ANALISA DATA DAN TITIK BERAT SAYAP PADA PESAWAT TANPA AWAK DAN PENGUJIAN IMPAK DENGAN MATERIAL

ALUMINIUM – MAGNESIUM (96%-4%)

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

IVAN BASKER MARBUN 080401064

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Aluminium banyak digunakan didalam aplikasi bidang automotive yang memiliki sifat mekanis yang memadai seperti ketangguhan (impak). di dalam pengecoran aluminium memiliki titik kelemahan tersendiri. maka perlu dilakukan penelitian dengan perpaduan dua material antara Aluminium-Magnesium yang dipakai untuk pembuatan pesawat tanpa awak. Pada penelitian ini dilakukan untuk membandingkan berat dari hasil perhitungan teori dan hasil pengecoran pesawat dan titik berat (pusat massa ) sayap pesawat untuk mengetahui kesetimbangan gaya yang bekerja pada sebuah benda. Didalam pembuatan pesawat tanpa awak didesain menggunakan software solidwork dengan perhitungan secara teoritis didapat hasil nilai Thrust 1170.1148 N, Drag 24.6093 N, Lift 1167.60 dan Weight 264.6 dalam hal ini massa pesawat adalah sebesar 27 Kg. sehingga disimpulkan secara teori pesawat tanpa awak memenuhi syarat untuk terbang. berbanding terbalik dari hasil penelitian pengecoran pesawat tanpa awak dengan material paduan Aluminium-Magnesium (96%-4%) tidak dapat untuk diterbangkan karena memiliki berat lebih dari 27 Kg. Hasil penelitian uji impak dari pengecoran logam paduan Aluminium-Magnesium (96%-4%) memiliki energi serap rata-rata 21,49 Nm dan 22,36 Nm. Maka dapat diambil kesimpulan semakin rendah sudut pemukulan akhir semakin besar energi yang diserap. Untuk hasil simulasi titik berat paduan Aluminium-Magnesium ( 96%-4%) memilki densitas 2.62 gr/cm3, massa pesawat 4,5 Kg. Volume sayap pesawat 1727,68 cm3, dan luas permukaan massa sayap pesawat 5774,6 m3. Maka pusat massanya berada pada koordinat X= 75,58 cm. Y= 8,87 cm. Z= 60,80 cm. berdasarkan penelitian ini material paduan Aluminium-Magesium (96%-4%) kurang cocok untuk pembuatan material pesawat tanpa awak.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat dan

rahmat-Nya sehingga penulis dapat menyelesaikan skripsi ini.

Penulisan skripsi ini dilaksanakan untuk mememnuhi salah satu syarat untuk mencapai

gelar Sarjana Teknik Departemen Teknik Mesin pada Fakultas Teknik Universitas Sumatera

Utara.

Pada kesempatan ini juga penulis tidak lupa mengucapkan terimakasih kepada semua

pihak yang telah membantu dan membimbing penulis selama penyusunan skripsi ini. Penulis

menyadari bahwa tanpa adanya dukungan dan bantuan ini, penulis sangat sulit untuk dapat

menyelesaikan skripsi ini mulai dari awal hingga selesainya skripsi ini. Untuk itu penulis

mengucapkan terimakasih kepada:

1. Bapak Dr.ing.ir. Ikhwansyah Isranuri selaku dosen pembimbing yang telah

menyediakan waktu, tenaga dan pikiran untuk mengarahkan penulis dalam

penyusunan skripsi ini.

2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku ketua Departemen Teknik Mesin,

Fakultas Teknik Universitas Sumatera Utara.

3. Ibunda tercinta Nurmaya Sinaga dan Bapak saya Efendi marbun yang telah

mendukung saya sehingga mampu menyelesaikan skripsi ini dan juga telah

memberikan materi dan moril. Thanks Mam & dad ( love u).

4. Teman-teman seangkatan 2008, yang telah memberikan semangat kepada penulis

dalam menyelesaikan skripsi ini..

5. Untuk kakak saya Curiani Marbun S.hut, Teman saya Iqbal Tawakal dan Peter

Manurung ST, dan buat abangda fadly kurniawan nst ST, terimakasih buat nasehatnya,

yang membantu menyelesaikan skripsi ku ini.

6. Adek-adek 2010 dan 2012 terimakasih buat motivasi kalian semua.

7. Terima kasih buat teman-teman satu kost atas doa dan dukungan sehingga saya dapat

8. Dan tidak lupa buat kawan-kawan seperjuangan yang lagi skripsi, Ali martin,

syarief, arlan, anggi, fandi, yansen, satahi, dahlan, yudi dan buat jimmy, semangat

untuk menyelesaikan skripsinya.

Semoga skripsi ini bermanfaat bagi kita semua dan dapat digunakan sebagai

pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat kesalahan dalam

penyusunan sebagai manusia yang tidak luput dari kesalahan penulis mengharapkan masukan

dan kritikan yang bersifat membangun dalam penyempurnaan skripsi ini. Akhir kata penulis

mengucapkan banyak terima kasih.

Medan,Februari 2014

Penulis,

DAFTAR ISI

halaman

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL

... ixDAFTAR NOTASI

... xBAB I PENDAHULUAN

1.1 Latar Belakang ... 11.2 Tujuan Penelitian ... 2

1.2.1 Tujuan Umum ... 2

1.2.2 Tujuan Khusus ... 2

1.2.3 Manfaat Penelitian ... 2

1.3 Batasan Masalah ... 2

1.4 Sistematika Penulisan ... 2

BAB II TINJAUAN PUSTAKA

2.1 Kajian Pustaka ... 42.2 Landasan Teori ... 4

2.2.1 Sejarah Pengecoran ... 4

2.2.2 Pengetahuan Pengecoran ... 6

2.2.3 Pembuatan Coran ... 11

2.2.4 Sifat Cora Al-Mg ... 12

2.3 SejarahAluminium ... 12

2.3.1 Pengertian Aluminium ... 12

2.3.3 Paduan Aluminium ... 13

2.3.4 Klasifikasi Aluminium ... 14

2.3.5 Paduan Logam Aluminium ... 16

2.4 Magnesium ... 17

2.4 1 Sejarah Magnesium ... 17

2.4.2 Pengertian Magnesium ... 17

2.4.3 BerbagaiSifat Material Magnesium ... 18

2.5 Titik Berat ( Pusat Massa ) ... 18

2.5.1 Letak / Posisi Titik Berat ... 19

2.5.2 Rumus Untuk Mengetahui Titik Berat Sebuah Benda ... 19

2.6 Shape Factor ... 20

BAB III METODOLOGI PENELITIAN

3.1 Waktu dan Tempat ... 243.2 Bahan dan Alat Penelitian ... 24

3.2 1 Bahan Penelitian ... 24

3.2.2 Alat Penelitian ... 25

3.3 Diagram Alir Penelitian ... 29

3.4 Langkah-Langkah Pengecoran Pesawat Tanpa Awak Al-Mg ... 30

3.4.1 Desain dan pemodelan badan dan sayap pesawat tanpa awak ... 30

3.4.2 Proses Pembuatan Mal ... 31

3.4.3 Proses Pembuatan Cetakan ... 32

3.4.4 Proses Pengecoran ... 33

3.4.5 Proses Penuangan dan Pendinginan ... 34

3.4.6 Proses Finishing ... 35

3.5 Prosedur Penelitian ... 35

3.5.1 Desain dan Pembuatan Pesawat Tanpa Awak ... 36

3.5.2 Komponen Pesawat Model ... 36

3.5.3 Badan Pesawat Fuselage ... 36

3.5.5 Ekor dan Sayap ... 38

3.5.6 Landing Gear dan Roda Pesawat ... 39

3.6 Pengujian Impak (Impact Test) ... 41

3.6.1 Langkah-langkah pengujian ketangguhan impak ... 44

BAB IV ANALISA DATA DAN PEMBAHASAN

4.1 Analisa data (teoritis) syap pesawat terbang ... 474.1.1 Spesifikasi Pesawat Tanpa awak ... 47

4.2 Analisa Data Pesawat Terbang ... 50

4.2.1 Analisa Kecepatan Pesawat ... 50

4.2.3 Analisa Gaya-Gaya yang Terjadi ... 51

4.2.4 Menghitung Nilai Thrust (T) ... 51

4.2.5 Menghitung Nilai Drag (D) ... 52

4.2.6 Menghitung Nilai Lift (L) ... 55

4.2.7 Menghitung Weight (W) ... 56

4.3 Hasi lUji Impak ... 56

4.4 Titik Berat Sayap (Pusat Massa) ... 60

4.4.1 Perhitungan Teori Titik Berat Sayap Pesawat ... 63

4.4 Perhitungan Shape Factor Sayap Pesawat ... 64

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 675.2 Saran ... 68

DAFTAR GAMBAR

halaman

Gambar 2.1 (a) Jenis Bentuk Cetakan Terbuka ...9

Gambar 2.1 (b) Jenis Bentuk Cetaka Tertutup ...9

Gambar 2.2 Proses Die-Casting ...10

Gambar 3.1 Aluminium batangan ...24

Gambar 3.2 Magnesium batangan ...25

Gambar 3.3 Dapur Peleburan ...25

Gambar 3.4 Blower ...26

Gambar 3.5 Gerinda ...26

Gambar 3.6 Ladel ...27

Gambar 3.7 Timbangan ...27

Gambar 3.8 Pasir Cetak ...28

Gambar 3.9 Alat Uji Impact ...28

Gambar 3.10 Diagram alir ...29

Gambar 3.11 Proses Pembuatan Mal Body Pesawat ...31

Gambar 3.12 Proses Pembuatan Mal Sayap Pesawat ...31

Gambar 3.13 Proses Pembuatan Cetakan Body Pesawat ...32

Gambar 3.14 Proses Pembuatan Cetakan Sayap Pesawat ...32

Gambar 3.15 Proses Pengecoran Body Pesawat ...33

Gambar 3.16 Proses Pengecoran Sayap Pesawat ...33

Gambar 3.17 Hasil Coran Sayap Pesawat ...34

Gambar 3.18 Hasil Coran Body Pesawat ...34

Gambar 3.19 Hasil finishing coran ...35

Gambar 3.20 Desain Pesawat Tanpa Awak ...36

Gambar 3.21 Badan Pesawat (Fuselage) ...37

Gambar 3.22 Sayap Pesawat Tanpa Awak ...38

Gambar 3.23 Gambar Teknik Ekor dan Sayap ...38

Gambar 3.24 Landing Gear Depan ...39

Gambar 3.26 Dimensi Letak Landing Gear ...40

Gambar 3.27 Roda Pesawat ...41

Gambar 3.28 Ilustrasi Skematis Pengujian Impak denga Uji Charpy ...42

Gambar 3.29 Ilustrasi Pembebanan Impak Pada Uji Charpy dan Izod ...43

Gambar 3.30 Spesimen Uji Impak ...44

Gambar 3.31 Alat Uji Impak (Charpy) ...45

Gambar 4.1 Pesawat Tanpa Awak ...47

Gambar 4.2 Analisis Profil Sayap Pesawat NACA 2412, Sudut Serang 150 ...48

Gambar 4.3 Aircraft Design ...54

Gambar 4.4 Grafik Energi Serap (E) Em vs Ep pada Coran Al-Mg ...59

Gambar 4.5 (a) Sampel Uji Impak Sebelum Diuji ...59

Gambar 4.5 (b) Sampel Uji Impak Setelah Diuji ...59

Gambar 4.6 Pusat Massa dari Sayap ...60

Gambar 4.7 Pusat Massa Sayap Setelah diberi Perintah ...60

Gambar 4.8 Keterangan Pusat Massa ...61

Gambar 4.9 Profil Sayap NACA 2412 ...62

DAFTAR NOTASI

Simbol Keterangan Satuan

n putaran rpm

ρ massa jenis udara kg/m3

V0 kecepatan udara yang masuk m/s

Vt kecepatan udara yang dihasilkan m/s

m0 massa sebelum masuk per waktu m/s

mt massa sewaktu keluar per waktu m/s

p0 tekanan sebelum masuk m/s

pt tekanan sebelum keluar m/s

A0 luas penampang sayap mm2

V kecepatan pesawat m/s2

Cd coefisien drag N/s

Cl coefisien lift N/s

P beban yang diterima permukaan N

A sudut pemukulan awal

β sudut permukaan akhir

E energi yang diserap N/m

ABSTRAK

Aluminium banyak digunakan didalam aplikasi bidang automotive yang memiliki sifat mekanis yang memadai seperti ketangguhan (impak). di dalam pengecoran aluminium memiliki titik kelemahan tersendiri. maka perlu dilakukan penelitian dengan perpaduan dua material antara Aluminium-Magnesium yang dipakai untuk pembuatan pesawat tanpa awak. Pada penelitian ini dilakukan untuk membandingkan berat dari hasil perhitungan teori dan hasil pengecoran pesawat dan titik berat (pusat massa ) sayap pesawat untuk mengetahui kesetimbangan gaya yang bekerja pada sebuah benda. Didalam pembuatan pesawat tanpa awak didesain menggunakan software solidwork dengan perhitungan secara teoritis didapat hasil nilai Thrust 1170.1148 N, Drag 24.6093 N, Lift 1167.60 dan Weight 264.6 dalam hal ini massa pesawat adalah sebesar 27 Kg. sehingga disimpulkan secara teori pesawat tanpa awak memenuhi syarat untuk terbang. berbanding terbalik dari hasil penelitian pengecoran pesawat tanpa awak dengan material paduan Aluminium-Magnesium (96%-4%) tidak dapat untuk diterbangkan karena memiliki berat lebih dari 27 Kg. Hasil penelitian uji impak dari pengecoran logam paduan Aluminium-Magnesium (96%-4%) memiliki energi serap rata-rata 21,49 Nm dan 22,36 Nm. Maka dapat diambil kesimpulan semakin rendah sudut pemukulan akhir semakin besar energi yang diserap. Untuk hasil simulasi titik berat paduan Aluminium-Magnesium ( 96%-4%) memilki densitas 2.62 gr/cm3, massa pesawat 4,5 Kg. Volume sayap pesawat 1727,68 cm3, dan luas permukaan massa sayap pesawat 5774,6 m3. Maka pusat massanya berada pada koordinat X= 75,58 cm. Y= 8,87 cm. Z= 60,80 cm. berdasarkan penelitian ini material paduan Aluminium-Magesium (96%-4%) kurang cocok untuk pembuatan material pesawat tanpa awak.

BAB I PENDAHULUAN

1.1. Latar Belakang

Seiring dengan berkembang pesatnya teknologi berbagai jenis jenis pesawat pun telah

tercipta. salah satu jenis dari pesawat itu adalah pesawat tanpa awak, tanpa awak adalah seni

merancang dan membangun miniatur pesawat terbang. Walaupun pada beberapa tingkatan

tertentu tanpa awak telah mencapai kemahiran dan kecanggihan. Tanpa awak bisa dikembangkan

sebagai kegiatan yang terdiri dari dua ketrampilan dasar, yang satunya adalah pemodelan dari

tanpa awak, yang kedua bagaimana cara membuat terbang model pesawat tersebut.

Banyak orang menganggap tanpa awak selalu mengacu kepada miniatur yang “harus

terbang” pendapat tersebut kurang benar karena sebagian orang terlibat dengan kegiatan ini lebih

memfokuskan diri pada ketrampilan teknis, seperti mesin. Tanpa awak pada dasarnya dapat

diklasifikasikan menjadi dua jenis yaitu, jenis statis dan bisa diterbangkan. dalam arti statis tidak

bisa diterbangkan.

Pada pesawat tanpa awak, badan pesawat tidak berfungsi untuk membawa penumpang.

Badan pesawat tanpa awak berfungsi untuk melekatnya motor penggerak, wing dan elevator.

Tetapi pada sebagian badan pesawat tanpa awak juga berfungsi untuk melekatnya roda pesawat.

Pada pesawat tanpa awak yang menggunakan motor penggerak elektric, badan pesawat berfungsi

untuk tempat baterai pada pesawat tanpa awak yang menggunakan motor penggerak engine,

bagian pada badan pesawat berfungsi untuk tempat bahan-bakar.

Komponen utama pada sebuah pesawat terbang adalah badan pesawat, badan pesawat ini

sendiri merupakan tempatnya melekat bagian bagian pesawat seperti sayap (wing), elevator,

maupun roda pendaratan. Selain itu juga. Badan pesawat ini juga dapat membawa penumpang

atau barang. Berbagi jenis pergerakan pesawat seperti roll, yaw, pitch yang dihasilkan oleh sayap

(wing) maupun elevator untuk mengontrol pergerakan dari badan pesawat tersebut. Untuk itulah

badan pesawat harus di desain aerodinamis agar tidak menghambat fluida serta dapat bergerak

sesuai dengan yang di inginkan.

Dalam hal ini judul skripsi yang akan saya bawakan adalah, analisa data dan titik berat dan

software solidwork untuk memenuhi syarat lulus Tugas skripsi yang di bimbing oleh Bpk Dr.

Ing. Ir. Ikhwansyah Isranuri.

1.2. Tujuan Penelitian

1.2.1. Tujuan Umum

Desain pemodelan pada pesawat tanpa awak dan mengetahui sifat bahan dari uji material

terhadap hasil pengecoran material alumunium-magnesium pada miniatur pesawat tanpa awak.

1.2.2. Tujuan Khusus

1. Analisa data (teoritis) dari sayap pesawat tanpa awak

2. Memperoleh tingkat kegetasan material melalui pengujian impak.

3. Untuk mengetahui Titik berat sayap (pusat massa) dan mendapatkan

nilai shape factor.

1.2.3 Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Mengetahui teori berat pesawat syarat untuk terbang.

2. Mengetahui kegetasan material Aluminium-Magnesium (uji impak).

3. Mengetahui titi berat sayap pesawat.

1.3. Batasan Masalah

Pada skripsi ini penulis hanya mengetahui teori syarat terbang pesawat dan membatasi

pengujian kepada sifat-sifat dari material hasil pengecoran dari alumunium-magnesium

(96%-4%) yang berupa miniatur pesawat tanpa awak tanpa pertimbangan kemampuan terbang dari

pesawat tanpa awak tersebut.

1.4. Sistematika Penulisan

Sistematika penulisan ini disajikan dalam tulisan yang terdiri dalam 5 bab. Dimana pada

bab pertama memberikan gambaran menyeluruh mengenai tugas akhir yang meliputi

pembahasan tentang latar belakang, perumusan dan batasan masalah, tujuan, manfaat dan

sistematika penulisan.

Pada bab 2 berisikan landasan teori dan studi literatur yang berkaitan dengan pokok

permasalahan serta metode pendekatan yang digunakan untuk

pengujian. Pada bab 4 berisikan tentang teori syarat terbang pesawat dan hasil pengelohan data

yang di peroleh dari hasil penelitian kemudian dilakukan pembahasan terhadap hasil pengujian

BAB II

TINJAUAN PUSTAKA

2.1. Kajian Pustaka

Aluminium merupakan salah satu material yang sangat banyak di pergunakan dalam

bidang teknik, namun sangat jarang dipergunakan dalam kondisi alumiium murni. Aluminium

yang dijumpai dalam bidang teknik kebanyakan dalam bentuk alloy dengan unsur penambah

utama seperti magnesium, iron, silicon, copper, mangan dan zincum (NADCA 1997). Komposisi paduan pada pemilihan proses pengecoran dapat mempengaruhi struktur mikro dari aluminium

paduan. Sifat mekanis dan mampu mesin yang baik dapat di perbaiki (Brown, 1999). Aluminium yang dipadukan dan di heat treatment akan meningkatkan kekerasan (Basuki 2005) Penambahan magnesium pada aluminium akan menigkatkan kekerasan dan kekuatan tarik aluminium.

Pengecoran aluminium akan berakibat penurunan sikap mekanis (impak) dari logam,

yang terjadi akibat pada saat pengecoran aluminium dapat dieleminir dega megontrol

gas/oksigen dan variable pengecoran lainya seperti, temperature, laju pembekuan, laju

pendiginan ( Melo,M.L.N.M.,etl., 2005 ) yang dapat dilakukan dengan tersedianya dapur peleburan yang memadai. Parameter pembekuan sangat dipengaruhi laju pendinginan, keadaan

temperature pada berbagai phasa berubah dengan peningkatan laju pendinginan, peningkatan laju

pedinginan secara signifika meingkatkan temperature pegintian aluminium.

( Dobrzanski, dkk, 2006 ).

2.2. Landasan Teori

2.2.1. Sejarah Pengecoran

Coran dibuat dari logam yang dicairkan, dituang kedalam cetakan, kemudian dibiarkan

mending membeku. Oleh karena itu sejarah pengecoran dimulai ketika orang mengetahui

bagaimana mencairkan logam dan bagaimana membuat cetakan. Hal ini terjadi kira-kira 4.000

sebelum masehi, sedangkan tahun yang lebih tepat tidak diketahui.

Pengecoran dilakukan pertama di mesopotamia kira-kira 3.000 tahun sebelum masehi,

teknik ini diteruskan ke asia tengah, india dan cina. Penerusan ke cina kira-kira 2.000 tahun

sebelum masehi, dan dalam cina kuno semasa Yin, yaitu kira-kira 1.500-1000 tahun sebelum

Sementara itu teknik pengecoran Mesopotamia diteruskan juga ke eropa, dan dalam tahun

1.500-1.400 sebelum masehi, barang barang seperti mata bajak, pedang, mata tombak, perhiasan,

tangki dan perhiasan makam dibuat di Spanyol, Swiss, Jerman, Ustria, Norwegia, Denmark,

Swedia, Inggris dan Prancis. Teknik pengecoran di india dan cina diteruskan ke jepang dan asia

tenggara, sehingga di jepang banyak arca-arca budha dibuat antara tahun 600-800 sebelum

masehi.

Penggunaan besi dimulai dengan penempaan , sama halnya dengan tembaga. Orang

orang asiria dan mesir mempergunakan perkakas besi dalam tahun 2.800-2.700 sebelum masehi.

Kemudian, dicina dalam tahun 800-700 sebelum masehi, ditemukan cara membuat coran dari

besi kasar yang mempunyai titik cair rendah dan mengandung fosfor tinggi dengan

mempergunakan tanur beralas datar.

Teknik produksi ini kemudian diteruskan ke negara-negara disekitar laut tengah. Di

yunani, 600 tahun sebelum masehi, arca-arca raksasa Epaminondas atau Hercules. Berbagi

senjata, dan perkakas dibuat dengan jalan pengecoran. Di india di jaman itu, pengecoran besi

kasar dilakukan dan diekspor ke mesir dan eropa. Walaupun demikian baru pada abad ke 14

pengecoran besi kasar dilakukan secara besar besaran, yaitu ketika jerman dan

italiameningkatkan tanur beralas datar yang primitip itu menjadi tanur tiap berbentuk silinder,

dimana pencairan dilakukan dengan jalan meletakkan biji besi dan arang batu berselang seling.

Produk-produk yang dihasilkan pada waktu itu ialah: meriam, peluru, tungku, pipa dan lain lain.

Cara pengecoran pada waktu itu adalah menuangkan secara langsung logam cairyang didapat

dari bijih besi, kedalam cetakan,

Coran dibuat dari logam yang dicairkan, dituang kedalam cetakan, kemudian dibiarkan

mendingin dan membeku. Oleh karena itu sejarah pengecoran dimulai ketika orang mengetahui

bagaimana mencairkan logam dan bagaimana membuat cetakan. Hal ini terjadi karena kira-kira

tahun 4.000 sebelum masehi, sedangkan tahun yang lebih tepat tidak diketahui orang.

Awal penggunaan logam oleh manusia adalah ketika orang membuat perhiasan dari emas

atau perak tempaan , dan kemudian membuat senjata atau mata bajak dengan menempa tembaga,

hal itu dimungkinkan karena logam logam ini terdapat dialam dalam keadaan murni, sehingga

dengan mudah orang dapat menempanya.

Kemudian secara kebetulan orang menemukan tembaga mencair, selanjutnya mengetahui

dapat membuat coran yang berbentuk rumit, contohnya perabot rumah, perhiasan dan hiasan

makam. Coran tersebut dibuat dari perunggu yaitu suatu paduan tembaga, timah dan timbal yang

titik cairnya lebih rendah dari titik titik cair tembaga.

2.2.2 Pengetahuan Pengecoran

Pengecoran logam adalah proses pembuatan benda dengan mencairkan logam dan

menuangkan ke dalam rongga cetakan. Proses ini dapat digunakan untuk membuat benda-benda

dengan bentuk rumit. Benda berlubang yang sangat besar yang sangat sulit atau sangat mahal

jika dibuat dengan metode lain, dapat diproduksi masal secara ekonomis menggunakan teknik

pengecoran yang tepat.

Pengecoran logam dapat dilakukan untuk bermacam-macam logam seperti, besi, baja

paduan tembaga (perunggu, kuningan, perunggu aluminium dan lain sebagainya), paduan ringan

(paduan aluminium, paduan magnesium, dan sebagainya), serta paduan lain, semisal paduan

seng, monel (paduan nikel dengan sedikit tembaga), hasteloy (paduan yang mengandung

molibdenum, khrom, dan silikon), dan sebagainya.

Pengecoran logam merupakan salah satu ilmu pengetahuan tertua yang dipelajari oleh

manusia. Ilmu pengecoran logam terus berkembang dengan pesat. Berbagai macam metode

pengecoran logam telah ditemukan dan terus disempurnakan, diantaranya adalah sentrifugal

casting, investment casting, dan sand casting serta masih banyak metode-metode lainnya.

Pengecoran adalah membuat komponen dengan cara menuangkan bahan yang dicairkan kedalam

cetakan. Bahan disini dapat berupa metal maupun non metal. Untuk mencairkan bahan

diperlukan furnace (dapur kupola). Furnace adalah sebuah dapur atau tempat yang dilengkapi

dengan heater (pemanas). Bahan padat dicairkan sampai suhu titik cair dan dapat ditambahkan

campuran bahan seperti chroum, silikon, titanium, magnesium, dan aluminium.

Aplikasi dari proses pengecoran sangat banyak salah satunya dapat ditemukan dalam

pembuatan komponen permesinan. Proses pengecoran dilakukan melalui beberapa tahap mulai

dari pembuatan cetakan, persiapan dan peleburan logam, penuangan logam cair kedalam cetakan

pembersihan coran dan proses daur ulang pasir cetakan. Hasil pengecoran disebut dengan coran

atau benda cor. Proses pengecoran bisa dibedakan atas 2 yaitu proses pengecoran dan proses

percetakan. Proses pengecoran tidak menggunakan tekanan sewaktu mengisi rongga cetakan

sedangkan proses percetakan adalah logam cair ditekan agar mengisi rongga-rongga cetakan.

pasir sedangkan proses percetakan cetakan dibuat dari logam. Proses pengecoran ada dua macam

yang disebut sand casting dan die casting adapun perbedaannya adalah sebagai berikut:

1. Sand Casting

Adalah proses penuangan logam cair dengan gaya gravitasi atau gaya lain ke dalam suatu

cetakan, kemudian dibiarkan membeku, sehingga terbentuk logam padat sesuai dengan bentuk

cetakannya. adapun keuntungan dan kerugian sand casting sebagai berikut.

Keuntungannya:

a) Dapat mencetak bentuk kompleks, baik bentuk bagian luar maupun bentuk bagian dalam

b) Beberapa proses dapat membuat bagian (part) dalam bentuk jaringan;

c) Dapat mencetak produk yang sangat besar, lebih berat

d) Dapat digunakan untuk berbagai rmacam logam.

e) Beberapa metode pencetakan sangat sesuai untuk keperluan produksi massal.

Kerugiannya:

Setiap metode pengecoran memiliki kelemahan sendiri sendiri, tetapi secara umum dapat

disebutkan sebagai berikut.

Keterbatasan sifat mekanik antara lain:

a) Sering terjadi porositas.

b) Dimensi benda cetak kurang akurat.

c) Permukaan benda cetak kurang halus.

d) pada saat penuangan logam panas.

e) Masalah lingkungan.

1.1 Contoh produk coran:

a. Perhiasan, c. Blok mesin b. Patung, d. Pipa, dan lain-lain

1.2 Proses pengecoran:

- Pembuatan cetakan.

- Persiapan dan peleburan logam.

- Penuangan logam cair ke dalam cetakan:

a. Untuk cetakan terbuka (lihat gambar 2.2.a) logam cair hanya dituang hingga

b. Untuk cetakan tertutup (lihat gambar 2.2.b) logam cair dituang hingga memenuhi

sistem saluran masuk.

- Setelah dingin benda cor dilepaskan dari cetakannya;

- Untuk beberapa metode pengecoran diperlukan proses pengerjaan Lanjut.

a. Memotong logam yang berlebihan,

b. Membersihkan permukaan,

c. Memeriksa produk cor,

d. Memperbaiki sifat mekanik dengan perlakuan panas (heat treatment)

e. Menyesuaikan ukuran dengan proses pemesinan

Gambar 2.1. Jenis bentuk cetakan (a) cetakan terbuka, b (cetakan tertutup)

2. Die Casting

Die-casting adalah suatu proses pengecoran dengan menginjeksi logam cair kedalam

cetakan kemudian mempertahankan pemberian tekanan selama pembekuan proses ini

berlangsung dalam ruang tertutup. Die casting menggantikan cetakan pasir non-permanen atau

cetakan keramik dengan Die yang dapat menghasilkan ribuan part sebelum diganti.

Die-casting kadang disebut Pressure die casting merupakan proses pengecoran

bertekanan tinggi (0.7MPa – 700 Mpa) menggunakan piston untuk menyuntikkan logam cair ke

dalam die. Untuk menaikan kecepatan proses pembekuan, maka die-set didinginkan dengan air.

Keuntungan:

Die Casting memiliki keuntungan dan kerugian yang dapat dilihat sebagai berikut:

a) Dapat membuat benda berdinding tipis dan berukuran presisi

c) Ukuran yang berlebihan dapat dihindarkan

d) Waktu proses yang sangat singkat

e) Menghasilkan kecepatan alir yang tinggi

Kerugian:

a) Biaya operasional lebih tinggi

b) Harga mesin lebih mahal

c) Material yang terbuang lebih banyak karena adanya biscuit dan dengan demikian akan

lebih banyak material kelas dua L,[(return material)

2.1. Contoh produk cor:

a) Pelak, e) Baut

b) Patung, f) Pipa

c) Blok mesin, g) Mur

d) Rangka mesin, h) Pompa, dan lain-lainnya.

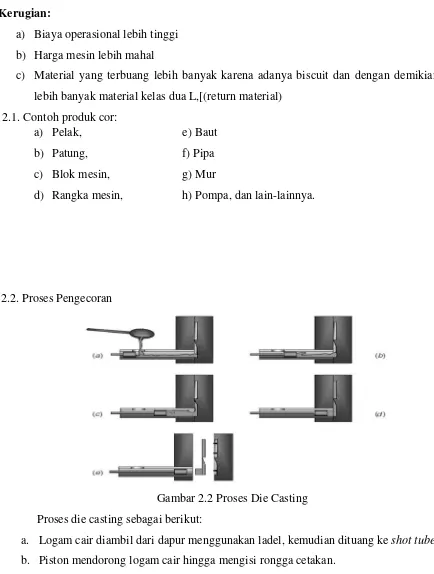

[image:25.612.74.508.128.702.2]2.2.Proses Pengecoran

Gambar 2.2 ProsesDie Casting

Proses die casting sebagai berikut:

a. Logam cair diambil dari dapur menggunakan ladel, kemudian dituang ke shot tube,

b. Piston mendorong logam cair hingga mengisi rongga cetakan.

d. Cetakan dibuka

e. Piston mendorongproduk cor keluar cetakan.

2.3 Chamber (wadah panas):

a. Logam cair ditekan ke dalam die-cavity melalui gooseneck dan nosel

b. Pressure : rata-rata 15 Mpa (5000psi)

c. Cylcle time 200-300 shots/jam

d. Digunakan untuk low melting point alloyzinc: magnesium, tin dan lead

2.2.3. Pembuatan Coran

Untuk membuat coran, harus dilakukan beberapa proses seperti pencairan, pembuatan

cetakan, penuangan, pembongkaran dan pembersihan coran. Untuk mencairka logam bermacam

macam dapur yang dipakai. Umumnya kupola (dapur induksi frekwensi rendah) dipergunakan

untuk besi cor, dapur busur listrik (dapur induksi frekwensi tinggi) digunakan untuk baja tuang

dan dapur krus untuk paduan tembaga atau coran paduan ringan, karena dapur ini dapat

memberikan logam cair yang baik dan sangta ekonomis untuk logam logam tersebut.

Cetakan biasanya dibuat dengan cara memadatkan pasir. Pasir yang yang dipakai adalah

pasir alam atau pasir buatan yang mengandung tanah lempung. Biasanya dicampurkan pengikat

khusus seperti air-kaca, semen, resin furan resin fenol (minyak pengering) dan bentonit karena

penggunaan zat-zat tersebut memperkuat cetakan atau mempermudah pembuatan cetakan.

Selaian dari cetakan pasir, dapat juga dipergunakan cetakan logam. Pada penuangan, logam cair

akan mengalir melalui pintu cetakan, maka bentuk pintu cetakan harus dibuat sedemikian rupa

sehingga tidak mengganggu aliran logam cair. Pada umumnya logam cair dituangkan dengan

pengaruh gaya berat, walaupun dapat juga dipergunakan tekanan pada logam cair selama atau

setelah penuangan. Pengecoran cetak adalah suatu cara pengecoran dimana logam cair ditekan

kedalam cetakan logam dengan tekanan tinggi.

Pengecoran tekanan rendah adalah suatu cara pengecoran dimana diberikan tekanan yang

sedikit lebih tinggi dari tekanan atmosfir pada permukaan logam dalam dapur, tekanan ini

mengakibatkan mengalirnya logam cair keatas melalui pipa kedalam cetakan. Pengecoran

sntrifugal adalah suatu cara pengecoran dimana cetakan diputar dan logam cair dituangkan ke

dalamnya, sehingga logam cair tertekan oleh gaya sentrifugal dan kemudian membeku. Coran

dan dibersihkan, bagian bagian yang tidak perlu dibuang dari coran. Kemudian dilakukan

pemeriksaan dengan penglihatan terhadap rupa, kerusakan, dan dilakukan pemeriksaan dimensi.

2.2.4 Sifat Coran Al-Mg

Keberadaan magnesium hingga 15,35% dapat menurunkan titik lebur logam paduan yang

cukup drastis, dari 660 oC hingga 450 oC. Namun, hal ini tidak menjadikan aluminium paduan

dapat ditempa menggunakan panas dengan mudah karena korosi akan terjadi pada suhu di atas

600 oC. Keberadaan magnesium juga menjadikan logam paduan dapat bekerja dengan baik pada

temperatur yang sangat rendah, di mana kebanyakan logam akan mengalami failure pada

temperatur tersebut.

2.3. Sejarah Aluminium

Aluminium pertama kali ditemuka oleh Sir Humphrey Davy pada tahun 1809 sebagai

suatu unsurda pertama kali direduksi sebagai logam oleh H. C Oersted pada tahun 1825. Secara

idustri tahun 1886. Paul heroul di Prancis dan C.M.Hall di Amerika Serikat secara terpisah telah

memperoleh logam aluminium daro alumina dengan cara elektrolisa dari garam yag berfusi.

Penggunaa aluminium sebagai logam tiap tahunnnya adalah pada urutan yag kedua setelah baja

dan besi yang tertinngi diantara logam non ferro. Aluminium merupakan logam ringan

mempunyai ketahanan korosi yang baik dan hantaran listrik yang baik.

Aluminium diambil dari bahasa Latin: alumen, alum. Orang-orang Yunani dan Romawi

kuno menggunakan alum sebagai cairan penutup pori-pori dan bahan penajam proses pewarnaan.

Pada tahun 1787, Lavoisier menebak bahwa unsur ini adalah Oksida logam yang belum

ditemukan. Pada tahun 1761, de Morveau mengajukan nama alumine untuk basa alum. Pada

tahun 1827, Wohler disebut sebagai ilmuwan yang berhasil mengisolasi logam ini. Pada tahun

1807, Davy memberikan proposal untuk menamakan logam ini Aluminum, walau pada akhirnya

setuju untuk menggantinya dengan Aluminium. Nama yang terakhir ini sama dengan nama

banyak unsur lainnya yang berakhir dengan “ium”.

Aluminium adalah salah satu diantara logam ringan yang saat ini kita kenal. Merupakan

konduktor panas yang baik dan kuat. Dapat dicor menjadi bermacam macam bentuk dan

mempunyai sifat tahan korosi. Jenis Aluminium dibedakan berdasarkan kemurnian atau

persentase aluminium murni dalam komposisi kimia materialnya. Pengelompokan ini diatur oleh

Aluminium Association.

2.3.2. Sifat-Sifat Aluminium

Semua sifat-sifat dasar aluminium, tentu saja, dipengaruhi oleh efek dari berbagai elemen

aluminium paduan. Unsur-unsur paduan utama dalam pengecoran aluminium paduan dasar

adalah tembaga, silikon, magnesium, seng, kromium, mangan, timah dan titanium.

Aluminium dasar paduan mungkin secara umum akan ditandai sebagai sistem eutektik,

mengandung bahan intermetalik atau unsur-unsur sebagai fase berlebih.

Aluminium telah menjadi salah satu logam industri yang paling luas penggunaannya di

dunia. Aluminium banyak digunakan di dalam semua sektor utama industri seperti angkutan,

konstruksi, listrik, peti kemas dan kemasan, alat rumah tangga serta peralatan mekanis. Adapun

sifat-sifat aluminium antara lain sebagai berikut:

1. Ringan.

2. Tahan terhadap korosi.

3. Kuat.

4. Mudah dibentuk.

5. Konduktor listrik.

6. Konduktor panas.

7. Memantulkan sinar dan panas.

8. Non magnetik.

9. Tidak beracun.

10. Memiliki ketangguhan yang baik.

11. Dapat diproses ulang.

12. Menarik.

2.3.3 Paduan Aluminium

Proses pengecoran aluminium batangan dapat dilakuakan dengan peleburan dan

mekanis yang jelek, maka dipergunakan aluminium alloy untuk memperbaiki sifat tersebut,

untuk memperbaiki sifat mekanis yang jelek itu maka dibutuhkann padua aluminium seperti

Magnesium, tembaga, mangan, nikel, silicon dan sebagainya.

Perlakuan panas pada aluminium paduan dilakukan dengan memanaskan sampai terjadi

fase tunggal kemudian ditahan beberapa saat dan diteruskan dengan pendinginan cepat hingga

tidak sempat berubah ke fase lain. Jika bahan tadi dibiarkan untuk jangka waktu tertentu maka

terjadilah proses penuaan (aging). Perubahan akan terjadi berupa presipitasi (pengendapan) fase

kedua yang dimulai dengan proses nukleasi dan timbulnya klaster atom yang menjadi awal dari

presipitat. Presipitat ini dapat meningkatkan kekuatan dan kekerasannya. Proses ini merupakan

proses age hardening yang disebut natural aging. Jika setelah dilakukan pendinginan cepat

kemudian dipanaskan lagi hingga di bawah temperatur solvus (solvus line) kemudian ditahan

dalam jangka waktu yang lama dan dilanjutkan dengan pendinginan lambat di udara disebut

proses penuaan buatan (artificial aging).

2.3.4 Klasifikasi Aluminium

Standarisasi aluminium digunakan untuk menggolongkan logam aluminium paduan

berdasarkan komposisi kimia, penetapan standarisasi logam aluminium menurut American

Society for Materials (ASTM) mempergunakan angka dalam menetapkan penggolongan

aluminium paduan.

Adapun cara–cara yang ditentukan ASTM dalam menetapkan penggolongan aluminium paduan

sebagai berikut :

1. Aluminium murni (kandungan aluminium sebesar 99%) 1xxx

2. Copper 2xxx

3. Manganase 3xxx

4. Silicon 4xxx

5. Magnesium 5xxx

6. Magnesium dan silicon 6xxx

7. Zincum 7xxx

8. Elemen – elemen yang lain 8xxx

1. Angka pertama menunjukkan jenis – jenis unsur paduan yang terdapat pada logam aluminium.

2. Angka kedua menunjukkan sifat khusus misalnya : angka kedua menunjukkan bilangan nol

(0) maka tidak memerlukan perhatian khusus dan jika angka kedua menunjukkan angka satu

(1) sampai dengan sembilan (9) memerlukan perhatian khusus.

3. Dua angka terakhir tidak mempunyai pengertian, tetapi hanya menunjukkan modifikasi

dari paduan dalam perdagangan.

Contoh pembacaan:

1. ASTM 2017 artinya Adalah paduan aluminium – cupper tanpa perhatian khusus dan

mengalami modifikasi dari paduan Al – Cu

2. ASTM 2117 artinya Adalah paduan aluminium – magnesium tanpa perhatian khusus dan

mengalami modifikasi dari paduan Al - Mg

3. ASTM 5056 artinya Adalah paduan aluminium – magnesium dengan perhatian khusus dan

mengalami modifikasi dari paduan Al – Mg

4. ASTM 1030 artinya Adalah aluminium murni tanpa perhatian khusus, dengan kadar

aluminium sebesar 99,30%

5. ASTM 1130 artinya Adalah aluminium murni dengan perhatian khusus dengan kadar

aluminium sebesar 99,30%

6. ASTM 1230 artinya Adalah aluminium murni dengan perhatian khusus dengan kadar

aluminium sebesar 99,30

Perlu diperhatikan bahwa pengkodean aluminium untuk keperluan penempaan seperti di

ats tidak berdasarkan pada komposisi paduannya, tetapi berdasarkan pada sistem pengkodean

terdahulu, yaitu sistem Alcoa yang menggunakan urutan 1 sampai 79 dengan akhiran S, sehingga

dua digit dibelakang setiap kode pada pengkodean di atas diberi angka sesuai urutan Alcoa

terdahulu. Pengecualian ada pada paduan magnesium dan lithium. Pengkodean untuk aluminium

cor berdasarkan Aluminium Association adalah sebagai berikut:

1. Seri 1xx.x adalah aluminium dengan kandungan minimal 99% aluminium

2. Seri 2xx.x adalah paduan dengan tembaga

3. Seri 3xx.x adalah paduan dengan silikon, tembaga, dan magnesium

5. Seri 5xx.x adalah paduan dengan magnesium

6. Seri 7xx.x adalah paduan dengan seng

7. Seri 8xx.x adalah paduan dengan lithium

Perlu diperhatikan bahwa pada digit kedua dan ketiga menunjukkan persentase

aluminiumnya, sedangkan digit terakhir setelah titik adalah keterangan apakah aluminium dicor

setelah dilakukan pelelehan pada produk aslinya.

2.3.5 Paduan logam aluminium

Paduan aluminium merupakan material utama yang saat ini digunakan dibanyak industri.

Aluminium dipilih karena memiliki sifat ringan dan kekuatannya dapat dibentuk dengan cara

dipadu dengan unsur lain. Permasalahan yang dihadapi adalah pemilihan jenis unsur apa yang

akan dipadu dengan aluminium untuk mendapatkan karakteristik material yang dibutuhkan.

Paduan logam ringan yang mempunyai kekuatan tinggi terhadap korosi. Dan merupakan

konduktor listrik yang sangat baik. Paduan aluminium dapat diklasifikasikan dalam tiga bagian

yaitu:

1. berdasarkan pembuatan, klasifikasi paduan cor dan paduan tempa.

2. berdasarkan perlakuan panas

3. Berdasarkan unsur-unsur paduan

Berdasarkan klasifikasinya aluminium dibagi dalam tujuh jenis yaitu,

1. Jenis Al-murni (1000)

Jenis Al-murni ini adalah aluminium dengan kemurnian antara 99% s/d 99,9%,

aluminium dari seri ini disamping sifatnya baik dan tahan karat,

2. Jenis Al-Cu (2000)

Adalah jenis yang dapat diperlaku panaskan, dengan melalui pengelasan endap atau

penyempuhan sifat mekanik. Paduan ini dapat menyamai sifat-sifat dari bajak lunak, tetapi

dayan tahan korosinya rendah bila dibandingkan dengan jenis paduan lainnya.

3. Jenis Al-Mn (3000)

Adalah jenis yang tidak diperlaku panaskan sehingga penaikan kekuatannya hanya dapat

diusahakan melalui pengerjaan dingin dalam proses pembuatannya dari segi kekuatan jenis

4. Jenis Al-Si (4000)

Adalah jenis yang tidak termasuk diperlaku panaskan. Jenis ini dalam keadaan cair

mempunyai sifat mampu alir yang baik dan dalam proses pembekuannya hampir tidak terjadi

retak.

5. Jenis Al-Mg (5000)

Adalah jenis paduan yang tidak dapat diperlaku panaskan. Tetapi mempunyai sifat yang

baik dalam daya tahan korosi.

6. Jenis Al-Mg-Si (6000)

Adalah jenis yang termasuk diperlaku panaskan dan mempunyai sifat mampu potong

dan daya tahan korosi yang sangat tinggi.

7. Jenis Al-Zn (7000)

Adalah jenis yang dapat diperlaku panaskan dan daya tahan korosi yang kurang

menguntungkan.

2.4 Magnesium

2.4.1 Sejarah Magnesium

Senyawa-senyawa magnesium telah lama diketahui. Black telah mengenal magnesium

sebagai elemen di tahun 1755. Davy berhasil mengisolasikannya di tahun 1808 dan Busy

mempersiapkannya dalam bentuk yang koheren di tahun 1831. Magnesium merupakan elemen

terbanyak kedelepan di kerak bumi.Ia tidak muncul tersendiri, tapi selalu ditemukan dalam

jumlah deposit yang banyak dalam bentuk magnesite, dolomite dan mineral-mineral

lainnya.Logam ini sekarang dihasilkan di AS dengan mengelektrolisis magnesium klorida yang

terfusi dari air asin, sumur, dan air laut.

2.4.2 Pengertian Magnesium

Magnesium adalah unsur kimia dengan nomor atom 12 dan massa atom 24,305. Mg

adalah unsur logam, berwarna putih dengan titik lebur 651° C dan titik didih 1.107° C.

ditemukan pada tahun 1808 oleh H. Davy.

Logam ini adalah yang paling ringan diantara logam komersial yang ada tetapi Relatif

lemah. Sifatnya sangat mudah dicor dan di-mesin tetapi lebih getas dari pada aluminium. Selain

itu logam ini juga mempunyai ketahanan korosi yang cukup baik, paling aktif dalam skala

2.4.3 Berbagai Sifat Material Magnesium

Magnesium merupakan logam yang ringan, putih keperak-perakan dan cukup kuat. Ia

mudah ternoda di udara dan magnesium yang terbelah-belah secara halus dapat dengan mudah

terbakar di udara dan mengeluarkan lidah api putih yang menakjubkan.

Magnesium digunakan di fotografi, flares, pyrotechnics, termasuk incendiary bombs.

Magnesium sepertiga lebih ringan dibanding aluminium dan dalam campuran logam digunakan

sebagai bahan konstruksi pesawat dan missile. Logam ini memperbaiki karakter mekanik

fabrikasi dan las aluminium ketika digunakan sebagai alloying agent. Magnesium digunakan

dalam memproduksi grafit dalam cast iron, dan digunakan sebagai bahan tambahan conventional

propellants. Magnesium juga digunakan sebagai agen pereduksi dalam produksi uranium murni

dan logam-logam lain dari garam-garamnya. Hidroksida (milk of magnesia), klorida, sulfat

(Epsom salts) dan sitrat digunakan dalam kedokteran. Magnesite digunakan untuk refractory,

sebagai batu bata dan lapisan di tungku-tungku pemanas.

2.5 Titik Berat ( Pusat Massa )

Statika adalah ilmu kesetimbangan yang menyelidiki syarat-syarat gaya yang bekerja

pada sebuah benda/titik materi agar benda/titik materi tersebut setimbang. Pusat massa dan titik

berat suatu benda memiliki pengertian yang sama, yaitu suatu titik tempat berpusatnya

massa/berat dari benda tersebut. Perbedaannya adalah letak pusat massa suatu benda tidak

dipengaruhi oleh medan gravitasi, sehingga letaknya tidak selalu berhimpit dengan letak titik

beratnya.

1. Pusat massa

Koordinat pusat massa dari benda-benda diskrit, dengan massa masing-masing M1,

X = ( Mi . Xi)/(Mi) Y = ( Mi . Yi)/(Mi)

2. Titik berat

Koordinat titik berat suatu sistem benda dengan berat masing-masing W1, W2,..., Wi ;

yang terletak pada koordinat (x1,y1), (x2,y2), ..., (xi,yi) adalah:

X = ( Wi . Xi)/(Wi) Y = ( Wi . Yi)/(Wi)

3.5.1 Letak / Posisi Titik Berat

1. Terletak pada perpotongan diagonal ruang untuk benda homogen berbentuk teratur.

2. Terletak pada perpotongan kedua garis vertikal untuk benda sembarang.

3. Bisa terletak di dalam atau diluar bendanya tergantung pada homogenitas dan bentuknya.

3.5.2 Rumus Untuk Mengetahui Titik Berat Sebuah Benda

Nama Letak Titik Berat Keterangan

Garis lurus yo = 1/2 AB z = di tengah-tengah AB

Busur lingkaran yo = AB/AB . R

AB = tali busur

AB = busur AB

R = jari-jari lingkaran

Busur setengah

lingkaran yo = 2.R/p R = jari-jari lingkaran

Juring lingkaran Y= AB/AB.2/3.R

A = tali busur

AB = busurAB

R = jari-jari lingkaran

Selimut setengah

bola yo = 1/2 R R = jari-jari lingkaran

Selimut limas yo = 1/3 t t = tinggi limas

Selimut kerucut yo = 1/3 t t = tinggi kerucut

Setengah bola yo = 3/8 R R = jari-jari bola

Limas yo = 1/4 t t = tinggi limas

Kerucut yo = 1/4 t t = tinggi kerucut

Dalam menyelesaikan persoalan titik berat benda, terlebih dahulu bendanya dibagi-bagi

sesuai dengan bentuk benda khusus yang sudah diketahui letak titik beratnya, kemudian baru

diselesaikan dengan rumusan yang ada.

2.6 Shape Factor

Faktor bentuk yang digunakan dalam aliran lapisan batas untuk menentukan sifat aliran.

di mana H adalah faktor bentuk, adalah ketebalan perpindahan dan θ adalah ketebalan momentum. Semakin tinggi nilai H, semakin kuat gradien tekanan merugikan. Sebuah gradien

tekanan merugikan tinggi dapat sangat mengurangi jumlah Bilangan Reynolds di mana transisi

ke dalam turbulensi dapat terjadi.

Secara konvensional, H = 2.59 (Blasius lapisan batas) khas dari aliran laminar, sedangkan H =

1,3-1,4 khas dari aliran turbulen.

Ketebalan lapisan batas, δ, adalah jarak di boundary layer dari dinding ke titik di mana kecepatan aliran telah dasarnya mencapai kecepatan 'aliran bebas',. Jarak ini didefinisikan normal dinding,

dan titik di mana kecepatan aliran pada dasarnya bahwa aliran bebas lazim didefinisikan sebagai

titik di mana:

Untuk lapisan batas turbulen atas piring datar, ketebalan lapisan batas diberikan oleh

δ adalah ketebalan keseluruhan (atau tinggi) dari lapisan batas = bilangan Reynold

= massa jenis

= freestream velocity

= batas bawah dari boundary layar.

= dynamic viscosity

Ketebalan kecepatan juga dapat disebut sebagai rasio Soole, meskipun gradien ketebalan

lebih dari jarak akan merugikan sebanding dengan yang ketebalan kecepatan

boundary layer adalah lapisan cairan di sekitar langsung dari permukaan loncat di mana efek dari

viskositas yang signifikan . Dalam atmosfer bumi , lapisan batas planet adalah lapisan udara

dekat tanah yang terkena panas diurnal , kelembaban atau mentransfer momentum ke atau dari

permukaan . Pada sayap pesawat lapisan batas adalah bagian dari aliran dekat dengan sayap , di

mana pasukan kental mendistorsi sekitarnya aliran non - kental. Lihat bilangan Reynolds.

Lapisan batas laminar dapat longgar diklasifikasikan menurut struktur dan keadaan di

mana mereka diciptakan . Lapisan geser tipis yang berkembang pada tubuh berosilasi adalah

contoh dari lapisan batas Stokes , sedangkan lapisan batas Blasius mengacu pada solusi

kesamaan terkenal dekat plat datar terpasang diadakan di arus searah mendekat . Ketika berputar

cairan dan pasukan kental yang seimbang dengan efek Coriolis (bukan inersia konvektif ) ,

sebuah bentuk lapisan Ekman . Dalam teori perpindahan panas , lapisan batas termal terjadi .

Shape factor atau faktor bentuk merupakan fungsi dari bentuk penampang. Shape factor

dapat dihitung sebagai berikut:

Mp = momen plastis penampang

My = momen leleh

Secara fisik, shape factor menunjukkan tingkat efisiensi penampang ditinjau dari

perbandingan kapasitas maksimum atau plastis terhadap kapasitas lelehnya.

Perbandingan antara momen plastis Mp dengan momen leleh My menyatakan

peningkatan kekuatan penampang akibat ditinjau dari kondisi plastis. Perbandingan ini

tergantung dari bentuk penampangnya, f (shapefactor).

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan tempat

Pengerjaan dan penelitian ini dilakukan di marelan dan di laboratorium ilmu logam dan

proses produksi di Teknik Mesin USU telah dilaksanakan pada bulan Mei - Desember 2013.

3.2 Bahan dan Alat Penelitian

3.2.1 Bahan Penelitian

a. Aluminium batangan

Aluminium adalah salah satu diantara logam ringan yang saat ini kita kenal. Merupakan

konduktor panas yangbaik dan kuat. Dapat dicor menjadi bermacam macam bentuk dan

[image:38.612.107.460.368.603.2]mempunyai sifat tahan korosi.

b. Magnesium batangan

Magnesium adalah salah satu jenis logam ringan yang memiliki titik cair yang lebih

rendah dari aluminium. magnesium dengan simbol Mg adalah unsur kimia dengan nomor atom

12 dan massa atom 24,305. Mg adalah unsur logam, berwarna putih dengan titik lebur 651° C

[image:39.612.110.469.196.358.2]dan titik didih 1.107° C.

Gambar 3.2 Magnesium batangan

3.2.2 Alat Penelitian

a. Dapur peleburan

Dapur peleburan berfungsi untuk melebur material yang akan kita lakukan. dapur ini

terbuat dari batu bata tahan api dan semen tahan api.

[image:39.612.110.461.507.689.2]b. Blower

Blower berfungsi untuk menjaga temperatur peleburan yang dihasilkan dari panas

pembakaran pada kayu bakar dan oli bekas. Tanpa alat ini, maka panas yang dihasilkan dari

[image:40.612.111.449.176.334.2]proses pembakaran tidak terdistribusi dengan baik dan panas yang dihasilkan tidak maksimal.

Gambar 3.4 Blower

c. Mesin gerinda

Mesin gerinda yang digunakan adalah gerinda tangan bermerek Hitachi. Mesin gerinda

berfungsi untuk menghaluskan permukaan pada fuselage, untuk mendapatkan dimensi yang

diinginkan. Mata gerinda yang digunakan berbentuk kertas pasir dengan ukuran kekasaran 400

dan 800.

[image:40.612.111.436.551.620.2]d. Ladel

Ladel merupakan alat penuang dalam peleburan. Aluminium cair yang memiliki suhu

tinggi diambil dari dalam crucible dan dituangkan kedalam cetakan. Ukuran dari alat ini

[image:41.612.109.467.480.681.2]disesuaikan dengan isi cetakan dan penggunanya,

Gambar 3.6 Ladel

e. Timbangan

Timbangan digunakan untuk mengukur berat dari bahan material yang akan kita pakai.

f. Pasir cetak

berfungsi untuk membuat cetakan. karena tahan suhu tinggi dan tidak teruai, harga nya

murah, awet, butiran nya mempunyai ukuran dan bentuk yang berbeda yang banyak ditemukan

di nusantara.

Gambar 3.8 Pasir cetak

g. Uji impact (charpy impact test)

Pada penelitian ini digunakan bentuk dan dimensi dari uji impak charpy dengan ukuran

[image:42.612.109.473.469.682.2]yang telah ditentukan berdasarkan ASTM E23-56T. Dapat dilihat pada Gambar dibawah ini.

3.3 Diagram Alir Penelitian

Untuk memudahkan pelaksanaan riset serta sistematis dalam monitoring dan evaluasi,

maka dibuat Diagram alir sebagai berikut :

[image:43.612.69.494.139.513.2]

Gambar 3.10 Diagram Alir Penelitian Mulai

Aluminium dan Magnesium

Penambahan Mg Proses Peleburan

Peleburan Aluminium

sayap Spesimen

Pengujian spesimen

Uji impak Finishing

Menentukan titik berat

Analisa Data

Kesimpulan

3.4 Langkah-Langkah Pengecoran Pesawat Tanpa Awak Al-Mg

Pesawat tanpa awak memiliki dua control variasi utama, yaitu dikontrol melalui

pengendali jarak jauh dan pesawat yang terbang secara mandiri berdasarkan program yang

dimasukkan kedalam pesawat sebelum terbang.

Bahan utama pada pengecoran pesawat tanpa awak adalah paduan aluminium dengan

magnesium yang disebut Al-mg. Metode pengecoran yang digunakan adalah metode sand

casting. Proses kerja perancangan badan dan sayap pesawat tanpa awak.

a. Desain dan pemodelan badan dan sayap pesawat tanpa awak

b. Proses pembuatan mal

c. Proses pembuatan cetakan

d. Proses pengecoran

e. Proses penuangan dan pendinginan

f. Proses finishing

3.4.1 Desain dan pemodelan badan dan sayap pesawat tanpa awak

Desain dan pemodelan badan dan sayap pesawat tanpa awak Desain dan perhitungan

badan dan sayap pesawat tanpa awak menggunakan software ansys 14.5 dan software dari

NASA.

Menentukan bahan/material untuk pembuatan mal,bahan/material yang digunakan

sebagai berikut :

a) Bambu

b) Triplek

c) Dempul

d) Gypsum,

Cara pembuatan mal dapat kita lihat pada Gambar 3.8 dan Gambar 3.9

Gambar 3.11 Proses pembuatan mal body pesawat

3.4.3 Proses Pembuatan Cetakan

Cetakan yang digunakan menggunakan metode yang digunakan pada proses pengecoran

pada umumnya adalah metode sand casting. Metode sand casting menggunakan cetakan yang

[image:46.612.109.467.173.398.2]terbuat dari pasir.

Gambar 3.13 Proses pembuatan cetakan body pesawat

[image:46.612.110.473.444.684.2]3.4.4 Proses Pengecoran

Pengecoran aluminium dan magnesium dilakukan secara bertahap, dikarenakan titik

lebur aluminium dengan magnesium berbeda. Untuk mencegah kegagalan hasil coran dilakukan

dengan cara meleburkan aluminium terlebih dahulu, sampai ½ mencair kemudian magnesium

dapat dicampurkan kedalam coran.

Aluminium memiliki titik lebur 660.32 °C dan magnesium 650 °C. Perbedaan titik lebur

ini menjadi dasar pada saat pengecoran bahwasannya aluminium harus dilebur terlebih dahulu

[image:47.612.109.467.477.684.2]sebelum magnesium dipadukan.

Gambar 3.15 Proses pengecoran body pesawat

3.4.5. Proses penuangan dan pendinginan

a. Proses penuangan

Proses penuangan dilakukan secara bersamaan berdasarkan jumlah lubang masuknya

coran. Jumlah masuknya coran menentukan hasil coran, karena apabila jumlah coran yang dibuat

kurang tepat mengakibatkan kegagalan coran.

b. Proses pendinginan.

Proses pendinginan setelah coran dituang berlangsung selama ± 30 menit. proses ini

dilakukan agar permukaan coran tidak mengalami crack. Pendingingan hasil coran dilakukan

[image:48.612.110.460.265.438.2]dengan cara dianginkan, sehingga hasil coran mendapatkan hasil yang sempurna.

Gambar 3.17 Proses pendinginan coran sayap pesawat

[image:48.612.111.460.485.678.2]3.4.6 Proses finishing

Proses ini dilakukan dengan membersihkan hasil coran dari kotoran-kotoran coran untuk

mendapatkan dimensi hasil coran yang diinginkan. Setelah mendapatkan dimensi yang

[image:49.612.110.475.173.479.2]diinginkan dilakukan proses polishing untuk mendapatkan permukaan coran yang diinginkan.

Gambar 3.19 hasil finishing coran

3.5 Prosedur Penelitian

Adapun teori dan tahap penelitian dari desain dan proses pengecoran pesawat tanpa awak

ini adalah sebagai berikut:

1. Desain dan analisa data sayap pesawat tanpa awak 2. Pengujian impak

3.5.1 Desain dan Pembuatan Pesawat tanpa awak

Berikut adalah gambar desain Pesawat tanpa awak

[image:50.612.95.448.126.330.2]

Gambar 3.20 Desain Pesawat tanpa awak

3.5.2 Komponen Pesawat Model

Adapun komponen-komponen pesawat model adalah sebagai berikut :

a) Badan pesawat

b) Sayap pesawat

c) Landing gear

d) Ekor pesawat

3.5.3 Badan Pesawat ( Fuselage)

Fuselage merupakan salah satu struktur utama pesawat yang terhubung dengan sayap,

ekor, dan landing gear. Struktur fuselage berfungsi mentransfer beban dari struktur sayap, ekor,

dan landing gear. Struktur fuselage ini harus mampu menahan beban seperti berikut tanpa

mengalami kegagalan struktur maupun masalah fatigue:

a) Beban dari ekor akibat trim, maneuvering, turbulence, dan gust,

b) Beban landing gear akibat impact saat mendarat, beban saat taxi, dan ground

maneuvering,

Struktur fuselage harus dibuat cukup kaku dan kuat untuk menahan segala pembebanan

yang akan terjadi selama pesawat ini beroperasi. Hal ini berfungsi untuk menghindari terjadinya

defleksi dan vibrasi pada saat operasionalnya. Akan tetapi, struktur fuselage ini harus dibuat

tetap seringan mungkin.

Dalam merancang badan pesawat ini, aerodinamis badan pesawat adalah hal yang paling

penting. Badan pesawat yang digunakan adalah tipe 8 dengan koefisien drag (Cd)0,458, dimana

Cd yang akan digunakan untuk menghitung gaya hambat yang dialami pesawat model.

Gambar 3.21 Badan pesawat ( Fuselage)

3.5.4 Sayap Pesawat

Sayap merupakan salah satu komponen penting pesawat yang berfungsi membangkitkan

gaya angkat utama pesawat. Pembebanan yang terjadi pada sayap ini terdiri dari gaya geser,

momen lentur, dan torsi akibat beban aerodinamika, beban yang ditimbulkan oleh getaran

pesawat beban yang ditimbulkan oleh pergerakan flap.

Dengan pembebanan tersebut, struktur sayap dirancang dengan memperhatikan beberapa

kriteria sebagai berikut:

Struktur dibuat seringan mungkin, tetapi tetap kuat menahan pembebanan yang terjadi.

Gambar 3.22 Sayap pesawat tanpa awak

3.5.5 Ekor dan Sayap Ekor

Fungsi dari ekor antara lain :

a) Menjamin keseimbangan momen pada kondisi steady flight dengan memberikan gaya

dengan jarak tertentu dari titik berat untuk melawan momen gangguan.

b) Menjamin agar keseimbangan momen tetap stabil, yang berarti jika pesawat

menerima gangguan, ia akan kembali ke posisi seimbangnya semula dengan redaman

yang cukup terhadap osilasi gangguan.

c) Menghasilkan gaya-gaya untuk keperluan manuver pesawat, seperti rotasi saat

take-off, flareout ketika landing, kontrol terhadap lintasan terbang, dan taxying.

Berikut adalah dimensi ekor dan sayap ekor pesawat model dengan profil sayap ekor NACA

2412.

3.5.6 Landing Gear dan Roda Pesawat

1. Landing Gear

Bagian ini akan membahas perancangan roda pendarat dari pesawat model ini. Adapun

fungsi Landing Gear adalah sebagai berikut :

a) Untuk menyerap getaran saat landing dan getaran saat taxiing.

b) Menyediakan kemampuan untuk maneuver di darat :taxi, take-off roll, landing roll, dan

steering.

c) Untuk melindungi pesawat dari permukaan tanah

Beban-beban yang harus diperkirakan pada layout design dari landing gear adalah

a) Beban vertikal disebabkan oleh laju touchdown yang tidak nol dan taxiing pada permukaan

yang kasar.

b) Beban longitudinal disebabkan oleh beban “spin up”, dan beban gesekan rolling.

c) Beban lateral, disebabkan oleh “crabbed landings”, cross-wind taxiing dan pembelokan di

darat.

Berikut adalah gambar landing gear pesawat model:

[image:53.612.161.451.420.639.2]a) Landing gear roda depan

Gambar 3.24 Landing Gear depan

Gambar 3.25 Landing Gear belakang

Berikut adalah gambar tata peletakan landing gear pesawat model roda depan dan roda

belakang:

[image:54.612.174.474.386.649.2]2. Roda Pesawat

Dalam perancangan ban akan ditentukan tipe, gaya yang bekerja pada ban, penentuan

ukuran ban,performance.

Dengan beban yang didapat, maka dipilihlah terlebih dahulu merk ban. Kemudian

berdasarkan merk ban, jenis ban dan beban pada ban, maka dapat dipilihlah dimensi dari ban

pada main gear dan nose gear sebagai berikut.

[image:55.612.179.469.217.419.2]Berikut adalah dimensi ban yang diguynakan dalam perancangan pesawat tanpa awak

Gambar 3.27 Roda pesawat

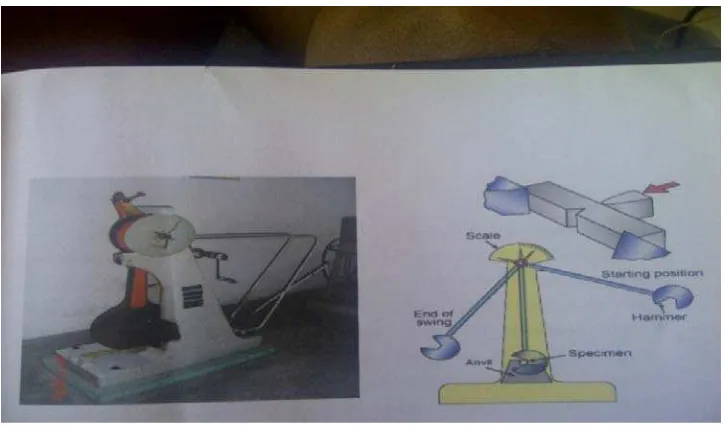

3.6 Pengujian Impak ( Impact Test )

Ketangguhan (impak) merupakan ketahanan bahan terhadap beban kejut. Inilah yang

membedakan pengujian impak dengan pengujian tarik dan kekerasan dimana pembebanan

dilakukan secara perlahan-lahan. Pengujian impak merupakan suatu upaya untuk

mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan transportasi

atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan melainkan datang

Gambar 3.28 Ilustrasi skematis pengujian impak dengan benda uji Charpy

Pada pengujian impak ini banyaknya energi yang diserap oleh bahan untuk terjadinya

perpatahan merupakan ukuran ketahanan impak bahan tersebut. Pada pengujian impak, energi

yang diserap oleh benda uji biasanya dinyatakan dalam satuan Joule dan dibaca langsung pada

skala (dial) penunjuk yang telah dikalibrasi yang terdapat pada mesin penguji. Harga impak (HI)

[image:56.612.119.517.72.507.2]HI =

�� Dimana:

HI = Harga impak

E = Energi yang diserap (Joule)

A = Sudut awal pemukulan 1470 (sesuai standart pengujian impact)

Besarnya energi yang diserap dapat dihitung dengan rumus empiris.

E = P.D.( cosB – cosA )

Dimana:

E = energi yang diserap (joule)

P = 251,3 N

D = 0,6495 m

cosB = Sudut akhir pemukulan

[image:57.612.118.503.393.664.2]cosA = Sudut awal pemukulan (147o)

3.6.1 Langkah-langkah pengujian ketangguhan impak

Adapun prosedur yang dilakukan pada pengujian ketangguhan impak

( impacttoughness test/impact charpy test ) adalah:

1. Menyiapkan peralatan mesin impact charpy.

2. Dipersiapkan specimen untuk uji ketangguhan impak sesuai dengan standart ASME E8.

3. Alat uji ketagguhan impak yag digunakan adalah universal testing machine (UTM)

4. Menaikkan palu charpy pada kedudukan 1470 (sudut α) menggunakan handle pengatur kemudian di kunc.

5. Kemudian spesimen diikatkan pada dudukan spesimen, yaitu spesimen raw material ddan

variasi suhu 100 A, 120 A dan 140 A.

6. Lepaskan kunci sehingga palu Charpy berayun membentur benda uji.

7. Kemudian didapat sudut akhir pemukulan (sudut β) yang digunakan untuk menghitung energy serap dan hasil impak.

8. Setelah didapat data, maka dilakukan penganalisaan terhadap uji ketangguhan impak.

Benda uji Charpy memiliki luas penampang lintang bujur sangkar (10 x 10 mm) dan

[image:58.612.135.516.425.637.2]memiliki takik (notch) berbentuk V dengan sudut 450. kedalaman 2 mm.

Gambar 3.30 Spesimen uji impak

Secara umum benda uji impak dikelompokkan ke dalam dua golongan sampel standar

yaitu batang uji Charpy banyak digunakan di Amerika Serikat dan batang uji Izod yang lazim

Gambar 3.31 Alat uji impak (charpy)

Mesin uji ketangguhan (impact) yang digunakan untuk mengetahui harga impak suatu

bahan yang diakibatkan oleh gaya kejut pada bahan uji tersebut. Tipe dan bentuk konstruksi

mesin uji bentur beraneka ragam mulai dari jenis konvensional sampai dengan system digital

yang lebih maju. Dalam pembebanan statis dapat juga terjadi laju deformasi yang tinggi kalau

bahan diberi takikan, maka takikan makin besar deformasi yang terkonsentrasikan pada takikan,

yang memungkinkan meningkatkan laju regangan beberapa kali lipat. Patah getas menjadi

permasalahan penting pada baja dan besi.

Pengujian impact charpy banyak dipergunakan utuk menentukan kualitas banyak dipakai.

Takikan dibuat dengan mesin freis atau alat notch khusus takik. Semua dikerjakan menurut

standart yang ditetapkan. Pada pengujian adalah suatu bahan uji yang ditakikan, dipukul oleh

pendulum (godam) yang mengayun. Dengan pegujian ini dapat diketahui sifat kegetasan suatu

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1 Analisa data (teoritis) pesawat tanpa awak

Pesawat tanpa awak UAV ( Unmanned Aerial Vehicle ). kontrol pesawat tanpa awak

memiliki dua variasi utama, yaitu dikontrol melalui pengendali jarak jauh dan pesawat yang

terbang secara mandiri berdasarkan program yag dimasukkan kedalam pesawat sebelum terbang.

yang memiliki beban yang lumayan berat bagi sebuah pesawat model (tanpa awak).

4.1.1 Spesifikasi pesawat tanpa awak

Dengan pembebanan tersebut, struktur sayap dirancang dengan memperhatikan beberapa

kriteria sebagai berikut:

Struktur dibuat seringan mungkin, tetapi tetap kuat menahan pembebanan yang terjadi.

[image:60.612.91.486.307.565.2] Terdapat ruang yang cukup untuk mekanisme system bidang kendali .

Gambar 4.1 pesawat tanpa awak

Dalam perancangan pesawat model ini, material yang digunakan adalah Aluminium

Magnesium (Al-Mg) dengan densitas bahan 2,62 gr/cm3 dengan tebal 5 mm. Spesifikasi data

Tabel 4.1 Densitas bahan

No Spesifikasi Karakteristik

1 Aifoil NACA 2412

2 Jenis Wing Straight Wing

3 Panjang Span 1200 mm

4 Lebar Chord 500 mm

5 Propulsion Electrik motor, dua buah

6 Putaran Propeler 4500 rpm

7 Jumlah Blade 2 buah

8 Diameter Propeler 200 mm

9 Material Bahan Aluminium Magnesium

10 Jenis Landasan Tanah rata

Berikut adalah hasil analisis profil sayap pesawat model NACA 2412 dengan sudut

[image:61.612.99.492.378.627.2]serang ( angel of attack ) 15o.

Gambar 4.2 Analisis profil sayap pesawat NACA 2412 , sudut serang 15o

Dari grafik analisis di atas, koefisien tekanan minimum dan maksimum masing-masing

adalah -10,553 dan 1,0. Center of preasure berada pada 29,26 % dari panjang chord airfoil

dari panjang chordnya. Dimana moment reference center berada pada 26.50% drai panjang

chordnya.

Dari hasil analisis profil sayap pesawat model NACA 2412 dengan sudut serang 15 o maka

diperoleh hasil sebagai berikut :

Bilangan reynolds = 3 x 106

Coefisien lift ( Cl ) = 1.506

Coefisien Drag ( Cd ) = 0.0237

Berikut adalah hasil yang diperoleh dari analisis drag polar profil sayap pesawat model

NACA 2412.

Tabel 4.2 NACA 2412, Rey = 3000000, sudut serang 150

AOA Cl Cd Cm

-5 -0,332 0,0079 -0,053

-4 -0,213 0,0075 -0,053

-3 -0,094 0,0072 -0,053

-2 0,026 0,0068 -0,053

-1 0,145 0,0067 -0,053

0 0,265 0,0067 -0,053

1 0,384 0,0068 -0,053

2 0,504 0,0072 -0,053

3 0,623 0,0075 -0,053

4 0,742 0,0079 -0,053

5 0,861 0,0087 -0,054

6 0,979 0,0092 -0,054

7 1.097 0,0101 -0,054

8 1.196 0,0109 -0,054

9 1.281 0,0120 -0,054

10 1.353 0,0133 -0,055

11 1.410 0,0154 -0,055

12 1.455 0,0171 -0,055

13 1.485 0,0191 -0,055

14 1.503 0,0213 -0,056

15 1.506 0,0237 -0,056

Dari tabel hasil drag polar diatas diperoleh Cl paling tinggi adalah 1.496 dengan Cd=

0.0264 dengan A0A = 16. Hasil analisis drag polar NACA dan Epller memeiliki hasil yang

sama, perbedaannya adalah di grafik yang dibentuk. Berikut adalah hasil analisis profil sayap

pesawat model NACA 2412 dengan sudut serang ( angel of attack ) 0o. Dari hasil analisis profil

sayap tanpa awak NACA 2412 dengan sudut serang 15 o maka diperoleh hasil sebagai berikut :

Bilangan reynolds = 3 x 106

Coefisien lift ( Cl ) = 0.265

Coefisien Drag ( Cd ) = 0.0067

4.2. Analisa Data Pesawat Terbang.

4.2.1. Analisa Kecepatan Pesawat

Agar dapat menganalisa kecepatan pesawat, maka terlebih mengumpulkan data-data yang

tersedia baik dari Badan Pusat Statistik maupun data spesifikasi motor penggerak. Berikut ini

data-data yang telah diketahui agar dapat membantu dalam perhitungan kecepatan pesawat

model:

Suhu kota Medan (Sumber : BMKG)

- Min = 24,60 C

- Max = 31,40 C

- ρudara = 1.61 kg/m3

- Suhu aktivitas penerbangan (siang hari) = 30,80 C

- Kecepatan angin rata-rata = 2,8 m/s

Spesifikasi Propeler ( Elektrik )

- Putaran (n) = 4500 rpm

- D propeler = 200 mm r = 100 mm = 0,1 m - Kecepatan udara masuk ( V1 ) = 2,8 m/s

ω =

4500 rpm =(

4500 ������� �����)(

2���� �������

)(

1�����

60�

)

ω

= 471 rad/sMaka : V22 = V12 + r ω2

V2 = 47,18 m/s

4.2.2. Analisa Gaya- Gaya yang Terjadi

Setelah diperoleh kecepatan pesawat, selanjutnya dihitung gaya-gaya yang terjadi selama

pesawat terbang di udara sebelum melakukan landing.

4.2.3. Menghitung Nilai Thrust ( T )

Pesawat bisa terbang karena ada momentum dari dorongan horizontal dari mesin atau

baling-baling pesawat, kemudian dorongan mesin penggerak tersebut akan menimbulkan

perbedaan kecepatan aliran udara di bawah dan di atas sayap pesawat. Kecepatan udara di atas

sayap akan lenih besar daripada di bawah syapa dikarenakan jarak tempuh lapisan udara yang

mengalir di atas sayap lebih besar dari pada jarak tempuh d