FORTIFIKASI LIKUIDA TANDAN KOSONG SAWIT (

Elaeis

guinensis

Jacq.) DENGAN FENOL FORMALDEHIDA DALAM

PEMBUATAN PAPAN PARTIKEL

ADESNA FATRAWANA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi saya yang berjudul Fortifikasi Likuida Tandan Kosong Sawit (Elaeis guinensis Jacq.) dengan Fenol Formaldehida dalam Pembuatan Papan Partikel adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada Perguruan Tinggi manapun. Sumber informasi yang dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Maret 2013

Adesna Fatrawana

ABSTRAK

ADESNA FATRAWANA. Fortifikasi Likuida Tandan Kosong Sawit (Elaeis guinensis Jacq.) dengan Fenol Formaldehida dalam Pembuatan Papan Partikel. Dibimbing oleh SURDIDING RUHENDI.

Kelapa sawit merupakan komoditas perkebunan terbesar di Indonesia. Produk utama yang dihasilkan dari pengolahan kelapa sawit adalah minyak sawit mentah dan minyak kernel. Pada proses pembuatan minyak sawit mentah dihasilkan juga limbah berupa tandan kosong kelapa sawit yang berpotensi untuk dijadikan perekat likuida karena mengandung lignoselulosa. Namun pada saat perekat likuida ini diaplikasikan dalam pembuatan papan partikel, nilai sifat fisis dan mekanis papan yang dihasilkan masih belum memenuhi standar JIS A 5908:2003. Penelitian ini bertujuan untuk mendapatkan informasi mengenai pengaruh kadar perekat dan fortifikasi perekat likuida dengan fenol formaldehida pada kadar yang berbeda terhadap kualitas papan partikel termasuk sifat fisis dan mekanis papan partikel. Hasil penelitian menunjukkan bahwa sifat fisis dan mekanis papan partikel yang dihasilkan secara umum masih belum memenuhi standar JIS A 5908:2003 namun hasil uji statistika menunjukkan bahwa penambahan fortifier memberikan pengaruh yang signifikan terhadap kualitas papan partikel tanda kosong sawit .

Kata kunci: fortifikasi, likuida, papan partikel, tandan kosong sawit.

ABSTRACT

ADESNA FATRAWANA. Fortification of Palm Empty Fruit Bunch (Elaeis guinensis Jacq.) Liquid Adhesive with Phenol Formaldehyde in Particle Board Manufacturing. Supervised by SURDIDING RUHENDI.

Oil palm is the largest plantation commodity in Indonesia. The main product of oil palm processing is crude palm oil and palm kernel oil. The procesing of oil palm generated solid waste of empty fruit bunch that very potential as raw material for liquid adhesive because it contains lignocellulose components . However, when liquid adhesive was applicated in particle board manufacturing, the physical and mechanical properties of board was still below JIS A 5908:2003 standard. The purpose of this research is to get information about effect of adhesive level and fortification liquid adhesive with fenol formaldehyde in different levels to particle board quality including physical and mechanical properties of particle board. The research results show that physical and mechanical properties of particle board is still not fulfill the standard of JIS A 5908:2003, however, statistical analysis shows that the addition of fortifier gave significant influence to particle board quality.

FORTIFIKASI LIKUIDA TANDAN KOSONG SAWIT (

Elaeis

guinensis

Jacq.) DENGAN FENOL FORMALDEHIDA DALAM

PEMBUATAN PAPAN PARTIKEL

ADESNA FATRAWANA

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada

Departemen Hasil Hutan

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Fortifikasi Likuida Tandan Kosong Sawit (Elaeis guinensis Jacq.) dengan Fenol Formaldehida dalam Pembuatan Papan Partikel

Nama Mahasiswa : Adesna Fatrawana

NRP : E24080070

Program Studi : Teknologi Hasil Hutan

Disetujui oleh

Prof. Dr. Ir. Surdiding Ruhendi, M.Sc Dosen Pembimbing

Diketahui oleh

Prof. Dr. Ir. I Wayan Darmawan, M.Sc Ketua Departemen Hasil Hutan

PRAKATA

Puji dan syukur kehadirat Tuhan Yang Maha Esa atas berkat dan anugerah-Nya sehingga penulis dapat menyelesaikan penelitian dan menyusun skripsi yang berjudul Fortifikasi Likuida Tandan Kosong Sawit (Elaeis guinensis Jacq.) dengan Fenol Formaldehida dalam Pembuatan Papan Partikel. Penelitian ini dilaksanakan di Laboratorium Biokomposit, Laboratorium Teknologi Peningkatan Mutu Kayu, dan Laboratorium Rekayasa dan Desain Bangunan Kayu Departemen Hasil Hutan Fakultas Kehutanan IPB, Laboratorium SEAFAST CENTER Institut Pertanian Bogor, serta Laboratorium UPT Biomaterial Lempaga Ilmu Pengetahuan Indonesia (LIPI) pada bulan Juli – September 2012. Penelitian ini dilakukan sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dalam proses penyusunan skripsi ini. Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh karena itu, saran dan kritik yang konstruktif sangat diharapkan demi kesempurnaan karya ini. Semoga karya ilmiah ini dapat bermanfaat bagi penulis dan pihak-pihak yang membutuhkan.

Bogor, Maret 2013

DAFTAR ISI

Halaman

DAFTAR ISI vi

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 3

Deskripsi Umum Kelapa Sawit 3

Sifat Fisis dan Mekanis serta Kandungan Kimia TKS 4 Potensi Kelapa Sawit dan Tandan Kosong Sawit 4

Perekat dan Fortifier 5

Perekat Fenol Formaldehida 5

Papan partikel 5

METODOLOGI 7

Alat 7

Bahan 7

Rancangan Percobaan 7

Prosedur Penelitian 8

Penyiapan Partikel TKS 8

Pembuatan Perekat Likuida 8

Penyiapan Perekat Campuran 8

Pembuatan Papan Partikel 8

Penyiapan Contoh Uji 9

Pengujian Sifat Fisis 9

Pengujian Sifat Mekanis 11

Sifat Fisis 14

Kadar Air 14

Kerapatan 15

Daya Serap Air 15

Pengembangan Tebal 16

Sifat Mekanis 18

Modulus of Elasticity (MOE) 18

Modulus of Rupture (MOR) 19

Internal Bond (IB) 20

Kuat Pegang Sekrup 21

Perbandingan Kualitas Papan Partikel dengan Perekat Likuida

yang Difortifikasi dan Tanpa Fortifikasi 22

SIMPULAN DAN SARAN 23

Kesimpulan 23

Saran 23

DAFTAR PUSTAKA 24

LAMPIRAN 26

DAFTAR TABEL

Halaman

1 Kandungan kimiawi tandan kosong sawit 4

2 Perbandingan nilai sifat fisis dan mekanis papan partikel TKS

menggunakan perekat likuida yang difortifikasi dan tanpa fortifikasi 22

DAFTAR GAMBAR

Halaman

1 Pola pemotongan contoh uji 9

2 Pengujian MOE dan MOR 12

3 Contoh uji internal bond 12

4 Contoh uji kekuatan pegang sekrup 13

5 Diagram batang nilai kadar air papan partikel TKS 14 6 Diagram batang nilai kerapatan papan partikel TKS 15 7 Diagram batang nilai daya serap air papan partikel TKS 16 8 Diagram batang nilai pengembangan tebal papan partikel TKS 17

9 Diagram batang nilai MOE papan partikel TKS 18

10 Diagram batang nilai MOR papan partikel TKS 19

11 Diagram batang nilai internal bond papan partikel TKS 20 12 Diagram batang nila kuat pegang sekrup papan partikel TKS 21

DAFTAR LAMPIRAN

Halaman 1 Hasil perhitungan kadar air dan kerapatan papan partikel 27 2 Hasil perhitungan daya serap air dan pengembangan tebal papan partikel 28 3 Hasil perhitungan nilai MOE dan MOR papan partikel 39 4 Hasil perhitungan nilai internal bond dan kuat pegeng sekrup papan

partikel 30

5 Analisis keragaman sifat fisis papan partikel 30

6 Analisis keragaman sifat mekanis papan partikel 31 7 Hasil uji Duncan kadar air papan partikel TKS pada tiap kadar

perekat 31

8 Hasil uji Duncan kadar air papan partikel TKS pada tiap kadar

fortifikasi 31

9 Hasil uji Duncan pengembangan tebal papan partikel TKS pada tiap

kadar fortifikasi 31

10 Hasi uji Duncan daya serap air papan partikel TKS pada tiap kadar

fortifikasi 31

11 Hasil uji Duncan MOE papan partikel TKS pada tiap kadar perekat 32 12 Hasil uji Duncan MOE papan partikel TKS pada tiap kadar fortifikasi 33 13 Hasil uji Duncan IB papan partikel TKS pada tiap kadar kadar

perekat 32

14 Hasil uji Duncan IB papan partikel TKS pada tiap kadar kadar

PENDAHULUAN

Latar Belakang

Kelapa sawit (Elaeis guinensis Jacq.) merupakan komoditas perkebunan terbesar di Indonesia. Hingga tahun 2009, luas perkebunan kelapa sawit di Indonesia mencapai 7,9 juta ha dengan rata-rata pertumbuhan per tahun sebesar 11,8%. Pada tahun 2011 mencapai 8,9 juta ha dan pada tahun 2012 luas perkebunan sawit di Indonesia meningkat hingga mencapai 9,2 juta ha, dengan komposisi kepemilikan sebesar 43% petani, 8,5% perkebunan besar negara dan sisanya 48,5% perkebunan besar swasta. Sementara produksi minyak sawit mentah atau biasa disebut crude palm oil (CPO) hingga tahun 2012 mencapai angka 23.633.000 ton dengan rata-rata pertumbuhan 12% per tahun (Kementerian Pertanian RI 2012). Hingga tahun 2011 tercatat ada 608 unit pabrik pengolahan kelapa sawit yang tersebar di 22 Provinsi di Indonesia dengan kapasitas produksi total mencapai 34.280 ton tbs/jam.

Produk utama yang dihasilkan dari pengolahan kelapa sawit adalah minyak sawit mentah atau crude palm oil dan palm kernel oil. Selain itu, tanaman sawit juga menghasilkan produk-produk sampingan seperti bahan makanan, bahan tekstil, kosmetik dan bahan industri obat-obatan. Dalam kegiatan pengolahan tandan buah segar (TBS) kelapa sawit menjadi minyak kelapa sawit, dihasilkan limbah padat berupa tandan kosong sawit (TKS). Di Indonesia sekitar 5 juta ton per tahun limbah biomassa dalam bentuk tandan kosong sawit dihasilkan dari pabrik kelapa sawit (Ridlo 2001). Oleh karena itu dibutuhkan penelitian tentang pemanfaatan limbah tandan kosong kelapa sawit untuk mengatasi persoalan limbah tersebut. Menurut hasil penelitian Mahyudan (2000) tandan kosong sawit memiliki kandungan selulosa sebesar 44,49%, hemiselulosa sebesar 27,01% dan lignin sebesar 21%, sehingga TKS dapat dimanfaatkan sebagai bahan baku perekat likuida kayu dan bahan baku pembuatan papan partikel. Pemanfaatan TKS sebagai bahan baku perekat likuida dan papan partikel dilakukan karena potensinya sangat besar sebagai usaha untuk memanfaatkan limbah dari pengolahan tanaman sawit.

Perumusan Masalah

Tujuan Penelitian

Tujuan penelitian ini adalah sebagai berikut :

a. Mendapatkan informasi mengenai pengaruh kadar perekat dan fortifikasi perekat likuida dengan fenol formaldehida pada kadar yang berbeda terhadap kualitas papan partikel TKS

b. Mendapatkan nilai kualitas papan partikel TKS yang meliputi kadar air, kerapatan, pengembangan tebal, MOE, MOR, internal bond dan kuat pegang sekrup.

Manfaat Penelitian

3

TINJAUAN PUSTAKA

Deskripsi Umum Kelapa Sawit

Kelapa sawit adalah tanaman yang termasuk dalam kelas Monocotyledonae, famili Aracaceae, subfamili Cocoideae, genus Elaesis, spesies Elaesis guinensis

Jacq. Bagian vegetatif kelapa sawit meliputi akar, batang, dan daun. Sistem perakaran pada kelapa sawit merupakan sistem perakaran serabut. Menurut Setyamidjaya (2006) yang diacu dalam Kausar (2012), zona perakaran kelapa sawit terletak pada kedalaman 1,5 meter dengan jumlah perakaran terbesar berada pada kedalaman 15 – 30 cm. Pada zona yang lebih dalam, perkembangan akar kelapa sawit pada umumnya sangat sedikit. Walaupun demikian, karena sistem perakaran kelapa sawit yang sangat rapat sehingga dapat membuat pohon kelapa sawit dapat berdiri kokoh.

Akar kelapa sawit terdiri dari akar primer, sekunder, tersier dan kuartener. Akar primer umumnya berdiameter 6 – 10 mm, keluar dari pangkal batang dan menyebar secara horizontal dengan sudut yang beragam. Akar primer bercabang yang kemudian menjadi akar sekunder dengan diameter 2 – 4 mm. Akar sekunder bercabang yang kemudian menjadi akar tersier dengan diameter 0,7 – 1,2 mm dan selanjutnya bercabang lagi membentuk akar kuartener dengan diameter 0,1 – 0,3 mm (Pahan 2006).

Menurut Pahan (2006), pertumbuhan batang kelapa sawit pada tahun pertama dan kedua adalah pertumbuhan membesar. Hal ini terlihat dari bagian pangkal yang membesar hingga mencapai diameter 60 cm. Setelah itu batang akan mengecil, biasanya hanya berdiameter 40 cm, tetapi pertumbuhan tingginya akan semakin cepat. Umumnya pertambahan tinggi batang kelapa sawit mencapai 35-75 cm/tahun, bergantung pada keadaan lingkungan tumbuh dan keragaman genetik.

Daun kelapa sawit bersirip genap dan bertulang sejajar. Pada pangkal pelepah daun terdapat duri atau bulu-bulu halus hingga kasar. Panjang pelepah kelapa sawit dapat mencapai 9 m, bergantung pada umur tanamannya. Jumlah anak daun dalam satu pelepah berkisar antara 120 – 160 pasang. Jumlah pelepah daun yang terbentuk selama satu tahun dapat mencapai 20 – 30 helai.

Pertumbuhan dan produksi kelapa sawit sangat dipengarui oleh beberapa faktor antara lain iklim dan tanah. Kelapa sawit dapat tumbuh dengan baik pada daerah tropika basah di sekitar 12°LU - 12°LS pada ketinggian 0 - 500 m dpl. Curah hujan optimum yang diperlukan tanaman kelapa sawit adalah 2.000 - 2.500 mm/tahun dengan distribusi merata sepanjang tahun tanpa bulan kering yang berkepanjangan, lama penyinaran optimum antara 5-7 jam/hari, suhu optimum 24 - 28°C, kelembaban optimum 80%, kecepatan angin 5 - 6 km/jam yang baik untuk proses penyerbukan (Fauzi 2002).

sawit adalah areal dengan kemiringan 0 - 15°. Kelapa sawit dapat tumbuh optimal pada pH tanah 5 - 5,5 dan kandungan hara yang tinggi dengan C/N mendekati 10 dimana C 1% dan N 0,1%.

Sifat Fisis dan Mekanis Kelapa Sawit serta Kandungan Kimia TKS Berat jenis kayu kelapa sawit bervariasi antara 0,28 – 0,75 (Prayitno 1995 dalam Kausar 2012). Hal tersebut dikarenakan adanya variasi struktur dan anatomi kayu yang cukup besar. Pada bagian pusat batang didominasi oleh jaringan dasar parenkim, sedangkan pada bagian luar didominasi oleh jaringan pembuluh yang berdinding tebal. Berdasarkan sifat mekanisnya, batang kelapa sawit termasuk kelas awet V dan kelas kuat III – V. Sementara itu, tandan kosong kelapa sawit disusun oleh komponen kimia utama selulosa, hemiselulosa, dan lignin (Tabel 1).

Tabel 1 Kandungan kimiawi tandan kosong sawit

Komponen % Kandungan

Potensi Kelapa Sawit dan Tandan Kosong Sawit

Kelapa sawit (Elaeis guinensis Jacq.) merupakan komoditas perkebunan terbesar di Indonesia. Pada tahun 2009, luas perkebunan kelapa sawit di Indonesia mencapai 7,9 juta ha dan meningkat menjadi 8,1 juta ha pada tahun 2010, dengan rata-rata pertumbuhan per tahun sebesar 11,8%. Sementara itu, pada tahun 2009 produksi minyak sawit mentah atau crude palm oil (CPO) mencapai angka 19.700.000 ton dengan rata-rata pertumbuhan 12% per tahun (Kementerian Pertanian RI 2010).

5

Perekat dan Fortifier

Menurut Blomquist et al. (1997) yang diacu dalam Ruhendi (2007), perekat adalah suatu bahan yang memilik kemampuan untuk merekatkan atau mengikat dua benda melalui ikatan permukaan. Perekat dibedakan menjadi dua jenis, yaitu perekat alami dan perekat sintetis. Perekat alami adalah perekat yang menggunakan bahan-bahan tumbuhan, albumin dan darah utuh serta berasal dari material lain, sepert asphalt, shellac, rubber dan bahan anorganik lainnya. Sedangkan perekat sintetis ialah perekat yang terbuat dari bahan-bahan kimia.

Perekat sintetis dibedakan menjadi dua jenis, yaitu perekat thermosetting

dan perekat thermoplastic. Perekat thermosetting adalah perekat yang mengalami reaksi kimia dari pemanasan, katalis dan sinar ultraviolet serta tidak dapat kembali ke bentuk semula. Contoh perekat thermosetting adalah urea formaldehida, fenol formaldehida, melamin formaldehida dan resorsinol formaldehida.

Salah satu teknik perekatan alami adalah dengan menggunakan perekatan likuida. Perekat likuida adalah hasil reaksi antara lignin pada serbuk bahan yang digunakan dengan senyawa aromatic alcohol pada suhu tinggi sehingga diperoleh suatu larutan yang dapat digunakan sebagai perekat (Ruhendi et al. 2000).

Fortifier adalah perekat non-base tetapi memiliki sifat-sifat yang lebih unggul dibandingkan dengan perekat base. Fungsi dari fortifier adalah untuk meningkatkan keawetan dan mutu dari sistem perekat. Penambahan fortifier

sebaiknya tidak terlalu banyak karena akan meningkatkan biaya perekat (Ruhendi

et al. 2007).

Perekat Fenol Formaldehida

Fenol formaldehida merupakan hasil kondensasi formaldehida dengan monohidrik fenol, termasuk fenol itu sendiri, creosol dan xylenol. Menurut Ruhendi et al. (2007), fenol formaldehida dapat dibagi menjadi dua kelas yaitu resol yang bersifat thermosetting dan novolak yang bersifat thermoplastic. Perbedaan kedua fenol formaldehida ini disebabkan oleh perbandingan molar fenol dan formaldehida, serta katalis atau kondisi yang terjadi selama berlangsungnya reaksi.

Kelebihan fenol formaldehida yaitu tahan terhadap perlakuan air, kelembaban dan temperatur tinggi, tahan terhadap bakteri, jamur, rayap dan mikroorganisme lain serta tahan terhadap bahan kimia seperti minyak, basa dan bahan pengawet kayu. Kelemahan fenol formaldehida yaitu memberikan warna gelap, kadar air kayu harus lebih rendah daripada perekat urea formaldehida atau perekat lainnya serta memiliki garis rekat yang relatif tebal dan mudah patah (Ruhendi et al. 2007).

Papan Partikel

Berdasarkan kerapatannya papan partikel dibedakan atas tiga golongan, yaitu :

1. Low density particleboard adalah papan partikel yang memiliki kerapatan kurang dari 0,4 g/cm3.

2. Medium density particleboard adalah papan partikel yang memiliki kerapatan antara 0,4 – 0,8 g/cm3.

3. High density particleboard adalah papan partikelyang memiliki kerapatan di atas 0,8 g/cm3(Maloney 1993).

7

METODOLOGI

Alat

Alat yang digunakan dalam penelitian ini adalah golok, willey mill, saringan 40-60 mesh, oven , desikator, timbangan, gelas ukur, gelas piala, erlenmeyer, tabung reaksi, penangas air, pengaduk, pipet, corong, pH indikator, viscotester, stirrer, stopwatch, alumunium foil, mesin kempa panas, cetakan papan, kaliper,

universal testing machine merk instron, sarung tangan dan masker. Bahan

Bahan yang digunakan terdiri atas serbuk tandan kosong sawit sebanyak 27,42 kg, perekat fenol formaldehida sebanyak 1047,62 gram, fenol teknis sebanyak 20,11 liter, H2SO4 98% sebanyak 1,0055 liter, NaOH 50% sebanyak

10,06 liter dan formalin sebanyak 1,90 liter

Rancangan Percobaan

Penelitian ini menggunakan rancangan percobaan acak lengkap (RAL) faktorial 3x4 dengan dua kali ulangan. Faktor yang diteliti meliputi faktor A yaitu kadar perekat yang terdiri atas kadar perekat 10% (A1), kadar perekat 15% (A2) dan kadar perekat 20% (A3). Faktor B yaitu kadar fortifier yang terdiri atas kadar fortifier 0% (B1), kadar fortifier 5% (B2), kadar fortifer 10% (B3) dan kadar fortifier 15% (B4). Model statistika rancangan percobaan yang digunakan adalah sebagai berikut:

Yijk= µ + αi+ βj+ (αβ)ij+ εijk

Keterangan :

Yijk = nilai pengamatan pada kadar perekat ke-i dan kadar fortifier ke-j dan ulangan ke-k.

µ = nilai rataan umum

αi = pengaruh kadar perekat pada taraf ke-i (10%, 15%, 20%)

βj = pengaruh kadar fortifier pada taraf ke-j (0%, 5%, 10%, 15%)

(αβ)ij = pengaruh interaksi antara kadar perekat ke-i dan kadar fortifier ke-j ijk = galat dari kadar perekat ke-i, kadar fortifier ke-j dan ulangan ke-k

Data pada penelitian ini diolah menggunakan program SAS 9.1.3 portable

dan Microsoft Excel 2010. F hitung yang diperoleh dari ANOVA tersebut dibandingkan dengan F tabel pada tingkat kepercayaan 95% dengan kaidah keputusan sebagai berikut:

1. Terima Ho : apabila F hitung < F tabel, maka perlakuan tidak

2. Terima H1 : apabila F hitung > F tabel, maka perlakuan memberikan

pengaruh nyata atau sangat nyata pada selang kepercayaan 95%. Selanjutnya dilakukan uji lanjut dengan menggunakan DMRT (Duncan Multiple Range Test).

Sifat-sifat papan partikel yang dihasilkan selanjutnya dibandingkan dengan standar JIS A 5908 : 2003 untuk mengetahui kesesuaian kualitas papan partikel dengan standar tersebut.

Prosedur Penelitian Penyiapan Partikel TKS

Perlakuan pendahuluan terhadap bahan baku yaitu perendaman serbuk tandan kosong sawit ukuran 40 – 60 mesh di dalam air panas. Perbandingan serbuk dengan air panas yaitu 1:10 untuk bahan baku likuida, dan 1:12 untuk bahan baku partikel. Perendaman panas dilakukan di atas kompor gas dengan suhu ±100oC selama 6 jam, dan setelah itu serbuk dikeringkan hingga kadar air 5%.

Pembuatan Perekat Likuida

Perekat likuida TKS disiapkan dengan prosedur Kausar (2012). Perekat likuida dibuat dengan menggunakan serbuk TKS yang direndam terlebih dahulu dalam air panas selama 6 jam, dikeringkan kemudian dioven sampai kadar air mencapai ±5%. Ke dalam serbuk ditambahkan larutan H2SO4 98% (5% dari berat

fenol) dan diaduk sampai merata selama 30 menit. Reaksi dilakukan pada suhu kamar selama 24 jam, kemudian ditambahkan larutan fenol sebanyak lima kali dari berat serbuk TKS dan diaduk sampai larutan menjadi homogen. Larutan yang sudah homogen didinginkan dan ditambahkan NaOH 50% sampai pH 11, dan ditambahkan larutan formaldehida 37% dengan perbandingan molar fenol:formalin adalah 1:0,5. Larutan disaring dengan kain saring dan dipanaskan dalam penangas air pada suhu 100oC selama dua jam sambil diaduk hingga menjadi homogen. Perekat siap digunakan untuk pembuatan papan partikel.

Penyiapan Perekat Campuran

Perekat campuran yang digunakan adalah 10%, 15%, dan 20% dari berat kering partikel, dengan 100 likuida tandan kosong sawit (binder) dengan 5, 10, dan 15 bagian berat fortifikasi perekat fenol formaldehida. Perekat likuida cair dituangkan ke dalam wadah, kemudian dimasukkan fenol formaldehida cair sebagai fortifier ke dalam perekat, lalu diaduk hingga merata.

Pembuatan Papan Partikel

9

menggunakan mesin kempa pada suhu 160oC selama 10 menit dengan tekanan spesifik sebesar 26 kgf/cm2. Papan partikel kemudian di-conditioning.

Penyiapan Contoh Uji

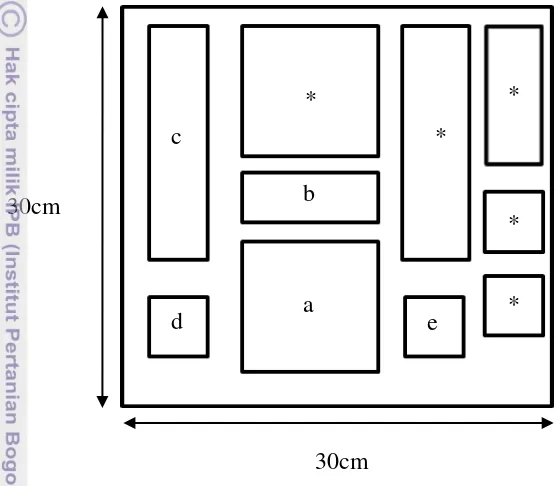

Papan partikel TKS dipotong menjadi contoh uji untuk dilakukan pengujian sifat fisis dan sifat mekanis. Pengujian mengacu pada standar JIS A 5908:2003. Pola pemotongan contoh uji dapat dilihat pada Gambar 1.

Keterangan :

a) Contoh uji kerapatan dan kadar air berukuran (10x10) cm2 b)Contoh uji kuat pegang sekrup berukuran (5x10) cm2

c) Contoh uji keteguhan lentur dan keteguhan patah berukuran (5x20) cm2 d)Contoh uji keteguhan rekat internal berukuran (5x5) cm2

e) Contoh uji pengembangan tebal dan daya serap air berukuran (5x5) cm2 *contoh uji cadangan lagi selama ± 3 jam, lalu didinginkan dan ditimbang. Prosedur tersebut dilakukan berulang hingga mencapai berat yang konstan yaitu berat kering oven (BKO). Nilai kadar air papan partikel diperoleh dengan menggunakan rumus :

Kadar air (%) = (BA – BKO)/BKO x 100%

Keterangan :

BA = berat awal (g) BKO = Berat Kering Oven (g) b). Kerapatan

Contoh uji kering udara berukuran (10x10) cm2 ditimbang beratnya dan diukur volumenya. Nilai kerapatan papan partikel diperoleh dengan menggunakan rumus :

Kerapatan (g/cm3) = Berat (g)/Volume(cm3)

c). Pengembangan Tebal

Contoh uji kering udara berukuran (5x5) cm2 diukur tebalnya pada setiap sisi. Selanjutnya, contoh uji direndam dalam air dingin selama 2 jam dan 24 jam. Setelah direndam, ketebalan sampel diukur kembali pada setiap sisi yang sama dengan pengukuran sebelumnya. Nilai Pengembangan tebal papan partikel diperoleh dengan menggunakan rumus :

Pengembangan tebal (%) = (D2– D1)/D1 x 100%

Keterangan :

D1 = dimensi awal sebelum perendaman (cm)

D2 = dimensi sesudah perendaman (cm)

d). Daya Serap Air

Pengujian daya serap air dilakukan bersamaan dengan pengujian pengembangan tebal. Contoh uji berukuran (5x5) cm2 ditimbang kemudian direndam dalam air dingin selama 2 jam dan 24 jam. Setelah perendaman, contoh uji ditimbang kembali. Nilai daya serap air diperoleh dengan menggunakan rumus :

Keterangan :

DSA = Daya serap air (%) B1 = Berat awal (g) B2 = Berat akhir (g)

11 Pengujian Sifat Mekanis

a). Keteguhan Lentur (MOE)

Pengujian MOE menggunakan alat universal testing machine (UTM) merk Instron. Contoh uji ukuran (5x20) cm2 pada kondisi kering udara dibentangkan

= perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

b). Keteguhan Patah (MOR)

Pengujian MOR dilakukan menggunakan alat universal testing machine

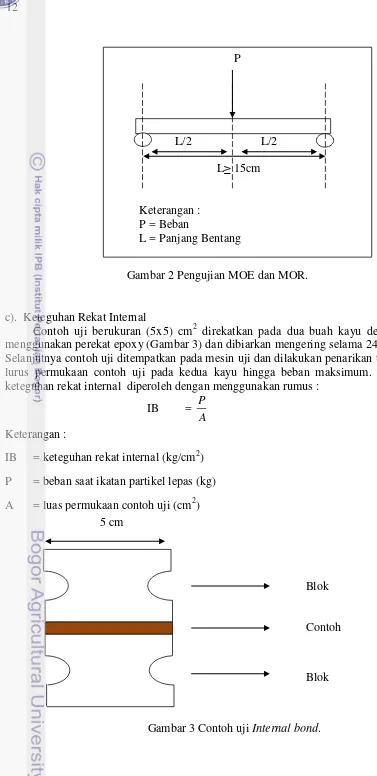

Gambar 2 Pengujian MOE dan MOR.

c). Keteguhan Rekat Internal

Contoh uji berukuran (5x5) cm2 direkatkan pada dua buah kayu dengan menggunakan perekat epoxy (Gambar 3) dan dibiarkan mengering selama 24 jam. Selanjutnya contoh uji ditempatkan pada mesin uji dan dilakukan penarikan tegak lurus permukaan contoh uji pada kedua kayu hingga beban maksimum. Nilai keteguhan rekat internal diperoleh dengan menggunakan rumus :

IB =

A P

Keterangan :

IB = keteguhan rekat internal (kg/cm2) P = beban saat ikatan partikel lepas (kg) A = luas permukaan contoh uji (cm2)

P

L/2 L/2

L≥ 15cm

Keterangan : P = Beban

L = Panjang Bentang

Blok Blok

Contoh 5 cm

13

d). Kuat Pegang sekrup

Pengujian kuat pegang sekrup dilakukan secara tegak lurus permukaan papan partikel. Sekrup berdiameter 3,1 mm dimasukkan ke dalam contoh uji pada kedua bagian ujung hingga kedalaman 8 mm (Gambar 4). Sekrup kemudian ditarik hingga beban maksimum.

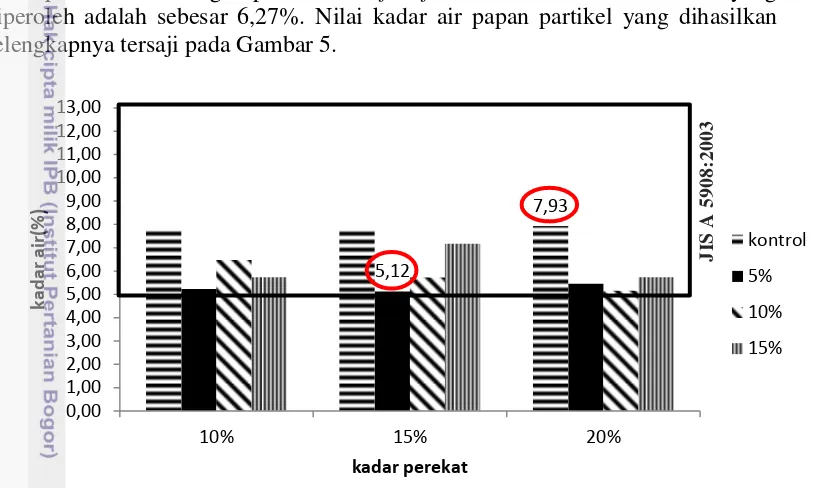

7,93

Berdasarkan data pengujian kadar air pada Lampiran 1, papan partikel yang dihasilkan memiliki kadar air berkisar antara 5,12% hingga 7,93%. Kadar air tertinggi dimiliki oleh papan partikel dengan kadar perekat 20% tanpa penambahan fortifier. Kadar air terendah dimiliki oleh papan partikel dengan kadar perekat 15% dengan penambahan fortifier 5%. Rataan total kadar air yang diperoleh adalah sebesar 6,27%. Nilai kadar air papan partikel yang dihasilkan selengkapnya tersaji pada Gambar 5.

Gambar 5 Diagram batang nilai kadar air papan partikel TKS.

Nilai kadar air papan sudah memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai kadar air papan partikel berkisar antara 5% hingga 13%. Nilai kadar air papan partikel yang fluktuatif diduga akibat kurang meratanya perekat yang dicampurkan dengan partikel. Walaupun demikian berdasarkan rataan nilai kadar air dari tiap kadar perekat menunjukkan bahwa semakin besar kadar perekat maka nilai kadar air papan partikel cenderung menurun. Hal ini sejalan dengan Bowyer et al. (2007) yang menyatakan bahwa kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan, karena kontak antar partikel semakin rapat sehingga air akan lebih sulit masuk ke dalam papan.

15 10% dan 15%, tetapi kadar fortifikasi 10% dan 15% memberikan nilai kadar air yang tidak berbeda nyata.

Kerapatan

Papan partikel yang dihasilkan memiliki kerapatan berkisar antara 0,55 g/cm3 hingga 0.79 g/cm3 dengan nilai rataan sebesar 0,72 g/cm3. Nilai kerapatan papan tertinggi dimiliki oleh papan partikel dengan kadar perekat 15% dan kadar fortifikasi 10%, sedangkan nilai kerapatan terendah papan dimiliki oleh papan partikel dengan kadar perekat 15% dan kadar fortifikasi 15%. Nilai kerapatan papan partikel yang dihasilkan dapat dilihat pada Gambar 6 dan Lampiran 1.

Gambar 6 Diagram batang nilai kerapatan papan partikel TKS. Kerapatan target papan partikel yang dibuat yaitu sebesar 0,7 g/cm3. JIS A5908-2003 mensyaratkan kerapatan papan partikel berkisar antara 0,4 g/cm3 hingga 0,9 g/cm3. Secara umum nilai kerapatan papan partikel yang dihasilkan memenuhi standar walaupun nilainya beragam dan tidak seluruhnya memenuhi kerapatan target.

Penyebaran partikel yang kurang seragam pada setiap bagian papan diduga mempengaruhi kerapatan papan. Tsoumis (1991) menyatakan bahwa kerapatan papan partikel jarang seragam di sepanjang ketebalannya. Jika dilihat berdasarkan nilai rataan kerapatan papan pada tiap kadar perekat menunjukkan bahwa nilai kerapatan cenderung meningkat seiring dengan semakin besarnya kadar perekat. Hal ini disebabkan oleh kontak antar partikel akan semakin rapat dengan semakin banyaknya perekat yang digunakan.

Hasil analisis keragaman (Lampiran 5) menunjukkan bahwa kadar perekat dan kadar fortifikasi tidak berpengaruh nyata terhadap nilai kerapatan papan partikel, sedangkan interaksi antar keduanya memberikan pengaruh yang nyata terhadap nilai kerapatan papan partikel.

berkisar antara 131,44% hingga 281,18% dengan nilai rataan 195,50%. Nilai daya serap air tertinggi dimiliki oleh papan partikel dengan kadar air 10% dan tanpa penambahan fortifier, sedangkan nilai daya serap air terendah dimiliki oleh papan partikel dengan kadar perekat 20% dan kadar fortifier 15%.

Gambar 7 Diagram batang nilai daya serap air papan partikel TKS. JIS A5908-2003 tidak mensyaratkan besarnya nilai daya serap air. Namun daya serap air harus tetap diperhatikan karena berpengaruh terhadap kualitas papan partikel. Hasil penelitian menunjukkan adanya pengaruh kadar perekat terhadap nilai daya serap air. Semakin besar kadar perekat cenderung menurunkan nilai daya serap air. Hal ini disebabkan oleh semakin banyak perekat yang digunakan akan memperkuat ikatan antar partikel sehingga air menjadi lebih sulit masuk ke dalam papan dan nilai daya serap airnya semakin kecil. Menurut Bowyer et al. (2007), penyerapan air terjadi karena adanya gaya absorpsi yang merupakan gaya tarik molekul air pada ikatan hidrogen yang terdapat dalam selulosa, hemiselulosa dan lignin. Semakin tinggi kerapatan papan partikel, maka ikatan antar partikel akan semakin kompak sehingga rongga udara dalam lembaran papan akan semakin kecil yang menyebabkan air menjadi sulit masuk. Hasil analisis keragaman (Lampiran 5) menunjukkan bahwa kadar perekat dan interaksi antara kadar perekat dengan kadar fortifikasi tidak berpengaruh nyata terhadap nilai daya serap air, sedangkan kadar fortifikasi berpengaruh nyata terhadap nilai daya serap air. Berdasarkan hasil uji lanjut Duncan, kadar fortifikasi 0% (kontrol) memberikan nilai daya serap air yang berbeda dibandingkan dengan kadar fortifikasi 5%, 10% dan 15%, sedangkan kadar fortifikasi 5%,10% dan 15% memberikan nilai daya serap air yang tidak berbeda nyata.

Pengembangan Tebal

17 rataan122,83% (Gambar 8 dan Lampiran 2). Nilai pengembangan tebal tertinggi dimiliki oleh papan partikel dengan kadar perekat 10% dan kadar fortifikasi 5%, sedangkan nilai pengembangan tebal terendah dimiliki oleh papan dengan kadar perekat 10% dan kadar fortifikasi 10%.

Gambar 8 Diagram batang nilai pengembangan tebal papan partikel TKS. Nilai pengembangan tebal papan partikel yang dihasilkan belum memenuhi standar JIS A5908-2003 yang mensyaratkan nilai pengembangan tebal maksimal sebesar 12%. Faktor yang mempengaruhi nilai pengembangan tebal papan partikel tandan kosong sawit diungkapkan oleh Subiyanto et al. (2005), bahwa pengembangan tebal papan partikel yang dibuat dari serat alam misalnya TKS dan serat lainnya kebanyakan tidak memenuhi standar, karena pada proses pembuatan papan kemungkinan perekat hanya menempel pada permukaan serat, dan tidak menembus ke dalam serat karena kerasnya permukaan serat. Oleh karena itu pada saat direndam dengan air, air masih dapat masuk melalui ujung-ujung serat ke arah memanjang serat, sehingga nilai pengembangan tebalnya menjadi tinggi. Untuk menanggulangi nilai pengembangan tebal yang tinggi, papan dapat dilapisi veneer atau parafin untuk membuat air menjadi lebih sulit masuk.

Hasil analisis keragaman (Lampiran 5) menyatakan bahwa kadar perekat tidak memberikan pengaruh yang nyata terhadap nilai pengembangan tebal, sedangkan kadar fortifikasi dan interaksi antara kadar perekat dengan kadar fortifikasi memberikan pengaruh yang nyata terhadap nilai pengembangan tebal papan partikel. Berdasarkan hasil uji lanjut Duncan kadar fortifikasi 0% (kontrol) dan kadar fortifikasi 5% memberikan nilai pengembangan tebal yang berbeda dibanding kadar fortifikasi 10% dan 15%, sedangkan kadar fortifikasi 0% (kontrol) dan kadar fortifikasi 5% memberikan nilai pengembangan tebal yang tidak berbeda nyata. Begitu pula halnya dengan kadar fortifikasi 10% dan 15%.

Sifat mekanis

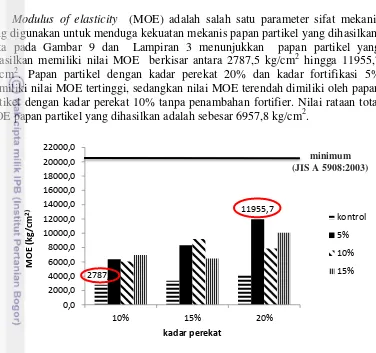

Modulus of Elasticity (MOE)

Modulus of elasticity (MOE) adalah salah satu parameter sifat mekanis yang digunakan untuk menduga kekuatan mekanis papan partikel yang dihasilkan. Data pada Gambar 9 dan Lampiran 3 menunjukkan papan partikel yang dihasilkan memiliki nilai MOE berkisar antara 2787,5 kg/cm2 hingga 11955,7 kg/cm2. Papan partikel dengan kadar perekat 20% dan kadar fortifikasi 5% memiliki nilai MOE tertinggi, sedangkan nilai MOE terendah dimiliki oleh papan partikel dengan kadar perekat 10% tanpa penambahan fortifier. Nilai rataan total MOE papan partikel yang dihasilkan adalah sebesar 6957,8 kg/cm2.

Gambar 9 Diagram batang nilai MOE papan partikel TKS.

Nilai MOE papan partikel yang dihasilkan belum memenuhi standar JIS A 5908:2003 yang mensyaratkan nilai MOE papan partikel minimum sebesar 20.400 kg/cm2. Hal ini diduga karena masih adanya zat ekstraktif dalam partikel tandan kosong sawit. Ekstraktif dapat menghambat proses pematangan perekat pada saat pengempaan. Partikel tandan kosong sawit memiliki kadar zat ekstraktif yang cukup tinggi yaitu sebesar 14,96% (Suhartina 2012). Selain itu, kadar lignin dari tandan kosong sawit relatif rendah yaitu sebesar 17,5%. Lignin berfungsi untuk meningkatkan daya rekat antara partikel dengan perekat likuida sehingga papan partikel yang dihasilkan memiliki daya rekat yang baik. Dari Gambar 9 dapat dilihat bahwa semakin tinggi kadar perekat dan kadar fortifikasi cenderung meningkatkan nilai MOE papan partikel. Hal ini diduga karena semakin meningkatnya daya rekat dari perekat campuran setelah diberi tambahan fortifier

berupa fenol formaldehida.

Hasil analisis keragaman (Lampiran 6) menunjukkan bahwa kadar perekat dan kadar fortifikasi serta interaksi antar keduanya memberikan pengaruh yang nyata terhadap nilai MOE papan partikel yang dihasilkan. Hasil uji lanjut Duncan menunjukkan bahwa masing-masing kadar perekat menghasilkan papan partikel dengan nilai MOE yang berbeda nyata. Papan partikel tanpa penambahan fortifier

19

memiliki nilai MOE yang berbeda nyata dengan papan partikel dengan penambahan fortifier, sedangkan masing-masing kadar fortifikasi memberikan nilai MOE yang tidak berbeda nyata.

Modulus of Rupture (MOR)

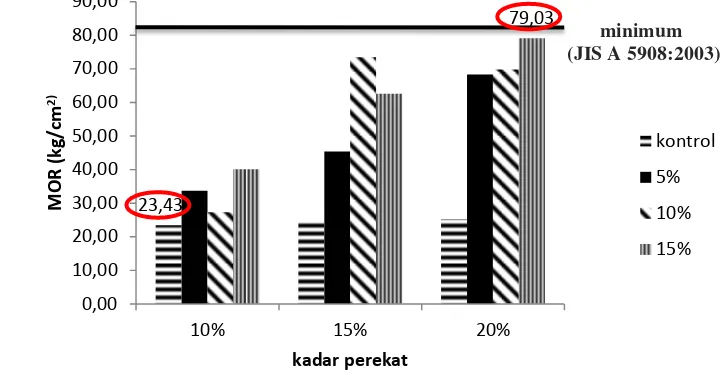

Nilai modulus patah (MOR) papan partikel yang dibuat dengan perbedaan kadar perekat dan fortifier beragam bergantung pada persentasi penambahan kedua faktor tersebut (Gambar 10 dan Lampiran 3). Nilai MOE papan partikel yang dihasilkan berkisar antara 23,43 kg/cm2 hingga 79,03 kg/cm2, dengan nilai rataan 47,69 kg/cm2 Nilai MOR tertinggi dimiliki oleh papan partikel pada kadar perekat 20% dengan kadar fortifikasi 15%, sedangkan nilai MOR papan partikel terendah dimiliki oleh papan partikel pada kadar perekat 10% tanpa penambahan fortifikasi.

Gambar 10 Diagram batang nilai MOR papan partikel TKS.

Standard JIS A 5908:2003 mensyaratkan nilai MOR papan partikel minimum sebesar 82 kg/cm2, sehingga papan partikel yang dihasilkan belum memenuhi syarat tersebut. Hal ini diduga akibat kandungan zat ekstraktif yang terdapat pada papan partikel masih cukup tinggi. Zat ekstraktif berpengaruh terhadap konsumsi perekat, laju pengumpanan perekat, laju pengerasan perekat dan daya tahan papan partikel yang dihasilkan (Maloney 1993).

Nilai MOR papan partikel cenderung meningkat seiring dengan meningkatnya kadar perekat yang digunakan. Begitu pula halnya dengan kadar fortifikasi, nilai MOR papan partikel yang dihasilkan cenderung berbanding lurus dengan kadar fortifikasi yang digunakan. Hal ini diduga karena semakin meningkatnya daya rekat perekat likuida setelah penambahan perekat fenol formaldehida sebagai fortifier. Hasil analisis keragaman (Lampiran 6) menunjukkan bahwa kadar perekat, kadar fortifikasi dan interaksi antara keduanya tidak memberikan pengaruh yang nyata terhadap nilai MOR papan partikel.

Internal Bond (IB)

Kekuatan rekat internal (Internal Bond) merupakan parameter papan yang dapat berpengaruh pada kualitas papan partikel. Internal bond dapat berpengaruh pada sifat fisis papan (misalnya pengembangan tebal, daya serap air) dan sifat mekanis papan (kekuatan papan), walaupun sifat bahan baku partikel juga bisa menjadi faktor lainnya yang berpengaruh terhadap kualitas papan. Berdasarkan hasil pengujian IB (Lampiran 4 dan Gambar 11), nilai IB papan partikel yang dihasilkan berkisar antara 0,16 kg/cm2 hingga 1,56 kg/cm2 dengan nilai rataan 0,77 kg/cm2. Nilai IB tertinggi dimiliki oleh papan partikel dengan kadar perekat 20% dan kadar fortifikasi 15%, sedangkan nilai IB terendah dimiliki oleh papan partikel pada kadar perekat 20% tanpa penambahan fortifier.

Gambar 11 Diagram batang nilai IB papan partikel TKS.

Nilai IB papan partikel yang dihasilkan secara umum belum memenuhi standar JIS A 5908:2003 yang mensyaratkan nilai minimum IB papan partikel adalah sebesar 1,5 kg/cm2. Hal ini diduga akibat adanya zat ekstraktif yang menghambat proses pematangan perekat dan juga rendahnya kualitah perekat likuida yang dihasilkan karena kadar lignin yang terkandung dalam TKS relatif rendah. Hanya papan partikel pada kadar perekat 20% dengan kadar fortifikasi 15% yang memiliki nilai IB yang memenuhi standar JIS A 5908:2003.

Berdasarkan Gambar 11, nilai IB cenderung meningkat seiring dengan meningkatnya kadar perekat, dan begitu pula halnya dengan kadar fortifikasi. Nilai IB cenderung berbanding lurus dengan kadar fortifikasi. Bowyer et al.

(2007) menyatakan bahwa keteguhan rekat akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan pada proses pembuatan papan partikel. Selain itu, ada kecenderungan papan partikel yang memiliki nilai IB lebih tinggi akan memiliki nilai pengembangan tebal dan daya serap air lebih rendah.

Hasil analisis keragaman pada Lampiran 6 menunjukkan bahwa kadar perekat dan kadar fortifikasi memberikan pengaruh yang nyata terhadap nilai IB papan partikel, sedangkan interaksi antara kadar perekat dan kadar fortifikasi tidak memberikan pengaruh yang nyata terhadap nilai IB. Hasil uji lanjut Duncan menunjukkan bahwa kadar perekat 20% memberikan nilai IB yang berbeda nyata

21

dengan kadar perekat 10% dan 15%, sedangkan kadar perekat 10% dan 15% memberikan nilai IB yang tidak berbeda nyata. Papan kontrol (tanpa penambahan

fortifier) memberikan nilai IB yang berbeda nyata dengan penggunaan fortifier. Sedangkan masing-masing kadar fortifikasi memberikan nilai IB yang tidak berbeda nyata.

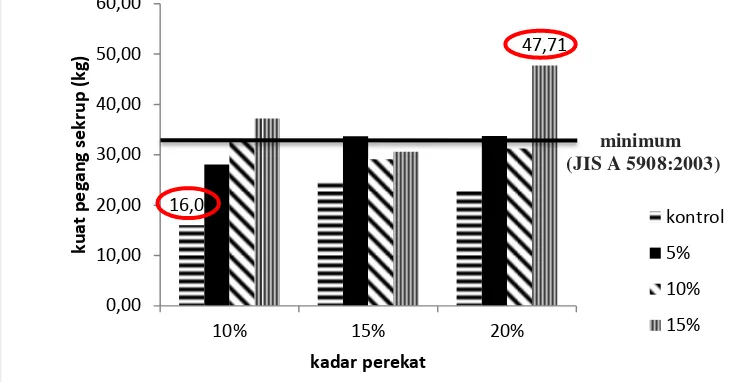

Kuat Pegang Sekrup

Nilai kuat pegang sekrup papan partikel berkisar antara 16 kg hingga 47,71 kg dengan nilai rataan 30,63 kg (Gambar 12 dan Lampiran 4). Nilai kuat pegang sekrup tertinggi dimiliki oleh papan partikel pada kadar perekat 20% dengan kadar fortifikasi 15%, sedangkan nilai kuat pegang sekrup terendah dimiliki oleh papan partikel pada kadar perekat 10% tanpa penambahan fortifier. Standard JIS A 5908:2003 mensyaratkan nilai kuat pegang sekrup minimum untuk papan partikel adalah sebesar 31 kg. Berdasarkan hal itu, belum semua papan partikel yang dihasilkan memenuhi standard. Papan partikel yang telah memenuhi standard JIS A 5908:2003 berdasarkan nilai kuat pegang sekrupnya yaitu papan partikel dengan kadar perekat 10% dan kadar fortifikasi 10% serta 15%. Selain itu, papan partikel dengan kadar perekat 15% dan kadar fortifikasi 5% serta papan partikel pada kadar perekat 20% dengan kadar fortifikasi 5% dan 15%, juga telah memenuhi standard JIS A 5908:2003.

Gambar 12 Diagram batang nilai kuat pegang sekrup papan partikel TKS. Nilai kuat pegang sekrup cukup beragam pada tiap-tiap kadar perekat tetapi cenderung meningkat dengan semakin tingginya kadar perekat. Hal ini diduga karena kurang meratanya distribusi perekat pada proses pembuatan papan partikel sehingga nilai kuat pegang sekrup yang dihasilkan beragam. Menurut Subiyanto

et al. (2004) semakin tinggi kadar perekat akan meningkatkan keteguhan sekrupnya karena papan menjadi lebih solid, ruang antar partikel tertutupi oleh perekat dan jarak antara partikel semakin pendek sehingga nilai keteguhan sekrupnya akan semakin tinggi. Selain itu, nilai kuat pegang sekrup cenderung meningkat seiring dengan semakin besarnya fortifier yang digunakan. Hal ini

diduga karena perekat campuran yang dihasilkan memiliki daya rekat yang lebih kuat setelah diberi penambahan fortifier.

Hasil analisis keragaman pada Lampiran 6 menunjukkan bahwa kadar perekat, kadar fortifikasi serta interaksi antara keduanya tidak memberikan pengaruh yang nyata terhadap nilai kuat pegang sekrup papan partikel. Hal ini berarti pada berbagai kadar perekat dan berbagai kadar fortifikasi memberikan nilai kuat pegang sekrup yang tidak berbeda nyata.

Perbandingan Kualitas Antara Papan Partikel dengan Perekat Likuida yang Difortifikasi dan Tanpa Fortifikasi.

Papan partikel yang dihasilkan memiliki kualitas yang berbeda antara papan partikel dengan perekat likuida yang difortifikasi dan tanpa fortifikasi dari segi sifat fisis dan mekanisnya. Perbandingan nilai sifat fisis dan mekanis papan partikel yang dihasilkan tersaji pada Tabel 2.

Tabel 2 Perbandingan nilai sifat Fisis dan mekanis papan partikel TKS menggunakan perekat likuida yang difortifikasi dan tanpa fortifikasi

No. Sifat Tanpa Keterangan : *) = Memenuhi Standar JIS A 5908:2003

23

SIMPULAN DAN SARAN

Simpulan

Papan partikel dari tandan kosong kelapa sawit dengan penambahan fenol formaldehida sebagai fortifier perekat likuida tandan kosong kelapa sawit memiliki nilai sifat fisis dan mekanis sebagai berikut : kadar air sebesar 6,27%, kerapatan sebesar 0,72 g/cm3, daya serap air sebesar 195,95%, pengembangan tebal sebesar 122,83%, MOE sebesar 6957,8 kg/cm2, MOR sebesar 47,69 kg/cm2,

internal bond sebesar 0,77 kg/cm2 dan kuat pegang sekrup sebesar 30,63 kg. Kadar perekat memberikan pengaruh terhadap nilai sifat fisis dan sifat mekanis papan partikel. Begitu pula halnya dengan kadar fortifikasi. Semakin tinggi kadar perekat dan kadar fortifikasi yang digunakan nilai sifat fisis dan mekanis papan partikel yang dihasilkan semakin meningkat.

Saran

1. Perlu dilakukan penelitian lebih lanjut untuk meningkatkan kualitas perekat likuida TKS agar dapat digunakan sebagai base atau binder.

DAFTAR PUSTAKA

Bowyer JL, Haygreen JG. 2007. Forest Product and Wood Science an Introduction. 5th Edition. Iowa: Iowa State University Press / Ames

Efendi M. 2006. Fortifikasi Perekat Tandan Kosong Kelapa Sawit dengan Melamin Formaldehida untuk Perekat Papan Partikel [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Fauzi Y. 2002. Budidaya Pemanfaatan Hasil dan Limbah serta Analisis Usaha dan Pemasaran Kelapa Sawit. Jakarta : Penebar Swadaya

Jatmiko A. 2006. Kualitas Papan Partikel pada Berbagai Kadar Perekat Likuida Tandan Kosong Kelapa Sawit [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Kausar AW. 2012. Kualitas likuida tandan kosong sawit (Elaeis guineensis Jacq.) dengan perlakuan perendaman n-heksana dan pemberian resolsinol [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Kementrian Pertanian RI. 2010. Luas dan Produksi perkebunan Kelapa Sawit 2010.

Mahyudan I. 2000. Pembuatan papan semen dari tandan kosong sawit dan sabut kelapa sawit dengan menggunakan katalis CA(OH)2, CaCL2 dan MgCl2 [skripsi]. Bogor. Fakultas Kehutanan, Institut Pertanian Bogor.

Maloney TM. 1993. Modern Particle Board and Dry Process Fiberboard Manufacturing. San Fransisco : Miller Freemen Inc.

Pahan I. 2006. Kelapa Sawit : Manajemen Agribibisnis dari Hulu Hingga Hilir.

Jakarta : Penebar Swadaya.

Prasetyo RA. 2008. Kualitas Papan Partikel dari Tandan Kosong Sawit (Elaeis guinensis Jacq.) dan Likuidanya dengan Modifikasi Melamin Formaldehida [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Prihantini AI. 2008. Kualitas likuida tandan kosong sawit (Elaeis guineensis

Jacq.) dengan perlakuan perendaman bahan baku dalam air panas [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Ruhendi S, Febrianto F, Sahriawati N. 2000. Likuida kayu untuk perekat kayu lapis eksterior. Dalam: Jurnal Ilmu Pertanian Indonesia. 9(1): 1-11

Ruhendi S, Koroh DN, Syamani FA, Yanti H, Nurhaida, Saad S, Sucipto T. 2007.

Analisis Perekatan Kayu. Bogor : Fakultas Kehutanan, Institut Pertanian Bogor. Subiyanto B, Subyakto, Sudijono, Gopar M, Rasyid E, Munawar SS. 2004.

Pemanfaatan Limbah Tandan Kosong dari Industri Pengolahan Kelapa Sawit untuk Papan Partikel dengan Perekat Phenol Formaldehyde. Dalam: Jurnal Ilmu dan Teknologi Kayu Tropis. 2(2): 37-40.

Subiyanto B, Subyakto, Sudijono, Gopar M, Rasyid E, Munawar SS. 2005. Pembuatan Papan Partikel Berukuran Komersial dari Limbah Tandan Kosong Kelapa Sawit dengan Perekat Urea Formaldehida. Dalam: Jurnal Ilmu dan Teknologi Kayu Tropis. 3(1): 9-14.

Sucipto T. 2009. Karakterisasi partikel dan likuida tandan kosong sawit [tesis]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

25

27 Lampiran 1 Hasil perhitungan kadar air dan kerapatan papan partikel TKS

no contoh uji BB(g) BKT(g) KA(%) P(cm) L(cm) T(cm) V(cm3) kerapatan(g/cm3)

28 Lampiran 2 Hasil perhitungan daya serap air dan pengembangan tebal papan partikel TKS

29

Lampiran 3 Hasil perhitungan MOE dan MOR papan partikel TKS

no contoh uji p/ y pmax b h MOE MOR 1 P10F0U1 10.02 3.87 5.24 0.91 2141.05 20.07 2 P10F0U2 16.67 5.30 5.26 0.92 3434 26.79 3 P15F0U1 8.58 3.01 4.95 0.84 2470 19.41 4 P15F0U2 15.34 4.70 5.01 0.85 4206.73 29.21 5 P20F0U1 16.74 4.19 5.01 0.88 4136.98 24.30 6 P20F0U2 14.34 4.01 5.02 0.83 4215.27 26.09 7 P10F5U1 20.22 3.69 5.04 0.80 6672.47 25.91 8 P10F5U2 17.97 5.81 5.05 0.79 6089.61 41.44 9 P10F10U1 30.37 5.18 5.04 0.93 6378.48 26.92 10 P10F10U2 27.07 5.29 5.06 0.93 5708.94 27.52 11 P10F15U1 35.18 9.19 5.03 0.94 7048.51 46.30 12 P10F15U2 32.33 6.46 5.03 0.93 6858.96 33.83 13 P15F5U1 25.36 5.76 5.01 0.79 8661.15 41.46 14 P15F5U2 23.04 6.83 5.06 0.79 7942.13 49.31 15 P15F10U1 27.03 10.22 5.01 0.80 8975.90 72.16 16 P15F10U2 29.61 10.91 5.04 0.81 9414.11 74.66 17 P15F15U1 26.62 13.92 5.04 0.95 5162.50 68.55 18 P15F15U2 24.18 8.22 5.05 0.81 7742.86 56.52 19 P20F5U1 35.88 8.18 5.05 0.77 13018.41 61.13 20 P20F5U2 30.94 10.31 5.05 0.78 10892.93 75.47 21 P20F10U1 21.23 13.04 5.03 0.78 7433.68 95.24 22 P20F10U2 26.83 6.59 5.05 0.82 8279.22 44.20 23 P20F15U1 31.69 18.01 5.03 0.79 11000.65 130.83 24 P20F15U2 33.36 4.40 5.04 0.85 9102.43 27.24

Lampiran 4 Hasil perhitungan IB dan kuat pegang sekrup papan partikel TKS

Lampiran 5 Analisis sidik ragam sifat fisis papan partikel

31

Lampiran 6 Analisis sidik ragam sifat mekanis papan partikel

Sumber Peluang

Kelompok Duncan Rataan N Kadar Perekat

A 6.1163 8 10%

A 6.2675 8 15%

B 5.6588 8 20%

Lampiran 8 Hasil uji Duncan kadar air papan partikel TKS pada tiap kadar fortifikasi

Kelompok Duncan Rataan N Kadar Fortifikasi

A

Kelompok Duncan Rataan N Kadar Fortifikasi

A

Lampiran 10 Hasil uji Duncan daya serap air papan partikel TKS pada tiap kadar fortifikasi

Kelompok Duncan Rataan N Kadar Fortifikasi

Lampiran 11 Hasil uji Duncan MOE papan partikel TKS pada tiap kadar perekat Kelompok Duncan Rataan N Kadar Perekat

C 5541.5 8 10%

B 6821.9 8 15%

A 8509.9 8 20%

Lampiran 12 Hasil uji Duncan MOE papan partikel TKS pada tiap kadar fortifikasi

Kelompok Duncan Rataan N Kadar Fortifikasi

B A

3434.0 8879.5

8 8

0% 5%

A 7698.4 8 10%

A 7819.3 8 15%

Lampiran 13 Hasil uji Duncan IB papan partikel TKS pada tiap kadar perekat Kelompok Duncan Rataan N Kadar Perekat

B 0.57500 8 10%

B 0.70000 8 15%

A 1.03000 8 20%

Lampiran 14 Hasil uji Duncan IB papan partikel TKS pada tiap kadar fortifikasi Kelompok Duncan Rataan N Kadar Fortifikasi

C B

0.1950 0.7883

8 8

0% 5%

B/A 0.9600 8 10%

33

RIWAYAT HIDUP

Penulis dilahirkan di Bandung, Jawa Barat pada tanggal 6 Oktober 1990 sebagai anak pertama (tiga bersaudara) dari pasangan Bapak Ir. Deded Sarip Nawawi, M.Sc dan Ibu Lismawati.

Pada tahun 2008 penulis lulus dari SMA Negeri 5 Bogor dan pada tahun 2008 diterima di IPB melalui jalur Undangan Saringan Masuk IPB (USMI). Penulis kemudian diterima di Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan. Pada tahun 2009 penulis memilih Biokomposit sebagai bidang keahlian.

Selama menuntut ilmu di IPB, penulis aktif di beberapa organisasi kemahasiswaan yakni menjadi anggota kelompok minat biokomposit Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) 2009-2010, staf divisi kewirausahaan Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) 2010-2011, staf divisi dana usaha kepanitiaan KOMPAK 2009-2010 dan staf publikasi dan dokumentasi kepanitian FORESTER CUP 2009-2010. Penulis juga pernah melaksanakan Praktek Pengenalan Ekosistem Hutan (PPEH) di Cilacap dan Baturraden, Jawa Tengah, Praktek Pengelolaan Hutan di Hutan Pendidikan Gunung Walat, Sukabumi, dan Praktek Kerja Lapang (PKL) di PT. Cosma Cipta Sejahtera, Bogor, Jawa Barat.