MENGGUNAKAN METODE EKSERGI

DIANTA MUSTOFA KAMAL

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa disertasi Pemodelan Sistem Pembekuan Dengan Suhu Media Pembeku Bertahap Pada Proses Pembekuan Daging Sapi Segar Menggunakan Metode Eksergi adalah karya saya sendiri dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Bogor, Januari 2008

Dianta Mustofa Kamal

Supervition of ARMANSYAH H. TAMBUNAN, SOEWARNO T. SOEKARTO, dan RADITE PRAEKO AGUS SETIAWAN.

Beef preservation was required to maintain the quality of the product during distribution and storage. There were some common different freezing systems, such as; (1) Drying, (2) Adding chemical solution, and (3) Freezing. Among these systems, freezing system was considered the best method to keep the product fresh after thawing. By using the second law thermodynamics, the in-efficiency of energy consumption on freezing system could be analyzed. The method to analyze it was known as exergy analysis.

In conventional freezing method, the product was frozen at the constant medium temperature with the great energy consumption. However, the current developing of a freezing system model with stepping system was intended to control the input of energy from the pre-cooling to the freezing stage. The stepping system was conducted with controlled medium temperature since medium temperature of freezer influenced the energy consumption.

Besides the exergy efficiency, the quality product should also be the first priority in choosing the preservation system. The quality of the product was influenced by the freezing rate. The greater the freezing rate, the smaller the size of ice crystal would be, in which it might lessen the broken cell of the product, and the product was still fresh after thawing. In contrast, the small freezing rate resulted in low quality product since the big size of ice crystals potentially broke the cell walls which lead to the harm of the product texture when thawing.

Commonly used freezers are applying conventional method that use constant medium temperature leads to great amount of energy consumption. Based on the exergy analysis, the current research created the freezing system using stepping medium temperature so that the inefficient energy of process could be analyzed. From the moment to the rest of the paper, the freezing system using stepping medium temperature will be called exergetic freezing system.

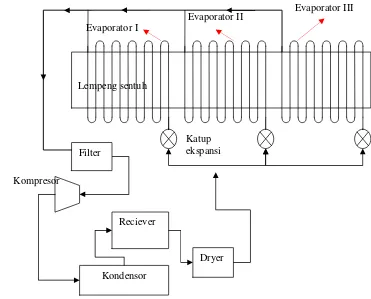

The current research developed the prototype of exergetic freezing system by modifying contact plate with multi-evaporator and product moving system in continuing tray.

The research was aimed at designing and improving a model of beef freezing system in a three-stage process, and to discuss the effectiveness of exergy and energy of the suggested model.

Refrigeration system was used compression refrigeration system with multi evaporator and compressor capasity was 2360 kcal/h. Freezing system was used contact plate mehtod. Fresh beef that is straightly obtained from butchery shop is used as sample material in the research.

Media Pembeku Bertahap Pada Proses Pembekuan Daging Sapi Segar Menggunakan Metode Eksergi. Dibimbing oleh ARMANSYAH H. TAMBUNAN, SOEWARNO T. SOEKARTO, dan RADITE PRAEKO AGUS SETIAWAN.

Teknologi pengawetan produk terutama daging sapi dibutuhkan untuk mempertahankan mutu selama pendistribusian dan penyimpanan daging sapi.

Beberapa metode pengawetan bahan pangan diantaranya, yaitu (1) pengeringan, (2) penambahan bahan kimia pengawet, dan (3) pembekuan.

Metode pembekuan merupakan metode terbaik dalam pengawetan karena bahan pangan dapat tetap segar setelah di-thawing. Dengan menerapkan kaidah termodinamika II, penggunaan energi pada sistem pembekuan yang tidak efisien dapat dianalisis. Metode analisis ini dikenal dengan sebutan analisis eksergi.

Pada metode pembekuan konvensional, pembekuan dilakukan pada suhu media yang tetap selama proses pembekuan berlangsung. Konsumsi energi terjadi sejak tahap penurunan suhu awal bahan hingga tahap pembekuan lanjut di bawah titik beku. Pengembangan suatu model sistem pembekuan dengan suhu media pembeku yang dapat dikendalikan secara bertahap bertujuan untuk mengendalikan input energi sejak tahap awal pembekuan hingga pembekuan lanjut. Pengendalian input energi melalui pengaturan suhu media pembeku dalam proses pembekuan suhu bertahap dilakukan agar penggunaan energi lebih efektif, karena suhu media pembeku mempengaruhi input energi. Gradien penurunan suhu bahan paling besar adalah tahap pre-cooling sampai titik bekunya. Sedangkan pada tahap freezing

tidak terjadi penurunan suhu, tetapi hanya terjadi pelepasan panas laten bahan dimana kandungan air dalam bahan berubah wujud menjadi padat, dan pada tahap ini suhu titik beku merupakan suhu terendah bahan. Semakin kecil perbedaan antara suhu media pembeku dengan suhu titik beku pada tahap pre-cooling dan

freezing, maka semakin kecil pula input energi dan kehilangan eksergi dari proses pembekuan.

Selain faktor efisiensi eksergi, faktor mutu produk juga harus diperhatikan dalam pemilihan metode pembekuan. Mutu produk dipengaruhi oleh laju pembekuannya. Semakin cepat laju pembekuan, ukuran kristal es yang terbentuk kecil sehingga mengurangi pecahnya dinding sel pada bahan, dan produk masih tetap segar ketika di-thawing. Sebaliknya, laju pembekuan yang lambat menghasilkan mutu produk yang rendah karena kristal es berukuran besar menyebabkan pecahnya dinding sel sehingga tekstur bahan rusak ketika

di-thawing.

pembekuan daging sapi dalam tiga tahap proses dalam satu sistem, dan mengkaji efisiensi eksergi dan energi pada model tersebut.

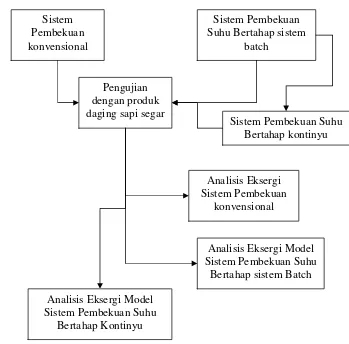

Penelitian ini menerapkan model sistem pembekuan eksergetik pada proses pembekuan sampel daging sapi. Kerangka pemikiran yang mendasari model tersebut adalah peningkatan efisiensi eksergi pembekuan melalui penerapan metode analisis eksergi terhadap sistem pembekuan. Pembekuan terbagi menjadi tiga tahap: tahap I adalah tahap pre-cooling, atau penurunan suhu awal bahan hingga mencapai titik bekunya, tahap II adalah tahap freezing, atau tahap perubahan fase bahan, dan tahap III adalah tahap sub-freezing, atau tahap pembekuan lanjut, dimana terjadi penurunan suhu bahan di bawah titik beku. Mutu bahan dapat dipertahankan melalui laju pembekuan cepat, sehingga optimasi suhu media pembeku pada tahap I dan II yang merupakan hal yang penting.

Penelitian diawali dengan pembuatan model matematis sistem pembekuan eksergetik, dan dilanjutkan dengan pembuatan dan pengujian prototipe mesin pembeku eksergetik yang dilengkapi dengan sistem pergerakan wadah secara kontinyu. Suhu wadah, suhu produk, dan suhu plat pembeku diukur dengan termokopel tipe C-C dengan alat perekam suhu Yokogawa tipe 3058. Sistem refrigerasi yang digunakan adalah sistem kompresi uap multi-evaporator dengan kompresor berkapasitas 2360 kkal/jam. Proses pembekuan menggunakan metode lempeng sentuh. Sampel produk menggunakan daging sapi segar yang belum mengalami pengolahan lebih lanjut.

© Hak cipta milik IPB, tahun 2008 Hak cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laopran, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB.

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh

MENGGUNAKAN METODE EKSERGI

DIANTA MUSTOFA KAMAL

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Nama : Dianta Mustofa Kamal NIM : F161020091

Disetujui Komisi Pembimbing

Prof. Dr. Ir. Armansyah H. Tambunan Ketua

Prof. Dr. Soewarno T. Soekarto Dr. Ir. Radite Praeko A. S, M.Agr. Anggota Anggota

Diketahui

Ketua Program Studi Ilmu Dekan Sekolah Pascasarjana Keteknikan Pertanian

berjudul Pemodelan Sistem Pembekuan Dengan Suhu Media Pembeku Bertahap Pada Proses Pembekuan Daging Sapi Segar Menggunakan Metode Eksergi.

Pada kesempatan ini penulis ingin menyampaikan penghargaan dan rasa terimakasih kepada:

1. Bapak Prof. Dr. Ir. Armansyah H. Tambunan, selaku ketua komisi pembimbing,

2. Bapak Prof. Dr. Soewarno T. Soekarto, selaku anggota komisi pembimbing. 3. Bapak Dr. Ir. Radite Praeko Agus Setiawan, M.Agr., selaku anggota komisi

pembimbing.

4. Bapak Dr. Ir. Leopold O. Nelwan, M.S., sebagai Dosen Penguji Luar pada Sidang Tertutup.

5. Bapak Dr. Ir. Johnner P. Sitompul, M.Sc. dari Departemen Teknik Kimia Institut Teknologi Bandung (ITB) dan Bapak Dr. Ir. Y. Aris Purwanto dari Departemen Teknik Pertanian IPB, sebagai Dosen Penguji Luar pada Sidang Terbuka.

6. Direktorat Jendral Pendidikan Tinggi Departemen Pendidikan Nasional yang telah memberikan bantuan berupa biaya pendidikan dan penelitian (BPPS). 7. Hibah Penelitian Tim Pasca Sarjana (HPTP) No. 317/SP3/PP/DP2M/II/2006

yang telah memberikan bantuan biaya penelitian.

8. Bapak dan Ibu Staf Pengajar di Departemen Teknik Pertanian, IPB.

9. Para Staf dan Teknisi Laboratorium Pindah Panas dan Massa dan Laboratorium Energi dan Elektrifikasi Pertanian, IPB.

10.Teman-teman satu angkatan atas diskusi, dan motivasinya. 11.Orang tua, istri, dan adik penulis atas dukungannya.

12.Semua pihak yang tak dapat penulis sebutkan satu persatu di sini atas segala bantuan moril, materiel, dukungan, dan doanya.

Semoga karya ilmiah ini dapat bermanfaat bagi masyarakat, Industri dan Ilmu dan Teknologi.

Bogor, Januari 2008

pertama dari pasangan Mofid dan Kuninggar. Pendidikan sarjana (S-1) ditempuh di Jurusan Teknik Mesin, Fakultas Teknologi Industri, Universitas Jayabaya Jakarta, dan ditamatkan pada tahun 1998. Pada tahun berikutnya penulis menjadi tenaga edukatif di Universitas Jayabaya.

Pendidikan Magister Teknik penulis tempuh pada tahun 1999 sampai tahun 2001 di Program Pascasarjana Universitas Indonesia, Program Studi Teknik Mesin, konsentrasi Mesin Energi. Pada tahun 2002, penulis melanjutkan jenjang pendidikan Strata-3 di Sekolah Pascasarjana (SPs), Institut Pertanian Bogor, Program Studi Ilmu Keteknikan Pertanian. Penulis mendapatkan Beasiswa Pendidikan dan Penelitian dari Departemen Pendidikan Nasional Republik Indonesia.

DAFTAR NOTASI ... xi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvii

PENDAHULUAN Latar Belakang ... 1

Perumusan Masalah ... 5

Tujuan Penelitian ... 5

Hipotesis ... 6

Manfaat Penelitian ... 6

TINJAUAN PUSTAKA Konsep Eksergi Proses Pembekuan ... 7

Konsep Keseimbangan Energi, Entropi, dan Eksergi ... 9

Pengertian Pembekuan... 10

Macam-macam Metode Pembekuan... 12

Proses Pembekuan ... 15

Laju Pembekuan ... 17

Pembekuan Daging Sapi ... 21

Perhitungan Sifat-sifat Termofisik Bahan Pangan ... 22

Pengaruh Pembekuan terhadap Pembentukan Kristal Es ... 23

BAHAN DAN METODE Waktu dan Tempat Penelitian ... 25

Kerangka Pemikiran ... 25

Model Matematis Eksergi Pembekuan Suhu Bertahap ... 27

Metode Penelitian ... 33

HASIL DAN PEMBAHASAN Mesin Pembeku Eksergetik ... 43

Analisis Energi dan Eksergi... 53

KESIMPULAN DAN SARAN ... 78

DAFTAR PUSTAKA ... 80

A Luas penampang perpindahan panas (m2)

a Tebal bahan pangan (m)

Bis Biot Number, hD/k

Cp1 Panas jenis bahan di atas titik beku (kJ/kgK)

Cp2 Panas jenis bahan di bawah titik beku (kJ/kgK)

D Panjang perimeter bahan (m)

dQ Perubahan energi panas (kJ)

dt Diskritisasi lamanya waktu proses (detik)

dx Diskritisasi jarak perpindahan panas (m)

E Energi (kJ)

Ex,in Eksergi input (kJ)

Ex,in-1 Eksergi input tahap I (kJ)

Ex,in-2 Eksergi input tahap II (kJ)

Ex,in-3 Eksergi input tahap III (kJ)

Ex,loss Kehilangan eksergi (kJ)

Ex,loss1 Kehilangan eksergi tahap I (kJ)

Ex,loss2 Kehilangan eksergi tahap II (kJ)

Ex,loss3 Kehilangan eksergi tahap III (kJ)

fw Persentase air beku (%)

KA Kadar Air (%)

KP Kadar Padatan (%)

h, hc Koefisien perpindahan panas konveksi udara (W/mK)

hfw Panas laten pembekuan air (kJ/kg)

hfp Panas laten produk (kJ/kg)

hL Panas laten pembekuan volumetrik, J/m3

k Konduktivitas termal bahan pangan (W/mK)

Lp Laju pembekuan (cm/jam)

BMa Berat Molekul Air

BMp Berat Molekul Produk dalam bentuk padatan

mair Massa Air (kg)

mbk massa bahan kering (kg)

mp Massa Produk (kg)

mf Massa air yang membeku dalam bahan beku (kg)

muf Massa air yang tak membeku dalam bahan beku (kg)

%mf Persentase air beku (%)

%munf Persentase air tak beku (%)

q Perpindahan panas bahan pangan (W)

Q Total panas pembekuan bahan pangan (kJ)

Q1 Panas Sensibel bahan di atas titik beku (kJ)

Q2 Panas Sensibel bahan di bawah titik beku (kJ)

Qb Panas Laten bahan pada saat pembekuan (kJ)

T0 Suhu lingkungan (°C)

T1 Suhu awal bahan (°C)

T2 Suhu penyimpanan bahan di bawah titik beku (°C) atau suhu beku bahan

T Suhu udara pendingin (°C)

Tb Titik beku bahan (°C)

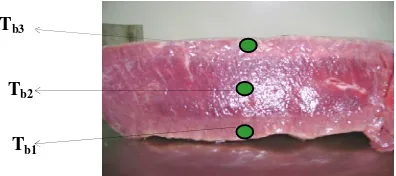

Tcs Suhu media pembeku (Cooling Source) (K) Tb1 Suhu bagian permukaan bawah bahan pangan (°C)

Tb2 Suhu bagian tengah bahan pangan (°C)

Tb3 Suhu bagian atas bahan pangan (°C) tF Waktu pembekuan (detik)

Tma suhu media pembeku tahap I, yakni penurunan suhu bahan hingga awal dari tahap pembekuan air bebas (°C)

Tmb suhu media pembeku tahap II, yakni penurunan suhu bahan dibawah suhu bekunya hingga suhu penyimpanan (°C)

Tmf Suhu media lempeng pembeku tahap II (°C), atau juga Suhu media pembeku saat perubahan fase (tahap II) (°C)

Tmm Titik beku efektif (°C)

Uo Energi dalam (kJ)

V Volume bahan (m3)

W Kerja (kJ)

wc Kandungan air (%)

x Variabel jarak perpindahan panas (m)

y Perbandingan massa air dengan massa bahan kering

∆Ex Perubahan eksergi (kJ)

∆H Perubahan entalpi (kJ/kg)

∆H1 Perubahan entalpi awal pembekuan (kJ)

∆H2 Perubahan entalpi pada saat perubahan fase dan penurunan suhu akhir (kJ)

∆Hfs Perubahan entalpi pembekuan (kJ)

ηII Efisiensi eksergi (%)

∆Sfs Perubahan entropi pembekuan (kJ/K)

∆T1 Perubahan suhu awal pembekuan (°C)

∆T2 Perubahan suhu pada saat perubahan fase dan penurunan suhu akhir (°C)

∆U Perubahan energi dalam (kJ)

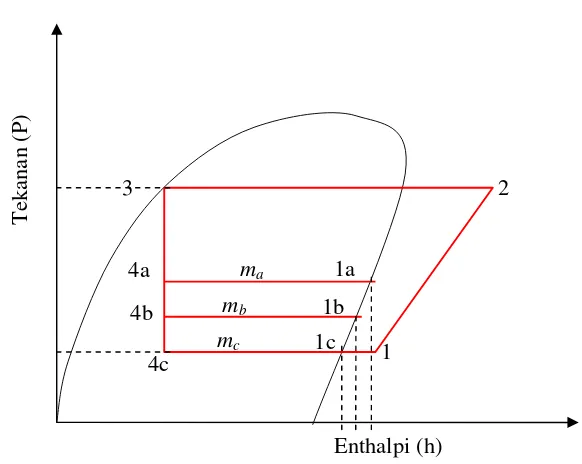

ma Laju alir massa refrigeran pada evaporator I (kg/detik)

mb Laju alir massa refrigeran pada evaporator II (kg/detik)

mc Laju alir massa refrigeran pada evaporator III (kg/detik)

h4a Entalpi refrigeran memasuki evaporator I (kJ/kg)

h4b Entalpi refrigeran memasuki evaporator II (kJ/kg)

h4c Entalpi refrigeran memasuki evaporator III (kJ/kg)

h1a Entalpi refrigeran keluar dari evaporator I (kJ/kg)

Greek:

ρ Massa jenis bahan (kg/m3)

γ Fraksi air bebas

1 Hasil analisis eksergi pada pembekuan larutan Mannitol (mbk = 1 kg)

dengan suhu awal 278.15 K, Suhu Pembekuan 268.15 K dan Suhu akhir

pembekuan 233.15 K ... 9

2 Persentasi kehilangan eksergi pada masing-masing tahap pembekuan terhadap kehilangan eksergi total yang diolah dari data pembekuan ikan patin dan ayam broiler ... 9

3 Perbandingan Kinerja Mesin Pembeku Suhu Tetap1] dan Suhu Bertahap .. 45

4 Beda suhu antara wadah produk dengan lempeng sentuh ... 49

5 Beda Suhu minimum dan maksimum antara wadah dengan lempeng pembeku ... 51

6 Perbandingan Karakteristik Pengujian Daging Sapi pada Pembekuan Konvensional Suhu Tetap -10 °C, -20°C dan -25 °C ... 57

7 Perbandingan karakteristik beberapa bahan pangan dengan metode lempeng sentuh ... 58

8 Laju pembekuan daging sapi menggunakan sistem pembekuan dengan suhu tetap dan suhu bertahap ... 61

9 Laju pembekuan ikan Patin dan Ayam Broiler dengan metode lempeng sentuh ... 61

10 Sifat-sifat termofisik sampel daging sapi yang digunakan ... 66

11 Hasil perhitungan kebutuhan minimal energi pembekuan ... 67

12 Analisis Eksergi Pembekuan Daging Sapi ... 68

1 Grafik Peningkatan Biaya Energi Listrik Untuk Sektor Industri dari tahun

1992 hingga tahun 2005 (Sumber: PLN Statistics, 2004-2005) ... 2

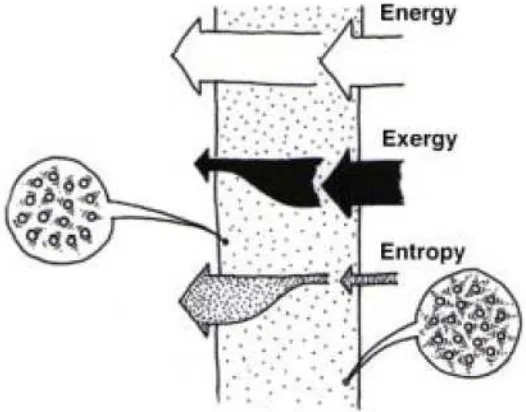

2 Aliran masuk dan keluar dari energi, eksergi dan entropi pada sistem. Energi yang masuk dan keluar pada kondisi steadi adalah sama. Sejumlah entropi yang keluar lebih besar dari pada entropi masuk, menurut hukum peningkatan entropi, dan sejumlah eksergi yang keluar selalu lebih kecil daripada eksergi yang masuk setelah dikonsumsi oleh peningkatan entropi (Sukuya, 2002) ... 10

3 Pembentukan es pada pembekuan dengan suhu media pembeku yang berbeda (Fellows, 1992) ... 11

4 Pembekuan Kontak Langsung dengan Refrigeran (Heldmand dan Lund, 1992).. ... 13

5 Metode Pembekuan dengan Nitrogen Cair (Fellows, 1992). ... 13

6 Metode Pembekuan Lempeng Sentuh dengan (a) satu lempeng dan (b) dua lempeng sentuh yang diberi tekanan saling berlawanan (Heldman and Lund, 1992) ... 14

7 Skema Proses Pembekuan Bahan Pangan (Fellow, 1992) ... 17

8 Ilustrasi skematik pembekuan satu-dimensi bahan (Heldman dan Singh, 1981) ... 19

9 Pengaruh pembekuan terhadap bentuk kristal es (Gab-Soo Do et al, 2004), kristal es lebih besar pada pembekuan lambat (kiri) dan kristal es lebih kecil pada pembekuan cepat (kanan). ... 24

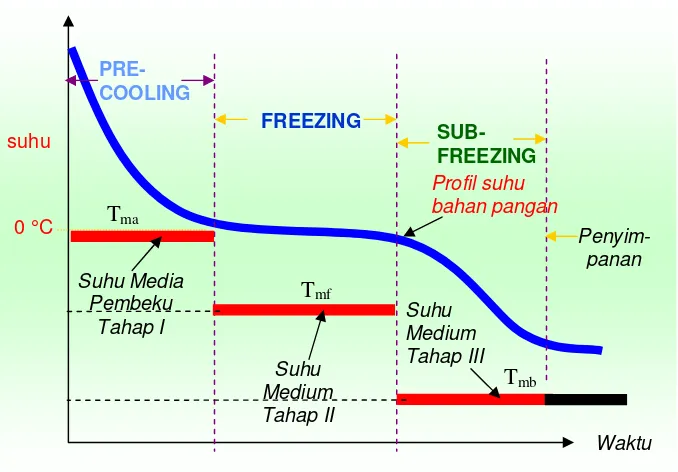

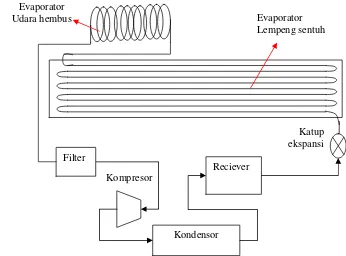

10(a) Metode Pembekuan Konvensional (b) Model Sistem Pembekuan Suhu Bertahap Model Sistem Pembekuan Suhu Bertahap ... 25

11 Profil Penurunan Suhu Bahan dan Suhu Media Pembeku ... 26

12 Diagram model teoritis analisis eksergi pada proses pembekuan ... 27

13 Skema energi terhadap waktu pada proses pembekuan suhu bertahap ... 28

14 Diagram alir analisis eksergi model sistem pembekuan ... 34

membujur ... 37

18 Diagram Tekanan-Entalpi (P-h diagram) untuk sistem ideal refrigerasi multi-evaporator (Domkundwar, 1980). ... 39

19 Sampel daging sapi segar tanpa kemasan, dilihat dari atas. ... 41

20 Sampel daging sapi segar dengan kemasan plastik clear polyethelene (tampak atas). ... 41

21 Sampel daging sapi segar dengan kemasan styrofoam dan plastik clear polyethelene (tampak atas) ... 42

22 Posisi wadah produk pada sisi pemasukan ... 42

23 Sistem Alir Pergerakan Produk dalam Mesin Pembeku Suhu Bertahap Kontinyu. ... 43

24 Gambar Teknik Mesin Pembeku Suhu Bertahap Hasil Rancangan ... 44

25 Profil Suhu Evaporator dan Suhu Lempeng Tahap I ... 46

26 Profil Suhu Evaporator dan Suhu Lempeng Tahap II ... 47

27 Profil Suhu Evaporator dan Suhu Lempeng Tahap III ... 47

28 Profil penurunan suhu wadah produk bersamaan dengan suhu lempeng pembeku ... 48

29 Profil penurunan suhu wadah produk daging setelah suhu plat pembeku konstan ... 48

30 Pembentukan kristal es pada plat pembeku ... 49

31 Profil suhu wadah pada kecepatan 20 cm/min di atas lempeng bersuhu tetap -24 °C. ... 50

32 Profil suhu lempeng sentuh dan wadah produk pada kecepatan wadah 30.0 cm/min ... 51

33 Profil suhu lempeng sentuh dan wadah produk pada kecepatan wadah 48.0 cm/min. ... 52

34 Profil suhu lempeng sentuh dan wadah produk pada kecepatan wadah 70.6 cm/min. ... 52

35 Profil penurunan suhu wadah pada pembekuan suhu bertahap kontinyu dengan kecepatan konstan 1.8 cm/menit. ... 53

-10 oC, dan tahap II dan III masing-masing -25 oC... 59 39 Profil sebaran suhu produk daging sapi dengan suhu media pembeku

tahap I, II, dan III adalah -3 oC, -15 oC, dan -21 oC ... 60 40 Profil Sampel daging tanpa kemasan dalam wadah produk yang

dibekukan dengan sistem pembekuan eksergetik secara kontinyu (suhu media: -8, -20, -26 °C) dengan kecepatan wadah 2 cm/min. ... 62 41 Profil Sampel daging dengan kemasan plastik dalam wadah produk dan

dibekukan dengan sistem pembekuan suhu bertahap secara kontinyu (suhu media: -8, -20, -26 °C) dengan kecepatan wadah 1.5 cm/min. ... 63 42 Profil Sampel daging dengan kemasan plastik dan styrofoam yang

diletakkan terbalik dalam wadah produk, dan dibekukan dengan sistem pembekuan eksergetik secara kontinyu (suhu media: -5, -18, -30 °C) dengan kecepatan wadah 1.8 cm/min ... 63 43 Grafik hubungan kehilangan eksergi (kJ/kg) terhadap nilai suhu

tak-berdimensi T’= (Tma-Tmf)/(Tma-Tmb) ... 71

44 Grafik hubungan efisiensi eksergi (%) dan kehilangan eksergi (kJ/kg) terhadap T’ = (Tma-Tmf)/(Tma-Tmb). ... 71

45 Grafik hubungan efisiensi eksergi (%) dengan energi terpakai (MJ) pada sistem pembekuan eksergetik untuk model daging sapi segar. ... 72 46 Hubungan efisiensi eksergi dengan laju pembekuan pada pembekuan

eksergetik untuk model daging sapi segar ... 73 47 Grafik hubungan suhu media pembeku Tmf (Tma = -5 °C; Tmb =-40 °C)

terhadap kehilangan eksergi ... 75 48 Hubungan suhu media pembeku (Tmf) dengan laju pembekuan pada

Tma = -5 °C; Tmb =-40 °C ... 75

49 Grafik hubungan laju pembekuan dengan efisiensi eksergi pada Tma = -5 °C; Tmb =-40°C. ... 76

50 Grafik hubungan suhu media pembeku terhadap perubahan eksergi dEx/dT (Tma = -5 °C;Tmb = -40 °C dan Tma = -10 °C; Tmb = -40 °C, serta

Halaman

1 Spesifikasi Teknik Mesin Refrigerasi ... 84

2 Kalibrasi Termokopel tipe C-C ... 85

3 Suhu awal produk, suhu lingkungan, dan suhu media pembeku yang digunakan pada pengujian pembekuan eksergetik kontinyu (dalam ºC) dan Sifat termofisik serta komposisi serat daging sapi segar (ASHRAE, 1994) ... 86

4 Bahan yang digunakan untuk memodifikasi sistem pembekuan ... 87

5 Pembuatan evaporator lempeng sentuh ... 89

6 Sistem Pergerakan Bahan kontinyu ... 90

7 Alat ukur yang digunakan ... 91

8 Diagram Tekanan-entalpi untuk Refrigeran-12 ... 92

9 Gambar Teknik Mesin Pembeku Eksergetik ... 93

Latar Belakang

Pertumbuhan sektor peternakan di Indonesia selama periode 1999 sampai 2003 adalah 3.2 % per tahun lebih tinggi 1.2 % daripada sektor pertanian yang hanya 2.0 % per tahun. Diantara komoditi unggulan di sekor peternakan, usaha sapi potong memberikan porsi terbesar (Ilham, 2006). Distribusi dan stok menjadi issu yang cukup penting dalam bisnis daging sapi. Setelah pemotongan, daging sapi harus didistribusikan ke tempat yang jauh dengan masa pengiriman yang kadang cukup lama dan kadang juga disimpan sebagai stok dalam jangka waktu tertentu untuk pemasaran masal dan modern, seperti yang terjadi pada pasar swalayan berskala besar. Oleh karena itu, teknologi pengawetan produk dibutuhkan untuk mempertahankan mutu selama pendistribusian dan penyimpanan daging sapi tersebut.

Banyak metode untuk pengawetan bahan pangan, tiga diantaranya telah dikenal, yaitu (1) pengeringan, (2) penambahan bahan kimia pengawet, dan (3) pembekuan. Pengeringan merupakan suatu proses pengurangan kadar air bahan dengan cara penguapan (Brooker et al, 1974). Dalam metode ini terdapat kelemahan yaitu bahan menjadi tidak segar ketika akan dikonsumsi. Metode penambahan bahan kimia pengawet merupakan pemberian larutan kimia tertentu terhadap bahan. Metode ini tidak memerlukan biaya tinggi dan dapat digunakan sebagai pengawet produk sapi potong, tetapi kurang baik bagi tubuh manusia bila dikonsumsi secara terus-menerus. Metode pembekuan merupakan metode pengawetan yang dilakukan dengan cara menurunkan suhu bahan sampai di bawah titik bekunya, sehingga bahan pangan tetap segar setelah di-thawing.

didinginkan. Dengan demikian, metode pembekuan merupakan teknik pengawetan terbaik yang dapat mempertahankan mutu bahan pangan dan tidak memerlukan bahan pengawet kimia. Pembekuan juga menguntungkan bagi pemasaran masal dan modern yang memiliki masa pengiriman cukup lama, seperti yang terjadi pada pasar swalayan berskala besar.

Biaya energi pembekuan dipengaruhi oleh biaya energi listrik. Di Indonesia, biaya energi listrik meningkat setiap tahun berdasarkan statistik PLN (Gambar 1). Semakin tinggi biaya energi listrik maka semakin tinggi pula biaya energi pembekuan.

0 100 200 300 400 500 600

1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005

tahun

b

ia

y

a

(

R

p

/k

W

h

)

Gambar 1 Grafik Peningkatan Biaya Energi Listrik untuk Sektor Industri di Indonesia dari tahun 1992 hingga 2005 (Sumber: PLN statistic, 2004-2005).

Dincer (dalam Liu et al, 2007) serta Rosen dan Dincer (2003), menyatakan bahwa analisis eksergi adalah metode terbaik dan paling efektif dalam menganalisis suatu sistem yang berkaitan dengan energi.

Eksergi dipahami sebagai availability (Moran dan Saphiro, 2003), yakni energi yang dapat dimanfaatkan pada sistem termal hingga tercapainya keseimbangan termodinamis dan mekanis dengan lingkungannya. Dengan demikian, eksergi pembekuan adalah energi yang sekurang-kurangnya tersedia agar proses pembekuan dapat berlangsung. Efisiensi eksergi universal adalah rasio antara jumlah eksergi keluar dari sistem dengan eksergi input pada sistem, dan efisiensi eksergi fungsional adalah perbandingan antara perubahan eksergi produk dengan perubahan eksergi sumber (Boelman dan Sakulpipatsin, 2004). Semakin tinggi efisiensi eksergi, semakin rendah konsumsi energi listriknya (Wall, 1991).

Berkaitan dengan eksergi bidang refrigerasi, beberapa penelitian telah dilakukan oleh beberapa peneliti (Leidenfrost et al, 1980; Wall, 1991; Chen, 1999, Yumrutas et al, 2002; Srinivasan et al, 2003; Jun et al, 2004). Tetapi penerapan analisis eksergi terhadap sistem pembekuan masih belum banyak dilakukan. Beberapa peneliti yang mengkaji eksergi sistem pembekuan adalah Bruttini et al (2001) dan Tambunan et al (2003).

Penggunaan energi pada sistem pembekuan masih belum efisien karena pada setiap tahap pembekuan, kebutuhan energinya berbeda menurut Bruttini et al

(2001) dan Tambunan et al (2003). Mascheroni et al (1982) membagi pembekuan menjadi tiga tahap, yaitu tahap penurunan suhu bahan sampai titik bekunya yang disebut pre-cooling, tahap perubahan fase bahan yang disebut freezing, dan tahap penurunan suhu bahan di bawah titik bekunya yang disebut sub-cooling.

Menurut hasil penelitian yang dilakukan Tambunan et al (2003) dilaporkan bahwa kehilangan eksergi rata-rata tahap pre-cooling sebesar 22.9 kJ/kg, tahap

freezing 24.8 kJ/kg, dan tahap sub-cooling 5.43 kJ/kg. Hal ini berarti persentase kehilangan eksergi tahap pre-cooling sebesar 43.1 % dari total kehilangan eksergi, dan tahap freezing 46.7 % dari total kehilangan eksergi, serta sisanya 10.2 % merupakan kehilangan eksergi pada tahap sub-cooling.

pembekuan suhu bertahap menggunakan daging sapi segar pada penelitian ini menjadi penting dan original.

Pada metode pembekuan konvensional, pembekuan dilakukan pada suhu media yang tetap selama proses pembekuan berlangsung (Mashyta, 2002; Tambunan et al, 2003). Konsumsi energi terjadi sejak tahap penurunan suhu awal bahan hingga tahap pembekuan lanjut di bawah titik beku. Pengembangan suatu model sistem pembekuan dengan suhu media pembeku yang dapat dikendalikan secara bertahap bertujuan untuk mengendalikan input energi sejak tahap awal pembekuan hingga pembekuan lanjut.

Pengendalian input energi melalui pengaturan suhu media pembeku dalam proses pembekuan suhu bertahap dilakukan agar penggunaan energi lebih efektif, karena suhu media pembeku mempengaruhi input energi. Gradien penurunan suhu bahan tahap pre-cooling sampai titik bekunya adalah paling besar. Pada tahap

freezing tidak terjadi penurunan suhu, tetapi hanya terjadi pelepasan panas laten bahan dimana kandungan air dalam bahan berubah wujud menjadi padat, dan pada tahap ini suhu titik beku merupakan suhu terendah bahan. Semakin kecil perbedaan antara suhu media pembeku dengan suhu titik beku pada tahap pre-cooling dan freezing, maka semakin kecil pula input energi dan kehilangan eksergi dari proses pembekuan.

Selain faktor efisiensi eksergi, faktor mutu produk juga harus diperhatikan dalam pemilihan metode pembekuan. Mutu produk dipengaruhi oleh laju pembekuannya. Semakin cepat laju pembekuan, ukuran kristal es yang terbentuk kecil sehingga mengurangi rusaknya dinding sel pada bahan (Gab-Soo Do et al, 2004), dan produk masih tetap segar setelah di-thawing. Sebaliknya, laju pembekuan yang lambat menghasilkan mutu produk yang rendah karena kristal es berukuran besar dan menyebabkan pecahnya dinding sel sehingga tekstur bahan rusak ketika di-thawing.

dengan hembusan udara.

Alat pembeku yang tersedia di pasaran umumnya masih menggunakan metode konvensional, yaitu menggunakan suhu media pembeku yang tetap sepanjang proses pembekuan sehingga mengkonsumsi energi cukup besar. Dengan menerapkan analisis eksergi, model sistem pembekuan suhu bertahap mampu meningkatkan efisiensi energi dan eksergi.

Karena itu, model sistem pembekuan suhu bertahap yang selanjutnya disebut sistem pembekuan eksergetik, dikembangkan dalam penelitian ini. Perancangan prototipe alat pembeku sebagai aplikasi model sistem pembekuan eksergetik tersebut dilakukan dengan memodifikasi lempeng sentuh menggunakan multi evaporator, dan sistem pergerakan bahan secara kontinyu menggunakan

conveyor.

Perumusan Masalah

Pembekuan konvensional merupakan sistem pengawetan bahan pangan yang banyak menyerap energi, maka untuk menghemat penggunaan energi dan mempertahankan mutu produk, perlu dikembangkan suatu model sistem pembekuan eksergetik kontinyu.

Tujuan Penelitian Tujuan penelitian ini adalah:

1. Merancang model sistem pembekuan daging sapi segar dengan sistem pembekuan tiga tahap suhu dalam satu proses pembekuan, yang disebut sistem pembekuan eksergetik.

2. Mengembangkan prototipe alat pembeku dengan sistem pembekuan eksergetik kontinyu menggunakan metode pembekuan lempeng sentuh dengan multi-evaporator.

Hipotesis

Sistem pembekuan eksergetik dapat meningkatkan efisiensi eksergi untuk proses pembekuan model daging sapi segar, karena pentahapan suhu tersebut mampu mengendalikan proses pembekuan pada tahap pre-cooling dan freezing. Pengaturan suhu media pembeku pada tahap pre-cooling hingga mendekati suhu titik beku dapat menyebabkan berkurangnya kehilangan eksergi sehingga efisiensi eksergi semakin tinggi, dan proses pembekuannya semakin efektif dan efisien. Demikian juga pengaturan suhu media pembeku yang optimum pada tahap

freezing dapat menyebabkan berkurangnya kehilangan eksergi sehingga efisiensi eksergi meningkat dan menghasilkan laju pembekuan cepat agar mutu bahan dapat dipertahankan.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan manfaat dalam perkembangan ilmu pengetahuan dan teknologi pembekuan khususnya pada perancangan sistem pembekuan eksergetik yang efisien dengan laju pembekuan cepat sehingga dapat mempertahankan mutu bahan.

Konsep Eksergi Proses Pembekuan

Proses pembekuan merupakan kombinasi perpindahan panas, massa, dan momentum secara simultan antara bahan dan media pembekunya. Perpindahan panas tersebut mengakibatkan terjadinya penurunan suhu bahan ketika pelepasan energi bahan tersebut berbentuk panas sensibel. Perpindahan massa dan momentum mengakibatkan penurunan tekanan parsial pada bahan.

Proses pembekuan juga dikenal membutuhkan energi yang cukup besar, maka kajian efisiensi eksergi dan energi merupakan bidang kajian yang penting dalam kaitannya dengan penghematan energi.

Eksergi didefinisikan sebagai availability, yaitu ketersediaan energi (Moran dan Saphiro, 2003), dan eksergi proses pembekuan merupakan energi berguna yang sekurang-kurangnya harus tersedia agar pembekuan dapat berlangsung. Kehilangan eksergi pada proses pembekuan dengan suhu media pembeku konstan dapat dikurangi melalui pengendalian suhu media pembeku masing-masing tahap proses pembekuan sebagaimana dinyatakan oleh Bruttini et al (2001) dan Tambunan et al (2003).

Faktor yang mempengaruhi kehilangan eksergi adalah suhu awal, suhu lingkungan, suhu media pembeku, panas yang dipindahkan dan perubahan entropi. Efisiensi hukum II termodinamika merupakan perbandingan antara eksergi yang dipindahkan dengan eksergi input.

Sebagaimana disajikan pada Tabel 1, jika suhu tahap I dinaikan 5 derajat Kelvin, dari 253.15 K menjadi 258.15 K, maka kehilangan eksergi tahap I turun dari 65.86 kJ menjadi 48.41 kJ dan tahap II juga turun dari 350.82 kJ menjadi 229.35 kJ. Secara keseluruhan, kehilangan eksergi turun sebesar 139 kJ. Dan disimpulkan dari Tabel 1 bahwa peningkatan suhu media pembeku tahap I sebesar 5 Kelvin akan meningkatan efisiensi eksergi pembekuan larutan Mannitol sekitar 7 hingga 7.2 % yang semula 42.6 - 43 % naik menjadi sekitar 49.8 – 50 %.

Tambunan et al (2003) melakukan analisis eksergi pada pembekuan ayam broiler dan ikan patin. Hasil yang diperoleh menunjukkan bahwa efisiensi eksergi pembekuan dengan suhu media pembeku konstan (antara -40

°C sampai -42 °C) untuk produk ayam broiler adalah sekitar 24.3 % dan untuk produk ikan patin adalah sekitar 40.4 %. Sedangkan efisiensi energi untuk pembekuan ayam broiler adalah 4.1 % dan ikan patin adalah 1.6 %. Hal ini menunjukkan bahwa pembekuan tersebut masih belum efisien.

Analisis eksergi bertujuan untuk mencari lokasi pada proses yang energinya tidak efisien. Penggunaan energi yang besar terjadi dalam proses pembekuan terutama pada tahap I, dimana suhu media pembekunya terlalu rendah, sedangkan penurunan suhu maksimum hanya sampai titik beku bahan, sehingga penggunaan suhu media pembeku yang terlalu rendah akan sangat tidak efektif. Sedangkan pada tahap II, terjadi pelepasan panas laten yang hanya merubah fase bahan, tetapi tidak menyebabkan penurunan suhu, sehingga penggunaan suhu media pembeku yang terlalu rendah sangat tidak efisien.

Tabel 1 Hasil analisis eksergi pada pembekuan larutan Mannitol (mbk = 1 kg)

dengan suhu awal bahan 278.15 K, suhu perubahan fase 268.15 K dan suhu akhir bahan 233.15 K1]

Tabel 2 Persentase kehilangan eksergi pada masing-masing tahap pembekuan terhadap kehilangan eksergi total yang diolah dari data pembekuan ikan patin dan ayam broiler1]

Bahan pangan Rata-rata Persentase kehilangan eksergi (%)

Pre-cooling Freezing Sub-cooling

Ikan patin 40.6 49.1 10.3

Ayam broiler 44.2 46.2 9.6

1] sumber: Tambunan et al (2003)

Konsep Keseimbangan Energi, Entropi, dan Eksergi

Berdasarkan kaidah termodinamika pertama dinyatakan bahwa energi tidak dapat diciptakan atau dimusnahkan (hukum kekekalan energi). Energi hanya mengalami perubahan bentuk, misalnya energi mekanis berubah menjadi energi termal. Sistem dapat mengalami perubahan keadaan dari keadaan satu ke keadaan lain yang seimbang, dan selama sistem tersebut berubah, ia dapat menyerap atau melepaskan energinya. Keadaan seimbang adalah suatu keadaan dimana tidak terjadi lagi perubahan baik di dalam sistem maupun dengan lingkungannya (Ahern, 1980).

sistem lebih kecil daripada entropi yang keluar dari sistem karena entropi keluar sistem bertambah dengan adanya pertumbuhan entropi. Sebaliknya, eksergi yang memasuki sistem sebagai eksergi input lebih besar daripada eksergi yang keluar dari sistem, karena adanya kehilangan dan kehancuran eksergi karena eksergi dikonsumsi oleh peningkatan entropi (Shukuya, 2002).

Gambar 2 Aliran masuk dan keluar dari energi, eksergi dan entropi pada sistem. Energi yang masuk dan keluar pada kondisi steadi adalah sama. Sejumlah entropi yang keluar lebih besar dari pada entropi masuk, menurut hukum peningkatan entropi, dan sejumlah eksergi yang keluar selalu lebih kecil daripada eksergi yang masuk setelah dikonsumsi oleh peningkatan entropi (Shukuya, 2002).

Pengertian Pembekuan

kandungan air bahan atau dengan terbentuknya es (ketersediaan air menurun), maka kegiatan enzim dan jasad renik dapat dihambat atau dihentikan sehingga dapat mempertahankan mutu bahan pangan.

Kandungan air dalam bahan selama pembekuan akan berubah wujud menjadi kristal es. Terbentuknya kristal es dalam bahan pangan dipengaruhi oleh suhu media pembekunya (Fellows, 1992) sebagaimana terlihat pada Gambar 3.

Gambar 3 Pembentukan es pada pembekuan dengan suhu media pembeku yang berbeda (Fellows, 1992).

Macam-macam Metode Pembekuan

Tiga metode dalam pembekuan bahan pangan menurut Desrosier dan Tessler (1977) adalah (1) pembekuan langsung dengan pencelupan dalam media yang sangat dingin, (2) pembekuan tidak langsung dimana pembekuan yang tidak berhubungan langsung dengan refrigeran.

Pembekuan Langsung

Pembekuan langsung dengan pencelupan dalam media yang sangat dingin merupakan metode pembekuan dengan memanfaatkan bahan-bahan kriogenik, yaitu bahan yang mempunyai suhu yang sangat rendah pada tekanan atmosfir. Bahan yang akan dibekukan disentuhkan langsung dengan bahan kriogenik tersebut sehingga metode ini sering disebut dengan pembekuan kriogenik (Heldmand dan Lund, 1992). Beberapa bahan kriogenik menurut Fellows (1992) adalah nitorgen cair, CO2, dan Freon 12.

Metode pembekuan kontak langsung dengan refrigeran seperti Gambar 4 dikenal lebih efektif daripada pembekuan lainnya, tetapi konsumsi energinya sangat besar, sehingga biayanya masih mahal. Metode kontak tidak langsung menjadi alternatif, selain konsumsi energinya yang lebih rendah daripada kontak langsung, metode ini juga lebih aman terhadap bahan, karena refrigeran bersirkulasi dalam evaporator dan tak langsung mengenai bahan yang dibekukan, melainkan menggunakan media kontak (Heldmand dan Lund, 1992).

Nitrogen cair mempunyai nilai konduktivitas termal 0.29 W/mK. Nilai ini lebih tinggi jika dibandingkan dengan nilai konduktivitas termal CO2

Gambar 4 Pembekuan kontak langsung dengan refrigeran (Heldmand dan Lund, 1992).

Gambar 5 Metode Pembekuan dengan Nitrogen Cair (Fellows, 1992). Refrigeran

Pembekuan Tidak Langsung 1. Pembekuan lempeng sentuh

(a) (b)

Gambar 6 Metode pembekuan lempeng sentuh dengan (a) satu lempeng, dan (b) dua lempeng sentuh yang diberi tekanan saling berlawanan. (Heldmand dan Lund, 1992).

Pembekuan dengan lempeng sentuh dilakukan dengan dua metode, yaitu, bahan yang didinginkan diletakkan di atas suatu plat atau lempengan (Gambar 6a), sedang metode yang lain dilakukan dengan menempatkan bahan yang didinginkan diantara dua buah lempengan (Gambar 6b). Sistem lempeng sentuh ini umumnya menggunakan sistem refrigerasi kompresi uap dengan evaporator dari sistem tersebut berbentuk lempeng.

2. Pembekuan Dengan Hembusan Udara Dingin

Metode pembekuan ini menggunakan udara dingin berkecepatan tinggi yang dialirkan melalui koil pendingin dan disirkulasikan didalam ruang pembeku. Metode pembekuan ini terdiri dari bermacam-macam tipe mulai dari yang berbentuk lemari es biasa hingga yang berbentuk terowongan. Pengembangan peralatan pembeku jenis ini menghasilkan peralatan pembeku lainnya, diantaranya: (ASHRAE, 1994).

Air Impigment Blast Freezer, Peralatan ini merupakan modifikasi dari air blast freezer dengan semburan udara berkecepatan tinggi langsung ke permukaan bahan yang bertujuan untuk menyibak lapisan batas udara di permukaan bahan, sehingga kofisien pindah panas permukaan lebih maksimal. Terisolasi dari

lingkungan luar

Plat Kemasan

Plat Tekanan

Tekanan Plat

Refrigeran Bahan pangan

Laju pembekuan yang dapat dicapai lebih cepat dari metode air blast dan kehilangan air dari permukaan lebih rendah.

Fluidized Bed Freezer, Peralatan pada metode pembekuan ini dilengkapi dengan suatu sistem khusus yang dapat menimbulkan getaran-getaran yang bertujuan untuk mengapungkan bahan sehingga mempercepat proses pembekuan.

Perpindahan panas selama pembekuan produk dipengaruhi oleh sifat-sifat termodinamik dari bahan dan koefisien pindah panas media pembekunya, menurut Heldman dan Singh (1981) koefisien pindah panas tercepat adalah nitrogen cair dan terlambat adalah dengan sirkulasi udara alamiah. Sedangkan metode lempeng sentuh memiliki koefisien pindah panas (56 W/mK) yang lebih besar dibanding hembusan udara (22 W/mK). Oleh sebab itu, pembekuan bahan dengan media pembeku lempeng sentuh dapat berlangsung lebih cepat daripada hembusan udara, karena koefisien pindah panas lempeng sentuh sekitar dua kali lipat lebih besar dari hembusan udara.

Sistem pembekuan konvensional dengan berbagai metode pembekuan di atas menggunakan sistem pembekuan suhu tetap dengan koefisien pindah panas antara 5 W/mK (sirkulasi alamiah) hingga 170 W/mK (Nitrogen Cair) selama membekukan bahan (Heldmand dan Lund, 1992), sebelum bahan tersebut disimpan dalam ruang penyimpanan beku.

Proses Pembekuan

Proses pembekuan adalah proses penurunan suhu bahan pangan hingga mencapai titik bekunya sebelum bahan disimpan pada suhu penyimpanan -18

o

terikat (Heldmand dan Lund, 1992). Besarnya fraksi air terikat akan berkurang dengan menurunnya suhu. Menurut Desrosier (1988), keseluruhan air dalam bahan akan membeku jika suhu bahan berada di bawah -20.5 oC.

Kandungan air terikat pada bahan tergantung dari jenis bahannya, karena setiap bahan memiliki kandungan air terikat yang berbeda. Sebagai contoh pada daging sapi masih ada sekitar 10-12 % air terikat yang tak beku pada suhu -40 oC (Riedel, 1956 dalam Heldman dan Singh, 1981). Air bebas adalah air yang menunjukkan sifat-sifat fisis dan kimia yang sesuai dengan kondisi larutannya. Pengurangan air bebas dalam bahan pangan diharapkan dapat memperbaiki kualitas bahan pangan yang dibekukan (Desrosier, 1988).

Proses pembekuan dapat dibagi menjadi tiga fase proses pembekuan (Mascheroni et al, 1982; De Michelis dan Calvelo, 1982). (1) Fase Pre-cooling, yaitu penurunan suhu awal bahan hingga mencapai titik bekunya, yang selanjutnya disebut tahap I. (2) Fase Freezing, yaitu perubahan fase bahan yang disertai pelepasan panas laten bahan, yang selanjutnya disebut tahap II. (3) Fase Sub-Cooling, yaitu penurunan suhu bahan dibawah titik bekunya sebelum bahan tersebut disimpan, yang selanjutnya disebut tahap III. Proses pembekuan dengan suhu tetap merupakan proses pembekuan konvensional yang menggunakan suhu media pembeku tetap dari awal hingga akhir pembekuan.

yang berada di dalam bahan tersebut (liquid-solid-solid equilibria) (Smith et al, 2001). Kristalisasi air dan larutan pada bahan pangan terus berlangsung (DE) yang dilanjutkan dengan penurunan suhu bahan pangan turun hingga mencapai suhu penyimpanan (EF).

Gambar 7 Skema pembekuan bahan pangan (Fellows, 1992).

Laju Pembekuan

Pertimbangan utama yang berhubungan dengan mutu hasil pembekuan bahan pangan adalah laju pembekuan. Karena laju pembekuan tidak saja menentukan struktur akhir produk beku, tetapi juga mempengaruhi lama pembekuan (Heldman dan Singh, 1981). Bahkan menurut Tambunan et al

(2003), pembekuan cepat menghasilkan struktur kristal es yang kecil dan seragam dan mendekati sifat-sifat segarnya bila dicairkan kembali. Tressler et al (1981) juga menyatakan bahwa keuntungan utama pembekuan cepat adalah (1) ukuran kristal es yang terbentuk lebih kecil, sehingga kerusakan sel yang terjadi lebih sedikit, (2) waktu/perioda pembekuan lebih singkat sehingga difusi garam dan pemisahan air dalam pembentukan es tidak terlalu banyak,

A

S B

C D

E

F

(3) suhu produk akan lebih cepat turun dari kondisi yang dapat menyebabkan perkembangan bakteri dan jamur, sehingga dapat mencegah proses pembusukan saat pembekuan.

Lembaga Refrigerasi Internasional (International Institute of Refrigeration) mendefinisikan bahwa laju pembekuan bahan pangan adalah perbandingan antara jarak minimum dari permukaan terhadap pusat panas dengan waktu yang dibutuhkan pusat panas bahan pangan mencapai suhu -5

°C dari suhu pada permukaan bahan pangan 0 °C (Heldman and Singh, 1981). Pusat panas bahan adalah titik pada produk yang paling lambat membeku (Long, 1955 dalam Heldman and Singh, 1981).

Laju pembekuan dibedakan menjadi lima kategori, menurut Robinson dalam Ruliyana (2004), yaitu:

(1) Pembekuan sangat lambat, laju pembekuannya kurang dari 0.1 cm/jam, (2) Pembekuan lambat, laju pembekuan antara 0.1 sampai 0.3 cm/jam, (3) Pembekuan normal, laju pembekuan antara 0.3 sampai 1 cm/jam, (4) Pembekuan cepat, laju pembekuan antara 1 sampai 10 cm/jam, dan (5) Pembekuan sangat cepat, laju pembekuan lebih dari 10 cm/jam.

Sedangkan King (1971) membagi laju pembekuan menjadi tiga bagian, yaitu:

(1) Pembekuan lambat, jika waktu pembekuan adalah 30 menit atau lebih untuk 1 cm bahan yang dibekukan,

(2) Pembekuan sedang, jika waktu pembekuan adalah 20 - 30 menit atau lebih untuk 1 cm bahan yang dibekukan dan,

(3) Pembekuan cepat, jika waktu pembekuan adalah kurang dari 20 menit untuk 1 cm bahan yang dibekukan.

Berhubungan dengan waktu pembekuan, Planck (1941) dalam Pham (1991) telah menurunkan persamaan laju pembekuan (persamaan 1 s.d 6): Asumsi yang digunakan adalah (Planck (1941) dalam Pham, 1986):

1. Tidak ada efek panas sensibel (quasi steady state).

2. Tahap perubahan fase hanya menggunakan suhu tunggal Tb.

3. Sampel berbentuk kubus.

4. Perpindahan panas hanya terjadi pada arah vertikal dari permukaan atas (tak beku) menuju permukaan bawah.

5. Suhu lapisan beku dianggap seragam dan sama dengan suhu permukaan perbatasan beku dengan tak beku.

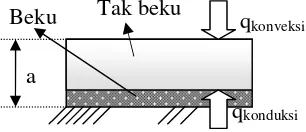

[image:39.612.255.408.325.391.2]6. Perpindahan panas di dalam bahan hanya terjadi secara konduksi.

Gambar 8 Ilustrasi skematik pembekuan satu-dimensi bahan (Heldman dan Singh, 1981).

1. Perpindahan Panas Konduksi dalam bahan:

(

T

1T

mf)

x

kA

q

=

−

...1)2. Perpindahan Panas Konveksi dari udara sekitar ke permukaan bahan:

(

1)

cAT T h

q= ∞ − ...2)

3. Laju perpindahan panas pada saat perubahan fase air dalam bahan:

dt dx A

q

fp

h

⋅

=

ρ

...3)Pengaturan kembali tiga persamaan di atas menghasilkan:

dt ) (

dx x 1

fp mf

c

h

T

T

k

h

⋅ρ− =

+ ∞

...4)

Tak beku

a

qkonveksi

Beku

Integrasi persamaan tersebut dari 0 sampai tinggi a, dimana a adalah tebal sampel menghasilkan persamaan berikut:

F fp mf c t 0 h T T a 0 2 2 1 a 0

h k t

x x

ρ − =

+ ∞ ...5)

Penyelesaian persamaan tersebut menjadi:

+ −

⋅ =

∞ 2k

a a 2 h T T h t c mf fp F ρ ...6)

Pengembangan persamaan Plank’s tersebut dilakukan oleh Pham mulai tahun 1984 hingga 1986 hingga dihasilkan suatu metode sederhana untuk menduga waktu pembekuan bahan pangan, yaitu: (Pham, 1986)

(

1 /4)

2 2 1 1 s F Bi T H T H hA V t + ∆ ∆ + ∆ ∆

= ...7)

mf b

mm T T

T =1.8+0.263 +0.105 ...8)

(

mm)

P T T

C

H = −

∆ 1 1 1 ...9)

(

mm b)

2 P L

2 h C T T

H = + −

∆ ...10)

(

)

mf mm T T TT = + −

∆

2

1

1 ...11)

mf mm T

T

T = −

∆ 2 ...12)

Laju pembekuan sebagaimana dinyatakan oleh International Institute of Refrigeration (IIR), 1971 adalah:

Lp = a * 360000 / tF (cm/jam) ...13)

di dalam bahan pangan selama pembekuan dan pencairan merupakan proses yang sangat kompleks dan belum seluruhnya diketahui. Walaupun demikian sangat bermanfaat mempelajari perilaku perubahan-perubahan ini agar dapat dirancang suatu metode pembekuan bahan pangan yang tepat.

Titik beku suatu larutan akan lebih rendah daripada zat pelarut murni sehingga titik beku bahan pangan juga lebih rendah daripada air murni. Bahan pangan dengan kandungan air yang tinggi akan membeku pada suhu antara 0

°C dan -2 °C. Selama berlangsung perubahan fase, penurunan suhu bahan pangan tersebut sangat sedikit sampai sebagian besar dari bahan pangan tersebut membeku, dan setelah beberapa waktu suhu akan mendekati media pembeku.

Pembekuan Daging Sapi

Pembekuan daging sapi dapat mempertahankan kesegaran dan memperpanjang masa simpan daging tersebut (Desrosier et al, 1977). Semakin rendah suhu lingkungan, aktivitas mikroorganisme dan sistem enzim semakin berkurang (Heldman dan Singh, 1981). Menurut Desrosier (1988) pada suhu sekitar 0 °C sampai 5 °C, laju respirasi dan laju pertumbuhan mikroorganisme menjadi lebih lambat. Semakin rendah suhu, waktu yang dibutuhkan bakteri untuk berkembang biak semakin lama. Sehingga penggunaan suhu rendah merupakan metode pengawetan pangan yang dapat menghambat pertumbuhan mikroorganisme dan memperlambat laju respirasi bahan pangan.

tidak kontinyu. Suhu batas bakteri Mesophilik adalah sekitar 15 °C. Daging juga dapat mengandung bakteri Psikrophilik yang masih dapat tumbuh pada suhu 0 °C atau lebih rendah, tetapi pertumbuhan optimumnya adalah pada suhu 20 °C samapi 30 °C.

Perhitungan Sifat-sifat Termofisik Bahan Pangan

Menurut Rao dan Rizvi (1995), bahan pangan mengalami perubahan fase pada suhu -1 hingga -3 °C. Pada kondisi tersebut massa air yang terdapat dalam bahan adalah:

p

air m

KA

m = ×

100 ...14) Massa bahan kering adalah selisih antara massa produk (mp) dengan massa air (mair), yaitu:

air p

bk m m

m = − ...15)

Variabel y adalah perbandingan antara massa air dengan massa bahan kering, dan kadar padatan (KP) adalah kandungan massa bahan kering yang terdapat di dalam produk.

bk air

m

m

y

=

...16)% 100 × = p bk m m

KP ....17)

Fraksi mol air tak beku pada suhu beku bahan dinyatakan oleh Xa, dan fraksi mol air tak beku pada suhu titik beku bahan dinyatakan oleh Xa’

Persamaan yang menyatakan Xa dan Xa’ adalah sebagai berikut:

− ⋅ = 2 1 273 1

exp R T

BM Hfw a

Xa ...18)

− ⋅ = ′ fp a fw T R BM H a X 1 273 1

Fraksi mol air Xa’ berguna untuk menghitung berat molekul produk padatan (BMp). Persamaan tersebut dapat dinyatakan sebagai berikut:

) 1 )( (

) )( )( (

a X KA

BM KP a X

BM a

p

′ − ′

= ...20)

Dimana %mf ditentukan dari persamaan berikut:

)

1

(

%

Xa

BM

BM

KP

Xa

m

s

air unf

−

⋅

⋅

=

...21)unf

f

KA

%

m

m

%

=

−

...22)Selanjutnya, nilai γ dapat ditentukan menggunakan persamaan 31 pada bab Bahan dan Metode.

Pengaruh Pembekuan Terhadap Terbentuknya Kristal Es

Pengaruh pembekuan terhadap terbentuknya kristal es telah diteliti oleh Gab-Soo Do, et al (2004), bahwa pembekuan cepat menghasilkan kristal es yang kecil, seperti ditunjukkan pada Gambar 9.

Waktu dan Tempat Penelitian

Waktu dan tempat penelitian terbagi menjadi dua periode, yaitu periode konstruksi dan periode pengambilan data. Periode konstruksi pada alat pembeku eksergetik adalah sejak awal Februari 2004 hingga Februari 2006 di Laboratorium Lapang Bagian Energi dan Elektrifikasi Pertanian, Lewikopo. Sedangkan periode pengambilan data dilakukan dari awal April 2006 hingga akhir Juli 2007 di Laboratorium Pindah Panas dan Massa, Bagian Energi dan Elektrifikasi Pertanian, Departemen Teknik Pertanian, Institut Pertanian Bogor.

Kerangka Pemikiran

Metode pembekuan konvensional adalah metode pembekuan yang menggunakan suhu tetap selama proses pembekuan (Gambar 10a). Pengembangan metode konvensional menjadi model sistem pembekuan suhu bertahap ditunjukkan pada Gambar 10b.

(a) (b)

Gambar 10 (a) Metode Pembekuan Konvensional (b) Model Sistem Pembekuan Suhu Bertahap.

Profil termperatur bahan pangan 0 °C

Suhu (°C)

PRE-COOLING

FREEZING

SUB-FREEZING

Waktu Suhu Media Pembeku

Profil termperatur bahan pangan 0 °C

Suhu (°C)

PRE-COOLING

FREEZING

SUB-FREEZING

Penelitian ini menerapkan model sistem pembekuan suhu bertahap pada proses pembekuan sampel daging sapi. Kerangka pemikiran yang mendasari model tersebut adalah bahwa efisiensi eksergi pembekuan dapat ditingkatkan jika suhu media pembeku disesuaikan dengan kebutuhan suhu proses pada masing-masing tahap pembekuan. Pembekuan dibagi menjadi tiga tahap: tahap I adalah tahap pre-cooling, atau penurunan suhu awal bahan hingga mencapai titik bekunya, tahap II adalah tahap freezing, atau tahap perubahan fase bahan, dan tahap III adalah tahap sub-freezing, atau tahap pembekuan lanjut, dimana terjadi penurunan suhu bahan di bawah titik beku.

[image:46.612.150.489.376.612.2]Mutu bahan dapat dipertahankan melalui laju pembekuan cepat, sehingga optimasi suhu media pembeku pada tahap I dan II yang merupakan hal yang penting. Profil penurunan suhu bahan dan suhu media pembeku pada model sistem pembekuan suhu bertahap ditunjukkan pada Gambar 11.

Gambar 11 Profil Penurunan Suhu Bahan dan Suhu Media Pembeku Pada Model Sistem Pembekuan Suhu Bertahap.

Profil suhu bahan pangan

0 °C

suhu

PRE-COOLING

FREEZING

SUB-FREEZING

Suhu Media Pembeku

Tahap I Suhu Medium

Tahap III

Waktu Penyim- panan

Suhu Medium Tahap II

Tma

Tmf

Pengendalian suhu media pembeku pada tahap I dan II akan mempengaruhi proses pembekuan dan berakibat terhadap input energi pembekuan. Pengaturan suhu media pembeku pada tahap I bertujuan untuk mengefektifkan proses awal pembekuan dan mengurangi eksergi input. Pengaturan suhu media pembeku pada tahap II bertujuan untuk mengefisienkan proses pembekuan dan menyebabkan eksergi input lebih efektif.

Model Matematis Eksergi Pembekuan

Model pelepasan energi bahan pada proses pembekuan ditunjukkan pada Gambar 12. Pelepasan panas sensibel terjadi pada tahap pre-cooling (Q1),

pelepasan panas laten (Qb) terjadi pada tahap freezing dan pelepasan panas

sensibel terjadi pada tahap sub-freezing (Q2). Panas sensible mengakibatkan

perubahan suhu produk, sedangkan panas laten melibatkan perubahan fase bahan.

Gambar 12 Diagram model teoritis analisis eksergi pada proses pembekuan.

Asumsi yang digunakan adalah :

1. Sampel merupakan bahan satu dimensi berbentuk lempeng tak terbatas (infinite slab).

2. Perpindahan panas hanya terjadi pada arah vertikal dari permukaan atas (belum beku) menuju permukaan bawah, dan tidak ada kerugian panas dari samping.

3. Suhu lapisan beku dianggap seragam dan sama dengan suhu permukaan beda fasa (antara beku dengan belum beku).

Lapisan beku belum beku

Freezing front

(garis pembekuan)

4. Perpindahan panas di dalam bahan hanya terjadi secara konduksi, dan perpindahan panas konveksi diabaikan.

5. Sifat-sifat termofisik bahan dianggap konstan selama proses pembekuan.

6. Panas pada lapisan belum beku adalah panas sensibel Q1, panas

pada lapisan beku adalah panas laten Qb, dan panas dibawah titik

beku adalah panas sensibel Q2.

Gambar 13 Skema energi terhadap waktu pada proses pembekuan suhu bertahap.

Persamaan keseimbangan energi pada proses pembekuan berdasarkan model analisis eksergi pembekuan dan penurunan suhu bahan adalah:

2

1 Q Q

Q

Q= + b + 23)

Q1 = mbk(1+y)Cp1(T1 – Tb)...24)

Qb = γ(mbky)hf,air...25)

Q2 = mbk(1+y)Cp2(Tb – T2)...26)

dengan, y = bk air

m m

...27)

Q1

Q2 Qb

Tma

Tmf

Tmb T2

t

(waktu) T1Persamaan umum keseimbangan energi (Moran dan Saphiro, 2003): fs H Q U U

E− =∆ =− =∆ ...28)

Tanda minus menunjukkan aliran panas yang keluar dari sistem. Persamaan 23) dapat ditulis sebagai berikut:

) ( ) 1 ( ) ( ) 1

( y Cp1 T1 T m yh , m y Cp2 T T2

m

Q = bk + − b +

γ

bk f air + bk + b − ...29)) ( ) 1 ( ) ( ) 1

( 1 b 1 bk f,air bk 2 2 b

bk

fs Q m y Cp T T m yh m y Cp T T

H =− = + − − + + −

∆ γ ...30)

Rasio air membeku selama proses pembekuan dapat dihitung dari fraksi air bebas (γ), sebagai berikut (Heldman dan Singh, 1980) :

air air f m m m × = 100 %

γ ...31)

Keseimbangan Entropi (S):

+ = − 2 1 T T cs 1 2 T dQ S

S σ S...32)

(

)

T dT Cp ) y 1 ( m T yh m d T dT Cp ) y 1 ( m S S S 2 b b 1 T T 2 bk air , f bk T T 1 bk fs 12 − = = + + + +

γ ∆

(

+)

− +(

+)

= ∆ b bk b air f bk b bk fs T T Cp y m T h y m T T Cp y m S 2 2 , 11ln 1 ln

1 γ ...34)

Persamaan keseimbangan eksergi:

(

)

(

)

loss exergi input exergi exergi Perubahan T W T dQ T dQ S S T EE 0σ

2 1 0 1 2 0 1

2 − − − = − − − ...35)

jumlah perubahan eksergi pada tiap tahap pembekuan, mulai dari pendinginan diatas titik beku, perubahan fase, dan penurunan suhu dibawah titik beku bahan.

(

E U)

T( )

SEx= − − ∆

∆ 0 0 ...36)

(

Hfs)

T(

Sfs)

Ex= ∆ − ∆

∆ 0 ...37)

(

)

(

+)

− +(

+)

− − + + − − + = ∆ b bk b air f bk b bk b bk air f bk b bk T T Cp y m T h y m T T Cp y m T T T Cp y m yh m T T Cp y m Ex 2 2 , 1 1 0 2 2 , 1 1 ln 1 ln 1 ) ( ) 1 ( ) ( ) 1 ( γ γ ...38)Persamaan tersebut diselesaikan menjadi:

− − + + − − − − + = ∆ b b bk b air f bk b b bk T T T T T Cp y m T T yh m T T T T T Cp y m Ex 2 0 2 2 0 , 1 0 1 1 ln ) ( ) 1 ( 1 ln ) ( ) 1 ( γ ...39)

Ketika suhu awal pembekuan bahan sama dengan suhu lingkungan atau (T0 =

T1), maka:

− − + + − + − − + = ∆ b b bk b air f bk b b bk T T T T T Cp y m T T T yh m T T T T T T Cp y m T Ex 2 0 2 2 0 0 , 0 0 0 0 1 0 ln ) ( ) 1 ( 1 1 ln ) ( ) 1 ( γ ...40)

Eksergi input adalah energi yang digunakan untuk membekukan yang dipengaruhi oleh suhu media pembeku (Tcs). Jadi, persamaan eksergi input

adalah seperti berikut: (Bruttini et al., 2001)

Ex,in − = cs 0 cs fs

T

T

T

Q

...41)Karena eksergi input pada pembekuan suhu bertahap berbeda pada masing-masing tahap, dimana suhu media pembeku tahap I, II, dan III adalah Tma, Tmf, dan Tmb, maka untuk eksergi input masing-masing tahap adalah

Ex,in-1 − = ma ma T T T

Q1 0 ...42)

Ex,in-2 − = mf mf b T T T

Q 0 ...43)

Ex,in-3 − = mb mb T T T

Q2 0 ...44)

Kehilangan eksergi merupakan selisih dari eksergi input dengan perubahan eksergi, yaitu:

Ex,loss = Ex,in - ∆Ex...45)

Qfs = ∆Hfs...46)

Kehilangan eksergi pada tahap I adalah sebagai berikut: Ex,loss1 =

(

+ −)

− − + − − 0 0 0 1 0 0 0 1 ln ) ( ) 1 ( ) ( ) 1 ( T T T T T Cp y m T T T T T T Cp ym b b

bk ma ma b bk 47) − − − − − + = 0 0 0 0 0 0 1

0 (1 ) ln

T T T T T T T T T T T Cp y m

T b b

ma ma b

bk ...48)

+ − − − − + = 0 0 0 0 0 0 1

0 (1 ) ln

T T T T T T T T T T T Cp y m

T b b

ma ma b

bk ...49)

+ + − − − − + = 0 0 0 0 0 1

0 (1 ) 1 ln

T T T T T T T T T T T T Cp y m

T b b

ma ma

ma ma b

bk ...50)

+ + − − + − + = 0 0 0 0 0 0 0 0 0 0 1

0 (1 ) ln

T T T T T T T T T T T T T T T T T T T T T T Cp y m T b ma ma ma ma b ma ma ma b ma b

bk ..51)

+ + − − + − + = 0 0 0 0 0 0 0 1

0 (1 ) ln

T T T T T T T T T T T T T T T T Cp y m T b ma ma ma b ma b ma b

bk ...52)

+ − + = 0 0 1

0 (1 ) ln

T T T T T Cp y m T b ma b

Kehilangan eksergi pada tahap II, dimana terjadi perubahan fase bahan adalah:

Ex,loss2 − −

− − = 0 , 0 0 , 1 1 T T yh m T T T T yh m b air f bk mf mf air f bk γ

γ ...54)

− + − = b mf mf air f bk T T T T T T yh m

T 1 1

0 0

0 ,

0γ ...55)

− + − = b mf mf mf air f bk T T T T T T yh m T 1 0 0 ,

0γ ...56)

− =