ANALISIS STRUKTUR KERAMIK BERPORI DENGAN MEMANFAATKAN LIMBAH PADAT PULP DENGAN BAHAN BAKU BENTONIT

SKRIPSI

EKO PUTRA PURBA 060801034

DEPARTEMEN FISIKA

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATRA UTARA

ANALISIS STRUKTUR KERAMIK BERPORI DENGAN MEMANFAATKAN LIMBAH PADAT PULP DENGAN BAHAN BAKU BENTONIT

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

EKO PUTRA PURBA 060801034

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATRA UTARA

LEMBAR PENGESAHAN

Judul : ANALISIS STRUKTUR KERAMIK BERPORI

DENGAN MEMANFAATKAN LIMBAH PADAT PULP DENGAN BAHAN BAKU BENTONIT

Kategori : SKRIPSI

Nama : EKO PUTRA PURBA

Nomor Induk Mahasiswa : 060801034

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (MIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di

Medan, 28 Agustus 2012

Diketahui/Disetujui oleh :

Departemen Fisika FMIPA USU

Ketua, Pembimbing,

PERNYATAAN

ANALISIS STRUKTUR KERAMIK BERPORI DENGAN MEMANFAATKAN LIMBAH PADAT PULP DENGAN BAHAN BAKU BENTONIT

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Agustus 2012

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, dengan cinta kasih dan karuniaNya penyelesaian tugas akhir ini dapat diselesaikan dengan waktu yang telah ditetapkan.

Dalam penyelesaian tugas akhir dan penulisan laporannya, penulis mengucapkan banyak terimakasih kepada Ibu Dr.Zuriah Sitorus,MS,selaku dosen pembimbing pada penyelesaian tugas akhir ini. Ucapan terimakasih juga kepada Bapak Drs.Herli Ginting selaku Pembimbing Akademik saya yang banyak juga memberikan saran-saran untuk penyelesaian tugas akhir ini. Dan kepada Bapak Dekan FMIPA USU, Bapak/Ibu Dosen di Departemen Fisika FMIPA USU serta Staf pegawai yang banyak memberi saran, dukungan dan banyak motivasi selama penyelesaian tugas akhir ini. Tidak lupa saya juga mengucapkan terimakasih kepada reken-rekan mahasiswa fisika stambuk 2006, Bento Sitompul, Leo, Dodi, Anderson,Erik, Oki Petrus, Hakim, Indra G, Fahri, serta seluruh abang dan adik stambuk saya dari Ikatan Mahasiswa Fisika (IMF) terutama buat stambuk 2009 terkhusus kepada Poltak Simarmata yang turut membantu dan memberikan saya saran dan masukan selama perkuliahan dan penyelesaian tugas akhir ini.

Ucapan terimakasih yang sangat spesial kepada Ibunda yang sangat saya cintai N. Boru Turnip dan Ayahanda R. Purba, tanpa mereka saya tidak akan berarti apa-apa. Serta adek adek saya (Roy, Ida, Aderistina dan Ayu ) yang mendukung saya selama perjalanan kuliah saya.

ABSTRAK

Karakterisasi Keramik dengan variasi bahan pengisi limbah padat pulp berupa dreg, grit, biosludge dan bentonit dan penambahan bahan baku Bentonit masing-masing (0%),(2,5%, 2,5%, 5 %), (7,5 %, 7,5%, 5 %0, (12,5 %, 12,5 %, 5%), (17,5 %, 17,5%, 5 %), (22,5 %, 22,5 %, 5 %). Dilakukan pada temperatur sintering pada 900 oC dan sample keramik dibentuk dengan cara dry pressing pada tekanan 5 ton (5000 kg). Dari hasil pengujian diperoleh hasil kuat tekan yaitu : 34,448 MPa – 88,269 MPa. Hasil pengujian Kekerasan yaitu : 19,37 – 42,776 MPa. Hasil pengujian porositas yaitu : 32,773 % - 38,573 %. Hasil pengujian densitas diperoleh : 1,520 gram/cm3 -1,687 gram/cm3

Hasil analisa stukturnya menunjukkan bahwa sebagian kecil senyawa logam-logamnya telah terikat satu dengan yang lain dan membentuk struktur kristalin dan sebagian besar fase amorf yang terikat satu dengan yang lainnya. Kemudian fase dominan yang terbentuk adalah kalsit (CaCO3) dan Silikondioksida (SiO2) . Adapun struktur Kristal untuk kalsit (CaCO3) adalah Rhombohedral,dan untuk Silikondioksida (SiO2) adalah Hexagonal.

. Hasil pengujian susut bakar yaitu : 1,081 – 3.073 %.

ABSTRACT

Characterization of Ceramics with a variety of solid waste pulp filler such as dreg, grit, biosludge and raw materials and the addition of Bentonite respectively (0%), (2.5%, 2.5%, 5%), (7 , 5%, 7.5%, 5% 0, (12.5%, 12.5%, 5%), (17.5%, 17.5%, 5%), (22.5%, 22 , 5%, 5%). Done at sintering temperature at 900 oC and the ceramic sample is formed by dry pressing at a pressure of 5 tons (5000 kg). From the results of compressive strength test result is: MPa

34.448 - 88.269 MPa. Hardness Test Results ie: from 19.37 to 42.776 MPa. Porosity test results, namely: 32.773% - 38.573%. The test results obtained density: 1.520 -1.687

gram/cm3 gram/cm3

The result microstuktural analysis indicated tahat minority of metal compounds has been bonded each other to formed crystalline structure and the majority of amorph phase also bonded each other. Thus, the dominant resulting phase was calcite (CaCO3) and Silicon Dioxide (SiO2).

. The test firing shrinkage are: 1.081% to 3073 %.

DAFTAR ISI

Persetujuan ii

Pernyataaan iii

Penghargaan iv

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Gambar viii

Daftar Tabel ix

Bab 1 Pendahuluan

1.1Latar Belakang 1

1.2Rumusan masalah 2

1.3Batasan Masalah 2

1.4Tujuan Penelitian 3

1.5Manfaat Penelitian 3

1.6Sistematika Penelitian 4

Bab 2 Tinjauan Pustaka

2.1. Bentonit 5

2.1.1. Jenis jenis bentonit 7

2.2.1. Pembagian Keramik 8

2.2.2. Sifat-sifat Keramik 9

2.3. Karateristik Bahan 9

2.3.1. Sifat Fisis 9

2.3.1.1. Penyusutan 9

2.3.1.2. Porositas 10

2.3.1.3. Densitas 10

2.3.2. Sifat Mekanik 11

2.3.2.1. Kuat Tekan 11

2.3.2.2 .Kekerasan 12

2.4. Struktur Kristal 14

2.4.1. Fasa Kristalin 14

2.4.2. Kristal 15

2.4.3. Sistem Kristal 16

2.4.4. Kisi 17

2.4.5. Struktir Kubik 18

2.4.5.1. Logam Kubik Pemusat Ruang (BCC) 18 2.4.5.2. Logam Kubik Pemusat Sisi (FCC) 20

2.5. Struktur Mikro Keramik 21

3.1. Alat Penelitian 24 3.2.

Bahan Penelitian 25

3.3 Lokasi Penelitian 25

3.4. Metode Penenitian 26

3.4.1. Diagram Alir Penelitian 26

3.5. Parameter Penelitian 27

3.6. Prosedur Pembuatan Sampel Keramik

3.6.1. Pengeringan 27

3.6.2. Penggilingan 29

3.6.4. Pengayakan 29

3.6.5. Pencampuran 29

3.6.6. Pembentukan Sampel 30

3.6.7. Pembakaran Sampel 30

3.7. Alat Pengumpulan Data Penelitian 31 3.8. Prosedur Pengujian Sampel

3.8.1. Pengujian Porositas 31

3.8.2. Pengujian Densitas 32

3.8.3. Pengujian Susut Bakar 32

3.8.4 Pengujian Kuat Tekan 33

3.8.5 Pengujian Kekerasan 33

3.8.6. Pengujian Struktur Keramik 34

4.1 Hasil Penelitian

4.1.1 Pengujian Porositas 35

4.1.2 Pengujian Densitas 36

4.1.3 Pengujian Susut Bakar 37

4.1.4 Pengujian Kuat Tekan 39

4.1.5 Pengujian Kekerasan 40

4.2 Pembahasan

4.2.1 Pengujian Porositas 41

4.2.2 Pengujian Densitas 42

4.2.3 Pengujian Susut Bakar 43

4.2.4 Pengujian Kuat Tekan 44

4.2.5. Pengujian Kekerasan 45

4.3. Analisis Struktur Dengan Difraksi sinar-X (XRD) 45

Bab 5 Kesimpulan Dan Saran

5.1 Kesimpulan 54

5.2 Saran 55

Daftar Gambar

Gambar.2.4.1. Struktur Kristal NaCl 16

Gambar.2.4.2. Sumbu Kristal 16

Gambar.2.4.3. Kisi Ruang 18

Gambar.2.4.4. Struktur Kubik Pemusat Ruang (BCC) 19 Gambar.2.4.5. Struktur Kubik Pemusat Sisi (FCC) 20

Gambar.2.4.6. Difraksi Bidang Kristal 22

Gambar.3.1. Limbah Padat Dreg 28

Gambar.3.2. Limbah Padat Grit 28

Gambar.3.3.Limbah Padat Biosludge 28

Gambar.3.4.Bentonit (Tanah Liat) 29

Gambar.4.2.1.Grafik Porositas(%) dengan Komposisi Bentonit (%) 41

Gambar 4.2.2 Grafik Densitas (gram/cm3

Gambar 4.2.3 Grafik Susut Bakar (%) dengan Komposisi Bentonit (%) 43 ) dengan Komposisi Bentonit (%) 42

Gambar 4.2.4 Grafik Kuat Tekan (MPa) dengan Komposisi Bentonit (%) 44 Gambar 4.2.5 Grafik Kekerasan (MPa) dengan Komposisi Bentonit (%) 45 Gambar 4.3.1 Pola Difraksi keramik dengan bahan dasar Limbah dan

bentonit 50 %,22,5% Grit,22,5% dreg ,5 % Biosludge 46

bentonit 60 %, 17,5% Dreg, 17,5 grid ,5 % Biosludge 47

Gambar 4.3.3 Pola Difraksi keramik dengan bahan dasar Limbah dan

bentonit 70 %,12,5% Dreg, 12,5 grid ,5 % Biosludge 47

Gambar 4.3.4 Pola Difraksi keramik dengan bahan dasar Limbah dan

bentonit 80 %,7,5% Dreg, 7,5 grid ,5 % Biosludge 48

Gambar 4.3.5 Pola Difraksi keramik dengan bahan dasar Limbah dan

bentonit 90 %,2,5% Dreg, 2,5 grid ,5 % Biosludge 48

Gambar 4.3.6 Pola Difraksi keramik dengan bahan dasar Limbah dan

bentonit 100 %,0% Dreg, 0% grid ,0 % Biosludge 49

Daftar Tabel

Table 2.1. Komposisi Bentonit 6

Tabel.2.2. Komposisi Bentonit/serat lempung Dengok, Yogyakarta 6

Tabel.2.3. Sifat fisis dan mekanik keramik konvensional 13

Tabel.2.4. Beberapa kekeransan dari jenis jenis keramik 13

Tabel.2.5. Sifat-sifat fisik keramik standard ISO 14

Tabel.2.6. Sistem kristal 17

Table.3.1. Komposisi bahan 27

Table.3.2. Komposisi Campuran Bentonit Dan limbah padat pulp 30

Tabel. 4.1. Data Pengujian Porositas 36

Tabel.4.2. Data Pengukuran Densitas 37

Tabel 4.3. Data Pengujian Susut Bakar 38

Tabel. 4.4. Data Pengujian Kuat Tekan 39

ABSTRAK

Karakterisasi Keramik dengan variasi bahan pengisi limbah padat pulp berupa dreg, grit, biosludge dan bentonit dan penambahan bahan baku Bentonit masing-masing (0%),(2,5%, 2,5%, 5 %), (7,5 %, 7,5%, 5 %0, (12,5 %, 12,5 %, 5%), (17,5 %, 17,5%, 5 %), (22,5 %, 22,5 %, 5 %). Dilakukan pada temperatur sintering pada 900 oC dan sample keramik dibentuk dengan cara dry pressing pada tekanan 5 ton (5000 kg). Dari hasil pengujian diperoleh hasil kuat tekan yaitu : 34,448 MPa – 88,269 MPa. Hasil pengujian Kekerasan yaitu : 19,37 – 42,776 MPa. Hasil pengujian porositas yaitu : 32,773 % - 38,573 %. Hasil pengujian densitas diperoleh : 1,520 gram/cm3 -1,687 gram/cm3

Hasil analisa stukturnya menunjukkan bahwa sebagian kecil senyawa logam-logamnya telah terikat satu dengan yang lain dan membentuk struktur kristalin dan sebagian besar fase amorf yang terikat satu dengan yang lainnya. Kemudian fase dominan yang terbentuk adalah kalsit (CaCO3) dan Silikondioksida (SiO2) . Adapun struktur Kristal untuk kalsit (CaCO3) adalah Rhombohedral,dan untuk Silikondioksida (SiO2) adalah Hexagonal.

. Hasil pengujian susut bakar yaitu : 1,081 – 3.073 %.

ABSTRACT

Characterization of Ceramics with a variety of solid waste pulp filler such as dreg, grit, biosludge and raw materials and the addition of Bentonite respectively (0%), (2.5%, 2.5%, 5%), (7 , 5%, 7.5%, 5% 0, (12.5%, 12.5%, 5%), (17.5%, 17.5%, 5%), (22.5%, 22 , 5%, 5%). Done at sintering temperature at 900 oC and the ceramic sample is formed by dry pressing at a pressure of 5 tons (5000 kg). From the results of compressive strength test result is: MPa

34.448 - 88.269 MPa. Hardness Test Results ie: from 19.37 to 42.776 MPa. Porosity test results, namely: 32.773% - 38.573%. The test results obtained density: 1.520 -1.687

gram/cm3 gram/cm3

The result microstuktural analysis indicated tahat minority of metal compounds has been bonded each other to formed crystalline structure and the majority of amorph phase also bonded each other. Thus, the dominant resulting phase was calcite (CaCO3) and Silicon Dioxide (SiO2).

. The test firing shrinkage are: 1.081% to 3073 %.

BAB I

PENDAHULUAN 1.1Latar Belakang

Keramik berasal dari bahasa Yunani "keramos", yang artinya adalah sesuatu yang dibakar. Pada mulanya diproduksi dari mineral lempung yang dikeringkan di

bawah sinar matahari dan dikeraskan dengan pembakaran pada temperatur tinggi.

(Joelianingsih,Makalah Pribadi Falsafah Sains (2004).

Keramik adalah suatu bahan organik bukan metal tahan pada suhu tinggi, karena titik lelehnya (melting point) diatas 2000C.(Astuti,1997). Keramik sangat berkembang didalam kebutuhan pesat khusunya dibidang industry. Produk-produk keramik telah banyak digunakan didalam kebutuhan rumah tangga, industry, elektornika dan sebagainya. Namun banyak tantangan yang harus dihadapi untuk memenuhi kebutuhan industri keramik tersebut. Ketersediaan bahan baku tersebut yang menjadi masalah dalam kebutuhan-kebutuhan diatas.

Di daerah kecamatan Porsea, pada saat ini ada industri yang mengolah bentonit menjadi batu bata dengan cara sederhana. Di daerah yang berdekatan ada juga industri pengolahan bubur kertas oleh PT TPL Porsea. Limbah yang dihasilkan industri, ini mengakibatkan masalah bagi lingkungan di kawawan industri ini salah satunya, lingkungan air.

Hasil pengamatan limbah-limbah ini adalah sisa-sisa olahan bahan setelah beberapa kali proses dan hasilnya dalam bentuk padat yang disebut Grit, Dreg dan Biosludge.

Grit yakni limbah yang berasal dari proses recoustisizing dan tidak bereaksi antara green liquoer dan kapur tohor dimana kandungan utamanya adalah pasir yang mengandung hidroksida.

Biosludge merupakan limbah dari proses pembuatan pulp yang berupa campuran dari endapan limbah cair. Proses primary dan secondary yang kandungan utamanya selulosa dan bakteri mati. Selain itu bahan ini juga kaya akan karbon karena tidak bereaksi.

Berdasarkan pengamatan diatas peneliti ingin merekayasa pemaanfaatan limbah padat pulp menjadi suatu material yang mempunyai nilai harga, dan tidak dibuang sia-sia. Penulis ingin membuat keramik dari bahan baku bentonit dengan bahan pengisi limbah padat pulp dan ingin melihat struktur kristal dari keramik tersebut.

1.2Rumusan Masalah

Adapun rumusan masalah dalam penelitian ini adalah

Karena banyaknya limbah yang dihasilkan, maka penulis mengambil alternatif limbah padat pulp ini sebagai bahan pengisi pembuatan keramik.

Semakin banyaknya kebutuhan keramik konstruksi pada masyarakat,ini memungkinkan bahan baku keramik akan semakin cepat habis, untuk itu peneliti mengambil alternatif untuk membuat keramik konstruksi dari limbah padat pulp

1.3Batasan Masalah

Ruang lingkup masalah penelitian sebagai berikut:

Membuktikan bahwa dapat membuat keramik konstruksi dari limbah padat pulp dengan perekat bentonit dengan variasi campuran yang berbeda.

Limbah padat pulp yang diguanakan adalah dreg, grit, dan biosludge merupakan sisa olahan industri PT TPL Jalan Sosor Ladang, Kecamatan Parmaksian, Porsea Kabupaten Tobasamosir.

Bahan baku yang digunakan adalah bentonit dari Desa Sabam Sirait,Kecamatan Parmaksian Porsea kabupaten Tobasamosir.

Karakteristik meliputi:

a) Fisis : porositas, densitas dan susut bakar b) Mekanik : kuat tekan dan kekerasan

1. Untuk mengetahui karakteristik campuran limbah padat pulp dengan bentonit dimana karakteristiknya ;

a) Porositas b) Densitas c) Susut bakar d) Kuat tekan e) Kekerasan.

2. Untuk mengetahui pengaruh variasi campuran pada pembuatan keramik .

3. Untuk mengetahui pengaruh suhu sintering terhadap karakterisasi pembuatan keramik berpori.

4. Untuk melihat struktur kristal dari keramik tersebut dengan difraksi sinar X

1.5Manfaat Penelitian

Adapun manfaat penelitian yang diambil dari penelitianan ini adalah diharapkan 1) Dapat menambah ilmu pengetahuan tentang keramik

1.6Sistematika Penulisan

BAB I : PENDAHULUAN

Bab ini menguraikan tentang latar belakang, batasan masalah, tujuan penelitian, manfaat penelitian, metode penelitian dan sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Bab ini menguraikan tentang keramik, yaitu pengertian keramik,sifat-sifat keramik, bahan-bahan pembuatan keramik. Bab ini menerangkan juga, bagaimana proses terjadinya bentonit di Alam, komposisi brntonit,. Jenis-jenis bentonit, kegunaan/pemanfaatan bentonit. Bab ini menjelaskan limbah padat pulp, bagaimana proses terjadinya pulp. Dan juga sisai hail olahan PT TPL Porsea. Menerangkan karakterisasi bahan, yang meliputi, porositas, susut bakar, kekerasan dan kuat tekan.

BAB III : PENGUMPULAN DATA

Bab ini berisi tentang data-data pengujian mekanik dan pengujian fisis, yang meliputi porositas, densitas/kepadatan, susut bakar, kekerasan dan kuat tekan.

BAB IV : HASIL DAN PEMBAHASAN

Bab ini menguraikan tentang pengolahan data yaitu analisa hubungan kuat tekan, porositas, densitas dan susut bakar terhadap penambahan bahan pengisi dreg dan grit dan bahan baku tanah liat.

BAB V : PENUTUP

BAB II

TINJAUAN PUSTAKA

2.1. Bentonit

Bentonit adalah istilah pada lempung yang mengandung monmorillonit dalam dunia perdagangan dan termasuk kelompok dioktohedral. Penamaan jenis lempung tergantung dari penemu atau peneliti, misal ahli geologi, mineralogi, mineral industri dan lain-lain.

Bentonit dapat dibagi menjadi 2 golongan berdasarkan kandungan alumunium silikat hydrous, yaitu activated clay dan fuller's Earth. Activated clay adalah lempung yang kurang memiliki daya pemucat, tetapi daya pemucatnya dapat ditingkatkan melalui pengolahan tertentu. Sementara itu, fuller's earth digunakan di dalam fulling atau pembersih bahan wool dari lemak.(Tekmira)

Bentonit berasal dari sebuah kota yaitu Ford Benton Wyoming di Amerika Serikat yang diabadikan sebagai nama lempung (clay mineral), karena lempung yang pertama kali pada daerah tersebut memiliki sifat yang berbeda dengan lempung yang ditemukan pada daerah dengan lempung yang ditemukan sebelumnya. Keunikan sifat bentonit kemampuan untuk mengembang dan membentuk koloid jika dimasukkan ke dalam air.

Bentonit merupakan mineral alumina silikat hidrat yang termasuk dalam pilosilikat, atau silikat berlapis yang terdiri dari jaringan tetrahedral (SiO4)2- yang terjalin dalam bidang tak hingga membentuk jaringan anion (SiO3)2- dengan perbandingan Si/O sebesar 2/5. Rumus kimia umum bentonit adalah Al2O3.4SiO2.H2O. 85 % kandungan bentonit adalah

Komposisi Bentonit berdasarkan hasil analisa terhadap sampel bentonit yang diambil langsung di lapangan, diperoleh komposisi bentonit adalah sebagai berikut :

Tabel. 2.1. Komposisis Bentonit

KOMPOSISI %

Kalsium Oksida (CaO) 0

Magnesium Oksida (MgO) 0 Alumunium Oksida (Al2O3) 22,9 Ferri Oksida (Fe2O3) 5,1

Silika (SiO2) 55,5

( Zuriah Sitorus)

Menurut Hasil analisis kimia contoh lempung serap/bentonit yang diambil dari Dengok, Kelurahan Tanjungharjo, kecamatan Naggulan Yogyakarta. (Ir. AY Humbarsono,E-jurnal )

Tabel.2.2. Komposisi Bentonit/serat lempung Dengok, Yogyakarta

Senyawa % Berat

SiO2 66,03

Al2O3 16,69

Fe2O3 2,17

CaO 1,93

MgO 0,51

Na2O 2,19

K2O 2,09

MnO 0,06

Ti2 0,15

H2O 0,68

2.1.1. Jenis-Jenis Bentonit

Berdasarkan tipenya, bentonit dibagi menjadi dua, yaitu 1. Tipe Wyoming (Na-bentonit – Swelling bentonite)

Na bentonit memiliki daya mengembang hingga delapan kali apabila dicelupkan ke dalam air, dan tetap terdispersi beberapa waktu di dalam air. Dalam keadaan kering berwarna putih atau cream, pada keadaan basah dan terkena sinar matahari akan berwarna mengkilap. Perbandingan soda dan kapur tinggi, suspensi koloidal mempunyai pH: 8,5-9,8, tidak dapat diaktifkan, posisi pertukaran diduduki oleh ion-ion sodium (Na+).

2. Mg, (Ca-bentonit – non swelling bentonite)

Tipe bentonit ini kurang mengembang apabila dicelupkan ke dalam air, dan tetap terdispersi di dalam air, tetapi secara alami atau setelah diaktifkan mempunyai sifat menghisap yang baik. Perbandingan kandungan Na dan Ca rendah, suspensi koloidal memiliki pH: 4-7. Posisi pertukaran ion lebih banyak diduduki oleh ion-ion kalsium dan magnesium. Dalam keadaan kering bersifat rapid slaking, berwarna abu-abu, biru, kuning, merah dan coklat. Penggunaan bentonit dalam proses pemurnian minyak goreng perlu aktivasi terlebih dahulu. (Tekmira)

Sedangkan menurut (Megawati ,2008) bentonit dibagi dua yaitu: a. Natrium Bentonit

Bentonit jenis ini disebut juga bentonit type Wyoming atau drilling bentonit mengandung ion Na+ relative lebih banyak jika dibandingkan dengan ion Ca2+ dan in Mg2+

b. Kalsium bentonit

. Natrium bentonit mempunyai sifat mengembang apabila dicelupkan ke dalam air hingga delapan kali lipat dari volume semula, sehingga keadaan suspensi akan lebih kental. pH suspensi bernilai 8,5-9,8 (bersifat basa). Mineral ini sering dipergunakan untuk Lumpur pemboran, penyumbat kebocoran bendungan, bahan pencampur pembuatan cat, bahan baku farmasi, dan perekat pasir cetak pada industri pengecoran logam. Berdasarkan kandungan bentonit yang digunakan peneliti, termasuk bentonit jenis Natrium.

menyerap air sehingga apabila didipersikan dalam air akan cepat mengendap (tidak membentuk suspensi). pH kalsium bentonit 4,0-7,0 (bersifat asam). Mineral ini dipergunakan untuk bahan pemucat warna untuk minyak.

2.2. Keramik

Keramik adalah semua benda-benda yang terbuat dari tanah liat/lempung yang mengalami suatu proses pengerasan dengan pembakaran suhu tinggi. Pengertian keramik yang lebih luas dan umum adalah “Bahan yang dibakar tinggi” termasuk didalamnya semen, gips, metal dan lainnya.(Kamus ilmiah)

2.2.1. Pembagian Keramik

Pada prinsipnya keramik dapat dibagi dua bagian yaitu keramik tradisional dan keramik modern Keramik tradisonal adalah keramik yang terbuat dari bahan alam seperti kaolin, feldspar, clay dan kwarsa. Yang termasuk keramik ini adalah barang pecah (dinner ware), keperluan rumah tangga (tile brick) dan untuk industry (refractory). Keramik modern (fine

keramik) adalah keramik yang dibuat dengan oksida – oksida logam atau logam, seperti

oksida. Pengguanannya sebagai elemen pemanas semikonduktor, komponen turbin.

(Joeliningsih, 2004)

2.2.3. Sifat-Sifat Keramik

Sifat –sifat keramik dapat dilihat dibawah ini

1. Kapasitas panas yang baik dan konduktivitas panas yang rendah. 2. Tahan terhadap korosi.

3. Dapat bersidat magnetic dan non magnetic. 4. Keras, dan kuat.

6. Sifat listriknya dapat menjadi isolator, semikonduktor, konduktor bahkan superkonduktor.

2.3. Karakteristik Bahan

2.3.1. Sifat Fisis

2.3.1.1. Penyusutan

Penyusutan terjadi akibat menurunnya porositas dimana keporian terisi oleh bahan-bahan yang mudah melebur. Penyusutan suatu produk sangat erat kaitannya dengan proses pembuatan bahan tersebut.

Temperatur pembakaran sangat berpengaruh terhadap penyusutan. Semakin tingi temperatur pemabakaran yang diberikan terhadap bahan maka keporian akan semakin tertutupi oleh bahan yang mudah melebur sehingga terjadi penyusutan yang semakin besar. Besar Penyusutan keramik normal adalah 30 %. (Kenneth, 1996)

Penyusutan bakar adalah persentase penyusutan diameter sebelum dan sesudah dibakar, dan secara matematis dapat dirumuskan sebagai berikut :

% 100

% x

do di do

susutbakar = − ………..……….(2.1)

Dimana : d0 d

2.3.1.2. Porositas

Porositas dalam suatu keramik dinyatakan dalam % rongga atau fraksi volume dari suatu rongga yang ada dalam bahan tersebut. Porositas sangat dipengaruhi oleh bentuk dan distribusinya. Porositas dintakan dalam % yang menghubungkan antar volume pori terbuka terhadap volume benda keseluruhan, secara persamaan dapat dilihat :

%

= massa kering sampel setelah dibakar (gram) b

V

= massa basah sampel setelah direndam selama 1 x 24 jam (gram) k

air ρ

= volume sampel setelah dibakar = massa jenis air (gram/cm3 2.3.1.3. Densitas

)

Densitas merupakan pengukuran massa setiap satuan volum benda. Semakin tinggi densitas (massa jenis) suatu benda, maka semakin bessar pula massa setiap volumnya. Densitas rata-rata setiap benda merupakan total massa dibagi dengan total volumnya. Sebuah benda yang memiliki densitas lebih tinggi akan memiliku volume yang lebih rendah dari pada benda bermassa sama yang memiliki densitas lebih rendah. Densitas keramik konvensional adalah

sebesar 3.980 kg/m3

Secara matematis densitas dirumuskan sebagai berkut: . (Menurut Kenneth, 1996)

2.3.2. Sifat Mekanik

Berbagai jenis keramik termasuk semen, bata untuk bangunan, bata tahan api dan gelas dipergunakan sejak lama sebagai bahan konstruksi bangunan. Bidang penggunaan baru bagi keramik sebagai bahan konstruksi telah dikembangkan, sebagaimana telah terlihat dalam studi yang luas mengenai karbida silicon dan nitride silicon sebagai bahan untuk turbin adan motor yang sangat efisiean. Pada umumnya keramik memiliki sifat-sifat yang baik yaitu : keras, kuat dan stabil pada temperatur tinggi, tetapi keramik bersifat getas dan mudah padah seperti halnya porselen, keramik cina ataupun gelas. Dalam bab ini dikemukakan penejelasan dasar yang diperlukan agar sifat-sifat mekanik dari keramik diketahui lebih baik. (Tata

Surdia,2005). Adapun sifat mekanik bahan keramik dapat ditinjau dari kuat tekan dan

kekerasan dapat dijelaskan sebagai berikut :

2.3.2.1. Kuat Tekan

Besarnya kekuatan tekan suatu bahan merupakan perbandingan besarnya beban maksimum yang dapat ditahan bahan dengan luas penampang bahan yang dapat mengalami gaya tersebut. Secara matematis besarnya kuat tekan suatu bahan dapat dirumuskan sebagai berikut :

A P

fc = ……….. (2.4)

Dengan fc

P = Beban Maksimum (N) = kuat tekana(Pascal)

2.3.2.2. Kekerasan

Kekerasan adalah kriteria untuk menyatakan intensitas terhadap suatu bahan terhadap deformasi yang disebabkan objek lain. Kekerasan adalah salah satu ciri khas bahan keramik dengan kekerasannya yang sangat tinggi. (Tata Surdia,2005). Besarnya kekerasan keramik normal/konvensional adalah sebesar 2600 MPa. (Menurut Kenneth, 1996).

Kekerasan dapat juga didefinisikan sebagai ketahanan bahan terhadap penetrasi pada permukaan, namun pada umumnya terhadap deformasi platis karena pada bahan yang ulet kekerasan memiliki hubungan yang sejajar dengan kekuatan. Cara pengukuran kekerasn dapat ditentukan dengan deformasi yang berbeda, yaitu dengan kekerasan Brinnel, Rocwkwell, Vickers. Pengujian kekerasan dapat dilakukan dengan Harness Vickers. Alat uji kekerasan menggunakan indektor yang bentuknya berupa bola kecil, piramida, atau titik indentor berfungsi sebagai pembuat jejak pada logam (sample) dengan pembebanan tertentu, nilai kekerasan diperoleh setelah diameter jejak diukur.

Kekerasan suatu bahan dapat ditentukan dengan persamaan berikut:

��= 1,8544 �

�2………. (2.5)

Dengan:

Hv = kekerasan Vickers (kgf/mm2 P = beban yang diberikan (kgf)

)

D = panjang rata-rata garis diagonal bekas penekanan (mm)

Tabel.2.3. Sifat fisis dan mekanik keramik konvensional Sifat Keramik Besar Parameter

Sifat Mekanik • Kekerasan • Kuat Tarik

Sifat Fisis • Densitas • Penyusutan • Titik Leleh

2600 MPa 0.6 GPa 3,980 g/cm

30 % 3

5000 0C

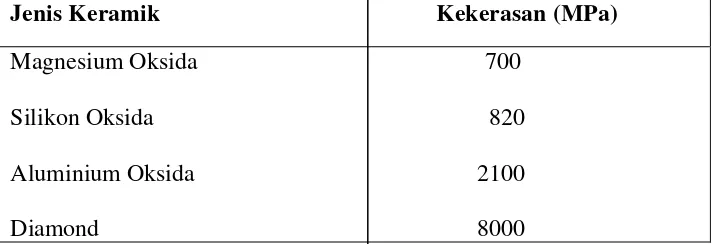

Beberapa kekerasan dari jenis – jenis keramik dapat dilihat pada table berikut :

Table.2.4. Beberapa kekerasan dari jenis – jenis keramik

Jenis Keramik Kekerasan (MPa) Magnesium Oksida 700

Silikon Oksida 820 Aluminium Oksida 2100 Diamond 8000

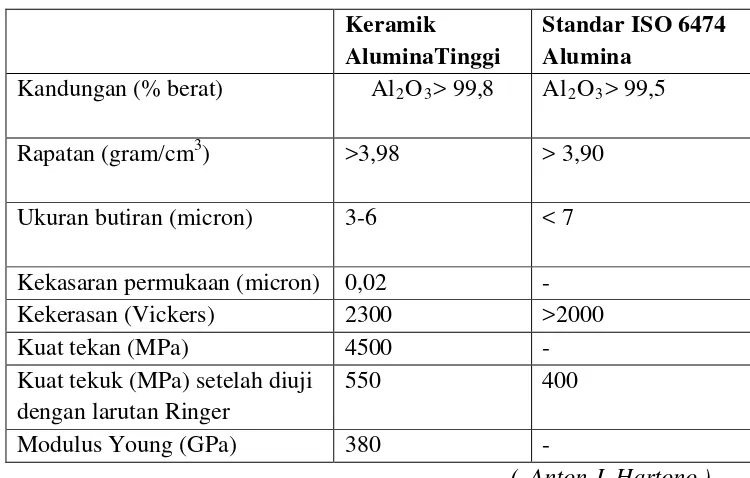

Sifat – sifat fisik keramik standard ISO

Table.2.5. Sifat – sifat fisik keramik standard ISO Keramik

AluminaTinggi

Standar ISO 6474 Alumina

Kandungan (% berat) Al2O3> 99,8 Al2O3> 99,5 Rapatan (gram/cm3) >3,98 > 3,90 Ukuran butiran (micron) 3-6 < 7 Kekasaran permukaan (micron) 0,02 - Kekerasan (Vickers) 2300 >2000

Kuat tekan (MPa) 4500 -

Kuat tekuk (MPa) setelah diuji dengan larutan Ringer

550 400

Modulus Young (GPa) 380 -

( Anton J, Hartono )

2.4 Struktur Kristal

2.4.1 Fasa Kristalin

antara air dan minyak tidak saling tercampur (immiscible) ; pasangan yang disebut belakangan ini terdiri dari dua fasa yang berbeda dengan diskontiniutas komposional pada batas fasanya.

2.4.2 Kristal

Pada hakekatnya semua logam ,sebagian besar material keramik ,dan beberapa polimer tertentu berkristalisasi ketika mereka memadat. Bagi orang awam ,kata Kristal mengandung makna suatu material yang memiliki permukaan,transparan,bahkan bernilai tinggi. Namum demikian ,fasa kristalin memiliki satu karakteristik yang lebih mendasar lagi,yang harus kita telaah jika kita ingin memahami struktur internal dari logam dan material material lainnya.

Kristal mempunyai perioditas sehinnga menghasilkan tatanan rentang-panjang(long-range order). Maksud nya adalah susunan atomik lokalnya berulangdengan interval yang teratur jutaan kali dalam ketiga dimensi ruang.

Tatanan yang di jumpai pada Kristal dapat digambarkan sebagian dengan menggunakan koordinasi-koordinasi atomic yang sketsa nya di perlihat kan pada gambar 2.4.1,dimana setiap ion Na+ hanya memiliki ion –ion Cl- sebagai tetangga terdekat, dan setiap ion Cl- hanya memiliki ion-ion Na+ sebagai tetangga terdekat , jarak antara tetangga terdekat pada Naclsudah tetap,dengan kata lain (rNa+ + RCl-

Meskipun semua hubungan lokal ini penting,yang lebih penting lagi adalah bahwa salah satu perpanjangan dari koordinasikoordinasi atomik (atau ionik) dalam tiga dimensi ini menghasilkan periodisitas rentang panjang yang khas. Perpanjangan itu menggambarkan ekstrapolasi yang tak terbatas. Atom ( atau ion ) dari suatu volumeberukuran kecil yang disebut sel satuan/unit cell berulang pada interval yang spesifik. Semua sel satuan di dalam suatu kristal identik . jika kita mendiskripsikan salah satunya,berarti kita telah mendiskripsikan semuanya. Ini akan mempermudah proses analisis dan deskripsi struktur internal kita nantinya.

Gambar 2.4.1 Struktur Kristal Nacl. 2.4.3 Sistem Kristal

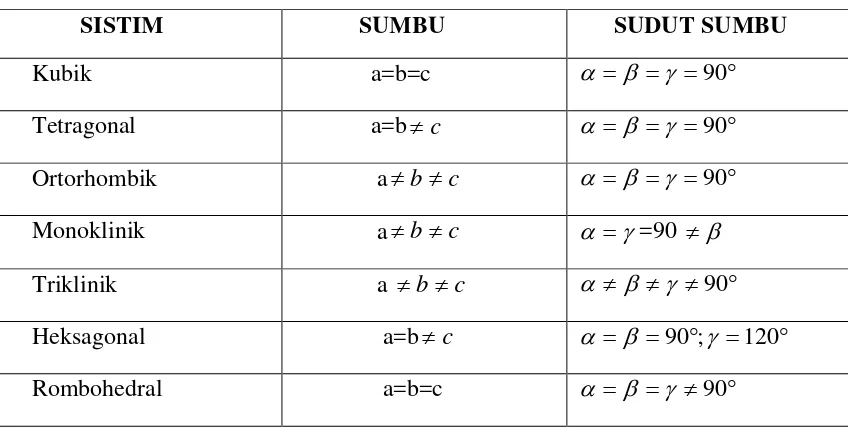

Periodisitas tiga dimensi yang merupakan karakteristik kristal , dapat dipahami dengan menggunakan beberapa geometri yang berbeda . Sel satuan pada gambar 2.4.1 adalah sel kubik : ke tiga dimensinya sama dan saling tegak lurus sesamanya. Kristal ini di golongkan kedalam sistem kubik.

Sebelum membahas sistim-sistim Kristal yang lain ,kita harus memilih kerangka referensi. Sesuai konvensi ,kita menempatkan sumbu x,y,dan z beserta titik asalnya pada sudut belakang kiri bawah. Sudut sudut aksialnya di beri tanda huruf yunani , alpha (α ), beta ( β ) , gamma ( γ ). Juga sesuai konvensi ,dimensi dimensi sel satuan nya masing masing dinamai sebagai a,b,dan c untuk ketiga arah sumbu.

Variasi variasi sudut aksial dan variasi ukuran relatif dari dimensi a ,b, danc akan menghasilkan tujuh ( dan hanya tujuh ) sistim kristal. Sistim ini di muat dalam Tabel 2.6.

Tabel 2.6 Sistim Kristal

SISTIM SUMBU SUDUT SUMBU Kubik a=b=c α =β =γ =90°

Tetragonal a=b≠c α =β =γ =90°

Ortorhombik a≠b≠c α =β =γ =90°

Monoklinik a≠b≠c α =γ =90 ≠β Triklinik a ≠b≠c α ≠β ≠γ ≠90°

Heksagonal a=b≠c α =β =90°;γ =120°

Rombohedral a=b=c α =β =γ ≠90°

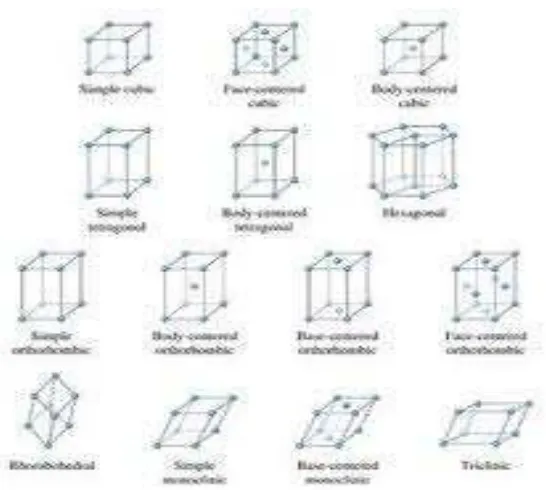

2.4.4. Kisi

Sesuai dengan ringkasan tabel 2.6 , kita dapat membagi ruang menjadi tujuh sistim pengisian ruang. Sesuai dengan ke tujuh sisti ini terdapat 14 pola titik ,disebut kisi kisi Bravais ( Bravais lattices). Tiga diantara nya adalah sistim kubik sederhana (sc : simple cubik), kubik pemusat ruang (bcc), dan kubik pemusat sisi (fcc)

Kita dapat dapat menggantung atom atom ,molekul molekul ,atau kombinasi atom lain di titik kisi,namun demikian ketika melakukan keadaan tersebut keadaannya akan semakin kompleks. Akan tetapi ,sel satuannya tetap menyediakan modul struktural untuk fasa yang bersangkutan.

Gambar 2.4.3 Kisi Ruang. (Ke -14 kisi Bravais)

2.4.5 Struktuk Kubik

2.4.5.1 Logam Kubik Pemusat Ruang (bcc)

Besi berkristalisasi dalam sistim kubik. Pada suhu ruang ,terdapat sebuah atom besi di setiap sudut dari sel satuan sel tersebut , dan sebuah atom lain di pusat ruang sel satuan. Besi merupakan jenis logam berstruktur kubik pemusat ruang (bcc) yang paling sering ditemui,namun bukan satu satu nya. Kromium dan tungsten (wolfram),termasuk logam logam lain yang juga memiliki struktur logam bcc.

stuan bcc. Satu atom terletak di pusat dan delapan oktan(seperdelapan bagian dalam sebuah lingkaran), terletak pada kedelapan sudut.

Gambar 2.4.4 Struktur Kubik Pemusat Ruang (bcc)

Material dengan struktur logam bcc memiliki kontak atom di sepanjang diagonal ruang(d.r) dari sel satuan. Jadi kita dapat menulis :

(d.r)logam bcc = 4R = a logam bcc 3 Atau

……….(2.6)

a logam bcc = 4R/ 3………..(2.7) dimana a adalah konstanta kisi .

Kita dapat mengembangkan konsep mengenai faktor penumpukan(PF, packing factor)atomic dari suatu logam bcc dengan mengasumsikan atom-atomnya berbuntuk bola (model bola-keras) dan kemudian menghitung fraksi volume dari sel satuan yang ditempati oleh atom-atom tersebut:

Faktor penumpukan =

atuan volumesels

volumeatom

……….(2.8)

Ada dua atom per sel satuan di dalam suatu logam bcc, dan kita menganggap atom berbentuk bola, sehingga:

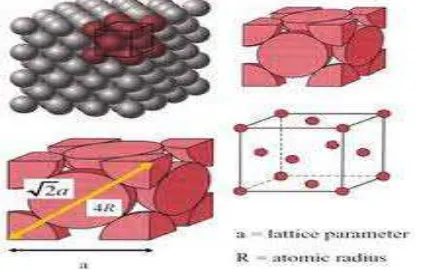

2.4.5.2 Logam Kubik Pemusat Sisi (fcc)

Struktur kubik pemusatan-sisi (fcc) ini,seperti halnya bcc, meerupakan struktur umum dari berbagai logam. Aluminium, tembaga, timbale, perak, dan nikel memiliki struktur ini (begitu pula besi pada suhu tinggi).

Struktur logam fcc memiliki empat atom per sel satuan. Kedelapan oktan sudutnya jika dijumlah menghasilkan satu atom, dan masing-masing dari keenam pemusatan-sisi menambahkan setengah atom sehingga jumlah atom totalnya adalah empat atom per sel satuan . karena atom-atom tersebut salaing bersinggungan di sepanjang diagonal sisi (d.s), kita dapaat menuliskan:

(d.s)logam fcc = 4R = alogam fcc 2 Atau ,untuk konstanta kisi,

………...(2.10)

Alogam fcc = 4R/ 2……….(2.11)

Gambar 2.4.5 Struktur kubik Pemusat sisi.

Factor penumpukan untuk suatu logam fcc adalah 0,74,yang lebih besar daripada factor penumpukan untuk logam bcc yang besarnya 0,68. Perbedaan ini memang dapat dipahami ,karena setiap atom dalam suatu logam bcc hanya memiliki delapan tetangga saja. Setiap atom didalam suatu logam fcc memiliki 12 tetangga. Atom pemusat sisi bagian depan memiliki empat tetangga terdekat,empat tetangga saling bersinggungan pada bagian belakang,dan empat bagian lainnya berada di depan.

2.5 Struktur Mikro Keramik

kompleks dan di bedakan oleh adanya batas butir ( grain boundaries).renik (pores),ketidaksempurnaan,dan kondisi multi fasa yang membuatnya lebih bervariasi.

Pada daerah batas butir ,energi bertambah sehingga ketidakmurnian cenderung berkumpul disana. Ketidak murniaan adalah merupakan fase ke dua dan ketiga antara partikel konstituen kedalam batas butir. Dengan adanya penambahan ketidakmurniaan dan zat adiktif lainnya,struktur mikro dapat berubah, jika diamati pada batas butrannya maupun pada porositasnya.

Umumnya keramik dihasilkan dari pembentukan bahan baku dalam bentuk powder dan melakukan sintering. Keramik yang diperoleh dengan cara ini bersifat polikristalin,gabungan butiran polikristalin yang halus serta terjadinya batas butir. Kesemua ini tidak terlepas dari pengaruh yang besar terhadap sifat-sifat fisis dan kimianya.(Krista.S.2010).

2.6. Karakterisasi Struktur Kristal Keramik 2.6.1. Diffraksi Sinar-X (X-ray Diffraction)

Fenomena interaksi dan difraksi sudah di kenal pada ilmu optik . standard pengujian di laboratorium fisika adalah menentukan jarak antara dua gelombang dengan mengetahui panjang gelombang sinar datang dengan mengukur sudut berkas sinar yang terdifraksi. Pengujian ini merupakan aplikasi langsung dari pemakaian sinar –x untuk menentukan jarak antara kristal dan jarak antara atom dalam kristal. Gambar 2.4. berikut ,menunjukkan suatu berkas sinar x dengan panjang gelombang λ, jatuh pada sudut θ pada sekumpulan bidang kristal berjarak d . Sinar datang pada sudut θ hanya dapat terlihat jika berkas dari setiap bidang yang saling berdekatan saling menguatkan.

menempuh jarak lebih jauh dari berkas pertama sebanyak PO + OQ. Syarat pemantulan dan saling menguatkan dinyatakan oleh :

n λ= PO + OQ= 2 ON sin θ=2 d sinθ

n λ= 2 d sin θ ……….(2.12) dengan : n = orde difraksi (bil.bulat)

d = jarak bidang θ = sudut difraksi

Gambar 2.4. Difraksi Bidang Kristal

Rumus 2-6 ini terkenal dengan hukam Bragg. Arah berkas sinar yang di pantulkan sepenuhnya oleh geometri kisi ,dimana sebaliknya geometri kisi diatur oleh orentiasi dan jarak antar bidang – bidang kristal .

Jika untuk suatu Kristal kubus simetri ,diberikan ukuran struktur sel satuan a,sudut sudut dimana berkas sinar didifraksikan oleh bidang bidang Kristal (hkl) dapat di hitung dengan mudah melalui rumus jarak antar bidang :

d (hkl)

)

(h2 k2 l2

a + +

Untuk memastikan bahwa hokum Bragg dapat terpenuhi dan pemantulan dari berbagai bidang Kristal dapat terjadi ,maka penting t untuk memberikan batas ambang pada Ө atau λ. Berbagai cara dimana hal tersebut mengawali metode standard difraksi sinar X yang dinamakan dengan metode Laue,metode perputaran Kristal metode serbuk.

Dalam metode Laue sebuah Kristal tunggal diam di tembak dengan berkas cahaya radiasi putih. Kemudian ,karena benda uji adalah betul-betul Kristal tunggal ,variable penting untuk memastikan bahwa hukum bragg dapat dipenuhi untuk semua bidang Kristal ,maka harus di berikan ambang batas panjang gelombang pada berkas sinar tersebut.

Setiap kelompok bidang Kristal memilih λ yang tepat dari spectrum putih untuk menghasilkan suatu pantulan Bragg. Radiasi dari sebuah elektroda yang mempunyai nomor atom tinggi (wolfram) sering digunakan,tetapi semua bentuk radiasi putih dapat digunakan ( C.Kittle,2001).

BAB III

METODE PENELITIAN

3.1. Alat Penelitian

1) Neraca Digital berfungsi untuk mengukur massa bahan dan sampel. 2) Mesin pembakar (Tungku) berfungsi untuk membakar/sintering sampel.

3) Ayakan 100 mesh berfungsi mengayak butiran/memisahkan butiran kasar dan butiran halus.

4) Mesin uji kuat tekan (Universal Tensile Machine) befungsi untuk mencetak sampel dan digunakan untuk pengujian kuat tekan sampel.

Merek : Maekawa Testing Machine MFFG. CO.

5) Mesin uji kekerasan (Hardness Tester Vickers) berfungsi untuk pengujian kekerasan. 6) Cetakan berbentuk silinder dengan ukurann diameter luar 50,09 mm, diameter dalam

30,24 mm dan tinggi/tebalnya 59 cm.

3.2. Bahan Penelitian

1) Dreg, Grit, Dan Biosludge diperoleh dari PT.Toba Pulp Lestari (TPL) Desa Sosor Ladang, Kecamatan Parmaksian Kabupaten Tobasamosir.

2) Bentonit diperoleh dari Desa Sabam Sirait,Kecamatan Parmaksian,Kabupaten Tobasamosir.

3) Air dari PDAM Tirtanadi Medan

3.3. Lokasi Penelitian

3.4. Metode Penelitian Diagram Alir Penelitian

Ditimbang

Digiling

Diayak lolos 100 mesh

Diaduk

Ditekan

Sampel keramik

Dipanaskan 900 C dan ditahan 30 menit

Karakterisasi Bahan

Sifat fisis Sifat mekanika

Hasil

Kekerasan Kuat tekan

Porositas Densitas Susut bakar

XRD

Kesimpulan

3.5. Parameter Penelitian

Parameter adalah ukuran data yang akan diperoleh dari hasil penelitian yang menjadi parameter dalam penelitian ini adalah:

1) Porositas 2) densitas 3) Susut bakar 4) Kuat tekan 5) Kuat Impak

Table 3.1. Komposisi bahan Bentonit(%) Grit(%) Dreg(%) Biosludge(%)

50 22,5 22,5 5

60 17,5 17,5 5

70 12,5 17,5 5

80 7,5 7,5 5

90 2,5 2,5 5

100 0 0 0

3.6. Prosedur Pembuatan Sampel Keramik 1) Pengeringan

Gambar.3.1. Limbah Padat Dreg

Gambar.3.2 Limbah Padat Grit

Gambar. 3.4. Bentonit (tanah liat) 2) Penggilingan

Bentonit dan Limbah Padat Pulp yang sudah dikeringkan digiling dengan menggunakan alat penggiling.

3) Pengayakan

Bentonit dan Limbah Padat Pulp yang sudah dihaluskan diayak. Hasil pengayakan berupa serbuk halus 100 mesh.

4) Pencampuran

a) Setelah bahan – bahan dipersiapkan, kemudian ditimbang sesuai dengan komposisi yang telah ditentukan. ( pada table 3.2)

b) Setaip bahan diaduk dan kemudian ditambahkan air secukupnya hingga merata (Homogen) seluruhnya

Table. 3.2. Komposisi Campuran Bentonit Dan limbah padat pulp Kode

sampel uji

Komposisi Campuran Sampel Uji Bentonit (gram) Dreg (gram) Grit

(gram)

Biosludge (gram)

1 100 0 0 0

2 90 2.5 2.5 5

3 80 7,5 7,5 5

4 70 12.5 12.5 5

5 60 17.5 17.5 5

5) Pembentukan sampel

Pencetakan sampel uji dilakukan dengan alat tekan atau menggunakan dengan metode dry pressing. Serbuk yang telah dicampur merata ditambah dengan air dituang ke dalam cetakan berbentuk silinder dengan ukuran diameter luar 50,09 mm, diameter dalam 30,24 mm dan tinngi 59 cm. kemudian ditekan dengan beban sebesar 5 ton selama 120 detik hingga padat.

Setelah sampel selesai dibentuk, sampel diikeringkan selama 1x24 jam, . pengeringan dilakukan untuk mencegah keretakan pada saat pembakaran. Pengeringan dilakukan dengan suhu ruangan tanpa ada sinar matahari secara langsung.

6) Pembakaran sampel

Proses pembakaran merupakan tahapan yang paling penting dalam untuk menghasilkan produk-produk keramik yang baik harus lah diperhatikan pembakaran keramik. Beberapa faktor yang diperhatikan dalam proses dan mekanisme pembakaran keramik adalah : jenis bahan, komposisi bahan, ukuran partikel, suhu dan lamanya pembakaran.

Sebelum melakukan pembakaran, sebelumnya dilakukan pengukuran diameter, tinggi sampel dengan jangka sorong dan menimbang massa sampel dengan menggunakan neraca digital, yang akan digunakan untuk data pada pengujian susut bakar ddan porositas. Kemudian dimasukkan ke tungku pembakaran dengan suhu pembakan 900 o

Setelah pembakaran, sampel keramik didinginkan. Pendinginan dilakukan secara perlahan-lahan, dengan membiarkan sampel di dalam tungku pembakaran, yang dalam keadaan off, kemudian dikeluarkan untuk dilakukan pengukuran-pengukuran.

C dan waktu penahanan 30 menit.

3.7. Alat Pengumpul Data Penelitian

3.8. Pengujian sampel keramik 1. Pengukuran porositas

Porositas dalam suatu material keramik dinyatakan dalam % atau fraksi volume dari suatu rongga yang ada dalam bahan tersebut. Porositas dinyatakan dalam % yang menghubungkan antar volume pori terbuka terhadap volume benda keseluruhan yang memenuhi persamaan :

%

= massa basah (gram) sample uji, setelah direndam air selama 1x24 jam k

Vt = volume total (cm

= massa kering sample (gram) 3

ρ

)

air = massa jenis air (1 gram/cm3)

2. Pengukuran densitas

Densitas merupakan pengukuran massa setiap satuan volum benda. Semakin tinggi densitas (massa jenis) suatu benda, maka semakin besar pula massa setiap volumnya. Densitas rata-rata setiap benda merupakan total massa dibagi dengan total volumnya.Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume yang lebih rendah dari pada benda bermassa sama yang memiliki densitas lebih rendah.

Secara matematis densitas dirumuskan sebagai berkut:

3. Pengukuran susut bakar

Susut bakar adalah perubahan dimensi atau volume bahan yang telah dibakar. Salah satu parameter yang menunjukkan terjadinya proses sintering adalah akibat adanya perbuahan mikrostruktur (butir atau batas butir). Sebelum dan sesudah dibakar diameter sampel diukur dengan jangka sorong. Persamaan yang digunakan dalam menentukan besarnya susut bakar adalah :

% 100

% x

do di do

susutbakar = − ...(3.3)

d0 d

= diameter sebelum dibakar i = diameter sesudah dibakar

4. Pengujian Kuat Tekan

Pengujian kuat tekan dilakukan dengan menggunakan alat UTM (Universal Testing Machine), memposisikan jarum skala gaya (merah dan hitam) pada skala 0. Sampel keramik diletakkan pada dasar penekanan alat UTM. Dihidupkan ON UTM, dan dinyalakan tombol penekan UTM. Ketika sampel sudah menunjukkan keadaan retak, tombol penekan UTM dapat dimatikan, dan nilai kuat tekan dapat dilihat yang ditunjukkan jarum skala hitam.

Secara matematis besarnya kuat tekan suatu bahan dapat dirumuskan sebagai berikut :

A P

fc = ...(3.4)

Dengan fc

P = Beban Maksimum (N) = Kuat tekan (Pascal)

5. Pengujian Kekerasan

Kekerasan (Hardness) dadpat didefinisikan sebagai kemampuan bahan keramik terhadap penetrasi pada permukaan. Pengujian kekerasan dilakukan dengan menggunakan Hardness Tester Vickers. Prosedur pengujian kekerasan dengan menggunakan Hardness Tester Vickers Sebagai berikut:

1. Pilih potongan kecil sampel keramik yang permukaannya rata 2. Permukaan sampel dihaluskan dengan menggunakan amplas 3. Permukaan dipoles rata dan mengkilap

4. Sampel siap diuji kekerasasnnya. Sampel diletakkan di tempat sampel, kemudian dilakukan penekanan hingga intan piramida tepat mengenai permukaan sampel tersebut.

5. Jejak yang terbentuk setelah proses penekanan, diukur diagonalnya dan dapat dilihat nilai kekerasannya.

Nila kekerasan Vickers ditentukan oleh persamaan berikut:

�� = 1,8544 �

�2 ... (3.5) Dengan:

Hv = kekerasan Vickers (kgf/mm2 P = beban yang diberikan (kgf)

)

D = panjang rata-rata garis diagonal bekas penekanan (mm)

6.Pengujian Struktur Keramik 6.1 X-Ray Diffraction (XRD)

BAB IV

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian 4.1.1. Pengujian Porositas

Hasil pengujian porositas terhadap sampel diperoleh dengan menggunakan persamaan (3.1):

% 100 1

% x x

Vt m m porositas

air k

b

ρ

− =

Dimana mb m

= massa basah (gram) sample uji, setelah direndam air selama 1x24 jam k

Vt = volume total (cm

= massa kering sample (gram) 3

ρ

)

Tabel. 4.1.Data Pengujian Porositas

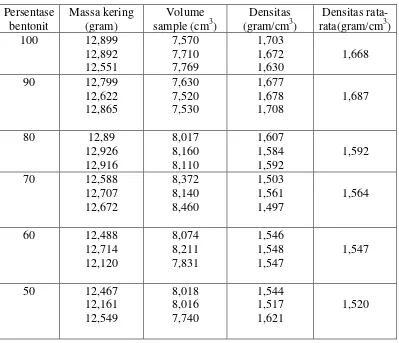

4.1.2. Pengujian Densitas

Hasil pengujian densitas terhadap sampel diperoleh dengan menggunakan persamaan (3.2)

Tabel.4.2. Pengukuran Densitas.

4.1.3. Pengujian Susut Bakar

Pengujian susut bakar dilakukan dengan mengukur diameter sampel sebelum dibakar dan sesudah dibakar. Pengujian susut bakar dapat dihitung dengan menggunakan persamaan 3.3 :

%���������� = �� − ��

�� �100%

4.1.4. Pengujian Kuat Tekan

Hasil pengujian kuat tekan terhadap sampel diperoleh dengan menggunakan persamaan (3.4):

A

4.1.5. Pengujian Kekerasan

Hasil pengujian kekeraasan terhadap sampel diperoleh dengan menggunakan persamaan (3.5):

�� = 1,8544 �

�2

Dengan:

Hv = kekerasan Vickers (kgf/mm2 P = beban yang diberikan (kgf)

)

4.2. Pembahasan

4.2.1. Pengujian Porositas

Grafik. 4.2.1.Grafik Hubungan porositas (%) dengan Komposisi Bentonit (%)

Pengujian porositas sampel keramik pada komposisi bentonit 100%, 90%, 80%, 70%, 60%, 50%, dengan besarnya berturut-turut sebesar adalah : 34,866%, 32,773%, 35,377%, 35,603%, 37, 082 %, dan 38,573%. Nilai porositas paling tinggi terjadi pada komposisi 50% bentonit dan 50% limbah padat pulp yaitu sebesar 38,573%. Sedangkan porositas paling kecil terdapat pada komposisi 90 % bentonit, 10 % limbah padat yaitu sebesar ; 32,773 %.

Porositas berbanding terbalik dengan kuat tekan, penyusutan (susut bakar), kekerasan dan densitas. Dari data ini dapat dilihat juga semakin banyak komposisi bentonit semakin kecil porositas keramiknya. Dari hasil penelitian ini didapat campuran yang ideal terdapat pada komposisi 90 % Bentonit dan 10% limbah padat pulp.

Grafik Hubungan Antara Porositas (%) dengan Komposisi Bentonit (%)

34.866

32.773 37.082

38.573

35.377 35.603

32 33 34 35 36 37 38 39

0 20 40 60 80 100 120

Komposisi Bentonit (%)

P

or

os

it

as

(

4.2.2. Pengujian Densitas

Grafik.4.2.2 Hubungan antara Densitas (gram/cm3) dengan Komposisi Bentonit (%)

Pengujian densitas keramik dengan komposisi bentonit 100%, 90%, 80%, 70%, 60%, 50% diperoleh secara berturut-turut sebagai berikut : 1,668 gram/cm3, 1,687 gram/cm3, 1,592 gram/cm3, 1,564 gram/cm3 , 1,547 gram/cm3 1,520 gram/cm3. Densitas sample keramik yang paling tinggi terdapat pada komposisi 90% Bentonit,30% limbah yaitu sebesar: 1,687 gram/cm3

Sedangkan densitas paling kecil terdapat pada komposisi 50% bentonit yaitu : 1,520 gram/cm

.

3

. Secara teoritis densitas keramik silika adalah 3,90 gram/cm3.(sumber : P.

Sebayang, LIPI Bandung, 2006). Berdasar nilai dari densitas keramik normal (3,90

gram/cm3) maka keramik ini belum dapat digunakan menjadi keramik konstruksi. Grafik Hubungan Antara Densitas (gram/cm3) dengan Komposisi

4.2.3. Pengujian Susut Bakar

Grafik. 4.2.3. Hubungan antara susut bakar (%) dengan persentase/komposisi Bentonit (%)

Besar susut bakar pada komposisi bentonit 100%, 90%, 80%, 70%, 60%, 50% berturut-turut adalah sebesar : 3,043%, 3,073%, 2,534%, 2,205%, 1,193 % dan 1,081%. Susut bakar yang paling besar terjadi pada komposisi 90% bentonit, 10 % limbah padat pulp, sedangkan susut bakar yang nilainya paling kecil adalah 1,081% pada komposisi 50 % bentonit.

Susut bakar adalah salah satu parameter yangmenunjukkan terjadinya sintering pada keramik. Penyusutan dapat dilihat berkurangnya volume atau diameter sampel keramik. Penyusutan dapat mengakibatkan pemadatan dan berkurangnya pori sampel setelah sintering. Susut bakar berbanding lurus dengan kuat tekan sample. Semakin besar penyusutan keramik, maka semakin besar kuat tekan yang dimiliki keramik.

Grafik Hubungan Antara s usut bakar (%) dengan Kompos isi Bahan (%)

3.043 3.073 2.534 2.205

1.193 1.081

0 0.5 1 1.5 2 2.5 3 3.5

0 20 40 60 80 100 120

Komposisi Bahan (%)

Sus

ut

B

ak

ar

(

4.2.4. Pengujian Kuat Tekan

Grafik. 4.2.4. Hubungan antara Kuat Tekan (MPa) dengan komposisi Bentonit (%) Nilai kuat tekan pada komposisi Bentonit 100%, 90%, 80%, 70%%, 60%, 50% masing- masing sebesar 87,5288 MPa, 88,269 MPa, 82,334 MPa, 78,724 MPa, 61,417 MPa, dan 38,448 MPa. Nilai kuat tekan paling tinggi terdapat pada komposisi 90 % bentonit dan 10 % limbah padat Pulp yaitu sebesar 88,269 MPa. Sedangkan paling rendah terjadi padat komposisi 50 % bentonit dan 50 % limbah sebesar 38,448 MPa.

Pada komposisi 90 % bentonit dianggap campuran ini paling ideal, karena dapat memiliki kekutan tekan paling tinggi. Dan dapat dilihat semakin besar komposisi bentonit semakin tinggi kuat tekannya, atau dengan kata lain berbanding lurus

Grafik Hubungan Antara Kuat Tekan (MPa) dengan Komposisi Bentonit (%)

87.528 88.269 82.334 78.724

61.417

38.448

0 20 40 60 80 100

0 20 40 60 80 100 120

Komposisi Bentonit (%)

K

u

at

T

ek

an

(

M

P

4.2.5. Pengujian Kekerasan

Grafik. 4.2.5. Hubungan Kekerasan (MPa) dengan komposisi Bentonit (%).

Dari hasil pengujian, nilai kekerasaannya hanya diperoleh pada sampel keramik pada komposisi bentonit 100 % , 90 %, 80 %, 70 %, 60 %, dan 50 % berturut-turut sebesar 37,453 MPa, 42.776 MPa 33,812 MPa, 32,514 MPa, 26,455 Mpa dan 19,37 MPa. Sedangkan kekerasan keramik normal 1800 kgf/mm2

Nilai kekerasan yang paling tinggi adalah pada komposisi Bentonit 90 % dan Limbah Padat Pulp sebesar 10 % diperoleh nilai kekerasannya sebesar 42, 776 MPa. Nilai kekerasan paling rendah terdapat pada komposisi 50 % bentonit dan 50 % limbah padat pulp yaitu sebesar 19,337 MPa.

. Dilihat dari kekerasan keramik normal keramik yang dibuat peneliti belum bisa digunakan yang dimiliki oleh Aluminium.

Grafik Hubungan Antara Kekerasan (Mpa) dengan Komposisi Bentonit (% )

Komposisi Bentonit (% )

4.3. Analisis Struktur dengan Difraksi Sinar X ( XRD )

Tahap analisis XRD dilakukan pada bahan campuran limbah pulp PT.TPL Porsea dan bentonit dengan tujuan untuk mengetahui komposisi dominan dari limbah pulp PT.TPL Porsea yang telah melalui proses pembakaran (sintering) 900˚

Hasil pengujian XRD ini ditunjukkan pada gambar 4.3.1 – gambar 4.3.

C,dan jelas terlihat fase baru dari jenis calcit dengan senyawa-senyawa calsium oxide, silicon oxide, clinoenstatite-syn,

dan siliminity dengan intentitas tertinggi.

Gambar 4.3.1 Pola Difraksi Keramik dengan Bahan Dasar Limbah dan Bentonit 50 %,22,5% Grid,22,5% dreg,5 % Biosludge

Ket: Dari gambar diatas bahwa puncak tertinggi terletak pada bidang (104) , d = 3,035 A0 terbentuk fase baru calcite dengan senyawa senyawa CaCO3 , SiO2 dan unsur lain yang hampir semua menjadi amorf.

Gambar 4.3.2 Pola Difraksi Keramik dengan Bahan Dasar Limbah dan Bentonit 60 %,17,5% Grid,17,5% dreg,5 % Biosludge

Ket: Dari gambar diatas bahwa puncak tertinggi terletak pada bidang (104) , d = 3,035 A0 terbentuk fase baru calcite dengan senyawa senyawa CaCO3 , SiO2 dan unsur lain yang hampir semua menjadi amorf.

Gambar 4.3.3 Pola Difraksi Keramik dengan Bahan Dasar Limbah dan Bentonit 70 % 12,5% Grid,12,5% dreg,5 % Biosludge

Ket: Dari gambar diatas bahwa puncak tertinggi terletak pada bidang (104) , d = 3,035 A0 terbentuk fase baru calcite dengan senyawa senyawa CaCO3 , SiO2 dan unsur lain yang hampir semua menjadi amorf.

Gambar 4.3.4 Pola Difraksi Keramik dengan Bahan Dasar Limbah dan Bentonit 80 % 7,5% Grid,7,5% dreg,5 % Biosludge

Ket: Dari gambar diatas bahwa puncak tertinggi terletak pada bidang (104) , d = 3,035 A0 terbentuk fase baru calcite dengan senyawa senyawa CaCO3 , SiO2 dan unsur lain yang hampir semua menjadi amorf.

Gambar 4.3.5 Pola Difraksi Keramik dengan Bahan Dasar Limbah dan Bentonit 90 %,2,5% Grid,2,5% dreg,5 % Biosludge

Ket: Dari gambat diatas bahwa puncak tertinggi terletak pada bidang (104) , d = 3,035 A0 terbentuk fase baru calcite dengan senyawa senyawa CaCO3 , SiO2 dan unsur lain yang hampir semua menjadi amorf.

Gambar 4.3.6 Pola Difraksi Keramik dengan Bahan Dasar Limbah dan Bentonit 100 %,0% Grid,0% dreg,0% Biosludge

Ket: Dari gambar diatas bahwa puncak tertinggi terletak pada bidang (104) , d = 3,035 A0 terbentuk fase baru calcite dengan senyawa senyawa CaCO3 , SiO2

Dari pola difraksi, keramik dengan dasar limbah dan bentonit 50 %,60 %, 70 %, 80 %, 90 %, dan 100 % fase yang dominan adalah calcite dan senyawa-senyawanya adalah CaCO

dan unsur lain yang hampir semua menjadi amorf.

3 dan SiO2

Untuk data- data senyawa ini dapat dilihat pada tabel 4.1 dan 4.2 .

Ca(

CO

3

)

Si

O2

Si

Ca(CO3) (calcium carbonate – calcite): PDF card no. 83-1762

BAB V

KESIMPULAN DAN SARAN

5.1. KESIMPULAN

Berdasarkan hasil pembahasan pada bab IV diatas, maka penulis menarik kesimpulan sebagai berikut :

1. Pembuatan keramik dari bahan baku bentonit dan bahan pengisi limbah padat pulp (grit, dreg, dan bioslude) tidak dapat dimanfaatkan sebagai keramik konstruksi. Dari hasil pengujian, peneliti memperoleh karakterisasi keramik dengan porositas, 32,773% - 38,573%, densitas berkisar antara 1,520 gram/cm3

2. Sintering/pembakaran pada keramik sangat berpengaruh pada hasil/produk. Pada penelitian ini sample belum mencapai suhu sintering, ini dapat diketahui dari porositas keramik yang tinggi dan susut bakar yang rendah. Seharusnya porositasnya rendah dan susut bakarnya tinggi.

- 1,687, susut bakar berkisar antara 1,081% - 3,073%, kuat tekan berkisar antara 38,448 MPa - 88,269 MPa, dan kekerasan berkisar antara : 19,337 MPa - 42, 776 MPa.

3. Variasi campuran sangat berpengaruh terhadap sifat fisis dan mekanik bahan. Persentase/komposisi bentonit. Persentase bentonit berbanding lurus dengan kuat tekan, susut bakar dan kekerasan, sedangkan komposisi bentonit berbanding terbalik dengan porositas.

4. Kualitas keramik yang baik diperoleh pada komposisi 50 % serbuk limbah pulp dan 50 % bentonit pada temperature sintering 900 0 C dan penahanannya selama 15 menit.

6. Setelah dilakukan pengujian dengan menggunakan difraksi sinar X maka dapat disimpulkan bahwa struktur Kristal dari calsite(CaCO3) adalah Rhombohedral,dan untuk silikondioksida (SiO2) adalah hexagonal.

5.2. SARAN

1. Sebaiknya dilakukan penelitan selanjutnya pada variasi tekanan pada saat pembentukan dan memperhatikan hasil akhirnya.

2. Sebaiknya dilakukan penelitian dengan variasi suhu yang berbeda, serta memperhatikan lamanya pembakaran.

DAFTAR PUSTAKA

Ajie, Nugroho, Galih. 2008.”Sintesis & Karakterisasi Keramik Struktural Alumina Pada Sintering Temperatur Rendah Untuk Aplikasi Armorf Facing”,Tugas Akhir Sarjana,ITB : Bandung

Arnol,Hotman.2009.”Pemanfaatan Limbah Padat Pulp Dregs Sebagai Pengisi Batako Dengan Perekat Tepung Tapioka”,Tesis,Universitas Sumatera Utara : Medan

Astuti, Ambar. 1997. “Pengetahuan Keramik.” Cetakan Pertama, Universitas Gajah Mada : Bogor

Barsoun,W,Michael,1997.”Fundamentals Of Ceramics”,Drexel University : New York. Budinski, Kenneth.1996.”Engineering Materials Properties and Selection”. Fifth Edition.

Upper Saddle River : New Jersey USA

Hartomo, J, Anton.1992.” Mengenal Keramik Canggih, Cerdas & Biokeramik”,Edisi Pertama, Cetakan Pertama, Andi Offset : Yoyakarta

Harefa,Fani.2009.”Pemanfaatan Limbah Padat Pulp Grits Dan Dregs Dengan

Penambahan Kaolin Sebagai Bahan Pembuatan Keramik

Konstruksi”,Skripsi,Universitas Sumatera Utara : Medan

Humbarsono, Y,A. .”Lempung Serap Tanjung Harjo sebagai Pencampur LG Paregodean Untuk Bahan Keramik Melalui Kajian Mineralogi Di Pundong Bantul Yogyakarta”, e-jurnal, UPN : Yogyakarta

Joeliangsih.2004.”Peningkatan Kualitas Keramik Dengan Penambahan Sekap Padi Dan bambu”,Makalah. IPB : Bogor

Mulia, M, Ricki.2005.”Kesehatan Lingkungan”.Edisi Pertama, Graha Ilmu : Yogyakarta Palar, Haryando.2008.”Pencemaran Dan Toksikologi Logam Berat”, Cetakan Keempat,

Sebayang, P.2006.”Efek Komposisi SiO2 dan Suhu Sintering Pada Pembuatan Keramik Alumina”. LIPI : Bandung, .ISBN 976 3688599

Sihite, Rospitas, Debora. 2008.”Pembuatan Dan Karakterisasi Bahan Keramik Berpori Dengan Aditif Sekam Padi yang digunakan Sebagai Filter Gas Buang”. Tesis,USU : Medan

Sitorus, Zuriah, 2010. ”Pemanfaatan Limbah Padat Pulp Di TPL Porsea Sebagai Bahan Baku Pada Pembuatan Keramik Konstruksi” ,Disertasi, USU : Medan

Surdia, Tata.2005.”Pengetahuan Bahan Teknik”,Cetakan Keenam, Pradnya Paramita : Jakarta

Vlack,Van Lawrence. “Elemen – Elemen Ilmu Dan Rekayasa Material”,Edisi Keenam, University Og Michigan: Ann Arbor og Michigan, dterjemahkan Djaparie Sriati, Universitas Indonesia,Erlangga : Jakarta

LAMPIRAN 1

mk

Perhitungan Pengujian Porositas rata-rata

LAMPIRAN 2

LAMPIRAN 3

Perhitungan Pengujian Susut Bakar Susut bakar pada Bentonit 100 % Sampel 1

Diketahui

Diameter awal =30,30 mm Diameter akhir =29,42

Maka, susut bakar dapat dihitung berdasarkan persamaan (3.3)

% ����������= �� − ��

Pengukuran Pengujian susut bakar rata-rata

LAMPIRAN 4 PERHITUNGAN PENGUJIAN KUAT TEKAN Bentonit 100

Penrhitungan Kuat tekan rata-rata

LAMPIRAN 5