PEMBUATAN DAN KARAKTERSISASI KERAMIK KONSTRUKSI DENGAN MEMANFAATAN LIMBAH PADAT PULP DENGAN BAHAN

BAKU BENTONIT

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

RIANTO NADAPDAP

060801012

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PEMBUATAN DAN KARAKTERSISASI

KERAMIK KONSTRUKSI DENGAN

MEMAN- FAATKAN LIMBAH PADAT PULP DENGAN BAHAN BAKU BENTONIT

Kategori : SKRIPSI

Nama : RIANTO NADAPDAP

Nomor Induk Mahasiswa : 060801012

Program Studi : SARJANA (S1) FISIKA Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, 4 Desember 2010

Diketahui/Disetujui oleh

Departemen Fisika FMIPA USU Pembimbing Ketua

Dr. Marhaposan Situmorang Dr. Zuriah Sitorus. MSi

PERNYATAAN

PEMBUATAN DAN KARAKTERSISASI KERAMIK KONSTRUKSI DENGAN MEMANFAATAN LIMBAH PADAT PULP DENGAN BAHAN

BAKU BENTONIT

SKRIPSI

Saya mengaku bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya

Medan, 4 Desember 2010

PENGHARGAAN

Penulis memanjatkan segala puji dan syukur kepada Allah di dalam nama

Tuhan Yesus Kristus, karena atas berkat dan bimbingan-Nya penulis dapat

menyelesaikan Tugas Ahir ini dalam waktu yang telah direncanakan.

Penulis menyampaikan terimakasih yang sebesar-besarnya kepada Ibu Dr.

Zuriah Sitorus. MS selaku pembimbing Akademik yang telah banyak meluangkan waktu, tenaga, dan memberikan dorongan, semangat serta saran-saran untuk

membimbing dan juga kepada Alm. Bachtiar Efendi ST, selaku pembimbing di

Pendidikan Teknologi Kimia Industri (PTKI), Jacob Sembiring Selaku Humas PT

TPL Porsea pada penyelesaian skripsi ini yang telah memberikan panduan dan arahan

kepada saya dalam menyempurnakan skripsi ini.

Penulis juga mengucapkan banyak terimakasih kepada:

1. Ketua Departemen Dr. Marhaposan Situmorang.

2. Sekretaris Departemen Dra. Justinon Msi.

3. Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan

Alam Universitas Sumatera Utara.

4. Dosen Pembanding (Prof H.M Syukur MS, Dr Perdinan Sinuhaji. MS, Dra

Justinon Msi yang telah memberikan kritik dan saran demi kesempurnaan

skripsi penulis).

5. Semua Dosen Departemen Fisika FMIPA USU yang pernah menjadi dosen

pengajar selama penulis kuliah di Fisika USU.

6. (Alm. Bapak R Nadapdap) dan Ibu tersayang (Nurhaida Simangunsong) yang

7. Kakak tercinta (Mery Nadapdap & Pinna Nadapdap yang telah membiayai

segala kebutuhan kuliah saya).

8. Adik-adik saya (Maslin Nadapdap, Rini Erna Wati Nadapdap, Desy Natasia

Nadapdap, Rein Apandi Nadapdap & Hezron Androni Nadapdap).

9. Keluarga Penulis,( yang berada di Lumban Binanga, dan di Belawan.

10.Abang saya (Berlin Nadapdap).

11.Rekan – rekan Efata (K’ Henni, Meyenni Siregar, Farto Hutasoit, Frans Lubis,

Kata Ersada Perangin-Angin, Leothamrin Gultom, Oki Hutauruk, Roslina

Sitorus) yang telah banyak memberikan semangat dan dukungan dan selalu

mendoakan saya).

12.Rekan-rekan Fisika 2006 (Rikardo Simanjuntak, Chandra Na70, Hakim

Nasution, Anderson Ginting, Ramadhani, Dody Tampoe, Eko P, Erikson,

Yanti Ambarita, Laosmaria Nababan, Indra, Deri, Elfrida Sianipar, Nain

Sinuhaji, ) dan lain-lain yang tak tersebut namanya.

13.Kepala Laboratorium (Prof Dr Timbangen Sembiring MSc) dan Rekan –

Rekan Asisten Laboratorium Fisika Zat Padat/Solar Energy (B’Rio

Tambunan, B’Elyas Simarmata, B’Winston Simarmata, Derlina Simarmata,

Meyenni Siregar, dan Kristina Panjaitan).

14.Guru Fisika SMU Negeri 1 Silaen (Piner Sihotang) selaku guru Fisika penulis

yang selalu memberikan semangat pada penulis.

15.Abang dan kakak stambuk (2005, 2004, 2003)

16.Adik/Junior stambuk (2007,2008,2009 dan 2010).

PEMBUATAN DAN KARAKTERSISASI KERAMIK KONSTRUKSI DENGAN MEMANFAATAN LIMBAH PADAT PULP DENGAN BAHAN

BAKU BENTONIT

ABSTRAK

Pembuatan dan Karakterisasi Keramik konstruksi dengan variasi bahan pengisi limbah padat pulp berupa dreg, grit, biosludge dan penambahan bahan baku Bentonit 50 gram, 60 gram, 70 gram, 80 gram, 90 gram dan 100 gram. Dilakukan pada temperatur sintering pada 900 oC dan sampel keramik dibentuk dengan cara dry pressing pada tekanan 5000 kgf. Dari hasil pengujian diperoleh hasil kuat tekan yaitu : 34,448 MPa – 88,269 MPa. Hasil pengujian Kekerasan yaitu : 19,37 – 42,776 MPa. Hasil pengujian porositas yaitu : 32,773 % - 38,573 %. Hasil pengujian densitas diperoleh : 1,520 gram/cm3 -1,687 gram/cm3. Hasil pengujian susut bakar yaitu : 1,081 – 3.073 %. Berdasarkan SNI -3-0691-1996 standar mutu A paving block 40 Mpa keramik konstruksi yang telah dibuat peneliti telah dapat digunakan sebagai keramik konstruksi jenis paving block.

PREPARATION AND CHARACTERIZATION OF CERAMIC CONSTRUCTION WITH ME USING SOLID WASTE PULP WITH RAW

MATERIALS BENTONITE

ABSTRACT

Preparation and Characterization of Ceramic construction with a variety of filler in the form of solid waste pulp dreg, grit, and the addition of raw materials biosludge Bentonite 50 grams, 60 grams, 70 grams, 80 grams, 90 grams and 100 grams. Performed at sintering temperature at 900 o C and ceramic sample is formed by dry pressing at a pressure of 5000 kgf. From the experiments, the results of compressive strength is: 34.448 MPa - 88.269 MPa. Hardness Test results are: 19.37 to 42.776 MPa. The test results of porosity is: 32.773% - 38.573%. Hasil pengujian densitas diperoleh : 1,520 gram/cm 3 -1,687 gram/cm 3 . Firing shrinkage test results are: 1.081 to 3073%. Based on the ISO quality standard -3-0691-1996 A paving block 40 MPa ceramic construction that has made the researcher has to be used as a ceramic type of paving block construction.

DAFTAR ISI

Persetujuan ii

Pernyataaan iii

Penghargaan iv

Abstrak vi

Abstract vii

Daftar Isi viii

Daftar Tabel ix

Daftar Gambar xii

Bab 1 Pendahuluan

1.1Latar Belakang 1

1.2Batasan Masalah 2

1.3Tujuan Penelitian 3

1.4Manfaat Penelitian 3

1.5Tempat Penelitian 3

1.6Sistematika Penelitian 4

Bab 2 Tinjauan Pustaka

2.1 Bentonit 5

2.2 Keramik 6

2.2.1 Pembagian Keramik 7

2.2.2 Sifat-sifat Keramik 7

2.2.3 Bahan – Bahan Keramik 8

2.2.4 Keramik Konstruksi 8

2.3. Proses Pembuatan Keramik 11

2.4 Limbah 14

2.4.1. Limbah Padat 15

2.5. Karakterisasi Bahan

2.5.1. Penyusutan 19

2.5.2. Porositas 19

2.5.3. Densitas 20

2.5.4. Kuat Tekan 21

2.5.5. Kekerasan 22

Bab 3 Metodologi Penelitian

3.1 Alat Dan Bahan

3.1.1 Alat Penelitian 24

3.2.2 Bahan Penelitian 25

3.2 Metode Penelitian

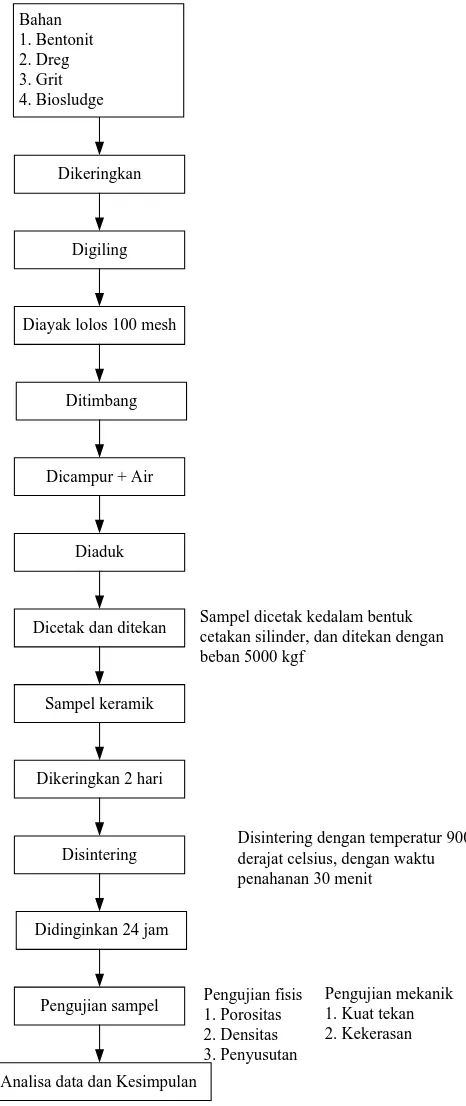

3.2.1 Diagram Alir Pembuatan Sampel 26

3.3.3 Parameter Penelitian 27

3.3 Prosedur Pembuatan Sampel Keramik

3.3.1 Pengeringan 27

3.3.2 Pencampuran Bahan 27

3.3.4 Pencetakan (Pembentukan) 28

3.3.5 Pembakaran 29

3.4 Prosedur Pengujian Sampel

3.4.1 Pengujian Porositas 30

3.4.2 Pengujian Densitas 30

3.4.2 Pengujian Susut Bakar 31

3.4.3 Pengujian Kuat Tekan 31

3.4.4 Pengujian Kekerasan 32

Bab 4 Hasil Dan Pembahasan

4.1 Hasil Penelitian

4.1.1 Pengujian Porositas 33

4.1.2 Pengujian Densitas 36

4.1.4 Pengujian Kuat Tekan 41

4.1.5 Pengujian Kekerasan 44

4.2 Pembahasan 46

Bab 5 Kesimpulan

5.1 Kesimpulan 50

5.2 Saran 51

Daftar Pustaka 52

Lampiran A

Lampiran B

Daftar Tabel

Tabel 2.1. Komposisi Bentonit 5

Tabel 2.2. Komposisi Limbah Padat Pulp Dreg 15

Tabel 2.3. Komposisi Limbah Padat Pulp Grit 16

Tabel 2.4. Komposisi Limbah Padat Pulp Biosludge 17

Tabel 2.5 Titik didih berbagai unsur 18

Tabel 2.7 Standart Pengujian Keramik Konstruksi 23

Tabel 2.8 Standart Pengujian Paving Block Menurut SNI -3-0691-1996 2

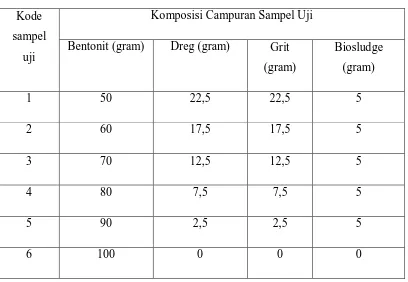

Tabel 3.1. Komposisi bahan 28

Tabel 4.1. Data Pengujian Porositas 35

Tabel 4.2. Data Pengukuran Densitas 38

Tabel 4.3. Data Pengujian Susut Bakar 41

Tabel 4.4. Data Pengujian Kuat Tekan 43

Daftar Gambar

Gambar 2.4. Metode Pengujian Kekerasan Vickers 22

Gambar 3.1 Diagram Alir Penelitian 26

Gambar 4.1. Grafik hubungan antara , porositas (%) dan Densitas (g/cm^3)

dengan Variasi Campuran 46

Gambar 4.2. Grafik hubungan antara susut bakar (%), kuat tekan (Mpa),

dengan Variasi Campuran 47

Gambar 4.1. Grafik hubungan antara Kekerasan (MPa)

PEMBUATAN DAN KARAKTERSISASI KERAMIK KONSTRUKSI DENGAN MEMANFAATAN LIMBAH PADAT PULP DENGAN BAHAN

BAKU BENTONIT

ABSTRAK

Pembuatan dan Karakterisasi Keramik konstruksi dengan variasi bahan pengisi limbah padat pulp berupa dreg, grit, biosludge dan penambahan bahan baku Bentonit 50 gram, 60 gram, 70 gram, 80 gram, 90 gram dan 100 gram. Dilakukan pada temperatur sintering pada 900 oC dan sampel keramik dibentuk dengan cara dry pressing pada tekanan 5000 kgf. Dari hasil pengujian diperoleh hasil kuat tekan yaitu : 34,448 MPa – 88,269 MPa. Hasil pengujian Kekerasan yaitu : 19,37 – 42,776 MPa. Hasil pengujian porositas yaitu : 32,773 % - 38,573 %. Hasil pengujian densitas diperoleh : 1,520 gram/cm3 -1,687 gram/cm3. Hasil pengujian susut bakar yaitu : 1,081 – 3.073 %. Berdasarkan SNI -3-0691-1996 standar mutu A paving block 40 Mpa keramik konstruksi yang telah dibuat peneliti telah dapat digunakan sebagai keramik konstruksi jenis paving block.

PREPARATION AND CHARACTERIZATION OF CERAMIC CONSTRUCTION WITH ME USING SOLID WASTE PULP WITH RAW

MATERIALS BENTONITE

ABSTRACT

Preparation and Characterization of Ceramic construction with a variety of filler in the form of solid waste pulp dreg, grit, and the addition of raw materials biosludge Bentonite 50 grams, 60 grams, 70 grams, 80 grams, 90 grams and 100 grams. Performed at sintering temperature at 900 o C and ceramic sample is formed by dry pressing at a pressure of 5000 kgf. From the experiments, the results of compressive strength is: 34.448 MPa - 88.269 MPa. Hardness Test results are: 19.37 to 42.776 MPa. The test results of porosity is: 32.773% - 38.573%. Hasil pengujian densitas diperoleh : 1,520 gram/cm 3 -1,687 gram/cm 3 . Firing shrinkage test results are: 1.081 to 3073%. Based on the ISO quality standard -3-0691-1996 A paving block 40 MPa ceramic construction that has made the researcher has to be used as a ceramic type of paving block construction.

BAB I

PENDAHULUAN 1.1 Latar Belakang

Keramik berasal dari bahasa Yunani "keramos", yang artinya adalah sesuatu

yang dibakar. Pada mulanya diproduksi dari mineral lempung yang dikeringkan di

bawah sinar matahari dan dikeraskan dengan pembakaran pada temperatur tinggi

(Joelianingsih, (2004).

Keramik adalah suatu bahan organik bukan metal tahan pada suhu tinggi,

karena titik lelehnya (melting point) diatas 2000

1. Grit yakni limbah yang berasal dari proses recoustisizing dan tidak bereaksi

antara green liquoer dan kapur tohor dimana kandungan utamanya adalah pasir

yang mengandung hidroksida.

C (Astuti, 11997). Keramik sangat

berkembang didalam kebutuhan pesat khusunya dibidang industry. Produk-produk

keramik telah banyak digunakan didalam kebutuhan rumah tangga, industry,

elektronika dan sebagainya. Namun banyak tantangan yang harus dihadapi untuk

memenuhi kebutuhan industri keramik tersebut. Ketersediaan bahan baku tersebut

yang menjadi masalah dalam kebutuhan-kebutuhan diatas (Astuti,1997).

Di daerah kecamatan Porsea, pada saat ini ada industri yang mengolah bentonit

menjadi batu bata dengan cara sederhana. Di daerah yang berdekatan ada juga industri

pengolahan bubur kertas oleh PT TPL Porsea. Limbah yang dihasilkan industri, ini

mengakibatkan masalah bagi lingkungan di kawawan industri ini salah satunya,

lingkungan air.

Limbah yang dihasilkan PT TPL Porsea Tbk salah satunya adalah limbah

2. Dreg merupakan limbah endapan dari green liquoer yakni smelt yang

dilarutkan dengan weak wash dari lime mud washer. Kandungan silica dan

karbon residu organic yang tidak sempat terbakar dalam boiler.

3. Biosludge merupakan limbah dari proses pembuatan pulp yang berupa

campuran dari endapan limbah cair. Proses primary dan secondary yang

kandungan utamanya selulosa dan bakteri mati. Selain itu bahan ini juga kaya

akan karbon karena tidak bereaksi.

Limbah padat yang dihasilkan oleh industri PT TPL Porsea ini belum

dimanfaatkan secara maksimal. Berdasarkan kenyataan diatas peneliti ingin

memanfaatkan limbah padat pulp menjadi suatu material yang mempunyai nilai

harga, dan tidak dibuang sia-sia. Penulis ingin membuat keramik konstruksi dari

bahan baku bentonit dengan bahan pengisi limbah padat pulp.

1.1Rumusan Masalah

Adapun rumusan masalah dalam penelitian ini adalah

1. Karena banyaknya limbah yang dihasilkan, maka penulis mengambil alternatif

limbah padat pulp ini sebagai bahan pengisi pembuatan keramik konstruksi.

2. Semakin banyaknya kebutuhan keramik konstruksi pada masyarakat,ini

memungkinkan bahan baku keramik akan semakin cepat habis, untuk itu

peneliti mengambil alternatif untuk membuat keramik konstruksi dari limbah

padat pulp.

1.2Batasan Masalah

Ruang lingkup masalah penelitian sebagai berikut:

1. Membuktikan bahwa dapat membuat keramik konstruksi dari limbah padat

pulp dengan perekat bentonit dengan variasi campuran yang berbeda.

2. Limbah padat pulp yang diguanakan adalah dreg, grit, dan biosludge

merupakan sisa olahan industri PT TPL Jalan Sosor Ladang, Kecamatan

3. Bahan baku yang digunakan adalah bentonit dari Desa Sabam

Sirait,Kecamatan Parmaksian Porsea kabupaten Tobasamosir.

4. Karakteristik meliputi:

a) Fisis : porositas, densitas dan susut bakar

b) Mekanik : kuat tekan dan kekerasan

1.3Tujuan Penelitian

1. Untuk mengetahui pengaruh variasi limbah padat pulp (Grit, Dreg dan

Biosludge) terhadap karakterisasi pembuatan keramik konstruksi.

Karakterisasi meliput i :

a) Porositas.

b) Densitas.

c) Susut bakar.

d) Kuat tekan.

e) Kekerasan..

2. Untuk mengetahui pengaruh variasi campuran bentonit pada pembuatan

keramik konstruksi.

3. Untuk mengolah dan memanfaatkan limbah padat pulp menjadi bahan

baku keramik konstruksi.

1.4Manfaat Penelitian

Adapun manfaat penelitian yang diambil dari penelitianan ini adalah diharapkan:

1) Dapat menambah ilmu pengetahuan tentang keramik.

2) Dapat mengurangi pencemaran air di kawasan Danau Toba dimana selama

ini selalu meresahkan masyarakat yang tinggal dikawasan industri PT TPL

1.5Sistematika Penulisan

BAB I : PENDAHULUAN

Bab ini menguraikan tentang latar belakang, rumusan masalah, batasan masalah,

tujuan penelitian, manfaat penelitian, dan sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Bab ini menguraikan tentang bentonit, komposisi bentonit,. Jenis-jenis bentonit,

kegunaan/pemanfaatan bentonit. Bab ini juga menerangkan tentang keramik, yaitu

pengertian keramik,sifat-sifat keramik, bahan-bahan pembuatan keramik. Bab ini

menjelaskan limbah padat pulp, bagaimana proses terjadinya pulp olahan PT TPL

Porsea. Bab ini menerangkan karakterisasi bahan, yang meliputi, porositas, densitas,

susut bakar, kuat tekan dan kekerasan.

BAB III : PENGUMPULAN DATA

Bab ini berisi tentang metode penelitian, prosedur pembuatan sampel keramik, dan

menjelaskan pengujian sampel keramik yaitu porositas, densitas, susut bakar, kuat

tekan dan kekerasan.

BAB IV : HASIL DAN PEMBAHASAN

Bab ini menguraikan data penelitian yang diperoleh peneliti, dan menerangkan

pengolahan data yaitu pembahasan hubungan antara porositas, densitas dan susut

bakar, kuat tekan, dan kekerasan terhadap penambahan bahan pengisi dreg. Grit,

biosludge dan bahan baku bentonit.

BAB V : PENUTUP

BAB II

TINJAUAN PUSTAKA

2.1 Bentonit

Bentonit adalah istilah pada lempung yang mengandung monmorillonit dalam dunia

perdagangan dan termasuk kelompok dioktohedral. Bentonit merupakan mineral

alumina silikat hidrat yang termasuk dalam pilosilikat, atau silikat berlapis yang terdiri

dari jaringan tetrahedral (SiO4)2- yang terjalin dalam bidang tak hingga membentuk

jaringan anion (SiO3)2- dengan perbandingan Si/O sebesar 2/5. Rumus kimia umum

bentonit adalah Al2O3.4SiO2.H2

KOMPOSISI

O. 85 % . (Megawati, 2008)

Komposisi Bentonit berdasarkan hasil analisa terhadap sampel bentonit yang

diambil langsung di lapangan, diperoleh komposisi bentonit dapat ditunjukkan tabel

2.1.

Tabel 2.1 Komposisi Bentonit

%

Kalsium Oksida (CaO) 0

Magnesium Oksida (MgO) 1,63

Alumunium Oksida (Al2O3) 4,60

Ferri Oksida (Fe2O3) 1,39

Silika (SiO2) 56,10

2.1.1 Jenis-Jenis Bentonit

Berdasarkan tipenya, bentonit dibagi menjadi dua, yaitu

1. Tipe Wyoming (Na-bentonit – Swelling bentonite)

Na bentonit memiliki daya mengembang hingga delapan kali apabila

dicelupkan ke dalam air, dan tetap terdispersi beberapa waktu di dalam air. Dalam

keadaan kering berwarna putih atau cream, pada keadaan basah dan terkena sinar

matahari akan berwarna mengkilap. Perbandingan soda dan kapur tinggi, suspensi

koloidal mempunyai pH: 8,5-9,8, tidak dapat diaktifkan, posisi pertukaran diduduki

oleh ion-ion sodium (Na+).

2. Mg, (Ca-bentonit – non swelling bentonite)

Tipe bentonit ini kurang mengembang apabila dicelupkan ke dalam air, dan

tetap terdispersi di dalam air, tetapi secara alami atau setelah diaktifkan mempunyai

sifat menghisap yang baik. Perbandingan kandungan Na dan Ca rendah, suspensi

koloidal memiliki pH: 4-7.

Keramik adalah semua benda-benda yang terbuat dari tanah liat/lempung yang

mengalami suatu proses pengerasan dengan pembakaran suhu tinggi. Pengertian

keramik yang lebih luas dan umum adalah “Bahan yang dibakar tinggi” termasuk

didalamnya semen, gips, metal dan lainnya. (tekmira,2010)

2.2 Keramik

2.2.1 Sejarah Keramik

Keramik bersal dari bahasa yunani “keramos”, yang artinya adalah sesuatu yang

dibakar. Pada mulanya diproduksi dan mineral lempung yang dikeringkan di bawah

sinar matahari dan dikeraskan dengan pembakaran pada temperatur tinggi.

Penggunaan keramik ini berkembang dari bahan pecah belah (dinnerware), keperluan

rumah rumah tangga, dan untuk industry. Keramik jenis ini dikenal sebagai keramik

tradisional.

Sedangkan keramik modern atau yang disebut keramik teknik (fine ceramics,

penggunaannya misalnya dalam bidang elektronika (elemen pemanas, dielektrik

semikonduktor), tranduser, bidang otomotif, komponen turbin.

(Joelianingsih, 2004)

2.2.2 Pembagian Keramik

Pada prinsipnya keramik dapat dibagi dua bagian yaitu keramik tradisional dan

keramik modern Keramik tradisonal adalah keramik yang terbuat dari bahan alam

seperti kaolin, feldspar, clay dan kwarsa. Yang termasuk keramik ini adalah barang

pecah (dinner ware), keperluan rumah tangga (tile brick) dan untuk industry

(refractory). Keramik modern (fine keramik) adalah keramik yang dibuat dengan

oksida – oksida logam atau logam, seperti oksida. Pengguanannya sebagai elemen

pemanas semikonduktor, komponen turbin. (Joeliningsih, 2004)

2.2.3 Sifat-Sifat Keramik

Sifat –sifat keramik dapat dilihat dibawah ini

a) Kapasitas panas yang baik dan konduktivitas panas yang rendah.

b) Tahan terhadap korosi.

c) Dapat bersidat magnetic dan non magnetic.

d) Keras, dan kuat.

f) Sifat listriknya dapat menjadi isolator, semikonduktor, konduktor

bahkan superkonduktor.

2.2.4 Bahan-Bahan dasar Keramik

Pada dasarnya bahan baku (dasar ) keramik dapat dikelompokkan menjadi

1. Bahan Plastis

Bahan ini berupa tanah liat dengan kandungan mineral dan tambahan yang

berasal dari endapan kotoran. Mineral ini berupa silikat, magnesium, besi,

bersifat kapur dan alkalis.

2. Bahan pelebur

Bahan ini berupa feldspar dengan kandungan alumina silkat alkali beraneka

ragam yang terdiri dari:

a) Orthose : (SiAl) O8

b) Potassis Albite : (SiAl) O K

8

c) Anorthite : (SiAl) O

Na, sodis

8

3. Bahan penghilang lemak

Ca, Kalsis

Bahan ini berupa bahan-bahan baku yang mudah dihaluskan dan koefisien

penyusutannya sangat rendah. Biasanya bahan ini berfungsi sebagai penutup

kekurangan-kekurangan yang terjadi karena plastisitas dari tanah liat dan

terdiri dari silica dan quartz yang berbeda-beda bentuknya.

4. Bahan tahan panas

Bahan ini terdiri dari bahan yang mengandung magnesium dan silica

aluminium. (Harefa, 2009)

2.2.5 Keramik Konstruksi

Klasifikasi produk keramik tradisional yang digunakan dalam konstruksi,

didasarkan pada lingkup:

• elemen untuk lantai, dinding, atap (bata);

• peralatan sanitasi (kesehatan); • lantai dan dinding (ubin).

2.2.5.1 Bata Konstruksi

Batu bata, bersama dengan batu bangunan, bahan yang umum digunakan. Kuat tekan

adalah antara 20-50 MPa dan dapat mencapai 70 MPa untuk bata padat, dibandingkan

dengan 15 MPa sampai 100 MPa dan tuf batu yang banyak digunakan dalam

konstruksi. Kekuatan tarik jauh lebih rendah, mencapai 5 °% dan, jarang, 10% dari

kuat tekan. Batu bata memiliki keuntungan di atas reruntuhan, untuk dibentuk menjadi

bentuk yang teratur, yang dengan sendirinya menyebabkan meningkatnya kekuatan

seluruh dari batu bata.

Batu bata dalam konstruksi akan menggunakan jenis berikut:

• batu bata atau batu beban-beban dan non- • ubin dan genteng;

• Light blok untuk lantai dan untuk membangun semua bekerja di permukaan horizontal atau sedikit miring;

• dinding bata.

2.2.5.2 Ubin

Ubin keramik (floor title) adalah termasuk jenis badan keramik porcelain

stoneware yang mempunyai performa teknis yang sangat baik ditinjau dari sifat-sifat

ketahanan terhadap aspek mekanis, pemakaian, bahan kimia dan sebagainya.. Pada

umumnya sistem bubuk badan ubin keramik dibuat dari campuran beberapa bahan

baku mineral (mixed powders) dan beberapa bahan tambahan lain. Berdasarkan

perpindahan massa yang terjadi, secara tradisional sintering pada fasa padat akan

permindahan massa. Meskipun demikian, kecepatan terjadinya densfikasi selama

proses sintering dipengaruhi oleh beberapa faktor antara lain : komposisi kimia dan

ukuran butiran bubuk, suhu dan waktu sintering. Beberapa permasalahan yang dapat

diidentifikasi dalam proses sintering ubin keramik dapat dirangkum sebagai berikut :

(i) Kualitas bahan baku ubin keramik (terutama feldspar dan clay)

tidak konsisten tergantung pada lokasi asal dimana mereka

diperoleh;

(ii) Sistem bubuk {powder system) untuk badan ubin keramik biasanya

tersusun dari partikel-partikel yang mempunyai ukuran bervariasi

{multisized particles) dengan distribusi ukuran yang tertentu

dengan komposisi kimia yang berbeda;

(iii) Bentuk butiran adalah campuran dari bentuk partike! bulat

{spherical particles) dan partikel-partikel tidak bulat {non spherical

particles);

(iv) Distribusi ukuran partikel bubuk badan ubin keramik mempunyai

pengaruh terhadap struktur mikro dan perpindahan massa

disamping temperatur dan waktu sintering.

(Nur Hasan, 2006)

Bata klinker

Disebut juga pelapisa jalan (paving block) adalah jenis bata keramik bakaran keras dimana bata ini dibakar pada suhu hampir mencapai titik lelehnya.

Bahan bakunya adalah tanah liat api dicampur dengan atau tanpa serpih yang

bermutu baik

Pembuatan dibentuk proses lempung dengan pres tekanan tinggi sehingga kepadatan optimal

Suhu pembakarannya 1200

Bata klinker dipakai untuk permukaaan jalan raya

oC

1. tahan air, tahan cuaca tahan gesekan kuat tekan tinggi

2. kepadatan 2,3

3. kuat tekan rata-rata 280 kg/cm2. Biasanya bisa mencapai 500 kg/cm

Sumber :

2

2.2.6. Proses Pembentukan Keramik

2.2.6.1. Preparasi serbuk

Untuk membuat bentonit dan limbah padat pulp menjadi serbuk atau dengan kata lain

memisahkan butiran kasar menjadi butiran halus dalam ukuran mesh, diperlukan alat

penggiling dan juga alat ayakan. pemisahan buitran yang dilakukan terlebih dahulu

butiran dikeringkan. Butiran yang kering kemudian digiling dan diayak dan diperoleh

butiran halus, kemudian dicampurkan dengan air sehingga dapat dibuat menjadi bahan

keramik.

2.2.6.2 Pembentukan Keramik

Pembentukan keramik dapat dilakukan dengan berbagai cara antara lain :

a) Die Prsseing

Pada proses ini bahan keramik dihaluskan hingga membentuk bubuk, lalu dicampur

dengan pengikat (binder) organic kemudian dimasukkan ke dalam cetakan dan ditekan

hingga mencapai bentuk padat yang cukup kuat. Metode inilah yang digunakan

peneliti untuk membuat keramik dari bahan baku bentonit. Metode ini umumnya

digunakan dalam pembuatan ubin, keramik elektronik atau produk dengan cukup

sederhana karena metode ini cukup murah.

b) Ruber Mold Pressing

Metode ini dilakukan untuk menghasilkan bubuk padat yang tidak seragam dan

yang terbuat dari karet. Bubuk dimasukkan ke dalam sarung karet kemudian dibentuk

dalam cetakan hidrostatis.

c) Extrusion Molding

Pembentukan keramik pada metode ini melalui lobang cetakan. Metode ini biasa

digunakan untuk membuat pipa saluran, pipa reactor atau material lain yang memiliki

suhu normal untuk penampang lintang tetap.

d) Slip Casting

Metode ini dilakukakn untuk memperkeras suspensi dengan air dan cairan lainnya,

dituang ke dalam plestere berpori, air akan diserap dari daerak kontak kedalam

cetakan dan lapisan lempung yang kuat terbentuk.

e) Injection Molding

Bahan yang bersifat plastis diinjeksikan dan dicampur dengan bubuk pada cetakan.

Metode ini banyak digunakan untuk memproduksi benda – benda yang mempunyai

bentuk yang kompleks. (Debora. 2008)

2.2.6.3 Pengeringan

Sampel keramik yang telah dibentuk dari butiran, akan dikeringkan pada ruang

dengan suhu ruangan. Pengeringan akan mempengaruhi produk akhir dari keramik.

Pengeringan bahan harus dikrontol dengan baik. Pengeringan sample keramik berguna

untuk mengurangi resiko keretakan. Akan tetapi proses keretakan yang terjadi pada

saat pengeringan dapat disebabkan butiran yang dicampur tidak homogen, dan

menyebabkan pengeringannya tidak merata disetiap bagian-bagian ataupun

permukaan sample keramik. Kelebihan air pada saat pembentukan keramik seringkali

2.2.6.4 Pembakaran/sintering

Sintering adalah proses perlakuan termal untuk menghasilkan ikatan antar partikel

sehingga koheren dimana struktur padat yang terbentuk didominasi oleh mekanisme

perpindahan massa yang terjadi pada skala atomic. Transport massa berupa gerakan

atomic yang menghasilkan energi permukaan serbuk. Energi permukaan serbuk

berbanding lurus dengan luas permukaannya. Karenanya partikel halus, dengan luas

spesifik yang tinggi, memiliki energi permukaan yang lebih tinggi karena memiliki

tingkat energi yang tinggi.

Sintering Fasa Padat (Solid State Sintering)

Proses sintering fasa padat memiliki beberapa kandidat mekansime transport yang

dapat dibagi menjadi dua kelas, yaitu transport permukaan dan transport ruah.

Transport permukaan tidak menyebabkan densifikasi, sedangkan transport ruah

menyebabkan densifikasi. Beberapa mekanisme transport uap dari permukaan padat,

difusi batas butir, aliran viskos, dan aliran plastis. Tiga mekanisme pertama termasuk

dalam kelas transport permukaan.

1. Difusi permukaan

2. Difusi volume

Ada tiga jalur yang diambil oleh kekosongan pada difusi volume, yaitu:

a. Adhesi volum : kekosongan bergerak dari permukaan neck area melalui

interior partikel menuju permukaan partikel. Hasilnya dalah deposisi massa

pada permukaan neck area. Pada adhesi volume tidak terjadi densifikasi

atau penyusutan.

b. Densifikasi difusi volume : aliran kekosongan dari permukan neck area

menuju batas butir antara partikel. Jalur ini menyebabkan densifikasi dan

c. Penghilangan kekosongan melalui proses dislocation climb

3. Transport uap dari permukaan padat

4. Difusi batas butir

5. Aliran viskos

(Galih ,2008)

2.2.6.5 Penyusutan

Penyusutan dapat terjadi pada saat pengeringan dan pembakaran sample. Besar

penyusutan pada saat pembakaran dapat dipengaruhi oleh temperatur/suhu

pembakaran dan waktu lamanya pembakaran. Penyusutan sangat berhubungan dengan

keadaan awal porositas sampel.

2.3 Limbah

Limbah adalah buangan yang dihasilkan dari suatu proses produksi baik

industri maupun dosmetik (tumah tangga), yang kehadirannya pada suatu saat dan

tempat tertentu tidak di kehendaki lingkungan karena tidak memiliki nilai ekonomis.

Berdasarkan karakteristiknya, limbah industri dapat digolongkan menjadi empat

bagian:

1. Limbah cair

2. Limbah padat

3. Limbah gas dan partikel

4. Limbah B3

2.3.1 Limbah padat

Limbah padat didefinisikan sebagai segala sesuatu yang tidak terpakai dan

berbentuk padatan atau semi padatan. Limbah padat merupakan campuran dari

berbagai bahan baik yang tidak berbahaya seperti sisa makanan maupun yang

berbahaya seperti limbah Bahan Berbahaya Beracun (B3) yang berasal dari industri.

(Ricki, 2005)

2.3.1. Limbah Padat Pulp

Pulp adalah kumpulan serat-serat yang diambil dari bagian tumbuhan yang

mengandung serat antara lain dari bagian batang, kulit akar, daun dan buah. Kayu

sebagai bahan dasar dalam industri kertas mengandung beberapa komponen antara

lain

1. Selulosa, tersusun atas molekul rantai lurus dan panjang yang merupakan

komponen yang paling disukai dalam pembuatan kertas karena panjang, kuat

2. Hemiselulosa, tersusun atas glukosa rantai pendek dan bercabang.

Hemiselulosa lebih mudah larut dalam air dan biasanya dihilangkan dalam

proses pulping.

3. Lignin adalah jaringan polimer fenolik tiga dimensi yang berfungsi

merekatkan serat selulosa sehingga menjadi kaku. Pulping kimia dan proses

pemutihan akan menghilangkan lignin tanpa mengurangi serat slulosa secara

signifikan.

4. Ekstraktif, meliputi hormone tumbuhan tumbuhan, resin, asam lemak dan

unsur lain.. (Rini,. 2002)

Limbah padat pulp adalah limbah yang diperoleh dari sisa-sisa pengolahan industry

1. Dreg

Dreg adalah material padat yang berwarna abu-abu kecoklatan yang

merupakan bahan endapan dari green liquor yaitu smelt yang dilarutkan dengan weak

wash dari lime mud washer. Bentuk serbuk limbah dreg ditunjukkan pada Gambar

lampiran II. Kandungan silica dan karbon residu organic yang tidak sempat terbakar

dalam boiler. Komposisinya ditunjukkan pada Tabel 2.3.

Tabel 2.2 Komposisi Limbah Padat Pulp Dreg

Parameter Komposisi (%)

Al2O3 12.02

SiO2 41.61

MgO 6.98

CaO 15.94

Fe2O3 1.47

(Sumber : Sitorus, 2010 )

2. Grit

Grit berasal dari proses recoustisizing yang tidak bereaksi antara green liquor dan

kapur tohor, berwarna abu-abu kekuningan, kandungan utamanya hidroksida. Bentuk

serbuk limbah grit ditunjukkan pada Gambar lampiran II. Komposisinya ditunjukkan

pada Tabel 2.4 dibawah ini:

Tabel 2.4 Komposisi Limbah Padat Pulp Grit

Parameter Komposisi (%)

SiO2 1.78

MgO 5.83

CaO 53.11

Fe2O3 0

Sumber : Sitorus, 2010

3. Biosludge

Biosludge merupakan limbah dari proses pembuatan pulp dan industri kertas yang

bagus yang berupa campuran dari endapan limbah cair, berwarna coklat kehitaman,

kandungan utamanya adalah selulosa dan bakteri yang mati. (Arnol, 2009. Bentuk

serbuk limbah padat pulp biosludge ditunjukkan pada Gambar lampiran II. Komposisi

kimia dari biosludge ditunjukkan pada Tabel 2.5.

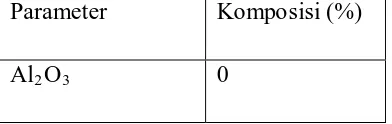

Tabel. 2.5. Komposisi Limbah Padat Pulp Biosludge

Parameter Komposisi (%)

Al2O3 0

SiO2 2.68

MgO 1.07

CaO 12.38

Fe2O3 0.29

(Sumber : Sitorus,2010)

Dari ketiga jenis limbah padat pulp diatas, yakni dreg, grit dan biosludge.

Ketiga limbah ini yang digunakan peneliti sebagai bahan pengisi dalam pembuatan

sampel keramik konstruksi. Adapun alasan peneliti menggunakan limbah ini adalah

mengandung 41,61 %, grit mengandung 1,78% dan biosludge mengandung 2,68 %

silika. Dimana silika inilah yang akan membuat sampel keramik memiliki kuat tekan

yang kuat. Disamping itu dreg mengandung senyawa alumina sebesar 12,01 % .

Dengan adanya silika, membuat sampel keramik dapat menjadi kuat, keras, dengan

bersamaan silika. Karena itulah sifat kedua bahan ini yakni mengikat dan mengisi.

Namun disamping mengandung alumina dan silika, ketiga bahan limbah ini

mengandung senyawa yang dianggap beracun dan berbahaya, dapat diketahui dari

kandungan masing-masing limbah. Contohnya adalah senyawa CaO, Fe2O3

Unsur

.

Senyawa ini dapat berbahaya jika masuk kedalam tubuh dengan kadar yang

tidak esensial bagi tubuh. Dengan memperhatikan senyawa diatas, penulis juga

memperhatikan akan bahayanya senyawa diatas jika digunakan dalam pembuatan

sampel keramik.

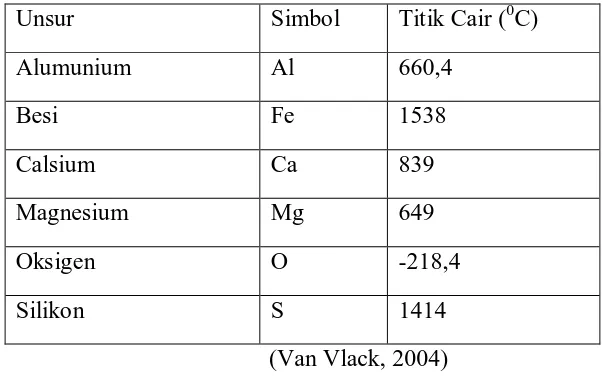

Dengan memperhatikan kandungan senyawa limbah drge, grit dan biosludge

yaitu Al, Fe, Mg, Ca yang dianggap berbahaya, dengan titik didih masing-masing

senyawa, ditunjukkan pada tabel 2.6.

Tabel 2.6 Titik didih berbagai unsur

Simbol Titik Cair (0C)

Alumunium Al 660,4

Besi Fe 1538

Calsium Ca 839

Magnesium Mg 649

Oksigen O -218,4

Silikon S 1414

(Van Vlack, 2004)

Dengan pembakaran yang digunakan peneliti adalah 900 oC, jadi senyawa

yang dianggap berbahaya akan habis terbakar, dan tidak akan berbahaya dalam

2.4 Karakteristik Bahan

2.4.1 Sifat Fisis

2.4.1.1 Penyusutan

Penyusutan terjadi akibat menurunnya porositas dimana keporian terisi oleh

bahan-bahan yang mudah melebur. Penyusutan suatu produk sangat erat kaitannya

dengan proses pembuatan bahan tersebut.

Temperatur pembakaran sangat berpengaruh terhadap penyusutan. Semakin

tingi temperatur pemabakaran yang diberikan terhadap bahan maka keporian akan

semakin tertutupi oleh bahan yang mudah melebur sehingga terjadi penyusutan yang

semakin besar. Besar Penyusutan keramik normal adalah 30 %. (Kenneth, 1996).

Faktor-faktor lain yang mempengaruhi penyusutan antara lain adalah:

a) Pembentukan

b) Lama pembakaran

c) Ukuran butiran

d) Komoisisi

e) Dll

Penyusutan bakar adalah persentase penyusutan diameter sebelum dan sesudah

dibakar, dan secara matematis dapat dirumuskan sebagai berikut :

% 100

% x

do di do

susutbakar = − (2.1)

d0 = diameter sebelum dibakar

2.4.1.2 Porositas

Porositas dalam suatu keramik dinyatakan dalam % rongga atau fraksi volume

dari suatu rongga yang ada dalam bahan tersebut. Porositas sangat dipengaruhi oleh

bentuk dan distribusinya. Porositas dintakan dalam % yang menghubungkan antar

volume pori terbuka terhadap volume benda keseluruhan, secara persamaan dapat

dilihat :

% 100 1

(%) x x

V m m Porositas

air t

k k

ρ −

= (2.2)

Dimana :

mk = massa kering sampel setelah dibakar (gram)

mb = massa basah sampel setelah direndam selama 1 x 24 jam (gram)

Vt

air

ρ

= volume sampel setelah dibakar

= massa jenis air (gram/cm3)

2.4.1.3 Densitas

Densitas merupakan pengukuran massa setiap satuan volum benda. Semakin

tinggi densitas (massa jenis) suatu benda, maka semakin besar pula massa setiap

volumnya. Densitas rata-rata setiap benda merupakan total massa dibagi dengan total

volumnya. Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume

yang lebih rendah dari pada benda bermassa sama yang memiliki densitas lebih

rendah. Densitas keramik konvensional adalah sebesar 3.980 kg/m3. (Menurut

Kenneth, 1960)

Secara matematis densitas dirumuskan sebagai berkut:

Dimana

= densitas (gram/cm3); m= massa (gram);

v = volume (cm3

A P fc =

)

2.4.2 Sifat Mekanik

Berbagai jenis keramik termasuk semen, bata untuk bangunan, bata tahan api

dan gelas dipergunakan sejak lama sebagai bahan konstruksi bangunan. Bidang

penggunaan baru bagi keramik sebagai bahan konstruksi telah dikembangkan,

sebagaimana telah terlihat dalam studi yang luas mengenai karbida silicon dan nitride

silicon sebagai bahan untuk turbin adan motor yang sangat efisien. Pada umumnya

keramik memiliki sifat-sifat yang baik yaitu : keras, kuat dan stabil pada temperatur

tinggi, tetapi keramik bersifat getas dan mudah padah seperti halnya porselen, keramik

cina ataupun gelas. Dalam bab ini dikemukakan penejelasan dasar yang diperlukan

agar sifat-sifat mekanik dari keramik diketahui lebih baik. (Surdia,2005). Adapun sifat

mekanik bahan keramik dapat ditinjau dari kuat tekan dan kekerasan dapat dijelaskan

sebagai berikut :

2.4.2.1 Kuat Tekan

Besarnya kekuatan tekan suatu bahan merupakan perbandingan besarnya

beban maksimum yang dapat ditahan bahan dengan luas penampang bahan yang dapat

mengalami gaya tersebut. Secara matematis besarnya kuat tekan suatu bahan dapat

dirumuskan sebagai berikut :

(2.4)

Dengan

fc

A = Luas Permukaan (m = tekanan (Pascal)

P = Beban Maksimum (N)

2

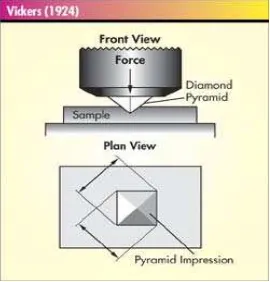

2.4.2.2 Kekerasan

Kekerasan adalah salah satu ciri khas bahan keramik dengan kekerasannya

yang sangat tinggi. (Surdia,2005). Besarnya kekerasan keramik normal/konvensional

adalah sebesar 2600 MPa. (Kenneth, 1996).

Kekerasan dapat juga didefinisikan sebagai ketahanan bahan terhadap

penetrasi pada permukaan, namun pada umumnya terhadap deformasi platis karena

pada bahan yang ulet kekerasan memiliki hubungan yang sejajar dengan kekuatan.

Cara pengukuran kekerasan dapat ditentukan dengan deformasi yang berbeda, yaitu

dengan kekerasan Brinnel, Rocwkwell, Vickers. Pengujian kekerasan yang dilakukan

peneliti adalah pengujian Hardness Vickers. Alat uji kekerasan menggunakan indektor

yang bentuknya berupa bola kecil, piramida, atau titik indentor berfungsi sebagai

pembuat jejak pada logam (sample) dengan pembebanan tertentu, nilai kekerasan

diperoleh setelah diameter jejak diukur. Bentuk Gambar pengujian kekerasan metode

vickers ditunjukkan pada Gambar 2.4.

Kekerasan suatu bahan dapat ditentukan dengan persamaan berikut:

(2.5)

Dengan:

Hv = kekerasan Vickers (kgf/mm2

No

)

P = beban yang diberikan (kgf)

D = panjang rata-rata garis diagonal bekas penekanan (mm)

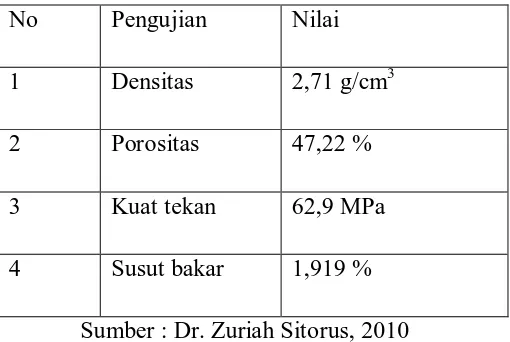

Tabel 2.7 Standart Pengujian Keramik Konstruksi

Pengujian Nilai

1 Densitas 2,71 g/cm3

2 Porositas 47,22 %

3 Kuat tekan 62,9 MPa

4 Susut bakar 1,919 %

Sumber : Dr. Zuriah Sitorus, 2010

Tabel 2.8 Standart Pengujian Paving Block Menurut SNI -3-0691-1996

No Jenis Kuat Tekan (MPa)

1 Mutu A 35-40

2 Mutu B 17-20

BAB III

METODE PENELITIAN

3.1 Alat Penelitian

Peralatan yang digunakan dalam penelitian ini adalah sebagai berikut:

1) Neraca Digital berfungsi untuk mengukur massa bahan dan massa sampel

keramik.

2) Mesin pembakar (Tungku) berfungsi untuk membakar/sintering sampel

keramik.

3) Ayakan 100 mesh berfungsi mengayak butiran/memisahkan butiran kasar dan

butiran halus bahan yaitu, Bentonit, Dreg, Grit dan Biosludge.

4) Mesin uji kuat tekan (Universal Tensile Machine) befungsi untuk mencetak

sampel keramik dan digunakan untuk pengujian kuat tekan sampel keramik.

5) Mesin uji kekerasan (Hardness Tester Vickers) berfungsi untuk pengujian

kekerasan.

6) Cetakan berbentuk silinder dengan ukurann diameter luar 50,09 mm, diameter

dalam 30,24 mm dan tinggi/tebalnya 59 cm.

7) Jangka sorong Vernier Caliver berfungsi untuk mengukur diameter dan tebal

sampel.

3.2 Bahan Penelitian

Bahan yang digunakan peneliti dalam penelitian ini adalah sebagai berikut:

1) Dreg, Grit, Dan Bio sludge diperoleh dari PT. Toba Pulp Lestari (TPL) Desa

Sosor Ladang, Kecamatan Parmaksian Kabupaten Tobasamosir.

Dreg, Grit dan Biosludge, digunakan sebagai bahan pengisi dalam pembuatan

Keramik konstruksi, dimana yang dibutuhkan dari ketiga bahan pengisi ini

adalah Senyawa silika (SiO2).

2) Bentonit diperoleh dari Desa Sabam Sirait, Kecamatan Parmaksian,

Kabupaten Tobasamosir. Digunakan sebagai bahan baku pengganti Keramik

konstruksi.

3) Air dari PDAM Tirtanadi Medan

Digunakan untuk menjadi air plastisan, atau dengan tujuan menghomogenkan

(mendekati homogen) dalam pencampuran bahan dan mempermudah

pencetakan sampel keramik konstruksi.

3.3 Lokasi Penelitian

Literatur dilakukan : Perpustakaan Universitas, USU Medan

Penelitian dilakukan di : Pendidikan Teknologi Kimia Industri (PTKI) Jl Medan

3.4 Metode Penelitian Diagram Alir Penelitian

Gambar 3.1 Diagram Alir Penelitian Dikeringkan

Digiling

Diayak lolos 100 mesh

Ditimbang

Dicampur + Air

Diaduk

Dicetak dan ditekan

Sampel keramik

Dikeringkan 2 hari

Disintering

Didinginkan 24 jam

Pengujian sampel

Analisa data dan Kesimpulan

Pengujian fisis 1. Porositas 2. Densitas 3. Penyusutan

Pengujian mekanik 1. Kuat tekan 2. Kekerasan Disintering dengan temperatur 900 derajat celsius, dengan waktu penahanan 30 menit Sampel dicetak kedalam bentuk cetakan silinder, dan ditekan dengan beban 5000 kgf

3.5. Parameter Penelitian

Parameter adalah ukuran data yang akan diperoleh dari hasil penelitian yang

menjadi parameter dalam penelitian ini adalah:

1) Porositas

2) densitas

3) Susut bakar

4) Kuat tekan

5) Kuat Impak

3.6. Prosedur Pembuatan Sampel Keramik 1) Pengeringan

Limbah Padat Pulp yang terdiri dari padatan (Dreg dan Grit) dikeringkan

sedangkan Biosludge dibakar sampai 300 o

2) Penggilingan

C dengan menggunakan Furnace dan

bahan baku bentonit dikeringkan sehingga diperoleh seperti ditunjukkan pada Gambar

pada lampiran II.

Bentonit dan Limbah Padat Pulp yang sudah dikeringkan digiling

dengan menggunakan alat penggiling.

3) Pengayakan

Bentonit dan Limbah Padat Pulp yang sudah dihaluskan diayak. Hasil

pengayakan berupa serbuk halus 100 mesh.

a) Setelah bahan – bahan dipersiapkan, kemudian ditimbang sesuai dengan

komposisi yang telah ditentukan. ( pada Tabel 3.2)

b) Setaip bahan diaduk dan kemudian ditambahkan air secukupnya hingga merata

(Homogen) seluruhnya.

Tabel 3.1 Komposisi campuran Bentonit dan limbah padat pulp Kode

sampel

uji

Komposisi Campuran Sampel Uji

Bentonit (gram) Dreg (gram) Grit

(gram)

Biosludge

(gram)

1 50 22,5 22,5 5

2 60 17,5 17,5 5

3 70 12,5 12,5 5

4 80 7,5 7,5 5

5 90 2,5 2,5 5

6 100 0 0 0

5) Pembentukan sampel

Pencetakan sampel uji dilakukan dengan alat tekan atau menggunakan dengan

metode dry pressing. Serbuk yang telah dicampur merata ditambah dengan air

dituang ke dalam cetakan berbentuk silinder dengan ukuran diameter luar 50,09 mm,

diameter dalam 30,24 mm dan tinngi 59 cm. kemudian ditekan dengan beban sebesar

5 ton selama 120 detik hingga padat. Bentuk Cetakan sampel dapat dilihat dalam

Setelah sampel selesai dibentuk, sampel diikeringkan selama 1x24 jam, .

pengeringan dilakukan untuk mencegah keretakan pada saat pembakaran. Pengeringan

dilakukan dengan suhu ruangan tanpa ada sinar matahari secara langsung.

6) Pembakaran sampel

Proses pembakaran merupakan tahapan yang paling penting dalam untuk

menghasilkan produk keramik yang baik harus lah diperhatikan pembakaran keramik.

Beberapa faktor yang diperhatikan dalam proses dan mekanisme pembakaran keramik

adalah : jenis bahan, komposisi bahan, ukuran partikel, suhu dan lamanya

pembakaran.

Sebelum melakukan pembakaran, sebelumnya dilakukan pengukuran diameter,

tebal sampel dengan menggunakan jangka sorong dan menimbang massa sampel

keramik dengan menggunakan neraca digital, yang akan digunakan untuk data pada

pengujian susut bakar ddan porositas. Kemudian dimasukkan ke tungku pembakaran

dengan suhu pembakan 900 oC dan waktu penahanan 30 menit.

Setelah pembakaran, sampel keramik didinginkan. Pendinginan dilakukan

secara perlahan-lahan, dengan membiarkan sampel di dalam tungku pembakaran,

yang dalam keadaan off, kemudian dikeluarkan untuk dilakukan

pengukuran-pengukuran.

3.8. Alat Pengumpul Data Penelitian

Jangka sorong Vernier Caliver untuk mengukur diameter sampel keramik dan

tebal sampel keramik. Neraca Analitis untuk mengukur massa bahan dan massa

sampel keramik. Universal Tokyo Testing Machine untuk mengukur kekuatan sampel

3.9. Pengujian sampel keramik 1. Pengukuran porositas

Porositas dalam suatu material keramik dinyatakan dalam % atau fraksi

volume dari suatu rongga yang ada dalam bahan tersebut. Porositas dinyatakan dalam

% yang menghubungkan antar volume pori terbuka terhadap volume benda

keseluruhan yang memenuhi persamaan :

% 100 1

% x x

Vt m m

porositas

air k

b

ρ

−=

(3.1)

Dimana

mb = massa basah (gram) sample uji, setelah direndam air selama 1x24 jam

mk = massa kering sample (gram)

Vt = volume total (cm3)

ρair = massa jenis air (1 gram/cm3

2. Pengukuran densitas )

Densitas merupakan pengukuran massa setiap satuan volum benda. Semakin

tinggi densitas (massa jenis) suatu benda, maka semakin besar pula massa setiap

volumnya. Densitas rata-rata setiap benda merupakan total massa dibagi dengan total

volumnya.Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume

yang lebih rendah dari pada benda bermassa sama yang memiliki densitas lebih

rendah.

Secara matematis densitas dirumuskan sebagai berkut:

Dimana:

= densitas (gram/cm3); m= massa (gram);

v = volume (cm3

3. Pengukuran susut bakar ).

Susut bakar adalah perubahan dimensi atau volume bahan yang telah dibakar.

Salah satu parameter yang menunjukkan terjadinya proses sintering adalah akibat

adanya perbuahan mikrostruktur (butir atau batas butir). Sebelum dan sesudah dibakar

diameter sampel diukur dengan jangka sorong. Persamaan yang digunakan dalam

menentukan besarnya susut bakar adalah :

% 100

% x

do di do

susutbakar = − (3.3)

d0 = diameter sebelum dibakar

di

A P fc =

= diameter sesudah dibakar

4. Pengujian Kuat Tekan

Pengujian kuat tekan dilakukan dengan menggunakan alat UTM (Universal

Testing Machine), memposisikan jarum skala gaya (merah dan hitam) pada skala 0.

Sampel keramik diletakkan pada dasar penekanan alat UTM. Dihidupkan ON UTM,

dan dinyalakan tombol penekan UTM. Ketika sampel sudah menunjukkan keadaan

retak, tombol penekan UTM dapat dimatikan, dan nilai kuat tekan dapat dilihat yang

ditunjukkan jarum skala hitam.

Secara matematis besarnya kuat tekan suatu bahan dapat dirumuskan sebagai

berikut :

Dengan

fc = tekanan (Pascal)

P = Beban Maksimum (N)

A = Luas Permukaan (m2

1. Pilih potongan kecil sampel keramik yang permukaannya rata. )

5. Pengujian Kekerasan

Kekerasan (Hardness) dapat didefinisikan sebagai kemampuan bahan keramik

terhadap penetrasi pada permukaan. Pengujian kekerasan dilakukan dengan

menggunakan Hardness Tester Vickers. Prosedur pengujian kekerasan dengan

menggunakan Hardness Tester Vickers Sebagai berikut:

2. Permukaan sampel dihaluskan dengan menggunakan amplas.

3. Permukaan dipoles rata dan mengkilap.

4. Sampel siap diuji kekerasannya. Sampel diletakkan di tempat sampel,

kemudian dilakukan penekanan hingga intan piramida tepat mengenai

permukaan sampel tersebut.

5. Jejak yang terbentuk setelah proses penekanan, diukur diagonalnya dan dapat

dilihat nilai kekerasannya.

Nila kekerasan Vickers ditentukan oleh persamaan berikut:

(3.5)

Dengan:

Hv = kekerasan Vickers (kgf/mm2)

P = beban yang diberikan (kgf)

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian 4.1.1 Pengujian Porositas

Hasil pengujian porositas terhadap sampel diperoleh dengan menggunakan persamaan

(3.1):

% 100 1

% x x

Vt m m porositas

air k

b

ρ

− =

Dimana

mb = massa basah (gram) sampel uji, setelah direndam air selama 1x24 jam

mk = massa kering sampel (gram)

Vt = volume total (cm3)

ρair = massa jenis air (1 gram/cm3)

Perhitungan Pengujian porositas

Pada Bentonit 100 % (variasi campuran 1)

sampel 1

mb=15,509 gram

mk

t = 1,120 cm =12,899 gram

3

Perhitungan Pengujian Porositas rata-rata

3

% %

%

%

Data penelitian pada pengujian porositas dapat dilihat pada Tabel 4.1 dibawah ini.

Tabel 4.1 Data Pengujian Porositas

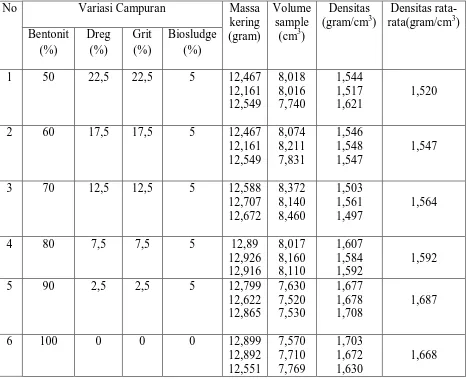

4.1.3. Pengujian Densitas

Hasil pengujian densitas terhadap sampel diperoleh dengan menggunakan persamaan

(3.2)

Perhitungan Pengujian Densitas

Pada Bentonit 100 % (variasi campuran 1)

3

Densitas Rata-rata

Data Penelitian pada pengujian densitas dapat dilihat pada Tabel 4.2 dibawah ini.

Tabel 4.2 Data Pengujian Densitas.

No Variasi Campuran Massa

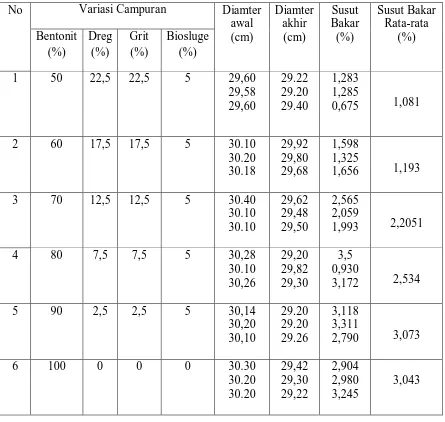

4.1.4. Pengujian Susut Bakar

Pengujian susut bakar dilakukan dengan mengukur diameter sampel sebelum dibakar

dan sesudah dibakar. Pengujian susut bakar dapat dihitung dengan menggunakan

persamaan 3.3 :

Dimana : do = diameter sampel sebelum dibakar

di = diameter sampel setelah dibakar

Perhitungan Pengujian Susut Bakar

Susut bakar pada Bentonit 100 % (variasi campuran 1)

Sampel 1

Diketahui

Diameter awal =30,30 mm

Diameter akhir =29,42

Maka, susut bakar dapat dihitung berdasarkan persamaan (3.3)

%

Diameter awal =30,20 mm

Maka, susut bakar dapat dihitung berdasarkan persamaan (3.3)

Diameter awal =30,20 mm

Diameter akhir =29,22

Maka, susut bakar dapat dihitung berdasarkan persamaan (3.3)

%

Pengukuran Pengujian susut bakar rata-rata

Data penelitian pada pengujian susut bakar dapat dilihat pada Tabel 4.3 dibawah ini.

Tabel 4.3 Pengujian Susut Bakar No Variasi Campuran Diamter

Susut Bakar Rata-rata

4.1.5. Pengujian Kuat Tekan

Hasil pengujian kuat tekan terhadap sampel diperoleh dengan menggunakan

persamaan (3.4):

Dengan

fc = tekanan (Pascal)

P = Beban Maksimum (N)

A = Luas Permukaan (m2)

Perhitungan Pengujian Kuat Tekan Variasi Campuran 1

Perhitungan Kuat tekan rata-rata

Data penelitian pada pengujian kuat tekan dapat dilihat pada Tabel 4.4 berikut ini.

Tabel 4.4 Pengujian Kuat Tekan

No Variasi Campuran Beban

tekan P

7 Keramik Konstruksi Jenis Paving Block Mutu A

4.1.7. Pengujian Kekerasan

Hasil pengujian kekeraasan terhadap sampel diperoleh dengan menggunakan

persamaan (3.5):

Dengan:

Hv = kekerasan Vickers (kgf/mm2

MPa

d = panjang rata-rata garis diagonal bekas penekanan (mm)

Perhitungan pengujian kekerasan Pada bentonit 100 % (variasi campuran 1)

d=0,237 mm

Kekerasan Rata-rata

MPa

Data penelitian untuk pengujian kekerasan dapat dilihat pada Tabel 4.5 dibawah ini.

Tabel. 4.5. Pengujian Kekerasan

Grafik Hubungan Antara Porositas (% ) dengan Densitas (gram/cm^3) Berdasarkan Komposisi Bahan Bentonit (% )

28

Komposisi Bahan (% )

P

4.2. Pembahasan

Gambar 4.1. Grafik hubungan antara porositas (%) Densitas (g/cm^3) dengan

Variasi Campuran

Dari grafik kuat tekan dan porositas yang ditunjukkan bahwa terdapat

hubungan yang terbalik antara densitas dan porositas. Besar densitas berbanding lurus

dengan pertambahan bentonit, artinya semakin besar persentase bentonit semakin

besar pula densitas. Sebaliknya terdapat hubungan terbalik antar porositas dengan

pertambahan bentonit, yaitu semakin besar pertambahan bentonit maka semakin kecil

pula porositasnya.

Namun dilihat secara keseluruhan,pada komposisi 90 % bentonit dan 10

limbah pdat pulp baik besar porositas, densitas, susut bakar, kuat tekan dan

kekerasan, kelihatannya agak sedikit menyimpang dari yang diharapkan peneliti. Dan

ini tidak sesuai dengan teori. Namun ini tidak lepas dari proses pembuatan sampel

keramik konstruksi. Pada saat pembentukan sampel, ada suatu teknik yang peneliti

gunakan, yaitu memperbanyak air plastisan (lebih banyak dari pada campuran lain),

guna mengantisipasi kerusakan pada saat pencetakan. Karena secara fisis, baik kurang

Grafik Hubungan Antara Kuat Tekan (MPa) dengan Susut Bakar (% ) Berdasarkan Komposisi Bahan (% )

0

Variasi Campuran (% )

K

memungkinkan hasil yang diperoleh peneliti pada komposisi 90% bentonit dan 10%

limbah.

Berdasarkan standar yang digunakan peneliti, keramik yang diperoleh peneliti

bila ditinjau dari densitas yang penulis peroleh belum dapat disebut sebagai keramik

konstruksi, namun dalam kondisi ini dapat disebut sebagai keramik konstruksi

kategori bata konstruksi. Namun bila dilihat dari susut bakarnya sampel keramik yang

dibuat peneliti sudah dapat digunakan peneliti.

Dilihat dari porositasnya, sampel keramik konstruksi yang dibuat peneliti tidak

dapat digunakan sebagai keramik konstruksi, ini berdasarkan standar yang digunakan

peneliti pada bab II, dimana porositas paling besar yang diperoleh peneliti adalah :

38,573 %. Kemungkinan ini disebabkan pori-pori yang besar yang terdapat pada

sample keramik.

Gambar 4.2. Grafik hubungan antara Kuat tekan (Mpa) susut bakar (%),

Grafik Hubungan Antara Kuat Tekan (MPa) dengan Kekerasan (MPa) Berdasarkan Komposisi Bahan (% )

0

Komposisi Bahan (% )

K

Dari grafik, ditunjukkan bahwa susut bakar dan kuat tekan menaik tidak secara linear,

ada fluktuasi pada penambahan 90% bentonit. Penyebabnya, sama yang sudah

dibahas pada keterangan pembahasan densitas dan porositas diatas. Penyebab dari

adanya penyusutan massa, atau dapat dikatakan volum kemungkinan disebabkan telah

terjadi perubahan susunan atom pada sampel setelah terjadi proses pembakaran.

Berdasarkan standar yang digunakan peneliti, dilihat dari kuat tekannya, yaitu

yang terbaik (88,269Mpa) sudah dapat digunakan sebagai keramik konstruksi sebagai

paving block mutu A (jenis bata keramik bakaran keras) dimana besar kuat tekan

paving block mutu A ( 40MPa).

Berdasarkan grafik, kuat tekan dan susut bakar menunjukkan bahwa terdapat

korelasi yang jelas antara besarnya densitas, dan susut bakar dengan penambahan

bentonit, artinya semakin besar persentase Bentonit semakin besar pula kuat tekan

sampel dan demikian juga susut bakar semakin besar juga.

Gambar 4.1. Grafik hubungan antara kuat tekan (Mpa), Kekerasan (MPa) dengan

Dari grafik yang ditunjukkan didapatkan hubungan yang berbanding lurus antara kuat

tekan dan kekerasan dengan penambahan bentonit. Dimana semakin besar persentase

bentonit, semakin besar pula kuat tekan dan kekerasan.

Berdasarkan standar yang digunakan peneliti, nilai kekerasan dari sampel

keramik yang diperoleh belum dapat dikatakan sebagai keramik konstruksi, nilai

kekerasan sebesar 42,776 Mpa yang didapat peneliti, adalah termasuk kekerasan dari

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Berdasarkan hasil pembahasan pada bab IV diatas, maka penulis menarik

kesimpulan sebagai berikut :

1. Pembuatan keramik konstruksi yang dibuat peneliti, dilihat dari

karakterisasinya yaitu dari sifat fisis (porositas, densitas) belum dapat

digunakan sebagai keramik konstruksi, namun sudah dapat dikategorikan

keramik konstruksi paving block (jenis bata keramik bakaran keras). Syarat

dari keramik konstruksi normal adalah porositas nya (25 %), densitas (2,71

gram/cm^3), susut bakar (2,56 %) kuat tekan 96,28 Mpa, kekerasan 98,80

Mpa. Nilai porositas yang diperoleh peneliti adalah : (38,573; 37,08; 35,603;

32,773; 34,866)%. Densitas yang diperoleh peneliti adalah : (1,520 ; 1,547;

1,564 ; 1,592 ; 1,687 ; 1,687) gram/cm^3. Susut bakar berkisar antara 1,081% -

3,073%, kuat tekan berkisar antara 38,448 MPa - 88,269 Mpa, dan kekerasan

berkisar antara : 19,337 Mpa - 42, 776 Mpa. Berdasarkan SNI -3-0691-1996

standar mutu A paving block 40 Mpa keramik konstruksi yang telah dibuat

peneliti telah dapat digunakan sebagai keramik konstruksi jenis paving block

2. Pembuatan keramik konstruksi dapat dilakukan dari persiapan serbuk bahan,

pencampuran, pembentukan, pengeringan, pembakaran, pendinginan dan

pengujian keramik konstruksi.

3. Variasi campuran sangat berpengaruh terhadap sifat fisis dan mekanik bahan.

Persentase/komposisi bentonit. Persentase bentonit berbanding lurus dengan

kuat tekan, densitas, susut bakar dan kekerasan, sedangkan peratambahan

5.2 SARAN

1. Sebaiknya dilakukan penelitan selanjutnya pada variasi tekanan pada saat

pembentukan dan memperhatikan hasil akhirnya.

2. Sebaiknya dilakukan penelitian dengan variasi suhu yang berbeda, serta

memperhatikan lamanya pembakaran.

DAFTAR PUSTAKA

Ajie, Nugroho, Galih. 2008.”Sintesis & Karakterisasi Keramik Struktural

Alumina Pada Sintering Temperatur Rendah Untuk Aplikasi Armorf Facing”,Tugas Akhir Sarjana,ITB : Bandung

Arnol,Hotman.2009.”Pemanfaatan Limbah Padat Pulp Dregs Sebagai Pengisi

Batako Dengan Perekat Tepung Tapioka”,Tesis,Universitas Sumatera Utara : Medan

Astuti, Ambar. 1997. “Pengetahuan Keramik.” Cetakan Pertama, Universitas Gajah

Mada : Bogor

Aviantari,Megawati.2008.”Pembuatan & Pemisahan Membran Bentonit –Zeolit

Untuk pemisahan Ion Cu2+

Humbarsono, Y,A. .”Lempung Serap Tanjung Harjo sebagai Pencampur LG

Paregodean Untuk Bahan Keramik Melalui Kajian Mineralogi Di Pundong Bantul Yogyakarta”, e-jurnal, UPN : Yogyakarta

Dalam Larutan”. Skripsi,ITB : Bandung

Barsoun,W,Michael,1997.”Fundamentals Of Ceramics”,Drexel University : New

York.

Budinski, Kenneth.1996.”Engineering Materials Properties and Selection”. Fifth

Edition. Upper Saddle River : New Jersey USA

Debora,Rospita, S. 2008.”Pembuatan Dan Karakterisasi Bahan Keramik Berpori

Dengan Aditif Sekam Padi yang digunakan Sebagai Filter Gas Buang”. Tesis,USU : Medan

Hartomo, J, Anton.1992.” Mengenal Keramik Canggih, Cerdas &

Biokeramik”,Edisi Pertama, Cetakan Pertama, Andi Offset : Yoyakarta

Harefa,Fani.2009.”Pemanfaatan Limbah Padat Pulp Grits Dan Dregs Dengan

Joeliangsih.2004.”Peningkatan Kualitas Keramik Dengan Penambahan Sekap

Padi Dan bambu”,Makalah. IPB : Bogor

Marty, Etty, Wigayati.-, “ Pembuatan Keramik Berpori Dari Sistem Oksida

Kompleks La1-xSrxMnO3

Dan Karakteristiknya”. LIPI : Jakarta

Mulia, M, Ricki.2005.”Kesehatan Lingkungan”.Edisi Pertama, Graha Ilmu :

Yogyakarta

Palar, Haryando.2008.”Pencemaran Dan Toksikologi Logam Berat”, Cetakan

Keempat, Rineka Cipta : Jakarta

Perdana, Dian, 2006. “ Pembuatan Keramik Alumina Berpori Dengan Proses Slip

Casting Memanfaatkan Tepung Jagung Dan Tepung Tapioka”. Universitas Kristen Petra : Surabaya

Sebayang, P.2006.”Efek Komposisi SiO2 dan Suhu Sintering Pada Pembuatan

Keramik Alumina”. LIPI : Bandung, .ISBN 976 3688599

Sitorus, Zuriah, 2010. ”Pemanfaatan Limbah Padat Pulp Di TPL Porsea Sebagai

Bahan Baku Pada Pembuatan Keramik Konstruksi” ,Disertasi, USU : Medan

Surdia, Tata.2005.”Pengetahuan Bahan Teknik”,Cetakan Keenam, Pradnya

Paramita : Jakarta

Tambunan, Tiar, 2008, “Pembuatan Keramik Berpori Sebagai Filter Gas Buang

Dengan Aditif Karbon Aktif”, USU. Medan

Vlack,Van Lawrence, 2004.“Elemen – Elemen Ilmu Dan Rekayasa Material”,Edisi

Keenam, University Og Michigan: Ann Arbor og Michigan, dterjemahkan

Djaparie Sriati, Universitas Indonesia,Erlangga : Jakarta

(Rini D.S. 2002), “Minimasi Limbah Dalam Industri Pulp and Paper”,

Kamusilmiah,2010,TeknologiPembuatanKeramik

Scribd,2010,PemakaianBe

LAMPIRAN I

ALAT – ALAT PERCOBAAN 1. UTM (Universal Testing Machine)

2. Jangka Sorong

4. Tungku Pembakaran

5. Ayakan 100 Mesh

7. Cetakan Sampel Keramik

LAMPIRAN II

GAMBAR BAHAN-BAHAN PERCOBAAN 1. Bentonit

3. Dreg

LAMPIRAN III SAMPEL Sebelum dibakar