PERANCANGAN KETEL UAP DENGAN KAPASITAS 122

TON UAP/JAM UNTUK PENGOLAHAN 4000 TON

TEBU/HARI

(SURVEI PTPN II KWALA MADU)

SKRIPSI

Skripsi Yang Diajukan untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

RAJA B.A.M SIHOMBING

NIM. 090421025

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PERANCANGAN KETEL UAP DENGAN KAPASITAS 122

TON UAP/JAM UNTUK PENGOLAHAN 4000 TON

TEBU/HARI

(SURVEI PTPN II KWALA MADU)

RAJA B.A.M SIHOMBING

NIM. 090421025

Telah Disetujui Oleh :

Pembimbing/Penguji

Ir. Syahrul Abda, M.Sc.

NIP. 195708051988111001

Penguji I, Penguji II,

Tulus Burhanuddin S, ST. MT

NIP. 197209232000121003 NIP. 194910121981031002

Ir. Mulfi Hazwi, M.Sc.

Diketahui Oleh :

Departemen Teknik Mesin

Ketua

Dr. Ing. Ir. Ikhwansyah Isranuri

Universitas Sumatera Utara Fakultas Teknik

Program Pendidikan Ekstensi Jurusan Teknik Mesin

Medan

KARTU BIMBINGAN

TUGAS SARJANA MAHASISWA

No. ………./TS/……Sub Program : Teknik Mesin Bidang Tugas : Ketel Uap

Judul Tugas : Per ancangan Ketel Uap dengan Kapasitas 122 Ton Uap/Jam untuk Pengolahan 4000 Ton Tebu/Hari (Surve PTPN II Kwala Madu)

Diberikan Tanggal : Selesai Tgl :

Dosen Pembimbing : Ir. Syahrul Abda, M.Sc Nama Mhs. : Raja B.A.M. Sihombing

N.I.M : 090421025

No. Tanggal Kegiatan Asistensi Bimbingan Tanda Tangan Dosen Pemb. 1 08-09-2011 Konsultasi judul

2 12-09-2011 Konsultasi judul dan pemberian spesifikasi

3 28-09-2011 Asistensi Bab I dan Bab II 4 12-10-2011 Asistensi refisi Bab I dan Bab II 5 27-10-2011 Asistensi refisi Bab I dan Bab II 6 03-11-2011 Asistensi refisi Bab I dan Bab II 7 16-11-2011 Asistensi Bab III

8 25-11-2011 Asistensi dan refisi Bab III 9 10-01-2012 Asistensi dan refisi Bab III 10 25-01-2012 Asistensi Bab IV

11 22-02-2012 Asistensi refisi Bab IV 12 27-04-2012 Asistensi refisi Bab IV

13 23-05-2012 Asistensi refisi Bab IV dan gambar 14 08-06-2012 Asistensi refisi gambar

15 30-06-2012 Asistensi refisi gambar

16 04-07-2012 Aistensi refisi gambar dan persiapan seminar

Catatan:

Diketahui

1. Kartu harus diperlihatkan kepada Dosen Pembimbing Ketua P.S. Teknik Mesin

Setiap Asistensi FT. USU

2. Kartu ini harus dijaga bersih dan rapi

3. Kartu ini dikembalikan ke Jurusan, bila kegiatan Asistensi telah selesai

JURUSAN TEKNIK MESIN AGENDA : /TS /

PROGRAM PENDIDIKAN EKSTENSI DITERIMA : / / FAKULTAS TEKNIK USU PARAF :

M E D A N

TUGAS SARJANA

NAMA : Raja B.A.M Sihombing

NIM : 090421025

MATA PELAJARAN : Ketel Uap

SPESIFIKASI : Rancang ulang sebuah ketel uap pipa air dengan kapasitas 122 Ton uap/jam untuk kebutuhan pabrik tebu. Dengan terlebih dahulu melakukan surve lapangan pada PTPN II Kwala Madu untuk mengambil data-data yang diperlukan.

DIBERIKAN TANGGAL : 08 / 09 / 2011 SELESAI TANGGAL : 05 / 07 / 2012

KETUA DEPARTEMEN TEKNIK MESIN, MEDAN, 05 JUlI 2012

DOSEN PEMBIMBING,

DR.ING.IR. IKHWANSYAH ISRANURI. IR.SYAHRUL ABDA, M.Sc. NIP. 196412241992111001 NIP. 195708051988111001

ABSTRAK

ketel uap jenis pipa air, dengan kapasitas 122 Ton uap/jam untuk pengolahan 4000 Ton tebu per-hari untuk memenuhi kebutuhan energi pabrik gula. Dengan metodologi perancangan, melakukan surve lapangan pada PTPN II Kwala Madu untuk memperoleh data-data yang diperlukan, dan mengolah data-data yang didapat mempergunakan formula-formula yang terdapat pada buku rujukan. Hasil dari perancangan di dapat volume ruang bakar 170,095 m3, jumlah pipa waterwall 162 buah, jumlah pipa superheater 690 buah, jumlah pipa ekonomizer 165 buah, jumlah pipa alat pemanas udara (APU) 1210 buah, jumlah pipa alat pemanas bahan bakar (APB) 110 buah, dan effisiensi ketel uap 80,87 %. Kesimpulan dari perancangan ini adalah telah berhasil dirancang sebuah Ketel Uap untuk memproduksi 122 Ton uap/Jam yang dipergunakan untuk pengolahan 4000 Ton tebu/hari.

Kata kunci: Perancangan, Pipa Air, Ruang Bakar, Superheater, Waterwall, Ekonomizer, APU, APB, Effesiensi.

ABSTRACT

steam/hour for processing 4000 tons of cane/day to meet the energy needs of the sugar factory. With a design methodology, conduct field surve on PTPN II Kwala Madu to obtain the necessary data, and process the data obtained to use the formulas found in reference books. The results of the design in the combustion chamber volume to 170.095 m3, the number of waterwall tube 162 pieces, 690 pieces of the superheater tube, the tube 165 ekonomizer fruit, the amount of air heater pipe (APU) in 1210 the fruit, the amount of fuel pipeline heating device (APB) 110 fruit, and 80.87% boiler efficiency. The conclusion of the design has been successfully designed a Boiler to produce 122 Ton steam/Hour are used for processing 4000 Tons of cane/day.

Key words: Design, Pipe Air, Space Fuel, superheater, waterwall, Ekonomizer, APU, APB, Effesiensi.

DAFTAR ISI

ABSTRAK ABSTRACT

DAFTAR ISI ... i

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR NOTASI ... vii

DAFTAR LAMPIRAN ... xi

BAB 1. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Perlakuan Tenaga Dalam Industri Gula ... 2

1.3. Tujuan Perancangan ... 3

1.4. Perumusan Masalah ... 3

1.5. Batasan Masalah ... 4

1.6. Metodologi Perancangan ... 4

1.7. Manfaat Perancangan ... 4

1.8. Sistematika Perancangan ... 4

BAB 2. TINJAUAN PUSTAKA ... 6

2.1. Proses Pembentukan Uap ... 6

2.1.1. Uap Basah ... 6

2.1.2. Uap Jenuh ... 7

2.1.3. Uap Panas Lanjut ... 7

2.2.1. Klasifikasi Ketel Uap ... 9

2.2.2. Bagian-bagian Utama Ketel Uap ... 13

2.2.3. Bahan Bakar Ketel Uap ... 14

2.2.4. Nilai Kalor (Heating Value) ... 15

2.2.5. Perpindahan Panas pada Ketel Uap ... 16

BAB 3. PENETAPAN SPESIFIKASI ... 19

3.1. Bahan Bakar ... 19

3.1.1. Nilai Pembakaran ... 19

3.1.2. Kebutuhan Bahan Bakar ... 23

3.1.3. Kebutuhan Udara ... 24

3.1.4. Analisa Gas Asap ... 26

3.1.5. Tekanan Parsial Gas Asap ... 29

3.2. Spesifikasi Ketel Uap ... 30

BAB 4. PERANCANGAN KETEL ... 31

4.1. Perancangan Ruang Bakar Ketel ... 31

4.1.1. Ukuran ruang bakar ... 31

4.1.2. Burner ... 33

4.2. Pipa Air (Waterwall) ... 35

4.2.1. Pipa Waterwall pada Bidang Depan ... 36

4.2.2. Pipa Waterwall Bagian Samping Kanan dan Kiri ... 39

4.2.3. Pipa Waterwall Bagian Belakang ... 40

4.4. Kehilangan Panas ... 42

4.5. Perpindahan Panas pada Ruang Bakar ... 43

4.6. Panas yang Meninggalkan Ruang Bakar ... 45

4.7. Superheater ... 46

4.7.1. Koefisien Perpindahan Panas Menyeluruh ... 48

4.7.2. Perbedaan Temperature Rata-rata Log (LMTD) ... 54

4.7.3. Faktor Koreksi Superheater ... 55

4.7.4. Tinggi Superheater ... 55

4.8. Ekonomiser ... 57

4.8.1. Koefisien Perpindahan Panas Menyeluruh ... 60

4.8.2. Perbedaan Temperature Rata-rata Log (LMTD) ... 65

4.8.3. Faktor Koreksi Ekonomiser ... 66

4.8.4. Tinggi Ekonomiser ... 66

4.9. Alat Pemanas Udara (APU) ... 68

4.9.1. Perbedaan Temperature Rata-rata Log (LMTD) ... 70

4.9.2. Faktor Koreksi Alat Pemanas Udara ... 70

4.9.3. Panjang Alat Pemanas Udara ... 71

4.10. Alat Pemanas Bahan Bakar ... 73

4.10.1. Perbedaan Temperature Rata-rata Log (LMTD) ... 75

4.10.2. Faktor Koreksi Alat Pemanas Bahan Bakar ... 75

4.10.3. Panjang Alat Pemanas Bahan Bakar ... 76

4.11.1. Uji coba Bahan Drum ... 80

4.11.2. Isolasi Drum Ketel ... 82

4.12. Cerobong Asap ... 85

4.13. Kipas (Fan) ... 87

4.14. Efisiensi Ketel Uap ... 89

BAB 5. HASIL DAN KESIMPULAN ... 91

DAFTAR LITERATUR ... 94 LAMPIRAN

DAFTAR TABEL

3.1. Komposisi Minyak Residu ... 20

3.2. Hasil Percobaan Bahan Bakar ... 23

4.1. Beban Tungku ... 32

4.2. Neraca Panas ketel Uap ... 89

DAFTAR GAMBAR

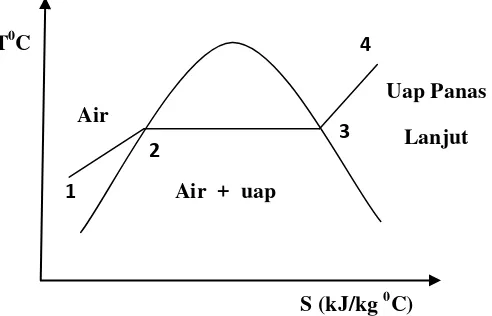

2.1. Diagram T-S Proses pembentukan uap ... 8

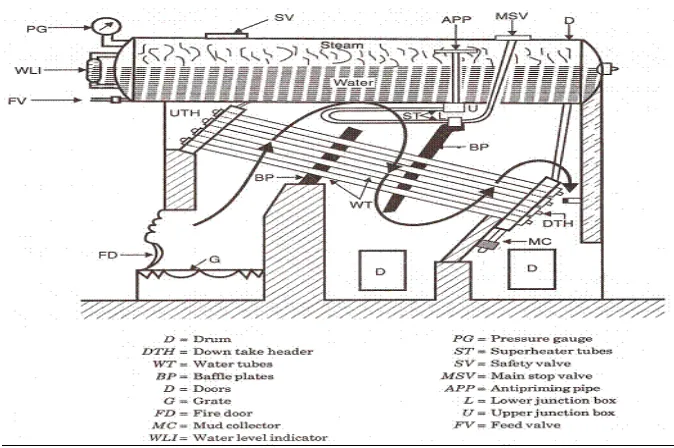

2.2. Ketel Babcock dan Wilcock ... 9

(Mechanical Engineering. Babcock and Wilcox Boiler. http://mechanical-engineering-info.blogspot.com/2012/02/babcock-and-wilcox-boiler.html) 2.3. Ketel Lokomotif ... 10

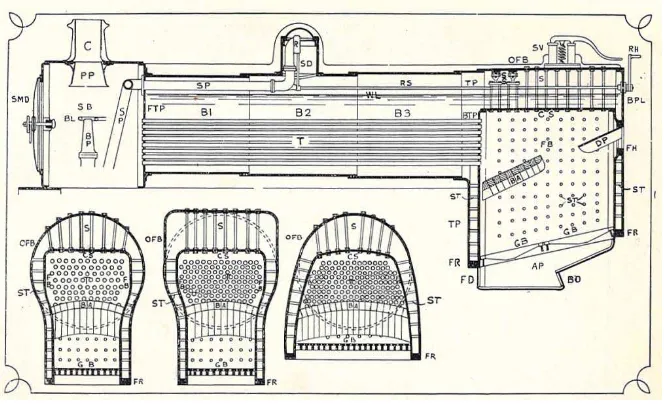

(Wikipedia. Glossary of Steam Locomotive Components. http://en.wikipedia.org/wiki/Glossary_of_steam_locomotive_components) 2.4. Ketel Pipa Miring Tegak ... 11

(Scribd. Boiler. http://www.scribd.com/doc/70042674/BOILLER) 2.5. Ketel dengan peredaran alami ... 11

(Marine Insight. The Science Behind Marine Boiler Water Circulation on Ship. http://www.marineinsight.com/tech/the-science-behind-marine-boiler-water-circulation-on-ships/) 2.6. Ketel dengan peredaran paksa ... 12

(Volker Quasching, Dr. Prof. Solar Thermal Water Heating. http://www.volker-quaschning.de/articles/fundamentals4/index.php) 3.1. Penampang Bomb Kalorimeter ... 22

(Denosan. Bomb Kalorimeter. http://denosan.com/engineer/mechanical-engineer/bomb-kalorimeter) 4.1. Bentuk Ruang Bakar Ketel Uap ... 33

4.2. Penempatan Posisi Burner ... 34

4.3. Susunan Pipa Waterwall ... 36

4.4. Susunan Pipa Waterwall Bagian Depan ... 38

4.6. Sususnan Pipa Waterwall Bagian Belakang ... 41

4.7. Susunan Pipa Superheater ... 52

4.8. Susunan Pipa Ekonomiser ... 63

4.9. Tegangan-tegangan Yang Terjadi Dada Drum ... 80

(Shigley. Joseph E, “Perencanaan Teknik Mesin”, Jilid 1, Edisi Keempat, Penerbit Erlangga, Jakarta, 1994) 4.10. Temperatur Keluar Cerobong vs Diameter Cerobong ... 86

(R. S. Khurmi, “Heat Engines”, S. Chand & Co. Ltd, New Delhi, 1979)

DAFTAR NOTASI

σ Konstanta Stefan-Boltzman W/m2.K4

ε Emisivitas material -

�� Emisivitas gas asap -

ε c,ε w Emisivitas CO2 dan H2O -

�� Absortivitas gas asap -

∆ε,∆α Faktor koreksi jika CO2 dan H2O terdapat bersama-sama -

αc ,αw Absorbsivitas CO2 dan H2O -

ηk Efisiensi ketel uap %

ω Fraksi uap -

μ Viskositas dinamik Kg/m.s

γ Berat jenis N/m3

ρ Massa jenis Kg/m3

A Luas laluan gas asap m2

Ash Luas bidang pemanas Superheater m2

ASeksi Luas permukaan tiap seksi m2

Aw Luas permukaan bidang pemanas m2

(Aw)tot Luas total pipa waterwall m2

Cp Panas jenis kJ/kg 0C

Cd Jarak antara sumbu pipa m

D0 Diameter luar pipa m

Di Diameter dalam pipa m

fe Factor efectiv pipa -

F Faktor koreksi -

HHV Nilai pembakaran tertinggi kJ/kg

hrf Beban tungku kJ/m3 jam

h Enthalpi J

ho Koefisien perpindahan panas di luar pipa kJ/jam.m2.0C

hi Koefisien perpindahan panas di luar pipa kJ/jam.m2.0C

H Head m

LHV Nilai pembakaran terendah kJ/kg

lpipa Panjang pipa m

lpipa Panjang pipa pemanas m

lseksi Panjang pipa pemanas dalam satu seksi m

K Konduktivitas panas bahan kJ/jam.m.0C

ṁ Laju aliran massa kg/jam

ṁu Laju aliran uap kg/jam

ṁud Laju aliran massa udara kg/jam

mg Laju aliran gas asap kg/jam

N Daya kW

n Jumlah Pipa Buah

Nfan Daya fan kW

np Jumlah pipa pemanas dalam satus eksi buah

P Tekanan Bar

Qbb Panas yang terjadi dalam ruang bakar kJ/jam.

Qwt Panas yang diserap pipa waterwall kJ/jam.

Qsh Panas yang diserap pipa superheater kJ/jam.

Qapb Panas yang diserap bahan bakar kJ/jam.

Qapu Panas yang diserap pemanas udara kJ/jam.

Qek Panas yang diserap pipa ekonomizer kJ/jam.

r Jari-jari luar, dalam drum m

Red Bilangan Reynold -

S Panjang laluan gas asap setelah ruang bakar m

Sn Jarak tube m

Tg Temperatur gas 0C

TSh Tinggi superheater m

Tu

Tek Tinggi ekonomiser m

Tu Temperatur uap 0C

U Koefisien Perpindahan Panas Menyeluruh kJ/jam.m20C

Vrb Volume ruang bakar m3

� Volume spesifik m3/kg

V Kecepatan uap keluar pipa m/s

Vg max Kecepatan gas asap maksimum m/s

Wud Berat udara yang dibutuhkan kg

DAFTAR LAMPIRAN

Lampiran 2: Harga Roughness Material

Lampiran 3: Koefesien Kerugian Instalasi Pipa Lampiran 4: Tabel Uap Panas Lanjut

Lampiran 5: Tabel Uap Jenuh

Lampiran 6: Bahan Pipa Waterwall, Superheater, dan Backpass Lampiran 7: Dimensi Pipa Standar JIS dan ANSI

Lampiran 8: Entalphi Api dan Gas Asap Lampiran 9: Kehilangan Panas ke Udara Luar

Lampiran 10: Emisivitas dan Faktor Koreksi CO2 dan H2O

Lampiran 11: Tabel Sifat-sifat Udara Lampiran 12: Faktor Koreksi Superheater

Lampiran 13: koefesien Konduktifitas Bentuk Benda Lampiran 14: Nilai Konduktifitas Logam

Lampiran 15: Pendekatan Nilai Koefesien Perpindahan Panas menyeluruh (Uo)

Lampiran 16: Jenis-jenis Bahan isolasi dan Penerapannya Lampiran 17: Tabel kecepatan Fluida

Lampiran 18: Susunan Tabung Superheater, Backpass. Harga C dan m Lampiran 19: Faktor Keefektifan Pipa Waterwall.

Lampiran 20: Diagram Alir Proses Pabrik Gula

BAB I

JURUSAN TEKNIK MESIN AGENDA : /TS /

PROGRAM PENDIDIKAN EKSTENSI DITERIMA : / / FAKULTAS TEKNIK USU PARAF :

M E D A N

TUGAS SARJANA

NAMA : Raja B.A.M Sihombing

NIM : 090421025

MATA PELAJARAN : Ketel Uap

SPESIFIKASI : Rancang ulang sebuah ketel uap pipa air dengan kapasitas 122 Ton uap/jam untuk kebutuhan pabrik tebu. Dengan terlebih dahulu melakukan surve lapangan pada PTPN II Kwala Madu untuk mengambil data-data yang diperlukan.

DIBERIKAN TANGGAL : 08 / 09 / 2011 SELESAI TANGGAL : 05 / 07 / 2012

KETUA DEPARTEMEN TEKNIK MESIN, MEDAN, 05 JUlI 2012

DOSEN PEMBIMBING,

DR.ING.IR. IKHWANSYAH ISRANURI. IR.SYAHRUL ABDA, M.Sc. NIP. 196412241992111001 NIP. 195708051988111001

ABSTRAK

ketel uap jenis pipa air, dengan kapasitas 122 Ton uap/jam untuk pengolahan 4000 Ton tebu per-hari untuk memenuhi kebutuhan energi pabrik gula. Dengan metodologi perancangan, melakukan surve lapangan pada PTPN II Kwala Madu untuk memperoleh data-data yang diperlukan, dan mengolah data-data yang didapat mempergunakan formula-formula yang terdapat pada buku rujukan. Hasil dari perancangan di dapat volume ruang bakar 170,095 m3, jumlah pipa waterwall 162 buah, jumlah pipa superheater 690 buah, jumlah pipa ekonomizer 165 buah, jumlah pipa alat pemanas udara (APU) 1210 buah, jumlah pipa alat pemanas bahan bakar (APB) 110 buah, dan effisiensi ketel uap 80,87 %. Kesimpulan dari perancangan ini adalah telah berhasil dirancang sebuah Ketel Uap untuk memproduksi 122 Ton uap/Jam yang dipergunakan untuk pengolahan 4000 Ton tebu/hari.

Kata kunci: Perancangan, Pipa Air, Ruang Bakar, Superheater, Waterwall, Ekonomizer, APU, APB, Effesiensi.

ABSTRACT

steam/hour for processing 4000 tons of cane/day to meet the energy needs of the sugar factory. With a design methodology, conduct field surve on PTPN II Kwala Madu to obtain the necessary data, and process the data obtained to use the formulas found in reference books. The results of the design in the combustion chamber volume to 170.095 m3, the number of waterwall tube 162 pieces, 690 pieces of the superheater tube, the tube 165 ekonomizer fruit, the amount of air heater pipe (APU) in 1210 the fruit, the amount of fuel pipeline heating device (APB) 110 fruit, and 80.87% boiler efficiency. The conclusion of the design has been successfully designed a Boiler to produce 122 Ton steam/Hour are used for processing 4000 Tons of cane/day.

Key words: Design, Pipe Air, Space Fuel, superheater, waterwall, Ekonomizer, APU, APB, Effesiensi.

DAFTAR ISI

1.1 Latar Belakang

Ketel uap sebagai sumber utama penghasil energi untuk pembangkit listrik yang menyuplai seluruh kebutuhan energi dalam pabrik. Dalam melakukan kerjanya, ketel uap membutuhkan adanya panas yang digunakan untuk memanaskan air.Pada prinsipnya kegiatan industri gula adalah mengambil gula sebanyak-banyaknya dari batang tebu dengan mengusahakan sekecil mungkin tertinggal dan terikut ampas terakhir. Jenis kegiatan yang dilakukan adalah:

-Menghantar/memindahkan zat dan ampas

-Memisahkan/mengambil zatdengan dicampur untuk mendapatkan pemisahan (reaksi kimia)

Untuk kegiatan tersebut diperlukan energi termis,dan energi termis tersebut di dapat dari ketel uap.

Gula merupakansalah satu dari sembilan bahan makanan pokok yang berperan penting dalam penghidupan sehari-hari.Penyediaan gula merupakan faktor yangberpengaruh terhadap stabilitas ekonomi nasional, sehingga untuk memenuhi kebutuhan gula dalam negeri yang terus meningkat dengan pertambahan jumlah penduduk serta kenaikan tingkat kehidupan, maka pemerintah berusaha menaikan produksi gula dalam negeri dengan cara merehabilitasi pabrik-pabrik gula yang ada di pulau Jawa dan membangun baru pabrik gula di luar pulau Jawa, salah satu diantaranya adalah pabrik gula Kwala Madu, yang berlokasi di Langkat, dan berada dibawah pengawasan PT. Perkebunan Nusantara II Sumatera Utara.

Pabrik gula memerlukan energi panas untuk kegiatan pengolahan gula. Energi bahan bakar telah dikandung oleh tebu itu sendiri, yaitu sisa pemerahan ampas yang dapat mencukupi kebutuhan pembuatan uap, pemakaian energi secara efektif dapat dilakukan oleh perusahaan dengan cara mengarahkan pemakaian energi, dengan cara dan jumlah yang tepat dengan kebutuhan produksi.

1.2 Perlakuan Tenaga Dalam Industri Gula

Pada prinsipnya kegiatan di industri gula adalah mengambil gula sebanyak– banyaknya dari bahan baku tebu dengan mengusahakan tertinggal sekecil mungkin yang terikut dalam ampas, untuk kegiatan tersebut diperlukan energi thermis untuk pemanasan, penguapan, memasak dan mengeringkan. Sedangkan energy mekanis diperlukan untuk menghantar, memisahkan (memerah) dan lain-lain. Kegiatan pemerahan dan pengolahan pada stasiun-stasiun adalah sebagai berikut:

1. Tenaga pada stasiun gilingan antara lain: -Memerah tebu (digiling)

-Memisahkan ampas dan nira

2. Perlakuan pada stasiun pemurnian antara lain:

-Memanasi nira untuk penyempurnaan dalam pemurnian -Menyaring nira kotor menjadi nira jernih

-Memproses nira dengan bahan pembantu kapur dan belerang. -Memisahkan zat–zat bukan gula

3. Perlakuan pada stasiun penguapan, antara lain: -Memanasi nira jernih untuk memisahkan air. -Mengolah nira encer menjadi nira kental -Memindahkan uap air menjadi kondensat.

-Memindahkan gas–gas yang tak dapat mengembun.

-Mengambil uap air dari nira

-Memasak menjadi butir–butir gula produksi 5. Kegiatan pada stasiun putaran antara lain:

-Mengolah hasil dari pan masakan

-Memisahkan strop–strop dan tetes dari butir–butir Kristal. -Penyelesaian akhir dari gula produksi.

6. Kegiatan pada stasiun pengering dan pengepakan antara lain: -Mengeringkan gula Kristal

-Memisahkan debu–debu gula dengan butir–butir gula besar diluar standard size.

-Pengepakan hasil produksi untuk dipasarkan (mempergunakan karung plastik berisi 50 kg )

Pada kegiatan tiap stasiun dan aktifitas proses pengolahan, dapat terlihat dalam diagram alir proses pabrik gula (Lampiran 20)

1.3 Tujuan Perancangan

Tujuan dari perancangan ini adalah merancang sebuah ketel uap yang digunakan untuk memenuhi kebutuhan energi suatu pabrik gula, dengan kapasitas122Ton uap/jam dan kapasitas pengolahan 4000 Ton tebu/hari. Dalam hal ini terlebih dahulu dilakukan surve lapangan pada PT. Perkebunan Nusantara II (Persero) Pabrik Kwala Madu.

1.4 Perumusan Masalah

Mengingat kebutuhan akan gula saat ini semakin bertambah, maka dibutuhkan pembangunan beberapa pabrik gula, dimana untuk pengoperasian pabrik tersebut dibutuhkan ketel uap untuk mensuplai energi. Maka di dalam skripsi ini terdapat masalah, yaitu bagaimana cara perancangan suatu ketel uap.

1.5 Batasan Masalah

1. Menghitung dimensi ruang bakar, dan alat lain yang diperlukan di dalam ruang bakar.

2. Gambar penampang ketel uap.

1.6 Metodologi Perancangan

Metodologi perancangan yang digunakan dalam skripsi ini adalah sebagai berikut:

1. Survei lapangan berupa peninjauan pada PT. Perkebunan Nusantara II (Persero) Pabrik Kwala Madu.

2. Perhitungan menggunakan formula-formula yang sudah baku, yang terdapat dalam buku-buku rujukan atau referensi.

1.7 Manfaat Perancangan

Manfaat dari perancangan ketel uap ini adalah:

1. Mengetahui sistematika perancangan suatu ketel uap dengan penggunaan formula-formula yang diperoleh dari bangku perkuliahan dan buku-buku referensi yang berhubungan dengan ketel uap.

2. Sebagai bahan rujukan bagi pembaca, maupun pihak-pihak yang berkepentingan untuk mengetahui cara perancangan suatu ketel uap yang digunakan untuk pengolahan pabrik gula.

1.8 Sistematika Perancangan

Dalam penyusunan skripsi ini maka diperlukan suatu sistematika untuk memberikan gambaran umum. Adapun sistematika penulisan yang digunakan adalah sebagai berikut.

Bab 2: Tinjauan Pustaka, Bab ini berisiProses pembentukan uap, dan juga Ketel uap.

Bab 3:Penetapan Spesifikasi, Bab ini berisi Bahan Bakar, dan Spesifikasi Ketel Uap.

Bab 4: Perancangan Ketel, Bab ini berisi Perancangan Ruang Bakar Ketel, Pipa Air (waterwall), Temperatur Pembakaran, Kehilangan Panas, Perpindahan Panas pada Ruang Bakar, Panas Yang Meninggalkan Ruang Bakar, Superheater, Ekonomiser, Alat Pemanas Udara (APU), Alat Pemanas Bahan Bakar, Drum Ketel, Cerobong Asap, Kipas (Fan), Effesiensi ketel uap.

Bab 5: Hasil dan Kesimpulan, Bab ini berisi hasil dan kesimpulan dari perancangan ketel.

BAB II

2.1 Proses Pembentukan Uap

Proses terbentuknyauapterjadi melaluiperubahan energi panas pembakaran bahan bakar menjadi energi panasdalam bentuk uap.

Panashasil pembakarandigunakanuntuk menaikkan entalpiair sampai terbentuk uapair yang mengandung energi dalam yang disimpan dalam bentuk panas dan tekanan.

Salah satu proses pembentukan uap adalah mendidih, dimana titik didih suatuzat cair tergantung pada tekanan pada tekananyang diberikan padapermukaan zat cair.

Untuk menghasilkan uap yang lebih besar digunakan ketel uap, dimanafluida kerja yang digunakan adalah air, karena air memiliki sifat-sifat yang lebihmenguntungkan biladibandingkan dengan fluida kerja yang lain.

Adapun keuntungan penggunaan air sebagi fluida kerja yang lain: • Mudah diperoleh dengan harga yang murah

• Air dapat bersifat netral (pH = 7) sehingga sifat korosif yang merusaklogam dapat diatasi.

• Airtidak terbakar

• Mampu menerimakalordalam jumlah besar • Dapat bekerja pada tekanan yangtinggi

Uapyang terbentukdari pemanasan ini dirubah menjadi uap basah ataupun kering melalui beberapa tahap. Dengan demikian uap yang terbentukdapat digolongkan kedalam berbagai bentuk jenis uap yaitu:

2.1.1 Uap Basah

Kondisi uap ini mengandung titik-titik air.Kwalitasuap ini dapat dinyatakandengan kwalitas uap tertentu (x), dimana harga x berkisar antara 0<x<1. Dalamhal ini temperatur air dan uap adalah sama seperti ditunjukkan pada gambar 2.1. Kondisi uap berada padatitik 2 dan 3.

Kondisi uap ini tidak mengandung titik-titik air lagi. Kualitasuappadakondisi ini x = 100%.Uap ini diperolehdengan penambahan kalor pada uap basah sama sehingga mencapai titik 3.

2.1.3 Uap Panas Lanjut

Kondisiuap ini diperolehdengan memanaskan uap jenuh pada tekanankonstan sehingga temperaturnya meningkat.

Gambar 2.1 DiagramT-SProses pembentukan uap

Pemanasanairdari keadaan awal (titik 1) menjadi kondisi cair jenuh (titik 2), membutuhkan kalorsebesar (Moran Michael.J. 1993)

Q1-2 = ma (h2 –h1) (2-1)

dimana:

m a = laju aliran massa air yang dipanaskan (kg/jam)

h1 = entalpi air pengisian ketel (kJ/kg)

h2 = entalpi air pada kondisi cair jenuh (kJ/kg)

Pemanasan dari titik 1 ketitik 2 ini hanya akan menaikkan temperatur tetapitidak merubah fasa cair.Perubahanfasa akanterjadiapabilapanas tetap diberikanpadaair yang telah mencapai kondisi titik 2. Dalam hal ini pemanasan tidak akan menaikkan temperatur fluida yang dipanaskan. Pemberian panas selanjutnya akanmerubah titik-titik air menjadi uap atau pemanasan dari titik 2 hinggatitik 3.Panas yang diserap dalam perubahan fase iniadalah:

Q2-3 = mu (h3 – h2)

dimana:

T0C

1

2

4

3

Air + uap

S (kJ/kg 0C)

Uap Panas

mu = laju aliran massa campuran yang dipanaskan (kg/jam)

h3 = entalpi uap jenuh pada kondisi titik 3 (kg/kJ)

Pemanasan uap jenuh (titik 3) secara kontinu akan menaikkan temperatur uap sehingga menjadi uap panas lanjut (titik4). Dalam hal ini panas yang dibutuhkan sebesar:

Q3-4 = mu (h4 – h3)

dimana:

mu = laju aliranmassacampuran yangdipanaskan (kg/jam)

h3 = entalpiuap pada kondisi uap panas lanjut titik 4 (kg/kJ)

2.2 Ketel Uap

Ketel uap dalam bahasa Inggris dikenal dengan nama boiler, dimana kata boiler berasal dari kataboil yang berartisama dengan mendidihkan atau menguapkan. Sehingga boilerdapatdiartikansebagai suatu alatpembentuk uap yang mampu mengkonversikan energi kimia dari bahan bakar (padat, cair dan gas) menjadi energi panas.

Uapyangdihasilkan ketel dapat dimanfaatkan untuk berbagaikeperluan antara lain adalah:

- Pembangkit daya listrik - Industri

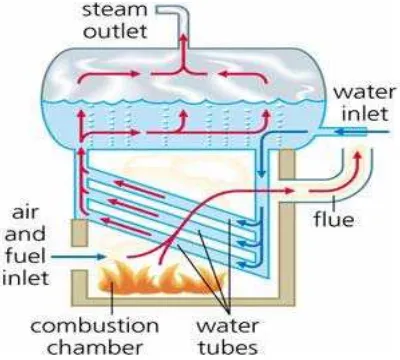

Pada perancangan ini jenis ketel yang dignakan adalah ketel pipa air, dimana fluida yang mengalir dalam pipa adalah air. Energi panas(pembakaran bahan bakar) ditransfer dari luar pipa ke air ketel.

Contoh ketel pipa air adalah: 1. Ketel Babcockand Wilcox

2. Ketel La Mont

4. Ketel Takuma

Gambar 2.2 Ketel Babcock dan Wilcox

2.2.1 Klasifikasi Ketel Uap

Klasifikasi ketel uapdapat dibedakan berdasarkanpemakaian, letak dapur, jumlahlorong, bentukdan letak pipa, sistem peredaran air, jenis bahan bakar, tekanan kerja ketel, dan kapasitas uap.

2.2.1.1 Berdasarkan Pemakaian

Berdasarkan pemakaian keteluap dapat diklasifikasikansebagai berikut: a. Ketel Stasioner (stationer boiler)

Ketel yangberada diatas pondasi yang tetap, seperti untuk pembangkit tenaga, untuk industri dan lain-lain

b. Ketel Bergerak (mobile boiler)

Gambar 2.3 Ketel Lokomotif

2.2.1.2 Berdasarkan Letak Dapur (Furnance Position)

Berdasarkan letak dapur, ketel uap dapat dikllasifikasikan sebagai berikut: a. Ketel dengan pembakaran didalam (internalfired steam boiler)

Ketel pada jenis ini memilikidapur dibagian dalam ketel b. Ketel dengan pembakaran diluar (external fired steam boiler)

Ketel pada jenis ini memiliki dapur pembakaran diluar ketel

2.2.1.3 Berdasarkan Jumlah Lorong (Boiler Tubes)

Berdasarkan jumlah lorong, ketel dapat diklasifikasikan sebagai berikut: a. Ketel lorong tunggal (single tube steam boiler)

b. Ketel lorong ganda (multi tube steam boiler)

2.2.1.4 Berdasarkan PadaBentuk dan Letak Pipa

Berdasarkan bentuk dan letak pipa, ketel uap dapat diklasifikasikan sebagai berikut:

a. Ketel dengan pipa lurus, bengkok dan berlekak-lekuk (straight,bent,and sinous tubuler hating surface)

Gambar 2.4 Ketel pipa miring tegak

2.2.1.5 BerdasarkanSistem Peredaran Air (Water Circulation)

Ketel berdasarkan sistem peredaran air pada ketel dapat diklasifikasi sebagaiberikut:

a. Ketel dengan peredaran alami (natural circulation steam boiler)

Peredaran air dalam ketelterjadi secara alami akibat dari perbedaan berat jenis air pada saat dipanaskan sehingga terjadilah aliran konveksi alami.

Gambar 2.5Ketel dengan peredaran alami

b. Ketel dengan peredaran paksa (forced circulation steam boiler)

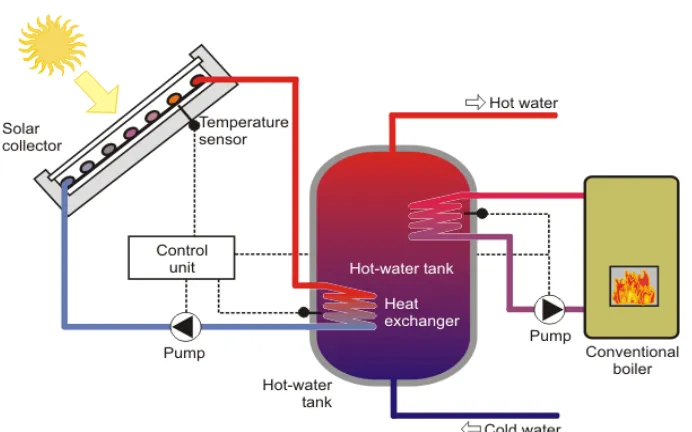

[image:32.595.175.455.454.636.2]Gambar 2.6 Ketel dengan peredaran paksa

2.2.1.6 Berdasarkan Jenis Bahan bakar

Berdasarkanjenis bahan bakar yang digunakan,maka keteldapatdiklasifikasikan sebagai berikut:

a. Ketel uapdengan bahan bakar padat (batu bara, cangkang, serabut, kayu, dan lain-lain)

b. Ketel uap dengan bahan bakar cair (minyak bumi, bensin, solar, dan lain-lain) c. Ketel uapdengan bahan bakar gas (gas alam,gas bumi, dan lain-lain)

d. Ketel uap dengan bahan bakar nuklir (uranium)

2.2.1.7 Berdasarkan Tekanan Kerja Ketel

Berdasarkan tekanan, ketel uap dapat diklasifikasikan sebagai berikut: a. Ketel tekanan rendah, dibawah 5 kg/cm2

b. Ketel tekanan menengah,antara 5 : 30 kg/cm2 c. Ketel tekanan tinggi, antara 30 : 325 kg/cm2

2.2.1.8 Berdasarkan Kapasitas Uap

a. Ketel uap dengan kapasitas uap rendah (dibawah 10 ton uap/jam) b. Ketel uap dengan kapasitas uap sedang (10: 60 ton uap/jam) c. Ketel uap dengan kapasitas uap besar (diatas 60 ton uap/jam)

2.2.2 Bagian-bagian UtamaKetel Uap

Ketel uap terdiri dari beberapa komponen, dimana antara komponen yang satu dengan yang lainnya mempunyai fungsi yang berbeda tetapi saling bergantung satu dengan lainnya.

2.2.2.1 Ruang Bakar

Ruang bakar merupakan suatu tempat terjadinya pembakaran bahan bakar.Dalam proses pembakarandibutuhkanudara yang cukup untuk menjamintercapainyapembakaran yangsempurna.Dimensi ruang bakardidesainsedemikian rupa sehingga panas yang dihasilkan dari pembakaran

bahan bakar dapat digunakan seefisien mungkin.

2.2.2.2 Drum Ketel Uap

Drum ketel uap merupakan suatu media penampungan air dan uap yang disirkulasikan oleh pipa-pipa watelwall. Dua pertiga dari drum berisi air pada kondisi kerja boiler. Air dan uap dipisahkan oleh suatu alat yaitu separator yang terdapat di dalam drum tersebut. Pada suatu instalasi ketel uap, boiler terdiriatas dua unit yaitu drum atasdan drum bawah.

2.2.2.3 Pipa Waterwall

Komponen yang paing penting dari ruang bakar ketel uap adalah pipa

waterwall, dimana panas yang dihasilkan dari pembakaran bahan bakar diserap pipa waterwall, sehkigga air yang terdapat pada pipa waterwall mengalami kenaikan temperatur sehingga berubah menjadi uap.

Suatu komponen dari ketel uap yangberfungsi untuk mengatur sirkulasi airdan uap.

2.2.2.5 Pipa Superheater

Uap yang masuk ke dalam turbin uap harus tidak mengandung uap air yang dapat merusak sudu-sudu turbin.Untuk itulahsebelumuap memasuki turbinuap,uaptersebut harusdipanaskanpadapipa superheateruntukmendapatkan uappanas lanjutyang tidak mengandung butir-butir air.

2.2.2.6 Cerobong Asap

Cerobong asap berfungsi untuk membuang gas asap yang tidak dipakai lagi ke udara bebas, sehingga akan mengurangi populasi disekitar instalasi ketel uap.

2.2.2.7 Header

Headermerupakan suatu media penampung airdanuap yang disirkulasikepipa

waterwall

Header pada ketel terdiri dari 4 bagian yaitu: 1. Header depan (front header)

2. Header belakang (rearheader)

3. Header samping kiri (division wall side header) 4. Header samping kanan (furnance side header)

2.2.3 Bahan Bakar Ketel Uap

Bahanbakar(fuel) adalah segala bahanyang dapat dibakar. Disekeliling kita banyak terdapat bahan yang dapat dibakar,misalnya kertas,kayu,kain,minyak tanah, minyak makan, dan sebagainya

Bahanbakar yangdapatdigunakan dalam ketel uapdapatdiklasifikasikan: 1. Bahan bakar padat alami(natural solidfuel),antara lain:

a. Bahan bakar kayu, (wood)

c. Bahan bakar batu bara coklat (lignite)

d. Bahan bakar batu bara bituminous (bituminous coal) e. Bahan bakar bara antasit (anthrasite coal)

2. Bahan bakar padat buatan, antara lain a. Bahan bakar arang kayu, (wood charcoal) b. Bahan bakar kokas(coke)

c. Bahan bakar briket(briguette)

d. Bahan bakar tepung batu bara (pulverizedcoal)

e. Bahan bakar ampasmisalnya,serabut dan cangkangkelapasawit,atauampas tebu

3. Bahan bakarcair alami, antara lain: a. Minyak mentah (crude oil) 4. Bahan bakar gasalami, antara lain:

a. Gas methane (CH4) bersamadengan gasethana (C2H6)

b. Carbon monoksida (CO) c. Gas LNG dan LPG

5. Bahan bakar gas buatan, antara lain: a. Coal gas

b. Produser gas c. Water gas d. Mond gas e. Gas dapur tinggi

2.2.4 Nilai Kalor(Heating Value)

Nilai kalor merupakan energi kalor yang dilepaskan bahan bakar pada waktuterjadinya unsur-unsur kimiayang ada pada bahan bakar tersebut.

Nilai kalor pada bahan bakar dapat dibagi menjadi dua yaitu: 1. Nilai kalor bakar tertinggi (HHV)

sehinggapanaspengembunannyaturutdihitungsertadinilai sebagai panas pembakaranyang terbentuk.

2. Nilai kalor Bakar Terendah (LHV)

Nilai kalor terendah atau lowest heating value (LHV), uap air yang terbentuk darihasil pembakaran tidak perludicairkan dahulu, sehinggapanas pengembunannya tidak ikut serta untuk diperhitungkan sebagai panas pembakaran bahan bakar tersebut

Adapun nilai kalor tertinggi (HHV) dan terendah (LHV) menurut Dulog, adalah (Culp,1996. h 46)

HHV = 33.950 C + 144.200 �H2 O2

8� + 9.400S (kJ/kg) (2-2)

LH V = HHV - 2.400 (H2O + 9 H2)(kJ/kg)

2.2.5 Perpindahan Panas pada Ketel Uap

Panas yang dihasilkan karena pembakaran bahan bakar dan udara yang berupa api yang menyala dan gas yang tidak menyala dipindahkan kepada air dan uap melalui bidang yang dipanaskan (heating surface) dengan tiga cara, yaitu:

1. Cara Pancaran (Radiasi) 2. Cara Aliran (konveksi) 3. Cara Rambatan (Konduksi)

2.2.5.1Perpindahan Panas Radiasi

Perpindahan panas antara suatu benda ke benda lainnya dengangelombang elekromagnetis tanpa tergantung kepada ada atau tidaknya media atau zat perantara diantara benda yang menerima pancaran panas tersebut

Adapun laju perpindahanpanas yangterjadidapatdihitungdenganpersamaan (Holman. J. P, 1993, h 381)

Q =ε x σ x A x ��εg x Tg4� − �αg x Tg4�� (2-3) dimana:

A = luas bidang yang menerima pancaran, (m2) �� = emisitas gas asap

= (Ce x �c) + (Cw x �w)-∆�

�c,�w = emisivitas CO2 dan H2O

�� = absortivitas gas asap = �� + �� - ∆�

Cc, Cw = factor koreksi CO2 danH2O

∆�, ∆α = factor koreksi CO2 dan H2O

��, �� = absortivitas CO2 dan H2O

Tg = Temperatur api dan gas asap, (K)

Tw = Temperatur permukaan, (K)

� = emisivitas bahan

2.2.5.2Perpindahan Panas Secara Aliran atau Konveksi

Perpindahanpanas secaraaliran atau konveksiadalahperpindahanpanasyangdilakukanoleh

molekul-molekulsuatufluida(cairataupungas)yangbergerak.

Adapun laju perpindahan panasyangterjadidapatdihitungdenganpersamaan (Holman. J. P, 1993, h 252)

Q = h x A x (Tg - Tw) (2-4)

dimana:

h = koefisien konveksi, (W/m2K) A = Luas bidang yang dipanasi, (m2) Tg = Temperatur gas asap, (K)

Tw = Temperatur permukaan yang dipanasi, (K)

2.2.5.3Perpindahan Panas Secara Perambatan atau Konduksi

terjadinyapersinggungan fisik(kontakfisik atau menempel) tanpa terjadinya perpindahanmolekul-molekul dari bendapadat itu sendiri.

Adapun perpindahan panas yang terjadi dapat dihitung dengan persamaan (Holman. J. P, 1993, h 26)

Q = - kA∂T

∂x (2-5)

dimana:

k = Koefisien konduksi bahan, (W/m K) A = Luas permukaan yang dipanasi, (m2) x = Tebal dinding, (m)

T0 = Temperatur dinding pipa sebelah luar, (K)

Ti = Temperaturdinding pipasebelah dalam, (K)

BAB III

terjadinyapersinggungan fisik(kontakfisik atau menempel) tanpa terjadinya perpindahanmolekul-molekul dari bendapadat itu sendiri.

Adapun perpindahan panas yang terjadi dapat dihitung dengan persamaan (Holman. J. P, 1993, h 26)

Q = - kA∂T

∂x (2-5)

dimana:

k = Koefisien konduksi bahan, (W/m K) A = Luas permukaan yang dipanasi, (m2) x = Tebal dinding, (m)

T0 = Temperatur dinding pipa sebelah luar, (K)

Ti = Temperaturdinding pipasebelah dalam, (K)

BAB III

Pada perancangan ketel uap ini ditetapkan memakai jenis ketel pipa air, dan berbahan bakar minyak residu. Untuk ketel jenis pipa air, air ketel mengalir di dalam pipa–pipa, sedangkan pemanas air dilakukan oleh gas-gas asap panas yang beredar disekitar pipa-pipa tersebut.

Untuk persyaratan-persyaratan perencanaan harus dipenuhi antara lain: 1. Harus hemat dalam pemakaian bahan bakar.

2. Berat ketel relativ kecil dibandingkan dengan kapasitas ketel.

3. Dapat distart dengan cepat dan dalam waktu singkat telah dapat memproduksi uap.

4. Kerangka konstruksi harus memenuhi syarat-syarat dari Dinas Tenaga Kerja 5. Memenuhi peraturan dan undang-undang uap (steam ordonante) tahun 1930

3.1 Bahan Bakar

Untuk menghasilkanuap dari instalasi ketel,maka dibutuhkansejumlahpanas. Dalam hal ini panas diperoleh dari hasil pembakaran bahan bakar didalam ruang bakar.Dalam perencanaan ketel ini jenis bahan bakaryang digunakandalam wujud cair yaitu minyak bekas atau residu oil

3.1.1 Nilai Pembakaran

Dari hasil survey dilaboratorium bahanbakarPTPN II Kwala Madudiperolehkomposisi minyak residu sebagai berikut

Tabel 3.1 Komposisi Minyak Residu

No Komposisi Minyak Residu Persentase Kandungan

2 Hidrogen (H2) 10,8 %

3 Sulfur (S) 3,3 %

4 Oksigen (02) 0,4 %

5 Nitrogen (N2) 0,20 %

6 Air (H2O) 0,16 %

7 Abu (ash) 0,04 %

Total 100 %

Sumber: PTPN II Kwala Madu

Dari komposisi Minyak Residu tersebut diatas, maka dapat dihitung nilai kalor pembakarannya dengan memakai rumus Dulong, yaitu:

HHV = 33.950C + 144.200 (H-(O2/8)) + 9400 S(kJ/kg)

= 33.950 (0,851) + 144.200 (0,108- (0,004 / 8)) + 9400 (0,033) = 44.703,15 kJ/kg

LHV = HHV- 2400 (H2O + 9 H2)(kJ/kg)

= 44.703,15 – 2400 (0,0016 + 9 (0,018)(kJ/kg) = 42.366,51 kJ/kg

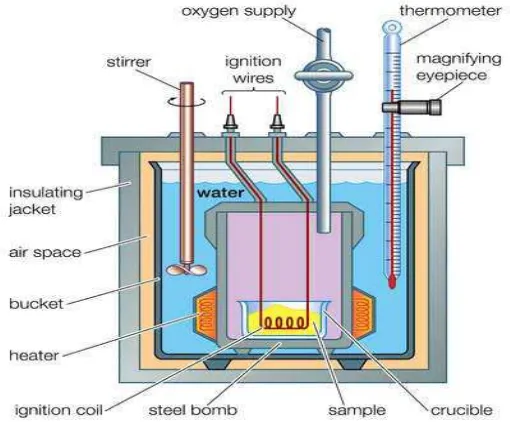

Analisa Nilai Kalor Pembakaran dengan Bom Kalorimeter

Nilai kalor pembakaran suatu bahan bakar dapat juga dicari nilainya dengan menganalisa bahan bakartersebut dengan menggunakan alat yang dinamakan Kalorimeter Bom Oksigen. Nilai kalor pembakaran yang dapat diukur dengan alat ini adalah nilai kalor pembakaran atas atau high heating value (HHV). Untuk nilaikalor pembakaran bahwa atau Low Heating Value (LHV) dapat dicari dengan persamaan berikut:

a. Prosedur Percobaan

1. Membersihkan tabung bom dari sisa pengujian sebelumnya

3. Mengukur volume bahan bakar

4. Menyiapkankawatuntukpenyala dengan

menggulungnyadanmemasangnya pada tangki penyala yang terpaang pada penutup bom

5. Menempatkan cawan yang berisi bahan bakar pada ujung tangkai penyala 6. Menutupbom dengan kuat setelah dipasang ring dengan memutar penutup

tersebut

7. Mengisi oksigen kedalam bom dengan tekanan 30 Bar

8. Menempatkan bom yang telah terpasang kedalam kalori meter 9. Memasukkan air pedingin sebanyak 1250 ml

10.Menutup kalorimeter dengan penutupnya

11.Menghidupkan pengaduk air pendingin selama 5 (lima) menit sebelum penyalaan dilakukan

12.Membaca dan mencatat kembali suhu air pendingin 13.Menghidupkan penyalaan

14.Mengaduk air pendingin selama5 (lima) menkit setelah penyalaan berlangsung

15.Membaca dan mencatat kembali suhu air pendingin 16.Mematikan pengaduk

17.Mempersiapkan kembali peralatan untuk pengujian selanjutnya

Hasil analisa percobaan dapat diselesaikan dengan (Awaludin Thayab. M.Sc. Ir,2003):

HHV = (T2 - T1-TKP) x Cv(kJ/kg) (3-1)

LHV = HHV – 3240(kJ/kg)

HHVrata-rata =

∑i=15j=1 HHV

15 (kJ/kg)

LHV rata-rata = HHV rata-rata– 3240(kJ/kg)

dimana:

T2 = Suhu air pendingin sesudah dinyalakan (0C)

T2 = Kenaikan temperatur kawat penyala = 0,05 (0C)

[image:44.595.185.440.178.389.2]Cv = Panas jenis bom calorimeter = 73.529,6 (kj/kg 0C)

Gambar 3.1 Penampang Bomb Kalorimeter

Tabel 3.2 Hasil Percobaan Bahan Bakar

Bakar Percobaan (0C) (0C) (0C) (kj/kg 0C) (kj/kg)

Minyak Residu

1 26,32 26,984 0,05 73.529,6 45.122,368 2 27,65 28,302 0,05 73.529,6 44.234,718 3 27,43 28,049 0,05 73.529,6 41.853,694 4 28,56 29,197 0,05 73.529,6 43.149,825 5 28,2 28,861 0,05 73.529,6 44.925,753 6 26,32 26,945 0,05 73.529,6 42.258,352 7 27,65 28,257 0,05 73.529,6 40.921,648 8 28,67 29,33 0,05 73.529,6 44.853,056 9 27,31 27,95 0,05 73.529,6 43.348,536 10 28,83 29,477 0,05 73.529,6 43.889,832 11 26,57 27,203 0,05 73.529,6 46.514,915 12 28,71 29,292 0,05 73.529,6 42.842,748 13 28,79 29,359 0,05 73.529,6 46.275,129 14 27,54 28,169 0,05 73.529,6 44.937,847 15 28,73 29,341 0,05 73.529,6 44.937,847

Total HHV 656.927,116

Sumber: Lab Penelitian PTPN II Kwala Madu

Selanjutnyadalam perhitungan perencanaanketeluapini,nilaikalorpembakaranatas(HHV)dannilaikalor

pembakaranbawah(LHV)yangdigunakan,adalah nilai kalor dari hasil percobaan diatas, yaitu:

HHVrata-rata =

656.927,116

15 = 43.795,141 (kJ/kg)

LHVrata-rata = 4.3795,141– 3240 = 40.555,141 (kJ/kg)

3.1.2 Kebutuhan Bahan Bakar

Dalam pengoperasian ketelbanyaknya bahan bakar dibutuhkan untuk dapatmenghasilkan uap dengan kapasitas 121.042,62 kg/jam, yaitu (Muin, Syamsir A, 1988, h 223):

mbb =

Qk

ηk. LHV (3-2)

= mu (hHSH-hHPH)

dimana:

Ok = kalor yang dibutuhkan untuk menguapkan air pada ketel

mu = massa uap yang dibutuhkan turbin

= 121.042,62 kg/jam

hHSH = enthalpy uap keluar HSH pada tekanan 78 bar temperatur 480oC

=3.350,428 kJ/kg

hHPH = entalpi uap keluarHPH 2

=873,04 kJ/kg �� =efisiensi ketel uap

= 0,7 - 0,9

= 0,8 (direncanakan) LHV = 40.555,141 kJ/kg maka:

mbb =

121.042,62 x (3350,428-873,04)

0,8 x 40.555,141 (kJ/kg) = 9.242,65 kg/jam

3.1.3 Kebutuhan Udara

Salahsatu faktor

terjadinyapembakaranadalahudara.Agarterjadipembakaranyang sempurna diperlukan udara pembakaran yang cukup.Prosespembakaran ini merupakan

reaksikimia antarabahanbakar dengan udara dalamperbandingan tertentu.

Kebutuhan udara teoritis atauberatminimumyangdibutuhkanuntukpembakaran1 kg bahan bakar dapat

dihitung dengan menghitungkomposisi kimiadari bahanbakar.Dalam pembakaran bahan bakar,unsur kimia yangterbakaradalah Carbon (C), Hidrogen (H2) dan

Maka dalam hal ini dapat dianalisa sebagai berikut:

1. Untuk unsur Carbon (C) terbakar sempurna menjadi CO2 yaitu:

C + O2 CO2

12 kg C + 32 kg O2 44 kg CO2

1 kg C + 32/12 kg O2 44/12 kg CO2

1 kg C + 2,67 kg O2 3,67 kg CO2

Jadi unsur 1kgCterbakarsempurnamembutuhkan2,67kgO2danmenghasilkan 3,67 CO2

2. Untuk unsur Hidrogen (H) terbakarsempurna menjadi H2O, yaitu:

2 H2+ O2 2H2O

4 kg H2 + 32 kg O2 36 kgH2O

1 kg H2 + 32/4 kg O2 36/4 kg H2O

1 kg H2 + 8 kg O2 9 kg H2O

Jadi unsur 1kgH2terbakarsempurnamembutuhkan8kgO2danmenghasilkan9 kg

H2O

3. Untukunsur Sulfur (S) terbakar sempurna menjadi SO2, yaitu:

S+ O2 SO2

32 kg S + 32 kg O2 64 kgSO2

1 kg S + 32/32 kg O2 64/32 kg SO2

1 kg S + 1kg O2 2 kg SO2

Jadi unsur1kg Sterbakarsempurna membutuhkan1kgO2 dan menghasilkan2

kg SO2.

Untukmendapatkanpembakaransempurnadaribahan bakar dibutuhkan udara pembakaran terlebih yang disebut exces air, maka kebutuhan udara yang dibutuhkan untukpembakaran sempurna setiap 1kg bahan bakar dapat dihitungdenganpersamaandibawah ini, yaitu (Muin, Syamsir A, 1988, h 163 dan 196):

Wudactual = (1 + Wudexcess) x

2,67W C + 8 .W H2+ 1 .W S -W O2

dimana:

Wudactual = jumlah udara yang dibutuhkan untuk 1 kgbahan bakar

WC = komposisi karbon dalam 1 kg bahan bakar = 0,851 kg/kgbahan bakar

WH2 = komposisi hidrogen dalam 1 kg bahan bakar

= 0,108 kg/kgbahan bakar

W S = komposisi sulfur dalam 1 kg bahan bakar = 0,033 kg/kgbahan bakar

WO2 = komposisi oksigen dalam 1 kg bahan bakar

= 0,004 kg/kgbahan bakar

Wudexcess = udara lebih (excess air), besarnya yaitu 0,25-0,35

(Babcock and Wilcox Company, 1969, h 6-10) = 0,30 (direncanakan)

maka:

Wudactual = (1 + 0,30) x

2,67 .0,851 + 8 . 0,108 + 1 . 0,033 -0,004

0,23

= 17,875 kgudara / kgbahan bakar

maka untuk pembakaran 9.242,65kgbahanbakar/jamakan membutuhkan udara

sebanyak:

Mud = 9.242,65 x 17,875 (kg/jam)

= 165.212,37 kg/jam

3.1.4 Analisa Gas Asap

Jumlahgas asap yang terbentuk dari pembakaran 1 kg bahan bakar adalah (Muin, Syamsir A, 1988,h 196 dan 197):

Wg = WCO2 + WSO2+ WH2O + WO2 + WN2 (3-4)

Berat CO2, SO2, H2O, O2 dan N2 dari hasil pembakaran adalah: • Karbon dioksida (CO2)

= 11

3 x 0,851= 3,12 kg/kgbahan bakar • Belerang dioksida (SO2)

WSO2 = 2 x S

= 2 x 0,033

= 0,066 kg/kgbahan bakar • Air (H2O)

WH2O = 9 x H2

= 9 x 0,108 = 9 x 0108

= 0,972 kg/kgbahanbakar • Oksigen (O2)

WO2 = (WO2) ekses + O2

= (0,3 x 0,23 (Wudtheori) + 0,04(kg/kgbahan bakar)

dimana:

Wudteori =

2,67 Wc + 8 . WH2+ 1 . Ws - W02 0,23

= 2,67 .0,851 + 8 . 0,108 + 1 . 0,033 -0,004 0,23

= 13,75 kgudara / kgbahan bakar

WO2 = 0,3 x 0,23 x 13,75 kgudara / kgbahan bakar

= 0,945 + 0,004 (kg/kgbahan bakar)

= 0,95kg/kgbahan bakar • Nitrogen (N2)

WN2 = 0,768 x (W ud) actual

= 0,768 x 17, 875 kgudara / kgbahan bakar

= 13,728 kg/kgbahan bakar

Jadi berat gas asap yang terbentuk adalah: Wg = WCO2 + WSO2+ WH2O + WO2 + WN2

Gas asap yang terbentuk dari pembakaran 9.242,65 kgbahan bakar / jam adalah:

mg = 9.242,65 x 18,835 (kg/jam)

= 174.085,313 kg/jam

Analisa gas asap adalah sebagai berikut: CO2 =

3,12

18,835 x 100 % = 16,5 %

H2O =0,972

18,835x 100 % = 5,2 % SO2 =

0,066

18,835 x 100 % = 0,35% O2 = 18,8350,95 x 100 % = 5,04 %

N2 =

13,728

18,835 x 100 % = 72,8 %

Volume gasasapyang terbentukdapat dihitungdengan persamaan (Muin, Syamsir A, 1988, h 198 dan 199):

Vg = VCO2 + VSO2+ VO2 + VN2 + VH2O (3-5)

dimana:

Vg = volume gas asap terbentuk

VCO2= volume CO2 dalam gas asap

= 5,6

3 x 0,851 = 1,588 m3/kg

VSO2= volume SO2 dalam gas asap

= 5,6

8 x 0,033 = 0,0231 m3/kg

VO2 = Volume oksigen dalam gas asap

= V02excess + V02blm bakar

= (0,3 x (5,6

3 x 0,851)+ ( 5,6

8 x 0,033)) + � 0,004

32 x 22,4�

= 0,5025 m3/kg

=79

21 x 3 x VO2 excess

= 79

21x 3 x 0,4997 = 5,64 m3/kg

VH2O= volume H2O dalam gas asap

= 18 22,4x 9H

= 0,781 m3/kg

maka: Vg = 1,588 + 0,0231 + 0,5025 + 5,64 + 0,7811 =8,535 m3/kg

Analisa volume gas asap adalah: (CO2) V =1,588

8,535x 100 % = 18,605 % (SO2) V = 0,02318,535 x100% =0,27%

(O2) V = 5,64

8,535x100% = 5,88 %

(N2) V = 8,5355,64 x 100 % =66,08 %

(H2O)V = 0,7811

8,535 x 100% = 9,1.5 %

3.1.5 Tekanan Parsial GasAsap

Tekanan parsial komponengas asap yaitu CO2, SO2, O2, N2, dan H2O

dalamdapur diestimasikan sama dengan tekanan atmosfir, yaitu (Holman. J. P, 1993,h 386):

PCO2 = persentase volume CO2dalam ruangbakar padatekanan 1 atm

= 0,18605

PSO2 = persentase volume SO2dalam ruangbakar padatekanan 1 atm

= 0,0027

PO2 = persentase volume O2dalam ruangbakar padatekanan 1 atm

= 0,0588

= 0,6608

PH2O = persentase volume H2Odalam ruangbakar padatekanan 1 atm

= 0,091

3.2 Spesifikasi Ketel Uap

Dari hasil perhitungan yangtelah diperoleh sebelumnya maka dapat direncanakanketel uap, dimana spesifikasiketel uaptersebut adalah:

• Jenis Boiler : Ketel uap pipaair • Kapasitas Pengolahan : 4000 Ton tebu/hari • Tekanan dalam ketel : 80 bar

• Temperatur rata-rata dalam drum : 270 oC

BAB IV

PERANCANGANKETEL

4.1 PerancanganRuang Bakar Ketel

Ruang bakar (dapur)adalah suaturuangan tempat terjadinya pembakaran bahan bakar guna mendapatkan kalor(panas) untuk mengubah air menjadi uap.

Secara umum persyaratan ruang bakar yang baik adalah: • Tahan terhadap temperatur yang tinggi

• Kehilangan panas yang terjadi harus sekecil mungkin • Bentuknya harus sederhana

Tipe ruang bakar yang direncanakan adalahwaterwall radiant boiler dengan bentuk dapur berbentuk kotak dimana pada sisi sebelah dalam dari dapur diletakkan pipa-pipaair.

Perpindahan panasyang berlangsungsecara radiasi dari nyalaapi (flame) ke dindingdapurdiserap bidang waterwall, yang kemudian diteruskan kedinding pipadengancarakonduksi dan kemudian diteruskan ke fluida (air) yang berada di dalam pipa dengan cara konveksi.

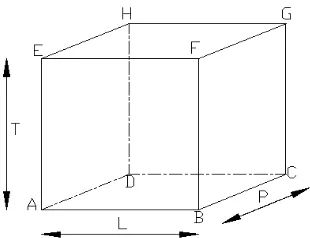

4.1.1 Ukuran ruang bakar

Untuk menentukan ruang bakar (dapur)dapat dihitung setelah volume ruang bakar ditentukan.

Volume ruang bakar dapat dihitung dengan rumus (Djokostyardjo. M.J , Jilid 1, h 36):

Vrb =Qbb hrf (m

3

) (4-1)

Dimana:

Qbb =mbb × LHV ×ηdapur

mbb = Jumlah bahan bakar

= 40.555,141 kg/jam

ηdapur = Effisiensi dapur

= diambil 0,95

Qbb = 9.242,65 kg/jam x 40.555,141 kJ/kg x 0,95

= 356.095.125,3 kg/jam

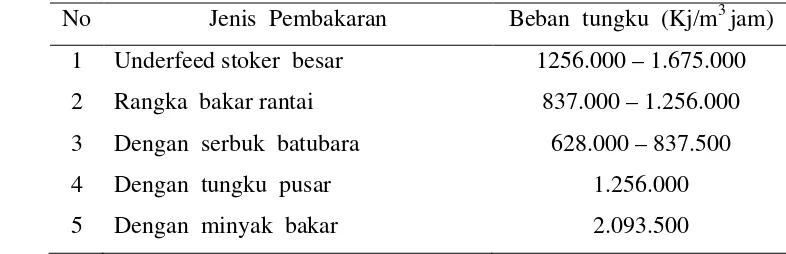

[image:54.595.115.508.254.381.2]hbb = Beban tungku seperti pada tabel dibawah:

Tabel 4.1 Beban Tungku

No Jenis Pembakaran Beban tungku (Kj/m3 jam) 1 Underfeed stoker besar 1256.000 – 1.675.000 2 Rangka bakar rantai 837.000 – 1.256.000 3 Dengan serbuk batubara 628.000 – 837.500 4 Dengan tungku pusar 1.256.000 5 Dengan minyak bakar 2.093.500

Sumber : Djokostyardjo. M.J

Karena ketel menggunakan minyak residu sebagai bahan bakar, maka ketel yang direncanakan menggunakan beban tungku minyak bakar yaitu 2.093.500 kJ/m3jam.

Sesuai rumus diatas makavolume ruang bakar adalah:

Vrb =

Gambar 4.1 Bentuk Ruang Bakar Ketel Uap

Dimensi ruang bakar yang direncanakan adalah:

• Panjang ruang bakar (P) = 5.000 mm = 5 m • Lebar ruang bakar (L) = 4.000 mm= 4m maka:

Tinggi dapur (ruang bakar) adalah (Djokostyardjo. M.J , Jilid 1, h 37): T = Vrb

P×L (4-2)

=170, 095 5 x 4

= 8,5 m

4.1.2 Burner

Burner gunanya untuk mengotomatiskan bahan bakar dengan udara pembakaran dan sekaligus membakarnya. Dalam hal ini burner juga dapat diatur posisinya sedemikian rupa sehingga diperoleh variasi temperature gas asap di dalam dapur.

Burner dapat diatur dengan range 60 0C, yaitu 300C keatas dan kebawah agar pembakaran dapat merata.

Dari survey lapangan burner yang digunakan adalah: Bentuk : Segiempat

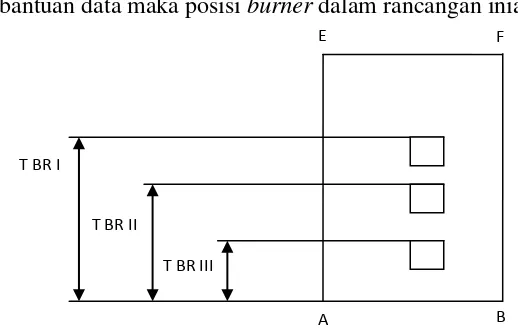

Dengan bantuan data maka posisi burner dalam rancangan iniadalah:

Gambar 4.2 Penempatan Posisi Burner

Direncanakan posisi burner beradadi tengah dengan tinggi masing-masing: • Tinggi Burner tingkatan I : 5000 mm dari dasar dapur • Tinggi Burner tingkatan II : 3500 mm dari dasar dapur • Tinggi Burner tingkatan III : 1000 mm dari dasar dapur

Api yang digunakan untuk pembakaran diperoleh dari electric igniteryang dipasang pada mulut burner

Kapasitas bahan bakar dan udara pada burner

Dari perhitungan sebelumnya telah diketahui bahwa:

Jumlah pemakaian bahan bakar = 9.242,65 kg/jam

Jumlah udara yang dibutuhkan = 165.212,37 kg/jam

Jumlah burner = 3 buah maka:

Kapasitas bahan bakar setiap burner: mbb buner =

9.242,65 3

= 3.080,88 kgbb/jam

Kapasitas pemakaian udara setiap burneradalah: mud buner =

165.212, 37 3

= 55.070,79 kgudara/ jam T BR III T BR II

T BR I

A B

4.2 Pipa Air (Waterwall)

Waterwall terdiridari susunan pipa-pipa yang ditempatkan pada keempat sisi (bidang) sebelah dalamruangbakar(dapur). Pipa waterwall berfungsi sebagai bidang pemanas jugaberfungsi melindungi batu tahap apidari suhu yang tinggi sekaligus mengurangi kerugian akibat radiasi.

Dalam perancanganini pipawaterwall pada ruang bakar terdiri dari 1. Pipa waterwall pada bidang depan

2. Pipa waterwall pada bidang sampingkanan dan kiri 3. Pipa waterwall pada bidang belakang

Bahan pipa waterwall direncanakandari bahan seamless carbon steel A53–GradeA Diperoleh (lampiran 7) allowable stress bahan pipa (Sa) = 12.000 psi

Nomor schedule (NS) adalah (Woodroff, 1977, h 532): NS = 1000.P

Sa

(4-3) dimana:

P = tekanan kerja ketel = 80 bar= 1160 psi

Sa = allowable stress= 12.000 psi

maka:

NS =1000 x 1160 12.000 = 96,7

Berdasarkan dimensi pipa menurut standart ANSI(lampiran7) untuk NomorSchedule (NS) = 96,7direncanakan diameter nominal pipasebesar 65mm, dari (lampiran8) dapat diperoleh:

Diameter luar pipa (D0) = 73 mm

Tebal pipa (t) = 7,52 mm

Tebal pipa yang mampu menahan tekanan kerjaketel dapat dihitung dengan persamaan (Crokker Sabin, 1973, h 3-16):

tm = D0×P

dimana:

P = 1,5 tekanan kerja ketel uap = 120 bar

= 1.740 psi

S = Tegangan tarik ijinuntuk bahan yang dipergunakan = 12.000 psi

D0 = Diameter luar pipa

= 73 mm = 2,87in

C = Konstanta untuk ukurandiameter pipa diatas 1 in = 0,065

maka:

tm =

2,87 x 1.740

(2 x 12.000)+ (0,8 x 1.740)+ 0,065 tm = 0,26 in

tm = 6,64 mm

Untuk tekanan 78bartebalminimum yang dibutuhkanadalah6,64mm, maka penggunaan tebal pipa sebesar 7,52 mm adalah sesuai

4.2.1 Pipa Waterwall pada Bidang Depan

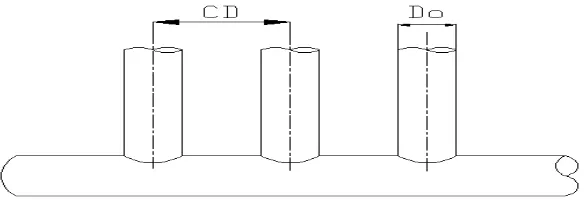

[image:58.595.116.473.90.414.2]Jumlah pipawaterwallpada bidang ini harus disesuaikandengan ukuran ruang bakar ketel uap tersebut. Adapunsusunan pipa waterwall dapat dilihat pada gambar 4.3 berikut.

[image:58.595.161.453.573.674.2]Jarak antara sumbu pipa adalah Cd = 1,5 D0

dimana:

D0 = Diameter luar pipa = 73 mm

maka:

Cd = 1,5 x 73

Cd = 109,5 mm

Jumlah pipa waterwallbagian depan dapat dihitung dengan persamaan (Crokker Sabin, 1973, h 3-16.):

nd = L Cd

(4-5)

dimana:

L = lebar ruang bakar = 4000 mm

Cd = jarak antara sumbu pipa

= 109,5 mm maka:

nd =

4000 109,5

nd = 36 buah

Panjang pipamulai dari header sampai drum dengan melihat gambar 4.4 dapat dihitung dengan pendekatan trigonometri berikut (Crokker Sabin, 1973, h 3-16):

Ld =[T−(t + h + dh)] + � P+s

cosα� (4-6)

dimana:

T = Tinggi ruang bakar = 8500 mm

t = tinggi tepi atas burner tingkatan I = 5000 mm

P = panjang ruang bakar = 5000 mm

dh = diameter luar header

[image:60.595.144.461.80.308.2]= 250 mm (direncanakan) h = 1900 mm (direncanakan)

Gambar 4.4 Susunan Pipa Waterwall Bagian Depan

maka:

Ld = [8500−(5000 + 1900 + 2500)] +�5000+1500

cos150 � Ld =[1350 + 6729,475] mm

Ld =8079,475 mm

Sehingga panjang total pipa waterwall bagian depan adalah (Ld)tot = nd x Ld

dimana:

nd = jumlahpipa waterwall bagiandepan

= 36 buah

Ld = panjang pipa waterwall bagian depan

= 80079,475 mm maka:

(Ld)tot = 36 x 8079,475

= 290.861,1 mm

Luas efektifpipa waterwall bagian depan (Babcock and Wilcox, 1969, h 4-18):

Awd = π x D0 x (Ld)tot x fe (4-7)

dimana:

D0 = diameter luar pipa

= 73 mm

= 0, 96

(Ld) tot = panjang pipa bagian depan ruang bakar

= 290.861,1 mm maka:

Awd = 3,14 x 0,73 x 290.861, 1 x 0, 96

= 64,004 m2

4.2.2 Pipa Waterwall Bagian Samping Kanan dan Kiri

Jumlahpipawaterwall bagian samping dapat dihitung dengan persamaan (Crokker Sabin, 1973, h 3-16):

ns =2 ×

P

Cd (4-8)

dimana:

P = Panjang ruang bakar = 5000 mm

Cd = jarak antara sumbu pipa

= 109,5 mm maka:

ns = 2 × 5000 109,5

[image:61.595.118.497.245.707.2]= 2 x 45 = 90 buah

Panjang satu pipa waterwallbagian samping sama dengan tinggi ruang bakar, sehingga panjang total pipa waterwall bagian samping adalah

(Ls) tot = ns x Ls

dimana:

ns = jumlah pipa waterwall bagian samping

= 90 buah

Ls = panjang pipa waterwall bagian samping

= 8,5 m maka:

(Ls) tot = 90 x 8,5

= 765 m

Luas efektif pipa waterwall bagian samping, dihitung dengan persamaan(4-7) Aws = π x D0 x (Ls) totx fe

dimana:

D0 = diameter luar pipa

= 73 mm

fe = faktor efektif pipadari lampiran 5 untuk kurva 2 diperoleh fe = 0, 96

(Ls) tot = panjang pipa bagian samping ruang bakar

= 765 m maka:

Aws = 3,14 x 0,073 x 765 x 0,96

= 168,5 m2

4.2.3 Pipa Waterwall Bagian Belakang

Jumlah pipawaterwall bagian belakang sama dengan bagian depan yaitu 36, sehingga panjang pipa mulai dari header sampai drum atas dengan melihat gambar 4.6 dapat dihitung dengan pendekatan trigonometri berikut (Crokker Sabin, 1973, h 3-16):

Lb = (T−h) +�

s

[image:62.595.113.430.147.323.2]dimana:

T = Tinggi ruang bakar s = lebar laluan asap

= 1500 mm (direncanakan) h = 2100 mm (direncanakan)

[image:63.595.139.494.80.380.2]α = 500 (direncanakan)

Gambar4.6 Sususnan Pipa Waterwall Bagian Belakang

Sehingga panjang pipa waterwall bagian belakang adalah: Lb = (8,5−2,1) +�

1,5 cos 500� = 8,733 m

Panjang total pipa waterwall bagian belakang adalah Lbtot = 36 x 8,733

= 314,41 m

Luas efektif pipa waterwall bagianbelakang, dihitung dengan persamaan (4-7) Awb = π x D0 x (Lb) tot x fe

dimana:

D0 = diameter luar pipa

= 73 mm

fe = faktor efektif pipa dari lampiran 4 untuk curva 2 diperoleh fe = 0, 96

(Ld) tot = panjang pipa bagiandepan ruang bakar

Luas total pipa waterwall pada ruang bakar adalah (Aw)tot = (Awd)tot + (Aws)tot + (Awb)tot

(Aw)tot = 64,004 + 168,5 + 69,2

= 301,7 m2

4.3 Temperatur Pembakaran

[image:64.595.115.506.229.535.2]Besarnyatemperatur pembakaranbahan bakar dapat dicari dengan melihat grafik hubungan antara kelembaban dengan entalpi gasasap dalam ruang bakar. Nilai entalpi gas asap yang ada dalam ruang bakar adalah (Babcock, 1969, h 6-18):

hg =

Qf

mg (4-10)

dimana:

Qf = panas yang terjadi dalam ruang bakar

= 356.095.125,3 kJ/jam

mg = laju aliran gas dalam ruangbakar

= 174.085,313 kg/jam maka:

hg =

356.095.125,3 kJ/ jam 174.085,313 kg/jam

hg = 2.045,52 kJ/jam

hg = 878,64 Btu/lb

Dari (lampiran8)dengan kelembaban 5,2% diperolehtemperatur pembakaran teoritis di ruang bakar

(Tg) = 3065 0F, = 1.681,65 0 C, = 1.954.65 K

4.4 Kehilangan Panas

Panas yang bersumberdari bahan bakar yang tersedia tidak semuanya digunakan untuk memanasi pipa air ketel uap tersebut karena ada sebagian panas tersebut yang hilang ke udara luar.Adapun kehilangan panas dalam ruang bakar dapat dilihat pada (lampiran 9).

(Lampiran 9) terlihat kehilangan panas untuk bahan isolasi 4,5 in Firebrick

5.423,77 kJ/m2jam, maka untuk luas dinding ketel uap yang terdapat pipaairyaitu301,7m2kehilanganpanasnyaadalahsebesar1.636.351,409 kJ/jam, makapanas yangdigunakanuntuk memanaskan pipaair adalah:

356.095.125,3 kJ/jam - 1.636.351,409 kJ/ jam = 354.458.773,8 kJ/jam

4.5 Perpindahan Panas pada Ruang Bakar

Perpindahan panas yangterjadidari pembakaranbahanbakarterhadapbidangpemanas didalam ruang bakar terjadi

secara radiasi,makapanasyang diserap ruang bakar persatuan luas pipawaterwall, dengan persamaan (2-3)

Q = ε x σ x A x ��εg x T4g�-�αg x Tg4�� maka:

Qwt

(Aw)= ε x σ x

��

ϵg x Tg 4�

-�

αg x Tg4

��

dimana:σ =konstanta Stefan - Boltzman = 5,669 x 10 -8 W/m2K

ɛg = emisivitas gas asap

= (Cc x ɛc) + (Cc x ɛw) - Δɛ

ɛc, ɛw = emisivitas CO2 dan H20

α g = absortivitas gas asap

= α c + αw - Δ α

C c, Cw = faktor koreksiCO2 danH2O

Δɛ, Δα = faktor koreksiCO2 dan H2O terdapat bersama-sama

αc, αw = absorbsivitasCO2dan H2O

Tg = Temperaturgas asap

= 1.954,65 K

Tw = Temperatur pipa waterwall

= 5 0C ± 25 0C diatas temperatur uap jenuh

= 20 0C diatas temperatur uap jenuh (direncanakan) = 20 0C + 295,06 0C

= 588,06 K

ɛ = emisivitasbahan pipa komersial pada suhu tinggi = 0,8 ± 0,95

= 0,93 (direncanakan)

Untuk menentukan emisivitas gasasapdan absortivitas gasasap, harusterlebih dahulu diketahui panjang berkas gas asap tersebut adalah(Holman. J. P, 1993,h 381):

Le = 3,6 x Vrb

Arb (4-11)

dimana:

Vrb = Volumeruang bakar = 170,095 m3

Arb = Luasruang bakar= 193 m2

maka:

Le = 3,6 x

170,095 193

= 3,173 m= 10,409 ft

Dari perhitungan sebelumnya diperoleh tekanan parsial karbon dioksida danuap air. Tekanan parsialCO2 adalah Pc = 0,18605 dan tekanan parsial H2O

adalahPw = 0,091 atm, maka diperoleh(Holman. J. P,1993, h 387):

PcLe = 1,94atm. ft.

PwLe = 0,947 atm. ft.

PwLe + PcLe = 2,887 atm. ft.

0,5 (Pw+Patm ) =0,545

Pw Pc+ Pw

= 0,091

0,18605 + 0,091=0,328

Maka dari lampiran 10 diperoleh

ɛc = 0,126

ɛw = 0,11

Cc = 1,00

Cw = 1,1

Δɛ = Δα = 0,048 Dengan demikian diperoleh:

ɛg = [(1 x 0,126) + (1,1 x 0,11)] - 0,048 = 0,2

α g =[1x0,126 x(1.954,65/588,06)0,45]+[1,1x0,11x(1.954,65 /588,06)0,65]- 0,048

α g = 0,432

Maka panas radiasi persatuan luas yang mengenai pipa waterwall adalah: Qwt

(Aw)tot = ɛ

x σx ��ɛgx T4g� − �αgx Tg4�� Qwt

(Aw)tot = 0,93x 5,669.10 −8

x ��0,2x1.954,654� − �0,432x588,064�� Qwt

(Aw)tot =

165.623,7W/m2 Qwt

(Aw)tot =

596.127,79kJ/(jamm2) Qwt = 179.851.754,2 kJ/jam

4.6 Panas yang Meninggalkan Ruang Bakar

Besarnya panas yang meninggalkan ruang bakar (Qq1) dapat dihitung dengan

persamaan (Muin. Syamsir A, 1988, h48):

Qq1 = Qrb - Q wt (4-12)

Dimana

Qrb = panas yang tersedia dalamruang bakar

= 354.739.464,8 kJ/jam

Qwt = panas yang diserap oleh pipa water wall

= 179.851.754,2 kJ/jam Qgt = 174.887.710,6 kJ/jam

Entalpi gas asap meninggalkan ruang bakar (4-10) hg1 =

Qgt mg

hg1 =

174.887.710,6 174.085,313

hg1 =1.004,6kJ/kg =432,882Btu/lb

4.7 Superheater

Superheater adalah alat yang digunakanuntuk memanaskan uap saturasi menjadi uap kering.

Adapun tujuan penggunaan superheater ini adalah:

• Untuk mencegah adanya uap basah yang masuk ke sudu-sudu turbin • Menaikkan entalpi uap sehingga kemampuan kerja uap akan lebih besar • Panas dari gas asap dimanfaatkan untuk membentuk uap kering sehingga

kerugian panas akan semakin kecil yang mana hal ini meningkatkan efisiensi ketel

Suatu pemanas lanjut atau superheatermerupakan pipa-pipayang berbanding tipis,dimana uap saturasi dari pipa-pipawaterwallmasuk ke pipa-pipa superheater. Pipa-pipa superheater ini menyerap panas dari gas asap atau flue gas dari hal pembakaran bahan bakar di ruang bakar.

Uap saturasi dalam pipa superheater tersebut akan naik temperaturnya akibat penyerapan panas dari gas asap tersebut, sehinggauap saturasi akan berubah menjadi uap panas lanjut.

Panas yang diserap pipa superheater dapat dihitung dengan persamaan berikut (Morse F.T, 1974, h 366):

Qsh = mu x (hsh out -hsh in) (4-13)

dimana:

mu = massa uap (kapasitas uap) pada ketel uap

=121.042,62 kg/jam

hsh in = entalpi uap masuk superheater pada (P = 80 bar dan T= 295,06 0C)

= 2.758 kJ/kg

hshout = entalpi uap masuk superheater pada (P = 80 bar dan T= 480 0C)

= 3.347,78 kJ/kg maka:

Qsh = 121.042,62 x (3.347,78 - 2.758 )

= 71.388.516,42 kJ/jam

Temperatur gas asap meninggalkansuperheater

Qsh =mg xCp (Tg1 - T g2) (4-14)

dimana:

Tg1 = Temperatur gas asap meninggalkan ruang bakar

= 909,3 0C

Qsh = Panas yang diserap oleh pipa superheater

= 71.388.516,42 kJ/kg mg = laju aliran gas asap

= 174.085,313 kJ/kg

Cp = panas jenis gas asap pada suhu 909,3 0C (disamakan dengan udara,

menurut Syamsir Muin) = 1,174 kJ/kg 0C

maka:

Tg2 =Tg1− Qsh Cpxmg

Tg2 =909,3−

71.388.516,42 1,174 174.085,313

Tg2 =5600C

Bahan pipa superheater direncanakan dari bahan seamless carbonsteel A106-Grade B pada temperature (20-650 0F) diperolehallowable stress bahan pipa (Sa)

= 15.000 psi

Nomor schedule (NS), dihitung dengan persamaan (4-3) NS= 1000 . P

Sa dimana:

P = Tekanan kerja ketel = 80 bar= 1.160 psi

Sa = Allowable stress = 15.000 psi

maka :

Berdasarkan dimensi pipamenurutstandartANSI(lampiran 7) untuk nomorschedule (NS) = 77,3 direncanakan diameter nominal pipa sebesar 40 mm, maka:

Diameter luar pipa (D0) = 48,3mm

Tebal pipa (t) = 5,8 mm

Tebal pipa superheater yang mampu menahan t