PERANCANGAN KETEL UAP UNTUK SEBUAH PMKS

DENGAN KAPASITAS OLAH 30 TON TBS/JAM

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

PAROMPON SOPAR SIRAIT NIM. 040401008

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Kuasa, atas segala karunia dan anugerah-Nya yang senantiasa diberikan sehingga penulis dapat menyelesaikan Tugas Sarjana ini.

Tugas Sarjana ini merupakan salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Adapun Tugas Sarjana yang dipilih, diambil dari mata kuliah Konversi Energi, yaitu

“Perancangan Ketel Uap untuk sebuah PMKS kapasitas olah 30 ton TBS/Jam”.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada:

1. Bapak Ir.Isril Amir sebagai dosen pembimbing yang telah banyak meluangkan

waktunya dan dengan sabar membimbing saya hingga tugas ini dapat terselesaikan.

2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Bapak Tulus Burhanuddin Sitorus, ST,

MT, selaku Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU.

3. Kedua orang tua tercinta, Ir.A Sirait dan Ibunda S br. Panjaitan, dan yang selalu

menyertai saya dalam menyelesaikan pendidikan ini.

Penulis menyadari bahwa Tugas Sarjana ini masih jauh dari sempurna, oleh karena itu penulis mengharapkan kritik dan saran yang sifatnya membangun demi penyempurnaan di masa mendatang.

Medan, Februari 2010 Penulis,

Parompon S Sirait

ABSTRAK

Peningkatan penggunaan minyak nabati menjadikan komoditi minyak kelapa sawit sebagaisumber devisa Negara yang utama dari non migas. TBS diolah di pabrik kelapa sawit untuk diambil minyak dan intinya. Minyak dan inti yang dihasilkan dari PKS merupakan produk setengah jadi. Minyak mentah atau crude palm oil (CPO, MKS), dan Inti (Kernel,IKS) harus diolah lebih lanjut untuk dijadikan produk jadi lainnya. Dalam proses pengolahan kelapa sawit menjadi minyak kelapa sawit, uap menjadi kebutuhan utama fluida kerja . Dimana uap digunakan untuk merebus, mengaduk, memanaskan buah kelapa sawit dan untuk pembangkit Tenaga.

Perancangan yang dilakukan dibatasi pada perhitungan kebutuhan uap pabrik kelapa sawit, kebutuhan bahan bakar dan kebutuhan udara pada ketel uap. Serta bagian-bagian utama pada ketel uap. Hasil perancangan menunjukkan bahwa kapasitas ketel uap = 5,045 kg/det, kebutuhan bahan bakar 1,042 kg/det, kebutuhan udara 8,68 kg/det,

Efisiensi ketel uap 80%, Volume Ruang bakar = 67,06 m3, jumlah pipa waterwall 80

DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v

DAFTAR LAMBANG ... vi

DAFTAR TABEL ... viii

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan Penulisan ... 2

1.3. Batasan Masalah ... 2

BAB II TINJAUAN PUSTAKA 2.1. Defenisi Ketel Uap ... 4

2.2. Klasifikasi Ketel Uap ... 4

2.2.1 Berdasarkan Fluida ... 5

2.2.2 Berdasarkan Pemakaian ... 5

2.2.2 Berdasarkan Letak Dapur ... 6

2.2.3 Berdasarkan Jumlah Lorong ... 6

2.2.4 Berdasarkan Bentuk dan Letak Pipa ... .7

2.2.6 Berdasarkan Sistem Peredaran Air ... .7

2.2.7 Berdasarkan Jenis Bahan Bakar. ... .7

2.2.8 Berdasarkan Tekanan Kerja Ketel ... 8

2.2.9 Berdasarkan Kapasitas Uap ... 8

2.3. Bagian-Bagian Utama Ketel Uap ... 9

2.3.1 Ruang Bakar ... 9

2.32. Drum Ketel ... 9

2.3.4 Pipa Back pass ... 10

2.3.5 Cerobong Asap ... 10

2.3.6 Header ... 10

2.4. Proses Pengolahan Kelapa Sawit ... 11

2.5. Bahan Bakar Ketel Uap ... 16

2.6. Nilai Kalor ... 18

2.7. Perpindahan Panas Pada Ketel Uap ... 19

BAB III PENETAPAN SPESIFIKASI 3.1. Kebutuhan Uap Pabrik Kelapa Sawit ... 20

3.2. Kebutuhan Listrik ... 27

3.3. Pemilihan Bahan Bakar ... 32

3.4 Nilai Kalor Bahan Bakar ... 29

3.5. Kebutuhan BahanBakar………...35

BAB IV KONSTRUKSI KETEL UAP 4.1. Ruang Bakar ... 58

4.2. Pipa Air (Water Wall) ... 58

4.3. Temperatur Pembakaran ... 60

4.4. Kehilangan Panas ... 73

4.5. Perpindahan Panas Pada Ruang Bakar ... 73

4.6. Panas Yang Dikandung Gas Meninggalkan Ruang Bakar ... 74

4.7. Pipa Backpass ... 75

4.8. Luas Bidang Pemanas Backpass ... 76

4.9. Drum Ketel Uap ... 77

BAB V KESIMPULAN... 82

DAFTAR PUSTAKA ... 84

DAFTAR NOTASI

Notasi Satuan

HHV Nilai pembakaran tertinggi kJ/kg

LHV Nilai pembakaran terendah kJ/kg

σ Konstanta stefan – Boltzman W/m2.K4

ε Emisivitas material -

εg Emisivitas gas asap -

εc, εw Emisivitas Co2 dan H2O -

αg Absortivitas gas asap -

Cc,Cw Faktor koreksi CO2 dan H2O -

∆ε, ∆α Faktor koreksi jika CO2 dan H2O terdapat bersama-sama -

αc, αw Absortivitas CO2 dan H2O -

Tg Temperatur api dan gas K

Tw Temperatur permukaan K

Cp Panas jenis kkal/kg0C

p

C Panas jenis rata-rata kkal/kg0C

0

m Laju aliran massa kg/jam

0 0

m Laju aliran air kg/jam

0 apk

m Laju aliran massa air pengisi ketel kg/jam

0 u

m Laju aliran uap kg/jam

0 u

m PKS Total kebutuhan uap pada PKS kg/jam,kg/det

0 bb

m Laju aliran massa bahan bakar kg/jam,kg/det

0 ud

m Laju aliran massa udara kg/jam

0 g

∆T Selisih temperatur masuk dan keluar 0C

La Panas laten kkal/kg

hg Entalpi uap jenuh kkal/kg

hf Entalpi cair jenuh kkal/kg

hfg Entalpi uap perubahan fasa kkal/kg

h3 Entalpi uap masuk turbin kkal/kg

huk Entalpi uap keluar ketel kkal/kg

hak Entalpi air masuk ketel kkal/kg

Q1a Kalor laten kkal/jam

Qste Kalor yang dibutuhkan dalam sterilizer kkal/jam

Qcbc Kalor yang dibutuhkan cake breaker conveyor kkal/jam

Qdi Kalor yang dibutuhkan dalam digister kkal/jam

Qnd Kalor yang dibutuhkan nut silo drier kkal/jam

Qkd Kalor yang dibutuhkan kernel silo drier kkal/jam

Qcot Kalor yang dibutuhkan crude oil tank kkal/jam

Qcst Kalor yang dibutuhkan continous settling tank kkal/jam

Qc1e Kalor yang dibutuhkan clear oil tank kkal/jam

Qst Kalor yang dibutuhkan storage tank kkal/jam

Qsot Kalor yang dibutuhkan slude oil tank kkal/jam

Qvt Kalor yang dibutuhkan vat pit kkal/jam

Qbb Kalor yang dihasilkan bahan bakar kkal/jam

N Daya semu sirkuit atau peralatan kVA

ηm Efisiensi mekanis turbin %

ηg Efisiensi generator %

ηk Efisiensi ketel uap %

Wud Berat udara yang dibutuhkan kg/kg

WC Berat karbon kg/kg

WH Berat hidrogen kg/kg

WS Berat belerang kg/kg

V1jd)excess Jumlah udara lebih -

VCO2 Berat gas CO2 dalam gas asap kg/kg

VSO2 Berat gas SO2 dalam gas asap kg/kg

VH2O Berat gas H2O dalam gas asap kg/kg

VO2 Berat gas O2 dalam gas asap kg/kg

VN2 Berat gas N2 dalam gas asap kg/kg

Vg Berat total gas asap kg/kg

Vco2 Volume CO2 dalam gas asap m3/kg

VSO2 Volume SO2 dalam gas asap m

3

/kg

VO2 Volume O2 dalam gas asap m3/kg

VN2 Volume N2 dalam gas asap m3/kg

VH2O Volume H2O dalam gas asap m3/kg

PCO2 Tekanan parsial CO2 atm

PSO2 Tekanan parsial SO2 atm

PO2 Tekanan parsial O2 atm

PN2 Tekanan parsial N2 atm

PH2O Tekanan parsial H2O atm

hd Beban tungku kkal/m3jam

Vf Volume ruang bakar m3

Af Luas ruang bakar m2

α Sudut kemiringan 0

D0 Diameter luar pipa m

Di Diameter dalam pipa m

Cd Jarak antara sumbu pipa m

ABSTRAK

Peningkatan penggunaan minyak nabati menjadikan komoditi minyak kelapa sawit sebagaisumber devisa Negara yang utama dari non migas. TBS diolah di pabrik kelapa sawit untuk diambil minyak dan intinya. Minyak dan inti yang dihasilkan dari PKS merupakan produk setengah jadi. Minyak mentah atau crude palm oil (CPO, MKS), dan Inti (Kernel,IKS) harus diolah lebih lanjut untuk dijadikan produk jadi lainnya. Dalam proses pengolahan kelapa sawit menjadi minyak kelapa sawit, uap menjadi kebutuhan utama fluida kerja . Dimana uap digunakan untuk merebus, mengaduk, memanaskan buah kelapa sawit dan untuk pembangkit Tenaga.

Perancangan yang dilakukan dibatasi pada perhitungan kebutuhan uap pabrik kelapa sawit, kebutuhan bahan bakar dan kebutuhan udara pada ketel uap. Serta bagian-bagian utama pada ketel uap. Hasil perancangan menunjukkan bahwa kapasitas ketel uap = 5,045 kg/det, kebutuhan bahan bakar 1,042 kg/det, kebutuhan udara 8,68 kg/det,

Efisiensi ketel uap 80%, Volume Ruang bakar = 67,06 m3, jumlah pipa waterwall 80

BAB I

PENDAHULUAN

1.1LATAR BELAKANG

Boiler atau ketel uap merupakan salah satu penentu kualitas minyak kelapa sawit. Ia hampir menjadi sentra dalam berbagai tingkatan proses ekstraksi buah kelapa sawit (tandan buah segar) menjadi CPO dan produk turunannya.

Boiler merupakan peralatan utama pada industri pengolahan minyak sawit dan turunannya. Pabrik-pabrik kelapa sawit memakai boiler untuk merebus tandan buah segar (TBS) yang baru saja dipanen. Dalam proses perebusan, TBS dipanaskan dengan uap yang dihasilkan dari boiler pada temperatur 130 derajat celsius. Tujuan dari perebusan ini adalah memudahkan pemipilan brondolan dari tandannya, menghentikan perkembangan asam lemak bebas (free fatty acid), dan akan menyebabkan TBS melunak sehingga proses ekstraksi minyak menjadi lebih gampang.

tinggi akan naik kepermukaan sedangkan yang bertemperatur rendah akan turun peristiwa ini akan terjadi terus menerus (sirkulasi) sehingga berbentuk uap.

Kualitas air pengisi ketel yang buruk (air sadah kualitas air ketel yang tinggi/rendah) akan menghambat aliran kalor. Zat-zat yang yang terbawa oleh aliran fluida ini lama-kelamaan akan mengendap dan menempel di dinding ketel.

1.2TUJUAN PERANCANGAN

Adapun yang menjadi tujuan penulis dalam karya ilmiah ini adalah :

1. Perancangan ketel uap untuk pengolahan kelapa sawit dengan kapasitas 30

tandan buah segar/jam

2. Perhitungan kebutuhan uap untuk proses pengolahan.

3. Perhitungan bahan bakar ketel uap

4. Perancangan komponen-komponen utama dari ketel uap.

1.3BATASAN MASALAH

Dalam perancangan ini akan dirancang sebuah ketel uap untuk sebuah pengolahan kelapa sawit dengan kapasitas olah 30 ton TBS/jam. Pembahasan akan difokuskan pada komponen-komponen utama ketel uap, yang meliputi :

1. Perhitungan kebutuhan uap pabrik kelapa sawit, kebutuhan bahan bakar dan

kebutuhan udara pada ketel uap.

2. Ukuran bagian utama pada ketel uap , meliputi :

• Ruang bakar (furnace)

• Pipa Water Wall

• Pipa Backpass

• Drum ketel uap

• Cerobong asap

dalam pipa dan kebutuhan uap pada pabrik kelapa sawit disesuaikan dengan kondisi lapangan.

BAB II

TINJAUAN PUSTAKA

2.1 Definisi Ketel Uap

Dewasa ini instlasi tenaga uap sekurang-kurangnya terdiri dari pembangkit uap atau yang dikenal dengan sebutan ketel uap yang berfundasi sebagai sarana untuk mengubah air menjadi uap bertekanan. Ketel uap dalam bahasa inggris disebut dengan nama boiler berasal dari kata boil yang berarti mendidihkan atau menguapkan,sehingga boiler dapat diartikan sebagai alat pembentukan uap yang mampu mengkonversi energi kimia dari bahan bakar padat ( padat cair dan gas ) yang menjadi energi panas (Syamsir,1998). Uap yang dihasilkan dari ketel uap merupakan gas yang timbul akibat perubahan fase cairan menjadi uap atau gas melalui cara pendidihan yang memerlukan sejumlah energi dalam pembentukannya. Zat cair yang dipanaskan akan mengakibatkan pergerakan moleku-molekul menjadi cepat,sehingga melepas diri dari lingkungannya dan berubah menjadi uap. Air yang berdekatan dengan bidang pemanas akan memiliki temperature yang lebih tinggi (berat jenis yang lebih rendah) dibandingkan dengan air yang bertemperatur rendah, sehingga air yang bertemperatur tinggi akan naik kepermukaan dan air yang bertemperatur rendah akan turun. Peristiwa ini akan terjadi secara terus menerus (sirkulasi) hingga berbentuk uap. Uap yang dihasikan oleh ketel uap dapat dimanfaatkan untuk berbagai keperluan antara lain : Utilitas suatu daya pembangkit tenaga listrik dan industri.

2.2 Klasifikasi Ketel Uap

Secara Umum ketel uap dapat diklasifikasikan berdasarkan beberapa bagian, yaitu berdasarkan fluida yang mengalir dalam, pipa, pemakaian,jumlah lorong, letak dapur, bentuk dan letak pipa, system peredaran air bahan bakar, tekanan kerja ketel dan kapasitas uap (Syamsir,1998 )

2.2.1 Berdasarkan Fluida yang Mengalir Dalam Pipa

Berdasarkan fluida kerja yang mengalir didalam dapur, maka ketel dapat diklasifikasikan sebagai berikut :

a. Ketel Pipa Api (fire tube boiler)

Pada ketel pipa api fluida yang mengalir pada pipa adalah api dan gas nyala ( hasil pembakaran)yang menjadi energi panas, dimana panas tersebut diserap secara konduksi melalui dinding pipa. Contoh ketel pipa api: Ketel Scocth, ketel cochan dan Corn Wall.

b. Ketel Pipa Air ( water tube boiler)

Pada ketel pipa air fluida yang mengalir melalui pipa adalah air. Energi panas (pembakaran bahan bakar) ditransfer dari luar pipa air ketel.

Contoh ketel pipa air : Ketel Babcock and Wilcock, Ketel La mont, Ketel Benson, Ketel Takuma.

2.2.2. Berdasarkan pemakaian

Berdasarkan pemakaian ketel uap dapat diklasifikasikan sebagai berikut : a. Ketel Stasioner ( stasionary boiler)

Ketel stasioner adalah ketel yang berada pada pondasi yang tetap , seperti untuk pembangkit tenaga, untuk industri dan lain-lain.

b. Ketel bergerak (mobile boiler)

2.2.3 Klasifikasi Ketel Uap Pipa Air berdasarkan susunan Pipa, Drum dan Burner Ketel

Klasifikasi Ketel Uap Pipa Air berdasarkan susunan Pipa, Drum dan Burner Ketel, Jenis tersebut dibedakan menjadi tipe D, tipe O dan tipe A. Penyusunan pipa pipa ketel ini sering dibuat menjadi nama Ketel tersebut. Misalnya Ketel uap type D, Ketel uap type A dan Type O. Ketel uap jenis ini sering disebut dengan Ketel industri (Industrial Boiler) atau Ketel Paket (Package Boiler). Hal ini karena Ketel ini sering digunakan

pada industri sebagai penghasil uap untuk proses prodeksi pabrik atau pembakit daya dengan kapasistas kecil dan pendistribusiannya sering dalam bentuk paket .

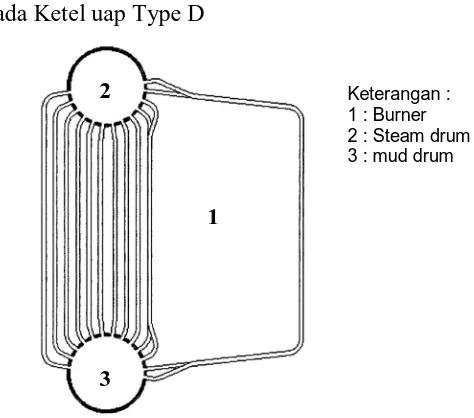

a. Ketel Uap Type D

Pada Ketel uap Type D

Gambar 2. 1 Ketel Uap Type D

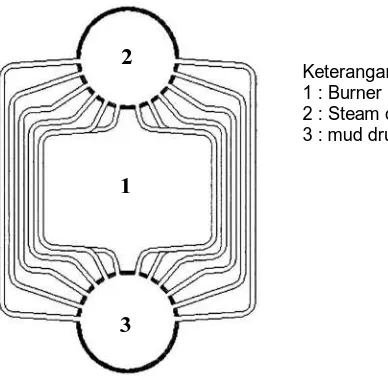

b Ketel Uap Type O

Ketel uap tipe O terdiri dari 2 Drum yaitu Drum uap dan Drum Header air. Susunan Pipa-pipa Downcomer dan Pipa Evaporator Membentuk Huruf O. Burner (Pembakar) ditempatkan pada tengah antara pipa pipa Downcomer dan Evaporator (1). Seperti Gambar berikut ini.

Keterangan : 1 : Burner 2 : Steam drum 3 : mud drum

1

Gambar 2. 2 Ketel Uap Type O

c Ketel Uap Type A

Gambar 2. 3 Ketel Uap Type A

Keterangan : 1 : Burner 2 : Steam drum 3 : mud drum

2

3 1

2

1

3 3

2.2.3 Berdasarkan Letak Dapur (Furnace position)

Berdasarkan letak dapur ketel uap dapat diklsifikasikan sebagai berikut : a. Ketel dengan pembakaran dalam ( internal fired steam boiler) Ketel pada bagian jenis ini memiliki dapur dibagian dalam ketel b. Ketel dengan pembakaran diluar (external fired steam boiler) . Ketel pada jenis ini memilki dapur pembakaran dibagian luar ketel.

2.2.4 Berdasarkan Jumlah lorong ( boiler tubes)

Berdasarkan jumlah lorong ketel uap dapat diklasifikasikan sebagai berikut : a. Ketel lorong tunggal (single tubes steam boiler)

b. Ketel dengan lorong ganda ( multi tubes steam boiler)

2.2.5 Berdasarkan bentuk dan letak pipa.

Berdasarkan bentuk dan letak pipa ketel uap dapat diklasifiksikan sebagai

berikut :

a. Ketel dengan pipa lurus, bengkok dan lekak-lekuk (stragiht, bent, and sinous

tubuler heating surface).

b. Ketel deng pipa miring datar dan pipa miring tegak ( horizontal inclined or

2.2.6 Berdasarkan Sistem Peredaran Air ( water circulation)

Berdasarkan sistem peredaran airnya ketel uap dapat diklasifikasikan sebagai berikut:

a. Ketel dengan peredaran alami ( natural circulation Boiler)

Peredaran air dalam pada ketel terjadi secara alami akibat dari perbedaan berat jenis air pada saat dipanaskan sehingga terjadi aliran konveksi alami.

b. Ketel dengan peredaran paksa ( forced circulation steam boiler)

Pada ketel jenis ini peredaran air terjadi karena adanya suatu alat bantu yaitu pompa sentrifugal yang digerakkan dengan motor listrik.

2.2.7 Berdasarkan jenis bahan bakar

Berdasarkan jenis bahan bakar yang digunakan maka ketel uap dapat diklasifikasikan sebagai berikut :

a. Ketel uap dengan bahan bakar padat ( batubara, cangkang, serabut, kayu dan

lain-lain)

b. Ketel uap dengan bahan bakar cair (minyak bumi, bensin, solar)

c. Ketel uap dengan bahan bakar gas (gas alam, gas bumi dan lain-lain)

d. Ketel uap dengan bahan bakar nuklir (uranium)

2.2.8 Berdasarkan Tekanan Kerja Ketel

Berdasarkan tekanan kerjanya ketel uap dapat diklasifikasikan sebagai berikut :

a. Ketel uap tekanan rendah, dibawah 5 kg/cm2

b. Ketel uap tekanan menengah, antara 5-30 kg /cm2

c. Ketel uap tekanan tinggi, antara 30-325 kg/cm2

2.2.8 Berdasarkan Kapasitas Uap

Berdasarkan uap yang dihasilkan ketel uap dapat diklasifikasikan sebagai berikut :

a. Ketel uap dengan kapasitas uap rendah (dibawah 10 ton uap/jam)

b. Ketel uap denga kapasitas uap sedang (10- 60 ton uap /jam)

2.3 Bagian-Bagian Utama Ketel Uap Pipa Air 2.3.1 Ruang bakar

Ruang bakar berfungsi sebagai tempat pembakaran bahan bakar. Bahan bakar dan udara dimasukkan kedalam ruang bakar sehingga terjadi pembakaran. Dari pembakaran bahan bakar dihasilkan sejumlah panas dan nyala api/gas asap. Dinding ruang bakar umumnya dilapisi dengan pipa-pipa yang berisi air ketel (waterwall). Air dalam pipa-pipa ini senantiasa bersirkulasi untuk mendinginkan dinding pipa dan sekaligus berfungsi sebagai pipa penguap. Dari drum atas air turun melalui pipa Downcomer dan pada pipa-pipa water wall air naik kembali menuju drum atas. Semakin cepat laju peredaran air, pendinginan dinding pipa bertambah baik dan kapasitas uap yang dihasilkan bertambah besar.

Kebersihan dinding pipa waterwall sangat mempengaruhi besarnya laju perpindahan panas. Pengotoran dinding pipa dapat terjadi pada permukaan luar akibat jelaga atau dapat terjadi pada permukaan dalam akibat kerak ketel. kotoran yang melekat pada dingding pipa waterwall akan memperkecil kapasitas yang dihasilkan ketel. lapisan kerak pada dinding pipa sebelah dalam dapat pula menyebabkan naiknya tekanan ketel.

Secara umum bentuk ruang bakar terdiri atas dua jenis yaitu: 1. Berbentuk silinder

2. Berbentuk kotak

2.3.2 Drum Ketel Uap

2.3.3 Pipa Waterwall

Pada ruang bakar ketel uap komponenyang paling penting adalah pipa waterwall, dimana panas yang dihasilkan pada pembakaran bahan bakar diserap waterwall,sehingga air yang terdapat pada pipa waterwall mengalami penaikan temperatur sampai berubah menjadi uap.

2.3.4 Pipa Backpass

Suatu komponen ketel uap yang berfungsi untuk mengalirkan uap jenuh dari drum bawah kedrum atas akibat adanya perbedaan temperature. Pipa backpass juga berfungsi untuk mentransfer panas .Pipa ini diletakkan antara drum atas dan drum bawah.

2.3.5 Cerobong Asap

Cerobong asap berfungsi untuk membuang das asap yang tidak dipakai lagi keudara bebas,untuk mengurangi polusi disekitar instlasi ketel, Sehingga proses pembakaran dapat berlangsung dengan baik. Dengan cerobong asap pengeluaran gas asap dapat lebih sempurna.

2.3.6 Header

Header merupakan suatu media penampung air dan uap yang disirkulasi ke pipa-pipa waterwall. Header pada ketel uap terdiri dari 4 ( empat) bagian yaitu :

Header Depan (Front Header)

Header Belakang (Rear Header)

Header Samping kiri (Division Wall side header)

Header Samping kanan (Furnace Side header)

2.4 Proses Pengolahan Kelapa Sawit

2.4.1. Unit Rebusan (sterilizer)

Kegunaan dari perebusan buah kelapa sawit antara lain untuk menghambat kadar kenaikan asam bebas, mempermudah proses pemipilan, melunakkan daging, mempersiapkan biji agar tidak mudah pecah dan menguapkan air yang terdapat dalam tandan buah segar. Kalor yang dibutuhkan untuk proses rebusan adalah :

Qste =

mtbs Cp ∆T

2.4.2 Unit Pengaduk ( Digester)

Unit pengaduk (digester) berfungsi untuk melepaskan daging buah dari biji

kelapa sawit dengan pengaduk yang terdiri dari beberapa pisau pengaduk. Unit pengaduk berbentuk silinder vertical, mempunyai poros yang dilengkapi dengan pisau pengaduk yang digerakkan oleh electromotor. Besarnya kalor yang dibutuhkan oleh digester adalah

Qste =

mbr Cp ∆T

2.4.3 Unit Pemecah (Cake Braker Conveyor)

Serabut (fibre) dan biji atau (nut) yang dihasilkan dari proses pengempaan (Screw Press) masuk ke unit gorengan (Cake Breaker Conveyor). Untuk mengeringkan serabut dan biji yang masih mengandung air dan sekaligus membawa serabut dan biji keunit pemisah serabut dan biji. Uap dimasukkan pada bagian bawah gorengan dengan system pemantelan. Serabut dan biji yang sudah kering akan dimasukkan ke unit pemisah serabut dan biji (fibre /nut separating coloum). Kalor yang dibutuhkan untuk proses pengeringan adalah:

Qcbc =

2.4.4 Tanki Minyak Mentah (Crude Oil Tank)

Pada tanki minyak mentah akan dilakukan pemanasan minyak mentah yang bercampur dengan air dan lumpur. Tujuan pemansan adalah untuk mempermudah proses pemompaan minyak mentah ke unit tanki pisah (Continuos Setling Tank). Besar kalor yang dibutuhkan untuk pemanasan adalah:

Qcot =.

m Cp∆T

2.4.5 Tanki pemisah (Continous Settling Tank)

Pemberian uap pada tanki pemisah akan mempercepat proses pemisahan. Pemberian uap dilakukan dengan dua cara yaitu : pemberian uap dengan cara semprotan (injeksi) bersamaan dengan masuknya minyak sebanyak 75% dari jumlah uap yang diberikan :

Qinj = 0,75

[

(

m.La)

m Cp∆T

)

2.4.6 Unit Pengeringan Biji (Nut silo Dryer)

Uap yang masuk ke (Nut Silo Dryer ) dimanfaatkan untuk memanaskan udara. Dimana udara panas untuk mengeringkan biji agar inti tidak melekat pada cangkang. Kalor yang dibutuhkan unit pengeringan biji adalah :

Qnsd =

m Cp.∆T

2.4.7 Unit Pengeringan Inti

Semua ini akan dikeringkan pada unit pengeringan inti sebelum dimasukkan kedalam storage kernel tempat penyimpanan sementara. Proses pengeringan dilakukan dengan memanfaatkan udara panas . besarnya kalor yang dibutuhkan adalah :

Qksd =

2.4.8 Tanki Masakan Minyak (Clear Oil Tank)

Minyak yang masuk ke clear oil tank juga masih mengandunga air dan lumpur, sehinga proses pengendapan kembali dilakukan. Pemberian uap pada tanki masakan minyak akan membantu proses pengendapan kembali dilakukan. Pemberian uap pada tanki masakan minyak akan membantu proses pengendapan. Besarnya kalor yang dibutuhkan adalah :

Qcot =

m Cp.∆T

2.4.8 Tanki Minyak Lumpur ( Sludge Oil Tank)

Pada sludge oil tank juga dilakukan pengendapan proses pengendapan, karena lumpurnya masih mengandung minyak. Minyak yang dihasilkan akan di proses kembali pada unit decanting dan self strainer (penyaringan sendiri) sebelum dimasukkan kembali keunit tanki pemisah. Untuk memperlancar proses pengendapan sejumlah air akan disuplai ke sludge oil tank. Besarnya kalor untuk tanki minyak lumpur:

Qsot =

(

m Cp.∆T1

)

+(

m Cp.∆T2

)

2.4.9 Tanki Minyak Timbun (Storage Oil Tank)

Tanki minyak timbun tempat penyimpanan minyak yang telah diolah sebelum didistribusikan. Temperature minyak dipertahanankan untuk menjaga kualitas minyak hasil olahan. Kalor yang dibutuhkan sebesar :

Qsot =

2.4.10 Unit Decanter

Lumpur hasil olahan dari tanki minyak lumpur, akan diolah kembali di unit decanter karena masih mengandung minyak. Minyak yang dihasilkan dari unit decanter akan dipompakan kembali keunit tanki pemisah. Untuk memperlancar proses pengendapan sejumlah air akan di suplai ke sludge oil tank . besarnya kalor untuk tanki minyak lumpur:

Qsot =

m Cp.∆T

2.4.13 .Tanki air panas ( Hot water Tank)

Tanki air panas adalah tempat penyediaan air panas yang dibutuhkan dalam proses pengolahan kelapa sawit. Pemanasan air panas pada unit hot water tank sampai

pada temperature 950C . Uap masuk Hot Water tank pada tekanan 3 kg/ cm2 . besarnya

kalor yang dibutuhkan hot water tank dapat dihitunh dengan persamaan:

(

m

a

ha

)

+(

ma.ha)

=[

ma +ma]

.hm2.4.14 Unit Air Umpan ( Dearator)

Unit air umpan adalah tempat pengolahan air sebelum dimasukkan kedrum ketel

bagian atas. Temperature air yang dimasukkan ke bagian ketel adalah 950 C besarnya

kalor yang dibutuhkan oleh air umpan adalah

(

m

a

2.5 Bahan Bakar Ketel Uap

Bahan bakar yang digunakan didalam ketel uap pada umumnya diklasifikasikan sebagai berikut:

a. Bahan bakar padat

b. Bahan bakar cair

c. Bahan bakar gas

2.5.1 Bahan Bakar Padat

Bahan bakar yang terdapat dibumi kita berasal dari zat –zat organik. Bahan bakar padat mengandung unsur-unsur antara lain zat arang atau karbon (C),Hidrogen (H), zat asam atau oksigen O, zat lemas atau nitrogen (N), Belereng (S), abu dan air yang ke semuannya itu terikat dalam suatu persenyawaan kimia.

2.5.2 Bahan Bakar Cair

Bahan bakar berasal dari minyak bumi. Minyak bumi didapat dari dalam tanah dengan cara mengebornya di ladang-ladang minyak dan memompanya ketas permukaan bumi, untuk selanjutnya diolah lebih lanjut menjadi berbagai jenis minyak bakar. Minyak bumi yang berwarna coklat tua sampai kehitam-hitaman, terdiri dari campuran persenyawaan zat cair arang (C dan H) yang terbagi menjadi jenis-jenis :

a. Bersifat parafinis (parafinic base), yaitu persenyawan zat cair arang yang

membentuk rantaian yang panjang sering disebut sebagai persenyawan alifatis, yang terdiri dari alkana.

b. Bersifat nephtenis (nepttenic base), ialah persenyawaan zat cair arang yang

berbentuk siklis atau aromat Cn H2n+6 atau cyclan Cn H2n.

Bahan bakar gas di golongkan dalam dua golongan yaitu :

a. Gas alam

Bahan bakar ini sering ditemukan pada pengeboran minyak tanah diantaranya gas

metena (CH4) bersama dengan gas etana (C2H6), karbon monoksida (CO), Liqiud

Natural Gas (LNG), Liquid Petrolum Gas (LPG).

b. Gas Buatan

Gas buatan diantaranya adalah :

- Coal gas

- Produser gas

- Water gas

- Mond gas

- Gas dapur tinggi

- Coke oven Gas

Pada umumnya ketel uap pada pabrik kelapa sawit menggunakan bahan bakar padat buatan yang mudah diperoleh, dan ekonomis yaitu sebagai serabut dan cangkang kelapa sawit, bila dibandingkan dengan bahan bakar lainnya (lihat lampiran 2).

Dalam pemakaian kedua bahan bakar tersebut, ada beberapa pertimbangan yang menentukankeduanilai bahan bakar tersebut,yaitu :

Serabut murni (tanpa campuran)

Bila digunakan tersendiri maka bahan bakar tersebut akan cepat habis terbakar,sedangkan nilai kalor yang dihasilkan belum mencukupi uap pada ketel tersebut

Cangkang Murni ( tanpa campuran)

Pemakaian cangkang yang terlalu banyak akan menghasilkan arang yang cukup banyak pada saluran udara pembakaran, sehingga proses pembakaran menjadi kurang sempurna.

2.6 Nilai kalor (Heating Value)

Nilai kalor merupakan energi kalor yang dilepaskan bahan bakar pada waktu terjadinya oksidasi unsur -unsur kimia yang ada pada bahan bakar tersebut.

Nilai kalor pada bahan bakar dapat dibagi menjadi dua menurut yaitu :

1. Nilai Kalor Bahan Bakar Tertinggi (HHV)

Nilai kalor bahan bakar tertinggi atau high heating value(HHV), uap air yang terbentuk dari hasil pembakaran dicairkan terlebih dahulu sehingga panas pengembunannya turut dihitung sebagai panas pembakaran yang terbentuk. (Djokosetyardjo, 1999).

Besarnya nilai kalor bahan bakar tertinggi(HHV) adalah :

HHV = 33.905C + 144.200

(

H2-8

2

O

+ 9.400S kJ/kg

)

(2.16)2. Nilai Kalor Bahan Bakar Terendah (LHV)

Nilai kalor bahan bakar terendah atau lowest heating value (LHV), uap air yang terbentuk dari hasil pembakaran tidak perlu dicairkan terlebih dahulu, sehingga panas pengembunnanya tidak ikut serta dihitung dengan panas pembakaran bahan bakar tersebut ( Djoko setyardjo, 1999).

Besarnya nilai kalor bahan bakar terendah atau lowest heating value (LHV) adalah :

2.7 Perpindahan Panas Pada Ketel Uap

Panas yang dihasilkan karena pembakaran bahan bakar dan udara, yang berupa api (yang menyala) dan gas asap (yang tidak menyala) dipindahkan kepada air ataupun udara, melalui bidang yang dipanaskan atau heating surface, pada suatu instlasi ketel uap dengan tiga cara :

a. Dengan cara pancaran atau radiasi

b. Dengan cara aliran atau konveksi

c. Dengan cara perambatan atau konduksi

2.6.1 Perpindahan panas secara Pancaran atau Radiasi

Pemindahan panas secara pancaran atau radiasi adalah perpindahan panas antara suatu benda dengan benda yang lain dengan jalan melalui gelombang-gelombang elektromagnetik tanpa tergantung pada ada atau tidak media zat diantara media yang menerima pancaran tersebut. Adapun banyaknya panas yang diterima secara pancaran atau Qp berdasarkan rumus dari Stephan – Boltzman adalah sebesar :

Qrad = .Arad

[

(Tg g) (Tw g)]

kJ/s4 4

. ε α

ε

σ× × − × ...(2.59)

Dimana :

- Qrad = energi radiasi (kJ/s atau Watt)

- σ = bilangan Stephan – Boltzman (4,97 kkal/m2 jam K)

- Tw = temperatur dinding pipa water wall

-=

g

ε emisivitas nyala (0,65-0,70)

- εw =emisivitas radiasi 0,9

2.7.3 Perpindahan panas secara Aliran atau konveksi

Perpindahan panas secara aliran atau konveksi adalah perpindahan panas yang dilakukan oleh molekul-molekul suatu fluida. Molekul-molekul fluida tersebut melayang-layang secara bolak-balik membawa sejumlah panas masing-masing q Joule. Pada saat molekul fluida tersebut menyentuh dinding ketel maka panasnya dibagikan sebagian, yaitu q1 joule kepada dinding ketel, selebihnya yaitu q2 = q-q1 joule di

bawanya pergi. Bila gerakan yang dibawa oleh molekul-molekul tersebut adalah akibat dari kekuatan mekanis (karena dipompa atau dihembus dengan fan ) maka perpindahan panas tersebut konveksi paksa (forced convection). Dalam gerakannya molekul-molekul api tersebut tidak perlu melalui lintasan yang lurus untuk mencapai dinding ketel atau

bidang yang dipanasi. Jumlah panas yang diserahkan secara konveksi (Qk)

Qk = hc ×Akonv (Tg−Tw)...(2.19)

dimana : hc = koefisien konveksi (W/m2/K)

kf = konduktivitas termal fluida (W/mK)

δt = tebal pipa (m)

2.7.4 Perpindahan Panas Secara Konduksi

Perpindahan panas secara perambatan atau konduksi adalah perpindahan panas dari suatu bagian benda padat ke bagian lain dari benda padat yang sama karena terjadinya persinggungan fisik tanpa terjadinya perpindahan molekul-molekul dari benda padat itu sendiri Didalam dinding tersebut, panas akan dirambatkan oleh molekul- molekul dinding ketel sebelah dalam yang berbatasan dengan air, uap ataupun udara. Jumlah panas yang dirambatkan Qkond melalui dinding ketel adalah sebesar.

Qkond = - K ×A× (

x t

δδ tanda (-) adalah tanda aliran panas)

dimana :

k = Koefisien Konduksi bahan , W/m K

A = Luas Permukaan yang dipanasi , m2

x t

BAB III

PENETAPAN SPESIFIKASI

3.1 Kebutuhan Uap Pabrik Kelapa Sawit

Pengolahan kelapa sawit dengan kapasitas olah 30 ton TBS/jam membutuhkann sejumlah uap. Untuk pemenuhan uap yang dibutuhkan, hal yang pertama yang akan dilakukan adalah menentukan unit - unit yang membutuhkan uap dalam proses pengolahan. Dengan mengetahui jumlah uap yang dibutuhkan dalam proses pengolahan akan mempermudah perancangan ketel uap yang sesuai dengan kebutuhan.

Unit – unit yang membutuhkan uap pada pabrik kelapa sawit (PKS) adalah sebagai berikut:

1)Unit Rebusan (Sterilizer) 2)Unit Pengaduk (Digister)

3)Unit pemecah (Cake Breaker Conveyor)

4)Tangki Minyak Mentah (Crude oil Tank)

5)Tangki Pemisah (Continous Settling tank)

6)Unit Pengering Biji (Nut Silo Drier) 7)Unit Pengering Inti (kernell Silo Drier)

8)Tangki Masakan minyak (clear Oil Tank)

9)Tangki Minyak Lumpur (Sludge Oil Tank)

10)Tangki Timbun minyak (Storage Oil Tank)

11)Unit Decanter

12)Tangki Lumpur (Sludge Tank)

13)Tangki Air Panas (Hot Water tank)

3.1.1. Kebutuhan Uap Pada Unit Rebusan (Sterilizer)

Proses awal dalam pengolahan kelapa sawit adalah perebusan tandan buah segar

(TBS). Temperatur tandan buah segar masuk unit rebusan 270C dan temperatur keluar

1300C dimana tekanan uap masuk unit rebusan adalah 3 kg/cm2. Proses perebusan pada

[image:36.595.85.563.248.330.2]unit Sterilizer berlangsung selama 90 menit. Pada tugas akhir ini dipergunakan 2 unit sterilizer. Proses perebusan dapat dilihat pada tabel berikut:

Tabel 3.1 Waktu Perebusan tiap unit Sterilizer

Waktu Perebusan

07.00 08.00 09.00 10.00 11.00 12.00 13.00 14.00 15.00 16.00 17.00 18.00 Sterilizer

Sterilizer

Jumlah TBS yang masuk untuk tiap unit Sterilizer adalah 15.000 kg. Total waktu perebusan 12 jam.

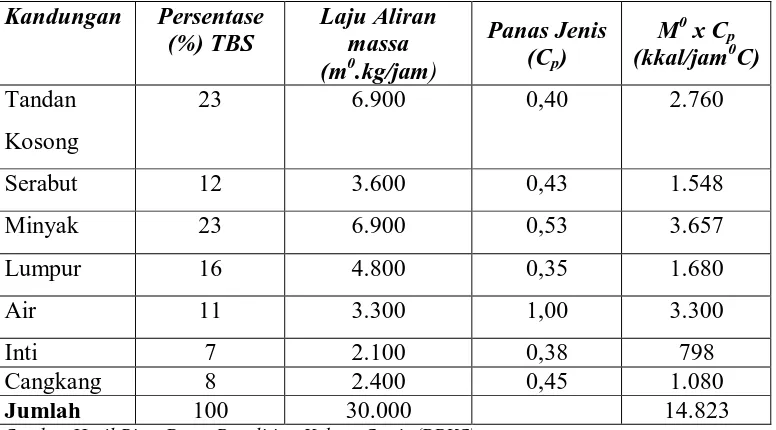

Dari tabel diatas diperoleh kapasitas untuk unit sterilizer adalah 30.000 kg TBS/jam. Komposisi tandan buah segar masuk unit rebusan dengan kapasitas 30.000 kg TBS/jam dapat dilihat pada tabel berikut:

Tabel 3.2 Komposisi tandan buah segar masuk unit rebusan

Kandungan Persentase (%) TBS

Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

M0 x Cp

(kkal/jam0C)

Tandan Kosong

23 6.900 0,40 2.760

Serabut 12 3.600 0,43 1.548

Minyak 23 6.900 0,53 3.657

Lumpur 16 4.800 0,35 1.680

Air 11 3.300 1,00 3.300

Inti 7 2.100 0,38 798

Cangkang 8 2.400 0,45 1.080

Jumlah 100 30.000 14.823

[image:36.595.111.499.494.709.2]Kebutuhan uap untuk perebusan tandan buah segar dapat dihitung dengan terlebih dahulu menghitung kebutuhan panas (kalor), kebutuhan panas Laten untuk penguapan dan kerugian kalor yang terjadi selama pendistribusian uap.

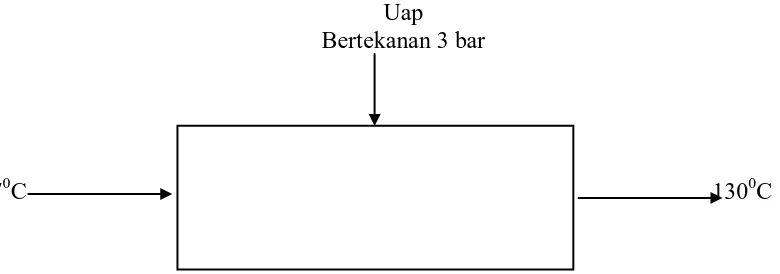

Uap Bertekanan 3 bar

[image:37.595.124.514.148.285.2]270C 1300C

Gambar 3.1 Keseimbangan Kalor pada Unit Perebusan

Panas Jenis rata – rata (Cp) tandan buah segar adalah :

∑

∑

= 0 0

.

m C m

Cp p (3.1)

C Cp

0

kkal/kg 494

, 0 000 . 30

823 . 14

= =

Kebutuhan kalor pada unit rebusan :

T C m

Qstc = 0tbs. P∆ (3.2)

Dimana:

tbs

m0 = laju aliran massa masuk Sterilizer

= 30.000 kg/jam

stc p

C = Panas jenis rata – rata masuk Sterilizer

T

∆ = Selisih temperatur massa masuk dan keluar Sterilizer

= 1300 - 270 = 1030 C

Kalor yang dibutuhkan untuk perebusan tandan buah segar pada unit rebusan (sterilizer) adalah:

stc

Q = 30.000 x 0,494 x 103

= 1.526.460 kkal/kg0 C

Dalam tandan buah segar (TBS) masih terkandung air, dimana air tersebut akan diuapkan sebesar 70% dari kandungan air dalam TBS tersebut. Untuk menguapkan air tersebut menjadi uap diperlukan panas laten, maka panas laten yang dibutuhkan untuk menguapkan air adalah:

ta

Q = m0a x La (3.3)

Dimana :

m0a = Laju aliran massa air yang diuapkan

= 0,7 x 3.300 = 2.310 kg/jam

La = Panas laten pada tekanan 3 kg/jam

= 516,9 kkal/kg

Maka kalor laten yang dibutuhkan untuk penguapan adalah:

ta

Q = 2.310 kg/jam x 516,9 kkal/kg

= 1.194.039 kkal/jam

Untuk mengantisipasi adanya kerugian kalor sepanjang aliran pipa back pressure vessel (BPV) sampai ke unit sterilizer, diperkirakan kerugian kalor sebesar 5%. Maka

Qtot = (Qstc + Qta ) + 0,5 (Qstc + Qta )

= 1,05 (1.526.460 + 1.194.039) kkal/jam = 2.856.848,4 kkal/jam

Untuk kebutuhan uap unit perebusan dapat dihitung dengan menggunakan konsep keseimbangan kalor, dimana sebagian uap yang terdapat dalam Sterilizer akan terkondensasi menjadi air dan diperkirakan kualitas uap 0,25.

Qtot = Qu

Qtot = m0u . [hg – (hf + x.(hfg)] (3.4)

Dimana:

m0u = laju aliran massa uap masuk Sterilizer

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

= 650,3 kkal/kg

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

= 133,4 kkal/kg

hfg = Entalpi perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

maka kebutuhan total uap pada unit rebusan (Sterilizer) adalah:

m0u =

[

133,4 0.25.(516,9)]

3 , 650

4 . 848 . 856 . 2

+ −

3.1.2 Kebutuhan Uap pada Unit Pengaduk (Digister)

Komposisi berondolan (daging buah) masuk digister berupa : cangkang, air, inti,

serabut, minyak dan lumpur dengan temperatur masuk digister 300C dan suhu keluar

digister 950C. Uap masuk digister pada tekanan 3 kg/cm2. Komposisi berondolan

[image:40.595.112.479.224.358.2]masuk digister dapat dilihat tabel 3.3

Tabel 3.3 Komposisi Berondolan masuk digister

Kandungan Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

(kkal/kg0C)

M0 x Cp

(kkal/jam0C)

Cangkang 2.400 0,45 1.080

Inti 2.100 0,38 798

Serabut 3.600 0,43 1.549

Minyak 6.900 0,53 3.657

Air 990 1,00 990

Lumpur 4.800 0,35 1.680

Jumlah 20.790 9.753

Sumber Hasil Riset Pusat Penelitian Kelapa Sawit (PPKS)

Panas jenis rata – rata (Cp) berondolan masuk digister adalah:

∑

∑

= 0 0 . m C mCp p (3.1)

Kebutuhan kalor pada digister :

T x C m

Qdi = 0br. P ∆ (3.2)

Dimana:

di

m0 = laju aliran massa digister = 20.790 kg/jam

C

Cp 0,469kkal/kg0

di p

C = Panas jenis rata – rata digister

= 0,469 kkal/kg0 C

T

∆ = Selisih temperatur massa masuk digister

= 950 - 300 = 650 C

Kalor yang dibutuhkan untuk pengadukan berondolan adalah:

di

Q = 20.790 x 0,469 x 65

= 633.783,15kkal/kg0 C

Untuk mengantisipasi adanya kerugian kalor sepanjang aliran pipa back pressure vessel (BPV) sampai ke unit digester, diperkirakan kerugian kalor sebesar 5% maka

jumlah kalor yang dibutuhkan pada unit digester adalah: Qtot = 1,05 x 633,783,15 kkal/jam

= 665,472,307 kkal/jam

Pemberian uap pada unit digister dilakukan dengan 2 cara 65% dilakukan dengan pemantelan dan 35% lagi dengan injeksi langsung.

a. Sistem injeksi langsung

Qinj = 0,35 x [(mu x Lu) + (mu x Cpx∆T)

Dimana:

mu = massa uap yang dibutuhkan digister

Lu = Panas Laten penguapan air pada tekanan 3 kg/cm2

= 516,9 kkal/kg

p

C = Panas jenis rata – rata

T

∆ = Selisih temperatur TBS masuk dan keluar

= 950 - 300 = 650 C maka:

inj

Q = 0,35 x [(mu x 516,9) + (mu x 0,469x 65)]

= 211,39 mu kkal/jam

b. Sistem Mantel

Pada Sistem mantel, sebagian uap akan terkondensasi menjadi air, dan diperkirakan uap keluar dengan kualitas 0,15. Maka kalor yang dibutuhkan pada continous settling tank dengan sistem mantel dapat dihitung dengan persamaan sebagai berikut:

Qman = 0,65 mu0 .[hf (hf + x (hg))]

Dimana:

Mu0 = Laju aliran massa uap masuk digister

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

= 650,3 kkal/jam

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

= 133,4 kkal/kg

hfg = Entalpi uap perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

maka:

Qman = 0,65 m0u x [650,3 – (133,4 + 0,15 (516,9))]

Total Kalor yang dibutuhkan digister adalah: Qu = Qinj + Qman

Qu = 211,39 m0u + 285,58 m0u

Qu = 496,97 m0u kkal/kg

Dari konsep keseimbangan kalor diperoleh persamaan: Qu = Qtot

496,97 m0u = 665.472,207 kkal/kg

m0u = 1339,05 kkal/kg

3.1.3 Kebutuhan Uap pada Pemecah (Cake Braker Conveyor)

Komposisi massa yang masuk Cake Braker Conveyor terdiri dari cangkang, air, inti, serabut dengan jumlah tertentu. Untuk lebih jelasnya dapat dilihat pada tabel 3.4.

Fiber dan Nut masuk Cake Braker Conveyor pada temperatur 750C dan keluar pada

[image:43.595.107.503.498.600.2]temparatur 950C.

Tabel 3.4. Komposisi massa yang masuk Cake Braker Conveyor

Kandungan Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

(kkal/kg0C)

M0 x Cp

(kkal/jam0C)

Cangkang 2.400.000 0,45 1.080.000

Inti 2.100.000 0,38 798.000

Serabut 3.600.000 0,43 1.549.000

Air 346.440 1,00 346.440

Jumlah 8.446.440 3.772.440

Panas jenis rata – rata (Cp) masuk Cake Braker Conveyor adalah:

∑

∑

= 0 0

.

m C m

Cp p

C

Cp 0,446kkal/kg0

44 , 446 . 8

44 , 772 . 3

= =

Kebutuhan kalor pada Cake Braker Conveyor adalah:

Qcbc = mbr0 x Cp x∆T Dimana:

0

m = Laju aliran massa uap masuk Cake Braker Conveyor

= 8.446.44 kg/jam

Cp = Panas jenis rata – rata masuk Cake Braker Conveyor

= 0,446 kkal/kg0 C

T

∆ = Selisih temperature masuk dan keluar Cake Braker Conveyor

= 950 - 750 = 200C

Kebutuhan kalor untuk pengeringan Fiber dan Nut pada Cake Braker Conveyor adalah: Qcbc = 8.446,44 x 0.446 x 20

= 75.342.24 kg/jam

Kandungan air dalam Fiber dan Nut yang masuk pada Cake Braker Conveyor akan diuapkan sebanyak 70% atau 242.508 kg/jam. Penguapan kandungan air dilakukan dengan memanfaatkan panas laten. Panas laten yang dibutuhkan untuk penguapan adalah:

Qla =

0

m x La

Qla = Massa air yang diuapkan

= 346,446 x 0,7 = 242.508 kg/jam

La = Panas laten pada tekanan 3 kg/cm2

= 516,9 kkal/kg0 C

Kalor laten yang dibutuhkan untuk penguapan adalah; Qla = 242,508 kg/jam x 516,9 kkal/kg0 C

= 125.352,358 kkal/jam

Kerugian kalor pada pendistribusian uap dari Back Pressure Vassel (BPV) ke unit gorengan diperkirakan sebanyak 5%. Maka kalor total yang dibutuhkan untuk unit Cake Braker Conveyor adalah:

Qtot = (Qcbc + Qla ) + 0,05 (Qcbc + Qla )

= 1,05 (Qcbc + Qla )

= 1,05 (75.342,24 + 125.362,38) kkal/jam = 210.729,356 kkal/jam

Uap yang terdapat dalam Cake Braker Conveyor sebagian akan terkondensasi menjadi air, diperkirakan kualitas uap 0,15. Kebutuhan uap pada unit gorengan (Cake Braker Conveyor) dapat dihitung dengan menggunakan konsep keseimbangan kalor.

Persamaan yang digunakan adalah: Qtot = Qu

Qtot =

0

mu. .[hf (hf + x (hg))]

Dimana: 0

mu = Laju aliran massa uap masuk Cake Braker Conveyor

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

= 650,3 kkal/jam

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

hfg = Entalpi uap perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

Maka total kebutuhan uap pada unit gorengan (Cake Braker Conveyor) adalah: 0

mu =

)kkal/kg 0,15(516,9

4 , 133 [ 3 , 650

kkal/jam 356

. 729 . 210

+ −

= 501,02kkal/jam

3.1.4 Kebutuhan Uap pada Tangki Minyak Mentah (Crude Oil Tank)

Pemanasan pada tangki Minyak Mentah (Crude Oil Tank) dilakukan untuk mempermudah proses pemompaan minyak mentah ke unit tangki pemisah (continous settling tank) disamping penguapan air yang terkandung dalam minyak mentah. Minyak

mentah terdiri dari: minyak, air dan lumpur.

ma

[image:46.595.119.492.409.553.2]mu mapk

Temperatur massa masuk Crude Oil Tank adalah 400c dan keluar 900c. Komposisi massa yang masuk pada Crude Oil Tank dapat dilihat pada tabel 3.5

Tabel 3.5 Komposisi massa yang masuk pada Crude Oil Tank

Kandungan

Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

(kkal/kg0C)

M0 x Cp

(kkal/jam0C)

Minyak 6.900.000 0,53 3.657.000

Air 1.963.164 1,00 1.963.164

Lumpur 4.800.000 0,35 1.680.000

Jumlah 13.663.164 7.300.164

Sumber Hasil Riset Pusat Penelitian Kelapa Sawit (PPKS)

Panas jenis rata – rata (Cp) masuk Crude Oil Tank adalah:

∑

∑

= 0 0 . m C mCp p

C jam kg C jam kkal

Cp 0

0 kkal/kg 534 , 0 / 164 . 663 . 13 / 164 , 300 . 7 = =

Kebutuhan kalor pada Crude Oil Tank adalah:

Qcot = m0 x Cp x∆T Dimana:

0

mu = Laju aliran massa uap masuk Crude Oil Tank

= 13.663.164 kg/jam

Cp = Panas Jenis rata – rata masuk Crude Oil Tank

= 0.534 kkal/kg0C

T

∆ = Selisih temperatur masuk Crude Oil Tank

= 900 - 400 = 500C

Qtot = 13.663,664 kg/jam x 0.534 kkal/kg0C x 500C

= kkal/jam

Untuk mengantisipasi adanya kerugian kalor sepanjang aliran pipa back pass vessel (BPV) sampai ke unit Crude Oil Tank, diperkirakan kerugian kalor sebesar 5%.

Maka jumlah kalor yang dibutuhkan pada unit Crude Oil Tank adalah: Qtot = 1,05 (Qcot )

= 1,05 (364,478 kkal/jam) = 383.046.802 kkal/jam

Sebagian uap yang terdapat dalam Crude Oil Tank akan terkondensasi menjadi air dan diperkirakan kualitas uap 0,25. Dari konsep keseimbangan kalor maka dapat dihitung massa uap yang dibutuhkan Crude Oil Tank dari persamaan berikut:

Qtot = Qu

Qtot =

0

mu. .[hf (hf + x (hg))]

Dimana: 0

mu = Laju aliran massa uap masuk Crude Oil Tank

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

= 650,3 kkal/jam

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

= 133,4 kkal/kg

hfg = Entalpi uap perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

Maka banyaknya uap yang dibutuhkan Crude oil tank adalah:

0

mu =

)kkal/kg 0,25(516,9

4 , 133 [ 3 , 650

kkal/jam 802

. 046 . 383

+ −

= 988,061kg/jam

Proses pemisahan berlangsung akibat adanya perbedaan massa jenis antara

minyak, air dan lumpur. Massa jenis minyak 800 kg/m3, air adalah 1.000 kg/m3 dan

massa jenis lumpur adalah 12.000kg/m3. Akibat dari perbedaan massa jenis fluida maka

minyak akan berada pada lapisan atas, air berada diantara minyak dan lumpur. Minyak akan dialirkan ke tangki minyak lumpur (sludge oil tank) dan lumpur yang berada pada bagian bawah akan dialirkan ke unit decantar tank. Temperatur minyak mentah masuk

Continouos Settling Tank sekitar 700C dan keluar pada suhu 950C. Kondisi uap masuk

Continouos Settling Tank pada tekanan 3 tekanan 3 kg/cm2.

Data komposisi massa masuk Continouos Settling Tank dapat dilihat pada tabel 3.6 dibawah ini.

Kandungan

Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

(kkal/kg0C)

M0 x Cp

(kkal/jam0C)

Minyak 6.900.000 0,53 3.657.000

Air 1.963.164 1,00 1.963.164

Lumpur 4.800.000 0,35 1.680.000

Jumlah 13.885.649 7.552.649

Sumber Hasil Riset Pusat Penelitian Kelapa Sawit (PPKS)

∑

∑

= 0 0 . m C mCp p

C jam kg C jam kkal

Cp 0

0 kkal/kg 542 , 0 / 649 . 885 . 13 / 649 . 552 . 7 = =

Kebutuhan kalor pada Crude Oil Tank adalah:

Qcst = m0 x Cp x∆T Dimana:

0

mu = Laju aliran massa uap masuk Crude Oil Tank

= 13.885.649 kg/jam

Cp = Panas Jenis rata – rata masuk Crude Oil Tank

= 0.542 kkal/kg0C

T

∆ = Selisih temperatur masuk Crude Oil Tank

= 250C

maka kalor yang dibutuhkan Continouos Settling Tank adalah: Qtot = 13.885.649 kg/jam x 0.542 kkal/kg0C x 250C

= 188.150.544 kkal/jam

Untuk mengantisipasi adanya kalor sepanjang aliran pipa back pass vessel (BPV) sampai ke unit Continouos Settling Tank, diperkirakan kerugian kalor sebesar 5%. Maka jumlah kalor yang dibutuhkan pada unit Continouos Settling Tank adalah:

Qtot = 1,05 x 188.150,544 kkal/jam

= 197.558,0712 kkal/jam

a. Sistem Injeksi Langsung

Qinj = 0,75 x [(mu x Lu) + (mu x Cp x ∆T)]

Dimana:

0

mu = Massa uap yang dibutuhkan Continouos Settling Tank

Lu = Panas laten penguapan air pada tekanan 3 kg/cm2

= 516.9 kkal/kg

p

C = Panas Jenis rata – rata

= 0,542 kkal/kg0C

T

∆ = Selisih temperatur minyak masuk dan keluar

= 950 - 700 = 250C

maka kalor yang dibutuhkan Continouos Settling Tank adalah: Qinj = 0,75 x [(mu x516,9) + (mu x 0,542 x25)]

= 397,84 mu kkal/jam

b.Sistem Mantel

Pada sistem mantel, sebagian uap akan terkondensasi menjadi air dan diperkirakan uap keluar dengan kualitas 0,15. Maka kalor yang dibutuhkan pada Continouos Settling Tank dengan sistem mantel dapat dihitung dengan menggunakan konsep keseimbangan

kalor. Persamaan yang digunakan adalah:

Qtot = 0,25

0

mu. .[hg - (hf + x (hg))]

Dimana: 0

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

= 650,3 kkal/jam

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

= 133,4 kkal/kg

hfg = Entalpi uap perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

Maka :

Qman = 0,25

0

mu. .[650,3- (133,4 + 0,15 (516,9))]

= 109,84 0

mu. kkal/kg

Total kalor yang dibutuhkan Continouos Settling Tank adalah: Qu = Qinj + Qman

Qu = 397,84 mu + 109,84

0

mu

Qu = 506,68

0

mu kkal/kg

Dari konsep keseimbangan kalor diperoleh persamaan: Qu = Qtot

507,68 0

mu= 197.558,0712 kkal/kg

0

mu = 389,139 kkal/kg

3.1.6 Unit Pengering Inti (Nut Silo Drier)

Kondisi temperatur massa masuk adalah 300C dan temperatur 900C, sedangkan

untuk kondisi tekanan uap masuk Nut Silo Drier 3 kg/cm2. Air yang masuk pada Nut

Silo Drier adalah 25% dari cake breaker conveyor . Jumlah massa masuk pada Nut Silo

Tabel 3.7 Komposisi Massa masuk Nut Silo Drier

Kandungan Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

(kkal/kg0C)

M0 x Cp

(kkal/jam0C)

Cangkang 2.400.000 0,45 1.080,000

Inti 2.100.000 0,38 798.000

Air 132.448 1,00 132,448

Jumlah 4.632.448 2.010,448

Sumber Hasil Riset Pusat Penelitian Kelapa Sawit (PPKS)

Panas Jenis rata – rata (C ) masuk Nut Silo Drier adalah: p

∑

∑

= 0 0 . m C mCp p

C jam kg C jam kkal Cp 0 0 kkal/kg 434 , 0 / 448 . 632 . 4 / 448 . 010 . 2 = =

Kebutuhan kalor pada Crude Oil Tank adalah:

Qnsd = m0 x Cp x∆T Dimana:

0

m = Laju aliran massa uap masuk

= 4.632.488 kg/jam

Cp = Panas Jenis rata – rata TBS

= 0,434 kkal/kg0C

T

∆ = Selisih temperatur masuk dan keluar Nut Drier

= 800 - 300 = 500C

Maka kalor yang dibutuhkan Nut Drier adalah:

Qnsd = 4.632.448 kkal/jam x 0.434 kkal/kg0C x 500C

Kandungan air masuk Nut silo Drier akan diuapkan sebanyak 70%. Penguapan dilakukan dengan memanfaatkan panas laten. Panas Laten yang dibutuhkan untuk penguapan adalah:

Qla = m0a x La

Dimana:

m0a = Laju aliran massa yang diuapkan

= 0,7 x 129,448 kg/jam

= 90,6 kg/jam

La = Panas laten pada tekanan 3 kkal/jam

= 516,9 kkal/jam

Maka kalor laten yang dibutuhkan untuk penguapan adalah:

Qla = 90,6kg/jam x 516,9 kkal/kg

= 46.831.14 kkal/jam

Kerugian kalor pada pendistribusian uap dari back pressure vessel (BPV) ke nut silo drier diperkirakan adalah sebanyak 5%. Maka total kalor yang dibutuhkan nut silo drier

adalah:

Qtot = (Qnsd + Qla ) + 0,5 (Qnsd + Qla)

= 1,05 (Qnsd + Qla)

= 1,05 (100.524,14 + 46.831.14) kkal/jam

= 154.723.023 kkal/jam

Sebagian uap yang terdapat dalam nut silo drier akan terkondensasi menjadi air dan diperkirakan kualitas uap 0,25. Dari konsep keseimbangan kalor maka dapat dihitung massa uap yang dibutuhkan nut silo drier dari persamaan berikut:

Qtot = Qu

Qtot =

0

mu. .[hf-(hf + x (hg))]

Dimana: 0

mu = Laju aliran massa uap masuk nut silo drier

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

= 133,4 kkal/kg

hfg = Entalpi uap perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

maka total kebutuhan uap pada unit pengering (nut silo drier) adalah: 0

mu =

)kkal/kg 0,25(516,9

4 , 133 [ 3 , 650

kkal/jam 54.723.023

1

+ −

= 399.105kg/jam

3.1.7 Unit Pengering Biji (Kernell Silo Drier)

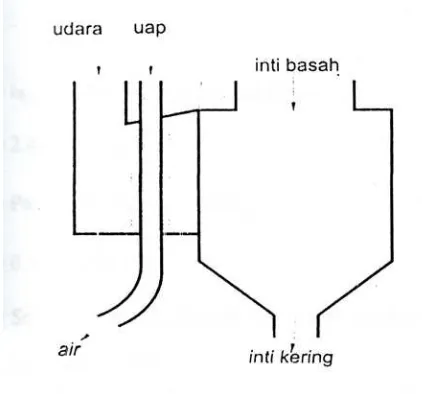

[image:55.595.216.427.451.648.2]Unit pengering inti adalah alat pengering inti yang masih mengandung air dengan memanfaatkan uap. Uap digunakan untuk memanaskan udara dimana udara akan masuk ke dalam kernell silo drier sebagai fluida kerja. Temperatur massa masuk kernell silo drier adalah 300C dan keluar pada suhun 900C.

Gambar 3.3 Konstruksi Pengering Inti

Gambar 3.3 Konstruksi Pengering Inti

Tabel 3.8 komposisi massa yang masuk kernell silo drier

Kandungan

Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

(kkal/kg0C)

M0 x Cp

(kkal/jam0C)

Inti 2.100.000 0,38 798.000

Air 341,238 1,00 341,238

Jumlah 2.441,238 1.139.283

Sumber Hasil Riset Pusat Penelitian Kelapa Sawit (PPKS)

Panas Jenis rata – rata (Cp) masuk kernell silo drier adalah:

∑

∑

= 0 0 . m C mCp p

C jam kg C jam kkal

Cp 0

0 kkal/kg 466 , 0 / 284 . 441 . 2 / 283 . 139 . 1 = =

Kebutuhan kalor pada kernell silo drier adalah:

Qksd = m0 x Cp x∆T

dimana: 0

m = Laju aliran massa uap masuk nut drier

= 2.441,283 kg/jam

Cp = Panas Jenis rata – rata TBS

= 0,466 kkal/kg0C

T

∆ = Selisih temperatur masuk dan keluar Nut Drier

= 900 - 300 = 600C

Maka kalor yang dibutuhkan Nut Drier adalah:

Qksd = 2.441,238kkal/jam x 0.466 kkal/kg0C x 600C

Dalam massa masih terkandung air, dimana air tersebut akan diuapkan sehingga tinggal 7% dari jumlah kandungan pada cake breaker conveyor. Untuk menguapkan air tersebut menjadi uap diperlukan panas laten, maka panas laten yang dibutuhkan untuk menguapkan air tersebut adalah:

Qla = m0a x La

Dimana:

a m

0

= Laju aliran massa yang diuapkan

= 341.238 – (0,07 x 529,7905) = 304,152 kg/jam La = Panas laten pada tekanan 3 kkal/jam

= 516,9 kkal/kg

Maka kalor laten yang dibutuhkan untuk penguapan adalah:

Qla = 304,152kg/jam x 516,9 kkal/kg

= 157.216.169 kkal/jam

Kerugian kalor pada pendistribusian uap dari back pressure vessel (BPV) kernell silo drier diperkirakan adalah sebanyak 5%. Maka total kalor yang dibutuhkan unit

pengering (kernell silo drier )adalah:

Qtot = (Qksd + Qla ) + 0,05 (Qksd + Qla)

= 1,05 (Qksd + Qla)

= 1,05 (68.258.272 + 157.216.169) kkal/jam

= 236.748.16 kkal/jam

Uap yang terdapat dalam kernell silo drier, sebahagian akan terkondensasi menjadi air dan diperkirakan kualitas uap 0,25. Kebutuhan uap pada unit pengering inti (kernell silo drier) dapat dihitung dengan menggunakan konsep keseimbangan kalor:

Qtot = Qu

Qtot =

0

mu. .[hf-(hf + x (hg))]

0

mu = Laju aliran massa uap masuk kernell silo drier

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

= 650,3 kkal/jam

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

= 133,4 kkal/kg

hfg = Entalpi uap perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

Maka total kebutuhan uap pada unit pengering inti (kernell silo drier) adalah:

0

mu =

)kkal/kg 0,25(516,9

4 , 133 [ 3 , 650

kkal/jam 36.748.16

2

+ −

= 610.687kg/jam

3.1.8 Tangki Masakan Minyak (Clear Oil Tank)

Minyak yang keluar dari pemisah (Continouos Settling tank), terlebih dahulu dibersihkan di oil purifier sebelum masuk ke clear oil tank. Pada oil purifierminyak akan dipanaskan sehingga kadar air dalam minyak akan turun hinga 0,24 % - 0,3 % dan kotoran yang terikut juga akan turun hingga 0,0006% - 0,012%. Temperature minyak masuk clear oil tank adalah 800 C pada suhu 1100C

Gambar 3.4 Konstruksi Masakan Minyak

Minyak yang masuk clear oil tank masih mengandung air dan lumpur. Komposisi minyak yang masuk clear oil tank dapat dilihat pada tabel 3.9.

Tabel 3.9 Komposisi minyak yang masuk clear oil tank

Kandungan

Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

(kkal/kg0C)

M0 x Cp

(kkal/jam0C)

Minyak 5.700.000 0,53 3.021.000

Air 6.661 1,00 6.662

Lumpur 0,576 0,35 0,201

Jumlah 5.707,238 3.027,863

Sumber Hasil Riset Pusat Penelitian Kelapa Sawit (PPKS)

Panas Jenis rata – rata (Cp) masuk clear oil tank adalah:

∑

∑

= 0 0 . m C mCp p

C jam kg C jam kkal Cp 0 0 kkal/kg 5305 , 0 / 238 , 707 . 5 / 863 . 027 . 3 = =

Kebutuhan kalor pada clear oil tank adalah:

Qcot = m0 x Cp x∆T

Dimana: 0

m = Laju aliran massa uap masuk clear oil tank

= 5.707,238kg/jam

Cp = Panas Jenis rata – rata TBS

= 0,5305 kkal/kg0C

T

∆ = Selisih temperatur masuk dan keluar clear oil tank

= 1100 - 800 = 300C

Maka kalor yang dibutuhkan clear oil tank adalah:

Qcot = 5.707,238/jam x 0.5305 kkal/kg0C x 300C

Dalam minyak masih terkandung air, dimana air tersebut akan diuapkan sebesar 7% dari kandungan air oil purifier. Untuk menguapkan air tersebut menjadi uap diperlukan panas laten, maka panas laten yang dibutuhkan adalah:

Qla = m0a x La

Dimana:

a m

0

= Laju aliran massa yang diuapkan = 0,7 x 6,662 = 4,663 kg/jam

La = Panas laten pada tekanan 3 kkal/jam

= 516,9 kkal/kg

Maka kalor laten yang dibutuhkan adalah:

Qla = 4,663kg/jam x 516,9 kkal/kg

= 2,410,3 kkal/jam

Kerugian kalor pada pendistribusian uap dari back pressure vessel (BPV)ke clear oil tank diperkirakan adalah sebanyak 5%. Maka total kalor yang dibutuhkan tangki

masakan minyak(clear oil tank )adalah:

Qtot = (Qcot + Qla ) + 0,05 (Qcot + Qla)

= 1,05 (Qcot + Qla)

= 1,05 (90.830.693 + 2.410,3) kkal/jam

= 93.240,997 kkal/jam

Sebagian uap yang terdapat dalam clear oil tank akan terkondensasi menjadi air dan diperkirakan kualitas uap 0,25. Kebutuhan uap pada tangki masakan minyak (clear oil tank)dapat dihitung dengan menggunakan konsep keseimbangan kalor, yaitu:

Qtot = Qu

Qtot =

0

Dimana:

0

mu = Laju aliran massa uap masuk clear oil tank

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

= 650,3 kkal/jam

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

= 133,4 kkal/kg

hfg = Entalpi uap perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

maka total kebutuhan uap pada unit pengering (clear oil tank) adalah:

0

mu =

)kkal/kg 0,25(516,9

4 , 133 [ 3 , 650

kkal/jam 3.240.997

9

+ −

= 240,513kg/jam

3.1.9 Tangki Minyak Lumpur (Sludge Oil Tank)

Lumpur, minyak dan air yang masuk Sludge Oil Tank kembali dipisahkan dengan menggunakan proses pengendapan lumpur. Lumpur yang mengendap akan dimasukkan ke unit decanter, sedangkan minyak dan air akan dimasukkan ke unit decanting tank dan kemudian dimasukkan ke unit penyaringan sendiri (self strainer). Temperatur minyak

lumpur masuk tangki adalah 800C dan keluar pada suhu 1100C. Dalam Sludge Oil Tank

akan disuplai air panas dan hot water tank sebesar 17% dari kapasitas pabrik yaitu 0,17

Gambar 3.5 Tanki Minyak Lumpur

[image:62.595.200.455.89.302.2]Lumpur yang masuk Sludge Oil Tank masih mengandung minyak dan air. Komposisi massa masuk dapat dilihat pada tabel 3.10

Tabel 3.10 Komposisi massa masuk Sludge Oil Tank

Kandungan Laju Aliran massa (m0.kg/jam)

Panas Jenis (Cp)

(kkal/kg0C)

M0 x Cp

(kkal/jam0C)

Minyak 1.200.000 0,53 693.000

Air 2.214.127 1,00 2.214.127

Lumpur 1.439.424 0,35 503.798

Jumlah 4.853.551 3.353.925

Sumber Hasil Riset Pusat Penelitian Kelapa Sawit (PPKS)

Panas Jenis rata – rata (Cp) masuk clear oil tank adalah:

∑

∑

= 0 0 . m C mCp p

C jam kg C jam kkal

Cp 0

0 kkal/kg 691 , 0 / 551 . 853 . 4 / 925 . 353 . 3 = =

Kebutuhan kalor pada Sludge oil tank adalah:

Qsot =( m0 x Cp x∆T1) + (m

0

Dimana:

0

msot = Laju aliran massa uap masuk sludge oil tank

= 4.678.551 kg/jam

p

C = Panas jenis rata – rata masuk sludge oil tank

= 60,691 kkal/jam

1

T

∆ = Selisih temperature masuk dan keluar sludge oil tank

= 1100C – 800C = 300C

m0a = Laju Aliran massa yang disuplai

= 5.100 kg/jam

p

C = Panas jenis Air

= 1.00 kkal/kg0C

2

T

∆ = Selisih temperature masuk dan keluar sludge oil tank

= 1100C – 950C = 150C

Kalor yang dibutuhkan sludge oil tank adalah:

Qtot = (4.678.551 x 0,691 x 30) + (5.100 x 1,00 x 15)

= 171.114.236 kkal/jam

Untuk mengantisipasi adanya kerugian kalor sepanjang aliran pipa back pass pressure vessel (BPV) sampai ke unit sludge oil tank, diperkirakan kerugian kalor

sebesar 5 %. Maka jumlah kalor yang dibutuhkan pada unit sludge oil tank adalah:

Qtot = 1,05 x 171.114.236 kkal/jam

Sebagian uap yang terdapat dalam sludge oil tank akan terkondensasi menjadi air dan diperkirakan kualitas uap 0,25. Dari konsep keseimbangan kalor maka dapat dihitung massa uap yang dibutuhkan oleh sludge oil tank yaitu:

Qtot = Qu

Qtot =

0

mu. .[hf-(hf + x (hg))]

Dimana: 0

mu = Laju aliran massa uap masuk sludge oil tank

hg = Entalpi uap jenuh pada tekanan 3 kg/cm2

= 650,3 kkal/jam

hf = Entalpi cair jenuh pada tekanan 3 kg/cm2

= 133,4 kkal/kg

hfg = Entalpi uap perubahan fasa pada tekanan 3 kg/cm2

= 516,9 kkal/kg

maka banyaknya uap yang dibutuhkan pada sludge oil tank adalah: 0

mu =

)kkal/kg 0,25(516,9

4 , 133 [ 3 , 650

kkal/jam 85.969.948

1

+ −

= 479,7