PERANCANGAN ULANG DAN PEMBUATAN CAWAN

LEBUR PADA DAPUR CRUCIBLE UNTUK

PELEBURAN ALUMUNIUM/PADUAN

DENGAN KAPASITAS 30 KG/

PELEBURAN

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

FACHRUR ROZY NASUTION NIM. 080401131

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT atas berkah,rahmat dan karunia Nya, sehingga penulis dapat menyelesaikan tugas sarjana ini. Tugas sarjana ini merupakan tugas akhir sebagai syarat untuk menyelesaikan perkuliahan di “ Universitas Sumatera Utara” ( USU ) khususnya di Departemen Teknik Mesin dan disajikan dalam forum seminar dan sidang sarjana.

Pada tugas sarjana ini penulis memilih tugas dengan mata kuliah PENGECORAN LOGAM dengan spesifikasi tugas PERANCANGAN ULANG DAN PEMBUATAN CAWAN LEBUR PADA DAPUR CRUCIBLE UNTUK PELEBURAN ALUMUNIUM/PADUAN DENGAN KAPASITAS 30 KG /PELEBURAN

Segala daya dan upaya telah penulis kerahkan semaksimal mungkin dalam penyajian dan pembahasan demi terwujudnya tugas sarjana ini.

Dengan besar hati dan dari hati yang paling dalam pada kesempatan ini penulis mengucapkan banyak terimakasih kepada :

1. Allah Swt yang mana banyak memberikan kemudahan kepada saya dan Papa Achmad Fauzi nst dan Mama Chairani hrp yang saya cintai dimana telah memberikan segalanya bagi penulis.

2. Bapak Prof.Dr.Ir Armansyah Ginting,M.Eng selaku dosen pembimbing saya, dimana beliau memberikan banyak ilmu serta waktuya kepada penulis sehingga tugas akhir ini dapat hadir di hadapan kita semua.

3. Bapak Ir.Syahrul Abda,Msc dan Ibu Ir.Raskita S Meliala selaku dosen penguji 1 dan 2

4. Bapak Dr.Ing.Ir.Ikhwansyah Isranuri selaku Ketua Jurusan Departemen Teknik Mesin, Universitas Sumatera Utara.

5. Bapak Ir.Tugiman MT selaku koordinator Tugas Akhir di Departemen Teknik Mesin, Universitas Sumatera Utara.

6. Bapak/Ibu Dosen Pengajar di Departeman Teknik Mesin Universitas Sumatera Utara, serta staf – staf pegawai dilingkungan Departeman Teknik Mesin, Universitas Sumatera Utara.

7. Kakak dan Abang tercinta yang telah banyak memberi bantuan moril maupun materil serta motivasi dan doa sehingga Tugas Akhir ini dapat selesai.

8. Dan yang saya cintai Yona elisa BB, dimana selalu memberi motivasi yang tak henti-hentinya sehingga Tugas Akhir ini dapat selesai.

9. Teman – teman. Seperjuanggan dalam mengerjakan skripsi dan kerja peraktek,yoki,alvan,ricki,jaja,muklis,iwan, saya ucapkan banyak terima kasi,

10. Segenap teman – teman Mahasiswa Departemen Teknik Mesin angkatan 2005 (Mahasiswa Transfer D4) yang telah membantu penulis untuk menyelesaikan Tugas Akhir ini.

Penulis mengharapkan semoga Tugas Akhir ini dapat bermanfaat bagi penulis dan para pembaca, penulis sadar Tugas Akhir ini masih jauh dari sempurna, walaupun penulis sudah semaksimal mungkin untuk mendekati sempurna. Apabila ada kesalahan semata – mata kekhilafan penulis, sedangkan kesempurnaan hanya milik Allah SWT. Akhir kata penulis ucapkan Wabillahitaufik Wal Hidayah Wassalamualaikum Wr,Wb.

Medan, Desember 2010 Penulis

DAFTAR ISI

1.5 Sistematika Penulisan ... 3

2.9.3Perbandingan Data Survey dengan Dapur sebelum Dirancang

Ulang ... 34

BAB III. PERENCANAAN DAN PEMBUATAN CAWAN CRUCIBEL 3.1 Dapur Pelebur ... 36

3.2 Cawan Lebur ... 37

3.3 Kapsitas Cawan Lebur ... 38

3.4 Pembuatan cawan ... 40

3.4 Penumpu Cawan Lebur ... 40

BAB IV. KEBUTUHAN KALOR 4.1 Perhitungan Kebutuhan Kalor ... 42

4.2 Kalor Untuk Melebur Alumunium (Q1) ... 44

4.3 Kalor Yang Diserap Batu Tahan Api (Q2) ... 45

4.4 Panas Yang Diserap Cawan Lebur (Q3) ... 45

4.5 Kalor yang Diserap Plat penutup atas (Q4) ... 46

4.6 Kalor Total Yang Terserap (Qtot) ... 47

4.7 Hasil Analisa ... 48

BAB V. PROSES PENGOPERASIAN 5.1 Proses pengoprasian ... 50

BAB VI. KESIMPULAN DAN SARAN 6.1 Kesimpulan ... 54

6.2 Saran ... 56

DAFTAR GAMBAR

Gambar 2.1 Dapur Kedudukan Tetap ... 6

Gambar 2.2. Potongan melintang tanur induksi jenis saluran 2 ... 8

Gambar 2.3. Skematis dari tungku kupola ... 9

Gambar 2.4 Electric furnace indirect system ... 9

Gambar 2.5 Electric furnace direct system ... 10

Gambar. 2.6 Tungku induksi listrik ... 11

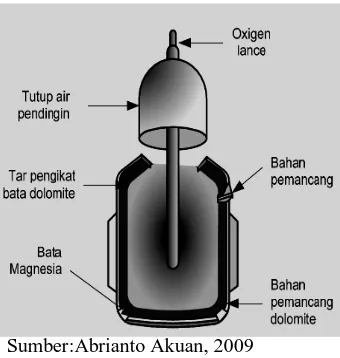

Gambar 2.7 Tungku Converter Bessemer ... 11

Gambar 2.8 Proses oxigen pada dapur basa untuk pemurnian besi ... 12

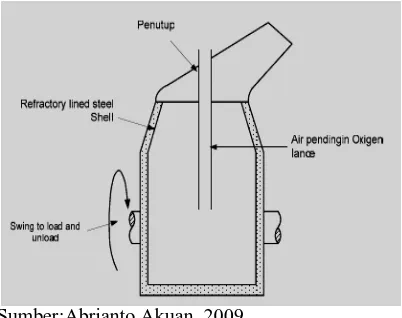

Gambar 2.9 LD Top Blown Converter ... 13

Gambar 2.10 Keadaan dapur di lab foundy ... 32

Gambar 2.11 dimensi dapur yang di survey... 34

Gambar 3.1.Konstruksi Dapur Crucibel ... 36

Gambar 3.2.Bentuk dan ukuran cawan lebur ... 39

Gambar 3.3 Penumpu Cawan Lebur ... 41

Gambar 4.1 Suhu dan laju aliran panas yang terjadi didapur selama proses Peleburan ... 43

Gambar 4.2 Perpindahan panas secara konduksi dan konveksi ... 46

Gambar 5.1 Pemanasan awal pada burner ... 50

Gambar 5.2 Proses pemanasan awal cawan crucible... 51

Gambar 5.3 Proses pengoprasian ... 51

Gambar 5.4 Proses pengambilan terak ... 52

Gambar 5.5 Alumunium sudah mulai mencair ... 52

DAFTAR TABEL

Tabel 2.1. Sifat-Sifat Batu Tahan Api ... .... 14

Tabel 2.2 Berat jenis beberapa jenis logam ... 19

Tabel 2.3 Alumunium index asosiasi... 24

Tabel 2.4. Sifat-sifat paduan Al-Cu-Mg ... ...28

Tabel 2.5 Sifat-sifat kimia paduan Al-Si ... ...29

Tabel 2.6 Sifat-sifat paduan Al-Mg-Si ... ...30

Tabel 2.7 Data Kalor Terserap Sebelum Dirancang Ulang...32

Tabel 2.8 Data Kalor Terbuang Sebelum Di Rancang Ulang ... 33

Tabel 2.9 waktu peleburan sebelum di rancang ulang ... 33

Tabel 2.10 Data peleburan hasl survey ... 34

Tabel 2.11 Hasil Perbandingan Dapur Sebelum Dirancang dan survey ... 35

Tabel 4.1 Data kalor yang diserap setelah di rancang ulang ... 48

Tabel 4.2 Data Kalor Yang Terbuang Setelah Dirancang Ulang ... 48

Tabel 4.3 Data Waktu Dan Bahan Bakar Setelah Dirancang Ulang ... 48

Tabel 4.4 Hasil Perbandingan Dapur Sebelum dan Setelah Dirancang ... 49

Tabel 4.5 Hasil Perbandingan Dapur survey dan Setelah Dirancang ... 49

DAFTAR NOTASI

HHV Koefisien perpindahan panas konvekso W/m.0C Kb Kondukt ivitas thermal batu tahan api kJ/jg

q1 Kalor yang terbuang sari dinding dapur kJ/jam q2 Kalor yang terbuang dari cawan pelebur kJ/jam Q1 Kalor yang diserap untuk melebur alumunium kJ Q2 Kalor yang diserap batu tahan api kJ Q3 Kalor yang diserap dinding plat luar kJ Q4 Kalor yang diserap cawan lebur kJ

Qtl Kalor total yang diserap kJ tp Tinggi plat yang mengalami perubahan suhu m

tf Suhu film 0K

Ta Temperatur ruang bakar 0K

T1 Temperatur suhu lingkungan 0K

Uo Koefisien perpindahan panas total W/m2.0

V Viskositas kinematika Cst

Xp Ketebalan plat dinding m

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pengecoran adalah suatu proses penuangan materi cair seperti logam atau plastik yang dimasukkan ke dalam cetakan, kemudian dibiarkan membeku di dalam cetakan tersebut, dan kemudian dikeluarkan atau dipecah-pecah untuk dijadikan komponen mesin. Pengecoran digunakan untuk membuat bagian mesin dengan bentuk yang kompleks.

Ada 4 faktor yang berpengaruh atau merupakan ciri dari proses

pengecoran, yaitu :

1. Adanya aliran logam cair kedalam rongga cetak

2. Terjadi perpindahan panas selama pembekuan dan pendinginan dari

logam dalam cetakan

3. Pengaruh material cetakan.

4. Pembekuan logam dari kondisi cair

Peningkatan kualitas produk pengecoran harus dilakukan agar hasil

produksi benda-benda coran dalam negeri dapat bersaing dengan buatan luar

negeri, sehingga negeri ini masih memerlukan banyak pembinaan serta usaha

untuk meningkatkan kualitas produk yang dihasilkan. Dengan adanya pembinaan

serta usaha meningkatkan produksi pengecoran, kedepannya akan lahir ahli-ahli

ilmu pengecoran.

Salah satu alat utama dalam pengecoran ini adalah Dapur Crucible. Dapur

Crucible ini sendiri membutuhkan konstruksi dapur yang baik untuk dapat

1.2 Tujuan

Tujuan dari perencanaan ini adalah merancang ulang dan membuat cawan

crucibel dengan kapasitas 30Kg/peleburan.

1.3 Batasan Masalah

Berhubung dengan luasnya persoalan dalam masalah pengecoran, maka akan

dibatasi ruang lingkup tugas sarjana ini, yaitu tentang perancangan ulang dan

pembuatan cawan crucibel dengan kapasitas 30Kg/peleburan.

1.4 Metode Penulisan

Dalam menyelesaikan perencanaan alat pemanas atau burner ini digunakan tiga

dasar metode penulisan, yaitu:

1. Survey Lapangan

Disini dilakukan peninjauan pada Laboratorium Foundry yang

menggunakan dapur Crucible untuk memperoleh data-data serta

membandingkan dengan dapur Crucible yang ada dan telah beroperasi

untuk melebur logam.

2. Studi Literatur

Berupa studi kepustakaan dan kajian dari buku-buku dan tulisan yang

berhubungan dengan hal yang dibahas.

3. Diskusi

Berupa tanya jawab dan arahan dari dosen pembimbing dengan

mahasiswa mengenai rancangan yang dilakukan.

Adapun sistematika penulisan yang digunakan dalam tugas sarjana ini adalah:

1. BAB I : Pendahuluan, berisikan latar belakang, tujuan perencanaan,

batasan masalah, metode penulisan dan sistematika

penulisan.

2. BAB II : Tinjauan Pustaka, berisika tantang teori-teori yang mendasari

perencanaan alat konstruksi dapur peleburan aluminium.

3. BAB III : Perencanaan dan pembuatan cawan crucible dengan kapasitas 30

Kg/peleburan

4. BAB IV : Analisa kebutuhan kalor dan Proses pengoprasian

5. BAB V : Kesimpulan dan saran, berisikan hasil dari perancangan ulang

dan pembuatan cawan crucible dengan kapasitas

BAB II

TINJAUAN PUSTAKA

2.1 Pendahuluan

Dalam proses pengecoran logam tahapan peleburan untuk mendapatkan logam

cair pasti akan dilakukan dengan menggunakan suatu tungku pelebur di mana

material bahan baku dan jenis tungku yang akan digunakan harus disesuaikan

dengan material yang akan dilebur. Jenis tungku pelebur ada berbagai macam,

antara lain diklasifikasikan dari jenis energinya atau kapasitasnya.

Pemilihan tungku peleburan yang akan digunakan untuk mencairkan

logam harus sesuai dengan bahan baku yang akan dilebur. Paduan Aluminium dan

paduan ringan lainnya biasanya dilebur dengan menggunakan tungku peleburan

jenis krusibel, sedangkan untuk besi cor menggunakan tungku induksi frekwensi

rendah atau kupola. Tungku induksi frekwensi tinggi biasanya digunakan untuk

melebur baja dan material tahan temperatur tinggi (heat-resisting alloys).

Sebelum dituangkan ke dalam cetakan, cairan logam diberikan perlakuan

cairan yang bertujuan untuk memperbaiki sifat logam yang akan dihasilkan.

Proses laku cair dapat dilaksanakan didalam tungku peleburan, ladle, tergantung

pada jenis laku cair yang akan diberikan seperti: inokulasi, desulfurisasi,

penambahan unsur paduan, dan Mg-treatment (khusus untuk pembuatan besi cor

nodular).

Tungku yang paling banyak digunakan dalam pengecoran logam antara

lain ada lima jenis yaitu; Tungku jenis kupola, tungku pengapian langsung,

tungku krusibel, tungku busur listrik, dan tungku induksi. Dalam memproduksi

krusibel dan tungku induksi, Berikut ini uraian tentang tungku peleburan. Pada

unit ini memperkenalkan tungku dan refraktori dan menjelaskan berbagai aspek

perancangan dan operasinya (Abrianto Akuan, 2009).

2.2 Klasifikasi Tungku

Tungku adalah sebuah peralatan yang digunakan untuk mencairkan logam pada

proses pengecoran (casting) atau untuk memanaskan bahan dalam proses

perlakuan panas (heat Treatmet).maka jenis bahan bakar yang dipilih menjadi

penting. Sebagai contoh, beberapa bahan tidak akan mentolelir sulfur dalam bahan

bakar. Bahan bakar padat akan menghasilkan bahan partikulat yang akan

mengganggu bahan baku yang ditempatkan didalam tungku. Untuk alasan ini,

maka (Abrianto Akuan, 2009).:

1. Hampir seluruh tungku menggunakan bahan bakar cair, bahan bakar gas

atau listrik sebagai masukan energinya.

2. Tungku induksi dan busur/arc menggunakan listrik untuk mencairkan baja

dan besi tuang.

3. Tungku pelelehan untuk bahan baku bukan besi menggunakan bahan

bakar minyak.

4. Tungku yang dibakar dengan minyak bakar hampir seluruhnya

menggunakan bahan bakar keoresin, terutama untuk pemanasan kembali

dan perlakuan panas bahan.

Idealnya tungku harus memanaskan bahan sebanyak mungkin sampai

mencapai suhu yang optimal. Kunci dari operasi tungku yang efisien terletak pada

pembakaran bahan bakar yang sempurna dengan udara berlebih yang minimum.

Tungku beroperasi dengan efisiensi yang relatif rendah (dibawah 70 %)

efisiensi lebih dari 90 %). Hal ini disebabkan oleh suhu operasi yang tinggi

didalam tungku (Abrianto Akuan, 2009).

2.2.1 Dapur Crucible

Dapur Crucible adalah dapur yang paling tua yang digunakan dalam peleburan

logam. Dapur ini mempunyai konstruksi paling sederhana. Dapur ini ada yang

menggunakan kedudukan tetap dimana penmgambilan logam cair dengan

memakai gayung. Dapur ini sangat fleksibel dan serba guna untuk peleburan yang

skala kecil dan sedang. Bahan bakar dapur Crucible ini adalah minyak karena

akan mudah mengawasi operasinya. Ada pula dapur yang dapat dimiringkan

sehingga pengambilan logam dengan menampung dibawahnya. Dapur ini

biasanya dipakai untuk skala sedang dan skala besar. Dapur Crucible jenis ini ada

yang dioperasikan dengan tenaga listrik sebagai alat pemanasnya yaitu dengan

induksi listrik frekuensi rendah dan juga dapat dengan bahan bakar gas atau

minyak, sedangkan dapur Crucible yang memakai burner sebagai alat pemanas

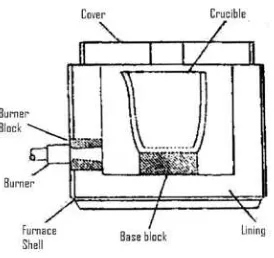

dengan kedudukan tetap dapat dilihat pada Gambar 2.1 (Abrianto Akuan, 2009).

Sumber:Abrianto Akuan, 2009

Gambar 2.1 Dapur kedudukan tetap

Tanur udara terbuka adalah tanur yang bentuknya seperti tungku yang

agak rendah dan logam cair akan melebur. Pada bagian bawah tanur dipasang 4

buah ruang pemanas (regenerator ). Tanur juga disangga oleh dua buah rol yang

memungkinkan untuk dimiringkan pada saat pengeluaran terak atau logam cair.

Burner diletakkan pada kedua sisi tanur dan dioperasikan secara periodik untuk

minyak. Udara pembakaran dan bahan bakar biasanya dipanaskan mula dengan

melewatkan pada ruang pemanas dibawah tanur. Pemanasan ini bertujuan untuk

mempercepat terjadinya pembakaran dan menjaga agar tidak terjadi perubahan

suhu yang mencolok didalam tanur. Pintu pengisian terletak di sisi depannya.

Tanur udara terbuka biasanya digunakan untuk peleburan baja (Abrianto Akuan,

2009).

Tanur udara adalah bentuk yang dimodifikasi dari tanur udara terbuka.

Bentuknya hampir sama dengan tanur udara terbuka, penampang tempat logam

cair berbentuk lebar dan dangkal. Tanur dipanaskan dengan alat pemanas dengan

bahan bakar minyak . Burner dan udara pembakaran ditempatkan pada salah satu

ujung tanur dan udara sisa pembakaran akan keluar dari ujung yang lain.

Komposisi kimia dapat dikontrol lebih baik pada dapur ini dibanding dengan

dapur kupola. Bila ingin melakukan penambahan dilakukan dengan membuka

tutup tanur dan menuangkannya dari atas (Abrianto Akuan, 2009).

Tanur ini biasanya digunakan untuk melebur besi cor putih dan besi cor

mampu tempa, dan kadang juga digunakan untuk peleburan logam non besi.

Biaya operasi tanur ini lebih tinggi dibandingkan dengan kupola . Sering juga

tanur ini dikombinasikan dengan kupola dalam operasinya. Mula-mula peleburan

dilakukan dengan kupola kemudian cairan dipindahkan ke tanur udara untuk

diatur komposisinya.

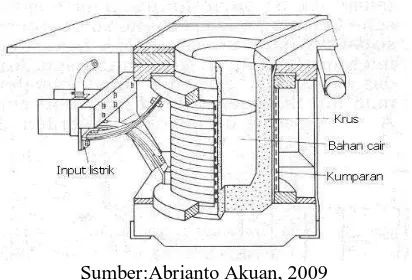

Tanur induksi listrik adalah tanur yang melebur logam dengan medan

elektromagnet yang dihasilkan oleh induksi listrik, baik yang berfrekuensi rendah

maupun yang berfrekuensi tinggi. Tanur induksi biasanya berbentuk Crucible

yang dapat dimiringkan. Tanur ini dipakai untuk melebur baja paduan tinggi, baja

perkakas, baja untuk cetakan, baja tahan karat,dan baja tahan panas yang tinggi.

Tanur ini bekerja berdasarkan arus induksi yang timbul dalam muatan

yang menimbulkan panas sehingga memanasi crucible dan mencairkan logam di

dalam Crucible. Bentuk dari tanur induksi listrik dapat dilihat pada Gambar 2.2 di

Sumber:Abrianto Akuan, 2009

Gambar 2.2. Potongan melintang tanur induksi jenis saluran 2.

2.2.2 Tungku Kupola

Kupola merupakan tungku yang memiliki bentuk silinder vertikal yang memiliki

kapasitas besar. Tungku ini diisi dengan material pengisi antara lain besi, kokas,

flux atau batu kapur, dan elemen paduan yang memungkinkan. Tungku ini

memiliki sumber energi panas dari kokas dan minyak yang diberikan untuk

meningkatkan temperatur pembakaran. Hasil peleburan dari tungku ini akan

ditapping secara periodik untuk mengeluarkan besi cor yang telah

Sumber:Mikell P Grover 2009

Gambar 2.3. Skematis dari tungku kupola

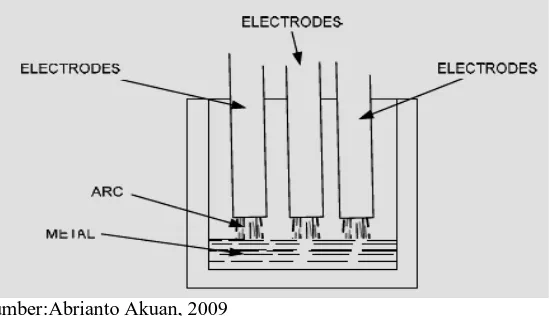

2.2.3 Tungku Busur Listrik

Peleburan logam menggunakan tungku ini dilakukan dengan menggunakan energi

yang berasal dari listrik berupa arc atau busur yang dapat mencairkan logam.

Tungku jenis busur listrik ini biasanya digunakan untuk proses pengecoran baja.

Sumber:Abrianto Akuan, 2009

Gambar 2.4 Electric furnace indirect system

Sumber:Abrianto Akuan, 2009

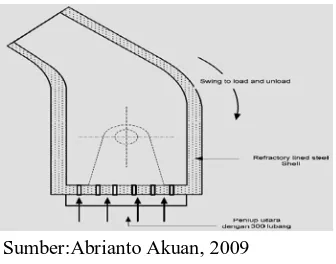

2.2.4 Tungku Induksi

Tungku induksi adalah tungku yang menggunakan energi listrik sebagai sumber

energi panasnya, arus listrik bolak-balik (alternating current) yang melewati

kumparan akan menghasilkan medan magnetik pada logam pengisi (charging

material) didalamnya. Medan magnet ini juga akan melakukan mixing pada logam

cair akibat adanya gaya magnet antara koil dan logam cair yang akan

menimbulkan efek pengadukan (stiring effect) untuk menghomogenkan

komposisi pada logam cair . (Abrianto Akuan, 2009).

Logam cair didalam tungku harus dihindarkan dari kontak langsung

terhadap koil. Oleh karena itu material tahan temperatur tinggi sebagai lining

tungku harus memiliki ketebalan yang cukup untuk menahan beban logam cair

didalamnya. Pada gambar dibawah ini ditunjukan beberapa komponen utama dari

suatu tungku induksi.

Sumber:Abrianto Akuan, 2009

Gambar. 2.6 Tungku induksi listrik

Setelah logam pengisi telah mengalami pencairan maka tungku induksi ini telah

dilengkapi dengan suatu pengendali untuk melakukan penuangan (titling) kedalam

suatu ladle yang lebih kecil yang dibawa hook crane atau ladle yang dibawa oleh

2.2.5 Tungku Converter

Converter ialah sebuah tabung baja dengan dinding berlapis dan tahan terhadap

temperatur tinggi serta ditempatkan pada sebuah dudukan yang dibentuk

sedemikian rupa agar posisinya dapat diubah secara vertikal mapun secara

horizontal dengan posisi mulut berada disamping atau diatas bahkan dibawah.

Posisi ini diperlukan untuk pengisian, penghembusan karbon dioksida dan

penuangan hasil pemurnian (Abrianto Akuan, 2009).

Sumber:Abrianto Akuan, 2009

Gambar 2.7 Tungku Converter Bessemer

Proses pemurnian ini dilakukan dengan terlebih dahulu mencairkan besi

mentah ke dalam converter yang berada pada posisi horizontal kemudian

converter diubah posisinya pada posisi vertikal dan pada posisi ini udara

bertekanan 140 KN/m2 dihembuskan melalui dasar converter ke dalam besi

mentah cair, dengan demikian maka unsur karbon akan bersenyawa dengan

oksigen menjadi karbon dioxida (CO2) dan mengikat unsur-unsur lainnya.

Dengan tekanan udara sedemikian itu unsur-unsur tersebut akan terbawa

keluar dari converter, proses ini dilakukan dalam waktu 20 menit, dari proses ini

besi mentah memiliki unsur-unsur paduan tidak lebih dari 0,05 % dan 0,006 %

diantaranya adalah unsur karbon dan dianggap sebagai besi murni atau Ferrite

(Fe), selanjutnya ditambahkan unsur karbon ke dalam converter ini dengan jumlah

Pada dasarnya berbagai metoda dalam proses pembuatan baja ini ialah

proses pemurnian unsur besi dari berbagai unsur yang merugikan sebagaimana

telah dikemukakan terdahulu, oleh karena itu dalam proses pembuatan baja

dengan menggunakan sistem converter ini ialah salah satu proses pemurnian atau

pemisahan besi dengan menggunakan bejana sebagai alat pemanasan (peleburan)

besi kasar tersebut (Abrianto Akuan, 2009).

.

Sumber:Abrianto Akuan, 2009

Gambar 2.8 Proses oxigen pada dapur basa untuk pemurnian besi kasar

2.2.6 Tungku Thomas dan Bessemer

Thomas dan Bessemer melakukan proses pemurnian besi kasar dalam

pembuatan baja ini pada prinsipnya sama yakni menggunakan Converter, namun

Bessemer menggunakan Converter dengan dinding yang dilapisi dengan Flourite

dan Kwarsa sehingga dinding Converter menjadi sangat keras kuat dan tahan

terhadap temperature tinggi, akan tetapi dinding converter ini menjadi bersifat

asam sehingga tidak dapat mereduksi unsur Posphor, oleh karena itu dapur

Bessemer hanya cocok digunakan dalam proses pemurnian besi kasar dari bijih

besi yang rendah Posphor (Low-Posphorus Iron Ores).

Sedangkan Thomas menyempurnakannya dengan memberikan lapisan

batu kapur (limestone) atau Dolomite sehingga dinding converter menjadi basa

dan mampu mereduksi kelebihan unsur Posphor dengan mengeluarkannya

bersama terak (lihat gambar 2.12). Linz-Donawitz (LD-Processes), salah satu

austria, proses dengan hembusan udara bertekanan hingga 12 bar di atas convertor

dengan posisi vertical, setelah besi mentah (pig iron) bersama dengan sekrap

dimasukan yang kemudian dibakar, udara yang dihembuskan menghasilkan

pembakaran dengan unsur karbon, belerang dan phosphor yang terkandung

didalam besi mentah tersebut, hal ini terjadi pada saat converter dalam posisi

miring (Abrianto Akuan, 2009).

.

Sumber:Abrianto Akuan, 2009

Gambar 2.9 LD Top Blown Converter

2.3 Batu bata silica

Batu bata silika merupakan suatu refraktori yang mengandung paling sedikit 93 %

SiO2. Bahan bakunya merupakan batu yang berkualitas. Batu bata silika berbagai

kelas memiliki penggunaan yang luas dalam tungku peleburani baja dan industri

kaca. Sebagai tambahan terhadap refraktori jenis multi dengan titik fusi yang

tinggi, sifat penting lainnya adalah ketahanannya yang tinggi terhadap kejutan

panas (spalling) dan kerefraktoriannya. Sifat batu bata silika yang terkemuka

adalah bahwa bahan ini tidak melunak pada beban tinggi sampai titik fusi

terdekati. Sifat ini sangat berlawanan dengan beberapa refraktori lainnya,

contohnya bahan silikat alumina, yang mulai berfusi dan retak pada suhu jauh

lebih rendah dari suhu fusinya. Keuntungan lainnya adalah tahanan flux, stabilitas

volum dan tahanan spalling tinggi (Bambang Suharno, 2008).

Jenis batu bata SiO2 (%) Al2O3 (%)

Kandungan lainnya

(%)

PCE (0C)

0Super Duty 49-53 40-44 5-7 1745-1760

High Duty 50-80 35-40 5-9 1690-1745

Menengah 60-70 26-36 5-9 1640-1680 Low Duty 60-70 23-33 6-10 1520-1595

Sumber: Bambang Suharno,2008

2.4 Pengkajian Tungku

Idealnya, seluruh panas yang dimasukkan ke tungku harus digunakan untuk

memanaskan muatan atau stok. Namun demikian dalam prakteknya banyak panas

yang hilang dalam beberapa cara. Kehilangan panas dalam tungku tersebut

meliput (Abrianto Akuan, 2009) :

1. Kehilangan gas buang: merupakan bagian dari panas yang tinggal dalam

gas pembakaran dibagian dalam tungku. Kehilangan ini juga dikenal

dengan kehilangan limbah gas atau kehilangan cerobong.

2. Kehilangan dari kadar air dalam bahan bakar: bahan bakar yang biasanya

mengandung kadar air dan panas digunakan untuk menguapkan kadar air

dibagian dalam tungku.

3. Kehilangan dikarenakan hidrogen dalam bahan bakar yang mengakibatkan

terjadinya pembentukan air

4. Kehilangan melalui pembukaan dalam tungku: kehilangan radiasi terjadi

bilamana terdapat bukaan dalam penutup tungku dan kehilangan tersebut

dapat menjadi cukup berarti terutama untuk tungku yang beroperasi pada

suhu diatas 540°C. Kehilangan yang kedua adalah melalui penyusupan

dibagian dalam tungku, menarik udara melalui kebocoran atau retakan

atau ketika pintu tungku terbuka.

5. Kehilangan dinding tungku/permukaan, juga disebut kehilangan dinding:

sementara suhu dibagian dalamtungku cukup tinggi, panas dihantarkan

melalui atap, lantai dan dinding dan dipancarkan ke udara ambien begitu

mencapai kulit atau permukaan tungku.

6. Kehilangan lainnya: terdapat beberapa cara lain dimana panas hilang dari

tungku, walupun menentukan jumlah tersebut seringkali sulit. Beberapa

diantaranya adalah:

a. Kehilangan panas tersimpan: bila tungku mulai dinyalakan maka

struktur dan isolasi tungku juga dipanaskan, dan panas ini hanya

akan meninggalkan struktur lagi jika tungku dimatikan. Oleh

karena itu kehilangan panas jenis ini akan meningkat dengan

jumlah waktu tungku dihidup-matikan.

b. Kehilangan selama penanganan bahan: peralatan yang digunakan

untuk memindahkan stok melalui tungku, seperti belt conveyor,

balok berjalan, bogies, dll. juga menyerap panas. Setiap kali

peralatan meninggalkan tungku mereka akan kehilangan panasnya,

oleh karena itu kehilangan panas meningkat dengan sejumlah

peralatan dan frekuensi dimana mereka masuk dan keluar tungku.

c. Kehilangan panas media pendingin: air dan udara digunakan untuk

mendinginkan peralatan, rolls, bantalan dan rolls, dan panas hilang

karena media tersebut menyerap panas.

d. Kehilangan dari pembakaran yang tidak sempurna: panas hilang

jika pembakaran berlangsung tidak sempurna sebab bahan bakar

atau partikel yang tidak terbakar menyerap panas akan tetapi panas

e. Kehilangan dikarenakan terjadinya pembentukan kerak.

2.5 Sifat-Sifat Logam Cair

2.5.1 Perbedaan antara logam cair dan air

Logam cair adalah cairan seprti air, tetapi berbeda dengan air dalam beberapa hal.

Pertama, kecairan logam sangat tergantung pada temperatur, dan logam cair akan

mencair seluruhnya pada temperatur tinggi, sedangkan pada temperatur rendah

akan membentuk inti-inti kristal. Kedua, berat jenis logam cair lebih besar

daripada berat jenis air, oleh karena itu dalam segi alirannya juga akan sangat

berbeda, aliran logam mempunyai kelembaban dan gaya tumbuk yang besar

disbanding dengan air. Ketiga, air menyebabkan permukaan dinding wadah

menjadi basah, sedangkan logam cair tidak(Rahmat Saptono, 2008)..

2.5.2 Kekentalan logam cair

Aliran logam cair dipengaruhi oleh kekentalan logam cair dan kekasaran

permukaan cetakan. Sedangkan kekentalan bergantung kepada temperatur,

dimana pada temperatur tinggi kekentalan menjadi lebih rendah, dan pada

temperatur rendah kekentalan menjadi lebih tinggi (Rahmat Saptono, 2008).

2.6 Pembekuan Logam

2.6.1 Pembekuan logam murni

Bila cairan logam murni perlahan-lahan didinginkan, maka pembekuan terjadi

pada temperatur yang konstan, temperatur ini disebut titik beku. Dalam

pembekuan logam cair, pada permulaan timbullah init-inti kristal kemudian

saat yang sama. Akhirnya seluruhnya ditutupi oleh butir kristal sampai logam cair

habis. Ini mengakibatkan seluruh logam menjadi susunan kelompok-kelompok

butir kristal dan batas-batasnya yang terjadi diantaranya disebut batas butir.

(Rahmat Saptono, 2008).

2.6.2 Pembekuan paduan

Kalau logam yang terdiri dari dua unsur atau lebih didinginkan dari keadaan cair,

maka butir-butir kristalnya akan berbeda dengan butir-butir kristal logam murni.

Apabila satu paduan yang terdiri dari komponen A dan komponen B membeku,

maka sukar didapat susunan butir-butir kristal A dan kristal B tetapi umumnya

didapat butir-butir kristal campuran dari A dan B. Secara terperinci ada dua hal,

pertama bahwa A larut dalam B atau B larut dalam A dan kedua bahwa A dan B

terikat satu sama lain dengan perbandingan tertentu. Hal pertama disebut larutan

padat dan yang kedua disebut senyawa antar-logam (Rahmat Saptono, 2008).

2.6.3 Pembekuan coran

Pembekuan coran dimulai dari bagian logam yang bersentuhan dengan cetakan,

yaitu ketika panas dari logam cair diambil oleh cetakan sehingga bagian logam

yang bersentuhan dengan cetakan itu mendingin sa mpai titik beku. Bagian dalam

dari coran lebih lambat mendingin daripada bagian luar, sehingga kristal-kristal

tumbuh dari inti asal mengarah ke bagian dalam coran dan butir-butir kristal

tersebut berbentuk panjang-panjang seperti kolom, disebut struktur kolom.

Struktur ini muncul dengan jelas apabila gradien temperatur yang besar terjadi

pada permukaan coran besar, umpamanya pada pengecoran dengan cetakan

logam. Sebaliknya pengecoran dengan cetakan pasir menyebabkan gradien

temperatur yang kecil dan membentuk struktur kolom yang tidak jelas (Rahmat

Saptono, 2008).

Indonesia merupakan negara penghasil bukan besi yaitu penghasil timah putih,

tembaga, nikel, alumunium dan sebagainya. Dalam keadaan murni logam bukan

besi ini memiliki sifat yang sangat baik namun untuk meningkatkan kekuatan

umumnya dicampur dengan logam lain sehingga membentuk paduan. Ciri dari

logam non besi adalah mempunyai daya tahan terhadap korosi yang tinggi, daya

hantar listrik yang baik dan dapat berubah bentuk secara mudah. Pemilihan dari

peduan logam non besi ini tergantung pada banyak hal antara lain kekuatan,

kemudahan dalam pemberian bentuk, berat jenis, harga bahan baku, upah

pembuatan dan penampilannya.

Logam bukan besi ini di bagi dalam dua golongan menurut berat jenisnya,

yaitu logam berat dan logam ringan. Logam berat adalah logam yang mempunyai

berat jenis diatas 5 kg/m3.

Berat jenis dari masing-masing non besi ini dapat dilihat pada tabel 2.2

Secara umum dapat dinyatakan bahwa makin berat suatu logam bukan besi maka

makin banyak daya tahan korosinya. Bahan logam bukan besi yang sering dipakai

adalah paduan tembaga, paduan alumunium, paduan magnesium, dan paduan

timah. Tabel 2.2 ini memperlihatkan perbandingan berat jenis serta berbagai

logam bukan besi (Rahmat Saptono, 2008).

Tabel 2.2 Berat jenis beberapa jenis logam

Logam Berat Jenis (Kg/m3)

Tembaga diperoleh dari bijih tembaga yang disebut Chalcoporit. Chalcoporit ini

merupakan campuran Cu2S dan Cu Fe S2 dan terdapa dalam tambang-tambang

dibawah permukaan tanah.

Secara industri sebagian besar penggunaan tembaga dipakai untuk kawat

atau bahan penukar panas karena sifat tembaga yang mempunyai sifat hantaran

listrik dan panas yang baik. Tembaga ini jika dipadukan dengan logam lain akan

menghasilkan paduan yang banyak dibutuhkan oleh manusia. Dan yang paling

sering dipakai adalah campuran antara tembaga dan timah, mangan yang biasa

disebut perunggu digunakan untuk bagian-bagian mesin khusus dimana

diperlukan sifat-sifat yang luar biasa (Rahmat Saptono, 2008)..

Paduan antara tembaga dengan unsur-unsur lain dapat membentuk paduan

lain seperti:

1. Brons

Brons adalah paduan antara tembaga dengan timah dimana kandungan

dari timah kurang dari 15% karena mempunyai titik cair yang kurang

baik maka brons biasanya ditambah seng, fosfor, timbal dan sebagainya.

2. Kuningan

Kuningan adalah paduan antara tembaga dan seng, dimana kandungan

seng sampai kira-kira 40%. Dalam ketahanan terhadap korosi dan aus

kurang baik disbanding brons tetapi kuningan mampu cornya lebih baik

dan harganya lebih murah.

3. Brons Alumunium

Brons alumunium ini adalah paduan dari tembaga dan alumunium

dengan tambahan nikel dan mangan. Kandungan alumunium 8-15,5%,

nikel kurang dari 6,5% mangan kurang dari 3,5% dan sisanya adalah

tembaga.

Untuk diagram fasa dan paduannya dapat dilihat pada gambar 2.13.

kesetimbangan fasa tembaga dimana pada diagram ini dapat dilihat temperature

temperatur cair dari kadar komposisi tembaga dengan kadar 100% Cu atau

tembaga murni adalah 1084°C (Rahmat Saptono, 2008)..

2.7.2 Seng dan Paduannya

Seng adalah logam bukan besi kedua setelah tembaga yang diproduksi secara

besar yang mana lebih dari 75% produk cetak tekan terdiri dari paduan seng.

Logam ini mempunyai kekuatan yang rendah dengan titik cair yang juga rendah

dan hampir tidak rusak di udara biasa. Dan dapat digunakan untuk pelapisan pada

besi, bahan baterai kering dan untuk keperluan percetakan.

Selain itu seng juga mudah dicetak dengan permukaan yang bersih dan

rata, daya tahan korosi yang tinggi serta biaya yang murah. Dikenal seng

komersial dengan 99,995 seng disebut special high grade. Untuk cetak tekan

diperlukan logam murni karena unsur-unsur seperti timah, cadmium dan tin dapat

menyebabkan kerusakan pada cetakan cacat sepuh.

Paduan seng banya digunakan dalam industri otomotif, mesin cuci,

pembakar minyak, lemari es, radio, gramafon, televisi, mesin kantor dan

sebagainya (Rahmat Saptono, 2008)..

2.7.3 Magnesium dan Paduannya

Paduan magnesium (mg) merupakan logam yang paling ringan dalam hal berat

jenisnya. Magnesium mempunyai sifat yang cukup baik seperti alumunium, hanya

saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu diatas

150°C karena kekuatannya akan berkurang dengan naiknya suhu. Sedangkan pada

Magnesium dan paduannya lebih mahal daripada alumunium atau baja dan

hanya digunakan untuk industry pesawat terbang, alat potret, teropong, suku

cadang mesin dan untuk peralatan mesin yang berputar dengan cepat dimana

diperlukan nilai inersia yang rendah. Logam magnesium ini mempunyai

temperature 650°C yang perubahan fasanya dapat dilihat pada gambar 2.14.

Karena ketahanan korosi yang rendah ini maka magnesium memerlukan

perlakuan kimia atau pengecekan khusus segera setelah benda decetak tekan.

Paduan magnesium memiliki sifat tuang yang baik dan sifat mekanik yang baik

dengan komposisi 9% Al, 0,5% Zn, 0,13% Mn, 0,5% Si, 0,3% Cu, 0,03% Ni dan

sisanya Mg. kadar Cu dan Ni harus rendah untuk menekan korosi (Rahmat

Saptono, 2008).

2.8 Alumunium dan Paduannya

2.8.1 Sejarah penemuan alumunium

Bauksit merupakan salah satu sumber alumunium yang terdapat di alam. Bauksit

ini banyak terdapat di daerah Indonesia terutama di daerah Bintan dan pulau

Kalimantan. Alumunium ini pertama kali ditemukan oleh Sir Humprey Davy pada

tahun 1809 sebagai suatu unsur dan kemudian di reduksi pertama kali oleh H.C.

Oersted pada tahun 1825(Rahmat Saptono, 2008)..

C.M. Hall seorang berkebangsaan Amerika dan Paul Heroult

berkebangsaan Prancis, pada tahun 1886 mengolah alumunium dari alumina

dengan cara elektrolisa dari garam yang terfusi. Selain itu Karl Josep Bayer

seorang ahli kimia berkebangsaan Jerman mengembangkan proses yang dikenal

dengan nama proses Bayer untuk mendapat alumunium murni. (Lawrence H. Van

Vlack, 1989).

Proses Bayer ini mendapat alumunium dengan memasukkan bauksit halus

yang sudah dikeringkan kedalam pencampur lalu diolah dengan soda sapi (NaOH)

dengan bauksit menghasilkan aluminat natrium yang larut. Selanjutnya tekanan

dikurangi dengan ampas yang terdiri dari oksida besi, silicon, titanium dan

kotoran-kotoran lainnya disaring dan dikesampingkan. Lalu alumina natrium

tersebut dipompa ketangki pengendapan dan dibubuhkan Kristal hidroksida

alumina sehingga Kristal itu menjadi inti Kristal. Inti dipanaskan diatas suhu

980°C dan menghasilkan alumina dan dielektrosida sehingga terpisah menjadi

oksigen dan aluminium murni.

Pada setiap 1 kilogram alumunium memerlukan 2 kilogram alumina dan 4

kilogram bauksit, 0,6 kilogram karbon, criolit dan bahan-bahan lainnya.

Penggunaan alumunium ini menduduki urutan kedua setelah besi dan baja dan

tertinggi pada logam bukan besi untuk kehidupan industry (Lawrence H. Van

Vlack, 1989).

2.8.2 Struktur sifat-sifat alumunium

Dalam pengertian kimia alumunium merupakan logam yang reaktif. Apabila di

udara terbuka ia akan bereaksi dengan oksigen, jika reaksi berlangsung terus maka

alumunium akan rusak dan sangat rapuh. Permukaan alumunium sebenarnya

bereaksi bahkan lebih cepat daripada besi. Namun lapisan luar alumunium oksida

yang terbentuk pada permukaan logam itu merekat kuat sekali pada logam

dibawahnya, dan membentuk lapisan yang kedap. Oleh karena itu dapat

dipergunakan untuk keperluan kontruksi tanpa takut pada sifat kimia yang sangat

reaktif. Tapi jika logam bertemu dengan alkali lapisan oksidanya akan mudah

larut. Lapisan oksidanya akan bereaksi secara aktif dan akhirnya akan mudah larut

pada cairan sekali. Sebaliknya berbagai asam termasuk asam nitrat pekat pekat

tidak berpengaruh terhadap alumunium karena lapisan alumunium kedap terhadap

asam (Rahmat Saptono, 2008)..

Alumunium merupakan logam ringan yang mempunyai ketahan korosi

yang sangat baik karena pada permukaannya terhadap suatu lapisan oksida yang

daya hantar listrik besi. Berat jenis alumunium 2,643 kg/m3 cukup ringan

dibandingkan logam lain.

Kekuatan alumunium yang berkisar 83-310 MPa dapat dilipatkan melalui

pengerjaan dingin atau penerjaan panas. Dengan menambah unsur pangerjaan

panas maka dapat diperoleh paduannya dengan kekuatan melebihi 700 MPa

paduannya.

Alumunium dapat ditempa, diekstruksi, dilengkungkan, direnggangkan,

diputar, dispons, diembos, dirol dan ditarik untuk menghasilkan kawat. Sipanasan

dapat diperoleh alumunium dengan bentuk kawat foil, lembaran pelat dan profil.

Semua paduan alumunium ini dapat di mampu bentuki (wrought alloys) dapat di

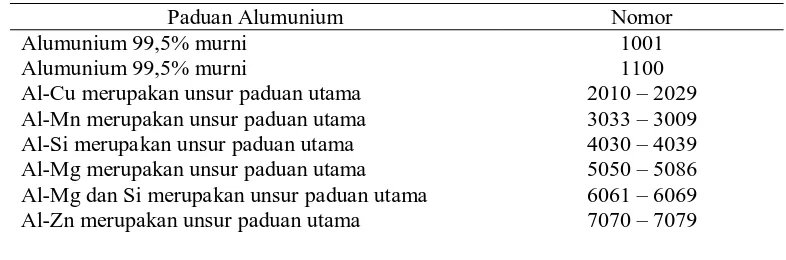

mesin, di las dan di patri (Rahmat saptono, 2008)

.

2.8.3 Sistem Penomoran Alumunium

Alumunium dapat diklasifikasikan kepada tiga bagian besar yaitu: alumunium

komersial murni paduan alumunium mampu tempa, dan alumunium cor. Asosiasi

alumunium membuat sistem 4 angka mengidentifikasikan alumunium. Di bawah

ini ada tabel 2.3. yang dibuat Asosiasi Alumunium untuk mengidentifikasikan

alumunium ini (Rahmat saptono, 2008).

Tabel 2.3 Alumunium Assosiasi Index System

Sumber: Rahmat Saptono, 2008

Paduan Alumunium Nomor Alumunium 99,5% murni

Alumunium 99,5% murni

Al-Cu merupakan unsur paduan utama Al-Mn merupakan unsur paduan utama Al-Si merupakan unsur paduan utama Al-Mg merupakan unsur paduan utama Al-Mg dan Si merupakan unsur paduan utama Al-Zn merupakan unsur paduan utama

Sistem ini menunjukkan nomor indeks dari paduan alumunium termasuk

seperti paduan 99% alumunium murni, coper, mangan, silicon magnesium. Sistem

ini tidak menunjukkan paduan terbesar dari elemen alumunium. Angka kedua

mempunyai batas 0 sampai dengan 9. Angka nol menunjukkan tidak ada kontrol

khusus pada pembuatan alumunium. Angka setelah angka kedua menunjukkan

kuantitas minimum dari unsur lain yang tidak dalam kontrol.

Sebagai contoh alumunium dengan nomor seri 1075. Ini berarti

alumunium mempunyai 99,75% yang terkontrol atau alumunium murni.

Sedangkan 0,25% paduan tanpa kontrol. Nomor 1180 diidentifikasikan sebagai

paduan dimana 99,80% alumunium murni dengan 0,20% berbagai macam

campuran tambahan (Rahmat saptono, 2008).

.

Pada seri 2010 sampai 7079 setelah angka kedua tidak mempunyai arti

khusus hanya menunjukkan pabrikasi. Angka ketiga dan terakhir memperlihatkan

berapa paduan yang terkandung pada saat proses pembuatan. Sebagai contoh

alumunium seri 3003 adalah alumunium mangan alloy yang mrngandung sekitar

1,2% mangan dan minimum 90% alumunium. Contoh lain misalkan 6151

alumunium, adalah paduan alumunium dengan silicon-magnesium-chromium.

Disini angka 6 menunjukkan bahwa paduan adalah magnesium silicon, dan angka

151 sebagai identitas paduan khusus dan persentase dari paduan. Jika angka 1

pada digit kedua menunjukkan bahwa paduan itu adalah chromium dan

kandungannya adalah 0,49%. Berarti paduan itu adalah 99,51% terdiri dari

alumunium magnesium dan silicon.

Alumunium juga dapat digolongkan apakah bias di heat-treatment atau

tidak.Alumunium yang tidak dapat dilakukan perlakuan panas termasuk

alumunium murni atau seri 1000, mangan atau seri 3000 dan magnesium seri

5000. Alumunium dapat di heat-treatment jika mengandung satu dari copper,

magnesium, silicon ataupun zinc. Seri 4000 adalah seri silicon dari paduan

alumunium yang sebagian besar dapat dilas dan untuk bahan pengisi pada proses

2.8.4 Paduan-paduan Alumunium Yang Utama

Alumunium lebih banyak dipakai sebagai paduan daripada logam murni sebab

tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta mampu cornya

diperbaiki dengan menambah unsur –unsur lain. Unsur-unsur paduan yang tidak

ditambahkan pada alumunium murni selain dapat menambah kekuatan

mekaniknya juga dapat memberikan sifat-sifat baik lainnya seperti ketahanan

korosi dan ketahanan aus (Lawrence H. Van Vlack, 1989).

Adapun paduan-paduan alumunium yang sering dipakai yaitu (Lawrence

H. Van Vlack, 1989):

1. Al-Cu dan Al-Cu-Mg

Mempunyai kandungan 4% Cu dan 0,5% Mg untuk menambah kekuatan

paduan mampu mesin yang baik serta dipakai pada bahan pesawat terbang.

2. Al-Mn

Mn adalah unsur yang memperkuat Al tanpa mengurangi ketahanan korosi

dan dipakai untuk membuat paduan yang tahan korosi.

3. Paduan Al-Si

Sangat baik kecairannya dam mempunyai permukaan yang bagus sekali,

mempunyai ketahanan korosi yang sangat baik sangat ringan, koefisien

pemuai yang kecil, dan penghantar yang baik untuk listrik dan panas.

Karena kelebihan yang menyolok maka paduan ini sangat banyak dipakai.

4. Paduan Al-Mg

Paduan ini mempunyai kandungan magnesium sekitar 4% sampai 10%

mempunyai ketahanan korosi yang sangat baik, dapat ditempa, di rol dan

di ekstruksi. Karena sangat kuat dan mudah di las maka banyak dipakai

sebagai bahan untuk tangki LNG, kapal laut, kapal terbang serta

2.8.5 Paduan Al-Cu dan Al-Cu-Mg

Seperti telah dikemukakan pada uraian sebelumnya, paduan coran alumunium ini

mengandung 4-5% Cu. Ternyata dari fasa paduan ini mempunyai daerah luas dari

pembekuannya, penyusutan yang besar, resiko besar pada kegetasan panas dan

mudah terjadi retakan pada coran. Adanya Si sangat berguna untuk mengurangi

keadaan itu dan penambahan Si sefektif untuk memperhalus butir. Dengan

perlakuan panas pada paduan ini dapat dibuat bahan yang mempunyai kekuatan

tarik kira-kira 25kgf/mm2 . (Tata Surdia dan Sinroku Saito, 1995).

Sebagai paduan, Al-Cu-Mg ini mengandung 4% Cu, dan 0,5%ditemukan

oleh A.Wilm dalam usahanya mengembangkan paduan Al yang kuat,

dinamakannya yaitu duralumin. Duralumin adalah paduan praktis yang sangat

terkenal disebut paduan alumunium dengan nomor 2017, komposisi standarnya

adalah 4% Cu, 1,5% Mn dinamakan paduan dengan nomor 2044 nama lamanya

yaitu duralumin super.. Tabel dibawah ini menunjukkan sifat-sifat paduan

alumunium ini(Tata Surdia dan Sinroku Saito, 1995).

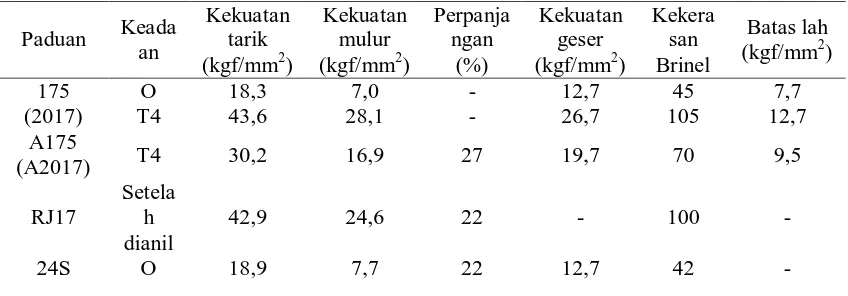

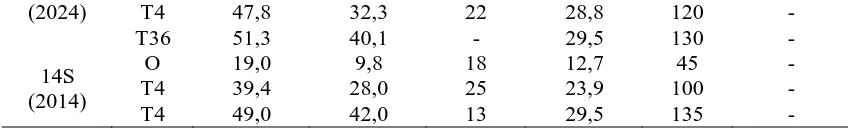

Tabel 2.4. Sifat-sifat paduan Al-Cu-Mg

(2024) T4

Sumber: Rahmat Saptono, 2008

Paduan Al-Cu-Mg ini dihasilkan melalui proses pencampuran paduan ini pada

temperatur 550°C.

2.8.6 Paduan Al-Si (4030-4039)

Paduan Al-Si ini sangat baik kecairannya, yang mempunyai permukaan bagus

sekali, pada ketegasan panas dan sangat baik untuk paduan cor. Sebagai tambahan

paduan ini mempunyai ketahanan korosi yang baik dan sangat ringan, koefisien

pemuaian yang kecil dan penghantar listrik dan panas yang baik. Karena

mempunyai kelebihan yang mencolok ini maka paduan ini sangat banyak

dipergunakan (Tata Surdia dan Sinroku Saito, 1995).

.

Paduan Al-Si ini ditemukan pertama kali oleh A. Pacz pada tahun 1921

dan paduan yang telah diadakan perlakuan tersebut dinamakan silumin.Paduan

Al-Si dengan kandungan 12% sangat banyak dipakai untuk paduan cor cetak.

Tetapi dalam hal modifikasi tidak perlu dilakukan. Sifat-sifat paduan ini dapat

diperbaiki dengan perlakuan panas dan sedikit diperbaiki dengan tambahan unsure

paduan lainnya yang umum dipakai yaitu 0,15 – 0,4% Mn dan 0,5% Mg. paduan yang diberi perlakuan peraturan dan ditempa dinamakan silumin β. Paduan yang memerlukan paduan panas ditambah juga dengan unsur Mg, Cu dan Ni untuk

memberikan kekerasan pada saat proses pemanasan. Bahan ini biasa dipakai

untuk torek motor. Tabel 2.5 ini menunjukkan kekuatan dan sifat mekanis Al-S

(Tata Surdia dan Sinroku Saito, 1995).

Tabel 2.5 Sifat-sifat kimia paduan Al-Si

175

Sumber: Tata Surdia dan Sinroku Saito,1995

Koefisien pemuaian termal dari Si sangat rendah, oleh karena itu paduannya

mempunyai koefisien yang rendah juaga apabila ditambah Si lebih banyak.

Berbagai cara dicoba untuk memperhalus butir primer Si, seperti yang telah

dikembangkan pada paduan Hypereotektik Al-Si sampai dengan 29%Si. Paduan

Al-Si juga banyak dipakai untuk elektroda pengerasan terutama yang

mengandung 5% Si. (Tata Surdia dan Sinroku Saito, 1995).

2.8.7 Paduan Al-Mg-Si (6001 – 6069)

Kalau sedikit Mg ditambahkan pada Al pengerasan penuaan sangat jarang terjadi.

Paduan alam system ini mempunyai kekuatan yang kurang baik sebagai bahan

sangat baik mampu bentuknya yang tinggi pada temperatur biasa. Mempunyai

kemampuan bentuk yang lebih baik pada ekstruksi dan tahan korosi dan sebagai

tambahan banyak digunakan untuk angka-angka konstruksi(Rahmat Saptono,

2008).

Karena paduan ini mempunyai kekuatan yang sangat baik tanpa

mengurangi sifat kehantaran listriknya maka dapat digunakan untuk kabel tenaga

listrik. Dalam hal ini pencampuran dengan Cu, Fe dan Mn perlu dihindari karena

unsur-unsur itu menyebabkan tahanan listrik menjadi tinggi. Kelebihan dari

paduan Al-Mg-Si dapat dilihat pada tabel 2.6.

Tabel 2.6 Sifat-sifat paduan Al-Mg-Si

Paduan Keadaan

Sumber: Tata Surdia dan Sinroku Saito,1995

2.8.8 Paduan Al-Mg-Zn (7075)

Alumunium menyebabkan keseimbangan biner semu dengan senyawa antar

logam MgZn2 dan kelarutannya menurun apabila temperatur turun. Telah

Diketahui sejak lama bahwa paduan sistem ini dapat dibuat keras sekali dengan

penuaan setelah perlakuan pelarutan. Tetapi sejak lama tidak dipakai sebab

mempunyai sifat patah getas oleh retakan korosi tegangan (Tata Surdia dan

Sinroku Saito, 1995).

Di Jepang pada permulaan tahun 1940 Igarasi dan kawan-kawan

penambahan kira-kira 3% Mn atau Cr dimana butir kristal dapat diperhalus dan

mengubah bentuk resivitasi serta retakan korosi tegangan hampir tidak terjadi.

Pada saat itu paduan tersebut dinamakan Duralumin super ekstra.Paduan yang

terdiri dari 5,5% Zn, 2,5-1,5% Mn, 1,5% Cu, 0,3% Cr, 0,2% Mn dan sisanya Al

sekarang dinamakan paduan 7075 mempunyai kekuatan tertinggi diantara

paduan-paduan lainnya. Sifat-sifat mekaniknya dapat dilihat pada tabel 2.6. Penggunaan

paduan ini yang paling besar adalah untuk bahan konstruksi untuk pesawat

terbang. Disamping itu penggunaannya juga penting untuk bahan konstruksi (Tata

Surdia dan Sinroku Saito, 1995).

2.9 Dapur Crucible pada Departemen Teknik Mesin USU

Pada laboratorium Foundry Departemen Teknik Mesin terdapat sebuah dapur

crucible untuk peleburan aluminium, dan kapasitas dapur crucible adalah 30Kg.

dapur inilah yang akan menjadi objek modifikasi pada perencanaan.

Dapur crucible ini memiliki beberapa kelebihan, yaitu:

1. Teknik operasi peleburan yang sederhana

2. Mampu melebur aluminium dengan kapasitas 30Kg

3. menggunakan bahan bakar yang aman yaitu minyak tanah

4. mudah dalam pengambilan terak

Disamping memiliki kelebihan, dapur ini juga memiliki kelemahan, yaitu:

1. operasi peleburan membutuhkan waktu yang ralatif lama

2. adanya panas yang terbuang melalui plat dinding samping

3. tidak memiliki plat penutup atas

Gambar 2.10 keadaan dapur pada lab. Foudry

Melihat kelemahan dari dapur crucible yang ada pada laboratorium

Foundry Departemen Teknik Mesin USU, maka harus dilakukan perbaikan pada

dapur agar nantinya dapur lebih efisiein dan.

Rencana perbaikan yang akan dilakukan adalah :

1. merancang ulang dan membuat cawan lebur

2.9.1 Data Dapur Peleburan sebelum di Rancang Ulang

Tabel 2.7 Data kalor terserap sebelum di rancang ulang

Bahan yang diserap Kalor yang terserap Kalor yang terserap aluminium 31971,73 KJ Bahan yang diserap Kalor yang terserap Kalor yang terserap batu tahan api 298028,99 KJ Kalor yang terserap plat dinding samping 383,8 KJ Kalor yang diserap cawan lebur 40467,42 KJ

Kalor yang diserap plat penutup atas 5270,56 KJ

Total 376112,5 KJ

Sumber:Bramantha Ginting,,2008

Tabel 2.8 Data kalor terbuang sebelum dirancang ulang

Kalor terbuang Besar Kalor Terbuang Panas terbuang melalui cawan lebur 3250,29 KJ/Jam

Panas terbuang melalui plat dinding samping 761,6797 KJ/Jam

Panas terbuang melalui plat penutup atas 2160,855 KJ/Jam

Total 6172,8247 KJ/Jam

Sumber:Bramantha Ginting,,2008

Table 2.9 Waktu serta bahan bakar yang dibutuhkan untuk peleburan

waktu peleburan 2,51 jam

Jumlah bahan bakar yang dibutuhkan 9,43 liter

2.9.2 Data Dapur Peleburan Hasil Survey

Survey ini dilakukan pada dapur peleburan aluminium industri rumah tangga

Lokasi survey berada di simpang Kayu Besar Desa Sena Besar Tanjung Morawa

Deli Serdang.. Dapur peleburan ini menggunakan bahan bakar minyak tanah dan

sama seperti yang akan dirancang ulang. Berdasarkan survey dapur peleburan

dilapangan pada dapur crucible dengan kapasitas 30Kg, didapat hasil efisiensi

dilapangan lebih besar dibandingkan dengan yang ada di laboratorium foundry

departemen Teknik Mesin USU. Hasil survey menunjukkan bahwa waktu serta

bahan bakar yang dibutuhkan dalam operasi peleburan lebih kecil dibandingkan

dengan dapur peleburan yang ada pada laboratorim foundry FT.USU.

Gamabr 2.11 Dimensi Dapur yang disurvey

Tabel 2.10 Data dapur peleburan hasil survey

Total kalor terserap 334166,83 KJ kalor tebuang 5329, 77 KJ/jam Waktu 1,7 jam

Kebutuhan bahan bakar 8,4 liter

Sumber : Desa Sena Tanjung Morawa

2.9.3 Perbandingan Data Survey dengan Dapur sebelum Dirancang Ulang Pada tabel 2.10 tampak bahwa data hasil survey lebih efisien disbanding

dengan data dapur sebelum dirancang ulang.

Tabel 2.11 Perbandingan data survey dengan dapur sebelum dirancang Ulang

Yang di bandingkan

Sebelum dirancang

ulang Data Survey

Efisiensi data survey

Kalor terserap 376112,5 KJ 334166,83 KJ 11,15%

Kalor terbuang 6172,8247 KJ/Jam 5329, 77 KJ/jam 13,657%

Waktu peleburan 2,5 Jam 1,7 jam 32%

Bahan bakar

BAB III

PERENCANAAN DAN PEMBUATAN CAWAN CRUSIBEL

3.1 Dapur Pelebur

Dapur Crucible ini dirancang untuk melebur logam secara fisik. Selanjutnya

setelah logam mencair dan diketahui komposisi yang dikehendaki, logam cair

tersebut dituang ke dalam cetakan kemudian dilakukan proses pendinginan dan

selanjutnya dilakukan proses permesinan.

Gambar 3.1.Konstruksi Dapur Crucibel

Alasan pemilihan dapur Crucible yang akan digunakan di banding dengan

memakai dapur pelebur jenis lainnya karena:

1. Dapur pelebur ini tidak memerlukan teknik pengoperasian yang terlalu

rumit di banding dapur pelebur jenis lainnya, sehingga cocok digunakan

untuk penelitian dan praktikum bagi laboratorium Foundry.

2. Dapur Crucible ini dapat menggunakan bahan bakar yang aman seperti

minyak tanah.

3. Cocok digunakan untuk melebur logam bukan besi seperti alumunium

4. Mudah dalam pengoperasiannya terutama untuk pengambilan terak

pada logam alumunium.

3.2 Cawan Lebur

Fungsi cawan lebur adalah tempat untuk logam cair selama proses peleburan

berlangsung. Cawan tersebut harus mempunyai titik cair yang jauh lebih tinggi

dari titik cair logam yang akan dilebur. Pada perencanaan ini cawan lebur yang

dipakai adalah silinder dari baja dapat menampung 30 kg logam cair. Silinder baja

ini bagian atasnya dibuat berlubang. Pembuatan Cawan lebur ini dilakuka n

dengan proses penempaan. Pemilihan silinder baja paduan karbon rendah ini

sebagai cawan lebur didasarkan pada logam yang akan dilebur yaitu alumunium

dengan temperatur cair 659°C, sedangkan baja paduan carbon rendah mempunyai

titik lebur 1538°C. Cawan lebur yang akan direncanakan ini juga harus

mempunyai ruang volume cawan yang mampu menampung logam cair

alumunium sesuai dengan spesifikasi tugas yaitu kurang lebih 30 kg metal cair.

Maka di dapat sifat-sifat cawan lebur yang akan di gunakan:

Bahan: baja carbon paduan rendah AISI 1310

Dengan komposisi karbon : 0,2% c

Titik cair : 1538°C atau 1710 K

Konduktifitas Panas : 43W/m°C

Kekuatan tarik : 95 kg/mm2

Batas mulur : 40 kg/mm2

Kekerasan : 170 Hb

Berat jenis : 2.707 kg/m3

Sesuai dengan perencanaan dimana cawan lebur akan mampu menampung logam

cairpada saat oprasi peleburan dimana logam tidak akan tumpah melebihi cawan

lebur kapasitas logam alumunium yang dapat di tamping ialah :

=

= 0,01108 m3

= 11,08 liter

Maka volume dari cawan lebur adalah 11,08 liter.

Untuk mendapatkan tinggi yang sesuai pada cawan lebur ini, maka untuk

diameter luar dan tebal dari cawan lebur ini ditentukan dengan besar yaitu:

Diameter luar : 300 mm………...…Hardi Sudjana(2008 : 215)

Diameter dalam : 294 mm

Tebal : 3 mm

Maka dari volume cawan lebur yang mempunyai volume sebesar 11 liter

dapat ditentukan ukuran dari tinggi cawan lebur yaitu:

Volume 11,08 liter = 0,011.08 m3

Tc = tinggi cawan maximum untuk peleburan

= 0.3 m = 300 mm………Hardi Sudjana(2008 : 215)

ρ = 7801kg/ m3 ………E. Shingley(1986:581)

dout = 300 mm

din = 294 mm

Kapasitas ini yang direncanakan ialah 30 kg alumunium cair

= 14,44 kg

Bentuk ukuran dari cawan lebur dapat dilihat pada gambar 3.3

Gambar 3.2.Bentuk dan ukuran cawan lebur

3.4 Pembuatan Cawan

Dalam pembuatan cawan ada 2 bagian yaitu bagian bawah bernentuk U

dan atas berbentuk selinder,dalam pembuatan cawan digunakan plat baja karbon

rendah AISI 1310 dengan kadar karbon 0,2 % ,bagian bawah berbentuk U di

karena untuk mempercepat pemanasan/pemerataan panas, tebal plat ini adalah 3

mm.dan Untuk pembentukan silinder bagian atas ini adalah dilakukan pengerjaan

pada mesin rol manual,kemudian di las antara bagian bawah yang berbentuk U

dan slinder yang telah di rol.

3.5 Penumpu Cawan Lebur

Penumpu cawan lebur berfungsi untuk menumpu cawan lebur pada ruang bakar.

Penumpu ini terbuat dari batu tahan api yang mampu menahan temperatur 1400°C

sedangkan temperatur ruang bakar hanya sampai sekitar 660°C.

Penumpu yang digunakan berjumlah tiga buah dengan ukuran :

Tinggi : 200 mm

Lebar : 100 mm

Panjang : 50 mm

Massa dari penumpu cawan lebur yaitu:

mp = . (volume)

= 1600 (0,20 × 0,10 × 0,05)

= 1,6 kg

Massa dari ketiga penumpu ini adalah 3 . 1,6 kg = 4,8 kg

Penumpu ini akan menahan berat dari logam yang akan dilebur dan berat

dari cawan lebur dimana total berat yang akan ditumpu yaitu :

m = 30 kg + 25,065 kg

= 55,065 kg

A = Luas penampang penumpu

= 100 mm . 50 mm

= 5000 mm2

Beban total yang diterima oleh satu penumpu yaitu 1/3 (55,065) = 18,355 kg

Penumpu ini akan menahan berat dari logam yang akan dilebur dan berat

Gambar 3.3 Penumpu Cawan Lebur

BAB IV

4.1 Perhitungan Kebutuhan Kalor

Bahan bakar yang dipakai untuk dapur pelebur ini adalah memakai bahan bakar

minyak yaitu minyak tanah. Dapur-dapur crucible pada umumnya menggunakan

bahan bakar minyak. Tetapi ada juga yang menggunakan bahan bakar lain seperti

kayu ataupun batu bara. Sifat-sifat yang penting dari bahan bakar ini adalah nilai

pembakaran., berat atom, berat jenisnya dan titik nyalanya. Nilai pembakaran

tinggi (HHV) yaitu jumlah energi kimia yang terdapat didalam suatu massa bahan

bakar atau volume bahan bakar. Dinyatakan dalam satuan kiloJoule/kg ataupun

British Thermal Unit/per-pound-massa. Untuk minyak tanah nilai HHVnya adalah

45940kJ/kg

Saat proses peleburan panas yang dibutuhkan meliputi:

a. Kalor yang dibutuhkan untuk melebur alumunium.

b. Kalor yang diserap batu bata

c. Kalor yang diserap cawan lebur

d. Kalor yang terserap plat penutup atas

Batu bata yang akan digunakan sebagai alat penyekat panas akan

menyerap panas sehingga panas dari ruang bakar hanya sedikit yang akan sampai

ke dinding luar dapur. Suhu tertinggi pada dinding luar plat dapur adalah 45°C.

tetapi tidak seluruh batu tahan api akan menyerap dan manerima panas, hal ini

disebabkan karena kalor yang keluar dari burner akan naik keatas. Panas sebagian

akan keluar dari atas secara konduksi dan sebagian akan merambat keluar melalui

dinding, sehingga suhu dinding yang tertinggi adalah pada bagian atas. Pada

bagian bawah dinding tidak mengalami penambahan suhu. Suhu dan laju aliran

Gambar 4.1 Suhu dan laju aliran panas yang terjadi didapur

selama proses peleburan

Keterangan dari gambar 4.1 adalah :

a) A adalah suhu didalam cawan lebur yang digunakan untuk melebur

alumunium, B adalah suhu pada bagian atas, C adalah suhu rata-rata

pada batu bata, D adalah suhu diruang bakar

b) q adalah laju aliran kalor yang melalui bagian plat penutup atas

a. Kalor Untuk Melebur Alumunium (Q1)

a. QA yaitu kalor yang menaikkan temperature Alumunium padat dari 27°C

suhu kamar hingga mancapai titik peleburan Alumunium (660°C)

b. QB yaitu kalor yang berubah fasa Alumunium padat menjadi cair ( kalor

latent) pada suhu 660°C.

c. QC yaitu kalor untuk menaikkan temperature alumunium cair dari 660°C

ke temperature penuang 750°C.

Maka kalor yang dibutuhkan adalah:

Q1 = QA + QB + QC

= mal . Cpi . Δti + m . h + ma2 .CP2.Δt2

Dimana :

mal = massa alumunium yang akan dilebur

= 30 kg

CP1 = panas jenis alumunium padat ………..…Holman, J. P.(1986:581)

= 0,215 kkal/kg°C

Δt1 = parbedaan suhu dari titik cair alumunium dengan suhu kamar = (660-27)°C

h = panas latent alumunium ………..…….Tata Surdia(1975:680)

= 95 kkal/kg

CP2 = panas jenis alumunium cair…………..……Holman, J. P.(1986:581)

= 0,26 kkal/kg°C

Δt2 = perubahan suhu dari temperature penuangan titik cair = (750-660)°C

= 90°C

Maka kalor untuk melebur alumunium sebesar :

Q1 = (30 × 0,125 × 663) + (10 x 95) + (30 × 0,26 × 90)

= 4138,25 kkal

= 24888,15 KJ

b. Kalor Yang Diserap Batu Tahan Api (Q2)

Dari hasil perhitungan dan analisa kalor yang terserap batu tahan api yang di

dapat dari saudara mukhlis ridho padang di dapat lah dengan hasil sbg berikut :

Q2 = mb . CP3 . dt

Sehingga banyaknya panas yang diserap batu bata adalah :

Q2 = 562,668. 236 . 0,84

= 55771,65 kkal

= 233460,1269 kJ

4.4. Panas Yang Diserap Cawan Lebur (Q3)

Cawan lebur adalah bagian yang paling besar mengalami perubahan suhu.

Besarnya kalor yang diserap cawan lebur ini adalah :

Q3 = mcl . CP5 . dt

Dimana :

Mcl = massa cawan lebur

= 14,44 kg

CP5 = panas jenis cawan lebur ………...…………Tata Surdia(1975:585)

= 0,46 kkal/kg°C

dt = perubahan suhu

= 755 - 27

= 728°C

Maka :

Q3 = 14,44 kg. 0,46 kkal/kg°C . 728°C

= 4835,667 kkal

= 20246,47 kJ

4.5. Kalor yang Diserap Plat penutup atas (Q4)

Dan Dari hasil perhitungan dan analisa plat penutup atas yang di dapat dari

saudara mukhlis rido padang di dapat lah dengan hasil sbg berikut :

Plat penutup atas ini terbuat dari baja karbon dengan ketebalan 3mm;

Plat akan mengalami perubahan suhu dari 27°C sampai ke 620°C, maka besarnya

perubahan suhu yang terjadi adalah :

Maka, Q4 = 5,7374 kg. 0,46 kkal/kg°C. 593°C

= 1565,047972 kkal

= 6551,29 KJ

Gambar 4.2 Perpindahan panas secara konduksi dan konveksi

4.6. Kalor Total Yang Terserap (Qtot)

Banyaknya kalor total adalah jumlah dari keseluruhan kalor yang terserap oleh

bahan dapur yaitu :

Qtot = Q1 + Q2 + Q3 + Q4

= (24888,15 + 233460,1269 + 20246,47 + 6551,29) kJ

Dari perhitungan saudara muklis ridho padang 2010 di dapat lah

Banyaknya laju aliran kalor yang terbuang melalui plat penutup atas ini adalah :

q1 = 1252,512 KJ/jam

Sedangkan Panas yang terbuang melalui cawan lebur keluar secara konveksi

ialah:

q2 = h x A x dt

Dimana :

h : koefisien perpindahan panas konveksi

=18278 w/m°C

A : luas permukaan lubang cawan pelebur

= π/ d4. 2

=π/4x o,294

2

=0,0678 m2

dt = 755 – 27 = 728 °C

q2 = 18278 w/m2°C x 0,0678 m2 x 728 °C

= 902,86 W

= 3250,296 kj/jam

4.7. Hasil Analisa

Hasil analisa sebagian dari (Sri Irawan, 2010 dan mukhlis ridho 2010), karena

hasil dari analisa ini saling memiliki hubungan keterkaitan.

Tabel 4.1 Data kalor terserap setelah di rancang ulang

Bahan yang diserap Kalor yang terserap

Kalor yang terserap aluminium 24888,15 KJ

Kalor yang diserap cawan lebur 20246,47 KJ Kalor yang diserap plat penutup atas 6551,29 KJ

Total 285146,0369 KJ

Sumber: Mukhlis Ridho,2011

Tabel 4.2 Data kalor tebuang setelah di rancang ulang

Kalor terbuang Besar Kalor Terbuang

Panas terbuang melalui cawan lebur 3250,29 KJ/Jam

Panas terbuang melalui plat penutup atas 1525,512 KJ/Jam

Total 4502,802 KJ/Jam

Sumber: Mukhlis Ridho,2011

Tabel 4.3 Data waktu dan bahan bakar setelah di rancang ulang

Waktu Peleburan 1,699 jam

Jumlah Bahan Bakar Yang Dibutuhkan 8,375 liter

Sumber:Sri Irawan,2011

Setelah membandingkan hasil yang di rancang ulang dengan keadaan

dapur sebelumnya maka didapat peningkatan efisiensi, seperti pada table 4.4

berikut:

Tabel 4.4 Hasil perbandingan dapur sebelum dan setelah di rancang

Yang di Kalor terserap 376112,5 KJ 285146,0369 KJ 24,18%

Kalor terbuang 6172,8247 KJ/Jam 4502,802 KJ/Jam 27,05%

Waktu peleburan 2,5 Jam 1,699 Jam 32,04% Bahan bakar

Sedangkan perbandingan antar hasil rancang ulang dengan data hasil survey,

terlihat hasil rancang ulang juga mengalami peningkatan efisiensi.

Tabel 4.5 Perbandingan data survey dengan hasil rancang ulang

Yang di bandingkan Data survey hasil rancang ulang Peningkatan efisiensi

Kalor terserap 334166,83 KJ 285146,0369 KJ 14,67%

Kalor terbuang 5329, 77 KJ/jam 4502,802 KJ/Jam 15,51%

Waktu peleburan 1,7 jam 1,699 Jam 0,1%

Bahan bakar

diperlukan 8,4 liter 8,375 liter 2,5%

BAB V

PROSES PENGOPRASIAN

Gambar 5.1 langkah pertama yang dilakukan adalah memasukkan alumunium

atau paduan yang akan dilebur. Lalu dilakukan pemanasan mula pada burner.

Pemanasan ini dilakukan dengan manual. Burner dipanasi dengan kayu bakar atau

bahan bakar lainnya. Hal ini dilakukan agar bahan bakar di burner akan

mengalami kenaikan temperatur dan menjadi uap.

Gambar 5.1 pemanasan awal pada burner

Semburan api dari pangkal burner yang masuk ke ruang bakar akan

Gambar 5.2 proses pemanasan awal cawan crucible

Gambar 5.2 dan 5.3 adalah proses pengoprasian dimana cawan lebur

sudah mulai panas,dan bahan baku juga sudah mulai memuai/memenas.

( Gambar 5.3 proses pengoprasian)

Gambar 5.4 disini terjadi peoses pengambilan terak dan pengecekan

alumunium dimana terak yang ada dalam cawan akan diangkat sedikit demi

sedikit,

Proses ini bertujuan untuk mendapatkan panas yang merata pada

alumunium yang akan di cairkan dan mempercepat proses peleburan. Pada

gambar 5.5 dapat dilihat alumunium sudah mulai mencair,Setelah alumunium atau

paduannya yang ada pada cawan lebur maka kembali lagi dimasukkan alumunium

yang akan dilebur sedikit demi sedikit secara berkala hingga volume atau ukuran

yang diinginkan terpenuhi.ini dilakukan untuk mempercepat proses

pencairan/peleburan

Gambar 5.5 Alumunium sudah mulai mencair

Setelah dicapai volume yang diinginkan dipastikan dahulu bahwa semua

alumunium sudah mencair. Jika suhu yang diinginkan ditentukan, maka suhu

dapat diukur dengan thermocouple. Setelah suhu yang diinginkan tercapai maka

keran bahan bakar ditutup.

Aluminium cair dapat diangkat dengan segera untuk dituangkan ke pasir

Gambar 5.6 Alumunium sudah mencair dan mulai di angkat

BAB VI