PERANCANGAN DAN PEMBUATAN ALAT

PEMANAS PADA DAPUR CRUCIBLE UNTUK

PELEBURAN ALUMUNIUM/PADUAN DENGAN

KAPASITAS 30 KG

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

SAUT S N SITUMEANG NIM. 030401084

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa karena atas berkat, rahmat dan perlindungan-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana ini.

Adapun Tugas Sarjana yang dipilih berhubungan dengan bidang Teknik Pengecoran Logam dengan judul: Perencanaan Alat Pemanas Pada Dapur

Crucible Untuk Peleburan Alumunium/Paduannya Dengan Kapasitas 30 KG

Tugas Sarjana ini merupakan salah satu syarat yang harus dikerjakan oleh mahasiswa untuk menyelesaikan studi S1 di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

Dalam menyelesaikan tugas sarjana ini, penulis banyak mendapat dukungan dari berbagai pihak. Pada kesempatan ini, penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Kedua orang tua saya, S Situmeang dan M. Hutabarat, yang telah memberikan kasih sayang, dukungan materi serta non materi yang tak terhingga buat penulis baik dalam menyelesaikan perkuliahan maupun tugas sarjana ini.

2. Ibu Ir. Raskita S. Meliala selaku Dosen Pembimbing, Bapak Ir. Alfian Hamsi, M.Sc. dan Bapak Ir. Masta Tarigan selaku Dosen Pembanding serta Penguji, yang telah bersedia meluangkan waktunya untuk memberikan arahan dan bimbingan hingga tugas sarjana ini selesai.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Bapak Tulus B Sitorus, ST, MT. selaku Ketua dan Sekretaris Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

4. Asisten Lab. Foundry Ir. Marlon, atas bimbingan dan bantuannya selama melakukan proses rancang bangun ataupun pengujian di Lab Foundry. 5. Seluruh staf pengajar dan pegawai administrasi di Departemen Teknik

6. Saudara-saudara saya yang telah banyak memberikan bantuan baik material maupun spiritual selama proses perkuliahan dalam penyelesaian tugas sarjana ini.

7. Teman-teman, rekan-rekan senior maupun junior dan semua pihak yang telah memberikan bantuan dan dukungan kepada penulis dari awal perkuliahan hingga tugas sarjana ini selesai.

Penulis menyadari bahwa dalam tugas sarjana ini masih terdapat kekurangan. Oleh karena itu, penulis mengharapkan saran dan masukan dari para pembaca demi kesempurnaan tugas sarjana ini. Akhir kata semoga Tugas Sarjana ini dapat bermanfaat bagi kita semua. Sekian dan terima kasih.

Medan, 9 Maret 2010 Penulis,

DAFTAR ISI

KATA PENGANTAR ...i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v

DAFTAR TABEL ... vi

DAFTAR NOTASI ... vii

BAB I. PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Maksud dan Tujuan ... 1

1.3 Batasan Masalah... 2

1.4 Metode Penulisan ... 2

1.5 Sistematika Penulisan ... 3

BAB II. TINJAUAN PUSTAKA 2.1 Dapur Crucible dan Burner Sebagai Alat Pemanas ... 4

2.2 Logam Bukan Besi ... 9

2.3 Tembaga dan Paduannya ... 10

2.4 Seng dan Paduannya ... 11

2.5 Magnesium dan Paduannya ... 11

2.6 Alumunium dan Paduannya ... 12

2.6.1 Sejarah Penemuan Alumunium ... 12

2.6.2 Sifat-sifat Alumunium ... 13

2.6.3 Sistem Penomoran Alumunium ... 14

2.6.4 Paduan-paduan Alumunium Yang Utama ... 16

2.7.4 Las Busur ... 23

BAB III. PERENCANAAN DAN PEMBUATAN ALAT PEMANAS 3.1 Pemilihan Jenis Alat Pemanas (Burner) ... 25

3.2 Pemilihan Bahan bakar Alat Pemanas (Burner) ... 25

3.3 Pemilihan Bahan Alat Pemanas (Burner) ... 26

3.4 Mekanisme Kerja Burner ... 27

3.5. Konstruksi Burner ... 27

3.6 Pemilihan Ukuran Nozel ... 30

3.7 Bagian-bagian Burner ... 31

3.8 Langkah-langkah Pembuatan Burner ... 32

BAB IV. PENGOPERASIAN DAN PERHITUNGAN PADA ALAT PEMANAS (BURNER) 4.1 Pengoperasian Burner ... 34

4.2 Perhitungan Kalor ... 39

4.2.1 Kalor Untuk Melebur Alumunium (Q1) ... 41

DAFTAR GAMBAR

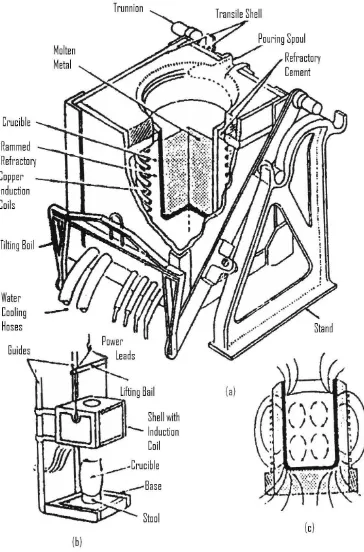

Gambar 2.1 Dapur Kedudukan Tetap... 4

Gambar 2.2 Dapur Crucibleyang bisa dimiringkan... 5

Gambar 2.3 Tanur udara terbuka ... ... 6

Gambar 2.4 Penampang Tanur udara ... ... 7

Gambar 2.5 Tanur Induksi ... ... 8

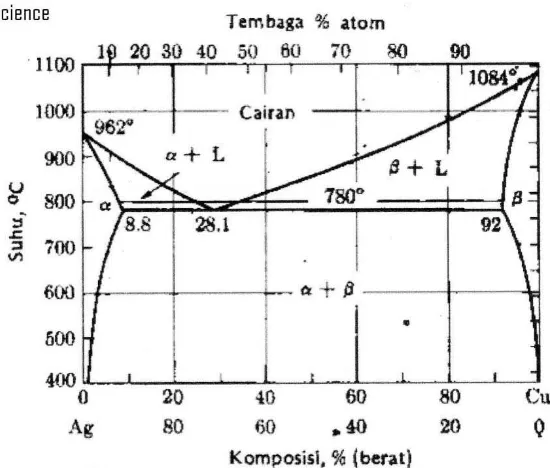

Gambar 2.6 Diagram fasa tembaga ... ... 11

Gambar 2.7 Diagran fasa magnesium ... ... 12

Gambar 2.8 Diagram fasa Al-Cu-Mg ... 18

Gambar 2.9 Diagram fasa Al-Si ... 19

Gambar 2.10 Perubahan fasa Al-Mg-Si ... 21

Gambar 3.1 Gambar rancangan burner ... 27

Gambar 3.2 Letak burner pada dapur Crucible ... ………...28

Gambar 3.3 Burner dengan dimensinya ... 29

Gambar 3.4 Bagian-bagian burner ... 30

DAFTAR TABEL

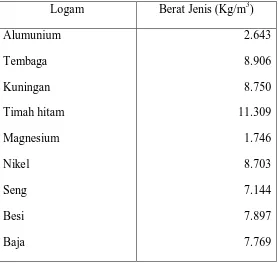

Tabel 2.1 Berat jenis beberapa jenis logam ... ... 9

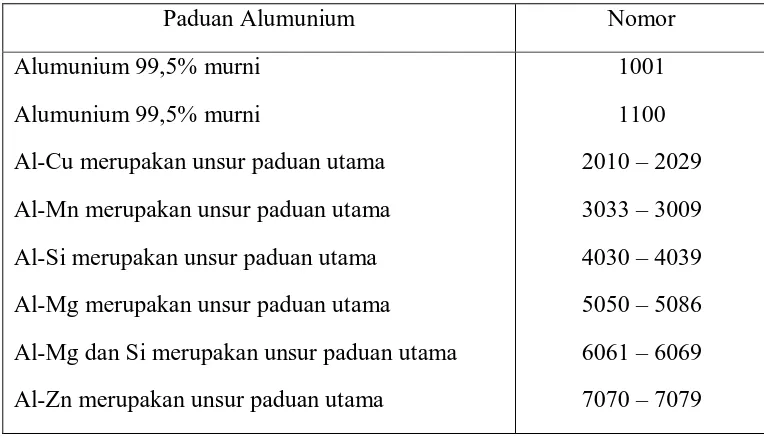

Tabel 2.2 Alumunium assosiasi index system ... 14

Tabel 2.3 Sifat-sifat paduan Al-Cu-Mg ... 17

Tabel 2.4 Sifat-sifat kimia paduan Al-Si ... ...19

Tabel 2.5 Sifat-sifat paduan Al-Mg-Si ...20

Tabel 2.6 Sifat-sifat paduan Al-Mg-Zn ... ...22

Tabel 3.1 Total kalor yang terserap bahan dapur ... ...39

DAFTAR NOTASI

Simbol Keterangan Satuan

Cp1 Panas jenis alumunium padat kJ/kg.

0 K

Cp2 Panas jenis alumunium cair kJ/kg.

0 K

Cp3 Panas jenis batu tahan api kJ/kg.0K

Cp4 Panas jenis plat dinding luar kJ/kg.

0

Kb Konduktivitas thermal batu tahan api kJ/jg

Kb Konduktivitas thermal dinding plat W/m.

0

mal Massa alumunium yang akan dilebur kg

Nu Bilangan nusselt

-Pr Bilangan prandalt

-q1 Kalor yang terbuang sari dinding dapur kJ/jam

Q1 Kalor yang diserap untuk melebur alumunium kJ

Q2 Kalor yang diserap batu tahan api kJ

Q3 Kalor yang diserap dinding plat luar kJ

Q4 Kalor yang diserap cawan lebur kJ

Qtl Kalor total yang diserap kJ

Qt2 Kalor yang terbuang selama proses kJ

r3 Jari-jari dalam dapur m

r4 Jari-jari luar dapur m

r5 Jari-jari luar dinding m

Re Bilangan reynold

-tb Tinggi batu tahan api yang menerima panas m

tp Tinggi plat yang mengalami perubahan suhu m

tf Suhu film 0K

Ta Temperatur ruang bakar

0 K T1 Temperatur suhu lingkungan

0 K

Uo Koefisien perpindahan panas total W/m2.

0

V Viskositas kinematika Cst

Xp Ketebalan plat dinding m

BAB I PENDAHULUAN

1.1 Latar Belakang

Ilmu Teknik Pengecoran Logam adalah salah satu Teknik Produksi. Dimana di Indonesia masih memerlukan banyak pembinaan dan usaha untuk meningkatkan kualitas produk dan kemampuan produksinya agar benda-benda coran buatan Indonesia dapat menyerupai benda-benda coran buatan luar negeri.

Perlunya pembinaan ini terlihat jelas, oleh karena itu ahli ilmu pengecora harus mampu mengembangkan industry pengecoran di Indonesia, yang mana salah satunya dengan memberikan dasar ilmu pengetahuan yang baik kepada mahasiswa Perguruan Tinggi yang mengambil Program Studi Teknik Produksi.

Dengan mempertimbangkan hal di atas maka diperlukan adanya sarana praktek yang memadai. Salah satu alat utama dalam pengecoran ini adalah Dapur Crucible. Dapur Crucible ini sendiri membutuhkan alat pemanas atau burner untuk dapat beroperasi atau melebur logam yang akan dicor.

Mempertimbangkan hal diatas maka dirancanglah sebuah alat pemanas atau burner sebagai penghasil kalor pada sebuah dapur Crucible.

1.2 Maksud dan Tujuan

Maksud dari perencanaan ini adalah membantu mahasiswa memantapkan teori yang telah diterima dalam perkuliahan dengan melakukan praktikum. Dalam praktikum tersebut mahasiswa dapat melakukan proses peleburan logam dan membuat cetakan-cetakan logam sendiri yang selanjutnya dapat menghasilkan benda-benda coran.

1. Konstruksi alat pemanas atau burner. 2. Mekanisme kerja alat pemanas atau burner.

1.3 Batasan Masalah

Berhubung degan luasnya persoalan dalam masalah pengecoran, maka akan dibatasi ruang lingkup tugas sarjana ini, yaitu tentang rancangan sebuah alat pemanas atau burner pada dapur Crusible untuk melebur alumunium paduan dengan kapasitas kecil.

1.4 Metode Penulisan

Dalam menyelesaikan perencanaan alat pemanas atau burner ini digunakan tiga dasar metode penulisan, yaitu:

1. Survey Lapangan

Disini dilakukan peninjauan pada Laboratorium Foundry yang menggunakan dapur Crucible untuk memperoleh data-data serta membanding dengan dapur Crucible yang ada dan telah beroperasi untuk melebur logam.

2. Studi Literatur

Berupa studi kepustakaan dan kajian dari buku-buku dan tulisan yang berhubungan dengan hal yang dibahas.

3. Diskusi

Berupa tanya jawab dan arahan dari dosen pembimbing dengan mahasiswa mwngenai rancangan yang dilakukan.

1.5 Sistematika Penulisan

1. BAB I : Pendahuluan, berisikan latar belakang, maksud dan tujuan perencanaan, batasan masalah, metode penulisan dan sistematika penulisan.

2. BAB II : Tinjauan Pustaka, berisika tantang teori-teori yang mendasari perencanaan alat pemanas(burner).

3. BAB III : Perencanaan Alat Pemanas, berisikan gambaran umum alat pemanas, konstruksi alat pemanas.

4. BAB IV : Pengoperasian Burner.

BAB II

TINJAUAN PUSTAKA

2.1 Dapur Crucible dan Burner Sebagai Alat Pemanas

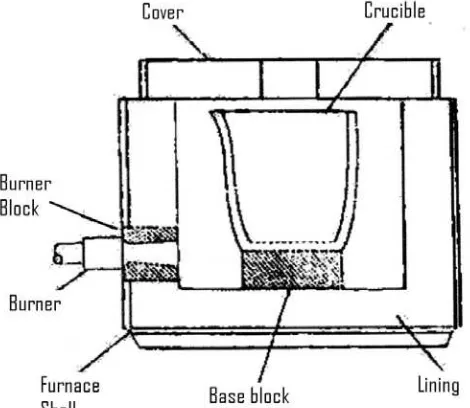

Dapur Crucible adalah dapur yang paling tua yang digunakan dalam peleburan logam. Dapur ini mempunyai konstruksi paling sederhana. Dapur ini ada yang menggunakan kedudukan tetap dimana penmgambilan logam cair dengan memakai gayung. Dapur ini sangat fleksibel dan serba guna untuk peleburan yang skala kecil dan sedang. Bahan bakar dapur Crucible ini adalah gas atau bahan bakar minyak karena akan mudah mengawasi operasinya. Ada pula dapur yang dapat dimiringkan sehingga pengambilan logam dengan menampung dibawahnya. Dapur ini biasanya dipakai untuk skala sedang dan skala besar. Dapur Crucible jenis ini ada yang dioperasikan dengan tenaga listrik sebagai alat pemanasnya yaitu dengan induksi listrik frekuensi rendah dan juga dapat dengan bahan bakar gas atau minyak, sedangkan dapur Crucible yang memakai burner sebagai alat pemanas dengan kedudukan tetap dapat dilihat pada gambar 2.1.

Gambar 2.2 Dapur Crucible yang bisa dimiringkan

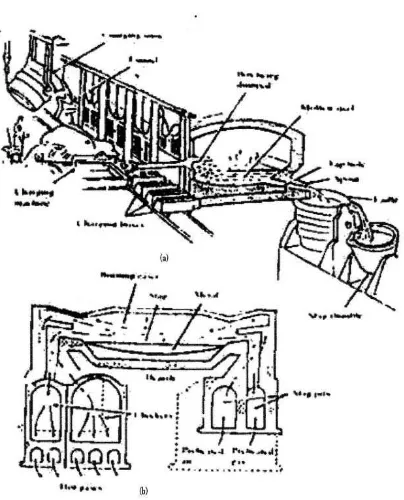

Gambar 2.3. Tanur udara terbuka

Tanur udara adalah bentuk yang dimodifikasi dari tanur udara terbuka. Bentuknya hampir sama dengan tanur udara terbuka, penampang tempat logam cair berbentuk lebar dan dangkal. Tanur dipanaskan dengan alat pemanas dengan bahan bakar minyak . Burner dan udara pembakaran ditempatkan pada salah satu ujung tanur dan udara sisa pembakaran akan keluar dari ujung yang lain. Komposisi kimia dapat dikontrol lebih baik pada dapur ini dibanding dengan dapur kupola. Bila ingin melakukan penambahan dilakukan dengan membuka tutup tanur dan menuangkannya dari atas.

Gambar 2.4 Penampang tanur udara

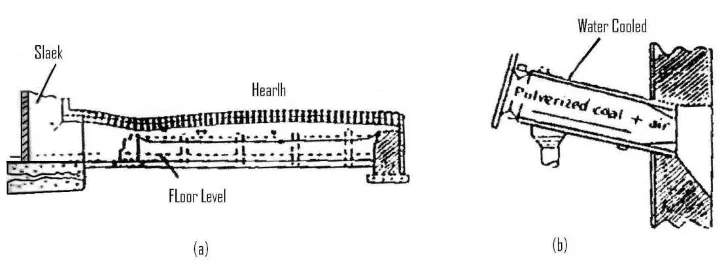

Tanur induksi listrik adalah tanur yang melebur logam dengan medan elektromagnet yang dihasilkan oleh induksi listrik, baik yang berfrekuensi rendah maupun yang berfrekuensi tinggi. Tanur induksi biasanya berbentuk Crucible yang dapat dimiringkan. Tanur ini dipakai untuk melebur baja paduan tinggi, baja perkakas, baja untuk cetakan, baja tahan karat,dan baja tahan panas yang tinggi.

2.2 Logam Bukan Besi

Indonesia merupakan negara penghasil bukan besi yaitu penghasil timah putih, tembaga, nikel, alumunium dan sebagainya. Dalam keadaan murni logam bukan besi ini memiliki sifat yang sangat baik namun untuk meningkatkan kekuatan umumnya dicampur dengan logam lain sehingga membentuk paduan. Ciri dari logam non besi adalah mempunyai daya tahan terhadap korosi yang tinggi, daya hantar listrik yang baik dan dapat berubah bentuk secara mudah. Pemilihan dari peduan logam non besi ini tergantung pada banyak hal antara lain kekuatan, kemudahan dalam pemberian bentuk, berat jenis, harga bahan baku, upah pembuatan dan penampilannya.

Logam bukan besi ini di bagi dalam dua golongan menurut berat jenisnya, yaitu logam berat dan logam ringan. Logam berat adalah logam yang mempunyai berat jenis diatas 5 kg/m3.

Berat jenis dari masing-masing non besi ini dapat dilihat pada tabel 2.1. Secara umum dapat dinyatakan bahwa makin berat suatu logam bukan besi maka makin banyak daya tahan korosinya. Bahan logam bukan besi yang sering dipakai adalah paduan tembaga, paduan alumunium, paduan magnesium, dan paduan timah. Tabel 2.1 ini memperlihatkan perbandingan berat jenis serta berbagai logam bukan besi.

Tabel 2.1 Berat jenis beberapa jenis logam (Lit 1 hal 64)

Logam Berat Jenis (Kg/m3)

Tembaga diperoleh dari bijih tembaga yang disebut Chalcoporit. Chalcoporit ini merupakan campuran Cu2S dan Cu Fe S2 dan terdapa dalam

tambang-tambang dibawah permukaan tanah.

Secara industri sebagian besar penggunaan tembaga dipakai untuk kawat atau bahan penukar panas karena sifat tembaga yang mempunyai sifat hantaran listrik dan panas yang baik. Tembaga ini jika dipadukan dengan logam lain akan menghasilkan paduan yang banyak dibutuhkan oleh manusia. Dan yang paling sering dipakai adalah campuran antara tembaga dan timah, mangan yang biasa disebut perunggu digunakan untuk bagian-bagian mesin khusus dimana diperlukan sifat-sifat yang luar biasa.

Paduan antara tembaga dengan unsur-unsur lain dapat membentuk paduan lain seperti:

1. Brons

Brons adalah paduan antara tembaga dengan timah dimana kandungan dari timah kurang dari 15% karena mempunyai titik cair yang kurang baik maka brons biasanya ditambah seng, fosfor, timbal dan sebagainya.

2. Kuningan

Kuningan adalah paduan antara tembaga dan seng, dimana kandungan seng sampai kira-kira 40%. Dalam ketahanan terhadap korosi dan aus kurang baik disbanding brons tetapi kuningan mampu cornya lebih baik dan harganya lebih murah.

3. Brons Alumunium

Brons alumunium ini adalah paduan dari tembaga dan alumunium dengan tambahan nikel dan mangan. Kandungan alumunium 8-15,5%, nikel kurang dari 6,5% mangan kurang dari 3,5% dan sisanya adalah tembaga.

Gambar 2.6 Diagram fasa tembaga (lit 4 hal 36) 2.4 Seng dan Paduannya

Seng adalah logam bukan besi kedua setelah tembaga yang diproduksi secara besar yang mana lebih dari 75% produk cetak tekan terdiri dari paduan seng. Logam ini mempunyai kekuatan yang rendah dengan titik cair yang juga rendah dan hampir tidak rusak di udara biasa. Dan dapat digunakan untuk pelapisan pada besi, bahan baterai kering dan untuk keperluan percetakan.

Selain itu seng juga mudah dicetak dengan permukaan yang bersih dan rata, daya tahan korosi yang tinggi serta biaya yang murah. Dikenal seng komersial dengan 99,995 seng disebut special high grade. Untuk cetak tekan diperlukan logam murni karena unsur-unsur seperti timah, cadmium dan tin dapat menyebabkan kerusakan pada cetakan cacat sepuh.

Paduan seng banya digunakan dalam industri otomotif, mesin cuci, pembakar minyak, lemari es, radio, gramafon, televisi, mesin kantor dan sebagainya.

2.5 Magnesium dan Paduannya

Paduan magnesium (mg) merupakan logam yang paling ringan dalam hal berat jenisnya. Magnesium mempunyai sifat yang cukup baik seperti alumunium, hanya saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu diatas 150°C karena kekuatannya akan berkurang dengan naiknya suhu. Sedangkan pada suhu rendah kekuatan magnesium tetap tinggi.

cadang mesin dan untuk peralatan mesin yang berputar dengan cepat dimana diperlukan nilai inersia yang rendah. Logam magnesium ini mempunyai temperature 650°C yang perubahan fasanya dapat dilihat pada gambar 2.7.

Gambar 2.7 Diagram fasa magnesium (lit 4 hal 373)

Karena ketahanan korosi yang rendah ini maka magnesium memerlukan perlakuan kimia atau pengecekan khusus segera setelah benda decetak tekan. Paduan magnesium memiliki sifat tuang yang baik dan sifat mekanik yang baik dengan komposisi 9% Al, 0,5% Zn, 0,13% Mn, 0,5% Si, 0,3% Cu, 0,03% Ni dan sisanya Mg. kadar Cu dan Ni harus rendah untuk menekan korosi.

2.6 Alumunium dan Paduannya

2.6.1 Sejarah penemuan alumunium

Bauksit merupakan salah satu sumber alumunium yang terdapat di alam. Bauksit ini banyak terdapat di daerah Indonesia terutama di daerah Bintan dan pulau Kalimantan. Alumunium ini pertama kali ditemukan oleh Sir Humprey Davy pada tahun 1809 sebagai suatu unsur dan kemudian di reduksi pertama kali oleh H.C. Oersted pada tahun 1825.

C.M. Hall seorang berkebangsaan Amerika dan Paul Heroult berkebangsaan Prancis, pada tahun 1886 mengolah alumunium dari alumina dengan cara elektrolisa dari garam yang terfusi. Selain itu Karl Josep Bayer seorang ahli kimia berkebangsaan Jerman mengembangkan proses yang dikenal dengan nama proses Bayer untuk mendapat alumunium murni.

dikurangi dengan ampas yang terdiri dari oksida besi, silicon, titanium dan kotoran-kotoran lainnya disaring dan dikesampingkan. Lalu alumina natrium tersebut dipompa ketangki pengendapan dan dibubuhkan Kristal hidroksida alumina sehingga Kristal itu menjadi inti Kristal. Inti dipanaskan diatas suhu 980°C dan menghasilkan alumina dan dielektrosida sehingga terpisah menjadi oksigen dan aluminium murni.

Pada setiap 1 kilogram alumunium memerlukan 2 kilogram alumina dan 4 kilogram bauksit, 0,6 kilogram karbon, criolit dan bahan-bahan lainnya. Penggunaan alumunium ini menduduki urutan kedua setelah besi dan baja dan tertinggi pada logam bukan besi untuk kehidupan industri.

2.6.2 Sifat-sifat alumunium

Dalam pengertian kimia alumunium merupakan logam yang reaktif. Apabila di udara terbuka ia akan bereaksi dengan oksigen, jika reaksi berlangsung terus maka alumunium akan rusak dan sangat rapuh. Permukaan alumunium sebenarnya bereaksi bahkan lebih cepat daripada besi. Namun lapisan luar alumunium oksida yang terbentuk pada permukaan logam itu merekat kuat sekali pada logam dibawahnya, dan membentuk lapisan yang kedap. Oleh karena itu dapat dipergunakan untuk keperluan kontruksi tanpa takut pada sifat kimia yang sangat reaktif. Tapi jika logam bertemu dengan alkali lapisan oksidanya akan mudah larut. Lapisan oksidanya akan bereaksi secara aktif dan akhirnya akan mudah larut pada cairan sekali. Sebaliknya berbagai asam termasuk asam nitrat pekat pekat tidak berpengaruh terhadap alumunium karena lapisan alumunium kedap terhadap asam.

Alumunium merupakan logam ringan yang mempunyai ketahan korosi yang sangat baik karena pada permukaannya terhadap suatu lapisan oksida yang melindungi logam dari korosi dan hantaran listriknya cukup baik sekitar 3,2 kali daya hantar listrik besi. Berat jenis alumunium 2,643 kg/m3 cukup ringan dibandingkan logam lain.

Kekuatan alumunium yang berkisar 83-310 MPa dapat dilipatkan melalui pengerjaan dingin atau penerjaan panas. Dengan menambah unsur pangerjaan panas maka dapat diperoleh paduannya dengan kekuatan melebihi 700 MPa paduannya.

Alumunium dapat ditempa, diekstruksi, dilengkungkan, direnggangkan, diputar, dispons, diembos, dirol dan ditarik untuk menghasilkan kawat. Sipanasan dapat diperoleh alumunium dengan bentuk kawat foil, lembaran pelat dan profil. Semua paduan alumunium ini dapat di mampu bentuki (wrought alloys) dapat di mesin, di las dan di patri.

2.6.3 Sistem Penomoran Alumunium

cor. Asosiasi alumunium membuat sistem 4 angka mengidentifikasikan alumunium. Di bawah ini ada tabel 2.2. yang dibuat Asosiasi Alumunium untuk mengidentifikasikan alumunium ini.

Tabel 2.2 Alumunium Assosiasi Index System (lit 8 hal 104)

Sistem ini menunjukkan nomor indeks dari paduan alumunium termasuk seperti paduan 99% alumunium murni, coper, mangan, silicon magnesium. Sistem ini tidak menunjukkan paduan terbesar dari elemen alumunium. Angka kedua mempunyai batas 0 sampai dengan 9. Angka nol menunjukkan tidak ada kontrol khusus pada pembuatan alumunium. Angka setelah angka kedua menunjukkan kuantitas minimum dari unsur lain yang tidak dalam kontrol.

Sebagai contoh alumunium dengan nomor seri 1075. Ini berarti alumunium mempunyai 99,75% yang terkontrol atau alumunium murni. Sedangkan 0,25% paduan tanpa kontrol. Nomor 1180 diidentifikasikan sebagai paduan dimana 99,80% alumunium murni dengan 0,20% berbagai macam campuran tambahan.

Pada seri 2010 sampai 7079 setelah angka kedua tidak mempunyai arti khusus hanya menunjukkan pabrikasi. Angka ketiga dan terakhir memperlihatkan berapa paduan yang terkandung pada saat proses pembuatan. Sebagai contoh alumunium seri 3003 adalah alumunium mangan alloy yang mrngandung sekitar 1,2% mangan dan minimum 90% alumunium. Contoh lain misalkan 6151 alumunium, adalah paduan alumunium dengan silicon-magnesium-chromium. Disini angka 6 menunjukkan bahwa paduan adalah magnesium silicon, dan angka 151 sebagai identitas paduan khusus dan persentase dari paduan. Jika angka 1 pada digit kedua menunjukkan bahwa paduan itu adalah chromium dan kandungannya adalah 0,49%. Berarti paduan itu adalah 99,51% terdiri dari alumunium magnesium dan silicon.

Paduan Alumunium Nomor

Alumunium 99,5% murni Alumunium 99,5% murni

Al-Cu merupakan unsur paduan utama Al-Mn merupakan unsur paduan utama Al-Si merupakan unsur paduan utama Al-Mg merupakan unsur paduan utama Al-Mg dan Si merupakan unsur paduan utama Al-Zn merupakan unsur paduan utama

Alumunium juga dapat digolongkan apakah bias di heat-treatment atau tidak. Alumunium yang tidak dapat dilakukan perlakuan panas termasuk alumunium murni atau seri 1000, mangan atau seri 3000 dan magnesium seri 5000. Alumunium dapat di heat-treatment jika mengandung satu dari copper, magnesium, silicon ataupun zinc. Seri 4000 adalah seri silicon dari paduan alumunium yang sebagian besar dapat dilas dan untuk bahan pengisi pada proses pangelasan.

2.6.4 Paduan-paduan Alumunium Yang Utama

Alumunium lebih banyak dipakai sebagai paduan daripada logam murni sebab tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta mampu cornya diperbaiki dengan menambah unsur –unsur lain. Unsur-unsur paduan yang tidak ditambahkan pada alumunium murni selain dapat menambah kekuatan mekaniknya juga dapat memberikan sifat-sifat baik lainnya seperti ketahanan korosi dan ketahanan aus.

Adapun paduan-paduan alumunium yang sering dipakai yaitu: 1. Al-Cu dan Al-Cu-Mg

Mempunyai kandungan 4% Cu dan 0,5% Mg untuk menambah kekuatan paduan mampu mesin yang baik serta dipakai pada bahan pesawat terbang. 2. Al-Mn

Mn adalah unsur yang memperkuat Al tanpa mengurangi ketahanan korosi dan dipakai untuk membuat paduan yang tahan korosi.

3. Paduan Al-Si

Sangat baik kecairannya dam mempunyai permukaan yang bagus sekali, mempunyai ketahanan korosi yang sangat baik sangat ringan, koefisien pemuai yang kecil, dan penghantar yang baik untuk listrik dan panas. Karena kelebihan yang menyolok maka paduan ini sangat banyak dipakai. 4. Paduan Al-Mg

Paduan ini mempunyai kandungan magnesium sekitar 4% sampai 10% mempunyai ketahanan korosi yang sangat baik, dapat ditempa, di rol dan di ekstruksi. Karena sangat kuat dan mudah di las maka banyak dipakai sebagai bahan untuk tangki LNG, kapal laut, kapal terbang serta peralatan-peralatan kimia.

2.6.5 Paduan Al-Cu dan Al-Cu-Mg

kegetasan panas dan mudah terjadi retakan pada coran. Adanya Si sangat berguna untuk mengurangi keadaan itu dan penambahan Si sefektif untuk memperhalus butir. Dengan perlakuan panas pada paduan ini dapat dibuat bahan yang mempunyai kekuatan tarik kira-kira 25kgf/mm2.

Sebagai paduan, Al-Cu-Mg ini mengandung 4% Cu, dan 0,5%ditemukan oleh A.Wilm dalam usahanya mengembangkan paduan Al yang kuat, dinamakannya yaitu duralumin. Duralumin adalah paduan praktis yang sangat terkenal disebut paduan alumunium dengan nomor 2017, komposisi standarnya adalah 4% Cu, 1,5% Mn dinamakan paduan dengan nomor 2044 nama lamanya yaitu duralumin super. Paduan yang mengandung Cu mempunyai ketahanan korosi yang jelek, jadi apabila diingini ketahanan korosi yang tinggi maka permukaanya dilapisi dengan Al murni atau paduan alumunium yang tahan korosi yang disebut pelat alklad. Paduan dalam system ini terutama dipakai sebagai bahan pesawat terbang. Tabel dibawah ini menunjukkan sifat-sifat paduan alumunium ini.

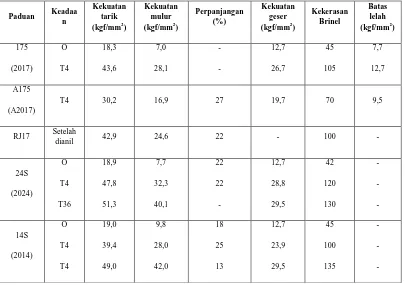

Tabel 2.3. Sifat-sifat paduan Al-Cu-Mg (lit 8 hal 137)

Paduan Keadaa

Gambar 2.8 Diagram fasa Al-Cu-Mg (lit 8 hal 133) 2.6.6 Paduan Al-Si (4030-4039)

Paduan Al-Si ini sangat baik kecairannya, yang mempunyai permukaan bagus sekali, pada ketegasan panas dan sangat baik untuk paduan cor. Sebagai tambahan paduan ini mempunyai ketahanan korosi yang baik dan sangat ringan, koefisien pemuaian yang kecil dan penghantar listrik dan panas yang baik. Karena mempunyai kelebihan yang mencolok ini maka paduan ini sangat banyak dipergunakan. Paduan Al-Si ini ditemukan pertama kali oleh A. Pacz pada tahun 1921 dan paduan yang telah diadakan perlakuan tersebut dinamakan silumin.

Paduan Al-Si dengan kandungan 12% sangat banyak dipakai untuk paduan cor cetak. Tetapi dalam hal modifikasi tidak perlu dilakukan. Sifat-sifat paduan ini dapat diperbaiki dengan perlakuan panas dan sedikit diperbaiki dengan tambahan unsure paduan lainnya yang umum dipakai yaitu 0,15 – 0,4% Mn dan 0,5% Mg.

paduan yang diberi perlakuan peraturan dan ditempa dinamakan silumin β.

Paduan yang memerlukan paduan panas ditambah juga dengan unsur Mg, Cu dan Ni untuk memberikan kekerasan pada saat proses pemanasan. Bahan ini biasa dipakai untuk torek motor. Tabel 2.4 ini menunjukkan kekuatan dan sifat mekanis Al-Si.

Tabel 2.4 Sifat-sifat kimia paduan Al-Si (lit 11 hal 257)

Alcoa 32S

Al-12,5Si-1,0Mg-0,9Cu-0,9Ni

(untuk dibentuk)

T6: 510-521°C, 4 jam dicelup dingin air, 160-174°C, 6-10 jam penuaan

24

(untuk dicor cetak)

T551: 168-174°C, 14-18 jam dianil, tanpa perlakuan pelarutan

(untuk dicor cetak)

T5: 204°C, 7-9 jam dianil, tanpa perlakuan pelarutan

24

Pada gambar 2.9 juga dapat dilihat terjadinya diagram fasa dari paduan ini dimana dari gambar ini dapat diketahui titik eutektik yaitu pada suhu 577°C serta fasa paduan mencair serta terjadinya fasa lainnya.

Gambar 2.9 Diagram Fasa Al-Si (lit4 hal 375)

Paduan Al-Si juga banyak dipakai untuk elektroda pengerasan terutama yang mengandung 5% Si.

2.6.7 Paduan Al-Mg-Si (6001 – 6069)

Kalau sedikit Mg ditambahkan pada Al pengerasan penuaan sangat jarang terjadi. Paduan alam system ini mempunyai kekuatan yang kurang baik sebagai bahan tempaan dibandingkan dengan paduan-paduan lainnya tetapi sangat liat dan sangat baik mampu bentuknya yang tinggi pada temperatur biasa. Mempunyai kemampuan bentuk yang lebih baik pada ekstruksi dan tahan korosi dan sebagai tambahan banyak digunakan untuk angka-angka konstruksi.

Karena paduan ini mempunyai kekuatan yang sangat baik tanpa mengurangi sifat kehantaran listriknya maka dapat digunakan untuk kabel tenaga listrik. Dalam hal ini pencampuran dengan Cu, Fe dan Mn perlu dihindari karena unsur-unsur itu menyebabkan tahanan listrik menjadi tinggi. Kelebihan dari paduan Al-Mg-Si dapat dilihat pada tabel 2.5, sedangkan untuk perubahan fasa dari paduan ini dapat dilihat dari gambar 2.10.

Tabel 2.5 Sifat-sifat paduan Al-Mg-Si (lit 8 hal 140) Paduan Keadaan

Gambar 2.10 Perubahan fasa paduan Al-Mg-Si (lit 8 hal 139)

2.6.8 Paduan Al-Mg-Zn (7075)

Alumunium menyebabkan keseimbangan biner semu dengan senyawa antar logam MgZn2 dan kelarutannya menurun apabila temperatur turun. Telah

Diketahui sejak lama bahwa paduan sistem ini dapat dibuat keras sekali dengan penuaan setelah perlakuan pelarutan. Tetapi sejak lama tidak dipakai sebab mempunyai sifat patah getas oleh retakan korosi tegangan.

Di Jepang pada permulaan tahun 1940 Igarasi dan kawan-kawan mengadakan studi dan berhasil mengembangkan suatu paduan logam dengan penambahan kira-kira 3% Mn atau Cr dimana butir kristal dapat diperhalus dan mengubah bentuk resivitasi serta retakan korosi tegangan hampir tidak terjadi. Pada saat itu paduan tersebut dinamakan Duralumin super ekstra.

Tabel 2.6 Sifat-sifat paduan Al-Mg-Zn (lit 8 hal 141)

Perpanjangan (%) Kekerasan

Kekuatan

Definisi pengelasan menurut DIN (Deutsche Industrie Normen) adalah: ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dengan kata lain, las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Dalam proses penyambungan ini adakalanya disertai dengan tekanan dan material tambahan. Teknik pengelasan secara sederhana telah diketemukan dalam rentang waktu antara 4000 sampai 3000 SM. Setelah energi listrik dipergunakan dengan mudah, teknologi pengelasan maju dengan pesatnya sehingga menjadi sesuatu teknik penyambungan yang mutakhir.

Pada tahap-tahap permulaan dari pengembangan teknologi las, biasanya pengelasan hanya digunakan pada sambungan-sambungan dari reparasi yang kurang penting. Tapi setelah melalui pengalaman dan praktek yang banyak dan waktu yang lama, maka sekarang penggunaan proses-proses pengelasan dan penggunaan konstruksi-konstruksi las merupakan hal yang umum di semua negara di dunia.

Proses pengelasan tempa adalah pengelasan yang dilakukan dengan cara memanaskan logam yang kemudian ditempa (tekan) sehingga terjadi penyambungan. Pemanasan dilakukan di dalam dapur kokas atau pada dapur minyak ataupun gas. Sebelum disambung, kedua ujung dibentuk terlebih dahulu, sedemikian sehingga bila disambungkan keduanya akan bersambung ditengah-tengah terlebih dahulu. Penempaan kemudian dilakukan mulai dari ditengah-tengah menuju sisi, dengan demikian oksida-oksida atau kotoran-kotoran lainnya tertekan ke luar. Proses ini disebut scarfing.

2.7.2 Pengelasan Dengan Gas

Pengelasan dengan gas adalah proses pengelasan dimana digunakan campuran gas sebagai sumber panas. Nyala gas yang banyak digunakan adalah gas alam, asetilen dan hidrogen yang dicampur dengan oksigen.

2.7.3 Las Resistansi Listrik

Pengelasan ini mula-mula dikembangkan oleh Elihu Thompson diakhir abad 19. Pada proses ini digunakan arus listrik yang cukup besar yang dialirkan ke logam yang disambung sehingga menimbulkan panas kemudian sambungan ditekan dan menyatu. Arus listrik yang digunakan akan dirubah tegangannya menjadi 4 sampai 12 volt dengan menggunakan transformator dengan kemampuan arus sesuai kebutuhan. Bila arsu mengalir didalam logam, maka akan timbul panas ditempat dimana resistansi listriknya besar yaitu pada batas permukaan kedua lembaran logam yang akan dilas. Besar arus daerah sambungan berkisar antara 50 sampai 60 MVA/m

2

dengan tenggang waktu sekitar 10 detik. Tekanan yang diberikan berkisar antara 30 sampai 55 MPa.

2.7.4. Las Busur

dilas sehingga terjadi aliran arus listrik, kemudian elektroda diangkat sedikit sehingga timbullah busur. Panas pada busur bisa mencapai 5.500

o

BAB III

PERENCANAAN DAN PEMBUATAN ALAT PEMANAS (BURNER)

3.1 Pemilihan Jenis Alat Pemanas (Burner)

Ada beberapa macam alat pemanas yang digunakan sebagai alat pemanas dapur Crucible. Jenis-jenis burner ini dapat dibedakan menurut bahan bakar, yaitu bahan bakar gas atau bahan bakar minyak. Dapat juga dibedakan menurut mekanisme kerjanya. Ada yang bekerja secara sederhana, ada pula yang bekerja dengan bantuan alat lain seperti blower.

Untuk perancangan burner yang akan digunakan di laboratorium Foundry, dimana yang menggunakan adalah mahasiswa dibutuhkan burner dengan mekanisme yang sederhana agar dapat dipahami mahasiswa dengan baik. Hal ini juga perlu agar mahasiswa tidak melakukan kesalahan yang bias berakibat fatal bagi mahasiswa itu sendiri.

Oleh karena itu dipilih burner dengan bahan bakar minyak. Burner dengan bahan bakar minyak ini mempunyai mekanisme kerja yang sederhana, harga pembuatan serta cara pembuatan yang cukup sederhana.

3.2 Pemilihan Bahan Bakar Alat Pemanas (Burner)

Alat Pemanas atau burner ini berfungsi untuk mencukupi kebutuhan panas atau kalor yang dibutuhkan dapur pelebur dalam proses peleburan. Alat pemanas ini nantinya diletakkan sedemikian rupa pada dapur pelebur sehingga kalor yang dihasilkan dapat bersirkulasi dengan baik di ruang bakar.

kerosin belakangan ini telah menjadi mahal, ada beberapa pertimbangan mengapa kerosin digunakan sebagai bahan bakar dari burner ini, yaitu:

1. Sebagai bahan bakar, walaupun harga kerosin lebih mahal dibandingkan dibandingkan bahan bakar lainnya. Kerosin masih mudah untuk didapatkan karena masih dijual untuk umum.

2. Bensin dan gas kurang efisien untuk penggunaan dalam industri, terbih lagi sebagai bahan bakar burner yang sederhana. Hal ini dikarenakan sifatnya yang mudah menguap dan titik nyala yang rendah.

3. Solar dan kerosin adalah bahan bakar yang lazim digunakan dalam industri. Namun dalam penggunaan solar sebagai bahan bakar burner kurang efisien karena membutuhkan mekanisme burner yang lebih rumit untuk mencapai pembakaran sempurna.

4. Dari segi keamanannya minyak tanah atau kerosin lebih efisien karena dapat disimpan lebih lama, titik nyala kerosin lebih rendah dari bensin yaitu 37 – 600C, mekanisme burner yang dibutuhkan kerosin pun lebih sederhana dibandingkan bahan bakar lainnya.

3.3 Pemilihan Bahan Alat Pemanas (Burner)

Dari bahasan di atas didapatkan bahwa jenis burner yang digunakan adalah burner dengan bahan bakar minyak tanah. Pembahasan berikutnya adalah jenis logam yang akan digunakan sebagai bahan dari burner. Pembuatan burner ini didasarkan pada burner terdahulu yang ada di laboratorium foundry Universitas Sumatera Utara, dimana burner tersebut terbuat dari Baja tahan panas.

3.4 Mekanisme Kerja Burner

Mekanisme yang dibutuhkan dari burner adalah mekanisme yang sederhana atau mudah digunakan, dan juga dapat dipahami mahasiswa.

Mekanisme yang dirancang adalah: Bahan bakar dipanaskan hingga berbentuk uap bertekanan. Uap bahan bakar itu kemudian akan keluar dari nozel dan langsung mengalami pembakaran dan menghasilkan kalor. Kalor yang dihasilkan akan disirkulasikan kedalam ruang bakar sekaligus memanaskan bahan bakar yang ada dalam burner.

3.5 Konstruksi Burner

Setelah jenis, bahan, bahan bakar dan mekanisme kerja dari burner ditentukan maka selanjutnya dirancang konstruksi dari burner.

Berikut ini gambar rancangan dari burner dengan bahan bakar kerosin:

Untuk ukuran daripada burner ini disesuaikan dengan tempat yang disediakan oleh dapur, yaitu: diameter luar burner 6 inchi (165 mm) dan panjang burner setebal dinding dapur yaitu 200 mm.

Dari ukuran yang diberikan maka dirancang burner dengan ukuran:

Gambar 3.3 Burner dengan dimensinya

Dari gambar dimensi burner dirancang bahwa burner berbentuk silinder dengan diameter luar 165 mm (6 inchi) dan diameter dalam 114 mm (4 inchi) Lubang dibagian tengah silinder adalah tempat keluarnya semburan api dari uap bahan bakar yang keluar dari nozel. Didalam silinder burner itu sendiri terdapat ruangan yang berisi bahan bakar yang dipanaskan memamfaatkan semburan api dari nozel di pangka l burner.

Bahan-bahan yang diperlukan untuk pmbuatan burner ini adalh:

1. Pipa baja dengan ukuran diameter 6 inchi, dengan panjang 230 mm. Pipa ini nantinya akan menjadi bagian luar atau dinding luar dari burner.

2. Pipa Baja dengan ukuran diameter 4 inchi, dengan panjang 230 mm. Pipa ini nantinya akan menjadi bagian dalam atau dinding dalam burner.

3. Dua buah plat baja berbentuk lingkaran dengan ukuran diameter luar 6 inchi dan diameter dalam 4 inchi.

5. Elbow baja degan ukuran ¾ inchi sebanyak 3 buah sebagai penyambung pipa baja ¾ inchi.

6. Pipa tembaga dengan ukuran diameter 8 mm sebagai penyalur bahan bakar dari tangki menuju burner.

7. Nozel dengan ukuran 1 mm.

3.6 Pemilihan Ukuran Nozel

Nozel adalah alat pengalir bahan bakar yang mengatur kecepatan aliran bahan bakar yang dikeluarkan. Ukuran nozel yang dipilih adalah 1 mm. dan berikut ini gambarnya:

Gambar 3.5 Penampang Nozel

3.7 Bagian-bagian Burner

Perakitan burner ini dilakukan dengan metode pengelasan, yaitu degan las listrik. Namun sebelum itu dilakukan terlebih dahulu pegeboran pada pipa baja berukuran 6 inchi dengan jarak lubang hasil pengeboran 200 mm dari ujung burner. Lubang itu sendiri berukuran diameter ¾ inchi. Yang nantinya akan digunakan sebagai tempat penyambungan pipa berukuran ¾ inchi. Jumlah lubangnya dua buah, disisi atas dan sisi bawah.

Berikut ini gambar dari bagian-bagian burner sebelum dilakukan pengelasan:

Gambar 3.4 Bagian-bagian burner Dimana:

a. Plat baja berbentuk lingkaran (2 buah) b. Pipa baja 4 inchi

c. Pipa baja 6 inchi

g. Ellbow baja ¾ inchi (3 buah) h. Pipa baja ¾ inchi, panjang 30 mm

Kemudian tiap bagian disambungkan dengan metode pengelasan. Pengelasan dilakukan dengan hati2 dan teliti sehingga tidak ada kebocoran dari dalam rongga burner.

3.8 Langkah-langkah Pembuatan Burner

Dalam pembuatan atau perakitan burner digunakan metode pengelasan. Pengelasan yang dilakukan adalah dengan pengelasan listrik. Dari pembahasan sebelumnya telah dibahas bagian-bagian dari burner. Bagian-bagian ini yang nantinya akan kita rakit menjadi burner.

Berikut ini langkah-langkah yang dilakukan:

- Pertama pipa dengan ukuran 4 inchi (Bagian b) dilas dengan plat lingkaran (bagian a) pada salah satu ujungnya.

- Setelah itu pipa ukuran 6 inchi ( bagian c ) dilubangi dengan luas ¾ inchi sebanyak 2 buah di bagian atas dan bawahnya dengan ketentuan jarak antara lubang dengan ujung pipa adalah 30 mm.

- Kemudian pipa 6 inchi ( bagian c ) tadi dilas dengan pipa 4 inchi ( bagian b ) yang telah dilas dengan plat lingkaran ( bagian a ) tadi.

- Lalu ujung pipa 4 inchi ( bagian b ) dan pipa 6 inchi ( bagian c ) ditutup atau dilas dengan plat lingkaran ( bagian a ) seperti ujung yang lain.

- Lalu kedua lubang dengan ukuran ¾ inchi tadi dilas dengan pipa ¾ ( bagian f )

lama, dan untuk alasan keamanan maka elbow ini dilas dengan kedua pipa yang dihubungkan.

- Pada pipa ¾ inchi ( bagian f ) atas dihubungkan dengan pipa ¾ inchi ( bagian h ) dengan elbow dan dilakukan pengelasan.

- Begitu juga dengan pipa ¾ inchi dengan panjang 40 mm ( bagian d ) dihubungkan dengan pipa ¾ inchi ( bagian h ) menggunakan elbow dan dilas.

- Sebelumnya pada pipa ¾ inchi ( bagian d ) telah terpasang nozle dan bagian ujung pipa telah ditutup.

- Pipa ¾ inchi sepanjang 1000 mm ( bagian e ) dihubungkan dengan perangkat yang mengalirkan bahan bakar menuju burner.

BAB IV

PENGOPERASIAN DAN PERHITUNGAN PADA ALAT PEMANAS (BURNER)

4.1 Pengoperasian Burner

Pada proses peleburan burner diletakkan pada bagian bawah dapur, posisi burner diatur sedemikian rupa hingga kalor yang dihasilkan burner bersirkulasi dengan baik di ruang bakar. Berikut ini ilustrasi dari pengoperasian burner:

Setelah pemanasan mula dihentikan, semburan api dari pangkal burner yang masuk ke ruang bakar akan memanaskan bahan bakar yang ada di dalam rongga burner dan bahan bakar akan berubah menjadi uap jenuh. Uap yang keluar pun akan mengalir dengan cepat karena pengaruh tekan dari uap jenuh bahan bakar yang dipanaskan.

Setelah alumunium atau paduannya yang ada pada cawan lebur mulai melebur, kembali lagi dimasukkan alumunium yang akan dilebur sedikit demi sedikit secara berkala hingga volume atau ukuran yang diinginkan terpenuhi.

Setelah keran bahan bakar ditutup maka semburan api burner akan mengecil dan segara padam.Namun temparatur dari burner ini masih tinggi. Aluminium cair dapat diangkat dengan segera untuk dituangkan ke pasir cetak atau cetakan lainya.

4.2 Perhitungan Kebutuhan Kalor

Nilai pembakaran tinggi (HHV) yaitu jumlah energi kimia yang terdapat didalam suatu massa bahan bakar atau volume bahan bakar. Dinyatakan dalam satuan kiloJoule/kg ataupun British Thermal Unit/per-pound-massa. Untuk minyak tanah nilai HHVnya adalah 45940kJ/kg ………(lit.12 hal 465)

Untuk mendapatkan jumlah bahan bakar maka harus diketahui jumlah panas yang terpakai dan terbuang. Saat proses peleburan panas yang dibutuhkan meliputi:

- Kalor yang dibutuhkan untuk melebur alumunium. - Kalor yang diserap batu bata

- Kalor yang diserap plat luar - Kalor yang diserap cawan lebur

- Laju aliran panas yang keluar melalui dinding samping

- Laju aliran panas yang terbuang melalui lubang cawan pelebur - Laju aliran panas ke cawan lebur

Gambar 4.6 Suhu dan laju aliran panas yang terjadi didapur selama proses peleburan

Keterangan dari gambar 4.6 adalah :

a) A adalah suhu didalam cawan lebur yang digunakan untuk melebur alumunium, B adalah suhu pada bagian atas, C adalah suhu rata-rata pada batu bata, D adalah suhu diruang bakar serta E adalah suhu tertinggi pada plat dinding bagian samping.

b) q1 adalah laju aliran kalor ke dinding samping, q2 adalah laju aliran

kalor yang melalui bagian atas atau lubang cawan pelebur.

4.2.1 Kalor Untuk Melebur Alumunium (Q1)

Kalor yang dibutuhkan untuk meleburkan alumunium meliputi:

• QA yaitu kalor yang menaikkan temperature Alumunium padat dari

27°C suhu kamar hingga mancapai titik peleburan Alumunium (660°C)

• QB yaitu kalor yang berubah fasa Alumunium padat menjadi cair (

• QC yaitu kalor untuk menaikkan temperature alumunium cair dari

660°C ke temperature penuang 750°C.

•

Maka kalor yang dibutuhkan adalah:

Q1 = QA + QB + QC

= mal . Cpi. Δti + m . h + ma2 .CP2.Δt2

Dimana :

mal = massa alumunium yang akan dilebur

= 30 kg

CP1 = panas jenis alumunium padat …….….(lit 5 hal 581)

Δt1 = parbedaan suhu dari titik cair alumunium dengan suhu kamar

= (660-27)°C

h = panas latent alumunium …….….(lit 6 hal 680)

= 95 kkal/kg

CP2 = panas jenis alumunium cair …….….(lit 5 hal 581)

= 0,26 kkal/kg°C

Δt2 = perubahan suhu dari temperature penuangan titik cair

= (750-660)°C = 90°C

Maka kalor untuk melebur alumunium sebesar :

Q1 = (30 × 0,125 × 663) + (30 x 95) + (30 × 0,26 × 90)

= 5925,75 kkal

4.2.2 Kalor Yang Diserap Batu Tahan Api (Q2)

Kalor yang diterima bata selama proses peleburan dapat dihitung dengan:

Q2 = mb . CP3 . dt

Dimana :

mb = massa batu bata yang menerima panas

CP3 = panas jenis batu bata …….….(lit 5 hal 585)

= 0,84 kkal/kg°C

dt = perubahan suhu di batu bata

= suhu rata-rata batu tahan api bagian luar adalah :

= (27+45) / 2

= 36°C

Suhu rata-rata batu tahan api bagian dalam adalah:

= (620 + 36) / 2

= 328°C

Dengan demikian maka perubahan suhu (dt) yang terjadi adalah :

= 328 – 27

= 301°C

Massa batu tahan api menerima panas adalah :

m =

.

. (Dlb2 – ddb2) . tb . ρdimana :

Dlb = diameter luar bata

Ddb = diameter dalam bata

= 0,5 m

tb = tinggi dapur 0.8 m

= berat jenis bata = 1600 kg/m3 Maka :

m = . . (0,92 – 0,52) . 0,8 . 1600

= 562,668 kg

Sehingga banyaknya panas yang diserap batu bata adalah :

Q2 = 562,668. 301 . 0,84

= 71135,016 kkal

= 597534.142 kJ

4.2.3 Panas Yang Diserap Dinding Plat Luar (Q3)

Bidang yang mengalami perubahan suhu pada bidang dinding luar ini sama dengan yang dialami batu tahan api.

Maka besarnya kalor yang diserap oleh dinding plat luar adalah:

Q3 = mpl. CP4 . dt

Dimana :

mpl = massa plat luar

Cp4 = panas jenis plat luar

= 0,46 kkal/kg°C

massa plat yang mengalami perubahan suhu adalah :

m = π . Dp. tp . dp .

dimana :

Dp = diameter luar

= 0,9025 m

dp = ketebalan dinding plat

= 0,0025 m tp = tinggi dapur 0.8

= berat jenis dinding plat …….….(lit 5 hal 581) = 7833 kg/m3

Maka :

m = π . 0,90250 . 0,8 . 0,0025 . 7833

= 443950 kg

Suhu pada plat yang tertinggi adalah 45°C,

Maka suhu rata-rata yang dialami diding plat adalah :

(45 + 27) / 2 = 36°C

Maka perubahan suhu (dt) yang terjadi adalah :

36 – 27 = 9°C

Maka :

Q3 = 443950 kg . 0,46 kkal / kg°C . 9°C

= 91,895 kkal

4.2.4 Panas Yang Diserap Cawan Lebur (Q4)

Cawan lebur adalah bagian yang paling besar mengalami perubahan suhu. Besarnya kalor yang diserap cawan lebur ini adalah :

Q4 = mcl . CP5 . dt

Dimana :

Mcl = massa cawan lebur

= 25,065 kg

CP5 = panas jenis cawan lebur …….….(lit 5 hal 585)

= 0,46 kkal/kg°C

dt = perubahan suhu

= 755 - 27

= 728°C

Maka :

Q4 = 25,065 kg. 0,46 kkal/kg°C . 728°C

= 8393,7672 kkal

= 35253,822 kJ

4.2.5 Kalor Total Yang Terserap (Qtot)

Banyaknya kalor total adalah jumlah dari keseluruhan kalor yang terserap oleh bahan dapur yaitu :

Qtot = Q1 + Q2 + Q3 + Q4

= (24888,15 + 597534.142 + 768626 + 35253,822) kJ

4.2.6 Laju Aliran Panas ke Dinding Samping (q1)

Laju aliran panas ke dinding samping harus diperkecil semaksimal mungkin, agar tidak banyak panas yang terbuang. Cara memperkecil laju aliran yang besar adalah dengan memakai alat penyekat yang baik. Alat penyekat yang baik tergantung pada jenis penyekat dan ketebalannya. Semakin kecil konduktivitas dan semakin besar ketebalan panas yang akan diisolasi akan semakin baik. Proses perpindahan panas adalah secara konduksi dan konveksi.

Perpindahan panas meliputi :

a) perpindahan panas secara konduksi dari dinding bata sebelah dalam ke dinding batu tahan api sebelah luar.

b) Perpindahan panas secara konduksi dari dinding plat sebelah dalam ke dinding plat sebelah luar.

c) Perpindahan panas secara konveksi dari dinding plat sebelah luar ke udara bebas.

Maka besar perpindahan kalor yang terjadi pada dinding dapur adalah:

Q1 = U0 × A0 × Δt …….….(lit 5 hal 585)

Dimana :

U0 = koefisien perpindahan panas total (W/m2°C)

A0 = luas permukaan dinding luar dapur (m2)

Δt = selisih temperature udara ruang bakar dengan lingkungan

= 755 – 27

= 728°C

Koefisien perpindahan kalor total (U0) dapat dicari dengan rumus

U0 = …….………..(lit 5 hal 585)

Dimana :

Ta = temperature ruang bakar

= 755°C

T1 = temperature ruang bakar

= 27°C

r3 = jari-jari dalam bata

= 0,25 m

r4 = jari-jari luar bata

= 0,45 m

r5 = jari-jari luar dinding

= 0,45 m + 0,0025 m = 0,4525 m

= 0,69 W/m°C

kp = konduktivitas thermal dinding plat baja …….….(lit 5 hal 581)

= 54 W/m°C

h0 = koefisien perpindahan panas konveksi

koefisien perpindahan panas konveksi dapat dicari dengan rumus

h0 = Nu. k/d …….….(lit 5 hal 261)

konduktivitas thermal udara bergantung pada suhu,

suhu film (tf) = (tp + tI) / 2

= (45 + 27) / 2

= 36°C

Maka sifat-sifat udara pada 36°C adalah:

a) Koefisien suhu konduktivitas thermal (β)

= 1/tf

= 1/36°C = 1/305°K = 3,2 × 10-3/°C

b) Viskositas kinematika (v) = 1666 . 10-5 (m2/s)

= 0,02692 (w/m°C) d) Bilangan prandal (pr)

=0,70602 …….….(lit 5 hal 589)

Bilangan nusselt dapat dicari dengan rumus :

Nu1/2 = 0,825 + …….….(lit 5 hal 303)

Jika 10-1<Gr . Pr. < 10-12

Gr . Pr = . Pr …….….(lit 5 hal 229)

=

= 0,1073.1010

Maka :

Nu1/2 = 0,825 +

= 11,204

Maka bilangan nusselt : Nu = 125,536

Maka :

h0 = 125,536 × 0,02692/0,905

maka :

U0 =

= 1,5307 W/m2°C

Dengan demikian :

q1 = U0 . 2 . r5 . L . dt

= 1,5307W/m2°C.2 .0,4525m.728°C

= 1267,375 W

= 4562,552 kJ/jam

4.2.7 Panas Yang Terbuang Melalui Lubang Cawan Pelebur ( q2 )

Panas yang keluar melalui lubang cawan pelebur keluar secara konveksi.

q2= h2.Adt

Dimana:

h2 = koefisien perpindahan panas konveksi

h2 dapat dicari dengan rumus

h2 = k.Nud ……….( lit 5 hal 261 )

Dimana:

k = konduktivitas thermal udara

Nud = Bilangan Nusselt

ρ = 0,338 kg/m3

α = 1,754 x 10 -4 m2 /detik

μ = 4,251 x 10-5 kg/m.s

k = 0,0701 W/m oC

pr = 0,703

untuk mencari bilangan Nusselt dapat dicari dengan rumus :

Nudh = 0,023 [ 1+ ( Dh / 1 ) 0.7 ] Redh 0,8.pr0,33 …………..(lit 5 hal 283)

Dimana :

Redh = ρ.v.Dh /μ

Karena v = 5m /detik ( ditentukan )

Maka:

Redh = 0,388 x 5 x

= 22823,52

Sehingga alirannya adalah turbulen

Nudh = 0,023 [ 1 + (0,5 / 1)0,7].[22823,52]0,8.[0,703]0,33

= 101,446

Maka:

h2 = 0.0701 x 101,446

= 7,112 W/ m o C

A = Luas permukaan lubang cawan pelebur

= π / 4. (0,284)2

= 0,0633 m2

dt = 755 – 27

= 728 oC

q2 = 7,112 W/ m20C x 0,0633 m2 x 728 oC

= 327,738 W

=1376,499 kJ/jam

Banyaknya laju aliran kalor yang terbuang dalam proses peleburan ini adalah :

qt = q1 + q2

= (4562,552 + 1376,49) kJ/jam

= 5939,042 kJ/jam

4.2.8 Tabel Hasil Perhitungan

Setelah didapat hasil perhitungan maka berat total dari bahan dapur dapat dilihat pada tabel 4.1

Tabel 4.1.Berat total dapur

Bahan dapur

Cawan lebur Batu bata

Plat dinding bagian samping

25,065 kg 746,44 kg 44,39 kg

Setelah hasil perhitungan diatas maka banyaknya kalor yang terserap oleh bahan dapur pelebur dapat dilihat pada tabel 4.2

Tabel 4.2 Total kalor yang terserap bahan dapur

Bahan yang diserap Total kalor yang terserap

Kalor yang terserap Alumunium (Q1)

Kalor yang terserap batu tahan api(Q2)

Kalor yang terserap dinding plat luar (Q3)

Kalor yang terserap cawan lebur ( Q4)

24888,15 kJ 597534.142 kJ 768626 kJ 35253,822 kJ

Total kalor yang terserap ( Qt) 39108797,142 kJ

Sedangkan untuk laju aliran panas yang terbuang didapur ini dapat dilihat pada tabel 4.3

Tabel 4.3. Total laju aliran panas

Bahan yang menerima kalor

Laju aliran kalor ke dinding plat samping Panas keluar melalui lubang cawan pelebur

4562,55 kJ/jam 1376,499 kJ/jam

Total laju aliran kalor 5939,042 kJ/jam

4.3 Kecepatan Aliran Pada Nozel

Karakteristik dari bahan bakar yang digunakan adalah :

Bahan bakar : Minyak tanah (kerosene)

Berat jenis : 0,82 gr/cm3

Nilai pembakaran atas (HHV) : 45.940 KJ/kg Temperatur penguapan kerosene : 24,8°C

Untuk kecepatan aliran pada nozel dapat dihitung dengan rumus kontinuitas :

Dimana :

Vn = kecepatan kerosene melalui nozel

dp = Diameter pipa

dn = Diameter nozel

vp = kecepatan kerosene melalui pipa

Ap = Luas penampang pipa

An = Luas penampang nozel

Q = Debit aliran pipa

Jika Q =

Dimana : Volume tanki = 14 liter

= 14.10-3 m3

t = waktu yang dibutuhkan untuk melebur alumunium

= 144 . 102 detik

Maka :

Q =

= 9,7 . 10-7 m3/s

Maka

vp =

= 3,659 . 10-3 m/s

Jadi, kecepatan aliran melalui nozel berdasarkan asumsi aliran masih liquid (cair) adalah :

vn = 3,657.10-3

4.4 Perhitungan Waktu Peleburan

Waktu yang dibutuhkan untuk logam alumunium padat menjadi cair pada dapur pelebur ini dapat diketahui dari besarnya angka perbandingan antara kalor yang dibutuhkan logam alumunium untuk dapat melebur dengan laju aliran kalor yang diterima oleh cawan lebur, yaitu:

Dimana: t = Waktu peleburan

Q1= Panas yang dibutuhkan untuk melebur alumunium

Q3= Laju aliran panas ke cawan lebur

Dapur pelebur ini sebelum mulai melebur logam alumunium harus mengalami pemanasan mula terlebih dahulu pada burner.Untuk pemanasan mula diperlukan waktu 45 menit, maka dengan demikian untuk melebur 30 kg

alumunium diperlukan waktu:

t = 218,58 + 45

= 263,58 menit

= 4,39 jam

4.5 Kebutuhan Bakar Bakar

Maka jumlah bahan baker yang dibutuhkan adalah perbandingn dari jumlah kalor yang terserap dan jumlah keseluruhan laju aliran kalor dengan jumlah kandungan energi per massa bahan baker (HHV), yaitu :

mbb =

jika berat jenis minyak tanah = 0,88 Kg/dm3

maka :

mbb = massa bahan baker/berat jenis bahan baker

= 8,388 x 100/88

= 9,531 liter

Maka kebutuhan bahan bakar untuk melebur 1 kg alumunium adalah :

Kebutuhan bahan bakar

= 9,531 liter/30 kg

= 0,317 liter

4.6 Kebutuhan Udara

Alat pemanas membutuhkan udara untuk mendapat pembakaran yang sempurna. Bahan bakar yang digunakan untuk alat pemanas ini adalah minyak

……….... (lit 10 hal 107)

Dimana :

BM = berat molekul bahan bakar minyak tanah yaitu 154 kg mol

Dimana dianggap bahwa minyak tanah resusun dari 40% C3H8 dan 60% C4H10

maka:

Zc = 0,4 (3) + 0,6 (4) = 3,6 mol atom carbon

Zh = 0,4 (8) + 0,6 (10) = 9,2 mol atom hydrogen

Zs = Zo = 0

Maka :

= 28,09 mol udara/mol bahan bakar

Sehingga kebutuhan akan udara:

Jadi 1 kg bahan bakar akan terbakar sempurna bila ada 5,3 kg udara, sehingga kebutuhan udara untuk bahan bakar terpenuhi.

Sedangkan tekanan (P) yang terjadi pada ruang bakar dimana pada ruang bakar ini temperature akan berubah dengan volume ruang yang konstan. Maka akan terjadi :

……….…( lit 13 hal 24)

Dimana:

P1 = tekanan udara diluar ruang bakar, dianggap 1 atm atau 101332 kg/m2

P2 = tekanan didalam ruang bakar

T1 = temperature diluar ruang (27°C + 273) = 300°K

T2 = temperature didalam ruang (750°C + 273) = 1023°K

Maka :

P2 =

=

= 345501,2 kg/m2

= 345501,2 Pa

m = n . M ……...………… (lit 13 hal 4)

dimana :

m = jumlah massa oksigen didalam ruang bakar

M = berat molekul oksigen 32 kg/kgmol

n = jumlah mol oksigen

=

……...………… (lit 13 hal 5)

V = volume ruang bakar yaitu 0,0845 m3

v = volume jenis molal oksigen

dimana :

v = ……...……… (lit 13 hal 34)

Ro = Konstanta gas untuk oksigen

= 848 kg.m/kgm.oK

T = suhu rata-rata didalam ruang bakar yaitu

=

= 661.5

0KP = tekanan didalam ruang bakar yaitu 345501,2 kg/m2

v

= 1,23 m3/kgm

Sehingga :

n =

= 0,064 kgm

Maka massa udara didalam ruang bakar adalah:

M = jumlah mol oksigen.berat mol oksigen

m = 0,064 kgm.32 kg/kgm

= 2,053 kg massa udara

Jadi massa udara didalam ruang bakar adalah 2,053 kg massa udara sudah mencukupi untuk mencapai pambakaran sempurna dari minyak tanah yang

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari perhitungan dan data pada bab-bab terdahulu, dalam perencanaan alat pemanas (burner) pada dapur Crucible untuk kebutuhan laboratorium foundry dalam melebur logam alumunium dan paduannya dapat simpulkan bahwa:

1. Jenis Dapur

• Dapur yang digunakan adalah dapur pelebur jenis Crucible

• Sumber panas yang digunakan dapur untuk mencairkan alumunium berasal dari burner dengan bahan bakar minyak tanah.

2. Bahan-bahan dari Burner adalah:

• Pipa baja dengan ukuran diameter 6 inchi, dengan panjang 230 mm. Pipa ini nantinya akan menjadi bagian luar atau dinding luar dari burner.

• Pipa Baja dengan ukuran diameter 4 inchi, dengan panjang 230 mm. Pipa ini nantinya akan menjadi bagian dalam atau dinding dalam burner.

• Dua buah plat baja berbentuk lingkaran dengan ukuran diameter luar 6 inchi dan diameter dalam 4 inchi.

• Pipa baja dengan ukuran ¾ inchi, yang akan mengalirkan bahan bakar menuju burner dan dari burner menuju nozel.

• Pipa tembaga dengan ukuran diameter 8 mm sebagai penyalur bahan bakar dari tangki menuju burner.

• Nozel dengan ukuran 1 mm.

3. Bahan bakar burner adalah minyak tanah dengan nilai pembakaran atas (HHV): 45.940KJ/kg

4. Ukuran nozel yang digunakan adalah: 1 mm

5. Kebutuhan kalor:

• Jumlah kalor yang terserap dapur : 359.295,004 kJ

• Laju aliran kalor : 5939.042 kJ/jam

6. Waktu peleburan:

• Pemanasan mula : 45 menit

• Waktu total peleburan : 4 jam

7. Kebutuhan bahan bakar:

• Banyaknya bahan bakar yang digunakan : 14 liter

5.2 Saran

1. Dengan adanya perencanaan dari pemakaian bahan bakar, pemilihan bahan dapur yang tepat serta pemakaian penyekat panas maka efisiensi serta keselamatan kerja pada saat pengoperasian dapur pelebur ini dapat lebih ditingkatkan.

DAFTAR PUSTAKA

B. H. Amstead, Sriati, “ Teknologi Mekanik, Jilid 1 ”, Erlangga, Jakarta, 1989.

George E Dieter, ” Metallurgi Mekanik, Jilid 2 ”, Erlangga, Jakarta, 1986. Joseph E. Shingley, “ Perencanaan Teknik Mesin “, Erlangga, Jakarta, 1986. Van Vlack, Lawrence H, “ Ilmu dan Teknologi Bahan “, Erlangga, Jakarta, 1989.

Holman, J. P. “ Perpindahan Kalor “ , Erlangga, Jakarta, 1986.

Incropera, Frank. P. “ Fundamentals Of Heat Transfer “, Jhons Winsley and Sons, New York, 1973.

Lithel Richard, “ Metal Working Technology “,Mc Graw Hill Inc, New York, 1982.

Tata Surdia, Shinroku Saito, “ Pengetahuan Bahan Teknik “, PT.Pradnya Paramita, Jakarta, 1995.

Tata Surdia, Kenji Chijiwa, “ Teknik Pengecoran Logam “, PT.Pradnya Paramita, Jakarta, 1975.

Archie W. Culp, Jr, Darwin Sitompul, “ Prinsip – Prinsip KOnversi Energi “, Mc Graw Hill, New York, 1976.

F. A. Lewis, “ Alumunium Alloy Casting And Foundry “, Jhon Winley and Sons, New York, 1976.

Kiyokatsu Suga, Sularso, “ Dasar Perencanaan dan Pemilihan elemen

Mesin ”, PT.Pradnya Paramita, Jakarta, 1978.

Lampiran 12. Sifat-sifat Udara pada Tekanan Atmosfer