PERANCANGAN ULANG DAN PEMBUATAN KONSTRUKSI

PADA DAPUR CRUCIBLE UNTUK PELEBURAN

ALUMINIUM/PADUAN DENGAN KAPASITAS

30 KG/PELEBURAN

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

MUKHLIS RIDHO PADANG NIM. 080401146

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT atas berkah, rahmat dan karunia Nya, sehingga penulis dapat menyelesaikan tugas sarjana ini. Tugas sarjana ini merupakan tugas akhir sebagai syarat untuk menyelesaikan perkuliahan di “ Universitas Sumatera Utara” ( USU ) khususnya di Departemen Teknik Mesin dan disajikan dalam forum seminar dan sidang sarjana.

Pada tugas sarjana ini penulis memilih tugas dengan mata kuliah PENGECORAN LOGAM dengan spesifikasi tugas PERANCANGAN ULANG DAN PEMBUATAN KONSTRUKSI PADA DAPUR CRUCIBLE UNTUK PELEBURAN ALUMUNIUM/PADUAN DENGAN KAPASITAS 30 KG/PELEBURAN.

Segala daya dan upaya telah penulis kerahkan semaksimal mungkin dalam penyajian dan pembahasan demi terwujudnya tugas sarjana ini.

Dengan besar hati dan dari hati yang paling dalam pada kesempatan ini penulis mengucapkan banyak terimakasih kepada :

1. Ayahanda Rasat Padang dan Ibunda Tariah Bintang yang saya cintai dimana telah memberikan segalanya bagi penulis.

2. Bapak Prof.Dr.Ir Armansyah Ginting,M.Eng selaku dosen pembimbing saya, dimana beliau memberikan banyak ilmu serta waktuya kepada penulis sehingga tugas akhir ini dapat hadir di hadapan kita semua.

3. Ibu Ir. Raskita S. Meliala selaku Dosen Pembanding I dan Bapak Ir. Syahrul Abda, M.Sc selaku Dosen Pembanding II, yang telah banyak

memberikan arahan dan bimbingan kepada Penulis.

4. Bapak Dr.Ing.Ir.Ikhwansyah Isranuri selaku Ketua Jurusan Departemen Teknik Mesin, Universitas Sumatera Utara.

5. Bapak Ir.Tugiman MT selaku koordinator Tugas Akhir di Departemen Teknik Mesin, Universitas Sumatera Utara.

6. Bapak/Ibu Dosen Pengajar di Departeman Teknik Mesin Universitas Sumatera Utara, serta staf – staf pegawai dilingkungan Departeman Teknik Mesin, Universitas Sumatera Utara.

7. Abang, Kakak, serta Adik – adikku tercinta Misran Padang, Syafrudi Padang, Hendra Padang, Ipung, Sari Bintang, Sarasi Pasi, Juni Padang, dan Ramadhan Padang yang telah banyak memberi bantuan moril maupun materil serta motivasi dan doa sehingga Skripsi ini dapat selesai.

8. Buat saudari Kurniawaty Cibro yang saya sayangi, dimana telah menarik saya dari keterpurukan mental dan selalu memotivasi.

Teknik Mesin angkatan 2005 (Mahasiswa Transfer D4) dan Bibi Kede yang telah membantu penulis untuk menyelesaikan Tugas Akhir ini.

10.Teman – teman alumni SMAN 1 SDK 2005 serta teman-teman dari IMPAK yang banyak memberikan dorongan dan motipasi agar skripsi ini dapat selesai.

11.Bang Marlon selaku koordinator laboratorium Foundry.

Penulis mengharapkan semoga Tugas Akhir ini dapat bermanfaat bagi penulis dan pembaca, penulis sadar Tugas Akhir ini masih jauh dari sempurna, walaupun penulis sudah semaksimal mungkin untuk mendekati sempurna. Apabila ada kesalahan semata – mata kekhilafan penulis. Akhir kata penulis ucapkan terimakasih.

Medan, Januari 2011 Penulis

DAFTAR ISI

LEMBAR PENGESAHAN DARI PEMBIMBING ...i

LEMBAR PERSETUJUAN DARI PEMBANDING ... ii

SPESIFIKASI TUGAS ... iii

LEMBAR EVALUASI SEMINAR SKRIPSI ... iv

KATA PENGANTAR ... v

1.5 Sistematika Penulisan ... 3

2.8 Dapur Crucible pada Departemen Teknik Mesin USU ... 29

2.9 Data Dapur Peleburan Hasil Survey ... 32

BAB III. PERENCANAAN KONSTRUKSI JAKET PADA DAPUR PELEBURAN ALUMINIUM 3.1 Perencanaan Konstruksi Jaket ... 34

3.2 Pemilihan Batu Tahan Api ... 36

3.3 Pemilihan Semen Tahan Api ... 38

3.4 Perencanaan Dinding Luar ... 39

3.5 Perencanaan Plat Penutup Atas ... 41

3.6. Perencanaan Ruang Bakar... 43

BAB IV. ANALISA KALOR PADA KONSTRUKSI JAKET PADA DAPUR PELEBURAN 4.1 Kalor Yang diserap Batu Tahan Api ... 45

4.2 Kalor yang diserap Plat penutup atas ... 46

4.3 Panas yang Terbuang Melalui Plat Penutup Atas ... 48

4.4 Hasil Analisa ... 53

BAB V. PENGERJAAN KONSTRUKSI JAKET DAN PENGOPERASIAN DAPUR PELEBURAN 5.1 Pembuatan Konstruksi Dapur ... 55

5.1.1 Pembuatan Dinding Plat Luar... 55

5.1.2 Penyusunan Bata Tahan Api ... 56

5.1.3 Pemasangan Batu Penumpu Cawan Lebur ... 56

5.1.4 Peralatan yang Digunakan ... 56

5.2 Keadaan Dapur sebelum di Rancang Ulang ... 57

5.3 Pengoperasian Dapur Hasil Rancang Ulang ... 58

BAB VI . KESIMPULAN DAN SARAN 6.1 Kesimpulan ... 62

6.2 Saran ... 63 DAFTAR PUSTAKA

DAFTAR GAMBAR

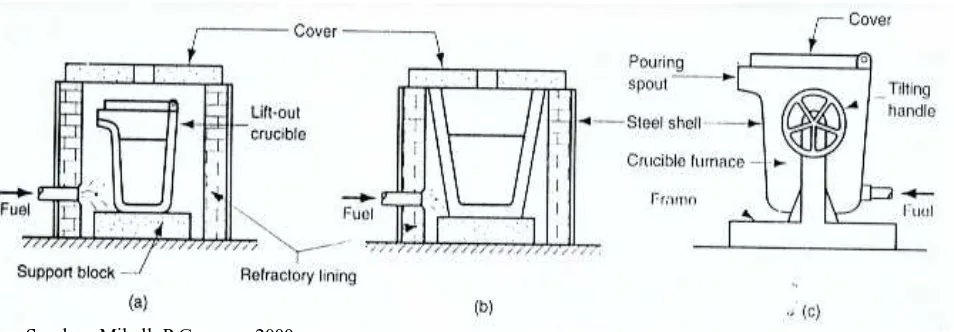

Gambar 2.1 Tiga jenis dapur crucible ... 6

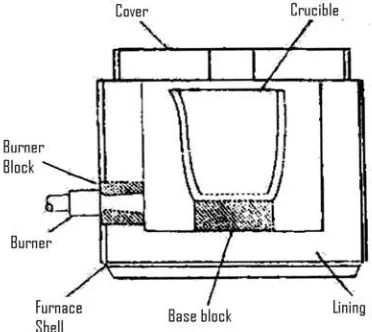

Gambar 2.2 Dapur kedudukan tutup ... ...7

Gambar 2.3 Potongan melintang tanur induksi jenis saluran 2 ... 9

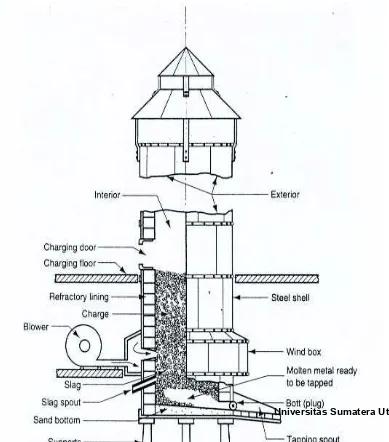

Gambar 2.4 Kupola untuk peleburan besi tuang ... 10

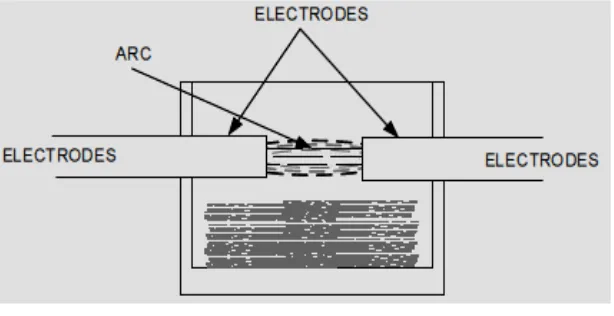

Gambar 2.5 Electric furnace indirect system ... 11

Gambar 2.6 Electric furnace direct system ... 11

Gambar 2.7 Tungku induksi listrik ... 12

Gambar 2.8 Tungku Converter Bessemer ... 13

Gambar 2.9 Proses oksigen pada dapur basa ... 14

Gambar 2.10 LD Top Blown Converter ... 15

Gambar 2.11 Keadaan dapur dari sampng pada lab. foundry DTM USU ... 30

Gambar 2.12 Keadaan dapur bagian dalam pada lab. foundry DTM USU ... 30

Gambar 2.13 Dimensi dapur yang disurvey ... 32

Gambar 3.1 Konstruksi jaket ... 34

Gambar 3.2 Dimensi konstruksi jaket ...………...35

Gambar 3.3 Bata tipe empat persegi panjang ... 36

Gambar 3.4 Bata tipe segitiga lancip ... 37

Gambar 3.5 Dinding Luar ... 40

Gambar 3.6 Plat Penutup atas ... 42

Gambar 3.7 Luas Ruang bakar ... 43

Gambar 3.8 Konstruksi jaket keseluruhan ... 44

Gambar 4.1 Perpindahan panas secara konduksi dan konveksi ... 49

Gambar 5.1 Bentangan Plat Dinding Luar ... 55

Gambar 5.2 Konstruksi Dapur sebelum Dilakukan Pengerjaan ... 57

Gambar 5.3 Konstruksi Dapur Bagian Dalam Sebelum Pengerjaan ... 58

Gambar 5.4 Dapur Peluburan Siap Dioperasikan ... 59

Gambar 5.5 Dapur Peleburan yang Sedang Beroperasi ... 59

Gambar 5.6 Pengecekan ... 60

DAFTAR TABEL

Tabel 2.1 Sifat-sifat batu tahan api ... 17

Tabel 2.2 Alumunium assosiasi index system ... 24

Tabel 2.3 Data kalor terserap sebelum di rancang ulang ... 31

Tabel 2.4 Data data kalor terbuang sebelum dirancang ulang ... 31

Tabel 2.5 waktu dan bahan bakar untuk peleburan sebelum rancang ulang ... 31

Tabel 2.6 Data dapur peleburan hasil survey ... 33

Tabel 2.7 Perbandingan data survey dengan dapur sebelum dirancang ulang ... 33

Tabel 4.1 Data kalor terserap setelah di rancang ulang ... ...53

Tabel 4.2 Data kalor tebuang setelah di rancang ulang ... ...53

Tabel 4.3 Data waktu dan bahan bakar setelah di rancang ulang . ...53

Tabel 4.4 Hasil perbandingan dapur sebelum dan hasil dirancang ulang ...53

DAFTAR NOTASI

Simbol Keterangan Satuan

Cp1 Panas jenis alumunium padat kJ/kg.0K

HHV Koefisien perpindahan panas konvekso W/m.0C Kb Kondukt ivitas thermal batu tahan api kJ/jg Kb Konduktivitas thermal dinding plat W/m.0C

q1 Kalor yang terbuang sari dinding dapur kJ/jam

q2 Kalor yang terbuang dari cawan pelebur kJ/jam Q1 Kalor yang diserap untuk melebur alumunium kJ

Q2 Kalor yang diserap batu tahan api kJ

Q3 Kalor yang diserap dinding plat luar kJ

Q4 Kalor yang diserap cawan lebur kJ

Qt2 Kalor yang terbuang selama proses kJ

r3 Jari-jari dalam dapur m

r4 Jari-jari luar dapur m

r5 Jari-jari luar dinding m

Re Bilangan reynold -

tb Tinggi batu tahan api yang menerima panas m tp Tinggi plat yang mengalami perubahan suhu m

tf Suhu film 0K

Ta Temperatur ruang bakar 0K

T1 Temperatur suhu lingkungan 0K

Uo Koefisien perpindahan panas total W/m2.0

V Viskositas kinematika Cst

Xp Ketebalan plat dinding m

BAB I PENDAHULUAN

1.1 Latar Belakang

Pengecoran adalah suatu proses penuangan materi cair seperti logam atau plastik yang dimasukkan ke dalam cetakan, kemudian dibiarkan membeku di dalam cetakan tersebut, dan kemudian dikeluarkan atau dipecah-pecah untuk dijadikan komponen mesin. Pengecoran digunakan untuk membuat bagian mesin dengan bentuk yang kompleks.

Ada 4 faktor yang berpengaruh atau merupakan ciri dari proses pengecoran, yaitu :

1. Adanya aliran logam cair kedalam rongga cetak.

2. Terjadi perpindahan panas selama pembekuan dan pendinginan dari logam dalam cetakan.

3. Pengaruh material cetakan.

4. Pembekuan logam dari kondisi cair.

Peningkatan kualitas produk pengecoran harus dilakukan agar hasil produksi benda-benda coran dalam negeri dapat bersaing dengan buatan luar negeri, sehingga negeri ini masih memerlukan banyak pembinaan serta usaha untuk meningkatkan kualitas produk yang dihasilkan. Dengan adanya pembinaan serta usaha meningkatkan produksi pengecoran, kedepannya akan lahir ahli-ahli ilmu pengecoran.

Alasan pemilihan dapur Crucible yang akan digunakan di banding dengan memakai dapur pelebur jenis lainnya karena:

1. Dapur pelebur ini tidak memerlukan teknik pengoperasian yang terlalu rumit dibanding dapur pelebur jenis lainnya, sehingga cocok digunakan untuk penelitian dan praktikum bagi laboratorium Foundry.

2. Dapur Crucible ini dapat menggunakan bahan bakar yang aman seperti minyak tanah.

3. Cocok digunakan untuk melebur logam bukan besi yang mempunyai temperatur cair yang cukup tinggi seperti alumunium.

4. Mudah dalam pengoperasiannya terutama untuk pengambilan terak pada logam alumunium.

1.2Tujuan

Tujuan dari perencanaan ini adalah merancang ulang dan membuat konstruksi dapur peleburan aluminium dengan kapasitas 30Kg/peleburan untuk meminimalkan jumlah panas yang terbuang.

1.3Batasan Masalah

Berhubung dengan luasnya persoalan dalam masalah pengecoran, maka akan dibatasi ruang lingkup tugas sarjana ini, yaitu tentang perancangan ulang dan pembuatan konstruksi dapur peleburan aluminium dengan kapasitas 30Kg/peleburan.

1.4Metode Penulisan

1. Survey Lapangan

Disini dilakukan peninjauan pada Laboratorium Foundry yang menggunakan dapur Crucible untuk memperoleh data-data serta membandingkan dengan dapur Crucible yang ada dan telah beroperasi untuk melebur logam.

2. Studi Literatur

Berupa studi kepustakaan dan kajian dari buku-buku dan tulisan yang berhubungan dengan hal yang dibahas.

3. Diskusi

Berupa tanya jawab dan arahan dari dosen pembimbing dengan mahasiswa mengenai rancangan yang dilakukan.

1.5Sistematika Penulisan

Adapun sistematika penulisan yang digunakan dalam tugas sarjana ini adalah:

1. BAB I : Pendahuluan, berisikan latar belakang, tujuan perencanaan, batasan masalah, metode penulisan dan sistematika penulisan.

2. BAB II : Tinjauan Pustaka, berisika tantang teori-teori yang mendasari perencanaan alat konstruksi dapur peleburan aluminium.

3. BAB III : Perencanaan konstruksi jaket pada dapur peleburan aluminium/ paduan dengan kapasitas 30 Kg/peleburan 4. BAB IV : Analisa kalor pada konstruksi jaket pada dapur

peleburan

5. BAB V : Pengerjaan konstruksi jaket dan pengoperasian dapur peleburan

BAB II

TINJAUAN PUSTAKA

2.1 Dapur Peleburan

Dalam proses pengecoran logam tahapan peleburan untuk mendapatkan logam cair pasti akan dilakukan dengan menggunakan suatu tungku peleburan di mana material bahan baku dan jenis tungku yang akan digunakan harus disesuaikan dengan material yang akan dilebur.

Pemilihan tungku peleburan yang akan digunakan untuk mencairkan logam harus sesuai dengan bahan baku yang akan dilebur. Paduan Aluminium, paduan tembaga, paduan timah hitam, dan paduan ringan lainnya biasanya dilebur dengan menggunakan tungku peleburan jenis krusibel, sedangkan untuk besi cor menggunakan tungku induksi frekwensi rendah atau kupola. Tungku induksi frekwensi tinggi biasanya digunakan untuk melebur baja dan material tahan temperatur tinggi (Abrianto Akuan, 2009).

Tungku yang paling banyak digunakan dalam pengecoran logam antara lain ada lima jenis yaitu; Tungku jenis kupola, tungku pengapian langsung, tungku krusibel, tungku busur listrik, dan tungku induksi. Dalam memproduksi besi cor tungku yang paling banyak digunakan industri pengecoran adalah krusibel dan tungku induksi, jenis kupola sudah mulai jarang digunakan karena pertimbangan tertentu. Berikut ini uraian tentang tungku peleburan. Pada unit ini memperkenalkan tungku dan refraktori dan menjelaskan berbagai aspek perancangan dan operasinya (Abrianto Akuan, 2009).

Pemilihan dapur tergantung pada beberapa faktor (Mikell P.Groover, 2000), seperti :

1. Paduan logam yang akan dicor

3. Kapasitas dapur yang dibutuhkan 4. Biaya operasi

5. Pengoperasian 6. Pemeliharaan

7. Polusi terhadap lingkungan.

2.2 Klasifikasi Tungku

Tungku adalah sebuah peralatan yang digunakan untuk mencairkan logam pada proses pengecoran (casting) atau untuk memanaskan bahan dalam proses perlakuan panas (heat Treatmet). Karena gas buang dari bahan bakar berkontak langsung dengan bahan baku, maka jenis bahan bakar yang dipilih menjadi penting. Sebagai contoh, beberapa bahan tidak akan mentolelir sulfur dalam bahan bakar. Bahan bakar padat akan menghasilkan bahan partikulat yang akan mengganggu bahan baku yang ditempatkan didalam tungku (Abrianto Akuan, 2009).

Idealnya tungku harus memanaskan bahan sebanyak mungkin sampai mencapai suhu yang seragam dengan bahan bakar dan tenaga kerja sesedikit mungkin. Kunci dari operasi tungku yang efisien terletak pada pembakaran bahan bakar yang sempurna dengan udara berlebih yang minimum. Tungku beroperasi dengan efisiensi yang relatif rendah (dibawah 70 %) dibandingkan dengan peralatan pembakaran lainnya seperti boiler (dengan efisiensi lebih dari 90 %). Hal ini disebabkan oleh suhu operasi yang tinggi didalam tungku. Sebagai contoh, sebuah tungku yang memanaskan bahan sampai suhu 1200 oC akan mengemisikan gas buang pada suhu 12000C atau lebih yang mengakibatkan kehilangan panas yang cukup signifikan (Abrianto Akuan, 2009).

Dapur ini melebur logam tanpa berhubungan langsung dengan bahan pembakaran (indirect fuel-fired furnance).

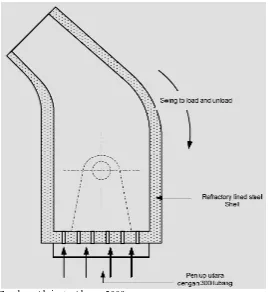

Sumber: Mikell P.Groover, 2000

Gambar 2.1 Tiga jenis dapur krusibel

Dalam gambar 2.1 ditunjukkan 3 jenis dapur krusibel yang biasa digunakan : a. Krusibel angkat (lift-out crucible),

b. Pot tetap (stationary pot),

c. Dapur tukik (tilting-pot furnance).

Krusibel angkat yaitu Krusibel ditempatkan didalam dapur dan dipanaskan hingga logam mencair. Sebagai bahan bakar digunakan minyak, gas, dan serbuk batubaru. Bila logam telah melebur, krusibel diangkat dari dapur dan digunakan sebagai label penuangan. Dapur pot tetap Dapur tidak dapat dipindah, logam cair diambil dari kontainer dengan ladel. Dapur tukik Dapat ditukik untuk menuangkan logam cair (Mikell P.Groover, 2000).

terbatas hanya beberapa ratus pound saja. Dapur Crucible adalah dapur yang paling tua yang digunakan dalam peleburan logam. Dapur ini mempunyai konstruksi paling sederhana. Dapur ini ada yang menggunakan kedudukan tetap dimana penmgambilan logam cair dengan memakai gayung. Dapur ini sangat fleksibel dan serba guna untuk peleburan yang skala kecil dan sedang. Bahan bakar dapur Crucible ini adalah gas atau bahan bakar minyak karena akan mudah mengawasi operasinya. Ada pula dapur yang dapat dimiringkan sehingga pengambilan logam dengan menampung dibawahnya. Dapur ini biasanya dipakai untuk skala sedang dan skala besar. Dapur Crucible jenis ini ada yang dioperasikan dengan tenaga listrik sebagai alat pemanasnya yaitu dengan induksi listrik frekuensi rendah dan juga dapat dengan bahan bakar gas atau minyak, sedangkan dapur Crucible yang memakai burner sebagai alat pemanas dengan kedudukan tetap terlihat seperti gambar dibawah (Mikell P.Groover, 2000).

Sumber: Mikell P.Groover, 2000

Gambar 2.2 Dapur kedudukan tetap

atau logam cair. Burner diletakkan pada kedua sisi tanur dan dioperasikan secara periodik untuk mendapatkan panas yang merata. Bahan bakar yang digunakan adalah gas atau minyak. Udara pembakaran dan bahan bakar biasanya dipanaskan mula dengan melewatkan pada ruang pemanas dibawah tanur. Pemanasan ini bertujuan untuk mempeercepat terjadinya pembakaran dan menjaga agar tidak terjadi perubahan suhu yang mencolok didalam tanur. Pintu pengisian terletak di sisi depannya. Tanur udara terbuka biasanya digunakan untuk peleburan baja (Abrianto Akuan, 2009).

Tanur udara adalah bentuk yang dimodifikasi dari tanur udara terbuka. Bentuknya hampir sama dengan tanur udara terbuka, penampang tempat logam cair berbentuk lebar dan dangkal. Tanur dipanaskan dengan alat pemanas dengan bahan bakar minyak . Burner dan udara pembakaran ditempatkan pada salah satu ujung tanur dan udara sisa pembakaran akan keluar dari ujung yang lain. Komposisi kimia dapat dikontrol lebih baik pada dapur ini dibanding dengan dapur kupola. Bila ingin melakukan penambahan dilakukan dengan membuka tutup tanur dan menuangkannya dari atas (Abrianto Akuan, 2009).

Tanur induksi listrik adalah tanur yang melebur logam dengan medan elektromagnet yang dihasilkan oleh induksi listrik, baik yang berfrekuensi rendah maupun yang berfrekuensi tinggi. Tanur induksi biasanya berbentuk Crucible yang dapat dimiringkan. Tanur ini dipakai untuk melebur baja paduan tinggi, baja perkakas, baja untuk cetakan, baja tahan karat,dan baja tahan panas yang tinggi (Abrianto Akuan,2009).

Sumber: Abrianto Akuan, 2009

Gambar 2.3. Potongan melintang tanur induksi jenis saluran 2

2.2.2 Tungku Kupola

Sumber: Mikell P.Groover, 2000

Gambar 2.4. Kupola untuk peleburan besi tuang

2.2.3. Tungku Busur Listrik

Peleburan logam menggunakan tungku ini dilakukan dengan menggunakan energi yang berasal dari listrik berupa arc atau busur yang dapat mencairkan logam. Tungku jenis busur listrik ini biasanya digunakan untuk proses pengecoran baja (Abrianto Akuan, 2009).

Sumber: Abrianto Akuan, 2009

Sumber: Abrianto Akuan, 2009

Gambar 2.6 Electric furnace direct system

2.2.4 Tungku Induksi

Tungku induksi adalah tungku yang menggunakan energi listrik sebagai sumber energi panasnya, arus listrik bolak-balik (alternating current) yang melewati koil tembaga akan menghasilkan medan magnetik pada logam pengisi (charging material) didalamnya. Medan magnet ini juga akan melakukan mixing pada logam cair akibat adanya gaya magnet antara koil dan logam cair yang akan menimbulkan efek pengadukan (stiring effect) untuk menghomogenkan komposisi pada logam cair (Abrianto Akuan, 2009).

Sumber: Abrianto Akuan, 2009

Gambar. 2.7 Tungku induksi listrik

Setelah logam pengisi telah mengalami pencairan maka tungku induksi ini telah dilengkapi dengan suatu pengendali untuk melakukan penuangan (titling) kedalam suatu ladle yang lebih kecil yang dibawa hook crane atau ladle yang dibawa oleh dua operator pouring ke cetakan.

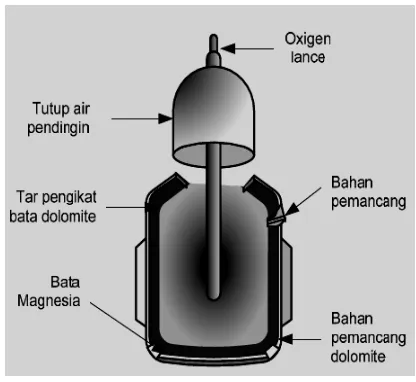

2.2.5 Tungku Converter

Sumber: Abrianto Akuan, 2009

Gambar 2.8 Tungku Converter Bessemer

Proses pemurnian ini dilakukan dengan terlebih dahulu mencairkan besi mentah ke dalam converter yang berada pada posisi horizontal kemudian converter diubah posisinya pada posisi vertikal dan pada posisi ini udara bertekanan 140 KN/m2 dihembuskan melalui dasar converter ke dalam besi mentah cair, dengan demikian maka unsur karbon akan bersenyawa dengan oksigen menjadi karbon dioxida (CO2) dan mengikat unsur-unsur lainnya (Abrianto Akuan, 2009).

(Fe), selanjutnya ditambahkan unsur karbon ke dalam converter ini dengan jumlah tertentu sesuai dengan jenis baja yang dikehendaki hingga 2,06%, coverter ini berkapasitas antara 25 ton sampai 60 ton. Pada dasarnya berbagai metoda dalam proses pembuatan baja ini ialah proses pemurnian unsur besi dari berbagai unsur yang merugikan sebagaimana telah dikemukakan terdahulu, oleh karena itu dalam proses pembuatan baja dengan menggunakan sistem converter ini ialah salah satu proses pemurnian atau pemisahan besi dengan menggunakan bejana sebagai alat pemanasan (peleburan) besi kasar tersebut (Abrianto Akuan, 2009).

Sumber: Abrianto Akuan, 2009

Gambar 2.9 Proses oxigen pada dapur basa untuk pemurnian besi kasar

2.2.6 Tungku Thomas dan Bessemer

Bessemer hanya cocok digunakan dalam proses pemurnian besi kasar dari bijih besi yang rendah Posphor (Low-Posphorus Iron Ores) (Abrianto Akuan, 2009)..

Sedangkan Thomas menyempurnakannya dengan memberikan lapisan batu kapur (limestone) atau Dolomite sehingga dinding converter menjadi basa dan mampumereduksi kelebihan unsur Posphor dengan mengeluarkannya bersama terak. Salah satu proses pemurnian besi dengan sistem converter ini pertama dikembangkan di austria, proses dengan hembusan udara bertekanan hingga 12 bar di atas convertor dengan posisi vertical, setelah besi mentah (pig iron) bersama dengan sekrap dimasukan yang kemudian dibakar, udara yang dihembuskan menghasilkan pembakaran dengan unsur karbon, belerang dan phosphor yang terkandung didalam besi mentah tersebut, hal ini terjadi pada saat converter dalam posisi miring (Abrianto Akuan, 2009).

Sumber: Abrianto Akuan, 2009

Batu tahan api yang umum digunakan untuk dapur peleburan jenis crucible adalah batu tahan api yang memiliki sifat-sifat (Bambang Suharno, 2008) :

1. Tidak melebur pada suhu yang relatif tinggi

2. Sanggup menahan lanjutan panas yang tiba-tiba ketika terjadi pembebanan suhu

3. Tidak hancur di bawah pengaruh tekanan yang tinggi ketika digunakan pada suhu yang tinggi

4. Mempunyai koefisien thermal yang rendah sehingga dapat memperkecil panas yang terbuang

5. Memiliki tekanan listrik tinggi jika digunakan untuk dapur listrik

Bahan tahan api diklasifikasikan dalam beberapa jenis, yaitu golongan basa, asam, dan netral. Pemilihin ini tergantung pada jenis dapur apa yang akan digunakan (Hardi Sudjana, 2008).

Adapun bahan-bahan dari batu tahan api ini adalah (Hardi Sudjana, 2008) : 1. bahan tahan api jenis asam

biasanya terdiri dari pasir silika dan tanah liat tahan api (fire clay). Silika adalah bentuk murni melebur pada suhu 17100C. bahan tahan api ini terdiri dari hidrat alumunia silika (Al2O3, 2SiO2, 2H2O).

2. bahan tahan api jenis basa

3. bahan tahan api jenis netral

terdiri dari karbon, grafit, cliromite, dan silimanite. Bahan tahan api ini tidak membentuk phasa cair pada pemanasan penyimpanan kekutan pada suhu tinggi. jenis cliromite terbuat dari biji cliromite yang komposisinya terdiri dari 32% FeO dan 68% CrO3 dan mempunyai titik cair sekitar 21890C, dan silimite terdiri dari 63% Al2O3 dan 37% SiO2 dan memiliki titik cair sekitar 19000C.

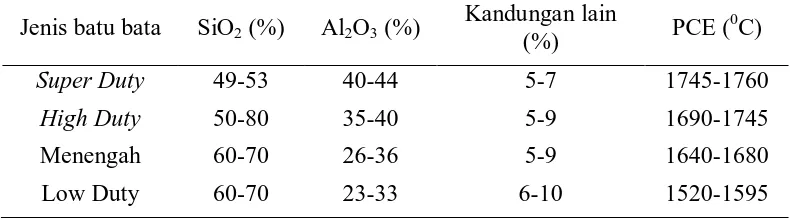

Batu bata silika merupakan suatu refraktori yang mengandung paling sedikit 93 % SiO2. Bahan bakunya merupakan batu yang berkualitas. Batu bata silika berbagai kelas memiliki penggunaan yang luas dalam tungku pelelehan besi dan baja dan industri kaca. Sebagai tambahan terhadap refraktori jenis multi dengan titik fusi yang tinggi, sifat penting lainnya adalah ketahanannya yang tinggi terhadap kejutan panas (spalling) dan kerefraktoriannya. Sifat batu bata silika yang terkemuka adalah bahwa bahan ini tidak melunak pada beban tinggi sampai titik fusi terdekati. Sifat ini sangat berlawanan dengan beberapa refraktori lainnya, contohnya bahan silikat alumina, yang mulai berfusi dan retak pada suhu jauh lebih rendah dari suhu fusinya. Keuntungan lainnya adalah tahanan flux dan stag, stabilitas volum dan tahanan spalling tinggi (Abrianto Akuan, 2009).

2.4 Semen Tahan Api

Semen merupakan salah satu bahan perekat yang jika dicampur dengan air mampu mengikat bahan-bahan padat seperti pasir dan batu menjadi suatu kesatuan kompak. Sifat pengikatan semen ditentukan oleh susunan kimia yang dikandungnya. Adapun bahan utama yang dikandung semen adalah kapur (CaO), silikat (SiO2), alumunia (Al2O3), ferro oksida (Fe2O3), magnesit (MgO), serta oksida lain dalam jumlah kecil. Bahan pengikat berfungi untuk mengikat batu bata tahan api, serta untuk menutup celah yang terjadi dari penyusunan batu bata. Bahan pengikat yang dipakai ini adalah semen tahan api yang juga dapat menambah ketahanan bahan tahan api terhadap suhu tinggi (Mikell P.Groover, 2000).

Refraktori semen tahan api, seperti batu bata tahan api, semen tahan api silica dan refraktori tanah liat alumunium dengan kandungan silika (SiO2) yang bervariasi sampai mencapai 78% dan kandungan Al2O3 sampai mencapai 44%. Tabel 2.1 memperlihatkan bahwa titik leleh (PCE) batu bata tahan api berkurang dengan meningkatnya bahan pencemar dan menurunkan Al2O3. Bahan ini seringkali digunakan dalam tungku, kiln dan kompor sebab bahan tersebut tersedia banyak dan relatif tidak mahal (Abrianto Akuan, 2009).

2.4.1 Hidarsi Semen

Proses hidarsi pada semen Portland sangat kompleks, tidak semua reaksi diketahui secara terperinci. Rumus proses kimia (perkiraan) untuk reaksi hidrasi dari unsur C2S dan C3S ditulis (Yuni Nurfiana, 20101):

2 C2S + 4 H2O → C3S2H3 + Ca (OH)2

Hasil utama dari proses diatas adalah C3S2H3 yang disebut “Tobermorite”. Panas juga keluar selama proses berlangsung (panas hidrasi). Kekuatan semen yang telah mengeras tergantung pada jumlah air yang dapat dipakai waktu proses hidrasi berlangsung. Pada dasarnya jumlah air yang diperlukan sewaktu proses hidrasi berkisar 35% dari berat semen, penambahan jumlah air akan mengurangi setelah mengeras. Kelebihan air akan mengakibatkan jarak butir-butir semen lebih jauh sehingga hasilnya kurang kuat dan berongga (Yuni Nurfiana, 2010).

2.4.2 Kehalusan Butir Semen

Reaksi antara semen dan air dimulai dimulai dari permukaan butir-butir semen, sehingga makin luas permukaan butir-butir semen makin cepat proses hidrasinya. Hal ini berarti butir-butir semen yang halus akan menjadi kuat dan menghasilkan panas hidrasi yang lebih cepat daripada buti-butir semen yang besar. Secara umum butir semen yang halus meningkatkan kohesi konstruksi dan ”bleeding”. Sehingga menurut aturan minimal 78% berat semen harus dapat lewat ayakan nomor 200 (lubang 1/200 inchi). Sehingga dalam pemilihan semen harus memperhatikan kehlusan dai butir semen Karen mempengaruhi kekuatan konstruksi yang akan dirancang (Yuni Nurfiana, 2010).

2.5 Kekuatan dan Daya Konstruksi

Kekuatan dan daya tahan sangat ditentukan oleh (Saptono Rahmat, 2008):

1. Pemadatan.Pemadatan ini betujuan untuk menghilangkan udara yang ada di dalam beton. Tentu saja pemadatan ini dilakukan ketika beton masih cair.

mengurangi penguapan air yang berlebihan, sehingga air yang ada di dalam campuran beton dapat bereaksi secara optimal. Semakin lama proses curing, semakin tinggi daya tahan beton yang dihasilkan.

3. Cuaca. Cuaca yang agak hangat dapat membuat beton mencapai kekuatan yang tinggi dalam waktu yang tidak lama.

4. Tipe Semen. Tipe semen yang berbeda juga berpengaruh terhadap kekuatan dan daya tahan beton.

Rasio air terhadap semen, biasa disebut w/c ratio. Kebanyakan air atau kekuarangan semen dapat mengakibatkan beton menjadi tidak kuat dan tentu saja tidak tahan lama. W/c ratio adalah perbandingan berat air terhadap berat semen. Karena berat 1 liter air sama dengan 1 kilogram, maka orang lebih banyak menggunakan perbandingan volume air dalam liter terhadap berat semen dalam kilogram (Azan Urfauzi, 2009).

Kelebihan konstruksi pada dapur crucible (Bambang Suharno, 2008), yaitu:

1. Dapat dengan mudah dibentuk sesuai dengan kebutuhan konstruksi 2. Mampu memikul beban yang berat

3. Tahan terhadap temperature yang tinggi 4. Biaya pemeliharan yang kecil

Kekurangan konstruksi dapur crucible (Bambang Suharno, 2008), yaitu: 1. Bentuk yang telah dibuat susah diubah

2. Pelaksanaan pengerjaan membutuhkan ketelitian yang tinggi 3. Daya pantul suara yang besar

Perawatan dan perbaikan struktur konstruksi dapur crucible (Bambang Suharno, 2008), yaitu:

1. Perawantan

Perawatan dan pemberian lapisan pelindung agar gangguan dari luar dapat diperkecil. Perlindungan ini dapat berupa pengecatan (coating) pemlesteran, pemberian lapisan penutup karet atau baja.

2. Perbaikan

perbaikan dapat berupa pengasaran lapisan permukaan, penghancuran bagian yang rusak dan menggantinya dengan konstruksi yang baru (demolition), kemudian pemberian lapisan kepada permukaan yang diperbaiki (coating).

2.6 Pengkajian Tungku

Idealnya, seluruh panas yang dimasukkan ke tungku harus digunakan untuk memanaskan muatan atau stok. Namun demikian dalam prakteknya banyak panas yang hilang dalam operasi peleburan. Kehilangan panas dalam tungku tersebut meliputi (Abrianto Akuan, 2009) :

1. Kehilangan gas buang: merupakan bagian dari panas yang tinggal dalam gas pembakaran dibagian dalam tungku. Kehilangan ini juga dikenal dengan kehilangan limbah gas atau kehilangan cerobong.

2. Kehilangan dari kadar air dalam bahan bakar: bahan bakar yang biasanya mengandung kadar air dan panas digunakan untuk menguapkan kadar air dibagian dalam tungku.

3. Kehilangan dikarenakan hidrogen dalam bahan bakar yang mengakibatkan terjadinya pembentukan air

dapat menjadi cukup berarti terutama untuk tungku yang beroperasi pada suhu diatas 540°C. Kehilangan yang kedua adalah melalui penyusupan udara sebab draft tungku/ cerobong menyebabkan tekanan negatif dibagian dalam tungku, menarik udara melalui kebocoran atau retakan atau ketika pintu tungku terbuka.

5. Kehilangan dinding tungku/permukaan, juga disebut kehilangan dinding: sementara suhu dibagian dalamtungku cukup tinggi, panas dihantarkanmelalui atap, lantai dan dinding dan dipancarkan ke udara ambien begitu mencapai kulit atau permukaan tungku.

6. Kehilangan lainnya: terdapat beberapa cara lain dimana panas hilang dari tungku, walupun menentukan jumlah tersebut seringkali sulit. Beberapa diantaranya adalah:

a. Kehilangan panas tersimpan: bila tungku mulai dinyalakan maka struktur dan isolasi tungku juga dipanaskan, dan panas ini hanya akan meninggalkan struktur lagi jika tungku dimatikan. Oleh karena itu kehilangan panas jenis ini akan meningkat dengan jumlah waktu tungku dihidup-matikan.

b. Kehilangan selama penanganan bahan: peralatan yang digunakan untuk memindahkan stok melalui tungku, seperti belt conveyor, balok berjalan, bogies, dll. juga menyerap panas. Setiap kali peralatan meninggalkan tungku mereka akan kehilangan panasnya, oleh karena itu kehilangan panas meningkat dengan sejumlah peralatan dan frekuensi dimana mereka masuk dan keluar tungku

c. Kehilangan panas media pendingin: air dan udara digunakan untuk mendinginkan peralatan, rolls, bantalan dan rolls, dan panas hilang karena media tersebut menyerap panas.

partikel yang tidak terbakar menyerap panas akan tetapi panas ini tidak disimpan untuk digunakan

e. Kehilangan dikarenakan terjadinya pembentukan kerak.

2.7 Alumunium dan Paduannya

2.7.1 Sejarah penemuan alumunium

Bauksit merupakan salah satu sumber alumunium yang terdapat di alam. Bauksit ini banyak terdapat di daerah Indonesia terutama di daerah Bintan dan pulau Kalimantan. Alumunium ini pertama kali ditemukan oleh Sir Humprey Davy pada tahun 1809 sebagai suatu unsur dan kemudian di reduksi pertama kali oleh H.C. Oersted pada tahun 1825 (Rahmat Saptono, 2008).

C.M. Hall seorang berkebangsaan Amerika dan Paul Heroult berkebangsaan Prancis, pada tahun 1886 mengolah alumunium dari alumina dengan cara elektrolisa dari garam yang terfusi. Selain itu Karl Josep Bayer seorang ahli kimia berkebangsaan Jerman mengembangkan proses yang dikenal dengan nama proses Bayer untuk mendapat alumunium murni (Lawrence H. Van Vlack, 1989).

kilogram alumina dan 4 kilogram bauksit, 0,6 kilogram karbon, criolit dan bahan-bahan lainnya (Lawrence H. Van Vlack, 1989).

2.7.2 Struktur sifat-sifat alumunium

Dalam pengertian kimia alumunium merupakan logam yang reaktif. Apabila di udara terbuka ia akan bereaksi dengan oksigen, jika reaksi berlangsung terus maka alumunium akan rusak dan sangat rapuh. Permukaan alumunium sebenarnya bereaksi bahkan lebih cepat daripada besi. Namun lapisan luar alumunium oksida yang terbentuk pada permukaan logam itu merekat kuat sekali pada logam dibawahnya, dan membentuk lapisan yang kedap. Oleh karena itu dapat dipergunakan untuk keperluan kontruksi tanpa takut pada sifat kimia yang sangat reaktif. Tapi jika logam bertemu dengan alkali lapisan oksidanya akan mudah larut. Lapisan oksidanya akan bereaksi secara aktif dan akhirnya akan mudah larut pada cairan sekali. Sebaliknya berbagai asam termasuk asam nitrat pekat pekat tidak berpengaruh terhadap alumunium karena lapisan alumunium kedap terhadap asam (Rahmat Saptono, 2008).

2.7.3 Sistem Penomoran Alumunium

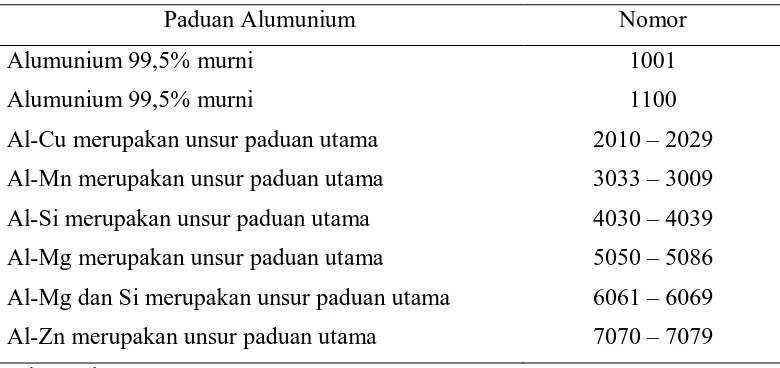

Alumunium dapat diklasifikasikan kepada tiga bagian besar yaitu: alumunium komersial murni paduan alumunium mampu tempa, dan alumunium cor. Asosiasi alumunium membuat sistem 4 angka mengidentifikasikan alumunium. Di bawah ini ada tabel 2.2. yang dibuat Asosiasi Alumunium untuk mengidentifikasikan alumunium ini (Rahmat Saptono, 2008).

Tabel 2.2 Aluminium Assosiasi Index System

Sumber : Rahmat Saptono , 2008

Sistem ini menunjukkan nomor indeks dari paduan alumunium termasuk seperti paduan 99% alumunium murni, coper, mangan, silicon magnesium. Sistem ini tidak menunjukkan paduan terbesar dari elemen alumunium. Angka kedua mempunyai batas 0 sampai dengan 9. Angka nol menunjukkan tidak ada kontrol khusus pada pembuatan alumunium. Angka setelah angka kedua menunjukkan kuantitas minimum dari unsur lain yang tidak dalam control (Rahmat saptono, 2008).

Sebagai contoh alumunium dengan nomor seri 1075. Ini berarti alumunium mempunyai 99,75% yang terkontrol atau alumunium murni. Sedangkan 0,25% paduan tanpa kontrol. Nomor 1180 diidentifikasikan sebagai paduan dimana 99,80% alumunium murni dengan 0,20% berbagai macam campuran tambahan (Rahmat Saptono, 2008).

Paduan Alumunium Nomor

Alumunium 99,5% murni Alumunium 99,5% murni

Al-Cu merupakan unsur paduan utama Al-Mn merupakan unsur paduan utama Al-Si merupakan unsur paduan utama Al-Mg merupakan unsur paduan utama Al-Mg dan Si merupakan unsur paduan utama Al-Zn merupakan unsur paduan utama

Pada seri 2010 sampai 7079 setelah angka kedua tidak mempunyai arti khusus hanya menunjukkan pabrikasi. Angka ketiga dan terakhir memperlihatkan berapa paduan yang terkandung pada saat proses pembuatan. Sebagai contoh alumunium seri 3003 adalah alumunium mangan alloy yang mrngandung sekitar 1,2% mangan dan minimum 90% alumunium. Contoh lain misalkan 6151 alumunium, adalah paduan alumunium dengan silicon-magnesium-chromium. Disini angka 6 menunjukkan bahwa paduan adalah magnesium silicon, dan angka 151 sebagai identitas paduan khusus dan persentase dari paduan. Jika angka 1 pada digit kedua menunjukkan bahwa paduan itu adalah chromium dan kandungannya adalah 0,49%. Berarti paduan itu adalah 99,51% terdiri dari alumunium magnesium dan silicon (Rahmat Saptono, 2008).

Alumunium juga dapat digolongkan apakah bias di heat-treatment atau tidak. Alumunium yang tidak dapat dilakukan perlakuan panas termasuk alumunium murni atau seri 1000, mangan atau seri 3000 dan magnesium seri 5000. Alumunium dapat di heat-treatment jika mengandung satu dari copper, magnesium, silicon ataupun zinc. Seri 4000 adalah seri silicon dari paduan alumunium yang sebagian besar dapat dilas dan untuk bahan pengisi pada proses pangelasan (Rahmat Saptono, 2008).

2.7.3 Paduan-Paduan Alumunium yang Utama

Alumunium lebih banyak dipakai sebagai paduan daripada logam murni sebab tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta mampu cornya diperbaiki dengan menambah unsur –unsur lain. Unsur-unsur paduan yang tidak ditambahkan pada alumunium murni selain dapat menambah kekuatan mekaniknya juga dapat memberikan sifat-sifat baik lainnya seperti ketahanan korosi dan ketahanan aus (Lawrence H. Van Vlack, 1989).

.

1. Al-Cu dan Al-Cu-Mg

Mempunyai kandungan 4% Cu dan 0,5% Mg untuk menambah kekuatan paduan mampu mesin yang baik serta dipakai pada bahan pesawat terbang. 2. Al-Mn

Mn adalah unsur yang memperkuat Al tanpa mengurangi ketahanan korosi dan dipakai untuk membuat paduan yang tahan korosi.

3. Paduan Al-Si

Sangat baik kecairannya dam mempunyai permukaan yang bagus sekali, mempunyai ketahanan korosi yang sangat baik sangat ringan, koefisien pemuai yang kecil, dan penghantar yang baik untuk listrik dan panas. Karena kelebihan yang menyolok maka paduan ini sangat banyak dipakai. 4. Paduan Al-Mg

Paduan ini mempunyai kandungan magnesium sekitar 4% sampai 10% mempunyai ketahanan korosi yang sangat baik, dapat ditempa, di rol dan di ekstruksi. Karena sangat kuat dan mudah di las maka banyak dipakai sebagai bahan untuk tangki LNG, kapal laut, kapal terbang serta peralatan-peralatan kimia.

2.7.5 Paduan Al-Cu dan Al-Cu-Mg

Seperti telah dikemukakan pada uraian sebelumnya, paduan coran alumunium ini mengandung 4-5% Cu. Ternyata dari fasa paduan ini mempunyai daerah luas dari pembekuannya, penyusutan yang besar, resiko besar pada kegetasan panas dan mudah terjadi retakan pada coran. Adanya Si sangat berguna untuk mengurangi keadaan itu dan penambahan Si sefektif untuk memperhalus butir. Dengan perlakuan panas pada paduan ini dapat dibuat bahan yang mempunyai kekuatan tarik kira-kira 25kgf/mm2 (Tata Surdia dan Sinroku Saito, 1995).

dinamakannya yaitu duralumin. Duralumin adalah paduan praktis yang sangat terkenal disebut paduan alumunium dengan nomor 2017, komposisi standarnya adalah 4% Cu, 1,5% Mn dinamakan paduan dengan nomor 2044 nama lamanya yaitu duralumin super. Paduan yang mengandung Cu mempunyai ketahanan korosi yang jelek, jadi apabila diingini ketahanan korosi yang tinggi maka permukaanya dilapisi dengan Al murni atau paduan alumunium yang tahan korosi yang disebut pelat alklad. Paduan dalam system ini terutama dipakai sebagai bahan pesawat terbang (Tata Surdia dan Sinroku Saito, 1995).

2.7.6 Paduan Al-Si (4030-4039)

Paduan Al-Si ini sangat baik kecairannya, yang mempunyai permukaan bagus sekali, pada ketegasan panas dan sangat baik untuk paduan cor. Sebagai tambahan paduan ini mempunyai ketahanan korosi yang baik dan sangat ringan, koefisien pemuaian yang kecil dan penghantar listrik dan panas yang baik. Karena mempunyai kelebihan yang mencolok ini maka paduan ini sangat banyak dipergunakan. Paduan Al-Si ini ditemukan pertama kali oleh A. Pacz pada tahun 1921 dan paduan yang telah diadakan perlakuan tersebut dinamakan silumin (Rahmat Saptono, 2008).

Paduan Al-Si dengan kandungan 12% sangat banyak dipakai untuk paduan cor cetak. Tetapi dalam hal modifikasi tidak perlu dilakukan. Sifat-sifat paduan ini dapat diperbaiki dengan perlakuan panas dan sedikit diperbaiki dengan tambahan unsure paduan lainnya yang umum dipakai yaitu 0,15 – 0,4% Mn dan 0,5% Mg. paduan yang diberi perlakuan peraturan dan ditempa dinamakan silumin β. Paduan yang memerlukan paduan panas ditambah juga dengan unsur Mg, Cu dan Ni untuk memberikan kekerasan pada saat proses pemanasan. Bahan ini biasa dipakai untuk torek motor (Rahmat Saptono, 2008).

Paduan Al-Si juga banyak dipakai untuk elektroda pengerasan terutama yang mengandung 5% Si (Tata Surdia dan Sinroku Saito, 1995).

2.7.7 Paduan Al-Mg-Si (6001 – 6069)

Kalau sedikit Mg ditambahkan pada Al pengerasan penuaan sangat jarang terjadi. Paduan alam system ini mempunyai kekuatan yang kurang baik sebagai bahan tempaan dibandingkan dengan paduan-paduan lainnya tetapi sangat liat dan sangat baik mampu bentuknya yang tinggi pada temperatur biasa. Mempunyai kemampuan bentuk yang lebih baik pada ekstruksi dan tahan korosi dan sebagai tambahan banyak digunakan untuk angka-angka konstruksi (Tata Surdia dan Sinroku Saito, 1995).

Karena paduan ini mempunyai kekuatan yang sangat baik tanpa mengurangi sifat kehantaran listriknya maka dapat digunakan untuk kabel tenaga listrik. Dalam hal ini pencampuran dengan Cu, Fe dan Mn perlu dihindari karena unsur-unsur itu menyebabkan tahanan listrik menjadi tinggi (Tata Surdia dan Sinroku Saito, 1995).

2.7.8 Paduan Al-Mg-Zn (7075)

Alumunium menyebabkan keseimbangan biner semu dengan senyawa antar logam MgZn2 dan kelarutannya menurun apabila temperatur turun. Telah Diketahui sejak lama bahwa paduan sistem ini dapat dibuat keras sekali dengan penuaan setelah perlakuan pelarutan. Tetapi sejak lama tidak dipakai sebab mempunyai sifat patah getas oleh retakan korosi tegangan (Rahmat Saptono, 2008).

Pada saat itu paduan tersebut dinamakan Duralumin super ekstra (Rahmat Saptono, 2008).

Paduan yang terdiri dari 5,5% Zn, 2,5-1,5% Mn, 1,5% Cu, 0,3% Cr, 0,2% Mn dan sisanya Al sekarang dinamakan paduan 7075 mempunyai kekuatan tertinggi diantara paduan-paduan lainnya. Sifat-sifat mekaniknya dapat dilihat pada tabel 2.6. Penggunaan paduan ini yang paling besar adalah untuk bahan konstruksi untuk pesawat terbang. Disamping itu penggunaannya juga penting untuk bahan konstruksi (Tata Surdia dan Sinroku Saito, 1995).

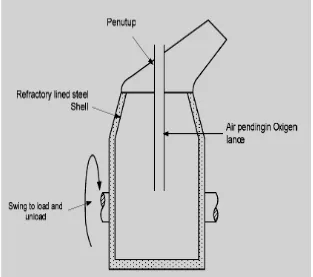

2.8 Dapur Crucible pada Departemen Teknik Mesin USU

Pada laboratorium Foundry Departemen Teknik Mesin terdapat sebuah dapur crucible untuk peleburan aluminium, dan kapasitas dapur crucible adalah 30Kg. dapur inilah yang akan menjadi objek modifikasi pada perencanaan.

Dapur crucible ini memiliki beberapa kelebihan, yaitu:

1. Teknik operasi peleburan yang sederhana

2. Mampu melebur aluminium dengan kapasitas 30Kg 3. Menggunakan bahan bakar yang aman yaitu minyak tanah 4. Mudah dalam pengambilan terak

Disamping memiliki kelebihan, dapur ini juga memiliki kelemahan, yaitu:

1. Operasi peleburan membutuhkan waktu yang ralatif lama 2. Adanya panas yang terbuang melalui plat dinding samping 3. Tidak memiliki plat penutup atas

Gambar 2.11 Keadaan dapur dari samping pada lab. Foundy

Melihat kelemahan dari dapur crucible yang ada pada laboratorium Foundry Departemen Teknik Mesin USU, maka harus dilakukan perbaikan pada dapur agar nantinya dapur lebih efisien untuk beroperasi.

Rencana perbaikan yang akan dilakukan adalah :

1. Memperbaiki dinding konstruksi yang talah mengalami rapu ataupun kropos

2. Melengkapi plat penutup atas agar dapat memperkecil panas yang terbuang sewaktu operasi peleburan.

2.8.1 Data Dapur Peleburan sebelum di Rancang Ulang

Tabel 2.3 Data kalor terserap sebelum di rancang ulang Bahan yang diserap Kalor yang terserap Kalor yang terserap aluminium

Kalor yang terserap batu tahan api

Kalor yang terserap plat dinding samping Kalor yang diserap cawan lebur

Kalor yang diserap plat penutup atas

31971,73 KJ

Sumber : Bramantha Ginting, 2008

Tabel 2.4 Data Kalor terbuang sebelum dirancang ulang

Kalor terbuang Besar Kalor Terbuang Panas terbuang melalui cawan lebur

Panas terbuang melalui plat dinding samping Panas terbuang melalui plat penutup atas

3250,29 KJ/Jam 761,6797 KJ/Jam 2160,855 KJ/Jam

Total 6172,8247 KJ/Jam

Tabel 2.5 Waktu serta bahan bakar yang dibutuhkan untuk peleburan sebelum rancang ulang

waktu peleburan

Jumlah bahan bakar yang dibutuhkan

2,51 jam 9,43 liter Sumber : Bramantha Ginting, 2008

2.9 Data Dapur Peleburan Hasil Survey

Gamabr 2.13 Dimensi Dapur yang disurvey

Dari dapur hasil survey diperoleh data-data sebagai berikut:

Tabel 2.6 Data dapur peleburan hasil survey

Total kalor terserap 334166,83 KJ

kalor tebuang 5329, 77 KJ/jam

Waktu 1,7 jam

Kebutuhan bahan bakar 8,4 liter

Sumber : Lokasi survey Desa Sena Tanjung Morawa, 2010

2.9.1 Perbandingan Data Survey dengan Dapur sebelum Dirancang Ulang Pada tabel 2.8 tampak bahwa data hasil survey lebih efisien dibanding dengan data dapur sebelum dirancang ulang.

Tabel 2.7 Perbandingan data survey dengan data dapur sebelum dirancang ulang Yang di bandingkan Sebelum dirancang

ulang Data Survey

BAB III

PERENCANAAN KONSTRUKSI JAKET PADA DAPUR

PELEBURAN ALUMINIUM

3.1 Perencanaan Konstruksi Jaket

Konstruksi jaket adalah konstruksi yang digunakan untuk menyekat panas yang dihasilkan burner pada dapur pelebur. Konstruksi jaket ini berbentuk silinder yang terbuat dari batu tahan api dengan bahan pengikat semen tahan api. Konstruksi jaket ini juga dilengkapi dengan plat dinding samping dan plat penutup atas, sehingga panas yang terbuang sewaktu operasi peleburan dapat diminimalisir sekecil mungkin.

Fungsi konstruksi jaket yaitu:

Gambar 3.1 Konstruksi jaket

Tinggi dapur yang direncanakan adalah 800 mm, diameter cawan lebur yang digunakan adalah 300mm (Fachrur Rozy, 2010), dan diameter luar konstruksi jaket yang direncanakan adalah tiga kali lebih besar dari diameter cawan lebur yaitu 900mm dan diameter konstruksi jaket dalam adalah 500mm. sehingga tebal dari konstruksi jaket dapat dihitung:

tebal konstruksi jaket =

=

2 500 900mm− mm

Gambar 3.2 dimensi konstruksi jaket

Dapur Crucible ini dirancang untuk melebur logam secara fisik. Selanjutnya setelah logam mencair dan diketahui komposisi yang dikehendaki, logam cair tersebut dituang ke dalam cetakan kemudian dilakukan proses pendinginan dan selanjutnya dilakukan proses permesinan.

3.2 Pemilihan Batu Tahan Api

Batu tahan api adalah bahan yang dapat menahan temperatur tinggi dari panas yang terjadi didalam dapur selama beroperasi. Pada konstruksi dapur ini batu tahan api yang digunakan adalah jenis batu tahan api silika dengan titik lebur adalah 17000C.

Untuk dinding dan alas dapur diperlukan kombinasi tipe empat persegi panjang dan tipe segitiga lancip sedangkan untuk pendukung cawan pelebur digunakan tipe lurus.

Jika : Tinggi dapur : 800 mm

Tinggi ruang bakar : 600 mm

Tinggi alas dapur : 200 mm

Maka batu bata yang diperlukan adalah sebagai berikut:

Tipe empat persegi panjang =

= 50

14 800x

= 224 buah

Gamabr 3.3 bata tipe empat persegi panjang

= 50

14 800x

= 224 buah

Gambar 3.4 bata tipe segitiga lancip

Tebal alas dapur yang dipakai adalah 200 mm mengikuti panjang dari dimensi batu bata yang digunakan dan selebihnya dilapisi dengan pasir, maka

jumlah bata yang dipakai adalah =

= 50

21 200x

Batu bata disusun dan sebagai bahan pengikat dipakai semen tahan api dengan karakteristik sebagai berikut :

Titik lebur = 1400°C ………….Nezekil (2004:9) Konduktivitas = 1,16 W/m°C

3.3 Pemilihan Semen Tahan Api

Bahan pengikat berfungsi untuk mengikat batu bata serta untuk menutup celah yang terjadi dari penyusunan batu bata. Bahan pengikat yang dipakai ini adalah semen tahan api yang juga dapat menambah ketahanan batu bata terhadap suhu tinggi. Pada konstruksi ini digunakan semen tahan api jenis Portland tipe II (Moderate Meat Portland Cement), sebab semen jenis ini memiliki ketahanan

terhadap panas yang baik. Menurut aturan minimal 78% berat semen harus dapat lewat ayakan nomor 200 (lubang 1/200 inchi).

Untuk dapur peleburan ini dipakai bahan pengikat yaitu semen tahan api jenis Portland yang dijual dipasaran dengan komposisi kimia :

a) SiO2 dengan kadar 20 %

b) Al2O3 dengan kadar 6 %

c) Fe2O3 dengan kadar 6 %

d) MgO dengan kadar 6 %

e) C3A dengan kadar 8 % ………….Mikell P. Groover (2000:4)

Ketahanan temperatur dari semen tahan api ini adalah 1400 oC. Sebagai bahan pengikat, semen ini dicampur dengan air dan pasir silica dengan perbandingan Air dan pasir secukupnya. Proses hidarsi pada semen Portland sangat kompleks.

Rumus proses kimia untuk reaksi hidrasi dari unsur C2S dan C3S ditulis sebagai berikut:

2 C3S + 6 H2O → C3S2H3 + 3 Ca (OH)2

2 C2S + 4 H2O → C3S2H3 + Ca (OH)2

Dinding luar yang dipakai terbuat dari baja karbon dengan pengerjaan tempa. Ketebalan dinding adalah 2,5 mm. Plat baja karbon dirol untuk membentuknya menjadi silinder. Alasan penggunaan plat baja karbon adalah secara umum baja karbon rendah memiliki kekuatan yang tinggi pada suhu kamar dan biasanya pengerjaannya juga dengan dirol sehingga cocok dengan perencanaan ini, sebab pada perencanaan konstruksi dapur peleburan aluminium kapasitas 30Kg/peleburan ini direncanakan tidak ada panas yang terbuang melalui dinding luar

Karakteristik dari dinding luar ini adalah:

Bahan : Baja karbon rendah AISI 1019

Titik cair : 1170°C

Konduktivitas thermal : 54 W/m°C

Gambar 3.5 Dinding luar

Massa dinding luar adalah :

dimana :

Dd = diameter dinding luar

= 0,9025

t = tinggi dinding

= 0,8 m

d = tebal dinding samping

= 0,0025 m

ρ = berat jenis dinding

= 7833 kg/m3 ………Rahmat Saptono(2008:42)

Maka :

mdinding luar = π . 0,9025 . 0,8 . 0,0025 .7833

= 44,39 kg

Plat penutup atas ini terbuat dari baja karbon dengan ketebalan 3mm, diameter plat penutup atas ini adalah 900mm mengikuti diameter luar dari konstruksi jaket. sifat-sifat baja karbon yang digunakan yaitu:

Bahan : Baja karbon AISI 1310

Titik Cair : 1538°C

Koefisien Pemuaian Panas : 10 × 10-6/°C

Gambar 3.6 Plat penutup atas

Massa plat penutup atas adalah :

mpenutup = berat plat penutup atas

mpenutup = π.Dd.d.ρ

dimana :

Dd = diameter plat penutup atas

= 0,9 m

= 0,003 m

ρ = berat jenis plat penutup atas

= 2707 kg/m3 …………. Rahmat Saptono(2008:42)

Maka :

m3 = π . 0,9. 0,003 . 2707

= 22,95 kg

3.6 Perencanaan Ruang Bakar

Ruang bakar adalah tempat nyala api untuk memanasi dinding cawan. Pada perencanaan ini ukuran ruang bakar adalah 1/3 dari ukuran diameter cawan lebur, dengan demikian maka lebar dari ruang bakar ini adalah 100 mm sedangkan tinggi ruang bakar adalah tinggi cawan lebur ditambah tinggi dudukan dari cawan lebur yaitu 600mm. Dibawah dimensi ruang bakar dapat dilihat pada Gambar 3.5

Gambar 3.7. Luas ruang bakar Ukuran dari ruang bakar adalah sebagai berikut:

1. Lebar = 2 . 1/3 . diameter cawan lebur + diameter cawan lebur

3. Volumebersih = Volume ruang bakar – volume cawan lebur

=

[

]

BAB IV

ANALISA KALOR PADA KONSTRUKSI JAKET PADA DAPUR PELEBURAN

4.1 Kalor yang Diserap Batu Tahan Api

Kalor yang diterima bata selama proses peleburan dapat dihitung dengan: Qbata = mb . CP3 . dt ...(1)

Dimana :

mb = massa batu bata yang menerima panas

CP = panas jenis batu bata ………Holman (1986:585) = 0,84 kkal/kg°C

dt = perubahan suhu di batu bata

= suhu rata-rata batu tahan api bagian luar adalah : = (27+45) / 2

= 36°C

Suhu rata-rata batu tahan api bagian dalam adalah: = (490 + 36) / 2

= 263°C

= 236°C

Massa batu tahan api menerima panas adalah :

m = π

(

)

. .ρ Maka dari persamaan (2) didapat :m =

(

0,9 0,5)

.0,8.1600Sehingga dari persamaan (2) didapat banyaknya panas yang diserap batu bata adalah :

Qbata = 562,668. 236 . 0,84 = 55771,65 Kkal = 233460,1269 KJ

Kalor yang plat penutup atas ini dapat dicari dengan rumus:

massa plat penutup atas dapat dicari dengan rumus:

π. . .ρ

maka dari persamaan (4) didapat:

m=π.Dp.dp.ρ

= π.0,9.0,003.2707

Plat akan mengalami perubahan suhu dari 27°C sampai ke 620°C, maka besarnya perubahan suhu yang terjadi adalah :

dt= 620-27 = 593°C

Sehingga dari persamaan (3) didapat:

Qpenutup = 22.95 kg. 0,46 kkal/kg°C. 593°C

= 1565,047972 kkal

= 6551,29 KJ

4.3 Panas yang Terbuang Melalui Plat Penutup Atas

Laju aliran panas yang terbuang harus diperkecil semaksimal mungkin, cara memperkecil laju aliran yang besar adalah dengan memakai alat penutup plat atas, dengan adanya plat penutup atas akan meminimlakan panas yang terbuang melalui bagian atas dapur. Proses perpindahan panas adalah secara konduksi dan konveksi.

Perpindahan panas meliputi :

a) perpindahan panas secara konduksi dari ruang bakar ke plat penutup atas bagian dalam

c) Perpindahan panas secara konveksi dari dinding plat penutup atas sebelah luar ke udara bebas.

Gambar 4.1. Perpindahan panas secara konduksi dan konveksi

Panas yang keluar melalui plat penutup atas akan keluar secara konduksi melalui plat dan keluar secara konveksi ke udara bebas. Besarnya laju aliran panas yang keluar melalui plat ini dapat dihitung dengan rumus:

q = U0.A.dt ………..(5)

Dimana:

A = luas bidang aliran kalor = ¼ π d2

= ¼ π 0,52 = 0, 19625 m2

dt = perubahan suhu ruang bakar dengan suhu kamar = 755 - 27

Δx = tebal plat penutup atas

= 0,003m

h1 = koefisien konveksi udara dalam ruang bakar h1 dapat dicari dengan rumus

h1 = k.Nud/d ………Holman(1986:26) h2 = koefisien konveksi udara bebas

h2 = 1,32(dt/D)1/4 dimana :

Sifat udara pada suhu 755 oC atau 1028 K dari literature 5 hal 589 dapat diketahui

untuk mencari bilangan Nusselt dapat dicari dengan rumus :

Nudh = 0,023 [ 1+ ( Dh / 1 ) 0.7 ] Redh 0,8.pr0,33 …………Holman(1986:283)

Sehingga alirannya adalah turbulen

Nudh = 0,023 [ 1 + (0,5 / 1)0,7].[22823,52]0,8.[0,703]0,33

h1 = 0.0701 x 101,446 = 7,112 W/ m o C

A = Luas permukaan plat penutup atas = π / 4 d2

d = diameter dalam jaket = π / 4. (0,5)2

= 0,19625 m2

dt = perbedaan suhu plat penutup atas dengan udara bebas dt = 550 – 27

= 523 oC

D = diameter plat penutup atas = 0,9 m

Maka, h2 = 1,32(523/0,9)1/4 = 6,481 W/m oC

q = 3,3898 W/m2 oC x 0,19625 m2 x 523 oC = 347,92 W

= 1252,512 KJ/jam

Banyaknya laju aliran kalor yang terbuang melalui plat penutup atas ini adalah : q = 1252,512 KJ/jam

4.4 Hasil Analisa

Hasil analisa pada data dibawah adalah penggabungan dari data Saudara Sri Irawan dan Fachrur Rozy, karena hasil dari analisa ini saling memiliki hubungan keterkaitan.

Tabel 4.1 Data kalor terserap setelah di rancang ulang Bahan yang diserap Kalor yang terserap Kalor yang terserap aluminium 24888,15 KJ Kalor yang terserap batu tahan api 233460,1269 KJ Kalor yang diserap cawan lebur 20246,47 KJ Kalor yang diserap plat penutup atas 6551,29 KJ

Total 285146,0369 KJ

Sumber: Fachrur Rozy, 2011

Tabel 4.2 Data kalor tebuang setelah di rancang ulang

Kalor terbuang Besar Kalor Terbuang Panas terbuang melalui cawan lebur 3250,29 KJ/Jam Panas terbuang melalui plat penutup atas 1525,512 KJ/Jam

Total 4502,802 KJ/Jam

Tabel 4.3 Data waktu dan bahan bakar setelah di rancang ulang

Waktu Peleburan 1,699 jam

Jumlah Bahan Bakar Yang Dibutuhkan 8,375 liter Sumber : Sri Irawan, 2011

Setelah membandingkan hasil yang di rancang ulang dengan keadaan dapur sebelumnya maka didapat peningkatan efisiensi, seperti pada table 4.4 berikut:

Tabel 4.4 Perbandingan dapur sebelum dan setelah di rancang ulang Yang di Kalor terserap 376112,5 KJ 285146,0369 KJ 24,18% Kalor terbuang 6172,8247 KJ/Jam 4502,802 KJ/Jam 27,05%

Waktu peleburan 2,5 Jam 1,699 Jam 32,04%

Bahan bakar

diperlukan 9,43 liter 8,375 liter 11,187%

Sedangkan perbandingan antar hasil rancang ulang dengan data hasil survey, terlihat hasil rancang ulang juga mengalami peningkatan efisiensi.

Tabel 4.5 Perbandingan data survey dengan hasil rancang ulang Yang di bandingkan Data survey hasil rancang

ulang

Peningkatan efisiensi Kalor terserap 334166,83 KJ 285146,0369 KJ 14,67% Kalor terbuang 5329, 77 KJ/jam 4502,802 KJ/Jam 15,51%

Waktu peleburan 1,7 jam 1,699 Jam 0,1%

Bahan bakar

BAB V

PEMBUATAN KONSTRUKSI DAPUR DAN PENGOPERASIAN DAPUR

5.1 Pembuatan Konstruksi Dapur Peleburan 5.5.1 Pembuatan Dinding Plat Luar

Dalam pembuatan dinding plat luar digunakan plat baja karbon rendah dengan pengerjaan tempa, tebal plat ini adalah 2,5 mm. Untuk pembentukan silinder dari plat baja ini adalah dilakukan pada mesin rol manual, dimana plat yang akan dirol adalah berdiameter 900 mm, sehingga plat yang akan dirol terlebih dahulu dihitung panjangnya, perhitungan panjangnya adalah sebagai beriukut:

L = π . D

Dimana : L = panjang plat sebelum dirol

D = diameter dinding luar (mm)

Sehingga:

Gambar 5.1 Bentangan plat

Setelah dilakukan proses pengerolan kemudian dilakukan penyambungan dengan cara pengelasan.

5.5.2 Penyusunan Batu Tahan Api

Sebelum dilakukan penyusunan batu tahan api terlebih dahulu batu tersebut direndam agar tidak terlalu kering sewaktu pemasangan setelah itu dilakukan pemotongan sesuai dengan ukuran yang diinginkan.

1. ukuran 50 x 100 x 200 mm

2. ukuran segitiga lancip 50 x 70 x 140 mm

Campuran semen dengan pasir dilakukan pada mesin mixer atu mesin pengaduk, setelah itu semen dan air tadi diberi air secukupnya, karena air yang berlebihan tidak turut reaksi hidrasi, air yang berlebihan tersebut hanya akan mengambil tempat dan menghambat ikatan-ikatan padat bila air yang berlebihan tersebut menguap, retak halus akan tertinggal. Pemasangan batu tahan api harus dilakukan bertahap agar hasil pemasangan lebih baik.

5.5.3 Pemasangan Batu Penumpu Cawan Lebur

Penumpu cawan lebur dipasang pada saat kondisi dari dapur dalam keadaan kering, agar pada waktu pemasangannya dapat dilakukan dengan baik dan tidak mengganggu dinding dapur yang telah dipasang batu tahan apinya. Setelah penumpu cawan lebur benar-benar kering barulah cawan lebur dapt dipasang diatas penumpu.

Kemudian dilakukan pengecetan dinding bagian luar agar terlihat rapi dan bersih, dengan demikian pekerjaan pembuatan konstruksi dapur selesai.

5.5.4 Peralatan yang Digunakan

Adapun alat yang digunakan adalah sebagai berikut: 1. mesin pemotong batu tahan api

2. mesing pemotong plat 3. mesin las listrik

Disamping itu digunakam peralatan tangan yang lain, seperti sendok semen, ember, serta peralatan penunjang lainnya dalam pembuatan dapur ini.

5.2 Dapur sebelum di Modifikasi

Sebelum dilakukan pengerjaan pada konstruksi dapur, tampak pada dinding penyekat panas sudah banyak yang kropos, hal inilah yang menjadi permasalahan pada konstruksi dapur sebelum dilakukannya modifikasi. Permasalahan dari dapur ini mengakibatkan jumlah kalor yang terbuang sewaktu operasikan semakin besar. Dengan semakin besar jumlah kalor yang terbuang selama proses peleburan, dipastikan waktu serta bahan bakar yang dibutuhkan untuk peleburan akan semakin besar pula. Melihat kondisi dari dapur maka harus segera dilakukan modifikasi serta perbaikan agar layak untuk dioperasikan.

Gambar 5.2 Konstruksi dapur sebelum dilakukan pengerjaan

yang terbuang melalui dinding luar dan otomatis tingkat efisiensi juga akan menurun.

Gambar 5.3 Konstruksi dapur bagian dalam sebelum dilakukan pengerjaan

5.3 Dapur setelah di Modifikasi

Gambar 5.4 Dapur peleburan siap dioperasikan

5.4 Pengeporasian Dapur Hasil Rancang Ulang

gambar 5.5 Dapur peleburan yang sedang beroperasi

pada Gambar 4.7 terlihat sedang dilakukannya pengecekan terhadap aluminium yang dilebur. Dari hasil pengecekan aluminium sudah mulai mengalami pencairan.

Gambar dibawah menunjukkan hasil dari peleburan sudah mencapai titik cair. Pengujian dibawah hal yang paling dominan didadpat disbanding dapur sebelumnya adalah waktu yang dibutuhkan untuk melakukan peleburan semakin sedikit serta bahan bakar yang diperlukan untuk peleburan juga semakin sedikit. Sehingga dari hasil pengujian disimpulkan bahwa dapur yang dirancang ulang ini mengalami kenaikan efisiensi. Dan dapur yang sekarang ini jauh lebih baik dibanding keadaan dapur sebelumnya.

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Dari perhitungan dan data pada bab-bab terdahulu, dalam perencanaan dapur pelebur untuk kebutuhan laboratorium foundry yaitu dapur pelebur crucible untuk melebur logam alumunium/paduan dengan temperatur cair 659oC dapat disimpulkan:

1.konstruksi dapur Crucible:

a. Jenis dapur

1. Dapur yang digunakan adalah dapur pelebur jenis Crucible

2. Sumber panas yang digunakan oleh dapur untuk mencairkan alumunium berasal dari burner dengan bahan bakar minyak tanah

b. Kapasitas

1. Kapasitas peleburan 30 kg c. Dimensi dapur

1. Diameter dinding luar : 900 mm 2. Tebal plat dinding luar : 2,5 mm 3. Tinggi dapur : 800 mm 4. Tebal plat penutup atas : 3 mm 2. Bahan penyekat panas

a. Bahan Dapur

3. Lebar : 100 mm 4. Tebal : 50 mm b. Bahan pengikat

1. Jenis semen tahan api jenis portand

3. Efisiensi

a. Kalor terserap : 285146,0369 KJ (24,18%) b. Kalor terbuang : 4502,802 KJ/Jam (27,05%) c. Waktu peleburan : 1,699 Jam (32,04%) d. Kebutuhan bahan bakar : 8,375 liter (11,187%)

6.2 Saran

1. Dengan adanya perencanaan dari pemakaian bahan bakar, pemilihan bahan dapur yang tepat serta pemakaian penyekat panas maka efisiensi serta keselamatan kerja pada saat pengoperasian dapur pelebur ini dapat lebih ditingkatkan.

DAFTAR PUSTAKA

B. H. Amstead, Sriati. 1989. Teknologi Mekanik. Jilid 1. Erlangga. Jakarta. Rahmat, Saptono. 2008. Pengetahuan Bahan. FTUI. Jakarta.

Joseph E. Shingley. 1986.“ Perencanaan Teknik Mesin “. Erlangga. Jakarta. Van Vlack, Lawrence H. 1989. Ilmu dan Teknologi Bahan. Erlangga. Jakarta. Holman, J. P. 1986. Perpindahan Kalor. Erlangga. Jakarta.

Tata Surdia dan Kenji Chijiwa. 1975. Teknik Pengecoran Logam, PT.Pradnya Paramita, Jakarta.

Nezekil. 2004. Perpindahan Panas pada Dinding Rotary Kiln (Tanur Putar). Guna Darma. Jakarta.

Tata Surdia dan Shinroku Saito. 1995. Pengetahuan Bahan Teknik. PT.Pradnya Paramita. Jakarta.

Abrianto Akuan. 2009. Tungku Peleburan Logam. Universitas Jendral Ahmad Yani. Bandung.

P. Groover, Mikell. 2000. Fundemental of Modern Manufacturing. Bradley University. New York.

Hardi Sudjana. 2008. Teknik Pengecoran. Jilid 2. Departemen Pendidikan Nasional. Jakarta.

Bambang Suharno. 2008. Batu Tahan Api (Refraktori). Departemen Metalurgi dan Material Universitas Indonesia. Jakarta

Yuni Nurfiana. 2010. Kimia Lingkungan. Universitas Negeri Yogyakarta. Yogyakarta.

Azan Urfauzi. 2009. Dasar-Dasar Konstruksi Beton. Dunia Teknik Sipil. Jakarta. Bramanta Ginting. 2008. “Rancangan Dapur Pelebur untuk Melebur Aluminium

dan Paduannya dengan Kapasitas 30Kg untuk Keperluan Lab.Foundry”. Departemen Teknik Mesin FT.USU. Medan

Fachrur Rozy. 2011. Perancangan Ulang dan Pembuatan Cawan Lebur pada Dapur Crucible untuk Peleburan Aluminium/Paduan dengan Kapasitas 30Kg/Peleburan. Departemen Teknik Mesin FT.USU. Medan