PERANCANGAN OVERHEAD TRAVELLING CRANE DENGAN KAPASITAS ANGKAT 120 TON,

DAN PERHITUNGAN BAHAN CRANE PADA PEMBANGKIT LISTRIK TENAGA AIR

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

FERNANDO MANURUNG NIM. 040401033

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa yang telah memberikan

nikmat kesehatan, kelapangan waktu sehingga dapat menyelesaikan penulisan tugas

sarjana ini.

Tulisan tugas sarjana ini diajukan sebagai salah satu syarat untuk

menyelesaikan pendidikan Sarjana S1 di Departemen Teknik Mesin, Fakultas Teknik,

Universitas Sumatera Utara.

Pokok bahasan pada tulisan tugas sarjana ini adalah “Perancangan Overhead

Traveling Crane dengan kapasitas angkat 120 ton dan Perhitungan Bahan (Bill

of Quantity) Crane”.

Mengerjakan tulisan tugas sarjana ini tidak sedikit kesulitan yang dihadapi

akan tetapi berkat bimbingan dari para pendidik dan bantuan dari semua pihak

akhirnya penulisan tugas sarjana ini dapat diselesaikan. Untuk semua itu dengan hati

bersyukur penulis menyampaikan ucapan terima kasih kepada :

1. Kedua orang tua saya, ayahanda S. Manurung dan Ibunda R. Hutabalian atas

segala dukungan baik moril dan materil selama penulis menyelesaikan

pendidikan mulai dari kecil hingga saat ini.

2. Bapak Ir. Alfian Hamsi MSc, sebagai Pembantu Dekan I Fakultas Teknik

Universitas Sumatera Utara dan sekaligus dosen pembimbing dalam tugas

3. Bapak Ir. Jaya Arjuna MSc, sebagai dosen Penasehat Akademik (PA), yang

telah membimbing saya selama saya menuntut ilmu di departemen Teknik

Mesin.

4. Bapak/Ibu Dosen serta Staf/ Pegawai di Departemen Teknik Mesin yang telah

memberikan pengetahuan dan bantuan kepada penulis.

5. Bapak Frans, sebagai Kepala Proyek Asahan I, yang telah memberikan

kesempatan pada saya untuk dapat melakukuan survey di Asahan I.

6. Serta sahabatku Fransiskus, Rifki, Edo, Teman-teman di Pasar I dan

teman-teman stambuk 2004 Departemen Teknik Mesin Universitas Sumatera Utara

yang tidak dapat saya sebutkan satu per satu.

7. Serta teman baik ku Ika yang selalu setia dan sabar menemani penulis baik

suka maupun duka.

Penulis menyadari bahwa tulisan tugas sarjana ini masih terdapat kelemahan,

oleh karena itu penulis mengharapakan kritik dan saran yang sifatnya membangun

demi kesempurnaan tugas sarjana ini yang lebih baik.

Medan, Januari 2009

Penulis,

DAFTAR ISI

KATA PENGANTAR... i

SPESIFIKASI... iii

DAFTAR ISI... iv

DAFTAR GAMBAR... viii

DAFTAR TABEL... x

DAFTAR LAMPIRAN... xi

DAFTAR SIMBOL... xiii

BAB I PENDAHULUAN... 1

1.1. Latar Belakang... 1

1.2. Tujuan Perencanaan... 2

1.3. Ruang Lingkup Perencanaan... 2

1.4. Metodologi... 3

1.5. Sistematika Penulisan... 3

BAB II TINJAUAN PUSTAKA... 5

2.1. Mesin Pemindah Bahan... 5

2.2. Klasifikasi Crane... 6

2.3. Dasar Pemilihan Crane... 10

Crane... 12

2.3.2. Cara Kerja Overhead Travelling Crane... 13

2.4. Perhitungan Bahan (Bill Of Quantity)... 14

2.5. Data Perancangan... 15

BAB III PERENCANAAN MEKANISME PENGANGKATAN... 16

3.1. Perencanaan Mekanisme Pengangkatan (Hoisting)... 16

3.1.1. Tali Baja... 16

3.1.2. Puli... 24

3.1.3. Drum... 28

3.1.4. Kait... 31

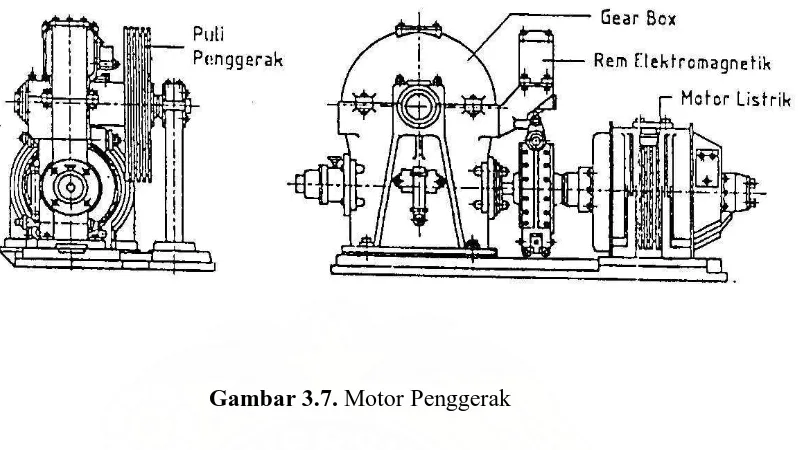

3.1.5. Motor Mekanisme Pengangkatan... 37

3.1.6. Perancangan Kopling... 41

3.1.7. Perancangan Rem... 44

3.2. Perencanaan Mekanisme Traversing... 47

3.2.1. Perencanaan Motor... 49

3.2.2. Perancangan Kopling... 52

3.2.2. Perencanaan Rem... 54

3.3. Perencanaan Mekanisme Travelling... 57

3.3.1. Perencanaan Roda Jalan Crane... 57

3.3.3. Perencanaan Kopling... 62

3.3.4. Perencanaan Rem... 64

BAB IV PERHITUNGAN BAHAN (BILL of QUANTITY)... 67

4.1. Rel... 68

4.1.1. Klasifikasi Rel... 68

4.1.2. Komponen Utama rel... 72

4.1.3. Perhitungan Bahan (Bill of Quantity) Rel... 75

4.2. Drum... 76

4.2.1. Klasifikasi Drum... 76

4.2.2. Komponen Utama Drum... 77

4.2.3. Bill of Quantity Drum... 77

4.3. Trolli... 78

4.3.1. Komponen Utama Trolli... 78

4.3.2. Perhitungan Bahan (Bill of Quantity) Trolli... 79

4.4. Spreader... 80

4.4.1. Komponen Utama Spreader... 80

4.4.2. Perhitungan Bahan (Bill of Quantity) Spreader... 81

4.5. Mekanisme Hoisting... 82

4.5.1. Spesifikasi Motor Mekanisme Hoisting... 82

Hoisting... 82

4.6. Mekanisme Traversing Crane... 83

4.6.1. Spesifikasi Motor Mekanisme Traversing... 83

4.6.2. Perhitungan Bahan (Bill of Quantity) Mekanisme Traversing... 83

4.7. Mekanisme Travelling... 84

4.7.1. Spesifikasi Motor Mekanisme Traveling... 84

4.7.2. Perhitungan Bahan (Bill of Quantity) Mekanisme Travelling... 85

4.8. Crane Bridge (Girder)... 85

4.8.1. Komponen Utama Girder... 85

4.8.2. Perhitungan Bahan (Bill of Quantity) Girder... 86

4.9. General Assembling... 87

BAB V KESIMPULAN... 91

DAFTAR PUSTAKA... 97

DAFTAR GAMBAR

1. Gambar 2.1 : Crane Dinding ... 8

2. Gambar 2.2 : Crane Palang ... 8

3. Gambar 2.3 : Overhead Crane with Single Girder ... 8

4. Gambar 2.4 : Overhead Crane with Double Girder... 9

5. Gambar 2.5 : Crane gantry... 9

6. Gambar 2.6 : Crane semi gantry... 9

7. Gambar 2.7 : Crane Menara... 10

8. Gambar 3.1 : Konstruksi serat tali baja... 17

9. Gambar 3.2 : Diagram Sistem Mekanisme Pengangkatan... 18

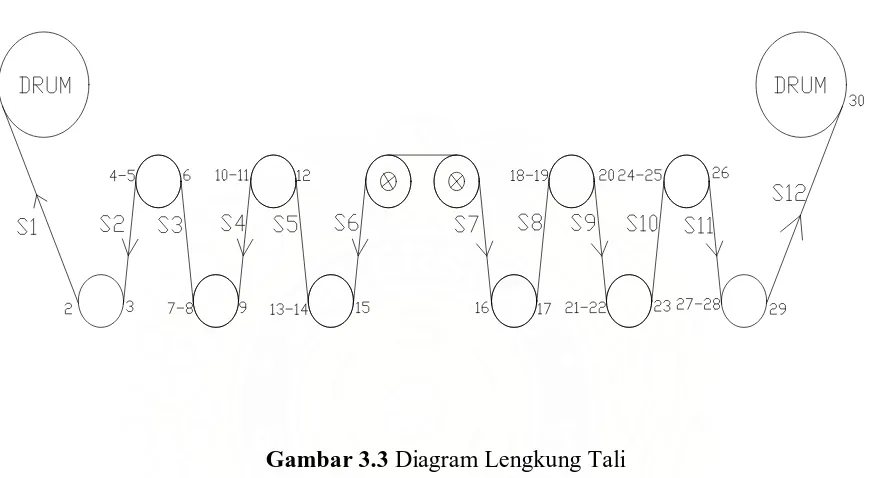

10. Gambar 3.3 : Diagram Lengkung Tali... 19

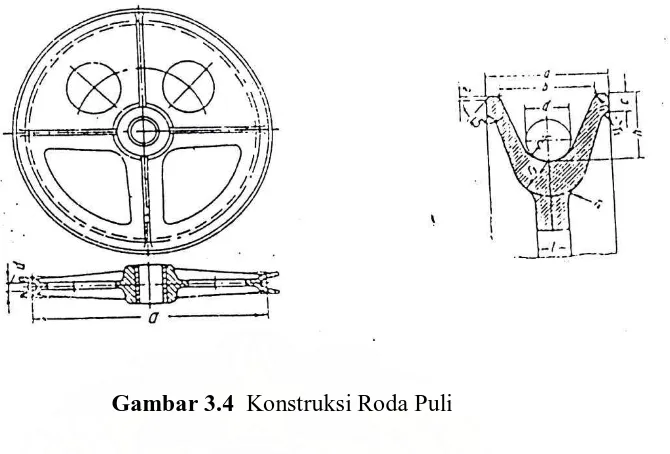

11. Gambar 3.4 : Konstruksi roda puli... 25

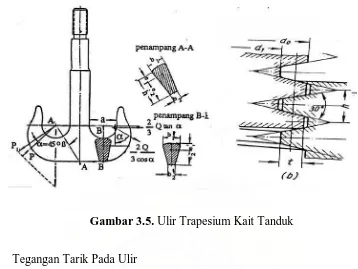

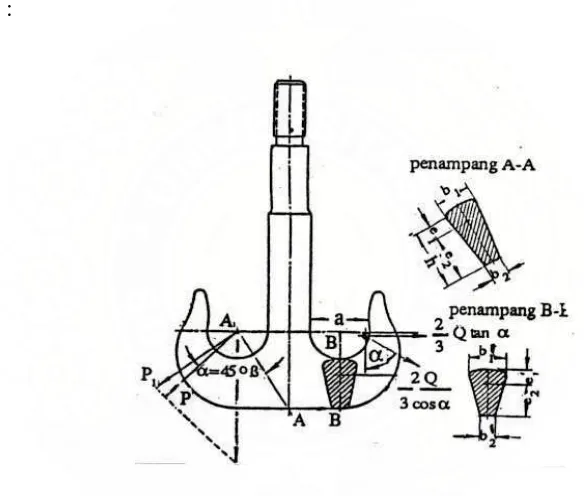

12. Gambar 3.5. : Ulir Trapesium Kait Tanduk... 33

13. Gambar.3.6. : Penampang Trapesium... 35

14. Gambar 3.7. : Motor Penggerak... 37

15. Gambar 3.8. : Kopling Flens Kaku... 41

16. Gambar 3.9. : Rem Blok Ganda... 44

17. Gambar 3.10. : Diagram Untuk Menentukan Tahanan Gesek... 49

18. Gambar 3.11. : Diagram Untuk Menentukan Tahanan Gesek... 58

19. Gambar 4.1 : Rel Khusus untuk Crane Jalan... 70

21. Gambar 4.3 : Base Plate of Rail... 72

22. Gambar 4.4 : Base plate of stopper... 72

23. Gambar 4.5 : Anchor Bolt... 73

24. Gambar 4.6 : Binder Plate... 73

25. Gambar 4.7 : Rel Crane... 74

26. Gambar 4.8 : Assembling Rel... 74

27. Gambar 4.9. : Drum... 76

28. Gambar 4.10. : Trolli... 79

29. Gambar.4.11. : Spreader... 80

DAFTAR TABEL

1. Tabel 3.1. : Dimensi Roda Puli Untuk Tali Kawat Baja... 26

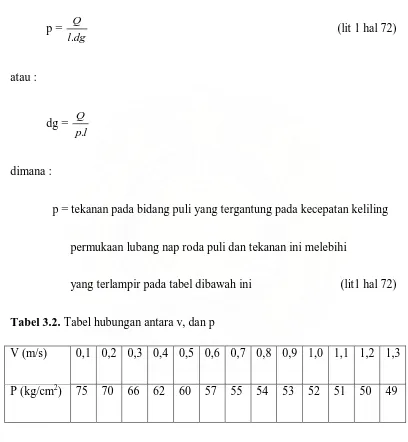

2. Tabel 3.2. : Tabel hubungan antara v, dan p... 27

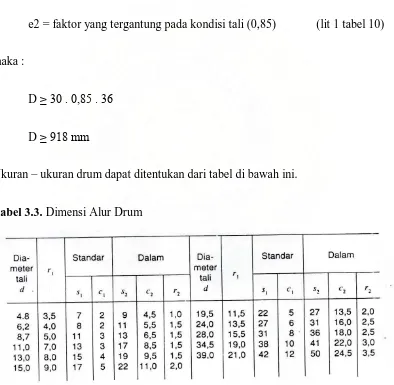

3. Tabel 3.3. : Dimensi alur drum... 29

4. Tabel 4.1 : Girder gerak...69

5. Tabel 4.2 : Rel Baja Rata... 69

6. Table 4.3 : Rel Baja Persegi...70

7. Table 4.4. : Rel Khusus untuk Crane jalan... 71

8. Table 4.5. : Karakteristik Penampang Rel Dan Beban Roda Maksimum Yang Diizinkan... 71

9. Table 4.6 : Bill Quantity Rel... 75

10. Table 4.7 : Bill Quantity Drum... 77

11. Table 4.8. : Bill Quantity Trolli... 79

12. Table 4.9. : Bill Quantity Spreader... 81

13. Table 4.10. : Spesifikasi Motor Mekanisme Hoisting... 82

14. Table 4.11. : Bill Quantity Mekanisme Hoisting... 82

15. Tabel 4.12. : Spesifikasi Motor Mekanisme Traversing... 83

16. Tabel 4.13. : Bill Quantity Mekanisme Traversing... 83

17. Table 4.14. : Spesifikasi Motor Mekanisme Travelling... 84

19. Table 4.16. : Bill Quantity Girder Crane... 86

DAFTAR LAMPIRAN

Lampiran 1. Tegangan tarik maksimum berbagai diameter tali dan beban patah

untuk tali baja : tipe : 6 x 19 + 1 fibre core

Lampiran 2. Tegangan tarik maksimum berbagai diameter tali dan beban patah

untuk tali baja : tipe : 6 x 37 + 1 fibre core

Lampiran 3. Tegangan maksimum berbagai diameter tali dan beban patah untuk

tali baja : tipe : 18 x 7 + 1 fibre core

Lampiran 4. Tegangan tarik maksimum berbagai diameter tali dan beban patah

Untuk tali baja : tipe : 6 x 26 Warrington Seale + fibre core

Lampiran 5. Tegangan tarik maksimum berbagai diameter tali dan beban patah

untuk tali baja : tipe : 6 x 41 Warrington seale + 1 fibre core

Lampiran 6. Tegangan tarik maksimum berbagai diameter tali dan beban patah

untuk tali baja : tipe : 6 x 36 Warrington Seale + 1 fibre core

Lampiran 7. Tegangan tarik maksimum berbagai diameter tali dan beban patah

untuk tali baja : tipe : 18 x 17 Seale I.W.R.C.

Lampiran 8. Efisiensi Puli

Lampiran 10. Harga faktor C

Lampiran 11. Harga faktor C 1

Lampiran 12. Harga faktor C 2

Lampiran 13. Harga a, z2dan

Lampiran 14. d Dmin

Sebagai fungsi jumlah lengkungan

Lampiran 15. Kekuatan batang baja karbon difinis dingin

Lampiran 16. Ukuran standar ulir kasar metris (JIS B 0205)

Lampiran 17. Baja karbon untuk konstruksi mesin

Lampiran 18. Ukuran Kopling Flens Kaku

Lampiran 19. Dimensi roda rem

Lampiran 20. Sifat Mekanis Standart

Lampiran 21. JIS G 3221, Baja Khrom molibden tempa

Lampiran 22. JIS S 3222, Baja Tempa Nikel Khrom Molibden

Lampiran 23. Drum

Lampiran 24. Motor Mekanisme Travelling

Lampiran 26. Rel

Lampiran 27. Spreader

DAFTAR SIMBOL

t

F Gaya tangensial kg

N Daya motor kW

d

P Daya yang direncanakan kW

i Perbandingan transmisi

n Putaran poros rpm

T Momen torsi Nm

M Momen lentur Nm

τ Tegangan geser kg/mm2

a

τ Tegangan geser izin kg/mm2

b

τ Tegangam geser yang terjadi kg/mm2

1 f

S faktor keamanan bahan pengaruh massa

2 f

S faktor keamanan dengan pengaruh kekasaran permukaan

p

d Diameter poros mm

tarik maksimum

1

C Faktor tergantung diameter tali

2

C Faktor yang menentukan faktor produksi dan operasi tambahan yang

Tidak diperhitungkan oleh faktor C dan C 1

γ Berat jenis bahan kg/mm

g Konstanta gravitasi m/s2

p

W Berat poros kg

br

N Daya pengereman kW

dyn

M Momemn gaya dinamik kg.m

st

M Momen gaya static kg.m

GD Momen girasi kg.cm2

V Kecepatan keliling m/det

b

P Beban patah kg

BAB I PENDAHULUAN

1.1 Latar Belakang

Pembangunan di Indonesia tidak lepas dari kebutuhan dan ketersediaan

energi, terutama energi listrik. Kebutuhan listrik semakin lama semakin meningkat

sesuai dengan perkembangan zaman. Hal ini disebabkan oleh kemajuan teknologi dan

pertumbuhan industri yang begitu pesat, dan juga karena pertumbuhan penduduk.

Kebutuhan akan listrik ini membawa dampak positif berkembangnya

perusahaan penyedia energi listrik. Untuk membangun pembangkit listrik tersebut

maka dibutuhkan tenaga-tenaga yang terampil, yang lebih penting lagi, dibutuhkan

mesin-mesin yang berguna untuk meringankan kerja manusia itu sendiri. Dalam hal

ini, mesin-mesin yang dapat dijadikan alat untuk meringankan kerja manusia itu

adalah pesawat pengangkat.

Dalam hal ini, salah satu pesawat pengangkat yang akan dibahas pada tulisan

adalah Overhead Travelling Crane. Penggunaan Overhead Travelling Crane

memerlukan rancangan yang seksama karena crane dipasang tetap (fixed installation)

di lokasi yang tepat dengan jangka waktu yang lama. Dari posisi tetapnya, Overhead

Travelling Crane harus mampu menjangkau semua area yang diperlukan untuk

Crane, perancang harus mengetahui jenis-jenis komponen yang ada pada crane yang

dirancang, baik nama komponen, ukuran maupun jumlah dari seluruh komponen

yang terpasang, sehingga akan memudahkan dalam perawatan crane tersebut. Oleh

kerena itu perhitungan bahan (bill of quantity) dari Crane juga akan dibahas.

1.2 Tujuan Perencanaan

Tujuan penulisan tugas sarjana ini adalah untuk merancang dan membahas

salah satu mesin pengangkat yaitu Overhead Travelling Crane dengan menjelaskan

teori tentang Overhead Travelling Crane, melakukan perhitungan pada

komponen-komponen mekanis dari Overhead Travelling Crane, merencanakan perhitungan

bahan (Bill of Quantity) dari Overhead Travelling Crane dan memberikan gambar

Overhead Travelling Crane. Perencanaan ini diharapkan dapat meningkatkan

kemampuan dalam mengaplikasikan teori-teori yang diperoleh di Perguruan Tinggi

dalam wujud yang nyata sesuai dengan tuntutan dilapangan.

1.3 Ruang Lingkup Perencanaan

Pada perencanaan ini, Overhead Travelling Crane yang direncanakan

digunakan untuk kapasitas angkat 120 Ton. Karena luasnya permasalahan yang

terdapat pada perencanaan Overhead Travelling Crane ini, maka perlu pembatasan

mengenai komponen-komponen mekanisme dari Overhead Travelling Crane sebagai

berikut: Tali baja, Puli, Drum, Kait, Motor Penggerak, Kopling dan Rem. Dalam

tugas akhir ini juga akan dibahas mengenai perhitungan bahan (Bill of Quatity) dari

rel, drum, trolli, spreader, girder, mekanisme traveling, traversing dan mekanisme

hoisting dari overhead travelling crane.

1.4 Metodologi

Dalam tugas sarjana ini penulis menggunakan metode analitik antara lain :

- Studi literatur, dengan mempelajari teori-teori Overhead Travelling Crane

dari berbagai buku kepustakaan.

- Survei lapangan untuk mendapatkan data sebagai bahan dalam perancangan.

Tempat survey yang ditujukan yaitu PT. BAJRADAYA SENTRA NUSA

(PROYEK ASAHAN I).

- Diskusi dengan pembimbing dan ahli yang memahami Overhead Travelling

Crane.

- Perhitungan.

1.5 Sistematika Penulisan

Tugas sarjana ditulis dalam 5 bab dengan sistematika sebagai berikut :

Bab I Pendahuluan, bab ini menyajikan latar belakang perencanaan, tujuan

Bab II Pembahasan materi, bab ini menyajikan mesin pemindah bahan, klasifikasi

crane, dasar-dasar pemilihan mesin pemindah bahan, komponen-komponen utama,

cara kerja, perhitungan bahan dan spesifikasi dari Overhead Travelling Crane.

Bab III Perancangan komponen mekanisme crane, bab ini menyajikan mekanisme

gerak hoist seperti tali baja, puli, drum, kait, motor penggerak, kopling, sistem rem,

perancangan mekanisme traversing dan perencanaan mekanisme travelling.

Bab IV Bab ini menyajikan mengenai perhitungan bahan (Bill of Quantity) dari

Overhead Travelling Crane..

Bab V Kesimpulan, bab ini menyajikan kesimpulan dari perancangan dalam tugas

BAB II

TINJAUAN PUSTAKA

2.1 Mesin Pemindah Bahan

Mesin pemindah bahan adalah salah satu alat yang digunakan untuk

memindahkan muatan yang berat dari suatu tempat ke tempat lain dalam jarak yang

tertentu, (misalnya antara bagian di dalam pabrik, pada tempat-tempat penumpukan

bahan, pemasangan alat, tempat penyimpanan dan sebagainya). Mesin pemindah

bahan hanya memindahkan muatan dalam jumlah dan besar tertentu serta jarak

tertentu dengan perpindahan bahan ke arah vertikal, horizontal, dan kombinasi

keduanya.

Pemilihan mesin pemindah bahan yang tepat pada tiap-tiap aktivitas di atas,

akan meningkatkan effesiensi dan daya saing dari aktivitas tersebut.

Mesin pemindah bahan dalam operasinya dapat diklasifikasikan atas :

1. Pesawat Pengangkat

Pesawat pengangkat dimaksudkan untuk keperluan mengangkat dan

memindahkan barang dari suatu tempat ke tempat yang lain yang

jangkauannya relatif terbatas. Contohnya; Crane, elevator, lift, excalator dll.

2. Pesawat PengangkutPesawat pengangkut dapat memindahkan muatan secara

berkesinambungan tanpa berhenti dan dapat juga mengangkut muatan dalam

Karena yang direncanakan adalah alat pengangkat pada pembangkit listrik

maka pembahasan teorinya lebih dititik beratkan pada pesawat pengangkat.

2.2 Klasifikasi Crane

Menurut klasifikasinya mesin pemindah bahan jenis crane dapat dibagi

Atas: (Lit 1 hal 13)

• Crane putar stasioner (stationer crane)

• Crane dengan lintasan rel (crane traveling on rail)

• Crane lapangan kasar (trackless crane)

• Crane lokomotif atau traktor rantai (locomotif or crow less) • Crane tipe Jembatan (Bridge type crane)

A. Crane putar stasioner (stationer crane)

Crane putar stasioner terdiri dari :

• Crane lengan tetap (guyed boom crane) • Crane dinding (wailjib crane)

• Crane dengan lengan tetap (crane with turn table)

• Derrick crane

• Crane lengan (centillevier crane)

B. Crane dengan lintasan rel (crane traveling on rail)

Crane dengan lintasan rel terdiri atas :

• Crane menara (tower crane)

C. Kran lapangan kasar (trackless crane)

Crane lapangan kasar terdiri atas :

• Crane gerobak (crane on power driven truck)

• Crane gerobak tangan (crane on hand truck) • Crane mobil (truck mounted crane)

• Crane traktor (tractor mounted crane)

D. Crane lokomotif atau traktor rantai (locomotif or crow less)

Crane lokomotif atau traktor terdiri atas :

• Crane sputter

• Crane traktor rantai (crowler mounted crane)

E. Crane tipe jembatan (bridge type crane)

Crane tipe jembatan terdiri atas :

• Crane palang (ginder crane)

• Crane dengan lintasan atas berpalang tunggal (single ginder overhead

traveling crane)

• Crane jalan dengan lintasan atas berpalang ganda (overhead crane with

double girder)

Berikut ini merupakan gambar jenis – jenis crane :

Gambar 2.1 Crane Dinding

Gambar 2.2 Crane Palang

Gambar 2.4 Overhead Crane with double Girder

Gambar 2.5 Crane gantry

Gambar 2.7 Crane Menara (Tower Crane)

Sesuai dengan tugas yang diberikan untuk merancang mesin pemindah bahan,

maka disini penulis merancang Overhead Travelling Crane yang digunakan pada

pembangkit listrik tenaga air (PLTA).

2.3 Dasar Pemilihan Crane

Pemilihan mesin crane yang tepat dan sesuai pada tiap-tiap aktivitas, akan

meningkatkan effisiensi dan optimalisasi pekerjaan. Faktor-faktor teknis penting yang

diperhatikan dalam menentukan pilihan jenis peralatan yang digunakan dalam proses

pemindahan bahan, yaitu:

1. Jenis dan sifat muatan yang akan diangkat.

Untuk muatan satuan (unit load) : bentuk, berat, volume, kerapuhan, keliatan,

dan temperatur. Untuk muatan curah (bulk load) : ukuran gumpalan,

kecenderungan menggumpal, berat jenis, kemungkinan longsor saat

perencanaan ini yang diangkat jenis dan muatan yang diangkat adalah yang

bersifat padat yang digunakan untuk pembangkitan listrik tersebut.

2. Kapasitas per jam yang dibutuhkan.

Kapasitas pemindahan muatan per jam yang hampir tak terbatas dapat

diperoleh pada peralatan, seperti konveyor yang bekerja secara kontinu.

Sedangkan pada peralatan lain yang mempunyai siklus kerja dengan gerak

balik muatan kosong, akan dapat beroperasi secara efisien jika alat ini

mempunyai kapasitas angkat dan kecepatan yang cukup tinggi dalam kondisi

kerja yang berat, seperti truk dan crane jalan. Dalam perancangan ini, beban

yang diangkat adalah 120 ton.

3. Arah dan jarak perpindahan.

Berbagai jenis peralatan dapat memindahkan muatan ke arah horizontal,

vertikal atau dalam sudut tertentu. Untuk gerakan vertikal diperlukan

pengangkat seperti : crane, bucket elevator. Dan untuk gerakan horizontal

diperlukan crane pada truk yang digerakkan mesin atau tangan, crane

penggerak tetap, dan berbagai jenis konveyor. Ada beberapa alat yang dapat

bergerak mengikuti jalur yang berliku dan ada yang hanya dapat bergerak

lurus dalam satu arah.

4. Cara menyusun muatan pada tempat asal, akhir, dan antara.

Pemuatan ke kendaraan dan pembongkaran muatan ditempat tujuan sangat

sedangkan pada mesin lainnya membutuhkan alat tambahan khusus atau

bantuan operator.

5. Karakteristik proses produksi yang terlibat dalam pemindahan muatan.

Gerakan penanganan bahan berkaitan erat, bahkan terlibat langsung dengan

proses produksi. Misalnya : crane khusus pada pengecoran logam, penempaan

dan pengelasan; konveyor pada pengecoran logam dan perakitan; pada

permesinan dan pengecatan.

6. Kondisi lokal yang spesifik.

Hal ini meliputi luas dan bentuk lokasi, jenis dan desain gedung, keadaan

permukaan tanah, susunan yang mungkin untuk unit proses, debu,

kelembaban lingkungan, adanya uap dan berbagai jenis gas lainnya, dan

temperatur.

Berdasarkan faktor-faktor teknis di atas Yang perlu diperhatikan dalam

pemanfaatan Crane adalah berat, tinggi angkat maksimum, berat mesin yang

ditopang struktur, kecepatan angkat mesin, dan panjang kabel hoist drum yang dapat

melayani, maka dipilihlah Overhead Travelling Crane sebagai alat yang tepat untuk

memenuhi semua pertimbangan tersebut. Maka hanya Overhead Travelling Crane

yang dibahas dalam tugas akhir ini.

2.3.1 Komponen Utama Overhead Traveling Crane

1. Trolli

Trolley berfungsi sebagai tempat bergantungnya spreader kait dan juga untuk

menggerakkan spreader kait pada saat mengangkat dan menurunkan beban atau

muatan. Trolli terletak pada konstruksi boom.

2. Motor Penggerak

Motor penggerak pada crane ada 3 yaitu motor penggerak drum, motor penggerak

trolli, motor penggerak crane.

3. Drum

Drum adalah alat yang berfungsi sebagai tempat untuk menggulung atau mengulur

tali baja pada saat menaikkan atau menurunkan beban

4. Sistem Puli

Puli (kerek) adalah alat yang berbentuk cakra bundar beralur, berfungsi sebagai

laluan tali baja.

5. Tali Baja

Tali Baja adalah perlengkapan fleksibel yang berfungsi sebagai penarik atau

pengulur spreader kait atau trolli.

6. Kait (Hook)

7. Kopling

Kopling tetap adalah elemen mesin yang berfungsi meneruskan daya dan putaran dari

poros penggerak ke poros yang digerakkan secara pasti (tanpa slip).

8. Rem

Rem adalah alat yang digunakan untuk menghentikan pergerakan komponen

mekanisme, baik pada mekanisme Hoisting, Travelling dan Traversing.

2.3.2 Cara Kerja Overhead Travelling Crane

Cara kerja dari Overhead Travelling Crane ini dapat dibagi atas 3 gerakan,

yaitu :

a. Gerakan Angkat dan Turun (Hoisting)

Gerakan mengangkat dan menurunkan beban ini diatur oleh kerja

elektromotor yang berfungsi memutar drum yang akan menggulung tali baja.

Tali baja ini akan menggerakkan puli agar rumah puli yang diujungnya

memiliki kait (hook) akan bergerak naik-turun. Beban yang akan dipindahkan

digantungkan pada kait. Bila posisinya telah sesuai dengan yang dikehendaki

maka gerakan drum ini akan dihentikan oleh operator dengan menarik tuas

b. Gerakan Travelling

Gerakan Travelling adalah gerakan memanjang pada rel besi yang terletak

pada permukaan tanah yang dilakukan melalui roda gigi transmisi. Dalam hal

ini motor memutar roda jalan ke arah yang diinginkan (maju atau mundur)

dan setelah jarak yang diinginkan tercapai, maka arus listrik akan terputus dan

sekaligus rem bekerja.

c. Gerakan Traversing

Gerakan ini juga diatur oleh elektromotor yang berfungsi untuk menggerakkan

troli sesuai dengan arah yang diinginkan, dan gerakan ini juga dihentikan

dengan memutuskan arus listrik pada elektromotor melalui tombol operator

dan sekaligus rem bekerja.

2.4. Perhitungan Bahan (Bill Of Quantity)

Bill of Quantity atau perhitungan bahan adalah perhitungan jumlah

komponen-komponen yang diperlukan dalam suatu konstruksi dari suatu mesin. Banyaknya jenis

perkerjaan mempunyai pengaruh dan konstribusi pada suatu proyek, setiap jenis

pekerjaan harus dianalisis, dihitung dan ditetapkan jumlahnya. Karena estimasi

disiapkan sebelum pelaksanaan proyek, sehingga diperlukan adanya proses penelitian

dilapangan. Bill of quantity dibuat dalam bentuk tabel yang terdiri dari kolom nomor,

kolom Komponen (Part), kolom ukuran (size), Jumlah (Quantity) dan Kolom

2.5 Data Perencanaan

Sebagai data perbandingan atau dasar perencanaan pesawat pengangkat,

dibawah ini tercantum data teknik dari crane yang diambil dari hasil survei pada PT.

BAJRADAYA SENTRANUSA (PROYEK ASAHAN I) :

Kapasitas angkat = 120 ton

Tinggi angkat = 30 meter

Kecepatan angkat = 1,5 m/menit

Panjang perpindahan trolley = 16,5 meter

Kecepatan trolley = 12 m/menit

Panjang perpindahan crane = 59 meter

BAB III

PERENCANAAN KOMPONEN MEKANISME CRANE

3.1. PERENCANAAN MEKANISME PENGANGKATAN (HOISTING)

Perencanaan mekanisme untuk gerakan pengakatan meliputi perencanaan-

perencanaan :

1. Tali baja

2. Puli

3. Drum

4. Kait

5. Motor penggerak

6. Kopling

7. Rem

3.1.1. Perencanaan Tali Baja

Tali baja digunakan untuk mengangkat dan menurunkan beban pada gerakan

hoist. Tali baja adalah tali yang dikonstruksikan dari kumpulan jalinan serat (steel

wire). Beberapa serat (steel wire) dipintal hingga menjadi satu jalinan (strand),

kemudian beberapa strand dijalin pada suatu inti (core) sehingga membentuk tali.

Tali baja banyak sekali digunakan pada mesin atau perlengkapan pesawat

pengangkat. Hal ini dimungkinkan tali baja mempunyai keunggulan antara lain :

2. Lebih tahan terhadap sentakan

3. Operasi yang tenang

4. Menunjukkan tanda-tanda yang jelas bila putus

5. Lebih fleksible.

Berikut ini merupakan gambar konstruksi tali baja :

Gambar 3.1. Konstruksi Serat Tali Baja

Dalam perencanaan ini berat muatan yang diangkat adalah 120 ton. Karena

pada pengangkat dipengaruhi beberapa faktor, seperti overload, keadaan dinamis

dalam operasi, maka diperkirakan penambahan beban 10% dari beban semula

sehingga berat muatan yang diangkat menjadi :

Q0 = 120.000 + (10% x 120000)

= 132.000 Kg

Kapasitas angakat total pesawat adalah :

Q = Q0 + G

Dimana :

= 1000 Kg

Q = 133.000 Kg

Sistem pengangkat ini terdiri dari dua sistem yang masing-masing sistem

dibuat sedemikian rupa (gambar 3.2) dimana sistem yang pertama menggunakan satu

buah tali baja dengan arah pilinan kiri dan sistem yang kedua mempunyai arah pilinan

kanan. Penempatan posisi dan arah pilinan tali baja yang berbeda pada kedua sistem

ini maksudnya untuk mengurangi beban yang terjadi pada tali baja.

Diagram sistem pengangkat gerak hoist ini dapat dilihat pada gambar berikut

ini :

Diagram lengkungan tali pada mekanisme gerak hoist dapat dilihat pada

gambar di bawah ini:

Gambar 3.3 Diagram Lengkung Tali

Dari gambar 3.3 dapat dilihat diagram lengkungan tali yang dapat menentukan

tegangan tali yang dapat menentukan tegangan tali maksimum baja yang terjadi.

Sistem pengangkat yang direncanakan ini terdiri dari 12 buah tali penggantung,

sehingga :

Q=S1 +S2 +S3 +S4 +S5 +S6 +S7 +S8 +S9 +S10 +S11+S12

Tegangan tali maksimum dari sistem tali puli dihitung dengan rumus :

1 ηη n

Q

Dimana :

S = Tegangan tali maksimum

Q = 133.000 Kg

n = Jumlah tali penggantung = 12

= Efesiensi puli = 0,892

1

= Efesiensi yang disebabkan kerugian tali akibat kekakuan akibat

menggulung pada drum yang diasumsikan 0,98

maka :

S 12678,8 12679kg 98

, 0 . 892 , 0 . 12

000 . 133

= =

=

dimana kekuatan putus tali sebenarnya

P = S.K (Lit 1, hal 40)

Dengan :

S = 12679 Kg

K = Faktor keamanan (K = 5,5) (Lit 1, hal 42)

Maka :

= 69733,6 Kg

Tipe tali baja yang dipilih adalah menurut standart United rope works, Roterdam

Holland yaitu 6 x 41+1 fibre core (Lampiran 5)

Maka tegangan maksimum tali yang diizinkan :

Sizin =

Tegangan tarik yang diizinkan :

izin =

F247 =

Dimana perbandingan diameter drum dan diameter tali baja

untuk jumlah

lengkungan (NB) = 15 seperti terlihat pada gambar 3.2 adalah 37,5 (Lamp 14)

Atau:

Tegangan tarik yang terjadi pada tali baja adalah :

t =

Terlihat bahwa perencanaan tali aman untuk digunakan mengingat tegangan

12679 Kg < 13872,7 Kg dan tegangan tarik yang diizinkan lebih besar dari tegangan

tarik yang direncanakan yaitu : 32,73 Kg/mm2 > 19,506 Kg/mm2.

Ketahanan tali baja ditentukan berdasarkan umur operasi dari tali baja

tersebut. Umur tali baja tergantung dari jumlah lengkungan, faktor konstruksi tali

baja, faktor operasi, dan faktor keausan serta material baja tersebut. Faktor keausan

tali baja didapat dari rumus berikut:

m =

2 1. . .CC C

A

σ (lit 1 hal 43)

dimana :

A = D/d = perbandingan diameter drum atau puli dengan diameter tali

m = Faktor yang tergantung pada lengkungan berulang tali selama periode

keausannya sampai tali tersebut rusak

t = Tegangan tarik sebenarnya pada tali (19,506 kg/mm2)

C = Faktor yang memberi karakteristik konstruksi tali dan kekuatan tarik

maksimum bahan kawat, C = 0,5 (Lampiran 10)

1

C = Faktor tergantung dari diameter tali = 1,24 ( Lampiran 11)

2

C = Faktor yang menentukan faktor produksi dan operasi tambahan yang tidak

maka :

didapat harga-harga untuk m (2,12) sebesar 370.000, m(2,27) sebesar 340.000.

Dengan melakukan interpolasi harga-harga ini dapat dicari nilai Z, yaitu :

(

340.000 370.000)

370.000 352.000didapat, Z1 = 352.000 lengkungan berulang yang menyebabkan kerusakan.

Umur tali baja dicari dengan rumus :

Z1 = Jumlah lengkungan berulang yang menyebabkan kerusakan tali

a = Jumlah siklus rata-rata perbulan

Z2 = Jumlah siklus berulang persiklus

= Faktor perubahan gaya tekan

Merujuk pada persamaan untuk mencari umur tali diatas, harga-harga faktor a,

Z2, dan , dapat diambil dari (lampiran 13) sebagai berikut :

Puli disebut juga kerek (katrol) yaitu cakra yang dilengkapi dengan tali atau

rantai. Cakra merupakan suatu kepingan yang bundar disebut juga dengan disk, yang

terbuat dari logam atau nonlogam. Pinggiran cakra tersebut diberi alur (groove) yang

berfungsi untuk laluan tali untuk mentransmisikan gerak dan gaya.

Puli ada dua macam, yaitu :

1. Puli tetap (fixed pulley)

1. Puli Tetap (fixed pulley)

Puli yang terdiri dari cakra dan seutas tali atau rantai yang dilingkarkan pada

alur pada bagian atasnya yang salah satunya digantungi beban Q sedangkan ujung

lainnya ditahan atau ditarik.

2. Puli Bergerak (movable pulley)

Puli bergerak mempunyai cakra yang bebas pada poros yang bebas pula. Tali

atau rantai dilingkarkan dalam alur pada bagian bawah. Salah satu ujung tali

diikatkan tetap dan ujung lainnya ditahan atau ditarik pada waktu pengangkatan,

beban digantungkan pada kait (hook) yang tergantung pada poros.

Sistem puli adalah kombinasi dari beberapa puli tetap den puli bergerak atau

terdiri dari beberapa cakra puli. Ada dua jenis system puli, yaitu :

a. Sistem puli yang menguntungkan pada gaya

b. Sistem puli yang menguntungkan pada kecepatan

Sistem puli yang menguntungkan pada gaya banyak dipakai pada pesawat-pesawat

pengangkat, sedangkan pada sistem puli yang menguntungkan pada kecepatan

banyak dipakai pengangkatan secara hidrolik dan pneumatik.

Puli yang direncanakan dapat dilihat pada gambar 3.3 yang terdiri dari

beberapa puli tetap dan puli bergerak termasuk pada sistem puli yang menguntungkan

pada gaya.

Gambar 3.4 Konstruksi Roda Puli

Berdasarkan jumlah lengkungan (NB) yang terjadi pada tali kawat baja diperoleh

hubungan perbandingan diameter minimum untuk puli dengan diameter tali :

NB d

D

=

min

Untuk NB = 15

Maka diameter puli adalah :

Dmin = 15 .d

= 15 . 36 mm = 540 mm

Maka dipilih diameter puli adalah, d = 540 mm.

Selanjutnya ukuran – ukuran utama puli dapat diketahui dengan menggunakan

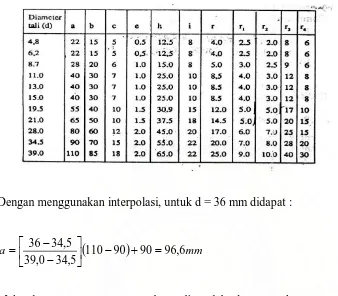

Tabel 3.1. Dimensi roda puli untuk tali kawat baja

Dengan menggunakan interpolasi, untuk d = 36 mm didapat :

(

)

mma 110 90 90 96,6

5 , 34 0 , 39

5 , 34 36

= + −

− − =

Maka dengan cara yang sama dapat diperoleh ukuran – ukuran utama puli lainnya

yaitu :

b = 75 mm r = 22 mm

c = 16 mm r1 = 8 mm

e = 2 mm r2 = 9 mm

h = 58 mm r3 = 32 mm

Untuk dapat berputar dan mengurangi gesekan, maka puli dipasang pada

poros (gander yang didukung oleh bantalan luncur). Untuk menentukan diameter

poros puli digunakan rumus :

p = dg l

Q

. (lit 1 hal 72)

atau :

dg = l p Q

.

dimana :

p = tekanan pada bidang puli yang tergantung pada kecepatan keliling

permukaan lubang nap roda puli dan tekanan ini melebihi

yang terlampir pada tabel dibawah ini (lit1 hal 72)

Tabel 3.2. Tabel hubungan antara v, dan p

V (m/s) 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3

P (kg/cm2) 75 70 66 62 60 57 55 54 53 52 51 50 49

Diasumsikan bahwa v = 0,1 m/det

Qg = beban tiap puli

i = perbandingan transmisi sistem puli, i pada sistem ini bernilai 6.

Qg =

Untuk memeriksa kekuatan cakra harus ditinjau dari tegangan tali maksimum (S)

yang terjadi, yaitu sebesar 12679 kg maka tegangan tarik yang terjadi adalah:

)

S = Tegangan Tali Maksimum (Kg)

d = Diameter tali

Maka :

) 36 ).( 04 , 23 (

12679

=

t σ

= 15,28 kg/mm2

Sesuai data yang diperoleh maka bahan puli dipilih dari bahan baja S30C

Dengan kekuatan tarik 48 kg/mm2. Dengan demikian, berdasarkan pemeriksaan

diatas maka cakra yang dirancang aman untuk digunakan karena harga tegangan tarik

yang terjadi lebih kecil dari tegangan tarik yang diizinkan.

3.1.3. Drum

Drum pada operasi pengangkatan dipergunakan untuk menggulung tali. Untuk

drum yang digerakkan mesin maka drum dilengkapi dengan alur spiral (helical

groove), sehingga tali akan tergulung secara merata dan mengurangi gesekan

sehingga keausan berkurang. Pada perencanaan ini drum memiliki dua alur, yaitu

spiral kiri dan alur spiral kanan.

Perencanaan diameter drum dapat dihitung dengan rumus :

Dimana :

D = Diameter drum pada dasar alurnya (mm)

d = Diameter tali (36 mm)

e1 = faktor yang tergantung pada alat pengangkat dan kondisi

operasinya (30) (lit 1 tabel 9)

e2 = faktor yang tergantung pada kondisi tali (0,85) (lit 1 tabel 10)

maka :

D ≥ 30 . 0,85 . 36

D ≥ 918 mm

Ukuran – ukuran drum dapat ditentukan dari tabel di bawah ini.

Tabel 3.3. Dimensi Alur Drum

s1 = 39 mm

c1 = 11 mm

Jumlah lilitan atau putaran tali pada drum dapat dihitung dengan rumus :

Z = . +2

D i H

π (lit 1 hal 74)

Dimana :

H = tinggi angkat muatan, H = 30 m

i = Perbandingan sistem tali, i = 6

maka :

Z = 2

918 ) 6 ( 30000

+

π

= 64,45 lilitan = 65 lilitan

Panjang total drum dapat dicari dengan rumus :

L = 2 12 s l1 D

Hi +

+

π (lit 1 hal 75)

Dimana :

l1 = lebar ruang antara bagian kanan dan kiri alur

= 195 mm

Tebal dinding drum ditentukan dengan rumus empiris dibawah ini :

cm

Dari hasil perhitungan di atas, maka ditentukan tebal dinding drum adalah

28,4 mm = 2,84 cm.

Untuk menghitung tegangan tekan maksimum pada permukaan dalam drum

digunakan rumus :

Maka bahan drum dipilh SFCM 95D dengan kekuatan tarik bahan t = 10100 kg/cm2.

Tegangan tarik yang diizinkan adalah :

zin =

k

σ

dimana :

k = faktor keamanan untuk pengangkat kran, diambil k = 8

maka :

izin =

8 10100

= 1262,5 kg/cm2

Dari hasil perhitungan didapat < izin maka drum cukup aman untuk

digunakan.

3.1.4. Kait

Kait digunakan untuk menggantungkan beban yang akan diangkat. Kait

umumnya mempunyai penampang trapesium dibagian dalam dibuat lebih lebar

daripada bagian luar. Bentuk penampang trapesium selain untuk menghemat

pemakaian bahan dan desain yang lebih sederhana, juga untuk mengantisipasi

Pada perencanaan ini digunakan jenis kait ganda, dengan kapasitas angkat 120

ton.

- Pemilihan Bahan Kait

Bahan untuk kait proses pengerjaannnya dilakukan dengan proses penempaan

dan pengecoran. Pada proses pengecoran bahan yang telah dicor dibersihkan

kemudian dikerjakan dengan mesin, selanjutnya dilakukan pemanasan atau

penempaan.

Bahan kait dipilih baja S 55 C (Lampiran 17) dengan komposisi sebagai

berikut :

• (0,52-0,58)% C

• (0,15-0,35)%Si • (0,60-0,90)%Mn

• (0,030)%P

• (0,35)%Si

• Kekuatan tarik bahan ( b) = 8000 kg/cm2

Ukuran dari batang yang licin dan yang berulir dari batang kait ganda sama

pada kait tunggal dan kekuatan dari batang yang berulir dicek sama seperti pada kait

tunggal. Begitu juga bagian yang melengkung dari kait ganda di cek dengan metode

yang sama pula dengan kait tunggal. Gambar kait ganda yang dipakai dalam

Gambar 3.5. Ulir Trapesium Kait Tanduk

- Tegangan Tarik Pada Ulir

Pada perencanaan ini baut yang dipilih adalah jenis ulir metris ( M 64 ) maka

berdasarkan tabel ukuran standar ulir kasar metris (Lampiran 16) diperoleh :

• Diameter luar (d0) = 64 mm

• Diameter dalam (d1) = 57,505 mm

• Diameter efektif (d2) = 60,103 mm

• Tinggi kaitan (H) = 3,426 mm

• Jarak bagi (p) = 6 mm

Untuk menghitung tegangan tarik pada ulir digunakan rumus :

t = 2

1) (

. 4

d Q π

= 2

) 505 , 57 (

132000 .

4

= 50,85 kg/mm2

Tegangan tarik yang terjadi dalam keadaan aman karena > t dimana 80 kg/mm2 >

50,85 kg/mm2.

- Panjang Minimum Ulir Kait

Panjang minimum ulir kait dihitung dengan menggunakan rumus :

= 2,5 . 57,505 = 143,76 mm

Z = 2

2 e

W

+

= 78,59 2

76 , 143

+ = 150,47 mm

Gambar penampang trapesium dari kait dapat dilihat pada gambar 3.6 di

bawah ini :

Gambar.3.6. Penampang Trapesium

Jadi luas penampang A-A

A-A = 3,72.57,505

= 3,72 . (57,505)2

Momen inersia untuk penampang A-A

Untuk luas penampang B-B

= 9258,30 mm2 = 92,58 cm2

Momen inersia untuk penampang B-B

I =

3.1.5. Motor Mekanisme Pengangkatan

Tenaga penggerak yang dapat digunakan dalam perancangan suatu pesawat

pengangkat ada bermacam – macam jenis, antara lain :

1. Penggerak daya hidrolik

2. Penggerak daya pneumatik

3. Penggerak daya mesin uap

4. Penggerak daya motor bakar

5. Penggerak daya motor listrik

Gambar motor penggerak untuk mekanisme hoisting dapat dilihat pada gambar 3.7

Gambar 3.7. Motor Penggerak

Perencanaan ini direncanakan tenaga penggerak menggunakan tenaga daya

motor listrik. Besarnya daya yang dibutuhkan oleh elektromotor dapat dihitung

dengan rumus :

N =

tot v Q

η . 75

.

(lit 1 hal 234)

Dimana :

tot= efisiensi mekanis pengangkat, diasumsikan 0,8 dengan tiga pasang

roda gigi penggerak (lit 1 hal 299)

v = Kecepatan angkat, direncanakan v = 1,5 m/menit = 0,025 m/det

sehingga :

N =

) 8 , 0 .( 75

= 55,4 Hp

Maka ditentukan elektromotor dengan N = 55,4 Hp untuk elektromotor

dengan putaran 560 rpm disesuaikan dengan standart, jumlah kutub enam buah,

momen girasi motor (GDrot = 0,22kg/m2).

Momen gaya ternilai dari motor (Mrated) adalah :

Mrated = 71620

n Nrated

= 71620

560 4 , 55

= 7085,3 kg.cm

Bahan poros penggerak dipilih S50C dengan kekuatan tarik bahan = 7500 kg/cm2.

Tegangan tarik yang diizinkan adalah :

zin =

k

σ

dimana :

k = faktor keamanan untuk pengangkat kran, diambil k = 8

maka :

= 937,5 kg/cm2

Tegangan puntir yang diizinkan ialah :

p = 0,7.( izin)

= 0,7 (937,5) = 656,25 kg/cm2

Maka diameter poros penggerak adalah

dp 3

Dipilih diameter poros penggerak dp = 38 mm yang diambil dari tabel standar

poros (lit 3 hal 9)

Momen girasi kopling dapat dicari dengan rumus :

GD2 kopling = 4.g.I (lit 1 hal 289)

Dimana :

G = percepatan gravitasi, g = 9,81 m/det2

Maka :

GD2kopling = 4.(9,81).(0,0078)

= 0,30607 kg/m2

Momen girasi rotor dan kopling pada poros motor adalah :

)

Momen gaya dinamis (Mdyn) dapat dihitung

η

δ = koefisien yang memperhitungkan pengaruh massa mekanisme

Momen gaya motor yang diperlukan untuk start adalah :

dyn st

mot M M

M = + (lit 1 hal 291)

Momen statis poros motor adalah :

n

Pemeriksaan motor terhadap beban terhadap beban lebih adalah sebagai berikut :

)

Dari perhitungan didapat harga di atas maka pemakaian motor aman terhadap beban

3.1.6. Perencanaan Kopling

Kopling tetap adalah elemen mesin yang berfungsi meneruskan daya dan

putaran dari poros penggerak ke poros yang digerakkan secara pasti (tanpa slip),

dimana sumbu kedua poros tersebut terletak pada suatu garis lurus atau dapat sedikit

berbeda sumbunya.

Crane direncanakan memakai sebuah kopling jenis flens kaku, gambar 3.8

dibawah menunjukkan bentuk dari kopling flens yang direncanakan.

Gambar 3.8. Kopling Flens Kaku

Data-data awal perencanaan :

Putaran motor (n) = 560 rpm

Momen torsi (T) = 9,74.105 x

n f P. c

(lit.3 , hal 11)

dimana : fc adalah faktor koresi daya = 1,2

= 9,74.105 x

560 ) 2 , 1 ( 7 , 40

= 84946 kg.mm

Diameter poros (D) = 38 mm

Data-data ini dipakai sebagai dasar perhitungan rancangan selanjutnya yaitu :

Kopling yang digunakan untuk menghubungkan poros dari motor ke poros roda gigi

memakai kopling tetap jenis flens. Dimensi-dimensi kopling tersebut sesuai dengan

notasi yang dipakai pada gambar 3.8 dan dengan menggunakan tabel pada lampiran

18 maka diperoleh nilai-nilai sebagai berikut :

Diameter lubang D = 38 mm, diameter terluar kopling A = 145,2 mm, lebar

kopling H = 32,5 mm, panjang dudukan poros L = 51,5 mm, diameter luar dudukan

poros C = 67,4 mm, diameter lobang baut d = 11 mm, diameter jarak pusat lobang

baut B = 103 mm, G = 128 mm, F = 18,5 mm, K = 4,5 mm dan jumlah baut n = 6

baut (lampiran 18).

Bahan kopling dipilih dari besi cor kelabu (FC 20) dengan kekuatan tarik bahan b =

20 kg/mm2. Bahan baut dan mur dari baja karbon dengan kekuatan tarik bahan b =

Tegangan geser pada baut dengan efektivitas baut 50 % (jumlah baut yang menerima

beban terbagi merata hanya 3 buah) dapat dicari dengan persamaan :

b =

d = diameter baut, sesuai dengan diameter lobang baut yang disarankan

untuk kopling dengan diameter 38,8 mm sebesar 11 mm,

sehingga :

Tegangan geser izin untuk baut dari baja karbon adalah :

ba =

Harga Sf1 dan Sf2 adalah faktor keamanan terhadap kelelahan puntir dan konsentrasi

tegangan.

Dari hasil terlihat bahwa tegangan geser yang terjadi lebih kecil daripada harga yang

diperbolehkan, sehingga baut cukup aman dipakai.

f =

π , harga-harga dimensi kopling dipakai disini, sehingga :

f =

Tegangan geser izin bahan baja karbon cor sebesar :

fa =

Dari perhitungan dapat dilihat bahwa tegangan geser izin kopling lebih besar daripada

tegangan geser yang terjadi sehingga kopling aman buat dipakai.

3.1.7 Perencanaan Rem

Pada pesawat pengangkat rem tidak hanya dipergunakan untuk menghentikan

mekanisme tetapi juga untuk menahan beban pada waktu diam dan mengatur

kecepatan pada saat menurunkannya. Adapun jenis rem yang dipergunakan pada

mekanisme pengangkatan yaitu jenis rem blok ganda.

Daya statik pengereman yang dipakai adalah :

= effisiensi total mekanisme = 0,8

maka :

Momen statis pada saat pengereman adalah :

Mst = 71620

Momen gaya dinamik saat pengereman adalah :

= koefisien efek massa bagian mekanisme transmisi ( = 1,1 s/d 1,25)

diambil 1,25

maka :

Momen gaya yang diperlukan untuk pengereman adalah :

Mbr = Mst – Mdin

= 70,583 – 2,83 = 73,41 kg.m

Tekanan yang diperlukan untuk menggerakkan rem dengan sepatu ganda dapat

dihitung dengan rumus :

S =

F =

B = lebar sepatu (direncanakan = 80 mm)

= sudut kontak antara roda dan sepatu rem (600

s/d 1200)

Tekanan satuan antara sepatu dan roda rem adalah :

P =

Harga tekanan satuan ini masih dalam batas tekanan satuan yang diizinkan

yaitu untuk bahan asbes pada besi cor, P = (0,5 s/d 7) kg/cm2. Dengan demikian

bahan yang dipilih sudah tepat.

3.2. PERENCANAAN MEKANISME TRAVERSING

Trolli dirancang sedemikian rupa sebagai tempat bergantungnya puli dan

hook. Disamping harus dapat menahan beban yang diangkat, troli juga berfungsi

Gaya maksimum yang bekerja pada troli adalah :

q = berat trolli (10.000) kg diambil dari data survey

Maka :

Faktor perhitungan kecepatan gelinding adalah:

(

s d)

VwH = 0,2 / 1 (lit.1, hal 261)

dimana :

Vw = kecepatan gelinding direncanakan 0,2 m/det

Sehingga :

H = 1 x 0,2 = 0,2

Bahan roda trolley S30C dengan kekuatan tarik, t = 4800 kg/cm2.

Diameter roda trolley dapat dicari dengan rumus :

Dimana :

Diameter poros roda trolley dapat ditentukan dengan rumus :

3 10,2. max.

Dimana : L = jarak plat gantungan dengan roda trolley (direncanakan L = 25 cm). dan

bahan poros diplih S45C dengan kekuatan tarik t = 7000 kg/cm2 dan tegangan lentur

izin b = 3000 kg/cm2.

Tahanan akibat gesekan pada roda trolley adalah :

= koefisien gesek pada bantalan (0,1)

K = koefisien gesek roda gelinding (0,05)

Maka :

Gambar 3.10. Diagram Untuk Menentukan Tahanan Gesek

3.2.1 Perencanaan Motor

Daya motor penggerak yang dibutuhkan pada kecepatan konstan :

W = Tahanan untuk menggerakkan Trolley

= Effesiensi mekanisme pengangkat, diasumsikan 0,8 dengan tiga

pasang roda gigi penggerak

Vt = Kecepatan jalan trolley (Direncanakan = 0,2 m/detik)

Sehingga :

Mekanisme trolli yang direncanakan memakai 2 buah motor penggerak.

Sehingga daya tiap motor penggerak yang ditentukan adalah:

Hp

Maka dipilih elektromotor dengan N = 2,12 Hp, putaran (n) = 1200 rpm disesuaikan

dengan standart, jumlah kutub 6 buah, momen girasi motor (GDrot = 0,22 kg.m2).

Momen gaya ternilai dari motor (Mrated) adalah :

K p i

σ

σ =

Dimana K adalah faktor keamanan dan diambil K = 8

2

Tegangan puntir yang diizinkan adalah :

( )

Maka diameter poros penggerak :

( )

Dipilih diameter poros penggerak dp = 20 mm, diambil dari tabel standar poros.

Momen girasi kopling dapat dicari dengan rumus

GD2kop = 4.gI

g = Percepatan gravitasi (9,81 m/det2)

Momen girasi rotor dan kopling pada poros motor adalah

GD2 = GD2kop + GD2rot

= 0,00011772 + 0,22 = 0,22001kg.m2

Momen gaya dinamis (Mdin) dapat dihitung :

η

= Koefisien pengaruh massa mekanisme transmisi (1,1 / 1,25)

ts = waktu start (1,5 s/d 5)

din st

mot M M

M = +

Momen statis (Mst) poros motor adalah :

cm

Pemeriksaan motor terhadap beban lebih adalah sebagai berikut :

5

Harga 1,01 < 2,5 ; Maka motor aman untuk dipakai.

3.2.2 Perencanaan Kopling

Kopling yang direncanakan untuk meneruskan daya dan putaran dari motor ke

Data-data awal perencanaan :

Daya motor (P) = 2,12 Hp (1,56 kW)

Putaran motor (n) = 1200 rpm

Momen torsi (T) = 9,74.105 x

n f P. c

dimana : fc adalah faktor koresi daya = 1,2

= 9,74.105 x

1200 ) 2 , 1 ( 56 , 1

= 1517,68 kg.mm

Diameter poros (D) = 20 mm

Data-data ini dipakai sebagai dasar perhitungan rancangan selanjutnya yaitu :

Kopling yang digunakan untuk menghubungkan poros dari motor ke poros roda gigi

memakai kopling tetap jenis flens. Dimensi-dimensi kopling tersebut sesuai dengan

notasi yang dipakai pada gambar 3.8 dan dengan menggunakan tabel pada lampiran

18 maka diperoleh nilai-nilai sebagai berikut :

Diameter lubang D = 20 mm, diameter terluar kopling A = 112 mm, lebar

kopling H = 22,4 mm, panjang dudukan poros L = 40 mm, diameter luar dudukan

poros C = 45 mm, diameter lobang baut d = 10,5 mm, diameter jarak pusat lobang

Bahan kopling dipilih dari baja karbon cor dengan kekuatan tarik bahan b =

20 kg/mm2. Bahan baut dan mur dari baja karbon dengan kekuatan tarik bahan b =

60 kg/mm2.

Tegangan geser pada baut dengan efektivitas baut 50 % (jumlah baut yang menerima

beban terbagi merata hanya 2 buah) dapat dicari dengan persamaan :

b =

d adalah diameter baut, sesuai dengan diameter lobang baut yang disarankan

untuk kopling dengan diameter 20 mm sebesar 10,5 mm,

sehingga :

Tegangan geser izin untuk baut dari baja karbon adalah :

ba =

Harga Sf1 dan Sf2 adalah faktor keamanan terhadap kelelahan puntir dan konsentrasi

tegangan.

Tegangan geser pada kopling, dicari dengan rumus :

π , harga-harga dimensi kopling dipakai disini, sehingga : f

=

Tegangan geser izin bahan baja karbon cor sebesar :

fa =

Dari perhitungan dapat dilihat bahwa tegangan geser izin kopling lebih besar daripada

tegangan geser yang terjadi sehingga kopling aman buat dipakai.

3.2.3 Perancangan Rem

Jenis rem yang dipergunakan pada mekanisme traversing direncanakan sama

dengan jenis rem pada sistim pengangkat yaitu jenis rem blok ganda.

Daya statik pengereman yang dipakai adalah :

Nbr =

= Effisiensi total mekanisme = 0,8

Momen statis pada saat pengereman adalah :

Mst = 71620

Momen gaya dinamik saat pengereman adalah :

Mdin =

= koefisien efek massa bagian mekanisme tranmisi

Momen gaya yang diperlukan untuk pengereman adalah :

Mbr = Mst – Mdin

= 252,8 – 5,3 = 247,6 kg.m

Tekanan yang diperlukan untuk menggerakkan rem dengan sepatu ganda dapat

dihitung dengan rumus :

S = µ . D Mbr

Dimana :

= koefisien gesekan ( 0,35 atau 0,65)

D = Diameter roda rem (direncanakan = 30 cm)

Maka :

S =

( )

0,35 6 , 06 , 247

= 1178,95 kg

Luas permukaan kontak antara sepatu dan roda rem adalah :

F =

360 . . . β π DB

Dimana :

= Sudut kontak antara roda dan sepatu rem (600 s/d 1200)

Tekanan satuan antara sepatu dan roda rem adalah :

P =

Harga tekanan satuan ini masih dalam batas tekanan satuan yang diizinkan yaitu

untuk bahan asbes pada logam, P = (0,5 s/d 7) kg/cm2, dengan demikian bahan yang

dipilih adalah tepat.

3.3. PERENCANAAN MEKANISME TRAVELLING

3.3.1 Perencanaan Roda Jalan Crane

Gaya maksimum yang terjadi pada roda jalan adalah :

Pmax =

w cr n W

dimana : Wcr = berat total girder dan troli 100 ton (data survey)

Pmax =

16 100000

= 6250 kg

Bahan roda jalan yang dipilih adalah S 30 C dengan kekuatan tarik t = 4800 kg/cm2

Diameter roda jalan ditentukan dengan menggunakan persamaan dibawah ini :

Rw = 2

Vw = kecepatan gelinding (direncanakan 20 m/menit atau 0,33 m/dtk)

sehingga :

Hg = (0,2 – 1) Vw

Dimana :

Vw = kecepatan gelinding, direncanakan 0,33 m/det

Maka :

maka :

Diameter roda jalan adalah :

Dw = 2.Rw

= 2.(8) = 160 mm

Diameter poros roda jalan ditentukan dengan persamaan :

dw =

Bahan poros yang dipilih adalah S35C dengan kekuatan tarik t = 5200 kg/cm2 dan

Gambar 3.11. Diagram Untuk Menentukan Tahanan Gesek

3.3.2 Perencanaan Motor

Besar tahanan akibat gesekan pada roda jalan adalah :

Ww = Wcr+ Q+q

w

w D

K d 2.

. +

µ

dimana :

= koefisien gesek pada bantalan = 0,01

K = koefisien gesek gelinding roda = 0,05

maka :

Ww = 233.000

14 05 , 0 . 2 6 . 01 ,

0 +

= 2662,8 kg

N=

Voht = kecepatan jalan crane (direncanakan = 0,33 m/dtk)

t = effisiensi transmisi = 0,8

Mekanisme travelling yang direncanakan memakai 4 buah motor penggerak dengan

perincian tiap satu motor dipakai untuk menggerakkan dua buah roda jalan

sedangkan sisanya yaitu 8 buah roda jalan tanpa motor penggerak.

Sehingga daya tiap motor penggerak yang ditentukan adalah :

Noht =

Maka dipilih elektromotor dengan N = 3,7 Hp, putaran (n) = 1200 rpm, momen girasi

rotor (GD2rot = 0,468 kg.m).

Momen gaya ternilai dari motor (Mrated) adalah :

Mrated = 71620 x

= 71620 x

Bahan poros penggerak yang dipilih adalah S30C dengan kekuatan tarik bahan

p = 4800 kg/cm2.

Tegangan tarik yang diizinkan adalah :

i =

Tegangan puntir yang diizinkan adalah :

k= 0,7 ( i)

= 0,7 (600) = 420 kg/cm2

Maka diameter poros penggerak adalah :

dp≥1,4 cm

Dipilih diameter poros penggerak dp = 20 mm diambil dari tabel standar poros.

Momen girasi kopling dapat dicari dengan rumus :

GD2kop = 4.g.I

dimana :

g = percepatan gravitasi, g = 9,81 m/det2

I = momen inersia kopling, I = 0,002 kg.m

maka :

GD2kop = 4(9,81)(0,002) = 0,000784 kg.m2

Momen girasi rotor dan kopling pada poros motor adalah :

GD2 = GD2kop + GD2rot

= 0,000784 + 0,468 = 0,468784 kg.m2

Momen gaya dinamis (Mdin) dapat dihitung :

ts = waktu start (1,5 s/d 5)

Momen gaya motor yang diperlukan pada saat start adalah :

Mmot = Mst + Mdin

Momen statis (Mst) poros motor adalah :

Mst = 71620 x

rated

Harga 1,4 < 2,5, sehingga aman untuk dipakai.

3.3.3. Perencanaan Kopling

Kopling yang direncanakan untuk meneruskan daya dan putaran dari motor ke

poros tranmisi crane adalah kopling flens tetap.

Data-data awal perencanaan :

Diameter poros (D) = 20 mm

Data-data ini dipakai sebagai dasar perhitungan rancangan selanjutnya yaitu :

Kopling yang digunakan untuk menghubungkan poros dari motor ke poros roda gigi

memakai kopling tetap jenis flens. Dimensi-dimensi kopling tersebut sesuai dengan

notasi yang dipakai pada gambar 3.3 dan dengan menggunakan tabel pada lampiran

18 maka diperoleh nilai-nilai sebagai berikut :

Diameter lubang D = 20 mm, diameter terluar kopling A = 112 mm, lebar

kopling H = 22,4 mm, panjang dudukan poros L = 40 mm, diameter luar dudukan

poros C = 45 mm, diameter lobang baut d = 10,5 mm, diameter jarak pusat lobang

baut B = 75 mm, G = 100 mm, F = 11,2 mm, K = 4 mm dan jumlah baut n = 4 baut.

Bahan kopling dipilih dari baja karbon cor dengan kekuatan tarik bahan b =

20 kg/mm2. Bahan baut dan mur dari baja karbon dengan kekuatan tarik bahan b =

40 kg/mm2.

Tegangan geser pada baut dengan efektivitas baut 50 % (jumlah baut yang menerima

beban terbagi merata hanya 2 buah) dapat dicari dengan persamaan :

b =

B n d

T

e. . .

. 8

2 π

dimana :

d adalah diameter baut, sesuai dengan diameter lubang baut yang disarankan

sehingga :

Tegangan geser izin untuk baut dari baja rol adalah :

ba =

Harga Sf1 dan Sf2 adalah faktor keamanan terhadap kelelahan puntir dan konsentrasi

tegangan.

Dari hasil terlihat bahwa tegangan geser yang terjadi lebih kecil daripada harga yang

diperbolehkan, sehingga baut cukup aman dipakai.

Tegangan geser pada kopling, dicari dengan rumus :

f =

π , harga-harga dimensi kopling dipakai disini, sehingga :

f =

Tegangan geser izin bahan baja karbon cor sebesar :

fa =

Dari perhitungan dapat dilihat bahwa tegangan geser izin kopling lebih besar dari

3.3.4. Perencanaan Rem

Jenis rem yang dipergunakan pada mekanisme travelling direncanakan sama

dengan jenis rem pada sistim pengangkat dan troli yaitu jenis rem blok ganda.

Daya statik pengereman yang dipakai adalah :

Nbr =

Dimana : W = Tahanan akibat gesekan roda crane

V = Kecepatan jalan = 0,33 m/det

Momen statis pada saat pengereman adalah :

Mst = 71620

Momen gaya dinamik saat pengereman adalah :

Dimana :

Momen gaya yang diperlukan untuk pengereman adalah :

Mbr = Mst – Mdin

= 8,74 – 2,32 = 6,42 kg.m

Tekanan yang diperlukan untuk menggerakkan rem dengan sepatu ganda dapat

dihitung dengan rumus :

S =

D = Diameter roda rem (direncanakan = 30 cm)

S =

Luas permukaan kontak antara sepatu dan roda rem adalah :

F =

Dimana :B = Lebar sepatu (direncanakan = 100 mm)

= Sudut kontak antara roda dan sepatu rem (600 s/d 1200)

Tekanan satuan antara sepatu dan roda rem adalah :

P =

Harga tekanan permukaan kontak masih dalam batas tekan satuan yang diizinkan

yaitu untuk bahan asbes pada logam P = (0,5 s/d 7) Kg/cm2, sehingga bahan yang

BAB IV

PERHITUNGAN BAHAN ( BILL Of QUANTITY )

Perhitungan bahan (bill of quantity) adalah perhitungan jumlah

komponen-komponen yang diperlukan dalam suatu konstruksi dari suatu mesin.

Perhitungan Bahan (bill of quantity) bertujuan untuk :

1. Mengetahui jumlah komponen yang terpasang pada Overhead Travelling

Crane sehinga quantity surveyor mendapat data jumlah komponen yang

terpasang pada Overhead Travelling Crane,

2. Mengetahui komponen-komponen crane yang terpasang mulai dari

komponen yang sangat kecil sampai komponen yang besar,

3. mempermudah dalam pemasangan komponen-komponen crane karena

dengan bill of quantity ini dilengkapi dengan keterangan sehingga dapat

mempermudah dalam pemasangannya dan kita juga dapat

4. mengetahui ukuran dari komponen-komponen crane karena dilengkapi dengan

tabel ukuran (size).

Oleh karena itu selain merancang komponen-komponen utama dari suatu

Overhead Travelling Crane kita juga dituntut untuk dapat melakukan bill of quantity

dalam pemasangannya, baik komponen yang besar maupun komponen yang sangat

kecil. Dalam suatu perancangan Overhead Travelling Crane ketelitian dalam

pemakaian komponen sangat diperhitungkan. Untuk itu dalam perancangan

pemasangannya terlebih dahulu kita harus mendata komponen-komponen apa yang

diperlukan di dalam pemasangan komponen utama. Komponen–komponen tersebut

adalah :

1. Rel

2. Drum

3. Crab ( Trolley )

4. Block ( Spreader )

5. Crane Traveling Mekanisme

6. Crane Traversing Mekanisme

7. Crane Hoisting Mekanisme

8. Crane Bridge ( Girder )

9. General Assembly

4.1 Rel

4.1.1 Klasifikasi Rel

Menurut kegunaannya rel untuk crane dapat diklasifikasikan menjadi

1. Rel untuk troli crane jalan overhead dan rel untuk mekanisme penjalan crane

yang digerakan oleh tangan atau batang bentang. Rel tersebut dibuat dari baja

rata dari sudut yang dibulatkan atau dipotong miring dengan permukaan

gelinding yang cembung.

Dimensi standar rel yang terbuat dari baja rata dapat dilihat pada tabel di

bawah ini.

- Girder Gerak

Penandaan girder gerak 100 x 85

Dalam penampang lintang panjang 5.000 mm: Girder gerak 100 x 85; l = 5.000 ke 8.000 mm

Tabel 4.1 Girder gerak

B H r

Berat per

meter roda

sorong, Kg

Panjang, m

Minimum Maksimum

85 5 8

H