PERANCANGAN SISTEM INFORMASI PENERIMAAN BAHAN BAKU

DENGAN METODOLOGI BERORIENTASI OBJEK

PADA PABRIK GULA KWALA MADU

PT.PERKEBUNAN NUSANTARA II

TUGAS SARJANA

Diajukan untuk Mengikuti Sidang

Tugas Sarjana Teknik Industri

Oleh :

ARIYANTO

0 2 0 4 0 3 0 5 6

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

PERANCANGAN SISTEM INFORMASI PENERIMAAN BAHAN BAKU

DENGAN METODOLOGI BERORIENTASI OBJEK

PADA PABRIK GULA KWALA MADU

PT.PERKEBUNAN NUSANTARA II

TUGAS SARJANA

Diajukan untuk Mengikuti Sidang

Tugas Sarjana Teknik Industri

Oleh :

ARIYANTO

0 2 0 4 0 3 0 5 6

Disetujui Oleh :

Pembimbing I Pembimbing II

( Prof. Dr. Ir. Sukaria Sinulingga, M.Eng ) (Ir. Nurhayati Sembiring, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

UCAPAN TERIMA KASIH

Dengan selesainya penulisan tugas sarjana ini penulis ingin menyampaikan rasa

terima kasih kepada semua pihak yang telah banyak membantu, khususnya kepada :

1. Ayahanda (Alm) Arifin, Ibunda Yatinem, Kakakku Ariyati, adik-adikku

Nurhidayah, Mhd.Mustika Sakti, Vinna Ellen, dan Penni Ellen. yang telah

banyak memberikan dorongan moril dan materil dalam penyelesaian tugas

sarjana.

2. Spesial terima kasihku untuk Trisa Gustania, S.Ked orang yang selalu

memberikan semangat juang yang tinggi dan telah mengisi kehidupanku sejak 4

Agustus 2000.

3. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departemen Teknik Industri Fakultas

Teknik Universitas Sumatera Utara.

4. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng sebagai dosen pembimbing I

yang telah memberikan arahan dan nasehat kepada penulis dalam menyelesaikan

tugas sarjana ini.

5. Ibu Ir. Nurhayati Sembiring, MT sebagai dosen pembimbing II yang telah

memberikan bimbingan kepada penulis dalam menyelesaikan tugas sarjana ini.

6. Bapak Aulia Ishak, ST, MT selaku koordinator Tugas Sarjana serta para

pegawai Jurusan Teknik Industri yang telah membantu penulis

7. Buat teman-temanku yang luar biasa dan selalu membantu mencari jalan keluar

terhadap permasalahan yang ada. Mereka adalah pangeran-pangeran teknik dan

bidadari-bidadari teknik. Terima kasih untuk pangeran-pangeran teknik Abdul

Siregar, ST, Hasrul Habib Rambe, M. Iqbal Yashir, Tommi Syahputra, Riza

Aldrian, Izzudin samosir

8. Terima kasih untuk bidadari-bidadari teknik Afli Handayani, Andria Zul

Manitra, ST, Rhadiyatul Hikmah, ST, Rina Mariyati Daulay, ST, Sachra Liza A

M, ST, Widya Sari, Widya Ningsih, Dzikrotul Hayati, Mariyatul Qibtiayah.

9. Khusus buat Andika Septian, ST yang membantu dalam pengerjaan bahasa

program java pada tugas akhir ini.

10.Teman - teman stambuk 2002 yang tidak dapat disebutkan namanya satu persatu

atas bantuan dan motivasi yang diberikan kepada penulis.

Penulis menyadari penulisan laporan ini belum sempurna, oleh karena itu sangat

dibutuhkan saran-saran untuk penyempurnaan laporan ini. Semoga penulisan laporan ini

KATA PENGANTAR

Puji dan syukur penulis sampaikan ke hadirat Tuhan Yang Maha Esa, karena

atas berkat dan rahmat-Nyalah penulis dapat menyelesaikan laporan tugas akhir ini.

Tugas sarjana ini berjudul “Perancangan Sistem Informasi Penerimaan Bahan

Baku dengan Metodologi Berorientasi Objek pada Pabrik Gula Kwala Madu

PT.Perkebunan Nusantara II.” yang diajukan untuk memenuhi persyaratan ujian sarjana

Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Dalam merancang dan mengembangkan sistem informasi terdapat tiga metode

yang sering digunakan, yaitu : metode terstruktur, metode rapid application

development (RAD), dan metode berorientasi objek. Dalam kasus ini, perancangan

sistem informasi penerimaan bahan baku menggunakan metode berorientasi objek.

Metode berorientasi objek merupakan metode yang berfokus pada objek yang konsisten

mulai tahap analisis, perancangan, dan implementasi

Tulisan ini juga merupakan salah satu wadah bagi penulis untuk mencoba

mendalami perkembangan dan perancangan sistem informasi. Dalam hal ini penulis

memfokuskan pada analisis sistem. Mudah-mudahan tulisan ini memiliki banyak

manfaat bagi mahasiswa yang ingin mendalami perancangan sistem informasi

berorientasi objek, khususnya bagi penulis sendiri.

Penulis yakin dalam tulisan ini masih banyak yang belum sesuai dengan maksud

dari perancangan yang sebenarnya. Untuk itu penulis sangat mengharapkan kritikan dan

saran yang membangun untuk menambah pengetahuan penulis tentang sistem

informasi, terima kasih.

Universitas Sumatera Utara

Medan, Desember 2007

Penulis,

DAFTAR ISI

BAB Halaman

LEMBAR PENGESAHAN... ii

UCAPAN TERIMA KASIH ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL... xi

DAFTAR GAMBAR ... xii

ABSTRAK ... xv

PENDAHULUAN

1.1.Latar Belakang ... I-1

1.2.Rumusan Permasalahan ... I-2

1.3.Tujuan Penelitian... I-3

1.4.Manfaat Penelitian... I-3

1.5.Ruang Lingkup Penelitian... I-3

1.6.Batasan Penelitian ... I-4

1.7.Asumsi yang Digunakan ... I-4

1.8.Sistematika Laporan ... I-4

BAB II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ...II-1

2.3. Lokasi Perusahaan ...II-2

2.4. Daerah Pemasaran ...II-3

2.5. Aspek Sosial dan Lingkungan...II-4

2.5.1. Aspek Sosial Perusahaan ...II-4

2.5.2. Aspek Lingkungan Perusahaan...II-4

2.6. Proses Produksi...II-7

2.6.1. Standar Mutu Produk...II-7

2.6.2. Bahan yang Digunakan...II-7

2.6.3. Uraian Proses Produksi... II-10

2.7. Struktur Organisasi Perusahaan ... II-26

2.8. Jam Kerja... II-30

2.9. Sistem Pengupahan dan Fsailitas ... II-30

BAB III LANDASAN TEORI

3.1. Konsep Sistem ... III-1

3.1.1. Definisi Sistem... III-1

3.1.2. Jenis-jenis Sistem ... III-1

3.2. Sistem Informasi ... III-3

3.2.1. Pengembangan Sistem Informasi... III-5

3.3. Metode Berorientasi Objek... III-7

3.4. Konsep Basis Data ...III-14

3.4.1. Definisi Basis Data...III-14

3.4.3. Proses Database...III-15

BAB IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian... IV-2

4.2. Subjek dan Objek Penelitian... IV-2

4.3. Pengumpulan Data ... IV-2

4.4. Pengolahan Data ... IV-3

4.5. Analisis Pemecahan Masalah ... IV-4

4.5.1. Analisis Sistem... IV-4

4.5.2. Rancangan Sistem ... IV-5

4.6. Kesimpulan dan Saran... IV-5

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ...V-1

5.1.1. Prosedur Penerimaan Bahan Baku ...V-1

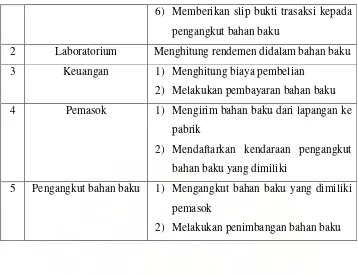

5.1.2. Tugas Elemen-elemen Sistem Penerimaan BahanBaku...V-3

5.2. Pengolahan Data ...V-4

5.2.1. Identifikasi Sistem Penerimaan Bahan Baku...V-4

5.2.2. Identifikasi Data Masukan dan Keluaran yang Dihasilkan V-5

5.2.3. Identifikasi Aliran Informasi ...V-6

BAB VI ANALISIS PEMECAHAN MASALAH

6.1.1. Analisis Proses ... VI-3

6.1.2. Analisis Masukan dan Keluaran ... VI-4

6.1.3. Identifikasi Kebutuhan ... VI-5

6.1.4. Use Case Diagram... VI-6

6.2. Perancangan Sistem ... VI-9

6.2.1. Rancangan Keluaran dan Masukan ... VI-9

6.2.2. Rancangan Basis Data ... VI-14

6.2.2.1. Data Penerimaan Bahan Baku ... VI-15

6.2.2.2. Tabel Pemasok... VI-16

6.2.2.3. Tabel Kendaraan ... VI-16

6.2.2.4. Tabel Keterangan Bahan Baku ... VI-17

6.2.2.5. Tabel Penerimaan Bahan baku ... VI-17

6.2.2.6. Tabel Berat Bahan Baku ... VI-18

6.2.2.7. Hubungan Tabel... VI-18

6.2.3. Rancangan Dialog Layar ... VI-20

6.2.3.1. Sequence Diagram... VI-20

6.2.3.2. Struktur Tampilan ... VI-22

6.2.3.3. State Diagram... VI-23

6.2.3.4. Rancangan Layar ... VI-24

6.3. Rancangan Sistem Komunikasi ... VI-32

6.3.1. Sistem Komunikasi Data ... VI-32

BAB VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL Halaman

Tabel 2.1. Analisis Spesifikasi Buangan Limbah Cair PGKM ...II-6

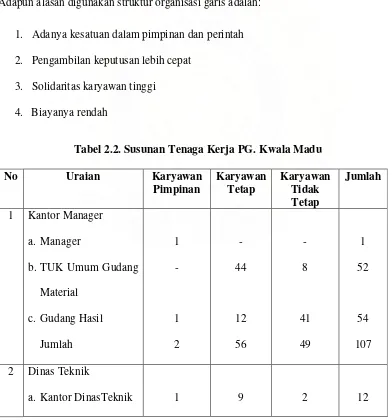

Tabel 2.2. Susunan Tenaga Kerja PG. Kwala Madu ... II-28

Tabel 5.1. Fungsi Elemen-elemen yang terkait ...V-4

Tabel 5.2. Data Masukan dan Keluaran yang akan Dihasilkan...V-5

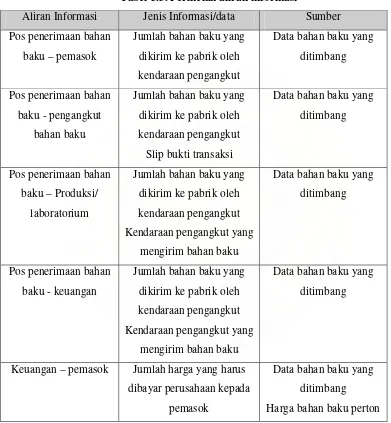

Tabel 5.3. Perincian Aliran Informasi...V-6

Tabel 6.1. Analisis Keluaran ... VI-4

Tabel 6.2. Analisis Masukan ... VI-5

Tabel 6.3. Identifikasi Kebutuhan ... VI-5

Tabel 6.4. Rancangan Keluaran... VI-9

Tabel 6.5. Rancangan Keluaran... VI-11

Tabel 6.6. Tbl Pemasok... VI-19

Tabel 6.7. Tbl Kendaraan Pemasok ... VI-19

Tabel 6.8. Tbl Keterangan Bahan Baku ... VI-20

Tabel 6.9. Tbl Penerimaan Bahan Baku ... VI-20

DAFTAR GAMBAR

GAMBAR Halaman

Gambar 2.1. Saluran Produksi Parik Gula Kwala Madu ...II-3

Gambar 2.1. Struktur Organisasi Pabrik Gula Kwala Madu... II-27

Gambar 3.1. Sistem Informasi Manajemen... III-3

Gambar 3.2. Sistem Informasi Manufaktur... III-4

Gambar 3.3. Use Case Diagram... III-9

Gambar 3.4. Class Area ...III-10

Gambar 3.5. Class Diagram ...III-11

Gambar 3.6. Statechart Diagram...III-12

Gambar 3.7. Activity Diagram...III-13

Gambar 3.8. Sequence Diagram...III-14

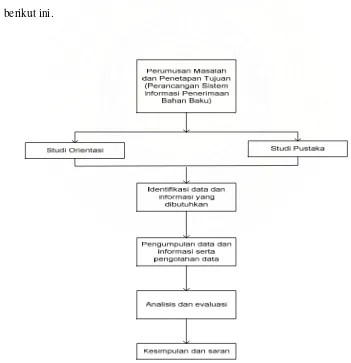

Gambar 4.1. Blok Diagram Langkah-langkah Penelitian ... IV-1

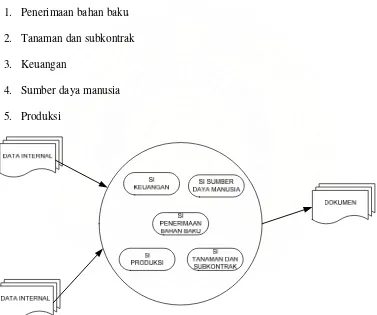

Gambar 6.1. Sistem Informasi Manajemen PGKM... VI-1

Gambar 6.2. Model Penyimpanan Data pada Pabrik Gula Kwala Madu ... VI-2

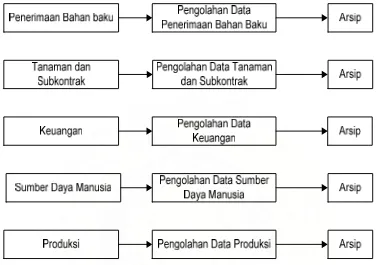

Gambar 6.3. Sistem Informasi Penerimaan Bahan Baku PGKM... IV-3

Gambar 6.4. Activity diagram... VI-3

Gambar 6.5. Use Case Diagram ... VI-6

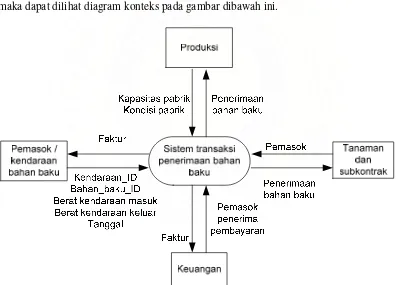

Gambar 6.6. Diagram Konteks ... VI-12

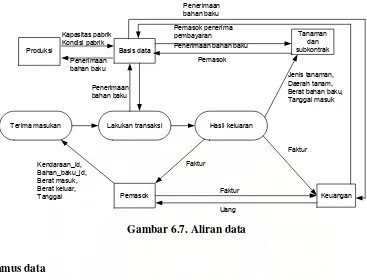

Gambar 6.7. Aliran Data ... VI-13

Gambar 6.8. Contoh Tabel Penerimaan Bahan Baku ... VI-15

Gambar 6.10. Rancangan Tabel Kendaraan... VI-17

Gambar 6.11. Rancangan Tabel Keterangan Bahan Baku ... VI-17

Gambar 6.12. Rancangan Tabel Penerimaan Bahan Baku ... VI-18

Gambar 6.13. Rancangan Tabel Berat Bahan Baku ... VI-18

Gambar 6.14. Hubungan Rancangan Tabel ... VI-19

Gambar 6.15. Sequence Diagram... VI-21

Gambar 6.16. Struktur Tampilan ... VI-13

Gambar 6.17. State diagram... VI-23

Gambar 6.18. Tahapan untuk Mencapai Layar Laporan Data Bahan

Baku ... VI-24

Gambar 6.19. Rancangan Layar Laporan Data Bahan Baku ... VI-24

Gambar 6.22. Tahapan untuk Mencapai Layar Informasi Berat Bahan

Baku ... VI-25

Gambar 6.23. Rancangan Layar Informasi Berat Bahan Baku ... VI-25

Gambar 6.24. Tahapan untuk Sampai pada Layar Hasil... VI-26

Gambar 6.25. Rancangan Layar Hasil ... VI-26

Gambar 6.26. Proses Setelah Password Diterima... VI-27

Gambar 6.27. Rancangan Layar Password... VI-27

Gambar 6.28. Proses Setelah Memasukan ID Kendaraan... VI-28

Gambar 6.29. Rancangan Layar Terima Bahan Baku ... VI-28

Gambar 6.30. Proses Setelah Memasukan Data Berat Kendaraan ... VI-29

Gambar 6.31. Rancangan Layar Berat Kendaraan Pengangkut ... VI-29

Gambar 6.33. Rancangan Layar Usulan Proses ... VI-30

Gambar 6.34. Pilihan pada Status Penerimaan... VI-31

Gambar 6.35. Rancangan layar Status Penerimaan ... VI-31

Gambar 6.36. Skema komunikasi data ... VI-35

Gambar 6.37. Distributed data processing system ... VI-35

Gambar 6.38. Diagram Objek ... VI-36

Gambar 6.39. Topologi Star Network... VI-37

Gambar 6.40. Model Rancangan Sistem Informasi Penerinaan Baha

ABSTRAK

Sistem informasi merupakan suatu sistem dalam suatu organisasi yang merupakan kombinasi dari orang-orang, fasilitas, teknologi, media, prosedur-prosedur dan pengendalian untuk mendapatkan jalur komunikasi penting, memproses tipe transaksi rutin tertentu, memberi sinyal kepada manajemen dan yang lainnya terhadap kejadian-kejadian internal dan eksternal yang penting dan menyediakan suatu dasar informasi untuk pengambilan keputusan. Hal ini menyebabkan sistem informasi menjadi sangat penting untuk keberhasilan proses bisnis perusahaan.

Dalam merancang dan mengembangkan sistem informasi terdapat tiga metode yang sering digunakan, yaitu : metode terstruktur, metode rapid application development (RAD), dan metode berorientasi objek. Dalam kasus ini, perancangan sistem informasi penerimaan bahan baku menggunakan metode berorientasi objek. Metode berorientasi objek merupakan metode yang berfokus pada objek yang konsisten mulai tahap analisis, perancangan, dan implementasi sistem informasi.

Metodolologi berorientasi objek yang dipakai dalam merancang sistem informasi penerimaan bahan baku dapat mengintegrasikan elemen sistem informasi pada perusahaan sehingga pengiriman informasi ke seluruh bagian perusahaan dapat menjadi akurat, sesuai dengan yang dibutuhkan dan tepat waktu.

Melalui rancangan sistem informasi ini didapatkan pemecahan hasil-hasil sebagai berikut :

1. Sistem informasi terimplementasi ke dalam sebuah sistem informasi yang terkomputerisasi.

2. Seluruh data yang selama ini masih bersifat manual dapat dikonversikan ke dalam sistem yang terkomputerisasi.

3. Sistem dapat memberikan laporan-laporan yang selama ini dibutuhkan secara cepat, up to date dan dapat langsung dicetak.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Sistem informasi adalah suatu sistem buatan manusia yang secara umum terdiri

dari atas sekumpulan komponen berbasis komputer dan manual yang dibuat untuk

menghimpun, menyimpan, dan mengelola data serta menyediakan informasi keluaran

kepada para pemakai. Dewasa ini perkembangan teknologi informasi berkembang pesat

seiring dengan kebutuhan perusahaan terhadap sistem informasi yang dapat

memberikan pengaruh terhadap pengambilan keputusan yang akurat dan cepat dalam

persaingan bisnis secara global saat ini.

Sistem informasi yang ada pada bagian penerimaan bahan baku Pabrik Gula

Kwala Madu saat ini belum terintegrasi dengan baik hal ini dapat dilihat dari pemakaian

teknologi informasi yang hanya sebatas penimbangan bahan baku, sementara itu

penyimpanan data masih dilakukan secara tradisional dengan mengunakan alat tulis,

sehingga untuk mendapatkan informasi dari catatan yang sudah lama akan kesulitan

akibat dari penyimpanan database yang tidak baik.

Dalam menyampaikan informasi ke bagian yang memerlukan data dan informasi

digunakan jasa tenaga karyawan untuk mengantarkan berkas tersebut, tentu saja hal ini

membutuhkan tenaga kerja yang lebih banyak dan waktu yang lama apabila pengiriman

informasi dilakukan dengan frekuensi yang tinggi dan perubahan informasi yang cepat

sehingga menyebabkan informasi yang dikirim membutuhkan waktu yang lebih lama

Apabila kondisi Pabrik Gula Kwala Madu PTPN II tidak diperbaiki, maka

bagian penerimaan bahan baku akan membutuhkan waktu yang cukup lama untuk

mengirim dan memperbaharui informasi, sehingga pihak manajemen ataupun bagian

yang membutuhkan informasi tersebut kesulitan. Hal ini disebabkan insormasi tersebut

memiliki pengaruh terhadap ketepatan pengambilan keputusan.

Dalam perkembangan sistem informasi, metode berorientasi objek merupakan

metode yang mencoba melihat permasalahan melalui pengamatan dunia nyata dimana

setiap objek adalah entitas tunggal yang memiliki kombinasi struktur data dan fungsi

tertentu. Ini kontras dengan pemrograman terstruktur dimana struktur data dan fungsi

didefinisikan secara terpisah dan tidak berhubungan secara erat.

Berdasarkan uraian diatas, maka perlu dirancang suatu sistem informasi yang

efektif untuk penerimaan bahan baku yang berorientasi pada objek di Pabrik Gula

Kwala Madu PT. Perkebunan Nusantara II.

1.2. Rumusan Permasalahan

Berdasarkan uraian latar belakang diatas, maka masalah yang dihadapi

perusahaan adalah:

1. Tidak tersedianya sistem informasi penerimaan bahan baku yang berbasis

komputer.

2. Belum terintegrasinya sistem informasi penerimaan bahan baku yang

mengakibatkan informasi yang dikirim tidak cepat dan akurat.

!.3. Tujuan Penelitian

1. Mendapatkan informasi awal kondisi sistem informasi pada Pabrik Gula Kwala

Madu

2. Meninjau kelemahan sistem informasi penerimaan bahan baku Pabrik Gula

Kwala Madu

3. Mendapatkan rancangan sistem informasi penerimaan bahan baku yang

terintegrasi dengan baik sehingga dapat digunakan untuk meningkat efisiensi

dan efektivitas pada stasiun penerimaan bahan baku pada Pabrik Gula Kwala

Madu PTPN II.

1.4. Manfaat penelitian

1. Perusahaan akan mendapatkan suatu usulan perancangan sistem informasi yang

mengintegrasikan seluruh fungsi dalam perusahaan sehingga pengambilan

keputusan dapat dilakukan dengan cepat.

2. Memberikan wawasan dalam merancang sistem informasi dengan metode

berorientasi objek.

1.5. Ruang lingkup penelitian

Ruang lingkup penelitian dan pembatasan masalah yang dilakukan pada

penelitian ini adalah:

1. Studi awal sistem informasi penerimaan bahan baku

2. Analisis aktivitas dan fungsi-fungsi yang terlibat serta hubungan antar fungsi

pada sistem informasi penerimaan bahan baku.

3. Analisis sistem informasi penerimaan bahan baku

1.6. Pembatasan Masalah

Dalam perancangan sistem informasi penerimaan bahan baku ini, pembahasan

yang dilakukan mencakup studi awal, analisis dan perancangan sistem informasi. Dalam

tulisan ini tidak membahas bahasa pemrograman dan biaya dalam merancang sistem

informasi.

1.7. Asumsi yang digunakan

1. Karyawan pada bagian penerimaan bahan baku diberikan pelatihan tambahan

agar dapat mengoperasikan sistem informasi dengan baik.

2. Peralatan dan perlengkapan yang mendukung sistem informasi dapat disediakan

dengan baik

3. Perancangan program dan bahasa pemrograman dalam tugas akhir ini tidak

dibahas

1.8. Sistematika Laporan

Sistematika penulisan ini bertujuan untuk memberikan gambaran umum tentang

penelitian yang dilakukan. Penulisan laporan ini terdiri dari delapan, pada

bab satu pendahuluan, pada bab ini diuraikan latar belakang dilakukannya penelitian,

perumusan masalah, tujuan penelitian, ruang lingkup penelitian, asumsi yang

digunakan, manfaat penelitian dan sistematika penulisan laporan. Bab dua gambaran

umum perusahaan, bab ini memuat secara singkat dan berbagai atribut dari perusahaan

perusahaan, organisasi dan manjemen serta proses produksi Pabrik Gula Kwala Madu

PTPN II.

Bab tiga landasan teori, bab ini mengemukakan teori-teori yang merupakan

landasan bagi pemecahan persoalan dan hasil studi kepustakaan lainnya yang dianggap

turut membantu dalam pemecahan masalah. Bab empat metode penelitian, bab ini

menguraikan tentang metode penelitian yang digunakan sebagai kerangka pemecahan

masalah, baik dalam mengumpulkan data atau pun dalam menganalisa data yang

diperoleh.

Bab lima pengumpulan dan pengolahan data, bab ini memuat data-data hasil

penelitian yang diperoleh dari perusahaan sebagai bahan untuk pengolahan data yang

digunakan sebagai dasar pada pembahasan masalah. Bab enam analisa pemecahan

masalah, pada bab ini akan diuraikan tentang hasil yang diperoleh dari analisa data dan

pemecahan yang dilakukan pada bab sebelumnya. Bab tujuh kesimpulan dan saran, bab

ini berisikan kesimpulan yang dapat diambil oleh penulis dari hasil penelitian ini serta

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pabrik Gula Kwala Madu merupakan salah satu dari enam proyek pabrik gula

pertama dari 18 proyek pabrik gula pemerintah RI yang direncanakan dibangun di luar

pulau Jawa dalam rangka memenuhi kebutuhan gula dan menuju keswasembadaan gula

di Indonesia, dan merupakan proyek pembangunan pabrik gula ke-2 di Sumatera Utara

sesudah Pabrik Gula Sei Semayang.

Pabrik Gula Kwala Madu di Kwala Begumit, kecamatan Stabat, kabupaten

Langkat kira-kira 36 Km dari kota Medan. Dengan tender internasional oleh pemerintah

Indonesia yang diselenggarakan oleh Proyek Pembangunan Industri Gula (PPIG) pada

tahun 1981, dimana hasilnya dimenangkan oleh Hitachi Ship Building & Ingineering

Co.Ltd. (yang kemudian bernama Hitachi Zosen). Hitachi Zosen sebagai kontraktor

menunjuk perusahaan Indonesia sebagai sub kontraktor, yaitu:

1. PT. Gruno Nasional untuk pekerjaan sipil dan struktur

2. PT. Indonesia marine Co. Ltd. (PT. Indo Marine) untuk lokal pabrication &

erection.

Sebagai pengawas ditunjuk PT. Tanindo yang melimpahkan pekerjaan tersebut

kepada Joint Sugar Project Unit (JSPU) / Kantor Proyek Gula Bersama (KPGB)

Surabaya.

Sesuai Kontrak pemerintah RI dengan Hitachi Zosen yang ditandatangani

tanggal 23 November 1981 dan mulai berlaku tanggal 6 Februari 1982, pabrik harus

keterlambatan yang diterima selama 14 hari. Ternyata Pabrik Gula Kwala Madu dapat

diselesaikan (dalam arti dapat beroperasi)1 bulan lebih maju dari ketentuan kontrak

yaitu tanggal 20 Januari 1984

Pabrik Gula Kwala Madu bekerja secara kontinu 24 jam sehari dalam masa

giling yang dibagi menjadi tiga shift jam kerja, dimana satu shift adalah 8 jam.

Kapasitas pabrik 4000 ton tebu sehari (4000 TCD)

2.2. Ruang Lingkup Bidang Usaha

Berdasarkan pengelompokan perusahaan gula negara, Pabrik Gula Kwala Madu

dikategorikan ke dalam empat pengelompokan sesuai dengan SK Menteri Pertanian

No.59/KPTS/EKKU/10/1997 yang mengelompokan pabrik gula berdasarkan kapasitas

dalam:

1. Golongan A untuk pabrik dengan kapasitas 800-1200 ton

2. Golongan A untuk pabrik dengan kapasitas 1200-1800 ton

3. Golongan A untuk pabrik dengan kapasitas 1800-2700 ton

4. Golongan A untuk pabrik dengan kapasitas 2700-4000 ton

Selain Pabrik Gula Kwala Madu, PTPN II juga memiliki pabrik gula yang lain

yaitu pabrik gula Sei Semayang dengan kapasitas 4000 ton.

2.3. Lokasi Perusahaan

Lokasi Pabrik Gula Kwala Madu berada di Kwala Begamit, Kecamatan Stabat,

Kabupaten Langkat, kira-kira 36 Km dari kota Medan. Lokasi ini jauh dari keramaian

penduduk dan cukup dekat dengan lokasi bahan baku yaitu perkebunan tebu.

Pemasaran pada Pabrik Industri Gula PTPN II dimulai dari proses pemesanan.

Pesanan ini diterima oleh pihak perusahaan melalui bagian pemasaran, selanjutnya

bagian pemasaran akan memberitahukan pemesanan tersebut ke pabrik untuk diproses.

Setelah pemesanan selesai diproses, maka selanjutnya dikirim kepihak Bulog sesuai

dengan jadwal yang telah ditentukan.

Saluran produksi Pabrik Gula PTPN II sampai ketangan konsumen dapat

digambarkan seperti berikut

Gambar 2.1. Saluran produksi Parik Gula Kwala Madu

2.5. Aspek Sosial dan Lingkungan

2.5.1. Aspek Sosial Perusahaan

Pabrik Gula PTPN II

Bagian Pemasaran

BULOG

Berdirinya Pabrik Gula Kwala Madu ini cukup membantu dalam menampung

tenaga kerja yang ada disekitar pabrik tersebut, sehingga dapat mengurangi angka

pengangguran di lingkungan pabrik.

2.5.2. Aspek Lingkungan Perusahaan

Letak Pabrik pada suatu tempat dapat memberi pengaruh terhadap

lingkungannya, baik pengaruh terhadap yang langsung ataupun pengaruh yang tidak

langsung. Pengaruh langsung yang perlu diperhatikan adalah pengaruh limbah terhadap

lingkungan disekitar pabrik.

Ketentuan pokok pengelolaan lingkungan hidup telah ditetapkan di Indonesia

melalui undang-undang No.4/1982, antara lain mengharuskan membuat Analisa

Mengenai Dampak Lingkungan (AMDAL) sebelum pembangunan suatu pabrik dan

melaksanakan Studi Evaluasi Mengenai Dampak Lingkungan (SEMDAL) pabrik yang

sudah berjalan.

AMDAL sebagai alat dalam perencanaan harus mempunyai peranan dalam

pengambilan keputusan tentang proyek yang sedang direncanakan. Artinya AMDAL

tidak banyak artinya apabila dilakukan setelah diambil keputusan untuk melaksanakan

proyek tersebut. Namun pada pihak lain juga tidak benar menganggap AMDAL sebagai

satu-satunya faktor penentu dalam pengambilan keputusan, disamping masukan dari

bidang teknik, ekonomi, dan lain-lain.

PT. Perkebunan Nusantara II (Persero) Pabrik Gula Kwala Madu sebagai salah

menimbulkan dampak penting terhadap lingkungan sehingga tidak didahului

penyusunan penyajian evaluasi lingkungan (SEL)

Dampak negatif akibat kegiatan di Pabrik Gula Kwla Madu yang harus segera

disusun Rencana Pengelolaan Lingkungan (RPL) untuk penurunan kualitas air adalah:

1. Pengolahan Limbah Cair

1) Perbaikan kolam pengolahan

2) Pendaurulangan air jatuhan kondensor

2. Penanggulangan Limbah Padat

1) Pemanfaaatn blotong untuk bahan baku pupuk kompos

2) Pemanfaatan ampa tebu untuk bahan bakar di Boiler

3) Pemanfaatan abu ketel untuk campuran pupuk kompos

3. Pengolahan Limbah Gas

Penanganan abu cerobong ketel yang banyak mengandung abu ketel dengan

pemasangan wet scrubber (ampas basah) pada gas duck boiler (antara IDF

dengan cerobong).

Tabel 2.1. Analisis Spesifikasi Buangan Limbah Cair PGKM

Ambang

Batas

Limbah

A Sistem Pengendalian

Kolam

1. Kolam pendingin/ stabilisasi

PH 6-9 6.40

Temperatur C <40 31.70

Pengoperasian Aerator Jam/ Hari 24 24

2. Kolam Oksidasi/ Aerasi

PH 6-9 7.70

Pertumbuhan Bakteri Positif Positif

Pengoperasian Aerator Jam/ Hari 24 24

3. Kolam Pengendapan/

Clarifier

PH 6-9 7.80

Temperatur C 27-32 30.00

B Analisis Buangan Akhir

1. BOD3 Mgr/ L <100 98

2. COD Mgr/ L <250 243

3. TSS Mgr/ L <175 169

4. PH 6-9 7.30

5. Temperatur C 27-32 28.50

Sumber : Laboratorium PGKM

Bila dibandingkan spesifikasi buangan limbah Pabrik Gula Kwala Madu dengan

nilai ambang batas yang diperkenankan seperti terlihat pada tabel di atas, maka dapat

dilihat bahwa kandungan zat terlarut pada limbah masih dalam nilai ambang batas yang

2.6. Proses produksi

2.6.1. Standar Mutu Produk

Standar mutu produk yang ditetapkan oleh pihak perusahaan adalah standard

mutu produk berdasarkan Pusat Penelitian Perkebunan Gula Indonesia (P3GI) yang ada

di Yogyakarta.

Adapun standard mutu produk yang ditetapkan perusahaan adalah :

- Gula hasil produksi warnanya putih dan jernih

- Ukuran kristal memenuhi persyaratan yaitu 0,9 - 1,0 mm

- Kadar air < 0,1 %

- Pol : 99,5 %

2.6.2. Bahan yang digunakan

1. Bahan Baku

Bahan baku adalah semua bahan yang digunakan sebagai bahan utama dalam

proses produksi. Adapun bahan baku yang digunakan dalam proses produksi

yang terdapat di Pabrik Gula Kwala Madu adalah tebu.

Tebu yang akan dipanen mempunyai rendemen (kadar gula) rata – rata sekitar

6,5 – 7 %. Pemanenan tebu dilakukan antara 10 – 12 bulan sejak ditanam,

dimana sebelumnya diperiksa terlebih dahulu dengan mengambil sepuluh batang

tebu secara acak sebagai sampel/contoh. Tebu yang baik untuk diolah adalah

yang matang dan kandungan gula dalam batang adalah sama.

Kadar gula dalam tebu dipengaruhi oleh faktor intern yaitu varietas tebu dan

Faktor yang paling nyata dalam kandungan gula adalah iklim, karena itu panen

dilakukan saat curah hujan sedikit yaitu antara bulan Januari sampai dengan

bulan Agustus.

2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi, yang

ditambahkan dalam proses pembuatan produk sehingga dapat menghasilkan

produksi gula.

Bahan tambahan pada produksi gula adalah :

1) Air

Air digunakan sebagai air imbibisi pada stasiun gilingan untuk memeras

kandungan gula pada ampas tebu semaksimal mungkin. Volume air yang

dibutuhkan sebanyak 20 % dari ton tebu/jam.

2) Susu Kapur

Kapur tohor dibuat menjadi susu kapur yang berfungsi untuk menaikkan pH nira

menjadi 8,0 – 8,5. pemilihan susu kapur sebagai bahan yang digunakan untuk

menaikkan pH nira didasarkan pada harganya yang murah dan mudah

membuatnya.

3) Belerang

Gas belerang dibuat dari belerang yang digunakan dalam pemurnian nira.

a. Menetralkan kelebihan air kapur pada nira terkapur pH mencapai 7,0 –

7,2.

b. Untuk memutihkan warna yang ada dalam larutan nira yang mengurangi

pengaruh pada warna kristal dan gula

4) Flokulant

Flokulant diberikan untuk mempercepat pengendapan yang bertindak sebagai

pengikat partikel halus yang tidak larut dalam nira (larutan untuk membentuk

gumpalan partikel yang lebih besar dan lebih mudah diendapkan untuk disaring).

5) Talofloc dan Talofloate

Talofloc atau sering disebut gamping, diberikan untuk mengikat nira, sedangkan

Talofloate untuk mereduksi warna dari pekat menjadi warna yang lebih pucat.

Kedua zat ini bertujuan untuk meningkatkan kemurnian dari nira kental.

6) Asam Phospat

Digunakan pada proses stasiun toladura yang mempunyai fungsi seperti gas SO2.

3. Bahan Penolong

Bahan penolong adalah bahan yang dibutuhkan guna menyelesaikan suatu

produk atau bahan yang ditambahkan ke dalam produk dimana keberadaannya

tidak mengurangi nilai produk tersebut. Bahan-bahan penolong yang digunakan

dalam produksi gula adalah :

2) Benang jahit untuk menjahit karung plastik.

2.6.3. Uraian Proses Produksi

Proses pembuatan gula dari tebu pada Pabrik Gula Kwala Madu dibagi dalam

beberapa stasiun, yaitu stasiun gilingan (mill station), stasiun pemurnian, stasiun

penguapan, stasiun masakan, stasiun putaran dan penyelesaian. Lama pekerjaan sekitar

8 jam/shift.

1. Pengerjaan Pendahuluan

Tebu yang telah ditebang dari kebun diangkut ke pabrik dengan truk dengan

kapsitas 7 ton sampai lebih dari 10 ton. Sebelum sampai halaman pabrik, tebu

beserta truck ditimbang, kemudian setelah tebu dibongkar di halaman pabrik,

maka truck ditimbang kembali sehingga diperoleh berat bersih (netto).

Sedangkan waktu antara penebangan dengan proses awal tidak lebih dari 24 jam.

Tebu yang diangkut truk dengan kapasitas 5-6 ton naik ke truck tipller dan

dijungkitkan dengan tenaga pompa hidrolik sehingga tebu jatuh ke feeding cane

carrier. Sedangkan yang diangkut dengan truk yang berkapasitas 8-10 ton yang

menggunakan tali pengangkut dibongkar dengan menggunakan cane lifter hilo

ke dalam feeding cane table, dimana kabel hilo dihubungkan dengan tali

pengangkut tebu pada truk. Berikutnya tenaga hidrolik digerakan sehingga

posisi tebu terangkat miring dan tebu tumpah ke feeding cane table, lalu

pemasukan tebu ke cane carrier diatur sedemikian rupa sehingga memenuhi

Oleh feeding cane carrier tebu dibawa ke cane leveller guna pengaturan

pemasukan tebu menuju cane cutter I. Pada cane cutter I tebu dipotong-potong

secara horizontal, dan selanjutnya dibawa cane carrier ke cane cutter II untuk

dicacah lebih halus lagi.

Sebelum jatuh ke gilingan, logam-logam besi yang terikut pada potongan tebu

ditarik oleh tramp iron separator dan potongan-potongan tebu diatur masuknya

ke gilingan.

2. Stasiun Gilingan (Mill Station)

Fungsi dan tujuan dan penggilingan ini adalah untuk mendapatkan air nira

sebanyak mungkin. Penggilingan dilakukan sebanyak lima kali dengan lima unit

gilingan (Five Set Three Roller Mill) yang disusun seri dengan memakai tekanan

hidrolik yang berbeda-beda. Alat ini terdiri dari tiga buah rol yang terbuat dari

besi (satu set) yang mempunyai permukaan yang beralur berbentuk V dengan

sudut 300 yang gunanya untuk memperlancar aliran nira dan mengurangi

terjadinya slip. Jarak antara roll atas (Top Roll) dengan roll belakanag (Bagasse

Roll) lebih kecil dari pada antara roll atas dengan roll depan (Feed Roll).

Besarnya tekanan maksimum pada penggilingan adalah 150-200 Kg/cm2 dengan

putaran rol yang berbeda antara gilingan yang satu dengan yang lain dimana

gilingan I sekitar 5,3 rpm ; gilingan II 5,0 rpm ; gilingan III 5,0 rpm ; gilingan

IV 5,2 rpm ; gilingan V 4,2 rpm.

1) Tebu yang sudah dicacah halus dibawa cane carrier evalator ke gilingan

pertama. Air perasan (nira) dari gilingan I ditampung pada bak

penampungan I. Ampas dari gilingan I masuk pada gilingan II untuk diperas

lagi. Air perasan masuk dalam bak penampungan nira yang diperoleh dari

bak penampungan I, yang disebaut dengan Primary Juice.

2) Nira dari gilingan I dan II masih terdapat ampas yang nantinya sama-sama

ditampung pada bak penampungan I. Nira pada bak penmpungan I disaring

pada juice strainer kemudian ampasnya dimasukkan pada gilingan II dan nira

yang disaring ditampung dalam satu tangki dan siap dipompakan pada

stasiun pemurnian. Tangki penampungan ini disebut Raw Juice Tank.

3) Ampas dari gilingan II masuk ke gilingan III untuk diperas lagi. Air perasan

ditampung pada bak penampung II dan digunakan untuk menyiram ampas

dari gilingan I.

4) Ampas dari gilingan III masuk ke gilingan IV. Air perasan ditampung pada

bak penampung III dan digunakan untuk menyiram ampas dari gilingan III

5) Ampas dari gilingan IV masuk ke gilingan V untuk diperas lagi. Air dari

gilingan V ditampung pada bak IV dan digunakan untuk menyiram ampas

dari gilinagan IV. Ampas dari gilingan IV diberi air imbibisi, air imbibisi ini

berasal kondensat evaporator badan IV dan V dan temperatur imbibisi

6) Ampas tebu dari gilingan V selanjutnya diangkut dengan 1 unit konveyor

melalui satu plat saringan., dimana ampas berserat kasar dilewatkan menuju

boiler dan ampas halus dipisah digunakan untuk membantu proses

penyaringan pada alat vacum filter di stasiun pemurnian.

Semakin kebelakang ampas tebu, kadar nira yang dikandungnya akan semakin

kecil. Ampas tebu dari gilingan V diangkut dengan satu unit konveyor melalui

satu palt saringan dimana ampas kasar dibawa menuju boiler untuk bahan bakar

dan sebagian dibawa menuju gudang ampas sebagai cadangan. Sedangkan

ampas halus dihisap dengan Bagasse fan yang terdapat dibawa saringan dan

dikirim lagi ke Bagacillo Tank untuk digunakan sebagai pencampur pada Rotary

Vacum Filter yang terdapat pada stasiun pemurnian.

Pemberian imbibisi pada ampas gilingan IV mempunyai fungsi untuk

melarutkan nira yang masih ada tertinggal pada ampas tersebut. Air yang

diberikan tersebut dengan debit air 20 % dari kapasitas tebu/jam dan suhu 70oC

dengan perbandingan 19-24 % dari berat tebu untuk kapasitas tebu perjam.

Bila air imbibisi diberikan terlalu banyak akan melarutkan gula lebih banyak,

tetapi akan menyebabkan waktu penguapan terlalu lama. Sebaliknya bila

imbibisi kurang maka kadar gula akan tertinggal pada ampas cukup tinggi,

karena itu perlu ditentukan jumlah penambahan air imbibisi yang optimum

selama penggilingan berlangsung, apabila persediaan tebu telah habis sehingga

stasiun penggilingan terhenti maka Roll Mill harus disiram dengan larutan kapur

diperoleh dari stasiun gilingan yang ditampung bak penampung (raw juice tank)

selanjutnya dipompakan menuju stasiun pemurnian.

3. Stasiun Pemurnian

Tujuan proses pada stasiun pemurnian adalah untuk menghilangkan kotoran dari

dalam nira sehingga nira yang dihasilkan lebih murni mengandung sakarosa.

Tujuan utama dari stasiun pemurnian adalah untuk menghilangkan

kotoran-kotoran yang terkandung dalam nira mentah. Didalam proses pemurnian ada

beberapa tahap yang dilakukan, yaitu :

1) Timbangan nira mentah (Juice Weighting Scale)

Nira mentah dari tangki penampungan dialirkan melalui pipa saringan dan

dipompakan ke tangki nira mentah tertimbang. Dalam penimbangan nira mentah

dipakai timbangan Maxwelt Bolougne yang dapat bekerja secara otomatis

dengan berat sekali timbngan 5,5 ton. Prinsip dari alat ini adalah atas dasar

sistem keseimbangan gaya berat bejana dan bandul, dimana nira akan berhenti

secara gravitasi ke tangki penampungan.

2) Pemanas nira 1 ( Juice Heater 1)

Nira yang didalam tangki penampungan selanjutnya dipompakan ke alat

pemanas 1(primary heater)yang memiliki 2 unit pemanas. Tujuan dari pemanas

1 adalah untuk menyempurnakan reaksi yang telah terjadi dan mematikan

bejana pengendapan nanti. Pada tangki pemanas nira 1 nira dipanaskan hingga

suhu 70oC, kemudian nira dialirkan ke dalam badan pemanas 2 dan dipanaskan

hingga temperatur menjadi 75oC. media panas pada pemanas nira 1 merupakan

uap bekas yang dihasilkan oleh evapurator 1 dan 2.

3) Tangki defekasi (defecator)

Nira yang terdapat didalam tangki pemanas 1 (pemanas 1 nira) dipompakan

ketangki defeksi untuk pembubuhan susu kapur dengan fungsi untuk mengubah

pH nira 5,6 menjadi 8,0-8,5. pemasukan susu kapur diatur dengan control value

yang dikendalikan oleh pH Indicator Controler. Tujuan dari penambahan dari

susu kapur adalah agar asam-asam yang terdapat pada nira menjadi basa karena

gula akan rusak bila gula dalam keadaan asam.

4) Tangki sulfitas

Untuk menetralkan kembali nira yang terdapat dalam tangki defekasi, maka nira

tersebut dikirim ketangki sulfitas tipe sekat parabolis. Tangki sulfitas berfungsi

untuk mencampur nira terkapur dari tangki defekasi dengan gas SO2 dari tabung

belerang. Sedangkan sekat parabolis berfungsi untuk membantu proses

pencampuran sehingga pencampuran dapat berjalan dengan kontinyu.

Penambahan gas SO2 dengan maksud agar nira terkapur mengalami penurunan

pH menjadi 6,0-6,5 pada suhu 70o-75oC dengan waktu 5 menit. Pada tangki

sulfitase ini diharapkan pada kelebihan susu kapur akan bereaksi dengan gas

SO2. Selanjutnya dinetralkan kembali pada Netralizing Tank sehingga pH

5) Tangki Tunggu

Nira mentah dari sulfitator ke tangki peti tunggu dengan waktu 6 menit. Fungsi

dari tangki tunggu adalah untuk mendapatkan koloid-koloid yang berupa

kotoran yang terbentuk di tangki sulfitator.

6) Tangki Netralisasi

Tangki netralisasi berfungsi untuk mengatur pH nira yang keluar dari tangki

sulfitator. Didalam tangki netralisasi ini nira diaduk dengan alat pengaduk

mekanis. Jika pH nira kurang dari 7,0 maka nira ditambah dengan susu kapur

sehingga pH nira naik menjadi 7,0-7,2.

7) Pemanas Nira 2 (Juice Heater 2)

Nira dari peti tunggu dipompakan dengan mesin pompa centrifugal ke pemanas

nira 2 yang juga memiliki dua unit badan pemanas. Pada badan pemanas dua

nira dipanaskan dengan temperatur 105oC. prinsip kerjanya sama dengan

pemanas nira 1.

8) Tangki Pengembang (Flash Tank)

Nira yang berasal dari pemanas nira 2 dialirkan ke tangki pengembang. Tangki

pengembang ini berfungsi untuk menghilangkan udara dan gas-gas yang terlarut

Bila udara dan gas-gas yang terlarut dalam nira tidak dihilangkan, maka akan

mengganggu atau menghambat pemisahan kotoran-kotoran dari nira ditangki

pengendapan.

9) Tangki Pengendapan (Door Clalifier)

Nira ditangki pengembang dialirkan ke tangki pengendapan, sehingga

terpisahlah antara nira yang jernih (bagian atas) dan nira kotor (bagian bawa),

nira jernih dialirkan ke stasiun penguapan (evapurator), sedangkan endapan nira

atau nira kotor dibagian bawa dicampurkan ke Mud Feed Mixer untuk dicampur

dengan ampas halus yang berasal dari stasiun penggilingan. Tangki

pengendapan bekerja secara kontinyu dan memiliki empat kompertement yang

dipergunakan untuk mempermudah proses pengendapan. Endapan yang

terbentuk disapu dengan skrap yang bergerak lambat. Endapan jatuh ke tepi

tiap-tiap peralatan. Selanjutnya dipompakan ke Mud Feed Mixer, sedangkan nira

jernih keluar melalui pipa-pipa yang dipasang pada tiap kompertement. Agar

pengendapan lebih cepat, maka diberikan floculant, dimana pemberiannya

dilakukan pada nira masuk ke tangki pengendapan. Pencampuran ini bertuijuan

untuk membantu pada saat penyaringan (vacum filter) yang memisahkan nira

dengan kotoran. Saringan yang digunakan adalah saringan hampa (rotary

vacuum filter).

Nira hasil saringan disebut filtrate selanjutnya dikembalikan ke timbangan nira

mentah. Sedangkan endapan kotoran yang tersaring disebut dengan blotong

jelas bahwa tangki pengendapan berfungsi untuk memisahkan endapan yang

terbentuk dari hasil reaksi dengan larutan yang jernih.

4. Stasiun Penguapan (Evaporator Station)

Stasiun penguapan pada proses pengolahan gula di Pabrik Gula Kwala Madu

menggunakan empat unit evaporator yang disebut Quadruple Evaporator yang

bertujuan untuk menguapkan air dan nira yang menggunakan proses vakum.

Tujuan dari stasiun penguapan adalah untuk menguapkan air yang terkandung

dalam nira encer, sehingga nira akan lebih mudah dikristalkan dalam proses

selanjutnya. Penguapan dilakukan pada temperatur 50oC – 110oC dan untuk

menghindari kerusakan sakarosa maupun monosakaridanya dilakukan

penurunan tekanan di dalam evaporator sehingga titik didih nira turun.

Evaporator yang tersedia ada lima unit yaitu empat unit beroperasi dan satu unit

sebagai cadangan bila ada pembersihan. Selama proses berlangsung temperatur

dari masing-masing evaporator berbeda-beda. Untuk menghemat panas yang

diperlukan, maka media panas untuk evaporator 1 digunakan untuk uap bekas

yang berasal dari Low Pressure tekanan < 1kg, sedangkan media pemanas bagi

evaporator yang lain memanfaatkan kembali uap yang terbentuk dari evaporator

sebelumnya. Hal ini disebut vapour, temperatur pada evaporator 1 sebesar

110oC dan berangsur-angsur turun sampai temperatur 50-55oC pada evaporator

4. hal ini dapat dilakukan dengan menurunkan tekanan yang berbeda-beda dari

evaporator 1 sampai dengan evaporator 4. Peristiwa mengalirnya uap dari

evaporator 1 ke tormol pada evaporator 2 disebabkan pada evaporator 1 setelah

sehingga mengembun. Terkondensasinya uap menyebabkan terjadinya

penurunan tekanan dalam Shell sehingga uap air nira evaporator 1 dapat

mengalir pada evaporator 2 dan seterusnya. Uap nira evaporator 4 masuk ke

dalam kondensor untuk diembunkan (dikondensasikan) dan dijatuhkan bersama

air injeksi, sedangkan uap-uap yang tidak terkondensasikan dibiarkan keluar ke

udara. Peristiwa mengalirnya nira dari evaporator 1 ke evaporator 2 dan

seterusnya disebabkan karena adanya perbedaan tekanan vakum pada

masing-masing evaporator. Nira encer yang masuk pada setiap evaporator akan

bersikulasi sampai mencapai brix tertentu dan secara otomatis valve akan

terbuka sehingga nira mengalir menuju evaporator berikutnya. Demikian

seterusnya sampai ke evaporator 4.

5. Stasiun Masakan

Untuk mencapai kualitas gula dalam nira kental tidak cukup dikristalkan dalam

satu kali proses kristalisasi. Adapun tujuan utama dari stasiun ini adalah

mengeluarkan nira sebanyak mungkin dari nira kental melalui beberapa proses

kristalisasi. Pada stasiun ini dilakukan pada pemanasan nira sampai lewat jenuh

dengan cara menguapkan sampai berbentuk kristal dengan temperatur masakan

50-65oC. Metode penguapan ini tergantung pada harkat kemurnian (HK) gula

dan dilakukan beberapa cara antara lain:

Sistem 4 (empat) tingkat : ABCD (untuk HK>8,3)

Sistem 3 (tiga) tingkat : ABD atau ACD (untuk HK 70 – 80)

Proses produksi gula yang terdapat di Pabrik Gula Kwala Madu dengan

melakukan sistem 3 (tiga) tingkat ABD karena mempunyai HK gula sekitar 80,

pada masakan A dan B diusahakan harkat kemurnian (HK) yang tertinggi.

Untuk masakan D diusahakan HK gula sekitar 58 – 60, sedangkan untuk gula

tetes HK harus lebih kecil dari 30. Pelaksanaan proses masakan harus dilakukan

pada tekanan hampa untuk menjaga agar tidak terjadi pemecahan sukrosa,

karena pada suhu yang tinggi akan membentuk caramel yang berwarna gelap

sehingga mutu gula akan rendah. Titik didih larutan gula lebih besar dari titik

didih air murni, karena hal ini disebabkan adanya zat yang terlarut. Dalam

proses masakan, langkah-langkah yang harus yang dilaksanakan adalah sebagai

berikut:

1) Menarik Hampa

Sebelum proses masakan dimulai, tangki masakan (pan masakan) terlebih

dahulu dibuat hampa udara dengan tekanan vakum 40 cmHg lalu saluran

penghubung dengan tangki penguapan dibuka perlahan-lahan sampai terbuka

penuh, sehingga keadaan maksimum tekanan 66 cmHg, sementara itu stem

pemanas dibuka lebih kecil untuk pemasakan.

2) Pembuatan Bibit

Pembuatan bibit dilakukan dengan fodan, dimana inti kristal yang memiliki

bentuk kristal yang baik dan memiliki ukuran yang sama. Inti ini dapat dibuat

dengan menggiling kristal yang kasar sehingga menjadi kristal halus dan dapat

dengan sogokan yang terdapat ditangki masakan dengan cara meletakkan kristal

gula pada kaca transparan dan diamati pada sinar lampu. Jika disekitar gula lebih

mudah bergabung dengan kristal gula untuk memperoleh kristal gula yang

dinginkan.

a. Memperbesar Kristal

Bila bibit yang dibuat cukup, maka diperbesar sampai ukuran yang diharapkan

yaitu 0,8 – 0,9 mm, hal ini dapat dilakukan dengan pemberian bibit yang baik,

maka diperoleh kondisi kristal gula yang baik.

b. Masakan Tua

Masakan tua adalah apabila telah tercapai ukuran kristal sesuai dengan

ketentuan. Tujuan masakan tua adalah melanjutkan masakan dalam pan

kristalisasi tanpa menambahkan larutan baru dengan kesepakatan

setinggi-tingginya agar tidak terjadi kemungkinan yang tidak diinginkan pada kristal

baru. Apabila ketentuan diatas telah terpenuhi, maka terjadilah kristal yang

cukup rapat dan dengan pengkristalan yang telah sesuai.

c. Palung Pendingin

Masakan tua yang ukurannya 0,8 – 0,9 mm akan dikeluarkan dari tangki

masakan dan dimasukan ke dalam palung pendingin yang terdapat dibawa

tangki masakan. Penurunan masakan dimulai dengan penghilangan tekanan

hampa. Penghilangan tekanan hampa dengan cara menutup hubungan dengan

pas masakan dengan bejana penghubung, kemudian kran yang menghubungkan

masakan diturunkan, pan masakan dicuci dengan steam (uap) panas untuk

membersihkan sisa-sisa kristal gula dan larutan-larutan yang tertinggal, agar

pada masakan selanjutnya tidak mengganggu proses pengkristalan dan kualitas

gula yang terbentuk. Larutan dari pan masakan dialirkan ke stasiun putaran.

d. Pemisahan masakan D

Hasil dari pemisahan masakan D dihasilkan gula D dan tetes serta putaran D

adalah gula D1 yang akan diputar untuk kedua kalinya sehingga diperoleh klare

D2 dan babonan (bibit) lalu dipompakan ke tangki bibitan yang merupakan bibit

untuk masakan A dan B.

e. Pemisahan masakan A dan B

Hasil pemisahan masakan A akan dihasilkan gula A dan stroop A, dimana stroop

A merupakan bahan dasar untuk masakan B. Hasil pemisahan masakan B akan

dihasilkan gula B dan stroop B, dimana stroop B merupakan bahan dasar untuk

masakan D. Gula A dan gula B diperoleh dari hasil pemisahan dikirim ke alat

mixer A/B dan dicampur menjadi gula A/B. Kemudian gula A/B diputar

kembali dengan menggunakan alat pemutar centrifugal sehingga diperoleh gula

dengan kemurnian yang lebih tinggi sebagai gula produk.

6. Stasiun Pemutaran/Pemisahan

Hasil dari proses pengkristalan dalam pan masakan adalah campuran antara

kristal gula, stroop dan tetes. fungsi dari stasiun pemutaran adalah untuk

ini bekerja berdasarkan gaya centrifugal. Untuk mendapatkan kristal dalam

bentuk murni, maka campuran ini harus dipisahkan, pemisahan dilakukan

dengan penyaringan. Saringan yang digunakan untuk massa campuran ini

dengan menggunakan kekuatan pusing (gaya centrifugal). Massa dimasukkan

dalam alat centrifugal, maka massa akan terlempar menjauhi sumbuh poros.

Karena ada saringan, kristal akan tertahan, sedangkan larutan akan menembus

lubang-lubang saringan. Dengan demikian terpisahlah antara larutan dengan

kristalnya. Sesudah pemutaran sebagian larutan akan terpisah tetapi masih ada

larutan yang menempel pada kristal. Untuk menghilangkan larutan tersebut,

maka dibantu siraman air sehingga larutan tersebut akan terlarut dalam air

sehingga larutan tersebut akan terlarut dalam air sehingga putaran kedua akan

diperoleh kristal gula produk.

7. Stasiun Penyelesaian

Kristal gula yang diturunkan pada putaran SHS langsung ke Grasshopper

Conveyor untuk penampungan sekaligus mendinginkan kemudian disalurkan ke

Grasshopper Conveyor untuk memperbesar areal pendinginan dan sekaligus

merata gula SHS terhadap sugar elevator. Dalam sugar elevator ini kondidi gula

SHS masih dalam keadaan basah. Hal ini perlu dilakukan pengeringan

pendinginan untuk mendapatkan gula SHS yang standard. Gula SHS tersebut

dimasukan ke dalam sugar dryer dan cooler dimana sistem pemanasan dan

pengeringan dilakukan dengan cara mekanis dan memberikan udara panas dan

suhu kira-kira 80-90oC yang dilairkan melalui air dryer langsung ke dryer

Vibrating Screen. Pada Vibrating Screen kristal gula SHS telah mencapai

kekeringan dan pendinginan yang cukup.

Didalam sugar dryer dan cooler dilengkapi suatu alat pemompa yang berfungsi

untuk menarik gula halus yang terkandung dalam proses pembuatan gula SHS.

Gula halus ini dialirkan melalui pipa rangkap dan secara otomatis diinjeksikan

dengan air imbibisi oleh pemisahan Nozle untuk menangkap parikel-partikel

gula halus. Kemudian partikel-partikel gula tersebut dimasukan ke dalam bak

penampungan dan dialirkan ke stasiun masakan untuk proses selanjutnya. Proses

gumpalan-gumpalan gula dimasukan ke dalam tangki peleburan gula,

selanjutnya dikirim ke stasiun masakan untuk proses selanjutnya. Gula standard

dimasukan ke alat pembawa gula melalui penyadap logam yang mana penyadap

logam ini berfungsi untuk menangkap partikel-partikel logam yang terbawa atau

tercampur dengan gula produksi. Untuk mengoptimalkan gula SHS dari kadar

logam tersebut diatas diperlukan pembersihan secara bertahap atau periodik

dengan jangka waktu 3 kali dan 8 jam. Kemudian gula yang telah bersih dari

penyadap logam diatas dibawa oleh alat pembawa gula menuju kepenampungan

gula sebagai penimbunan untuk pengemasan.

8. Pengemasan dan Penggudangan Gula Produksi

Penampungan gula yang dilengkapi dengan dua alat pengisi gula secara

otomatis, dimana setiap alat pengisi mempunyai timbangan yang telah

ditentukan oleh badan metrologi dan bekerja sama dengan BULOG untuk

ketentuan 50 kg/karung. Untuk menjaga keselamatan produksi gula SHS

ditetapkan oleh pihak direksi dengan standard.

Gula produksi SHS yang dikemas dikirim ke gudang untuk penyimpanan

sementara dimana gula produksi ini disimpan dengan suhu gudang 30-35oC

dengan kelembaban udara dalam ruang sekitar 73-82%. Kapasitas gudang

12.740 ton, namun kapasitas optimum yang dipakai adalah 10.056 ton untuk

pendistribusian dan pemasaran gula produksi SHS ketentuannya diatur oleh

pihak direksi melalui bagian pemasarannya.

2.7. Struktur Organisasi Perusahaan

Dalam suatu perusahaan, organisasi dan struktur organisasi merupakan suatu hal

yang sangat penting dalam menentukan keberhasilan dan pencapaian tujuan perusahaan.

Dengan adanya organisasi dapat dilihat sistem birokrasi yang menggambarkan

bagaimana setiap pekerjaan dilaksanakan dengan teraturdan penuh tanggung jawab

sehingga rencana-rencana kerja dapat dilaksanakan dengan baik serta pengawasan akan

lebih mudah dilakukan.

Sturktur organisasi adalah kerangka antar hubungan satuan-satuan organisasi,

dimana satuan-satuan tersebut mempunyai tanggung jawab, tugas dan wewenang

tertentu dalam jalinan kesatuan yang lebih utuh.

Struktur organisasi digambarkan pada skema organisasi (Organization Chart).

Skema organisasi ini memberikan gambaran mengenai seluruh kegiatan serta proses

ynag terjadi pada suatu organisasi.

Terdapat empat komponen dasar yang merupakan kerangka dalam memberikan

1. Struktur organisasi memberikan gambaran mengenai pembagian tugas-tugas

serta tanggung jawab kepada individu maupun bagian-bagian pada suatu

organisasi.

2. Struktur organisasi memberikan gambaran mengenai hubungan laporan yang

ditetapkan secara resmi dalam suatu organisasi. Tercakup dalam hubungan

pelaporan yang resmi ini banyaknya tingkat hirarki serta besarnya rentang

kendali dari semua pemimpin di seluruh tingkatan dalam organisasi.

3. Struktur organisasi juga menetapkan sistem hubungan dalam organisasi, yang

memungkinkan tercapainya komunikasi, koordinasi dan pengintegrasian

segenap kegiatan organisasi, baik ke arah vertikal maupun horizontal.

4. Struktur organisasi menetapkan pengelompokan individu menjadi bagian

organisasi, dan pengelompokan bagian-bagian organisasi menjadi suatu

organisasi yang utuh.

Dalam sistem pengorganisasian pada unit yang berbeda-beda, diperlukan

struktur organisasi yang dapat memepersatukan seluruh sumber daya dengan cara yang

teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang ada di

dalam organisasi dapat diarahkan sehingga mendorong mereka melaksanakan aktivitas

masing-masing dengan baik dalam mendukung sasaran perusahaan. Struktur organisasi

yang baik adalah struktur organisasi yang fleksibel. Struktur organisasi ini dapat hidup,

berkembang, bergerak sesuai dengan kondisi yang dialami perusahaan.

Dalam merancang bentuk organisasi, para penganut organisasi klasik pad

sebaiknya dilakukan menurut fungsi dari tugas-tugas tersebut. Sedangkan koordinasi

dicapai melalui penggunaan peraturan, rencana, hirarki.

Pendekatan organisasi modern lebih menekankan pada pentingnya hubungan

horizontal dalam organisasi sebagai alat koordinasi, selain alat hubungan vertikal dan

juga mengajukan penggunaan unit-unit organisasi yang lengkap pada bagian-bagian

organisasi, untuk mempermudah pengkoordinasian.

Struktur organisasi Pabrik Gula Kwala Madu adalah struktur organisasi garis.

Adapun alasan digunakan struktur organisasi garis adalah:

1. Adanya kesatuan dalam pimpinan dan perintah

2. Pengambilan keputusan lebih cepat

3. Solidaritas karyawan tinggi

[image:47.612.108.500.292.712.2]4. Biayanya rendah

Tabel 2.2. Susunan Tenaga Kerja PG. Kwala Madu

No Uraian Karyawan

Pimpinan Karyawan Tetap Karyawan Tidak Tetap Jumlah

1 Kantor Manager

a. Manager

b.TUK Umum Gudang

Material

c. Gudang Hasil

Jumlah 1 - 1 2 - 44 12 56 - 8 41 49 1 52 54 107

2 Dinas Teknik

b.Boiler

c. Mill

d.Power House Listrik

e. Instrument

f. Work Shop

g. Cane Yard

h.Keamanan Jumlah 1 1 1 - 1 - - 5 57 53 58 17 48 40 28 310 6 6 8 - 8 - - 30 64 60 67 17 57 40 28 345

3 Dinas Pengolahan

a. Kantor Dinas

b.Pengolahan c. Pemurnian d.Penguapan e. Masakan f. Putaran g. Pengepakan Jumlah 1 1 1 1 1 - 5 10 5 50 49 24 24 2 154 - 8 8 9 11 18 54 6 59 58 - 34 36 20 213

4 Laboratorium

a. Lab. Pabrik

b.Water Treatment

c. Instalasi Limbah

d.Timbangan

Jumlah

-

1

9

40

6

27

15

68

Total 13 560 160 733

Sumber : HUMAS PGKM

2.8. Jam Kerja

Supaya perusahaan berjalan lancar dalam melakukan tugas untuk mencapai

tujuannya, maka jam kerja diatur (bagian operasional) menjadi tiga shift, yaitu:

1. Shift I : pukul 07.00 – 15.00 WIB

2. Shift II : pukul 15.00 – 23.00 WIB

3. Shift III : pukul 23.00 – 07.00 WIB

2.9. Sistem Pengupahan dan Fasilitas

Sistem pengupahan yang dilakukan di Pabrik Gula Kwala Madu adalah

Peraturan Pemerintah melalui Surat Keputusan Bersama (SKB) yang dikeluarekan oleh

Departemen Tenaga Kerja dan Departemen Pertanian.

Sistem pengupahan dibedakan berdasarkan golongan pegawai. Pegawai staf

terdiri dari golongan I, II, III, IV,V, VI-A, VI-B, dan VII. Untuk non pegawai staf

terdiri dari pegawai bulanan yang terbagi atas golongan I, II, III, IV, V, VI, dan pegawai

harian.

Masa giling Pabrik Gula Kwala Madu adalah sekitar 7 bulan yaitu mulai bulan

Januari sampai bulai Juli dalam satu tahun, akan tetapi seluruh karyawan tetap dan

pegawai staf tetap aktif bekerja walaupun kondisi pada saat itu diluar jam kerja yang

telah ditentukan maka karyawan tersebut mendapat upah lembur sesuai dengan

Karyawan Harian = 3 x (Gaji/ hari + Catu/ hari) x 100% 20

Karyawan Bulanan = 3 x (Gaji/ hari + Catu/ hari) x 100% 173

Tingkat upah lembur diatur sebagai berikut:

Hari Biasa : 150% (jam pertama )

: 200% (jam kedua dan seterusnya)

Hari Minggu dan Hari Besar : 300% (jam pertama – jam ketujuh)

: 400% (jam kedelapan dan seterusnya)

Upah/ gaji dibayar oleh perusahaan setiap awal bulan sebesar upah standar,

ditambah upah lembur bila ada, dan pada waktu-waktu tertentu karyawan akan

menerima:

1. Upah perangsang berdasarkan motivasi.

2. Pembagian keuntungan, tunjangan hari raya, tahun baru, dan lain-lain.

3. Jaminan untuk hari tua/ pensiun.

Selain itu karyawan tetap juga akan mendapatkan jaminan kesehatan dan rumah

BAB III

LANDASAN TEORI

3

3..11.. KKoonnsseeppSSiisstteemm 3.1.1. Definisi Sistem

Perkataan sistem berasal dari bahasa Yunani yaitu “system” yang berarti

keseluruhan yang tersusun dari sekian banyak bagian. Salah satu pandangan umum

menyatakan sistem sebagai perangkat dari bagian-bagian yang berhubungan itu secara

aktif bekerja sama untuk mencapai tujuan secara keseluruhan.

Untuk lengkapnya Murdick dan Ross merumuskan sebagai berikut : “Sistem

adalah seperangkat elemen yang membentuk kegiatan atau suatu prosedur pengolahan

yang mencari suatu tujuan atau tujuan-tujuan dengan mengolah data dan atau barang

dalam jangka waktu tertentu untuk menghasilkan informasi dan/atau barang”.

3.1.2. Jenis-jenis Sistem

Pada dasarnya hanya ada dua jenis sistem, yaitu :

1. Sistem alami seperti sinar matahari, sistem luar angkasa, sistem reproduksi dan

sebagainya.

2. Sistem buatan manusia seperti sistem hukum, sistem perpustakaan, sistem

transportasi dan sebagainya.

Sistem buatan manusia juga dapat dibagi atas sistem manual dan sistem

terotomasi. Sistem manual adalah sistem yang interaksi antara komponennya berjalan

secara manual, sedangkan sistem terotomasi berinteraksi atau dikontrol oleh satu atau

Sistem terotomasi terbagi dalam beberapa kategori yaitu :

1. On-line systems, yaitu sistem yang menerima langsung input pada area dimana

input tersebut direkam, dan menghasilkan output yang dapat berupa hasil

komputasi pada area dimana mereka dibutuhkan. Area sendiri dapat dipisahkan

dalam skala misalnya ratusan kilometer. Biasanya digunakan bagi reservasi

angkutan udara, reservasi kereta api, perbankan dan lain-lain.

2. Real-time systems, adalah mekanisme pengontrolan, perekaman data,

pemrosesan yang sangat cepat sehingga output yang dihasilkan dapat diterima

dalam waktu yang relatif sama. Perbedaannya dengan sistem on-line adalah

satuan waktu yang digunakan real-time biasanya seperseratus atau seperseribu

detik sedangkan on-line masih dalam skala detik atau kadang-kadang menit.

Digunakan untuk sistem airport traffic controller, peluru kendali dan lain-lain.

Perbedaan lainnya, on-line biasanya hanya berinteraksi dengan pemakai,

sedangkan real time berinteraksi langsung dengan lingkungan yang dipetakan.

3. Decision support systems + Strategic planning systems, yaitu sistem yang

memproses transaksi organisasi secara harian, dan membantu para manajer

mengambil keputusan, mengevaluasi dan menganalisa tujuan organisasi.

Digunakan untuk sistem penggajian, sistem pemesanan, sistem akuntansi dan

sistem produksi. Biasanya berbentuk paket statistik, paket pemasaran dan

lain-lain. Sistem ini tidak hanya merekam dan menampilkan data tetapi juga

fungsi-fungsi matematik, data analisis statistik dan menampilkan informasi dalam

Knowledge-based system, program komputer yang dibuat mendekati

kemampuan dan pengetahuan seorang pakar. Umumnya menggunakan perangkat keras

dan perangkat lunak khusus seperti LISP dan PROLOG.

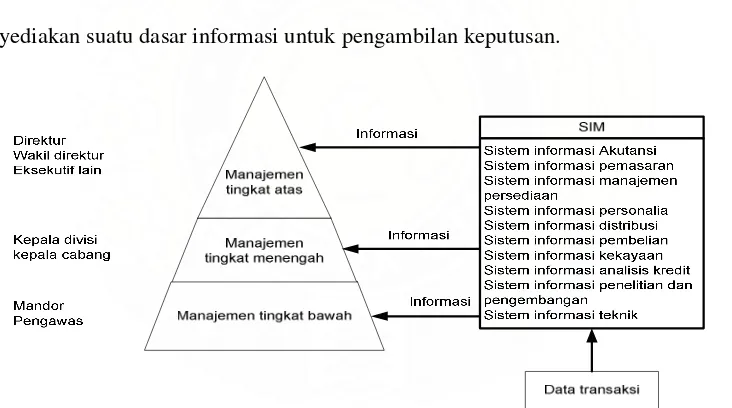

3.2. Sistem Informasi

Sistem Informasi dapat didefinisikan sebagai suatu sistem dalam suatu

organisasi yang merupakan kombinasi dari orang-orang, fasilitas, teknologi, media,

prosedur-prosedur dan pengendalian untuk mendapatkan jalur komunikasi penting,

memproses tipe transaksi rutin tertentu, memberi sinyal kepada manajemen dan yang

lainnya terhadap kejadian-kejadian internal dan eksternal yang penting dan

[image:53.612.126.492.340.544.2]menyediakan suatu dasar informasi untuk pengambilan keputusan.

Gambar 3.2. Sistem informasi manufaktur

Kualitas dari suatu informasi tergantung dari tiga hal, yaitu :

1. Informasi harus akurat

Informasi harus bebas dari kesalahan-kesalahan dan tidak bias atau

menyesatkan.

2. Tepat pada waktunya

Informasi yang datang pada penerima tidak boleh terlambat, sebab informasi

yang sudah usang tidak berguna lagi.

3. Relevan

Informasi tersebut mempunyai manfaat untuk pemakainya, sebab informasi

untuk tiap-tiap orang berbeda.

Ada tiga metode yang digunakan dalam merancang atau mengembangkan sistem

1. Metode terstruktur (structured methods)

Metode terstruktur menggunakan model linier dalam proses pengembangan.

Input dan output setiap tahap diidentifikasi dengan jelas. Pemodelan data dan

proses dilakukan dengan kerangka kerja yang terstruktur. Structured Systems

Analysis and Design Method (SSADM) adalah salah satu contoh metode ini.

2. Metode Rapid Application Development (RAD)

Metode RAD menggunakan model iterasi proses pengembangan dan secara

umum menspesifikasikan tahap berdasar beberapa bentuk prototype. Metode

RAD secara umum dapat disesuaikan dengan situasi yang ada karena tidak

memberikan detil teknik yang digunakan. Dynamic Systems Development

Method (DSDM) adalah contoh metode ini.

3. Metode berorientasi obyek (object-oriented methods)

Metode berorientasi-obyek merupakan metode yang relatif baru. Metode ini

berfokus pada obyek yang konsisten mulai tahap analisis, perancangan, dan

implementasi sistem informasi. Varian metode ini adalah Unified Modelling

Language (UML).

3.2.1. Pengembangan Sistem Informasi

1. Metoda Pengembangan

Pengembangan suatu sistem informasi bertujuan untuk mendapatkan arus

informasi yang cepat, akurat dan tepat waktu. Pengembangan sistem informasi akan

menghasilkan sistem informasi yang lebih baik apabila dikembangkan dengan metoda

Dalam pengembangan sistem informasi ada terdapat tiga alternatif metoda

pengembangan, yaitu :

1) Metoda Bottom Up (dari bawah ke atas)

Metoda ini mengembangkan sistem informasi dengan unsur dasar setiap sistem

pengolahan adalah modul untuk pengolahan untuk transaksi dan peremajaan file.

Metoda ini menyatakan bahwa cara pengembangan suatu rencana keseluruhan adalah

dengan pengoperasian modul tersebut. Setelah itu ditambah dengan modul perencanaan,

pengendalian keputusan dan lainnya sesuai dengan berkembangnya permintaan.

2) Metoda Top Down (dari atas ke bawah)

Metoda ini berusaha mengembangkan suatu arus informasi dan mendisain sistem

informasi yang sesuai dengan kebutuhan arus informasi. Model atau sub sistem