BAB I PENDAHULUAN

Masa-masa gencarnya pembangunan di Indonesia yang dulu biasa disebut jaman pembangunan, telah lama lewat. Tetapi hal ini tidak akan pernah menyurutkan kebutuhan material-material bahan bangunan seperti baja, kayu, dan tentu saja beton. Kebutuhan akan beton tentu saja tidak terlepas dari berbagai kelebihan yang dimilikinya sehingga beton seringkali menjadi pilihan utama untuk struktur bangunan.

Sebagai seorang calon insinyur teknik sipil, kebutuhan pengetahuan teknologi beton mutlak diperlukan karena hampir seluruh bangunan yang didirikan memilih beton (baik beton bertulang maupun beton tidak bertulang) sebagai material utama untuk strukturnya. Contoh bangunan yang memakai beton sebagai material utamanya adalah rumah tinggal (baik bertingkat ataupun tidak), gedung-gedung perkantoran, jembatan, bendungan, dermaga, bandara, jalan raya, bangunan industri, dan lain-lain.

I.1. Definisi Bahan Beton

Beton didefinisikan sebagai sebuah bahan yang diperoleh dengan mencampurkan agregat halus (pasir), agregat kasar (kerikil / batu pecah), semen, air, dan bahan tambahan lain (admixtures) bila diperlukan dan telah mengeras. Bila campuran beton belum mengeras (plastis), bahan tersebut disebut spesi beton. Agar beton dapat menahan gaya tarik, maka di dalam beton diberi besi tulangan dan biasa disebut beton bertulang. Definisi beton bertulang adalah beton yang ditulangi dengan luas dan jumlah tulangan yang tidak kurang dari nilai minimum yang disyaratkan, dengan atau tanpa pratekanan dan direncanakan berdasarkan asumsi bahwa kedua material (beton dan besi tulangan) bekerja bersama-sama dalam menahan beban yang diterima.

Agregat sebagai salah satu komposisi bahan beton (baik agregat halus atau agregat kasar) bisa didapat dari alam (alami: kerikil, pasir sungai), atau dari industri (buatan: batu pecah, pasir giling). Keduanya harus memenuhi syarat-syarat tertentu seperti kebersihan yang terjaga, gradasi yang baik, dan kadar organik yang rendah sebelum digunakan sebagai campuran. Begitu pula semen dan air. Harus disesuaikan dengan kebutuhan bahan beton yang akan dipakai.

I.2. Keunggulan dan Kelemahan Bahan Beton

▸ Baca selengkapnya: contoh dari pengetahuan agama yang setengah-setengah

(2)berlimpah di alam sehingga mudah didapat. Dari segi kekuatan, bahan beton memiliki kekuatan tekan (strength) yang sangat tinggi, artinya beton sangat ideal untuk menerima beban tekan.

Sebaliknya, selain memiliki kelebihan, beton juga memiliki keterbatasan-keterbatasan tertentu seperti menentukan keseragaman dan ke-homogen-an bahan beton di lapangan yang sulit sesuai dengan kondisi lingkungan sekitarnya seperti keadaan cuaca yang tidak terduga, kelalaian pekerja, kualitas material lapangan yang tidak seragam, dan sebagainya. Semua hal diatas akan mempengaruhi sifat dan mutu beton, sehingga diperlukan pengawasan yang ketat baik saat di lab maupun saat di lapangan.

Jadi, dapat disimpulkan beberapa keunggulan bahan beton adalah: a. Material pengisi (agregat) mudah diperoleh.

b. Dapat dibentuk di tempat dan mudah pembuatannya. c. Mempunyai kuat tekan (compressive strength) yang tinggi. d. Awet dan relatif murah biaya operasionalnya.

e. Tahan pada suhu ekstrim.

Sedangkan keterbatasan bahan beton adalah:

a. Memiliki kuat tarik yang rendah, dengan kata lain beton sangat rapuh. b. Memiliki BJ yang besar, artinya beton sangat berat.

c. Memiliki sifat susut (creep).

I.3. Macam dan Pengaruh Bahan-Bahan Pengisi pada Beton

Bahan beton dibuat dari beberapa bahan yang dicampur menjadi satu. Oleh karena itu, mutu beton akan sangat dipengaruhi oleh mutu bahan-bahan itu sendiri. Bila mutu agregat, semen, dan airnya bagus, disertai perhitungan yang tepat sesuai kebutuhan dan pelaksanaan mix design yang teliti dapat dilaksanakan dengan baik, beton yang dihasilkan akan sangat berkualitas. Tetapi bila salah satu komponen penyusun beton mempunyai mutu yang kurang baik, maka akan mempengaruhi mutu beton itu sendiri dan bila dibuat suatu struktur, akan dapat membahayakan.

Agregat adalah material granular, misalnya pasir, kerikil, batu pecah dan kerak tungku besi yang dipakai bersama-sama dengan suatu media pengikat untuk membentuk sebuah beton hidrolik atau adukan. Cara menilai agregat yang akan digunakan untuk bahan campuran beton tergantung pada :

a. Ukuran serta gradasinya b. Kebersihannya

Macam – macam agregat dalam pembuatan beton : a. Agregat halus.

Agregat halus dalam hal ini adalah pasir. Agregat halus didefinisikan sebagai hasil disintegrasi alami dari batuan atau hasil industri pemecah batu dan mempunyai ukuran butir terbesar 5,0 mm. Bila digunakan untuk campuran beton, pasir harus memenuhi syarat-syarat diantaranya, tidak boleh mengandung bahan organik terlalu banyak, tidak boleh mengandung lumpur lebih dari 5% berat kering, serta harus terdiri dari butiran yang beraneka ragam (well graded).

b. Agregat kasar.

Agregat kasar terbagi menjadi kerikil (alami) dan batu pecah (industri). Agregat kasar didefinisikan sebagai hasil disintegrasi alami dari batuan atau berupa batu pecah hasil industri pemecah batu dan mempunyai ukuran butir 5,0 mm sampai dengan .40,0 mm. Bila digunakan untuk campuran beton, agregat kasar harus memenuhi syarat-syarat diantaranya, tidak boleh mengandung bahan organik terlalu banyak, tidak boleh mengandung lumpur lebih dari 1% berat kering, serta harus terdiri dari butiran yang beraneka ragam (well graded).

Selain agregat, terdapat pula bahan semen. Semen atau juga sering disebut PC (Portland Cement) merupakan bahan pengikat antar agregat, sehingga beton dapat homogen. Sesuai kebutuhannya, terdapat beberapa tipe semen (menurut SNI 15-2049-1994), antara lain:

a. Tipe I, yaitu semen portland untuk penggunaan umum yang tidak memerlukan persyaratan-persyaratan khusus seperti yang diisyaratkan pada jenis-jenis lain.

b. Tipe II, yaitu semen portland yang dalam penggunaanya memerlukan ketahanan terhadap sulfat atau kalor hidrasi sedang.

c. Tipe III, yaitu semen Portland yang dalam penggunaanya memerlukan kekuatan tinggi paada tahap permulaan setelah pengikatan terjadi.

d. Tipe IV, yanitu semen Portland yang dalam penggunaanya memerlukan kalor hidrasi rendah.

e. Tipe V, yaitu semen portland yang dalam penggunaanya menggunakan sulfat tinggi.

BAB II UJI SEMEN A. DASAR TEORI

Semen merupakan salah satu bahan untuk membuat campuran beton selain bahan lain yang penting seperti halnya kerikil dan pasir. Di mana dalam campuran beton semen berfungsi sebagai bahan pengikat.Sehingga perlu diketahui sifat-sifat semen dan persyaratannya, demikian pula jumlah semen yang dipakai harus di perhitungkan dengan benar, hal ini disebabkan bila jumlah semen terlalu banyak atau sedikit akan berpengaruh terhadap perolehan campuran semen. Di samping itu mutu semen itu sendiri harus diperhatikan.

Untuk semen mutu tinggi akan menghasilkan campuran beton yang lebih baik. Sedangkan jenis semen yang umum dipakai di Indonesia adalah S-475 dan S-550

Sifat-sifat yang penting dari semen adalah sebagai berikut : Lamanya waktu mengikat

Lamanya waktu mengeras

Prosentase air yang diperlukan untuk mencapai konsistensi yang cukup Berat jenis semen

Jenis semen yang dipakai

Persyaratan-persyaratan semen yang diperlukan telah ditetapkan dan diuraikan dengan panjang lebar didalam buku-buku peraturan atau pedoman yang ada diIndonesia.

B. TUJUAN INSTRUKSIONAL

Dengan melakukan praktikum uji bahan semen, mahasiswa dapat :

Menentukan kadar air normal yang digunakan untuk mengikat dan mengerasnya semen

Mendemonstrasikan dan menghitung waktu mengeras dan mengikat permulaan semen (dalam keadaan konsistensi normal) dengan menggunakan jarum vikat.

Mendemonstrasikan dan menghitung berat jenis semen Mendemonstrasikan dan menghitung berat volume semen

II.1. KONSISTENSI NORMAL SEMEN PORTLAND

Konsistensi normal dari semen sangat dipengaruhi oleh banyaknya air yang dipakai semen. Konsistensi normal dicapai apabila jarum vikat dapat menembus pasta (10 ± 1) dalam waktu 30 detik setelah dilepaskan.

II.1.1 Peralatan

Timbangan analitis 2500 gram Tempat adukan dan pengaduk Gelas ukur 200 cc

Satu set alat vikat (jarum besar dan konikel) Solet perata

Stopwatch Sarung tangan II. 1 .2 Bahan

250 gram semen portland tipe I Air suling 500 cc

II. 1.3 Prosedur pengujian

1. Campur semen dengan air suling 14% (70 cc),lalu aduk sampai rata selama 3 menit hingga membentuk pasta semen.

2. Bila pasta semen telah tercampur rata,kemudian dibentuk menjadi bola dengan cara dilempar dari tangan kiri ke tangan kanan atau sebaliknya pada jarak 15 cm sebanyak 6 (enam) kali.

3. Kemudian masukkan bola pasta kedalam konikel, ratakan permukaannya dengan cara ditekan menggunakan tangan.

4. Letakkan konikel berisi pasta semen pada kaca datar. Jarum vikat besar ditempelkan pada permukaan semen tepat di bagian tengah dan lepaskan jarum dengan memutar pengikat E di jarum vikat tersebut selama 30 detik

5. Ulangi percobaan ini dengan campuran baru dengan memberi jumlah air yang berbeda, minimum tiga kali percobaan dengan menambahkan kira-kira 5 cc air.

6. Sebagai catatan, jumlah air dapat ditambah bila penurunan jarum kurang dari 10 mm,atau sebaliknya jumlah air dikurangi bila terjadi penurunan jarum lebih besar dari 10 mm.

7. Tentukan kadar air normal pada penurunan 10 mm berdasarkan grafik

II.1.4 Data hasil praktikum :

II.1.4.1 Tabel : 1. Konsistensi Semen Portland

TABEL : KONSISTENSI NORMAL SEMEN PORTLAND No Pengujian Semen

(gr)

Air (%)

Penurunan Jarum

Tiap 30 Detik (mm) Konsistensi

1 250 70 5 28

2 250 75 9 30

3 250 80 18 32

Konsistensi = Kadar air Semen x100

Penurunan jarum tiap 30 detik (mm) nilai ukuran dari alat : 5 mm

9 mm 18 mm

Pada keterangan diatas kita diharapkan dapat menentukan besarnya kadar air agar mencapai kedalaman 10 mm. Untuk mendapatkan besarnya kadar air yang dimaksud maka kita bisa menggunakan grafik sebagai berikut:

Grafik 1.1 Konsistensi Normal Semen Portland dengan Kadar Air

II.1.5 Kesimpulan

Berdasarkan grafik diatas maka dapat disimpulkan bahwa Pengujian dilakukan sebanyak tiga kali. Pengujian pertama menghasilkan konsistensi sebesar 28%, pengujian kedua menghasilkan konsistensi sebesar 30%, dan pengujian ketiga menghasilkan konsistensi sebesar 32%,. Sehingga berdasarkan grafik konsistensi-penetrasi jarum vicat diperoleh konsistensi sebesar 30,5%.

II.2. WAKTU MENGIKAT DAN WAKTU MENGERAS SEMEN

Waktu ikat permulaan (waktu ikat awal ) adalah jangka waktu mulainya pengukuran pasta pada konsistensi normal sampai pasta kehilangan sebagian sifat plastis (mengeras)

II.2.1 Peralatan

Timbangan analitis 2500 gram Tempat adukan dan pengaduk Gelas ukur 250 cc

Solet perata Stopwatch Sarung tangan

Satu set alat vikat (jarum kecil) dan konikel II.2. 2 Bahan

250 gram semen portland tipe I Air suling 500 cc

II.2. 3 Prosedur pengujian

1. Campur semen dengan air suling 14% (70 cc), lalu aduk hingga rata selama 3 (tiga) menit hingga menjadi pasta

2. Catat waktu saat pasta semen telah tercampur rata

3. Kemudian pasta semen yang sudah rata tersebut di bentuk bola dengan cara dilempar dari tangan kiri ke tangan kanan atau sebaliknya pada jarak 15 cm sebanyak 6 (enam) kali.

4. Kemudian masukkan bola pasta kedalam konikel dan permukaannnya diratakan dengan cara ditekan

6. Setelah 15 menit dari perjatuhan pertama,jarum vikat di tarik kembali dan dijatuhkan pada permukaan yang baru (permukaan yang belum tertusuk jarum).Demikian seterusnya dilakukan dalam interval 15 menit hingga jarum tidak dapat masuk lagi ke dalam pasta semen (turun 0 mm).Perlu diperhatikan jarak antara penusukan jarum adalah 3 mm dari penusukan sebelumnya

7. Waktu mengikat semen ditentukan pada jarum vikat turun sebesar 25 mm.Seadngkan waktu mengeras di tentukan bila jarum vikat turun sebesar 0 mm.

II.2.4 Data hasil praktikum

II.2.4.1 Tabel : 2. Waktu mengikat dan mengeras semen Portland No Pengujian Waktu Penurunan

(menit)

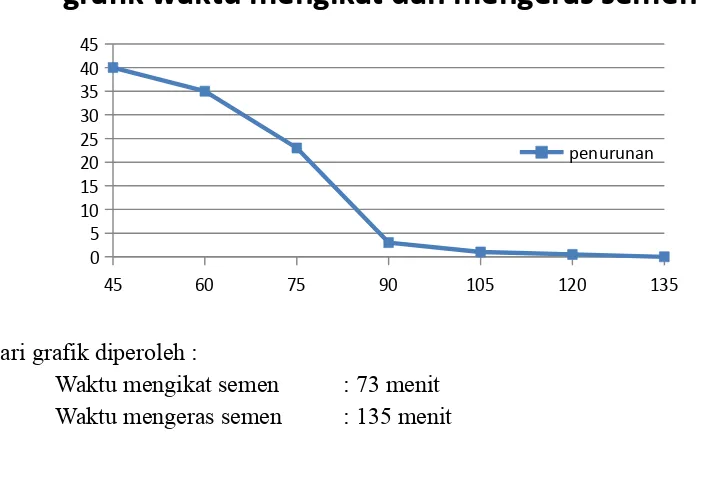

II.2.4.2 Grafik waktu pengikatan dan penurunan semen Portland

45 60 75 90 105 120 135

grafik waktu mengikat dan mengeras semen

penurunan

Dari grafik diperoleh :

Dari grafik diatas diperoleh bahwa penurunan jarum vikat sebesar 25 mm terjadi pada menit ke 73. Waktu yang terjadi pada penurunan tersebut merupakan waktu mengikat semen. Sedangkan waktu mengeras semen ditentukan bila jarum vikat turun sebesar 0 mm.

II.2.5 Kesimpulan

Berdasarkan grafik, waktu mengikat semen terjadi pada menit ke 73 dan waktu mengeras semen terjadi pada menit ke 135.

II.3 BERAT JENIS SEMEN

Berat jenis semen adalah perbandingan antara berat volume kering semen pada suhu kamar dengan berat volume air suling pada suhu 40C yang volumenya sama dengan volume semen.

II.3. 1 Peralatan

Timbangan analitis 2500gram Gelas ukur (labu takar)250 cc Corong

Cawan alumunium II.3.2 Bahan

Semen Portland tipe I Minyak tanah

II.3.3 Prosedur pengujian

1. Timbang semen sebanyak 250 gram(A) 2. Timbang labu takar yang telah di bersihkan

3. Masukkan semen dengan menggunakan corong kedalam labu takar dan timbang beratnya (untuk di cek).Kemudian labu diisi dengan minyak tanah dan labu di puta-putar agar gelembung udara keluar.Tambahkan minyak tanah hingga batas labu takar, lalu timbang beratnya (B)

4. Semen dan minyak tanah dikeluarkan, labu takar dibersihkan 5. Isi labu takar hanya dengan minyak hingga batas labu takar,lalu

II.3.4 Data Praktikum

II.3.4.1 Tabel : 3. Berat Jenis Semen

Pengujian nomor 1 2 3

Berat semen (A) 250 250 250

Berat semen + minyak + labu (B) 690 730 680

Berat labu + minyak (C) 545 565 525

Berat jenis semen 1,905 2,353 2,105

Berat labu = 121,5 gr

Catatan = 0.8 gr/cm3 = berat jenis minyak tanah

Berat jenis semen = A

A−(B−C)x0,8

Berat jenis semen = 250

250−(690−545)x0,8 = 1,905gram/cm3

Berat jenis semen = 250

250−(730−565)x0,8 = 2,353 gram/cm3

Berat jenis semen = 250

250−(680−525)x0,8 = 2,105 gram/cm3

Berat jenis semen rata2 = 1,905+2,353+2,105 3

= 2,121 gram/cm3

II.4 BERAT VOLUME SEMEN

Berat volume semen adalah perbandingan antara berat semen pada suhu kamar dengan volume semen.

II.4 . 1 Peralatan

Timbangan analitis 2500gram.

Takaran berbentuk silinder dengan volume 5 liter.

Alat perojok dari besi berdiameter 16 mm dan panjangnya 60 cm. II.4 . 2 Bahan

Semen portland II.4. 3 Prosedur pengujian II.4.3.1 Tanpa Rojokan

Timbang silinder dalam keadaan kering (A).

Silinder diisi semen sampai batas kapasitas dan ratakan permukaannya,kemudian timbang beratnya (B).

II.4.3.2 Dengan Rojokan

Silinder di timbang beratnya.

silinder diisi 1/3 bagian,kemudian dirojok 25 kali,kemudian di tambah 1/3 bagian lagi di rojok 25 kali lagi hingga penuh. Ratakan semen dan kemudian timbang beratnya.

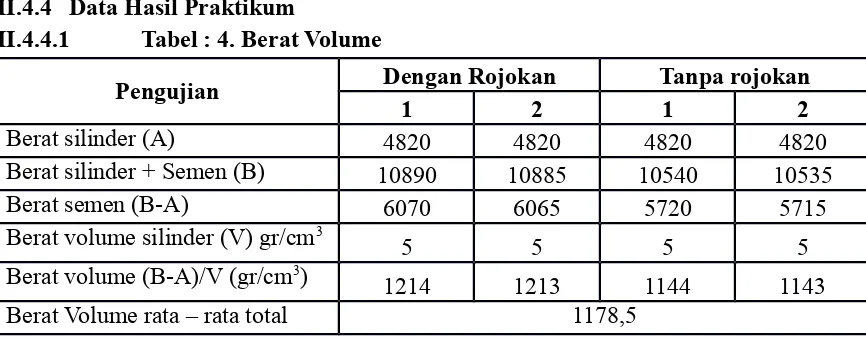

II.4.4 Data Hasil Praktikum

II.4.4.1 Tabel : 4. Berat Volume

Pengujian Dengan Rojokan Tanpa rojokan

1 2 1 2

Berat silinder (A) 4820 4820 4820 4820

Berat silinder + Semen (B) 10890 10885 10540 10535

Berat semen (B-A) 6070 6065 5720 5715

Berat volume silinder (V) gr/cm3

5 5 5 5

Berat volume (B-A)/V (gr/cm3)

1214 1213 1144 1143

I.4.4.2 Perhitungan Berat Semen

a. Berat volume semen (dengan Rojokan ) Diketahui :

A= 4820 gram B= 10890 gram

Maka Berat semen ( W) = B – A = 10890 – 4820 = 6070 gram Volume silider (V) : = 5 cm3

Maka berat volume = (B−A) V

= (10890−4820) 5

= 1214 gr/cm3 b. Berat volume semen tanpa Rojokan Diketahui

A= 4820 gram B = 10540 gram

Maka berat semen ( W) = B – A = 10540 – 4820 = 6065 gram Volume silider (V) : = 5 cm3

Maka berat volume = (B−A) V

¿(0540−54820)

= 1144 gr/cm3

2 . Berat volume rata rata total yaitu

¿(jumlah dengan rojokan)+(jumlah tanpa rojokan)

2

¿1214+21144

Standart berat volume semen adalah antara 1.0 – 2.0 , berdasarkan data dan perhitungan diatas diperoleh berat volume semen memiliki nilai 1179 gr/cm3. Dapat disimpulkan bahwa semen yang digunakan dalam praktikum (memenuhi) standart berat volume semen untuk digunakan dalam campuran agregat beton.

II.5 KESIMPULAN SEMEN :

Dari percobaan diatas maka diperoleh : Lamanya waktu mengikat = 73 menit Lamanya waktu mengeras = 135 menit

Prosentase air yang diperlukan untuk mencapai konsistensi yang cukup rata - rata = 30,5 %

BAB III UJI PASIR

A. DASAR TEORI

Agregat merupakan salah satu unsur yang sangat penting dalam pembuatan beton. Berdasarkan ukurannya, agregat dapat dibagi atas dua bagian yaitu agregat halus (pasir), dan agregat kasar (batu pecah). Ditinjau dari asalnya pasir dapat berupa pasir alami sebagai disintegrasi alami dari batu-batuan atau berupa pasir buatan yang dihasilkan oleh mesin pemecah batu.

Dalam pembuatan campuran beton,pasir berfungsi sebagai bahan pengisi.Butir-butir pasir yang dipakai dalam campuran beton harus bersifat keras dan kekal,artinya tidak mudah pecah atau hancur oleh pengaruh alam seperti panas atau hujan. Oleh sebab itu perlu diketahui segala sesuatu tentang pasir sehubungan dengan fungsinya dalam campuran beton,antara lain seperti :

Susunan butir/gradasi,yaitu pemisahan pasir sesuai dengan diameternya yang dilakukan dengan analisa saringan.

Kadar organis yang dikandung oleh pasir.

Kadar Lumpur dalam pasir,yaitu tidak boleh lebih dari 5% sesuai dengan yang di syaratkan dalam buku pedoman.

Kelembapan dan resapan pasir. Berat jenis pasir.

Berat volume baik dalam keadaan lepas maupun padat.

Persyaratan tentang bahan pasir secara lengkap dan jelas dapat dilihat di buku pedoman atau buku peraturan yang ada.

B. PENGUJIAN YANG DILAKSANAKAN

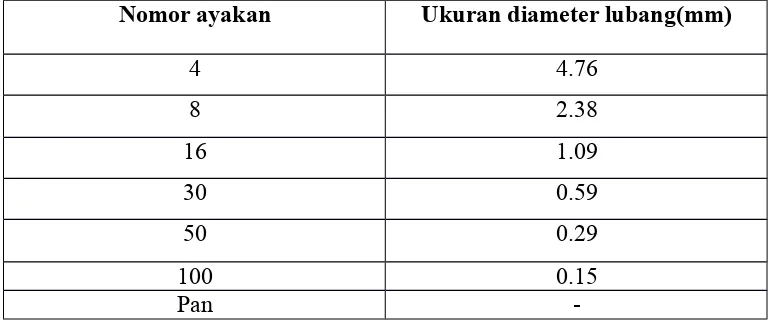

III.1 ANALISA GRADASI PASIR DAN MODULUS HALUS

Timbangan analitis 2500 gram

Oven yangdilengkapi dengan pengatur suhu Sikat baja

Alat penggetar ayakan

Ayakan ASTM yang disusun dari atas ke bawah berurutan dengan ukuran

Nomor ayakan Ukuran diameter lubang(mm)

4 4.76

Bahan : Pasir keadaan kering oven III.1.3 Prosedur pengujian :

Timbang pasir sebanyak 1000gr dan keringkan dalam oven dengan suhu 1050C selama 24 jam.

Kemudian masukkan pasir kedalam ayakan yang telah disusun,kemudian digetar dengan mesin penggetar selama 10 menit.

Timbang pasir yang tertinggal pada tiap-tiap ayakan.Kontrol berat pasir keseluruhan adalah 1000 gram.

Dari hasil ayakan,dibuat grafik untuk menentukan daerah gradasi butiran pasir dan modulus kehalusannya.

III.1.4 Data Praktikum

III.1.4.1 Tabel : 1. Analisa Gradasi pasir dan modulus halus Saringan Yang tertinggal pada

Saringan

% kumulatif

No mm Gram % Tertinggal Lolo

s

4 4.76 25.5 2.55 2.55 97.45

8 2.38 84 8.4 10.95 89.05

16 1.19 126 12.6 23.6 76.45

30 0.59 250.5 25.05 48.6 51.4

100 0.14 9

188 18.8 96.2 3.8

Pan 0.00 38 3.8

-Jumla h

1000 259.5

Grafik 2.1 Lengkung Ayakan Pasir

: Batas grading zone 2 : lengkung ayakan pasir

III.1.4.2 Kesimpulan

Berdasarkan grafik diatas dapat dilihat bahwa lengkung ayakan berada pada grading zone 2 dengan nilai modulus kehalusan sebesar 2.59 Dalam hal ini pasir memenuhi syarat mutu menurut ASTM C-33; 2,3-3,1 yakni berada diantara 1,5 – 3,8. Jadi, pasir yang digunakan dalam praktikum memenuhi standart analisa gradasi pasir dan modulus halus.

III.2 KELEMBAPAN PASIR

III.2.1 Peralatan

Timbangan analitis 2500 gram Oven

Pan III.2.2 Bahan

Pasir dalam keadaan asli III.2.3 Prosedur pengujian

Timbang pasir kondisi asli sebanyak 500 gram (B)

Masukkan pasir tersebut ke oven selama 24 jam dengan temperatur 1100C + 50C

Keluarkan pasir dari oven,setelah dingin timbang beratnya (A) III.2.4 Tabel : 2. Kelembaban Pasir

Pengujian nomor 1 2 3

Berat pasir asli(B) 500 500 500

Berat pasir oven (A) 471 479 469

Kelembaban pasir 0.06 0.04 0.06

Kelembaban pasir = B−A

Kelembaban pasir rata-rata = 0.06+0.04+0.06

3 =

0.16

5 =0.053

III.2.5 Kesimpulan

III.3 BERAT JENIS PASIR

Berat jenis pasir adalah perbandingan antara berat agregat kering dengan berat volume air suling pada suhu tertentu yang volumenya sama dengan volume pasir.Nilai ini diperlukan untuk menetapkan untuk besarnya komposisi volume agregat dalam adukan beton.

III.3.1 Peralatan

Timbangan analitis 2500 gram Gelas ukur (labu takar) 1000 cc Oven lengkap dengan pengatur suhu III.3.2 Bahan

Pasir keadaan SSD III.3.3 Prosedur pengujian

Timbang labu takar 1000 cc

Timbang pasir keadaan SSD sebanyak 250 gram (A)

Masukkan pasir kedalam labu takar hingga batas kapasitas dan timbang beratnya untuk mengontrol berat pasir.Kemudian diisi air sampai penuh dan labu dipegang miring,diputar-putar hingga gelembung udara keluar dan timbang beratnya(B)

Bersihkan labu takar kosong,isi air sampai batas kapasitas,timbang beratnya (C)

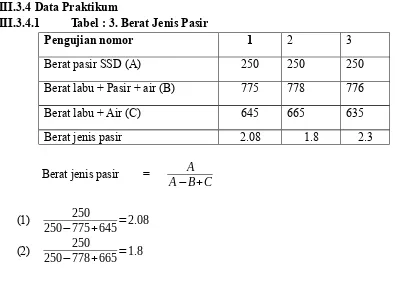

III.3.4 Data Praktikum

III.3.4.1 Tabel : 3. Berat Jenis Pasir

Pengujian nomor 1 2 3

Berat pasir SSD (A) 250 250 250

Berat labu + Pasir + air (B) 775 778 776

Berat labu + Air (C) 645 665 635

Berat jenis pasir 2.08 1.8 2.3

(3) 250

250−776+635=2.2

Berat jenis pasir rata-rata = 2.08+1.8+2.2

3 =

6.08 3 =2.02

III.3.5 Kesimpulan

Menurut SNI 03-1970-1990 Standart berat jenis pasir adalah tidak lebih dari 3. Berdasarkan data dan perhitungan diatas diperoleh berat jenis pasir yang digunakan dalam praktikum= 2.02 Jadi, pasir yang digunakan dalam praktikum memenuhi standart berat jenis pasir untuk digunakan dalam campuran agregat beton.

III.4 BERAT VOLUME PASIR

Berat volume pasir adalah perbandingan antara berat pasir pada suhu kamar dengan volume pasir.Didalam perancangan adukan beton,untuk menentukan volume padat bagian yang terpilih perlu diketahui ruangan-ruangan yang dipakai oleh partikel agregat,terlepas dari ada atau tidaknya pori dalam partikel.Nilai yang digunakan untuk tujuan tersebut adalah berat volume jenuh permukaan (SSD).Berat volume suatu agregat di pengaruhi oleh beberapa factor termasuk jumlah air yang ada dan pemadatan yang dilakukan.Untuk itu dalam menentukan campuran adukan beton dipakai nilai rata-rata hasil pemeriksaan yang dilakukan.

III.4.1.Peralatan

Timbangan analitis 2500 gram

Takaran berbentuk silinder dengan volume 5 liter

Alat perojok dari besi berdiameter 16 mm dan panjang 60 cm III.4.2.Bahan

Pasir kering

III.4.3.Prosedur pengujian Tanpa rojokan

o Timbang silinder dalam keadaan kering (A)

o Silinder diisi air sampai batas kapasitas dan ratakan permukaannya,kemudian timbang beratnya (B)

Dengan rojokan

o Isi silinder dengan pasir 1/3 bagian,kemudian rojok sebanyak 25 kali.Isi lagi 1/3 bagian silinder,rojok 25 kali,lakukan lagi dengan cara sama hingga silinder penuh. o Ratakan permukaan pasir,kemudian timbang beratnya (B) III.4.4 Data Praktikum

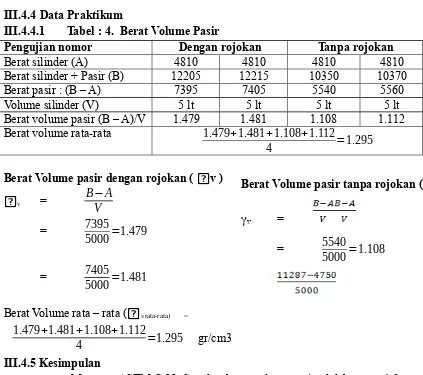

III.4.4.1 Tabel : 4. Berat Volume Pasir

Pengujian nomor Dengan rojokan Tanpa rojokan

Berat silinder (A) 4810 4810 4810 4810

Berat silinder + Pasir (B) 12205 12215 10350 10370

Berat pasir : (B – A) 7395 7405 5540 5560

Volume silinder (V) 5 lt 5 lt 5 lt 5 lt

Berat volume pasir (B – A)/V 1.479 1.481 1.108 1.112 Berat volume rata-rata 1.479+1.481+1.108+1.112

4 =1.295

Berat Volume pasir dengan rojokan ( v )

v = B−A

Berat Volume rata – rata (vrata-rata) = 1.479+1.481+1.108+1.112

4 =1.295 gr/cm3

III.4.5 Kesimpulan

Menurut ASTM C 29, Standart berat volume pasir adalah antara 1,0 – 1,8, berdasarkan data dan perhitungan diatas diperoleh berat volume pasir memiliki nilai 1.295 gr/cm3.Jadi pasir yang digunakan dalam praktikum memenuhi standart berat volume pasir untuk digunakan dalam campuran agregat beton.

III.5 UJI AIR RESAPAN PASIR

Prosentase berat air yang dapat diserap oleh pori terhadap berat agregat kering.Jadi, kemampuan pasir dalam menyerap air sangat menentukan jumlah air dalam campuran beton sehingga dapat

Berat Volume pasir tanpa rojokan ( v )

v == 5540

5000=1.108

= 5560

mempengaruhikemampuan mengeras dan mengikatnya suatu campuran beton.

III.5.1.Peralatan

Timbangan analitis 2500 gram Oven yang dilengkapi pengatur suhu III.5.2.Bahan

Pasir kondisi SSD III.5.3.Prosedur pengujian

Timbang pasir dalam keadaan SSD sebanyak 500 gram Masukkan ke oven selama 24 jam

Keluarkan pasir dari oven,dinginkan kemudian timbang beratnya (A)

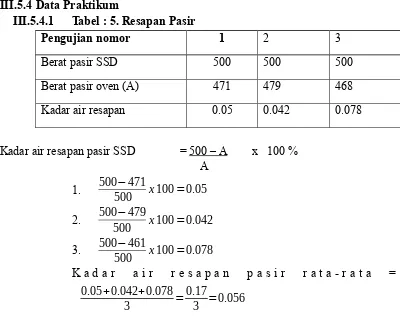

III.5.4 Data Praktikum

III.5.4.1 Tabel : 5. Resapan Pasir

Pengujian nomor 1 2 3

Berat pasir SSD 500 500 500

Berat pasir oven (A) 471 479 468

Kadar air resapan 0.05 0.042 0.078

Kadar air resapan pasir SSD = 500 – A x 100 %

III.6 PENGEMBANGAN VOLUME PASIR

Pengembangan volume pasir merupakan besarnya volume udara yang terkandung dalam rongga diantara butir-butir pasir.

III.6.1.Peralatan

Gelas ukur 500 cc Batang pengaduk III.6.2.Bahan

Pasir kondisi asli Air

III.6.3.Prosedur pengujian

Masukkan pasir kedalam gelas ukur ¾ bagian (375 cc),catat volumenya (A).

Pasir di keluarkan,kemudian masukkan air kedalam gelas ukur ½ bagian (250 cc).Masukkan kembali pasir kedalam gelas ukur sedikit demi sedikit sambil diaduk kemudian didiamkan dan endapannya di catat (B).

III.6.4. Data Praktikum

II.6.4.1 Tabel : 6. PENGEMBANGAN VOLUME PASIR

Pengujian nomor 1 2 3

Volume pasir (A) 459.5 461 458

Endapan pasir + Air (B) 145 152 145

P e n g e m b a n g a n v o l u m e

Pengembangan volume pasir / Bulking rata-rata = 2.16+2.03+2.15

3 =

III.6.5 Kesimpulan

Berdasarkan data dan perhitungan diatas diperoleh pengembangan volume pasir dalam praktikum sebesar 2.11% , Di mana standar pengembangan volume pasir menurut ASTM C 29 M – 91 adalah < 65%. Dapat disimpulkan bahwa pasir yang digunakan dalam praktikum memenuhi standart pengembangan volume pasir untuk digunakan dalam campuran agregat beton.

III.7 KEBERSIHAN PASIR TERHADAP BAHAN ORGANIK

Pasir sebagai salah satu bahan campuran beton perlu diketahui seberapa besar pengaruh kadar organik yang terkandung pada pasir tersebut,sebab kadar organik sangat mempengaruhi kekuatan beton.

Zat organik yang biasanya terdapat didalam agregat berasal dari proses penghancuran zat-zat tumbuhan,terutama yang mengandung asam tanin yang berbentuk humus dan Lumpur organik.Zat organik biasanya terdapat pada agregat halus yang diambil dari sungai dan umumnya dibawa air pada saat sungai banjir.Pengaruh zat organik pada beton dapat menurunkan mutu beton.Oleh karena itu zat organik yang terdapat pada agregat halus dihilangkan sebelum digunakan untuk campuran beton,karena akan memperlambat dan menghalangi proses hidrasi semen sehingga berakibat mengurangi mutu beton yang dapat dicapai.

III.7.1.Peralatan

Botol bening 350 cc III.7.2.Bahan

Pasir kondisi asli 130 cc

Larutan NaOH 3% sebanyak 200 cc III.7.3.Prosedur pengujian

Botol diisi pasir sebanyak 130 cc

Tambahkan NAOH 3 % sebanyak 200 cc,lalu di kocok Setelah di kocok didiamkan selama 24 jam

Bandingkan warna yang terjadi dengan warna standar III.7.4.Kesimpulan

Dari proses pengujian didapatkan bahwa warna pasir setelah ditambahkan NaOH 3% , dikocok dan didiamkan selama 24 jam. Menurut SNI 03-2816-1992 jika larutan menjadi berwarna coklat tua :

mengindikasikan kandungan organik dalam agregat cukup tinggi. Dari hasil praktikum terlihat bahwa warna NaOH berubah dari jernih menjadi kekuningan, hal ini menandakan bahwa kandungan organik pada pasir sedikit.

III.8 UJI KEBERSIHAN PASIR TERHADAP LUMPUR DENGAN CARA BASAH

Dari analisa saringan pasir,dapat diketahui besaran butiran pasir yang masuk dalam lengkung ayakan baik dalam zone I,II,III,IV.Apabila gradasi yang terjadi lebih kecil dari persyaratan minimum butiran pasir,dapat dipastikan bahwa pasir tersebut tergolong pasir halus atau yang dikenal dengan lempung atau Lumpur.Pasir halus sebagai bahan campuran beton akan berpengaruh kepada kemampuan kekuatan beton,sehingga perlu diperiksa berapa banyak kandungan Lumpur yang dimiliki oleh pasir tersebut.Sehingga sesuai dengan yang diisyaratkan oleh buku peraturan yang berlaku.

III.8.1.Peralatan

Botol bening tak berwarna 350 cc Penggaris

III.8.2.Bahan

Pasir dalam keadaan asli 500 cc Air

III.8.3.Prosedur pengujian

Botol diisi pasir setinggi kira-kira 6 cm

Tambahkan air hingga botol hampir penuh dan tutup rapat.Botol di kocok-kocok dan diamkan selama 24 jam

Endapan lumpur yang terjadi di ukur tingginya (h).Demikian pula pasir bersih diukur tingginya (H). III.8.4 Data Praktikum

Percobaan nomor 1

Tinggi lumpur (h) 4 Tinggi pasir (H) 53 Kadar lumpur (%) 7.54

H 4

53x100=0.07 III.8.5 Kesimpulan

Berdasarkan SNI 03-1750-1990 kebersihan pasir terhadap Lumpur dengan cara basah kurang dari 5% untuk layak digunakan dalam campuran agregat beton. Data dan perhitungan diatas diperoh besarnya kebersihan pasir terhadap Lumpur dengan cara basah mencapai 0.07% Sehingga pasir yang digunakan dalam praktikum memenuhi standar pengujian dan layak digunakan dalam agregat campuran beton.

III.9 KEBERSIHAN PASIR TERHADAP LUMPUR DENGAN CARA KERING

Dari analisa saringan pasir,dapat diketahui besaran butiran pasir yang masuk dalam lengkung ayakan baik dalam zone I, II, III, IV .Apabila gradasi yang terjadi lebih kecil dari persyaratan minimum butiran pasir,dapat dipastikan bahwa pasir tersebut tergolong pasir halus atau yang dikenal dengan lempung atau Lumpur.Pasir halus sebagai bahan campuran beton akan berpengaruh kepada kemampuan kekuatan beton,sehingga perlu diperiksa berapa banyak kandungan Lumpur yang dimiliki oleh pasir tersebut.Sehingga sesuai dengan yang diisyaratkan oleh buku peraturan yang berlaku.

III.9.1.Peralatan

Timbangan analitis 2500 gram Saringan 0,063 mm

Oven yang dilengkapi dengan pengatur suhu Pan

III.9.2.Bahan

Pasir kering oven Air

III.9.3.Prosedur pengujian

Timbang pasir kering oven sebanyak 500 gram (B).

Cuci pasir tersebut hingga bersih,yaitu dengan mengaduk pasir dengan air berkali-kali hingga air tampak bening.Tuangkan air cucian ke saringan berkali-kali.

Keluarkan pasir bersih dari oven,tunggu hingga dingin lalu timbang beratnya (A).

III.9.4 Data Praktikum

Percobaan nomor 1 2 3

Berat pasir kering oven (A) 500 500 500 Berat pasir bersih kering (B) 417 417 425 Kadar lumpur -0.19% -0.19% -0.17%

Kadar Lumpur = B−A B x100

1. 417−500

417 x100=¿ -0.19% 2. 417−500

417 x100=¿ -0.19% 3. 425−500

425 x100=¿ -0.17%

Kadar Lumpur rata-rata = −0.19+(−0.19)+(−0.17)

3 =−0.55

III.9.5 Kesimpulan

BAB IV UJI BATU PECAH

IV.1 PERCOBAAN ANALISA GRADASI BATU PECAH IV.1.1 Tujuan percobaan

Analisa gradasi batu pecah ini untuk menentukan ukuran-ukuran batu pecah yang bisa dipakai dalam campuran beton.

IV.1.2. Peralatan Timbangan

Alat penggetar listrik

Ayakan ASTM disusun berurutan dari atas ke bawah dengan ukuran Nomor ayakan

1 1/2” 3/4” 3/8” 3/16”

Pan

IV.1.3. Bahan

Batu pecah dalam keadaan kering oven IV.1.4. Prosedur pengujian

Masukkan batu pecah dalam ayakan dengan ukuran saringan paling besar ditempatkan paling atas dan digetarkan dengan mesin penggetar selama 10 menit.

batu pecah yang tertinggal pada masing-masing ayakan ditimbang. Perlu diperiksa berat batu pecah keseluruhan adalah 36 kg.

IV.1.5 Data Praktikum

IV.1.5.1 Tabel 1: Analisa Gradasi Butir dan Modulus Kehalusan batu pecah

Saringan Tertinggal di saringan % kumulatif

No mm Gram % Tinggal Lolos

2” 76.2 1122 3,117 3,117 96,883

1 1/2” 38.1 1662 4,617 7,733 92,267

1” 19.1 18688 51,911 59,644 40,356

3/4” 9,5 6519 18,108 77,753 22,247

3/8” 4,76 6090 16,917 94,669 5,331

8 2,38 0 0,000 94,669 5,331

16 1.19 0 0,000 94,669 5,331

30 0.59 0 0,000 94,669 5,331

50 0.297 0 0,000 94,669 5,331

100 0.149 0 0,000 95 5,331

Pan 1919 5,331 -

-Jumlah 36000 100 716,26 283,736

Grafik 3.1 Lengkung Ayakan Kerikil

Keterangan:

Grading Zone 1 Grading Zone 2 Grading Zone 3 IV.1.6 Kesimpulan

Hasil percobaan analisa gradasi batu pecah didapatkan pada daerah grading zone 1 dan modulus kehalusan sebesar 7,16. Dalam hal ini batu pecah memenuhi syarat mutu menurut SNI 03-1968-1990, yakni berada diantara 6,0 – 7,5. Jadi, kerikil yang digunakan dalam praktikum memenuhi standart analisa gradasi batu pecah dan modulus halus.

IV.1.7 Dokumentasi praktikum

mesin penggetar agregat kasar

IV.2 UJI KELEMBABAN BATU PECAH IV.2.1 Tujuan Pengujian

Menentukan kelembaban batu pecah dengan cara kering IV.2.2 Peralatan

Oven Pan IV.2.3 Bahan

batu pecah dalam keadaan asli IV.2.4 Prosedur Pengujian

1. Timbang batu pecah dalam keadaan asli sebanyak 500 gr (A)

2. Masukkan batu pecah kedalam oven selama 24 jam dengan temperatur 110oC + 5oC

3. Keluarkan batu pecah dari oven, tunggu dingin lalu timbang beratnya (B)

IV.2.5 Data Praktikum

III.2.5.1 Tabel : 2. Kelembaban Batu pecah

Pengujian Nomor 1

Berat Batu pecah asli (B) 500 gr Berat Batu pecah oven (A) 492 gr

Kelembaban Batu pecah 1,6 %

Kelembaban Batu pecah = B−A A x100

= 500−492 492 x100 = 1,6 %

IV.2.6 Kesimpulan

Menurut ASTM C566-89, standar kelembapan batu pecah tidak lebih dari 7,5 %. Berdasarkan data dan perhitungan diatas diperoleh kelembaban batu pecah sebesar 1,6 % <7,5 %. Jadi dapat disimpulkan bahwa batu pecah yang digunakan dalam praktikum memenuhi standart yang telah ditentukan dan layak digunakan sebagai agregat campuran beton.

IV.3 UJI BERAT JENIS BATU PECAH IV.3.1 Tujuan Pengujian

Menentukan berat jenis batu pecah kondisi SSD IV.3.2 Peralatan

Timbangan Timbangan air

Oven lengkap dengan pengatur suhu IV.3.3 Bahan

Batu pecah kondisi SSD IV.3.4 Prosedur Pengujian

1. Rendam batu pecah selama 24 jam.

2. Kemudian angkat dan bersihkan / dilap permukaan batu pecah sehingga didapat kondisi SSD.

3. Timbang batu pecah sebanyak 3000 gram ( B ), kemudian timbang dalam air ( C ).

IV.3.5 Data Praktikum

III.3.5.1 Tabel : 3. Berat Jenis Batu pecah

Pengujian nomor 1

Berat batu pecah SSD diudara (B) 3000 gr Berat batu pecah di air (C) 960 gr

Berat Jenis batu pecah 1,47

Berat Jenis kerikil = 3000 3000−C=

3000

3000−960=1,47

IV.3.6 Kesimpulan

IV.4 UJI BERAT VOLUME BATU PECAH IV.4.1 Tujuan Pengujian

Menentukan berat volume batu pecah dalam keadaan lepas dan keadaan padat.

IV.4.2 Peralatan Timbangan

Takaran berbentuk Silinder dengan volume 10 liter

Alat rojok dari besi berdiameter 16 mm dan panjang 60 cm IV.4.3 Bahan

batu pecah dalam keadaan kering IV.4.4 Prosedur Pengujian

1. Tanpa Rojokan

Timbang berat silinder dalam keadaan kering (A).

Silinder diisi batu pecah dan ratakan permukaannya, kemudian timbang beratnya (B).

2. Dengan Rojokan

Timbang berat silinder (A).

Silinder diisi batu pecah 1/3 bagian, kemudian dirojokm25 kali. Tambah 1/3 bagian lagi, lalu dirojok 25 kali, lakukan lagi dengan cara sama hingga silinder penuh.

Ratakan permukaan kerikil dan timbang beratnya (B). IV.4.5 Data Praktikum

IV.4.5.1 Tabel : 4. Berat Volume Kerikil Batu pecah

Percobaan nomor Dengan Rojokan Tanpa rojokan

1 2 1 2

Berat Silinder (A) 8090 8090

Berat silinder + batu pecah (B) 24600 22500

Berat batu pecah (B – A) 16510 14410

Volume silinder ( V) 10000 10000

Berat Volume : (B – A)/V 1,651 1,441

Berat Volume rata-rata 1,546

Berat Volume rata – rata = no.1+no.2 2

III.4.6 Kesimpulan

Menurut ASTM C 29-78, Standar berat volume batu pecah adalah 1,2 – 1,8. Berdasarkan data dan perhitungan diatas didapat berat volume batu pecah sebesar 1,546 kg/cm3. Jadi dapat disimpulkan bahwa batu pecah yang digunakan dalam praktikum memenuhi standart yang telah ditentukan dan layak digunakan dalam campuran agregat beton.

III.4.7 Dokumentasi praktikum

Batu

IV.5 UJI RESAPAN BATU PECAH IV.5.1 Tujuan Pengujian

Menentukan kadar air resapan batu pecah IV.5.2 Peralatan

Timbangan

Oven yang dilengkapi dengan pengatur suhu IV.5.3 Bahan

Batu pecah dalam keadaan SSD IV.5.4 Prosedur Pengujian

Timbang batu pecah keadaan SSD sebanyak 3000 gram Oven batu pecah selama 24 jam

Keluarkan batu pecah, tunggu dingin kemudian timbang beratnya (A) IV.5.5 Data Praktikum

IV.5.5.1 Tabel : 5. Air Resapan Batu pecah

Pengujian Nomor 1

Berat batu pecah SSD ( 3000 gr ) 3000 gr Berat batu pecah oven (A) 2945 gr

Kadar air resapan (%) 1,868 %

Kadar Air Resapan = 3000−A A x100

= 3000−2945 2945 x100 = 1,868 %

IV.5.6 Kesimpulan

IV.6 KEBERSIHAN BATU PECAH TERHADAP LUMPUR DENGAN CARA KERING

IV.6.1 Tujuan Pengujian

Mengetahui kadar lumpur batu pecah IV.6.2 Peralatan

Timbangan

Saringan 0,063 mm

Oven dilengkapi pengatur suhu Pan

IV.6.3 Bahan

batu pecah kering oven Air

IV.6.4 Prosedur Pengujian

1. Timbang batu pecah kering oven sebanyak 500 gr (B).

2. Kemudian cuci batu pecah tersebut hingga bersih, dengan cara mengaduk batu pecah dengan air berkali – kali hingga air tampak bening. Tuangkan air cucian kedalam saringan berkali – kali.

3. batu pecah yang tertinggal disaringan dipindahkan ke pan, dan dioven dalam suhu 110oC + 5oC

4. Keluarkan batu pecah bersih kering oven, tunggu dingin lalu timbang beratnya (A)

IV.6.5 Data Praktikum

IV.6.5.1 Tabel 6: Kebersihan Batu Pecah terhadap Lumpur Dengan Cara Kering

Pengujian Nomor 1

Berat batu pecah Kering (B) 500

Berat batu pecah Bersih Kering (A) 462

Kadar Lumpur (%) 7,6

Kadar Lumpur = B−A

kebersihan batu pecah terhadap lumpur dengan cara kering sebesar 7,6 % > 1 %. Dengan demikian, batu pecah yang digunakan dalam praktikum tidak memenuhi standart kebersihan lumpur dengan cara kering.

IV.7 KADAR KEAUSAN BATU PECAH IV.7.1 Tujuan Pengujian

Menentukan porsentase keausan batu pecah dengan mesin Los Angeles IV.7.2 Peralatan

Timbangan

Mesin abras Los Angeles Bola baja 12 buah

Ayakan ASTM no 12 IV.7.3 Bahan

Batu pecah kering oven sebanyak 5000 gr dengan gradasi sebagai berikut : Lolos Lubang (mm) Tertinggal pada (mm) Jumlah (gr)

38,1 25,4 1250

25,4 19 1250

19 12,7 1250

12,7 9,5 1250

IV.7.4 Prosedur Pengujian

1. Batu pecah diayak untuk mendapatkan gradasi seperti tersebut di atas 2. Kemudian timbang batu pecah dengan gradasi tersebut masing-masing

1250 gram. Jadikan satu batu pecah tersebut dan timbang kembali untuk kontrol beratnya sesuai dengan berat total = 5000 gram

3. Masukkan batu pecah tersebut bersamaan dengan 12 bola baja dan jalankan mesin Los angeles dengan kecepatan 30 sampai dengan 33 rpm dan diputar sebanyak 500 kali

4. Keluarkan batu pecah dari mesin Los Angeles dan ayak dengan ayakan no.12

5. Yang tertinggal diayakan dicuci sampai bersih, kemudian oven selama 24 jam dengan suhu 110oC + 5oC.

IV.7.4 Data Praktikum

IV.7.4.1 Tabel : 7. Keausan Batu Pecah Dengan Mesin abrasi Los Angeles

Pengujian Nomor 1

Berat batu pecah sebelum abrasi (A) 5000 gr Berat batu pecah setelah abrasi (B) 4540 gr

Keausan 9,2 %

Keausan = A−B A x100

= 5000−4540 5000 x100 = 9,2 %

IV.7.5 Kesimpulan

Sesuai persyaratan ASTM C 131 – 89, bahwa tingkat keausan batu pecah tidak boleh lebih dari 50 % beratnya. Berdasarkan data dan perhitungan diatas ternyata besarnya keausan batu pecah yang digunakan dalam praktikum sebesar 9,2 %. Dengan demikian, batu pecah yang digunakan dalam praktikum memenuhi standar keausan untuk digunakan dalam agregat campuran beton.

IV.7.6 Dokumentasi praktikum

Mesin

abrasi Los

Angeles

BAB V

ANALISA AYAKAN CAMPURAN PASIR DAN BATU PECAH V.1.1 Tujuan Pengujian

Untuk mendapatkan jumlah porsentase pasir dan jumlah porsentase batu pecah yang harus dicampurkan untuk mencapai campuran beton dengan kepadatan maksimum dengan pemakaian pasta semen seminimum mungkin.

V.1.2 Bahan

Pasir hasil analisa ayakan Batu pecah hasil analisa ayakan V.1.3 Prosedur analisa

1. Masukkan data pasir dan batu pecah hasil analisa ayakan ke Tabel analisa ayakan campuran

2. Hitung porsentase pasir dan batu pecah agar diperoleh lengkung ayakan campuran yang memenuhi syarat dengan rumusan berikut :

Metode matriks Metode II

Yc= Yp x

100 + Ypb (

100−x) 100

Di mana : Yc = ordinat dari lengkung campuran yang memenuhi

Yp = ordinat pasir Ybp = ordinat batu pecah X = prosentase pasir Metode III.

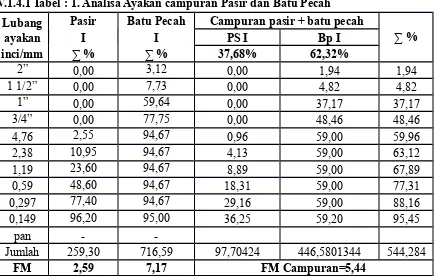

V.1.4 Data Praktikum

V.1.4.1 Tabel : 1. Analisa Ayakan campuran Pasir dan Batu Pecah Lubang

ayakan inci/mm

Pasir Batu Pecah Campuran pasir + batu pecah

∑ %

I I PS I Bp I

∑ % ∑ % 37,68% 62,32%

2” 0,00 3,12 0,00 1,94 1,94

1 1/2” 0,00 7,73 0,00 4,82 4,82

1” 0,00 59,64 0,00 37,17 37,17

3/4” 0,00 77,75 0,00 48,46 48,46

4,76 2,55 94,67 0,96 59,00 59,96

2,38 10,95 94,67 4,13 59,00 63,12

1,19 23,60 94,67 8,89 59,00 67,89

0,59 48,60 94,67 18,31 59,00 77,31

0,297 77,40 94,67 29,16 59,00 88,16

0,149 96,20 95,00 36,25 59,20 95,45

pan -

-Jumlah 259,30 716,59 97,70424 446,5801344 544,284

FM 2,59 7,17 FM Campuran=5,44

Grafik 4.1 Lengkung Ayakan Campuran

Menentukan prosentase pasir dan batu pecah Spesifikasi saringan tertinggal No.4 (4,76) = 35- 45 Pasir tertinggal = 2,66 (C1)

Kerikil tertinngal = 94,67 (C2) Perhitungan:

Pasir lolos = 100 – 2,66 = 97,34 Batu pecah lolos = 100 – 94,67 = 5,33

Yc=Yp x 100+Ypb

(100−x)

100

35+45

2 =97,34

x

100+5,33

(100−x)

100

40=97,34x 100 +

533−5,33x 100

40=92,01100x+533

4000=92,01x+533

3467=92,01x

x=92,013467=37,68

y=100−37,68=62,32

V.2 Rancangan Campuran Beton Metode DOE V.2.1 Daftar isian rancangan Campuran Beton N

o

Uraian Tabel/ Grafik/

Perhitungan

Nilai

1 Kuat tekan karakteristik Ditetapkan 20 kg/cm2 pada 28 hari bagian cacat 5%

2 Deviasi standar Diketahui / PBI 70 kg/cm2 /cm2 atau tanpa

data 3 Nilai tambah (margin) Ayat 3.3.2 (k

=1,64)

1,64 x DS= 1,64 x 70 = 114,8 N/mm2

4 Kekuatan rata-rata yang hendak dicapai

no 1 + no 3 20 + 114,8 = 134,8 N/mm2 5 Jenis semen Ditetapkan Semen Portland tipe I

6 Jenis Agregat : Kasar Batu pecah

Jenis agregat : Halus Pasir

7 Faktor air semen bebas tabel 2 dan Grafik 4.2

0.6 (ambil nilai yang paling rendah)

8 Faktor air semen maksimum Ditetapkan atau tabel 3

0.6

9 Slump Ditetapkan atau

ayat 3.3.3

80 - 120 mm (100±20) 10 Ukuran agregat maksimum Ditetapkan atau

ayat 3.3.4

Ø 40 mm 11 Kadar air bebas Ayat 3.3.5 dan tabel

6, Grafik 13

2/3 x 175 + 1/3 x 205 = 185 kg/m3

12 Jumlah semen 11:7 atau 11:8 185 : 0,6 = 308,33 kg/m3 13 Jumlah semen maksimum Ditetapkan

-14 Jumlah semen minimum Ditetapkan atau Tabel 3

275 kg/m3 (pakai bila> no.12) 15 Faktorair semen yang

disesuaikan

- 0,6

16 Susunan besar butir agregat halus

grafik 3 s/d 6 PBI Zone 2 17 Persen bahan lebih halus

dari 4,8 mm

Grafik 12 37,68% 18 Berat jenis relatif agregat

kering permukaan)

- (62,32% x 2,78)+(37,68% x 2,46)= 2,66 kg/m3

19 Berat jenis Beton Tabel 6 Grafik 13 2425 kg/m3

20 Kadar agregat gabungan 19 - 12 – 11 2425 – 308,33 - 185 = 1931,67 kg/m3

21 Kadar agregat halus 17 x 20 37,68% x 1931,67 = 727,85 kg/m3

kg/m3

Grafik 4.2 Hubungan antara kuat tekan dan faktor air semen

37,25

0.3 0.5 0.6 0.7 0.9

TABEL 2

PERKIRAN KEKUATAN TEKAN ( N/mm2) BETON DENGAN

FAKTOR AIR SEMEN 0,5 DAN JENIS SEMEN DAN AGREGAT KASAR YANG BIASA DIPAKAI DI INDONESIA

JENIS SEMEN JENIS AGREGAT

KASAR KEKUATAN TEKAN ( N/mm2)

Pada Umur ( hari ) Bentuk benda Uji

3 7 28 91

Semen Portland Batu tak dipecahkan 17 23 33 40 Silinder

Tipe I batu pecah 19 27 37 45

Atau

Semen tahan sulfat Batu tak dipecahkan 20 28 40 48 Kubus

Tipe II, V Batu pecah 23 32 45 54

Semen Portland Batu tak dipecahkan 21 28 38 44 Silinder

Tipe III batu pecah 25 33 44 48

Batu tak dipecahkan 25 31 46 53 Kubus

batu pecah 30 40 53 60

TABEL 6

PERKIRAAN KADAR AIR BEBAS (KG/M3) YANG DIBUTUHKAN

UNTUK BEBERAPA TINGKAT KEMUDAHAN PENGERJAAN ADUKAN BETON

slump ( mm ) 0 - 10 10-30 30 - 60 60-100

Ukuran Besar Butir Jenis Agregat Agregat maksimum

10 Batu tak

dipecahkan 150 180 205 225

Batu pecah 180 205 230 250

20 Batu tak

dipecahkan 135 160 180 195

Batu pecah 170 190 210 225

30 Batu tak

dipecahkan 115 140 160 175

Tabel 4.1.4

Perbandingan kekuatan tekan beton pada berbagai umur

Umur Beton ( hari ) 3 7 14 21 28 90 365

Semen Portland biasa 0,40 0,65 0,88 0,95 1,00 1,20 1,35 semen Portland

0,55 0,75 0,90 0,95 1,00 1,15 1,20 dengan kekuatan

awal yang tinggi

Tabel 4.4.1 PBI 1971

Nilai – nilai slump untuk berbagai pekerjaan beton

URAIAN Slump ( cm )

Maksimum Minimum

Dinding, pelat fondasi dan fondasi telapak

bertulang 12,5 5,0

Fondasi telapak tidak bertulang, kaison dan

konstruksi dibawah tanah 9,0 2,5

Pelat, balok, kolom dan dinding 15,0 7,5

Pengerasan jalan 7,5 5,0

V.3 PEMBUATAN CAMPURAN BETON V.3.1 Tujuan Pengujian

Membuat campuran beton berdasarkan analisa rancangan beton V.3.2 Peralatan

Timbangan kapasitas 100 kg Takaran air

Ember Cetok

Molen / mesin pengadukCampur V.3.3 Bahan

Semen Portland tipe I Pasir

Batu pecah Air

V.3.4 Prosedur pembuatan

1. Siapkan semua bahan yang diperlukan

2. Isi molen dengan air secukupnya, sekedar membasahi molen tersebut 3. Masukkan semua batu pecah tuangkan ¾ bagian air yang dibutuhkan.

Putar molen hingga semua batu pecah terbasahi secara merata

4. Hentikaan mesin molen. Masukkan pasir lalu semen dan putar kembali molen 5. Masukkan air yang tersisa dan adduk campuran dalam molen hingga rat 6. Setelah campuran beton homogen yaitu sekitar 3 – 5 menit, keluarkan

campuran beton dari molen. Tuan pada cetakan benda uji. V.3.5 Data Perhitungan Komposisi Campuran Beton

d = 7,5 cm t = 30 cm

Volume silinder = πr2 t

= π x (7,5)2 x 30 = 5301,44 cm3

Volume 1 silinder dengan faktor kehilangan = 5301,44 x 1,2 = 6361,73 cm3 = 0,0064 m3

Air = 185 Kg Koreksi kondisi asli :

Kelembapan Pasir = 0,053%

Resapan Air = 0,056%

Kelembapan Batu Pecah = 1,60% Resapan Batu Pecah = 1,86% Kondisi Asli

Volume (m3) Semen (Kg) Pasir (Kg) Batu pecah (Kg)

Air (lt) 1 m3 (kondisi SSD)

308,33 727,85 1203,82 185 1 m3 (kondisi asli) 308,33 727,83 1200,69 181,85

1x adukan (0,0064) 1,97 4,66 7,68 1,16

V.3.6 Proporsi campuran

Perhitungan proporsi campuran untuk 1 x cetakan :

Jumlah Semen = 0,0064 x 308,33 = 1,97 Jumlah Pasir = 0,0064 x 727,83 = 4,66 Jumlah Batu Pecah = 0,0064 x 1200,69 = 7,68 Jumlah Air = 0,0064 x 17,46 = 1,16 Perhitungan proporsi campuran untuk 15 x cetakan :

Jumlah Semen = 15 x 1,97 = 29,6 Jumlah Pasir = 15 x 4,66 = 69,87 Jumlah Batu Pecah = 15 x 7,68 = 115,27 Jumlah Air = 15 x 1,16 = 17,46 Volume (m3) Semen (Kg) Pasir (Kg) Batu pecah

(Kg)

Air (lt) 1 m3

308,33 727,83 1200,69 181,85 1 x cetakan

(0,0064) 1,97 4,66 7,68 1,16

15 x cetakan

Perbandingan Semen : Pasir : Batu Pecah 1 : 2 : 3

V.4 UJI BERAT VOLUME BETON SEGAR (ASTM C 138 -77) V.4.1 Tujuan Pengujian

Untuk mengetahui berat volume beton segar V.4.2 Peralatan

Takaran silinder dengan volume 10 liter Alat perojok

Timbangan kapasitas 100 kg V.4.3 Bahan

Beton segar hasil campuran pekerjaan IV.3 V.4.4 Data Praktikum

V.4.4.1 Tabel : 2. Berat Volume Beton Segar ( 20 Mpa)

Pengujian Nomor 1

Berat Silinder (A) 8500 gr Berat Beton + Silinder (B) 30400 gr Volume Silinder (V) 5301,44 cm3 Berat Volume =( B – A)/V 4,13 gr/cm3

Slump test 9

V.5 TES SLUMP (ASTM C 143 – 78) V.5.1 Tujuan Pengujian

Untuk mengukur workabilitas (kemudahan saat dikerjakan) dari campuran beton.

V.5.2 Peralatan Kerucut abrams

Alat rojok berdiameter 16 mm dan panjang 60 cm Mistar

V.5.3 Bahan

Beton segar hasil campuran pekerjaan IV.3 V.5.4 Prosedur Pembuatan

Basahi bagian dalam kerucut, dan letakkan diatas plat baja dengan bagian berdiameter kecil disebelah atas

Masukkan beton segar kedalam kerucut abrams secara bertahap, yaitu 1/3 bagian kerucut (bagian I, II, dan III), masing – masing dirojok 25 kali. Setelah penuh ratakan permukaannya.

Angkat kerucut secara perlahan kearah vertikal tanpa gaya horisontal dan torsi, biarkan selama 30 detik

V.5.5 Data Praktikum

V.5.5.1 Tabel : 3. Tes Slump K = 20 Mpa

Pengujian Nomor 1

Berat Silinder (A) 8500 gr Berat Beton + Silinder (B) 30400 gr Volume Silinder (V) 5301,44 cm3 Berat Volume = (B – A)/V 4,13 gr/cm3

Slump test 9

V.6 MENCETAK BENDA UJI BETON V.6.1 Tujuan Pengujian

Membuat benda uji beton berupa silinder d = 150 cm t = 30 cm, yang diperlukan untuk evaluasi mutu beton.

V.6.2 Peralatan

Cetakan beton berbentuk silinder

Alat perojok berdiameter 16 mm dan panjang 60 cm V.6.3 Bahan

Beton segar hasil campuran pekerjaan IV.3 V.6.4 Prosedur Pembuatan

1. Siapkan cetakan.

2. Masukkan beton segar dalam cetakan dan dipadatkan dengan cara digetarkan atau dirojok. Ratakan permukaan dari beton tersebut.

3. Tutup permukaan beton dengan karung basah agar tidak cepat kering dan cetakan baru bisa dibuka setelah 24 jam.

4. Setelah beton dilepas dari cetakan, rendam dalam air sampai waktu uji kuat tekaan atau selama 14 hari untuk curing/ perawatan.

UJI KEKUATAN BETON dan EVALUASI MUTU BETON VI.1 UJI KUAT TEKAN BETON

VI.1.1 Tujuan Pengujian

Untuk mengetahui kekuatan tekan hancur beton terhadap pembebanan VI.1.2 Peralatan

Timbangan kapasitas 50 kg Mesin tes hidrolis

VI.1.3 Bahan

Benda uji silinder beton d = 150 cm t = 30 cm VI.1.4 Prosedur Pengujian

1. Uji kuat tekan dilakukan terhadap beton umur 3, 7, 14, 21 dan 28 hari. Ambil beton dari rendaman sehari sebelum pengujian, agar beton benar – benar dalam kondisi kering saat dilakukan pembebanan.

2. Sebelum di uji timbang dahulu masing masing benda uji silindder 3. Hitung luas permukaan penampang benda uji silinder

4. Letakkan benda uji pada mesin uji tekan. Pilih permukaan yang rata sebagai bidang yang akan dibebani.

5. Nyalakan mesin uji dan amati dial manometer hingga beban maksimum (P) Newton yaitu saat beton mulai pecah yang ditandai jarum tidak bergerak lagi. Catat angka yang ditunjukkaan dial tersebut.

6. Hitung kuat tekan hancurbeton yang diperoleh dengan menggunakan rumusan f c'

VI.1.5 Data Praktikum

VI.1.5.1 Tabel : 1. Uji Kuat Tekan Beton 20 Mpa No Tanggal Cor Tanggal Uji Umur beton

Berat

Beban Maksimum Luas Permukaan Kuat Tekan Hancur Kering

Hari (kg) (N) mm2 fc' ( N/ mm2)

1

16-Mei-14 19-Mei-14 3 Hari

11750 180000

17662,5

10,191

2 11600 195000 11,040

3 11650 185000 10,474

4

16-Mei-14 23-Mei-14 7 Hari

11660 230000

17662,5

13,022

5 11550 260000 14,720

6 11690 220000 12,456

7

16-Mei-14 30-Mei-14 14 Hari

11580 255000

17662,5

14,437

8 11490 268500 15,202

9 11760 258000 14,607

10

16-Mei-14 06-Jun-14 21 Hari

11720 293000

17662,5

16,589

11 11700 305000 17,268

12 11680 295000 16,702

13

16-Mei-14 13-Mei-14 28 Hari

11640 331000

17662,5

18,740

14 11740 340000 19,250

15 11620 335000 18,967

Diameter silinder = 15 cm = 150 mm A = π . d2

4 =

3,14.1502

4 = 17662,5 mm 2

No. Usia Beton Kuat Tekan Hancur fc' (N/mm²)

Kuat Tekan Rata-rata fcr' (N/mm²)

Faktor Korelasi

Kuat Tekan Hancur Usia

28 hari fc' (N/mm²) (fc’-fcr’)2 1

3

10,191

10,568 0,5 5,284 52,958

2 11,04

3 10,474

4

7

13,022

13,399 0,7 9,380 10,124

5 14,72

6 12,456

7

14

14,437

14,749 0,88 12,979 0,174

8 15,202

9 14,607

10

21

16,589

16,853 0,96 16,179 13,086

11 17,268

12 16,702

13

28

18,74

18,986 1 18,986 41,271

Daftar Isian Pemeriksaan Mutu beton Syarat mutu beton :

1. Tidak boleh lebih satu nilai ( diantara 20 nilai ) hasil benda uji berturut-turut kurang dari bk ( 300 )

2. Tidak boleh satupun nilai rata-rata 4 hasil benda uji berturut-turut kurang dari bk + 0,82 s ( 382 )

3. Selisih antara nilai tertinggi dan terendah diantara 4 hasil benda uji berturut-turut kurang dari 4,3 s. ( 215 )

Kuat tekan karakteristik yang tidak memenuhi syarat tidak melampaui Batas 5% adalah:

fc`= fcr`- 1,64s

= 12,561 – 1,64 X 5,422 = 3,67 N/mm²

VI.2 EVALUASI MUTU BETON DARI UJI KUAT TEKAN

Evaluasi berdasarkan ketentuan PB’ 89 dengan mementukan deviasi standar :

s=

√

∑

1n

(f c'−fc r')2

(n−1)

Di mana : s = deviasi standar

fc’ = kuat tekan beton masing – masing benda uji

fcr’ = kuat tekan beton rata – rata seluruh benda uji =

∑

fc ' n n = jumlah seluruh benda ujimaka diperoleh deviasi standart

fc’ = 5,284 ; 9,380 ; 12,979 ; 16,179 ; 18,986 fcr’ = 5,284+9,380+12,979+16,179+18,986

5 = 12,561

S =

Mutu beton rata – rata 4 benda uji berpasangan harus memenuhi : fc’ ≥ fc’ + 0,82 s

fc’ ≥ fc’ + 0,85 fc’

Kuat tekan beton karakteristik yang tidak memenuhi syarat tidak melampaui batas 5% ditentukan berdasarkan :

fc’ = fcr’ – 1,64 s

DAFTAR ISIAN PEMERIKSAAN MUTU BETON 15

3

Syarat kuat tekan rata-rata 3 benda uji fc’ + 0,82 s = 8,116 MPa

Syarat II

0,85 fc’ = 3,12 Mpa

-4

Kuat tekan kubus benda uji, fc’ (N/mm2) 18,967

10,474 11,040 10,191

5

Kuat tekan silinder, fc’ (N/mm2) 18,986

16,853 14,749 13,399 10,568

6

Kuat tekan rata-rata 3 benda uji berpasangan (N/mm2) 23,432

21,299 19,195 17,845 15,014

Syarat I:

Kuat tekan 5 benda uji

fc’+0,82s = 8,116 (N/mm2) 16,138

14,325 12,536 11,389

8,983

7

Kuat tekan 3 benda uji

0,85 fc’ = 3,12 (N/mm2) memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi memenuhi

9

Benda uji memenuhi/tidak memenuhi syarat

VI.3. TES KEKUATAN BETON DENGAN HAMMER VI.3.1 Tujuan percobaan

Untuk mengetahui kekuatan beton dengan persyaratan yang lebih ringan VI.3.2 Peralatan

Hammer test type N 33 buatan Swiss VI.3.3 Bahan :

VI.3.4. Prosedur Pengujian

Test hammer dilakukan dua kali, yaitu dalam arah vertikal dan horisontal Silinder beton diletakkan pada lantai yang datar dan rata untuk test vertikal.

Test horisontal dilakukan dengan meletakkan silinder pada lantai mesin test hidrolis dan ditekan dengan kekuatan kurang lebih 2 ton untuk mendapatkan jepitan yang kokoh

Alat test ditekankan pada silinder uji dan dibaca hasil pengukurannya. Untuk satu silinder uji dilakukan pada enam titik yang berbeda. VI.3.5. Data Praktikum dan Perhitungan

VI.3.5.1 Tabel Kalibrasi Hammer Nomor Benda Uji Hasil Uji

1 43 VI.3.5.2 Tabel : 3. Uji Hammer

N

Faktor kalibrasi =

=

2

Grafik Hubungan antara Nilai Pantul dengan Kekuatan tekan beton

No Kuat tekan

1 340 160 250 427.25

2 350 200 275 18.75

3 364 210 287 266.67

S =

√

(

fc

−

fcr

)

2(

n

−

1

)

S =

√

712

,67

(

3

−

1

)

= 18,88

Standart Hammer Test = 76 N

Faktor Kalibrasi = Standart Hammer = 76 = 1.667 N Hasil Rata-rata 45,58

bk’ yang diperoleh = bk’ – k . s < 80 % bk’

Di mana : k = 1,67 untuk 3 benda uji fc = fcr’ – k . s

= 270,67 – 1,67 . 18,88 = 239,14 kg/cm²

fc < 80 % . fc fc < 0,8 . 239,14

VI.3.6 Dokumentasi Praktikum

Tes hammer horizontal pada benda uji

BAB VII KESIMPULAN VII.1. SEMEN

Semen yang digunakan pada pembuatan beton menggunakan semen type I . Dari hasil praktikum diperoleh nilai sebagai berikut:

Lamanya waktu mengikat = 73 menit Lamanya waktu mengeras = 135 menit

Prosentase air yang diperlukan untuk mencapai konsistensi yang cukup rata - rata = 30,5%

Berat jenis semen = 2,121 gr/ cm3 Berat volume semen = 1,179 gr/cm3 Jenis semen yang dipakai= Semen Portland I VII.2. AGREGAT HALUS

Dari hasil praktikum diperoleh nilai sebagai berikut:

a. Grading zone dan modulus kehalusan pasir : 2 dan 2,59 %

b. Kelembaban pasir : 0,053 %

c. Berat jenis pasir : 2,02 gr/cm3

d. Berat volume pasir : 1,295 gr/cm3 e. Kadar air resapan pasir SSD : 0,056 % f. Pengembangan volume pasir / bulking : 2,11 % g. Kadar Lumpur keadaan basah : 0,07 % h. Kadar lumpur keadaan kering : 0,55 % VII.3. AGREGAT KASAR

Dari hasil praktikum diperoleh nilai sebagai berikut:

a. Grading zone dan modulus kehalusan batu pecah : 1 dan 7,16 %

b. Kelembaban batu pecah : 1,6 %

VII.4. EVALUASI MUTU BETON: Uji Kuat Tekan

Menurut hasil perhitungan uji test hammer, seperti pada lembar perhitungan uji test hammer dapat disimpulkan bahwa kuat tekan pada beton yang dihasilkan dalam praktikum memenuhi syarat.

Anonimous. 1986. Petunjuk Praktikum Teknologi Beton. Surabaya: Teknik Sipil Universitas Wijaya Kusuma Surabaya

Badan Standarisasi Nasional. 1990.SNI SNI 03-1750-1990.Jakarta: Badan Standarisas Nasional

Subakti, Aman. 1991. Teknologi Beton Dalam Praktek. Surabaya: Teknik Sipil FTSP ITS Wangsadinata, Wiratman,dkk. 1979. Peraturan Beton Bertulang Indonesia 1971.

Bandung : Direktorat Penyelidikan Masalah Bangunan