Ruri Wijayanti

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesisKajian Rekayasa Proses Penggorengan Hampa dan Kelayakan Usaha Produksi Keripik Pisang adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Maret 2011

Ruri Wijayanti

RURI WIJAYANTI. Study of Engineering Process on Vacuum Frying and Business Feasibility of Banana Chips Production. Under direction of I WAYAN BUDIASTRA and ROKHANI HASBULLAH

Vacuum frying is a new technology that can be used to improve quality attributes of fried food because of low temperatures process. The objectives of this study is to assess the effects of oil temperatures and exposure time of frying on physic-chemical and organoleptic properties of banana chips to get a better quality products, to determine packaging material that can extend shelf life of banana chips, to predict shelf life of banana chips using the method of acceleration and to calculate production costs and the business feasibility of vacuum fried banana chips. The quality parameters tested include water content, fat content, colour, thickness and organoleptic test. Banana chips were fried in oils with temperature of 60, 70, 80, and 90 °C and time of frying 30, 45, 60 and 75 minutes. The result showed that the temperature and frying time is significantly influence the quality and characteristics of the products. The best quality of banana chips obtained at frying temperature of 80 ˚ C for 60 minutes. Aluminum foil can maintain the shelf life of banana chips for 115 days of storage, while the PP is only for 70.6 days of storage based on water content parameter. Banana chips business eligible to run if production capacity is 4 kg or more.

RURI WIJAYANTI. Kajian Rekayasa Proses Penggorengan Hampa dan Kelayakan Usaha Produksi Keripik Pisang. Dibimbing oleh I WAYAN BUDIASTRA dan ROKHANI HASBULLAH

Pisang merupakan salah satu jenis bebuahan yang paling banyak dihasilkan di Indonesia, salah satu daerah yang ikut menyumbang hasil produksi pisang ini adalah Kabupaten Kepulauan Mentawai, di Propinsi Sumatera Barat. Mengingat penduduk Mentawai masih mengkonsumsi buah-buahan ini dalam bentuk segar, distribusi dan pemasaran buah-buahan ini bergantung kepada masuk atau tidaknya kapal, maka pada saat musim panen raya ketika jumlah produksinya meningkat buah-buahan ini tidak terjual dan termanfaatkan secara optimal dan harga jualnya menurun secara tajam.

Salah satu cara yang dilakukan untuk meningkatkan nilai jual pisang dan meningkatkan umur simpannya adalah dengan mengolahnya menjadi produk baru seperti keripik. Metode yang bisa digunakan adalah dengan menggunakan teknologi penggorengan vakum dengan memanfaatkan penggorengan pada suhu yang rendah. Salah satu keunggulan teknologi penggorengan secara vakum ini adalah dihasilkannya tekstur, warna dan aroma yang khas seperti produk aslinya. Penelitian ini bertujuan mengkaji pengaruh suhu dan waktu penggorengan terhadap mutu akhir produk baik dari sifat fisiko-kimia dan organoleptiknya, menentukan jenis kemasan yang dapat memperpanjang umur simpan keripik buah pisang, menduga umur simpan keripik pisang dengan menggunakan metoda akselerasi, dan menghitung biaya produksi keripik pisang vacuum frying dan kelayakan usaha keripik pisang.

Penelitian dilaksanaan pada bulan November 2010 sampai dengan Januari 2011 bertempat di Kabupaten Kepulauan Mentawai Provinsi Sumatera Barat. Analisis produk keripik dilakukan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Buah pisang yang digunakan adalah buah pisang jenis kepok yang memiliki tingkat kematangan yang sama yaitu ¾ penuh. Penelitian dilakukan dalam 3 (tiga) tahap. Tahap pertama adalah pembuatan keripik pisang dengan menggunakan vacuum frying, tahap kedua adalah aplikasi kemasan sekaligus menduga umur simpan keripik pisang dan tahap yang ketiga adalah analisis kelayakan usaha keripik pisang.

Penellitian tahap pertama yaitu penggorengan pisang secara vakum dilakukan dengan menggunakan penggoreng vakum disain Lastriyanto (1997) pada tekanan vakum 740 mmHg. Penelitian tahap kedua, pendugaan umur simpan dengan metoda akselerasi menggunakan model arhenius pada suhu penyimpanan 40, 50 dan 60o

data diolah dengan Kruskal Wallis dan jika berpengaruh nyata maka dilakukan uji lanjut Dunn.

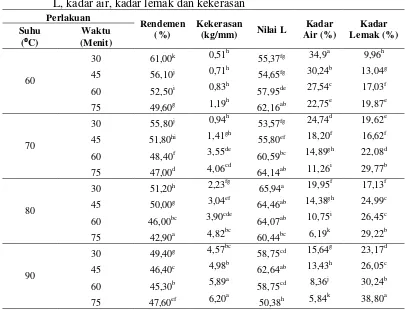

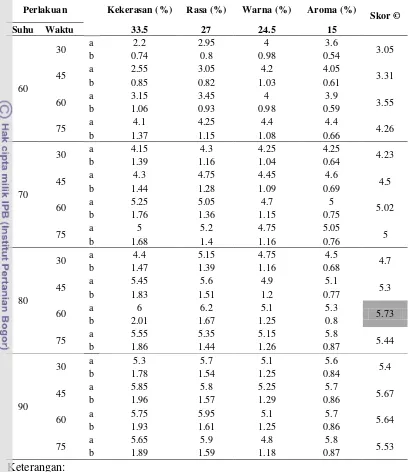

Hasil Penelitian menunjukkan bahwa suhu dan waktu penggorengan sangat berpengaruh nyata terhadap penurunan maupun peningkatan mutu dan karakteristik produk yang dihasilkan dimana terjadi penurunan parameter kadar air, peningkatan nilai kadar lemak dan kekerasan. Berdasarkan hasil uji organoleptik mutu keripik pisang yang terbaik diperoleh pada suhu penggorengan 80˚C selama 60 menit dengan nilai kadar air 10.75%, kadar lemak 26.45% dan kekerasan 3.90 kg/mm.

Parameter mutu kritis dari pendugaan umur simpan keripik pisang adalah kadar air, dimana kemasan aluminium Foil lebih mampu mempertahankan umur simpan keripik pisang hingga 115 hari pada suhu 25o

Biaya total produksi keripik pisang dengan kapasitas produksi 10 kg, 8 kg, 6 kg, 4 kg dan 3 kg secara berturut-turut adalah 333870129/tahun, Rp 332070129/tahun, Rp 313155129/tahun, Rp 276450129/tahun dan Rp 243630129/tahun dengan total produksi yaitu sebanyak 12.000 kg/tahun untuk kapasitas 10 dan 8 kg, 10.800 kg/tahun untuk kapasitas 6, 8400 kg/tahun untuk kapasitas 4 kg dan 6300 kg/tahun untuk kapasitas 3 kg. Usaha keripik pisang baru layak untuk dijalankan jika minimal kapasitas produksi per prosesnya adalah 4 kg yang ditunjukkan dengan nilai NPV yang bernilai positif, nilai IRR yang lebih besar dari discount factor pada saat sekarang dan nilai net B/C, gross B/C yang lebih besar dari satu. Sedangkan untuk kapasitas produksi per prosesnya 3 kg usaha keripik pisang ini tidak layak untuk dijalankan ditunjukkan dengan nilai NPV yang bernilai negatif, nilai net B/C, gross B/C yang lebih kecil dari 1, dan dengan nilai IRR yang tidak terdeteksi. Sehingga dapat disimpulkan bahwa usaha keripik pisang baru layak untuk dijalankan jika minimal kapasitas produksi per prosesnya adalah 4 kg

, sedangkan kemasan PP hanya mampu mempertahankan umur simpan keripik pisang selama 70,6 hari.

Hak Cipta milik IPB, tahun 2011 Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atas seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah

b. Pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh Karya

KERIPIK PISANG

RURI WIJAYANTI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknologi Pascapanen

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

NRP : F153080101

Disetujui

Komisi Pembimbing

Dr. Ir. I. Wayan Budiastra, M. Agr

Ketua Anggota

Dr.Ir. Rokhani Hasbullah, M.Si

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana IPB

Teknologi Pascapanen

Dr. Ir. Sutrisno, M.Agr Dr. Ir. Dahrul Syah, MSc. Agr

rahmat dan karunia-Nya sehingga karya ilmiah ini dapat diselesaikan dengan baik. Tema yang dipilih dalam penelitian adalah pengolahan buah matang (segar) menjadi produk akhir keripik sebagai salah satu komoditi eksotik Indonesia, yakni pisang batu (kapok), dengan judul Kajian Rekayasa Proses Penggorengan Hampa dan Kelayakan Usaha Produksi Keripik Pisang

Pada kesempatan ini penulis mengucapkan penghargaan dan terimakasih kepada:

1. Dr. Ir. I Wayan Budiastra, M.Agr dan Dr. Ir. Rokhani Hasbullah, M.Si selaku pembimbing yang telah memberikan saran, arahan dan bimbingan kepada penulis mulai penyusunan proposal sampai pada penulisan karya ilmiah ini. 2. Dr. Ir. Usman Ahmad, M.Agr selaku penguji luar komisi atas saran dan

masukannya,

3. Ketua Mayor Teknologi Pascapanen, Fakultas Teknologi Pertanian-IPB dan staf,

4. Lembaga Direktorat Penelitian dan Pengabdian Pada masyarakat (DP2M) Direktorat Jenderal Pendidikan Tinggi (DIKTI) yang telah mendanai penelitian ini,

5. Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian Departemen Teknik Mesin dan Biosistem dan,

6. Bu Rus, Pak Mul, dan Pak Sulyaden yang sudah membantu dan memberikan kemudahan dalam urusan administrasi Mayor TMB,

7. Orang tua penulis (Supradah, SE dan Tri Silati), suami (Rahmat Kurniawan, SE. MA) dan anak (Khairul Naufal Akmal), serta mertua atas segala kasih, kesabaran, doa dan dukungan selama penulis melaksanakan studi,

8. UKM Mekar Sari khususnya Keluarga Bapak Muh Khusni Nasirun atas bantuannya selama ini,

9. Rekan-rekan seperjuangan dalam TPP’08; Mba Yosi, Ka Fifi, Ibu Siti Jamila, Ka Meivi, Mba Erbi, Mba Novi, Mas Bambang, Pak Amin, Mba Dian dan Pak Khamsi, serta tak terlupakan temen-temen TPP’09; Mas Riwan, Mamat, Jati dan Ka Ir, terimakasih atas kebersamaan dan dukungan selama studi, 10. Serta masih banyak lagi ucapan terimakasih dan penghargaan penulis

sampaikan kepada pihak-pihak yang tidak dapat disebutkan satu per satu.

Akhir kata, semoga karya ilmiah ini bermanfaat bagi pengembangan pengolahan pisang, serta buah tropika Indonesia pada umumnya.

Bogor, Maret 2011

Supradah, SE dan Ibu Tri Silati. Penulis merupakan anak keempat dari empat bersaudara.

Tahun 2001 penulis lulus dari SMUN 4 Padang dan pada tahun yang sama penulis lulus seleksi ujian masuk Universitas Andalas melalui jalur UMPTN. Penulis memilih program studi Teknik Pertanian, Jurusan Teknologi Pertanian Fakultas Pertanian.

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... x

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian ... 3

TINJAUAN PUSTAKA ... 4

Pisang ... 4

Penggorengan ... 5

Penggorengan Hampa... 13

Aplikasi Proses Penggorengan Hampa ... 15

Pengemasan ... 16

Pendugaan Umur Simpan (Shelf Life Prediction) ... 19

Biaya Dan Analisis Biaya ... 24

METODOLOGI PENELITIAN ... 29

Tempat Dan Waktu Penelitian ... 29

Bahan Dan Alat ... 29

Metode Penelitian ... 30

Prosedur Analisis ... 34

Rancangan Percobaan... 38

HASIL DAN PEMBAHASAN ... 39

Penelitian Tahap 1 ... 39

Analisis Fisik Dan Proksimat ...40

Uji Organoleptik ...47

Uji Pembobotan ...51

Penelitian Tahap 2 ... 52

Pemilihan Jenis Kemasan ...53

Parameter Penurunan Mutu Keripik Pisang ... 54

Pendugaan Umur Simpan ... 62

Penelitian Tahap 3 ... 88

Analisis Biaya Produksi ... 88

Analisis Biaya Pokok ... 90

Analisis Kelayakan ... 91

KESIMPULAN DAN SARAN ... 93

Simpulan ... 93

Saran ... 93

DAFTAR PUSTAKA ... 94

DAFTAR TABEL

Halaman

1 Produksi Buah-buahan Indonesia 1

2 Produksi Bebuahan di Kabupaten Kepulauan Mentawai Tahun 2008 1

3 Komposisi Kimia Pisang Kepok per 100 gram Bahan 4

4 Umur Panen Beberapa Varietas Tanaman Pisang 5

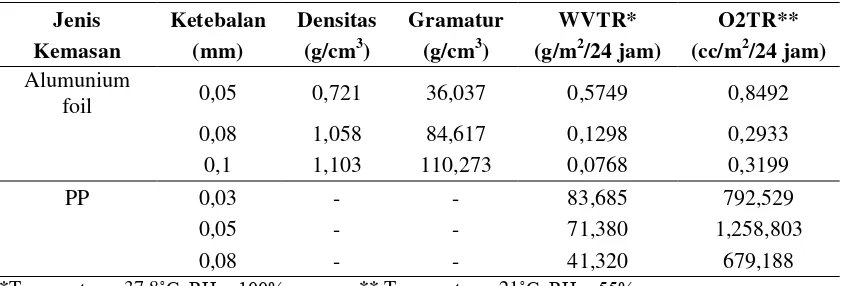

5 Karakteristik Kemasan Aluminum Foil dan PP 19

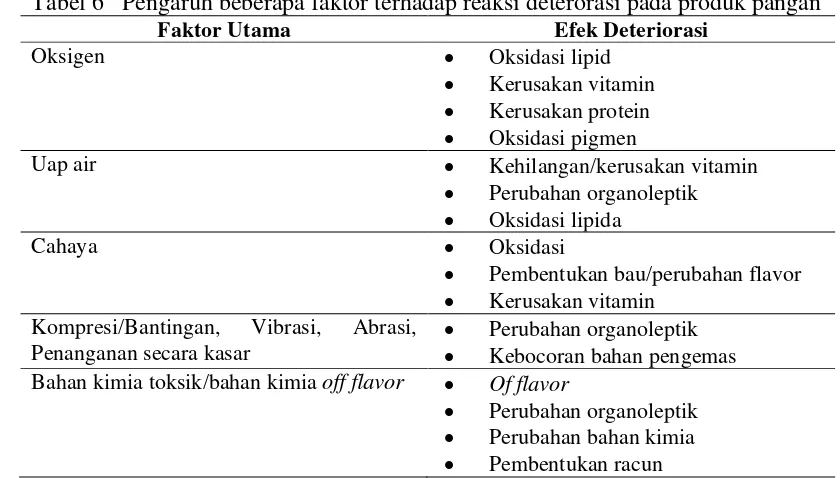

6 Pengaruh beberapa faktor terhadap reaksi deterorasi pada produk pangan 21

7 Spesifikasi Alat Mesin Penggoreng Hampa desain Lastriyanto (1997) 31

8 Hasil uji lanjut fisikokimia keripik pisang berdasarkan parameter nilai L,

kadar air, kadar lemak dan kekerasan 41

9 Hasil uji lanjut organoleptik keripik pisang berdasarkan parameter rasa,

aroma, kekerasan dan warna 48

10 Hasil uji pembobotan terhadap kekerasan, rasa, warna dan aroma 52

11 Nilai mutu awal dan batas mutu kritis keripik pisang berdasarkan

analisis fisikokimia dan analisis organoleptik 63

12 Persamaan garis Penurunan mutu keripik pisang dan R2 kemasan PP dan

Aluminium Foil berdasarkan analisis kadar air 64

13 Persamaan Arrhenius penurunan mutu keripik pisang dan R2

berdasarkan analisis kadar air 65

14 Nilai K dan umur simpan keripik pisang pada beberapa tingkat suhu

untuk parameter kadar air 66

15 Persamaan garis Penurunan mutu keripik pisang dan R2 kemasan PP dan

Aluminium Foil berdasarkan analisis kadar asam lemak bebas 68

16 Persamaan Arrhenius penurunan mutu keripik pisang dan R2

berdasarkan analisis kadar asam lemak bebas 69

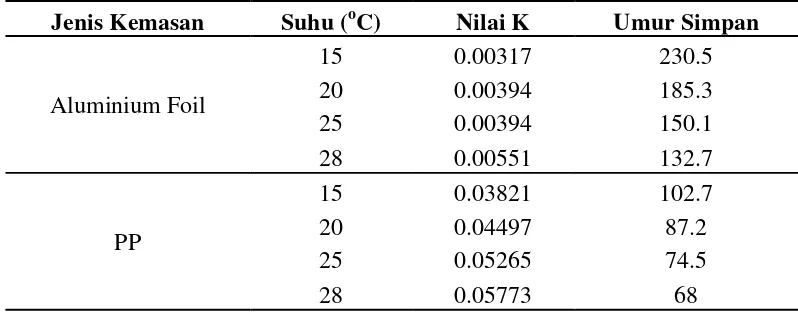

17 Nilai K dan umur simpan keripik pisang pada beberapa tingkat suhu

untuk parameter kadar asam lemak bebas 70

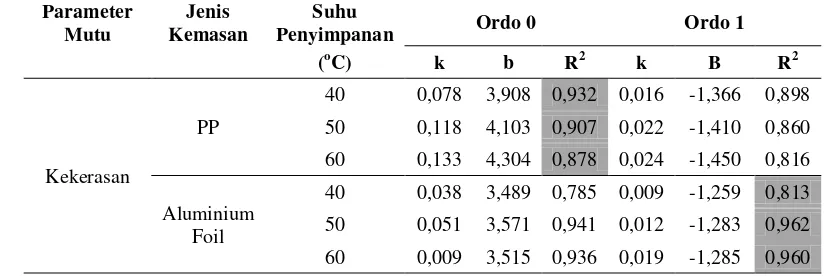

18 Persamaan garis Penurunan mutu keripik pisang dan R2 kemasan PP dan

Aluminium Foil berdasarkan analisis kekerasan 71

19 Persamaan Arrhenius penurunan mutu keripik pisang dan R2

20 Nilai K dan umur simpan keripik pisang pada beberapa tingkat suhu

untuk parameter kekerasan 73

21 Persamaan garis Penurunan mutu keripik pisang dan R2 kemasan PP dan

Aluminium Foil berdasarkan analisis organoleptik terhadap sensori

aroma 75

22 Persamaan Arrhenius penurunan mutu keripik pisang dan R2

berdasarkan analisis organoleptik terhadap sensori aroma 76

23 Nilai K dan umur simpan keripik pisang pada beberapa tingkat suhu

untuk parameter sensori aroma 77

24 Persamaan garis Penurunan mutu keripik pisang dan R2 kemasan PP dan

Aluminium Foil berdasarkan analisis organoleptik terhadap sensori

kekerasan 78

25 Persamaan Arrhenius penurunan mutu keripik pisang dan R2

berdasarkan analisis organoleptik terhadap sensori kekerasan 79

26 Nilai K dan umur simpan keripik pisang pada beberapa tingkat suhu

untuk parameter sensori kekerasan 80

27 Persamaan garis Penurunan mutu keripik pisang dan R2 kemasan PP dan

Aluminium Foil berdasarkan analisis organoleptik terhadap sensori

warna 82

28 Persamaan Arrhenius penurunan mutu keripik pisang dan R2

berdasarkan analisis organoleptik terhadap sensori warna 83

29 Nilai K dan umur simpan keripik pisang pada beberapa tingkat suhu

untuk parameter sensori warna pada ordo 0 dan ordo 1 84

30 Persamaan garis Penurunan mutu keripik pisang dan R2 kemasan PP dan

Aluminium Foil berdasarkan analisis organoleptik terhadap sensori rasa 85

31 Persamaan Arrhenius penurunan mutu keripik pisang dan R2

berdasarkan analisis organoleptik terhadap sensori rasa 86

32 Nilai K dan umur simpan keripik pisang pada beberapa tingkat suhu

untuk parameter sensori rasa 87

33 Umur simpan keripik pisang berdasarkan beberapa parameter penurunan

mutu pada suhu ruang (25oC) 87

35 Daftar Mesin dalam Proses Pengolahan 89

36 Hasil Perhitungan Total Biaya Tetap (BT) dan Total Biaya Variabel

(BV) serta Total Biaya Produksi pada berbagai kapasitas 90

37 Hasil perhitungan biaya total produksi, biaya pokok dan keuntungan

keripik pada berbagai kapasitas 91

DAFTAR GAMBAR

Halaman

1 Kesetimbangan masa dan panas pada proses penggorengan secara deep

fat frying (modifikasi Robertson, 1967). ... 7

2 Struktur Bahan Pangan yang di Goreng ... 8

3 Bagan Skema Mesin Penggoreng vakum Sistem Jet Air ... 15

4 Grafik antara nilai ln k dan 1/T dalam persamaan Arrhenius ... 23

5 Mesin Vacuum Frying Kapasitas 10 kg ... 29

6 Bagan alir proses penelitian ... 30

7 Diagram alir penelitian pendugaan umur simpan keripik pisang ... 33

8 Hasil Produk Keripik Pisang dalam Berbagai Tingkat Suhu dan Waktu Penggorengan ... 39

9 Rendemen Keripik Pisang ... 40

10 Kekerasan Keripik Pisang ... 42

11 Hubungan pengaruh perlakuan penggorengan terhadap nilai L keripik pisang ... 43

12 Hubungan pengaruh perlakuan penggorengan terhadap nilai a keripik pisang ... 44

13 Hubungan pengaruh perlakuan penggorengan terhadap nilai b keripik pisang ... 45

14 Kadar Air Keripik Pisang ... 45

15 Kadar Lemak Keripik Pisang ... 47

16 Hubungan pengaruh perlakuan penggorengan terhadap penerimaan rasa keripik pisang ... 48

17 Hubungan pengaruh perlakuan penggorengan terhadap penerimaan aroma keripik pisang ... 49

18 Hubungan pengaruh perlakuan penggorengan terhadap penerimaan kekerasan keripik pisang ... 50

20 Hubungan antara lama penyimpanan (hari) dengan kadar air (%) pada

suhu 40oC, 50oC dan 60oC untuk kemasan PP dan Kemasan Aluminium

Foil ... 55

21 Hubungan antara lama penyimpanan (hari) dengan kekerasan (kg/mm)

pada suhu 40oC, 50oC dan 60oC untuk kemasan PP dan kemesan

Aluminium Foil ... 56

22 Hubungan antara lama penyimpanan (hari) dengan kadar FFA(%) pada

suhu 40oC, 50oC dan 60oC untuk kemasan Aluminium Foil dan kemasan

PP ... 57

23 Diagram penerimaan sensori terhadap aroma selama penyimpanan untuk

kemasan Aluminium Foil dan PP ... 59

24 Diagram penerimaan sensori terhadap rasa selama penyimpanan untuk

kemasan Aluminium Foil dan PP ... 60

25 Diagram penerimaan sensori terhadap kekerasan selama penyimpanan

untuk kemasan Aluminium Foil dan PP ... 61

26 Diagram penerimaan sensori terhadap warna selama penyimpanan untuk

kemasan Aluminium Foil dan PP ... 62

27 Regresi Linier kadar air keripik pisang selama penyimpanan Ordo 0 dan

Ordo 1 pada kemasan PP untuk menentukan umur simpan keripik pisang . 63

28 Regresi Linier kadar air keripik pisang selama penyimpanan Ordo 0 dan

Ordo 1 pada kemasan Aluminium Foil untuk menentukan umur simpan

keripik pisang ... 64

29 Grafik hubungan antara 1/T dengan nilai ln k kadar air keripik pisang

untuk kemasan PP dengan ketebalan 80µm ... 65

30 Grafik hubungan antara 1/T dengan nilai ln k kadar air keripik pisang

untuk kemasan Aluminium Foil dengan ketebalan 70µm ... 65

31 Regresi Linier kadar asam lemak bebas keripik pisang selama

penyimpanan (Ordo 0) dan Ordo 1 pada kemasan PP untuk menentukan

umur simpan keripik pisang ... 67

32 Regresi Linier kadar asam lemak bebas keripik pisang selama

penyimpanan Ordo 0 dan Ordo 1 pada kemasan Aluminium Foil untuk

33 Grafik hubungan antara 1/T dengan nilai ln k kadar asam lemak bebas

keripik pisang untuk kemasan PP dengan ketebalan 80µm ... 68

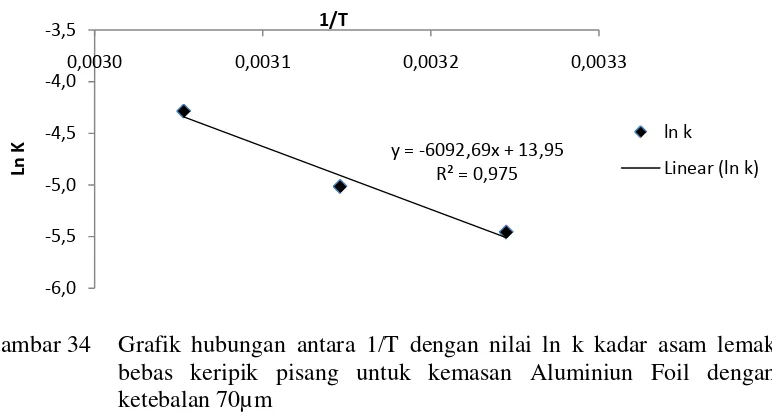

34 Grafik hubungan antara 1/T dengan nilai ln k kadar asam lemak bebas

keripik pisang untuk kemasan Aluminiun Foil dengan ketebalan 70µm ... 69

35 Regresi Linier kekerasan keripik pisang selama penyimpanan Ordo 0

dan Ordo 1 pada kemasan PP untuk menentukan umur simpan keripik

pisang 70

36 Regresi Linier kekerasan keripik pisang selama penyimpanan Ordo 0

dan Ordo 1 pada kemasan Aluminium Foil untuk menentukan umur

simpan keripik pisang ... 71

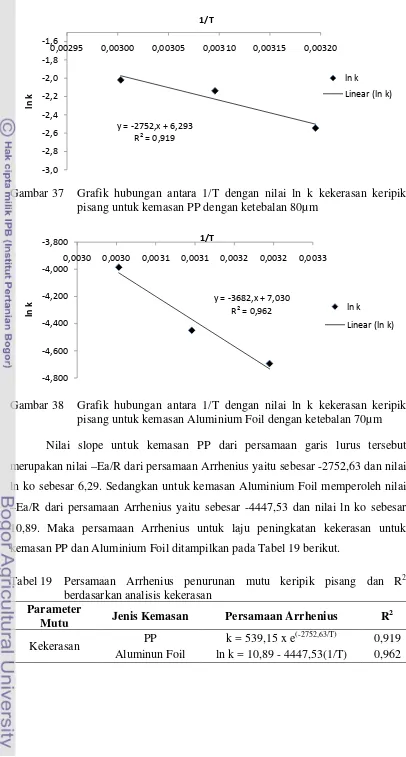

37 Grafik hubungan antara 1/T dengan nilai ln k kekerasan keripik pisang

untuk kemasan PP dengan ketebalan 80µm ... 72

38 Grafik hubungan antara 1/T dengan nilai ln k kekerasan keripik pisang

untuk kemasan Aluminium Foil dengan ketebalan 70µm ... 72

39 Regresi Linier sensorik aroma keripik pisang selama penyimpanan Ordo

0 dan Ordo 1 pada kemasan PP untuk menentukan umur simpan keripik

pisang ... 74

40 Regresi Linier sensorik aroma keripik pisang selama penyimpanan Ordo

0 dan Ordo 1 pada kemasan Aluminium Foil untuk menentukan umur

simpan keripik pisang ... 74

41 Grafik hubungan antara 1/T dengan nilai ln k sensori aroma keripik

pisang untuk kemasan PP dengan ketebalan 80µm ... 75

42 Grafik hubungan antara 1/T dengan nilai ln k sensori aroma keripik

pisang untuk kemasan Aluminium Foil dengan ketebalan 70µm ... 76

43 Regresi Linier sensorik kekerasan keripik pisang selama penyimpanan

Ordo 0 dan Ordo 1 pada kemasan PP untuk menentukan umur simpan

keripik pisang ... 77

44 Regresi Linier sensorik kekerasan keripik pisang selama penyimpanan

Ordo 0 dan Ordo 1 pada kemasan Aluminium Foil untuk menentukan

umur simpan keripik pisang ... 78

45 Grafik hubungan antara 1/T dengan nilai ln k sensori kekerasan keripik

46 Grafik hubungan antara 1/T dengan nilai ln k sensori kekerasan keripik

pisang untuk kemasan Aluminium Foil dengan ketebalan 70µm ... 79

47 Regresi Linier sensorik warna keripik pisang selama penyimpanan Ordo

0 dan Ordo 1 pada kemasan PP untuk menentukan umur simpan keripik

pisang ... 81

48 Regresi Linier sensorik warna keripik pisang selama penyimpanan Ordo

0 dan Ordo 1 pada kemasan Aluminium Foil untuk menentukan umur

simpan keripik pisang ... 81

49 Grafik hubungan antara 1/T dengan nilai ln k sensori warna keripik

pisang untuk kemasan PP dengan ketebalan 80µm ... 82

50 Grafik hubungan antara 1/T dengan nilai ln k sensori warna keripik

pisang untuk kemasan Aluminium Foil dengan ketebalan 70µm ... 83

51 Regresi Linier sensorik rasa keripik pisang selama penyimpanan Ordo 0

dan Ordo 1 pada kemasan PP untuk menentukan umur simpan keripik

pisang ... 84

52 Regresi Linier sensorik rasa keripik pisang selama penyimpanan Ordo 0

dan Ordo 1 pada kemasan Aluminium Foil untuk menentukan umur

simpan keripik pisang ... 85

53 Grafik hubungan antara 1/T dengan nilai ln k sensori rasa keripik pisang

untuk kemasan PP dengan ketebalan 80µm ... 86

54 Grafik hubungan antara 1/T dengan nilai ln k sensori rasa keripik pisang

DAFTAR LAMPIRAN

Halaman

1 Data Rekapitulasi Penelitian Tahap 1 Secara Objektif... 99

2 Dara rekapitulasi Penelitian Tahap 1 Secara Subjektif ... 103

3 Analisis sidik ragam dan Uji lanjut Duncan α = 5% sifat mutu dan

organoleptik serta Uji Lunjut Dunn α = 5% keripik pisang ... 107 4 Rekapitulasi data pengamatan sifat mutu keripik pisang selama

penyimpanan untuk pendugaan umur simpan ... 115

5 Rekapitulasi data pengamatan sifat mutu dan organolpetik keripik pisang

selama penyimpanan untuk pendugaan umur simpan ... 118

6 Data dan Hasil Biaya Produksi dan Kelayakan Usaha Produksi Keripik

Biaya ... 119

7 Hasil Uji Tingkat Kepentingan Keripik ... 130

8 Form untuk Penelitian Tahap 1 ... 131

PENDAHULUAN

Latar Belakang

Pisang merupakan salah satu jenis buah-buahan yang paling banyak

dihasilkan di Indonesia dibandingkan produksi buah-buahan jenis lainnya, hal ini

bisa dilihat dari data Badan Pusat Statistik dari tahun 2003 sampai dengan 2009

yang memperlihatkan terjadinya peningkatan dari tahun ke tahun (Tabel 1).

Tabel 1 Produksi Buah-buahan Indonesia

Tahun Produksi (ton)

Mangga Jeruk Pisang Nanas Durian Nangka/ cempedak

Salak Rambutan

2003 1.526.474 1.529.824 4.177.155 677.089 741.831 694.654 928.613 815.438

2004 1.437.665 2.071.084 4.874.439 709.918 675.902 710.795 800.975 709.857

2005 1.412.884 2.214.019 5.177.607 925.082 566.205 712.693 937.930 657.579

2006 1.621.997 2.565.543 5.037.472 1.427.781 747.848 683.904 861.950 801.077

2007 1.818.619 2.625.884 5.454.226 2.237.858 594.842 601.929 805.879 705.823

2008 2.013.121 2.311.581 5.741.351 1.272.761 602.694 638.382 712.263 851.240

2009 2.188.714 2.120.968 6.273.055 1.558.049 857.851 649.226 830.986 950.012

Sumber: Badan Pusak Statistik Tahun 2010.

Salah satu daerah yang ikut menyumbang hasil produksi pisang ini adalah

Kabupaten Kepulauan Mentawai, di Propinsi Sumatera Barat. Hal ini bisa dilihat

dari jumlah produksi bebuahan di Kabupaten Kepulauan Mentawai tahun 2008

yang disajikan pada Tabel 2 berikut ini:

Tabel 2 Produksi Bebuahan di Kabupaten Kepulauan Mentawai Tahun 2008

No Jenis Buah Produksi (ton)

1 Durian 1558.6

2 Pisang 1080.1

3 Jeruk 386.2

4 Cempedak 28.4

5 Rambutan 22.2

Sumber: Badan Pusat Statistik Kab. Kep. Mentawai Tahun 2008

Pisang merupakan komoditas yang memiliki nilai ekonomis tinggi, dan

sangat potensial sebagai sumber pendapatan ekonomi rumah tangga masyarakat

tani, industri kecil, industri menengah dan tentu saja mampu menambah devisa

Mengingat penduduk mentawai masih mengkonsumsi buah-buahan ini

dalam bentuk segar, distribusi dan pemasaran buah-buahan ini bergantung kepada

masuk atau tidaknya kapal, sehingga pada saat musim panen raya ketika jumlah

produksinya meningkat buah-buahan ini tidak terjual dan termanfaatkan secara

optimal dan harga jualnya menurun secara tajam. Hal ini mengakibatkan buah

dibiarkan membusuk dan akhirnya hanya digunakan sebagai pakan ternak seperti

babi dan sapi.

Salah satu cara yang dilakukan untuk meningkatkan nilai jual pisang ini

adalah dengan mengolahnya menjadi produk baru seperti keripik. Penggorengan

secara tradisional tentu saja tidak mampu untuk mengolah pisang matang ini

menjadi keripik karena akan dihasilkannya mutu keripik yang jelek seperti

penampakannya yang gosong, teksturnya lembek dan liat, hal ini disebabkan

karena produk yang digoreng memiliki kandungan air yang sangat tinggi.

Salah satu cara untuk mengatasi masalah ini adalah dengan menggunakan

teknologi penggorengan vakum dengan memanfaatkan penggorengan pada suhu

yang rendah. Salah satu keunggulan teknologi penggorengan secara vakum ini

adalah dihasilkannya tekstur, warna dan aroma yang khas seperti produk aslinya.

Menurut Ami (2003) penggorengan vakum dengan suhu rendah akan

menghasilkan produk dengan tekstur dan warna yang lebih bagus, penyerapan

minyak yang rendah, kerusakan vitamin rendah, sehingga produk memiliki mutu

dan tingkat kesehatan yang baik.

Pemanfaatan buah-buahan menjadi keripik, selain merupakan salah satu

usaha untuk memperpanjang umur simpan buah, juga sebagai gaya hidup yang

menuntut tersedianya makanan sehat siap santap (dalam bentuk kripik/snack)

yang banyak mengandung serat. Selain itu juga dapat dijadikan sebagai

pertimbangan dalam menentukan teknologi pengolahan pangan yang tepat untuk

mengurangi kerusakan dan kebusukan.

Penelitian yang mengarah pada penentuan suhu dan waktu penggorengan

hampa terhadap mutu keripik yang dihasilkan sudah banyak dilakukan namun

dengan komoditi yang berbeda diantaranya yang dilakukan oleh, Paramita (1999)

menjadikan sawo menjadi keripik dan mendapatkan suhu 95oC selama 45 menit

biji menjadi keripik dengan suhu dan waktu terbaik 90oC selama 50 menit, dan

Winarti (2000) mengolah keripik mangga dan mendapatkan suhu 85oC selama

waktu 35 menit sebagai suhu dan waktu terbaik.

Mengingat penggorengan pada suhu 95oC masih dapat menyebabkan

reaksi pencoklatan non-enzimatis pada produk pangan dan meningkatkan kadar

lemak dalam bahan pangan, maka diperlukan penanganan atau penggorengan

dengan suhu yang lebih rendah yaitu pada suhu dibawah 90o

Tujuan Penelitian

C dengan harapan

dihasilkannya mutu atau kualitas produk yang lebih baik, yakni dihasilkannya

produk yang memiliki kadar lemak dan kadar air rendah yang tentunya dapat

memperpanjang umur simpan produk dan mampu menekan biaya produksi

khususnya biaya untuk menyalurkan barang.

Oleh karena itu perlu dilakukan penelitian pengaruh suhu dan waktu

penggorengan hampa terhadap sifat fisiko-kimia dan organoleptik keripik pisang,

kemudian penggunaan kemasan yang dapat mempertahankan atau memperlambat

penurunan mutu keripik buah pisang kepok. Selain itu perlu dilakukan pendugaan

umur simpan untuk mengetahui lama umur simpan dari keripik pisang yang

dihasilkan. Terakhir dilakukan analisis biaya untuk mengetahui layak atau

tidaknya usaha produksi keripik pisang tersebut untuk dijalankan.

Tujuan penelitian ini adalah: (1) Mengkaji pengaruh suhu dan waktu

penggorengan terhadap mutu akhir produk baik dari sifat fisiko-kimia dan

organoleptiknya, (2) Menentukan jenis kemasan yang dapat memperpanjang umur

simpan keripik buah pisang, (3) Menduga umur simpan keripik pisang dengan

menggunakan metoda akselerasi, dan (4) Menghitung biaya produksi keripik

pisang vacuum frying dan kelayakan usaha keripik pisang.

Manfaat Penelitian

Penelitian ini bermanfaat untuk: (1) Mengetahui suhu dan waktu

penggorengan yang terbaik terhadap mutu akhir produk, (2) Mengetahui jenis

kemasan yang dapat memperpanjang umur simpan keripik pisang, (3) Mengetahui

umur simpan keripik buah, (4) Mengetahui kelayakan usaha keripik pisang

TINJAUAN PUSTAKA

Pisang

Pisang merupakan tanaman buah dengan kuantitas yang besar di dunia,

yang tumbuh dengan baik di negara tropis maupun subtropis termasuk Indonesia.

Pisang dapat diklasifikasikan menjadi dua bagian yaitu pisang yang dapat

langsung dimakan yang dikenal dengan istilah pisang meja (banana) dan yang

umumnya dimakan setelah melalui proses pengolahan (dimasak) dikenal dengan

pisang plantain (Musa paradisiaca). Banana terdiri dari dua varietas yaitu (1)

Musa sapientum var. Paradisiaca Baker dan Musa nana Lour (M. Chinensis

sweet, M.cavendishii Lamb).

Pisang jenis plantain memiliki ciri-ciri khusus yaitu mempunyai genom

triploid (AAB, Acuminata, Acuminata, Balbasiana) sehingga tidak semua jenis

pisang olahan dapat dikategorikan sebagai plantain. Pisang olahan dengan ciri

genom yang berbeda dari plantain dapat dikategorikan sebagai cooking banana

(Valmayor et al, 2005 diacu dalam Yusraini, 2007). Banyak jenis pisang olahan

yang ada di Indonesia, dari beberapa pisang olahan yang ada di Mentawai pisang

kepok merupakan pisang yang produksinya sangat melimpah dan sangat mudah

dijumpai. Komposisi kandungan gizi pisang kepok dapat dilihat pada tabel

berikut.

Tabel 3 Komposisi Kimia Pisang Kepok per 100 gram Bahan

Komposisi Kimia Jumlah

Air (g) 70

Pisang sudah mulai berproduksi dan dipungut hasilnya pada umur 12

hingga 15 bulan setelah tanam atau 4 – 6 bulan setelah tanaman berbunga,

tergantung dari pada varietasnya. Berikut umur panen beberapa varietas tanaman

pisang.

Tabel 4 Umur Panen Beberapa Varietas Tanaman Pisang

No Varietas Umur berbunga (hari)

Sumber: Dinas Pertanian Tanaman Pangan, 1995, dalam Satuhu dan Supriyadi (1999)

Buah pisang yang telah mencapai derajat kemasakan optimal umumnya

menampakkan tanda-tanda sebagai berikut: a) Buah pisang sudah berbentuk bulat

dan tampak berisi atau minimal sudah ¾ bulat, b) Buah sudah berwarna hijau

kekuningan atau buah yang terdapat pada sisir bagian atas sudah ada yang

berwarna kekuningan atau sudah ada yang matang, c) Bunga atau tangkai putik

yang terdapat pada ujung buah telah mengering dan gugur, dan d) Daun bendera

sudah mengering.

Penggorengan

Teknik Penggorengan Bahan Pangan

Penggorengan adalah proses perpindahan panas dan uap air secara

simultan yang memerlukan energi panas untuk menguapkan kandungan air bahan

yang dipindahkan dari permukaan bahan yang digoreng dengan minyak sebagai

media panghantar panas. Tujuan penggorengan adalah mengurangi kadar air

bahan akibat dari penguapan karena pemanasan.

Sedangkan menurut Azkenazi et al (1984), menyatakan bahwa

penggorengan adalah suatu teknik pemasakan dan pengeringan melalui kontak

dengan minyak atau lemak panas yang melibatkan pindah panas dan massa secara

dengan penetrasi jauh kedalam, sehingga penurunan nilai gizi dan kualitas

sensorisnya lebih kecil.

Menurut Lawson (1995), proses penggorengan dapat dibedakan menjadi 3

metode yaitu: griddling, pan frying, dan deep fat frying. Metode griddling dan

pan frying banyak digunakan dalam pengolahan pangan skala rumah tangga.

Metoda griddling adalah proses penggorengan dengan menggunakan griddle (alat

penggoreng dengan permukaan datar) dan minyak goreng yang sangat sedikit,

sehingga membentuk lapisan film minyak pada permukaan griddle. Sedangkan

Goreng gangsa (pan frying/contact frying) adalah teknik menggoreng dimana

bahan bersentuhan langsung dengan pemanas dan hanya dibatasi oleh selapis tipis

minyak/lemak. Secara tradisional umumnya proses ini hanya berlangsung pada

satu permukaan dari bahan yang digoreng, sehingga bahan perlu dibolak-balik

agar matang secara merata.

Sedangkan metode deep fat frying yaitu proses menggoreng dengan

menggunakan pindah panas yang langsung dari minyak yang panas kemakanan

yang dingin (Lawson, 1995). Dimana metode ini biasa digunakan dalam

industri-industri makanan.

Pengertian menggoreng cenderung mengarah ke pengertian “deep fat

frying”, dimana seluruh bagian bahan pangan terendam dalam banyak minyak dan

seluruh bagian permukaannya mendapat perlakuan panas yang sama sehingga

berwarna seragam.

Proses penggorengan ini terdiri dari 4 tahap. Tahap pertama disebut tahap

pemanasan awal. Pada tahap ini pindah panas yang terjadi antara minyak dan

bahan adalah konveksi dan belum terjadi penguapan air dari bahan. Sedangkan

pada tahap kedua lapisan luar bahan pangan mulai mendidih, dan penguapan air

bahan mulai terjadi sehingga terbentuk renyahan.

Tahap ketiga (falling rate) ditandai dengan banyaknya keluar air dari

bahan pangan dengan suhu permukaan bahan diatas 100oC, temperatur lapisan

core mulai mencapai titik didih dan lapisan renyahan terus terbentuk. Sedangkan

pada tahap keempat yang disebut dengan bubble end point, proses yang terjadi

yaitu laju penguapan air berkurang dan tidak ada gelembung terlihat dilapisan

Perpindahan massa yang terjadi dalam proses penggorengan ada dua, yaitu

penguapan air dan penyerapan minyak. Bahan makanan mengalami penurunan

kadar air selama proses penggorengan dalam dua cara, pertama transfer massa air

terjadi dari dalam ke permukaan bahan kemudian menguap kelingkungan, dan

kedua perubahan massa air menjadi uap terjadi di dalam bahan.

Deep fat frying

Prinsip penggorengan “deep fat frying”, minyak, bahan pangan dan panas

adalah input proses sedangkan outputnya berupa makanan gorengan, uap air, uap

minyak, minyak jelantah dan remah-remah bahan pangan (Robertson, 1967).

Metode ini sangat penting karena prosesnya cepat, mudah dan produknya

mempunyai tekstur dan aroma yang lebih disukai.

Uap air + Panas by products berminyak

Bahan Mentah Uap minyak panas

Minyak Goreng Produk gorengan

berminyak

Panas remah-remah berminyak

Gambar 1 Kesetimbangan masa dan panas pada proses penggorengan secara

deep fat frying (modifikasi Robertson, 1967).

Akibat proses penggorengan terjadi perubahan-perubahan fisik yang

bersifat spesifik yaitu (1) kenaikan suhu produk ke level yang dikehendaki, (2)

evaporasi air, (3) kenaikan suhu permukaan hingga terjadi pencoklatan dan

terbentuknya kerak, (4) perubahan dimensional bahan pangan, (5) terserapnya

minyak kedalam bahan, dan (6) perubahan densitas produk gorengan yang

menyebabkan produk timbul tenggelam selama proses berjalan (Block, 1955).

Struktur Produk Gorengan

Struktur dasar pangan gorengan terdiri dari “inerzone” atau inti,

(Robertson, 1967). Inti adalah bagian yang masih mengandung air. Pada pangan

tipis seperti keripik, bagian inti ini hampir tidak ada yang tertinggal hanya bagian

kerak saja.

Core (innerzone)

Lapisan renyahan (outerzone)

Permukaan Luar (outerzone surface)

Gambar 2 Struktur Bahan Pangan yang di Goreng

Kerak “outerzone” adalah bagian luar pangan gorengan yang mengalami

dehidrasi, semakin tebal bagian ini maka makin banyak minyak yang terserap.

“Outerzone surface” adalah bagian paling luar dari bahan pangan gorengan yang

berwarna coklat kekuningan. Warna coklat umumnya merupakan hasil reaksi

“Maillard” yang dipengaruhi oleh komposisi makanan, suhu dan lama

penggorengan.

Ada dua cara untuk menggolongkan produk hasil gorengan. Yang pertama

dikemukakan oleh Azkenazi, et al (1984) serta Blumenthal (1991) dimana mereka

membagi produk gorengan menjadi (a) produk gorengan tanpa kerak contohnya

ayam goreng, (b) produk dengan kerak contohnya “French fries” dan (c) produk

yang keseluruhannya berupa kerak seperti keripik kentang.

Transfer Panas

Penggorengan merupakan fenomena transfer yang terjadi secara simultan

yaitu transfer panas, transfer massa air dan transfer minyak. Panas yang ditransfer

dari minyak ke bahan, massa air diuapkan dari bahan dan minyak diserap oleh

bahan (Whitaker 1977a; Sahin et al. 1999). Faktor-faktor yang mempengaruhi

proses transfer panas dan massa tersebut adalah sifat-sifat thermal dan

physicochemical bahan dan minyak, suhu minyak dan perlakuan bahan sebelum

digoreng (Krokida et al. 2001).

Kecepatan transfer panas dari minyak ke bahan sangat dipengaruhi oleh

suhu minyak, koefisien transfer panas, konduksi bahan dan bentuk dimensi serta

ukuran bahan. Kecepatan transfer massa air dari bahan ke lingkungan (minyak)

bentuk dimensi serta ukuran bahan. Kecepatan transfer minyak oleh bahan

dipengaruhi oleh suhu minyak, viskositas minyak, porositas bahan, dan perbedaan

tekanan kapiler. Panas merupakan dasar dari proses pemasakan, yang diakibatkan

dari meningkatnya temperatur berakibat terhadap energi input.

Suhu Penggorengan

Suhu penggorengan harus lebih tinggi dari titik didih air, tetapi tidak boleh

tinggi karena akan mempercepat kerusakan minyak. Biasanya suhu penggorengan

yang dipakai adalah 177-221oC (Winarno, 1997), atau 163-196oC (Block, 1964),

tergantung bahan pangan yang akan digoreng.

Penggorengan pada suhu 165-178oC baik untuk menggoreng kacang dan

berbagai jenis keripik, sedangkan pada suhu 190oC baik untuk menggoreng donat

(Robertson, 1967). Pedoman umum dalam menggoreng telah dirumuskan oleh

Weiss (1985) yakni untuk makanan yang berbentuk irisan kecil penggorengan

dilakukan secara cepat menggunakan suhu tinggi. Sedangkan untuk irisan besar

yang membutuhkan waktu yang lama untuk penetrasi panas, sebaiknya digoreng

pada suhu yang rendah. Tindakan ini untuk mencegah pemasakan yang berlebihan

atau gosongnya permukaan bahan pangan.

Temperatur penggorengan yang tinggi menyebabkan air dalam bahan

makanan menjadi panas dan terpompa keluar kedalam minyak disekitarnya dalam

bentuk uap air. (Varela, dkk, 1988). Sebagian air akan menguap dari ruang kosong

yang semula diisi air kemudian diisi oleh minyak.

Perubahan Kandungan Air Bahan

Pindah massa selama proses penggorengan terutama ditandai dengan

hilangnya sejumlah kandungan air bahan yang terjadi karena menguapnya air dari

bagian kerak dan menurunnya kapasitas pengikatan air (water holding capacity)

bahan pada saat kenaikan suhu (Hallstrom, 1980).

Kadar air merupakan parameter penting untuk diterima oleh konsumen

karena akan menentukan sifat keripik. Menurut Prashad dan Mathur (1956)

kehilangan air paling banyak terjadi pada menit pertama dan jumlahnya semakin

Pada awal terbentuknya kerak, air yang diuapkan pada lapisan tersebut

ditransfer keluar permukaan bahan melalui media pemanas cair yang terlihat

dalam bentuk gelembung kecil. Pada saat itu terjadi penurunan kadar air yang

paling besar. Dengan meningkatnya waktu penggorengan, kerak makin tebal dan

menghalangi jalannya uap air, akibatnya laju penurunan kadar air semakin

berkurang. Pembentukan lapisan kerak yang kering pada bagian luar bahan

menyebabkan adanya gradient difusi uap air pada bagian tersebut dan gradient

tekanan uap air dibawah lapisan kerak (Irawan, 1992).

Pengaruh Penggorengan Terhadap Kerusakan Nutrisi

Oksidasi pada lemak dapat menyebabkan terjadinya ketengikan

(Autooksidasi). Menurut Ketaren (1986) faktor-faktor yang mempercepat oksidasi

adalah (1) radiasi oleh panas dan cahaya; (2) bahan pengoksidasi (oxidizing

agent); (3) katalis metal khususnya garam dari logam berat; (4) system oksidasi

yang diakibatkan adanya katalis organik yang labil terhadap panas. Kerusakan

akibat oksidasi pada bahan pangan yang berlemak terdiri atas dua tahap, tahapan

pertama disebabkan oleh reaksi lemak dengan oksigen, tahapan kedua yang

merupakan kelanjutan dari tahapan pertama, yang prosesnya dapat merupakan

proses oksidasi maupun non oksidasi. Pada oksidasi ini umumnya terjadi pada

setiap jenis lemak seperti minyak goreng.

Oksidasi lemak akan bereaksi dengan komponen bukan berasal dari lemak

yaitu dengan protein. Perubahan oksidatif dari fraksi lemak adalah kecil

tergantung dari kadar asam lemak tidak jenuh pada makanan yang digoreng.

Senyawa peroksida yang mengalami dekomposisi oleh panas dalam waktu yang

lama akan mengakibatkan destruksi beberapa vitamin dalam bahan pangan yang

berlemak. Peroksida ini juga dapat mempercepat proses timbulnya bau tengik dan

flavor yang tidak dikehendaki dalam bahan pangan. Jika jumlahnya lebih besar

daro 100 maka dia bersifat racun dan tidak dapat dimakan (Ketaren, 1986).

Menurut Ketaren (1986), autooksidasi acyl-lipid ini dapat dihambat

dengan tiga cara yaitu (1) dengan meminimalkan kontak dengan oksigen, (2)

penyimpanan pada suhu rendah bebas cahaya, dan (3) dengan penggunaan

Penyerapan Minyak Goreng

Pada dasarnya minyak adalah campuran trigliserida, yang terbentuk dari

satu molekul gliserol dan 3 asam lemak (Ketaren, 1986). Trigliserida dapat

berwujud padat atau cair, hal ini tergantung pada komposisi dari asam lemak yang

menyusunnya. Sebagian besar minyak nabati berbentuk cair karena mengandung

asam lemak tidak jenuh yaitu asam olet, linoleat dan linolenat dengan titik cair

yang rendah. Didalam proses penggorengan, jenis minyak akan berpengaruh

terhadap kualitas produk.

Penyerapan minyak dinyatakan sebagai jumlah minyak yang terserap oleh

produk gorengan per unit berat produk akhir. Robertson (1967) menyatakan

bahwa absorbsi minyak merupakan proses menyerapnya minyak goreng ke dalam

bahan pangan. Absorbsi menyebabkan suatu bahan mengalami perubahan tekstur

dimana minyak yang terabsorbsi tersebut akan melunakkan bagian luar (crust) dan

membasahi produk.

Menurut Block (1964) faktor yang mempengaruhi penyerapan minyak

dikelompokkan menjadi dua group, (a) faktor material, terdiri atas komposisi dan

karakteristik permukaan bahan , dan (b) faktor proses terdiri atas komposisi atau

kondisi minyak. Sedangkan menurut Djatmiko dan Enie (1985) menyatakan

bahwa faktor-faktor yang mempengaruhi penyerapan minyak oleh bahan selama

proses penggorengan adalah kualitas dan komposisi minyak, temperatur dan lama

waktu penggorengan, bentuk dan kandungan air bahan, komposisi bahan,

perlakuan terhadap bahan sebelum digoreng, perlakuan terhadap lapisan

permukaan bahan, porositas bahan, dan ketebalan lapisan renyahan pada bahan.

Sedangkan menurut Velasco (2004), parameter utama yang mempengaruhi

hilangnya air dan penyerapan minyak yaitu suhu dan waktu penggorengan,

dimana pada suhu tinggi penyerapan minyak pada permukaan bahan akan lebih

rendah dibandingkan dengan digoreng pada suhu rendah.

Pada proses penggorengan keripik kentang faktor-faktor tersebut adalah

(1) total padatan ubi, (2) suhu minyak, (3) lama penggorengan, dan (4) ketebalan

irisan. Peningkatan suhu proses penggorengan akan menurunkan tingkat

penyerapan minyak goreng. Rendahnya viskositas minyak pada suhu lebih tinggi

Setelah proses penggorengan hampa dihentikan, tindakan pertama yang

harus dilakukan adalah mengeluarkan bahan dari dalam minyak sebelum tekanan

ruang penggoreng mencapai satu atmosfir. Tindakan ini dapat mencegah

penyerapan minyak lemak yang berlebihan.

Selama uap dibebaskan secara cepat dari irisan yang dimasak, tingkat

penyerapan minyak akan berbeda pada tingkat yang paling rendah. Pada tahap

akhir penggorengan, lapisan uap air pada permukaan bahan dilepaskan, sehingga

perannya sebagai lapisan pelindung akan hilang, akibatnya minyak akan masuk

dan mengisi rongga-rongga dalam jaringan yang telah mongering (Block, 1964).

Selain itu penyerapan minyak goreng selama proses penggorengan

meningkat dengan bertambah lamanya waktu penggorengan dan bertambah

tingginya suhu penggorengan. Hal ini disebabkan karena semakin lama waktu dan

semakin tinggi suhu penggorengan maka akan semakin tebal renyahan yang

terbentuk, sehingga semakin banyak ruang-ruang kosong yang secara otomatis

akan “diisi” dengan penyerapan minyak.

Selama penggorengan produk menyerap minyak dan kadar minyak dalam

produk biasanya dihubungkan dengan kadar air awal bahan (Gamble et al, 1987).

Minyak sebagai medium pemanas dan penghantar panas memiliki sifat yang tidak

dapat menyatu dengan air padahal buah-buahan banyak mengandung air, karena

sifat alami air dan minyak yang tidak dapat menyatu, keduanya memegang

peranan penting dalam proses penggorengan.

Menurut Pinthus dan saguy, (1993) mekanisme absorbsi minyak pada

bahan makanan disebabkan oleh tekanan kapiler, dan sebagian lainnya disebabkan

oleh kondensasi uap pada saat memindahkan produk dari penggorengan.

Penyerapan minyak merupakan fenomena kompleks yang terjadi ketika produk

diangkat atau dipindahkan dari penggorengan selama periode pendinginan.

Jumlah kandungan minyak yang diserap oleh bahan setelah digoreng dapat

menentukan penerimaan dan kenampakan produk (Krokida et al, 2001). Massa

minyak akan masuk ke dalam bahan dengan cara difusi karena adanya perbedaan

konsentrasi minyak pada bagian permukaan dengan bagian dalam bahan.

Pengeringan parsial irisan kentang mentah sebelum digoreng akan

panas (untuk mengeluarkan gula pereduksia) akan meningkatkan penyerapan

minyak.

Penelitian oleh Gamble et al (1987) mengungkapkan bahwa terdapat

korelasi yang baik (r = 0.989) antara jumlah minyak yang diserap dengan jumlah

air yang hilang selama proses penggorengan pada suhu 145oC, 165oC, dan 185o

Penggorengan Hampa

C.

peningkatan waktu pengorengan donat sebesar 5% akan meningkatkan

penyerapan minyak dari 2 oz pada operasi normal menjadi 2.1 – 2.2 oz (Block,

1964).

Selain itu Lawson (1995) menyatakan bahwa, bahan pangan menyerap

minyak dengan persentase penyerapannya tergantung pada jenis bahan yang

digoreng. Sebagai contoh minyak yang diabsorbsi oleh keripik kentang sekitar

40%, potato stick 35%, kue (doughnut) 20-25%, udang goreng dan kerang

12-15%, ikan goreng (fish stick) 10-12%, kentang goreng Prnacis 7-12% (Robertson,

1967 dikutip oleh Ketaren, 1986).

Hingga saat ini alat yang selalu dipakai untuk mengolah buah dan sayur

menjadi keripik adalah mesin vacuum frying. Mesin ini berfungsi untuk mengolah

buah-buahan dan sayuran yang memiliki kadar air tinggi menjadi keripik

buah/sayur yang kering dengan tetap mempertahankan warna, aroma, dan citarasa

alami buah/sayur. Adapun buah yang biasa diolah adalah cempedak, apel, pepaya,

nanas, salak, waluh, pisang, rambutan, mangga, labu kuning atau melon. Jenis

sayuran: jamur tiram, brokoli, buncis, kacang tanah, jagung, wortel, kacang

panjang atau terong.

Sedangkan menurut Shing (2003) penggorengan vakum umumnya

digunakan untuk mengeringkan buah-buahan, sayuran, daging, produk

mengandung air dan lain-lain. Dimana proses ini akan memberikan pengaruh

oksidasi yang minimum, sehingga umur simpan produk lebih panjang.

Menurut Haryadi dkk (2000), prinsip kerja dari penggorengan vakum yaitu

kompor gas digunakan untuk mensuplai panas ke minyak yang berada ditanki

penggorengan. Kerja pompa dan water jet akan menurunkan tekanan pada ketel

dilakukan relatif lebih rendah dibandingkan suhu penggorengan dengan tekanan

atmosfer. Penggorengan keripik pada tekanan vakum dilakukan pada suhu

120-130oC dengan tekanan vakum 50-100 mmHg, dan proses ekspansi akan berjalan

optimal pada tekanan 0-160 mmHg.

Menurut Lastriyanto (1997), penggorengan hampa dilakukan dalam

ruangan tertutup dengan kondisi tekanan vakum, dimana kondisi yang baik untuk

menggoreng buah secara vakum adalah suhu 90o

1. Pompa vakum: merupakan komponen terpenting dari sistem penggoreng

vakum, dipergunakan pompa vakum sistem water-jet, karena mempunyai

kelebihan: tidak mempergunakan oli, seal, bantalan, dan poros sehingga

rendah biaya operasinya dan pemeliharaannya. Pompa vakum ini berfungsi

untuk menghisap udara didalam ruang penggorengan sehingga tekanannya

menjadi rendah dan juga sekaligus berfungsi pula untuk menghisap uap air

hasil penggorengan.

C, tekanan vakum 700 mmHg

dan waktu penggorengan 1 jam.

Mesin penggoreng vakum (Vacuum Fryer), terdiri dari 5 (lima)

komponen, yakni: 1) pompa vakum, 2) tabung penggoreng, 3) pengendali

temperatur, 4) kondensor, dan 5) sumber pemanas. Secara skematis hubungan

antar komponen ditunjukkan pada Gambar 3, adapun fungsi bagian-bagian

tersebut adalah sebagai berikut:

2. Tabung penggoreng yang berfungsi untuk mengkondisikan bahan yang

diproses agar sesuai dengan tekanan yang direkomendasikan. Didalamnya

berisi minyak sebagai media pindah panas yang dilengkapi dengan pengaduk

dan mekanik angkat celup (liting & dipping mechanism).

3. Kondensor: berfungsi untuk mengembunkan uap air yang dikeluarkan selama

penggorengan dan menurunkan suhu uap air dari ruang penggorengan

sebelum masuk ke pompa vakum, kondensor ini mempergunakan air sebagai

media pendingin pada pabrik besar pendinginan mempergunakan menara

pendingin.

4. Unit pemanas: sumber panas dapat mempergunakan boiler, namun

rumah tangga sebaiknya mempergunakan LPG karena sistem kendalinya tidak

terlalu sulit.

5. Unit pengendali operasi: Unit ini keberadaannya sangat penting, karena suhu

proses dilakukan pada suhu dibawah suhu didih media pemanas. Toleransi

suhu sangat rendah sehingga pemilihan sensitivitas pengendali suhu menjadi

sangat penting.

Gambar 3 Bagan Skema Mesin Penggoreng vakum Sistem Jet Air

1. Sumber pemanas 6. Pengukur vakum 11. Pompa sirkulasi 2. Tabung penggoreng 7. Keranjang Penampung bahan 12. Saluran air pendingin 3. Tuas pengaduk 8. Kondensor 13. Bak air sirkulasi 4. Pengendali suhu 9. Saluran hisap uap air 14. Kerangka

5. Penampung kondensat 10. Water Jet

Aplikasi Proses Penggorengan Hampa

Berbagai kondisi proses penggorengan hampa telah digunakan dalam

pembuatan keripik buah-buahan. Paramita (1999) menggunakan suhu 95oC dan

waktu penggorengan 40 menit untuk memproduksi keripik buah sawo, Fitriani

(1999) menggunakan suhu 90oC selama 50 menit untuk memproduksi buah jambu

biji, sedangkan surya (1999) menggunakan suhu 90oC Selama 50 menit untuk

memproduksi keripik buah salak. Kemudian Sudjud (2000) menyatakan bahwa

penggunaan suhu 90oC selama waktu 30 menit akan memperoleh kualitas mutu

yang terbaik untuk memproduksi keripik buah cempedak. Winarti (2000) mutu

keripik buah mangga masih dapat dipertahankan pada suhu 85oC selama waktu 35

Sedangkan Garayo (2001), membandingkan keripik kentang yang

digoreng pada suhu (118, 132, 144oC) dan tekanan vakum (16.661, 9.888, dan

3.115 kPa) dengan keripik kentang goreng dalam kondisi atmosfer (165oC).

Ternyata keripik dengan penyerapan minyak terendah dengan kualitas produk

atribut seperti penyusutan, warna, dan tekstur terbaik didapatkan pada keripik

kentang yang digoreng pada kondidi suhu 144o

Pengemasan

C dengan tekanan vakum 3.115

kPa.

Kemasan pangan adalah bahan yang digunakan untuk mewadahi dan/atau

membungkus pangan baik yang bersentuhan langsung dengan pangan maupun

tidak.

Fungsi pengemasan produk pangan adalah untuk : (a) Menjaga produk

pangan agar tetap bersih, terlindung dari kotoran/kuman dan kontaminasi, (b)

Menjaga produk pangan dari kerusakan fisik, pengaruh sinar, perubahan kadar air,

bau, warna maupun bentuk, (c) Memudahkan dalam penanganan dan distribusi,

(d) Menyeragamkan produk dalam ukuran, bentuk dan bobot yang sesuai standar,

(e) Menampakkan identifikasi, informasi, daya tarik dan tampilan yang jelas

sehingga membantu penjualan, dan (f) Memberikan informasi melalui sistem

labelling, bagaimana cara penggunaan produk, tanggal kadaluarsa dan lain-lain.

Pengemasan dapat memperlambat kerusakan produk, menahan efek yang

bermanfaat dari proses, memperpanjang umur simpan, dan menjaga atau

meningkatkan kualitas dan keamanan pangan. Pengemasan juga dapat melindungi

produk dari pengaruh luar, yaitu kimia, biologis dan fisik. Perlindungan kimia

mengurangi perubahan komposisi yang cepat oleh pengaruh lingkungan, seperti

terpapar gas (oksigen), uap air, dan cahaya (cahaya tampak, infra merah atau

ultraviolet). Perlindungan biologis mampu menahan mikroorganisme (pathogen

dan agen pembusuk), serangga, hewan pengerat, dan hewan lainnya. Perlindungan

fisik menjaga produk dari bahaya mekanik dan menghindari goncangan dan

getaran selama pendistribusian.

Disatu sisi kemasan memberikan keuntungan, disisi lain kemasan juga

perlu diwaspadai. Tidak semua bahan pengemas aman terhadap pangan. Oleh

Kemasan tidak bersifat toksik dan beresidu terhadap pangan, (2) Kemasan harus

mampu menjaga bentuk, rasa, kehigienisan, dan gizi bahan pangan, (3) Senyawa

toksik kemasan tidak boleh bermigrasi ke dalam bahan pangan terkemas, (4)

Bentuk, ukuran dan jenis kemasan memberikan efektifitas, dan (5) Bahan

kemasan tidak mencemari lingkungan hidup.

Beberapa jenis kemasan yang biasa digunakan untuk produk olahan

makanan yang banyak tersedia dipasaran diantaranya, yaitu kemasan seperti

berikut:

Aluminium Foil

Foil adalah bahan kemas dari logam, berupa lembaran aluminium yang

padat dan tipis dengan ketebalan kurang dari 0.15 mm. Aluminium foil

didefinisikan sebagai aluminium murni (derajat kemurniannya tidak kurang dari

99.4%) walaupun demikian dapat diperoleh dalam bentuk campuran yang

berbeda-beda (Syarief et. al. , 1989).

Foil mempunyai sifat hermetis, fleksibel, tidak tembus cahaya. Pada

umumnya digunakan sebagai bahan pelapis (laminan) yang dapat ditempatkan

pada bagian dalam (lapisan dalam) atau lapisan tengah sebagai penguat yang

dapat melindungi bungkusan.

Politen atau Polietilen (PE)

Berdasarkan densitasnya, PE dibagi atas: (1) Low Density Polyethylene

(LDPE) : dihasilkan dengan mengekspos etilen pada suhu antara 150° dan 200°C

pada tekanan 1200 atm dengan melibatkan sedikit oksigen (Sacharow dan Griffin,

1980). Paling banyak digunakan untuk kantung, mudah dikelim dan sangat murah.

(2) Medium Density Polyethylene (MDPE) : Lebih kaku daripada LDPE dan

memiliki suhu leleh lebih tinggi dari LDPE (Syarief et al, 1989). (3) High Density

Polyethylene (HDPE): HDPE dihasilkan pada suhu antara 60o dan 160oC dan pada

tekanan 40 atm dengan katalis alkilmetal (Sacharow dan Griffin,1980). Paling

kaku diantara ketiganya, tahan terhadap suhu tinggi (120o

Sifat umum PE menurut Syarief et al, (1989) antara lain: penampakannya

bervariasi dari transparan, berminyak sampai keruh (translusid) tegantung dari

cara pembuatannya serta jenis resin yang digunakan. Mudah dibentuk, lemas dan C) sehingga dapat

gampang ditarik. Daya rentang tinggi sampai sobek. Mudah dikelim panas

sehingga banyak digunakan untuk laminasi dengan bahan lain. Meleleh pada suhu

120oC. Tidak cocok untuk pengemas produk-produk yang berlemak, gemuk atau

minyak. Tahan terhadap asam, basa, alkohol, deterjen, dan bahan kimia lainnya.

Dapat digunakan untuk penyimpanan beku sampai dengan -50oC. Transmisi gas

cukup tinggi sehingga tidak cocok untuk mengemas makanan yang beraroma.

Mudah lengket satu sama lain, sehingga menyulitkan dalam proses laminasi.

Diperlukan penambahan bahan penambah ke dalam proses pembuatannya untuk

mengurangi hambatan tersebut. Dapat dicetak setelah mengoksidasikan

permukaannya dengan proses elektronik. Memiliki sifat yang kedap air dan uap

air (HDPE, MDPE, LDPE).

Polipropilen (PP)

Sifat-sifat utama dari polipropilen menurut Syarief et al, (1989) yaitu: (a)

Ringan (densitas 0.9 g/cm3), mudah dibentuk, tembus pandang dan jernih dalam

bentuk film. Tidak transparan dalam bentuk kemasan kaku. (b) Mempunyai

kekuatan tarik lebih besar dari PE. Pada suhu rendah akan rapuh, dalam bentuk

murni pada suhu -30oC mudah pecah sehingga perlu ditambah PE atau bahan lain

untuk memperbaiki ketahanan terhadap benturan. Tidak dapat digunakan untuk

kemasan beku. (c) Lebih kaku dari PE dan tidak gampang sobek sehingga mudah

dalam penanganan dan distribusi. (d) Permeabilitas uap air rendah, permeabilitas

gas sedang, tidak baik untuk makanan yang peka terhadap oksigen. (e) Tahan

terhadap suhu tinggi sampai dengan 150o

Polivinilklorida adalah film yang disiapkan dengan mempolimerkan

vinilklorida dengan melibatkan katalis yang sesuai. Dengan menambahkan

plastisizer, dapat menghasilkan film fleksibel. Film vinil kopolimer digunakan C, sehingga dapat dipakai untuk

makanan yang harus disterilisasi. (f) Titik leburnya tinggi, sehingga sulit dibuat

kantung dengan sifat kelim panas yang baik. Mengeluarkan benang plastik pada

suhu tinggi. (g) Tahan terhadap asam kuat, basa dan minyak. Baik untuk kemasan

sari buah dan minyak. Tidak terpengaruh oleh pelarut pada suhu kamar kecuali

HCl. (h) Pada suhu tinggi PP akan bereaksi dengan benzen, siklen, toluen,

terpentin dan asam nitrat kuat.

sebagai pengganti “oriented films” untuk produk susu, daging, permen dan

kemasan minuman juga untuk komponen pelapisan (Sacharow dan Griffin,1980).

Tabel 5 Karakteristik Kemasan Aluminum Foil dan PP

Jenis Ketebalan Densitas Gramatur WVTR* O2TR**

Sumber: Laporan hasil uji laboratorium dan kalibrasi BBKK, 2009. dalam Putra dan Latifah (2010)

Penentuan umur simpan bahan pangan dalam kemasan memerlukan

pengetahuan mengenai transmisi uap air melalui permeabilitas kemasan. Laju

transmisi uap air dan oksigen dari udara adalah faktor utama dalam melakukan

kontrol umur simpan dari makanan kering dan produk pangan lain yang

mengandung lipid atau komponen yang sensitif terhadap oksigen. Laju transmisi

uap air atau water vapour transmission rate (WVTR) adalah jumlah uap air yang

melewati satu unit permukaan luas dari suatu bahan selama satu satuan waktu

pada kondisi suhu dan RH yang relatif konstan.

Pendugaan Umur Simpan (Shelf Life Prediction)

Umur simpan suatu produk didefinisikan sebagai waktu yang diperlukan

untuk mempertahankan mutu atau sifat karakteristik suatu produk pada kondisi

penyimpanan tertentu hingga produk tersebut tidak dapat diterima oleh konsumen

(Anderson & Scott, 1991). Umur simpan suatu produk ditentukan oleh tiga faktor

yaitu: a). Karakteristik produk; b) lingkungan dimana produk berada selama

distribusi dan c) karakteristik kemasan (Robertson, 1993). Sedangkan Menurut

Speigel (1992) umur simpan produk berkaitan erat dengan nilai kadar air kritis,

suhu dan kelembaban.

Aspek lain dari umur simpan adalah waktu yang diperlukan oleh

sampai batas maksimal kadar yang diperkenankan. Berbeda dengan kemasan

metal dan gelas, pada kemasan plastik dalam suhu kamar, senyawa dengan berat

molekul kecil masuk kedalam makanan secara bebas baik yang berasal dari aditif

maupun plasticizers. Tergantung dari jenis plastik yang digunakan, migrasi zat-zat

plastik, monomer maupun zat-zat pembantu polimerisasi, dalam kadar tertentu

dapat larut kedalam makanan padat atau cair, berminyak (non polar) maupun

cairan tak berminyak (polar) (Winarno, 1997).

Kerusakan yang paling mudah terjadi pada bahan makanan perlu diketahui

lebih dahulu dalam menentukan umur simpan suatu bahan pangan. Jenis

kerusakan ini kemudian diukur laju degradasinya dengan menggunakan model

matematis tertentu (Labuza, 1982).

Dasar Penurunan Mutu

Penyimpanan suatu produk dari mutu awal disebut deteriorasi. Produk

pangan mengalami deteriorasi dimulai dengan persentuhan produk dengan udara,

oksigen, uap air, cahaya, atau akibat perubahan suhu. Reaksi ini juga dapat

diawali oleh hentakan mekanis seperti vibrasi dan kompresi (Arpah, 2001).

Tingkat deteriorasi produk dipengaruhi oleh lamanya penyimpanan,

sedangkan laju deteriorasi dipengaruhi oleh kondisi lingkungan penyimpanan.

Umur simpan adalah waktu hingga produk mengalami deteriorasi tertentu. Reaksi

deteriorasi pada produk pangan dapat disebabkan oleh faktor intrinsik maupun

ekstrinsik yang selanjutnya akan memicu reaksi didalam produk berupa reaksi

kimia, reaksi enzimatis, atau lainnya seperti proses fisika dalam bentuk

penyerapan uap air atau gas dari sekeliling. Ini akan menyebabkan

perubahan-perubahan terhadap produk yang meliputi: perubahan-perubahan tekstur, flavor, warna,

Tabel 6 Pengaruh beberapa faktor terhadap reaksi deterorasi pada produk pangan

Faktor Utama Efek Deteriorasi

Oksigen • Oksidasi lipid

• Kerusakan vitamin • Kerusakan protein • Oksidasi pigmen

Uap air • Kehilangan/kerusakan vitamin

• Perubahan organoleptik • Oksidasi lipida

Cahaya • Oksidasi

• Pembentukan bau/perubahan flavor • Kerusakan vitamin

Kompresi/Bantingan, Vibrasi, Abrasi, Penanganan secara kasar

• Perubahan organoleptik • Kebocoran bahan pengemas Bahan kimia toksik/bahan kimia off flavor • Of flavor

• Perubahan organoleptik • Perubahan bahan kimia • Pembentukan racun

Kriteria Kerusakan Keripik Pisang

Keripik merupakan bahan pangan yang memiliki karakteristik berpori dan

memiliki kadar air yang rendah. Kerusakan yang sering terjadi adalah terjadinya

reaksi oksidasi lipid yang menyebabkan timbulnya rasa tengik dan penyerapan

uap air oleh keripik cempedak dan pisang sebagai reaksi kondisi lingkungan.

Kerusakan lemak yang utama adalah timbulnya bau dan rasa tengik yang

disebut proses ketengikan. Hal ini disebabkan oleh otooksidasi radikal asam

lemak tidak jenuh dalam lemak. Otooksidasi dimulai dengan pembentukan

radikal-radikal bebas yang disebabkan oleh faktor-faktor yang dapat mempercepat

reaksi seperti cahaya, panas, peroksida lemak atau hidroperoksida, logam-logam

berat seperti CU, Fe, Co dan Mn dan enzim-enzim lipoksidase (Winarno, 1997).

Perubahan pada tekstur akibat reaksi deteriorasi dapat berupa: a)

pengempukan, b) perubahan kekentalan, c) perubahan kekerasan, d) warna dan

masih banyak lagi penyimpangan. Penyimpangan-penyimpangan ini

menyebabkan produk pangan tidak menyerupai tekstur aslinya, seperti pada awal

produksi. Tergantung pada tingkat deteriorasi yang berlangsung, perubahan

tersebut dapat menyebabkan produk pangan tidak dapat digunakan untuk tujuan

seperti yang seharusnya, atau bahkan tidak dapat dikonsumsi sehingga

Penyerapan uap air ditandai dengan peningkatan kadar uap air. Perubahan

kadar air selama penyimpanan dapat diketahui dengan mengukur kadar air selama

penyimpanan dengan interval tujuh hari. Peningkatan kadar air menyebabkan

hilangnya kekerasan keripik.

Metode Pendugaan Umur Simpan

Penentuan umur simpan produk pangan dapat dilakuakn dengan dua

metode yaitu metode Extended Storage Studies (ESS) dan Accelerated Storage

Studies (ASS). ESS atau yang sering disebut metode konvensional adalah

penentuan tanggal kadarluarsa dengan jalan menyimpan suatu seri produk pada

kondisi normal sehari-hari sambil dilakukan pengamatan terhadap penurunan

mutunya hingga mencapai tingkat mutu kadaluarsa. Metode ini akurat dan tepat,

namun memerlukan waktu yang lama dan analisa parameter yang relatif banyak.

Metode ASS menggunakan suatu kondisi lingkungan yang dapat mempercepat

reaksi penurunan mutu produk pangan. Kelebihan metode ini adalah waktu

pengujian yang relatif singkat, namun tetap memiliki ketepatan dan akurasi tinggi.

Metode akselerasi pada dasarnya adalah metode kinetik yang disesuaikan

untuk produk-produk pangan tertentu. Model-model yang diterapkan pada

penelitian akselerasi ini menggunakan dua cara pendekatan yaitu: (1) pendekatan

kadar air kritis dengan bantuan teori difusi, yaitu suatu cara pendekatan yang

diterapkan untuk produk kering dengan menggunakan kadar air atau aktifasi air

sebagai kriteria kadaluarsa, dan (2) pendekatan semi empiris dengan bantuan

persamaan Arrhenius, yaitu suatu cara pendekatan yang menggunakan teori

kinetika yang pada umumnya mempunyai ordo reaksi nol atau satu untuk produk

pangan.

Suhu merupakan faktor yang berpengaruh terhadap perubahan makanan.

Semakin tinggi suhu penyimpanan maka laju reaksi berbagai senyawa kimia akan

semakin cepat. Untuk menentukan kecepatan reaksi kimia bahan pangan dalam

kaitannya dengan perubahan suhu, Labuza (1982) menggunakan pendekatan

Arrhenius.

Persamaan Arrhenius

Keterangan:

k = konstanta kecepatan reaksi

ko

- (2)

maka akan diperoleh kurva berupa garis linier pada plot nilai ln k terhadap 1/T

dengan slope –Ea/R seperti pada berikut ini = konstanta pre-eksponensial

Ea = energi aktifasi (KJ/mol

R = konstanta gas (1.986 Kal/mol)

T = suhu mutlak (K)

Persamaan di atas dapat diubah menjadi:

ln k

-Ea/R

1/T

Gambar 4 Grafik antara nilai ln k dan 1/T dalam persamaan Arrhenius

Nilai umur simpan dapat diketahui dengan memasukkan nilai perhitungan

ke dalam persamaan reaksi ordo nol atau satu. Menurut Labuza (1982) reaksi

kehilangan mutu pada makanan banyak dijelaskan oleh rekasi ordo nol dan satu,

sedikit yang dijelaskan oleh ordo reaksi lain.

Reaksi Ordo Nol

Tipe kerusakan bahan pangan yang mengikuti kinetika reaksi ordo nol

meliputi reaksi kerusakan enzimatis, pencoklatan enzimatis, dan oksidasi (Labuza,

1982). Penurunan mutu ordo reaksi nol adalah penurunan mutu yang konstan.

Kecepatan penurunan mutu tersebut berlangsung tetap pada suhu konstan dan

digambarkan dengan persamaan berikut:

Untuk menentukan jumlah kehilangan mutu, maka dilakukan integrasi

terhadap persamaan:

(4)

Sehingga menjadi:

- - (5)

Dimana: At = jumlah konsentrasi A (parameter mutu) pada awal waktu t

Ao = jumlah awal

Reaksi Ordo Satu

Tipe kerusakan bahan pangan yang mengikuti kinetika reaksi ordo satu

meliputi: ketengikan, pertumbuhan mikroba, produksi off-flavor (penyimpangan

flavor) oleh mikroba pada daging, ikan dan unggas, kerusakan vitamin, penurunan

mutu protein dan lain sebagainya (Labuza, 1982).

Persamaan reaksinya:

(6)

Untuk menentukan jumlah kehilangan mutu, maka dilakukan integrasi terhadap

persamaan:

(7)

Sehingga menjadi:

- - (8)

Dimana: At = Jumlah konsentrasi A (parameter mutu) pada awal waktu t

Ao = Jumlah awal A

Biaya Dan Analisis Biaya Biaya

Biaya adalah pengorbanan sumber ekonomi yang diukur dengan uang

yang telah terjadi atau kelak terjadi untuk mencapai tujuan tertentu. Biaya dapat

digolongkan dalam beberapa cara, antara lain penggolongan atas objek

pengeluaran, penggolongan atas dasar fungsi pokok pada perusahaan,