PERENCANAAN DAN PENJADWALAN AKTIVITAS DISTRIBUSI DENGAN MENGGUNAKAN DISTRIBUTION

REQUIREMENT PLANNING (DRP) DI PT COCA-COLA BOTTLING INDONESIA MEDAN

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh :

Mas Heryanto Sitanggang

NIM. 060403059

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

atas rahmat dan karunia-Nya Penulis dapat menyelesaikan tugas sarjana ini dengan baik.

Penulis melakukan penelitian pada PT. Coca-Cola Bottling Indonesia Medan yang merupakan salah satu syarat akademis yang harus dipenuhi oleh mahasiswa untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Adapun tugas sarjana ini berjudul “Perencanaan dan Penjadwalan Aktivitas Distribusi Dengan Menggunakan Distribution Requirement Planning (DRP)Di PT. Coca-Cola Bottling Indonesia Medan.” Tugas sarjana ini disusun dan diolah berdasarkan literatur yang berhubungan dengan sistem distribusi perusahaan, pengumpulan data perusahaan dan pengamatan langsung pada PT. Coca-Cola Bottling Indonesia Medan.

Penulis menyadari bahwa tugas sarjana ini belum sepenuhnya sempurna. Oleh karena itu, Penulis mengharapkan kritik dan saran yang membangun dari Pembaca untuk kesempurnaan tugas sarjana ini. Akhir kata, Penulis berharap semoga tugas sarjana ini bermanfaat bagi Pembaca.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

Dalam penulisan Tugas Sarjana ini, Penulis telah mendapatkan bimbingan dan dukungan dari berbagai pihak. Maka pada kesempatan ini dengan hati yang tulus Penulis mengucapkan terima kasih kepada :

1. Kedua orang tua dan seluruh keluarga terkasih yang selalu memberikan dukungan dan doa bagi penulis.

2. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE, selaku Dosen Pembimbing I atas bimbingan, pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

2. Bapak Ir. Dini Wahyuni, MT, selaku Dosen Pembimbing II atas bimbingan, pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

3. Bapak Hasiholan selaku Pembimbing Lapangan Kerja Praktek dan Manajer Humas PT. Coca-Cola Bottling Indonesia Medan yang memberi dukungan dan informasi mengenai kondisi pabrik.

4. Karyawan di PT. Coca-Cola Bottling Indonesia Medan yang telah memberi informasi dan dukungan (Bang Adenan, Bang Sinaga, Kak Ade, Bang Suhardani)

Boni, Kak Ana, Kak Selvi)

7. Teman-teman gang melati (Andi V Sitanggang, Pak Dosen Turnip, Mean Jawak, Erianto Sijabat, Aldi Purba, Kardo Munthe, Bang Bolon, Maria, Putri, Borneng)

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xix

ABSTRAK ... xx

I. PENDAHULUAN

1.1. Latar Belakang ... I-1 1.2. Rumusan Permasalahan ... I-2 1.3. Tujuan Penelitian ... I-2 1.4. Asumsi dan Batasan Penelitian ... I-3 1.5. Manfaat Penelitian ... I-4 1.6. Sistematika Penelitian Tugas Akhir ... I-4

II. GAMBARAN UMUM PERUSAHAAN

2.11. Pengolahan Limbah.. ... II-39 3.1. Defenisi Distribusi ... III-1 3.2. Input Distribution Requirement Planning (DRP)... III-2 3.3. Logika Distribution Requirement Planning ... III-3 3.4. Output Distribution Requirement Planning ... III-7 3.5. Sumber-sumber Perubahan yang Mempengaruhi Rencana

DRP ... III-10 3.6. Integrasi Sistem Distribusi dan Manufaktur ... III-11 3.7. Stok Pengaman dalam DRP... III-12 3.8. Peramalan ... III-13 3.8.1. Peramalan Kualitatif ... III-13 3.8.2. Peramalan Kuantitatif ... III-14

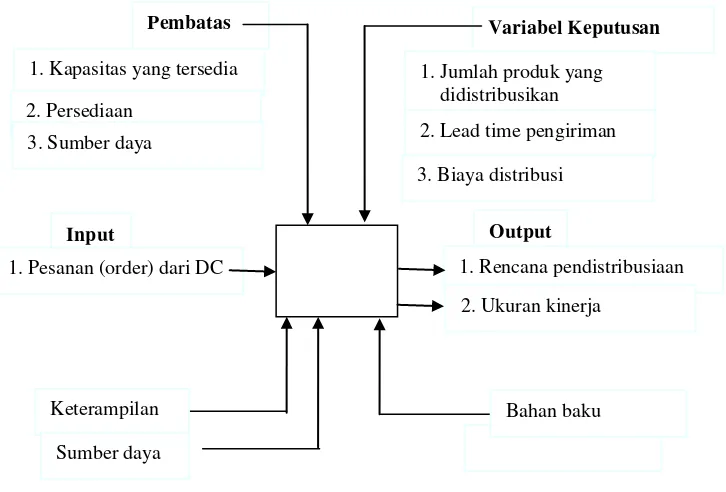

IV. METODOLOGI PENELITIAN

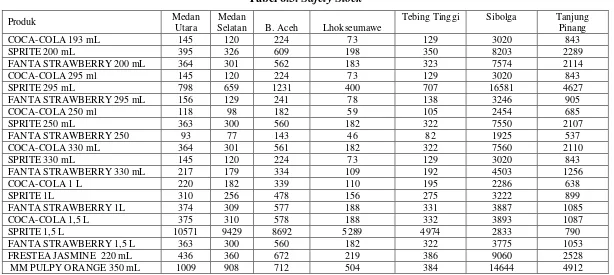

BAB HALAMAN 4.7. Metode Pengumpulan Data ... IV-5 4.8. Pengolahan Data ... IV-6 4.8.1. Step 1 : Menentukan Peramalan Permintaan DC ... IV-7 4.8.2. Step 2 : Menghitung Safety Stock tiap DC ... IV-8 4.8.3. Step 3 : Membuat Order Quantity Masing-masing

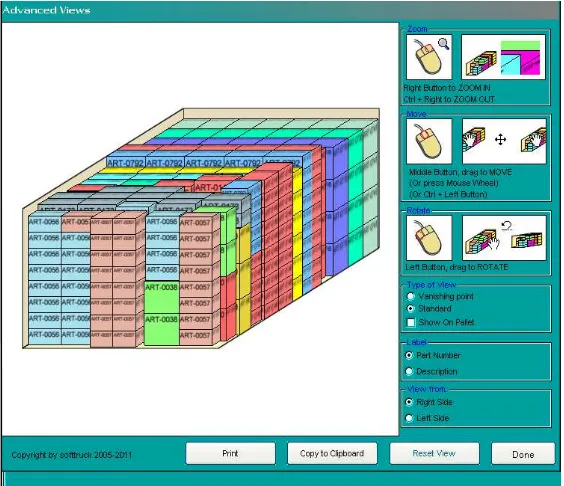

DC dengan Software Cargowiz ... IV-8 4.8.4. Step 4 : Membuat DRP Worksheet ... IV-8 4.8.5. Step 5 : Membuat Transportation Planning Report ... IV-8 4.9. Analisis Data ... IV-9 4.10. Kesimpulan dan Saran ... IV-9 4.11. Tempat dan Waktu Penelitian ... IV-9

V. PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data... V-1 5.1.1. Data Produk yang Didistribusikan ke Setiap Distribution

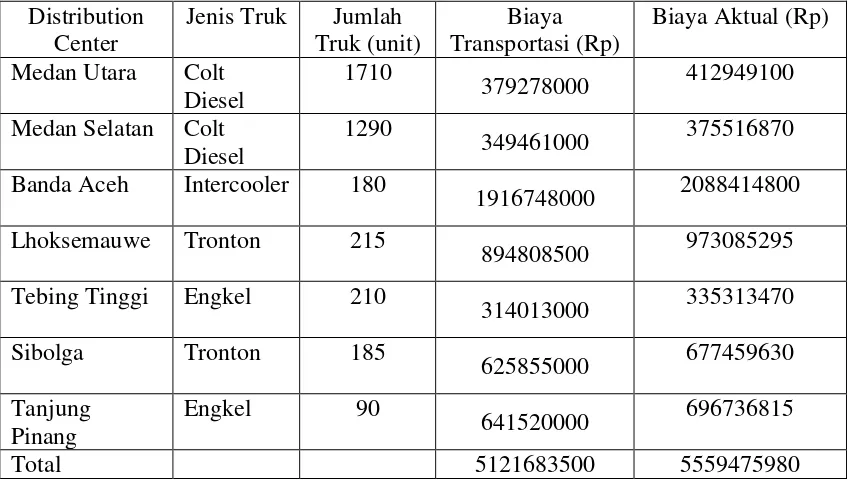

BAB HALAMAN 5.2.1. Agregasi ... V-7 5.2.2. Peramalan Permintaan Tahun 2012 ... V-12 5.2.3. Disagregasi ... V-23 5.2.4. Menentukan Safety Stock ... V-24 5.2.5. Perencanaan Distribusi ... V-27 5.2.6. Transportasi Planning Report ... V-31

VI. ANALISIS DAN PEMBAHASAN

6.1. Analisis Hasil Peramalan ... VI-1 6.2. Analisis Safety Stock ... VI-3 6.3. Analisis DRP Worksheet ... VI-6 6.4. Analisis Transportation Planning Report ... VI-9

VII. KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-1

2.1. Alokasi Tenaga Kerja ... II-9 2.2. Rata-rata Jumlah Kebutuhan Gula/Unit Produksi ... II-16 2.3. Rata-rata Jumlah Kebutuhan Concentrate/ Unit Produksi ... II-17 2.4. Rata-rata Pemakaian CO2/Unit Produksi ... II-18 2.5. Data Mesin dan Peralatan Produksi PT. Coca-Cola Bottling

Indonesia Medan ... II-35 5.1. Lead Time Distribusi ... V-1 5.2. Project On Hand (POH) ... V-3 5.3. Biaya Transportasi ... V-5 5.4. Agregat Carbonated Drink ... V-7 5.5. Agregat Non Carbonated Drink ... V-8 5.6. Peramalan dengan Metode Single Eksponential Smoothing ... V-9 5.7. Peramalan dengan Metode Single Eksponential Smoothing

with Linear Trend ... V-10 5.8. Peramalan dengan Metode Double Eksponential Smoothing ... V-11 5.9. Peramalan dengan Metode Double Eksponential Smoothing

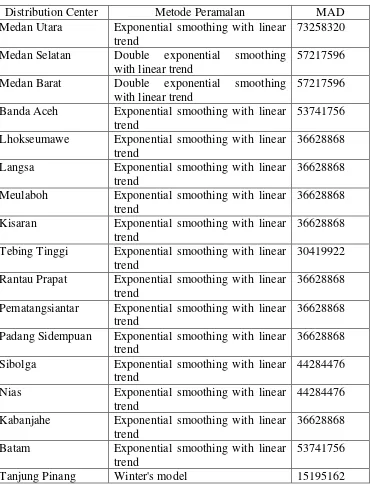

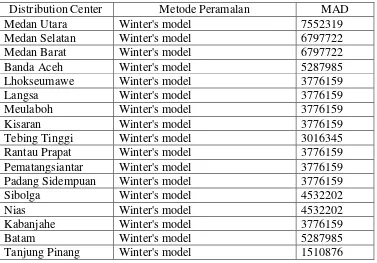

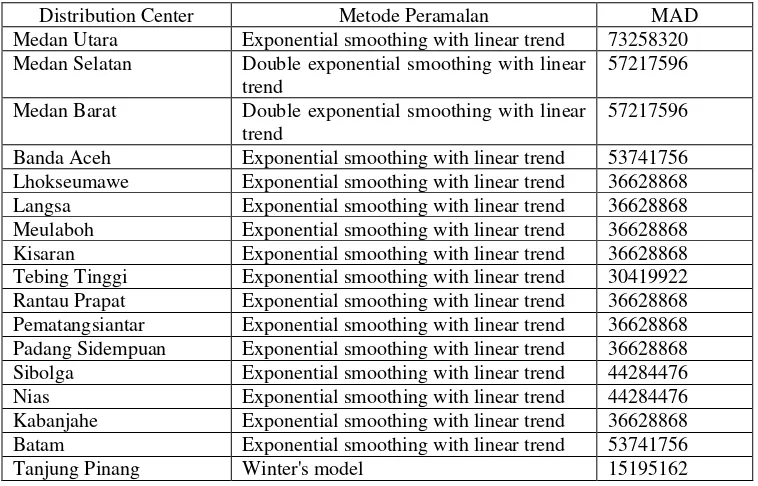

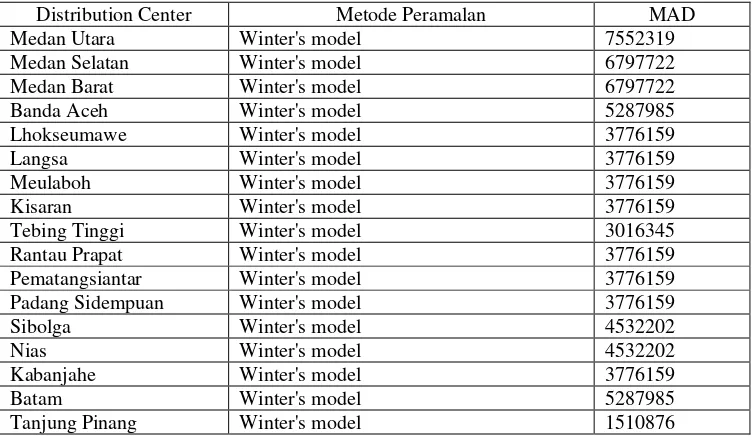

5.13. Metode Peramalanuntuk Carbonated Drink ... V-21 5.14. Metode Peramalanuntuk Non Carbonated Drink ... V-22 5.15. Peramalan Carbonated 2011 ... V-23 5.16 Peramalan Non Carbonated 2011 ... V-24 5.17. Safety Stock ... V-27 5.18. Data Ukuran Bak Truk ... V-28 5.19. Ukuran dan Berat Cargo ... V-29 5.20. Transportation Planning Report ... V-32 6.1. Analisis Metode Peramalan untuk Carbonated Drink ... VI-1 6.2. Analisis Metode Peramalan untuk Non Carbonated Drink ... VI-2 6.3. Analisis Safety Stock ... VI-4 6.4. Analisis DRP Worksheet ... VI-6 6.5. Perbandingan Biaya Aktual dengan Biaya Menggunakan

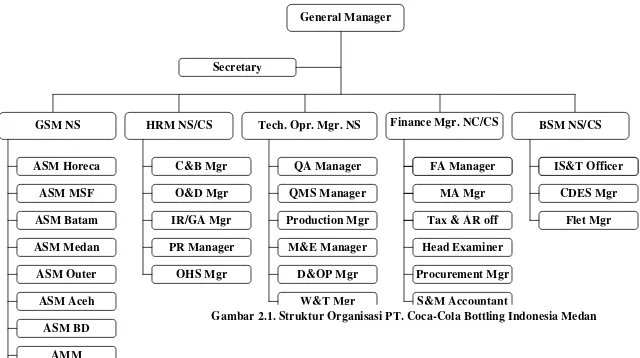

2.1. Struktur Organisasi PT. Coca-Cola Bottling Indonesia Medan ... II-8 2.2. Proses Produksi PT. Coca-Cola Bottling Indonesia Medan ... II-14 2.3. Blok Diagram Pembuatan Soft Drink ... II-22 2.4. Flowchart Proses Pengolahan Air di PT. Coca-Cola Bottling

Sistem distribusi merupakan salah satu pilar yang penting dalam kelangsungan dan keberhasilan perusahaan. Oleh karena itu diperlukan manajemen yang baik untuk mengatur sistem distribusi agar bekerja dengan baik. Kinerja sistem distribusi yang baik dapat dilihat dari ketersediaan barang pada setiap distribution center.

Sistem distribusi di perusahaan ini cukup baik dimana adanya sistem pencatatan yang terintegrasi dan terkomputerisasi dalam setiap aktivitas distribusi yang terjadi. Namun dalam hal penjadwalan aktivitas distribusi masih terjadi inefisiensi yang dapat diidentifikasi dari terjadinya out of stock pada beberapa

distribution center (DC) dan biaya transportasi yang sangat besar. Perancangan perbaikan sistem distribusi dilakukan dengan metode Distribution Requirement Planning (DRP). Metode ini dimulai dengan peramalan permintaan 1 tahun ke depan dengan menggunakan 7 metode peramalan. Permintaan-permintaan ini kemudian dialokasikan ke dalam DRP worksheet menggunakan software Cargowiz sehingga didapatkan jadwal perencanaan distribusi yang optimal.

Dari hasil perancangan yang dilakukan, didapatkan bahwa dengan menerapkan DRP pada sistem distribusi perusahaan dapat diperoleh penghematan biaya transportasi sebesar 7,87% atau sebesar Rp 437.792.480,-.

Sistem distribusi merupakan salah satu pilar yang penting dalam kelangsungan dan keberhasilan perusahaan. Oleh karena itu diperlukan manajemen yang baik untuk mengatur sistem distribusi agar bekerja dengan baik. Kinerja sistem distribusi yang baik dapat dilihat dari ketersediaan barang pada setiap distribution center.

Sistem distribusi di perusahaan ini cukup baik dimana adanya sistem pencatatan yang terintegrasi dan terkomputerisasi dalam setiap aktivitas distribusi yang terjadi. Namun dalam hal penjadwalan aktivitas distribusi masih terjadi inefisiensi yang dapat diidentifikasi dari terjadinya out of stock pada beberapa

distribution center (DC) dan biaya transportasi yang sangat besar. Perancangan perbaikan sistem distribusi dilakukan dengan metode Distribution Requirement Planning (DRP). Metode ini dimulai dengan peramalan permintaan 1 tahun ke depan dengan menggunakan 7 metode peramalan. Permintaan-permintaan ini kemudian dialokasikan ke dalam DRP worksheet menggunakan software Cargowiz sehingga didapatkan jadwal perencanaan distribusi yang optimal.

Dari hasil perancangan yang dilakukan, didapatkan bahwa dengan menerapkan DRP pada sistem distribusi perusahaan dapat diperoleh penghematan biaya transportasi sebesar 7,87% atau sebesar Rp 437.792.480,-.

1.1. Latar Belakang

Industri memiliki tingkat persaingan yang ketat dalam era pasar bebas, hingga ke tingkat distributor. Distributor dituntut menyalurkan produk dengan baik untuk mencegah kekosongan stok. Konsumen akan merasa puas terhadap pelayanan distributor, jika produk tersebut tiba tepat waktu, tepat jumlah dan tepat mutu. Hal ini mengakibatkan kebijakan untuk pengendalian persediaan produk pada suatu lokasi tertentu sangat penting dilakukan oleh manajemen dalam mengkoordinasikan penjadwalan dan perencanaan distribusi dari bagian pemasaran sehingga keuntungan perusahaan tetap stabil.

PT Coca-Cola Bottling Indonesia adalah perusahaan yang memiliki jaringan distribusi yang luas. Jaringan distibusi ini dibagi menjadi dua level yaitu

Central Supply Facilities (CSF) dan Distribution Center (DC). Produk berupa minuman berkarbonasi distribusikan dari CSF ke 17 DC yang tersebar di Sumatera Utara dan D.I. Aceh.

Dalam perusahaan ini terdapat masalah pada kurangnya persediaan saat ada pesanan, waktu pengiriman dan jumlah barang yang dikirimkan pada masing-masing DC tidak tepat serta biaya distribusi barang yang sangat besar.

dengan tepat waktu dan tepat jumlah sehingga biaya distribusi dapat ditekan seminimun mungkin.

Penggunaan metode DRP pernah dilakukan dalam penelitian di UD Retro Gemilang Internasional yang bergerak di bidang pendistribusian produk berupa ikan kering dan limbah perikanan ke perusahaan-perusahaan yang ada di Jepang. Pada penelitian ini dibandingkan distribusi dengan metode DRP dan distribusi dengan cara yang biasanya dilakukan perusahaan. Dari penelitiaan ini di dapat bahwa dengan menggunakan metode DRP, terjadi penghematan biaya distribusi sebesar Rp 115.824.000,- atau 6,4 % dari biaya keseluruhan.

1.2. Rumusan Permasalahan

Dari penelitian pendahuluan dapat diidentifkasi bahwa ada masalah yang terjadi pada sistem distribusi di Coca-Cola. Hal ini dapat dilihat dari kurangnya persediaan pada beberapa DC. Maka dapat dirumuskan masalah yang terjadi adalah pendistribusiaan produk yang tidak tepat jumlah dan tidak tepat waktu sehingga menyebabkan biaya distribusi yang sangat besar

1.3. Tujuan Penelitian

peramalan yang sesuai dengan karakeristik perusahaan dan merancang suatu sistem DRP untuk merencanakan distribusi produknya.

b. Tujuan khusus

1.Menentukan safety stock dan order quantity masing-masing DC untuk meminimumkan biaya persediaan dan pemesanan.

2. Menghitung biaya transportasi masing-masing DC selama 1 tahun agar perusahaan mendapatkan gambaran jumlah biaya yang harus dikeluarkan.

1.4. Asumsi dan Batasan Penelitian

Untuk mempermudah pemecahan masalah, perlu disusun beberapa batasan dan asumsi yang berkaitan dengan permasalahan.

Batasan-batasan itu adalah:

1. Pembahasan distribusi hanya sampai dua tingkat jaringan distribusi, yaitu penentuan jumlah produk yang akan didistribusikan dari CSF ke DC.

2. Rentang waktu perencanaan yang akan ditinjau pada pembahasan ini adalah 1 tahun dan dibagi dalam time bucket bulanan.

3. Produk yang diteliti adalah produk dengan permintaan yang paling banyak 4. Perhitungan biaya distribusi hanya dilakukan pada 7 DC

4. Sarana transportasi memadai dan beroperasi baik

5. Pada pendistribusian produk tidak dibenarkan terjadi keterlambatan dalam pengiriman barang dari CSF ke DC.

6. Service level yang digunakan dalam perhitungan safety stock adalah 95 %.

1.5. Manfaat Penelitian

Manfaat penelitiaan ini antara lain:

a. Memberikan informasi bagi pihak perusahaan mengenai DRP agar perusahaan dapat menerapkan metode ini dalam merencanakan dan

menjadwalkan distribusi produknya

b. Menambah wawasan mahasiswa dan memahami secara lebih baik tentang salah satu metode dalam perencanaan dan pengendalian produksi yaitu Distribution Requirement Planning (DRP) dan aplikasinya.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut :

yang terjadi pada perusahaan tersebut.

Bab III Landasan Teori, berisi teori-teori yang berhubungan dengan permasalahan yang diteliti yaitu metode-metode peramalan, penentuan safety stock, penentuan order quantity, dan metode DRP

Bab IV Metodologi Penelitian, memuat mengenai jenis penelitian, lokasi dan waktu penelitian, kerangka konseptual dan tahapan-tahapan penelitian mulai dari persiapan, pengumpulan dan pengolahan data hingga penyusunan laporan tugas akhir.

Bab V Pengumpulan dan Pengolahan Data, berisi data-data permintaan produk tahun 2011, agregasi produk, peramalan permintaan untuk tahun 2012 dengan meggunakan software quant system, disagregasi produk, penentuan safety stock, penenentuan order quantity dengan menggunakan software cargowiz, DRP

worksheet, dan transportation planning report.

Bab VI Analisis Pemecahan Masalah, berisi analisis hasil peramalan, analisis safety stock, analisis DRP worksheet, dan analisis transportation planning report.

2.1. Sejarah Perusahaan

Coca-Cola merupakan produk minuman ringan (soft drink). Pertumbuhan Coca-Cola sebagai minuman ringan telah menjadikannya sebagai merk minuman ringan yang terkenal di seluruh dunia. Minuman ini ditemukan oleh seorang farmasi dari Atlanta Georgia, Amerika Serikat, yang bernama Dr.John S.Pemberton pada awal bulan Mei 1886. Ia membuat sirup caramel berwarna dalam sebuah ketel kuningan di kebun belakang rumahnya. Rekan kerja dan pengurus keuangan bisnis Dr. Pemberton, yaitu Frank M.Robinson, kemudian menyarankan untuk memakai tulisan “Coca-Cola” dengan huruf-huruf miring mengalir yang sekarang menjadi terkenal di seluruh dunia.

Sebelum meninggal, Dr.J.S.Pemberton ini pada tahun 1888, mewariskan penemuannya pada Assa Candler seorang manager ulung, kemudian pada tahun 1892, ia mendirikan perusahaan bernama PT. Coca-Cola Company di Atlanta, Amerika Serikat yang kini menjadi kantor pusat Coca-Cola seluruh dunia.

Nederlands Mineral Water Fabriek Jakarta dibawah manajemen Bernie Vonings

dari Belanda. Setelah proklamasi kemerdekaan Indonesia, perusahaan ini berubah nama menjadi Indonesia BeveragesLimited (IBL). Pada tahun 1971, IBL menjalin kerja sama dengan tiga perusahaan Jepang dan membentuk PT. Djaya Beverages Bottling Company (DBBC).

Pada Tanggal 12 Oktober 1993, sebuah perusahaan publik Australia yang merupakan perusahaan terbesar di dunia untuk fabrikasi, distribusi, dan pemasaran produk The Coca-Cola Company mengambil alih kepemilikan DBBC dan berubah nama menjadi Coca-Cola Amatil Indonesia.

Hingga saat ini tercatat 11 pabrik Coca-Cola yang beroperasi di berbagai provinsi di Indonesia, yaitu:

1. Tahun 1971 : PT. Djaya Baverages Bottling Company, Jakarta 2. Tahun 1973 : PT. Braseries Del Indonesia, Medan

3. Tahun 1976 : PT. Tirtalina Bottling Company, Surabaya

perusahaan pembotolan terbesar di dunia untuk pabrikasi, distribusi dan pemasaran produk. The Coca-Cola Company mengambil alih semua semua pabrik pembotolan Coca-Cola Company di Indonesia kecuali di Manado.

Perkembangan perusahaan minuman ini sangat cepat. Dan untuk meningkatkan efisiensi dan daya saing, maka pada tanggal 1 Januari tahun 2000, kesepuluh perusahaan pembotolan dan distribusi Coca-cola yang berada dibawah manajemen Coca-Cola Amatil Australia berubah nama menjadi PT. Coca-Cola Bottling Indonesia untuk perusahaan pembotolan dan PT. Coca-Cola Distribution Indonesia untuk perusahaan distribusi.

2.2. Ruang Lingkup Bidang Usaha

PT. Coca-Cola Bottling Indonesia Medan saat ini telah mempunyai 700 tenaga kerja dan memproduksi 5 jenis minuman yaitu: coca-cola, sprite, fanta frestea dan minute maid pulpy orange dengan berbagai ukuran dalam kemasan botol (botol kaca dan botol plastik).

1. Coca-Cola dengan isi : 193 ml, 393 ml, 1000 ml. 2. Sprite dengan isi : 295 ml, 200 ml, 1000 ml. 3. Fanta:

Untuk kemasan yang lain seperti plastik dan kaleng tidak diproduksi, tetapi dikirm dari Jakarta.

5. Minute Maid Pulpy Orange: 350 ml

2.3. Lokasi Perusahaan

PT. Coca-Cola Bottling Indonesia Medan berada di Jalan K.L.Yos Sudarso km 14.5, kecamatan Medan Labuhan, Medan-Belawan. PT. Coca-Cola Bottling Indonesia Medan memiliki luas sebesar 51353 m2 (5,1 Ha).

2.4. Daerah Pemasaran

Produk yang dihasilkan oleh PT. Coca-Cola Bottling Indonesia Medan dipasarkan di daerah Kabanjahe, Tebing tinggi, Rantau parapat, Kisaran, Padang Sidempuan, Aceh, dan Pematangsiantar.

Pada umumnya daerah pemasarannya adalah daerah Provinsi Sumatera Utara dan D.I.Aceh. Dalam pelaksanaannya, untuk memperlancar pendistribusian produk ke luar kota Medan, PT. Coca-Cola Bottling Indonesia Medan memiliki beberapa ditributor, yaitu:

7. P.Sidempuan 8. Langsa

9. Lhoksemawe. 10. Banda Aceh 11. Meulaboh 12. Sibolga 13. Balige

14. Tanjung Pinang 15. Batam

PT. Coca-Cola Bottling Indonesia sudah memiliki lebih dari 18000

retailer produk coca-cola. Hal ini membuat produk coca-cola semakin mudah untuk diperoleh dimana saja dengan harga yang dapat dijangkau oleh semua lapisan masyarakat. Dari antara daerah pemasaran yang menjadi sasaran pendistribusian produk, Medan adalah daerah yang cukup strategis dan potensial, karena tingginya permintaan dibandingkan dengan daerah lain.

2.5. Organisasi dan Manajemen

alat manajemen. Manajemen adalah cara pengelolaan dan pengaturan untuk mencapai tujuan tertentu dengan menggunakan sumber daya yang ada.

Hubungan dan kerja sama dalam organisasi dituangkan dalam suatu struktur organisasi. Struktur organisasi menunjukkan satuan-satuan organisasi dan garis wewenang, sehingga batasan-batasan tugas dan tanggung jawab dari setiap personil dalam organisasi dapat dilihat dengan jelas. Dengan demikian, masing-masing personil mengetahui dari mana ia mendapat perintah dan kepada siapa ia harus mempertanggungjawabkan hasil pekerjaannya.

2.5.1. Struktur Organisasi

Struktur organisasi merupakan gambaran mengenai pembagian tugas serta tanggung jawab kepada individu maupun bagian tertentu dari organisasi.

Struktur organisasi ini mempunyai peranan yang sangat penting dalam menentukan dan memperlancar jalannya roda perusahaan. Pendistribusian tugas-tugas, wewenang dan tanggung jawab serta hubungan satu sama lain dapat digambarkan pada struktur organisasi perusahaan, sehingga para pegawai dan karyawan akan mengetahui dengan jelas apa tugasnya dari mana ia mendapatkan perintah dan kepada siapa ia harus bertanggung jawab.

Secretary

GSM NS HRM NS/CS Tech. Opr. Mgr. NS Finance Mgr. NC/CS BSM NS/CS

ASM Horeca ASM MSF ASM Batam ASM Medan ASM Outer

ASM Aceh ASM BD

AMM

C&B Mgr O&D Mgr IR/GA Mgr PR Manager

OHS Mgr

QA Manager QMS Manager Production Mgr

M&E Manager D&OP Mgr

W&T Mgr

MA Mgr Tax & AR off Head Examiner Procurement Mgr S&M Accountant

[image:31.842.77.717.131.489.2]CDES Mgr Flet Mgr FA Manager IS&T Officer

2.5.2. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari masing-masing jabatan pada PT. Coca-Cola Bottling Indonesia Medan secara garis besar dapat dilihat pada Lampiran 1.

2.6. Jumlah Tenaga Kerja dan Jam Kerja 2.6.1. Tenaga Kerja

`Tenaga kerja di PT. Coca-Cola Bottling Indonesia Medan direkrut dari tenaga kerja bangsa Indonesia sendiri. Sebagian besar tenaga kerja di bagian produksi dan pemasaran direkrut dari penduduk sekitar pabrik.

Jumlah tenaga kerja pada PT. Coca-Cola Bottling Indonesia Medan dapat dilihat pada Tabel 2.1.

Tabel 2.1. Alokasi Tenaga Kerja

No. Departemen

Jumlah Karyawan

(Orang)

1 General Administration 9

2 Finance and Accounting 14

3 Human Resources 26

4 Sales and Marketing 408

5 Production 107

Sumber: PT. Coca-Cola Bottling Indonesia Medan

2.6.2. Jam Kerja

peraturan DEPNAKER bahwa jam kerja seorang pekerja adalah 40 jam/minggu, selebhnya diperkirakan sebagai lembur.

Pengaturan jam kerja di PT Coca Cola Bottling Indonesia Medan adalah sebagai berikut:

1. Untuk Departemen Produksi jam kerja setiap hari dibagi atas tiga shift

yaitu:

a. Shift I : Jam 08.00 – 16.00 WIB b. Shift II : Jam 16.00 – 24.00 WIB c. Shift III : Jam 24.00 – 08.00 WIB

2. Untuk Departemen Lainnya, jam kerja untuk hari Senin sampai Jumat adalah sebagai berikut:

a. Jam 08.00 – 12.00 WIB : waktu kerja b. Jam 12.00 – 13.00 WIB : waktu istirahat c. Jam 13.00 – 17.00 WIB : waktu kerja

Sedangkan untuk hari Sabtu jam kerja adalah jam 08.00 – 13.00 WIB.

2.7. Sistem Pengupahan dan Fasilitas lainnya

berbeda-beda. Dengan dasar sistem tersebut akan membawa keberuntungan bagi perusahaan tanpa merugikan tenaga kerja atau karyawan.

Sistem pengupahan di PT. Coca Cola Bottling Indonesia Medan dibedakan atas:

1. Untuk tenaga kerja bulanan atau honor menerima gaji setiap bulan setiap tanggal 25 yakni untuk General Manager Office, Departemen Accounting dan Human Resources.

2. Untuk tenaga kerja harian menerima gaji 2 minggu sekali yakni untuk

Salesmen Marketing dan Produksi yang dikelola oleh Koperasi. Bagi setiap pekerja yang berada di luar jam normal, akan diberikan upah dengan ketentuan sebagai berikut:

a. Upah tenaga kerja tetap

Upah lembur = gaji pokok/173 x jumlah jam lembur b. Upah tenaga kerja lepas dan honor

Upah lembur = 2/30 x jumlah jam lembur

Penentuan upah lembur perjam adalah sebagai berikut: 1. Untuk hari biasa

a. Jam lembur pertama : 1,5 x upah/jam b. Jam lembur selebihnya : 2 x upah/jam 2. Untuk hari sabtu/libur

3. Untuk tenaga kerja yang bekerja lembur diberikan tambahan uang makan dimana:

a. Untuk 3 jam pertama diberikan uang makan senilai satu kali biaya makan di kantin.

b. Untuk setiap 5 jam berikutnya akan ditambahan makan siang satu kali biaya makan di kantin.

Khususnya untuk karyawan marketing dan staf apabila bekerja diluar jam kerja yang ditentukan tidak diperhitungkan sebagai lembur tetapi diberikan insentif.

Perusahaan juga memberikan tunjangan kepada pegawai berupa: 1. Makan

2. Uang transport harian

3. Pergantian biaya pengobatan yang diatur berdasarkan Surat Keputusan termasuk biaya perawatan, bersalin, kacamata dan lain-lain.

4. Perumahan (khusus untuk jabatan kepala seksi ke atas) 5. Tunjangan Hari Raya (THR)

6. Pakaiaan dan peralatan dinas

7. Jaminan Sosial Tenaga Kerja (JAMSOSTEK) 8. Uang duka atau pemakaman

9. Dana cuti dan cuti satu bulan untuk menunaikan ibadah haji

10.Bonus/profit sharing yang besarnya tergantung keuntungan perusahaan tiap tahun

12.Olahraga misalnya aerobic atau menyewa lapangan tenis 13.Rekreasi tahunan

14.Poliklinik 15.Koperasi

2.8. Proses Produksi

Dalam melaksanakan suatu aktivitas produksi pada perusahaan, tentunya tidak terlepas dari bahan-bahan yang digunakan dan jenis produk yang akan dibuat. Oleh sebab itu PT. Coca-Cola Bottling Indonesia Medan menggunakan standard mutu produk berdasarkan bahan baku utama, bahan penolong dan bahan tambahan.

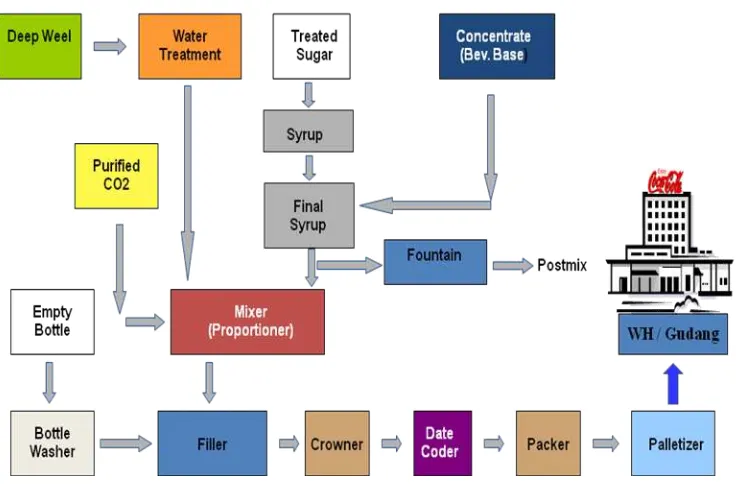

[image:36.595.124.492.438.680.2]Secara umum proses produksi di PT. Coca-Cola Bottling Indonesia Medan dapat dilihat pada Gambar 2.2.

2.8.1. Standar Mutu Bahan / Produk

PT. Coca-Cola Bottling Indonesia Medan sangat mengutamakan kualitas standard mutu produk. Dalam setiap kali memproduksi Coca-Cola, Sprite, Fanta dan Frestea dilakukan pemerikasaan produk, mulai dari

water treatment, sampel sirup, final sirup dan beverage (hasil minuman ringan). Pemeriksaan standard mutu ini dilakukan di laboratorium. Adapun yang menjadi standard mutu produk PT. Coca-Cola Bottling Indonesia Medan adalah:

- Kemurnian (purity) - Rasa (taste)

- Bau (odor) - Penampakan

2.8.2. Bahan yang Digunakan

Adapun bahan yang digunakan oleh PT. Coca-Cola Bottling Indonesia Medan dalam menghasilkan produk adalah sebagai berikut: a. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan memiliki persentase terbesar dibandingkan dengan bahan-bahan lain. Adapun bahan baku yang digunakan PT. Coca-Coal Bottling Indonesia Medan dalam pembuatan minuman ringan adalah:

Air digunakan sebagai bahan baku pembuatan minuman berkarbonasi (Coca-Cola, Sprite, dan Fanta) maupun minuman yang tidak berkarbonasi (Frestea). Air diperoleh dari sumur bor dengan kedalaman 100-200 meter. Selain untuk kebutuhan proses produksi, air juga digunakan untuk memenuhi kebutuhan sehari-hari perusahaan.

Air yang diperoleh dari sumur dikategorikan menjadi 2 jenis, yaitu: 1. Treated Water

Digunakan untuk bahan baku produksi, keperluan air minum kantin, dan kantor.

2. Untreated Water

Digunakan untuk keperluan kamar mandi, pencucian ruangan, pekarangan dan lain-lain.

- Gula

Tabel 2.2. Rata-rata Jumlah Kebutuhan Gula/Unit Produksi Jenis Produksi Jumlah Gula (Kg)

Coca-Cola 203,225

Sprite 258,081

Fanta 807,250

Frestea 166,800

Pulpy Orange 198,250

Sumber: PT. Coca-Cola Bottling Indonesia Medan

- Concentrate untuk minuman berkarbonasi

Concentrate diperoleh dari PT. Coca-Cola Bottling Indonesia Jakarta yang merupakan satu-satunya perusahaan yang menyediakan bahan ini untuk perusahaan Coca-Cola di seluruh Indonesia. Concentrate

berfungsi sebagai bahan pengawet dan pemberi rasa yang membedakanya dengan jenis minuman lain. Concentrate terdiri dari 3 jenis yaitu Concentrate part I, Part II dan Part III. Rata-rata kebutuhan

concentrate dapat dilihat pada Tabel 2.3.:

Tabel 2.3. Rata-rata Jumlah Kebutuhan Concentrate/ Unit Produksi

Jenis Produksi

Concentrate

Keterangan Part I Part II Part III

Coca-Cola 0,667 t 0,67 t T = tabung

Sprite 0.25 b 0,25 b 0,5 b B =bungkus

Fanta 0,5 b 0,5 b 1,0 t

- Concentrate Minute Maid Pulpy Orange

Concentrate untuk Pulpy Orange terdiri atas dua bagian yaitu

concentrate pulp dan concentrate juice dalam keadaan beku (freeze).

- Concentrate Frestea

Pada proses pembuatan frestea, bahan baku yang digunakan adalah teh hijau, buah gambir, dan bunga melati

- Karbondioksida (CO2)

Karbondioksida merupakan bahan baku yang berfungsi sebagai penyegar dan pengawet minuman. Selain itu secara kualitas berfungsi untuk menunjukkan ciri khas dari Coca-Cola. CO2 dibeli dari PT. Aneka Gas dan UD. Mulya Perkasa di Medan. Rata-rata penggunaan CO2 dapat dilihat pada Tabel 2.4.

Tabel 2.4. Rata-rata Jumlah Pemakaian CO2/ Unit Produksi

Jenis Produksi Jumlah CO2 (Kg)

Coca-Cola 14,26

Sprite 14,65

Fanta 9,90

Sumber:PT. Coca-Cola Bottling Indonesia Medan

b. Bahan Penolong

dapat dibedakan dengan jelas pada produk akhir. Bahan penolong yang digunakan pada proses produksi di perusahaan ini adalah:

- Kaporit [Ca(OCl)2)

Digunakan dalam proses pengolahan air, membunuh bakteri (menghambat pertumbuhan mikro organisme), membersihkan botol dan sanitasi peralatan.

- Asam Sulfat (H2SO4)

Bahan ini digunakan untuk membebaskan dan menghilangkan gas-gas yang terlarut dalam air.

- Filter Aid

Berfungsi untuk melapisi filter paper pada proses penyaringan sympel

syrup di filter press, memperbesar pori-pori filter paper sehingga mempermudah filtrasi dan menahan karbon aktif sehingga tidak lolos ke final syrup tank.

- Karbon Aktif

Digunakan pada pembuatan syrup untuk menjernihkan larutan gula dan menghilangkan bau-bau asing.

- Causatif Soda (NaOH)

Digunakan pada proses pencuciam botol pada bottle washer sebagai detergen.

- Kapur

c. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan guna meningkatkan mutu suatu produk atau suatu bahan yang dapat dilihat pada akhir produk. Bahan tambahan pada proses pembuatan minuman ringan yang terdapat pada PT. Coca-Cola Bottling Indonesia Medan pada umumnya dibutuhkan pada proses pengepakan, yaitu:

- Botol

Botol adalah bahan pengemas minuman yang dihasilkan oleh PT. Coca-Cola Bottling Indonesia Medan sehingga siap dipasarkan.

- Crown Cork (Penutup Botol)

Digunakan untuk menutup botol minuman ringan. - Crate (Peti Plastik)

Berfungsi sebagai tempat penyusunan botol-botol dengan kapasitas 24 botol per crate.

- Karton

Digunakan sebagai tempat pengepakan minuman yang dikemas dalam botol plastik.

2.8.3. Uraian Proses Produksi

mengalami proses produksi yang sama dalam line produksi yang sama tetapi komposisi bahannya yang berbeda. Sedangkan untuk minuman tanpa karbonasi proses produksinya berbeda dan diproses pada line yang berbeda pula.

2.8.3.1. Proses Produksi Minuman Berkarbonasi

Adapun proses pembuatan dan pembotolan Coca-Cola, Sprite, dan Fanta di perusahaan ini mengalami beberapa tahapan, seperti terlihat pada Gambar 2.3.

Gambar 2.3. Blok Diagram Pembuatan Carbonated Soft Drink Uraian proses pengolahan air sampai pembotolan adalah sebagai berikut:

Air merupakan salah satu bahan baku dalam pembuatan minuman pada PT. Coca-Cola Bottling Indonesia Medan. Air diperoleh dari 4 sumur bor dengan kedalaman 100-200 meter dari permukaan tanah. Pada kedalaman ini diharapkan air sumur tidak akan mengandung zat-zat organik dan bebas dari pencemaran.

Air dari sumur akan dipompa ke alat degasifer yang sebelumnya diinjeksikan H2SO4 dengan tujuan mengubah CO2 sehingga mudah dibebaskan dan menghilangkan gas-gas yang larut dalam air.

Dari degasifer air masuk ke dalam fluctor tank/ reaction tank. Sebelumnya ditambahkan poly Aluminium Chlorine (PAC), kapur dan Cl2 10%. PAC berfungsi untuk mengendapkan senyawa-senyawa organik. Kapur berfungsi untuk menaikkan besar pH karena semakin besar pH maka kecepatan pengendapan semakin besar. Sementara Cl2 berfungsi sebagai antiseptik untuk mematikan kuman-kuman bakteri standard

chlorine dalam air, dimana standard chlorine dalam air adalah 6 – 10 ppm. Pada fluctiator tank terjadi pengendapan floc sementara air pada bagian atas akan mengalir ke sand filter. Jarak antara permukaan air dengan floc

dijaga lebih kurang 1 -1,25 meter untuk mempertahankan kejernihan air. Di sand filter air akan disaring dan akan menghasilkan 3 lapisan. Tetapi hanya adal 2 lapisan yang akan digunakan dan 1 lapisan lagi sebagai cadangan. Untuk menyaring sand filter menggujkan kerikil dengan ukuran sebagai berikut:

- Lapisan II : ukuran 1 – 2 meter - Lapisan III : ukuran 0,5 – 1 meter.

Total tebal lapisan ini adalah sebesar ¾ tinggi sand filter. Setiap hari setelah produksi akan dilakukan back wash yang berfungsi untuk menghilangkan partikel/kotoran dalam sand filter. Sementara setiap 3 bulan sekali kerikil-kerikil akan dikeluarkan untuk dicuci dengan HCl 2 – 5 % lalu dapat dipakai kembali.

Dari sand filter air dialrkan ke storage tank. Setelah air sampai ketinggian maksimum, pompa air dari sumur akan mati secara otomatis dan akan hidup kembali apabila telah mencapai ketinggian minimum.

Kemudian air dialirkan lagi ke buffer tank dan sebelumnya ditambahnkan clorine 10%. Tujuannya adalah untuk membunuh sisa-sisa dari bakteri yang masih terdapat di dalam air yang diolah.

Dari buffer tank ini, air dilewatkan melalui carbon filter untuk menyerap clorine dan partikel-partikel kecil. Kadar Cl2 setelah melewati carbon filter adalah sebesar 0 ppm. Setelah itu air dilewatkan melalui polisher filter sebagai proses penyaringan akhir.

1.3. DEEP WELL

1.4. DEGASIFIER

1.5 FLOCULATOR

1.6. SAND FILTER 1.7. STORAGE TANK 1.8. HIDROPHORE

1.9. BUFFER TANK

1.10 CARBON FILTER

1.11 BAG FILTER ( 1 micron )

DISTRIBUTE TO : - Sparkling Process - Making Syrup

- CIP Process 1.12 CARBON FILTER

1.14 RESIN FILTER 1.15. CATRIDGE FITER

(3 micron)

DISTRIBUTE TO : - Still Process ( Inc.

extraction) - CIP Process

PROSES

INPUT OUPUT

H2SO4 (3.5% - 4.0%)

PAC 6000 - 7500 ppm CaO 300 - 500 oD Ca(OCl)2 5 - 10 %

1.1 INCOMING AUXILLARY

NaCl

QCP1

- TOA : NM - P-Alkalinity : +2 s/d +7 - M-Alkalinity : < 85 ppm - Full Analysisi : Meet regulatory req. - THM : < 100 ppb

- Water flowrate : As Manufacture req.

QCP3

- Appearance / Odor : NM - pH : 6.5 - 7.5 - Free Chlorine :1 - 3 ppm - Turbidity : < 0.5 NTU.

QCP2

- P-Alkalinity : +2 s/d +7 - M-Alkalinity : < 85 ppm - % solid : As manufacturing req.

QCP6

- TOA : NM

- Total Chlorine : < 0.1 mg/L - Alumunium :< 0.1 mg/L - Turbidity : < 0.5 NTU.

QCP7

- TOA : NM

- Total Hardness : < 2 mg/L

QCP4

- THM : < 100 ppb

QCP5

- THM : < 100 ppb - Total Chlorine : < 0.1 mg/L

QCP8

- Chemical Dosing Rate :consistent with target

- Dosing Operational :sufficient chemical

1.2. STORAGE

1.13. CATRIDGE FITER (3 micron)

Secara keseluruhan proses air di perusahaan ini dapat dilihat pada gambar 2.4

Gambar 2.4. Flowchart Proses Pengolahan Air di PT. Coca-Cola Bottling Indonesia Medan

b. Proses Pembuatan Syrup

Pada proses pembuatan syrup, air hasil olahan dari hot water tank

dimasukkan karbon aktif untuk menyerap bauan menurunkan warna sehingga larutan menjadi jernih. Pelarutan gula dan air dilakukan selama 60 menit dan diaduk dengan agitator sampai homogen. Hasil pelarutan ini disebut syrup dasar dan telah memenuhi standard yang telah ditentukan.

Setelah semua larut, langkah selanjutnya adalah penyaringan /filtrasi. Sebelumnya dilakukan precoating (pelapisan awal) untuk membentuk lapisan pada filter paper. Air hasil olahan dialirkan ke tangki

precoating yaitu sebuah tangki yang kecil yang terbuat dari stainless steel yang dilangkapi dengan agitator. Lalu kedalamnya ditambahkan filter aid. Cairan dari tangki precoating disirkulasikan melalui filter sampai semua

filter aid menempel pada filter paper dengan baik. Syrup dasar akan dialirkan ke filter dan disirkulasikan sampai filternya bersih.

Syrup dasar yang telah disaring dimasukkan ke dalam tangki pencampur. Sebelumnya didinginkan sampai temperatur 20 – 250C. Pada tangki pencampur dimasukkan concentrate. Setelah semua dituangkan, campuran syrup dasar diaduk selama lebih kurang 1 jam. Pada syrup akhir, derajad kemanisan diperiksa kembali agar tercapai kemanisan sesuai dengan standard yang telah ditentukan.

c. Proses Pemurnian CO2

perlu dimurnian terlebih dahulu sebelum digunakan dengan cara sebagai berikut:

- Tabung-tabung CO2 pada bagian atasnya harus disemprot dengan air terlebih dahulu supaya selang-selang penghubung tidak membeku, bila membeku CO2 tidak berjalan dengan lancar.

- CO2 kemudian dialirkan lagi ke dalam tabung yang berisi KMnO4 berfungsi mengikat zat impurity (kotoran)

- CO2 kemudian dialirkan lagi ke dalam tabung yang berisi air. Tujuannya untuk memurnikan CO2 agar KMnO4 tidak terbawa pada proses selanjutnya.

- Tahap selanjutnya adalah melewatkan CO2 pada tabung yang berisi karbon dengan tujuan untuk menghilangkan bau yang tidak diinginkan.

- Terakhir CO2 disaring pada filter sehingga kotoran yang tersisa dapat tertahan.

- CO2 yang telah melalui tahapan diatas adalah CO2 yang telah dimurnikan dan digunakan dalam proses pencampuran.

d. Proses Pencampuran Air, Syrup dan CO2

Proses paramix adalah proses pencampuran air, syrup dan CO2 sehingga diperoleh minuman ringan (beverage) yang siap untuk diisi kemasannya.

pengeluaran udara dari dalam air yang digunakan untuk membuat minuman sehingga mempermudah proses karbonasi dan membantu memperlancar pengisian. Jadi dearasi ini bertujuan untuk memisahkan gas oksigen di dalam air sehingga CO2 mudah larut di dalamnya. Air masuk ke dearator dimana tekanan dearator adalah 0,8 bar dan kemudian gas CO2 akan dipompakan masuk ke dalam liter air.

Syrup akhir langsung di masukkan ke dalam gelas syrup. Dengan perbandingan tertentu, air dan syrup akhir dicampur.

Hasil pencampuran didinginkan sehingga temperatur lebih kurang 0 – 10C dengan medium pendingin gelikol. Hal ini dilakukan karena semakin rendah temperatur campuran semakin tinggi absorbs CO2.

Campuran kemudian dimasukkan ke karbonasi. Karbonasi adalah proses pelarutan CO2 dalam suatu cairan. Gas CO2 yang dimurnikan dimasukkan ke dalam karbonator dimana tekanannya dikendalikan oleh alat taylor. Alat taylor mengukur temperatur campuran cairan dan dikonvesikan ke dalam tekanan CO2 yang dibutuhkan agar air dapat mengabsorbsi CO2 hingga kandungan tertentu. Produk yang keluar dari karbonator inilah yang disebut beverage dan diteruskan ke mesin filter dan

crowner.

e. Proses Pembotolan

Botol bekas yang datang dari pasar ataupun botol yang baru masuk ke mesin pencuci botol, terlebih dahulu disortir. Tujuannya untuk memeriksa apakah ada botol yang terlalu kotor atau rusak. Botol yang terlalau kotor akan dipisahkan untuk dicuci secara manual terlebih dahulu, sementara botol yang rusak atau pecah akan disisihkan. Dengan bantuan conveyor botol-botol dimasukkan ke dalam mesin pencucian botol yang cara kerjanya sebagai berikut:

- Botol dibilas menggunakan air yang disirkulasi kembali dari air tahap pembilasan akhir. Air ini umumnya mengandung sedikit sisa causatik yang dapat membantu pembilasan awal. Air dipanaskan sampai temperatur 450C.

- Setelah melalui pembilasan awal, kotoran-kotoran di bagian dalam dan di luar botol akan terlepas. Botol-botol tersebut kemudian akan masuk ke tangki perendam causatic I. Larutan di dalam tangki I harus bersuhu lebih kurang 560C dan konsentrasi causatic lebih kurang 2,5%.

- Botol-botol kemudian bergerak ke tangki perendam causatic II yang suhunya lebih panas yaitu lebih kurang 780C. Botol-botol ini akan disemprot di bagian dalamnya untuk dibersihkan. - Botol kemudian melalui tangki perendam yang berisi air yang

- Botol-botol yang telah dicuci dialirkan dengan menggunakan

conveyor ke mesin filter dan crowner. Sebelum botol diperiksa oleh inspector untuk mengetahui apakah botol sudah memenuhi syarat, maka botol yang masih kotor atau cacat akan disisihkan. 2. Pengisian Minuman ke Botol

Proses pengisian minuman ke dalam botol adalah sebagai berikut:

- Pembukaan filling valve (kran pengisian)

- Pembukaan filling valve bertujuan agar tekanan yang ada pada mesin dapat dipindahkan ke botol.

- Setelah selesai pengisian, kran pengisian ditutup.

- Pembuangan udara yang masih tersisa di dalam botol bagian atas ditujukan untuk menghindari timbulnya buih sehingga sejumlah minuman keluar dari dalam botol yang mengakibatkan isisnya menjadi kurang. Hal ini bisa terjadi karena adanya perbedaan tekanan.

3. Penutupan Botol Minuman

Botol yang telah berisi minuman selanjutnya ditutup dengan menggunakan crowner machine yang fungsinya untuk menutup botol.

sebagainya. Minuman tersebut lalu disisihkan sebagai reject produk. Produk ini tidak bolah dijual, sedangkan minuman yang baik akan dibawa ke tempat pengepakan melalui conveyor.

4. Pemberian Kode Produksi dan Pengepakan

Sebelum sampai ke tempat pengepakan, botol diberi kode produksi oleh coding machine dan diperiksa oleh inspektor. Produk yang tidak memenuhi syarat dipisahkan untuk dibuang. Di tempat pengepakan botol dimasukkan oleh operator ke dalam crate dan disusun di atas pallet. Forklift akan membawa pallet yang sudah diisi dengan produk ke gedung produk jadi.

2.8.3.2. Proses Produksi Minuman Tanpa Karbonasi

Pada dasarnya proses pembuatan minuman tanpa karbonasi dan minuman berkarbonasi adalah sama, namun ada beberapa tahapannya yang berbeda.

1. Proses Produksi Frestea

Gambar 2.5. Blok Diagram Pembuatan Frestea

Seluruh tahapan proses produksi frestea dan minuman berkarbonasi adalah sama terkecuali pada tahapan pembuatan sirup. Berikut ini adalah tahap pembutan sirup pada frestea:

1. Pembuatan hot water

Air hasil water treatement yang sudah disterilkan dipanaskan pada suhu 100 0C pada hot water tank.

the dialirkan ke tanki pencampuran. Hasil campuran antara ekstrak teh dan sirup gula menjadi the manis cair yang siap diisi ke dalam botol melalui mesin hot filter dimana suhu sirup di naikkan menjadi 850C.

2. Proses Produksi Minute Maid Pulpy Orange

Gambar 2.5. Blok Diagram Pembuatan Pulpy Orange

Seluruh tahapan proses produksi frestea dan minuman berkarbonasi adalah sama terkecuali pada tahapan pembuatan sirup. Berikut ini adalah tahap pembutan sirup pada frestea:

WATER PRODUCT

CROWNER

DATA CODER

FINISH GOOD

PET HOT WATER

PULP SIRUP JUICE SIRUP

1. Pembuatan hot water

Air hasil water treatement yang sudah disterilkan dipanaskan pada suhu 100 0C pada hot water tank.

2. Pembuatan Sirup

Air panas dialirkan ke tanki untuk melarutkan gula sampai derajat kemaniasan brix yang ditentukan. Kemudian dialirkan ke tanki pencampuran pulp concentrate dan tanki pencampuran juice sirup. Pulp sirup dan juice sirup dialirkan ke twins filler untuk kemudian diisi ke dalam PET (Poly Ethylene Terephthalate).

3. Pembuatan botol

PET (Poly Ethylene Terephthalate) yang masih setengah jadi (prefrom) dihembuskan udara panas dengan mesin hot blower

sehingga terbentuk botol plastik.

2.9. Mesin dan Peralatan

2.9.1. Utilitas

Utilitas merupakan fasilitas penunjang untuk kelancaran melakukan proses produksi pada lantai produksi. Adapun fasilitas penunjang di pabrik ini adalah: a. Air

Air diperoleh dari sumur bor dengan kedalaman 100-200 m dan diolah menjadi 2 jenis yaitu:

- Treated Water

Treated water digunakan untuk produksi, keperluan air minum kantin dan kantor.

- Untreated Water

Untreated water digunakan untuk keperluan kamar mandi, pencucian ruangan dan pekarangan.

b. Listrik

Listrik PT. Coca-Cola Bottling Indonesia Medan menggunakan fasilitas listrik dari perusahaan listrik negara (PLN) dengan kapasitas terpasang sebesar 1040 KVA. Selain itu listrik juga dihasilkan generator listrik dengan kapasitas 1500 KVA. Generator ini akan akan digunakan apabila listrik dari PLN terputus.

c. Steam

2.9.2. Perawatan Mesin dan Peralatan

Adapun perawatan mesin dan peralatan pada PT. Coca-Cola Bottling Indonesia Medan, antara lain :

1. Perawatan mesin sebelum dimulainya proses pengolahan

Perawatan dilakukan dengan membersihkan mesin, memeriksa oli motor penggerak mesin dan memberikan minyak gemuk pada gigi roda dan rantai-rantai pemutar jika diperlukan.

2. Pembersihan mesin setelah proses pengolahan

Membersihkan kotoran-kotoran yang terdapat pada mesin, dan kembali memeriksa kondisi mesin.

3. Pembongkaran mesin secara keseluruhan bila sangat diperlukan.

Selama proses pembongkaran berlangsung, proses produksi juga harus diberhentikan secara keseluruhan. Lamanya waktu perbaikan bervariasi tergantung pada kerusakan yang ditemukan pada waktu pembongkaran.

2.10. Safety and Fire Protection

Kebakaran pada bangunan gedung menimbulkan kerugian berupa korban jiwa, harta benda dan lingkungan, sementara itu penggunaan bahan atau kompoenen-komponen bangunan dan peralatan serta instalasi dalam bangunan belum memenuhi ketentuan yang berlaku. Menyadari hal tersebut perlu dibuat ketentuan yang bersifat teknis yaitu:

Usaha preventive yang dilakukan perusahaan adalah dengan memberikan prosedur kerja yang jelas kepada seluruh karyawan sehingga terhindar dari kecelakaan kerja atau kebakaran yang disebabkan oleh kesalahan operator. Perusahaan juga memberikan display (rambu-rambu) untuk bahan-bahan yang berbahaya atau mudah terbakar.

b. Penanggulangan Kebakaran

Untuk menanggulangi masalah kebakaran, perusahaan telah menyediakan daerah evakuasi untuk semua karyawan untuk menghindari korban yang mungkin terjadi. Sedangkan untuk pemadaman api, perusahaan menempatkan fire extinguiser di lantai produksi dan beberapa ruangan kantor.

Penanggulangan kebakaran adalah meliputi tugas dan kewajiban bagi seluruh karyawan agar tercapai kesiapsiagaan dalam menghadapi kebakaran dan memiliki kemampuan untuk dapat mencegah, menghindari dan menyelamatkan diri.

2.11. Pengolahan Limbah

Limbah yang dihasilkan oleh PT. Coca-Cola Bottling Indonesia Medan secara umum dapat diklasifikasikan atas dua bagian yaitu:

a. Limbah Padat

limbah padat ini PT. Coca-Cola Bottling Indonesia Medan menyerahkannya kepada dinas kebersihan kota Medan.

b. Limbah Cair

Yang tergolong limbah cair adalah limbah yang berasal dari proses produksi dan limbah dari hasil sanitasi. Limbah cair ini mengalami proses pengolahan sebelum dialirkan ke sungai Deli. Sistem pengolahan limbah cair oleh PT. Coca-Cola Bottling Indonesia Medan adalah secara aerobik, dengan tahapan sebagai berikut:

- Screening Unit

Limbah buangan dari proses produksi dialirkan melalui pipa ke screening unit. Pada bagian ini terjadi pemisahan antara limbah padat dengan limbah cair.

- Equalition Pond

Limbah cair kemudian dialirkan ke equalition pond. Sekeliling sisi dari

equalition pond dilapisi dengan kertas plastik hitam, dengan tujuan limbah tidak meresap ke dalam tanah. Limbah cair ini dihomogenkan dengan pompa hingga suhu 400C.

- Neutralition Tank

Dari equalition pond limbah cair kemudian mengalir ke neutralition tank dimana pada tahap ini diinjeksi H2SO4 dengan tujuan menetralkan pH agar berkisar anatara 7,5 – 8,2.

Limbah kemudian dialirkan ke oxidan ditch untuk ditambahkan O2, pupuk urea dan posfat agar bakteri dapat hidup dan berkembang biak. Bakteri ini bertujuan untuk menguraikan zat organik dalam limbah menjadi lumpur. - Clarification Tank

Sludge/lumpur dialirkan ke clarification tank untuk memisahkan air dengan lumpur tersebut, kemudian air ini dialirkan ke sungai Deli.

- Belt Press

Sludge/lumpur dari clarification belt tank dialirkan melalui belt press ke

equalition pond untuk dioleh kembali.

Diagram pengolahan limbah cair dapat dilihat pada gambar 2.5:

BAB III

LANDASAN TEORI

3.1. Defenisi Distribusi

Distribusi adalah usaha perpindahan/pengiriman produk dari akhir lini produksi kepada konsumen. Kegiatan distribusi meliputi transportasi pengangkutan, proteksi terhadap pengemasan, pengendaliaan persediaan, bangunan pabrik, pemilihan lokasi gudang, pemprosesan pesanan, peramalan pasar, dan layanan pelanggan.1

Sistem distribusi diklasifikasikan atas 2 jenis yaitu: 1. Sistem tarik (pull system)

Sistem tarik adalah sistem pengisian persediaan dimana setiap DC menentukan kebutuhannya dan memesan dari CSF.

2. Sitem dorong (push system)

Sistem dorong adalah sistem pengendaliaan persediaan dimana CSF menentukan bagaimana mengalokasikan produk ke DC.

Distribution Requirement Planning (DRP) adalah suatu rencana penjadwalan kebutuhan untuk mengisi persediaan produk pada setiap Distribution Center (DC). DRP juga merupakan proses manajemen yang mengintegrasikan sejumlah aktivitas kritis yang perlu untuk mengatur dan mengendalikan operasi- operasi distribusi dan mengintegrasikan kebutuhan operasi tersebut dengan

1

kemampuan dari sumber-sumber persediaan. Logika yang digunakan dalam DRP hampir sama dengan MRP. DRP mengantisipasi kebutuhan-kebutuhan dengan perencanaan ke depan pada tiap level distribusi. Dengan DRP ini unit usaha memulai penjadawalan distribusi dengan lebih akurat dan pada saat yang sama mencapai stabilitas produksi.

Sebagai akibatnya kegiatan distribusi produk dapat memperoleh keuntungan besar dalam hal perbaikan pelayanan pelanggan, pengurangan biaya persediaan, dan sedikitnya mengurangi biaya-biaya barang usang.

3.2. InputDistribution Requirement Planning (DRP)2

Input-input DRP secara umum meliputi data sebagai berikut: 1. Bill of Distribution

Bill of Distribution adalah informasi tentang hubungan antara supplier dan yang disuplainya yang dibentuk dari level per level. Informasi ini menunjukkan arah informasi material produk dari level yang lebih tinggi ke level yang lebih rendah.

2. Lead Time Distribusi

Lead time distribusi adalah waktu yang dibutuhkan dari pelepasan order sampai order diterima di DC. Lead time distribusi disusun dari dari beberapa komponen yaitu pelepasan order, pemuatan barang, pengangkutan barang, pembongkaran muatan di DC

2

3. Order Entry

Order entry merupakan proses penerimaan dan penerjemahan apa yang diinginkan konsumen kepada bagian distribusi. Hal ini dapat merupakan sebuah proses yang sederhana seperti pembuatan dokumen penerimaan untuk

finished good, sampai kepada aktivitas usaha rumit yang meliputi usaha

engineering untuk produk make to order. 4. Forcasting

Forecasting adalah hasil peramalan permintaan produk masing DC yang langsung berhubungan dengan konsumen.

5. Inventory Record

Inventory record adalah catatan keadaan persediaan pada masing-masing DC.

3.3. Logika Distribution Requirement Planning3

Pada intinya logika dari proses DRP adalah proses –proses yang hampir sama dengan MRP yaitu:

1. Netting

Netting adalah proses perhitungan kebutuhan bersih (net requirement). Kebutuhan bersih adalah selisih antara kebutuhan kotor (gross requirement) ramalan permintaan produk pada DC tersebut. Data yang harus diketahui

3

untuk menentukan kebutuhan bersih pada setiap periode adalah persediaan yang masih dipunyai (project on-hand) pada awal perencanaan dan jadwal penerimaan untuk setiap periode perencanaan.

2. Lot Sizing

Lot sizing adalah proses untuk menentukan besarnya pesanan pada setiap item berdasarkan kebutuhan bersih yang dihasilkan dari proses netting. Ada beberapa prosedur untuk menentukan ukuran lot. Prosedur-prosedur ini dimulai dari yang paling sederhana hingga algoritma yang komplek. Berikut ini ada beberapa teknik-tekniknya antara lain:

a. Metode Lot for Lot (LFL)

Pada metode ini dilakukan pemesanan sejumlah yang dibutuhkan sehingga tidak ada on hand inventory. Selain itu menggunakan asumsi bahwa order dapat dilakukan untuk jumlah berapapun.

b. Least Unit Cost (LUC)

Pada teknik LUC ini ukuran kuantitas pemesanan ditentukan dengan cara coba-coba yaitu dengan jalan mempertanyakan apakah ukuran lot di suatu periode sebaiknya sama dengan kebutuhan bersih atau bagaimana kalau ditambah dengan periode berikutnya. Keputusan ditentukan berdasarkan ongkor per unit terkecil dari setiap bakal ukuran lot yang dipilih.

c. Part Period Balancing (PPB)

yang akan dilaksanakan. EPP dihitung dengan membagi ongkos pengadaan (A) dengan ongkos simpan per unit per periode.

H A

EPP=

Dimana : A = ongkos pesan

H = ongkos simpan per unit periode

d. Period Order Quantity (POQ) Prosedur yang dilakukan adalah :

a. Hitung Economic Order Quantity (EOQ)

b. Gunakan EOQ untuk menghitung frekuensi pemesanan per tahun (N)

EOQ

N = λ

Dimana λ adalah kebutuhan tahunan c. Hitung POQ

N

tahun per periode Jumlah

POQ=

d. Bulatkan hasil POQ f. Wagner Within

Model tentang persediaan telah dikembangkan oleh F. Harris pada awal Abad XX persisnya tahun 1915. Harris tersebut adalah orang yang pertama kali membahas masalah persediaan secara sistematis. Pada tahun 1930, Wilson kemudian mengembangkan lebih lanjut formula Harris dan kemudian mempublikasi dan mempopulerkan formula tersebut kepada masyarakat industri. Kepopuleran formula Harris yang belakangan lebih dikenal sebagai formula Wilson demikian pesat dan oleh sebagian masyarakat industri dipandang sebagai sebuah pemecahan efektif dari sejumlah masalah yang dihadapi dunia industri. Hasil pengembangan oleh Wilson ini menandai awal dari pengembangan model-model persediaan modern.

3. Offsetting

Offsetting bertujuan menentukan saat yang tepat untuk melakukan rencana pemesanan guna memenuhi kebutuhan bersih.

4. Implosion

Implosion adalah proses perhitungan kebutuhan kotor untuk item pada level yang lebih tinggi. Dasar untuk menentukan kebutuhan item pada level tergantung pada posisinya dan struktur distribusinya.

3.4. Output Distribution Requirement Planning4

Sistem DRP dengan nyata menghasilkan dua output yaitu jadwal distribusi untuk setiap DC, dan master schedule yang merupakan DRP display untuk CSF. Disamping itu terdapat pegging informasi yang dapat melacak kembali sumber dari permintaan kepada CSF dan Tranportation Planning Report.

DRP display (DRP Worksheet) memiliki 2 bagian penting yaitu: 1. Time Phased Information

Time phased information adalah informasi-informasi yang dikeluarkan berdasarkan pada suatu time phased yang menunjukkan perkiraan keadaan pada time phased tersebut. Informasi time phased meliputi:

a. Gross Requirement

Gross requirement merupakan permintaan akan suatu item atau produk yang diramalkan.

4

b. Schedule Receipt

Schedule receipt adalah jumlah item atau produk yang dijadwalkan untuk dimasukkan dalam stok. Schedule receipt produk tidak harus dalam perjalanan, tetapi dapat juga berupa order yang masih dalam pengemasan dan pemuatan.

c. Planned Order

Planned order adalah order yang belum dilepas dan masih dalam perencanaan. Pada DC, planned order adalah jadwal untuk pengiriman produk pada masa yang akan datang dari CSF.

d. Project on –hand

Project on-hand balance adalah proyeksi jumlah persediaan yang ada pada suatu time phased tertentu. Project on- hand balace merupakan suatu perencanaan jumlah persediaan pada DC dan CSF yang dijadikan gambaran persediaan yang ada pada masa yang akan datang. Sehingga dengan project on- hand balance ini, setiap komponen sistem distribusi dapat mengetahui masing-masing dapat mengetahui inventory level sistem tersebut.

2. Description Information

Description information adalah atribut-atribut masukan pada awal perencanaan. Description information ini berupa pengolahan data awal untuk masukan sistem DRP. Description information meliputi:

a. On-hand balance

On-hand balance adalah jumlah persediaan produk yang terdapat dalam DC pada awal perencanaan. On-hand balance tidak termasuk pada produk yang berada dalam transit dan produk rusak. Jadi produk yang ada pada DC adalah jumlah produk yang tersedia untuk dikirimkan

b. Safety stock

Safety stock adalah persediaan pengaman yang digunakan untuk memproteksi keadaan apabila penjualan melebihi apa yang diramalkan.

c. Lead time distribusi

Lead time distribusi adalah waktu yang dibutuhkan untuk melepaskan order sampai order diterima. Lead time distribusi dimulai saat menentukan saat menentukan kebutuhan untuk sebuah penambahan(replenishment) sampai saat

inventory yang dibutuhkan. d. Order Quantity

Order quantity adalah jumlah produk yang ditentukan untuk dikirim.

Sedangkan pegging information adalah suatu cara untuk melacak kembali sumber dari permintaan CSF untuk satu waktu tertentu. Pegging information sangat berguna bilamana seluruh demand dari sebuah item tidak dapat terpenuhi.

Transportation planning report adalah laporan yang berisikan perencanaan jumlah alat transportasi untuk pengiriman item ke DC tertentu. Jaringan distribusi tidak hanya membuat penjadwalan persediaan, namun juga harus menjadwalkan bagaimana produk tersebut akan dikirim ke DC.

Pada beberapa perusahaan, biaya terbesar dalam distribusi berasal dari biaya transportasi sekitar 47%, hampir setengah dari keseluruhan biaya distribusi. Dengan menggunakan DRP, dapat dihitung biaya transportasi dengan akurat karena DRP adalah simulasi operasi distribusi yang detail. Dengan DRP, dapat ditentukan berapa banyak produk yang akan dikirim dan kapan pengiriman akan dilakukan. Informasi ini dapat digunakan untuk menjadwalkan trasportasi dengan efektif.

3.5. Sumber-sumber Perubahan yang Mempengaruhi Rencana DRP5 Beberapa perubahan yang mungkin akan mempengaruhi renacan DRP adalah:

1. Kesalahan peramalan

2. Perbaikan-perbaikan peramalan 3. Variasi waktu tunggu

4. Kehilangan atau kerusakan dari inventori 5. Pemogokan karyawan / pekerja

5

3.6. Integrasi Sistem Distribusi dan Manufaktur6

Integrasi sistem distribusi dan manufaktur bertemu pada jadwal induk produksi (MPS) dimana Planned order untuk central supply stocking point

menjadi satu input utama dalam pengembangan MPS. MPS juga memperhitungkan kebutuhan-kebutuhan lain seperti pesanan-pesanan internal atau antar pabrik. Tetapi ramalan untuk permintaan produk disaring melalui rencana distribusi, seharusnya menjadi penyumbang utama untuk MPS. Integrasi sistem distribusi dan manufaktur dikenal sebagai DRP/MRP connection yang bertemu pada MPS. Dengan Kata lain, titik dimana sistem distribusi dan sistem produksi digabung secara bersama adalah melalui pengembangan dari sistem MPS.

Manajemen permintaan menggambarkan keterkaitan antara market place dan manufaktur. Pada umumnya dimulai dari peramalan berakhir dengan suatu MPS yang konsisten sesuai dengan tujuan jangka panjang perusahaan dan kendala kapasitas. Melalui pengintegrasiaan sistem distribusi dengan produksi, dimana data dan catatan time phased grid berada dalam format sesuai fungsi manajemen permintaan dapat menjadi lebih efektif, efisien, dan tepat waktu.

6

3.7. Stok Pengaman dalam DRP

Stok pengaman dalam DRP digunakan untuk mengantisipasi ketidakpastiaan permintaan relatif terhadap ramalan-ramalan yang dibuat. Ketidakpastian ini paling mungkin terjadi apabila permintaan benar-benar independent pada pusat-pusat distribusi yang secara langsung melayani pelanggan. Sedangkan keadaan permintaan yang ditempatkan pada intermediate distribution center adalah dependent demand yang seharusnya dapat diperkirakan.

Salah satu cara untuk menyelesaikan masalah ketidakpastian permintaan dan penawaran adalah mengkondisikan data yang menunjukkan rata-rata permintaan selama rata-rata lead time dan membangun distribusi probabilitas tunggal. Hal ini akan menghasilkan ukuran variasi yang lebih besar, namun dapat diterapkan sebagai perhitungan dalam keadaan normal untuk menentukan stock pengaman guna mencapai tingkat pelayanan yang diinginkan yaitu:

SS = z x s Dimana:

SS = stock pengaman yang disediakan untuk menghadapi ketidakpastian permintaan dan penawaran.

z = faktor pengganda pada tingkat pelayanan yang diinginkan

s = simpangan baku disekitar rata-rata permintaan selama rata-rata lead time. Sebagai contoh: diketahui bahwa simpangan baku selama waktu menunggu adalah 200 unit. Maka pada tingkat pelayanan 99% (z = 2,33) ditetapkan stock pengaman sebesar:

= 2,33 x 200 = 466

Bagaimanapun cara untuk mengurangi ketidakpastiaan waktu menunggu dari pemasok adalah melalui sistem just in time (JIT), sehingga mampu meminimumkan stock pengaman.

3.8. Peramalan7

3.8.1. Peramalan Kualitatif

Peramalan kualitatif biasanya digunakan bila tidak ada atau sedikit data masa lalu tersedia. Dalam metode ini, pendapat pakar dan prediksi mereka dijadikan dasar untuk menetapkan permintaan yang akan datang. Beberapa metode kualitatif yang banyak dikenal antara lain:

1. Metode Delphi

Metode ini merupakan cara sistematis untuk mendapatkan keputusan bersama dari suatu grup yang terdiri dari para ahli dan berasal dari disiplin yang berbeda. Grup ini tidak bertemu secara bersama dalam suatu forum untuk berdiskusi, tetapi mereka diminta pendapatnya secara terpisah dan tidak boleh saling berunding. Hal ini dilakukan untuk menghindari pendapat yang bias karena pengaruh kelompok. Metode ini dipakai dalam peramalan teknologi yang sudah digunakan pada pengoperasian jangka panjang.

7

2. Riset Pasar

Metode ini mengumpulkan dan menganalisa fakta secara sistematis pada bidang yang berhubungan dengan pemasaran. Salah satu teknik utama adalah survey pasar yang akan memberikan informasi mengenai selera yang diharapkan konsumen, dimana informasi tersebut diperoleh dengan cara kuesioner.

3. Metode Kelompok Terstruktur

Metode ini melibatkan orang-orang yang berpengalaman dalam berbagai bidang. Perbedaan dengan metode Delphi terletak pada interaksi antar anggota panel. Dalam metode ini terdapat diskusi antar anggota secara langsung sedangkan dalam metode Delphi sama sekali tidak ada interaksi lisan.

4. Analogi Historis

Merupakan teknik peramalan yang didasarkan pada pola data masa lalu dari produk-produk yang dapat disamakan secara analogi. Analogi historis akan cenderung lebih baik untuk penggantian produk di pasar dan apabila terdapat hubungan substitusi langsung dari produk dalam pasar itu.

3.8.2. Peramalan Kuantitatif

1. Adanya informasi tentang keadaan yang lain.

2. Informasi tersebut dapat dikuantifikasikan dalam bentuk data dapat diasumsikan bahwa pola yang lalu akan berkelanjutan pada masa yang akan datang.

Adapun langkah-langkah melakukan peramalan secara kuantitatif dapat dilihat pada Gambar 3.5.

Gambar 3.1. Langkah-langkah Peramalan Secara Kuantitatif

Ada dua kelompok besar metode kuantitatif, yaitu: a. Metode Time Series

Metode time series adalah metode yang dipergunakan untuk menganalisis serangkaian data yang merupakan fungsi dari waktu. Metode ini

Langkah I

Definisikan Tujuan Peramalan

Langkah II Buat Diagram Pencar

Langkah III

Pilih Beberapa Metode Peramalan

Langkah IV Hitung parameter-parameter

Langkah V

Hitung setiap kesalahan setiap metode

Langkah VI

Pilih Metode dengan kesalahan terkecil

Langkah VII

mengasumsikan beberapa pola atau kombinasi pola selalu berulang sepanjang waktu, dan pola dasarnya dapat diidentifikasi semata-mata atas dasar data historis dari serial itu. Dengan metode deret waktu dapat ditunjukkan bagaimana permintaan terhadap suatu produk tertentu bervariasi terhadap waktu. Sifat dari perubahan permintaan dari tahun ke tahun dirumuskan untuk meramalkan penjualan pada masa yang akan datang.

Ada empat komponen utama yang mempengaruhi analisis ini, yaitu :

a. Pola siklis, jika penjualan produk memilki siklus yang berulang secara periodik b. Pola musiman, jika pola penjualan berulang setiap periode

c. Pola horizontal, jika nilai data berfluktuasi di sekitar nilai rata-rata.

d. Pola trend, jika data memiliki kecenderungan untuk naik/turun terus-menerus Dalam meramalkan biaya-biaya yang termasuk dalam biaya operasi dipergunakan pola trend karena biaya tersebut cenderung naik jika mesin/peralatan semakin tua atau semakin lama jangka waktu pemakaiannya. Ada beberapa trend yang digunakan di dalam penyelesaian masalah ini yaitu :

1. Trend linier

Bentuk persamaan umum : Y = a + bt

sedangkan peramalannya mempunyai bentuk persamaan Yt = a + bt

∑

∑

∑

∑ ∑

− −

− 2 2

) ( t t n Y t tY n

b t t

n t b Y

2. Trend Eksponensial atau Pertumbuhan Bentuk persamaan umum :

Y = aebt

sedangkan peramalannya mempunyai bentuk persamaan : Yt = aebt

∑

∑

∑

∑ ∑

− −

= 2 2

) ( ln ln t t n Y t Y t n

b t t

n t b Y

a=

∑

ln t−∑

ln

3. Trend Logaritma Y = a + b log t

sedangkan bentuk peramalannya : Yt = a + b log t

∑

∑

∑

∑ ∑

− −

= 2 2

) log ( log log log t t n Y t tY n

b t t

n t b

Y

a=

∑

t −∑

log4. Trend Geometrik Bentuk persamaannya : Y = atb

sedangkan bentuk peramalannya : Yt = atb

∑

∑

∑

∑ ∑