PEMANFAATAN LIMBAH KAYU INDUSTRI PENGGERGAJIAN

DAN KERTAS KORAN BEKAS UNTUK PEMBUATAN

PAPAN SERAT BERKERAPATAN SEDANG

OLEH

SARBIN RAHMAN

PROGRAM PASCASARJANA

INSTITUT PERTANIAN BOGOR

ABSTRAK

SARBIN RAHMAN. Kertas Koran Bekas Dibimbing oleh Prof.

Pemanfaatan Limbah Kayu lndustri Penggergajian dan Untuk Pembuatan Papan Serat Berkerapatan Sedang. Dr. Ir. H. KURNIA SOFYAN & Ir. RENA M. SIAGIAN, MS.

Limbah kayu industri penggergajian dan kertas koran bekas berpotensi besar

untuk mengantisipast penurunan sumber serat yang berasal dari hutan, sehingga

penggunaan kayu lebih efisien serta dapat meningkatkan nilai ekonomis limbah kayu

dan kertas koran.

Penelitian ini bertujuan untuk mengetahui pengaruh komposisi campuran

antara pulp limbah kayu industri penggergajian dan pulp kertas koran bekas pada

berbagai konsentrasi NaOH dalam proses pulping, terhadap setiap sifat fisis dan

mekanis MDF yang diamati.

Penelitian ini menggunakan rancangan acak kelompok dengan dua ulangan, dimana perlakuan yang diberikan adalah komposisi campuran antara pulp limbah kayu industri penggergajian dan pulp kertas koran bekas, masing-masing terdiri dari

(16% : 84% ), (33% : 67%), (50% : 50%), (67% : 33%), dan (84% : 16%) dari berat

kering oven pulp per lembar papan serat. Konsentrasi NaOH yang digunakan dalam

pemasakan serpih secara soda panas terbuka adalah kelompok, yang terdiri atas konsentrasi NaOH 4 %,

a%,

dan 12%.Perbedaan komposisi campuran limbah kayu dan kertas koran tidak

berpengaruh terhadap sifat fisis MDF yaitu kadar air, daya serap air, dan

pengembangan tebal, kecuali respon kerapatan. Perbedaan konsentrasi NaOH

Sifat makanis MDF yaitu keteguhan patah (MOR), modulus elastisitas (MOE),

keteguhan tarik sejajar permukaan, dan internal bond dipengaruhi oleh perbedaan

komposisi campuran antara limbah kayu dan kertas koran. Demikian pula perbedaan

konsentrasi NaOH juga berpengaruh terhadap semua sifat mekanis MDF. Respon

kerapatan dan sifat mekanis MDF yang diamati meningkat dengan bertambahnya

persentase limbah kayu.

Daya serap air dan pengembangan tebal MDF tidak memenuhi persyaratan

FA0 (1966). Sedangkan semua sifat mekanis MDF memenuhi persyaratan, akan

tetapi terdapat beberapa komposisi campuran limbah kayu dan kertas koran yang

tidak memenuhi persyaratan FA0 (1966).

Campuran limbah kayu industri penggergajian dan kertas koran bekas, dapat

dimanfaatkan sebagai bahan baku untuk pembuatan MDF pada komposisi 50 : 50%.

Konsentrasi NaOH yang terbaik digunakan dalam proses pulping limbah kayu untuk

pencampuran kertas koran adalah konsentrasi NaOH 8 %.

PERNYATAAN

Dengan ini saya menyatakan bahwa tesis berjudul

"

Pemanfaatan Limbah Kayu lndustri Penggergajian dan Kertas Koran Bekas Untuk Pembuatan Papan Serat Berkerapatan Sedang "Belum pernah dipublikasikan sesuai sumber data dan informasi yang digunakan,

telah dinyatakan secara jelas dan dapat diperiksa kebenarannya.

Yang membuat pernyataan,

PEMANFAATAN LIMBAH KAYU INDUSTRI PENGGERGAJIAN

DAN KERTAS KORAN BEKAS UNTUK PEMBUATAN

PAPANSERATBERKERAPATANSEDANG

SARBlN RAHMAN

Tesis

sebagai salah satu syarat untuk memperoleh gelar

Magister Sains pada

Program Studi llmu Pengetahuan Kehutanan

PROGRAM PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Pemanfaatan Limbah Kayu lndustri Penggergajian dan Kertas Koran Bekas untuk Pembuatan Papan Serat Berkerapatan Sedang

Nama : Sarbin Rahman

NRP : 98212

Program Studi : llmu Pengetahuan Kehutanan

Menyetujui,

1. Komisi Pembimbing

Prof. Dr. Ir. H. Kurnia Sofyan Ketua

Ir. Rena M. Siasian, MS. Anggota

Mengetahui,

2. Ketua Program Studi 3. Direktur Program Pascasarjana llmu ~ e n ~ e t a h u a n Kehutanan

Prof. Dr. I r Cecep Kusmana. MS.

\

.

-

Sc.-

- - I

6

SEP2002

Sarbin Rahman dilahirkan tanggal 6 April 1963 di Polewali Mamasa Sulawesi-Selatan, anak ke dua dari enam bersaudara, dari keluarga Abd. Rahman M

dan Hj. Sabannur.

Penulis menyelesaikan pendidikan dasar di SD Negeri Maccini II Makassar

tahun 1975, pendidikan menengah pertama di SMP Negeri IV Ujung Pandang tahun

1978, dan pendidikan menengah atas di SMA Negeri IV Ujung Pandang tahun 1981.

Penulis memperoleh gelar sarjana S1 dari Jurusan Kehutanan Fakultas

Pertanian Universitas Hasanuddin tahun 1987. Tahun 1988 - tahun 1989 aktif dalam

proyek P3W Trans-Terpadu di LPPM UNHAS. Tahun 1989

-

tahun 1992 sebagaikaryawan di perusahaan PT. MULTILAND Jakarta. Tahun 1993 sampai sekarang

sebagai staf pengajar di Politeknik Pertanian Negeri Samarinda Kalimantan Timur.

Bulan April tahun 1998 menikah dengan Lusi Mutiawati, yang dikaruniai dua

anak puteri, bernama Nadiah Cahyadewi dan Amadea Sabella.

Semester genap bulan Pebruari tahun 1999 mendapat kesempatan untuk

melanjutkan pendidikan S2 di Program Pascasarjana lnstitut Pertanian Bogor pada

program studi ilmu kehutanan, dengan bantuan biaya pendidikan yang berasal dari

sponsor dana Biaya Program Pascasarjana (BPPS) dari Direktorat Jenderal

PRAKATA

Syukur alhamdulillah penulis panjatkan ke hadirat Allah SVVT, karena berkat

Rakhmat dan TaufikNya, sehingga tesis ini dapat diselesaikan. Berbagai rintangan

yang dihadapi sejak awal penulisan proposal penelitian, pelaksanaan penelitian,

hingga akhir penyelesaian penuilisan tesis, namun dengan adanya bantuan dari

berbagai pihak, semua dapat diselesaikan

Pada bagian awal tesis ini, dengan segala hormat saya ucapkan terima kasih

yang sebesar-besarnya kepada Bapak Prof Dr. Ir. H. Kumia Sofyan sebagai ketua komisi pembimbing yang dengan ikhlas dan penuh perhatian membimbing dan

mengarahkan saya, mulai dari penulisan proposal, pelaksanaan penelitian, proses

penulisan tesis, hingga tesis ini diselesaikan. Ucapan terima kasih sebesar-besarnya

juga saya sampaikan kepada Ibu Ir. Rena M. Siagian MS sebagai anggota komisi pembimbing yang mengarahkan saya dalam melaksanakan penelitian dan

membimbing saya dalam menyelesaikan tesis ini.

Ucapan terima kasih juga disampaikan kepada Ketua Badan Penelitian dan

Pengembangan Kehutanan dan Perkebunan Bogor yang mengizinkan saya untuk

melaksanakan penelitian di Laboratorium Puslit Hasil Hutan Bogor. Hal yang sama

juga disampaikan kepada Pak Suryadi, Pak Nawawi, Pak Ismet, Pak Agus, Pak

Eman yang membantu saya di Laboratorium Teknologi Serat & Lab. Produk

Majemuk di Pusat Penelitian Hasil Hutan Bogor.

Ucapan yang sama juga diucapkan kepada Pak Deded, Ibu Rita, Mbak

Wiwik, dan Mas Atin atas segala bantuannya selama melakukan penelitian di

Ungkapan doa yang tulus dan terima kasih disampaikan kepada ayahanda

Abd. Rahman Maratanda dan lbunda Hj. Sabannur serta seluruh keluarga besar di

Makassar, demikian pula kepada Mama Subianti, Uyut Wastinah, serta seluruh

keluarga besar di Bogor, diucapkan terima kasih atas segala dorongan dan

semangat serta bantuan doa yang diberikan.

Ungkapan penuh rasa sayang dan cinta secara khusus kepada ke dua puteri

tercinta Nadiah Cahyadewi dan Amadea Sabella yang selalu memunculkan

semangat dan motivasi kuat untuk menyelesaikan studi saya di IPB. Ucapan terima

kasih dan rasa sayang juga secara khusus ditujukan kepada Lusi Mutiawati yang

dengan sabar dan penuh pengertian selama saya menjalani proses pendidikan di

lnstitut Pertanian Bogor.

Penulis menyadari, tesis ini masih belum sempurna, untuk itu kritik dan saran

diterima dengan senang hati. Semoga tesis ini bermanfaat.

Bogor, Agustus 2002

. . . HASlL DAN PEMBAHASAN

. . .

Sifat Limbah Kayu dan Kertas Koran

Kondisi Pulp Limbah Kayu dan Pulp Kertas Koran . . .

Sifat Fisis Papan Serat Berkerapatan Sedang . . .

Sifat Mekanis Papan Serat Berkerapatan Sedang . . .

. . . KESIMPULAN DAN SARAN

. . . Kesimpulan

. . . Saran

. . . DAFTAR PUSTAKA

DAFTAR TABEL

Halaman

. . .

I.

Beberapa Golongan Kertas Bekas 122. Kandungan Serat Daur Ulang Untuk Pembuatan Berbagai Jenis Kertas

dilndonesia . . . 13

. . .

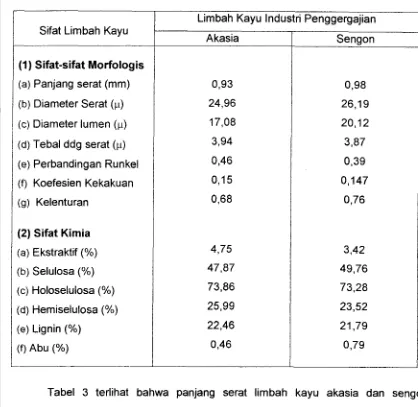

3. Sifat Morfologis dan Kimia Limbah Kayu lndustri Pengergajian 38

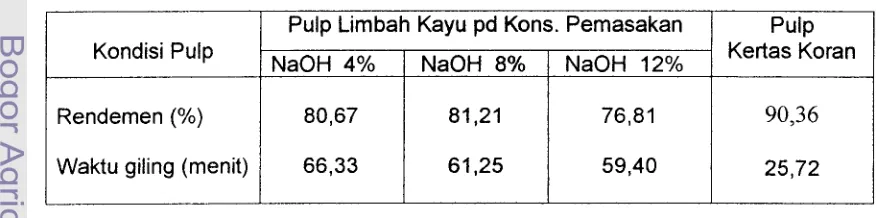

4. Rata-rata Rendemen Pulp dan Waktu Giling Pulp Campuran Limbah Kayu . . .

Akasia dan Sengon serta pulp kertas koran 39

5. Persentase Fraksi Serat Pulp Limbah Kayu dan Pulp Kertas Koran

yang Tertampung dan 1010s pada Berbagai Ukuran Saringan . . . .41

6. Sifat Morfologis dan Kimia Pulp Limbah Kayu dan Pulp Koran Bekas . . . 42

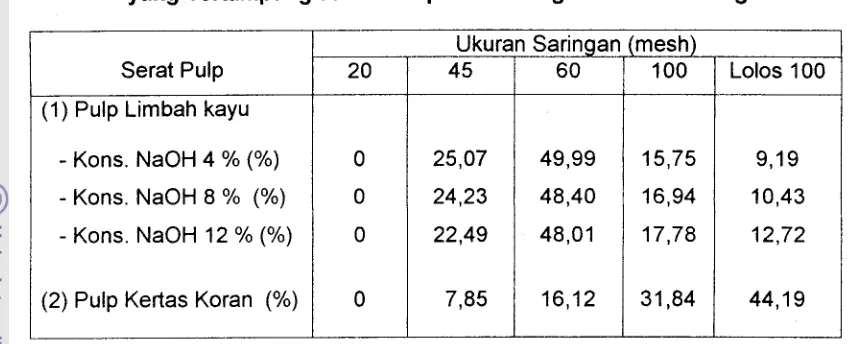

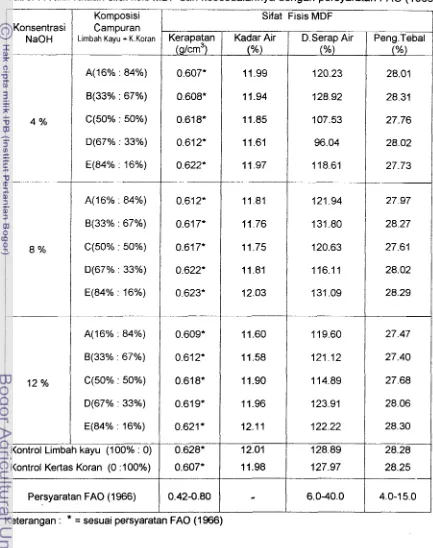

7. Nilai rata-rata Sifat Fisis MDF dan Kesesuainnya dengan

. . .

PersyaratanFAO (1 966) 45

8. Nilai rata-rata Sifat Mekanis MDF dan Kesesuainnya dengan

. . .

DAFTAR GAMBAR

Halaman

1. Skema Proses Pembuatan Papan Serat Proses Basah

. . .

..

.

. .. .

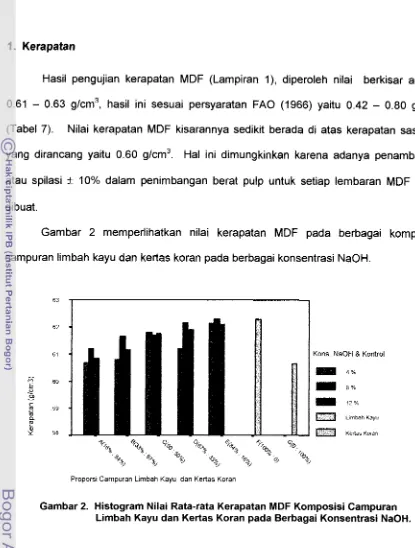

. .. 262. Histogram Nilai Rata-rata Kerapatan MDF Komposisi Campuran

Limbah Kayu dan Kertas Koran pada Berbagai Konsentrasi NaOH

. . .

.. . .

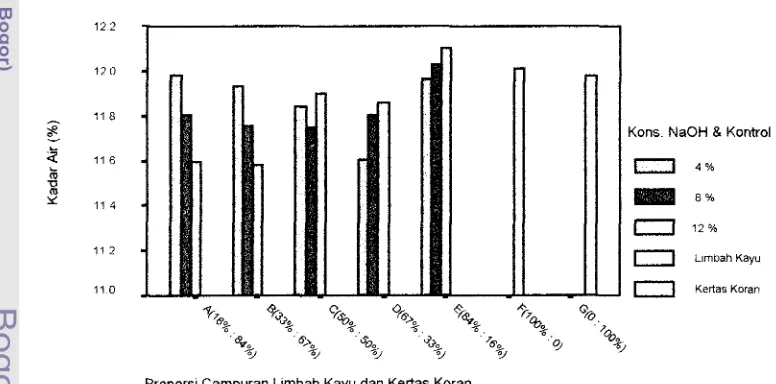

. 4 63. Histogram Nilai Rata-rata Kadar Air MDF Komposisi Campuran

Limbah Kayu dan Kertas Koran pada Berbagai Konsentrasi NaOH

.

. .. .

. ..

. . 4 84. Sebaran Nilai Rata-rata Daya Serap Air MDF Komposisi Campuran

Limbah Kayu dan Kertas Koran pada Berbagai Konsentrasi NaOH . . . 50

5. Sebaran Nilai Rata-rata Pengembangan TebaL MDF Komposisi Campuran Limbah Kayu dan Kertas Koran pada Berbagai Konsentrasi NaOH

. . .

..

.. . .

526. Sebaran Nilai Rata-rata Keteguhan Patah MDF Komposisi Campuran

Limbah Kayu dan Kertas Koran pada Berbagai Konsentrasi NaOH

. . .

.. . .. . .

55

7. Sebaran Nilai Rata-rata Keteguhan Lentur MDF Komposisi Campuran

Limbah Kayu dan Kertas Koran pada Berbagai Konsentrasi NaOH . . . 57

8. Sebaran Nilai Rata-rata Keteguhan Tarik Sejajar Permukaan Komposisi MDF Campuran Limbah Kayu dan Kertas Koran pada Berbagai Konsentrasi NaOH. .59

DAFTAR LAMPIRAN

Halaman

1

.

Hasil Pengujian Sifat Fisis MDF . . . . 71. . . .

2 Hasil Pengujian Sifat Mekanis MDF 73

. . .

3

.

Analisis Sidik Ragam Kerapatan MDF 754

.

Analisis Sidik Ragam Kadar Air MDF . . . 76 . . .5 . Analisis Sidik Ragam Daya Serap Air MDF 77

6 . Analisis Sidik Ragam Pengembangan Tebal MDF . . . 78

. . . 7

.

Analisis Sidik Ragam Keteguhan Patah (MOR) 798 . Analisis Sidik Ragam Keteguhan Lentur (MOE) . . . 80

9 . Analisis Sidik Ragam Keteguhan Tarik Sejajar Permukaan . . . 81

PENDAHULUAN

Latar Belakang

Pembangunan lndustri papan serat di lndonesia mempunyai masa depan

yang cukup cerah mengingat potensi bahan bakunya cukup besar dan kebutuhan

akan papan serat juga terus meningkat. Produksi MDF di lndonesia baru diawali

tahun 1995 yaitu sebesar 100 ribu m3 dengan konsumsi berkisar 150 ribu m3,

kemudian pada tahun 2000 produksinya meningkat menjadi 270 ribu m3 dengan

konsumsi pada tahun tersebut 600 ribu m3 Peningkatan produksi papan serat rata-

rata 28 % pertahun dari tahun 1995

-

tahun 2000 (Lyons, 1997). Ekspor papanserat berkerapatan 0,80 g/cm3 dari tahun 1997

-

tahun 2001, juga meningkatsebesar 23 % pertahun (Anonim, 2001). Adapun volume ekspor hardboard dan

softboard pada tahun 2001 mencapai 99.927 m3 (Anonim, 2002).

Melihat kondisi tersebut, maka untuk menjamin kelangsungan produksi

papan serat maka bahan bakunya harus terpenuhi. Bahan baku papan serat yang

dapat digunakan sangat bervariasi, karena dapat berasal dari kayu atau tanaman

yang berlignoselulosa seperti kayu, bambu, dan sisa hasil pertanian berupa bagase

dan merang. Selain itu juga dapat dimanfaatkan berbagai macam limbah kayu dan

serat sekunder.

Pemanfaatan limbah penggergajian kayu sangat penting karena rendemen

kilang penggergajian kayu berkisar antara 50-60 % dan sisanya merupakan limbah

kayu dalam bentuk serbuk, sebetan dan potongan kayu (Wiriadinata, 1973).

Sedangkan Muladi (1996) mengatakan, besamya persentase limbah yang terjadi

kawasan hutan primer serta persentase limbah sebesar 35 % adalah kegiatan

industri penggergajian. Rendemen kayu gergajian menurut Apkindo (1 999) sebesar

50 %, maka diasumsikan bahwa limbah kayu gergajian yang dihasilkan pada

periode tersebut, besarnya relatif sama dengan produksi yang dihasilkan. Data dari

Departemen Perindustrian dan Perdagangan bahwa produksi kayu gergajian

Indonesia tahun 1997 yaitu sebesar 11,485 juta m3 dan pada tahun 2001

produksinya menurun menjadi 4,326 juta m3. Hal ini berarti bahwa pasokan kayu

bulat untuk bahan baku kayu gergajian semakin menipis.

Pemanfaatan limbah kayu, selain dapat memanfaatkan penggunaan kayu

secara optimal juga dapat mengurangi limbah kayu khususnya limbah kayu lndustri

penggergajian dan memberi nilai tambah dengan penggunaan tersebut, karena

limbah kayu industri penggergajian sebagian besar hanya digunakan untuk kayu

bakar dan bahan bakar untuk pembakaran batu bata..

Tingginya biaya pembuatan pulp dan semakin berkurangnya kemampuan

alam untuk menyediakan sumber serat mendorong pencarian alternatif lain sebagai

penggantinya. Upaya yang telah dilakukan untuk mencari sumber serat, salah

satunya yaitu dengan memanfaatkan serat sekunder. Jenis serat ini dapat diperoleh

dari daur ulang kertas dan atau karton bekas. Pemanfaatan kertas koran sebagai

sumber serat diharapkan memberi dukungan dalam menyongsong penerapan sistem

ekolabel yang mengharuskan produsen pulp memperhatikan produk-produk yang

ramah lingkungan, baik dalam ha1 bahan baku, proses produksi, maupun setelah

digunakan.

Pertumbuhan produksi kertas koran pada tahun 1985 sebesar 62.600 ton,

kemudian tahun 1992 produksi kertas koran mencapai 169.200 metrik ton.

terjadi peningkatan, dimana pada tahun 1980 konsumsi kertas koran baru mencapai

99.800 ton, tahun 1992 konsumsinya sudah mencapai 135.285 metrik ton, dengan

pertumbuhan rata-rata 5,74 persen. Produksi kertas koran tahun 2000 sudan

mencapai 495.250 metrik ton dengan konsumsi pada tahun tersebut sekitar 175.985

metrik ton (IPPA, 2001). Melihat konsumsi dan produksi kertas koran yang cukup

besar dan terus meningkat, maka limbah kertas koran yang dihasilkan juga

meningkat seiring dengan perrnintaan kertas koran, dimana pemanfaatan kertas

koran bekas selama ini sebagian besar hanya digunakan sebagai pembungkus.

Kertas koran bekas berpotensi besar sebagai sumber serat sekunder, dapat

di daur ulang menjadi pulp untuk dimanfaatkan sebagai bahan baku pembuatan

kertas dan papan serat. Dikatakan Fengel dan Wegener (1995), limbah kertas

atau karton sudah merupakan sumber serat yang tidak dapat ditinggalkan dan

bahkan akan menjadi lebih penting dikemudian hari disebabkan oleh perbaikan

teknik pembuatan pulp serat sekunder. Pemanfaatan koran bekas untuk bahan

baku papan serat, selain dapat mengurangi limbah dan meningkatkan nilai tambah

koran bekas, juga dapat mengurangi penggunaan kayu dari hutan

Melihat berbagai aspek keberadaan limbah kayu industri penggergajian dan

kertas koran bekas, maka perlu dilakukan usaha pemanfaatan yang optimal dan

berkelanjutan. Salah satu cara pemanfatannya adalah mengkombinasikan

campuran antara limbah kayu industri penggergajian dan kertas koran bekas untuk

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh komposisi campuran dari

kombinasi campuran antara pulp limbah kayu industri penggergajian dan pulp kertas

koran bekas pada berbagai konsentrasi NaOH dalam proses pulping, terhadap

setiap sifat fisis dan mekanis MDF yang diamati.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberi informasi tentang pemanfaatan

limbah kayu industri penggergajian yang dicampur kertas koran bekas untuk

pembuatan papan serat berkerapatan sedang. Juga memberi gambaran sejauh

mana limbah kayu dan kertas koran bekas dapat digunakan sebagai bahan baku

MDF, sehingga dapat memberi alternatif untuk mengolah berbagai macam limbah

kayu dan kertas bekas untuk menghasilkan papan serat yang sesuai

penggunaannya.

Hipotesis

Dalam penelitian ini diajukan beberapa hipotesis sebagai berikut

:

(1) Perbedaan komposisi campuran pulp limbah kayu dan pulp kertas koran bekas,

akan menghasilkan sifat fisis

-

mekanis MDF yang berbeda.( 2 ) Perbedaan konsentrasi NaOH dalam proses pulping limbah kayu akan memberikan hasil yang berbeda pada berbagai komposisi campuran pulp limbah

kayu dan kertas koran bekas, terhadap setiap sifat fisis dan makanis MDF yang

TINJAUAN PUSTAKA

Papan Serat

Papan serat (fiber board) adalah lembaran yang dihasilkan dari serat kayu

atau bahan serat berligno-selulosa lainnya, dimana ikatan utamanya diperoleh dari

ikatan antar serat dengan bantuan pengempaan. Bahan lain dapat ditambahkan

selama proses pembuatan untuk memperoleh sifat-sifat khusus seperti keteguhan,

ketahanan terhadap kelembaban dan api, ketahanan terhadap jamur dan serangga

(FAO, 1958).

Papan serat diklasifikasi atas dasar kerapatan yang terdiri atas dua golongan

besar yaitu pertama, non compressed fiberboard (insulation board) yang terdiri dari

semi rigid insulation board dengan kerapatan 0,02

-

0,15 g/cm3 dan rigid insulationboard dengan kerapatan 0,15

-

0,40 g/cm3 dan kedua, compressed fiber board yangterdiri dari medium density fiberboard kerapatan 0,40

-

0,80 g/cm3, hardboardkerapatan 0,80-1,20 g/cm3, dan special density fiberboard dengan kerapatan

1,20 -1,45 g/cm3 (FAO, 1958)

F A 0 (1966) mengatakan bahwa lebar MDF adalah 122

-

160 cm dengantebal maksimum untuk proses basah 1,30 cm. Selanjutnya Koch (1985) mengatakan

bahwa ketebalan MDF untuk proses basah 0.25

-

0.50 inci (0.64 - 1.27 cm) yangdigunakan untuk penyekat dinding bangunan dan proses kering ketebalannya

0.38

-

1 .OO inci (0.97- 2.54 cm) yang digunakan untuk keperluan mebel.Mowatt (1987) mengemukakan, keistimewaan papan serat berkerapatan

sedang antara lain mempunyai permukaan licin dan mudah dicetak, sifat permesinan

seperti kayu utuh. Penggunaan papan serat cukup luas, berbagai macam keperluan

bahan konstruksi alat rumah tangga, mebel, karoseri, serta bahan penyekat panas

dan suara. Selanjutnya dikatakan, MDF diterima sebagai panel yang terbaik untuk

digunakan dalam konstruksi furniture bermutu.

Pembuatan papan serat dilakukan dengan dua cara yaitu proses basah (wet

process) dan proses kering (dry process). Dikatakan Haygreen dan Bowyer (1996),

pada proses basah pembentukan lembarannya menggunakan suspensi air, dimana

pulp dicampur dengan air kemudian dipindahkan ke saringan kasa. Selanjutnya

kandungan air pada pulp dihilangkan dengan pengisap, pemberian kempa

pendahuluan dan kempa panas. Tekanan dan suhu yang tinggi pada proses kempa

berfungsi membentuk kembali ikatan lignin dan mengeringkan lembaran.

Pembuatan proses basah menghasilkan papan serat satu muka licin. Sedangkan

pada proses kering pembentukan lembarannya menggunakan media udara, dimana

pulp yang dihasilkan, dikeringkan dan ditambahkan perekat kemudian dimasukkan

dalam alat pembentuk lembaran, dimana lembaran dikempa pada kempa yang

bentuknya slinder, yang selanjutnya dikempa panas. Papan serat yang dihasilkan

dalam proses ini adalah papan serat dua muka licin.

Proses basah umumnya menghasilkan papan S I S dan membutuhkan air

lebih banyak dalam proses pembuatan papan serat. Keuntungan proses basah yaitu

kerapatannya merata diseluruh permukaan, perekat yang dibutuhkan sedikit, karena

mengandalkan lignin untuk membentuk ikatan antar serat (Haygreen & Bowyer 1996)

Suchsland dan Woodson (1 991) mengatakan bahwa proses kering memiliki

kelebihan yaitu kurang memerlukan air dalam proses pembuatannya, menghasilkan

papan serat S2S (dua muka licin), dimungkinkan untuk dibuat papan beriapis, tidak

tinggi. Kekurangan proses kering yaitu eliminasi pada ikatan hidrogen, kebutuhan

resinnya sangat tinggi, pengurangan secara substansial ikatan lignin, permukaan

papan kurang baik, dan memiliki pengembangan linier yang besar

Selanjutnya dikatakan Suchsland dan Woodson (1991), pembuatan MDF

proses kering mengkombinasikan cara pembuatan papan partikel. Ada tiga ha1

penting dalam proses pembuatan MDF yaitu pertama, MDF membutuhkan pulp yang

kerapatannya sangat rendah (low bulk density) 0,03 g/cm3 dengan mengembangkan

ikatan perekat yang baik untuk menghasilkan kerapatan yang normal (0,8 g/cm3)

sehingga dibutuhkan pulp yang khusus dihasilkan dari alat pressurized refiner.

Kedua, formulasi perekatnya untuk mencegah serat yang menggumpal dibutuhkan

sistem in-situ yang memiliki low tackiness dan viskositas yang rendah. Kondensasi

awal resin in-situ dilakukan pada berat molekul yang sangat rendah yang akan

mengurangi tackiness. Kondensasi perekat yang sempurna terjadi pada saat

pengempaan panas. Ketiga, pematangan resin pada saat pengempaan

menggunakan energi frekwensi radio yang menghasilkan waktu dan suhu yang

seragam selama pengempaan berlangsung.

Anon (1976) dalam Suchsland dan Woodson (1991) memperkirakan, analisis

biaya pembuatan papan serat antara proses basah dan proses kering yaitu, biaya

bahan kimia secara significant lebih tinggi proses kering dibanding proses basah,

selain itu proses basah sedikit lebih tinggi biaya listriknya, tetapi rendah persyaratan

bahan bakunya, dan total biaya pembuatan papan serat proses basah lebih rendah

Bahan Baku dan Bahan Penolong

Bahan Baku

I. Limbah KayuKayu merupakan sumber utama bahan berserat selulosa dan sebagai bahan

dasar dalam pembuatan pulp dan papan serat. Kayu dibedakan atas dua kelas,

yaitu kayu daun lebar (hardwood) dan kayu daun jarum (softwood). Kayu daun jarum

lebih homogen dibanding kayu daun lebar.(Haygreen dan Bowyer, 1996)

Eustis (1980) dalam Suchsland dan Woodson (1991) mengatakan bahwa

secara umum, kayu daun lebar menghasilkan hardboard yang lebih baik pada proses

basah dan kayu daun jarum menghasilkan hardboard insulasi yang lebih baik.

Kelebihan kayu daun lebar yaitu dapat menghasilkan hardboard lebih baik karena

memiliki serat yang pendek sehingga distribusi serat yang tidak seragam relatif kecil

pada saat pembentukan hardboard proses basah. Selanjutnya dikatakan, kayu daun

lebar menghasilkan serat yang lebih berpori yang merupakan faktor penting dalam

proses pembuatan hardboard serat proses basah, karena serat tersebut

mengeluarkan air dengan cepat pada hamparan yang basah. Hal ini memungkinkan

terbentuknya garis perekat lebih cepat dan proses pengeringan atau siklus press

dapat menjadi lebih pendek. Hal lain dikatakan bahwa pencampuran kayu Oak dan

kayu Pinus dengan perbandingan 50 : 50 persen dapat menghasilkan hardboard

dengan kualitas yang sempurna. Pencampuran ini dilakukan karena kayu Oak

termasuk kategori yang sulit untuk industri hardboard serat, yang proses pulpingnya

harus cepat dan memproduksi serat pendek, serta memiliki sifat mudah patah

Kayu daun jarum trakheid merupakan sel pembentuk utama, dimana sekitar

dengan diameter serat sekitar 0,03 mm. Kayu daun lebar terdiri dari serat kayu,

pembuluh dan parenkim. Serat kayu daun lebar terdapat 25-35 % dari volume kayu.

Panjang serat kayu daun lebar berkisar antara 0,5-2,O mm dengan rata-rata 1,O mm.

Pembuluh kayu daun lebar mencapai 50-60 %, bila dibanding dengan serat kayu

maka sel pembuluh diameternya lebih besar dan berdinding sel tipis. Panjang sel

pembuluh berkisar 0,l-1,O mm yang bervariasi dalam berbagai bentuk (Casey 1960).

Simarmanta dan Soenarso (1981) mengatakan bahwa limbah kayu dari

industri adalah bagian dolog atau bahan lain yang karena dimensi dan sifatnya masih

dapat dimanfaatkan. Limbah kayu adalah sisa-sisa atau bahan kayu yang dianggap

tidak bernilai ekonomis lagi dalam suatu proses tertentu pada waktu dan tempat

tertentu, tetapi mungkin masih dapat dimanfaatkan pada proses yang berbeda, pada

waktu dan tempat yang berbeda pula Selanjutnya dikatakan bahwa berdasarkan

pengerjaan kayunya, limbah dapat dibedakan sebagai limbah eksploitasi "logging

waste" yaitu terjadi sebagai akibat kegiatan logging dan "processing wood waste"

karena adanya kegiatan industri perkayuan seperti pada pabrik penggergajian,

mebel, kayu lapis dan lain-lain. Limbah pemanenan berasal dari pohon tegakan sisa

yang rusak sebagai akibat adanya kegiatan pemanenan. Sedangkan Logging waste

terjadi ditempat tebangan sepanjang jalan sarad, sepanjang jalan angkutan, di

tempat pengumpulan kayu dolog.

Timbulnya limbah kayu akibat pengolahan hasil hutan, yang berasal dari

pemanenan hasil hutan dan industri hasil hutan, juga dipengaruhi oleh syarat-syarat

pada saat itu, dengan demikian ukuran dan kualitas yang tidak memenuhi syarat

pasaran tersebut akan menjadi limbah di daerah pemanenan. lndustri perkayuan ikut

menentukan jumlah limbah. lndustri pulp dan kertas serta industri papan serat, akan

yang dimanfaatkan akan menjadi bernilai ekonomis tinggi (Simarmanta dan

Soenarso, 1981).

Limbah kayu dapat terjadi mulai dari penebangan hingga ke industri barang

jadi. lndustri pengolahan kayu di lndonesia tingkat efesiensi baru mencapai 25-55 %

artinya limbah yang terjadi di industri mencapai 45

-

75 %. Hal ini dapat dilihat padaproduk kayu olahan kayu gergajian yang tingkat efisiensinya 50 %, kayu lapis 35 %,

furniture 25 - 30 % dan wood working 35 % (Apkindo, 1999). Volume limbah kayu

di lndonesia menurut data statistik Kehutanan lndonesia tahun 1995/1996 mencapai

29,75 juta m3/tahun atau 82,O m3/ha. Angka ini didasarkan pada produksi kayu dari

laju penebangan sebesar 0,36 juta halthn atau 65,3 m3/ha.

Meulenhoff (1966) dalam Anonim (1989) mengatakan bahwa industri papan

serat merupakan industri yang dapat memanfaatkan lebih banyak sebetan-sebetan

kayu dan sisa-sisa kulit kayu, dimana kulit kayu dapat digunakan sampai 10 persen.

Selanjutnya dikatakan bahwa masalah utama dalam memanfaatkan limbah kayu

daun lebar adalah heterogenitas jenis dan bentuk limbahnya, sehingga bila

digunakan sebagai pemasok industri papan serat memerlukan teknik pengolahan

campuran agar diperoleh mutu produk yang tinggi dan seragam.

Kayu limbah dapat dimanfaatkan menjadi produk yang menggunakan

teknologi sederhana hingga teknologi tinggi antara lain produk kayu solid misalnya

komponen meubel, barang kerajinan dan mainan. Produk mejemuk berupa veenir,

kayu lapis, papan partikel, papan serat, papan semen, dan papan sambung juga

pulp dan kertas, tissue, kertas sak, dan papan kertas. Bahan kimia produk turunan

dari bahan kayu berupa rayon atau sutera tiruan, selulosa, dan arang. Kompos,

2. Serat Sekunder

Serat sekunder adalah serat yang berasal dari kertas atau karton atau

sumber kertas lain yang dapat kembali dimanfaatkan. Sedangkan pulp serat

sekunder adalah pulp yang diperoleh dari daur ulang kertas dan karton bekas

(Casey, 1980). Selanjutnya dikatakan bahwa metode yang digunakan untuk

mendapatkan serat sekunder adalah sistem mekanis dengan menggunakan

hidropulper, penyaring dan pemisah sentrifugal dan kombinasi sistem kimiawi dan

mekanis, dimana sistem kimia digunakan untuk memisahkan tinta dan bahan

pengkontaminasi dari serat.

Penggunaan serat sekunder berkembang dengan pesat seiring dengan

perkembangan teknologi, ekonomi dan keterbatasan kemampuan alam dalam

menyediakan serat alam (Felton, 1970). Beberapa faktor lain seperti efisiensi

ekonomi, penghematan penggunaan energi dan meningkatnya persoalan

penanggulangan lingkungan banyak mempengaruhi pemikiran mengenai daur ulang

serat selulosa (Kleinau, 1987).

Menurut Felton (1970) bahwa serat sekunder memiliki sifat antara lain

stabilitas tinggi, sifat menggulung rendah, formasi kertas yang dihasilkan baik, sifat-

sifatnya dapat diperbaiki dengan penambahan bahan pengisi. Selanjutnya dikatakan

bahwa serat sekunder juga memiliki beberapa kelemahan yang membatasi

penggunaannya antara lain kekuatan lebih rendah, warna tidak seragam dan

kehalusan lembaran sangat rendah.

Untuk meningkatkan layak atau tidaknya serat daur ulang dibuat menjadi

kertas, dapat dilakukan pemberian perlakuan penggilingan dan perlakuan kimia pada

diperoleh dari kerugian serat daur ulang yaitu, (1) beating dan refining, (2) perfakuan

kimia, (3) pencampuran (blending) dengan serat asli, dan (4) fraksionasi serat. (Howard, 1990 dalam Wistara dan Young, 1999). Selanjutnya dikatakan bahwa

beating dan refining sebagian besar digunakan untuk perbaikan sifat-sifat serat asli.

Beating dan refining pada serat daur ulang efeknya tidak sama dengan serat asli.

Juga digambarkan bahwa sifat kekuatan serat daur ulang juga dapat diperoleh

melalui beating dan penggilingan.

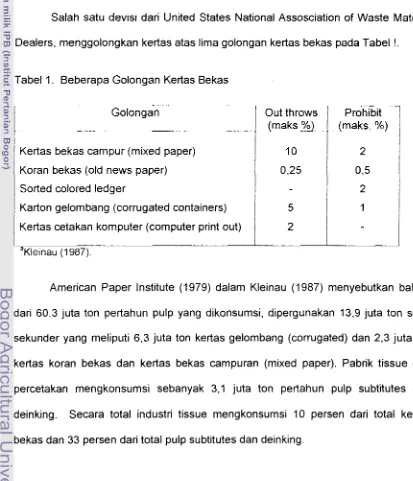

Salah satu devisi dari United States National Assosciation of Waste Material

Dealers, menggolongkan kertas atas lima golongan kertas bekas pada Tabel !.

Tabel 1. Beberapa Golongan Kertas Bekas

Golongan

American Paper Institute (1 979) dalam Kleinau (1 987) menyebutkan bahwa

dari 60.3 juta ton pertahun pulp yang dikonsumsi, dipergunakan 13,9 juta ton serat

sekunder yang meliputi 6,3 juta ton kertas gelombang (corrugated) dan 2,3 juta ton

kertas koran bekas dan kertas bekas campuran (mixed paper). Pabrik tissue dan

percetakan mengkonsumsi sebanyak 3,l juta ton pertahun pulp subtitutes dan

deinking. Secara total industri tissue mengkonsumsi 10 persen dari total kertas

bekas dan 33 persen dari total pulp subtitutes dan deinking. Kertas bekas campur (mixed paper)

Koran bekas (old news paper) Sorted colored ledger

Karton gelombang (corrugated containers) Kertas cetakan komputer (computer print out)

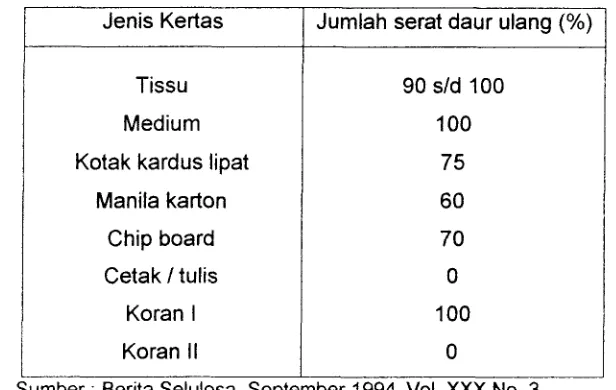

[image:132.597.72.485.251.732.2]Sedangkan jumlah persentase serat daur ulang dari berbagai jenis kertas di

Indonesia dapat dilihat pada Tabel 2.

Tabel 2. Kandungan Serat Daur Ulang untuk Pembuatan Berbagai Jenis Kertas di Indonesia.

Jenis Kertas

I

Jumlah serat daur ulang (%)]

Tissu Medium Kotak kardus lipat

Manila karton Chip board Cetak 1 tulis

Koran I

Kertas koran merupakan sebutan umum yang dikenakan terhadap jenis

kertas, yang digunakan dalam publikasi atau berita. Pada pembuatan kertas koran,

dtambahkan bahan pewarna untuk mengubah warna kertas dan untuk memperbaiki

retensi bahan pewarna tertentu, ditambahkan alum (Kumler, 1957).

Pulp yang digunakan untuk kertas koran dapat berupa pulp kayu atau pulp

non kayu. Salah satu pulp non kayu yang sudah menjadi bahan baku utama kertas

koran adalah bagase. Bahan baku bagase tidak dapat memberikan sifat kekuatan

dan opasitas yang baik. Sabur (1988) mengatakan, permasalahan yang timbul

dalam penggunaan kertas koran adalah kekuatan dan opasitas yang rendah,

sementara kekakuan tinggi. Permasalahan di atas timbul disebabkan karena

karakteristik serat bagase yang terkandung berupa kandungan pentosan pulp

bagase yang cukup tinggi sekitar 30

-

32 %.Koran II

0

[image:133.597.94.402.164.359.2]Serat bagase tidak tergolong serat panjang sehingga kekuatan kertas koran

rendah dan mempunyai dinding serat yang tebal sehingga mempunyai serat halus

pada saat digiling, kondisi ini diperburuk oleh adanya pith yang masih tertinggal

sehingga menimbulkan masalah pendebuan.(Sabur,l988)

Komposisi bahan pengikat kertas koran :terdiri atas rosin 2 %, alum 4 O h ,

kaolin 6 % dan bahan penguat PAA 0,01 % (Hidayat dan Tjiptosoedirjo, 1992).

Gramatur kertas koran berkisar antara 45

-

56 g/m2 . Kertas koran termasuk jeniskertas cetak, bahan dasarnya dibuat dari pulp kimia dengan campuran pulp mekanis

atau pulp bagase yang rendemennya minimum 65 %.

Menurut MacDonald dan Franklin (1969) bahwa kertas koran yang

mengandung bagase mempunyai karakteristik fisik yang setara dengan kertas koran

komersil yang permukaannya halus. Selanjutnya dikatakan, kertas koran bahan

bakunya berasal dari campuran pulp kimia bagase 70-30 % dan bagase groundwood

30-70%, pulp kraft kayu softwood 40-30% dan bagase groundwood 60-70%, dan

campuran pulp kimia hardwood 65-55% dan bagase groundwood 35-45%.

Komposisi kertas koran tergantung mutu kertas dan kecepatan mesin kertas.

Kertas koran dapat dibuat dengan penambahan 80 persen serat sekunder atau

bahkan 100 % serat sekunder.(Finegan dan Martin, 1972). Kertas bekas biasanya

mengandung berbagai material asing, seperti tinta, bahan pelapis, kotoran yang

menempel dan lain-lain. Proses yang utama pada proses perdauran ulang kertas

adalah penghilangan material yang mengkontaminasi kertas, agar kertas bekas

dapat kembali digunakan (Kleinau, 1987). Menurut Forsythe (1 972), kandungan

tinta cetak pada kertas koran diperkirakan antara 1,5 sampai 2,O persen dari berat kertas. Lapisan tinta ini mempunyai gaya fisik yang lemah dan mudah diemulsikan

Bahan Penolong

Pemberian bahan penolong pada papan serat adalah untuk melindungi

permukaan serat dengan bahan lain yang akan mengurangi energi permukaan serat

dan juga menjadi bahan yang menolak air. Dijelaskan Suchsland dan Woodson

(1991) bahwa penambahan bahan kimia ke dalam adonan papan serat antara lain

sebagai kontrol terhadap keasaman, memperbaiki resistensi terhadap air,

meningkatkan pembentukan ikatan serat, kontrol dalam proses, meningkatkan daya

tahan terhadap air, dan pewarnaan. Penggunaan bahan sizing terjadi dalam dua

tahap pada proses basah yaitu (1) air digunakan sebagai media untuk pencampuran

bahan sizing dan serat. (2), bahan sizing dibuat untuk mempercepat keluarnya air

dan menguatkan ikatan oleh bahan kimia pada permukaan serat, dimana ha1 ini

dilakukan untuk meningkatkan kualitas bahan untuk menolak air (hidrophobic).

Bahan penolong terdiri dari tiga jenis yaitu, bahan pengikat (binder), bahan

penolak air (water repellent), dan bahan tambahan khusus (special additive). Bahan

pengikat merupakan bahan organik yang ditambahkan dalam proses pembuatan

papan serat untuk menyempurnakan ikatan antar serat, bahan pengikat yang

digunakan untuk MDF adalah urea formaldehide dan melamin formaldehide. Papan

serat yang dibentuk dari proses kering sangat mengandalkan penambahan adhesive,

karena proses ini tidak memberikan kondisi yang sesuai untuk dapat terjadi ikatan

lignin. Adapun MDF proses kering membutuhkan urea formaldehide sebesar 8-1 1%

dari berat kering tanur (Suchsland dan Woodson, 1991). Sedangkan pada proses

basah, tingkat penambahan resin sekitar 1

-

2 % dari berat kering tanur. JumlahPada pengempaan minimum, resin tidak mengeras dengan sempurna. Pengeras

dapat sempurna selama terjadi perlakuan panas.

Bahan penolak air adalah bahan yang diberikan untuk meningkatkan

resistensi terhadap air dan sebagai kekuatan mekanis. Bahan penolak air yang

umum digunakan adalah lilin (parafin) kandungan yang diberikan berkisar 0,2-0,5 %

namun tidak mempengaruhi kekuatan papan. Selain lilin sebagai bahan penolak air

adalah aspal yang digunakan dalam bentuk emulsi dan dikeraskan melalui

penambahan alum. Bahan sizing aspal ini dapat meningkatkan regangan dan

kekuatan lengkung papan insulasi (Suchsland dan Woodson, 1991).

Bahan tambahan khusus yang diberikan, berupa bahan pengawet, bahan

penghambat api dan perlakuan minyak. Bahan pengawet yang diberikan adalah

sodium pentaklorofenat (Mitrol G) yang melindungi papan serat dari jamur, lumut

dan rayap. Bahan kimia ini ditambahkan dalam furnish dengan retensi 0,5

-

0,75 %dari berat serat kering. Bahan penghambat api yang digunakan adalah seluruhnya

dalam bentuk garam anorganik, dimana papan serat yang terbentuk berisikan

alumunium trihydrat 45-60% yang dilapisi dengan resin borat ester yang dipanaskan.

Bahan pengeras yang ditambahkan kedalam papan serat adalah aluminium sulfat

Al, (SO& atau alum ditambahkan dalam bentuk cair yang dapat menurunkan pH

Proses Pulping dan Repulping Kertas Bekas

Proses Pulping

Proses pulping bertujuan untuk mengubah serpih kayu menjadi serat. Proses

pulping terdiri atas tiga yaitu proses mekanis, semi kimia dan proses kimia (Fengel

dan Wegener, 1995). Pulp mekanis diperoleh hanya melalui perlakuan mekanis,

pulp kimia dihasilkan melalui proses kimia, dan pulp semi kimia diperoleh dengan

perlakuan kimia untuk melunakkan lignin, selanjutnya untuk defibrasi serat dilakukan

perlakuan penggilingan secara mekanis (Casey, 1980).

Ada dua tahap perlakuan mekanis dalam pembentukan pulp pada proses

semi kimia. Tahap pertama penggilingan serpih hasil pemasakan, bertujuan untuk

menguraikan gumpalan serat. Tahap kedua adalah penggilingan pulp yang bertujuan

menghasilkan pulp dengan derajat giling yang disesuaikan jenis kertas yang akan

diproduksi (MacDonald dan Franklin, 1969).

Fengel dan Wegener (1995) mengatakan, pembuatan pulp soda pada suhu

tinggi digabung dengan penggiling cakram, digunakan untuk kayu daun lebar dan

terutama untuk pembuatan serat bukan kayu. Selanjutnya dikatakan, pengolahan

pulp kimia mekanis umumnya menggunakan jenis kayu daun lebar, dimana

perlakuan pendahuluan kimia akan melunakkan struktur serat sehingga pada

penghalusan serat akan terpisah dinding sel S, dan S2.

Perlakuan panas terhadap chips kayu sebelum dan sesudah proses

penguraian serat menyebabkan hemiselulosa larut. Semakin tinggi temperatur dan

semakin lama perlakuan yang diberikan, semakin efektif untuk melunakkan ikatan

antar serat dan semakin besar potensi terjadinya ikatan serat secara alami

Pembuatan pulp secara semikimia dengan pembuatan pulp rendemen tinggi

batasannya tidak jelas bila dikaitkan dengan besarnya rendemen yang dihasilkan

yaitu 55-70% atau lebih tinggi dan merupakan rancang bangun proses yang khas

yaitu penggilingan cakram setelah perlakuan kimia (Fengel dan Wegener, 1995).

Casey (1 980) mengatakan, proses pembuatan pulp semi kimia meliputi dua

tahap perlakuan yaitu perlakuan kimia untuk menghilangkan lignin yang terikat pada

poliosa diikuti dengan proses mekanis untuk pemisahan serat secara sempurna.

Selanjutnya dikatakan bahwa proses semikimia secara umum lebih banyak

menggunakan proses mekanis dibanding proses kimia, adapun rendemen pulp

semikimia 10-40 % lebih tinggi dari proses kimia secara konvensional

Perlakuan keras terhadap serpih kayu akan mengalami perubahan struktur

kimia kayu yaitu bagian dari zat-zat kayu akan larut dan ikatan lignin baik kimia

maupun fisika menjadi lemah sehingga seratnya mudah diuraikan (Suchsland dan

Woodson 1991). Lebih lanjut dikatakan, larutnya zat-zat kayu tersebut disebabkan

terjadinya hidrolisis hemiselulosa karena pengaruh katalis asam asetat.

Hemiselulosa pecah menjadi gula (heksosa dan pentosa) yang larut dalam air dan

kemudian dihilangkan melalui pencucian

Bahan kimia yang umum digunakan dalam proses semikimia selain Na2S03

juga Na2C03, NaOH, Na2S, NaHC03, Na2S04. Bahan kimia ini berfungsi sebagai

larutan penyangga untuk mencegah korosi dan terjadinya hidrolisis yang

berkelanjutan oleh Na2S03, sehingga hemiselulosa tetap tinggi dan dapat mengontrol

atau mempertahankan pH tetap netral atau sedikit alkali. Kondisi asam memproduksi

pulp yang lebih lemah dibanding kondisi netral atau alkali, kekuatan pulp cenderung

Repulping Kertas Bekas

Kertas bekas adalah semua jenis kertas dan karton yang tidak digunakan lagi

untuk sumber serat yang diolah secara terpisah meliputi pembuatan pulp tanpa

melalui proses pemasakan, kemudian dilanjutkan dengan penyaringan dan

pembersihan (Achmadi et a/, 1995).

Metode dasar pembuatan pulp dari kertas bekas terdiri atas dua cara yaitu ,

pertama sistem mekanis dengan menggunakan hidropulper, dilakukan dengan

penyaringan dan pemisahan secara sentripugal dan kedua, kombinasi kimia dan

mekanis, sistem kimia untuk memisahkan tinta dan zat kontaminan lainnya.

Perlakuan mekanis dapat berakibat berkurangnya panjang serat dan penghancuran

fibril pada dinding serat.(Felton, 1970).

Emerton (1980) menjelaskan, secara garis besar tahapan pembuatan pulp

dari kertas bekas yaitu penguraian serat, pembersihan dan penyaringan,

pembersihan kontaminan, pengurangan kadar air, pemutihan dan dan pembersihan

hasil pemutihan dan proses pengeringan.

Penguraian serat dapat dilakukan dengan tiga cara yaitu sistem curah

(batch), sistem sinambung dan curah sinambung. Pada sistem curah, air, bahan

kimia, dan kertas bekas dimasukkan secara bersamaan. Keberhasilan penguraian

ini ditentukan oleh konsisitensi, temperatur, konsentrasi bahan kimia, dan lama

penguraian. Pada sistem sinambung, air, bahan kimia, dan kertas bekas dimasukkan

tidak sekaligus tetapi bertahap dengan kecepatan ekstraksi dan kapasitas

penguraian. Pada sistem curah sinambung, dimana air bahan kimia dan kertas

bekas diuraikan dengan sistem curah sampai terjadi penguraian tahap awal, setelah

penguraian kertas bekas yang lain, sedangkan bahan yang sudah teruai dilanjutkan

pada tahap berikutnya. Penguraian kertas bekas ini dapat beriangsung empat

hingga lima tahap tergantung pada kondisinya (Felton, 1970).

Peng hilangan Tinta (Dein king)

Pengumpulan tinta dimulai dari pengembangan serat setelah kertas bekas

dibenamkan ke dalam air. Molekul air dengan ikatan hidrogen berikatan dengan

molekul selulosa dan pengaruhnya ditingkatkan dengan penambahan basa (NaOH)

dan pengaturan suhu pemasakan (Olson dan Letscher, 1992).

Bahan pengumpul tinta (kolektor) adalah bahan pengaktif permukaan yang

mempunyai ujung hidrofilik, tinta minyak dan kotoran lainnya akan menempel pada

ujung hidrofobik, sedangkan ujung hidrofilik akan tertahan di air (Ferguson, 1992

dalarn Rajagukguk, 1997) Bahan kolektor berfungsi membentuk partikel tinta yang

terdispersi menjadi partikel-partikel yang cukup besar dalam fasa air yang dapat

dihilangkan dengan pengapungan dan pencucian (Olson dan Letscher, 1992).

Menurut Read (1985), bahan kolektor yang ditambahkan kedalam

hidroppulper dapat digunakan minyak jarak dan minyak kemiri yang mengandung

asam oleat dan asam lemak lainnya sebagai bahan penyusun. Ditambahkan

Ketaren (1986), minyak jarak dan turunannya digunakan dalam industri cat, pelumas,

dan sebagian industri plastik dan nilon.

Dikatakan Johnson (1992), mekanisme pengikatan tinta terdiri dari tiga tahap

yaitu tabrakan antar partikel tinta dengan gelembung udara, melekatnya partikel tinta

dengan gelembung udara, dan penghilangan busa gelembung udara beriapis tinta.

kolektor dan selanjutnya kontak dengan gelembung udara sehingga terjadi

penggumpalan tinta.

Dispersi merupakan aksi dari partikel tersuspensi di dalam cairan mempunyai

kecenderungan untuk bergabung pada saat terjadi ikatan Van der Walls. Sehingga

untuk mempertahankan partikel tersuspensi dan mencegah penggumpalan perlu

ditambahkan dispersan dengan sifat kepolaran tinggi (Gilkey dan Mark, 1985).

Deterjen sebagai pendispersi merupakan bahan pembersih yang berasal dari

turunan petrokimia yang dapat bereaksi dengan air sadah, tetapi reaksinya terdapat

dalam bentuk koloidal atau larut dalam air (Sitting, 1979).

Menurut CIC (1993), sabun cuci dapat dikelompokkan ke dalam jenis

surfaktan non deterjen (loundry soap) dan deterjen (synthetic deterjen). Sedangkan

Forester (1987) mangatakan bahwa sabun asam lemak merupakan type surfaktan

yang berfungsi sebagai dispersan yang mempunyai 16 -18 rantai carbon seperti

stearat, oleat, palmitat dan penoleat

Efektifitas penghilangan tinta dengan sistem pengapungan dan pencucian

dipengaruhi oleh beberapa faktor yaitu kesadahan air, pH, konsistensi waktu tinggal

dalam sel, suhu dan jenis bahan kimia (Forester, 1987).

Variabel Pemasakan Pulp Soda Panas Terbuka

Pemasakan dengan menggunakan alkali tidak hanya melarutkan lignin tapi

juga bereaksi dengan karbohidrat. Jika alkali berlebihan maka akan menyebabkan

degradasi selulosa yang besar sehingga pulp menurun (Casey, 1980). Selanjutnya

dikatakan bahwa, alkali yang digunakan untuk pemasakan tergantung dari jenis

bahan baku, kondisi pemasakan derajat delignifikasi yang diinginkan dan kondisi lain.

Dikatakan Haroen dalam Allia (2001), makin tinggi alkali aktif rendemen pulp

makin turun dan bilangan pulp semakin rendah. Hasil penelitian Wardoyo (2001), dari

penggunaan konsentrasi NaOH 4 %, 8%, dan 12 % dalam proses pembuatan pulp

dari jenis kayu akasia yang terbaik adalah pada konsentrasi 8 % baik rendemen

pulp yang dihasilkan maupun sifat fisik pulp.

Nisbah larutan pemasak untuk bahan baku kayu dengan proses soda panas

terbuka adalah 1 : 8 (Silitonga, 1974 dalam Pasaribu, 1994).dimana larutan bahan

pemasak ini merendam seluruh bahan baku yang dimasak. Sehingga penetrasi

bahan kimia ke dalam kayu lebih baik.

Dikatakan MacDonald dan Franklin (1969), pemasakan berjalan sempurna

apabila perbandingan larutan pemasak tinggi dan penetrasi larutan pemasak

terpenetrasi sempurna ke dalam bahan baku.

Waktu pemasakan, temperatur dan konsentrasi larutan pemasak saling

terkait. Pemasakan pulp dengan temperatur atau konsentrasi larutan pemasak yang

tinggi akan meningkatkan waktu pemasakan (Casey, 1980).

Dalam Proses soda panas terbuka, temperatur pemasakan digunakan 1 0 0 ~ ~

dan waktu pemasakan sekitar dua jam dengan konsentrasi NaOH yang dgunakan

yaitu konsentrasi NaOH 30 g/l, 35 g/l dan 40 g/l (Pasaribu, 1994).

Penggilingan (refining) Pulp

Penghalusan serat terjadi dalam dua tahap, yaitu tahap penghalusan pertama

yang merupakan aksi defiberasi dilakukan setelah pemasakan, tahap penghalusan

ke dua untuk meningkatkan kekuatan pulp dengan menggunakan alat stone refiner.

diselesaikan pada berbagai type mesin penghalus serat yaitu pada mesin giling

Hollander (Haygreen dan Bowyer, 1996).

Penggilingan pulp perlu dilakukan pada setiap pulp yang dihasilkan dalam

proses pulping. Pulp yang tidak digiling akan menggumpal, yang berakibat distribusi

serat tidak merata pada saat dilakukan pembentukan lembaran (Casey, 1952)..

Peristiwa penting dalam penggilingan adalah fibrilisasi yaitu proses terurainya fibril

dari serat. Serat dibentuk dari individu molekul selulosa yang tergabung menjadi

kristal-kristal serta berhubungan satu sama lain yang meyerupai benang-benang

atau fibril (Casey, 1952). Selanjutnya dikatakan, ada dua macam fibrilisasi yaitu

fibrilisasi internal dan eksternal. Fibrilisasi internal adalah keluarnya fibril dari serat,

ha1 ini akan meningkatkan fleksibilitas serat sehingga mudah dikempa dan saling

mengikat antar serat selama pembentukan lembaran. Sedangkan fibrilisasi eksternal

adalah timbulnya fibril-fibril ke permukaan serat, ha1 ini dapat meningkatkan luas

kontak permukaan antar serat.

Giertz (1 989) dalam Maria (1 991) mengatakan bahwa dalam proses

penggilingan terjadi perubahan serat secara induvidual yaitu (1) fibrilation internal

memungkinkan serat mengembang, peningkatan fleksibilitas, serat menjdi lebih baik

dan memungkinkan serat menjadi pipih. (2) fibrilation eksternal menghasilkan

pelepasan dinding primer, fibrilation lapisan terluar serat dan formasi halus (fines) (3)

serat patah menghasilkan serat pendek dan halus. Selanjutnya dikatakan bahwa

operasi penggilingan pada kondisi normal dilakukan pada konsistensi rendah antara

2-

6 persen. Refining juga mempunyai dampak positif terhadap retensi vessel padalem baran kertas

Suchsland dan Woodson (1991) mengatakan, fibrilasi penting untuk

pada ikatan hidrogen, tetapi karena papan serat merupakan lembaran tebal, maka

memerlukan aliran stock yang cepat. Insulation board sangat tergantung pada ikatan

hidrogen dan memerlukan slower pulp.

Sebagian besar kekuatan lembaran dari bahan baku pulp adalah akibat dari

ikatan hidrogen molekul-molekul selulosa yang menyusun serat-serat berdampingan.

untuk memberikan potensi ikatan rnaksimum serat digiling agar pipih dan

menguraikan mikrofibril dari dinding sel. Luas perrnukaan serat (luas yang tersedia

untuk ikatan) bertambah besar oleh tingkat pemipihan dan penguraian sekecil

apapun (Haygreen dan Bowyer, 1996).

Efek dari proses penggilingan adalah tirnbulnya serat-serat halus yang dapat

mengurangi kekuatan produk yang dihasilkan. Pada proses penggilingan diperlukan

adanya pengawasan yang ketat agar proses yang tidak dikehendaki dapat dikurangi,

misalnya pada perlakuan derajat giling pulp, perlu dikontrol agar penguraian dan

pemotongan serat tidak terjadi secara drastis yang dapat mengurangi kekuatan

lembaran (Casey, 1952).

Forester (1987) mengatakan, dalam proses penggilingan selain metode

penggilingan yang perlu diperhatikan, maka faktor-faktor penggilingan juga penting

yaitu waktu penggilingan, temperatur, suhu, konsistensi dan kualitas yang

METODE PENELITIAN

Bahan dan Alat

Bahan baku yang digunakan dalam penelitian ini adalah limbah kayu dari

industri penggergajian yaitu jenis kayu Akasia (Acacia mangium Willd) dan Sengon

(Paraserianthes falcataria L. Nielson) yang berbentuk potongan kayu dan sebetan

kayu, sedangkan limbah kertas yang digunakan adalah kertas koran bekas yang

beredar di pasaran lokal.

Bahan kimia yang digunakan untuk pemasakan adalah NaOH. Perekat yang

digunakan adalah urea formaldehide, dan bahan tambahan A12(S04), berupa tawas,

deterjen dan minyak jarak untuk penghilangan tinta, H2S04 untuk pengontrol pH

serta beberapa bahan.kimia untuk pengujian komponen kimia kayu dan pulp.

Alat yang digunakan adalah ember tahan karat, kompor, termometer 2 0 0 ' ~

beater hollander, stone refiner, deckle box, centrifuge, timbangan, oven, alat

penyaring, alat ukur derajat kehalusan pulp, cold press dan hot press, mikrometer,

alat uji mekanis Amsler, dan mikroskop serta berbagai alat-alat yang digunakan

untuk pengujian sifat-sifat kimia kayu dan pulp.

Pelaksanaan Penelitian

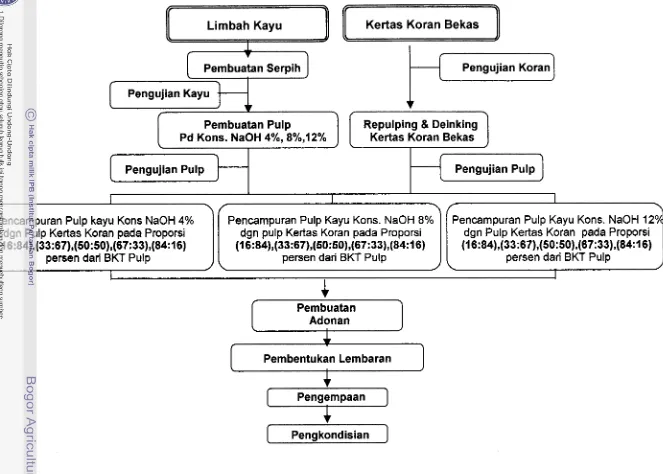

Pembuatan lembaran contoh uji MDF menggunakan proses basah dengan

satu muka licin (SIS

=

smooth on one surface) berukuran 30 cm x 30 cm x1

cmdengan kerapatan papan serat yang dirancang 0,6 g/cm3. Adapun proses

Limbah Kayu

Kertas Koran Bekas

Pembuatan Serpih

\

f

Pembuatan Pulp Repulping & Deinking

Pd Kons. NaOH 4%, 8%,12% Kertas Koran Bekas

'encampuran Pulp kayu Kons NaOH 4%

I

I

Pencampuran Pulp Kayu Kons. NaOH 8% Pencampuran Pulp Kayu Kons. NaOH

12Y

dgn Pulp Kertas Koran pada Proporsi dgn pulp Kertas Koran pada ProporsiI

I

dgn Pulp Kertas Koran pada Proporsi

(1 6:84),(33:67),(50:50),(67:33),(84:16) ( I 6:84),(33:67),(50:50),(67:33),(84:16) ( I 6:84),(33:67),(50:50),(67:33),(84:16)

persen dari BKT Pulp persen dari BKT Pulp persen dari BKT Pulp

1

Adonan

I

Pembentukan Lembaran1

I

*

I

Pengempaan1

I

PennkondisianI

[image:146.774.24.687.36.510.2]Penjelasan Gambar 1 mengenai proses pembuatan papan serat berkerapatan

sedang (MDF), secara proses basah adalah sebagai berikut

:

1. Persiapan Serpih Kayu dan Kertas Koran Bekas

Limbah kayu dari industri penggergajian berupa sebetan kayu Akasia dan Sengon, dibuat serpih dengan ukuran 2,5 cm x 2,5 cm

x

0,2 cm. Serpih yang dibuat,ukurannya seseragam mungkin dan dikering udarakan sampai mencapai kadar air

kesetimbangan.

Dalam penelitian ini digunakan contoh serpih kayu sebanyak 1000 gram

kering oven untuk setiap kali pemasakan, Jumlah ini merupakan hasil pencampuran

dengan komposisi antara kayu akasia dan sengon yaitu masing-masing 50% : 50%.

Kertas koran bekas dipilih jenis koran yang akan direpulping yaitu beberapa

koran lokal yang beredar di Bogor dengan gramatur 45-55 g/m2 Untuk memudahkan

proses repulping, maka dilakukan penyobekan kertas koran dengan ukuran

seseragam mungkin setelah itu dilakukan perendaman 24 jam.

2. Proses Pulping Limbah Kayu dan Repulping Kertas Koran

Proses pemasakan serpih dilakukan dengan cara proses soda panas terbuka.

Perbandingan kayu akasia dan sengon yaitu 50 % : 50 % dari berat serpih kayu

kering oven. Pencampuran dimaksudkan untuk menyeragamkan sifat-sifat yang

berbeda yang dimiliki kedua kayu tersebut.

Pemasakan dilakukan pada suhu 10o°C selama 2 (dua) jam, dimana

penghitungan waktu dimulai pada saat pemasakan berada pada titik didih 1 0 0 ~ ~ .

Konsentrasi bahan kimia yang digunakan terdiri dari NaOH ; 4 %, NaOH ; 8%

dan NaOH ; 12%. dari berat serpih yang dimasak pada kondisi kering oven.

Serpih yang telah masak digiling pada beater hollander sampai 10-12' SR

(787-837 ml CSF). Untuk meningkatkan derajat kehalusan pulp dilewatkan pada alat

stone refiner hingga mencapai derajat kehalusan 14

-

16' SR (737-687 ml CSF)(Pasaribu, 1994)

Repulping kertas koran dilakukan dengan cara penguraian serat dengan

menggunakan beater hollander tanpa tekanan. Untuk menghilangkan tinta (deinking)

pada kertas koran maka dilakukan pemberian bahan pendispersi (deterjen) dan

minyak jarak masing-masing konsentrasi 1 % kemudian dilanjutkan dengan

pembersihan dan penyaringan (Rajagukguk, 1997). Derajat kehalusan pulp kertas

koran yang digunakan sesuai dengan derajat giling pada saat dibentuk menjadi

kertas yaitu berkisar antara 300 ml CSF - 400 ml CSF.

3. Pencampuran Pulp Limbah Kayu dan Pulp Kertas Koran Bekas

Pencampuran pulp dikelompokan kedalam tiga kelompok, yaitu kelompok

(1) pulp yang berasal dari konsentrasi NaOH 4%, (2) konsentrasi NaOH 8%, dan (3) konsentrasi NaOH 12%. Pulp limbah kayu yang berasal dari setiap kelompok

konsentrasi NaOH dicampur dengan pulp dari kertas koran bekas dengan komposisi

campuran masing-masing (16%:84%), (33%:63%), (50%:50%), (63%:33%) dan

(84%:16%) dari berat pulp kering oven untuk setiap lembar papan serat. Sebagai

pembanding, dibuat lembaran papan serat yaitu kontrol limbah kayu 100% dan

kontrol kertas koran 100%. Pencampuran ini dimaksudkan untuk meningkatkan

potensi ikatan serat pulp kertas koran. Dikatakan Howard (1 990) dalam Wistara dan

Young (1999) bahwa cara untuk mendapatkan ikatan serat daur ulang yaitu

Adapun setiap lembar wntoh uji papan serat yang akan dibuat dengan

ukuran 30 cm x 30 cm x 1 cm dengan kerapatan sasaran 0,6 g/cm3 dan spilasi 10 %,

maka dibutuhkan berat pulp kering oven sebanyak 540 gram. Rinciannya sbb :

4. Pembuatan Adonan

Karena pembuatan lembaran papan serat menggunakan proses basah, maka

campuran pulp dari limbah kayu dan kertas koran yang sesuai proporsi, dibuat pada

konsistensi pulp 3% dari berat kering tanur pulp sebesar 540 gram. Setelah itu

dicampur perekat urea forrnaldehide dan hardener AI2(S04),, masing-masing 2 %

dan 0,5 % dari berat kering tanur serat yang digunakan (Koch, 1985). Selain itu,

juga ditambahkan H2SO4 hingga pH adonan bersifat asam yaitu pH

+

5.5. Pembentukan Lembaran

Sebelum dibentuk lembaran basah, maka pulp tersebut dimasukkan ke dalam

deckle box untuk pengurangan kandungan air dari konsistensi pulp 3% menjadi

lembaran yang akan dibentuk menjadi lembaran basah.

6. Pengempaan

Lembaran basah yang akan dibentuk dikempa dingin pada suhu kamar

dengan tekanan 10 kg/cm2 selama lima menit. Lembaran basah tersebut dibuat

dengan ketebalan seragam. Untuk mendapatkan lembaran contoh uji dikempa

panas pada tekanan 30 kg/cm2 selama lima belas menit pada suhu 180°C

(Pasaribu 1994). Kemudian dilanjutkan dengan perlakuan panas pada suhu yang

7. Pengkondisian

Setelah pengempaan maka papan serat yang akan diuji, dikondisikan hingga

mencapai kadar air konstan pada kondisi kering udara dan penyeragaman kadar air

diseluruh permukaan papan serat.

Pengujian Bahan Baku

Pengujian limbah kayu dan kertas koran bekas meliputi sifat fisis berupa

kadar air, morfologi serat dan komponen kimia kayu. Pengujian yang dilakukan

terhadap pulp limbah kayu dan pulp kertas koran yaitu, rendemen pulp, morfologi

serat dan komponen kimia pulp.

Pengujian kadar air kertas koran menggunakan standar Tappi (T 412 om-90)