KETAHANAN PAPAN SERAT BERKERAPATAN SEDANG

KAYU KARET (Hevea brasiliensis Muell. Arg.) TERHADAP

SERANGAN RAYAP TANAH (Coptotermes curvignathus

Holmgren)

NIA WIDYASTUTI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Resistance of Rubberwood Medium Density Fiberboard (Hevea brasiliensis Muell. Arg.) to Subterranean Termite (Coptotermes curvignathus

Holmgren) by

Nia Widyastuti1, Yusuf Sudo Hadi2, Dede Hermawan2

INTRODUCTION: Rubberwood has a bright prospect to substitute natural forest wood, consider to its very large availability and expected to increase. In addition, the fundamental properties of both physical, mechanical and chemical properties of rubberwood relatively similar to natural forest wood. Rubberwood has been used in industry as one of Medium Density Fiberboard (MDF) material. There was many research and development of rubberwood MDF, but the resistance to biological destructive factor (subterranean termite) unknown yet. Based on the durability level, rubberwood includes to a durable timber class V, which is the worst. Therefore, this research was about the resistance test of rubberwood Medium Density Fiberboard (Hevea brasiliensis Muell. Arg.) to subterranean termite (Coptotermes curvignathus Holmgren).

MATERIAL AND METHODS: This study used rubberwood Medium Density Fiberboard at 2.5 mm and 5 mm board thicknesses with 8% and 12% urea formaldehyde resin contents. Tests conducted to subterranean termite (Coptotermes curvignathus Holmgren) using procedures described in Indonesia National Standard (SNI 01.7207-2006) and Japanese Industrial Standard (JIS K 1571-2004). The resistance of rubberwood MDF is known through the observations on the percentage of weight loss, termite mortality, and feeding rate. RESULT AND DISCUSSION: The results showed that use of 8% and 12% urea formaldehyde adhesive have real impact on weight loss value in both standards used. Rubberwood MDF with 12% urea formaldehyde is better because it has a value ranging from weight loss 4.24-6.49% to have classification of subterranean termite attack with durable class II. For rubberwood MDF with 8% urea formaldehyde the weight loss ranged between 8.07-10.68%, and have classification subterranean termite attack with durable class III. Termite mortality was 100% on testing, this suggests that there are no live termites until the end of the test. Feeding rate influenced by board thickness and adhesive levels in rubberwood MDF, 2.5 mm board thickness and 12% urea formaldehyde is better because it have a low feeding rate.

KEY WORDS : resistance, rubberwood, Medium Density Fiberboard, urea formaldehyde, subterranean termite

1

Student of Forest Products Department, Faculty of Forestry, IPB

2

Lecturer of Forest Products Department, Faculty of Forestry, IPB DHH

RINGKASAN

Nia Widyastuti. E24070053. Ketahanan Papan Serat Berkerapatan Sedang Kayu Karet (Hevea brasiliensis Muell. Arg.) terhadap Serangan Rayap Tanah (Coptotermes curvignathus Holmgren). Dibimbing oleh Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr dan Dr. Ir. Dede Hermawan, M.Sc

Kayu karet mempunyai prospek yang cerah untuk mensubstitusi kayu hutan alam mengingat ketersediaannya sangat besar dan diharapkan terus meningkat. Selain itu, sifat-sifat dasar kayu karet baik sifat fisis, mekanis maupun kimia relatif sama dengan kayu hutan alam. Kayu karet telah dimanfaatkan dalam industri salah satunya yaitu industri papan serat berkerapatan sedang (Medium Density Fiberboard, MDF). Penelitian dan pengembangan MDF kayu karet telah banyak dilakukan, namun ketahanannya terhadap faktor perusak biologis (rayap tanah) belum diketahui. Berdasarkan keawetannya kayu karet merupakan kayu kelas awet V yaitu kayu dengan kelas awet sangat buruk. Oleh karena itu, melalui penelitian ini dilakukan pengujian ketahanan MDF kayu karet (Hevea brasiliensis

Muell. Arg.) terhadap serangan faktor perusak biologis rayap tanah (Coptotermes curvignathus Holmgren).

Penelitian ini menggunakan papan serat berkerapatan sedang kayu karet pada tebal 2,5 mm dan 5 mm dengan kadar perekat urea formaldehida 8% dan 12%. Pengujian dilakukan terhadap rayap tanah (Coptotermes curvignathus

Holmgren) menggunakan prosedur yang diuraikan dalam standar Indonesia (SNI 01.7207-2006) dan Jepang (JIS K 1571-2004). Ketahanan papan serat berkerapatan sedang kayu karet diketahui melalui pengamatan pada persentase kehilangan berat, mortalitas rayap, dan kemampuan makan rayap.

Hasil penelitian menunjukkan bahwa penggunaan kadar perekat urea formaldehida 8% dan 12% berpengaruh nyata terhadap nilai kehilangan berat pada kedua standar yang digunakan. MDF kayu karet dengan kadar perekat urea formaldehida 12% lebih baik karena memiliki nilai kehilangan berat berkisar antara 4,24%-6,49% sehingga memiliki klasifikasi tahan terhadap serangan rayap tanah dengan kelas awet II. MDF kayu karet dengan kadar perekat urea formaldehida 8% memiliki nilai kehilangan berat berkisar antara 8,07%-10,68% sehingga memiliki klasifikasi ketahanan sedang terhadap serangan rayap tanah dengan kelas awet III. Mortalitas rayap pada pengujian adalah 100%, hal ini menunjukkan bahwa tidak terdapat rayap yang hidup pada akhir pengujian. Kemampuan makan rayap dipengaruhi oleh ketebalan dan kadar perekat pada MDF kayu karet, ketebalan 2,5 mm dan kadar perekar UF 12% lebih baik karena menghasilkan kemampuan makan rayap rendah.

Kata kunci: Ketahanan, kayu karet, papan serat berkerapatan sedang, perekat urea formaldehida, rayap tanah

KETAHANAN PAPAN SERAT BERKERAPATAN SEDANG

KAYU KARET (Hevea brasiliensis Muell. Arg.) TERHADAP

SERANGAN RAYAP TANAH (Coptotermes curvignathus

Holmgren)

NIA WIDYASTUTI

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Ketahanan Papan Serat Berkerapatan Sedang Kayu Karet (Hevea brasiliensis Muell. Arg.) terhadap Serangan Rayap Tanah (Coptotermes curvignathus Holmgren) adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan manapun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, November 2011

Nia Widyastuti E24070053

LEMBAR PENGESAHAN

Judul Penelitian : Ketahanan Papan Serat Berkerapatan Sedang Kayu Karet (Hevea brasiliensis Muell. Arg.) terhadap Serangan Rayap Tanah (Coptotermes curvignathus Holmgren)

Nama : Nia Widyastuti

NRP : E24070053

Departemen : Hasil Hutan

Fakultas : Kehutanan Institut Pertanian Bogor

Menyetujui Komisi Pembimbing

Ketua Anggota

Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr Dr. Ir. Dede Hermawan, M.Sc NIP. 19521113 197803 1 002 NIP. 19630711 199103 1 002

Mengetahui

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Dr. Ir. I Wayan Darmawan, M.Sc NIP.19660212 199103 1 002 Tanggal:

UCAPAN TERIMA KASIH

Puji syukur penulis panjatkan ke hadirat Allah SWT yang telah melimpahkan rahmat dan anugerah-Nya. Salawat serta salam senantiasa tercurah kepada Nabi Muhammad SAW beserta keluarga, sahabat, dan para pengikutnya. Ucapan terima kasih dan penghargaan penulis sampaikan kepada:

1. Keluarga tercinta Bapak Si‟iswanto, Ibu Sih Setyaning Hastuti, Adek Istirita Yuniastuti dan Ari Hidayanto, Om Hery sekeluarga, Om Wahyu sekeluarga, Om Arif sekeluarga, Om Amin sekeluarga, dan Mbah Putri atas cinta, doa, perhatian, pengertian yang diberikan.

2. Bapak Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr dan Bapak Dr. Ir. Dede Hermawan, M.Sc selaku dosen pembimbing atas keluangan waktu, kesabaran dan keikhlasannya dalam memberikan bimbingan, ilmu, nasehat, dan motivasi kepada penulis.

3. Bapak Ir. Jajang Suryana, M.Sc selaku ketua sidang dan Ibu Dr. Nining Puspaningsih, M.Si selaku dosen penguji.

4. Seluruh staf di Departemen Hasil Hutan dan Laboran di Laboratorium Biomaterial dan Biodeteriorasi Kayu (Ibu Fatimah dan Bapak Anhari) atas segala bantuannya.

5. Kawan-kawan seperjuangan Inggit, Cupi, Esy, Aya, Ana, Vita.

6. Keluarga besar THH 44 atas bantuan, kebersamaan, dan keceriaannya.

7. Kawan-kawan seperjuangan di Himpunan Mahasiswa Islam (HMI) Komisariat Kehutanan atas semangat dan dukungannya.

8. Keluarga besar Forum Komunikasi Mahasiswa Bahurekso Kendal khususnya Fokma‟44 atas pengertian dan dukungannya.

9. Keluarga Komunitas Seni Budaya Masyarakat Roempoet Fakultas Kehutanan atas keceriaan dan kebersamaannya.

10. Keluarga di Kost Putri 26 (Lifta, Tia, Cempaka, Triani, Jenny) serta Nayunda dan Ana atas kasih sayang, bantuan, kebersamaan, dan dukungannya.

11. Semua pihak yang tidak dapat penulis sebutkan satu persatu yang telah membantu kelancaran studi penulis, baik selama kuliah maupun dalam penyelesaian skripsi ini.

KATA PENGANTAR

Puji dan syukur kehadirat Allah Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul Ketahanan Papan Serat Berkerapatan Sedang Kayu Karet (Hevea brasiliensis Muell. Arg.) terhadap Serangan Rayap Tanah (Coptotermes curvignathus

Holmgren). Penelitian ini dilakukan sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Penulis menyadari bahwa hasil penelitian ini masih jauh dari sempurna. Oleh karena itu, saran dan kritik yang bersifat membangun sangat diharapkan demi penyempurnaan karya ini. Akhirnya semoga skripsi ini dapat bermanfaat bagi penulis dan pihak-pihak yang membutuhkan.

Bogor, November 2011

RIWAYAT HIDUP

Penulis bernama lengkap Nia Widyastuti, dilahirkan di Kendal Jawa Tengah pada 5 Februari 1989 sebagai anak pertama dari tiga bersaudara pasangan Bapak Si‟iswanto dan Ibu Sih Setyaning Hastuti. Pada tahun 2007 penulis lulus dari SMA Negeri 1 Kendal dan pada tahun yang sama diterima di IPB melalui jalur Undangan Seleksi Mahasiswa IPB (USMI). Penulis diterima pada Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan Fakultas Kehutanan. Pada tahun 2009 penulis memilih Biokomposit sebagai bidang keahlian. Penulis melaksanakan Praktek Pengenalan Ekosistem Hutan (PPEH) di Pangandaran dan Gunung Sawal Jawa Barat, melaksanakan Praktek Pengelolaan Hutan (PPH) di Hutan Pendidikan Gunung Walat Sukabumi, dan Praktek Kerja Lapang (PKL) di PT. Pindo Deli Pulp and Paper Mills Karawang.

Selama menuntut ilmu di IPB, penulis aktif di beberapa organisasi kemahasiswaan yakni menjadi Bendahara Organisasi Mahasiswa Forum Komunikasi Mahasiswa Kendal (FOKMA Kendal) tahun 2007-2010, Ketua Komunitas Seni Budaya Masyarakat Roempoet (KSBMR) Fakultas Kehutanan tahun 2008-2009, Sekretaris Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) tahun 2009-2010, Ketua Kohati Himpunan Mahasiswa Islam (HMI) Cabang Bogor Komisariat Fakultas Kehutanan tahun 2010-2011 serta berbagai kepanitiaan kegiatan. Penulis menjadi Asisten Praktikum Mata Kuliah Silvikultur tahun 2010 yang di bawahi oleh Departemen Silvikultur Fakultas Kehutanan IPB dan pada tahun yang sama penulis melaksanakan PKM-P yang dibiayai DIKTI dengan judul penelitian “Pemanfaatan Ekstrak Limbah Bungkil Jarak Pagar (Jatropha curcas L.) sebagai Bio-Anti Rayap” dibawah bimbingan Ir. Deded Sarip Nawawi, M.Sc.

Penulis melakukan penelitian sebagai syarat memperoleh gelar Sarjana Kehutanan dengan judul “Ketahanan Papan Serat Berkerapatan Sedang Kayu Karet (Hevea brasiliensis Muell. Arg.) terhadap Serangan Rayap Tanah (Coptotermes curvignathus Holmgren)” dibawah bimbingan Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr dan Dr. Ir. Dede Hermawan, M.Sc.

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv DAFTAR LAMPIRAN ... v BAB I. PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Tujuan Penelitian ... 2 1.3 Manfaat Penelitian ... 2

BAB II. TINJAUAN PUSTAKA 2.1 Papan Serat Berkerapatan Sedang ... 3

2.2 Kayu Karet ... 7

2.3 Urea Formaldehida ... 8

2.4 Rayap ... 10

BAB III. METODOLOGI PENELITIAN 3.1 Waktu dan Tempat ... 15

3.2 Alat dan Bahan ... 15

3.3 Persiapan Contoh Uji ... 15

3.4 Prosedur Pengujian ... 16

3.4.1 Metode SNI 01.7207-2006 ... 16

3.4.2 Metode JIS K 1571-2004 ... 17

3.5 Pernyataan Hasil ... 18

3.6 Analisis Data ... 19

BAB IV. HASIL DAN PEMBAHASAN 4.1 Ketahanan Papan MDF terhadap Rayap Tanah ... 21

4.1.1 Kehilangan Berat ... 21

4.1.1.1 Kehilangan Berat pada Kayu Karet Solid ... 26

4.1.2 Mortalitas Rayap ... 27

4.1.2.1 Mortalitas pada Kayu Karet Solid ... 29

4.1.3 Kemampuan Makan Rayap ... 29

4.1.3.1 Kemampuan Makan Rayap pada Kayu Karet Solid ... 33

BAB V. KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 36

5.2 Saran ... 36

DAFTAR PUSTAKA ... 37

DAFTAR TABEL

No. Halaman

1. Sifat fisis dan mekanis MDF ... 3

2. Komposisi kimia kayu karet ... 8

3. Klasifikasi ketahanan kayu terhadap serangan rayap tanah ... 18

4. Persentase kehilangan berat contoh uji dengan metode SNI 01.7207- 2006 ... 21

5. Persentase kehilangan berat contoh uji dengan metode JIS K 1571- 2004 ... 23

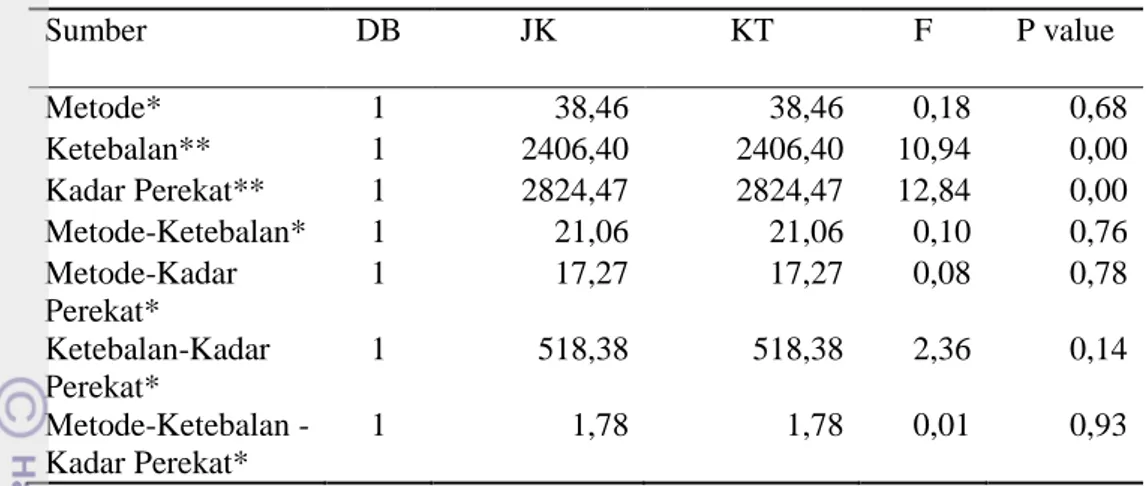

6. Uji statistik terhadap nilai kehilangan berat ... 24

7. Klasifikasi MDF kayu karet ... 25

8. Persentase kehilangan berat kayu karet solid ... 26

9. Mortalitas rayap pada kontrol kayu karet metode JIS K 1571-2004 .. 29

10. Kemampuan makan rayap contoh uji metode SNI 01.7207-2006 ... 30

11. Kemampuan makan rayap contoh uji metode JIS K 1571-2004 ... 31

12. Uji statistik terhadap kemampuan makan rayap ... 33

DAFTAR GAMBAR

No. Halaman

1. Struktur anatomi kayu karet ... 7 2. Reaksi kimia pencampuran urea dan formaldehida ... 9 3. Rantai ikatan jaringan interpolimer pada urea formaldehida ... 9 4. Pengujian keawetan kayu terhadap serangan rayap tanah metode SNI

01.7207-2006 ... 16 5. Pengujian keawetan kayu terhadap serangan rayap tanah metode JIS

K 1571-2004 ... 17 6. Persentase kehilangan berat contoh uji dengan metode SNI 01.

7207-2006 ... 22 7. Persentase kehilangan berat contoh uji dengan metode JIS K

1571-2004 ... 23 8. Perbandingan persentase kehilangan berat contoh uji metode SNI

01.7207-2006 dan JIS K 1571-2004 ... 24 9. Kemampuan makan rayap metode SNI 01.7207-2006 ... 30 10. Kemampuan makan rayap metode JIS K 1571-2004 ... 31 11. Perbandingan kemampuan makan rayap contoh uji metode SNI

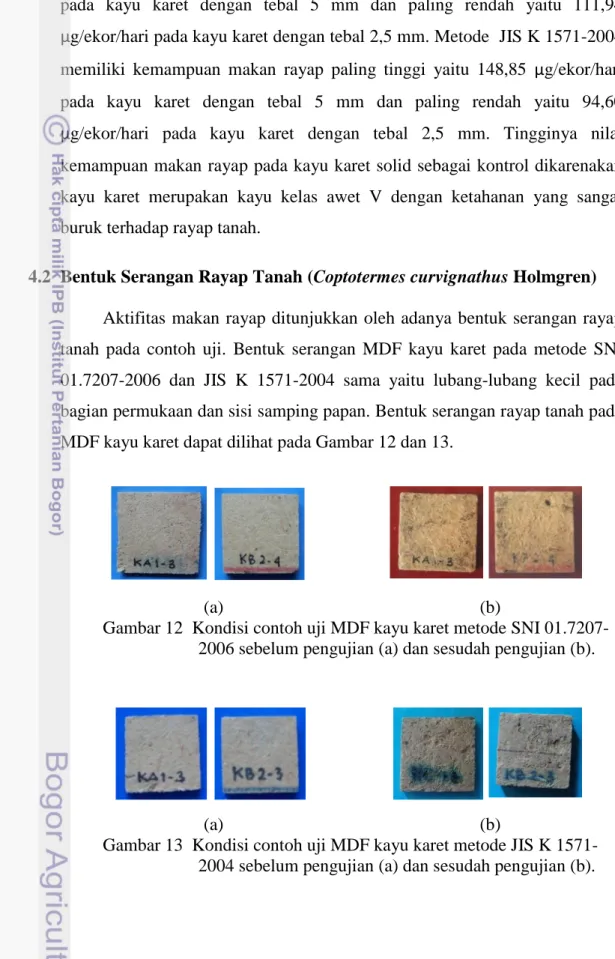

01.7207-2006 dan JIS K 1571-2004 ... 32 12. Kondisi contoh uji metode SNI 01.7207-2006 ... 34 13. Kondisi contoh uji metode JIS K 1571-2004 ... 34

DAFTAR LAMPIRAN

No. Halaman

1. Gambar contoh uji sebelum dan sesudah pengujian ... 39 2. Analisis uji statistik terhadap nilai kehilangan berat ... 41 3. Analisis uji statistik terhadap kemampuan makan rayap ... 42 4. Data kehilangan berat dan mortalitas pengujian JIS K 1571-2004

dan SNI 01.7207-2006 ... 43 5. Data feeding rate JIS K 1571-2004 dan SNI 01.7207-

BAB I

PENDAHULUAN

1.1Latar Belakang

Industri karet saat ini lebih dituntut bukan hanya berorientasi untuk produksi getah karet tetapi juga untuk produksi biji dan kayu karet (Departemen Perindustrian 2007). Industri pengolahan kayu karet di Indonesia skala besar telah berkembang sejak akhir tahun 1980-an, seperti di Sumatera Utara, Jambi, Sumatera Selatan, Lampung, dan Jawa. Menurut

Boerhendhy dan Agustina (2006), kayu karet memiliki sifat dasar, baik sifat

fisis, mekanis maupun kimia yang relatif sama dengan kayu hutan alam. Selain itu, Direktorat Jendral Perkebunan (2009) menyatakan bahwa luas lahan karet Indonesia mencapai 3,4 juta hektar. Indonesia merupakan negara dengan luas lahan karet terbesar di dunia mengungguli areal karet Thailand 2,67 juta hektar dan Malaysia 1,02 juta hektar sehingga kayu karet mempunyai prospek yang cerah sebagai bahan baku industri untuk mensubstitusi kayu hutan alam mengingat ketersediaannya sangat besar dan diharapkan terus meningkat.

Departemen Perindustrian (2007) menambahkan bahwa kayu karet juga merupakan salah satu kayu tropis yang memenuhi persyaratan ekolabeling karena komoditi ini dibudidayakan dengan kegunaan yang cukup luas, yaitu sebagai bahan baku perabotan rumah tangga, kayu lapis,

papan partikel, parquet, MDF (Medium Density Fiberboard) dan lain sebagainya. Menurut Effendi (2001), industri MDF mempunyai prospek pemasaran dalam negeri dan ekspor yang cerah. Hal ini dikarenakan MDF lebih fleksibel dalam penggunaannya dibandingkan kayu lapis dan papan partikel. Industri MDF kayu karet yang telah berkembang di Indonesia, salah satunya yaitu PT. Masari Dwisepakat Fiber di Karawang.

Papan serat berkerapatan sedang (Medium Density Fiberboard, MDF) adalah produk panel kayu yang terbuat dari serat berlignoselulosa dikombinasikan dengan perekat buatan atau perekat lainnya yang mempunyai kerapatan 0,40 g/cm3 sampai 0,80 g/cm3 (Maloney 1993). MDF telah menjadi

salah satu solusi peningkatan efisiensi sumberdaya alam berupa kayu. Selain itu, MDF mempunyai beberapa keunggulan dibandingkan kayu solid diantaranya fleksibel, cacat kayu terdistribusi merata serta homogen.

Penelitian dan pengembangan MDF kayu karet telah banyak dilakukan, namun ketahanannya terhadap faktor perusak biologis (rayap tanah) belum diketahui. Berdasarkan keawetannya kayu karet merupakan kayu kelas awet V yaitu kayu dengan kelas awet sangat buruk. Oleh karena itu, melalui penelitian ini dilakukan pengujian ketahanan MDF kayu karet (Hevea brasiliensis Muell. Arg.) terhadap serangan faktor perusak biologis (rayap tanah). Adapun penelitian yang dilakukan yaitu dengan menggunakan dua standar pengujian keawetan kayu SNI 01.7207-2006 dan JIS K 1571-2004.

1.2Tujuan

Tujuan penelitian ini yaitu untuk mengetahui ketahanan papan serat berkerapatan sedang (MDF) berbahan baku kayu karet (Hevea brasiliensis

Muell. Arg.) terhadap serangan rayap tanah (Coptotermes curvignathus

Holmgren) dengan kombinasi ketebalan dan kadar perekat. 1.3Manfaat Penelitian

1. Penelitian ini diharapkan dapat memberikan informasi dan pengetahuan mengenai keawetan MDF kayu karet (Hevea brasiliensis Muell. Arg.) 2. Dapat digunakan sebagai pertimbangan dalam penentuan ketebalan serta

BAB II

TINJAUAN PUSTAKA

2.1 Papan Serat Berkerapatan Sedang (Medium Density Fiberboard, MDF)

Medium Density Fiberboard (MDF) adalah papan serat yang dibuat melalui proses kering dengan perekat sintetis dan berkerapatan lebih besar dari 0,6 g/cm3 (SNI 01.4449-1998). Menurut Maloney (1993), papan serat berkerapatan sedang (MDF) adalah produk panel kayu yang terbuat dari serat berlignoselulosa dikombinasikan dengan perekat buatan atau perekat lainnya yang mempunyai kerapatan 0,40 sampai 0,80 g/cm3. MDF pertama kali dikembangkan pada tahun 1960 untuk keperluan konstruksi dan mebel, yang kemudian berkembang dengan pesat pada tahun 1980-an. MDF memiliki sifat fisis yang seragam, permukaan halus dan padat sehingga memungkinkan untuk dicetak, dicat, dan diberi bahan pelapis, memiliki sifat penyekrupan yang baik serta memiliki kestabilan dimensi yang relatif tinggi di bawah perubahan kondisi kelembaban lingkungan. Adapun sifat fisis dan mekanis MDF dapat dilihat seperti pada Tabel 1.

Tabel 1 Sifat fisis dan mekanis MDF

Sifat Fisis dan Mekanis MDF ketebalan < 7 mm

Kerapatan (g/cm3) ≥ 0,35 Modulus Patah (N/mm2) ≥ 30 Modulus Elastisitas (N/mm2) ≥ 2500 Pengembangan Tebal (%) ≤ 17 Internal Bond (N/mm2) ≥ 0,5 Kadar Air (%) 5 - 13 Sumber : JIS A 5905: 2003

Sifat papan serat baik sifat fisis maupun mekanis, tidak terlepas dari faktor-faktor yang mempengaruhinya. Faktor-faktor ini digunakan sebagai pertimbangan dalam pembuatan papan serat untuk mendapatkan hasil sesuai kriteria yang diinginkan. Faktor-faktor yang berpengaruh terhadap sifat papan serat yaitu:

1. Bahan Baku a. Berat Jenis

Panshin dan Zeeuw (1952) menyatakan bahwa kayu yang mempunyai berat jenis tinggi, seratnya lebih kaku dan sukar untuk digepengkan. Hal ini disebabkan kayu yang mempunyai berat jenis tinggi umumnya mempunyai dinding sel yang tebal sehingga daya tahan terhadap pengembangan lebih besar. Keadaan tersebut akan mempengaruhi sifat fisis dan mekanis papan serat yang dihasilkan. b. Kandungan Kimia

Zat ekstraktif berupa minyak dan lemak mengurangi daya ikat papan serat, sedangkan resin dan tanin berpengaruh baik terhadap kekuatan papan serat. Zat ekstraktif dapat juga menimbulkan noda pada papan serat yang dihasilkan serta meningkatkan pemakaian perekat dan daya serap air (Maloney 1993).

c. Dimensi Serat

FAO (1958) diacu dalam Yandesman (1998), mengemukakan bahwa serat yang berdinding tebal akan mempertahankan bentuk pipa dan bersifat kaku. Hal ini menyebabkan pengikatan tidak sempurna. Sebaliknya serat yang berdinding tipis akan mudah menjadi pipih, sehingga permukaan pengikatan lebih luas.

2. Bahan Penolong a. Perekat

Pemberian perekat pada pembuatan MDF proses kering harus dilakukan, sedang pada proses basah perekat ditambahkan hanya untuk memperbaiki ikatan antar serat dan ketahanan terhadap cuaca. Perekat yang biasa digunakan dalam pembuatan papan serat adalah urea formaldehida, melamin formaldehida, dan phenol formaldehida. Urea formaldehida lebih disukai karena harganya lebih murah, penanganannya mudah, dan tidak menimbulkan pewarnaan pada produk akhir (Maloney 1993).

b. Bahan Tambahan Khusus (additives)

Pemberian bahan tambahan khusus dimaksudkan untuk memperbaiki sifat-sifat tertentu papan serat. Bahan tambahan yang sering digunakan

pada pembuatan MDF yaitu parafin (wax) sebagai bahan penolak air (water repellant), asam sulfur untuk menurunkan pH adonan (slurry), dan natrium bikarbonat untuk meningkatkan pH adonan ke tingkat yang diinginkan (Koch 1985 diacudalam Yandesman 1998).

Menurut Tsoumis (1991), Medium Density Fiberboard (MDF) biasanya dibuat dengan proses kering, dan resin yang ditambahkan sebanyak 8%-12%. Adapun proses pembuatanya terdiri dari beberapa tahap yaitu:

1. Persiapan Kayu (Preparation of Wood)

Kayu akan mengalami proses debarking yaitu proses pembuangan kulit kayu. Kemudian kayu (atau bahan berlignoselulosa lain) akan diubah menjadi chip dengan disk atau drum-type chippers. Chip akan ditampung di silo kemudian disaring dan disalurkan oleh conveyors

dengan alat magnetik untuk mendeteksi dan memisahkan bahan

metalic.

2. Pembuatan Pulp (Pulping)

Pulping adalah proses pembuatan pulp yaitu suatu cara pemisahan bahan berserat menjadi serat-serat individu setelah komponen lignin yang mengikat serat dan zat ekstraktif lain yang tidak diinginkan dihilangkan atau dilarutkan. Pada dasarnya proses pembuatan pulp untuk papan serat dapat dibagi dalam beberapa proses yaitu proses mekanis (mechanical), termomekanis (thermal mechanical), proses kimia mekanis dan proses peledakan (explotion process).

3. Pengeringan Serat (Fiber Drying)

Serat yang dimaksudkan untuk proses kering akan dikeringkan dahulu. Pengeringan dapat dikelompokkan dalam dua kelompok yaitu drum-type dan tube-type yang secara umum sama untuk peralatan yang digunakan dalam pengeringan partikel untuk particle board.

4. Pencampuran (Blending)

Perekat dan bahan tambahan lain dicampur dengan serat terlebih dahulu sebelum ke tahap pembentukan lembaran. Pada proses kering menggunakan lebih dari 8% resin bergantung pada kerapatan papan dan sifat yang diinginkan.

5. Pembentukan lembaran (Forming)

Pembentukan lembaran juga disebut „felting‟, dapat dilakukan dengan

dua metode yaitu basah dan kering. Keduanya bertujuan untuk mendapatkan keseragaman distribusi dari bahan (sesuai kerapatan dan ketebalan yang diinginkan). Dalam pembentukan basah, serat ditransportasikan pada konsistensi rendah 1%-2% di wire screen. Metode ini diterapkan pada pabrik modern sama seperti pembuatan kertas. Pembentukan kering serat ditransportasikan oleh udara. Ini adalah metode yang relatif baru yang lebih menguntungkan karena tidak membutuhkan air (pertimbangan penting dengan memperhatikan polusi lingkungan). Pengembangan baru pada formasi lembaran adalah orientasi serat. Hasil orientasi serat pada papan, sifat fisis dan mekanisnya mendekati kayu solid.

6. Pengeringan Lembaran (Mat Drying)

Pembentukan basah lembaran dikeringkan pada suhu antara 120o-190oC (250o-370o F), terdapat tiga tipe pengering: tunnel, drum, dan platen. 7. Pengempaan dan Pengaturan Suhu (Pressing and Tempering)

Pengempaan (pemberian tekanan) papan dapat secara basah dan kering. Pengempaan basah atau kering bergantung pada kadar air serat lembaran. Kempa basah digunakan ketika lembaran memiliki konsistensi sekitar 20%-30% serat dalam air. Sedangkan lembaran kering, kadar air seratnya 6%-12%. Pengempaan dengan suhu tinggi diterapkan untuk meningkatkan sifat seperti kekuatan, sifat higroskopis, stabilitas dimensi, dan kekerasan permukaan.

8. Pengkondisian (Conditioning)

Setelah keluar dari kempa panas, papan serat memiliki kadar air yang rendah (1%-2%) dan mudah pecah. Untuk mengatasi hal itu diperlukan pengkondisian. Pengkondisian bertujuan untuk menyeragamkan kadar air papan serat dan melepaskan tegangan sisa yang terdapat pada lembaran karena pengempaan.

2.2 Kayu Karet

Kayu karet dalam bahasa latin disebut Hevea brasiliensis Muell. Arg.,

termasuk Genus Hevea-Famili Euphorbiaceae dan sering juga disebut para atau balam perak serta memiliki berbagai nama internasional seperti hevea, rubbertree (Inggris); hevea (Perancis); hevea, rubberboom (Belanda); hevea, seringueira (Spanyol). Di Indonesia jenis ini banyak ditanam di pulau Sumatera, Jawa dan Kalimantan sebagai tanaman perkebunan besar dan perkebunan rakyat untuk tujuan produksi getah (Boerhendhy & Agustina 2006). Tetapi bila pohon karet telah mencapai umur 25-30 tahun, pohon ini tidak ekonomis lagi untuk disadap sehingga perlu diremajakan. Sifat-sifat kayu karet sebagai berikut (Pandit & Kurniawan 2008).

a. Kayu teras yang masih segar berwarna keputihan dan lama kelamaan berubah menjadi coklat muda, sedangkan kayu gubal berwarna putih, batas kayu gubal dan kayu teras tidak terlihat jelas.

b. Serat lurus, tekstur agak kasar dan rata.

c. Lingkaran tumbuh jelas, kayu awal lebih terang warnanya dari kayu akhir.

d. Pori-pori kayu terlihat jelas dengan mata biasa dalam bentuk soliter atau berkelompok dalam deret radial 2-4 dan tersebar merata seperti pada Gambar 1.

e. Jari-jari halus atau lebar.

Penampang transversal kayu karet (27x) (Sumber: Pandit & Kurniawan 2008)

Gambar 1 Struktur anatomi kayu karet.

Berat jenis kayu ini tergolong menengah yaitu 0,61 (0,55-0,70) dengan kelas awet V (Mandang & Pandit 1997). Variasi berat jenis kayu disebabkan beberapa hal, antara lain perbedaan genetik, tempat tumbuh, dan contoh yang

dianalisis (Budiman 1987 diacu dalam Boerhendhy & Agustina 2006). Dilihat dari sifat fisik dan mekanis, kayu karet tergolong kayu kelas kuat II-III, yang setara dengan kayu ramin, perupuk, akasia, mahoni, pinus, meranti, durian, ketapang, keruing, sungkai, gerunggang, dan nyatoh. Zat ekstraktif kayu karet mengandung senyawa amirin dari golongan triterpena dalam bentuk getah lateks (Fengel & Wegener 1985).

Kandungan selulosa kayu karet yang tinggi memungkinkan penggunaan kayu karet sebagai alternatif bahan baku industri kertas. Komposisi kimia kayu karet dapat dilihat pada Tabel 2. Kelemahan dari kayu ini adalah mudah pecah bila dipaku, mudah bengkok dan pecah bila dikeringkan, serta peka terhadap serangan organisme perusak kayu terutama jamur pewarna (bluestain). Namun, sifat yang menarik dari kayu karet adalah mudah digergaji dengan hasil gergajian yang cukup halus, serta mudah dibubut dengan permukaan yang rata dan halus. Pandit dan Kurniawan (2008) menyatakan bahwa kayu karet umumnya digunakan sebagai bahan baku perabot rumah tangga, panel dinding, bingkai gambar/lukisan, lantai parket, peti kemas, finir, kayu lamina, dan inti papan blok.

Tabel 2 Komposisi kimia kayu karet

Jenis Analisa Kadar (%)

Selulosa total 60,0-68,0

Alpha selulosa 39,0-45,0

Pentosan 19,0-22,0

Lignin 19,0-24,0

Abu 0,65-1,30

Sumber: Boerhendhy dan Agustina 2006

2.3 Perekat Urea Formaldehida

Perekat (adhesive) adalah suatu substansi yang memiliki kemampuan untuk mempersatukan bahan sejenis atau tidak sejenis melalui ikatan permukaannya. Perekat yang siap dipakai bukan merupakan komponen yang tunggal, tetapi merupakan kombinasi dari dua atau lebih

komponen-komponen blinders, solvent, catalysts, hardeners, fillers, extenders, fortifiers, dan preservatives (Ruhendi & Hadi 1997 diacu dalam Widiyanti 2002).

Urea formaldehida merupakan hasil kondensasi dari urea dan formaldehida dengan perbandingan molar 1 : (1,5-2). Pada tahap awalnya terbentuk mono-, di-, tri-, dan tetramethylolurea reaksinya secara singkat seperti pada Gambar 2.

NH2 H N CH2OH

C = O + HCHO C = O

NH2 H N CH2OH

Gambar 2 Reaksi kimia pencampuran urea dan formaldehida.

Urea formaldehida ini larut dalam air dan dalam pengerasannya akan terbentuk pola ikatan jaringan (cross-link). Urea formaldehida akan cepat mengeras dengan naiknya temperatur dan atau menurunnya pH. Apabila pH turun secara drastis maka pot-lifenya sangat pendek dan kekuatan rekat menurun dengan pengaruh waktu. Hal ini dapat ditanggulangi dengan penggunaan garam amonium dari asam kuat, dan yang sering digunakan adalah amonium chlorida (NH4Cl). Dengan adanya dua faktor yang sangat

berperan dalam proses pengerasan urea formaldehida ini, maka perekat ini dapat dikempa panas maupun dikempa dingin, yaitu dengan cara mengatur keasaman perekatnya (Ruhendi & Hadi 1997 diacu dalam Widiyanti 2002). Menurut Maloney (1993), rantai ikatan jaringan interpolimer yaitu reaksi antara grup akhir methylol dengan polimer didekatnya pada urea formaldehida seperti pada Gambar 3.

-NH-CO-N-CH2-NH-CO-NH-

CH2

CH2OH

-NH-CO-N-CH2-N-CO-NH-

Kelebihan urea formaldehida yaitu warnanya putih sehingga tidak memberikan warna gelap pada waktu penggunaannya, dapat dicampur perekat melamin formaldehida agar kualitas perekatnya lebih baik, harganya relatif murah dibandingkan perekat sintetis lainnya serta tahan terhadap pengaruh air dan kelembaban (Ruhendi 1986). Menurut Maloney (1993), perekat urea formaldehida mempunyai karakteristik viscositas (25oC) (Cps) sebesar 30%, resin solid content 40-60%, pH sekitar 7-8, berat jenis (25oC) adalah 1,27-1,29.

Kekurangan urea formaldehida yaitu kurang tahan terhadap pengaruh asam dan basa serta penggunaanya terbatas untuk interior saja. Disamping itu, menurut Tsoumis (1991) urea formaldehida relatif tidak tahan terhadap pembasahan untuk waktu lama dan uap emisi formaldehida yang membahayakan kesehatan. Menurut Air Resources Board (2008), Badan Internasional Penelitian Kanker telah menyimpulkan bahwa formaldehida mempunyai racun yang dapat menyebabkan efek bagi kesehatan baik kanker ataupun non-kanker.

2.4 Rayap

Rayap merupakan serangga pemakan kayu (Xylophagus) dan bahan-bahan yang mengandung selulosa. Rayap dikelompokkan ke dalam tujuh famili yaitu Mastotermitidae, Kalotermitidae, Termopsidae, Hodoteritidae, Rhinotermitidae, Serritermitidae dan Termitidae. Enam famili pertama digolongkan sebagai rayap tingkat rendah dan famili Termitidae sebagai rayap tingkat tinggi. Di dalam usus belakang rayap tingkat rendah terdapat protozoa yang berperan sebagai simbion dalam proses mencerna selulosa. Sedangkan pada rayap tingkat tinggi peranan protozoa digantikan oleh bakteri (Nandika et al. 2003). Menurut Tarumingkeng (2001) pada dasarnya rayap adalah serangga daerah tropika dan subtropika. Namun kini penyebarannya meluas ke daerah beriklim sedang (temperate) dengan batas-batas 500 LU dan 500 LS. Di daerah tropika rayap dapat ditemukan mulai dari pantai sampai ketinggian 3000 meter dari permukaan laut.

Menurut Tambunan dan Nandika (1989), di dalam hidupnya rayap mempunyai 4 sifat yang khas, yaitu:

1. Trophalaksis, yaitu sifat rayap untuk saling menjilat dan melakukan pertukaran makanan melalui anus dan mulut.

2. Cryptobiotic, yaitu sifat menyembunyikan diri, menjauhkan diri dari cahaya dan gangguan. Sifat ini tidak berlaku pada rayap yang bersayap. 3. Cannibalism, yaitu sifat rayap untuk memakan sesamanya yang telah

lemah atau sakit. Sifat ini menonjol dalam kedaan kekurangan makanan.

4. Necrophagy, yaitu sifat rayap yang memakan bangkai sesamanya. Rayap adalah serangga sosial yang hidup dalam suatu komunitas yang disebut koloni dan rayap tidak memiliki kemampuan untuk hidup lebih lama bila tidak berada dalam koloninya (Nandika et al. 2003). Satu koloni terbentuk dari sepasang laron (alates) betina dan jantan yang memperoleh habitat dari bahan yang berselulosa untuk membentuk sarang utama. Bahkan lebih dari itu dengan ukuran dan populasinya yang sangat pesat rayap mampu menjangkau dan merusak beraneka ragam bahan yang menjadi kepentingan manusia seperti karton, kertas, kain dan plastik. Aktifitas jelajah merupakan bagian dari perilaku rayap untuk mencari sumber makanannya. Pada ruang terbuka aktifitas tersebut ditandai oleh pembentukan liang kembara rayap untuk melindungi aktifitasnya dari cahaya langsung.

Dalam setiap koloni rayap umumnya terdapat tiga kasta yang diberi nama menurut fungsinya masing-masing yaitu kasta reproduktif (raja dan ratu), kasta prajurit dan kasta pekerja. Tarumingkeng (2000), menyatakan bahwa setiap koloni rayap terdapat tiga kasta sesuai dengan fungsinya masing-masing yaitu:

1. Kasta reproduktif

Kasta reproduktif terdiri dari reproduktif primer dan sekunder. Kasta reproduktif primer merupakan sepasang imago (raja dan ratu) yang semasa hidupnya bertugas menghasilkan telur. Apabila rayap kasta reproduktif mati, sepasang rayap kasta reproduktif sekunder akan menggantikannya. Pada masa persilangan (swarming), rayap kasta reproduktif akan terbang keluar sarang dalam jumlah besar. Masa persilangan merupakan masa perkawinan sepasang imago bertemu menanggalkan sayapnya kemudian mencari tempat baru yang sesuai untuk perluasan koloni. Menurut Nandika et

al. (2003), ratu rayap dapat mencapai ukuran panjang 5-9 cm atau lebih. Peningkatan ukuran tubuh ini terjadi karena pertumbuhan ovari, usus, dan penambahan lemak tubuh. Pembesaran tubuh ini menyebabkan ratu tidak dapat bergerak aktif dan tampak malas. Pekerjaan ratu semasa hidupnya hanya menghasilkan telur, sedangkan makannya dilayani oleh para pekerja. Seekor ratu dapat hidup 6 sampai 20 tahun, bahkan berpuluh-puluh tahun. Seekor ratu rayap dapat menghasilkan ribuan telur (Tarumingkeng 2001). 2. Kasta prajurit

Rayap dari kasta prajurit mudah dikenali dari bentuk kepalanya yang besar dan mempunyai mandibel yang kuat. Dalam koloni, rayap kasta prajurit bertugas untuk melindungi koloninya dari gangguan yang mungkin timbul selama siklus hidup koloni. Rayap kasta prajurit menyerang musuhnya dengan mandibel yang dapat menusuk, mengiris dan menjepit. Selain menggunakan mandibel untuk menyerang musuh, juga mengeluarkan cairan hasil sekresi kelenjar frontal atau kelenjar saliva melalui mulut.

Rayap tanah kasta prajurit memiliki ciri-ciri sebagai berikut: kepala berwarna kuning, antena, labrum, dan pronotum kuning pucat. Antena terdiri dari 15 segmen, segmen kedua dan keempat sama panjangnya. Mandibel berbentuk seperti arit dan melengkung di ujungnya, batas antar sebelah dalam dari mandibel sama sekali rata. Panjang kepala dengan mandibel 2,46-2,66 mm, panjang kepala tanpa mandibel 1,56-1,68 mm. Lebar kepala 1,40-1,44 mm dengan lebar pronotum 1,00-1,03 mm dan panjangnya 0,56 mm. Panjang badan 5,5-6,0 mm. Bagian abdomen ditutupi dengan rambut yang menyerupai duri. Abdomen berwarna putih kekuning-kuningan (Nandika et al. 2003). 3. Kasta pekerja

Rayap kasta pekerja merupakan anggota koloni yang sangat penting dalam koloni rayap. Setiap populasi dalam koloni rayap tidak kurang dari 80% populasi merupakan kelompok kasta pekerja. Kasta ini umumnya berwarna pucat dengan kutikula hanya sedikit mengalami penebalan sehingga tampak menyerupai nimfa. Kasta pekerja antara lain bertugas memberi makan kepada seluruh anggota koloni, merawat telur serta membuat dan memelihara sarang. Nandika et al. (2003) menyatakan bahwa kasta pekerja pula yang memperbaiki sarang bila terjadi kerusakan. Rayap inilah yang sering

menghancurkan tanaman, kayu, mebel, dan bahan berselulosa lainnya. Bahkan kadang-kadang mereka memakan rayap lain yang lemah sehingga hanya individu-individu yang kuat saja yang dipertahankan. Semua ini merupakan mekanisme pengaturan keseimbangan kehidupan di dalam koloni rayap.

Pembentukan kasta pekerja, prajurit, ratu atau raja dari nimfa muda dikendalikan secara alami oleh bahan kimia yang disebut feromon. Feromon adalah hormon yang dikeluarkan dari kelenjar endokrin, menyebar keluar tubuh dan mempengaruhi individu lain yang sejenis (Tarumingkeng 2001). Menurut Tarumingkeng (2000), kemampuan mendeteksi makanan dimungkinkan karena rayap dapat menerima setiap bau yang esensial bagi kehidupannya melalui lubang-lubang tertentu yang terdapat pada rambut-rambut yang tumbuh diantenanya. Bau yang dapat dideteksi rayap berhubungan dengan sifat kimiawi feromon itu sendiri.

Rayap tanah merupakan rayap perusak kayu yang paling ganas di Indonesia. Hal tersebut dikaitkan dengan aktifitas makan rayap yang memiliki daya cerna selulosa yang cukup tinggi diimbangi dengan tingginya populasi flagelata di usus dengan rata-rata 4.682 ekor flagelata per rayap. Jarak jelajah yang dapat ditempuh oleh rayap tanah dalam mencari makanannya sampai 480 meter (Nandika 1995 diacu dalam Suryono 2009).

Terdapat dua famili rayap tanah di Indonesia, yaitu Rhinotermitidae dan

Termtidae. Rayap tanah mudah menyerang kayu sehat atau kayu busuk yang ada di dalam atau di atas tanah lembab, juga dapat membentuk saluran-saluran yang terlindung pada pondasi-pondasi atau penghalang-penghalang lain yang tidak dapat ditembus serta dapat mendirikan sarang berbentuk seperti menara langsung dari tanah. Saluran-saluran dan menara-menara yang terbuat dari tanah yang halus dan kayu akan dicerna sebagian, kemudian direkatkan bersama dengan ekskresi serangga, memungkinkan rayap tersebut menciptakan kondisi kelembaban dalam kayu yang cocok, jika tidak kayu akan kering sehingga tahan terhadap serangan dari jenis rayap ini (Hunt & Garratt 1986).

Adapun klasifikasi jenis rayap tanah adalah sebagai berikut: Kelas : Insekta

Ordo : Blatodea

Famili : Rhinotermitidae Subfamili : Coptotermitinae Genus : Coptotermes

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilaksanakan mulai dari Oktober 2010 sampai dengan April 2011 bertempat di Laboratorium Biodeteriorasi dan Biomaterial Pusat Penelitian Sumberdaya Hayati dan Bioteknologi LPPM IPB.

3.2 Alat dan Bahan

Alat yang digunakan dalam penelitian ini adalah botol kaca/ jampot dengan diameter 5 cm dan tinggi 14 cm, paralon dengan diameter 8 cm dan tinggi 6 cm, wadah besar, alat penyaring pasir, gelas ukur, timbangan elektrik, oven, desikator, laminar flow, alat tulis, dan kamera.

Bahan yang digunakan adalah papan serat berkerapatan sedang/ MDF kayu karet (Hevea brasiliensis Muell. Arg.) tebal 2,5 mm dan 5 mm dengan kadar perekat masing-masing 8% dan 12%, MDF kayu karet (Hevea brasiliensis Muell. Arg.) dari pabrik dengan tebal 2,5 mm dan kadar perekat 10% sebagai pembanding, kayu karet solid (Hevea brasiliensis Muell. Arg.) sebagai kontrol, rayap tanah (Coptotermes curvignathus Holmgren) yang aktif dan sehat, pasir, aluminium foil, air mineral, jaring, alkohol, kapas, dan

dental cement.

3.3 Persiapan Contoh Uji

Standar ukuran contoh uji untuk metode SNI 01.7207-2006 yaitu 2,5 cm x 2,5 cm, sedangkan untuk metode JIS K 1571-2004 yaitu 2 cm x 2 cm. Pemiilihan contoh uji dilakukan secara acak. Contoh uji MDF kayu karet pada tebal 2,5 mm dan 5 mm dengan kadar perekat masing-masing 8% dan 12% dilakukan ulangan pengujian sebanyak 3 kali, sehingga terdapat 12 sampel MDF. Contoh uji MDF kayu karet dari pabrik dengan tebal 2,5 mm dan kadar perekat 10% dilakukan ulangan sebanyak 3 kali, sehingga terdapat 3 sampel MDF. Contoh uji kontrol kayu karet pada tebal 2,5 mm dan 5 mm dilakukan ulangan pengujian sebanyak 3 kali, sehingga terdapat 6 sampel

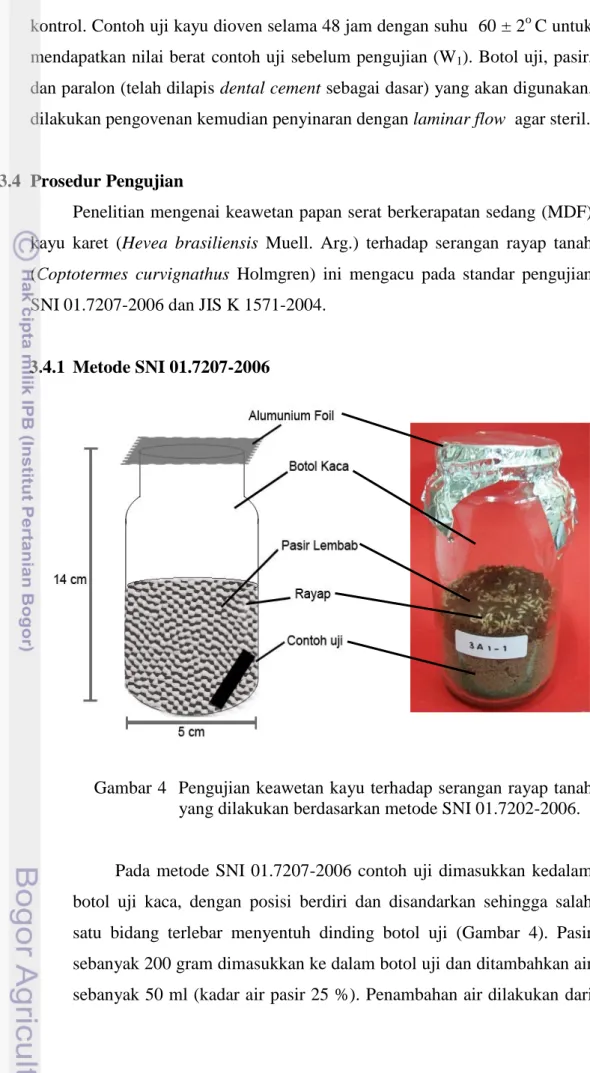

kontrol. Contoh uji kayu dioven selama 48 jam dengan suhu 60 ± 2o C untuk mendapatkan nilai berat contoh uji sebelum pengujian (W1). Botol uji, pasir,

dan paralon (telah dilapis dental cement sebagai dasar) yang akan digunakan, dilakukan pengovenan kemudian penyinaran dengan laminar flow agar steril. 3.4 Prosedur Pengujian

Penelitian mengenai keawetan papan serat berkerapatan sedang (MDF) kayu karet (Hevea brasiliensis Muell. Arg.) terhadap serangan rayap tanah (Coptotermes curvignathus Holmgren) ini mengacu pada standar pengujian SNI 01.7207-2006 dan JIS K 1571-2004.

3.4.1 Metode SNI 01.7207-2006

Gambar 4 Pengujian keawetan kayu terhadap serangan rayap tanah yang dilakukan berdasarkan metode SNI 01.7202-2006. Pada metode SNI 01.7207-2006 contoh uji dimasukkan kedalam botol uji kaca, dengan posisi berdiri dan disandarkan sehingga salah satu bidang terlebar menyentuh dinding botol uji (Gambar 4). Pasir sebanyak 200 gram dimasukkan ke dalam botol uji dan ditambahkan air sebanyak 50 ml (kadar air pasir 25 %). Penambahan air dilakukan dari

sisi bersebelahan dengan kayu. Rayap tanah sebanyak 200 ekor dari kasta pekerja dimasukkan ke dalam botol, kemudian botol uji ditutup dengan aluminium foil dan diberi lubang kecil-kecil agar udara dapat masuk. Botol uji diletakkan di wadah besar kemudian disimpan pada tempat gelap selama 4 minggu.

Setiap minggu aktivitas rayap dalam botol uji diamati, dibersihkan dan masing-masing botol uji ditimbang. Penimbangan dilakukan untuk mengetahui penurunan kadar air pasir dalam botol. Jika kadar air pasir turun kurang lebih 2%, maka ke dalam botol uji ditambahkan air secukupnya sehingga kadar airnya kembali seperti semula (25%). Setelah 4 minggu botol uji dibongkar, dilakukan penghitungan rayap yang masih hidup. Sedangkan contoh uji dicuci kemudian dioven selama 48 jam dengan suhu 60 ± 2o C, dan ditimbang untuk mendapatkan nilai berat contoh uji setelah pengujian (W2).

3.4.2 Metode JIS K 1571-2004

Gambar 5 Pengujian keawetan kayu terhadap serangan rayap tanah berdasarkan metode JIS K 1571-2004.

Metode JIS K 1571-2004 contoh uji kayu dimasukkan ke dalam paralon yang telah diberi dasar dental cement dengan posisi bidang radial kayu menyentuh jaring tipis (Gambar 5). Kemudian dimasukkan 150 ekor rayap tanah dari kasta pekerja dan 15 ekor rayap prajurit. Setelah itu, paralon ditutup dengan aluminium foil dan diberi lubang kecil-kecil, kemudian ditempatkan dalam wadah yang telah diberi alas

rayap paralon

kapas basah. Paralon diletakkan di atas kapas basah, kemudian ditaruh di tempat gelap selama 3 minggu.

Selama pengujian kelembaban tetap dijaga dengan menambahkan air pada kapas dan rayap yang mati harus segera dikeluarkan dari paralon. Setelah 3 minggu paralon dibongkar dan dilakukan penghitungan jumlah rayap yang masih hidup untuk mengetahui nilai mortalitas rayap uji. Sedangkan contoh uji kayu dicuci dan dioven selama 48 jam dengan suhu 60 ± 2o C, kemudian ditimbang untuk mendapatkan nilai berat contoh uji setelah pengujian (W2).

3.5 Pernyataan Hasil

Hasil dinyatakan berdasarkan penurunan berat dan dihitung dengan menggunakan persamaan:

WL = W1− W2

W1 x 100%

Keterangan :

WL = Kehilangan berat (Weight Loss) contoh uji kayu (%) W1 = Berat kering oven kayu sebelum diumpankan (gram)

W2 = Berat kering oven kayu setelah diumpankan (gram)

Selanjutnya tingkat ketahanan contoh uji berdasarkan indikator kehilangan berat dihitung dari nilai rata-rata keseluruhan contoh uji dengan menggunakan klasifikasi yang dibuat oleh Badan Standardisasi Nasional Indonesia. Klasifikasi tersebut dapat dilihat pada Tabel 3 berikut ini.

Tabel 3 Klasifikasi ketahanan kayu terhadap serangan rayap tanah

Kelas Ketahanan Kehilangan Berat (%)

I Sangat Tahan < 3,52 II Tahan 3,52 - 7,5 III Sedang 7,5 - 10,96 IV Buruk 10,96 - 18,94 V Sangat Buruk 18,94 - 31,89 Sumber : SNI 01. 7202-2006

Pada metode JIS K 1571-2004 dilakukan perhitungan mortalitas rayap. Mortalitas rayap yang diamati dalam standar ini hanya mortalitas dari rayap kasta pekerja. Mortalitas rayap dihitung dengan menggunakan rumus:

MR = D

150 X 100%

Keterangan :

MR = Mortalitas rayap (%)

D = Jumlah rayap yang mati (ekor)

150 = Jumlah rayap pekerja pada awal pengujian (ekor)

Pada penelitian ini dilakukan pengukuran kemampuan makan rayap (feeding rate) untuk membantu membandingkan hasil pengujian pada ketebalan dan kadar perekat yang berbeda. Kemampuan makan rayap (feeding rate) dihitung menggunakan rumus:

FR =

Ro +RaΔW

2

/T

Keterangan :

FR = Feeding Rate (µg/ekor/hari)

ΔW = Kehilangan berat contoh uji (µg) Ro = Jumlah rayap awal pengujian (ekor) Ra = Jumlah rayap akhir pengujian (ekor) T = Lama waktu pengujian (hari)

3.6 Analisis Data

Pengolahan data pada penelitian ini dilakukan dengan Microsoft Excel 2007 dan SPSS 15.0 for Windows Evaluation Version. Model rancangan percobaan yang digunakan adalah RAL (Rancangan Acak Lengkap) Faktorial dengan tiga faktor yaitu metode standar pengujian (SNI dan JIS), ketebalan MDF kayu karet (2,5 mm dan 5 mm), kadar perekat (8% dan 12%)

masing-masing menggunakan tiga kali ulangan. Respon yang diamati pada penelitian adalah kehilangan berat kayu. Model rancangan percobaan statistik yang digunakan dalam penelitian adalah sebagai berikut:

Yijkl = µ + αi + βj + γk + (αβ)ij + (αγ)ik + (βγ)jk + (αβγ)ijk + εijkl i = 1,2 ; j = 1,2 ; k = 1,2 dan l = 1,2,3

Dimana :

Yijkl = Nilai pengamatan pada faktor A taraf ke-i faktor B taraf ke-j faktor C taraf ke-k dan ulangan ke-l.

µ = Rataan umum.

αi = Pengaruh utama A (metode standar pengujian SNI dan JIS). βj = Pengaruh utama B (ketebalan MDF 2,5 mm dan 5 mm). γk = Pengaruh utama C (kadar perekat 8% dan 12%)

(αβ)ij = Komponen interaksi dari faktor A dan faktor B. (αγ)ik = Komponen interaksi dari faktor A dan faktor C. (βγ)jk = Komponen interaksi dari faktor B dan faktor C. (αβγ)ijk = Komponen interaksi antara faktor A, B, dan C. εijkl = Pengaruh acak yang menyebar normal (0,σε2).

Pengujian statistik dilakukan pada selang kepercayaan 95% yaitu kriteria alpha 0,05. Perlakuan dinyatakan berpengaruh nyata apabila P value menghasilkan nilai lebih kecil dari alpha. Sedangkan perlakuan dinyatakan tidak berpengaruh nyata apabila P value menghasilkan nilai lebih besar dari alpha.

BAB IV

HASIL DAN PEMBAHASAN

Papan serat berkerapatan sedang (Medium Density Fiberboard, MDF) yang digunakan dalam pengujian, dibuat melalui proses kering dengan perekat urea formaldehida dan kerapatan target 0,7 g/cm3. Pengujian dilakukan dengan uji laboratoris menggunakan dua metode yaitu SNI 01.7207-2006 dan JIS K 1571-2004. Pengujian ini dilakukan untuk mengetahui ketahanan papan serat berkerapatan sedang kayu karet terhadap serangan rayap tanah.

4.1 Ketahanan Papan Serat Berkerapatan Sedang Kayu Karet terhadap Serangan Rayap Tanah (Coptotermes curvignathus Holmgren)

Hasil pengujian persentase kehilangan berat, mortalitas rayap, dan kemampuan makan rayap digunakan untuk mengetahui ketahanan papan serat berkerapatan sedang berdasarkan pengaruh ketebalan dan kadar perekat pada metode SNI 01.7207-2006 dan JIS K 1571-2004.

4.1.1 Kehilangan Berat

Kehilangan berat (Weight Loss, WL) merupakan salah satu respon yang diamati karena berkurangnya berat contoh uji akibat aktifitas makan rayap tanah (Coptotermes curvignathus Holmgren). Berdasarkan pengujian yang telah dilakukan menggunakan metode SNI 01.7207-2006, diperoleh nilai persen kehilangan berat MDF seperti pada Tabel 4.

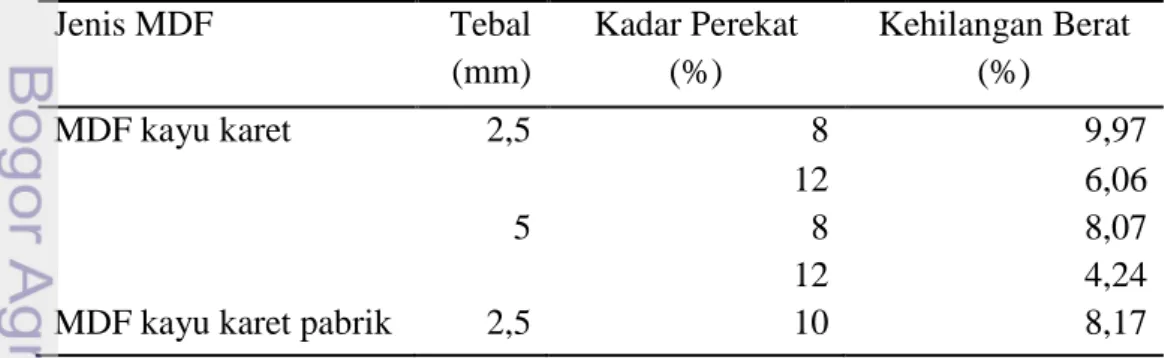

Tabel 4 Persentase kehilangan berat contoh uji dengan metode SNI 01.7207-2006 Jenis MDF Tebal (mm) Kadar Perekat (%) Kehilangan Berat (%) MDF kayu karet 2,5 8 9,97 12 6,06 5 8 8,07 12 4,24

Nilai persen kehilangan berat contoh uji menggunakan metode SNI 01.7207-2006 menghasilkan nilai antara 4,24%-9,97%. Persen kehilangan berat MDF kayu karet dengan kadar perekat UF 8% jauh lebih besar dibanding contoh uji dengan kadar perekat UF 12%. Histogram dapat dilihat pada Gambar 6.

Gambar 6 Persentase kehilangan berat contoh uji dengan metode SNI 01.7207-2006.

Nilai persen kehilangan berat paling besar yaitu 9,97% terdapat pada MDF kayu karet dengan tebal 2,5 mm berkadar perekat UF 8%. Sedangkan nilai persen kehilangan berat paling kecil yaitu 4,24% terdapat pada MDF kayu karet dengan tebal 5 mm berkadar perekat UF 12%. Pada MDF kayu karet dari pabrik dengan tebal 2,5 mm dan kadar perekat UF 10% memiliki nilai kehilangan berat sebesar 8,17%, nilai ini tidak jauh berbeda dengan MDF kayu karet berkadar perekat UF 8%.

Pengujian menggunakan metode JIS K 1571-2004 menghasilkan nilai persen kehilangan berat MDF seperti pada Tabel 5. Nilai persen kehilangan berat berada antara 4,29%-10,68%. Kadar perekat UF 8% mempunyai nilai persen kehilangan berat yang lebih besar dibandingkan kadar perekat UF 12%. Nilai persen kehilangan berat terkecil yaitu 4,29% pada MDF kayu karet dengan tebal 5 mm berkadar perekat UF 12% dan terbesar yaitu 10,68% pada MDF kayu karet dengan tebal 2,5 mm berkadar perekat UF 8%.

0 2 4 6 8 10 12 Karet Tebal 2,5 mm UF 8% Karet Tebal 2,5 mm UF 12% Karet Tebal 5 mm UF 8% Karet Tebal 5 mm UF 12% Karet (Pabrik) Tebal 2,5 mm UF 10 % K eh il an gan B er at ( % ) Jenis MDF

Tabel 5 Persentase kehilangan berat contoh uji dengan metode JIS K 1571-2004 Jenis MDF Tebal (mm) Kadar Perekat (%) Kehilangan Berat (%) MDF kayu karet 2,5 8 10,68 12 6,49 5 8 8,49 12 4,29

MDF kayu karet pabrik 2,5 10 8,93

Pada MDF pabrik, nilai kehilangan berat sebesar 8,93% tidak jauh berbeda dengan MDF kayu karet berkadar perekat UF 8%. Semakin kecil nilai kehilangan berat maka akan semakin baik karena menunjukkan bahwa papan serat berkerapatan sedang/ MDF lebih tahan terhadap serangan rayap tanah pada pengujian. Fluktuasi nilai persen kehilangan berat, lebih jelas dapat dilihat pada histogram Gambar 7.

Gambar 7 Persentase kehilangan berat contoh uji dengan metode JIS K 1571-2004.

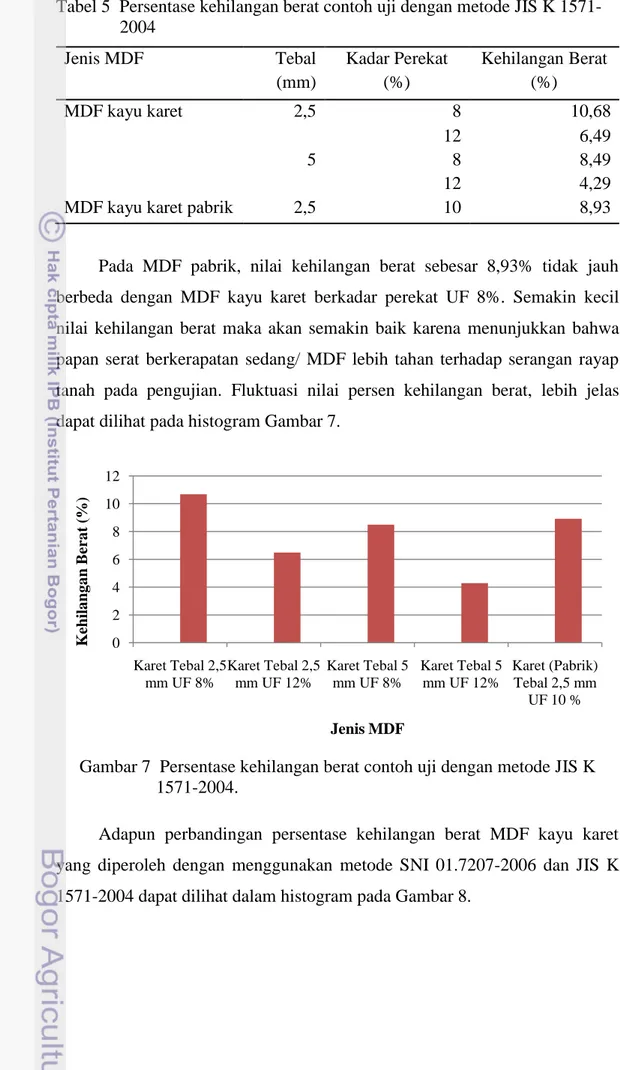

Adapun perbandingan persentase kehilangan berat MDF kayu karet yang diperoleh dengan menggunakan metode SNI 01.7207-2006 dan JIS K 1571-2004 dapat dilihat dalam histogram pada Gambar 8.

0 2 4 6 8 10 12 Karet Tebal 2,5 mm UF 8% Karet Tebal 2,5 mm UF 12% Karet Tebal 5 mm UF 8% Karet Tebal 5 mm UF 12% Karet (Pabrik) Tebal 2,5 mm UF 10 % K ehi langan B erat ( %) Jenis MDF

Gambar 8 Perbandingan persentase kehilangan berat contoh uji metode JIS K 1571-2004 dan SNI 01.7207-2006.

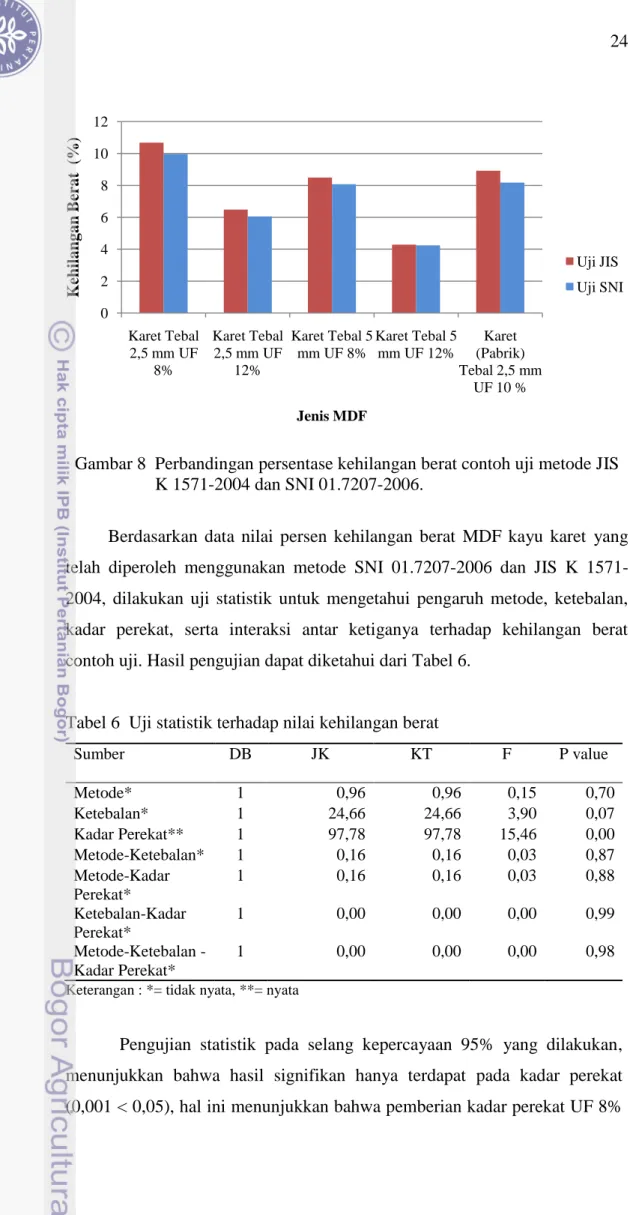

Berdasarkan data nilai persen kehilangan berat MDF kayu karet yang telah diperoleh menggunakan metode SNI 01.7207-2006 dan JIS K 1571-2004, dilakukan uji statistik untuk mengetahui pengaruh metode, ketebalan, kadar perekat, serta interaksi antar ketiganya terhadap kehilangan berat contoh uji. Hasil pengujian dapat diketahui dari Tabel 6.

Tabel 6 Uji statistik terhadap nilai kehilangan berat

Sumber DB JK KT F P value Metode* 1 0,96 0,96 0,15 0,70 Ketebalan* 1 24,66 24,66 3,90 0,07 Kadar Perekat** 1 97,78 97,78 15,46 0,00 Metode-Ketebalan* 1 0,16 0,16 0,03 0,87 Metode-Kadar Perekat* 1 0,16 0,16 0,03 0,88 Ketebalan-Kadar Perekat* 1 0,00 0,00 0,00 0,99 Metode-Ketebalan - Kadar Perekat* 1 0,00 0,00 0,00 0,98

Keterangan : *= tidak nyata, **= nyata

Pengujian statistik pada selang kepercayaan 95% yang dilakukan, menunjukkan bahwa hasil signifikan hanya terdapat pada kadar perekat (0,001 < 0,05), hal ini menunjukkan bahwa pemberian kadar perekat UF 8%

0 2 4 6 8 10 12 Karet Tebal 2,5 mm UF 8% Karet Tebal 2,5 mm UF 12% Karet Tebal 5 mm UF 8% Karet Tebal 5 mm UF 12% Karet (Pabrik) Tebal 2,5 mm UF 10 % K ehi langan B er at ( % ) Jenis MDF Uji JIS Uji SNI

dan UF 12% memberikan pengaruh yang berbeda nyata terhadap kehilangan berat MDF kayu karet. Persen kehilangan berat MDF kayu karet dengan kadar perekat UF 8% lebih besar dibandingkan dengan MDF kayu karet dengan kadar perekat 12%. Kadar perekat UF 12% dinyatakan lebih baik karena menghasilkan nilai kehilangan berat lebih kecil. Dari hasil yang diperoleh, dapat disimpulkan bahwa kehilangan berat karena aktivitas makan rayap dipengaruhi oleh kadar perekat yang digunakan dalam pembuatan MDF serta pengaruh emisi formaldehida dari perekat. Semakin tinggi kadar perekat maka akan semakin tahan terhadap serangan rayap tanah. Menurut Tsoumis (1991), Medium Density Fiberboard (MDF) biasanya dibuat dengan proses kering, dan resin yang ditambahkan sebanyak 8%-12%. Urea formaldehida relatif tidak tahan terhadap pembasahan untuk waktu lama dan uap emisi formaldehida yang membahayakan kesehatan.

Nilai persen kehilangan berat dijadikan sebagai faktor untuk mengklasifikasikan kelas awet suatu kayu menurut standar pengujian SNI 01.7207-2006. Hasil pengujian MDF kayu karet berdasarkan persen kehilangan beratnya dapat diklasifikasikan ke dalam kelas awet seperti pada Tabel 7.

Tabel 7 Klasifikasi MDF kayu karet

Klasifikasi Kehilangan Berat MDF Kayu Karet (%) MDF Karet

(Pabrik) Tebal 2,5 mm UF 10% MDF Tebal 2,5 mm MDF Tebal 5 mm UF 8% UF 12% UF 8% UF 12% SNI 01.7207-2006 9,97 6,06 8,07 4,24 8,17

Ketahanan Sedang Tahan Sedang Tahan Sedang

Kelas Awet III II III II III

MDF kayu karet dengan kadar perekat UF 8% pada ketebalan 2,5 mm dan 5 mm memiliki klasifikasi ketahanan sedang terhadap rayap tanah (Coptotermes curvignathus Holmgren) dengan kelas awet III. Sedangkan pada MDF berkadar perekat UF 12% pada ketebalan 2,5 mm dan 5 mm memiliki klasifikasi tahan terhadap rayap tanah (Coptotermes curvignathus

2,5 mm dan kadar perekat UF 10% juga memiliki klasifikasi ketahanan sedang terhadap rayap tanah (Coptotermes curvignathus Holmgren) dengan kelas awet III. Peningkatan ketahanan dan kelas awet kayu karet karena pengaruh dari perekat urea formaldehida yang digunakan pada pembentukan MDF.

4.1.1.1 Kehilangan Berat pada Kayu Karet Solid

Pada penelitian ini dilakukan pengujian ketahanan terhadap kayu karet solid yang digunakan sebagai kontrol. Pengujian dilakukan dengan dua metode yaitu SNI 01.7207-2006 dan JIS K 1571-2004. Nilai persen kehilangan berat kontrol kayu karet dapat dilihat seperti pada Tabel 8. Nilai persen kehilangan berat kayu karet tebal 2,5 mm lebih besar dibanding kayu karet tebal 5 mm.

Tabel 8 Persentase kehilangan berat kayu karet solid

Metode Tebal (mm) Kehilangan Berat (%)

SNI 01.7207-2006 2,5 30,91

5 26,44

JIS K 1571-2004 2,5 22,00

5 20,33

Metode SNI 01.7207-2006 menghasilkan nilai persen kehilangan berat yang lebih besar dibanding JIS K 1571-2004. Pada metode SNI 01.7207-2006 nilai persen kehilangan berat kayu karet paling kecil yaitu 22% dan paling besar 30,91%. Sedangkan pada metode JIS K 1571-2004 nilai persen kehilangan berat kayu karet paling kecil yaitu 20,33% dan paling besar 26,44%. Baik metode SNI 01.7207-2006 maupun JIS K 1571-2004 menunjukan nilai persen kehilangan berat berada pada kisaran 18,94%-31,89% sehingga termasuk dalam klasifikasi ketahanan sangat buruk terhadap rayap tanah (Coptotermes curvignathus Holmgren) dengan kelas awet V. Menurut Fengel dan Wegener (1985), zat ekstraktif kayu karet mengandung senyawa amirin dari golongan triterpena dalam bentuk getah lateks. Hal ini yang menyebabkan kayu karet lebih disukai rayap tanah (Coptotermes curvignathus Holmgren). Sesuai dengan hasil penelitian Arinana et al. (2011)

bahwa nilai kehilangan berat kayu karet metode SNI berbeda dengan JIS. Nilai kehilangan berat metode SNI lebih besar dibandingkan nilai kehilangan berat metode JIS. Hal tersebut dikarenakan jumlah rayap pekerja yang digunakan dan lama waktu penyimpanan berbeda antara kedua metode tersebut.

Hasil pengujian berdasarkan persen kehilangan berat pada MDF kayu karet berbeda dengan hasil pengujian pada kontrol kayu karet. Pada kontrol kayu karet metode SNI 01.7207-2006 dan JIS K 1571-2004 berbeda, sedangkan pada MDF kayu karet baik metode SNI 01.7207-2006 maupun JIS K 1571-2004 menghasilkan nilai yang tidak berbeda nyata. Hal ini diduga karena contoh uji yang digunakan. Rayap tanah (Coptotermes curvignathus Holmgren) tidak menyukai MDF kayu karet yang menggunakan bahan baku pulp serta adanya pengaruh dari perekat urea formaldehida. Berdasarkan penelitian Arinana et al. (2010) yang melakukan pengujian untuk mengetahui tingkat kesukaan makan rayap, memberikan informasi bahwa pulp tidak disukai rayap karena menghasilkan nilai kehilangan berat paling kecil dibanding serbuk dan serpihan kayu pinus. Hal ini disebabkan proses pembuatan pulp dengan menggunakan bahan kimia dan bahan baku pulp yang digunakan bukan dari kayu pinus yang mengakibatkan rayap tanah (Coptotermes curvignathus Holmgren) cenderung lebih memilih serbuk dan serpihan kayu pinus.

4.1.2 Mortalitas Rayap

Pengujian yang dilakukan pada MDF kayu karet baik menggunakan metode SNI 01.7207-2006 maupun JIS K 1571-2004 menghasilkan nilai mortalitas rayap tanah (Coptotermes curvignathus Holmgren) sebesar 100%. Hal ini menunjukkan bahwa pada saat pembongkaran terakhir pada media pengujian sudah tidak terdapat rayap yang hidup. Ria (2009) menyatakan bahwa tingginya nilai mortalitas diakibatkan oleh penguapan gas dari emisi formaldehida yang ada dalam botol pengujian sehingga dimungkinkan emisi tersebut mengakibatkan kematian pada rayap tanah (Coptotermes curvignathus Holmgren).

pengujian diduga karena pengaruh emisi formaldehida yang mampu sebagai insektisida untuk racun syaraf bagi rayap tanah. Tarumingkeng (1992) dalam Ria (2009) menyatakan bahwa terdapat respon fisik dan tingkah laku binatang uji yang merupakan dasar bagi klasifikasi farmakologis bahan racun (insektisida). Pada dosis median racun syaraf menimbulkan empat tahap simptom yaitu eksitasi (gerakan lari atau terbang), konvulsi (kekejangan), paralisis (kelumpuhan), dan kematian. Menurut Tsoumis (1991) formaldehida menjadi masalah pada pabrik-pabrik, rumah-rumah, dan tempat lain karena dapat menyebabkan iritasi pada mata, hidung, sistem pernafasan, penyebab alergi, dan berbahaya bagi kesehatan pada dosis tinggi.

Tingginya mortalitas rayap juga dapat disebabkan karena perilaku makan rayap yang dihadapkan pada satu pilihan pada saat pengujian yaitu MDF kayu karet sehingga rayap terpaksa makan dan mati. Kematian rayap karena MDF yang telah dimakan mengandung perekat urea formaldehida dan bersifat racun bagi flagellata yang bersimbion pada saluran pencernaan rayap. Hal tersebut ditunjang oleh perilaku rayap trofalaksis yaitu perilaku rayap untuk saling menjilat dan melakukan pertukaran makanan, feromon, atau flagellata melalui anus dan mulut sehingga menjadi media penyebaran racun. Mortalitas juga diduga karena contoh uji tidak disukai rayap sehingga rayap tidak memakan contoh uji dan mati, ataupun rayap memakan bangkai rayap lain (necrophagy) yang telah terkena racun sehingga mati.

Perilaku makan rayap di laboratorium dihadapkan pada satu pilihan atau keadaan tunggal (terpaksa). Pada tahap awal, rayap akan melakukan penyesuaian dengan lingkungan hidup yang disediakan. Pada tahap ini aktifitas rayap masih rendah. Rayap yang tidak mampu menyesuaikan diri akan mati. Rayap yang berhasil menyesuaikan diri dengan lingkungan yang disediakan akan melakukan orientasi makanan. Orientasi semacam ini dapat berlangsung secara acak atau karena pengaruh tertentu, misalnya jenis bau yang berasal dari makanan yang diberikan. Selanjutnya rayap akan mencoba mencicipi makanan yang diberikan dengan jalan menggigit bagian permukaan makanan, bila bagian tersebut tidak cocok rayap akan beralih ke bagian lain sampai ditemukan bagian yang sesuai dan memenuhi syarat sebagai makanan. Jika makanan sesuai, rayap akan meneruskan proses makannya, sebaliknya

jika makanan tidak sesuai rayap akan meninggalkan makanannya dan memilih berpuasa (Supriana 1983 dalam Suryono 2009).

4.1.2.1 Mortalitas pada Kayu Karet Solid

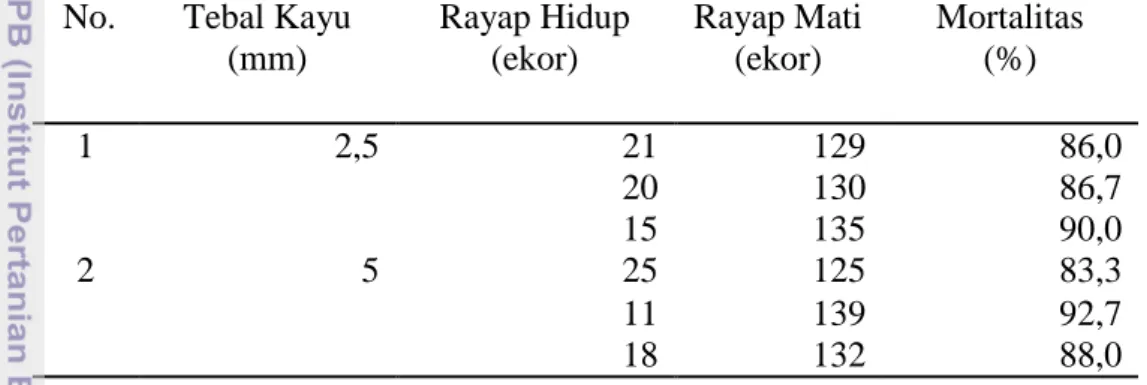

Pada pengujian kontrol kayu karet solid, mortalitas rayap yang dihitung hanya pada metode JIS K 1571-2004, dapat dilihat pada Tabel 9. Metode SNI 01.7207-2006 tidak menggunakan perhitungan mortalitas rayap. Sebenarnya, tingkat mortalitas pada kontrol kayu karet masih tergolong cukup tinggi yakni berkisar antara 83,3%-92,7%. Hal ini disebabkan karena keterbatasan kondisi pada media pengujian tidak sepenuhnya mewaliki habitat rayap yang sebenarnya.

Tabel 9 Mortalitas rayap pada kontrol kayu karet metode JIS K 1571-2004 No. Tebal Kayu

(mm) Rayap Hidup (ekor) Rayap Mati (ekor) Mortalitas (%) 1 2,5 21 129 86,0 20 130 86,7 15 135 90,0 2 5 25 125 83,3 11 139 92,7 18 132 88,0

Menurut Nandika et al. (2003), aktivitas rayap di suatu daerah dipengaruhi oleh berbagai faktor seperti tanah, tipe vegetasi, faktor iklim, dan ketersediaan air. Kelembaban dan suhu merupakan faktor yang secara bersama-sama mempengaruhi aktivitas rayap. Perubahan kondisi lingkungan menyebabkan perubahan perkembangan, aktivitas, dan perilaku rayap.

4.1.3 Kemampuan Makan Rayap

Kemampuan makan rayap (Feeding Rate) diukur dalam mikrogram (µg) per ekor per hari. Berdasarkan pengujian yang telah dilakukan menggunakan metode SNI 01.7207-2006, diperoleh kemampuan makan rayap pada MDF kayu karet seperti pada Tabel 10. Hasil perhitungan menunjukkan bahwa kemampuan makan rayap bervariasi pada tebal dan kadar perekat.

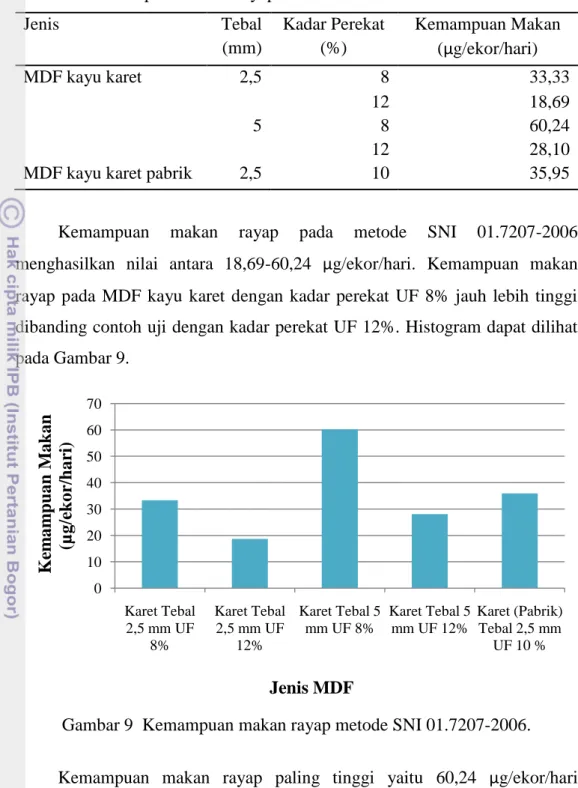

Tabel 10 Kemampuan makan rayap metode SNI 01.7207-2006 Jenis Tebal (mm) Kadar Perekat (%) Kemampuan Makan (µg/ekor/hari) MDF kayu karet 2,5 8 33,33 12 18,69 5 8 60,24 12 28,10

MDF kayu karet pabrik 2,5 10 35,95

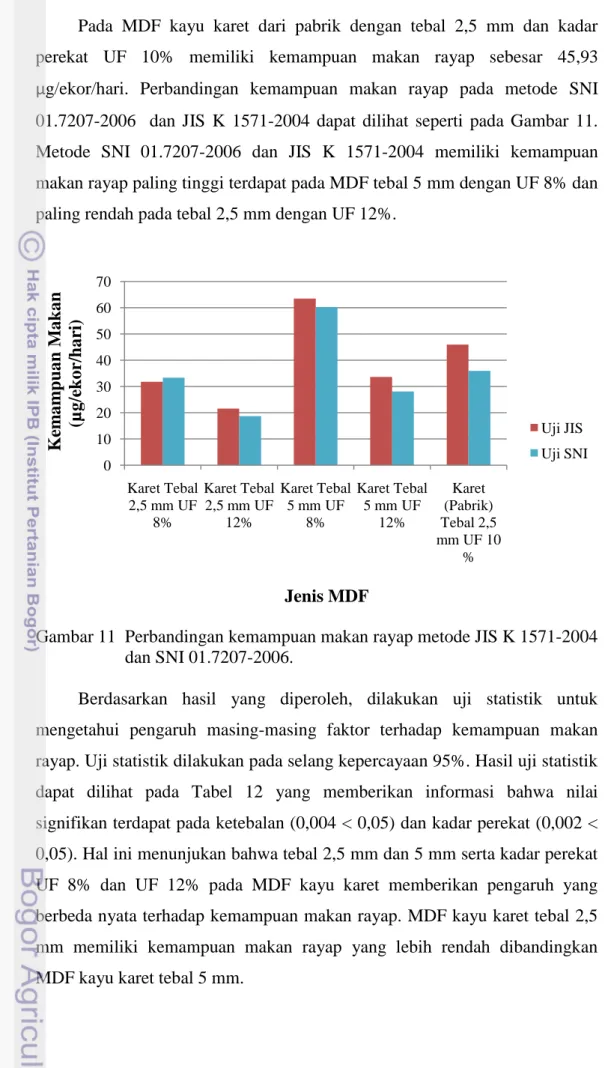

Kemampuan makan rayap pada metode SNI 01.7207-2006 menghasilkan nilai antara 18,69-60,24 µg/ekor/hari. Kemampuan makan rayap pada MDF kayu karet dengan kadar perekat UF 8% jauh lebih tinggi dibanding contoh uji dengan kadar perekat UF 12%. Histogram dapat dilihat pada Gambar 9.

Gambar 9 Kemampuan makan rayap metode SNI 01.7207-2006. Kemampuan makan rayap paling tinggi yaitu 60,24 µg/ekor/hari terdapat pada MDF kayu karet dengan tebal 5 mm berkadar perekat UF 8%. Sedangkan kemampuan makan rayap paling rendah yaitu 18,69 µg/ekor/hari terdapat pada MDF kayu karet dengan tebal 2,5 mm berkadar perekat UF 12%. Pada MDF kayu karet dari pabrik dengan tebal 2,5 mm dan kadar perekat UF 10% memiliki kemampuan makan rayap sebesar 35,95

µg/ekor/hari. 0 10 20 30 40 50 60 70 Karet Tebal 2,5 mm UF 8% Karet Tebal 2,5 mm UF 12% Karet Tebal 5 mm UF 8% Karet Tebal 5 mm UF 12% Karet (Pabrik) Tebal 2,5 mm UF 10 % K em am p u an M ak an (µg/ ek or /h ar i) Jenis MDF

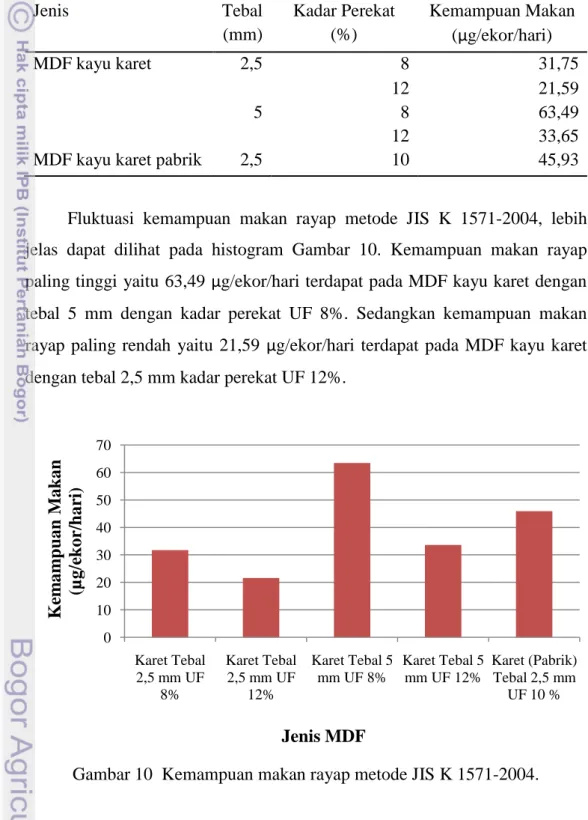

Pengujian menggunakan metode JIS K 1571-2004 menghasilkan nilai kemampuan makan rayap seperti pada Tabel 11. Kemampuan makan rayap berada antara 21,59-63,49 µg/ekor/hari. Kadar perekat UF 8% mempunyai kemampuan makan rayap yang lebih tinggi dibandingkan kadar perekat UF 12%.

Tabel 11 Kemampuan makan rayap contoh uji metode JIS K 1571-2004

Jenis Tebal (mm) Kadar Perekat (%) Kemampuan Makan (µg/ekor/hari) MDF kayu karet 2,5 8 31,75 12 21,59 5 8 63,49 12 33,65

MDF kayu karet pabrik 2,5 10 45,93

Fluktuasi kemampuan makan rayap metode JIS K 1571-2004, lebih jelas dapat dilihat pada histogram Gambar 10. Kemampuan makan rayap paling tinggi yaitu 63,49 µg/ekor/hari terdapat pada MDF kayu karet dengan tebal 5 mm dengan kadar perekat UF 8%. Sedangkan kemampuan makan rayap paling rendah yaitu 21,59 µg/ekor/hari terdapat pada MDF kayu karet dengan tebal 2,5 mm kadar perekat UF 12%.

Gambar 10 Kemampuan makan rayap metode JIS K 1571-2004.

0 10 20 30 40 50 60 70 Karet Tebal 2,5 mm UF 8% Karet Tebal 2,5 mm UF 12% Karet Tebal 5 mm UF 8% Karet Tebal 5 mm UF 12% Karet (Pabrik) Tebal 2,5 mm UF 10 % K em am p u an Makan (µg/ ek or /h ar i) Jenis MDF