r "

*-

- r - 2 '-23 r'-?

C i - - 'k

4

PERANAN KOMPOSISI CAMPURAN KAYU DAN TINGKAI

SULFlOlTAS TERHAOAP SIFAT-SIFAT PULP RAYON

DARl KAYU RARE7

( Hevea brasiliensis Muell Arg/

Oleh

NORZAIN AKHMAD YANl F 21. 1119

1 9 9 1

FAKULTAS TEKNOLOGI PERTANiAtJ

INSTITUT PERTANIAN BOG.33

NORZAIN ~ I M A D YANI. F21 1119. Pengaruh Komposisi campuran Kayu dan Tingkat Sulfiditas Terhadap Sifat-sifat Pulp Rayon dari Kayu Karet (Hevea brasiliensis Muell Arg). Dibawah bim- bingan Prof. Dr. Ir. Wachjuddin Tjiptadi, MS dan Ir. Ridwan A. Pasaribu, MS.

RINGKASAN

Tanaman karet (Hevea brasiliensis Muell Arg) dikenal

sebagai penghasil bahan baku karet alam (lateks) paling uta-

ma. Pada usia 25 tahun lebih umumnya tanaman karet hanya

menghasilkan lateks dalam jumlah sedikit dan dinilai tidak

ekonomis lagi untuk disadap. Pemanfaatan kayu karet yang

sudah tidak disadap lagi ini dapat digunakan sebagai bahan

baku untuk pembuatan pulp kertas atau rayon sehingga akan

meningkatkan nilai tambahnya mengingat selama ini lebih ba-

nyak hanya digunakan untuk kayu bakar.

Penelitian ini bertujuan untuk mempelajari pengaruh

komposisi campuran kayu, yaitu kayu karet sebagai bahan baku

utama ditambah kayu sengon (Paraserianthes falcataria)

,

kayupinus (Pinus merkusii), kayu jabon (Anthocephalus cadamba)

serta kayu ekaliptus (Eucalyptus), dan tingkat sulfiditas

larutan pemasak terhadap sifat-sifat pulp rayon yang diha-

silkan. Sifat-sifat yang dianalisis meliputi rendemen, bi-

langan permanganat, kadar selulosa alpha, kelarutan pulp da-

lam NaOH 10 dan 18%, kadar sari, kadar abu dan silika, vis-

kositas dan derajat putih pulp. Hasil analisis kemudian di-

bandingkan dengan persyaratan SII 1163-84 untuk pulp rayon

Rancangan yang digunakan adalah rancangan acak lengkap

dengan dua kali ulangan. Perlakuan yang dicobakan adalah

komposisi campuran kayu (A) dengan tiga taraf rasio kayu ka-

ret : campuran kayu lainnya (50:50, 75:25 dan 100:O) dan

tingkat sulfiditas (B) dengan tiga taraf (20, 25 dan 30%).

Hasil penelitian menunjukkan .bahwa perubahan komposisi

campuran kayu menyebabkan perbedaan pada pengurangan berat

akibat prahidrolisis, rendemen pemasakan, kadar sari, kelar-

utan dalam NaOH 10 dan 18% dan viskositas pulp. Kenaikan

tingkat sulfiditas mengakibatkan menurunnya rendemen pemasa-

kan sejalan dengan menurunnya bilangan permanganat pulp.

Secara keseluruhan dari hasil analisis pulp rayon yang

diperoleh sudah memenuhi beberapa persyaratan yang ditetap-

kan SII 1163-84 seperti kadar selulosa alpha, kelarutan da-

lam NaOH 10 dan 18% dan kadar abu, kecuali kadar sari dan

PERANAN KOMPOSISI CAMPURAN KAYU DAN TINGKAT

SULFIDITAS TERHADAP SIFAT-SIFAT PULP RAYON

DARI KAYU KARET (Heveu bru.silierrsis Muell Arg)

Oleh

NORZAIN AKHMAD YANI

F 2 1 1119

SKRIPSI

sebagai salah satu syarat u n t ~ r k memperoleh gelar

SARJANA TEKNOLOG I PERTANIAN pada Jurusan Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

1991

FAKULTAS TEKNOLOG I PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN --

PERANAN KOMPOSISI CAMPURAN KAYU DAN TINGKAT SULFIDITAS TERHADAP SIFAT-SIFAT PULP RAYON

DARI KAYU KARET (Heveu hrusiliertsk Muell Arg)

SKRIPSI

sebagai salah satu syarat untuk rneinperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Jurusan Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

NORZAIN AKHMAD YANl

F21 1119

Dilahirkan di Tanjung pada tanggal 19 Desember 1965

Tanggal Lulus 7 September 1991

1 .Wachjuddin Tjiptadi. \

-

Dosrn Prnihimhing 1KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Allah SWT, ka-

rena hanya berkat rahmat dan hidayahNyalah penulis dapat me-

nyelesaikan skripsi ini.

Pada kesempatan ini penulis mengucapkan terima-kasih

kepada :

1. Prof.Dr.Ir. Wachjuddin Tjiptadi, MS. dan Ir. Ridwan A.

Pasaribu selaku dosen pembimbing I dan pembimbing I1 atas

bimbingannya selama penelitian dan penyusunan skripsi

ini,

2. Pusat Penelitian dan Pengembangan Hasil Hutan Bogor yang

telah menyediakan sarana dan fasilitas selama penelitian,

3. Ayah, Ibu dan Adik-adikku yang selama ini senantiasa

memberikan dorongan moril dan doa,

4. Mbak Evi, Pak Nawawi, Mas Ismed, Mbak Yoswita dan Mbak

Yani yang telah banyak membantu selama penelitian dan

5. Ir. Triyono 'Hangga' Saputro, Ir. Akhmad 'Amad' Khairul-

lah dan rekan-rekan lainnya di AMKS Lambung Mangkurat

atas bantuan dan dukungannya selama ini.

Penulis menyadari bahwa tulisan ini masih jauh dari

sempurna, untuk itu penulis mengharapkan kritik dan saran

dari semua pihak. Penulis berharap semoga laporan ini

bermanfaat bagi yang memerlukannya.

DAFTAR IS1

halaman

KATA PENGANTAR

...

iiiDAFTAR TABEL

...

viDAFTAR GAMBAR

...

ViiiDAFTAR LAMPIRAN

...

ixI

.

PENDAHULUAN...

A

.

LATAR BELAKANG...

.

...

B TUJUANI1

.

TINJAUAN PUSTAKA...

A

.

KAYU KARET (Hevea brasiliensis Muell Arg)..

B

.

BEBERAPA JENIS KAYU LAINNYA...

1

.

Ekaliptus (Eucalyptus sp.)...

2

.

Jabon (Antocephalus cadamba Miq.)...

3

.

Sengon (Paraserianthes falcataria (L)...

Nielsen)4

.

Pinus (Pinus merkusii Jungh.

et de Vriese...

C

.

DISSOLVIhTG PULP...

12.

...

1 Pengertian Dissolving Pulp 12

...

2

.

Persyaratan Mutu Pulp Rayon 133

.

Proses Pembuatan Pulp Rayon...

15I11

.

BAHAN DAN METODE PENELITIAN...

25.

A BAHAN

...

251

.

Bahan Baku...

252

.

Bahan Penghidrolisis. Pemasak dan Pemutih 25B

.

ALAT-ALAT...

26C

.

METODE PENELITIAN...

261

.

Pembuatan Serpih Kayu...

262

.

Prahidrolisis...

273

.

Pemasakan...

274

.

Pemutihan...

29D

.

PENGAMATAN...

30E

.

RANCANGAN PERCOBAAN...

30IV

.

HASIL DAN PEMBAHASAN...

32A

.

RENDEMEN DAN BILANGAN PERMANGANAT...

321

.

Rendemen...

322

.

Bilangan Permanganat...

39B

.

ANALISIS BEBERAPA SIFAT FISIKO-KIMIA PULP..

41.

...

1 Selulosa Alpha 42 2.

Kadar Sari...

443

.

Kelarutan dalam NaOH 10 dan 18%...

46.

...

4 Kadar Abu dan Silika 50 5.

Viskositas...

53...

.

6 Derajat Putih 56 V.

KESIMPULAN DAN SARAN...

59A

.

KESIMPULAN...

59.

...

B SARAN 60

...

DAFTAR PUSTAKA 61

...

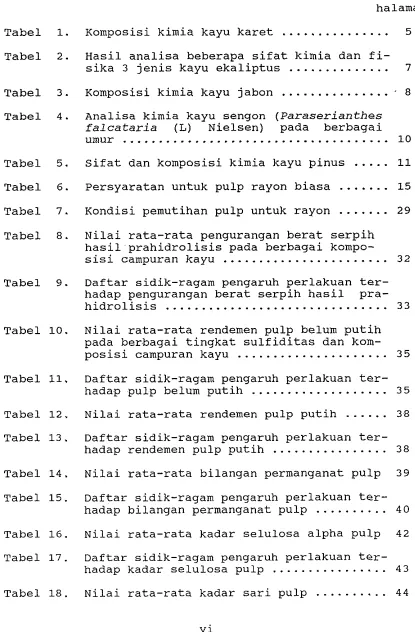

DAFTAR TABEL

halaman

Tabel 16.

Tabel 17.

Komposisi kimia kayu karet

...

5Hasil analisa beberapa sifat kimia dan fi- sika 3 jenis kayu ekaliptus

...

7Komposisi kimia kayu jabon

...

. 8

Analisa kimia kayu sengon (Paraserianthes falcataria (L) Nielsen) pada berbagai umur

...

1 0Sifat dan komposisi kimia kayu pinus

...

11Persyaratan untuk pulp rayon biasa

...

15Kondisi pemutihan pulp untuk rayon

...

29Nilai rata-rata pengurangan berat serpih hasil'prahidrolisis pada berbagai kompo-

sisi campuran kayu

...

32Daftar sidik-ragam pengaruh perlakuan ter- hadap pengurangan berat serpih hasil pra- hidrolisis

...

33Nilai rata-rata rendemen pulp belum putih pada ber,bagai tingkat sulfiditas dan kom- posisi campuran kayu

...

3 5Daftar sidik-ragam pengaruh perlakuan ter- hadap pulp belum putih

...

3 5Nilai rata-rata rendemen pulp putih

...

38Daftar sidik-ragam pengaruh perlakuan ter- hadap rendemen pulp putih

...

38Nilai rata-rata bilangan permanganat pulp 39

Daftar sidik-ragam pengaruh perlakuan ter- hadap bilangan permanganat pulp

...

4 0Nilai rata-rata kadar selulosa alpha pulp 4 2

Daftar sidik-ragam pengaruh perlakuan tar- hadap kadar selulosa pulp

...

43 [image:10.556.57.472.93.725.2] [image:10.556.59.483.107.706.2]Tabel 3 0

.

Tabel 31

.

Daftar sidik-ragam pengaruh perlakuan ter-

...

hadap kadar sari pulp 4 5

Nilai rata-rata kelarutan pulp dalam

NaOH 10%

...

4 6Nilai rata-rata kelarutan pulp dalam

.

...

NaOH 18% 4 7

[image:11.556.67.478.68.513.2]Daftar sidik-ragam pengaruh perlakuan ter-

...

hadap kelarutan pulp dalam NaOH 10% 4 7

Daftar sidik-ragam pengaruh perlakuan ter-

...

hadap kelarutan pulp dalam NaOH 18% 48

Nilai rata-rata kadar abu pulp

...

5 1Nilai rata-rata kadar silika pulp

...

51Daftar sidik-ragam pengaruh perlakuan ter- hadap kadar abu pulp

...

52Daftar sidik-ragam pengaruh perlakuan ter-

...

hadap kadar silika pulp 52

Nilai rata-rata viskositas pulp

...

53Daftar sidik-ragam pengaruh perlakuan ter- hadap viskositas pulp

...

54Nilai rata-rata derajat putih pulp

...

56DAFTAR GAMBAR

halaman

Gambar 1. Pengaruh suhu dan waktu pemasakan terha-

dap penurunan kadar lignin dan karbohi-

DAFTAR LAMPIRAN

halaman

Lampiran 1.

Lampiran 2.

Daftar peralatan yang digunakan dalam Penelitian

...

Rekapitulasi data penelitian pembuat- an pulp rayon dari kayu karet (Hevea brasiliensis Muell Arg.)

...

Lampiran 3.

Lampiran 4.

Prosedur penentuan rendemen

...

Prosedur penentuan bilangan permanga- nat

...

Lampiran 5. Prosedur penentuan kadar selulosa al-

pha

...

Lampiran 6.

Lampiran 7.

Prosedur penentuan kadar sari pulp

...

Cara uji kelarutan pulp dalam alkali pada suhu 25 OC

...

Lampiran 8. Prosedur penentuan kadar abu dan si-

lika

...

Lampiran 9. Prosedur pengukuran viskositas pulp

dengan metoda Cannon-Fenske

...

Lampiran 10.

Lampiran lla.

Prosedur penentuan derajat putih pulp

Hasil uji BNT pengaruh komposisi cam- puran kayu terhadap pengurangan berat serpih kayu pada waktu prahidrolisis

.

Hasil uji BNT pengaruh komposisi cam- puran kayu terhadap rendemen pulp be-

lum putih hasil pemasakan

...

Lampiran Ilb.Lampiran llc. Hasil uji BNT pengaruh tingkat sulfi- ditas terhadap rata-rata rendemen pulp

...

belum putih hasil pemasakan

Lampiran Ild.

Lampiran lle.

Lampiran llf.

Hasil uji BNT pengaruh komposisi cam- terhadap bilangan permanganat pulp

. . .

Hasil uji BNT pengaruh tingkat sulfi- terhadap bilangan permanganat pulp

...

Lampiran llg. Hasil uji BNT pengaruh komposisi cam- puran kayu terhadap kelarutan pulp da- lam NaOH 10%

...

80Lampiran llh. Hasil uji BNT pengaruh komposisi cam- puran kayu terhadap kelarutan pulp da- lam NaOH 18%

...

80Lampiran lli. Hasil uji BNT pengaruh komposisi cam-

Industri tekstil merupakan salah satu komoditi

ekspor non-migas yang cukup besar menyumbangkan devisa

bagi negara. Produksi tekstil terus meningkat seiring

dengan tumbuhnya industri-industri yang mendukungnya.

Peningkatan produksi ini antara lain disebabkan oleh

meningkatnya jumlah penduduk, meningkatnya kemampuan

daya beli penduduk serta makin luasnya pasaran ekspor

di luar negeri.

Bahan baku utama dalam industri tekstil adalah ka-

pas, selain itu digunakan pula serat sintetis dan serat

buatan. Penyediaan kapas untuk industri tekstil masih

merupakan masalah sampai saat ini karena jumlahnya yang

dirasakan belum memenuhi kebutuhan. Hal ini dapat di-

lihat dari impor kapas yang terus meningkat, yaitu pada

tahun 1986 sebesar 105 406 ton dan tahun 1987 sebesar

129 951 ton (Anonim, 1988).

Salah satu serat buatan yang cukup banyak dibutuh-

kan adalah serat rayon. Serat rayon memiliki mutu yang

tidak kalah dari kapas dan dapat dipintal bersama kapas

untuk menghasilkan benang tenun bermutu tinggi. Bahan

baku yang sering digunakan untuk membuat serat rayon

adalah kayu. Pembuatan serat rayon di dalam negeri di-

yang melimpah. Salah satu potensi yang bisa dimanfaat-

kan adalah kayu dari pohon karet yang sudah tidak pro-

duktif lagi serta jenis-jenis kayu yang direncanakan

ditanam pada hutan tanaman industri.

Luas tanaman karet di Indonesia sekitar 3,l, juta

hektar. Dari luas tersebut 2,7 juta hektar diantaranya

adalah karet rakyat dan seluas 350 000 hektar dari mi-

lik petani itu dalam kondisi parah yang perlu secepat-

nya diremajakan (Anonim, 1991). Pohon karet (Hevea

brasiliensis Muell Arg.) yang telah berusia lebih dari

25 tahun umumnya menghasilkan lateks dalam jumlah sedi-

kit sehingga dinilai tidak ekonomis lagi untuk disadap.

Jika kayu karet yang sudah tidak disadap lagi ini digu-

nakan sebagai bahan baku untuk pembuatan serat rayon

atau kertas, berarti akan meningkatkan nilai tambahnya

mengingat selama ini lebih banyak hanya digunakan seba-

gai kayu bakar

Kegunaan kayu karet untuk pulp dan kertas telah

banyak diteliti, tetapi adanya lateks yang dapat disa-

dap dan masih mengalir beberapa waktu setelah pohon di-

tebang dapat menimbulkan kesukaran-kesukaran dalam pe-

ngerjaan (Joedodibroto, 1969). Kemudian dijelaskan le-

bih lanjut oleh Poeder (1982) bahwa dalam penggunaan

kayu karet sebagai bahan baku pulp, biasanya residu la-

teks walaupun dalam jumlah yang sedikit akan menimbul-

kan kesulitan pada proses pemasakan, pencucian dan pe-

Pemanfaatan kayu karet sebagai bahan baku pembuat-

an pulp rayon sampai saat ini masih dihadapkan pada

kendala seperti di atas, mengingat adanya persyaratan

tertentu yang harus dipenuhi. Untuk mengatasi ha1 ter-

sebut perlu dilakukan penelitian mengenai kondisi pro-

ses ataupun bahan baku sehingga diperoleh hasil terbaik

yang layak diterapkan.

Tu juan

Penelitian ini dilakukan dengan tujuan antara lain

untuk :

1. Melihat pengaruh pencampuran kayu dan tingkat sulfi-

ditas terhadap sifat-sifat pulp rayon dari kayu

karet

.

2. Memperoleh komposisi pencampuran kayu dan tingkat

sulfiditas yang optimal untuk menghasilkan pulp ra-

yon dari kayu karet yang memenuhi persyaratan sesuai

11. TINJAUAN PUSTAKA

A . KAYU KARET (Hevea brasiliensis Muell kg.)

Tanaman karet dalam bahasa Latin disebut Hevea

brasiliensis, termasuk genus Hevea dan famili Euphorbi-

aceae dan sering disebut para atau balam perak. Tana-

man ini adalah tanaman daerah tropik dan dapat tumbuh

pada segala jenis tanah dengan ketinggian antara 2 0 0 m

sampai dengan 6 0 0 m dari permukaan laut (Setyamidjaja,

1 9 8 3 ) . Tanaman karet mempunyai toleransi terhadap pH

tanah yang cukup besar, yaitu dapat tumbuh cukup baik

antara pH 3,8

-

8, meskipun yang dianggap optimum ada-lah pH 4,O

-

6,5. Sedangkan curah hujan yang cocok un-tuk pertumbuhan tanaman karet tidak kurang dari 2 0 0 0 m,

optimal antara 2 5 0 0 hingga 4 0 0 0 mm pertahun yang terba-

gi dalam 1 0 0

-

1 5 0 hari hujan (Goutara et al., 1 9 8 5 danSetyamidjaja, 1 9 8 3 )

.

Pada waktu masih segar kayu teras pohon karet ber-

warna keputih-putihan namun seqera berubah menjadi cok-

lat karena oksidasi enzimatik dari sejumlah senyawa

phenol yang terdapat dalam rongga sel kayu. Kayu gubal

berwarna putih, tetapi batas antara kayu gubal dengan

kayu teras tidak dapat ditentukan dngan tegas. Serat

kayu lurus dengan tekstur yang agak kasar dan rata,

lingkaran tumbuh tampak jelas karena warna kayu awal

Kayu karet mempunyai berat jenis rata-rata 0,53

yang terdiri dari serat 58,5%, vessel 10,7% dan sel-sel

parenkim 30,5% (Martawijaya, 1972). Menurut Alaudin et

dl. (1973), seperti umumnya kayu daun lebar lainnya ma-

ka kayu karet berserat pendek

,

yaitu 1,27-

1,50 mm.Diameter serat antara 1,55 sampai 22,O p dengan tebal

dinding sel yang relatif tipis, yaitu 2,4

-

2,9 p .Analisa kimia kayu karet menunjukkan kadar pento-

san yang tinggi (20,0%) sedang kadar lignin relatif

rendah jika dibandingkan dengan kayu-kayu tropis lain-

nya. Dari analisa kimia ini dapat diramalkan bahwa pe-

masakan dan pemutihan pulp cukup mudah karena kadar

lignin yang rendah, tetapi kadar pentosan yang tinggi

kurang menguntungkan dalam penyediaan pulp untuk rayon

Tabel 1. Komposisi Kimia Kayu ~aret*)

-- -

Jenis analisa Kadar ( % )

Selulosa total Alpha selulosa Pentosan

Lignin

Ekstrak alkohol-benzen

Kelarutan dalam : air panas air dingin NaOH 1% Abu

(Joedodibroto, 1969). Selanjutnya menurut Sibatuara

(1973), kayu karet mengandung abu 0,75%, lignin 25,38%,

selulosa 52,88% dan pentosan 19,50%. Pada Tabel 1 da-

pat dilihat komposisi kimia kayu karet.

B. BEBERAPA JENIS K ~ Y U LAINNYA

1. Ekaliptus (Eucalyptus Sp. )

Ekaliptus termasuk dalam ordo Myrtales dan fa-

mili Myrtaceae yang memiliki ratusan jenis (spe-

sies). Blakely (1934, di dalam Pratiwi, 1984) men-

catat ada sebanyak 605 spesies dan varietas, sedang-

kan Pryor dan Johnston (1971, d i dalam Pratiwi,

1984) mencatat sebanyak 500 spesies dan sub-spesies.

Ekaliptus merupakan suatu jenis pohon yang ce-

pat pertumbuhannya sehingga siklus penebangannya

menjadi pendek. Jenis pohon ini dapat tumbuh di da-

taran rendah maupun dataran tinggi, yaitu berkisar

antara 300 hingga 2000 m di atas permukaan laut

(Suhendi dan Djapilus, 1978).

Beberapa jenis ekaliptus tumbuh secara alamiah

maupun sengaja ditanam di luar Australia dengan ke-

cepatan yang baik dibandingkan dengan jenis lainnya

yang tumbuh di Australia. Eucalyptus deglupta dan

Eucalyptus urophylla tercatat sebagai jenis yang ce-

Walaupun jumlahnya cukup banyak, tidak semua

jenis ekaliptus telah diusahakan secara ekonomis,

baik karena pertumbuhannya yang lambat maupun karena

kualitas kayunya yang kurang baik. Menurut Watson

( 1 9 6 9 , di dalam Pertiwi, 1 9 8 4 ) , kegunaan utama kayu

ekaliptus adalah dalam pembuatan pulp dengan proses

sulfat. Di Brazil, 8 0 % dari jenis ekaliptus yang

ditanam terdiri dari Eucalyptus saliqna dan Eucalyp-

t u s urophylla (Eucalyptus a l b a ) , kayunya banyak di-

pakai sebagai bahan baku pembuatan pulp sulfat

(kraft). Pohon yang paling disukai adalah yang ber-

usia antara 5

-

8 tahun dengan diameter 8 hingga25 cm. Pulp sulfat yang diperoleh dari pohon seper-

ti ini adalah sekitar 59%.

Beberapa sifat kimia dan fisika tiga jenis kayu

ekaliptus yang dilaporkan oleh Pratiwi ( 1 9 8 4 ) dapat

dilihat pada Tabel 2.

Tabel 2. Hasil Analisa Beberapa Sifat Kimia dan Fi- sika 3 Jenis Kayu ~ k a l i ~ t u s * )

Analisa E.alba E.saliqna E.urophylla

Abu ( % ) 0 , 8 5 0 , 2 7 0 , 2 5

Sari ( % ) 2,16 1 , 8 5 2,38

Lignin ( % ) 2 8 , 7 1 21,lO 2 3 , 8 0

Alpha selulosa ( % ) 38,96 33,32 3 5 , 4 6

Holoselulosa ( % ) 7 2 , 9 9 7 2 , 8 8 7 3 , 0 7

Pentosan ( % ) 1 2 , 2 1 11,58 1 3 , 6 6

Panjang serat ra-

ta-rata (mm) 1 , 2 8 1 , 3 8 1,33

2. Jabon (Anthocephalus cadamba Miq.)

Anthocephalus cadamba Miq. atau dikenal dengan

nama lokal jabon, termasuk famili Rubiaceae. Tanam-

an ini tumbuh menyebar pada ketinggian 1000 m dari

permukaan laut dan tumbuh baik pada tempat-tempat

beriklim monsoon dengan tanah alluvial yang dalam

dan lembab (Grijpma, 1967 di dalam Suwandi, 1973).

Pertumbuhan jabon dapat mencapai tinggi antara

15 sampai 30 m dengan diameter antara 40

-

60 cm.Riap volume yang dicapat tercatat 13 hingga 21 m3

per ha per tahun. Pada umur 9 tahun diameter berki-

sar antara 10

-

42,20 cm atau rata-rata 25,31 cmdengan tinggi 9,53 sampai 26,7 m atau rata-rata

17,61 m (Grijpma, 1967 di dalam Suwandi, 1973).

Tabel 3. Komposisi Kimia Kayu Jabon

Komposisi Kimia Kadar (%)a Kadar ( % )

Abu 3 , 9 2 It9

Lignin 29,03 25,6

Pentosan 16,42 24,l

Holoselulosa 60,48

-

Selulosa terhadap holoselulosa

Selulosa

- -

Menurut Monsalud dan Lopez (1967, di dalam Su-

wandi, 1 9 7 3 ) , panjang serat dari kayu jabon rata-

rata 1 , 4 4 mm dengan diameter lumen 3 0 sampai 3 5 p .

Komposisi kimia kayu jabon menurut Suwandi ( 1 9 7 3 )

dapat dilihat pada Tabel 3.

3. Sengon (Paraserianthes falcataria (L) Nielsen)

Paraserianthes falcataria (L) Nielsen sudah la-

ma dikenal oleh masyarakat luas di pulau Jawa dan di

Jawa Barat dikenal dengan nama jeunjing atau sengon.

Tanaman ini termasuk dalam famili Mimosaceae, beras-

a1 dari Maluku dan sudah ditanam secara meluas di

pulau Jawa dan Kalimantan. Selain itu terdapat pula

di Sumatera, Sulawesi Utara dan Irian Jaya (Indriati

et al., 1985).

Tanaman ini tumbuh menyebar dari dataran rendah

sampai ketinggian 1 5 0 0 m dari permukaan laut pada

tanah subur sampai sedang dengan musim kemarau yang

sangat lembab sampai kelembaban sedang. Sifat per-

tumbuhan yang cepat dan dapat membantu menyuburkan

tanah menyebabkan digunakannya tanaman ini untuk me-

rehabilitasi lahan-lahan kritis melalui program re-

boisasi dan penghijauan.

Tinggi tanaman sengon dapat mencapai 4 5 m de-

ngan diameter lebih dari 100 cm. Pada tanah dengan

ta-rata per tahun sampai umur 5 tahun adalah kurang

lebih 4 m, kemudian berkurang dengan cepat pada ta-

hun-tahun berikutnya. Riap tanaman pada umur 6 ta-

hun sudah menghasilkan kayu sebesar 14,16 m3 atau

kurang-lebih 10 ton per are setiap tahun (Indriati

et a1.,1985). Menurut Sibatuara (1973), komposisi

kimia dari kayu sengon antara lain adalah kadar abu

0,68%, lignin 24,74%, pentosan 15,40% dan selulosa

49,16%. Sedangkan komposisi kimia kayu sengon me-

nurut Pratiwi (1983) dapat dilihat pada Tabel 4.

Tabel 4. Analisa Kimia Kayu Sengon (Paraserianthus falcataria (L) Nielsen) pada berbagai umur*)

Sifat Kimia ( % ) 3 thn 5 thn 8 thn

Holoselulosa 73,39 70,49 72,09

Alpha selulosa 45,69 42,38 43,89

Pentosan 15,81 13,64 16,40

Lignin 23,19 23,55 23,23

Kelarutan dalam :

Air dingin 3,08 4,21 3,60

Air panas 4,82 5,03 4,29

NaOH 1% 16,46 16,93 15,50

* ) Pratiwi (1983)

4. Pinus (Pinus rnerkusii Jungh. et de Vriese)

Menurut Anonim (1979) dan Samingan (1982), Pi-

nus merkusii Jungh. et de Vriese yang dikenal dengan

sugi, sigi dan pinus adalah termasuk famili Pina-

ceae, tersebar secara alami mulai dari Burma, Muang-

thai, Kamboja, Laos, Vietnam sampai ke Sumatera dan

tumbuh pada ketinggian 500 - 2000 m dari permukaan

laut.

Kayu pinus termasuk kayu ringan-sedang dalam

beratnya dengan berat-jenis antara 0,46

-

0,70,tetapi bagian yang mengandung resin kadang-kadang

mencapai berat-jenis 0,95. Jenis kayu ini termasuk

kelas kuat 11-111 dan kelas awet IV. Bagian kayu

gubal setebal 6

-

8 cm berwarna putih atau kekuning-kuningan, sedangkan kayu teras berwarna lebih coklat

tua atau kemerah-merahan. Kayu jenis ini terutama

banyak digunakan sebagai bahan baku untuk pembuatan

pulp kertas dengan proses soda, mekanis atau proses

sulfat (Samingan, 1982).

Sifat dan komposisi kimia kayu pinus menurut

Sudradjat (1979) dapat dilihat pada Tabel 5.

Tabel 5. Sifat dan Komposisi Kimia Kayu pinus*)

Sifat dan Komposisi Kimia Kadar ( % )

Selulosa 43,9

Lignin 24,3

Pentosan 14,O

Kelarutan dalam : air panas 3,2

air dingin 0,4

alkohol-benzen 6,3

B. DISSOLVING PULP

1. Pengertian Dissolving Pulp

Pulp adalah bahan berserat yang diperoleh dari

hasil pengolahan bahan berserat ligno-selulosa dan

digunakan sebagai bahan baku pembuatan kertas, rayon

serta derivat selulosa lainnya. Menurut Casey

(1952), proses pembuatan pulp ada tiga cara, yaitu

mekanis, kimia dan semi-kimia. Proses mekanis

dilakukan dengan cara menghancurkan kayu atau bahan

baku lainnya menjadi serat dengan menggunakan alat

mekanis, seperti batu gerinda. Proses secara kimia

meliputi pemasakan bahan baku dengan bahan kimia un-

tuk melarutkan lignin dan bahan-bahan non-selulosa

lainnya, mengisolasi serta memurnikan serat-serat.

Ada tiga macam proses kimia yang penting, yaitu

proses soda, sulfat dan sulfit. Proses secara semi-

kimia merupakan perpaduan dari kedua cara sebelumnya

dimana bahan yang akan digiling terlebih dahulu

diberi perlakuan kimia

Umumnya proses pembuatan pulp ditujukan untuk

memproduksi bahan baku pulp untuk kertas, tetapi

disamping itu juga ditujukan untuk pembuatan rayon.

Thomas (1970) menjelaskan bahwa dalam pembuatan

kertas, kualitas fisik serat merupakan persyaratan

hatikan kecuali bila mempengaruhi sifat fisik serat.

Pada beberapa produk selulosa lainnya, faktor-faktor

tersebut malah menjadi sebaliknya. Produk-produk

yang dibuat dengan proses kimia dan selulosa biasa-

nya terlarut dalam larutan, komposisi kimia dari

pulp merupakan perhatian utama. Pulp yang digunakan

dalam proses kimia yang demikian disebut dengan

dissolving pulp atau selulosa kimia. Dissolving

pulp dapat pula didefinisikan dengan pulp yang

memiliki tingkat kemurnian selulosa yang tinggi.

Selain digunakan untuk rayon, dissolving pulp

digunakan pula untuk pembuatan selopan, metil-selu-

losa, etil-selulosa, nitro-selulosa, selulosa asetat

dan turunan selulosa lainnya. Pulp untuk maksud

tersebut haruslah relatif bebas dari pentosan dan

selulosa yang tidak berkualitas serta kandungan

bahan bukan selulosa lainnya. Terdapatnya bahan-

bahan ini akan mengurangi mutu dissolving pulp, se-

hingga pulp yang dihasilkan menjadi kurang cerah,

mengurangi kemampuan pemurnian bahan kimia dan

mengurangi sifat fisiko-kimia turunan selulosa

(Olsen, 1938)

.

2. Persyaratan Mutu Pulp Rayon

Menurut Joedodibroto ( 1 9 7 2 ) , dissolving pulp

ruslah memenuhi persyaratan kimiawi tertentu. Ber-

beda dengan pulp untuk kertas, adanya hemiselulosa,

pentosan dan zat-zat non selulosa lainnya tidak me-

nyebabkan penurunan kualitas kertas, bahkan kadang-

kadang diinginkan karena menaikkan rendemen dan mem-

berikan sifat-sifat tertentu, maka sebaliknya untuk

pulp rayon, adanya zat-zat bukan selulosa tersebut

sedapat mungkin harus dihilangkan. Selanjutnya di-

tambahkan pula oleh Poeder (1982) bahwa pulp yang

digunakan untuk pembuatan rayon haruslah mempunyai

kandungan alpha selulosa yang tinggi, minimal 90%.

Menurut Salihima dan Fatah (1982), pulp untuk

rayon haruslah memenuhi syarat-syarat tertentu anta-

ra lain keseragaman kualitas. Proses pembuatan pulp

yang betul-betul sempurna sehingga keseragaman ku-

alitas dapat dicapai serta bebas dari zat-zat non-

selulosa merupakan faktor yang penting. Selanjutnya

walaupun suatu pulp rayon telah memenuhi persyaratan

kimia, belum berarti secara otomatis telah baik un-

tuk dibuat rayon karena masih ada faktor-faktor lain

seperti kondisi proses, peralatan, jenis serat yang

akan dibuat dan lain-lain ha1 yang menentukan kuali-

tas serat rayon.

laudi in dan Joedodibroto (1972) menyatakan bah-

wa standar kemurnian untuk rayon dalam dunia perda-

dan gamma selulosa 6 - 10% dan ( c ) pentosan 2 - 3%.

Sedangkan persyaratan pulp unuk rayon biasa menurut

Standar Industri Indonesia (SII) dapat dilihat pada

Tabel 6.

Tabel 6. Persyaratan Untuk Pulp Rayon .~iasa*)

Parameter Satuan Nilai

Alpha selulosa

Kelarutan dalam NaOH 18%

Kelarutan dalam NaOH 10%

Sari (alkohol-benzen) Abu

Silika (sebagai Si02) Kalsium (sebagai Ca) Besi (sebagai Fe) Viskositas (Cupram) Derajat putih (GE) Variasi kadar air

min. mak. rnak

.

rnak.

rnak.

rnak.

rnak.

rnak.

min. min.k

Proses Pembuatan Pulp Rayon

Proses pembuatan pulp untuk rayon tidak sama

dengan pembuatan pulp untuk kertas. Pulp untuk ra-

yon diproses sedemikian rupa sehingga diperoleh pulp

dengan tingkat kemurnian yang tinggi (Alaudin,

1982). Tahapan dalam pembuatan pulp untuk rayon

a. Prahidrolisis

Adanya perlakuan tambahan sebelum proses pe-

masakan dalam pembuatan pulp rayon merupakan mo-

difikasi dari pembuatan pulp kertas, dimana per-

lakuan pendahuluan ini dikenal sebagai proses

prahidrolisis (Pooder, 1 9 8 2 ) . Menurut Alaudin

(1982), pembuatan pulp rayon dengan proses sulfat

saja tidak dapat menghasilkan pulp yang murni se-

perti yang dikehendaki, karena sebagian hemiselu-

losa menjadi tahan terhadap reaksi basa sehingga

akan tetap berada dalam serat. Kesulitan terse-

but dapat diatasi dengan mengolah serpih kayu me-

lalui proses prahidrolisis sebelum dilakukan pe-

masakan dengan sulfat. Adanya proses tersebut

menyebabkan serpih kayu menjadi lunak atau me-

ngembang sehingga memudahkan penyerapan bahan ki-

mia selama proses pemasakan. Selanjutnya Wenzl

(1970) menyatakan bahwa proses prahidrolisis da-

pat mengurangi rendemen serta kandungan lignin

dan akan meningkatkan kandungan alpha selulosa

Pulp

Zhan dan Chen ( 1 9 8 3 ) menyatakan bahwa pada

dasarnya prahidrolisis akan mengakibatkan perom-

bakan hemiselulosa dan lignin serta terjadinya

perubahan struktur kimia dari kayu. Hemiselulosa

gula pentosan dan heksosan baik dalam bentuk po-

limer ataupun gula bebas seperti xylosa, galakto-

sa, arabinosa dan lain sebagainya (Parekh et

al., 1977).

Proses prahidrolisis dapat dilakukan dengan

menggunakan air atau asam encer (Joedodibroto,

1972). Penggunaan media air dalam proses prahi-

drolisa lebih menguntungkan karena lebih murah

dan kemungkinan terjadinya peristiwa degradasi

terhadap selulosa lebih kecil (Bawagan dan Faul-

mino, 1978). Penggunaan uap panas lebih mem-

percepat waktu prahidrolisis dan menghemat energi

serta tidak menimbulkan air buangan yang dapat

menimbulkan polusi (Alaudin, 1984).

Menurut Wenzl (1970)

,

variabel yang mempe-ngaruhi prahidrolisis adalah suhu dan waktu. Pe-

nelitian mengenai pengaruh suhu dan waktu terha-

dap proses prahidrolisis telah dilakukan. Pe-

ningkatan suhu dan lamanya waktu pada proses pra-

hidrolisis akan meningkatkan kadar alpha sello-

sa, tetapi kandungan pentosan dan rendemen pulp

akan menurun.

Joedodibroto (1972) mengemukakan bahwa apa-

bila suhu prahidrolisis yang dipakai relatif ren-

dah atau dibawah suhu 150 OC, kadar pentosan pulp

Wenzl (1970), penggunaan suhu prahidrolisis diatas

160 OC akan menurunkan rendemen pulp dan degrada-

si selulosa semakin meningkat. Penggunaan suhu

prahidrolisis di atas 170 OC pada jangka waktu

yang lebih panjang akan semakin banyak menurunkan

kandungan alpha selulosa.

Dari hasil penelitian terhadap pulp sulfat

kayu karet yang dihidrolisis dengan air pada suhu

120

-

150 OC, menunjukkan bahwa pada kondisi initidak mampu mendegradasi pentosan. Sebagai gam-

baran, pulp putih yang mengalami proses prahidro-

lisis pada 120 OC mengandung pentosan 7,58%, pada

135 OC mengandung pentosan 7,62%, pada suhu

150 OC mengandung pentosan 6,12% dan pada suhu

160 OC mengandung pentosan 3,10% (Joedodibroto,

1972).

b. Pemasakan

Proses pembuatan pulp untuk rayon umumnya

dilakukan dengan proses kimia mengingat tingkat

kemurniannya yang tinggi. Terdapat tiga macam

proses kimia yaitu proses sulfit (menggunakan la-

rutan asam), proses sulfat dan soda (menggunakan

larutan basa)

.

Dalam pembuatan pulp rayon, proses sulfit

relatif lebih mudah diputihkan dan dimurnikan na-

mun kurang sesuai untuk kayu daun lebar sebab sa-

ngat peka terhadap jenis kayu yang memiliki kan-

dungan resin tinggi (Alaudin dan Joedodibroto,

1972). Menurut Casey (1952), resin yang terdapat

pada kayu dapat dikeluarkan dengan proses sulfat

dalam bentuk crude tall oil.

Casey (1952) menyatakan bahwa proses sulfat

menghasilkan pulp yang lebih banyak dan kekuatan-

nya umumnya 50% lebih besar dibandingkan pulp

yang dihasilkan dengan proses soda. Selain itu

karena pengaruh sodium sulfit yang lunak, keru-

sakan yang terjadi pada bahan selulosa lebih se-

dikit. Selanjutnya ditambahkan oleh Bryce (di

dalam Casey, 1980), bila dibandingkan dengan pulp

soda, pulp sulfat relatif lebih baik dalam ha1

kualitas dan ongkos produksi lebih murah serta

rendemennya lebih besar. Beberapa keuntungan

dari proses sulfat adalah fleksibel dalam bahan

baku, waktu pemasakan singkat, pulp dapat dipu-

tihkan sampai derajat kecerahan tinggi, kekuatan

pulp tinggi dan bahan pemasak mudah didaur ulang.

Sedang kelemahannya antara lain investasi yang

tinggi untuk pabrik, masalah bau gas buangan dan

Pembuatan pulp dengan proses sulfat menggu-

nakan bahan pemasak berupa NaOH dan Na2S yang di-

nyatakan sebagai alkali aktif. Alkali aktif ini

sangat selektif dan aktif menghilangkan bahan-

bahan non-selulosa terutama lignin, pada suhu,

tekanan dan konsentrasi yang sesuai (Britt, 1970)

Konsentrasi alkali aktif pada pembuatan pulp sul-

fat umumnya antara 15 - 25%. Penggunaan dibawah

15% menyebabkan pemasakan kurang sempurna dan bi-

la dilakukan diatas 25% menyebabkan degradasi se-

lulosa yang berlebihan (Casey, 1952).

Menurut Casey (1952), penambahan natrium

sulfida (Na2S) pada proses sulfat akan menaikkan

kandungan natrium hidroksida fNaOH) pada larutan

pemasak dan yang lebih penting lagi menghasilkan

hidrosulfida yang sangat menguntungkan pada p- -ma-

sakan. Hidrosulfida bertindak sebagai buffer dan

cenderung memperkecil efek degradasi hidroksida

terhadap selulosa. Efek terpenting dari hidro-

sulfida adalah reaksinya dengan lignin membentuk -

thiolignin atau gugus SNa yang memungkinkan lig-

nin lebih mudah larut (Clayton, 1969).

Reaksi yang terjadi pada penambahan natrium

sulfida adalah

Persentasi natrium sulfida pada larutan pemasak

berdasarkan total alkali yang dapat dititrasi di-

kenal sebagai sulfiditas larutan (Casey, 1952).

Dikatakan oleh Casey (1952) bahwa pada pro-

ses sulfat komposisi larutan pemasak atau sulfi-

ditas merupakan perbandingan antara natrium sul-

fida dengan campuran natrium sulfida dan natrium

hidroksida yang dinyatakan dalam persen. Dalam

proses sulfat, sulfiditas yang banyak digunakan

berkisar antara 20 sampai 30% dimana sulfiditas

25% memberikan hasil rata-rata yang terbaik.

Menurut Casey (1952), pada proses sulfat su-

hu maksimum yang biasa digunakan berkisar antara

160 hingga 180 OC, sedangkan waktu pemasakan ber-

kisar antara 1 sampai 5 atau 6 jam tergantung pa-

da jenis pulp yang ingin dihasilkan. Selanjutnya

dijelaskan oleh Clayton (1969) bahwa suhu pemasa-

kan dibawah 170 OC tidak akan memberikan keun-

tungan baik dari segi hasil maupun kualitas pulp,

tetapi suhu diatas 180 OC menyebabkan degradasi

selulosa yang semakin besar.

Casey (1952) dan Libby (1962) mengemukakan

bahwa waktu dan suhu pemasakan serta konsentrasi

bahan pemasak berhubungan erat satu sama lainnya.

Apabila pemasakan menggunakan suhu dan konsentra-

dibutuhkan akan lebih singkat. Pelarutan kompo-

nen kimia kayu akan berlangsung semakin besar se-

jalan dengan kenaikan suhu dan waktu pemasakan

sulfat yang dapat dilihat pada Gambar 1.

g l u c a n +

g a l a c t a n

x y l a n rnannan

}

~ i g n i nwaktu pemasakan ( j a m )

m 12, WIT^

0

[image:36.556.178.391.192.385.2]suhu pemasakan ( C )

Gambar 1. Pengaruh suhu dan waktu pemasakan terha- dap penurunan kadar lignin dan karbohi- drat pada proses sulfat (Yilner et a l . di dalam Rydholm, 1965)

c. Pemutihan

Selulosa murni berwarna putih tetapi selulo-

sa yang biasa diperdagangkan mengandung kotoran-

kotoran yang tidak pernah dapat dihilangkan seca-

ra sempurna pada pemasakan sehingga pulp tidak

berwarna putih. Proses pemutihan bertujuan untuk

mendapatkan pulp berwarna putih yang stabil dan

seminimum mungkin terhadap sifat-sifat fisika dan

kimia pulp (Casey, 1952).

Proses pemutihan dalam pembuatan pulp rayon

diperlukan terutama bila menggunakan proses sul-

fat. Proses pemutihan yang biasa diterapkan pada

proses sulfit sukar diterapkan pada proses sulfat

karena pulp sulfat lesih sukar diputihkan (Casey,

1952). Alaudin dan Joedodibroto (1972) menyata-

kan bahwa umumnya proses pemutihan yang digunakan

dalam proses pembuatan pulp rayon adalah pemu-

tihan bertingkat lima yang diakhiri dengan peng-

asaman. Kelima tingkat proses pemutihan tersebut

adalah klorinasi (C), ekstraksi pertama (El), hi-

poklorit pertama (HI), ekstraksi kedua (E2), hi-

poklorit kedua (HZ) dan pengasaman.

~lorinasi merupakan bagian penting pada pe-

mutihan lima tingkat dari pulp sulfat, karena

klorin secara selektif beraksi terhadap thiolig-

nin, melarutkan lignin tanpa merusakkan kekuatan

serat. Selanjutnya Singh (di dalam Britt, 1970)

menyatakan bahwa faktor-faktor yang mempengaruhi

klorinasi adalah konsentrasi klorin, konsistensi,

suhu, waktu serta pH. Ditambahkan oleh Casey

(1952) bahwa kebutuhan klorine adalah 50 sampai

60% dan suhu biasanya dijaga antara 25 sampai

Konsistensi yang tinggi diinginkan untuk menjaga

agar pH tetap rendah ( 1 5 - 2 ) dan tetap ting-

ginya konsentrasi klorin efektif.

Ekstraksi denqan alkali digunakan untuk

menghilangkan lignin yang terklorinasi pada waktu

klorinasi pulp serta menghilangkan hemiselulosa

dari serat. Selain itu ekstraksi alkali pada

proses pemutihan pulp juga menghasilkan penghe-

matan dalam penqqunaan bahan-bahan kimia untuk

proses pemutihan pulp (Meller et al., 1969 di da-

lam Britt, 1970).

Tahapan pemberian hipoklorit adalah proses

dimana terjadi perubahan warna pulp dari belum

putih menjadi putih. Bahan pemutih yang diguna-

kan biasanya natrium hipoklorit dan kalsium hipo-

klorit. Tahapan ini juga memberikan pengaruh

terhadap kandungan selulosa pada pulp. Penyerang-

an terhadap selulosa dipengaruhi oleh suhu, waktu

pemutihan, pH, konsistensi serta konsentrasi hi-

poklorit (Larsen, 1970).

Menurut Alaudin dan Joedodibroto (1972) pro-

ses pengasaman pada tingkat terakhir dimaksudkan

untuk mengikat dan melarutkan ion-ion logam yang

berasal dari pulp atau lingkungan dan juga untuk

menstabilkan warna pulp. Bahan kimia yang biasa-

nya digunakan untuk proses pengasaman ini adalah

111. BAHAN DAN METODE PENELITIAN

A. BAHAN

Bahan yang digunakan pada penelitian ini meliputi

bahan baku, bahan untuk hidrolisis, bahan pemasak, ba-

han pemutih dan bahan untuk analisis.

1. Bahan Baku

Pada penelitian digunakan bahan baku berupa ka-

yu karet (Hevea brasiliensis Muell Arg. ) dari Kebun

Percobaan Darmaga, Bogor dan campuran beberapa jenis

kayu yang berasal dari hutan percobaan Pusat Peneli-

tian Hutan di Haurbentes, Bogor, yaitu Ekaliptus

(Eucalyptus sp.), kayu sengon (Paraserianthes falca-

taria (L) Nielsen), kayu jabon (Anthochephalus ca-

damba Miq.) dan kayu pinus (Pinus merkusii Jungh. et

de Vriese).

2. Bahan Untuk Hidrolisis, Pemasak dan Pemutih

Pada proses hidrolisis serpih kayu sebelum di-

masak digunakan air dan untuk pemasakan hasil prahi-

drolisis digunakan proses sulfat dengan NaOH dan

Na2S sebagai larutan pemasak. Untuk pemutihan digu-

nakan asam klorida (HCl), NaOH, natrium hipoklorit

3. Bahan untuk Analisa

ah an

kimia yang diperlukan untuk analisa pulpadalah natrium hidroksida (NaOH)

,

asam asetat(CH~COOH), natrium tiosulfat (Na2S203), asam sulfat

(HZS04), kalium dikromat (K2Cr20,), kalium iodida

(KI)

,

larutan kanji, asam klorida (HC1),

larutanploroglucinol, larutan cuoxam, metanol, logam Cu,

ferroamonium sulfat (Fe(NH4)2(S04)2.6H20), indikator

ferroin dan alkohol benzene.

Peralatan yang digunakan meliputi alat untuk per-

siapan proses, proses dan analisis pulp. Daftar per-

alatan tersebut dapat dilihat pada Lampiran 1.

C. METODE PENELITIAN

Secara umum penelitian ini meliputi empat tahapan

proses, yaitu persiapan bahan baku (untuk membuat ser-

pih kayu atau chips), prahidrolisis, pemasakan dan pe-

mutihan

.

1. Pembuatan Serpih Kayu

Setiap jenis kayu yang telah dipisahkan dari

kulitnya, dibuat menjadi serpih dengan ukuran pan-

jang 2 , O - 3 , O cm, lebar 1,5 - 2 , O cm dan tebal 0,2

ruangan selama 2

-

3 hari sampai mencapai keringudara dan kemudian diukur kadar airnya. Serpih kayu

selanjutnya dicampur dengan perbandingan kayu karet

: campuran kayu lainnya sebesar 50 : 50, 75 : 25 dan

loo : 0 (campuran kayu dari sengon, pinus, jabon dan ekaliptus dibuat dengan perbandingan 1 : 1 : 1 : 1

berdasarkan bobot kering oven).

2. Prahidrolisis

Sebelum menjalani proses pemasakan, serpihan

kayu yang telah dicampur terlebih dahulu menjalani

proses prahidrolisis. Bahan penghidrolisis yang di-

gunakan adalah air dengan perbandingan air : serpih

sehesar 4 : 1, suhu maksimum 160 OC dan lama waktu

pada suhu maksimum satu jam. Proses prahidrolisis

ini dilakukan di dalam digester berputar.

Setelah lama waktu pada suhu maksimum dicapai

(satu jam), proses prahidrolisis dihentikan dan ser-

pihan dikeluarkan untuk dicuci. Serpihan kemudian

dihamparkan di dalam ruangan untuk menyeragamkan ka-

dar airnya. Kadar air diukur untuk menentukan jum-

lah contoh dalam pemasakan.

3. Pemasakan

Serpih kayu yang telah diprahidrolisa selanjut-

ketel pemasak berputar (rotary digester). Kondisi

pemasakan dibuat sama kecuali tingkat sulfiditas,

yaitu alkali aktif 17% (berdasarkan berat kering

oven serpih), tiga tingkat sulfiditas (20%, 25% dan

30%), perbandingan larutan pemasak dengan kayu adalah

4 : 1, suhu pemasakan maksimum 175 O C dan lama

pemasakan seluruhnya 3,5 jam. Lama pemasakan dibagi

kedalam dua tahap, yaitu 2 jam pertama untuk menca-

pai suhu maksimum dan 1,5 jam terakhir pada suhu

maksimum.

Proses pemasakan dihentikan setelah lama pema-

sakan pada suhu maksimum dicapai. Klep dibuka untuk

menghilangkan tekanan dan udara panas, kemudian pulp

dikeluarkan untuk dicuci dan diperas dengan air ber-

sih agar cairan hitamnya keluar dan bebas alkali.

Pulp selanjutnya diurai seratnya dengan alat pengu-

rai serat, disaring dengan alat penyaring berukuran

60 mesh dan dikeluarkan airnya dengan alat sentri-

fuse.

Pulp yang dihasilkan setelah proses pemasakan

ini dinamakan pulp yang belum diputihkan (unbleached

pulp). Pulp ini masih mengandung sisa lignin yang

4. Pemutihan

Proses pemutihan dilakukan dalam lima tahap,

yaitu tahap klorinasi dengan air klor, tahap eks-

traksi pertama dengan natrium hidroksida (NaOH), ta-

hap hipoklorit pertama dengan natrium hipoklorit

(NaClO), tahap ekstraksi kedua dengan natrium hi-

droksida, tahap hipoklorit kedua dengan natrium hi-

poklorit dan pengasaman dengan asam klorida (HC1).

Tabel 7. Kondisi Pemutihan Pulp Untuk Rayon

Tahap Pemberian dalam % suhu waktu konsistensi

C12 NaOH (OC) (jam) ( 8 )

Klorinasi 65,O

x

CN*)-

kamar 1 3,5Ekstraksi I - I t 5 6 0 1 4,5

Hipoklorit I 24,5

x

CN-

4 0 3 5,OEkstraksi I1

-

1 , 5 6 0 1 4,5Hipoklorit I1 1 0 , 5

x

CN-

4 0 3 4 , 5Pengasaman

-

-

kamar 1 2 , 5*)CN = bilangan C12 = 1 1 2 bilangan permanganat

Pada setiap akhir tahapan dilakukan pencucian untuk

menghilangkan setiap sisa lignin yang larut dalam

alkali atau untuk setiap sisa bahan pemutih yang

berlebih supaya tidak mengganggu proses selanjutnya.

Kondisi pemutihan pada setiap tahap dapat dilihat

D. PENGAMATAN

Sebelum proses pemasakan dilakukan pengukuran

pengurangan bobot akibat proses prahidrolisisis dan se-

telah proses pemasakan dilakukan penentuan rendemen dan

bilangan permanganat (SII 0530 - 81) pulp belum putih.

Setelah proses pemutihan dilakukan penentuan rendemen

pulp putih, kadar selulosa alpha (SII 1658

-

85), ke-larutan dalam NaOH 10% dan 18% (SII 1294 - 85), kadar

sari (SII 1293 - 85), kadar abu dan silika (SII 1292

-

84), viskositas (SII 1157 - 84) dan derajat putih pulp

(SII 0473

-

81). Prosedur lengkap setiap analisis da-pat dilihat pada Lampiran 3

-

10.E. RANCANGAN PERCOBAAN

Untuk melihat pengaruh setiap perlakuan secara

statistik, digunakan rancangan acak lengkap dengan per-

cobaan faktorial. Dari tiga taraf perlakuan pada kom-

posisi campuran kayu (50%, 75% dan 100% kayu karet) dan

tiqa taraf perlakuan tinqkat sulfiditas (20%, 25% dan

30%) diperoleh sembilan kombinasi perlakuan. Ulangan

percobaan dilakukan sebanyak dua kali.

Yijk = nilai pengamatan akibat pengaruh komposisi cam- puran kayu ke-i dan tingkat sulfiditas ke-j pa-

da ulangan ke-k

I.1 = nilai rata-rata harapan

Ai = pengaruh faktor komposisi campuran kayu pada

c

taraf ke-i

B j = pengaruh faktor tingkat sulfiditas pada taraf

ke- j

ABij = pengaruh interaksi faktor komposisi campuran

kayu pada taraf ke-i dengan faktor tingkat sul-

fiditas pada taraf ke-j

'ijk = kekeliruan unit percobaan ke-k dalam kombinasi

perlakuan ke-ij

i = 1, 2 , 3

j = 1, 2, 3

k = 1, 2.

Berdasarkan model tersebut di atas, untuk menge-

tahui nyata-tidaknya pengaruh faktor A, faktor B dan

interaksi kedua faktor maka dilakukan analisis keragam-

an (ANAVA). Selanjutnya untuk mengetahui taraf pada

perlakuan yang berpengaruh nyata, dilakukan uji beda

IV. HASIL DAN PENBAHASAN

A. RENDENEN DAN BILANGAN PERMANGANAT

Data lengkap hasil pengamatan pengurangan berat

serpih kayu setelah proses prahidrolisis, rendemen dan

bilangan permanganat pulp belum putih serta rendemen

pulp putih dapat dilihat pada Lampiran 2.

1. Rendemen

Nilai rata-rata pengurangan berat serpih sete-

lah proses prahidrolisis pada berbagai komposisi

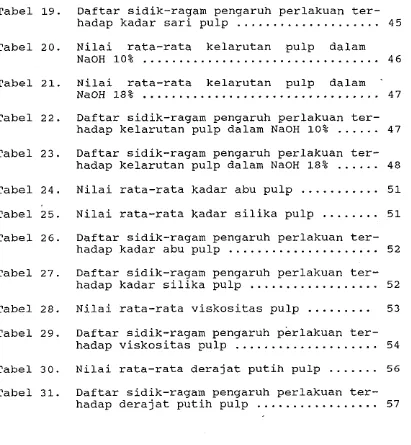

campuran kayu disajikan pada Tabel 8.

Tabel 8. Nilai rata-rata pengurangan berat serpih hasil prahidrolisis pada berbagai kompo- sisi campuran kayu

Komposisi Campuran Kayu Karet

Pengurangan Berat Serpih Rata-rata ( % )

Sidik ragam pengurangan berat serpih setelah

prahidrolisis menunjukkan pengaruh yang sangat nyata

[image:46.549.90.489.370.585.2]Tabel 9. daftar sidik-ragam pengaruh perlakuan ter- hadap pengurangan berat serpih hasil pra- hidrolisis

Sumber Ftabel

Keragaman db JK JKT Fhit 5% 1%

Perlakuan :

~ o m p . cam- 2 27,073 13,536 8,50*) 3,89 6,93

puran kayu

Sisa 15 23,880 1,592

-- -- -

*)Berpengaruh sangat nyata pada tingkat 1%

Uji beda nyata terkecil pada tingkat nyata 1 %

(Lampiran 10a) menunjukkan bahwa pengurangan berat

serpih hasil prahidrolisis dari campuran kayu yang

terdiri dari 75% kayu karet tidak berbeda nyata de-

ngan kedua komposisi lainnya. Peningkatan komposisi

kayu karet dari 50% menjadi 100% akan menyebabkan

peningkatan pengurangan berat serpih secara nyata.

Pengurangan berat tertinggi terjadi pada campuran

dengan komposisi 100% kayu karet, yaitu 10,43% dari

berat serpih asal.

Proses prahidrolisis bertujuan untuk melarutkan

komponen hemiselulosa (pentosan dan heksosan) yang

terdapat dalam jumlah cukup besar pada kayu daun le-

bar. Kayu karet diketahui memiliki kandungan pento-

san cukup tinggi yaitu sekitar 20% (Joedodibroto,

1969), sedangkan kayu campuran lainnya (pinus, eka-

liptus, jabon dan sengon) memiliki kandungan hemi-

[image:47.553.110.491.88.238.2]Perbedaan pengurangan berat serpih pada proses

prahidrolisis pada berbagai komposisi campuran kayu

diduga berkaitan dengan terlarutnya hemiselulosa

yang dikandung masing-masing kayu. Semakim besar

persentasi kayu karet pada komposisi campuran kayu

semakin besar pengurangan berat serpih kayu karena

semakin banyak hemiselulosa yang terlarut.

Proses prahidrolisis serpih pada penelitian ini

menghasilkan berat serpih rata-rata 90,84% yang ber-

arti terjadi pengurangan berat rata-rata 9,16%. Pe-

ngurangan berat ini masih berada dibawah berat ser-

pih rata-rata akibat proses prahidrolisis pada

umumnya menurut Casey (1952), yaitu sebesar 19%.

Proses prahidrolisis selain merupakan awal de-

gradasi hemiselulosa dan bahan bukan selulosa lain

(seperti zat ekstraktif) juga terjadi akan pemekaran

struktur serat dan pelunakan serpih, sehingga diha-

rapkan lignin akan lebih mudah dirombak atau dila-

rutkan pada saat pemasakan dengan proses sulfat.

Hal ini menyebabkan rendemen pulp belum putih hasil

pemasakan semakin menurun (pada Tabel 10) akan teta-

pi tingkat kemurnian pulp yang diperoleh semakin

tinggi atau memiliki kadar selulosa alpha tinggi.

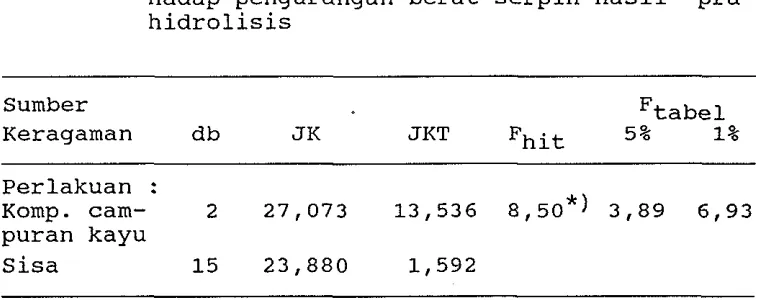

Sidik ragam rendemen pulp belum putih menun-

jukkan bahwa komposisi campuran kayu berpengaruh sa-

Tabel 10. Nilai rata-rata rendemen pulp belum putih pada berbagai tingkat sulfiditas dan kom- posisi campuran kayu

Komposisi Cam- Tinskat Sulfiditas f % ) Rata-

puran Kayu Karet 20 25 3 0 rata

50% 33,35 33,56 32,96 33,29

sedangkan interaksi antara komposisi campuran kayu

dengan tingkat sulfiditas tidak menunjukkan pengaruh

yang nyata terhadap rendemen (Tabel 11).

Tabel 11. Daftar sidik-ragam pengaruh perlakuan

terhadap pulp belum putih

Sumber Ftabel

Keragaman db JK JKT Fhit 5 % 1 %

Perlakuan :

Komp. cam- 2 25,680 12,8401 12,64**)4,26 8,02

puran kayu

~k.sulfiditas 2 12,361 6,1806 6,08*)

Interaksi 4 3,450 0,8626 0,85 3,63 6,42

Sisa 9 9,142 1,0158

**)Berpengaruh sangat nyata pada tingkat 1% *)Berpengaruh nyata pada tingkat 5%

Uji beda nyata terkecil pengaruh komposisi cam-

puran kayu pada tingkat nyata 1% terhadap rata-rata

[image:49.553.112.496.359.546.2]hatkan bahwa rendemen pulp belum putih dari campuran

kayu dengan komposisi 75% kayu karet tidak berbeda

nyata dengan kedua komposisi lainnya. Rata-rata

rendemen tertinggi diperoleh pada campuran kayu de-

ngan komposisi kayu karet l o o % , yaitu sebesar

36,20%.

Uji beda nyata terkecil pengaruh tingkat sulfi-

ditas terhadap rata-rata rendemen pulp belum putih

pada tingkat nyata 5% (Lampiran 1 0 c ) menunjukkan

bahwa tingkat sulfiditas 30% memiliki rata-rata ren-

demen terkecil (33,509) dan berbeda nyata dengan ke-

dua tingkat sulfiditas lainnya. Rata-rata rendemen

tertinggi terjadi pada tingkat sulfiditas 2 0 %

(35,33%) akan tetapi tidak berbeda nyata dengan ra-

ta-rata rendemen pada tingkat sulfiditas 2 5 %

(35,,18%)

.

Rendemen pulp belum putih terlihat semakin me-

ningkat dengan semakin tingginya persentasi kayu ka-

ret pada campuran kayu. Hal ini dapat terjadi ka-

rena terdapatnya sisa lateks pada kayu karet yang

mengganggu kelancaran proses delignifikasi pada saat

pemasakan. Diduga ion SH- yang terbentuk sebagian

terpakai untuk mengkoagulasi molekul-molekul lateks.

Molekul lateks adalah molekul isoprene yang me-

miliki ikatan rangkap dan merupakan molekul tidak

asam, ozon dan belerang (Boer,1952), sehingga pela-

rutan lignin yang mengikat serat terganggu. Hal ini

menyebabkan fibrilisasi serat pada saat pemasakan

menjadi tidak sempurna, akibatnya serat yang 1010s

saringan menjadi rendah yang berarti rendemen pulp

yang diperoleh semakin rendah pula.

Kenaikan tingkat sulfiditas berpengaruh nyata

terhadap pulp belum putih hasil pemasakan, dimana

semakin tinggi tingkat sulfiditas menyebabkan sema-

kin berkurangnya rendemen pulp. Menurut Bray et a1

(1939) kenaikan sulfiditas sampai tingkat sulfiditas

50% akan menurunkan kandungan lignin dan pada ting-

kat sulfiditas yang lebih tinggi akan memperlambat

proses delignifikasi serta menghasilkan rendemen

yang lebih rendah.

Proses pemutihan akan menguraikan komponen lig-

nin dan karbohidrat dalam pulp sehingga akan semakin

menurunkan nilai rendemen pulp yang dihasilkan. Hal

ini terlihat dari nilai rata-rata rendemen pulp pu-

tih setelah proses pemutihan (Tabel 12).

Sidik ragam rendemen pulp putih menunjukkan

bahwa komposisi campuran kayu dan tingkat sulfiditas

serta interaksi antara komposisi campuran kayu de-

ngan tingkat sulfiditas tidak berpengaruh nyata ter-

hadap rendemen pulp putih (Tabel 13). Ini berarti

Tabel 1 2 . Nilai rata-rata rendemen pulp putih

Komposisi Cam- Tinskat Sulfiditas

( % L

Rata-puran Kayu Karet 2 0 2 5 3 0 rata

Tabel 1 3 . Daftar sidik-ragam pengaruh perlakuan terhadap rendemen pulp putih

Sumber Ftabel

Keragaman db JK JKT Fhit 5 % 1%

Perlakuan :

Komp. cam- 2 2 , 1 9 8 1 , 0 9 9 1 , 1 8 4 , 2 6 8 , 0 2

puran kayu

Tk.Sulfiditas 2 0 , 8 9 1 0 , 4 4 6 0 , 4 7

Interaksi 4 1 2 , 7 6 0 3 , 1 8 9 3 , 3 9 3 , 6 3 6 , 4 2

Sisa 9 8 , 4 7 3 0 , 9 4 2

sulfiditas 2 0 , 2 5 dan 3 0 % serta campuran kayu dengan

komposisi 5 0 , 7 5 dan 1 0 0 % kayu karet.

Liebergot dan Lierop ( 1 9 8 6 ) mengatakan bahwa

proses pemutihan akan dapat melarutkan lignin dan

mengubah gugus kromofor yang berwarna menjadi tidak

berwarna. Peristiwa ini dapat menghasilkan pulp

yang memiliki kekuatan dan derajat putih pulp yang

lebih tinggi. Reaksi pelarutan lignin pada pemasak-

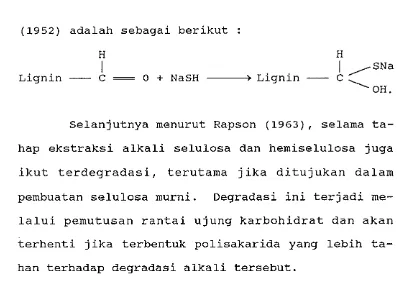

(1952) adalah sebagai berikut :

H H

I

I

aNS,Lignin - C - 0

+

NaSH Lignin - C' O H .

Selanjutnya menurut Rapson (19631, selama ta-

hap ekstraksi alkali selulosa dan hemiselulosa juga

ikut terdegradasi, terutama j ika ditu jukan dalam

pembuatan selulosa murni. Degradasi ini terjadi me-

lalui pemutusan rantai ujung karbohidrat dan akan

terhenti jika terbentuk polisakarida yang lebih ta-

han terhadap degradasi alkali tersebut.

2. Bilangan Permanganat

Nilai rata-rata bilangan permanganat pulp pada

berbagai komposisi campuran kayu dan tingkat sulfi-

ditas dapat dilihat pada Tabel 14.

Tabel 14. Nilai rata-rata bilangan permanganat pulp

Komposisi Cam- Tinakat Sulfiditas ( % ) Rata-

puran Kayu Karet 20 2 5 3 0 rata

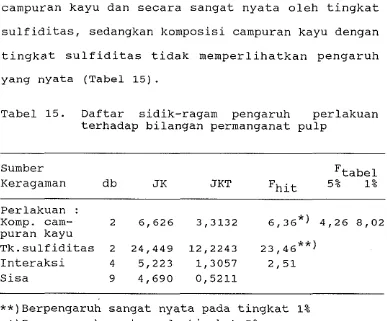

Sidik ragam menunjukkan bahwa bilangan perma-

[image:53.532.73.470.69.353.2]campuran kayu dan secara sangat nyata oleh tingkat

sulfiditas, sedangkan komposisi campuran kayu dengan

tingkat sulfiditas tidak memperlihatkan pengaruh

yang nyata (Tabel 15).

Tabel 15. Daftar sidik-ragam pengaruh perlakuan

terhadap bilangan permanganat pulp

Sumber Ftabel

Keragaman db JK JKT Fhit 5% 1%

Perlakuan :

Komp. cam- 2 6,626 3,3132 6,36*) 4,26 8,02

puran kayu

Tk.sulfiditas 2 24,449 12,2243 23,46**)

Interaksi 4 5,223 1,3057 2,51

Sisa 9 4,690 0,5211

**)Berpengaruh sangat nyata pada tingkat 1% *)Berpengaruh nyata pada tingkat 5%

Uji beda nyata terkecil pengaruh komposisi cam-

puran kayu terhadap bilangan permanganat pada ting-

kat nyata 5% (Lampiran 10d) menunjukkan bahwa cam-

puran kayu dengan komposisi 100% memiliki bilangan

permanganat yang tertinggi dan berbeda nyata dengan

kedua komposisi campuran kayu lainnya, sedangkan ke-

dua komposisi campuran lainnya (50 dan 75%) memiliki

bilangan permanganat yang hampir sama (tidak berbe-

da)

.

[image:54.536.89.476.93.414.2]nyata 1% (Lampiran 1Oe) memperlihatkan bahwa peruba-

han tingkat sulfiditas dari 20 menjadi 25% ternyata

dapat menurunkan bilangan permanganat dari 10,080

menjadi 8,153, sedangkan kenaikan dari 25% menjadi

30% tidak dapat menurunkan bilangan permanganat se-

cara nyata (tidak berbeda), yaitu dari 8,153 menjadi

7,297.

Menurut Casey (1952), bilangan permanganat da-

pat menjadi petunjuk terhadap kemampuan pulp untuk

diputihkan. Apabila bilangan permanganat tinggi ini

berarti kandungan lignin dalam pulp semakin tinggi

pula, sehingga pulp lebih sukar untuk diputihkan.

Bilangan permanganat pulp belum putih antara 6 - 10

atau kurang, mudah untuk diputihkan dan bila bilang-

an permanganatnya antara 10 - 14 relatif mudah untuk

diputihkan, sedangkan pulp dengan bilangan per-

manganat lebih dari 14 akan lebih sulit untuk dipu-

tihkan. Hasil penelitian ini menunjukkan bahwa pulp

belum putih dari campuran kayu karet dengan nilai

rata-rata bilangan permanganat antara 8,027 - 9,367

tergolong mudah untuk diputihkan.

B. ANALISIS SIFAT FISIKO-KIMIA PULP PUTIH

Pulp hasil pemasakan yang telah diputihkan selan-

jutnya dianalisis sifat fisiko-kimianya yang meliputi

18%, kadar abu dan silika, viskositas dan derajat putih

pulp. Selanjutnya hasil pengamatan dibandingkan dengan

persyaratan pulp rayon menurut Standar Industri Indone-

sia (SII) 1163-84. Data keseluruhan hasil pengamatan

dapat dilihat pada Lampiran 2 .

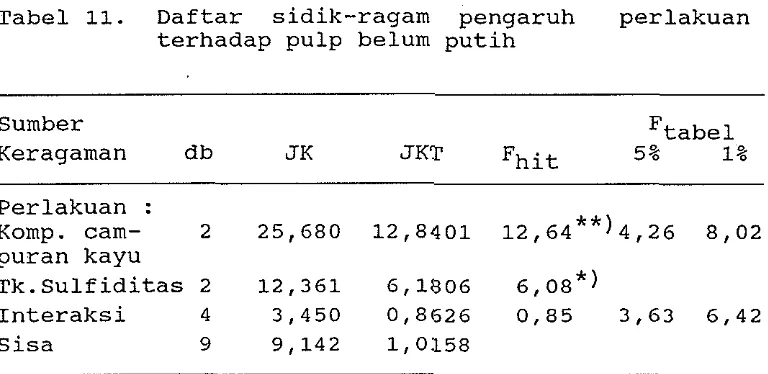

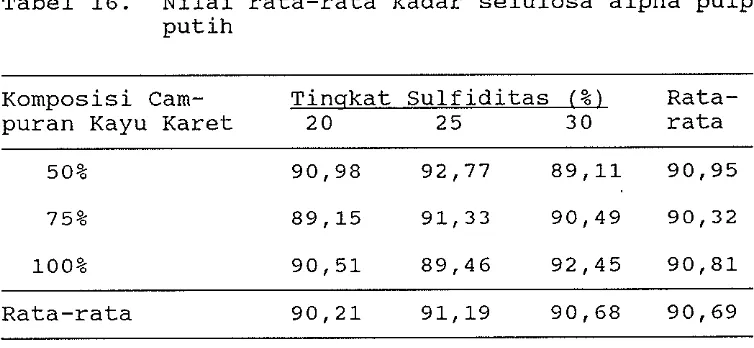

1. Selulosa Alpha

Nilai rata-rata penentuan kadar selulosa alpha

pada berbagai komposisi campuran kayu dan tingkat

sulfiditas dapat dilihat pada Tabel 16.

Tabel 16. Nilai rata-rata kadar selulosa alpha pulp putih

Komposisi Cam- Tinqkat Sulfiditas ( % ) Rata-

puran Kayu Karet 2 0 2 5 3 0 rata

Sidik ragam kadar selulosa alpha menunjukkan

bahwa komposisi campuran kayu dan tingkat sulfiditas

serta interaksi antara komposisi campuran kayu de-

ngan tingkat sulfiditas tidak berpengaruh nyata ter-

hadap kadar selulosa alpha pulp putih (Tabel 17).

Ini berarti peningkatan jumlah kayu karet dari

[image:56.532.82.459.347.521.2]ikan kadar selulosa alpha yang nyata. Demikian pula

halnya perbedaan tingkat sulfiditas tidak menghasil-

kan perbedaan kadar selulosa alpha pulp.

Tabel 1 7 . Daftar sidik-raqam pengaruh perlakuan terhadap kadar selulosa alpha pulp putih

Sumber Ftabel

Keragaman db JK JKT Fhit 5 % 1%

Perlakuan :

Komp. cam- 2 1 , 3 0 2 0 , 6 5 0 9 0 , 2 7 4 , 2 6 8 , 0 2

puran kayu

Tk.Sulfiditas 2 2 , 8 5 3 1 , 4 2 6 4 0 , 5 9

Interaksi 4 2 4 , 5 9 1 6 , 1 4 7 7 2 , 5 6 3 , 6 3 6 , 4 2

Sisa 9 2 1 , 6 3 1 2 , 4 0 3 5

Perubahan komposisi campuran kayu tidak membe-

rikan pengaruh yang nyata terhadap kadar selulosa

alpha pulp. Hal ini diduga berkaitan dengan berat

jenis kayu yang digunakan, yaitu secara keseluruhan

dapat dikelompokkan kedalam kelompok kayu dengan be-

rat jenis ringan sampai sedang. Diduga penetrasi

larutan pemasak ke dalam struktur jaringan kayu ham-

pir seragam sehingga tingkat degradasi terhadap kom-

ponen-komponen kayu pada semua komposisi campuran

kayu tidak banyak berbeda.

Casey ( 1 9 5 2 ) menyatakan bahwa selulosa alpha

dapat dianggap sebagai selulosa kayu yang sebenar-

[image:57.532.91.470.170.358.2]nentuan tingkat kemurnian selulosa pulp dapat di-

tentukan dengan menentukan kadar selulosa alphanya.

Persyaratan minimal yang harus dipenuhi pulp rayon

biasa menurut SII 1163-84 adalah sebesar 90,5%. Se-

cara keseluruhan nilai rata-rata kadar selulosa al-

pha pada penelitian ini memenuhi kriteria tersebut,

yaitu sebesar 90,69%.

2. Kadar Sari

Nilai rata-rata kadar sari pulp putih pada ber-

bagai komposisi campuran kayu dan tingkat sulfiditas

disajikan pada Tabel 18.

Sidik ragam kadar sari pulp menunjukkan bahwa

komposisi campuran kayu berpengaruh nyata sedangkan

tingkat sulfiditas dan interaksi antara komposisi

campuran kayu dengan tingkat sulfiditas tidak ber-

pengaruh nyata (Tabel 19).

Tabel 18. Nilai rata-rata kadar sari pulp putih

Komposisi Cam- Tinakat Sulfiditas ( % ) Rata-

Uji beda nyata terkecil pengaruh komposisi cam-

puran kayu terhadap kadar sari (Lampiran 10f) menun-

jukkan bahwa kenaikkan jumlah kayu karet pada campu-

ran kayu akan menurunkan kadar sari pulp. Komposisi

campuran kayu yang terdiri dari 75% kayu karet ter-

nyata memiliki kadar sari yang tidak berbeda nyata

dengan kedua komposisi lainnya, yaitu 0,450%, se-

dangkan kadar sari terendah didapat pada campuran

kayu dengan komposisi 100% kayu karet, yaitu 0,318%.

Tabel 19. Daftar sidik-ragam pengaruh perlakuan terhadap kadar sari pulp

Sumber Ftabel

Keragaman d b JK JKT Fhit 5% 1%

Perlakuan :

~ o m p . cam- 2 0,20281 0,10114 8,99*) 4,26 8,02

puran kayu

Tk.Sulfiditas 2 0,03821 0,01911 1,69

Interaksi 4 0,07646 0,01911 1,159 3,63 6,42

Sisa 9 0,10150 0,01128

*)Berpengaruh sangat nyata pada tingkat 1%

Perubahan komposisi campuran kayu berpengaruh

nyata terhadap kadar sari pulp. Hal ini diduga di-

sebabkan terdapatnya kayu pinus di dalam bahan baku

campuran kayu. Kayu pinus merupakan satu-satunya

bahan baku untuk campuran kayu yang bukan termasuk

kayu daun lebar; yaitu termasuk kayu daun jarum.

jarum biasanya lebih dari 1% berdasarkan berat kering

kayu, bahkan bisa mencapai 10% pada spesies pinus.

Sebaliknya kandungan resin pada daun lebar umumnya

kurang dari 1%.

Nilai rata-rata kadar sari secara keseluruhan

berkisar antara 0,318 hingga 0,578%. Nilai ini belum

memenuhi persyaratan SII 1163-84, yaitu maksimum

0,3%.

3. Kelarutan Dalam NaOH 1 0 dan 18%

Nilai rata-rata kelarutan pulp dalam NaOH 1 0

dan 1 8 % pada berbagai komposisi campuran kayu dan

tingkat sulfiditas dicantumkan pada Tabel 2 0 dan Ta-

be1 21.

Sidik ragam kelarutan pulp dalam NaOH 10% me-

nunjukkan komposisi campuran kayu .berpengaruh nyata

sedangkan tingkat sulfiditas dan interaksi antara

komposisi campuran kayu dengan tingkat sulfiditas

tidak berpengaruh nyata (Tabel 22.).

Tabel 20. Nilai rata-rata kelarutan pulp dalam NaOH

10%

Komposisi Cam- Tinqkat Sulfiditas ( % ) Rata-

[image:60.532.92.470.590.735.2]Tabel 2 1 . Nilai rata-rata kelarutan pulp dalam NaOH

1 8 %

Komposisi Cam- Tinqkat Sulfiditas ( % ) Rata-

puran Kayu Karet 2 0 2 5 3 0 rata

Tabel 2 2 . Daftar sidik-ragam pengaruh perlakuan terhadap kelarutan pulp dalam NaOH 1 0 %

Sumber Ftabel

Keragaman db JK JKT Fhit 5 % 1%

- - Perlakuan :

Komp. cam- 2 1 0 , 5 3 3 0 5 , 2 6 6 5 2 6 , 0 3 * )