STUDI PEMANFAATAN GAMBIR (

Uncaria gambir Roxb)

DALAM PROSES

PEWARNAAN KAIN MORI

SKRIPSI

Hanna Rina Pransiska

F 34070065

2011

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

STUDY OF GAMBIER (Uncaria gambier Roxb) UTILIZATION ON THE COLORATION OF MORI BATIK CLOTHES

Gumbira Sa’id, E., Suparno, O., Pransiska, H.R.

Department of Agroindustrial Technology, Faculty of Agricultural Technology, Bogor Agricultural University, Dramaga Campus, PO BOX 220, Bogor, West Java, Indonesia.

Phone 62 852 13230687, e-mail : napitupuluhanna@yahoo.com

ABSTRACT

Gambier is an extract of leaves and branches of gambier plant (Uncaria gambier Roxb). Gambier is one of Indonesia export commodities mostly produced in Sumatera island. Indonesia plays role as the world’s largest gambier exporter. In Indonesia, gambier utilized traditionally as leather tanning material, ingredient of traditional medicine, rust omission, etc. Chemical components of gambier mostly utilized are catechin and tannin. Technology of gambier processing that existed in Indonesia is still low in capacity, so the processing of gambier is mostly done traditionally. This kind of processing resulted on low quality and lack of economical value products of gambier. Therefore, development of processing method and wide utilization of Gambier in industry are needed to increase gambier added value. Tannin and catechin on gambier also can be utilized as colouring agent in textile industry to gain reddish brown colour on batik clothes that will be endure on intense sunlight exposure.

Textile industries in Indonesia, especially batik industries, are now developing rapidly where the trend of batik clothes on every occasion is becoming common interest. On technological side, in general the batik industrialists have not done any development on their production sytem and method, so they could be more productive and produce uniformity of product quality. Utilization of natural colouring agent is also not becoming a consideration of most batik industrialists in the environmental issue that is now being widely concerned.

This study was aimed at giving added value on crude gambier as a natural colouring agent. In this study, extract of secang (Caesalpinia sappan) and turmeric (Curcuma longa) were also used to get different colour variations from gambier as natural colouring agent, and also to find out the best product formulation for Mori batik clothes colourization.

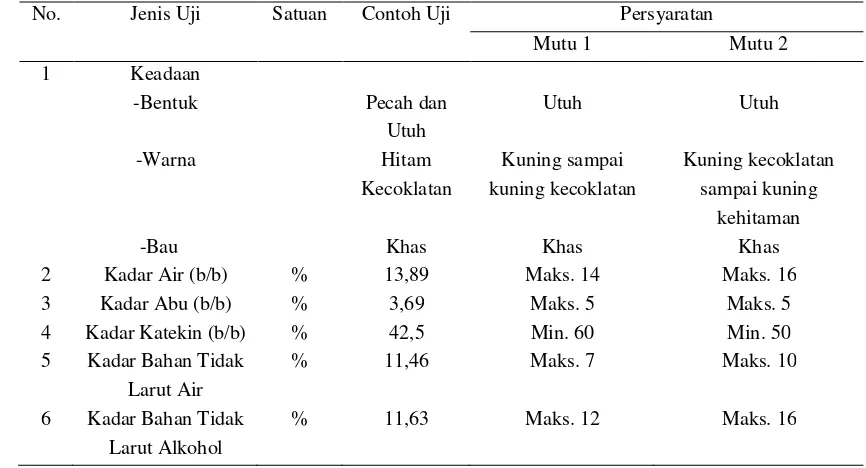

The preliminary study showed that characteristics of gambier were water content of 13,89%, ash content of 3,69%, catechin content of 42,5%, water unsolubles content of 11,46%, and alcohol unsoluble content of 11,63%. The shape of gambier utilized in this study were mostly pieces with brownish black colour. From the result of this study of asalan Gambier, it can be concluded that it was not fulfilled the 1st and 2nd requirement of Indonesia National Standard.

The main study aimed to find out the influence of colouring solution’s concentration on colour resulted on clothes and the best colouring agent formulation with the fastness resistance to washery, ironing, and sweat. The main colouring solution used were gambier solution of 10%, secang solution of 10%, and turmeric solution of 10% formulated on 100% : 0%, 75% : 25%, 50% : 50%, 25% : 75%, dan 0% : 100% ratio to colour Mori Batik clothes. Result of clothes immersion are diverse colour variation showed from the measuring of colour brightness (L), colour sharpness (C) and hue degree. Variance analysis showed that ratio of colouring solution concentration gave significant effects on brightness value (L).

Analysis done to determine the best colouring product formulation were fastness resistance test on washering, ironing, and sweat. From the fastness resistance test on washering, colouring solution with gambier 100%, secang 100%, and turmeric 100% concentration have the best resistance on washering. From the variance analysis, it was discovered that solution concentration treatment did not give significant different on fastness resistance of washery on Grey Scale. Fastness resistance test on ironing showed that colouring solution concentration of gambier 100%, secang 100%, gambier 75% : secang 25%, and turmeric 100% has the best resistance on ironing showed by the lowest value of colour alteration. Variance analysis showed that ratio of gambier and secang concentration did not give significant difference of ironing fastness resistance. On the other hand, treatment of gambier and turmeric concentration ratio gives significant different on ironing fastness resistance.

different on sweat fastness resistance, while gambier : kunyit colouring concentration treatment did not give significant effects on sweat fastness resistance.

Gambier 100%, secang 100%, and turmeric 100% concentration gave the best fastness resistance of washery, gambier 100%, secang 100%, gambier 75% : secang 25%, and turmeric 100% gave the best fastness resistance of ironing, turmeric 25%, and gambier 25% : turmeric 75% concentration gave the best fastness resistance of sweat. Suggestions that can be given are, for the following study different kinds of natural colouring materials can be applied to get various colours, on the other hand usage of different fixation agent or mordant, and also different kind of clothes may be used in the colouring process.

HANNA RINA PRANSISKA. F34070065. Studi Pemanfaatan Gambir (Uncaria gambir Roxb) dalam Proses Pewarnaan Kain Mori. Di bawah bimbingan E. Gumbira Sa’id dan Ono Suparno. 2011.

RINGKASAN

Gambir merupakan hasil ekstrak daun dan ranting tanaman gambir (Uncaria gambir Roxb). Gambir merupakan salah satu komoditas ekspor Indonesia yang paling banyak dihasilkan dari kepulauan Sumatera. Indonesia masih memegang peranan sebagai eksportir gambir terbesar dunia. Gambir juga telah dimanfaatkan di Indonesia sejak dahulu sebagai campuran makan sirih yang dapat menguatkan gusi. Gambir yang digunakan dalam campuran makan sirih merupakan olahan berbentuk tepung yang pada awalnya terasa pahit di mulut, tetapi kemudian terasa enak dan agak manis. Selain itu, gambir juga dimanfaatkan secara tradisional sebagai bahan penyamak kulit, ramuan obat tradisional, penghilang karat, dan sebagainya.

Kandungan kimia gambir yang paling banyak dimanfaatkan ialah katekin dan tanin. Namun teknologi pengolahan gambir yang ada di Indonesia masih rendah kapasitasnya, sehingga pengolahan gambir banyak dilakukan secara tradisional yang menyebabkan mutu dan nilai ekonomi gambir juga menjadi rendah. Oleh karena itu, diperlukan upaya pengembangan pengolahan dan pemanfaatan gambir secara luas dalam bidang industri untuk meningkatkan nilai tambahnya. Tanin dan katekin dalam gambir juga dapat digunakan sebagai pewarna pada industri tekstil sebagai bahan pembantu untuk mendapatkan warna coklat kemerah-merahan pada kain batik yang tahan terhadap terik matahari.

Industri tekstil di Indonesia, khususnya industri batik, sedang berkembang pesat, karena tren pakaian batik sedang diminati oleh semua kalangan. Dari sisi teknologi, para pengusaha industri batik umumnya belum melakukan perbaikan sistem dan teknik produksi agar lebih produktif dan mutu yang seragam untuk setiap lembar kain batik yang dihasilkan. Pemakaian zat warna alam juga belum mendapat perhatian dari sebagian besar pengusaha batik ditengah isu lingkungan yang berkembang sekarang.

Penelitian ini bertujuan untuk memberikan nilai tambah gambir asalan sebagai zat pewarna alami. Dalam penelitian juga digunakan ekstrak secang dan kunyit untuk mendapatkan variasi warna yang banyak dari gambir sebagai pewarna alami, serta mendapatkan formulasi produk terbaik sebagai pewarna kain batik mori.

Hasil penelitian pendahuluan diperoleh karekteristik gambir dengan kadar air sebesar 13,89%, kadar abu 3,69%, kadar katekin 42,5%, kadar bahan tidak larut air 11,46%, dan kadar bahan tidak larut alkohol sebesar 11,63%. Bentuk gambir yang digunakan sebagian bentuknya tidak utuh dengan warna hitam kecoklatan. Berdasarkan hasil uji tersebut gambir asalan yang digunakan tidak memenuhi syarat mutu Standar Nasional Indonesia.

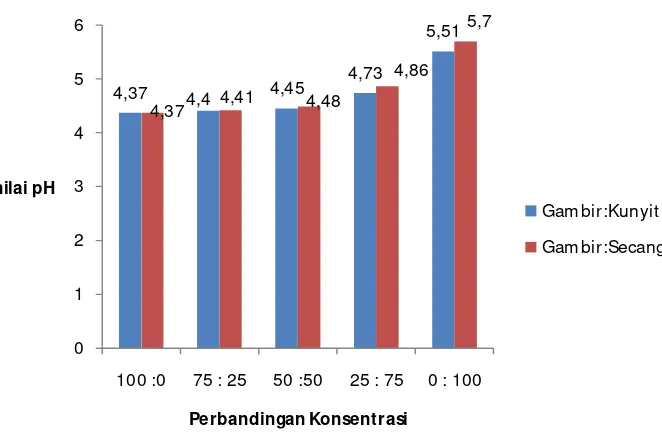

Penelitian utama bertujuan untuk mengetahui pengaruh konsentrasi larutan pewarna terhadap warna yang dihasilkan pada kain dan formulasi terbaik pewarna terhadap daya tahan luntur pencucian, gosokan, dan keringat. Larutan pewarna utama yang digunakan adalah larutan gambir 10%, larutan secang 10%, dan larutan kunyit 10% yang diformulasi dengan perbandingan 100% : 0%, 75% : 25%, 50% : 50%, 25% : 75%, dan 0% : 100% untuk mewarnai kain batik mori. Hasil pencelupan kain memperoleh variasi warna beragam yang ditunjukkan dari hasil pengukuran kecerahan warna (L), ketajaman warna (C), dan derajat hue. Hasil analisis keragaman diperoleh perlakuan perbandingan konsentrasi larutan pewarna memberikan perbedaan nyata pada nilai kecerahan (L).

dan secang tidak memberikan perbedaan nyata terhadap ketahanan luntur gosokan, namun perlakuan konsentrasi gambir dan kunyit memberikan perbedaan nyata terhadap ketahanan luntur gosokan.

Hasil pengujian ketahanan luntur warna terhadap keringat pada pH 8,8 diperoleh larutan warna dengan konsentrasi gambir 100%, gambir 75% : kunyit 25%, dan gambir 25% : kunyit 75% memiliki nilai ketahanan luntur keringat terbaik. Hasil analisis keragaman menunjukkan perlakuan konsentrasi pewarna gambir : secang memberikan perbedaan nyata terhadap ketahanan luntur keringat, sedangkan perlakuan konsentrasi gambir : kunyit tidak memberikan perbedaan yang nyata terhadap ketahanan luntur warna terhadap keringat.

Konsentrasi gambir 100%, secang 100%, dan kunyit 100% memiliki ketahanan luntur terhadap pencucian yang terbaik, gambir 100%, secang 100%, gambir 75% : secang 25%, dan kunyit 100% memiliki nilai ketahanan luntur terhadap gosokan terbaik, dan gambir 100%, gambir 75% : kunyit 25%, dan gambir 25% : kunyti 75% memiliki nilai ketahanan luntur keringat terbaik. Saran untuk pengembangan penelitian selanjutnya adalah diperlukan penggunaan berbagai jenis bahan pewarna alami yang lebih banyak untuk menghasilkan varian warna yang lebih beragam, penggunaan zat fiksasi atau mordan yang beragam, dan juga jenis kain yang digunakan dalam pewarnaan.

STUDI PEMANFAATAN GAMBIR (

Uncaria gambir Roxb)

DALAM PROSES

PEWARNAAN KAIN MORI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

Hanna Rina Pransiska

F 34070065

2011

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

Judul Skripsi

:

Studi Pemanfaatan Gambir (

Uncaria gambir Roxb)

dalam Proses Pewarnaan

Kain Mori

Nama

: Hanna Rina Pransiska

NIM

: F34070065

Menyetujui,

Pembimbing I,

Pembimbing II,

Prof. Dr. Ir. H.E. Gumbira Sa’id, MA.Dev

Dr. Ono Suparno, S.TP., M.T.

NIP. 19550521197903 1 002

NIP. 19721203199702 1 001

Mengetahui :

Ketua Departemen

Prof. Dr. Ir. Nastiti Siswi Indrasti

NIP. 19621009 198903 2 001

HALAMAN PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul

“Studi Pemanfaatan

Gambir (

Uncaria gambir Roxb)

dalam Proses Pewarnaan Kain Mori”

adalah hasil karya

saya sendiri dengan arahan dosen pembimbing, kecuali yang dengan jelas ditunjukkan

rujukannya.

Bogor, Juli 2011

Yang membuat Pernyataan,

© Hak cipta milik Hanna Rina Pransiska, tahun 2011

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

RIWAYAT HIDUP

Penulis dilahirkan di Duri pada tanggal 28 April 1989. Penulis adalah pertama dari

empat bersaudara dari ayahanda Wilmard Napitupulu dan ibunda Sinur Nababan. Pada

tahun 2001, penulis menyelesaikan pendidikan sekolah dasar di SD Budi Mulia Bogor.

Penulis menyelesaikan pendidikan sekolah menengah di SMP Negeri 4 Bogor pada

tahun 2004. Kemudian penulis melanjutkan pendidikan di SMA Negeri 5 Bogor dan

lulus pada tahun 2007.

Penulis melanjutkan pendidikan di Perguruan Tinggi Negeri, Institut Pertanian Bogor

tahun 2007 melalui jalur USMI (Undangan Seleksi Masuk IPB) pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian. Selama kuliah, penulis pernah menjadi asisten pada mata kuliah Bioproses periode

2010/2011 serta pada mata kuliah Teknologi Penyimpanan dan Penggudangan periode 2010/2011. Penulis juga aktif

dalam organisasi kemahasiswaan dengan menjadi Pengurus PMK pada periode kepengurusan tahun 2009/2010

sebagai komisi pelayanan anak divisi pengajaran panti asuhan.

Penulis melaksanakan praktek lapang pada tahun 2010 dengan topik “Mempelajari Proses Produksi dan Pengawasan

Mutu Bioetanol pada Produk Bioetanol di PT. Madu Baru PS. Madukismo Yogyakarta”. Untuk menyelesaikan

tugas akhir, penulis melakukan penelitian yang dituangkan dalam skripsi berjudul ” Studi Pemanfaatan Gambir

i

KATA PENGANTAR

Segala puji dan syukur kehadirat Tuhan Yang Maha Esa yang telah memberikan rahmat dan

hidayah-Nya kepada penulis sehingga penulis dapat menyelesaikan penelitian sampai dengan

penyusunan skripsi. Skripsi ini tidak akan berarti tanpa bantuan, arahan, bimbingan, dorongan motivasi

dan doa dari berbagai pihak. Melalui kesempatan ini penulis ingin mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. H. E. Gumbira Sa’id, MA.Dev selaku pembimbing akademik I atas segala

bantuan, bimbingan, kritik dan sarannya yang sangat berguna sehingga dapat tersusunnya

laporan ini.

2. Dr. Ono Suparno, S.TP., M.T selaku pembimbing akademik II atas segala bantuan,

bimbingan, kritik dan sarannya yang sangat berguna sehingga dapat tersusunnya laporan ini.

3. Dr. Ir. Mulyorini Rahayunigsih, M.Si. selaku dosen penguji atas segala kritik dan sarannya

yang sangat berguna untuk perbaikan laporan ini, dan kepada panitia seminar yang juga

memberikan masukkan untuk penulisan laporan ini.

4. Kedua orang tua penulis yang telah memberikan motivasi, inspirasi dan bantuannya kepada

penulis.

5. Ketua Departemen TIN yang telah memberikan kesempatan penulis untuk mendapatkan

bantuan dana penelitian.

6. Ibu Egnawati, Bapak Gunawan, dan para teknisi laboratorium TIN yang telah membantu

penulis selama penelitian.

7. Teman-teman TIN angkatan 44 yang senantiasa memberi semangat dan dukungan kepada

penulis.

Penulis menyadari bahwa skripsi ini kemungkinan masih memiliki kekurangan sehingga

saran dan kritik yang membangun sangat diharapkan untuk perbaikan di masa mendatang. Semoga

skripsi ini bermanfaat bagi orang-orang yang membutuhkannya dan menambah wawasan bagi yang

membacanya.

Bogor, Juli 2011

ii

DAFTAR ISI

Halaman

KATA PENGANTAR... i

DAFTAR ISI... ii

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN ... vi

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan ... 2

II. TINJAUAN PUSTAKA A. Gambir ... 3

B. Kandungan Kimia Gambir... 4

C. Kayu secang... 6

D. Kunyit ... 8

E. Zat Warna Alam ... 10

F. Serat Kapas ... 11

G. Pencelupan Kain Kapas ... 12

H. Pengukuran Warna ... 14

III.METODE PENELITIAN A. Alat dan Bahan ... 16

B. Tata Laksana Penelitian ... 16

C. Rancangan Percobaan ... 25

IV. HASIL DAN PEMBAHASAN A. Analisis Bahan Baku... 26

B. Penelitian Utama 1. Penentuan Konsentrasi Larutan Pewarna untuk Pewarna Kain ... 27

2. Ketahanan Lunutr Warna Terhadap Pencucian ... 34

3. Ketahanan Luntur Warna Terhadap Gosokan... 38

4. Ketahanan Luntur Warna Terhadap Keringat ... 39

5. Perhitungan Biaya Pencelupan Kain Mori ... 41

V. KESIMPULAN DAN SARAN A. Kesimpulan ... 43

B. Saran... 43

DAFTAR PUSTAKA ... 44

iii

DAFTAR TABEL

Halaman

Tabel 1. Nilai Ekspor Batik Nasional 2004-2009 ... 3

Tabel 2. Perbedaan Karakteristik Gambir Tipe Udang, Cibadak,

dan Riau ... 4

Tabel 3. Komponen-Komponen yang Terkandung dalam Gambir ... 5

Tabel 4. Kadungan Zat Kimia Rimpang Kunyit Pada Daerah

yang Berbeda ... 10

Tabel 5. Komposisi Kimia Serat Kapas ... 12

Tabel 6. Interpretasi Warna Hue Pada Bola Imajiner Munsell ... 15

Tabel 7. Hasil Analisis Mutu Gambir AsalanSebagai Bahan

Baku Penelitian ... 26

Tabel 8. Derajat Hue dan Interpretasi Warna dalam bola imajiner Munsell

pada Kain Hasil Pewarnaan ... 31

Tabel 9. Derajat Hue dan Interpretasi Warna dalam Bola Imajiner Munsell

pada Kain Hasil Pewarnaan ... 33

iv

DAFTAR GAMBAR

Halaman

Gambar 1. Penampakan Contoh Tanaman Gambir ... 3

Gambar 2. Beragam Jenis Gambir ... 4

Gambar 3. Penampakan Tanaman Secang ... 7

Gambar 4. Struktur Kimia Brazilin dan Brazilein ... 8

Gambar 5. Penampakan Tanaman Kunyit ... 9

Gambar 6. Sturktur Kimia Selulosa ... 11

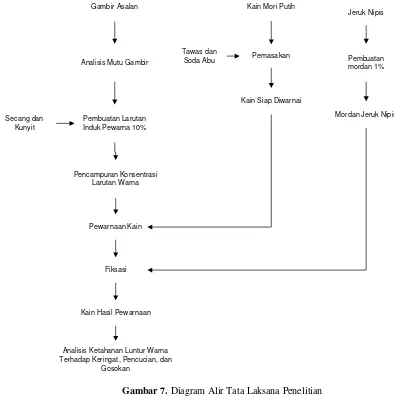

Gambar 7. Diagram Alir Tata Laksana Penelitian ... 17

Gambar 8. Penampakan Gambir Asalan yang Digunakan dan Larutan Warna yang Dihasilkan ... 20

Gambar 9. Penampakan Secang yang Digunakan dan Larutan Warna yang Dihasilkan ... 20

Gambar 10. Penampakan Kunyit yang Digunakan dan Larutan Warna yang Dihasilkan ... 21

Gambar 11. Penampakan Alat pH meter Merk Beckman ... 21

Gambar 12. Proses Pengujian Viskositas Larutan Warna dengan Menggunakan Viscometer Brookfield ... 22

Gambar 13. Penampakan Kain Mori Putih yang Digunakan dalam Pewarnaan ... 22

Gambar 14. Proses Pewarnaan Kain Mori ... 23

Gambar 15. Nilai pH Larutan Warna pada Konsentrasi Perbandingan Gambir:Secang dan Gambir:Kunyit yang Bervariasi ... 28

Gambar 16. Nilai Viskositas Larutan Warna pada Konsentrasi Perbandingan Gambir:Secang dan Gambir:Kunyit yang Bervariasi ... 28

Gambar 17. Diagram Nilai L dan Nilai C Kain Hasil Pewarnaan pada Konsentrasi Perbandingan Gambir dengan Secang yang Bervariasi ... 30

Gambar 18. Penampakan Kain Mori Hasil Pewarnaan ... 30

Gamabr 19. Diagram Nilai L dan Nilai C Kain Hasil Pewarnaan pada Konsentrasi Perbandingan Gambir dengan Kunyit yang Bervariasi ... 32

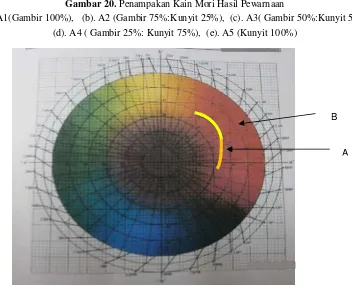

Gambar 20. Penampakan Kain Mori Hasil Pewarnaan ... 34

Gambar 21. Bola Imajiner Munsell ... 34

Gamabr 22. Grafik Hubungan Perbandingan Konsentrasi Gambir:Secang dengan Skala Abu-abu ... 35

v

Halaman

Gambar 24. Grafik Hubungan Perbandingan Konsentrasi Larutan Pewarna

dengan Nilai Skala Penodaan Kain ... 37 Gambar 25. Grafik Hubungan Perbandingan Konsentrasi Larutan Pewarna

dengan Nilai Skala Penodaan Poliester ... 37 Gambar 26. Grafik Hubungan Perbandingan Konsentrasi Larutan Pewarna

terhadap Ketahanan Luntur Gosokan ... 38 Gambar 27. Grafik Hubungan Perbandingan Konsentrasi Larutan Pewarna

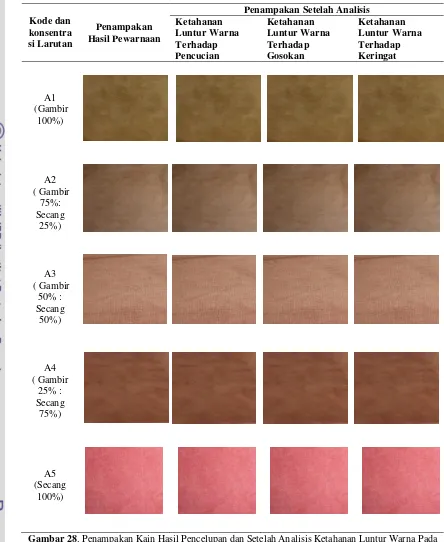

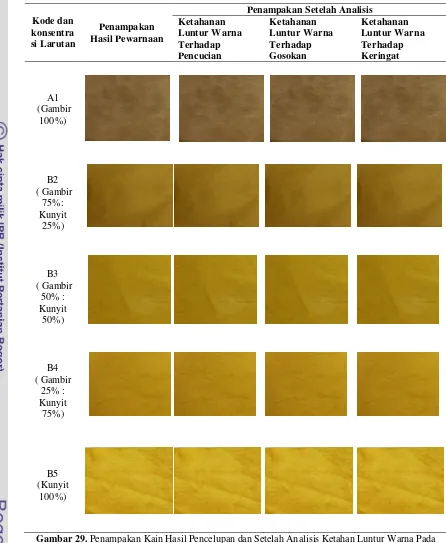

terhadap Ketahanan Luntur Keringat ... 39 Gambar 28. Penampakan Kain Hasil Pencelupan dan Setelah Analisa

Ketahanan Luntur Warna Pada Perbandingan Konsentrasi Gambir

dengan Secang yang Bervariasi ... 40 Gambar 29. Penampakan Kain Hasil Pencelupan dan Setelah Analisa Ketahanan

Luntur Warna Pada Perbandingan Konsentrasi Gambir dengan Kunyit

vi

DAFTAR LAMPIRAN

Halaman Lampiran 1. Nilai Tahan Luntur Warna ... 47 Lampiran 2. Hasil Analisis Keragaman dan Uji Lanjut Duncan Terhadap

pH Larutan Warna ... 48 Lampiran 3. Hasil Analisis Keragaman dan Uji Lanjut Duncan Terhadap

Nilai Viskositas Larutan Warna ... 50

Lampiran 4. Hasil Analisis Keragaman dan Uji Lanjut Duncan Terhadap

Kain Hasil Pencelupan ... 52 Lampiran 5. Hasil Analisis Keragaman dan Uji Lanjut Duncan Terhadap

Kain Hasil Pencelupan ... 54

Lampiran 6. Rekapitulasi Data Ketahanan Luntur Warna Terhadap Pencucian

Larutan Warna Gambir : Secang ... 56 Lampiran 7. Rekapitulasi Data Ketahanan Luntur Warna Terhadap Pencucian

Larutan Warna Gambir : Kunyit ... 58 Lampiran 8. Rekapitulasi Data Ketahanan Luntur Warna Terhadap Gosokan ... 60

1

I. PENDAHULUAN

A. LATAR BELAKANG

Gambir merupakan hasil ekstrak daun dan ranting tanaman gambir (Uncaria gambir Roxb). Gambir merupakan salah satu komoditas ekspor Indonesia yang paling banyak dihasilkan dari kepulauan Sumatera. Sampai saat ini Indonesia masih memegang peranan sebagai eksportir gambir terbesar dunia.

Gambir juga telah dimanfaatkan di Indonesia sejak dahulu sebagai campuran makan sirih yang dapat menguatkan gusi. Menurut Heyne (1987), gambir yang digunakan dalam campuran makan sirih merupakan olahan berbentuk tepung, pada awalnya terasa pahit di mulut tetapi kemudian terasa enak dan agak manis. Selain itu, gambir juga dimanfaatkan secara tradisional sebagai bahan penyamak kulit, ramuan obat tradisional, penghilang karat, dan sebagainya.

Kandungan kimia gambir yang paling banyak dimanfaatkan ialah katekin dan tanin. Namun teknologi pengolahan gambir yang ada di Indonesia masih rendah kapasitasnya sehingga pengolahan gambir banyak dilakukan secara tradisional, yang menyebabkan mutu dan nilai ekonomi gambir juga menjadi rendah. Oleh karena itu, diperlukan upaya pengembangan pengolahan dan pemanfaatan gambir secara luas dalam bidang industri untuk memberikan nilai tambah gambir.

Industri tekstil di Indonesia, khususnya industri batik, sedang berkembang pesat karena tren pakaian batik sedang diminati oleh semua kalangan. Batik pada zaman dahulu merupakan pakaian resmi kesultanan yang digunakan pada acara-acara kerajaan saja. Namun sekarang batik telah berkembang dan telah menjadi warisan bangsa nonbenda yang diakui UNESCO. Deklarasi tersebut ternyata mampu membangkitkan semangat mengenakan batik di masyarakat Indonesia. Batik tidak hanya digemari di Indonesia tetapi juga di mancanegara. Meningkatnya peminat batik merupakan tantangan untuk mengangkat batik sebagai salah satu pilar ekonomi rakyat. Nilai ekspor batik Indonesia dari tahun 2004 hingga 2009 dapat dilihat pada Tabel 1.

Tabel 1. Nilai Ekspor Batik Nasional 2004-2009 Tahun Nilai Ekspor (Juta US $)

2004 34,41

2005 12,46

2006 14,27

2007 20,89

2008 32,28

2009 125,86

Sumber: Departemen Perdagangan (2010)

Dari sisi teknologi, para pengusaha industri batik umumnya belum melakukan perbaikan sistem dan teknik produksi agar lebih produktif dan mutu yang seragam untuk setiap lembar kain batik yang dihasilkan. Penggunaan zat warna alam juga belum mendapat perhatian dari sebagian besar penguasaha batik. Penelitian ini bertujuan untuk mengembangkan zat warna alami yang berbahan baku gambir dan diberi zat pigmen tambahan dari kayu secang dan kunyit untuk mendapatkan variasi warna yang banyak dan juga untuk memperoleh ketahanan luntur yang baik.

2 Namun demikian, zat warna sintetik tersebut juga mempunyai kekurangan dibalik kelebihan-kelebihannya, antara lain harganya relatif mahal dan menyebabkan pencemaran lingkungan karena pada proses pewarnaan dan penyempurnaan menggunakan zat kimia yang dapat meracuni lingkungan seperti asam sulfat, asam klorida, krom, tembaga, seng dan kostik soda yang dapat menyebabkan penyakit, seperti kanker kulit dan kerusakan otak manusia (Cahyadi, 2006). Dampak yang ditimbulkan oleh zat warna sintetik membuat pengrajin tekstil mulai kembali menggunakan zat warna alam yang tidak dapat ditiru oleh zat warna sintetik. Proses pewarnaan alam juga menghasilkan limbah cair yang tidak beracun dan limbah padat yang dihasilkan juga dapat digunakan sebagai kompos, sehingga potensinya untuk mencemari lingkungan dan penyebab penyakit pada manusia dapat dihindari. Penggunaan zat warna alam lebih murah daripada zat warna sintetik karena bahan bakunya mudah diperoleh di Indonesia dan proses ekstraksi juga dapat dilakukan dengan mudah, yaitu dengan pelarut air (Downham dan Collins, 2000) .

Tanin dan katekin dalam gambir juga dapat digunakan sebagai pewarna pada industri tekstil sebagai bahan pembantu untuk mendapatkan warna coklat kemerah-merahan pada kain batik yang tahan terhadap terik matahari. Kayu secang mengandung pigmen merah alami yang disebut brazilein. Warna merah tajam dari pigmen brazilein hanya didapatkan pada larutan secang dengan pH 5,7 – 7, sehingga untuk mendapatkan spektrum warna merah pada pH dengan rentang yang lebih lebar dapat dilakukan pencampuran atau kopigmentasi (Adawiyah, 2003). Kunyit memiliki komponen utama kurkuminoid yang merupakan komponen zat pigmen yang memberikan warna kuning tua (orange) pada kunyit (Rukmana, 1994).

B. TUJUAN

Tujuan dari penelitian ini adalah sebagai berikut:

1. Meningkatkan nilai tambah gambir asalan sebagai zat pewarna alami

2. Mendapatkan variasi warna dari gambir dengan penambahan zat warna dari kayu secang dan kunyit

3

BAB II. TINJAUAN PUSTAKA

A. Gambir

Tanaman gambir (Uncaria gambir Roxb) termasuk suku kopi-kopian (Rubiaceae). Tanaman gambir termasuk jenis tanaman perdu yang memiliki batang berkayu dan apabila dibiarkan akan tumbuh menjalar dan melingkar. Tanaman gambir dapat tumbuh di kawasan hutan dengan ketinggian 100-800 meter di atas permukaan laut. Tanaman gambir tumbuh baik di daerah yang memiliki curah hujan rata sepanjang tahun, mendapat cukup matahari, dan juga dapat tumbuh di daerah tebing dengan pengairan yang baik. Tanaman gambir dapat tumbuh hampir di semua jenis tanah dengan pH 4,8 – 5,5 (Hadad et al., 2007). Pada Gambar 1 diperlihatkan contoh tanaman gambir.

Gambar 1. Penampakan Contoh Tanaman Gambir

4 Tabel 2. Perbedaan Karakteristik Gambir Tipe Udang, Cubadak, dan Riau

Parameter Tipe

Udang Cubadak Riau

Panjang daun (cm) 11-17 11-14 10-14

Lebar daun (cm) 7-10 6-8 5-8

Jumlah daun per ranting (lembar) 10-18 6-16 10-24

Jumlah ranting per cabang (buah) 5-9 4-8 6-11

Diameter batang (cm) 1,0-1,6 1,0-1,6 1,0-1,6

Diameter ranting (cm) 0,5-0,7 0,5-0,7 0,5-0,7

Bobot getah kering per ha (kg) 750-1200 630 50-950

Warna daun Hijau

kemerahan

Hijau Hijau

Warna pucuk Hijau

kemerahan

Hijau kemerahan

Hijau kemerahan Sumber : Denian et al. (2004) dalam Gumbira Sa’id et al. (2009b)

Tanaman gambir dapat diandalkan sebagai investasi jangka panjang karena dianggap tidak mempunyai musuh alam. Tanaman gambir memiliki nilai ekonomi dibagian batang dan daunnya (Amos et al., 2004). Getah atau ekstrak daun dan ranting tanaman gambir yang telah dikeringkan merupakan produk yang dikenal sebagai gambir asalan, nama dagangnya ialah gambier, cutch, catechu atau pale catechu (Gumbira-Sa’id et al., 2009b). Gambir yang diproduksi di Indonesia berdasarkan perbedaan bentuk terdiri dari gambir Bootch, gambir lumpang, gambir coin, gambir stik, gambir medan, dan gambir wafer blok. Pada Gambar 2 dapat dilihat penampakan berbagai macam gambir diatas.

Gambar 2. Beragam Jenis Gambir

a. Gambir stick; b. Gambir coin; c. Gambir bootch; d. Gambir dairi; e. Gambir lumpang; f. Gambir wafer block

(Gumbira-Sa’id et al., 2009)

B. Kandungan Kimia Gambir

5 Rendemen mutu gambir tidak hanya dipengaruhi oleh proses pengempaan tetapi juga dipengaruhi oleh kondisi bahan baku. Menurut Burkill (1935), daun gambir muda mempunyai kandungan catechin yang lebih tinggi dengan daun tua. Hal ini didukung oleh penelitian Risfaheri dan Yanti (1993) yang menunjukkan bahwa daun muda menghasilkan rendemen katekin yang lebih tinggi dibandingkan dengan daun tua. Disebutkan pula daun gambir yang ditunda pengolahannya selama dua hari akan menurunkan kadar catechin dan rendemennya. Penguapan pada suhu rendah menghasilkan gambir dengan warna yang lebih baik (Eaton dan Bishop, 1926). Tabel 3 memperlihatkan komponen-komponen yang terkandung dalam gambir.

Tabel 3. Komponen-Komponen yang Terkandung dalam Gambir

Nama komponen Jumlah (%)

Catechin 7-33

Asam cutechu tannat 20-55

Pyrocathecol 20-30

Gambir flouresensi 1-3

Catechu merah 3-5

Quersetin 2-4

Fixed oil 1-2

Lilin 1-2

Sumber : Thorpe & Whiteley (1921)

Kandungan katekin yang dilaporkan Thorpe & Whiteley (1921), tidak dapat mewakili atau dijadikan patokan terhadap gambir secara umum, kerena gambir yang dihasilkan di Indonesia sangat bervariasi dari 3,5-9,5% (Amos et al., 2005). Produk gambir yang digunakan untuk analisis oleh Thorpe & Whiteley (1921) adalah produk gambir yang berasal dari daerah Semenanjung Malaya. Sifat-sifat umum komponen yang terkandung dalam gambir menurut Nazir (2000) adalah sebagai berikut:

1. Katekin

Katekin larut dalam alkohol dingin, air panas, asam asetat glasial dan aseton. Katekin sukar larut dalam air dingin dan eter, selain itu tidak larut dalam CHCl3, metil eter dan benzene. Katekin membentuk endapan jika bereaksi dengan Pb (CH3COO)2. Katekin menghasilkan larutan yang berwarna biru jika bereaksi dengan FeCl3. Jika katekin bereaksi dengan pine wood dan hydrochloric acid membentuk phloro glucinol. 2. Asam catechu tannat (Tanin)

Tanin larut dalam alkohol dan air dingin, tidak larut dalam eter. Tanin membentuk endapan jika bereaksi dengan Pb(CH3COO)2 dan membentuk endapan berwarna hijau jika bereaksi dengan CHCl3. Tanin bereaksi dengan pine wood dan hydrochloric acid membentuk phloroglucinol. Tanin disebut anhyride dan dapat dihasilkan apabila larutan dipanaskan pada suhu 110oC dengan larutan alkali karbonat.

3. Pyrocathenol

6 4. Gambir flouresensi

Gambir flouresensi dapat dilihat apabila larutan gambir dikocok dengan petroleum eter dalam suasana sedikit basa. Gambir flouresensi pada lapisan petroleum eter terlihat berpendaran berwarna hijau

5. Katekin merah

Katekin merah merupakan komponen yang membuat gambir berwana merah 6. Quersetin

Quersetin larut dalam air dan alkohol. Quersetin berubah warna menjadi gelap dengan pemanasan.

7. Fixed oil

Fixed oil merupakan kandungan minyak di dalam gambir yang sulit menguap. 8. Lilin

Lilin terdapat pada permukaan daun gambir. Lilin merupakan monoester dari suatu asam lemak dan alkohol.

9. Alkolodi

Alkoloid yang terdapat pada gambir ada enam jenis, yaitu dihidrogambir tanninna, gambirdina, gambirina, isogambirina, auroparina, oksogambir-tanina. Tannin yang terdapat pada gambir merupakan tannin yang tidak dapat terhidrolisis (tannin kondensasi). Tannin pada gambir merupakan turunan flavanal yang tidak dapat dihidrolisis dengan asam ataupun basa.

C. Kayu Secang (

Caesalpinnia sappan L.)

Secang termasuk famili Leguminoseae yang termasuk tanaman perdu yang memanjat atau pohon kecil, berduri banyak, dan tingginya mencapai 5-10 m. Caesalpinna sappan disebut juga Bianceae sappan, dinamai sappan wood karena asli dari India Selatan dan Asia, dan dinamai Brazil wood karena ditemukan juga di daerah Brazil. Menurut Heyne (1987), taksonomi secang adalah sebagai berikut:

Divisi : Spermatophyta Sub divisi : Angiospermae Class : Dicotyledone Sub class : Aympetale Ordo : Rosales Famili : Leguminosae Genus : Caesalpinia

Species : Caesalpinia sappan L.

7

Gambar 3. Penampakan Tanaman Secang Sumber : Museum Tekstil Jakarta (2011)

Bagian kayu secang yang sering digunakan adalah kayu dalam potongan-potongan atau serutan kayu. Kepingan serutan kayu secang sangat bervariasi warnanya dari kuning hingga merah. Kayu secang jika dilarutkan dalam air akan memberikan warna merah jambu yang menarik, dan diketahui bahwa senyawa brazilein adalah yang menimbulkan warna tersebut. Bagian kayu secang mengandung brazilin, brazilein, sappanchalcone, caesalpin J, caesalpin P, protosalpin A, protosalpin B, homoisoflavonoid β-sitosterol, monohidroksibrazilin, dan benzil dihidrobenzofuran (Pawar et al., 2008).

8 Gambar 4. Struktur Kimia Brazilin dan Brazilein

Sumber : Oliveira et al., (2002).

Brazilein termasuk dalam golongan flavonoid sebagai homoisoflavonoid (Wongsookin et al., 2008). Pigmen brazilein dapat berfungsi sebagai analgesik, antiinflamasi, antioksidan, antidiabetes, antimikroba, antiaterogenik, pengatur haid, obat diare dan disentri, serta jamu bersalin (Lim, 1997; Bae et al., 2005). Brazilein telah lama digunakan sebagai pewarna merah untuk keramik, tekstil, dan sangat berpotensi juga digunakan sebagai pewarna makanan. Stabilitas pigmen brazilein dipengaruhi oleh pH, suhu dan pemanasan, sinar ultraviolet, oksidator dan reduktor, serta metal. Brazilein berwarna kuning pada pH 4,5-5,5, merah pada pH 6-7, dan pada pH di atas 8 berwarna merah keunguan (Adawiyah dan Indriati, 2003).

D. Kunyit

Tanaman kunyit termasuk ke dalam famili Zingiberaceae, genus Curcuma, dan spesies Curcuma domestica VALET. Kunyit dikenal dengan nama yang berbeda di tiap daerah, misalnya kunyir, koneng temen (Sunda), kuning (Gayo, Batak), temu koneng (Madura), dan lain-lain. Kunyit termasuk tanaman tahunan yang tumbuh merumpun. Susunan tubuh tanaman kunyit terdiri atas akar, rimpang, batang semu, pelepah daun, daun, tangkai bunga, dan kuntum bunga (Sinaga, 2006). Pada Gambar 5 diperlihatkan penampakan tanaman kunyit.

9 Gambar 5. Penampakan Tanaman Kunyit

Sumber : Museum Tekstil Jakarta (2011)

Tanaman kunyit dapat tumbuh di daerah tropis dan sub-tropis, baik di dataran rendah dan dataran tinggi sampai ketinggian 2000 m di atas permukaan laut. Kondisi optimum suhu udara untuk pertumbuhan kunyit yang baik berkisar antara 19o- 30oC dan curah hujan antara 1400-1500 mm per tahun. Berdasarkan penelitian Rostiana et al. (1990) dalam Rukmana (1994), ketinggian tempat berpengaruh terhadap jumlah anakan per rumpun, bobot rimpang basah maupun kering, kadar kurkumin, pati, dan minyak atsiri. Tanaman yang tumbuh di dataran tinggi memiliki kadar pati dan minyak atsiri yang lebih tinggi dibandingkan dengan kandungan zat yang sama dari tanaman yang tumbuh di dataran rendah. Namun produksi rimpang kunyit lebih banyak dihasilkan dari tanaman di dataran rendah dibandingkan tanaman di dataran tinggi. Kunyit dapat beradaptasi dengan baik di semua jenis tanah, dan tanah yang paling baik adalah tanah liat berpasir yang gembur, subur, dan memiliki pengairan yang baik.

Rimpang kunyit secara keseluruhan membentuk rumpun dan bercabang-cabang. Kedalaman rimpang tanah sekitar 16 cm, panjang akar sekitar 22,50 cm, tebal rimpang muda 1,61 cm, dan rimpang tua 4 cm. Bentuk rimpang bervariasi, tetapi umumnya berbentuk bulat panjang. Kulit rimpang muda berwarna kuning-muda dan dagingnya berwarna kuning. Kulit rimpang tua berwarna jingga-kecoklatan dan dagingnya jingga-cerah agak kuning (Sinaga, 2006).

Menurut Purseglove et al. (1981), waktu pemanenan rimpang kunyit paling baik adalah saat tanaman berumur sembilan bulan atau ketika batang dan daunnya telah mengering. Umbi batang dan rimpang yang tua serta telah disimpan lebihlama warnanya lebih tua dan lebih baik dibandingkan rimpang muda. Demikian juga daya tahannya lebih lama dan lebih kuat (Darwis et al., 1991).

Kandungan zat kimia pada rimpang kunyit tua adalah minyak atsiri, pati, resin, protein, selulosa, dan beberapa mineral lain (Rukmana, 1994). Rimpang kunyit dihasilkan dari dataran rendah kandungan kimianya lebih tinggi dibandingkan dari dataran tinggi. Kandungan zat kimia pada rimpang kunyit pada daerah ketinggian yang berbeda dapat dilihat pada Tabel 4.

10

Tabel 4. Kadungan Zat Kimia Pada Rimpang Kunyit Pada Ketinggian Daerah yang Berbeda Kandungan Zat

(Bobot Kering)

Dataran Rendah (240 m di Atas Permukaan Laut)

Dataran Tinggi (1200 m di Atas Permukaan

Laut)

Kadar Minyak Atsiri (%) 1,8100 1,4600

Kadar Pati (%) 55,0300 47,8100

Kadar Serat (%) 3,4400 2,8700

Kadar Abu (%) 6,4700 7,5200

Indeks Bias 1,5030 1,5086

Bobot Jenis 0,9300 0,9465

Warna Minyak Kuning Kuning

Sumber : Taryono et al. (1988)

Komponen utama yang terpenting dari rimpang kunyit adalah kurkuminoid dan minyak atsiri. Hasil penelitian Balai Penelitian Tanaman Rempah dan Obat (Balitro) (1994) menyatakan bahwa kandungan kurkumin rimpang kunyit rata-rata 10,92%. Berbeda dengan temulawak, kurkuminoid yang terkandung dalam kunyit terdiri dari kurkumin, desmetoksikurkumin, dan besdesmetoksikurkumin. Kurkuminoid merupakan komponen zat pigmen yang memberikan warna kuning tua (oranye) pada kunyit. Warna ini sangat dipengaruhi oleh pH. Warna kuning cerah diperoleh pada pH asam. Kandungan kurkuminoid yang terdapat dalam kunyit telah diketahui memiliki banyak manfaat dan memiliki aktivitas biologis dengan spektrum luas, diantaranya memiliki aktivitas antibakteri, antioksidan, antihepoksik, dan dapat dimanfaatkan untuk pewarna (Rukmana, 1994).

E. Zat Warna Alam

Batik dan kerajinan tekstil menggunakan zat warna alam memiliki nilai jual (ekonomi) yang tinggi, karena memiliki nilai seni, etnik dan warna khas, sehingga berkesan eksklusif. Penggunaan zat warna alam untuk tekstil perlu dikembangkan lebih baik lagi dengan eksplorasi sumber- sumber zat warna alam. Eksplorasi tersebut dimaksudkan untuk mengetahui secara kualitatif warna yang dihasilkan oleh berbagai tanaman. Dengan demikian hasilnya dapat semakin memperkaya sumber pewarna alam, sehingga ketersediaan zat warna alam selalu terjaga dan variasi warna yang dihasilkan semakin beragam.

Zat warna alam pada umumnya diperoleh dari hasil ekstrak berbagai bagian tumbuhan, yaitu akar, kayu, daun, biji, dan bunga. Pengrajin-pengrajin batik telah banyak mengenal tumbuhan-tumbuhan yang dapat mewarnai bahan tekstil. Beberapa diantaranya adalah daun pohon nila (indofera), kulit pohon soga tingi (Ceriops candolleana arn), kayu tegeran (Cudraina javanensis), kunyit (Curcuma), teh, akar mengkudu (Morinda citrifelia), kulit soga jambal (Pelthophorum ferruginum), kesumba (Bixa orelana), dan daun jambu biji (Psidium guajava) (Susanto,1973).

11 Struktur pigmen sangat bervariasi dan memiliki sifat warna yang intensif, yaitu kuning, jingga, merah, dan lembayung. Contoh-cotoh pigmen karetonoid adalah bixin yang diperoleh dari Bixa orellana L (kesumba), krosin (crosin) diperoleh dari Crocus satifus L(sapran = sapron). Flavonoid, tersusun dari senyawa yang strukturnya didasarkan pada flavo atau flavana. Sub kelompok flavonoid adalah morin yang dijumpai dalam berbagai jenis suku Moraceae. Kuinon (quinones) mencakup berbagai senyawa yang mengandung struktur kuinon, warnanya biasanya kuning sampai merah. Sub kelompok utamanya adalah benzokuinon, naftokuinon, dan antrakuinon. Contoh pigmen naftokuinon adalah lowson dari Lawsonia inermis L (Henna), contoh antrakuinon adalah alizarin, morindin, purpurin yang diperoleh dari jenis suku Rubiaceace. Pewarna nabati penting lainnya yang tidak tergolong kedalam pigmen adalah indigo biru tua dari jenis tumbuhan indigofera dan dari oksidasi indoksil yang dihasilkannya; pewarna kristalin merah, disebut brazilein, yang diperoleh melalui oksidasi dari senyawa fenol yang keputih-putihan yang ada dalam jenis-jenis Caesalpinia dan kurkumin yaitu kunyit (Curcuma longa L ) (Lemmens, 1998).

Pembuatan larutan zat warna alam mengambil atau mengeksplorasi pigmen – pigmen penimbul warna yang berada di dalam tumbuhan baik yang terdapat pada daun, batang, buah, bunga, biji ataupun akar. Proses eksplorasi atau pengambilan pigmen zat warna alam disebut proses ekstraksi. Proses ektraksi tersebut dilakukan dengan merebus bahan dengan pelarut air.

F. Serat Kapas

Serat kapas memegang peranan yang penting dalam industri tekstil, karena sifat serat kapas yang sangat baik untuk digunakan sebagai bahan baku pembuatan pakaian. Serat kapas dapat digunakan sebagai bahan baku pembuatan kain blacu, kain mori, kain poplin, drill, dan sebagainya. Serat kapas adalah serat yang dihasilkan dari rambut biji tanaman Gossipium yang komponen penyusun utamanya adalah selulosa. Selulosa merupakan polimer linier yang tersusun dari kondensasi molekul-molekul glukosa yang dihubungkan pada posisi 1 dan 4 dengan rumus empiris ( C6H10O5). Struktur kimia selulosa dapat dilihat pada Gambar 6.

Gambar 6. Struktur Kimia Selulosa

Sumber : Moerdoko et al. (1975) dalam Riawan et al. (2006)

Derajat polimerisasi selulosa pada kapas sekitar 10.000 dengan bobot molekul sekitar 1.5800.000. Selulosa mengandung tiga buah gugusan hidroksil, satu primer dan dua sekunder pada setiap unit glukosa. Gugus hidroksil ini menyebabkan serat kapas memiliki tingkat absorpsi air yang tinggi dan reaktif terhadap zat-zat kimia. Serat kapas tersusun dari sel-sel tumbuhan yang banyak mengandung selulosa. Selain itu, juga terdiri dari minyak, lilin, pektin, dan zat-zat lain (Riawan et al., 2006)

12 afinitas yang besar terhadap air. Serat kapas yang kering bersifat kasar, rapuh dan kekuatannya rendah. Daya serap kapas berada pada kondisi standar adalah 7% - 8.5%.Bobot jenis kapas adalah 1,50 – 1,56 g/ml. Serat kapas jika dipanaskan pada selama lima jam pada suhu 120oC tidak memperlihatkan perubahan kekuatan, namun pada suhu yang lebih tinggi dapat menyebabkan penurunan kekuatan. Serat kapas akan kehilangan kekuatan secara keseluruhan jika dipanaskan pada suhu 240oC (Djufri, 1996).

Serat kapas umumnya tahan terhadap kondisi penyimpanan, pengolahan, dan pemakaian yang normal. Selulosa dapat dipengaruhi oleh asam kuat, oksidator, alkali kuat, jamur, dan hama. Oksidator akan mengoksidasi selulosa menjadi oksiselulosa. Asam menyebabkan hidrolisis ikatan-ikatan glukosa membentuk hidroselulosa, sehingga rantai-rantai molekul serat menjadi lebih pendek. Larutan alkali kuat dengan konsentrasi yang tinggi menyebabkan penggelembungan yang besar pada serat. Jamur yang tumbuh pada selulosa dapat menyebabkan pembusukan dan memutuskan rantai-rantai selulosa. Kerusakan-kerusakan yang terjadi mengakibatkan penurunan kekuatan serat (Sunarto, 2008). Komposisi kimia serat kapas dapat dilihat pada Tabel 5.

Tabel 5. Komposisi Kimia Serat Kapas

Komposisi Kandungan (% Bobot Kering)

Selulosa 94

Protein (% N x 6,25) 1,3

Pektat 1,2

Lilin 0,6

Abu 1,2

Pigmen dan zat-zat lain 1,7

Sumber : American Cotton Handbook (1978)

G. Pencelupan Kain Kapas

1

. Pengertian PencelupanPencelupan adalah salah satu cara yang meningkatkan nilai indera, dan penyempurnaan juga memberikan peningkatan nilai indera dengan menimbulkan bulu-bulu pada kain (raising), menghaluskan (glazing), dan dalam beberapa hal, dengan membuatnya anti kusut, kedap air dan tolak air (Sugiarto, 1979). Pencelupan ialah pemberian warna pada bahan tekstil secara merata. Tujuannya adalah agar bahan menjadi berwarna. Pemberian warna tersebut dilakukan dengan berbagai cara, bergantung pada jenis serat yang diproses dan jenis zat warna yang digunakan (Kustini, 1978)

Pencelupan adalah pemberian warna pada benang atau tenunan supaya warnanya rata dan tahan cuci. Berhasil tidaknya suatu pencelupan dipengaruhi oleh beberapa faktor, seperti suhu, pengadukan, bentuk dan ukuran zat warna, kecepatan celup dan kesadahan air. Air pada proses pencelupan mutlak diperlukan sebagai media pembawa molekul-molekul zat warna untuk dapat masuk kedalam serat. Pencelupan pada umumnya terdiri dari melarutkan atau mendispersikan zat warna dalam air atau media lain, kemudian memasukkan zat warna tekstil dalam serat (Riawan et al., 2006).

13 ini akan mempermudah proses pewarnaan dan hasilnya juga akan lebih baik. Kain yang akan dicelup harus melalui proses pemasakan terlebih dahulu. Tujuan dari pemasakan adalah untuk menghilangkan pengotor serat pada proses pembuatannya, sehingga daya serap kain meningkat dan zat warna dapat tersebar dengan merata (Djufri, 1996).

2. Syarat-syarat Zat Warna

Pemberian warna pada kain dilakukan dengan berbagai cara, tergantung dari jenis zat warna dan serat yang akan dicelup. Syarat-syarat zat warna yang akan digunakan dalam pencelupan antara lain sebagai berikut (Djufri, 1996):

a. Zat warna harus mempunyai afinitas terhadap serat tekstil. b. Zat warna harus mempunyai kemampuan untuk berdifusi.

c. Zat warna harus mempunyai kemampuan untuk menyerap suatu panjang gelombang tertentu dengan intensif.

d. Zat warna harus dapat larut atau terdispersi dalam suatu zat pelarut. e. Zat warna harus stabil setelah masuk dalam serat.

Zat warna yang memenuhi syarat-syarat tersebut dapat digunakan untuk mencelup serat tekstil yang umumnya dilakukan dengan menggunakan zat substantif yaitu daya yang dipengaruhi oleh warna yang keluar dari larutan dan masuk ke dalam serat.

3. Proses Masuknya Zat Warna kedalam Serat

Menurut Djufri (1996) pada pencelupan terjadi enam peristiwa penting yaitu:

a. Peristiwa migrasi, merupakan suatu proses pelarutan zat warna dan mengusahakan agar larutan zat warna tersebut begerak menempel pada bahan. Makin tinggi suhu larutan warna, maka makin cepat gerakan molekul zat warna.

b. Peristiwa adsorbsi, merupakan suatu proses menempelnya molekul zat warna pada permukaan serat.

c. Peristiwa difusi, merupakan suatu proses masuknya zat warna dari permukaan bahan kedalam bahan secara bertahap.

d. Peristiwa dispersi, merupakan suatu proses penguraian zat warna dalam larutan celup e. Peristiwa absorpsi, merupakan suatu proses penyerapan zat warna dari permukaan serat

ke dalam serat.

f. Peristiwa fiksasi, merupakan suatu proses terikatnya molekul zat warna kedalam serat. Beberapa jenis sifat zat warna memberikan pencelupan dalam waktu yang sangat cepat dan terdapat pula beberapa sifat zat warna yang memberikan pencelupan yang sangat lambat. Pencelupan yang sangat cepat mempunyai kecenderungan sukar rata, sedangkan pencelupan yang sangat lambat akan menambah biaya pengerjaan dan sering mudah merusak serat (Riawan et al., 2006).

Gaya-gaya ikat antara zat warna dan serat harus lebih besar dari pada gaya-gaya yang bekerja antara zat warna dengan air, sehingga dapat menghasilkan pencelupan, hasil celup dan tahan cuci yang baik. Hal tersebut dapat tercapai jika molekul zat warna mempunyai atom-atom tertentu, sehingga akan memberikan daya tembus yang baik terhadap serat dan memberikan ikatan yang kuat (Riawan et al., 2006).

Menurut Djufri (1996) pada dasarnya dalam pencelupan terdapat empat jenis daya ikat yang menyebabkan adanya daya tembus atau daya cuci suatu zat warna pada serat yaitu sebagai berikut: (1) Ikatan hidrogen, yaitu ikatan sekunder yang terbentuk karena atom hidrogen pada gugus

14 (2) Ikatan elektrovalen, yaitu ikatan yang timbul karena gaya tarik menarik antara muatan

yang berlawanan

(3) Ikatan Van Der Waals, yaitu pada proses pencelupan daya tarik menarik dengan serat akan bekerja lebih sempurna bila molekul-molekul zat warna berbentuk memanjang dan datar dan antara molekul zat warna dengan serat mempunyai gugusan hidrokarbon yang sesuai sehingga waktu pencelupan zat warna ingin lepas dari air dan bergabung dengan serat

(4) Ikatan kovalen, merupakan reaksi pertukaran ion yaitu ikatan garam karena menggunakan reaksi yang mirip dengan reaksi penggaraman.

Mordan disebut juga sebagai zat khusus yang dapat meningkatkan lekatnya berbagai pewarna pada kain (Hasanudin, 2001). Tujuan dari pemberian mordan adalah untuk memperbesar daya serap kain terhadap zat warna alam. Penggunaan pewarna alam untuk tekstil memerlukan mordan atau perlakuan awal sebelum penggunaan pewarna pada bahan. Sebelumnya mordan yang digunakan adalah mordan yang mengandung bahan kimia, seperti krom, timah, tembaga, seng, dan besi (Dekranas, 1999). Mordan untuk pewarna alam telah dikembangkan yang tidak mengandung zat kimia dan ramah terhadap lingkungan, seperti jeruk, jeruk nipis, cuka, sendawa (salpenter), pijer (borax), tawas (alunin), gula batu, gula jawa (aren), tunjung, pruisi (coper sulfat), tetes tebu (molase), air kapur, tape (tape ketela, tape ketan), pisang klutuk, daun jambu klutuk sebagai alternatif yang digunakan sebagai mordan pada pewarnaan tekstil (Susanto, 1980).

Menurut Djufri (1976) dalam Riawan et al. (2006), proses mordanting dapat dilakukan dengan tiga cara, yaitu :

a. Cara mordan pendahuluan (pre mordan), pencelupan bahan yang dilakukan dengan mencelupkan bahan dengan senyawa logam terlebih dahulu baru kemudian dicelup dengan zat warna

b. Cara mordan simultan (meta-chrom, mono-chrom), pencelupan bahan yang dilakukan dalam larutan celup yang terdiri dari zat warna dan zat mordan

c. Cara mordan akhir (after chrom), pencelupan bahan yang dilakukan denganmencelupkan zat warna terlebih dahulu setelah zat warna terserap ke dalam bahan dilanjutkan dengan pencelupan larutan mordan.

H. Pengukuran Warna

Warna dapat diukur dengna menggunakan alat kolorimeter, spektrofotometer, atau alat-alat lain yang dirancang khusus untuk mengukur warna. Spektrofotometer biasa digunakan untuk mengukur konsentrasi suatu zat dalam larutan dengan prinsip penyerapan warna pada panjang gelombang tertentu. Hasil dari pengukuran dengan menggunakan spektrofotometer dinyatakan dalam nilai absorbansi (Hutching, 1999).

15 Pengukuran warna dengan sistem Munsell dilakukan sengan mengukur komponen warna berdasarkan besaran value, hue, dan chroma. Nilai value menyatakan gelap dan terangnya warna. C atau Chroma purity adalah parameter yang menunjukkan intensitas ketajaman warna dari suatu sampel yang diukur dengan rumus √ ∗ + ∗ . Semakin tinggi nilai C maka warna akan terlihat semakin tua karena intensitasnya meningkat (Hutching, 1999).

[image:31.595.116.530.359.522.2]Hue merupakan besaran yang menunjukkan posisi warna obyek ke dalam diagram warna Lab. Nilai hue diperoleh dengan menghitung invers tangen perbandingan b* dan a* atau hue sama dengan (arctan (b*/a*) ) sehingga didapatkan sudut dari diagram warna. Derajat hue yang dimasukkan ke dalam diagram warna akan dapat menampilkan secara objektif apakah sampel berwarna mera, kuning, dan sebagainya. Interpretasi warna hue pada bola imajiner Munsell dipengaruhi nilai a* dan b*. Jika nilai hue diperoleh pada metode Hunter bernilai negatif, maka untuk menginterpretasikan warna pada diagram Munsell, nilai negatifnya dihilangkan terlebih dahulu, kemudian diukur pada kuadran yang paling tepat sesuai dengan nilai a* dan b*-nya. Pada kuadran satu, a* dan b* bernilai positif. Pada kuadran dua, a* bernilai negatif dan b* positif. Pada kuadran tiga, a* dan b* bernilai negatif. Pada kuadran empat, a* bernilai positif dan b* bernilai negatif (Hutching, 1999). Interpretasi warna hue pada bola imajiner Munsell dapat dilihat pada Tabel 6.

Tabel 6. Interpretasi Warna Hue Pada Bola Imajiner Munsell

Hue (o) Warna

21 (Kuadran I) – 52 (Kuadran I) Merah

53 (Kuadran I) – 84 (Kuadran I) Merah-Kuning

85 (Kuadran I) – 21 (Kuadran II) Kuning

22 (Kuadran II) – 61 (Kuadran II) Hijau-Kuning

62 (Kuadran II) – 0 (Kuadran III) Hijau

1 (Kuadran III) – 35 (Kuadran III) Biru-Hijau

36 (Kuadran III) – 81 (Kuadran III) Biru

82 (Kuadran III) – 36 (Kuadran IV) Ungu-Biru

37 (Kuadran IV) – 71 (Kuadran IV) Ungu

72 (Kuadran IV) – 20 (Kuadran I) Merah-Ungu Sumber : Hutching (1999)

Nilai ∆E merupakan atribut nilai yang menjadi parameter terjadinya perubahan warna secara keseluruhan. Semakin tinggi nilai ∆E menunjukkan perubahan warna sampel selama perlakuan

16

III. METODE PENELITIAN

A.

ALAT DAN BAHAN

Alat-alat yang digunakan pada penelitian ini adalah gelas piala, neraca analitik, gelas ukur, penangas air, wadah (baskom), dan sudip. Alat-alat yang digunakan untuk karakterisasi bahan baku dan analisis produk adalah labu takar, pipet Mohr, pipet tetes, cawan alumunium, cawan porselen, labu dekstruksi, soxhlet, erlenmeyer, desikator, corong, sudip, oven, colormeter Colortech PCM, spektrofotometer HACH, viscometer Brookfield, lempeng kaca, thermometer, dan labu ukur. Bahan-bahan yang digunakan pada penelitian ini adalah kain mori berwarna putih, etil asetat, aquades, gambir bootch, jeruk nipis, etanol, dan kertas saring, kayu secang, tawas, dan kunyit.

B.

TATA LAKSANA PENELITIAN

Penelitian pendahuluan dilakukan dengan analisis mutu gambir yang digunakan sebagai bahan utama. Penelitian utama ialah pewarnaan kain mori dengan menggunakan pewarna alami yang berasal dari gambir dengan campuran pigmen warna dari secang dan kunyit. Pewarnaan kain mori diawali dengan pembuatan larutan pewarna alami, proses pewarnaan kain mori, dan terakhir dilakukan uji ketahanan luntur warna terhadap pencucian, gosokan, dan keringat.

17

Gambar 7. Diagram Alir Tata Laksana Penelitian

1. Analisis Gambir

1.1 Penetapan Kadar Air dengan Metode Oven (AOAC, 1984)

Cawan aluminium kosong dipanaskan dengan oven 105oC selama 15 menit, kemudian didinginkan dengan desikator selama 30 menit dan ditimbang. Prosedur pengeringan cawan diulang sampai didapatkan bobot tetap. Sampel sebanyak 4-5 gram ditimbang dalam cawan tersebut, kemudian dipanaskan dalam oven pada suhu 105oC selama tiga-lima jam. Setelah cawan dikeluarkan dari oven dan didinginkan, diulang sampai didapatkan bobot tetap bahan. Presentase kadar air dapat dihitung dengan menggunakan rumus sebagai berikut :

% Kadar Air = A−B

C × 100%

Keterangan :

A : Bobot cawan berisi sampel sebelum dioven (g) B : Bobot cawan berisi sampel setelah dioven (g) C : Bobot sampel basah (g).

Gambir Asalan

Analisis Mutu Gambir

Pembuatan Larutan Induk Pewarna 10% Secang dan

Kunyit

Jeruk Nipis

Pembuatan mordan 1% Kain Mori Putih

Pemasakan Tawas dan

Soda Abu

Kain Siap Diwarnai

Pencampuran Konsentrasi Larutan Warna

Pewarnaan Kain

Fiksasi

Kain Hasil Pewarnaan

Analisis Ketahanan Luntur Warna Terhadap Keringat, Pencucian, dan

Gosokan

18 1.2 Penetapan Kadar Abu dengan Metode Oven (AOAC, 1984)

Sampel sebanyak 4-5 gram ditimbang dalam cawan yang bobotnya konstan. Dibakar sampai tidak mengeluarkan asap di atas Bunsen dengan api kecil, kemudian dimasukkan ke dalam tanur pada suhu 600oC sampai menjadi abu. Cawan didinginkan dalam desikator selama 15 menit kemudian ditimbang. Pengabuan diulangi, dengan cara dimasukkan ke dalam tanur pada suhu 600oC selama satu jam sampai didapat bobot yang tetap. Presentase kadar abu dapat dihitung dengan menggunakan rumus sebagai berikut :

% Kadar Abu = A−B

C × 100%

Keterangan :

A : Bobot cawan berisi abu sampel (g) B : Bobot cawan (g)

C : Bobot sampel basah (g).

1.3 Kadar Katekin (SNI 01-3391-2000)

Prinsip : katekin adalah salah satu komponen utama pembentuk gambir yang larut sempurna dalam etil asetat. Penyerapan atau absorpsi larutan di dalam etil asetat pada panjang gelombang maksimum 279 nm sebanding dengan kadar katekin di dalam gambir.

a. Persiapan Standar Katekin dan Contoh Gambir (SNI 01-3391-2000)

Standar katekin dikeringkan di dalam oven dengan menggunakan kaca arloji selama tiga jam pada suhu 105 °C. Contoh gambir yang dihaluskan dibuat lapisan tipis di atas kaca arloji. Lapisan gambir tersebut dikeringkan di dalam oven pada suhu 105 °C selama tiga jam sampai kehilangan bobot 15 – 17 %.

b. Pembuatan Larutan Standar (SNI 01-3391-2000)

Standar katekin yang sudah dikeringkan sebanyak 50 mg (Ws mg) dituangkan ke dalam labu ukur 50 ml secara kuantitatif, dilarutkan dan diencerkan dengan etil asetat sampai tanda tera (larutan A). Larutan A diletakkan dalam penangas air selama lima menit untuk mencapai larutan yang homogen. Kemudian dua ml larutan A dimasukkan ke dalam erlenmeyer bertutup 100 ml dan dilarutkan dengan 50 ml etil asetata (larutan B). Larutan B diletakkan dalam penangas air selama lima menit. Larutan B siap untuk pengukuran.

c. Pembuatan Larutan Contoh Gambir (SNI 01-3391-2000)

Sebanyak 50 mg contoh gambir yang dikeringkan dimasukkan ke dalam labu ukur 50 ml dan dilarutkan dengan etil asetat sampai tanda tera (larutan C). Larutan C diletakkan dalam penangas air selama lima menit, kemudian disaring. Sebanyak 15 ml filtrat pertama dibuang dan dua ml filtrat berikutnya dimasukkan ke dalam erlenmeyer bertutup 100 ml dan ditambah 50 ml etil asetat (larutan D). Setelah diletakkan dalam penangas air selama lima menit maka larutan D siap dilakukan pengukuran.

d. Pengukuran Larutan (SNI 01-3391-2000)

19 % Kadar Katekin = Et

Ec × Ws

W × 100%

Keterangan :

Et : absorban / penyerapan larutan contoh pada panjang gelombang 279 nm Ec: absorban / penyerapan larutan standar pada panjang gelombang 279 nm W: bobot contoh gambir (mg)

Ws : bobot katekin standar (mg).

1.4 Kadar Bahan Tidak Larut Dalam Air dan Alkohol (SNI 01-3391-2000)

Prinsip : persentase bahan yang tidak larut dalam air dan alkohol diperoleh dengan perbandingan antara bebas kotoran pada suhu oven 100 – 105 °C dengan bobot contoh yang diuji.

a. Penentuan Bahan Tidak Larut dalam Air

Sebanyak satu gram contoh gambir kering (bebas air) yang sudah dihaluskan dimasukkan ke dalam gelas piala 200 ml yang telah berisi 100 ml air. Campuran tersebut dipanaskan sampai mendidih kemudian saring dengan menggunakan cawan gooch yang telah diketahui bobotnya. Cawan gooch yang telah berisi residu dikeringkan dalam oven pada suhu 105 ° C selama satu jam, kemudian didinginkan dalam desikator dan ditimbang sampai bobot tetap.

b. Penentuan Bahan Tidak Larut dalam Alkohol

Sebanyak satu gram contoh kering (bebas air) gambir yang sudah dihaluskan dimasukkan ke dalam Erlenmeyer 200 ml yang berisi 100 ml etanol absolut. Erlenmeyer ditutup sumbat gabus yang diberi kapas dan dipanaskan sampai mendidih. Kemudian campuran disaring dengan menggunakan cawan Gooch yang diketahui beratnya. Cawan berisi residu dikeringkan dalam oven pada suhu 105 °C selama satu jam, kemudian didinginkan dalam desikator dan ditimbang.

Kadar bahan yang tidak lar ut dalam alkohol atau air = 100 ( W2−W) W1

Keterangan:

W : bobot cawan Gooch

W1 : bobot contoh atas dasar bahan kering

W2: bobot residu yang tidak larut dalam alkohol atau air dan bobot cawan gooch.

1.5 Identifikasi kadar tanin dilakukan dengan pembuatan kurva standar dan analisis sampel dengan menggunakan alat spektrofotometer Hach (AOAC, 1984).

a) Pembuatan Kurva Tanin Standar

Sebanyak 5 ml pereaksi Folin Denis dimasukkan ke dalam labu takar 100 ml yang telah diisi dengan 75 ml akuades, kemudian dimasukkan 10 ml larutan asam tanat standar (0,1 mg/1 ml). Selanjutnya sebanyak 10 ml Na2CO3 jenuh ditambahkan ke dalam campuran, dan ditepatkan hingga volume 100 ml dengan akuades. Larutan kemudian dikocok dan dibiarkan selama 30 menit, selanjutnya dibuat kurva standar dengan menggunakan larutan asam tanat standar 1 ml, 2 ml, 4 ml, 6 ml, dan 8 ml. b) Analisis Sampel

20 ditepatkan volume sampai 100 ml dengan akuades. Larutan dikocok dan dibiarkan selama 30 menit dan diukur absorbansinya pada panjang gelombang 760 nm.

2. Pembuatan Larutan Pewarna dan Lautan Mordan Akhir

Pada proses pewarnaan digunakan tiga jenis larutan pewarna induk yang dibuat dengan konsentrasi 10% (b/v). Larutan yang digunakan untuk proses pewarnaan kain adalah sebagai berikut:

2.1 Larutan gambir 10%

Larutan gambir 10% (b/v) merupakan larutan induk yang akan digunakan untuk proses pewarnaan kain. Gambir yang digunakan adalah gambir asalan yang dilarutakan di dalam air pada suhu 70oC. Penggunaan suhu 70oC dimaksudkan untuk meningkatkan kelarutan gambir dalam larutan. Kemudian larutan gambir disaring dan diambil filtratnya. Pada Gambar 8 dapat dilihat penampakan gambir asalan yang digunakan dan larutan induk pewarna yang dihasilkan.

(a) (b)

Gambar 8. Penampakan Gambir Asalan yang Digunakan dan Larutan Warna yang Dihasilkan

(a). Gambir Asalan, (b) Larutan Warna Gambir

2.2 Larutan secang 10%

Larutan secang dibuat dengan bahan baku kayu secang yang diekstrak sebanyak 10% (b/v) pada air panas dengan suhu 70oC. Kemudian larutan dipisahkan dari ampasnya dan diambil filtratnya. Pada Gambar 9 dapat dilihat penampakan secang yang digunakan dan larutan induk pewarna yang dihasilkan.

(a) (b)

Gambar 9. Penampakan Secang yang Digunakan dan Larutan Warna yang Dihasilkan

21 2.3 Larutan kunyit 10%

Larutan kunyit 10% (b/v) dibuat dengan rimpang kunyit yang telah diparut terlebih dahulu dan dilarutkan dalam air pada suhu 70oC. Kemudian disaring dan dipisahkan ampas dan filtrat yang dihasilkan. Pada Gambar 10 dapat dilihat penampakan kunyit yang digunakan dan larutan induk pewarna yang dihasilkan.

[image:37.595.318.428.474.602.2](a) (b)

Gambar 10. Penampakan Kunyit yang Digunakan dan Larutan Warna yang Dihasilkan

(a). Kunyit, (b) Larutan Warna Kunyit 2.4 Pembuatan larutan mordan

Langkah awal pembuatan mordan adalah jeruk nipis diperas untuk diambil sarinya. Sari jeruk nipis yang didapat kemudian dicampurkan dengan satu liter air panas dengan konsentrasi 1%, sehingga diperoleh larutan mordan akhir sebanyak satu liter. Nilai pH larutan jeruk nipis 1% adalah 3.

2.5 Nilai pH

Larutan warna yang digunakan dalam proses pewarnaan diukur nilai pHnya. Pengukuran nilai pH menggunakan alat pH meter yang bermerk Beckman. Alat pH meter dapat dilihat pada Gambar 11.

Gambar 11. Penampakan Alat pH meter Merk Beckman

2.6 Pengukuran viskositas larutan warna(AOAC, 1995)

22 Motor penggerak dijalankan setelah jarum menunjukan angka nol. Motor dimatikan setelah satu menit, dan tombol penekan jarum ditekan, kemudian dibaca angka yang ditunjukkan oleh jarum tersebut (A). Pada Gambar 12 dapat dilihat proses pengujian viskositas dengan menggunakan viscometer Brookfield. Rumus viskositas adalah sebagai berikut:

[image:38.595.306.440.185.350.2]Viskositas (cP) = A x angka konversi

Gambar 12. Proses Pengujian Viskositas Larutan Warna dengan Menggunakan Viscometer Brookfield

3. Pemasakan Kain Mori ( Riawan et al., 2006)

Kain yang digunakan dalam pewarnaan adalah kain batik jenis mori, yaitu kain yang terbuat dari serat selulosa alami. Kain mori yang digunakan mendapat perlakuan pendahuluan yaitu dengan dipanaskan pada air dengan suhu 70oC untuk melemaskan serat kain dan menghilangkan kotoran yang terdapat pada kain agar tidak mengganggu proses pewarnaan. Kain mori direndam selama 30 menit sambil sesekali diaduk, kemudian kain dibilas dengan air dingin. Kain mori yang telah bersih kemudian diberikan perlakuan pre-mordan atau mordan awal untuk membantu kain dapat menyerap warna lebih baik. Larutan mordan yang dibuat mengandung 8 gram tawas dan 2 gram soda abu (Na2CO3) dalam setiap 1 liter air yang digunakan. Larutan kemudian direbus hingga mendidih kemudian dimasukkan kain mori dan direbus selama 1jam. Kemudian kain kapas dibiarkan terendam dalam larutan selama semalam. Setelah direndam semalaman dalam larutan, kain diangkat dan dibilas kemudian dikeringkan dengan cara diangin-anginkan. Pada Gambar 13 dapat dilihat penampakan kain mori putih yang digunakan dalam pewarnaan.

[image:38.595.289.389.599.674.2]23

4. Penelitian Utama 4.1 Proses Pewarnaan

Proses pewarnaan kain dilakukan dengan cara kain dengan vlot 1:30 yang telah diberikan mordan dibasahi dengan air dingin agar warna dapat diserap dengan baik. Vlot merupakan perbandingan antara liter larutan pewarna dengan gram kain. Pada proses pencelupan digunakan vlot 1:30, artinya adalah satu liter larutan warna digunakan unutk mencelupkan 30 gram kain (Djufri et. al., 1996). Pewarnaan kain menggunakan glarutan pewarna dari larutan induk gambir, secang, dan kunyit yang dicampurkan dengan konsentrasi yang berbeda-beda pada suhu 70oC dengan cara kain dicelupkan atau direndam selama 15 menit, kemudian kain ditiriskan dan dikeringanginkan. Pencelupan kain dilakukan berulang kali hingga lima kali dengan cara yang sama agar warna terserap merata pada seluruh bagian kain dan juga agar daya serap kain terhadap larutan pewarna maksimum.

Proses selanjutnya ialah proses fiksasi yang dilakukan dengna merendam kain hasil pewarnaan dalam larutan fiksasi. Larutan fiksasi yang digunakan ialah larutan jeruk nipis 1% selama 15 menit. Kemudian kain dicuci dengan air bersih dan dikeringanginkan, sehingga didapatkan kain hasil pewarnaan. Pada Gambar 14 diperlihatkan proses pewarnaan dan proses fiksasi kain mori.

(a) (b)

Gambar 14. Proses Pewarnaan Kain Mori

(a). Proses Pewarnaan Kain Mori, (b) Proses Fiksasi Kain Mori

4. 2. Pengujian Hasil Pewarnaan

4.2.1 Nilai L*, a*, dan b* (Hutching, 1999)

Nilai L*,a*, dan b* kain berwarna dapat dilihat dengan menggunakan colormeter. Kain hasil pewarnaan dievaluasi nilai L, a, dan b dengan alat colormeter merk Colortech PCM.

4.2.2 Pengujian Ketahanan Luntur Warna Kain Terhadap Pencucian Rumah Tangga (SNI ISO 105-C06:2010)

Contoh uji yang sudah diberi kain pelapis dicuci dalam larutan pencuci dengan kondisi tertentu, dibilas dan dikeringkan. Perubahan warna pada contoh uji dinilai dengan menggunakan standar abu-abu (grey scale), sedangkan penodaan warna pada kain pelapis dinilai dengan menggunakan standar skala penodaan (staining scale). Contoh uji disiapkan dengan menjahit dua helai kain (kain katun dan kain wol atau poliester).

24 kain selama 45 menit. Kain kemudian dibilas dengan air pada suhu 40oC dan dikeringanginkan. Penilaian tahan luntur dilaksanakan terhadap perubahan warna contoh uji dibandingkan dengan standar perubahan warna pada grey scale.

4.2.3 Pengujian Ketahanan Luntur Warna Kain Terhadap Gosokan (SNI 0288-2008) Kain dibasahi dengan air suling pada suhu 27 °C, kemudian diperas di antara kertas saring. Kemudian kain digosokan 10 kali bolak-balik dengan batang besi secara memutar dengan kecepatan satu putaran perdetik Kemudian kain dikeringkan di udara sebelum dilakukan evaluasi.

4.2.4 Pengujian Ketahanan Luntur Warna Kain Terhadap Keringat (SNI ISO 105-E04:2010)

Pengujian ketahanan luntur warna kain terhadap keringat dilakukan dengan menggunakan larutan alkali dan larutan asam. Larutan alkali dibuat dalam satu liter larutan yagn mengandung 0,5 gram L-histidin, 5 gram natrium klorida (NaCl), 2,5 gram dinatrium hidrogen ortofosfat dihidrat, dan larutan dibuat menjadi pH 8 dengan larutan natrium hidroksida 0,1 mol/L. Larutan asam dibuat dalam satu liter yang mengandung 0,5 gram L-histidin, 5 gram natrium klorida (NaCl), 2,2 gram dinatrium hidrogen ortofosfat dihidrat, dan larutan dibuat pH 5,5 dengan larutan natrium hidroksida 0,1 mol/L.

Kain kemudian dicelupkan pada masing-masing larutan alkali dan laurtan asam secara terpisah. Kain uji dibiarkan dalam larutan selama 30 menit di dalam larutan sambil ditekan dan dibalikkan beberapa kali untuk memastikan terjadi penetrasi secara merata. Kemudian kain uji diperas untuk menghilangkan larutan yang berlebih dan dikeringanginkan. Kain hasil uji kemudian dilakukan evaluasi kembali dengan dibandingkan pada skala abu-abu.

5. Rancangan Percobaan

Rancangan percobaan yang dilakukan dalam penelitian adalah rancangan percobaan acak lengkap faktor tunggal. Rancangan percobaan dilakukan pada dua eksperimen yang terpisah, yaitu perbandingan konsentrasi gambir: secang dan perbandingan konsentrasi gambir:kunyit. Model yang digunakan untuk desain tersebut adalah sebagai berikut (Walpole, 1992)

Yij = µ + Ai + ij

Yij = nilai pengamatan ke-j (j = 1, 2) untuk taraf ke- i perlakuan A µ = rata-rata umum

Ai = efek taraf ke- i untuk perlakuan perbandingan konsentrasi larutan gambir dan larutan secang, juga perbandingan konsentrasi larutan gambir dan larutan kunyit pada eksperimen terpisah

A1 = gambir : secang = 100% : 0% A2 = gambir : secang = 75% : 25%