CANGKANG UDANG VANNAMEI (Litopenaeus vannamei)

DENGAN METODE GELASI IONIK

DESIE RACHMANIA

DEPARTEMEN TEKNOLOGI HASIL PERAIRAN

FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR

BOGOR

DESIE RACHMANIA. C34070088. Karakteristik Nano Kitosan Cangkang Udang Vannamei (Litopenaeus vannamei) dengan Metode Gelasi Ionik. Dibimbing oleh PIPIH SUPTIJAH dan AGOES M. JACOEB.

Kemampuan kitosan yang diterapkan dalam berbagai bidang industri modern, misalnya farmasi, biokimia, kosmetika, industri pangan, dan industri tekstil mendorong untuk terus dikembangkannya berbagai penelitian yang menggunakan kitosan, termasuk melakukan modifikasi kitosan secara kimia atau fisik. Sejauh ini sistem pengahantar obat dengan menggunakan kitosan hanya terbatas pada modifikasi kima pada kitosan saja. Oleh karena itu, modifikasi fisik melalui pengaturan ukuran partikel kitosan menjadi hal yang sangat penting. Akan tetapi dalam pembuatan kitosan yang berstabilitas dan berkualitas tinggi, biasanya diperlukan metode yang cukup sulit. Pembuatan nanopartikel dipengaruhi oleh beberapa faktor, antara lain komposisi material dan metode yang digunakan.

Tujuan dari penelitian ini adalah mendapatkan rendemen kitosan tertinggi akibat pengaruh lama waktu perendaman HCl, menentukan proses gelasi ionik terbaik dengan berbagai perlakuan sizing, menentukan karakteristik nanopartikel yang meliputi morfologi, efisiensi, dan ukuran nanopartikel, menganalisa karakteristik partikel kitosan yang dilakukan dengan metode gelasi ionik menggunakan Fourier Transform InfraRed (FTIR) dan Scanning Electron Microscopy (SEM), menentukan metode pembuatan kitosan yang sederhana, dapat diterapkan dengan mudah di laboratorium. Pengujian yang dilakukan meliputi analisis proksimat, mutu kitosan, perhitungan rendemen kitosan dan nano kitosan, analisis Scanning Electron Miscroscopy (SEM), serta analisis Fourier Transform InfraRed (FTIR).

CANGKANG UDANG VANNAMEI (

Litopenaeus vannamei

)

DENGAN METODE GELASI IONIK

Skripsi

Sebagai salah satu syarat untuk mendapatkan gelar Sarjana Perikanan pada Fakultas Perikanan dan Ilmu Kelautan

Institut Pertanian Bogor

Oleh:

DESIE RACHMANIA C34070088

DEPARTEMEN TEKNOLOGI HASIL PERAIRAN

FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR

BOGOR

LEMBAR PENGESAHAN

Judul : Karakterisasi Nano Kitosan Cangkang Udang Vannamei

(Litopenaeus vannamei) dengan Metode Gelasi Ionik

Nama : Desie Rachmania

NIM : C34070088

Program Sarjana : Teknologi Hasil Perairan

Menyetujui:

Pembimbing I Pembimbing II

NIP. 19531020 1985 03 2 001 NIP. 19591127 1986 01 1 005

Dra. Pipih Suptijah, MBA Dr. Ir. Agoes M. Jacoeb, Dipl.-Biol

Mengetahui:

Ketua Departemen Teknologi Hasil Perairan

NIP. 19580511 1985 03 1 002 Dr. Ir. Ruddy Suwandi, MS., Mphil.

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa skripsi yang berjudul ” Karakteristik

Nano Kitosan Cangkang Udang Vannamei (Litopenaeus vannamei) dengan

metode gelasi ionik” adalah karya sendiri dan belum diajukan dalam bentuk

apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau

dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks

dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2011

Desie Rachmania

DAFTAR RIWAYAT HIDUP

Penulis dilahirkan di Jakarta, pada tanggal 18 Desember

1989. Penulis merupakan anak bungsu dari dua bersaudara

pasangan Bapak (Alm.) Momon Nurachman dan Ibu Sri

Handayani.

Penulis memulai jenjang formal pada pendidikan di

Sekolah Dasar Islam Pelita dan lulus pada tahun 2001.

Penulis melanjutkan Sekolah Menegah Pertama

di SMP Negeri 41 Jakarta dan lulus pada tahun 2004, selanjutnya penulis

melanjutkan Sekolah Menengah Atas di SMA Negeri 28 Jakarta dan lulus pada

tahun 2007.

Pada tahun 2007 penulis diterima di IPB melalui jalur Seleksi Penerimaan

Mahasiswa Baru (SPMB). Penulis diterima di Departemen Teknologi Hasil

Perairan, Fakultas Perikanan dan Ilmu Kelautan. Selama menjalani pendidikan

akademik di IPB penulis pernah aktif sebagai anggota Himpunan Mahasiswa

Teknologi Hasil Perikanan tahun 2009, Paguyuban Penerima Beasiswa Karya

Salemba Empat Institut Pertanian Bogor tahun 2010 - 2011, asisten praktikum

m.k. Pengembangan KitinKitosan dan m.k. Teknologi Pengolahan Hasil Perairan

tahun ajaran 2010-2011. Penulis juga aktif dalam kepanitiaan kegiatan mahasiswa

di Institut Pertanian Bogor.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada

Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu Kelautan,

Institut Pertanian Bogor, penulis melakukan penelitian dengan judul

Karakteristik Nano Kitosan Cangkang Udang Vannamei (Litopenaeus vannamei)

dengan Metode Gelasi Ionik dengan dosen pembimbing yaitu

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena

berkat rahmat serta karunia-Nya penulis dapat menyelesaikan skripsi sebagai

tugas akhir yang berjudul Karakteristik Nano Kitosan Cangkang Udang Vannamei

(Litopenaeus vannamei) dengan Metode Gelasi Ionik dengan baik.

Penulis mengucapkan terima kasih kepada semua pihak yang telah

membantu dalam penulisan ini, terutama kepada:

1) Ibu Dr. Pipih Suptijah, MBA dan Bapak Dr. Ir. Agoes M. Jacoeb, Dipl.-Biol,

selaku dosen pembimbing yang telah memberikan bimbingan dan

pengarahannya kepada penulis.

2) Bapak Dr. Ir. Ruddy Suwandi MS., M.Phil selaku Ketua Departemen

Teknologi Hasil Perairan sekaligus dosen penguji yang telah memberikan

nasihat, kritik dan saran dalam penulisan skripsi.

3) Bapak Dr. Ir. Agoes Mardiono Jacoeb,-Dipl. Biol selaku Ketua Program Studi

Teknologi Hasil Perairan atas bimbingan kepada penulis.

4) Mama dan (Alm.) Papa yang selalu memberikan doa, semangat, cinta kasih

dan dukungan yang diberikan, baik moril maupun materil serta kasih sayang

kepada penulis.

5) Febri Ika Suseno, S.St.Pi yang selalu meberikan motivasi, semangat doa dan

perhatiannya kepada penulis.

6) Teman-teman seperjuangan ”Tim Nano ”(Nani, Icha dan Zahid). Terima

kasih atas kebersamaannya.

7) Sahabat - sahabat dan teman seperjuangan: Siska, Ria, Medal, Fasta atas

semangat, bantuan dan canda tawa selama ini.

8) Teman – teman ”Kost Tiara” : Mba Tatay, Fasta, Tatha, Aul, Ayu,dan Desti

atas semangat dan doa yang selalu diberikan.

9) Tim Nano Kitosan: Taufik (THP 45) dan Yunko atas kebersamaan,

kekompakan dan perjuangan menuju PIMNAS.

10)Teman-teman THP 44, 43 dan 45 yang telah mendukung dan memberikan

Penulis menyadari bahwa penulisan tugas akhir ini belum sempurna. Oleh

sebab itu penulis mengharapkan masukan berupa saran dan kritik yang bersifat

membangun dari pembaca dan semoga tulisa ini dapat bermanfaat bagi pihak yang

memerlukannya.

Bogor, Agustus 2011

Hal.

DAFTAR TABEL………. vii

DAFTAR GAMBAR………... viii

DAFTAR LAMPIRAN………. x

1 PENDAHULUAN………... 1

1.1Latar Belakang………... 1

1.2Tujuan Penelitian………... 3

2 TINJAUAN PUSTAKA... 4

2.1 Komposisi Kimia Kulit Udang………. 4

2.2 Karakteristik………... 5

2.2.1 Kitosan………... 5

2.2.2 Nano Kitosan………... 7

2.3 Gelasi Ionik………... 7

2.4 Tripolifosfat (TPP)……….... 8

2.5 Surfaktan………... 9

2.6 Sonikasi………... 9

2.7 Pengeringan Semprot (Spray Dryer)……….... 10

2.8 Scanning Electron Microscopy (SEM)………... 11

2.9 Fourier Transform Infrared (FTIR)………. 12

3 METODOLOGI………... 13

3.1 Waktu dan Tempat Penelitian……….. 13

3.2 Bahan dan Alat………. 13

3.3 Tahap penelitian………... 14

3.3.1 Penelitian Pendahuluan………... 14

3.3.2 Penelitian Utama………... 15

3.4.2.1 Tahapan pembuatan nano kitosan dengan metode gelasi ionik…….………... 15

3.4.1.2 Analisis kadar abu………. 17

3.4.1.3 Analisis kadar lemak………. 18

3.4.1.4 Analisis kadar protein……… 18

3.4.1.4 Analisis kadar karbohidrat (by difference)…...…………. 19

3.4.1 Rendemen Kitosan Cangkang Udang Vannamei (Litopenaeus vannamei)………... 19

3.4.2 Derajat Deasetilasi……….. 19

4 HASIL DAN PEMBAHASAN……… 21

4.1 Penelitian Pendahuluan……….... 21

4.2 Rendemen Kitosan……….. 22

4.3 Mutu Kitosan………... 23

4.4 Penelitian Utama………... 26

4.4.1 Rendemen Kitosan Nanopartikel………. 26

4.4.2 Hasil Analisis Scanning Electron Microscopy (SEM)………… 28

4.4.3 Hasil Analisis Fourier Transform Infrared (FTIR)………….... 35

5 KESIMPULAN DAN SARAN……… 37

5.1 Kesimpulan………... 37

5.2 Saran………. 37

DAFTAR PUSTAKA……….. 38

Nomor Teks Halaman

1 Komposisi kimia kulit udang (Litopenaeus vannamei).………... 4

2 Spesifikasi kitosan niaga……… 6

3 Komposisi kimia kulit udang hasil uji proksimat……….. 21

4 Rendemen kitosan dari cangkang udang terhadap lamanya

waktu perendaman HCl 1N……….. 22

5 Mutu kitosan dari rendemen hasil perendaman 72 jam HCl…….. 24

6 Rendemen kitosan nanopartikel dengan perbedaan perlakuan

alat penegcilan ukuran………. 27

1 Struktur kitosan………... 5

2 Kitosan nanopartikel dengan gelasi ionik……….... 8

3 Proses pembuatan kitosan……… 14

4 Diagram alir pengujian stabilitas nanopartikel kitosan dengan metode gelasi ionik………. 16

5 Grafik hasil rendemen kitosan terhadap pengaruh waktu perendaman HCl ………..………... 23

6 Grafik hasil rendemen kitosan nanopartikel dengan perbedaan perlakuan metode pengecilan ukuran………... 28

7 Hasil analisis uji SEM………... 34

7a. Morfologi partikel kitosan (magnetic stirrer)……….. 34

7b. Morfologi partikel kitosan (ultrasonik)………... 34

7c. Morfologi partikel kitosan (homogenizer)………... 34

Nomor Halaman

1. Analisis kadar air cangkang udang vannamei….………... 43

2. Analisis kadar abu cangkang udang vannamei.………. 43

3. Analisis kadar protein cangkang udang vannamei…….………... 44

4. Analisis kadar lemak cangkang udang vannamei……...………... 45

5. Analisis kadar karbohidrat cangkang udang vannamei secara by difference……….…. 45

6. Data rendemen kitosan udang vannamei………... 46

7. Analisis kadar air kitosan udang vannamei.……….. 46

8. Analisis kadar abu kitosan udang vannamei…….……… 47

9. Analisis kadar protein cangkang udang vannamei……… 48

10.Data hasil perhitungan derajat deasetilasi (DD)……… 48

I PENDAHULUAN

1.1Latar Belakang

Udang merupakan komoditas andalan dan bernilai ekonomis sebagai salah

satu hasil perikanan utama Indonesia. Pusat Data, Statistik dan Informasi

Departemen Kelautan dan Perikanan tahun 2008 menunjukkan ekspor udang

Indonesia meningkat selama periode tahun 2003 – 2007 sebesar 4,15 % yaitu dari

137.636 ton pada 2003 menjadi 160.797 ton pada tahun 2007. Peningkatan

volume ekspor tersebut mendorong peningkatan nilai produksi udang, yaitu dari

US$ 850,222 juta pada 2003 menjadi US$ 1,048 miliar tahun 2007. Nilai ekspor

udang ini mencapai hampir 50 % dari nilai ekspor perikanan sebesar

US$ 2,3 miliar. Selain itu produksi udang juga meningkat sebesar 16,9 % selama

periode 2003 – 2007 yaitu dari 192.926 ton pada 2003 menjadi 352.220 ton pada

tahun 2007.

Sekitar 80 – 90% ekspor udang dilakukan dalam bentuk udang beku tanpa

kepala dan kulit sehingga menghasilkan limbah yang bobotnya mencapai

25 – 30% dari bobot udang utuh (Sudibyo 1991 dalam Maulana 2009). Limbah

udang yang potensial ini mudah sekali rusak karena degradasi enzimatik

mikroorganisme sehingga menimbulkan masalah misalnya pencemaran

lingkungan bagi indutri pengolah dan membahaykan kesehatan. Selain itu limbah

ini sangat menyita ruang sehingga dibutuhkan tempat tertutup yang luas untuk

menampungnya. Disisi lain limbah ini dapat didayagunakan sebagai sumber

bahan mentah penghasil kitin, kitosan dan turunan keduanya yang berdaya guna

dan serta bernilai tinggi.

Kulit udang atau kepiting merupakan bahan baku penghasil kitin dan kitosan.

Kitosan adalah kitin yang telah diasetilasi. Kitosan merupakan polisakarida

dengan struktur yang mirip dengan selulosa (Savant et al. 2000 dalam

Kencana 2009). Terdapat 75% dari berat total udang merupakan bagian kulit dan

kepala. Kulit udang mengandung 15-20% kitin dan kitosan sebesar 50% dari

kandungan kitin, kadar abu sebesar 20% serta kadar protein sebesar 35% pada

basis kering (Kelly et al. 2005 dalam Rini 2010). Studi terhadap kitosan telah

Kemampuan kitosan yang diterapkan dalam berbagai bidang industri modern,

misalnya farmasi, biokimia, kosmetika, industri pangan, dan industri tekstil

mendorong untuk terus dikembangkannya berbagai penelitian yang menggunakan

kitosan, termasuk melakukan modifikasi kitosan secara kimia atau fisik.

Modifikasi kimia menghasilkan perbaikan stabilitas kitosan melalui

fungsionalisasi gugus fungsi yang ada, perbaikan ukuran pori kitosan dengan

menggunakan senyawa porogen, dan dapat menaikkan kapasitas adsorpsi kitosan

apabila kitosan dipadukan dengan polimer lain. Modifikasi fisik pada kitosan

mencakup perubahan ukuran partikel atau butir kitosan menjadi lebih kecil untuk

pemanfaatan yang lebih luas. Oleh karena itu, perkembangan modifikasi fisik

mengarah ke bentuk nanopartikel (Wahyono 2010).

Pembuatan nanopartikel dipengaruhi oleh beberapa faktor, antara lain

komposisi material dan metode yang digunakan. Untuk nanopartikel kitosan,

komposisi material yang digunakan adalah kitosan, TPP dan surfaktan (asam

oleeat). Metode pembuatan nanopartikel merupakan faktor lain yang menentukan

selain komposisi material. Banyak metode yang dikembangkan untuk

menghasilkan nanopartikel dan morfologi yang seragam (Wahyono 2010). Sampai

saat ini penelitian nanopartikel kitosan terus dikembangkan, baik dalam penentuan

komposisi maupun pencarian metode yang sesuai. Akan tetapi dalam pembuatan

kitosan yang berstabilitas dan berkualitas tinggi, biasanya diperlukan metode yang

cukup sulit. Untuk itu, dilakukan teknik atau metode yang prosesnya lebih efisien

dan sederhana untuk memudahkan dalam pembuatan nano kitosan.

Pengujian karakteristik nano kitosan dilakukan dengan proses gelasi ionik,

serta perlakuan pengecilan ukuran (sizing) dilakukan dengan metode magnetic

stirer, metode homogenizer ultrasonik dan metode sonokimia. Metode ini

bertujuan untuk mengetahui dan mendapatkan nano kitosan yang terbaik diantara

ketiga metode tersebut agar nano kitosan yang dihasilkan memiliki stabilitas

konstan, berukuran partikel terkecil, berkualitas baik, serta mendapatkan metode

yang paling sederhana dalam pembuatannya, sehingga dapat meningkatkan skala

1.2Tujuan

Penelitian ini bertujuan untuk

- Mendapatkan rendemen kitosan tertinggi akibat pengaruh lama waktu

perendaman HCl.

- Menentukan proses gelasi ionik terbaik dengan berbagai perlakuan sizing.

- Menentukan karakteristik nanopartikel yang meliputi morfologi, efisiensi,

dan ukuran nanopartikel dengan SEM.

- Menganalisis karakteristik partikel kitosan yang dilakukan dengan metode

gelasi ionik menggunakan Fourier Transform InfraRed (FTIR) dan

Scanning Electron Microscopy (SEM).

- Menentukan metode pembuatan kitosan yang sederhana, dapat diterapkan

2 TINJAUAN PUSTAKA

2.1 Komposisi Kimia Kulit Udang

Untuk kebutuhan ekspor udang beku, bagian tubuh udang yang dibekukan

adalah bagian badan (abdomen) hingga ekor (uropod). Bagian kepala dan dada

(cephaloporax) yang dibungkus oleh kulit udang keras merupakan bagian yang

dibuang oleh industri pembekuan udang. Kulit udang mengandung

25-40 % protein, 30-50% kalsium karbonat dan 15-20 % kitin serta komponen

lain sebagaimana tercantum pada Tabel 1.

Tabel 1 Komposisi kimia kulit udang Penaeus sp.

Komposisi Jumlah (%)

Air 12,86

Protein 32,75

Lemak 2,04

Abu 37,24

Karbohidrat 36,96

Kalsium 13,29

Magnesium 0,85

Fosfor 1,84

Besi 0,02

Mangan 0,0003

Kitin 18

Kalium 0,37

Tembaga 0,005

Natrium 0,436

Seng 0,005

Sulfur 0,419

Sumber: Arlius (1991) dalam Maulana (2007)

Limbah udang merupakan bahan yang mudah busuk karena adanya proses

menyebabkan menurunya mutu komponen yang terdapat dalam limbah, sehingga

apabila komponen tersebut rusak maka akan mengahsilkan produk yang bermutu

rendah. Oleh karena itu perlu diupayakan penanganan limbah yang baik agar tidak

cepat terdegradasi dengan tujuan untuk memperoleh produk yang lebih baik

(Suptijah et al. 1992 dalam Maulana 2007).

2.2 Karakteristik 2.2.1 Kitosan

Kitosan adalah jenis polimer alami yang dihasilkan dari proses deasetilasi

kitin. Kitosan mempunyai sifat yang khas yakni bioaktifis, biodegradasi dan tidak

beracun. Kitosan merupakan jenis polimer alam yang mempunyai rantai tidak

linier dan mempunyai rumus (C6H11NO4)n. Mempunyai sifat tidak

berbau,berwarna putih dan terdiri dari dua jenis polimer yaitu

poli (2-deoksi,2-asetilamin,2-glukosa) dan poli(2-deoksi,2- amino glukosa) yang

berikatan secara beta (1,4). Kitosan larut dalam pelarut organik, HCl encer, HNO3

encer, dan H3PO4 0,5%, tetapi tidak larut dalam basa kuat dan H2SO4. Sifat

kelarutan kitosan ini dipengaruhi oleh bobot molekul dan derajat deasetilasi.

Bobot molekul kitosan beragam, bergantung pada degradasi yang terjadi selama

proses deasetilasi (Sugita 2010). Struktur kitosan dapat dilihat pada Gambar 1.

Gambar 1. Struktur kitosan

(Sumber: Mardliyati 2010)

Parameter mutu kitosan biasanya dilihat dari nilai derajat deasetilsi, kadar air,

kadar abu, bobot molekul, dan viskositas. Viskositas kitosan dipengaruhi oleh

beberapa faktor seperti derajat deasetilasi, bobot molekul, konsentrasi pelarut, dan

suhu. Gel kitosan terjadi karena terbentuknya jaringan tiga dimensi antara molekul

kitosan yang terentang pada seluruh volume gel yang terbentuk dengan

menangkap sejumlah air di dalamnya. Sifat jaringan serta interaksi molekul yang

memperkuat jaringan di dalam gel biasanya digunakan molekul lain yang

berperan sebagai pembentuk ikatan silang (Keuteur 1996).

Penggunaan suhu yang terlalu tinggi (di atas 150 o

Derajat deasetilasi menyatakan banyaknya gugus amino bebas dalam

polisakarida. Kitosan merupakan kitin dengan derajat deasetilasi lebih dari 70%.

Deasetilasi adalah proses pengubahan gugus asetil (-NHCOCH

C) menyebabkan

pemecahan ikatan polimer (depolimerisasi) rantai molekul kitosan sehingga

menurunkan berat molekulnya. Kitosan dengan berat molekul rendah akan lebih

tepat diterapkan sebagai antibakteri, antifungi, antioksidan dan antitumor. Kitosan

menunjukkan sifat-sifat polimer biomedis misalnya nono-toksik, biokompatibel,

dan biodegradable. Struktur kitosan yang mirip dengan selulosa dan

kemampuanya membentuk gel dalam suasana asam, membuat kitosan memiliki

sifat-sifat sebagai matriks dalam sistem pengantar obat (Sutriyo et al. 2005).

Kitosan biasa dipakai sebagai pengantar obat berdasarkan kekuatan mekanik dan

keteruraian hayatinya yang lambat. Kitosan berbentuk gel atau lembaran telah

digunakan sebagai pengantar obat yang merupakan zat antikanker

(Dhanikula et al. 2004).

3) dan rantai

molecular kitin menjadi gugus amina lengkap (-NH2

Tabel 2 Spesifikasi kitosan niaga

) pada kitosan dengan

penambahan NaOH konsentrasi tinggi. Kemampuan kitosan bergantung pada

derajat kimia reaktif yang tinggi gugus aminonya(Kusumaningsih et al. 2004

dalam April 2008).

No Parameter Ciri

1 Ukuran partikel Serbuk sampai bubuk

2 Warna Putih kelabu

3 Kelarutan 97% dalam 1% asam asetat

4 Kadar abu (%) ≤ 2,0

5 Kadar air (%) ≤ 10,0

6 Warna Larutan Tak berwarna

7 N-deasetilasi (%) ≥70,0

2.2.2 Nano Kitosan

Nano kitosan yaitu kitosan yang memiliki pertikel yang berbentuk padat

dengan ukuran sekitar 10 – 1000 nm. Kitosan dalam bentuk nanopartikel ini pun

bersifat netral, tidak toksik, dan memiliki stabilitas yang konstan. Nanopartikel ini

digunakan dalam berbagai rute (aplikasi parental, mucosal misal oral, nasal, dan

ocular mucosa) yang sangat tidak invasive. Dalam sistem pengantaran obat,

nanopartikel berperan sebagai pembawa (carrier) dengan cara melarutkan,

menjebak, mengenkapsulasi, atau menempelkan obat di dalam matriksnya.

Baru-baru ini, nanopartikel yang berasal dari bahan polimer digunakan sebagai sistem

pengantaran obat yang potensial karena kemampuan penyebarannya di dalam

organ tubuh selama waktu tertentu, dan kemampuannya untuk mengantarkan

protein atau peptida (Mohanraj dan Chen 2006).

Nanopartikel dari bahan polimer yang biodegradable dan kompatibel

merupakan salah satu perkembangan baik untuk pembawa obat karena

nanopartikel diduga terserap secara utuh di dalam system pencernaan setelah

masuk ke dalam tubuh (Wu et al. 2005 dalam Wahyono 2010). Tujuan utama

dalam melakukan rancangan nanopartikel sebagai sistem pengantar obat adalah

untuk mengatur ukuran partikel, sifat-sifat permukaan, dan pelepasan zat aktif

pada tempat yang spesifik di dalam tubuh sebagi sasaran pengobatan. Aplikasi

nanoteknologi membuat revolusi baru dalam dunia industri dan diyakini

pemenang persaingan global di masa yang akan datang adalah negara-negara yang

dapat menguasai nanoteknologi. Ruang lingkup nanoteknologi meliputi usaha dan

konsep untuk menghasilkan material atau bahan berskala nanometer,

mengeksplorasi dan merekayasa karakteristik material atau bahan tersebut, serta

mendesain ulang material atau bahan tersebut ke dalam bentuk, ukuran dan fungsi

yang diinginkan.

2.3 Gelasi ionik

Gelasi atau pembentukan gel merupakan gejala penggabungan atau

pengikatan silang rantai-rantai polimer membentuk jaringan tiga dimensi yang

sinambung dan dapat memerangkap air di dalamnya menjadi suatu struktur yang

kompak dan kaku yang tahan terhadap aliran bertekanan (Fardiaz 1989 dalam

(Wang et al. 2004 dalam Napthaleni 2010). Hidrogel dapat diklasifikasikan

menjadi hidrogel kimia dan hidrogel fisika. Contoh hidrogel kimia adalah hidrogel

kitosan yang berikatan silang secara kovalen (Keuteur 1996). Larutan kitosan

pada batas konsentrasi tertentu dalam asam asetat 1% dapat membentuk gel. Gel

kitosan yang terbentuk dapat diperbaiki sifatnya (menurunnya waktu gelasi dan

meningkatnya kekuatan mekanik gel) dengan penambhan PVA (Wang et al. 2004

dalam Wahyono 2010).

Metode yang paling umum dalam pembuatan nanopartikel melalui proses

gelasi ionik yaitu metode magnetic stirer, metode homogenizer ultrasonik dan

metode high speed. Banyak penelitian difokuskan untuk membuat nanopartikel

dari polimer yang biodegradable: kitosan, gelatin, dan sodium alginat. Salah satu

contoh metode gelasi ionik ini adalah mencampurkan polimer kitosan dengan

polianion sodium tripoliposfat yang menghasilkan interaksi antara muatan positif

pada gugus amino kitosan dengan muatan tripolifosfat. Tripolifosfat dianggap

sebagai zat pengikat silang yang paling baik (Mohanraj dan Chen 2006).

Proses terbentuknya kitosan nanopartikel dengan gelasi ionik dapat dilihat pada

Gambar 2.

Sizing Gelasi Ionik

Chitosan solution chitosan nanoparticle

Gambar 2 Kitosan nanopartikel dengan gelasi ionik

2.4 Tripolifosfat (TPP)

Pembentukan ikatan silang ionik salah satunya dapat dilakukan dengan

menggunakan senyawa tripolifosfat. Tripolifosfat dianggap sebagai zat pengikat

silang yang paling baik. Shu dan Zhu (2002) melaporkan bahwa penggunaan

tripolifosfat untuk pembentukan gel kitosan dapat meningkatkan mekanik dari gel

yang terbentuk. Hal ini karena tripolifosfat memiliki rapatan muatan negatif yang

tinggi sehingga interaksi dengan polikationik kitosan akan lebih besar. Menurut

Yongmei dan Yumin (2003) dalam Wahyono (2010), pembentukan nanopartikel

pengikat silang akan memperkuat matriks nanopartikel kitosan. Dengan semakin

banyaknya ikatan silang yang terbentuk antara kitosan dan TPP maka kekuatan

mekanik matriks kitosan akan meningkat sehingga partikel kitosan menjadi

semakin kuat dan keras, serta semakin sulit untuk terpecah menjadi bagian -

bagian yang lebih kecil (Wahyono 2010).

2.5 Surfaktan

Penelitian nanopartikel kitosan termodifikasi menggunakan emulsifier yang

merupakan senyawa pengikat silang dan surfaktan. Berdasarkan penelitian

Silva et al. (2006) diketahui bahwa penambahan surfaktan dapat memperkecil

ukuran partikel kitosan. Zat pengikat silang yang sering digunakan adalah

glutaraldehida, sedangkan surfaktan yang banyak dipakai adalah surfaktan

nonionik (Tween 80 dan Span 80). Beberapa contoh surfaktan nonionik adalah

Tween 80 (polietilena sorbitan monooleat) dan Span 80 (sorbitan monooleat).

Tween 80 dan Span 80 bersifat nontoksik yang umumnya digunakan sebagai

emulsifier dan penstabil pada bidang pangan dan farmasi. Tarirai (2005) dalam

Wahyono (2010) telah melakukan penelitian tentang pembuatan gel kitosan

sebagai pembawa obat ibuprofen dengan menggunakan senyawa pengikat silang

tripolifosfat dan senyawa surfaktan yang sekaligus berfungsi sebagai pengikat

silang, yaitu asam oleat, sodium laurit sulfat (SLS) dan Tween 80.

2.6 Sonikasi

Gelombang ultrasonik merupakan gelombang mekanik longitudinal yang

memiliki frekuensi 20 KHz ke atas. Pada alat Ultrasonics Processor Cole-Parmer,

spesifikasi yang dapat diperoleh yaitu frekuensi yang tidak bisa diubah-ubah

sebesar 20 KHz dan daya sebesar 130 watt. Pada alat tersebut juga terdapat waktu

sonikasi, amplitude, dan pulsa gelombang yang dapat diatur sesuai kebutuhan.

Gelombang suara ultrasonik dapat didengar dan digunakan sebagai alat

komunikasi oleh pendengaran beberapa jenis binatang, seperti anjing, kelelawar

dan lumba - lumba (Tipler 1998).

Batas atas rentang ultrasonik mencapai 5 MHz untuk gas dan mencapai

500 Mhz untuk cairan dan padatan. Penggunaan ultrasonik berdasarkan

beramplitudo rendah (frekuensi lebih tinggi) dan berkaitan dengan efek fisik

medium pada gelombang dan biasanya disebut “gelombang energi rendah” atau

“ultrasonik frekuensi tinggi”. Biasanya, gelombang amplitudo rendah digunakan

dalam tujuan analisis untuk mengukur kecepatan dan koefisien absorpsi

gelombang dalam medium pada rentang 2 sampai 10 MHz. Yang kedua adalah

gelombang energi tinggi (frekuensi rendah), yang dikenal dengan “ultrasonik

energi tinggi” dan terletak antara 20 – 100 KHz. Jenis kedua ini digunakan untuk

pembersihan, pembentukan plastik, dan yang terbaru adalah untuk sonokimia

(Mason et al. 2002 dalam Komariah 2010).

Efek kimia dari gelombang ultrasonik, tidak secara langsung berinteraksi

dengan molekul – molekul untuk menginduksi suatu perubahan kimiawi. Ini

karena panjang gelombang ultrasonik yang terlalu panjang jika dibandingkan

dengan panjang gelombang molekul – molekul. Interaksi gelombang ultrasonik

dengan molekul – molekul terjadi melalui media perantara berupa cairan.

Gelombang yang dihasilkan oleh tenaga listrik (lewat tranduser) diteruskan oleh

media cair ke medan yang dituju melalui fenomena kavitasi akustik

(Wardiyati et al. 2004 dalam Wulandari 2010), yang menyebabkan terjadinya

temperatur dan tekanan lokal ektrem dalam cairan dimana reaksi terjadi.

2.7 Pengeringan Semprot (spray drying)

Metode pengerinagn semprot (spray drying) merupakan metode yang paling

mudah dan sederhana untuk mengenkapsulasi suatu bahan karena larutan suspensi

yang akan dinanoenkapsulasi cukup dimasukkan ke dalam alat pengering semprot

dengan serbuk nanokapsul sebagai produk. Metode ini dapat dilakukan melalui

beberapa tahap, yaitu (1) produk yang berupa cairan didispersikan dalam

penyemprot (sprayer), (2) kontak antara semprotan dengan udara panas, (3)

pengeringan semprotan, dan (4) pemisahan antara produk kering (aliran serbuk

bebas) dan udara.

Keuntungan nanoenkapsulasi dengan metode pengeringan semprot ini

diantaranya ialah (1) meningkatkan stabilitas serbuk, (2) teknik yang dapat

dipercaya, (3) biaya yang murah, (4) menghasilkan serbuk berupa mikrokapsul

dilakukan satu tahap, atau dengan kata lain prosesnya sinambung (continuous),

dan (7) merupakan metode yang fleksibel, dapat digunakan untuk enkapsulasi

polimer – polimer yang berbeda dan suhu berbeda (Yundhana 2008).

2.8 Scanning Electron Microscopy (SEM)

Mikroskop merupakan alat untuk melihat benda yang berukuran kecil (mm).

Salah satu jenis mikroskop adalah SEM (scanning electron microscopy). Scanning

Electron Microscopy (SEM) menggunakan elektron dan cahaya tampak sebagai

sumber cahayanya. Elektron menghasilkan gelombang yang lebih pendek

dibandingkan cahaya foton dengan ukuran 0,1 nm dan menghasilkan gambar

dengan resolusi yang lebih baik (Lee 1993 dalam Rini 2010).

Scanning electron microscopy (SEM) menghasilkan gambar dari suatu

permukaan spesimen dengan kedalaman fokus 500 kali lebih besar dibandingkan

mikroskop cahaya. Gambar yang dihasilkan memiliki fokus yang baik pada

kedalaman spesimen, sehingga gambar yang dihasilkan berupa bentuk tiga

dimensi spesimen. Hal ini disebabkan oleh ketajaman pancaran elektron yang

menyinari spesimen. Mikroskop SEM memiliki perbesaran hingga 50.000 kali

(Fujita et al. dalam Rini 2010).

Mikroskop SEM memiliki lensa yang berbeda dengan mikroskop cahaya.

Bagian electron gun berfungsi memancarkan elektron. Condensing lenses

berfungsi untuk memantulkan elektron. Lensa yang berdekatan dengan sampel

adalah lensa objek. Pancaran elektron yang mengenai permukaan sampel

diteruskan oleh detektor, sehingga penampakan permukaan sampel dapat terlihat

pada monitor (Chandler 1980 dalam Rini 2010).

Elektron bermuatan negatif sehingga untuk mengamati permukaan sampel,

diperlukan pelapis sampel yang bersifat konduktor. Pelapis yang umumnya

digunakan antara lain platina, emas, dan perak. Namun, platina relatif mahal

dibandingkan dengan emas dan perak. Perak memiliki harga yang relatif lebih

murah dibandingkan dengan platina dan emas, namun memiliki daya konduktor

yang kurang baik. Sehingga emas lebih banyak digunakan sebagai pelapis sampel

2.9 FTIR (Fourier Transform InfraRed)

FTIR (Fourier Transform InfraRed) merupakan suatu metode spektroskopi IR.

Spektroskopi InfraRed (IR) dapat mengidentifikasi kandungan gugus kompleks

dalam senyawa tetapi tidak dapat menentukan molekular unsur penyusunnya.

Pada spektroskopi IR, radiasi IR dilewatkan pada sampel. Sebagian dari radiasi IR

diserap oleh sampel dan sebagian lainnya diteruskan. Jika frekuensi dari suatu

fibrasi spesifik sama dari frekunsi radiasi IR yang langsung menuju molekul,

molekul akan menyerap radiasi tersebut. Spektrum yang dihasilkan

menggambarkan absoprsi dan transmisi molekular, membentuk sidik jari

molekular suatu sampel (Kencana 2009).

Sistem optik Spektrofotometer FTIR dilengkapi dengan cermin yang bergerak

tegak lurus dan cermin diam. Dengan demikian radiasi infra merah akan

menimbulkan perbedaan jarak yang ditempuh menuju cermin yang bergerak (M)

dan jarak cermin yang diam (F). Perbedaan jarak tempuh radiasi tersebut adalah 2

yang selanjutnya disebut sebagai retardasi (δ). Hubungan antara intensitas radiasi IR yang diterima detektor terhadap retardasi disebut sebagai interferogram.

Sedangkan sisitem optik dari Spektrofotometer IR yang didasarkan atas

bekerjanya interferometer disebut sebagai sistim optik Fourier Transform

Infra Red.

Pada sistim optik FTIR digunakan radiasi LASER (Light Amplification by

Stimulated Emmision of Radiation) yang berfungsi sebagai radiasi yang

diinterferensikan dengan radiasi infra merah agar sinyal radiasi infra merah yang

diterima oleh detector secara utuh dan lebih baik. Detektor yang digunakan dalam

Spektrofotometer FTIR adalah TGS (Tetra Glycerine Sulpahte) atau MCT

(Mercury Cadmium Telluride). Detektor MCT lebih banyak digunakan karena

memiliki beberapa kelebihan disbanding detector TGS, yaitu memberikan respon

yang lebih baik pada frekuensi modulasi tinggi, lebih sensitif, lebih cepat, tidak

dipengaruhi oleh temperatur, sangat selektif terhadap energi vibrasi yang diterima

dari radiasi infra merah.

3 METODOLOGI

3.1 Waktu dan Tempat Pelaksanaan

Penelitian ini dilaksanakan pada bulan Febuari 2011 sampai April 2011.

Pembutan kitosan dilakukan di Laboratorium Biokimia Hasil Perairan,

Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu Kelautan,

Institut Pertanian Bogor. Pengujian analisis Proksimat Kitosan dilakukan di Pusat

Antar Universitas, Institut Pertanian Bogor. Pembuatan nano kitosan dilakukan

dengan gelasi ionik dan perlakuan pengecilan ukuran (sizing) dengan metode

magnetic stirer dilakukan di Laboratorium Biokimia Hasil Perairan, Departemen

Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu Kelautan, Institut

Pertanian Bogor. Pembuatan nano kitosan menggunakan metode homogenizer

ultrasonik dilakukan di Laboratorium Kimia Fisik, Departemen Kimia, Fakultas

Matematikan dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor. Pembuatan

nano kitosan menggunakan metode sonikasi dilakukan di Laboratorium Biofisik,

Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut

Pertanian Bogor. Pengujian nano kitosan dengan SEM dilakukan di Pusat

Penelitian dan Pengembagan Kehutanan, Bogor dan Laboratorium Geologi

Kuarter, Institut Teknologi Bandung. Pengujian FTIR (Fourier Transform

InfraRed) dilakukan di Laboratorium Terpadu, Universitas Islam Negeri,

Tangerang.

3.2 Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah cangkang udang vannamei

(Litopenaeus vannamei), aquades, asam asetat 0,3%, dan tripoliphospat

(TPP) 0,1 %, dan surfaktan (Tween 80) 0,1 %.

Alat yang digunakan dalam penelitian ini adalah beaker glass, timbangan

digital, gelas ukur, kertas pH, kompor listrik, saringan, alat pengaduk, termometer,

magnetic stirer, homogenizer ultrasonik, Ultrasonics Processor (Cole-Parmer 20

3.3 Tahap Penelitian

Tahapan yang dilakukan dalam penelitian ini yaitu dimulai dari penelitian

pendahuluan dengan membuat kitosan dan pengujian proksimat kitosaan.

Penelitian utama membuat nano kitosan dengan perlakuan perbedaan pengecilan

ukuran menggunakan metode gelasi ionik, dan pengujian serta menganalisis

karakteristik nanopartikel. Adapun proses penelitian nano kitosan ini dapat dilihat

sebagai berikut.

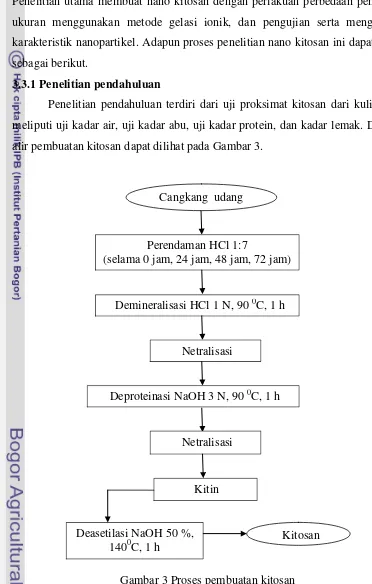

3.3.1 Penelitian pendahuluan

Penelitian pendahuluan terdiri dari uji proksimat kitosan dari kulit udang

meliputi uji kadar air, uji kadar abu, uji kadar protein, dan kadar lemak. Diagram

alir pembuatan kitosan dapat dilihat pada Gambar 3.

Gambar 3 Proses pembuatan kitosan

(Sumber : Suptijah et al. 1992)

Cangkang udang

Demineralisasi HCl 1 N, 90 0C, 1 h

Netralisasi

Deproteinasi NaOH 3 N, 90 0C, 1 h

Netralisasi

Kitin

Deasetilasi NaOH 50 %, 1400C, 1 h

Kitosan Perendaman HCl 1:7

Pembuatan kitosan diawali dengan perendaman kulit udang dalam larutan

HCl 1 N dengan perlakuan waktu perendaman 0 jam, 24 jam, 48 jam dan 72 jam.

Setelah itu, dilakukan demineralisasi dengan HCl 1 N, pada suhu 90 °C selama 60

menit. Setelah 60 menit, dilakukan netralisasi menggunakan aquades sampai pH

netral. Kemudian dilakukan deproteinasi dengan NaOH 3 N, pada suhu 90 °C

selama 60 menit, dan dilakukan kembali netralisasi sampai pH netral untuk

mendapatkan kitin. Setelah itu, dilakukan deasetilasi dengan NaOH 50 %, pada

suhu 140 % selama 60 menit dan didapatkan kitosan.

3.3.2 Penelitian Utama

Perlakuan perendaman kulit udang yang menghasilkan rendemen kitosan

tertinggi dilanjutkan dalam penelitian utama. Penelitian utama meliputi tahapan

pembentukan gel yang lunak berantai panjang lurus dari 0,2 gr kitosan 0,2 % yang

dilarutkan dalam 100 ml asam asetat 0,3%. Hal ini bertujuan agar dengan mudah

memutuskan polimer tersebut. Kemudian dilakukan pencampuran bahan-bahan

dengan terlebih dahulu menentukan konsentrasi bahan (kitosan, asam oleat, dan

TPP) yang akan dibentuk menjadi emulsi cair.

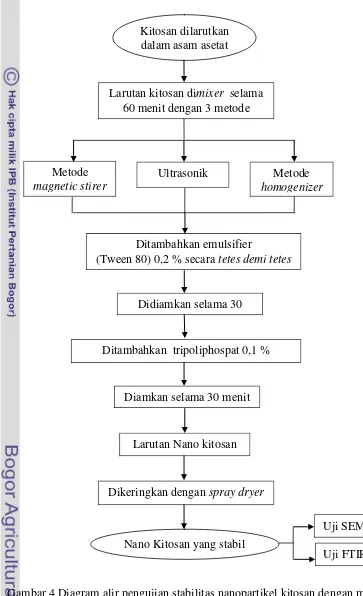

3.3.2.1 Tahapan pembuatan nano kitosan dengan metode gelasi ionik

Kitosan yang telah dilarutkan dalam asam asetat, yang memiliki bentuk gel

lunak berantai panjang lurus, diambil sebanyak 50 ml. Setelah itu, dilakukan

pembuatan nanopartikel kitosan dengan gelasi ionik dan perlakuan pengecilan

ukuran (sizing) dengan metode magnetic stirer, metode homogenizer ultrasonik

dan metode sonikasi 60 menit. Kemudian ditambahkan 25 ml emulsifier (Tween

80) 0,2 % yang dapat memisahkan gel antara gel satu dengan gel lainnya.

Surfaktan (Tween 80) diberikan dengan cara tetes demi tetes ke dalam kitosan

yang telah mengalami pemotongan, dan didiamkan memutar selama 30 menit.

Setelah itu, ditambahkan 10 ml tripoliphospat 0,1 % yang bertujuan agar ukuran

partikel yang dihasilkan tetap stabil. Kemudian didiamkan selama 30 menit.

3.3.2.2 Tahapan pengujian dan analisis sifat karakteristik nano kitosan

Sampai tahap ini kemudian dilakukan analisis karakterisasi nanopartikel yang

dihasilkan dengan SEM untuk mengetahui karakteristik, ukturan dan morfologi

Diagram alir pengujian stabilitas nanopartikel kitosan dengan metode gelasi ionik

dapat dilihat pada Gambar 4.

Gambar 4 Diagram alir pengujian stabilitas nanopartikel kitosan dengan metode gelasi ionik

Kitosan dilarutkan dalam asam asetat

Larutan kitosan dimixer selama 60 menit dengan 3 metode

Metode

magnetic stirer

Ultrasonik

Ditambahkan emulsifier

(Tween 80) 0,2 % secara tetes demi tetes

Diamkan selama 30 menit Ditambahkan tripoliphospat 0,1 %

Didiamkan selama 30

Larutan Nano kitosan

Dikeringkan dengan spray dryer

Nano Kitosan yang stabil

Uji SEM Metode

homogenizer

3.4 Analisis Fisik dan Kimia Sampel

Analisis yang dilakukan untuk kitosan pada penelitian ini antara lain yaitu

analisis fisik dan kimia. Analisis fisik pada kitosan dilakukan perhitungan

rendemen kitosan dan nilai derajat deasetilasi. Analisis kimia yang dilakukan

yaitu analisa proksimat meliputi analisis kadar air, lemak, protein, abu, dan

karbohidrat (by difference).

3.4.1 Analisis Proksimat

Analisis proksimat merupakan suatu analisis yang dilakukan untuk

mengetahui komposisi kimia yang ada pada suatu bahan. Analisis proksimat yang

dilakukan meliputi:

3.4.1.1Analisis kadar air (AOAC 1995)

Tahap pertama yang dilakukan untuk menganalisis kadar air adalah

mengeringkan cawan porselen dalam oven pada suhu 105 oC selama 1 jam.

Cawan tersebut diletakkan ke dalam desikator (kurang lebih 15 menit) dan

dibiarkan sampai dingin kemudian ditimbang. Cawan tersebut ditimbang kembali

hingga beratnya konstan. Sebanyak 5 gram contoh dimasukkan ke dalam cawan

tersebut, kemudian dikeringkan dengan oven pada suhu 105 oC selama 5 jam,

kemudian cawan dimasukkan ke dalam desikator sampai dingin dan selanjutnya

ditimbang kembali.

Keterangan:

B = berat sampel (gram) B1

B

= berat (sampel+cawan) sebelum dikeringkan 2

3.4.1.2Analisis kadar abu (AOAC 1995)

= berat (sampel+cawan) setelah dikeringkan

Cawan pengabuan dikeringkan di dalam oven selama 1 jam pada

suhu 600 oC, kemudian didinginkan selama 15 menit di dalam desikator dan

ditimbang hingga didapatkan berat yang konstan. Sampel sebanyak 5 gram

dimasukkan ke dalam cawan pengabuan dan dipijarkan di atas nyala api hingga

tidak berasap lagi. Setelah itu dimasukkan ke dalam tanur pengabuan dengan suhu

Kadar abu ditentukan dengan rumus:

Kadar abu (berat basah)

3.4.1.3 Analisis kadar lemak (AOAC 1995)

Contoh seberat 5 gram (W1) dimasukkan ke dalam kertas saring pada kedua

ujung bungkus ditutup dengan kapas bebas lemak dan selanjutnya sampel yang

telah dibungkus dimasukkan ke dalam labu lemak yang sudah ditimbang

berat tetapnya (W2) dan disambungkan dengan tabung Soxhlet. Selongsong lemak

dimasukkan ke dalam ruang ekstraktor tabung Soxhlet dan disiram dengan

pelarut lemak (n-heksana), kemudian dilakukan refluks selama 6 jam. Pelarut

lemak yang ada dalam labu lemak didestilasi hingga semua pelarut lemak

menguap. Pada saat destilasi pelarut akan tertampung di ruang ekstraktor, pelarut

dikeluarkan sehingga tidak kembali ke dalam labu lemak, selanjutnya labu lemak

dikeringkan dalam oven pada suhu 105 oC, setelah itu labu didinginkan dalam

desikator sampai beratnya konstan (W3

Perhitungan kadar lemak : % Kadar lemak = ).

= Berat labu lemak kosong (gram) 3

3.4.1.4Analisis kadar protein (AOAC 1995)

= Berat labu lemak dengan lemak (gram)

Tahap-tahap yang dilakukan dalam analisis protein terdiri dari

tiga tahap, yaitu destruksi, destilasi, dan titrasi. Pengukuran kadar protein

dilakukan dengan metode mikro Kjeldahl. Sampel ditimbang sebanyak 0,25 gram,

kemudian dimasukkan ke dalam labu Kjeldahl 100 ml, lalu ditambahkan satu butir

kjeltab dan 3 ml H2SO4 pekat. Contoh didestruksi pada suhu 410 oC selama

kurang lebih 1 jam sampai larutan jernih lalu didinginkan. Setelah dingin,

ke dalam labu Kjeldahl ditambahkan 50 ml akuades dan 20 ml NaOH 40 %,

kemudian dilakukan proses destilasi dengan suhu destilator 100 oC. Hasil destilasi

ditampung dalam labu Erlenmeyer 125 ml yang berisi campuran 10 ml asam borat

(H3BO3) 2 % dan 2 tetes indicator bromcherosol green-methyl red yang berwarna

hijau kebiruan, maka proses destilasi dihentikan. Lalu destilat dititrasi dengan

HCl 0,1 N sampai terjadi perubahan warna merah muda. Volume titran dibaca dan

dicatat. Larutan blanko dianalisis seperti contoh.

Kadar protein dihitung dengan rumus sebagai berikut :

%N =

Keterangan : Fp = Faktor pengenceran fk = 6,25

3.4.1.5Analisis kadar karbohidrat (AOAC 1995)

Analisis karbohidrat dilakukan secara by difference, yaitu hasil pengurangan

dari 100 % dengan kadar air, kadar abu, kadar protein dan kadar lemak, sehingga

kadar karbohidrat tergantung pada faktor pengurangannya. Hal ini karena

karbohidrat sangat berpengaruh terhadap zat gizi lainnya. Analisis karbohidrat

dapat dihitung dengan menggunakan rumus:

% Karbohidrat = 100% - (kadar air + kadar abu + kadar lemak + kadar protein)

3.4.2 Rendemen Kitosan Cangkang Udang Vannamei (Litopenaeus vannamei)

Rendemen merupakan persentasi dari perbandingan serbuk kitosan terhadap

bobot kulit udang sebelum mengalami perlakuan. Perhitungan persentase

rendemen dengan rumus sebagai berikut:

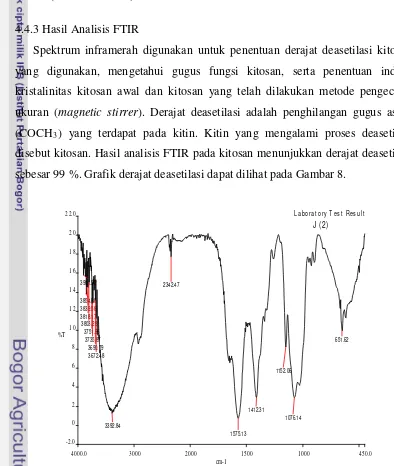

3.4.3 Derajat Deasetilasi (Domsay 1985)

Kitosan sebanyak 0,2 gram digerus dengan KBr dalam mortar agate

sampai homogen, kemudian dimasukkan dalam cetakan pelet, dicetak dengan

dipadatkan dan divakum sampai optimum, selanjutnya pelet ditempatkan dalam

sel dan dimasukkan ke dalam tempat sel pada spektrofotometer inframerah

IR-408 yang sudah dinyalakan dan stabil, Kemudian tombol pendeteksian ditekan,

akan muncul histogram FTIR pada rekorder yang memunculkankan

puncak-puncak dari gugus fungsi yang terdapat pada sampel kitosan. Histogram yang

analisis kuantitatif derajat deasetilasi dari kitosan.

Pengukuran derajat deasetilasi berdasarkan kurva yang tergambar oleh

spektrofotometer. Puncak tertinggi (P0) dan puncak terendah (P) dicatat dan

diukur dengan garis dasar yang dipilih. Nisbah absorbansi dihitung dengan

rumus:

Keterangan:

P0

dengan panjang gelombang 1.655cm

= Jarak antara garis dasar dengan garis singgung antara dua puncak tertinggi -1

atau 3.450 cm-1

P = Jarak antara garis dasar dengan lembah terendah dengan panjang gelombang .

1.655cm-1 atau 3.450 cm-1

Perbandingan absorbansi pada 1.655cm .

-1 dengan absorbansi 3.450 cm-1

digandakan satu per standar N-deasetilasi kitosan (1,33). Dengan mengukuran

absorbansi pada puncak yang berhubungan, nilai persen N-deasetilasi dapat

dihitung dengan rumus:

Keterangan: A1.655 = Absorbansi pada panjang gelombang 1.655 cm-1

A

.

3.450 = Absorbansi pada panjang gelombang 3.450 cm-1

4 HASIL DAN PEMBAHASAN

4.1 Penelitian Pendahuluan

Pada penelitian pendahuluan dilakukan uji proksimat kulit udang. Uji

proksimat kulit udang yang dilakukan pada penelitian ini meliputi penentuan

kadar air, kadar lemak, kadar protein dan kadar abu. Berdasarkan uji proksimat,

kulit udang vanamei memiliki kadar air yakni 15,04 % (bb). Kadar air cangkang

udang Penaeus notabilis berdasarkan penelitian Emmanuel et al. (2008)

sebesar 13,3%. Perbedaan kadar air tersebut dipengaruhi oleh perbedaan jenis

udang dan tingkat kekeringan sampel yang digunakan pada penelitian.

Berdasarkan uji proksimat, kulit udang vanamei memiliki kadar lemak

sebesar 0,57% (bb), hal ini menunjukan bahwa kadar lemak pada kulit udang

tergolong rendah. Menurut literatur kadar lemak pada kulit udang yakni 9,8% (bk)

(Ravichandran et al. 2009). Perbedaan kadar lemak dipengaruhi oleh jenis udang

dan fase hidup udang saat panen. Udang pada fase molting mengandung

kadar lemak yang lebih tinggi (Cuzon dan Guillaume 2001 dalam Rini 2010).

Hasil analisis kadar protein dan kadar abu kulit udang vanamei menunjukkan

nilai yang relatif sama dengan hasil penelitian Ravichandran et al. 2009.

Komposisi kimia kulit udang vanamei hasil penelitian dapat dilihat pada Tabel 3.

Tabel 3 Komposisi kimia kulit udang hasil uji proksimat

Komposisi Jumlah (%)

Kadar protein kulit udang vanamei sebesar 34,69 % (bb). Menurut penelitain

yang dilakukan oleh Kim et al. (2011) kadar protein cangkang udang

Litopenaeus vannamei sebesar 40,35% (bb). Kadar abu pada kulit udang

kadar abu yang diteliti oleh Ravichandran et al. (2009) sebesar 21,5% (bk).

Perbedaan nilai kadar abu diduga dapat disebabkan oleh perbedaan hábitat dan

lingkungan hidup.

Hasil perhitungan kadar karbohidrat dengan metode by difference

menunjukkan bahwa cangkang udang vannamei mengandung karbohidrat sebesar

31,75%. Hasil perhitungan karbohidrat dengan metode by difference ini

merupakan metode penentuan kadar karbohidrat dalam bahan pangan secara

kasar, dimana serat kasar juga terhitung sebagai karbohidrat (Winarno 2008).

4.2 Rendemen Kitosan

Rendemen kitosan ditentukan berdasarkan persentase berat kitosan yang

dihasilkan terhadap bahan baku kulit udang kering dengan lamanya

waktu perendaman HCl. Rendemen kitosan dari kulit udang yang diperoleh

dengan perlakuan waktu perndaman HCl 1 N selama 0 jam, 24 jam, 48 jam, dan

72 jam tertera pada Tabel 4 dan Gambar 5.

Tabel 4 Rendemen kitosan dari cangkang udang terhadap lamanya waktu perendaman HCl 1 N

Rendemen yang diperoleh untuk setiap perlakuan 11,43% - 13,87%. Hasil

percobaan Suptijah et al. (1992) menunjukkan rendemen kitin kitosan yang

diperoleh dari limbah udang 20% - 30%.

Perlakuan waktu perendaman HCl 1 N yang berbeda memberikan

pengaruh terhadap rendemen kitosan tersebut. Perlakuan dengan perendaman

HCl 1 N (72 jam) menghasilkan rendemen tertinggi yakni sebesar 13,50%.

Perlakuan waktu perendaman HCl 1 N (0 jam) menghasilkan rendemen terendah

yakni sebesar 11,57 %. Hal ini dipengaruhi oleh kadar air pada kitosan tersebut

Lampiran 7. Grafik rendemen kitosan menurut waktu perendaman dengan HCl

dapat dilihat pada Gambar 5.

Gambar 5 Grafik rendemen kitosan terhadap pengaruh waktu perendaman HCl

Perlakuan perendaman dengan HCl 1 N yang berbeda memberikan pengaruh

terhadap rendemen kitosan. Mineral memiliki sifat larut asam, oleh karena itu

perendaman cangkang udang dengan HCl 1 N menyebebkan mengembangnya

matrik cangkang udang sehingga memudahkan pelarut masuk ke dalaam matriks.

Berdasarkan hal tersebut, waktu perendaman (retention time) kulit udang di dalam

larutan HCl 1 N akan mempengaruhi penurunan kadar mineral pada proses

pembuatan kitin. Semakin lama waktu perendaman, maka akan menghasilkan

semakin banyak rendemen dari kitosan. Hal ini dikarenakan, perendaman

menyebabkan terbukanya pori-pori cangkang udang yang maksimal, sehingga

ruang-ruang yang terbentuk memudahkan dicapai oleh pengestrak (HCl), dengan

demikian mineral mudah terlepas atau terekstrak dengan optimum (Suptijah 1992

dalam Ariesta 2008).

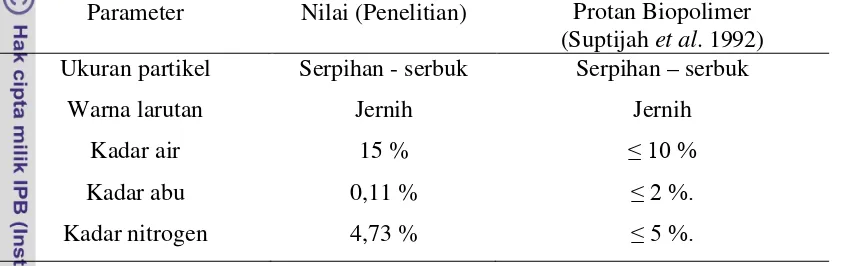

4.3 Mutu kitosan

Kitosan harus memiliki mutu yang baik, dan pengukurannya dapat dilihat dari

ukuran partikel, warna larutan, kadar air, kadar abu, dan kadar nitrogen. Setelah

dihasilkan rendemen kitosan terbanyak dan mutu yang memenuhi persyaratan

Protan Biopolimer (Suptijah et al. 1992). Berdasarkan hasil analisa terhadap

rendemen kitosan tertinggi, didapatkan mutu kitosan yang dapat dilihat pada

Tabel 5.

Tabel 5 Mutu kitosan dari rendemen hasil perendaman 72 jam HCl 1 N

Parameter Nilai (Penelitian) Protan Biopolimer

(Suptijah et al. 1992)

Ukuran partikel Serpihan - serbuk Serpihan – serbuk

Warna larutan Jernih Jernih

Kadar air 15 % ≤ 10 %

Kadar abu 0,11 % ≤ 2 %.

Kadar nitrogen 4,73 % ≤ 5 %.

Berdasarkan Tabel 5 dapat dilihat bahwa ukuran partikel pada kitosan dari

kulit udang berupa serpihan – serbuk. Hal ini sesuai dengan Suptijah et al. (1992)

yaitu ukuran partikel pada kitosan berupa serpihan – serbuk. Pada proses

pembuatan kitosan dengan ektraksi bahan baku terlihat hancur. Warna larutan

kitosan tersebut jernih, yang berarti tidak ada zat pengotor yang menempel pada

permukaan kitosan.

Kadar abu merupakan parameter untuk mengetahui mineral yang terkandung

dalam suatu bahan yang mencirikan keberhasilan proses demineralisasi yang

dilakukan. Kadar abu kitosan hasil penelitian ini yaitu 0,11%. Hal ini

menunjukkan bahwa kitosan yang dihasilkan telah memenuhi standar mutu sesuai

ketentuan Protan Biopolimer, yakni sebesar ≤ 2 %. Kadar abu ini dipengaruhi

proses pengadukan yang dilakukan selama proses pembuatan kitosan. Pada proses

tersebut dilakukan pengadukan yang cukup kostan sehingga kadar abu dari kedua

kitosan tersebut cukup rendah.

Kadar abu yang rendah menunjukan kandungan mineral yang rendah.

Semakin rendah kadar abu yang dihasilkan maka mutu dan tingkat kemurnian

kitosan akan semakin tinggi. Selain itu proses pencucian yang baik dan

diperolehnya pH netral, juga berpengaruh terhadap kadar abu. Dengan pencucian

terbuang dan larut bersama air (Angka dan Suhartono 2000). Pencucian yang

kurang sempurna akan mengakibatkan mineral yang sudah terlepas dapat melekat

kembali pada permukaan molekul kitin.

Kadar air merupakan salah satu parameter yang sangat penting untuk

menentukan mutu kitosan. Protan Biopolimer menetapkan standar mutu kadar air

kitosan adalah ≤ 10 % (Bastaman 1989). Dari Tabel 5 diketahui bahwa kadar air

kitosan sebesar 15 %. Kitosan yang dihasilkan memiliki kadar air yang masih

cukup tinggi dan melebihi batas maksimum standar mutu kadar air kitosan yang

telah ditetapkan. Kadar air yang terkandung pada kitosan dipengaruhi oleh proses

pengeringan, lama pengeringan yang dilakukan, jumlah kitosan yang dikeringkan

dan luas tempat permukaan tempat kitosan yang dikeringkan (Saleh et al. 1994).

Benjakula dan Sophanadora (1993) juga menyatakan bahwa kadar air kitosan

tidak dipengaruhi oleh jumlah bahan, nisbah bahan, dan waktu proses tetapi

dipengaruhi oleh waktu pengeringan yang dilakukan terhadap kitosan.

Kadar air yang tinggi dipengaruhi oleh kurang meratanya peletakan kitosan

pada tempat pengeringan, sehingga ada kitosan yang saling menggumpal dan akan

mempersulit proses pengeringan. Instensitas sinar matahari yang tidak stabil

(berubah-ubah) juga akan menyebabkan proses pengeringan berlangsung kurang

sempurna. Selain itu, kadar air kitosan sangat dipengaruhi oleh keadaan

lingkungan, khususnya kelembaban relatif dari tempat kitosan tersebut disimpan.

Pada umumnya kitosan disimpan di dalam ruangan. Hal yang harus diperhatikan

agar dihasilkan kitosan dengan kadar air yang memenuhi persyaratan adalah

dengan cara pengeringan, cara pengemasan dan cara penyimpanan yang baik.

Penyimpanan yang baik dengan penutupan yang sempurna merupakan upaya

untuk mempertahankan mutu kitosan, khususnya kadar airnya.

Kadar nitrogen merupakan salah satu parameter yang juga diukur untuk

menentukan mutu kitosan. Kadar nitrogen menentukan sifat kitosan yang

berinteraksi dengan gugus lainnya. Keberadaan senyawa lain dalam kitosan yaitu

bentuk gugus amin (NH2) menyebabkan kitosan memiliki reaktivitas kimia yang

cukup tinggi, sehingga kitosan mampu mengikat air dan larut dalam asam asetat.

Menurut Protan Biopolimer standar mutu kadar nitrogen kitosan yang telah

kitosan yang dihasilkan telah memenuhi standar yang ditetapkan yakni sebesar

4,73%.

Pada penelitian ini dilakukan proses deasetilasi yang sesuai dengan penelitian

Ariesta (2008), yaitu dengan konsentrasi NaOH 50 % dan suhu proses deasetilasi

140 °C. Hasil analisis kadar nitrogen menunjukkan nilai yang relatif sama dengan

hasil penelitian Ariesta (2008) yaitu ≤5 %. Konsentrasi NaOH dan suhu

deasetilasi yang semakin tinggi, menyebabkan kadar nitrogen cenderung semakin

kecil. Hal ini didukung oleh pernyataan Benjakula dan Sophanodora (1993)

bahwa kadar total nitrogen berupa protein yang dapat dihilangkan

(pada pembuatan kitin) sangat dipengaruhi oleh konsentrasi NaOH yang

digunakan, waktu ekstraksi dan suhu ekstraksi. Protein yang masih terikat setelah

proses deasetilasi dilakukan dengan suhu yang semakin meningkat dan

konsentrasi NaOH yang tinggi. Proses pengadukan yang konstan juga merupakan

salah satu faktor yang mempermudah panghilangan protein dari kulit udang

melalui reaksi antara larutan NaOH dengan bahan.

Menurut Saleh et al. (1994) kadar nitrogen dipengaruhi oleh konsentrasi

NaOH dan waktu proses deproteinasi. Semakin tinggi konsentrasi NaOH yang

digunakan dan semakin lama waktu deproteinasi yang digunkan maka reaksi

antara protein dengan larutan pembentuk ester (Na-proteinat) akan semakin

sempurna, sehingga protein yang dihilangkan akan semakin banyak.

4.4 Penelitian Utama

Pada penelitian utama dilakukan perhitungan rendemen kitosan nanopartikel

yang dihasilkan dari berbagai metode alat yang berbeda antara lain magnetic

stirrer, ultrasonik dan homogenizer. Tahap berikutnya, dari hasil rendemen yang

tertinggi dilakukan proses karakteristik fisik dari kitosan nanopartikel dengan

metode gelasi ionic menggunakan ketiga alat tersebut. Parameter yang diamati

pada penelitian utama meliputi ukuran partikel melalui analisis SEM (Scanning

Electron Microscopy)dan FTIR (Fourier Transform InfraRed).

4.4.1 Rendemen Kitosan Nanopartikel

Rendemen kitosan nanopartikel ditentukan berdasarkan persentase berat

digunakan. Rendemen yang diperoleh untuk setiap perlakuan adalah

38,5% - 85%. Hasil rendemen kitosan nanopartikel dengan perlakuan metode

yang berbeda dapat dilihat pada Tabel 6.

Tabel 6. Rendemen kitosan nanopartikel dengan perbedaan perlakuan alat pengecilan ukuran

Penggunaan alat ultrasonik atau mekanik dengan waktu sonikasi 60 menit dan

amplitudo 30% menghasilkan rendemen kitosan nano sebesar 46,88 %. Rendemen

kitosan nano menggunakan alat homogenizer dengan waktu homogenisasi

60 menit kecepatan 3000 rpm yaitu sebesar 40,00 %. Sedangkan rendemen

kitosan nano yang dihasilkan menggunakan alat magnetic stirrer dengan waktu 60

menit dan 6000 rpm yaitu sebesar 81,30 %. Tabel 6 menunjukkan rendemen

kitosan nanopartikel tertinggi terdapat pada perlakuan metode pengecilan ukuran

dengan alat magnetic stirer yaitu sebesar 81,30 %. Sedangkan rendemen terendah

ditunjukkan oleh kitosan nanopartikel dengan perlakuan menggunakan alat

homogenizer yaitu sebesar 40,00 %.

Rendemen yang rendah ini dapat disebabkan oleh proses yang digunakan. Alat

ultrasonik memiliki kelemahan yaitu memerlukan energi tinggi untuk

dekomposisi kimia. Selain itu, metode pemecahan menggunakan homogenizer

memiliki kelebihan antara lain cocok untuk senyawa yang kelarutannya rendah,

sedangkan kekurangan metode ini antara lain pemecahan partikel padatan

memerlukan energi dan waktu yang lebih besar, dapat menghasilkan panas, dan

ukuran partikel yang dihasilkan terbatas, yaitu lebih besar dari 1000 nm.

Berdasarkan hasil yang diperoleh, rendemen nano kitosan yang tertinggi yaitu

menggunakan magnetic stirrer, karena dengan alat magnetic stirrer memiliki

kelebihan yaitu proses homogenisasi antara kitosan serbuk awal dengan bahan

gelasi ionik, dapat dikendalikan secara merata dengan kecepatan yang tinggi,

nanopartikel dan dapat menghasilkan rendemen 81,30%, yang sesuai dengan

persentasi kitosan awal yang digunakan (Wahyono 2010).

Proses pengeringan semprot (spray drying) juga mempengaruhi rendemen

hasil nano kitosan yang dihasilkan. Pada pengeringan semprot terjadi kontak

antara semprotan dengan udara panas, pengeringan semprotan, dan pemisahan

antara produk kering (aliran serbuk bebas) dan udara (Yundhana 2008). Grafik

hasil rendemen kitosan nanopartikel dengan perbedaan pengecilan ukuran dapat

dilihat pada Gambar 6.

Gambar 6 Grafik hasil rendemen kitosan nanopartikel dengan perbedaan perlakuan metode pengecilan ukuran

4.4.2 Hasil Analisis Scanning Electron Microscopy (SEM)

SEM (Scanning Electron Microscopy) digunakan untuk mengamati morfologi

suatu bahan. Prinsip kerja mikroskop SEM adalah sifat gelombang dari elektron

berupa difraksi pada sudut yang sangat kecil. Elektron dapat dihamburkan oleh

sampel yang bermuatan karena memiliki sifat listrik (Samsiah 2009 dalam

Wulandari 2010). Hasil karakteristik SEM kitosan nanopartikel yang dibuat

dengan berbagai metode yaitu magnetic stirrer, ultrasonik, dan homogenizer

menunjukan partikel yang berupa bulatan menyerupai bola dan berkerut. Ukuran

partikel dapat ditentukan dengan mengukur diameter bola tersebut. Perbesaran

Setelah dilakukan pengukuran diameter berdasarkan foto SEM diperoleh data

yang ditunjukkan pada Tabel 7.

Tabel 7. Ukuran partikel nano kitosan hasil foto SEM

Perlakuan

Pada Tabel 7 terlihat bahwa dengan menggunakan magnetic stirrer dihasilkan

ukuran partikel terkecil dan lebih stabil yaitu sebesar 400 nm (H1) dan 450 nm

(H2). Sedangkan pada perlakuan ultrasonik dan homogenizer dihasilkan ukuran

pertikel yang lebih besar dan tidak stabil, yaitu dengan perlakuan ultrasonik

didapatkan ukuran partikel sebesar 1222 nm (H1) dan 1600 nm (H2). Dengan

perlakuan homogenizer dihasilkan ukuran partikel sebesar 1375 nm (H1) dan

2000 nm (H2). Hal ini sesuai dengan penelitian BPPT (2010) yaitu partikel

terkecil dan stabil didapatkan dengan perlakuan magnetic stirrer sebesar 25,9 nm

(H1) dan 28 nm (H2). Sedangkan partikel yang lebih besar serta tidak stabil

diperoleh dengan perlakuan ultrasonik dan homogenizer sebesar 1,2 nm (H1)

dan 25 nm (H2).

Berdasarkan Gambar 7, kerutan pada partikel semakin berkurang dengan

adanya pengaruh pemberian surfaktan, TPP dan perlakuan pengecilan ukuran.

Perbedaan metode pengecilan ukuran pada gelasi ionik ini, memperlihatkan

bahwa pengaruh alat homogenisasi cenderung mempengaruhi ukuran partikel dan

meningkatkan kehomogenan ukurannya. Karakteristik nanopartikel kitosan

dilakukan dengan menggunakan analisis SEM. Secara umum, nanopartikel

kitosan seluruh formula memiliki ukuran partikel tidak seragam. Hal ini diduga

karena dalam proses pembuatan nanopartikel, menggunakan perbedaan alat

pengecilan ukuran dengan kecepatan pengadukan yang berbeda- beda sehingga

pengendapan partikel-partikel berukuran besar menjadi kurang efektif. Akibatnya,

partikel yang dihasilkan masih berupa partikel yang berukuran mikro. Hasil

60 menit dan kecepatan maksimal, kisaran nanopartikel yang nanopartikel

dihasilkan adalah 400 - 450 nm.

Nanopartikel adalah butiran atau partikel padat dengan kisaran ukuran

10 - 1000 nm (Mohanraj dan Chen 2006). Nano partikel yang dihasilkan oleh

magnetic stirrer rata-rata berukuran sekitar 400 - 450 nm. Berdasarkan teori

kinetik molekul menyatakan bahwa molekul dapat bertumbukan satu dengan

lainnya. Jadi, reaksi kimia berlangsung sebagai akibat dari tumbukan antara

molekul-molekul satu dengan lainnya dalam reaksi. Dari segi teori tumbukan dari

kinetika kimia, maka laju reaksi akan berbanding lurus dengan banyaknya

tumbukan molekul per detik, atau berbanding lurus dengan frekuensi tumbukan

molekul. Semakin cepat putaran, memperbesar intensitas bersentuhan molekul

pelarut dengan kitosan, sehingga semakin besar intensitas kecepatan putaran dari

magnetic stirrer maka partikel yang dihasilkan semakin kecil (Chang 2005).

Pada alat ultrasonik, semakin tinggi persen amplitudo serta lama waktu

kontak, maka semakin kecil ukuran partikel dan seragam. Hasil dari ultrasonik

dan homogenizer masih berukuran lebih dari 1000 nm dan partikel masih

menempel satu sama lain. Hal ini dapat dipengaruhi oleh proses emulsi yang

kurang stabil sehingga saat proses ultrasonik dan homogenizer partikel yang

terpecah membentuk partikel yang lebih kecil tetapi mudah bergabung kembali.

Faktor pengeringan dengan menggunakan pengering semprot juga dapat

mempengaruhi ukuran partikel karena suhu yang terlibat di dalamnya cukup

tinggi (±180 °C). Selain itu, sifat surfaktan (Tween 80) juga mudah larut dalam

air, sehingga kemungkinan terjadi dalam proses difusi Tween 80 dalam air

menyebabkan penggabungan partikel proses penggumpalan kembali terjadi. Pada

dasarnya partikel yang dihasilkan melalui metode ultrasonik dan metode

homogenizer lebih kecil dibandingkan menggunakan magnetic stirrer. Partikel

yang lebih kecil mempunyai luas permukaan yang lebih besar. Konsentrasi

penstabil yang diberikan belum dapat mempertahankan partikel yang sudah

tersalut sehingga membutuhkan penstabil yang lebih kuat agar tidak bergabung

atau menyatu kembali (Latifah 2008).

Berbeda dengan sampel yang menggunkan alat magnetic stirrer, penyebaran

molekul larutan emulsi akan terpecah dengan ukuran yang sama serta distribusi

ukuran partikelnya cenderung labih homogen. Hal inilah yang menyebabkan

nanopartikel di dalamnya juga akan dapat terpisah satu sama lain sehingga

didapatkan nanosfer dengan ukuran terkecil. Selain itu, penggunaan tripolipospat

dalam proses gelasi juga besar pengaruhnya, yaitu dapat menstabilkan missel

(emulsi homogen dan sangat kecil) sehingga missel tersebut menjadi lebih stabil.

Hal ini sesuai dengan hasil penelitian BPPT yang dilakukan dengan uji PSA

(Particle Size Analyzer) (Tabel 7), bahwa ultrasonik dan homogenizer memiliki

kestabilan rendah. Sedangkan dengan magnetic stirrer menghasilkan kestabilan

tetap, yang bisa dilihat dalam waktu/hari. Magnetic stirrer lebih stabil dalam

waktu 24 jam, sementara pada ultrasonik dan homogenizer bisa berubah

kestabilannya mencapai 25 kali lebih meningkat (BPPT 2010).

Surfaktan yang digunakan untuk obat secara farmakologi harus nontoksik.

Oleh karena itu dalam penelitian ini digunakan surfaktan dari golongan nonionik

yang bersifat tidak toksik, yaitu Tween 80. Surfaktan merupakan molekul yang

diadsopsi oleh permukaan partikel untuk mencegah terjadinya gumpalan (Mustika

et al. 2006 dalam Latifah 2008). Pengaruh surfaktan dapat menurunkan tegangan

permukaan antar lapisan larutan bahan dengan kitosan semakin baik dengan

terbentuknya misel – misel, artinya bahan akan menyaluti permukaan matriks

kitosan atau berada pada inti matriks.

Penggunaan tripolipospat mengingat sifatnya yang nontoksik.

Menurut Mi et al. (1999) dalam Wahyono (2010), penambahan TPP bertujuan

untuk membentuk silang ionik antara molekul kitosan sehingga dapat digunakan

sebagai bahan penguat. Hal ini dapat disebabkan oleh peran TPP sebagai zat

pengikat silang yang akan memperkuat matriks nanopartikel kitosan. Dengan

semakin banyaknya ikatan silang yang terbentuk antara kitosan dan TPP maka

kekuatan mekanik matriks kitosan akan meningkat sehingga partikel kitosan

menjadi semakin kuat dan keras, serta semakin sulit untuk terpecah menjadi

bagian-bagian yang lebih kecil.

Pada penelitian ini, konsentrasi kitosan yang digunakan sebesar 0,2% (50 ml)

dan konsentrasi surfaktan sebesar 0,2% (25 ml), sesuai dengan penelitian