BAB I

PENDAHULUAN

1.1. Latar Belakang

Bambu merupakan tanaman masyarakat Indonesia yang sudah dikenal secara luas dan memegang peranan yang sangat penting dalam kehidupan masyarakat. Bambu juga memiliki sifat-sifat yang baik untuk dimanfaatkan, antara lain batangnya kuat, ulet, lurus, rata, keras, mudah dibelah, mudah dibentuk dan mudah dikerjakan serta ringan sehingga mudah diangkut. Selain itu, bambu juga relatif murah dibandingkan dengan bahan bangunan lain karena banyak ditemukan di sekitar pemukiman pedesaan.

Bambu memiliki sifat-sifat yang baik, sehingga sekalipun barang-barang substitusi cukup banyak seperti plastik dan lain-lain, namun peranan bambu sebagai bahan baku untuk berbagai tujuan tetap diperlukan. Pada saat ini sudah banyak mebel dan barang-barang hasil kerajinan rakyat yang terbuat dari bambu dan sudah menjadi barang dagangan di dalam maupun di luar negeri. Namun secara umum saat ini masyarakat konsumen tidak lagi memilih hasil kerajinan untuk memenuhi kebutuhannya akan alat rumah tangga bila pilihan lain yang modern telah tersedia. Akibatnya, kerajinan tangan seperti anyaman bambu sebagai alat rumah tangga kehilangan pamor, dikalahkan oleh barang-barang yang kelihatan lebih berbau modern dan maju tersebut. Oleh karena itu diperlukan adanya peningkatan nilai estetika terhadap bambu untuk dapat bersaing dengan barang-barang yang dinilai lebih modern oleh masyarakat dari segi desain yang inovatif serta sentuhan tangan manusianya sehingga bambu dapat berfungsi dan mampu menjadi daya pikat sebuah susunan tata ruang masa kini yang akan lebih disukai.

milik rakyat di pulau Jawa. Kedua jenis bambu ini merupakan bambu yang paling banyak dimanfaatkan untuk keperluan bangunan rumah dan bahan kerajinan.

Gunawan (2008) telah melakukan penelitian mengenai sifat finishing

anyaman bambu Tali dengan menampilkan serat alami dari bambu tersebut. Untuk mendapatkan informasi yang lebih lengkap maka dalam hal ini dicobakan metode finishing teknik batik. Sebelumnya telah dilakukan oleh Kurniawan (2006) aplikasi teknik batik pada beberapa jenis kayu cepat tumbuh dengan karakteristik hasil finishing yang baik.

1.2. Tujuan Penelitian

Tujuan dari penelitian ini adalah mencari tahapan finishing teknik batik yang memberi hasil optimum, mengetahui karakteristik dan kualitas finishing

teknik batik yang diterapkan pada anyaman bambu. Penelitian ini juga bertujuan untuk mengembangkan seni batik yang merupakan warisan nenek moyang sebagai benteng watak dan kekuatan sosial budaya masyarakat Indonesia. Tujuan jangka panjang dari penelitian ini adalah mendayagunakan bambu yang ketersediaannya cukup banyak dengan meningkatkan kualitas penampilannya. 1.3. Manfaat Penelitian

BAB II

TINJAUAN PUSTAKA

2.1. Bambu Secara Umum

Bambu merupakan sumberdaya hutan bukan kayu yang termasuk dalam keluarga Graminae, suku Bambuseae, dan sub famili Bambusoideae. Bambu memiliki karakteristik seperti kayu. Bambu terdiri atas batang, akar rhizoma yang kompleks dan mempunyai sistem percabangan dan tangkai daun yang menyelubungi batang (Dransfield dan Widjaja 1995).

Bambu merupakan tumbuhan yang batangnya berbentuk buluh, beruas, berongga, mempunyai cabang, berimpang, dan mempunyai daun buluh yang menonjol (Heyne 1987). Barly (1999) menyatakan bahwa bambu memiliki bentuk batang bulat, lancip, dan tidak ada pertumbuhan ke samping (radial growth) seperti pada kayu. Batangnya melengkung di bagian ujung sebagai akibat beban dari daun. Bagian batang yang lurus kurang lebih 2/3 dari keseluruhan panjang batang. Kulit batang tidak mengelupas, melekat kuat dan sukar ditembus oleh cairan. Dalam keadaan utuh, bambu relatif sukar atau lambat kering. Apabila pengeringan terlalu cepat akan mengalami pecah atau retak.

Bambu merupakan tanaman serbaguna yang pertumbuhannya cepat dan mudah dalam pengerjaannya (Dransfield dan Widjaja 1995). Bambu dapat berkembang baik di daerah tropis dan sub tropis dengan preferensi iklim yang disukai adalah wilayah yang memiliki hujan lebat. Tanaman bambu di Indonesia ditemukan mulai dari dataran rendah sampai pegunungan. Pada umumnya ditemukan di tempat-tempat terbuka dan daerahnya bebas dari genangan air. 2.1.1. Sifat Anatomis

penghubung antar buku memiliki kecenderungan bertambah besar dari bawah ke atas sementara parenkimnya berkurang (Dransfield dan Widjaja 1995).

2.1.2. Sifat Fisis

Kadar air cenderung bertambah dari bawah ke atas pada bambu yang berumur 1 - 3 tahun dan lebih banyak presentasenya saat musim penghujan dibandingkan dimusim kemarau. Biasanya bila batang bambu sudah berumur lebih dari tiga tahun akan mengalami penurunan kadar air. Kadar air batang bambu muda berkisar antara 50 - 99% dan dewasa berkisar 80 - 150% sedangkan pada batang bambu tua bervariasi antara 12 - 18% (Dransfield dan Widjaja 1995).

Hasil penelitian Hadjib dan Karnasudirdja (1986) menunjukkan berat jenis bambu berkisar antara 0.55 - 0.71 kg/cm2. Nuriyatin (2000) menujukkan bahwa berat jenis bagian ujung bambu lebih tinggi daripada bagian pangkal bambu. Distribusi ikatan vaskuler dapat dijadikan sebagai indikasi nilai berat jenis bambu. Menurut Dransfield dan Widjaja (1995), dimensi digunakan sebagai parameter dalam penentuan berat jenis.

2.1.3. Sifat Kimia

Penelitian sifat kimia bambu telah dilakukan oleh Gusmailina dan Sumadiwangsa (1988) meliputi penetapan kadar selulosa, lignin, pentosan, kadar abu, silika, serta kelarutan dalam air dingin, air panas, dan alokhol benzen. Hasil pengujian menunjukan bahwa kadar selulosa berkisar antara 42.4% - 53.6%. Kadar lignin bambu berkisar antara 19.8 -26.6%, sedangkan kadar pentosan 1.24% - 3.77%. Kadar abu 1.24% – 3.77%, kadar silika 0.10% - 1.78%, kadar ekstraktif (kelarutan dalam air dingin) 4.5% - 9.9%, kadar ekstraktif (kelarutan dalam air panas) 5.3% - 11.8 %, kadar ekstraktif (kelarutan dalam alkohol benzen) 0.9% - 6.9%.

2.2. Bambu Tali (Giganthochloa apus BI. Ex (Schult.f.) Kurz)

2001). Bambu Tali dapat tumbuh di dataran rendah sampai pegunungan dengan ketinggian 1000 m di atas permukaan air laut. Buluhnya mencapai tinggi 10 – 20 m, ruas 45 – 65 cm, diameter 5 – 8 cm, tebal 3 – 15 mm. Jenis bambu ini kuat dan lurus, baik untuk kerajinan anyaman karena seratnya panjang, kuat, dan lentur (Morisco 2005).

2.3. Bambu Betung (Dendrocalamus asper (Schult. F.) Backer ex Heyne) Bambu dengan nama botani Dendrocalamus asper (Schult. F.) Backer ex Heyne di Indonesia dikenal dengan nama bambu Petung. Di berbagai daerah, bambu yang termasuk jenis ini dikenal dengan nama buluh petong, buluh sawanggi, bambu batueng, pering betung, betong, bula lotung, awi bitung, jajang betung, pring petung, pereng petong, tiing petung, au petung, bulo paturig, dan awo petung.

Bambu Betung mempunyai rumpun agak rapat, dapat tumbuh di dataran rendah sampai pegunungan dengan ketinggian 2000 m di atas permukaan air laut. Pertumbuhan cukup baik khususnya untuk daerah yang tidak terlalu kering. Warna kulit batang hijau kekuning-kuningan. Batang dapat mencapai panjang 10 – 14 m, panjang ruas berkisar antara 40 – 60 cm, dengan diameter 6 – 15 cm, tebal dinding 10 – 15 mm. Bambu Betung banyak dipakai sebagai bahan bangunan, perahu, kursi, dipan, saluran air, penampung air aren hasil sadapan, dinding (gedek), dan berbagai jenis kerajinan (Morisco, 2005).

2.4. Kerajinan Bambu

2.5. Finishing Kayu

Finishing merupakan lapisan paling akhir pada permukaan kayu. Proses

ini bertujuan antara lain untuk memberikan nilai estetika yang lebih baik pada

perabot kayu, menutupi beberapa kelemahan kayu dalam hal warna, tekstur atau

kualitas ketahanan permukaan pada material tertentu, dan juga untuk melindungi

kayu dari kondisi luar, seperti cuaca, suhu udara ataupun benturan dengan barang

lain. Dengan kata lain finishing dapat menambah daya tahan dan keawetan produk

kayu itu sendiri. Material yang digunakan untuk finishing bisa bermacam-macam,

cara aplikasinya pun berbeda-beda dilihat dari jenis material bahan yang

digunakan. Pada dasarnya ada 2 macam jenis finishing untuk kayu atau material

yang terbuat dari kayu, yaitu finishing bahan padat dan finishing bahan cair.

Finishing bahan padat, merupakan material yang 100% bahannya

menutupi permukaan kayu dan menyembunyikan tampak aslinya. Fisik bahan ini

berupa lembaran atau rol. Paling baik dengan aplikasi secara masinal 100% dan

populer untuk pemakaian mebel dalam ruangan dengan bahan dasar kayu lapis,

MDF, hardboard, softboard, dan jenis lembaran lainnya. Finishing bahan cairan, sangat banyak jenis dan variasi aplikasinya. Paling populer digunakan pada

hampir seluruh jenis mebel kayu. Bahan finishing ini bersifat lebih fleksibel

daripada finishing dari jenis bahan yang padat. Sangat baik untuk finishing

permukaan bidang lebar ataupun yang melengkung. Pada teknologi terbaru

sekarang ini, jenis finishing akhir cairan bisa memiliki kualitas yang sama kuatnya

pada permukaan yang lebar pada kayu lapis atau MDF(Anonim 2008).

Jenis bahan finishing cair yang telah digunakan saat ini antara lain Minyak

(Oil), Politur, Nitro Cellulose (NC), Melamin, Poly Urethane (PU), dan yang

sedang populer saat ini adalah Waterbased Lacquer. Semua bahan finishing cair di

atas membutuhkan minyak sebagai bahan pelarutnya kecuali Water Based

Lacquer yang menggunakan air sebagai bahan pelarutnya. Penjelasan detail dan

perbedaan dari masing-masing jenis finishing akan dibahas pada bagian lain dari

2.5.1. Bahan Finishing

Aplikasi bahan finishing memberikan efek tampilan yang berbeda, dengan

karakteristik yang khas. Dalam menentukan jenis bahan finishing, perlu

diperhatikan dan ditentukan hasil akhir yang diinginkan. Dengan kata lain alasan

mana yang paling menjadi prioritas dalam penerapan finishing pada sebuah

produk kayu dilihat dari aspek keawetan, estetika, kemudahan aplikasi, biaya atau

lingkungan. Ada beberapa bahan finishing dikategorikan pada beberapa jenis yang

sederhana sebagai berikut:

2.5.1.1.Minyak(Oil)

Merupakan jenis bahan finishing paling sederhana dan mudah dalam

aplikasinya. Bahan ini tidak membentuk lapisan film pada permukaan kayu.

Minyak meresap ke dalam pori-pori kayu dan tinggal di dalamnya untuk

mencegah air keluar atau masuk pori-pori kayu. Cara aplikasinya mudah, yaitu

dengan cara menyiram, merendam atau melumuri benda kerja dengan minyak

kemudian dibersihkan dengan kain kering. Bahan ini tidak memberikan keawetan

pada aspek benturan, goresan ataupun benturan fisik lainnya.

2.5.1.2. Politur

Bahan dasar finishing ini adalah shellac yang berwujud serpihan atau

batangan kemudian dicairkan dengan alkohol. Bahan ini dapat diperoleh dalam

bentuk siap pakai (sudah dicampur alkohol pada proporsi yang tepat). Di sini

alkohol bekerja sebagai pelarut (solvent). Setelah diaplikasikan ke benda kerja,

alkohol akan menguap. Aplikasinya dengan cara membasahai kain (sebaiknya

yang mengandung katun) dan memoleskannya secara berkala pada permukaan

kayu hingga mendapatkan lapisan film yang tipis pada permukaan kayu. Semakin

banyak polesan akan membuat lapisan semakin tebal.

Jenis yang saat ini populer dan mudah diaplikasikan adalah NC (Nitro

Cellulose) lacquer. Bahan finishing ini terbuat dari resin Nitrocellulose/alkyd

yang dicampur dengan bahan pelarut yang cepat kering, yang dikenal dengan

sebutan thinner. Bahan ini tahan air (tidak rusak apabila terkena air) tapi masih

belum kuat menahan goresan. Kekerasan lapisan film NC tidak cukup keras untuk

menahan benturan fisik. Bahkan walaupun sudah kering, NC bisa dikupas dengan

menggunakan bahan pelarutnya (solvent/thinner). Cara aplikasinya dengan sistem

semprot (spray) dengan tekanan udara.

2.5.1.4. Melamin

Sifat melamin hampir sama dengan bahan NC. Memiliki tingkat kekerasan

lapisan film lebih tinggi dari NCakan tetapi bahan kimia yang digunakan

akhir-akhir ini menjadi sorotan para konsumen karena berbahaya bagi lingkungan.

Melamin mengandung bahan formaldehid paling tinggi di antara bahan finishing

yang lain. Formaldehid ini digunakan untuk menambah daya ikat molekul bahan

finishing. Pewarnaan juga lebih bervariasi pada bahan ini.

2.5.1.5. PU (PolyUrethane)

Lebih awet dibandingkan dengan jenis finishing sebelumnya dan lebih

tebal lapisan filmnya. Bahan finishing membentuk lapisan yang benar-benar

menutup permukaan kayu sehingga terbentuk lapisan seperti plastik, memiliki

daya tahan terhadap air dan panas sangat tinggi. Sangat baik untuk finishing

produk di luar ruangan, kusen, dan pintu luar atau pagar. Proses pengeringannya

juga menggunakan bahan kimia cair yang cepat menguap.

2.5.1.6. UV Lacquer

Satu-satunya aplikasi yang paling efektif saat ini dengan 'curtain method'. Suatu

metode aplikasi seperti air curahan yang membentuk tirai. Benda kerja

diluncurkan melalui 'tirai' tersebut dengan kecepatan tertentu sehingga

membentuk lapisan yang cukup tipis pada permukaan kayu. Disebut UV lacquer

karena bahan finishing ini hanya bisa dikeringkan oleh sinar Ultra Violet (UV).

2.5.1.7. Waterbased Lacquer

Jenis finishing yang paling populer akhir-akhir ini bagi para konsumen di

Eropa. Menggunakan bahan pelarut air murni (yang paling baik) dan resin akan

tertinggal di permukaan kayu. Proses pengeringannya otomatis lebih lama dari

jenis bahan finishing yang lain karena penguapan air jauh lebih lambat daripada

penguapan alkohol ataupun thinner. Namun kualitas lapisan film yang diciptakan

tidak kalah baik dengan NC atau melamin. Tahan air dan bahkan sekarang sudah

ada jenis water based lacquer yang tahan goresan. Keuntungan utama yang

diperoleh dari bahan jenis ini adalah lingkungan dan sosial.

2.5.2. Tahap Finishing

Agar hasil proses finishing maksimal, perlu diperhatikan proses tahapan aplikasi bahan finishing (Sunaryo 1997). Berikut tahapan yang dilakukan dalam proses finishing:

2.5.2.1. Persiapan Permukaan atau Pengampelasan

Persiapan permukaan adalah proses menghilangkan bagian kasar,

meratakan, dan menghaluskan permukaan kayu sehingga tampak lebih indah dan

dapat menerima bahan finishing dengan lebih rata. Prinsip pertama dan yang

utama pada persiapan kayu sebelum finishing adalah untuk membersihkan defect

dan cacat kayu sebersih mungkin. Walaupun pada kayu akan tetap ada cacat yang

tidak bisa dihilangkan sama sekali.

Alat yang digunakan biasanya berupa kertas ampelas dengan berbagai

tingkat kehalusan (dalam satuan grit atau nomor). Pengampelasan dilakukan

secara bertahap berdasarkan grit ampelas. Setelah melalui proses mesin atau alat

tukang kayu (ketam, serut dll), grit ampelas pertama yang optimal bisa

menggunakan no 80/100 untuk memotong serat besar, marking mesin, dan

ujung-ujung kasar lainnya. Kemudian dilanjutkan dengan grit 120, 220/240. Pada level

ini garis-garis kasar serat sudah tidak terlihat lagi. Apabila perlu dilanjutkan

dengan grit 320, tergantung dari jenis kayu yang digunakan. Beberapa jenis kayu

keras memerlukan pengampelasan hingga grit 320 sebelum finishing.

Pengampelasan dapat berlawanan arah serat hanya pada pengampelasan

berfungsi untuk mempercepat dan memotong serat kayu yang kasar dan

membersihkannya dari cacat-cacat kayu lebih cepat, kemudian pengampelasan

harus dilanjutkan searah serat kayu hingga sebelum bahan finishing diaplikasikan.

Apabila pengamplasan dilakukan secara manual, sebaiknya menggunakan

sebatang kayu yang dilapis dengan bahan lebih lunak dengan ukuran sekitar (80 x

40 x 20) mm sebagai 'klos' amplas. Klos ini akan membantu membuat alur

pengamplasan lebih rata dan datar.

2.5.2.2. Pengisian Permukaan Atau Pendempulan (Filling)

Filler merupakan bahan yang dibutuhkan untuk menutup pori-pori yang memiliki serat terbuka (open-grained woods) sebelum lapisan akhir diaplikasikan agar bahan finishing tidak meresap kedalam pori-pori kayu dan juga untuk menghasilkan permukaan bidang kerja yang rata dan seragam. Filler yang dipakai boleh berpelarut air (water base) atapun berpelarut minyak (oil base).

2.5.2.3. Pewarnaan Dasar (Staining)

Stain digunakan untuk mewarnai kayu tanpa menghilangkan corak permukaan kayu. Pewarna ini meresap bersama-sama dengan bahan finishing

sehingga efek yang ditimbulkan adalah transparasi warna. Serat kayu masih bisa

terlihat jelas apabila menggunakan metode pewarnaan dengan stain. Semakin

tebal lapisan warna yang diaplikasikan pada benda kerja hanya akan membuat

hasil warna finishing menjadi lebih gelap tetapi tidak menutup serat kayu.

Stain bisa diaplikasikan pada dua tahap yang berbeda. Saat awal sebelum

lapisan pertama, yaitu pada saat kayu masih mentah atau dicampur dengan bahan

finishing. Warna stain bisa diaplikasikan pada permukaan kayu dengan

menggunakan kuas, kain, atau semprot langsung. Dengan cara ini warna akan

meresap ke dalam serat kayu dan lebih mudah mengatur warna yang dihasilkan.

Pada cara pewarnaan dengan stain dengan dicampur bahan pelapis, sebaiknya

campuran dilakukan pada lapisan dasar sedikit, kemudian ditambahkan pada

lapisan tengah. Tidak disarankan untuk mencampur bahan pewarna pada lapisan

paling akhir.

Sealer diberikan dengan tujuan untuk membatasi antara stain dengan bahan pelapis akhir (top coat) sehingga dapat mencegah perpindahan bahan lapisan akhir ke dalam kayu atau sebaliknya. Sealer juga dapat menebalkan lapisan film sehingga mempunyai kemampuan menutup lekukan atau mengisi permukaan kayu yang tidak rata. Fungsi lainnya yaitu menebalkan lapisan film supaya dapat diampelas dengan renyah dan tidak lengket pada kertas ampelas. Karena itu, hasilnya rata dan halus, siap sebagai dasar lapisan tahap berikutnya.

Sealer yang mengandung filler disebut sanding sealer. 2.5.2.5. Pengecatan Akhir (Top Coating)

Top coat adalah bahan pelapis yang diberikan pada urutan terakhir proses

fnishing yang membentuk lapisan tipis yang melindungi dan memberikan kesan indah terhadap permukaan yang dilapisi. Bahan-bahan untuk top coat dapat berupa varnish, lacquer atau cat. Varnish merupakan kelompok top coat yang memberikan lapisan film transparan pada permukaan bahan yang terdiri dari copal gum dan linseed oil yang dicampur dengan terpentin sebagai pelarutnya. Lacquer

merupakan produk yang dihasilkan dari bagian gubal kayu Renghas yang memiliki sifat bersih transparan dan tembus cahaya. Cat adalah bahan pelapis yang mengandung pigmen.

2.6. Teknik Batik Sebagai Metode Finishing 2.6.1. Sejarah Batik

Batik adalah kerajinan yang memiliki nilai seni tinggi dan telah menjadi bagian dari budaya Indonesia (khususnya Jawa) sejak lama. Teknik membatik telah dikenal sejak ribuan tahun silam. Tidak ada keterangan sejarah yang cukup jelas tentang asal usul batik. Ada yang menduga teknik ini berasal dari bangsa Sumeria, kemudian dikembangkan di Jawa setelah dibawa oleh para pedagang India. Saat ini batik bisa ditemukan di banyak negara seperti Indonesia, Malaysia, Thailand, India, Sri Lanka, dan Iran. Selain di Asia, batik juga sangat populer di beberapa negara di benua Afrika. Walaupun demikian, batik yang sangat terkenal di dunia adalah batik yang berasal dari Indonesia, terutama dari Jawa.

menggunakan canting atau cap dan pencelupan kain dengan menggunakan bahan perintang warna corak yaitu malam (wax) yang diaplikasikan di atas kain, sehingga menahan masuknya bahan pewarna. Dalam bahasa Inggris teknik ini dikenal dengan istilah wax-resist dyeing. Jadi kain batik adalah kain yang memiliki ragam hias atau corak yang dibuat dengan canting dan cap dengan menggunakan malam sebagai bahan perintang warna. Teknik ini hanya bisa diterapkan di atas bahan yang terbuat dari serat alami seperti katun, sutra, wol dan tidak bisa diterapkan di atas kain dengan serat buatan (polyester).

2.6.2. Alat-Alat dan Bahan Membatik 2.6.2.1. Canting

Canting merupakan alat menggambar, yaitu untuk menuliskan cairan malam pada media batik dalam membuat corak. Canting terbuat dari tembaga ringan, mudah dilenturkan, tipis namun kuat yang berbentuk seperti teko kecil dan mempunyai corong berlubang sebagai tempat mengalirnya cairan malam. Tembaga ini dipasangkan pada gagang buluh bambu atau kayu yang ramping. 2.6.2.2. Lilin/Malam (Wax)

Lilin atau malam digunakan pada pembuatan batik sebagai media penerapan ragam hias desain batik dan berfungsi sebagai bahan perintang warna atau resist agent. Jenis lilin batik bermacam-macam sesuai dengan fungsi dan kegunaannya dilihat dari segi kekuatan dan luas bidang yang akan dirintangi. Macam-macam lilin adalah:

a. Lilin batik klowong

dalam rendaman air, dan tidak meninggalkan bekas setelah dikerok maupun dilorot.

b. Lilin batik tembokan (popokan)

Lilin ini berfungsi menutup bagian motif yang akan tetap putih, menutup dasaran kain agar tetap putih (disebut nembok/mopok), menutup pinggiran pada kain panjang (seret). Lilin tembok mempunyai sifat antara lain, lama mencair dan cepat membeku, daya lekatnya sangat kuat sehingga tidak mudah lepas/remuk, mudah meresap pada kain, tahan terhadap larutan alkali, tidak mudah lepas dalam rendaman air, sukar dilorot, dan tidak meninggalkan bekas setelah dilorot.

c. Lilin batik tutupan/biron

Lilin ini berfungsi menutup bagian motif yang akan dipertahankan warnanya setelah dicelup atau dicolet, menutupi warna biru wedel/biru tua (mbironi) setelah sebagain lilin dikerok atau dilorot, merining yaitu memberi efek titik-titik/cecek pada bagian kerangka motif/klowongan. Lilin batik tutupan/biron mempunyai sifat antara lain, mudah mencair dan membeku, daya lekat cukup, mudah tembus dalam kain, tidak tahan dalam larutan alkali, dan mudah dilorod.

Sifat-sifat lilin batik sesuai jenisnya tersebut sangat tergantung dan dipengaruhi oleh sifat-sifat bahan sebagai unsur campuran pembentuk lilin batik seperti damar mata kucing, gondorukem, parafin, lilin lebah/kote/lilin gombal, lilin mikro, dan lemak binatang atau minyak nabati. Komposisi bahan lilin tersebut disesuaikan menurut fungsinya dan kegunaannya, karenanya unsur bahan lilin batik mempunyai peranan penting untuk mendapatkan spesifikasi lilin serta ikut menentukan kualitas batiknya.

2.6.2.3. Bahan Pewarna

langsung dari alam seperti kulit kayu tingi, kayu tegeran, dan daun tom/nila. Pewarna buatan didapat dari zat warna yang dibuat menurut reaksi-reaksi kimia tertentu. Jenis zat warna sintetis untuk tekstil cukup banyak, namun hanya beberapa diantaranya yang dapat digunakan sebagai pewarna batik. Hal ini dikarenakan dalam proses pewarnaan batik suhu pencelupan harus pada suhu kamar. Adapun zat warna yang biasa dipakai untuk mewarnai batik antara lain:

a. Zat warna reaktif

Zat warna reaktif umumnya dapat bereaksi dan mengadakan ikatan langsung dengan serat sehingga merupakan bagian dari serat tersebut. Jenisnya cukup banyak dengan nama dan struktur kimia yang berbeda tergantung pabrik yang membuatnya. Salah satu yang saat ini sering digunakan untuk pewarnaan batik adalah remazol. Ditinjau dari segi teknis praktis pewarnaan batik dengan remazol dapat digunakan secara pencelupan, coletan maupun kuasan. Zat warna ini mempunyai sifat antara lain, larut dalam air, mempunyai warna yang briliant dengan ketahanan luntur yang baik, dan daya afinitasnya rendah. Untuk memperbaiki sifat tersebut pada pewarnaan batik dapat diatasi dengan cara kuasan dan fixasi menggunakan Natrium Silikat.

b. Zat warna indigosol

Zat warna indigosol adalah jenis zat warna bejana yang larut dalam air. Larutan zat warnanya merupakan suatu larutan berwarna jernih. Pada saat kain dicelupkan ke dalam larutan zat warna belum diperoleh warna yang diharapkan. Setelah dioksidasi atau dimasukkan ke dalam larutan asam (HCl atau H2SO4) akan diperoleh warna yang dikehendaki. Obat pembantu yang diperlukan dalam pewarnaan dengan zat warna indigosol adalah Natrium Nitrit (NaNO2) sebagai oksidator. Warna yang dihasilkan cenderung warna-warna lembut atau pastel. Dalam pembatikan zat warna indigosol dipakai secara celupan maupun coletan.

c. Zat warna napthol

naptholnya sendiri (penaptholan). Pada pencelupan pertama ini belum diperoleh warna atau warna belum timbul. Kemudian dicelup tahap kedua atau dibangkitkan dengan larutan garam diazodium, maka akan diperoleh warna yang dikehendaki. Tua muda warna tergantung pada banyaknya napthol yang diserap oleh serat. Dalam pewarnaan batik zat warna ini digunakan untuk mendapatkan warna-warna tua dan hanya dipakai secara pencelupan. Jenis tampilan warna napthol dapat dilihat pada Gambar 1. d. Zat warna rapid

BAB III

BAHAN DAN METODE

3.1. Waktu dan Tempat

Penelitian ini dilakukan selama 2 bulan, mulai dari bulan Juni sampai dengan bulan Juli 2009. Penelitian bertempat di Pusat Batik Desa Jarum Kecamatan Bayat Kabupaten Klaten Jawa Tengah, Laboratorium Rekayasa dan Desain Bangunan Kayu, Laboratorium Kimia Hasi Hutan, Laboratorim Anatomi dan Fisika Kayu Fakultas Kehutanan IPB Darmaga.

3.2. Alat dan Bahan

Alat-alat yang digunakan pada penelitian ini adalah lakban, kertas ampelas nomor 180, gelas, pengaduk, ember, kompor, wajan, canting, gayung, panci, dan sarung tangan untuk proses pembatikan. Selain itu juga dibutuhkan kertas ampelas nomor 400 dan 1000, spray gun, kompresor, water bath, penggaris, alat tulis, kuas, kain lap, dan jam.

Bahan-bahan yang digunakan antara lain anyaman bambu Tali dan Betung, bahan-bahan pembatik seperti pewarna napthol (ASG, ASOL, dan Soga 91), garam diazodium (merah B dan merah GG), TRO (Turkish Red Oil), kostik soda, malam, dan soda abu. Bahan finishing yang digunakan antara lain, Wood Filler SH-113, Impra Aqua Wood Filler AWF-911, Impra Melamine Sanding Sealer MSS-123, Sanding Sealer SS-121, Impra Aqua Sanding Sealer ASS-941,

Melamine Lack ML-131, Top Coat Meuble Lack NC-141, Impra Aqua Lacquer

AL-961. Untuk pengujian sifat finishing, bahan-bahan yang digunakan adalah minyak sayur, kecap, saos, serbuk gergaji, jerami dan air.

3.3. Metode Penelitian

Gambar 2. Variasi jenis dan pola anyaman bambu Betung dan bambu Tali. Keterangan:

A = Anyaman bambu Betung berbahan campuran daging dan kulit bambu. B = Anyaman bambu Betung berbahan daging bambu.

C = Anyaman bambu Tali berbahan campuran daging dan kulit bambu. D = Anyaman bambu Tali berbahan daging bambu.

Masing-masing contoh uji diberi perlakuan pembatikan dan finishing

dengan urutan kerja dan penggunaan bahan finishing yang berbeda. Dalam hal ini bahan finishing yang digunakan adalah melamin, nitroselulosa dan aqua. Hasil dari pengaplikasian bahan finishing yang berbeda tersebut akan dibandingkan secara visual, kemudian dilanjutkan dengan pengujian sifat finishing-nya. Pada penelitian ini dilakukan tiga jenis pengujian, yaitu pengujian terhadap bahan kimia rumah tangga, asap, dan uap air. Pengujian juga dilakukan untuk mengetahui apakah terjadi reaksi antara bahan pembatik dengan bahan-bahan finishing. Adapun urutan proses finishing-nya dijelaskan pada sub pokok berikut.

3.3.1. Persiapan Permukaan Bambu

Pengapian atau pembakaran beberapa saat dilakukan pada setiap contoh uji untuk menghilangkan bulu-bulu halus yang menempel, serta kumbang penggerek perusak anyaman bambu. Kemudian setiap contoh uji diampelas dengan kertas ampelas nomor 180. Pengampelasan bertujuan meratakan serta

B

A

menghaluskan permukaan bambu dan membersihkan permukaan bambu dari segala kotoran yang menempel. Anyaman yang telah diampelas kemudian dibersihkan dengan menggunakan kuas.

3.3.2. Pemberian Filler

Pemberian filler bertujuan untuk menutup pori-pori dan merataan permukaan bambu. Ada dua jenis filler yang digunakan , yaitu Wood Filler SH-113 yang berpelarut minyak dan Impra Aqua Wood Filler AWF-911 yang berpelarut air. Cara pengaplikasiannya dengan menggunakan kuas setelah filler

dicampur dengan pelarutnya masing-masing. 3.3.3. Pembatikan

Tahapan proses pembatikan adalah:

a. Anyaman bambu terlebih dahulu diampelas halus kemudian diberi gambar dengan pola yang diinginkan. Kegiatan membuat pola ini disebut mola.

b. Anglo atau kompor kecil dan wajan yang berisi malam disiapkan. Malam harus mencair sempurna agar lancar keluar dari cucuk canting dan dapat menempel dengan baik pada permukaan anyaman bambu.

c. Pembatikan dimulai dengan mengambil malam yang telah mencair dengan canting. Canting harus ditiup terlebih dahulu sebelum dibatikkan. Peniupan ini dilakukan untuk mengembalikan cairan malam dari cucuk ke nyamplung sehingga malam tidak meleleh sebelum ditempelkan pada permukaan anyaman bambu. Selain itu canting ditiup untuk membebaskan cucuk dari sumbatan atau kotoran malam.

e. Anyaman bambu yang telah selesai dimalam terlebih dahulu dibersihkan menggunakan kuas. Setelah itu dapat langsung diwarnai. Pada penelitian ini pewarna yang digunakan adalah jenis naphtol dengan cara pencelupan dingin. Garam yang digunakan ada 2 tiga jenis, yaitu merah B dan merah GG sedangkan napthol yang digunakan terdiri dari 3 jenis, yaitu ASG, ASOL dan soga 91. Pewarna disiapkan dengan melarutkan kostik soda, ASG, dan TRO dalam air panas. Setelah itu dicampur dengan 1 liter air dingin dan dimasukkan ke dalam ember. Larutan pewarna didiamkan beberapa menit sampai dingin. Setelah itu anyaman dicelup dalam larutan pewarna sambil disiram agar seluruh permukaan anyaman terkena pewarna. Pencelupan ini tidak membutuhkan waktu yang lama.

f. Anyaman bambu dapat diproses lebih lanjut untuk membangkitkan warnanya melalui pencelupan dalam garam diazodium jenis merah B. Lamanya pencelupan tergantung pada tingkatan warna yang diinginkan. Semakin lama anyaman berada dalam larutan ini maka warna yang dihasilkan akan semakin tua. Konsentrasi garam diazodium harus diperhatikan setelah digunakan untuk membangkitkan warna beberapa kali. Konsentrasi garam diazodium dapat dilihat dari warna yang berhasil dibangkitkan. Anyaman bambu yang telah dicelup kemudian dijemur untuk mengeringkan larutan garam diazodium. g. Tahapan selanjutnya adalah pencantingan kembali (kedua). Langkah ini sama

halnya dengan poin d-e, namun pada pewarnaan pertama larutan yang digunakan adalah kostik soda, ASOL, dan TRO sedangkan pada larutan kedua menggunakan garam diazodium jenis merah GG. Pada pewarnaan tahapan ketiga, setelah pencantingan kembali (ketiga) pewarnaan pertama larutan yang digunakan adalah kostik soda, soga 91, dan TRO sedangkan pada larutan kedua menggunakan garam diazodium jenis merah B.

Setelah permukaan anyaman bersih, anyaman diangkat dan langsung dimasukan dalam air dingin untuk dibersihkan. Anyaman bambu yang telah bersih dari malam kemudian dijemur kembali dan siap untuk mendapat perlakuan finishing selanjutnya.

3.3.4. Pemberian Sealer

Sanding sealer diaplikasikan menggunakan spray gun untuk menutupi pori-pori. Sesuai petunjuk penggunaan produk propan raya, MSS-123 diaplikasikan dengan perbandingan campuran MSS-123 : Hardener : Thinner

adalah 9 : 1 : 6, sedangkan SS-121 diaplikasikan dengan perbandingan campuran SS-121 : Thinner adalah 1 : 1, dan ASS-941 diaplikasikan dengan perbandingan campuran ASS-941 : Air adalah 1 : 1. Selanjutnya anyaman bambu di ampelas dengan kertas amplas nomor 400 untuk meratakan permukaan lapisan sealer. Pemberian sealer dapat dilakukan 1 atau 2 kali tergantung hasil permukaan yang dihasilkan.

3.3.5. Pengecatan Akhir (Top Coating)

Pemberian top coat diaplikasikan dengan menggunakan spray gun. Top coat dapat dilakukan sampai 2 kali dengan terlebih dahulu dilakukan pengampelasan ambang menggunakan ampelas nomor 1000. Pengampelasan ini bertujuan untuk meratakan permukaan tanpa merusak lapisan filmnya. Kemudian anyaman bambu diangin-anginkan sampai kering. ML-131 diaplikasikan dengan perbandingan campuran ML-131 : Hardener : Thinner adalah 9 : 1 : 6, NC-141 diaplikasikan dengan perbandingan campuran NC-141 : Thinner adalah 1 : 1, dan AL-961 diaplikasikan dengan perbandingan campuran AL-961 : Air adalah 1 : 1. 3.4. Pengujian Contoh Uji

Setelah proses finishing selesai maka dilakukan pengujian terhadap lapisan

finishing-nya, antara lain uji ketahanan lapisan finishing terhadap bahan kimia rumah tangga, uji ketahanan terhadap pengasapan, dan uji ketahanan terhadap uap air panas. Pembagian bahan uji pada lembaran anyaman yang telah di-finishing

Gambar 3. Skema pembagian contoh uji pada pengujian daya tahan terhadap bahan kimia rumah tangga, pengasapan, dan uap air panas. Keterangan:

A = Uji ketahanan lapisan finishing terhadap bahan kimia rumah tangga pada interval waktu 1 jam (1 = Uji minyak sayur, 2 = Uji kecap, 3 = Uji saos, 4 = Kontrol).

B = Uji ketahanan lapisan finishing terhadap bahan kimia rumah tangga pada interval waktu 24 jam(1 = Uji minyak sayur, 2 = Uji kecap, 3 = Uji saos, 4 = Kontrol).

C = Uji ketahanan terhadap pengasapan. D = Uji ketahanan terhadap uap air panas.

3.4.1. Uji Ketahanan Lapisan Finishing Terhadap Bahan Kimia Rumah Tangga

Standar yang digunakan dalam pengujian ini adalah ASTM D 1308-02. Adapun bahan kimia rumah tangga yang digunakan adalah minyak sayur, kecap, dan saos. Sebelum dilakukan pengujian, contoh uji harus dikering udarakan terlebih dahulu selama 1 minggu. Adapun urutan pengujian yang dilakukan adalah sebagai berikut:

a. Permukaan contoh uji yang akan diuji dibagi menjadi empat bagian. Tiga bagian untuk melaburkan bahan kimia rumah tangga, sementara satu bagian sebagai kontrol.

b. Setiap bagian tersebut kemudian dilabur dengan bahan kimia rumah tangga yang sudah dipersiapkan sebelumnya. Pelaburan dilakukan pada seluruh permukaan anyaman bambu lalu didiamkan selama 1 jam.

c. Setelah itu contoh uji dibersihkan dengan kain lap bersih kemudian diamati perubahan fisik yang terjadi, kemudian diklasifikasikan dalam 10 kelas seperti tersaji pada Tabel 1. Pengamatan yang sama dilakukan pada interval waktu selama 24 jam.

C

D

A

1A

2A

4A

3B

1B

2Tabel 1. Klasifikasi kondisi permukaan dalam 10 kelas

Persentase Permukaan Bercacat (%) Kelas Tidak bercacat

0 – 1 2 – 3 4 – 6 7 – 10 11 – 20 21 – 30 31 – 40 41 – 55 56 – 75 > 75

10 9 8 7 6 5 4 3 2 1 0 Sumber: ASTM D 1654-92 (2000)

3.4.2. Uji Ketahanan Terhadap Pengasapan

Pengujian ini mengacu pada ASTM D 1308-02. Pengujian dilakukan dengan menggunakan asap yang diperoleh dari pembakaran serbuk gergaji dan jerami. Sebelum dilakukan pengujian, contoh uji dikering udarakan terlebih dahulu selama 1 minggu. Adapun urutan pengujiannya adalah sebagai berikut:

a. Asap yang dibuat dari pembakaran serbuk gergaji dan jerami kemudian diarahkan pada permukaan contoh uji dengan menggunakan cerobong. Pengujian dilakukan selama 5-10 menit.

3.4.3. Uji Ketahanan Terhadap Uap Air Panas

Pengujian dengan uap air panas ini mengacu pada ASTM D 1308-02. Uap air panas diperoleh dari perebusan air pada water bath. Sebelum dilakukan pengujian, contoh uji dikering udarakan terlebih dahulu selama 1 minggu. Adapun urutan pengujiannya sebagai berikut:

a. Contoh uji diletakkan diatas water bath selama 5-10 menit.

BAB IV

PEMBAHASAN

4.1. Pembentukan Lapisan Film dengan Teknik Batik

Penelitian mengenai finishing dengan menggunakan teknik batik ini menerapkan kombinasi beberapa urutan proses pengerjaan. Pada kombinasi pertama tahapan awal yang dilakukan adalah dengan mengaplikasikan woodfiller

berpelarut oil pada permukaan anyaman bambu sebelum proses pembatikan. Pada proses pembatikan tahapan yang dilakukan adalah pemalaman, pewarnaan dan penglorotan. Hasil yang diperoleh pada kombinasi ini ternyata tidak bagus. Wood filler yang diberikan menutup pori-pori dari anyaman bambu sehingga pewarna napthol tidak dapat menyerap secara sempurna ke dalam pori-pori anyaman yang mengakibatkan tampilan warna yang dihasilkan kurang baik.

Gambar 4. Tahapan proses finishing kombinasi pertama dan kedua.

Ampelas dengan kertas ampelas nomer 180 untuk menghilangkan debu, kotoran dan

bulu-bulu pada anyaman

ANYAMAN BAMBU

Wood filler oil base SH 113 diaplikasikan dengan kuas kemudian diampelas dengan

kertas ampelas nomer 240

FILLING (oil base)

Wood filler water base AWF 911 diaplikasikan dengan kuas kemudian diampelas dengan kertas ampelas nomer 240

FILLING (water base)

Menggunakan alat berupa canting, malam, dan kompor

NYANTING

Pembuatan motif dengan pensil

Pewarnaan dilakukan 3 tahap:

1. Pewarna napthol ASG, soda kostik dan TRO dengan bahan pembangkit merah B. 2. Pencantingan kembali, lalu pewarnaan

kedua dengan pewarna napthol ASOL, soda kostik dan TRO dengan bahan pembangkit merah GG.

3. Pencantingan kembali, lalu pewarnaan kedua dengan pewarna napthol Soga 91, soda kostik dan TRO dengan bahan pembangkit merah B.

PEWARNAAN

NGLOROT

Proses penghilangan malam dengan perebusan dengan air mendidih yang

dicampur soda abu

Pembuatan motif dengan pensil

Menggunakan alat berupa canting, malam, dan kompor

NYANTING

Pewarnaan dilakukan 3 tahap:

1. Pewarna napthol ASG, soda kostik dan TRO dengan bahan pembangkit merah B. 2. Pencantingan kembali, lalu pewarnaan

kedua dengan pewarna napthol ASOL, soda kostik dan TRO dengan bahan pembangkit merah GG.

3. Pencantingan kembali, lalu pewarnaan kedua dengan pewarna napthol Soga 91, soda kostik dan TRO dengan bahan pembangkit merah B.

PEWARNAAN

Proses penghilangan malam dengan perebusan dengan air mendidih yang

dicampur soda abu

Gambar 5. Penampilan permukaan anyaman bambu hasil proses finishing teknik batik kombinasi pertama dan kedua.

Tampilan anyaman bambu setelah pemberian filler oil base

(kiri) dan filler water base (kanan)

Tampilan anyaman bambu setelah proses nyanting

Tampilan anyaman bambu setelah proses pewarnaan

Penampilan penggunaan wood filler pada Gambar 5 mengindikasikan bahwa wood filler pada finishing dengan menggunakan teknik batik tidak dapat diterapkan, hal ini sesuai dengan penelitian Kurniawan 2006. Selanjutnya dicobakan kombinasi tahapan yang tidak diawali dengan pemberian wood filler

melainkan langsung dengan pembatikan pada media anyaman bambu, yaitu pemalaman, pewarnaan, dan penglorotan. Hasil yang ditampilkan pada proses ini sangat baik yaitu pewarna napthol dapat meresap secara sempurna ke dalam anyaman bambu dan menghasilkan warna yang tegas. Hasil pewarnaan ini dapat memberi saran bahwa bahan pembatik harus berikatan langsung dengan lapisan bambu dan tidak boleh ada lapisan lain yang menghalanginya.

Pada tahapan finishing selanjutnya diaplikasikan 3 jenis bahan finishing

yang berbeda, yaitu Melamin, NC (Nitro Cellulose), dan Aqua (Water Based Lacquer). Ketiga jenis bahan ini dipilih karena banyak digunakan oleh perusahaan-perusahaan mebel dan juga untuk mengetahui kualitas tampilan akhir dari ketiga jenis bahan finishing. Berbeda dengan Kurniawan 2006, pada anyaman bambu tidak dibutuhkan pemberian sanding sealer yang banyak dengan pertimbangan pori-pori bambu tidak terlalu besar. Sanding sealer hanya diaplikasikan 1 kali saja dan tidak diperlukan juga pengaplikasian microfiller

Gambar 6. Tahapan proses finishing kombinasi ketiga, keempat, dan kelima.

Ampelas dengan kertas ampelas nomer 180 untuk menghilangkan debu, kotoran dan bulu-bulu pada

anyaman

Pembuatan motif dengan pensil

Menggunakan alat berupa canting, malam, dan kompor

NYANTING

Pewarnaan dilakukan 3 tahap:

1. Pewarna napthol ASG, soda kostik dan TRO dengan bahan pembangkit merah B. 2. Pencantingan kembali, lalu pewarnaan kedua

dengan pewarna napthol ASOL, soda kostik dan TRO dengan bahan pembangkit merah GG. 3. Pencantingan kembali, lalu pewarnaan kedua

dengan pewarna napthol Soga 91, soda kostik dan TRO dengan bahan pembangkit merah B.

PEWARNAAN

Proses penghilangan malam dengan perebusan dengan air mendidih yang dicampur soda abu

NGLOROT ANYAMAN BAMBU

Melamine sanding sealer

diaplikasikan menggunakan spray gun SEALING (Melamine) SEALING (Nitrocellulose)

Nitrocellulose sanding sealer diaplikasikan menggunakan spray gun

SEALING (Aqua)

Aqua sanding sealer

diaplikasikan menggunakan

spray gun

Pengampelasan dengan kertas ampelas 400

Pengampelasan dengan kertas ampelas 400

Pengampelasan dengan kertas ampelas 400

Gunakan spray gun untuk aplikasinya, lakukan 1-2 kali untuk hasil akhir yang lebih baik

(gunakan ampelas nomer 1000)

TOP COATING (Melamine Lacquer)

Gunakan spray gun untuk aplikasinya, lakukan 1-2 kali untuk hasil akhir yang lebih baik

(gunakan ampelas nomer 1000)

Gunakan spray gun untuk aplikasinya, lakukan 1-2 kali untuk hasil akhir yang lebih baik

(gunakan ampelas nomer 1000)

TOP COATING (Nitroselulosa Lacquer)

[image:30.595.106.505.78.674.2]

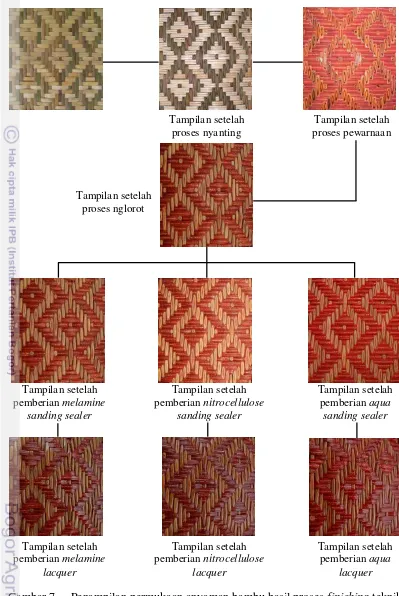

Gambar 7. Penampilan permukaan anyaman bambu hasil proses finishing teknik batik kombinasi ketiga, keempat, dan kelima.

Tampilan setelah proses nyanting

Tampilan setelah proses pewarnaan

Tampilan setelah proses nglorot

Tampilan setelah pemberian melamine

sanding sealer

Tampilan setelah pemberian nitrocellulose

sanding sealer

Tampilan setelah pemberian aqua

sanding sealer

Tampilan setelah pemberian melamine

lacquer

Tampilan setelah pemberian nitrocellulose

lacquer

Tampilan setelah pemberian aqua

[image:31.595.95.492.72.682.2]

Gambar 8 . Penampilan anyaman bambu yang telah di finishing. Keterangan:

A = Anyaman bambu betung berbahan daging bambu yang diaplikasikan melamin.

B = Anyaman bambu betung berbahan daging bambu yang diaplikasikan nitroselulosa.

C = Anyaman bambu betung berbahan daging bambu yang diaplikasikan aqua. D = Anyaman bambu betung berbahan campuran daging dan kulit bambu yang

diaplikasikan melamin.

E = Anyaman bambu betung berbahan campuran daging dan kulit bambu yang diaplikasikan nitroselulosa.

D

E

F

G

H

I

J

K

L

F = Anyaman bambu betung berbahan campuran daging dan kulit bambu yang diaplikasikan aqua.

G = Anyaman bambu tali berbahan daging bambu yang diaplikasikan melamin. H = Anyaman bambu tali berbahan daging bambu yang diaplikasikan

nitroselulosa.

I = Anyaman bambu tali berbahan daging bambu yang diaplikasikan aqua. J = Anyaman bambu tali berbahan campuran daging dan kulit bambu yang

diaplikasikan melamin.

K = Anyaman bambu tali berbahan campuran daging dan kulit bambu yang diaplikasikan nitroselulosa.

L = Anyaman bambu tali berbahan campuran daging dan kulit bambu yang diaplikasikan aqua.

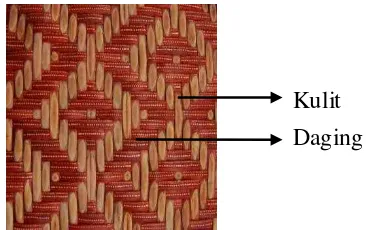

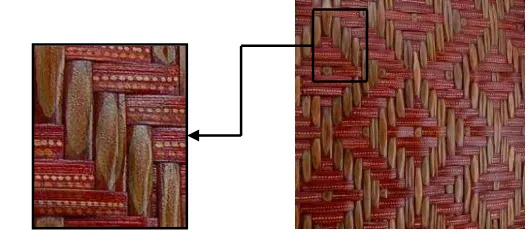

4.2. Pengaruh Jenis dan Bahan Bambu Terhadap Penampilan Finishing-nya Jenis bambu yang digunakan pada penelitian ini adalah bambu Betung dan bambu Tali dengan 2 jenis variasi bahan yaitu daging bambu serta campuran daging dan kulit bambu. Dari finishing dengan teknik batik didapatkan hasil bahwa bambu Betung menghasilkan warna yang lebih gelap dibandingkan dengan bambu Tali (Gambar 9). Hal ini disebabkan karena anyaman bambu Betung memiliki warna yang lebih terang dibandingkan dengan bambu Tali sehingga pewarna napthol dapat dengan baik diserap oleh bahan anyman bambu Betung. Dari variasi yang digunakan, kulit bambu menghasilkan warna yang tidak bagus atau warna yang dihasilkan tidak begitu jelas (Gambar 10). Hal ini disebabkan karena kulit bambu memiliki lapisan seperti lilin sehingga cairan tidak dapat menembus kulit termasuk pewarna napthol.

Gambar 9. Penampilan finishing batik pada anyaman berbahan daging bambu Betung (A) dan bambu Tali (B).

Gambar 10. Perbedaan penampilan finishing batik antara kulit bambu dan daging bambu.

4.3. Berat Labur Bahan Finishing yang Digunakan

Dari penelitian yang dilakukan didapatkan hasil bahwa wood filler kurang cocok diaplikasikan pada finishing teknik batik karena penggunaan wood filler

menghasilkan warna yang kurang tegas pada bahan yang dibatik. Dengan demikian penggunaan wood filler tidak disarankan pada finishing teknik batik. Hal ini berbeda dengan teknik finishing pada umumnya yang mensyaratkan penggunaan wood filler terlebih dahulu untuk mencapai hasil yang baik. Berat labur rata-rata wood filler untuk kedua jenis bambu dan variasinya berkisar antara 0.0058 - 0.0067 gr/cm2.

Pada penelitian ini digunakan 3 jenis sanding sealer, yaitu impra

Melamine Sanding Sealer MSS-123, Sanding Sealer SS-121, dan Impra Aqua Sanding Sealer ASS-941. Sanding sealer dipilih karena tampilan akhir yang diinginkan adalah flat atau close pore. Sanding sealer memiliki lebih banyak talc

dibandingkan dengan sealer. Sanding sealer dipergunakan untuk membantu meratakan permukaan sehingga dapat berfungsi pula sebagai pengganti wood filler. Pada penelitian ini sanding sealer diaplikasikan 1 kali. Berat labur sanding sealer yang digunakan disajikan pada Tabel 2.

Tabel 2. Berat labur sanding sealer.

No. Sampel Berat Labur (gr/cm

2 )

Melamin Nitroselulosa Aqua

1 BD 0.0033 0.0032 0.0024

2 BC 0.0036 0.0022 0.0011

3 TD 0.0026 0.0023 0.0028

4 TC 0.0035 0.0026 0.0020

Keterangan: Bambu Betung (B), bambu Tali (T); bahan daging bambu (D), bahan campuran daging dan kulit bambu (C).

Berat labur sanding sealer pada masing-masing aplikasi tidak jauh berbeda, hal ini disebabkan pengaplikasian sanding sealer sama-sama menggunakan spray gun dengan tekanan 4.5 kg/cm2. Dari hasil tabel di atas didapatkan berat labur rata-rata sanding sealer untuk jenis melamin sebesar 0.0033 gr/cm2, untuk nitroselulosa sebesar 0.0026 gr/cm2, dan aqua sebesar 0.0021 gr/cm2. Pada sistem melamin berat labur yang didapatkan lebih tinggi dibandingkan yang lain. Hal ini disebabkan kadar padatan melamin cukup tinggi, yaitu 52-58 % untuk komponen A dan ± 29 % untuk komponen B (hardener) dengan jumlah pelarut (thinner) 6/16 dari campuran total. Pada sistem nitoselulosa kadar padatannya sebesar 33-35 % dengan jumlah pelarut (thinner) 1/2 dari campuran total. Pada sistem aqua pelarut yang diberikan berupa air dengan jumlah pelarut sebesar 1/2 dari campuram total, berbeda dengan kedua sistem yang lain pada sistem aqua penguapan pelarut lebih lama karena penguapan air lebih lama bila dibandingkan dengan thinner.

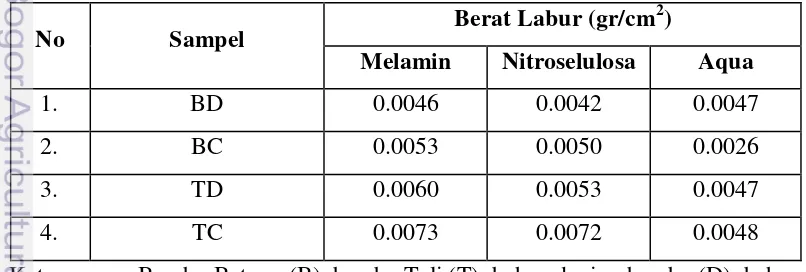

Tabel 3. Berat labur top coat.

No Sampel Berat Labur (gr/cm

2 )

Melamin Nitroselulosa Aqua

1. BD 0.0046 0.0042 0.0047

2. BC 0.0053 0.0050 0.0026

3. TD 0.0060 0.0053 0.0047

4. TC 0.0073 0.0072 0.0048

[image:34.595.109.512.591.727.2]Hasil pada Tabel 3 menyajikan berat labur rata-rata top coat untuk jenis melamin tidak berbeda jauh dengan nitroselulosa, yaitu 0.0058 gr/cm2 untuk melamin dan 0.0054 gr/cm2 untuk nitroselulosa. Sedangkan pada aqua berat labur rata-rata yang didapat adalah sebesar 0.0042 gr/cm2.

Pada produk impra melamine lacquer mempunyai beberapa kelebihan, yaitu lapisan film keras dan tebal hingga dapat menutup serat substrat, tahan

solvent dan air, harga relatif murah, namun produk ini juga memiliki kekurangan yaitu bahannya bersifat racun. Pada produk impra nitrocellulose lacquer memiliki beberapa kelebihan, yaitu tidak beracun, terlihat alami, dan mudah di-refinish

sedangkan kekurangan pada produk ini adalah daya tahan mekanis dan kimia rendah, sensitif terhadap kelembaban, dan solid content-nya rendah. Impra aqua wood finish merupakan produk dari PT. Propan Raya dengan sistem finishing

kayu yang ramah lingkungan dan aman bagi kesehatan manusia. Impra aqua wood finish terdiri dari serangkaian produk finishing kayu water based (berpelarut air) yang diformulasikan dari bahan-bahan yang tidak mengandung logam berat (heavy metal) seperti timah hitam (lead, Pb) dan air raksa (mercury, Hg), dan bahan kimia lain yang dapat menyebabkan kanker, gangguan pernapasan, gangguan sistem hormonal, dan gangguan kesehatan lainnya. Produk impra aqua wood finish mengandung kadar VOC (Volatile Organic Compound) yang sangat rendah, disebut “Low VOC”. VOC yang terlepas ke udara bebas, baik pada saat pengecatan maupun saat pengeringan, akan berdampak pada kerusakan lingkungan dan gangguan kesehatan manusia. Karena menggunakan air sebagai pelarutnya, produk impra aqua wood finish hanya mengeluarkan emisi pelarut organik yang sangat rendah, di bawah ambang batas yang ditetapkan oleh peraturan internasional. Selain itu, impra aqua wood finish juga tidak berbau, dan tidak mengandung formaldehida.

4.4. Cacat yang Terjadi Selama Proses Finishing

Ada beberapa jenis cacat yang ditemukan setelah proses finishing. Hal ini disebabkan kurangnya penguasaan teknik aplikasi bahan finishing. Beberapa cacat

4.4.1. Poor Adhesion

Poor Adhesion merupakan cacat finishing yang disebabkan oleh adanya benda-benda asing pada substrat seperti minyak, debu, lilin, dan oli. Ada beberapa contoh uji yang permukaannya kasar, hal ini bisa diakibatkan karena penyemprotan dilakukan pada tempat yang dilalui orang yang dapat menimbulkan penghamburan debu. Cacat ini juga dapat disebabkan oleh pengampelasan yang tidak sempurna, pengaplikasian bahan finishing yang tidak merata dan recoating time yang terlalu cepat.

Untuk menghindari timbulnya cacat ini sangat ideal apabila tersedia ruang yang tertutup dan dilengkapi dengan pemanas mencapai suhu ruang 40ºC untuk penyimpanan sementara benda kerja yang baru saja disemprot (Sunaryo 1997). 4.4.2. Orange Peel

Orange peel merupakan cacat pada finishing akhir yang memberikan kesan raba yang kasar dengan tampilan seperti kulit jeruk. Orange peel dapat disebabkan oleh 3 aspek utama yaitu suhu dan kelembaban udara, tingkat kekentalanbahan finishing, serta ketebalan lapisan pada saat proses semprot.

Salah satu komponen penyusun bahan finishing yaitu material bahan pelarut (solvent). Bahan pelarut tersebut ada yang terbuat dari thinner atau air (waterbased lacquer). Solvent tersebut, karena sifatnya yang mudah menguap,

akan menguap ketika bahan finishing disemprotkan pada benda kerja sehingga

akan meninggalkan resin atau bahan utama finishing pada permukaan benda kerja.

Kecepatan penguapan inilah yang akan mempengaruhi kualitas permukaan

finishing. Orange peel disebabkan karena penguapan yang terlalu lambat dan

yang mempengaruhi kecepatan penguapan paling besar adalah suhu udara. Oleh

karena itu perlu dijaga kelembaban udara di sekitar benda kerja yang sedang

dikeringkan. Udara yang terlalu lembab tidak memiliki ruang untuk menampung

penguapan.

Bahan finishing yang terlalu kental memiliki resiko orange peel walaupun

suhu udara cukup panas. Maka sangat penting untuk terlebih dahulu mengatur

tingkat kekentalan bahan finishing yang akan digunakan sebelum aplikasi

disebabkan apabila lebih rendah memungkin memiliki resiko cacat finishing yang

lain, yaitu bintik gelembung udara.

Pengaplikasian bahan finishing dengan beberapa lapisan harus dijaga

waktu intervalnya. Permukaan kedua hanya dilakukan pada saat lapisan pertama

cukup waktu untuk melepaskan solvent-nya ke udara. Begitu pula proses untuk

lapisan berikutnya. Bahan yang telah menumpuk tidak memiliki waktu untuk

menyebar ke seluruh permukaan secara merata namun sudah ditutupi dan ditahan

gerakannya oleh lapisan berikutnya sehingga terbentuklah orange peel seperti

tampak pada Gambar 11.

Selain 3 hal utama tersebut di atas ada beberapa hal yang ikut berperan

pada proses terbentuknya orange peel, yaitu tekanan udara dari kompresor yang

terlalu rendah, pengadukan bahan finishing yang belum benar-benar merata, dan

ukuran nozzle pada spray gun yang kurang tepat (terlalu kecil).

Tindakan pencegahan dan perbaikan agar tidak terjadi orange peel adalah

dengan menelaah proses penyemprotan terlebih dahulu, usahakan jarak ideal

kepala spray gun dengan benda kerja adalah antara 18 - 23 cm dengan kecepatan

tertentu. Jaga agar sudut kepala spray gun selalu cenderung tegak lurus dengan

permukaan yang disemprot. Coba spray gun pada benda kerja lain untuk

mengukur dan melihat hasil awal sehingga apabila terjadi kesalahan atau resiko

cacat tidak akan terjadi pada benda kerja utama. Lakukan pengetesan setiap kali

mengganti bahan finishing baru atau sebelum menambah bahan baru.

[image:37.595.164.428.542.660.2]

4.5. Daya Tahan Finishing Terhadap Bahan Kimia Rumah Tangga

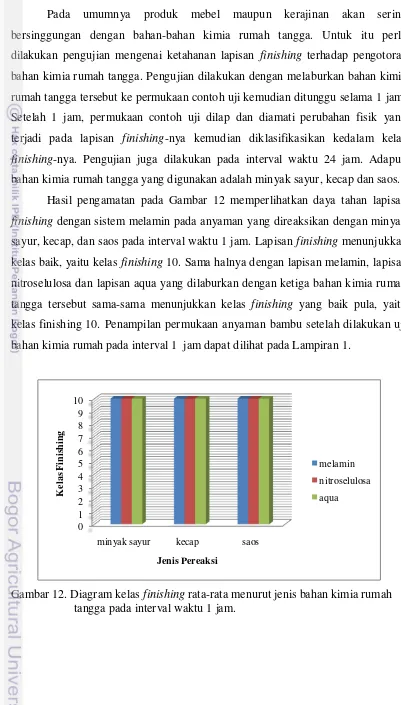

Pada umumnya produk mebel maupun kerajinan akan sering bersinggungan dengan bahan-bahan kimia rumah tangga. Untuk itu perlu dilakukan pengujian mengenai ketahanan lapisan finishing terhadap pengotoran bahan kimia rumah tangga. Pengujian dilakukan dengan melaburkan bahan kimia rumah tangga tersebut ke permukaan contoh uji kemudian ditunggu selama 1 jam. Setelah 1 jam, permukaan contoh uji dilap dan diamati perubahan fisik yang terjadi pada lapisan finishing-nya kemudian diklasifikasikan kedalam kelas

finishing-nya. Pengujian juga dilakukan pada interval waktu 24 jam. Adapun bahan kimia rumah tangga yang digunakan adalah minyak sayur, kecap dan saos.

Hasil pengamatan pada Gambar 12 memperlihatkan daya tahan lapisan

[image:38.595.103.504.100.805.2]finishing dengan sistem melamin pada anyaman yang direaksikan dengan minyak sayur, kecap, dan saos pada interval waktu 1 jam. Lapisan finishing menunjukkan kelas baik, yaitu kelas finishing 10. Sama halnya dengan lapisan melamin, lapisan nitroselulosa dan lapisan aqua yang dilaburkan dengan ketiga bahan kimia rumah tangga tersebut sama-sama menunjukkan kelas finishing yang baik pula, yaitu kelas finishing 10. Penampilan permukaan anyaman bambu setelah dilakukan uji bahan kimia rumah pada interval 1 jam dapat dilihat pada Lampiran 1.

Gambar 12. Diagram kelas finishing rata-rata menurut jenis bahan kimia rumah tangga pada interval waktu 1 jam.

0 1 2 3 4 5 6 7 8 9 10

minyak sayur kecap saos

Hasil pengujian daya tahan lapisan finishing setelah bahan kimia rumah tangga dilaburkan dan didiamkan dengan interval waktu 24 jam disajikan pada Gambar 13. Penampilan anyaman bambu setelah dilakukan uji bahan kimia rumah pada interval waktu 24 jam secara lengkap disajikan pada Lampiran 2.

Gambar 13. Diagram kelas finishing rata-rata menurut jenis bahan kimia rumah tangga pada interval waktu 24 jam.

Hasil pengamatan pada Gambar 13 menunjukan bahwa daya tahan lapisan bahan finishing sistem melamin, nitroselulosa, dan aqua setelah dilaburkan dengan minyak sayur, kecap, dan saos termasuk ke dalam kelas finishing 10 yang merupakan kelas finishing terbaik menurut ASTM D 1654-92. Hal ini diindikasikan dengan tidak adanya reaksi ataupun kerusakan pada lapisan film akibat bahan kimia rumah tangga. Bahan kimia rumah tangga tidak dapat masuk dan merusak struktur lapisan film dari ketiga jenis lapisan tersebut. Cacat pada lapisan finishing akan terjadi apabila suatu zat kimia tertentu bereaksi secara kimiawi yang dapat menyebabkan lapisan film menjadi kasar atau tidak rata dan meninggalkan noda.

4.6. Daya Tahan Lapisan Finishing Terhadap Asap

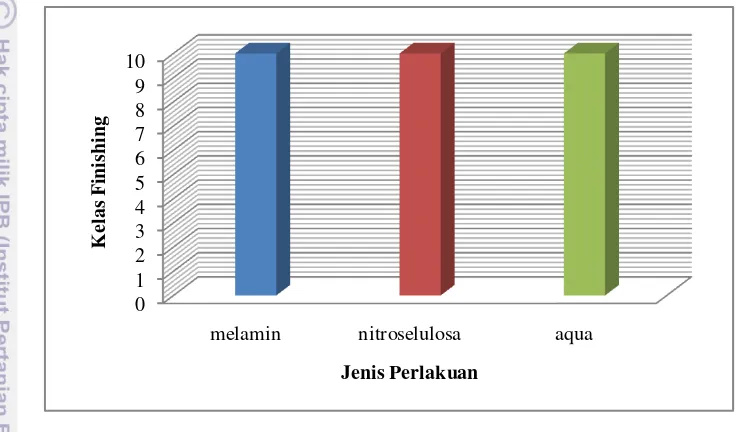

Pada pengujian dengan asap, daya tahan lapisan bahan finishing melamin, nitroselulosa, dan aqua pada anyaman bambu Betung dan bambu Tali baik dari bahan daging bambu maupun campuran daging dan kulit memiliki kelas finishing

0 1 2 3 4 5 6 7 8 9 10

minyak sayur kecap saos

10 (Gambar 14). Hal ini diindikasikan dengan tidak adanya kerusakan atau noda yang terjadi pada lapisan finishing akibat bahan penguji asap. Bahan yang terkandung dalam asap tidak dapat merusak struktur lapisan film pada sistem melamin, nitroselulosa, maupun aqua. Penampilan permukaan lapisan finishing

[image:40.595.117.486.207.423.2]anyaman bambu setelah dilakukan uji terhadap asap dapat dilihat pada Lampiran 3.

Gambar 14. Diagram kelas finishing rata-rata menurut jenis perlakuan dengan uji asap.

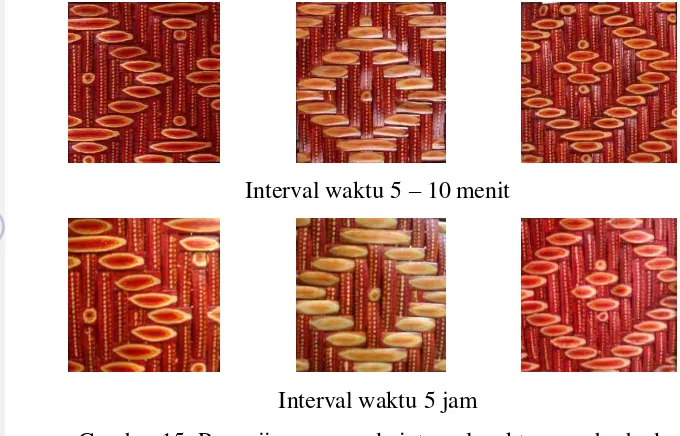

Kelas finishing yang dihasilkan oleh lapisan melamin, nitroselulosa, dan aqua pada anyaman bambu Betung dan bambu Tali baik dari bahan daging bambu maupun campuran daging dan kulit merupakan kelas finishing yang terbaik karena tidak ditemukannya kerusakan atau noda. Hal ini dimungkinkan karena waktu pengujian yang relatif singkat, yaitu 5-10 menit. Untuk itu dilakukan pengujian tambahan dengan waktu yang lebih lama, yaitu selama 5 jam. Hasil menunjukkan bahwa lapisan melamin tidak menunjukan perubahan yang berarti, lapisan nitroselulosa terlihat agak kusam, dan lapisan aqua terlihat kusam (Gambar 15). Hal ini berkaitan dengan kadar padatan yang terkandung pada masing-masing bahan finishing, dimana kadar padatan melamin lebih tinggi dibandingkan dengan nitroselulosa maupun aqua. Bahan finishing aqua memiliki kadar padatan yang paling rendah sehingga dapat dikatakan bahwa lapisan finising-nya tidak terlalu tebal atau berifat porous sehingga asap dapat masuk kedalam celah-celah lapisan dan menyebabkan lapisan terlihat kusam.

0 1 2 3 4 5 6 7 8 9 10

melamin nitroselulosa aqua

Interval waktu 5 – 10 menit

[image:41.595.123.463.99.317.2]Interval waktu 5 jam

Gambar 15. Pengujian asap pada interval waktu yang berbeda. Keterangan: (A) Melamin, (B) Nitroselulosa, (C) Aqua.

4.7. Daya Tahan Lapisan Finishing Terhadap Uap Air Panas

Pada pengujian dengan menggunakan uap air panas lapisan finishing pada anyaman bambu Betung dan bambu Tali baik yang berbahan daging bambu maupun berbahan campuran daging dan kulit bambu dengan sistem melamin, nitroselulosa, dan aqua tidak menunjukan perubahan yang berarti. Ketiga sistem

finishing tidak mengalami kerusakan sehingga ketiganya dapat dikategorikan ke dalam kelas finishing 10 seperti yang terlihat pada Gambar 16. Uap air panas yang dihasilkan oleh water bath tidak dapat merusak lapisan film dari ketiga lapisan

Gambar 16. Diagram kelas finishing rata-rata menurut jenis perlakuan dengan uji uap air panas.

Kelas finishing yang dihasilkan oleh lapisan melamin, nitroselulosa, dan aqua pada anyaman bambu Betung dan bambu Tali baik dari bahan daging bambu maupun campuran daging dan kulit adalah kelas finishing yang terbaik karena tidak ditemukannya kerusakan atau noda. Hal ini dimungkinkan karena waktu pengujian yang relatif singkat, yaitu 5-10 menit. Untuk itu dilakukan pengujian tambahan dengan wahtu yang lebih lama, yaitu selama 24 jam. Hasil menunjukkan bahwa lapisan melamin dan nitroselulosa tidak mengalami perubahan sedangkan pada lapisan aqua mengalami perubahan, yaitu warna lapisan finishing-nya berubah menjadi putih susu seperti warna asal bahan

finishing-nya, namun perubahan ini tidak bersifat permanen karena setelah didiamkan beberapa saat warna kembali lagi seperti awal sebelum diuji (Gambar 17). Hal ini dikarenakan bahan finishing aqua memiliki kadar padatan yang rendah sehingga lapisan finising-nya tidak terlalu tebal atau berifat porous, dengan demikian uap air dapat masuk ke dalam celah-celah lapisan dan menyebabkan perubahan warna, namun ketika air itu menguap warna kembali lagi seperti sebelum diuji.

0 1 2 3 4 5 6 7 8 9 10

melamin nitroselulosa aqua

Interval waktu 5 – 10 menit

[image:43.595.128.464.83.303.2]Interval waktu 24 jam

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan data-data hasil pengamatan dan pengujian, maka dapat ditarik beberapa kesimpulan sebagai berikut :

1. Penerapan finishing teknik batik pada anyaman bambu menggunakan wood filler memberikan tampilan warna yang kurang jelas pada bahan yang dibatik.

2. Urutan proses finishing yang baik dengan teknik batik pada anyaman bambu adalah pengapian sesaat untuk meghilangkan bulu-bulu halus serta kumbang penggerek perusak anyaman bambu, pengampelasan untuk menghaluskan permukaan, pemalaman (menorehkan malam pada permukaan anyaman dengan canting), pewarnaan, penglorotan (penghilangan malam), pemberian sanding sealer, kemudian top coating. 3. Bambu Betung menghasilkan warna yang lebih gelap dibandingkan dengan

bambu Tali. Anyaman kulit bambu menghasilkan warna yang tidak bagus atau warna yang dihasilkan tidak begitu jelas.

4. Lapisan finishing melamin, nitroselulosa, dan aqua memiliki kelas finishing

10 untuk pengujian ketahanan lapisan finishing terhadap bahan kimia rumah tangga selama 1 jam dan 24 jam, uji ketahanan terhadap pengasapan, dan uji ketahanan terhadap uap air panas selama 5-10 menit.

5. Kadar padatan melamin lebih tinggi dibandingkan dengan nitroselulosa maupun aqua. Bahan finishing aqua memiliki kadar padatan yang paling rendah sehingga dapat dikatakan bahwa lapisan finising-nya tidak terlalu tebal atau berifat porous sehingga asap maupun uap air dapat masuk kedalam celah-celah lapisan.

5.2. Saran

Saran-saran yang dapat diberikan pada penelitian ini adalah:

1. Finishing batik dapat diterapkan dan dikembangkan pada industri kerajinan sehingga dapat menjadi desain yang inovatif dengan tetap mempertahankan budaya tradisional.

PENINGKATAN

NILAI ESTETIKA ANYAMAN BAMBU

MELALUI FINISHING TEKNIK BATIK

RITA RAHMAWATI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

DAFTAR PUSTAKA

[Anonim]. 2008. Semua Tentang Kayu. http://www.tentangkayu.com diakses pada 21 Juli 2009.

[Anonim]. 2008. Peran Lilin dalam Proses Membatik. http//loemboengbatik.multiply.com/journal/item/13 diakses pada 17 Juli 2009.

[Anonim]. 2008. Pewarna Batik. http//loemboengbatik.multiply.com/journal/item/ 14 diakses pada 17 Juli 2009.

[Anonim]. 2009. Batik. http://id.wikipedia.org/wiki/Batik diakses pada 17 Juli 2009.

[ASTM] American Society for Testing and Material. 2000. ASTM D 1308-02: West Conshohocken: ASTM.

[ASTM] American Society for Testing and Material. 2000. ASTM D 1654-92: West Conshohocken: ASTM.

ASEAN Timber Technology Center. 1992. Wood Finishing. ATTC. Kuala Lumpur, Malaysia.

Barly. 1999. Pengawetan Bambu Untuk Bahan Konstruksi Bangunan dan Mebel. Bogor: Badan Penelitian dan Pengembangan Kehutanan dan Perkebunan Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan.

Dransfield S dan Widjaja E A (Editor). 1995. Plant Resources of South-East Asia No.7 : Bamboos. Backhuys Publisher. Leyden.

Gunawan. 2008. Kajian Sifat Finishing Anyaman Banbu Tali (Gigantochloa apus

(J.A & J. H. Schultes) Kurz) [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Gusmailina dan Sumadiwangsa S. 1988. Analisis Kimia Sepuluh Jenis Bambu dari Jawa Timur. Jurnal Penelitian Hasil Hutan 5 (5): 290-293.

Hadjib N dan Karnasudirdja S. 1986. Sifat Fisis dan Mekanis Bambu Andong (Gigantochloa verticillata Mur.), Bitung (Dendrocalamus asper Back.) dan Ater (Gigantochloa ater Kurz.). Laporan intern Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan, Bogor.

Kurniawan D S. 2006. Peningkatan Nilai Estetis Kayu Melelui Finishing Teknik Batik Kayu [skripsi]. Fakultas Kehutanan. Institut Pertanian Bogor.

Liese W. 1985. Anatomy of Bamboo. Di dalam: Prosiding Workshop Bamboo Research in Asia, Singapore 28-30 May 1980. Ottawa: International Development Research Center.

Morisco. 2005. Teknologi Bambu. Program magister teknologi bahan bangunan. UGM. Yogyakarta.

Nuriyatin N. 2000. Studi Analisa Sifat-Sifat Dasar Bambu Pada Beberapa Tujuan dan Penggunaan [tesis]. Bogor: Program Pascasarjana Institut Pertanian Bogor.

Sunaryo A. 1997. Reka Oles Mebel Kayu. Kanisius. Yogyakarta.

PENINGKATAN

NILAI ESTETIKA ANYAMAN BAMBU

MELALUI FINISHING TEKNIK BATIK

RITA RAHMAWATI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PENINGKATAN

NILAI ESTETIKA ANYAMAN BAMBU

MELALUI FINISHING TEKNIK BATIK

RITA RAHMAWATI

E24051099

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN