PEMANFAATAN AMPAS TEBU DALAM PEMBUATAN

BATAKORINGAN YANG DIRENCANAKAN SEBAGAI

KONSTRUKSIDINDING KEDAP SUARA

TESIS

Oleh

MUSLIMIN LUBIS

087026018/FIS

PROGRAM PASCA SARJANA

FAKULTAS MATEMATIKA DAN ILMU

PENGETAHUANALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMANFAATAN AMPAS TEBU DALAM PEMBUATAN

BATAKO RINGAN YANG DIRENCANAKAN SEBAGAI

KONSTRUKSI DINDING KEDAP SUARA

TESIS

Diajukan Sebagai Salah Satu Syarat untuk Memperoleh Gelar Magister Sains dalam Program Studi Magister Ilmu Fisika pada Sekolah Pasca Sarjana

Fakultas MIPA Universitas Sumatera Utara

Oleh

MUSLIMIN LUBIS

087026018/FIS

PROGRAM PASCA SARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN

ALAM

UNIVERSITAS SUMATERA UTARA

M E D A N

PENGESAHAN TESIS

Judul Tesis : PEMANFAATAN AMPAS TEBU

DALAM PEMBUATAN BATAKO

RINGAN YANG DIRENCANAKAN

SEBAGAI KONSTRUKSI DINDING

KEDAP SUARA

Nama Mahasiswa : MUSLIMIN LUBIS

Nomor Induk Mahasiswa : 087026018

Program Studi :

Fakultas :

MAGISTER FISIKA

Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Menyetujui

Komisi Pembimbing

Prof. Dr. Eddy Marlianto, M.Sc

Ketua

Dr. Anwar Dharma Sembiring, M.S

Anggota

Ketua Program Studi Dekan

PERNYATAAN ORISINALITAS

PEMANFAATAN AMPAS TEBU DALAM PEMBUATAN BATAKO RINGAN YANG DIRENCANAKAN SEBAGAI

KONSTRUKSI DINDING KEDAP SUARA

T E S I S

Dengan ini saya nyatakan bahwa saya mengakui semua karya tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, 21 Juni 2010

PERNYATAAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Muslimin Lubis

N I M : 08 70 26 018

Program Studi : Magister Ilmu Fisika Jenis Karya Ilmu : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui dan memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Eksklusif (Non-Exclusive Royalty Free Right) atas Tesis saya yang berjudul :

PEMANFAATAN AMPAS TEBU DALAM PEMBUATAN BATAKO RINGAN YANG DIRENCANAKAN SEBAGAI

KONSTRUKSI DINDING KEDAP SUARA

Beserta perangkat yang ada (jika diperlukan). Dengan Hak bebas Royalti Non-Eksklusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini diperbuat dengan sebenarnya.

Medan, 21 Juni 2010

Telah diuji pada Tanggal : 21 Juni 2010

PANITIA PENGUJI TESIS

Ketua : Prof. Eddy Marlianto, M.Sc

Anggota : 1. Dr. Anwar Dharma Sembiring, M.S

2. Dr. Marhaposan Situmorang

3. Prof. Dr. Timbangen Sembiring, M.Sc

RIWAYAT HIDUP

DATA PRIBADI

Nama Lengkap

Tempat dan Tanggal Lahir

Alamat Rumah

Telepon/Faks/HP

Instansi Tempat Bekerja

Alamat Kantor Telepon : : : : : : :

Muslimin Lubis, S.Pd

Padangsidimpuan, 3 Desember 1972

Jl. Pacul Gg. Keluarga Lk I Cengkeh Turi

Binjai Utara

- / - / 081263842620

SMA Negeri 4 Binjai

Jl. Cut Nyak Dhien No. 134 Binjai

(061) 8821608 DATA PENDIDIKAN SD SMP SMA Strata-1 Strata-2 : : : : :

SD Negeri 144425 Padangsidimpuan

SMP Negeri 5 Padangsidimpuan

SMA Negeri 4 Padangsidimpuan

FPMIPA IKIP Medan

PSMF PPs FMIPA USU

KATA PENGANTAR

Pertama-tama kita panjatkan puji dan syukur kehadirat Allah SWT, atas segala limpahan rahmad dan karunia-Nya, sehingga tesis ini dapat terselesaikan.

Kami ucapkan terima kasih sebesar-besarnya kepada Pemerintah Republik Indonesia c.q Pemerintah Provinsi Sumatera Utara yang telah memberikan bantuan dana sehingga kami dapat melaksanakan Program Magister Sains pada Program Studi Magister Ilmu Fisika Program Pascasarjana FMIPA Universitas Sumatera Utara.

Dengan selesainya tesis ini, perkenankanlah kami mengucapkan terima kasih yang sebesar-besarnya kepada :

Rektor Universitas Sumatera Utara , Prof.Dr.dr.Syahril Pasaribu, DTM&H,

M.Sc(CTM), Sp.A(K) atas kesempatan yang diberikan kepada kami untuk

mengikuti dan menyelesaiakan pendidikan Program Magister Sains.

Dekan Fakultas MIPA Universitas Sumatera Utara, Prof. Dr. Eddy

Marlianto, M.Sc, atas kesempatan yang diberikan kepada kami menjadi mahasiswa Program Magister Sains pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Fisika Prof. Dr. Eddy Marlianto, M.Sc , Sekretaris Program Studi Magister Fisika, Drs. Nasir Saleh, M.Eng.Sc, beserta seluruh Staf Pengajar pada Program Studi Pascasarjana Fakultas MIPA Universitas Sumatera Utara yang telah banyak membagikan Ilmu selama perkuliahan.

Terima kasih yang tak terhingga dan penghargaan yang setinggi-tingginya kami ucapkan kepada Prof. Dr. Eddy Marlianto, M.Sc, selaku Pembimbing Utama yang dengan penuh perhatian dan telah memberi dorongan, bimbingan dan pandangan pada kami, demikian juga kepada Dr. Anwar Dharma Sembiring, M.S, selaku Co Pembimbing dengan penuh kesabaran menuntun dan membimbing kami hingga selesainya penelitian ini.

Terima kasih kepada Ayahanda Hasyim Lubis dan Ibunda Sit Rupawan

serta istri tersayang Arjuna Ritawanti Harahap S.Pd anak tercinta Athaillah

Lubis, kakak, abang, adik , tulang dan nantulang yang telah memberikan do’a

dan dorongan kepada saya.

Terima kasih atas pengorbanan kalian baik berupa moril maupun materil, budi baik ini tidak dapat di balas hanya diserahkan kepada Allah SWT.

Semoga kita di berikan taufik, gidayah dan inayah-Nya dalam memanfaatkan segala ciptaan-Nya bagi kesejahteraan umat manusia, Amin Ya Robbal Alamin.

Dengan segala kerendahan hati tulisan ini masih kekurangan, namun penulis berharap dapat memberikan manfaat sebagai bahan referensi dan untuk keperluan pengembangan ilmu pengetahuan.

Medan, 21 Juni 2010

PEMANFAATAN AMPAS TEBU DALAM PEMBUATAN BATAKO RINGAN YANG DIRENCANAKAN SEBAGAI KONSTRUKSI DINDING

KEDAP SUARA

ABSTRAK

Telah dilakukan pembuatan batako ringan yang terbuat dari ampas tebu variasi rasio terhadap pasir adalah 100 : 0, 79 : 1 : 20, 78 : 2 : 20, 77 : 3 : 20, 76 : 4 : 20 dan 75 : 5 : 20 ( dalam % massa ) dan waktu pengeringan 28 hari. Parameter pengujian yang dilakukan meliputi : densitas, penyerapan air,kuat tekan, impak, kekerasan dan daya redam suara. Dari hasil pengujian menunjukkan bahwa batako ringan dengan variasi komposisi terbaik adalah 2 % dan 78 % (massa) pasir,jumlah semen pada kondisi tetap 20 % (massa) dan waktu pengeringan selama 28 hari. Pada komposisi tersebut, batako ringan yang dihasilkan memiliki densitas = 1,43 gr/cm³,penyerapan air = 11,51 %, kuat tekan 2,57 = MPa, impak = 918,38 J/m², kekerasan = 99 kgf/mm2. Sedang batako ringan mampu merespon dengan baik menyerap suara pada komposisi 5 % ampas tebu dengan frekuensi : 100,125,250,500 Hz, dengan koefisien penyerapan suara pada frekuensi tersebut masing-masing sekitar 1,00,10,00,3,16,1,00%.Distribusi partikel pada campuran batako ringan yang dihasilkan tidak merata,ukuran ampas tebu paling kecil sekitar rata-rata 1 cm yang tersusun secara acak dalam campuran semen dan pasir.

THE UTILIZATION OF BAGASSE IN THE MANUFACTURE OF LIGHTWEIGHT CONCRETE BRICK WHICH IS PLANNED

AS A SOUNDPROOF WALL CONSTRUCTION

ABSTRACT

It has been fabricated lightweight brick made from bagasse ratio variation of sand is 100: 0, 79: 1: 20, 78: 2: 20, 77: 3: 20, 76: 4: 20 and 75: 5: 20 (in % mass), and 28 days drying time. Testing parameters include: density, water absorption, compressive strength, impact, hardness and soundproof. Lightweight concrete results show that the variation of light with the best composition is 2% and 78% (mass) of sand, the amount of cement on permanent condition 20 % (mass) and drying time during the 28 days. Composition, adobe light produced has a density 1.43 gr / cm ³, the absorption of water 11.51%, 2.57 MPa compressive strength, impact 918,38 J / m², hardness 99 kgf/mm2. lightweight concrete brick is able to respond very well to absorb sound in the composition of 5% amaps cane with frequency: 100,125,250,500 Hz, with sound absorption coefficients at each frequency is around 1,00,10,00,3,16,1,00%. Distribution of particles in the mixture light produced brick is uneven, the smallest size of bagasse on average is about 1 cm arranged randomly in a mixture of cement and sand.

DAFTAR ISI

Kata Pengantar i

Abstrak iii

Abstract iv

Daftar Isi v

Daftar Tabel viii

Daftar Gambar ix

Daftar Lampiran xi

BAB I PENDAHULUAN 1

1.1. Latar Belakang 1

1.2. Perumusan Masalah 3

1.3. Batasan Masalah 3

1.4. Tujuan Penelitian 4

1.5. Manfaat Penelitian 4

BAB II TINJAUAN PUSTAKA 5

2.1. Ampas Tebu 5

2.2. Prinsip Dasar Insulasi Suara (Sound Proofing) 6

2.3. Pengertian Bunyi 10

2.4. Sifat-sifat Gelombang Bunyi 10

2.4.1. Pemantulan gelombang bunyi 10

2.4.2. Interferensi gelombang bunyi 10

2.4.3. Resonansi 11

2.5. Intensitas dan Taraf Intensitas 12

2.5.1. Intensitas Bunyi 12

2.5.2. Tinggi Nada 13

2.5.3. Taraf Intensitas Bunyi 14

2.6.1. Menurut Persyaratan Umum Bahan Bangunan 15

2.6.2. Beton Ringan ( Lightweight Concrete ) 16

2.7. Bahan Penyusun Batako 17

2.7.1. Portland Cement (PC) 17

2.7.2. Agregat Halus (Pasir) 19

2.7.3. Air 20

2.7.4. Jenis dan Ukuran Batako 21

2.7.5. Keuntungan dan Kerugian Pemakaian Batako 22

2.7.6. Kuat Tekan Batako 23

2.7.7. Daya Serap Air (absorbsi) 24

2.8. Karakteristik Bahan 25

2.8.1. Densitas 25

2.8.2. Daya Serap Air (absorbsi) 26

2.8.4. Kuat Impak 26

2.8.5. Kekerasan 27

2.8.6. Daya Redam Suara 28

BAB III METODOLOGI PENELITIAN 29

3.1 Tempat dan Waktu Penelitian 29

3.2. Bahan Baku 29

3.3. Peralatan 30

3.4. Variabel dan Parameter 30

3.4.1. Variabel 30

3.4.2. Parameter 30

3.5 Preparasi Sampel Batako Ampas Tebu 31

3.6 Pengujian Sampel Batako Ampas Tebu 33

3.6.2. Penyerapan Air (Water Absorbtion) 34

3.6.3. Kuat Tekan 34

3.6.4. Impak 35

3.6.5. Kekerasan (Hardness) 35

3.6.6. Daya Redam Suara 36

BAB IV HASIL DAN PEMBAHASAN 38

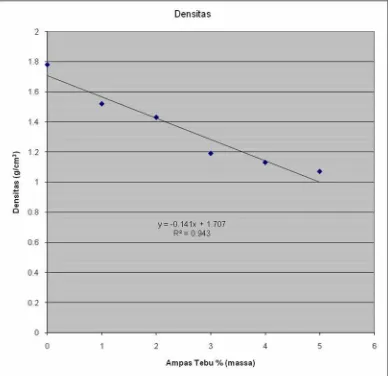

4.1. Densitas (Density) 38

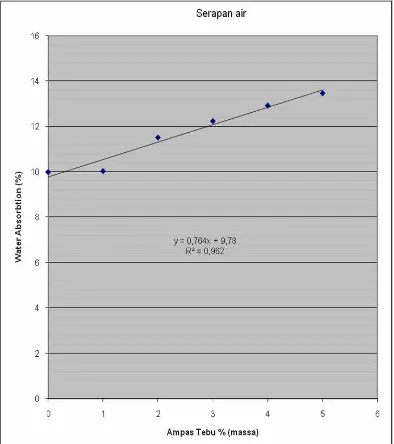

4.2. Penyerapan Air (Water Absorption) 42

4.3. Kuat Tekan (Compressive Strength) 44

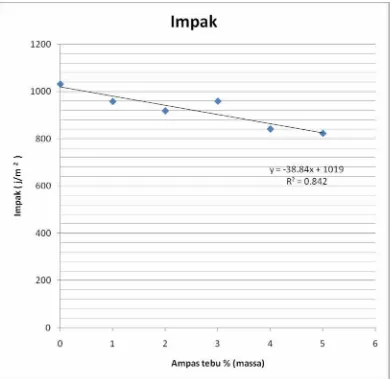

4.4. Impak 46

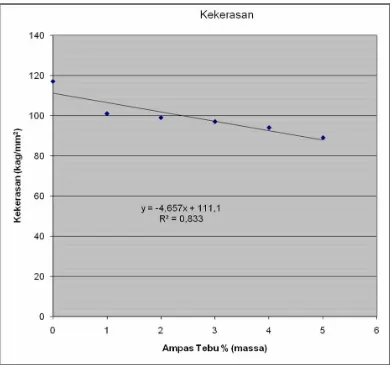

4.5. Kekerasan ( hardness ) 48

4.6. Daya Redam Suara 50

BAB V KESIMPILAN DAN SARAN 62

5.1. Kesimpulan 62

5.2. Saran 63

DAFTAR TABEL

Nomor

Judul Halaman

Tabel

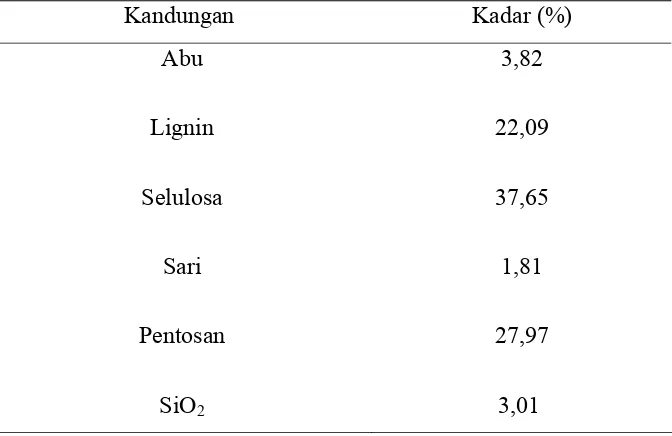

2.1 Hasil analisis serat bagas 6

DAFTAR GAMBAR

Nomor

Judul Halaman

Gambar

3.1 Diagram alir pada pembuatan batako ringan 32

3.2 Prinsip Penimbangan massa benda didalam air 33

3.3 Uji Redam Suara 37

4.1 Hubungan Densitas terhadap persentase penambahan ampas tebu

pada pembuatan batako ringan 41

4.2 Hubungan penyerapan air terhadap persentase penambahan ampas

tebu pada pembuatan batako ringan 43

4.3 Hubungan antara kuat tekan terhadap penambahan ampas tebu (% massa)

Pada pembuatan batako ringan 45

4.4 Hubungan Impak terhadap persentase penambahan ampas tebu

pada pembuatan batako ringan 47

4.5 Hubungan antara kekerasan terhadap persentase penambahan ampas

tebu pada pembuatan batako ringan 49

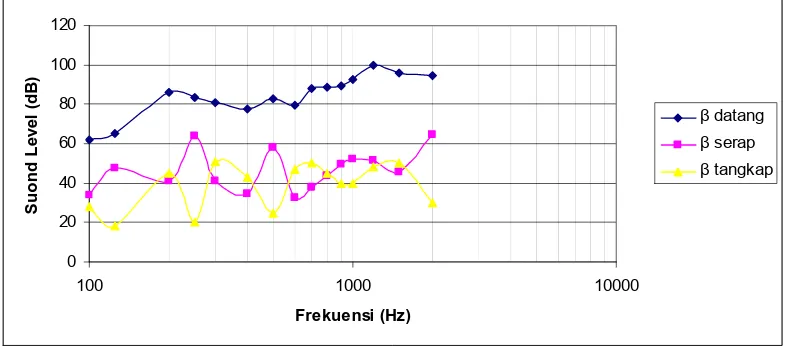

4.6a Hubungan tingkat pengerapan suara terhadap frekuensi pada batako

Ringan 100 % (massa) pasir 50

4.6b Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan

Dengan penambahan 1 % (massa) ampas tebu 52

4.6c Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan

Dengan penambahan 2 % (massa) ampas tebu 53

4.6d Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan

dengan penambahan 3 % (massa) ampas tebu 54

4.6e Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan

dengan penambahan 4 % (massa) ampas tebu 55

4.6f Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan

dengan penambahan 5 % (massa) ampas tebu 56

4.6g Hubungan tingkat penyerapan suara terhadap frekuensi pada batako

4.6h Hubungan tingkat penyerapan suara terhadap frekuensi pada batako

ringan untuk frekuensi 250 Hz 58

4.6i Hubungan tingkat penyerapan suara terhadap frekuensi pada batako

ringan untuk frekuensi 500 Hz 59

4.6j Hubungan tingkat penyerapan suara terhadap frekuensi pada batako

ringan untuk frekuensi 1000 Hz 60

4.6k Hubungan tingkat penyerapan suara terhadap frekuensi pada batako

ringan untuk frekuensi 2000 Hz 61

Daftar Lampiran

Nomor

Judul Halaman Lampiran

1. Perhitungan untuk menentukan densitas (Arhimedes method) 66

2. Perhitungan untuk menentukan penyerapan air 67

3. Perhitungan untuk menentukan kuat tekan sampel 68

4. Perhitungan untuk menentukan impak 69

5. Hasil pengujian kekerasan 70

6. perhitungan untuk menentukan koefisien penyerapan suara 71

PEMANFAATAN AMPAS TEBU DALAM PEMBUATAN BATAKO RINGAN YANG DIRENCANAKAN SEBAGAI KONSTRUKSI DINDING

KEDAP SUARA

ABSTRAK

Telah dilakukan pembuatan batako ringan yang terbuat dari ampas tebu variasi rasio terhadap pasir adalah 100 : 0, 79 : 1 : 20, 78 : 2 : 20, 77 : 3 : 20, 76 : 4 : 20 dan 75 : 5 : 20 ( dalam % massa ) dan waktu pengeringan 28 hari. Parameter pengujian yang dilakukan meliputi : densitas, penyerapan air,kuat tekan, impak, kekerasan dan daya redam suara. Dari hasil pengujian menunjukkan bahwa batako ringan dengan variasi komposisi terbaik adalah 2 % dan 78 % (massa) pasir,jumlah semen pada kondisi tetap 20 % (massa) dan waktu pengeringan selama 28 hari. Pada komposisi tersebut, batako ringan yang dihasilkan memiliki densitas = 1,43 gr/cm³,penyerapan air = 11,51 %, kuat tekan 2,57 = MPa, impak = 918,38 J/m², kekerasan = 99 kgf/mm2. Sedang batako ringan mampu merespon dengan baik menyerap suara pada komposisi 5 % ampas tebu dengan frekuensi : 100,125,250,500 Hz, dengan koefisien penyerapan suara pada frekuensi tersebut masing-masing sekitar 1,00,10,00,3,16,1,00%.Distribusi partikel pada campuran batako ringan yang dihasilkan tidak merata,ukuran ampas tebu paling kecil sekitar rata-rata 1 cm yang tersusun secara acak dalam campuran semen dan pasir.

THE UTILIZATION OF BAGASSE IN THE MANUFACTURE OF LIGHTWEIGHT CONCRETE BRICK WHICH IS PLANNED

AS A SOUNDPROOF WALL CONSTRUCTION

ABSTRACT

It has been fabricated lightweight brick made from bagasse ratio variation of sand is 100: 0, 79: 1: 20, 78: 2: 20, 77: 3: 20, 76: 4: 20 and 75: 5: 20 (in % mass), and 28 days drying time. Testing parameters include: density, water absorption, compressive strength, impact, hardness and soundproof. Lightweight concrete results show that the variation of light with the best composition is 2% and 78% (mass) of sand, the amount of cement on permanent condition 20 % (mass) and drying time during the 28 days. Composition, adobe light produced has a density 1.43 gr / cm ³, the absorption of water 11.51%, 2.57 MPa compressive strength, impact 918,38 J / m², hardness 99 kgf/mm2. lightweight concrete brick is able to respond very well to absorb sound in the composition of 5% amaps cane with frequency: 100,125,250,500 Hz, with sound absorption coefficients at each frequency is around 1,00,10,00,3,16,1,00%. Distribution of particles in the mixture light produced brick is uneven, the smallest size of bagasse on average is about 1 cm arranged randomly in a mixture of cement and sand.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Makin meningkatnya kebutuhan perumahan saat ini menyebabkan kebutuhan akan

bahan bangunan semakin meningkat pula. Seperti kita ketahui bersama, bahan yang

digunakan untuk bangunan terdiri dari bahan-bahan atap, dinding dan lantai. Salah

satu masalah dilapangan saat ini yang perlu segera diatasi adalah masalah kebutuhan

batu bata sebagai bahan dinding perumahan dan efek kerusakan lingkungan yang

ditimbulkan. Sebagaimana diketahui, kebutuhan masyarakat akan perumahan tidak

pernah surut bahkan selalu meningkat dari tahun ke tahun. Hal ini dapat terlihat dari

kenyataan bahwa perumahan yang dibuat selalu laku terjual.

Adapun salah satu permasalahan utama dalam menyediakan rumah di Indonesia

adalah tingginya biaya konstruksi bangunan dan lahan. Selama ini berbagai

penelitian sudah dilakukan tetapi masih belum ditemukan alternatif teknik

konstruksi yang effisien serta penyediaan bahan bangunan dalam jumlah besar dan

ekonomis. Hal tersebut dapat memberikan suatu alternatif untuk memanfaatkan

limbah-limbah industri yang dibiarkan begitu saja. Limbah industri untuk bahan

campuran beton ternyata mampu meningkatkan daya kuat tekan (Triwulan dkk,

2004). Bahan tambah tersebut dapat berupa abu terbang (fly ash), pozolan, abu

sekam padi (rice husk ash), abu ampas tebu (bagase furnace), dan jerami padi

(batang padi pasca panen).

Pozolan adalah bahan alam atau buatan yang sebagian besar terdiri dari unsur

silikat dan atau aluminat yang reaktif. Pozolan sendiri tidak mempunyai sifat semen,

akan tetapi dalam keadaan halus (lolos ayakan 0,21 mm) bereaksi dengan air dan

kapur pada suhu normal (24-27o C) menjadi suatu massa padat yang tidak larut dalam air. Sedangkan abu terbang (fly ash) dihasilkan dari sisa pembakaran batu

bara yang merupakan sumber energi dalam proses industri, dihancurkan terlebih

pembakaran, yang kemudian mengalami perubahan fisik dan kimianya. Adapun abu

sekam padi (rice husk ash) dihasilkan dari pembakaran sekam padi yang biasa

dimanfaatkan untuk pembakaran untuk pembakaran bata merah atau genteng.

Rahman Sudiyo (2008) menyatakan bahwa: ’’Sekam padi setelah dipurifikasi

memiliki kandungan silika hingga 95%, sedangkan abu terbang memiliki kandungan

90%.”

Abu ampas tebu yang merupakan abu sisa pembakaran ampas tebu (bagase)

sebagai bahan tambahan dalam mortar yang banyak memiliki kandungan senyawa

silikat (SiO2) yang juga merupakan bahan baku utama dari semen biasa (portland),

pemanfaatan abu ampas tebu sebagai bahan tambah pembuatan paving block dapat

meningkatkan kuat tekan paving block (Indriyanto 2001:43).Untuk mencegah

kerusakan lahan akibat pengambilan tanah yang berlebihan yang digunakan untuk

pembuatan batu bata maka perlu dicari alternatif bahan lain. Salah satu alternatif

yang akan digunakan untuk mengatasi masalah diatas adalah dengan batako dengan

bahan tambah ampas tebu . Dengan optimalisasi pemanfaatan limbah pertanian yang

berupa tebu ini diharapkan akan mengurangi limbah yang mencemari lingkungan

dan dapat mengurangi kerusakan lahan pertanian. Ampas tebu merupakan salah

satu limbah pertanian yang cukup besar jumlahnya dan belum sepenuhnya

dimanfaatkan. Pada musim giling 2006 lalu, data yang diperoleh dari Ikatan Ahli

Gula Indonesia (Ikagi) menunjukkan bahwa jumlah tebu yang digiling oleh 57

pabrik gula di Indonesia mencapai sekitar 30 juta ton (Anonim, 2007b), sehingga

ampas tebu yang dihasilkan diperkirakan mencapai 9.640.000 ton. Namun, sebanyak

60% dari ampas tebu tersebut dimanfaatkan oleh pabrik gula sebagai bahan bakar,

bahan baku untuk kertas, bahan baku industri kanvas rem, industri jamur dan

lain-lain. Oleh karena itu diperkirakan sebanyak 45 % dari ampas tebu tersebut belum

dimanfaatkan (Husin, 2007).

Alasan lain penggunaan ampas tebu untuk bahan campuran batako ringan adalah

menciptakan bangunan yang ramah lingkungan (Eco-Architecture) dengan sentuhan

teknologi baru. Dibandingkan dengan batako biasa, batako dengan penambahan

ampas tebu ini dimungkinkan mempunyai berat yang lebih ringan, sehingga dapat

bangunan adalah pengguna energi terbesar mulai dari konstruksi, bahan bangunan,

saat bangunan beroperasi, perawatan hingga bangunan dihancurkan. Apabila

dilakukan lifecycle analysis sebuah bangunan akan terlihat berbagai dampaknya

terhadap lingkungan dan dapat disimpulkan biaya keseluruhan dari arsitektur yang

tidak berkelanjutan adalah jauh lebih tinggi dari yang berkelanjutan (suistainable).

Sehingga dengan meyakini Eco-Architecture ini akan menghemat biaya dalam

jangka panjang.

Dengan melihat permasalahan di atas, maka dalam penelitian ini akan

mengembangkan penelitian mengenai penambahan ampas tebu sebagai bahan

tambah beton ringan yang digunakan sebagai konstruksi dinding kedap suara. Oleh

karena itu penulis mengambil judul ”Pemanfaatan ampas tebu dalam pembuatan

batako ringan yang direncanakan sebagai konstruksi dinding kedap suara”

1.2. Perumusan Masalah

Yang merupakan masalah dalam penelitian ini adalah : a. Mengamati kekuatan mekanik bata konvensional.

b. Apakah batako ringan dengan campuran ampas tebu mempunyai kualitas yang

lebih baik kedap suara.

c. Sebagai bahan agregat divariasikan pasir dan ampas tebu bervariasi.

1.3. Batasan Masalah

a. Ada pengaruh penambahan ampas tebu terhadap kuat tekan, kekerasan, impak,

densitas, daya serap suara, daya serap air.

b. Persentase optimal penambahan ampas tebu untuk mencapai daya redam suara

yang bagus.

1.4. Tujuan Penelitian

a. Untuk membandingkan kedap suara pada batako ampas tebu dengan batako

konvensional.

b. Untuk mengetahui rasio terbaik bahan penyusun batako ringan yaitu semen,

c. Untuk mengetahui sifat fisis (densitas,daya serap air) dan sifat mekanik (kuat

tekan, kekerasan, impak) serta daya redam suara batako ringan.

1.5. Manfaat Penelitian

Penelitian ini diharapkan dapat menjadi informasi pengetahuan tentang

BAB II

TINJAUAN PUSTAKA

2.1. Ampas Tebu

Tebu (Saccharum officinarum) adalah tanaman yang ditanam untuk bahan baku

gula. Tanaman ini hanya dapat tumbuh di daerah beriklim tropis. Tanaman ini

termasuk jenis rumput-rumputan. Umur tanaman sejak ditanam sampai bisa dipanen

mencapai kurang lebih 1 tahun. Di Indonesia tebu banyak dibudidayakan di pulau

Jawa dan Sumatra (Anonim, 2007e).

Ampas tebu atau lazimnya disebut bagas, adalah hasil samping dari proses

ekstraksi (pemerahan) cairan tebu. Dari satu pabrik dihasilkan ampas tebu sekitar 35

– 40% dari berat tebu yang digiling (Indriani dan Sumiarsih, 1992). Husin (2007)

menambahkan, berdasarkan data dari Pusat Penelitian Perkebunan Gula Indonesia

(P3GI) ampas tebu yang dihasilkan sebanyak 32% dari berat tebu giling.

Ampas tebu sebagian besar mengandung ligno-cellulose. Panjang seratnya antara

1,7 sampai 2 mm dengan diameter sekitar 20 mikro, sehingga ampas tebu ini dapat

memenuhi persyaratan untuk diolah menjadi papan-papan buatan. Bagase

mengandung air 48 - 52%, gula rata-rata 3,3% dan serat rata-rata 47,7%. Serat

bagase tidak dapat larut dalam air dan sebagian besar terdiri dari selulosa, pentosan

Tabel 2.1 .Hasil analisis serat bagas adalah seperti dalam tabel berikut:

Kandungan Kadar (%)

Abu

Lignin

Selulosa

Sari

Pentosan

SiO2

3,82

22,09

37,65

1,81

27,97

3,01

Dengan metode polarimeter zat yang terkandung pada ampas tebu setelah

diperas (zat kering ampas) kandungan kadar sakarosa sisa 2,32 % (hasil

laboratorium pabrik gula kuala madu kabupaten Langkat,2010). Untuk

menghilangkan sisa kadar gula yang terdapat pada ampas tebu tersebut, direndam

dengan alkohol 99 % selama 24 jam.

Pada umumnya, pabrik gula di Indonesia memanfaatkan ampas tebu sebagai

bahan bakar bagi pabrik yang bersangkutan, setelah ampas tebu tersebut mengalami

pengeringan. Disamping untuk bahan bakar, ampas tebu juga banyak digunakan

sebagai bahan baku pada industri kertas, particleboard, fibreboard, dan lain-lain

(Indriani dan Sumiarsih, 1992).

2.2. Prinsip Dasar Insulasi Suara (Soundproofing)

Untuk menciptakan ruang kedap suara ada dua hal yang harus diperhatikan, yang

pertama adalah bagaimana membuat ruangan terisolasi secara akustik dari

lingkungan sekitarnya dan yang kedua bagaimana mengkondisikan ruangan agar

berkinerja sesuai dengan fungsinya. Hal pertama sering disebut sebagai insulasi

(membuat ruangan kedap suara atau soundproof), sedangkan yang kedua adalah

bahkan tercampur-campur dalam penyebutannya, sehingga tidak jarang orang

menyebut mineral wool atau glasswool misalnya sebagai bahan kedap suara, dimana

seharusnya adalah bahan penyerap suara. Bila pernyataan mineral wool/glaswool

adalah bahan kedap suara benar, bisa dibayangkan apa yang terjadi bila dinding

ruang hanya terbuat dari bahan mineral wool/glasswool saja. Alih-alih ingin

menghalangi suara tidak keluar ruangan, yang terjadi adalah suara keluar ruangan

dengan bebasnya.

Apa yang harus kita lakukan apabila kita ingin membuat ruangan yang terisolasi

secara akustik dari lingkungannya atau dalam bahasa sehari-hari ruangan yang

kedap suara. Ada lima prinsip yang harus diperhatikan:

A. Massa

Prinsip massa ini berkaitan dengan perilaku suara sebagai gelombang. Apabila

gelombang suara menumbuk suatu permukaan, maka dia akan menggetarkan

permukaan ini. Semakin ringan permukaan, tentu saja semakin mudah digetarkan

oleh gelombang suara dan sebaliknya, seperti halnya kalau mendorong troley kosong

akan lebih ringan dibandingkan mendorong troley yang terisi penuh dengan batu

bata. Tentu saja untuk membuat perubahan besar pada kinerja insulasi, perlu

perubahan massa yang besar pula. Secara teoritis, dengan menggandakan massa

dinding kita (tanpa rongga udara), akan meningkatkan kinerja insulasi sebesar 6 dB.

Misalnya dinding drywall gypsum dengan single stud, maka setiap penambahan

layer gypsum akan memberikan tambahan insulasi 4-5 dB.

B. Dekopling Mekanik

Prinsip dekopling ini adalah prinsip yang paling umum dikenal dalam konsep

insulasi. Sound clips, resilient channel, staggered stud, dan double stud adalah

beberap contoh aplikasinya. Pada prinsipnya dekopling mekanik dilakukan untuk

menghalangi suara merambat dalam dinding, atau menghalangi getaran merambat

dari permukaan dinding ke permukaan yang lain. Energi suara/getaran akan “hilang”

oleh material lain atau udara yang ada diantara dua permukaan. Yang seringkali

pada saat kita membuat dekopling, kita menciptakan system resonansi., sehingga

system dinding hanya akan bekerja jauh diatas frekuensi resonansi itu. Insulasi akan

buruk kinerjanya pada frekuensi dibawah ½ oktaf frekuensi resonansi. Jika bisa

mengendalikan resonansi ini dengan benar, maka insulasi frekuensi rendah (yang

merupakan problem utama dalam proses insulasi) akan dapat dicapai dengan baik.

C. Absorbsi atau Penyerapan Energi Suara

Penggunaan bahan penyerap suara dengan cara disisipkan dalam system dinding

insulasi akan meningkatkan kinerja insulasi, karena energi suara yang merambat

melewati bahan penyerap akan diubah menjadi energi panas (untuk menggetarkan

partikel udara yang terperangkap dalam pori-pori bahan penyerap). Bahan penyerap

ini juga akan menurunkan frekuensi resonansi system partisi/dinding yang di

dekopling.

Insulasi atau soundproofing tidak ditentukan semata oleh bahan penyerap apa yang

diisikan dalam dinding anda. Jika menggunakan dinding sandwich konvensional

(kedua permukaan dihubungkan oleh stud dan diisi celah diantaranya dengan bahan

penyerap suara, suara akan tetap dapat lewat melalui stud tanpa harus melalui bahan

penyerap suara. Jadi bahan penyerap hanya akan efektif bila ada dekopling.

D. Resonansi

Prinsip ini bekerja bertentangan dengan prinsip 1, 2, dan 3, karena resonansi bersifat

memudahkan terjadinya getaran. Bila getaran terjadi pada frekuensi yang sama

dengan frekuensi resonansi sistem dinding, maka energi suara akan dengan mudah

menembus dinding (seberapa tebal dan beratpun dinding). Ada 2 cara untuk

mengendalikan resonansi ini:

• Redam resonansinya, sehingga amplituda energi yang sampai sisi lain dinding akan sangat berkurang.

• Tekan frekuensi resonansi serendah mungkin dengan prinsip 1, 2 dan 3.

E. Konduksi

Bayangan suara, penyebab lain kebocoran suara adalah karena kebocoran suara yang

dinding partisi harus dibuat full dari lantai sampai dengan dek atap. Konduksi suara,

kebocoran suara dihantarkan atau dikonduksikan melalui dua media. Konduksi

pertama adalah konduksi melalui media udara dan konduksi kedua adalah konduksi

melalui media struktur. Solusi untuk mengurangi konduksi suara melalui media

udara adalah dengan membuat rongga udara diantara dua dinding partisi. Sedangkan

solusi untuk mengurangi konduksi yang terjadi karena rambatan getaran pada

struktur adalah mengisolasi struktur dengan vibration damping material seperti

Acourete Mat dan Acourete Resilient Channel. Gunakan double door dan double

window untuk menginsulasi suara keluar dari ruangan atau sebaliknya.

Suara adalah gelombang mekanik, sehingga apabila dinding terhubung secara

mekanik kedua sisinya, maka suara akan dengan mudah merambat dari satu sisi ke

sisi lainnya. Untuk mengendalikannya tentu saja harus memotong hubungan

mekanis antara sisi satu dengan sisi yang lain, misalnya dengan dilatasi antar sisi,

menyisipkan bahan lain yang memiliki karakter isolasi lebih tinggi (beda Impedansi

Akustik atau tahanan akustik), menggunakan studs dengan cara zigzag dan

sebagainya. Konduksi ini juga yang seringkali menyumbangkan problem flangking

suara antar ruang. Itu sebabnya pemberian dekopling/dilatasi pada lantai dan

langit-langit juga penting.

Berdasarkan referensi (Wilbert F. Stoecker, 1982), bahwa orde besaran koefisien

penyerapan, α untuk batako berkisar antara 0,01 – 0,05 dan bahan akustik sekitar 0,2

– 0,8 atau 2 – 8%. Sedangkan berdasarkan laporan dari hasil penelitian lainnya,

menyatakan bahwa koefisien absorpsi suara dari batako ringan berpori pada

frekuensi 125 Hz adalah sebesar 0,36 atau 36% dan frekuensi 500 Hz sebesar 0,31

atau 31%.

2.3. Pengertian Bunyi

Bunyi adalah energi gelombang yang berasal dari sumber bunyi, yaitu benda yang

melalui medium. Gelombang bunyi adalah gelombang longitudinal sehingga

mempunyai sifat-sifat dapat dipantulkan (reflection), dapat dibiaskan (refraction),

dapat dilenturkan (difraction), dan dapat dibiaskan (interferention).

2.4. Sifat - Sifat Gelombang Bunyi

2.4.1. Pemantulan gelombang bunyi

Pemantulan gelombang bunyi dapat memberikan dampak merugikan dan

menguntungkan, antara lain : timbulnya gaung/gema di dalam ruangan yang luas,

pemanfaatan bunyi untuk mengukur kedalaman sumur. Gema dapat timbul jika jarak

antara sumber bunyi (biasanya sekaligus pendengar) 55 meter dari dinding

pemantul.

2.4.2.Interferensi gelombang bunyi

Dua sumber bunyi dari dua pengeras suara yang berasal dari sebuah audio generator

akan menghasilkan gelombang- gelombang bunyi yang koheren, yaitu dua

gelombang dengan frekuensi sama, amplitudo sama, dan beda fase tetap. Jika

rapatan bertemu rapatan atau regangan bertemu regangan maka terjadi penguatan

bunyi (konstruktif) sehingga bunyi terdengar semakin keras. Jika regangan bertemu

rapatan maka terjadi pelemahan bunyi (destruktif) sehingga bunyi terdengar semakin

lemah.

Secara matematis penguatan terjadi jika selisih panjang gelombang sebesar (2n) λ

dan pelemahan terjadi jika selisih panjang gelombang (2n+1). λ

Pada kegiatan paduan suara, seorang konduktor memberikan aba menyamakan

suara maksudnya menyamakan tinggi-rendahnya suara atau frekuensi sehingga

sama tinggi-rendahnya, berarti telah terjadi pelayangan bunyi yang frekuensi

pelayangannya dapat dihitung dengan persamaan

fpelayangan = ftinggi – frendah (2.1)

Beberapa alat musik berbentuk pipa organa, misalnya seruling, terompet, drum,

gitar akustik, dan lain-lain. Pipa organa adalah sebuah pipa yang berisi kolom udara.

Terdapat dua jenis pipa organa yang masing-masing menimbulkan pola interferensi

gelombang bunyi yang berbeda.

2.4.3.Resonansi

Resonansi adalah ikut bergetarnya molekul udara dalam kolom udara akibat getaran

benda, dalam beberapa alat musik akan menimbulkan efek bunyi yang merdu. Pada

alat musik berbentuk pipa organa tertutup, yaitu salah satu atau kedua ujung pipanya

tertutup, resonansi terjadi jika : l = ¼ λ, 3/4 λ, 5/4 λ, dst……, dengan l adalah

panjang pipa dan λ adalah panjang gelombang bunyi.

Cepat Rambat Bunyi

Cepat rambat bunyi dapat dicari dengan rumus :

v = f .λ (2.2)

dengan v : cepat rambat bunyi (m/s)

f : frekuensi bunyi (Hz)

2.5. Intensitas dan Taraf Intensitas

2.5.1. Intensitas Bunyi

Besamya energi gelombang yang melewati suatu permukaan disebut dengan

intensitas gelombang. Intensitas gelombang (didefinisikan sebagai jumlah energi

gelombang per satuan waktu (daya) per satuan luas yang tegak lurus terhadap arah

rambat gelombang. Hubungan antara daya, luas, dan intensitas memenuhi

persamaan

A P

I = (2.3)

Dengan :

P = daya (Watt)

A = luas bidang (m2)

I = intensitas gelombang (Wm-2)

Jika sumber gelombang berupa sebuah titik yang memancarkan gelombang serba

sama ke segala arah dan dalam medium homogen, luas bidang yang sama akan

memiliki intensitas gelombang sama. Intensitas gelombang pada bidang permukaan

bola yang memiliki jari-jari R memenuhi persamaan berikut.

) 4 ( r2

P A

P I

π

=

= (2.4)

Dari persamaan diatas , dapat dilihat bahwa jika gelombang berupa bunyi,

intensitas bunyi berbanding terbalik dengan kuadrat jarak sumber bunyi tersebut ke

bidang pendengaran. Batas intensitas bunyi yang bisa didengar telinga manusia

normal antara lain sebagai berikut:

1) Intensitas terkecil yang masih dapat menimbulkan rangsangan pendengaran pada

2) Intensitas terbesar yang masih dapat diterima telinga manusia tanpa rasa sakit

adalah sebesar 1 Wm-2. Jadi, batasan pendengaran terendah pada manusia adalah 10

-12

Wm-2 dan batasan pendengaran tertinggi pada manusia adalah 1 Wm-2.

2.5.2. Tinggi Nada

Telinga manusia normal dapat mendengar bunyi yang frekuensinya antara 20 Hz

sampai dengan 20.000Hz. diluar batas – batas frekuensi bunyi tersebut manusia

tidak dapat mendengarnya. Frekuensi getaran dibawah 20 Hz disebut gelombang

infrasonik. Telinga manusia tidak mampu mendengar frekuensi infrasonik. frekuensi

gelombang bunyi yang melebihi batas pendengaran manusia, yaitu frekuensi diatas

20.000Hz, disebut gelombang ultrasonik.

Amplitudo adalah simpangan maksimum dari suatu gelombang yang akan

mempengaruhi kuat lemahnya bunyi. Semakin besar energi yang dipancarkan oleh

suatu sumber getar , semakin kuat bunyi yang didengar. Jadi, kuat lemahnya suatu

bunyi bergantung pada besar kecilnya amplitude gelombang.

Dapat ditulis dengan persamaan sebagai berikut:

) 4 ( : ) 4 ( : 2 2 2 1 2 1 2 1 r I r I A P A P I I π π = = 2 2 2 1 2 1 : r I r I I I

= (2.5)

Dengan :

I = intensitas bunyi atau kuat lemah bunyi (Wm-2) P = daya yang dipancarkan sumber bunyi (watt)

2.5.3. Taraf Intensitas Bunyi

Kepekaan telinga manusia normal terhadap intensitas bunyi memiliki dua

ambang, yaitu ambang pendengaran dan ambang rasa sakit. Bunyi dengan intensitas

di bawah ambang pendengaran tidak dapat didengar. Intensitas ambang pendengaran

bergantung pada frekuensi yang dipancarkan oleh sumber bunyi. Frekuensi yang

dapat didengar oleh telinga manusia normal adalah antara 20 Hz sampai dengan 20

kHz. Di luar batas frekuensi tersebut , anda tidak dapat mendengarnya.

Telah diketahui bahwa batas intensitas bunyi yang dapat merangsang

pendengaran manusia berada antara 10-12 Wm-2 dan 1 Wm-2. Untuk melihat bilangan yang lebih riil, dipakai skala logaritma yaitu logaritma perbandingan antara

intensitas bunyi dan harga ambang intensitas bunyi yang anda dengar, dan disebut

dengan taraf intensitas (TI). Hubungan antara I dan TI dinyatakan dengan

persamaan.

0

log 10

I I

=

β (2.6)

Dengan :

I0 = ambang intensitas endengaran = 10-12 Wm-2

I = intensitas bunyi (Wm-2)

β = taraf intensitas (dB)

2.6. Batako

Kerusakan lahan pertanian yang disebabkan oleh pembuatan batu bata dan

kebutuhan yang semakin meningkat menjadikan permintaan akan bahan bangunan

juga semakin meningkat. Batako sebagai alternatif pengganti bata merah untuk

merupakan bahan bangunan yang berupa bata cetak alternatif pengganti batu bata

yang tersusun dari komposisi antara pasir, semen portland dan air dengan

perbandingan 1 semen : 4 pasir. Batako difokuskan sebagai konstruksi-konstruksi

dinding bangunan non struktural. Bentuk dari batako/batu cetak itu sendiri terdiri

dari dua jenis, yaitu batu cetak yang berlubang (hollow block) dan batu cetak yang

tidak berlubang (solid block) serta mempunyai ukuran yang bervariasi. Supribadi

(1986: 5) menyatakan bahwa batako adalah “Semacam batu cetak yang terbuat dari

campuran tras, kapur, dan air atau dapat dibuat dengan campuran semen, kapur,

pasir dan ditambah air yang dalam keadaan pollen (lekat) dicetak menjadi

balok-balok dengan ukuran tertentu”.

2.6.1. Menurut Persyaratan Umum Bahan Bangunan.

Di Indonesia (1982) pasal 6, “Batako adalah bata yang dibuat dengan mencetak

dan memelihara dalam kondisi lembab”. Menurut SNI 03-0349-1989, “Conblock

(concrete block) atau batu cetak beton adalah komponen bangunan yang dibuat dari

campuran semen Portland atau pozolan, pasir, air dan atau tanpa bahan tambahan

lainnya (additive), dicetak sedemikian rupa hingga memenuhi syarat dan dapat

digunakan sebagai bahan untuk pasangan dinding”. Sedangkan Frick Heinz dan

Koesmartadi (1999: 96) berpendapat bahwa: ” Batu-batuan yang tidak dibakar,

dikenal dengan nama batako (bata yang dibuat secara pemadatan dari trass, kapur,

air)”. Dari beberapa pengertian diatas dapat ditarik kesimpulan tentang pengertian

batako adalah salah satu bahan bangunan yang berupa batu-batuan yang

pengerasannya tidak dibakar dengan bahan pembentuk yang berupa campuran pasir,

semen, air dan dalam pembuatannya dapat ditambahkan dengan jerami sebagai

bahan pengisi antara campuran tersebut atau bahan tambah lainnya (additive).

Kemudian dicetak melalui proses pemadatan sehingga menjadi bentuk balok-balok

dengan ukuran tertentu dan dimana proses pengerasannya tanpa melalui pembakaran

serta dalam pemeliharaannya ditempatkan pada tempat yang lembab atau tidak

terkena sinar matahari langsung atau hujan, tetapi dalam pembuatannya dicetak

sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk

2.6.2. Beton Ringan ( Lightweight Concrete )

Ada beberapa metode yang dapat digunakan untuk mengurangi berat jenis beton

atau membuat beton lebih ringan antara lain adalah sebagai berikut (Tjokrodimuljo,

1996).

1. Dengan membuat gelembung-gelembung gas/udara dalam adukan semen

sehingga terjadi banyak pori-pori udara di dalam betonnya. Salah satu cara yang

dapat dilakukan adalah dengan menambah bubuk alumunium kedalam campuran

adukan beton.

2. Dengan menggunakan agregat ringan, misalnya tanah liat bakar, batu apung atau

agregat buatan sehingga beton yang dihasilkan akan lebih ringan dari pada beton

biasa.

3. Dengan cara membuat beton tanpa menggunakan butir-butir agregat halus atau

pasir yang disebut beton non pasir.

Secara garis besar bila diringkas pembagian penggunaan beton ringan dapat

dibagi tiga yaitu (Tjokrodimuljo,1996):

1. Untuk nonstruktur dengan berat jenis antara 240 kg/m3 sampai 800 kg/m3 dan kuat tekan antara 0.35 MPa sampai 7 MPa yang umumnya digunakan seperti

untuk dinding pemisah atau dinding isolasi.

2. Untuk struktur ringan dengan berat jenis antara 800 kg/m3 sampai 1400 kg/m3 dan kuat tekan antara 7 MPa sampai 17 MPa yang umumnya digunakan seperti untuk

dinding yang juga memikul beban.

3. Untuk struktur dengan berat jenis antara 1400 kg/m3 sampai 1800 kg/m3 dan kuat tekan lebih dari 17 MPa yang dapat digunakan sebagaimana beton normal.

Pustaka Jenis beton ringan Berat jenis (kg/m3) Kuat tekan (MPa) Dobrowolski (1998) Beton dengan berat jenis rendah (Low-Density concretes) 240 – 800 0,35

– 6,9 Beton dengan kekuatan menegah (Moderate-Trength Lighweight

Concretes) 800 – 1440 6,9 – 17,3 Beton ringan struktur (Structural Lightweight

Concretes) 1440 – 1900 > 17,3 Neville and Brooks (1987) Beton ringan struktur

pasangan batu (Masonry Concrete) 500 – 800 7 – 14 Beton ringan penahan panas

(Insulating Concrete) < 800 0,7 –7.

2.7. Bahan Penyusun Batako

Dalam pembuatan batako pada umumnya bahan yang digunakan adalah pasir, semen

dan air atau tanpa bahan tambahan. Berikut ini akan dijelaskan sekilas mengenai

bahan-bahan yang digunakan dalam pembuatan batako.

2.7.1. Portland Cement (PC)

Semen adalah bahan yang mempunyai sifat adhesif dan kohesif digunakan sebagai

bahan pengikat (Bonding material) yang dipakai bersama batu kerikil, pasir, dan air.

Semen Portland akan mengikat butir-butir agregat (halus dan kasar) setelah diberi air

dan selanjutnya akan mengeras menjadi suatu massa yang padat.

Portland Cement merupakan bahan utama atau komponen beton terpenting yang

berfungsi sebagai bahan pengikat an-organik dengan bantuan air dan mengeras

secara hidrolik. Portland Cement harus memenuhi persyaratan yang diperlukan

dalam PBI (1971). Portland Cement inilah yang dapat menyatukan antara agregat

halus dan agregat kasar sehingga mengeras menjadi beton. Adapun komponen–

komponen bahan baku Portland cement yang baik yaitu (Tjokrodimuljo, 1996): (1) Batu kapur (CaO) = 60 – 67%

(2) Pasir Silika (SiO2) = 17 – 25%

(3)Alumina (Al2O3) = 0,3 – 0,8%

(4) Tanah Liat (Al2O3) = 0,3 – 0,8%

(5) Magnesia (MgO) = 0,3 – 0,8%

(6) Sulfur (SO3) = 0,3 – 0,8%

Kardiyono (1996: 6) menyebutkan bahwa pada dasarnya dapat disebutkan 4 unsur

yang paling penting dari Portland Cement adalah:

(1) Trikalsium Silikat (C3S) atau 3CaO.SiO2

(2) Dikalsium Silikat (C2S) atau 2CaO.SiO2

(3) Trikalsium Aluminat (C3A) atau 3CaO.Al2O3

Menurut Sagel et al (1994:1) “Semen Portland adalah semen hidrolis yang

terutama terdiri dari silikat-silikat kalsium yang bersifat hidraulis bersama

bahan-bahan tambahan-bahan yang biasa digunakan yaitu gypsum”. Selanjutnya Nawy (1990: 9)

memberikan pengertian semen portland (PC) adalah : Semen portland dibuat dari

serbuk halus mineral kristalin yang komposisi utamanya adalah kalsium atau batu

kapur (CaO), Alumunia (Al2O3), Pasir silikat (SiO2) dan bahan biji besi (FeO2) dan

senyawa-senyawa MgO dan SO3, penambahan air pada mineral ini akan

menghasilkan suatu pasta yang jika mengering akan mempunyai kekuatan seperti

batu.

Apabila butiran Portland Cement berhubungan dengan air, maka

butiran-butiran tersebut akan pecah-pecah dengan sempurna sehingga menjadi hidrasi dan

membentuk adukan semen. Jika adukan tersebut ditambah dengan pasir dan kerikil

yang diaduk bersama akan menghasilkan adukan beton. Ismoyo (1996: 156)

mengatakan, “Semen portland adalah sebagai bahan pengikat yang melihat dengan

adanya air dan mengeras secara hidrolik”. Selanjutnya Murdock dan Brook (1991:

66) mengatakan : Semen adalah suatu jenis bahan yang memiliki sifat (adhesif) dan

kohesif (cohesive) yang memungkinkan melekatnya fragmen-fragmen mineral

menjadi suatu massa yang padat. Meskipun definisi ini dapat diterapkan untuk

banyak jenis bahan, semen yang dimaksudkan untuk konstruksi beton bertulang

adalah bahan jadi dan mengeras dengan adanya air yang dinamakan semen hidrolis

(hidrolic cements).

Dari beberapa pendapat tentang sifat semen dapat diambil pengertian bahwa

semen portland adalah suatu bahan pengikat yang mempunyai sifat adhesif dan

kohesif yang memungkinkan fragmen-fragmen mineral saling melekat satu sama

lain apabila dicampur dengan air dan selanjutnya mengeras membentuk massa yang

padat.

Semen hidrolis meliputi semen portland, semen putih dan semen alumunia.

Untuk pembuatan beton digunakan semen portland dan semen portland pozzoland.

Semen portland merupakan semen hidrolis yang dihasilkan dari bahan kapur dan

bahan lempung yang dibakar sampai meleleh, setelah terbentuk klinker yang

sesuai. Sedangkan semen portland pozzoland adalah semen yang dibuat dengan

menggiling bersama-sama klinker semen portland dan bahan yang mempunyai sifat

pozzoland (Kardiyono, 1996: 11).

Semen portland yang digunakan sebagai bahan struktur harus mempunyai

kualitas yang sesuai dengan ketepatan agar berfungsi secara efektif. Pemeriksaaan

dilakukan terhadap yang masih berupa bentuk kering, pasta semen yang telah keras,

dan beton yang dibuat darinya.

Sifat kimia yang perlu mendapat perhatian adalah kesegaran semen itu sendiri.

Semakin sedikit kehilangan berat berarti semakin baik kesegaran semen. Dalam

keadaan normal kehilangan berat sekitar 2% dan maksimum kehilangan yang

diijinkan 3%. Kehilangan berat terjadi karena adanya kelembaban dan

karbondioksida dalam bentuk kapur bebas atau magnesium yang menguap.

2.7.2.Agregat Halus (Pasir)

Agregat halus (pasir) terdiri dari butiran sebesar 0,14-5 mm, didapat dari hasil

disintegrasi batuan alam (natural sand) atau dapat juga dengan memecahnya

(artifical sand), tergantung dari kondisi pembentukan tempat yang terjadinya. Pasir

alam dapat dibedakan atas : pasir galian, pasir sungai, pasir laut, pasir done yaitu

bukit-bukit pasir yang dibawa ketepi pantai.

Pasir merupakan bahan pengisi yang digunakan dengan semen untuk membuat

adukan. Selain itu juga pasir berpengaruh terhadap sifat tahan susut, keretakan dan

kekerasan pada batako atau produk bahan bangunan campuran semen lainnya. Pasir

yang digunakan untuk pembuatan batako harus bermutu baik yaitu pasir yang bebas

dari lumpur, tanah liat, zat organik, garam florida dan garam sulfat. Selain itu juga

pasir harus bersifat keras, kekal dan mempunyai susunan butir (gradasi) yang baik.

Menurut Persyaratan Bangunan Indonesia (1982: 23) agregat halus sebagai

campuran untuk pembuatan beton bertulang harus memenuhi syarat–syarat sebagai

berikut:

(1) Pasir harus terdiri dari butir-butir kasar, tajam dan keras.

(3) Agregat halus tidak boleh mengandung lumpur lebih dari 5 %, apabila lebih dari

5 % maka agregat tersebut harus dicuci dulu sebelum digunakan. Adapun yang

dimaksud lumpur adalah bagian butir yang melewati ayakan 0,063 mm.

(4) Pasir harus tidak boleh mengandung bahan-bahan organik terlalu banyak

(5) Pasir harus tidak mudah terpengaruh oleh perubahan cuaca

(6) Pasir laut tidak boleh digunakan sebagai agregat untuk beton

Selain itu untuk memperoleh pasir dengan gradasi yang baik perlu diadakan

pengujian di laboratorium. Agregat halus terdiri dari butir-butir yang beraneka

ragam besarnya dan apabila diayak dengan susunan ayakan yang telah ditentukan

dalam PBI 1971, harus memenuhi syarat-syarat sebagai berikut: (1) Sisa diatas ayakan 4 mm, harus minimum 2 % dari berat total

(2) Sisa diatas ayakan 1 mm, harus minimum 10 % dari berat total

(3) Sisa diatas ayakan 0,22 mm, harus bekisar antara 80 % - 90 % dari berat total

2.7.3. Air

Air yang dimaksud disini adalah air yang digunakan sebagai campuran bahan

bangunan, harus berupa air bersih dan tidak mengandung bahan–bahan yang dapat

menurunkan kualitas beton. Menurut PBI 1971 persyaratan dari air yang digunakan

sebagai campuran bahan bangunan adalah sebagai berikut:

a) Air untuk pembuatan dan perawatan beton tidak boleh mengandung minyak,

asam alkali, garam-garam, bahan-bahan organik atau bahan lain yang dapat

merusak daripada beton.

b) Apabila dipandang perlu maka contoh air dapat dibawa ke Laboratorium

Penyelidikan Bahan untuk mendapatkan pengujian sebagaimana yang

dipersyaratkan.

c) Jumlah air yang digunakan adukan beton dapat ditentukan dengan ukuran

berat dan harus dilakukan setepat-tepatnya.

Air yang digunakan untuk proses pembuatan beton yang paling baik adalah air

bersih yang memenuhi syarat air minum. Jika dipergunakan air yang tidak baik

maka kekuatan beton akan berkurang. Air yang digunakan dalam proses pembuatan

tetapi jika air yang digunakan terlalu banyak maka kekuatan beton akan berkurang

dan terjadi penyusutan setelah beton mengeras.

2.7.4. Jenis dan Ukuran Batako

Ukuran dan jenis batako/bata cetak bermacam-macam sesuai dengan kebutuhan.

Ukuran batako yang standar adalah sebagai berikut Supribadi (1986: 58):

(1) Type A

Ukuran 20 x 20 x 40 cm3 berlobang untuk tembok/dinding pemikul beban dengan tebal 20 cm.

(2) Type B

Ukuran 20 x 20 x 40 cm3 berlobang untuk tembok/dinding tebal 20 cm sebgai penutup atap pada sudut-sudut dan pertemuan-pertemuan

(3) Type C

Ukuran 10 x 20 x 40 cm3 berlobang, digunakan sebagai dinding pengisi dengan tebal 20 cm.

(4) Type D

Ukuran 10 x 20 x 40 cm3 berlobang, digunakan sebagai dinding pengisi/pemisah dengan tebal 20 cm.

(5) Type E

Ukuran 10 x 20 x 40 cm3 tidak berlobang untuk tembok-tembok setebal 10 cm, juga dipergunakan sebagai dinding pengisi atau pemikul sebagai

hubungan sudut-sudut dan pertemuan.

(6) Type F

Ukuran 8 x 20 x 40 cm3 tidak berlobang, digunakan sebagai dinding pengisi dengan tebal 20 cm.

Batako yang baik adalah yang masing-masing permukaannya rata dan saling

tegak lurus serta mempunyai kuat tekan yang tinggi. Persyaratan batako menurut

PUBI-(1982) pasal 6 antara lain adalah “permukaan batako harus mulus, berumur

± 400 mm, ± lebar 200 mm, dan tebal 100-200 mm, kadar air 25-35% dari berat,

dengan kuat tekan antara 2-7 N/mm2”

Sisi-sisi batako harus mulus dan tegak lurus sama lain dan tidak mudah

direpihkan dengan tangan. Sebelum dipakai dalam bangunan, maka batako minimal

harus sudah berumur satu bulan dari proses pembuatannya, kadar air pada waktu

pemasangan tidak lebih dari 15%.

2.7.5. Keuntungan dan Kerugian Pemakaian Batako

Menurut Supribadi (1986: 59), ada beberapa keuntungan dan kerugian apabila

menggunakan batako sebagai pengganti batu bata. Diantara keuntungan yang

diperoleh adalah:

1. Tiap m2 pasangan tembok, membutuhkan lebih sedikit batako jika dibandingkan dengan menggunakan batu bata, berarti secara kuantitatif

terdapat suatu pengurangan.

2. Pembuatan mudah dan ukuran dapat dibuat sama.

3. Ukurannya besar, sehingga waktu dan ongkos pemasangan juga lebih hemat.

4. Khusus jenis yang berlubang, dapat berfungsi sebagai isolasi udara.

5. Apabila pekerjaan rapi, tidak perlu diplester.

6. Lebih mudah dipotong untuk sambungan tertentu yang membutuhkan

potongan.

7. Sebelum pemakaian tidak perlu direndam air.

Sedangkan kerugian pemakaian batako adalah sebagai berikut:

1. Karena proses pengerasannya butuh waktu yang cukup lama (± 3 minggu),

maka butuh waktu yang lama untuk membuatnya sebelum memakainya.

2. Bila diinginkan lebih cepat membantu/mengeras perlu ditambah dengan

semen, sehingga menambah biaya pembuatan.

3. Mengingat ukurannya cukup besar, dan proses pengerasannya cukup lama

Sedangkan menurut Frick Heinz dan Koesmartadi (1999: 97) batako

mempunyai beberapa keuntungan: Pemakaian bila dibandingkan dengan bata

merah, terlihat penghematan dalam beberapa segi, misalnya setiap m2 luas dinding lebih sedikit jumlah batu yang dibutuhkan, sehingga kuantitatif terdapat

poenghematan. Terdapat pula penghematan dalam pemakaian adukan sampai 75 %.

Berat tembok diperingan dengan 50 %, dengan demikian fondasinya bisa berkurang.

Bentuk batako yang bermacam-macam memungkinkan variasi yang cukup banyak,

dan jika kualitas batako baik, maka tembok tidak perlu diplester dan sudah cukup

menarik.

Dari pengertian diatas dapat ditarik kesimpulan bahwa pnggunaan batako untuk

bahan bangunan mempunyai beberapa keuntungan dan kerugian. Keuntungan

menggunakan batako dalam bangunan adalah Tiap m2 pasangan tembok,

membutuhkan lebih sedikit batako jika dibandingkan dengan menggunakan batu

bata, berarti secara kuantitatif terdapat suatu pengurangan keuntungan lain dari

penggunaan batako adalah akan mengurangi efek kerusakan lingkungan khususnya

lahan pertanian yang dijadikan sebagai pembuatan batu bata. Sedangkan

kerugiannya meliputi proses membuatnya membutuhkan waktu lama kurang lebih 3

minggu, pengangkutan bisa membuat pecah dan retak, karena ukurannya yang

cukup besar dan proses membatunya cukup lama.

2.7.6. Kuat Tekan Batako

Pengertian kuat tekan atau batako dianalogikan dengan kuat tekan beton. Mengacu

pada SK SNI M–14–1989–F tentang pengujian kuat tekan beton. Yang dimaksud

kuat tekan beton adalah besarnya beban persatuan luas yang menyebabkan benda uji

beton hancur bila dibebani dengan gaya tekan tertentu dihasilkan oleh mesin tekan.

(Dinas Pekerjaan Umum, 1989: 4). Sedangkan Tjokrodimulyo (1996: 59)

menjelaskan bahwa ”Dalam teori teknologi beton dijelaskan bahwa faktor-faktor

yang sangat mempengaruhi kekuatan beton adalah : faktor air semen dan kepadatan,

Berdasarkan rumus diatas dapat dilihat bawa kuat tekan beton akan semakin

tinggi bila luas penampang tekan semakin besar, dan juga faktor air semen juga

sangat menentukan daripada kuat tekan. Untuk itu perlu dicari nilai faktor air semen

(fas) yang optimum yang menghasilkan kuat tekan yang maksimum.

Menurut Tjokrodimulyo (1996: 60) mengatakan bahwa : ”Kuat tekan batako

bertambah sesuai dngan bertambahnya umur beton itu”. Begitu juga untuk batako

bertambahnya kuat tekan dipengaruhi umur batako yang dicapai. Kecepatan

bertambahnya kuat tekan seiring dengan umur bahan tersebut sangat dipengaruhi

oleh faktor air semen dan cara perawatannya.

Untuk memperoleh kuat tekan yang tinggi maka diperlukan agregat yang sudah

diuji melalui uji agregat sehingga kuat tekannya tidak lebih rendah daripada

pastanya. Tjokrodimulyo (1996: 60) menerangkan bahwa Sifat agregat yang paling

berpengaruh terhadap kekuatan beton adalah kekasaran permukaan dan ukuran

maksimumnya. Jumlah semen dapat menentukan kuat tekan dari batako, tetapi

banyak sedikitnya jumlah semen yang dimaksudkan untuk meningkatkan kuat tekan

batako harus diperhatikan nilai faktor air semen yang dihasilkan oleh adukan beton

tersebut. Dari beberapa pengertian di atas dapat ditarik kesimpulan akhir adalah

bahwa kuat tekan batako adalah kekuatan yang dihasilkan dari pengujian tekan oleh

mesin uji tekan yang merupakan beban tekan keseluruhan pada waktu benda uji

pecah dibagi dengan ukuran luas nominal batako atau besarnya beban persatuan

luas.

2.7.7. Daya Serap Air (absorbsi)

Untuk pengujian penyerapan air, dipakai 3 (tiga) buah benda uji setiap variasi

percobaan dalam keadaan utuh dengan peralatan sebagai berikut (SNI 03-2113-200):

a. Timbangan dengan ketelitian sampai 0,5% dari berat contoh uji.

b. Dapur pengering yang dapat mencapai suhu 105 ± 5° C.

Benda uji seutuhnya direndam dalam air bersih yang bersuhu ruangan selama

24 jam. Kemudian benda uji diangkat dari rendaman, dan air sisanya dibiarkan

kain lembab, agar air yang berlebihan yang masih melekat dibidang permukaan

benda uji terserap kain lembab itu. Benda uji kemudian ditimbang (A). Setelah itu

benda uji dikeringkan di dalam dapur pengering suhu pada 105 ± 5 °C sampai

beratnya pada 2 kali penimbangan tidak berbeda lebih dari 0,2% dari penimbangan

yang terdahulu (B). Selisih penimbangan dalam keadaan basah (A) dan dalam

keadaan kering (B) adalah jumlah penyerapan air, dan harus dihitung berdasarkan

prosen benda uji kering.

2.8. Karakteristik Bahan

2.8.1 Densitas

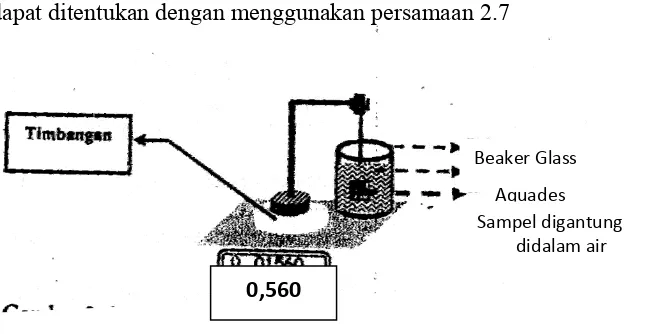

Pengukuran densitas beton ringan ( ρpc ) menggunakan metoda Archimedes,

megacu pada standar ASTM C 134 – 95 dan dihitung menggunakan persamaan 2.7

berikut:

ρ

(

)

ρ

air k

g b

s

PC m m m

M

)

( −

−

= (2.7)

Dengan :

ms = Massa kering (gram)

mb = Massa setelah direndam (gram)

mg = Massa di gantung dalam air (gram)

mk = Massa kawat penggantung (gram)

ρair = Densitas air = 1 gr/cm3

2.8.2. Daya Serap Air (absorbsi)

Pengukuran penyerapan air ( water absorption ) batako ringan ( WA ) mengacu pada

(

)

x100% mm m WA

k k

j−

= (2.8)

Dengan :

mk = Massa kering (gram)

mj = Massa benda dalam kondisi saturasi/ jenuh (gram)

2.8.3. Kuat Tekan

Pengaruh kuat tekan (σ) dilakukan dengan menggunakan Ultimate Testing

Machine (UTM) dan kecepatan penekanan konstan sebesar 2 mm/menit, sesuai

dengan standar ASTM C 469 – 94 memenuhi persamaan berikut:

A F

=

σ (2.9)

Dengan :

F = Beban yang diberikan (N)

A = Luas penampang selinder (cm2)

2.8.4. Kuat Impak

Dasar pengujian impak ini adalah penyerapan energi potensial dari pendulum beban

yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga

benda uji mengalami depormasi. Pada pengujian impak dengan metode Charpy.

Pada pengujian impak ini banyaknya energi yang diserap oleh bahan untuk

terjadinya perpatahan merupakan ukuran ketahanan impak atau ketangguhan bahan

besar maka makin rendah posisi. Suatu material dikatakan tangguh bila memiliki

kemampuan menyerap beban kejut yang besar tanpa terjadinya retak atau

terdeformasi dengan mudah. Pada penujian impak, energi yang diserap oleh benda

uji biasanya dinyatakan dalam satuan joule dan dibaca langsung pada skala (dial)

penunjuk yang telah dikalibrasi yang terdapat pada mesin penguji. Kuat impak (HI)

suatu bahan yang di uji dengan metode charpy diberikan oleh :

A E

HI = (2.10)

Dengan : HI= kuat impak (J/m2) E = energi yang diserap (J)

A = Luas penampang (m2)

2.8.5. Kekerasan

Kekerasan suatu bahan adalah ketahanan (daya tahan) suatu bahan terhadap daya

benam dari bahan lain yang lebih keras dan dibenamkan kepadanya. Maksud

pengujian kekerasan adalah untuk mengetahui kekerasan bahan, yang mana data ini

sangat penting di dalam proses perlakuan panas. Nilai kekerasan bahan mempunyai

korelasi dengan nilai tegangan regangan pada uji tarik. Uji kekerasan dapat

dilakukan dengan beberapa metode, antara lain : Brinell,Rockwell, dan Vickers,

perbedaan antara ketiga metode ini adalah pada material dan bentuk indentor atau

penetrator. Kekerasan Brinell (BHN) adalah rasio perbandingan antara beban F

dngan luas permukaan yang diidentifikasi dengan persamaan :

) ( 2 2 2 d D D D F BHN − − ∏

= (2.11)

Dengan: D = diameter indentor

d = diameter tapak indentor

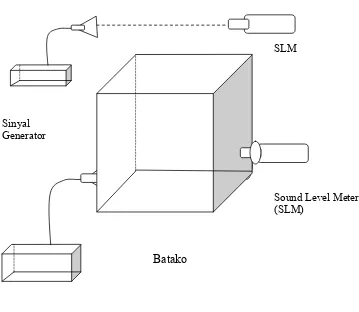

2.8.6. Daya Redam Suara

Untuk mengukur daya rendam suara diperlukan bahan berukuran 32x22x16 cm3, dan sinyal generator sebagai sumber suara diatur frekuensi dan diukur berapa decibel

noise nya sebelum dan sesudah di dalam bahan tersebut, selisihnya merupakan daya

rendamnya.

Dengan persamaan :

g da

serap

I I

tan

=

α (2.12)

α = koefisien absorbsi

BAB III

METODOLOGI PENELITIAN

3.1. Tempat Dan Waktu Penelitian

Penelitian dilakukan di laboratorium penelitian FMIPA USU untuk pengujian

densitas, serapan air, kuat tekan, impak. Pengujian kekerasan di Balai Penelitian dan

Perindustrian Tanjung Morawa. Untuk pengujian kedap suara dilakukan di

laboratorium fisika FMIPA USU. Waktu penelitian pada bulan Januari 2010 sampai

Mei 2010.

3.2. Bahan Baku

Bahan baku yang dipergunakan untuk pembuatan batako ringan antara lain:

1. Semen type I (Portland cement)

2. Pasir

3. Ampas Tebu(Saccharum offi Cinarum)

4. Air

3.3. Peralatan:

Peralatan yang dipergunakan untuk pembuatan batako ringan antara lain:

1. Timbangan

3. Wadah dan pengaduk

4. Cetakan Beton

5. Oven Pengering (drying oven)

6. Univesal Testing Machine (UTM)

7. Ayakan

8. Speaker(sumber suara)

9. Signal Generator

10. Oscilloscop

11. Sound Level Meter

3.4. Variabel dan Parameter

3.4.1 Variabel

Variabel dalam penelitian ini adalah semen, ampas tebu, pasir dan air.

3.4.2 Parameter

Parameter dalam penelitian ini adalah sifat fisis ( densitas, daya serap suara, daya

serap air) dan sifat mekanik ( kuat tekan. kekerasan, impak).

3.5. Preparasi Sampel Batako Ampas Tebu

Bahan baku yang digunakan pada pembuatan batako ringan terdiri dari : semen,

pasir silica, dan Ampas Tebu(saccharum offi cinarum). Preparasi pembuatan sampel

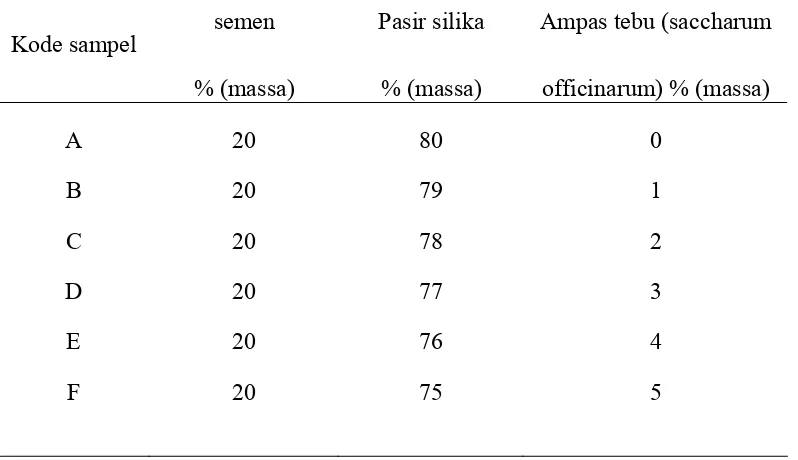

Tabel. 3.1. Preparasi pembuatan sampel batako ringan

semen Pasir silika Ampas tebu (saccharum

Kode sampel

% (massa) % (massa) officinarum) % (massa)

A 20 80 0

B 20 79 1

C 20 78 2

D 20 77 3

E 20 76 4

F 20 75 5

Cara menentukan komposisi pencampuran batako ringan berdasarkan massa rasio

antara semen dan agregat, yaitu 1 : 4. Diagram alir pada pembuatan batako ringan

Pencampuran air secukupnya

Ampas Tebu(saccharum offi cinarum)

Pasir

Semen

Penimbangan

Pengadukan

Percetakan

Pengeringan 28 hari

Pengujian

SIFAT FISIS SIFAT MEKANIK

‐ Tekan

‐ Kekerasan

‐ Impak

‐ Densitas

‐ Daya Serap Suara

‐ Daya seap air

Kesimpulan Analisa data / perhitungan

Hasil

3.6. Pengujian Sampel Batako Ampas Tebu

3.6.1. Densitas

Untuk pengujian densitas dilakukan langkah-langkah sebagai berikut :

1. Setelah sampel selma 28 hari mengalami pengerasan, lalu dimasukkan

kedalam oven di keringkan pada suhu (105 ± 5) 0C, selama 1 jam

2. Ditimbang masa sampel kering (ms)

3. Kemudian selama satu jam sampel direndam, bertujuan untuk

mengoptimumkan penetrasi air terhadap sampel uji.(mb)

4. Sampel digantung dalam air, lalu ditimbang massanya (mg)

5. Tali penggantung dilepas dari sampel lalu, dicatat massa penggantung (mk)

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai densitas batako

ringan dapat ditentukan dengan menggunakan persamaan 2.7

[image:53.595.152.475.418.585.2]

Gambar 3.2 Prinsip Penimbangan massa benda didalam air 0,560

Beaker Glass

Aquades Sampel digantung

3.6.2 Penyerapan Air (Water Absorbtion)

Untuk pengujian penyerapan air dilakukan langkah-langkah sebagai berikut :

1. Setelah sampel selam 28 hari mengalami pengerasan lalu dimasukkan ke

dalam oven untuk dikeringkan pada suhu (105 ± 5) 0C, selama 1 jam,

sampel kemudian ditimbang dengan neraca digital ini disebut massa kering

2. Kemudian air selama 1 jam sampel direndam, kemudian ditimbang .

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai penyerapan

Air batako ringan dapat ditentukan dengan menggunakan persamaan 2.8

3.6.3. Kuat Tekan

Untuk pengujian kuat tekan dilakukan langkah-langkah sebagai berikut :

1. Diukur diameter sampel yang berbentuk silinder

2. Mengatur power suplay sebesar 40 volt, fungsinya untuk

menggerakkan ke arah atas maupun bawah MTU.

3. Sampel ditempatkan tepat pada tengah pemberian gaya, lalu mengatur

kecepatan pembebanan 2mm/menit, tekan ON switch.

4. Setelah pecah sampel maka penunjukan angka akan turun kembali,Catat

tegangan maksimum pada display.

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai kuat tekan

3.6.4. Impak

Sampel kuat impak berbentuk balok 10cm x 1 cm x 2cm.

Pada pengujian impak berdasarkan langkah-langkah berikut :

1. Dengan menggunakan jangka sorong diukur panjang,lebar dan tinggi

sampel

2. Mengatur jarum pada penunjukan energi pada posisi nol, kemudian

tombol godam ditekan.

3. Mencatat jarum hasil pengukuran kemudian dikurangi dengan energi

kosong sebesar 0, 02 J.

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai impak batako

ringan dapat ditentukan dengan menggunakan persamaan 2.10

3.6.5. Kekerasan (Hardness)

Pada pengujian kekerasan alat yang digunakan Equotip Digital Hardness tester,

hasilnya dapat langsung dibaca dalam HB (Hardness of Brinnel Number).

Langkah-langkah pengujian kekerasan :

1. Alat uji Hardness Tester di kalibrasi dengan standar

sebelum dilakukan pengujian pada uji sampel

2. Pengujian sampel dilakukan sebanyak 3 kali, lalu setiap sampel di ambil

rata- ratanya, hasil nilai pada Hardness Tester langsung bisa dibaca

3.6.6. Daya Redam Suara

Untuk pengujian daya redam suara dilakukan langkah-langkah sebagai berikut

:

1. Taraf intensitas bunyi dari speaker sebagai sumber bunyi di ukur pada jarak

33 cm dengan sound level meter, hasil pengukuran merupakan taraf

intensitas bunyi datang (βdat)

2. Speaker sebagai sumber bunyi dimasukkan kedalam lubang kotak sampel,

lalu taraf intensitas bunyi di ukur dengan sound level meter merupakan

taraf intensitas bunyi pantul (TIpan)

3. Kemudian dihitung selisih taraf intensitas bunyi datang dengan taraf

intensitas bunyi pantul datang merupakan taraf intensitas bunyi serap

(βserap).

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai daya redam

Loudspeaker

Sinyal Generator

Sinyal Generator

Batako

Sound Level Meter (SLM)

[image:57.595.118.477.154.466.2]SLM Gambar di bawah menunjukkan alat uji sederhana redam suara