KARAKTERISASI DAN PEMANFAATAN STYROFOAM SEBAGAI PENGGANTI SEBAGIAN PASIR UNTUK BAHAN BANGUNAN

SKRIPSI

Diajukan untuk melengkapi dan memenuhi syarat mencapai gelar Sarjana Sains

NUR AYU RAMADHANI 030801005

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

JUDUL : KARAKTERISASI DAN PEMANFAATAN

STYROFOAM SEBAGAI PENGGANTI

SEBAGIAN

PASIR UNTUK BAHAN BANGUNAN

Kategori : SKRIPSI

Nama ; NUR AYU RAMADHANI

Nomor Induk Mahasiswa : 030801005

Program studi : SARJANA (SI) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU

PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Mei 2009

Diketahui/disetujui oleh

Ketua departemen Fisika FMIPA USU Pembimbing

(Dr. Marhaposan Situmorang) (Prof. Dr. Timbangen Sembiring,Msc)

PERNYATAAN

KARAKTERISASI DAN PEMANFAATAN STYROFOAM SEBAGAI PENGGANTI PASIR UNTUK BAHAN BANGUNAN

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja sendiri, kecuali beberapa kutipan dan ringkasan – ringkasan yang masing – masing disebutkan sumbernya

Medan, Mei 2009

PENGHARGAAN

Segala puji dan syukur penulis panjatkan kepada Allah S.W.T yang maha pemurah dan maha penyayang, dengan limpahan karunia-Nya sehingga skripsi ini dapat diselesaikan.

Ucapan terima kasih saya sampaikan kepada Prof.Dr.Timbangen Sembiring, selaku pembimbing, dan Bachtiar ST selaku pembimbing lapangan pada penyelesaian skripsi ini yang telah memberikan panduan dan penuh kepercayaan kepada saya untuk menyempurnakan skripsi ini. Ucapan terimaksih juga saya ajukan kepada ketua departemen Fisika FMIPA USU Dr. Marhaposan Situmorang dan sekretaris departemen Fisika FMIPA USU Dra. Yustinon. Ms. Dekan dan Pembantu Dekan FMIPA USU. Ucapan terimakasih juga saya sampaikan kepada karyawan PTKI yang banyak memberikan masukan untuk penyempurnaan skripsi ini. Teman – teman saya, Khai, Ucil, Aise, Risma, Bryan dan seluruh mahasiswa fisika khususnya stambuk 2003 terima kasih atas semangat dan motivasinya.

Akhirnya tidak terlupakan dan yang teristimewa kepada Ayahanda eddy Syahputra (Alm). Ibunda Ratna Dewi Harahap. Abangda Dedy, Kakak saya Rini Meilina, Adik saya M.Maulana Serta semua sanak keluarga. Terimakasih atas dukungan, bantuan dan semangat yang kalian berikan kepada saya selama ini. Semoga Allah SWT akan membalasnya.

ABSTRAK

ABSTARCT

A Research on making lightweight concrete by adding industrial waste Styrofoam. Forming sample used template and angingtime was carriedout for 7,14,21 and 28 days. Charactirized by the strength pressure, porosity and water absorbtion

DAFTAR ISI

Halaman

Persetujuan ………...i

Pengharagaan………....ii

Abstrak………iii

Daftar isi………..iv

Daftar tabel………...v

Daftar gambar………..vi

BAB I. PENDAHULUAN 1.1 Latar Belakang………1

1.2 Batasan Masalah……….3

1.3 Tujuan penelitian………3

1.4 Manfaat Penelitian………...3

1.5 Tempat Penelitian ………...3

1.6 Sistematika Penulisan……….4

BAB II. TINJAUAN PUSTAKA 2.1 Beton………...5

2.2 Mortar………...7

2.3 Semen………...8

2.3.1 Semen Portland………...9

2.4 Agregat………...11

2.4.1 Agregat Halus………..12

2.4.2 Agregat Kasar………...13

2.5 Air………14

2.6 Styrofoam……….15

2.7 Pengujian Sampel ………16

2.7.1 Pengujian Kuat Tekan ………..16

2.7.2 Pengujian Penyerapan Air ………17

2.7.3 Pengujian Porositas ………..17

BAB III METODOLOGI PENELITIAN 3.1 Alat dan Bahan……….19

3.1.1 Peralatan………19

3.1.2 Bahan – Bahan………...19

3.2 Metodologi Penelitian………...20

3.2.1 Diagram Alir Pembuatan Beton Normal………...20

3.2.2 Diagram Alir Pembuatan Beton Styrofoam………...21

3.2.3 Diagram Alir Pembuatan Mortar Normal………..……22

3.3 Prosedur Pembuatan Benda Uji Beton………...24

3.3.1 Prosedur Pengujian Kuat tekan Beton………..24

3.3.2 Prosedur Pengujian Penyerapan Air……….………25

3.3.3 Prosedur Pengujian Porositas………....26

3.4 Prosedur Pembuatan Benda Uji Mortar………...27

3.4.1 Prosedur Pengujian Kuat Tekan Mortar………...27

3.4.2 Prosedur Pengujian Penyerapan Air Mortar…………..…...28

3.4.3 Prosedur Pengujian Porositas Mortar………...29

BAB IV HASIL DAN PEMBAHASAN 4.1 Analisa Data………. …...30

4.1.1 Pengujian Kuat Tekan………..30

4.1.1.1 Pengujian Kuat Tekan Beton………30

4.1.1.2 Pengujian Kuat Tekan Mortar………...38

4.1.2 Pengujian Penyerapan Air………45

4.1.2.1 Pengujian Penyerapan Air Beton………….……….45

4.1.2.2 Pengujian Penyerapan Air Mortar………46

4.1.3 Pengujian Porositas………..47

4.1.3.1 Pengujian Porositas Beton………47

4.1.3.2 Pengujian Porositas Mortar………..48

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ………. …..53

5.2 Saran……… …..54

DAFTAR TABEL

Halaman

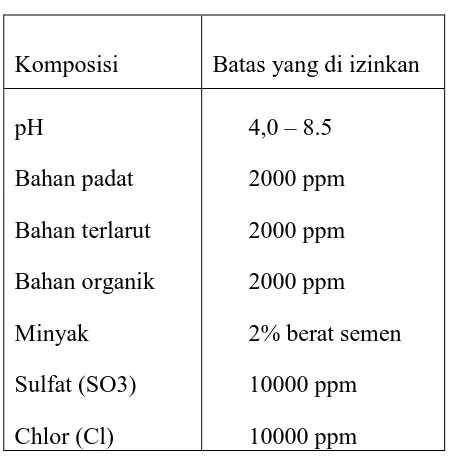

Tabel 2.4 Batas dan izin air untuk campuran beton………...15

Tabel 4.1 Data Hasil Pengujian Kuat Tekan Beton Dengan Waktu Pengeringan 7 hari………30

Tabel 4.2 Data Hasil Pengujian Kuat Tekan Beton Dengan Waktu Pengeringan 14 hari………..31

Tabel 4.3 Data Hasil Pengujian Kuat Tekan Beton Dengan Waktu Pengeringan 21 hari………..33

Tabel 4.4 Data Hasil Pengujian Kuat Tekan Beton Dengan Waktu Pengeringan 28 hari………..34

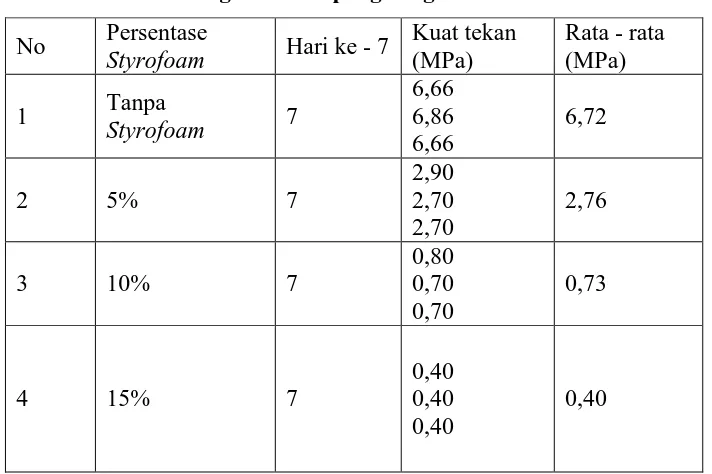

Tabel 4.5 Data Hasil Pengujian Kuat Tekan Mortar Dengan Waktu Pengeringan 7 hari………38

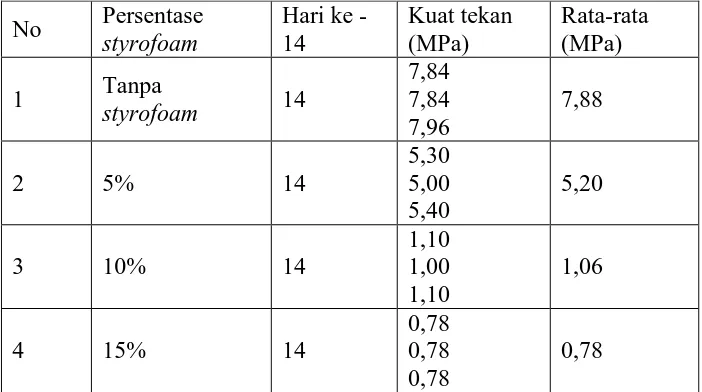

Tabel 4.6 Data Hasil PengujianKuat Tekan Mortar Dengan Waktu Pengeringan 14 hari………..39

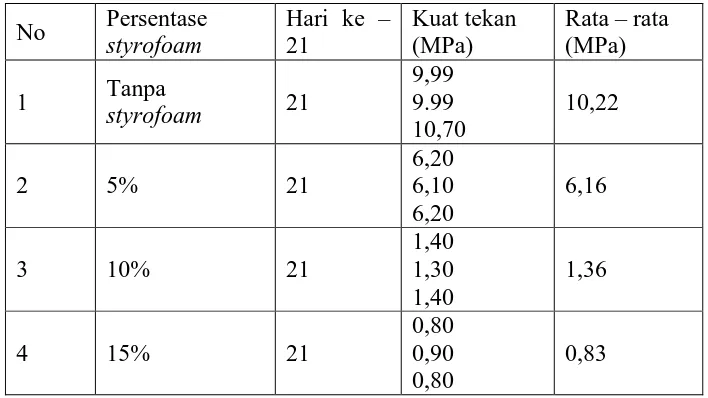

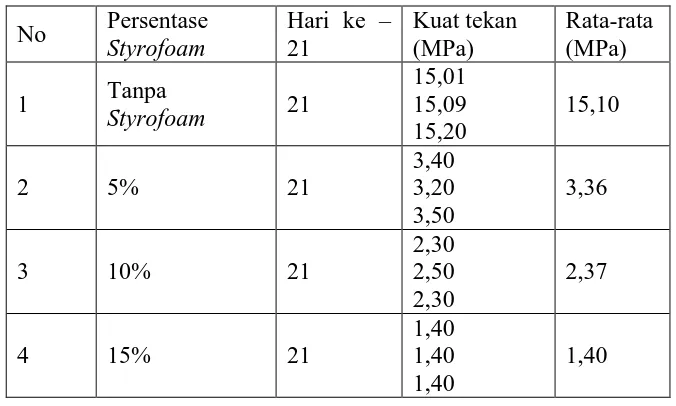

Tabel 4.7 Data Hasil Pengujian Kuat Tekan Mortar Dengan Waktu Pengeringan 21 hari………..40

Tabel 4.8 Data Hasil Pengujian Kuat Tekan Mortar Dengan Waktu Pengeringan 28 hari………..42

Tabel 4.9 Data Hasil Pengujian Penyerapan Air Beton………...45

Tabel 4.10 Data Hasil Pengujian Penyerapan Air Mortar………....46

Tabel 4.11 Data Hasil Pengujian Porositas Beton.………...47

DAFTAR GAMBAR

Halaman

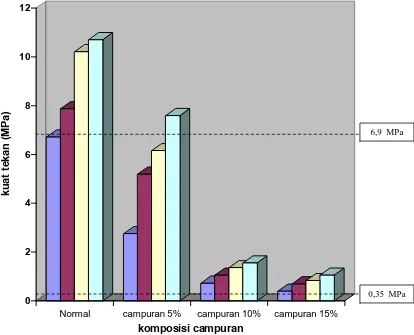

Gambar 4.1 Grafik kuat tekan beton terhadap komposisi campuran Styrofoam..……...………... 36

Gambar 4.2 Grafik kuat tekan mortar terhadap komposisi

campuran Styrofoam ……… 44 Gambar 4.3 Grafik pengujian porositas dan penyerapan air beton terhadap

ABSTRAK

ABSTARCT

A Research on making lightweight concrete by adding industrial waste Styrofoam. Forming sample used template and angingtime was carriedout for 7,14,21 and 28 days. Charactirized by the strength pressure, porosity and water absorbtion

BAB I

PENDAHULUAN 1.1LATAR BELAKANG

Beton sangat banyak dipakai secara luas sebagai bahan bangunan. Bahan tersebut diperoleh dengan cara mencampurkan semen portland, air, agregat (dan kadang-kadang bahan tambahan, yang sangat bervariasi mulai dari bahan kimia tambahan, serat, sampai bahan buangan non-kimia) pada perbandingan tertentu. Campuran tersebut bila mana dituangkan dalam cetakan kemudian dibiarkan maka akan mengeras seperti batuan. Pengerasan itu terjadi karena peristiwa reaksi kimia antara semen dengan air, yang berlangsung selama waktu yang panjang, dan akibatnya campuran itu selalu bertambah keras setara dengan umurnya. Beton yang sudah keras dianggap sebagai batu tiruan, dengan rongga antara butiran yang besar (agregat kasar, kerikil, atau batuan pecah) di isi oleh butiran yang lebih kecil (agregat halus, pasir), dan pori-pori antara agregat halus ini di isi oleh air dan semen (pasta semen). Dalam adukan beton, air, dan semen membentuk pasta yang disebut pasta semen. Pasta semen ini seluruhnya mengisi pori-pori diantara butiran-butiran agregat saling terekat dengan kuat dan terbentuklah suatu massa yang padat.

Semen adalah bahan yang bertindak sebagai pengikat untuk agregat, jika dicampur dengan air, semen menjadi pasta. Dalam proses waktu dan panas, reaksi kimia terjadi dengan air. Menghasilkan sifat pengkerasan pada pasta semen. Suatu semen jika diaduk dengan air akan terbentuk adukan pasta semen sedangkan jika diaduk dengan air kemudian ditambah dengan pasir menjadi mortar semen, dan jika ditambah lagi dengan kerikil/batu pecah disebut dengan beton.

yaitu pasir dan kerikil (disebut agregat, agregat halus dan agregat kasar). Kelompok yang pasif disebut bahan pengisi, sedangkan yang aktif disebut perekat/pengikat.

Fungsi semen adalah untuk merekat butir-butir agregat agar terjadi suatu massa yang padat. Selain itu juga untuk mengisi rongga 10% saja dari volume beton. Namun karena merupakan bahan yang aktif maka perlu dipelajari maupun dikontrol secara alamiah.

Styrofoam atau expanded polystyrene dikenal sebagai gabus putih yang biasa

digunakan untuk membungkus barang elektronik. Polystyrene sendiri dihasilkan dari styrene, yang mempunyai gugus phenyl (enam cincin karbon) yang tersusun secara tidak teratur sepanjang garis karbon dan molekul. Penggabungan acak benzena mencegah molekul membentuk garis yang sangat lurus sebagai hasilnya polyester mempunya bentuk yang tidak tetap, transparan dan dalam berbagai

bentuk plastik. Polystyrene merupakan bahan baik ditinjau dari segi mekanis maupun suhu namun bersifat agak rapuh dan lunak pada suhu dibawah 100oC.

1.2PERMASALAHAN

Adapun permasalahan yang pada penelitian ini adalah untuk menganalisa bagaimana pengaruh Styrofoam sebagai bahan pengisi sebagian pasir dalam pembuatan beton.

1.3BATASAN MASALAH.

Permasalahan yang dibahas dalam penelitian ini adalah :

1. Menerangkan secara rinci pembuatan mortar/beton dengan menggunakan styrofoam sebagai penganti pasir.

2. Menjelaskan secara garis besar fungsi styrofoam sebagai pengganti pasir untuk bahan bangunan

3. Melakukan pengujian kekuatan mekanik pada beton /mortar styrofoam yang meliputu :

a. Pengujian kuat tekan mortar b. Pengujian kuat tekan beton c. Pengujian porositas

.

1.3. TUJUAN PENELITIAN

Tujuan dilakukannya penelitian ini adalah :

1. Mengurangi limbah styrofoam dan memanfaatkan penggunaannya

2. Memberikan informasi kepada masyarakat bahwa limbah styrofoam dapat menggantikan pasir sebagai bahan bangunan.

1.4. MANFAAT PENELITIAN

Dengan memanfaatkan styrofoam yang merupakan limbah, dapat digunakan sebagai pengganti pasir untuk bahan bangunan, sehingga dapat mengurangi limbah dan memberikan pengetahuan kepada masyarakat tentang pengembangan dan pemanfaatan limbah.

1.5 TEMPAT PENELITIAN

LABORATORIUM MATERIAL PENDIDIKAN TEKNOLOGI

KIMIA INDUSTRI (PTKI), MEDAN.

1.6. SISTEMATIKA PENULISAN

BAB. I Pendahuluan

Bab ini mencakup latar belakang penelitian, tujuan penelitian, batasan masalah, manfaat penelitian, dan sistematika penulisan. BAB. II Tinjauan pustaka

Bab ini berisi tentang teori yang mendasari penelitian. BAB. III Metodologi penelitian

Bab ini membahas tentang diagram alir penelitian, peralatan, bahan-bahan, pembuatan sampel uji, dan pengujian sempel.

BAB. IV Hasil dan Pembahasan

Bab ini menbahas tentang hasil penelitian dan menganalisis data yang diperoleh dari penelitian.

BAB V Kesimpulan dan saran

BAB II

PENDAHULUAN 2.1 Beton

Beton adalah suatu campuran yang terdiri dari pasir, kerikil, batu pecah, atau agregat-agregat lain yang dicampur jadi satu dengan suatu pasta yang terbuat dari semen dan air membentuk suatu massa mirip batuan. Terkadang, satu atau lebih bahan aditif ditambahkan untuk menghasilkan beton dengan karakteristik tertentu, seperti kemudahan pengerjaan (workability), durabilitas, dan waktu pengerasan. Agregat mempunyai peran sebagai penguat , semen (matriks) mempunyai kekuatan dan rigiditas yang lebih rendah berperan sebagai pengikat dan air (mixer) sebagai media pencampur untuk menghomogenkan komposisi penyusun dan kontak luas permukaan.

Susunan beton secara umum, yaitu: 7-15 % PC, 16-21 % air, 25-30% pasir, dan 31-50% kerikil. Kekuatan beton terletak pada perbandingan jumlah semen dan air, rasio perbandingan air terhadap semen (W/C ratio) yang semakin kecil akan menambah kekuatan (compressive strength) beton. Kekuatan beton ditentukan oleh perbandingan air semen, selama campuran cukup plastis, dapat dikerjakan dan beton itu dipadatkan sempurna dengan agregat yang baik”.

Sifat dan karakter mekanik beton secara umum

1. Beton sangat baik menahan gaya tekan (high compressive strength), tetapi tidak begitu pada gaya tarik (low tensile strength). Bahkan kekuatan gaya tarik beton hanya sekitar 10% dari kekuatan gaya tekannya.

2. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena elastisitasnya yang rendah dari beton.

Dalam keadaan yang mengeras, beton bagaikan batu karang dengan kekuatan tinggi. Dalam keadaan segar, beton dapat diberi bermacam bentuk, sehingga dapat digunakan untuk membentuk seni arsitektur atau semata-mata untuk tujuan dekoratif. Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus umpamanya diekspose agregatnya (agregat yang mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada permukaan betonnya).

Faktor – faktor yang membuat beton banyak digunakan karena memiliki keunggulan – keunggulannya antara lain :

1. Kemudahan pengolahannya : yaitu dalam keadaan plastis, beton dapat diendapkan dan diisi dalam cetakan.

2. Material yang mudah didapat : Sebagian besar dari material- material pembentuknya, biasanya tersedia dilokasi dengan harga murah atau pada tempat yang tidak terlalu jauh dari lokasi konstruksi. 3. Kekuatan tekan tinggi : Seperti juga kekuatan tekan pada

batu alam, yang membuat beton cocok untuk dipakai sebagai elemen yang terutama memikul gaya tekan, seperti kolom dan konstruksi busur.

Sampai saat ini beton masih menjadi pilihan utama dalam pembuatan struktur. Sifat-sifat dan karakteristik material penyusun beton akan mempengaruhi kinerja beton yang dibuat. Kinerja beton ini harus disesuaikan dengan kelas dan mutu beton yang dibuat. Sehingga dalam penggunaannya dapat disesuaikan dengan bangunan ataupun kontruksi yang akan dibangun untuk mendapatkan hasil yang memuaskan dan sesuai dengan dibutuhkan.

2.2 Mortar

Menurut beberapa sumber pengertian mortar adalah sebagai berikut:

1. Mirriam Webster Dictionary.

Mortar adalah bahan bangunan lentur (seperti campuran semen, kapur atau gipsum dengan pasir & air) yang dapat mengeras dan bahan tersebut biasa- nya digunakan pada pekerjaan batu atau pekerjaan plesteran.

2. Kamus Inggris – Indonesia Hasan Shaddily & John M. Echol.

Mortar adalah adukan semen.

3. Secara umum mortar adalah bahan bangunan berupa adukan semen yang biasa digunakan dalam pekerjaan tukang batu.

Adukan semen secara umum digunakan sebagai bahan untuk pekerjaan membentuk unsur penutup bangunan seperti pada dinding & lantai yang bukan merupakan elemen struktur bangunan.

Mortar digolongkan menurut penggunaannya, misalnya untuk sambungan, tembok, tahan air, tahan api dan seterusnya. Mortar untuk sambungan digunakan untuk menyambung bata, batu dan blok beton. Perbandingan semen dan pasir adalah 1 : 2,75.

pasangan pondasi, pasangan tembok dinding rumah, lantai batu bata, lisplang beton, dan sebagainya.

Menurut sifatnya plesteran dibedakan menjadi 3 macam yaitu: 1. Plesteran kasar.

Digunakan untuk melapisi permukaan baru bata atau pasangan batu belah yang tidak terlihat dari luar, misalnya tembok yang diatas rangka plafon. 2. Plesteran setengah halus atau setengah kasar.

Digunakan untuk permukaan lantai gudang, lantai lapangan olah raga, lantai teras, lantai kamar mandi dan sebagainya.

3. Plesteran halus.

Digunakan sebagai pelapis tembok-tembok rumah, dalam hal ini langsung berhubungan dengan keindahan dan kerapian pandangan.

( Daryanto, 1994 )

Semen

Material semen adalah material yang mempunyai sifat-sifat adhesif dan kohesif yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa

Fungsi utama dari semen adalah untukmengikat partikel agregat yang terpisah sehingga menjadi satu kesatuan. Bahan dasar pembentuk semen adalah :

a. 3CaO.SiO2 (tricalcium silikat) disingkat C3S (58% - 69%) b. 2CaO.SiO2 (dicalcium silikat) disingkat C2S (8% - 15%) c. 3CaO.Al2O3 (tricalcium aluminate) disingkat C3A (2% - 15%)

d. 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit) disingkat C4AF(6-14%)

Faktor semen sangatlah mempengaruhi karakteristik campuran mortar . Kandungan semen hidraulis yang tinggi akan memberikan banyak keuntungan, antara lain dapat membuat campuran mortar menjadi lebih kuat, lebih padat, lebih tahan air, lebih cepat mengeras, dan juga memberikan rekatan yang lebih baik. Kerugiannya adalah dengan cepatnya campuran mortar mengeras, maka dapat menyebabkan susut kering yang lebih tinggi pula. Mortar dengan kandungan hidrulik rendah akan lebih lemah dan mudah dalam pergerakan .

2.3.1 Semen Portland ( Portland Cement )

Semen portland adalah bahan konstruksi yang paling banyak digunakan dalam pekerjaan beton. Menurut ASTM C-150,1985, semen portland didefinisikan sebagai semen hidraulik yang dihasilkan dengan menggiling kliner yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Semen portland dibuat dari serbuk halus kristalin yang komposisi utamanya adalah kalsium dan aluminium silikat. Bahan baku utama dalam pembuatan semen portland adalah sebagai berikut :

• Kapur (CaO) – dari batu kapur (60 -65%)

• Silika (SiO2) – dari lempung (17 – 25%)

• Alumina (Al2O3) – dari lempung (3% – 8%)

a. Jenis I (Normal portland cement)

Yaitu jenis semen portland untuk penggunaan dalam konstruksi beton secara umum yang tidak memerlukan sifat – sifat khusus. Misalnya pembuatan trotoar dan lain-lain.

b. Jenis II (hifh – early – strength portland cement)

Jenis ini memperoleh kekuatan besar dalam waktu singkat, sehingga dapat digunakan untuk perbaikan bangunan beton yang perlu segera digunakan atau acuannya segera perlu dilepas.

c. Jenis III (modifid portland cement)

Semen ini memiliki panas hidrasi lebih rendah dan keluarnya panas lebih lambat.jenis ini di gunakan untuk bangunan tebal seperti pilar dengan ukuran besar. Panas hidrasi yang sangat rendah dapat mengurangi terjadinya retak – retak pergeseran.

d. Ajenis IV (low heat portland cement)

Jenis ini merupakan jenis khusus untuk penggunaan yang memerlukan panas hidrasi serendah-rendahnya. Kekuatannya tumbuh lambat . jenis ini di gunakan untuk bangunan beton massa seperti bendungan gravitasi – gravitasi besar.

e. Jenis V (Sulfate resisting portland cement)

Jenis ini merupakan jenis khusus maksudnya hanya pada penggunaan bangunan – bangunan yang kena sulfat, seperti ditanah yang kadar alkalinya tinggi. Pengerasan berjalan lebih lambat dari p[ada semen pordlan biasa.

f. Portland Pozzolan Cement (PPC)

Semen portland pozzolan adalah campuran dari semen tipe I biasa dengan pozzolan.

Agregat biasanya menempati 75% dari isi total beton, maka sifat-sifat dari agregat ini mempunyai pengaruh yang besar perilaku dari beton yang sudah mengeras. Sifat agregat bukan hanya mempengaruhi sifat beton, akan tetapi juga mempengruhi ketahanan (durability, daya tahan kemunduran mutu akibat siklus dari pembekuan pencairan). Agregat lebih murah dari pada semen, maka logis mempergunakannya dengan persentase yang setinggi mungkin.

Agregat di bagi menjadi dua bagian yaitu : 1. Agregat halus (pasir alami dan buatan)

2. Agregat kasar (kerikil, batu pecah, atau pecahan – pecahan dari Bkast furnace)

Agregat dapat diperoleh dari proses pelapukan dan abrasi atau pemecahan massa batuan induk yang lebih besar. Oleh karena itu, sifat agregat tergantung dari sifat batuan induk. Sifat-sifat tersebut diantaranya, komposisi kimia dan mineral, klasifikasi petrografik , berat jenis, kekerasan (hardness), kekuatan, stabilitas fisika dan kimia, struktur pori, warna dan lain-lain. Namun, ada juga sifat agregat yang tidak bergantung dari sifat batuan induk, yaitu ukuran dan bentuk partikel, tekstur dan absorbsi permukaan.

Kekuatan agregat dapat bervariasi dalam batas yang besar. Butir-butir agregat dapat bersifat kurang kuat karena dua hal:

1. Karena terhindar dari bahan yang lemah atau terdiri dari partikel yang kuat tetapi tidak baik dalam hal pengikatan.

2. Porositas yang besar, porositas yang besar mempengaruhi keuletan yang menentukan ketahanan terhadap beban kejut.

yang lebih tinggi. Butir-butir yang lemah (lebih rendah dari pasta semen) tidak dapat menghasilkan kekuatan beton yang dapat diandalkan. Kekerasan sedang mungkin justru lebih menguntungkan, karena dapat mengurangi konsentrasi tegangan yang terjadi, atau pembasahan dan pengeringan, atau pemanasan dan pendinginan dan dengan demikian membantu mengurangi kemungkinan terjadinya retakan dalam beton.

Butiran yang lemah dan lunak perlu dibatasi nilai minimumnya jika ketahan terhadap abrasi yang kuat diperlukan. Modulus elastisitas agregat juga penting diketahui karena memberikan konstribusi dalam modulus elastisitas beton.

2.4.1 Agregat Halus

Agregat halus adalah pengisi yang berupa pasir, agregat yang terdiri dari butir-butir yang tajam dan keras. Butir-butir agregat halus harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh-pengaruh cuaca, seperti terik matahari dan hujan. ( Istimawan Dipohusodo,l999)

Pasir umumnya terdapat disungai-sungai yang besar. Akan tetapi sebaiknya pasir yang digunakan untuk bahan-bahan bangunan dipilih yang memenuhi syarat. Syarat-syarat untuk pasir adalah sebagai berikut:

1. Butir-butir pasir harus berukuran antara (0,l5 mm dan 5 mm).

2. Harus keras, berbentuk tajam, dan tidak mudah hancur dengan pengaruh perubahan cuaca atau iklim.

3. Tidak boleh mengandung lumpur lebih dari 5% (persentase berat dalam keadan kering).

4. Bila mengandung lumpur lebih dari 5% maka pasirnya harus dicuci. 5. Tidak boleh mengandung bahan organic, garam, minyak, dan sebagainya.

dihasilkan dari batu yang dihaluskan dengan mesin pemecah batu, dari terak dapur tinggi yang dipecah-pecah dengan suatu proses. ( Daryanto, 1994)

2.4.2. Agregat kasar

Yang dimaksud dengan agregat kasar adalah agregat yang berukuran lebih besar dari 5 mm. sifat yang paling penting dari suatu agregat kasar adalah kekuatan hancur dan ketahanan terhadap benturan yang dapat mempengaruhi ikatannya dengan pasta semen, porositas dan karakteristik penyerapan air yang mempengaruhi daya tahan terhadap proses pembekuan waktu musim dingin dan agresi kimia. Serta ketahanan terhadap penyusutan.

Jenis agregat kasar secara umum adalah sebagai berikut :

1. Batu pecah alami : Bahan ini diperoleh dari cadas atau batu pecah alami yang digali, yang berasal dari gunung merapi.

2. kerikil alami : kerikil didapat dari proses alami, yaitu dari pengikisan tepi maupun dasar sungai oleh air sungai yang mengalir.

3. Agregat kasar buatan : terutama berupa slag atau shale yang biasa digunakan untuk beton berbobot ringan. Biasanya hasil dari proses lain seperti dari blast – furnace dan lain – lain.

2.5. Air.

Air sangat diperlukan dalam pembuatan beton, beton tidak akan terbentuk tanpa adanya air sebagai campurannya. karena semen tidak akan bereaksi dan menjadi pasta apabila tidak ada air. Air selalu diperlukan dalam campuran beton, tidak saja untuk proses hidrasi semen, tapi juga mengubah semen menjadi pasta sehingga beton menjadi lecak dan mudah dikerjakan terutama pada saat penuangan beton dalam cetakan.

Air memiliki beberapa pengaruh terhadap kekuatan beton antara lain : 1. Air merupakan media pencampuran pada pembuatan pasta

2. kekuatan dari pasta pengerasan semen ditentukan oleh perbandingan berat antara air dan faktor semen

3. kandungan air yang tinggi menghalangi proses pengikatan, dan kandungan air yang rendah reaksi tidak selesai. Kandungan air yang tinggi dapat mengakibatkan

- Mudah mengerjakannya - Kekuatan rendah

- Beton dapat menjadi berporos

Air yang digunakan untuk campuran beton harus memenuhi syarat – syarat sebagai berikut :

. 1. Air tidak boleh mengandung minyak, asam, alkali, bahan padat, sulfat, klorida, dan bahan lainnya yang dapat merusak beton, sebaiknya digunakan air yang dapat diminum

Tabel. 2.4 Batas dan izin air untuk campuran beton.

2. 6. Styrofoam

Styrofoam atau expanded polystytene dikenal sebagai gabus putih yang

biasa digunakan untuk membungkus barang elektronik. Poltstyrene sendiri dihasilkan dari styrene (C6H5CH9CH2), yang mempunyai gugus phenyl (enam cincin karbon) yang tersusun secara tidak teratur sepanjang garis karbon dari molekul. Jika dibentuk granular styrofoam atau expanded styrofoam maka berat satuannya menjadi sangat kecil yaitu hanya berkisar antara 13 – 16 kg/m3. Penggunaaan styrofoam dalam beton dapat dianggap sebagai udara yang terjebak. Namun keuntungan menggunakan styrofoam dibandingkan dengan menggunakan rongga udara dalam beton berongga adalah styrofoam mempunyai kekuatan tarik. Dengan demikian selain membuat beton menjadi lebih ringan dapat juga menjadi serat yang meningkatkan kekuatan khususnya daktilitas beton. Kerapatan beton atau berat jenis beton dengan campuran styrofoam dapat diatur dengan mengontrol jumlah campuran styrofoam dalam beton. Semakin banyak styrofoam yang digunakan maka akan dihasilkan beton yang berat jenis yang lebih kecil. Namun kuat tekan beton yang diperoleh akan lebih rendah.

Komposisi Batas yang di izinkan pH

Bahan padat Bahan terlarut Bahan organik Minyak Sulfat (SO3) Chlor (Cl)

2.7 PENGUJIAN SAMPEL 2.7.1 Pengujian Kuat Tekan Beton

Pengujian kuat tekan dilakukan untuk mengetahui kuat tekan hancur dari benda uji. Pengujian kuat tekan dilakukan saat sampel berumur 7 hari, 14 hari, 21 hari dan 28 hari. Jumlah sampel yang di uji adalah 96 sampel dengan bentuk kubus. Yang terdiri dari 12 buah beton normal, 12 buah beton dengan campuran styrofoam 5%, 12 buah beton dengan campuran styrofoam 10%, 12 buah beton

dengan campuran Styrofom 15%. 12 Mortar normal, 12 Mortar dengan campuran Styrofoam 5%. 12 Mortar dengan campuran styrofoam 10%, dan 12 Mortar

dengan campuran styrofoam 15% .

Kuat tekan beton dapat diperoleh dengn menggunakan rumus :

) 1 ...( ... ... ... ... ... ... A

P

fc =

(sumber : RSNI, 2005)

Dimana :

fc = Kuat tekan (MPa) P = Beban maksimum (N) A = Luas bidang permukaan (m2)

2.7.2 Pengujian Penyerapan Air ( Water Absorbtion)

Uji penyerapan air di lakukan dengan tujuan untuk mengetahui persentase penyerapan air oleh benda uji. Uji penyerapan air ( water absorbtion) di lakukan dengan menggunakan benda uji berbentuk silinder. Jumlah sampel dalam pengujian penyerapan air ini adalah 24 sampel. Yang terdiri dari 3 buah beton normal, 3 beton dengan campuran Styrofoam 5%, 3 beton dengan campuran Styrofoam 10%, 3 beton dengan campuran Styrofoam 15%, 3 Mortar normal, 3

Persentase penyerapan air dapat diperoleh dengan rumus : ) 2 ...( ... ... ... %... 100 (%) x Mk Mk Mb air

Penyerapan = −

(Sumber : Van Vlack, lawrence, 1989)

Dimana :

Mb = Massa basah dari benda uji (gram) Mk = Massa kering dari benda uji (gram)

2.7.3 Pengujian Porositas

Pengujian porositas dilakukan dengan tujuan untuk mengetahui besarnya porositas pada benda uji. Semakin besar porositas pada benda uji maka semakin rendah kekuatannya. Pengujian porositas dilakukan dengan menggunakan benda uji berbentuk silinder. Jumlah sampel dalam pengujian porositas ini adalah 24 sampel. Yang terdiri dari 3 buah beton normal, 3 beton dengan campuran Styrofoam 5%, 3 beton dengan campuran Styrofoam 10%, 3 beton dengan

campuran Styrofoam 15%, 3 Mortar normal, 3 Mortar dengan campuran Styrofoam 5%. 3 Mortar dengan campuran styrofoam 10%, dan 3 Mortar dengan

campuran styrofoam 15% .Pengujian porositas dilakukan saat sampel berumur 28 hari.

Porositas dari benda uji diperoleh dengan menggunakn rumus :

) 3 ...( ... ... ... ... %... 100 1 x x Vb Mk Mb Porositas air ρ − =

(sumber : Anwar Dharma Sembirig)

Dimana :

Mb = Massa benda uji dalam keadaan basah (gram) Mk = Massa benda uji dalam keadaan kering (gram)

air

BAB III METODOLOGI PENELITIAN

3.1. ALAT DAN BAHAN

3.1.1 Peralatan.

Adapun peralatan yang digunakan dalam penelitian ini antara lain adalah sebagai berikut ;

a. Universal testing Machine

• Merek : MAEKAWA TESTING MACHNE MFG.CO

• Kecepatan : 3,5 cm/menit

• Type MR-20-CT

Alat ini berfungsi sebagai alat pengujian kuat tekan pada saat sampel berumur 7 hari, 14 hari, 21 hari, dan 28 hari.

b. Neraca Analitik

Neraca Analitik berfungsi untuk menombang sampel c. Gelas ukur 100 mL

Gelas ukur berfungsi sebagai takaran dari perbandingan volume dari bahan.

d. Cetakan

a. kubus (5cm x 5cm x 5cm), sebanyak 72 buah. b. silinder (d = 2cm x t = 5 cm) sebanyak 18 buah.

3.1.2 Bahan-bahan

Adapun bahan – bahan yang digunakan dalam penelitian ini adalah sebagai berikut :

- Semen portland Tipe I

- Agregat yang terdiri dari batu pecah dan pasir - Styrofoam

Metodologi penelitian

3.2.1 Diagram alir pembuatan beton normal

- Pengujian kuat tekan

- Pengujian porositas

- Pengujian penyerapan air

SEMEN KERIKIL AIR

PENCAMPURAN

PENGADUKAN

PENCETAKAN

PENGERINGAN (didiamkan selama 24

jam)

PERENDAMAN

PENGUJIAN

ANALISA DATA

HASIL/LAPORAN PENELITIAN

3.2.2 Diagram alir pembuatan beton dengan styrofoam

- Pengujian kuat tekan

- Pengujian porositas

- Pengujian penyerapan air

SEMEN PASIR + STYROFOAM KERIKIL AIR

PENCAMPURAN

PENGADUKAN

PENCETAKAN

PENGERINGAN

(DIDIAMKAN SELAMA 24 JAM)

HASIL/LAPORAN PENELITIAN PENGUJIAN

BETON

3.2.3 Diagram alir pembuatan mortar normal

- Pengujian kuat tekan

- Pengujian porositas

- Pengujian penyerapan air

SEMEN PASIR AIR

PENCAMPURAN

PENGADUKAN

PENCETAKAN

PENGERINGAN (didiamkan selama 24 jam)

PENGUJIAN MORTAR

ANALISA DATA

3.2.4 Diagram alir pembuatan mortar dengan styrofoam

- Pengujian kuat tekan

- Pengujian porositas

- Pengujian penyerapan

SEMEN PASIR + STYROFOAM AIR

PENCAMPURAN

PENGADUKAN

PENCETAKAN

PENGERINGAN (didiamkan selama 24

jam)

PENGUJIAN MORTAR

3.3 PROSEDUR PEMBUATAN BENDA UJI BETON. 3.3.1 Prosedur Pengujian Kuat Tekan

Prosedur yang dilakukan dalam uji kuat tekan adalah sebagai berikut : 1. Persiapan Bahan

Seluruh material seperti semen, pasir, kerikil, styrofoam, disiapkan 2. Pencampuran

a. Semen, pasir, dan batu pecah dicampur dengan perbandingan berat 1 : 2 : 3

b. Untuk beton dengan campuran styrofoam

Styrofoam ditambah kedalam campuran dengan variasi 5%,10%,15%

yang beratnya diambil dari berat pasir b. campuran diberi air

2.Pencetakan

Disiapkan cetakan berbentuk kubus dengan ukuran 5 x 5 x 5 cm3

3. Pengeringan

Pengeringan dilakukan dengan cara didiamkan selama 24 jam dalam suhu kamar (27oC).

4. Penimbangan

Sebelum benda uji dilakukan pengujian maka dilakukan penimbangan untuk mendapatkan massanya sesuai dengan masa aging beton tersebut.

5. Pengujian

3.3.2 Prosedur Pengujian Penyerapan Air beton

Prosedur yang dilakukan dalam uji penyerapan air adalah sebagai berikut :

1. Persiapan Bahan

Seluruh Material seperti semen, pasir, kerikil, styrofoam, disiapkan 2. Pencampuran

a Semen, pasir, dan batu pecah dicampur dengan perbandingan berat 1 : 2 : 3

b Untuk beton dengan campuran Styrofoam

Styrofoam ditambah kedalam campuran dengan variasi 5% - 15% yang

beratnya diambil dari pasir. c Campuran diberi air

3. Pencetakan

Disiapkan cetakan berbentuk silinder

4. Pengeringan

Pengeringan dilakukan dengan cara didiamkan selama 24 jam dalam suhu kamar (27oC).

5. Penimbangan

Setelah 28 hari benda uji di timbang untuk mendapatkan massa kering.

6. Perendaman

Perendaman dilakukan selama 2 hari agar mendapatkan penyerapan air pada beton

7. Penimbangan

3.3.3 Prosedur Pengujian Porositas beton

Prosedur yang dilakukan dalam uji porositas adalah sebagai berikut : 1. Persiapan Bahan

Seluruh material seperti semen, pasir, kerikil, styrofoam, disiapkan

2. Pencampuran

a Semen, pasir, dan batu pecah dicampur dengan perbandingan berat 1 : 2 : 3

b Untuk beton dengan styrofoam

Styrofoam ditambah kedalam campuran dengan variasi 5% - 15% yang

beratnya diambil dari Pasir. c Campuran diberi air

3. Pencetakan

Disiapkan cetakan berbentuk silinder

4. Pengeringan

Pengeringan dilakukan dengan cara didiamkan selama 24 jam dalam suhu kamar (27oC).

5. Penimbangan

Setelah 28 hari benda uji di timbang untuk mendapatkan massa kering.

6. Perendaman

Perendaman dilakukan selama 2 hari agar mendapatkan penyerapan air pada beton

7. Penimbangan

3.4 PROSEDUR PEMBUATAN BENDA UJI MORTAR. 3.4.1 Prosedur Pengujian Kuat Tekan

Prosedur yang dilakukan dalam uji kuat tekan adalah sebagai berikut : 1. Persiapan Bahan

Seluruh material seperti semen, pasir, styrofoam, disiapkan 2. Pencampuran

c. Semen, pasir, dicampur dengan perbandingan berat 1 : 2 b. Untuk Mortar dengan campuran styrofoam

Styrofoam ditambah kedalam campuran dengan variasi 5% - 15% yang

beratnya diambil dari berat pasir d. campuran diberi air

3.Pencetakan

Disiapkan cetakan berbentuk kubus dengan ukuran 5x5x5 cm3

4. Pengeringan

Pengeringan dilakukan dengan cara didiamkan selama 24 jam dalam suhu kamar (27oC).

5. Perendaman

Perendaman dilakukan agar terjadi proses hidrasi antara semen dengan air.

6. Pengujian

3.4.2 Prosedur Pengujian penyerapan Air

Prosedur yang dilakukan dalam uji penyerapan air adalah sebagai berikut :

1. Persiapan Bahan

Seluruh material seperti semen, pasir, styrofoam, disiapkan 2. Pencampuran

a Semen, pasir, dicampur dengan perbandingan berat 1 : 2 b Untuk mortar dengan campuran styrofoam

Styrofoam ditambah kedalam campuran dengan variasi 5% - 15% yang

beratnya diambil dari pasir. c Campuran diberi air

3. Pencetakan

Disiapkan cetakan berbentuk silinder

4. Pengeringan

Pengeringan dilakukan dengan cara didiamkan selama 24 jam dalam suhu kamar (27oC).

5. Penimbangan

Setelah 28 hari benda uji di timbang untuk mendapatkan massa kering.

6. Perendaman

Perendaman dilakukan selama 2 hari agar mendapatkan penyerapan air pada beton

7. Penimbangan

3.4.3 Prosedur Pengujian Porositas

Prosedur yang dilakukan dalam uji porositas adalah sebagai berikut : 1. Persiapan Bahan

Seluruh material seperti semen, pasir, styrofoam, disiapkan

2. Pencampuran

a Semen, pasir, dicampur dengan perbandingan berat 1 : 2 b Untuk mortar dengan styrofoam

Styrofoam ditambah kedalam campuran dengan variasi 5% - 15% yang

beratnya diambil dari Pasir. c Campuran diberi air

3. Pencetakan

Disiapkan cetakan berbentuk silinder

4. Pengeringan

Pengeringan dilakukan dengan cara didiamkan selama 24 jam dalam suhu kamar (27oC).

5. Penimbangan

Setelah 28 hari benda uji di timbang untuk mendapatkan massa kering.

6. Perendaman

Perendaman dilakukan selama 2 hari agar mendapatkan penyerapan air pada beton

7. Penimbangan

BAB IV

HASIL DAN PEMBAHASAN

4.1 Analisa data

[image:41.595.137.493.271.508.2]4.1.1 Pengujian Kuat Tekan

Tabel 4.1. Data hasil pengujian kuat tekan beton normal dan beton styrofoam dengan waktu pengeringan 7 hari

No Persentase

Styrofoam Hari ke - 7

Kuat tekan (MPa)

Rata - rata (MPa) 1 Tanpa

Styrofoam 7

6,66 6,86 6,66

6,72

2 5% 7

2,90 2,70 2,70

2,76

3 10% 7

0,80 0,70 0,70

0,73

4 15% 7

0,40 0,40 0,40

0,40

Contoh perhitungan pengujian kuat tekan adalah sebagai berikut

• Kuat tekan beton

Beban maksimum ( P) = 1700 kg.f

= 1700 kg x 9,8 m/s2 = 16660 N

Maka : MPa x m N m x N mm N A P fc 66 , 6 10 2500 16660 10 2500 16660 2500 16660 6 2 2 6 2 = = = = = −

Untuk perhitungan kuat tekan rata – rata :

[image:42.595.139.490.501.697.2]MPa MPa MPa MPa 72 , 6 3 66 , 6 86 , 6 66 , 6 = + + =

Tabel 4.2. Data hasil pengujian kuat tekan beton normal dan beton styrofoam dengan waktu pengeringan 14 hari

No Persentase styrofoam

Hari ke - 14

Kuat tekan (MPa)

Rata-rata (MPa) 1 Tanpa

styrofoam 14

7,84 7,84 7,96

7,88

2 5% 14

5,30 5,00 5,40

5,20

3 10% 14

1,10 1,00 1,10

1,06

4 15% 14

0,78 0,78 0,78

Contoh perhitungan pengujian kuat tekan adalah sebagai berikut :

• Kuat tekan beton

Beban maksimum ( P) = 2000 kg.f

= 20000 kg x 9,8 m/s2 = 19600 N

Luas permukaan (A) = 5 cm x 5 cm = 50 mm x 50 mm = 2500 mm2 Maka : MPa x m N m x N mm N A P fc 84 , 7 10 2500 19600 10 2500 19600 2500 19600 6 2 2 6 2 = = = = = −

Untuk perhitungan kuat tekan rata – rata :

Tabel 4.3. Data hasil pengujian kuat tekan beton normal dan beton styrofoam dengan waktu pengeringan 21 hari

No Persentase styrofoam

Hari ke – 21

Kuat tekan (MPa)

Rata – rata (MPa) 1 Tanpa

styrofoam 21

9,99 9.99 10,70

10,22

2 5% 21

6,20 6,10 6,20

6,16

3 10% 21

1,40 1,30 1,40

1,36

4 15% 21

0,80 0,90 0,80

0,83

Contoh perhitungan pengujian kuat tekan adalah sebagai berikut :

• Kuat tekan beton

Beban maksimum ( P) = 2550 kg.f

= 2550 kg x 9,8 m/s2 = 24990 N

Luas permukaan (A) = 5 cm x 5 cm = 50 mm x 50 mm = 2500 mm

Untuk perhitungan kuat tekan rata – rata : MPa MPa MPa MPa 22 , 10 3 70 , 10 99 , 9 99 , 9 = + + =

Tabel 4.4. Data hasil pengujian kuat tekan beton normal dan beton styrofoam dengan waktu pengeringan 28 hari

No Persentase styrofoam

Hari ke – 28

Kuat tekan (MPa)

Rata – rata (MPa) 1 Tanpa

styrofoam 28

10,78 10,78 10,58

10,71

2 5% 28

7,40 7,80 7,80

7,60

3 10% 28

1,50 1,50 1,70

1,56

4 15% 28

1,00 1,10 1,10

1,06

Contoh perhitungan pengujian kuat tekan adalah sebagai berikut :

• Kuat tekan beton

Beban maksimum ( P) = 2750 kg.f

= 2750 kg x 9,8 m/s2 = 26950 N

Maka :

MPa x m

N m x

N mm

N A

P fc

78 , 10

10 2500

26950 10 2500

26950 2500

26950

6 2

2 6 2

= = = = =

−

Untuk perhitungan kuat tekan rata – rata :

MPa

MPa MPa

MPa

71 , 10

3

58 , 10 78

, 10 78

, 10

=

+ +

0 2 4 6 8 10 12

k

u

a

t

te

k

a

n

(

M

P

a

)

Normal campuran 5% campuran 10% campuran 15%

komposisi campuran

[image:47.595.133.547.133.468.2]0,35 MPa – 6,9 MPa = standart beton ringan dobrowolski Gambar 4.1 Grafik kuat tekan beton terhadap komposisi campuran

styrofoam

Dari Grafik 4.1 terlihat bahwa kuat tekan beton tanpa komposisi campuran untuk waktu pengeringan 7 hari adalah 6,72 MPa, dan untuk komposisi campuran 5% adalah 2,76 MPa, kuat tekan beton semakin menurun pada komposisi campuran 10% dan 15%, dimana kuat tekan pada komposisi 10% dan 15% adalah 0,73 MPa dan 0,40 MPa.

Untuk waktu pengeringan 14 hari kuat tekan beton tanpa komposisi campuran adalah 7,88 MPa, dan untuk komposisi campuran 5% adalah 0,52 MPa, kuat tekan beton semakin menurun pada komposisi campuran 10% dan 15%, dimana kuat tekan pada komposisi 10% dan 15% adalah 1,06 MPa dan 0,78 MPa.

6,9 MPa

Untuk waktu pengeringan 21 hari kuat tekan beton tanpa komposisi campuran adalah 8,54 MPa, dan untuk komposisi campuran 5% adalah 6,16 MPa, kuat tekan beton semakin menurun pada komposisi campuran 10% dan 15%, dimana kuat tekan pada komposisi 10% dan 15% adalah 1,36 MPa dan 0,83 MPa.

Untuk waktu pengeringan 28 hari kuat tekan beton tanpa komposisi campuran adalah 10,71 MPa, dan untuk komposisi campuran 5% adalah 7,60 MPa, kuat tekan beton semakin menurun pada komposisi campuran 10% dan 15%, dimana kuat tekan pada komposisi 10% dan 15% adalah 1,56 MPa dan 1,06 MPa.

Penggunaan styrofoam pada pembuatan beton, akan menyebabkan kuat tekan beton akan semakin menurun. Hal ini disebabkan karena styrofoam merupakan material yang tidak mengandung zat untuk meningkatkan kekuatan beton tapi dapat membuat beton akan lebih ringan. Penggunaan styrofoam sebagai pengganti pasir juga akan mengurangi jumlah pasir yang merupakan sumber silika yang sangat mempengaruhi kuat tekan beton.

Penggunaan styrofoam yang terlalu banyak akan memperlambat reaksi hidrasi semen, sehingga akan menyebabkan beton akan semakin melemah (kekuatan semakin berkurang.

Proses hydrasi yang terjadi pada semen portland dapat dinyatakan dalam persamaan kimia sebagai berikut :

2(3CaO.SiO2) + 6H2O 3CaO.2SiO2..3H2O+3Ca (OH)2 2(3CaO.SiO2) + 4H2O 3CaO.2SiO2.. 2H2O + 3Ca (OH)2

Tabel 4.5. Data hasil pengujian kuat tekan Mortar normal dan Mortar styrofoam dengan waktu pengeringan 7 hari

No Persentase styrofoam

Hari ke – 7

Kuat tekan (MPa)

Rata – rata (MPa) 1 Tanpa

styrofoam 7

11,95 12,15 12.15

12,08

2 5% 7

1,50 1,50 1,20

1,40

3 10% 7

1,10 0,98 0,98

1,02

4 15% 7

0,39 0,39 0,39

0,39

Contoh perhitungan pengujian kuat tekan adalah sebagai berikut

• Kuat tekan beton

Beban maksimum ( P) = 3050 kg.f

= 3050 kg x 9,8 m/s2 = 29890 N

Luas permukaan (A) = 5 cm x 5 cm = 50 mm x 50 mm = 2500 mm2

MPa x m N m x N mm N A P fc 95 , 11 10 2500 29890 10 2500 29890 2500 29890 6 2 2 6 2 = = = = = −

Untuk perhitungan kuat tekan rata – rata :

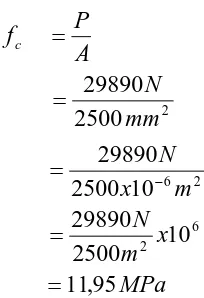

[image:50.595.233.335.92.241.2]MPa MPa MPa MPa 08 , 12 3 15 , 12 15 , 12 95 , 11 = + + =

Tabel 4.6. Data hasil pengujian kuat tekan Mortar normal dan Mortar styrofoam dengan waktu pengeringan 14 hari

No Persentase styrofoam

Hari ke – 14

Kuat tekan (MPa)

Rata - rata (MPa) 1 Tanpa

styrofoam 14

14,52 14,50 14,65

14,56

2 5% 14

2,70 3,10 3,10

2,96

3 10% 14

1,50 1,60 1,50

1,53

4 15% 14

1,10 1,10 1,10

Contoh perhitungan pengujian kuat tekan adalah sebagai berikut :

• Kuat tekan beton

Beban maksimum ( P) = 36358 kg.f

= 36358 kg x 9,8 m/s2 = 36358N

Luas permukaan (A) = 5 cm x 5 cm = 50 mm x 50 mm = 2500 mm2

Maka : MPa x m N m x N mm N A P fc 52 , 14 10 2500 36358 10 2500 36358 2500 36358 6 2 2 6 2 = = = = = −

Untuk perhitungan kuat tekan rata – rata :

Tabel 4.7. Data hasil pengujian kuat tekan Mortar normal dan Mortar styrofoam dengan waktu pengeringan 21 hari

No Persentase Styrofoam

Hari ke – 21

Kuat tekan (MPa)

Rata-rata (MPa) 1 Tanpa

Styrofoam 21

15,01 15,09 15,20

15,10

2 5% 21

3,40 3,20 3,50

3,36

3 10% 21

2,30 2,50 2,30

2,37

4 15% 21

1,40 1,40 1,40

1,40

Contoh perhitungan pengujian kuat tekan adalah sebagai berikut :

• Kuat tekan beton

Beban maksimum ( P) =3830 kg.f

= 3830 kg x 9,8 m/s2 = 37534 N

Maka : MPa x m N m x N mm N A P fc 01 , 15 10 2500 37534 10 2500 37534 2500 37534 6 2 2 6 2 = = = = = −

Untuk perhitungan kuat tekan rata – rata :

[image:53.595.148.482.551.748.2]MPa MPa MPa MPa 10 , 15 3 20 , 15 09 , 15 01 , 15 = + + =

Tabel 4.8. Data hasil pengujian kuat tekan Mortar normal dan Mortar styrofoam dengan waktu pengeringan 28 hari

No Persentase styrofoam

Hari ke – 28

Kuat tekan (MPa)

Rata-rata (MPa) 1 Tanpa

styrofoam 28

18,81 19,11 18,91

18,94

2 5% 28

4,70 4,30 4,70

4,56

3 10% 28

2,70 2,70 2,90

2,76

4 15% 28

1,50 1,50 1,70

Contoh perhitungan pengujian kuat tekan adalah sebagai berikut :

• Kuat tekan beton

Beban maksimum ( P) = 4800 kg.f

= 4800 kg x 9,8 m/s2 = 47040 N

Luas permukaan (A) = 5 cm x 5 cm = 50 mm x 50 mm = 2500 mm2 Maka : MPa x m N m x N mm N A P fc 81 , 18 10 2500 47040 10 2500 47040 2500 47040 6 2 2 6 2 = = = = = −

Untuk perhitungan kuat tekan rata – rata :

0 2 4 6 8 10 12 14 16 18 20

k

u

a

t

te

k

a

n

(

M

P

a

)

normal campuran 5% campuran 10% campuran 15%

Komposisi campuran

[image:55.595.135.538.102.428.2]0,35 MPa – 6,9 MPa = standart dobrowolski

Gambar 4.2 Grafik kuat tekan mortar terhadap komposisi campuran styrofoam

Dari Grafik 4.2 terlihat bahwa kuat tekan mortar tanpa komposisi campuran untuk waktu pengeringan 7 hari adalah 12,08 MPa, dan untuk komposisi campuran 5% adalah 1,40 MPa, kuat tekan beton semakin menurun pada komposisi campuran 10% dan 15%, dimana kuat tekan pada komposisi 10% dan 15% adalah 1,02 MPa dan 0,39 MPa.

Untuk waktu pengeringan 14 hari kuat tekan mortar tanpa komposisi campuran adalah 14,56 MPa, dan untuk komposisi campuran 5% adalah 2,96 MPa, kuat tekan mortar semakin menurun pada komposisi campuran 10% dan 15%, dimana kuat tekan pada komposisi 10% dan 15% adalah 1,53 MPa dan 1,10 MPa.

Untuk waktu pengeringan 21 hari kuat tekan mortar tanpa komposisi campuran adalah 15,10 MPa, dan untuk komposisi campuran 5% adalah 3,36 MPa, kuat tekan morta semakin menurun pada komposisi campuran 10% dan 15%, dimana kuat tekan pada komposisi 10% dan 15% adalah 2,37 MPa dan 1,40 MPa.

Untuk waktu pengeringan 28 hari kuat tekan mortar tanpa komposisi campuran adalah 18,94 MPa, dan untuk komposisi campuran 5% adalah 4,56 MPa, kuat tekan mortar semakin menurun pada komposisi campuran 10% dan 15%, dimana kuat tekan pada komposisi 10% dan 15% adalah 2,76 MPa dan 1,56 MPa.

Penggunaan styrofoam pada pembuatan beton, akan menyebabkan kuat tekan beton akan semakin menurun. Hal ini disebabkan karena styrofoam merupakan material yang tidak mengandung zat untuk meningkatkan kekuatan beton tapi dapat membuat

[image:56.595.126.508.461.702.2]4.1.2 Pengujian penyerapan air

Tabel 4.9. Data hasil pengujian penyerapan air beton normal dan beton styrofoam dengan waktu pengeringan 28 hari

No Type

Massa basah (gram) Massa kering (Gram) Penyerapan (%) Rata-rata (%)

1 Normal

43,53 41,65 44,34 41,05 39,28 41,88 6,04 6,03 5,87 5,98

2 Campuran 5%

27,70 28,98 25,89 23,72 25,37 22,37 16,77 14,22 15,70 15,56

3 Campuran 10%

20,29 20,47 20,75 16,29 16,89 16,82 24,55 21,19 23,36 23,03

4 Campuran 15%

Contoh perhitungan penyerapan air sebagai berikut :

• Penyerapan Air

Massa Basah (Mb) = 43,53 gram Massa kering (Mk) = 41,05 gram Maka : ) 2 . 4 ( %

100 ⋅ ⋅⋅ ⋅⋅ ⋅⋅ ⋅⋅ − = x Mk Mk Mb btian WaterAbsor % 04 , 6 % 100 5 , 41 05 , 41 53 , 43 = − = x gr gr gr

Perhitungan Penyerapan air rata-rata :

[image:57.595.123.509.500.736.2]% 98 , 5 % 100 3 % 87 , 5 % 03 , 6 % 04 , 6 = + + = x

Tabel 4.10 Data hasil pengujian penyerapan air mortar normal dan mortar styrofoam dengan waktu pengeringan 28 hari

No Type

Massa basah (gram) Massa kering (Gram) Penyerapan (%) Rata-rata (%)

1 Normal

42,40 40,87 43,02 38,86 37,34 39,32 9,10 9,45 9,40 9,31

2 Campuran 5%

15,97 15,65 16,02 12,05 11,71 11,98 32,53 33,64 33,72 33,29

3 Campuran 10%

15,12 15,04 14,62 11,05 11,02 10,68 36,83 36,47 36,89 36,73

4 Campuran 15%

Contoh perhitungan penyerapan air sebagai berikut :

• Penyerapan Air

Massa Basah (Mb) = 42,40 gram Massa kering (Mk) = 38,86 gram Maka : % 100 x Mk Mk Mb btian

WaterAbsor = −

% 10 , 9 % 100 86 , 38 86 , 38 40 , 42 = − = x gr gr gr

Perhitungan Penyerapan air rata-rata :

[image:58.595.120.511.495.737.2]% 31 , 9 % 100 3 % 4 , 9 % 45 , 9 % 10 , 9 = + + = x Pengujian porositas

Tabel 4.11. Data hasil pengujian porositas beton normal dan beton styrofoam dengan waktu pengeringan 28 hari

No Type

Massa basah (gram) Massa kering (Gram) Porositas (%) Rata-rata (%)

1 Normal

43,53 41,65 44,34 41,05 39,28 41,88 15,79 15,09 15,66 15,51

2 Campuran 5%

27,70 28,98 25,89 23,72 25,37 22,37 25,35 22,99 22,42 23,58

3 Campuran 10%

20,29 20,47 20,75 16,29 16,19 16,22 25,47 26,43 27,92 26,60

4 Campuran 15%

Contoh Perhitungan Pengujian poroitas adalah sebagai berikut :

• Porositas

Massa Basah (Mb) = 43,53 gram Massa kering (mk) = 41,05 gram

L d auji Volumebend 2 4 π = 3 2 70 , 15 5 . ) 2 ( 4 14 , 3 cm = = Maka ;

x 1 x100%

Vb Mk Mb Porositas air ρ − = % 79 , 15 / 1 1 70 , 15 05 , 41 53 , 43 3 3 = − = cm gr x cm gram gram

Untuk perhitungan porositas rata-rata :

Tabel 4.12. Data hasil pengujian porositas mortar normal dan mortar styrofoam dengan waktu pengeringan 28 hari

No Type

Massa basah (gram) Massa kering (Gram) Penyerapan (%) Rata-rata (%)

1 Normal

42,40 40,87 43,02 38,86 37,34 39,32 22,54 22,48 23,56 22,86

2 Campuran 5%

15,97 15,65 16,02 12,05 11,71 11,98 24,96 25,09 25,73 25,29

3 Campuran 10%

15,12 15,04 14,62 11,05 11,02 10,68 25,92 25,60 25,02 25,51

4 Campuran 15%

11,83 11,28 11,18 7,01 6,64 6,53 30,70 29,55 29,60 29,93

Contoh Perhitungan Pengujian poroitas adalah sebagai berikut :

• Porositas

Massa Basah (Mb) = 42,40 gram Massa kering (mk) = 38,86 gram

Maka ;

x 1 x100%

Vb Mk Mb Porositas air ρ − = % 54 , 22 / 1 1 70 , 15 86 , 38 40 , 42 3 3 = − = cm gr x cm gram gram

Untuk perhitungan porositas rata-rata :

% 86 , 22 3 % 56 , 23 % 48 , 22 % 54 , 22 = + + = 0 5 10 15 20 25 30 35 40 45 50

normal campuran 5% campuran 10% campuran 15%

komposisi campuran p e rs e n ta s e

[image:61.595.132.503.299.625.2]porositas penyerapan air

Dari grafik 4.3 diatas dapat dilihat persentase penyerapan air untuk beton tanpa campuran styrofoam atau beton normal adalah 5,98%. Sedangkan penyerapan air untuk beton dengan campuran styrofoam 5% 15,56%,.atau meningkat 9,58% dari beton normal.

Pada beton dengan campuran styrofoam 10%. Persentase penyerapan air adalah 23,03%, atau meningkat 17,05% dari beton normal. Pada beeton campuran styrofoam 15%, persentase penyerapan air adalah 43,96%, atau meningkat 37,98%

dari beton normal.

Penggunaan styrofoam sebagai campuran pada pembuatan beton, akan dapat meningkatkan persentase penyerapan air oleh beton, penyerapan air yang semakin tinggi akan menyebabkan sifat mekanik beton akan semakin rendah, atau dengan kata lain beton yang dihasilkan mempunyai kuat tekan yang lemah. Hal ini disebabkan karena styrofoam membentuk rongga- rongga beton lebih banyak.

0 5 10 15 20 25 30 35 40 45

normal campuran 5% campuran 10% campuran 15%

komposisi campuran

p

e

rs

e

n

ta

s

e

[image:63.595.128.504.108.367.2]porositas penyerapan air

Gambar 4.4 Grafik pengujian porositas dan penyerapan air mortar terhadap komposisi campuran styrofoam

Dari Grafik 4.4 diatas, dapat dilihat persentase porositas oleh mortar normal adalah 22,86%. Sedangkan mortar yang dibentuk dengan campuran styrofoam 5%, mempunyai porositas sebesar 25,29%. Atau meningkat sebesar

2,43% dari mortar normal. Penggunaan styrofoam dengan kadar 10%, menghasilkan porositas sebesar 25,51%. Atau meningkat sebesar 2,65% dari mortar normal. Sedangkan pembuatan mortar dengan campuran styrofoam 15%, akan menghasilkan mortar dengan porositas 29,93%. Atau meningkat sebesar 7,07%.

Dari Grafik, juga diatas dapat dilihat persentase penyerapan air untuk mortar tanpa campuran styrofoam atau mortar normal adalah 9,31%. Sedangkan penyerapan air untuk mortar dengan campuran styrofoam 5% adalah 33,29%.

KESIMPULAN DAN SARAN

KESIMPULAN

Dari hasil penelitian yang diperoleh dan dari analisa data yang telah dilakukan dapat disimpulkan hal – hal berikut ini :

1. Kuat tekan mortar dengan menggunakan styrofoam sebagai campuran, juga mempunyai kuat tekan yang lebih rendah dari mortar normal. Dimana kuat tekan mortar normal pada waktu pengeringan 28 hari adalah 18,94 MPa. Sedangkan kuat tekan mortar dengan campuran styrofoam adalah 0,156MPa.

2. Dari hasil penelitian, penggunaan styrofoam pada pembuatan mortar atau beton, akan dapat meningkatkan penyerapan air, dimana diperoleh penyerapan air untuk beton styrofoam dan mortar styrofoam adalah (15,56% - 43,96%) dan (33,29% – 39,53%),

sedangkan penyerapan air untuk beton normal dan mortar normal adalah 5,98% dan 9,31%.

3. Dari hasil penelitian, penggunaan styrofoam pada pembuatan mortar atau beton, akan dapat meningkatkan porositas, dimana diperoleh porositas untuk beton styrofoam dan mortar styrofoam adalah (23,58% - 26,60%) dan (25,29% – 29,93%), sedangkan porositas untuk beton normal dan mortar normal adalah 15,51% dan 22,86%.

SARAN

1. Pada waktu pencetakan sebaiknya perojokan diperhatikan dengan teliti agar sampel yang dicetak tidak berongga

2. Diharapkan agar campuran antara semen dan abu styrofoam serta material material pembentuk lainnya benar – benar homogen agar menghasilkan beton yang baik

DAFTAR PUSTAKA

Chu – Kia Wang, 1994, Disain Beton Bertulang, Terjemahan oleh Binsar Harianja, Jilid I, Edisi Keempat, Peenerbit Erlangga, Jakarta.

Daryanto, 1994, Pengetahuan Tehnik Bangunan, Penerbit Rineka Cipta, Jakarta. Gunawan, Margaret, (2000), Konstruksi Beton I, Penerbit Delta Teknik

Group,Jakarta

I Made Alit Karyawan Salin, Perbandingan Kuat Tekan dan Permeabilitas Beton Yang Menggunakan Semen Pordlant Poozzolan dengan Yang

Menggunakan Semen Portlan Tipe I, 2007.

Iman Satyarno, 2004, Penggunaan semen putih untuk BATAFOAM, Samarinda.

I Swamy, R.N.1986, Cement Replacement Materials, Edisi ke – II, Surrey University Press, New Delhi.

Lea F.M, 1970, The Chemistry Of Cement and Concrete, Third Edition, Edward Arnold Ltd, London.

Mehta, P, K, 1986, Concrete stucture properties and Material, Englewood Cliffs, New Jersey.

Kadiyono, L .J, & Brook, K.M, 1991, Bahan dan Praktek Beton, Terjemahan Oleh Stephanus Hindarko, Erlangga, Jakarta.

Nawy . G . Edwad, 1998, Beton Bertulang, Terjemahan Oleh bambang Surycatmono, Penerbit PT. Refika Aditama, Bandung.

S. Timoshenko, 1999, Dasar – Dasar Perhitungan Kekuatan Bahan, Terjemahan Oleh Gulo D.H, Penerbit Restu Agung, Jakarta.

Tjokrodimuljo, K, 1996, Teknologi Beton, Nafigiri, Yogyakarta.

Van Vlack, H lawrence, 1989, Ilmu Dan Teknologi Bahan, Edisi Kelima, Terjemahan Oleh Sriati Djaprie, Penerbit Erlangga, Jakarta.

Lampiran A

Data hasil pengujian beban maksimum beton dengan waktu pengeringan 7 hari

No Komposisi campuran

Waktu pengeringan

Beban Maksimum (Kg.f)

1 Normal 7 hari

1670 1750 1670 2 Campuran

Styrofoam 5% 7 hari

740 700 700 3 Campuran

Styrofoam 10% 7 hari

204 180 180 4 Campuran

Styrofoam 15% 7 hari

102 102 102

Data hasil pengujian beban maksimum beton dengan waktu pengeringan 14 hari

No Komposisi campuran

Waktu pengeringan

Beban Maksimum (Kg.f) 1 Normal

14 hari

2010 2010 2030 2 Campuran

Styrofoam 5% 14 hari

1350 1275 1378 3 Campuran

Styrofoam 10% 14 hari

280 255 280 4 Campuran

Styrofoam 15% 14 hari

Data hasil pengujian beban maksimum beton dengan waktu pengeringan 21 hari

No Komposisi campuran

Waktu pengeringan

Beban Maksimum (Kg.f)

1 Normal 14 hari

2550 2550 2730 2 Campuran

Styrofoam 5% 14 hari

1580 1556 1580 3 Campuran

Styrofoam 10% 14 hari

358 330 358 4 Campuran

Styrofoam 15% 14 hari

204 230 204

Data hasil pengujian beban maksimum beton dengan waktu pengeringan 21 hari

No Komposisi campuran

Waktu pengeringan

Beban Maksimum (Kg.f)

1 Normal 14 hari

2750 2750 2700 2 Campuran

Styrofoam 5% 14 hari

1888 1990 1990 3 Campuran

Styrofoam 10% 14 hari

382 382 434 4 Campuran

Styrofoam 15% 14 hari

Data hasil pengujian beban maksimum mortar dengan waktu pengeringan 7 hari

No Komposisi campuran

Waktu pengeringan

Beban Maksimum (Kg.f)

1 Normal 7 hari

3048 3400 3400 2 Campuran

Styrofoam 5% 7 hari

382 382 306 3 Campuran

Styrofoam 10% 7 hari

280 250 250 4 Campuran

Styrofoam 15% 7 hari

100 100 100

Data hasil pengujian beban maksimum beton dengan waktu pengeringan 14 hari

No Komposisi campuran

Waktu pengeringan

Beban Maksimum (Kg.f)

1 Normal 14 hari

3704 3700 3992 2 Campuran

Styrofoam 5% 14 hari

688 790 790 3 Campuran

Styrofoam 10% 14 hari

382 408 382 4 Campuran

Styrofoam 15% 14 hari

Data hasil pengujian beban maksimum mortar dengan waktu pengeringan 21 hari

No Komposisi campuran

Waktu pengeringan

Beban Maksimum

(Kg.f)

1 Normal 14 hari

2830 3850 3878 2 Campuran

Styrofoam 5% 14 hari

867 816 892 3 Campuran

Styrofoam 10% 14 hari

5,86 6,38 5,86 4 Campuran

Styrofoam 15% 14 hari

357 357 357

Data hasil pengujian beban maksimum mortar dengan waktu pengeringan 28 hari

No Komposisi campuran

Waktu pengeringan

Beban Maksimum

(Kg.f)

1 Normal 14 hari

4798 4875 4823 2 Campuran

Styrofoam 5% 14 hari

1198 1096 1198 3 Campuran

Styrofoam 10% 14 hari

688 688 740 4 Campuran

Styrofoam 15% 14 hari

Lampiran B

Nama bahan Massa (gram) Perbandingan

Semen 100 1

Pasir 200 2

Kerikil 300 3

Air 80 4

Contoh Perhitungan

Untuk beton normal (tanpa menggunakan Styrofoam) Massa semen = 100 gram x 1 = 100 gram Massa pasir = 100 gram x 2 = 200 gram Massa kerikil = 100 gram x 3 = 300 gram Massa air = 100 gram x 0,8 = 80 gram

Untuk beton dengan campuran Styrofoam 5% Massa semen = 100 gram

Massa styrofoam pada campuran beton

gram gr x

5

100 100

5

= =

Untuk mortar normal (tanpa menggunakan Styrofoam) Massa semen = 100 gram x 1 = 100 gram Massa pasir = 100 gram x 2 = 200 gram Massa air = 100 gram x 0,8 = 80 gram

Untuk mortar dengan campuran Styrofoam 5% Massa semen = 100 gram

gram gr x

5

100 100

5