PENERAPAN MODEL SMITH DAN DEKKER PADA MESIN

ROTARY KILN

(STUDI KASUS: PT SEMEN

INDONESIA (PERSERO) TBK)

JEPRI SIRAIT

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Penerapan Model Smith dan Dekker pada Mesin Rotary Kiln (Studi Kasus: PT Semen Indonesia (Persero) Tbk) adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

JEPRI SIRAIT. Penerapan Model Smith dan Dekker pada Mesin Rotary Kiln (Studi Kasus: PT Semen Indonesia (Persero) Tbk). Dibimbing oleh I WAYAN MANGKU dan MUHAMMAD ILYAS.

PT Semen Indonesia (Persero) Tbk merupakan perusahaan yang bergerak di bidang industri manufaktur yang memproduksi semen. Salah satu mesin yang sangat penting dalam menentukan kualitas produksi semen yaitu mesin rotary kiln. Mesin rotary kiln adalah salah satu mesin dalam unit pembakaran yang berfungsi menghasilkan terak yang merupakan bahan dasar semen. Kerusakan yang muncul pada mesin ini dapat menimbulkan gangguan terhadap proses produksi dan akan menghambat kelangsungan produksi mesin yang lain. Model Smith dan Dekker menggabungkan model ketersediaan dan model perawatan preventif dengan memperhatikan uptime dan downtime dari sistem. Model ini disebut sebagai model out of system, yaitu sebuah model yang terdiri atas satu mesin yang beroperasi dan didukung oleh buah mesin cadangan. Model out of system juga dapat diterapkan pada komponen-komponen yang dapat diganti. Dengan mengetahui perkiraan uptime dan downtime sistem, dapat diperoleh perkiraan yang baik untuk rata-rata biaya perawatan dalam jangka waktu panjang. Berdasarkan analisis perhitungan uptime, downtime, dan biaya serta peluang sukses mesin dengan pertimbangan ketersediaan jumlah komponen mesin cadangan, diperoleh waktu penggantian yang optimal untuk defuser, kiln drive, cooler, dan alarm yaitu jam. Selain itu, banyaknya komponen mesin cadangan yang optimal untuk defuser, kiln drive, cooler, dan alarm sebesar unit.

the chances of a successful machine with consider the number of the reserve machine components, the optimal replacement times of defuser, kiln drive, cooler, and alarm

are hours. Moreover, the optimal number of the reserve machine components

of defuser, kiln drive, cooler, and alarm are units.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Matematika

PENERAPAN MODEL SMITH DAN DEKKER PADA MESIN

ROTARY KILN

(STUDI KASUS: PT SEMEN

INDONESIA (PERSERO) TBK)

JEPRI SIRAIT

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Judul Skripsi: Penerapan Model Smith dan Dekker pada Mesin Rotary Kiln (Studi Kasus: PT Semen Indonesia (Persero) Tbk)

Nama : Jepri Sirait NIM : G54100021

Disetujui oleh

Prof Dr Ir I Wayan Mangku, MSc Pembimbing I

Muhammad Ilyas, MSi, MSc Pembimbing II

Diketahui oleh

Dr Toni Bakhtiar, MSc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Januari 2014 sampai Juni 2014 ini ialah perawatan mesin, dengan judul Penerapan Model Smith dan Dekker pada Mesin Rotary Kiln (Studi Kasus: PT Semen Indonesia (Persero) Tbk).

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir I Wayan Mangku, M Sc dan Bapak Muhammad Ilyas, MSi, MSc selaku pembimbing, serta Bapak Dr Ir Hadi Sumarno, MSc yang telah banyak memberi saran. Di samping itu, penghargaan penulis sampaikan kepada Bapak Fredy Agung Prabowo, ST dan Bapak Heru Setiawan dari PT Semen Indonesia (Persero) Tbk yang telah membantu selama pengumpulan data. Ungkapan terima kasih juga disampaikan kepada Bapak Yono, Bapak Asep, Ibu Ade, dan staf Departemen Matematika lainnya atas keramahan dan kebaikannya. Ungkapan terima kasih juga disampaikan kepada ayah (alm), ibu, serta seluruh keluarga, atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN ix

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Batasan Penelitian 2

TINJAUAN PUSTAKA 3

Definisi Perawatan 3

Fungsi Sebaran Kerusakan 3

Notasi-Notasi dalam Model Smith dan Dekker (1997) 5

Penentuan Waktu Penggantian dan Jumlah Mesin Cadangan yang Optimal 6

METODE PENELITIAN 6

HASIL DAN PEMBAHASAN 7

Penetapan Komponen Kritis 7

Peluang Sukses Mesin dalam Beroperasi 16

SIMPULAN DAN SARAN 18

Simpulan 18

Saran 19

DAFTAR PUSTAKA 19

LAMPIRAN 20

DAFTAR TABEL

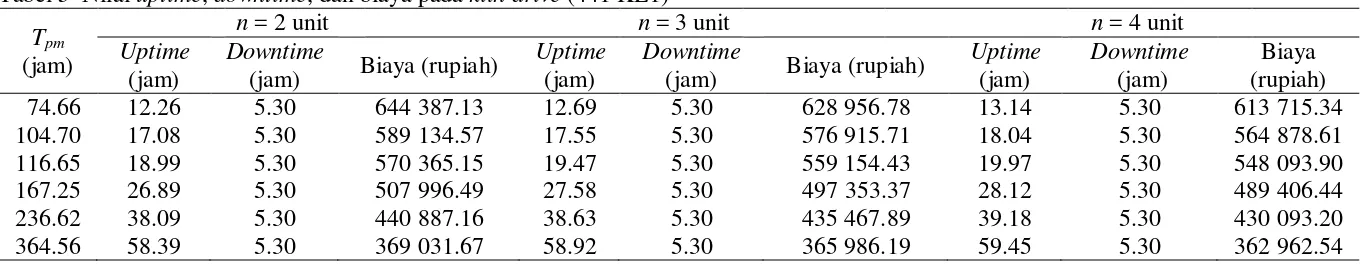

1 Total waktu kerusakan komponen mesin rotary kiln 7 2 Pola sebaran kerusakan komponen mesin rotary kiln 10 3 Nilai FTpm dan RTpm pada defuser, kiln drive, cooler, dan alarm 11 4 Nilai uptime, downtime, dan biaya pada defuser (441 FN2) 13 5 Nilai uptime, downtime, dan biaya pada kiln drive (441 KL1) 13 6 Nilai uptime, downtime, dan biaya pada cooler (441 CC1) 14 7 Nilai uptime, downtime, dan biaya pada alarm (441 AN1) 14 8 Hasil nilai laju kerusakan dan peluang sukses mesin dalam beroperasi

untuk defuser 17

9 Hasil nilai laju kerusakan dan peluang sukses mesin dalam beroperasi

untuk kiln drive 17

10 Hasil nilai laju kerusakan dan peluang sukses mesin dalam beroperasi

untuk cooler 17

11 Hasil nilai laju kerusakan dan peluang sukses mesin dalam beroperasi

untuk alarm 17

12 Hasil nilai laju kerusakan dan peluang sukses mesin rotary kiln dalam

beroperasi 18

DAFTAR GAMBAR

1 Fungsi kepekatan peluang sebaran normal ( = 1.5; = 0.5) 4 2 Fungsi kepekatan peluang sebaran eksponensial ( = 1.6) 4 3 Fungsi kepekatan peluang sebaran Weibull dengan beberapa

nilai β yang berbeda (α = 1) 5

DAFTAR LAMPIRAN

1 Perhitungan nilai fungsi sebaran kumulatif tiap komponen di setiap

waktu t (t = Tpm) 20

2 Perhitungan uptime, downtime, dan biaya pada defuser 23 3 Perhitungan uptime, downtime, dan biaya pada kiln drive 24 4 Perhitungan uptime, downtime, dan biaya pada cooler 25 5 Perhitungan uptime, downtime, dan biaya pada alarm 26 6 Plot uptime, downtime, dan biaya pada kiln drive, cooler, dan

alarm 27

7 Perhitungan laju kerusakan defuser dan peluang sukses mesin secara

keseluruhan 30

8 Perhitungan laju kerusakan kiln drive dan peluang sukses mesin

secara keseluruhan 31

9 Perhitungan laju kerusakan cooler dan peluang sukses mesin

secara keseluruhan 32

10 Perhitungan laju kerusakan alarm dan peluang sukses mesin

secara keseluruhan 33

1

PENDAHULUAN

Latar Belakang

Dunia industri saat ini telah mengalami kemajuan pesat, yang juga diikuti dengan kemajuan teknologi yang semakin canggih. Hal ini mengakibatkan persaingan antar industri juga semakin ketat. Pada dasarnya, setiap perusahaaan menginginkan keuntungan yang maksimal dari hasil produksinya, dengan meningkatkan kualitas dan kuantitas produk yang dihasilkan. Untuk mencapai keuntungan yang maksimal, setiap perusahaan memiliki strategi yang berbeda-beda dalam pencapaiannya. Salah satu elemen yang sangat penting dalam suatu proses produksi adalah mesin yang digunakan. Oleh karena itu, suatu keharusan bagi perusahaan untuk menjaga mesin agar tetap dalam kondisi prima. Suatu langkah yang bisa diterapkan adalah dengan melakukan perawatan terhadap mesin tersebut. Jika perusahaan melakukan perawatan sebelum terjadinya kerusakan (preventive maintenance), maka biaya yang dikeluarkan akan lebih kecil daripada biaya perawatan setelah kerusakan (corrective maintenance). Hal ini dikarenakan waktu yang dibutuhkan untuk perawatan pencegahan lebih kecil daripada waktu perawatan perbaikan sehingga uptime yang diharapkan dari sistem juga akan meningkat dan biaya-biaya operasi yang mungkin terjadi dapat dikendalikan (Sodikin 2011).

PT Semen Indonesia (Persero) Tbk merupakan perusahaan yang bergerak di bidang industri manufaktur yang memproduksi semen. Salah satu mesin yang sangat penting dalam menentukan kualitas produksi semen yaitu mesin rotary kiln. Mesin rotary kiln adalah salah satu mesin dalam suatu unit pembakaran yang terdapat pada pabrik semen. Mesin ini berfungsi menghasilkan terak yang merupakan bahan dasar semen. Kerusakan yang muncul pada mesin ini akan berpotensi menimbulkan gangguan terhadap proses produksi dan akan menghambat kelangsungan produksi mesin yang lain, serta dapat menimbulkan ancaman keselamatan di lingkungan kerja sehingga mengurangi efektivitas dan efisiensi kinerja proses produksi. Mesin rotary kiln terdiri atas beberapa komponen, namun ada 4 komponen mesin yang menjadi fokus penelitian ini, yaitu defuser (441 FN2), kiln drive (441 KL1), cooler (441 CC1), dan alarm (441 AN1). Berdasarkan pengamatan sebelumnya, keempat komponen inilah yang paling sering mengalami kerusakan.

2

Perumusan Masalah

Perawatan terhadap mesin adalah suatu kegiatan wajib bagi perusahaan untuk menghindari kerugian yang akan terjadi akibat kerusakan mesin tersebut. Waktu terjadinya kerusakan pada mesin tidak bisa ditentukan dengan pasti, sehingga diperlukan perawatan yang optimal pada mesin untuk mencapai produktivitas yang diharapkan perusahaan.

Permasalahan yang dibahas dalam karya ilmiah ini adalah bagaimana model sebaran kerusakan komponen mesin rotary kiln yang diteliti di PT Semen Indonesia (Persero) Tbk, kapan waktu penggantian yang optimal guna meminimumkan biaya perawatan dalam jangka waktu panjang, dan berapa banyaknya komponen mesin cadangan yang optimal untuk mendapatkan perawatan preventif dengan menggunakan model Smith dan Dekker (1997).

Tujuan Penelitian

Penulisan karya ilmiah ini bertujuan

1 meneliti model sebaran kerusakan komponen mesin rotary kiln di PT Semen Indonesia (Persero) Tbk,

2 menentukan waktu penggantian komponen mesin yang optimal guna meminimumkan biaya perawatan dalam jangka waktu panjang,

3 menentukan jumlah komponen mesin cadangan yang optimal untuk mendapatkan perawatan preventif dengan menggunakan model Smith dan Dekker.

Manfaat Penelitian

Penelitian ini diharapkan dapat membantu PT Semen Indonesia (Persero) Tbk dalam penentuan waktu penggantian komponen mesin yang optimal, serta penetapan jumlah komponen mesin cadangan untuk meminimumkan biaya perawatan dalam jangka waktu panjang.

Batasan Penelitian

Penelitian ini memiliki batasan-batasan agar fokus dalam menjawab permasalahan penelitian. Batasan-batasan tersebut adalah

1 mesin yang menjadi objek penelitian difokuskan pada unit pembakaran (rotary kiln),

3

TINJAUAN PUSTAKA

Definisi Perawatan

Kegiatan perawatan memiliki peranan yang sangat penting untuk kelangsungan sistem dapat bekerja secara lancar dan optimal guna mencapai tujuan yang diinginkan. Menurut Assauri (1999), perawatan adalah kegiatan untuk memelihara atau menjaga fasilitas, mesin dan peralatan pabrik, mengadakan perbaikan, penyesuaian atau penggantian yang memuaskan sesuai dengan apa yang diharapkan. Kegiatan perawatan dapat dilakukan dengan 3 cara, yaitu perawatan preventif (preventive maintenance), perawatan perbaikan (corrective maintenance), dan perawatan sekaligus perbaikan secara keseluruhan (overhaul). Karya ilmiah ini hanya membahas perawatan dengan 2 cara, yaitu perawatan preventif (preventive maintenance) dan perawatan perbaikan (corrective maintenance). Perawatan preventif (preventive maintenance) memiliki banyak manfaat (Suharto 1991) yaitu

1 memperkecil waktu-waktu turun dan kerusakan mesin,

2 mengurangi kemungkinan pengeluaran karena rusaknya peralatan, 3 mengurangi pinjaman-pinjaman modal,

4 mengurangi biaya perawatan,

5 meminimalkan persediaan suku cadang,

6 memperkecil hilangnya gaji-gaji tambahan dari adanya turun mesin.

Tidak bisa dipungkiri bahwa perawatan perbaikan (corrective maintenance) pasti akan terjadi terhadap sistem, namun dalam karya ilmiah ini dibahas bagaimana memaksimalkan perawatan preventif (preventive maintenance) mengingat banyaknya manfaat dari perawatan preventif (preventive maintenance) seperti yang sudah disebutkan di atas.

Fungsi Sebaran Kerusakan

Beberapa fungsi berikut dapat menguraikan sebaran kerusakan, seperti fungsi kepekatan peluang , fungsi sebaran , fungsi keandalan , dan fungsi laju kerusakan . Hubungan dari keempat fungsi tersebut (Sodikin 2011) yaitu

∫

1 F(t) 1 ∫ ∫

)

.

4

1 Sebaran normal: Sebaran ini dikenal dengan kurva fungsi kepekatannya yang berbentuk lonceng, serta simetris terhadap nilai rata-rata dan simpangan

baku .

fungsi kepekatan peluang

=

√

], – < <

fungsi sebaran

=

√ ∫ [

]

fungsi keandalan

=

√ ∫ [

]

fungsi laju kerusakan

=

∫ .

Gambar 1 Fungsi kepekatan peluang sebaran normal 2 Sebaran eksponensial: Sebaran ini dapat digunakan untuk menggambarkan

laju kerusakan konstan terhadap waktu, artinya probabilitas kerusakan tidak bergantung pada lama pemakaian mesin.

fungsi kepekatan peluang

– , untuk ≥

fungsi sebaran

– –

fungsi keandalan

–

fungsi laju kerusakan

.

5

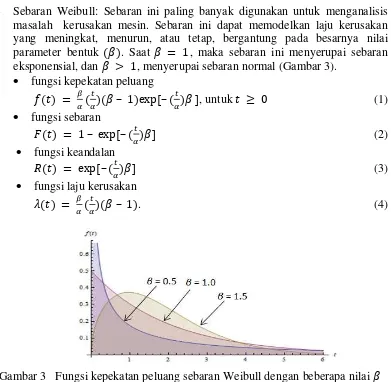

3 Sebaran Weibull: Sebaran ini paling banyak digunakan untuk menganalisis masalah kerusakan mesin. Sebaran ini dapat memodelkan laju kerusakan yang meningkat, menurun, atau tetap, bergantung pada besarnya nilai parameter bentuk . Saat , maka sebaran ini menyerupai sebaran eksponensial, dan , menyerupai sebaran normal (Gambar 3).

fungsi kepekatan peluang

– – , untuk (1)

fungsi sebaran

– –

(2)

fungsi keandalan

– (3)

fungsi laju kerusakan

– . (4)

Gambar 3 Fungsi kepekatan peluang sebaran Weibull dengan beberapa nilai yang berbeda

Notasi-Notasi dalam Model Smith dan Dekker (1997)

up : waktu uptime pada sistem dalam suatu waktu tertentu, down : waktu downtime pada sistem dalam suatu waktu tertentu,

pm : perawatan preventif (preventive maintenance), cm : perawatan perbaikan (corrective maintenance),

: rata-rata waktu sistem untuk mendapatkan perawatan preventif/

penggantian sistem ( = dikalikan dengan 1 satuan waktu),

: nilai fungsi kumulatif kerusakan sistem, : waktu perawatan preventif

: waktu perawatan perbaikan

S : waktu perawatan saat waktu perawatan preventif sama dengan waktu perawatan perbaikan ( ),

a : banyaknya satuan waktu perawatan preventif atau penggantian sistem ( satuan waktu),

6

cd : biaya downtime sistem tiap satuan waktu, cr(t) : biaya kumulatif tiap satuan waktu ,

: banyaknya penggantian preventif atau perbaikan sistem maksimal

yang diharapkan ( 1 kali), B1 : biaya minimum yang diharapkan.

Penentuan Waktu Penggantian dan Jumlah Mesin Cadangan yang Optimal

Model penentuan waktu perawatan preventif dengan memperhitungkan nilai uptime dan downtime yang diharapkan serta biaya per satuan waktu dengan memberikan beberapa nilai Tpm yang berbeda adalah model Smith dan Dekker (1997). Uptime merupakan pertambahan lama waktu aktif pakai mesin/komponen, sedangkan downtime adalah penurunan lama waktu aktif pakai mesin/komponen.

Nilai uptime, downtime, dan biaya per satuan waktu dihitung dengan asumsi yang digunakan yaitu waktu yang dibutuhkan untuk perawatan preventif sama dengan waktu yang dibutuhkan untuk perawatan perbaikan. Smith dan Dekker (1997) menyatakan bahwa persamaan yang dipakai untuk menentukan uptime, downtime, dan biaya per satuan waktu adalah sebagai berikut

7

HASIL DAN PEMBAHASAN

Penetapan Komponen Kritis

Mesin rotary kiln adalah salah satu mesin dalam suatu unit pembakaran yang terdapat pada pabrik semen. Unit pembakaran merupakan bagian yang sangat penting keberadaannya karena akan menentukan kualitas semen yang dihasilkan. Secara umum, mesin rotary kiln berfungsi sebagai penghasil terak. Terak adalah material dari mesin suspension preheater berupa kristal yang memiliki bentuk tidak beraturan (amorf), yang selanjutnya dilakukan penggilingan pada mesin finish mill untuk mendapatkan hasil akhir berupa semen. Oleh karena itu, perlu penanganan intensif untuk menghasilkan semen yang sesuai dengan keinginan perusahaan dan menghindari kerugian akibat kerusakan yang terjadi. Mesin rotary kiln dibagi menjadi 4 zona sesuai dengan reaksi yang terjadi pada suhu di mana reaksi tersebut berlangsung. Zona-zona tersebut yaitu

1 zona kalsinasi, pada kondisi suhu 900 0C sampai 1100 0C, 2 zona transisi, pada kondisi suhu 1100 0C sampai 1250 0C, 3 zona klinkerisasi, pada kondisi suhu 1250 0C sampai 1450 0C,

4 zona pendinginan, terjadi penurunan suhu dari 1450 0C menjadi 1300 0C.

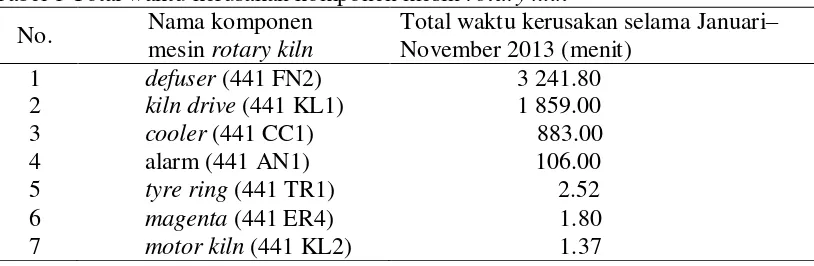

Berdasarkan perhitungan matematis terhadap data selama bulan Januari– November 2013 untuk mesin rotary kiln, diperoleh total waktu kerusakan untuk tiap-tiap komponennya seperti pada Tabel 1 di bawah ini.

Tabel 1 Total waktu kerusakan komponen mesin rotary kiln

No. Nama komponen Sumber: PT Semen Indonesia (Persero) Tbk, Gresik.

8

Mesin rotary kiln terdiri atas beberapa komponen. Selain komponen mesin yang sudah disebutkan pada Tabel 1, berikut nama-nama komponen lain penyusun mesin rotary kiln: kiln shell, tyre, supporting roll tyre, main gear, reduser kiln, inlet kiln, secondary iching drive, discharge kiln, hydrolic thrust device, dan fire brick.

Gambar 4 Mesin rotary kiln dan beberapa nama komponennya

Penentuan Sebaran Tingkat Kerusakan Komponen Mesin Rotary Kiln

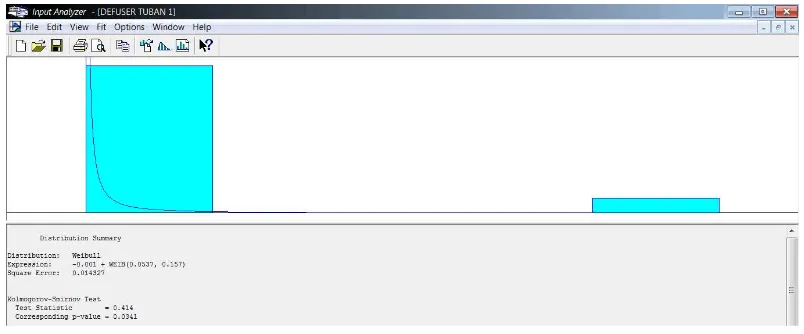

Sebelum membuat jadwal perawatan yang optimal pada mesin, terlebih dahulu harus diketahui sebaran waktu antar kerusakan tiap komponennya. Pengujian dilakukan dengan menggunakan software. Hasil pengujian pola sebaran waktu antar kerusakan komponen dapat dilihat pada Gambar 5 8 di bawah ini.

1 Untuk komponen defuser (441 FN2), hasil gambar dari software:

Gambar 5 Sebaran laju kerusakan komponen defuser (441 FN2) alarm

kiln drive defuser

cooler roll tyre

9

2 Untuk komponen kiln drive (441 KL1), hasil gambar dari software:

Gambar 6 Sebaran laju kerusakan komponen kiln drive (441 KL1) 3 Untuk komponen cooler (441 CC1), hasil gambar dari software:

Gambar 7 Sebaran laju kerusakan komponen cooler (441 CC1) 4 Untuk komponen alarm (441 AN1), hasil gambar dari software:

10

Secara ringkas, hasil dari pengujian pola sebaran waktu antar kerusakan komponen dapat dilihat pada Tabel 2 di bawah ini.

Tabel 2 Pola sebaran kerusakan komponen mesin rotary kiln

No. Nama komponen Pola sebaran Nilai parameter

1 defuser (441 FN2) Weibull α = 0.157; β = 0.054 2 kiln drive (441 KL1) Weibull α = 0.159; β = 0.198 3 cooler (441 CC1) Weibull α = 0.172; β = 0.038 4 alarm (441 AN1) Weibull α = 0.204; β = 0.022 Pola sebaran yang dipilih adalah pola sebaran dengan nilai square error terkecil. Pengujian yang dilakukan menunjukkan bahwa sebaran Weibull memiliki nilai square error pada defuser, kiln drive, cooler, dan alarm berturut-turut adalah 0.014327, 0.010888, 0.014111, dan 0.013623. Sebaran eksponensial memiliki nilai square error berturut-turut adalah 0.018461, 0.023390, 0.018464, dan 0.018468, sedangkan sebaran normal memiliki nilai square error berturut-turut adalah 0.469273, 0.470225, 0.469293, dan 0.469290. Jadi, dapat disimpulkan bahwa sebaran yang paling cocok untuk menggambarkan kondisi kerusakan tiap komponen yang diuji adalah sebaran Weibull yang memiliki nilai square error terkecil. Keempat komponen tersebut menyebar Weibull, artinya waktu terjadinya kerusakan di tiap komponen tidak bisa dipastikan di awal, pertengahan, atau akhir pemakaiannya. Nilai α menyatakan parameter umur karakteristik (parameter skala/scalling parameter), sedangkan β menyatakan parameter bentuk (shaping parameter), yakni nilai kemiringan kurva sebaran Weibull.

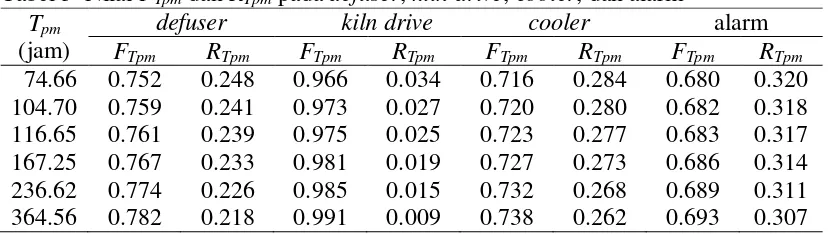

Dengan mengetahui pola sebaran serta nilai parameter tiap komponen, nilai fungsi sebaran kumulatif kerusakan tiap komponen dapat ditentukan dengan menggunakan rumus fungsi sebaran Weibull berikut

FTpm = 1 – exp[–( β], (8) nilai Tpm (Tpm = t) yang diberikan yaitu rentang waktu perawatan preventif (Mean Time Between Maintenance (MTBM)). Selain itu juga dihitung nilai RTpm, yakni nilai keandalan tiap komponen dengan menggunakan rumus

RTpm = 1 – FTpm. (9) Berikut contoh perhitungan FTpm dan RTpm pada defuser (441 FN2) untuk Tpm =

11

Tabel 3 Nilai FTpm dan RTpm pada defuser, kiln drive, cooler, dan alarm Tpm

(jam)

defuser kiln drive cooler alarm

FTpm RTpm FTpm RTpm FTpm RTpm FTpm RTpm penggantian Tpm pada keempat komponen mesin mengakibatkan peluang terjadinya kerusakan FTpm akan semakin besar. Peluang kerusakan mesin berdasarkan nilai kumulatif kerusakan maksimum secara berturut-turut mulai dari yang terbesar adalah kiln drive (99.1%), defuser (78.2%), cooler (73.8%), dan alarm (69.3%). Semakin besar nilai FTpm pada komponen mesin mengakibatkan nilai keandalan mesin RTpm semakin rendah, karena RTpm = 1 – FTpm. Nilai FTpm sebesar 0.752 dan Tpm sebesar 74.66 jam pada defuser menunjukkan bahwa nilai persentase kumulatif kerusakan defuser pada waktu 74.66 jam adalah sebesar 75.2%. Sebaliknya, persentase keandalan defuser setelah waktu 74.66 jam adalah 24.8%.

Perhitungan Uptime, Downtime, dan Biaya per Satuan Waktu dengan Rpm = S

Tahap selanjutnya adalah perhitungan uptime, downtime, serta biaya per satuan waktu yang diharapkan (biaya minimum). Perhitungan dilakukan dengan memberikan nilai Tpm yang berbeda, yaitu waktu penggantian suatu komponen untuk tindakan preventif (Tpm = 74.66, 104.70, 116.65, 167.25, 236.62, dan 364.56 jam), banyaknya komponen cadangan n (n = 2, 3, dan 4 unit), dan waktu perawatan S (S = 6.3 jam). Tujuannya adalah menentukan waktu penggantian dan banyaknya komponen cadangan yang optimal. Model Smith dan Dekker (1997) dapat digunakan untuk menghitung uptime, downtime, dan biaya yang diharapkan dengan menggunakan persamaan (5)–(7) dengan asumsi waktu yang dibutuhkan untuk perawatan preventif sama dengan waktu yang dibutuhkan untuk perawatan perbaikan (Rpm = S).

12

2 Contoh perhitungan uptime, downtime, dan biaya pada kiln drive (441 KL1) untuk Tpm = 74.66 jam dan n = 2 unit:

E[ up] = = 12.26

E[ down] = ∫ dt/ = 5.30 B

( ) ∫

= 644 387.13.

Perhitungan yang sama juga dilakukan untuk Tpm = 104.70, 116.65, 167.25, 236.62, dan 364.56 jam disajikan di Lampiran 3. Hasil selengkapnya dapat dilihat pada Tabel 5.

3 Contoh perhitungan uptime, downtime, dan biaya pada cooler (441 CC1) untuk Tpm = 74.66 jam dan n = 2 unit:

E[ up]

=16.55

E[ down] ∫ dt/ = 5.30 B1

( ) ∫ = 2 948 205.98.

Perhitungan yang sama juga dilakukan untuk Tpm = 104.70, 116.65, 167.25, 236.62, dan 364.56 jam disajikan di Lampiran 4. Hasil selengkapnya dapat dilihat pada Tabel 6.

4 Contoh perhitungan uptime, downtime, dan biaya pada alarm (441 AN1) untuk Tpm= 74.66 jam dan n = 2 unit:

E[ up]

=17.43

E[ down] ∫ dt/ = 5.30 B1

( ) ∫

= 3 170 879.24.

13

Tabel 4 Nilai uptime, downtime, dan biaya pada defuser (441 FN2) Tpm Tabel 5 Nilai uptime, downtime, dan biaya pada kiln drive (441 KL1)

14

Tabel 6 Nilai uptime, downtime, dan biaya pada cooler (441 CC1) Tpm (jam) Tabel 7 Nilai uptime, downtime, dan biaya pada alarm (441 AN1)

15

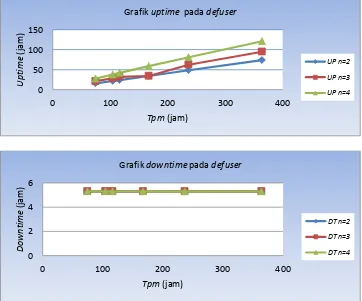

Berdasarkan Tabel 4–7 di atas, dapat disimpulkan bahwa semakin lama waktu penggantian (Tpm) pada komponen, maka nilai uptime akan meningkat. Semakin banyak jumlah persediaan komponen cadangan (n) juga menunjukkan peningkatan yang signifikan pada uptime. Hal ini menunjukkan bahwa umur hidup dari suatu mesin dapat ditentukan dari waktu penggantian komponen dan banyaknya persediaan komponen mesin cadangannya. Berbeda halnya pada uptime yang selalu meningkat ketika n dan Tpm dinaikkan, downtime memiliki nilai konstan terhadap n dan Tpm, artinya n dan Tpm tidak memengaruhi downtime mesin tersebut. Dari keempat komponen, terlihat bahwa waktu downtime perusahaan saat ini konstan. Biaya perawatan defuser (441 FN2), cooler (441 CC1), dan alarm (441 AN1) akan semakin meningkat saat nilai Tpm diperbesar, sedangkan biaya perawatan kiln drive (441 KL1) akan semakin menurun saat nilai Tpm diperbesar. Komponen cadangan yang semakin banyak akan menurunkan total biaya per unit waktu yang diharapkan. Hal ini berlaku untuk keempat komponen tersebut.

Berikut diberikan plot grafik uptime, downtime, dan biaya pada defuser (441 FN2) (plot grafik komponen lainnya dapat dilihat di Lampiran 6).

0

Grafik downtime pada defuser

DT n=2

DT n=3

16

Gambar 9 Plot uptime, downtime, dan biaya pada defuser (441 FN2)

Peluang Sukses Mesin dalam Beroperasi

Kesuksesan suatu mesin dalam beroperasi merupakan suatu faktor yang sangat penting untuk menghasilkan produk berkualitas tinggi. Suatu mesin dapat bekerja dengan baik apabila didukung kondisi komponen-komponennya yang baik pula. Analisis selanjutnya adalah menghitung peluang sukses mesin secara keseluruhan dalam beroperasi. Analisis perhitungan peluang sukses dengan pertimbangan ketersediaan suku/komponen cadangan bertujuan mengetahui seberapa besar pengaruh kerusakan pada komponen-komponen yang diteliti terhadap kesiapan mesin secara keseluruhan dalam beroperasi. Adapun rumus yang digunakan untuk menghitung peluang kesuksesan suatu mesin dalam beroperasi dengan pertimbangan ketersediaan suku/komponen cadangan (Mustafa 1998) yaitu

∑

(10)

dengan n menyatakan banyaknya komponen cadangan, t menyatakan waktu penggantian komponen, dan menyatakan laju kerusakan komponen pada waktu tertentu. Berdasarkan hasil pada Tabel 2, yang menyatakan bahwa sebaran kerusakan keempat komponen yang diteliti adalah Weibull, maka laju kerusakan komponen mesin dihitung dengan menggunakan persamaan (4).

Contoh perhitungan laju kerusakan komponen mesin defuser (441 FN2) serta peluang kesuksesan mesin secara keseluruhan dalam beroperasi, jika persediaan komponen cadangannya sebesar 2 unit dengan t = 74.66 jam (α = 0.157; β = 0.054)

P = exp( 0.001008960(74.66)) + 0.001008960(74.66)exp( 0.001008960(74.66)) +

= 0,999932664.

17

Tabel 8 Hasil nilai laju kerusakan dan peluang sukses mesin dalam beroperasi untuk defuser

Tpm

(jam) (t)

defuser

n = 2 unit n = 3 unit n = 4 unit 74.66 0.001008960 0.999932664 0.999998737 0.999999981 104.70 0.000732733 0.999928947 0.999998643 0.999999979 116.65 0.000661519 0.999927716 0.999998611 0.999999979 167.25 0.000470447 0.999923458 0.999998500 0.999999976 236.62 0.000338815 0.999919122 0.999998386 0.999999974 364.56 0.000225103 0.999913378 0.999998230 0.999999971 Tabel 9 Hasil nilai laju kerusakan dan peluang sukses mesin dalam beroperasi untuk

kiln drive Tpm

(jam) (t)

kiln drive

n = 2 unit n = 3 unit n = 4 unit 74.66 0.008965448 0.969479735 0.995073206 0.999356019 104.70 0.006835831 0.963919064 0.993789240 0.999133475 116.65 0.006268260 0.961953920 0.993315005 0.999047753 167.25 0.004695144 0.954672902 0.991473814 0.998698411 236.62 0.003554670 0.946486250 0.989253693 0.998246682 364.56 0.002513332 0.934439160 0.985722756 0.997470036 Tabel 10 Hasil nilai laju kerusakan dan peluang sukses mesin dalam beroperasi

untuk cooler Tpm

(jam) (t)

cooler

n = 2 unit n = 3 unit n = 4 unit 74.66 0.000641096 0.999982368 0.999999790 0.999999998 104.70 0.000463068 0.999981683 0.999999779 0.999999998 116.65 0.000417340 0.999981459 0.999999775 0.999999998 167.25 0.000295091 0.999980691 0.999999762 0.999999998 236.62 0.000211347 0.999979922 0.999999750 0.999999997 364.56 0.000139448 0.999978921 0.999999733 0.999999997 Tabel 11 Hasil nilai laju kerusakan dan peluang sukses mesin dalam beroperasi

untuk alarm

18

untuk keempat komponen tersebut. Selain itu, peluang sukses mesin juga akan semakin besar saat banyaknya komponen mesin cadangan bertambah. Komponen defuser, cooler, dan alarm memiliki nilai peluang sukses mesin yang sangat besar, yakni mencapai 99.9%. Hasil tersebut berlaku saat persediaan komponen cadangan sebesar 2, 3, dan 4 unit, sedangkan peluang sukses mesin saat persediaan komponen pada kiln drive sebesar 2, 3, dan 4 unit berturut-turut adalah 96.9%, 99.5%, dan 99.9%. Hal ini sesuai dengan nilai tingkat keandalan R(t) pada kiln drive, yang memiliki persentase keandalan paling kecil dari ketiga komponen lainnya (Tabel 3). Laju kerusakan dari keempat komponen tersebut relatif kecil, yaitu tidak lebih dari 1%. Hal ini menunjukkan bahwa pengaruh kerusakan keempat komponen tersebut sangat kecil untuk kesuksesan mesin secara keseluruhan dalam beroperasi.

Dengan asumsi bahwa masing-masing komponen memiliki pengaruh sebesar 25% terhadap mesin rotary kiln dibuat Tabel 12 berikut.

Tabel 12 Hasil nilai laju kerusakan dan peluang sukses mesin rotary kiln dalam beroperasi

Tpm

(jam) (t)

Komponen mesin rotary kiln: defuser, kiln drive, cooler, dan alarm

n = 2 unit n = 3 unit n = 4 unit 74.66 0.002737758 0.992348049 0.998767929 0.999839000 104.70 0.002068170 0.990956766 0.998446832 0.999783363 116.65 0.001890997 0.990465112 0.998328344 0.999761932 167.25 0.001403286 0.988643585 0.997868015 0.999674596 236.62 0.001053355 0.986595630 0.997312953 0.999561663 364.56 0.000737259 0.983582151 0.996430175 0.999367501

Dari Tabel 12 di atas, terlihat bahwa mesin rotary kiln cukup sukses dalam beroperasi, bahkan dengan persediaan masing-masing komponen cadangan sebanyak 2 unit saja dan waktu penggantiannya sebesar 364.56 jam, peluang sukses masih besar, yakni mencapai 98.35%. Selain itu, peluang sukses mesin paling besar, yakni mencapai 99.98% terjadi saat persediaan masing-masing komponen cadangan sebanyak 4 unit dan waktu penggantiannya yaitu 74.66 jam.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil analisis yang dilakukan dapat disimpulkan bahwa model kerusakan keempat komponen mesin rotary kiln (defuser (441 FN2), kiln drive (441 KL1), cooler (441 CC1), dan alarm (441 AN1)) di PT Semen Indonesia (Persero) Tbk pada bulan Januari–November 2013 menyebar Weibull dengan masing-masing nilai parameter yang berbeda.

19

cooler, dan alarm yaitu 74.66 jam. Selain itu, banyaknya komponen mesin cadangan yang optimal untuk defuser, kiln drive, cooler, dan alarm sebesar 4 unit.

Saran

Berdasarkan analisis yang telah dilakukan, penelitian masih bisa dikembangkan dengan asumsi lain, misalnya waktu yang dibutuhkan untuk perawatan preventif tidak sama dengan waktu yang dibutuhkan untuk perawatan perbaikan. Selain itu, dapat juga dilakukan penelitian mengenai seberapa besar pengaruh kerusakan komponen berbeda terhadap kesuksesan mesin rotary kiln dalam beroperasi.

DAFTAR PUSTAKA

Assauri, S. 1999. Manajemen Produksi dan Operasi. Ed ke-4. Jakarta (ID): Lembaga Penerbit Fakultas Ekonomi Universitas Indonesia.

Mustafa, A. 1998. Manajemen Perawatan. Bandung (ID): ITB Pr.

Semen Indonesia. 2013. Data Produksi 2013. Gresik (ID): Semen Indonesia.

Smith MAJ, Dekker R. 1997. Preventive maintenance in a 1 out of n system: The uptime, downtime, and costs. European Journal of Operational Research 99.

p 565-583.

Sodikin, I. 2011. Penentuan Kombinasi Waktu Perawatan Preventif dan Jumlah Persediaan Komponen Guna Meningkatkan Peluang Sukses Mesin dalam Memenuhi Target Produksi [skripsi]. Yogyakarta (ID): Institut Sains dan Teknologi AKPRIND.

Suharto. 1991. Manajemen Perawatan Mesin. Jakarta (ID): PT. Rineka Cipta Anggota IKAPI.

20

22

Untuk Tpm = 364.56

FTpm = 1 – exp[–(

0.022

23

Lampiran 2 Perhitungan uptime, downtime, dan biaya pada defuser defuser (n 2)

24

Lampiran 3 Perhitungan uptime, downtime, dan biaya pada kiln drive kiln drive (n 2)

25

Lampiran 4 Perhitungan uptime, downtime, dan biaya pada cooler cooler (n 2)

26

27

Grafik downtime pada kiln drive, cooler, dan alarm

DT n=2

Grafik biaya pada kiln drive

B n=2

B n=3

29

0,00 500.000,00 1.000.000,00 1.500.000,00 2.000.000,00 2.500.000,00 3.000.000,00 3.500.000,00 4.000.000,00

0 100 200 300 400

B

iay

a

(r

upi

ah

)

Tpm (jam)

Grafik biaya pada alarm

B n=2

B n=3

30

Lampiran 7 Perhitungan laju kerusakan defuser dan peluang sukses mesin secara keseluruhan

P = exp( 0.000732733(104.70)) + 0.000732733(104.70)exp( 0.000732733 (104.70)) +

P = exp( 0.000661519(116.65)) + 0.000661519(116.65)exp( 0.000661519 ( )) +

P = exp( 0.000470447(167.25)) + 0.000470447(167.25)exp( 0.000470447 (167.25)) +

P = exp( 0.000338815(236.62)) + 0.000338815(236.62)exp( 0.000338815 (236.62)) +

P = exp( 0.000225103(364.56)) + 0.000225103(364.56)exp( 0.000225103 (364.56)) +

= 0.999913378

31

Lampiran 8 Perhitungan laju kerusakan kiln drive dan peluang sukses mesin secara keseluruhan

P = exp( 0.008965448 (74.66)) + 0.008965448(74.66)exp( 0.008965448 (74.66)) +

P = exp( 0.006835831(104.70)) + 0.006835831(104.70)exp( 0.006835831 (104.70)) +

P = exp( 0.006268260(116.65)) + 0.006268260(116.65)exp( 0.006268260 (116.65)) +

= 0.961953920

Untuk kiln drive dengan t = 167.25, n = 2, dan (α = 0.159; β = 0.198) yaitu:

= )0.198-1 = 0.004695144

P = exp( 0.004695144 (167.25)) + 0.004695144(167.25)exp( 0.004695144 (167.25)) +

P = exp( 0.003554670(236.62)) + 0.003554670(236.62)exp( 0.003554670 (236.62)) +

P = exp( 0.002513332 (364.56)) + 0.002513332(364.56)exp( 0.002513332 (364.56)) +

= 0.934439160

32

Lampiran 9 Perhitungan laju kerusakan cooler dan peluang sukses mesin secara keseluruhan

P = exp( 0.000641096(74.66)) + 0.000641096(74.66)exp( 0.000641096 (74.66)) +

P = exp( 0.000463068(104.70)) + 0.000463068(104.70)exp( 0.000463068 (104.70)) +

P = exp( 0.000417340(116.65)) + 0.000417340(116.65)exp( 0.000417340 (116.65)) +

P = exp( 0.000295091(167.25)) + 0.000295091(167.25)exp( 0.000295091 (167.25)) +

P = exp( 0.000211347(236.62)) + 0.000211347(236.62)exp( 0.000211347 (236.62)) +

P = exp( 0.000139448(364.56)) + 0.000139448(364.56)exp( 0.000139448 (364.56)) +

= 0.999978921

33

Lampiran 10 Perhitungan laju kerusakan alarm dan peluang sukses mesin secara keseluruhan

P = exp( 0.000335530(74.66)) + 0.000335530(74.66)exp( 0.000335530 (74.66)) +

P = exp( 0.000241048(104.70)) + 0.000241048(104.70)exp( 0.000241048 (104.70)) +

P = exp( 0.000216869(116.65)) + 0.000216869(116.65)exp( 0.000216869 (116.65)) +

P = exp( 0.000152461(167.25)) + 0.000152461(167.25)exp( 0.000152461 (167.25)) +

P = exp( 0.000108590(236.62)) + 0.000108590(236.62)exp( 0.000108590 (236.62)) +

P = exp( 0.000077115(364.56)) + 0.000077115(364.56)exp( 0.000077115 (364.56)) +

= 0.999997147

34

RIWAYAT HIDUP

Penulis dilahirkan di Manik Maraja pada tanggal 20 Maret 1992 sebagai anak keempat dari lima bersaudara, dari ayah Jarisman Sirait (alm) dan ibu Nia Saragih Garingging. Pada tahun 2007, penulis lulus dari SMP Negeri 10 Pematangsiantar. Pada tahun 2010, penulis lulus dari SMA Negeri 1 Pematangsiantar dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen Matematika, Fakultas Matematika dan Ilmu Pengetahuan Alam.