PEMBUATAN BATERAI LITHIUM MENGGUNAKAN BAHAN

AKTIF

MESOCARBON MICROBEAD

(MCMB) SEBAGAI

ANODA DENGAN VARIASI PERSENTASE BERAT

PELARUT

N,N-DIMETHYL ACETAMIDE

(DMAC)

SKRIPSI

KARTIKA SARI

110801014

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMBUATAN BATERAI LITHIUM MENGGUNAKAN BAHAN

AKTIF

MESOCARBON MICROBEAD

(MCMB) SEBAGAI

ANODA DENGAN VARIASI PERSENTASE BERAT

PELARUT

N,N DIMETHYL ACETAMIDE

(DMAC)

SKRIPSI

Diajukan untuk melengkapi tugas akhir dan memenuhi syarat mencapai gelar

Sarjana Sains

KARTIKA SARI

1108011014

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERNYATAAN

PEMBUATAN BATERAI LITHIUM MENGGUNAKAN BAHAN

AKTIF

MESOCARBON MICROBEAD

(MCMB) SEBAGAI

ANODA DENGAN VARIASI PERSENTASE BERAT

PELARUT

N,N-DIMETHYL ACETAMIDE

(DMAC)

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil karya sendiri. Kecuali beberapa

kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 24 Agustus 2012

Kartika Sari

PENGHARGAAN

Assalamu’alaikum wr.wb.

Alhamdulillah, puji syukur kepada Allah SWT, Tuhan semesta alam yang telah

memberikan rahmat dan karunia sehingga penulis dapat menyelasikan tugas akhir.

Salawat beriring salam teruntuk Nabi besar Muhammad SAW yang menjadi

teladan dalam menjalani kehidupan. Penulis menyadari bahwa dalam penelitian

dan penyusunan karya ini tidak bisa lepas dari bantuan berbagai pihak. Oleh

karena itu, pada kesempatan ini penulis ingin menyampaikanungkapan terima

kasih kepada:

1. Dr. Marhaposan Situmorang selaku Ketua Departemen Fisika Universitas

Sumatera Utara, Drs. Syahrul Humaidi, MSc. selaku Sekertaris Departemen

Fisika Universitas Sumatera Utara, dan seluruh staf pengajar beserta pegawai

administrasi di Departemen Fisika yang telah memberikan fasilitas kepada

penulis selama perkuliahan.

2. Prof. Dr. Timbangen Sembiring, M.Sc. Selaku dosen pembimbing akademik

penulis, yang selalu mendorong penulis untuk meningkatkan prestasi selama

masa perkuliahan.

3. Dr. Perdinan Sinuhaji, MS. dan Fadli Rohman, M.Si. Selaku dosen

pembimbing yang banyak memberi bantuan, arahan dan sumbangan

pemikiran kepada penulis dalam menyelesaikan tugas akhir.

4. Slamet Priyono, M.T. yang tidak pernah bosan menjawab pertanyaan dan

pemikiran penulis baik pada saat penulis masih melakukan penelitian di LIPI

maupun setelah penulis kembali ke USU.

5. Prof. Dr. Timbangen Sembiring, M.Sc. selaku ketua penguji, Drs. Aditia

Warman, MS. selaku sekretaris penguji, dan Drs. Ackhiruddin MS selaku

anggota penguji yang telah memberikan kritik, saran, dan arahan kepada

penulis dalam menyelesaikan skripsi ini.

6. Orangtua dan keluarga tercinta yang selalu memberikan dukungan moral dan

spiritual kepada penulis.

7. Yuni, Rani, Shelly, Memei, Suci, Sri, Leni, Tri, Elma, Ria selaku teman

Fisika stambuk 2011 yang juga memberikan dukungan moral dan spritual

kepada penulis.

8. Seluruh sahabat dan teman-teman kost yang selalu memberikan bantuan, doa

dan kekeluargaanya kepada penulis,

Penulis berharap tulisan ini dapat memberi manfaat kepada pengembangan

ilmu pengetahuan khususnya energi terbarukan.

Medan, 24 Agustus 2015

PEMBUATAN BATERAI LITHIUM MENGGUNAKAN BAHAN AKTIF MESOCARBON MICROBEAD (MCMB) SEBAGAI

ANODA DENGAN VARIASI PERSENTASE BERAT PELARUT N,N DIMETHYL ACETAMIDE (DMAC)

ABSTRAK

Telah dilakukan penelitian pembuatan anoda baterai ion lithium dengan menggunakan material aktif Mesocarbon Microbead (MCMB) dengan memvariasikan persentase berat pelarut N,N-Dimethyl Acetamide (DMAC) sebesar 42,85%, 33,33%, 27,27% terhadap material aktifnya untuk melihat performa anoda baterai dengan membandingkan baterai yang dibuat dengan MCMB kalsinasi 5000C dan MCMB tanpa kalsinasi. Pengujian performa baterai menggunakan alat uji Charge-discharge dan Cyclic voltammetry (CV) Pembuatan lembaran anoda baterai menggunakan MCMB sebagai material aktif, Polyvinilidene Flouride (PVDF) sebagai binder dan Acetylenene Black (AB) sebagai zat aditif. Hasil yang diperoleh serbuk MCMB tanpa kalsinasi memiliki struktur kristal berbentuk heksagonal dengan komposisi grafit yang belum 100%. Morfologi partikelnya teratur dengan diameter sekitar 106 m. Lembaran anoda yang paling baik dihasilkan dari pencampuran dengan persentase berat pelarut 33,33% DMAC dengan serbuk MCMB tanpa kalsinasi. Hasil uji charge-discharge menunjukkan kapasitas maksimal baterai untuk proses charge 3,32 mAh dan kapasitas dischargenya 1,63 mAh dengan kapasitas spesifik sebesar 20,12 mAh/g.

PREPARATION LITHIUM ION BATTERY USING

MESOCARBON MICROBEAD (MCMB) AS AN ANODE ACTIVE MATERIAL WITH VARIATION ON WEIGHT FRACTION OF

N,N-DIMETHYL ACETAMIDE (DMAC) SOLVENT ABSTRACT

Preparation anode lithium ion battery using Mesocarbon Microbead (MCMB) as an active material had been done with variation on the weight fraction of N,N Dimethyl Acetamide (DMAC) solvent by 42,85%, 33,3%, 27,27% against the active material to see the battery performance by comparing battery made by MCMB powder heat treat 5000 C with MCMB powder without treatment. Battery performance testing using a Charge-discharge test and Cyclic voltamettry (CV). Preparation of sheet battery using MCMB as an anode active material, Polynilidene Flouride (PVDF) as a binder and Acetylenene Black (AB) as an additive. The result obtained MCMB powder without treat has a hexagonal crystal structur with graphite composition has not been 100%. The particle morphology is meeting with diameter range of 106 m. The most well anode sheet resulting from mixing with 33,33% weight fraction DMAC with MCMB powder without treat. Charge-discharge test result show the maximum charge capacity is by 3,32 mAh and discharge capacity is 1,63 mAh with spesific capacity is 20,12 mAh/g.

DAFTAR ISI

2.2.1 Prinsip Kerja Baterai Ion Lithium 11

2.3 Bahan Anoda Untuk Baterai Ion Lithium 14

2.3.1 Karbon Sebagai Material Anoda Pada Baterai 14

Ion Lithium

2.3.2 Mesocarbon Microbead (MCMB) 17

2.3.3 Perkembangan Mesocarbon Microbead (MCMB) 18

2.4 Bahan Katoda Untuk Baterai Ion Lithium 19

2.4.1 Lithium Cobalt Oxide (LiCoO2) 20

2.5 Komponen Tambahan Penyusun Anoda 20

2.5.1 Binder PVDF (Poly Vinylidene Flouride) 20

2.5.2 Zat Aditif Acetylene Black 21

2.5.3 Pelarut DMAC (N-N Dimethyl Acetamide ) 22

2.5.4 Copper Foil (Cu Foil) 23

2.6 Perkembangan Baterai Lithium Sebagai Energi Terbarukan 24

2.7 Karekterisasi dan Pengujian 25

2.7.1 Karakterisasi XRD 25

2.7.2 Karakterisasi SEM 26

2.7.4 Pengujian Charge Discharge (CD) 30

BAB 3. METODOLOGI PENELITIAN 32

3.1 Tempat dan Waktu Penelitian 32

3.4.1 Diagram Alir Penelitian 36

3.4.2 Penyiapan Serbuk MCMB 37

3.4.3 Pembuatan Slurry 37

3.4.4 Pembuatan Lembaran 37

3.4.5 Calendering dan Cutting Lembaran Anoda MCMB 38

3.4.6 Assembly Baterai 38

BAB 4. HASIL DAN PEMBAHASAN 39

4.1 Pembuatan Lembaran Anoda MCMB Baterai Lithium 39

4.2 Analisis Karakterisasi dan Pengujian 41

4.2.1 Analisis XRD 41

4.2.2 Analisis SEM 44

4.2.3 Analisis Cyclic Voltammetry (CV) 45

4.2.4 Analisis Chrage-discharge (CD) 48

BAB 5. KESIMPULAN DAN SARAN 54

5.1 Kesimpulan 54

5.2 Saran 54

DAFTAR TABEL

Nomor Judul Halaman

Tabel

Tabel 2.1 Beberapa Material yang Digunakan untuk Anoda 8

Tabel 2.2 Beberapa Material yang Digunakan untuk Katoda 9

Tabel 2.3 Persyaratan Umum untuk Separator 10

Tabel 2.4 Karakteristik dari Mesocarbon Microbead (MCMB) 18

Tabel 2.5 Ringkasan Spesifik Baterai 20

Tabel 3.1 Komposisi Pencampuran Bahan Baku 35

Tabel 4.1 Parameter Pada Sampel Sel Anoda MCMB Kalsinasi 40

Dan MCMB tanpa Kalsinasi

Tabel 4.2.a Data puncak tertinggi MCMB kalsinasi 42

Tabel 4.2.b Data Puncak tertinggi MCMB tanpa kalsinasi 42

Tabel 4.3.a Analisis Struktur Kristal untuk MCMB Kalsinasi 42

Tabel 4.3.b Analisis Struktur Kristal untuk MCMB tanpa Kalsinasi 43

Tabel 4.4 Hasil Cyclic Voltammetry pada sampel 47

Tabel 4.5 Performa baterai pada charge-discharge siklus pertama 50

DAFTAR GAMBAR

Nomor Judul Halaman

Gambar

Gambar 1.1 Diagram Kebutuhan Energi Di Indonesia 1

Gambar 2.1 Proses charge-discharge pada Baterai Ion Lithium dengan 12

Anoda Grafit dan Katoda Lithium Kobalt

Gambar 2.2 Tegangan Kerja Elektroda Baterai Ion Lithium 13

Gambar 2.3 Bagan Pembagian Jenis Karbon 15

Gambar 2.4 Struktur Karbon 15

Gambar 2.5 Struktur Grephen dan Grafit 16

Gambar 2.6 Struktur MCMB tipe Brooks Taylor 19

Gambar 2.7 Struktur PVDF 22

Gambar 2.8 Produk Acetylene Black 22

Gambar 2.19 Copper-foil 23

Gambar 2.10 Bentuk Susunan Sel Baterai Lithium Ion 23

Gambar 2.11 Prinsip Kerja SEM 27

Gambar 2.12 Skema Secondary Electron dan Backscattered Electron 28

Gambar 2.13 Sinyal Eksitasi untuk Voltametri Siklik 29

Gambar 2.14 Voltamogram Siklik Redoks 29

Gambar 3.1 Lembaran Anoda MCMB yang Telah Dikeringkan 37

Gambar 3.2 Desain Lembaran Anoda MCMB 38

DAFTAR GRAFIK

Nomor Judul Halaman

Grafik

Grafik 4.1 Hasil Uji XRD MCMB kalsinasi dan MCMB tanpa kalsinasi 41

Grafik 4.2 Hasil Uji CV Sampel A 45

Grafik 4.3 Hasil Uji CV Sampel B 46

Grafik 4.4 Hasil Uji CV Sampel C 46

Grafik 4.5 Hasil Uji CV Sampel D 47

Grafik 4.6 Hasil Uji Charge-discharge Sampel A 48

Grafik 4.7 Hasil Uji Charge-discharge Sampel B 49

Grafik 4.8 Hasil Uji Charge-discharge Sampel C 50

DAFTAR LAMPIRAN

Nomor Lampiran Judul Halaman

LAMPIRAN A Bahan dan Peralatan 57

LAMPIRAN B Pembuatan Baterai Lithium Prismatik 61

LAMPIRAN C Hasil Uji Serbuk 63

LAMPIRAN D Hasil Uji Performa Baterai 79

PEMBUATAN BATERAI LITHIUM MENGGUNAKAN BAHAN AKTIF MESOCARBON MICROBEAD (MCMB) SEBAGAI

ANODA DENGAN VARIASI PERSENTASE BERAT PELARUT N,N DIMETHYL ACETAMIDE (DMAC)

ABSTRAK

Telah dilakukan penelitian pembuatan anoda baterai ion lithium dengan menggunakan material aktif Mesocarbon Microbead (MCMB) dengan memvariasikan persentase berat pelarut N,N-Dimethyl Acetamide (DMAC) sebesar 42,85%, 33,33%, 27,27% terhadap material aktifnya untuk melihat performa anoda baterai dengan membandingkan baterai yang dibuat dengan MCMB kalsinasi 5000C dan MCMB tanpa kalsinasi. Pengujian performa baterai menggunakan alat uji Charge-discharge dan Cyclic voltammetry (CV) Pembuatan lembaran anoda baterai menggunakan MCMB sebagai material aktif, Polyvinilidene Flouride (PVDF) sebagai binder dan Acetylenene Black (AB) sebagai zat aditif. Hasil yang diperoleh serbuk MCMB tanpa kalsinasi memiliki struktur kristal berbentuk heksagonal dengan komposisi grafit yang belum 100%. Morfologi partikelnya teratur dengan diameter sekitar 106 m. Lembaran anoda yang paling baik dihasilkan dari pencampuran dengan persentase berat pelarut 33,33% DMAC dengan serbuk MCMB tanpa kalsinasi. Hasil uji charge-discharge menunjukkan kapasitas maksimal baterai untuk proses charge 3,32 mAh dan kapasitas dischargenya 1,63 mAh dengan kapasitas spesifik sebesar 20,12 mAh/g.

PREPARATION LITHIUM ION BATTERY USING

MESOCARBON MICROBEAD (MCMB) AS AN ANODE ACTIVE MATERIAL WITH VARIATION ON WEIGHT FRACTION OF

N,N-DIMETHYL ACETAMIDE (DMAC) SOLVENT ABSTRACT

Preparation anode lithium ion battery using Mesocarbon Microbead (MCMB) as an active material had been done with variation on the weight fraction of N,N Dimethyl Acetamide (DMAC) solvent by 42,85%, 33,3%, 27,27% against the active material to see the battery performance by comparing battery made by MCMB powder heat treat 5000 C with MCMB powder without treatment. Battery performance testing using a Charge-discharge test and Cyclic voltamettry (CV). Preparation of sheet battery using MCMB as an anode active material, Polynilidene Flouride (PVDF) as a binder and Acetylenene Black (AB) as an additive. The result obtained MCMB powder without treat has a hexagonal crystal structur with graphite composition has not been 100%. The particle morphology is meeting with diameter range of 106 m. The most well anode sheet resulting from mixing with 33,33% weight fraction DMAC with MCMB powder without treat. Charge-discharge test result show the maximum charge capacity is by 3,32 mAh and discharge capacity is 1,63 mAh with spesific capacity is 20,12 mAh/g.

BAB 1

PENDAHULUAN

1.1Latar Belakang

Merupakan suatu kenyataan bahwa kebutuhan akan energi, makin berkembang

menjadi bagian tak terpisahkan dari kebutuhan hidup masyarakat sehari-hari.

Apalagi, baterai menjadi kebutuhan utama yang akan berkembang pada masa

depan, salah satunya adalah baterai ion lithium. Baterai ion lithium telah menjadi

sektor penting pada baterai sekunder. Baterai ini telah banyak digunakan dalam

perangkat teknologi yang sifatnya mobile seperti ponsel, laptop, kamera,

handycam, alat-alat militer, bahkan kendaraan mobil hybrid. Hal ini dikarenakan

baterai ion lithium memiliki rapat energi yang tinggi (150-275 mAh/g), ramah

lingkungan (zero emission) dan memiliki lama pemakaian (life cycle) yang lama

(hingga 10-15 tahun). Selain itu, baterai ion lithium memiliki stabilitas termal

pada suhu (50-600C) (Ang Xiao, 2006), tidak ada memory effect sehingga

kapasitas baterai relatif konstan/tetap, kapasitas listrik dan tegangannya yang

besar, serta memiliki kebebasan yang lebih luas untuk pemilihan yang ramah

lingkungan sebagai material pembentuknya. Kebutuhan energi di Indonesia dapat

dilihat pada Gambar 1.1. Dengan adanya pengembangan baterai ion lithium di

Indonesia, diharapkan mampu memberi dampak positif untuk perkembangan

energi di Indonesia sendiri.

Gambar 1.1 Diagram kebutuhan energi di Indonesia (Prihandoko,2015)

Secara umum beberapa kriteria primer yang perlu dipertimbangkan dalam

lifetime dan temperatur operasi. Dengan memperhatikan faktor-faktor ini dapat,

dipertimbangkan material-material yang cocok untuk komponen baterai ion

lithium agar memenuhi persyaratan. (Ying, 2012)

Komponen utama penyusun baterai ion lithium yaitu, anoda, katoda,

elektrolit dan separator. Di dalam sistem baterai akan terjadi reaksi oksidasi dan

reduksi pada elektrodanya. Katoda adalah elektroda positif. Pada saat discharging

katoda akan mengalami reaksi reduksi dan ion lithium akan bergerak kekatoda di

dalam sistem baterai. Anoda adalah elektroda negatif. Pada saat discharging

anoda akan mengalami reaksi oksidasi dan ion lithium berggerak meninggalkan

anoda. Sedangkan elektrolit adalah perantara bagi ion lithium untuk bergerak dari

anoda ke katoda dan sebaliknya dan separator adalah pemisah berpori antara

anoda dan katoda agar tidak terjadi short contact.

Dalam desain elektroda, ketebalan elektroda (muatan material aktif),

porositas elektroda dan komposisi kimia merupakan parameter penting yang

mempengaruhi energi dan kapabilitas daya pada sel. Untuk material aktif yang

diberikan, densitas energi elektroda dapat ditingkatkan dengan teknik pendekataan

termasuk meningkatkan ketebalan elektroda, mengurangi porositas elektroda dan

mengurangi isi bahan aktif (pengikat polimer dan karbon konduktif) (Zheng et all,

2012). Komposisi kimia elektroda juga jauh mempengaruhi kinerja elektrokimia

keseluruhan baterai ion lithium. (Liu et all, 2008)

Analisa kualitatif telah disajikan untuk menemukan hubungan antara

desain variabel dan kinerja elektrokimia untuk berbagai sistem baterai. Ketebalan

elektroda dikenal sebagai parameter desain penting yang mempengaruhi kinerja

elektrokimia sel, meskipun hasil eksperimen rinci dan kuantitatif yang berkaitan

dengan efek tebal elektroda tidak cukup, dan terkadang bahkan tidak tersedia.

Studi yang dilaporkan belum sepenuhnya menjelaskan efek difusi ion lithium

dalam elektroda karena kesulitan dan kompleksitas proses transportasi. Beberapa

masalah ilmiah mendasar yang berkaitan dengan efek ketebalan elektroda tetap

soal dugaan. Sebuah pemahaman yang komprehensif tentang efek tebal elektroda

adalah sangat penting untuk merancang kualitas tinggi elektroda untuk memenuhi

Anoda pada baterai biasanya digunakan adalah karbon berbasis grafit,

karena grafit memiliki densitas energi yang lebih tinggi dan keselarasan struktur

yang lebih baik dibanding dengan anoda yang tidak berbasis karbon seperti

Lithium Titanate Oxside (LTO), di mana LTO memiliki beda potensial yang

cukup besar yaitu 1,5 terhadap lithium metal. Anoda berbasis karbon yang

menarik perhatian luas yang sering digunakan yaitu Mesocarbon Microbead

(MCMB). MCMB memiliki struktur spiral yang unik dengan diameter 1-40 m

densitas yang tinggi, dan kompatibiliti elektrolit yang baik. MCMB memiliki luas

permukaan yang kecil sehingga pada saat charge-discharge reaksi pada

permukaan dapat di minimalisir. MCMB merupakan karbon black yang memiliki

struktur mikrokristalin mirip dengan grafit. (Chin-Wei Shen, 2014)

Pada penelitian ini, akan dibuat lembaran anoda dengan material aktif

yang menggunakan serbuk MCMB selain itu akan dilakukan variasi persentase

berat N,N – Dimethyl Acetamide (DMAC) yang digunakan sebagai pelarut untuk

membuat lembaran anoda. Penggunaan pelarut akan memberikan efek kekentalan

pada slurry, dan jika dikeringkan maka pelarut akan menguap sehingga secara

otomatis akan mempengaruhi ketebalan dari lembaran anoda tersebut. Dari

variasi persentase berat pelarut dan ketebalan yang berbeda akan dilihat

perbandingan dari performa baterai ion lithium. Penelitian ini diharapkan dapat

membantu, untuk menentukan komposisi, khususnya komposisi dari pelarut pada

saat pembuatan slurry sehingga dapat membuat ketebalan yang pas sehingga

lembaran tersebut akan memiliki performa baterai yang bagus.

1.2Perumusan Masalah

Untuk mendapatkan performa baterai yang bagus pada sel baterai ion lithium

dengan menggunkan anoda berbasis karbon yaitu MCMB, struktur awal dari

MCMB yang digunakan merupakan hal penting yang harus diketahui. Maka,

perumusan masalah pada penelitian ini adalah :

1. Bagaimana karakteristik dari MCMB yang digunakan.

2. Bagaimana pengaruh variasi persentase berat pelarut DMAC terhadap

3. Bagaimana pengaruh serbuk MCMB kalsinasi dan tanpa kalsinasi terhadap

performa baterai.

1.3Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Membuat lembaran anoda MCMB dengan persentase berat MCMB terhadap

pelarut DMAC sebagai berikut 42,86%, 33,33%, 27,27% .

2. Menganalisis pengaruh variasi persentase berat pelarut DMAC terhadap

ketebalan lembaran anoda dari MCMB.

3. Menganalisis pengaruh variasi persentase berat pelarut DMAC terhadap

performa anoda MCMB pada sel baterai lithium.

1.4Manfaat Penelitian

Penelitian ini diharapkan memberikan kontribusi yang positif terhadap

perkembangan baterai ion lithium di Indonesia diantaranya :

1. Mendapatkan persentase berat pelarut DMAC yang terbaik untuk membuat

slurry pada anoda MCMB.

2. Mendapatkan lembaran anoda MCMB yang terbaik pada performa sel baterai

ion lithium.

3. Memberikan informasi sebagai pengembangan pengetahuan pada penelitian

lanjutan khususnya bidang material energi terbarukan.

1.5Batasan Masalah

Batasan masalah dalam penelitian ini adalah :

1. Pembuatan lembaran anoda menggunakan bahan baku sebagai berikut,

material aktif serbuk MCMB import, pelarut DMAC, binder Polyvinylidene

Fluoride (PVDF), dan zat aditif Acetylene Black (AB).

2. Komposis pembuatan slurry dengan menggunakan perbandingan material

aktif, binder dan zat aditif berturut-turut sebagai berikut 85% : 10% : 5%.

Dan persentase berat pelarut DMAC yang digunakan sebesar 42,85%,

3. Membuat baterai prismatik dengan lembaran anoda MCMB dan LiCoO2

sebagai katoda, LiPF6 sebagai elektrolit dan separator Polyetylene (PE)

4. Pengujian karakterisasi serbuk dilakukan dengan alat Scanning Electron

Microscopy (SEM), X-Ray Difraction (XRD). Sedangkan pengujian performa

baterai dilakukan dengan alat Cyclic Voltamettry (CV) dan Charge-Discharge

(CD).

1.6Sistematika Penulisan

Laporan tugas akhir ini disusun dengan sistematika sebagai berikut:

Bab 1 Pendahuluan

Bab ini berisi tentang latar belakang penelitian, perumusan masalah,

tujuan penelitian, manfaat penelitian, batasan masalah dan sistematika

penulisan.

Bab 2 Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk

proses pengembilan data, analisa data serta pembahasan.

Bab 3 Metodologi Penelitian

Bab ini membahas tentang rancangan penelitian, tempat dan waktu

penelitian, peralatan dan bahan penelitian, prosedur penelitian serta

diagram alir penelitian.

Bab 4 Hasil dan Pembahasan Penelitian

Bab ini membahas tentang data hasil penelitian dan analisa data yang

diperoleh dari penelitian.

Bab 5 Kesimpulan dan Saran

Bab ini menyajikan kesimpulan dari seluruh kegiatan dan hasil

penelitian dan berisi saran-saran yang diperlukan untuk

pengembangan dan penelitian lebih lanjut.

BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Baterai

Baterai adalah suatu sel elektrokimia yang mengubah energi kimia menjadi energi

listrik. Listrik yang dihasilkan oleh sebuah baterai muncul akibat adanya

perbedaan potensial energi listrik dari kedua buah elektrodanya (katoda dan

anoda). Perbedaan potensial ini dikenal dengan potensial sel atau (ggl). Baterai

yang kita gunakan sekarang mempunyai perbedaan yang besar dengan baterai

generasi awal. Dari segi konstruksi, baterai generasi awal mempunyai ukuran

yang besar dan mempunyai komponen komponen yang rawan akan kerusakan.

Baterai sekarang mempunyai ukuran yang kecil dan sebagian komponennya

padat, sehingga lebih aman. Dari segi kapasitas energi, baterai sekarang

mempunyai rasio energi terhadap massa yang jauh lebih besar dibandingkan

baterai generasi awal.

2.1.1 Jenis – Jenis Baterai

Berdasarkan kemampuannya untuk dikosongkan (dischargerd) dan diisi ulang

(recharged), baterai dibagi menjadi dua, yaitu baterai primer dan baterai sekunder.

Kemampuan atau ketidakmampuan sebuah baterai untuk diisi ulang terletak pada

reaksi kimiawi dalam baterai tersebut.

1. Baterai Primer

Baterai primer adalah baterai yang tidak dapat diisi ulang. Setelah

kapasitas baterai habis (fully discharged), baterai tidak dapat dipakai

kembali. Beberapa contoh baterai jenis ini adalah baterai Seng-Karbon

(Baterai Kering), baterai Alkalin dan baterai Merkuri.

2. Baterai Sekunder

Baterai sekunder adalah baterai yang dapat diisi ulang. Kemampuan diisi

ulang baterai sekunder bervariasi antara 100-500 kali (Satu siklus adalah

adalah baterai Timbal-Asam (Aki), baterai Ni-Cd, baterai Ni-MH, dan

salah satu jenis baterai yang saat ini berkembang adalah Lithium Ion

Battery atau baterai ion lithium.

2.2 Baterai Ion Lithium

Baterai ion lithium merupakan salah satu jenis baterai sumber arus sekunder yang

dapat diisi ulang dan merupakan baterai yang ramah lingkungan karena tidak

mengandung bahan yang berbahaya seperti baterai baterai yg berkembang lebih

dahulu yaitu baterai NI-Cd dan Ni-MH. Kelebihan lainnya yaitu baterai ion

lithium tidak mengalami memory effect sehingga dapat diisi kapan saja, waktu

pengisian singkat (2- 4 jam) karena arus pengisian baterai tertinggi (0,5 – 1 A),

laju penurunan efisiansi baterai rendah (5 – 10% per bulan) serta lebih tahan lama

(masa hidup 3 tahun) (Eriksson, 2001). Jenis baterai ini pertama kali

diperkenalkan oleh peneliti dari Exxon yang bernama M. S. Whittingham yang

melakukan penelitian dengan judul ―Electrical Energy Storage and Intercalation

Chemistry” pada tahun 1970. Beliau menjelaskan mengenai proses interkalasi pada baterai litium ion menggunakan titanium (II) sulfide sebagai katoda dan

logam litium sebagai anoda. Proses interkalasi adalah proses perpindahan ion

lithium dari anoda ke katoda dan sebaliknya pada baterai lithium ion.

Lithium Ion Battery pada umumnya memiliki empat komponen utama

yaitu elektroda negatif (anoda), elektroda positif (katoda), elektrolit, dan

separator.

1. Anoda ( Elektroda Negatif )

Anoda merupakan elektroda negatif yang berkaitan dengan reaksi

oksidasi setengah sel yang melepaskan elektron ke dalam sirkuit eksternal.

(Subhan,2011). Anoda berfungsi sebagai tempat pengumpulan ion lithium

serta merupakan tempat bagi material aktif, dimana lembaran pada anoda

biasanya berupa tembaga (Cu foil). Material yang dapat dipakai sebagai

anoda harus memiliki karakteristik antara lain memiliki kapasitas energi yang

besar, memiliki profil kemampuan menyimpan dan melepas muatan/ion yang

baik, memiliki tingkat siklus pemakaian yang lama, mudah untuk di proses,

Salah satu material yang dapat berperan sebagai anoda adalah material yang

berbasis karbon seperti grafit (LiC6). Material aktif lain yang dapat digunakan

sebagai anoda antar lain lithium titanium oxide (LTO). Material ini aman

dipakai serta memiliki tingkat siklus pemakaian yang cukup lama. Pada Tabel

2.1 memberikan contoh beberapa material yang pernah digunakan sebagai

anoda dengan kapasitas energinya.

Ge(Li4,4Ge) 0,7-1,2 1624 1,137-1,949

2. Katoda (Elektroda Positif)

Katoda merupakan elektroda positif. (Subhan, 2011). Pada dasarnya

katoda merupakan elektroda yang fungsinya sama seperti anoda yaitu

berfungsi sebagai tempat pengumpulan ion lithium serta merupakan tempat

bagi material aktif, dimana lembaran pada katoda biasanya adalah aluminium

(Al Foil). Beberapa karakteristik yang harus dipenuhi suatu material yang

digunakan sebagai katoda antara lain material tersebut terdiri dari ion yang

mudah melakukan reaksi reduksi dan oksidasi, memiliki konduktifitas yang

tinggi seperti logam, memiliki kerapatan energi yang tinggi, memiliki

kapasitas energi yang tinggi, memiliki kestabilan yang tinggi (tidak mudah

berubah strukturnya atau terdegradasi baik saat pemakaian maupun pengisian

ulang), harganya murah dan ramah lingkungan. Tabel 2.2 menunjukkan

beberapa jenis material yang dapat digunakan untuk katoda dengan besar

Tabel 2.2 Beberapa jenis material yang digunakan untuk katoda

Elektrolit merupakan perangkat elektrokimia yang sangat penting

dalam suatu baterai. Elektrolit merupakan material yang bersifat penghantar

ionik. Fungsi elektrolit ialah sebagai media untuk mentransfer ion lithium

antara katoda dan anoda. Ada beragam jenis elektrolit seperti cair, padat,

polimer dan komposit elektrolit. Elektrolit yang banyak digunakan pada

baterai lithium adalah elektrolit cair yang terdiri dari garam lithium yang

dilarutkan dalam pelarut berair. Hal yang paling penting dalam suatu elektrolit

adalah interaksi antara elektrolit dan elektroda pada baterai. Hubungan dua

bahan ini akan mempengaruhi kinerja baterai secara signifikan. (Fadhel,

2009). Karakteristik elektrolit yang penting untuk diperhatikan antara lain

konduktivitas ion yang tinggi tetapi konduktivitas elektron yang rendah,

viskositas yang rendah, titik leleh yang rendah, titik didih yang tinggi aman

(tidak beracun) serta harganya murah.

4. Separator

Separator adalah material berpori yang terletak di antara anoda dan

katoda dan diaplikasikan sebagai penjamin faktor keamanan baterai. Material

ini berfungsi sebagai barrier antara elektroda untuk menjamin tidak

terjadinya hubungan pendek yang bisa menyebabkan kegagalan dalam

baterai. Separator dapat berupa elektrolit yang berbentuk gel, atau plastik film

elektrolit cair. Sifat listrik separator ini mampu dilewati oleh ion tetapi juga

mampu memblokir elektron, jadi bersifat konduktif ionik sekaligus tidak

konduktif elektron. (Subhan, 2011). Karakteristik yang penting untuk

dijadikan separator pada baterai yaitu bersifat insulator, memiliki hambatan

listrik yang kecil, kestabilan mekanik (tidak mudah rusak), memiliki sifat

hambatan kimiawi untuk tidak mudah terdegradasi dengan elektrolit serta

memiliki ketebalan lapisan yang seragam atau sama diseluruh permukaan.

Persyaratan umum separator yang dapat digunakan untuk baterai ion lithium

dapat di lihat pada Tabel 2.3

Ketebalan <25 m ASTM D5947-96

Hambatan listrik <2 Ωcm2 US 4.464.238

Ukuran pori <1 m ASTM E 128-99

Porositas ± 40 % ASTM E 128-99

Wettabilitas Basah keseluruhan

pada elektrolit

Stabilitas kimia Stabil dalam baterai

untuk penggunaan

Beberapa material yang dapat digunakan sebagai separator antara lain

polyolefins (PE dan PP), Poly vinylidene fluoride (PVDF), PTFE (teflon), PVC,

2.2.1 Prinsip Kerja Baterai Ion Lithium

Reaksi kimia dalam baterai sekunder bersifat reversible, sehingga material

tersebut memiliki struktur kristal dengan kemampuan insertion compound (David,

1994), yaitu material keramik yang mampu menerima dan melepaskan x koefisien

ion lithium per mol AzBy tanpa mengalami perubahan besar atau kerusakan dalam

struktur kristalnya. Kemampuan kapasitas energi yang tersimpan dalam baterai

lithium tergantung pada berapa banyak ion lithium yang dapat disimpan dalam

struktur bahan elektrodanya dan berapa banyak yang dapat bergerak dalam proses

charge dan discharge, karena jumlah arus elektron yang tersimpan dan

tersalurkan sebanding dengan jumlah ion lithium yang bergerak.

Lithium merupakan atom logam alkali yang terdapat pada golongan IA

didalam unsur periodik. Atom-atom logam alkali golongan IA memiliki energi

ionisasi yang paling kecil, dimana energi ionisasi merupakan energi yang

diperlukan untuk melepaskan sebuah elektron terluar dari suatu atom. Sehingga

semakin kecil energi ionisasi yang dimiliki suatu unsur maka akan semakin

mudah atom tersebut melepaskan elektron. Teori ini yang mendasari bahwajumlah

ion lithium yang bergerak akan sama dengan jumlah elektron yang dihasilkan.

Pada proses discharge material anoda akan terionisasi menghasilkan ion

lithium bermuatan positif dan akan bergerak ke dalam elektrolit menuju

komponen katoda sementara elektron yang dihasilkan akan dilepas bergerak

melalui rangkaian luar menuju katoda. Ion lithium ini akan masuk kedalam anoda

melalui mekanisme interkalasi seperti pada Gambar 2.1. Saat charge akan terjadi

Electrolyte LiPF6 Charge

Discharge

Separator

Li C6 LiCoO2

Gambar 2.1 Proses charge -discharge pada baterai ion lithium dengan anoda grafit dan katoda lithium kobalt

Ketika berbicara tentang konduksi ion didalam kristal, hal yang paling

penting untuk diperhatikan yaitu struktur host pada materianya. Perpindahan ion

lithium pada material katoda sangat bergantung pada potensial interaksi antara ion

lithium dan struktur host material. Model sederhana untuk menentukan difusi ion

dalam berbagai struktur kristal dalap dilihat dalam persamaan berikut

WT = WC + WP + WR (2.1)

diasumsikan bahwa perpindahan ion telah terjadi mengikuti jalan total energi

minimum sesuai dengan bentuk jalur difusi (1D, 2D, dan 3D).

Reaksi yang terjadi pada sistem baterai lithium merupakan reaksi reduksi

dan oksidasi yang terjadi pada katoda dan anoda baterai. Reaksi reduksi adalah

reaksi penambahan elektron oleh suatu molekul atau atom sedangkan reaksi

oksidasi adalah reaksi pelepasan elektron pada suatu molekul atau atom. Pada

percobaan ini material yang dipakai pada adalah LiC6 dan material katoda yang

Charge

Pada anoda : LiC6 xLi+ + xe- + C6

Discharge

Charge

Pada katoda : Li (1-x) CoO2 + xLi+ + xe- LiCoO2

Discharge

Charge

Reaksi total : LiC6 + Li (1-x) CoO2 LixC6 + LiCoO2

Discharge

Suatu material elektrokimia dapat berfungsi dengan baik sebagai elektroda

anoda maupun katoda bergantung pada pemilihan material yang akan menentukan

karakteristik perbedaan nilai tegangan kerja dari kedua material yang dipilih.

Untuk memperoleh perbedaan potensial yang besar maka material katoda harus

memiliki tegangan kerja yang besar dan material anoda harus memiliki tegangan

kerja yang kecil ( ).

Potensial tegangan yang terbentuk antara elektroda katoda dan anoda

bergantung pada reaksi kimia reduksi-oksidasi dari bahan elektroda yang dipilih.

Beberapa material dapat berfungsi sebagai anoda terhadap material katoda lainnya

jika memiliki potensial Li+ yang lebih rendah. Contoh, grafit adalah anoda dalam

sistem elektroda LiMn2O4, namun akan berfugsi sebagai katoda saat dipasangkan

dengan elektroda Li metal sebagai anodanya. (Subhan, 2011). Gambar 2.2

menunjukkan tegangan kerja pada beberapa material.

Gambar 2.2 Tegangan kerja dari beberapa material yang sering digunakan

2.3 Bahan Anoda Untuk Baterai Ion Lithium

Sebelum munculnya baterai ion lithium, logam lithium digunakan untuk baterai

lithium primer. Ketika lithium digunakan sebagai anoda pada baterai lithium

sekunder diperoleh densitas energi yang tinggi, karena lithium murni memiliki

spesifik kapasitas yang tinggi. Namun menggunakan bahan ini masih tidak

efesian, alasannya karena bahan yang digunakan yaitu logam lithium yang

berbahaya bagi kesehatan. Pada siklus charge-discharge, lithium sering

terdeposisi menjadi sebuah dendrit. Dendrit pada lithium ini memiliki pori, luas

permukaan yang tinggi, dan sangat reaktif dalam elektrolit organik. Dendrit

lithium secara bertahap tumbuh pada siklus baterai digunakan dan menembus

separator setelah beberapa siklus pemakaian. Hal ini akan mengakibatkan arus

pendek dan dapat menyebabkan kebakaran atau ledakan. Masalah yang berkaitan

dengan penggunaan logam lithium sebagai anoda dapat diatasi dengan

menggunakan bahan paduan sebagai anoda baterai lithium. Bahan yang paling

umum digunakan sebagai anoda yaitu karbon ( (Yueping, 2003).

Ada tiga persyaratan dasar untuk bahan anoda :

1. Potensial dari interkalasi dan deinterkalasi dari Li+/Li harus serendah

mungkin

2. Jumlah lithium yang dapat ditampung anoda harus setinggi mungkin

untuk mencapai kapasitas yang tinggi

3. Host pada anoda harus dapat bertahan pada proses interkalasi dan

deinterkalasi ion lithium tanpa adanya kerusakan struktur pada siklus

penggunaan yang relatif panjang. (Yueping, 2003)

2.3.1 Karbon Sebagai Material Anoda Pada Baterai Ion Lithium

Pada tahun 1990 Sony Corparation berhasil menemukan bahan yang dapat

digunakan sebagai anoda yang memiliki tegangan rendah dan reversible yaitu

karbon. Sebgai pengganti dari bahan anoda yang digunakan sebelumnya. (Fauteux

et al, 1993)

Karbon grafit ditemukan memiliki dimensi yang stabil untuk proses

interkalasi dan deinterkalasi pada atom lithium. Oleh karena itu, grafit menjadi

disisipkan satu atom lithium. Jarak antara layernya adalah 0,335 nanometer.

Kepadatan energi secara teori yang dihasilkan dari material ini adalah berkisar

372 Ah/kg.

Ada ratusan jenis karbon yang tersedia secara komersil, termasuk karbon

alam dan grafit sintesis, karbon hitam, karbon aktif, serat karbon, kokas dan

berbagai bahan karbon lainnya. (Yueping, 2003). Bahan- bahan anoda karbon

umumnya dikategorikan seperti bagan berikut ini.

Gambar 2.3 Bagan pembagian jenis karbon

Menurut (Dahn et al) dijelaskan beberapa kelas karbon yang relevan

dengan baterai ion lithium. Pertama karbon grafit, biasanya disiapkan dengan

memanaskan karbon tersebut dengan prekursor biasa disebut soft carbon.

Grafitisasi akan berhasil jika dilakukan treatment pada suhu 1300 – 2400 0C.

Kedua yaitu hard carbon dimana karbon ini disebut (non-grafit) karena bahan ini

sulit untuk menjadi grafit walaupun telah diberi treatment pada suhu tinggi.

Hard carbon tidak dapat digunakan sebagai material anoda pada baterai

ini disebabkan karena tempat difusi pada hard carbon tampak seperti labirin

sehingga menyulitkan ion lithium untuk berinterkalasi.(Masaki et al, 2009).

Strukturnya karbonnya dapat dilihat pada Gambar 2.4 Dibawah ini

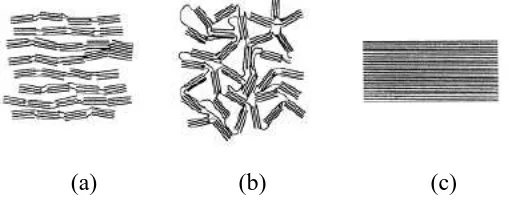

(a) (b) (c)

Gambar 2.4 (a) stuktur soft carbon (b) struktur hard carbon (c) Grafit (Wakihara, 2001)

Hard Carbon

Grafit Sintesis Karbon

Untuk membuat bahan menjadi anoda baterai maka diperlukan bahan yang

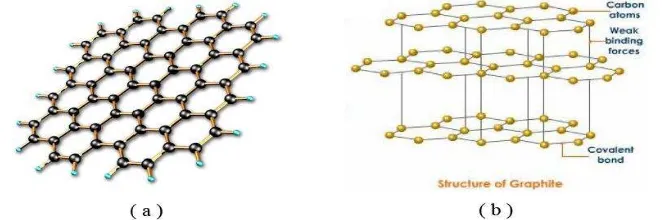

membuat suatu jenis material lebih sederhana yang dikenal dengan

grephene. Struktur dari grafit dan grephene dapat dilihat pada gambar

berikut.

Gambar 2.5 (a) Struktur grephene berupa lapisan dengan ketebalan 1 atom C

(b) Struktur grafit yang terdiri dari lapisan grephene (Buchmann, 2001)

Sekarang grafit alam merupakan salah satu kandidat yang paling

menjanjikan sebgai bahan anoda baterai ion lithium, alasanya karena biaya

rendah, potensial listrik rendah,kepadatan energi yang lebih tinggi, dan

kapasitas reversible relatif tinggi (330-350 mAh/g). (Yoshio, 2009).Grafit

memiliki struktur laminar yang sangat baik, dan interkalasi ion lithium

antara lapisan grafit membentuk senyawa LixC6. Namun grafit alam

memiliki beberapa kekurangan yaitu ketika digunakan sebagai elektroda

negatif dalam baterai lithium ion, grafit alam akan mengalami penurunan

kapasitas dan kompatibilitas terhadap elektrolit yang buruk, dimana

molekul elektrolit masuk diantara lapisan grafit selama pengisian (charge)

dan akan membentuk SEI (Solid Electrolit Interphase) pada permukaan

grafit. Maka dapat disimpulkan baterai tersebut tidak dapat digunakan

dalam siklus charge-discharge yang berkelanjutan. (Chin-Wei Shen et al,

2. Grafit Sintesis

Grafit sintesis pada dasarnya memiliki sifat yang sama seperti grafit alam.

Selain itu, grafit sintesis memiliki kemurnian yang tinggi, memiliki

struktur yang cocok untuk proses interkalasi dan diinterkalasi ion lithium.

Namun, grafit sintesis memiliki sebuah kekurangan yaitu struktur

kristalnya berbentuk amorf sehingga untuk membuatnya memiliki struktur

kristal menggunakan biaya yang tinggi karena memerlukan perlakuan pada

suhu (>2.8000C) pada proses grafitisasinya. (Yoshio, 2009)

2.3.2 Mesocarbon Microbead (MCMB)

Mesocarbon microbead (MCMB) adalah bagian dari soft carbon yang memiliki

struktur kristal lebih sedikit dibanding dengan grafit alam. Mesocarbon microbead

(MCMB) telah dipelajari oleh Mabuchi et al. Material ini diperoleh dari biji

batu-bara, bahan mentah pertama kali dikarbonisasi di furnance yang di aliri gas inert

(Argon,Nitrogen) dan di grafitisasi pada suhu berkisar 1200-28000C. Pada

percobaan yang telah dilakukan dapat disimpulkan bahwa MCMB yang

digrafitisasi dengan suhu 10000C tidak menunjukkan ketergantungan pada

elektrolit yang mengakibatkan tegangannya semakin lama semakin menurun.

Dikondisi yang lain, pada saat MCMB di grafitisasi pada suhu tinggi, 28000C

sampel menunjukkan dependence dengan elektrolit. Kinerja siklusnya meningkat

ke kapasitas muatan sebesar 240 mAh/g. (Besenhard et al, 1998).

Langkah penting untuk memperoleh MCMB yang memiliki struktur kristal

yang tinggi adalah kalsinasi pada MCMB pada temperatur tertentu. Tujuan dari

kalsinasi ini adalah untuk :

1. Menghilangkan kotoran pelarut yang digunakan selama ekstraksi yang

terperangkap didalam MCMB.

2. Menyesuaikan jumlah komponen pengikat yang terdapat pada MCMB.

Proses kalsinasi ini dapat dilakukan dengan furnance yang di aliri gas inert

maupun yang tidak dialiri gas inert. (Aggrwal et al, 2000)

Grafitisasi MCMB memiliki banyak kelebihan bila digunakan sebagai

(Fabrice, 2010) Packing densitas yang tinggi menjamin densitas energi yang

tinggi pula. Luas permukaan yang kecil menurunkan kapasitas ireversible sesuai

dengan dekomposisi elektrolit. MCMB memiliki struktur spinel sehingga ion

lithium mudah berinterkalasi dan hal tersebut akan meningkatkan kapasitas

baterai. MCMB dapat dengan mudah menyepar ke Cu-foil.(Yoshio, 2009).

Karakteristik dari Mesocarbon microbead (MCMB) dapat dilihat pada tabel

berikut.

Tabel 2.4 Karakterisasi dari Mesocarbon microbead (MCMB) (Safety data sheet, June 2010)

Karakteristik

Kadar C 99,6 %

Spesifik kapasitas 345,2 mAh/g

Efficiency 93,4 %

Temp Sintering 1800-2500 K

Warna Hitam

Bau Tidak berbau

2.3.3 Perkembangan Mesocarbon Microbead (MCMB)

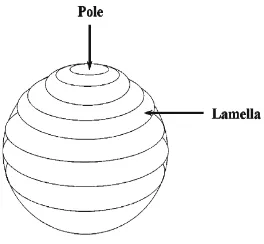

Ada berbgai jenis struktur MCMB yang di produksi di pasaran yaitu MCMB tipe

Brooks-Taylor, tipe Honda, tipe Kovac-Lewis, dan tipe Huttinger. Dijepang, ada

dua perusahaan utma yang memproduksi MCMB secara besar-besaran yaitu

Osaka Gas dan Kawasaki Steel Co Ltd. Produk MCMB mereka termasuk tipe

Brooks-Taylor, secara skematis strukturnya di tunjukkan pada Gambar 2.6

Gambar 2.6 Struktur MCMB tipe Brooks-Taylor

Di indonesia sendiri penegembangan MCMB mulai dilakukan oleh Puslitbang

Keteknikan Kehutanan dan Pengolahan Hasil Hutan mengembangkan riset

tentang mesocarbon microbead (MCMB). Gustan Pari dkk telah melakukan riset

pembuatan karbon sphere dari pati singkong karet (racun). Selain ramah

lingkungan juga bahan bakunya mudah didapatkan. Tepung singkong racun ini

mampu menghasilkan sphare dengan menghilangkan unsur racunnya terlebih

dahulu. Tepung tapioka itu diolah menjadi karbon sphere melalui proses

hidrotermal karbonisasi dengan suhu tinggi untuk menciptakan pori-pori nano

porous karbon. Syarat utama pembentukan karbon sphere ini harus berbentuk

kelereng agar dapat menghasilkan energi tinggi. Saat ini riset karbon sphere

digunakan sebagai pengisi baterai lithium kendaraan berbasis listrik baru sampai

pada tahap pemanasan dengan suhu 8000C.

2.4 Bahan Katoda Untuk Baterai Ion Lithium

Bahan katoda untuk baterai ion lithium dirancang untuk mengoptimalkan dua

faktor penting, densitas energi dan kapasitas. Densitas energi ditentukan oleh

reversible kapasitas dan tegangan operasional, yang sebagian besar ditentukan

oleh bahan intrinsik kimia, seperti pasangan redoks dan konsentrasi maksimum

ion lithium pada bahan aktif. Untuk silkus penggunaan, mobilitas elektron dan ion

merupakan faktor utama, meskipun morfologi partikel juga merupakan faktor

2.4.1 Lithium Cobalt Oxide (LiCoO2)

Sebagian besar baterai ion lithium untuk aplikasi portabel menggunakan katoda

berbasis kobalt. Baterai ion lithium kobalt juga dikenal sebagai baterai ion lithium

berkekuatan tinggi karena kepadatan energi yang tinggi. Lithium ion kobalt bila di

pasangkan dengan anoda grafit karbon maka akan memiliki beda potensial

sebesar 3,6 V dan beda ptensial ini tiga kali lipat bila dibandingkan dengan NICD

atau NiMH yang hanya mempunyai beda potensial 1,2 V (Mehul, 2010).

Walaupun sekarang untuk katoda pada baterai ion lithium banyak

menggunakan Lithium Iron Phospat, namun Lithium Cobalt Oxide masih

memegang kualitas yang lebih baik, seperti yang dilihatkan pada Tabel 2.5 berikut

ini.

Tabel 2.5 Ringkasan spesifikasi baterai (Mehul, 2010)

Katoda Tipe Baterai Volume

(m3)

2.5 Komponen Tambahan Penyusun Anoda Baterai

Semakin besar komposisi bahan aktif mengisi volume baterai, semakin besar pula

kekuatan yang diperoleh. Dengan demikian setiap komponen selain dari material

aktif, seperti binder, elektroda (Cu-foil) dan aditif konduktif harus dikurangi

sebanyak mungkin.

2.5.1 Binder PVDF (poly vinylidene fluoride)

Binder adalah bagian penting dari formulasi elektroda pada baterai ion lithium

karena binder mempertahankan struktur fisik elektroda, tanpa binder elektroda

akan berantakan. (Fabrice et al, 2010). Sangat diharapkan bahwa binder memiliki

titik leleh yang tinggi, dan struktur komposit dari material aktif dan binder harus

dalam elektrolit melebihi ambang batas, kontak listrik antara material aktif dan

anoda akan hilang, maka pada saat itu kapasitas pun akan mengecil. Potensi

kelemahan dari binder yaitu binder mungkin saja melapisi permukaan material

aktif. Jadi sangat penting bahwa ion lithium dapat melewati bahan pengikat.

Wilayah amorf di PVDF (poly vinylidene fluoride) adalah matrik yang baik untuk

molekul polar, dan ion lithium dapat melewati lapisan tipis PVDF. (Tsunemi,K et

al,1983). Akhirnya, jika binder bisa menghantarkan listrik dengan baik, kinerja

baterai akan lebih meningkat.

PVDF memiliki properti yang baik, PVDF tidak tereduksi pada potensial

rendah (5 mV vs Li/Li+) atau teroksidasi pada potensial tinggi (5 V vs Li/Li+)

(Fabrice M et al,2010). Karakteristik penting dari PVDF adalah kristalinitasnya.

PVDF memiliki beberapa bentuk kristal. XRD menunjukkan bahwa sekitar 50%

PVDF memiliki struktur amorf. (Tsunemi et al,1983). Gambar 2.7. merupakan

struktur dari PVDF dan interaksi PVDF dengan material aktif.

(a) (b)

Gambar 2.7. (a) Struktur PVDF (b) ilustrasi binder PVDF dengan

material aktif (Yoshio, 2000)

2.5.2 Zat Aditif Acetylene Black

Acetylene Black adalah karbon black yang dihasilkan dari dekomposisi terus

menerus gas asetilena. Acetylene black terdiri dari partikel karbon black berukuran

koloid, dan memiliki sifat unik seperti konduktivitas listrik yang baik, kapasitas

absorpsi yang tinggi, konduktivitas termal yang baik dan lain-lain. Karena

karakteristik berikut setiap partikel acetylene black terdiri dari

1. Komposisi kristal yang besar

2. Membentuk struktur panjang

Oleh karena itu acetylene black telah digunakan sebagai bahan dasar untuk

memproduksi sel baterai kering, serta sebagai zat aditif dalam karet atau plastik

bahan antistatik dan elektrik konduktif yang digunakan dalam berbagai bidang

industri, seperti kabel listrik, ban, sabuk, selang, pemanas, cat, perekat dan banyak

alat elektronik lainnya. Penggunaan acetylene black didalam baterai memiliki

beberapa keunggulan yaitu dari absorpsi yang tinggi dan bersifat konduktif

sehingga acetylen black digunakan untuk mempertahankan larutan elektrolit

dalam banyak baterai kering dan meningkatkan konduktivitas listrik dari elektroda

baterai. ( Safety data sheet, 2002)

Gambar 2.8 merupakan serbuk Acetylene Black yang digunakan sebagai

bahan zat aditif pembuatan baterai.

Gambar 2.8 Produk Acetylene black (www.denka.co.jp, diakses 18 Maret 2015)

2.5.3 Pelarut DMAC ( N-N Dimethyl Acetamide)

DMAC adalah pelarut industri yang kuat dan serbaguna yang memiliki kelarutan

terhadap bahan organik dan anorganik yang tinggi, titik didih tinggi, titik beku

yang rendah, dan stabilitas yang baik. Selain itu DMAC tidak reaktif dalam reaksi

kimia.

DMAC memiliki konstanta dielektrik yang tinggi, DMAC benar-benar

larut dalam air, eter, ester, keton dan senyawa aromatik. DMAC umumnya larut

dalam senyawa alifatik tidak jenuh. DMAC kestabilan yang bagus, pada dasarnya

DMAC tidak akan mengalami degradasi dan perubahan warna jika dipanaskan

2.5.4 Copper F oil ( Cu –F oil )

Copper foil ( Cu – Foil ) adalah lembaran berwarna kuning keemasan yang

digunakan sebagai tempat menempelnya material aktif anoda baterai ion lithium.

Cu –foil memiliki densitas 0.54 g/m2. Komposisi dari Cu –foil dapat dilihat pada

tabel berikut ini.

Lembaran untuk anoda menggunakan Cu-Foil sebagai substrat anoda

memiliki sifat yang lebih baik seperti:

1. Konduktivitas listrik yang lebiih baik dan resistivitas yang kecil

2. Kekuatan mekanik yang lebih baik dan ketangguhan untuk menghindari

hubungan pendek yang disebabkan oleh pertumbuhan dendrit

3. Kekuatan lapisan yang lebih baik dengan bahan elektroda.

Gambar 2.9 Copper foil ( Cu –foil ) (www.basiccopper.com , diakses 18 Maret 2015)

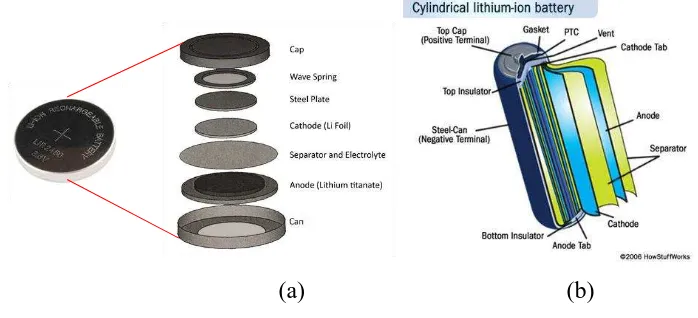

Lembaran komponen baterai yang telah siap kemudian disusun menjadi

sel baterai utuh. Berapa banyak material aktif yang digunakan dalam satu sel

baterai tergantung dari kapsitas baterai yang diinginkan. Penyusunan komponen

sel baterai mengenal beberapa bentuk, yaitu silindris, prismatis, kancing dan

kantung, seperti yang dapat dilihat pada Gambar 2.11 dibawah ini.

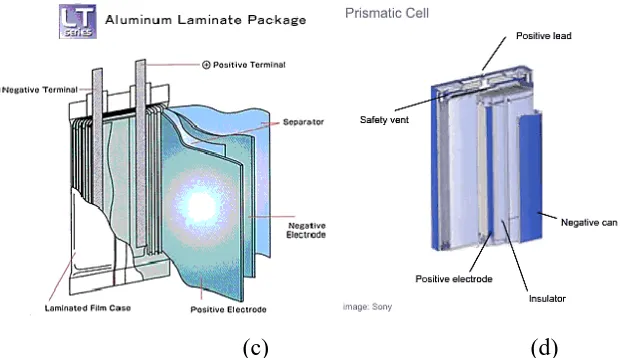

(c) (d)

Gambar 2.10 Bentuk susunan sel baterai lithium ion (a)Koin; (b)Silindris;

(c)Kantung; (d)Prismatis (Menhul, 2010)

2.6 Perkembangan Baterai Lithium Sebagai Energi Terbarukan

Perkembangan baterai lithium sebagai penyimpan energi semakin banyak

digunakan dalam perangkat teknologi yang sifatnya mobile seperti ponsel, laptop,

kamera handycam, alat-alat militer, kendaraan mobil hybrid, bahkan baterai

lithium digunakan pada pesawat impulse bertenaga surya yang berasal dari Swiss

yang saat ini sedang menjalankan misi mengelilingi dunia, di 12 penerbangan

tanpa bahan bakar. Solar Impluse 2 adalah sebuah proyek untuk mengenalkan

teknologi bersih, merupakan satu dari banyak proyek sebagai inovasi dan

teknologi untuk masa depan.

Pesawat terbang Solar Impluse mempunyai 4 partner utama yang

semuanya adalah perusahaan besar, diantaranya; ABB, OMEGA, Schindler dan

Solvay. Solar Impluse menggunakan teknologi ―solar cell‖ yang dapat meng

-konversi sumber energi cahaya menjadi muatan listrik yang disimpan dalam

baterai lithium. Dari teknologi yang sudah ada pada prototipe sebelumnya

(HB-SIA), Solar Impluse HB-SIB membutuhkan pengembangan material baru dan

metode kontruksi baru. Perusahaan rekanan Solvay telah menciptakan elektrolit

yang memungkinkan kepadatan energi dari baterai yang meningkat dan keputusan

menggunakna serat karbon yang ringan dalam berat daripada yang tampak pada

Solar cell atau panel surya pada SI-2 terdapat lebih dari 17.000 sel surya

yang mampu mengumpulkan hingga 340 kWh energi surya perhari yang dapat

mewakili oleh luas sekitar 269,5 m2 dibagian atas sayap sepanjang 72 meter.

Energi yang dikumpuklan oleh sel surya disimpan dalam baterai lithium polimer,

yang kepadatan energi dioptimalkan untuk 260 Wh/kg. Baterai tersebut terisolasi

oleh busa high density dan dipasang diempat nacelles mesin, dengan sistem untuk

mengontrol pengisisan ambang batas dan suhu. Berat baterai total adalah 633 kg

sekitar seperempat dari semua berat pesawat. (Mukhlis,2015)

2.7 Karakterisasi dan Pengujian

Pengkarakterisasian dilakukan pada serbuk material aktif dan baterai. Pada serbuk

material aktif dilakukan pengujian X-Ray Difraction (XRD) dan Scanning

Electron Microscopy (SEM) untuk melihat struktur dan morfologinya. Sedangkan

pada baterai diuji kemampuan baterai dan reaksi reduksi-oksidasi yang terjadi

pada elektroda baterai dengan pengujian Cyclic Voltamettry (CV) dan

Charge-Discharge (CD) untuk melihat kapasitas dari baterai tersebut.

2.7.1 Karakterisasi XRD

Difraksi sinar – X digunakan untuk mengidentifikasi struktur kristal suatu padatan

dengan membandingkan nilai jarak d (bidang kristal) dan intensitas puncak

difraksi dengan data standar. Sinar- x merupakan radiasi elektromagnetik dengan

panjang gelombang sekitar 100 pm yang dihasilkan dari penembakan logam

dengan elektron berenergi tinggi. Melalui analisi XRD diketahui dimensi kisi (d =

jarak antar kisi) dalam struktur material. Sehingga dapat ditentukan apakah suatu

material mempunyai kerapatan yang tinggi atau tidak, dan difraksi sinar-x suatu

kristal. Hal ini dapat diketahui dari persamaan Bragg yaitu nilai sudut difraksi

yang berbanding terbalik dengan nilai jarak d (jarak antar kisi) dalam kristal.

Sesuai dengan persamaan Bragg :

n = 2d sin ... (2.2) dengan : d = jarak antar bidang

= panjang gelombang sinar-X

Prinsip dasar dari XRD adalah hamburan elektron yang mengenai

permukaan kristal. Bila sinar dilewatkan ke permukaan kristal, sebagian sinar

tersebut akan terhamburkan dan sebagian lagi akan di teruskan ke lapisan

berikutnya. Sinar yang dihamburkan akan berinterferensi inilah yang digunakan

untuk menganalisis.

Difraksi sinar-X hanya akan terjadi pada sudut tertentu sehingga suatu zat

akan mempunyai pola difraksi tertentu. Pengukuran kristalinitas relatif dapat

dilakukan dengan membandingkan jumlah tinggi puncak pada sudut-sudut

tertentu dengan jumlah tinggi puncak pada sampel standar.

Didalam kisi kristal, tempat kedudukan sederetan ion atau atom disebut

bidang kristal. Bidang kristal ini berfungsi sebagai cermin untuk merefleksikan

sinar-X yang datang. Posisi dan arah dari bidang kristal ini disebut indeks miller.

Setiap kristal memiliki bidang kristal dengan posisi dan arah yang khas, sehingga

jika disinari dengan sinar-X pada analisis XRD akan memberikan difraktogram

yang khas pula.

Dari data XRD yang di peroleh, dilakukan identifikasi puncak-puncak

grafik XRD dengan cara mencocokkan puncak yang ada pada grafik tersebut

dengan database ICDD (International Centre for Diffraction Data . Setelah itu,

dilakukan refinement pada data XRD dengan menggunakan metode Analisis

Rietveld yang terdapat pada program RIETAN. Melalui refinement tersebut, fase

beserta struktur, space group,dan parameter kisi yang ada pada sampel yang

diketahui.

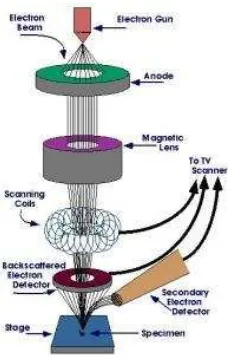

2.7.2 Karakterisasi SEM

SEM (Scanning Elektron Microscope) adalah salah satu jenis Mikroscop Elektron

yang menggunakan berkas electron untuk menggambarkan bentuk permukaan

dari material yang dianalisis dengan gambar tiga dimensi. SEM memiliki empat

komponen pokok yaitu kolom elektron, ruang sampel, sistem pompa vakum,

kontrol elektron dan sistem magnetik. Didalam kolom elektron terdapat penembak

elektron yang terdiri dari katoda dan anoda. Elektron yang terlepas dari katoda

oleh lensa magnetik hingga di dapatkan berkas elektron yang terfokus ke arah

sampel.

Prinsip kerja dari SEM ini adalah berkas elektron yang dihasilkan oleh

electron gun akan menyapu permukaan sampel dalam daerah yang sangat kecil,

baris demi baris seperti yang ditunjukkan oleh skema pada Gambar 2.12 Pada saat

elektron berinteraksi dengan sampel, maka akan dihasilkan secondary electron

(SE) dan backscattered electron (BE). Penampakan tiga dimensi dari bayangan

yang diperoleh berasal dari kedalaman yang besar yang dapat ditembus oleh

medan SEM seperti juga efek bayangan dari secondary electron.

Gambar 2.11 Prinsip Kerja SEM

(http://www.microscopy.ethz. Ch/sem.htm, diakses 20 Maret 2015)

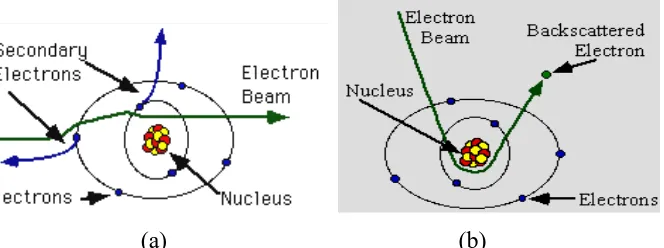

Secondary electron (SE)

Pada SEM digunakan berkas elektron yang dibangkitkan dari filamen, lalu

diarahkan pada sampel. Untuk elektron yang energinya dibawah 50kV

berinteraksi langsung dengan elektron pada atom sampel dipermukaan.

Akibatnya elektron – elektron yang ada di kulit terluar atom permukaan

sampel terlempar keluar dan oleh detektor dikumpulkan dan dihasilkan

gambar topografi permukaan sampel. Secondary electron hanya membawa

sedikit informasi tentang komposisi unsur dari sampel, namun

bagaimanapun sensitivitas topografi dan resolusi yang tinggi mereka

menyebabkan Secondary electron ini dipakai untuk memperoleh bayangan

mikroskopik. Karena alasan sensitivitas topografi inilah maka bayangan

secara visual karena gambar yang dihasilkan sama dengan lokasi, itulah

sebabnya lekuk-lekuk permukaan sampel dapat terlihat dengan jelas.

Backscattered electron (BE)

jika electron gun berinteraksi dengan inti atom atau satu elektron dari atom

sampel, electron gun ini dapat dipantulkan kesuatu arah dengan mengalami

dsedikit kehilangan energi sebagian dari beberapa Backscattered electron

ini dapat saja mengarah keluar sampel sehingga, setelah beberapa kali

pantulan dapat dideteksi. Backscattered electron memberikan perbedaan

kehitaman gambar berdasarkan nomor atom (Z) dari unsur-unsur fasa yang

ada pada sampel. Bahan yang nomor atom lebih besar, akan tampak lebih

terang dibanding bahan dengan nomor atom yang lebih kecil.

(a) (b)

Gambar 2.12 (a) Skema basic prinsip dari Secondary electron (SE) (b)Skema basic prinsip dari Backscattered electron (BE)

(www.robertson-cgg.com, diakses 20 April 2015)

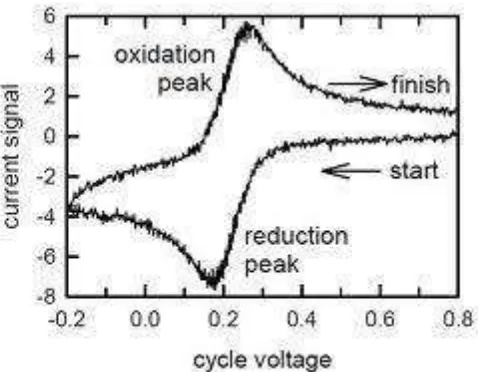

2.7.4 Pengujian Cyclic Voltammetry (CV)

Voltametri siklik merupakan teknik voltametri dimana arus diukur selama

penyapuan potensial dari potensial awal ke potensial akhir dan kembali lagi ke

potensial awal atau disebut juga dengan penyapuan (scanning) dapat dibalik

kembali setelah reaksi berlangsung. Dengan demikian arus katodik maupun

anodik dapat terukur. Arus katodik adalah arus yang digunakan pada saat

penyapuan dari potensial yang paling besar menuju potensial yang paling kecil

dan arus anodik adalah sebaliknya yaitu penyapuan dari potensial yang paling

voltametri siklik adalah penyapuan pootensial linear dengan gelombang segitiga

seperti yang diberikan Gambar 2.14

Gambar 2.13 Sinyal eksitasi untuk voltametri siklik (Scholz,2010)

Voltametri siklik diperoleh dengan mengukur arus pada elektroda kerja

selama scan potensial. Arus dapat dianggap sebagai respon sinyal terhadap

potensial eksitasi. Voltamogram yang dihasilkan merupakan kurva antara arus

(pada sumbu vertikal ) versus potensial (sumbu horizontal). Saat variasi potensial

linear terhadap waktu, sumbu horizontal dapt dianggap sebagi sumbu waktu,

seperti yang diberikan Gambar 2.15

Gambar 2.14 Voltamogram siklik reaksi reduksi-oksidasi secara

reversible (Siti, 2010)

Suatu dari banyak kegunaan voltametri sklik adalah informasi kualitatif

mengenai mekanisme reaksi dari proses reduksi-oksidasi. Adanya kemungkinan

reaksi lain saat reduksi-oksidasi berlangsung dapat dilihat dari voltamogramnya.

Perubahan pada voltamogram siklik dapat disebabkan oleh persaingan reaksi

jalan reaksi. Hal lain dari penggunaan voltametri siklik ini adalah untuk

mempelajari proses adsorpsi molekul elektroaktif pada permukaan elektroda.

2.7.3 Pengujian Charge-Discharge (CD)

Kapasitas baterai adalah ukuran muatan yang disimpan suatu baterai, yang

ditentukan oleh masa aktif material didalamnya. Kapasitas menggambarkan

sejumlah energi maksimum yang dapat dikeluarkan dari sebuah baterai dengan

kondisi tertentu. Tetapi kemampuan penyimpanan baterai dapat berbeda dari

kapsitas nominalnya, diantaranya karena kapasitas baterai bergantung pada umur

dan keadaan baterai, parameter charging - discharging, dan temperatur. Kapasitas

baterai ini sering dinyatakan dalam Ampare hours (walau kadang dalam Wh),

ditentukan sebagai waktu dalam jam yang dibutuhkan baterai untuk secara

kontinu mengalirkan arus atau nilai discharge pada tegangan nominal baterai.

Satuan Ah sering digunakan ketika tegangan baterai bervariasi selama siklus

charging dan discharging. Kapasitas Wh dapat diperkirakan dengan mangalikan

kapasitas Ah dengan tegangan nominal.

Nilai charging, dalam ampere adalah sejumlah muatan yang diberikan

pada baterai persatuan waktu. Sedangkan discharging, dalam ampere adalah

sejumlah muatan yang digunakan kerangkaian luar (beban), yang diambil dari

baterai. Nilai charge-discharge ditentukan dengan mambagi kapasitas baterai

(Ah) dengan jam yang dibutuhkan untuk charging-discharging baterai. Nilai

charging dan discharging berpengaruh terhadap nilai kapasitas baterai. Jika

baterai di discharge sangat cepat (arus discharge tinggi) , maka sejumlah energi

yang digunakan oleh baterai menjadi berkurang sehingga kapaitas baterai

menjadi lebih rendah. Hal ini dikarenakan kebutuhan suatu materi/ komponen

untuk reaksi yang terjadi tidak mempunyai waktu yang cukup untuk bergerak

keposisi seharusnya. Hanya sejumlah reaktan yang diubah kebentuk lain, sehingga

energi yang tersedia menjadi berkurang. Jadi seharusnya arus discharge yang

digunakan sekecil mungkin, sehingga energi yang digunakan kecil dan kapasitas

baterai menjadi lebih tinggi.

Kemampuan baterai juga harus dinilai dari besar kecilnya efesiensi

dengan muatan (elektron) ditansfer dalam sistem yang memudahkan reaksi

elektrokimia.

Efesiensi coloumb =

BAB 3

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Tempat penelitian dilakukan di Laboratorium Baterai Pusat Penelitian Fisika

(P2F) Serpong Tanggerang Selatan. Penelitian dimulai pada 05 Februari sampai

30 April 2015. Penelitian dilakukan dari penyiapan bahan sampai pembuatan

baterai dan pengujiannya.

3.2 Peralatan dan Bahan Penelitian 3.2.1 Peralatan Penelitian

Peralatan yang digunakan dalam penelitian ini antara lain :

1. Cruicible

Berfungsi sebagai tempat mensintering serbuk MCMB.

2. Beaker glass

Berfungsi sebagai tempat pencampuran bahan menjadi slurry.

3. Cawan petri

Berfungsi sebagai tempat peletakan bahan baku.

4. Sendok

Berfungsi sebagai alat untuk mengambil dan memasukkan bahan baku.

5. Aluminium foil

Berfungsi untuk melapisi cawan agar serbuk MCMB tidak terkontaminasi

dan menutupi beaker glass pada saat pembuatan slurry.

6. Furnace

Berfungsi sebagai alat mensintering serbuk MCMB.

7. Timbangan digital

Berfungsi sebagai alat untuk menimbang bahan baku.

8. Hot Plate

9. Stirrer

Berfungsi sebagai pengaduk bahan di atas hot plate.

10.Docter Blade

Berfungsi untuk membuat lembaran dan mengeringkan lembaran anoda.

11.Pisau Docter Blade

Berfungsi untuk mengukur ketebalan pada saat pembuatan lembaran

sesuai dengan yang diinginkan.

12.Mesin Calendering

Berfungsi untuk menghomogenisasikan lembaran dan menghilangkan

tegangan sisa.

13.Lembaran Kaca

Berfungsi sebagai alas memotong lembaran

14.Mesin stacking MSK-112A

Berfungsi untuk menggulung lembaraan (stacking)

15.Mesin welding MSK-800

Berfungsi untuk mengetab lembaran (welding)

16.Mesin sealing MSK-140

Berfungsi untuk merekatkan casing baterai

17.Alat- alat lain

Perlengkapan lain yang digunakan antara lain : penggaris, tissu, pisau,

sarung tangan, masker, plastik, kertas label, spidol, multimeter dan

lain-lain

3.2.2 Peralatan Karakterisasi

Adapun peralatan karakterisasi yang digunakan dalam penelitian ini yaitu :

1. XRD

Berfungsi untuk mengkarakterisasi kristal dan fasa pada serbuk MCMB

yang digunakan.

2. SEM

Berfungsi untuk mengkarakterisasi morfologi dari serbuk MCMB yang

3. Uji CV (Cyclic Voltamettry)

Berfungsi untuk mengetahui reaksi redoks yang terjadi pada baterai.

4. Uji Charge-Discharge

Berfungsi untuk mengetahui kapasitas baterai.

3.2.3 Bahan

Bahan- bahan yang digunakan dalam penelitian ini antara lain :

1. Serbuk MCMB (MessoCarbon Microbead) teknis merk Lin Yi Gelon,

China.

Berfungsi sebagai material aktif pembuatan anoda baterai ion lithium.

2. Serbuk PVDF (poly vinylidene fluoride) teknis merk Kynar Flex, Arkema.

Berfungsi sebagai perekat (binder) pada proses pembuatan slurry.

3. DMAC (N-N Dimethyl Acetamid ) produk KgaA, Jerman.

Berfungsi sebagai pelarut pada proses pembuatan slurry dengan komposisi

tertentu.

4. Serbuk AB (Acytilene Black) teknis merk Lin Yi Gelon, China.

Berfungsi sebagai zat aditif.

5. Lembar Tembaga ( Cu- foil)

Berfungsi sebagai lembaran yang digunakan untuk membuat anoda

MCMB.

6. LiCoO2 komersil

Berfungsi sebagai katoda pada sel baterai ion lithium.

7. Separator polyethilene

Berfungsi sebagai separator pembatas antara katoda dan anoda pada sel

baterai ion lithium.

8. Elektrolit LiPF6 Produk Lin Yi Gelon, China.

Berfungsi sebagai elektrolit untuk menghantarkan ion lithium dari anoda

ke katoda atau sebaliknya.

9. Casing baterai