BAB 3

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian ini dilakukan selama 3 bulan, dimulai dari bulan 5 Februari 2015 hingga 5 Mei 2015 di Laboratorium Baterai Pusat Penelitian Fisika (P2F) di Lembaga Ilmu Penelitian Indonesia (LIPI) Serpong, Tangerang Selatan. Penelitian dilakukan dari penyiapan bahan baku sampai baterai dan pengujiannya.

3.2 Peralatan dan Bahan 3.2.1 Peralatan Penelitian

Peralatan yang digunakan dalam penelitian terdiri atas dua bagian yaitu alat proses dan alat karakterisasi.

a. Alat Proses

1. Cawan Petri 3 Buah.

Fungsi : untuk tempat meletakkan serbuk bahan slurry.

2. Gelas Ukur 100 ml 2 buah.

Fungsi : untuk tempat mencampurkan bahan baku dan slurry.

3. Gelas Ukur 25 ml 1 buah.

Fungsi : untuk tempat pelarut DMAC. 4. Spatula.

Fungsi : untuk mengambil dan memasukkan serbuk dari bahan baku. 5. Pipet Tetes 1 buah.

Fungsi : untuk mengambil larutan DMAC. 6. Magnetic Stirrer (Hot Plate HS 65) 1 buah

Fungsi : untuk tempat mencampurkan DMAC, PvDf dan Super P. 7. Magnetic Bar 1 buah

Fungsi : untuk mengaduk campuran DMAC, PvDf dan Super P. 8. Docter Blade 1 buah.

9. Pisau Referensi

Fungsi : untuk mengukur ketebalan laminate saat pembuatan lembaran.

10. Oven 2 buah

Fungsi: untuk mengeringkan sampel dan lembaran elektroda dari kandungan air dan zat organik.

11. Timbangan Digital 1 buah

Fungsi : untuk menimbang serbuk, laminate, lembaran Alumunium dan

Tembaga.

12. Mesin Calendering 1 buah

Fungsi : untuk menghomogenisasikan lapisan dan menghilangkan tegangan sisa.

13. Lembaran Kaca 1 buah Fungsi : untuk alas memotong. 14. Penggaris 50 cm 1 buah

Fungsi : untuk mengukur lembaran. 15. Multimeter Digital 1 Buah

Fungsi : untuk memastikan baterai tidak dalam keadaan short current.

16. Pisau 1 buah

Fungsi : untuk memotong lembaran. 17. Baki 4 buah

Fungsi : untuk tempat meletakkan lembaran. 18. MSK SFM 7 (Vacum Mixer) 1 buah

Fungsi : untuk mencampurkan serbuk dan larutan agar homogen. 19. MSK AFA III (Automatic Thick Film Coater) 1 buah

Fungsi : untuk proses coating dalam pembuatan lembaran elektroda.

20. MSK AFA E 300 (Automatic Coating Machine) 1 buah

Fungsi : untuk mengeringkan lembaran elektroda. 21. MSK-120 (Pouch cell case) 1 buah

Fungsi : untuk membuat kantung baterai.

22. MSK-800 (Desk-Top Ultrasonic Metal Welder) 1 buah

23. MSK-112A (Semi Automatic Winding Machine) 1 buah

Fungsi : untuk menggulung lembaran (stacking).

24. MSK-140 (Compact Heating Sealer) 1 buah

Fungsi : untuk merekat kantung baterai (sealing).

25. Alat – Alat Lain.

Perlengkapan lain yang digunakan antara lain : tissue, sarung tangan, masker, kertas label, spidol, plastik sampel dan lain-lain.

b. Alat Karakterisasi

1. X-Ray Diffraction (XRD)

Fungsinya untuk mengetahui struktur kristal dari serbuk LiFePO4 dan MCMB.

2. Scanning Electron Microscope (SEM)

Fungsinya untuk mengetahui ukuran dan bentuk partikel pada serbuk LiFePO4

dan MCMB serta morfologi lembaran katoda LiFePO4.

3. Mikroskop Optik

Fungsinya untuk mengamati morfologi permukaan lembaran elektroda. 4. Uji charge/discharge (BST8-10A30V)

Fungsinya untuk mengetahui kapasitas baterai.

3.2.2 Bahan Baku Penelitian

Dalam penelitian ini bahan-bahan yang digunakan antara lain : 1. Serbuk LiFePO4 bahan teknis produk Lin Yi Gelon, China.

Fungsinya sebagai material aktif pembuatan katoda baterai ion lithium. 2. Serbuk MCMB bahan teknis produk Lin Yi Gelon, China.

Fungsinya sebagai material aktif pembuatan anoda baterai ion lithium. 3. Serbuk Super P (SP) produk Lin Yi Gelon, China.

Fungsinya sebagai zat aditif.

4. Serbuk PvDf bahan teknis produk Kynar Flex, Arkema. Fungsinya sebagai matriks polimer.

5. Larutan DMAC produk KGaA, Jerman. Fungsinya sebagai pelarut.

Fungsinya untuk membersihkan semua peralatan. 7. Lembaran Alumunium (Al foil)

Fungsinya sebagai current collector pada lembaran katoda .

8. Lembaran Tembaga (Cu foil)

Fungsinya sebagai current collector pada lembaran anoda.

9. 1 M LiPF6 produk Lin Yi Gelon, China.

Fungsinya sebagai elektrolit.

10. Lembaran Seperator Polypropilene dan Polyethilene produk Celgard, China.

Fungsinya sebagai pemisah antara anoda dan katoda. 11. Alumunium Laminate Film

3.3 Diagram Alir Penelitian

3.3.1 Pembuatan Lembaran Elektroda

Dicampur PvDf 0,88 gr pada komposisi 85 : 10 : 5 dan 1,31 gr pada komposisi 80 : 13 : 7 dengan 60 ml pelarut DMAC

Dimasukkan serbuk LiFePO4 sebanyak 15 gr

Di sheet casting dengan doctor blade ke Alumunium

foil dengan ketebalan lapisan100 µm,150 µm, dan

300 µm

Dikeringkan pada suhu110 0C

Ditimbang bahan LiFePO4 : Super P : PvDf dengan komposisi

85 : 10 : 5, MCMB dengan komposisi 85 : 10 : 5 dan 80 : 13 : 7.

Dicutting dan calendering

Dimasukkan serbuk Super P sebanyak 1,76 gr pada komposisi 85 : 10 : 5 dan 2,44 gr pada komposisi 80 : 13 : 7

Dimixing di vacum mixer selama 180 menit

Lembaran Katoda LiFePO4

Dimasukkan serbuk MCMB sebanyak 15 gr

Slurry Katoda LiFePO4 Slurry Anoda MCMB 85 : 10 :5

Di sheet casting dengan doctor blade ke Cu foil

dengan ketebalan lapisan100 µm, dan 150 µm

Slurry Anoda MCMB 80 : 13 :7

Di sheet casting dengan doctor blade ke Cu foil

dengan ketebalan lapisan150 µm

Di keringkan selama 16 jam pada suhu 800 C di ruang vakum

Analisis Mikrostruktur Mikroskop Optik & SEM Lembaran Anoda MCMB

Dimixing di magnetic stirrer dengan kecepatan 200 rpm dan suhu T = 60 0C

Material Aktif (Uji XRD & SEM)

3.3.2 Proses Assembling Baterai ion Lithium

Digulung lembaran (katoda, anoda dan seperator) sehingga jadi lembaran baterai dengan panjang 8,5 cm, lebar 5 cm dan tebal 3 mm.

Dilas dua lembaran katoda dan dua lembaran anoda yang mempunyai komposisi dan ketebalan bahan yang sama menjadi satu lembaran yang

timbal-balik serta dipasang terminal tab pada lembaran.

Direkatkan celah selesai isi elektrolit

Dimasukkan lembaran baterai ke dalam kantung baterai.

Baterai ion lithium

Uji charge/discharge

Lembaran katoda LiFePO4 dan lembaran Anoda MCMB

Direkatkan pinggiran kantung baterai dan sisakan sedikit untuk celah agar bisa diisi elektrolit

Pengujian

Analisa Data

3.4 Prosedur Penelitian

3.4.1 Pemberian Label pada Sampel Katoda dan Anoda

Untuk mencegah kekeliruan dalam penyebutan sampel yang memiliki komposisi bahan dan ketebalan slurry yang berbeda-beda, maka sampel diberi label/ nama

seperti yang tertera dalam Tabel 3.1, 3.2, dan 3.3.

Tabel 3.1. Pembuatan Material Katoda LiFePO4 dengan Komposisi 85 : 10 : 5

Komposisi Bahan Tebal slurry (��) Kode Sample

Tabel 3.2. Pembuatan Material Anoda MCMB dengan Komposisi 85 : 10 : 5 Komposisi Bahan Tebal slurry ��) Kode Sample

3.4.2 Tahap Pembuatan Lembaran Elektroda 1. Persiapan Bahan Katoda dan Anoda

Tahap persiapan yaitu meliputi penyiapan semua bahan dan alat yang digunakan. Bahan katoda ditimbang dengan perbandingan komposisi LiFePO4, Super P, PvDf

85 : 10 : 5 dan bahan anoda MCMB dengan komposisi 85 : 10 : 5 dan 80 : 13 : 7. Massa semua bahan dapat dilihat pada Tabel 3.1, 3.2, dan 3.3.

Masing–masing bahan ditempatkan kedalam beaker glass yang berbeda, dan

diberi label agar tidak tertukar dengan bahan lain. Semua bahan ditutup dengan Alumunium foil dan dimasukkan dalam oven dengan suhu 80 0C selama 24 jam

kecuali larutan DMAC.

2. Pembuatan Slurry Katoda dan Anoda

Tahap pembuatan slurry terdiri dari beberapa langkah yaitu :

a. Dicampurkan bahan PvDf dan pelarut DMAC 25 ml kedalam satu beaker glass

dan diletakkan magnetic bar didalamnya. Diletakkan beaker glass tersebut

diatas magnetic stirrer dan diatur suhunya 60 0C dan kecepatan putarannya 200

rpm selama 30 menit sampai larutan homogen yang ditandai dengan larutan berubah warna menjadi bening.

b. Dimasukkan serbuk Super P sedikit demi sedikit disertai penambahan larutan DMAC 5 ml saat magnetic bar tidak dapat berputar. Proses berlangsung

selama 60 menit dengan total penambahan DMAC sebanyak 35 ml.

a) b)

c. Dimasukkan serbuk LiFePO4 kedalam wadah pemutar vacum mixer dan di

mixing di vacum mixer selama 180 menit.

a) b)

Gambar 3.2. a) Proses Mixing di Vacum Mixer, b) Slurry Katoda LiFePO4

Proses pembuatan slurry untuk anoda MCMB sama dengan langkah

proses pembuatan slurry katoda seperti tahap-tahap diatas.

3. Penyetakan lembaran/ sheet casting

Setelah pengadukan campuran matriks, aditif, dan filler maka campuran siap

dijadikan lembaran katoda. Docter blade dibersihkan dengan Aceton, lalu

kecepatanya diatur dengan range 5-7 dan presisi celah docter blade diatur dengan

ketebalan 100 ��.

Gambar 3.3. Proses Sheet Casting Katoda LiFePO4 dengan Doctor Blade

Lembaran alumunium dengan ukuran 35 cm x 15 cm diletakkan diatas mesin coating dan tombol vakum dihidupkan. Lembaran dibersihkan dengan

Aceton sekalian diratakan agar lembaran tidak sobek. Doctor blade diletakkan

diatas lembaran dan slurry katoda dituangkan secukupnya. Dengan menggunakan

coating selesai, lembaran katoda diangkat dengan kertas paper dan dikeringkan

pada suhu 110 0C di MSK AFA E300 sampai benar-benar kering. Dengan langkah yang sama untuk ketebalan laminate katoda LiFePO4 150 μm dan 300 μm.

Gambar 3.4. Proses Pengeringan Lembaran Katoda dengan MSK-AFA E 300

Proses pembuatan lembaran/sheet casting anoda MCMB sama dengan cara

pembuatan lembaran katoda LiFePO4 hanya saja slurry di coating di lembaran

tembaga (Cu foil).

Gambar 3.5. Proses Sheet Casting Anoda MCMB dengan Doctor Blade

Lembaran anoda dan katoda disimpan didalam oven saat belum dikerjakan agar menjaga bahan tidak terkontaminasi dengan kelembaban udara (uap air), karena dapat menyebabkan bahan rusak.

4. Proses Pemotongan (Cutting) dan Calendring

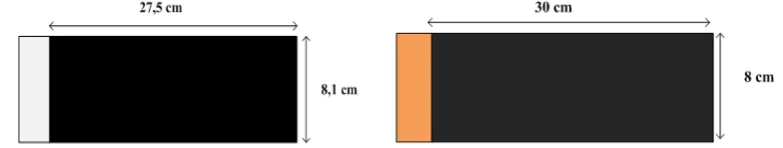

Lembaran katoda dipotong dengan ukuran laminate 8,1 cm x 27,5 cm dan

sedangkan lembaran anoda dipotong dengan ukuran 8 cm x 30 cm.

Lembaran katoda dan anoda di calendring dan ketebalannya diukur setelah

calendring.

Gambar 3.7. Proses Calendring Lembaran Elektroda dengan Mesin Calendring

Selesai di calendring, dua lembaran katoda dengan komposisi dan

ketebalan yang sama dilas menjadi satu lembaran timbal balik dan dipasang alumunium tab pada lembaran tersebut. Begitu juga dengan lembaran anoda namun terminalnya dengan nickel tab. Lembaran elektroda tersebut kemudian dikeringkan didalam oven dengan suhu 80 0C dalam ruang vakum selama 16 jam.

3.4.3 Tahap Proses Assembling Baterai ion Lithium

Lembaran katoda yang telah dibuat bolak-balik bersama lembaran anoda dan seperator digulung dengan menggunakan alat yang bernama MSK-112A sehingga di dapat lembaran baterai. Lembaran baterai yang dibuat dengan panjang 8,5 cm, lebar 5 cm dan ketebalan 3 mm.

Gambar 3.8. Proses Penggulungan Lembaran Elektroda dengan Seperator

Lembaran baterai diuji dengan ohmmeter untuk memastikan baterai tidak

short current. Selanjutnya, lembaran baterai dimasukkan kedalam kantung baterai

Gambar 3.9. Proses Pemasukan Lembaran Baterai dalam Kantung Baterai

Pinggiran kantung baterai direkatkan dan sisakan sedikit untuk celah agar bisa diisi elektrolit dengan menggunakan alat yang bernama MSK-140.

Gambar 3.10. Proses Perekatan Pinggiran Kantung Baterai dengan Alat MSK 140

Baterai diisi elektrolit sebanyak 5 ml didalam Glove box dan direkatkan

celah untuk mengisi elektrolit tersebut.

Gambar 3.11. Proses Pengisian Elektrolit dalam Glove Box

Didiamkan baterai selama minimal 16 jam didalam ruangan agar elektrolit meresap sempurna kedalam elektroda dan seperator sebelum dilakukan pengujian.

BAB 4

HASIL DAN PEMBAHASAN

4.1 Analisa Hasil XRD terhadap Material Aktif Elektroda

Karakterisasi serbuk material aktif dilakukan dengan pengujian XRD dengan sumber radiasi CuKα (λ = 1,54056 Å) yang dioperasikan pada tegangan 40 kV

dan arus 30 mA. Analisis XRD dilakukan menggunakan metode Rietveld dengan

software Rigaku PDXL dengan standard kalayakan analisis XRD yang ideal yaitu

nilai chi2 = 1 ± 0.3 dan nilai Rwp ≤ 10 %.

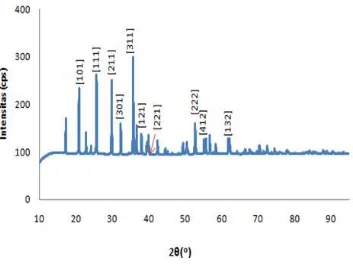

4.1.1 Material Aktif Katoda LiFePO4

Hasil pola difraksi sinar–X material aktif katoda LiFePO4 dapat dilihat pada

Grafik 4.1. dibawah ini.

Dari hasil XRD yang ditunjukkan pada Grafik 4.1. terlihat bahwa fasa yang terbentuk adalah fasa tunggal LiFePO4. Hal ini ditunjukkan dengan ditemukannya

tiga nilai dobs yaitu 2,5167 Å, 3,4765 Å dan 2,9973 Å sesuai dengan standard

ICDD (International Center for Diffraction Data) untuk LiFePO4 dengan PDF 4

nomor 04-014-1691.

Hasil XRD menunjukkan sistem kristal yang terbentuk adalah orthorombik dengan struktur kristal Simple Cubic (SC) dengan Space group Pnma. Hal ini

ditunjukkan dengan nilai parameter kisi yaitu a = 10.329 Å, b = 6.0067 Å, dan c = 4.6916 Å (a ≠b ≠ c ) dan memiliki sudut α = β = γ = 90o.

Hasil analisis Rietvield untuk serbuk LiFePO4 menunjukkan nilai Residu

weight percent (Rwp) sebesar 10.18 % dan chi2 sebesar 1.0362. Nilai tersebut

telah memenuhi standard analisis XRD sehingga dapat dikatakan bahwa hasil XRD sudah baik dan memenuhi standard kelayakan diatas.

Nilai fisis berupa parameter kisi, densitas, serta identitas struktur kristal dari serbuk LiFePO4 hasil analisis XRD terhadap database yang ada pada software

PDXL dapat terlihat pada tabel 4.1.

Tabel 4.1. Parameter Kisi Serbuk LiFePO4 Hasil Pembacaan Software

PDXL

Senyawa Sistem Kristal Space

Group

LiFePO4 Orthorombik Pnma

4.1.2 Material Aktif Anoda MCMB

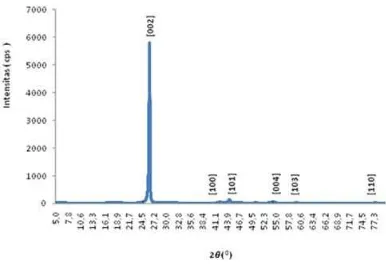

Hasil pola difraksi sinar–X material aktif anoda MCMB dapat dilihat pada Grafik 4.2. dibawah ini.

Grafik 4.2. Pola Difraksi Sinar– X pada Serbuk MCMB

Dari hasil XRD yang ditunjukkan pada Grafik 4.2. terlihat bahwa fasa yang terbentuk adalah fasa tunggal Graphite 2H. Hal ini ditunjukkan dengan ditemukannya tiga nilai dobs yaitu 3,3670 Å, 2,0283 Å dan 1,6806 Å sesuai dengan

standard ICDD (International Center for Diffraction Data) untuk Graphite 2H

dengan PDF 4 nomor 00-041-1487 yaitu dref = 3,3756 Å, 2,0390 Å dan 1,6811 Å.

Hasil XRD menunjukkan sistem kristal yang terbentuk adalah heksagonal dengan struktur kristal Simple Cubic (SC) dengan Space group P63/mmc. Hal ini

ditunjukkan dengan nilai parameter kisi yaitu a = 2,4597 Å, b = 2,4597 Å, dan c = 6,735 Å (a = b ≠c) dan memiliki sudut α = β = 90o dan γ =1200.

Hasil analisis Rietvield untuk serbuk MCMB menunjukkan nilai Rwp

belum memenuhi kelayakan karena kemungkinan masih terdapat pengotor (impurities) dalam bentuk amorf sehingga tidak terdeteksi oleh XRD.

Nilai fisis berupa parameter kisi, densitas, serta identitas struktur kristal dari serbuk MCMB hasil analisis XRD terhadap database yang ada pada software

PDXL dapat terlihat pada tabel 4.2.

Tabel 4.2. Parameter Kisi Serbuk MCMB Hasil Pembacaan Software PDXL

Senyawa Sistem Kristal Space

Group

Paramaeter Kisi (Å) Vol (Å)

Density

(g/cm³)

a b c

Graphite 2H Heksagonal P63/mmc

2.4597

2.4597 6.735 35.29 2.255

* Sudut α = β = 900, γ = 1200

4.2 Analisa Morfologi Serbuk Material Aktif Elektroda dengan SEM

4.2.1 Material Aktif Katoda LiFePO4

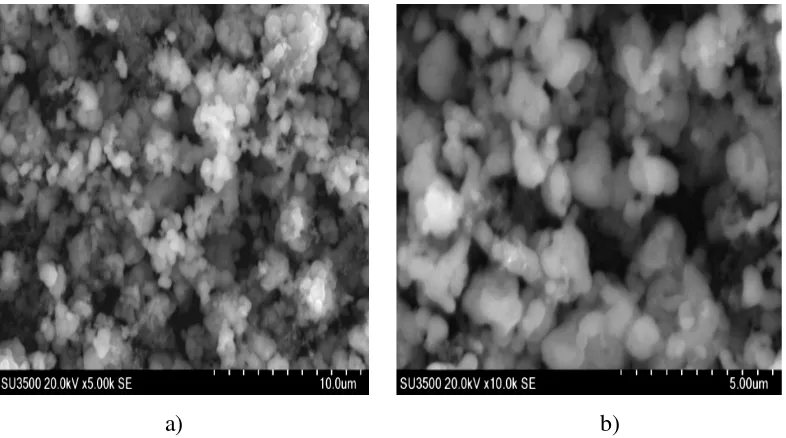

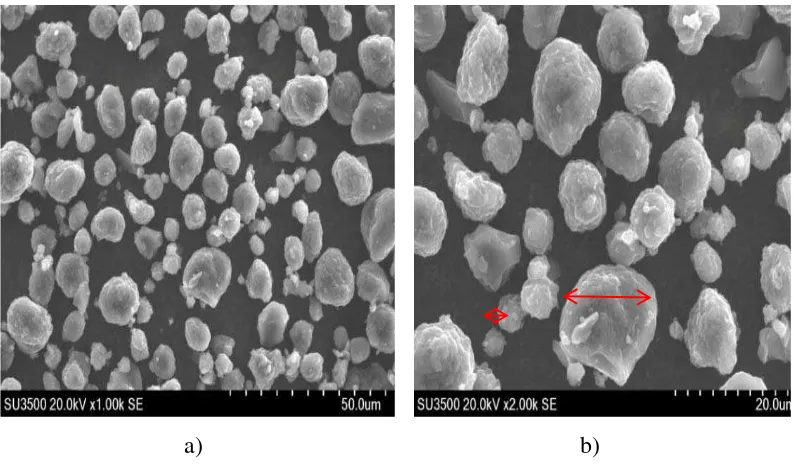

Morfologi permukaan butiran serbuk LiFePO4 dapat dilihat pada Gambar

4.1. dibawah ini.

a) b)

Berdasarkan Gambar 4.1. terlihat bahwa aglomerasi partikel LiFePO4

memiliki ukuran yang sangat kecil sehingga memerlukan perbesaran yang cukup

tinggi untuk melihat morfologinya dengan jelas. Pada perbesaran 5000

x

mulaitampak aglomerasi partikel LiFePO4 namun belum cukup jelas terlihat bentuk dan

ukuran partikelnya. Pada perbesaran tersebut tampak bahwa aglomerasi butir yang satu dengan yang lainnya tidak dapat dibedakan batas antar butirnya. Aglomerasi

partikel LiFePO4 tampak jelas pada perbesaran 10.000

x

yang bentuk butirnyabervariasi (polyhedral) seperti lonjong, bulat, dan tidak beraturan. Namun,

aglomerasi partikel LiFePO4 dominan berbentuk lonjong (oval) serta memiliki

ukuran partikel yang tidak seragam dengan ukuran rata-rata partikel (D50) sebesar

2,99 µm dan terdapat juga yang berukuran sebesar 0,36 µm dan 11,66 µm. Ukuran dan bentuk aglomerasi partikel yang tidak seragam tersebut akan memberikan pengaruh pada performa baterai.

4.2.2 Material Aktif Anoda MCMB

Morfologi permukaan butiran serbuk MCMB dapat dilihat pada Gambar 4.2. dibawah ini.

a) b)

Morfologi permukaan butiran serbuk anoda MCMB dengan SEM pada

perbesaran 1000

x

dan 2000x

dapat dilihat pada Gambar 4.2. Tampak aglomerasipartikel MCMB rata-rata mempunyai bentuk bulat dan terdiri dari partikel grafit yang berukuran tidak seragam. Namun, masih terdapat juga partikel yang berbentuk tidak beraturan. Keberadaan aglomerasi partikel yang berbentuk tidak beraturan ini akan memberikan pengaruh pada densitas muatan yang lebih besar. Ukuran aglomerasi partikel bulat pada serbuk MCMB dari gambar SEM pada

perbesaran 2000

x

dapat diukur dengan bantuan software Image J. Perkiraanukuran partikel MCMB dari hasil ukur software Image J, rata-rata partikel bulat

MCMB memiliki ukuran 141 µm dengan ukuran partikel bulat terkecil yaitu 37 µm sedangkan partikel bulat yang terbesar memiliki ukuran 312 µm.

4.3 Analisa Morfologi Lembaran Elektroda dengan Mikroskop Optik

Untuk melihat struktur mikro dan kehomogenan pada lembaran elektroda maka

menggunakan alat Mikroskop Optik dengan perbesaran 40

x

.4.3.1 Lembaran Katoda LiFePO4

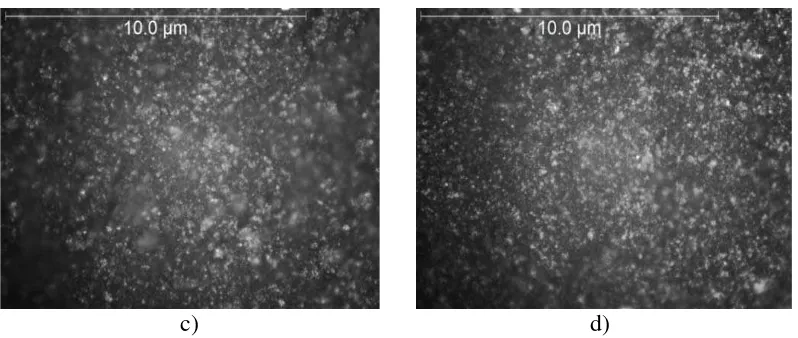

Hasil pengamatan struktur mikro dan kehomogenan morfologi lembaran

katoda LiFePO4 dengan Mikroskop Optik perbesaran 40

x

dapat dilihat padaGambar 4.3.

c) d)

Gambar 4.3. Hasil Mikroskop Optik pada Lembaran Katoda LiFePO4

a) Serbuk LiFePO4, b) Ketebalan Laminate 100 µm,

c) Ketebalan Laminate 150 µm dan d) Ketebalan Laminate 300 µm

Dari Gambar 4.3. Hasil Mikroskop Optik menunjukkan bahwa lembaran katoda yang terdiri atas campuran antara material aktif katoda (LiFePO4), zat

aditif (Super P) dan matriks (PvDf) sulit untuk melihat distribusi dari masing-masing bahan tersebut. Struktur mikro dari LiFePO4 hampir merata disetiap

permukaan sedangkan Super P tertutupi oleh material aktif LiFePO4. Hal ini

karena komposisi material LiFePO4 yang lebih dominan dengan perbandingan

komposisi LiFePO4 : Super P : PvDf (85 : 10 : 5). Pada perbesaran 40

x

padamikroskop optik tampak butiran cukup merata dan halus (homogen) pada permukaan laminate katoda.

Pada ketebalan laminate yang berbeda (100 µm, 150 µm dan 300 µm) pada

lembaran katoda, tidak terlihat perbedaan yang jelas karena lembaran memiliki komposisi yang sama sehingga struktur mikro dari LiFePO4 terlihat jelas dari

masing–masing ketebalan. Pada pengamatan mikroskop optik, gambar tampak tidak terfokus karena ketebalan yang tidak merata pada permukaan laminate

katoda. Ketebalan yang tidak merata pada permukaan laminate tersebut karena

ukuran dan bentuk partikel LiFePO4 tidak seragam. Dengan perbesaran 40

x

pada4.3.2 Lembaran Anoda MCMB

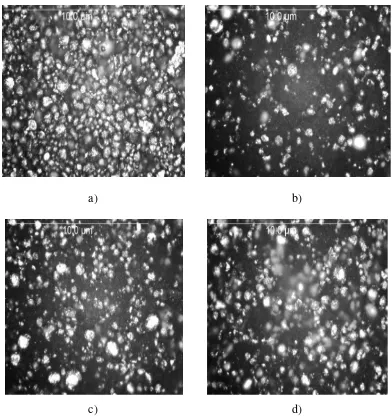

Hasil pengamatan struktur mikro dan kehomogenan pada lembaran anoda

MCMB menggunakan alat Mikroskop Optik dengan perbesaran 40

x

dapat dilihatpada Gambar 4.4.

a) b)

c) d)

Gambar 4.4. Hasil Mikroskop Optik pada Lembaran anoda MCMB a) Serbuk MCMB, b) Komposisi 80 : 13 : 7 Ketebalan 150 µm, b) Komposisi 85 : 10: 5 Ketebalan c) 100 µm dan d) 150 µm

Dari Gambar 4.4. Hasil Mikroskop Optik menunjukkan bahwa semakin besar komposisi dan ketebalan pada lembaran anoda MCMB maka semakin

80 : 13 : 7 dengan ketebalan 150 µm terlihat partikel grafitnya tampak sedikit dibandingkan komposisi bahan aktif MCMB pada komposisi 85 : 10 : 5 dengan ketebalan 100 µm dan 150 µm.

Pada lembaran anoda sulit untuk membedakan struktur mikro dari masing-masing bahan penyusunnya. Struktur mikro dari partikel MCMB tersebar hampir merata sedangkan Super P tertutupi oleh material aktif MCMB. Struktur mikro dari serbuk MCMB terlihat jelas pada setiap perbedaan komposisi dan ketebalan karena komposisi material aktif MCMB yang dominan dibandingkan zat aditif (Super P) dan matriks polimer (PvDf) serta ukuran partikel MCMB yang besar

sehingga pada perbesaran 40

x

tampak jelas distribusi partikel grafit padalembaran.

Pada komposisi anoda 85 : 10 : 5 dengan ketebalan laminate 100 µm dan

150 µm pada lembaran anoda, terlihat partikel grafit pada ketebalan 150 µm lebih banyak. Hal ini karena semakin meningkatnya ketebalan maka massa bahan aktif MCMB pada lembaran anoda semakin besar. Pada pengamatan mikroskop optik, gambar tampak tidak terfokus karena ketebalan yang tidak merata pada permukaan laminate anoda. Ketebalan yang tidak merata pada permukaan

laminate anoda MCMB juga dipengaruhi oleh ketidakseragaman ukuran dan

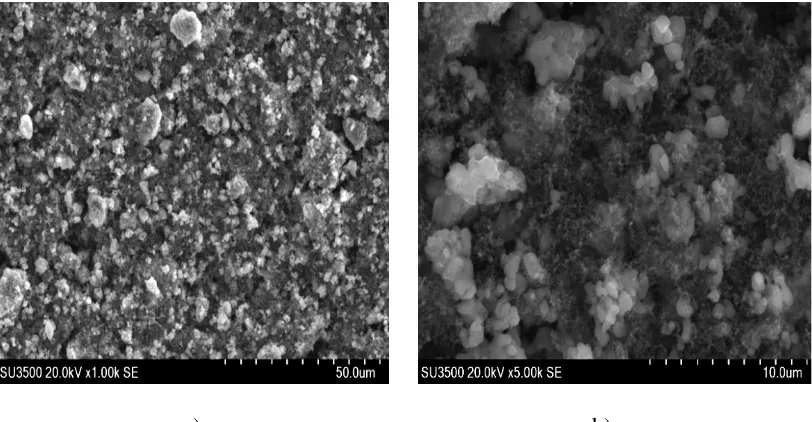

4.4 Analisa Morfologi Lembaran Katoda LiFePO4 dengan SEM

Analisa morfologi permukaan pada lembaran katoda LiFePO4 pada komposisi

85 : 10 : 5 dengan SEM pada perbesaran 1000

x

dan 5000x

dengan tegangan 20kV. Morfologi permukaan dapat dilihat pada Gambar 4.5. dibawah ini.

a) b)

Gambar 4.5. Hasil Morfologi Lembaran Katoda LiFePO4 dengan SEM Perbesaran

a) 1000

x

dan b) 5000x

Morfologi permukaan lembaran katoda LiFePO4 dengan SEM pada

perbesaran 1000

x

tampak bahwa lembaran adalah homogen. Hal ini terlihat daripartikel LiFePO4 dan Super P yang tersebar hampir merata pada seluruh

permukaan dan terikat dengan baik oleh partikel PvDf. Pada perbesaran ini belum cukup untuk melihat struktur morfologi dari masing-masing partikel penyusun katodanya karena ukuran partikelnya sangat kecil.

Pada perbesaran 5000

x

tampak bahwa lembaran katoda LiFePO4 tidakHal ini dapat dilihat berdasarkan hasil mapping dari SEM yang ditunjukkan

pada Gambar 4.6.

a) b) c)

Fe F

C

d) e)

Gambar 4.6. a) Unsur Fe, b) Unsur F, c) Unsur C, d) Maping Mix SEM dan

e) SEM

Berdasarkan hasil mapping mix SEM tampak bahwa partikel LiFePO4

tersebar merata pada seluruh permukaan karena unsur ini yang memiliki komposisi dominan dibandingkan dengan zat aditif dan matriksnya. PvDf juga

tersebar merata dan mengikat baik antara partikel LiFePO4 dan sumber karbon

Super P.

Penyebaran yang tidak merata pada partikel karbon dapat dilihat dari perbedaan tiga warna yang tampak jelas yaitu warna putih merupakan partikel bulat LiFePO4, warna abu-abu muda merupakan partikel LiFePO4 yang tertutupi

Partikel LiFePO4 yang terselimuti oleh karbon tersebar tidak merata. Ada

partikel LiFePO4 yang tertutupi tebal oleh karbon seluruhnya ditandai dengan

warna abu-abu tua, ada yang hanya tertutupi tipis oleh karbon ditandai dengan warna abu-abu muda dan ada yang tertutupi karbon hanya sebagian saja.

Adanya partikel LiFePO4 yang tertutupi tebal oleh sumber karbon aditif

dapat menurunkan performa baterai karena menyebabkan ion lithium susah keluar maupun masuk kedalam struktur host LiFePO4. Hal ini karena karbon aditif

bersifat elektron konduktif bukan ion konduktif. Melekatnya karbon pada partikel LiFePO4 dapat dikarenakan komposisi zat aditif yang digunakan mungkin terlalu

banyak. Walaupun sumber karbon berfungsi untuk meningkatkan konduktifitas listrik namun jika komposisinya terlalu banyak dapat menyebabkan berkurangnya kapasitas sel dan densitas energi.

4.5 Analisa Hasil Pengujian Charge – Discharge

Pengujian sel baterai dilakukan dengan proses charging dan discharging. Tahap

pengisian awal pada masing-masing baterai dilakukan dengan arus tetap 15 mA dengan range tegangan antara 2,5 – 3,5 Volt. Besarnya kapasitas

charge-discharge masing-masing baterai dapat dilihat pada Lampiran D. Kemudian

masing-masing baterai di charge pada 0,1 C sampai siklus (cycle) ke tiga dan

kapasitas spesifik masing-masing baterai diambil pada siklus (cycle) ke tiga

4.5.1 Dengan Anoda MCMB 85 : 10 : 5 Ketebalan 150 µm

Hasil pengujian charge-discharge pada masing-masing ketebalan katoda LiFePO4

pada komposisi 85 : 10 : 5 dengan anoda MCMB komposisi 85 : 10 : 5 dengan ketebalan 150 µm.

1. Baterai LD 1 (Ketebalan 100 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 1 dapat dilihat

pada Grafik 4.3. dibawah ini. Baterai LD 1 di charge dengan arus tetap 7,9 mA

pada range tegangan 2,5 – 3,5 Volt.

Grafik 4.3. Kapasitas pada Baterai LD 1 pada Cycle ke 1, 2 dan 3

Berdasarkan Grafik 4.3. tegangan kerja (Vw) baterai LD 1 mencapai 3,3 V.

Kapasitas terus mengalami penurunan dengan besarnya kapasitas discharge yang

Besarnya kapasitas charge-discharge pada baterai LD 1 dapat dilihat pada

tabel 4.3. dibawah ini.

Tabel 4.3. Kapasitas Baterai LD 1 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 75,4 73

Cycle 2 74 72

Cycle 3 72,8 71,3

2. Baterai LD 2 (Ketebalan 150 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 2 dapat dilihat

pada Grafik 4.4. dibawah ini. Pada baterai LD 2 di charge dengan arus tetap 9,1

mA pada range tegangan 2,5 – 3,5 Volt.

Berdasarkan Grafik 4.4. maka besar kapasitas charge-discharge pada

baterai LD 2 dapat dilihat pada tabel 4.4.

Tabel 4.4. Kapasitas Baterai LD 2 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 87 84,6

Cycle 2 85,2 83,3

Cycle 3 83,6 82,4

Tegangan kerja (Vw) baterai LD 2 mencapai 3,3 V. Besarnya kapasitas

discharge yang hilang dari cycle pertama sampai cycle ketiga yaitu 2,6 %.

3. Baterai LD 3 (Ketebalan 300 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 3 dapat dilihat

pada Grafik 4.5. dibawah ini. Baterai LD 3 di charge dengan arus tetap 16,5 mA

dengan range tegangan 2,5 – 3,5 Volt.

Grafik 4.5. Kapasitas pada Baterai LD 3 pada Cycle ke 1, 2 dan 3

Charge

Discharge

Berdasarkan Grafik 4.5. maka besar kapasitas charge-discharge pada

baterai LD 3 dapat dilihat pada tabel 4.5.

Tabel 4.5. Kapasitas Baterai LD 3 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 191,8 176,3

Cycle 2 177 174

Cycle 3 174,5 173,2

Tegangan kerja (Vw) baterai LD 3 mencapai 3,3 V. Besarnya kapasitas

discharge yang hilang dari cycle pertama sampai cycle ketiga yaitu 1,76 %.

4. Kapasitas Baterai pada Cycle Ketiga pada Setiap Ketebalan Katoda LiFePO4

Besarnya kapasitas pada masing-masing ketebalan katoda LiFePO4 pada

cycle ketiga dapat dilihat pada Grafik 4.6. dibawah ini.

Berdasarkan Grafik 4.6. besarnya kapasitas spesifik dan efisiensi baterai dapat ditentukan hasilnya. Kapasitas spesifik dan efisiensi baterai pada cycle

ketiga dapat dilihat hasilnya pada tabel 4.6.

Tabel 4.6. Hasil Kapasitas Charge–Discharge Baterai dengan Komposisi Anoda

MCMB 85 : 10 : 5 Ketebalan 150 µm

Kode Baterai

Material Katoda LiFePO4

(85 : 10 : 5)

Massa Aktif MCMB

(gr)

Kapasitas (mAh) Kapasitas

4.5.2 Dengan Anoda MCMB 80 : 13 : 7 Ketebalan 150 µm

Hasil pengujian charge-discharge pada masing-masing ketebalan katoda LiFePO4

pada komposisi 85 : 10 : 5 dengan anoda MCMB komposisi 80 : 13 : 7 pada ketebalan 150 µm.

1. Baterai LD 4 (Ketebalan 100 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 4 dapat dilihat

pada Grafik 4.7. dibawah ini. Baterai LD 4 di charge dengan arus tetap 9,8 mA

pada range tegangan 2,5 – 3,5 Volt.

Grafik 4.7. Kapasitas pada Baterai LD 4 pada Cycle ke 1, 2 dan 3

Berdasarkan Grafik 4.7. tegangan kerja (Vw) baterai LD 4 mencapai 3,3 V.

Besarnya kapasitas discharge yang hilang dari cycle pertama sampai cycle ketiga

Besarnya kapasitas charge-discharge pada baterai LD 4 dapat dilihat pada

tabel 4.7. dibawah ini.

Tabel 4.7. Kapasitas Baterai LD 4 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 104,5 101,3

Cycle 2 101,7 99,6

Cycle 3 100 98,2

2. Baterai LD 5 (Ketebalan 150 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 5 dapat dilihat

pada Grafik 4.8. dibawah ini. Baterai LD 5 di charge dengan arus tetap 12,8 mA

pada range tegangan 2,5 – 3,5 Volt.

Berdasarkan Grafik 4.8. maka besar kapasitas charge-discharge pada

baterai LD 5 dapat dilihat pada tabel 4.8.

Tabel 4.8. Kapasitas Baterai LD 5 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 128,6 126

Cycle 2 126 124

Cycle 3 124 122,2

Tegangan kerja (Vw) baterai LD 5 mencapai 3,3 V. Besarnya kapasitas

discharge yang hilang dari cycle pertama sampai cycle ketiga yaitu 3,0 %.

3. Baterai LD 6 (Ketebalan 300 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 6 dapat dilihat

pada Grafik 4.9. dibawah ini. Baterai LD 6 di charge dengan arus tetap 24,1 mA

dengan range tegangan 2,5 – 3,5 Volt.

Berdasarkan Grafik 4.9. maka besar kapasitas charge-discharge pada

baterai LD 6 dapat dilihat pada tabel 4.9.

Tabel 4.9. Kapasitas Baterai LD 6 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 227,7 224

Cycle 2 224,7 222

Cycle 3 222,7 220,4

Tegangan kerja (Vw) baterai LD 6 mencapai 3,3 V. Besarnya kapasitas

discharge yang hilang pada cycle pertama sampai cycle ketiga yaitu sebesar 1,6

%.

4. Kapasitas Baterai pada Cycle Ketiga pada Setiap Ketebalan Katoda LiFePO4

Besarnya kapasitas pada masing-masing ketebalan katoda LiFePO4 pada

cycle ketiga dapat dilihat pada Grafik 4.10. dibawah ini.

Berdasarkan Grafik 4.10. besarnya kapasitas spesifik dan efisiensi baterai dapat ditentukan hasilnya. Kapasitas spesifik dan efisiensi baterai pada cycle

ketiga dapat dilihat hasilnya pada tabel 4.10.

Tabel 4.10. Hasil Kapasitas Charge-Discharge Baterai dengan Komposisi Anoda

MCMB 80 : 13 : 7 Ketebalan 150 µm

Kode Baterai

Material Katoda LiFePO4

(85 : 10 : 5)

Massa Aktif MCMB

(gr)

Kapasitas (mAh) Kapasitas

4.5.3 Dengan Anoda MCMB 85 : 10 : 5 Ketebalan 100 µm

Hasil pengujian charge-discharge pada masing-masing ketebalan katoda LiFePO4

pada komposisi 85 : 10 : 5 dengan anoda MCMB komposisi 85 : 10 : 5 dengan ketebalan 100 µm.

1. Baterai LD 7 (Ketebalan 100 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 7 dapat dilihat

pada Grafik 4.11. dibawah ini. Baterai LD 7 di charge dengan arus tetap 10 mA

pada range tegangan 2,5 – 3,5 Volt.

Grafik 4.11. Kapasitas pada Baterai LD 7 pada Cycle ke 1, 2 dan 3

Berdasarkan Grafik 4.11. tegangan kerja (Vw) baterai LD 7 mencapai 3,3 V.

Besarnya kapasitas discharge yang hilang pada cycle pertama sampai cycle ketiga

Besar kapasitas charge-discharge pada baterai LD 7 dapat dilihat pada tabel

4.11. dibawah ini.

Tabel 4.11. Kapasitas Baterai LD 7 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 109 108

Cycle 2 108 106,3

Cycle 3 106,6 106

2. Baterai LD 8 (Ketebalan 150 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 8 dapat dilihat

pada Grafik 4.12. dibawah ini. Baterai LD 8 di charge dengan arus 14,6 mA pada

range tegangan 2,5 – 3,5 Volt.

Grafik 4.12. Kapasitas pada Baterai LD 8 pada Cycle ke 1, 2 dan 3

Charge

Discharge

Berdasarkan Grafik 4.12. maka besar kapasitas charge-discharge pada

baterai LD 8 dapat dilihat pada tabel 4.12.

Tabel 4.12. Kapasitas Baterai LD 8 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 160 141,7

Cycle 2 142 138

Cycle 3 138,7 136,2

Tegangan kerja (Vw) baterai LD 8 mencapai 3,3 V. Besarnya kapasitas

discharge yang hilang dari cycle pertama sampai cycle ketiga yaitu sebesar 3,88

%.

3. Baterai LD 9 (Ketebalan 300 µm)

Hasil pengujian kapasitas charge-discharge pada baterai LD 9 dapat dilihat

pada Grafik 4.13 dibawah ini. Baterai LD 9 di charge dengan arus 22,3 mA pada

range tegangan 2,5 – 3,5 Volt.

Berdasarkan Grafik 4.13. maka besar kapasitas charge-discharge pada

baterai LD 9 dapat dilihat pada tabel 4.13.

Tabel 4.13. Kapasitas Baterai LD 9 pada Cycle ke 1, 2 dan 3

Cycle Kapasitas (mAh)

Charge Discharge

Cycle 1 216,2 214,5

Cycle 2 214 212,7

Cycle 3 212,5 211,2

Tegangan kerja (Vw) pada baterai LD 9 mencapai 3,3 V. Besarnya kapasitas

discharge yang hilang dari cycle pertama sampai cycle ketiga yaitu sebesar 1,54

%.

4. Kapasitas Baterai pada Cycle Ketiga pada Setiap Ketebalan Katoda LiFePO4

Besarnya kapasitas pada masing-masing ketebalan katoda LiFePO4 pada

cycle ketiga dapat dilihat pada Grafik 4.14. dibawah ini.

Grafik 4.14. Kapasitas pada Baterai LD 7, LD 8 dan LD 9 pada Cycle Ketiga

Vw

Berdasarkan Grafik 4.14. besarnya kapasitas spesifik dan efisiensi baterai dapat ditentukan hasilnya. Kapasitas spesifik dan efisiensi baterai pada cycle

ketiga dapat dilihat hasilnya pada tabel 4.14.

Tabel 4.14. Hasil Kapasitas Charge–Discharge Baterai dengan Komposisi Anoda

MCMB 85 : 10 : 5 ketebalan 100 µm

Kapasitas (mAh) Kapasitas

Spesifik

Kapasitas pada masing-masing sel baterai semakin menurun ketika dilakukan pengisian cycle berikutnya. Pada cycle pertama menunjukkan nilai

tertinggi, sedangkan pada cycle ketiga kapasitas menjadi menurun sekitar 1,5 - 4

%. Penurunan kapasitas yang terjadi mengindikasikan ion Li+ yang berinterkalasi/deinterkalasi mengalami jumlah yang menurun. Hilangnya kapasitas pada setiap cycle nya dapat terjadi akibat deposisi SEI (Solid Electrolyte

Interphase) pada struktur mikroanoda (grafit). Pembentukan lapisan SEI ini

terjadi karena dekomposisi bahan elektroda grafit dan elektrolit cair (LiPF6).

Lithium tidak stabil dalam semua elektrolit sehingga permukaan grafit yang terkena elektrolit secara kinetik dilindungi oleh SEI. Pembentukan SEI secara efektif untuk mengurangi kapasitas irreversible dan kegagalan baterai. Oleh

karena itu, SEI sangat berperan penting untuk proses charge-discharge

selanjutnya karena mencegah dekomposisi elektrolit selanjutnya.

Peranan lapisan SEI terlihat dari efisiensi pada masing-masing baterai yang menunjukkan efisiensi semakin baik pada cycle berikutnya. Pada cycle ketiga

irreversible yang rendah dibawah 2 % sehingga baterai akan memiliki life time

yang panjang. Tegangan setiap sel baterai pun mampu bertahan dari 2,5 - 3,5 V dan tegangan saat proses charging sudah mencapai karakteristik tegangan kerja

untuk katoda LiFePO4 sebesar 3,3 V.

Berdasarkan hasil charge-discharge pada semua baterai dapat dilihat

pengaruh ketebalan katoda LiFePO4 pada kapasitas baterai ion lithium. Pengaruh

ketebalan terhadap besarnya kapasitas pada masing-masing baterai dapat dilihat pada Grafik 4.6, 4.10 dan 4.14. Kapasitas mengalami kenaikan dengan meningkatnya ketebalan laminate pada lembaran katoda LiFePO4. Hal ini karena

semakin meningkatnya ketebalan laminate maka semakin besar massa aktif

LiFePO4 yang terkandung didalam lembaran tersebut sehingga sumber ion lithium

yang akan dihasilkan semakin besar. Hal ini sesuai dengan besar kapasitas baterai secara teori yang dipengaruhi oleh jumlah material aktif katoda yang terkandung. Pada masing-masing baterai memiliki kapasitas yang terbesar pada ketebalan

laminate katoda 300 µm dan kapasitas terkecil pada ketebalan laminate 100 µm.

Berdasarkan Tabel 4.6, 4.10 dan 4.14 maka kapasitas spesifik yang tertinggi yaitu pada baterai LD 9 sebesar 88 mAh/gr. Sedangkan kapasitas spesifik yang terendah yaitu pada baterai LD 1 sebesar 52,81 mAh/gr. Berdasarkan hasil penelitian sebelumnya, untuk bahan teknis kapasitas baterai untuk LiFePO4

mencapai 70 mAh/gr. Oleh karena itu, kapasitas yang dihasilkan pada penelitian ini cukup baik. Namun, jika dibandingkan dengan besarnya kapasitas spesifik secara teori masih mencapai setengahnya yaitu untuk katoda LiFePO4 sebesar 170

mAh/gr.

Pada lembaran katoda dengan perbandingan komposisi antara filler

(LiFePO4), zat aditif (Super P) dan matriks (PvDf) yaitu 85 : 10 : 5 tampak bahwa

laminate melekat dengan baik. Namun, dengan komposisi, luas dan ketebalan

yang sama, lembaran katoda memiliki massa laminate yang berbeda walaupun

masih dibawah range 10 %. Perbedaan massa ini menunjukkan distribusi partikel yang tidak merata pada lembaran katoda yang dapat dipengaruhi oleh kekentalan (viskositas) dari slurry. Pada pelapisan awal lembaran, slurry akan terlihat tidak

terlalu kental, namun saat pelapisan lembaran berikutnya, slurry akan akan

larutnya filler dan zat aditif dalam larutan polimer, sehingga saat proses pelapisan

dengan banyaknya filler yang digunakan menyebabkan terjadi pengendapan filler

kebagian dasar wadah hingga tidak homogennya slurry saat dituang ke

Alumunium foil. Pengendapan filler ini juga terjadi karena terus berkurangnya

jumlah pelarut pada slurry yang disebabkan pelarut DMAC yang digunakan akan

mengalami penguapan sedikit demi sedikit pada temperatur kamar. Pendistribusian partikel yang tidak merata tersebut terlihat jelas pada hasil pengamatan morfologi lembaran katoda LiFePO4 dengan SEM pada Gambar 4.6.

Untuk variasi komposisi pada anoda MCMB dengan komposisi 85 : 10 : 5 dan 80 : 13 : 7 pada ketebalan laminate yang sama yaitu 150 µm maka kapasitas

spesifik yang tertinggi pada masing-masing ketebalan katoda LiFePO4 yaitu

dengan anoda komposisi 80 : 13 : 7 (baterai LD 4, LD 5, dan LD 6). Perbandingan kapasitas spesifik pada variasi komposisi anoda dapat dilihat pada Grafik 4.15. dibawah ini.

Grafik 4.15. Kapasitas Spesifik Baterai ion Lithium pada Variasi Komposisi Anoda

Perbedaan kapasitas yang dihasilkan pada variasi komposisi anoda dipengaruhi oleh kualitas dari lembaran anoda. Pada komposisi Anoda MCMB 85 : 10 : 5 tampak pada lembaran mudahnya laminate terlepas dari current

collector (Cu foil). Kerontokan pada laminate anoda terjadi karena perbandingan

komposisi yang tidak optimal antara filler (MCMB), zat aditif (Super P) dan

matriks (PvDf). Massa material aktif MCMB yang besar dengan massa matriks

PvDf yang sedikit, maka lembaran akan tidak melekat dengan baik karena massa PvDf yang digunakan tidak cukup untuk mengikat bahan laminate dan bahan

laminate dengan current collector. Sedangkan pada anoda MCMB dengan

komposisi 80 : 13 : 7 tampak laminatenya melekat dengan baik ditandai dengan

tidak mudahnya rontok laminate pada lembaran. Hal ini karena komposisi PvDf

yang digunakan cukup optimal untuk mengikat bahan laminate dan bahan

laminate dengan current collector.

Pada perbandingan komposisi yang sama antara katoda dan anoda (85 : 10 : 5) memiliki perbedaan pada kualitas lembarannya. Kualitas lembaran katoda LiFePO4 melekat dengan baik pada komposisi tersebut tetapi pada lembaran

anoda mudahnya laminate terlepas dari current collector. Hal ini terjadi karena

perbedaan ukuran partikel antara LiFePO4 dan serbuk MCMB yang terlihat dari

hasil SEM pada Gambar 4.1 dan 4.2. Serbuk LiFePO4 memiliki ukuran rata-rata

partikel yang kecil 2,99 µm sehingga larutan PvDf dapat mengikat dengan baik antara partikel LiFePO4 dan zat aditif Super P. Sedangkan pada serbuk MCMB

memiliki ukuran partikel yang besar dengan ukuran rata-rata 141 µm. Pada jumlah massa PvDf dan volume pelarut yang sama, maka larutan PvDf tidak cukup untuk mengikat antara serbuk MCMB dan zat aditif Super P sehingga pada komposisi tersebut laminate pada lembaran anoda mudah mengalami kerontokan.

Pengaruh ketebalan anoda MCMB pada komposisi yang sama 85 : 10 : 5 dengan ketebalan laminate 100 µm dan 150 µm pada kapasitas charge-discharge

dapat dilihat perbedaannya. Hasil kapasitas charge-discharge yang tertinggi yaitu

Perbandingan kapasitas spesifik pada variasi ketebalan anoda dapat dilihat pada Grafik 4.16. dibawah ini.

Grafik 4.16. Kapasitas Spesifik Baterai ion Lithium pada Variasi Ketebalan

Anoda

Perbedaan hasil kapasitas pada variasi ketebalan anoda juga dipengaruhi oleh kualitas dari lembaran. Kualitas lembaran pada komposisi anoda MCMB 85 : 10 : 5 dengan ketebalan laminate 100 µm lebih baik dibandingkan dengan

ketebalan laminate 150 µm. Pada jumlah larutan PvDf yang sama, maka larutan

PvDf akan lebih mengikat pada ketebalan laminate 100 µm dibandingkan dengan

ketebalan laminate 150 µm karena semakin meningkatnya ketebalan maka

semakin banyak partikel MCMB yang memiliki ukuran besar pada lembaran tersebut. Hal ini sesuai dengan pengamatan morfologi lembaran anoda dengan

mikroskop optik perbesaran 40

x

.Pada variasi komposisi dan ketebalan laminate pada lembaran anoda, maka

kapasitas spesifik dan efisiensi yang tertinggi pada masing-masing ketebalan

laminate LiFePO4 yaitu dengan komposisi anoda 85 : 10 : 5 ketebalan 100 µm.

Tampak jelas bahwa, semakin kecil massa aktif MCMB pada lembaran anoda maka semakin baik kualitas lembarannya sehingga akan menghasilkan kapasitas dan efisiensi yang lebih baik.

BAB 5

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Berdasarkan penelitian dan hasil pengamatan maka dapat disimpulkan bahwa 1. Pengaruh ketebalan pada lembaran katoda LiFePO4 pada kapasitas baterai ion

lithium yaitu dengan meningkatnya ketebalan pada lembaran katoda LiFePO4

maka semakin besar kapasitas yang dihasilkan. Kapasitas yang terbesar yaitu pada baterai yang memiliki ketebalan laminate katoda 300 µm dan kapasitas

yang terkecil pada baterai yang memiliki ketebalan laminate katoda100 µm.

2. Pengaruh variasi komposisi pada lembaran anoda MCMB pada kapasitas baterai ion lithium yaitu baterai dengan komposisi anoda MCMB 80 : 13 : 7 memiliki kapasitas yang lebih tinggi. Kapasitas spesifik pada ketebalan

laminate katoda 100 µm, 150 µm dan 300 µm masing-masing sebesar 69,65

mAh/gr, 73,61 mAh/gr dan 81,93 mAh/gr.

3. Pengaruh ketebalan pada lembaran anoda MCMB pada kapasitas baterai ion lithium yaitu baterai dengan ketebalan laminate anoda 100 µm memiliki

kapasitas yang lebih tinggi. Kapasitas spesifik yang diperoleh pada ketebalan

laminate katoda 100 µm, 150 µm dan 300 µm masing-masing sebesar 79,10

mAh/gr, 82,54 mAh/gr dan 88 mAh/gr. Pada variasi komposisi dan ketebalan pada lembaran anoda MCMB, maka MCMB dengan komposisi 85 : 10 : 5 dan ketebalan 100 µm merupakan anoda terbaik karena menghasilkan kapasitas yang terbesar dan efisiensi diatas 99 %.

5.2 SARAN

1. Sebaiknya perlu dilakukan penelitian untuk selanjutnya, pengaruh kapasitas baterai pada anoda MCMB dengan massa material aktif MCMB pada lembaran dibawah satu gram.