iii

MENGGUNAKAN PENDEKATAN KONSEP LEAN SIX SIGMA

DI PT DIRGANTARA INDONESIA BANDUNG

Giri Hardyantoro Aziz NIM. 10310011

PT Dirgantara Indonesia dalam menghasilkan produk sehubungan dengan kualitas ternyata masih terdapat banyaknya penyimpangan atau cacat produk selama proses produksi. Mesin merupakan salah satu yang menjadi penyebab dari penyimpangan tersebut. Jenis penyimpangan atau cacat produk yang terjadi antara lain ukuran produk tidak sesuai dengan ukuran yang ditetapkan atau disebut

undersize, keretakan pada produk, tingkat kelengkungan yang tidak sesuai atau disebut warped dan masih banyak lagi cacat produk yang terjadi. Lean Six Sigma

adalah konsep operasional yang merupakan gabungan antara Lean dan Six sigma, fokus dari Lean lebih diasosiasikan pada pemborosan dan kecepatan, sedangkan fokus dari Six Sigma adalah cacat dan peningkatan kualitas, dengan kata lain Lean Six Sigma lebih memfokuskan pada perbaikan sebuah proses.

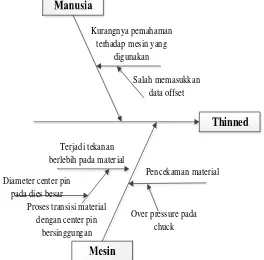

Berdasarkan hasil pengolahan didapatkan produk yang memiliki cacat paling banyak, dan level sigma terendah ialah produk Riblet. Ada 5 jenis cacat yang terjadi pada produk Riblet yaitu jenis cacat thinned, undercut, undersize,

scratched, dan damaged. Dari 5 jenis cacat tersebut jenis cacat yang paling dominan ialah jenis cacat thinned. Pada diagram sebab akibat dapat terlihat penyebab-penyebab terjadinya cacat pada produk, di dalam diagram sebab-akibat pada setiap jenis cacat, penyebab yang paling sering terjadi yaitu dikarenakan oleh faktor pada mesin yang digunakan dan juga operator yang tidak paham terhadap mesin yang digunakan.

Cause Failure Mode Effect merupakan pengembangan dari diagram sebab akibat, dari CFME dapat dilihat penyebab potensial sampai dengan efek yang ditimbulkan dari penyebab tersebut, salah satunya ialah penyebab potensial dari jenis cacat thinned adalah terjadi tekanan berlebih pada material dan efek yang ditimbulkan dari penyebab tersebut adalah diameter center pin pada dies

membesar. Setelah mengetahui penyebab dan efek yang ditimbulkan CFME dikembangkan ke dalam Failure Mode and Effect Analysis, di dalam FMEA dapat dilihat nilai rating dari setiap penyebab potensial mulai dari nilai severity,

occurrence, dan detectability. Dari nilai rating tersebut akan menghasilkan nilai

Risk Priority Number, nilai RPN ini merupakan nilai yang akan dijadikan acuan sebagai prioritas untuk dilakukan penanganan pada masalah yang terjadi. Nilai RPN tertinggi terdapat pada jenis cacat thinned.

Bab 1

Pendahuluan

1.1. Latar Belakang Masalah

Pada era sekarang ini, industri telah berkembang sangat pesat seiring dengan perkembangan teknologi. Dengan adanya perkembangan teknologi tersebut, maka muncul beranekaragam industri. Industri-industri yang cukup berkembang pesat salah satunya adalah industri manufaktur. Untuk mengikuti perkembangan di industri manufaktur, perusahaan-perusahaan manufaktur harus mampu bersaing dengan industri manufaktur lainnya. Persaingan ini meliputi kualitas produk dan kepuasan konsumen.

Kualitas dari sebuah produk sangat mempengaruhi kepuasan konsumen, tidak hanya mempengaruhi kepuasan konsumen tetapi kualitas sebuah produk juga menjadi tolak ukur sebuah perusahaan apakah perusahaan tersebut dapat bersaing dengan perusahaan lainnya atau tidak. Kualitas merupakan hal yang harus diperhatikan oleh perusahaan, dalam pembuatan sebuah produk pun kualitas harus sangat diperhatikan, karena jika itu tidak diperhatikan maka dapat merugikan perusahaan.

Kualitas yang baik tercipta karena proses yang baik pula, produk yang bagus belum tentu memiliki kualitas yang baik, proses produksi dari sebuah produk memiliki peranan penting dalam menghasilkan suatu produk dengan kualitas yang baik atau produk yang berkualitas. Perusahaan harus dapat menentukan standar kualitas atau batas atas dan batas bawah dari kualitas sebuah produk yang dihasilkan, agar produk yang dihasilkan sesuai dengan keinginan konsumen.

menyediakan pelatihan dan jasa pemeliharaan untuk mesin-mesin pesawat. Industri pesawat terbang ini merupakan industri manufaktur yang bergerak dibidang pesawat terbang satu-satunya di Indonesia dan pertama di wilayah Asia Tenggara. Selama ini PT Dirgantara Indonesia memproduksi barang berdasarkan pesanan dari konsumen yang juga sering disebut make to order.

PT Dirgantara Indonesia mempunyai beberapa tahapan proses produksi yang mempengaruhi kualitas dari produk yang dihasilkan. PT Dirgantara Indonesia dalam menghasilkan produk sehubungan dengan kualitas ternyata masih terdapat banyaknya penyimpangan atau cacat produk selama proses produksi. Mesin merupakan salah satu yang menjadi penyebab dari penyimpangan tersebut. Jenis penyimpangan atau cacat produk yang terjadi antara lain ukuran produk tidak sesuai dengan ukuran yang ditetapkan atau disebut undersize, keretakan pada produk, tingkat kelengkungan yang tidak sesuai atau disebut warped dan masih banyak lagi cacat produk yang terjadi. Kualitas produk yang tidak sesuai akan berdampak pada terjadinya pemborosan.

Mesin merupakan salah satu faktor penunjang dalam menentukan baik atau buruknya kualitas sebuah produk. Jika mesin yang digunakan dalam proses produksi mengalami masalah, secara tidak langsung proses produksi akan mengalami gangguan, dan produk yang dihasilkan pun tidak akan sesuai dengan standar. Untuk meminimasi produk yang tidak sesuai standar, maka harus dilakukan perbaikan pada produk yang dibuat, terutama pada proses produksi yang memproduksi produk tersebut.

dengan kata lain Lean Six Sigma lebih memfokuskan pada perbaikan sebuah proses.

Berdasarkan penjelasan di atas, dapat diketahui betapa penting peranan pengendalian kualitas. Oleh karena itu dibutuhkan pengendalian kualitas terhadap proses produksi untuk menghasilkan produk yang efektif dan efisien. Berdasarkan masalah tersebut maka, penelitian ini diambil judul: “Analisis Pengendalian Kualitas Proses Produksi Produk Airbus A-380 Menggunakan Pendekatan

Konsep Lean Six Sigma Di PT Dirgantara Indonesia Bandung”.

1.2. Identifikasi Masalah

Berdasarkan uraian diatas maka masalah-masalah yang dapat diidentifikasi, yaitu: 1. Bagaimana pelaksanaan pengendalian kualitas pada proses produksi di PT

Dirgantara Indonesia?

2. Masalah apa saja yang ditemukan pada proses produksi sehingga membuat produk tidak sesuai dengan standar yang telah ditetapkan oleh PT Dirgantara Indonesia?

3. Faktor-faktor apa saja yang menyebabkan permasalahan pada proses produksi?

1.3. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Menganalisis masalah yang terjadi pada proses produksi di PT Dirgantara Indonesia.

2. Menganalisis faktor-faktor penyebab terjadinya masalah di proses produksi. 3. Menganalisis bagaimana pelaksanaan pengendalian kualitas pada proses

produksi di PT Dirgantara Indonesia.

1.4. Pembatasan Masalah dan Asumsi

Pembatasan masalah dan asumsi dibuat agar ruang lingkup masalah yang dilakukan oleh penyusun tidak terlalu luas serta dapat memberikan arahan dalam menyelesaikan masalah.

Adapun batasan-batasan yang digunakan antara lain:

1. Penelitian hanya dilakukan pada divisi Detail Part Manufacturing bagian departemen Machining.

2. Produk yang diteliti adalah produk untuk program Airbus A-380 yaitu Riblet,

Angel FWD Support, dan Stiffener.

3. Pada proses pengolahan data menggunakan DMAIC hanya sampai pada proses Analyze.

4. Pada pembuatan Value Stream Mapping, hanya sampai pada Current State Value Stream Mapping.

Sedangkan asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi yang berlangsung dianggap berjalan dengan lancar.

2. Tidak ada perubahan prosedur pengendalian kualitas selama penelitian berlangsung.

1.5. Sistematika Penulisan

Sistematika penulisan laporan tugas akhir adalah sebagai berikut:

Bab 1 Pendahuluan

Berisikan mengenai latar belakang masalah, identifikasi masalah, tujuan penelitian, pembatasan masalah dan asumsi, serta sistematika penulisan tugas akhir

Bab 2 Tinjauan Pustaka

Bab 3 Kerangka Pemecahan Masalah

Berisikan tentang penjelasan mengenai bagaimana penelitian ini dilakukan secara operasional.

Bab 4 Pengumpulan Dan Pengolahan Data

Menjelaskan sumber dan cara-cara pengumpulan dan pengolahan data. Menjelaskan juga teknik dan alat pengolahan data yang digunakan dalam pemecahan masalah.

Bab 5 Analisis

Berisikan mengenai analisis terhadap pengolahan data yang dilakukan.

Bab 6 Kesimpulan Dan Saran

Berisikan mengenai kesimpulan yang ditarik dari hasil pengolahan data dan analisis yang dilakukan serta pemberian saran.

Daftar Pustaka

Bab 2

Landasan Teori

2.1. Pengertian Kualitas

Kualitas mempunyai pengertian yang luas, tergantung pada sudut pandang yang mendefinisikannya. Sebagian besar orang mempunyai konsep pemahaman kualitas sebagai hubungan satu atau lebih karakterisitik yang diinginkan dari sebuah produk atau jasa. Walaupun konsep pemahaman secara pasti merupakan

starting point yang bagus, namun masih banyak lagi definisi kualitas yang lebih tepat. Kualitas menjadi sangat penting bagi konsumen untuk membuat keputusan dalam menyeleksi pesaingnya di antara penyedia produk dan jasa. Terdapat keuntungan besar yang akan didapatkan dari peningkatan kualitas dan keberhasilan menggunakan kualitas sebagai bagian yang terintegrasi dari sebuah strategi bisnis (Syukron dan Muhammad, 2012:6).

Menurut Amin Syukron dan Muhammad Kholil dalam bukunya Six Sigma For Bussines Improvement, definisi kualitas secara tradisional adalah dasar dari pandangan bahwa produk dan jasa harus memenuhi persyaratan dari mereka yang menggunakannya. Montgomary, 2005 (Syukron dan Muhammad, 2012:6) menyebutkan beberapa definisi kualitas sebagai berikut:

- Kualitas berarti layak digunakan

Ada dua aspek dari definisi ini yaitu quality of design dan quality of performance. Quality design adalah level dari kualitas, yaitu spesifikasi produk yang dibuat berdasarkan keiinginan dari konsumen, sedangkan

quality of performance adalah seberapa baik suatu produk dalam memenuhi spesifikasi dari permintaan dengan desainnya.

- Kualitas adalah berbanding terbalik dengan variabilitas

2.1.1. Definisi Kualitas Dari Sudut Pandang Konsumen

Masalah pendefinisian kualitas sangat penting bagi Deming, dalam pandangan Deming, konsumen adalah bagian paling penting dari sistem produksi, tanpa konsumen, tidak adak alasan untuk memproduksi, untuk Deming, definisi yang hanya bermakna dari kualitas adalah yang menentukan konsumen. Sebuah produk dapat memenuhi setiap spesifikasi teknis mungkin dan ditawarkan dengan harga yang sesuai, tetapi jika adalah produk yang salah, itu tidak ada gunanya bagi konsumen. Deming juga berpendapat kualitas yang memiliki komponen jangka pendek dan jangkan panjang. Hal ini penting untuk mengantisipasi kebutuhan masa depan konsumen serta orang-orang yang hadir dalam untuk terus memenuhi definisi konsumen kualitas dan mempertahankan keunggulan kompetitif (Syukron dan Muhammad, 2012:13).

2.1.2. Definisi Kualitas Dari Sudut Pandang Produsen

Seperti Deming, Juran juga melihat kualitas sebagai konsep yang berguna hanya dapat didefinisikan oleh konsumen. Juran mendefinisikan kualitas dengan kesesuaian untuk digunakan dengan dua kategori yang berbeda, yaitu:

- Fitur produk yang memenuhi kebutuhan pelanggan - Kebebasan dari kekurangan

Untuk mencapai tujuan yang pertama, Juran mengusulkan bahwa produsen mengetahui apa yang pelanggan harapkan dari produksi. Tujuan kedua dicapai melalui pengukuran hasil produksi dan bagaimana diterima dengan baik produk di pasar. Dengan membandingkan hasil aktual dengan hasil yang diinginkan, yang bertindak atas kekurangan dan memberikan umpan balik ke dalam sistem, perbaikan terus menerus dapat dicapai (Syukron dan Muhammad, 2012:13).

2.1.3. Definisi Kualitas Dari Sudut Pandang Manajemen

pecegahan sebagai sarana untuk mencapai kualitas, namun Crosby merendahkan peran analisis statistic dalam mendukung perencanaan strategis.

2.2. Pendekatan Lean

2.2.1. Konsep Dasar Lean

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) sebuah produk agar memberikan nilai kepada pelanggan. Tujuan Lean adalah meningkatkan terus-menerus

costumer value melalui peningkatan terus-menerus rasio antara nilai tambah terhadap waste (the value-to-waste ratio) (Gasperz, 2011:1). APICS Dictionary (2005) mendefinisikan Lean sebagai filosofi bisnis yang berlandaskan pada minimasi pengguanaan sumber-sumber daya (termasuk waktu) dalam berbagai aktivitas perusahaan. Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah dalam desain, produksi, atau operasi, dan supply chain management, yang berkaitan langsung dengan pelanggan.

Lean dapat didefinisikan sebagai suatu pendekatan sistemik dan sistematik untuk mengidentifikasi dan menghilangkan pemborosan atau aktivitas-aktivitas yang tidak bernilai tambah melalui peningkatan terus-menerus secara radikal dengan cara mengalirkan produk dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan (Gasperz, 2011:2). Menurut Gasperz (2011) terdapat lima prinsip dasar dari Lean, yaitu:

1. Mengidentifikasi nilai produk baik berupa barang atau jasa berdasarkan perspektif pelanggan, dimana pelanggan menginginkan produk yang berkualitas superior, dengan harga yang kompetitif dan penyerahan yang tepat waktu.

2. Mengidentifikasi value stream process mapping untuk setiap produk. 3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua

4. Mengorganisasikan agar material, informasi, dan produk itu mengalir secara lancar dan efisien sepanjang proses value stream menggunakan sistem tarik (pull system).

5. Terus-menerus mencari berbagai teknik dan alat peningkatan untuk mencapai keunggulan dan peningkatan terus menerus.

Pendekatan Lean berfokus pada peningkatan terus-menerus costumer value

melalui identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah yang merupakan pemborosan. Pemborosan (waste) dapat didefinisikan sebagai segala aktivitas kerja yang tidak memberikan nilai tambah dalam proses transformasi

input menjadi output sepanjang value stream. Berdasarkan perspektif Lean, semua jenis pemborosan yang terdapat sepanjang proses value stream, yang mentransformasikan input menjadi output, harus dihilangkan guna meningkatkan nilai produk dan selanjutnya meningkatkan costumer value (Gasperz, 2011:5). APICS Dictionary, 2005 (Gasperz, 2011:6) mendefinisikan value stream sebagai proses untuk membuat, memproduksi, dan menyerahkan produk ke pasar. Dalam proses pembuatan barang, value stream mencakup pemasok bahan baku, manufaktur, dan perakitan barang, serta jaringan pendistribusian kepada pengguna barang itu.

2.2.2. Value Stream Mapping

Value stream mapping (VSM) merupakan metode untuk menjelaskan aliran material dan informasi. Metode value stream mapping dilakukan untuk membantu mengidentifikasikan pemborosan dalam sistem. Peta aliran ini mencakup proses, alur material, dan alur informasi dari satu family poduk tertentu dan membantu mengidentifikasikan pemborosan dalam sistem (Ian Wedgwood, 2007:423).

pemasok bahan baku, manufaktur dan perakitan barang, serta jaringan pendistribusian kepada pengguna barang itu.

Big picture mapping dapat dilakukan dengan menggambarkan value stream mapping (VSM) current state yang akan dibuat. Cara melakukan metode value stream mapping (VSM) ini adalah sebagai berikut (Ian Wedgwood, 2007:425): 1. Memetakan semua kegiatan yang terdapat pada sistem, mulai dari akhir aliran

nilai pelanggan.

2. Memberikan keterangan performansi untuk setiap kegiatan.

3. Memetakan pergerakan produk dan aliran informasi yang mengatur aliran nilai. 4. Langkah terakhir yang harus dilakukan adalah mencari inti atau hal yang

paling utama dari aliran nilai tersebut.

2.2.3. Jenis-jenis Pemborosan

Pada dasarnya dikenal dua kategori utama pemborosan, yaitu Type One Waste dan

Type Two Waste. Type One Waste adalah aktifitas kerja yang tidak menciptakan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream, namun aktivitas itu pada saat sekarang tidak dapat dihindarkan karena berbagai alasan. Type Two Waste merupakan aktivitas yang tidak menciptakan nilai tambah dan dapat dihilangkan dengan segera. Type Two Waste ini sering disebut waste saja karena benar-benar merupakan pemborosan yang harus dapat diidentifikasi dan dihilangkan segera. Sumber pemborosan dalam suatu sistem bisnis dan industri adalah (Gasperz, 2011:7):

1. Pemborosan pada input. 2. Pemborosan pada proses. 3. Pemborosan pada output.

4. Pemborosan dalam lini produksi.

2.3. Pendekatan Six Sigma

2.3.1. Konsep Dasar Six Sigma

Pada dasarnya pelanggan akan puas apabila mereka menerima nilai yang mereka harapkan. Apabila produk diproses pada tingkat kinerja kualitas Six Sigma, perusahaan boleh mengharapkan 3,4 kegagalan per sejuta kesempatan atau bahwa 99,99966 persen dari apa yang diharapkan pelanggan akan ada dalam produk itu. Dengan demikian, Six Sigma dapat dijadikan target kinerja proses industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok dan pelanggan. Semakin tinggi target Sigma yang dicapai, semakin baik kinerja proses industri. Sehingga 6-Sigma otomatis lebih baik daripada 4-Sigma, dan 3-Sigma. Six Sigma

juga dapat dianggap sebagai terobosan yang memungkinkan perusahaan melakukan peningkatan luar biasa di tingkat bawah dan sebagai pengendalian proses industri yang berfokus pada pelanggan dengan memperhatikan kemampuan proses. Six Sigma Motorola merupakan suatu metode atau teknik pengendalian dan peningkatan kualitas dramatic yang diterapkan oleh perusahaan Motorola sejak tahun 1986, yang merupakan terobosan baru dalam bidang manajemen kualitas. Banyak system manajemn kualitas yang hanya menekankan pada upaya peningkatan terus-menerus berdasarkan kesadaran mandiri manajemen, tanpa memberikan solusi yang ampuh bagaimana terobosan-terobosan harus dilakukan untuk meningkatkan kualitas secara dramatik menuju tingkat kegagalan nol. Prinsip-prinsip pengendalian dan peningkatan kualitas Six Sigma Motorola mampu menjawab tantangan ini, dan terbukti perusahaan Motorola selama kurang lebih 10 tahun setelah implementasi konsep Six Sigma telah mampu mencapai tingkat kualitas 3,4 DPMO (Gasperz, 2011:38).

2.3.2. Definisi Six Sigma

1. Six Sigma sebagai alat ukur

Jika kita ingin membandingkan dua atau lebih proses yang berbeda dan ingin mengetahui mana yang lebih bagus kinerjanya? Metode Six Sigma-lah merupakan alat ukurnya. Tingkat seberapa bagusnya? Dilihat dari seberapa banyak produk/ jasa yang kita hasilkan sesuai dengan ekspektasi pelanggan, atau dengan kata lain semakin kecil cacat yang dihasilkan oleh proses kita, maka semakin bagus proses kita. Secara statistik, Six Sigma berarti proses kita tidak akan membuat barang cacat lebih dari 3,4 setiap satu juta produk atau jasa yang diterima oleh pelanggan, semakin sedikit cacat yang anda buat maka

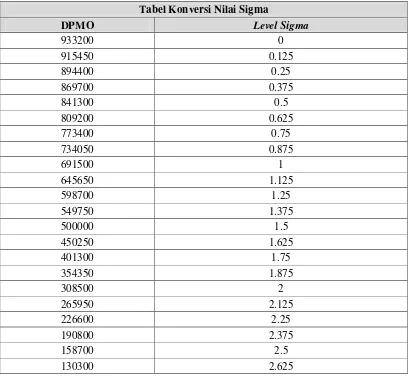

Sigma levelnya akan semakin tinggi. Untuk bisa melihat lebih detail lagi tentang Sigma level, lihat tabel di bawah ini:

Tabel 2.1. Konversi Nilai Sigma

Tabel Konversi Nilai Sigma

DPMO Level Sigma

933200 0

915450 0.125

894400 0.25

869700 0.375

841300 0.5

809200 0.625

773400 0.75

734050 0.875

691500 1

645650 1.125

598700 1.25

549750 1.375

500000 1.5

450250 1.625

401300 1.75

354350 1.875

308500 2

265950 2.125

226600 2.25

190800 2.375

158700 2.5

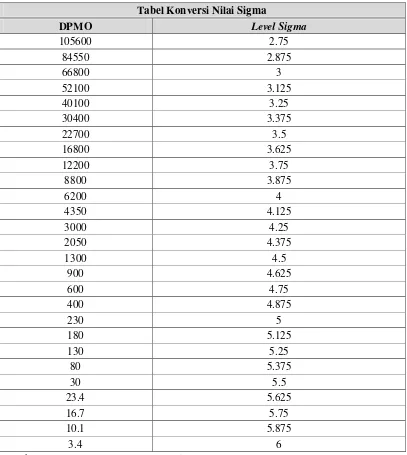

Tabel 2.2. Konversi Nilai Sigma (Lanjutan)

Tabel Konversi Nilai Sigma

DPMO Level Sigma

105600 2.75

84550 2.875

66800 3

52100 3.125

40100 3.25

30400 3.375

22700 3.5

16800 3.625

12200 3.75

8800 3.875

6200 4

4350 4.125

3000 4.25

2050 4.375

1300 4.5

900 4.625

600 4.75

400 4.875

230 5

180 5.125

130 5.25

80 5.375

30 5.5

23.4 5.625

16.7 5.75

10.1 5.875

3.4 6

Sumber: www.moresteam.com, 2015

2. Six Sigma sebagai metodologi

Dalam pemecahan suatu masalah, Six Sigma menyediakan metodologi yang dikenal dengan DMAIC. Define adalah memvalidasi masalah, Measure adalah mengukur masalah tersebut, Analyze mencari sumber atau akar permasalahan,

tiap masalah yang sudah tervalidasi, Control adalah menjaga agar solusi yang sudah diterapkan tetap berjalan agar permasalahan tidak muncul kembali.

3. Six Sigma sebagai manajemen

Penggunaan alat ukur yang konsisten akan membantu organisasi memahami dan mengontrol proses intinya, dan dengan metodologi problem solving yang sistematis akan membantu organisasi mendapatkan solusi yang berdasarkan akar permasalahan. Namun, pada kenyataannya menerapkan alat ukur dan disiplin metodologi yang tepat ternyata belum menjamin organisasi untuk mencapai peningkatan kinerja yang luar biasa. Untuk itu, pada tataran yang lebih tinggi, Six Sigma bisa dipakai juga sebagai praktikal sistem manajemen yang berfokus pada empat area:

Memahami siapa pelanggan dan kebutuhannya

Menyeleraskan strategi dan proses-proses inti dalam pemenuhan kebutuhan tersebut

Menggunakan analisa data yang rinci untuk memahami dan

meminimalkan variasi pada proses inti

Infrastruktur yang kuat,untuk menjamin jalannya aktivitas perbaikan

dalam organisasi dapat melaju bebas hambatan

Jika alat ukur yang tepat, metodologi yang terbukti, dan manajemen sistem yang kuat digabungkan maka organisasi anda akan merasakan dampak perbaikan yang besar.

2.3.3. Metodologi Six Sigma

Untuk mewujudkannya, Six Sigma memerlukan sejumlah tahap yang disingkat DMAIC, yaitu:

a. Define

menutup kemungkinan, manajemen harus memetakan proses kegiatan guna memahami dan melokalisir masalah. Kedua, memilih sebuah alternative tindakan sebagai proyek untuk menanggulangi meluasnya problema atau menyelesaikannya. Ketiga, perusahaan perlu merumuskan tolak ukur atau parameter keberhasilan proyek yang dipilih menyangkut luasnya ruang gerak, tingkat penyelesaian masalah sebagai sasaran yang dibidik, tersedianya alat-alat atau perlengkapan dan tenaga pelaksana, waktu serta biaya (Syukron dan Muhammad, 2012:23).

b. Measure

Pada tahap ini, terlebih dahulu manajemen harus memahami proses internal perusahaan yang sangat potensial mempengaruhi mutu output. Kemudian mengukur besaran penyimpangan yang terjadi dibandingkan dengan baku mutu yang telah ditetapkan pada CTQ (Critical To Path). Artinya dalam tahap ini kita harus mengetahui, kegagalan atau cacat yang terjadi dalam produk atau proses yang akan kita perbaiki. Secara umum tahap measure

bertujuan untuk mengetahui CTQ dari produk atau proses yang ingin kita perbaiki, selanjutnya mengumpulkan beberapa informasi dasar (baseline information) dari produk atau proses dan terakhir kita menetapkan target perbaikan yang ingin kita capai, pada tahap ini juga dilakukan beberapa perhitungan, yaitu:

1. Menentukan Level Sigma

Perhitungan Nilai DPMO (Deffect Per Million Opportunity)

2. Menentukan Persentase Cacat Produk

Persentase Cacat Persentase Cacat =

% Cacat Kumulatifn = %Jenis Cacatn + %Jenis cacatn-1

c. Analyze

Disini manajemen berupaya memahami mengapa terjadinya penyimpangan dan mencari alasan-alasan yang mengakibatkannya. Maka dari itu, manajemen harus mengembangkan sejumlah asumsi sebagai hipotesis. Hipotesis atau dugaan-dugaan sementara mengenai faktor-faktor penyebab penyimpangan harus diuji. Jika hasil uji terhadap hipotesis diterima berarti faktor-faktor penyebab simpangan berpengaruh secara signifikan terhadap penyimpangan yag ada.

d. Improve

Pada tahap ini, manajemen memastikan variabel-variabel kunci atau faktor-faktor utama dan mengukur daya pengaruhnya terhadap hasil yang diinginkan. Sebagai hasilnya, manajemen mengidentifikasi jajaran penerimaan maksimum terhadap masing-masing variabel untuk menjamin bahwa sistem pengukurannya memang layak untuk mengukur penyimpangan yang ada.

e. Control

Pada tahap terakhir ini, manajemen harus mempertahankan perubahan-perubahan yang telah dilakukan terhadap variabel-variabel dalam rangka melestarikan hasil yang senantiasa memuaskan pelanggan. Secara berkala manajemen tetap wajib membuktikan kebenaran sambil mematau proses kegiatan yang sudah disempurnakan melalui alat-alat ukur dan metode yang telah ditentukan sebelumnya untuk nilai kapabilitas perusahaan.

2.3.4. Pareto Analisis

diobservasi diurutkan dari yang prefekuensinya paling besar hingga terkecil. Pareto diagram adalah histogram data yang mengurutkan data dari frekuensinya yang terbesar hingga terkecil. Bentuk diagram pareto tidak jauh beda dengan histogram. Pada sumbu horizontal adalah variabel bersifat kualitatif yang menujukkan jenis cacat, sedangkan pada sumbu vertikal adalh jumlah cacat dan persentase cacat. Dalam diagram pareto jumlah atau persentase cacat diurutkan dari yang terbesar ke yang terkecil (Syukron dan Muhammad, 2012:36).

2.3.5. Fishbone Diagram

Setelah masalah target kualitas berhasil ditetapkan, kegiatan kedua yang dilakukan dalam program menjaga kualitas adalah menetapkan penyebab masalah terjadinya produk defect. Adapun yang dimaksudkan dengan penyebab masalah kualitas disini ialah faktor-faktor yang mempengaruhi timbulnya kesenjangan antara kualitas produk dengan standar yang telah ditetapkan. Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan antara sebab akibat. Diagram sebab akibat dipergunakan untuk menunjukkan faktor-faktor penyebab dan karakteristik. Kualitas yang disebabkan oleh faktor, penyebab itu, pada dasarnya diagram sebab akibat dapat dipergunakan untuk kebutuhan-kebutuhan berikut:

- Membantu mengidentifikasi penyebab dari suatu masalah - Mencari sebab dan mengambil tindakan korektif

- Membantu dalam penyelidikan atau pencarian faktor lebih lanjut - Menyeleksi metode analisis untuk penyelesaian masalah.

Diagram sebab akibat atau diagram ishikawa, atau sering disebut diagram

fishbone digunakan untuk menyajikan penyebab suatu masalah secar grafis (Syukron dan Muhammad, 2012:40).

2.4. Pendekatan Lean Six Sigma

2.4.1. Konsep Dasar Lean Six Sigma

tidak bernilai tambah melalui penigkatan terus-menerus secara radikal dengan cara mengalirkan produk dan informasi menggunakan sistem tarik dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan. Six Sigma

dapat didefinisikan sebagai suatu metodologi yang menyediakan alat-alat untuk peningkatan proses bisnis dengan tujuan menurunkan variasi proses dan meningkatkan kualitas produk. Pendekatan Six Sigma merupakan sekumpulan konsep dan praktik yang berfokus pada penurunan variasi proses dan penurunan kegagalan atau kecacatan produk (Gasperz, 2011:91).

Lean Six Sigma yang merupakan kombinasi antara Lean dan Six Sigma dapat didefinisikan sebagai suatu filosifi bisnis, pendekatan sistemik dan sitematik untuk mengidentifikasi dan menghilangkan pemborosan atau aktifitas-aktifitas yang tidak bernilai tambah melalui peningkatan terus-menerus secara radikal untuk mencapai tingkat kinerja enam sigma, dengan cara mengalirkan produk dan informasi menggunakan sistem tarik dari pelanggan internal dan eksternal untuk mengejar keuunggulan dan kesempurnaan berupa hanya memproduksi 3,4 DPMO (Gasperz, 2011:92).

Pendekatan Lean bertujuan untuk menghilangkan pemborosan, memperlancar aliran material, produk dan informasi, serta peningkatan terus-menerus. Sedangkan pendekatan Six Sigma bertujuan untuk reduksi variasi, pengendalian proses dan peningkatan terus-menerus. Pendekatan Lean-Sigma berlandaskan pada prinsip 5P (Profits, Products, Processes, Project by Project, and People) yang saling berkaitan satu sama lain (Gasperz, 2011:93).

2.4.2. Prinsip-prinsip Dalam Penerapan Sistem Produksi Lean

1. Mengidentifikasi nilai produk berdasarkan pada pandangan dari para pelanggan, dimana pelanggan menginginkan produk dengan kualitas yang superior, harga kompetitif dan pengiriman yang tepat waktu. Perusahaan harus berfikir melalui sudut pandang pelanggan dalam melakukan desain produk, proses produksinya serta pemasarannya.

2. Membuat dan melakukan identifikasi terhadap aliran proses produk sehingga kegiatan yang dilakukan dalam memproses produk dapat diamati secara detail. Umumnya banyak perusahaan tidak melakuakn pembuatan aliran proses produk melainkan membuat aliran proses bisnis atau aliran proses kerja sehingga tidak dapat dijadikan pertimbangan apakah memberikan nilai tambah kepada produk yang dibuat.

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas yang terdapat dalam proses value stream tersebut dengan menganalisa value stream yang dibuat.

4. Mengorganisasikan agar material, informasi dan produk mengalir dengan lancer dan efisien sepanjang proses valuestream dengan menggunakan sistem tarik.

5. Secara terus-menerus dan berkesinambungan melakukan peningkatan dan perbaikan dengan cara mencari teknik-teknik dan alat peningkatan agar mencapai keunggulan dan peningkatan terus-menerus.

2.5. Cause Failure Mode Effect (CFME)

Ishikawa mengatakan bahwa tanda pertama dari masalah adalah gejala, dan bukan penyebab. Karena itu, perlu dipahami apa yang disebut dengan gejala, penyebab, dan akar penyebab. Bertanya mengapa hingga tidak ada lagi jawaban yang bisa diberikan akan mengarahkan kita untuk sampai pada akar penyebab masalah sehingga tindakan yang sesuai pada akar penyebab masalah yang ditemukan itu akan menghilangkan masalah.

pembuatan CFME merupakan data yang digunakan dalam diagram sebab akibat. Untuk setiap penyebab pada diagram sebab akibat dicari lagi apa penyebabnya sebagai akar penyebab, dengan terus menerus bertanya mengapa hal tersebut terjadi hingga tidak ada lagi jawaban yang dapat diberikan. Hasil CFME akan mempermudah pembuatan Failure Mode and Effect Analysis. CFME bertujuan untuk membantu mengidentifikasi efek, modus kegagalan, dan akar penyebab (Ian Wedgwood, 2007:325).

2.6. Failure Mode and Effect Analysis

Failure Mode and Effect Analysis adalah suatu penaksiran elemen per elemen secara sistematis untuk menyoroti akibat-akibat dari kegagalan komponen, produk, proses atau sistem memenuhi keinginan dan spesifikasi konsumen, termasuk keamanan. Hal ini ditandai dengan nilai yang tinggi atas elemen dari komponen, produk, proses atau sistem yang memerlukan prioritas penanganan untuk mengurangi kegagalan melalui desain ulang, perbaikan secara terus-menerus, pendukung keamanan, dll. Hal itu dapat dilaksanakan pada tahap perencanaan dengan menggunakan pengalaman atau pertimbangan, atau yang dapat digabungkan dengan reabilitas data menggunakan pengetahuan tentang rata-rata tingkat kegagalan untuk komponen dan produk yang ada saat ini (Ian Wedgwood, 2007:327).

Berikut ini adalah faktor-faktor yang mempengaruhi suatu FMEA:

Modus kegagalan potensial, bagaimana elemen dari komponen, produk,

proses atau sistem tidak berhasil memenuhi masing-masing aspek dari spesifikasi yang diinginkan.

Efek kegagalan potensial, apa yang akan menjadi akibat dari kegagalan elemen atas komponen, produk, proses atau sistem.

Penyebab potensial, apa yang akan membuat komponen, produk, proses

Pengendalian saat ini, apa yang akan dilakukan saat ini untuk menguarangi

kesempatan atas terjadinya kegagalan.

Occurance (O), kemungkinan terjadinya kegagalan.

Severity (S), dampak dari kemungkinan bahwa yang terjadi bagi

pemakainya maupun lingkungan.

Detectability (D), kemungkinan bahwa kesalahan tidak dapat dideteksi

sebelum kegagalan terjadi. Risk Priority Number (RPN)

RPN merupakan perkalian dari rating occurrence, severity, dan

detectability.

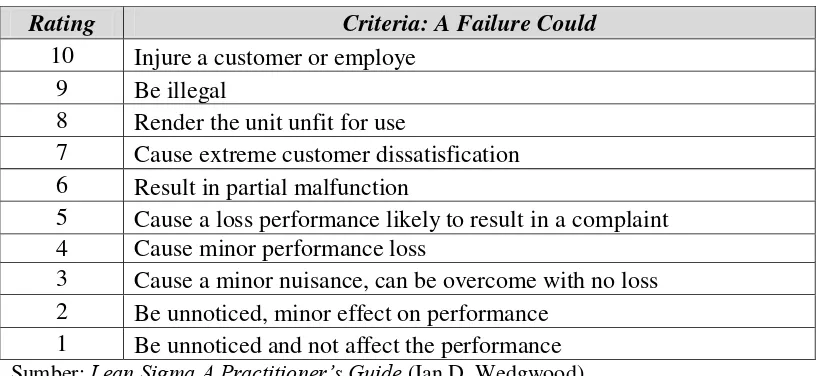

Angka yang digunakan sebagai rating dalam FMEA merupakan panduan untuk mengetahui masalah yang paling serius, dengan indikasi angka yang paling tinggi memerlukan prioritas penanganan serius (Ian Wedgwood, 2007:329). Nilai rating dijelaskan pada tabel dibawah ini:

Tabel 2.3 Nilai Severity

Rating Criteria: A Failure Could

10 Injure a customer or employe 9 Be illegal

8 Render the unit unfit for use

7 Cause extreme customer dissatisfication 6 Result in partial malfunction

5 Cause a loss performance likely to result in a complaint 4 Cause minor performance loss

3 Cause a minor nuisance, can be overcome with no loss 2 Be unnoticed, minor effect on performance

1 Be unnoticed and not affect the performance Sumber: Lean Sigma A Practitioner’s Guide (Ian D. Wedgwood)

Tabel 2.4 Nilai Occurence

Rating Time Period

Tabel 2.5 Nilai Occurrence (Lanjutan)

Rating Time Period

7 Once per month 6 Once every 3 months 5 Once every 6 months 4 Once per year

3 Once every 1-3 years 2 Once every 3-6 years 1 Once every 6-100 years

Sumber: Lean Sigma A Practitioner’s Guide (Ian D. Wedgwood)

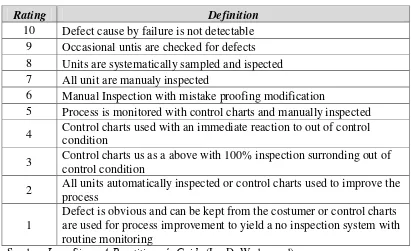

Tabel 2.6 Nilai Detectability

Rating Definition

10 Defect cause by failure is not detectable 9 Occasional untis are checked for defects 8 Units are systematically sampled and ispected 7 All unit are manualy inspected

6 Manual Inspection with mistake proofing modification

5 Process is monitored with control charts and manually inspected 4 Control charts used with an immediate reaction to out of control

condition

3 Control charts us as a above with 100% inspection surronding out of control condition

2 All units automatically inspected or control charts used to improve the process

1

Defect is obvious and can be kept from the costumer or control charts are used for process improvement to yield a no inspection system with routine monitoring

23

3.1. Flowchart Pemecahan Masalah

Flowchart pemecahan masalah menjelaskan gambaran langkah-langkah dalam penyusunan tugas akhir yang dilakukan secara sistematis. Adapun flowchart yang dibuat peneliti sebagai berikut:

Mulai

Identifikasi Masalah:

- Bagaimana pelaksanaan pengendalian kualitas proses produksinya ? - Masalah apa saja yang ditemukan pada proses produksi ? - Faktor apa saja yang menyebabkan permasalahan tersebut?

Tujuan Penelitian:

- Mengidentifikasi masalah yang terjadi pada proses produksi.

- Menganalisis faktor penyebab dari permasalahan yang ada di proses produksi. - Menganalisis pelaksanaan pengendalian kualitas pada proses produksi - Memberikan usulan perbaikan pengendalian kualitas pada proses produksi.

Pengumpulan Data: - Data Jumlah Produksi - Data Jumlah Produk Cacat

Pengolahan Data: - Define - Measure:

- Penentuan Cacat Dominan - Perhitungan Level Sigma - Pemetaan Value Stream Mapping - Analyze:

- Fishbone Diagram - CFME - FMEA

Analisis

Kesimpulan

Selesai

Studi Pustaka

24

sebelumnya telah digambarkan pada flowchart akan dijelaskan satu per satu agar pembaca dapat mengerti apa saja yang dilakukan oleh peneliti. Adapun penjelasan langkah-langkah sebagai berikut:

Observasi Perusahaan

PT Dirgantara Indonesia dalam menghasilkan produk sehubungan dengan kualitas adalah masih terdapat banyaknya penyimpangan atau cacat produk selama proses produksi. Mesin merupakan salah satu yang menjadi penyebab dari penyimpangan tersebut. Jenis penyimpangan atau cacat produk yang terjadi antara lain ukuran produk tidak sesuai dengan ukuran yang ditetapkan atau disebut undersize, keretakan pada produk, tingkat kelengkungan yang tidak sesuai atau disebut warped dan masih banyak lagi cacat produk yang terjadi. Kualitas produk yang tidak sesuai akan berdampak pada terjadinya pemborosan.

Mesin merupakan salah satu faktor penunjang dalam menentukan baik atau buruknya kualitas sebuah produk. Jika mesin yang digunakan dalam proses produksi mengalami masalah, secara tidak langsung proses produksi akan mengalami ganguan, dan produk yang dihasilkan pun tidak akan sesuai dengan standar. Untuk meminimasi produk yang tidak sesuai standar, maka haruslah dilakukan perbaikan pada produk yang dibuat, terutama pada proses produksi yang memproduksi produk tersebut

Studi Pustaka

25

tugas akhir. Pada studi pustaka peneliti menggunakan teori tentang lean six sigma. Teori yang digunakan merupakan penunjang peneliti dalam penyusunan laporan.

Identifikasi Masalah

Identifikasi Masalah merupakan proses penyerdehanaan masalah yang rumit dan kompleks, dirumuskan menjadi masalah yang dapat diteliti atau dicari alternatif pemecahannya. Identifikasi masalah yang didapat berdasarkan latar belakang yang dibuat sebagai berikut:

1. Bagaimana pelaksanaan pengendalian kualitas pada proses produksi di PT Dirgantara Indonesia?

2. Masalah apa saja yang ditemukan pada proses produksi sehingga membuat produk tidak sesuai dengan standar yang telah ditetapkan oleh PT Dirgantara Indonesia?

3. Faktor-faktor apa saja yang menyebabkan permasalahan pada proses produksi?

Tujuan Penelitian

Tujuan penelitian yang dilakukan sebagai berikut:

1. Mengidentifikasi masalah yang terjadi pada proses produksi di PT Dirgantara Indonesia.

2. Menganalisis faktor-faktor penyebab terjadinya masalah di proses produksi.

3. Mengidentifikasi bagaimana pelaksanaan pengendalian kualitas pada proses produksi di PT Dirgantara Indonesia.

26

pengumpulan data yaitu dengan melakukan pengamatan langsung, dan meminta data yang sudah ada sebelumnya. Data yang digunakan adalah data jumlah produksi dan data produk cacat.

Pengolahan Data

Pengolahan data yang dilakukan yaitu dengan menggunakan pendekatan konsep lean six sigma. Lean Six Sigma adalah konsep operasional yang merupakan gabungan antara Lean dan Six sigma. Pendekatan Lean bertujuan untuk menghilangkan pemborosan, memperlancar aliran material, produk, dan informasi. Sedangkan pendekatan Six Sigma untuk mengurangi variasi proses, pengendalian proses, dan peningkatan terus menerus. Fokus dari Lean

lebih diasosiasikan pada pemborosan dan kecepatan, sedangakan fokus dari

Six Sigma adalah cacat dan peningkatan kualitas, dengan kata lain Lean Six Sigma lebih memfokuskan pada perbaikan sebuah proses.

Langkah pengolahan data yang pertama dalam konsep Lean Six Sigma adalah pendefinisian produk yang akan diteliti yaitu pada tahap Define, kedua yaitu tahap Measure dimana pada tahap ini peneliti menentukan produk yang akan diteliti serta pemetaan menggunakan Value Stream Mapping, terakhir yaitu tahap Analyze dimana pada tahap ini peneliti menganalisis produk yg telah ditentukan pada tahap sebelumnya, di dalam tahap ini terdapat diagram

27 diperoleh.

Kesimpulan

58

6.1. Kesimpulan

1. Masih banyak terdapat masalah-masalah yang sering terjadi pada proses produksi di PT Dirgantara Indonesia, salah satu masalah yang terjadi pada proses produksi ialah pada mesin yang digunakan, tidak hanya mesin yang menjadi salah satu masalah yang terjadi pada proses produksi, masalah yang terjadi pada proses produksi terkadang dipengaruhi juga oleh faktor operator yang lalai dalam memasukkan data offset ataupun tidak melakukan pengecekan sebelum mesin digunakan, ini mengakibatkan proses produksi terhambat dan juga produk yang dihasilkan tidak sesuai dengan apa yang diharapkan, terbukti dengan masih banyaknya produk yang tingkat cacatnya sangat tinggi, yaitu produk Riblet.

2. Pelaksanaan pengendalian kualitas pada proses produksi di PT Dirgantara dirasa kurang, karena masih banyaknya jumlah produk yang cacat dan juga

level sigma yang masih di bawah rata-rata.

3. Secara keselurahan dari hasil penelitian yang dibuat menunjukan perusahaan mempunyai nilai rata-rata level sigma yang kurang baik yaitu 2,83, level sigma ini membuktikan bahwa proses produksi yang ada kurang baik, maka dari itu kualitas pada proses produksi perlu ditingkatkan agar produk yang dihasilkan bisa lebih baik, pengendalian kualitas pada proses produksi bisa ditingkatkan dengan cara perusahaan lebih memperhatikan lagi kinerja dari setiap operator yang bekerja, intensif dalam memberikan pelatihan-pelatihan yang berkaitan dengan apa yang ada di dalam proses produksi, lebih meningkatkan lagi pengecekan terhadap semua komponen yang ada di lantai produksi.

6.2. Saran

TUGAS AKHIR

Karya tulis sebagai salah satu syarat untuk memperoleh Gelar Sarjana Teknik

Program Studi Teknik Industri

Disusun Oleh:

Giri Hardyantoro Aziz NIM : 10310011

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNIK DAN ILMU KOMPUTER

UNIVERSITAS KOMPUTER INDONESIA

BANDUNG

TUGAS AKHIR

Karya tulis sebagai salah satu syarat untuk memperoleh Gelar Sarjana Teknik

Program Studi Teknik Industri

Disusun Oleh:

Giri Hardyantoro Aziz NIM : 10310011

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNIK DAN ILMU KOMPUTER

UNIVERSITAS KOMPUTER INDONESIA

BANDUNG

DATA PRIBADI

Nama / JK : Giri Hardyantoro Aziz / Laki-laki Tempat, Tanggal Lahir : Bandung, 2 September 1992 Umur / Status : 22 tahun/ Single

Agama : Islam

Alamat : Jalan Bina Mulya No.4 RT 04/16,

Komplek Bumi Citeureup Permai, Citeureup

Cimahi Utara Telefon : +6285352499719

E-mail : girihardyantoro@yahoo.co.id Minat : Olahraga

RIWAYAT PENDIDIKAN FORMAL

S1 Teknik Industri, Fakultas Teknik dan Ilmu Komputer Universitas Komputer

Indonesia, Bandung (2010 – 2015)

SMA Negeri 01 Cimahi, Ilmu Pengetahuan Alam (2007 - 2010)

SMP Negeri 03 Cimahi (2004 - 2007)

SD Negeri 02 Cimahi (1998 – 2004)

PENGALAMAN KERJA

2014 : Praktek Kerja Lapangan di PT Dirgantara Indonesia (Persero), Bandung

2015 : Praktek Kerja Lapangan di PT Dirgantara Indonesia, Bandung

TRAINING dan SEMINAR

2011 : Kunjunagn Industri di PT. Coca-cola Amatil Indonesia, Cibitung

2011 : kunjungan Industri di PT. Panasonic Electric Works Gobel Manufacturing Indonesia

2013 : Pelatihan membuat PC Router Menggunakan ClearOS

2013 : Workshop Software Production Operation Management (POM)

2013 : Ujian Hardware Komputer Universitas Komputer Indonesia

2013 : Kunjungan Industri di PT. Indofood CBP Sukses Makmur Tbk, Bandung

PENGALAMAN ORGANISASI

2010 – 2011 : Anggota Himpunan Mahasiswa Teknik Industri Unikom 2011 – 2012 : Anggota Himpunan Mahasiswa Teknik Industri Unikom 2012 – 2013 : Anggota Himpunan Mahasiswa Teknik Industri Unikom

2013 – 2014 : Ketua Bagian Minat dan Bakat Himpunan Mahasiswa Teknik Industri Unikom

2013 – 2014 : Ketua Pelaksana Pekan Olah Raga Teknik Industri

2013 – 2014 : Bendahara Karang Taruna Rw 16, Komplek Bumi Citeureup Permai

vi

LEMBAR PERNYATAAN ... ii

ABSTRAK ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR GAMBAR ... ix

DAFTAR TABEL... x

Bab 1 Pendahuluan 1.1. Latar Belakang Masalah ... 1

1.2. Identifikasi Masalah ... 3

1.3. Tujuan Penelitian ... 3

1.4. Pembatasan Masalah dan Asumsi ... 4

1.5. Sistematika Penulisan... 4

Bab 2 Landasan Teori 2.1. Pengertian Kualitas ... 6

2.1.1.Definisi Kualitas Dari Sudut Pandang Konsumen ... 7

2.1.2.Definisi Kualitas Dari Sudut Pandang Produsen ... 7

2.1.3.Definisi Kualitas Dari Sudut Pandang Manajemen ... 7

2.2. Pendekatan Lean ... 8

2.2.1.Konsep Dasar Lean ... 8

2.2.2.Value Stream Mapping (VSM) ... 9

2.2.3.Jenis-jenis Pemborosan ... 10

2.3. Pendekatan Six Sigma ... 11

2.3.1.Konsep Dasar Six Sigma ... 11

2.3.2.Definisi Six Sigma ... 11

vii

2.4.1.Konsep Dasar LeanSix Sigma ... 17

2.4.2.Prinsip-prinsip Dalam Penerapan Sistem Produksi Lean... 18

2.5. Cause Mode Failure Effect (CFME) ... 19

2.6. Failure Mode and Effect Analysis ... 20

Bab 3 Kerangka Pemecahan Masalah 3.1. Flowchart Pemecahan Masalah ... 23

3.2. Langkah-langkah Pemecahan Masalah ... 24

Bab 4 Pengumpulan dan Pengolahan Data 4.1. Pengumpulan Data ... 28

4.1.1. Data Umum Perusahaan. ... 28

4.1.1.1. Nama dan Sejarah Perusahaan. ... 28

4.1.2. Data Jumlah Produksi Produk PT Dirgantara Indonesia... 29

4.1.3. Data Jenis Cacat Produk PT Dirgantara Indonesia ... 30

4.2. Pengolahan Data... 30

4.2.1. Define ... 30

4.2.1.1. Diagram Histogram ... 30

4.2.1.2. Identifikasi Variabel Critical To Quality (CTQ)...32

4.2.2. Measure ... 33

4.2.2.1. Menentukan Cacat Dominan Produk ... 33

4.2.2.2. Menghitung Level Sigma... 37

4.2.2.3. Pemetaan Menggunakan Value Stream Mapping ... 38

4.2.3. Analyze ... 40

viii

5.1.2. Analisis Identifikasi Variabel Critical To Quality (CTQ)... 47

5.2. Analisis Measure ... 48

5.2.1. Analisis Penentuan Cacat Dominan Produk ... 48

5.2.2. Analisis Perhitungan Level Sigma ... 48

5.2.3. Analisis Pemetaan Menggunakan Value Stream Mapping ... 49

5.3. Analisis Analyze ... 49

5.3.1. Analisis Tabel Cause Failure Mode Effect Analysis ... 50

5.3.2. Analisis Failure Mode and Effect Analysis ... 51

5.3.3. Analisis Risk Priority Number ... 54

Bab 6 Kesimpulan dan Saran 6.1. Kesimpulan ... 58

6.2. Saran ... 59

DAFTAR PUSTAKA

Industries, Jakarta: Gramedia Pustaka Utama.

2. Gunawan, Gugun (2014). Usulan Perbaikan Kualitas Produk Cover Dengan Menggunakan Metode Six Sigma di PT Era Roda Sukses Bekasi. Skripsi pada Fakultas Teknik dan Ilmu Komputer Program Studi Teknik Industri Universitas Komputer Indonesia.

3. Moresteam (2015). Six Sigma Conversion Table.(Online).Tersedia: https://www.moresteam.com/toolbox/six-sigma-conversion-table.cfm.(10 Agustus 2015)

4. Rowlands, David etc (2005). Lean Six Sigma Pocket 60 Toolbook, A Quick Reference Guide To Nearly 100 Tools for Improving Process Quality, Speed, and Complexity, U.S: McGraw-Hill.

5. SSCX Authoring Team (2015). Measure, Six Sigma.(Online).Tersedia: http://www.sixsigmaindonesia.com/apa-itu-six-sigma/.(1 April 2015).

6. Syukron, Amin dan Kholil, Muhammad (2012). Six Sigma, Quality For Bussines Improvement, Jakarta: Graha Ilmu.

7. Urianto, A dkk (2009). Eliminasi Pemborosan Untuk Meningkatkan Kecepatan Produksi dan Kualitas Menggunakan Pendekatan Lean Six Sigma Dengan Metode DMAIC Di Abadi Plastik (AP). Skripsi pada Fakultas Sains dan Teknologi Jurusan Teknik Industri Universitas Bina Nusantara.

Analysis Of The Production Process Quality Control Of Airbus A-380

Using The Concept Of Lean Six Sigma Approach

At PT Dirgantara Indonesia Bandung

Giri Hardyantoro Aziz, Julian Robecca

Program Studi Teknik Industri, Fakultas Teknik dan Ilmu Komputer Universitas Komputer Indonesia Jalan Bina Mulya No 4, Citeureup, Cimahi Utara

Email: girihardyantoro@yahoo.co.id, julian.robecca@email.unikom.ac.id

Abstrak - PT Dirgantara Indonesia dalam menghasilkan produk sehubungan dengan kualitas ternyata masih terdapat banyaknya penyimpangan atau cacat produk selama proses produksi. Lean Six Sigma adalah konsep operasional yang merupakan gabungan antara Lean dan Six Sigma, fokus dari Lean lebih diasosiasikan pada pemborosan dan kecepatan, sedangkan fokus dari Six Sigma adalah cacat dan peningkatan kualitas, dengan kata lain Lean Six Sigma lebih memfokuskan pada perbaikan sebuah proses. Berdasarkan hasil pengolahan didapatkan produk yang memiliki cacat paling banyak dan level sigma terendah ialah produk Riblet. Ada 5 jenis cacat yang terjadi pada produk Riblet yaitu jenis cacat thinned, undercut, undersize, scratched, dan damaged. Dari 5 jenis cacat tersebut jenis cacat yang paling dominan ialah jenis cacat thinned. Pada diagram sebab akibat dapat terlihat penyebab-penyebab terjadinya cacat pada produk, di dalam diagram sebab-akibat pada setiap jenis cacat, penyebab yang paling sering terjadi yaitu dikarenakan oleh faktor pada mesin yang digunakan dan juga operator yang tidak paham terhadap mesin yang digunakan.

Kata Kunci : Cacat Produk, Level Sigma, Lean Six Sigma

Abstract - PT Dirgantara Indonesia in providing products with due to the quality was still found were many irregularities or defects in the products during the production process. Lean Six Sigma is the operational concept, it is a combination of Lean and Six Sigma, the focus of Lean is more associated to wastage and speed, while the focus of Six Sigma is a defect and quality improvement, in other words Lean Six Sigma is focuses on improving a process. Based on the results of research, its obtained that have the most defective products and the lowest sigma level is Riblet product. There are 5 types of defects that occur in the Riblet product are types of defects Thinned, Undercut, Undersize, Scratched and Damaged. From the 5 types of defects, are the most dominant defect type is the type of defect Thinned. On the causal diagram can be seen the causes of defects in the product, in the causal diagram for each type of disability, the most frequent cause is due to the factor on the machine used and also operators who do not understand to the machinery used.

Keywords: Product Defects, Sigma Level, Lean Six Sigma

I. PENDAHULUAN

Pada era sekarang ini, industri telah berkembang sangat pesat seiring dengan perkembangan teknologi. Dengan adanya perkembangan teknologi tersebut, maka muncul beranekaragam industri. Kualitas dari sebuah produk sangat mempengaruhi kepuasan konsumen, tidak hanya mempengaruhi kepuasan konsumen tetapi kualitas sebuah produk juga menjadi tolak ukur sebuah perusahaan apakah perusahaan tersebut dapat bersaing dengan perusahaan lainnya atau tidak. Kualitas yang baik tercipta karena proses yang baik pula, produk yang bagus belum tentu memiliki kualitas yang baik, proses produksi dari sebuah produk memiliki peranan penting dalam

produksi akan mengalami gangguan, dan produk yang dihasilkan pun tidak akan sesuai dengan standar. Untuk meminimasi produk yang tidak sesuai standar, maka harus dilakukan perbaikan pada produk yang dibuat, terutama pada proses produksi yang memproduksi produk tersebut. Tujuan dari penelitian ini adalah: 1. Menganalisis masalah yang terjadi pada proses

produksi di PT Dirgantara Indonesia.

2. Menganalisis faktor-faktor penyebab terjadinya masalah di proses produksi.

3. Menganalisis bagaimana pelaksanaan pengendalian kualitas pada proses produksi di PT Dirgantara Indonesia.

4. Memberikan usulan perbaikan pengendalian kualitas pada proses produksi yang ada di PT Dirgantara Indonesia.

II.LANDASAN TEORI A. Pengertian Kualitas

Menurut Amin Syukron dan Muhammad Kholil dalam bukunya Six Sigma For Bussines Improvement, definisi kualitas secara tradisional adalah dasar dari pandangan bahwa produk dan jasa harus memenuhi persyaratan dari mereka yang menggunakannya. Montgomary, 2005 menyebutkan beberapa definisi kualitas sebagai berikut: - Kualitas berarti layak digunakan

Ada dua aspek dari definisi ini yaitu quality of design dan quality of performance. Quality design adalah level dari kualitas, yaitu spesifikasi produk yang dibuat berdasarkan keiinginan dari konsumen, sedangkan quality of performance adalah seberapa baik suatu produk dalam memenuhi spesifikasi dari permintaan dengan desainnya.

- Kualitas adalah berbanding terbalik dengan variabilitas

Artinya adalah kualitas produk akan meningkat jika variabilitas dalam karakteristik penting suatu produk menurun.

B. Pendekatan Lean 1) Konsep Dasar Lean

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) sebuah produk agar memberikan nilai kepada pelanggan. Tujuan Lean adalah meningkatkan terus-menerus costumer value melalui peningkatan terus-menerus rasio antara nilai tambah terhadap waste (the value-to-waste ratio). Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah dalam desain, produksi, atau operasi, dan

Pada dasarnya pelanggan akan puas apabila mereka menerima nilai yang mereka harapkan. Apabila produk diproses pada tingkat kinerja kualitas Six Sigma, perusahaan boleh mengharapkan 3,4 kegagalan per sejuta kesempatan atau bahwa 99,99966 persen dari apa yang diharapkan pelanggan akan ada dalam produk itu. Dengan demikian, Six Sigma dapat dijadikan target kinerja proses industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok dan pelanggan. Semakin tinggi target Sigma yang dicapai, semakin baik kinerja proses industri.

D. Pendekatan Lean Six Sigma 1) Konsep Dasar Lean Six Sigma

Lean Six Sigma yang merupakan kombinasi antara Lean dan Six Sigma dapat didefinisikan sebagai suatu filosifi bisnis, pendekatan sistemik dan sitematik untuk mengidentifikasi dan menghilangkan pemborosan atau aktifitas-aktifitas yang tidak bernilai tambah melalui peningkatan terus-menerus secara radikal untuk mencapai tingkat kinerja enam sigma, dengan cara mengalirkan produk dan informasi menggunakan sistem tarik dari pelanggan internal dan eksternal untuk mengejar keuunggulan dan kesempurnaan berupa hanya memproduksi 3,4 DPMO. Pendekatan Lean bertujuan untuk menghilangkan pemborosan, memperlancar aliran material, produk dan informasi, serta peningkatan terus-menerus. Sedangkan pendekatan Six Sigma bertujuan untuk reduksi variasi, pengendalian proses dan peningkatan terus-menerus. Pendekatan Lean-Sigma berlandaskan pada prinsip 5P (Profits, Products, Processes, Project by Project, and People) yang saling berkaitan satu sama lain.

E. Cause Failure Mode Effect

F. Failure Mode And Effect Analysis

Failure Mode and Effect Analysis adalah suatu penaksiran elemen per elemen secara sistematis untuk menyoroti akibat-akibat dari kegagalan komponen, produk, proses atau sistem memenuhi keinginan dan spesifikasi konsumen, termasuk keamanan. Hal ini ditandai dengan nilai yang tinggi atas elemen dari komponen, produk, proses atau sistem yang memerlukan prioritas penanganan untuk mengurangi kegagalan melalui desain ulang, perbaikan secara terus-menerus, pendukung keamanan, dll. Hal itu dapat dilaksanakan pada tahap perencanaan dengan menggunakan pengalaman atau pertimbangan, atau yang dapat digabungkan dengan reabilitas data menggunakan pengetahuan tentang rata-rata tingkat kegagalan untuk komponen dan produk yang ada saat ini.

III. HASIL DAN PEMBAHASAN A. Define

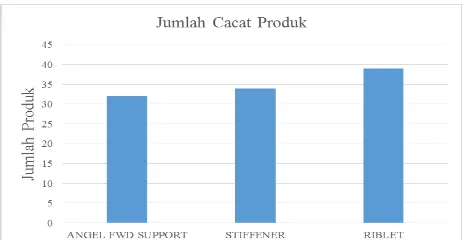

Dari tiga produk awal yang ditetapkan akan dipilih satu produk untuk dilakukan tahapan selanjutnya berdasarkan jumlah cacat terbesar. Pada tahap ini diagram histogram dibuat bertujuan untuk melihat produk mana yang memiliki jumlah cacat terbanyak. Berdasarkan diagram histogram untuk produk Riblet memiliki total jumlah cacat sebanyak 39 unit, untuk produk Stiffener memiliki total jumlah cacat sebanyak 34 unit, dan produk Angel FWD Support memiliki total jumlah cacat sebanyak 32 unit. Dari diagram histogram dapat dilihat bahwa produk Riblet memiliki jumlah cacat paling tinggi yaitu sebanyak 39 unit. Produk Riblet memiliki jumlah cacat paling banyak selama 1 tahun dibandingkan dengan produk lainnya. Sebelum mengetahui produk jenis apa yang akan dijadikan fokus penelitian, tahap selanjutnya adalah mengidentifikasi variabel CTQ dari ketiga produk. CTQ dapat diartikan sebagai elemen dari proses atau kegiatan yang berpengaruh langsung terhadap pencapaian kualitas dari sebuah produk maupun kualitas dari suatu proses. Pada tahap ini pengidentifikasian variabel CTQ yaitu pengidentifikasian atribut-atribut yang sangat penting untuk diperhatikan karena berkaitan langsung terhadap pencapaian kualitas yang diinginkan. Variabel CTQ pada PT Dirgantara Indonesia didapatkan berdasarkan kesepakatan pihak produsen dan konsumen, terdapat 5 variabel CTQ pada ketiga produk yaitu Damaged, Thinned, Scratched, Undercut, dan Undersize. Kelima faktor Critical to Quality ini yang sangat mempengaruhi kepuasan dari seorang konsumen terhadap produk yang dihasilkan. Jika faktor-faktor tersebut tidak diperhatikan maka kepuasan dari konsumen menjadi berkurang.

Gambar 1. Diagram Histogram Jumlah Cacat/Produk

B. Measure

Berdasarkan Value Stream Mapping yang telah dibuat dapat dilihat aliran dari semua proses yang ada, dimulai dari konsumen yang memesan kepada pihak perusahaan sampai dengan pengiriman produk jadi. Produk Riblet memiliki 9 proses. Proses pertama yaitu proses pada mesin CNC Vertical Milling Machine membutuhkan waktu 60 menit, proses kedua pada mesin CNC Deckel Maho membutuhkan waktu 90 menit, proses ketiga pada mesin CNC Mach. Droop membutuhkan waktu 1 menit, proses keempat yaitu proses Fitter Steel Cell membutuhkan waktu 60 menit, proses kelima yaitu proses Large and Medium Size Inspection membutuhkan waktu 840 menit, proses keenam yaitu proses Chemical Cleaning membutuhkan waktu 60 menit, proses ketujuh yaitu proses Chromic Acid Anodizing membutuhkan waktu 120 menit, proses kedelapan yaitu proses Primer Painting membutuhkan waktu 150 menit, dan proses terakhir yaitu proses Final Inspection membutuhkan waktu 60 menit. Semua proses dilakukan oleh 1 orang operator.

Gambar 2. Diagram Pareto Jumlah Cacat Kumulatif Riblet

Gambar 3. Value Stream Mapping Riblet

cacat thinned terjadi karena tiga penyebab potensial, penyebab pertama terjadi karena adanya tekanan berlebih pada material, yang menyebabkan efek kegagalan berupa diameter center pin pada dies material membesar. Penyebab kedua terjadi karena spindle yang digunakan rusak, yang menyebabkan pencekaman pada material terlalu berlebih. Penyebab yang terakhir terjadi karena kurangnya pemahaman operator terhadap mesin yang digunakan, penyebab potensial ini menyebabkan efek ukuran pada material yang tidak sesuai.

Thinned

Gambar 4. Diagram Fishbone Jenis Cacat Thinned

2. Jenis Cacat Undercut

Data yang dibutuhkan untuk membuat CFME adalah faktor-faktor sebab-akibat dari diagram fishbone. Jenis cacat undercut terjadi karena tiga penyebab potensial, penyebab pertama terjadi karena tekanan angin pada mesin tiba-tiba turun, yang menyebabkan efek kegagalan berupa material yang dihasilkan menjadi penyok. Penyebab kedua terjadi karena cutter yang digunakan untuk memproses material pada mesin tumpul, yang menyebabkan daya kerja spindle lebih berat. Penyebab yang terakhir terjadi karena listrik tiba-tiba mati, sehingga menyebabkan spjndle mati dan membentur material.

tidak sesuai, yang menyebabkan efek kegagalan berupa ukuran yang tidak presisi. Penyebab kedua terjadi karena diameter spindle 1 dan spindle 2 tidak sama, yang menyebabkan ukuran tidak akan sama. Penyebab yang terakhir terjadi karena operator mesin yang kurang teliti, sehingga menyebabkan hasil dari ukuran yang diharapkan tidak sesuai.

Gambar 6. Diagram Fishbone Jenis Cacat Undersize

4. Jenis Cacat Scratched

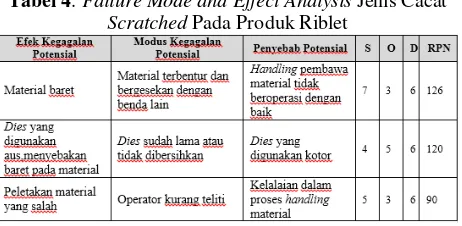

Data yang dibutuhkan untuk membuat CFME adalah faktor-faktor sebab-akibat dari diagram fishbone. Jenis cacat scratched terjadi karena tiga penyebab potensial, penyebab pertama terjadi karena handling pembawa material tidak beroperasi dengan baik, yang menyebabkan efek kegagalan berupa material menjadi memiliki cacat baret. Penyebab kedua terjadi karena dies yang digunakan kotor, yang menyebabkan dies yang digunakan aus dan menyebabkan baret pada material. Penyebab yang terakhir terjadi karena kelalaian dalam proses handling material, sehingga tata letak material menjadi salah.

Gambar 7. Diagram Fishbone Jenis Cacat Scratched

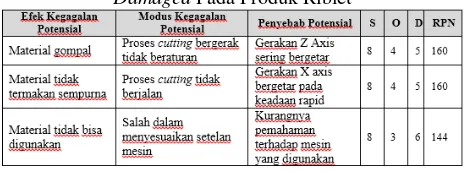

5. Jenis Cacat Damaged

Data yang dibutuhkan untuk membuat CFME adalah faktor-faktor sebab-akibat dari diagram fishbone. Jenis cacat damaged terjadi karena tiga penyebab potensial, penyebab pertama terjadi karena gerakan z axis sering bergetar, yang menyebabkan material menjadi

menyebabkan material tidak bisa digunakan.

Damaged

Gambar 8. Diagram Fishbone Jenis Cacat Damaged

2) Failure Mode And Effect Analysis 1. Jenis Cacat Thinned

Setiap penyebab potensial terdapat nilai S untuk Severity, O untuk Occurrence, D untuk Detectability dan RPN untuk Risk Priority Number, untuk nilai Severity pada penyebab pertama didapatkan nilai 8 yang berarti material tidak layak untuk digunakan, untuk Occurrence memiliki nilai 3 yang berarti penyebab ini terjadi hanya 1 sampai 3 tahun sekali, untuk Detectability memiliki nilai 10 yang berarti penyebab cacat karena kesalahan tidak terdeteksi sebelumnya sehingga hasil dari pengerjaan tidak sesuai. Pada penyebab kedua Severity didapatkan nilai 8 yang berarti material tidak layak untuk digunakan, untuk Occurrence memiliki nilai 4 yang berarti penyebab ini terjadi hanya 1 sampai 3 tahun sekali, untuk Detectability memiliki nilai 5 yang berarti proses dipantau menggunakan control charts dan inspeksi manual. Pada penyebab ketiga Severity didapatkan nilai 8 yang berarti material tidak layak untuk digunakan, untuk Occurrence memiliki nilai 3 yang berarti penyebab ini terjadi hanya 1 tahun sekali, untuk Detectability memiliki nilai 4 yang berarti control charts digunakan dengan segera untuk mengatasi kondisi proses.

Tabel 1. Failure Mode and Effect Analysis Jenis Cacat Thinned Pada Produk Riblet

2. Jenis Cacat Undercut