BAB I

PENDAHULUAN

1.1. Latar Belakang

Kualitas yang baik merupakan hal yang diutamakan untuk dapat bersaing dengan perusahaan lain sehingga dibutuhkan peningkatan kualitas dalam setiap proses produksi. Kualitas suatu produk mutlak harus dijaga dan dikontrol agar konsumen mendapatkan produk yang baik, dan perusahaan dapat memenangkan kompetisi dalam menarik pelanggan. Produk berkualitas bagus adalah produk yang memiliki karakteristik sesuai keinginan dan kebutuhan konsumen.

PT Mahakarya Jaya Sinergi merupakan perusahaan yang memproduksi

body dan chassis mobil (karoseri). Karoseri dump truck adalah salah satu produk

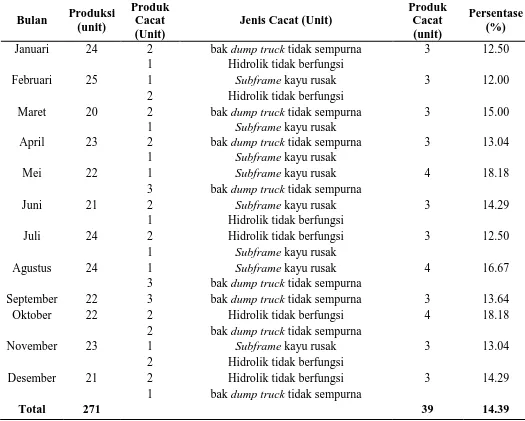

yang diproduksi oleh PT Mahakarya Jaya Sinergi. Dari hasil wawancara diperoleh bahwa PT Mahakarya Jaya Sinergi mengalami pemborosan (waste) yaitu adanya produk cacat (defect) berupa bak dump truck tidak sempurna, hidrolik tidak berfungsi dan subframe kayu rusak. Sehingga produk yang dihasilkan tidak sesuai dengan keinginan konsumen yang menyebabkan ketidakpuasaan dan hal tersebut dapat merugikan perusahaan. Data jumlah dan persentase kecacatan pada periode tahun 2015 dapat dilihat pada Tabel 1.1.

Tabel 1.1. Data Jumlah dan Persentase Kecacatan Karoseri Dump Truck

1 Hidrolik tidak berfungsi

Februari 25 1 Subframe kayu rusak 3 12.00

2 Hidrolik tidak berfungsi

Maret 20 2 bak dump truck tidak sempurna 3 15.00

1 Subframe kayu rusak

April 23 2 bak dump truck tidak sempurna 3 13.04

1 Subframe kayu rusak

Mei 22 1 Subframe kayu rusak 4 18.18

3 bak dump truck tidak sempurna

Juni 21 2 Subframe kayu rusak 3 14.29

1 Hidrolik tidak berfungsi

Juli 24 2 Hidrolik tidak berfungsi 3 12.50

1 Subframe kayu rusak

Agustus 24 1 Subframe kayu rusak 4 16.67

3 bak dump truck tidak sempurna

September 22 3 bak dump truck tidak sempurna 3 13.64

Oktober 22 2 Hidrolik tidak berfungsi 4 18.18

2 bak dump truck tidak sempurna

November 23 1 Subframe kayu rusak 3 13.04

2 Hidrolik tidak berfungsi

Desember 21 2 Hidrolik tidak berfungsi 3 14.29

1 bak dump truck tidak sempurna

Total 271 39 14.39

Sumber : PT Mahakarya Jaya Sinergi

Dari hasil tabel diatas terlihat bahwa persentase kecacatan karoseri dump truck berada diatas standar dari PT Mahakarya Jaya Sinergi sebanyak 10%. Untuk itu

diperlukan perbaikan dikarenakan kecacatan ini mempengaruhi besarnya jumlah

produk yang dihasilkan perusahaan.

Permasalahan lainnya adalah adanya kegiatan yang tidak bernilai tambah (non-value added activities) pada proses produksi, seperti waktu menunggu dan pemeriksaan yang sering tejadi dalam proses produksi berupa pemindahan potongan plat dari mesin shearing ke mesin bending, pemindahan plat ke stasiun pengelasan dan waktu tunggu bahan untuk dikerjakan pada stasiun berikutnya seperti menunggu cat dasar mengering untuk kemudian dilakukannya pendempulan, menunggu hasil pendempulan mengeras untuk kemudian dilakukan pengecetan akhir, menunggu hasil pengelasan beberapa part dingin untuk melakukan pengelasan part berikutnya serta adanya pemeriksaan berupa pemeriksaan hidrolik, pengisian oli dan pemeriksaan stabilizer.

Jika permasalahan tersebut tidak ditangani maka hal tersebut dapat menimbulkan kerugian bagi perusahaan. Untuk itu, diperlukan perbaikan dikarenakan kecacatan dan kegiatan yang tidak bernilai tambah (non-value added

activities) ini mempengaruhi besarnya output yang dihasilkan perusahaan. Perbaikan

dapat dilakukan adalah dengan menggunakan kombinasi metode antara Lean dan

Six Sigma.

Dari hasil penelitian (Ummi Isti Izzati dkk, 2013) mengenai Analisis Pengendalian Kualitas Proses Produksi Susu Bubuk Dengan Metode Lean Six

Sigma di PT. Tigaraksa Satria Tbk diperoleh bahwa penggunaan metode lean six

sigma dapat mengoptimumkan kegiatan yang bernilai tambah (value added

activities) dan mengestimasi level sigma dalam perusahaan sehingga dapat

memperbaiki prosedur produksi. Hal tersebut dapat dilihat dengan meningkatnya nilai process cycle efficiency PT. Tigaraksa Satria Tbk sebesar 4% dari 83,93%

menjadi 87,93% dan dapat mengurangi kegiatan yang tidak bernilai tambah (non

value added activities) dari 18 kegiatan menjadi 11 kegiatan.

1.2. Rumusan Masalah

Rumusan masalah pada penelitian ini adalah adanya cacat (defect) yang melebihi standar perusahaan sehingga kualitas produk tidak sesuai dengan keinginan konsumen dan adanya kegiatan yang tidak bernilai tambah selama proses produksi seperti waktu menunggu (waiting time), pemindahan bahan dan pemeriksaan.

1.3. Tujuan Penelitian

Tujuan umum penelitian adalah melakukan pengendalian kualitas terhadap proses produksi.

Tujuan khusus yang ingin dicapai dalam penelitian tugas akhir ini adalah: 1. Mengidentifikasi aktivitas-aktivitas yang tidak bernilai tambah (non-value

added activities) dan aktivitas bernilai tambah (value added activities).

2. Meminimumkan waktu produksi.

3. Memberi usulan perbaikan untuk mengurangi jumlah produk cacat.