DAFTAR PUSTAKA

Abdurrahman Coskun. 2011. Six Sigma Projects and Personal Experience.

Croatia: Janeza Trdine.

Besterfield, Dale. 1998. Quality Control. Fifth Edition. New Jersey: Prentice Hall. George, Michael L. 2003. Lean Six Sigma For Service, New York: Mc Graw Hill. Iftikar Z. Sutalaksana. 1979. Teknik Tata Cara Kerja. Bandung: ITB Press.

Izzati, Ummi Isti . 2013. Analisis Pengendalian Kualitas Proses Produksi Susu Bubuk Dengan Metode Lean Six Sigma. Teknologi Industri: Universitas Brawijaya.

Mike, Rother & John Shook. 2003. Learning to See Value Stream Mapping to Create Value and Eliminate Muda. Massachusets: Lean Enterprise Institute.

Peter S. Pande, Neuman, Robert P.,Cavanagh, Roland R. 2009. The Six Sigma Way. Yogyakarta: Andi.

Praveen Gupta. 2005. The Six Sigma Performance Handbook, New York: McGraw-Hill Inc.

BAB III

LANDASAN TEORI

3.1. Pengendalian Kualitas1

a. Meningkatkan kualitas dan desain pada produk

Pengendalian kualitas adalah sebuah cara penyelesaian masalah yang

digunakan untuk memonitor, mengendalikan, menganalisa, mengelola serta

memperbaiki kualitas produk dan proses dengan menggunakan metode-metode

yang mengarah pada kualitas. Tujuan utama pengendalian kualitas adalah

meningkatkan dan menjaga kepuasan pelanggan. Adapun keuntungan yang bisa

diperoleh dari pengendalian kualitas yaitu:

b. Meningkatkan aliran produksi

c. Meningkatkan moral tenaga kerja dan kesadaran mereka mengenai kualitas

d. Memperluas pangsa pasar

Diperlukan alat-alat pengendalian kualitas yang fungsinya untuk

mendeteksi adanya cacat. Alat pengendalian kualitas yang digunakan adalah SPC

(Statistical Process Control). SPC ini dibuat dengan tujuan untuk mendeteksi penyebab khusus yang mengakibatkan terjadinya kecacatan atau proses diluar

kontrol secepat mungkin sehingga kualitas produk dapat dipertahankan.

1

3.2. Konsep Dasar Lean2

3.3. Konsep Dasar Six Sigma

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk (barang dan atau jasa) agar memberikan nilai kepada pelanggan (customer value). Tujuan Lean

adalah meningkatkan terus-menerus customer value melalui peningkatan terus menerus rasio antara nilai tambah terhadap waste (the value-to-waste ratio).

Lean dapat didefinisikan sebagai suatu pendekatan sistemik dan sistematik untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas – aktivitas yang tidak bernilai tambah (non-value-adding activities) melalui peningkatan terus – menerus secara radikal (radical continues improvement) dengan cara mengalirkan produk (material, work inprocess,output) dan informasi menggunakan sistem tarik (pull system) dari custommer internal maupun eksternal untuk mengejar keunggulan dan kesempurnaan.

3

Six sigma merupakan sebuah konsep bisnis yang berusaha untuk menjawab permintaan pelanggan terhadap kualitas yang terbaik dan proses bisnis

yang tanpa cacat. Kepuasan pelanggan dan peningkatannya menjadi prioritas

tertinggi, dan Six sigma berusaha menghilangkan ketidakpastian pencapaian tujuan bisnis. Siklus Six-Sigma dipakai untuk membangun continous process improvement.

2

Michael L. George, 2003. Lean Six Sigma For Service, New York: Mc Graw Hill. Hal. 6-7

3

Six Sigma adalah suatu upaya terus-menerus (continuous improvement efforts) untuk menurunkan variasi dari proses, sehingga meningkatkan

kemampuan proses dalam menghasilkan produk (barang dan/atau jasa) yang

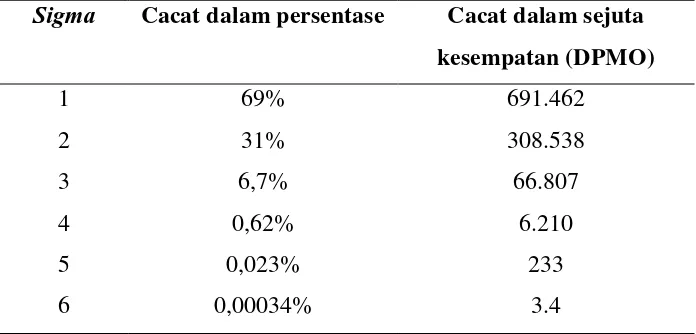

bebas kesalahan (zero defects). Proses Six Sigma adalah proses yang hanya menghasilkan 3,4 DPMO (Defect Per Million Opportunity). Berikut level Sigma dapat dilihat pada Tabel 3.1.

Tabel 3.1 Level Sigma

Sigma Cacat dalam persentase Cacat dalam sejuta

kesempatan (DPMO)

Perhitungan DPMO dan Tingkat Sigma untuk data atribut dapat dilakukan sesuai langkah-langkah perhitungan berikut ini:

1. Defect Per Unit (DPU) ukuran ini merefleksikan jumlah rata-rata dari semua jenis cacat terhadap jumlah total unit dari unit yang dijadikan sampel.

��� = � �

Dimana:

2. Defect Per Opportunity (DPO) menunjukkan proporsi cacat atas jumlah total peluang dalam sebuah kelompok.

���= � ����

Dimana:

OP (Opportunity) = Karakteristik yang berpotensi untuk menjadi cacat

3. Defect Per Million Opportunities (DPMO) mengindikasikan berapa banyak cacat akan muncul jika ada satu juta peluang.

DPMO = DPO x 1.000.000

4. Mengkonversikan nilai DPMO menggunakan Tabel konversi untuk

mengetahui proses berada pada tingkat Sigma berapa.

5. Perhitungan tingkat Sigma dapat dihitung dengan menggunakan Microsoft Excel yaitu dengan menggunakan formula berikut ini:

NORMINSV(1-DPMO/1.000.000) + 1,5

3.4. DMAIC4

Lima tahap metodologi DMAIC yang menunjukkan bagaimana proses

bekerja adalah sebagai berikut:

1. Tahap 1 : Define The Problem

Tahap pertama yang sering digunakan untuk menemukan penyebab masalah,

tujuan, batasan dan asumsi, dan scope

4

2. Tahap 2 : Measure

Measure merupakan tahapan lanjutan dari define. Measure mempunyai dua tujuan yaitu memvalidasi data dan kuantifikasi masalah serta menemukan

penyebab terjadinya masalah.

3. Tahap 3 : Analyze

Pada tahap ini, DMAIC harus memahami proses secra detail dan memeriksa

proses dengan cermat. Beberapa penyebab masalah yang harus diperhatikan

yaitu metode, mesin, material, pengukuran, dan orang yang terlibat dalam

proses.

4. Tahap 4 : Improve

Tahap yang menunjukkan solusi-solusi dan ide-ide secara kreatif dibuat dan

diputuskan. Sekali sebuah masalah telah diidentifikasi, diukur dan dianalisis,

maka dapat ditentukan solusi-solusi untuk memecahkan masalah.

5. Tahap 5 : Control

Pada tahap ini dilakukan pengembangan proses, membuat rencana pemecahan

masalah yang mungkin akan muncul, dan membantu memfokuskan perhatian

BAB IV

METODOLOGI PENELITIAN

4.1 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Mahakarya Jaya Sinergi yang berlokasi di

Jalan Jamin Ginting Km.18 No. 18 Desa Hulu Kecamatan Pancur Batu Kabupaten

Deli Serdang. Penelitian ini dilakukan pada bulan Maret 2016.

4.2. Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian deskriptif (descriptive research). Jenis penelitian ini bertujuan untuk mendeskripsikan secara sistematik, faktual dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi

tertentu. (Sukaria, 2011)

4.3. Objek Penelitian

Objek penelitian yang diamati adalah bagian produksi yang memproduksi

karoseri dump truck PT. Mahakarya Jaya Sinergi.

4.4 Variabel penelitian

Variabel dependen adalah variabel yang nilai atau valuenya dipengaruhi

atau ditentukan oleh nilai variabel lain (Sukaria, 2013). Variabel dependen dalam

memuaskan pelanggan atau sesuai dengan persyaratan dan kebutuhan pelanggan.

(Gaspersz, 2007)

Variabel independen adalah variabel yang mempengaruhi variabel

dependen baik secara positif maupun secara negatif (Sukaria, 2013). Variabel

independen dalam penelitian ini adalah sebagai berikut :

a. Waktu Siklus

Waktu siklus adalah rentang waktu yang digunakan untuk melakukan suatu

pekerjaan atau kegiatan dari awal sampai akhir. (Sukaria, 2009)

b. Defect

Defect adalah kejadian dimana suatu produk gagal memenuhi persyaratan yang diinginkan oleh pelanggan.

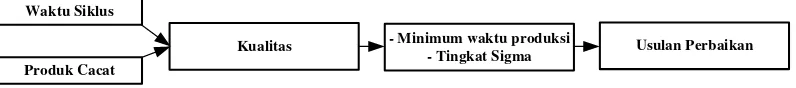

4.5. Kerangka Berpikir

Kerangka berpikir adalah jaringan asosiasi yang disusun, dijelaskan dan

dielaborasi secara logis antarvariabel yang dianggap relevan pada situasi masalah

dan diidentifikasi melalui proses seperti wawancara, pengamatan, dan survei

literatur (Sekaran, 2006). Pola hubungan antar variabel dalam kerangka berpikir

pada penelitian ini dapat dilihat dibawah ini :

Kualitas Waktu Siklus

Produk Cacat

- Minimum waktu produksi

- Tingkat Sigma Usulan Perbaikan

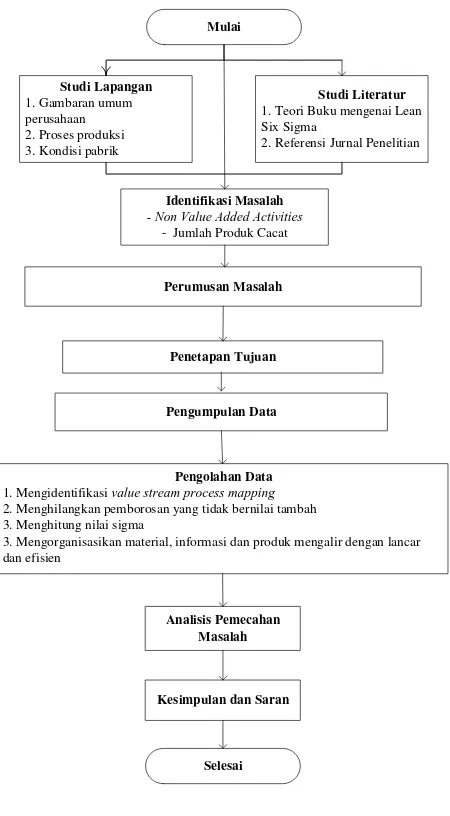

4.6. Rancangan Penelitian

Rancangan penelitian dilaksanakan sesuai dengan langkah-langkah

sebagai berikut:

1. Studi Lapangan

Studi lapangan adalah studi yang dilakukan untuk mengetahui kondisi

perusahaan, informasi pendukung, dan metode pemecahan yang dapat

digunakan berdasarkan teori-teori yang ada berupa studi lapangan dan

literatur.

2. Identifikasi Masalah

Identifikasi masalah berupa kesenjangan yang terdapat di perusahaan yaitu

perbedaan antara kondisi yang diharapkan oleh perusahaan dengan kondisi

yang terjadi di lapangan saat penelitian berlangsung.

3. Perumusan masalah

Masalah yang telah diidentifikasi kemudian dipersempit ruang lingkup

permasalahannya sehingga didapatkan pemasalahan yang spesifik sesuai

dengan sasaran yang ingin dicapai.

4. Penetapan Tujuan

Penetapan tujuan ditentukan berdasarkan perumusan masalah yang telah

dibuat.

Pengumpulan data dilakukan baik secara langsung maupun tidak langsung

berupa data primer dan data sekunder.

6. Pengolahan Data

Pengolahan data dilakukan terhadap data yang telah dikumpulkan melalui

studi literatur.

7. Analisis Pemecahan Masalah

Analisis pemecahan masalah dilakukan terhadap data yang telah diolah.

8. Kesimpulan dan Saran

Kesimpulan merupakan rangkuman hasil analisis yang sesuai dengan tujuan

penelitian, sedangkan saran merupakan usulan yang diberikan kepada

perusahaan.

Identifikasi Masalah

- Non Value Added Activities

- Jumlah Produk Cacat

Perumusan Masalah

Penetapan Tujuan

Pengumpulan Data

Pengolahan Data 1. Mengidentifikasi value stream process mapping

2. Menghilangkan pemborosan yang tidak bernilai tambah 3. Menghitung nilai sigma

3. Mengorganisasikan material, informasi dan produk mengalir dengan lancar dan efisien 2. Proses produksi 3. Kondisi pabrik

Studi Literatur 1. Teori Buku mengenai Lean Six Sigma

2. Referensi Jurnal Penelitian

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang dikumpulkan kemudian digunakan untuk pengolahan data

antara lain data permintaan produk, data aliran proses, data waktu siklus, data

rating factor, data allowance dan data jenis kecacatan produk dump truck.

5.1.1. Data Permintaan Produk

Data permintaan produk yang dikumpulkan pada penelitian ini diambil

dari data permintaan produk pada tahun 2015. Data permintaan produk dapat

dilihat pada Tabel 5.1.

5.1.2. Data Aliran Proses

Data aliran proses produksi dump truck menurut pengamatan adalah

sebagai berikut :

1. Stasiun pemotongan plat (mesin shearing) a. Pemindahan plat ke mesin shearing

b. Pemotongan plat dengan mesin shearing

2. Stasiun pembentukan plat (mesin bending)

a. Pemindahan potongan plat ke mesin bending

b. Pembentukan plat lantai dengan mesin bending

c. Pembentukan plat dinding dengan mesin bending

d. Pemindahan crossmember

e. Pemasangan crossmember

f. Pemindahan lantai dan dinding ke mesin milling

g. Pembuatan lubang engsel dan lubang kunci pintu pada pintu samping

h. Pintu belakang menunggu untuk pembuatan lubang engsel dan lubang

kunci pintu

i. Pembuatan lubang engsel dan lubang kunci pintu pada pintu belakang

j. Pemasangan engsel dan kunci pintu samping

k. Pintu belakang menunggu untuk pemasangan engsel dan kunci pintu

l. Pemasangan engsel dan kunci pintu belakang

3. Stasiun pengelasan

a. Pemindahan lantai dan dinding ke mesin trafo las

c. Pemasangan Lantai dump body pada subframe assy

d. Plat lantai menunggu untuk dilas total

e. Pemasangan dinding dump body pada subframe assy

f. Pengelasan bak dump body secara total 4. Stasiun hidrolik

a. Pemindahan dump body ke stasiun hidrolik b. Pemasangan hidrolik

c. Pemasangan tangki oli

d. Pengisian oli

e. Pemasangan kayu

f. Pemasangan bohel

g. Pemasangan stabilizer

5. Stasiun pengecatan

a. Pemindahan dump body ke stasiun pengecatan

b. Dump body menunggu untuk di cat

c. Pembersihan dump body

d. Pengecatan dasar dump body

e. Cat dump body ditunggu mengering untuk didempul

f. Dump body didempul

g. Dump body hasil pendempulan ditunggu mengering untuk digosok

h. Penggosokan hasil pendempulan dump body

i. Pengecatan akhir dump body

6. Stasiun finishing

a. Pemindahan dump body ke stasiun finishing

b. Pemasangan ram

c. Pemasangan toolbox

d. Pemasangan bracket lampu

e. Pemasangan tempat ban serap

f. Pemasangan logo MKJ

g. Pemasangan karet lumpur

h. Pemasangan ban serap

i. Pemindahan dump truck ke area penyimpanan

5.1.3. Data Aktifitas Titik Patah Dalam Proses Produksi

Data titik patah merupakan data aktifitas yang menunjukan kegiatan

dimulai dan berakhir. Penetapan titik patah dalam proses produksi dump truck

dapat dilihat pada lampiran 5.

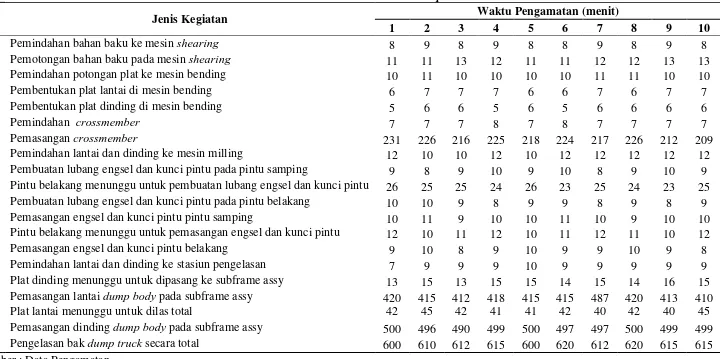

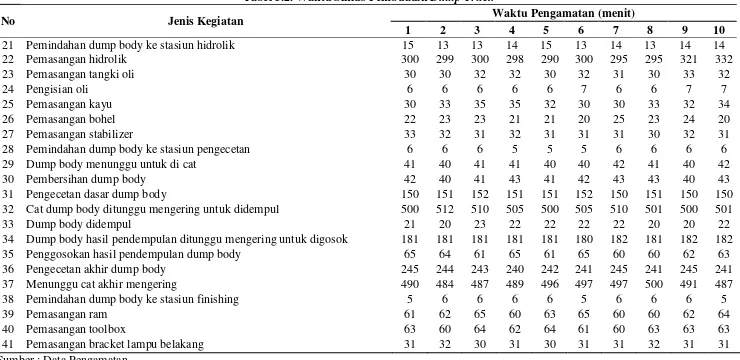

5.1.4. Data Waktu Proses

Data waktu proses diukur dengan menggunakan stopwatch dengan melakukan pengukuran sebanyak 10 kali. Waktu yang diukur merupakan waktu

siklus produk yang terdiri dari waktu siklus kegiatan, waktu pemeriksaan dan

Tabel 5.2. Waktu Siklus Pembuatan Dump Truck

No Jenis Kegiatan Waktu Pengamatan (menit)

Tabel 5.2. Waktu Siklus Pembuatan Dump Truck

No Jenis Kegiatan Waktu Pengamatan (menit)

1 2 3 4 5 6 7 8 9 10

Sumber : Data Pengamatan

No Jenis Kegiatan Waktu Pengamatan (menit)

1 2 3 4 5 6 7 8 9 10

42 Pemasangan tempat ban serap 20 24 24 25 22 20 25 24 22 24

43 Pemasangan logo MKJ 13 13 12 13 13 13 12 13 14 13

44 Pemasangan karet lumpur 16 15 15 15 15 15 16 16 15 15

45 Pemasangan ban serap 11 11 12 12 10 12 12 13 13 13

46 Pemindahan dump truck ke area penyimpanan 15 12 14 15 14 13 13 15 15 14

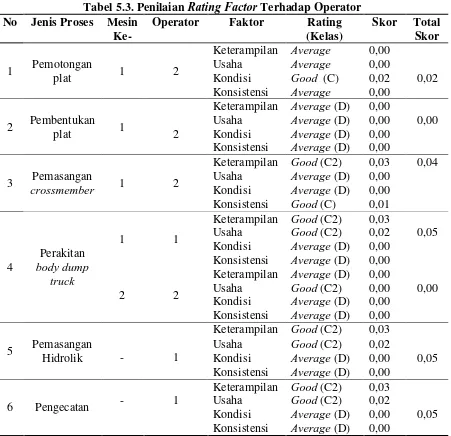

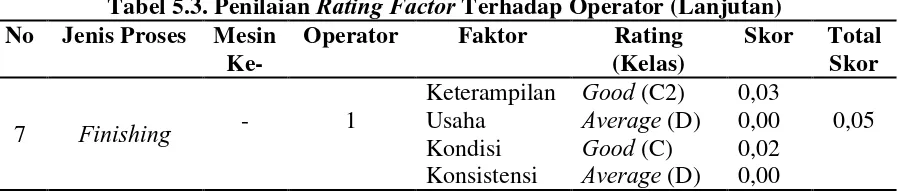

5.1.5. Data Rating Factor Operator

Penilaian rating factor digunakan untuk menormalkan waktu kerja yang diperoleh dari pengukuran kerja akibat tempo atau kecepatan kerja operator yang berubah-ubah.

Penilaian rating factor mempunyai perbedaan antara setiap operator dilihat dari keterampilan, usaha, kondisi dan konsistensi operator. Penilaian rating factor dapat dilakukan dengan menggunakan tabel Westinghouse seperti dilihat pada lampiran 2 dan hasil penilaian rating factor yang telah dilakukan terhadap operator dapat dilihat pada Tabel 5.3

Tabel 5.3. Penilaian Rating Factor Terhadap Operator No Jenis Proses Mesin

Ke-

Operator Faktor Rating (Kelas)

Skor Total Skor

1 Pemotongan

plat 1 2

Keterampilan Average 0,00

Usaha Average 0,00

Kondisi Good (C) 0,02 0,02 Konsistensi Average 0,00

2 Pembentukan

Tabel 5.3. Penilaian Rating Factor Terhadap Operator (Lanjutan) No Jenis Proses Mesin

Ke-

Operator Faktor Rating (Kelas) Sumber : Data Pengamatan

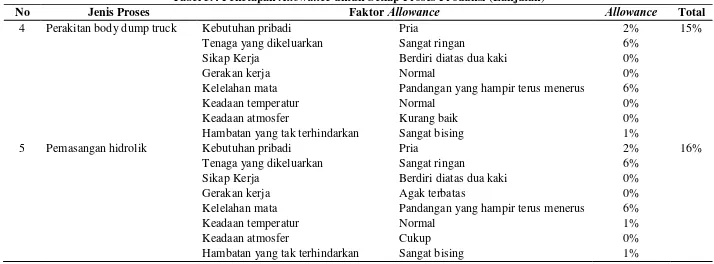

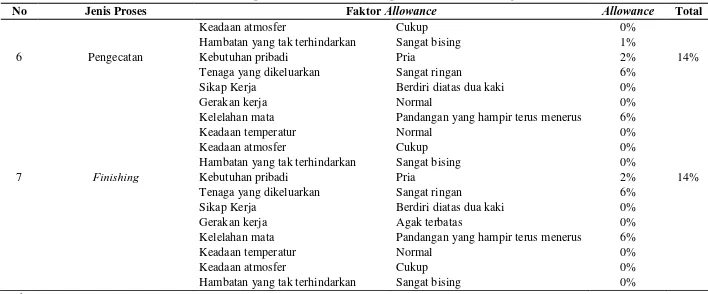

5.1.6. Penetapan Allowance

Penentuan allowance dilakukan untuk memberikan kelonggaran waktu kepada operator dengan melihat kebutuhan pribadi operator, waktu tunggu yang tidak dapat dihindari

operator dan kelelahan yang dialami operator. Penetapan allowance terhadap operator dapat ditetapkan dengan menggunakan tabel allowance yang dapat dilihat pada lampiran 3 dan penilaian allowance yang telah dilakukan untuk setiap proses produksi dapat dilihat pada Tabel 5.4.

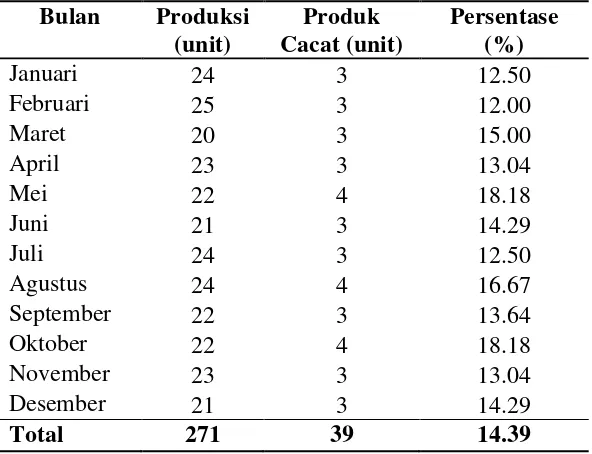

5.1.7. Data Atribut Kualitas

Pengumpulan data atribut kualitas dalam penelitian adalah data jumlah kecacatan

yang terjadi pada proses produksi dump truck. Pengumpulan data kualitas ini dilakukan dengan cara penelusuran laporan hasil produksi pada Tahun 2015. Jenis kecacatan atribut

yang terjadi pada produk dump truck dapat dilihat pada Tabel 5.5.

5.2. Pengolahan Data

Tabel 5.4 Penetapan Allowance untuk Setiap Proses Produksi

No Jenis Proses Faktor Allowance Allowance Total

1 Pemotongan Plat Kebutuhan pribadi Pria 2% 15%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Cukup 0%

Hambatan yang tak terhindarkan Sangat bising 1%

2 Pembentukan potongan plat Kebutuhan pribadi Pria 2% 15%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Kurang baik 0%

Hambatan yang tak terhindarkan Sangat bising 1%

3 Pemasangan crossmember Kebutuhan pribadi Pria 2% 16%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 7%

Keadaan temperatur Normal 0%

Keadaan atmosfer Kurang baik 0%

Hambatan yang tak terhindarkan Sangat bising 1%

Tabel 5.4 Penetapan Allowance untuk Setiap Proses Produksi (Lanjutan)

No Jenis Proses Faktor Allowance Allowance Total

4 Perakitan body dump truck Kebutuhan pribadi Pria 2% 15%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Kurang baik 0%

Hambatan yang tak terhindarkan Sangat bising 1%

5 Pemasangan hidrolik Kebutuhan pribadi Pria 2% 16%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Agak terbatas 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 1%

Keadaan atmosfer Cukup 0%

Hambatan yang tak terhindarkan Sangat bising 1%

Tabel 5.4 Penetapan Allowance untuk Setiap Proses Produksi (Lanjutan)

Sumber : Data Pengamatan

No Jenis Proses Faktor Allowance Allowance Total

Keadaan atmosfer Cukup 0%

Hambatan yang tak terhindarkan Sangat bising 1%

6 Pengecatan Kebutuhan pribadi Pria 2% 14%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Cukup 0%

Hambatan yang tak terhindarkan Sangat bising 0%

7 Finishing Kebutuhan pribadi Pria 2% 14%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Agak terbatas 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Cukup 0%

Tabel 5.5. Jumlah Kecacatan Dump Truck Tahun 2015

Sumber data : PT Mahakarya Jaya Sinergi

Bulan Produksi (unit)

Produk Cacat (Unit)

Jenis Cacat (Unit) Persentase (%)

Januari 24 2 bak dump truck tidak sempurna 12.50 1 Hidrolik tidak berfungsi

Februari 25 1 Subframe kayu rusak 12.00

2 Hidrolik tidak berfungsi

Maret 20 2 bak dump truck tidak sempurna 15.00

1 Hidrolik tidak berfungsi

Juli 24 2 Hidrolik tidak berfungsi 12.50

1 Subframe kayu rusak

Agustus 24 1 Subframe kayu rusak 16.67

3 bak dump truck tidak sempurna

September 22 3 bak dump truck tidak sempurna 13.64

Oktober 22 2 Hidrolik tidak berfungsi 18.18

2 bak dump truck tidak sempurna

November 23 1 Subframe kayu rusak 13.04

2 Hidrolik tidak berfungsi

Desember 21 2 Hidrolik tidak berfungsi 14.29

1 bak dump truck tidak sempurna

5.2.1. Tahap Define

Tahap define dilakukan untuk mengidentifikasi masalah utama yang akan diselesaikan. Tahap define yang akan dijelaskan berupa Project Statement, diagram SIPOC, Value Stream Mapping, serta Voice of Customer.

5.2.1.1.Project Statement (Pernyataan Kegiatan)

Dalam melaksanakan suatu pernyataan kegiatan, terdapat beberapa

komponen, yaitu:

1. Business Case (Masalah Perusahaan)

Dalam suatu perusahaan, kualitas yang baik merupakan hal yang diutamakan

untuk dapat bersaing dengan perusahaan lain sehingga dibutuhkan peningkatan

kualitas dalam setiap proses produksi. Kualitas suatu produk mutlak harus

dijaga dan dikontrol agar konsumen mendapatkan produk yang baik, dan

perusahaan dapat memenangkan kompetisi dalam menarik pelanggan. Produk

berkualitas bagus adalah produk yang memiliki karakteristik sesuai keinginan

dan kebutuhan konsumen.

2. Problem Statement (Pernyataan Masalah)

Masalah yang ditemukan dalam perusahaan adalah adanya cacat (defect) yang melebihi standar perusahaan dan adanya kegiatan yang tidak bernilai tambah

selama proses produksi seperti waktu menunggu, pemindahan bahan dan

3. Project Scope (Ruang Lingkup Kegiatan)

Ruang lingkup dalam kegiatan penyelesaian masalah perusahaan adalah proses

produksi karoseri dump truck dengan data historis pada Tahun 2015.

4. Goal Statement (Pernyataan Tujuan)

Tujuan dari penelitian ini adalah menghilangkan atau mengurangi

aktivitas-aktivitas yang tidak bernilai tambah (non value added activities) sehingga lead time dapat dipersingkat dan memberikan usulan perbaikan untuk mengurangi jumlah produk cacat melalui pendekatan Lean six sigma.

5. Project Timeline (Batas Waktu Kegiatan)

Batas waktu pengerjaan penelitian ini yaitu sampai bulan Mei 2016.

5.2.1.2. Diagram SIPOC

Diagram SIPOC menggambarkan informasi mengenai Supplier, Input, Process, Output dan Customer yang terlibat dalam produksi karoseri dump truck. Elemen-elemen yang digunakan dalam diagram SIPOC adalah sebagai berikut:

1. Supplier : Gudang bahan baku dan gudang peralatan

2. Input : Plat, Besi UNP dan kayu,

3. Process : Pemotongan plat, pembentukan plat, pemasangan potongan plat, perakitan dump truck, pemasangan hidrolik, pengecatan dan

pemasangan aksesoris (finishing). 4. Output : Dump truck

Gudang Bahan

Supplier Input Process Output Customer

Gambar 5.1 Diagram SIPOC Produk Dump Truck

5.2.1.3.Value Stream Mapping

memberikan nilai tambah terhadap pelanggan atau tidak. Data yang digunakan

dalam pembuatan value stream adalah data yang berkaitan dengan proses produksi beserta dengan waktunya yang diperoleh dari data aliran proses. Selain

itu juga dilakukan pengamatan mengenai kegiatan perusahaan secara menyeluruh

mulai dari pemesanan produk hingga pengiriman produk kepada pelanggan.

5.2.1.4.Voice of Customer (Identifikasi Kebutuhan Pelanggan)

Pelanggan dari produk dump truck ini adalah beberapa perusahan diseluruh Indonesia tergantung penempatan dari pemerintah dan untuk milik

individu sendiri wilayah perusahaan antara lain wilayah Sumatera dan Jawa.

Sehingga, perusahaan harus selalu menjaga kualitas produk yang dihasilkannya.

Kebutuhan pelanggan dan konsumen akhir dari perusahaan adalah produk dump

truck yang sesuai dengan keinginan pelanggan baik dari segi teknologi, bentuk

dan lain-lain. Seluruh kebutuhan pelanggan harus dapat dijaga dengan baik oleh

perusahaan melalui inspeksi yang ketat, sehingga tidak ada produk cacat yang

lolos ke tangan konsumen.

5.2.2. Tahap Measure

Pada tahap measure dilakukan perhitungan data waktu siklus, waktu normal dan waktu baku, perhitungan metric lean yang mencakup perhitungan

manufacturing lead time, perhitungan process cycle efficiency, serta perhitungan

5.2.2.1. Perhitungan Data Waktu Siklus

Waktu siklus yang telah dikumpulkan akan diolah terlebih dahulu dengan

melakukan uji keseragaman dan uji kecukupan data. Pengujian ini hanya

dilakukan pada proses produksi dan tidak berlaku untuk waktu WIP. Penelitian

menggunakan tingkat keyakinan 95% dan tingkat ketelitian 5%. Pengujian

terhadap waktu proses produksi dilakukan sebagai berikut:

1. Uji Kecukupan Data

Setelah data waktu proses yang telah diuji dinyatakan seragam kemudian

dilakukan uji kecukupan data untuk mengetahui apakah data yang telah

dikumpulkan telah memenuhi jumlah yang semestinya. Rumus yang digunakan

dalam pengujian kecukupan data adalah sebagai berikut:

�′ = �

N’ = Jumlah pengamatan yang seharusnya dilaksanakan

s = Tingkat ketelitian

k = Diperoleh dari Tabel distribusi normal

jika tingkat kepercayaan 95% maka k = 1,96

x = Waktu pengamatan

N = Jumlah pengamatan yang telah dilakukan

Pada pengujian kecukupan data ini, jika N > N' maka data dinyatakan cukup

dilakukan penambahan jumlah data sebagai sampel. Contoh perhitungan uji

kecukupan data pada proses pertama adalah sebagai berikut:

�′ =�

Dari hasil perhitungan diatas, diperoleh nilai N’ = 5,23 yang berarti N>N’

(10>5,23) sehingga dapat disimpulkan bahwa jumlah data waktu siklus pada

proses pertama telah cukup diambil selama pengamatan. Hasil rekapitulasi uji

kecukupan data waktu siklus untuk proses produksi dump truck dapat dilihat pada

Tabel 5.6

Tabel 5.6. Rekapitulasi Hasil Uji Kecukupan Waktu Siklus untuk Setiap

Sumber : Pengolahan Data

Berdasarkan hasil rekapitulasi pada Tabel 5.8 dapat disimpulkan bahwa

2. Uji Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui apakah data waktu

proses berada dalam batas kontrol atau tidak pada peta kontrol. Contoh pengujian

keseragaman pada proses kedua yaitu pemotongan plat pada mesin shearing

adalah sebagai berikut :

Perhitungan nilai rata-rata waktu proses

x =

∑xiPerhitungan nilai standar deviasi

σ= �∑(xi-x̅)

Perhitungan batas kontrol atas dan batas kontrol bawah (BKA dan BKB) untuk

tingkat kepercayaan 95 % dan tingkat ketelitian 5 % maka nilai k yang dipakai

adalah 1,96.

BKA = x + 1,96 BKB = x – 1,96

= 8,4 + 1,96 (0,52) = 8,4 - 1,96 (0,52)

Gambar 5.3. Peta Kontrol Waktu Siklus Proses Pertama

Dari gambar diatas dapat dilihat bahwa keseluruhan data waktu siklus untuk

proses pertama berada dalam batas kontrol. Pengujian keseragaman data untuk

waktu siklus proses yang lain juga dilakukan dengan cara yang sama. Hasil

rekapitulasi uji keseragaman untuk proses lainnya dapat dilihat pada Tabel 5.7.

Berdasarkan hasil rekapitulasi pada Tabel 5.6 dapat disimpulkan bahwa

semua data pengamatan waktu siklus berada pada batas kontrol (in control), atau dapat dikatakan bahwa data telah seragam.

5.2.2.2.Perhitungan Waktu Normal dan Waktu Baku

Perhitungan waktu normal dilakukan dengan mengalikan waktu siklus

proses dengan rating factor (Rf) yang bertujuan untuk menyesuaikan kecepatan setiap operator dengan operator yang normal. Perhitungan waktu baku merupakan

Tabel 5.7. Rekapitulasi Hasil Uji Keseragaman Waktu Siklus untuk Setiap Proses Produksi Dump Truck

Sumber : Pengolahan Data

Proses Sumber : Pengolahan Data

Proses Produksi

Ke-

Pengamatan ke-

X bar BKA BKB Keterangan 1 2 3 4 5 6 7 8 9 10

38 5 6 6 6 6 5 6 6 6 5 5,70 6,65 4,75 Seragam

39 61 62 65 60 63 65 60 60 62 64 62,20 66,10 58,30 Seragam

40 63 60 64 62 64 61 60 63 63 63 62,30 65,23 59,37 Seragam

41 31 32 30 31 30 31 31 32 31 31 31,00 32,31 29,69 Seragam

42 20 24 24 25 22 20 25 24 22 24 23,00 26,70 19,30 Seragam

43 13 13 12 13 13 13 12 13 14 13 12,90 14,01 11,79 Seragam

44 16 15 15 15 15 15 16 16 15 15 15,30 16,25 14,35 Seragam

45 11 11 12 12 10 12 12 13 13 13 11,90 13,85 9,95 Seragam

46 15 12 14 15 14 13 13 15 15 14 14,00 16,07 11,93 Seragam

perhitungan waktu yang dibutuhkan oleh seorang operator untuk menyelesaikan

satuan pekerjaanya dengan penambahan faktor allowance pada waktu normal. Contoh perhitungan waktu normal dan waktu baku yaitu proses pemotongan plat

pada mesin shearing adalah sebagai berikut:

Rating Factor = 1 + 0,02

Allowance = 5%

Waktu siklus rata-rata = 8,4

Waktu normal = Waktu siklus rata-rata x Rf

= 8,4 x 1,02 = 8,56 menit

Waktu Baku=Waktu Normal x

100%

Hasil rekapitulasi waktu normal dan waktu baku setiap proses produksi dump truck dapat dilihat pada Tabel 5.8

Tabel 5.8. Rekapitulasi Waktu Normal dan Waktu Baku Setiap Proses

Proses

Tabel 5.8. Rekapitulasi Waktu Normal dan Waktu Baku Setiap Proses

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis

6.1.1. Analisis Kegiatan Value Added dan Non Value Added

Dalam Perhitungan metrik Lean untuk kondisi aktual dan usulan ditemukan kegiatan yang bersifat value-added dan non value added. Perubahan jumlah waktu total waktu produksi aktual dan usulan adalah yaitu 109,34 menit.

Gambaran hasil perhitungan metrik lean aktual dan usulan dapat dilihat pada Tabel 6.1.

Tabel 6.1 Hasil Metrik Lean Aktual dan Usulan

No Metrik Aktual Usulan

1 Jumlah kegiatan dalam aktivitas produksi 46 40

2 Total waktu produksi 4973,87 menit 4864,53 menit

3 Non value added time 1453,53 menit 1344,19 menit

4 Value added time 3520,34 menit 3520,34 menit

6.1.2. Analisis Proces Cycle Efficiency

Proces cycle efficiency merupakan perhitungan untuk melihat seberapa efisien suatu proses produksi terjadi. Nilai persentase process cycle efficiency

meningkat sebesar 2,37% menjadi 72,37%. Peningkatan nilai persentase process cycle efficiency ini masih tergolong kecil dan masih ada kemungkinan mengalami peningkatan jika kegiatan non value added seperti kegiatan menunggu cat mengering menggunakan cat oven sehingga waktu menunggu dapat berkurang

dan dapat mengurangi total waktu produksi serta meningkatkan process cycle efficiency.

6.1.3. Analisis Perhitungan Tingkat Sigma

Tingkat sigma perusahaan diperoleh sebesar 2,65. Hal ini menunjukkan

masih jauh dengan nilai sigma yang ingin dicapai yaitu 6 sigma. Nilai DPMO

yang diperoleh 125.000 yang berarti untuk setiap 1.000.000 kali produksi

kemungkinan terjadinya kecacatan adalah 125.000. Untuk meningkatkan nilai

sigma ini dilakukan identifikasi dan analisis penyebab proses yang menghasilkan

produk cacat dengan menggunakan diagram sebab akibat dan diagram five why

sehingga dapat memberikan solusi perbaikan yang diharapkan untuk

meningkatkan level sigma perusahaan

6.1.4. Analisis Untuk Usulan Peningkatan Kualitas

Perbaikan secara terus menerus sangat dibutuhkan untuk terus mengurangi

jumlah produk cacat di dalam proses produksi dump truck sehingga produktivitas perusahaan semakin meningkat. Penerapan metode Lean Six Sigma dengan serius

dan terus-menerus di dalam perusahaan dapat meningkatkan nilai sigma yang

mencapai nilai 6 sigma. Keseriusan perusahaan dalam menerapkan usulan

tindakan perbaikan yang diberikan akan sangat membantu perusahaan dalam hal

mengurangi produk cacat yang dihasilkan. Untuk itu usulan tindakan perbaikan

yang diberikan adalah peningkatan metode dan lingkungan kerja (Metode 5S),

pemberian pelatihan kerja, pembuatan dan pelaksanaan SOP untuk stasiun

pemasangan hidrolik dan pengelasan, pemeriksaan bahan yang diterima dari

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan yang diperoleh setelah melakukan pengolahan data dan

analisis pemecahan masalah adalah sebagai berikut:

1. Jumlah aktivitas dalam proses produksi dump truck berjumlah 46 aktivitas yang tergolong dalam 29 value added activities dan 18 non value added activities. Setelah diperoleh usulan perbaikan maka dieliminasi 6 aktivitas yang dianggap tidak bernilai tambah yaitu aktivitas ke-1,6,10,13,18, dan 46

sehingga total aktivitas menjadi 40 aktivitas.

2. Total waktu produksi berkurang 109,34 menit dari 4973,87 menit menjadi

4864,53 menit.

3. Usulan perbaikan yang diberikan untuk meningkatkan kecepatan proses dan

kualitas produksi adalah perbaikan dengan menerapkan metode 5S yang

meliputi peningkatan metode dan lingkungan kerja, pemberian pelatihan kerja,

pembuatan dan pelaksanaan SOP untuk stasiun pemasangan hidrolik,

pengelasan. Kemudian dilakukan pemeriksaan bahan yang diterima dari

7.2. Saran

Saran yang dapat diberikan kepada perusahaan agar menjadi masukan

yang berguna untuk perbaikan di masa yang akan datang yaitu:

1. Disarankan pihak perusahaan lebih memperhatikan kinerja dari operator

dengan melakukan diskusi dan memberikan pelatihan untuk meningkatkan

kualitas sumber daya manusia (SDM) perusahaan.

2. Disarankan perusahaan membuat prosedur kegiatan di lantai produksi

terutama pada bagian pemasangan hidrolik dan pengelasan.

3. Disarankan perusahaan memeriksa kualitas bahan penolong berupa kayu yang

diterima dari supplier dan saling meningkatkan informasi dengan supplier untuk dapat memperoleh bahan yang berkualitas baik.

4. Disarankan ventilasi di lantai pabrik ditambah untuk meningkatkan sirkulasi

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Mahakarya Jaya Sinergi atau juga disebut MKJ adalah perusahaan

yang terlibat dalam bidang perakitan karoseri kendaraan yang mencakup semua

jenis. Dengan dukungan pengalaman perusahaan dan teknologi, perusahaan ini

dapat membuat produk terbaik untuk seluruh pelanggan yang menggunakan hasil

produk karoseri kendaraan dari perusahaan ini. PT. Mahakarya Jaya Sinergi

tersebut sudah ada sejak tahun 1995 dan berada di Sumatera Utara pada tahun

2006.

Dalam produksi karoseri kendaraan yang sangat penting adalah kualitas,

keselamatan dan kenyamanan. Karoseri yang berkualitas adalah hal yang penting

bagi pemakainya, tidak hanya enak di pandang tetapi juga harus mampu

memenuhi unsur keselamatan untuk pengendara, barang yang di angkut maupun

pengendara lain di jalan. Karoseri yang bagus pasti memenuhi standar uji mutu

Dinas Perhubungan yang akan melegalkan secara hukum terhadap kualitas produk

yang akan di pakai di jalan raya umum.

Dalam pembuatan karoseri, prioritas utama tidak hanya teknologi canggih

melainkan juga tingkat keselamatan dan kenyamanan yang berkualitas bagi setiap

pengendara. Perusahaan ini memiliki sertifikat rancang bangunan yang diterbitkan

oleh Direktorat Jenderal Perhubungan Darat. Sejarah singkat dari PT. Mahakarya

1. Peresmian PT. Mahakarya Jaya Sinergi pada Tahun 2006 serta penyediaan

kontruksi dan komponen me sin pabrik.

2. PT. Mahakarya Jaya Sinergi memperoleh sertifikat ISO 9001 - 2008.

3. PT. Mahakarya Jaya Sinergi memperoleh sertifikat OHSAS 18001 – 2007.

4. PT. Mahakarya Jaya Sinergi memulai produksi Box , Dump Truck, dan Cargo Deck.

5. PT. Mahakarya Jaya Sinergi memulai produksi AMR Rool, Sky Lift, dan Ambulance, Crane, Fire Truck dan Truck, serta Vacuum Tinja Truck.

6. Sebagai vendor PT. Krama Yudha Tiga Berlian Motor Jakarta 7. Sebagai vendor PT. Bosowa Berlian Motor Group Makasar 8. Sebagai vendor PT. Gemala Kempa Daya Group Jakarta 9. Sebagai vendor PT. Sumatera Berlian Motor Gorup Medan 10. Sebagai vendor PT. Suka Fajar Berlian Group Padang 11. Sebagai vendor PT. Berlian Maju Motor Group Palembang 12. Sebagai vendor PT. Lautan Utama Berlian Motor Palembang 13. Sebagai vendor PT. Srikandi Berlian Motor Group Jakarta 14. Sebagai vendor PT. Mahakam Berlian Sanjaya Group Jakarta 15. Sebagai vendor PT. Dunia Barusa Aceh (Dealer Toyota) 16. Sebagai vendor PT. Surya Putra Sarana Group Bandung

2.2 Ruang Lingkup Bidang Usaha

PT. Mahakarya Jaya Sinergi memproduksi produk hasil rakitan karoseri

2.3 Lokasi Perusahaan

PT. Mahakarya Jaya Sinergi ini terletak di Jalan Letjend Jamin Ginting

Km. 18 No. 18 Desa Hulu, Kecamatan Pancur Batu, Kabupaten Deli Serdang,

Sumatera Utara.

2.4 Daerah Pemasaran

PT. Mahakarya Jaya Sinergi memasarkan produk hasil rakitan karoseri

kendaraan ke Showroom atau Dealer kendaraan yang berada di Pulau Sumatera

dan Pulau Jawa. Produk hasil rakitan karoseri pada PT. Mahakarya Jaya Sinergi

juga dijual kepada Dinas Pemerintahan di Sumatera Utara.

2.5 Organisasi dan Manajemen 2.5.1 Struktur Organisasi

Struktur Organisasi adalah kerangka kerja formal organisasi yang dengan

kerangka kerja itu tugas-tugas pekerjaan dibagi-bagi, dikelompokkan dan

dikoordinasikan (Robbins dan Coulter, 2007). Struktur organisasi

menggambarkan kerangka dan susunan hubungan diantara fungsi, bagian atau

posisi, juga menunjukkan hierarki organisasi dan struktur sebagai wadah untuk

menjalankan wewenang, tanggung jawab dan sistem pelaporan terhadap atasan

dan pada akhirnya memberikan stabilitas dan kontinuitas yang memungkinkan

organisasi tetap hidup walaupun orang datang dan pergi serta pengkoordinasian

hubungan dengan lingkungan. Struktur organisasi pada PT. Mahakarya Jaya

jawab dari struktur organisasi garis dan fungsional dapat dilihat pada lampiran 1.

Struktur organisasi dalam perusahaan dapat dilihat pada Gambar 2.1.

Komisaris Utama

Gambar 2.1. Struktur Organisasi PT. Mahakarya Jaya Sinergi Keterangan :

: Garis

2.5.2 Tenaga Kerja

Jumlah tenaga kerja pada PT. Mahakarya Jaya Sinergi adalah 23 orang.

Rincian tenaga kerja yang digunakan dalam proses produksi dapat dilihat seperti

pada Tabel 2.1.

Tabel 2.1. Perincian Jumlah Tenaga Kerja PT. Mahakarya Jaya Sinergi No Jabatan Jumlah

1 Staff 8

2 Karyawan 15

Total Pekerja 23

Sumber: Data Tenaga Kerja PT. Mahakarya Jaya Sinergi

2.5.3 Jam Kerja

Jam kerja di PT. Mahakarya Jaya Sinergi yaitu jam kerja di bagian kantor

dan jam kerja di bagian pabrik, berikut rincian jam kerja di PT. Mahakarya Jaya

Sinergi:

1. Kantor

Untuk pekerja di bagian kantor, jam kerja dapat kita lihat pada Tabel 2.2.

Tabel 2.2. Jam Kerja di Kantor

Hari Shift 1 Shift 2 Keterangan

Senin - Sabtu

08.00-12.00 18.30-22.30 Bekerja

12.00-13.00 22.30-23.30 Istirahat

13.00-17.00 23.30-04.00 Bekerja

2. Pabrik

Untuk pekerja yang bertugas di pabrik pada masa produksi, jam kerjanya dapat

dilihat pada Tabel 2.3.

Tabel 2.3. Jam Kerja di Pabrik

Shift 1 Shift 2 Keterangan

08.00-12.00 18.30-22.30 Bekerja

12.00-13.00 22.30-23.30 Istirahat

13.00-17.00 23.30-04.00 Bekerja

BAB I

PENDAHULUAN

1.1. Latar Belakang

Kualitas yang baik merupakan hal yang diutamakan untuk dapat bersaing

dengan perusahaan lain sehingga dibutuhkan peningkatan kualitas dalam setiap

proses produksi. Kualitas suatu produk mutlak harus dijaga dan dikontrol agar

konsumen mendapatkan produk yang baik, dan perusahaan dapat memenangkan

kompetisi dalam menarik pelanggan. Produk berkualitas bagus adalah produk

yang memiliki karakteristik sesuai keinginan dan kebutuhan konsumen.

PT Mahakarya Jaya Sinergi merupakan perusahaan yang memproduksi

body dan chassis mobil (karoseri). Karoseri dump truck adalah salah satu produk yang diproduksi oleh PT Mahakarya Jaya Sinergi. Dari hasil wawancara diperoleh

bahwa PT Mahakarya Jaya Sinergi mengalami pemborosan (waste) yaitu adanya produk cacat (defect) berupa bak dump truck tidak sempurna, hidrolik tidak berfungsi dan subframe kayu rusak. Sehingga produk yang dihasilkan tidak sesuai dengan keinginan konsumen yang menyebabkan ketidakpuasaan dan hal tersebut

dapat merugikan perusahaan. Data jumlah dan persentase kecacatan pada periode

Tabel 1.1. Data Jumlah dan Persentase Kecacatan Karoseri Dump Truck

1 Hidrolik tidak berfungsi

Februari 25 1 Subframe kayu rusak 3 12.00

2 Hidrolik tidak berfungsi

Maret 20 2 bak dump truck tidak sempurna 3 15.00

1 Hidrolik tidak berfungsi

Juli 24 2 Hidrolik tidak berfungsi 3 12.50

2 Hidrolik tidak berfungsi

Desember 21 2 Hidrolik tidak berfungsi 3 14.29

1 bak dump truck tidak sempurna

Total 271 39 14.39

Sumber : PT Mahakarya Jaya Sinergi

Dari hasil tabel diatas terlihat bahwa persentase kecacatan karoseri dump

truck berada diatas standar dari PT Mahakarya Jaya Sinergi sebanyak 10%. Untuk itu

diperlukan perbaikan dikarenakan kecacatan ini mempengaruhi besarnya jumlah

Permasalahan lainnya adalah adanya kegiatan yang tidak bernilai tambah

(non-value added activities) pada proses produksi, seperti waktu menunggu dan pemeriksaan yang sering tejadi dalam proses produksi berupa pemindahan

potongan plat dari mesin shearing ke mesin bending, pemindahan plat ke stasiun pengelasan dan waktu tunggu bahan untuk dikerjakan pada stasiun berikutnya

seperti menunggu cat dasar mengering untuk kemudian dilakukannya

pendempulan, menunggu hasil pendempulan mengeras untuk kemudian dilakukan

pengecetan akhir, menunggu hasil pengelasan beberapa part dingin untuk melakukan pengelasan part berikutnya serta adanya pemeriksaan berupa pemeriksaan hidrolik, pengisian oli dan pemeriksaan stabilizer.

Jika permasalahan tersebut tidak ditangani maka hal tersebut dapat

menimbulkan kerugian bagi perusahaan. Untuk itu, diperlukan perbaikan

dikarenakan kecacatan dan kegiatan yang tidak bernilai tambah (non-value added activities) ini mempengaruhi besarnya output yang dihasilkan perusahaan. Perbaikan dapat dilakukan adalah dengan menggunakan kombinasi metode antara Lean dan

Six Sigma.

Dari hasil penelitian (Ummi Isti Izzati dkk, 2013) mengenai Analisis

Pengendalian Kualitas Proses Produksi Susu Bubuk Dengan Metode Lean Six Sigma di PT. Tigaraksa Satria Tbk diperoleh bahwa penggunaan metode lean six sigma dapat mengoptimumkan kegiatan yang bernilai tambah (value added activities) dan mengestimasi level sigma dalam perusahaan sehingga dapat memperbaiki prosedur produksi. Hal tersebut dapat dilihat dengan meningkatnya

menjadi 87,93% dan dapat mengurangi kegiatan yang tidak bernilai tambah (non value added activities) dari 18 kegiatan menjadi 11 kegiatan.

1.2. Rumusan Masalah

Rumusan masalah pada penelitian ini adalah adanya cacat (defect) yang melebihi standar perusahaan sehingga kualitas produk tidak sesuai dengan

keinginan konsumen dan adanya kegiatan yang tidak bernilai tambah selama

proses produksi seperti waktu menunggu (waiting time), pemindahan bahan dan pemeriksaan.

1.3. Tujuan Penelitian

Tujuan umum penelitian adalah melakukan pengendalian kualitas terhadap

proses produksi.

Tujuan khusus yang ingin dicapai dalam penelitian tugas akhir ini adalah:

1. Mengidentifikasi aktivitas-aktivitas yang tidak bernilai tambah (non-value added activities) dan aktivitas bernilai tambah (value added activities).

2. Meminimumkan waktu produksi.

ABSTRAK

PT. Mahakarya Jaya Sinergi merupakan salah satu perusahaan yang bergerak di bidang manufaktur penghasil produk karoseri. Salah satu produk yang dihasilkan oleh perusahaan ini adalah dump truck. Masalah dalam menghasilkan produk

dump truck adalah kecacatan produk yang nilainya berada diatas toleransi kecacatan perusahaan yaitu 10% dari jumlah produksi per bulan dan waktu produksi yang terlalu lama disebabkan banyaknya kegiatan yang tidak bernilai tambah (non-value added activities) di lantai produksi. Penelitian ini bertujuan untuk melakukan pengendalian kualitas terhadap proses produksi dan meminimukan lead time dengan mengurangi kegiatan yang tidak bernilai tambah (non-value added activities). Perbaikan dilakukan dengan pendekatan Lean Six Sigma yang merupakan gabungan antara konsep Lean dan Six Sigma dengan metode DMAIC (Define, Measure, Analyze, Improve, Control). Melalui pendekatan Lean diketahui total waktu produksi aktual 4973,87 menit dengan proses cycle efficiency 70,77%, setelah diberikan usulan pengurangan kegiatan yang tidak bernilai tambah (non-value added activities) diperoleh total waktu produksi usulan 4864,53 menit dengan proses cycle efficiency 72,37%. Dengan pendekatan Six Sigma diperoleh tingkat sigma dalam perusahaan sebesar 2,65 dibawah tingkat sigma yang ingin dicapai dengan nilai DPMO yang diperoleh 125.000 yang berarti untuk setiap 1.000.000 kali produksi kemungkinan terjadinya kecacatan adalah 125.000. Penyebab utama kecacatan produk yaitu tidak adanya pelatihan untuk penggunaan mesin dan peralatan, tidak adanya prosedur kerja yang terstandarisasi (SOP) dalam perusahaan, tidak adanya inspeksi terhadap bahan baku yang akan masuk, kurangnya keterampilan dan ketelitian oleh operator, dan lingkungan kerja yang bising serta kurangnya ventilasi udara yang menyebabkan panas berlebih. Usulan perbaikan dilakukan dengan menggunakan metode 5S yaitu pemberian pelatihan terhadap operator, pembuatan dan pelaksanaan SOP untuk stasiun pemasangan hidrolik dan pengelasan, pemeriksaan bahan yang diterima dari supplier dan penambahan ventilasi di lantai pabrik. Melalui usulan perbaikan tersebut diharapkan kecacatan produk dapat direduksi dan meminimumkan waktu produksi.

PERBAIKAN PROSES PRODUKSI UNTUK MENGURANGI

PRODUK CACAT DENGAN MENGGUNAKAN

METODE

LEAN SIX SIGMA

PADA

PT MAHAKARYA JAYA SINERGI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

KARTIKA CARA ZEBUA 110403172

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

U N I V E R S I T A S S U M A T E R A U T A R A

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa karena

atas berkat dan karunia-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana

ini dengan baik.

Tugas Sarjana ini merupakan salah satu syarat untuk mendapatkan gelar

Sarjana Teknik di Departemen Teknik Industri, khususnya Program Studi Regular

Strata Satu, Fakuktas Teknik, Universitas Sumatera Utara. Judul Tugas Sarjana ini

adalah “Perbaikan Proses Produksi Untuk Mengurangi Kecacatan Produk Dengan

Menggunakan Metode Lean Six Sigma Pada PT Mahakarya Jaya Sinergi”.

Penulis menyadari bahwa masih banyak kekurangan dalam penulisan

Tugas Sarjana ini. Oleh karena itu, penulis mengharapkan saran dan masukan

yang bersifat membangun demi kesempurnaan Tugas Sarjana ini. Semoga Tugas

Sarjana ini dapat bermanfaat bagi penulis dan para pembaca.

Universitas Sumatera Utara

Medan, Juni 2016

UCAPAN TERIMA KASIH

Dalam menyelesaikan Tugas Sarjana ini, banyak pihak yang telah

membantu penulis maka pada kesempatan ini penulis mengucapkan terima kasih

kepada :

1. Kedua Orang Tua penulis Bapak Na’aro Zebua dan Ibu Riseria Zalukhu serta

saudara dan saudari penulis Pamungkas Sry Wicara, Gifta Gemilang, Gifta

Promise dan Gifta Hati Gemar yang tiada hentinya mendukung penulis baik

secara moril maupun materil dan mendoakan penulis selama menyelesaikan

Tugas Sarjana ini.

2. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara.

3. Ibu Ir. Elisabeth Ginting, MSi selaku dosen Pembimbing I penulis dan Ibu

Khalida Syahputri, ST, MT selaku dosen Pembimbing II yang bersedia

meluangkan waktunya untuk memberikan bimbingan, pengarahan dan

masukan kepada penulis dalam penyelesaian Tugas Sarjana ini.

4. Staff Pegawai Teknik Industri Bang Ridho, Bang Mijo, Kak Dina, Bang

Nurmansyah, Kak Rahma, Bang Kumis dan Ibu Ani terima kasih atas

bantuannya dalam masalah administrasi untuk melaksanakan Tugas Sarjana

ini.

5. Ibu Dewi selaku kepala bagian produksi PT Mahakarya Jaya Sinergi serta

6. Sahabat-sahabat dekat di Departemen Teknik Industri Sa’dudin, Inez, Jessika,

Marintan, Nadia, Tri dan Treesye.

7. Sahabat penulis di Departemen Teknik Industri, Fakultas Teknik USU

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1

1.2. Rumusan Masalah ... I-4

1.3. Tujuan Penelitian ... I-4

1.4. Manfaat Penelitian... I-4

1.5. Batasan dan Asumsi Penelitian ... I-5

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-3

2.3. Lokasi Perusahaan ... II-3

2.4. Daerah Pemasaran ... II-3

2.5. Organisasi dan Manajemen ... II-4

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.5.2. Tenaga Kerja... II-5

2.5.3. Jam Kerja ... II-5

2.6. Sistem Pengupahan dan Fasilitas ... II-6

2.7. Proses Produksi ... II-7

2.7.1. Uji Mutu Bahan/Produk ... II-7

2.7.2. Bahan yang Digunakan ... II-8

2.7.2.1. Bahan Baku ... II-8

2.7.2.2. Bahan Tambahan ... II-9

2.7.3. Uraian Proses ... II-9

III LANDASAN TEORI ... II-1

3.1. Pengertian Kualitas ... III-1

3.2. Konsep Dasar Lean ... III-2 3.3. Konsep Dasar Six Sigma ... III-2 3.4. DMAIC ... III-4

3.4.1. Define ... III-5 3.4.1.1. Project Statement ... III-5 3.4.1.2. Diagram SIPOC. ... III-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.4.2. Measure ... III-8 3.4.2.1. Uji Keseragaman dan Kecukupan Data ... III-8

3.4.2.2. Rating Factor dan Allowance... III-10 3.4.2.3. Perhitungan Waktu Normal... III-12

3.4.2.4. Perhitungan Waktu Baku ... III-12

3.4.2.5. Perhitungan Metrik of Time Efficiency ... III-13 3.4.3. Pengukuran Six Sigma ... III-14 3.5. Analyze ... III-14 3.5.1. Diagram Five Why... III-15 3.5.2. Improve ... III-16 3.5.2.1. Metode 5S ... III-16

3.5.3. Control ... III-16 3.5.3.1. SOP ... III-16

IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

4.4. Variabel Penelitian ... IV-2

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.6. Rancangan Penelitian ... IV-3

4.7. Instrumen Penelitian ... IV-5

4.8. Pengumpulan Data ... IV-6

4.9. Pengolahan Data ... IV-6

4.10. Analisis Pemecahan Masalah ... IV-7

4.11. Kesimpulan dan Saran ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1. Pengumpulan Data ... V-1

5.1.1. Data Permintaan Produk... V-1

5.1.2. Data Aliran Proses ... V-2

5.1.3. Data Aktifitas Titik Patah Dalam Proses Produksi ... V-4

5.1.4. Data Waktu Proses ... V-4

5.1.5. Data Rating Factor dan Operator ... V-8 5.1.6. Penetapan Allowance... V-9 5.1.7. Data Atribut Kualitas ... V-9

5.2. Pengolahan Data ... V-9

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.1.3. Value Stream Mapping ... V-16 5.2.1.4. Voice of Customer (Identifikasi Kebutuhan

Pelanggan ... V-17

5.2.2. Tahap Measure ... V-17 5.2.2.1. Perhitungan Data Waktu Siklus ... V-18

5.2.2.2. Perhitungan Waktu Normal dan Waktu Baku ... V-22

5.2.2.3. Perhitungan Metrik Lean ... V-28 5.2.2.4. Pengolahan Data Kualitas Produk ... V-36

5.2.3.Analyze ... V-37 5.2.4. Improve ... V-41 5.2.4.1. Metode 5S ... V-42

5.2.5. Control ... V-45 5.3. Usulan Untuk Peningkatan Kecepatan Proses ... V-47

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis ... VI-1

6.1.1. Analisis Kegiatan Value Added dan Non Value added ... VI-1

6.1.2. Analisis Process Cycle Efficiency ... VI-1 6.1.3. Analisis Perhitungan Tingkat Sigma ... VI-2

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-1

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Jumlah dan Persentase Kecacatan Karoseri Dump Truck Periode tahun 2015 ... I-3

2.1. Perincian Jumlah Tenaga Kerja PT. Mahakarya Jaya Sinergi ... II-5

2.2. Jam Kerja di Kantor ... II-5

2.3. Jam Kerja di Pabrik ... II-6

2.4. Pengujian Standar Mutu Produk Dump Truck ... II-8 3.1. Level Sigma ... III-3 3.2. Lambang-lambang pada Value Stream Mapping ... III-8 5.1. Data Permintaan Produk Tahun 2015 ... V-1

5.2. Waktu Siklus Pembuatan Dump Truck ... V-5 5.3. Penilaian Rating Factor Terhadap Operator... V-8 5.4. Penetapan Allowance untuk Setiap Proses Produksi ... V-10 5.5. Jumlah Kecacatan Dump Truck Tahun 2015 ... V-13 5.6. Rekapitulasi Hasil Uji Kecukupan Waktu Siklus untuk Setiap

Proses ... V-19

5.7. Rekapitulasi Hasil Uji Kecukupan Waktu Siklus untuk Setiap

Proses Dump Truck ... V-23 5.8. Rekapitulasi Waktu Normal dan Waktu Baku Setiap Proses ... V-27

5.9. Perhitungan Manufacturing Lead Time Berdasarkan Waktu

DAFTAR TABEL

TABEL HALAMAN

5.10. Kegiatan Value Added dan Non Value Added Pada Proses

Produksi Dump Truck ... V-32 5.11. Diagram Five Why Untuk Kecacatan Hidrolik Tidak Berfungsi ... V-40 5.12. Diagram Five Why Untuk Kecacatan Subframe Kayu Rusak ... V-40 5.13. Diagram Five Why Untuk Kecacatan Bak Dump Truck Tidak

Sempurna ... V-41

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT Mahakarya Jaya Sinergi ... II-4

3.1. Kerangka Berpikir Penelitian ... III-2

3.2. Langkah-langkah Proses Penelitian ... III-5

3.3. Blok Diagram Pengolahan Data ... III-8

4.1. Kerangka Berpikir Penelitian ... IV-3

4.2. Langkah-langkah Proses Penelitian ... IV-5

4.3. Blok Diagram Pengolahan Data ... IV-7

5.1. Diagram SIPOC Produk Dump Truck ... V-16 5.2. Peta Kontrol Waktu Siklus Proses Pertama ... V-22

5.3. Value Stream Mapping Aktual Produksi Dump Truck ... V-36 5.4. Diagram Sebab Akibat Kecacatan Hidrolik Tidak Berfungsi V-38

5.5. Diagram Sebab Akibat Kecacatan Subframe Kayu Rusak ... V-38 5.6. Diagram Sebab Akibat Kecacatan Bak Dump Truck Tidak

Sempurna ... V-39