SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI SERBUK

BULU DOMBA, SERBUK GERGAJI DAN SERUTAN KAYU

SENGON (Paraserianthes falcataria)

SKRIPSI

HADEAN ARIA WAHYUDI

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

RINGKASAN

HADEAN ARIA WAHYUDI. D14201072. 2005. Sifat Fisis-Mekanis Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon (Paraserianthes falcataria). Skripsi. Departemen Ilmu Produksi dan Teknologi Peternakan. Fakultas Peternakan. Institut Pertanian Bogor.

Pembimbing Utama : Dr. Ir. Tantan R. Wiradarya, M. Sc. Pembimbing Anggota : Ir. M. I. Iskandar, M. M.

Bulu domba merupakan pelindung alami domba dari serangan cuaca panas dan dingin. Serat protein tersebut masih sedikit digunakan di Indonesia yang beriklim tropis, karena seratnya yang masih kasar kurang cocok sebagai bahan sandang sehingga di peternakan bulu hasil pencukuran masih dianggap limbah. Bulu domba mempunyai keunggulan seperti sifatnya sebagai thermoregulator, insulator suara dan panas, tahan kempa, kuat, dan tahan api. Keunggulan serat tersebut dapat digunakan salah satunya dengan cara dibuat papan partikel.

Papan partikel merupakan suatu papan yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya yang diikat dengan perekat, kemudian dikempa panas. Kelebihan papan partikel, yaitu menggunakan bahan limbah industri kayu, ukuran dan kerapatan dapat disesuaikan, tebal dan kerapatan seragam, sifat dan kualitasnya dapat diatur. Kualitas papan partikel salah satunya dipengaruhi oleh kadar perekat. Penggunaan perekat yang tinggi dapat meningkatkan kualitas, tetapi perlu diperhatikan efisiensi biayanya karena harga produksi untuk perekat tinggi. Penelitian ini dilakukan di Laboratorium Produk Majemuk, Pusat Penelitian dan Pengembangan Teknologi Hasil Hutan, Bogor, Peternakan Domba Tawakal, Cimande, Bogor, Kandang B, Fakultas Peternakan, Institut Pertanian Bogor, Bogor, pada bulan Juni sampai September 2005. Penelitian ini bertujuan untuk mengetahui sifat fisis-mekanis papan partikel dari serbuk bulu domba, serbuk gergaji, dan serutan kayu sengon (Paraserianthes falcataria).

Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap (RAL) pola faktorial dengan dua faktor dan ulangan sebanyak tiga kali. Faktor pertama kombinasi serbuk bulu domba (B), dengan serbuk gergaji kayu Sengon (G) dan serutan kayu Sengon (S), yaitu B0G60S40 : (0% : 60% :40%), B10G50S40 : (10% :

50% :40%), B20G40S40 : (20% : 40% :40%), B30G30S40 : (30% : 30% :40%), dan

faktor kedua terdiri dari jumlah perekat sebanyak 16, 18, dan 20%. Peubah yang diamati terdiri dari sifat fisis (kerapatan, kadar air, pengembangan tebal, dan daya serap air) dan sifat mekanis (kuat lentur, modulus elastisitas, kuat tarik tegak lurus permukaan, dan kuat pegang sekrup). Analisis kesesuaian dengan standar dilakukan dengan menggunakan metode area kurva normal.

domba, serbuk gergaji dan serutan kayu Sengon rata-rata masih di bawah standar JIS A 5908 dan SNI 03-2105, kecuali untuk kerapatan dan kadar air, untuk kuat lentur hanya sebagian yang masuk standar.

ABSTRACT

Physical and Mechanical Properties of the Particle Board Composed of Wool Dust, Sengon (Paraserianthes falcataria) Saw Dust, and Wood Shaving

Wahyudi. H. A, T. R. Wiradarya, dan M. I. Iskandar

Indonesian or local sheep is classified as a meat type. It is not classified as a wool type because the wool yielded are coarse, so it is not optimally used. Wool can be added in the making of particle board because of its strength, pressure resistance, good insulator, and sound absorption properties. Paraserianthes falcataria (Sengon) saw dust and wood shaving are wood processing waste which can be used as particle board because it contains lignocellulose fiber. This research was to find the best formulation of wool dust (chopped wool at the length of 2-3 mm), saw dust, wood shaving and adhesive concentration used (urea formaldehida). The experiment will be conducted as a factorial experiment with two factors. The factors are wool dust, sawdust, and wood shaving combination (0% :60% : 40% ; 10% : 50% : 40% ; 20% : 40% : 40% ; 30% : 30% : 40%) and adhesive concentration (16, 18, and 20%). The parameter scored are the density, moisture content, thickness swelling, water absorbing capacity, modulus of rupture, modulus of elasticity, internal bond and strength of screw holding power. Any significant differences data will be further analyzed with Polynomial Orthogonal. The result showed that wool dust significantly improved the water absorbing capacity, modulus of rupture, and modulus of elasticity. The urea formaldehida adhesive significantly improved the density and water absorbing capacity. The interaction of two factors significantly improved the thickness swelling, internal bond, and strength of screw holding power. The data from this research showed that the number of density between 0,69-0,78 g/cm3, moisture containt with mean 6,49%, thickness swelling between 32,36-83,9%, water absorbing capacity beetween 89,04-169,15%, modulus of rupture between 68,4-121,8 kgf/cm2, modulus of elasticity between 671,84-1381,51 kgf/cm2, internal bond between 0,44-1,3 kgf/cm2, and strength of screw holding power between 6,0-22,3 kg. To find out the proportion of the product that suite the JIS A 5908 and SNI 03-2105, the distribution of the data was estabilished and the area under the normal curve (represent the proportion) was examined. From the stand point of density, moisture containt and modulus of rupture more than 95% of the product suited to the standards. However, from the stand point of thickness swelling, modulus of elasticity, internal bond, and strength of screw holding power none of the product suited to the standards.

SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI SERBUK

BULU DOMBA, SERBUK GERGAJI DAN SERUTAN KAYU

SENGON (Paraserianthes falcataria)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada Fakultas Peternakan

Institut Pertanian Bogor

Oleh:

Hadean Aria Wahyudi D14201072

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

Judul : SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI SERBUK BULU DOMBA, SERBUK GERGAJI DAN SERUTAN KAYU SENGON (Paraserianthes falcataria)

Nama : Hadean Aria Wahyudi NRP : D.14201072

Menyetujui,

Pembimbing I

(Dr. Ir. Tantan R. Wiradarya, M.Sc) NIP 130 422 710

Pembimbing II

(Ir. M. I. Iskandar, M.M) NIP 080 052 270

Dekan Fakultas Peternakan Institut Pertanian Bogor

(Dr. Ir. Ronny Rachman Noor, M.Rur.Sc) NIP 131 624 188

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 28 September 1983 di Indramayu. Penulis

adalah putra ke dua dari tiga bersaudara dari pasangan bapak Hary Wahjudi dan Sri

Mastuti. Pendidikan penulis diawali dari SDN 08 Pagi di Jakarta Timur pada tahun

1989. Tahun 1995, penulis melanjutkan studi di SLTPN 135 di Jakarta Timur dan

pada tahun 1998 dilanjutkan di SMUN 54 Jakarta Timur. Penulis diterima di Institut

Pertanian Bogor pada tahun 2001 melalui jalur Ujian Masuk Perguruan Tinggi Negri

(UMPTN) dan tercatat sebagai mahasiswa Departemen Ilmu Produksi dan Teknologi

Peternakan, Fakultas Peternakan, Institut Pertanian Bogor tahun 2001.

Selama mengikuti pendidikan di Institut Pertanian Bogor, penulis aktif di

kegiatan sekitar kampus. Penulis aktif diberbagai kepanitiaan dan pernah mengikuti

organisasi Himpunan Mahasiswa Ilmu Produksi Ternak (HIMAPROTER), Fakultas

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Allah SWT yang telah meridhai dan

memberikan kelancaran kepada Penulis sampai terbentuknya skripsi ini dengan judul

Sifat Fisis-Mekanis Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji dan

Serutan Kayu Sengon (Paraserianthes falcataria). Serbuk bulu domba merupakan

cacahan bulu domba dengan panjang sekitar 2-3 mm.

Skripsi ini diharapkan dapat memberikan informasi penggunaan serbuk bulu

domba sebagai bahan papan partikel alternatif serta formulasi yang terbaik antara

bahan partikel dengan perekat yang digunakan. Skripsi ini juga merupakan salah satu

syarat bagi penulis dalam memperoleh gelar sarjana Peternakan pada Departemen

Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian

Bogor.

Penulis meminta maaf kepada semua pihak jika ada kekurangan dan

ketidaksempurnaan pada penulisan skripsi ini, tetapi Penulis berharap semoga skripsi

ini dapat bermanfaat bagi pembaca.

Bogor, Oktober 2005

DAFTAR ISI

Halaman

RINGKASAN ... i

ABSTRACT ... ii

RIWAYAT HIDUP ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... ix

DAFTAR GAMBAR... x

DAFTAR LAMPIRAN... xi

PENDAHULUAN ... 1

Latar Belakang... 1

Tujuan ... 2

Hipotesis... 2

TINJAUAN PUSTAKA ... 3

Bulu Domba... 3

Kayu Sengon... 4

Perekat Urea Formaldehida ... 5

Papan Partikel ... 6

METODE ... 9

Waktu dan Tempat ... 9

Materi ... 9

Bahan ... 9

Alat ... 9

Rancangan Percobaan ... 9

Prosedur Perlakuan ... 10

Penelitian Pendahuluan... 10

Persiapan Partikel ... 10

Persiapan Perekat ... 11

Pembuatan Papan Partikel... 11

Prosedur Analisis ... 13

Peubah yang Diamati ... 13

Pembuatan Contoh Uji... 13

Pengujian Sifat Fisis Papan Partikel... 13

Kerapatan... 13

Kadar Air ... 14

Pengembangan Tebal ... 14

Pengujian Sifat Mekanis papan Partikel ... 14

Kuat Lentur... 14

Modulus Elastisitas ... 15

Kuat Tarik Tegak Lurus Permukaan Permukaan.... 15

Kuat Pegang Sekrup... 16

HASIL DAN PEMBAHASAN ... 17

Sifat Fisis Papan Partikel... 17

Kerapatan ... 17

Kadar Air ... 19

Pengembangan Tebal... 20

Daya Serap Air ... 22

Sifat Mekanis Papan Partikel... 24

Kuat Lentur ... 24

Modulus Elastisitas... 26

Kuat Tarik Tegak Lurus Permukaan Permukaan ... 27

Kuat Pegang Sekrup ... 29

Proporsi Serbuk Bulu Domba yang Masuk Standar Papan Partikel ... 31

KESIMPULAN DAN SARAN ... 33

Kesimpulan... 33

Saran…... 33

UCAPAN TERIMA KASIH... 34

DAFTAR PUSTAKA ... 35

SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI SERBUK

BULU DOMBA, SERBUK GERGAJI DAN SERUTAN KAYU

SENGON (Paraserianthes falcataria)

SKRIPSI

HADEAN ARIA WAHYUDI

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

RINGKASAN

HADEAN ARIA WAHYUDI. D14201072. 2005. Sifat Fisis-Mekanis Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon (Paraserianthes falcataria). Skripsi. Departemen Ilmu Produksi dan Teknologi Peternakan. Fakultas Peternakan. Institut Pertanian Bogor.

Pembimbing Utama : Dr. Ir. Tantan R. Wiradarya, M. Sc. Pembimbing Anggota : Ir. M. I. Iskandar, M. M.

Bulu domba merupakan pelindung alami domba dari serangan cuaca panas dan dingin. Serat protein tersebut masih sedikit digunakan di Indonesia yang beriklim tropis, karena seratnya yang masih kasar kurang cocok sebagai bahan sandang sehingga di peternakan bulu hasil pencukuran masih dianggap limbah. Bulu domba mempunyai keunggulan seperti sifatnya sebagai thermoregulator, insulator suara dan panas, tahan kempa, kuat, dan tahan api. Keunggulan serat tersebut dapat digunakan salah satunya dengan cara dibuat papan partikel.

Papan partikel merupakan suatu papan yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya yang diikat dengan perekat, kemudian dikempa panas. Kelebihan papan partikel, yaitu menggunakan bahan limbah industri kayu, ukuran dan kerapatan dapat disesuaikan, tebal dan kerapatan seragam, sifat dan kualitasnya dapat diatur. Kualitas papan partikel salah satunya dipengaruhi oleh kadar perekat. Penggunaan perekat yang tinggi dapat meningkatkan kualitas, tetapi perlu diperhatikan efisiensi biayanya karena harga produksi untuk perekat tinggi. Penelitian ini dilakukan di Laboratorium Produk Majemuk, Pusat Penelitian dan Pengembangan Teknologi Hasil Hutan, Bogor, Peternakan Domba Tawakal, Cimande, Bogor, Kandang B, Fakultas Peternakan, Institut Pertanian Bogor, Bogor, pada bulan Juni sampai September 2005. Penelitian ini bertujuan untuk mengetahui sifat fisis-mekanis papan partikel dari serbuk bulu domba, serbuk gergaji, dan serutan kayu sengon (Paraserianthes falcataria).

Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap (RAL) pola faktorial dengan dua faktor dan ulangan sebanyak tiga kali. Faktor pertama kombinasi serbuk bulu domba (B), dengan serbuk gergaji kayu Sengon (G) dan serutan kayu Sengon (S), yaitu B0G60S40 : (0% : 60% :40%), B10G50S40 : (10% :

50% :40%), B20G40S40 : (20% : 40% :40%), B30G30S40 : (30% : 30% :40%), dan

faktor kedua terdiri dari jumlah perekat sebanyak 16, 18, dan 20%. Peubah yang diamati terdiri dari sifat fisis (kerapatan, kadar air, pengembangan tebal, dan daya serap air) dan sifat mekanis (kuat lentur, modulus elastisitas, kuat tarik tegak lurus permukaan, dan kuat pegang sekrup). Analisis kesesuaian dengan standar dilakukan dengan menggunakan metode area kurva normal.

domba, serbuk gergaji dan serutan kayu Sengon rata-rata masih di bawah standar JIS A 5908 dan SNI 03-2105, kecuali untuk kerapatan dan kadar air, untuk kuat lentur hanya sebagian yang masuk standar.

ABSTRACT

Physical and Mechanical Properties of the Particle Board Composed of Wool Dust, Sengon (Paraserianthes falcataria) Saw Dust, and Wood Shaving

Wahyudi. H. A, T. R. Wiradarya, dan M. I. Iskandar

Indonesian or local sheep is classified as a meat type. It is not classified as a wool type because the wool yielded are coarse, so it is not optimally used. Wool can be added in the making of particle board because of its strength, pressure resistance, good insulator, and sound absorption properties. Paraserianthes falcataria (Sengon) saw dust and wood shaving are wood processing waste which can be used as particle board because it contains lignocellulose fiber. This research was to find the best formulation of wool dust (chopped wool at the length of 2-3 mm), saw dust, wood shaving and adhesive concentration used (urea formaldehida). The experiment will be conducted as a factorial experiment with two factors. The factors are wool dust, sawdust, and wood shaving combination (0% :60% : 40% ; 10% : 50% : 40% ; 20% : 40% : 40% ; 30% : 30% : 40%) and adhesive concentration (16, 18, and 20%). The parameter scored are the density, moisture content, thickness swelling, water absorbing capacity, modulus of rupture, modulus of elasticity, internal bond and strength of screw holding power. Any significant differences data will be further analyzed with Polynomial Orthogonal. The result showed that wool dust significantly improved the water absorbing capacity, modulus of rupture, and modulus of elasticity. The urea formaldehida adhesive significantly improved the density and water absorbing capacity. The interaction of two factors significantly improved the thickness swelling, internal bond, and strength of screw holding power. The data from this research showed that the number of density between 0,69-0,78 g/cm3, moisture containt with mean 6,49%, thickness swelling between 32,36-83,9%, water absorbing capacity beetween 89,04-169,15%, modulus of rupture between 68,4-121,8 kgf/cm2, modulus of elasticity between 671,84-1381,51 kgf/cm2, internal bond between 0,44-1,3 kgf/cm2, and strength of screw holding power between 6,0-22,3 kg. To find out the proportion of the product that suite the JIS A 5908 and SNI 03-2105, the distribution of the data was estabilished and the area under the normal curve (represent the proportion) was examined. From the stand point of density, moisture containt and modulus of rupture more than 95% of the product suited to the standards. However, from the stand point of thickness swelling, modulus of elasticity, internal bond, and strength of screw holding power none of the product suited to the standards.

SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI SERBUK

BULU DOMBA, SERBUK GERGAJI DAN SERUTAN KAYU

SENGON (Paraserianthes falcataria)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada Fakultas Peternakan

Institut Pertanian Bogor

Oleh:

Hadean Aria Wahyudi D14201072

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

Judul : SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI SERBUK BULU DOMBA, SERBUK GERGAJI DAN SERUTAN KAYU SENGON (Paraserianthes falcataria)

Nama : Hadean Aria Wahyudi NRP : D.14201072

Menyetujui,

Pembimbing I

(Dr. Ir. Tantan R. Wiradarya, M.Sc) NIP 130 422 710

Pembimbing II

(Ir. M. I. Iskandar, M.M) NIP 080 052 270

Dekan Fakultas Peternakan Institut Pertanian Bogor

(Dr. Ir. Ronny Rachman Noor, M.Rur.Sc) NIP 131 624 188

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 28 September 1983 di Indramayu. Penulis

adalah putra ke dua dari tiga bersaudara dari pasangan bapak Hary Wahjudi dan Sri

Mastuti. Pendidikan penulis diawali dari SDN 08 Pagi di Jakarta Timur pada tahun

1989. Tahun 1995, penulis melanjutkan studi di SLTPN 135 di Jakarta Timur dan

pada tahun 1998 dilanjutkan di SMUN 54 Jakarta Timur. Penulis diterima di Institut

Pertanian Bogor pada tahun 2001 melalui jalur Ujian Masuk Perguruan Tinggi Negri

(UMPTN) dan tercatat sebagai mahasiswa Departemen Ilmu Produksi dan Teknologi

Peternakan, Fakultas Peternakan, Institut Pertanian Bogor tahun 2001.

Selama mengikuti pendidikan di Institut Pertanian Bogor, penulis aktif di

kegiatan sekitar kampus. Penulis aktif diberbagai kepanitiaan dan pernah mengikuti

organisasi Himpunan Mahasiswa Ilmu Produksi Ternak (HIMAPROTER), Fakultas

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Allah SWT yang telah meridhai dan

memberikan kelancaran kepada Penulis sampai terbentuknya skripsi ini dengan judul

Sifat Fisis-Mekanis Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji dan

Serutan Kayu Sengon (Paraserianthes falcataria). Serbuk bulu domba merupakan

cacahan bulu domba dengan panjang sekitar 2-3 mm.

Skripsi ini diharapkan dapat memberikan informasi penggunaan serbuk bulu

domba sebagai bahan papan partikel alternatif serta formulasi yang terbaik antara

bahan partikel dengan perekat yang digunakan. Skripsi ini juga merupakan salah satu

syarat bagi penulis dalam memperoleh gelar sarjana Peternakan pada Departemen

Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian

Bogor.

Penulis meminta maaf kepada semua pihak jika ada kekurangan dan

ketidaksempurnaan pada penulisan skripsi ini, tetapi Penulis berharap semoga skripsi

ini dapat bermanfaat bagi pembaca.

Bogor, Oktober 2005

DAFTAR ISI

Halaman

RINGKASAN ... i

ABSTRACT ... ii

RIWAYAT HIDUP ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... ix

DAFTAR GAMBAR... x

DAFTAR LAMPIRAN... xi

PENDAHULUAN ... 1

Latar Belakang... 1

Tujuan ... 2

Hipotesis... 2

TINJAUAN PUSTAKA ... 3

Bulu Domba... 3

Kayu Sengon... 4

Perekat Urea Formaldehida ... 5

Papan Partikel ... 6

METODE ... 9

Waktu dan Tempat ... 9

Materi ... 9

Bahan ... 9

Alat ... 9

Rancangan Percobaan ... 9

Prosedur Perlakuan ... 10

Penelitian Pendahuluan... 10

Persiapan Partikel ... 10

Persiapan Perekat ... 11

Pembuatan Papan Partikel... 11

Prosedur Analisis ... 13

Peubah yang Diamati ... 13

Pembuatan Contoh Uji... 13

Pengujian Sifat Fisis Papan Partikel... 13

Kerapatan... 13

Kadar Air ... 14

Pengembangan Tebal ... 14

Pengujian Sifat Mekanis papan Partikel ... 14

Kuat Lentur... 14

Modulus Elastisitas ... 15

Kuat Tarik Tegak Lurus Permukaan Permukaan.... 15

Kuat Pegang Sekrup... 16

HASIL DAN PEMBAHASAN ... 17

Sifat Fisis Papan Partikel... 17

Kerapatan ... 17

Kadar Air ... 19

Pengembangan Tebal... 20

Daya Serap Air ... 22

Sifat Mekanis Papan Partikel... 24

Kuat Lentur ... 24

Modulus Elastisitas... 26

Kuat Tarik Tegak Lurus Permukaan Permukaan ... 27

Kuat Pegang Sekrup ... 29

Proporsi Serbuk Bulu Domba yang Masuk Standar Papan Partikel ... 31

KESIMPULAN DAN SARAN ... 33

Kesimpulan... 33

Saran…... 33

UCAPAN TERIMA KASIH... 34

DAFTAR PUSTAKA ... 35

DAFTAR TABEL

Nomor Halaman

1. Standar Mutu Papan Partikel ... 8

2. Nilai Rataan Kerapatan Papan Partikel ... 17

3. Nilai Rataan Kadar Air Papan Partikel ... 19

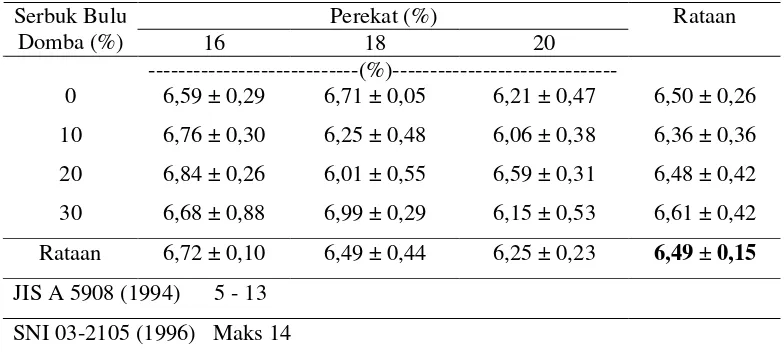

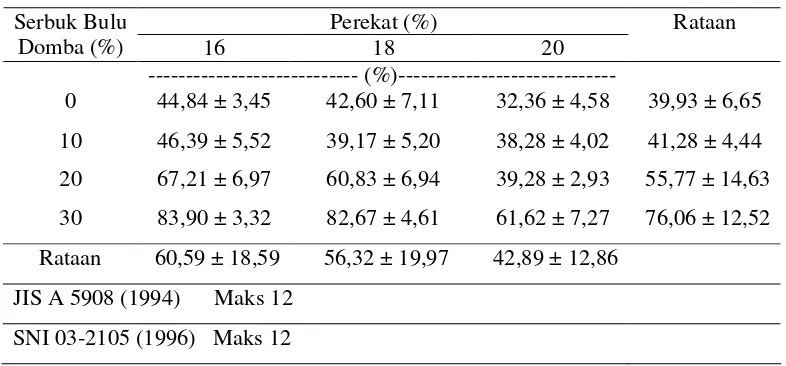

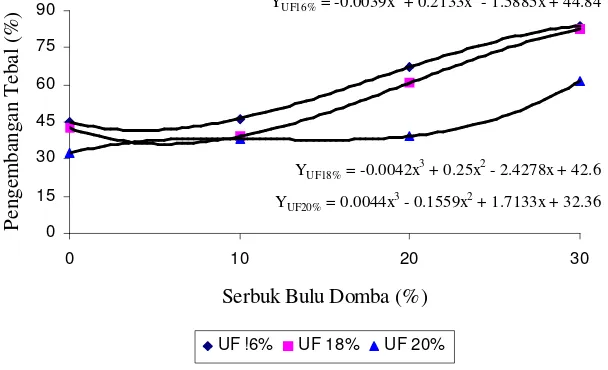

4. Nilai Rataan Pengembangan Tebal Papan Partikel... 20

5. Nilai Rataan Daya Serap Air Papan Partikel ... 22

6. Nilai Rataan Kuat Lentur Papan Partikel ... 24

7. Nilai Rataan Modulus Elastisitas Papan Partikel... 26

8. Nilai Rataan Kuat Tarik Tegak Lurus Permukaan Papan Partikel .. 28

9. Nilai Rataan Kuat Pegang Sekrup Papan Partikel ... 30

DAFTAR GAMBAR

Nomor Halaman

1. Mesin Kempa papan Partikel... 11

2. Diagram Proses pembuatan Papan Partikel... 12

3. Pola Pemotongan Contoh Uji Untuk Pengujian Fisis-Mekanis... 13

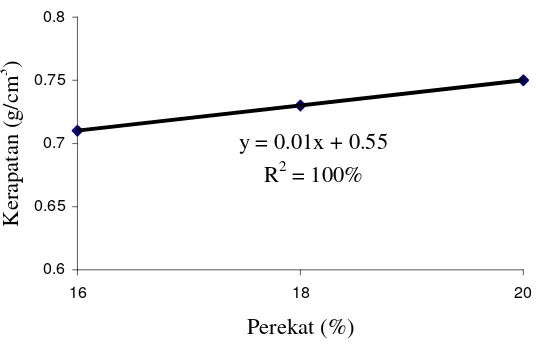

4. Grafik Pengaruh Perekat Terhadap Kerapatan ... 18

5. Grafik Pengaruh Interaksi Terhadap Pengembangan Tebal... 21

6. Grafik Pengaruh Serbuk Bulu Domba Terhadap Daya Serap Air ... 23

7. Grafik Pengaruh Perekat Terhadap Daya Serap Air ... 23

8. Grafik Pengaruh Serbuk Bulu Domba Terhadap Kuat Lentur ... 25

9. Grafik Pengaruh Serbuk Bulu Domba Terhadap Modulus Elastisitas 27

10. Grafik Pengaruh Interaksi Terhadap Kuat Tarik Tegak Lurus

Permukaan ... 28

11. Grafik Pengaruh Interaksi Terhadap Kuat Pegang Sekrup ... 30

DAFTAR LAMPIRAN

Nomor Halaman

1. Analisis Ragam Kerapatan Papan Partikel ... 37

2. Polinomial Ortogonal Kerapatan Papan Partikel ... 37

3. Analisis Ragam Kadar Air Papan Partikel ... 38

4. Analisis Ragam Pengembangan Tebal Papan Partikel... 38

5. Polinomial Ortogonal Pengembangan Tebal Papan Partikel... 39

6. Analisis Ragam Daya Serap Air Papan Partikel... 39

7. Polinomial Ortogonal Daya Serap Air Papan Partikel... 40

8. Analisis Ragam Kuat Lentur Papan Partikel ... 40

9. Polinomial Ortogonal Kuat Lentur Papan Partikel ... 41

10. Analisis Ragam Modulus Elastisitas Papan Partikel... 41

11. Polinomial Ortogonal Modulus Elastisitas Papan Partikel... 42

12. Analisis Ragam Kuat Tarik Tegak Lurus Permukaan

Papan Partikel Papan Partikel ... 42

13. Polinomial Ortogonal Kuat Tarik Tegak Lurus Permukaan

Papan Partikel Papan Partikel ... 43

14. Analisis Ragam Kuat Pegang Sekrup Papan Partikel ... 43

15. Polinomial Ortogonal Kuat Pegang Sekrup Papan Partikel ... 44

16. Proporsi Produk Masuk Standar Berdasarkan Kurva Normal... 45

17. Foto Papan Partikel dari Campuran Serbuk Bulu Domba,

PENDAHULUAN

Latar Belakang

Bulu domba atau wol merupakan penutup alami tubuh domba yang berfungsi

mempertahankan tubuh dari pengaruh panas dan udara dingin sehingga cocok untuk

keperluan bahan sandang manusia. Penggunaan serat wol sebagai bahan sandang di

Indonesia sangat kecil karena domba lokal Indonesia masih menghasilkan wol yang

sangat kasar. Pengadaan wol untuk sandang memerlukan kondisi cuaca dan jenis

domba yang khusus. Saat ini kondisi peternakan domba di Indonesia bukan ditujukan

sebagai penghasil serat wol, tetapi untuk produksi daging dan kulit saja, oleh karena

itu perlu adanya penelitian untuk menghasilkan produk baru berbahan bulu domba

yang bermanfaat dan mempunyai nilai ekonomis tinggi.

Bulu domba dilihat dari segi fisik merupakan serat alami yang disusun oleh

protein yang disebut keratin yang kokoh dan tahan terhadap lingkungan karena

memiliki ikatan silang sulfur yang merubah bagian lunak protein menjadi struktur

bulu yang kuat (Leeder, 1984). Laju pertumbuhan bulu domba dipengaruhi oleh jenis

domba, iklim, dan kualitas pakan yang diberikan.

Sebagai upaya pemanfaatan bulu domba adalah dengan memanfaatkannya

sebagai bahan baku papan partikel. Pembuatan papan partikel ini memperhatikan

sifat bulu domba sebagai insulator yang baik, dapat dikempa, dan kuat. Papan

partikel adalah salah satu produk panel kayu yang terbuat dari partikel-partikel kayu

atau bahan yang berlignoselulosa lainnya yang diikat dengan perekat, kemudian

dikempa panas (Maloney, 1977).

Penelitian papan partikel dari bulu domba sudah dilakukan oleh Nafiitiara

(2004), tetapi hasil yang didapatkan belum sesuai dengan standar SNI 03-2105-1996

dan penampakkan yang kurang baik, hal ini diduga karena partikel bulu domba yang

terlalu panjang dapat mengurangi homogenitas dengan serbuk gergaji. Penggunaan

bahan partikel dari bulu domba yang diserbukkan diharapkan dapat meningkatkan

homogenitas antar partikel-partikel yang digunakan (bulu domba, serbuk gergaji,

serutan kayu Sengon, dan perekat urea formaldehida) sehingga dapat menghasilkan

Tujuan

Tujuan dari penelitian ini adalah untuk mengetahui sifat fisis-mekanis papan

partikel yang berbahan baku bulu domba yang diserbukkan, serbuk gergaji dan

serutan kayu Sengon (Paraserianthes falcataria) dengan perekat urea formaldehida

yang dibuat dengan metode tiga lapis.

Hipotesis

Penggunaan serbuk bulu domba, serbuk gergaji, dan serutan kayu sebagai

bahan papan partikel sehingga dapat menghasilkan papan partikel yang sesuai

dengan SNI 03-2105-1996.

TINJAUAN PUSTAKA

Bulu Domba

Serat bulu domba merupakan serat yang serupa dengan rambut manusia,

hanya diameter wol lebih kecil dan keriting, tidak ikal atau lurus, mempunyai sisik

dan mudah diregangkan. Bulu domba merupakan insulator yang baik dalam

melindungi bada dari sinar matahari, oleh karena itu bulu domba sama populernya

pada daerah panas maupun di daerah dingin (Blakely dan David, 1998).

Karakteristiknya yang unik memungkinkan bulu domba dapat bersaing dengan serat

dari hewan lain, serat tumbuhan dan bahan-bahan lainnya yang digunakan untuk

produk tekstil. Bulu domba sebagian besar digunakan dalam industri membuat

pakaian, selimut, kain pelapis dan karpet (Kammlade dan Kammlade, 1955).

Sifat-sifat fisik bulu domba meliputi ; 1) panjang serat wol berkisar 2,5 – 22,5

cm, tergantung jenis domba, 2) mempunyai diameter 16 – 17 ì pada wol halus dan 40 ì pada wol kasar, 3) kekuatan elastis dalam ruang sampai 2%, mempunyai

kemampuan kembali kepanjang semula (elastic recovery rate) sebesar 99%, 4) berat

jenis wol 1,32 , 5) mempunyai kadar air sekitar 14,4% (Departemen Perindustrian,

1980). Selain itu keunggulan dari sifat-sifat pada bulu domba yaitu, sebagai insulator

yang sangat baik, ringan dan kuat, sangat elastis, tidak mudah dibakar, dapat

dikempa, dapat menyerap hingga 18 % dari berat dan pembakaran akan segera

berhenti apabila dijauhkan dari api (Ensminger, 1962).

Serat wol tersusun atas protein keratin yang juga sebagai bahan utama

rambut, kuku, tanduk dan bulu. Keratin mengandung asam amino yang bersulfur.

Komposisi unsur kimia keratin adalah karbon 50%, oksigen 22%-25%, nitrogen

16%-17%, hidrogen 7% dan sulfur 3%-4% (Ensminger, 1991).

Kualitas bulu ditentukan oleh garis tengah serat, panjang serat, kekuatan,

warna, hasil dan kebersihan (Gatenby dan Humbert, 1991). Menurut Johnston

(1983) faktor-faktor yang mempengaruhi kualitas bulu domba, yaitu nutrisi, genetik,

iklim dan lain-lain. Kurangnya pakan yang mengandung protein, mineral sulfur dan

energi dapat mengakibatkan berkurangnya rata-rata pertumbuhan wool dan

berkurangnya jumlah folikel serat.

Struktur morfologi serat wol bukan merupakan struktur yang homogen, tetapi

terutama pada serat kasar, sering terdapat medula dibagian tengah yang berupa

ruangan kosong (Soepriyono et al., 1973). Wol yang paling halus dan paling tebal

terdapat pada bagian bahu antara puncak bahu dan dasar dada. Wol yang paling kasar

terdapat di bagian belakang tubuh yaitu di sekitar ekor. Wol yang paling pendek

umumnya di bagian perut. (Johnston,1983). Menurut Yamin et al. (1994), produksi

bulu segar pada bagian badan maupun leher pada domba lokal lebih rendah

dibandingkan domba persilangan. Persentase bulu carding dan persentase bulu hasil

pemintalan, baik bagian badan maupun leher pada domba persilangan lebih tinggi

daripada domba lokal.

Kayu Sengon

Sengon (Paraserianthes falcataria), tergolong dalam famili Leguminoceae

yang merupakan jenis tanaman yang cepat tumbuh, tidak membutuhkan kesuburan

tanah yang tinggi, dapat tumbuh pada tanah-tanah kering, tanah lembab, dan bahkan

tanah-tanah yang mengandung garam serta dapat bertahan terhadap kekurangan

oksigen (Pamoengkas, 1992). Kayu Sengon mempunyai mempunyai ciri umum

seperti berwarna putih kemerahan pada kayu teras dan kayu gubal, mempunyai

tekstur yang agak kasar dengan arah serat yang lurus dan bergelombang lebar, serta

permukaan kayu yang agak licin (Martawijaya et al., 1981).

Menurut Martawijaya et al (1981), kayu sengon termasuk ke dalam kelas

kuat IV – V dan kelas awet IV – V dengan berat jenis 0,24 g/cm3 – 0,49 g/cm3 dan

nilai kekerasan 12 – 122 kg/cm2. Kayu sengon dapat digunakan sebagai bahan

bangunan perumahan, peti, papan partikel, papan serat, papan wol semen, pulp, dan

kertas serta barang kerajinan (Mandang dan Pandit, 1997).

Limbah industri pengolahan kayu adalah hasil samping yang terbentuk dari

kegiatan bahan biomassa kayu atau berserat lignoselulosa yang belum termanfaatkan.

Terdapat tiga macam industri kayu di Indonesia yang secara dominan menggunakan

kayu dalam jumlah relatif besar yaitu penggergajian, venir/kayu lapis dan

pulp/kertas. Menurut Haygreen dan Bowyer (1989), Industri penggergajian limbah

kayu meliputi serbuk gergaji (10,65%), sebetan (25,9%), potongan (14,3%) dengan

total limbah sebesar 60,8% dari jumlah bahan baku yang digunakan. Limbah-limbah

kayu bulat (Log) dan sebetan tersebut dapat dimanfaatkan sebagai inti papan blok

Perekat Urea Formaldehida

Perekat adalah suatu zat yang dapat mempersatukan atau menggabungkan

bahan sejenis atau tidak sejenis melalui ikatan permukaan (Ruhendi, 1988). Menurut

Tano (1997), terdapat dua jenis perekat berdasarkan sifat terhadap suhu, yaitu :

1. Termoset yang mempunyai sifat mengeras pada suhu tinggi, setelah mengeras

tidak akan menjadi lunak bila dipanaskan. Contoh urea formaldehida.

2. Termoplastik yang mempunyai sifat lunak pada suhu tinggi, mengeras pada suhu

rendah tetapi dapat kembali menjadi lunak jika dipanaskan kembali. Contoh

Polivinil asetat.

Menurut Sutigno (1988), perekat dibagi menjadi dua macam yaitu perekat

interior dan eksterior. Perekat interior adalah perekat yang hanya tahan terhadap

lingkungan dalam ruangan, contoh perekat urea formaldehida. Perekat eksterior

adalah perekat yang tahan terhadap pengaruh cuaca luar, contoh perekat phenol

formaldehida.

Perekat urea formaldehida (UF) mempunyai sifat-sifat, yaitu: (1) berwarna

putih, (2) berbentuk cair, (3) tahan terhadap kelembaban udara untuk pemakaian

dibawah atap, (5) mempunyai daya rekat yang tinggi bila dikempa panas (Ruhendi,

1988). Menurut Haygreen dan Bowyer (1989) urea formaldehida mempunyai

pengerasan yang singkat dalam kempa panas. Penggunaannya dalam pembuatan

papan ditambahkan sebanyak 6 –10% dari berat kering oven partikel, semakin

banyak perekat ditambahkan semakin baik kualitas papan tetapi untuk efisiensi biaya

perekat harus seminimal mungkin dengan kualitas papan tinggi.

Teknik perekatan merupakan interaksi antara permukaan pada bahan yang

direkat dengan perekat dan mencapai fase padat. Menurut Haygreen dan Bowyer

(1989) unsur-unsur kayu dalam suatu produk tidak hanya diikat karena lebih banyak

resin yang digunakan, tetapi sejumlah resin menyerap ke dalam dinding sel dan

menyumbatnya sampai dengan derajat tertentu. Hal ini mungkin menyebabkan

ikatannya menjadi lebih kuat. Menurut Sutigno (1988), ikatan permukaan pada

proses perekatan terjadi karena dua hal, yaitu :

1. Perekatan mekanis, yaitu masuknya cairan perekat ke dalam pori benda yang

2. Perekatan spesifik, yaitu gaya tarik menarik antara molekul perekat dan molekul

kayu (ikatan kimia antara perekat dengan kayu).

Papan Partikel

Papan partikel adalah salah satu jenis produk komposit atau panel kayu yang

terbuat dari parikel-partikel kayu atau bahan berlegnoselulosa lainnya yang diikat

dengan perekat atau bahan pengikat lainnya, kemudian dikempa panas (Maloney,

1977). Berdasarkan kerapatannya, Maloney (1977) membagi papan partikel kedalam

tiga golongan yaitu :

1. papan partikel berkerapatan rendah (Low density particleboard), yaitu papan

yang mempunyai kerapatan kurang dari 0,4 g/cm3.

2. papan partikel berkerapatan sedang (Medium density particleboard), yaitu papan

yang mempunyai kerapatan antara 0,4 – 0,8 g/cm3.

3. papan partikel berkerapatan tinggi (high density particleboard), yaitu papan yang

mempunyai kerapatannya lebih dari 0,8 g/cm3.

Macam-macam partikel yang biasa digunakan dalam pembuatan papan

partikel menurut Haygreen dan Bowyer (1989), yaitu :

a. shaving (pasahan) adalah partikel kayu kecil berdimensi tidak menentu yang

dihasilkan apabila mengetam sisi ketebalan kayu;

b. flake (serpih) adalah partikel kecil dengan dimensi yang telah ditentukan

sebelumnya, seragam ketebalannya dengan orientasi serat sejajar permukaan;

c. wafer (biskit) adalah serupa bentuk serpih tetapi lebih besar, biasanya lebih dari

0,064 cm tebal dan 2,5 cm panjang dan mungkin meruncing ujungnya;

d. chip (tatal) adalah sekeping kayu yang dipotong dari suatu blok dengan pisau

yang besar atau pemukul;

e. sawdust (serbuk gergaji) dihasilkan dari pemotongan dengan gergaji;

f. strand (untaian) adalah pasahan yang panjang tetapi pipih dengan permukaan

yang sejajar;

g. sliver (kerat) hampir persegi potongan melintangnya dengan panjang paling

sedikit empat kali ketebalannya;

h. wood wool (wol kayu) adalah kerataan yang panjang, berombak dan ramping.

Menurut FAO (1958), berdasarkan susunan partikel atau lapisan yang terjadi

1. Papan partikel yang homogen (Single layer atau Homogenous board). Pada

papan ini tidak ada perbedaan ukuran partikel kayu antara bagian tengah dengan

permukaannya.

2. Papan partikel berlapis tiga (Three layer atau Sandwich type board). Ukuran

partikel kayu untuk bagian tengah dan permukaan berbeda. Cara pembuatannya

yaitu partikel untuk bagian permukaan dipersiapkan terpisah dari partikel untuk

bagian tengah dan juga dibentuk secara terpisah.

3. Papan partikel berlapis bertingkat tiga (Graduated three layer board atau Graded

density board). Papan ini mempunyai ukuran partikel berbeda antara bagian

permukaan dan bagian tengahnya. Cara pembuatannya yaitu partikel dari

berbagai ukuran dipersiapkan bersama-sama tetapi pada pembentukan lembaran

partikel yang lebih halus dipisahkan sedemikian rupa sehingga yang kasar

terletak dibagian tengah dan makin dekat permukaan ukuran partikel semakin

halus.

Menurut Haygreen dan Bowyer (1989), salah satu sebab papan berlapis

banyak secara teknis lebih baik adalah bahwa pelapisan memungkinkan untuk

menaikkan kekuatan lengkung dan ketegaran papan tersebut dengan mengubah

sifat-sifat permukaan dan inti.

Maloney (1977) menyatakan bahwa dibandingkan dengan kayu asalnya,

papan pertikel mempunyai beberapa kelebihan seperti ; (1) papan partikel bebas mata

kayu, pecah dan retak, (2) ukuran dan kerapatan papan partikel dapat disesuaikan

dengan kebutuhan, (3) tebal dan kerapatannya seragam serta mudah dikerjakan, (4)

mempunyai sifat isotropis, dan (5) sifat dan kualitasnya dapat diatur.

Menurut Hadi et al.(1992), papan partikel mempunyai kelemahan yaitu

ketahanan yang rendah terhadap air, papan partikel mudah menyerap air dan dalam

keadaan basah sifat-sifat yang berhubungan dengan kekuatan menurun drastis.

Faktor-faktor yang mempengaruhi sifat papan partikel yaitu jenis kayu, tipe bahan

baku, tipe partikel, perekat, jumlah dan distribusi lapisan, aditif, kadar air lapik,

pelapisan partikel, profil kerapatan dan particle aligment.

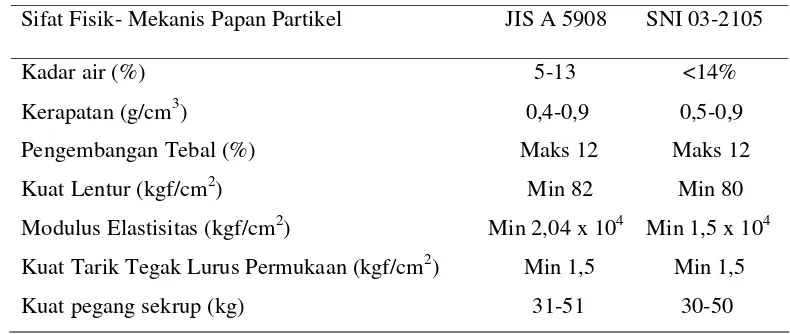

Japanese Standard Association (1994) dan Dewan Standarisasi Nasional

(1996) menetapkan standar atau baku mutu papan partikel sifat fisis dan mekanis

Tabel 1. Standar Mutu Papan Partikel

Sifat Fisik- Mekanis Papan Partikel JIS A 5908 SNI 03-2105

Kadar air (%) 5-13 <14%

Kerapatan (g/cm3) 0,4-0,9 0,5-0,9

Pengembangan Tebal (%) Maks 12 Maks 12

Kuat Lentur (kgf/cm2) Min 82 Min 80

Modulus Elastisitas (kgf/cm2) Min 2,04 x 104 Min 1,5 x 104

Kuat Tarik Tegak Lurus Permukaan (kgf/cm2) Min 1,5 Min 1,5

Kuat pegang sekrup (kg) 31-51 30-50

METODE

Waktu dan Tempat

Penelitian ini telah dilaksanakan selama empat bulan, yaitu dari Mei sampai

dengan Agustus 2005 di kandang B Fakultas Peternakan, Institut Pertanian Bogor,

Bogor, Ternak Domba Tawakal, Cimande, Pusat Penelitian dan Pengembangan Hasil

Hutan, Bogor, Pusat Antar Universitas, Institut Pertanian Bogor, Bogor.

Materi

Bahan

Bahan yang akan digunakan dalam penelitian ini adalah bulu domba, serbuk

gergaji kayu Sengon, serutan kayu Sengon, dan perekat urea formaldehida.

Alat

Alat yang digunakan dalam penelitian ini adalah mesin kempa, timbangan,

alat pencetak, oven, jangka sorong, penggaris, desikator, saringan 2 mm, willey mill,

pencampur perekat dan partikel (ember), universal testing machine, serta peralatan

lain yang digunakan dalam analisis.

Rancangan Percobaan

Penelitian dilakukan dengan menggunakan rancangan acak lengkap pola

faktorial dengan dua faktor perlakuan, yaitu faktor pertama komposisi serbuk bulu

domba, serbuk gergaji, dan serutan kayu Sengon. Faktor kedua persentase perekat

yang digunakan. Banyaknya ulangan pada masing-masing perlakuan adalah tiga

kali. Menurut Steel dan Torrie (1993), model matematika yang digunakan adalah

sebagai berikut :

Yijk = µ + Ai + Bj + (AB)ij +

å

ijkKeterangan:

Yijk = hasil pengamatan pada pengaruh perlakuan faktor A taraf ke-i dan

faktor B taraf ke-j pada ulangan ke-k µ = nilai rata-rata umum

Ai = pengaruh faktor A taraf ke-i (i = 1,2,3,4)

Bj = pengaruh faktor B taraf ke-j (j = 1,2,3)

(AB)ij = interaksi dari faktor A taraf ke-i dengan faktor B taraf ke-j

Komposisi masing-masing faktor perlakuan perlakuan adalah sebagai berikut :

Faktor A : komposisi serbuk bulu domba yang dicampur serbuk gergaji dengan

serutan kayu sengon.

A1 = (serbuk bulu domba 0% + serbuk gergaji 60%) : serutan kayu 40%

A2 = (serbuk bulu domba 10% + serbuk gergaji 50%) : serutan kayu 40%

A3 = (serbuk bulu domba 20% + serbuk gergaji 40%) : serutan kayu 40%

A4 = (serbuk bulu domba 30% + serbuk gergaji 30%) : serutan kayu 40%

Faktor B : kadar perekat yang digunakan.

B1 = 16%

B2 = 18%

B3 = 20%

Jika diantara pengukuran didapat hasil yang berbeda nyata, maka dapat

dilanjutkan dengan uji Polinomial Orthogonal (Steel dan Torrie, 1993). Penggunaan

Luas Kurva Normal digunakan untuk melihat proporsi produk yang masuk standar

(Supranto, J. 1992).

Prosedur Perlakuan

Penelitian Pendahuluan

Penelitian pendahuluan dilakukan untuk mengetahui atau mencari tingkat

perekat urea formaldehida yang dapat digunakan dalam pembuatan papan partikel

dari campuran serbuk bulu domba, serbuk gergaji dan serutan kayu Sengon,

Persiapan Partikel

Bulu domba yang diperoleh terlebih dahulu melalui beberapa proses,

diantaranya : pencukuran, perendaman dan pencucian dengan air bersih, pencucian

dan perendaman dengan deterjen sebanyak 1% (10g/l air) selama 24 jam, pembilasan

sisa deterjen dengan air bersih dan penjemuran selama 1-2 hari di bawah sinar

matahari. Bulu domba tersebut kemudian diserbukkan dengan menggunakan Willey

mill dengan lubang saringan berukuran 2 mm. Serbuk gergaji juga disaring dengan

ukuran 2 mm, kemudian serbuk bulu domba, serbuk gergaji dan serutan kayu

Sengon masing-masing dimasukkan ke dalam oven pada suhu 60oC selama 24 jam.

Setelah itu kemudian dioven pada suhu 105oC untuk menghasilkan bahan partikel

Persiapan Perekat

Bahan perekat yang digunakan adalah urea formaldehida. Tingkat perekat

yang diperlukan untuk pembuatan papan partikel dengan ukuran 30 cm x 30 cm x 1

cm adalah 16%, 18%, dan 20% dari berat kering mutlak partikel.

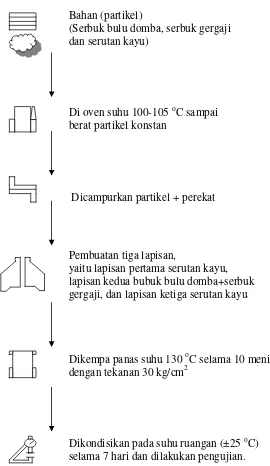

Pembuatan Papan Partikel

Tahap berikutnya setelah persiapan partikel dan perekat ialah pencampuran

partikel dengan perekat secara manual dengan menggunakan ember. Perekat

dicampurkan ke permukaan partikel secara manual dengan menuangkan perekat ke

dalam ember yang berisikan partikel-partikel, kemudian diaduk sampai rata dengan

menggunakan kedua tangan sampai partikel dan perekat tercampur merata.

Pembuatan papan partikel dilakukan dengan cara pembuatan tiga lapisan, yaitu kedua

sisi lapisan terluar dibuat dengan menggunakan serutan kayu Sengon dengan cara

membagi dua dari jumlah jumlah Serutan kayu yang digunakan dan lapisan tengah

dibuat dengan campuran bubuk bulu domba dengan serbuk gergaji kayu Sengon.

Setelah perlakuan perekatan, adonan dibentuk dengan cetakan datar yang berukuran

30 cm x 30 cm x 1cm dikempa panas dengan panas dengan suhu 130 oC dan tekanan

spesifik kempa sebesar 30 kg/cm2 selama 10 menit (Purnawulan, 2004). Mesin

kempa deapat dilihat pada Gambar 1 dibawah ini.

Setelah pengempaan panas, papan partikel diberi perlakuan conditioning

dengan cara menyimpan contoh uji didalam ruangan yang mempunyai sirkulasi

udara yang baik selama tujuh hari pada suhu ruang hingga beratnya konstan. Papan

partikel kemudian dipotong-potong sesuai dengan ukuran contoh uji. Proses lengkap

pembuatan papan partikel dapat dilihat pada Gambar 2.

Bahan (partikel)

(Serbuk bulu domba, serbuk gergaji dan serutan kayu)

Di oven suhu 100-105 oC sampai berat partikel konstan

Dicampurkan partikel + perekat

Pembuatan tiga lapisan,

yaitu lapisan pertama serutan kayu, lapisan kedua bubuk bulu domba+serbuk gergaji, dan lapisan ketiga serutan kayu

Dikempa panas suhu 130 oC selama 10 menit dengan tekanan 30 kg/cm2

Dikondisikan pada suhu ruangan (±25 oC) selama 7 hari dan dilakukan pengujian.

Prosedur Analisis

Peubah yang Diamati

Peubah yang diamati dalam penelitian ini meliputi sifat fisis (kerapatan, kadar

air, pengembangan tebal, daya serap air) dan sifat mekanis (kuat lentur, modulus

elastisitas, kuat tarik tegak lurus permukaan, kuat pegang sekrup).

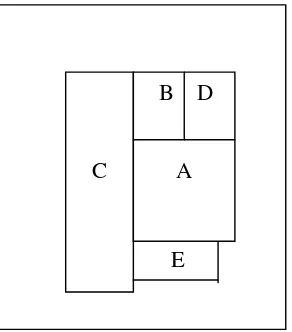

Pembuatan Contoh Uji

Pembuatan contoh uji mengacu pada SNI 03-2105-1996. Pola pemotongan

contoh uji dapat dilihat pada Gambar 3.

Gambar 3. Pola Pemotongan Contoh Uji Untuk Pengujian Fisis-Mekanis

Keterangan :

A = Contoh uji untuk pengujian kadar air dan kerapatan (10 cm x 10 cm)

B = Contoh uji untuk pengujian pengembangan tebal dan daya serap air

(5 cm x 5 cm)

C = Contoh uji untuk pengujian MOE dan MOR (20 cm x 5 cm)

D = Contoh uji untuk pengujian kuat tarik tegak lurus permukaan (5 cm x 5 cm)

E = Contoh uji untuk pengujian kuat pegang sekrup (4 cm x 7 cm)

Pengujian sifat Fisis Papan Partikel

Metode pengujian sifat fisik dan mekanis papan partikel mengacu pada

ketentuan yang ditetapkan oleh SNI 03-2105-1996. Uji sifat fisis yang dilakukan

terdiri dari kerapatan, kadar air, pengembangan tebal dan daya serap air.

Kerapatan. Contoh uji diukur panjang, lebar dan tebalnya, dengan ukuran 10 cm x 10 cm x 1 cm, kemudian dihitung volumenya (V), lalu contoh uji ditimbang

E E

C

B D

untuk menentukan beratnya (B), dengan ketelitian timbangan minimal satu desimal.

Nilai kerapatan dihitung dengan rumus:

Kerapatan (g/cm3) = V B

Kadar Air. Contoh uji yang digunakan sama dengan contoh uji kerapatan yaitu contoh uji berukuran 10 cm x 10 cm. Contoh ditimbang untuk menentukan berat

awal (B1), kemudian dimasukkan ke dalam oven pada suhu 103 ± 2 0C sampai

beratnya tetap (B2) yang sebelumnya dimasukkan ke dalam desikator sampai suhu

papan partikel berbubah menjadi suhu ruang. Kadar air mempengaruhi daya tahan

papan partikel. Semakin rendah kadar air maka daya tahan papan partikel akan

semakin kuat (Ariesanto, 2002). Nilai kadar air dihitung dengan rumus:

Kadar air (%) = 100%

Pengembangan Tebal. Pengujian papan partikel dilakukan terhadap contoh uji berukuran kecil yaitu sebesar 5 cm x 5 cm. Contoh uji diukur tebalnya (T1), lalu

direndam dalam air secara horizontal kurang lebih 3 cm dibawah permukaan air

selama 24 jam. Setelah itu diukur kembali tebalnya (T2). Pengembangan tebal

menentukan penggunaan papan partikel untuk keperluan interior atau eksterior.

Apabila pengembangan tebalnya tinggi maka stabilitas dimensi papan rendah dan

tidak dapat digunakan untuk keperluan eksterior atau untuk jangka lama (Ariesanto,

2002). Besarnya pengembangan dimensi dihitung dengan rumus:

Pengembangan Tebal (%) = 100%

Daya Serap Air. Contoh uji yang digunakan sama dengan contoh uji pengembangan tebal. Contoh uji ditimbang (B) terlebih dahulu, kemudian direndam

selama 24 jam dalam air dan setelah itu ditimbang lagi (B1). Contoh uji yang dipakai

berukuran 5 x 5 cm. Daya serap air dihitung dengan rumus:

Daya serap air (%) = 100%

Pengujian Sifat Mekanis Papan Partikel

Nilai modulus patah dipengaruhi oleh nilai kerapatan, semakin tinggi nilai kerapatan

maka semakin tinggi nilai modulus patahnya dan sebaliknya (Ariesanto, 2002). Nilai

MOR dihitung dengan rumus:

MOR (kgf/cm2) = 2

Modulus Elastisitas. Modulus elastisitas merupakan ukuran ketahanan papan menerima beban sebelum patah. Contoh uji ukurannya sama dengan contoh uji

MOR. Nilai MOE diukur dengan rumus:

MOE (kgf/cm2) = 3 ÄD = Defleksi (cm) yang terjadi pada selisih beban (B1-B2)

Kuat Tarik Tegak Lurus Permukaan. Contoh uji yang berukuran 5 cm x 5 cm direkatkan pada dua buah lempengan besi kemudian ditarik sejajar permukaan

papan dengan beban sebesar P dengan alat Universal Testing Machine. Nilai IB

dihitung dengan rumus:

Kuat Pegang Sekrup. Contoh uji dipasang sekrup yang berdiameter 3,1 mm dan panjangnya 13 mm sampai kedalaman 8 mm. Contoh uji diapit pada bagian

kanan dan kiri, kemudian sekrup ditarik ke atas hingga beban maksimum, yaitu

sampai sekrup tercabut. Kuat pegang sekrup dinyatakan oleh besarnya beban

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

Sifat fisis papan partikel adalah sifat yang telah dimiliki oleh papan partikel

tanpa adanya pengaruh dari luar. Sifat ini terdiri dari kerapatan, kadar air,

pengembangan tebal, dan daya serap (Nafiitiara, 2004).

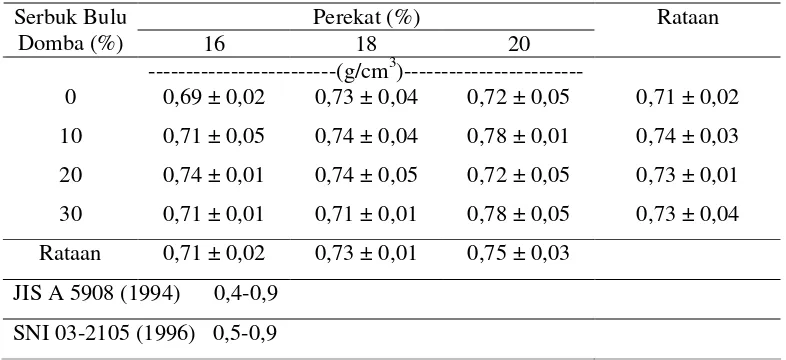

Kerapatan

Kerapatan merupakan sifat fisik yang menunjukan kekompakan ikatan

partikel dalam suatu panel (Haygreen dan Bowyer, 1989). Berdasarkan analisa

ragam, kerapatan secara nyata dipengaruhi oleh tingkat perekat yang digunakan

(P<0,05), tetapi tidak dipengaruhi secara nyata oleh banyaknya serbuk bulu yang

digunakan dan interaksi kedua faktor perlakuan.

Kerapatan mempengaruhi sifat fisis dan mekanis papan partikel, semakin

tinggi kerapatan papan semakin tinggi kekuatannya, tetapi sifat-sifat papan seperti

kestabilan dimensi terpengaruh jelek oleh naiknya kerapatan (Haygreen dan Bowyer,

1989). Kerapatan menunjukan perbandingan antara berat dengan volumenya. Nilai

rataan kerapatan papan partikel dari serbuk bulu domba, serbuk gergaji, dan serutan

kayu Sengon dengan menggunakan perekat urea formaldehida terdapat pada Tabel 2.

Tabel 2. Nilai Rataan Kerapatan Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon (g/cm3)

Perekat (%)

Nilai rataan kerapatan papan partikel berkisar antara 0,69-0,78 g/cm3, nilai

Nilai tersebut termasuk kedalam golongan papan partikel berkerapatan sedang

(Medium density particleboard), yaitu papan partikel yang mempunyai kerapatan

antara 0,4-0,8 g/cm3.(Maloney, 1977). Kerapatan yang dihasilkan pada penelitian ini

masih di bawah nilai yang dihasilkan oleh penelitiaan Nafiitiara (2004), yaitu sekitar

0,96 g/cm3 sampai dengan 0,84 g/cm3. Nilai tersebut termasuk kategori papan

partikel berkerapatan tinggi.

y = 0.01x + 0.55

R2 = 100%

0.6 0.65 0.7 0.75 0.8

16 18 20

Perekat (%)

Kerapatan (g/cm

3 )

Gambar 4. Pengaruh Perekat Terhadap Kerapatan Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon

Pengaruh konsentrasi perekat yang digunakan pada uji Polinomial Ortogonal

membentuk kurva linier dengan persamaan Y = 0,55 + 0,01X dengan R2 = 100%.

Grafik ini menunjukan bahwa semakin banyaknya perekat yang digunakan semakin

tinggi nilai kerapatan yang dihasilkan. Pernyataan ini sesuai dengan pernyataan

Tsoumis (1991), bahwa penambahan perekat akan mempengaruhi kerapatan dan

menghasilkan papan partikel yang berat. Hal ini disebabkan semakin tingginya

konsentrasi perekat yang digunakan semakin tinggi berat yang dihasilkan sedangkan

volume papan partikel tidak ada perubahan. Menurut Haygreen dan Bowyer (1989),

perekat urea formaldehida mempunyai Resin Solid Content sebesar 64,3%.

Penggunaan bulu yang diserbukkan dapat meningkatkan homogenitas dengan serbuk

gergaji kayu Sengon pada waktu pencampuran sehingga dimensi papan dan

Kadar Air

Kadar air papan partikel merupakan jumlah kandungan air yang terdapat di

dalam papan partikel yang tergantung pada kelembaban udara sekelilingnya, karena

bahan papan partikel yang bersifat higroskopis (Nafiitiara, 2004). Menurut Syarief et

al (1989), kadar air keseimbangan (equilibrium moisture content) terjadi saat kayu

dikeringkan atau selama kayu dalam penanganan. Kayu bersifat higroskopik oleh

karena itu, air yang terkandung berubah pada tingkat suhu dan kelembaban udara

sekitarnya. Menurut Sutigno (1994), besarnya kadar air dipengaruhi nilai kerapatan,

semakin tinggi kerapatan, nilai kadar air kesetimbangannya semakin rendah.

Nilai pengembangan tebal pada penelitian ini rata-rata 6,49%. Nilai tersebut

masih sesuai dengan standar JIS A 5908 (1994), yaitu antara 5 – 13%, dan SNI

03-2105 (1996), yaitu tidak boleh melebihi 14%. Nilai rataan kadar air papan partikel

dapat dilihat pada Tabel 3. Nilai kadar air pada penelitian ini lebih baik dibandingkan

penelitian Nafiitiara (2004), yang menghasilkan nilai kadar air sekitar 5,45% sampai

dengan 20,36%.

Tabel 3. Nilai Rataan Kadar Air Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon (%)

Perekat (%)

Berdasarkan analisa ragam, nilai kadar air tidak dipengaruhi secara nyata oleh

banyaknya serbuk bulu domba, jumlah perekat, dan interaksi kedua faktor tersebut.

Nilai kadar air yang tidak nyata dipengaruhi oleh serbuk bulu dan perekat mungkin

disebabkan nilai kadar air lebih dipengaruhi oleh suhu kempa dan kerapatan papan

partikel. Suhu kempa yang tinggi membuat partikel kayu mengering dan pada saat air

saling mendekat dan ikatan antar partikel menjadi kuat sehingga pori-pori menjadi

lebih kecil (Haygreen dan Bowyer, 1989). Besarnya suhu dan tekanan kempa untuk

papan partikel dari bulu domba adalah 130oC dan 30 kg/cm2 sesuai dengan penelitian

Purnawulan (2004). Menurut Iskandar (2004) menyebutkan bahwa semakin baik

daya rekat dari suatu perekat dapat menyebabkan ikatan antar partikel lebih kompak

dan tidak banyak mengandung rongga-rongga udara antar partikel yang dapat

dimasuki air, sehingga dapat menyebabkan nilai kadar air menurun. Iskandar (2004),

juga menambahkan bahwa waktu dan suhu pengempaan yang sesuai akan

meningkatkan daya rekat antar partikel sehingga dapat menurunkan kadar air papan

partikel.

Pengembangan Tebal

Pengembangan tebal merupakan besarnya persentase pengembangan tebal

papan partikel setelah direndam air selama 24 jam (Nafiitiara, 2004). Pengembangan

tebal pada penelitian ini berkisar antara 32,36 – 83,90%. Nilai ini jauh dibawah

standar JIS A 5908 (1994), dan SNI 03-2105 (1996), yaitu minimal 12%.

Tabel 4. Nilai Rataan Pengembangan Tebal Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon (%)

Perekat (%)

Hasil yang dibawah standar diduga karena selain penggunaan partikel kayu

dan bulu domba yang bersifat higroskopis, juga karena ukuran partikel yang kecil

membuat luas penampang masuknya air menjadi lebih besar dan standar yang

digunakan masih untuk papan partikel yang terbuat dari kayu, sedangkan penelitian

tebal yang dihasilkan pada penelitian ini lebih tinggi dibandingkan hasil yang

diperoleh oleh Nafiitiara (2004), yaitu antara 16,47 - 30,06%. Nilai pengembangan

tebal papan partikel dapat dilihat pada Tabel 4.

Berdasarkan sidik ragam nilai pengembangan tebal sangat nyata dipengaruhi

oleh serbuk bulu domba dan jumlah perekat (P<0,01), sedangkan interaksi kedua

faktor secara nyata juga mempengaruhi nilai pengembangan tebal (P<0,05).

Pengaruh interaksi kedua faktor membentuk kurva kubik dengan persamaan YUF16% =

-0,0039x3 + 0,2133x2 – 1,5885x +44,84 dengan R2 = 100%, YUF 18% = -0,004x3 +

0,25x2 – 2,4278x + 42,6 dengan R2 = 100%, dan YUF20% = 0,0044x3 – 0,1559x2 +

1,7133x + 32,36 dengan R2 = 100%. Kurva persamaan tersebut dapat dilihat pada

Gambar 5.

YUF16% = -0.0039x3 + 0.2133x2 - 1.5885x + 44.84

YUF18% = -0.0042x3 + 0.25x2 - 2.4278x + 42.6 YUF20% = 0.0044x3 - 0.1559x2 + 1.7133x + 32.36

0 15 30 45 60 75 90

0 10 20 30

Serbuk Bulu Domba (%)

Pengembangan Tebal (%)

UF !6% UF 18% UF 20%

Gambar 5. Pengaruh Interaksi Serbuk Bulu Domba dan Perekat Terhadap Pengembangan Tebal Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon

Persamaan kurva kubik pada ketiga persamaan tersebut mempunyai

kecenderungan naik atau meningkatnya pengembangan tebal dengan semakin

meningkatnya penggunaan serbuk bulu domba. Berlawanan dengan pengaruh

perekat, semakin tinggi perekat digunakan semakin rendah pengembangan tebalnya.

Menurut Leeder (1984), bulu domba atau wol mempunyai daya serap air

karena adanya beberapa asam amino pembentuk keratin yang bersifat hydrophilic.

Menurut Sutigno (1994), pengembangan tebal juga terjadi karena masuknya air ke

bentuk semula akibat hilangnya tekanan setelah perendaman. Penggunaan perekat

dapat mengikat antara partikel-partikel dengan kuat sehingga pori-pori menjadi kecil

yang menyebabkan sulitnya air masuk ke dalam.

Daya Serap Air

Daya serap air adalah kemampuan papan partikel menyerap air setelah

direndam di dalam air selama 24 jam (Nafiitiara, 2004). Penyerapan air merupakan

sifat fisik papan partikel yang menentukan kelapukan dari papan yang dihasilkan.

Nilai penyerapan air tidak disyaratkan oleh JIS A 5908 (1994), dan SNI 03-2105

(1996).

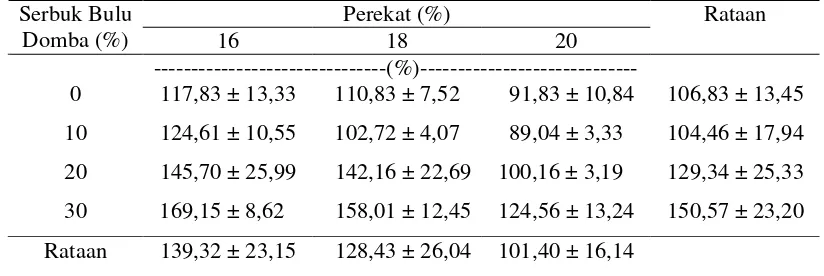

Nilai daya serap air pada penelitian ini berkisar antara 89,04 - 169,15%, nilai

ini lebih tinggi dibandingkan nilai yang didapatkan pada penelitian Nafiitiara (2004),

yaitu berkisar antara 55,83 - 125,33%. Hal ini diduga penggunaan partikel bulu

domba yang diserbukkan dapat mempertinggi luas penampang masuknya air, serta

penggunaan perekat yang lebih rendah dari pada penelitian Nafiitiara (2004), yang

menggunakan kadar perekat sebesar 25%.

Tabel 5. Nilai Rataan Daya Serap Air Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon (%)

Perekat (%)

Nilai daya serap air sangat nyata dipengaruhi oleh serbuk bulu domba

(P<0,01) dan jumlah perekat yang digunakan (P<0,01), tetapi tidak dipengaruhi

secara nyata oleh interaksi kedua faktor tersebut. Pengaruh jumlah serbuk bulu

domba yag digunakan pada uji lanjut Polinomial Ortogonal membentuk kurva

kuadratik dengan persamaan Y = 105,434 – 0,144X + 0,057X2 dengan R2 = 97,2%.

y = 0.057x2 - 0.144x + 105.43

R2 = 97,2%

0 25 50 75 100 125 150 175

0 10 20 30

Serbuk Bulu Domba (%)

Daya Serap Air (%)

Gambar 6. Pengaruh Penggunaan Serbuk Bulu Domba Terhadap Daya Serap

Air Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon

Kurva ini menunjukan adanya peningkatan daya serap air dengan

bertambahnya jumlah serbuk bulu domba yang digunakan. Hal ini dipengaruhi selain

kayu yang bersifat higroskopis juga dipengaruhi oleh bulu domba yang dapat

mengabsorpsi uap air sampai 18% dari beratnya tanpa terasa lembab dan sampai

50% dari beratnya sebelum jenuh (Blakely dan David, 1998). Menurut Haygreen dan

Bowyer (1989), air terikat yang terdapat pada kayu terletak pada daerah amorf

selulosa, yakni daerah yang bentuknya tidak teratur dengan gugus hidroksil (-OH).

Pengaruh jumlah perekat pada uji lanjut Polinomial Ortogonal membentuk kurva

linier dengan persamaan Y = 293,722 – 9,482X dengan R2 = 94,3%. Kurva pengaruh

jumlah perekat terhadap daya serap air dapat dilihat pada Gambar 7.

y = 293,722 - 9,482x

R2 = 94,3%

100 110 120 130 140 150

16 18 20

Perekat (%)

Daya Serap Air (%)

Kurva ini menunjukan bahwa meningkatnya penggunaan perekat semakin

menurun nilai dari daya serap air. Semakin meningkatnya penggunaan perekat maka

ikatan antar partikel menjadi lebih kuat sehingga air akan sulit masuk karena

pori-pori antar partikel semakin kecil. Sebelumnya telah dijelaskan bahwa penggunaan

perekat yang semakin tinggi dapat meningkatkan kerapatan papan partikel.

Kerapatan berpengaruh terhadap daya serap air karena semakin rapat papan semakin

sulit air masuk ke dalam pori-pori papan partikel. Hal ini sesuai dengan pernyataan

Sutigno (1994), bahwa semakin tinggi kerapatan papan partikel semakin rendah daya

serap airnya.

Sifat Mekanis Papan Partikel

Sifat mekanis papan partikel adalah sifat yang berhubungan dengan

kemampuan papan menahan gaya atau beban dari luar. Sifat mekanis terdiri dari kuat

lentur, moedulus elastisitas, kuat tarik tegak lurus permukaan, dan kuat pegang

sekrup (Nafiitiara, 2004).

Kuat Lentur

Kuat lentur adalah sifat yang penting dalam menentukan pemakaian papan

partikel untuk komponen struktural. Faktor yang paling menentukan sifat ini adalah

kerapatan papan partikel, konfigurasi dan arah (orientasi) partikel (Sutigno, 1994).

Tabel 6. Nilai Rataan Kuat Lentur Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon ( kgf/cm2)

Nilai kuat lentur pada Tabel 6, berkisar antara 68,4 – 121,8 kgf/cm2 sebagian

besar dari nilai kuat lentur pada penelitian ini sudah memenuhi persyaratan JIS A

5908 (1994), yaitu minimal 82 kg/cm2 dan SNI 03-2105 (1996), yaitu minimal 80

kg/cm2, kecuali pada kombinasi serbuk bulu domba 20% dan 30% dengan perekat

16%. Hal ini diduga karena bulu domba yang bersifat lunak sehingga mudah patah,

selain itu standar yang digunakan masih untuk papan partikel yang terbuat dari kayu.

Nilai yang dihasilkan pada penelitian ini tidak jauh berbeda dari penelitian Nafiitiara

(2004), yaitu sebesar 76,24 – 127,85 kgf/cm2.

Hasil sidik ragam untuk nilai kuat lentur secara nyata dipengaruhi oleh serbuk

bulu domba (P<0,05) tetapi tidak dipengaruhi secara nyata oleh perekat dan interaksi

kedua faktor tersebut. Pengaruh penggunaan serbuk bulu domba membentuk kurva

linear dengan persamaan Y = 111,01 – 0,879X dengan R2 = 90%. Bentuk kurva

dapat dilihat pada Gambar 8.

Penggunaan serbuk bulu domba yang semakin banyak menyebabkan semakin

menurunnya nilai modulus patah. Hal ini disebabkan sifat bulu domba yang lebih

elastis atau lunak dibandingkan dengan partikel kayu, sehingga pada waktu papan

partikel diberikan beban penggunaan bulu domba yang lebih banyak akan lebih

mudah patah.

y = -0.879x + 111.01

R2 = 90%

0 20 40 60 80 100 120

0 10 20 30

Serbuk Bulu Domba (%)

Kuat Lentur (kgf/cm

2 )

Gambar 8. Pengaruh Serbuk Bulu Domba terhadap Kuat Lentur Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon

Pembuatan papan partikel dengan metode tiga lapis menurut Sutigno (1994),

terjadi tegangan yang lebih besar pada bagian permukaan papan partikel. Sedangkan

menurut Haygreen dan Bowyer (1989), nilai kuat lentur dipengaruhi oleh kerapatan,

semakin tinggi kerapatan semakin tinggi nilai kuat lentur.

Modulus Elastisitas

Modulus elastisitas merupakan ukuran ketahanan papan partikel terhadap

pembengkokan atau batas proporsi menahan beban sebelum patah (Nafiitiara, 2004).

Nilai modulus elastisitas pada penelitian ini berkisar 671,84 - 1381,51 kgf/cm2. nilai

ini masih di bawah standar JIS A 5908 (1994), yaitu minimal 2040 kgf/cm2 dan SNI

03-2105 (1994), yaitu minimal 1500 kgf/cm2. Nilai modulus elastisitas dapat dilihat

selengkapnya pada Tabel 7. Nilai modulus elastisitas (MOE) pada penelitian ini

sedikit lebih rendah dibandingkan nilai yang didapatkan oleh Nafiitiara (2004), yaitu

760 kgf/cm2- 1560 kgf/cm2.

Tabel 7. Nilai Rataan Modulus Elastisitas Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon ( kgf/cm2)

Perekat (%)

Menurut hasil sidik ragam nilai modulus elastisitas sangat nyata dipengaruhi

oleh serbuk bulu domba (P<0,01), tetapi tidak dipengaruhi oleh kadar perekat dan

interaksi kedua faktor tersebut. Penggunaan uji lanjut Polinomial Ortogonal

menjelaskan bahwa pengaruh penggunaan serbuk bulu domba menghasilkan kurva

linier dengan persamaan Y = 1018,20 – 11,88X dengan R2 = 93,8%.. Gambar kurva

pengaruh serbuk bulu domba terhadap nilai modulus elastisitas yang dihasilkan

y = -11.879x + 1018.2

R2 = 93,8%

0 200 400 600 800 1000 1200

0 10 20 30

Serbuk Bulu Domba (%)

Modulus Elastisitas (kgf/cm

2 )

Gambar 9. Pengaruh Penggunaan Serbuk Bulu Domba Terhadap Modulus Elastisitas Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon

Penggunaan bulu domba yang semakin tinggi membuat nilai modulus

elastisitas semakin menurun. Pengaruh ini sama pengaruhnya terhadap nilai modulus

patah. Penurunan modulus elastisitas ini disebabkan sifat bulu domba yang lebih

lunak dibandingkan dengan partikel kayu. Menurut Haygreen dan Bowyer (1989),

nilai modulus patah dan modulus elastisitas dipengaruhi oleh faktor yang sama yaitu

kerapatan, nisbah pemadatan dan kadar perekat. Pentingnya nilai modulus patah dan

modulus elastisitas terutama untuk pemakaian struktural seperti pelapisan, alas lantai,

dinding sisi, dan bagian-bagian industri yang memerlukan kekuatan dan ketegaran

(Haygreen dan Bowyer, 1989).

Kuat Tarik Tegak Lurus Permukaan

Kuat tarik tegak lurus permukaan adalah kekuatan tarik tegak lurus bidang

panil. Uji ini merupakan suatu uji kualitas yang penting untuk menunjukan kekuatan

ikatan antara partikel-partikel (Haygreen dan Bowyer, 1989).

Nilai Kuat tarik tegak lurus permukaan pada penelitian ini berkisar antara

0,44 – 1,30 kgf/cm2. Nilai tertinggi terdapat pada kontrol (0% serbuk bulu domba)

dengan menggunakan perekat sebanyak 20%, dan nilai terendah terdapat pada serbuk

bulu domba 20% dengan perekat sebanyak 16%. Nilai uji Kuat tarik tegak lurus

permukaan untuk semua kombinasi perlakuan masih di bawah standar JIS A 5908

Tabel 8. Nilai Rataan Kuat Tarik Tegak Lurus Permukaan Papan Partikel dari Serbuk Bulu Domba, Serbuk Gergaji, dan Serutan Kayu Sengon (%)

Perekat (%)

Nilai yang dibawah standar tersebut diduga karena pencampuran perekat

yang kurang baik yang disebabkan ukuran partikel yang kecil, sehingga luas

penampang yang harus dibasahi oleh perekat semakin tinggi, maka perlu proses

pencampuran yang sempurna. Jenis perekat yang digunakan juga diduga masih

kurang cocok digunakan untuk partikel dari bulu domba. Nilai yang dihasilkan pada

penelitian ini masih di bawah hasil yang didapatkan oleh Nafiitiara (2004), yaitu

berkisar antara 0,21 kgf/cm2 sampai dengan 2,12 kgf/cm2. Nilai kuat tarik tegak lurus

permukaan dapat selengkapnya lihat pada Tabel 8.

YUF16% = 0.0001x3 - 0.0048x2 + 0.0148x + 1.05

Serbuk Bulu Domba (%)

Kuat Tarik Tegak Lurus Permukaan (kgf/cm

2 )

UF 16% UF 18% UF 20%

Nilai kuat tarik tegak lurus permukaan menurut hasil sidik ragam ternyata

dipengaruhi sangat nyata oleh penggunaan serbuk bulu domba (P<0,01), dan secara

nyata dipengaruhi interaksi antara serbuk bulu domba dan perekat (P<0,05). Uji

Polinomial Ortogonal untuk interaksi kedua faktor menghasilkan kurva kubik dengan

persamaan YUF16% = 0,0001x3 – 0,0048x2 + 0,0148x + 1,05 dengan R2 = 100%,

YUF18% = 0,0001x3 – 0,0063x2 + 0,0691x + 0,593 dengan R2 = 100%, dan YUF20% =

0,0014x2 – 0,0638x + 1,3092 dengan R2 = 99,5%. Gambar kurva interaksi dapat

dilihat pada Gambar 10.

Grafik di atas menunjukkan penurunan nilai keteguhan rekat internal pada

penggunaan serbuk bulu domba sebanyak 20%. Hal ini mungkin terjadi karena

pencampuran yang kurang merata antara partikel dan perekat dibandingkan formulasi

yang lain. Menurut Haygreen dan Bowyer (1989), ikatan internal adalah suatu

pengendalian kualitas yang penting karena menunjukan perbaikan pencampuran,

pembentukan dan proses pengepresannya. Menurut Sutigno (1994), peningkatan

kerapatan bagian luar papan partikel akan menaikan keteguhan lenturnya, tetapi

keteguhan rekat internalnya akan berkurang. Kuat tarik tegak lurus permukaan dapat

ditingkatkan dengan meningkatkan kerapatan, waktu dan suhu kempa.

Kuat Pegang Sekrup

Kuat pegang sekrup merupakan ukuran kekuatan papan menahan sekrup.

Kekuatan menahan sekrup sangat penting untuk kegunaan perabot rumah tangga,

kabinet, dan bagian-bagian industri lainnya (Haygreen dan Bowyer, 1989).

Nilai kekuatan pegang sekrup pada penelitian ini antara 6 – 22,3 kg. Nilai ini

masih di bawah persyaratan JIS A 5908 (1994), yaitu sebesar 30-50 kg dan SNI

03-2105 (1996), yaitu sebesar 30-50 kg. Walaupun nilai tersebut masih di bawah standar

tetapi nilai yang didapatkan penelitian ini merupakan nilai kuat pegang sekrup untuk

papan partikel ketebalan 1 cm, sedangkan persyaratan pengujian kuat pegang sekrup

minimal harus berketebalan 1,5 cm. Nilai rataan kuat pegang sekrup dapat dilihat

pada Tabel 9. Nilai kuat pegang sekrup tidak dapat dibandingkan dengan penelitian

sebelumnya, karena peneliti Nafiitiara (2004), tidak melakukan uji kuat pegang