PENGUKURAN TINGGI TABUNG

DENGAN MENGGUNAKAN SENSOR KERAMIK

O L E H

Rudi Marihot Nainggolan 015203043

PROGRAM D-IV TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Pertama sekali penulis memanjatkan puji dan syukur kepada Tuhan Yang Maha Esa atas berkat dan rahmat-Nya penulis dapat menyelesaikan penulisan Karya Akhir ini. Karya Akhir ini adalah tugas akhir yang harus diselesaikan oleh setiap mahasiswa sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan pada Fakultas Teknik Universitas Sumatera Utara. Adapun judul Karya Akhir ini adalah “ STUDI SISTEM KELISTRIKAN PADA PABRIK KELAPA SAWIT “ (Aplikasi PT. Perkebunan Nusantara III Kebun Sei Silau Kisaran).

Dalam penulisan Karya Akhir ini penulis banyak menemui kendala, namun berkat adanya bimbingan, saran-saran, nasehat dan bantuan moril maupun materil dari berbagai pihak, akhirnya penulis dapat menyelesaikan karya akhir ini dengan baik.

Maka pada kesempatan ini perkenankanlah penulis terlebih dahulu mengucapkan banyak terima kasih yang sebesar-besarnya kepada :

1. Bapak Dr. Ir. Armansyah Ginting, M.Eng, selaku Dekan Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Ir. Nasrul Abdi, MT, selaku Ketua Program Diploma IV Teknologi Instrumentasi Pabrik Universitas Sumatera Utara.

3. Bapak Ir.Rahmat Fauzi, MT, selaku Sekretaris Program Diploma IV Teknologi Instrumentasi Pabrik.

5. Bapak Ir. Nasrul Abdi, MT, selaku Dosen Pembimbing penulis yang telah banyak memberikan masukan dan arahan dalam menulis karya akhir ini.

6. Seluruh Dosen dan Staf Pegawai Program Diploma IV Teknologi Instrumentasi Pabrik.

7. Orang tua tercinta yang senantiasa memberikan semangat dan dukungan serta doa yang tulus kepada penulis.

8. Buat kakak dan adik penulis yang selalu mendukung dan memberikan motivasi kepada penulis.

9. Kepada teman-teman seperjuangan khususnya TIP ’01 yang telah banyak memberikan bantuan dan dukungan kepada penulis.

Penulis menyadari bahwa Karya Akhir ini masih terdapat kekurangan-kekurangan dan masih jauh dari kesempurnaan dikarenakan keterbatasan pengetahuan dan wawasan dalam ruang lingkup pembelajaran. Untuk itu penulis sangat mengharapkan kritik dan saran sebagai penyempurnaan dari Karya Akhir ini. Semoga Karya Akhir ini ada manfaatnya bagi kita semua terutama bagi penulis sendiri.

Medan, Maret 2008

Penulis

ABSTRAK

Pabrik Kelapa Sawit PT. Perkebunan Nusantara III Kebun Sei Silau Kisaran adalah sebuah perusahaan yang bergerak dibidang agroindustri pengolahan kelapa sawit menjadi CPO (Crude Palm Oil)

Mengingat bahwa pabrik kelapa sawit PT. Perkebunan Nusantara III Kebun Sei Silau Kisaran merupakan suatu pabrik yang membutuhkan daya listrik yang cukup besar dalam proses produksinya maka diperlukan suatu sumber energi listrik yang dapat memenuhi kebutuhan tersebut. Untuk sumber tenaga listrik, pabrik tidak menggunakan suplly dari PLN, melainkan memiliki pembangkit sendiri berupa turbin uap dan diesel generator set.

DAFTAR ISI

1.5 Sistematika Pembahasan ... 3

BAB II DASAR TEORI 2.1 Pusat Listrik Tenaga Uap ... 4

2.1.1 Instalasi Tenaga Uap... 4

2.1.2 Komponen-komponen Utama PLTU... 6

2.2 Sumber Energi Listrik ... 8

2.2.1 Generator Listrik... 8

2.2.2 Mesin Diesel….. ... . 12

2.2.2.2 Bahan Bakar dan Pembakaran ... 14

2.2.3 Ketel Uap... 15

2.2.3.1 Pengertian Umum Ketel Uap... 15

2.2.3.2 Klasifikasi Ketel Uap... 16

2.2.3.3 Fungsi Ruang Bakar... 17

2.2.3.4 Kontrol Kualitas Air Ketel……... 18

2.2.4 Turbin Uap... 19

BAB III SISTEM PEMBANGKIT TENAGA LISTRIK DAN DISTRIBUSI ENERGI LISTRIK 3.1 Sistem Distribusi ... 25

3.2 Keandalan Sistem Distribusi ... 27

3.3 Peralatan Pada Panel Listrik. ... 27

3.4 Pengaman. ... 37

3.5 Pembagian Daya. ... 38

3.6 Gangguan... 43

3.7 Elemen Faktor dan Karakteristik Beban... 44

BAB IV SISTEM KELISTRIKAN PADA PABRIK KELAPA SAWIT PT.PN III KEBUN SEI SILAU 4.1 Kapasitas Pembangkit ... 48

4.2 Pembagian Daya ... 49

4.3 Jarak Beban Pada Pabrik ... 49

4.4 Jenis Penghantar Yang Digunakan ... 50

4.6 Analisa Pengaman Yang Digunakan. ... 57 4.7 Analisa Daya Dengan Beban... 64 BAB V PENUTUP

5.1. Kesimpulan... 66 5.2. Saran ... 67 DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Skema Instalasi Tenaga Listrik... 5

Gambar 2.2 Komponen-komponen Utama PLTU... 6

Gambar 2.3 Skema Prinsip Konstruksi Generator Listrik... 10

Gambar 2.4 Prinsip Kerja Mesin Diesel 4 Langkah... 14

Gambar 2.5 Ketel Pipa Api ... 16

Gambar 2.6 Ketel Pipa Air ... 17

Gambar 3.1 Sistem Penyaluran Tenaga Listrik ... 26

Gambar 3.2 Simbol Terminal Kontak-kontak menurut Standar IEC. ... 29

Gambar 3.3 Konstruksi Dan simbol Tekan ON ... 31

Gambar 3.4 Konstruksi Dan Simbol Tekan OFF ... 32

Gambar 3.5 Konstruksi Relay Beban Lebih... 33

Gambar 3.6 Tanda Terminal TDR... 34

Gambar 3.7 Hubungan Lampu Indikator... 34

Gambar 3.8 Alat Ukur Amperemeter ... 35

Gambar 3.9 Alat Ukur Voltmeter ... 36

Gambar 3.10 Alat Ukur Wattmeter ... 36

Gambar 3.11 Alat Ukur Cosphimeter... 37

DAFTAR TABEL

Tabel 2.1 Air Umpan Boiler ... 18

Tabel 2.2 Air Condensator. ... 18

Tabel 2.3 Air Boiler... 19

ABSTRAK

Pabrik Kelapa Sawit PT. Perkebunan Nusantara III Kebun Sei Silau Kisaran adalah sebuah perusahaan yang bergerak dibidang agroindustri pengolahan kelapa sawit menjadi CPO (Crude Palm Oil)

Mengingat bahwa pabrik kelapa sawit PT. Perkebunan Nusantara III Kebun Sei Silau Kisaran merupakan suatu pabrik yang membutuhkan daya listrik yang cukup besar dalam proses produksinya maka diperlukan suatu sumber energi listrik yang dapat memenuhi kebutuhan tersebut. Untuk sumber tenaga listrik, pabrik tidak menggunakan suplly dari PLN, melainkan memiliki pembangkit sendiri berupa turbin uap dan diesel generator set.

BAB I PENDAHULUAN

1.1. Latar Belakang

Dengan kemajuan teknologi pada saat ini begitu pesat, membuat segala sesuatu begitu mudah dilakukan sehingga dapat menghemat waktu dan tenaga kerja. Begitu juga pertumbuhan ilmu pengetahuan dan teknologi pada abad ini merupakan hasil temuan manusia, sehingga menjadi sebuah impian manusia yang nyata. Sistem pengontrolan yang selama ini secara konvensional yang membutuhkan tenaga kerja yang banyak dan memakan waktu proses yang lama, membuat manusia ingin menciptakan teknologi yang dapat melakukan segala sesuatu dengan cepat, mudah dan tepat dengan hasil yang maksimal, tanpa harus mengeluarkan banyak tenaga atau dengan kata lain semuanya serba otomatis.

Bidang teknologi instrumentasi pabrik merupakan salah satu bidang ilmu yang sangat penting pada saat ini, terutama industri yang menghasilkan produk-produk kimia. Begitu banyak proses atau bagian-bagian pada industri kimia, sehingga diperlukan teknologi yang dapat mempermudah pekerjaan tersebut. Salah satu dari teknologi tersebut adalah Pressure Transmitter, atau yang dikenal dengan transmitter.

Pada penulisan karya akhir ini, penulis akan membahas tentang transmitter yang menggunakan sensor atau detektor keramik untuk mengukur tinggi permukaan suatu tangki, dengan prinsip beda tekanan. Pada tabung yang berisi cairan atau larutan mempunyai tekanan yang berbeda-beda pada ketinggian yang berbeda pula. Pada sensor keramik beda tekanan yang dihasilkan oleh cairan atau larutan akan diubah menjadi sinyal listrik, kemudian sinyal tersebut diubah lagi menjadi sinyal instrumen oleh transmitter dan disampaikan ke ruang kendali.

1.2. Tujuan Penulisan

Tujuan dari penulisan karya akhir ini adalah untuk membahas cara dan prinsip kerja dari pressure transmitter dengan menggunakan sensor keramik untuk mengukur tinggi permukaan suatu cairan atau fluida. Pada karya akhir ini juga akan membahas aplikasi dari pemakaian pressure transmitter di lapangan.

1.3. Batasan Masalah

Penulis tidak membahas perhitungan, analisa secara matematis maupun proses perubahan sinyal-sinyal listrik menjadi sinyal digital dan penggunaan software yang digunakan pada sistem pengontrollan tinggi permukaan dalam karya akhir ini.

1.4. Metode Penulisan

2. Melakukan pengamatan di lapangan.

3. Mengumpulkan data – data yang diperlukan tentang transmitter dan sensor. 4. Melakukan operasi dari kerja transmitter dan sensor.

1.5. Sistematika Penulisan

Untuk membatasi luas lingkup permasalahan, maka dibuatlah Sistematika Penulisan. BAB I Pendahuluan

Pada bab ini dibahas mengenai latar belakang transmitter secara umum yang dilanjutkan dengan tujuan penulisan yang akan dibahas serta sistematika penulisan dari permasalahan dan batasan masalah.

BAB II Pengukuran Tinggi Permukaan Cairan

Pada bab ini dibahas mengenai pengertian pengukuran tinggi permukaan cairan dan membahas tentang jenis-jenis alat ukur tinggi permukaan cairan. BAB III Pressure Transmitter

Pada bab ini berisikan tentang pengertian transmitter, jenis-jenis transmitter dan prinsip kerja dari pressure transmitter dengan menggunakan sensor keramik.

BAB IV Aplikasi Preassure Transmitter

4

BAB V Kesimpulan

BAB II

PENGUKURAN TINGGI PERMUKAAN CAIRAN

2.1. Pengertian Pengukuran Tinggi Permukaan Cairan (Level)

Pengukuran permukaan, volume, berat cairan pada bahan kering dalam bejana atau tabung sering kali dijumpai. Pengukuran yang teliti seringkali sulit dicapai. Luasnya variasi karat dan sifat cair dan besarnya ukuran bejana penyimpanan yang diperlukan untuk pengukuran isi di dalam fraksi satu liter adalah halangan yang harus diatasi. Metode umum yang digunakan untuk melaksanakan pengukuran ini termasuk teknik langsung dan tidak langsung.

Pengukuran langsung tinggi permukaan cairan dapat dilihat dari penggunaan gelas penglihat atau gelas ukur biasa dalam bejana dianggap merupakan metode yang paling sederhana untuk mengukur tinggi permukaan cairan. Metode ini sangat efektif digunakan dalam pengukuran langsung.

Metoda yang digunakan secara luas untuk langsung mengukur permukaan adalah pelampung sederhana, yang dapat dihubungkan dengan transduser gerakan sesuai untuk menghasilkan sinyal listrik yang sebanding dengan permukaan cairan

Beberapa metode tidak langsung meliputi pengukuran (permukaan), tekanan, pengukuran kerapatan (densitas), pengukuran tinggi permukaan dengan pemberat, dan lain-lain.

cairan, bahkan untuk cairan yang korosif dan semua cairan yang mengandung benda padat yang sudah larut.

Pada pabrik kimia, banyak tangki dan tabung dipakai untuk menyimpan bahan baku dan produk berupa cairan. Penyimpanan perlu diketahui volume dan inventarisnya. Proses fluida dalam fase cair terus-menerus ditampung atau dialirkan ke tangki atau tabung penyimpanan.

Permukaan cairan dalam tangki harus dibuat setabil agar operasi dalam pabrik dapat setabil. Banyaknya cairan yang terdapat dalam tangki dapat diketahui dengan mendeteksi tinggi dari permukaan cairan dalam tangki proses.

Permukaan cairan dibuat tetap dengan mengendalikan laju arus cairan yang dilakukan dari dasar tangki menggunakan control valve. Rangkaian kendali permukaan cairan terdiri atas detektor, controller, converter dan control valve.

2.2. Jenis-Jenis Alat Ukur Tinggi Permukaan Cairan

Dalam mengukur tinggi permukaan cairan dalam suatu tangki pemrosesan maupun dalam tangki penimbunan dipergunakan alat ukur tinggi permukaan cairan yang sesuai dengan bentuk penggunaannya.

Alat ukur permukaan cairan terdiri dari beberapa jenis diantaranya : 1. Mistar Ukur

pembasahan mistar, pada hal kedua pada suatu titik acuan tertentu (misalnya pinggiran wadah).

Nilai ukur tergantung pada besar dan bentuk wadah. Mistar ukur hanya boleh digunakan untuk wadah yang sebelumnya dipakai untuk mengkalibrasi mistar yang bersangkutan. Apabila digunakan mistar ukur yang salah atau cara pencelupan yang tidak betul (misalnya miring), nilai ukur akan menjadi salah pula.

Mistar ukur merupakan alat ukur yang paling sederhana untuk cairan dalam wadah terbuka yang tidak terlalu tinggi. Tidak cocok untuk pengukuran yang harus dilakukan seringkali dan menuntut ketelitian tinggi. Juga tidak cocok untuk pengukuran dalam bejana bertekanan atau vakum atau berisi cairan berbusa.

2. Kaca Intip, Pipa Gelas Vertikal

Dengan memasang kaca pada dinding bejana (berdasarkan alasan keselamatan kaca dibuat ganda), tinggi permukaan dapat dilihat langsung secara visual. Karena pembersihan dan reparasi kaca intip lebih sulit, sering digunakan pipa gelas (gelas duga) yang dipasang vertikal pada bagian luar bejana. Ujung atas dan ujung bawah dihubungkan dengan bagian dalam bejana. Hubungan tersebut dapat dibuka atau ditutup dengan menggunakan organ penyekat. Ketinggian cairan dalam pipa sama dengan ketinggian dalam bejana (prinsip bejana berhubungan) serta dapat dibaca langsung pada skala dari pipa.

Organ penyekat pada ujung bawah berfungsi untuk mencegah pengeluaran cairan bila pipa rusak dan hanya boleh dibuka sewaktu pembacaan nilai ukur. Pada penggunaan pipa gelas selalu terdapat bahaya perusak mekanik.

secara langsung betul-betul dimungkinkan. Alat ini tidak cocok untuk cairan dengan viskositas tinggi atau cairan yang mengotori pipa gelas.

Apabila pipa gelas vertikal tidak dapat digunakan, bisa dipasang pipa logam yang tidak bersifat magnetik. Pipa logam diisi benda apung magnetik. Kedudukan benda apung sesuai dengan ketinggian permukaan cairan dalam bejana. Tinggi permukaan ini dapat dilihat secara tidak langsung dengan bermacam-macam cara : keping-keping magnet terbungkus plastik dipasang paralel dengan pipa logam. Keping-keping akan membalik bila benda apung berada didekatnya. Kedua sisi keping memiliki warna yang berbeda, sehingga dengan melihat warna tersebut posisi benda apung magnetik, yang berarti tinggi permukaan, dapat diketahui. Hal ini tetap dapat diamati dari jarak yang jauh. Suatu bola baja (berongga, berat jenisnya disesuaikan) diapungkan pada cairan dalam sebuah pipa kaca atau plastik dengan ketinggian yang sama dengan benda apung magnetik. Bola tersebut menunjukkan cairan. Namun cara ini sensitif terhadap getaran.

Dengan memasang saklar magnet, pipa ukur dengan benda apung magnetik dapat juga memberi sinyal bila nilai batas tercapai.

3. Alat Ukur dengan Benda Apung

Suatu benda apung (berongga) akan langsung bergerak mengikuti perubahan tinggi cairan. Gerakan benda apung disampaikan ke alat penunjuk dengan bermacam-macam cara. Pada benda apung dipasang batang vertikal yang ujungnya menunjuk pada skala yang sudah dikalibrasi. Cara ini cocok untuk wadah kecil yang terbuka, kadang-kadang digunakan sebagai penunjuk harga batas untuk sistem tertutup dengan saklar mekanik melalui katrol. Benda apung dipasang pada suatu logam ungkit. Gerakannya diperkecil oleh suatu tuas dan kemudian dipindahkan ke alat penunjuk.

Pemindahan secara mekanik ke alat penunjuk pada sistem tertutup dilakukan dengan menggunakan kopling magnet. Pemindahan secara pneumatik menggunakan transmiter mekanik/pneumatik. Penunjuk jarak jauh dan pemberian sinyal pada nilai batas (alarm), juga bisa dilakukan.

Benda apung dengan lengan ungkit tidak cocok untuk bejana yang tinggi dan sempit. Korosi atau pengotoran dapat menyebabkan sistem tuas menjadi macet. Bila terjadi korosi bola apung bisa terisi cairan.

Penyampaian gerakan secara elektrik dengan transmiter mekanik atau elektrik, penunjuk jarak jauh, pemberi sinyal pada harga-harga batas (alarm), sambungan ke alat pengatur.

4. Alat Ukur dengan Benda Celup

Gaya apung pada benda celup tergantung pada berat jenis cairan. Dengan demikian pengukuran juga tergantung pada berat jenis cairan. Benda celup juga cocok untuk bejana yang tinggi dan sempit.

5. Alat Ukur Tekanan dan Beda Tekanan

Tekanan hidrostatik pada dasar suatu bejana tergantung pada berat jenis dan ketinggian cairan. Tekanan ini diukur dengan manometer. Pada bejana tertutup dan bertekanan, yang diukur adalah beda tekanan antara dasar bejana dan ruang di atas cairan. Perbedaan tekanan ini dapat dilihat dari rumus :

P = P1 + P2 (2.1)

Dimana : P = Tekanan di dalam tangki (Pa).

P1 = Tekanan di atas cairan, yaitu tekanan udara yang menekan cairan (Pa). P2 = Tekanan di dalam cairan (Pa).

P2 = . g . h [ = massa jenis cairan (kg/m3). h = tinggi cairan (m)].

Pengukuran ini juga dapat dilihat pada gambar dibawah ini :

Cara ini tergantung pada berat jenis. Sebagai kerugiannya, bagian bawah bejana perlu dipasangi flens (karena terdapat bahaya kebocoran). Penunjuk jarak jauh atau pemberi sinyal pada nilai-nilai batas (alarm) dengan transmiter hidrolik elektrik atau hidrolik pneumatik.

Dengan sistem gas tiup juga dapat ditentukan tekanan hidrostatik. Udara atau gas inert ditiup melalui pentil serta pipa yang tercelup ke dalam bejana. Ujung pipa hampir mencapai dasar bejana dan tekanan yang diukur dengan manometer pada posisi sesudah pentil menunjukkan tekanan hidrostatik pada dasar bejana. Berat jenis berpengaruh pada metode ini. Cocok juga untuk cairan yang korosif, kotor dan berviskositas tinggi dalam bejana yang berventilasi (sering untuk tangki minyak). Manometer dapat dikalibrasi langsung dalam satuan volume.

6. Pengukuran dengan Pancaran Radioaktif

Gbr. 2.3 Keterpasangan Sensor Radioaktif pada Pengukuran Tinggi Cairan Permukaan Tangki

Keterangan Gambar :

- Radiation Path : Garis pancaran radiasi - Source and Holder : Sumber radiasi

- Detector : Pendeteksi pancaran radiasi - Platform : Dinding tangki

-Vessel Clip : Flens pengunci

Frekwensi tersebut akan menunjukkan besar jarak yang ditempuh oleh sinar gamma. Hal ini dapat dilihat dari rumus :

S = k . c . f/2 (2.2)

Dimana : S = Jarak yang ditempuh oleh sinar gamma (m). k = Konstanta dari bahan isotop.

c = Kecepatan pancaran sinar gamma. (m/det).

f = Perbedaan frekwensi yang dihasilkan oleh sinar gamma (Hz).

Melalui suatu penguat, detektor mengirimkan arus yang besarnya tergantung pada tinggi bahan proses dalam bejana, yaitu apakah di atas atau di bawah berkas sinar gamma. Metode ini tergantung pada bahan dan berat jenis. Penggunaan susbstansi radioaktif diatur dengan undang-undang mengenai radiasi.

Gbr.2.4 Alat Ukur Tinggi Permukaan dengan Menggunakan Pancaran Radioaktif 7. Pengukuran dengan Ultrasonik

Sumber yang dipasang pada bejana terus-menerus mengirimkan getaran ultrasonik (getaran yang tidak dapat didengar, mempunyai frekuensi sangat tinggi) ke alat penerima yang dipasang berseberangan dengan sumber. Getaran tersebut terputus bila isi bejana yang berbentuk padat atau cair melewati posisi pemasangan sumber. Terputusnya getaran diubah menjadi sinyal listrik yang ditunjukkan pada alat ukur atau diolah dengan cara lain.

Kecepatan suara sangat mempengaruhi pengukuran dengan ultrasonik. Peraturan yang utama dari pengukuran ultrasonik ini adalah berat jenis yang lebih tinggi mempunyai kecepatan yang tinggi. Untuk pengukuran ultrasonik, pokok bahasan yang perlu dibahas adalah kecepatan suara yang mempunyai kecepatan di dalam gas. Ini dapat dilihat dari rumus :

M T 273 Rm

c

( ) (2.3) = Konstanta dari kecepatan suara (1,40 Farad/J, pada air)

Rm = Konstanta gas universal (8314,3 J/kmol.K) M = Berat molekul (Kg/K)

T = Temperatur (oC)

Gbr.2.5 Keterpasangan Pengukuran dengan Ultrasonic Keterangan Gambar :

- Primary Element : Elemen utama

- Stilling Well Inlet : Dinding tempat masuknya aliran -Stilling Well : Dinding tangki

- Transducer : Sensor ultrasonik -Air Vent : Fentilasi udara

- Bracing : Baut pengikat

Metode pengukuran ini digunakan untuk menentukan ketinggian permukaan (dengan sepasang sumber-penerima yang dapat bergerak ke arah vertikal) atau untuk memberi sinyal yang berkaitan dengan nilai batas.

Alat pengukur gema ultrasonik juga bekerja dengan getaran ultrasonik. Dari suatu alat ultrasonik dikirim impuls ke permukaan bahan dalam bejana. Oleh bahan, impuls dipantulkan ke alat ukur. Waktu tempuh yang terukur memberikan informasi tentang tinggi cairan atau bahan padat dalam bejana. Alat tersebut tidak cocok untuk cairan yang berbusa atau yang permukaannya sangat mudah bergerak.

8. Pengukuran Kapasitif

Kondensator listrik (kapasitor) terbentuk antara suatu probe yang dimasukkan ke dalam bejana dan dinding bejana. Bejana diisolasi secara elektrik. Besarnya arus bolak-balik berfrekuensi tinggi yang mengalir melalui kondensator tergantung pada ketinggian bahan proses yang terdapat diantara probe dan dinding. Pada gbr. 2.7, dapat dilihat disain struktur dari probe yang dimasukkan ke dalam bejana.

Gbr. 2.7 Gambar Disain Struktur Probe

Keterangan gambar :

- Coating : Lapisan probe - Insulation : Isolasi probe - Vessel Wall : Dinding bejana - No Current Flow : Tidak ada arus listrik - MeasuringSection (+5V) : Bagian Pengukuran - Driven Shield : Pelindung dalam probe

Dengan saklar listrik dan penguat dihasilkan sinyal listrk yang sebanding dengan besarnya arus. Sinyal listrik tersebut ditunjukkan pada alat ukur atau dipindahkan ke transmiter atau regulator.

Untuk pengukuran ketinggian permukaan atau pemberi alarm dari nilai batas bahan padat dan cair. Untuk cairan yang menghantarkan listrik perlu probe yang diisolasi. Cara ini tergantung pada bahan dan berat jenisnya.

Untuk lebih jelasnya, dapat dilihat dari rumus dibawah ini :

d A ε 0,225

C (2.4)

dimana: C = kapasitansi yang dihasilkan oleh sensor kapasitif, Farad.

A = luas tumpang tindih antara plat yang menghasilkan kapasitansi, m2. d = jarak antara plat, m.

o = konstanta dielektrik udara, Farad/m.

dari rumus dapat diketahui bahwa sensor kapasitif adalah sebuah elektroda yang terpasang didalam tangki dan terisolasi oleh elektroda kedua yaitu dinding tangki tersebut yang berfungsi juga sebagai ground. Cairan dalam tangki berfungsi sebagai cairan dielektrik.

19

BAB III

PRESSURE TRANSMITTER

3.1. Pengertian Transmitter

Transmitter ialah bentuk khusus dari transformer atau transduser yang mengubah nilai ukur menjadi sinyal pneumatik atau elektrik standar. Berdasarkan besaran yang perlu ditransformasikan, transmitter dapat digolongkan sebagai transmitter temperatur, transmitter tinggi permukaan, transmitter tekanan, transmitter aliran, dan lain-lain. Tranmitter dapat dihubungkan dengan berbagai alat penerima seperti instrumen penunjuk, alat pencatat, pengatur yang mempunyai sinyal masukan yang standar.

Tergantung pada jenis sinyal keluaran dapat dibedakan misalnya transmitter pneumatik dan transmitter elektrik. Seperti semua alat pneumatik, transmitter pneumatik mempunyai keuntungan, yakni aman terhadap bahaya percikan api yang diakibatkan hubungan singkat pada transmitter elektrik.

Kegunaan dari transmitter yang memberikan sinyal standard berupa sinyal pneumatik atau sinyal listrik dari besaran (proses variabel) yang diukur ke peralatan lain yang membutuhkannya, diantaranya adalah :

1. Peralatan lain seperti pencatat, pengatur dan penunjuk yang bekerja dengan standar sinyal yang sama bias berfungsi serbaguna (multi purpose).

2. Memungkinkan pengiriman sinyal pneumatik atau sinyal listrik pada jarak cukup jauh dan cepat serta aman.

3.2.Jenis-Jenis Transmitter

Dalam teknik instrumentasi dikenal dua sistem transmisi yang dipergunakan, yaitu sistem transmisi pneumatik dan sistem transmisi listrik. Berdasarkan kedua sistem tersebut, transmitter dapat digolongkan menjadi dua jenis, yaitu :

1. Transmitter Pneumatik. 2. Transmitter Listrik.

1. Transmitter Pneumatik

Pada dasarnya transmitter pneumatik adalah berfungsi untuk mengubah sinyal proses berupa tekanan menjadi sinyal pneumatik serta mengirim sinyal pneumatik itu ke alat penerima seperti pencatat, pengatur dan penunjuk. Pokok utama transmitter adalah udara yang bertekanan yang biasanya sumber udara yang bertekanan 20 psi atau 1,4 kg/cm2, tekanan akan berkisar 3 – 5 psi atau 0,2 – 1,0 kg/cm2.

Transmitter pneumatik pada umumnya terdiri dari dua bagian, yaitu : 1. Bagian Perasa (Detektor).

Bagian perasa berfungsi untuk mengubah sinyal proses dalam bentuk gerak mekanik ke dalam bentuk gerakan mekanik.

Detektor yang biasanya dipakai dalam tranmitter pneumatik adalah : - Meterbodi (Meterbody).

- Sel Beda Tekanan (Differential Preassure Cell). - Penggser (Displacer).

2. Bagian Pengirim.

Bagian pengirim dari transmitter pneumatik berfungsi untuk mengubah gerak mekanik dari detektor ke dalam bentuk sinyal pneumatik. Karena variabel proses yang umum ada empat yaitu tekanan (preassure), tinggi permukaan (level), temperatur dan aliran (flow), maka transmitter yang mengirimkan sinyal proses. Adapun bagian-bagian pokok dari transmitter pneumatik ini adalah :

1. Penyetel Titik Nol (Zero Adjusment).

Berfungsi untuk mendapatkan titik nol dari batasan operasi transmitter. 2. Pengimbang Kedua (Secondary Beam).

Berfungsi sebagai batang yang meneruskan gaya gerak balas terhadap gaya gerak pengimbang utama.

3. Kapsul Pengimbang Balik (Rebalancing Capsule).

Kapsul yang berisi diagfragma penggerak pengimbang kedua. 4. Pemancar (Nozel).

Berfungsi sebagai buangan udara penggerak diagfragma besar pada relay pilot. 5. Pembalik (Baffle).

Berfungsi sebagai pelat penutup. 6. Pembatas Beban Balik Berlebih.

Adalah sebagai ganjal pembatas gerak pengimbang utama (pada kedudukan maksimum).

7. Pengimbang Utama.

8. Pipa-Pipa Kapsul Pengimbang Pembalik.

Yaitu pipa penyalur udara penghasil gaya gerak balas terhadap gaya gerak pengimbang utama

9. Pipa Untuk Pemancar (Nozle Tubing). Pipa penyalur udara untuk pemancar.

10.Penyetel Batasan Lebar (Coarse Span Adjustment).

Sebagai penyetel untuk mempelebar bidang gerak pengimbang utama. 11.Penyetel Batasan Sempit (Fine Span Adjustment).

Sebagai penyetelan untuk mempersempit bidang gerak pengimbang utama. 12.Relay Pilot.

Sebagai karangan pengatur tekanan udara instrumen out-put dari transmitter. 13.Pegas Peninggi atau Penekan (Suppression atau Elevation Spring).

2. Transmitter Listrik

Disamping transmitter pneumatik ada juga transmitter listrik, sama halnya seperti tranmitter pneumatik. Transmitter listrik akan mengubah sinyal proses berupa tekanan menjadi sinyal serta mengirimkan sinyal listrik itu ke alat pencatat(recorder), pengatur atau penunjuk.

Transmitter listrik juga terdiri dari dua bagian pokok, yaitu : 1. Bagian perasa (detektor atau sensor).

Bagian perasa berfungsi untuk mengubah sinyal yang diterima ke dalam sinyal listrik. 2. Bagian Pengirim.

Bagian pengirim dari transmitter listrik berfungsi untuk memperkuat sinyal listrik yang dihasilkan oleh detektor. Variabel proses yang diukur terdiri dari tekanan (pressure), tinggi permukaan (level), temperatur, dan aliran (flow).

Adapun bagian pokok dari transmitter listrik, yaitu : 1. Penyetel Titik Nol (Zero adjustment).

Berfungsi untuk mendapatkan titik nol dan batas operasi Transmitter. 2. Pengirim Kedua (Secondary Beam).

Berfungsi sebagai batang yang meneruskan gaya gerak balas terhadap gaya gerak pengimbang utama.

3. Kapsul Pengimbang Balik (Rebalancing Capsule).

Kapsul yang berisi diagfragma penggerak pengimbang kedua. 4. Pemancar (Nozel).

5. Pembalik (Baffle).

Berfungsi sebagai pelat penutup. 6. Pembatas Beban Balik Berlebih.

Adalah sebagai ganjal pembatas gerak pengimbang utama (pada kedudukan maksimum).

7. Pengimbang Utama.

Adalah sebagai batang penerus mekanik setengah melingkar dari batang pemuntir pada detektor.

8. Pipa-Pipa Kapsul Pengimbang Pembalik.

Yaitu pipa penyalur udara penghasil gaya gerak balas terhadap gaya gerak pengimbang utama.

9. Pipa Untuk Pemancar (Nozle Tubing). Pipa penyalur udara untuk pemancar.

10.Penyetel Batasan Lebar (Coarse Span Adjustment).

Sebagai penyetel untuk mempelebar bidang gerak pengimbang utama. 11.Penyetel Batasan Sempit (Fine Span Adjustment).

Sebagai penyetel untuk mempersempit bidang gerak pengimbang utama. 12.Relay Pilot.

Sebagai kerangan pengatur tekanan udara instrumen out-put dari transmitter. 13.Pegas Peninggi atau Penekan (Suppression atau Elevation Spring).

Transmitter listrik juga termasuk transmitter gaya seimbang yang mana gaya seimbang itu merupakan hasil penyensoran diubah menjadi hasil pengukuran. Transmitter listrik dapat mengirimkan sinyal listrik pada jarak yang sangat jauh, karena sinyal listrik dapat dikirimkan melalui kawat listrik. Sinyal listrik yang dihasilkan oleh transmitter listrik berkisar antara 4-20 mA DC.

Gbr.3.3 Bagian dari Transmitter Elektrik

3.3.Prinsip Kerja Pressure Transmitter dengan Menggunakan Sensor Keramik

dihasilkan oleh cairan juga tergantung pada massa jenis, gravitasi bumi dan tinggi permukaan.

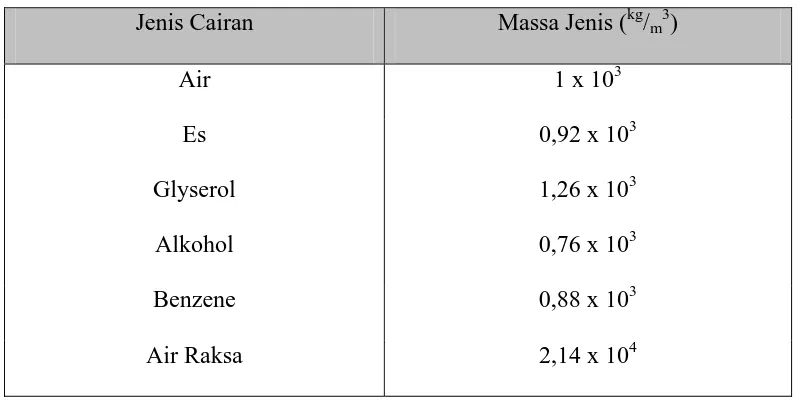

Prinsip dari Pressure Transmitter ini menggunakan rumus fisika, yaitu p.g.h,

dimana p adalah tekanan (satuannya adalah Pa = Pascal, bar, atm = atmosfer dan mmHg), adalah massa jenis cairan tersebut (satuannya adalah kg/m3), g adalah gravitasi bumi (9,8

m

/det2) dan h adalah tinggi permukaan cairan (satuannya adalah m, cm).Untuk penggunaan di industri atau pabrik, massa jenis dari cairan berbeda, ini dapat kita lihat dari tabel dibawah ini :

Tabel 1. Massa Jenis Cairan

Jenis Cairan Massa Jenis (kg/m3)

Perbedaan tekanan tersebut akan menghasilkan perbedaan kapasitansi. Perbedaan kapasitansi ini akan disampaikan ke pressure transmitter oleh penguat dan sinyal tersebut akan diolah oleh transmitter.

Perbedaan tekanan didapat dari naik turunnya tinggi permukaan cairan dalam bejana, perubahan tekanan ini sebanding dengan perubahan tinggi permukaan. Pada industri, tekanan diatur sesuai dengan yang diinginkan oleh proses, dimana pada aplikasinya tekanan haruslah di jaga agar produksi yang dihasilkan bagus dan tidak yang terbuang.

Perubahan tekanan tersebut akan dikalibrasikan pada saat pressure transmitter akan digunakan. Proses pengkalibrasian akan disesuaikan dengan tinggi bejana, massa jenis cairan dan gravitasi.

Pressure Transmitter dengan sensor keramik banyak di gunakan pada pengaturan/

pengontrolan tekanan di industri yaitu untuk mengetahui seberapa besar tekanan uap atau cairan yang melewati suatu pipa dan yang masuk ke dalam suatu tangki.

Dengan menggunakan sensor keramik akan di dapatkan keuntungan. Adapun keuntungan dan batasan – batasan dari pemakaian sensor keramik ini adalah :

- Dapat di gunakan untuk pengukuran level dari suatu material yang terdapat dalam sebuah tangki.

- Sensor yang terpisah dengan rangkaian elektroniknya membuat perawatan yang mudah.

31

Pressure transmitter dengan menggunakan sensor keramik digunakan untuk

mengukur tekanan gas, uap dan cairan, dan juga digunakan dalam semua proses kimia dalam pabrik.

BAB IV

APLIKASI PRESSURE TRANSMITTER

4.1. Pengontrollan Tinggi Permukaan Tangki

Pada kebanyakan kegiatan industri, efesiensi kerja dan kemurnian atas hasil produksi, dijaga oleh kontrol sistem yang antara lain merupakan pengaturan dari aliran, level, tekanan dan suhu. Pengaturan atau pengontrollan dari besaran ini pada umumnya menggunakan regulating valve. Pengaturan dengan menggunakan regulating valve dapat dilakukan dengan cara manual (dengan bantuan operator) maupun secara automatik dengan menggunakan controller dan aktuator. Pengaturan dengan cara automatik harus menetapkan suatu harga (set point) sebagai referensi dimana besaran output akan bekerja menuju (mendekati) harga set point tersebut.

Besaran output harus diukur sehingga pada saat proses bekerja suatu perbedaan antara besaran output dan besaran referensi akan menyebabkan kontrol sistem bekerja untuk memperbaiki besaran output agar kembali sama besarnya dengan besaran referensi (set point).Untuk mengadakan perbaikan besaran output ini control valve diatur (dibuka dan ditutup).

Pengukuran output dan membandingkannya dengan besaran referensi berlangsung terus selama proses sedang bekerja sehingga efek perubahan dapat dideteksi oleh controller. Adapun cara yang dibutuhkan untuk mengatur besaran dari suatu proses adalah :

- Besaran dari proses tersebut harus diukur.

- Besaran hasil pengukuran output harus dibandingkan dengan besaran set point.

- Jika terjadi perbedaan antara besaran output dengan besaran set point, maka terdapat suatu alat dan aksi yang akan bekerja bagi regulating valve.

Untuk lebih lanjut tentang proses pengontrollan dengan menggunakan pressure transmitter harus mengetahui tentang blok diagram dari proses pengontrollan dengan

menggunakan pressure transmitter.

4.2. Blok Diagram Pengendalian Pressure Transmitter

Control Unit Control Valve Proses

Transmitter Sensing element

Load

Gbr.4.1 Diagram Blok Sistem Pengontrollan

Hampir semua sistem pengendalian selalu dimulai dengan menampilkan dengan diagram kotak sistem pengontroollan otomatis. Secara umum dapat dilihat dalam gambar dibawah ini :

1. Feedback sistem pengendalian otomatis mempunyai dua nama lain, yaitu sistem closed

loop dan sistem negative feedback.

2. Proses ( Process ) adalah tatanan peralatan yang mempunyai suatu fungsi tertentu.

control valve agar measurement variable sama dengan set point. Input proses ini juga

disebut manipulated variable.

3. Controlled variable adalah besaran atau variable yang di kendalikan. Besaran ini pada diagram kotak juga disebut output proses atau proses variable.

4. Manipulated variable adalah input dari suatu proses yang dapat di manipulasi atau

diubah – ubah besarnya agar process variable atau controlled variable besarnya sama dengan set point.

5. Disturbance adalah besaran lain, selain manipulated variable, yang dapat menyebabkan berubahnya controlled variable. Besaran ini juga lazim disebut juga load.

6. Sensing element adalah bagian paling ujung suatu sistem pengukuran ( measuring

system ). Contoh sensing element yang banyak dipakai misalnya thermocoupe atau orifice plate. Bagian ini juga biasa disebut sensor atau primary element.

7. Transmitter adalah alat yang berfungsi untuk membaca sinyal sensing element, dan

mengubahnya menjadi sinyal yang dapat yang di mengerti oleh controller. Jangan samakan istilah transmitter ( pemancar ) yang ada di bidang telekomunikasi.

8. Transducer adalah unit pengalih sinyal, kata transmitter seringkali dirancukan dengnn kata tranducer. Keduanya memang mempunyai fungsi yang serupa, walaupun tidak sama benar. Tranduser lebih bersifat umum, sedangkan transmitter lebih khusus pada pemakaiannya dalam sistem pengukuran.

9. Measurement variable atau measured variable adalah sinyal yang keluar dari

transmitter. Besaran ini merupakan cerminan besarnya sinyal sistem pengukuran. 10.Set point adalah besaran process variable yang dikehendaki . sebuah controller akan

11.Error adalah selisih antara set point di kurangi measured variable. Error bisa negatif dan bisa juga positif. Bila set point lebih besar dari measured variable, error akan menjadi positif. Sebaliknya bila set pointnya lebih kecil dari measured variable, error menjadi negatif.

12.Controller adalah elemen yang mengerjakan tiga dari empat tahap langkah

pengendalian, yaitu membandingkan set point dengan measurement variable, menghitung berapa banyak koreksi yang perlu dilakukan, dan mengeluarkan sinyal koreksi sesuai dengan hasil perhitungan tadi. Controller sepenuhnya menggantikan peran manusia dalam mengendalikan sebuah proses. Dalam bahasa indonesia kata controller acapkali di terjemahkan sebagai alat pengendali.

13.Control unit adalah bagian dari controller yang menghitung besarnya koreksi yang

diperlukan. Input control unit adalah error, dan outputnya adalah sinyal yang keluar dari controller ( manipulated variable ). Control unit memiliki transfer function yang tergantung pada jenis controller.

14.Final control element adalah tercemin dari namanya adalah bagian akhir dari

insrumentasi system pengendalian. Bagian ini berfungsi untuk mengubah measurement variable dengan cara memanipulasi besarnya manipulated variable. Berdasarkan perintah controller.

4.3. Aplikasi Pengukuran Tinggi Permukaan dengan Pressure Tranmitter

Cerabar Series pressure transmitter ini digunakan untuk mengukur tekanan gas, uap

dan cairan dan digunakan di semua area yang mempunyai unsur kimia dan proses rekayasa. Transmitter jenis ini menggunakan sensor keramik sebagai media pengukuran. Tekanan yang terjadi di dalam tangki penyimpanan akan menekan diafragma sensor keramik tersebut. Nilai kapasitansi yang di dalam elektroda keramik akan berubah sesuai dengan perubahan tekanan yang terjadi pada setiap perubahan tinggi cairan. Sel keramik tersebut dapat dilihat pada gambar dibawah ini :

Gbr.4.2 Sel Pengukuran Sensor Keramik Keterangan gambar :

1. Meter Body. 2. Diafragma. 3. Elektroda.

Sel pengukuran keramik didasari oleh prinsip dari piringan kapasitor yang terdiri dari sebuah elektroda dan sebuah elektroda yang bergerak di dalam diafragma. Minyak silikon standard atau minyak mineral digunakan untuk sel pengukuran ini.

Perbedaan tekanan yang terjadi (p1 p2) mengakibatkan pergerakan diantara

diafragma. Pergerakan tersebut menyebabkan perubahan pada nilai kapasitansi dari sel keramik, nilai dari kapsitansi tersebut dikonversikan oleh transmitter dan diubah menjadi sinyal digital. Proses tersebut dapat dilihat pada gambar dibawah ini :

Keterangan Gambar :

- Sensors : sensor keramik.

- Signal Conditioning : proses pengkondisian sinyal. - Increment Detector Logic : proses logika detektor kenaikan.

- 16-Bit Binary Up-Down Counter : penghitung naik-turun 16 bit logika biner. - Power Down Isolation : isolasi daya turun.

- Count : penghitung.

- I/O Ports : sambungan input-output . - 8031 Microprocessor : mikroprosesor.

- HART Modem : modem utama.

- HART Bus Interface Circuit : sirkuit penghubung HART bus. - 64 K EPROM : 64 Kilobyte EPROM.

- 2 K RAM : 2 Kilobyte RAM.

- Power Switching Circuits : sirkuit sumber daya.

- Current Controlled Switching Power Supply : Pengontrollan arus sumber daya.

- LED Power : LED daya.

- Batteries : Battere 3 volt menggunakan sel litium. - Battery and Power Monitor : monitor battere dan sumber daya.

- CPU Board : papan CPU.

- Check Disk Signal : pengecekkan sinyal disk. - 4 – 20 mA : output dari transmitter.

Dari gambar diatas dapat dilihat proses terjadinya sinyal 4- 20 mA dari pressure transmitter dengan menggunakan sensor keramik. Proses pertama terjadi pada sensor keramik yang nilai kapasitansinya berubah seiring dengan perubahan tekanan cairan dari dalam tangki yang akan diukur, perubahan nilai kapasitansi ini dirubah menjadi sinyal listrik pada proses pengkondisian sinyal, kemudian sinyal listrik tersebut dirubah menjadi sinyal digital oleh Increment Detector Logic, lalu diproses oleh penghitung 16 bit dan sinyal tersebut dikuatkan oleh Power Down Isolation, setelah proses perubahan sinyal listrik menjadi sinyal digital, kemudian diolah lagi oleh bagian CPU board menjadi sinyal instrument 4 – 20 mA. Pada proses perubahan sinyal terjadi proses pengkondisian sinyal digital menjadi output 4 – 20 mA. Pada gambar dapat dilihat proses terjadinya sinyal lisrik menjadi sinyal instrument 4 –20 mA.

Untuk sistem pengukuran yang lengkap Cerabar Series terdiri dari :

- Cerabar Sereis Pressure Transmitter dengan 4 … 20 mA sinyal output.

- Empat karakter pilihan untuk display tekanan.

- Power supply 11.5…45 VDC, di ruangan yang berbahaya 11.5…30VDC.

Pada proses pemasangan Cerabar Sereis Pressure Transmitter ini menggunakan dua cara, yaitu ;

1. Pemasangan Cerabar Sereis Pressure Transmitter tanpa seal diafragma. Pemasangan dengan cara ini biasanya digunakan untuk mengukur tekanan, karena cara ini hampir sama dengan sebuah manometer. Adapun posisi pemasangan dari Cerabar Sereis Pressure Transmitter ini dapat dibagi empat, yaitu :

Gbr.4.4 Pemasangan Transmitter di atas pipa - Pemasangan dengan pipa model U untuk pengukuran uap.

Gbr.4.5 Pemasangan Transmitter dengan Model Pipa U - Pemasangan dengan pipa berputar untuk pengukuran uap.

- Pemasangan untuk pengukuran aliran

Gbr.4.7 Pemasangan Transmitter untuk Mengukur Aliran

2. Pemasangan Cerabar Sereis Pressure Transmitter dengan seal diafragma. Pemasangan dengan cara ini biasanya digunakan untuk mengukur tinggi permukaan. Adapun cara pemasangan untuk mengukur tinggi permukaan dapat dilihat pada gambar di bawah ini

semudah mungkin apabila Cerabar Sereis Pressure Transmitter diletakkan di tekanan terendah dari tangki.

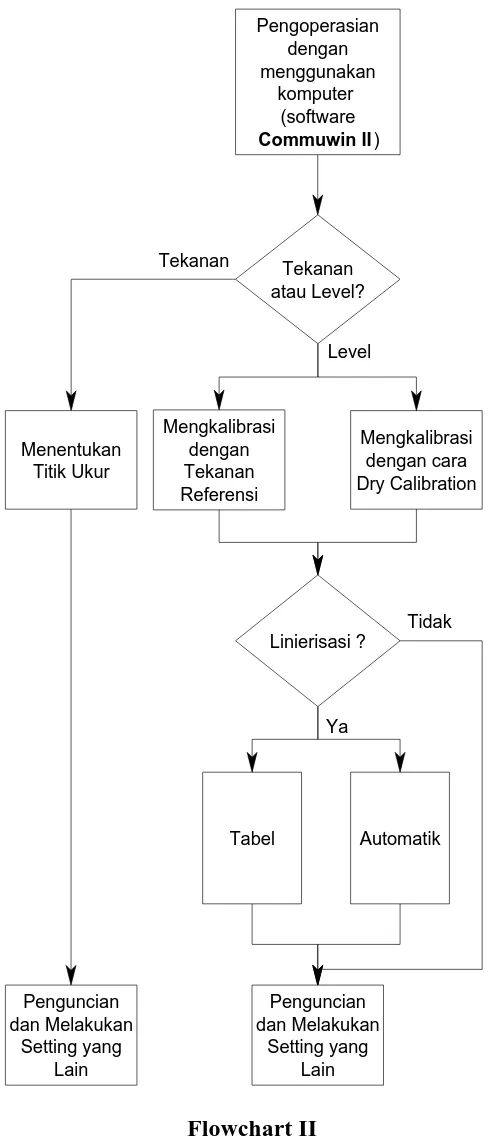

Adapun penggunaan dari pressure transmitter tersebut dapat digambarkan pada Flow Chart berikut ini :

Pengoperasian

Seperti yang tergambar dalam flow cahrt tersebut ada dua jenis instruksi pengoperasian yaitu lokal dan komputer. Untuk model Lokal ada yang menggunakan layar penampil (display) dan ada yang tanpa layar penampil. Untuk model pengoperasian dengan computer yang dilengkapi software commuwin II.

Gbr.4.10 Hubungan Keterpasangan Pressure Transmitter dengan Pengontrollan dengan Menggunakan Software Commuwin II.

tekanan yang akan dihasilkan apabila tinggi permukaan bejana berubah-ubah. Langkah selanjutnya adalah melakukan proses damping, yaitu proses dimana sistem pengontrollan akan bekerja dengan menggunakan waktu tunda (delay time). Setelah dilakukan proses damping kemudian dilakukan penguncian sistem, agar proses kerja transmitter tidak akan berubah-ubah akibat gangguan dari dalam maupun luar transmitter. Apabila langkah pertama tidak dilakukan yaitu settingan awal maka pressure transmitter dikalibrasi dengan menggunakan tombol tekan yang tersedia di unit transmitter tersebut. Kemudian apabila tidak dilakukan proses damping langkah selanjutnya adalah melakukan penguncian.

Untuk model pengoperasian dengan menggunakan komputer digunakan software Commuwin II. Langkah pertama yaitu komputer mendeteksi yang akan diukur apakah tekanan atau tinggi permukaan. Apabila tekanan yang akan diukur, maka langkah selanjutnya adalah menentukan titik ukur tekanan dalam bejana yang akan diukur. Sedangkan untuk mengukur tinggi permukaan selanjutnya ada dua langkah, yaitu dengan menentukan tekanan referensi yang akan dikalibrasi dan melakukan dry calibration.

Kalibrasi dengan menentukan tekanan referensi maksudnya adalah menentukan pada ketinggian tertentu nilai tekanan yang dihasilkan pada tinggi tersebut. Pada bejana sebelum ditentukan tekanan referensinya harus diketahui dahulu titik tertinggi dan titik terbawah dari tangki yang akan diukur.

Sedangkan kalibrasi dengan cara dry callibration adalah suatu cara kalibrasi yang tidak diketahui tinggi dan ukuran dari bejana tersebut. Kalibrasi dengan cara ini harus memenuhi tiga syarat yaitu :

3. Tekanan yang dihasilkan harus dihitung terlebih dahulu dengan rumus p = .g.h.

Untuk mengetahui tekanan yang dihasilkan dari cairan yang ada dalam tangki maka dapat dipakai rumus tekanan yaitu :

P = . g . h (4.1)

Perubahan tekanan yang terjadi mengakibatkan terjadinya perbedaan kapasitansi pada permukaan dan elektroda-elektroda yang ada di dalam sensor keramik. Perubahan kapasitansi tersebut dapat dilihat pada rumus berikut :

p

Cp = kapasitansi pada elektroda keramik, Farad. Cr = kapasitansi pada subtrat keramik, Farad.

47

lah melakukan penguncian dan melakukan settingan yang lain, apabi

telah langkah-langkah kalibrasi telah dilakukan maka pressure transmitter dengan meng

control valve untuk membuka dan menutup, apabila bejan

abar series buatan

erek Endress + Hauser ini harus diperbaiki oleh pihak Endress + Hauser sendiri, karena eralatan dan modul yang akan diganti harus melalui Endress + Hauser.

pengkalibrasian harus diketahui nilai titik tertinggi (penuh) dan nilai titik terendah (kosong).

Setelah melakukan kalibrasi langkah selanjutnya yaitu melakukan linerisasi dengan cara melihat tabel atau secara automatik yang dilakukan oleh program komputer, kemudian langkah selanjutnya ada

la tidak melakukan linerisasi maka langkah selanjutnya adalah melakukan penguncian dan settingan yang lain.

Se

gunakan sensor keramik maka dapat dipakai untuk mengukur tinggi permukaan suatu bejana.

Pada saat pengoperasian komputer dengan software CommuwinII akan memonitor kerja sensor dan transmitter. Transmitter yang mengirimkan sinyal instrumen maka komputer akan mendapat input data dari transmitter dan apabila terjadi kesalahan maka komputer akan menampilkan kesalahan tersebut. Komputer juga akan mengontrol peralatan lain, seperti control valve yang terpasang sama dengan bejana tempat transmitter digunakan. Komputer akan mengontrol

a tersebut penuh dan kosong, selain control valve komputer juga akan mengatur kerja pompa untuk mengisi bejana tersebut.

Untuk perawatan dan perbaikan, peralatan pressure tranmitter cer m

BAB V KESIMPULAN

Dari penulisan karya akhir ini dapat disimpulkan bahwa pressure transmitter dengan menggunakan sensor keramik :

1. Dapat digunakan untuk mengukur tinggi permukaan cairan dan dapat pula digunakan untuk mengukur tekanan pada tangki atau vessel.

2. Sangat mudah dipasang pada tangki, pemasangannya tidak memerlukan tempat atau ruang yang besar.

3. Dapat digunakan pada daerah yang bertekanan tinggi atau pada daerah yang berbahaya. 4. Beberapa faktor pengukuran yang perlu diperhatikan dalam mengukur tinggi

permukaan cairan dalam tangki seperti massa jenis cairan, tinggi tanggi dan gaya gravitasi bumi yang memperngaruhi tekanan pada sensor keramik.

DAFTAR PUSTAKA

1. Donald Webschall, “Circuit Design For Electronic Instrumentation: Analog and Digital Devices from Sensor to Display,” 2nd ed., McGraw-Hill,1987.

2. Donald G. Fink, “Electronics Engineers Hand Book,” 2nded., McGraw-Hill,1986.

3. Edigom Aritonang, Sistem Pengukuran : “Aplikasi dan Perancangan,” edisi ketiga, Penerbit Erlangga,1983.

4. Kusnul Hadi, “Pengukuran Mekanis,” edisi ketiga, Penerbit Erlangga,1987. 5. Pantur Silaban, “Fisika,” edisi ketiga, Penerbit Erlangga,1995.

6. Jerry D. Wilson, “Technical College Physics,“ 2nded., Saunders College Publishing, 1987.

7. A.C. Srivatava, “Teknik Instrumentasi,” Penerbit Universitas Indonesia, 1987.

8. Raswari, “Sistem Perpipaan : Teknologi dan Perencanaan,” Penerbit Universitas Indonesia, 1986.

Nameplate For Cerabar S 1. Order code

See the specifications on the order confirmation for the meanings of the individual letters and digits.

2. GL-symbol for GL marine certificate (optional).

3. ID number of notified body with regard to Pressure Equipment Directive (optional). 4. ID number of notified body with regard to ATEX (optional).

5. Serial number.

6. MWP (Maximum working pressure).

7. Symbol: Note: pay particular attention to the data in the "Technical Information". 8. Nominal measuring range.

9. Wetted materials.

10.Minimum/maximum span.

11.Electronic version (output signal). 12.Supply voltage.

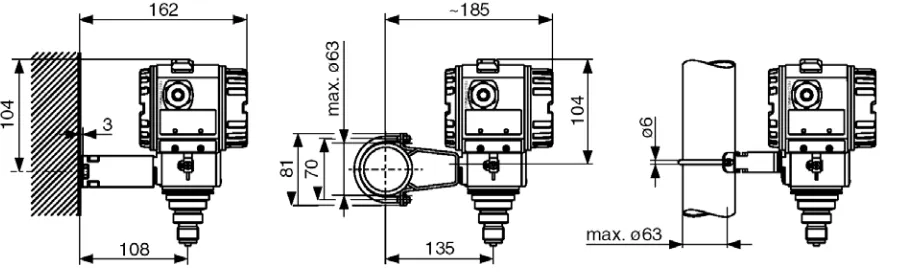

Dimensi dari Pressure Transmitter Cerabar S :

Gambar hubungan elektrik pada Pressure Transmitter Cerabar S :

Keterangan Gambar : 1. Housing.

2. Jumper for 4...20 mA test signal. 3. Internal earth terminal

5. 4...20 mA test signal between plus and test terminal

6. Minimum supply voltage = 10.5 V DC, jumper is inserted in accordance with the illustration.

7. Minimum supply voltage = 11.5 V DC, jumper is inserted in "Test" position.

Keterpasangan Pressure Transmitter Cerabar S dengan Ruang Kontrol menggunakan komputer yang dilengkapi dengan software Commuwin II.

Keterangan Gambar :

1. Computer with operating program ToF Tool or Commuwin II 2. Commubox FXA 191