Oleh :

Nama : MOCH. ABDDURRACHMAN NIM : 00.41020.0026

Program : S1 (Strata Satu) Program Studi : Sistem Komputer

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER

SURABAYA

ABSTRAKSI ... v

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xviii

DAFTAR ISTILAH DAN SINGKATAN ... xxi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 4

1.3 Pembatasan Masalah ... 4

1.4 Tujuan ... 5

1.5 Kontribusi ………. 6

1.6 Sistematika Penulisan ... 6

BAB II LANDASAN TEORI ... 7

2.1 Programmable Logic Controller (PLC) ... 7

A. Central Control Unit (CCU) ... 9

B. Unit Input Output ... 9

2.1.1 Konsep PLC ... 11

2.1.2 Fungsi PLC ... 12

2.1.3 Kontrol Konvensional ... 13

2.1.4 PLC FESTO ... 14

2.1.5 Bahasa Pemrograman ... 15

B.2 STEP ... 18

B.3 Instruksi NOP ... 19

2.1.6 Timer ... 19

A. Komponen Timer ... 20

B. Memulai Suatu Timer ... 20

C. Menghentikan Suatu Timer ... 21

2.2 Microcontroller MCS-51 ... 21

2.2.1 Microcontroller 8051 ... 22

2.2.2 Microcontroller 8052 ... 23

2.2.3 Microcontroller 8031 ... 24

2.2.4 Microcontroller 8751 ... 24

2.2.5 Atmel AT89C51 ... 24

2.2.6 DS5000 Dallas Semikonductor ... 26

2.2.7 Phillips ... 27

2.2.8 I/O Port ... 27

A. VCC ... 28

B. GND ... 28

C. XTAL 1 dan XTAL 2 ... 28

D. RST ... 29

E. EA ... 29

F. PSEN ... 30

I. Port 1 ... 31

J. Port 2 ... 31

K. Port 3 ... 31

2.2.9 Memori Eksternal ... 32

A. Pengaksesan Memori Program eksternal ... 33

B. Pengaksesan Memori Data eksternal ... 33

2.2.10 Program Counter di MCS-51 ... 34

A. Penempatan Program dalam ROM ... 34

B. Eksekusi sebuah Program ... 35

2.2.11 Operasi Timer ... 36

A. Register Timer ... 37

A.1 Register Timer 0 ... 37

A.2 Register Timer 1 ... 37

A.3 Timer dan Counter Control Register ... 37

A.4 Register TMOD (Timer Mode) ... 38

A.4.1 C/T (Clock atau Counter) ... 39

A.4.2 Mengaktifkan dan Nonaktifkan Timer ... 39

A.4.3 M1 dan M0 (mode Operasi Timer) ... 40

2.3 Komunikasi Serial ... 42

2.3.1 Transmisi Half dan Full Duplex ... 43

2.3.2 Komunikasi serial asinkron dan data framing ... 43

2.4 Transistor ... 46

2.6 Analog To Digital Converter (ADC) ... 52

BAB III METODE PENELITIAN ... 54

3.1 Perangkat Keras ... 54

3.1.1 Minimum Sistem AT89C51 ... 55

A. Perancangan Minimum Sistem AT89C51 ... 55

B. Pembuatan Minimum Sistem AT89C51 ... 56

C. Cara Kerja Minimum Sistem AT89C51 ... 57

3.1.2 Modul ADC 0808 ... 58

A. Perancangan Modul ADC 0808 ... 58

B. Pembuatan Modul ADC 0808 ... 58

C. Cara Kerja Modul ADC0808 ... 59

3.1.3 Modul Penguat Tegangan ... 60

A. Perancangan Modul Penguat Tegangan ... 60

B. Pembuatan Modul Penguat Tegangan ... 60

C. Cara Kerja Modul Penguat Tegangan ... 61

3.1.4 Modul Sensor Analog ... 61

A.1 Perancangan Modul Sensor Potensiometer ... 62

A.2 Pembuatan Modul Sensor Potensiometer ... 62

A.3 Cara Kerja Modul Sensor Potensiometer ... 62

B.1 Perancangan Modul Sensor LDR (warna) ... 63

B.2 Pembuatan Modul Sensor LDR (warna) ... 63

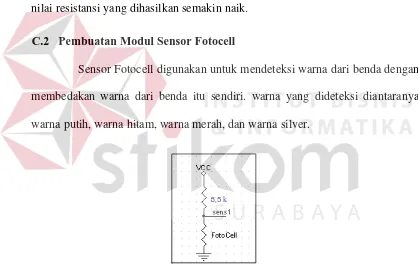

C.2 Pembuatan Modul Sensor Fotocell ... 64

C.3 Cara Kerja Modul Sensor Fotocell ... 64

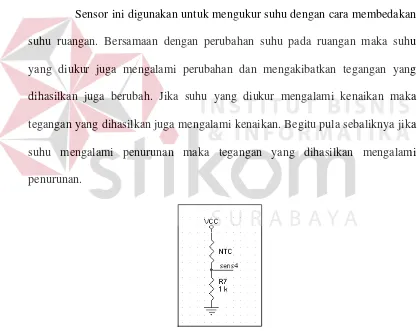

D.1 Perancangan Modul Sensor NTC ... 65

D.2 Pembuatan Modul Sensor NTC ... 66

D.3 Cara Kerja Modul Sensor NTC ... 67

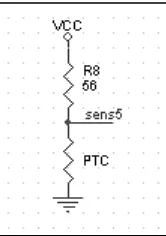

E.1 Perancangan Modul Sensor PTC ... 67

E.2 Pembuatan Modul Sensor PTC ... 68

E.3 Cara Kerja Modul Sensor PTC ... 69

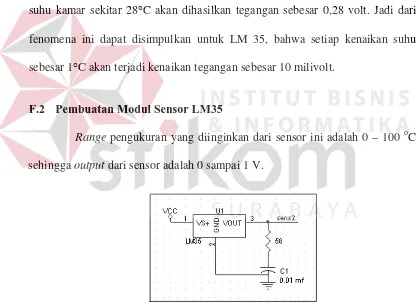

F.1 Perancangan Modul Sensor LM35 ... 69

F.2 Pembuatan Modul Sensor LM35 ... 69

F.3 Cara Kerja Modul Sensor LM35 ... 70

G.1 Perancangan Modul Sensor LDR(ketinggian) ... 70

G.2 Pembuatan Modul Sensor LDR(ketinggian) ... 70

G.3 Cara Kerja Modul Sensor LDR(ketinggian) ... 71

H.1 Perancangan Modul Sensor Fotodioda ... 71

H.1.1 Transmitter IR ... 71

H.1.2 Receiver IR ... 72

H.2 Pembuatan Modul Sensor Fotodioda ... 72

H.3 Cara Kerja Modul Sensor Fotodioda ... 73

3.1.5 Perancangan Unit Kendali PLC ... 73

A.1 Perancangan Flowchart Sistem secara Keseluruhan ... 74

A.2 Perancangan Perangkat I/O PLC ... 74

A. Perancangan Protokol Komunikasi Data ... 79

B. Perancangan Komunikasi Data pada Microcontroller ... 82

C. Perancangan Komunikasi Data pada PLC... 85

BAB IV PENGUJIAN DAN EVALUASI SISTEM ... 88

4.1 Modul Minimum Sistem AT89C51 ... 88

4.1.1 Prosedur Pengujian ... 88

4.1.2 Hasil Pengujian ... 90

4.1.3 Analisa ... 91

4.2 Modul ADC 0808 ... 91

4.2.1 Prosedur Pengujian ... 91

4.2.2 Hasil Pengujian ... 93

4.2.3 Analisa ... 94

4.2 Modul Penguat Tegangan ... 94

4.3.1 Prosedur Pengujian ... 94

4.3.2 Hasil Pengujian ... 95

4.3.3 Analisa ... 96

4.4 Modul Input Sensor Analog ... 96

4.4.1 Prosedur Pengujian ... 96

4.4.2 Hasil Pengujian ... 97

4.4.3 Analisa ... 101

4.5 Perangkat Lunak ... 103

A.2 Hasil Pengujian ... 105

A.3 Analisa ... 106

B. Pengujian Komunikasi Data PLC dengan microcontroller 107 B.1 Prosedur Pengujian ... 107

B.2 Hasil Pengujian ... 111

B.3 Analisa ... 115

BAB V PENUTUP ... 116

5.1 Kesimpulan ... 116

5.2 Saran-saran ... 117

DAFTAR PUSTAKA ... 118

LAMPIRAN ... 119

Tabel 2.1 Perbandingan dari Anggota Keluarga 8051 ... 23

Tabel 2.2 Macam-macam 8051 dari ATMEL ... 25

Tabel 2.3 Macam Kecepatan 8051 dari ATMEL ... 25

Tabel 2.4 DS5000 Dallas Semiconductor ... 26

Tabel 2.5 Macam-macam Kecepatan Dallas Semiconductor... 27

Tabel 2.6 Kondisi Reset ... 29

Tabel 2.7 Fungsi port 3 ... 32

Tabel 2.8 Eksekusi Program ... 34

Tabel 2.9 Isi ROM ... 35

Tabel 3.1 Pengalamatan Input pada ADC0808 ... 58

Tabel 3.2 Allocation List untuk Input ... 76

Tabel 3.3 Allocation List untuk flag ... 77

Tabel 3.4 Allocation List untuk Register ... 78

Tabel 4.1 Hasil Pengujian Minimum Sistem AT89C51 ... 90

Tabel 4.2 Hasil Pengujian Modul ADC 0808 ... 93

Tabel 4.3 Hasil Pengujian Modul Penguat Tegangan ... 95

Tabel 4.4 Hasil Pengujian Sensor LDR (warna) ... 98

Tabel 4.5 Hasil Pengujian Sensor Fotocell ... 98

Tabel 4.6 Hasil Pengujian Sensor NTC ... 98

Tabel 4.7 Hasil Pengujian Sensor PTC ... 99

Tabel 4.8 Hasil Pengujian Sensor LM35 ... 99

Gambar 1.2 Blok Diagram Konverter ... 5

Gambar 2.1 Sistem Komponen dari sebuah PLC ... 8

Gambar 2.2 Blok Diagram Microcontroller 8051 ... 22

Gambar 2.3 Program AT89C51 ... 26

Gambar 2.4 Pin Diagram 8051 ... 28

Gambar 2.5 Tahanan Pull-Up ... 31

Gambar 2.6 3 bit timer (a) Schematics, (b) Timing Diagram... 36

Gambar 2.7 Register Timer 0 ... 37

Gambar 2.8 Register Timer 1 ... 37

Gambar 2.9 Register TCON ... 38

Gambar 2.10 TMOD Register ... 39

Gambar 2.11 Mode 0 ... 40

Gambar 2.12 Mode 1 ... 41

Gambar 2.13 Mode 2 ... 41

Gambar 2.14 Mode 3 ... 42

Gambar 2.15 Framing ASCII “A” (41H) ... 44

Gambar 2.16 Prinsip Transistor PNP... 47

Gambar 2.17 Prinsip Transistor NPN... 47

Gambar 2.18 Simbol Transistor ... 48

Gambar 2.19 Arah Arus pada Transistor ... 49

Gambar 2.20 Potensiometer 10 Kali Putaran ... 51

Gambar 3.1 Blok Diagram Sistem Modul Input Analog PLC ... 55

Gambar 3.2 Rangkaian Minimum Sistem AT89C51 ... 57

Gambar 3.3 Rangkaian Elektronika ADC 0808 ... 59

Gambar 3.4 Skematik Penguat Tegangan dan Tombol Pilih ... 61

Gambar 3.5 Rangkaian Elektronik Potensio ... 62

Gambar 3.6 Rangkaian Elektronik LDR (warna) ... 63

Gambar 3.7 Rangkaian Elektronik Fotocell ... 64

Gambar 3.8 Rangkaian Elektronik NTC ... 66

Gambar 3.9 Rangkaian Elektronik PTC ... 68

Gambar 3.10 Rangkaian Elektronik LM35 ... 69

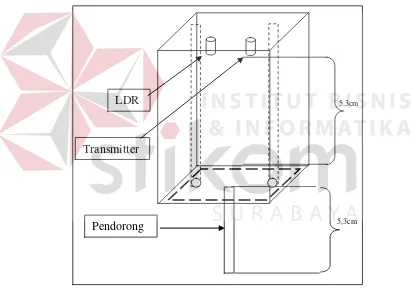

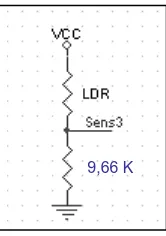

Gambar 3.11 Kontruksi Sensor LDR (ketinggian) ... 70

Gambar 3.12 Rangkaian Elektronik LDR (ketinggian) ... 71

Gambar 3.13 Kontruksi Sensor Fotodioda ... 72

Gambar 3.14 Rangkaian Elektronik Fotodioda ... 73

Gambar 3.15 Flowchart Modul Terima Data ... 74

Gambar 3.16 Diagram Rangkaian Listrik ... 78

Gambar 3.17 Protokol Komunikasi 1... ... 80

Gambar 3.18 Protokol Komunikasi 2... ... 81

Gambar 3.19 Protokol Komunikasi 3... ... 82

Gambar 3.21 Flowchart Program Kirim Data dari Microcontroller ... 83

Gambar 3.22 Flowchart Program Terima Data dari PLC ... 85

Gambar 4.1 Timing Clock Microcontroller 140 ms ... 105

Gambar 4.5 Pengiriman Data 0 ... 111

Gambar 4.6 Pengiriman Data 1... 112

Gambar 4.7 Pengiriman Data 45 ... 112

Gambar 4.8 Pengiriman Data 85 ... 113

Gambar 4.9 Pengiriman Data 128 ... 113

Gambar 4.10 Pengiriman Data 170 ... 114

Gambar 4.11 Pengiriman Data 210 ... 114

Gambar 4.12 Pengiriman Data 255 ... 115

1.1. Latar Belakang Masalah

Programmable Logic Control (PLC) merupakan suatu peralatan yang digunakan untuk mengontrol dan bisa diprogram sesuai dengan kebutuhan, yang biasanya digunakan pada suatu perusahaan. STIKOM memiliki Laboratorium PLC, yang menggunakan PLC Festo FPC FST 101B-LED, dan memiliki input digital 21 bit dan output digital 14 bit.

PLC terhubung pada sensor dan actuator, sensor adalah segala sesuatu yang memberi input kepada PLC, sedangkan actuator adalah segala sesuatu yang menerima output PLC. Sensor-sensor yang ada di Laboratorium PLC adalah Push Button Switch, Limit Switch, Switch Toggle, Sensor Capasitive, Sensor Inductive dan Sensor Optic serta yang termasuk actuator yaitu, Singgle Selenoid, Double Selenoid, Lampu dan Buzzer.

Selama ini PLC Laboratorium Sistem Komputer STIKOM hanya mempunyai input digital. Dari sini ditemukan sebuah ide untuk membuat suatu

input analog untuk PLC yang berada di Laboratorium Sistem Komputer STIKOM. Seperti halnya komputer, PLC hanya dapat menerima sinyal input digital (0 atau 1), sehingga input yang berupa sinyal analog perlu dikonversi menjadi sinyal digital dulu sebelum masuk kedalam input PLC. Untuk keperluan tersebut digunakan analog to digital converter (ADC) yang dapat merubah sinyal

analog menjadi sinyal digital, setelah dikonversikan ke dalam sinyal digital

input PLC untuk satu input analog, sedangkan ADC yang digunakan dapat menerima 8 input analog. ADC yang digunakan sudah terdapat multiplexer di dalamnya. Untuk mengatasi pemborosan input PLC tersebut maka perlu dibuat sebuah konverter yang digunakan untuk mengatur output delapan bit dari ADC menjadi satu bit input ke PLC, sehingga dapat dilakukan penghematan tujuh bit input PLC. Di sini penulis mencoba menggunakan microcontroller sebagai konversi dari delapan bit menjadi satu bit yang dikirim secara bergantian (serial). Kanal input analog pada modul konverter dapat dipilih dengan cara mengaktifkan tombol yang mewakili sensor yang akan dipilih, dan untuk modul penerima (PLC) dapat diaktifkan dengan cara mengeset sebuah flag yang telah ditentukan.

Dengan adanya tombol pilih dapat dipilih data sensor mana saja yang akan dikirimkan sehingga tidak perlu semua data sensor dikirim, dengan demikian waktu pengiriman data dapat dihemat. Jika hanya dibutuhkan dua sensor maka hanya data dari dua data sensor saja yang dikirim ke PLC, tidak perlu kedelapan data sensor.

Selain modul konverter, diperlukan juga protokol komunikasi data antara satu bit output microcontroller dengan satu bit input PLC, protokol komunikasi ini terdapat di kedua sisi, yaitu modul konverter dan PLC. Disisi modul konverter, protokol komunikasi berfungsi untuk mengubah data delapan bit

menjadi satu bit dan mengirimkan informasi bit demi bit ke PLC. Sedangkan disisi PLC, protokol komunikasi berfungsi untuk menerima informasi bit demi bit

menjaga kevalidan pengiriman dan penerimaan data. Timing clock dapat dilihat pada gambar 1.1 di bawah ini, jika tidak sama akan berakibat data yang dikirim modul konverter tidak akan sama dengan yang diterima oleh PLC. Dalam komunikasi data ini penulis berusaha membuat komunikasi data antara PLC dengan modul konverter dengan Timing clock mendekati, jika memungkinkan sama dengan kecepatan maksimum PLC, yaitu 10 milidetik. Karena jika Timing clock semakin cepat berarti transfer data antara modul konverter dengan PLC bisa sangat cepat.

Gambar 1.1. Timing Clock Microcontroller dan PLC

Rancangan yang akan dibuat dapat memberi input analog sebanyak delapan input. Dengan rancangan ini, penulis mencoba sesuatu yang baru dimana selama ini di laboratorium PLC STIKOM, PLC hanya dapat menerima input digital saja namun tidak dapat menerima input analog, sehingga modul konverter ini nantinya bisa digunakan untuk memperkaya peralatan praktikum PLC.

Clock

Microcontroller

Clock PLC

Dari apa yang diuraikan pada latar belakang maka dapat disimpulkan perumusan masalahnya adalah: “Rancang Bangun Modul Input Analog Untuk PLC FESTO FPC 101B-LED Dengan Menggunakan Microcontroller”.

Dengan perincian masalah yang akan dibahas adalah sebagai berikut: 1. Bagaimana membuat modul konversi analog ke digital yang dapat

menerjemahkan data dari sensor analog.

2. Bagaimana membangun protokol komunikasi data antara PLC dengan

microcrontroller, dimana harus memiliki Timing Clock per bit sama, supaya data yang diterima oleh PLC sama dengan hasil sebelum dikonversi ke satu bit oleh microcontroller dalam hal ini hasil konversi dari ADC.

1.3. Pembatasan Masalah

Mengingat luasnya masalah dalam sistem ini, maka perlu dibatasi agar dapat diketahui dengan jelas permasalahan yang akan diangkat.

Pembatasan masalah yang diangkat disini adalah:

1. Modul input analog hanya untuk PLC FESTO FPC 101B-LED.

2. Komunikasi data antara microcontroller dengan PLC tidak menggunakan

port serial PLC, tapi menggunakan output Microcontroller dan input

PLC.

3. Protokol komunikasi antara PLC dan microcontroller sebagai konverter menggunakan sistem komunikasi data serial asinkron.

4. Bahasa pemrograman yang digunakan pada microcontroller adalah bahasa

5. Bahasa pemrograman yang digunakan untuk PLC adalah Statement List. 6. Modul input analog hanyadapat digunakan untuk membaca sinyal analog

yang berupa sinyal linier yang mempunyai jangkauan tegangan antara 0 Volt sampai dengan 5,03 Volt.

1.4. Tujuan

Tujuan yang akan dicapai pada Tugas Akhir ini adalah.

1. Menghasilkan sebuah konverter analog ke digital berbasis microcontroller

yang mempunyai 8 input data sensor analog. Delapan input ini dapat berjalan secara paralel.

Gambar 1.2. Blok Diagram Konverter

2. Menghasilkan protokol komunikasi untuk mengkonversi data paralel delapan bit menjadi data serial satu bit pada microcontroller dan protokol komunikasi untuk mengkonversi data serial satu bit menjadi data paralel delapan bit pada PLC. Protokol pada PLC didisain dalam sebuah modul agar dapat digunakan secara fleksibel pada proyek – proyek lain.

3. Mengemas konverter analog ke digital agar mempunyai sifat “ user-friendly” sehingga dapat dikembangkan menjadi peralatan praktikum di Laboratorium PLC STIKOM.

Konverter Analog ke Digital berbasis

Microcontroller

Input Analog

1.5 Kontribusi

Penerimaan input data analog pada PLC, dengan memanfaatkan komunikasi data antara PLC dengan microcontroller belum pernah dilakukan dalam sebuah penelitian khusus untuk Tugas Akhir di STIKOM.

Dengan demikian, penelitian yang dilakukan oleh penulis diharapkan menjadi awal dari pengembangan input data analog untuk PLC Festo FPC 101B-LED, khususnya menggunakan satu bit input PLC.

1.6 Sistematika Penulisan

Sistematika penulisan tugas akhir ini dibagi dalam beberapa bab yaitu: Bab-I : Pendahuluan

Pada bab ini akan dijelaskan latar belakang permasalahan, perumusan masalah, pembatasan masalah, tujuan, kontribusi, sistematika penulisan.

Bab-II : Landasan Teori

Pada bab ini akan diuraikan tentang teori dan aplikasi metode pembuatan model. Bab-III : Metode Penelitian

Pada bab ini akan dibahas tentang suatu metode untuk penelitian dari permasalahan yang dipecahkan.

Bab-IV : Pengujian Sistem

Pada bab ini akan dibahas tentang pengujian alat yang di rancang.

Bab-V : Penutup

Metode penelitian yang digunakan pada perancangan dan pembuatan perangkat keras dan perangkat lunak yaitu dengan studi kepustakaan dan eksperimen. Dengan cara ini penulis berusaha untuk mendapatkan dan mengumpulkan data-data, informasi, konsep-konsep yang bersifat teoritis dengan membaca buku-buku serta literatur dan bahan-bahan kuliah yang berkaitan dengan permasalahan tersebut. Selanjutnya dilakukan eksperimen untuk pembuatan peralatannya.

Perancangan rangkaian perangkat keras dilakukan setelah memperoleh data-data teoritis permasalahan. Setelah pembuatan perangkat keras, maka dilakukan pengujian terhadap perangkat keras tersebut dengan program-program kecil untuk menguji tiap bagiannya. Terakhir adalah pembuatan perangkat lunak yang sebenarnya sesuai dengan kerja perangkat keras yang diinginkan.

3.1 Perangkat Keras

Pada perancangan dan pembuatan perangkat keras ini, langkah pertama yang harus ditentukan adalah menentukan tujuan dari pembuatan sistem ini. Kemudian merancang blok diagram secara umum atau skematik rangkaian.

Perangkat utama pada alat yang dirancang penulis adalah PLC dan Modul konverter. PLC sebagai modul penerima data, dimana data yang dikirim dari satu

Gambar 3.1. Blok Diagram Sistem Modul Input Analog PLC.

Dari gambar diatas dapat dilihat bahwa perancangan perangkat keras dibagi menjadi beberapa modul, di antaranya : modul minimum sistem

microcontroller AT89C51, modul ADC, modul penguat tegangan, modul input

(menggunakan sensor analog), dan PLC untuk penyimpanan data dari data sensor.

3.1.1 Minimum Sistem AT89C51

A. Perancangan Minimum Sistem AT89C51

Minimum sistem AT89C51 mempunyai 4Kbyte Flash PEROM (Programmable and Erasable Read Only Memory), yaitu ROM yang dapat ditulis ulang atau dihapus menggunakan sebuah perangkat programmer. Port 0 digunakan sebagai bus data dan 8 bit bus alamat rendah dengan sistem

multiplexing addressing (pengalamatan bergantian). Port 2 digunakan sebagai 8

Modul Konverter

Microcontroller

AT89C51

Analog to Digital

Input Sensor Analog

Konverter 5 volt ke 24 volt

DipSwitch

Input

PLC

bit bus alamat tinggi. Port 3 dari AT89C51 memiliki fungsi-fungsi khusus

sebagai bus kontrol antara lain RXD, TXD, INT0, INT1, T0, T1, WR, dan

RD.

Microcontroller AT89C51 memiliki osilator internal (on-chip isolator) yang dapat digunakan sebagai sumber pewaktuan bagi CPU. Dalam perancangan tugas akhir ini menggunakan osilator internal tersebut diperlukan sebuah kristal antara pin XTAL1 dan pin XTAL2 dan sebuah kapasitor ke

ground.

Periode waktu timer secara umum ditentukan oleh persamaan berikut : Jika kita menggunakan kristal 12 MHz, maka :

Clock = 1 / ((1/12)*kristal) (3.1) = 1 / ((1/12)*12.106)

= 1 / 106

= 10-6 S = 1 uS

B. Pembuatan Minimum Sistem AT89C51

Pin X1 dan X2 dihubungkan ke rangkaian osilator sebagai penentu kecepatan proses dari AT89C51. Program yang ada pada Flash PEROM akan dijalankan jika pada saat sistem direset, pin EA/VP berlogika satu sehingga

Gambar 3.2. Rangkaian Minimum Sistem AT89C51.

C. Cara Kerja Minimum Sistem AT89C51

Dalam tugas akhir ini minimum sistem berfungsi sebagai pengonversi data delapan bit menjadi data satu bit dengan menggunakan program. Pada port

1 digunakan untuk mendapatkan data high dari tombol pilih, port2 digunakan untuk pengiriman data dari delapan bit manjadi satu bit ke PLC. Sedangkan port

3.6 (pin WR) digunakan untuk melakukan perintah tulis (START) ke ADC0808 untuk melakukan konversi tegangan pada address yang telah ditentukan, dan

ADC0808 yang dihubungkan pada port 3.2 microcontroller AT89C51. Program dapat dilihat pada lampiran listing program microcontroller.

3.1.2 Modul ADC0808

A. Perancangan Modul ADC0808

Pengubah analog ke digital atau ADC, adalah alat yang berfungsi untuk mengubah keluaran sinyal analog dari sensor ke sinyal digital. ADC tipe ini mempunyai input 8 channel multiplexer dengan address logic, ADC0808 ini digunakan untuk mengkonversi tegangan analog (0 sampai 5 V) menjadi data

digital 8 bit.

Tabel 3.1. Pengalamatan Input pada ADC0808.

B. Pembuatan Modul ADC0808

Berikut ini digambarkan hubungan kaki-kaki IC ADC0808 yang dihubungkan dalam pemenuhan kebutuhan sinyal digital sebagai masukan pada

port 0 microcontroller AT89C51.

Gambar 3.3. Rangkaian Elektronik ADC0808.

C. Cara Kerja Modul ADC0808

Untuk mengubah sinyal analog menjadi sinyal digital dilakukan perintah start dari microcontroller AT89C51, dengan menentukan input yang diaktifkan melalui pengalamatan multiplexernya terlebih dahulu. ADC0808 akan mengubah sinyal analog dari input yang ditentukan menjadi sinyal digital

dengan memberikan sinyal EOC (End Of Conversion). Untuk mendapatkan hasil pengubahan sinyal digital dilakukan perintah read, yaitu mengaktifkan OE (Output Enable) dan sinyal digital sudah dapat terbaca oleh microcontroller.

Pada rangkain ADC0808 ini nilai Vref+ sama dengan tegangan sumber yaitu sebesar 5 Volt dan nilai Vref- sama dengan ground, maka perubahan

sebesar 5,03Volt 19,7255mV

255

keluaran ADC. Dikarenakan keluaran dari ADC adalah biner 8 bit dengan desimal 0-255 maka konversi dari keluaran ADC ke tegangan adalah (Mazidi, 2000 : 245).

xVref desimal Vin

255

= (3.2)

Untuk keluaran ADC (biner 8 bit) dalam desimal digunakan persamaan :

Desimal = (

Vref Vin

) x 255 (3.3)

3.1.3 Modul Penguat Tegangan

A. Perancangan Modul Penguat Tegangan

PLC dan microcontroller saling berkomunikasi satu arah, dan untuk berkomunikasi antara PLC dengan microcontroller tidak bisa langsung dihubungkan karena output microcontroller bertegangan 5 volt, sedangkan PLC membutuhkan 11 volt sampai 30 volt agar dapat berlogika 1, untuk itu dibutuhkan penguat tegangan, penguat tegangan disini penulis menggunakan transistor sebagai switch.

B. Pembuatan Modul Penguat Tegangan

Berikut ini digambarkan hubungan kaki-kaki IC transistor, pada kaki

basis transistor dihubungkan ke port 2 microcontroller, pada kaki colektor

Gambar 3.4. Skematik Penguat Tegangan dan Tombol Pilih.

C. Cara Kerja Modul Penguat Tegangan

Dari gambar diatas terlihat terdapat transistor BD 139, yang berfungsi menguatkan tegangan dari 5 volt ke 14.8 volt yang dapat diterima oleh PLC sebagai logika 1 “high”. Jika pada microcontroller mengeluarkan sinyal high di kaki basis transistor maka pada kaki colektor transistor mengeluarkan sinyal

low, begitu juga sebaliknya jika microcontroller mengeluarkan sinyal low di kaki basis transistor maka pada kaki colektor transistor mengeluarkan sinyal

high.

3.1.4 Modul Sensor Analog

berbeda, maka sensor yang digunakan adalah LM 35, NTC, PTC, LDR (warna), Fotocell, Fotodioda, LDR (ketinggian), Potensiometer.

A.1 Perancangan Modul Sensor Potensiometer

Dalam perancangan potensiometer digunakan potensiometer putar sebagai input analog untuk PLC, Potensiometer disebut juga resistor variabel atau disingkat VR (variable Resistor). Potensiometer yang dipakai dalam tugas akhir ini digunakan potensiometer ber – CT (Center Tap = cabang tengah) adalah potensiometer yang mempunyai 1 kaki tambahan yang bila diukur terhadap kaki utama nilai resistansinya separuh nilai resistansi total (keterangan selengkapnya dapat dilihat pada bab II).

A.2 Pembuatan Modul Sensor Potensiometer

Sensor Potensiometer digunakan sebagai input analog bagi PLC.

Gambar 3.5. Rangkaian Elektronik Potensio.

A.3 Cara Kerja Modul Sensor Potensiometer

1.7k

baik. Perubahan sensor LDR terpengaruh pada intensitas cahaya semakin terang cahaya yang diterima maka perubahan resistasi yang dihasilkan besar, dan sebaliknya ketika tidak adanya cahaya yang masuk atau intensitas cahaya rendah maka resistansi yang dihasilkan juga rendah. Dari karakteristik ini bisa kita ketahui bahwa nilai resistansi yang dihasilkan berbanding lurus dengan cahaya yang masuk, semakin tinggi intensitas cahaya yang masuk maka nilai resistansi yang dihasilkan semakin naik.

B.2 Pembuatan Modul Sensor LDR (warna)

Sensor LDR digunakan untuk mendeteksi warna dari benda dengan membedakan warna dari benda itu sendiri. warna yang dideteksi diantaranya warna putih, warna hitam, warna merah, dan warna silver.

Gambar 3.6. Rangkaian Elektronik LDR (warna).

B.3 Cara Kerja Modul Sensor LDR (warna)

8,5 k

C.1 Perancangan Modul Sensor Fotocell

Fotocell memiliki sensitifitas yang tinggi dengan time respon yang cukup baik. Perubahan sensor Fotocell terpengaruh pada intensitas cahaya semakin terang cahaya yang diterima maka perubahan resistasi yang dihasilkan besar, dan sebaliknya ketika tidak adanya cahaya yang masuk atau intensitas cahaya rendah maka resistansi yang dihasilkan juga rendah. Dari karakteristik ini bisa kita ketahui bahwa nilai resistansi yang dihasilkan berbanding lurus dengan cahaya yang masuk, semakin tinggi intensitas cahaya yang masuk maka nilai resistansi yang dihasilkan semakin naik.

C.2 Pembuatan Modul Sensor Fotocell

Sensor Fotocell digunakan untuk mendeteksi warna dari benda dengan membedakan warna dari benda itu sendiri. warna yang dideteksi diantaranya warna putih, warna hitam, warna merah, dan warna silver.

Gambar 3.7. Rangkaian Elektronik Fotocell.

C.3 Cara Kerja Modul Sensor Fotocell

baik. Ketika ia berada pada temperatur 32°C maka ia menghasilkan nilai

resistansi 848 Ω sampai 863 Ω, sedangkan pada temperatur 39°C NTC

menghasilkan nilai resistansi sebesar 653 Ω sampai 668 Ω. Dari karakteristik ini

bisa kita ketahui bahwa nilai resistansi yang dihasilkan tidak berbanding lurus dengan temperatur yang diukur, semakin tinggi temperatur yang diukur maka nilai resistansi yang dihasilkan semakin turun.

Output sensor NTC adalah resistansi sedangkan output yang dapat diterima oleh ADC0808 adalah tegangan sehingga diperlukan pengkonversian ke tegangan dengan jalan membuat rangkaian pembagi tegangan. Rangkaian ini diharapkan memiliki range output yang lebar. Sensor NTC difungsikan sebagai variabel resistor dan ditambah dengan sebuah resistor sebagai pembagi tegangan.

Range output NTC untuk temperatur 32 oC sampai 39 oC adalah 863 Ω

sampai dengan 668 Ω sehingga sebagai pembagi tegangan digunakan resistor

dengan nilai 1 KΩ. Sebagai tegangan sumber digunakan tegangan sebesar 5

Volt. Perhitungan besarnya output yang dihasilkan berdasarkan persamaan berikut.

a. Temperatur 32oC VD = R2 Vs

R1 + R2 (3.4)

= 2,31 Volt b. Temperatur 39oC VD = 668 x 5v

1000+ 668 = 2,00 Volt

Dengan range tegangan untuk temperatur 32o C sampai 39o C yang cukup lebar.

D.2 Pembuatan Modul Sensor NTC

Sensor ini digunakan untuk mengukur suhu dengan cara membedakan suhu ruangan. Bersamaan dengan perubahan suhu pada ruangan maka suhu yang diukur juga mengalami perubahan dan mengakibatkan tegangan yang dihasilkan juga berubah. Jika suhu yang diukur mengalami kenaikan maka tegangan yang dihasilkan juga mengalami kenaikan. Begitu pula sebaliknya jika suhu mengalami penurunan maka tegangan yang dihasilkan mengalami penurunan.

yang diukur. Data ini kemudian akan diterima oleh ADC dan dikirim ke

microcontroller yang kemudian akan diteruskan ke PLC.

E.1 Perancangan Modul Sensor PTC

PTC memiliki sensitifitas yang tinggi dengan time respon yang cukup

baik. Ketika ia berada pada temperatur 41°C maka ia menghasilkan nilai

resistansi 11.3 Ω sampai dengan 11.4 Ω, sedangkan pada temperatur 32°C PTC

menghasilkan nilai resistansi sebesar 10.3 Ω. Dari karakteristik ini bisa kita

ketahui bahwa nilai resistansi yang dihasilkan berbanding lurus dengan temperatur yang diukur, semakin tinggi temperatur yang diukur maka nilai resistansi yang dihasilkan semakin naik.

Output sensor PTC adalah resistansi sedangkan output yang dapat diterima oleh ADC0808 adalah tegangan sehingga diperlukan pengkonversian ke tegangan dengan jalan membuat rangkaian pembagi tegangan. Rangkaian ini diharapkan memiliki range output yang lebar. Sensor PTC difungsikan sebagai variabel resistor dan ditambah dengan sebuah resistor sebagai pembagi tegangan.

Range output PTC untuk temperatur 32 oC sampai 36 oC adalah 10,3

Ω sampai dengan 11.4 Ω sehingga sebagai pembagi tegangan digunakan resistor

VD = R1 Vs

R1 + R2 (3.5)

VD = 10.3 x 5V 10.3 + 56

= 0,07 Volt b. Temperatur 36o C

VD = 11.4 x 5V 11.4+ 56

= 0,84 Volt

Dengan range tegangan untuk temperatur 32o C sampai 36o C yang cukup lebar.

E.2 Pembuatan Modul Sensor PTC

Sensor ini digunakan untuk mengukur suhu dengan cara membedakan suhu ruangan. Bersamaan dengan perubahan suhu pada ruangan maka suhu yang diukur juga mengalami perubahan dan mengakibatkan tegangan yang dihasilkan juga berubah. Jika suhu yang diukur mengalami kenaikan maka tegangan yang dihasilkan juga mengalami kenaikan. Begitu pula sebaliknya jika suhu mengalami penurunan maka tegangan yang dihasilkan mengalami penurunan.

Data dari sensor ini akan berubah sesuai dengan perubahan suhu ruang yang diukur. Data ini kemudian akan diterima oleh ADC dan dikirim ke

microcontroller yang kemudian akan diteruskan ke PLC.

F.1 Perancangan Modul Sensor LM35

Pada suhu 0°C tegangan yang dihasilkan oleh LM 35 adalah 0 volt,

sedangkan tegangan yang dihasilkan untuk suhu 100°C adalah 1 volt. Untuk

suhu kamar sekitar 28°C akan dihasilkan tegangan sebesar 0,28 volt. Jadi dari fenomena ini dapat disimpulkan untuk LM 35, bahwa setiap kenaikan suhu

sebesar 1°C akan terjadi kenaikan tegangan sebesar 10 milivolt.

F.2 Pembuatan Modul Sensor LM35

Range pengukuran yang diinginkan dari sensor ini adalah 0 – 100 oC sehingga output dari sensor adalah 0 sampai 1 V.

F.3 Cara Kerja Modul Sensor LM35

Data dari sensor ini akan berubah sesuai dengan perubahan suhu ruang yang diukur. Data ini kemudian akan diterima oleh ADC dan dikirim ke

microcontroller yang kemudian akan diteruskan ke PLC.

G.1 Perancangan Modul Sensor LDR(ketinggian)

Dalam perancangan LDR kali ini sama dengan LDR (warna), namun dalam perancangan LDR (ketinggian) memanfaatkan lebar sempitnya ruangan.

Gambar 3.11. Kontruksi Sensor LDR (ketinggian).

G.2 Pembuatan Modul Sensor LDR(ketinggian)

Sensor LDR juga dapat difungsikan sebagai pengukur ketinggian dari suatu benda, dengan memanfaatkan lebar sempitnya ruang.

LDR

Transmitter

5,3cm

9,66 K

Gambar 3.12. Rangkaian Elektronik LDR (ketinggian).

G.3 Cara Kerja Modul Sensor LDR(ketinggian)

Sensor LDR yang berfungsi sebagai sensor ketinggian bekerja dengan cara dengan metode penyempitan ruang dan pelebaran ruang, sehingga intensitas cahaya yang dipantulkan lebih terang dan menghasilkan tegangan yang besar ketika keadaan ruang sempit dan ketika keadaan ruang lebar atau tidak sempit cahaya yang dipantulkan akan berkurang dan tegangan yang dihasilkan juga berkurang sesuai dengan pelebaran ruang.

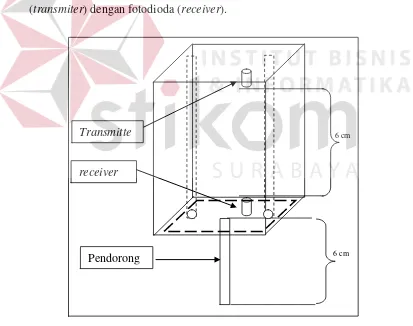

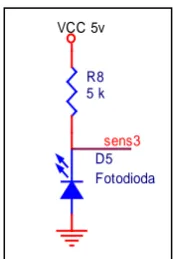

H.1 Perancangan Modul Sensor Fotodioda H.1.1 Transmitter IR

H.1.2 Receiver IR

Untuk receiver infrared digunakan fotodioda, karena fotodioda dapat menerima cahaya infrared. Dengan teori pembagi tegangan, Vin pada receiver IR dapat diatur, dengan maksud agar Rangkaian ini dapat memiliki range

output yang lebar. sebagai pembagi tegangan digunakan resistor dengan nilai

5 KΩ. Sebagai tegangan sumber digunakan tegangan sebesar 5 Volt.

H.2 Pembuatan Modul Sensor Fotodioda

Sensor infrared dan fotodioda difungsikan sebagai pengukur ketinggian dari suatu benda, dengan memanfaatkan jarak antara infrared (transmiter) dengan fotodioda (receiver).

Gambar 3.13. Kontruksi Sensor Fotodioda.

Transmitte

receiver

6 cm

5 k

D5 Fotodioda

sens3

Gambar 3.14. Rangkaian Elektronik Fotodioda.

H.3 Cara Kerja Modul Sensor Fotodioda

Cara kerja dari sensor ini membandingkan jarak dari sinyal yang dikirim transmiter (Infrared) dengan penerima (Fotodioda) semakin dekat jarak dari pengirim dan penerima tegangan yang dihasilkan akan naik dan semakin jauh jarak sensor dari pengirim dan penerima tegangan yang dihasilkan juga akan turun.

3.1.5. Perancangan Unit Kendali PLC

LOAD PLC

Panggil modul terima data

Flag sensor ke x = on

Y

N

Baca data sensor ke x

Simpan data sensor di register ke x

Gambar 3.15. Flowchart Modul Terima Data.

A.1 Perancangan Flowchart Sistem secara Keseluruhan

Jika dilihat dari gambar diatas, maka langkah awal dari flowchart yang dirancang adalah, program PLC di load setelah itu panggil modul terima data sebagai tanda dimulainya penerimaan data. Sinyal akan di baca oleh PLC jika terjadi pengaktifan flag untuk sensor yang akan dibaca, dan untuk flag sensor yang dinonaktifkan tidak akan terjadi pembacaan sensor. Jika terjadi penonaktifan modul terima data menandakan dihentikannya pembacaan data sensor analog.

A.2 Perancangan Perangkat I/O PLC

b. sensor ke 1 c. sensor ke 2 d. sensor ke 3 e. sensor ke 4 f. sensor ke 5 g. sensor ke 6 h. sensor ke 7

Untuk jumlah flag ada 14 yaitu : a. fsens0

p. flag7

Untuk jumlah register ada sepuluh yaitu: a. R0 untuk data sensor ke 0

b. R1 untuk data sensor ke 1 c. R2 untuk data sensor ke 2 d. R3 untuk data sensor ke 3 e. R4 untuk data sensor ke 4 f. R5 untuk data sensor ke 5 g. R6 untuk data sensor ke 6 h. R7 untuk data sensor ke 7 i. R8 untuk terima data 0 dan 1

j. R9 untuk penyimpanan data sementara

A.3 Perancangan Allocation List dan Address pada PLC

Allocation list adalah daftar yang berisi pemetaan sensor alamat input

PLC, dengan adanya allocation list ini sangat membantu dalam mengerjakan program dalam PLC, seperti yang terlihat pada tabel dibawah ini:

Tabel 3.2. Allocation List untuk Input.

NO Sensor / Aktuator

Nama Simbolis

Alamat PLC

1 Sensor 0 Inx I0.0

2 Sensor 1 Inx1 I0.1

3 Sensor 2 Inx2 I0.2

Tabel 3.4. Allocation List untuk Register.

A.4 Perancangan Diagram Rangkaian Listrik.

Diagram rangkaian listrik merupakan diagram yang menunjukkan hubungan antara catu daya, PLC, dan sensor. Diagram ini sangat berguna sebagai panduan pemasangan peralatan agar tidak terjadi hubungan singkat yang bisa merusak peralatan, seperti yang terlihat pada gambar di bawah ini.

Gambar 3.16. Diagram Rangkaian Listrik.

Sens0 Sens1 Sens2 Sens3 Sens4 Sens5 Sens6 Sens7

I0.0 I0.1 I0.2 I0.3 I0.4 I0.5 I0.6 I0.7

Konverter 5 volt ke 24 volt

Tombol Pilih

0 1 2 3 4 5 6 7

24 volt Konverter 24 volt ke 5 volt 0 volt

24 Volt

Untuk perancangan perangkat lunak, yaitu perangkat lunak yang digunakan untuk mengendalikan hardware. Dalam perancangan perangkat lunak terdapat dua macam bahasa pemrograman yang digunakan oleh penulis. Yang pertama bahasa pemrograman STL yang merupakan bahasa pemrograman dari FESTO yang dirancang khusus untuk PLC FESTO. Bahasa pemrograman yang kedua yaitu bahasa pemrograman yang digunakan untuk microcontroller 89C51 dengan menggunakan Bahasa Ansi C. Semua Bahasa Ansi C ditulis dengan menggunakan program Franklin Software (Proview32), Bahasa Ansi C yaitu bahasa tingkat tinggi, yang selanjutnya harus menggunakan bantuan rangkaian

writer untuk mengisi microcontroller tersebut.

A. Perancangan Protokol Komunikasi Data

Sebelum membuat program STL dan Ansi C, sebaiknya merancang protokol komunikasi data antara PLC dan microcontroller. Microcontroller

mengirim data secara serial sebanyak 8 bit lewat jalur output microcontroller. Protokol komunikasi data menggunakan metode asinkron, sehingga dibutuhkan

start bit dan stop bit, dan diterima oleh sebuah input pada PLC.

Pada perancangan pertama, diharapkan PLC sebagai penerima data dapat membaca data yang dikirim oleh microcontroller secara cepat, dalam pengambilan data dari microcontroller dan untuk membedakan data pada bit

10ms, sedangkan pada sisi penerima (PLC) untuk start bit 15 ms, dan untuk penerimaan data tiap bit 10 ms. Diagram raancangan dapat dilihat pada gambar dibawah ini. pada bit kedua dst

StartBIt 0 1

Gambar 3.17. Protokol Komunikasi 1.

20ms

Gambar 3.18. Protokol Komunikasi 2.

Dalam perancangan protokol komunikasi yang kedua data dapat di terima dengan baik oleh PLC untuk satu data, dalam perancangan yang kedua terdapat kelemahan saat terjadi pengiriman delapan data secara langsung oleh

40ms

Gambar 3.19. Protokol Komunikasi 3.

Pada perancangan yang ketiga didapatkan hasil yang diinginkan yaitu PLC dapat menerima 8 data secara langsung dengan baik yang dikirim oleh microcontroller.

B. Perancangan Komunikasi Data pada Microcontroller

Swicth0= 1

Y

N

Baca data dari ADC

Konversi data dari multibit menjadi single bit

Kirim data dengan startbit 40 ms(high), dan data (8 bit) 40 ms, serta diakhiri stopbit

dengan interval 390 ms(low)

Gambar 3.20. FlowChart Program Kirim data dari Microcontroller.

Untuk memperjelas keterangan dari flowchart diatas. Disini akan diperlihatkan listing program komunikasi pengiriman data microcontroller ke PLC untuk sebuah data analog.

// pengriman satu data dari ADC -> Micro -> PLC

#include <reg51.h> #include <stdio.h> #include <absacc.h> #include <string.h>

#define SensKn XBYTE[0x0000] //address

sbit Switch0=P1^0; //pin 10 sbit data0=P2^0; //pin 20

sbit eoc=P3^2; //untuk menrima intruksi pembacaan data pada adc

void delay(int);

}

int i,bantu,bantu1; //variabel bebas bantu=DtSens;

Karena yang dikirim terdapat 8 kanal sensor analog program diatas di

Perancangan untuk komunikasi data PLC yang akan dibuat yaitu mencoba untuk menerima sebuah data sensor analog yang dikirim oleh

microcontroller. Data diterima sesudah start bit dan sebelum stop bit, untuk lebih jelasnya dapat dilihat pada flowchart dibawah ini .

T0=off

Inx=on Y Fsens0=on y Set Flag0

Set T0

Untuk memperjelas flowchart diatas, dibawah ini dilampirkan sebuah

listing program PLC untuk terima satu data dari microcontroller.

0070 STEP cek (11) 0071 IF N T1

0072 THEN JMP TO BacaData (6)

Pada Bab Pengujian Dan Evaluasi Sistem ini akan dijelaskan tentang prosedur dan hasil pengujian serta analisa hasil percobaan atau penelitian yang telah dilakukan. Pengujian dan evaluasi sistem tersebut berupa pengujian terhadap perangkat keras dan pengujian terhadap perangkat lunak yang telah dibuat.

Pengujian terhadap perangkat keras dilakukan perbagian atau permodul menurut fungsinya masing-masing. Pengujian terhadap perangkat keras ini dengan cara menjalankan program ke perangkat kendali dan diamati apakah perangkat keras tersebut berfungsi sebagaimana diinginkan dan dengan memadukan perangkat keras dan perangkat lunak seperti yang dijelaskan pada Bab III. Pengujian terhadap modul-modul perangkat keras ini terbagi atas pengujian modul minimum sistem microcontroller AT89C51, modul ADC, modul input analog, modul penguat tegangan, modul komunikasi data.

4.1 Modul Minimum Sistem AT89C51 4.1.1 Prosedur Pengujian

Untuk mengetahui apakah minimum sistem AT89C51 sudah dapat menerima data (input) dan mengolah data (output), maka dilakukan langkah – langkah sebagai berikut :

1. Memberi catu daya 5 volt pada rangkaian minimum sistem AT89C51.

masing pin pada microcontroller, baik sebagai input maupun output sesuai dengan perancangan.

Program untuk pengujian modul minimum sistem AT89C51 :

#include <reg51.h>

2. Catu Daya +5 volt DC. 3. Multitester.

4.1.2 Hasil Pengujian

Dari proses pengujian terhadap modul minimum sistem AT89C51 didapatkan hasil sebagai berikut :

Tabel 4.1 Hasil Pengujian Minimum Sistem AT89C51

Input Output Hasil Keterangan

Swicth0

P0 = 0x01 P2 = 0x01 P3 = 0x01

Output sesuai dengan program yang dibuat

Output sesuai dengan program yang dibuat

Output sesuai dengan program yang dibuat

Output sesuai dengan program yang dibuat

Output sesuai dengan program yang dibuat

Output sesuai dengan program yang dibuat

Output sesuai dengan program yang dibuat

Output sesuai dengan program yang dibuat

Minimum sistem dapat bekerja dengan

baik

Dari pengujian dan melihat hasilnya, modul minimum sistem AT89C51 dapat digunakan sebagai input dan menghasilkan output sesuai dengan program yang dibuat. Dengan menggunakan kristal 12 MHz maka periode waktu secara umum sebesar 1 mikrodetik (perancangan dan pembuatan modul minimum sistem AT89C51 pada BAB III), dengan memanfaatkan fasilitas timer 16 bit microcontroller AT89C51 dapat dihasilkan delay (waktu tunda), karena yang diinginkan setiap pemanggilan delay adalah 10 ms maka dengan menggunakan persamaan (2.2 ) di dapatkan THx dan TLx:

T = (65535-THx TLx + 1 )* 1 μs 10-2 = (65535-THx TLx +1)* 10-6 104 =(65536-THx TLx )

THx TLx =65536 -10000 THx TLx =55536 (desimal) Dijadikan hexa :

THx TLx =D8 F0

Dimana : THx = isi register TH0 atau TH1 TLx = isi register TL0 atau TL1

4.2 Modul ADC0808 4.2.1 Prosedur Pengujian

1. Menghubungkan port 0 microcontroller pada pin-pin output ADC.

2. Menghubungkan port 2 microcontroller pada led untuk melihat hasil konversi dari ADC.

3. Memberi catu daya sesuai rangkaian ADC.

4. Microcontroller AT89C51 diberi program sederhana untuk mengkonversi sinyal analog (tegangan analog 0 – 5 Volt DC) dari input (potensiometer) menjadi sinyal digital yang dihubungkan ke rangkaian display ADC.

Program untuk pengujian modul ADC :

#include <reg51.h> #include <stdio.h> #include <absacc.h> #include <string.h>

#define addr0 XBYTE[0x0000] //pengiriman addres

1. Rangkaian ADC 0808.

2. Rangkain minimum sistem AT89C51

3. Rangkaian penurun tegangan 24 volt ke 5 volt (regulator). 4. Rangkaian input potensiometer

5. Rangkaian display ADC (LED). 6. Catu daya 24 volt DC.

7. Multitester

4.2.2 Hasil Pengujian

Dari proses pengujian terhadap modul ADC, dengan vref = 5.03 volt dan dari persamaan (3.2) maka diperoleh hasil sebagai berikut :

Tabel 4.2 Hasil Pengujian Modul ADC 0808

Vin ADC Data Desimal

(pengukuran)

Data Desimal

(Teori) Selisih

0, 00 Volt 0 0 0,00

0, 02 Volt 1 1,01 0,01

0, 04 Volt 2 2,02 0,02

0, 08 Volt 4 4,05 0,05

0, 16 Volt 8 8,11 0,11

0, 32 Volt 16 16,22 0,22

0, 64 Volt 32 32,44 0,44

1, 27 Volt 64 64,38 0,38

2, 53 Volt 128 128,26 0,26

5.03 Volt 255 255 0,00

Rata-rata 1.49

Error =(1,49/255)x100% 0,58%

Dari pengujian modul ADC didapatkan hasil bahwa rancangan rangkaian modul ADC bekerja dengan Error + 0,58% dibandingkan dengan teori. Rangkaian ADC 0808 telah dapat mengkonversi sinyal analog dari delapan input

(input 0 ADC untuk sensor0, input 1 ADC untuk sensor1, sampai dengan input 7 ADC untuk sensor7) secara bergantian menjadi sinyal digital dengan keluaran data digital yang sama.

4.2.3 Analisa

Dari pengujian dan melihat hasilnya di atas dapat di simpulkan bahwa konversi data analog (tegangan) menjadi data digital oleh ADC0808 tidak sesuai dengan teori yang menyatakan bahwa kenaikan 1 bit data digital dikarenakan kenaikan tegangan sebesar 0.0197 Volt (perancangan dan pembuatan modul ADC0808 pada BAB III). Hal ini dapat terjadi karena berbagai kemungkinan, yang salah satunya karena kondisi komponen elektronika yang kurang baik sehingga mempengaruhi hasil keluarannya.

4.3 Modul Penguat Tegangan 4.3.1 Prosedur Pengujian

Untuk mengetahui apakah modul penguatan tegangan ini dapat diterima oleh PLC sebagai logika 0 atau 1 dapat dilakukan langkah – langkah sebagai berikut :

1. Menghubungkan port 0 microcontroller pada pin-pin output ADC.

2. Menghubungkan port 2 microcontroller AT89C51 pada rangkaian penguat tegangan.

sinyal analog (tegangan analog 0 volt – 5 Volt DC) dari sensor potensiometer.

Program untuk pengujian modul penguat tegangan sama dengan program untuk pengujian ADC.

Alat yang digunakan.

1. Rangkaian penguat tegangan.

2. Rangkaian minimum sistem AT89C51. 3. Rangkaian ADC.

4. Sensor Potensiometer. 5. Catu daya 24 Volt dc. 6. Multitester.

4.3.2 Hasil Pengujian

Dari proses pengujian terhadap modul penguat tegangan sebagai penghubung antara microcontroller dengan PLC didapatkan hasil dengan hasil terbalik, jika microcontroller berlogika 1 maka di PLC diterima sebagai logika 0 begitu juga sebaliknya jika microcontroller berlogika 0 maka di PLC diterima sebagai logika 1, hasil pengujian dapat dilihat pada tabel berikut :

Tabel 4.3. Hasil Pengujian Modul Penguat Tegangan

Vin ADC Data Desimal (pengukuran)

Input PLC

0, 16 Volt 8 0 0 0 1 0 0 0 0 0, 32 Volt 16 0 0 0 0 1 0 0 0 0, 64 Volt 32 0 0 0 0 0 1 0 0 1, 27 Volt 64 0 0 0 0 0 0 1 0 2, 53 Volt 128 0 0 0 0 0 0 0 1 5.03 Volt 255 0 0 0 0 0 0 0 0

4.3.3 Analisa

Dari pengujian modul penguat tegangan dan melihat hasil yang didapatkan, pemberian nilai 0 pada microcontroller akan diterima oleh PLC sebagai logika 1 begitu juga sebaliknya jika microcontroller memberi nilai 1, PLC akan berlogika 0. Hal ini dikarenakan penguat tegangan memakai transistor sebagai switch.

4.4 Modul Input Sensor Analog

Pengujian modul sensor dilakukan pada warna benda, ketinggian benda, dan suhu ruangan. Untuk pengujian perangkat keras digunakan multitester digital

untuk melihat besar tegangan pada titik pengukuran. Dan termometer digital

untuk melihat perubahan suhu. Untuk lebih jelasnya akan dibahas perbagian. 4.4.1 Prosedur Pengujian

A. Modul sensor warna

Pada pengujian rangkaian sensor warna benda dilakukan pengukuran pada Vout receiver sensor. Pengambilan data pada pengujian sensor warna benda dilakukan pemberian benda dengan warna yang berbeda, diantaranya warna hitam, warna merah, warna putih, dan warna silver.

Vout dari sensor. Pengambilan data pada pengujian sensor suhu dilakukan dengan memasukan sensor ke dalam air panas atau air dingin.

C. Modul sensor ketinggian

Pada pengujian rangkaian sensor ketinggian benda dilakukan pengukuran pada Vout receiver sensor. Pengambilan data pada pengujian sensor ketinggian benda dilakukan pemberian benda dengan ketinggian benda yang berbeda, ketinggian setiap benda 3 mm.

D. Modul sensor potensiometer

Pada pengujian rangkaian sensor potensio dilakukan pengukuran pada Vout sensor. Pengambilan data pada pengujian sensor potensio dilakukan dengan merubah resistansi dari sensor potensiometer, dengan cara memutar tuas pada potensiometer.

Program untuk pengujian modul sensor analog sama dengan program untuk pengujian ADC.

Alat yang digunakan.

1. Rangkaian penguat tegangan.

2. Rangkaian minimum sistem AT89C51. 3. Rangkaian ADC0808.

4. Input sensor analog. 5. Catu daya 24 Volt dc. 6. Multitester digital. 7. Termometer digital.

Dari proses pengujian terhadap modul sensor analog sebagai input untuk PLC didapatkan hasil dengan hasil sebagai berikut:

A. Modul Sensor Warna A.1. LDR (warna)

Tabel 4.4. Hasil Pengujian Sensor LDR (warna).

Warna Vin ADC Data Desimal

Tabel 4.5. Hasil Pengujian Sensor Fotocell.

Warna Vin ADC Data Desimal

Tabel 4.6. Hasil Pengujian Sensor NTC.

B.2. PTC

Tabel 4.7. Hasil Pengujian Sensor PTC.

Temperatur (°C) Vin ADC Data Desimal

Tabel 4.8. Hasil Pengujian Sensor LM35.

Data Desimal

Error Temperatur 0,55

C. Modul Sensor Ketinggian C.1. LDR

Tabel 4.9. Hasil Pengujian Sensor LDR.

Tinggi

Tabel 4.10. Hasil Pengujian Sensor Fotodioda.

12 mm 3,72 189 188,58 0,42

3,74 190 189,60 0,40

3,76 191 190,61 0,39

15 mm 3,62 184 183,81 0,19

3,63 184 184,02 0,02

3,64 185 184,53 0,47

18 mm 3,14 159 159,18 0,18

3,31 168 167,80 0,20

3,33 169 168,81 0,19

21 mm 2,71 138 137,38 0,62

2,86 145 144,99 0,01

2,88 146 146,00 0,00

Error 0,10%

D. Modul Sensor Potensiometer

Untuk hasil pengujian potensiometer dapat dilihat pada tabel hasil pengujian penguat tegangan

4.4.3 Analisa

A. Modul sensor warna A.1. LDR

Dari pengujian sensor LDR(warna) dan melihat hasil yang didapatkan, terdapat error sebesar + 0,10%, sensor dapat digunakan untuk input PLC. A.2. Fotocell

B. Modul sensor suhu B.1. NTC

Dari pengujian sensor NTC dan melihat hasil yang didapatkan, terdapat error sebesar + 0,01 %. Sensor dapat digunakan untuk input PLC. B.2. PTC

Dari pengujian sensor PTC dan melihat hasil yang didapatkan, terdapat error sebesar + 0,12 %. Sensor dapat digunakan untuk input PLC.

B.3. LM35

Dari hasil pengujian diatas maka dapat kita lihat tingkat rata-rata kesalahan (error) sebesar +0,55 oC, maka sensor LM35 masih dapat digunakan untuk input PLC sebagai pengukur suhu.

C. Modul sensor ketinggian C.1. LDR

Dari pengujian sensor LDR dan melihat hasil yang didapatkan, dapat disimpulkan bahwa setiap pertambahan ketinggian benda sebesar 3 mm didapatkan kenaikan data sebesar 2 bit.

C.2. Fotodioda

Dari pengujian sensor potensio dan melihat hasil yang didapatkan, sensor ini dapat digunakan untuk input PLC.

4.5 Perangkat Lunak

A. Pengujian Timing Clock PLC dengan microcontroller A.1. Prosedure Pengujian

Untuk mengetahui apakah timing clock dari PLC dan microcontroller

untuk 1 mikrodetik adalah sama, maka dilakukan langkah – langkah sebagai berikut :

1. Memberi catu daya 5 volt pada rangkaian minimum sistem AT89C51. 2. Microcontroller AT89C51 diberi program sederhana untuk menguji

timing clock pada microcontroller.

3. PLC diberi program sederhana untuk menguji timing clock pada PLC.

4. Menghubungkan port 2 microcontroller AT89C51 pada rangkaian penguat tegangan.

5. Menghubungkan rangkaian penguat tegangan pada input PLC.

6. menghubungkan kaki output (port 2.0 ) microcontroller dengan penghubung osiloskop pada channel 1.

7. menghubungkan kaki output (o0.5 ) PLC dengan penghubung osiloskop pada channel 2.

Program untuk pengujian timing clock PLC dan microcontroller : A. PLC

allocation list

Absolute Symbolic Comment

T0 T1 TP0 TP1

“porgram tes timer

0001 STEP init (1)

//---program tes micro mati-hidup---

#include <reg51.h>

void delay(int lama) “ setiap pemangilan delay

1. Rangkaian minimum sistem AT89C51.

2. Rangkaian penurun tegangan 24 volt ke 5 volt (regulator). 3. Rangkaian penguat tegangan.

4. PLC. 5. osiloskop.

6. Catu daya 24 volt DC. 7. PC.

A.2. Hasil Pengujian

Dari proses pengujian terhadap timing clock PLC dan microcontroller

didapatkan hasil sebagai berikut :

Gambar 4.1. Timing Clock microcontroller 140 ms.

Gambar 4.2. Timing Clock microcontroller 70 ms.

Micro controller

Gambar 4.3. Timing Clock PLC 140 ms.

Gambar 4.4. Timing Clock PLC 70 ms.

A.3. Analisa

Sedangkan pada PLC timing clock sangat cocok dengan program yang diiginkan.

B. Pengujian Komunikasi Data PLC dengan Microcontroller

B.1. Prosedure Pengujian

Untuk mengetahui apakah komunikasi data antara PLC dengan

microcontroller dapat berkomunikasi dengan baik, maka dilakukan langkah – langkah sebagai berikut :

1. Memberi catu daya 5 volt pada rangkaian minimum sistem AT89C51 dan ADC 0808.

2. Microcontroller AT89C51 diberi program sederhana untuk mengirim sebuah data yang berbeda (tergantung input sensor potensiometer).

3. PLC diberi program sederhana untuk terima data dari microcontroller.

4. Menghubungkan port 0 microcontroller pada pin-pin output ADC. 5. Menghubungkan port 1 microcontroller pada tombol pilih.

6. Menghubungkan port 2 microcontroller AT89C51 pada rangkaian penguat tegangan.

7. Menghubungkan rangkaian penguat tegangan pada input PLC.

8. Menghubungkan kaki output (port 2.0 ) microcontroller dengan penghubung osiloskop pada channel 1.

int DtSens;

sbit Switch_sens0=P1^0; //tombol pilih sbit data0=P2^0; //pengiriman data

sbit eoc=P3^2; //adc

//---pengiriman data ke PLC ---

void Kirim() { int i=0;

data0=0; //startbit aktif high 0=high(transistor) delay(3);

data0=1; //stopbit aktif low 1=low(transistor) delay(38);

} }

Alat yang digunakan.

1. Rangkain minimum sistem AT89C51. 2. Rangkain ADC0808.

3. Rangkaian penurun tegangan 24 volt ke 5 volt (regulator). 4. Rangkaian penguat tegangan.

5. Sensor potensiometer. 6. PLC.

7. PC. 8. osiloskop.

9. Catu daya 24 volt DC.

B.2. Hasil Pengujian

Dari proses pengujian terhadap komunikasi data antara PLC dengan

microcontroller didapatkan hasil sebagai berikut :

1. Pengiriman Data 0 ( Startbit(1) 0 0 0 0 0 0 0 0 Stopbit(0)).

2. Pengiriman Data 1 ( Startbit(1) 0 0 0 0 0 0 0 1 Stopbit(0)).

Gambar 4.6. Pengiriman Data 1.

Terdapat selisih 26 ms data PLC dengan data di microcontroller. 3. Pengiriman Data 45 ( Startbit(1) 0 0 1 0 1 1 0 1 Stopbit(0)).

Gambar 4.7. Pengiriman Data 45.

Gambar 4.8. Pengiriman Data 85.

Terdapat selisih 33 ms data PLC dengan data di microcontroller. 5. Pengiriman Data 128 ( Startbit(1) 1 0 0 0 0 0 0 Stopbit(0)).

Gambar 4.9. Pengiriman Data 128.

6. Pengiriman Data 170 ( Startbit(1) 1 0 1 0 1 0 1 0 Stopbit(0)).

Gambar 4.10. Pengiriman Data 170.

Terdapat selisih 33 ms data PLC dengan data di microcontroller. 7. Pengiriman Data 210 ( Startbit(1) 1 1 0 1 0 0 1 0 Stopbit(0)).

Gambar 4.11. Pengiriman Data 210.

Gambar 4.12. Pengiriman Data 255.

Terdapat selisih 7 ms data PLC dengan data di microcontroller.

B.3. Analisa

Berdasarkan beberapa pengujian yang telah dilakukan, pada perangkat keras maupun perangkat lunak yang digunakan untuk merancang modul input analog untuk PLC FESTO 101B-LED, dan dari hasil pengamatan menunjukkan hasil perancangan perangkat keras, dan perancangan perangkat lunak dapat diambil kesimpulan bahwa keduanya telah berfungsi dan bekerja dengan baik serta sesuai dengan yang diinginkan penulis.

5.1 Kesimpulan

a. PLC dapat menerima input analog dengan cukup baik, dan untuk menerima 1 frame data membutuhkan waktu 380 ms.

b. Microcontroller AT89C51 cukup baik mengkonversi data delapan bit menjadi satu bit untuk dikirimkan ke PLC, dan untuk mengirim 1 frame data membutuhkan waktu 750 ms.

c. Untuk menerima satu data input analog dari ADC ke PLC tanpa menggunakan microcontroller sebagai modul konverter dari 8 bit menjadi 1 bit akan lebih cepat transfer datanya, namun kerugian yang didapat adalah PLC harus menyediakan 8 input PLC untuk satu data input analog. Sedangkan dengan menggunakan microcontroller PLC dapat menghemat input dan kerugian yang didapat dari penggunaan microcontroller yaitu data analog

serta dengan bantuan microcontroller sebagai konverter data delapan bit ke satu bit sistem yang dirancang telah berjalan dengan cukup baik. Namun untuk pengembangan sistem agar dapat bekerja lebih baik, ada beberapa saran yang bisa diberikan antara lain adalah:

a. Hasil perencanaan dan pembuatan modul input analog untuk PLC dalam tugas akhir ini merupakan gagasan ilmiah, sehingga untuk memenuhi aplikasi yang lebih memadai masih perlu penelitian dan penyempurnaan lebih lanjut baik perangkat keras, maupun perangkat lunak.

b. Sistem penerimaan data analog di PLC merupakan langkah awal dan tidak tertutup kemungkinan dapat dikembangkan lebih lanjut.

1. Diambil dari Buku :

Andi, P. 2003. Panduan Praktis Teknik Antarmuka dan Pemrograman Mikrokontroler AT89C51, PT. Elex Media Komputindo Kelompok Gramedia, Jakarta.

Indrijono Dwi, S.Kom, Training Dasar Programmable Logic Controller, STIKOM, Surabaya.

Kadir, A. 1991. Pemrograman Dasar Turbo C untuk IBM PC, Andi Offset, Yogyakarta.

MacKenzie, I Scott, 1999, THE 8051 MICROCONTROLLER Third Edition, Prentice hall inc, New Jersey.

Mazidi, Muhammad Ali and Mazidi Janice Gillispie , 2000, THE 8051

MICROCONTROLLER AND EMBEDDED SYSTEM, Prentice hall inc, New Jersey.

National Semiconductor Corporation. 1988. Linear Databook 2, National Semiconductor Corporation 2900 Semiconductor Drive, California. Robert, A witte. 2002. Elektronic Test Instruments Analog and Digital

Measurement Second Edition, Prentice hall PTR.

Suwito, S. 1996. Linear Data Sheet book, PT. Gramedia Pustaka Utama, Jakarta. Suwito, S. 2001. Vademekum Elektronika, PT. Gramedia Pustaka Utama, Jakarta.

2. Diambil dari Internet :

http://www.atmel.com/dyn/resources/prod_documents/doc0265.pdf

http://www.physics.rutgers.edu/ugrad/327/Lab8Notes/ADC0808.pdf

http://www.fairchildsemi.com/ds/BD%2FBD139.pdf

http://www.national.com/JPN/ds/LM/LM35.pdf

http://www.murata.com/catalog/r03/es0404.pdf