USULAN PERBAIKAN TATALETAK FASILITAS PRODUKSI DI

PT. LUCKYNDO DALAM UPAYA MEMINIMISASI

MATERIAL HANDLING DENGAN MENGGUNAKAN

METODE GRAFIK DAN ALGORITMA GENETIK

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh :

Ellise Citra

NIM. 060403069

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena

atas Rahmat dan Karunia-Nya penulis dapat menyelesaikan Tugas Sarjana ini

dengan baik.

Tugas Sarjana ini berjudul “Usulan Perbaikan Tataletak Fasilitas

Produksi di PT. Luckyndo dalam upaya Meminimisasi Material Handling dengan Menggunakan Metode Grafik dan Algoritma Genetik”. Tugas Sarjana ini merupakan sarana bagi penulis untuk melakukan studi terhadap salah satu

permasalahan nyata dalam perusahaan.

Penulis menyadari bahwa dalam Tugas Sarjana ini belum sepenuhnya

sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang

membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir kata,

penulis berharap semoga Tugas Sarjana ini bermanfaat bagi pembaca

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah mendapatkan bimbingan

dan dukungan yang besar dari berbagai pihak, baik berupa materiil, spiritual,

informasi maupun administrasi. Oleh karena itu, penulis mengucapkan terima

kasih kepada :

1. Ibu Ir. Rosnani Ginting, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE, selaku Dosen Pembimbing I

atas bimbingan, pengarahan, dan masukan yang diberikan dalam penyelesaian

Tugas Sarjana ini.

3. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik Industri dan

Dosen Pembimbing II atas bimbingan, pengarahan, dan masukan yang

diberikan dalam penyelesaian Tugas Sarjana ini.

4. Bapak Ir. Danci Sukatendel, selaku Kepala Laboratorium Tataletak Pabrik dan

Pemindahan Bahan atas bimbingan, pengarahan, dan masukan yang diberikan

dalam penyelesaian Tugas Sarjana ini.

5. Ibu Sri Yenti selaku Pimpinan Pabrik PT. Luckyndo yang memberi bantuan

berupa informasi dan data selama melakukan penelitian di perusahaan.

6. Bapak Jason dan Rudy yang telah memberi bantuan dalam pengurusan

7. Bapak William selaku Pembimbing Lapangan dan Karyawan PT. Luckyndo

yang memberi bimbingan dan pengarahan selama melakukan penelitian di

perusahaan.

8. Kedua orang tua penulis yang telah memberikan dukungan sepenuhnya dan

doa untuk kelancaran dalam penulisan laporan ini.

9. Sahabat penulis, Eddy Setiawan ST, Johnny, Varia, Erwin C, Maria, Silvia,

Dian, Christina, Yansis, Fieley.

10.Rekan seperjuangan di Laboratorium Tataletak Pabrik dan Pemindahan Bahan

(Erwin H, Hela, Mastora, Andi Bercel, Ayik, Astrina, Damayanti, Viva,

Suwandi, Marwan) atas masukan yang membantu penulis dalam

menyelesaikan Tugas Sarjana ini.

11.Bang Mijo, Kak Dina, Kak Ani, Bang Ridho atas bantuan dan tenaga yang

telah diberikan dalam memperlancar penyelesaian Tugas Sarjana ini.

Kepada semua pihak yang telah banyak membantu dalam menyelesaian

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan

terima kasih. Semoga laporan ini bermanfaat bagi kita semua.

Medan, Oktober 2010

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xix

ABSTRAK ... xx

I . PENDAHULUAN ... I-1

1.1. Latar Belakang Masalah ... I-1

1.2. Rumusan Masalah ... I-3

1.2.1. Identifikasi Masalah ... I-3

1.2.2. Perumusan Masalah ... I-4

1.3. Tujuan Penelitian ... I-4

1.4. Manfaat Penelitian ... I-5

1.5. Batasan dan Asumsi Penelitian ... I-5

1.6. Sistematika Penulisan Tugas Akhir ... I-6

II. GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-1

2.3. Organisasi dan Manajemen ... II-4

2.3.1. Struktur Organisasi PT. Luckyndo ... II-4

2.3.2. Uraian Tugas dan Tanggungjawab... II-5

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan ... II-10

2.3.3.1.Tenaga Kerja ... II-10

2.3.3.2.Jam Kerja ... II-10

2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan ... II-11

2.3.4.1.Sistem Pengupahan ... II-11

2.3.4.2.Insentif dan Fasilitas Tenaga Kerja ... II-12

2.4. Proses Produksi ... II-13

2.4.1. Bahan yang Digunakan... II-13

2.4.1.1.Bahan Baku ... II-13

2.4.1.2.Bahan Tambahan ... II-14

2.4.1.3.Bahan Penolong ... II-14

2.4.2. Uraian Proses Produksi... II-15

2.5. Mesin dan Peralatan ... II-18

2.5.1. Mesin ... II-18

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.5.3. Tataletak Pabrik ... II-27

2.5.4. Utilitas ... II-28

2.5.5. Safety and Fire Protection ... II-30

2.5.6. Pengolahan Limbah ... II-30

III. LANDASAN TEORI ... III-1

3.1. Kerangka Teori ... III-1

3.1.1. Definisi Tataletak Fasilitas ... III-1

3.1.2. Tujuan Tataletak Pabrik ... III-2

3.1.3. Arti Penting Perencanaan Fasilitas ... III-4

3.1.4. Material Handling ... III-6

3.1.5. Teknik-teknik Analisis Aliran Bahan ... III-9

3.1.5.1.Multi Product Process Chart ... III-10

3.1.5.2.From to Chart (Travel Chart) ... III-12

3.1.6. Perancangan Tataletak dengan Metode Grafik ... III-13

3.1.7. Perancangan Tataletak dengan Metode Algoritma Genetik ... III-18

3.1.7.1.Struktur Umum Algoritma Genetik (GA) ... III-19

3.1.7.2. Permodelan Masalah dengan Algoritma Genetik ... III-20

3.1.7.3. Langkah-langkah Pemecahan Masalah dengan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.2. Definisi Variabel Operasional ... III-26

3.3. Kerangka Konseptual ... III-27

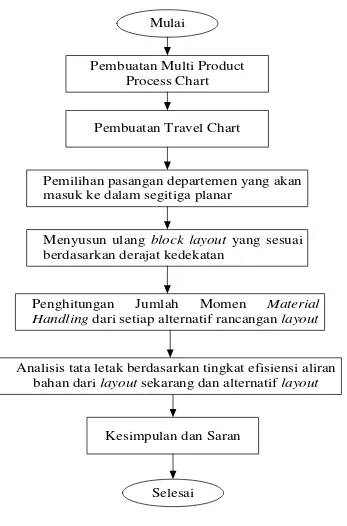

IV. METODOLOGI PENELITIAN ... IV-1

4.1. Jenis Penelitian ... IV-1

4.2. Lokasi Penelitian ... IV-1

4.3. Metodologi Penelitian ... IV-1

4.3.1. Pengumpulan Data ... IV-1

4.3.1.1.Jenis Data ... IV-1

4.3.1.2.Alat Pengumpulan Data ... IV-2

4.3.1.3. Metode Pengumpulan Data ... IV-2

4.3.2. Metode Pengolahan dan Analisis Data ... IV-3

4.3.2.1.Metode Pengolahan Data ... IV-3

4.3.2.2. Metode Analisis Data ... IV-5

V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

5.1.1. Evaluasi Tataletak Awal ... V-1

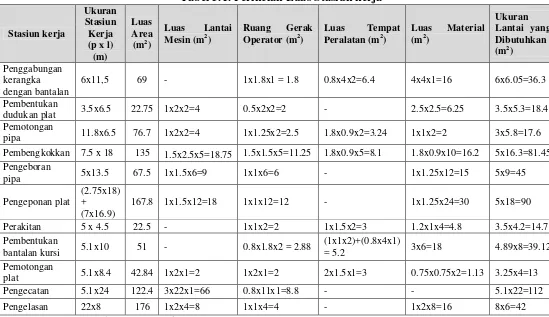

5.1.2. Ukuran Stasiun kerja Produksi... V-2

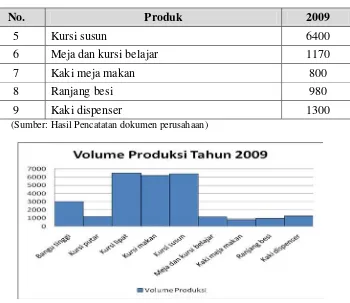

5.1.3. Produk Utama ... V-2

5.1.4. Urutan Proses Produksi ... V-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1. Penggambaran Penggambaran Block Layout Stasiun kerja

Produksi ... V-10

5.2.2. Penentuan Jarak Antar Stasiun kerja ... V-14

5.2.3. Frekuensi Perpindahan Material Antar Stasiun kerja ... V-15

5.2.4. Perhitungan Total Momen Perpindahan Pada Tata Letak

Awal ... V-21

5.2.5. Pengolahan Data dengan Menggunakan Metode Grafik ... V-23

5.2.5.1. Pembentukan Multi Product Process Chart ... V-24

5.2.5.2. Pembentukan From to Chart ... V-24

5.2.5.3. Pembobotan Departemen ... V-27

5.2.6. Pengolahan Data dengan Menggunakan Metode Algoritma

Genetik ... V-38

5.2.6.1. Representasi Solusi ... V-40

5.2.6.2. Penentuan Parameter... V-40

5.2.6.3. Inisialisasi Populasi Awal ... V-41

5.2.6.4.Seleksi ... V-44

5.2.6.5. Penyilangan (Crossover) ... V-50

5.2.6.6.Mutasi ... V-56

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI. ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Kondisi Awal Pada Lantai Produksi ... VI-1

6.1.1. Analisis Didasarkan Jarak Antar Stasiun Kerja ... VI-2

6.1.2. Analisis Didasarkan Aliran Bahan Antar Mesin ... VI-5

6.2. Analisis Hasil Rancangan ... VI-6

6.2.1. Analisis Hasil Rancangan dengan Metode Grafik ... VI-6

6.2.1.1. Analisis Ditinjau dari Jarak Antar Stasiun Kerja ... VI-6

6.2.1.2. Analisis Ditinjau dari Jarak Antar Stasiun Kerja ... VI-12

6.2.2. Analisis Hasil Rancangan dengan Algoritma Genetik ... VI-15

6.2.2.1. Analisis Ditinjau dari Jarak Antar Stasiun Kerja ... VI-17

6.2.2.2. Analisis Ditinjau dari Jarak Antar Stasiun Kerja ... VI-22

6.3. Pemilihan Layout Terbaik ... VI-25

VII. KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan... VII-1

7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

2.1. Sebaran Tenaga Kerja Berdasarkan Jabatan ... II-10

3.1. Pembobotan untuk Memilih Departemen ke Tiga ... III-15

3.2. Pembobotan untuk Memilih Departemen ke Empat ... III-16

3.3. Pembobotan untuk Memilih Departemen ke Lima ... III-17

5.1. Perincian Luas Stasiun Kerja ... V-2

5.2. Volume Produksi pada Tahun 2009 ... V-2

5.3. Pengurutan Produk Berdasarkan Volume Produksi ... V-3

5.4. Proses dan Pengkodean Pada Lantai Produksi PT.Luckyndo ... V-9

5.5. Jenis dan Komponen Produk Serta Urutan Proses dari Setiap Jenis Produk ... V-9

5.6. Nilai Koordinat Tiap Stasiun kerja ... V-14

5.7. Jarak Antar Stasiun kerja Produksi (meter) ... V-15

5.8. Perpindahan Komponen L1 ... V-15

5.9. Perpindahan Komponen L2 ... V-16

5.10. Perpindahan Komponen L3 ... V-16

5.11. Perpindahan Komponen L4 ... V-16

5.12. Perpindahan Komponen L5 ... V-16

5.13. Perpindahan Komponen L6 ... V-16

5.14. Perpindahan Komponen L7 ... V-17

5.15. Perpindahan Komponen S1 ... V-17

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.17. Perpindahan Komponen S3 ... V-17

5.18. Perpindahan Komponen S4 ... V-17

5.19. Perpindahan Komponen S5 ... V-18

5.20. Perpindahan Komponen M1 ... V-18

5.21. Perpindahan Komponen M2 ... V-18

5.22. Perpindahan Komponen M3 ... V-18

5.23. Perpindahan Komponen M4 ... V-18

5.24. Perpindahan Komponen M5 ... V-19

5.25. Perpindahan Komponen M6 ... V-19

5.26. Perpindahan Komponen B1 ... V-19

5.27. Perpindahan Komponen B2 ... V-19

5.28. Perpindahan Komponen B3 ... V-19

5.29. Perpindahan Komponen B4 ... V-20

5.30. Frekuensi Perpindahan Material Antar Departemen per Tahun ... V-20

5.31. Perhitungan Momen Perpindahan Awal ... V-23

5.32. Pembobotan untuk Memilih Departemen ke Tiga ... V-28

5.33. Pembobotan untuk Memilih Stasiun Kerja ke Empat ... V-29

5.34. Pembobotan untuk Memilih Departemen ke Lima ... V-30

5.35. Pembobotan untuk Memilih Departemen ke Enam ... V-31

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.37. Pembobotan untuk Memilih Departemen ke Delapan ... V-31

5.38. Pembobotan untuk Memilih Departemen ke Sembilan ... V-32

5.39. Pembobotan untuk Memilih Departemen ke Sembilan ... V-32

5.40. Keterangan Stasiun Kerja ... V-39

5.41. Jarak Antar Stasiun Kerja (meter) ... V-39

5.42. Frekuensi Perpindahan Antar Stasiun Kerja ... V-40

5.43. Populasi Awal Generasi Pertama ... V-41

5.44. Nilai Fitness Relatif dan Fitness Kumulatif ... V-45

5.45. Bilangan Acak untuk Seleksi ... V-47

5.46. Kromosom Baru Hasil Seleksi ... V-48

5.47. Bilangan Acak untuk Crossover ... V-51

5.48. Kromosom yang akan Disilangkan ... V-52

5.49. Kromosom- Kromosom Setelah Penyilangan ... V-55

5.50. Bilangan Acak untuk Mutasi ... V-57

5.51. Kromosom dan Posisinya yang Terkena Mutasi ... V-59

5.52. Kromosom Hasil Mutasi ... V-60

5.53. Bilangan Acak untuk Pelestarian Kromosom ... V-61

5.54. Kromosom yang Akan Diganti ... V-61

5.55. Kromosom Pengganti... V-62

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.57. Hasil Susunan Gen pada Generasi 20 ... V-65

6.1. Nilai Koordinat Tiap Stasiun Kerja ... VI-3

6.2. Jarak Antar Stasiun kerja Produksi (meter) ... VI-3

6.3. Perhitungan Momen Perpindahan Awal ... VI-4

6.4. Perhitungan Panjang Aliran Bahan Antar Stasiun Kerja ... VI-5

6.5. Nilai Koordinat Tiap Stasiun kerja ... VI-10

6.6. Jarak Antar Stasiun kerja Produksi (meter) ... VI-10

6.7. Perhitungan Momen Perpindahan dengan Metode Grafik ... VI-11

6.8. Perhitungan Panjang Aliran Bahan Antar Stasiun Kerja dengan Metode

Grafik ... VI-13

6.9. Hasil Rekapitulasi Nilai Fitness Terbaik, Terburuk, dan Rata-rata ... VI-15

6.10. Susunan Gen Terbaik pada 20 Generasi ... VI-16

6.11. Nilai Koordinat Tiap Stasiun kerja ... VI-20

6.12. Jarak Antar Stasiun kerja Produksi (meter) ... VI-20

6.13. Perhitungan Momen Perpindahan dengan Algoritma Genetik ... VI-21

6.14. Perhitungan Panjang Aliran Bahan Antar Stasiun Kerja dengan Metode

Algoritma Genetik ... VI-23

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Luckyndo ... II-5

2.2. Mesin Potong ... II-18

2.3. Mesin Potong Plat ... II-19 2.4. Mesin Las Listrik ... II-19

2.5. Mesin Pon ... II-20

2.6. Mesin Bending... II-20

2.7. Mesin Bor ... II-21 2.8. Oven ... II-22 2.9. Mesin Dudukan Plat ... II-22

2.10. Mesin Bor Tangan ... II-23

2.11. Mesin Gerinda Tangan ... II-23

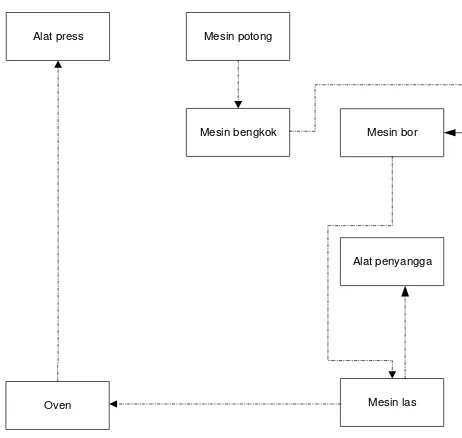

2.12. Aliran Bahan antar Mesin ... II-28

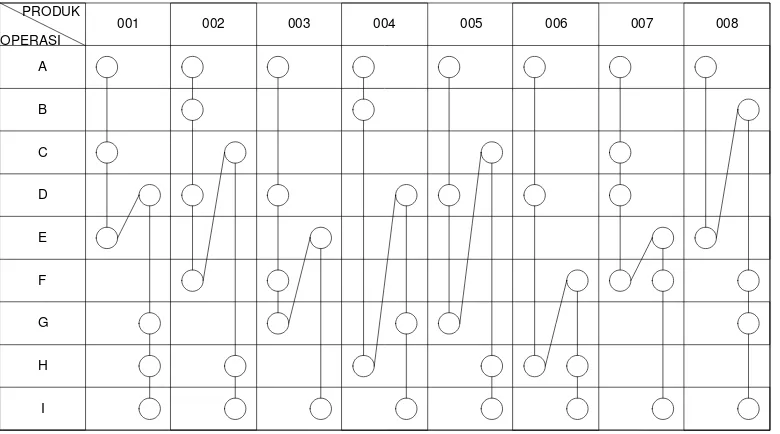

3.1. Bagan Multi-Product Process Chart ... III-11

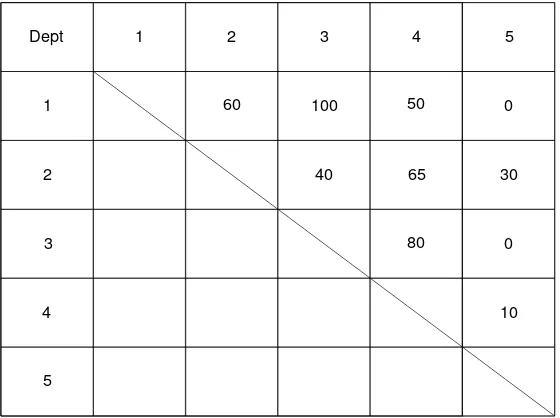

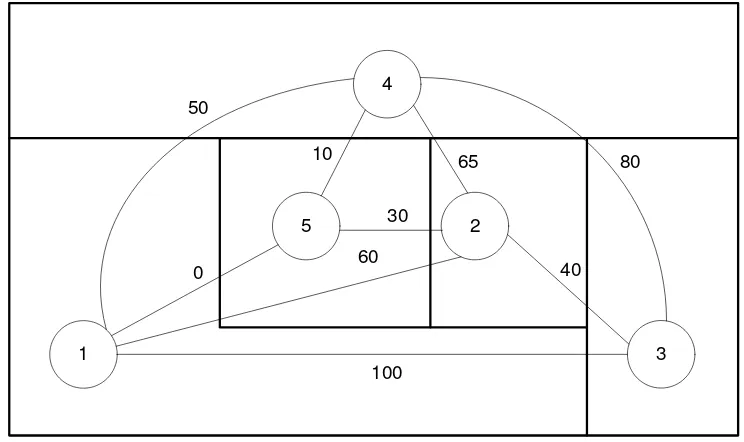

3.2. Contoh Travel Chart (From-To Chart)... III-13

3.3. Travel Chart (From-To Chart) ... III-14

3.4. Grafik Kedekatan Departemen 1 dan 3 ... III-14

3.5. Departemen 4 Masuk dalam Grafik ... III-15

3.6. Departemen 2 Masuk dalam Grafik ... III-16

3.7. Grafik Kedekatan Terakhir... III-17

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

3.9. Kerangka Berpikir Penelitian ... III-28

4.1. Flow Diagram Pengolahan dan Analisis Data dengan Metode Grafik ... IV-6

4.2. Flow Diagram Pengolahan dan Analisis Data dengan Algoritma Genetik ... IV-7

5.1. Volume Produksi pada Tahun 2009 ... V-3

5.2. Diagram Pareto ... V-4

5.3. Urutan Proses Produksi Pembuatan Kursi Lipat ... V-5

5.4. Urutan Proses Produksi Pembuatan Kursi Susun ... V-6

5.5. Urutan Proses Produksi Pembuatan Kursi Makan ... V-7

5.6. Urutan Proses Produksi Pembuatan Bangku Tinggi ... V-8

5.7. Block Layout Awal Lantai Produksi ... V-11

5.8. Titik Koordinat Tiap Stasiun kerja ... V-13

5.9. Multi Product ProcessChart PT. Luckyndo ... V-25

5.10. From toChart PT. Luckyndo ... V-26

5.11. Grafik Kedekatan Stasiun Kerja A dan B ... V-27

5.12. Bidang Segitiga Stasiun Kerja G-A-B ... V-28

5.13. Stasiun Kerja F Masuk dalam Bidang Segitiga G-A-B ... V-29

5.14. Stasiun Kerja E Masuk dalam Bidang Segitiga G-F-B ... V-30

5.15. Stasiun Kerja D Masuk dalam Bidang Segitiga G-E-B ... V-33

5.16. Stasiun Kerja I Masuk dalam Bidang Segitiga G-A-F ... V-34

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.18. Stasiun Kerja H Masuk dalam Bidang Segitiga G-I-K ... V-35

5.19. Stasiun Kerja J Masuk dalam Bidang Segitiga G-K-A... V-36

5.20. Segitiga Akhir ... V-36

5.21. Block Layout dengan Metode Grafik ... V-37

5.22. Block Layout Lantai Produksi ... V-38

5.23. Block Layout dengan Metode Algoritma Genetik ... V-68

6.1. Block Layout Lantai Produksi ... VI-2

6.2. Aliran Bahan pada Lantai Produksi Awal ... VI-7

6.3. Block Layout dengan Metode Grafik ... VI-8

6.4. Titik Koordinat Tiap Stasiun Kerja dengan Metode Grafik... VI-9

6.5. Aliran Bahan pada Lantai Produksi dengan Metode Grafik ... VI-14

6.6. Grafik Pemrosesan dengan Algoritma Genetik ... VI-16

6.7. Block Layout dengan Metode Algoritma Genetik ... VI-17

6.8. Titik Tengah Block Layout dengan Metode Algoritma Genetik ... VI-19

6.9. Aliran Bahan pada Lantai Produksi dengan Metode Algoritma Genetik ... VI-25

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Surat Permohonan Tugas Akhir ... L-1

2. Surat Penjajakan ... L-3

3. Surat Balasan ... L-4

4. SK Tugas Akhir ... L-5

ABSTRAK

PT. Luckyndo merupakan jenis perusahaan manufaktur yang bergerak di bidang pembuatan perabot dari logam. Jenis-jenis produk yang dihasilkan oleh PT. Luckyndo yang adalah bangku tinggi, kursi putar, kursi lipat, kursi makan, kursi susun, meja dan kursi belajar, kaki meja makan, ranjang besi, dan kaki dispenser. Perusahaan ini berlokasi di yang berlokasi di Jalan Gambir Pasar VIII No. 88 Tembung Sumatera Utara. Banyaknya jenis produk dan aliran proses produksi yang berbeda dari setiap produk menyebabkan tingkat pemindahan bahan yang tinggi. Aliran produksi yang tidak beraturan, jarak perpindahan bahan yang terlalu panjang merupakan indikator kelemahan dari tataletak yang digunakan.

Cara yang digunakan dalam penyusunan tata letak yang baru adalah dengan menggunakan metode grafik dan algoritma genetik. Metode grafik dilakukan dengan pembuatan Multi Product Process Chart dan From to Chart. Selanjutnya dilakukan pemilihan pasangan departemen yang mempunyai bobot terbesar untuk membentuk segitiga planar. Langkah terakhir adalah menyusun ulang block layout yang sesuai. Metode algoritma genetik dilakukan dengan penyandian yang menunjukkan penempatan satu departemen pada satu fasilitas berdasarkan dari hasil dari matriks permutasi. Kemudian dilakukan seleksi dan beberapa operator GA, seperti crossover dan mutasi. Kemudian dilakukan perhitungan fungsi tujuan (fungsi fitness) untuk masing-masing individu. Populasi anak yang dihasilkan pada generasi satu akan menjadi parent untuk generasi dua. Iterasi terus dilakukan dan pada setiap generasi sampai tidak terjadi lagi kenaikan nilai fungsi fitness pada masing-masing individu.

Dari hasil perancangan yang dilakukan, baik dengan metode grafik maupun algoritma genetik didapatkan suatu tataletak usulan yang lebih baik dari tataletak sebelumnya. Tataletak awal lantai produksi perusahaan memberikan momen perpindahan sebesar 598729,9 meter perpindahan per tahun ditinjau dari jarak antar stasiun kerja dan sebesar 646571,01 meter perpindahan per tahun ditinjau dari panjang aliran bahan. Metode grafik memberikan jumlah momen perpindahan sebesar 510912,58 meter perpindahan per tahun ditinjau dari jarak antar stasiun kerja dan sebesar 631575,9meter perpindahan per tahun ditinjau dari panjang aliran bahan, sedangkan dengan algoritma genetik diperoleh jumlah momen perpindahan sebesar 509768,5 meter perpindahan per tahun ditinjau dari jarak antar stasiun kerja dan sebesar 561580,97 meter perpindahan per tahun ditinjau dari panjang aliran bahan.

ABSTRAK

PT. Luckyndo merupakan jenis perusahaan manufaktur yang bergerak di bidang pembuatan perabot dari logam. Jenis-jenis produk yang dihasilkan oleh PT. Luckyndo yang adalah bangku tinggi, kursi putar, kursi lipat, kursi makan, kursi susun, meja dan kursi belajar, kaki meja makan, ranjang besi, dan kaki dispenser. Perusahaan ini berlokasi di yang berlokasi di Jalan Gambir Pasar VIII No. 88 Tembung Sumatera Utara. Banyaknya jenis produk dan aliran proses produksi yang berbeda dari setiap produk menyebabkan tingkat pemindahan bahan yang tinggi. Aliran produksi yang tidak beraturan, jarak perpindahan bahan yang terlalu panjang merupakan indikator kelemahan dari tataletak yang digunakan.

Cara yang digunakan dalam penyusunan tata letak yang baru adalah dengan menggunakan metode grafik dan algoritma genetik. Metode grafik dilakukan dengan pembuatan Multi Product Process Chart dan From to Chart. Selanjutnya dilakukan pemilihan pasangan departemen yang mempunyai bobot terbesar untuk membentuk segitiga planar. Langkah terakhir adalah menyusun ulang block layout yang sesuai. Metode algoritma genetik dilakukan dengan penyandian yang menunjukkan penempatan satu departemen pada satu fasilitas berdasarkan dari hasil dari matriks permutasi. Kemudian dilakukan seleksi dan beberapa operator GA, seperti crossover dan mutasi. Kemudian dilakukan perhitungan fungsi tujuan (fungsi fitness) untuk masing-masing individu. Populasi anak yang dihasilkan pada generasi satu akan menjadi parent untuk generasi dua. Iterasi terus dilakukan dan pada setiap generasi sampai tidak terjadi lagi kenaikan nilai fungsi fitness pada masing-masing individu.

Dari hasil perancangan yang dilakukan, baik dengan metode grafik maupun algoritma genetik didapatkan suatu tataletak usulan yang lebih baik dari tataletak sebelumnya. Tataletak awal lantai produksi perusahaan memberikan momen perpindahan sebesar 598729,9 meter perpindahan per tahun ditinjau dari jarak antar stasiun kerja dan sebesar 646571,01 meter perpindahan per tahun ditinjau dari panjang aliran bahan. Metode grafik memberikan jumlah momen perpindahan sebesar 510912,58 meter perpindahan per tahun ditinjau dari jarak antar stasiun kerja dan sebesar 631575,9meter perpindahan per tahun ditinjau dari panjang aliran bahan, sedangkan dengan algoritma genetik diperoleh jumlah momen perpindahan sebesar 509768,5 meter perpindahan per tahun ditinjau dari jarak antar stasiun kerja dan sebesar 561580,97 meter perpindahan per tahun ditinjau dari panjang aliran bahan.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pengaturan tataletak merupakan pengaturan dasar pada suatu perusahaan.

Pengaturan yang baik akan mengoptimumkan hubungan antara operator, mesin,

peralatan, aliran bahan, dan aliran informasi untuk mencapai tujuan usaha. Akan

tetapi, permasalahan tataletak masih sering dijumpai pada industri.

Setiap industri ingin menghasilkan produk yang mampu bersaing di

pasaran. Biaya yang dikeluarkan pada pembuatan produk diusahakan seminimal

mungkin. Kegiatan pemindahan bahan pada industri tertentu dapat mencapai 50%

hingga 70% dari biaya produksi. Pemindahan bahan yang baik akan mengurangi

waktu dan biaya produksi pembuatan produk sehingga meningkatkan keuntungan

perusahaan. Pengaturan tataletak lantai produksi meliputi pengaturan tataletak

fasilitas produksi seperti mesin-mesin, bahan-bahan, dan semua peralatan yang

digunakan dalam proses pada area yang tersedia. Perancangan tataletak fasilitas

memiliki peranan penting dalam menunjang kelancaran proses produksi

PT. Luckyndo merupakan jenis perusahaan manufaktur yang bergerak di

bidang pembuatan perabot dari logam. Jenis-jenis produk yang dihasilkan oleh

PT. Luckyndo yang adalah bangku tinggi, kursi putar, kursi lipat, kursi makan,

kursi susun, meja dan kursi belajar, kaki meja makan, ranjang besi, dan kaki

Mesin yang digunakan dalam proses produksi sebagian besar berupa mesin

mekanis, yakni mesin potong, mesin bor, mesin pon, dan mesin pembentuk

dudukan plat. Sedangkan mesin bending, oven, dan mesin las listrik merupakan

mesin semi otomatis.

Banyaknya jenis produk dan aliran proses produksi yang berbeda dari

setiap produk menyebabkan tingkat pemindahan bahan yang tinggi. Aliran

produksi yang tidak beraturan, jarak perpindahan bahan yang terlalu panjang

merupakan indikator kelemahan dari tataletak yang digunakan.

Kelemahan tataletak tersebut dapat ditinjau dari keadaan nyata lantai

produksi dimana komponen produk yang melalui stasiun kerja pengeboran lalu

menuju stasiun kerja pengelasan harus melalui stasiun perakitan dan stasiun

pengeponan (punching) terlebih dahulu yang menyebabkan kedua stasiun tersebut

terpisah sejauh 26,5 meter. Sedangkan antar stasiun kerja yang merupakan urutan

proses produksi seperti stasiun kerja pengecatan dan stasiun kerja penggabungan

kerangka terpisah sejauh 31,9 meter. Oleh karena itu, dalam melakukan

pemindahan bahan secara manual harus menempuh jarak yang panjang yang

mengakibatkan pemborosan waktu.

Jika masalah tataletak ini dibiarkan, maka lambat laun perusahaan akan

mengalami kesulitan dalam bersaing dengan perusahaan lain sejenis. Dalam

waktu yang sama, tetapi dengan proses produksi yang lebih lancar maka volume

produksi perusahaan akan meningkat, sementara dengan sistem pemindahan

bahan yang kurang sistematis dapat menganggu kelancaran proses produksi

untuk memperlancar proses produksi akan mempengaruhi volume produksi,

mengurangi biaya produksi, dan akhirnya dapat meningkatkan keuntungan

perusahaan. Selama ini pihak manajemen perusahaan belum pernah melakukan

evaluasi terhadap tataletak yang ada sekarang.

Dari permasalahan yang ada, perlu dilakukan análisa terhadap tataletak

fasilitas produksi dengan menghitung momen perpindahan dan dicari usulan

tataletak baru yang memiliki momen perpindahan yang lebih minimal. Seluruh

stasiun kerja yang ada di lantai produksi terdiri dari mesin dan peralatan yang

dapat dipindah dan tidak ada batasan dinding antar stasiun kerja. Hal ini

memungkinkan terjadinya pertukaran antar stasiun kerja untuk mendapatkan total

momen perpindahan yang optimal.

Metode yang digunakan untuk penyelesaian masalah tataletak ini adalah

metode grafik dan algoritma genetik. Dalam pengolahan dengan metode grafik,

yang ditinjau adalah aliran proses produksi dan perpindahan dari setiap komponen

produk. Oleh karena itu, tataletak yang dihasilkan menggambarkan kedekatan

antara stasiun kerja yang saling berhubungan sehingga jarak yang harus ditempuh

dalam melakukan pemindahan material menjadi lebih pendek. Sementara dengan

algoritma genetik, setiap stasiun kerja dipertukarkan posisinya dan dilihat total

momen perpindahannya. Dengan metode ini, setiap kromosom yang terdiri dari

susunan stasiun kerja melalui proses seleksi, pindah silang, mutasi, dan pelestarian

1.2. Rumusan Masalah 1.2.1. Identifikasi Masalah

Berdasarkan latar belakang permasalahan, maka yang menjadi identifikasi

masalah adalah:

1. Aliran produksi yang tidak beraturan.

2. Jarak perpindahan bahan yang panjang.

3. Susunan stasiun kerja yang kurang tepat yang ditandai dengan jarak yang jauh

antar stasiun kerja memiliki frekuensi perpindahan yang tinggi.

1.2.2. Perumusan Masalah

Berdasarkan identifikasi masalah, maka yang menjadi rumusan masalah

adalah tataletak pada lantai produksi yang digunakan oleh perusahaan masih

kurang baik sehingga perlu dilakukan penataan kembali tata letak fasilitas

produksi yang ada saat ini. Perlu dirancang suatu aliran bahan yang teratur dan

jarak pemindahan barang harus diperpendek.

Penelitian ini bertujuan untuk menjawab beberapa pertanyaan sebagai

berikut:

1. Berapakah momen perpindahan total dari tataletak yang ada di perusahaan

sekarang?

2. Bagaimanakah layout yang dapat memberikan perpindahan material yang

minimum?

3. Seberapa besar pengurangan jumlah momen perpindahan material yang

1.3. Tujuan Penelitian

Penelitian ini dilakukan dengan tujuan:

1. Menghitung momen perpindahan total dari tataletak yang ada di perusahaan

sekarang.

2. Merancang layout usulan yang dapat memberikan jarak pemindahan material

yang minimum dengan menggunakan metode grafik dan algoritma genetik.

3. Menghitung efisiensi dari alternatif layout usulan yang dihasilkan.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah:

1. Menjadi bahan masukan bagi perusahaan di dalam melakukan pengaturan

ulang susunan stasiun kerja pada lantai produksi sehingga diperoleh jalur

lintasan terpendek dan jarak perpindahan material terkecil. Penelitian ini akan

menunjukkan jarak perpindahan material yang terjadi pada lantai pabrik

sekarang dan perbandingannya setelah dilakukan perubahan.

2. Meningkatkan keterampilan bagi penulis untuk dapat menyelesaikan

permasalahan yang berkaitan dengan analisis dan perencanaan tata letak

pabrik pada perusahaan.

1.5. Batasan dan Asumsi Permasalahan

Agar penelitian lebih fokus dan mendapatkan hasil yang tidak bias, maka

dilakukan pembatasan masalah, maka perlu dilakukan pembatasan masalah

1. Perancangan ulang hanya dilakukan pada lantai produksi di PT. Luckyndo.

2. Dalam acuan pembuatan tataletak baru digunakan momen perpindahan.

3. Bentuk dan sifat komponen yang diangkut tidak mempengaruhi kapasitas

pemindahan.

4. Metode yang digunakan untuk menghasilkan usulan layout terbaik adalah

metode grafik dan algoritma genetik.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Tidak terjadi penambahan jenis produk baru yang selama penelitian

berlangsung.

2. Tidak ada penambahan mesin atau peralatan baru.

3. Proses produksi berlangsung secara normal dan tidak ada gangguan atau

perubahan urutan operasi yang mempengaruhi jalannya proses produksi.

4. Biaya perpindahan setiap komponen produk antar stasiun kerja per unit

adalah sama.

5. Frekuensi perpindahan material dari setiap stasiun kerja ke stasiun

penumpukan scrap dan cadangan BBM sedikit, maka stasiun ini tidak

diikutsertakan dalam rancangan.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah

sebagai berikut :

Bab ini berisi latar belakang masalah, perumusan masalah, tujuan dan

sasaran penelitian, ruang lingkup dan asumsi penelitian dan

sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini berisi sejarah dan gambaran umum perusahaan, organisasi

dan manajemen serta proses produksi.

BAB III LANDASAN TEORI

Bab ini berisi teori-teori yang digunakan dalam analisis pemecahan

masalah.

BAB IV METODOLOGI PENELITIAN

Bab ini berisi tahapan-tahapan penelitian mulai dari persiapan hingga

penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi data primer dan sekunder yang diperoleh dari penelitian

serta pengolahan data yang membantu dalam pemecahan masalah.

BAB VI ANALISIS PEMECAHAN MASALAH

Bab ini berisi analisis hasil pengolahan data dan pemecahan masalah.

BAB VII KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan yang didapat dari hasil pemecahan masalah

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Luckyndo berdiri dimulai pada tahun 1980 dan berlokasi di Amplas.

Pada tahun 1993, kepemilikan PT. Luckyndo berganti dan lokasi pabrik

dipindahkan ke Tembung. PT. Luckyndo didirikan oleh Bapak Harleem Halim

dan bergerak dalam bidang pembuatan perabot dari logam.

2.2. Ruang Lingkup Bidang Usaha

PT. Luckyndo memproduksi perabot dari bahan baku berupa besi.

Jenis-jenis produk yang dihasilkan oleh PT. Luckyndo yang di pasarkan adalah sebagai

berikut ini :

1. Bangku tinggi

Spesifikasi :

- Tidak ada sandaran

- Dudukan berupa jok kayu dengan ketebalan 2,5 cm dan diameter 40 cm

- Kaki kursi sebanyak 4 masing-masing dengan panjang 100 cm

- Alas kaki berbentuk lingkaran dengan diameter 50 cm

2. Kursi putar

Spesifikasi :

- Dudukan berupa bantalan yang dilapisi ram dengan diameter 40 cm dan

dapat berputar.

- Alas kaki berbentuk lingkaran dengan diameter 30 cm

3. Kursi lipat

Spesifikasi :

- Dapat dilipat

- Sandaran kursi berupa bantalan yang dilapisi ram dengan panjang 40x20

cm

- Dudukan berupa bantalan yang dilapisi ram dengan panjang 40x40 cm

4. Kursi makan

Spesifikasi :

- Desain lebih menarik

- Sandaran dibengkok dengan bagian atas yang menyempit hingga dudukan

kursi dan meluas hingga kaki kursi

- Dudukan berupa bantalan yang dilapisi ram dengan diameter 40 cm

5. Kursi susun

Spesifikasi :

- Dapat disusun ke atas antara satu kursi dengan kursi lainnya

- Sandaran berupa bantalan yang dilapisi ram dengan panjang 40 x 45 cm

- Dudukan berupa bantalan yang dilapisi ram dengan panjang 40 x 40 cm

6. Meja dan kursi belajar

Spesifikasi :

- Dudukan berupa jok kayu dengan panjang 30 x 30 cm

- Tidak mempunyai alas kaki

- Meja belajar mempunyai laci dan alas kaki

7. Kaki meja makan

8. Ranjang besi

9. Kaki dispenser

Standar mutu bahan/produk yang diterapkan PT. Luckyndo adalah suatu

sistem yang mana dapat mengendalikan produk ataupun bahan baku tidak

menjauhi spesifikasi standar yang telah ditetapkan oleh perusahaan. Standar mutu

sangat perlu untuk ditingkatkan dan dipertahankan guna menjaga standar kualitas

produk akhir. Standar yang diterapkan ini sangat mempengaruhi kualitas produk

yang ingin dipasarkan dan berani bersaing dengan perusahaan yang memproduksi

perabot dari logam. Berikut standar mutu pembuatan produk pada PT. Luckyndo.

- Pengecatan yang halus dan merata.

Semakin halus permukaan dari produk yang dihasilkan maka kualitas akan

semakin baik. Hal ini dilakukan dengan penyemprotkan cat powder kemudian

dipanaskan di dalam oven. Selama penyemprotan, dipastikan seluruh

permukaan terkena cat dengan merata.

- Kaki produk yang datar (tidak pincang).

Setiap pemotongan pipa besi dipastikan dalam ukuran yang tepat sehingga

setelah proses pengelasan selesai, kaki produk berada pada posisi datar,

demikian juga pada saat pemasangan tapak kaki. Produk akhir yang dihasilkan

- Bentuk dan spesifikasi produk

Bentuk dan spesifikasi yang sesuai dengan permintaan pelanggan adalah

bagian dari kualitas, oleh sebab itu pihak pabrik senantiasa mengadakan

kegiatan inspeksi di setiap prosesnya mulai dari masuknya bahan baku hingga

menjadi produk.

PT. Luckyndo berproduksi dengan sistem make to stock dimana produk

yang dibuat merupakan produk yang sering dipesan oleh pelanggan tetap. Jadi

apabila konsumen meminta jenis barang tersebut sudah tersedia langsung dibagian

produksi dan akan diminta pada bagian marketing perusahaan.

Disamping itu, PT. Luckyndo juga berproduksi berdasarkan pesanan dari

pelanggan (job order). Pelanggan memberikan desain dari produk yang ingin

dipesan, digambarkan sesuai dengan spesifikasinya dan dalam bentuk sketsa.

Pihak perusahaan akan membuat contoh produk yang diinginkan dan

memperlihatkan kepada pelanggan. Jika produk yang dihasilkan sudah sesuai

dengan pesanan pelanggan, maka perusahaan akan membuat produk tersebut.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi PT. Luckyndo

Dalam melaksanakan kegiatannya, PT. Luckyndo menggunakan struktur

organisasi yang disusun sedemikian rupa sehingga jelas terlihat batas-batas tugas,

wewenang dan tanggung jawab dari setiap personil dalam organisasi. Dengan

demikian diharapkan adanya suatu kejelasan arah dan koordinasi untuk mencapai

perintah itu datang dan kepada siapa harus mempertanggungjawabkan hasil

pekerjaannya.

Struktur organisasi yang digunakan PT. Luckyndo adalah struktur

organisasi lini di mana wewenang dari pucuk pimpinan dilimpahkan kepada

satuan-satuan di bawahnya dalam bidang kerja tertentu. Pada level terakhir dari

struktur organisasi terlihat bahwa pembagian kerja sudah berdasarkan fungsinya

masing-masing. Struktur organisasi PT. Luckyndo dapat dilihat pada Gambar 2.1.

PIMPINAN

PIMPINAN PABRIK

FINANCE DAN STOK PRODUKSI

KEPALA PABRIK

MANDOR PEMASARAN

Gambar 2.1. Struktur Organisasi PT. Luckyndo

2.3.2. Uraian Tugas dan Tanggung Jawab

Puncak pimpinan perusahaan dipegang oleh seorang pimpinan dan dalam

memperlancar operasional harian, pimpinan pabrik dibantu oleh beberapa asisten

yang memegang bagian-bagian tertentu yaitu: manajer produksi, manajer

keuangan dan stok yang khusus memegang pabrik PT. Luckyndo. Adapun tugas,

wewenang, dan tanggung jawab masing-masing bagian organisasi sebagai berikut:

1. Pimpinan

a. Mengambil keputusan yang berhubungan dengan kegiatan operasional

perusahaan.

b. Merencanakan, menganalisa, mengevaluasi, dan menilai kegiatan-kegiatan

yang berlangsung pada perusahaan berdasarkan laporan manager dan

pengamatan langsung.

c. Merencanakan, mengorganisir, mengarahkan, serta mengawasi seluruh

kegiatan perusahaan sekaligus berwenang dalam hal pengambilan keputusan.

Tanggung Jawab:

a. Bertanggung jawab atas semua operasional perusahaan serta kontinuitas

kegiatan perusahaan.

b. Bertindak sebagai Top Management

Wewenang:

a. Memberikan keputusan yang berhubungan dengan kegiatan operasional

perusahaan.

b. Membina, mengarahkan, dan memberi perintah kepada General manager

2. Pimpinan Pabrik

Tugas:

a. Memimpin dan mengendalikan segala aktifitas yang terjadi di perusahaan.

b. Melakukan pengawasan dengan mengadakan pemeriksaan serta penilaian

seluruh kegiatan perusahaan.

Tanggung Jawab:

a. Bertanggung jawab kedalam dan keluar perusahaan dalam semua aspek yang

b. Bertanggung jawab pada pengadaan dana untuk kelancaran operasionalisasi

perusahaan.

Wewenang:

a. Membina, memberikan bimbingan, saran dan perintah pada manager

masing-masing bagian yang menyangkut pelaksanaan tugas masing-masing-masing-masing.

3. Bagian Produksi

Tugas:

a. Melakukan perencanaan proses produksi.

b. Mengkoordinir kegiatan produksi sesuai rencana produksi.

c. Mengatasi dan meminimilisasi setiap gangguan yang terjadi pada sistem

produksi.

d. Mengusahakan proses produksi yang lebih efesien dan efektif.

Tanggung Jawab:

a. Bertanggungjawab pada pimpinan pabrik atas kelancaran proses produksi dan

keselamatan kerja.

Wewenang:

a. Memberikan pengarahan pada kepala pabrik.

b. Memberikan penilaian prestasi kerja karyawan.

4. Bagian Pemasaran

Tugas:

a. Merencanakan, menyiapkan serta melaksanakan strategi-strategi pemasaran

b. Merencanakan, serta melaksanakan kiat-kiat pemasaran yang efektif dan

efisien guna mencapai target penjualan yang telah ditentukan.

c. Melakukan kegiatan analisa pasar untuk mendapatkan data tentang tingkat

kebutuhan konsumen dan tingkat persaingan sehingga dapat ditentukan

rencana volume penjualan kepada target pasar untuk kemajuan penjualan.

d. Mengelola keuangan perusahan yang meliputi biaya operasi, pemeliharaan dan

pembelian bahan-bahan yang dibutuhkan.

Tanggung jawab:

a. Bertanggung jawab atas seluruh kegiatan pemasaran perusahaan.

b. Bertanggung jawab atas peningkatan kuantitas penjualan melalui strategi-

strategi pemasaran.

Wewenang:

a. Memberikan prioritas dan kebijakan menyangkut bagian pemasaran.

5. Bagian Keuangan dan Stok

Tugas:

a. Melakukan pengendalian terhadap kegiatan pembelian bahan baku baik dari

segi kuantitas, kualitas dan administrasi.

b. Melakukan pengecekan terhadap persediaan bahan baku dan produk jadi.

c. Melakukan pembukuan kegiatan operasional perusahaan.

Tanggung jawab:

a. Bertanggung jawab kepada pimpinan pabrik atas tersedianya persediaan dan

pembukuan perusahaan.

a. Dapat menentukan sumber penerimaan bahan baku.

b. Dapat menolak bahan baku yang tidak sesuai dengan kategori yang ada.

6. Kepala Pabrik

Tugas:

a. Membawahi, mengawasi, membina dan meminta pertanggungjawaban dari

mandor yang ada di pabrik.

Tanggungjawab:

a. Bertanggungjawab pada manajer pemasaran, manajer produksi, dan manajer

keuangan dan stok.

7. Mandor

Tugas:

a. Mengatasi pekerjaan karyawan.

b. Melaporkan kerusakan yang terjadi pada kepala pabrik.

c. Melatih karyawan baru sesuai dengan bidangnya

Tanggungjawab:

a. Bertanggungjawab pada kepala pabrik untuk kelancaran bagian produksi.

Wewenang :

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan 2.3.3.1. Tenaga Kerja

Jumlah tenaga kerja yang dipekerjakan PT. Luckyndo sebanyak 21 orang

dengan sebaran tenaga kerja seperti yang ditunjukkan pada Tabel 2.1.

Tabel 2.1. Sebaran Tenaga Kerja Berdasarkan Jabatan

Jabatan Jumlah (orang)

Pimpinan Pabrik 1

Bagian Produksi 1

Bagian Keuangan dan Stok 1

Kepala pabrik 1

Mandor 2

Satpam 2

Karyawan Produksi 13

Jumlah 21

(Sumber: Bagian Umum PT. Luckyndo)

2.3.3.2. Jam Kerja

Agar perusahaan dapat berjalan dengan baik dalam melaksanakan tugas

guna mencapai tujuan, diperlukan waktu kerja yang baik. Jam kerja di perusahaan

adalah hari Senin sampai hari Sabtu dengan perincian:

1. Hari Senin - Jumat terdiri dari 7 jam kerja dan 1 jam istirahat setiap hari.

Pengaturan jam kerja karyawan setiap harinya adalah sebagai berikut:

a. Karyawan kantor (Staff).

Jam bekerja karyawan kantor mulai pukul 08.00 WIB s/d 17.00 WIB dengan

waktu istirahat pukul 12.00 WIB s/d 13.00 WIB, kecuali hari Jumat mulai

pukul 12.00 WIB s/d 13.30 WIB dan hari Sabtu jam kerja dimulai pukul 08.00

WIB s/d 15.00. Untuk hari Minggu dan hari libur nasional karyawan kantor

tidak bekerja.

b. Karyawan produksi

Jam bekerja karyawan produksi mulai pukul 08.00 WIB s/d 16.00 WIB

dengan waktu istirahat pukul 12.00 WIB s/d 13.00 WIB, kecuali hari Jumat

mulai pukul 12.00 WIB s/d 13.30 WIB dan hari Sabtu jam kerja dimulai pukul

08.00 WIB s/d 14.00. Untuk hari Minggu dan hari libur nasional karyawan

produksi tidak bekerja.

2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan 2.3.4.1.Sistem Pengupahan

Sistem pengupahan di perusahaan ini adalah sebagai berikut:

1. Karyawan Harian

Pembayaran upah untuk karyawan harian dilakukan tiap dua minggu sekali

dengan besar upah Rp. 35.000 perhari.

2. Karyawan bulanan

Untuk karyawan yang bekerja lembur, setiap jam akan dibayar upah 2 kali

upah per jam.

2.3.4.2.Insentif dan Fasilitas Tenaga Kerja

Insentif dan fasilitas yang diberikan PT. Luckyndo kepada karyawan

berupa :

a. THR (Tunjangan Hari Raya) setiap tahun tergantung performansi kerja dan

lama kerja karyawan.

b. Poliklinik untuk perawatan kesehatan di pabrik.

c. Fasilitas kerja

Untuk menunjang kelancaran tugasnya perusahaan juga menyediakan

peralatan-peralatan yang dibutuhkan oleh karyawan untuk meningkatkan

keselamatan kerja seperti kaca mata, penutup mulut, helm, sepatu pengaman

dan sebagainya.

d. Adanya jaminan sosial tenaga kerja

Perusahaan memberikan asuransi keselamatan kerja untuk melindungi

karyawan dari hal-hal yang tidak diinginkan.

e. Pemberian alat-alat keselamatan kerja (sepatu, pakaian dan sarung tangan).

2.4. Proses Produksi

2.4.1. Bahan yang Digunakan 2.4.1.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk

dan memiliki persentase yang besar dalam produk dibandingkan bahan-bahan

lainnya. Bahan baku yang digunakan adalah:

1. Pipa besi merupakan bahan baku utama yang digunakan dalam proses

produksi. Jenis pipa besi yang digunakan berupa pipa bulat dengan diameter

19,1 mm, 22,2 mm, 31,8 mm, dan 48,3 mm.

2. Plat merupakan bahan yang digunakan dalam pembuatan kupingan, sandaran

dan dudukan pada kursi.

3. Busa berfungsi sebagai bantalan kursi. Ketebalan busa yang digunakan

dimulai dari 1 cm, 2 cm, dan 4 cm.

4. Kulit sebagai pelapis busa pada bantalan kursi. Busa yang sudah dibentuk

dihekter bersama ram dan kulit.

5. Baut berfungsi untuk menghubungkan bantalan dengan kursi.

6. Ram berfungsi sebagai alas bantalan kursi yang akan digabung bersama kulit

dan busa untuk dijadikan bantalan.

7. Paku klem berfungsi menghubungkan sandaran dan dudukan pada kursi lipat.

Paku klem yang digunakan berukuran kecil , sedang, dan besar.

8. Tapak kaki berfungsi sebagai alas kaki pada pada kursi. Tapak kaki dapat

berupa tapak bulat besar, tapak bulat kecil, tapak cagak, tapak colok, tapak

9. Cat powder berfungsi untuk melindungi lapisan besi dari oksidasi dan

memberikan warna kepada produk akhir yang dihasilkan.

2.4.1.2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah

proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan

yang ditambahkan kepada produk sehingga menghasilkan suatu produk akhir yang

siap untuk dipasarkan, dapat berupa kemasan ataupun aksesoris.

Adapun bahan tambahan yang digunakan dalam proses produksi adalah:

- Kotak kemasan berfungsi untuk melindungi produk dari gesekan saat

pengiriman.

- Tali plastik berfungsi untuk mengikat produk untuk kemudahan pengiriman.

- Selotip berfungsi merekatkan kotak.

2.4.1.3.Bahan Penolong

Bahan penolong adalah bahan yang secara tidak langsung mempengaruhi

kualitas dan fungsi produk, baik itu dikenakan langsung maupun tidak

langsung terhadap bahan baku dalam suatu proses produksi. Adapun bahan

penolong yang digunakan beserta fungsinya adalah:

- Borak merupakan serbuk yang dicampur dengan kuningan untuk menutupi

pengelasan yang tidak sempurna.

- Air untuk mencuci produk hasil pengelasan.

- Kertas pasir untuk menghaluskan permukaan plat.

2.4.2. Uraian Proses Produksi

Secara umum, proses produksi yang digunakan di PT. Luckyndo dibagi

atas pemotongan pipa, pemotongan plat, pembengkokan, pengeboran pipa,

pengeponan plat, pengeringan, perendaman, pengelasan, perakitan, pengeringan,

pembentukan bantalan kursi dan penggabungan kerangka dengan bantalan.

Berikut akan dijelaskan uraian masing-masing proses:

1. Pemotongan pipa

Pada proses ini, pipa besi dipotong sesuai dengan ukuran yang diinginkan.

Pemotongan dilakukan per komponen dimana komponen sandaran kursi

dipotong terlebih dahulu hingga mencapai jumlah tertentu disusul komponen

alas kaki.

2. Pemotongan plat

Pada proses ini, plat diukur di meja kerja kemudian dipotong sesuai dengan

ukuran yang diinginkan. Plat yang sudah dipotong diukur dengan jangka

sorong dan meteran. Bila ukuran yang diinginkan sudah tepat maka proses

pemotongan plat dilanjutkan.

3. Pembentukan dudukan plat kursi lipat

Pada proses ini, plat tipis yang sudah dipotong dimasukkan ke dalam mesin

pembentukan dudukan plat. Hasil keluaran berupa pipa berbentuk U yang

kemudian diangkut ke stasiun pembengkokan untuk dibengkok lalu diangkut

4. Pembengkokan

Pada proses ini, pipa besi yang sudah dipotong dibengkokkan dengan

menggunakan mesin bengkok. Untuk lekukan yang tidak terlalu lekuk

digunakan mesin bengkok manual, sementara yang lainnya menggunakan

mesin bengkok semi otomatis. Pada stasiun ini diperiksa apakah produk yang

dibengkok sudah simetris atau tidak. Pemeriksaan dilakukan dengan

mencocokan bengkokan pipa dengan mal (cetakan) yang ada. Setelah

bentuknya simetris, pipa akan memasuki stasiun pengeboran.

5. Pengeboran pipa

Pada proses ini, pipa besi yang sudah dibengkok akan dibuat lubang agar

dapat dilakukan proses penggabungan antar komponen. Pengeboran pipa pada

komponen sandaran dilakukan pada pertengahan pipa sebanyak 2 lubang.

Kemudian komponen kaki yang sudah dipon juga dibor di bagian ujung pipa

sebanyak 2 lubang.

6. Pengeponan plat

Plat yang sudah dipotong dibuat polanya di stasiun ini. Langkah selanjutnya

adalah pemberian lubang pada plat yang sudah terbentuk. Tujuan pengeponan

adalah memberikan lubang pada dudukan kursi untuk proses perakitan.

7. Pengelasan

Penggabungan antar komponen dilakukan dengan proses pengelasan. Pada

stasiun ini, komponen yang akan dilas cukup dimasukkan ke dalam mal

(cetakan) dan dilas. Setelah pengelasan dilakukan, produk setengah jadi

8. Perakitan

Pada proses ini terjadi proses perakitan dengan paku klem antara alas kaki,

sandaran, dan dudukan kursi. Paku klem dimasukan ke lubang dan dirakit

secara manual dengan palu.

9. Perendaman

Bahan yang sudah dilas direndam dalam HCl selama 5 menit. Setelah itu,

produk dipindahkan ke bak air untuk perendaman berikutnya selama 5 menit.

Fungsi perendaman adalah untuk melepaskan karatan yang ada pada bahan.

10. Pengecatan

Setelah proses perendaman selesai, produk diangkut menuju stasiun

pengecatan. Pada stasiun ini digunakan oven dimana bahan yang akan

dikeringkan digantung pada mesin tersebut. Pengeringan pertama berfungsi

untuk menguapkan air cucian. Setelah proses pengeringan selesai, produk

dilap secara manual dengan busa. Kemudian produk digantung lagi untuk

pengecatan. Pada proses pengeringan kedua ini, cat powder disemprotkan ke

bahan secara merata. Kemudian dilanjutkan dengan pemanasan kedua.

Setelah pengecatan selesai, bahan dibawa ke stasiun berikutnya.

11. Pembentukan bantalan kursi

Pada proses ini, busa dan kulit dipotong sesuai dengan ukuran yang

diinginkan. Kemudian busa dan kulit digabungkan dengan ram kayu dan

12. Penggabungan kerangka dan bantalan

Pada proses ini, kerangka dan bantalan kemudian diberikan baut pengikat.

Setelah proses penggabungan selesai, produk akhir siap diangkut ke gudang

produk jadi.

Proses produksi secara keseluruhan dapat dilihat pada Flow Process Chart

di Lampiran.

2.5. Mesin dan Peralatan

Adapun Mesin dan peralatan yang digunakan untuk kelancaran proses

produksi di lantai produksi pada PT. Luckyndo adalah sebagai berikut:

2.5.1. Mesin

Mesin yang digunakan pada proses produksi adalah:

1. Mesin potong

Gambar 2.2. Mesin Potong

Merek : Fujiyama

Tipe : CO9214

Fungsi : memotong pipa besi.

Daya : 2000 W

Berat : 17 kg

Diameter batu gerinda : 355 mm

Jumlah :2 buah

[image:50.595.242.401.196.316.2]2. Mesin potong plat (guillotine shearing)

Gambar 2.3. Mesin Potong Plat

Fungsi : memotong plat besi

Tebal maksimum : 3 mm

Lebar maksimum : 1200 mm

Jumlah : 1 buah

3. Mesin las listrik

Gambar 2.4. Mesin Las Listrik

Merek : Safmig

Tipe : 321C

Dimensi : 690x510x800 mm

Berat : 107 kg

Jumlah : 8 buah

4. Mesin pon

Gambar 2.5. Mesin Pon

Merek : Power Brand

Tipe : J23-10B

Fungsi : untuk mencetak pola dan melubangi plat

Tekanan nominal : 160 kN

Ukuran meja kerja : 410 mmx260 mm

Jumlah : 12 buah

5. Mesin bending

Merek : Jan Far

Tipe : JF-450 L

Fungsi : untuk membengkokkan pipa besi

Tekanan Maksimum : 21 T

Tegangan Maskimum : 415 mm

Lama pembengkokkan : 4-5 detik

Sudut : 0-2000

Berat : 250 kg

Jumlah : 5 buah

6. Mesin Bor

Gambar 2.7. Mesin Bor

Merek : Rong Fu

Tipe :RF-30

Fungsi : untuk melubangi pipa besi yang telah dipotong

Tegangan : 380 volt

Berat : 300 kg

Kecepatan : 150-2100 rpm

Kedalaman pemakanan : 150 mm

Jumlah : 7 buah

7. Oven

Gambar 2.8. Oven

Fungsi : mengeringkan produk hasil perendaman dan

pengecatan.

Kapasitas : 40 kursi

Temperatur maksimum : 400oC

Jumlah : 1 buah

[image:53.595.238.402.166.364.2]8. Mesin dudukan plat kursi lipat

Gambar 2.9. Mesin Dudukan Plat

Fungsi : untuk membuat plat tipis menjadi berbentuk U.

Jumlah : 2 buah

9. Mesin Bor tangan

Gambar 2.10. Mesin Bor Tangan

Merek : Bosch

Fungsi : untuk memasukkan baut pada plat

Berat : 1,2 kg

Daya : 550 W

Kecepatan : 1600 rpm

Jumlah : 2 buah

10.Mesin Gerinda tangan

Gambar 2.11. Mesin Gerinda Tangan Fungsi : untuk menghaluskan permukaan besi

Berat : 1,8 kg

Diameter batu gerinda : 125 mm

Kecepatan : 5500 rpm

2.5.2. Peralatan

Peralatan yang terdapat pada PT. Luckyndo adalah ssebagai berikut :

1. Bak Penampungan

Fungsi : sebagai tempat penampungan HCl dan air untuk

proses perendaman bahan hasil pengelasan

Ukuran bak air : 2,5 m x 2 m x 1 m

Bahan : semen

Jumlah : 1 buah

Ukuran HCl : 4 m x 1,5 m

Bahan : semen

Jumlah : 1 buah

2. Meja kerja

Fungsi : Sebagai tempat pengeringan manual produk hasil

pengeringan pertama.

Ukuran meja kerja : 3 m x 1,5 m x 1 m

Bahan : kayu

Jumlah : 1 buah

3. Meja bantalan

Fungsi : Sebagai tempat pembentukan bantalan kursi

Ukuran meja kerja : 3 m x 1,5 m x 1 m

Bahan : kayu

4. Meja plat

Fungsi : Sebagai tempat pengukuran plat yang akan

dipotong

Ukuran meja kerja : 3 m x 1,5 m x 1 m

Bahan : kayu

Jumlah :1 buah

5. Alat penyangga

Fungsi : Sebagai tempat penyangga kerangka kursi yang

dirakit dengan paku klem

Ukuran : 1 m x 1 m x 1 m

Bahan : besi

Jumlah : 2 buah

6. Hekter tembak

Fungsi : Untuk menggabungkan atau menghekter bantalan

kursi dengan kulit dan ram

Jumlah : 2 buah

7. Alat pres

Fungsi : sebagai tempat pengepresan busa dan kulit dengan

ram

kayu saat digabung

Jumlah meja : 1 buah

Ukuran meja : 0,5 m x 0,5 m x 1 m

Jumlah alat pres : 4 buah

8. Jangka sorong

Fungsi : mengukur lebar plat

Jumlah : 2 buah

9. Meteran

Fungsi : mengukur panjang pipa yang dipotong

Jumlah : 2 buah

10. Palu

Fungsi : untuk memaku paku klem

Jumlah : 4 buah

11. Pisau

Fungsi : memotong kulit

Jumlah : 1 buah

12. Gunting

Fungsi : menggunting kulit

Jumlah : 1 buah

13. Rak

Fungsi : menampung pipa besi

Ukuran : 1m x 0,4m x 1,5 m

2.5.3. Tataletak Pabrik

PT. Luckyndo memiliki tipe process layout dimana mesin-mesin yang

sejenis dikelompokkan pada stasiun kerja yang sama. Jenis mesin yang digunakan

merupakan mesin yang berfungsi untuk umum dan produk yang dikerjakan juga

dalam berbagai model. Pengelompokkan mesin didasarkan pada fungsi mesin

sehingga stasiun kerja pada lantai produksi terbagi atas beberapa stasiun kerja

yaitu stasiun kerja pemotongan pipa, stasiun kerja pembengkokkan, stasiun kerja

pengeboran, stasiun kerja pembentukan bantalan kursi, stasiun kerja pemotongan

plat, stasiun kerja pengecatan, stasiun kerja pengeponan, stasiun kerja

penggabungan bantalan dengan kerangka kursi, stasiun kerja pengelasan, stasiun

kerja pembentukan dudukan plat kursi lipat, stasiun kerja perakitan, dan stasiun

kerja perendaman. Jarak antar mesin yang satu dengan yang lain diatur dengan

memperhatikan penumpukan bahan setengah jadi yang akan diproses. Tataletak

yang ada saat ini sudah memperhatikan keterkaitan kegiatan terencana. Akan

tetapi, masih ada beberapa susunan mesin yang belum memperhatikan aliran

bahan.

Proses produksi yang digunakan di PT. Luckyndo melalui beberapa mesin

yaitu mesin potong pipa, mesin potong plat, mesin bengkok, mesin bor, mesin

pon, mesin las listrik, oven, dan mesin pembentukan dudukan plat. Aliran bahan

Mesin potong

Mesin bengkok Mesin bor

Mesin las Alat penyangga

[image:59.595.191.422.108.327.2]Oven Alat press

Gambar 2.12. Aliran Bahan antar Mesin

Dari mesin potong hingga mesin las aliran berbentuk garis lurus. Akan

tetapi terjadi overlapping pada alat penyangga, dimana bahan yang selesai

diproses di mesin bor langsung ke mesin las, baru menuju ke alat penyangga.

Aliran bahan dari mesin bengkok ke mesin bor melalui lintasan yang memutar.

Dari alat penyangga ke oven dan alat press, alirannya berbentuk huruf U.

Tataletak lantai produksi PT. Luckyndo dapat dilihat pada Lampiran.

2.5.4. Utilitas

Utilitas merupakan fasilitas penunjang untuk kelancaran melakukan proses

produksi pada lantai produksi. Adapun fasilitas penunjang yang digunakan pada

PT. Luckyndo adalah sebagai berikut :

a. Listrik

Pada PT. Luckyndo tenaga listrik bersumber dari PLN dan generator

sumber utama yang digunakan dalam kegiatan proses produksi, penerangan

area kerja dan kantor dengan kapasitas terpasang 865 KVA, 380 Volt.

Sedangkan tenaga listrik yang dibangkitkan oleh generator berfungsi untuk

cadangan jika listrik dari PLN mengalami gangguan atau pemutusan secara

tiba-tiba. Mesin generator yang dimiliki perusahaan berjumlah 1 unit dengan

kapasitas 125 KVA, 380 Volt.

b. Air

Pada PT Luckyndo, air yang digunakan adalah air bersih disediakan dari

sumur bor, dimana pompa air untuk mensupplai air dari dalam tanah dan

ditampung ke dalam bak penampungan yang disediakan pada masing-masing

stasiun kerja yang diperlukan untuk kelancaran proses produksi, air ini juga

digunakan oleh operator.

2.5.5. Safety and Fire Protection

Untuk keamanan dan keselamatan para pekerja PT. Luckyndo, perusahaan

juga menyediakan berbagi alat pelindung guna untuk mengatasi kecelakaan kerja

pada lantai produksi. Adapun alat pelindung tersebut diantaranya :

1. Kacamata kerja dan sarung tangan untuk operator bagian pemotongan guna

untuk mencegah terjadinya kecelakaan kerja pada operator.

2. Penutup muka untuk operator bagian pengelasan guna untuk mencegah

Kedua hal ini diberikan perusahaan kepada pekerja supaya tidak terjadi

kecelakaan kerja pada operator saat proses produksi berlangsung di lantai

produksi. Hal ini menjamin keselamatan secara individual bagi pekerja.

Akan tetapi, PT. Luckyndo belum menyediakan program pelatihan

keselamatan operator yang bertujuan untuk memberikan bimbingan dan arahan

pada operator mengenai keselamatan dan resiko kecelakaan kerja.

Di samping itu juga, adanya fire protection disediakan berupa tabung

pemadam api (fire extinguisher) untuk mencegah terjadinya kebakaran pada

setiap stasiun kerja. Fire esxtinguisher ini merupakan langkah awal untuk

mencegah kebakaran yang terjadi.

2.5.6. Pengolahan Limbah

Pengolahan limbah pada PT. Luckyndo dapat dimanfaatkan untuk proses

produksi berikutnya. Hampir pada setiap stasiun kerja menghasilkan limbah

berupa scrap yang akan dijual kepada perusahaan lain untuk dilebur. Sementara

pada stasiun pembentukan bantalan kursi, limbahnya berupa sisa busa, kulit, dan

plastik hasil potongan. Limbah tersebut kemudian dijual ke pihak lain untuk

BAB III

LANDASAN TEORI

3.1. Kerangka Teori

3.1.1. Defenisi Tataletak Fasilitas 1

1

Hari Purnomo, Perencanaan dan Perancangan Fasilitas (Yogyakarta: Graha Ilmu, 2004), hal 117-118

Definisi tataletak secara umum ditinjau dari sudut pandang produksi

adalah susunan fasilitas-fasilitas produksi untuk memperoleh efisiensi pada suatu

produksi. Perancangan tataletak meliputi pengaturan tataletak fasilitas-fasilitas

operasi dengan memanfaatkan area yang tersedia untuk penempatan mesin-mesin,

bahan-bahan, perlengkapan untuk operasi, personalia, dan semua peralatan serta

fasilitas yang digunakan dalam proses produksi. Perancangan tataletak juga harus

menjamin kelancaran aliran bahan-bahan, penyimpanan bahan, baik bahan baku,

bahan setengah jadi, maupun produk-produk jadi.

Tataletak fasilitas yang dirancang dengan baik pada umumnya akan

memberi kontribusi yang positif dalam optimalisasi proses operasi perusahaan dan

pada akhirnya akan menjaga kelangsungan hidup perusahaan serta keberhasilan

perusahaan. Perancangan sistem fasilitas, perancangan tataletak, dan perancangan

material handling pada dasarnya mempunyai kaitan yang tidak dapat dipisahkan.

Pada dasarnya tujuan perancangan tataletak adalah optimasi pengaturan

fasilitas-fasilitas operasi sehingga nilai yang diciptakan oleh sistem produksi akan

3.1.2. Tujuan Tataletak Pabrik2

Untuk mendapatkan gabungan interrelasi yang baik dan efektif antara

pekerja, peralatan dan bahan-bahan maka perlu diterapkan sasaran tataletak pabrik

seperti diuraikan sebagai berikut:

1. Memperlancar proses pengolahan

Untuk mendapatkan ini harus diperhatikan faktor-faktor berikut:

a. Susunan mesin-mesin dan peralatan

b.Mengurangi delay pada proses produksi

c. Merencanakan kegiatan perawatan

2. Menyederhanakan alat pemindahan bahan (material handling). Susunan

tataletak pabrik yang baik harus direncanakan sedemikian rupa sampai batas

minimum. Didalam pemindahan harus diusahakan agar gerakan bahan selalu

menuju daerah pengiriman.

3. Menjaga fleksibilitas susunan peralatan yang digunakan. Tataletak pabrik

yang baik akan dapat dengan mudah diubah-ubah sesuai dengan keperluan dan

biaya sekecil mungkin.

4. Menghindari terjadinya turn over yang tinggi pada work in process. Efisiensi

operasi yang besar akan diperoleh apabila waktu yang diperlukan selama

pengolahan dapat dipersingkat. Hal ini berarti menghindarkan terjadinya

waktu menunggu. Waktu menunggu ini dapat dikurangi dan juga

keseimbangan antara mesin-mesin dan operator.

2

5. Mengurangi investasi peralatan melalui pengaturan yang tepat antara

mesin-mesin dan peralatan dengan bagian-bagian yang memerlukannya.

6. Pemakaian luas lantai yang ekonomis.

Tataletak yang tepat dicirikan oleh jarak yang mínimum antar mesin, setelah

keleluasaan yang diperlukan bagi gerakan orang dan barang ditentukan.

Dengan perhitungan yang tepat tentang jarak antar mesin sehubungan dengan

berbagai faktor, banyak luas lantai yang dapat dihemat.

7. Memelihara pemakaian tenaga kerja seefektif mungkin. Tataletak pabrik yang

tidak baik akan memboroskan sejumlah tenaga kerja yang ada dan sebaliknya

tataletak yang baik akan meningkatkan efektivitas kerja yang ada. Beberapa

usaha yang dapat dilakukan:

a. Mengurangi pemindahan bahan-bahan yang dilakukan secara manual

sampai seminimal mungkin.

b. Mengurangi faktor-faktor yang mengakibatkan buruh banyak

berjalan-jalan di pabrik.

c. Membuat keselarasan antara mesin-mesin sehingga baik mesin maupun

operator tidak mengganggur.

d. Memberikan pengawasan yang seefektif mungkin terhadap

pekerja-pekerja secara teoritis, dimana pengawasan akan berada di tengah grup

pekerja, dengan demikian dapat mengadakan kontak dengan pekerja.

8. Menciptakan suasana kerja yang menyenangkan dan menjamin keselamatan

karyawan selama bekerja. Untuk mencapai hal ini perlu diperhatikan

keselamatan kerja, peralatan-peralatan yang menimbulkan kebisingan apabila

mungkin hendaknya diisolasikan pada ruangan tertutup.

3.1.3. Arti Penting Perencanaan Fasilitas3

Perencanaan fasilitas sangat berarti pula dalam manajemen fasilitas. Jika

suatu organisasi secara kontinu memperbaiki operasi produksinya ke arah yang

lebih efektif dan efisien, maka harus selalu mengadakan relayout dan menyusun

kegiatan yang sedang berjalan. Karena fakta menunjukkan bahwa perubahan yang

sangat cepat di bidang teknologi produksi dan peralatan, memaksa manajemen

untuk selalu mengadakan reevaluasi dan pengenalan terhadap sistem, personal dan Perencanaan fasilitas mempunyai pengaruh yang sangat besar di dalam

proses operasi perusahaan. Pengaruh yang paling besar adalah pada sistem dan

peralatan pemindahan bahan.

Pada proses produksi suatu industri manufaktur, untuk mengubah bahan

baku menjadi barang jadi, akan memerlukan aktivitas perpindahan dari suatu

tempat ke tempat lainnya, dari satu proses ke proses lainnya. Aktivitas

perpindahan meliputi perpindahan bahan, personal/pekerja ataupun

peralatan/mesin produksi, dalam hal ini perpindahan bahan yang paling sering

dilakukan. Biaya proses pemindahan bahan ini pada beberapa kasus bisa mencapai

70% dari total biaya produksi. Diperkirakan 15% sampai 70% dari total biaya

operasi dalam proses produksi digunakan untuk pemindahan bahan. Untuk

mengurangi biaya pemindahan bahan perencanaan fasilitas sangat besar artinya.

3

peralatan yang ada. Mesin-mesin baru yang lebih menjamin peningkatan produk

tivitas dan proses penangannya, mau tidak mau membuat mesin dan metode yang

sudah ada menjadi usang. Untuk itu diperlukan perencanaan ulang fasilitas dengan

melakukan pengurangan atau mengeliminir kegiatan-kegiatan dan

peralatan-peralatan yang tidak perlu yang sudah tidak efektif lagi.

Seperti dikemukakan di atas, bahwa perubahan sangat cepat terjadi di

bidang teknologi produksi dan peralatan. Hal ini menjadi kendala utama dalam

proses perencanaan fasilitas. Sistem dan peralatan pemindahan bahan yang telah

ditetapkan, dan tata letak yang telah dirancang sedemikian rupa, kadang-kadang

harus dilakukan perbaikan, perubahan, bahkan yang lebih parah lagi harus

dilakukan penggantian untuk semua sistem dan peralatannya. Perencanaan

fasilitas yang baik harus memberi kemungkinan yang besar bahwa fasilitas yang

dirancang dapat menyesuaikan dengan kebutuhan di masa mendatang.

Menurut Hari Purnomo dan Sri Kusumadewi (2008) bahwa, pengaturan

fasilitas pabrik memegang peranan penting dalam kelancaran proses produksi,

sehingga akan tercapai suatu aliran kerja yang teratur, aman, dan nyaman.

Keberhasilan perusahaan secara profit salah satunya merupakan refleksi langsung

dari kelancaran proses produksi dan pemindahan bahan yang ditangani secara

3.1.4. Material Handling4

Masalah utama dalam produksi ditinjau dari segi kegiatan/proses produksi

adalah bergeraknya material dari satu tingkat ke tingkat proses produksi

berikutnya. Untuk memungkinkan proses produksi dapat berjalan dibutuhkan

adanya kegiatan pemindahan material yang disebut material handling. Material

handling merupakan penanganan material dalam jumlah yang tepat dari material

yang sesuai dalam kondisi yang baik pada tempat yang cocok, pada waktu yang

tepat dalam posisi yang benar, dalam urutan yang sesuai dan biaya yang murah

dengan menggunakan metode yang benar.Perencanaan material handling penting

sekali dipelajari karena kenyataan yang ada menunjukkan bahwa biaya material

handling menyerap sebagian biaya produksi.

Tujuan utama dari perencanaan material handling adalah sebagai berikut:

a. Menjaga atau mengembangkan kualitas produk, mengurangi kerusakan, dan

memberikan perlindungan terhadap material.

b. Meningkatkan keamanan dan mengemba