BERDASARKAN MINIMASI ONGKOS MATERIALHANDLING (OMH) DI PT NUSANTARA TURBIN DAN PROPULSI BANDUNG

Saepul Bahri NIM. 10311022

PT Nusantara Turbin dan Prolulsi (NTP) selaku perusahaan yang bergerak dalam bisnis rekayasa, perawatan, perbaikan dan overhaul dalam bidang turbin dan

rotating equipment dalam hal ini mesin pesawat terbang dan turbin gas industri.

Dalam pengaturan perancangan tata letak lantai produksi faktor jarak pengangkutan material antar departemen bisa mempengaruhi besar kecilnya ongkos material

handling yang terjadi.

Untuk meminimasi ongkos materialhandling dengan menghilangkaan transportasi tidaklah mungkin bisa dilakukan, maka caranya adalah dengan melakukan hand off, yaitu menekan jumlah ongkos yang digunakan untuk biaya transportasi. Dimana menekan ongkos material handling dapat dilakukan dengan cara menghapus langkah transportasi yang tidak perlu ataupun dengan meminimasi jarak antar departemen.

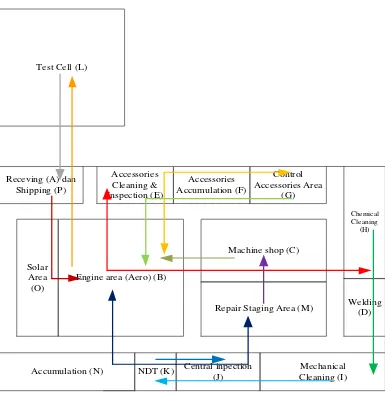

Dari pengolahan data yang dilakukan dengan meminimasi jarak antar depertemen yang berhubungan didapatkan penurunan nilai ongkos material handling. Perubahan yang terjadi di lantai produksi dimana shipping dipindahkan berdekatan dengan test cell, control accessories area dipindahkan diantara accessories

cleaning & inspection dan accessories accumulation, dan chemical cleaning

dipindahkan mendekati mechanical cleaning sehingga perubahan ini dapat meminimasi jarak angkut material di beberapa departemen.

Dengan melihat hasil pengolahan data dan analisis dapat diketahui bahwa dengan mengurangi jarak pengakutan bisa meminimasi ongkos material handling yang terjadi. Dimana bisa mengurangi biaya operasional perusahaan dalam satu kali perbaikan engine CT7.

1.1. Latar Belakang Masalah

Sejak pendirian awal dengan nama UMC (Universal Maintenance Center) salah

satu divisi PT IPTN dahulu, sekarang PT Dirgantara Indonesia pada 23 Agustus

1986, NTP memang telah diproyeksikan sebagai bisnis rekayasa, perawatan,

perbaikan dan overhaul dalam bidang turbin dan rotating equipment. Baru pada 23

Juni 1998, UMC berubah nama menjadi PT Nusatara Turbin dan Propulsi (NTP)

sebagai anak perusahaan PT Dirgantara Indonesia.

PT NTP berkantor pusat di sekitar Bandara Husein Sastranegara, Bandung, Jawa

Barat-Indonesia. Guna memenuhi kebutuhkan pelanggan, PT NTP memiliki dua

unit usaha strategis yang diupayakan agar tetap mampu menjaga kepuasan

pelanggan. Kedua unit usaha strategis tersebut adalah SBU Aero Engine Services

dan SBU IndustrialTurbineServices (unit usaha strategi ini fokus pada manufaktur,

layanan perawatan, perbaikan dan overhaul mesin pesawat terbang dan turbin gas

industri).

Material handling merupakan suatu jenis transportasi atau pengangkutan yang

dilakukan dalam perusahaan industri, dimana memindahkan bahan baku, barang

setengah jadi, atau barang jadi dari satu mesin ke mesin atau dari satu departemen

ke departemen lainya yang sudah ditetapkan dalam proses produksi. Pemindahan

material dalam hal ini adalah bagaimana cara yang terbaik untuk memindahkan

material dari suatu tempat proses produksi ketempat proses produksi yang lain.

Secara garis besar material handling adalah memindahkan bahan dari mobil

pengangkut ke gudang bahan mentah, kemudian dipindahkan ke bagian operasi

pertama, dan selanjutnya ke tempat operasi yang lain, dan akhirnya menuju gudang

Dalam melakukan perancangan tata letak fasilitas, aktivitas dalam pemindahan

bahan material merupakan salah satu faktor yang penting untuk diperhatikan dan

diperhitungkan. Kegiatan pemindahaan material tersebut dapat ditentukan dengan

terlebih dahulu memperhatikan proses aliran bahan yang terjadi, menekan jumlah

ongkos transportasi, dan meminimasi jarak sehingga mendapatkan ongkos material

handling terkecil (Panduan Praktikum Tata Letak Fasilitas, 2014: 36).

Dari pengamatan awal yang dilakukan di lantai produksi PT Nusantara Turbin dan

Propulsi, adanya beberapa kekurangan di lantai produksi yaitu berupa pengaturan

tata letak fasilitas pada departeman yang belum sesuai, karena belum

memperhitungkan kedekatan antar departeman. Hal ini terlihat pada departeman

final assembling dan engine test yang ditempatkan berjauhan padahal langkah

proses operasi tersebut berurutan, adanya sebagian part dan material yang di

simpan di pinggir jalur transportasi dan hal ini dapat menghambat gerak alat angkut.

Oleh karena itu perlu adanya pertimbangan - pertimbangan bagaimana membuat

atau merubah tata letak fasilitas yang lebih efisien seperti memperpendek jarak

antar departemantanpa mengabaikan faktor kenyaman dan keamanan pekerja.

Dilatarbelakangi oleh permasalahan diatas, dalam penelitian ini, peneliti

mengambil judul “Usulan Perancangan Tata Letak Lantai Produksi Berdasarkan Minimasi Ongkos Material Handling (OMH) Di PT Nusantara Turbin dan Propulsi Bandung”

1.2. Identifikasi Masalah

Permasalahan yang dapat di identifikasi pada penelitian ini adalah sebagai berikut:

1. Berapakah ongkos material handling yang terjadi pada luas lantai produksi?

2. Bagaimana evaluasi yang akan dilakukan terhadap hasil ongkos material

handling?

3. Berapakah minimasi ongkos material handling yang terjadi pada luas lantai

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut:

1. Menghitung ongkos material handling yang terjadi pada luas lantai produksi.

2. Melakukan evaluasi terhadap perhitungan ongkos material handling.

3. Merancang tata letak lantai produksi berdasarkan minimasi ongkos material

handling.

1.4. Pembatasan Masalah

Dari penjelasan diatas untuk memperkuat pembahasan tema tugas akhir ini, maka

peneliti membatasi masalah agar lebih terarah dan sesuai dengan yang diharapkan.

Adapun batasan masalahnya adalah sebagai berikut:

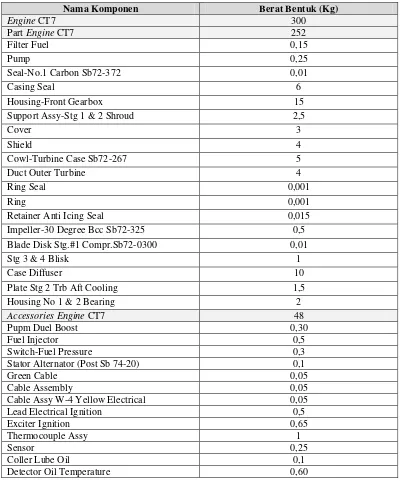

1. Ruang lingkup pengambilan data hanya pada pekerjaan engine CT7.

2. Pekerjaan engine di tiap departemen digambarkan secara garis besarnya saja.

3. Dimensi dan luas departemen tidak berubah untuk layout usulan.

4. Alat angkut yang ada digunakan untuk mengatasi semua aktivitas.

5. Nilai sisa alat angkut untuk perhitungan depresiasi alat angkut adalah Rp. 0.

6. Untuk layout usulan adanya batasan hubungan antar departemen seperti faktor

kesehatan untuk para pekerja dan aspek teknis lainya.

1.5. Sistematika Penulisan

Adapun sistematika penulisan dalam penyusunan penelitian ini adalah sebagai

berikut:

Bab 1 Pendahuluan

Berisikan Latar Belakang Masalah, Identifikasi Masalah, Tujuan Penelitian,

Pembatasan Masalah, Asumsi dan Sistematika Penulisan.

Bab 2 Tinjauan Pustaka

Bagian ini memuat tentang landasan teori yang berkaitan langsung dengan

Bab 3 Kerangka Pemecahan Masalah

Memuat uraian tentang bagaimana cara sistematika penelitian yang dilakukan,

variabel dan data yang dikaji dan cara analisis melalui flowchart penelitian dan

langkah-langkah pemecahan masalah.

Bab 4 Pengumpulan dan Pengolahan Data

Berisikan pengumpulan data-data yang diambil dan memuat tentang bagaimana

melakukan pengolahan terhadap data-data yang telah diambil dengan melakukan

pendekatan yang sesuai dengan metode yang dipergunakan.

Bab 5 Analisis

Berisi analisis dari hasil pengolahan data serta pengajuan usulan pengambilan

keputusan terhadap hasil yang didapat.

Bab 6 Kesimpulan dan Saran

Berisikan tentang kesimpulan yang merupakan jawaban atas permasalahan yang

2.1. Perancangan Fasilitas

Menurut Apple (1990), perancangan fasilitas merupakan kegiatan menganalisis,

membentuk konsep, merancang, dan mewujudkan sistem dalam pembuatan barang

atau jasa. Rancangan ini umumnya digambarkan sebagai rencana lantai, yaitu suatu

susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk

mengoptimumkan hubungan antara petugas pelaksana, aliran barang, aliran

informasi, dan tata cara yang diperlukan untuk mencapai tujuan usaha secara

efisien, ekonomis, dan aman. Umumnya tujuan keseluruhan rancang fasilitas adalah

membawa masukan (bahan, pasokan, dan lain – lain.) melalui setiap fasilitas dalam

waktu tersingkat yang memungkinkan, dengan biaya yang wajar. Dalam batasan

industri, makin singkat sepotong bahan berada dalam pabrik, makin kecil keharusan

pabrik menaggung beban buruh dan ongkos tidak langsung.

2.1.1. Peranan Perancangan Fasilitas

Pentingnya rancang fasilitas bagi operasi satu perusahaan yang efisien tidak dapat

ditunjukan. Harus diketahui bahwa aliran barang biasanya merupakan tulang

punggung fasilitas produksi, dan harus dirancang dengan cermat. Konsep ini dapat

diringkaskan sebagai berikut:

1. Suatu perencanaan efisien bagi aliran barang adalah prasyarat bagi produksi

yang ekonomis.

2. Pola aliran barang menjadi dasar bagi penyusunan fasilitas yang efektif.

3. Pemindahan barang merubah pola aliran statis kedalam satu kenyataan cergas,

memberikan cara bagaimana barang dipindahkan.

4. Susunan fasilitas yang efisien disekitas pola aliran barang dapat menghasilkan

pelaksanaan berbagai proses yang berkaitan secara efisien.

5. Penyelesaian proses yang efisien dapat meminimumkan biaya produksi.

2.1.2. Ruang Lingkup Rancangan Fasilitas

Ruang lingkup pekerjaan rancang fasilitas mencakup satu kajian yang cermat paling

tidak dari bidang – bidang berikut; pengangkutan, peneriamaan, gudang bahan

baku, produksi, perakitan, pengemasan dan pengepakan, pemindahan barang,

pelayanan pegawai, kegiatan produski penunjang, pergudangan, pengiriman,

perkantoran, fasilitas luar (penunjang), bangunan, lokasi, keamana, dan buangan.

2.2. Tata Letak Pabrik

Tata letak pabrik dapat didefinisikan sebagai tata cara penganturan fasilitas –

fasilitas pabrik guna menunjang kelancaran proses produksi. Pengaturan tersebut

akan memanfaatkan luas luas area untuk penempatan mesin atau fasilitas penunjang

prduksi lainya, kelancaran gerakan – gerakan material, penyimpanan material

(storage) baik yang bersifat temporer maupun permanen, personil pekerja dan

sebagainya. Terdapat dua hal yang diatur dalam tata letak pabrik yaitu penganturan

mesin (machine layout) dan pengaturan departemen (departement layout).

Menurut Heizer dan Render (2006), tata letak memiliki banyak dampak strategis

karena tata letak menentukan daya saing perusahaan dalam hal kapasitas, proses,

fleksibilitas, dan biaya, serta kulaitas lingkungan kerja, kontak pelanggan dan citra

perusahaan. Tata letak yang efektif dapat membantu organisasi mencapai sebuah

strategi yang menunjang diferensiasi, biaya rendah, atau respon yang cepat. Tujuan

strategi tata letak adalah membangun tata letak yang ekonomis yang memenuhi

kebutuhan persaingan perusahaan dan desain tata letak harus mempertimbangkan

utilitas ruang dan peralatan, aliran informasi dan orang, kondisi lingkungan kerja

yang lebih aman.

2.2.1. Tujuan Tata Letak

Secara umum tujuan dari perancangan tata letak adalah untuk mendapatkan susunan

tata letak yang paling optimal dari fasilitas – fasilitas produksi yang tersedia

didalam perusahaan. Dan tujuan utama tata letak yang baik adalah memberikan

1. Memudahkan Proses Manufaktur

Tata letak harus dirancang sedemikaian rupa seperti susunan mesin, peralatan,

dan tempat kerja hingga barang dapat bergerak dengan lancar sepanjang suatu

jalur, hilangkan hambatan – hambatan yang ada, rencanakan aliran, dan jaga

mutu pekerjaan.

2. Meminimumkan Pemindahan Barang

Tata letak yang baik harus dirancang sedemikian sehingga pemindahan barang

diturunkan sampai batas minimum, seperti pemindahan harus mekanis, dan

pemindahan semua harus dirancang untuk memindahkan komponen menuju

daerah pengiriman.

3. Menghemat Pemakaian Rung Bangunan

Setiap meter persegi luas lantai dalam sebuah pabrik memakai biaya, akan

tetapi apabila tiap meter persegi ini digunakan dengan sebaik – baiknya maka

ongkos tak langsung untuk tiap produk dapat ditekan.

4. Menurunkan Penanaman Modal Dalam Peralatan

Susunan mesin yang tepat dan departemen yang tepat dapat membantu

menurunkan jumlah peralatan yang diperlukan.

5. Memberi Kemudahan, Keselamatan, dan Kenyamanan Pada Pegawai

Untuk memenuhi tujuan ini diperlukan perhatian atas hal – hal seperti

penerangan, pergantian udara, keselamatan, pembuangan lembaban, debu,

kotoran, dan sebagainya.

6. Memelihara Perputaran Barang Setengah Jadi yang Tinggi

Setiap menit yang dilewatkan komponen dalam fasilitas akan menambah

ongkos, melalui modal kerja yang tertanam.

7. Menaikan Output Produksi

Suatu tata letak yang baik akan memberikan produk (output) yang lebih besar

atau lebih sedikit, man hours yang lebih kecil dan atau mengurangi jam kerja

mesin.

8. Proses Manufacturing yang Lebih Singkat

Dengan memperpendek jarak antar operasi satu dengan operasi berikutnya dan

waktu yang diperlukan bahan baku untuk berpindah dapat diperpendek

sehingga secara total waktu produksi akan dapat juga diperpendek.

9. Mengurangi Waktu Tunggu (Delay)

Pengaturan tata letak yang terkoordinir dan terencana baik akan dapat

mengurangi waktu tunggu (delay) yang berlebihan.

10.Menguruangi Faktor yang Bisa Merugikan dan Mempengaruhi Kualitas Bahan

baku ataupun Produk Jadi

Tata letak yang direncanakan dengna baik akan dapat mengurangi kerusakan –

kerusakan yang bisa terjasi pada bahan baku atau produk jadi. Getaran –

getaran, debu, panas, dan lain – lain dapat secara mudah merusak kulaitas

material ataupun produk yang dihasilkan.

11.Minimasi Material handlingCost

Penyusunan tata letak pabrik yang tepat diharapkan dapat memperoleh intensif

dan kontribusi terhadap penurunan material handling cost. Di sisi lain, tata

letak yang baik itu akan menunjang pelaksanaan proses produksi secara efisien.

12.Memudahkan Komunikasi

Dari berbagai hasil peneliitian diperoleh simpulan bahwa rancangan tata letak

yang membatasi komunikasi antara sesama pekerja, pekerja dengna

supervisisnya, dan antar supervisi yang ada, akan memiliki produktivitas yang

rendah. Sehubungan dengna itu, rancangan tata letak harus dibuat sedemikian

rupa sehingga menghilangkan kendala komunikasi antara sesama pekerja,

pekerja dengna supervisisnya, serta antara sesama supervisi.

2.2.2. Tipe Tata Letak Lantai Produksi dan Pola Aliran Material

Pemilihan dan penempatan layout merupakan langkah yang kritis dalam proses

perencanaan fasilitas produksi, karena layout yang dipilih akan menentukan

hubungan fisik dari aktivitas – aktivitas produksi yang saling berhubungan.

Beberapa jenis tata letak fasilitas berdasarkan aliran produksinya, diantaranya:

1. Tata Letak Fasilitas Berdasarkan Aliran Produksi (Product Layout atau

Product layout dapat didefinisikan sebagai metode atau cara pengaturan dan

penempatan fasilitas produksi yang diperlukan ke dalam suatu departemen. Suatu

produk dapat diproduksi sampai selesai di dalam departemen tersebut. Bahan baku

dipindahkan dari satu mesin ke mesin lainya didalam departemen tersebut, dan

tidak perlu dipindah – pindahkan ke departemen yang lainya. Dalam Product

layout, mesin – mesin atau alat bantu disusun menurut urutan proses dari produk

tersebut. Produk – produk bergerak secara terus menerus dalam satu garis perakitan.

Product layout akan digunakan bila volume produksi cukup tinggi dan variasi

produk tidak banyak dan sangat sesuai untuk produksi yang kontinyu. Tujuan dari

tata letak ini adalah untuk mengurangi proses pemindahan bahan dan memudahkan

pengawasan di dalam aktivitas produksi, sehingga pada akhirrnya akan terjadi

penghematan biaya. Gambaran aliran produksi product layout dapat dilihat pada

gambar 2.1.

Gambar 2.1. Contoh aliran produksi product layout

Keuntungan tipe product layout adalah:

1. Layout sesuai dengan urutan operasi, sehingga proses berbentuk garis.

2. Pekerjaan dari suatu proses secara langsung dikerjakan pada proses berikutnya,

sebagai akibat inventory barang setengah jadi menjadi kecil.

4. Mesin dapat ditempatkan pada jarak yang minimal, konsekuensi dari operasi

ini adalah material handling dapat dikurangi.

5. Lokasi yang tidak begitu luas dapat digunakan untuk transit dan penyimpanan

barang sementara

6. Memerlukan aktivitas yang sedikit selama proses produksi berlangsung.

Sedangkan kekurangan dari product layout adalah:

1. Kerusakan dari satu mesin akan mengakibatkan terhentinya proses produksi.

2. Layout ditentukan oleh produk yang diproses, perubahan desain produk

memerlukan penyusunan layout ulang.

3. Kecepatan produksi ditentukan oleh mesin yang beroperasi paling lambat

4. Membutuhkan investasi yang besar karena mesin yang sejenis akan dipasang

lagi kalau proses yang sejenis diperlukan.

Layout yang Berposisi Tetap (Fixed Position Layout)

Sistem berdasarkan product layout maupun proses layout, produk bergerak menuju

mesin sesuai dengan urutan proses yang dijalankan. Layout yang berposisi tetap

ditunjukan bahwa mesin, manusia serta komponen – komponen bergerak menuju

lokasi material untuk menhasilkan produk. Layout ini biasanya digunakan untuk

memproses barang yang relatif besar dan berat sedangkan peralatan yang digunakan

mudah untuk dipindahkan. Contoh dari industri ini adalah industri pesawat terbang,

pengalangan kapal, pekerjaan kontruksi bangunan. Keuntungan tata letak tipe ini

yaitu; karena yang berpindah adalah fasilitas – fasilitas produksi, maka perpindahan

material dapat dikurangi, sedangkan kerugiannya adalah memerlukan pengawasan

dann koordnasi kerja yang ketat khususnya dalam penjadwalan produksi.

Gambaran aliran produksi Fixed Position Layout

dapat dilihat pada gambar 2.2.

2. Tata Letak Fasilitas Berdasarkan Aliran Proses (Process Layout)

Dalam tata letak fasilitas berdasarka aliran proses, pekerjaan dalam proses

produksi mengalir melewati departemen – departemen dan departemen tersebut

pekerjaan mesin, mesin bor akan ditempatkan pada satu departemen, mesin bubut

pada departemen lain lagi, mesin frais pada departemen lain dan seterusnya.

Berikut ini contoh tata letak fasilitas berdasarkan aliran poses dapat dilihat pada

gamabar 2.3.

Gambar 2.2. Contoh aliran produksi fixed position layout

Mesin Bubut

Gambar 2.3. Tata letak fasilitas berdasarkan aliran proses

3. Pola Aliran Bahan Untuk Proses Produksi (Pabrikasi)

Pola aliran yang dipakai untuk pengaturan aliran bahan dalam proses produksi

yang terdiri dari:

Pola aliran garis lurus umum dipakai pada proses produksi pendek, relatif

sederhana, dan hanya mengandung sedikit komponen atau beberapa peraltan

produksi. Pola aliran bahan berdasarkan garis lurus ini akan memberikan:

Jarak terpendek antara dua titik.

Proses atau aktivitas produksi berlangsung sepanjang garis lurus.

Jarak perpindahan bahan secara total akan kecil karena jarak antara masing

– masing mesin adalah yang sependek – pendeknya.

1 2 3 4 5 6

Gambar 2.4. Contoh aliran produksi straight line

2. Zig – zag (S –Shaped)

Pola aliran ini sangat baik diterapkan pada lintasan aliran produki lebih panjang

dari ruangan yang tersedia. Untuk itu aliran bahan akan dibelokan untuk

menambah panjangnya garis aliran yang ada dan secara ekonomis hal ini dapat

mengatasi segala keterbatasan dari area, dan ukuran dari bangunan yang ada.

1

2 3

4 5

6

Gambar 2.5. Contoh aliran produksi s –shaped

3. Bentuk U (U –Shaped)

Pola aliran ini dapat diterapkan apabila akhir proses produksi akan berada pada

lokasi yang sama dengan awal proses produksinya. Pola ini akan

mempermudah pemanfaatan fasilitas transportasi dan juga sangat

1

6 5

2 3

4

Gambar 2.6. Contoh aliran produksi u –shaped

4. Melingkar (Circular)

Pola aliran berdasarkan bentuk lingkaran sangat baik digunakan untuk proses

produksi yang berulang dimana material atau produk harus kembali pada titik

awal aliran produksi beralangsung. Seperti digunakanya mesin dengan

rangkaian yang sama untuk kedua kalinya.

3

2

1

6

4

5

Gambar 2.7. Contoh aliran produksi circular

5. Sudut ganjil (Old Angle)

Pola aliran sudut ganjil sering disebut juga dengan pola tak tentu, dan pada

dasarnya pola ini sangat umum dan baik digunakan untuk kondisi – kondisi

seperti:

Jika tujuan utamanya untuk memperpendek lintasan aliran antar kelompok

dari wilayanh yang berdekatan.

Jika pemindahanya mekanis.

Jika keterbatasan ruangan menyebabkan pola aliran lain tidak dapat

diterapkan.

2

1

6

5 3

4

Gambar 2.8. Contoh aliran produksi old angle

2.3. Material handling

Material handling adalah salah satu jenis transportasi (pengangkutan) yang

dilakukan dalam perusahaan industri, yang artinya memindahkan bahan baku,

barang setengah jadi, atau barang jadi, dari tempat asal ke tempat tujuan yang telah

ditetapkan. Pemindahan material dalam hal ini adalah bagaimana cara yang terbaik

untuk memindahkan material dari satu tempat proses produksi ke tempat proses

produksi yang lain. Menghilangkaan transportasi tidaklah mungkin bisa

dihilangkan, maka caranya adalah dengan melakukan hand off, yaitu menekan

jumlah ongkos yang digunkan untuk biaya transportasi. Menekan ongkos

transportasi dapat dilakukan dengan cara menghapus langkas transportasi,

mekanisasi, atau minimasi jarak.

Ongkos material handling adalah suatu ongkos yang timbul akibat adanya aktivitas

material dari satu mesin ke mesin lainya atau dari satu departemen ke departemen

lain yang besarnya ditentukan sampai pada suatu tertentu. Satuan yang digunakan

adalah rupiah/meter gerak. Tujuan dibuatnya perencanaan material handling ini

adalah:

1. Meningkatkan kapasitas

2. Memperbaiki kondisi kerja

3. Memperbaiki pelayanan konsumen

4. Meningkatkan kelengkapan dan kegunaan ruangan

Secara umum biaya material handling akan terbagi dalam tiga klasifikasi:

a. Biaya yang berkaitan dengan transportasi dari sumber asalnya menuju pabrik

dan pengiriman produk jadi ke konsumen yang membutuhkanya. Biaya

transportasi disini merupakan fungsi yang berkaitan langsung dengan

pemilihan lokasi pabrik dengan memperhatikan sumber material berada.

b. In–PlantReceivingandStrorage, yaitu biaya – biaya yang diperlukan untuk

pemindahan material dari satu proses ke proses berikutnya sampai ke

pengiriman produk akhir.

c. Handling materials yang dilakukan oleh operator pada mesin kerjanya serta

proses perakitan yang berlangsung diatas meja perakitan.

Dalam usaha menganalisa biaya material handling, perlu memperhatikan faktor

material; seperti harga pembelian alat angkut dan direct power cost (kilo watt hour,

bbm), dan juga faktor salary. Untuk mendapatkan perhitungan besaran ongkos

material handling per meter, dilakukan perhitungan sebagai berikut (Hadiguna,

Rika Ampuh, M.T. (2009). Manajemen Pabrik; Pendekatan Sistem untuk Efisiensi

dan Efektivitas. Jakarta; Bumi Aksara. 137 – 139.):

Ongkos material handling dikonversikan kedalam satuan detik kemudian dikalikan

dengan detik per meter geraknya.

Upah Operator = Upah OperatorWaktu kerja

OMH Manusia = Upah Operator x detik per meter

(2.1. Ongkos materialhandling per meter gerak untuk manusia)

Harga handfallet = Harga Alat Angkut

Umur pakai x 1 tahun hari kerja

OMH HandFallet = (Upah Operator x harga handfallet) x detik per meter

(2.2. Ongkos materialhandling per meter gerak untuk handfallet)

Directpowercost = Waktu kerjaTarif /bulan

OMH Forklift = (Upah Operator + Harga forklift + BBM) x detik per meter

(2.3. Ongkos materialhandling per meter gerak untuk forklift)

2.3.1. Peralatan Pemindah Bahan

Keseimbangan pemindahan bahan yang akan dipindahkan haruslah menunjukan

sebuah tata cara yang benar dan tepat. Sebelum melakukan pemilihan peralatan,

pengenalan singkat pada konsep alat pemindah bahan akan berguna dalam

menyatukan tujuan menyeluruh analisis pemindahan dalam merancang tata cara

pemindahan. Dalam memilih tata cara pemindahan, harus selalu diingat bahwa

untuk suatu fasilitas fisik atau lingkungan haruslah memperhatikan biaya yang

terkait, melibatkan kesesuaian antara karakteristik bahan dan kebutuhan

pemindahan

Peralatan tidak sepenuhnya selalu dibutuhkan dalam memecahkan masalah

pemindahan barang, terkadang cara yang paling sederhana dan paling ekonomis

tidak membutuhkan peralatan sama sekali. Pendekatan penyederhanaan kerja

menyarankan prosedur umum sebagai berikut:

1. Kurangi pemindahan

2. Kombinasikan pemindahan dengan fungsi lain, seperti pemprosesan,

pemeriksaan, dan penyimpanan.

3. Ubah urutan kegiatan, pendekkan, kurangkan, atau ubah kebutuhan

pemindahan.

4. Sederhanakan pemindahan, untuk mengurangi cakupan, luas atau jarak atau

untuk memperbaiki cara atau pemilihan peralatan.

Terdapat empat jenis peralatan pemindah, yaitu sebagai berikut:

1. Penghantar, yaitu peralatan yang menggunakan gaya berat atau tenaga (mesin)

biasanya digunakan untuk memindahkan muatan merata dan jujuh dari tempat

contoh; roda penghantar, sabuk penghantar, corong, rantai penghantar,

keranjang penghantar, dan penghantar pneumatic.

2. Derek dan Kerekan, yaitu peralatan layang digunakan untuk memindahkan

berbagai beban atau muatan secara serentak antar dua tempat yang tetap dengan

dukungan dan pengarahan rel dengan fungsi utama memindahkan, contoh;

derek – layang pemindah, derek jembatan, derek dingding, kerekan, derek

pneumatic, dan monorel.

3. Truk Industri, yaitu kendaaraan tangan atau bermesin (bukan kendaraan jalan

raya) yang digunakan untuk memindahkan beban campuran atau sejenis secara

serentak sepanjang berbagai lintasan yang mempunyai permukaan yang dapat

dijalani (dilalui), dengan fungsi utama mengangkut, conoh; truk pengangkut,

truk anjungan (landasan), truk – tangan beroda dua, kerekta traktor – gandeng,

truk tangan – penumatik, dan truk dorong.

4. Perlengkapan tambahan, yaitu peralatan atau penunjang yang digunakan

dengan peralatan pemindah agar lebih mudah dalam pemakaianya, contoh;

palet, gerobak, petikemas, peralatan kait, penunjang truk pengangkut, papan

galangan, pemuat dan penururn muatan palet, penempat, peletak, dan peralatan

penimbang.

2.3.2. Metode – Metode Perhitungan Jarak

Ada beberapa macam cara perhitungan jarak yang sering digunakan pada

perancangan tata letak pabrik, yaitu sebagai berikut:

1. Euclidean

Metode Euclidean mengukur garis lurus yang terbentuk dari titik pusat fasilitas.

Perhitungan dilakukan secara langsung terhadap masing – masing titik pusat

ataupun dengan bantuan perhitungan garis sumbu untuk mendapatkan garis tangen.

Metode ini dapat diaplikasikan pada jenis material handling yang bergerak

mendekati arah tangensial seperti conveyor dan juga jaringan transportasi dan

distribusi. Untuk menentukan jarak euclidean fasilitas satu dengan fasilitas lainya

menggunakan formula sebagai berikut:

Dimana: dij = jarak antara pusat fasilitas i dan j

Xi = koordinat x pada pusat fasilitas i

Yi = koordinat y pada pusat fasilitas i

Perhitungan jarak euclidean antara i dan j seperti pada gamabar 2.9. adalah

sebagai berikut: dij= [(4 -1) + (3 -1) ] / =3,6

1 2 3 4

x y

1 2 3 4

(Xi, Yi)

(Xj, Yj)

Gambar 2.9. Jarak euclidean

2. SquaredEuclidean

Metode squared euclidean mirip dengan euclidean, tapi squared euclidean

merupakan pangkat dua dari hasil euclidean. Metode ini digunakan untuk masalah

jarak yang membutuhkan asumsi beban pada pergerakan sumbu. Formula yang

digunakan dalam squaredeuclidean:

dij= [(Xi -Xj) + (Yi -Yj) ] ... (2.5. Squaredeuclidean)

3. Rectilinear

Metode rectilinear adalah cara perhitungan jarak menggunakan jumlah jarak

tempuh pada setiap garis sumbu dengan kata lain jarak yang mengukur mengikuti

jalur tegak lurus. Metode ini diterapkan pada alat material handling sejenis

overheadcrane yang bergerak secara rectangular. Formula yang digunakan dalam

perhitungan rectilinear adalah sebagai berikut:

dij= |Xi -Xj|+|Yi -Yj|... (2.6. Rectilinear)

dij= |4-1|+|3-1|= 5

Gambar 2.10. Jarak rectilinear

4. Aisle Distance

Metode Aisle Distance merupakan perhitungan jarak aktual yang dialami material,

berdasarkan akumulasi jarak sumbu. Metode ini digunakan pada jenis material

handling yang bergerak secara rectangular. Pada gambar 2.3 (a) ukuran jarak aisle

antara departemen K dan M merupakan jumlah dari a, b, dan d. Sedang gambar

2.12 (b) jarak aisle departemen 1 dengan departemen 3 merupakan jumlah dari a,

c, f, dan h. Aisle Distance pertama kali diaplikasikan pada masalah tata letak dari

5. Jarak Berdasarkan Luas Departemen

Untuk menentukan jarak berdasarkan luas lantai, diperlukan data lintasan yang

dilalui material dari satu departemen ke departemen berikutnya. Sehingga jarak

antar departemen dapat dihitung berdasarkan luas lantai asal, departemen yang

dilalui, dan departemen tujuan.

Dept. 1 Dept. 2 Dept. 3

Gamabr 2.12. Jarak berdasarkan luas departemen

Jarak departemen1 ke departemen2 yaitu:

½ √luas lantai departemen1 + ½ √luas departemen2

Sedangkan jika jarak departemen1 ke departemen3 yaitu:

½ √luas lantai departemen1 + √luas lantai departemen2 + ½ √luas

departemen3

(2.7. Jarak berdasarakan luas departemen)

2.3.3. Cara Pengangkutan

Beberapa hal yang perlu diperhatikan dalam menentukan cara pengangkutan adalah

sebagai berikut:

a. Telusuri OPC sejak proses paling awal, kemudian dapat ditentukan urutan

proses pengangkutan dari mana ke mana.

b. Isi kolom dari, maka sebelum mengisi yang berikutnya terlebih dahulu diisi

kolom ke yang merupakan kelompok tujuan, misalnya dari Receiving ke:

Kelompok mesin A

Kelompok mesin B

Kelompok mesin C

Dalam mengisi kolom ke yang merupakan daerah tujuan pengangkutan, sebelum

mencantumkan aktivitas lainnya, maka aktivitas pertama harus telah selesai

mencantumkan semua material yang akan diterima dari sumber (kolom dari) yang

diuraikan pada kolom (3) untuk nama komponen serta kolom (4) untuk bentuk

materialnya.

Dari hal-hal tersebut, maka dapat digambarkan mengenai cara pengangkutan

tersebut, yaitu setiap pengangkutan dilakukan dari sumber yang sama mengangkut

beberapa bahan menuju tujuan yang sama, kemudian dari sumber yang sama

menuju tujuan yang lainnya. Setelah diperhitungkan faktor yang mempengaruhi

perhitungan ongkos material handling, maka selanjutnya perhitungan OMH

tersebut dapat segera dilakukan. Pada dasarnya setelah ditentukan alat angkut serta

jarak untuk setiap pengangkutan maka ongkos material handling dapat segera

diketahui, dimana:

“Total OMH = Ongkos alat angkut permeter gerakan x jarak tempuh pengangkutan”

(2.8. Tota ongkos materialhandling)

Tabel 2.1. Ongkos material handling

Dari Ke Komponen Produk/jam Berat Bentuk

Berat

Total

Alat

Angkut OMH Jarak

Total

Ongkos

Setelah ditentukan alat angkut yang dilakukan serta jarak untuk setiap

pengangkutan, maka ongkos material handling dapat segera diketahui, dimana

contoh perhitungannya seperti dibawah ini:

1. Untuk pengisian kolom pertama sampai kolom ketiga didapat dari OPC atau

Routing Sheet.

2. Kolom keempat yaitu kolom Produksi/Jam didapat dari perhitungan yang

dilakukan pada pembuatan Routing Sheet.

3. Kolom kelima berisi berat bentuk dari komponen yang datanya diperoleh dari

2.3.4. Operation Proses Chart (OPC)

Peta – peta kerja merupakan salah satu alat yang sistematis dan jelas untuk

berkomunikasi secara luas. Melalui peta – peta kerja ini juga kita mendapatkan

informasi – informasi yang diperlukan untuk memperbaiki suatu metode kerja.

Operation proses chart (OPC) adalah suatu diagram yang menggambarkan langkah

– langkah proses yang akan dialami material (bahan baku) dalam urutan – urutan operasi dan pemeriksaan sejak dari awal sampai menjadi produk jadi. Serta memuat

informasi – informasi yang diperlukan untuk analisis yang lebih lanjut, seperti

waktu yang dihabiskan, tempat atau mesin yang di pakai dan material yang

digunakan. Manfaat pembuatan operation process chart antara lain:

a. Untuk mengetahui kebutuhan mesin, operator dan penganggaranya.

b. Bisa memperkirakan kebutuhan bahan baku (dengan memperhitungkan

efisiensi di tiap operasi/ pemeriksaan).

c. Alat untuk menentukan tata letak pabrik.

d. Alat untuk perbaikan cara kerja.

e. Alar untuk pelatihan kerja.

Lambang – lambang yang digunakan untuk membuat operation proses chart antara

lain adalah:

1. Operasi merupakan suatu kegiatan benda kerja yang mengalami perubahan

sifat, baik fisik maupun kimiawi. Mengambil informasi maupun memberikan

informasi pada suatu keadaan juga termasuk operasi. Adapun contoh dari

proses operasi, yaitu:

Pekerjaan menyerut kayu dengan mesin serut.

Pekerjaan mengeraskan logam.

Pekerjaan merakit.

2. Pemeriksaan merupakan kegiatan yang terjadi pada benda kerja atau peralatan

mengalami pemeriksaan baik untuk segi kualitas maupun kuantitas. Lambang

ini digunakan jika kita melakukan pemeriksaan terhadap suatu objek atau

membandingkan objek tertentu dengan suatu standar. Adapun contoh dari

proses pemeriksaan, yaitu:

Mengukur dimensi benda.

Memeriksa warna benda.

Membaca alat ukur tekanan uap pada suatu mesin uap.

Gambar 2.14. Lambang pemeriksaan

3. Aktivitas Gabungan, kegiatan ini terjadi apabila antara aktivitas operasi dan

pemeriksaan dilakukan bersamaan atau dilakukan pada suatu tempat kerja.

Gambar 2.15. Lambang aktivitas gabungan

4. Penyimpanan, lambang ini digunakan untuk menyatakan suatu objek yang

mengalami penyimpanan permanen, yaitu ditahan atau dilindungi terhadap

pengeluaran tanpa prosedur perizinan tertentu. Adapun contoh dari proses

penyimpanan, yaitu:

Dokumen-dokumen atau catatan-catatan disimpan dalam brankas.

Bahan baku disimpan dalam gudang.

Agar diperoleh gambar operation process chart yang baik, bagian produk yang

paling banyak memerlukan operasi, dipetakan terlebih dahulu, dan dilakukan pada

peta bagian peta sebelah kanan. Contoh operation process chart terlihat pada (Penggaris, Cutter, Meja Potong) (Penggaris, Cutter, Meja Potong) 813"

O-21

Diiris (Penggaris, Cutter, Meja Iris)

(Kuas, Meja Cat Biru Tua)

: Fikri Maulana S dan Saepul Bahri

0%

Gambar 2.17. Operation process chart

Keterangan:

Diukur = Proses operasi pada produk

Meja ukur = Menunjukan mesin atau tempat dimana kegiatan dilakukan

487” = Waktu yang dibutuhkan untuk suatu proses operasi atau

pemeriksaan

O-1 = Nomor urut kegitaran operasi tersebut

2.3.5. Routing Sheet

Routing sheet berguna untuk menghitung jumlah mesin yang dibutuhkan, dan juga

sejumlah produk yang diinginkan. Data yang dibutuhkan dalam pembuatan routing

sheet ini diataranya adalah:

Operation Process Chart (OPC)

Kapasitas mesin

Persentase scrap

Kapasitas produksi terpasang (KPT)

Cara perhitungan

1) Kapasitas mesin atau Produksi/ jam (unit/jam)

Kapasitas mesin adalah kemampuan mesin dalam menghasilkan komponen/

produk per jamnya.

Kapasitas mesin (Unit/jam) = 60 menit / waktu proses dalam menit (lihat OPC)

(2.9. Kapasitas mesin)

2) Material yang diminta (DM)

DM pada proses akhir = KPT = Jumlah demand selama 1 tahun (unit/jam)

DM proses sebelumnya = jumlah material yang disiapkan (DS) pada proses

sesudahnya x kuantitas komponen yang bersangkutan. (pengkalian kulaitas

hanya dilakukan satu kali diawal perhitungan)

(2.10. Material yang diminta)

3) Material yang disiapkan (DS)

Material yang disiapkan (DS) adalah jumlah material yang diminta (DM) pada

proses selanjutnya.

Material yang disipakan (DS) = KPT atau material yang diminta / (1 - % scrap)

DS = DM / (1 - % scrap) ... (2.11. Material yang disiapkan)

4) Jumlah mesin teoritis

Jumlah mesin yang didapat dari hasil perhitungan tanpa pembulatan.

Mesin Teoritis (unit) = DS / kapasitas mesin / efisiensi mesin

5) Jumlah mesin actual

Jumalah mesin sebenarnya yang dibutuhkan setelah dilakukan pembulatan

keatas dari jumlah mesin teoritis.

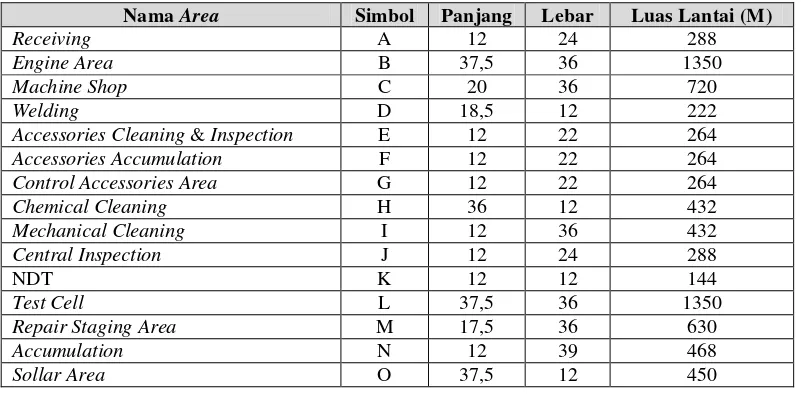

2.4. Luas Lantai Produksi

Luas lantai produksi digunakan untuk mengetahui luas lahan yang akan digunakan

dalam perencanaan tata letak pabrik dan pemindahan bahan dari perusahaan yang

akan didirikan. Perhitungan luas lantai produksi dimulai dari luas kebutuhan akan

lahan sampai perkantoran dengan memperhatikan segala fasilitas pendukungnya.

Dalam melakukan suatu perencanaan tata letak pabrik dan pemindahan bahan,

dibutuhkan beberapa kebutuhan lahan/luas lantai untuk kegiatan produksi pabrik

yang akan didirikan, serta fasilitas-fasilitas pendukung lainnya. Dengan demikian

perlu dihitung berapa luas lahan yang harus disiapkan, terutama untuk kegiatan

bagian produksi. Perhitungan luas lantai ini didasarkan pada bahan baku yang akan

disiapkan. Berdasarkan hal tersebut maka akan didapat luas lantai receiving model

tumpukan dan rak. Tumpukan digunakan untuk material yang rata-rata mempunyai

dimensi yang besar sehingga tidak memungkinkan untuk dimasukan ke dalam suatu

wadah/tempat tertentu. Sedangkan untuk material yang menggunakan model

penyimpanan menggunakan rak, digunakan untuk material yang mempunyai

dimensi kecil.

Dalam menghitung kebutuhan luas lantai, dilibatkan pula masalah-masalah yang

berkaitan dengan kegiatan lainnya yang akan mempengaruhi terhadap lahan/luas

lantai tersebut, yaitu:

1. Alat angkut

2. Cara Pengangkutan

3. Cara Penyimpanan Bahan Baku (ditumpuk di rak)

Semuanya harus diperhitungkan dalam penentuan luas lantai dengan menambah

harga allowance tertentu. Dengan demikian perlu dihitung beberapa luas lahan yang

disiapkan, terutama untuk kegiatan bagian produksi ini, yang didasarkan pada:

1. Bahan baku yang akan disiapkan

2. Mesin atau peralatan yang akan digunakan

3. Barang jadi yang dihasilkan

Tujuan menghitung luas lantaiadalah untuk memperkirakan kebutuhan luas lantai

bagian produksi, yang meliputi:

1. Receiving (gudang bahan baku model tumpukan dan rak)

2. Pabrikasi dan Assembling (mesin dan peralatan)

3. Shipping (gudang barang jadi, kemasan isi dan kemasan kosong)

Kegunaan luas lantai adalah digunakan dalam membantu untuk perhitungan

OngkosMaterial handling (OMH) antar departemen, sesuai dengan luas lantai hasil

perhitungan.

2.4.1. Luas Lantai Gudang Bahan Baku

Luas lantai gudang bahan baku (receiving) adalah luas lantai yang digunakan untuk

menyimpan bahan baku atau material yang akan digunakan dalam produksi. Luas

lantai gudang bahan baku (receiving) ini terdiri dari model tumpukan dan model

rak. Untuk memberi gambaran dari cara penyimpanan bahan baku di gudang, maka

diperlukan gambar cara penyimpanan material tersebut (baik model tumpukan

maupun model rak), sehingga luas lantai yang dipakai sesuai dengan hasil

perhitungan. Ruangan gambar yang dibuat harus memberi penjelasan mengenai:

1. Tinggi memuat berapa tumpukan

2. Lebar memuat berapa tumpukan

2.4.2. Luas Lantai Barang Jadi

Data yang diperlukan dalam perhitungan luas lantai gudang barang jadi (shipping)

antara lain adalah: nomor komponen, nama komponen, dan tipe barang jadi.

Langkah-langkah perhitungan luas lantai barang jadi adalah sebagai berikut:

1. Tentukan ukuran kemasan yaitu ukuran atau dimensi dari kemasan untuk

tempat produk jadi perusahaan.

2. Tentukan produk jadi per satuan periode, yaitu produk yang dihasilkan untuk

periode tertentu, berdasarkan produk per jam dari perusahaan.

3. Tentukan volume kemasan total, yaitu volume kebutuhan untuk produk jadi per

periode tertentu.

4. Tentukan luas lantai yaitu lahan yang dibutuhkan berdasarkan volume kemasan.

5. Tentukan allowance.

6. Tentukan total luas lantai.

2.4.3. Luas Lantai Mesin

Luas lantai mesin (pabrikasi dan assembly) juga perlu diperhitungkan dalam

perencanaan tata letak pabrik dan pemindahan bahan. Data yang diperlukan dalam

perhitungan luas lantai ini antara lain adalah:

1. Nama mesin/peralatan

2. Jumlah peralatan

3. Ukuran Peralatan

Data ini dapat diperoleh dari Multi Product Process Chart (MPPC), Pada luas lantai

mesin juga perlu diperhatikan luas toleransi dan allowance. Luas toleransi diberikan

untuk jalannya aliran produksi sehingga tidak mengalami kesulitan sewaktu proses

produksi berjalan, luas allowance diberikan untuk jalannya alat-alat pengangkut

bahan dan barang.

2.4.3.1. Luas Lantai Mesin Departeman Pabrikasi

Karena pada pembuatan produk dilakukan pembuatan layout Pabrik dengan Tipe

pembentuknya, yaitu produknya. Dalam melakukan perhitungan luas lantai

departemen pabrikasi ini maka diperlukan data mentah berupa luas masing-masing

jenis mesin dan jumlah mesin yang dipergunakan. Untuk mesin yang dipergunakan

dalam proses pabrikasi haruslah dikelompokkan kedalam departemen pabrikasi dan

pada departemen pabrikasi ini juga dikelompokkan mesin-mesin yang sejenis,

karena tipe layout yang digunakan adalah layout by process.

2.4.3.2. Luas Lantai Mesin Departemen Assembling

Departemen assembling pada pembuatan produk ini berisikan semua mesin yang

digunakan dalam kegiatan assembling (perakitan). Begitu pula pada departemen ini,

semua mesin yang sejenis dikelompokan kedalam satu area tertentu.

2.4.4. Luas Lantai Fasilitas

Besarnya luas fasilitas ini disesuaikan dengan kebutuhan dari kegiatan produksi.

Sebagai contoh apabila sebuah perusahaan manufaktur yang bersekala besar yang

mempunyai hasil limbah yang tidak dapat didaur ulang langsung, maka dipelukan

suatu fasilitas khusus untuk mengatasi permasalahan ini. Selain itu juga diperlukan

fasilitas – fasilitas penunjang lainya, seperti area parker, kantin, kakus, dan lain

sebagainya. Tetapi dilain hal, penentuan jumlah dan jenis fasilitas yang diperlukan

haruslah dilakukan suatu prioritas terhadap alternatif – alternatif yang ada.dan tidak

perlu dilupakan satu hal bahwa lokasi atau adanya fasilitas ini bukanlah merupakan

faktor yang mutlak harus ada dalam suatu perusahaan baik dari segi kuantitas

maupun jenis fasilitasnya. Ketentuan dalam pemilihan fasilitas layanaan haruslah

disesuaikan dengan kondisi manajemen perusahaan yang direncanakan, dalam arti

bahwa dalam perusahaan besar jelas memiliki jenis dan ukuran fasilitas yang

berbeda dengan perusahaan kecil.

2.5. Activity Relation Chart (ARC)

Activity Relation Chart adalah peta yang menggambarkan tingkat hubungan antar

kerja yang ada dalam industri sangat penting dan perlu mendapatkan perhatian guna

menunjang jalanya suatu kegiatan fasilitas suatu industri.

Setiap kegiatan tersebut saling berintegrasi antar satu dengan yang lainya dan paling

penting diketahui bahwa setiap kegiatan tersebut membutuhkan space

(ruang/tempat) untuk melaksanakan aktivitas atau kegiatan produksi, adminitrasi,

assembling, inventory, dan sebagainya. Sebagaimana diketahui bahwa pada setiap

kegiatan atau aktivitas tersebut saling berhubungan antara satu dengan yang lainnya

ditinjau dari beberapa kriteria, maka dalam perencanaan tata letak fasilitas harus

dilakukan penganalisisan yang secara optimal.

Teknik yang digunakan sebagai alat untuk menganalisis huubungan antar aktivitas

yang ada adalah Activity Relation Chart. Hubungan ini digambarkan dengan

menggunakan lambang, warna dan huruf.

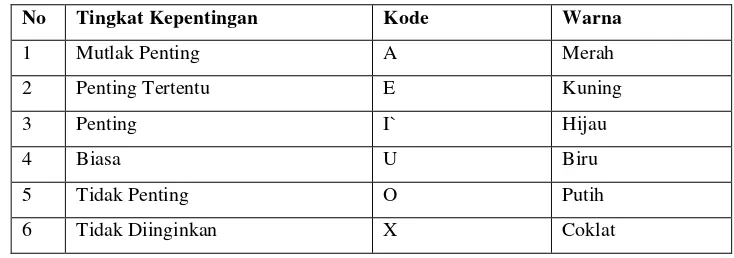

Hubugnan antara aktivitas ditunjukan dengan tingkat kepetingan hubungan

antara aktivitas tersebut yang dikonversikan dalam bentuk huruf seperti pada

tabel 2.2. Hubungan Antara Aktivitas.

Tabel 2.2. Hubungan antara aktivitas

No Tingkat Kepentingan Kode Warna

1 Mutlak Penting A Merah

2 Penting Tertentu E Kuning

3 Penting I` Hijau

4 Biasa U Biru

5 Tidak Penting O Putih

6 Tidak Diinginkan X Coklat

Alasan untuk menyatakan tingkat kepetingan adalah sebagai berikut:

1. Menggunakan catatan yang sama

2. Menggunakan personil yang sama

3. Menggunakan ruang yang sama

5. Tingkat hubungan kerja

6. Urutan aliran kerja yang sama

7. Melakukan aliran kerja yang sama

8. Menggunakan peralataan dan fasilitas yang sama

9. Ribut, kotor, getaran, debu dan lain-lain

10.Lain-lain yang mungkin perlu.

Dengan diketahuinya keterangan diatas, maka penganalisisan dilakukan dengan

menggunakan peta hubungan aktivitas dalam mempermudah penganalisaan

selanjutnya, maka hubungan antar aktivitas tersebut dikonversikan kedalam kertas

kerja (Work Sheet) yang berfungsi dalam mempermudah menganalisis dan melihat

aktivitas yang ada.

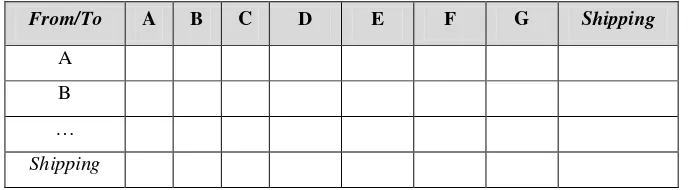

2.6. From To Chart

From To Chart (FTC) merupakan penggambaran tentang berapa total OMH, dari

suatu bagian aktivitas dalam pabrik menuju aktivitas dalam pabrik lainnya.

Sehingga dari peta ini dapat dilihat total ongkos material handling secara

keseluruhan, mulai dari gudang bahan baku (Receiving) menuju Pabrikasi,

Assembling sampai terakhir menuju gudang barang jadi (Shipping). Cara pengisian

From To Chart (FTC):

1. Perhatikan total ongkos dari tabel ongkos Material handling, kemudian

masukkan nilai total ongkos tersebut disesuaikan dengan pengangkutan bahan

dari satu tempat ke tempat lainnya.

2. Jumlah total ongkos setiap baris dan setiap kolom juga total ongkos secara

keseluruhan.

Berdasarkan perhitungan ongkos material handlling, maka didapat tabel from to

Tabel 5.3.From to chart

From/To A B C D E F G Shipping

A

B

…

Shipping

2.7. Inflow dan Outflow

Perhitungan selanjutnya yang akan kita lakukan adalah perhitungan inflow –

outflow. Data yang diperlukan diperoleh dari Ongkos Material handling (OMH)

dan From To Chart (FTC).

Mengenai arti dari Inflow-Outflow dapat didefinisikan dengan gambar berikut:

Inflow Outflow

M M

Gambar 2.18. Inflow - outflow

Outflow kegunaannya untuk mencari koefisien ongkos yang keluar dari suatu area

(M) ke beberapa area lain. Sedang inflow untuk mencari koefisien ongkos yang

masuk ke suatu area dari beberapa area lain.

Referensi perhitungan Outflow-Inflow yaitu dari OMH dan FTC, yaitu ongkos yang

dibutuhkan untuk Material handling dari satu mesin ke mesin yang lainnya. Untuk

cara perhitungan Outflow adalah didasarkan pada tabel perhitungan FTC, dimana

harga C adalah merupakan perbandingan dari harga OMH mesin A pada kolom

yang bersangkutan dibagi dengan total harga OMH mesin A pada baris yang

bersangkutan. Sedangkan untuk cara perhitungan Inflow adalah bahwa harga C

mesin A pada kolom yang sama. Untuk lebih jelasnya lihat rumus perhitungan

sebagai berikut:

Inflow dari mesin A ke B = Total ongkos masuk ke mesin BNilai ongkos dari A ke B ...(2.13. Inflow)

Outflow dari mesin A ke B = Nilai ongkos dari A ke B

Total ongkos keluar ke mesin B ...(2.14. Outflow)

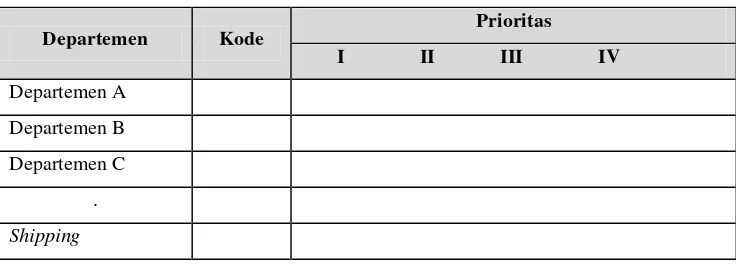

2.8. Tabel Skala Prioritas (TSP)

Tabel skala prioritas (TSP) adalah suatu tabel yang menggambarkna urutan

prioritas antara departemen atau mesin dalam suatu lintasan atau layout pabrik. TSP

didapat dari perhitungan outflow–inflow, dimana prioritas diurutkan berdasarkan

harga koefesien ongkosnya, yang mana harga koefesien yang terbesar yang akan

menjadi prioritas satu dan begitu selanjutnya untuk prioritas dua, tiga dan

selanjutnya.

Tabel 2.4. Tabel skala prioritas (tsp)

Departemen Kode

Prioritas

I II III IV

Departemen A

Departemen B

Departemen C

.

Shipping

2.9. Activity Relationsip Diagram (ARD)

Activity Relationsip Diagram adalah diagram hubungan antar aktivitas

(departemen/mesin) berdasarkan tingkat prioritas kedekatan, sehingga diharapkan

ongkos handling minimum. Dasar untuk ARD yaitu TSP, jadi yang menempati

prioritas pertama pada TSP harus didekatkan letaknya lalu diikuti prioritas

3.1. Flowchart Penelitian

Mulai

Identifikasi Masalah

Tujuan Penelitian

Pengumpulan Data:

Layout awal lantai produksi

Activity process

Data departemen yang saling berhubungan

Luas lantai produksi

Daftar berat bentuk

Ketentuan alat angkut

Pengolahan Data:

Activity process chart

Perhitungan jarak antar departemen

Perhitungan material yang disiapkan

Ongkos material handling per meter gerak

Ongkos material handling

From To Chart, Inflow–Outflow, Tabel skala prioritas

Usulan perbaikan material handling: analisis usulan layout, layout

perbaikan, perhitungan jarak perbaikan, ongkos material handling

perbaikan.

Analisis

Kesimpulan dan Saran

Selesai

Studi Pustaka Penelitian Pendahuluan

3.2. Langkah – langkah Pemecahan Masalah Penelitian

Pada bab ini akan diberikan gambaran umun mengenai langkah – langkah yang

dilakukan peneliti dalam memecahkan masalah berdasarkan urutan pelaksanaanya.

Langkah – langkahnya sebagai berikut:

1. Penelitian Pendahuluan

Tahap penelitian pendahuluan di PT Nusantara Turbin dan Propulsi dengan

melakukan wawancara dengan pembimbing di departemen PPIC untuk

mendaptkan informasi mengenai masalah – masalah yang ada di perusahaan

serta membahas tema dan judul apa yang akan dibahas dalam penelitian tugas

akhir yang berakitan dengan permasalahan yang ada.

2. Identifikasi Masalah

Dari hasil penelitian pendahuluan dapat disimpulkan bahwa adanya beberapa

kekurangan di lantai produksi yaitu berupa pengaturan tata letak fasilitas pada

work station yang belum sesuai, karena belum memperhitungkan kedekatan

antar work station dan adanya sebagian part dan material yang di simpan di

pinggir jalur transportasi hal ini dapat menghambat gerak alat angkut. Dengan

dilakukan pembahasan terhadap ongkos material handling diharapkan dapat

diketahui mengenai berapa ongkos material handling, bagaimana evaluasi

terhadap hasil perhitungan ongkos material handling, dan berapakah minimasi

ongkos material handling terhadap evaluasi yang sudah dilakukan.

3. Studi Pustaka

Studi pustaka dilakukan untuk mencari teori – teori yang mendukung peneliti

dalam menyelesaikan permasalahan yang ada diperusahaan. Studi pustaka

diperoleh dari buku referensi yang berkaitan dengan ongkos material handling,

tata letak pabrik dan pemindahan bahan.

4. Tujuan Penelitian

Adapun tujuan penelitian di PT Nusantara Turbin dan Propulsi adalah sebagai

Menghitung ongkos material handling yang terjadi pada luas lantai

produksi.

Melakukan evaluasi terhadap perhitungan ongkos material handling.

Merancang tata letak lantai produksi berdasarkan minimasi ongkos material

handling.

5. Pengumpulan Data

Pada tahapan ini peneliti mengumpulkan data – data seperti layout awal lantai

produksi, activityprocessengine , data departemen yang saling berhubungan,

luas lantai produksi, berat bentuk bahan baku, alat angkut apa saja yang

digunakan dalam proses produksi berdasarkan ketentuan beratnya.

6. Pengolahan Data

Pengolahaan data dilakukan setelah pegumpulan data selesai dilakukan, yaitu

dengan:

Activity process chart.

Perhitungan jarak antar departemen.

Perhitungan material yang disiapkan.

Menghitung ongkos matrerialhandling per meter gerak.

Ongkos materialhandling.

Fromtochart, inflow–outflow, tabel skala prioritas.

Usulan perbaikan material handling dengan melakukan analisis usulan

layout, membuat layout perbaikan, melakukan perhitungan jarak kembali,

dan menghitung kembali ongkos materialhandling.

7. Analisis

Pada tahap ini peneliti melakukan analisis terhadap perancangaan tata letak

lantai pabrik PT Nusantara Turbin dan Propulsi dan analisis terhadap

8. Kesimpulan dan Saran

Pada tahap terakhir yang diambil adalah menarik kesimpulan dari semua

penelitian yang dilakukan, mulai dari pengumpulan data, pengolahan data dan

analisis data yang telah diperoleh untuk menemukan pemecahan dari masalah

yang akan dicapai. Dan memberikan saran-saran yang dapat berguna bagi

perusahaan sebagai masukan dan bahan pertimbangann untuk penelitian lebih

Bab 4

Pengumpulan dan Pengolahan Data

4.1. Pengumpulan Data

Pada tahap pengumpulan data ini peneliti mengumpulkan dua tipe data, yaitu data

umum perusahaan dan data untuk pengolahan yang sesuai dengan topik Tugas

Akhir yaitu ongkos material handling.

4.1.1. Data Umum Perusahaan 4.1.1.1. Sejarah Perusahaan

Sesunguhnya sebuah reputasi yang patut dipertahankan, jika orientasi bisnis PT

Nusantara Turbin dan Propulsi (NTP) selalu mengacu pada kepuasan pelanggan.

Sejak pendirian awal dengan nama UMC (Universal Maintenance Center salah satu

divisi PT IPTN dahulu, sekarang PT Dirgantara Indonesia, NTP memang telah

diproyeksikan sebagai bisnis rekayasa, perawatan, perbaikan dan overhaul dalam

bidang turbin dan rotating equipment.

Berkantor pusat di sekitar Bandara Husein Sastranegara, Bandung-Indonesia. PT.

Nusantara Turbin dan Propulsi menjalankan usahanya di area seluas 45000 m²

dengan jumlah karyawan 374 orang. Didukung oleh sumber daya yang

berketerampilan tinggi, professional, berpengalaman serta dilengkapi dengan

peralatan canggih, PT NTP dikenal luas dan eksis sebagai perusahaan yang

memfasilitasi perbaikan mesin turbin terbaik juga mampu melayani mitra dan

pelangan di lebih 60 perusahaan dari berbagai Negara di kawasan Asia Pasifik,

Timur Tengah, Afrika, dan Amerika.

Sejak didirikan 23 Agustus 1986, degan nama UMC, perusahaan ini mengawali

roda usahanya sebagai sebuah divisi pendukung investasi di PT Industri Pesawat

PT. Nusatara Turbin dan Propulsi (NTP) sebagai anak perusahaan PT. Dirgantara

Indonesia.

Selain itu, guna menjaga kualitas skill, PT NTP secara reguler mengirimkan

karyawan berpotensi untuk mengikuti training baik yang diselengarakan di dalam

maupun di luar negeri. Hal ini dilakukan agar PT NTP senatiasa berada pada barisan

depan dalam pengembangan mutu dan kepedulian pada kepuasan pelanggan.

4.1.1.2.Tentang Perusahaan, Visi, dan Misi

PT. Nusantara Turbin dan Propulsi (NTP) merupakan pusat unggulan yang

terpecaya dalam bidang rekayasa, perawatan, perbaikan dan overhaul sistem turbin

gas dan rotating equipment terkemuka di Asia Tenggara. Dibangun denga satu

tekad yang kuat untuk menghantarkan NTP sebagai tim yang tangguh dengan

profesiaonalisme dan integritas menjadikan NTP pemimpin disetiap ruang

bisnisnya. NTP tidak pernah ragu terhadapa kemampuan, kualitas dan kompetisi

untuk menciptakan karya yang bernilai tinggi bagi kepentingan customer.

Profesionalisme NTP dan sumber daya manusianya telah diakui oleh sistem

manajeman mutu ISO 9001: 2000 of DNV, Netherlands. Sertifikasi dari Original

EngineManufacture (OEM), dan lembaga otoritas dunia penerbangan diantaranya

FederalAviationAdministration (FAA)-USA dan EASA –EuropeanUnion adalah

bukti kemampuan SDM kami yang unggul.

Penghargaan tersebut memacu kami untuk senatiasa meningkatkan kualitas untuk

memenuhi kepuasan customer. Inilah fakta yang menjadikan kami tetap menjaga

komitmen untuk menjadi perusahaan yang berkualitas tinggi dan terpecaya, serta

menjadi mitra yang kompetitif dan berpengaruh di kawasan Asia Pasifik.

Visi perusahan menjadi pusat unggulan yang terpecaya dalam bidang rekayasa,

manufacture, perawatan, perbaikan dan overhaul sistem turbin dan rotating

Misi Perusahaan:

Memaksimalkan keuntungan bagi pemangku kepentingan dalam bisnis turbin

dan rotating equipment.

Percaya diri di pasar domestic dan regional sebagai dasar pertumbuhan.

Memiliki budaya safety dan kewaspadaan yang tinggi, dijalankan dengan

integritas, transparansi dan GCG (Good Corporate Governance).

4.1.1.3. Unit Usaha Strategis

Pelayanan sangatlah penting dan bermakna terutama dalam menjalankan sebuah

usaha. Guna memenuhi kebutuhkan pelanggan, PT NTP memiliki dua unit usaha

strategis yang diupayakan agar tetap mampu menjaga kepuasan pelanggan. Kedua

unit usaha strategis tersebut adalah:

A. SBU UMC Aero Engine Services

Didukung oleh SDM yang handal dan fasilitas yang canggih, unit usaha strategis

ini fokus pada layanan perawatan, perbaikan dan overhaul mesin pesawat terbang

dan sebagian besar perusahaan penerbangan komersil nasional dan militer adalah

customer kami. Saat ini PT NTP memiliki fasilitas untuk Enginetesting diantaranya

2 unit dynamometer berkapasitas sampai 6000 SHP, fasilitas testing mesin jet

berkekuatan sampai 100000 LB thrust serta fasilitas testing Solar Gas Turbin.

Didukung oleh fasilitas yang cangih dan skill SDM yang kami miliki serta biaya

pemeliharaan dan perbaikan yang rasional dan kompetitif, PT NTP telah teruji di

dunia industri kedirgantaraan dan bersinergi dalam sebuah tim untuk menjadi yang

terdepan dalam kehandalan layanan, inovatif dan persaingan efisiensi harga di

kawasan Asia Pasifik.

B. SBU UMC Industrial Turbin Services

Unit usaha strategi ini fokus pada manufaktur, layanan perawatan, perbaikan dan

overhaul turbin gas industri. Sejak tahun 1986 PT NTP telah menjalin kerjasama

dengan Solar Gas Turbin sehingga mendapatkan kepercayaan tinggi dari customer

domestik maupun regional. Kemudian layanan perawatan lainya fokus pada pompa

serta agro industri. Adapun layanan lainya adalah perawatan turbin uap,

turbocharger, peremajaan bantalan dan reparasi umum yang meliputi layanan

electroplating, plasma spray, machining, Welding, balancing dan sermetal coating.

NTP dipercaya oleh Textron-David Brown Union Pump sebagai mitra resmi untuk

mereparasi semua jenis pompa sentrifugal, baik dilakukan di dalam maupun luar

negri. Selain perawatan pompa mesin sentrifugal, PT NTP juga memfokuskan

layanan perawatan kompresor sentrifugal sebagai salah satu lini usahanya, selain

itu sejak tahun 2005 PT NTP bekerjasama dengan BPPT (Badan Pengkajian dan

Penerapan Teknologi) serta didukung oleh Departemen Perindustrian RI, telah

berhasil membuat dan mengembangkan turbin uap berkapasitas 450 HP sampai

dengan 4 MW dan terus dikembangkan untuk mencapai kapasitas 7 MW.

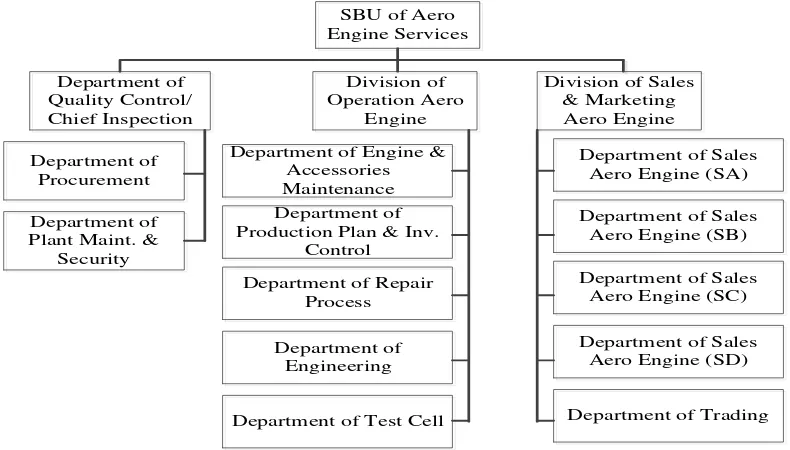

4.1.1.4. Struktur Organisai

Dengan daya dukung personil yang handal di tingkat manajemen, PT NTP berupaya

keras untuk menjalankan usahanya agar senatias fokus dan profesional dalam

pengelolaanya sehingga mampu mencapai misi visi perusahaaan. Strukur

manajeman yang jelas merupakan satu kekuatan bagi perusahaan, tidak hanya kuat

bagi internal tapi juga kuat bagi eksternal dalam hal ini adalah pihak-pihak yang

terkait dengan PT NTP. Struktur organisasi PT NTP bisa dilihat pada gambar 4.1.

4.1.1.5. DepartemantProductionPlanning & InventoryControl (PPIC)

Production Planning & Inventory Control atau sering disebut PPIC merupakan

suatu department dalam perusahaan yang berfungsi merencanakan dan

mengendalikan rangkaian produksi agar berjalan sesuai dengan rencana yang sudah

ditetapkan serta mengendalikan jumlah inventory agar sesuai dengan kebutuhan

yang ada. PPIC merupakan bagian dari organisasi perusahaan yang menjembatani

2 department yaitu: marketing & produksi. PPIC menterjemahkan kebutuhan

marketing kedalam bentuk rencana produksi & ketersediaan bahan baku yang akan

dijalankan agar order yang diterima marketing bisa dikirim tepat waktu dan tepat

gambaran umum strukutr organisasinya bisa dilihat pada gambar 4.2. dibawah. Dan

job desk departmen PPIC diantaranya sebagai berikut:

Menerima order dari marketing dan membuat rencana produksi sesuai order

yang diterima.

Memenuhi permintaan sample dari marketing dan memantau proses

pembuatan sample sampai terkirim ke pelanggan.

Membuat rencana pengadaan bahan berdasarkan forecast dari marketing

dengan memperhatikan kondisi stock dengan menghitung kebutuhan material

produksi menurut standard stock yang ideal.

Memonitor semua inventory baik untuk proses produksi, stock yang ada di

gudang maupun yang akan didatangkan sehingga proses produksi dan

penerimaan order bisa berjalan lancar dan seimbang.

Menyusun jadwal proses produksi pada waktu, routing & quantity yang tepat sehingga barang bisa dikirim tepat waktu dan sesuai dengan permintaan

pelanggan.

Menjaga keseimbangan lini kerja di produksi agar tidak ada mesin yang

overload sementara mesin lain tunggu order.

Menginformasikan ke bagian marketing jika ada masalah di proses produksi

yang menyebabkan delay delivery.

Aktif berkomunikasi dengan semua pihak yang terkait sehinggga diperoleh informasi akurat dan up to date.

Output kerja yang dikerjakan departemen PPIC diantaranya adalah:

Laporan kegiatan produksi

Master Production Schedule (MPS)

Target produksi

ProductionPlan & Accomplishment (AERO)

Engineproductionstatus

Department of Legal Unit of Quality Assurance &

Safety

President Director

Department of Healty, Safety & Environment

Directorate of Operation Directorate of Commerce Directorate of Finance

& Administration

Department of Engine & Accessories Maintenance Department of Production Plan & Inv.

Control

Gambar 4.1. Struktur Organisasi PT. Nusantara Turbin dan Propulsi

SBU of Aero

Department of Engine & Accessories Maintenance Department of Production Plan & Inv.

Control