iv Universitas Kristen Maranatha

ABSTRAK

PT. Agronesia merupakan salah satu perusahaan yang bergerak di bidang industri manufaktur dengan beberapa divisi, meliputi divisi karet, makanan dan minuman, serta es balok. Divisi barang teknik dengan merk dagang Inkaba adalah divisi yang memproduksi produk-produk yang berbahan dasar karet. Divisi karet ini terdiri dari beberapa golongan, diantaranya golongan otomotif, press, slang dan matting. Untuk penelitian ini, golongan yang diamati adalah golongan press. Tata letak yang digunakan perusahaan saat ini adalah by process. Dengan tata letak tersebut, jarak perpindahan material cukup jauh, sehingga ongkos material handling yang dikeluarkan cukup besar.

Untuk mengatasi hal ini, penulis mengusulkan penyusunan tata letak

mesin dengan menggunakan metode by Process dan by Group Technology (GT).

Langkah yang dilakukan adalah melakukan peramalan permintaan. Terhadap

permintaan yang sudah diramalkan akan dilakukan penyesuaian, yaitu dengan

memperhitungkan persentase cacat. Lalu dilakukan penyusunan rencana produksi dengan mengambil rata-rata dari total permintaan ramalan. Rencana produksi tersebut menjadi input bagi routing sheet. Setelah itu dilakukan perhitungan

routing sheet, jumlah mesin by Process, menentukan matriks awal untuk metode

by GT, melakukan matrix clustering dengan metode Rank Order Clustering

(ROC), sehingga menghasilkan 2 sel di dalamnya. Selanjutnya, menghitung jumlah mesin by GT, menghitung frekuensi perpindahan by Process dan by GT

berdasarkan berat dan volume, menghitung ongkos material handling (OMH)

awal by Process dan by GT, membuat From To Chart (FTC) Outflow-Inflow,

menyusun skala prioritas, membuat Activity Relationship Diagram (ARD) sesuai

skala prioritas baik untuk by Process maupun by GT. Setelah itu, menghitung jarak lintasan alternatif Outflow-Inflow yang mungkin dari satu mesin ke mesin lain untuk by Process dan by GT. Lalu menghitung OMH perbaikan berdasarkan jarak lintasan Outflow-Inflow untuk by Process dan by GT. Setelah diperoleh nilai OMH masing-masing, dipilih nilai OMH terkecil, serta menyusun tata letak usulan sesuai nilai OMH terkecil. Kemudian melakukan perbandingan nilai OMH tata letak awal dengan usulan.

Jumlah mesin untuk tata letak usulan adalah sebanyak 19 mesin, layout

usulan yang digunakan adalah by Process Outflow karena memiliki nilai OMH

terkecil, yaitu sebesar Rp1.665.941/tahun. Perhitungan jarak pada pemilihan OMH terkecil dihitung berdasarkan ARD yang terbentuk. Kemudian dari hasil perbandingan OMH tata letak awal dan usulan, diperoleh nilai OMH awal dan usulan masing-masing sebesar Rp5.927.002/tahun dan Rp4.315.056/tahun. Untuk

perhitungan jarak pada perbandingan OMH ini, menggunakan metode aisle

vii

Universitas Kristen Maranatha

DAFTAR ISI

LEMBAR PENGESAHAN ... i

PERNYATAAN HASIL KARYA PRIBADI ... ii

PERNYATAAN PUBLIKASI LAPORAN PENELITIAN ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii BAB 1 PENDAHULUAN

1.1 Latar Belakang Masalah ... 1-1

1.2 Identifikasi Masalah ... 1-2

1.3 Pembatasan Masalah dan Asumsi ... 1-2

1.4 Perumusan Masalah ... 1-2

1.5 Tujuan Penelitian ... 1-3

1.6 Sistematika Penulisan ... 1-3

BAB 2 TINJAUAN PUSTAKA

2.1 Definisi Tata Letak Fasilitas Produksi ... 2-1 2.2 Tujuan Perancangan Tata Letak Fasilitas Produksi ... 2-1

2.3 Jenis-Jenis Tata Letak Fasilitas Produksi ... 2-4

2.4 Peta Proses Operasi ... 2-6

2.5 Peramalan ... 2-7

2.5.1 Definisi Peramalan ... 2-7

2.5.2 Karakteristik Peramalan yang Baik ... 2-8

2.5.3 Prinsip-Prinsip Peramalan ... 2-8

2.5.4 Jenis-Jenis Peramalan ... 2-9

2.5.5 Koefisien Variansi (CV) ... 2-9

viii

Universitas Kristen Maranatha

2.5.7 Ukuran Kesalahan Peramalan ... 2-12

2.6 Material Handing ... 2-12

2.7 Peta Dari-Ke (From To Chart), Outflow-Inflow ... 2-16

2.8 Activity Relationship Diagram (ARD) ... 2-18

BAB 3 METODOLOGI PENELITIAN

3.1 Penelitian Pendahuluan ... 3-3

3.2 Identifikasi Masalah ... 3-3

3.3 Pembatasan Masalah dan Asumsi ... 3-4

3.4 Perumusan Masalah ... 3-4

3.5 Penentuan Tujuan Penelitian ... 3-4

3.6 Penentuan Metode Pemecahan Masalah ... 3-4

3.7 Tinjauan Pustaka ... 3-4

3.8 Pengumpulan Data ... 3-4

3.9 Pengolahan Data ... 3-5

3.10 Analisis ... 3-9

3.11 Kesimpulan dan Saran ... 3-10

BAB 4 PENGUMPULAN DATA

4.1 Data Perusahaan ... 4-1

4.1.1 Sejarah Singkat Perusahaan ... 4-1

4.1.2 Visi dan Misi Perusahaan... 4-2

4.1.3 Struktur Organisasi ... 4-3

4.1.4 Job Description ... 4-4

4.2 Data Jam Kerja dan Istirahat ... 4-11

4.3 Data Produksi ... 4-11

4.3.1 Data Demand Tiap Produk... 4-11

4.3.2 Jenis Alat Material Handling... 4-13

4.3.3 Peta Proses Operasi ... 4-13

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1 Pengolahan Data ... 5-1

5.1.1 Penentuan Rencana Produksi ... 5-1

ix

Universitas Kristen Maranatha

5.1.3 Matriks Clustering ... 5-8

5.1.4 Menentukan Jumlah Mesin untuk GT... 5-13

5.1.5 Luas Lantai Produksi ... 5-14

5.1.5.1 By Process ... 5-14

5.1.5.2 By GT ... 5-15

5.1.6 Perhitungan Ongkos Material Handling ... 5-15

5.1.6.1 Perhitungan Frekuensi By Weight dan By Volume ... 5-15

5.1.6.2 Perhitungan OMH Awal ... 5-32

5.1.7 ARD dan OMH Perbaikan By Process dan By GT ... 5-41

5.1.7.1 ARD By Process dan By GT ... 5-41

5.1.7.2 OMH Perbaikan By Process dan By GT ... 5-50

5.1.8 Ringkasan OMH ... 5-68

5.2 Analisis ... 5-75

5.2.1Analisis Tata Letak Awal... 5-75

5.2.2 Analisis Tata Letak Usulan ... 5-76

5.2.3 Analisis Kelebihan Tata Letak Usulan Dibandingkan Tata Letak

Awal ... 5-76

BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan ... 6-1

6.2 Saran ... 6-1

DAFTAR PUSTAKA LAMPIRAN

x

Universitas Kristen Maranatha

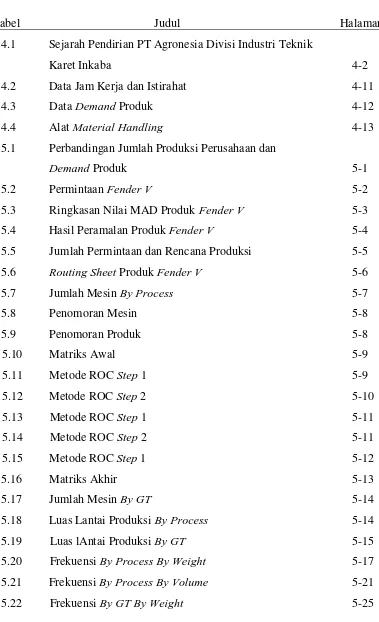

DAFTAR TABEL

Tabel Judul Halaman

4.1 Sejarah Pendirian PT Agronesia Divisi Industri Teknik

Karet Inkaba 4-2

4.2 Data Jam Kerja dan Istirahat 4-11

4.3 Data Demand Produk 4-12

4.4 Alat Material Handling 4-13

5.1 Perbandingan Jumlah Produksi Perusahaan dan

Demand Produk 5-1

5.2 Permintaan Fender V 5-2

5.3 Ringkasan Nilai MAD Produk Fender V 5-3

5.4 Hasil Peramalan Produk Fender V 5-4

5.5 Jumlah Permintaan dan Rencana Produksi 5-5

5.6 Routing Sheet Produk Fender V 5-6

5.7 Jumlah Mesin By Process 5-7

5.8 Penomoran Mesin 5-8

5.9 Penomoran Produk 5-8

5.10 Matriks Awal 5-9

5.11 Metode ROC Step 1 5-9

5.12 Metode ROC Step 2 5-10

5.13 Metode ROC Step 1 5-11

5.14 Metode ROC Step 2 5-11

5.15 Metode ROC Step 1 5-12

5.16 Matriks Akhir 5-13

5.17 Jumlah Mesin By GT 5-14

5.18 Luas Lantai Produksi By Process 5-14

5.19 Luas lAntai Produksi By GT 5-15

5.20 Frekuensi By Process By Weight 5-17

5.21 Frekuensi By Process By Volume 5-21

xi

Universitas Kristen Maranatha

5.23 Frekuensi By GT By Volume 5-29

5.24 Perhitungan Ongkos Material Awal 5-32

5.25 Perhitungan OMH Awal By Process 5-34

5.26 Perhitungan OMH Awal By GT 5-37

5.27 FTC Keseluruhan By Process 5-41

5.28 OutflowBy Process 5-42

5.29 InflowBy Process 5-42

5.30 Skala Prioritas By Process (Outflow) 5-43

5.31 Skala Prioritas By Process (Inflow) 5-43

5.32 Pengelompokkan Mesin ke Dalam Cell 5-45

5.33 FTC Cell 1 By GT 5-46

5.34 Outflow Cell 1 By GT 5-46

5.35 Inflow Cell 1 By GT 5-46

5.36 Skala Prioritas Outflow Cell 1 By GT 5-47

5.37 Skala Prioritas Inflow Cell 1 By GT 5-47

5.38 FTC Keseluruhan By GT 5-47

5.39 Outflow Keseluruhan By GT 5-48

5.40 Inflow Keseluruhan By GT 5-48

5.41 Skala Prioritas Outflow Keseluruhan By GT 5-48

5.42 Skala Prioritas Inflow Keseluruhan By GT 5-48

5.43 Lintasan Outflow By Process 5-50

5.44 Lintasan Inflow By Process 5-51

5.45 OMH Perbaikan Outflow By Process 5-52

5.46 OMH Perbaikan Inflow By Process 5-55

5.47 Lintasan Outflow By GT 5-59

5.48 Lintasan Inflow By GT 5-60

5.49 OMH Perbaikan Outflow By GT 5-61

5.50 OMH Perbaikan Inflow By GT 5-64

5.51 Ringkasan OMH Perbaikan 5-68

5.52 Perhitungan OMH Layout Awal 5-68

xii

Universitas Kristen Maranatha

DAFTAR GAMBAR

Gambar Judul Halaman

2.1 Process Layout 2-4

2.2 Product Layout 2-5

2.3 Group Technology/Cell/Product Family Layout 2-5

2.4 Fixed Layout 2-6

2.5 Activity Relationship Diagram (ARD) 2-18

3.1 Flowchart Penelitian 3-1

3.2 Flowchart Pengolahan Data 3-6

4.1 Struktur Organisasi 4-3

5.1 Grafik Demand & Rencana Produksi Fender V 5-5

5.2 Matriks Awal 5-8

5.3 ARD Outflow By Process 5-44

5.4 ARD Inflow By Process 5-45

5.5 ARD Outflow Cell 1 By GT 5-48

5.6 ARD Outflow Keseluruhan By GT 5-49

5.7 ARD Inflow Cell 1 By GT 5-49

5.8 ARD Inflow Keseluruhan By GT 5-49

xiii

Universitas Kristen Maranatha

DAFTAR LAMPIRAN

1. Peta Proses Operasi

2. Peramalan Permintaan

3. Ringkasan Peramalan untuk 25 Produk

4. Perhitungan Jumlah Mesin By Process

5. Perhitungan Jumlah Mesin By GT

6. Stasiun Kerja

7. Contoh perhitungan jarak dari mesin ke mesin (Layout awal)

8. Layout Awal

1. Peta Proses Operasi Beberapa Produk

• PPO Rubber Block

PETA PROSES OPERASI

No. Produk : Nama Produk :

Dipetakan Oleh: Kezia Wardhani Tanggal Dipetakan: 18-5-2013 Rubber Block

O-7 (M. Press Inkaba 1)Dipress

10'

O-8 Dibongkar(Manual) 2%

G

15'

Finishing dan Inspeksi (Manual) O-2 Pencampuran Bahan

(M. Kneader) 15'

Bahan Vulkanisasi

O-3 Digiling (M. Open Mill) 15'

O-4 Pencampuran Bahan Vulkanisasi (M. Open Mill)

10'

1% G

O-6

Perakitan dengan Plat & Cetakan (Manual) 10'

O-5 Pembuatan Lembaran (M. Callander) 10'

Lem Bahan Kimia

RINGKASAN

JUMLAH WAKTU (MENIT)

OPERASI

• PPO Skirting

PETA PROSES OPERASI

No. Produk : Nama Produk :

Dipetakan Oleh: Kezia Wardhani Tanggal Dipetakan: 18-5-2013

RINGKASAN

JUMLAH WAKTU (MENIT) Skirting

O-2 Pencampuran Bahan (M. Kneader) 20'

Bahan Kimia Lem

O-3 Digiling (M. Open Mill) 15'

O-4

Pencampuran Bahan Vulkanisasi (M. Open Mill) 10'

O-6 Perakitan dengan cetakan(Manual) 5'

70'

O-7 (M. Press Inkaba 2)Dipress

5'

Finishing dan Inspeksi (Manual) 1%

Q

OPERASI

OPERASI &

PEMERIKSAAN 1 15'

8 150

TOTAL 9 165

• PPO Bellow TDJ

PETA PROSES OPERASI

No. Produk : Nama Produk :

Dipetakan Oleh: Kezia Wardhani Tanggal Dipetakan: 18-5-2013

RINGKASAN

JUMLAH WAKTU (MENIT)

OPERASI

OPERASI & PEMERIKSAAN (M. Open Mill)

Ditimbang

O-4

Pencampuran Bahan Vulkanisasi (M. Open Mill)

O-5 Pembuatan Lembaran(M. Callander) 5'

Finishing dan Inspeksi (Manual) O-9

I-1 25'

O-7 (M. Press Inkaba 3)Dipress 2%

G

5'

O-8 Dibongkar(Manual) O-6 Perakitan dengan cetakan(Manual) 5'

• PPO Pad Shoe

PETA PROSES OPERASI

No. Produk : Nama Produk :

Dipetakan Oleh: Kezia Wardhani Tanggal Dipetakan: 18-5-2013 Pad Shoe (M. Open Mill)

Ditimbang

Pencampuran Bahan Vulkanisasi (M. Open Mill)

O-5 Pembuatan Profil (M. Extruder) 10'

10'

O-6

Perakitan dengan Plat & Cetakan (Manual) 5'

40'

O-7 (M. Press Susun)Dipress

5'

O-8 Dibongkar(Manual)

10'

JUMLAH WAKTU (MENIT)

OPERASI

OPERASI & PEMERIKSAAN

TOTAL

• PPO Fender V

PETA PROSES OPERASI

No. Produk : Nama Produk :

Dipetakan Oleh: Kezia Wardhani Tanggal Dipetakan: 18-5-2013

OPERASI

OPERASI & PEMERIKSAAN

O-7 (M. Press Panstone)Dipress

20'

O-8 Dibongkar(Manual) 2%

G

20'

Finishing dan Inspeksi (Manual) 1%

Q O-6

Perakitan dengan Plat & Cetakan (Manual) 35'

O-5 Pembuatan Lembaran (M. Callander) 25'

O-4

Pencampuran Bahan Vulkanisasi (M. Open Mill) 20'

Bahan Vulkanisasi

1% G

O-3 Digiling (M. Open Mill) 35'

O-2 Pencampuran Bahan (M. Kneader)

2. Peramalan Permintaan

• Rubber Block

Perhitungan CV (Coefficient of Variation):

CV = �

� =

74,870

52,083 = 1,438 > 0,2 → Data Non Stasioner

• Skirting

Perhitungan CV (Coefficient of Variation):

CV = �

� =

17,263

9,792 = 1,763 > 0,2 → Data Non Stasioner

Metode Nilai MAD Nilai m dan α

MAT 93,875 4

SEST 59,57399 0,1

DEST 60,0391 0,05

LR 64,17953

-Periode Demand Forecast Demand Demand Penyesuaian Round Up

25 12 96,158 100,164 101

26 - 86,542 90,148 91

27 20 77,888 81,133 82

28 - 70,099 73,020 74

29 - 63,089 65,718 66

30 118 56,780 59,146 60

31 - 51,102 53,231 54

32 - 45,992 47,908 48

33 - 41,393 43,117 44

34 92 37,253 38,806 39

35 - 33,528 34,925 35

36 68 30,175 31,433 32

37 - 27,158 28,289 29

38 - 24,442 25,460 26

39 - 21,998 22,914 23

40 - 19,798 20,623 21

41 47 17,818 18,561 19

42 150 16,036 16,705 17

43 422 14,433 15,034 16

44 345 12,989 13,531 14

45 99 11,691 12,178 13

46 138 10,521 10,960 11

47 99 9,469 9,864 10

48 40 8,522 8,877 9

• Bellow TDJ

Perhitungan CV (Coefficient of Variation):

CV = �

� =

112,686

79,667 = 1,414 > 0,2 → Data Non Stasioner

Metode Nilai MAD Nilai m dan α

MAT 13,88235 7

SEST 12,84596 0,35

DEST 12,92083 0,21

LR 11,16842

-Periode Demand Forecast Demand Demand Penyesuaian Round Up

25 31 19,873 20,701 21

26 - 20,680 21,541 22

27 2 21,486 22,381 23

28 5 22,293 23,222 24

29 2 23,099 24,062 25

30 2 23,906 24,902 25

31 9 24,712 25,742 26

32 - 25,519 26,582 27

33 3 26,325 27,422 28

34 - 27,132 28,262 29

35 - 27,938 29,103 30

36 13 28,745 29,943 30

37 - 29,551 30,783 31

38 - 30,358 31,623 32

39 - 31,164 32,463 33

40 - 31,971 33,303 34

41 6 32,778 34,143 35

42 37 33,584 34,983 35

43 - 34,391 35,824 36

44 27 35,197 36,664 37

45 - 36,004 37,504 38

46 24 36,810 38,344 39

47 72 37,617 39,184 40

48 2 38,423 40,024 41

Total Round Up 741

Metode Nilai MAD Nilai m dan α

MAT 116,4192 12

SEST 87,18913 0,03

DEST 98,4095 0,08

-• Pad Shoe

Perhitungan CV (Coefficient of Variation):

CV = �

� =

103,903

65,042 = 1,597 > 0,2 → Data Non Stasioner

Periode Demand Forecast Demand Demand Penyesuaian Round Up

25 139 76,286 79,465 80

26 - 76,016 79,183 80

27 50 75,745 78,901 79

28 50 75,475 78,620 79

29 58 75,205 78,338 79

30 205 74,934 78,056 79

31 118 74,664 77,775 78

32 - 74,393 77,493 78

33 - 74,123 77,211 78

34 - 73,852 76,930 77

35 400 73,582 76,648 77

36 40 73,311 76,366 77

37 40 73,041 76,084 77

38 50 72,771 75,803 76

39 50 72,500 75,521 76

40 - 72,230 75,239 76

41 112 71,959 74,958 75

42 300 71,689 74,676 75

43 - 71,418 74,394 75

44 - 71,148 74,112 75

45 - 70,878 73,831 74

46 300 70,607 73,549 74

47 - 70,337 73,267 74

48 - 70,066 72,986 73

Total Round Up 1841

Metode Nilai MAD Nilai m dan α

MAT 89,007 11

SEST 80,56898 0,08

DEST 85,61021 0,11

-Periode Demand Forecast Demand Demand Penyesuaian Round Up

25 90 55,277 57,580 58

26 - 69,035 71,911 72

27 200 82,793 86,242 87

28 237 96,551 100,574 101

29 150 110,309 114,905 115

30 - 124,067 129,236 130

31 - 137,825 143,568 144

32 - 151,583 157,899 158

33 - 165,341 172,230 173

34 48 179,099 186,561 187

35 150 192,857 200,893 201

36 - 206,615 215,224 216

37 - 220,373 229,555 230

38 - 234,131 243,887 244

39 100 247,889 258,218 259

40 - 261,647 272,549 273

41 - 275,405 286,880 287

42 - 289,163 301,212 302

43 202 302,921 315,543 316

44 - 316,679 329,874 330

45 - 330,437 344,205 345

46 - 344,195 358,537 359

47 384 357,953 372,868 373

48 - 371,711 387,199 388

Jan-13 Feb-13 Mar-13 Apr-13 Mei-13 Jun-13 Jul-13 Agust-13 Sep-13 Okt-13 Nop-13 Des-13 Jan-14 Feb-14 Mar-14 Apr-14 Mei-14 Jun-14 Jul-14 Agust-14 Sep-14 Okt-14 Nop-14 Des-14

Rubber Block 101 95 86 78 70 64 58 53 48 43 40 36 33 30 28 25 23 21 20 18 17 16 15 14 1032 43

Bearing Pad 68 72 75 79 83 86 90 93 97 101 104 108 111 115 118 122 126 129 133 136 140 144 147 151 2628 109,5

Skirting 21 22 23 24 25 25 26 27 28 29 30 30 31 32 33 34 35 35 36 37 38 39 40 41 741 30,875

Rubber Band 16 16 16 16 17 17 17 18 18 18 19 19 19 19 20 20 20 21 21 21 22 22 22 22 456 19

Rubber Joint Strip 33 34 34 34 35 35 36 36 36 37 37 37 38 38 39 39 39 40 40 41 41 41 42 42 904 37,667

Bellow TDJ 80 80 79 79 79 79 78 78 78 77 77 77 77 76 76 76 75 75 75 75 74 74 74 73 1841 76,708

Rubber Chock 8 9 9 10 10 10 11 11 12 12 12 13 13 14 14 14 15 15 16 16 16 17 17 18 312 13

Membran Juba Jig 77 82 86 90 94 98 102 106 110 114 118 122 126 130 135 139 143 147 151 155 159 163 167 171 2985 124,375

Water Stop 220 233 247 261 275 288 302 316 330 344 357 371 385 399 412 426 440 454 468 481 495 509 523 536 9072 378

Flexible Coupling 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 24 1

Membran Pa Jig 77 82 86 90 94 98 102 106 110 114 118 122 126 130 135 139 143 147 151 155 159 163 167 171 2985 124,375

Pad Shoe 58 72 87 101 115 130 144 158 173 187 201 216 230 244 259 273 287 302 316 330 345 359 373 388 5348 222,833

Rubber Strip 13 13 13 14 14 14 14 14 14 14 14 14 14 15 15 15 15 15 15 15 15 15 16 16 346 14,417

Rubber Spigot 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 24 1

Joint Strip 151 153 156 159 162 164 167 170 173 175 178 181 184 186 189 192 195 197 200 203 206 208 211 214 4374 182,250

Over Laving 32 27 23 20 17 14 12 10 9 8 6 6 5 4 4 3 3 2 2 2 2 1 1 1 214 8,917

Fender V 29 29 30 31 32 32 33 34 35 36 36 37 38 39 39 40 41 42 43 43 44 45 46 46 900 37,500

Rubber Marine 1 1 1 1 1 1 1 1 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 40 1,667

Rubber Fallet 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 24 1

Fender Cylindrical 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 24 1

Fender Marine 5 5 6 6 6 6 7 7 7 7 8 8 8 8 9 9 9 9 10 10 10 10 10 11 191 7,958

Fender Tubular 2 2 3 3 3 3 3 3 3 3 3 3 4 4 4 4 4 4 4 4 4 4 5 5 84 3,500

Fender SUC 13 13 13 13 14 14 14 14 14 15 15 15 15 15 16 16 16 16 16 17 17 17 17 17 362 15,083

Fender Hpi 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 2 2 2 2 2 30 1,250

Rubber Fender 29 29 30 30 30 30 30 30 30 31 31 31 31 31 31 31 32 32 32 32 32 32 32 33 742 30,917

Σ x

Timbangan 0,012 0,031 0,009 0,005 0,011 0,022 0,004 0,035 0,214 0,000 0,035 0,063 0,004 0,000 0,052 0,003 0,022 0,001 0,000 0,001 0,005 0,002 0,008 0,001 0,026 0,566 1 1 0

Kneader Kecil 0,037 0,062 0,032 0,065 0,011 0,106 0,001 0,106 0,189 0,012 0,001 0,103 0,005 0,001 0,731 1 1 0

Kneader Besar 0,035 0,022 0,428 0,043 0,002 0,001 0,009 0,004 0,017 0,001 0,035 0,597 1 1 0

Open Mill 0,061 0,124 0,044 0,027 0,043 0,087 0,018 0,141 0,535 0,001 0,141 0,252 0,016 0,001 0,206 0,010 0,118 0,002 0,001 0,001 0,009 0,004 0,021 0,002 0,035 1,902 2 3 1

Callander 0,024 0,062 0,021 0,043 0,007 0,070 0,321 0,001 0,070 0,008 0,001 0,005 0,054 0,002 0,001 0,001 0,011 0,005 0,008 0,001 0,018 0,737 1 1 0

Extruder 0,035 0,022 0,126 0,206 0,389 1 1 0

Meja Kerja 0,049 0,062 0,017 0,022 0,021 0,043 0,007 0,070 0,428 0,001 0,070 0,126 0,008 0,001 0,072 0,005 0,118 0,002 0,001 0,002 0,009 0,008 0,098 0,002 0,035 1,278 2 1 -1

Press Inkaba 1 0,292 0,372 0,664 1 1 0

Press Inkaba 2 0,122 0,183 0,117 0,423 1 1 0

Press Inkaba 3 0,109 0,029 0,176 1,285 0,002 0,176 1,777 2 1 -1

Press Susun 0,505 0,094 0,002 0,601 1 2 1

Press Simplecamp 0,619 0,015 0,634 1 1 0

Press Panstone 0,323 0,004 0,003 0,007 0,041 0,020 0,397 1 1 0

Press Kenkad 0,306 0,034 0,315 0,655 1 1 0

Meja Inspeksi 0,037 0,093 0,026 0,016 0,032 0,065 0,011 0,070 0,321 0,001 0,070 0,126 0,012 0,001 0,052 0,003 0,043 0,001 0,001 0,002 0,009 0,007 0,021 0,006 0,018 1,044 2 1 -1

Total 19 18

Jumlah Mesin Aktual

Machines/Parts SUM Jumlah Mesin

By Process

Selisih Jumlah Mesin

Pa Jig Pad Shoe

Parts

Mach Desimal Pembulatan

Timbangan 1 0,012 0,031 0,011 0,022 0,004 0,035 0,000 0,035 0,004 0,000 0,003 0,000 0,214 0,022 0,001 0,001 0,005 0,002 0,008 0,001 0,026 0,063 0,052 0,009 0,005 0,566 1 1 0

Open Mill 4 0,061 0,124 0,043 0,087 0,018 0,141 0,001 0,141 0,016 0,001 0,010 0,001 0,535 0,118 0,002 0,001 0,009 0,004 0,021 0,002 0,035 0,252 0,206 0,044 0,027 1,902 2 1 -1

Meja Kerja 7 0,049 0,062 0,021 0,043 0,007 0,070 0,001 0,070 0,008 0,001 0,005 0,001 0,428 0,118 0,002 0,002 0,009 0,008 0,098 0,002 0,035 0,126 0,072 0,017 0,022 1,278 2 1 -1

Meja Inspeksi 15 0,037 0,093 0,032 0,065 0,011 0,070 0,001 0,070 0,012 0,001 0,003 0,001 0,321 0,043 0,001 0,002 0,009 0,007 0,021 0,006 0,018 0,126 0,052 0,026 0,016 1,044 2 3 1

Callander 5 0,024 0,062 0,021 0,043 0,007 0,070 0,001 0,070 0,008 0,001 0,005 0,001 0,321 0,054 0,002 0,001 0,011 0,005 0,008 0,001 0,018 0,737 1 1 0

Kneader Kecil 2 0,037 0,062 0,032 0,065 0,011 0,106 0,001 0,106 0,012 0,001 0,005 0,001 0 0,189 0,103 0,731 1 1 0

Press Inkaba 1 8 0,292 0,372 0,000 0 0 0 0 0 0 0 0 0 0 0,664 1 1 0

Press Inkaba 2 9 0 0 0,117 0 0 0 0 0 0 0 0 0 0 0,122 0,183 0,423 1 1 0

Press Inkaba 3 10 0 0 0 0,109 0,029 0,176 0,002 0,176 0 0 0 0 1,285 1,777 2 1 -1

Press Susun 11 0,094 0,002 0 0 0 0 0 0 0 0 0,505 0 0 0 0,601 1 1 0

Press Simplecamp 12 0,015 0 0 0 0 0 0 0 0 0 0,619 0 0 0,634 1 2 1

Press Panstone 13 0,003 0,323 0,004 0,007 0,041 0,020 0 0 0 0 0 0 0 0,397 1 1 0

Kneader Besar 3 0,428 0,043 0,002 0,001 0,009 0,004 0,017 0,001 0,035 0 0 0,035 0,022 0,597 1 1 0

Press Kenkad 14 0 0 0 0 0 0,306 0,034 0,315 0 0 0 0 0,655 1 1 0

Extruder 6 0 0 0 0 0 0 0 0 0,126 0,206 0,035 0,022 0,389 1 1 0

Total 19 18

Jumlah Mesin Aktual

Selisih Jumlah Mesin

20 21 22 14 16 19 9 17 18

Cell

1

2

6. Stasiun Kerja

• Timbangan

0,

• Kneader Besar

Kneader Besar

• Callander

• Press Susun

0,74 m

0,85 m

• Press Simplecamp

SC

1,5 m

1,

05

m

• Press Panstone

Press Panstone

4m

1,6 m

• Press Kenkad

Press Kenkad

4m

1,6 m

• Meja Inspeksi

3m

4

m

• Kneader Kecil ke Open Mill

2,8m

2

,9 m Open Mill

2,1 m

1

m

Kneader

Kecil a

Jarak kneader kecil ke openmill = a = 4,45 m

• Kneader Besar ke Open Mill

2,8 m

Open Mill Kneader Besar

2,1 m

1

,5

m

a

Press

Area Finishing

T

Area Finishing & Barang Jadi

1-1 Universitas Kristen Maranatha

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

PT.Agronesia adalah salah satu perusahaan yang bergerak di bidang

manufaktur. Perusahaan ini terdiri dari beberapa divisi, yaitu karet, makanan

dan minuman, serta es balok. Untuk divisi karet, perusahaan ini menggunakan

merk dagang Industri Karet Bandung (Inkaba). Inkaba merupakan industri

manufaktur yang memproduksi barang berbahan dasar karet. Perusahaan ini

terdiri dari beberapa golongan, yaitu press, otomotif, slang dan matting. Yang

menjadi lokasi pengamatan adalah golongan press. Kondisi tata letak yang

digunakan perusahaan saat ini adalah tata letak by process. Pada tata letak

saat ini dapat dilihat bahwa jarak perpindahan cukup jauh untuk beberapa

mesin misalnya dari meja kerja ke mesin press panstone, meja kerja ke mesin

press kenkad dan meja kerja ke mesin press inkaba 2. Alat material handling

yang digunakan perusahaan adalah forklift, hoist, handpallet dan operator

sendiri. Jarak perpindahan yang cukup jauh ini mengakibatkan tingginya

ongkos material handling (OMH). OMH termasuk salah satu biaya produksi,

sehingga akan berpengaruh juga pada harga jual produk. harga jual produk

akan meningkat, sehingga dapat mengurangi daya saing perusahaan.

Dengan memberikan tata letak usulan, diharapkan dapat memperkecil

jarak perpindahan barang, sehingga ongkos material handling juga dapat

diminimasi. Selain itu, biaya produksi pun dapat berkurang. Daya saing

perusahaan pun dapat meningkat karena dapat menjual barang dengan harga

yang murah dengan biaya produksi yang lebih kecil. Perusahaan juga akan

dapat lebih menghemat waktu dalam memproduksi produknya. Dengan

adanya penghematan waktu, output yang dihasilkan perusahaan pun dapat

Bab I Pendahuluan 1-2

Laporan Tugas Akhir Universitas Kristen Maranatha

1.2 Identifikasi Masalah

Berdasarkan pengamatan yang telah dilakukan, dapat diketahui bahwa

jarak perpindahan material cukup jauh pada beberap mesin. Hal ini

diakibatkan peletakan mesin yang cukup jauh satu dengan yang lain.

Contohnya dapat terlihat dari meja kerja ke mesin presspanstone.

Oleh karena itu, penulis mengusulkan perbaikan tata letak lantai

produksi untuk perusahaan Inkaba agar dapat mengatasi masalah tersebut.

1.3 Pembatasan Masalah dan Asumsi

Pembatasan masalah digunakan agar permasalahan yang diamati tidak

terlalu luas. Kemudian asumsi digunakan untuk mempermudah dalam

penyelesaian masalah yang ada.

Pembatasan masalah yang digunakan adalah sebagai berikut:

1. Produk yang diamati adalah produk-produk yang diproduksi golongan

press.

2. Demand yang diamati adalah demand produk pada periode Januari

2011-Desember 2012.

Asumsi yang digunakan adalah sebagai berikut:

1. Lahan area produksi tidak berubah.

2. Satu tahun = 52 minggu

1.4 Perumusan Masalah

Masalah-masalah yang akan dibahas pada penelitian ini, antara lain:

1. Apa kekurangan tata letak lantai produksi pabrik saat ini?

2. Bagaimana tata letak lantai produksi yang sebaiknya diterapkan oleh

pabrik?

3. Apa kelebihan dan kekurangan tata letak lantai produksi usulan

Bab I Pendahuluan 1-3

Laporan Tugas Akhir Universitas Kristen Maranatha

1.5 Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut:

1. Mengidentifikasi kekurangan tata letak lantai produksi pabrik saat ini.

2. Memberikan usulan tata letak lantai produksi yang baru untuk perusahaan.

3. Mengemukakan kelebihan dan kekurangan tata letak lantai produksi

usulan dibandingkan tata letak lantai produksi saat ini.

1.6 Sistematika Penulisan

BAB 1 PENDAHULUAN

Bab ini berisi latar belakang masalah, identifikasi masalah, pembatasan

masalah dan asumsi, perumusan masalah, tujuan penelitian, dan

sistematika penulisan.

BAB 2 TINJAUAN PUSTAKA

Bab ini berisi teori-teori dan konsep yang digunakan untuk memecahkan

masalah yang telah dirumuskan.

BAB 3 METODOLOGI PENELITIAN

Bab ini berisi diagram alir (flowchart) yang berisi langkah-langkah

penelitian yang dilakukan dari awal sampai akhir.

BAB 4 PENGUMPULAN DATA

Bab ini berisi data-data perusahaan yang diperlukan untuk penelitian, yaitu

data umum perusahaan dan data produksi.

BAB 5 PENGOLAHAN DATA DAN ANALISIS

Bab ini berisi pengolahan data yang telah diperoleh dari hasil pengamatan

untuk memecahkan permasalahan yang terjadi, serta analisis hasil

pengolahan data tersebut.

BAB 6 KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan yang didapat dari hasil pengolahan data dan

analisis yang telah dibuat, serta saran yang diberikan untuk perusahaan dan

6-1 Universitas Kristen Maranatha

BAB VI

KESIMPULAN dan SARAN

6.1Kesimpulan

Dari hasil pengolahan data dan analisis yang telah dilakukan pada bab 5,

maka kesimpulan yang dapat diambil, yaitu:

- Layout Awal Perusahaan

Layout awal perusahaan yang digunakan adalah layout by process. Pada

layout awal, jarak perpindahan material cukup besar. Hal ini diakibatkan oleh

peletakan mesin-mesin yang cukup berjauhan. Oleh sebab itu, diberikan

usulan layout yang baru, yang diharapkan dapat lebih memperkecil ongkos

material handling.

- Layout yang Sebaiknya Diterapkan

Layout yang sebaiknya diterapkan oleh perusahaan berdasarkan pengolahan

data adalah layout by Process Outflow. Dengan tata letak ini, mesin-mesin

yang ada diletakkan sesuai proses dengan melakukan pengaturan kembali

untuk beberapa mesin. Dengan demikian, ongkos material handling dapat

diminimasi.

- Kelebihan dan Kekurangan Layout Usulan untuk Perusahaan

Dari hasil pengolahan data, kelebihan dari layout usulan adalah memiliki

ongkos material handling yang lebih kecil. Nilai OMH pada layout usulan

adalah sebesar Rp4.315.056/tahun, sedangkan nilai OMH layout awal sebesar

Rp5.927.002/tahun. Dari hasil tersebut, dapat dilihat bahwa dengan layout

usulan dapat dilakukan penghematan sebesar Rp1.611.946/tahun atau sebesar

27,20%.

6.2Saran

Berdasarkan pengolahan data dan analisis, serta kesimpulan, maka saran

Bab VI Kesimpulan dan Saran 6-2

Laporan Tugas Akhir Universitas Kristen Maranatha

- Untuk pihak perusahaan jika ingin menerapkan layout usulan, sebaiknya

dilakukan secara bertahap. Jadi, tidak secara langsung mengubah layout

keseluruhan. Diperlukan jangka waktu yang lama untuk melakukan

relayout. Selain itu, perlu penyesuaian untuk operator karena mungkin

belum terbiasa dengan susunan layout yang baru. Kemudian untuk

penambahan mesin, perusahaan dapat menjual mesin yang berlebih dan

hasil penjualannya dapat digunakan untuk membeli mesin yang akan

ditambah.

- Untuk penelitian selanjutnya, sebaiknya dilakukan perhitungan untuk

menentukan WIP IN dan WIP OUT untuk mesin-mesin yang belum

memliki WIP IN dan WIP OUT, sehingga setiap mesin memiliki tempat

Universitas Kristen Maranatha

DAFTAR PUSTAKA

Apple, James M.1990.Tata Letak Pabrik dan Pemindahan Bahan.ITB.

dodydoank,

http://gondel.blogspot.com/2010/10/ongkos-material-handling-omh.html

Francis, McGinnis White.1992.Facility Layout And Location An Analytical

Approach.Prentice Hall, Inc.New Jersey.

Gasperz, Vincent.2002. Production Planning And Inventory Control.Edisi

Revisi.Jakarta.

http://ahlannet99.wordpress.com/2011/11/18/forecasting-peramalan-production-planning-and-inventory-control/

http://pft.lab.ittelkom.ac.id/2012/12/tipe-tipe-dasar-tata-letak-pabrik/

http://vebyenandes.wordpress.com/2013/03/27/manajemen-industri-metode-peramalan-forecasting/

Meyers, Fred E.1993.Plant Layout and Material Handling.Prentice Hall

International.New Jersey.

Narasimhan.1995.Production Planning and Inventory Control.Prentice Hall 2nd

edition.