SKRIPSI

PENGARUH JENIS DAN KONSENTRASI

LARUTAN KALSIUM SERTA METODE PENGERINGAN

TERHADAP MUTU KERIPIK KENTANG

OIeh

NY! RD. DIAH KATNA WULAN P F 28.0893

1996

fakultasteknologipertセ@

LARUT AN KALSIUM SERTA METODE PENGERINGAN

TERHADAP MUTU KERIPIKKENT ANG

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN

pada Jurusan Teknologi Pangan dan Gizi Fakultas Teknologi Pertanian

Oleh

NYI RD. DIAH RATNA WULAN P F 28.0893

1996

FAKULTASTEKNOLOGIPERTANlAN INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENGARUH JENIS DAN KONSENTRASI

LARUTAN KALSIUM SERTA METODE PENGERINGAN

TERHADAP MUTU KERIPIKKENTANG

SKRIPSI

Sebagai Salah Satu Syarat Untuk Mempet'oleh Gelar SARJANA TEKNOLOGI PERTANIAN

pad a Jurusan Telmologi Pang an dan Gizi Fakultas Teknologi Pertanian

Oleh

NYI RD. DIAH RA TNA WULAN P F 28.0893

Dilahirkan pad a tanggal 12 April 1972 di Bandung

Serta Metode Pengeringan Terhadap Mutu Keripik Kentang. Dibawah bimbingan

DEDDY MUeRTADI.

RINGKASAN

Konsumsi keripik kentang menduduki posisi yang cukup strategis dalam

industri pengolahan kentang maka pengembangan mutu produk keripik kentang untuk

tujuan komersial dirasa perlu dilakukan.

Dalam pembuatan keripik kentang ini dilakukan percobaan dengan beberapa

perlakuan sebagai berikut: (A) jenis kalsium, (B) konsentrasi kalsium dan (e) metode

pengeringan. Jenis kalsium terdiri dari kalsium sulfat (AI)' kalsium klorida (A2) dan

kalsium oksida (A3). Konsentrasi kalsium terdiri dari 0.5 % (BI), 1.0% (B2), 1.5 %

(B3) dan 2.0% (B.). Sedangkan metode pengeringan terdiri dari penjemuran (C I) dan

pengering kabinet (e2). Keripik yang diperoleh kemudian dianalisa kadar air. kadar

abu dan kadar protein dalam keadaan mentah. Sedangkan analisa kandungall Asam

Lemak Bebas (ALB), kerenyahan dan uji organoleptik yang meliputi warna. rasa dan

tekstur dalam bentuk hasil digoreng.

Berdasarkan hasil analisa terhadap keripik kelltang diperoleh bahwa kadar air

terendah diperoleh dari perlakuall pemberian kalsium klorida 2 % dan dikeringkan

dellgall alat pengering kabinet selama 12-15 jam dengall nilai 4.80% bk. Kadar abu

tertinggi diperoleh dari pemberian kalsium klorida 2

%

dan dikeringkall dellgallpelljemuran selama 2 hari dengan llilai 3.49% bk. Kadar protein tertillggi diperoleh

dengan nilai 6.74 % bk. Kadar Asam Lemak Bebas terendah diperoleh dari perlakuan

kalsium sulfat 0.5% dan dikeringkan dengan alat kabinet dengan nilai 0.12%.

Kekerasan tertinggi diperoleh dari perlakuan perendaman kalsium sui fat 0.5 % dan

dikeringkan dengan penjemuran dengan nilai 4.78 kg/mm.

Hasil uji organoleptik Kruskall-Wallis memberikan gambaran bahwa kesukaan

panel is terhadap keripik kentang untuk parameter warna adalah keripik dengan

perlakuan perendaman dalam kalsium oks ida 1.5

%

dan dikeringkan dengan pengeringkabinet dengan kisaran rangking tertinggi yaitu 771.1 dengan nilai tengah 4 (sangat

suka). Kesukaan panel is terhadap rasa adalah keripik yang diberi perlakuan

perendaman dalam garam kalsium klorida 2

%

dan dikeringkan dengan penjemuranyang memiliki kisaran rangking tertinggi sebesar 724.1 dan nilai tengahnya 4 (sangat

suka). Keripik yang paling disukai dari hasil uji hedonik dan uji skalar adalah

keripik yang direndam dalam larutan garam kalsium oks ida 1.5 % dan dikeringkan

dengan alat kabinet; dengan kisaran rangking berturut-turut adalah 735.6 yang

memiliki nilai tengah 4 (sangat suka) dan 739.5 dengan nilai tengah 4 (sangat

renyah).

Parameter penentu keripik kentang adalah mutu akhir produk berdasarkan

tingkat kesukaan konsumen. sehingga dapat disimpulkan bahwa penggunaan garam

kalsium oks ida dengan konsentrasi 1.5 % persen dan dikeringkan dengan alat kabinet

memberikan hasil terbaik dalam pembuatan keripik kentang; dengan komposisi kimia

sebagai berikut: kadar air 5.74 % (bk), kadar abu 2.95% (bk), kadar protein 4.37%

Puji syukur ya ALLAH atas segenap karunia dan hidayah-Mu. Segala puji

hanya bagi ALLAH yang dengan segala kemurahan-Nya senantiasa menyiapkan

kemudahan dibalik setiap kesulitan, menjadikan kenikmatan dalam setiap kemudahan

dan pelajaran dibalik setiap kesulitan, selama penyusunan skripsi ini.

Dengan rasa hormat penulis ucapkan terima kasih kepada bapak Prof. Dr. Ir.

Deddy Muchtadi, MS., atas bimbingan, asuhan dan didikkannya baik dalam sikap,

cara berpikir dan tindakan. Penulis ucapkan terima kasih kepada ibu Dr. Ir. Hanny

Widjaya, MSc. serta ibu Ir. Dede Robiatul Adawiyah selaku dosen penguji atas

masukan dan sarannya.

Rasa terima kasih dan penghargaan penulis sampaikan kepada pimpinan dan

karyawan labolaturium Pusat Antar Universitas Pangan Dan Gizi IPB, Bangsal

Percontohan Pengolahan Hasil Pertanian (AP4) FATETA-IPB serta Pusat Penelitian

dan Pengembangan Teknologi Pangan Institut Pertanian Bogor atas segenap bantuan

selama penulis melakukan penelitian.

Kepada Mamah tercinta, Ny. Sariningsih, dengan rasa hormat dan cinta yang

dalam, penulis ucapkan terima kasih atas segenap kasih sayang, jerih payah serta

do'a-do'a yang tiada putusnya yang menjadi sumber semangat dan kekuatan bagi

penulis. Begitu pula kepada kakak-kakak dan adik yang penulis sayangi (A. Yayat

& Teh Ida, A. Dede & Teh Susi, Teh Yanni & Kang Agus, Teh Iyenk & A. Syam,

kehangatan perhatian, bantuan, do 'a serta dorongan semangat yang membuat penulis

senantiasa merasa ditemani. Limpahkan kasih dan sayang-Mu kepada mereka ya

ALLAH.

Kepada ayahanda, Bapak Djerman Prawira Winata (almarhum), penulis

hadiahkan tulisan ini sebagai buah hasil didikan dan asuhannya. Ya ALLAH

balaskanlah segala amal baiknya dan limpahkanlah ampunan kepada beliau, amino

Terima kasih penulis sampaikan kepada sahabat-sahabat di Al-Izzah dan

Asy-Syifaa. Juga untuk sahabat karib yang penulis sayangi Fitri, Endang, Ninda, Ririt,

Satri, Yanti dan Nia. Semangat dan do'anya sangat berarti bagi penulis.

Penulis menyadari bahwa tulisan ini masih jauh dari sempurna. Akhir kata,

semoga tulisan ini bermanfaat bagi yang memerlukan.

Bogor, Agustus 1996

Penulis

Halaman

KATA PENGANTAR . . . I

DAFfAR lSI . . . III

DAFfAR TABEL . . . v

DAFfAR GAMBAR . . . " VI

DAFfAR LAMPmAN . . . vii

I. PENDAHULUAN . . . 1

II. TINJAUAN PUSTAKA

A. T ANAMAN KENT ANG . . . 3

B. KOMPOSISI DAN NILAI GIZI KENTANG . . . 3

c. PROSES PENGOLAHAN KERIPIK KENT ANG

1. Pengupasan . . . 6

2. Pengirisan . . . " 6

3. Perendaman dalam Larutan Kalsium . . . " 7

4. Blanching . . . 8

5. Pengeringan . . . 9

D. PROSES PENGGORENGAN . . . 13

III. BAHAN DAN METODE PENELITIAN

A. BAHAN DAN ALAT . . . 15

--... Mセ@

.-' .-'

C. RANCANGAN PERCOBAAN . . . 18

D. PENGAMA T AN 1. Kadar air . . . 20

2. Kadar Asam Lemak Bebas . . . 20

3. Kadar protein . . . 21

4. Kandungan abu . . . 22

5. Uji organoleptik . . . 22

6. Kekerasan . . . 23

IV. HASIL DAN PEMBAHASAN A. Kadar air . . . 25

B. Kadar abu . . . 29

C. Kadar protein . . . 34

D. Kandungan Asam Lemak Bebas . . . 36

E. Kekerasan dan Kerenyahan . . . 42

F. Uji Organoleptik 1. Warna . . . 49

2. Rasa . . . 51

3. Tekstur . . . 52

V. KESIMPULAN DAN SARAN . . . . 54

DAFfAR PUSTAKA . . . 59

SKRIPSI

PENGARUH JENIS DAN KONSENTRASI

LARUTAN KALSIUM SERTA METODE PENGERINGAN

TERHADAP MUTU KERIPIK KENTANG

OIeh

NY! RD. DIAH KATNA WULAN P F 28.0893

1996

fakultasteknologipertセ@

LARUT AN KALSIUM SERTA METODE PENGERINGAN

TERHADAP MUTU KERIPIKKENT ANG

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN

pada Jurusan Teknologi Pangan dan Gizi Fakultas Teknologi Pertanian

Oleh

NYI RD. DIAH RATNA WULAN P F 28.0893

1996

FAKULTASTEKNOLOGIPERTANlAN INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENGARUH JENIS DAN KONSENTRASI

LARUTAN KALSIUM SERTA METODE PENGERINGAN

TERHADAP MUTU KERIPIKKENTANG

SKRIPSI

Sebagai Salah Satu Syarat Untuk Mempet'oleh Gelar SARJANA TEKNOLOGI PERTANIAN

pad a Jurusan Telmologi Pang an dan Gizi Fakultas Teknologi Pertanian

Oleh

NYI RD. DIAH RA TNA WULAN P F 28.0893

Dilahirkan pad a tanggal 12 April 1972 di Bandung

Serta Metode Pengeringan Terhadap Mutu Keripik Kentang. Dibawah bimbingan

DEDDY MUeRTADI.

RINGKASAN

Konsumsi keripik kentang menduduki posisi yang cukup strategis dalam

industri pengolahan kentang maka pengembangan mutu produk keripik kentang untuk

tujuan komersial dirasa perlu dilakukan.

Dalam pembuatan keripik kentang ini dilakukan percobaan dengan beberapa

perlakuan sebagai berikut: (A) jenis kalsium, (B) konsentrasi kalsium dan (e) metode

pengeringan. Jenis kalsium terdiri dari kalsium sulfat (AI)' kalsium klorida (A2) dan

kalsium oksida (A3). Konsentrasi kalsium terdiri dari 0.5 % (BI), 1.0% (B2), 1.5 %

(B3) dan 2.0% (B.). Sedangkan metode pengeringan terdiri dari penjemuran (C I) dan

pengering kabinet (e2). Keripik yang diperoleh kemudian dianalisa kadar air. kadar

abu dan kadar protein dalam keadaan mentah. Sedangkan analisa kandungall Asam

Lemak Bebas (ALB), kerenyahan dan uji organoleptik yang meliputi warna. rasa dan

tekstur dalam bentuk hasil digoreng.

Berdasarkan hasil analisa terhadap keripik kelltang diperoleh bahwa kadar air

terendah diperoleh dari perlakuall pemberian kalsium klorida 2 % dan dikeringkan

dellgall alat pengering kabinet selama 12-15 jam dengall nilai 4.80% bk. Kadar abu

tertinggi diperoleh dari pemberian kalsium klorida 2

%

dan dikeringkall dellgallpelljemuran selama 2 hari dengan llilai 3.49% bk. Kadar protein tertillggi diperoleh

dengan nilai 6.74 % bk. Kadar Asam Lemak Bebas terendah diperoleh dari perlakuan

kalsium sulfat 0.5% dan dikeringkan dengan alat kabinet dengan nilai 0.12%.

Kekerasan tertinggi diperoleh dari perlakuan perendaman kalsium sui fat 0.5 % dan

dikeringkan dengan penjemuran dengan nilai 4.78 kg/mm.

Hasil uji organoleptik Kruskall-Wallis memberikan gambaran bahwa kesukaan

panel is terhadap keripik kentang untuk parameter warna adalah keripik dengan

perlakuan perendaman dalam kalsium oks ida 1.5

%

dan dikeringkan dengan pengeringkabinet dengan kisaran rangking tertinggi yaitu 771.1 dengan nilai tengah 4 (sangat

suka). Kesukaan panel is terhadap rasa adalah keripik yang diberi perlakuan

perendaman dalam garam kalsium klorida 2

%

dan dikeringkan dengan penjemuranyang memiliki kisaran rangking tertinggi sebesar 724.1 dan nilai tengahnya 4 (sangat

suka). Keripik yang paling disukai dari hasil uji hedonik dan uji skalar adalah

keripik yang direndam dalam larutan garam kalsium oks ida 1.5 % dan dikeringkan

dengan alat kabinet; dengan kisaran rangking berturut-turut adalah 735.6 yang

memiliki nilai tengah 4 (sangat suka) dan 739.5 dengan nilai tengah 4 (sangat

renyah).

Parameter penentu keripik kentang adalah mutu akhir produk berdasarkan

tingkat kesukaan konsumen. sehingga dapat disimpulkan bahwa penggunaan garam

kalsium oks ida dengan konsentrasi 1.5 % persen dan dikeringkan dengan alat kabinet

memberikan hasil terbaik dalam pembuatan keripik kentang; dengan komposisi kimia

sebagai berikut: kadar air 5.74 % (bk), kadar abu 2.95% (bk), kadar protein 4.37%

Puji syukur ya ALLAH atas segenap karunia dan hidayah-Mu. Segala puji

hanya bagi ALLAH yang dengan segala kemurahan-Nya senantiasa menyiapkan

kemudahan dibalik setiap kesulitan, menjadikan kenikmatan dalam setiap kemudahan

dan pelajaran dibalik setiap kesulitan, selama penyusunan skripsi ini.

Dengan rasa hormat penulis ucapkan terima kasih kepada bapak Prof. Dr. Ir.

Deddy Muchtadi, MS., atas bimbingan, asuhan dan didikkannya baik dalam sikap,

cara berpikir dan tindakan. Penulis ucapkan terima kasih kepada ibu Dr. Ir. Hanny

Widjaya, MSc. serta ibu Ir. Dede Robiatul Adawiyah selaku dosen penguji atas

masukan dan sarannya.

Rasa terima kasih dan penghargaan penulis sampaikan kepada pimpinan dan

karyawan labolaturium Pusat Antar Universitas Pangan Dan Gizi IPB, Bangsal

Percontohan Pengolahan Hasil Pertanian (AP4) FATETA-IPB serta Pusat Penelitian

dan Pengembangan Teknologi Pangan Institut Pertanian Bogor atas segenap bantuan

selama penulis melakukan penelitian.

Kepada Mamah tercinta, Ny. Sariningsih, dengan rasa hormat dan cinta yang

dalam, penulis ucapkan terima kasih atas segenap kasih sayang, jerih payah serta

do'a-do'a yang tiada putusnya yang menjadi sumber semangat dan kekuatan bagi

penulis. Begitu pula kepada kakak-kakak dan adik yang penulis sayangi (A. Yayat

& Teh Ida, A. Dede & Teh Susi, Teh Yanni & Kang Agus, Teh Iyenk & A. Syam,

kehangatan perhatian, bantuan, do 'a serta dorongan semangat yang membuat penulis

senantiasa merasa ditemani. Limpahkan kasih dan sayang-Mu kepada mereka ya

ALLAH.

Kepada ayahanda, Bapak Djerman Prawira Winata (almarhum), penulis

hadiahkan tulisan ini sebagai buah hasil didikan dan asuhannya. Ya ALLAH

balaskanlah segala amal baiknya dan limpahkanlah ampunan kepada beliau, amino

Terima kasih penulis sampaikan kepada sahabat-sahabat di Al-Izzah dan

Asy-Syifaa. Juga untuk sahabat karib yang penulis sayangi Fitri, Endang, Ninda, Ririt,

Satri, Yanti dan Nia. Semangat dan do'anya sangat berarti bagi penulis.

Penulis menyadari bahwa tulisan ini masih jauh dari sempurna. Akhir kata,

semoga tulisan ini bermanfaat bagi yang memerlukan.

Bogor, Agustus 1996

Penulis

Halaman

KATA PENGANTAR . . . I

DAFfAR lSI . . . III

DAFfAR TABEL . . . v

DAFfAR GAMBAR . . . " VI

DAFfAR LAMPmAN . . . vii

I. PENDAHULUAN . . . 1

II. TINJAUAN PUSTAKA

A. T ANAMAN KENT ANG . . . 3

B. KOMPOSISI DAN NILAI GIZI KENTANG . . . 3

c. PROSES PENGOLAHAN KERIPIK KENT ANG

1. Pengupasan . . . 6

2. Pengirisan . . . " 6

3. Perendaman dalam Larutan Kalsium . . . " 7

4. Blanching . . . 8

5. Pengeringan . . . 9

D. PROSES PENGGORENGAN . . . 13

III. BAHAN DAN METODE PENELITIAN

A. BAHAN DAN ALAT . . . 15

--... Mセ@

.-' .-'

C. RANCANGAN PERCOBAAN . . . 18

D. PENGAMA T AN 1. Kadar air . . . 20

2. Kadar Asam Lemak Bebas . . . 20

3. Kadar protein . . . 21

4. Kandungan abu . . . 22

5. Uji organoleptik . . . 22

6. Kekerasan . . . 23

IV. HASIL DAN PEMBAHASAN A. Kadar air . . . 25

B. Kadar abu . . . 29

C. Kadar protein . . . 34

D. Kandungan Asam Lemak Bebas . . . 36

E. Kekerasan dan Kerenyahan . . . 42

F. Uji Organoleptik 1. Warna . . . 49

2. Rasa . . . 51

3. Tekstur . . . 52

V. KESIMPULAN DAN SARAN . . . . 54

DAFfAR PUSTAKA . . . 59

Halaman

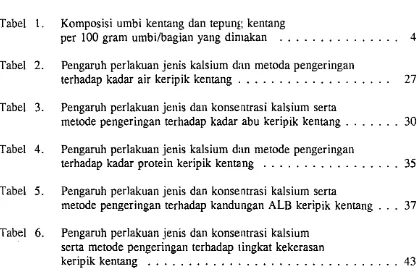

Tabel 1. Komposisi umbi kentang dan tepung kentang

per 100 gram umbilbagian yang dimakan . . . 4

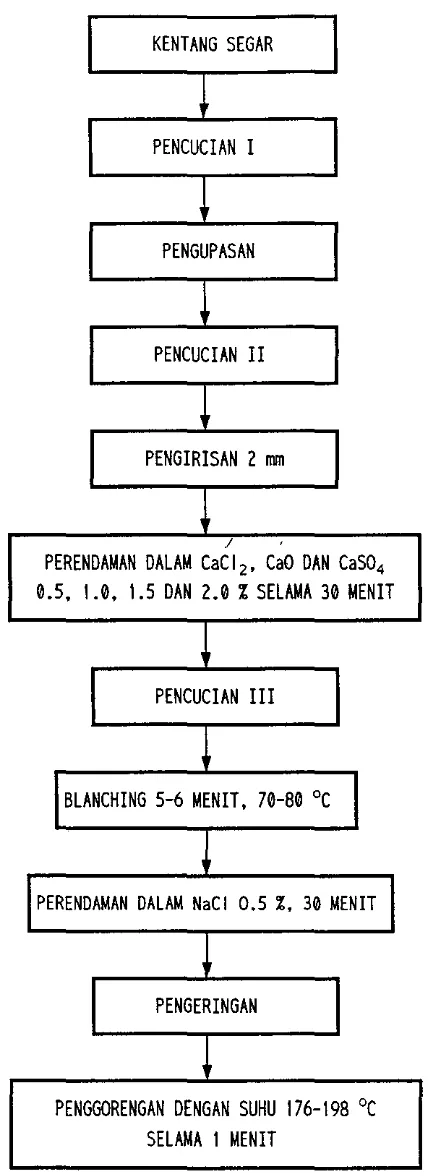

Tabel 2. Pengaruh perlakuan jenis kalsium dan metoda pengeringan

terhadap kadar air keripik kentang . . . 27

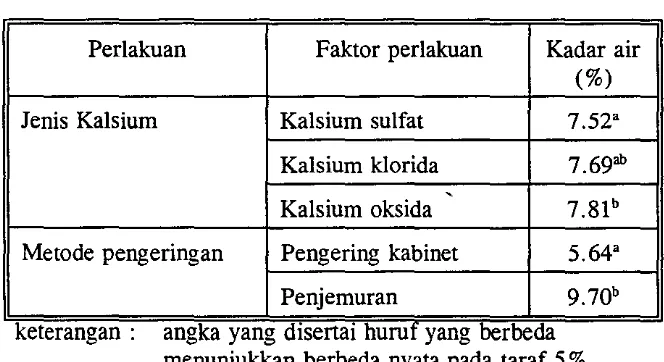

Tabel 3. Pengaruh perlakuan jenis dan konsentrasi kalsium serta

metode pengeringan terhadap kadar abu keripik kentang . . . 30

Tabel 4. Pengaruh perlakuan jenis kalsium dan metode pengeringan

terhadap kadar protein keripik kentllng . . . 35

Tabel 5. Pengaruh perlakuan jenis dan konsentrasi kalsium serta

metode pengeringan terhadap kandungan ALB keripik kentang . . . 37

Tabel 6. Pengaruh perlakuan jenis dan konsentrasi kalsium serta metode pengeringan terhadap t ingkat kekerasan

keripik kentang . . . 43

[image:21.603.84.503.156.435.2]DAFfAR GAMUAR

Halaman

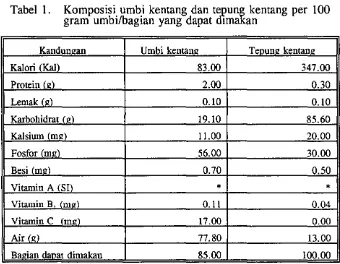

Gambar 1. Prosedur pembuatan keripik kentang . . . . . . . . 18

Gambar 2. Histogram pengaruh perendaman jenis kalsium dan

metode pengeringan terhadap kadar air keripik kentang . . . 28

Gambar 3. Histogram pengaruh perlakuan jenis dan konsentrasi

kalsium terhadap kadar abu keripik kentang .. . . . 31

Gambar 4. Histogram pengaruh perlakuan jenis dan konsentrasi kalsium serta metode pengeringan terhadap kadar abu

keripik kentang . . . . . . 33

Gambar 5. Histogram pengaruh perlakuan jenis dan konsentrasi kalsium terhadap kandungan ALB keripik kentang

Gambar 6. Histogram pengaruh perlakuan jenis kalsium dan metode pengeringan konsentrasi kabium terhadap

. . . . 38

kandungan ALB keripik kentang . . . .. . . . 40

Gambar 7. Histogram pengaruh perlakuan jenis dan konsentrasi kalsium serta meode pengeringan te,hadap kandungan

ALB keripik kentang . . . .. . . . . 41

Gambar 8. Histogram pengaruh perlakuan jenis dan konsentrasi

kalsium terhadap kekerasan keripik kentang . . . . . . . 44

Gambar 9. Histogram pengaruh perlakuan jenis kalsium dan

metode pengeringan terhadap kekerasan keripik kentang . . . 45

GambarlO. Histogram pengaruh perlakuan jenis dan konsentrasi kalsium serta metode pengeringan terhadap kekerasan

keripik kentang . . . . . . 46

Gambarll. Keripik kentang dengan berbagai jenis dan konsentrasi

kalsium serta metode pengeringan . . . 49

[image:22.602.73.511.130.688.2]Halaman

Lampiran 1. Rekapitulasi data hasil analisa . . . 61

Lampiran 2.

Lampiran 3.

Lampiran 4.

Lampiran 5.

Lampiran 6.

Lampiran 7.

Lampiran 7a.

Lampiran 8.

Lampiran 8a.

Lampiran 9.

Analisis ragam kadar air keripik kentang

·

...

Analisis ragam kadar abu keripik kentang

· .

.

. . .

Analisis ragam kadar protein keripik kentang . . . .

.

...

Analisis ragam kandungan FFA keripik kentang

. . .

.

. .

Analisis ragam kekerasan keripik kentang

...

Uji Kruskall-Wallis untuk uji hedonik

parameter wama

...

.

. . .

. .

Uji nilai tengah mood terhadap parameter warna .

. . .

Uji Kruskall-Wallis untuk uji hedonik

parameter rasa

... · ...

Uji nilai tengah mood terhadap parameter rasa

.

...

Uji Kruskall-Wallis untuk uji hedonik parameter tekstur . . . .

Lampiran 9a. Uji nilai tengah mood terhadap parameter tekstur

Lampiran 10. Uji Kruskall-Wallis untuk uji hedonik parameter skalar . . . .

Lampiran lOa. Uji nilai tengah mood terhadap parameter skalar

I. PENDAHULUAN

A. LATAR BELAKANG

Kentang berasal dari daerah Amerika Selatan dan dibawa oleh orang

Spanyol masuk Eropa. Di Eropa kentang mangalami adaptasi genetik terhadap

cuaca sedang dan kemudian menjadi makanan pokok disana. Dari Eropa

budidaya kentang berkembang ke seluruh dunia sampai ke daerah tropik dan

penelitian mengenai kentang telah menjadi bagian dari penelitian di negara

berkembang. Pada saat sekarang kentang telah menjadi tanaman pangan yang

memiliki nilai ekonomi yang tinggi di negara-negara berkembang.

Faktor utama pembudidayaan kentang dikarenakan nutrisi yang

dikan-dung, pertumbuhan yang cepat dan produktivitas yang tinggi. Jumlah produksi

kentang di negara-negara berkembang (91.1 juta ton) menduduki urutan keempat

setelah tanaman padi (382.6 juta ton), gandum (162.4 juta ton) danjagung (153.9

juta ton) (FAD, 1982). HasH produksi kentang di seluruh Indonesia mencapai

143.82 tonlha, dengan luas panen 48.852 ha dan jumlah produksi sebesar

702.584 ton, BPS (1992).

Keripik merupakan suatu jenis makanan kering yang sudah lama dikenal

oleh sebagian besar masyarakat. Jenis ini digemari oleh segala lapisan

Karena konsumsi keripik kentang menduduki posisi yang cukup strategis

dalm industri pengolahan kentang maka pengembangan mutu produk keripik

kentang untuk tujuan komersial dirasa perlu dilakukan.

B. TUJUAN PENELITIAN

Tujuan penelitian ini adalah untuk mempelajari pengaruh jenis dan

konsentrasi larutan kalsium serta metode pengeringan terhadap mutu keripik

II. TINJAUAN PUSTAKA

A. TANAMAN KENTANG

Kentang (Solanum tuberosum) merupakan tanaman dikotil bersifat

semu-sim. Umbi kentang terbentuk dari pembesaran bag ian ujung stolon dan berfungsi

sebagai tempat cadangan makanan. Bentuk umbi kentang ini mencirikan varietas

kentang, namun demikian bentuk umbi ini dapat dipengaruhi oleh cara bertanam,

keadaan lingkungan tumbuh dan penyakit (Burton, 1966).

Untuk pertumbuhannya, kentang memerlukan suhu ideal rata-rata tiap hari

dibawah 21. 1°C sedangkan suhu lebih dari 29°C tanaman tersebut tidak tumbuh.

Suhu yang baik untuk fotosintesa adalah 20°C dan untuk pembentukan umbi

antara 15.6°C sampai dengan 18.3°C. Oleh karena itu biasanya penanaman

dilakukan pada ketinggian diatas 1000 sampai 2000 meter diatas permukaan laut,

dengan kelembaban udara antara 80-90 persen dan penyinaran matahari yang

cukup. Jenis tanah yang baik untuk pertumbuhannya adalah jenis tanah andosol

atau lempung berpasir yang gem bur dan banyak mengandung humus dengan pH

antara 5-5.5 (Sunarjono, 1975).

B. KOMPOSISI DAN NILAI GIZI KENTANG

Komposisi umbi kentang sangat dipengaruhi oleh berbagai faktor antara

lain, varietas, keadaan tanah yang ditanami, pup uk yang dipergunakan, umur

kentang selama pertumbuhan meliputi naiknya kadar pati dan sukrosa serta

turunnya kadar air dan gula pereduksi.

Kecuali kulitnya yang sangat tipis, seluruh bag ian dagingnya dapat

dimakan. Umbi kentang termasuk pula kedalam kelompok lima besar dari

makanan pokok dunia yang terdiri atas gandum, jagung, beras, terigu dan

kentang. Menurut Direktorat Gizi Departemen Kesehatan RI tahun 1979,

kom-posisi gizi umbi kentang dan tepung kentang dapat dilihat pada Tabel 1.

Tabel 1. Komposisi umbi kentang dan tepung kentang per 100 gram umbilbagian yang dapat djmakan

k。ョ、オョセ。ョ@ Umbi ォ・ュ。ョセ@ TeDune kemane

Kalari (KaJ) 83.00

Proteinhl 2.00

Lemak (e) 0.10

Karbohidrat HセI@ 19.10

Kalsium (me) 11.00

Fasfar (me) 56.00

Besi (me) 0.70

Vitamin A (S!)

•

Vitamin B (m2) 0.11

Vitamin C (me) 17.00

Air (g) 77.80

Ba2ian daDat dimakan 85.00

Sumber : Direktorat Gizi Dep'anemen Kesehatan Rl.. 1979.

Keterangan : • = sangat kec!l (dapat diabaikan )

347.00 0.30 0.10 85.60 20.00 30.00 0.50

*

0.04 0.00 13.00 100.00

Komposisi utama dari umbi kentang adalah air 80

%,

pati 18%,

dan protein2 %. Dengan mengkonsumsi sebuah umbi kentang yang berukuran sedang,

[image:27.600.121.461.317.581.2]5 vitamin C dan sebagian besar vitamin B serta zat besi. Nilai kalori sebuah umbi

kentang yang berukuran sedang ini adalah 100 kalori yang sarna nilainya dengan

sebuah apel ; atau pisang ukuran sedang atau sebuah jeruk berukuran besar.

C. PROSES PENGOLAHAN KERIPIK KENT ANG

Keripik adalah produk yang dihasilkan melalui tahapan pengupasan,

peng-irisan dan penggorengan. Keripik banyak menyerap minyak selama

penggoreng-an, banyak sedikitnya minyak yang diserap akan mempengaruhi rasa, tekstur

serta penampakan keripik kentang. Adapun faktor-faktor yang mempengaruhi

banyak sedikitnya minyak yang diserap adalah kandungan padatan bahan, suhu

minyak goreng, lama penggorengan, jenis minyak, ketebalan bahan serta sifat

v'

fisik permukaan irisan (Matz, 1984).

d。カセ@

(1977) menambahkan bahwa adanya pengeringan awal pada keripikkentang akan mengurangi penyerapan minyak pada waktu ー・ョァァッセ・ョァ。ョ@ atau

dengan kata lain, semakin sedikit kadar air suatu bahan maka minyak yang

diserap akan sedikit.

1. Pengupasan

Sebelum pengirisan, kentang dikupas lebih dulu untuk menghilangkan

lapisan luar (kulit), mata, cacat dan lain-lain. Cara-cara pengupasan yang

dalam larutan NaOH encer panas ataupun dengan uap bertekanan tinggi

(Matz, 1984)

v

Harrington dan Shaw (1967) menyatakan bahwa keuntungan pengupasan

dengan alat abrasi adalah sederhana, kepadatan bahan baik, biaya murah dan

mudah. Alat ini khususnya sangat sesuai untuk pengupasan kentang untuk

maksud pembuatan keripik, selama tidak merubah sifat kimia lapisan

per-mukaan kentang. Sekitar 10% dari berat umbi akan hilang dengan

pengupas-an secara abrasi untuk pembuatpengupas-an keripik.

2. Pengirisan

Pemotongan dan pengirisan yang cermat pada kentang dapat

meng-hasilkan ukuran yang seragam bagi produk kering. Keseragaman ukuran

adalah penting, selain untuk memperoleh penampakan yang baik, juga dalam

pengolahan produk mengalami penetrasi panas yang merata (Muchtadi et al.,

1979)

3. Perendaman dalam Larutan Kalsium

Perubahan kekerasan pada buah-buahan selama penyimpanan dan

proses pengolahan menggunakan panas dapat terjadi karena adanya

per-ubahan sifat permeabilitas membran sel, perper-ubahan zat pektin dan pengaruh

7

Pemanasan menyebabkan denaturasi pada protein sel, kemudian

mengendap dan sel mati, sehingga kemampuan membran sel untuk

menem-buskan sesuatu zat akan hilang. Vakuola tidak lagi dikelilingi oleh membran

protoplasma yang hidup, akibatnya eairan sel akan keluar dan mas uk ke

ruang sel khusus

(extra cellular space)

dan sel pembuluh, sehingga teksturakan menjadi lunak (Mayer, 1973).

Perubahan kekerasan ini dapat dieegah dengan perendaman dalam

larutan garam-garam kalsium, karena kalsium bereaksi dengan gugus

kar-boksil dari pektin. Kalsium yang bervalensi dua akan berikatan seeara

menyilang diantara dua gugus karboksil pada pektin. Bila ikatan-ikatna ini

terdapat dalan jumlah yang besar, maka akan terbentuk jaringan-jaringan

molekul kalsium-pektat. Makin besar jaringan molekul ini, akan semakin

rendah daya larut pektin dan semakin kuat dari gangguan mekanis, sehingga

semakin keeil kemungkinan terjadi pemeeahan pektin selama pengolahan

(Lowe, 1963).

Ion-ion kalsium yang ditambahkan akan bereaksi dengan pektin dalam

dinding sel, sehingga akan memperkuat ikatan diantara sel-sel lersebul

(Mohammadzadeh dan Luh, 1968). Keefektifan ion-ion kalsium dalam

mempertahankan kekerasan buah-buahan tergantung dari kandungan molekul

zat-zat yang dapat mengikat kalsium, misalnya ion-ion oksalat atau nitrat

(Ad-ams dan Blundstone, 1973; Muchtadi, 1978).

4. Blanching

Blanching merupakan suatu proses pemanasan bahan pangan pada

suhu tinggi dalam waktu yang singkat. Tujuan blanching adalah untuk

inaktivasi enzim enzim terutama enzim katalase dan peroksidase. Blanching

juga bertujuan mencegah perkembangan bau dan warna yang tidak

dikehen-daki selama pengeringan dan penyimpanan. Blanching dapat membuat

sel-sel membran bahan menjadi lebih permeabel sehingga pergerakkan air tidak

terhambat dan menghilangkan udara dari jaringan bahan. Dengan blanching

jumlah mikroorganisma awal dapat diturunkan, disamping itu dapat

men-cegah kerusakan karoten selama pengeringan (Van Arsdel dan Copley, 1964;

Braverman, 1963; Gaver, 1951). MenurutWinarnoetal., (1981) blanching

dilakukan dengan menggunakan air mendidih selama 3 sampai 5 men it dapat

menghilangkan bau-bauan.

5. Pengeringan

Pengeringan adalah suatu cara untuk mengurangi kadar air bahan

9

untuk penguapan dapat diperoleh dari sinar matahari atau sumber panas

buatan atau modifikasi kedua sumber panas tersebut.

a. Pengeringan dengan Panas Matahari

Pengeringan dengan panas matahari adalah menguapan air

de-ngan energi matahari menggunakan perlengkapan dan peralatan yang

sederhana, diperlukan halaman yang luas dengan sinar matahari

lang-sung untuk meletakkan bahan yang akan dikeringkan.

Menurut Suhadi Hardjo dan Syachri (1975), pengeringan dengan

panas matahari menimbulkan berbagai masalah terutama sulitnya

me-ngontrol suhu, kelembaban dan kontaminasi oleh jasad renik serta

sangat tergantung pada kondisi cuaca setempat. Kondisi yang tidak

merata sering menyebabkan produksi kering bermutu rendah, terjadinya

pencoklatan karena aktivitas berbagai enzim.

b. Pengering Kabinet (Cabinet Dryer)

Pengering kabinet terdiri dari suatu ruangan yang terisolasi

dengan baik untuk mencegah kehilangan panas. Dalam penggunaan

komersial sumber panasnya bisa berasal dari tenaga listrik atau gas.

Pengering kabinet umumnya digunakan untuk potongan-potongan

suhu udara 93,3°C (db). Pengeringan akan memakan waktu 10-20 jam

tergantung dari jenis bahan dan tingkat kadar air akhir yang diinginkan

(De Leon, 1988).

Menurut De Leon (1988), bahan yang akan dikeringkan bisa

diletakkan diatas nampan yang berlubang-lubang atau loyang sebagai

lapisan yang tip is. Pada pengering kabinet yang besar,

nampan-nam-pan diletakkan diatas trolley untuk memudahkan penanganan. Untuk

ukuran yang lebih kecil, bisa diletakkan diatas penopang yang

per-manen. Kipas yang berada dalam pengering kabinet mengalirkan udara

melalui elemen-elemen pemanas dan menyebarkannya secara merata

melalui nampan-nampan yang berisi bahan yang akan dikeringkan.

Alat pengering ini dilengkapi dengan sebuah saluran dimana udara yang

penuh uap air dikeringkan sebelum resirkulasi dengan melewatkannya

melalui suatu bahan penyerap air atau kumparan dingin untuk

meng-kondensasikan uap air dalam udara.

c. Reaksi Fisik dan Kirnia Selama Pengeringan

Umumnya makanan yang dikeringkan mempunyai nilai gizi yang

lebih rendah dibandingkan bahan segarnya. Selama pengeringan juga

dapat terjadi perubahan warna, tekstur, aroma dan lain lain (Winarno

II

Shrinkage dan case hardening adalah perubahan tekstur yang

umum terjadi pada pengeringan buah (Potter, 1973). Shrinkage terjadi

akibat adanya perpindahan massa uap air secara drastis selama

penge-ringan, menimbulkan tekanan kuat pada dinding sel yang akhirnya akan

merusak membran sel sehingga kehilangan permeabilitasnya (Potter,

1973).

Case hardening umumnya terjadi pada buah-buahan yang

me-ngandung banyak gula terlarut. Selama pengeringan, air beserta

gula-gula pelarut bergerak di dalam potongan makanan kepermukaan

makan-an. Air akan segera menguap sedang gula beserta pada

padatan-pa-datan lainnya akan tetap tinggal dipermukaan dan mengering serta

mengeras, menyebabkan air yang masih berada di dalam sel potongan

makanan tidak dapat keluar atau menguap. Biasanya case hardening

terjadi bersamaan dengan shrinkage. Perubahan ini dapat

diminimum-kan dengan menurundiminimum-kan suhu permukaan bahan selama pengeringan

(Potter, 1973). Atau memperlambat proses pengeringan awal (Winarno

et aI., 1980).

Case hardening ini juga dapat disebabkan oleh adanya

per-ubahan-perubahan kimia tertentu seperti terjadinya penggumpalan

protein pada permukaan bahan karena panas atau terbentuknya dekstrin

Keadaan ini akan menghambat proses pengeringan, memungkinkan

mikroba berkembang biak di da1am bahan kering serta memperlama

proses rehidrasi (Winarno et at, 1980).

Perubahan warna produk yang dikeringkan sering terjadi, dimana

produk yang dikeringkan cenderung berwarna lebih gelap. Perubahan

ini bisa terjadi akibat proses enzimatis atau non enzimatis. Reaksi

per-ubahan warna dapat 、ゥウセ「。「ォ。ョ@ oleh reaksi pencoklatan non enzimatis

yaitu reaksi karamelisasi dan reaksi maillard. Perlakuan pendahuluan

sebelum pengeringan mempengaruhi aktivitas enzim terutama yang

dapat menyebabkan perubahan warna menjadi coklat. Pada umumnya

enzim tidak tahan terhadap keadaan panas yang lembab terutama diatas

suhu maksimum aktivitas enzim tersebut (Muchtadi et at, 1979).

Umumnya buah-buahan kaya akan karbohidrat, dan sedikit

mengandung protein dan lemak. Kerusakan warna pada buah-buahan

terjadi pada karbohidrat tersebut (Desroiser, 1988). Meskipun

buah-buahan mengandung hanya sedikit protein, akan tetapi jumlah yang

sedikit ini secara biokimia cukup berarti karena enzim-enzim terdiri

dari atau mengandung protein. Gugus amino dari protein atau asam

amino bebas terlibat dalam perubahan warna jaringan baik selama

13

f. Faktor-faktor yang Mempengaruhi Laju Pengeringan

Dengan semakin tebalnya irisan buah, maka semakin sulit proses pengeringan beriangsung karena semakin jauh jarak yang harus ditem-puh oleh uap air, penutupan jalan keluarnya air, penghambatan aliran uap air oleh kantung-kantung udara, dan peningkatan viskositas akibat peningkatan konsentrasi gula, Untuk itu diperlukan peningkatan rasio luas permukaan terhadap berat irisan buah, agar laju pengeringan makin cepat (McBean et a!. ,1970).

D.PROSESPENGGORENGAN

Penggorengan adalah proses pemasakan dan pengeringan bahan melalui kontak dengan minyak panas dan secara simultan dan terjadi pindah panas dan pindah massa (Ashkenazi et aI., 1984). Penggorengan adalah proses untuk mempersiapkan makanan dengan jalan memanaskan makanan dalam ketel yang berisi minyak.

Tujuan dilakukannya penggorengan adalah untuk menghasilkan produk yang mengembang dan renyah, selain itu untuk meningkatkan citarasa. warna. kandu-ngan gizi dan daya awet produk akhir.

I. Proses penggorengan rendam (deep frying) adalah metode penggorengan

bahan pangan yang digoreng harus terendam seluruhnya dalam minyak

(Robertson, 1967).

2. Proses gangsa (panfrying) adalah metoda penggorengan bahan pangan yang

tidak terendam dalam minyak (Ketaren, 1986)

Menurut Jacobson (1967), faktor-faktor yang periu diperhatikan dalam

penggorengan adalah ketel penggorengan, minyak goreng dan kondisi

penggoren-gan. Berdasarkan pada sistem penggorengan umumnya ketel penggorengan

memi-Iiki dua macam bentuk : ketel dengan dasar berbentuk dasar dan dinding ketel

yang dangkal yang digunakan untuk proses gang sa. Ketel dengan dasar datar dan

dinding ketel yang dalam untuk proses deep frying.

Minyak goreng berfungsi sebagai media penghantar panas, menambah rasa

gurih, menambah nilai gizi dan kalori dalam bahan pangan (Ketaren, 1986).

Selain berfungsi sebagai medium penghantar panas, minyak goreng juga akan

menjadi bagian dari produk akhir (Matz, 1984).

Selama penggorengan perlu diperhatikan suhu minyak goreng. Biasanya

suhu yang dipergunakan yaitu sebesar 163-196°C, tergantung bahan pangan yang

digoreng. Panas yang berlebihan akan menyebabkan pemasakan yang tidak

III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

1. Bahan

Bahan untuk proses meliputi kentang (Solanum tuberosum) segar

varietas granola dengan umur petik 80 - 100 hari dan minyak goreng

kelapa merek Vetco yang diperoleh dipasaran. Bahan kimia yang

diguna-kan CaCI2 , CaO, dan CaS04 • Bahabahan untuk analisis meliputi

n-Heksan, H2S04 , NaOH, ethanol 95%, CuS04 , Na2S04 , HCl, indikator

phenolphtalein, indikator meningsel (CuS04.5H20 : K2S04 : HgO) dan

akuades.

2. Alat

Alat-alat proses yang dipergunakan adalah unit penggorengan,

kabinet dryer untuk pengeringan kentang segar, alat blanching, neraca,

pisau, wadah plastik, panci, stopwatch, kompor dan lain-lain. Alat-alat

analisis yang dipergunakan adalah neraca analitik, wadah alumunium,

desikator, oven, alat-alat gelas, labu Kjeldahl, alat pendestruksi,

serang-kaian alat destilasi, cawan porselen, tanur pengabuan, penangas air,

B. METODE PENELITIAN

Penelitian ini dilakukan di laboraturium Pusat Penelitian dan

Pengem-bangan Teknologi Pangan Institut Pertanian Bogor. Bangsal Percontohan

Peng-olahan Hasil Pertanian (AP4) FATETA-IPB. Prosedur pembuatan keripik

kentang dapat dilihat pada Garnbar 1.

Perlakuan yang diberikan dalam penelitian ini terdiri dari perbedaan

jenis dan konsentrasi larutan kalsium dan perbedaan metoda pengeringan.

Faktor jenis kalsium terdiri dari tiga taraf faktor. faktor konsentrasi larutan

kalsium terdiri dari empat taraf faktor dan faktor metoda pengeringan terdiri

dari dua taraf. Masing-masing taraf jenis dan konsentrasi serta metoda

penge-ringan dikombinasikan satu sarna lain sehingga diperoleh dua puluh empat

per-lakuan.

1. Jenis Larutan Kalsium

Perbedaan jenis larutan kalsium yang diberikan pada penelitian ini

adalah tiga taraf yang masing-masing diberi kode AI' A2 • dan A3 yaitu:

A, = CaSO.

A2 = CaCl2

i

17

KEN TANG SEGAR

セ@

PENCUCIAN I

T

PENGUPASAN

T

PENCUCIAN II

T

PENGIRISAN 2 nun

セ@

/PERENDAMAN DALAM CaCI

2 ,CaO DAN CaS04

0.5, 1.0, 1.5 DAN 2.0

%SELAMA 30 MEN IT

1

PENCUCIAN III

T

BLANCHING 5-6 MENIT, 70-80

°c

-1

PERENDAMAN DALAM NaCI 0.5

%,30 MENIT

!

PENGERINGAN

1

[image:40.600.150.364.69.657.2]PENGGORENGAN DENGAN SUHU 176-198

°c

SELAMA 1 MENIT

2. Konsentrasi Larutan

Perbedaan konsentrasi larutan yang diberikan pada penelitian

ini terdiri dari tiga yang masing-masing diberi kode B" B2 , B3 dan B4 ,

yaitu:

B, = 0.5%

B2 = 1.0%

B3 = 1.5%

B. = 2.0%

3. Metode Pengeringan

Perbedaan metode pengeringan yang diberikan pada penelitian

ini terdiri dari dua taraf yang masing-masing diberi kode C, dan C2

yaitu:

C, = penjemuran (2 hari)

C2 = pengering kabinet (suhu 50-60°C, 12-15 jam)

C. RANCANGAN PERCOBAAN

Rancangan percobaan yang digunakan dalam penelitian ini adalah

Rancangan Acak Lengkap Faktorial dengan dua kali ulangan. Faktor pertama

adalah jenis Kalsium terdiri dari tiga taraf yaitu CaSO. (A,), CaCl2 (A2) dan

CaO (A3). Faktor kedua adalah konsentrasi Kalsium terdiri dari 4 taraf yaitu;

19

pengeringan dengan dua taraf yairu penjemuran matahari (C,) dan pengeringan kabinet dryer (C20). Model rancangannya adalah sebagai berikut;

Y ijk1 = J1.

+

Ai+

B j+

C k+

ABij+

AC ik+

BCjk+

ABC ijk+

E1(ijk)Y ijk1

=

variabel respon hasil pengamatan ke-l yang terjadi karenape-ngaruh bersama taraf ke-i faktor jenis kalsium, taraf ke-j faktor

konsentrasi kalsium dan taraf ke-k faktor metode pengeringan

J1.

=

Pengaruh rata-rata sebenamyaAi

=

Pengaruh taraf ke-i faktor jenis kalsiumB j

=

Pengaruh taraf ke-j faktor konsentrasi kalsiumABij

=

Pengaruh interaksi antara taraf ke-i faktor jenis kalsium dengantaraf ke-j faktor konsentrasi kalsium

ACik

=

Pengaruh interaksi antara taraf ke-i faktor jenis kalsium dengantaraf ke-k faktor metode pengeringan

BCj,

=

Pengaruh interaksi antara taraf ke-j faktor konsentrasi kalsiumdengan taraf ke-k faktor metode pengeringan

ABCijk

=

Pengaruh terhadap variabel respon yang disebabkan olehinterak-si antara taraf ke-i faktor jenis kalinterak-sium, taraf ke-j faktor

konsen-trasi kalsium dan taraf ke-k faktor metode pengeringan

D. PENGAMATAN

1. Kadar Air (AOAC 1984)

Sebanyak 2-5 gram contoh ditimbang secara teliti di dalam wadah

alumu-nium kering yang telah diketahui beratnya, lalu dikeringkan dalam oven pada

suhu 105°C selama 3-5 jam. Setelah kering, cawan beserta isinya didinginkan

dalam desikator sampai suhu kamar, selanjutnya ditimbang. Pengeringan

contoh dilakukan sampai diperoleh berat yang konstan.

Kadar Air (%) =

H,-=.Jb

X 100 %B2

B, = Berat contoh awal (gram)

B2 = Berat contoh akhir (gram)

2. Kadar Asarn Lemak Bebas (ALB) (Mehlenbacher,1960)

Bahan harus diaduk merata dan berada dalam keadaan cair waktu diambil

contohnya. Timbang sebanyak 28.2

±

0.2 gr contoh dalam erlenmeyer.Tambahkan 30 mg alkohol netral yang panas dan 2 ml indikator

phenop-thalein (pp)

Titrasi dengan lamtan 0.1 N NaOH yang telah distandarisasi sampai

wama merah jambu tercapai dan tidak hilang selama 30 detik. Persen asanr> .

..

セM - - , -セセ@

"

._/ .: ,". -,."

:.' '

.

,.'./

21

lemak dinyatakan sebagai asam linoleat minyak kelapa sawit. Asam lemak

bebas dinyatakan sebagai % ALB

% ALB = ml NaOH x N x BM Linoleat x 100 berat contoh x 100

3. Kadar Protein (AOAC, 1984)

Contoh ditimbang sebanyak 0.1 gram, kemudian dimasukkan kedalam

labu Kjeldahl dan ditambah 1 gram katalis yang terdiri dari campuran CuS04

dan Na2S04 (1:1.2). Campuran tersebut selanjutnya ditambahkan 25 ml

H2S04 pekat, kemudian didestruksi sampai cairannya berwama hijau jemih.

setelah itu pendidihan dilanjutkan selama 30 menit.

Labu beserta isinya didinginkan sampai suhu kamar, kemudian isinya

dipindahkan ke dalam alat destilasi dan ditambah 15 ml NaOH 50 % (sampai

seluruh larutan menjadi basa).

Hasil sUlingan ditampung ke dalam erlenmeyer 200 ml yang berisi 25 ml

HCl 0.02 N sampai tertampung tidak kurang dari 25 ml destilat, kemudian

hasilnya didestilasi dengan NaOH 0.02 N disertai penambahan indikator

Meningsel 3-4 tetes. Langkah tersebut dilakukan juga terhadap bangko.

Kadar Protein (%) = a X N X 14 X 6.25 X 100% W

N ==Normalitas larutan NaOH

W ==Berat contoh (mg)

4. Kadar Abu (AOAC, 1984)

Contoh ditimbang sebanyak 2-10 gram di dalam cawan porselen yang

kering dan diketahui beratnya, lain dipijarkan di dalam tanur pengabuan

sampai di dapatkan abu keputih-putihan. Cawan tersebut selanjutnya

di-masukkan ke dalam desikator. Setelah dingin dilakukan penimbangan berat

abu.

Kadar Abu (%) ==

11

X 100% BlBl == Berat contoh kering (gram)

B2 == Berat abu (gram)

5. Uji OrganoJeptik

Uji organoleptik yang dilakukan adalah uji hedonik dengan prosedur

sebagai berikut :

Keripik kentang dari keduapuluh empat sampel disajikan secara

ber-samaan. Sebanyak 25 panelis diminta memberikan penilaian berdasarkan

tingkat kesukaan dari amat sangat suka sampai dengan tidak suka. Dimana

1 == tidak suka, 2

==

agak sUka, 3==

suka, 4==

sangat suka dan 5 = amat23

tingkat kekerasan untuk tekstur dari tidak renyah sampai amat sang at renyah.

Dimana 1

=

tidak renyah, 2=

agak renyah, 3=

renyah, 4=

sangat renyahdan 5 = amat sangat renyah.

Untuk masing-masing sampel diberi penilaian terhadap empat parameter

yaitu: tekstur, warna, kerenyahan dan rasa. Penilaian tersebut diisikan ke

dalam kartu yang dibagikan pada masing-masing panelis. Hasil uji

organolep-tik hedonik dianaJisa secara statisorganolep-tik non parametrik dengan uji

Kruskal\-Wallis terhadap tiap perJakuan.

Statistik uji Kruskall-Wallis didasarkan pada apakah jumlah-jumlah

peringkat cukup berbeda sehingga mengarah ke penolakan Ho' atau apakah

jumlah-jumlah peringkat itu begitu mirip sehingga kita tidak dapat menolak

Ho. Dimana Ho adalah ke-k distribusi populasi identik dan H) adalah tidak

semua dari ke-k populasi identik. Statistik uji ini adalah jumlah

kuadrat-kuadrat dengan pembobotan dari deviasi-deviasi jumlah-jumlah peringkat

terhadap jumlah peringkat yang diharapkan, menggunakan resiprokal dari

ukuran-ukuran sampel sebagai bobot, (Daniel, W., 1989)

6. Kekerasan

Pengukuran dilakukan dengan Instron Food Testering Instrumen Model

Table 1140 menggunakan Kramer Shear Cell. Untuk setiap pengukuran,

Cell. Perhitungan kekerasan keripik kentang dapat dijelaskan sebagai berikut

- untuk konversi kertas grafik :

*

pembebanan yang dipakai*

jumlah skala dalam kertas grafikjadi 1 skala = 500Kg/50 = 10 kg

- Dari grafik diperoleh :

*

tinggi pembebanan (y) = satuan kg*

lebar pembebanan (x) = satuan mrn= 500 kg

= 50 skala

- perhitungan kekerasan untuk setiap

3

gram sampel adalahIV. HASIL DAN PEMBAHASAN

Produk keripik kentang yang dihasilkan kemudian dihitung kadar air, kadar

abu dan kadar proteinnya dalam keadaan keripik kentang mentah. Sedangkan produk

keripik kentang yang sudah digoreng dianalisa kandungan Asam Lemak Bebas (ALB),

dan kekerasan diuji secara obyektif dengan alat Instron Table Model 1140 dan secara

subyektif dengan uji organoleptik untuk wama, rasa dan tekstur.

A. Kadar Air

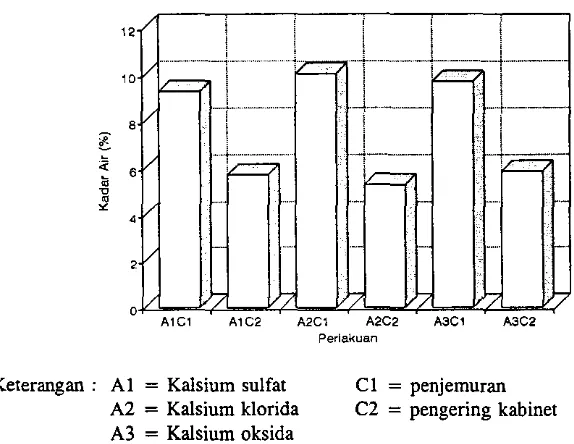

Berdasarkan analisa sidik ragam (Lampiran 2) diketahui bahwa kadar air

dipengaruhi nyata oleh jenis kalsium yang ditambahkan dan dipengaruhi sangat

nyata oleh perlakuan pengeringan serta interaksi antara jenis kalsium serta

metode pengeringan. Hasil pengamatan kadar air keripik kentang berkisar antara

4.34 persen sampai 10.14 persen berat kering. Rata-rata kadar air keripik

kentang dengan penjemuran sebesar 10.13 persen sedangkan rata-rata kadar air

keripik kentang dengan pengering kabinet adalah 4.80 persen berat kering.

Menurut Fennema (1976), air yang teranalisa pada penetapan kadar air adalah

air bebas yang ada dalam suatu bahan.

Perlakuan perendaman garam kalsium sangat mempengaruhi kadar air

keripik kentang. Menurut Wills dan Tarmizi (1977), kalsium memiliki sifat

dapat mengikat molekul-molekul air yang terdapat dalam bahan sehingga

Kadar air keripik kentang yang diberi perlakuan perendaman garam kalsium

sui fat berbeda nyata dengan keripik kentang yang diberi perlakuan perendaman

garam kalsium oks ida, dapat dilihat pada Tabel 2. Hal ini disebabkan karena

kentang yang diberi perlakuan perendaman kalsium sulfat menghasilkan tekstur

yang lebih kaku daripada kentang dengan perendaman kalsium oksida. Kekakuan

ini disebabkan oleh berikatannya molekul kalsium dengan pektin dalam jaringan

kentang sehingga kentang memiliki tekstur yang rapat (tidak porous) yang

menyebabkan air terikat dalam jaringan kentang, sehingga air akan lebih sulit

keluar saat dikeringkan. Menurut Meyer (1973), perendaman buah dalam larutan

garam kalsium akan menghasilkan reaksi menyilang antara kalsium dengan gugus

karboksil dari pektin dalam jaringan.

Tabel 2. Pengaruh perlakuan jenis kalsium dan metode pengeringan terhadap kadar air keripik kentang

Perlakuan Faktor perlakuan Kadar air (%) Jenis Kalsium Kalsium sulfat 7.52"

Kalsium klorida 7.69ab ,

Kalsium oksida 7.81b

Metode pengeringan Pengering kabinet 5.64"

Penjemuran 9.70b

[image:49.603.122.454.465.646.2]27

Metoda pengeringan berpengaruh sangat nyata terhadap kadar air keripik

kentang. Menurut Yamazaki dan Hayashida (1976) yang dikutip oleh Robbins

(1976), potongan-potongan buah untuk pembuatan keripik dikeringkan terlebih

dahulu sampai kadar air 6-8 persen. Kandungan air keripik kentang yang

dihasilkan diluar rentang tersebut (6-8 %) dapat dilihat pada Lampiran 1, karena pada penjemuran sangat dipengaruhi oleh faktor yang sulit dikendalikan seperti

suhu, kelembaban dan intensitas panas yang berfluktuasi. Sedangkan pengering

kabinet menghasilkan kadar air yang lebih rendah karena suhu, kelembaban

udara dan waktu pengeringan dapat diatur dan diawasi sehingga menurut Von

Loesecke (1955) mutu produk kering yang diperoleh akan lebih baik.

12

⦅セN⦅Q@

_____

j ___ .

10 <---"- ! ゥセ@ i

=

i セ|A@, .-4"---""-" ヲMNセNMMLMNM

セセM

NᄋMセeM

8

l

..

6f=:;

セ@

セ@

•

"

.

/ , /ッセセセ@ __ セセ、MセセセセセセセセセセW@

A1e, A1C2 A2C1 A2C2 Mel A3C2

Keterangan: Al = Kalsium sulfat A2 = Kalsium klorida A3

=

Kalsium oksidaPerlakuan

CI = penjemuran C2

=

pengering kabinet [image:50.602.126.413.407.629.2]Perlakuan perendaman garam kalsium klorida dan pengering kabinet

berpengaruh sangat nyata pada kadar air keripik kentang. Gambar 2

menunjuk-kan bahwa kadar air keripik kentang dengan perlakuan pengering kabinet lebih

rendah daripada penjemuran dalam berbagai jenis kalsium. Keripik kentang

dengan perlakuan perendaman kalsium klorida dan dikeringkan dengan kabinet

memiliki kandungan air terendah yaitu sebesar 4-6

%.

Hal ini disebabkan karenagaram kalsium klorida lebih mudah larut yang menyebabkan semakin mudah ion

kalsium berpenetrasi ke dalam jaringan kentang. Semakin banyak ion kalsium

yang berpenetrasi kedalam jaringan diduga dapat memperJebar pori-pori jaringan

sehingga mempermudah molekul-lolekul air untuk teruapkan selama proses

pengeringan. Sehingga ketika dikeringkan pada kondisi yang dapat dikontrol

menghasilkan kadar air yang paling rendah dibandingkan dengan jenis garam

kalsium lainnya.

Sedangkan kadar air terendah dengan perJakuan penjemuran adalah keripik

yang direndam dalam garam kalsium sulfat (8-10 persen). Hal ini disebabkan

ion kalsium dari kalsium sulfat memiliki daya penetrasi yang paling rendah

dibandingkan dengan jenis kalsium lainnya sehingga air terikat dalam jaringan

kentang dalam bentuk hidrat semakin kecil yang menyebabkan semakin

mudahnya air teruapkan selama penjemuran. Menurut Fennema (1985) air yang

terikat dengan molekul lainnya seperti N dan

0

yang berasal dari karbohidrat,29

daripada air terikat dengan molekul air lainnya seperti pada membran selama

pengeringan, selain itu penjemuran sangat dipengaruhi oleh faktor lingkungan

yang sulit dikontrol sehingga menghasilkan kadar air yang lebih tinggi dan

bervariasi dibandingkan dengan pengeringan yang menggunakan alat pengering

kabinet.

B, Kadar abu

Penentuan kadar abu pada penelitian ini bertujuan untuk mengetahui

banyaknya kandungan mineral yang terdapat pada keripik yang dihasilkan.

Kandungan mineral ini penting diketahui untuk setiap produk yang dihasilkan.

Menurut Sudarmadji et aI., (1988) abu adalah zat organik sisa hasil pembakaran

suatu bahan organik.

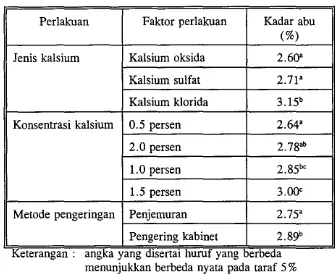

Berdasarkan analisa sidik ragam yang dapat dilihat pada Lampiran 3 temyata

kadar abu dipengaruhi sangat nyata oleh jenis kalsium dan konsentrasi kalsium

juga dipengaruhi nyata oleh metode pengeringan, interaksi antara jenis dan

konsentrasi kalsium serta interaksi antara ketiga perlakuan yang diberikan.

Jenis kalsium memberikan pengaruh yang sangat nyata terhadap kadar abu

keripik kentang. Tabel 3 menunjukkan bahwa jenis kalsium klorida berbeda

nyata dengan kalsium sui fat dan kalsium oksida dalam pengaruhnya terhadap

kadar abu. Hal ini disebabkan karena kalsium klorida mudah larut sehingga ion

membentuk komplek kalsium-pektat, kalsium dalamjaringan ini merupakan salah

satu mineral yang akan terhitung dalam penentuan kadar abu.

Tabel 3. Pengaruh perlakuan jenis dan konsentrasi kalsium serta metode pengeringan terhadap kadar abu keripik kentang

Perlakuan Faktor perlakuan Kadar abu (%)

Jenis kalsium Kalsium oksida 2.60'

Kalsium sulfat 2.71'

Kalsium klorida 3.15b

Konsentrasi kalsium 0.5 persen 2.64'

2.0 persen 2.78"

1.0 persen 2.85bc

1.5 persen 3.OOc

Metode pengeringan Penjemuran 2.75'

Pengering kabinet 2.89b

Keterangan. angka yang dlsertal huruf yang berbeda menunjukkan berbeda nyata pada taraf 5 %

Konsentrasi kalsium yang diberikan memberikan pengaruh yang sangat nyata

pada kadar abu keripik kentang. Dari Tabel 3 dapat dilihat bahwa kalsium

dengan konsentrasi 0.5% berbeda nyata dengan kalsium pada konsentrasi 1.5%.

Konsentrasi 1.0 % tidak memberikan pengaruh yang nyata pada kadar abu keripik

kentang. Sedangkan untuk konsentrasi 2.0% larutan sudah mendekati titikjenuh

maka ion kalsium yang terlarut tidak memberikan pengaruh yang nyata karena

[image:53.602.118.453.216.491.2]: i ; i i : , I , • I

v

-.. ,." ...

LNャᄋMᄋLᄋMMᄋセᄋMMLᄋMMエMᄋMᄋBMᄋiBᄋᄋMLᄋᄋMᄋエMMᄋMヲMᄋ@

.. __

l __ ....

-U---l---}-3.5 I i i i ' "

L I

I : I--+--F't-t ..

= jr-1--t---i-i: 2.5 j " " <::. -,;!: セ@

o

セ@

'" 2

j

'"" 1.5

0.5

[

"'

o A1B1 A182 A183 A184 A2B1 A2B2 A263 A264 ASSl aSセ@ A3B3 ASB4

Perlakuan

Keterangan: Al

=

Kalsium sulfat BI=

0.5% A2= Kalsium klorida

B2= L 0

%A3

= Kalsium oksida

B3=

1.5 %B4 = 2.0%

31

Gambar 3. Histogram pengaruh perJakuan jenis dan konsentrasi kalsium terhadap kadar abu keripik kentang

Gambar 3 menunjukkan bahwa keripik kentang yang diberi perJakuan

perendaman garam kalsium klorida pada berbagai konsentrasi memiliki kadar abu

yang lebih tinggi daripada keripik kentang dengan perlakuan garam kalsium

sulfat dan kalsium oksida. Pengaruh perJakuan jenis dan konsentrasi kalsium

terhadap kadar abu keripik kentang ini menegaskan bahwa ada korelasi yang

positif antara jenis dan konsentrasi kalsium terhadap kadar abu keripik kentang.

Kalsium klorida 1.5 % memiliki kadar abu yang paling tinggi, hal ini disebabkan

[image:54.602.175.416.140.392.2]konsentrasi 1. 5 % adalah konsntrasi yang optimal dibandingkan dengan tingkat

konsentrasi lainnya.

Hasil uji Duncan kadar abu dengan perlakuan penJemuran (Tabel 3)

menunjukkan bahwa kadar abu dengan pengering kabinet lebih besar daripada

penjemuran. Hal ini disebabkan karena selama kentang dikeringkan dengan alat

pengering kabinet adanya kecepatan udara yang mengalir melalui bahan

berpengaruh terhadap kecepatan pengeringan. Jika kecepatan udara yang

mengalir tinggi maka kecepatan pengeringan juga tinggi. Keadaan tersebut

mengakibatkan penguapan air dan zat-zat nutrisi lainnya pada waktu pengeringan

menjadi lebih mudah sehingga berat bahan makin menurun dan kadar abu

meningkat berdasarkan berat kering. Sedangkan pada penjemuran kadar air

yang teruapkan relatif lebih rendah sehingga berat bahan lebih besar maka kadar

abu menjadi kecil berdasarkan berat keringnya.

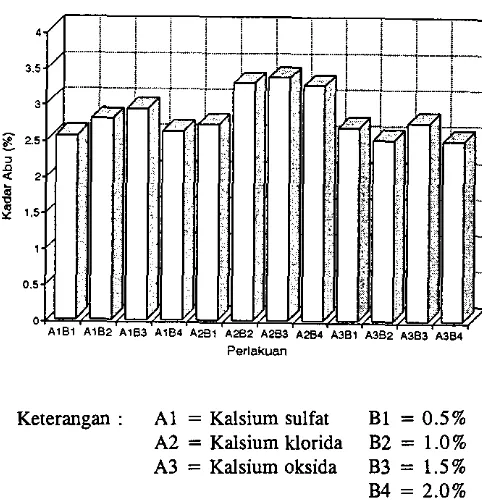

Gambar 4 menunjukkan bahwa interaksi antara ketiga perlakuan yang

diberikan berpengaruh terhadap kadar abu keripik kentang. Keripik kentang

yang direndam dalam larutan garam kalsium klorida 1. 0-2.0 persen dengan

penjemuran dan pengering kabinet memiliki kadar abu yang lebih tinggi daripada

keripik kentang dengan perlakuan perendaman kalsium sui fat dan kalsium oks ida

pada berbagai konsentrasi dan metode pengeringan.

Hal ini disebabkan karena jenis dan konsentrasi kalsium sangat berperan

33

kalsium yang terlarut maka makin mudah ion kalsium berpenentrasi ke dalam

jaringan kentang. Ion kalsium dalam jaringan kentang membentuk ikatan-ikatan

kompleks kalsium-pektat dalam jaringan kentang. Semakin banyak ion kalsium

yang berikatan dengan pektin dalam kentang maka semakin banyak abu yang

terukur dalam analisa. Didukung oleh metode pengeringan yang dapat

menu-runkan kadar air pada tingkat yang paling rendah maka kadar abu yang diperolh

akan semakin besar. Semakin rendah kadar air maka massa yang ditimbang yang

ditimbang akan memberikan kontribusi bahan organik yang besar pula sehingga

pada pengukuran kadar abu akan memberikan nilai kadar abu yang tinggi pula.

4

o

Perlakuan

Keterangan: Al

=

Kalsium sulfat BI=

0.5% A2=

Kalsium klorida B2=

1.0 % A3 = Kalsium oksida B3 = 1.5%B4 = 2.0%

C I = Penjemuran C2 = Pengering kabinet

[image:56.603.101.452.391.604.2]C. Kadar Protein

Pengukuran kadar protein bertujuan unruk mengetahui perbedaan kadar

protein pada keripik kentang mentah akibat perJakuan yang diberikan. Menurut

Desroiser (1988), jaringan sayuran yang dikeringkan dengan cara buatan atau

dengan penjemuran cenderung mengalami kehilangan zat gizi dalam jumlah yang

relatif sama dengan buah-buahan. Dari hasil pengamatan diperoleh bahwa kadar

protein keripik kentang dengan penjemuran memiliki nilai 4.08% sampai 7.53%

dan untuk pengering kabinet sebesar 4.20% sampai 5.36%.

Berdasarkan analisa sidik ragam (Lampiran 4) ternyata kadar protein

dipengaruhi oleh jenis kalsium dan dipengaruhi sangat nyata oleh metode

pengeringan. Hasil uji Duncan unruk kadar protein dapat dilihat pada Tabel 4.

menunjukkan bahwa kadar protein dengan perlakuan jenis kalsium oksida

berbeda nyata dengan perJakuan perendaman kalsium sulfat dan kalsium klorida.

Hal ini disebabkan karena selama perendaman kentang segar dalam larutan

kalsium sulfat terjadi salting out, yairu terjadinya penurunan kelarutan protein

yang disebabkan oleh ion SO. セ@ yang menyebabkan protein di dalam jaringan

kentang terpisah dan kemudian mengendap. Sedangkan selama perendaman di

dalam larutan kalsium klorida terjadi salting in yang disebabkan oleh ion

35

Kadar protein keripik kentang dengan penjemuran memiliki kadar protein

yang lebih tinggi daripada pengering kabinet. Keadaan ini terjadi karena selama

keripik kentang dikeringkan dengan alat pengering kabinet diberlakukan panas

pada suhu 50-60°C, dimana pada kondisi tersebut sebagian besar protein

terdenaturasi.

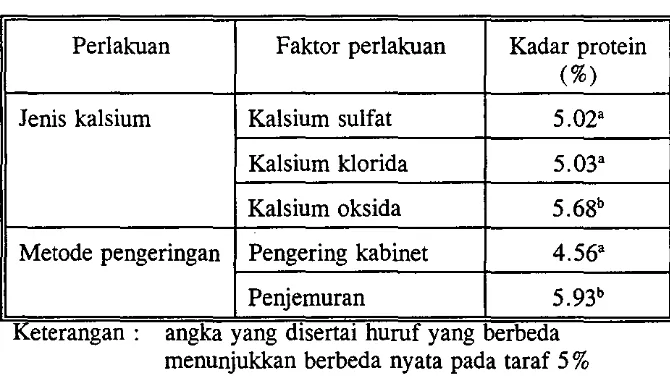

Tabel 4. Pengaruh perlakuan jenis kalsium dan metode pengeringan kadar protein keripik kentang

Perlakuan F aktor perlakuan Kadar protein

(%)

Jenis kalsium Kalsium sulfat 5.02'

Kalsium klorida 5.03'

Kalsium oksida 5.68b

Metode pengeringan Pengering kabinet 4.56'

Penjemuran 5.93b

Keteran an: an ka an disertai huruf an g g y g y g berbeda menunjukkan berbeda nyata pada taraf 5 %

Kadar protein berkorelasi positif dengan kadar air dapat dilihat pada Tabel

2 dan Tabel4. Semakin tinggi kadar protein dalam bahan maka semakin tinggi

kadar airnya. Menurut Fennema (1985), karbohidrat dan protein memiliki

kemampuan untuk mengikat air dalam jumlah besar. Air akan berikatan dengan

gugus hidroksil (OH), karbonil dan amino yang terdapat dalam karbohidrat dan

protein dan dihubungkan dengan ikatan hidrogen. Oleh karena itu semakin tinggi

[image:58.602.122.457.287.477.2]berikatan dengan karbohidrat dan protein akan semakin tinggi pula. Hal ini akan

mengakibatkan nilai kadar air yang tinggi pada keripik kentang yang dihasilkan.

D. Asam Lemak Bebas (ALB)

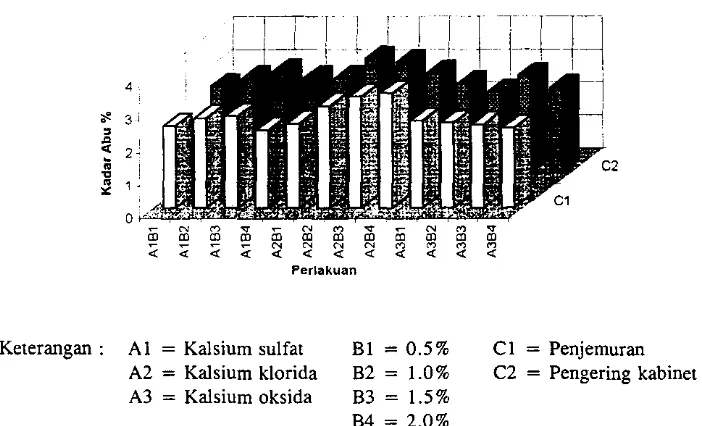

Berdasarkan analisa sidik ragam pada Lampiran 5 dapat dilihat bahwa

kandungan ALB dipengaruhi sangat nyata oleh jenis kalsium, konsentrasi kalsium

dan metode pengeringan. Dipengaruhi sangat nyata oleh interaksi antara jenis

dan konsentrasi kalsium, interaksi antara jenis kalsium dan metode pengeringan

serta interaksi antara ketiga perJakuan yang diberikan. Hasil pengamatan ALB

keripik kentang berkisar antara 0.10 sampai 0.43 persen. Rata-rata ALB keripik

kentang yang dikeringkan dengan penjemuran adalah 0.21 persen sedangkan

keripik yang dikeringkan dengan pengering kabinet sebesar 0.25 persen.

Hasil uji Duncan pada Tabel 5 menunjukkan bahwa ALB keripik kentang

dengan perendaman garam kalsium klorida berbeda nyata dengan ALB keripik

kentang dengan perendaman garam kalsium sulfat dan kalsium oksida. Hal ini

disebabkan karena kalsium klorida memiliki tingkat kelarutan yang lebih tinggi

daripada kalsiurn sulfat dan kalsium oksida, sehingga ion kalsiurn dari kalsium

klorida lebih rnudah berpenetrasi ke dalam jaringan kentang dan mengikat

molekul air dari bahan. Dengan semakin rendahnya kadar air dalam bahan maka

Tabel 5. Pengaruh perlakuan jenis dan konsentrasi kalsium serta metode pengeringan terhadap kandungan ALB keripik kentang

Perlakuan Faktor perlakuan ALB (%)

Jenis kalsium Kalsium oks ida 0.21'

Kalsium sulfat 0.21'

Kalsium klorida 0.27b

Konsentrasi kalsium 0.5 persen 0.21'

1.0 persen 0.21'

1.5 persen 0.24b

2.0 persen 0.27'

Metoda pengeringan Penjemuran 0.21'

Penjemuran kabinet 0.25b Keterangan: angka ang disertal huruf an y y g berbeda

menunjukkan berbeda nyata pada taraf 5

%

37

Konsentrasi kalsium berpengaruh sangat nyata terhadap ALB keripik

kentang. Tabel 5 menunjukkan bahwa kalsium dengan konsentrasi 0.5% dan

1.0% berbeda nyata dengan kalsium yang memiliki konsentrasi 1.5 dan 2.0

persen. Kalsium 1.5 persen berbeda nyata dengan kalsium 2.0 persen. Keadaan

ini disebabkan karena semakin besarnya konsentrasi kalsium maka semakin

banyak pula ion kalsium yang berpenetrasi ke dalam dinding sel membentuk

komplek kalsium pektat yang dapat mengikat air membentuk hidrat. Semakin

banyak jaringan kalsium pektat maka semakin banyak air terikat dalam jaringan

[image:60.602.128.440.136.407.2]asam lemak bebas yang meningkatkan nilai ALB. Dari keadaan tersebut maka

interaksi jenis dan konsentrasi kalsium sangat berpengaruh terhadap kandungan

ALB, dapat dilihat pada Gambar 5.

0.'

0,05

ッᆬ「セセセセセセセセセセセセセ「、セセ@

A1B1 A1B2 A163 A164 A261 A262 A2S3 A264 A361 A382 A3B3 A384 Perlakuan

Keterangan: Al = Kalsium sulfat B 1 = 0.5 %

A2 = Kalsium klorida B2 = 1.0% A3 = Kalsium oksida B3 = 1.5 %

B4

=

2.0%Gambar 5. Histogram pengaruh perlakuan jenis dan konsentrasi kalsium terhadap kandungan ALB keripik kentang

Pengaruh metode pengeringan terhadap kandungan ALB keripik kentang

dapat dilihat pada Tabel5, dimana penjemuran berbeda nyata dengan pengering

kabinet. Hal ini dipengaruhi oleh kadar air akhir bahan, jika kadar air akhir

bahan rendah maka kandungan ALB keripik kentang yang diperoJeh akan rendah

39

yang dikeringkan dapat mengakibatkan tingginya nilai ALB keripik yang

dihasilkan. Dengan kandungan air yang tinggi, maka terjadinya proses hidrolisis

lemak yang lebih besar dapat terjadi. Pada proses hidrolisis ini akan

meng-hasilkan gliserol dan asam lemak bebas dalam jumlah yang lebih besar dan akan

meningkatkan nilai ALB keripik kentang. Menurut Nawar (1985) yang dikutip

oleh Fennema (1985), adanya air akan menyebabkan reaksi hidrolisis pada

minyak dan menghasilkan asam lemak dan gliserol. Pembebasan

asam-asam lemak berantai pendek tersebut dapat menyebabkan ketengikkan.

Pada penelitian ini untuk jenis kalsium dan metode pengeringan terjadi

penyimpangan, dapat dilihat pada Gambar 6. Dntuk jenis kalsium secara teori

bahwa kalsium klorida seharusnya memiliki kandungan ALB yang lebih rendah

dari kalsium oksida, karena dari analisa kadar air kalsium klorida memiliki kadar

air yang lebih rendah. Demikian pula untuk metode pengeringan keripi