ABSTRAK

FABRIKASI DAN KARAKTERISASI KERAMIK KALSIUM SILIKAT MENGGUNAKAN BAHAN DASAR KOMERSIAL KALSIUM OKSIDA (CaO) DAN

SILIKA (SiO2) DENGAN TEKNIK REAKSI PADATAN

Oleh

SHERLY NURIA P. SARI

Dalam penelitian ini telah dilakukan fabrikasi keramik kalsium silikat menggunakan bahan dasar komersial kalsium oksida (CaO) dan silika (SiO2) dengan teknik reaksi padatan yang disintering pada suhu 1000 °C, 1100 °C, 1200 °C, dan 1300 °C. Penelitian ini bertujuan untuk mengetahui pengaruh variasi suhu sinteringterhadap gugus fungsional, mikrostruktur, struktur kristal serta sifat fisis keramik kalsium silikat. Karakterisasi dilakukan menggunakan FTIR, SEM dan XRD serta pengujian sifat fisis seperti densitas, porositas, penyusutan volume, dan resistivitas. Hasil FTIR menunjukkan bahwa pada suhu sintering 1000 °C dan 1100 °C terdapat ikatan Ca–O dan ikatan Si–O–Si, namun pada suhu sintering1200 °C dan 1300 °C terbentuk ikatan baru yaitu ikatan Si–O–Ca. Hasil SEM dan XRD menunjukkan bahwa suhu optimal dalam pembentukan fasa keramik kalsium silikat yaitu pada suhu 1300 °C. Hasil pengujian sifat fisis keramik kalsium silikat menunjukkan bahwa semakin meningkatnya suhu sintering maka semakin besar pula nilai densitas, penyusutan dan resistivitas, namun sebaliknya untuk porositas semakin meningkatnya suhu sintering maka semakin kecil nilai porositas yang diperoleh.

Kata kunci: Kalsium silikat, kalsium oksida, silika, FTIR, SEM, XRD.

FABRICATION AND CHARACTERIZATION OF CALCIUM SILICATE CERAMICS USING COMMERCIAL RAW MATERIAL OF CALCIUM OXIDE (CaO) AND SILICA (SiO2) WITH TECHNIQUE OF SOLID STATE REACTION

By

SHERLY NURIA P. SARI

In this research the fabrication and characterization of calcium silicate ceramics used commercial raw material of calcium oxide (CaO) and silica (SiO2) was done by solid state reaction technique. Sample sintered at temperature 1000 °C, 1100 °C, 1200 °C, dan 1300 °C. The purposed of this research are to detect the effect of various heating temperature on characteristic of bonds structure, microstructure, and structure crystal. The characterization by using FTIR, SEM and XRD and the physical properties such as density, porosity, shrinkage, and resistivity of the sample then evaluated. The result of FTIR characterization showed that at heating temperature 1000 °C dan 1100 °C only found Ca-O and Si–O–Si bonds and at temperature 1200 °C and 1300 °C Si–O–Ca bonds can be formed. The result of SEM and XRD characterization showed that optimum temperature on the formation of calcium silicate ceramics phase at temperature 1300 °C. The result of physical testing calcium silicate ceramics showed that if heating temperature was more increased, therefore density, shrinkage and resistivity were higher where as the porosity of the sample decrease.

I. PENDAHULUAN

1.1 Latar Belakang

Saat ini ilmu pengetahuan dan teknologi semakin menunjukan perkembangan, sarana dan prasarana pendukung yang terkait dengan kemajuan tersebut termasuk fasilitas peralatan dan kebutuhan bahan baku juga semakin memadai. Kemajuan tersebut memberikan dampak positif bagi perkembangan ilmu pengetahuan salah satunya di bidang material.

Dahulu, keramik merupakan hasil seni yang yang berbahan dasar dari tanah liat yang dibakar, seperti gerabah, genteng, dan sebagainya. Saat ini tidak semua keramik berasal dari tanah liat. Pengertian keramik terbaru menyebutkan bahwa keramik merupakan campuran yang terdiri dari unsur logam dan bukan logam (Vlack, 2004).

Pada prinsipnya keramik terbagi atas 2 jenis, yaitu keramik tradisional dan keramik

Salah satu material yang dapat digunakan untuk membuat keramik adalah kalsium silikat. Kalsium silikat dikenal dengan rumus kimia CaSiO3 merupakan bahan yang memiliki titik lebur sebesar 1540 oC, densitas sebesar 2,91 g/cm3, serta kekerasan sebesar 4-7 Mohs. Berdasarkan perhitungan massa kalsium silikat (CaSiO3) memiliki komposisi teoritis yaitu CaO 48,28% dan SiO2 51,72% (Yazdani, Rezaie, dan Ghassai, 2010). Kalsium silikat ini dapat digunakan sebagai bahan baku dalam pembuatan keramik, sebagai penyaring pada plastik dan karet, dan sebagai salah satu bahan baku dalam industri semen (Crooks, 1999).

Berdasarkan penelitian sebelumnya oleh Demidenko dan Tel’nova pada tahun 2004

dilakukan karakterisasi keramik kalsium silikat menggunakan teknik scanning electron

microscopy (SEM) yang disintering pada suhu 850 oC sampai 1100 oC, diperoleh hasil

bahwa mikrostruktur keramik kalsium silikat menjadi lebih baik pada suhu sintering 1100oC dengan densitas 2,32 g/cm3, dan porositas sebesar 27,5%.

Proses fabrikasi keramik dapat dilakukan dengan berbagai teknik, diantaranya teknik kimia basah seperti teknik sol-gel dan teknik reaksi padatan. Teknik sol-gel memiliki beberapa kelebihan antara lain zat yang dihasilkan memiliki homogenitas yang tinggi, secara umum reaksinya menggunakan senyawa asam sebagai katalis. Teknik ini juga memiliki kelemahan yaitu, produk yang dihasilkan mengandung kontaminan dan kristalinitas yang kurang baik karena reaksinya menggunakan suhu yang rendah. Sedangkan, teknik reaksi padatan merupakan teknik yang dilakukan dengan mereaksikan padatan dengan padatan pada suhu tinggi. Teknik ini memiliki keunggulan yaitu, lebih mudah dan relatif lebih sederhana, selain itu teknik ini menghasilkan material yang lebih murni dan kristalinitas yang baik.

Berdasarkan latar belakang di samping, fabrikasi keramik kalsium silikat menggunakan bahan dasar komersial kalsium oksida (CaO) dan silika (SiO2) dalam penelitian ini dilakukan dengan menggunakan teknik reaksi padatan, kemudian dilakukan sintering

pada suhu 1000 °C, 1100 °C, 1200 °C, dan 1300 °C, selanjutnya analisis gugus fungsional, mikrostruktur, serta struktur kristal keramik kalsium silikat masing-masing

menggunakan fourier transform infra-red (FTIR), scanning electron microscopy (SEM)

dan X-ray diffraction (XRD) serta dilakukan uji fisis yaitu uji densitas, porositas, penyusutan, dan resistivitas.

1.2 Rumusan Masalah

Rumusan masalah dari penelitian ini sebagai berikut:

2. Bagaimana pengaruh variasi suhu sintering terhadap mikrostruktur keramik kalsium silikat menggunakan bahan dasar komersial kalsium oksida (CaO) dan silika (SiO2) dengan teknik SEM.

3. Bagaimana pengaruh variasi suhusinteringterhadap struktur kristal keramik kalsium silikat menggunakan bahan dasar komersial kalsium oksida (CaO) dan silika (SiO2) dengan teknik XRD.

4. Bagaimana pengaruh variasi suhu sintering terhadap uji fisis (densitas, porositas, penyusutan, dan resistivitas) keramik kalsium silikat menggunakan bahan dasar kalsium oksida (CaO) dan silika (SiO2).

1.3 Batasan Masalah

Pada penelitian ini dilakukan pengujian dan pengamatan dengan batasan masalah yaitu fabrikasi keramik kalsium silikat menggunakan bahan dasar komersial kalsium oksida (CaO) dan silika (SiO2) dengan teknik reaksi padatan, kalsium silikat disintering pada suhu 1000 °C, 1100 °C, 1200 °C, dan 1300 °C, karakterisasi keramik kalsium silikat menggunakan FTIR, SEM dan XRD serta uji fisis meliputi densitas, porositas, penyusutan, dan resistivitas.

1.4 Tujuan Penelitian

Tujuan dilakukannya penelitian ini adalah untuk:

2. Mengetahui pengaruh variasi suhusinteringterhadap mikrostruktur keramik kalsium silikat menggunakan bahan dasar komersial komersial kalsium oksida (CaO) dan silika (SiO2) dengan teknik SEM.

3. Mengetahui pengaruh variasi suhu sintering terhadap struktur kristal keramik kalsium silikat menggunakan bahan dasar komersial kalsium oksida (CaO) dan silika (SiO2) dengan teknik XRD.

4. Mengetahui pengaruh variasi suhu sintering terhadap sifat fisis (densitas, porositas, penyusutan, dan resistivitas) keramik kalsium silikat menggunakan bahan dasar komersial kalsium oksida (CaO) dan silika (SiO2).

1.5 Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah:

1. Dapat memberikan informasi mengenai gugus fungsi, mikrostruktur, stuktur kristal dan mengevaluasi sifat fisis keramik kalsium silikat menggunakan bahan dasar komersial kalsium oksida (CaO) dan silika (SiO2).

2. Dapat dijadikan sumber referensi ilmiah khususnya bidang pengembangan material keramik berbasis kalsium silikat.

1.6 Sistematika Penulisan

Aspek-aspek yang dipaparkan dalam penelitian ini dicantumkan dengan sistematika sebagai berikut:

BAB I Pendahuluan menjelaskan tentang latar belakang, rumusan masalah, batasan masalah, tujuan penelitian, manfaat penelitian, dan sistematika penelitian. BAB II Tinjauan Pustaka memaparkan informasi ilmiah tentang keramik, kalsium

sintering, FTIR, SEM, XRD, serta uji sifat fisis keramik (densitas, porositas, penyusutan, dan resistivitas).

BAB III Metode Penelitian berisi paparan tentang waktu dan tempat penelitian, alat dan bahan, preparasi sampel, karakterisasi, dan diagram alir penelitian.

BAB IV Hasil dan Pembahasan memaparkan hasil penelitian yang diperoleh berupa hasil preparasi keramik kalsium silikat, hasil karakterisasi menggunakan FTIR, SEM, dan XRD, serta hasil uji sifat fisis keramik (densitas, porositas, penyusutan, dan resistivitas).

II. TINJAUAN PUSTAKA

Teori yang dibahas pada tinjauan pustaka ini adalah tentang keramik, kalsium silikat (CaSiO3), kalsium oksida (CaO), silika (SiO2), reaksi padatan, sintering, FTIR, SEM, dan XRD, serta pengujian sifat fisis keramik (densitas, porositas, penyusutan, dan resistivitas).

2.1 Keramik

Keramik adalah suatu hasil seni dan teknologi untuk menghasilkan barang dari tanah liat yang dibakar, seperti gerabah, genteng, porselin, dan sebagainya. Saat ini tidak semua keramik berasal dari tanah liat. Pengertian keramik terbaru menyebutkan bahwa keramik merupakan campuran yang terdiri dari unsur logam dan bukan logam (Vlack, 2004). Sama halnya dengan Smith, menurutnya keramik adalah material anorganik non-logam yang terdiri dari unsur logam dan non-logam yang saling berikatan (Smith, 1996).

Sifat keramik sangat ditentukan oleh struktur kristal, komposisi kimia dan mineral bawaannya. Oleh karena itu, sifat keramik juga tergantung pada lingkungan geologi dimana bahan diperoleh. Umumnya, keramik mempunyai sifat rapuh, keras, dan kaku (Aninom B, 2011).

Jenis keramik hasil sintering, dan campuran sintering dengan logam akan tahan pada suhu tinggi dan isolator yang baik. Sesuai dengan sifat dasarnya, unsur logam dapat melepaskan elektron pada kulit terluar dan memberikan pada atom non-logam yang mengikatnya. Akibatnya, elektron-elektron tersebut tidak dapat bergerak sehingga bahan keramik umumnya isolator listrik dan isolator panas yang baik (Vlack, 2004).

Pada prinsipnya keramik terbagi atas 2 jenis, yaitu keramik tradisional dan keramik modern.

a. Keramik Tradisional

Keramik tradisional yaitu kerajinan keramik yang dalam pembuatannya menggunakan bahan yang berasal dari alam, seperti kuarsa, kaolin, dll. Hasil dari keramik tradisional ini adalah barang pecah belah (dinner ware), keperluan rumah tangga (tile, bricks), dan untuk industri (refractory). Sifat yang umum dan mudah dilihat secara fisik pada kebanyakan jenis keramik adalah britle atau rapuh. Sifat ini dapat dilihat pada keramik jenis tradisional seperti barang pecah belah, gelas, kendi, gerabah dan sebagainya.

b. Keramik Modern

Keramik modern atau yang dikenal dengan keramik halus (fine ceramics) sering juga disebut keramik teknik, advanced ceramics, engineering ceramics, technical ceramics) merupakan kerajinan keramik yang dibuat dengan menggunakan oksida-oksida logam atau logam, seperti oksida logam (Al2O3, ZrO2, MgO, dll). Pada umumnya digunakan sebagai elemen pemanas, semikonduktor, komponen turbin, dan pada bidang medis (Joelianingsih, 2004).

ini adalah untuk memaksimalkan kekerasan keramik dengan mendapatkan struktur internal yang tersusun rapi dan sangat padat.

2.1.2 Kegunaan Keramik

Kegunaan keramik beragam disesuaikan dengan kemampuan dan daya tahannya. Keramik dinilai dari sifatnya, keramik dengan sifat elektrik dan magnetik dapat digunakan sebagai insulator, semikonduktor, konduktor dan magnet. Keramik dengan sifat yang berbeda dapat digunakan pada biomedis, konstruksi bangunan, dan industri nuklir.

Beberapa contoh penggunaan keramik modern:

a. Peralatan yang dibuat dari alumina dan silikon nitrida dapat digunakan sebagai

pemotong, pembentuk dan penghancur logam.

b. Keramik tipe zirconias, silikon nitrida maupun karbida dapat digunakan untuk saluran

padarotorturbocharger dieseltemperatur tinggi.

c. Keramik sebagai insulator adalah aluminum oksida (Al2O3), kalsium silikat (CaSiO3). Keramik sebagai semikonduktor adalah barium titanat (BaTiO3) dan strontium titanat (SrTiO3). Keramik juga digunakan sebagai superkonduktor adalah senyawa berbasis tembaga oksida.

d. Keramik dengan campuran semen dan logam digunakan untuk pelapis pelindung

panas pada pesawat ulang-alik dan satelit.

2.2 Kalsium Silikat (CaSiO3)

Kalsium silikat (CaSiO3) atau dengan nama lain disebut wollastonite merupakan salah satu dari kelompok senyawa yang diperoleh dari reaksi kalsium karbonat dan silika (Jacob, 1976). Kandungan kalsium silikat ini terdiri atas kalsium, silikon dan oksigen. Kalsium silikat (CaSiO3) ini memiliki komposisi massa teoritis yaitu CaO sebesar 48,28% dan SiO2 sebesar 51,72% (Collie, 1976). Karakteristik dari kalsium silikat (CaSiO3) dapat dilihat pada tabel 1.

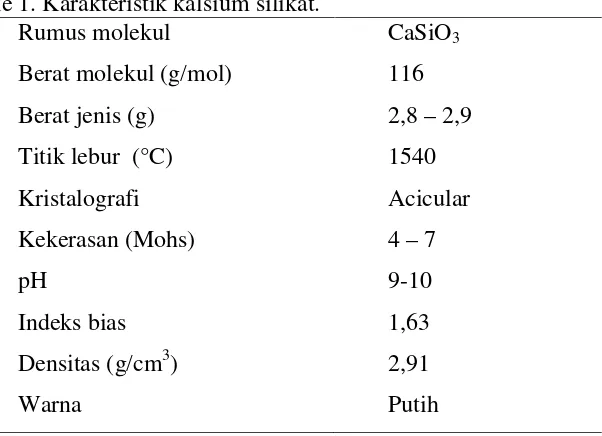

Table 1. Karakteristik kalsium silikat.

Sumber: (New York City Opera, 2011).

Pada tabel 1 terlihat bahwa kalsium silikat (CaSiO3) merupakan bahan yang tahan terhadap suhu tinggi yaitu sebesar 1540°C. Kalsium silikat merupakan mineral alami yang berwarna putih serta struktur kristalnya berbentuk acicular.

Kalsium silikat dapat dibentuk di alam dalam berbagai cara, namun secara umum pembentukan kalsium silkat melibatkan metamorfosis (panas serta tekanan) dari batu gamping (kalsit). Dalam silika batu gamping, silika dan kalsit bereaksi membentuk kalsium silikat, berikut ini adalah reaksi pembentukan kalsium silikat:

CaCO3 (s) + SiO2 (s) → CaSiO3 (s) + CO2 (g) ...(1)

Kalsium silikat juga dapat terbentuk oleh bagian larutan hidrotermal yang mengandung silika. Umumnya mengandung silika hasil dari aktivitas batuan lokal, sehingga perlahan-lahan terbentuk struktur kristal kalsium silikat. Rekristalisasi kalsium silikat terjadi selama periode waktu yang panjang. Peristiwa geologis berikutnya, yang melibatkan panas tambahan, dapat mengakibatkan rekristalisasi dan dapat menyebabkan struktur kristal yang lebih besar. Reaksi sederhana antara silika dan kalsium karbonat untuk membentuk kalsium silikat terjadi kira-kira 600 ºC. Suhu yang diperlukan meningkat sebanding dengan tekanan (Demidenko, Podzorovaet al, 2001).

2.2.2 Struktur Kristal Kalsium Silikat (CaSiO3)

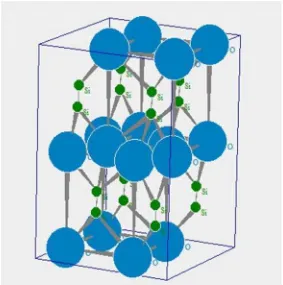

Struktur kristal kalsium silikat memiliki space group(P-1) yakni sebesar 2, dengan nilai a= 7,9258 Å, b=7,3202 Å, dan c=7,0653 Å serta nilai α =90º, β =95º, dan γ=103º (American Minerallogist, 2011). Berikut ini merupakan gambar dari struktur kristal kalsium silikat.

Gambar 1. Struktur kristal kalsium silikat pada program PCW (Powder Cell) (Trojer, 1968).

Berdasarkan gambar 1 struktur kristal kalsium silikat (CaSiO3) memiliki jari– jari ionik Ca2+ sebesar 2 Å, Si4+ sebesar 1,15 Ǻ dan O2- sebesar 0,73 Ǻ. Pada struktur kristal kalsium silikat tersebut digunakanperspectivesebesar 1,00 dengansize factor0,50. Pada struktur krista tersebut Ca2+ ditunjukan dengan warna merah, Si4+ ditunjukkan dengan warna hijau dan O2-ditunjukkan dengan warna biru (Trojer, 1968).

2.2.3 Kegunaan Kalsium Silikat (CaSiO3)

Berikut ini merupakan kegunaan dari kalsium silikat:

a. Penggunaan terbesar dari kalsium silikat adalah dalam industri keramik. Kalsium silikat digunakan sebagai bahan utama keramik yang dibutuhkan untuk pembuatan ubin lantai dan dinding.

c. Kalsium silikat sebagai suatu penyaring pada plastik dan karet yang berdasarkan sifat-sifat listrik maupun dielektrik dan pengaruh hambatan serta modulus listrik (Crooks, 1999).

2.3 Kalsium Oksida (CaO)

Kalsium oksida juga disebut kapur tohor yang memiliki rumus kimia CaO. Kalsium oksida (CaO) merupakan kapur non-hidrolik yang diperoleh dari hasil pembakaran batu alam yang komposisinya sebagian besar berupa kalsium karbonat (CaCO3). Bahan dasar dari kapur ini adalah batu kapur. Batu kapur tersebut mengandung kalsium karbonat (CaCO3). Kalsium oksida

(CaO) terbentuk dengan adanya reaksi kalsinasi. Reaksi kalsinasi tersebut menggunakan pemanasan dengan suhu kira - kira 900 ºC, akibat proses tersebut karbon dioksida (CO2) yang terkandung dalam kalsium karbonat (CaCO3) keluar, dan yang tertinggal hanya kapurnya saja yaitu kalsium oksida (CaO) (Collie, 1976), reaksinya sebagai berikut:

CaCO3(p) °

CaO (p) + CO2(g) ...(2)

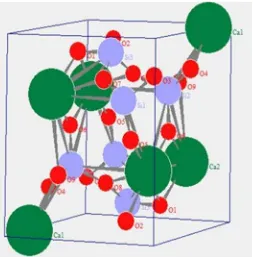

Reaksi diatas bersifat bolak-balik, dan pada suhu kamar reaksi kekiri yang terjadi sangat kuat, terutama bila CO2 terus-menerus dikeluarkan dari tempat berlangsungnya reaksi. Berkat adanya pembakaran tersebut maka kalsium oksida (CaO) dapat dihasilkan (Petrucci, 1985). Karakteristik dari kalsium oksida dapat dilihat pada tabel 2.

Warna Putih

Struktur Kristal Kubik

Sumber: (American Minerallogist, 2011).

Struktur kalsium oksida (CaO) memiliki space groupFm3m yakni sebesar 225, dengan nilai a, b, dan c sama yaitu sebesar 4,805 Å, dan nilai α=β=γ=90º (American Minerallogist, 2011). Struktur kristal untuk kalsium oksida (CaO) dapat dilihat pada gambar 2.

Gambar 2. Struktur kristal kalsium oksida pada program PCW23 (Powder Cell) (Trojer, 1968).

Berdasarkan gambar di atas yang diperoleh dengan menggunakan PCW23 menunjukkan bahwa struktur kristal kalsium oksida (CaO) yang memiliki jari –jari ionik Ca2+sebesar 1,05 Å, dan O2- sebesar 1,35Ǻ. Pada struktur kristal kalsium oksida tersebut digunakan

2.4 Silika (SiO2)

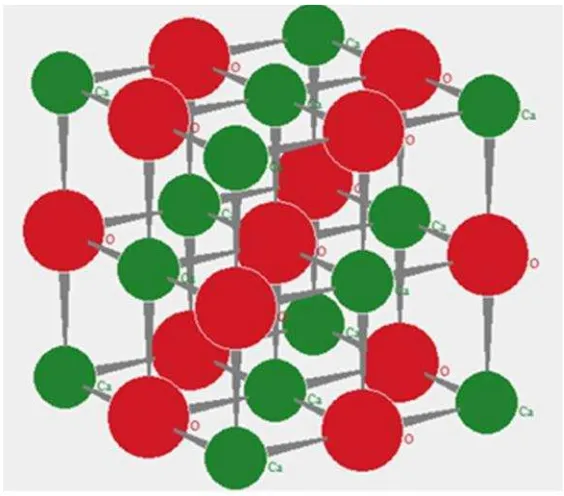

Silika atau silikon dioksida (SiO2) merupakan salah satu bahan keramik yang memiliki daya tahan terhadap temperatur tinggi, pemuaian termal rendah dan bersifat isolator (Anonim D, 2010). Karakteristik dari silika (SiO2) dapat dilihat pada tabel 3.

Tabel 3. Karakteristik silika.

Nama IUPAC Silikon Dioksida

Nama lain Kuarsa, Silikon Oksida, Silikon

Rumus molekul SiO2

Berat jenis (g/cm3) 2,6

Bentuk Padat

Titik lebur (°C) 1600–1725

Titik didih (°C) 2230

Resistivitas (Ω m) >1014 Koordinasi geometri Tetrahedral Sumber: Adimasramdhani, 2011.

Pada tabel 3 terlihat bahwa silika memiliki resistivitas yang cukup besar, sehingga silika bisa digunakan sebagai bahan isolator. Silika (SiO2) banyak dipakai sebagai bahan industri seperti keramik, sebagai bahan anorganik yang bukan logam. Bahan dasar keramik berasal dari tambang (alam) yaitu : SiO2, Al2O3, CaO, MgO, dll. Bahan keramik ini banyak dipakai berbagai bidang industri elektronik, bahan bangunan bahkan telah digunakan teknologi nuklir dan ruangan angkasa.

Gambar 3. Struktur kristal silika pada program PCW23 (Powder Cell) (Trojer, 1968).

Gambar 3 menunjukkan struktur kristal silika (SiO2) yang memiliki jari –jari ionik Si4+ sebesar 0.4 Ǻ dan O2- sebesar 1,35 Ǻ. Pada struktur kristal silika tersebut digunakan

perspective sebesar 1,00 dengan size factor 0,50. Pada struktur kristal di atas Si4+ ditunjukkan dengan warna hijau dan O2-ditunjukkan dengan warna biru (Trojer, 1968).

Silika digunakan terutama dalam produksi kaca atau jendela, gelas, botol minuman, dan banyak kegunaan lainnya. Silika juga merupakan bahan baku utama untuk keramik, porselin, serta industri semen portland

(Adimasramdhani, 2011).

Metode reaksi padatan adalah cara yang dilakukan dengan mereaksikan padatan dengan padatan tertentu pada suhu tinggi. Metode ini merupakan metode yang paling banyak digunakan untuk sintesis bahan anorganik dengan tahapan yang umumnya melibatkan pemanasan berbagai komponen pada temperatur tinggi selama periode yang relatif lama. Reaksi ini melibatkan pemanasan campuran dua atau lebih padatan untuk membentuk produk yang juga berupa padatan. Tidak seperti pada fasa cairan atau gas, faktor pembatas dalam reaksi kimia padat biasanya adalah difusi.

Dalam sintesis kalsium silikat (CaSiO3) dilakukan pencampuran dengan perbandingan stoikiometri yang cocok (perbandingan molar 1 : 1) dan digerus dengan mortar dan pestle. Penimbangan yang akurat merupakan langkah yang sangat kritis, sebab sekali produk terbentuk, pemurnian sering merupakan hal yang hampir tidak mungkin. Oleh karena itu, perbandingan stoikiometri yang tepat sangat penting. Selanjutnya, pengepresan campuran menjadi pellet, memasukkan pellet tersebut ke dalam cawan krusibel, dan menempatkannya dalam tungku pada suhu yang tinggi, misalnya 900 oC (Aninom E, 2009).

Langkah-langkah dalam metode reaksi padatan sebagai berikut: 1. Memilih pereaksi yang tepat dengan ciri-ciri:

a. Serbuk yang berbutir kecil untuk memaksimalkan luas permukaan. b. Reaktif untuk mempercepat reaksi.

c. Komposisi terdefenisi baik. 2. Menimbang pereaksi dengan analitik.

3. Mencampurkan berbagai pereaksi dengan menggunakanmortardanpastel. 4. Mengubah campuran reaksi menjadipelletdengan maksud:

b. Meminimalkan kontak dengan krusibelnya.

5. Memilih wadah reaksi, dalam memilih wadah reaksi, perlu dipertimbangkan faktor kereaktifan, kekuatan, harga dan kerapuhan wadah, misalnya Al2O3 dengan temperatur maksimal 1950oC.

6. Memanaskan campuran yang telah terbentuk, untuk mencegah terjadinya penguapan dan kemungkinan penghamburan pereaksi dari wadah reaksi, dapat dilakukan dengan memanaskan campuran pada temperatur yang lebih rendah pada saat reaksi dimulai. 7. Menggerus dan menganalisis dengan difraksi sinar-X serbuk. Tahap ini merupakan

tahap untuk mengecek apakah produk telah terbentuk dan reaksi telah selesai atau belum ( Ismunandar, 2006).

2. 6Sintering

Metode yang sering digunakan dalam pembuatan keramik yaitu sintering. Pada proses

sintering dimana kenaikan adhesi diantara partikel melalui proses pemanasan. Proses sintering ini memerlukan suhu yang tinggi agar partikel-partikel tersebut membentuk padatan sesuai dengan mikrostuktur yang diinginkan.

Pada prosessinteringterjadi beberapa hal antara lain:

1. Pada tahap ini terjadi pelepasan ikatan, penghilangan cairan yang terkandung dalam sampel seperti air, dan konversi zat aditif sepertiorganometallicatau polimer.

2. Secara tipikal biasanya penahanan temperatur pertama ini dilakukan dalam temperatur yang masih rendah yaitu hanya sekitar beberapa ratus derajat.

Proses sintering bertujuan untuk menambah kekuatan dan agar pertumbuhan butir menjadi lebih halus. Proses sintering akan membuat keramik bersifat koheren, sehingga densitas akan meningkat, sedangkan porositas akan menurun (Anonim F, 2010).

2.8Fourier Transform Infra-Red(FTIR)

FTIR merupakan alat yang digunakan untuk menganalisis komposisi material secara kuantitatif maupun kualitatif. Analisa kuantitatif berdasarkan pada gugus fungsi berdasarkan standar yang ada. Sampel yang dianalisis dapat berupa padatan, cair, maupun gas.

Pada sistim optik FTIR digunakan radiasi LASER (light amplification by stimulated emmission of radiation) yang berfungsi sebagai radiasi yang diinterferensikan dengan radiasi infra merah agar sinyal radiasi infra merah yang diterima oleh detektor secara utuh dan lebih baik. Perangkat dari spektrofotometer FTIR dapat dilihat pada gambar di samping,

Detektor Sampel

sumber sampel

Panjang gelombang Panjang gelombang

energi

Gambar 4. Spektrofotometer FTIR (Anonim G, 2011).

Detektor yang digunakan dalam Spektrofotometer FTIR adalah TGS (tetra glycerine sulphate) atau MCT (mercury cadmium telluride). Detektor MCT lebih banyak digunakan karena memiliki beberapa kelebihan dibandingkan detektor TGS, yaitu memberikan respon yang lebih baik pada frekuensi modulasi tinggi, lebih sensitif, lebih cepat, tidak dipengaruhi oleh temperatur, sangat selektif terhadap energi vibrasi yang diterima dari radiasi infra merah.

Secara keseluruhan, analisis menggunakan spektrofotometer ini memiliki dua kelebihan utama dibandingkan metode konvensional lainnya, yaitu:

1. Dapat digunakan pada semua frekuensi dari sumber cahaya secara simultan sehingga analisis dapat dilakukan lebih cepat daripada menggunakan cara pemindaian.

2. Sensitifitas dari metode spektrofotometri FTIR lebih besar dari pada cara dispersi, sebab radiasi yang masuk ke sistem detektor lebih banyak karena tanpa harus melalui celah.

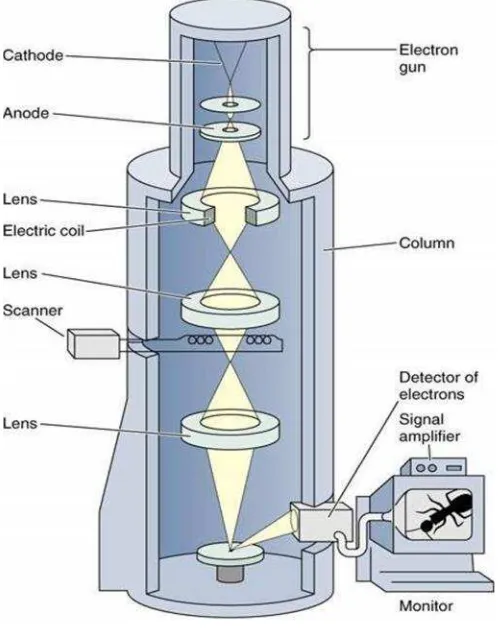

2.8Scanning Electron Microscopy(SEM)

Prinsip kerja SEM adalah mendeteksi elektron yang dipancarkan oleh suatu sampel padatan ketika ditembakkan oleh berkas elektron berenergi tinggi secara kontinu yang dipercepat di dalam electromagnetic coil yang dihubungkan dengan tabung sinar katoda sehingga dihasilkan suatu informasi mengenai keadaan permukaan suatu sampel senyawa.

Elektron sekunder atau elektron pantul yang terdeteksi selanjutnya diperkuat sinyalnya, kemudian besar amplitudonya ditampilkan dalam gradasi gelap-terang pada layar monitor CRT (cathode ray tube). Di layar CRT inilah gambar struktur obyek yang sudah diperbesar bisa dilihat. Pada proses operasinya, SEM tidak memerlukan sampel yang ditipiskan, sehingga bisa digunakan untuk melihat obyek dari sudut pandang 3 dimensi (Reed, 1993). Diagram skematik dari SEM dapat dilihat pada gambar 5.

Pada gambar 5 terlihat bahwa informasi yang diperoleh ditangkap oleh detektor dan kemudian akan ditampilkan pada layar monitor. SEM merupakan alat yang mempunyai ketajaman gambar yang sangat tinggi dan mempunyai daya pisah sekitar 0,5 nm dengan perbesaran maksimum sekitar 500.000 kali. Kemampuan daya pisah ini disebabkan karena SEM menggunakan elektron sebagai sumber radiasinya.

2.9X-Ray Diffraction(XRD)

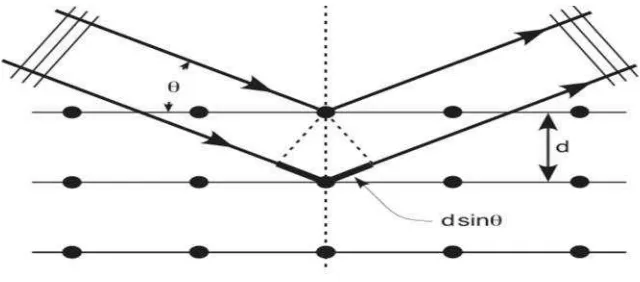

Difraksi sinar-X atau yang sering dikenal dengan XRD adalah alat yang digunakan untuk menentukan struktur dan pengenalan bahan-bahan baik keramik, gelas maupun komposit. Teknik XRD ini digunakan untuk mengidentifikasi fasa kristalin dalam material dengan cara menentukan parameter struktur kisi serta untuk mendapatkan ukuran partikel (Cullity, 1978).

Gambar 6. Prinsip kerja XRD.

Difraksi Bragg biasa digunakan untuk analisa bahan dengan menggunakan alat XRD. Dasar dari prinsip pendifraksian sinar-X yaitu difraksi sinar-X terjadi pada hamburan elastis foton-foton sinar-X oleh atom dalam sebuah kisi periodik. Hamburan monokromatis sinar-X dalam fasa tersebut memberikan interferensi yang konstruktif.

Dasar dari penggunaan difraksi sinar-X untuk mempelajari kisi kristal adalah berdasarkan persamaan Bragg, dapat dilihat pada persamaan 3.

n.λ = 2.d.sin θ ; n = 1,2,... ……..(3)

Berdasarkan persamaan Bragg, jika seberkas sinar-X dijatuhkan pada sampel kristal, maka bidang kristal itu akan membiaskan sinar-X yang memiliki panjang gelombang sama dengan jarak antar kisi dalam kristal tersebut. Sinar yang dibiaskan akan ditangkap oleh detektor kemudian diterjemahkan sebagai sebuah puncak difraksi. Makin banyak bidang kristal yang terdapat dalam sampel, makin kuat intensitas pembiasan yang dihasilkannya.

sekunder yang terpancar sebagaidiffracted rays. Analisa bahan yang digunakan biasanya bisa untuk mengetahui sifat-sifat bahan seperti lebar kisi kristal, dimensi kristal, volume sel, cacat pada bahan, komposisi bahan, posisi atom dalam sel dan masih banyak lagi.

XRD memiliki kegunaan sebagai berikut: 1. Analisis struktur kristal suatu material.

2. Mengidentifikasi jenis-jenis struktur kubus yang dimiliki oleh suatu material.

3. Pada saat ini XRD dapat menangani berbagai masalah, seperti material bangunan, pertambangan dan mineral, riset serta pengembangan plastik dan polimer, lingkungan, obat-obatan (pharmaceutical), semikonduktor dan film tipis, nanoteknologi dan material baru, analisis struktural untuk riset material dan kristalografi (Giancolli, 1998).

2.10 Pengujian Sifat Fisis Keramik

Pengujian sifat fisis keramik yang dilakukan yaitu densitas, porositas, penyusutan, resistivitas.

2.10.1 Densitas

\

=

……….(4)

Keterangan:

ρb = Densitas (g/cm3). m = Massa sampel (g). v = Volume sampel (cm3).

2.10.2 Porositas

Porositas merupakan satuan yang menyatakan keporositasan suatu material yang dihitung dengan mencari persen (%) berdasarkan densitas perhitungan yang diperoleh terhadap densitas teori pada sampel. Untuk menghitung porositas suatu material menggunakan persamaan berikut.

= 1 × 100%...(5)

Keterangan:

DA = Densitas pengukuran (g/cm3). DT = Densitas teori (g/cm3).

2.10.3 Penyusutan

Penyusutan merupakan persen pengurangan massa ataupun volume sampel sebelum dibakar terhadap sampel setelah dibakar, penyusutan ini terjadi karena proses pengurangan dan pemadatan pori setelah dilakukan pembakaran.

Secara sistematis dapat ditulis sebagai berikut:

=

× 100% …………(6)Keterangan:

Sv = Penyusutan volume (%).

vo = Volume sebelum dibakar (cm3). vt = Volume sesudah dibakar (cm3).

2.10.4 Resistivitas

Resistivitas adalah besarnya tegangan yang diberikan terhadap luas penampang suatu bahan tertentu dibagi besarnya arus yang mengalir dari sepanjang bahan tersebut. Secara sistematis ditunjukkan oleh persamaan 7.

=

………(7)Keterengan:

ρ = Resistivitas bahan (Ω .cm). k = Konstanta.

V = Tegangan (Volt). I = Arus (Ampere).

III. METODE PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan Februari sampai April 2012. Penelitian dilakukan di beberapa tempat yaitu preparasi sampel dan uji fisis dilakukan di laboratorium Fisika Material FMIPA Unila, karakterisasi FTIR di laboratorium Biomass Kimia Unila, karakterisasi SEM dilakukan di laboratorium Pusat Penelitian dan Pengembangan Geologi Laut (P3GL) Bandung, serta sintering dan karakterisasi XRD dilakukan di laboratorium Teknik Geologi ITB Bandung.

3.2 Alat dan Bahan Penelitian

Alat yang digunakan pada penelitian ini adalah neraca digital, gelas kimia 500 ml, batang pengaduk (spatula), alumunium foil, mortar dan pestle, stirrer magnetik, pressing hidrolik, alat cetak die, furnace, oven, ayakan 38 µm, kertas label, tisu, wadah tertutup (container), jangka sorong, plastik, PCB (printed circuit board), mikrometer sekrup, multimeter digital, kawat tembaga, kotak transparan dengan tutup dan kabel, FTIR (fourier transform infra-Red), SEM (scanning electron microscopy), dan XRD (X-ray difraction). Sedangkan bahan-bahan yang digunakan dalam penelitian ini adalah kalsium oksida (CaO) komersial, silika (SiO2) komersial, etanol 96%, KBr, serta pasta perak.

3.3 Prosedur Penelitian

3.3.1 Fabrikasi Keramik Kalsium Silikat (CaSiO3)

1. Mempersiapkan alat dan bahan yang akan digunakan. 2. Membersihkan dan mencuci peralatan gelas.

3. Menimbang dengan teliti massa CaO dan SiO2 yang diperlukan sesuai perhitungan dengan menggunakan neraca digital.

4. Mencampur CaO dan SiO2yang telah ditimbang, selanjutnya memasukkan campuran ke dalam gelas kimia 500 ml.

5. Melarutkan CaO dan SiO2dengan etanol hingga 250 ml. 6. Menyetirer campuran tersebut hingga 5 jam pada suhu ruang.

7. Membiarkan campuran tersebut secara terbuka selama beberapa waktu hingga seluruh etanol menguap.

8. Mengeringkan sampel didalam oven dengan suhu 100 °C selama 24 jam.

9. Menggerus sampel yang telah kering menggunakanmortardanpestlealumina selama 1 jam.

10. Mengayak sampel dengan ayakan berukuran 38 µm.

3.3.2 Pencetakan Sampel (pressing)

Pencetakan (pressing) dilakukan pada sampel kalsium silikat yang telah diayak menggunakan alatpressingbertekanan 1 ton,

Prosedur kerja pencetakan sampel sebagai berikut:

3. Memasukkan tabung silinder baja yang telah berisi sampel ke dalam alat penekan (hidrolik).

4. Memberikan tekanan pada tabung silinder baja dengan menggunkan alat penekan dengan beban 1 ton.

5. Mengeluarkan sampel yang telah padat dari rongga tabung silinder. 6. Menyimpan sampel dalam wadah tertutup.

Sampel padat kalsium silikat yang berupapellet,selanjutnya akan digunakan pada proses sintering.

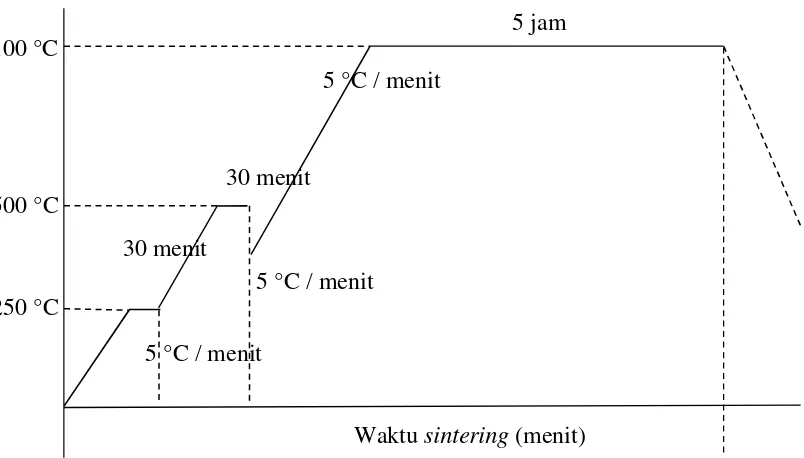

3.3.3Sintering

Proses sinteringpada sampel kalsium silikat yang berbentuk pelletmenggunakan furnace (tungku pembakaran). Suhu yang digunakan dalam proses sintering ini adalah 1000 °C, 1100 °C, 1200 °C, dan 1300 °C. Langkah–langkah yang dilakukan pada proses sintering

yaitu:

1. Menyiapkan sampel yang akan disintering dengan memberi label pada sampel untuk mempermudah pengambilan data

2. Memasukan sampel ke dalamfurnacemenggunakan cawan. 3. Menghidupkanfurnacedengan menekan tombol ON. 4. Mengatur suhu yang diinginkan dengan kenaikan 5°/menit. 5. Menekan tombol OFF setelah prosessintering.

6. Memutuskan aliran listrik darifurnace. 7. Mengeluarkan sampel darifurnace.

Tabel 4. Kode Sampel Bahan Keramik Kalsium Silikat.

Sampel Keterangan

5 °C / menit

ks1100 Sampel bahan keramik kalsium silikatsintering1100 °C ks1200

ks1300

Sampel bahan keramik kalsium silikatsintering1200 °C Sampel bahan keramik kalsium silikatsintering1300 °C

Sampel disintering menggunakanfurnace, grafik prosessinteringdapat dilihat pada gambar 7, 8, 9 dan 10.

`

Gambar 7. Grafik prosessinteringpada suhu 1000 °C.

5 jam 5 °C / menit

Waktusintering(menit)

5 °C / menit

5 °C / menit

Gambar 8. Grafik prosessinteringpada suhu 1100°C.

Gambar 9. Grafik prosessinteringpada suhu 1200°C.

3.4 Karakterisasi

Pada penelitian menggunakan 3 buah karakterisasi yaitu FTIR tipe Varian/Scimitar 2000, SEM tipe JEOL/EO JSM-6360, dan XRD tipe Philips PW1710 BASED dengan 2θ dari 10° sampai 90°. Karakterisasi dilakukan pada sampel kalsium silikat yang disintering pada suhu 1000 °C, 1100 °C, 1200 °C, dan 1300 °C.

3.4.1 FTIR

Gugus fungsi dari sampel kalsium silkat dapat diketahui dengan melakukan uji FTIR. Langkah–langkah yang dilakukan dalam uji FTIR sebagai berikut:

1. Menimbang sampel halus sebanyak ± 0,1 gram.

2. Menimbang sampel padat (bebas air) dengan massa ± 1% dari berat KBr.

3. Mencampur KBr dan sampel kedalammortardan mengaduk hingga keduanya rata. 4. Menyiapkan cetakan pellet, mencuci bagian sampel, base dan tablet frame dengan

kloroform.

5. Memasukkan sampel KBr yang telah dicampur dengan set cetakanpellet. 6. Menghubungkan dengan pompa vakum untuk meminimalkan kadar air.

7. Meletakkan cetakan pompa hidrolik dan memberikan tekanan sebesar ± 8gauge. 8. Menghidupkan pompa vakum selama 15 menit.

9. Mematikan pompa vakum, kemudian menurunkan tekanan dalam cetakan dengan cara membuka keran udara.

10. Melepaskan pelletKBr yang telah terbentuk dan menempatkanpellet KBr pada tablet holder.

12. Mengklik “shortcut FTIR 8400” pada layar komputer yang menandakan program interferometer.

13. Menempatkan sampel dalam alat interferometer, kemudian mengklik FTIR 8400 pada komputer dan mengisi data.

14.Mengklik “sampel star” untuk memulai dan untuk memunculkan harga bilangan

gelombang mengklik “Clac” pada menu, kemudian mengklik “peak table” kemudian mengklik “OK”.

15. Mematikan komputer, alat interferometer dan sumber listrik.

3.4.2 SEM

Karakteristik mikrostruktur pada sampel kalsium silikat dapat dilihat dengan melakukan uji SEM. Langkah–langkah yang dilakukan dalam proses uji SEM sebagai berikut:

1. Menyiapkan sampel dan merekatkan padaspecimen holder.

2. Membersihkan sampel yang telah dipasang pada holder dengan menggunakan hand

blower.

3. Memasukkan sampel dalam mesin coatinguntuk diberi lapisan tipis yang berupa

gold-polodiumselama 4 menit sehingga menghasilkan lapisan dengan ketebalan 200-400 Å. 4. Memasukkan sampel dalamspecimen chamber.

5. Melakukan pengamatan dan pengambilan gambar layar SEM dengan mengatur perbesaran yang diinginkan.

6. Menentukanspotuntuk analisis EDS pada monitor SEM. 7. Memotret gambar SEM/EDS.

Struktur sampel kalsium silikat dapat diidentifikasi dengan menggunkan uji XRD. Langkah-langkah yang dilakukan dalam proses uji XRD dalam penelitian ini adalah sebagai berikut:

1. Menyiapkan sampel yang akan dianalisis.

2. Merekatkan pada kaca dan memasang pada tempatnya yang berupa lempeng tipis berbentuk persegi panjang (sampel horder) dengan bantuan lilin perekat.

3. Memasangkan sampel yang telah disimpan pada sampel holderkemudian meletakkan padasampel standdibagian goniometer.

4. Memasukan parameter pengukuran pada software pengukuran melalui komputer pengontrol, yaitu meliputi penentuan scan mode, penentuan rentang sudut, kecepatan

scancuplikan, memberikan nama cuplikan dan member nomorfiledata.

5. Mengoperasikan alat difraktometer dengan perintah “Start” pada menu komputer,

dimana sinar-X akan meradiasi sampel yang terpancar dari target Cu dengan panjang gelombang 1,5406 Å.

6. Mengamati hasil difraksi pada monitor komputer dan intensitas difraksi pada sudut 2θ

tertentu dan gambarnya akan dicetak oleh mesinprinter.

3.5 Pengujian Sifat Fisis Keramik

Pengujian sifat fisis bahan keramik kalsium silikat meliputi pengujian densitas, porositas, penyusutan dan sifat resistivitas.

3.5.1 Pengujian Densitas

3. besarnya nilai densitas dengan menggunakan persamaan 4.

3.5.2 Pengujian Porositas

Langkah-langkah melakukan pengujian porositas pada sampel sebagai berikut: 1. Menghitung densitas sampel.

2. Menghitung besarnya nilai porositas dengan menggunakan persamaan 5.

3.5.3 Pengujian Penyusutan

Langkah-langkah melakukan pengujian penyusutan pada sampel sebagai berikut: 1. Mengukur dimensi sampel keramik sebelum dibakar.

2. Menghitung volume sampel keramik sebelum pembakaran sebagaivo. 3. Menghitung volume sampel setelah pembakaran sebagaivt.

4. Menghitung besarnya nilai penyusutan volume dengan menggunakan persamaan 6.

3.5.4 Pengujian Resistivitas

Langkah-langkah melakukan pengujian resistivitas pada sampel sebagai berikut:

1. Meletakkan sampel di atas papan PCB dan meletakkan dua kawat tembaga sebagai elektroda menggunakan pasta perak ke permukaan sampel.

2. Mengikat ujung kawat tembaga yang lain pada kabel dan menghubungkannya dengan multimeter digital.

3. Mengatur posisi multimeter digital yang digunakan untuk mengetahui besar tahanan sampel.

V. KESIMPULAN

5. 1 Kesimpulan

Berdasarkan hasil eksperimen yang dilakukan pada penelitian dapat disimpulkan bahwa: 1. Hasil FTIR menunjukkan bahwa pada suhu sintering 1000 °C dan 1100 °C hanya

terdapat ikatan Ca–O dan Si–O–Si, namun pada suhusintering1200 °C dan 1300 °C terbentuk ikatan baru yaitu ikatan Si–O–Ca.

2. Hasil analisis mikrostruktur sampel keramik kalsium silikat paling optimal yaitu pada suhusintering 1300 °C menunjukan butiran-butiran sudah menyatu dengan baik serta permukaan yang dihasilkan lebih halus.

3. Hasil difraksi sinar-X sampel keramik kalsium silikat yang disintering pada suhu 1000 °C, 1100 °C, 1200 °C, dan 1300 °C membentuk lima fasa yaitu fasa

wollastonite-2M, larnite, calcium silicate oxide, crystobalite. dan cyclowollastonite. 4. Hasil uji fisis menunjukkan bahwa semakin meningkatnya suhu sintering maka

semakin besar pula nilai densitas, penyusutan dan resistivitas, namun sebaliknya untuk porositas semakin meningkatnya suhu sintering maka semakin kecil nilai porositas yang diperoleh.

5.2 Saran

1. Melakukan fabrikasi dan karakterisasi keramik kalsium silikat menggunakan bahan dasar kalsium oksida dan silika alami.

FABRIKASI DAN KARAKTERISASI KERAMIK KALSIUM SILIKAT MENGGUNAKAN BAHAN DASAR KOMERSIAL KALSIUM OKSIDA (CaO) DAN

SILIKA (SiO2) DENGAN TEKNIK REAKSI PADATAN (Skripsi)

Oleh

SHERLY NURIA P. SARI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

FABRIKASI DAN KARAKTERISASI KERAMIK KALSIUM SILIKAT MENGGUNAKAN BAHAN DASAR KOMERSIAL KALSIUM OKSIDA (CaO) DAN

SILIKA (SiO2) DENGAN TEKNIK REAKSI PADATAN

Oleh

Sherly Nuria P. Sari

Skripsi

Sebagai salah satu syarat untuk mencapai gelar SARJANA SAINS

Pada

Jurusan Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam

JURUSAN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

RIWAYAT HIDUP

Penulis dilahirkan di Menggala, Tulang Bawang pada tanggal 05 Desember 1989 sebagai anak keempat dari tujuh bersaudara pasangan Bapak Surhanuddin A, S.H dan Ibu Amidar (Almh).

Penulis memulai pendidikan di Taman Kanak-kanak (TK) Aisyah Menggala diselesaikan pada tahun 1995, Sekolah Dasar (SD) diselesaikan di SD Negeri 01 Gunung Sakti, Menggala pada tahun 2001, Sekolah Lanjutan Tingkat Pertama (SLTP) di SLTP Negeri 02 Menggala pada tahun 2004, dan Sekolah Menengah Atas (SMA) di SMA Negeri 01 Menggala pada tahun 2007.

KATA PENGANTAR

Assalamualaikum Wr. Wb.

Alhamdulillahirabbil’alamin segala puji hanya milik Allah SWT, pencipta Alam semesta

berserta isinya dan tempat berlindung bagi umatNya. Shalawat serta salam selalu tercurah kepada Rosulullah SAW yang kita nantikan safa’atnya di Yaumil akhir. Dengan berbagai hambatan dan kemudahan, penulis akhirnya dapat menyelesaikan skripsi dengan judul

“Fabrikasi dan Karakterisasi Keramik Kalsium Silikat Menggunakan Bahan Dasar Komersial

Kalsium Oksida (CaO) dan Silika (SiO2) dengan Teknik Reaksi Padatan” sebagai syarat mendapatkan gelar Sarjana Sains dari Universitas Lampung. Semoga skripsi ini dapat memberikan manfaat bagi kita semua. Amin.

Wassalammualaikum Wr. Wb.

Bandar Lampung, Agustus 2012 Penulis,

MOTTO

Dialah Allah yang menjadikan bumi sebagai hamparan bagimu

dan langit sebagai atap, dan Dia menurunkan air (hujan) dari

langit, lalu dia menghasilkan dengan hujan itu segala

buah-buahan sebagai Rezeki untukmu, karena itu janganlah kamu

mengadakan sekutu bagi Allah, padahal kamu mengetahui .

(Al-Baqarah: 22)

Bukan beban yang membuat berat, tapi bagaiman

MENGESAHKAN

1. Tim Penguji

Ketua : Dra. Dwi Asmi, M.Si., Ph.D.

Penguji

Bukan Pembimbing : Drs. Ediman Ginting, M.Si.

2. Dekan Fakultas MIPA

Prof. Suharso. Ph.D.

NIP: 19690530 199512 1 001

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah dilakukan oleh orang lain, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini sebagaimana disebutkan dalam daftar pustaka, selain itu saya menyatakan bahwa skripsi ini dibuat oleh saya sendiri.

Apabila pernyataan saya ini tidak benar maka saya bersedia dikenai sanksi sesuai dengan hukum yang berlaku.

Bandar Lampung, Agustus 2012

Ku Persembahkan Karya Ku ini untuk ..

Orang Tua ku tersayang Papa Surhanuddin. A, S.H., Mama Amidar

(Almh) dan Bunda Eliza Alfian, Terimakasih atas do a dan pengorbanan

yang diberikan.

Kakak dan Adikku tersayang Ayuk Shendy dan Paduka,

Teteh Yani, Bung Adi, Viona, Salwa dan Naswa yang selalu

menyemangati dan mendo akanku.

Ponakan ku yang unyu-unyu Hibban Syadad Ifalah Praja dan Ghaisan

Lubawi Praja.

Sahabat-sahabatku tersayang, Zhien, vhava, ulfah, echa Terimakasih

atas kebersamaan kalian cukaee

Judul Penelitian : FABRIKASI DAN KARAKTERISASI KERAMIK KALSIUM SILIKAT MENGGUNAKAN BAHAN DASAR KOMERSIAL KALSIUM OKSIDA (CaO) DAN SILIKA ( SIO2) DENGAN TEKNIK REAKSI PADATAN

Nama Mahasiswa : Sherly Nuria P. Sari No. Pokok Mahasiswa : 0717041067

Jurusan : Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam

MENYETUJUI,

1. Dosen Pembimbing

Dra. Dwi Asmi, M.Si., Ph.D NIP.19631228 198610 2 001

2. a.n Ketua Jurusan Fisika Sekretaris Jurusan Fisika

SANWACANA

Alhamdulillahi Robbil’alamin penulis haturkan kehadirat Allah SWT atas rahmat dan hidayah-Nya sehingga skripsi ini dapat diselesaikan.

Skripsi dengan judul “Fabrikasi dan Karakterisasi Keramik Kalsium Silikat Menggunakan

Bahan Dasar Komersial Kasium Oksida (CaO) dan Silika (SiO2) dengan Teknik Reaksi

Padatan” adalah salah satu syarat untuk memperoleh gelar sarjana Sains di Universitas

Lampung.

Dalam kesempatan ini, penulis mengucapkan terimakasih kepada: 1. Bapak Prof. Suharso, Ph.D., selaku Dekan FMIPA Unila.

2. Ibu Dra. Dwi Asmi, M.Si., Ph.D., selaku Pembantu Dekan I dan selaku Pembimbing, terima kasih atas kesediaan dan kesabaran dalam memberikan bimbingan selama proses penyelesaian skripsi ini.

3. Bapak Drs. Ediman Ginting, M.Si., selaku Penguji atas masukan yang diberikan kepada penulis dalam memperbaiki skripsi ini.

4. Ibu Sri Wahyu Suciati, M.Si., selaku Sekretaris Jurusan.

5. Bapak Akhmad Dzakwan, S.Si., selaku Pembimbing Akademik. 6. Seluruh Dosen jurusan Fisika FMIPA Unila atas ilmu yang diberikan.

7. Teman-teman Fisika’07, Zhien, Epoy, Uni Ulfah, Nadia, Ratna, Echa, Arum, Farel, Lia

“Sun-B”, Kimi, Nevi, Desi, Arin, Juju, Dian, Mita, Richa, Een, Meta, Lisna, Betmen, Ade, Kak Ben, Reka “Lee yun sung”, Abang Mardi, Ali, Toni, Uda Kis, Aan, Dhan,

Satya, Fikri, Muhajir, Hendru, Cici, Fery, Romen, Eko, Bentar, Ridwan. Terima kasih

8. Kakak-kakak tingkat dan adik-adik tingkat, terima kasih atas bantuan dan kebersamaannya selama ini.

Semoga Allah SWT membalas semua kebaikan yang diberikan kepada penulis. Semoga skripsi ini bermanfaat bagi kita semua.

Bandar Lampung, Agustus 2010 Penulis