(Skripsi)

Oleh Budiman

JURUSAN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

ABSTRAK

FABRIKASI DAN KARAKTERISASI

KERAMIK KALSIUM SILIKAT MENGGUNAKAN BAHAN KOMERSIAL KALSIUM KARBONAT (CaCO3)

DAN SILIKON DIOKSIDA (SiO2) DENGAN TEKNIK REAKSI PADATAN

Oleh BUDIMAN

Telah dilakukan pembuatan dan karakterisasi keramik kalsium silikat menggunakan bahan komersial kalsium karbonat (CaCO3) dan silikon dioksida (SiO2) dengan teknik reaksi padatan. Variasi suhu sintering yang digunakan adalah 1000 °C, 1100 °C, 1200 °C dan 1300 °C. Hasil karakterisasi FTIR menunjukkan pembentukan gugus fungsi O-H, C-H, C-O, C=O, Si-O, Si-O-Si, Ca-O, dan Mg-O. Seiring dengan kenaikan suhu sintering beberapa gugus fungsi yang berkaitan dengan gugus hidroksil semakin melemah akibat proses penguapan. Hasil karakterisasi mikrostruktur menggunakan SEM, menunjukkan mineral penyusun dan pori-pori masih terlihat jelas, serta adanya butiran-butiran kecil yang belum menyatu, tetapi dengan kenaikan suhu sintering mineral penyusun menjadi homogen. Hasil karakterisasi XRD, keramik kalsium silikat mengandung mineral akermanite (Ca2MgSi2O7), diopside (CaMg(SiO3)2), quartz (SiO2), dan periclase (MgO). Perubahan suhu sintering menjadikan intensitas setiap fasa berubah. Dengan kenaikan suhu sintering fasa diopside semakin meningkat dan stabil sehingga menjadi dominan. Hasil karakterisasi sifat fisis keramik CS1000yaitu densitas 1,111 g/cm3, porositas 61,82 %, penyusutan volume 44,211 %, sedangkan keramik CS1100 yaitu densitas 1,218 g/cm3, porositas 58,14 %, penyusutan volume 49,863 %, keramik CS1200 yaitu densitas 1,352 g/cm3, porositas 46,46 %, penyusutan volume 55,515 %, keramik CS1300 yaitu densitas 1,891 g/cm3, porositas 35,01 %, penyusutan volume 71,559 %. Sedangkan nilai resistifitas keramik CS1000, CS1100, CS1200, dan CS1300 yaitu 0,573 x 107 Ω cm, 0,142 x 107 Ω cm, 0,085 x 107 Ω cm, dan 0,049 x 107 Ω cm. Dari hasil nilai resistifitas tersebut, keramik kalsium silikat merupakan bahan isolator yang baik.

1. Tim Penguji

Ketua

:

Dra.Dwi Asmi, M.Si., Ph.D.

...

Penguji

Bukan Pembimbing :

Drs. Pulung Karo Karo, M.Si.

.

……

...

2. Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam

Prof. Suharso, Ph.D.

NIP. 196905301995121001

Judul Skripsi : FABRIKASI DAN KARAKTERISASI KERAMIK

KALSIUM SILIKAT MENGGUNAKAN BAHAN

KOMERSIAL KALSIUM KARBONAT (CaCO3) DAN SILIKON DIOKSIDA (SiO2) DENGAN TEKNIK REAKSI PADATAN

Nama :

Budiman

N P M : 0717041004

Jurusan : Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam

MENYETUJUI 1. Komisi Pembimbing

Dra.Dwi Asmi, M.Si., Ph.D. NIP. 19631228 1986102001

2. a.n. Ketua Jurusan Fisika Sekretaris Jurusan Fisika

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah dilakukan orang lain, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini sebagaimana disebutkan dalam daftar pustaka, selain itu saya menyatakan pula bahwa skripsi ini dibuat oleh saya sendiri.

Apabila pernyataan saya ini tidak benar maka saya bersedia dikenai sangsi sesuai dengan hukum yang berlaku.

Bandar Lampung, Agustus 2012

Budiman

RIWAYAT HIDUP

Penulis yang bernama lengkap Budiman dilahirkan di Mojopahit, kec. Punggur, Kab. Lampung Tengah, anak ketiga dari pasangan Bapak Sutono dan Ibu Halimah.

Penulis menyelesaikan pendidikan Sekolah Dasar di SD N 2 Mojopahit pada tahun 2001, Sekolah Lanjutan Tingkat Pertama (SLTP) di SLTP N 4 Punggur pada tahun 2004 dan Sekolah Menengah Atas (SMA) di SMA Kartikatama Kota Metro pada tahun 2007.

Penulis terdaftar sebagai mahasiswa di Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA) Universitas Lampung melalui PKAB tahun 2007. Selama menempuh pendidikan, penulis pernah menjadi Asisten Praktikum Fisika Dasar I dan II tahun 2010 dan Asisten Pemrograman Komputer tahun 2010 serta Asisten Fisika Komputasi tahun 2011. Penulis pernah aktif di kegiatan organisasi kemahasiswaan antara lain, sebagai Anggota Muda ROIS (Rohani Islam) periode 2007-2008, Anggota Bidang Kajian ROIS periode 2008-2009, Anggota Bidang Kaderisasi HIMAFI (Himpunan Mahasiswa Fisika) periode 2008 - 2009, dan Sekretaris Umum HIMAFI periode 2009–2010.

Kerja Praktik (KP) dilaksanakan penulis di PT. Bumi Waras pada tahun 2010, dengan Judul “Proses Pembuatan Minyak Crude Palm Oil (CPO) Menjadi Minyak Padat (Stearin) dan Minyak Cair (Olein)” serta melakukan penelitian skripsi pada tahun

2012 dengan Judul “Fabrikasi Dan Karakterisasi Keramik Kalsium Silikat Menggunakan Bahan Komersial Kalsium Karbonat (CaCO3) Dan Silikon Dioksida

“… Sesungguhnya Allah bersama

orang – orang yang sabar … “

Al – Baqarah : Ayat 153

Jangan pernah menyangka bahwa didunia

ini ada orang yang bisa mendapatkan

kebahagiaan sempurna, karena tak seorang

pun bisa memperoleh semua yang

diinginkannya.

Optimislah, karena sesungguhnya Allah selalu bersamamu, para

malaikat senatiasa memohonkan ampunan untukmu dan surga

Kuniatkan karya kecilku ini karna

Allah SWT

Aku Persembahkan Karya Ini Untuk:

Kedua Orang Tuaku, Yang Selalu

Mendo

’

akanku

Keluargaku,Yang Selalu Mendukungku

Angkatan

’

07, Teman Seperjuanganku

KATA PENGANTAR

Segala puji bagi Allah SWT berkat rahmat dan hidayah Nya, penulis dapat menyelesaikan kuliah serta skripsi dengan baik.Judul skripsi ini “Fabrikasi Dan Karakterisasi Keramik Kalsium Silikat Menggunakan Bahan Komersial Kalsium Karbonat (CaCO3) Dan Silikon Dioksida (SiO2) Dengan Teknik Reaksi

Padatan”. Shalawat dan salam kepada Nabi Muhammad SAW, keluarga dan

pengikutnya.

Skripsi ini dilaksanakan dari bulan Januari 2012 sampai Juni 2012 bertempat di Laboratorium Material Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung.

Penekanan skripsi ini adalah pembuatan keramik kalsium silikat dan karakterisasi. Karakterisasi meliputi gugus fungsional, struktur mikro, dan morfologi serta melakukan uji fisis yang meliputi densitas, porositas, penyusutan, dan resistivitas.

Penulis menyadari dalam penyajian laporan ini masih banyak kekurangan dalam penulisan maupun referensi data. Semoga laporan ini dapat menjadi rujukan untuk penelitian berikutnya agar lebih sempurna dan dapat memperkaya khasanah ilmu pengetahuan.

Bandar Lampung, Agustus 2012

Puji dan syukur kehadirat Allah SWT yang telah memberikan rahmat serta hidayah-Nya, karena atas kuasa-Nya penulis masih diberikan kesempatan untuk mengucapkan terima kasih kepada pihak yang telah banyak membantu dalam penyelesaian penelitian dan skripsi ini, terutama kepada :

1. Bapak Prof. Suharso, Ph.D., selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung.

2. Ibu Dra. Dwi Asmi, M. Si., Ph.D., selaku ketua Jurusan Fisika dan pembimbing, yang telah memberikan bimbingan, nasehat, dan bersedia meluangkan banyak waktu selama proses penelitian.

3. Bapak Drs. Pulung Karo-karo, M. Si sebagai penguji yang telah mengoreksi kekurangan, memberi kritik dan saran selama penulisan skripsi.

4. Bapak Akhmad Dzakwan, S. Si., selaku pembimbing akademik.

5. Para dosen serta karyawan di Jurusan Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Lampung.

6. Teman–teman seperjuangan angkatan 2007,“Cung, Rere, Fery, Bend, Ade,

Mifta, Meta, Rica, Kimi, Yuyun, Nevi, yang selama ini memberikan semangat.

7. Teman – teman dari angkatan 2004 ( Kak Edo, Mas Ferdi, Mas Nawi, Kak

Andri, Mba Jay, Mba Ulil, Mba Eris) sampai 2012 serta berbagai pihak yang tidak bisa disebutkan satu persatu.

Semoga Allah SWT senantiasa memberikan rahmat dan hidayah-Nya, serta memberkahi hidup kita. Amin.

Bandar Lampung, Agustus 2012

I. PENDAHULUAN

1.1 Latar Belakang

Keramik merupakan produk kerajinan tertua yang tercatat dalam peradaban dan kebudayaan manusia. Menurut sejarah, keramik sudah dikenal oleh orang-orang Afrika Timur sejak 2.6 juta tahun yang lalu. Tetapi perkembangan keramik menyebar di hampir sebagian wilayah dunia, baru terjadi pada jaman Neolitik atau 15 ribu sampai 10 ribu tahun yang lalu (Smith, 1996). Keramik, selama ribuan tahun terus berkembang menjadi material yang sangat penting hingga masa sekarang ini. Hampir di setiap produk teknologi ditemukan material keramik, seperti bagian-bagian pesawat ruang angkasa, piranti-piranti komputer, dan masih banyak lagi yang lainnya. Hal ini disebabkan karena keramik mempunyai sifat-sifat yang khas yang tidak dimiliki oleh bahan lain.

2

Saat ini, perkembangan produksi aplikasi produk kalsium silikat sangat pesat. Hal ini ditandai dari banyaknya negara-negara di dunia yang memproduksi kalsium silikat. Berdasarkan World Mineral Production tahun 2010, produsen kalsium silikat terbesar adalah Cina, kemudian diikuti oleh India dan Amerika Serikat. Namun negara sebagai produsen sekaligus konsumen kalsium silikat terbesar di dunia adalah Amerika Serikat. Walaupun demikian, Amerika Serikat masih mengimpor bahan ini dari negara-negara lain, seperti Siberia, India, Australia, dan Finlandia (Brownet al., 2010).

Untuk menghasilkan kalsium silikat maka diperlukan metode-metode untuk menghasilkan kalsium silikat murni. Metode pembuatan kalsium silikat yang banyak dikembangkan saat ini adalah metode presipitasi atau metode reaksi padatan (solid reaction) dan metode kimia basah seperti proses hidrotermal. Sedangkan metode reaksi padatan adalah metode pembuatan keramik yang dilakukan pada keadaan padat yang terjadi pada suhu diatas suhu kamar, biasanya diatas 1000 °C. Metode ini banyak digunakan karena cukup sederhana sehingga mudah untuk dilakukan.

Berdasarkan uraian diatas, akan dilakukan penelitian fabrikasi keramik kalsium silikat berbahan dasar kalsium karbonat (CaCO3) dan silikon dioksida (SiO2) komersial menggunakan teknik reaksi padatan. Dengan melakukan uji sifat fisis keramik dan analisis karakterisasi terhadap mikrostruktur dan struktur kristal keramik kalsium silikat menggunakan Fourier Transform Infrared (FTIR),X-Ray

1.2 Rumusan Masalah

1. Bagaimana pengaruh perlakuan sintering terhadap gugus fungsional keramik kalsium silikat dari bahan dasar CaCO3 dan SiO2 komersial dengan teknik

Fourier Transform Infrared(FTIR).

2. Bagaimana pengaruh perlakuan sintering terhadap struktur kristal keramik kalsium silikat dari bahan dasar CaCO3dan SiO2komersial dengan teknik

X-Ray Diffraction(XRD).

3. Bagaimana pengaruh perlakuan sintering terhadap mikrostruktur keramik kalsium silikat dari bahan dasar CaCO3 dan SiO2 komersial dengan teknik

Scanning Electron Microscopy(SEM).

4. Bagaimana pengaruh perlakuan sintering terhadap sifat fisis keramik kalsium silikat dari bahan dasar CaCO3dan SiO2komersial.

1.3 Batasan Masalah

Penelitian ini hanya dibatasi pada aspek sintesis dan karakteristik keramik kalsium silikat dari bahan dasar CaCO3dan SiO2komersial dengan teknik reaksi padatan. Karakterisasi keramik hanya dibatasi pada sifat fisis material yang meliputi sifat densitas, potositas, penyusutan, dan resistivitas. Analisis perubahan gugus fungsional, mikrostruktur dan struktur kristal keramik kalsium silikat dengan teknik reaksi padatan yang diperoleh melaluiFourier Transform Infrared (FTIR),

4

1.4 Tujuan Penelitian

1. Mengetahui pengaruh perlakuan sintering terhadap gugus fungsional keramik kalsium silikat dari bahan dasar CaCO3 dan SiO2 komersial dengan teknik

Fourier Transform Infrared(FTIR).

2. Mengetahui pengaruh perlakuan sintering terhadap struktur kristal keramik kalsium silikat dari bahan dasar CaCO3dan SiO2komersial dengan teknik

X-Ray Diffraction(XRD).

3. Mengetahui pengaruh perlakuan sintering terhadap mikrostruktur keramik kalsium silikat dari bahan dasar CaCO3 dan SiO2 komersial dengan teknik

Scanning Electron Microscopy(SEM).

4. Mengetahui pengaruh perlakuan sintering terhadap sifat fisis keramik kalsium silikat dari bahan dasar CaCO3dan SiO2komersial.

1.5 Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

1. Dapat mengetahui gugus fungsional, struktur kristal dan mikrostruktur serta dapat mengevaluasi sifat fisis keramik kalsium silikat dari bahan dasar CaCO3dan SiO2komersial.

1.6 Sistematika Penulisan

Aspek-aspek yang dipaparkan dalam penelitian ini dicantumkan dalam lima bab, dengan sistematika sebagai berikut:

BAB I PENDAHULUAN

Menjelaskan tentang latar belakang, rumusan masalah, batasan masalah, tujuan penelitian, dan sistematika penelitian.

BAB II TINJAUAN PUSTAKA

Memeparkan informasi ilmiah tentang keramik, kalsium silikat, kalsium karbonat, silikon dioksida, reaksi padatan, sintering keramik, FTIR, SEM, XRD dan pengujian sifat fisis.

BAB III METODE PENELITIAN

Berisi paparan tentang waktu dan tempat penelitian, alat dan bahan, pelaksanaan, karakterisasi keramik kalsium silikat, diagram alir penelitian.

BAB IV HASIL DAN PEMBAHASAN

Memaparkan hasil penelitian yang diperoleh berupa hasil karakterisasi bahan dasar, hasil pembuatan keramik kalsium silikat, hasil karakterisasi FTIR, SEM, XRD, serta hasil uji fisis keramik kalsium silikat.

BAB V KESIMPULAN DAN SARAN

II. TINJAUAN PUSTAKA

Bab ini menjelaskan beberapa konsep dasar teori yang mendukung topik penelitian. Pembahasan dimulai dengan penjelasan mengenai keramik, kalsium silikat yang meliputi sifat-sifat sampai aplikasi dari keramik kalsium silikat. Untuk mempermudah pelaksanaan penelitian, pembahasan dilanjutkan dengan prinsip kerjaSpectroscopy Fourier Transform Infrared (FTIR),X-Ray Diffraction (XRD), dan Scanning Electron Microscopy (SEM) serta evaluasi sifat fisis keramik yang meliputi densitas, porositas, penyusutan, dan resistivitas.

2.1 Keramik

Berdasarkan sifatnya keramik dibedakan menjadi 2 macam yaitu keramik sebagai bahan tradisional dan bahan maju. Keramik tradisional mempunyai peran yang sangat tinggi dalam kehidupan manusia, karena keramik ini bisa digunakan sebagai batu bata, genteng, gerabah, tembikar. Keramik tradisional biasanya didasar tanah liat dan silika. Sedangkan keramik maju biasanya digunakan untuk pembuatan laser, sensor piezoelektrik, random access memory (RAM). Keramik maju ini sering disebut keramik rekayasa yang mempunyai sifat yang unggul, karena mempunyai ketahanan terhadap korosi atau sifat listrik.

2.2 Kalsium Silikat (CaSiO3)

2.2.1 Sifat-sifat Kalsium Silikat

Kalsium silikat atau sering disebut wollastonite merupakan bahan yang sangat menarik tetapi hanya sedikit yang mempelajarinya. Bahan ini mempunyai banyak kegunaan, karena mempunyai sifat yang unik, yaitu mempunyai konduktivitas termal yang rendah. Karakteristik kalsium silikat dapat dilihat pada Tabel 1 berikut ini.

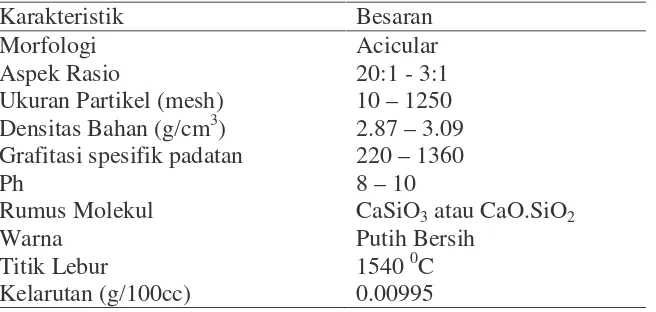

Tabel 1. Karakteristik Kalsium Silikat (Deer, 1978).

Karakteristik Besaran

Morfologi Acicular

Aspek Rasio 20:1 - 3:1

Ukuran Partikel (mesh) 10–1250 Densitas Bahan (g/cm3) 2.87–3.09 Grafitasi spesifik padatan 220–1360

Ph 8–10

Rumus Molekul CaSiO3atau CaO.SiO2

Warna Putih Bersih

Titik Lebur 15400C

8

Sifat yang ada dalam tabel merupakan sifat yang sangat penting digunakan dalam berbagai bidang, seperti dalam produksi keramik suhu tinggi, pengecoran, lapisan metal, dan industri mobil. Selain itu, kalsium silikat juga digunakan sebagai bahan bioaktif untuk aplikasi ortopedi dan dapat meningkatkan sifat mekanik biopolimer, karena pada frekuensi tinggi bahan ini mempunyai sifat dielektrik yang tinggi.

2.2.2 Struktur Kristal Kalsium Silikat

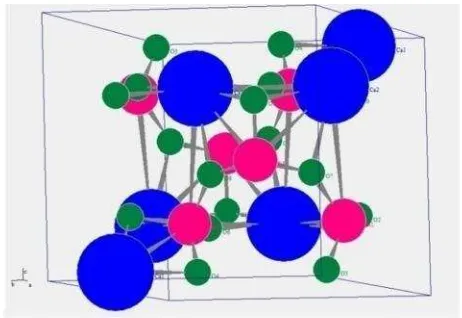

Gambar 1 menunjukkan struktur kristal dari kalsium silikat atau yang dikenal dengan rumus kimia CaSiO3 yang terdiri dari atom-atom Ca (kalsium), Si (silikon), dan O (oksigen) yang didapatkan dari program PCW dimana memiliki

space groupP-1 dengan nilaispace group yaitu 2 dengan jari-jari ionik Ca2+, Si4+ dan O2- secara berturut-turut yaitu 2 Å, 1.15 Å, 0.73 Å dan perspective 1.00 dan

size factor 0.50 kemudian dengan nilai komposisi atom a = 7.9400 Å, b=7.3200 Å, c = 7.0700 Å dan nilai sudut α = 90.0300o, β = 95.3700 odan γ = 103.4300 o

(Trojer, 1968).

2.2.3 Teknik Pembuatan Kalsium Silikat

Kalsium silikat terbentuk dari dua senyawa yaitu kalsium karbonat (CaCO3) dan silikon oksida (SiO2). Reaksi pembentukan kalsium silikat ini dapat dilihat pada reaksi di bawah ini.

SiO2+ CaCO3 CaSiO3+ CO2 (1)

Banyak teknik yang digunakan untuk pembuatan kalsium silikat. Di Amerika Serikat, bahan ini dihasilkan dari suspensi yang mengandung diatomit, kapur dan air, yang disintesis secara hidrotermal dengan proses pemanasan dan tekanan tinggi (Amerika Serikat Paten No.4642499). Sedangkan di Jepang, suspensi dilakukan dengan menyiapkan asam silikat, kalsium hidroksida, senyawa karbon amorf, dan air (Aplikasi Paten Jepang No.63-19468). Metode lain yang banyak dikembangkan saat ini untuk menghasilkan kalsium silikat adalah metode presipitasi atau metode reaksi padatan (Solid Reaction) dan metode kimia basah seperti proses hidrotermal yang digunakan mensintesis serat kalsium silikat. Metode padatan adalah metode pembuatan keramik yang dilakukan pada keadaan padat yang terjadi pada suhu diatas suhu kamar. Suhu yang biasa digunakan adalah diatas 1000 °C. Metode padatan ini banyak digunakan karena cukup sederhana sehingga mudah untuk dilakukan.

2.3 Kalsium Karbonat (CaCO3)

10

pertanian dan merupakan suatu zat yang biasa ditemukan sebagai batuan diseluruh penjuru dunia, serta merupakan komponen utama dari kerang laut dan kulit keong atau siput. Kalsium karbonat ditemukan dalam mineral atau batuan aragonite, kalsit, chalk, batu kapur, maupun marble. Kalsium karbonat umumnya berwarna putih. Seperti namanya, kalsium karbonat terdiri dari 2 unsur kalsium dan 1 unsur karbon serta 3 unsur oksigen. Setiap unsur karbon terikat kuat dengan 3 oksigen, dan ikatannya lebih longgar dari ikatan antara karbon dengan kalsium pada satu senyawa. Kalsium karbonat bila dipanaskan akan pecah menjadi serbuk yang lunak yang dinamakan kalsium oksida (CaO). Hal ini terjadi karena pada reaksi tersebut setiap molekul dari kalsium akan bergabung dengan 1 atom oksigen dan molekul lainnya akan berikatan dengan oksigen menghasilkan CO2 yang akan terlepas ke udara sebagai gas karbon dioksida dengan reaksi sebagai berikut:

CaCO3 CaO + CO2 (2)

Kalsium karbonat memiliki sifat kimia yang sama dengan karbonat-karbonat yang lain, yaitu jika kalsium karbonat bereaksi dengan asam kuat, maka akan melepaskan karbon dioksida, seperti persamaan berikut:

CaCO3+ HCl CaCl2+ CO2+ H2O (3)

digunakan sebagai pengembang dalam pengecatan khususnya bahan emulsi cat dimana biasanya 30 % berat cat adalah kapur ataumarble(Anonimous A, 2011).

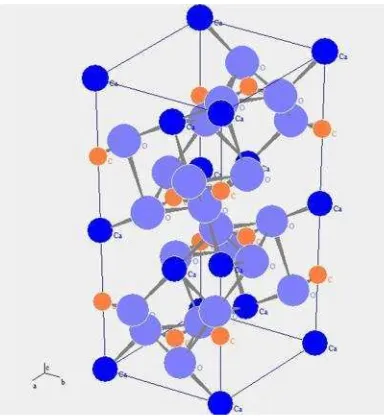

Pada Gambar 2 ditunjukkan struktur kristal dari kalsium karbonat atau yang dikenal dengan rumus kimia CaCO3 yang terdiri dari atom-atom Ca (kalsium), C (karbon), dan O (oksigen) yang memiliki space group R-3c dengan nilai space

groupyaitu 161 dengan jari-jari ionik Ca2+, C4+dan O2-secara berturut-turut yaitu 1.05 Å, 0.77 Å, 1.35 Å dan perspective 1.00 dan size factor 0.50 kemudian dengan nilai komposisi atom a = 5.0492 Å, b = 5.0492 Å, c = 17.3430 Å dan nilai

sudut α = β = 90odan γ = 120o(Antao and Hasan, 2009).

Gambar 2. Struktur kristal kalsium karbonat (Antao and Hasan, 2009).

2.4 Silikon Dioksida (SiO2)

12

yaitu sebagai quarsa, kristobalit dan tridimit. Pasir di pantai juga banyak mengandung silika.

Silika atau silikon dioksida (SiO2) merupakan senyawa tetrahedral yang terdiri dari satu atom silikon dan empat atom oksigen yang terbentuk dalam ikatan kovalen. Atom oksigen pada senyawa silika bersifat elektronegatif dan kerapatan elektron pada atom silikon sebagian ditransfer pada atom oksigen (Rachmawaty, 2007). Ukuran silika tetrahedral cukup stabil, yaitu panjang ikatan Si–O berkisar

0,161 nm - 0,164 nm. Kekuatan ikatan Si–O sangat tinggi (energi disosiasi ~ 452

KJ/mol) sehingga stabilitas termal dan ketahanan kimia sangat baik pada senyawa silika. Pada umumnya struktur silika bersifat amorf. Silika amorf dapat berubah menjadi struktur kristal seiring perubahan suhu yakni kuarsa, kristobalit dan tridimit. Kuarsa terdiri dari dua fasa yaitu fasa rendah (α-kuarsa) dan fasa tinggi

(β-kuarsa). α-Kuarsa dengan suhu kurang dari 537 ºC berubah menjadi β-kuarsa

pada suhu 867 ºC. Selanjutnya, fasa yang stabil mencapai tridimit pada suhu 1470 ºC dan kristobalit mencapai kestabilan pada suhu lebur pada suhu 1730 ºC yang kemudian berubah menjadi cairan (liquid).

Silika memiliki karakteristik warna yang transparan, densitas 2,468 g/cm3, titik lebur 1600 – 1725 ºC, titik didih 2230 ºC, dan kelarutannya sebesar 0,079 g/L.

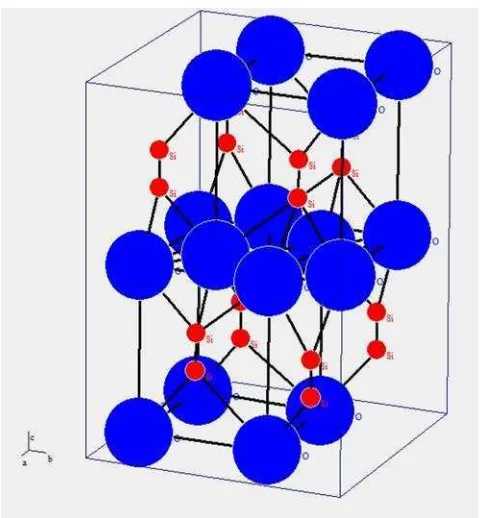

Gambar 3. Struktur kristal silika (Boisenet al., 1994).

Gambar 3 menunjukkan struktur kristal dari silika atau yang dikenal dengan rumus kimia SiO2 yang terdiri dari atom-atom Si (silikon) dan O (oksigen) yang didapatkan dari program Powder Cell (PCW) dimana memiliki space group Cmcm dengan nilai space groupyaitu 63 dengan jari-jari ionik Si4+dan O2-secara berturut-turut yaitu 0.4 Å dan 1.35Å dan dengan perspective 1.00 dan size factor 0.50 kemudian dengan nilai komposisi atom a = b = 4.9717 Å, c = 6.9223 Å dan

nilai sudut α = β = γ = 90o(Boisenet al, 1994).

2.5 Reaksi Padatan

14

rute yang hampir universal, yakni melibatkan pemanasan berbagai komponen pada temperatur tinggi selama periode yang relatif lama. Reaksi ini melibatkan pemanasan campuran dua atau lebih padatan untuk membentuk produk yang juga berupa padatan. Tidak seperti pada fasa cairan atau gas, faktor pembatas dalam reaksi kimia padat biasanya adalah difusi (Ismunandar, 2006).

Laju reaksi pada metode ini ditentukan oleh tiga faktor yang dapat dijelaskan sebagai berikut:

1. Intensitas kontak padatan pereaksi

Untuk memaksimalkan reaksi harus digunakan pereaksi yang memiliki luas permukaan besar. Selain itu, memaksimalkan intensitas kontak dapat dilakukan dengan membuat pelet dari campuran berbagai reaksi.

2. Laju difusi

Untuk meningkatkan laju difusi dapat dilakukan dengan menaikkan temperatur reaksi dan memasukkan defek. Defek dapat dimasukkan dengan memulai reaksi dengan reagen yang terdekomposisi dulu sebelum atau selama bereaksi, misalnya nitrat atau karbonat.

3. Laju nukleasi fasa produk

Untuk meningkatkan laju nukleasi produk dapat digunakan reaktan yang memiliki struktur kristal mirip dengan struktur kristal produk.

Langkah-langkah detail dalam sintesis kimia padatan sebagi berikut (Ismunandar, 2006):

1. Memilih pereaksi yang tepat dengan ciri-ciri:

b) Reaktif untuk mempercepat reaksi. c) Komposisi terdefenisi baik.

2. Menimbang pereaksi dengan cara analitik.

3. Mencampurkan berbagai pereaksi dengan menggunakan a) Agate mortardanpastel

b) Denganball mill

4. Mengubah campuran reaksi menjadi pelet dengan maksud: a) Meningkatkan kontak antarpartikel

b) Meminimalkan kontak dengan krusibelnya

5. Memilih wadah reaksi, dalam memilih wadah reaksi, perlu dipertimbangkan faktor kereaktifan, kekuatan, harga dan kerapuhan wadah.

6. Memanaskan campuran yang telah terbentuk, untuk mencegah terjadinya penguapan dan kemungkinan penghamburan pereaksi dari wadah reaksi, dapat dilakukan dengan memanaskan campuran pada temperatur yang lebih rendah pada saat reaksi dimulai.

7. Menggerus dan menganalisis dengan difraksi sinar-X serbuk. Tahap ini merupakan tahap untuk mengecek apakah produk telah terbentuk dan reaksi telah selesai atau belum.

8. Bila reaksi belum lengkap, kembali ke langkah 4 dan diulangi lagi.

2.6 Sintering Keramik

16

Pada umumnya produk keramik dibentuk mengikuti proses pembentukan viskos atau sintering. Proses sintering dimulai dengan partikel halus yang kemudian beraglomerisasi menjadi bentuk yang dikehendaki, disusul dengan pembakaran yang dapat mengikat partikel. Sintering memerlukan suhu yang tinggi agar partikel halus dapat beraglomerisasi menjadi bahan padat (Vlack, 1991).

Proses sintering pada keramik adalah suatu proses pemadatan atau konsolidasi dari sekumpulan serbuk pada suhu tinggi hingga mendekati titik leburnya. Melalui proses ini terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir (grain growth), peningkatan densitas dan penyusutan. Sintering merupakan tahapan pembentukan keramik yang sangat penting dan menentukan sifat-sifat produk keramik. Faktor-faktor yang menetukan proses dan mekanisme sintering antara lain: jenis bahan, komposisi, bahan pengotornya dan ukuran partikel.

Proses sintering keramik memiliki tahapan sebagai berikut:

1. Tahap awal: partikel-partikel keramik salaing kontak satu dengan yang lainya (hanya terjadi suatu titik kontak).

2. Tahap awal sintering: pada tahap ini sintering mulai berlangsung, dan permukaan kontak kedua partikel semakin lebar. Perubahan ukuran butiran maupun pori belum terjadi.

3. Tahapan pertengahan sintering: pori-pori pada batas butir saling menyatu dan terjadi pembentukan kanal-kanal pori dan ukuran butiran mulai membesar. 4. Tahapan akhir sintering: pada tahapan ini batas butir tertutup dan sekaligus

2.7 Spectroscopy Fourier Transform Infrared(FTIR)

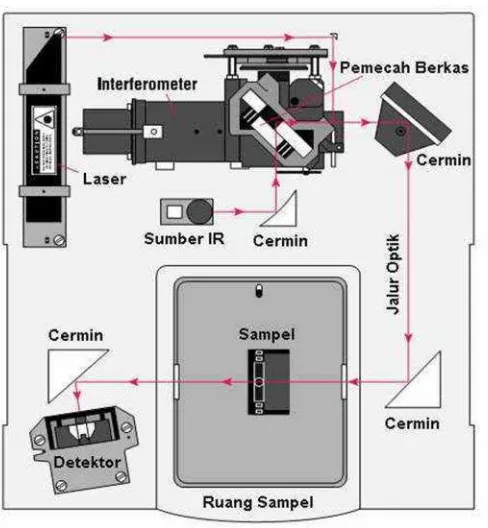

Spectroscopy FTIR merupakan teknik analisis untuk mendapatkan informasi mengenai ikatan kimia atau struktur molekul suatu materal organik maupun anorganik. Teknik tersebut bekerja sesuai dengan kenyataan bahwa ikatan kimia suatu molekul atau gugus fungsi akan bervibrasi sesuai dengan karakteristik frekuensinya. Selama proses analisis berlangsung, titik sampel akan termodulasi oleh pancaran inframerah. Titik sampel tersebut kemudian akan mentransmisikan dan merefleksikan sinar inframerah dengan frekuensi yang berbeda-beda yang diwujudkan menjadi plot absorbsi inframerah yang terdiri atas puncak-puncak berkebalikan (reverse peaks). Pola spektrum FTIR yang dihasilkan kemudian dianalisis dan dibandingan dengan meterial yang sudah diidentifikasi karakteristik gugus fungsinya (Anonimous B, 2011). Analisis menggunakan spectroscopy FTIR memiliki keunggulan dibandingkan metode konvensional lainnya. Keunggulan analisis dengan spectroscopy FTIR yaitu dapat digunakan pada semua frekuensi dari sumber radiasi secara simultan sehingga analisis dapat dilakukan lebih cepat daripada menggunakan scanning, dan sensitifitas metode FTIR lebih besar daripada cara dispersi (Giwangkara, 2006).

18

sampel. Di sisi lain, berkas laser memasuki interferometer dan kemudian terjadi pengkodean sampel menghasilkan sinyal interferogram yang kemudian keluar dari interferogram. Berkas laser kemudian memasuki ruang sampel, berkas akan diteruskan atau dipantulkan oleh permukaan sampel tergantung dari energinya, yang mana merupakan karakteristik dari sampel. Berkas akhirnya sampai ke detector.

Gambar 4. Skema instrumentasi FTIR (Anonimous B, 2011).

Pada sistem optik spectroscopy FTIR digunakan radiasi Light Amplification by

Stimulated Emmission of Radiation (LASER) yang berfungsi sebagai radiasi yang diinterferensikan dengan radiasi inframerah agar sinyal radiasi inframerah yang diterima oleh detektor secara utuh dan lebih baik. Detektor yang digunakan dalam

memiliki beberapa kelebihan dibandingkan detektor TGS, yaitu memberikan respon yang lebih baik pada frekuensi modulasi tinggi, lebih sensitif, lebih cepat, tidak dipengaruhi oleh temperatur, sangat selektif terhadap energi vibrasi yang diterima dari radiasi inframerah (Giwangkara, 2006).

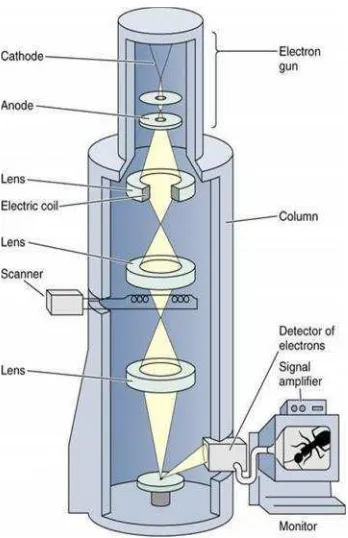

2.8 Scanning Electron Microscopy(SEM)

SEM merupakan alat yang dapat digunakan untuk membantu mengatasi permasalahan analisis stuktur mikro dan morfologi, antara lain pada bidang sains, kedokteran dan biologi yang kemampuan resolusinya melebihi mikroskop optik. Keunggulan sari SEM dibandingkan dengan mikroskop optik adalah mempunyai daya pisah yang sangat tinggi, dimana jarak terkecil antara dua titik dari suatu objek yang masih sama dapat diamati secara terpisah dalam orde 100 Å. Daya pisah atau resolusi yang jauh lebih baik dari mikroskop optik ini berkat penggunaan berkas elektron yang mempunyai panjang gelombang yang sangat pendek. Selain daya pisah yang baik pada mikroskop elektron, juga lebarnya depth of field, sehingga tampilan gambar tampak tiga dimensi. Efek tiga dimensi

ini tergantung dari besar kecilnya perbesaran.

Untuk pengamatan topografi permukaan yang kasar seperti retakan makadepth of

20

Instrumen SEM (lihat Gambar 5) terdiri dari penembak electron (electron gun), tiga lensa elektrostatik, dan kumparan scan elektromagnetik yang terletak antara lensa kedua dan ketiga, serta tabung amplifier untuk mendeteksi cahaya pada layar. SEM menggunakan elektron sebagai pengganti cahaya untuk menhasilkan bayangan.

Gambar 5. Bagian dan prinsip kerja Scanning Electron Microscopy (Smallman dan Bishop, 1995).

perbedaan pada perubahan komposisi kimia pada sampel. Efek ini mengakibatkan perbedaan orientasi antara butir satu dengan yang lainya. Yang dapat memberikan informasi kristallografi (Smallman dan Bishop, 1995).

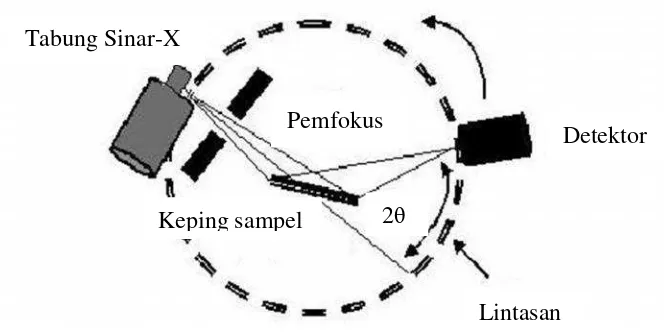

2.9 X-ray Diffraction(XRD)

Teknik difraksi sinar-x dapat digunakan untuk analisis kualitatif karena setiap unsur atau senyawa mempunyai pola difraksi tertentu. Dengan demikian, kalau pola difraksi unsur atau senyawa diketahui maka unsur atau senyawa tersebut dapat diidentifikasi.

Sinar-x adalah gelombang elektromagnetik dengan panjang gelombang antara 0.5

– 2.5 Å. Sinar-x dihasilkan dari tumbukan elektron berkecepatan tinggi dengan

logam sasaran. Oleh karena itu, suatu tabung sinar-x harus mempunyai sumber elektron, voltase tinggi, dan logam sasaran. Selanjutnya elektron-elektron yang ditumbukan ini mengalami pengurangan kecepatan dengan cepat dan energinya diubah menjadi foton.

Apabila suatu bahan dikenai sinar-x maka intensitas sinar-x yang ditransmisikan lebih kecil dari intensitas sinar datang. Hal ini disebabkan adanya penyerapan oleh oleh bahan dan juga penghamburan oleh atom-atom dalam material tersebut. Berkas sinar yang dihantarkan ada yang saling menghilangkan karena fasenya berbeda dan ada juga yang saling menguat karena fasenya sama. Berkas sinar-x yang saling menguatkan disebut sebagai berkas difraksi.

22

menyatakan bahwa perbedaan lintasan berkas difraksi sinar-x merupakan kelipatan panjang gelombang, secara matematis dirumuskan sebagai berikut:

nλ=dsinθ (1)

dengannbilangan bulat 1, 2, 3, …,λadalah panjang gelombang sinar-x,dadalah jarak antar bidang, danθadalah sudut difraksi.

Kedaan ini membentuk pola interferensi yang saling menguatkan untuk sudut-sudut yang memenuhi Hukum Bragg. Gejala ini dapat diamati pada grafik hubungan antara intensitas spektrum karakteristik sebagai fungsi sudut 2θ. Untuk

menentukan sudut θ dalam kristal atau anoda adalah sistem kristal atau atom dan

parameter atau arah difraksi ditentukan oleh bentuk dan ukuran sel satuannya. Salah satu teknik yang digunakan untuk menentukan struktur suatu padatan kristalin adalah metode difraksi sinar-x serbuk (X-ray powder diffraction) seperti pada Gambar 6. di bawah ini. Sampel berupa serbuk padatan kristalin yang memiliki akuran kecil dengan diameter butiran kristalnya sekitar 10-7

– 10-4 m

ditempatkan pada suatu plat kaca. Sinar-x diperoleh dari elektron yang keluar dari filamen panas dalam keadaan vakum pada tegangan tinggi, dengan kecepatan tinggi menumbuk permukaan logam, biasanya tembaga Cu.

Gambar 6. Metode difraksi sinar-x (Warren, 1969).

Sampel serbuk atau padatan kristalin memiliki bidang-bidang kisi yang tersusun secara acak dengan berbagai kemungkinan orientasi, begitu pula partikel-partikel kristal yang terdapat di dalamnya. Setiap kumpulan bidang kisi tersebut memiliki beberapa sudut orientasi sudut tertentu, sehingga difraksi sinar-x memenuhi Hukum Bragg:

nλ= 2dsinθ (2)

dengan; n: Orde difraksi (1, 2, 3, …)

λ: Panjang sinar-X

d: Jarak kisi

θ: Sudut difraksi

Bentuk keluaran dari difraktometer dapat berupa data analog atau digital. Rekaman data analog berupa grafik garis-garis yang terekam per menit sinkron, dengan detektor dalam sudut 2θper menit, sehingga sumbu-x setara dengan sudut

Tabung Sinar-X

Pemfokus

Keping sampel 2θ

Detektor

24

2θ. Sedangkan rekaman digital menginformasikan intensitas sinar-X terhadap

jumlah intensitas cahaya per detik.

Pola difraktogram yang dihasilkan berupa deretan puncak-puncak difraksi dengan intensitas relatif bervariasi sepanjang nilai 2θ tertentu. Besarnya intensitas relatif

dari deretan puncak-puncak tersebut bergantung pada jumlah atom atau ion yang ada, dan distribusinya di dalam sel satuan material tersebut. Pola difraksi setiap padatan kristalin sangat khas, yang bergantung pada kisi kristal, unit parameter dan panjang gelombang sinar-x yang digunakan. Dengan demikian, sangat kecil kemungkinan dihasilkan pola difraksi yang sama untuk suatu padatan kristalin yang berbeda (Warren, 1969).

2.10 Pengujian Sifat Fisis Keramik

Pengujian sifat fisis yang dilakukan yaitu porositas, densitas, penyusutan, dan resistivitas.

1. Porositas

Porositas disebut sebagai fraksi volume dari suatu rongga yang ada dalam suatu bahan dinyatakan dalam persen (%) rongga. Dalam suatu bahan, porositas menggambarkan ruang-ruang kosong (pori) yang saling beghubungan dalam bahan tersebut.

%P =1- x 100 (3)

dengan (%P) adalah prosentasi porositas, Da adalah nilai densitas setelah disintering (g/cm3),Dtadalah nilai teori densitas bahan (g/cm3).

2. Densitas

Densitas adalah massa persatuan volume. Densitas suatu bahan menunjukan kerapatan antar partikel di dalam bahan tersebut. Perlakuan panas misalnya sintering pada bahan juga dapat mempengaruhi densitas bahan tersebut. Waktu dan suhu sintering yang lama akan mempengaruhi proses pembentukan dan pendeposisian partikel (butiran) dalam bahan (Dorr and Hubner, 1984).

Ada beberapa faktor yang mempengaruhi terjadinya densitas suatu bahan diantaranya adalah berat atom, jari-jari atom dan kumpulan atom (Kalpakjian, 1997). Dalam hal ini berat atom dianggap sebagai faktor utama dalam densitas, karena elemen atau senyawa yang memiliki berat atom rendah akan mempunyai densitas yang rendah. Akan tetapi posisi atom-atom yang terdapat pada struktur mikro material juga akan berpengaruh pada densitas yang rendah (Jacobs and Kilduff, 1985). Bahan yang memiliki partikel yang sangat kecil dan tidak memiliki pori-pori akan mempunyai densitas yang tinggi.

Pengukuran densitas dapat dilakukan menggunakan metode Archimides (Chester, 1990). Adapun besarnya nilai densitas (ρ) suatu bahan dapat dihitung

26

ρ

= (5)dengan ρadalah densitas bahan (g/cm3), m adalah massa sampel (g) danv adalah volume sampel (g).

3. Penyusutan

Penyusutan (shringkage) suatu bahan menggambarkan perubahan berat bahan sebelum pembakaran dan setelah pembakaran karena menguapnya air pembentuk dan air selaput pada badan dan permukaan keramik sehingga menyebabkan butiran-butiran menjadi rapat.

Penyusutan merupakan suatu kondisi penyimpangan (deviation) pada pembentuk bahan. Sehingga harus selalu memperhitungkan adanya penyusutan material setelah material atau (benda kerja) terbentuk. Hal ini disebabkan karena adanya perlakuan panas disertai dengan penekanan. Sehingga akan mengalami perubahan dimensi jika dibandingkan dengan ukuran pada mold, maka ukuran produknya akan berbeda, yaitu ukuran luar benda kerja akan lebih kecil dibanding cavity (cetakan bawah). Besar penyusutan suatu bahan dapat dihitung dengan persamaan dibawah ini.

Sv= x 100 %. (6)

Dengan V0 adalah volume sebelum pemanasan, sedangkan V volume setelah

sedangkan susut bakar yaitu penyusutan yang terjadi pada waktu proses pembakaran (Anonim C, 2009).

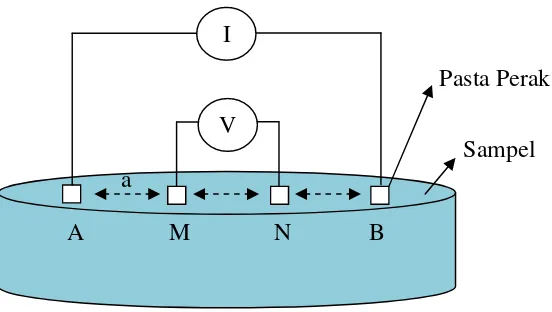

4. Resistivitas

Resistivitas listrik suatu bahan merupakan ukuran kemampuan bahan tersebut untuk men-transport muatan listrik di bawah pengaruh medan listrik (Harper, 2001). Standar isolator listrik tegangan rendah berdasarkan resistivitasnya memiliki resistivitas 107 Ω cm, untuk isolator listrik tegangan menengah maka harus memiliki resistivitas 109 – 1014 Ω cm, dan untuk isolator listrik tegangan

tinggi maka resistivitasnya harus lebih besar dari 1014Ω cm.

Pengukuran resistivitas sampel (ρ) dilakukan untuk mengetahui nilai resistivitas

keramik kalsium silikat. Metode yang digunakan untuk mengetahui resistivitas sampel adalah metode 4 titik (four probe). Pada proses pengukuran ini tidak dapat dilakukan secara langsung, maka prosedurnya adalah dengan mengalirkan arus I ke bahan melalui elektroda arus dan tegangan V yang muncul sebagai akibat arus yang dialirkan yang diukur melalui elektroda potensial yang letaknya diantara elektroda arus. Nilaiρuntuk pengukuran ini adalah:

ρ =k. (Ω .cm) (7)

dengan resistivitas (ρ) satuan ohm centimeter (Ω .cm), k adalah faktor geometri,

28

antara kawat tembaga yang diletakkan di atas sampel, maka sampel mempunyai nilai resistivitas yang sama, maka cara menghitung k adalah k = 2πa, metode ini

dinamakan metode Wenner (Telfordet al, 1990).

Gambar 7. Diagram pengukuran resistivitas sampel.

Beda potensial yang terjadi antara MN yang dilakukan oleh injeksi arus pada AB adalah:

Δ V=Vm–Vn= [( ) ( )]-1 (8)

ρ= 2π [( ) ( )]-1 =K (9)

denganK= 2π [( ) ( )]-1

merupakan koreksi karena letak (konfigurasi) elektroda potensial elektroda arus. Dalam konfigurasi elektroda wenner AM = MN = NB = a, maka rumusρ adalah:

ρ=K (10)

dengan K= 2πa.

A M N B a

V I

Pasta Perak

3.1 Tempat dan Waktu Penelitian

Tempat penelitian dilakukan di beberapa tempat yang berbeda yaitu ; preparasi sampel dan uji sifat fisis akan dilakukan di Laboratorium Fisika Material FMIPA Universitas Lampung. Sintering dilakukan di Labotarorium Biomass Kimia FMIPA Universitas Lampung. Karakterisasi FTIR akan dilakukan di Laboratorium Biomass Kimia Universitas Lampung. Karakterisasi XRD akan dilakukan di Laboratorium Logam ITB Bandung. Karakterisasi SEM akan dilakukan di Laboratorium PPPGL Bandung, Jawa Barat.

Waktu pelaksanaan penelitian ini dilakukan pada bulan Januari 2012 sampai dengan Juni 2012.

3.2 Peralatan dan Bahan

3.2.1 Peralatan

Peralatan yang digunakan adalah neraca analitik, gelas kimia (250 dan 600 ml), spatula, batang pengaduk, stirer magnetic, oven, mortar pestle, ayakan 35 μm,

30

Infrared (Varian 2000), difraktometer sinar-X (Philips Analytical PW1710), dan Scanning Electron Microscopy(JEOL/EO).

3.2.2 Bahan

Bahan-bahan yang digunakan adalah kalsium karbonat (CaCO3), silikon dioksida (SiO2) dan ethanol (70-98%).

3.3 Pelaksanaan

Dalam penelitian ini kalsium karbonat dan silikon dioksida merupakan bahan komersil, sehingga tidak dilakukan preparasi bahan dasar sampel. Adapun langkah-langkah pelaksanaannya yaitu : penentuan komposisi bahan, pembuatan kalsium silikat, pembuatan produk keramik dan pembakaran keramik kalsium silikat.

3.3.1 Penentuan Komposisi

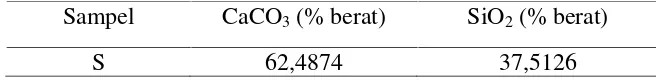

Penentuan komposisi persentase masing-masing bahan dapat dilihat pada Tabel 2 di bawah ini.

Tabel 2. Penentuan komposisi persen berat bahan CaCO3dan SiO2. Sampel CaCO3(% berat) SiO2(% berat)

S 62,4874 37,5126

3.3.2 Pembuatan Kalsium Silikat

2. Membersihkan dan mencuci peralatan gelas.

3. Menimbang massa sampel CaCO3 dan SiO2 dengan teliti menggunakan timbangan digital yang mempunyai tingkat ketelitian tinggi. Penimbangan dilakukan berdasarkan ketentuan pada masing-masing komposisi sesuai dengan perhitungan.

4. Memasukan bubuk CaCO3dan SiO2ke dalam gelas kimia 300 ml.

5. Melarutkan bubuk CaCO3 dan SiO2dengan etanol. Etanol digunakan karena mempunyai kemurnian yang lebih tinggi dibandingkan dengan air dan mudah untuk menguap.

6. Menghomogenkan sampel dengan menggunakan stirrer magnetic selama 5 jam pada suhu 290C dan kecepatan 30 rpm.

7. Mengendapkan dan mengeringkan sampel menggunakan oven selama 24 jam pada suhu 1000C.

8. Menggerus sampel menggunakan pastle dan mortar selama 1 jam. Penggerusan ini bertujuan untuk mendapatkan butiran yang halus dan seragam (homogen).

9. Menyaring sampel yang telah digerus dengan ukuran saringan sebesar 35 μ m.

Penyaringan ini bertujuan untuk mendapatkan sampel yang lebih kecil setelah digerus.

3.3.3 Pembuatan Produk Keramik

Pada tahap ini, alat yang digunakan adalahdie pressingdengan langkah-langkah sebagai berikut:

32

2. Memasukan serbuk sampel ke dalam cetakan yang berbentuk silinder. 3. Memutar sekrup sehingga dalam keadaan terkunci.

4. Melakukan pemompaan hingga pada ukuran 4 ton.

5. Membuka alat cetak dengan cara memutar sekrup hingga dalam keadaaan normal.

6. Mengeluarkan pelet, dilakukan dengan cara memompa tuas sampai pelet dapat keluar.

3.3.4 Pembakaran Keramik

Sebelum melakukan proses sintering, terlebih dahulu member label pada sampel-sampel yang bertujuan mempermudah pengambilan data dan mencegah tertukarnya sampel, yang dapat dilihat pada Tabel 3.

Tabel 3. Kode sampel keramik kalsium silikat dengan bahan dasar CaCO3 dan SiO2komersial.

Sampel Keterangan

CS1000 Keramik kalsium silikat yang disinter pada suhu 10000C CS1100 Keramik kalsium silikat yang disinter pada suhu 11000C CS1200 Keramik kalsium silikat yang disinter pada suhu 12000C CS1300 Keramik kalsium silikat yang disinter pada suhu 13000C

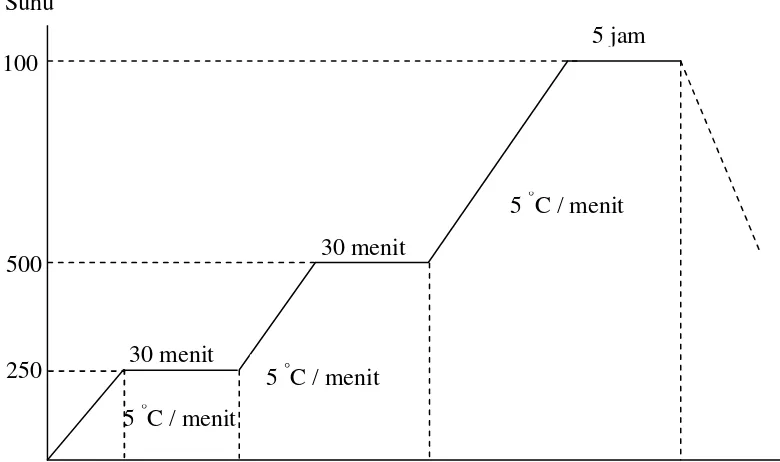

Gambar 8. Grafik proses sintering kalsium silikat pada suhu 1000°C.

34

Gambar 10. Grafik proses sintering kalsium silikat pada suhu 1200°C.

3.4 Karakterisasi Keramik Kalsium Silikat

Karakterisasi keramik dilakukan menggunakan alat Fourier Transform Infrared (FTIR) yang bertujuan untuk mengetahui gugus fungsional keramik, X-Ray

Diffraction (XRD) yang bertujuan untuk mengetahui struktur kristal pada keramik, dan Scanning Electron Microscopy (SEM) yang digunakan untuk mengetahui mikrostruktur keramik.

3.4.1 Fourier Transform Infrared(FTIR).

Adapun langkah-langkah karakterisasi keramik menggunakan FTIR sebagai berikut:

1. Menyiapkan sampel dalam bentukpellet,dan meletakan pada sample holder. 2. Mengaktifkan alat (interferometer dan komputer) dengan menghubungkan ke

jala listrik.

3. Mengklik shoucut “FTIR 8400” pada layar komputer yang menandakan

program interferometer.

4. Menempatkan pellet dalam alat interferometer, pada komputer klik FTIR 8400 dan mengisi file data.

5. Mengklik “sample start” untuk memulai proses karakterisasi, dan untuk

menampilkan bilang gelombang klik “clac” pada menu, kemudian klik “peak

table” lalu klik “OK”.

36

3.4.2 X-Ray Diffraction(XRD)

Adapun langkah-langkah karakterisasi XRD sebagai berikut:

1. Menyiapkan sampel yang akan dianalisis dan merekatkannya pada kaca, kemudian memasangnya pada tempatnya yang berupa lempeng tipis berbentuk persegi panjang (sampelholder) dengan bantuan lilin perekat. 2. Memasang sampel yang disimpan pada sampel holder kemudian

meletakkannya pada sampelstanddibagiangoniometer.

3. Memasukkan parameter pengukuran pada software pengukuran melalui komputer pengontrol yang meliputi penentuan scan mode, penentuan rentang sudut, kecepatanscancuplikan, memberi nama cuplikan dan memberi nomor urut file data.

4. Mengoperasikan alat difraktometer dengan perintah “Start” pada menu

komputer, dimana sinar-x akan meradiasi sampel yang terpancar dari target Cu dengan panjang gelombang 1,5406 Å.

5. Mencetak hasil difraksi dan intensitas difraksi pada sudut 2φ.

3.4.3 Scanning Electron Microscopy(SEM)

Adapun langkah-langkah karakterisasi SEM sebagai berikut:

1. Menyiapkan sampel yang akan dianalisis dan merekatkannya pada specimen

holder(dolite,double sticy tape).

3. Memasukkan sampel dalam mesin coating untuk diberi lapisan tipis yang berupa gold-poladium selama 4 menit sehingga menghasilkan lapisan dengan ketebalan 200-400 Å.

4. Memasukkan sampel kedalamspecimen chamber.

5. Mengamati dan mengambil gambar pada layar SEM dengan mengatur pembesaran yang diinginkan.

6. Menentukan spot untuk analisis layar SEM.

3.5 Pengujian Sifat Fisis Keramik

Pengujian sifat fisis keramik meliputi pengujian densitas, pengujian porositas dan pengujian penyusutan.

3.5.1 Pengujian Densitas

Melakukan pengujian densitas dengan mengacu pada Australian Standard No. 177405 (199) yaitu melakukan prosedur sebagai berikut:

1. Menimbang massa kering sampel hasil pembakaran dan menulis sebagaiMd.

2. Merebus sampel selama 12 jam dan mendinginkannya selama 24 jam. 3. Menghitung besarnya nilai densitas dengan menggunakan Persamaan 5.

3.5.2 Pengujian Porositas

Melakukan pengujian porositas dengan proses sebagai berikut:

1. Menimbang massa kering sampel hasil pembakaran dan menulis sebagaiMd.

38

4. Mengukur massa basah di udara dan menulis sebagaiMs.

5. Menghitung besarnya nilai porositas dengan menggunakan Persamaan 3.

3.5.3 Pengujian Penyusutan Volume (shringkage)

Melakukan pengujian penyusutan volume dengan proses sebagai berikut: 1. Mengukur dimensi sampel keramik sebelum dibakar.

2. Menghitung volume sampel keramik sebelum pembakaran dan menulis sebagaiV0.

3. Membakar sampel pada suhu 1100 °C. Melakukan pendinginan sampai mencapai suhu ruang.

4. Mengukur dimensi sampel keramik setelah pembakaran.

5. Menghitung besarnya volume setelah pembakaran dan menulis sebagaiV. 6. Menghitung besar penyusutan volume menggunakan persamaan 6.

3.5.4 Pengujian Tahanan Sampel (Resistivitas)

Bahan yang digunakan dalam pengukuran tahanan sampel yaitu sampel, pasta perak, dan timah. Alat yang digunakan adalah mikrometer skrup dengan ketelitian 0,01 mm, multimeter digital, PCB (printed circuit board), kawat tembaga sebagai elektroda, kotak transparan dengan tutup dan kabel. Langkah-langkah proses ini sebagai berikut:

1. Meletakkan sampel di atas papan PCB dan meletakkan dua kawat tembaga sebagai elektroda menggunakan pasta perak ke permukaan sampel.

3. Mengatur posisi multimeter digital yang digunakan untuk mengetahui besar tahanan sampel.

4. Menghitung besar resistivitas menggunakan persamaan 7.

4.6 Diagram Alir Penelitian

Secara garis besar, langkah kerja pada penelitian ini dapat dilihat pada Gambar di bawah ini. Memulainya dengan mencampurkan bahan dasar CaCO3 dan SiO2 komersial menggunakan media etanol 98 %. Setelah itu dilakukan stirrerisasi yang bertujuan untuk menghomogenkan sampel menggunakan stirrer magneticselama 5 jam pada suhu 29 °C dengan kecepatan 30 rpm. Sampel kemudian diendapkan dan dikeringkan menggunakan oven selama 24 jam pada suhu 100 °C. Setelah dikeringkan, sampel digerus menggunakanpastle danmortar untuk menghasilkan sampel menjadi butiran-butiran kecil dan dilanjutkan proses pengayakan dengan

ukuran 35 μm dengan tujuan sampel lebih homogen lagi. Setelah didapatkan

sampel dalam bubuk yang homogen, dilakukan pressing untuk dengan tekanan 4 ton. Sehingga didapatkan sampel dalam bentukpellet.

Sampel dalam bentuk pellet disinterring dengan variasi suhu 1000 °C, 1100 °C, dan 1200°C. Proses sintering ini dilakukan selama 6 jam dengan 3 tahap kenaikan suhu, yaitu 250 °C, 500 °C, (1000 °C, 1100 °C, 1200 °C dan 1300 °C), dimana kenaikan setiap menit adalah 5°C.

40

Gambar 12. Diagram alir penelitian. Mulai

Serbuk CaCO3 Serbuk SiO2

Pencampuran menggunakan etanol 98%

Penstirreran (5 jam, 290C, 30 rpm)

Pengendapan dan Pengeringan (24 jam, 1000C)

Penggerusan

Pengayakan (35 μ m)

Pressing

Sintering 10000C, 11000C, 12000C dan 13000C

Karakterisasi FTIR, SEM, XRD, Densitas, Porositas, Resistivitas, dan Penyusutan

Segala puji bagi Allah SWT berkat rahmat dan hidayah Nya, penulis dapat menyelesaikan kuliah serta skripsi dengan baik.Judul skripsi ini “Fabrikasi Dan Karakterisasi Keramik Kalsium Silikat Menggunakan Bahan Komersial Kalsium Karbonat (CaCO3) Dan Silikon Dioksida (SiO2) Dengan Teknik Reaksi

Padatan”. Shalawat dan salam kepada Nabi Muhammad SAW, keluarga dan

pengikutnya.

Skripsi ini dilaksanakan dari bulan Januari 2012 sampai Juni 2012 bertempat di Laboratorium Material Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung.

Penekanan skripsi ini adalah pembuatan keramik kalsium silikat dan karakterisasi. Karakterisasi meliputi gugus fungsional, struktur mikro, dan morfologi serta melakukan uji fisis yang meliputi densitas, porositas, penyusutan, dan resistivitas.

Penulis menyadari dalam penyajian laporan ini masih banyak kekurangan dalam penulisan maupun referensi data. Semoga laporan ini dapat menjadi rujukan untuk penelitian berikutnya agar lebih sempurna dan dapat memperkaya khasanah ilmu pengetahuan.

Bandar Lampung, Agustus 2012

V. KESIMPULAN

5.1 Kesimpulan

Berdasarkan hasil penelitian, kesimpulan yang dapat diambil adalah:

1. Gugus fungsi yang terbentuk pada keramik kalsium silikat yaitu O-H, C-H, C-O, C=O, Si-O, Si-O-Si, Ca-O, dan Mg-O. Seiring dengan kenaikan suhu

sintering beberapa gugus fungsi yang berkaitan dengan gugus hidroksil semakin melemah akibat proses penguapan.

2. SEM perbesaran 5000X, pada sampel 1000 °C, mineral penyusun dan pori-pori masih dapat terlihat jelas, ini ditandai dengan adanya butiran-butiran kecil yang belum menyatu dan terlihat beberapa butiran yang menumpuk. Akan tetapi, pada sampel dengan suhu 1100 °C, 1200 °C, dan 1300 °C sudah mengalami homogenitas partikel keramik kalsium silikat.

3. Analisis difraksi sinar-X menunjukan bahwa keramik kalsium silikat mengandungakermanite, diopside, quartz, danpericlase.

nilai resistivitas semakin kecil apabila suhu dinaikan, atau kata lain hubungan antara suhu sintering dan resistivitas berbanding terbalik.

5.2 Saran