PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI SERBUK KALSIUM KARBONAT (CaCO3

SERAT KULIT WARU (Hibiscus Tiliaceus)

) DAN

DENGAN RESIN POLYESTER

TESIS

Oleh:

W A R K U M

117026026 / FIS

PROGRAM PASCA SARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI SERBUK KALSIUM KARBONAT (CaCO3

SERAT KULIT WARU (Hibiscus Tiliaceus)

) DAN

DENGAN RESIN POLYESTER

TESIS

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh

Gelar Magister Sains dalam Program Studi

Magister Ilmu Fisika Pada Program Pascasarjana

Fakultas MIPA Universitas Sumatera Utara

Oleh

W A R K U M

117026026 / FIS

PROGRAM PASCA SARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGESAHAN TESIS

Judul Tesis : PEMBUATAN DAN KARAKTERISASI PAPAN

PARTIKEL DARI SERBUK KALSIUM

KARBONAT (CaCO3

Nama Mahasiswa : WARKUM

) DAN SERAT KULIT WARU (Hibiscus Tiliaceus) DENGAN RESIN POLYESTER

Nomor Induk Mahasiswa :

117026026

/FIS Program Studi : Magister FisikaFakultas : Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Menyetujui Komisi Pembimbing

(Prof. Drs. Muhammad Syukur,M.S) ( Dr. Nasruddin MN, M. Eng. Sc)

Ketua Anggota

Ketua Program Studi, Dekan,

Dr. Nasruddin MN, M.Eng.Sc Dr. Sutarman, M.Sc

PERNYATAAN ORISINALITAS

PENGARUH ORIENTASI SERAT SABUT KELAPA

DENGAN RESIN POLYESTER TERHADAP KARAKTERISTIK

PAPAN LEMBARAN

TESIS

Dengan ini saya menyatakan bahwa saya mengakui semua karya tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah telah dijelaskan sumbernya dengan benar.

Medan, 24 Juli 2013

PERNYATAAN PERSETUJUAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

N a m a : WARKUM

N I M :

117026026

Program Studi : Ilmu Fisika Jenis Karya Ilmiah : Tesis

Demi mengembangkan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Eksklusif (Non-Exclusive Royalty Free Right) atas Tesis saya yang berjudul :

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI SERBUK KALSIUM KARBONAT (CaCO3

SERAT KULIT WARU (Hibiscus Tiliaceus)

) DAN

DENGAN RESIN POLYESTER

Beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti Non-Eksklusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, 24 Juli 2013

Telah diuji pada

Tanggal : 6 Juli 2013

PANITIA PENGUJI TESIS

Ketua : Prof. Drs. Muhammad Syukur, M.S

Anggota : 1. Dr. Nasruddin MN, M. Eng. Sc

2. Dr. Anwar Dharma Sembiring, M.S

3. Prof. Dr. Eddy Marlianto, M.Sc

4. Dr. Kerista Sebayang, MS

RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar : Warkum, S.Pd

Tempat dan Tanggal Lahir : Lamongan, 03 Agustus 1974

Alamat Rumah : Balimbingan-Tanah Jawa-Simalungun

Sumatera Utara

No. Telpon/HP/e-mail : 08126552001

Warkumspd@gmail.com

Instansi Tempat Bekerja : SMA Negeri 5 Pematang Siantar

Provinsi Sumatera Utara

Alamat Kantor : Kota Pematang Siantar

Provinsi Sumatera Utara

Telepon : -

DATA PENDIDIKAN

SD : SD Negeri Godog Laren Lamongan Tamat : 1987

SMP : SMP Negeri Laren Lamongan Tamat : 1990

SMA : SMA Negeri Paciran Lamongan Tamat : 1993

Strata-1 : IKIP Negeri Medan Tamat : 1998

Strata-2 : Magister Ilmu Fisika SPs USU Tamat : 2013

KATA PENGANTAR

Puji syukur kehadirat Allah SWT Tuhan Yang Maha Esa atas segala limpahan rahmad, taufik dan hidayah-Nya sehingga tesis ini dapat diselesaikan. Shalawat beriring salam atas junjungan Rasulullah Muhammad SAW, beserta keluarga dan sahabatnya yang telah memberikan petunjuk bagi umat manusia menuju kejalan yang benar.

Ucapan terimakasih sebesar-besarnya kepada Pemerintah Republik Indonesia c.q. Pemerintah Provinsi Sumatera Utara yang telah memberikan bantuan dana sehingga kami dapat melaksanakan Program Magister Sains pada Program Studi Magister Ilmu Fisika Program Pascasarjana FMIPA Universitas Sumatera Utara.

Dengan selesainya tesis ini, perkenankanlah saya mengucapkan terimakasih yang sebesar-besarnya kepada :

Rektor Universitas Sumatera Utara, Prof. Dr. dr. Syahril Pasaribu, DTM&H, M.Sc(CTM), Sp.A(K), atas kesempatan yang diberikan kepada kami untuk mengikuti dan menyelesaikan pendidikan Program Magister Sains.

Dekan Fakultas MIPA Universitas Sumatera Utara, Dr. Sutarman, M. Sc. atas kesempatan menjadi mahasiswa Program Magister Sains pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Fisika, Dr. Nasruddin MN., M.Eng.Sc., Sekretaris Program Studi Magister Fisika, Dr.Anwar Dharma Sembiring, M.S., beserta seluruh Staf Pengajar pada Program Studi Magister Fisika Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara.

Seterusnya ucapan terimakasih kepada bapak Drs. Hasbiansyah Kepala SMAN 5 Pematangsiantar, Bapak/Ibu guru dan Staf Tata Usaha SMAN 5 Pematangsiantar serta siswa-siswi SMAN 5 Pematangsiantar yang telah memberikan kesempatan, motivasi dan dorongan, dukungan serta do’anya.

Khusus buat terkasih kepada kedua orang tua Almarhum Ayahanda dan Almarhumah Ibunda serta istri tercinta Nurmaulita, S.Pd, M.Si dan ananda terkasih Diah Utami Kusuma Wardani yang selalu setia dan tidak henti-hentinya memberikan dukungan dan dorongan serta tidak putus-putusnya berdo’a kepada Allah SWT demi terselesaikannya pendidikan di Program magister Fisika Universitas Sumatera Utara.

Medan, Juli 2013 P e n u l i s ,

W A R K U M

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI SERBUK KALSIUM KARBONAT (CaCO3

) DAN SERAT

KULIT WARU (Hibiscus Tiliaceus) DENGAN RESIN

POLYESTER

ABSTRAK

Telah dilakukan penelitian yang berjudul ”Pembuatan dan Karakterisasi Papan Partikel dari Serbuk Kalsium karbonat (CaCO3) dan Serat Kulit Waru (Hibiscus Tiliaceus) dengan Resin Polyester “. Tujuan penelitian ini adalah : 1. Mengolah

resin polyester menjadi papan partikel dengan menambahkan serbuk CaCO3 dan

serat kulit waru, 2. Mengetahui pengaruh perbandingan komposisi serbuk CaCO3

dan serat kulit waru dengan resin polyester terhadap papan partikel sebagai panel

dinding, 3. Mengetahui peranan serbuk CaCO3 dan serat kulit waru terhadap

karakteristik papan partikel . Variasi persentase bahan yang dilakukan 25 : 0 : 75, 20 : 5 : 75, 15 : 10 : 75, 10 : 15 : 75, 5 : 20 : 75, 0 : 25 : 75 dengan susunan

hybrid (serat panjang 5 cm dan serat pendek 2 cm). Untuk mengetahui

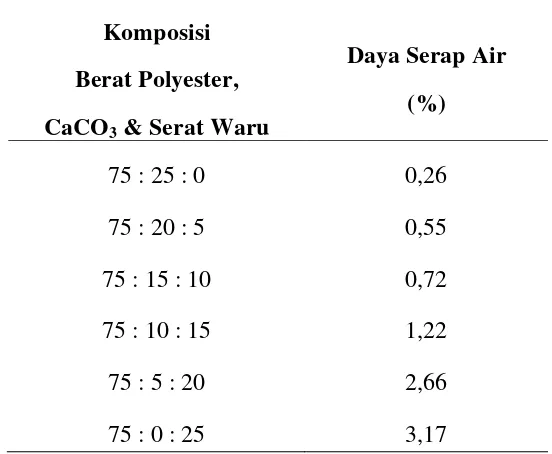

karakteristik papan komposit dilakukan pengujian fisis meliputi: kerapatan, daya serap air, pengembangan tebal. Selanjutnya dilakukan pengujian mekanik meliputi: uji kuat lentur, kuat impak, kuat tekan, kuat tarik. DTA untuk mengetahui perubahan suhu kritis papan partikel yang dihasilkan. Dan untuk menganalisa subtansi dan sistem kristal pada spesimen dilakukan analisa XRD. Hasil pengujian kerapatan mencapai 1231 kg/m3 hingga 1521 kg/m3. Nilai daya

serap air mencapai 0,26% sampai 3,17%. Nilai pengembangan tebal mencapai 1,0% sampai 2,0%. Hasil uji kuat lentur 74,96 MPa – 117,10 MPa. Kuat impak mencapai 3,4 kJ/m2 hingga 16,3 kJ/m2. Untuk nilai kuat tekan 43,02 MPa sampai

16,3 MPa, dan Uji tarik mencapai 20,97 MPa sampai 37,53 MPa. Untuk uji DTA dilakukan pada komposisi 10 : 15 : 75 didapat endotermis 3720C dan eksotermis 4500C, pada komposisi 15 : 10 : 75 didapat endotermis 3700C dan eksotermis 4500C, dan pada komposisi 25 : 0 : 75 didapat endotermis 3900C dan eksotermis 4200C. Hasil pengujian XRD berdasarkan tiga puncak tertinggi menunjukkan adanya mineral Calcite yang memenuhi sistem hexagonal. Disimpulkan bahwa papan partikel yang dihasilkan tergolong jenis High Density Partikleboard dan memenuhi Standar Nasional Indonesia(SNI) .

Katakunci : Karakterisasi, Papan Partikel, Serbuk Kalsium Karbonat, Serat

PREPARATION AND CHARACTERIZATION OF POWDER

PARTICLE BOARD CALCIUM CARBONATE (CaCO

3AND FIBER LEATHER WARU (Hibiscus tiliaceus)

)

WITH POLYESTER RESIN

ABSTRACT

Have done the research, entitled "Preparation and Characterization of Powder Particle Board Calcium carbonate (CaCO3) and Fiber Leather Waru (Hibiscus tiliaceus) with Polyester Resin". The purpose of this study is: 1. Rework the polyester resin into particle board with CaCO3 powder and fiber leather waru, 2. Determine the effect of the composition ratio of CaCO3 powder and fiber leather waru with the polyester resin for particle board as a wall panel, 3. Determine the role of CaCO3 powder and fiber leather waru on the characteristics of particle board. Variation in the percentage of material that performed 25: 0: 75, 20: 5: 75, 15: 10: 75, 10: 15: 75, 5: 20: 75, 0: 25: 75 with a hybrid arrangement (fiber length of 5 cm and fiber short 2 cm). To determine the characteristics of composite board made physical testing includes: density, absorption of water , thickness development. Further mechanical testing include: test flexural strength, strong impact, compressive strength, tensile strength. DTA to determine the critical temperature changes resulting particle board. And to analyze the substance and the system of the specimen crystal XRD analysis. Density test results reach 1231 kg/m3 to 1521 kg/m3. Absorption of water reaches 0.26% to 3.17%. Thick development value reaches 1.0% to 2.0%. Results of 74.96 MPa flexural strength test - 117.10 MPa. Strong impact at 3.4 kJ/m2 to 16.3 kJ/m2. For the compressive strength 43.02 MPa to 16.3 MPa, and a tensile test reaches 37.53 MPa to 20.97 MPa. For DTA test done on the composition of 10: 15: 75 obtained endothermic and exothermic 3720C 4500C, the composition of 15: 10: 75 obtained endothermic and exothermic 3700C 4500C, and the composition of 25: 0: 75 obtained endothermic and exothermic 3900C 4200C. XRD test results based on the three highest peaks indicate the presence of the mineral Calcite meet hexagonal system. Concluded that the resulting particle board High Density Partikleboard classified types and meet the Indonesian National Standard (SNI).

DAFTAR ISI

Halaman

KATA PENGANTAR ……….. i

ABSTRAK ……….…………. iii

ABSTRACT ……… iv

DAFTAR ISI ……….. v

DAFTAR TABEL ……….. vi

DAFTAR GAMBAR ….……… vii

DAFTAR LAMPIRAN ……….. ix

BAB I PENDAHULUAN ……… 1

1.1. Latar Belakang ………. 1.2. Perumusan Masalah ……….. 1.3. Batasan Masalah ……… 1.4. Tujuan Penelitian ………. 1.5. Hipotesis Penelitian ………. 1.6. Manfaat Penelitian ……… 1 4 4 5 5 6 BAB II TINJAUAN PUSTAKA……… 7

2.1. Polimer ………....

2.1.1 Monomer………. 2.1.2 Berat Molekul dan Derajat Polimerisasi…

7 7 8 2.2. Matriks Unsaturated Polyester Resin(UPR) …..

2.3. Komposit………...

2.3.1. Pengertian Komposit ………

2.3.2. Klasifikasi Bahan Komposit …………...

2.3.3. Tipe Komposit Serat ………...

2.3.4. Faktor yang Mempengaruhi Performa Komposit ……… 2.3.5. Karakteristik Papan Partikel Komposit….

2.4. Pengujian Sifat Fisik ………..

2.4.1. Kerapatan ………

2.4.2. Daya Serap Air……….

2.4.3. Pengembangan tebal ………

2.5. Pengujian Sifat Mekanik ……….

2.5.1. Pengujian Kuat Lentur ……….

2.5.2. Pengujian Kuat Impak ……….

2.5.3. Pengujian Kuat Tekan ………..

2.5.4. Pengujian Kuat Tarik ………..

2.6. Pengujian Termal ………

2.7. XRD ( X-Ray Diffraction)………

2.8. Polymorphism Mineral ………

2.9. Pengujian Ketahanan Nyala Api ……….

2.10.Papan Partikel ………..

2.10.1. Pengertian Papan Partikel ………... 2.10.2. Sifat dan kegunaan papan partikel……..

2.11.Serat Kulit Waru ……….

2.11.1.Klasifikasi Tanaman Waru………..

2.11.2.Komposisi Kimia Kulit Waru…………..

2.12.Agregat………

2.13.Kalsium Karbonat ………

2.13.1.Ciri-ciri dan sifat Kalsium Karbonat ..….

2.13.2.Pembuatan Kalsium Karbonat ………….

14 14 15 15 15 15 17 18 18 19 20 21 22 23 23 24 25 27 27 27 28 28 29

BAB III METODOLOGI PENELITIAN ………

3.1. Tempat dan Waktu Penelitian ………... 3.2. Bahan - bahan……… 3.3. Metodologi Penelitian ……….. 3.4. Prosedure Penelitian……….. 3.5. Preparasi Sampel …………..……… 3.6. Variabel Penelitian ………

3.7. Diagram Alir Penelitian ………. 35

BAB IV HASIL DAN PEMBAHASAN ……….

4.1. Sifat Fisis Papan Partikel ……..………. 4.1.1. Kerapatan ………..…………..……... 4.1.2. Kadar Air ………….……….. 4.1.3. Pengembangan tebal . ………. 4.2. Sifat Mekanik Papan Komposit ………

4.2.1. Kuat Lentur ………. 4.2.2. Modulus Elastisitis ………. 4.2.3. Kuat Impak ………. 4.2.4. Kuat Tekan ……… 4.2.5. Kuast Tarik ………. 4.3. Analisa Termal Sampel Poliester, Serbuk,

CaCO3

4.4 Analisa Uji Ketahanan Nyala Api……… , dan Serat Kulit Waru………

4.5. Analisa Menggunakan X-Ray DiFFraction……

4.6. Hasil Rekapitulasi Pengujian Sifat Fisis dan Mekanis papan Partikel ……….

38 38 38 39 41 42 44 47 49 50 51

55 60 62

63

BAB V KESIMPULAN DAN SARAN………

5.1. Kesimpulan ………..…………. 5.2. Saran ……….

64 64 65

DAFTAR PUSTAKA

DAFTAR TABEL

Nomor

Tabel Judul Halaman

2.1 Spesifikasi Unsaturated Polyester Resin Yukalac

157® BTQN-EX ……….. 9

2.2 Sifat Fisis dan mekanis dari berbagai Standar ….… 14

2.3 Komposisi Serat Waru ……….. 27

3.1 Variasi Polyester Serat Kulit Waru dan CaCO3 32

…… 4.1

4.2 4.3

4.4 4.5 4.6 4.7 4.8 4.9

4.10

Nilai Kerapatan terhadap komposisi sampel ………. Nilai kadar air terhadap komposisi sampel ………… Nilai pengembangan tebal terhadap komposisi sampel ………. Nilai kuat lentur terhadap komposisi sampel ……… Nilai modulus elastis terhadap komposisi sampel … Nilai kuat impak terhadap komposisi sampel ……… Nilai kuat tekan terhadap komposisi sampel ……… Nilai kuat tarik terhadap komposisi sampel ……… Perbandingan Produk Hasil dengan Produk Pengujian yang disarankan……….. Rekapitulasi Pengujian Fisik dan Mekanik ………..

38 40

41 44 48 49 50 52

DAFTAR GAMBAR

Nomor

Gambar Judul

Halam

an

2.1 Susunan Rantai Monomer dan Polietilen…………... 7

2.2 Susunan Rantai propilen dan Polipropilen….……….. 8

2.3 Klasifikasi Bahan Komposit ……….. 10

2.4 Tipe Komposit Serat ………... 11

2.5 Alat Uji Kuat Lentur ………....………..………... 16

2.6 Pemasangan Benda Uji ………... 16

2.7 Pengujian Kuat Impak ………..………... 17

2.8 Bentuk Spesimen Pengujian Tarik dengan Standar …... 18

2.9 Alat Uji Analisis Thermal ………... 20

2.10 2.11 2.12 2.13 2.14 3.1 Difraksi Sinar –X oleh Bidang Atom ………... Hexagonal Sistem………... Skema Uji Nyala Api ………... a) daun waru (b) batang waru (c) daging kulit waru (d) serat waru………... Kalsium Karbonat CaCO3 Ukuran Sampel Uji Berdasarkan SNI ………... ………... 21 22 23 26 29 33 3.2 Bentuk Spesimen Pengujian Tarik dengan Standar ASTM D 638………... 33

3.3 Bentuk Sampel Pengujian Lentur dengan Standar ASTM D-790 ………... 34

3.4 3.5 Bentuk Sampel Pengujian Impak dengan Standar ASTM D-256………... Diagram Alir Penelitian ………... 34 37 4.1 Grafik Nilai Kerapatan terhadap Komposisi Sampel... 39

Sampel…...

4.3 Grafik Nilai Pengembangan Tebal terhadap Komposisi

Sampel………...

42

4.4 (a) Bentuk Papan Komposit dan (b) Bentuk Preparasi Uji

Mekanik ………... 43

4.5 Grafik Nilai Kuat Lentur terhadap Komposisi Sampel ……… 45

4.6 Grafik Pengujian Kelenturan Poliester Murni 100 % ……….. 46

4.7 Grafik Pengujian Kelenturan terhadap Komposisi Sampel (75:10:15) % ………... 46

4.8 Grafik Pengujian Kelenturan terhadap Komposisi Sampel (75:0:25) % ………... 47

4.9 Grafik Hubungan MOE terhadap Komposisi Sampel ……… 48

4.10 Grafik Kekuatan Impak terhadap Komposisi Sampel ……… 49

4.11 Grafik Kuat Tekan terhadap Komposisi Sampel ……… 51

4.12 Grafik Kuat Tarik terhadap Komposisi Sampel ……... 52

4.13 Grafik Pengujian Tarik Poliester Murni 100 %……... 53

4.14 Grafik Pengujian Tarik Komposit pada Komposisi (75 :0: 25) %………... 54

4.15 Grafik DTA Poliester Murni 100%... 56

4.16 Grafik DTA Serat Kulit Waru ………... 57

4.17 Grafik DTA Serbuk Kalsium Karbonat (CaCO3)…… ... 58

4.18 Grafik DTA Papan Komposit pada Komposisi (75: 15:10)%.... 58

4.19 Grafik DTA Papan Komposit pada Komposi (75:10:15)%… 59 4.20 Grafik DTA Papan Komposit pada Komposisi (75:0:25) % …. 59 4.21 Grafik nilai kerapatan terhadap komposisi sampel …... 61

DAFTAR LAMPIRAN

Nomor

Lampiran Judul Halaman

1. 2.

3.

Data Hasil Pengujian Kerapatan …….……… L1 Data Hasil Pengujian Daya Serap Air………... L2 Data Hasil Pengujian Pengembangan Tebal …………. L3

4. Data Hasil Pengujian Kekuatan Lentur ……… L4

5. Data Hasil Pengujian Modulus Elastisitas ….………… L5

6. Data Hasil Pengujian Kekuatan Impak ………. L6

7. Data Hasil Uji Tekan …...…….……… L7

7. Data Hasil Uji Tarik………..……….………… L8

9. 10.

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI SERBUK KALSIUM KARBONAT (CaCO3

) DAN SERAT

KULIT WARU (Hibiscus Tiliaceus) DENGAN RESIN

POLYESTER

ABSTRAK

Telah dilakukan penelitian yang berjudul ”Pembuatan dan Karakterisasi Papan Partikel dari Serbuk Kalsium karbonat (CaCO3) dan Serat Kulit Waru (Hibiscus Tiliaceus) dengan Resin Polyester “. Tujuan penelitian ini adalah : 1. Mengolah

resin polyester menjadi papan partikel dengan menambahkan serbuk CaCO3 dan

serat kulit waru, 2. Mengetahui pengaruh perbandingan komposisi serbuk CaCO3

dan serat kulit waru dengan resin polyester terhadap papan partikel sebagai panel

dinding, 3. Mengetahui peranan serbuk CaCO3 dan serat kulit waru terhadap

karakteristik papan partikel . Variasi persentase bahan yang dilakukan 25 : 0 : 75, 20 : 5 : 75, 15 : 10 : 75, 10 : 15 : 75, 5 : 20 : 75, 0 : 25 : 75 dengan susunan

hybrid (serat panjang 5 cm dan serat pendek 2 cm). Untuk mengetahui

karakteristik papan komposit dilakukan pengujian fisis meliputi: kerapatan, daya serap air, pengembangan tebal. Selanjutnya dilakukan pengujian mekanik meliputi: uji kuat lentur, kuat impak, kuat tekan, kuat tarik. DTA untuk mengetahui perubahan suhu kritis papan partikel yang dihasilkan. Dan untuk menganalisa subtansi dan sistem kristal pada spesimen dilakukan analisa XRD. Hasil pengujian kerapatan mencapai 1231 kg/m3 hingga 1521 kg/m3. Nilai daya

serap air mencapai 0,26% sampai 3,17%. Nilai pengembangan tebal mencapai 1,0% sampai 2,0%. Hasil uji kuat lentur 74,96 MPa – 117,10 MPa. Kuat impak mencapai 3,4 kJ/m2 hingga 16,3 kJ/m2. Untuk nilai kuat tekan 43,02 MPa sampai

16,3 MPa, dan Uji tarik mencapai 20,97 MPa sampai 37,53 MPa. Untuk uji DTA dilakukan pada komposisi 10 : 15 : 75 didapat endotermis 3720C dan eksotermis 4500C, pada komposisi 15 : 10 : 75 didapat endotermis 3700C dan eksotermis 4500C, dan pada komposisi 25 : 0 : 75 didapat endotermis 3900C dan eksotermis 4200C. Hasil pengujian XRD berdasarkan tiga puncak tertinggi menunjukkan adanya mineral Calcite yang memenuhi sistem hexagonal. Disimpulkan bahwa papan partikel yang dihasilkan tergolong jenis High Density Partikleboard dan memenuhi Standar Nasional Indonesia(SNI) .

Katakunci : Karakterisasi, Papan Partikel, Serbuk Kalsium Karbonat, Serat

PREPARATION AND CHARACTERIZATION OF POWDER

PARTICLE BOARD CALCIUM CARBONATE (CaCO

3AND FIBER LEATHER WARU (Hibiscus tiliaceus)

)

WITH POLYESTER RESIN

ABSTRACT

Have done the research, entitled "Preparation and Characterization of Powder Particle Board Calcium carbonate (CaCO3) and Fiber Leather Waru (Hibiscus tiliaceus) with Polyester Resin". The purpose of this study is: 1. Rework the polyester resin into particle board with CaCO3 powder and fiber leather waru, 2. Determine the effect of the composition ratio of CaCO3 powder and fiber leather waru with the polyester resin for particle board as a wall panel, 3. Determine the role of CaCO3 powder and fiber leather waru on the characteristics of particle board. Variation in the percentage of material that performed 25: 0: 75, 20: 5: 75, 15: 10: 75, 10: 15: 75, 5: 20: 75, 0: 25: 75 with a hybrid arrangement (fiber length of 5 cm and fiber short 2 cm). To determine the characteristics of composite board made physical testing includes: density, absorption of water , thickness development. Further mechanical testing include: test flexural strength, strong impact, compressive strength, tensile strength. DTA to determine the critical temperature changes resulting particle board. And to analyze the substance and the system of the specimen crystal XRD analysis. Density test results reach 1231 kg/m3 to 1521 kg/m3. Absorption of water reaches 0.26% to 3.17%. Thick development value reaches 1.0% to 2.0%. Results of 74.96 MPa flexural strength test - 117.10 MPa. Strong impact at 3.4 kJ/m2 to 16.3 kJ/m2. For the compressive strength 43.02 MPa to 16.3 MPa, and a tensile test reaches 37.53 MPa to 20.97 MPa. For DTA test done on the composition of 10: 15: 75 obtained endothermic and exothermic 3720C 4500C, the composition of 15: 10: 75 obtained endothermic and exothermic 3700C 4500C, and the composition of 25: 0: 75 obtained endothermic and exothermic 3900C 4200C. XRD test results based on the three highest peaks indicate the presence of the mineral Calcite meet hexagonal system. Concluded that the resulting particle board High Density Partikleboard classified types and meet the Indonesian National Standard (SNI).

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan dibidang teknologi dan sains mendorong material komposit banyak digunakan pada berbagai macam aplikasi produk. Secara global material komposit dikembangkan untuk menggantikan material logam yang banyak digunakan sebelum berkembangnya material komposit. Dewasa ini perkembangan teknologi bahan sangat maju dengan pesat terutama non logam yang banyak dilirik orang dalam pemanfaatannya saat ini adalah komposit.

Pada dasarnya material komposit adalah gabungan dari dua atau lebih material yang berbeda bentuknya, komposisi kimianya, dan tidak saling melarutkan antara materialnya dimana yang satu berfungsi sebagai penguat dan material yang lainnya berfungsi sebagai pengikat untuk menjaga kesatuan unsur-unsurnya. Komposit terdiri dari matrik sebagai pengikat dan filler sebagai pengisi

komposit.

Keunggulan dan keuntungan bahan komposit diantaranya adalah dapat memberikan sifat-sifat mekanik terbaik yang dimiliki oleh komponen penyusunnya, bobotnya yang ringan, tahan terhadap korosi, ekonomis dan tidak sensitif terhadap bahan-bahan kimia (Matthews F.L,1994 dalam Nurudin,A,2011). Perkembangan komposit dengan memanfaatkan serat alam dan limbah rumah tangga dapat digunakan sebagai bahan alternatif pembuatan papan meja, kursi dan alat furniture lain dan lebih luas lagi dimanfaatkan sebagai assesoris

mobil seperti dashboard, bamfer mobil dan lain-lainnya (Rangkuti. Z, 2011). Hal

satunya adalah teknologi komposit dengan serat alam (natural fiber). Serat alam

yang belum memiliki nilai jual, masih banyak dialam dan memiliki karakteristik yang sama dengan serat-serat alam lainnya yaitu serat kulit waru (Simatupang.R, 2011).

Penelitian ini dilakukan seiring dengan majunya eksploitasi penggunaan

serat alam sebagai matrik komposit. Keuntungan mendasar yang dimiliki oleh

serat alam adalah jumlahnya berlimpah, memiliki specific cost yang rendah, dapat

diperbaharui, serta tidak mencemari lingkungan (Nurudin,A et al, 2011). Sehingga upaya penebangan hutan secara liar dapat terselamatkan secara alamiah minimal 1 pohon per hari.

Mengingat kebutuhan manusia akan kayu sebagai bahan bangunan baik untuk keperluan konstruksi, dekorasi, maupun furniture terus meningkat seiring

dengan meningkatnya jumlah penduduk. Sedangkan realisasi produksi kayu dari perusahaan hutan tanaman industri (HTI) dan hak pengusahaan hutan (HPH) sangat rendah yaitu hanya tercapai 1,6 juta meter kubik atau baru 17 persen dari total target produksi 9,1 juta meter kubik (Supriati.E, 2012). Hal ini menunjukkan bahwa sebenarnya daya dukung hutan sudah tidak dapat memenuhi kebutuhan kayu. Beranjak dari kondisi tersebut, telah banyak upaya meningkatkan penggunaan bahan berlignoselulosa non kayu, dan pengembangan produk-produk

inovatif sebagai bahan baku furniture pengganti kayu.

Penelitian yang dilakukan Widodo, B (2008) menyatakan bahwa komposit dengan bahan pengisi ijuk didapatkan kekuatan tarik komposit tertinggi sebesar 5,538 kgf/mm2 (54,3 MPa) pada fraksi berat ijuk 40%. Rata-rata kekuatan tarik

sebesar 5,128 kgf/mm2 (50,3 MPa). Kekuatan impak komposit tertinggi sebesar

33,395 joule/mm2 (33,40x106J/m2) dengan kekuatan impak rata-rata sebesar

11,132 joule/mm2 (11,132 x 106 J/m2) pada fraksi berat ijuk 40%. Hasil penelitian

Rianto, A (2011) menyatakan bahwa biokomposit dengan menggunakan kulit waru berhasil meningkatkan kekuatan bending cukup signifikan dibanding dengan

bioplastik dari pati (13,57 MPa) dengan hasil tertinggi didapat pada variasi 3 layer

nilai modulus young lebih kecil dibandingkan dengan komposit berbentuk serbuk yaitu sebesar 687,37 MPa dan 2142,025 MPa.

Menurut Hiban, I (2010) menyatakan bahwa pengaruh fraksi volume terhadap kekuatan bending pada komposit serat gelas menggunakan matrik poliester yaitu sebesar 17,813 N/mm2

Penelitian Diharjo, K (2006) dalam Dyah, E.S et al (2012) tentang pengaruh perlakuan alkali 0, 2, 4, 6 dan 8 jam terhadap sifat tarik bahan komposit serat rami-poliester menunjukkan bahwa mechanical bonding komposit yang diperkuat serat alam dapat ditingkatkan dengan perlakuan kimia serat atau

menggunakan coupling agent. Selanjutnya menurut Wahyu, F (2010)

menggunakan pelepah kelapa dengan matrik poliester menyatakan bahwa pada panjang 2 cm dengan fraksi volume 10% kekuatan impaknya sebesar 4087,5 J/m

(17,813 MPa).

2

Hasil penelitian Sulistijono (2008) tentang analisa pengaruh fraksi volume serat kelapa pada komposit matrik poliester terhadap kekuatan, impak, dan bending menunjukkan bahwa serat kelapa yang dikombinasikan dengan poliester sebagai matrik akan dapat menghasilkan komposit alternatif yang salah satunya berguna sebagai dudukan bantal mobil, papan/meja.

.

Penggunaan serat kulit waru sebagai penguat pada komposit karena serat kulit waru memiliki struktur serat yang kontinyu dan anyaman alami yang kuat serta mempunyai ketebalan rata-rata perlembarnya 0,115 mm dan kekuatan tarik 334 Mpa tetapi pemanfaatannya masih sangat terbatas. Oleh sebab itu dibutuhkan pemanfaatan yang lebih baik lagi terutama serat kulit waru sebagai alternatif untuk bahan dasar komposit dan secara tidak langsung nilai tambah dari tanaman ini bisa ditingkatkan dan tanaman waru bisa dijadikan sebagai tanaman industri (Nurudin, A et al,2011).

Adapun penambahan kalsium karbonat (CaCO3) dalam komposit adalah

gempa serta tidak mudah terbakar. Waktu pemasangan lebih singkat, karena rumah dari panel dinding ini dikemas supaya cepat dipasang, dapat cepat pula dibongkar atau dipindahkan (Nurmaulita, 2010).

Berdasarkan uraian tersebut diatas maka perlu dilakukan penelitian tentang pembuatan bahan komposit dengan memadukan kalsium karbonat (CaCO3) dan

serat kulit waru sebagai pengisi serta resin poliester sebagai matriknya. Perlakuan terhadap bahan komposit ini yaitu dengan cara memvariasikan persentase jumlah pengisi serbuk kalsium karbonat (CaCO3) dan serat kulit waru dengan susunan

serat hibrid (panjang 2 cm dan 5 cm ) serta matrik resin poliester sebagai

pengikat yang kuat dan tahan dengan pengujian mekanik terhadap produk yang dihasilkan. Sehingga diperoleh data tentang kemampuan fisis dan mekanis dari papan partikel (karakteristik papan partikel) berupa uji kerapatan, uji daya serap air, uji pengembangan tebal, uji kuat lentur (MOR), uji modulus elastisitas (MOE), uji kuat impak, uji tekan, uji tarik, analisa DTA dan XRD serta uji nyala api.

1.2. Perumusan Masalah

Perumusan masalah dalam penelitian ini adalah : 1. Bagaimana cara mengolah serbuk CaCO3

2. Bagamana pengaruh perbandingan komposisi serbuk CaCO

dan serat kulit waru dengan menggunakan resin poliester menjadi papan partikel (partikecleboard) ?

3

3. Bagaimana peranan serbuk CaCO

dan serat kulit waru dengan resin poliester terhadap karakteristik papan partikel

sebagai panel dinding agar menghasilkan sifat mekanik yang lebih optimal?

3 dan serat kulit waru terhadap papan

partikel yang dihasilkan dengan bahan poliester ?

1.3. Batasan Masalah

Dalam penelitian ini dilakukan batasan masalah yang diteliti, yaitu : 1. Komposit yang akan dibuat menggunakan resin poliester sebagai matrik

2. Susunan serat kulit waru secara hibrid (serat lurus dan serat acak).

3. Panjang serat acak dan serat lurus yang digunakan sebagai filler

masing-masing adalah 2 cm dan 5 cm.

4. Ukuran berat resin poliester adalah (75%), sedangkan variasi persentase berat serat kulit waru dimulai dari 0 %, 5%, 10% , 15%, 20% dan 25%, dengan variasi persentase CaCO3

5. Pengujian sifat fisis komposit meliputi : kerapatan, daya serap air, pengembangan tebal, dan sifat mekanik adalah berupa : kuat lentur (MOR), modulus elastisitas (MOE), kuat impak, uji tekan, uji tarik, analisa DTA, analisa XRD dan nyala api.

adalah 25%, 20%, 15%, 10%, 5%, dan 0%.

1.4. Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah :

1. Mengolah resin poliester menjadi papan partikel dengan penambahan

serbuk kalsium karbonat (CaCO3

2. Mengetahui pengaruh perbandingan komposisi serbuk CaCO ) dan serat kulit waru.

3

3. Mengetahui peranan serbuk CaCO

dan serat kulit waru dengan resin poliester terhadap papan partikel sebagai panel dinding.

3 dan serat kulit waru terhadap

karakteristik papan partikel dengan penambahan resin poliester.

1.5. Hipotesis Penelitian

Hipotesis penelitian ini adalah sebagai berikut :

1. Karakteristik papan partikel sebagai panel dinding sangat dipengaruhi oleh perbandingan komposisi serbuk CaCO3

2. Serbuk CaCO

dan serat kulit waru dengan resin

poliester.

3 dan serat kulit waru sangat berperan terhadap karakteristik

1.6. Manfaat Penelitian

Adapun manfaat dari penelitian ini dilakukan adalah : 1. Memberi informasi tentang pemanfaatan serbuk CaCO3

2. Memberi informasi mengenai perbandingan komposisi serbuk CaCO dan serat kulit waru sebagai bahan pembuatan papan partikel .

3

3. Mendapatkan bahan komposit yang kuat dan ramah lingkungan.

BAB II

TINJAUAN PUSTAKA

2.1. Polimer

Plastik, serat, film dan sebagainya yang biasanya dipergunakan dalam kehidupan sehari-hari mempunyai berat molekul diatas 10.000. Bahan dengan berat molekul yang besar itu disebut polimer, mempunyai struktur dan sifat yang rumit disebabkan oleh jumlah atom pembentuk yang lebih besar dibandingkan senyawa yang berat atomnya rendah. Umumnya polimer dibangun oleh satuan struktur tersusun secara berulang diikat oleh gaya tarik-menarik yang disebut ikatan kovalen, dimana ikatan setiap atom dari pasangan menyumbangkan satu elektron untuk membentuk sepasang elektron.

Dibawah ini dijelaskan istilah yang sering dipakai bagi polimer, yaitu:

2.1.1. Monomer

Polimer yang terbentuk oleh satuan struktur secara berulang disebut monomer. Unit tersebut dinamakan monomer seperti Gambar 2.1 berikut :

Contoh: Polietilen

H H H H H

│ │ │ │ │

C = C → ─ C ─ C ─ C ─

│ │ │ │ │ .…..

H H H H H Monomer Polietilen

Gambar 2.1 Susunan Rantai Monomer dan Polietilen

2.1.2. Berat Molekul dan derajat Polimerisasi

struktur yang berulang ini (n) dikenal sebagai derajat polimerisasi, susunan rantainya dapat dilihat seperti Gambar 2.2 berikut ini :

CH3 H H3

│ │ │ │ H

n.C = C → ─ C ─ C ─ │ │ │ │

H H H H n Propilen Polipropilen

Gambar 2.2 Susunan Rantai propilen dan Polipropilen

Sifat-sifat khas bahan polimer pada umumnya adalah sebagai berikut :

1. Kemampuan cetaknya baik. Pada temperatur rendah bahan dapat

dicetak dengan penyuntikan, penekanan, ekstruksi, dan seterusnya. 2. Produk ringan dan kuat.

3. Banyak polimer bersifat isolasi listrik. Polimer dapat bersifat konduktor.

4. Baik sekali ketahanannya terhadap air dan zat kimia.

5. Produk dengan sifat yang berbeda dapat dibuat tergantung cara

pembuatannya.

6. Umumnya bahan polimer lebih murah harganya.

7. Kurang tahan terhadap panas sehingga perlu diperhatikan

penggunaannya.

8. Kekerasan permukaan yang sangat kurang. 9. Kurang tahan terhadap pelarut.

10. Mudah termuati listrik secara elektrostatik.

2.2. Matriks Unsaturated Polyester (resin Poliester) (UPR)

Unsaturated Polyester Resin (UPR) merupakan jenis resin termoset atau

polyester. Unsaturated Polyester Resin (UPR) Yukalac 157®

Tabel. 2.1 Spesifikasi Unsaturated Polyester Resin Yukalac 157® BTQN-EX

BQTN-EX Series , dengan spesifikasi seperti Tabel 2.1 berikut :

Item Satuan Nilai Tipikal Catatan

Berat Jenis - 1,215 250 C

Kekerasan _ 40 Barcol/GYZJ 934-1

Suhu distorsi panas oC 70

Penyerapan air ( suhu ruang)

% 0,188 24 jam

% 0,466 7 hari

Kekuatan Fleksural kg/mm2 9,4 _

Modulus Fleksural kg/mm2 300 _

Daya Rentang kg/mm2 5,5 _

Modulus Rentang kg/mm2 300 _

Elongasi % 1,6 _

(Sumber : Nurmaulita, 2010)

2.3. Komposit

2.3.1. Pengertian Komposit

Komposit adalah penggabungan dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai pengisi dan

bahan pengikat serat yang disebut matrik. Didalam komposit unsur

utamanya serat, sedangkan bahan pengikatnya polimer yang mudah dibentuk. Penggunaan serat sendiri yang utama adalah menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat mekanik lainnya.

karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

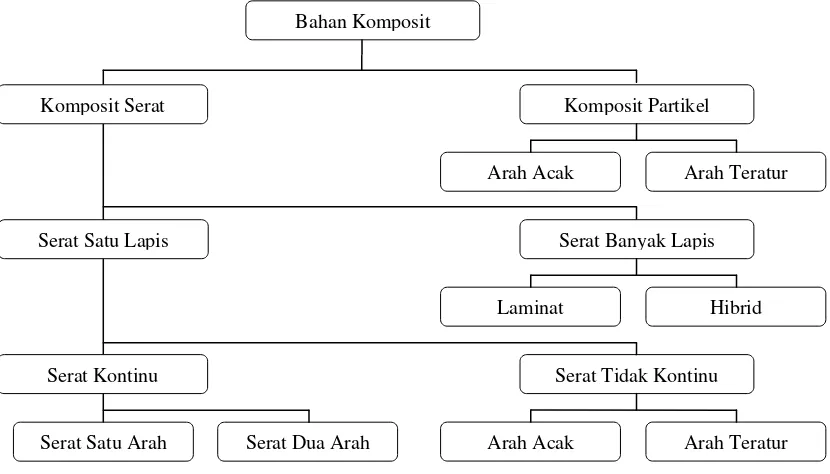

2.3.2. Klasifikasi Bahan Komposit

Klasifikasi komposit serat (fiber-matrik composites) dapat

dibedakan menjadi :

1. Fiber composites (komposit serat) adalah gabungan serat dengan matrik

2. Flake composites adalah gabungan serpih rata dengan matrik.

3. Particulate composites adalah gabungan partikel dengan matrik.

4. Filled composites adalah gabungan matrik continous skeletal

5. Laminar composites adalah gabungan lapisan atau unsur pokok lamina.

Bahan komposit terdiri dari dua macam, yaitu bahan komposit partikel (particulate composite) dan bahan komposit serat (fiber composite).

Bahan komposit partikel terdiri dari partikel yang diikat matrik. Komposit serat ada dua macam, yaitu serat panjang (continuos fiber) dan serat pendek

[image:30.595.109.524.435.672.2](short fiber atau whisker) seperti Gambar 2.3 berikut :

Gambar 2.3. Klasifikasi Bahan Komposit (Rusmiyatno, 2007) Bahan Komposit

Serat Tidak Kontinu

Serat Satu Arah Serat Dua Arah Arah Acak Arah Teratur

Laminat Hibrid

Serat Banyak Lapis

Arah Acak Arah Teratur

Komposit Partikel

Serat Satu Lapis

2.3.3. Tipe Komposit Serat

Berdasarkan penempatannya terdapat beberapa tipe serat pada komposit seperti Gambar 2.4 yaitu:

1. Continuous Fiber Composite

Tipe ini mempunyai susunan serat panjang dan lurus, membentuk lamina diantara matriknya. Tipe ini mempunyai kelemahan pemisahan antar lapisan.

2. Woven Fiber Composite (bi-directional)

Komposit ini tidak mudah dipengaruhi pemisahan antar lapisan karena susunan seratnya mengikat antar lapisan. Susunan serat memanjangnya yang tidak begitu lurus mengakibatkan kekuatan dan kekakuan melemah.

3. Discontinuous Fiber Composite

Discontinuous Fiber Composite adalah tipe komposit dengan serat

pendek.

4. Hybrid Fiber Composite

Hybrid fiber composite merupakan komposit gabungan antara tipe serat

lurus dengan serat acak. Tipe ini digunakan supaya dapat menganti kekurangan sifat dari kedua tipe dan dapat menggabungkan kelebihannya.

2.3.4. Faktor Yang Mempengaruhi Performa Komposit

1. Faktor Serat 2. Letak Serat

a. One dimensional reinforcement, mempunyai kekuatan pada

arah axis serat.

b. Two dimensional reinforcement (planar), mempunyai

kekuatan pada dua arah atau masing-masing arah orientasi serat.

c. Three dimensional reinforcement, mempunyai sifat isotropic

kekuatannya lebih tinggi dibanding dengan dua tipe sebelumnya.

3. Panjang Serat

Serat panjang lebih kuat dibanding serat pendek. Oleh karena itu panjang dan diameter sangat berpengaruh pada kekuatan maupun modulus komposit. Serat panjang (continous fiber)

lebih efisien dalam peletakannya daripada serat pendek. 4. Bentuk Serat

Bentuk serat tidak mempengaruhi, yang mempengaruhi adalah diameter seratnya. Semakin kecil diameter serat akan menghasilkan kekuatan komposit yang tinggi.

5. Faktor Matrik

Matrik dalam komposit berfungsi sebagai bahan pengikat serat menjadi sebuah unit struktur, yang melindungi dari perusakan eksternal, meneruskan atau memindahkan beban eksternal pada bidang geser antara serat dan matrik, sehingga matrik dan serat saling berhubungan. Bahan polimer yang sering digunakan sebagai material matrik dalam komposit ada dua macam yaitu thermoplasik dan thermoset. Thermoplastic dan termoset ada

banyak jenisnya, antara lain :

a. Thermoplastik, bahan-bahan yang tergolong diantaranya

(PEEK), Polyphenylene sulfide (PPS), Polypropylene (PP),

Polyethylene (PE), dll.

b. Thermoset, bahan-bahan yang tergolong diantaranya epoksi,

polyester. Phenolic, plenol, Resin Amino, Resin furan, dll.

6. Katalis

Katalis digunakan untuk membantu proses pengeringan (curring) pada bahan matrik suatu komposit. Penambahan

katalis pada cairan matrik akan mempercepat proses laju pengeringan, tetapi jika menambahkan katalis terlalu banyak akan menghasilkan komposit menjadi lebih getas. Penggunaan katalis sebaiknya diatur berdasarkan kebutuhannya. Penelitian ini menggunakan katalis metil ethyl katon peroxide (MEKPO)

yang berbentuk cair dan berwarna bening.

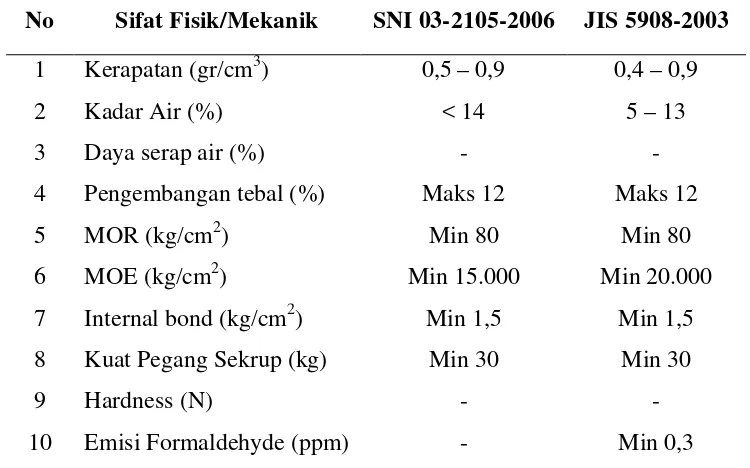

2.3.5. Karakteristik Papan Partikel Komposit

Karakteristik dari papan partikel komposit dilakukan untuk mengetahui dan menganalisis campuran polimer dengan serat. Karakterisasi ini dilakukan dengan menggunakan pengujian berdasarkan pada standar JIS A 5908-2003 yang meliputi sifat fisik seperti densitas, daya serap air dan pengembangan tebal dan sifat mekanis seperti kuat lentur yang meliputi keteguhan patah (MOR) dan modulus elastisitas (MOE), kuat tekan, kuat impak, kuat tarik serta untuk menganalisa pengaruh suhu terhadap karakteristik panel komposit dilakukan analisis berupa Differential Thermal

Analisis (DTA) maupun analisa XRD untuk mengetahui substansi atau bentuk kristal papan komposit.

Tabel 2.2 Sifat Fisis dan Mekanis dari Berbagai Standar

No Sifat Fisik/Mekanik SNI 03-2105-2006 JIS 5908-2003

1 Kerapatan (gr/cm3) 0,5 – 0,9 0,4 – 0,9

2 Kadar Air (%) < 14 5 – 13

3 Daya serap air (%) - -

4 Pengembangan tebal (%) Maks 12 Maks 12

5 MOR (kg/cm2) Min 80 Min 80

6 MOE (kg/cm2) Min 15.000 Min 20.000

7 Internal bond (kg/cm2) Min 1,5 Min 1,5

8 Kuat Pegang Sekrup (kg) Min 30 Min 30

9 Hardness (N) - -

10 Emisi Formaldehyde (ppm) - Min 0,3

(Sumber : Standar Nasional Indonesia dan Japanese Industrial Standard)

2.4 Pengujian Sifat Fisik

Untuk mengetahui sifat-sifat fisik papan partikel komposit dilakukan pengujian kerapatan dan daya serap air seperti berikut :

2.4.1 Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara, sampel berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya, lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volumenya. Kerapatan sampel papan partikel komposit dihitung dengan rumus :

�= �� (2.1)

Dimana

ρ = kerapatan (kg/m3 m = massa sampel (kg)

)

2.4.2 Daya Serap Air

Daya serap air dihitung dari berat sampel sebelum dan sesudah perendaman dalam air 24 jam pada sampel berukuran 5cm x 10cm x 1cm dengan rumus :

��� =�2−�1

�1 � 100% (2.2)

Dimana :

DSA = daya serap air (%) m1

m

= massa sampel sebelum perendaman (kg)

2

2.4.3 Pengembangan Tebal = massa sampel sesudah perendaman (kg)

Pengembangan tebal dihitung atas tebal sebelum dan sesudah perendaman dalam air selama 24 jam pada sampel berukuran 5 cm x 10 cm x 1 cm dengan rumus :

PT= �2−�1

�1 x100% (2.3) Dimana :

PT=Pengembangan Tebal (%) T1

T

=tebal sampel sebelum perendaman (m)

2=tebal sampel sesudah perendaman (m)

2.5. Pengujian Sifat Mekanik

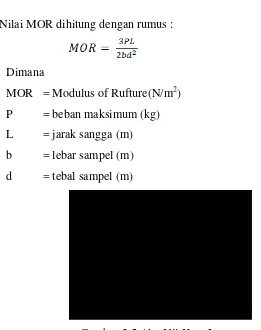

2.5.1. Pengujian Kuat Lentur

Pengujian keteguhan (kuat) lentur meliputi modulus patah (MOR) dan modulus elastisitas (MOE) pada sampel yang sama yaitu :

a. Pengujian Kuat Patah (MOR)

Pengujian kuat patah (Modulus of Rufture) dilakukan dengan alat

Nilai MOR dihitung dengan rumus :

��� = 2��3��2 (2.4)

Dimana

MOR = Modulus of Rufture(N/m2

P = beban maksimum (kg)

)

L = jarak sangga (m)

b = lebar sampel (m)

d = tebal sampel (m)

Gambar 2.5 Alat Uji Kuat Lentur

b. Pengujian Modulus Elastisitas (MOE)

Kekuatan lentur atau kekuatan bending adalah tegangan bending terbesar yang dapat diterima akibat pembebanan luar tanpa mengalami deformasi besar. Pengujian dilakukan three point bending seperti Gambar

[image:36.595.179.440.86.416.2]2.6 berikut :

Gambar 2.6 Pemasangan Benda Uji

Sehingga kekuatan bending dapat dirumuskan sebagai berikut :

�� =12���8��3

SAMPEL

PEMBEBANAN

h

�� = 2��3��2 (2.5)

Pada perhitungan kekuatan bending ini, digunakan persamaan yang ada pada standar ASTM D790, yaitu:

�= 3��

2�ℎ2 (2.6)

K = Tegangan lentur maksimum (N/m2

W = Beban maksimum (Maksimum Load) (N) )

b = Lebar dari benda uji (Width of test piece) (m) h = Tebal benda uji (m)

L = Jarak antara penyangga (m)

2.5.2 Pengujian Kuat Impak

[image:37.595.243.410.509.700.2]Kekuatan impak adalah untuk mengetahui kegetasan. Kekuatan impak bahan polimer lebih kecil daripada kekuatan impak logam. Bahan polimer menunjukkan penurunan besar pada kekuatan impak kalau diberi regangan pada pencetakannya. Cara pengujian impak dapat dilakukan dengan pengujian Charphy, Izod atau dengan bola jatuh,alat uji kuat impak ditunjukkan pada Gambar 2.7 berikut :

2.5.3 Pengujian Kuat Tekan.

Standard yang digunakan pada pengujian ini adalah ASTM C270-04 dan ASTM C780.

Secara matematis, besar kuat tekan suatu bahan (Soratua, 2009) kuat tekan :

�

=

�����

(2.7)

Keterangan :

σ = kuat tekan (N/m2 Fmax = beban tekan max (N)

)

A = luas penampang (m2

)

2.5.4 Pengujian Kuat Tarik.

Uji tarik adalah salah satu uji stress-strain mekanik yang bertujuan

mengetahui kekuatan bahan terhadap gaya tarik seperti ditunjukkan pada Gambar 2.8 berikut :.

R W 0,5 cm

6 cm

12 cm T

Gambar 2.8 Bentuk Spesimen Pengujian Tarik dengan Standar ASTM D 638

Pengujiannya, bahan uji ditarik sampai putus. Umumnya kekuatan tarik polimer lebih rendah dari baja 70 kgf/mm2

Enginering Stress (σ) :

. Hasil pengujian adalah grafik beban versus perpanjangan (elongasi).

�= �

Keterangan :

F = Beban yang diberikan arah tegak lurus terhadap penampang spesimen (N)

A0

pembebanan (m

= Luas penampang mula-mula spesimen sebelum diberikan

2 σ = Enginering Stress (N/m

)

2)

Enginering Strain (ε):

� =�1−�0 �0 =

∆�

�0 (2.9)

Keterangan :

ε = Enginering Strain l0

ΔL = Pertambahan panjang (m)

= Panjang mula-mula spesimen sebelum diberikan pembebanan (m)

2.6 Pengujian Termal

Pengujian termal dilakukan untuk mengetahui intensitas tahanan termal panel dinding dengan cara pengujian termal

Differential Thermal Analysis (DTA) adalah salah satu tehnik yang dapat

mencatat perbedaan antara suhu sampel dan senyawa pembanding baik terhadap waktu atau suhu saat kedua spesimen dikenai kondisi suhu yang sama dalam sebuah lingkungan yang dipanaskan atau didinginkan pada laju terkendali. Alat uji DTA dapat dilihat pada Gambar 2.9 berikut :

Gambar 2.9 Alat Uji Analisis Thermal

2.7 XRD (X-Ray Diffraction)

XRD (X-Ray Diffraction) adalah alat yang digunakan untuk menentukan

substansi atau kristal yang terkandung dalam sampel. Biasanya selalu menimbulkan pola difraksi yang unik, kecuali amorf atau gas. Pola difraksi yang muncul menampilkan substansi parameter kisi dan tipe kristal dan untuk mengetahui rincian lain misalnya susunan berbagai jenis atom dalam kristal, keberadaan cacat, ukuran butir, orientasi, ukuran dan kerapatan presipitat yang terdapat pada sampel tersebut. Oleh karena itu pola difraksi tiap unsur pada gambar dibawah adalah spesifik, maka metode ini sangat akurat untuk menentukan komposisi unsur dan senyawa yang terdapat dalam sampel, karena pola yang terbentuk seperti fingerprint dari suatu materi. Difraksi oleh bidang

Gambar 2.10 Difraksi Sinar –X oleh Bidang Atom

Jika dari hasil XRD diperoleh nilai FWHM (Full width at half maximum), maka dengan menggunakan persamaan Debye Scherer dapat diperoleh ukuran

butir partikel pada sampel. Persamaan Debye Scherer dituliskan sebagai berikut :

�= ��

�(2�)cos � (2.10)

Keterangan :

K = 0,94 dianggap bentuk Kristal mendekati bola L = Ukuran Kristal (m )

λ = 1,54 Å, jika anoda yang digunakan adalah Cu

2.8 Polymorphism Minerals

Polymorphism dalam ilmu bahan adalah kemampuan solid bahan di lebih

dari satu bentuk kristal struktur. Polymorphism berpotensi ditemukan dalam

kristal bahan termasuk polimer, mineral dan logam. Salah satu contoh mineral

polymorphism adalah Calcite dan Aragonite.

Mineral Aragonite yang mepunyai rumus kimia CaCO3, bentuk kristal ortorombik merupakan Polymorphism dari mineral kalsit Calcium Carbonat

cahaya, transparan hingga translusen, kekerasan 3,5 – 4,0 skala Mohs, berat jenis 2.95 g/cm3, merupakan endapan akibat penguapan sumber air panas atau endapan

pada gua-gua batu gamping. Calcite adalah carbonate mineral dari Calcium

Carbonat (CaCO3) yang paling stabil dari Polymorphism lain. Umumnya

berwarna putih transparan dan mudah di gores dengan pisau. Kebanyakan binatang laut terbuat dari Calcite atau mineral yang berhubungan dengan lime dari

batu gamping. Aragonite akan berubah menjadi calcite pada kalsinasi > 470 0

Gambar sistem kristal dari hasil XRD untuk kalsium karbonat yang memenuhi struktur Calcite di tunjukkan pada Gambar 2.11 berikut ini:

C.

Gambar 2.11 Hexagonal Sistem

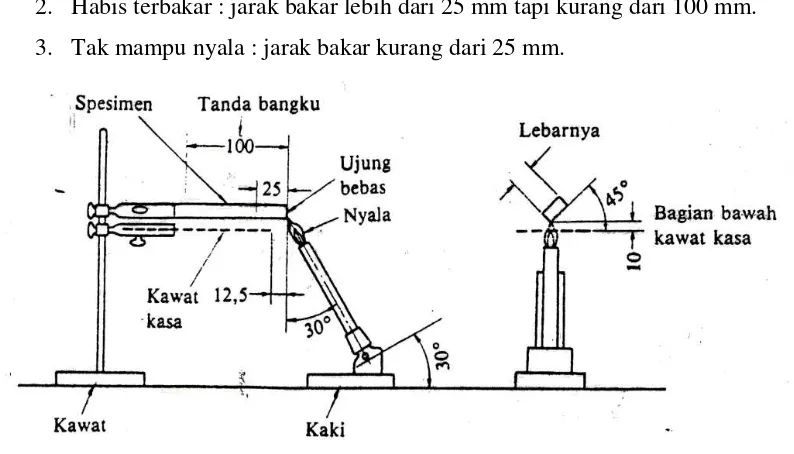

2.9 Pengujian Ketahanan Nyala Api

Pengujian ketahanan nyala api dilakukan sesuai sifat bahan yang sangat mudah menyala seperti bahan yang terkandung didalamnya yaitu seluloid dan yang dapat habis terbakar sendiri secara spontan walaupun api dipadamkan setelah penyalaan (polikarbonat). Pengujian nyala api dilakukan dengan tujuan

untuk mengembangkan polimer dan serat-serat yang tak dapat nyala. Dengan mengembangkan polimer dan serat yang tak dapat nyala dapat mengurangi gas-gas berasap dan beracun yang terbentuk selama proses pembakaran.

Adapun kategori kemampuan nyala dapat di kategorikan : 1. Mampu nyala : terbakar lebih lama dari 180 detik dengan nyala.

[image:43.595.114.511.149.376.2]2. Habis terbakar : jarak bakar lebih dari 25 mm tapi kurang dari 100 mm. 3. Tak mampu nyala : jarak bakar kurang dari 25 mm.

Gambar 2.12 Skema Uji Nyala Api

2.10 Papan Partikel

2.10.1 Pengertian Papan Partikel

Menurut Iskandar (2009), papan partikel adalah lembaran hasil pengempaan

panas campuran kayu atau bahan berlignoselulosa lainnya dengan perekat organik

dan bahan lainnya. Papan partikel adalah lembaran bahan yang terbuat dari serpihan kayu atau bahan-bahan yang mengandung lignoselulosa seperti keping,

serpih, untai yang disatukan dengan menggunakan bahan pengikat organic dengan

memberikan perlakuan panas, tekanan, kadar air, katalis dan sebagainya (FAO,1997).

Menurut Haygreen dan Bowyer (1996), papan partikel adalah produk panel yang dihasilkan dengan memampatkan partikel-partikel kayu sekaligus mengikatnya dengan suatu perekat. Tipe-tipe papan partikel yang digunakan untuk bahan baku pembuatan antara lain :

a. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang

b. Serpih (flake), partikel kecil dengan dimensi yang telah ditentukan

sebelumnya yang dihasilkan dengan peralatan yang telah dikhususkan.

c. Biskit (wafer), serupa serpih tetapi bentuknya lebih besar. Biasanya lebih dari

0,025 inci tebalnya dan 1 inci panjangnya.

d. Tatal (chips), sekeping kayu yang dipotong dari suatu blok dengan pisau

yang besar atau pemukul.

e. Serbuk gergaji, dihasilkan oleh pemotongan gergaji.

f. Untaian, pasahan panjang tetapi pipih dengan permukaan yang sejajar.

g. Kerat, bentuk persegi potongan melintang dengan panjang paling sedikit 4 kali ketebalannya.

h. Wol kayu, keratin yang panjang, berombak, ramping.

Sedangkan menurut Walker (1993),bahan utama papan partikel yaitu : a. Sisa industri serbuk gergaji, pasahan, potongan-potongan kayu.

b. Sisa pengambilan kayu, penjarangan dan jenis bukan komersial.

c. Bahan berlignoselulosa bukan kayu seperti rami, ampas tebu, bambu, tandan

kelapa sawit, serat nenas, enceng gondok, dan lain-lain.

2.10.2 Sifat dan kegunaan papan partikel

Sifat fisis dari papan partikel antara lain :

a. Kerapatan Papan Partikel

Ditetapkan dengan cara yang sama pada semua standar, tetapi persyaratannya tidak selalu sama. Menurut Standar Indonesia Tahun 1983 persyaratannya 0,50-0,70 gr/cm3, sedangkan menurut Standar Indonesia Tahun 1996

persyaratannya 0,50-0,90 gr/cm3

b. Daya Serap Air Papan Partikel

. Ada standar papan partikel yang mengelompokkan menurut kerapatannya yaitu : rendah, sedang, dan tinggi.

c. Pengembangan Tebal Papan Partikel

Ditetapkan setelah contoh uji direndam dalam air dingin (suhu kamar) atau setelah direndam dalam air mendidih, cara pertama dilakukan terhadap papan partikel interior dan eksterior, sedangkan cara kedua untuk papan

partikel eksterior saja.

Berdasarkan penggunaan papan partikel (komposit) dibedakan menjadi dua bagian, yaitu :

a. Structural Composite

Dipergunakan untuk dinding, atap, bagian lantai, tangga, komponen kerangka, mebel dan lain-lain. Bahan yang digunakan untuk memikul beban didalam penggunaannya, menggunakan perekat eksterior akan

menghasilkan papan partikel eksterior sedangkan pemakaian perekat interior akan menghasilkan papan partikel interior.

b. Non Structural Composite

Komposit ini tidak digunakan untuk memikul beban, penggunaan akhir produknya untuk pintu, jendela, mebel bahan pengemas, pembatas ubin, bagian interior mobil dan lain-lain.

2.11 Serat Kulit Waru

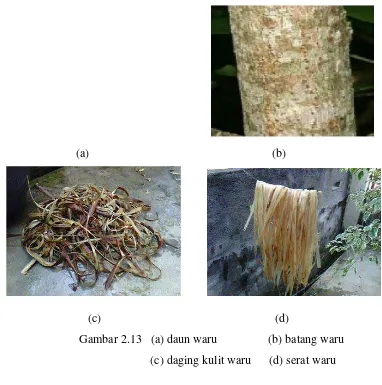

Merupakan tumbuhan tropis berbatang sedang, terutama tumbuh di pantai yang tidak berawa atau di dekat pesisir. Waru tumbuh liar di hutan dan di ladang, kadang-kadang ditanam di pekarangan atau di tepi jalan sebagai pohon pelindung. Pada tanah yang subur, batangnya lurus, tetapi pada tanah yang tidak subur batangnya tumbuh membengkok, percabangan dan daun-daunnya lebih lebar. Pohon, tinggi 5-15 meter. Batang berkayu, bulat, bercabang, warnanya cokelat.

berambut lebat, beruang lima, panjang sekitar 3 cm, berwarna cokelat. Biji kecil, berwarna cokelat muda. Daun mudanya bisa dimakan sebagai sayuran. Kulit kayu berserat, biasa digunakan untuk membuat tali. Waru dapat diperbanyak dengan biji. Berikut ini ditunjukkan bentuk daun, batang, kulit waru dan serat kulit waru seperti Gambar 2.13 :

(a) (b)

[image:46.595.125.507.206.591.2]

(c) (d)

Gambar 2.13 (a) daun waru (b) batang waru (c) daging kulit waru (d) serat waru

2.11.1. Klasifikasi Tanaman Waru

Kerajaan : Plantae

Divisi : Magnoliophyta

Kelas : Magnoliopsida

Ordo :Malvales

Famili : Malvaceae

Genus : Hibiscus

Spesies : H. tiliaceus

Nama Binomial : Hibiscus tiliaceus

2.11.2. Komposisi Kimia Kulit Waru

Hasil uji karakterisasi permentasi kulit waru dapat dilhat pada Tabel berikut:

Tabel 2.3 Komposisi Serat Waru

No Nama komposisi % berat

1 Protein mentah 17,08

2 Ekstrak eter 3.45

3 Serat mentah 22,77

4 Abu (%) 10,79

5 Karbohidrat 45,91

6 Tannin (%) 8,93

7 Saponin (mg/g) 12,90

8 Selulosa 24,22

Sumber : Waru Leaf Saponin on Ruminal Fermentation (Istiqomah,L et

al,2011)

2.12 Agregat

Agregat dapat diperoleh dari proses pelapukan dan abrasi atau pemecahan

massa batuan induk yang lebih besar. Oleh karena itu, sifat agregat tergantung dari sifat batuan induk. Sifat-sifat itu diantaranya, komposisi kimia dan mineral, berat jenis, kekerasan (hardness), kekuatan, stabilitas fisika dan kimia, struktur

dari sifat batuan induk, yaitu ukuran dan bentuk partikel serta tekstur. Secara umum agregat dapat dibedakan berdasrkan ukurannya,yaitu agregat kasar dan agregat halus. Batasan antara agregat halus dengan agregat kasar yaitu 4,80 mm (British Standard) atau 4,75 mm (Standard ASTM). Agregat kasar adalah batuan yang ukuran butirannya lebih besar dari 4,80 mm (4,75 mm). Sedangkan agregat dengan ukuran lebih besar dari 4,80-40 mm disebut krikil beton yang lebih dari 40 mm disebut krikil kasar.

2.13 Kalsium Karbonat

2.13.1 Ciri–ciri dan Sifat Kalsium Karonat

Kalsium karbonat umumnya berwarna putih dan umumnya sering dijumpai pada batu kapur, marmer dan batu gamping. Selain itu kalsium karbonat juga banyak dijumpai pada stalaktit dan stalagmit yang terdapat di sekitar

pegunungan. Kalsium karbonat yang terdapat pada stalaktit dan stalagmit berasal

dari tetesan air tanah selama ribuan bahkan jutaan tahun. Seperti namanya, kalsium karbonat ini terdiri dua unsur kalsium dan satu unsur karbon dan tiga unsur oksigen. Setiap unsur karbon terikat kuat dengan tiga oksigen, dan ikatannya lebih longgar dari ikatan antara karbon dengan kalsium pada satu senyawa.

Kalsium karbonat bila dipanaskan pada suhu > 840 0C akan pecah dan menjadi serbuk remah yang lunak yang dinamakan kalsium oksida (CaO). Hal ini terjadi karena pada reaksi tersebut setiap molekul dari kalsium akan bergabung dengan 1 atom oksigen dan molekul lainnya akan berkaitan dengan oksigen menghasilkan CO2 yang akan terlepas ke udara sebagai gas karbon dioksida

dengan reaksi sebagai berikut :

CaCO3 - -> CaO + CO2

Reaksi ini akan berlanjut pada reaksi filter (200 – 300 0C) apabila

kalsium hidroksida, zat yang lunak seperti pasta. Sebagaimana ditunjukkan pada reaksi sebagai berikut :

CaCO3 + H2O --> Ca (OH)2 + CO2

2.13.2 Pembuatan Kalsium Karbonat

Pembuatan kalsium karbonat dapat dilakukan dengan cara mengeringkan Ca(OH)2 hingga molekul H2O dilepaskan ke udara sedangkan molekul CO2

diserap dari udara sekitar sehingga Ca(OH)2 dapat berubah kembali menjadi

CaCO3

Reaksinya dapat ditunjukkan sebagai berikut : .

Ca(OH)2 + CO2 --> CaCO 3 + H 2O

Secara kimia, sama saja dengan bahan mentahnya, namun kalsium karbonat yang terbentuk kembali tampak berbeda dari CaCO3 yang semula

sebelum bereaksi, karena kalsium karbonat yang terbentuk kembali tidak terbentuk dalam tekanan yang tinggi di dalam bumi. Berikut ini bentuk serbuk CaCO3 ditunjukkan seperti Gambar 2.14 :

BAB III

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Kimia Polimer Departemen Kimia, Laboratorium Pengujian Penelitian FMIPA USU, Laboratorium Mikroskop Elektron PTKI Medan dan Laboratorium Fisika UNIMED.

3.2. Alat dan Bahan

3.2.1. Alat-Alat yang digunakan dalam pembuatan sampel

a. Alat cetakan dari bahan steinles digunakan untuk mencetak bahan uji.

b. Alat mesin press untuk menekan cetakan agar didapat komposit padat. c. Mixer digunakan untuk mencampur resin poliester dengan katalis

agar rata.

d. Timbangan untuk menimbang massa bahan, penggaris dan pengaduk e. Panci aluminium

f. Ayakan 80 mesh

g. Gergaji besi

h. Alat penguji papan komposit.

3.2.2. Bahan-bahan yang digunakan pembuatan sampel

a. Serat kulit waru

b. CaCO3

c. Resin poliester YUCOLAX 157 EX (series) dan Katalis MEKPO

( kalsium karbonat )

3.3. Metode Penelitian

3.4. Prosedur Penelitian

3.4.1. Perlakuan Pada Serat Kulit Waru

a. Kulit waru yang utuh dipotong-potong sepanjang 20 cm .

b. Kulit waru direndam didalam air selama 21 hari atau dalam larutan NaOH 1% selama 24 jam .

c. Serat kulit waru dipisahkan dari kulit terluarnya dan dibersihkan dengan air aquades .

d. Serat dikeringkan dengan cara menjemur di panas matahari pada suhu 500

e. Serat dipotong dengan panjang 2 cm dan 5 cm untuk susunan secara hibrid.

C.

3.4.2. Perlakuan Pada Serbuk CaCO

Serbuk kalsium karbonat (CaCO

3

3) diayak dengan menggunakan

ayakan ukuran 80 mesh .

3.4.3. Perlakuan Pada Poliester

Cairan Poliester ditimbang dengan neraca analitis sesuai komposisi yang telah ditentukan. Selanjutnya poliester dan mepoxe sebanyak 5% dari jumlah poliester untuk setiap komposisi diaduk dengan mixer hingga diperoleh larutan yang merata .

3.4.3. Pembuatan Papan Partikel Komposit

a. Serat kulit waru,kalsium karbonat, poliester yang telah dicampur mepoxe ditimbang sesuai komposisi yang telah ditentukan dengan menggunakan neraca analitis.

b. Campuran poliester dan mepoxe digabung menjadi satu dengan

serat kulit waru 2 cm dan CaCO3

c. Mengoles wax pada pada alas cetakan.

Adapun komposisi bahan papan partikel dicantumkan pada tabel dibawah ini :

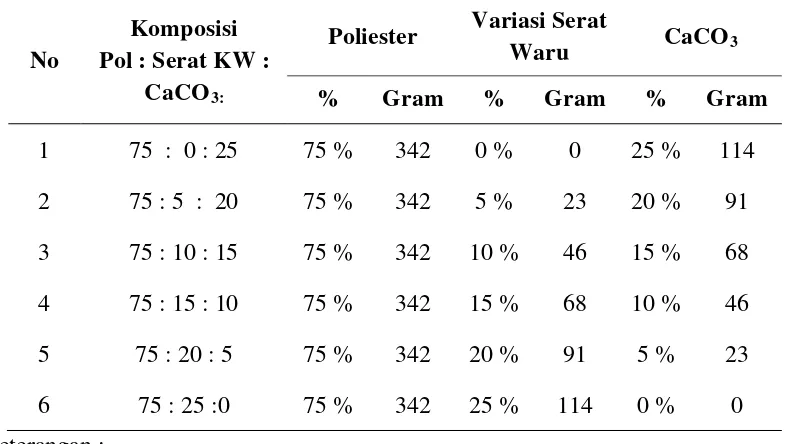

Tabel.3.1. Variasi Poliester, serat waru dan CaCO3

No

dalam penelitian

Komposisi Pol : Serat KW :

CaCO

Poliester

3:

Variasi Serat

Waru CaCO3

% Gram % Gram % Gram

1 75 : 0 : 25 75 % 342 0 % 0 25 % 114

2 75 : 5 : 20 75 % 342 5 % 23 20 % 91

3 75 : 10 : 15 75 % 342 10 % 46 15 % 68

4 75 : 15 : 10 75 % 342 15 % 68 10 % 46

5 75 : 20 : 5 75 % 342 20 % 91 5 % 23

6 75 : 25 :0 75 % 342 25 % 114 0 % 0

Keterangan :

Pol = Poliester

Serat kw = Serat kulit waru

d. Cetakan baja diletakan diatas lempengan besi yang telah dilapisi

aluminium foil.

e. Campuran yang telah dipersiapkan dituang dalam cetakan.

f. Selanjutnya dikempa dengan menggunakan hot press pada suhu 500C

selama 20 menit dengan tekanan 69 bar (69 x 102 kPa).

3.4.4. Pengkondisian

Komposit yang telah dikempa selama 20 menit pada tekanan 69 bar (69 x 102kPa) dikluarkan dari klem dengan terlebih dahulu didinginkan selama 20

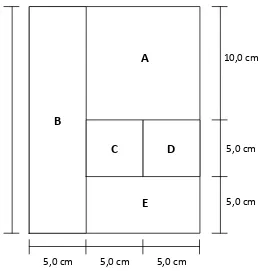

3.5. Preparasi Sampel

[image:53.595.212.473.186.457.2]Pembuatan sampel dengan pemotongan bahan papan partikel yang sudah jadi mengacu pada standar SNI 03-2105-2006 seperti terlihat pada gambar berikut :

Gambar 3.1 Ukuran sampel uji berdasarkan SNI Keterangan :

A = Sampel untuk uji kerapatan dan kadar air B = Sampel untuk uji MOR dan MOE

C = Sampel utnuk uji pengembangan tebal D = sampel untuk uji kuat rekat internal

E = sampel untuk uji kuat impak dan uji kuat pegang sekrup

20,0 cm

10,0 cm

5,0 cm

5,0 cm 5,0 cm 5,0 cm

A

B

C D

Adapun bentuk dan ukuran sampel masing-masing uji berdasarkan ASTM antara lain :

a. Bentuk Sampel Pengujian Kekuatan Tarik.

s R

W 0,5 cm

6 cm

12 cm T

Gambar 3.2. Bentuk Spesimen Pengujian Tarik dengan Standar ASTM D 638

b. Bentuk Sampel Pengujian Kekuatan Bending/Lentur

100 mm

10 mm

15 mm

Gambar 3.3 Bentuk Sampel Pengujian Lentur dengan Standar ASTM D-790

c. Bentuk Sampel Pengujian Kekuatan Impak.

100 mm

10 mm

10 mm

3.6. Variable penelitian

3.6.1. Variabel Bebas

- Persen berat serbuk CaCO3

- persen berat serat kulit waru ( 25%,20%,15%,10%,5%,0%) ( 0%,5%,10%,15%,20%,25% )

3.6.2. Variabel Terikat

- Persen berat resin poliester ( 75 % )

- Uji Kerapatan

- Uji Daya Serap Air

- Uji Pengembangan Tebal

- Uji Kuat Tarik - Uji Kuat Lentur - Uji Kuat Tekan - Uji Kuat Impak

- Analisa DTA

- Analisa XRD

- Uji nyala Api

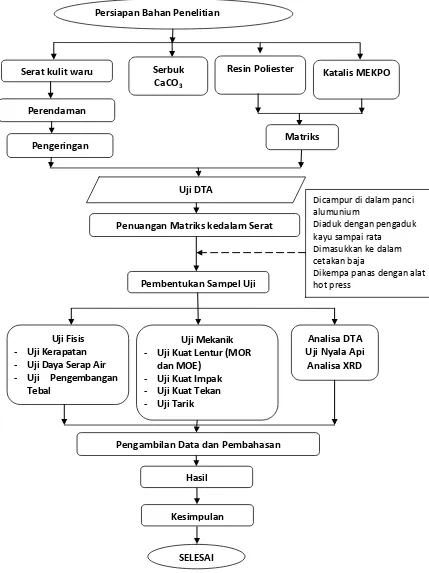

3.7. Diagram alir penelitian

3.7.1. Diagram Alir Penyiapan Serbuk CaCO3

SERBUK CaCO3

CaCO3 siap pakai

- Serbuk kalsium karbonat terlebih dahulu

diayak dengan ukuran butir 80 mesh - Hasil ayakan dikeringkan pada suhu 500C

3.7.2.Diagram Alir Penyiapan serat kulit Waru

3.7.3.Diagram Alir Penyiapan Resin Polyester

Yucalac 157 BQTN-EX (ECER)

Yucalac 157 BQTN-EX (ENCER)

Ditimbang sesuai komposisi

Dicampur dengan mexpo (katalis), dengan jumlah 5% dari komposisi Yucalac

Diaduk di dalam erlenmeyer

Kulit Waru

Serat Kulit Waru

- Kulit waru yang utuh dipotong-potong sepanjang 20 cm

- Kulit waru direndam didalam air selama 21 hari atau dalam larutan NaOH 1% (24 jam )

- Serat dipisahkan dari kulit terluarnya - Dicuci dengan air aquades

- Dikeringkan dengan cara dijemur dipanas matahari 500C( 2 jam )

- Serat dipotong-potong sepanjang 2 cm dan 5 cm - Serat ditimbang sesuai dengan komposisi dalam tiap

3.7.4. Diagram Alir Pembuatan Papan Partikel Komposit

[image:57.595.107.536.136.709.2]

Gambar. 3.5. Diagram Alir Penelitian

Dicampur di dalam panci alumunium

Diaduk dengan pengaduk kayu sampai rata

Dimasukkan ke dalam cetakan baja

Dikempa panas dengan alat hot press

Serat kulit waru Resin Poliester Katalis MEKPO

Persiapan Bahan Penelitian

Matriks Perendaman

Pengeringan

Penuangan Matriks kedalam Serat

Pembentukan Sampel Uji

Pengambilan Data dan Pembahasan

SELESAI Hasil

Kesimpulan Serbuk

CaCO3

Uji DTA

Uji Fisis

- Uji Kerapatan

- Uji Daya Serap Air

- Uji Pengembangan

Tebal

Uji Mekanik

- Uji Kuat Lentur (MOR

dan MOE)

- Uji Kuat Impak

- Uji Kuat Tekan

- Uji Tarik

Analisa DTA Uji Nyala Api

BAB IV

HASIL DAN PEMBAHASAN

Pada penelitian ini dilakukan beberapa pengujian dan analisa terhadap sampel papan partikel dengan kadar campuran resin poliester, kalsium karbonat (CaCO3) dan serat kulit waru sesuai dengan sampel yaitu :