MDF PULP KRAFT RENDEMEN TINGGI DARI TANAMAN

KEMBANG SEPATU

AINI HAYATI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

iii MDF from High Yield Kraft Pulp of

Kembang Sepatu.

By

1)

Aini Hayati, 2)Nyoman Wistara, Ph.D,

3)

Dian Anggraini Indrawan, S.Hut

INTRODUCTION Kembang sepatu (Hibiscus rosa-sinensis L.) is a potential alternative for the raw material of medium density fiberboard (MDF). It can be readily grown in all seasons over the year. In the present researches, evaluation of MDF properties prepared from high yield kraft pulp of kembang sepatu was carried out.

MATERIALS AND METHODS The stem of kembang sepatu was milled with a disk refiner and was pulped with high yield kraft pulping process using active alkali, sulfidity, and L/W of 16 %, 18 %, and 6/1, respectively. Pulping processes were carried out by combining the cooking temperature of 50°C, 65°C, 80°C and 100°C with the cooking time of 20, 30, 40 dan 50 minutes. MDF with the dimension of 30 x 30 x 1 cm3 and target density of 0,7 g/cm3 was produced by wet process. Lignin content of pulp and MDF properties were measured based on standard procedures of TAPPI T 222 om-02 and JIS A5905: 2003 standards, respectively. Chemical change in the surface of pulp was evaluated with FTIR methods.

RESULT It was found that lignin, cellulose, hemicellulose, and extractive contents of kembang sepatu were 20.13%, 42.63%, 40.90%, and 3.05%, respectively. Klason lignin content of pulp and cooking yield were in the range of 18.82% - 19.78% and 64.53 % - 86.20 %, respectively. Only pulping temperature was found significantly influencing the properties of MDF. Thickness swelling and water absorption value tended to increase with the increase of pulping temperature. Boards prepared from pulp that was cooked at 65 oC provided the highest value of MOE, MOR and IB. FTIR analysis indicated that absorbance intensity at 1250 cm-1(eryl ether structure) decreased with increasing of pulping temperature. This can be an indication of intermonomer cleavage of lignin during pulping stages. It seemed that high yield kraft pulping on the kembang sepatu wood did not successfully activate lignin to result in a satisfying board propeties. However, except for the internal bonding, all properties of the resulting MDF satisfied the requirement of JIS A 5905:2003 (Type 5) standard.

Keywords: Hibiscus rosa-sinensis L., high yield kraft pulp, MDF

1)

Student of Forest Products Department, Faculty of Forestry, Bogor Agricultural University

2)

Lecturer of Forest Products Department, Faculty of Forestry, Bogor Agricultural University

3)

iv RINGKASAN

Aini Hayati. E24050382. MDF Pulp Kraft Rendemen Tinggi dari Tanaman Kembang Sepatu. Dibawah bimbingan Nyoman Wistara, Ph.D dan Dian Anggraini Indrawan, S.Hut.

Untuk menggali potensi kembang sepatu (Hibiscus rosa-sinensis L.) sebagai bahan baku biokomposit, dalam penelitian ini dilakukan evaluasi sifat MDF pulp kembang sepatu hasil pemasakan dengan proses kraft rendemen tinggi. Batang kembang sepatu digiling dengan disk refiner, kemudian dimasak dengan proses kraft rendemen tinggi menggunakan alkali aktif 16%, sulfiditas 18%, dan W/L sebesar 1/6 dengan suhu pemasakan 50°C, 65°C, 80°C dan 100°C selama 20, 30, 40 dan 50 menit. MDF berukuran 30x30x1 cm3 dengan target kerapatan 0,7 g/cm3 dibuat dengan proses basah. Kadar lignin Klason dan sifat MDF masing-masing ditentukan menurut standar TAPPI T 222 om-02 dan JIS A5905: 2003. Analisis perubahan kimia pulp dilakukan dengan FTIR-metode KBr. Kadar lignin, selulosa, hemiselulosa, dan ekstraktif kembang sepatu hasil penelitian ini masing-masing sebesar 20,13%, 42,63%, 40,90%, dan 3,05%. Nilai lignin klason pulp berselang dari 18,82% - 19,78% dan rendemen pemasakan berkisar dari 64,53% - 86,20%. Hasil penelitian menunjukkan bahwa hanya suhu pemasakan berpengaruh terhadap sifat-sifat MDF. Pengembangan tebal dan daya serap air cenderung meningkat dengan meningkatnya suhu pemasakan. Nilai MOE, MOR dan IB mencapai maksimum pada suhu pemasakan 65 oC. Analisis FTIR menunjukkan bahwa puncak 1250 cm-1 (struktur eter aril) menurun dengan meningkatnya suhu pemasakan. Hal ini menunjukkan terjadinya pemutusan hubungan intermonomer lignin selama proses pemanasan. Proses pulping kraft rendemen tinggi yang diberikan terhadap kayu kembang sepatu tidak menyebabkan aktivasi lignin sampai tingkat yang diperlukan untuk menghasilkan MDF dengan sifat-sifat yang dikehendaki. Kecuali internal bonding, semua sifat MDF hanya memenuhi syarat JIS A 5905: 2003 (tipe 5).

ii

MDF PULP KRAFT RENDEMEN TINGGI DARI TANAMAN

KEMBANG SEPATU

AINI HAYATI

(E24050382)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

v PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul MDF Pulp Kraft Rendemen Tinggi dari Tanaman Kembang Sepatu adalah karya saya sendiri dengan bimbingan dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi.

Bogor, Agustus 2011

vi

Judul Penelitian : MDF Pulp Kraft Rendemen Tinggi dari Tanaman Kembang Sepatu

Nama Mahasiswa : Aini Hayati

NRP : E24050382

Program Studi : Teknologi Hasil Hutan

Disetujui, Komisi Pembimbing

Ketua Anggota

Nyoman Wistara, Ph.D Dian Anggraini Indrawan, S. Hut NIP. 19631231 198903 1 027 NIP. 19800514 200604 2 005

Diketahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Dr. Ir. I Wayan Darmawan, M. Sc NIP. 19660212 199103 1 002

i KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah melimpahkan rahmat dan hidayahnya sehingga penulis dapat menyelesaikan penelitian serta dapat menyusun skripsi

dengan judul “MDF Pulp Kraft Rendemen Tinggi dari Tanaman Kembang Sepatu” dengan baik.

Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar sarjana kehutanan pada Fakultas Kehutanan Institut Pertanian Bogor. Skripsi ini membahas tentang kualitas papan serat dengan menggunakan perekat lignin yang diaktivasi dengan proses sulfat. Hasil penelitian ini dapat menjadi informasi bagi industri papan serat untuk alternatif pengganti perekat yang lebih ramah lingkungan dan mecapai optimalisasi industri.

Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dalam penyelesaian skripsi ini. Selain itu penulis juga menyadari dalam penyusunan skripsi ini masih terdapat banyak kekurangan dan kelemahan sehingga penulis sangat mengharapkan adanya saran dan kritik yang membangun agar menjadi lebih baik. Semoga penyusunan skripsi ini dapat bermanfaat bagi kita semua.

Bogor, Agustus 2011

ii RIWAYAT HIDUP

Penulis dilahirkan di Pekalongan pada tanggal 18 Januari 1988 dari pasangan Taubah dan Suchaela. Penulis merupakan anak pertama dari dua bersaudara. Penulis memulai pendidikan di TK Islamic Centre Sudirman pada tahun

1991-1993, kemudian melanjutkan pendidikan Sekolah Dasar di SD Ma’had Islam IV

Pekalongan pada tahun 1993-1999, pendidikan Menengah Pertama di SMP

Ma’had Islam Pekalongan pada tahun 1999-2002 dan melanjutkan ke SMA Negeri 1 Pekalongan pada tahun 2002-2005.

Pada tahun yang sama penulis diterima di IPB melalui jalur Undangan Seleksi Masuk IPB (USMI) dan masuk Fakultas Kehutanan dengan Mayor Teknologi Hasil Hutan tahun 2006 dan pada tahun 2008 memilih Bagian Kimia Hasil Hutan sebagai bidang keahlian.

Selama pendidikan di Fakultas Kehutanan, kegiatan praktek yang pernah diikuti oleh penulis antara lain Praktek Pengenalan Ekosistem Hutan (PPEH) di Kamojang dan Sancang, Praktek Pengelolaan Hutan (PPH) di Hutan Pendidikan Gunung Walat dan Praktek Kerja Lapang di PT Toba Pulp Lestari, Sumatra Utara. Kegiatan kemahasiswaan yang pernah diikuti penulis antara lain International Forestry Students Association Local Committe IPB (2006-2008), ASEAN Forestry Students Association Local Committe IPB (2006-2009), Himpunan Mahasiswa Hasil Hutan IPB (2006-2007), Organisasi Mahasiswa Daerah Ikatan Mahasiswa Pekalongan Batang (2005-2009) serta beberapa kepanitiaan.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan IPB, penulis menyusun skripsi dengan judul “ MDF Pulp

Kraft Rendemen Tinggi dari Tanaman Kembang Sepatu”, dibawah bimbingan

iii DAFTAR ISI

KATA PENGANTAR ... i

RIWAYAT HIDUP ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... iv

PENDAHULUAN ... 1

BAHAN DAN METODE ... 3

HASIL DAN PEMBAHASAN ... 4

Komposisi Kimia dan Rendemen ... 4

Sifat Medium Density Fiberboard ... 5

Perubahan Kimia Permukaan Pulp ... 9

KESIMPULAN ... 11

iv DAFTAR GAMBAR

1. Diagram Alir Tahap Penelitian ... 4

2. Grafik Nilai Pengembangan Tebal Papan Serat ... 6

3. Grafik Nilai Daya Serap Air Papan Serat ... 7

4. Grafik Nilai Modulus of Elasticity (MOE) Papan Serat ... 7

5. Grafik Nilai Modulus of Rupture (MOR) Papan Serat ... 8

6. Grafik Nilai Internal Bonding Papan Serat ... 9

1 PENDAHULUAN

Kembang sepatu (Hibiscus rosa-sinensis L.) merupakan bahan baku alternatif potensial untuk medium density fiberboard (MDF) karena tumbuh sepanjang musim dan dapat dikembangbiakkan dengan mudah. Pembudidayaan kembang sepatu dapat dilakukan dimana saja dan dengan menggunakan berbagai macam media. Kembang sepatu dapat dikembangbiakkan dengan stek batang, cangkok, dan penyebaran biji (PDII-LIPI 2011).

MDF memiliki kelebihan dalam hal persyaratan bahan baku, proses pembuatan, dan penggunaan. Produk ini dapat dibuat dari bahan baku bermutu rendah, mudah dibentuk, mudah dalam hal pengerjaan akhir, memiliki permukaan yang halus dan fleksibel dalam ukuran. Faktor-faktor ini dapat menyebabkan bertumbuhnya jumlah industri MDF di dunia. Ramli et al. (2002) menyatakan bahwa terdapat 110 industri medium density fiberboard di dunia dengan kapasitas produksi lebih dari 8,9 juta m3.

Sebagian besar papan serat menggunakan perekat sintetis berbahan dasar minyak bumi. Penggunaan secara berlebihan dari minyak bumi dan bahan tambang lainnya telah dianggap sebagai perilaku kurang bersahabat dengan lingkungan. Bahan dasar perekat terbarukan seperti lignin sangat sesuai untuk dikembangkan sebagai bahan dasar perekat ramah lingkungan. Setelah selulosa, lignin merupakan polimer organik paling berlimpah yang terdapat di dalam tanaman, yang bergantung pada jenis tanamannya, kadarnya berkisar dari 15% sampai dengan 35% (Mansouri dan Salvado 2006).

Penggunaan perekat dalam pembuatan papan serat proses kering kurang bersahabat dengan lingkungan (Lertsutthiwong et al. 2008) dan berdampak buruk bagi kesehatan manusia (CSOT Community 1990). Untuk itu teknologi papan serat tanpa perekat penting untuk dikembangkan. Hidrolisis hemiselulosa dan plastisasi lignin melalui steam explosion bahan baku telah dilakukan untuk membuat papan serat tanpa perekat (Velasquez et al. 2003) yang ramah lingkungan.

2

Stabilitas dimensi papan serat berbasis perekat lignin sering kali sangat rendah. Steam explosion pada suhu 200°C dan tekanan 14 Mpa telah dilakukan untuk meningkatkan stabilitas lignin dan menurunkan kadar xylan yang dilaporkan dapat meningkatkan stabilitas dimensi papan serat (Quintana et al. 2009). Selanjutnya dikatakan bahwa pengempaan pada suhu tinggi meningkatkan sebaran lignin pada permukaan serat dan menghasilkan ikatan antar serat yang lebih baik. Namun pemanasan bahan berlignoselulosa pada suhu tinggi (290°C) menyebabkan degradasi selulosa menjadi produk pirolisis seperti monosakarida (Kamio et al. 2008) dan dapat berakibat pada menurunnya mutu papan serat. Modifikasi kimia serat untuk menurunkan kadar hidroksil meningkatkan stabilitas ikatan antara serat dan matrik polimer sehingga kekuatan antar permukaan komposit meningkat (Lu 2003; Han et al. 2009). Asetilasi adalah salah satu modifikasi kimia serat yang lazim dilakukan. Perlakuan kimia lain untuk meningkatkan perekatan antar serat adalah proses alkalisasi yang dapat menghilangkan sejumlah hemiselulosa dan bahan pengotor serat (Cantero et al. 2003; Han et al. 2009).

Selama pemanasan dan penguapan terjadi perubahan kimia seperti degradasi hemiselulosa membentuk gula sederhana yang dapat bereaksi balik membentuk percabangan polisakarida, pengurangan panas pada matriks dinding sel khususnya lignin, ikatan silang diantara polimer karbohidrat dan atau diantara lignin dan polimer karbohidrat, dan peningkatan kristalinitas selulosa (Han et al. 2009). Sifat fisis dan mekanis papan serat dari bahan berlignoselulosa selain kayu masih lebih rendah dibandingkan dengan papan serat dari softwood (Ye et al. 2007). Karena tidak menggunakan perekat, kekuatan ikatan sendiri perlu ditingkatkan dengan mengaktifasi komponen kimia dari unsur pokok papan selama proses pemasakan. Degradasi hemiselulosa selama proses pemasakan untuk memproduksi furan berperan penting dalam ikatan. Kekuatan ikatan utama dari papan binderless bergantung pada ikatan lignin-furfural yang diturunkan selama pemberian panas dari proses pemasakan (Widyorini et al. 2005).

3

Xu et al. (2006) melaporkan proses pemasakan dengan panas yang tinggi dan waktu yang lama mengahasilkan papan dengan nilai internal bonding dan kestabilan dimensi yang tinggi tetapi kekuatannya rendah. Penggilingan (refining) merupakan pilihan tepat yang penting untuk mencapai keseimbangan diantara sifat ikatan dan kekuatan. Papan serat binderles yang dihasilkan dengan kadar air serat 30% menunjukkan sifat dimensi dan mekanis yang lebih baik dibandingkan serat kering udara.

Penelitian ini bertujuan untuk mengetahui mutu MDF yang dibuat dari pulp kraft rendemen tinggi kayu kembang sepatu. Analisis terhadap kualitas kimia lignin serta sifat fisis dan mekanis medium density fiberboard dilakukan pada tingkat suhu dan waktu aktivasi lignin yang bervariasi. Aktivasi lignin dihipotesakan berpengaruh terhadap mutu kimia pulp dan kualitas papan serat yang dihasilkan.

BAHAN DAN METODE

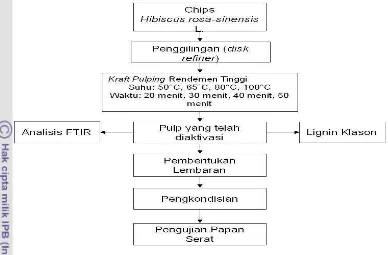

Batang Hibiscus rosa-sinensis L. dipotong-potong sebesar korek api dan digiling menggunakan disk refiner kemudian dilanjutkan dengan proses pulping kraft untuk mengaktivasi lignin, sebagaimana ditunjukkan oleh Gambar 1. Aktivasi lignin dilakukan dengan alkali aktif 16%, sulfiditas 18%, dan nisbah chips terhadap larutan pemasak sebesar 1 : 6. Proses pulping dilakukan pada suhu 50°C, 65°C, 80°C, dan 100°C dengan lama pemasakan yaitu 20 menit, 30 menit, 40 menit, dan 50 menit. Pembuatan lembaran MDF berukuran 30 cm x 30 cm x 1 cm dengan target kerapatan 0,7 g/cm3 dilakukan dengan proses basah di dalam sebuah deckle box. Lembaran kemudian dikempa dengan tekanan 25-27 kg/cm2 pada suhu 190°C selama 25 menit, dan MDF yang dihasilkan kemudian dikondisikan selama 10 hari.

4

Gambar 1 Diagram Alir Tahap Penelitian

Pengujian sifat fisis dan mekanis papan serat yang dihasilkan merujuk pada JIS A 5905: 2003. Sifat-sifat yang diuji meliputi kadar air, kerapatan, pengembangan tebal, daya serap air, modulus patah (MOR), modulus elastisitas (MOE), dan keteguhan rekat (internal bonding).

Rancangan percobaan yang digunakan dalam penelitian ini adalah rancangan acak lengkap (RAL) faktorial dua faktor (suhu dan waktu) dengan tiga kali ulangan untuk setiap kombinasi perlakuan. Faktor suhu terdiri dari empat taraf yaitu 50°C, 65°C, 80°C, dan 100°C dan empat taraf waktu adalah 20 menit, 30 menit, 40 menit, dan 50 menit. Model umum rancangan percobaan adalah Yijk= µ + αi+ βj + (αβ)ij + εijk, dimana :Yijk; µ; αi; βj;(αβ)ij dan εijk masing-masing adalah nilai

pengamatan pada suhu ke-i, waktu ke-j, dan ulangan ke-k; nilai tengah populasi; pengaruh suhu ke-i; pengaruh waktu ke-j; pengaruh interaksi suhu ke-i dan waktu ke-j; dan pengaruh galat dari satuan percobaan ke-k yang memperoleh kombinasi perlakuan ij.

HASIL DAN PEMBAHASAN

5

dalam pulp hasil pemasakan pada suhu 65°C selama 50 menit. Pemasakan pada suhu 100°C selama 40 menit menghasilkan pulp dengan kadar lignin klason sebesar 19,60% dan pemasakan pada suhu 80°C selama 50 menit menghasilkan pulp dengan kadar lignin klason sebesar 18,82% (terendah). Penurunan lignin Klason pada pulp mengindikasikan adanya reaksi kimia yang terjadi setelah proses aktivasi. Widyorini et al. (2005) menyatakan bahwa hemiselulosa, lignin klason, lignin terlarut asam, dan α-selulosa berkurang seiring dengan meningkatnya waktu dan suhu pemasakan. Lignin lebih tahan perlakuan panas daripada hemiselulosa, tetapi beberapa komponen lignin secara berangsur-angsur berkurang atau termodifikasi oleh pemanasan yang berkontribusi untuk membentuk ikatan.

Rendemen pemasakan kayu kembang sepatu dalam penelitian ini berkisar dari 64,53% hingga 86,20%. Pemasakan pada suhu 100°C selama 30 menit menghasilkan rendemen terendah yaitu 64,53% sedangkan rendemen tertinggi dihasilkan dari pemasakan pada suhu 80°C selama 30 menit yaitu sebesar 86,20%. Hasil analisis keragaman menunjukkan bahwa suhu berpengaruh nyata terhadap rendemen sedangkan waktu tidak berpengaruh nyata. Interaksi antara suhu dan waktu berpengaruh nyata terhadap rendemen. Pulping kayu kembang sepatu pada suhu dibawah 100°C menghasilkan rendemen pulp yang sangat tinggi. Dalam hal ini rendemen pemasakan yang tinggi sangat dikehendaki karena pentingnya fungsi lignin dalam perekatan papan serat tanpa perekat. Kondisi pemasakan yang sama tetapi dengan suhu lebih tinggi juga digunakan Villar et al. (2009) yang menghasilkan pulp dengan bilangan kappa <15 dan rendemen sekitar 50%.

Sifat Medium Density Fiberboard. Produk komposit dapat diklasifikasikan berdasarkan kerapatan, penggunaan, asal bahan baku, dan tipe proses. Papan serat dengan kerapatan antara 0,64 g/cm3 - 0,80 g/cm3 tergolong dalam papan serat berkerapatan sedang (MDF) (Youngquist et al. 1997). JIS A5905: 2003 mengelompokkan MDF berdasarkan pelapis permukaan yang digunakan, kekuatan terhadap beban, perekat yang digunakan, emisi formaldehida, dan ketahanan terhadap api. MDF berdasarkan kekuatannya dibagi menjadi empat

yaitu tipe 30 (MOE ≥ 30 N/mm2), tipe 25 (MOE ≥ 25 N/mm2), tipe 15 (MOE ≥ 15

N/mm2), dan tipe 5 (MOE ≥ 5 N/mm2).

6

standar JIS A5905: 2003 yang mensyaratkan nilai kerapatan sebesar 0,35 g/cm3 ≤

ρ ≤ 0,80 g/cm3 sedangkan nilai kadar air papan tidak memenuhi persyaratan JIS

A5905:2003 yaitu 5% ≤ KA ≤ 13%.

Stabilitas dimensi MDF hasil penelitian ini sangat rendah. Nilai pengembangan

tebalnya jauh diatas syarat JIS A5905: 2003 yaitu ≤ 12%, sebagaimana diperlihatkan oleh Gambar 2. Stabilitas dimensi papan serat yang rendah akan menurunkan mutunya. Ketidakstabilan dimensi pada arah tebal disebabkan oleh pengembangan tebal yang dapat pulih (reversible swelling) dan juga akibat pelepasan tegangan sisa yang terjadi pada saat pengempaan (irreversible swelling) (Rowell et al. 1989).

Pengembangan tebal papan terendah (50,61%) diperoleh dari perlakuan pemasakan pada suhu 80°C selama 20 menit sedangkan nilai pengembangan tebal tertinggi (78,57%) diperoleh dari pemasakan pada suhu 100°C selama 20 menit. Nilai pengembangan tebal yang tinggi disebabkan oleh daya serap air papan serat yang tinggi.

Gambar 2 Grafik Nilai Pengembangan Tebal Papan Serat

Daya serap air MDF hasil penelitian ini berkisar dari 120,76% sampai 167,57%, seperti ditunjukkan Gambar 3. Daya serap air terendah diperoleh dari pemasakan pada suhu 80°C selama 20 menit sedangkan nilai tertinggi dari pemasakan pada suhu 100°C selama 20 menit. Kegagalan peningkatan ikatan antar serat menyebabkan adanya rongga yang berakibat tertampungnya air secara berlebihan (Emilia 2001). Hon (1996) menyebutkan bahwa lignin menunjukkan penyerapan terhadap air yang sama besar dengan selulosa meskipun lignin hanya memiliki kadar hidroksil yang rendah. Dalam penelitian Eroglu et al. (2001) medium density fiberboard jerami gandum memiliki nilai daya serap air dan pengembangan tebal yang sangat tinggi. Hal ini berhubungan dengan kandungan hemiselulosa yang sangat tinggi pada jerami gandum dimana hemiselulosa lebih

7

higroskopi daripada selulosa. Quintana et al. (2009) menyebutkan bahwa hemiselulosa menyebabkan nilai pengembangan tebal tinggi karena karakteristiknya yang hidrofilik. Tingginya kandungan hemiselulosa pada batang kayu kembang sepatu yang diteliti dan kemungkinan tidak terdegradasi selama proses pemasakan menyebabkan pengembangan tebal papan serat meningkat karena sifat hemiselulosa yang mudah menyerap air.

Gambar 3 Grafik Nilai Daya Serap Air Papan Serat

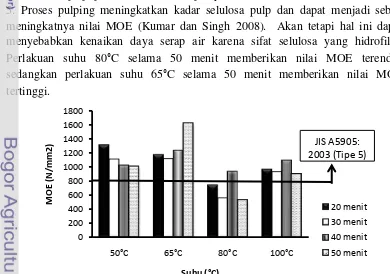

Papan serat hasil penelitian ini memiliki nilai modulus of elasticity (MOE) antara 530,83 N/mm2 hingga 1621,47 N/mm2. Akan tetapi JIS A5905: 2003

mensyaratkan nilai MOE ≥ 800 N/mm2

. Gambar 4 juga menunjukkan bahwa nilai MOE beberapa papan serat memenuhi prasyarat JIS A5905: 2003 untuk MDF tipe 5. Proses pulping meningkatkan kadar selulosa pulp dan dapat menjadi sebab meningkatnya nilai MOE (Kumar dan Singh 2008). Akan tetapi hal ini dapat menyebabkan kenaikan daya serap air karena sifat selulosa yang hidrofilik. Perlakuan suhu 80°C selama 50 menit memberikan nilai MOE terendah sedangkan perlakuan suhu 65°C selama 50 menit memberikan nilai MOE tertinggi.

Gambar 4 Grafik Nilai Modulus of Elasticity (MOE) Papan Serat

8

Nilai MOR yang dihasilkan pada penelitian ini berselang dari 3,90 N/mm2 - 11,75 N/mm2. Nilai terendah dari proses pulping dengan suhu 80°C selama 50 menit dan nilai tertinggi dari pulping dengan suhu 65°C selama 50 menit. Kecuali MDF dengan pemasakan pada suhu 80°C selama 30 menit dan 50 menit, nilai MOR memenuhi standar JIS A5905: 2003 tipe 5 yang mensyaratkan nilai MOR ≥ 5 N/mm2. Nilai MOR hasil penelitian ini disajikan pada Gambar 5. Distribusi lignin di dalam serat berperan penting dalam meningkatkan kekuatan papan serat (Quintana et al. 2009). Ada kemungkinan lignin tidak terdistribusi merata di permukaan serat setelah pulping sehingga kekuatan papan hasil penelitian ini menjadi rendah. Faktor lain yang dapat menurunkan kekuatan papan adalah terjadinya pemendekan serat sebagai dampak dari penggilingan pulp. Peningkatan jumlah serat pendek dan keruntuhan dinding sel menurunkan MOR dan meningkatkan pengembangan tebal (Ye et al. 2007).

Gambar 5 Grafik Nilai Modulus of Rupture (MOR) Papan Serat

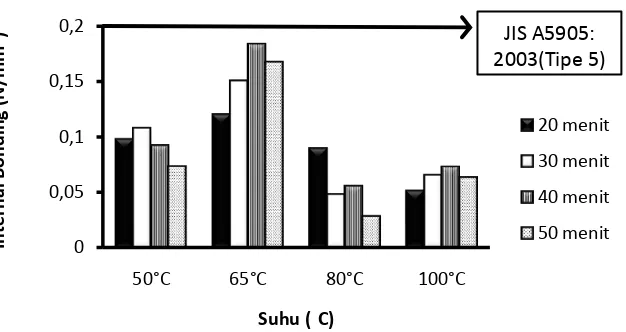

MDF dari pulp hasil pemasakan pada suhu 80°C selama 50 menit memiliki nilai internal bonding terendah yaitu 0,03 N/mm2 sedangkan nilai tertinggi sebesar 0,18 N/mm2 dari pulp hasil pemasakan suhu 65°C selama 40 menit. Nilai internal bonding papan sangat rendah sehingga tidak memenuhi prasyarat standar JIS

A5905: 2003 (tipe 5) yaitu ≥ 0,2 N/mm2

, sebagaimana ditunjukkan pada Gambar 6. Velasquez (2003) menyatakan bahwa suhu pemasakan yang rendah kemungkinan menyebabkan adanya celah-celah di dalam serat karena perubahan ikatan kimia lignin tidak terjadi dengan sempurna. Quintana et al. (2009) menyebutkan bahwa nilai internal bonding yang rendah dapat dihubungkan dengan struktur molekular bahan baku dan gabungan parameter waktu dan suhu tinggi pemasakan yang kemungkinan menyebabkan penyebaran lignin pada papan serat tidak merata. Hasil uji statistika menunjukkan bahwa interaksi antara suhu dan waktu berpengaruh tidak nyata terhadap semua sifat papan serat (daya serap air, pengembangan tebal, MOE, MOR, dan internal bonding) sedangkan suhu berpengaruh nyata terhadap semua sifat fisis dan mekanis papan serat.

9

Gambar 6 Grafik Nilai Internal Bonding Papan Serat

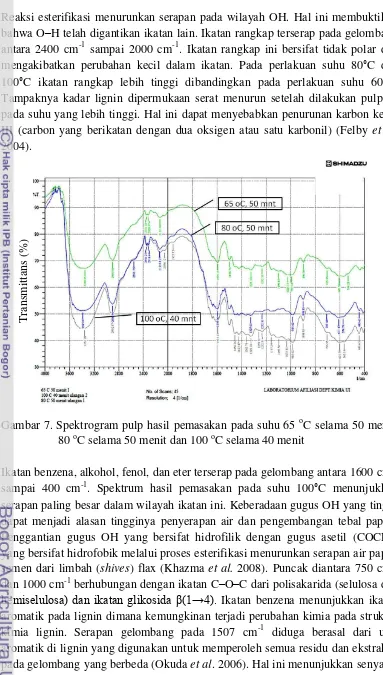

Perubahan Kimia Permukaan Pulp. Analisis gugus fungsional terhadap spektogram FTIR dilakukan berdasarkan panduan dari George dan McIntyre (1987). Suhu pemasakan yang tinggi terhadap bahan berlignoselulosa dapat menyebabkan perubahan beberapa komponen kimia yang dikandungnya. Han et al. (2009) menyebutkan selama pemanasan dan penguapan terjadi perubahan kimia seperti degradasi hemiselulosa membentuk gula sederhana yang dapat bereaksi balik membentuk percabangan polisakarida, pengurangan panas pada matriks dinding sel khususnya lignin, ikatan silang diantara polimer karbohidrat dan atau diantara lignin dan polimer karbohidrat, dan peningkatan kristalinitas selulosa. Perubahan sifat kimia bahan organik dapat dipelajari melalui pola spektrum FTIR. Berdasarkan pola spektrum FTIR, kimia bahan organik dari ketiga perlakuan tidak jauh berbeda yaitu mengandung ikatan benzena, alkohol, fenol, eter, dan asam karboksilat yang sangat tinggi. Beberapa spektogram perlakuan dalam penelitian ini disajikan dalam Gambar 7.

Ikatan sulfur yang ditunjukkan oleh spektrum FTIR kemungkinan terjadi karena adanya komponen sulfur dari bahan kimia pemasak (Na2S) yang terikat pada pulp.

Serapan gelombang juga menunjukkan adanya senyawa halogen pada papan serat seperti C–Cl dan C–F.

Serapan gelombang antara 3600 cm-1 sampai 2800 cm-1 menunjukkan adanya ikatan asam karboksilat yang membentuk dimer berdasarkan ikatan hidrogen. Ikatan ini nampak paling besar pada perlakuan pemasakan dengan suhu 100°C. Khazma et al. (2008) menyebutkan puncak 3400 cm-1 dihubungkan dengan keberadaan ikatan O–H. Berdasarkan pola spektrum FTIR pada Gambar 7 terdapat gugus alkohol dengan puncak serapan yang ekstensif. Hal ini menunjukkan bahwa gugus OH terikat hidrogen (Fessenden dan Fessenden 1982). Ikatan hidrogen bersifat polar dan cenderung mengikat air. Sifat ini kemungkinan menyebabkan daya serap air papan yang tinggi.

10

Reaksi esterifikasi menurunkan serapan pada wilayah OH. Hal ini membuktikan bahwa O–H telah digantikan ikatan lain.Ikatan rangkap terserap pada gelombang antara 2400 cm-1 sampai 2000 cm-1. Ikatan rangkap ini bersifat tidak polar dan mengakibatkan perubahan kecil dalam ikatan. Pada perlakuan suhu 80°C dan 100°C ikatan rangkap lebih tinggi dibandingkan pada perlakuan suhu 60°C. Tampaknya kadar lignin dipermukaan serat menurun setelah dilakukan pulping pada suhu yang lebih tinggi. Hal ini dapat menyebabkan penurunan karbon kelas III (carbon yang berikatan dengan dua oksigen atau satu karbonil) (Felby et al. 2004).

Gambar 7. Spektrogram pulp hasil pemasakan pada suhu 65 oC selama 50 menit, 80 oC selama 50 menit dan 100 oC selama 40 menit

Ikatan benzena, alkohol, fenol, dan eter terserap pada gelombang antara 1600 cm-1 sampai 400 cm-1. Spektrum hasil pemasakan pada suhu 100°C menunjukkan serapan paling besar dalam wilayah ikatan ini. Keberadaan gugus OH yang tinggi dapat menjadi alasan tingginya penyerapan air dan pengembangan tebal papan. Penggantian gugus OH yang bersifat hidrofilik dengan gugus asetil (COCH3)

yang bersifat hidrofobik melalui proses esterifikasi menurunkan serapan air papan semen dari limbah (shives) flax (Khazma et al. 2008). Puncak diantara 750 cm-1 dan 1000 cm-1 berhubungan dengan ikatan C–O–C dari polisakarida (selulosa dan

hemiselulosa) dan ikatan glikosida β(1→4). Ikatan benzena menunjukkan ikatan aromatik pada lignin dimana kemungkinan terjadi perubahan kimia pada struktur kimia lignin. Serapan gelombang pada 1507 cm-1 diduga berasal dari unit aromatik di lignin yang digunakan untuk memperoleh semua residu dan ekstraktif pada gelombang yang berbeda (Okuda et al. 2006). Hal ini menunjukkan senyawa

Trans

mittan

s

11

kimia karbonil dengan berat molekul rendah mengalami beberapa perubahan selama penekanan panas untuk membentuk struktur kimia baru yang berkontribusi terhadap ikatan diri dan terhadap peningkatan sifat papan. Serapan gelombang 1600 cm-1 sampai 800 cm-1 pada perlakuan suhu 100°C menunjukkan perubahan ketajaman gelombang yang mengindikasikan reaksi ikatan kimia selama proses pemasakan yang menghasilkan ikatan serat. Penelitian Okuda et al. (2006) juga melaporkan bahwa intensitas puncak sekitar 1250 cm-1 (berasal dari struktur aril eter) menurun dengan meningkatnya suhu. Hal ini menunjukkan pemutusan hubungan intermonomer lignin selama proses pemanasan. Fraksi lignin yang diekstrak diamati sebagai dua puncak yang sesuai sekitar 1270 cm-1 (unit guaiasil) dan sekitar 1220 cm-1 (unit siringil).

KESIMPULAN

Proses pulping kraft rendemen tinggi dari kayu kembang sepatu tidak menyebabkan aktivasi lignin sampai tingkat yang diperlukan untuk menghasilkan MDF dengan sifat-sifat yang dikehendaki. Kecuali internal bonding, semua sifat MDF hanya memenuhi syarat JIS A 5905: 2003 tipe 5. Peningkatan internal bonding dapat dijajaki dengan memberikan perlakuan refining ke tingkat freeness pulp kembang sepatu yang lebih tinggi.

DAFTAR PUSTAKA

CSOT Community. 1990. Report No.7 Indoor Air Pollution by Formaldehyde in European Countries. Luxemburg: Office For Publication of The European Communities.

Emilia T. 2001. Sifat-sifat Papan Insulasi dari Kertas Bekas dan Serat Batang Pisang. [skripsi]. Fakultas Kehutanan, IPB. Bogor.

Eroglu H, A Istek, M Usta. 2001. Medium Density Fiberboard (MDF) Manufacturing from Wheat Straw (Triticum aestivum L.) and Straw Wood Mixture. Journal of Engineering Science 7 (2) : 305-311.

Felby C, LG Thygesen, A Sanadi, S Barsberg. 2004. Native Lignin for Bonding of Fiber Boards-Evaluation of Bonding Mechanisms in Boards Made From Laccase-Treated Fibers of Beech (Fagus sylvatica). Industrial Crops and Products 20 : 181–189.

12

George WO, PS Mcintyre. 1987. Infrared Spectroscopy: Analytical Chemistry by open Learning. London. John Wiley and Sons.

Han G, W Cheng, J Deng, C Dai, S Zhang, Q Wu. 2009. Effect of Pressurized Steam Treatment on Selected Properties of Wheat Straws. Industrial Crops and Products 30 : 48-53.

Hon DNS. 1996. Chemical Modification of Lignocellulosic Materials. Marcel Dekker Inc.

Kamio E, S Takahashi, H Noda, C Fukuhara, T Okamura. 2008. Effect of Heating Rate on Liquefaction of Cellulose by Hot Compressed Water. Chemical Engineering Journal 137 : 328-338.

Khazma M, A Goullieux, RM Dheilley, M T’Kint. 2008. The Use of Modified

Flax Shives in Cementitious Composites and The Repercussion of These Modifications on Their Behaviour in The Cement Matrix. In: The Proceeding of the 2008 International Conference on Flax and Other Bast Plants. July 20-24, 2008, Saskatoon, Canada, Pp. 388-398.

Kumar AP, RP Singh. 2008. Biocomposites of Cellulose Reinforced Strach: Improvement of Properties by Photo-Induced Crosslinking. Bioresource Technology 99 : 8803-8809.

Lertsutthiwong P, S Khunthon, K Siralertmukul, K Noomun, S Chandrkrachang. 2008. New Insulating Particleboards Prepared from Mixture of Solid Wastes from Tissue Paper Manufacturing and Corn Peel. Bioresource Technology 99 : 4841-4845.

Mansouri NEE, J Salvado. 2006. Structural Characterization of Technical Lignins for The Production of Adhesives: Aplication to Lignosulfonate, Kraft, Soda-anthraquinone, Organosolv, and Ethanol Process Lignins. Industrial Crops and Products 24 : 8-16.

Okuda N, K Hori, M Sato. 2006. Chemical Change of Kenaf Core Binderless Boards During Hot Pressing (I): Influence of The Pressing Temperature Condition. Japan Wood Science 52 : 244-248.

13

Quintana G, J Velasquez, S Betancourt, P Ganan. 2009. Binderless Fiberboard from Steam Exploded Banana Bunch. Industrial Crops and Product 29 : 60-66.

Ramli R, S Shaler, MA Jamaludin. 2002. Properties of Medium Density Fiberboard from Oil Palm Empty Fruit bunch Fibre. Journal of Oil palm Research 14 (2) : 34-40.

Rowell RM, Y Imamura, S Kawai, M Norimoto. 1989. Dimensional Stability, Decay Resistance, and Mechanical Properties of Veneer-Faced Low-Density Particleboards Made from Acetylated Wood. Wood and Fiber Science 21 (1) : 67-79.

Velasquez JA, F Ferrando, J Salvado. 2003. Effects of Kraft Lignin Addition in The Production of Binderless Fiberboard from Steam Exploded Miscanthus sinensis. Industrial Crops and Products 18 : 17-23.

Villar JC, E Revilla, N. Gomez, JM Carbajo, JL Simon. 2009. Improving The Use of Kenaf for Kraft Pulping by Using Mixtures of Bast and Core Fibers. Industrial Crops and Products 29 : 301-307.

Widyorini R, J Xu, T Watanabe, S Kawai. 2005. Chemical Changes in Steam-pressed Kenaf Core Binderless Particleboard. Wood Science Journal 51 : 26-32.

Xu J, R Widyorini, H Yamauchi, S Kawai. 2006. Development of Binderless Fiberboards from Kenaf Core. Wood Science Journal 52 : 236-243.

Youngquist JA, AM Krzysik, P Chow, R Meimban. 1997. Properties of Composites Panels. Di dalam: Rowell RM, RA Young, JK Rowell, (eds). Paper and Composites from Agro-Based Resources. USA: CRC Press. Chapter 9 : 307