HIGH DENSITY POLYETHYLENE SCAFFOLD

RIFKA DINA PUTRI

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

RIFKA DINA PUTRI. Synthesis of Biphasic Calcium Phosphate-High Density Polyethylene Scaffold. Under direction of Drs. M. Nur Indro, M.Sc, and Drs. Giat Sulistioso S, M.T.

Biphasic Calcium Phosphate (BCP) - High Density Polyethylene (HDPE) scaffold has been synthesized by using raw material from the shells of green mussels as a source of calcium to synthesize BCP. The shells are calcined at a temperature of 1000 °C for 5 hours to form a single phase of CaO. Ca(OH)2 is formed through the binding of H2O by CaO. CaO and Ca(OH)2 is reacted with P2O5 through milling process at a speed of 600 rpm for 6 hours and sintering process at a temperature of 900 °C for 3 h. The BCP resulted from these processes is a composition of 47,80% hydroxyapatite (HAp), 44,60% -tricalcium phosphate ( -TCP) and 7,600% impurity of Ca(OH)2. This composition value is obtained by manual calculated using the direct comparison method based on XRD data. The lattice parameter of HAp is a = 9,436 Å and c = 6,906 Å, and lattice parameter of -TCP is a = 10,44 Å and c = 37,45 Å. BCP has 1,244 to 2,723 of Ca/P ratio. BCP crystal grains become more homogeneous after sonication process. Milling process is performed on a rotary speed of 1325 rpm for 20 minutes result in a homogeneous BCP in the HDPE matrix. The increasing of sonication time and used BCP will increase scaffold hardness value.

RIFKA DINA PUTRI. Sintesis Biphasic Calcium Phosphate-High Density Polyethylene Scaffold. Dibimbing oleh Drs. M. Nur Indro, M.Sc dan Drs. Sulistioso Giat S, M.T. Telah dilakukan sintesis Biphasic Calcium Phosphate (BCP) - High Density Polyethylene (HDPE) scaffold dengan menggunakan bahan dasar cangkang kerang hijau sebagai sumber kalsium untuk sintesis BCP. Cangkang kerang dikalsinasi pada suhu 1000 oC selama 5 jam untuk membentuk fasa tunggal CaO. Ca(OH)2 terbentuk melalui proses pengikatan H2O oleh CaO. CaO dan Ca(OH)2 yang direaksikan dengan P2O5 melalui proses milling pada kecepatan 600 rpm selama 6 jam dan sintering pada suhu 900 oC selama 3 jam mampu menghasilkan BCP yang terdiri dari 47,80% Hydroxyapatite (HAp), 44,60% -Tricalcium Phosphate( -TCP) dan 7,600% impuritas Ca(OH)2. Komposisi ini diperoleh melalui perhitungan secara manual dengan menggunakan metode perbandingan langsung. Parameter kisi HAp, yaitu a = 9,436 Å dan c = 6,906 Å, dan untuk -TCP, yaitu a = 10,44 Å dan c = 37,45 Å. BCP memiliki rasio Ca/P antara 1,244 sampai dengan 2,723. Melalui sonikasi, ukuran butir BCP menjadi lebih homogen. Semakin lama waktu sonikasi, ukuran butir semakin seragam. Proses milling yang dilakukan pada kecepatan putar 1325 rpm selama 20 menit telah menghasilkan BCP yang terikat secara homogen pada matriks HDPE. Nilai kekerasan scaffold dapat ditingkatkan dengan semakin ditingkatkannya waktu sonikasi dan banyaknya BCP yang digunakan.

HIGH DENSITY POLYETHYLENE SCAFFOLD

RIFKA DINA PUTRI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Fisika

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Nama : Rifka Dina Putri NIM : G74080013

Disetujui

Pembimbing I Pembimbing II

Drs. M. Nur Indro, M.Sc Drs. Sulistioso Giat S, M.T NIP 195610151987031001 NIP 195708261988011001

Diketahui

Ketua Departemen Fisika

Dr. Akhiruddin Maddu NIP 196609071998021006

Alhamdulliah, segala puji bagi Allahu Rabb tempat bergantungnya segala harapan. Penelitian tugas akhir yang berjudul Sintesis Biphasic Calcium Phosphate-High Density Polyethylene Scaffold dapat diselesaikan, juga atas sumbangan kerja keras yang diberikan orang-orang di sekitar penulis. Maka sepatutnyalah penulis menghaturkan terima kasih kepada:

1. Ayah, Ibu, dan kedua kakak penulis, Nina Haryati dan Rakhmat Alfian untuk segala dukungan dan doanya yang tulus,

2. Drs. Mohammad Nur Indro, M.Sc selaku pembimbing I dan Drs. Sulistioso Giat Sukaryo, M.T selaku pembimbing II yang banyak memberikan bimbingan, nasehat, dan arahan kepada penulis,

3. Dr. Akhiruddin Maddu dan Drs. Sidikrubadi Pramudito, M.Si. selaku dosen penguji atas masukan dan saran yang sangat bermanfaat,

4. Drs. Bambang Sugeng, M.Si atas bantuannya dalam mempelajari XRD,

5. Inggit Radesiyani, Hema Nur Amalia, Ayu Wardani, Dwi Utami Septiana, Virnakimlin Frigustini, Vivi Fauzi, Gita Tanelvi, Nissa Sukmawati, Yustiyani, Epa Rosidah Apipah, Riska Dwi Nurjayanti, Neri Petri Anti, Kurniawati, Masitoh, Sri Utari Saraswati, Jalimas Sabastini, Wyanda Arnafia, Eka Sari, Meriza Fitri, Mulyana, Puriyani Hasanah, Rida Tiffarent, Hezti Wiranata, Ewinso Rajagukguk, Andrianes, Bobby Kurniawan, Reza Ansari, Ainul Yaqin, Zainal Muttaqim, Kadapi Lubis untuk semua bantuan dan semangatnya,

6. Seluruh civitas Departemen Fisika IPB, Fisika 45, staf BATAN Serpong, Wisma Fairus, Serum-G FMIPA, B27, MAT17, A2, lorong 1 asrama TPB, 144, 145, anak-anak Bengkulu di IPB untuk kenangannya selama penulis menjalani kuliah di IPB, 7. Seluruh pihak yang telah berjasa besar selama proses penelitian hingga penulisan

skripsi.

Semoga skripsi ini dapat bermanfaat.

Bogor, Agustus 2012

Halaman

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan ... 1

Rumusan Masalah ... 1

TINJAUAN PUSTAKA ... 1

Biphasic Calcium Phosphate ... 1

Sumber Kalsium dari Cangkang Kerang Hijau ... 2

High Density Polyethylene ... 3

BCP-HDPE Scaffold ... 3

X-Ray Diffraction ... 3

Scanning Electron Microscopy dan Energy Dispersive X-Ray ... 5

Uji Kekerasan ... 6

METODOLOGI PENELITIAN ... 6

Waktu dan Tempat ... 6

Bahan dan Alat ... 6

Metode ... 7

Preparasi Bahan Dasar ... 7

Sintesis ... 7

Sintesis BCP ... 7

Sintesis BCP/HDPE Scaffold... 8

Karakterisasi ... 8

X-Ray Diffractometer ... 8

Analisis Kualitatif XRD ... 8

Analisis Kuantitatif XRD ... 8

Scanning Electron Microscope dan Energy Dispersive X-Ray Analyzer ... 8

Uji Kekerasan ... 9

HASIL DAN PEMBAHASAN ... 9

Preparasi Bahan Dasar ... 9

Sintesis ... 9

Sintesis BCP ... 9

Sintesis BCP-HDPE Scaffold ... 11

Karakterisasi BCP-HDPE Scaffold ... 12

Karakterisasi Menggunakan XRD ... 12

Karakterisasi Menggunakan SEM ... 12

Karakterisasi Menggunakan SEM-EDXA ... 15

Uji Kekerasan ... 16

KESIMPULAN DAN SARAN ... 17

Kesimpulan ... 17

Saran ... 18

DAFTAR PUSTAKA ... 18

Halaman

1 Komposisi kimia cangkang kerang setelah dikalsinasi ... 3

2 Data sampel BCP yang disonikasi ... 7

3 Data sampel untuk sintesis scaffold ... 8

4 Data sampel scaffold yang dikarakterisasi ... 8

5 Posisi 2θ untuk puncak tertinggi HAp, -TCP, dan Ca(OH)2 pada BCP ... 9

6 Parameter kisi JCPDS ... 11

7 Parameter kisi fasa pada BCP ... 11

8 Fraksi berat HAp, -TCP, dan Ca(OH)2 pada BCP I dan BCP II ... 11

9 Posisi 2θ untuk puncak tertinggi HAp, -TCP, dan Ca(OH)2 pada scaffold ... 12

10 Ukuran diameter rata-rata BCP pada scaffold ... 14

11 Ukuran diameter rata-rata pori scaffold... 14

12 Perbandingan Ca/P pada sampel A3 ... 15

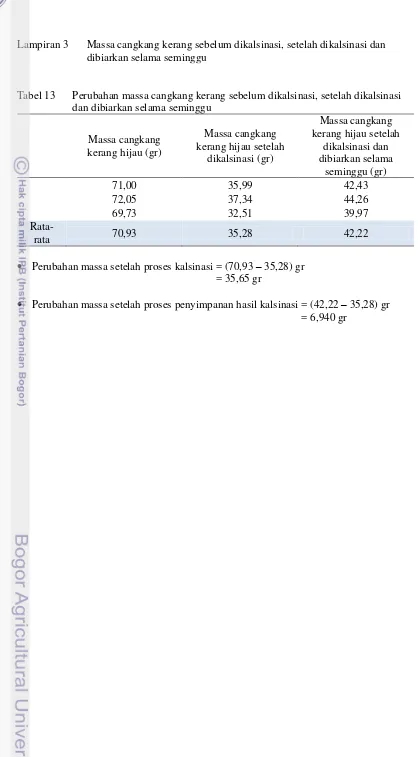

13 Perubahan massa cangkang kerang sebelum dikalsinasi, setelah dikalsinasi dan dibiarkan selama seminggu ... 24

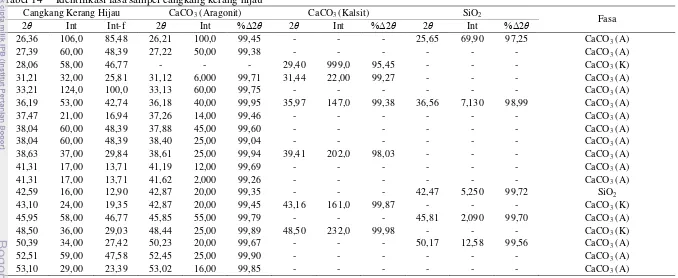

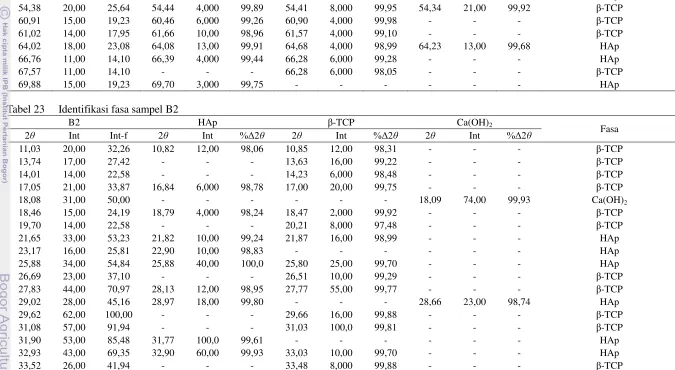

14 Identifikasi fasa sampel cangkang kerang hijau ... 29

15 Identifikasi fasa sampel hasil kalsinasi cangkang kerang hijau ... 30

16 Identifikasi fasa sampel hasil kalsinasi cangkang kerang hijau setelah seminggu dibiarkan di lingkungan lembab ... 30

17 Identifikasi fasa sampel BCP I ... 30

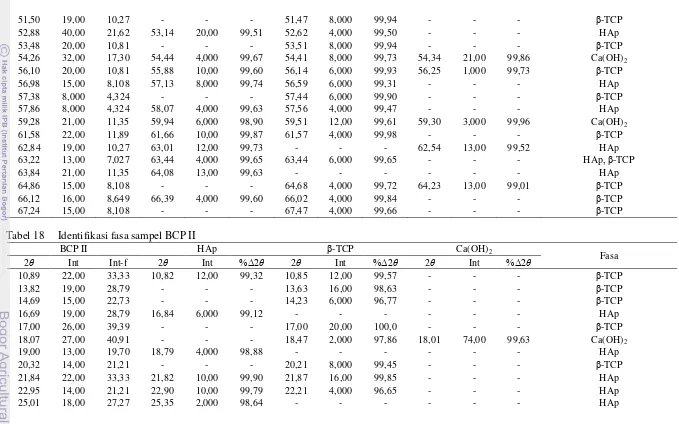

18 Identifikasi fasa sampel BCP II ... 32

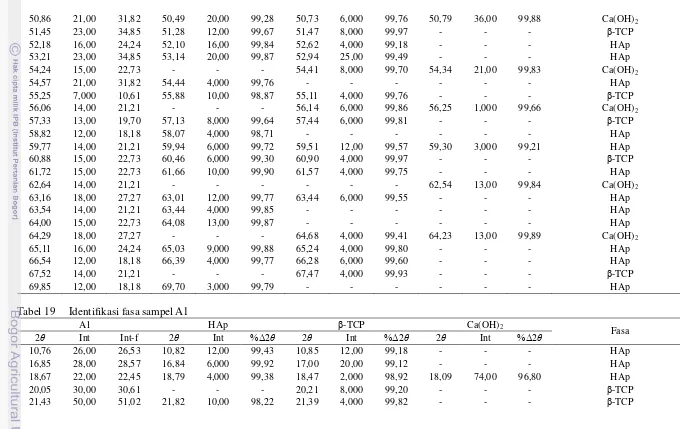

19 Identifikasi fasa sampel A1 ... 34

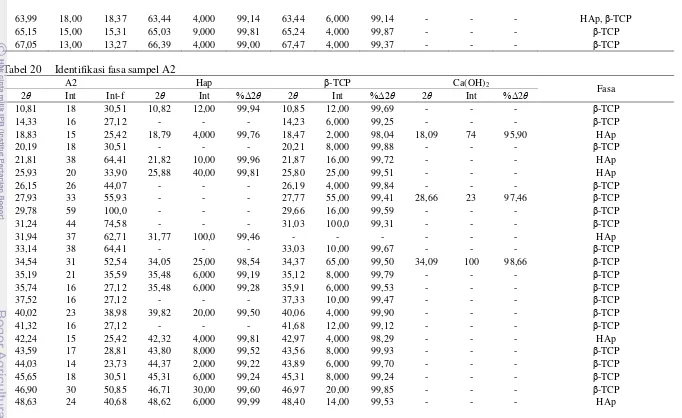

20 Identifikasi fasa sampelA2 ... 36

21 Identifikasi fasa sampel A3 ... 37

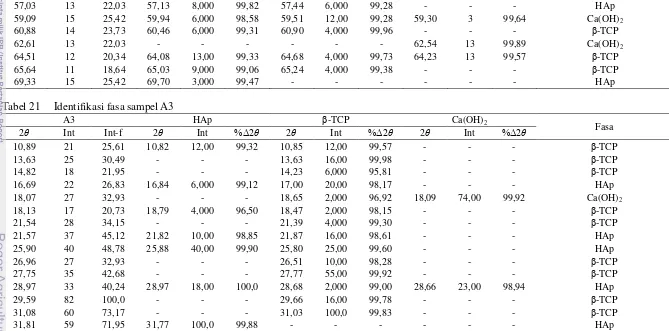

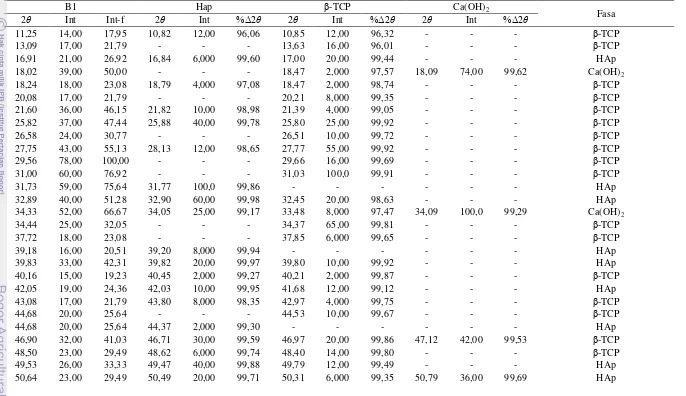

22 Identifikasi fasa sampel B1 ... 39

23 Identifikasi fasa sampelB2 ... 40

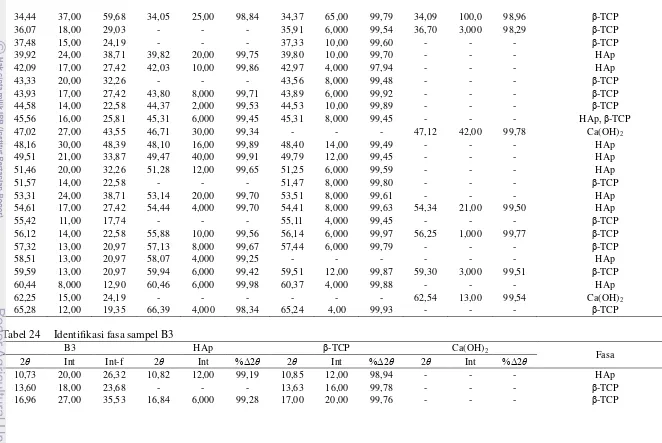

24 Identifikasi fasa sampel B3 ... 41

25 Penentuan indeks Miller pada fasa HAp untuk l = 0 (BCP I) ... 43

26 Penentuan indeks Miller pada fasa HAp untuk l≠ 0 (BCP I) ... 44

27 Penentuan indeks Miller pada fasa -TCP untuk l = 0 (BCP I) ... 45

28 Penentuan indeks Miller pada fasa -TCP untuk l≠ 0 (BCP I) ... 46

29 Penentuan indeks Miller pada fasa Ca(OH)2 untuk l = 0 (BCP I) ... 49

30 Penentuan indeks Miller pada fasa Ca(OH)2 untuk l≠ 0 (BCP I) ... 49

31 Penentuan indeks Miller pada fasa HAp untuk l = 0 (BCP II) ... 49

32 Penentuan indeks Miller pada fasa HAp untuk l≠ 0 (BCP II) ... 50

33 Penentuan indeks Miller pada fasa -TCP untuk l = 0 (BCP II) ... 52

34 Penentuan indeks Miller pada fasa -TCP untuk l≠ 0 (BCP II) ... 53

35 Penentuan indeks Miller pada fasa Ca(OH)2 untuk l = 0 (BCP II) ... 55

36 Penentuan indeks Miller pada fasa Ca(OH)2 untuk l≠ 0 (BCP II) ... 56

37 Perhitungan parameter kisi HAp (BCP I) ... 57

38 Perhitungan parameter kisi -TCP (BCP I) ... 58

39 Perhitungan parameter kisi Ca(OH)2 (BCP I) ... 59

40 Perhitungan parameter kisi HAp (BCP II) ... 59

41 Perhitungan parameter kisi -TCP (BCP II)... 61

42 Perhitungan parameter kisi Ca(OH)2 (BCP II) ... 62

43 Posisi atom HAp ... 63

44 Posisi atom -TCP... 63

48 Data ukuran BCP pada scaffold ... 79

49 Data ukuran pori pada scaffold ... 79

50 Perhitungan Ca/P ... 83

Halaman

1 Pola difraksi HAp oleh Kim et al ... 2

2 Pola difraksi HDPE... 3

3 Diagram yang digunakan untuk membuktikan 2d‟ sin (θ) = n ... 4

4 Posisi sampel uji kekerasan Shore A ... 6

5 Pola difraksi (a) serbuk cangkang kerang hijau, (b) serbuk hasil kalsinasi cangkang kerang hijau, (c) hasil kalsinasi setelah dibiarkan selama seminggu ... 10

6 Pola difraksi (a) BCP I, (b) BCP II ... 10

7 BCP-HDPE Scaffold ... 11

8 Pola difraksi 70% BCP-30% HDPE scaffold (a) A1, (b) A2, dan (c) A3 ... 13

9 Pola difraksi 80% BCP-20% HDPE scaffold (a) B1, (b) B2, dan (c) B3 ... 13

10 Mikrograf SEM dengan perbesaran 1000x pada sampel (a) A1, (b) A3, (c) B1, dan (d) B3 ... 14

11 Mikrograf SEM dengan perbesaran 1000x pada sampel (a) A1, (b) A3, (c) B1, dan (d) B3 ... 15

12 Mikrograf SEM-EDX sampel A3 dengan perbesaran 2500x ... 16

Halaman

1 Diagram alir penelitian ... 21

2 Bahan dan alat penelitian ... 22

3 Massa cangkang kerang sebelum dikalsinasi, setelah dikalsinasi, dan dibiarkan selama seminggu ... 24

4 Perhitungan massa senyawa pembentuk BCP ... 25

5 Database fasa XRD ... 26

6 Analisis kualitatif XRD ... 29

7 Analisis kuantitatif XRD ... 63

8 Data ukuran BCP dan pori pada scaffold berdasarkan morfologi SEM ... 79

9 Data SEM-EDXA ... 80

10 Perhitungan Ca/P ... 83

Latar Belakang

Hilangnya sebagian massa tulang akibat fraktur dapat mempengaruhi fungsi tulang sebagai penyokong intern tubuh. Karena memiliki daya regenerasi yang baik, maka pada kasus tersebut, perbaikan tulang dapat dilakukan oleh sel-sel tulang itu sendiri. Akan tetapi, pertumbuhan sel ini sulit untuk mengembalikan posisi tulang ke bentuk semula.1 Oleh karenanya, diperlukan suatu matriks agar pertumbuhan sel tulang dapat mengikuti bentuk matriks ini. Matriks haruslah memiliki pori agar aktivitas sel tetap terjadi. Matriks berpori ini dikenal dengan istilah scaffold.2

Scaffold memiliki karakteristik seperti tulang, yakni keras dan elastis. Kekerasan pada tulang disebabkan oleh adanya pengendapan mineral tulang, terutama dalam bentuk kalsium fosfat

Hydroxyapatite (HAp); sedangkan

elastisitasnya disebabkan oleh matriks kolagen.3

Scaffold yang terdiri dari keramik Biphasic Calcium Phosphate (BCP) dan polimer berjenis High Density Polyethylene (HDPE) sering digunakan dalam aplikasi perbaikan tulang. Hal ini dikarenakan karakteristik BCP mirip dengan mineral tulang dan HDPE mirip dengan matriks kolagen.4 BCP umumnya terdiri dari HAp dan -Tricalcium Phosphate ( -TCP). Keduanya bersifat bioaktif dan osteointegratif ketika diimplan ke dalam tubuh.4,5,6 Komposisi HAp dan -TCP perlu disesuaikan dengan laju pembentukan tulang baru sebab HAp lebih lambat diresorpsi oleh tulang dibandingkan dengan -TCP.5 Sementara itu, HDPE aman digunakan karena HDPE hampir tidak bereaksi dengan jaringan tubuh.4

Selama ini, kebutuhan scaffold sebagai matriks penumbuh tulang di dalam negeri masih bergantung pada produk impor. Akibatnya, harga scaffold yang ditawarkan pun menjadi lebih tinggi. Padahal di Indonesia bahan dasar untuk sintesis scaffold sangat melimpah keberadaannya. BCP pada scaffold dapat

sebagai sumber fosfat. Salah satu metode yang umum digunakan dalam sintesis BCP adalah dengan metode kering. Meskipun prosesnya sederhana, namun dengan metode ini, BCP dapat dihasilkan dalam jumlah yang besar.7 HDPE banyak terdapat di pasaran dan harganya relatif murah. Oleh karena itu, melalui penelitian ini diharapkan scaffold dapat diproduksi sendiri di dalam negeri.

Tujuan

Tujuan penelitian ini adalah untuk: 1. melakukan sintesis BCP dengan

memanfaatkan cangkang kerang hijau; 2. melakukan sintesis BCP-HDPE

scaffold; dan

3. mempelajari karakteristik BCP-HDPE

scaffold melalui data X-Ray

Diffractometer (XRD), Scanning

Electron Microscope (SEM), Energy Dispersive X-Ray Analyzer (EDXA), dan uji kekerasan.

Rumusan Masalah

Masalah yang diangkat dalam penelitian ini, yaitu:

1. Bagaimana cara melakukan sintesis BCP dengan memanfaatkan cangkang kerang hijau?

2. Bagaimana cara melakukan sintesis BCP-HDPE scaffold?

3. Bagaimana karakteristik BCP-HDPE scaffold yang telah disintesis?

TINJAUAN PUSTAKA

Biphasic Calcium Phosphate

BCP terdiri dari gabungan HAp

(Ca10(PO4)6(OH)2) dan -TCP ( -Ca3(PO4)2).5,6 Komposisi serta struktur

regenerasi tulang, sedangkan -TCP berperan sebagai penyedia ion Ca2+ dan PO43– yang dapat mempercepat pembentukan tulang baru.6 Perbedaan HAp dan -TCP terletak pada tingkat resorpsinya, dimana HAp lebih lambat diresorpsi oleh tulang dibandingkan dengan -TCP.5 Berdasarkan sifat ini, maka perbandingan HAp dan -TCP merupakan parameter penting dalam menentukan laju resorpsi BCP. Idealnya, laju resorpsi BCP harus sesuai dengan laju pertumbuhan tulang baru. Umumnya, BCP mengandung komposisi 60% HAp dan 40% -TCP.6

Sintesis BCP dapat diawali dengan sintesis HAp dan dilanjutkan dengan sintering sampai pada suhu di atas 800 oC. Tujuannya agar HAp terdekomposisi membentuk -TCP berdasarkan reaksi6: Ca10(PO4)6(OH)2 (padat) →

3 -Ca3(PO4)2 (padat) + CaO (padat) + H2O (cair) (1)

Dalam penelitian ini, HAp disintesis dengan menggunakan metode kering. Metode ini hanya melibatkan senyawa dalam bentuk padat. Kim et al8 melakukan sintesis HAp dengan menggunakan senyawa kalsium oksida (CaO), kalsium hidroksida (Ca(OH)2), dan difosfor pentaoksida (P2O5), menurut persamaan:

9CaO (padat) + Ca(OH)2 (padat) + 3P2O5 (padat) → Ca10(PO4)6(OH)2 (padat) (2) Senyawa pembentuk tersebut diaduk menggunakan High Energy Ball Milling dengan kecepatan putar 790 rpm. Proses ini dinamakan sebagai mekanokimia. Adapun pola XRD HAp diperlihatkan oleh Gambar 1.

HAp yang terbentuk melalui proses ini disebabkan oleh adanya peningkatan tumbukan antara senyawa pembentuk dengan dinding vial serta bola-bola milling saat diputar dengan kecepatan yang sangat tinggi. Energi yang terbentuk pada proses milling dapat

Gambar 1 Pola difraksi HAp oleh Kim et al8

memutus ikatan senyawa pembentuk dan membentuk ikatan yang baru dengan ukuran tertentu.9

Tingkat kekerasan BCP lebih rendah dibandingkan tulang. Dengan mereduksi ukuran BCP ke dalam skala nano, kekerasan bulk-nya dapat ditingkatkan.10 Semakin kecil ukuran BCP, maka luas permukaan totalnya semakin meningkat. Peningkatan luas permukaan ini dapat mempengaruhi laju bioaktivitas dan osteointegrativitas BCP ketika diimplan ke tubuh.11 Salah satu upaya untuk mereduksi ukuran partikel BCP adalah dengan sonikasi. Frekuensi yang tinggi pada sonikator akan menghasilkan gelembung mikroskopi dalam larutan dan menimbulkan efek kavitasi. Gelembung dengan energi yang sangat besar ini dapat mengakibatkan ukuran BCP tereduksi sehingga menjadi lebih kecil dan seragam.12

Sumber Kalsium dari Cangkang

Kerang Hijau

Cangkang kerang hijau mengandung sekitar 95% kalsium karbonat (CaCO3) dalam bentuk mineral kalsit atau aragonit, atau keduanya.13 Proses kalsinasi CaCO3 pada suhu 600 – 900 oC dapat menghasilkan senyawa CaO berdasarkan reaksi berikut14:

CaCO3 (padat) → CaO (padat) + CO2 (gas) (3) Adapun senyawa yang terbentuk setelah dikalsinasi pada suhu tersebut diperlihatkan pada Tabel 113.

CaO yang bereaksi dengan H2O akan membentuk Ca(OH)2 menurut reaksi14:

Oksida Persentase (%) Hilang saat dipanaskan 43,37%

CaO 51,35%

SiO2 3,630%

Al2O3 0,1800%

Fe2O3 0,1400%

MgO 0,3300%

SO3 0,3100%

Na2O 0,6500%

K2O 0,4600%

Cl- 0,07800%

Senyawa CaO dan Ca(OH)2 ini nantinya akan digunakan sebagai bahan dasar dalam sintesis HAp (Persamaan (2)).

High Density Polyethylene

HDPE (0,9410 gr/cm3 < densitas < 0,9650 gr/cm3) merupakan polimer yang tersusun atas atom-atom C dan H yang saling berikatan membentuk produk bahan dengan bobot molekul yang tinggi.15 HDPE tidak mengalami perubahan susunan kimia saat dicetak dan tidak menjadi keras meskipun diberi penekanan. HDPE memiliki beberapa kelebihan, di antaranya: (1) ringan; (2) tahan kelembaban; (3) tidak korosif; dan (4) mudah dibentuk.15 Jika diimplan, HDPE bersifat sangat inert karena hampir tidak bereaksi dengan jaringan tubuh. Oleh karenanya, HDPE sering digunakan sebagai material pengganti tulang.16 Pengamatan dengan XRD memberikan gambaran pola difraksi HDPE seperti diperlihatkan pada Gambar 2.17

BCP-HDPE

Scaffold

Scaffold didefinisikan sebagai struktur tiga dimensi yang berfungsi sebagai matriks ekstraseluler untuk adhesi, migrasi, proliferasi, dan regenerasi sel tulang.2 Karena digunakan dalam aplikasi perbaikan tulang, maka setidaknya scaffold harus memenuhi syarat berikut: (1) biokompatibel, tidak beracun, dan tidak bersifat karsinogenik; (2) memiliki permukaan bioaktif guna meningkatkan laju regenerasi jaringan;

Gambar 2 Pola difraksi HDPE17 (3) laju resorpsinya dapat dikontrol sesuai dengan pertumbuhan jaringan tulang; dan (4) kekerasannya mirip dengan tulang.2

BCP memberikan sifat kekerasan pada scaffold. Ketika diimplan, BCP yang berikatan dengan jaringan tulang dan jaringan di sekitarnya dapat mendukung aplikasi pembebanan. Namun karena BCP bersifat rapuh, maka diperlukan suatu pengikat bagi BCP. BCP dengan matriks HDPE diyakini dapat meningkatkan kekerasan pada scaffold.4

Terdapat tiga aspek penting terkait kekerasan scaffold. Pertama, komposisi BCP dan HDPE yang digunakan. Semakin banyak BCP di dalam scaffold, maka kekerasan semakin meningkat, juga demikian dengan kerapuhannya.18 Kedua, homogenitas BCP di dalam HDPE. Semakin homogen, maka kekerasannya juga akan meningkat. Homogenisasi BCP di dalam HDPE dapat dilakukan, misalnya dengan proses milling.9 Ketiga, pori pada scaffold. Pori ini dapat terbentuk melalui proses kompaksi.19 Pori berfungsi untuk merangsang pertumbuhan tulang.2 Namun, semakin banyak pori dan semakin besar ukurannya, tingkat kerapuhan scaffold akan semakin meningkat.19

X-Ray Diffraction

berkas elektron berenergi tinggi, kemudian elektron-elektron tersebut mengalami pengurangan kecepatan dengan cepat, dan energinya diubah menjadi energi foton. Berkas foton ini merupakan sinar-X primer dari logam sasaran yang digunakan. Spektrum sinar-X yang digunakan untuk menganalisis struktur adalah spektrum yang diskrit.20

Pada tahun 1912, Laue melakukan percobaan berdasarkan hipotesis: bila kristal terdiri dari atom yang berjarak teratur, maka atom-atom tersebut dapat berfungsi sebagai pusat penghambur untuk sinar-X, dan bila sinar-X merupakan gelombang elektromagnetik dengan panjang gelombang yang kira-kira sama dengan jarak antar-atom dalam kristal, maka sinar-X tersebut dapat didifraksi oleh kristal. Bragg dan putranya kemudian menganalisis percobaan Laue dan menyusun bentuk matematik untuk menerangkan struktur kristal.20

Bila sinar-X jatuh pada kisi kristal, maka sinar akan didifraksi, artinya sinar yang sefasa akan saling memperkuat (Gambar 3). Garis horizontal menggambarkan bidang-bidang dalam kristal yang terpisah oleh jarak d. Bidang ABC tegak lurus pada berkas masuk sinar-X dan bidang LMN tegak lurus pada berkas yang direfleksikan. Bila sudut masuk θ diubah, berkas pantul hanya diperoleh jika gelombang sefasa pada bidang LMN, artinya bila perbedaan jarak antara bidang ABC dan LMN yang diukur sepanjang sinar yang kristal

Gambar 3 Diagram yang digunakan untuk membuktikan 2d‟ sin θ = n

FS + SG = n (5) Karena sin θ = FS/d = SG/d, maka

2d‟ sin θ = n (6)

Persamaan ini dikenal dengan hukum Bragg yang memberikan hubungan antara jarak antara bidang dalam kristal dan sudut refleksinya menunjukkan intensitas maksimum untuk panjang gelombang tertentu, yaitu jika sinar-X yang masuk sefasa. Jika lebih panjang dari 2d, tidak ada penyelesaian untuk n dan tidak terjadi difraksi.20

Refleksi yang sesuai dengan n = 1 disebut refleksi orde satu, n = 2 adalah refleksi orde dua, dan seterusnya. Makin meningkat ordenya, maka makin besar sudutnya. Persamaan (6) dapat ditulis sebagai20:

= 2d sin θ, dengan d = d‟/n (7) Secara umum, refleksi orde n dari bidang (hkl) dengan jarak d‟ dapat dianggap sebagai refleksi orde satu dari bidang (nh nk nl) dengan jarak d = d‟/n. Konversi ini sesuai dengan definisi indeks Miller, karena (nh nk nl) adalah indeks Miller dari bidang yang paralel dengan bidang (hkl), tetapi dengan jarak 1/n.20

Informasi pola difraksi sinar-X meliputi posisi puncak dan intensitas. Posisi puncak mengindikasikan fasa dan struktur kristal yang ada di bahan tersebut, sedangkan intensitas menunjukkan total hamburan balik dari masing-masing bidang dalam struktur kristal.21

berorientasi secara acak dalam bentuk plat datar pada sebuah difraktometer, seperti diperlihatkan oleh Persamaan (8) berikut.

I = IoA3

32πr

o

4π

2e4

m2

1

V2[|F|

2p(1+cos22θ

sin2θ cosθ)]

e-2M

2 (8) dimana I adalah intensitas terintegrasi dari puncak difraksi, Io adalah intensitas berkas yang masuk, A adalah luas permukaan melintang sinar yang masuk (m2), adalah panjang gelombang sinar yang masuk, r adalah jari-jari lingkaran difraktometer, o adalah konstanta

dengan harga 4π x 10–7 m kg C–2, e adalah muatan elektron, m adalah

massa elektron, V adalah volume unit sel, F adalah faktor struktur, p adalah multiplisitas bidang, θ adalah sudut Bragg, e–2M adalah faktor suhu, dan

adalah koefisien absorpsi linier (m–1). Dan (1 + cos2 2θ)/(sin2 θ cos θ) adalah faktor polarisasi Lorentz.21

Pada metode perbandingan langsung dapat dimisalkan:

K=(IoA

3

32πr)[(

o 4π)

2e4

m2] (9) R= 1

V2[|F|

2p(1+cos22θ sin2θcosθ)]

e-2M

2μ (10) Persamaan (8) menjadi:

I = KR

2 (11)

dimana K merupakan suatu konstanta yang tidak bergantung pada jenis dan jumlah unsur difraksi, melainkan hanya bergantung pada difraktometer. Dan R hanya bergantung pada sifat fasa, θ, dan hkl. Persamaan (11) dapat ditulis untuk dua fasa yang berbeda α dan sebagai berikut:

Iα= KRα'Cα

2 m (12)

I = KR 'C

2 m (13)

Dengan membagi persamaan 12 dengan persamaan 13, maka K dan m (koefisien

absorpsi linier campuran) dapat dihilangkan, sehingga menjadi Persamaan 14 berikut:

Iα I =

RαCα

R C (14)

Harga Cα/C dapat diperoleh dari perhitungan Iα/I dan kalkulasi dari Rα dan R yang diperoleh dari informasi tentang struktur kristal dan parameter kisi dari dua fasa. Jika perbandingan Cα/C diperoleh, maka Cα atau C akan dike-tahui nilainya dari persamaan berikut21: Cα + C = 1 (15) Jika campuran terdiri dari tiga fasa, maka berlaku hubungan21:

Cα + C + C = 1 (16)

Scanning Electron Microscopy

dan

Energy Dispersive X-Ray

SEM adalah salah satu teknik yang paling banyak digunakan dalam karak-terisasi nanomaterial dan nanostruktur. Pencitraan pada SEM dapat diatur sampai dengan perbesaran 300000x. SEM tidak hanya memberikan informasi topografi seperti pada mikroskop optik, tetapi juga komposisi kimia pada permukaan sampel.22

dideteksi dan dicitrakan, di antaranya: elektron sekunder, elektron hamburan balik, dan sinar-X karakteristik. Berkas elektron primer dapat mengalami tumbukan inelastik dengan elektron atom atau tumbukan elastik dengan inti atom. Pada tumbukan inelastik, elektron primer mentransfer sebagian energinya ke elektron sampel. Ketika energi yang ditransfer cukup besar, elektron pada atom sampel akan dipancarkan. Jika elektron yang dipancarkan memiliki energi kurang dari 50 eV, maka jenis elektron ini disebut elektron sekunder. Elektron hamburan balik adalah elektron berenergi tinggi yang terhambur secara elastis. Energi elektron hamburan balik sama dengan elektron primer. Peluang hamburan balik akan meningkat seiring dengan meningkatnya bobot atom pada sampel. Meskipun elektron hamburan balik tidak dapat digunakan untuk mengidentifikasi unsur, namun elektron ini dapat memberikan informasi terkait topografi sampel. Selain interaksi elektron primer dengan elektron atom sampel, elektron atom sampel dapat tereksitasi menuju ke tingkat energi yang lebih rendah sambil memancarkan foton sinar-X karakteristik. Perangkat tambahan yang digunakan untuk mendeteksi energi sinar-X karakteristik ini disebut Energy Dispersive X-Ray Analyzer (EDXA).22

Uji Kekerasan

Gambar 4 merepresentasikan suatu lekukan pada permukaan tipis

neocartilage oleh kaki penekan.

Mekanisme pengukuran kekerasan Shore A, yaitu: lekukan pada sampel menyebabkan suatu distorsi dengan kaki penekan, dan tekanan dihasilkan oleh beban pegas. Kata “kekerasan” berarti nilai penekanan di lekukan pada suatu waktu saat gaya pegas sama dengan tekanan per satuan luas tertentu. Nilai tersebut merefleksikan „jumlah fisik‟ tanpa satuan.23

Gambar 4 Posisi sampel uji kekerasan Shore A

METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian dilakukan selama bulan Agustus 2011 – Februari 2012 di Laboratorium Biofisika Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor dan PT Bahan Industri Nuklir, Badan Tenaga Nuklir Nasional, Serpong.

Bahan dan Alat

Bahan yang diperlukan dalam penelitian ini, yaitu: cangkang kerang hijau, difosfor pentaoksida (P2O5 98%, Merck), HDPE, dan alkohol 5 dan 20%.

ditambahkan dengan 1,000 gr HDPE, sehingga komposisinya menjadi 80% BCP dan 20% HDPE di dalam 5,000 gr sampel. Penambahan massa HDPE pada sampel B1, B2, dan B3 sebesar 1,500 gr di dalam 5 gr sampel, sehingga komposisi BCP sebesar 70% dan HDPE sebesar 30% di dalam 5,000 gr sampel. Tabel 3 menunjukkan data sampel untuk sintesis scaffold.

Tiap sampel dimasukkan ke dalam vial berisi 5 buah bola milling, kemudian diputar menggunakan HEBM PW 700i Mixer dengan kecepatan 1325 rpm selama 20 menit agar HDPE terisi oleh partikel BCP. Setelah itu, campuran dibagi 2 dan masing-masing dikompaksi dengan tekanan 2,069 x 107 N/m2, sehingga membentuk 2 pellet. Salah satu pellet dibagi menjadi tiga bagian untuk dikarakterisasi menggunakan XRD, SEM, dan SEM-EDXA, sedangkan pellet lainnya digunakan untuk uji kekerasan. Karakterisasi yang dilakukan pada sampel tercantum dalam Tabel 4.

Tabel 3 Data sampel untuk sintesis scaffold Kode sam-pel m BCP (gr) m HDPE (gr) %

BCP HDPE % A1 3,500 1,500 70 30 A2 3,500 1,500 70 30 A2 3,500 1,500 70 30 B1 4,000 1,000 80 20 B2 4,000 1,000 80 20 B3 4,000 1,000 80 20 Tabel 4 Data sampel scaffold yang

dikarakterisasi Kode

sam-pel

Karakterisasi

XRD SEM EDXA SEM-Uji ke-

keras-an

A1 √ √ - √

A2 √ - - √

A3 √ √ √ √

B1 √ √ - √

B2 √ - - √

B3 √ √ - √

Sampel yang dikarakterisasi menggunakan XRD masing-masing ditempatkan pada holder berukuran 2 x 2 cm2. Untuk pengujian serbuk cangkang kerang hijau, hasil kalsinasi cangkang kerang hijau serta hasil kalsinasi setelah dibiarkan selama seminggu digunakan 2θ

antara 15o – 55o. Untuk sampel BCP I, BCP II, dan keenam sampel scaffold lainnya, sudut pengujiannya pada 2θ

antara 10o – 70o. Hasil karakterisasi berupa pola difraksi hubungan intensitas terhadap 2θ.

Analisis Kualitatif XRD

Analisis kualitatif XRD yang dilakukan meliputi: identifikasi fasa, penentuan indeks Miller, dan perhitungan parameter kisi.

Semua sampel diidentifikasi fasanya lewat perbandingan posisi 2θ

sampel dengan database. Pada sampel BCP I dan BCP II, setelah diidentifikasi fasanya, indeks Miller dapat ditentukan melalui informasi 2θ pada setiap fasa yang terbentuk. Dari posisi 2θ dan indeks Miller ini, parameter kisi fasa dapat dihitung dengan menggunakan metode Cohen.

Analisis Kuantitatif XRD

Analisis kuantitatif hanya dilakukan pada sampel BCP I dan BCP II. Analisis ini diawali dengan perhitungan faktor struktur Fhkl dan Rhkl

masing-masing dua bidang indeks Miller pada setiap fasa yang terbentuk, kemudian dikombinasikan. Selanjutnya, perhitungan fraksi berat fasa yang terbentuk pada BCP dihitung dengan menggunakan metode perbandingan langsung.

Scanning Electron Microscope dan Energy Dispersive X-Ray Analyzer

Sampel yang dikarakterisasi menggunakan SEM adalah 6 sampel scaffold. Tujuannya untuk mempelajari morfologi masing-masing scaffold. Scaffold dibuat berukuran maksimal 0,5 x 0,5 cm2. Sebelum dipindai,

tahap, yang meliputi tahap preparasi bahan dasar, sintesis, dan karakterisasi. Tahap sintesis terdiri dari sintesis BCP dan BCP-HDPE scaffold. Tahap karakterisasi dilakukan dengan menggunakan XRD, SEM, SEM-EDXA, dan alat uji kekerasan.

Preparasi Bahan Dasar

Kerang hijau dicuci dan direbus selama 30 menit pada air bersuhu 100 oC yang telah ditambahkan jeruk nipis dengan tujuan agar cangkang kerang terpisah dari bagian dagingnya serta tidak menimbulkan bau. Proses ini dilakukan sebanyak 2 kali. Selanjutnya cangkang kerang dikeringkan pada suhu 30 oC selama 1 jam. Untuk menghilangkan kotoran mikro yang masih melekat, cangkang dicuci lagi menggunakan alkohol 20% dan dikeringkan pada suhu 27 oC selama 15 menit. Setelah kering, sebanyak 2,000 gr cangkang diambil dan dihaluskan untuk diidentifikasi fasanya menggunakan XRD.

Sekitar 71,00 gr cangkang kerang hijau yang sudah bersih lainnya dimasukkan ke dalam crucible dan dikalsinasi pada suhu 1000 oC selama 5 jam untuk menghasilkan senyawa CaO. Hasil kalsinasi dibiarkan sampai suhunya turun menjadi 27 oC, baru kemudian dihaluskan. Sebanyak 2,000 gr serbuk hasil kalsinasi tersebut diambil untuk dikarakterisasi menggunakan XRD. Tujuannya adalah untuk memastikan apakah bahan dasar CaO murni telah terbentuk.

CaO yang diletakkan di ruangan yang lembab akan membentuk Ca(OH)2. Untuk melihat perubahan fasa yang terjadi, serbuk CaO dibiarkan selama seminggu dan diambil sebanyak 2,000 gr untuk dikarakterisasi menggunakan XRD. Reaksi perubahan CaO menjadi Ca(OH)2 merupakan reaksi bolak-balik, sehingga untuk menghasilkan kembali CaO dari Ca(OH)2, Ca(OH)2 dipanaskan pada suhu 850 oC selama 50 menit.

Berdasarkan stoikiometri Persamaan (2), komposisi HAp dapat dibuat dengan mencampurkan 12,56 gr serbuk CaO, 1,840 gr Ca(OH)2, dan 10,60 gr P2O5 (Lampiran 4). Campuran ini selanjutnya diaduk menggunakan HEBM BIPs 395204 dengan kecepatan putar 600 rpm selama 6 jam. Bola milling yang digunakan berjumlah 5 buah. Proses

milling perlu dimonitor untuk

memastikan apakah campuran menempel pada dinding vial dan bola-bola milling, atau tidak. Jika menempel, maka campuran perlu diaduk secara manual agar campuran tidak menempel lagi, sehingga efektivitas pembentukan HAp dapat ditingkatkan. Setelah itu, hasil

milling didiamkan semalam dan

kemudian dipanaskan pada suhu 900 oC selama 3 jam agar sebagian HAp terdekomposisi membentuk -TCP. Hasil sintering disiapkan sebanyak 2,000 gr untuk dikarakterisasi menggunakan XRD. Dengan cara yang sama, BCP disintesis kembali. Akan dilihat apakah BCP yang terbentuk (BCP II) memiliki karakteristik yang sama atau tidak dengan BCP sebelumnya (BCP I). Karakteristik ini dilihat melalui analisis XRD.

Agar ukuran partikel BCP yang terbentuk seragam, dilakukan proses sonikasi. Dibuat 3 replikat BCP 4,000 gr dan 3 replikat BCP 3,500 gr. Replikat 1 disonikasi selama 1 jam, replikat 2 selama 2 jam, dan replikat 3 selama 3 jam dalam pelarut alkohol 5% (Tabel 2). Setelah disonikasi, sampel dikeringkan. Tabel 2 Data sampel BCP yang

disonikasi Kode

sampel Massa BCP (gr) sonikasi (jam) Waktu

A1 3,500 1

A2 3,500 2

A3 3,500 3

B1 4,000 1

B2 4,000 2

listrik pada permukaan scaffold. Bahan konduktif yang digunakan dalam penelitian ini adalah karbon. Permukaan scaffold diperbesar sampai 1000x dan 4000x. Adapun sampel yang akan dikarakterisasi menggunakan SEM-EDXA adalah sampel A3 dengan perbesaran 2500x.

Uji Kekerasan

Pengujian kekerasan dilakukan berdasarkan standar ISO/R866. Sampel yang diuji, yaitu 6 sampel scaffold, masing-masing diletakkan di atas permukaan yang rata. Di bagian atas sampel diletakkan alat uji kekerasan Shore A. Kemudian di atas alat tersebut diletakkan baja bermassa 1 kg selama 15 detik dan dibaca nilai kekerasan yang ditunjukkan pada alat. Nilai kekerasan ini berkisar antara 0 – 100. Pengujian dilakukan sebanyak 3 kali pada masing-masing sampel, kemudian dihitung nilai rata-ratanya.

HASIL DAN PEMBAHASAN

Preparasi Bahan Dasar

Pola difraksi serbuk cangkang kerang hijau yang dikarakterisasi menggunakan XRD diperlihatkan pada Gambar 5(a). Berdasarkan gambar tersebut, terlihat bahwa fasa kristalin utama cangkang kerang hijau berupa CaCO3. Fasa ini hadir dalam dua bentuk mineral, yaitu kalsit (2θ = 28,06o) dan aragonit (2θ = 33,21o). Namun, mineral yang lebih mendominasi adalah aragonit. Fasa lain juga muncul dalam jumlah kecil, yaitu SiO2 (silika, 2θ = 42,59o).14

Kalsinasi pada cangkang kerang hijau menghilangkan sekitar 50,29% massa mula-mula, sehingga massa hasil kalsinasi yang terbentuk sebesar 35,22 gr (perhitungan terdapat pada Lampiran 3). Kalsinasi mengakibatkan warna pada cangkang kerang hijau berubah menjadi putih. Hasil kalsinasi yang dikarakterisasi menggunakan XRD ditunjukkan oleh

fasa tunggal CaO, yang ditandai dengan puncak tertinggi pada 2θ = 37,22o.

Terjadi peningkatan bobot massa setelah CaO dibiarkan selama seminggu di ruangan yang lembab, yaitu sebesar 42,32 gr (Lampiran 3). Dari Gambar 5(c) terlihat bahwa peningkatan massa ini disebabkan adanya pengikatan H2O oleh CaO, sehingga terbentuk Ca(OH)2 yang dicirikan oleh 2θ = 34,04o dan memiliki puncak yang lebar. Namun, CaO belum mengikat H2O sampai batas jenuhnya karena pola difraksi yang terbentuk masih mengindikasikan adanya CaO.

Sintesis

Sintesis BCP

Dari total 25,00 gr massa campuran CaO, Ca(OH)2, dan P2O5 yang melewati tahap milling dan sintering, BCP yang dihasilkan sebanyak 24,50 gr. Pola difraksi sampel BCP I dan BCP II ditunjukkan oleh Gambar 6(a) dan (b). Berdasarkan gambar tersebut, BCP yang terbentuk terdiri dari fasa HAp, -TCP, dan Ca(OH)2. Posisi 2θ dilihat dari puncak tertinggi masing-masing fasa diperlihatkan oleh Tabel 5.

HAp memiliki struktur kristal heksagonal. -TCP dan Ca(OH)2 keduanya berstruktur trigonal, namun parameter kisinya heksagonal. Penentuan indeks Miller terdapat pada Lampiran 6.2 dan perhitungan parameter kisi pada Lampiran 6.3. Parameter kisi database ditunjukkan oleh Tabel 6, sedangkan parameter kisi BCP I dan BCP II tunjukkan oleh Tabel 7.

Tabel 5 Posisi 2θuntuk puncak tertinggi HAp, -TCP, dan Ca(OH)2 pada BCP

BCP Fasa Posisi 2θ

I HAp 31,68o

-TCP 30,98o

Ca(OH)2 54,26o

II HAp 31,87o

-TCP 31,13o

Gambar 5 Pola difraksi (a) serbuk cangkang kerang hijau, (b) serbuk hasil kalsinasi cangkang kerang hijau, (c) hasil kalsinasi setelah dibiarkan selama seminggu

Database (= b)

HAp 09-0432 9,418 6,884

-TCP 09-0169 10,42 37,38

Ca(OH)2 04-0733 3,593 4,909 Tabel 7 Parameter kisi fasa pada BCP

BCP Fasa a(= (Å) b)

Ketepatan (%)

I HAp 9,577 98,31

-TCP 10,38 99,62 Ca(OH)2 3,893 91,64 Fasa c (Å) Ketepatan (%)

HAp 7,016 98,08

-TCP 37,19 99,50 Ca(OH)2 5,507 87,81 BCP Fasa a(= (Å)

b)

Ketepatan (%)

II HAp 9,436 99,81

-TCP 10,44 99,77 Ca(OH)2 3,590 99,92 Fasa c (Å) Ketepatan (%)

HAp 6,906 99,68

-TCP 37,45 99,81 Ca(OH)2 4,911 99,95 Nilai ketepatan parameter kisi fasa HAp, -TCP, dan Ca(OH)2 pada BCP II lebih tinggi dibandingkan dengan BCP I. Ini berarti bahwa BCP II memiliki struktur kristal yang lebih mendekati struktur kristal database.

Perhitungan fraksi berat HAp, -TCP, dan Ca(OH)2 dalam BCP I dan BCP II dengan menggunakan metode perbandingan langsung disajikan dalam Lampiran 7. Komposisi BCP I dan BCP II terdapat pada Tabel 8. Dari data pada tabel tersebut, terlihat adanya perbedaan komposisi HAp, -TCP, dan Ca(OH)2 pada kedua BCP. Semakin banyak -TCP yang terbentuk, komposisi HAp akan menurun dan komposisi Ca(OH)2 akan meningkat. BCP I mengandung komposisi HAp yang lebih sedikit,

-TCP, dan Ca(OH)2 yang lebih banyak dibandingkan dengan BCP II.

II

BCP Fasa % Fraksi Berat

I HAp 44,56

-TCP 43,48

Ca(OH)2 11,96

II HAp 47,80

-TCP 44,60

Ca(OH)2 7,600

BCP yang dipilih untuk proses selanjutnya adalah BCP II karena parameter kisi pada fasa BCP II lebih mendekati nilai parameter kisi database. Selain itu juga karena BCP II mengandung Ca(OH)2 yang lebih sedikit daripada BCP I. Ca(OH)2 dapat dianggap sebagai impuritas karena kehadirannya diketahui dapat menimbulkan tekanan internal yang mengakibatkan terjadinya cracking ketika sampel digunakan.6

Sampel BCP II menjadi lebih halus setelah disonikasi. Namun secara kasat mata, perubahan ini tidak dapat diamati meskipun diberi variasi waktu sonikasi. Ukuran BCP II akan diukur dari pengamatan mikrograf SEM.

Sintesis BCP-HDPE

Scaffold

Scaffold yang disintesis melalui tahap milling dan kompaksi menghasilkan dua replikat berbentuk pellet masing-masing bermassa 2,500 gr dengan diameter 2,500 cm dan tebal sekitar 0,300 cm untuk masing-masing sampel. Scaffold yang terbentuk diperlihatkan oleh Gambar 7.

Pola difraksi scaffold A1, A2, dan A3 yang mengandung 70% BCP dan 30% HDPE ditunjukkan oleh Gambar 8, dan scaffold B1, B2, dan B3 dengan komposisi 80% BCP dan 20% HDPE ditunjukkan oleh Gambar 9. Posisi 2θ

untuk HDPE tidak diketahui secara pasti karena hanya dibandingkan dengan posisi puncak pada Gambar 2. Namun dua puncak tertinggi HDPE terletak pada 2θ

antara 20o– 25o. Adapun posisi 2θ untuk masingmasing puncak tertinggi HAp, -TCP, Ca(OH)2 diperlihatkan oleh Tabel 9.

Berdasarkan Gambar 8 dan Gambar 9, tampak bahwa variasi waktu sonikasi serta variasi komposisi BCP dan HDPE tidak mengakibatkan terjadinya perubahan fasa pada scaffold. Akan tetapi terdapat perbedaan posisi 2θ pada HAp, -TCP, dan Ca(OH)2 yang menunjukkan bidang-bidang yang berbeda. Perbedaan ini tidak mempengaruhi kualitas fasa yang terbentuk karena fasa tersebut memang mengandung bidang-bidang ini. Tabel 9 Posisi 2θuntuk puncak

tertinggi HAp, -TCP, dan Ca(OH)2 pada scaffold Kode

Sampel Fasa

Posisi 2θ pada puncak tertinggi

A1 HAp 31,66o

-TCP 29,50o

Ca(OH)2 47,52o

A2 HAp 31,94o

-TCP 29,78o

Ca(OH)2 59,09o

A3 HAp 31,81o

-TCP 29,59o

Ca(OH)2 47,09o

B1 HAp 31,73o

-TCP 29,56o

Ca(OH)2 18,02o

B2 HAp 31,90o

-TCP 29,62o

Ca(OH)2 18,08o

B3 HAp 31,78o

-TCP 29,51o

Ca(OH)2 18,07o

menggunakan SEM adalah A1, A3, B1, dan B3. Permukaan sampel diamati pada perbesaran 1000x dan 4000x. Gambar 10 menunjukkan mikrograf SEM pada perbesaran 1000x. Dari gambar terlihat adanya perbedaan topografi pada permukaan sampel. Bahkan pada beberapa bagian tertentu, permukaan tersebut tampak seperti mengalami penggumpalan.

SEM menghasilkan citra gambar dalam skala abu-abu. Oleh karena itu, diperlukan pengelompokan bahan berdasarkan tingkat ketajaman warna. Pengelompokan ini didasarkan pada bobot atomnya. Semakin besar bobot atom, maka warna yang dihasilkan akan semakin tajam.22 Dengan demikian, BCP yang memiliki bobot atom terbesar ditunjukkan oleh warna terang; HDPE dengan bobot atom lebih kecil dibandingkan dengan BCP ditunjukkan oleh warna abu; dan pori ditunjukkan oleh warna gelap.

(a)

(b)

(c)

(d)

Gambar 10 Mikrograf SEM perbesaran 1000x pada sampel (a) A1, (b) A3, (c) B1, dan (d) B3

gambar tersebut, pengukuran diameter BCP dan pori dapat dilakukan. BCP dan pori dipilih secara acak sebanyak 5 buah, kemudian dilingkari dengan warna yang berbeda untuk kemudian dihitung diameter rata-ratanya. BCP diberi warna hijau dan pori diberi warna merah. Pengukuran diameter BCP dan pori disajikan pada Lampiran 8. Sementara itu, data ukuran diameter rata-rata BCP tercantum pada Tabel 10 dan diameter rata-rata pori pada Tabel 11.

Menurut data pada Tabel 10, ukuran diameter rata-rata BCP semakin kecil untuk sampel yang disonikasi selama 3 jam. Namun pada sampel B1, diameternya sama dengan diameter rata-rata sampel B3. Hal ini menunjukkan bahwa intensitas frekuensi sonikator berjenis bath masih cukup rendah sehingga belum dapat mereduksi ukuran BCP menjadi lebih homogen untuk waktu sonikasi yang lebih lama. Akibatnya ukuran diameter BCP belum menunjukkan suatu perbedaan yang signifikan. Variasi sonikasi selama 3 jam bahkan belum dapat membuat BCP berskala nano. Pada Tabel 11, diameter pori rata-rata tidak menunjukkan suatu pola ukuran yang signifikan. Akibatnya, pengaruh variasi waktu sonikasi serta komposisi BCP dan HDPE yang digunakan belum dapat diamati.

Tabel 10 Ukuran diameter rata-rata BCP pada scaffold Kode sampel Drata-rata (μm)

A1 2,880

A3 2,280

B1 2,610

B3 2,610

Tabel 11 Ukuran diameter rata-rata pori scaffold Kode sampel Drata-rata (μm)

A1 2,270

A3 3,400

B1 2,960

(a)

(b)

(c)

(d)

Gambar 11 Mikrograf SEM perbesaran 4000x pada sampel (a) A1, (b) A3, (c) B1, dan (d) B3

Sampel yang dipilih untuk dikarakterisasi menggunakan SEM-EDXA adalah A3. Melalui karakterisasi ini, komposisi unsur pada scaffold dapat diketahui. Karena scaffold harus memiliki karakteristik seperti tulang, maka komposisi unsur yang penting untuk diketahui adalah Ca dan P. Dengan menghitung perbandingan mol Ca/P, dapat dipelajari kualitas scaffold yang telah disintesis. Mikrograf sampel dapat dilihat pada Gambar 12 dengan perbesaran 2500x, perhitungan Ca/P dapat dilihat pada Lampiran 10, dan nilai perbandingan Ca/P sendiri dirangkum pada Tabel 12.

Liu, et al24 menyebutkan bahwa Ca/P untuk fasa tunggal -TCP antara 1 – 1,33. Jika sejumlah kecil HAp hadir pada fasa dominan -TCP, perbandingan Ca/P menjadi sekitar 1,5. Jika Ca/P sebesar 1,67, maka fasa HAp lebih dominan. Untuk Ca/P sebesar 2 – 2,50, fasa CaO mulai terbentuk pada fasa dominan HAp.

Berdasarkan Tabel 12 terlihat bahwa Ca/P sampel berada pada kisaran 1,244 – 2,723. Perbandingan ini cukup besar karena dari keterangan Corbridge25, perbandingan Ca/P untuk tulang bervariasi antara 1 sampai dengan 1,67. Ini artinya, scaffold yang telah disintesis belum tepat digunakan sebagai implan tulang. Hal tersebut merupakan konsekuensi terbentuknya Ca(OH)2 (sebagai bentuk transformasi CaO) pada reaksi pembentukan BCP.

Tabel 12 Perbandingan Ca/P pada sampel A3

Wilayah Ca/P

I 2,520

II 2,360

III 1,891

IV 1,244

Uji Kekerasan Scaffold

Nilai kekerasan scaffold dipengaruhi oleh bahan dan proses sintesisnya. Bahan yang digunakan tetap, yaitu BCP dan HDPE. Proses sintesisnya meliputi proses non-variatif dan variatif.

Dilakukannya sintesis non-variatif bertujuan untuk menghasilkan tingkat kekerasan yang tinggi dan serupa akibat diberikannya perlakuan yang sama pada tiap sampel scaffold. Sintesis non-variatif meliputi empat proses. Pertama, melalui milling CaO, Ca(OH)2, dan P2O5. Proses ini mengakibatkan ukuran partikel tereduksi, sehingga luas permukaan totalnya meningkat.9 Peningkatan luas permukaan ini sebanding dengan nilai kekerasannya.19 Kedua, proses

sintering setelah milling mengakibatkan terjadinya pemadatan partikel BCP yang terbentuk disertai dengan penyusutan ukuran pori.26 Hal tersebut mempengaruhi tingkat kekerasan sampel. Semakin padat partikel yang terbentuk, tingkat kekerasannya pun semakin meningkat.26 Ketiga, melalui milling BCP dan HDPE. Proses ini bertujuan agar BCP terikat secara homogen pada HDPE. Homogenitas BCP pada matriks ini dapat mempengaruhi distribusi tingkat

kekerasan scaffold.19 Terakhir, melalui kompaksi. Kompaksi merupakan proses pemadatan yang dapat meningkatkan nilai kekerasan scaffold.19

Pada sintesis variatif, terdapat variasi perlakuan pada sampel, sehingga perubahan nilai kekerasan pun dapat diamati. Variasi ini terdiri dari lamanya waktu sonikasi serta komposisi BCP dan HDPE yang digunakan. Data uji kekerasan terlampir pada Lampiran 11. Data tersebut dihitung nilai rata-ratanya dan kemudian diolah dalam bentuk grafik seperti disajikan pada Gambar 13.

Gambar 13 Nilai kekerasan pada masing-masing sampel scaffold 86 88 90 92 94 96 98 100

A1 A2 A3 B1 B2 B3

S k a la S h o re A

Gambar 12 Mikrograf SEM-EDX sampel A3 dengan perbesaran 2500x

III

IV

I

II

menunjukkan angka yang signifikan, baik dengan divariasikannya waktu sonikasi, maupun dengan divariasikannya komposisi BCP dan HDPE. Namun secara umum, nilai kekerasan sampel semakin meningkat dengan semakin ditingkatkannya waktu sonikasi. Ini ditunjukkan oleh sampel A1, A2, B2, dan B3, berturut-turut memberikan nilai kekeras-an 96,50; 97,00; 97,00; dan 97,50. Semakin lama BCP disonikasi, maka ukuran partikelnya semakin kecil dan seragam. Akibatnya, luas permukaan partikel pun semakin meningkat. Karena luas permukaan berbanding lurus dengan nilai kekerasan, maka untuk partikel yang ukurannya lebih kecil, nilai kekerasannya semakin meningkat.19

Penyimpangan nilai kekerasan terjadi pada sampel A3 dan B1. Sampel A3 memiliki nilai kekerasan terkecil, yaitu 90,00; sedangkan nilai kekerasan untuk sampel B1 sama dengan B2, yaitu 97,00. Penyimpangan ini diduga karena saat dilakukan uji kekerasan, bagian yang diuji adalah bagian yang rapuh, sehingga nilai kekerasannya pun rendah.

Nilai kekerasan juga meningkat pada scaffold yang memiliki BCP lebih banyak, yaitu B3 dengan nilai kekerasan 97,50. Karena BCP merupakan bahan kristal, sementara HDPE merupakan bahan semi-kristalin, maka nilai kekerasan untuk komposisi 80% BCP dan 20% HDPE lebih besar dibandingkan dengan komposisi 70% BCP dan 30% HDPE.

Dari mikrograf SEM, scaffold dengan komposisi 80% BCP dan 20% HDPE memiliki jumlah pori yang relatif lebih banyak dibandingkan dengan komposisi 70% BCP dan 30% HDPE. Porositas mempengaruhi tingkat kekerasan. Semakin banyak pori yang terbentuk, maka tingkat kekerasannya semakin menurun.19 Sampel B3 memiliki tingkat kekerasan yang paling tinggi, padahal pori yang terbentuk lebih banyak. Namun perlu diperhatikan bahwa pori yang terbentuk adalah pori dalam satuan mikro, sehingga dapat dikatakan

tingkat kekerasan sampel.

Darmanis23 menyebutkan bahwa nilai kekerasan tulang rawan jika diukur dengan menggunakan Shore A, yaitu sekitar 95. Ini sesuai dengan nilai kekerasan scaffold BCP-HDPE yang telah disintesis. Namun dengan nilai kekerasan tersebut, scaffold belum dapat digunakan sebagai matriks penumbuh tulang keras.

KESIMPULAN DAN SARAN

Kesimpulan

Berdasarkan penelitian yang telah dilakukan, maka dapat disimpulkan beberapa hal berikut:

- Cangkang kerang hijau dapat digunakan sebagai bahan dasar dalam sintesis BCP melalui proses kalsinasi. - BCP yang dihasilkan melalui metode

kering meliputi fasa HAp dan -TCP serta impuritas Ca(OH)2. Karena Hap terdekomposisi membentuk -TCP dan Ca(OH)2, maka fraksi berat HAp semakin menurun dan fraksi berat

-TCP dan Ca(OH)2 semakin meningkat. Struktur kristal BCP telah mendekati struktur pada database. Sampel BCP yang disonikasi menyebabkan ukurannya menjadi lebih kecil. Semakin lama waktu sonikasi, maka ukuran BCP semakin homogen.

- BCP-HDPE scaffold yang

1,244 sampai dengan 2,723. Didukung oleh keterangan ini dapat disimpulkan bahwa BCP-HDPE scaffold yang dibuat belum tepat digunakan sebagai implan di dalam tubuh karena rentang Ca/P pada tulang berkisar antara 1 sampai dengan 1,67; (6) rata-rata nilai kekerasan scaffold meningkat dengan perlakuan waktu sonikasi yang semakin lama dan komposisi BCP yang lebih besar. Namun kekerasannya sementara ini hanya dapat digunakan sebagai matriks dalam penumbuh tulang rawan.

Saran

Hal yang disarankan untuk dilakukan pada penelitian lanjutan, yaitu: - melakukan uji keberadaan bahan

berbahaya pada cangkang kerang hijau karena dikhawatirkan akan membahayakan tubuh saat diimplan, - mengurangi adanya impuritas pada

BCP yang terbentuk, misalnya dengan menggunakan fasa tunggal HAp dan -TCP, bukan dengan dekomposisi HAp membentuk -TCP,

- menggunakan variasi waktu sonikasi yang lebih lama dan signifikan, serta variasi komposisi BCP dan HDPE yang lebih banyak untuk meningkatkan nilai kekerasannya, jika sintesis scaffold dimaksudkan sebagai implan tulang keras, dan

- melakukan uji biokompatibiltas BCP-HDPE scaffold secara in vitro.

DAFTAR PUSTAKA

1 Sendow, D. (2011). Patah tulang dan pengobatannya [Terhubung berkala]. http://kesehatan.kompasiana.com/medis/ 2011/11/18 (19 Maret 2012).2 Sachlos, E. & Czernuszka, J. T. (2003). Making tissue engineering scaffolds work: review on the application of solid freeform fabrication technology to the production of tissue engineering

3 Corwin, E. J. (2009). Buku Saku Patofisiologi, Edisi 3. Jakarta: EGC. 4 Youn, M. H., et al. 2008. Fabrication of a HDPE/BCP hybrid bone plate. Applied Chemistry, 12(1), 25-28.

5 Wei, X. & Akinc, M. (2006). Crystal structure analysis of Si, Zn-modified tricalcium phosphate by neutron powder diffraction. Di dalam Wei, X. Resorption rate tunable bioceramics: Si,Zn-modified tricalcium phosphate [Disertasi]. Iowa: Iowa State University.

6 Nilen, R. W. N. & Richter, P. W. (2007). The thermal stability of hydroxyapatite in biphasic calcium phosphate ceramics. J Mater Sci: Mater Med (DOI 10.1007/s10856-007-3252-x). 7 Pramanik, S., Agarwal, A. K., Rai, K. N. (2005). Development of high strength hydroxyapatite for hard tissue replacement. Trends Biomater. Artif. Organs, 19, 46-51.

8 Kim, W., Zhang, Q., Saito, F. (2000). Mechanochemical synthesis of hydroxyapatite from Ca(OH)2-P2O5 and CaO-Ca(OH)2-P2O5 mixtures. Journal of Material Science, 35, 5401-5405.

9 [Anonim]. (2003). Solvent shakedown: the mechanochemistry alternative. Environmental Health Perspectives, 10, 534-537.

10 Yang, Y., et al. (2011). Bioceramics in tissue engineering. Di dalam: Burdick, J. A. & Mauck, R. L. Biomaterials for tissue engineering applications: a review of the past and future trends. New York: Springer.

11 Antonov, E., Bochkova, A., & Popova, A. (2000). Formation of a bioactive material for selective laser sintering from a mixture a powdered polyactide and nano-hydroxyapatite in supercritical carbon dioxide.

13 Garcia, I, et al. (2009). Test on mortars and concrete made with seashells as aggregate. Case study in Mauritania. Di dalam: Non-conventional Materials

and Technology (NOCMAT 2009).

Prosiding. Inggris, 6-9 September, hal 1-8.

14 Myers, R. L. (2007). The 100 most important chemical compounds. USA: Greenwood Publishing Group.

15 Gabriel, L. H. History and physical chemistry of HDPE [Terhubung berkala]. http://plasticpipe.org.pdf (12 April 2012). 16 [Anonim]. (2011). Synthetic non-biodegradable polymers [Terhubung berkala].

http://www.uobabylon.edu.iq/uobColeges (16 April 2012).

17 Kono, A. (2010). Effect of cooling rate after polymer melting on electrical properties of high-density polyethy-lene/Ni composites. Polymer Journal, 42, 587-591.

18 Kangwantrakool, S. (2005). Preparation of hydroxyapatite-poly-ethylene biocomposites using HA-nano-particles by mechanichally-coating method. CMU Special Issue on Nanotechnology, 4(1), 95-107.

19 Khusyairi, A. (2008). Pengaruh gaya kompaksi pada kuat tekan produk gelas-zeolit yang akan digunakan untuk imobilisasi limbah radioaktif. Di dalam: Seminar Nasional Teknologi Pengolahan Limbah VI. Prosiding. Pusat Teknologi

20 Surdia, N. M. (1993). XRD (Difraksi Sinar – X). Jakarta: PT. Tambang Timah. 21 Cullity, B. D. & Stock, S. R. (2001). Element of X-Ray Diffraction. New Jersey: Prentice Hall.

22 Cao, G. & Wang, Y. (2011). Nanostructures and Nanomaterials: Synthesis, Properties, and Applications. USA: World Scientific.

23 Darmanis, S. (2006). Static indentation test for neocartilage surface hardness in repair of periosteal articular cartilage defects. Acta Orthop. Belg., 72,

621-632.

24 Liu, H., et al. (2008). An in vitro evaluation of the Ca/P ratio for the cytocompatibility of nano-to-micron particulate calcium phosphates for bone regeneration. Acta Biomater., 4(5), 1472-1479.

25 Corbridge, D. E. G. (1985). Studies in Inorganic Chemistry 6. Phosphorus. An Outline of its Chemistry, Biochemistry, and Technology. Di dalam Ternouth, J. H. (1990). Phosphorus and beef production in northern Australia. 3. Phophorus in cattle – a review. Tropical Grassland, 24, 159-169.

Karakterisasi menggunakan XRD

Karakterisasi

menggunakan SEM Uji kekerasan Karakterisasi hasil kalsinasi menggunakan XRD

Karakterisasi CaO setelah 1 minggu menggunakan XRD

Milling CaO, Ca(OH)2, P2O5 (ω = 600 rpm, t = 6 jam)

Sintering hasil milling (T = 900 oC, t = 3 jam)

Karakterisasi BCP menggunakan XRD

Sonikasi BCP (t = 1, 2, dan 3 jam)

Milling BCP/HDPE (ω = 1325 rpm, t = 20 menit)

Kompaksi BCP/HDPE (P = 2,069 x 107 N/m2) Mulai

Karakterisasi cangkang kerang hijau menggunakan XRD Preparasi cangkang kerang hijau

Kalsinasi cangkang kerang hijau (T = 1000 oC, t = 5 jam)

Bahan

Cangkang kerang hijau P2O5 HDPE

Alkohol

Alat

Crucible Mortar Sudip

Furnace Bola milling Vial milling

HEBM (BIPs 395204) HEBM (PW 700i Mixer) Sonikator

XRD SEM Alat kompaksi

Tabel 13 Perubahan massa cangkang kerang sebelum dikalsinasi, setelah dikalsinasi dan dibiarkan selama seminggu

Massa cangkang kerang hijau (gr)

Massa cangkang kerang hijau setelah

dikalsinasi (gr)

Massa cangkang kerang hijau setelah

dikalsinasi dan dibiarkan selama

seminggu (gr)

71,00 35,99 42,43

72,05 37,34 44,26

69,73 32,51 39,97

Rata-rata 70,93 35,28 42,22

Perubahan massa setelah proses kalsinasi = (70,93 – 35,28) gr Perubahan massa setelah proses kalsinasi = 35,65 gr

Perubahan massa setelah proses penyimpanan hasil kalsinasi = (42,22 – 35,28) gr Perubahan massa setelah proses penyimpanan hasil kalsinasi = 6,940 gr

Persamaan reaksi:

9CaO (padat) + Ca(OH)2 (padat) + 3P2O5 (padat) → Ca10(PO4)6(OH)2 (padat)

Koefisien CaO = m CaO

Mr CaO

m CaO = (Koefisien CaO)(Mr CaO) m CaO = (9)(40,08 + 16,00)

m CaO = 504,7

Koefisien Ca(OH)2 = m Ca(OH)2

Mr Ca(OH)2

m Ca(OH)2 = (Koefisien Ca(OH)2)(Mr Ca(OH)2) m Ca(OH)2 = (1)(40,08 + (2)(16,00) + (1)(1,008))

m Ca(OH)2 = 74,09 Koefisien P2O5 = m P2O5

Mr P2O5

m P2O5 = (Koefisien P2O5)(Mr P2O5) m P2O5 = (3)((2)(30,97) + (5)(16,00))

m P2O5 = 425,8

m total = m CaO + m Ca(OH)2 + m P2O5

m total = 504,7 + 74,09 + 425,8 m total = 1005

% CaO = 504,71005 x 100% % CaO = 50,24%

% Ca(OH)2 = 74,09

1005 x 100% % Ca(OH)2 = 7,375 % % P2O5 = 425,8

1005 x 100% % P2O5 = 42,39%

Dalam 25 gram sampel mengandung:

m CaO = 50,24% x 25 gr m CaO = 12,56 gr

m Ca(OH)2 = 7,375% x 25 gr m Ca(OH)2 = 1,840 gr m P2O5 = 42,39% x 25 gr

1. JCPDS Kalsium Karbonat [CaCO3, Aragonit]

4. JCPDS Kalsium Hidroksida [Ca(OH)2, Portlandite]

7. AMCSD Silika [SiO2, Quartz] Levien L, Prewitt C T, Weidner D J

American Mineralogist 65 (1980) 920-930 Structure and elastic properties of quartz at pressure P = 1 atm

_database_code_amcsd 0000789

CELL PARAMETERS: 4.9160 4.9160 5.4054 90.000 90.000 120.000 SPACE GROUP: P3_221

X-RAY WAVELENGTH: 1.541838

MAX. ABS. INTENSITY / VOLUME**2: 35.16956101

2-THETA INTENSITY D-SPACING H K L Multiplicity 20.87 19.93 4.2574 1 0 0 6 26.65 69.90 3.3446 0 1 1 6 26.65 30.10 3.3446 1 0 1 6 36.56 7.13 2.4580 1 1 0 3 39.49 1.01 2.2818 0 1 2 6 39.49 6.18 2.2818 1 0 2 6 40.31 3.19 2.2375 1 1 1 6 42.47 5.25 2.1287 2 0 0 6 45.81 1.00 1.9806 0 2 1 6 45.81 2.09 1.9806 2 0 1 6 50.17 12.58 1.8184 1 1 2 6 54.90 3.09 1.6723 0 2 2 6 55.37 1.61 1.6593 0 1 3 6 59.98 4.11 1.5423 2 1 1 6 59.98 4.94 1.5423 1 2 1 6 64.08 1.72 1.4532 1 1 3 6 67.78 1.38 1.3826 2 1 2 6 67.78 4.18 1.3826 1 2 2 6 68.19 1.36 1.3753 0 2 3 6 68.19 5.31 1.3753 2 0 3 6 68.34 4.13 1.3726 0 3 1 6 73.53 1.73 1.2880 1 0 4 6 75.70 1.91 1.2565 3 0 2 6 79.93 2.30 1.2002 2 1 3 6 81.24 2.41 1.1842 1 1 4 6

================================================================================ XPOW Copyright 1993 Bob Downs, Ranjini Swaminathan and Kurt Bartelmehs

Lampiran 6 Analisis kualitatif XRD

[image:41.842.81.759.171.449.2]6. 1. Identifikasi Fasa

Tabel 14 Identifikasi fasa sampel cangkang kerang hijau

Cangkang Kerang Hijau CaCO3 (Aragonit) CaCO3 (Kalsit) SiO2 Fasa

2θ Int Int-f 2θ Int %Δβθ 2θ Int %Δβθ 2θ Int %Δβθ

26,36 106,0 85,48 26,21 100,0 99,45 - - - 25,65 69,90 97,25 CaCO3 (A)

27,39 60,00 48,39 27,22 50,00 99,38 - - - CaCO3 (A)

28,06 58,00 46,77 - - - 29,40 999,0 95,45 - - - CaCO3 (K)

31,21 32,00 25,81 31,12 6,000 99,71 31,44 22,00 99,27 - - - CaCO3 (A)

33,21 124,0 100,0 33,13 60,00 99,75 - - - CaCO3 (A)

36,19 53,00 42,74 36,18 40,00 99,95 35,97 147,0 99,38 36,56 7,130 98,99 CaCO3 (A)

37,47 21,00 16,94 37,26 14,00 99,46 - - - CaCO3 (A)

38,04 60,00 48,39 37,88 45,00 99,60 - - - CaCO3 (A)

38,04 60,00 48,39 38,40 25,00 99,04 - - - CaCO3 (A)

38,63 37,00 29,84 38,61 25,00 99,94 39,41 202,0 98,03 - - - CaCO3 (A)

41,31 17,00 13,71 41,19 12,00 99,69 - - - CaCO3 (A)

41,31 17,00 13,71 41,62 2,000 99,26 - - - CaCO3 (A)

42,59 16,00 12,90 42,87 20,00 99,35 - - - 42,47 5,250 99,72 SiO2

43,10 24,00 19,35 42,87 20,00 99,45 43,16 161,0 99,87 - - - CaCO3 (K)

45,95 58,00 46,77 45,85 55,00 99,79 - - - 45,81 2,090 99,70 CaCO3 (A)

48,50 36,00 29,03 48,44 25,00 99,89 48,50 232,0 99,98 - - - CaCO3 (K)

50,39 34,00 27,42 50,23 20,00 99,67 - - - 50,17 12,58 99,56 CaCO3 (A)

52,51 59,00 47,58 52,45 25,00 99,90 - - - CaCO3 (A)

Tabel 15 Identifikasi fasa sampel hasil kalsinasi cangkang kerang hijau Hasil Kalsinasi Cangkang

Kerang Hijau CaO Fasa

2θ Int Int-f 2θ Int %Δβθ

32,10 90,00 19,11 32,20 36,00 99,68 CaO

37,22 471,0 100,0 37,35 100,0 99,67 CaO

53,86 176,0 37,37 53,86 54,00 99,99 CaO

Tabel 16 Identifikasi fasa sampel hasil kalsinasi cangkang kerang hijau setelah seminggu dibiarkan di lingkungan lembab Hasil Kalsinasi Setelah

Seminggu CaO Ca(OH)2 Fasa

2θ Int Int-f 2θ Int %Δβθ 2θ Int %Δβθ

18,04 86,00 18,61 - - - 18,09 74,00 99,73 Ca(OH)2

28,58 44,00 9,524 - - - 28,66 23,00 99,71 Ca(OH)2

32,08 182,0 39,39 32,20 36,00 99,61 - - - CaO

34,04 114,0 24,68 - - - 34,09 100,0 99,86 Ca(OH)2

37,24 462,0 100,0 37,35 100,0 99,71 - - - CaO

46,80 50,00 10,82 - - - 47,12 42,00 99,31 Ca(OH)2

50,68 49,00 10,61 - - - 50,79 36,00 99,78 Ca(OH)2

53,68 225,0 48,70 53,86 54,00 99,67 - - - CaO

Tabel 17 Identifikasi fasa sampel BCP I

BCP I HAp -TCP Ca(OH)2 Fasa

2θ Int Int-f 2θ Int %Δβθ 2θ Int %Δβθ 2θ Int %Δβθ

10,74 35,00 18,92 10,82 12,00 99,26 10,85 12,00 99,01 - - - HAp

13,48 32,00 17,30 - - - 13,63 16,00 98,88 - - - -TCP

16,86 49,00 26,49 16,84 6,000 99,89 17,00 20,00 99,15 - - - HAp

17,90 28,00 15,14 - - - 18,47 2,000 96,92 18,09 74,00 98,96 Ca(OH)2

19,16 11,00 5,946 18,79 4,000 98,00 - - - HAp

20,16 15,00 8,108 - - - 20,21 8,000 99,75 - - - -TCP

25,80 85,00 45,95 25,88 40,00 99,69 25,80 25,00 99,99 - - - -TCP

26,44 24,00 12,97 - - - 26,51 10,00 99,75 - - - -TCP

27,72 108,0 58,38 - - - 27,77 55,00 99,82 - - - -TCP

28,82 38,00 20,54 28,97 18,00 99,50 28,68 2,000 99,51 28,66 23,00 99,45 -TCP

29,54 38,00 20,54 - - - 29,66 16,00 99,61 - - - -TCP

30,98 185,0 100,0 - - - 31,03 100,0 99,85 - - - -TCP

31,68 114,0 61,62 31,77 100,0 99,71 - - - HAp

32,14 50,00 27,03 32,20 60,00 99,83 32,45 20,00 99,05 - - - HAp

32,80 94,00 50,81 32,90 60,00 99,69 33,03 10,00 99,32 - - - HAp

34,26 130,0 70,27 34,05 25,00 99,38 34,37 65,00 99,68 34,09 100,0 99,50 -TCP

35,08 19,00 10,27 - - - 35,12 8,000 99,88 - - - -TCP

35,52 34,00 18,38 35,48 6,000 99,89 35,60 12,00 99,78 - - - HAp

37,20 40,00 21,62