3

HEATING CHARACTERISTICS OF THE BLACK CINCAU JELLY

(Mesona palustris) CANNING PROCESS

Rahma Utami, Dhiah Nuraini, and Putiati Mahdar

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java,

Indonesia

Phone 62 812 10082989, e-mail: [email protected]

ABSTRACT

In Indonesia, the black cincau is known as traditional foodstuff uses as a variation of variety of drinks. However, in the market, packaging of black cincau jelly still not hygienic. Packaging of black cincau jelly can increase the added value of these products, especially for the consumers..

This research aims to study the heat penetration parameters during the sterilization process, determines the cold point of products in cans, as well as determining and comparing F0 by using a general methods and formula methods during canning processof the black cincau jelly.

Research using raw material dried plants of black cincau (Mesona palustris) the leaves and stems of the ratio 3:2. Raw materials are added with water, aquerous solution abu qi, tapioca, and sugar. Cans size that used in this reaseach is 306 x 405 (8.5 cm x 11 cm) produced by United Can Company. The research begins with measuring the distribution of heat, determinating the cold point, and measuring the F0. In addition, conducted are observations of pH, sineresis, total dissolved solid, gel strength, microbiology analysis, and organoleptic test.

Black cincau jelly belongs to low-acis foods with the value of the pH is 5.6 for repetition 1 and 5.9 for repetition 2, so that required commercial sterilization that capable for deactivate Clostridium botulinum spores. The cold point of black cincau jelly is at the center geometry of cans. Using diference temperature process resulted in a significant diference to the value of F0. General method is usually used to evaluate a thermal process, whereas formula method used to design a thermal process.

4

RAHMA UTAMI. F14070105.

Karakteristik Pemanasan Pada Proses

Pengalengan Gel Cincau Hitam (Mesona Palustris)

. Dibawah bimbingan Putiati

Mahdar dan Dhiah Nuraini. 2012

RINGKASAN

Di Indonesia, gel cincau hitam sudah dikenal sebagai bahan pangan tradisional, yang digunakan sebagai variasi dan berbagai minuman. Gel cincau hitam dalam sebuah minuman, dapat memberikan cita rasa yang khas, memberikan warna-warni dalam suatu campuran minuman sehingga terlihat lebih menarik. Gel cincau hitam diyakini berkhasiat sebagai obat penurun panas dalam, demam, sakit perut (rasa mual), diare, batuk, dan sebagainya. Bahkan di China dan Taiwan, cincau dikenal dengan nama hsian tsao yang digunakan sebagai obat untuk menurunkan tekanan darah dan obat diuretik. Produk cincau hitam masih sedikit dihasilkan di Indonesia. Industri pengolahan cincau hitam masih memiliki potensi besar untuk dikembangkan. Kebanyakan produk cincau hitam banyak diproduksi oleh negara lain,seperti Singapura, Malaysia, China, Taiwan, dan Korea. Padahal bahan baku cincau hitam yang dibuat oleh negara tersebut, berasal dari Indonesia.

Tujuan penelitian adalah mempelajari parameter penetrasi panas selama sterilisasi pada proses pengalengan minuman gel cincau hitam, menentukan titik dingin (cold point) produk dalam kaleng, serta menentukan dan membandingkan F0 menggunakan metode umum dan metode formula.

Penelitian dilakukan pada bulan Agustus dan November 2011 di Laboratorium Proses Balai Besar Industri Agro, Cikaret, Bogor. Penelitian menggunakan bahan baku tanaman cincau hitam pada bagian daun dan batang dengan perbandingan 3:2. Bahan baku tersebut dicampurkan 20 liter air per 1 kg bahan baku, 40 gram larutan abu qi, 30 gram tepung tapioka per 1 liter ekstrak, dan 150 gram gula per 1 liter ekstrak. Kaleng yang digunakan berukuran 306 x 405 buatan United Can Company. Pengambilan data diawali dengan pengukuran distribusi panas, penentuan titik terdingin (coldest point), pengukuran waktu sterilisasi. Selain itu, dilakukan pengamatan pH, sineresis, total padatan terlarut, kekuatan gel, analisa mikroba, dan uji organoleptik.

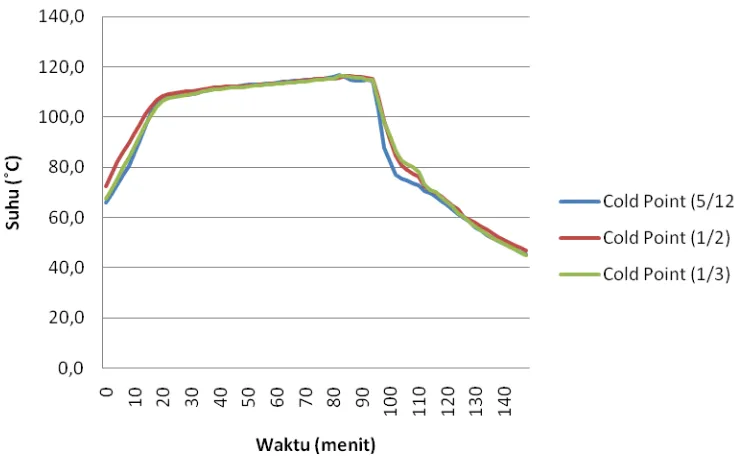

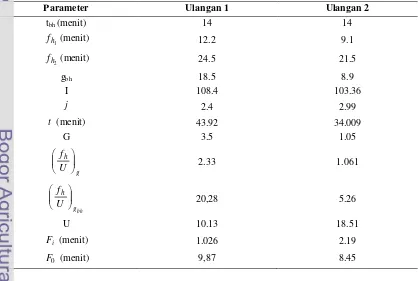

Gel cincau hitam dalam kaleng tergolong dalam bahan pangan berasam rendah (low –acid foods) dengan nilai pH 5,6 untuk ulangan 1 dan 5,9 untuk ulangan 2 sehingga diperlukan sterilisasi komersial yang mampu menginaktivasi spora Clostridium botulinum. Titik terdingin gel cincau hitam kaleng berada pada pusat geometri (center) kaleng yaitu ½ tinggi kaleng. Kusnandar et al. (2006), untuk produk yang kental sehingga transfer panas terjadi secara konduksi, sehingga titik terdingin terletak pada pusat geometri kaleng. Karakteristik penetrasi panas pada ulangan 1, yaitu fh1= 12,2 menit, fh2=24,5 menit, gbh=18,5, g=3,5, j=2,4, dan U = 10,13. Karakteristik penetrasi panas pada

ulangan 2, yaitu yaitu fh1= 9,1 menit, fh2= 21,5 menit, gbh= 8,9, g=1,05, j=2,99, dan U = 18,51.

Berdasarkan perhitungan dengan menggunakan metode umum, nilai F0pada ulangan 1 yaitu 3,05 menit. Artinya pada suhu 250˚C tingkat sterilitas yang diinginkan dapat tercapai selama 3,05 menit, sedangkan pada ulangan 2, nilai F0 yaitu 2,41 menit, artinya pada suhu 250˚C tingkat sterilitas yang diinginkan dapat tercapai selama 2,41 menit. Sedangkan berdasarkan perhitungan dengan menggunakan metode formula (broken heating curves), diperoleh nilai F0= 9,87 menit pada ulangan 1 dan nilai F0= 8,45 menit pada ulangan 2. Metode umum biasanya digunakan untuk mengevaluasi suatu proses termal, sedangkan metode formula digunakan untuk merancang suatu proses termal.

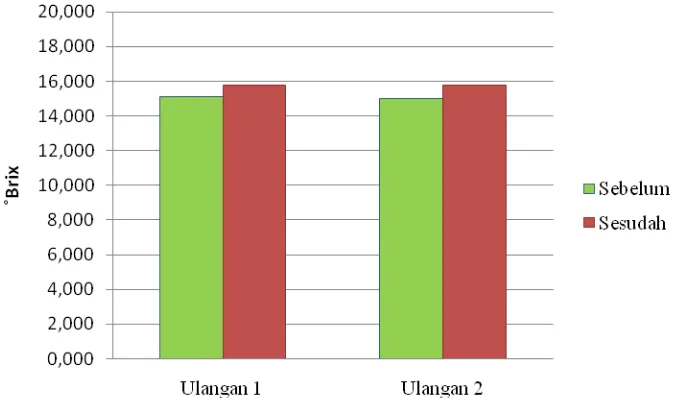

Pengamatan sineresis yang dilakukan menunjukkan peningkatan sineresis pati tiap harinya yang disebakan oleh adanya interaksi antara keluarnya rantai amilosa dan amilopektin yang berkembang ke zona junction, memantulkan sejumlah cahaya. Pada pengamatan total padatan terlarut, gel cincau hitam kaleng mengalami kenaikan nilai TPT. Nilai total padatan terlarut yaitu sekitar 0,7

15

BAB I

PENDAHULUAN

A.

Latar Belakang

Cincau merupakan salah satu jenis minuman yang banyak digemari oleh masyarakat di Indonesia. Bahan baku minuman cincau berasal dari daun tanaman pembuat cincau. Daun yang telah dipetik, selanjutnya mendapat perlakuan sortasi dan pencucian agar kotoran yang melekat pada daun terlepas. Daun yang telah dicuci, selanjutnya dirajang menjadi ukuran yang lebih kecil agar mudah diekstrak untuk memperoleh larutan gel cincau.

Tanaman yang digunakan sebagai bahan pembuat cincau terdiri atas empat jenis, yaitu cincau hijau (Cyclea barbata), cincau hitam (Mesona palustris), cincau perdu (Premna serratifolia), dan cincau minyak (Stephania hermandifolia). Tanaman yang dikenal oleh sebagian besar masyarakat Indonesia sebagai bahan pembuat cincau adalah tanaman cincau hijau dan cincau perdu. Namun, tanaman yang paling banyak dimanfaatkan sebagai bahan pembuat cincau adalah cincau hijau, cincau perdu, dan cincau hitam.

Tanaman cincau hitam atau dikenal dengan nama janggelan, merupakan salah satu jenis tanaman cincau yang banyak dibudidayakan dan dimanfaatkan oleh masyarakat di Indonesia. Tanaman cincau hitam dapat tumbuh dengan baik pada dataran menengah hingga dataran tinggi. Di Indonesia, tanaman cincau hitam dibudidayakan secara serius di Kabupaten Blitar, Jawa Timur dan Kabupaten Bogor, Jawa Barat. Namun, industri cincau hitam terdapat di Surakarta, Jawa Tengah dan di Jakarta.

Cincau hitam dapat diolah menjadi minuman segar yang teksturnya seperti agar-agar atau dibuat dalam bentuk bubuk cincau hitam instant. Di Indonesia, gel cincau hitam sudah dikenal sebagai bahan pangan tradisional, yang digunakan sebagai variasi berbagai minuman. Gel cincau hitam biasanya digunakan bersama-sama dengan potongan buah-buahan, irisan kelapa muda, sirup encer, atau sebagai campuran dalam minuman seperti es campur. Gel cincau hitam dalam sebuah minuman, dapat memberikan cita rasa yang khas, memberikan warna-warni dalam suatu campuran minuman sehingga terlihat lebih menarik.

Gel cincau hitam memiliki kelebihan dibandingkan gel cincau hijau. Tekstur gel cincau hijau lebih lunak (lembek) dan rapuh, sehingga lebih sulit diiris. Sedangkan gel cincau hitam lebih tegar dan kokoh sehingga lebih mudah diiris. Pada suhu kamar, gel cincau hitam dapat bertahan hingga 4 hari, sedangkan pada gel cincau hijau hanya bertahan 2 hari (Widyaningsih, 2007). Kelebihan ini, membuat penggunaan gel cincau hitam lebih beragam dan mempunyai nilai ekonomi yang lebih tinggi.

Produk cincau hitam masih sedikit dihasilkan di Indonesia. Industri pengolahan cincau hitam masih memiliki potensi besar untuk dikembangkan. Kebanyakan produk cincau hitam banyak diproduksi oleh negara lain, seperti Singapura, Malaysia, China, Taiwan, dan Korea. Padahal bahan baku cincau hitam yang dibuat oleh negara tersebut, berasal dari Indonesia.

16 Gel cincau hitam yang ada di pasaran saat ini, ada dalam bentuk bubuk cincau hitam instant, gel cincau hitam dalam kemasan plastik, cup plastik 200 gram, kotak mika 250 gram, dan kemasan kaleng 300 ml yang kebanyakan diproduksi oleh negara lain, seperti Singapura, Taiwan, dan Malaysia.

Pengemasan gel cincau hitam dapat meningkatkan nilai tambah produk tersebut dimata konsumen. Pengemasan yang baik akan menghindari gel cincau hitam dari benturan, tekanan, goncangan yang dapat menurunkan mutu produk. Selain itu, pengemasan juga dapat memudahkan dalam penyimpanan, transportasi, serta memperpanjang daya simpan. Gel cincau hitam yang dikemas dalam kaleng akan terlindung dari kontaminasi mikroba, serangga, atau bahan asing yang dapat menyebabkan kerusakan pada gel cincau hitam baik dari segi cita rasa, nilai gizi, maupun penampilan. Gel cincau hitam yang dikemas dalam kaleng akan mempermudah dalam proses penyimpanan dan transportasi sehingga dapat meningkatkan peluang ekspor dan impor.

Pengemasan cincau dalam kaleng harus memperhatikan pengaruh gel cincau hitam terhadap proses pemanasan. Dalam proses pengalengan terdapat proses sterilisasi yang menggunakan panas pada suhu tinggi dalam waktu yang singkat. Menurut Muhtadi (1994), sterilisasitidak hanya bertujuan untuk menghancurkan mikroba pembusuk dan patogen, tetapi juga berguna untuk membuat produk menjadi cukup masak, yaitu dilihat dari penampilannya, teksturnya, dan citarasa sesuai yang diinginkan. Oleh karena itu, proses pemanasan ini harus dilakukan pada suhu yang cukup tinggi untuk menghancurkan mikroba, tetapi tidak boleh terlalu tinggi sehingga membuat produk menjadi terlalu masak.

B.

Tujuan

17

BAB II

TINJAUAN PUSTAKA

A.

Cincau

Cincau (Hanzi: 仙草, pinyin: xiancao) adalah gel serupa agar-agar yang diperoleh dari perendaman daun (atau organ lain) tumbuhan tertentu dalam air. Gel terbentuk karena daun tumbuhan tersebut mengandung karbohidrat yang mampu mengikat molekul-molekul air. Kata "cincau" sendiri berasal dari dialek Hokkian sienchau (Hanzi: 仙草, pinyin: xiancao) yang lazim dilafalkan di kalangan Tionghoa di Asia Tenggara. Cincau sendiri di bahasa asalnya sebenarnya adalah nama tumbuhan (Mesona spp.) yang menjadi bahan pembuatan gel ini.

Menurut Pitojo dan Zumiati (2005), cincau bermanfaat sebagai bahan pangan terutama sebagai bahan baku minuman yang telah dikenal sejak lama. Selain itu, cincau juga berkhasiat sebagai obat karena mengandung serat alami yang mudah dicerna oleh tubuh manusia. Serat alami berperan dalam proses percernaan makanan dan mencegah timbulnya penyakit kanker usus. Gelatin cincau diakui bermanfaat untuk mengobati panas dalam dan sakit perut (abdomen discomfort).

Tanaman cincau secara teknis bermanfaat untuk menunjang konservasi lahan karena tanaman ini mampu bertahan hidup pada kondisi lingkungan kering yang relatif kurang menguntungkan. Saat ini, tanaman cincau hitam dan cincau perdu telah dimanfaatkan sebagai komoditas agroindustri dan agrobisnis yang dapat memberikan keuntungan bagi petani yang membudidayakannya. Tanaman cincau perdu telah dimanfaatkan sebagai bahan dagangan walaupun sifatnya sangat terbatas dan musiman. Sedangkan, tanaman cincau hitam telah lama menjadi bahan dagangan lokal dan sebagai komoditas ekspor penghasil devisa negara.

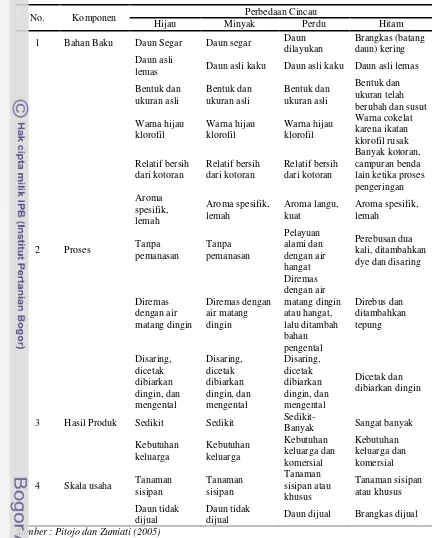

Menurut Pitojo dan Zumiati (2005), tanaman cincau terdiri dari empat jenis yaitu cincau hijau (Cyclea barbata), cincau perdu (Mesona palustris), cincau minyak (Stephania hermandifolia), dan cincau hitam (Premna serratifolia). Perbedaan beberapa jenis cincau dapat dilihat pada Tabel 1.

Cincau Hijau (Cyclea barbata) Cincau Perdu (Premna oblongifolia)

Cincau Minyak (Stephania hermandifolia) Cincau Hitam (Mesona palustris)

18 Tabel 1. Perbedaan beberapa jenis cincau

No. Komponen Perbedaan Cincau

Hijau Minyak Perdu Hitam

1 Bahan Baku Daun Segar Daun segar Daun dilayukan

Brangkas (batang daun) kering Daun asli

lemas Daun asli kaku Daun asli kaku Daun asli lemas Bentuk dan ukuran asli Bentuk dan ukuran asli Bentuk dan ukuran asli Bentuk dan ukuran telah berubah dan susut Warna hijau klorofil Warna hijau klorofil Warna hijau klorofil Warna cokelat karena ikatan klorofil rusak Relatif bersih dari kotoran Relatif bersih dari kotoran Relatif bersih dari kotoran Banyak kotoran, campuran benda lain ketika proses pengeringan Aroma spesifik, lemah Aroma spesifik, lemah Aroma langu, kuat Aroma spesifik, lemah

2 Proses Tanpa

pemanasan Tanpa pemanasan Pelayuan alami dan dengan air hangat Perebusan dua kali, ditambahkan dye dan disaring

Diremas dengan air matang dingin Diremas dengan air matang dingin Diremas dengan air matang dingin atau hangat, lalu ditambah bahan pengental Direbus dan ditambahkan tepung Disaring, dicetak dibiarkan dingin, dan mengental Disaring, dicetak dibiarkan dingin, dan mengental Disaring, dicetak dibiarkan dingin, dan mengental Dicetak dan dibiarkan dingin

3 Hasil Produk Sedikit Sedikit

Sedikit-Banyak Sangat banyak Kebutuhan keluarga Kebutuhan keluarga Kebutuhan keluarga dan komersial Kebutuhan keluarga dan komersial 4 Skala usaha Tanaman

sisipan Tanaman sisipan Tanaman sisipan atau khusus Tanaman sisipan atau khusus Daun tidak dijual Daun tidak

dijual Daun dijual Brangkas dijual Sumber : Pitojo dan Zumiati (2005)

B.

Cincau Hitam

19 tipis lemas, ujungnya runcing, pangkal tepi daun bergerigi, dan memiliki bulu halus. Panjang daun sekitar 10 cm dan bertangkai sekitar 2 cm. Letak daun saling berhadapan dan berselang-seling dengan daun berikutnya (Pitojo dan Zumiati, 2005).

Tanaman cincau hitam dapat dibudidayakan dengan cara generatif maupun vegetatif. Cara generatifnya adalah dengan menggunakan biji sedangkan vegetatifnya menggunakan stek batang, tunas akar, dan cara merunduk (Sunanto (1995) dalam Rahmawansyah (1995)). Proses pembibitan secara generatif tingkat keberhasilan kecambahnya hanya 1-2% saja dengan waktu 12 bulan. Hal ini menyebabkan pembibitan cara ini jarang dilakukan (Sunanto (1995) dalam Rahmawansyah (1995)). Pembudidayaan yang sering dilakukan adalah dengan cara stek batang, tunas akar, dan merunduk. Pembudidayaan dengan cara vegetatif ini tidak membutuhkan waktu yang terlalu lama dan tingkat keberhasilan juga tinggi. Selain itu, tanaman yang dihasilkan memiliki sifat yang sama dengan induknya. Tanaman cincau hitam mudah dibudidayakan, terutama di daerah dataran menengah hingga tinggi. Tanaman tersebut umumnya cocok ditanam di tegalan, pekarangan, dan ladang secara monokultur atau tumpang sari dengan tanaman lain. Dalam rangka konservasi lahan, tanaman tersebut dapat ditanam di galengan teras atau ditempat yang berlereng. Hal ini didukung oleh sifat perakaran yang lebat dan kuat mengikat tanah (Pitojo dan Zumiati, 2005).

Proses pemeliharaan tanaman cincau hitam dilakukan dengan melakukan penyiraman pada waktu pagi dan sore hari agar diperoleh kondisi tanah yang tetap lembab dan tidak kekeringan. Pupuk yang digunakan untuk tanaman ini pupuk yang mengandung zat N (nitrogen) seperti pupuk urea. Hal ini bertujuan agar dapat merangsang pertumbuhan daun yang lebih banyak (Sunanto (1995) dalam Rahmawansyah (1995)). Hama yang mungkin tumbuh selama penanaman cincau ini adalah jenis Maenas maculifascia yang akan merusak daun cincau. Untuk mengatasinya dilakukan penyemprotan insektisida. Penyemprotan dilakukan apabila diketahui gejala penyebarannya yaitu dengan banyaknya daun cincau yang berlubang. Insektisida yang digunakan adalah insektisida jenis Azordin 15 WSC atau Dursban 20 EC dengan dosis ringan 1,5 ml per liter air.

Setelah berumur 3-4 bulan setelah tanam, dilakukan pemanenan pertama dengan cara memotong sebagian tanaman menggunakan sabit sehingga bagian yang tertinggal dapat tumbuh kembali. Pada pemanenan yang kedua dilakukan pada bulan ke 7-8, semua tanaman dicabut sampai ke akar-akarnya (Anonim, 2002). Pohon janggelan yang telah di panen selanjutnya dikeringkan dengan cara menghamparkannya di atas permukaan tanah, hingga warnanya berubah dari hijau menjadi cokelat tua. Tanaman cincau yang telah kering inilah yang merupakan bahan baku utama pembuatan cincau hitam. Tanaman cincau yang telah kering tahan untuk disimpan hingga satu tahun, akan tetapi selama penyimpanan harus dilakukan proses pengeringan sebab jika kondisinya lembab maka akan tumbuh jamur pada tanaman kering tersebut. Bagian tanaman yang memiliki komponen polisakarida yang paling banyak ada pada bagian batang dan daunnya, sehingga dalam proses pengolahannya digunakan bagian daun dan batang tanaman cincau hitam (Pitojo dan Zumiati, 2006).

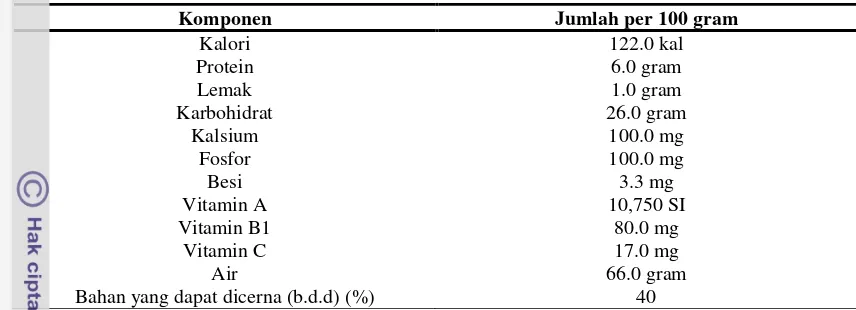

20 Tabel 2. Komposisi kimiawi daun cincau hitam

Komponen Jumlah per 100 gram

Kalori 122.0 kal

Protein 6.0 gram

Lemak 1.0 gram

Karbohidrat 26.0 gram

Kalsium 100.0 mg

Fosfor 100.0 mg

Besi 3.3 mg

Vitamin A 10,750 SI

Vitamin B1 80.0 mg

Vitamin C 17.0 mg

Air 66.0 gram

Bahan yang dapat dicerna (b.d.d) (%) 40

Sumber: Direktorat Gizi, Departemen Kesehatan RI, 1992 dalam Widyaningsih (2007)

C.

Gel Cincau Hitam

Gel merupakan suatu fenomena yang menunjukkan sifat kekerasan dan kadang-kadang pada konsentrasi zat terlarut sangat rendah, tidak menunjukkan perubahan fungsional dari zat pelarutnya (Meyer, 1973).

Gel mempunyai derajat kekompakan (rigiditas), elastisitas, dan kerapuhan yang tergantung pada jenis dan konsentrasi komponen pembentuk gel, kandungan garam, pH fase cairan, dan suhu. Komponen pembentuk gel pada tingkat 10% atau kurang dapat berupa polisakarida, protein atau partikel kompleks koloidal seperti misel-misel kaseinat (Powrie dan Tung, 1976).

Cincau hitam merupakan masa gel yang berwarna hitam kecoklatan yang diperoleh dari pengolahan panas dari tiga komponen berupa tanaman janggelan (cincau hitam), pati, dan abu qi. Masa ini mempunyai konsistensi yang mirip dengan masa gel yang diperoleh dari agar-agar (Balai Penelitian Kimia (1975) dalam Supriharsono (1991)). Gel cincau hitam termasuk jenis gel termoreversibel (Fardiaz dan Wahab (1985) dalam Nuraini (1994)) dimana gel dapat mencair dan dibentuk kembali dengan penambahan dan pengurangan energi panas.

Tekstur gel yang baik mempunyai kekuatan pecah berkisar antara 9 sampai 25 gr/cm2. Gel dengan kekuatan pecah kurang dari 9 gr/cm2 menghasilkan tekstur yang terlalu lunak, sedangkan gel dengan kekuatan pecah lebih besar dari 25 gr/cm2 menghasilkan tekstur yang terlalu keras.

Sineresis menunjukkan kemampuan gel dalam menahan air selama penyimpanan. Sineresis gel cincau hitam cenderung menurun dengan meningkatnya konsentrasi dan perbandingan komponen pembentuk cincau-pati. Tekstur gel yang baik mempunyai nilai sineresis kurang dari 60% setelah penyimpanan selama tiga minggu (Hasbullah dan Fardiaz, 1998).

21 (1991), kekuatan gel tertinggi diperoleh dari hasil ekstraksi komponen pembentuk gel menggunakan abu qi pada konsentrasi 0.3%.

D.

Proses Pengalengan

Pengalengan merupakan cara pengawetan bahan pangan dalam wadah yang tertutup rapat (hermetis) dan disterilisasi dengan panas (Desrosier, 1978). Setelah proses sterilisasi harus segera dilakukan proses pendinginan untuk mencegah terjadinya over cooking pada makanan dan tumbuhnya kembali bakteri termofilik (Winarno dan Fardiaz, 1980).

Pada umumnya proses pengalengan bahan pangan terdiri atas beberapa tahap, diantaranya persiapan bahan, pengisian bahan ke dalam kaleng, pengisian medium, exhausting, sterilisasi, pendinginan, dan penyimpanan (Desrosier, 1978).

Persiapan bahan dilakukan dengan pemilihan bahan-bahan yang akan dikalengkan, pencucian, pemotongan menjadi bagian-bagian tertentu, dan persiapan bahan untuk pengolahan selanjutnya (Luh dan Woodroof (1975) dalam Sylviana (2005)). Pencucian bertujuan untuk memisahkan bahan dari material asing yang tidak diinginkan, seperti kotoran, minyak, tanah, dan sebagainya serta diharapkan dapat mengurangi jumlah mikroba awal yang sangat berguna dalam efektivitas proses sterilisasi (Lopez, 1981).

Pengisian bahan pangan ke dalam wadah harus memperhatikan ruangan pada bagian dalam atas kaleng (head space). Head space adalah ruang kosong antara permukaan produk dengan tutup yang berfungsi sebagai ruang cadangan untuk pengembangan produk selama disterilisasi, agar tidak menekan wadah karena akan menyebabkan kaleng menjadi menggelembung. Besarnya head space bervariasi tergantung jenis produk dan jenis wadah. Umumnya untuk produk cair dalam kaleng, tingginya head space adalah sekitar 0.25 inci, sedangkan bila wadah yang digunakan adalah gelas jar, direkomendasikan head space yang lebih besar. Bila dalam pengalengan tersebut ditambahkan medium pengalengan, tinggi head space tidak boleh kurang dari 0.25 inci, tetapi bila produk dikalengkan tanpa penambahan medium, diperkenankan produk diisikan sampai hampir penuh dengan meninggalkan sedikit ruang head space (Muchtadi, 1994).

Pengisian bahan ke dalam harus seragam dengan tujuan untuk mempertahankan keseragaman rongga udara (head space), memperoleh produk yang konsisten, dan menjaga berat bahan secara tetap.

Menurut Muchtadi (1994), penghampaan udara (exhausting) adalah proses pengeluaran sebagian besar oksigen dan gas-gas lain dari dalam wadah agar tidak bereaksi dengan produk sehingga dapat mempengaruhi mutu, nilai gizi, dan umur simpan produk kalengan. Exhausting juga dilakukan untuk memberikan ruang bagi pengembangan produk selama proses sterilisasi sehingga kerusakan wadah akibat tekanan dapat dihindari dan untuk meningkatkan suhu produk di dalam wadah sampai mencapai suhu awal (initial temperature).

Penutupan wadah dilakukan setelah proses penghampaan udara (exhausting) yang bertujuan untuk mencegah terjadinya pembusukan.

E.

Proses Termal

Proses termal merupakan suatu ilmu yang berkembang sejak termokopel digunakan untuk mengukur suhu. Secara industri, teknik pengemasan untuk mengawetkan makanan sudah sangat berkembang, sehingga dapat memperpanjang masa simpan produk pangan hingga waktu beberapa bulan hingga beberapa tahun. Menurut Hariyadi (2000), ada beberapa keuntungan dari proses termal. Keuntungan dari proses pemanasan atau pemasakan ini adalah :

22 b. rusak atau hilangnya beberapa komponen anti gizi,

c. peningkatan ketersediaan beberapa zat gizi, misalnya peningkatan daya cerna protein dan karbohidrat,

d. terbunuhnya mikroorganisme sehingga meningkatkan keamanan dan keawetan pangan, dan e. menyebabkan inaktifnya enzim-enzim perusak, sehingga mutu produk lebih stabil selama

penyimpanan.

Namun, ada pula kerugian yang diakibatkan oleh proses pemanasan, antara lain adanya kemungkinan rusaknya beberapa zat gizi dan mutu (umumnya yang berkaitan dengan mutu organoleptik, seperti tekstur, warna, dan lain-lain), terutama jika proses pemanasan tidak terkontrol dengan baik. Oleh karena itu, proses pengolahan dengan suhu tinggi perlu dikendalikan dengan baik. Kontrol terpenting dalam pemanasan adalah kontrol suhu dan waktu.

Selama pemanasan terdapat dua hal penting yang terjadi, yaitu destruksi atau reduksi mikroba dan inaktivasi enzim yang tidak dikehendaki. Proses pemanasan untuk meningkatkan daya simpan, dilakukan dengan cara blansir, pasteurisasi, dan sterilisisasi.

F.

Sterilisasi

Menurut Muchtadi (1994), sterilisasi adalah operasi yang paling penting dalam pengalengan makanan. Sterilisasi tidak hanya bertujuan untuk menghancurkan mikroba pembusuk dan patogen, tetapi juga berguna untuk membuat produk menjadi cukup masak, yaitu dilihat dari penampilannya, teksturnya, dan citarasa sesuai yang diinginkan. Oleh karena itu, proses pemanasan ini harus dilakukan pada suhu yang cukup tinggi untuk menghancurkan mikroba, tetapi tidak boleh terlalu tinggi sehingga membuat produk menjadi terlalu masak.

Sterilisasi pada sebagian besar makanan kaleng biasanya dilakukan secara komersial. Sterilisasi komersial adalah sterilisasi yang biasanya dilakukan terhadap sebagian besar makanan di dalam kaleng, plastik, atau botol. Bahan pangan yang disterilkan secara komersial berarti semua mikroba penyebab penyakit dan pembentuk racun (toksin) dalam makanan tersebut telah dimatikan, demikian juga mikroba pembusuk. Spora bakteri non-patogen yang tahan panas mungkin saja masih ada di dalam makanan setelah proses pemanasan, tetapi bersifat dorman (tidak dalam kondisi aktif berproduksi), sehingga keberadaannya tidak membahayakan jika produk tersebut disimpan dalam kondisi normal (Hariyadi, 2000). Makanan yang telah dilakukan sterilisasi komersial memiliki daya simpan yang tinggi.

Menurut Muchtadi (1994), sterilisasi dipengaruhi oleh beberapa faktor, diantaranya: (1) jenis mikroba yang dihancurkan, (2) kecepatan perambatan panas ke dalam titik dingin, (3) suhu awal bahan pangan di dalam wadah, (4) ukuran dan jenis wadah yang digunakan, (5) suhu dan tekanan yang digunakan untuk proses sterilisasi, dan (6) keasaman atau pH produk yang dikalengkan.

23 Operasi sterilisasi dapat dilakukan dengan menggunakan panas yang dapat berasal dari air panas (mendidih) atau dengan menggunakan uap air panas bertekanan selama waktu yang ditentukan. Produk dalam kemasan disterilisasi dengan menggunakan ketel uap (retort). Retort yang disebut juga autoclave atau sterilizer, berbentuk bejana tertutup dan tekanan tinggi yang ditimbulkan oleh uap yang berasal dari sumber di luar retort. Sumber uap panas tersebut dapat berbentuk boiler atau steam generator.

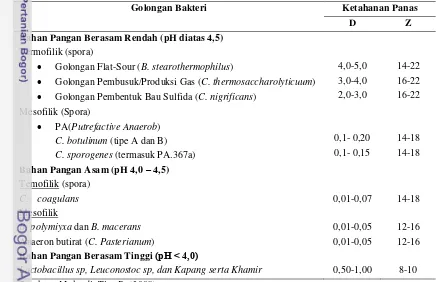

Menurut Muchtadi (1994), berdasarkan derajat keasaman atau pH produk pangan, operasi sterilisasi dapat digolongkan menjadi dua kelas, yaitu produk yang disterilisasi pada suhu 212˚F

(100˚C) yang merupakan suhu air mendidih pada tekanan atmosfer dan produk yang harus disterilisasi pada suhu lebih tinggi dari 212˚F(100˚C). Bahan pangan yang asam (pH 4.5) seperti sari buah,

buah-buahan, beberapa macam sayuran, umumnya disterilisasi dengan cara memanaskan wadah

dalam waktu yang cukup agar suhu pada titik dingin mencapai 200˚F atau lebih. Dengan cara ini,

mikroba yang dapat membusukkan bahan pangan asam telah dapat hancur. Golongan bahan pangan

lainnya yang memiliki pH 4.5 seperti sayuran yang tidak asam, sup, daging, dan hasil olahannya, ikan, dan unggas, dilakukan sterilisasi pada suhu tinggi dibawah tekanan, agar diperoleh tingkat sterilitas yang memadai. Ketahanan panas bakteri yang penting dalam sterilisasi komersial disebutkan pada Tabel 3 di bawah ini.

Tabel 3. Ketahanan panas bakteri yang penting pada proses sterilisasi komersial

Golongan Bakteri Ketahanan Panas

D Z

Bahan Pangan Berasam Rendah (pH diatas 4,5) Termofilik (spora)

Golongan Flat-Sour (B. stearothermophilus)

Golongan Pembusuk/Produksi Gas (C. thermosaccharolyticuum) Golongan Pembentuk Bau Sulfida (C. nigrificans)

Mesofilik (Spora)

PA(Putrefactive Anaerob) C. botulinum (tipe A dan B) C. sporogenes (termasuk PA.367a)

4,0-5,0 3,0-4,0 2,0-3,0

0,1- 0,20 0,1- 0,15

14-22 16-22 16-22

14-18 14-18 Bahan Pangan Asam (pH 4,0 – 4,5)

Temofilik (spora) C. coagulans Mesofilik

B. polymiyxa dan B. macerans Anaeron butirat (C. Pasterianum)

0,01-0,07

0,01-0,05 0,01-0,05

14-18

12-16 12-16 Bahan Pangan Berasam Tinggi (pH ˂ 4,0)

Lactobacillus sp, Leuconostoc sp, dan Kapang serta Khamir 0,50-1,00 8-10 Sumber : Muhtadi, Tien R. (2008)

Untuk bahan pangan yang tergolong tidak asam dapat ditambahkan larutan garam atau larutan gula yang diasamkan sebagai mediumnya, sehingga sterilisasi dapat dilakukan pada suhu yang lebih

rendah (misalnya hanya pada suhu 100˚C, tekanan atmosfer) sehingga mutu produk dapat lebih

24 Menurut Reuter (1993), kerusakan mutu pangan selama proses sterilisasi adalah rendah ketika bahan pangan tersebut diberi perlakuan suhu yang tinggi dalam waktu yang singkat. Penentuan waktu dan suhu sterilisasi dipengaruhi oleh kecepatan perambatan panas, keadaan awal produk (pH, dimensi produk, dan jumlah mikroba awal), wadah yang digunakan, dan ketahanan panas mikroba atau sporanya. Setiap partikel makanan harus menerima panas dalam jumlah yang sama. Kombinasi waktu dan suhu yang diberikan pada produk yang disterilisasi harus cukup untuk mematikan mikroba patogen dan mikroba pembusuk. Untuk itu, guna memastikan tidak aktifnya enzim yang terdapat pada bahan pangan dan tercapainya waktu sterilisasi yang singkat, proses pre-sterilisasi dapat dilakukan dengan proses blansir.

Proses sterilisasi komersial dengan menggunakan panas di desain untuk melindungi kesehatan konsumen dan untuk melindungi produk dari mikroba pembusuk yang dapat menyebabkan kerugian secara ekonomis (Scmitdt, 1957).

G.

Perhitungan Proses Termal

Perancangan proses termal bertujuan untuk menghasilkan produk yang steril secara komersial, dengan pemanasan yang cukup, sehingga dapat mempertahankan mutu produk dan meminimalisasi biaya. Perhitungan proses termal dapat diklasifikasikan menjadi dua metode, yaitu metode umum (general method) dan metode formula (formula methods).

1.

Metode Umum

Metode umum merupakan metode yang paling teliti dalam menghitung proses sterilisasi yang dikembangkan oleh Bigelow (1920) yang kemudian dilanjutkan oleh Ball dan kawan-kawan. Ketelitiannya yang tinggi disebabkan oleh suhu bahan pangan yang diukur dalam suatu percobaan, secara langsung digunakan dalam perhitungan tanpa mengasumsikan hubungan antara waktu dengan suhu dari makanan tersebut.

Menurut Kusnandar, et al. (2006), metode umum (trapezoidal) menganggap nilai letalitas yang diukur antara titik satu dengan titik yang lainnya membentuk suatu garis lurus, sehingga nilai letalitas proses setiap selang waktu adalah luas trapesium dengan tinggi (tntn1), panjang sisi atas dan bawah masing-masing Ln dan Ln1. Perhitungan metode umum (trapezoidal) dapat dilakukan dengan bantuan Microsoft Excel Spreadsheet. Dengan nilai F0 merupakan hasil penjumlahan parsial atau luasan di bawah kurva trapesium seperti rumus di bawah ini. Gambar 2 menunjukkan gambar kurva lethal rate penetrasi panas.

n

i

n n o

n n

L L L

L L L t t F

1

1 3

2 1 1

0 ( 2 2 2 ... 2 2 )

25 Gambar 2. Kurva lethal rate penetrasi panas

2.

Metode Formula

Metode formula diawali dengan memplotkan waktu dengan suhu produk pada kertas semilog, dimana waktu sebagai absis dan suhu sebagai ordinat logaritmik. Kemudian dari grafik tersebut dapat keterlambatan sebelum diperoleh nilai karakteristik penetrasi panas dalam pangan yang diproses ( fh,fc,jh,jc). Parameter respon suhu fh dan fc menggambarkan laju penetrasi panas ke dalam produk atau wadah, fh merupakan waktu yang dibutuhkan kurva penetrasi panas untuk melalui 1 siklus log pada fase pemanasan, sedangkan fc pada fase pendinginan. Sedangkan jh dan

c

j menggambarkan waktu keterlambatan sebelum laju penetrasi mencapai fh dan fc. Hubungan suhu produk dengan waktu pemanasan mengikuti persamaan berikut :

) / ( 10 ) ( )

( t fh

i r

r T T T

T (II.2)

atau

h i r r

f t T T T

T log

log (II.3)

dimana:

t = waktu proses (menit)

T = suhu produk (pada titik terdingin) (˚F)

r

T = suhu retortsaat proses (˚F)

i

T = suhu awal produk (˚F)

h

26 Ball menggunakan fakta bahwa nilai sterilitas porsi pemanasan dari suatu proses termal merupakan fungsi dari kemiringan kurva pemanasan ( fh) dan perbedaan suhu medium pemanas dengan suhu produk pada akhir pemanasan (TrT) = g. Berdasarkan persamaan suhu produk dengan waktu pemanasan, maka diperoleh persamaan berikut:

g I j f

t h h

h

B ( )log (II.4)

r i

pih r h T T T T j loglog , Ih Tr Ti (II.5)

Dari tabel hubungan fh dan waktu pemanasan pada suhu retort untuk mencapai sterilitas yang diinginkan (UF0Lr) deng an nilai g, dapat ditentukan nilai g, sehingga nilai tB dapat

dihitung. Jika nilai tBsudah diketahui, nilai sterilitas proses (F0) dapat dihitung dengan :

U f L f F h r h0 (II.6)

z T r r L 250 10

(II.7)

Dimana:

r

L = letalitas

B

t = waktu proses (menit) F0 = nilai sterilitas proses (menit)

Broken heating curves adalah kurva pemanasan pada produk yang pada periode pertama pemanasan mengalami kenaikan suhu yang cepat dan pada periode berikutnya mengalami kenaikan suhu yang lambat.

H.

Parameter Kecukupan Proses Termal

Dalam suatu perancangan proses termal, karakteristik ketahanan panas mikroba dan profil pindah panas dari medium pemanas ke dalam bahan pada titik terdinginnya merupakan hal penting yang harus diketahui. Karakteristik ketahanan panas dinyatakan dengan nilai D dan nilai z. Nilai D adalah waktu pemanasan pada suhu tertentu untuk mereduksi mikroorganisme sebanyak 90% atau menjadi 1/10. Sedangkan nilai z adalah derajat kenaikan atau penurunan suhu untuk menurunkan atau menaikkan nilai D menjadi 10 kali dari nilai awalnya. Nilai D dan nilai z suatu mikroorganisme dapat dilihat pada Tabel 3 yang menggambarkan ketahanan panas bakteri yang penting pada proses sterilisasi komersial.

Untuk mencapai level pengurangan jumlah mikroba yang diinginkan dalam suatu perancangan proses termal, maka ditentukan siklus logaritma pengurangan mikroba. Secara matematis penentuan siklus logaritma penurunan mikroba (S) dinyatakan dengan persamaan 1 berikut:

Nt No

Slog (II.8)

Dimana: Nt = jumlah populasi mikroba setelah proses termal „t‟ menit No = jumlah populasi mikroba sebelum proses termal

27 sterilisasi, namun jika proses yang berlangsung adalah pasteurisasi, maka F0 adalah nilai pasteurisasi. F0 adalah ekuivalen letalitas proses termal dengan waktu pemanasan pada suhu 250˚F. Nilai F0 ini ditentukan sebelum proses termal berlangsung. Nilai F0 dapat dihitung pada suhu standar atau pada suhu tertentu, dimana untuk menghitungnya perlu diketahui nilai D dan nilai z. Secara umum, nilai F0 menggambarkan waktu (menit) yang dibutuhkan untuk membunuh mikroba target hingga mencapai level tertentu pada suhu tertentu.

o

D S

F0 (II.9)

Proses pengujian keamanan makanan kaleng yang berasam rendah, maka kriteria sterilitas yang digunakan berdasarkan spora bakteri yang lebih tahan panas daripada spora Clostridium botulinum, yaitu spora Bacillus stearothermophilus atau FS (flat sour) 1518. Disebut sebagai FS 1518 karena pertumbuhan bakteri ini akan mengakibatkan kebusukan akibat diproduksinya asam tetapi tanpa gas sehingga bentuk tutup kaleng tetap normal (flat). Untuk makanan kaleng yang asam, proses sterilisasi dengan menggunakan panas ini biasanya didesain berdasarkan pada ketahanan panas bakteri fakultatif anaerob, seperti Bacillus coagulan (B. thermoacidurans), B. mascerans, dan B. polymyxa.

I.

Faktor-faktor yang Mempengaruhi Efektifitas Proses Termal

Menurut Kusnandar, et al. (2006), faktor-faktor kritis yang mempengaruhi proses termal dan sterilisasi yang perlu diidentifikasi pengaruhnya adalah : (a) karakteristik produk yang dikalengkan, yang terdiri dari pH keseimbangan, metode pengasaman, konsistensi/viskositas dari bahan, bentuk/ukuran bahan, aktivitas air, persen padatan, rasio padatan/cairan, perubahan formula, ukuran partikel, syrup strength, jenis pengental, jenis pengawet yang ditambahkan, dan sebagainya, (b) kemasan, yang terdiri dari jenis dan dimensi, metode pengisian bahan ke dalam kemasan, (c) proses dalam retort, yang terdiri dari jenis retort, jenis media pemanas, posisi wadah dalam retort, tumpukan wadah, pengaturan kaleng, kemungkinan terjadinya nesting, dan sebagainya. Beberapa faktor kritis tersebut dijelaskan sebagai berikut:

a) Keasaman (Nilai pH)

Tingkat keasaman (nilai pH) merupakan salah satu karakteristik produk pangan yang menentukan apakah suatu produk harus dilakukan sterilisasi atau pasteurisasi. Pada produk pangan yang diasamkan, maka prosedur pengasaman menjadi sangat penting, yang harus menjamin pH keseimbangan dari bahan harus berada di bawah pH < 4.5. Untuk itu, perlu diketahui metode pengasaman yang digunakan dan jenis acidifying agent yang digunakan (misalnya asam sitrat, asam asetat, asam malat, saus tomat, asam tartarat, dan sebagainya). Bila pengasaman dilakukan secara benar, maka proses termal dapat menerapkan pasteurisasi.

b) Viskositas

Viskositas suatu produk berhubungan dengan cepat atau lambatnya laju pindah panas pada bahan yang dipanaskan yang mempengaruhi efektifitas proses panas. Pada produk yang memiliki viskositas rendah (cair) pindah panas berlangsung secara konveksi yaitu merupakan sirkulasi dari molekul-molekul panas sehingga hasil transfer panas menjadi lebih efektif. Sedangkan pada produk yang memiliki viskositas tinggi (padat), transfer panas berlangsung secara konduksi, yang mengakibatkan terjadinya tumbukan antara yang panas dan yang dingin sehingga efektifitas pindah panas menjadi berkurang. Koefisien pindah panas secara konveksi dinyatakan dengan „h‟,

28 c) Jenis medium pemanas

Jenis medium pemanas pada umumnya menggunakan uap (steam) dengan teknik pemanasan secara langsung (direct heating). Teknik pemanasan dengan menggunakan uap (steam) secara langsung ini terdiri dari dua macam, yaitu : (i) steam injection, yang dilakukan dengan menyuntikkan uap secara langsung ke dalam ruangan (chamber) yang berisi bahan pangan, dan (ii) steam infusion, adalah teknik pemanasan dimana bahan pangan disemprotkan kedalam ruangan yang berisi uap panas.

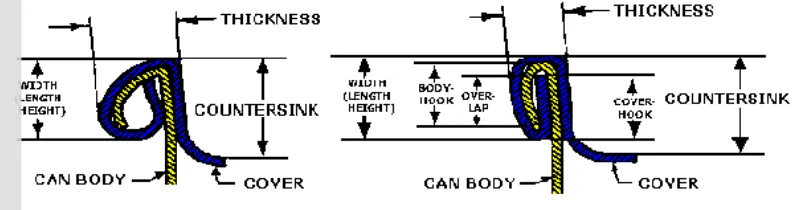

d) Jenis dan ukuran kaleng

29

BAB III

METODOLOGI

A.

Waktu dan Tempat

Penelitian telah dilakukan pada bulan Agustus dan November 2011, yang berlokasi di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor dan Laboratorium Proses Balai Besar Industri Agro, Cikaret, Bogor.

B.

Alat dan Bahan

1. AlatPada penelitian ini, menggunakan alat-alat yang digunakan dalam proses pembuatan gel cincau hitam, diantaranya panci untuk merebus, kompor, pengaduk, saringan halus, toples besar, gelas ukur (volume 1 liter dan 10 ml), dan timbangan digital. Untuk proses pengukuran analisa sifat fisik, digunakan alat pengukur kadar gula (total padatan terlarut) hand refractometer, refrigerator dan cawan untuk pengukuran sineresis, serta rheometer untuk pengukuran kekuatan gel. Pengukuran analisa sifat kimia, digunakan alat pH meter untuk mengukur derajat keasaman. Sedangkan untuk pengukuran analisis mikroba, menggunakan stomacher, incubator, dan media PCA (Plate Count Agar). Untuk pengukuran penetrasi panas digunakan termokopel, recorder, dan retort. Pada proses pengemasan, digunakan kaleng yang berukuran 306 x 405 (8.5 cm x 11 cm) yang diproduksi oleh UNITED CAN COMPANY dan doubleseamer (penutup kaleng).

2. Bahan

Dalam proses pembuatan gel cincau hitam, bahan yang digunakan antara lain, simplisia kering janggelan (tanaman cincau hitam) air, abu qi cair, tepung tapioka, dan gula. Untuk analisa sifat kimia, bahan yang digunakan yaitu larutan buffer pH 4.0, serta larutan pengencer untuk analisa mikrobiologi.

C.

Prosedur Penelitian

1. Pembuatan dan Pengalengan Gel Cincau Hitam

30 Gambar 3. Diagram alir pengalengan gel cincau hitam

Sterilisasi pada suhu 121˚C

selama 15 menit

Pendinginan hingga suhu

40˚C

Penutupan kaleng dengan doubleseamer Pengisian ke dalam kaleng

dalam keadaan panas (±540gram/kaleng)

Cincau hitam kaleng Pencampuran diaduk hingga tercampur/larut

Pemanasan hingga campuran mendidih dan

mengental 1 kg tanaman cincau

kering

Pemotongan ±5 cm

Pemasakan (100˚C) selama

5-6 jam

Penyaringan

Pengepresan dengan alat pengepres ulir Sortasi bahan baku

±16 liter ekstrak cincau Gula pasir (150 gram/liter

ekstrak) + tepung tapioka (30gram/liter ekstrak) +

20 ml air per 30 gram tepung tapioka (sebagai pelarut) 20 liter air + 40 gram abu

qi

Ampas

31 2. Pengumpulan Data Penetrasi Panas Dalam Bahan Pangan

a. Lakukan kalibrasi pada setiap termokopel dan beri nomor pada setiap termokopel.

b. Pasang termokopel pada titik paling dingin (cold point). Pastikan gasket benar-benar rapat. c. Isi wadah dengan produk sampai 90% volume total lalu rapatkan tutup dengan double

seamer.

d. Ukur dan catat dimensi kaleng dan massa produk. e. Hubungkan termokopel dengan recorder. f. Letakkan wadah (kaleng) dalam retort.

g. Atur suhu retort dengan memutar tombol pengatur suhu pada suhu yang diinginkan. h. Nyalakan retort hingga mencapai suhu yang diinginkan. Hidupkan recorder sehingga suhu

medium maupun suhu produk selama pemanasan dan pendinginan tercatat. i. Lakukan proses pendinginan setelah waktu proses diinginkan terpenuhi.

j. Lakukan perhitungan proses termal berdasarkan data yang diperoleh dengan menggunakan metode umum dan metode formula.

3. Perhitungan Letalitas Proses Termal

a. Metode Umum (Improved General Methods)

Metode umum (trapezoidal) menganggap letalitas antar titik (waktu) yang diukur membentuk garis lurus sehingga letalitas setiap selang waktu adalah luas trapesium dengan tinggi (tn-tn-1), panjang atas dan bawah masing-masing Ln dan Ln-1. Perhitungan dapat dilakukan dengan menggunakan spreadsheed (Excel). Nilai F0 merupakan hasil penjumlahan F0 parsial atau luasan dibawah kurva trapesium seperti pada persamaan II.1.

Perhitungan letalitas proses termal dengan metode umum dapat dilakukan dengan menggunakan program Microsoft Excel dari data penetrasi panas yang telah diperoleh. Berikut langkah-langkah perhitungan letalitas proses termal dengan metode umum dengan bantuan Microsof Excel :

1. Masukkan data waktu pada satu kolom (misal kolom A). Rentang waktu tidak harus sama.

2. Masukkan data ∆t pada kolom berikutnya (kolom B) dengan cara t2-t1 2

3 A

A

Excel (III.1)

3. Masukkan data suhu produk pada kolom berikutnya (misalnya kolom C).

4. Pada kolom ketiga (kolom D) masukkan rumus untuk menghitung letalitas dan copy untuk baris-baris di bawahnya pada kolom tersebut.

) 18 / ) 250 2 (( 10 B Excel (III.2)

5. Pada cell pertama kolom ke-4 masukkan rumus untuk menghitung ∆t.L 3

* 3 D B

Excel (III.3)

6. Untuk menduga nilai letalitas sepanjang proses (F0), pada kolom berikutnya (E) tulis rumus penjumlahan tersebut, cell diatasnya dengan kolom sebelumnya pada cell tersebut.

4

3 D

E

Excel (III.4)

b. Metode Formula (Ball Methods)

32 1. Plotkan nilai suhu produk pada titik terdingin terhadap waktu pada kertas semilog. 2. Tarik kurva garis lurus berdasarkan titik-titik pada fase linier seperti pada Gambar 4

dibawah ini.

Gambar 4. Broken Heating Curves 3. Hitung faktor lag j = Tr – Ta / (Tr – To), fh1 dan fh2

4. Hitung gbh yang diperoleh dari grafik yang ditarik garis dari kiri ke kanan pada titik potong kurva.

5. Hitung I dimana I = Tm - Ti 6. Hitung nilai

1 log h bh bh f t g jI dan 2 log h bh bh f t t g g (III.5) 7. Hitung waktu proses (t) dengan menggunakan rumus

g g f g jI f

t h bh

bh

h1log 2log (III.6)

8. Kemudian tentukan nilai “g” dimana

g =

10 log( ) log 1 1 1 2

2 f jI f f g t

f h h h bh

h (III.7)

33 U

fh Z=14 g j Z=18 g j Z=22 g j

0.2 0.000091 0.0000118 0.0000509 0.0000168 0.0000616 0.0000226 0.3 0.00175 0.00059 0.0024 0.00066 0.00282 0.00106 0.4 0.0122 0.0038 0.0162 0.0047 0.020 0.0067 0.5 0.0396 0.0111 0.0506 0.0159 0.065 0.0197 0.6 0.0876 0.0224 0.109 0.036 0.143 0.040 0.7 0.155 0.036 0.189 0.066 0.25 0.069 0.8 0.238 0.053 0.287 0.103 0.38 0.105 0.9 0.334 0.07 0.400 0.145 0.527 0.147 1.0 0.438 0.009 0.523 0.192 0.685 0.196

2.0 1.56 0.37 1.93 0.68 2.41 0.83

3.0 2.53 0.70 3.26 1.05 3.98 1.44

4.0 3.33 1.03 4.41 1.34 5.33 1.97

5.0 4.02 1.32 5.40 1.59 6.51 2.39

6.0 4.63 1.56 6.25 1.82 7.53 2.75

7.0 5.17 1.77 7.00 2.05 8.44 3.06

8.0 5.67 1.95 7.66 2.27 9.26 3.32

9.0 6.13 2.09 8.25 2.48 10.00 3.55

10 6.55 2.22 8.78 2.69 10.67 3.77

15 8.29 2.68 10.88 3.57 13.40 4.60 20 9.63 2.96 12.40 4.28 15.30 5.50

25 10.7 3.18 13.60 4.80 16.9 6.10

30 11.6 3.37 14.60 5.30 18.2 6.70

35 12.4 3.50 15.50 5.70 19.3 7.20

40 13.1 3.70 16.30 6.00 20.3 7.60

45 13.7 3.80 17.00 6.20 21.1 8.0

50 14.2 4.00 17.7 6.40 21.9 8.3

60 15.1 4.3 18.9 6.80 23.2 9.0

70 15.9 4.5 19.9 7.10 24.3 9.5

80 16.5 4.8 20.8 7.30 25.3 9.8

90 17.1 5.0 21.6 7.60 26.2 10.1

100 17.6 5.2 22.3 7.80 27.0 10.4

Gambar 5. Hubungan nilai fh/U dengan nilai g untuk Stumbo Prosedure

10. Setelah nilai (fh/U)g dan (fh/U)gbh diperoleh, selanjutnya menentukan nilai “r” berdasarkan Gambar 6 dibawah ini.

34 11. Hitung nilai U dimana:

U =

bh g h h h g h h U f f f r U f

f 2 1 2

(III.8)

12. Hitung nilai Fi dengan

Fi =

z Tm 250

10 (III.9)

13. Hitung nilai F0 dimana:

0 F =

i

F U

(III.10)

14. Hitung jumlah mikroorganisme akhir setelah pemanasan dengan cara sebagai berikut: N =

Fi DoNo /

10 (III.11)

4. Pengamatan

a. Nilai pH (AOAC, 1995)

Pengukuran derajat keasaman dilakukan dengan bantuan pH meter. Alat terlebih dahulu distandarisasi dengan menggunakan larutan buffer pH 4.0. Formula sampel diambil ±100 ml dalam gelas piala. Elektroda pH meter dicelupkan ke dalam sampel, kemudian dilakukan pembacaan nilai pH sampel setelah diperoleh nilai yang konstan.

b. Total Padatan Terlarut (Muchtadi dan Sugiono, 1990)

Pengukuran total padatan terlarut sampel dilakukan dengan menggunakan hand refraktometer Atago PR-201 sebanyak dua tetes sampel yang diteteskan pada refraktometer.

Total padatan terlarut dinyatakan dalam ˚Brix.

c. Analisa Mikrobiologi (Uji Total Mikroba)

Sampel yang diambil, dihancurkan dengan menggunakan stomacher kemudian diambil 10 ml sampel dan diencerkan dengan 90 ml larutan pengencer. Setelah itu dilakukan pengenceran kembali pada 10-2 dan 10-3, dari tiap pengenceran tersebut diambil 1 ml untuk pemupukan pada cawan petri, setiap pemupukan dilakukan duplo. Setiap cawan petri dituangkan media PCA (Plate Count Agar) dan diinkubasi pada suhu 37˚C selama 48 jam. Kemudian diamati jumlah mikrobanya.

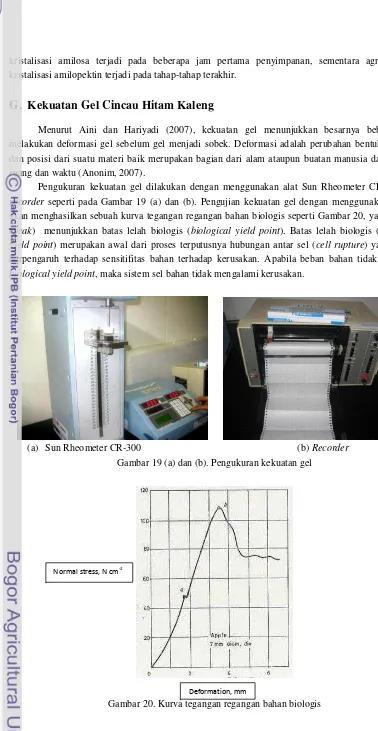

d. Pengukuran Kekuatan Gel

Berdasarkan penelitian Asyhar (1988), gel cincau hitam yang dihasilkan diukur kekuatannya dengan Sun Rheometer, dengan kondisi pengukuran sebagai berikut:

a. Beban Maksimum = 2 kg

b. R/H Hold = 1999 gram

c. P/T Press = 30 mm/m

35 e. Uji Organoleptik

Uji organoleptik meliputi uji hedonik dan uji ranking terhadap warna, bau, rasa, tekstur, dan penerimaan umum. Panelis yang digunakan merupakan panelis tidak terlatih sebanyak 30 orang. Skala hedonik yang digunakan yaitu pada kisaran 1 sampai 7, dimana 1= sangat tidak suka, 2 = tidak suka, 3 = agak tidak suka, 4 = agak suka, 5 = suka, 6 = sangat suka, dan 7 = amat sangat suka. Sampel dalam beberapa formula langsung disajikan dan dinilai oleh panelis semi tidak terlatih berdasarkan kesukaannya setelah itu dilakukan uji ranking atau pengurutan tingkat kesukaan panelis terhadap formula yang disediakan. Form uji organoleptik dapat dilihat pada Lampiran 8.

f. Pengukuran Sineresis (AOAC, 1995)

Sineresis gel yang terjadi selama penyimpanan diamati dengan menyimpan gel cincau hitam

yang terbentuk pada suhu ruang (28˚ - 30˚C) selama 24 jam, 48 jam, dan 72 jam. Masing-masing gel diwadahi dengan cawan untuk menampung air yang dibebaskan dari dalam sel selama penyimpanan. Sineresis gel dihitung dengan menghitung kehilangan berat selama penyimpanan lalu dibandingkan dengan berat awal gel.

Sineresis gel = 100% A

B A

36

BAB IV

HASIL DAN PEMBAHASAN

A.

Pembuatan Gel Cincau Hitam

Gel cincau hitam dibuat dengan bahan baku tanaman cincau hitam kering (Mesona palustris) yang diperoleh dari penjual tanaman cincau hitam kering yang berada di desa Situ Daun, Ciampea, Jawa Barat. Tanaman cincau hitam kering yang telah dibeli, kemudian dipisahkan dari benda asing, misalnya rumput-rumput kering, gumpalan tanah kering, dan batu-batuan secara manual dengan menggunakan tangan. Setelah diperoleh tanaman cincau hitam kering yang telah bebas dari benda asing, pada tahap selanjutnya dilakukan pemisahan tiap bagian cincau, yaitu batang dan daun. Batang yang masih panjang dipotong dengan ukuran ±5 cm agar lebih mudah dalam proses pemasakan.

Komposisi tiap bagian tanaman cincau hitam untuk setiap pemasakan yaitu 60:40, yaitu 60% daun dan 40% batang. Gambar 7 menunjukkan bahan baku pembuatan gel cincau hitam. Menurut Yuliawati (1995) dalam Irawan (2001) menyatakan setiap bagian-bagian tanaman cincau hitam akan menghasilkan gel dengan kualitas yang berbeda-beda. Diantara daun, batang, dan akar tanaman cincau hitam, daun merupakan bagian tanaman cincau hitam yang menghasilkan gel dengan kualitas terbaik. Hal ini yang mungkin menyebabkan negara Cina, Taiwan, dan Korea, hanya menggunakan bagian daunnya saja. Namun, harga daun cincau kering saja lebih dari dua kali lipatnya harga tanaman cincau kering yang terdiri dari batang dan daun.

(a) Daun cincau

(b) Batang cincau

37 Proses kemudian dilanjutkan dengan pencucian tanaman cincau hitam kering seperti pada Gambar 8 sebelum dilakukan perebusan. Menurut Muchtadi (1994), pencucian berguna untuk membuang kotoran yang melekat dan dapat mengurangi jumlah mikroba yang terdapat pada permukaan bahan. Pencucian dilakukan sebanyak 3 kali secara manual dengan menggunakan air mengalir. Bahan dimasukkan ke dalam wadah (ember) kemudian dialiri dengan air yang mengalir.

Gambar 8. Pencucian bahan baku

Bahan baku yang telah dicuci kemudian dimasukkan ke dalam panci kemudian ditambahkan 20 liter air dan 40 gram air abu Qi. Penambahan abu qi ditujukan untuk membentuk kondiri basa yang dapat menyebabkan rusaknya dinding sel tanaman, sehingga isi sel yang terdapat dalam dinding sel dapat terekstrak keluar. Semua bahan tersebut dipanaskan dengan api kecil selama 5-6 jam agar menghasilkan ekstrak cincau hitam yang optimal. Lama waktu yang digunakan untuk ekstraksi dapat meningkatkan kadar ekstrak sebab kontak bahan akan menjadi lebih lama. Semakin lama ekstraksi dan semakin tingginya kadar abu qi akan diperoleh ekstrak yang semakin banyak (Supriharsono, 1991). Penambahan abu qi ditunjukkan oleh Gambar 9.

Gambar 9. Penambahan abu qi

38

Gambar 10. Alat Pengepres

Dari pemasakan satu kilogram tanaman cincau kering dengan 20 liter air, dan 40 gram air abu qi maka dapat diperoleh ±16 liter ekstrak cincau hitam dengan penyusutan volume sebanyak 4 liter. Ekstrak cincau hitam yang masih panas didiamkan hingga suhunya mencapai suhu normal ruang. Hal ini disebabkan karena jika ekstrak dalam keadaan panas dimasukkan dengan tepung (pati) maka akan terbentuk gumpalan-gumpalan. Menurut Fardiaz dan Wahab (1985) dalam Nusantoro dan Haryadi (2007), pati merupakan komponen penting dalam pembentukkan gel cincau hitam. Gel tidak akan terbentuk tanpa adanya penambahan pati. Fraksi pati yang berperan dalam pembentukkan gel adalah amilosa. Kadar amilosa yang terlalu tinggi maka pati akan bersifat kering, kurang lekat, dan cenderung menyerap air lebih banyak. Sedangkan pati yang mengandung amilopektin tinggi biasanya tidak membentuk gel yang kaku, tetapi hanya membentuk pasta yang lunak serta mengkerut dan pecah (Glicksman,1969 dalam Nusantoro dan Haryadi (2007)). Gel hanya akan dapat terbentuk jika campuran dipanaskan sampai suhu gelatinisasi pati. Tabel 4 di bawah ini memberikan gambaran tentang perbedaan kandungan amilosa dan suhu gelatinisasi pati dalam bahan pangan. Gelatinisasi dipengaruhi oleh jenis pati, kondisi pH, suhu, dan ukuran granula (Hariyadi dan Nusantoro (2007)).

Tabel 4. Perbedaan kandungan amilosa dan suhu gelatinisasi pati dalam bahan pangan Bahan Pangan Suhu Gelatinisasi (˚C) Kandungan Amilosa (%)

Jagung 62-72 22-28

Tapioka 62-73 17-22

Gamdum 58-64 17-27

Beras 68-78 16-17

Sagu - 26

Sumber: Wahab (1983) dalam Rahmawansyah (2006)

39 dengan pati tapioka memiliki rasa yang paling baik, elastisitas rendah, dan sineresis yang lebih nyata dibandingkan dengan pati jagung dan pati gandum. Menurut Yuliawati (2005) dalam Hariyadi dan Nusantoro (2007), selain pati tapioka, dapat pula digunakan pati aren, pati ganyong, pati garut, dan pati sagu. Tepung tapioka sebelum dicampurkan ke dalam ekstrak cincau, terlebih dahulu dilarutkan ke dalam 20 ml air per 30 gram tepung tapioka agar tidak terjadi penggumpalan pati pada cairan ekstrak yang akan dicampurkan. Campuran tersebut kemudian dipanaskan hingga menghasilkan massa kental. Massa kental tersebut kemudian dituang ke dalam kaleng dengan berat bersih 540 gram gel cincau hitam per kaleng dalam keadaan panas.

B.

Proses Pengalengan Gel Cincau Hitam

Gel cincau hitam yang telah dibuat, kemudian dikemas ke dalam kaleng. Penggunaan kaleng memberikan beberapa keuntungan, antara lain : (1) dapat menjaga bahan pangan di dalamnya: makanan di dalam wadah yang tertutup secara hermetis dapat dijaga terhadap kontaminasi oleh mikroba, serangga, atau bahan asing lain yang mungkin dapat menyebabkan kebusukan atau penyimpangan penampakan dan citarasanya, (2) dapat menjaga bahan pangan terhadap perubahan kadar air yang tidak diinginkan, (3) dapat menjaga bahan pangan terhadap penyerapan gas oksigen, gas-gas lain atau bau-bauan dan dari partikel-partikel radioaktif yang terdapat di atmosfir, (4) untuk beberapa bahan pangan berwarna yang peka terhadap reaksi fotokimia, maka kaleng juga dapat menjaga bahan tersebut terhadap cahaya (Muhtadi,1994), mampu melindungi makanan dari proses produksi hingga mencapai tangan konsumen, mampu mempertahankan produk dari kerusakan fisik, kimia, dan mikrobiologis sampai makanan tersebut dikonsumsi, serta sesuai dengan karakteristik produk sehingga dapat mengoptimalkan fungsi kaleng dan menghindari migrasi komponen-komponen kemasan yang dapat mebahayakan kesehatan dan keselamatan konsumen (Kusnandar et al., 2006).

Pengemasan cincau hitam dalam kemasan kaleng memberikan beberapa keuntungan jika dibandingkan dengan cincau hitam yang disimpan dalam kemasan cup propilen seperti pada penelitian sebelumnya dalam Rahmawansyah (2006). Dari segi keamanan, kemasan logam dapat melindungi produk di dalamnya dari kejahatan konsumen, seperti penambahan zat berbahaya tertentu ke dalam kedalam produk misalnya melalui suntikan, sedangkan pengemasan di dalam cup propilen lebih rentan terhadap bahaya tersebut. Selain itu, penggunaan kemasan logam (kaleng) mampu melindungi bahan pangan yang berwarna yang peka terhadap reaksi fotokimia akibat adanya cahaya. Dalam proses penyimpanan dan transportasi, kemasan logam (kaleng) lebih kuat dibandingkan dengan kemasan cup propilen dalam melindungi produk terhadap guncangan, tekanan, dan gesekan sehingga mutu produk lebih terjaga. Dari segi nilai ekonomis, gel cincau hitam kaleng ini memiliki berat bersih yang lebih banyak (540 gram) dan dapat diaplikasikan pada berbagai jenis minuman sehingga dapat dikonsumsi secara massal atau dapat pula dikonsumsi secara langsung. Untuk gel cincau hitam yang dikemas dalam cup propilen memiliki berat bersih yang lebih sedikit yaitu 200 gram, sehingga hanya cukup dikonsumsi oleh satu orang.

Pengalengan gel cincau hitam menggunakan kaleng yang berukuran 306 x 405 yang dibuat oleh United Can Company. Ukuran ini menunjukkan bahwa kaleng tersebut memiliki diameter

16 6

3 inci dan tingginya 16

5

40 (ruang hampa) yang bertujuan untuk memberikan ruang bila selama sterilisasi terjadi pengembangan isi serta membantu proses penutupan kaleng karena pada waktu uap air mengembun di dalam kaleng, maka tekanan di dalam ruang hampa menjadi turun, sehingga tekanan atmosfir dari luar akan menekan tutup kaleng dan penutupan menjadi kuat (Winarno et al. (1980) dalam Kusnandar (2006)).

Kaleng yang telah terisi, kemudian dilakukan exhausting (penghampaan) dengan cara memanaskan kaleng beserta isinya dengan tutup kaleng masih terbuka yang bertujuan untuk menghilangkan sebagian udara dan gas-gas lain dari dalam kaleng sesaat sebelum dilakukan penutupan kaleng. Exhausting berlangsung selama 5 menit. Suhu produk ketika keluar dari exhauter

diatas 60˚C yaitu 61,2˚C untuk ulangan 1 dan 61,4˚C untuk ulangan 2. Hal ini penting diperhatikan sebab pada suhu di bawah 60˚C dikhawatirkan terjadi pertumbuhan mikroba, baik mikroba mesofilik

maupun termofilik yang tumbuh pada kisaran suhu 35-55˚C sehingga akan menambah jumlah awal mikroba yang akan berpengaruh terhadap keberhasilan sterilisasi. Gambar 11 dibawah ini ditunjukkan proses exhausting gel cincau hitam kaleng.

Gambar 11. Exhausting gel cincau hitam kaleng

Setelah exhausting, kaleng segera ditutup dengan suhu produk yang masih relatif tinggi dengan menggunakan menggunakan alat double seamer. Suhu produk yang masih relatif tinggi memberikan efek kevakuman karena semakin rendah tekanan di dalam kaleng sehingga tekanan atmosfir di luar dapat menekan tutup kaleng dan penutupan menjadi kuat.

41 Gambar 12. Proses penutupan kaleng

C.

Penentuan Titik Terdingin Produk, Waktu Venting, dan Come Up Time

Setelah gel cincau hitam dikemas dalam kaleng, maka selanjutnya dilakukan proses termal dengan melakukan sterilisasi komersial. Menurut Hariyadi (2000), sterilisasi komersial adalah suatu kondisi yang diperoleh dari pengolahan pangan dengan suhu tinggi dalam periode waktu yang cukup lama sehingga tidak ada lagi mikroorganisme yang hidup. Bahan pangan yang telah mengalami proses sterilisasi mungkin saja masih mengadung spora bakteri (terutama bakteri non-patogen), namun setelah proses pemanasan tersebut spora bakteri non-patogen bersifat dorman (tidak dalam kondisi aktif bereproduksi), sehingga keberadaannya tidak membahayakan jika produk tersebut disimpan dalam kondisi normal.

42 Gambar 13. Kurva penentuan titik terdingin (coldest point).

Venting adalah proses pengeluaran udara yang terdapat di dalam retort sebelum proses sterilisasi dimulai yang bertujuan untuk menghindari terjadinya penghambatan penetrasi panas dari retort ke dalam kaleng yang akan mempengaruhi keberhasilan proses sterilisasi. Selain itu, venting juga bertujuan untuk menyeimbangkan antara suhu dengan tekanan, serta meningkatkan suhu awal kaleng agar sesuai dengan suhu retort (Kusnandar et al., 2006). Berdasarkan kurva distribusi panas pada Gambar 14 dan Gambar 15 dapat dilihat waktu venting dan come up time pada ulangan 1 dan ulangan 2.

43 Gambar 15. Kurva distribusi panas ulangan 2

Dari kurva diatas, dapat diketahui bahwa waktu venting ulangan 1 yaitu 4 menit pada suhu retort114,1˚C dan pada ulangan 2 waktu ventingberada pada menit ke 4 pada suhu 113,5˚C. Menurut Kusnandar et al. (2006), venting berlangsung kira-kira 8 menit hingga suhu retort mencapai 110˚C. Setelah venting selesai, saluran klep venting ditutup, sedangkan saluran uap panas tetap dalam keadaan terbuka.

Setelah mencapai suhu venting, saluran uap panas masih dalam keadaan terbuka, sehingga suhu retort semakin meningkat hingga mencapai suhu proses yang diinginkan. Suhu proses pada

ulangan 1 mencapai 120,1˚C. Waktu yang dibutuhkan untuk mencapai suhu retort yang diinginkan yaitu 10 menit yang dinamakan sebagai come up time. Pada ulangan 2, suhu proses yang digunakan

yaitu 117,7˚C. Waktu yang dibutuhkan untuk mencapai suhu retort tersebut yaitu 12 menit. Menurut Kusnandar et al. (2006), come up time (CUT) adalah waktu yang diperlukan untuk menaikkan suhu retort sampai mencapai suhu proses yang dikehendaki. Dengan demikian CUT dihitung dari mulai saat pertama pipa uap dibuka sampai akhirnya retort mencapai suhu retort. Dari pengalaman empiris, diketahui bahwa hanya 40% dari CUT mempunyai efek letal yang signifikan bagi tercapainya sterilitas. Perbedaan suhu proses antara ulangan 1 dengan ulangan 2 disebabkan oleh adanya kebocoran pada retort pada saat ulangan 2 dilakukan, sehingga suhu proses yang digunakan tidak dapat sesuai yang direncanakan.

D.

Penentuan Kecukupan Panas Pada Proses Sterilisasi Gel Cincau Hitam

Kaleng

44 Untuk menghitung kecukupan panas perlu ditentukan mikroba yang akan dijadikan target, dalam hal ini target mikroba yang akan dimusnahkan adalah Clostridium botulinum. Menurut Muchtadi (2008), Clostridium botulinummemiliki nilai D pada suhu 250˚F sebesar 0,2 menit dan nilai

z sebesar 18˚C. Pada penelitian kali, ini jumlah siklus yang akan diturunkan sebanyak 12 siklus

logaritma (12D), sehingga dari nilai yang telah ditetapkan tersebut, dapat dirancang nilai F0 dalam proses sterilisasi sebesar 12 x 0,2 = 2,4 menit. F0 merupakan waktu yang dibutuhkan untuk memusnahkan mikroba dengan z =18.

Dari hasil perhitungan dengan menggunakan metode umum (trapezoidal), pada ulangan 1, waktu yang dibutuhkan untuk memusnahkan mikroba dengan nilai z =18 atau waktu untuk mencapai tingkat sterilitas yang diinginkan adalah 24 menit pada suhu 120,1˚C atau dapat disebut dengan F120,1. Tabel hasil perhitungan penentuan waktu sterilisasi optimum dengan metode umum ulangan 1 terdapat pada Lampiran 3a. Nilai F120,1 setara dengan nilai F0 yaitu 3,05 menit. Artinya pada suhu

250˚C tingkat sterilitas yang diinginkan dapat tercapai selama 3,05 menit. Nilai 3,05 dianggap cukup

karena telah melebihi waktu yang ditargetkan sebelumnya. Gambar 16 menggambarkan hubungan Lr dengan waktu hingga mencapai tingkat sterilisasi yang diinginkan.

[image:33.595.150.488.459.682.2]Pada ulangan 2, berdasarkan perhitungan dengan metode umum, waktu yang dibutuhkan untuk memusnahkan mikroba dengan nilai z = 18 adalah 22 menit yang dilakukan pada suhu 117,7˚C (F117,7). Nilai F117,7 setara dengan nilai F0 yang menunjukkan nilai 2,41, artinya pada suhu 250˚C tingkat sterilitas yang diinginkan dapat tercapai selama 2,41 menit. Nilai 2,41 dianggap cukup karena sudah mencapai waktu yang ditargetkan sebelumnya. Gambar 17 menunjukkan grafik hubungan letalitas (Lr) dengan waktu hingga mencapai tingkat sterilisasi yang diinginkan. Lampiran 3b menunjukkan tabel hasil perhitungan waktu sterilisasi optimum dengan metode umum pada ulangan 2.

45 Gambar 17. Kurva hubungan antara Lr dengan waktu (menit) pada ulangan 2

Pada pengukuran dengan menggunakan metode formula, data penetrasi panas produk pada titik terdingin terlebih dahulu diplotkan pada kertas semilog. Dari hasil plotting, diperoleh kurva yang tidak sama seperti pada kurva pemanasan biasa (simple curve). Kurva pemanasan gel cincau hitam kaleng tergolong pada broken heating curves. Broken heating curves dapat terjadi bila produk di dalam kaleng mengalami perubahan fisik (padat-cair atau cair-padat) sehingga mengubah karakteristik pindah panasnya. Tabel 5 menunjukkan nilai parameter penetrasi panas pada metode formula.

Tabel 5. Nilai dari parameter penetrasi panas pada metode formula

Parameter Ulangan 1 Ulangan 2

tbh (menit) 14 14

1 h

f (menit) 12.2 9.1

2 h

f (menit) 24.5 21.5

gbh 18.5 8.9

I 108.4 103.36

j 2.4 2.99

t (menit) 43.92 34.009

G 3.5 1.05

g h

U f

2.33 1.061

b h

g h

U f

20,28 5.26

U 10.13 18.51

i

F (menit) 1.026 2.19

0

[image:34.595.112.530.452.733.2]46 Pada ulangan 1, berdasarkan perhitungan dengan menggunakan metode formula untuk perhitungan pada broken heating curves, diperoleh nilai F0 keseluruhan proses adalah 9,87 menit. Kurva dan langkah perhitungan F0 dengan menggunakan metode formula dapat dilihat pada Lampi