HEATING CHARACTERISTIC OF CANNING SWEET NUTMEG MEAT (Myristica fragrans houtt)

Widyaningtias Septianti, Dhiah Nuraini dan Putiati Mahdar

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone +62 085 780 900 276, e-mail: [email protected] ABSTRACT

Nutmeg plant is a native plant of Indonesia, which is already well known as spice crop since the 18th century. One of the technology applications that utilize nutmeg meat is to alter them into canned sweet nutmeg. The purpose of this research is to determine the optimum heating period to study the heat penetration parameters during sterilization process and to determine the cold point of canned sweet nutmeg. The determination of distribution and heat penetration conducted using thermocouples that put at the vertical axis of the can with a distance of 1/3, 5/12, and 1/2 of the height that measured from the base of can. Tthe data show that posision at 5/12 is the coldest point, with the optimum heating period is 14.71 minutes. Thermal process of sweet nutmeg caused decrease of hardness and total dissolved solid and increase of pH and weight. However with the thermal process that being applied, the total microbe on the sweet nutmeg meat will be dropped to the safe to be consumed

WIDYANINGTIAS SEPTIANTI. F14070047. Karakteristik Pemanasan pada Proses Pengalengan Manisan Pala Basah (Myristica fragrans Houtt.). Dibimbing oleh Putiati Mahdar dan Dhiah Nuraini. 2012.

RINGKASAN

Tanaman pala merupakan tanaman asli Indonesia, sudah terkenal sebagai tanaman rempah sejak abad ke-18. Sampai saat ini Indonesia merupakan produsen pala terbesar di dunia (70-75%). Komoditas tersebut selama ini belum menjadi alterrnatif pangan bagi produsen dan konsumen sehingga perlu diterapkan suatu bentuk teknologi tepat guna untuk mengubah bahan baku tersebut menjadi produk diminati. Jenis pala yang dipakai yaitu Myristicn fragrans Houtt karena pala ini mempunyai nilai ekonomis lebih tinggi daripada jenis lainnya.Oleh karena itu, mengubahnya ke dalam bentuk yang lebih disukai merupakan cara yang perlu diteliti. Salah satu penerapan teknologi untuk memanfatkan daging buah pala adalah dengan mengubahnya menjadi manisan buah pala dalam kaleng. Penelitian ini terdiri dari dua tahap yaitu, (1) Penelitian pendahuluan untuk menentukan nilai pH yang nantinya akan berpengaruh pada suhu pemanasan apakah dilakukan sterilisasi atau pasteurisasi, (2) pengukuran kecukupan panas dan pengamatan.

Tujuan dari penelitian ini adalah menentukan waktu pemanasan optimum manisan pala basah dalam kaleng, mempelajari parameter penetrasi panas selama sterelisasi pada proses pengalengan manisan pala, menentukan titik dingin (cold point) produk manisan pala basah dalam kaleng dan membandingkan metode umum dan metode formula.

Bahan yang digunakan untuk penelitian adalah buah pala yang diperoleh dari pasar Gunung Batu, Bogor, Jawa Barat, gula, CaCl2 dan garam. Peralatan yang digunakan adalah retort, exhaust,

sealer, pisau, timbangan, rheometer, refraktometer. Pala dikupas, kemudian dipotong-potong dan direndam larutan garam 10 %, selanjutnya dibersihkan dan di rendam dengan larutan CaCl2 600

mg/L, kemudian dibersihkan kembali dan direndam dengan larutan gula dengan kadar 25 0Brix dan dilakukan proses pemanasan yang dilanjutkan pendinginan hingga suhu produk mencapai 38-42˚C.

Tahapan selanjutnya yaitu penentuan distribusi dan penetrasi panas.dilakukan dengan menggunakan termokopel yang dipasang pada sumbu vertikal dengan jarak 1/3, 5/12, dan 1/2 tinggi kemasan yang diukur dari dasar kemasan. Dari data di dapat bahwa Titik 5/12 merupakan titik terdingin ( the cold point ). Selanjutnya titik 5/12 menjadi titik acuan untuk proses penentuan waktu sterilisasi optimum pada uji penetrasi panas. Waktu pemanasan yang diperoleh melalui metode umum adalah 10 menit untuk ulangan 1 dan 13 menit untuk ulangan 2. Sedangkan waktu pemanasan yang diperoleh melalui metode formula adalah 9.93 menit untuk ulangan 1 dan 14.71 menit untuk ulangan 2. Waktu yang ditetapkan akan diaplikasikan pada sterilisasi manisan pala dalam kaleng adalah 14.71 menit karena memiliki nilai yang lebih besar sehingga dapat menjamin kecukupan panas yang telah ditargetkan.

1

I. PENDAHULUAN

A.

LATAR BELAKANG

Penggunaan panas pada pengawetan bahan pangan sudah dikenal secara luas. Berbagai cara yang dilakukan seperti memasak, menggoreng, merebus, atau pemanasan lainnya merupakan salah satu cara pengawetan bahan pangan. Melalui perlakuan tersebut terjadi perubahan pada bahan pangan, baik sifat fisik maupun sifat kimiawi sehingga keadaan bahan ada yang menjadi lunak dan enak dimakan. Pemanasan mengakibatkan sebagian besar mikroorganisme dan enzim mengalami kerusakan sehingga bahan pangan yang telah dimasak lebih tahan selama beberapa hari. (Adawyah, 2007).

Pengalengan makanan merupakan suatu cara pengawetan bahan pangan yang dikemas secara

hermetic dan kemudian disterilkan. Metode pengawetan tersebut ditemukan oleh Nicolas Appert, seorang ilmuan Prancis. Di dalam pengalengan makanan, bahan pangan dikemas secara hermetis

(hermetic) dalam suatu wadah, baik kaleng, gelas atau aluminium. Pengemasan secara hermetic dapat diartikan bahwa penutupannya sangat rapat, sehingga tidak dapat ditembus oleh udara, air, kerusakan akibat oksidasi, ataupun perubahan cita rasa.

Daya awet makanan kaleng sangat bervariasi tergantung dari jenis bahan pangan, jenis wadah, proses pengalengan yang dilakukan dan kondisi tempat penyimpanannya, tetapi jika proses pengolahannya sempurna maka daya awetnya akan lama. Kerusakan makanan kaleng pada umumnya terjadi karena perubahan tekstur dan cita rasa dibandingkan karena mikroorganisme. (Adawyah, 2007).

Buah-buahan merupakan salah satu hasil pertanian yang bersifat mudah rusak. Penanganan buah-buahan yang tidak tepat menyebabkan kerusakan fisiokimia dan fisiologis yang tidak dapat dihindari sehingga susut panennya bisa mencapai 80 %. (Soetanto, 1998). Pala dikenal sebagai tanaman rempah yang memiliki nilai ekonomis dan multiguna karena setiap bagian tanaman dapat dimanfaatkan dalam berbagai industri. Pala juga merupakan salah satu komoditas ekspor yang penting karena Indonesia merupakan negara penghasil biji dan fuli pala terbesar yaitu memasok sekitar 60% kebutuhan pala dunia. Selain sebagai komoditas ekspor, kebutuhan dalam negeri akan pala juga cukup tinggi.

Buah pala terdiri atas daging buah (77,8%), fuli (4 %), tempurung (5,1%) dan biji (13,1%) (Rismunandar, 1990). Secara komersial biji pala dan fuli (mace) merupakan bagian terpenting dari buah pala dan dapat dibuat menjadi berbagai produk antara lain minyak atsiri dan oleoresin. Produk lain yang mungkin dibuat dari biji pala adalah mentega pala yaitu trimiristin yang dapat digunakan untuk minyak makan dan industri kosmetik. Daging buah pala dapat dimanfaatkan untuk diolah menjadi manisan, asinan, dodol, selai, anggur, sirup dan sari buah pala.

B.

TUJUAN

Tujuan dari penelitian ini adalah :

1. Menentukan titik dingin (cold point) produk manisan pala basah dalam kaleng 2. Menentukan waktu pemanasan optimum manisan pala basah dalam kaleng 3. Mempelajari parameter penetrasi panas pada proses pengalengan manisan pala. 4. Membandingkan metode umum dan metode formula

3

II. TINJUAUAN PUSTAKA

A.

PALA

Tanaman pala (Myristica fragranshoutt) adalah tanaman asli Indonesia yang pada mulanya berasal dari pulau Banda. Tanaman ini merupakan tanaman keras yang dapat berumur panjang hingga lebih dari 100 tahun. Tanaman pala tumbuh dengan baik di daerah tropis. Selain di Indonesia tanaman pala terdapat pula di Amerika, Asia dan Afrika. Pala termasuk famili Myristicaceae yang terdiri atas 15 genus (marga) dan 250 species (jenis). Dari 15 marga tersebut 5 marga di antaranya berada di daerah tropis Amerika, 6 marga di daerah tropis Afrika dan 4 marga di daerah tropis Asia (Rismunandar 1990). Tanaman pala merupakan tumbuhan berbatang sedang dengan tinggi mencapai 18 m, memiliki daun berbentuk bulat telur atau lonjong yang selalu hijau sepanjang tahun. Pohon pala dapat tumbuh di daerah tropis pada ketinggian di bawah 700 m dari permukaan laut, beriklim lembab dan panas, curah hujan 2.000-3.500 mm tanpa mengalami periode musim kering secara nyata. Daerah penghasil utama pala di Indonesia adalah Kepulauan Maluku, Sulawesi Utara, Sumatra Barat, Nanggroe Aceh Darusalam, Jawa Barat dan Papua.

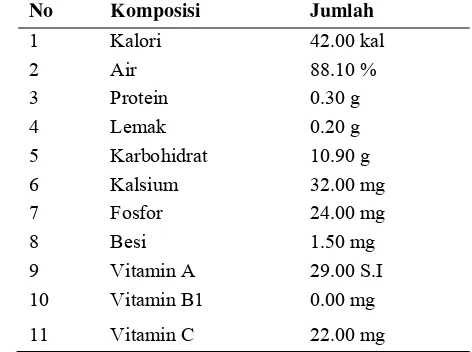

Produksi pala Indonesia sekitar 19,9 ribu ton per tahun. Luas areal tanaman pala semakin meningkat dari tahun ke tahun dan pada tahun 2005 mencapai 68.691 ha. Jenis-jenis tanaman pala Di Indonesia dikenal beberapa jenis pala, yaitu : 1. Myristica fragrans, yang merupakan jenis utama dan mendominasi jenis lain dalam segi mutu maupun produktivitas. Tanaman ini merupakan tanaman asli pulau Banda. 2. M. argenta Warb, lebih dikenal dengan nama Papuanoot asli dari Papua, khususnya di daerah kepala burung. Tumbuh di hutan-hutan, mutunya dibawah pala Banda. 3. M. scheffert Warb. terdapat di hutan-hutan Papua. 4. M. speciosa, Terdapat di pulau Bacan. Jenis ini tidak mempunyai nilai ekonomi 5. M. succeanea, terdapat di pulau Halmahera. Jenis ini tidak mempunyai nilai ekonomi. Komposisi kandungan kimia daging buah pala dapat dilihat pada Tabel 1.

Tabel 1. Komposisi kimia daging buah pala (Soetanto, 1998)

No Komposisi Jumlah

1 Kalori 42.00 kal

2 Air 88.10 %

3 Protein 0.30 g 4 Lemak 0.20 g 5 Karbohidrat 10.90 g 6 Kalsium 32.00 mg 7 Fosfor 24.00 mg 8 Besi 1.50 mg 9 Vitamin A 29.00 S.I 10 Vitamin B1 0.00 mg

11 Vitamin C 22.00 mg

Sumber : (Direktorat Gizi,1979 dalam Soetanto, 1998)

pala cukup tebal dan beratnya lebih dari 70% dari berat buah, berwarna putih kekuning-kuningan, berisi cairan bergetah yang encer, rasanya sepet dan mempunyai sifat astringensia. Oleh karena itu jika buah masih mentah/muda, daging buah pala tidak bisa dikonsumsi langsung tetapi dapat diolah menjadi berbagai produk pangan Minyak pala dan fuli digunakan sebagai penambah flavor pada produk-produk berbasis daging, pikel, saus, dan sup, serta untuk menetralkan bau yang tidak menyenangkan dari rebusan kubis (Lewis dalam Librianto, 2004).

Pada industri parfum, minyak pala digunakan sebagai bahan pencampur minyak wangi dan penyegar ruangan. Sebagai obat, biji pala bersifat karminatif (peluruh angin), stomakik, stimulan, spasmolitik dan antiemetik ( Weil, 1966). Minyak pala juga digunakan dalam industri obat-obatan sebagai obat sakit perut, diare dan bronkhitis. Sedangkan menurut Chevallier, (2001) pala berguna untuk meningkatkan daya cerna, mengobati diare dan mual. Selain itu juga untuk mengobati desentri, maag, menghentikan muntah, mulas, perut kembung serta obat rematik. Di beberapa negara Eropa, biji pala digunakan dalam dosis kecil sebagai bumbu masakan daging dan sup. Fulinya lebih disukai digunakan dalam penyedap masakan, acar, dan kecap. Menurut Rismunandar (1990), minyak atsiri dalam daging buah pala mengandung komponen myristicin. Komponen myristicin dalam daging buah pala dapat menimbulkan rasa kantuk.

Minyak pala sebagai bahan penyedap pada produk makanan dianjurkan memakai dosis sekitar 0,08%, karena dalam dosis yang lebih tinggi dapat menyebabkan keracunan. Minyak ini memiliki kemampuan lain, yaitu dapat mematikan serangga (insektisidal), antijamur (fungisidal), dan antibakteri. Selain itu evaluasi terhadap karakteristik antioksidan dari biji pala telah diteliti oleh Jukic

et al (2006) dengan pembanding BHT, asam askorbat dan a-tokoferol. Hasil penelitian menunjukkan bahwa minyak atsiri biji pala mempunyai sifat antioksidan yang kuat. Aktivitas antioksidan tersebut disebabkan sinergisme di antara komponen-komponen minyak atsiri tersebut.

Akhir-akhir ini ada perkembangan baru pemanfaatan minyak atsiri pala, yaitu sebagai bahan baku dalam aromaterapi. Dilaporkan bahwa komponen utama pala dan fuli yaitu myristicin, elemicin

dan iso-elemicin dalam aroma terapi bersifat menghilangkan stress. Di Jepang, beberapa perusahaan menyemprotkan aroma minyak pala melalui sistem sirkulasi udara untuk meningkatkan kualitas udara dan lingkungan. Untuk tujuan yang sama akhir-akhir ini banyak dijumpai penggunaannya dalam bentuk lain yaitu dalam bentuk potpourri, lilin beraroma, atomizer dan produk-produk pewangi lainnya.

Gambar 1. Buah pala

Tabel 2. Persentase berat dari bagian-bagian buah pala.

Bagian buah Persentase basah % Persentasi kering angin %

Daging 77.8 9.93

Fuli 4 2.09

Tempurung 15.1 -

Biji 13.1 8.4

Sumber : (Rismunandar, 1990)

Daging buah pala Biji buah pala

5

B.

MANISAN PALA

Manisan adalah jenis makanan ringan yang terbuat dari buah yang diawetkan terutama dengan menggunakan gula. Dipasaran ada empat macam manisan yang diperdagangkan. Golongan pertama adalah manisan basah dengan larutan gula encer. Buah yang sering diolah menjadi manisan jenis ini ialah salak, jambu biji, lobi-lobi, mangga, kedongdong, dan pepaya mengkal. Golongan kedua adalah manisan basah dengan larutan gula kental. Buah diolah menjadi manisan jenis ini ialah pala, ceremai, belimbing, dan lobi-lobi. Golongan ketiga ialah manisan kering bertabur gula pasir kasar. Buah yang diolah menjadi manisan jenis ini ialah asam, pala, dan kedondong. Golongan keempat ialah manisan kering asin. Rasanya asam, asin dan manis karena relatif banyak digarami. Jenis buah yang diolah ialah mangga, jambu biji, papaya, belimbing, ceremai, lobi-lobi, dan sebagainya. (Satuhu, 2004).

Bahan baku untuk pembuatan manisan pala adalah buah pala yang segar, oleh karena itu buah pala yang hendak dipanen sebaiknya berumur sedang, yaitu (6-7) bulan sejak berbunga. Buah pala untuk manisan pala kering dipilih yang berukuran sedang sampai besar agar mudah dibentuk. Buah pala yang berukuran kecil tidak baik untuk pembuatan pala kering, namun masih dapat digunakan untuk diolah menjadi pala basah. Bahan penolong yang digunakan antara lain gula pasir, dan garam. Mula-mula pala direndam dalam larutan garam. Persyaratan mutu manisan pala dapat dilihat pada Tabel 3.

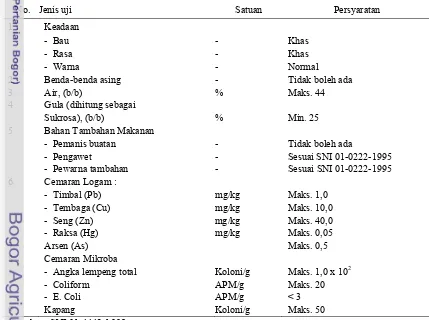

Tabel 3. Spesifikasi persyaratan mutu manisan pala SNI 01-4443-1998

No. Jenis uji Satuan Persyaratan

1 Keadaan

- Bau - Khas

- Rasa - Khas

- Warna - Normal

2 Benda-benda asing - Tidak boleh ada 3 Air, (b/b) % Maks. 44 4 Gula (dihitung sebagai

Sukrosa), (b/b) % Min. 25 5 Bahan Tambahan Makanan

- Pemanis buatan - Tidak boleh ada

- Pengawet - Sesuai SNI 01-0222-1995 - Pewarna tambahan - Sesuai SNI 01-0222-1995 6 Cemaran Logam :

- Timbal (Pb) mg/kg Maks. 1,0 - Tembaga (Cu) mg/kg Maks. 10,0 - Seng (Zn) mg/kg Maks. 40,0 - Raksa (Hg) mg/kg Maks. 0,05

7 Arsen (As) Maks. 0,5

8 Cemaran Mikroba

- Angka lempeng total Koloni/g Maks. 1,0 x 102 - Coliform APM/g Maks. 20 - E. Coli APM/g < 3

9 Kapang Koloni/g Maks. 50 Sumber : SNI 01-4443-1998

direndam dalam larutan garam selama 1 malam, kemudian ditiriskan. Perendaman dengan larutan garam dimaksudkan agar buah pala tidak mengalami pencoklatan setelah dikupas. Biji yang masih terbungkus fuli dan masih berada di dalam daging buah dikeluarkan dan dikumpulkan. Kemudian diangkat dan ditiriskan. Buat larutan gula dengan cara memasak atau merebus 2 liter air bersih, 500 g gula pasir. Setelah larutan agak dingin, irisan buah pala dimasukan, dan diaduk hingga merata (Soetanto, 1998). Persyaratan mutu manisan pala dapat dilihat pada Tabel 3.

C.

Kalsium Klorida (CaCl

2)

Jaringan sel tananaman yang keras terutama disebabkan oleh adanya ikatan molekul antara gugus karboksil bebas dari komponen penyusun dinding sel yaitu pektin. Sayur-sayuran dan buah-buahan dapat mengalami perubahan tekstur menjadi lunak akibat pelunakan selulosa dan perubahan pektin menjadi bentuk yang mudah larut (Mc Williams,1980 dalam Jendrawati, 1989). Menurut Adam dan Blunstone (1972) dalam Jendrawati (1989) zat pektin yang berperan dalam perubahan tekstur adalah protopektin yang mempunyai sifat tidak larut dalam air. Selama proses pematangan, penyimpanan, dan pengolahan pada suhu tinggi, sebagian protopektin akan berubah menjadi pektin yang larut dalam air sehingga tekstur menjadi lunak.

Perubahan tekstur menjadi lunak dapat dicegah mengunakan garam kalsium dimana kalsium akan bereaksi dengan gugus karboksil dari pektin. Kalsium bervalensi dua, sehingga terjadi ikatan yang menyilang antara karboksil dari pektin tersebut dengan kalsium, dan bila ikatan tersebut dalam jumlah banyak membentuk jaringan molekul kalsium pektat yang tidak larut air. (Mc Williams 1980, dalam Jendrawati, 1989).

Untuk memperoleh tekstur yang keras, dapat ditambahkan garam kalsium sebanyak 600 ml/kg bahan. Karena itu CaCl2 sering digunakan sebagai pengeras dan penggaring pada pengolahan buah-buahan dan sayuran, Selain dapat memperkeras tekstur, CaCl2 juga dapat mencegah terjadinya reaksi pencoklatan non enzimatis. Hal ini disebabkan oleh karena ion kalsium bereaksi dengan asam amino sehingga menghambat reaksi asam amino dengan gula pereduksi yang menyebabkan pencoklatan (Susanto dan Saneto, 1984).

D.

PROSES PENGALENGAN

Pengalengan merupakan cara pengawetan bahan pangan dalam wadah yang tertutup rapat (hermetis) dan disterilisasi dengan panas (Desrosier, 1988). Setelah proses sterilisasi harus segera dilakukan proses pendinginan untuk mencegah terjadinya “over cooked” pada makanan dan tumbuhnya kembali bakteri termofilik (Winarno dan Fardiaz, 1980). Proses pengalengan modern biasanya melibatkan operasi-operasi sebagai berikut :

1. Pembersihan dan preparasi. Semua bagian yang tidak dapat dimakan dihilangkan dari bahan makanan yang dikalengkan, kemudian dipotong-potong dan dicuci.

2. Blansir. Hampir semua pangan yang berupa sayuran diblansir, dengan cara dicelup dalam air mendidih atau diuapi. Proses blansir ini berguna untuk membersihkan jaringan dan mengurangi jumlah mikroba awal, meningkatkan suhu produksi produk atau jaringan, membuang udara yang masih ada di dalam jaringan, menginaktivasi enzim, menghilangkan rasa mentah, memberikan warna yang dikehendaki dan mempermudah pengaturan produk dalam kaleng.

7

cairan larutan garam, atau sirup jika bahannya buah-buahan. Kaleng yang telah diisi dengan buah (dan sirop) kemudian dilakukan proses exhausting. Tujuan exhausting adalah untuk menghilangkan sebagian besar udara dan gas-gas lain dari dalam bahan dan kaleng sesaat sebelum dilakukan penutupan kaleng. Exhausting penting dilakukan untuk memberikan kondisi vakum pada kaleng setelah penutupan.

4. Penutupan. Tutup dipasang pada kaleng, dan ditutup mengunakan mesin penutup

otomatis, yang membengkokan bagian pinggir tutup dan mulut kaleng dalam bentuk gulungan. Gulungan tersebut kemudian dipipihkan membentuk suatu segel yang tertutup rapat, kedap udara. Seperti tertera pada Gambar 2.

5. Sterilisasibertujuan untuk menghancurkan mikroba pembusuk dan pathogen, selain juga berguna untuk membuat produk menjadi cukup masak, dilihat dari penampilan, tekstur, dan cita rasanya sesuai dengan yang diinginkan. (Adawyah 2007).

6. Pendinginan. Setelah proses sterilisasi, kaleng kemudian didinginkan, proses pendinginan dinyatakan selesai bila suhu air dalam retort telah mencapai 38-42°C. Tujuan dari pendinginan adalah untuk memperoleh kesegaran (waktu dan suhu) dalam proses dan untuk mempertahankan mutu akhir. Pendinginan dilakukan secepatnya setelah proses pemanasan selesai, untuk mencegah pertumbuhan kembali bakteri, terutama bakteri termofilik. Apabila pendinginan terlalu lambat dilakukan maka produk akan cenderung terlalu masak sehingga akan merusak tekstur dan cita rasanya.

Gambar 2. Proses penutupan kaleng (Hariyadi, 2000)

E.

PROSES TERMAL

Proses termal merupakan suatu ilmu yang berkembang sejak termokopel digunakan untuk mengukur suhu. Secara industri, teknik pengemasan untuk mengawetkan makanan sudah sangat berkembang, sehingga dapat memperpanjang masa simpan produk pangan hingga waktu beberapa bulan hingga beberapa tahun. Menurut Hariyadi (2000), ada beberapa keuntungan dari proses termal. Keuntungan dari proses pemanasan atau pemasakan ini adalah :

a. Terbentuknya tekstur dan cita rasa yang khas dan disukai b. Rusak atau hilangnya beberapa komponen anti gizi

c. Peningkatan ketersediaan beberapa zat gizi, misalnya peningkatan daya cerna protein dan karbohidrat

d. Terbunuhnya mikroorganisme sehingga meningkatkan keamanan dan keawetan pangan e. Menyebabkan inaktifnya enzim-enzim perusak, sehingga mutu produk lebih stabil selama

penyimpanan.

organoleptik seperti tekstur, warna, dan lain-lain), terutama jika proses pemanasan tidak terkontrol dengan baik. Oleh karena itu, proses pengolahan dengan suhu tinggi perlu dikendalikan dengan baik. Kontrol terpenting dalam pemanasan adalah kontrol suhu dan waktu.

Selama pemanasan terdapat dua hal penting yang terjadi, yaitu destruksi atau reduksi mikroba dan inaktivasi enzim yang tidak dikehendaki. Proses pemanasan untuk meningkatkan daya simpan, dilakukan dengan cara blansir, pasteurisasi, dan sterilisisasi.

F.

PERHITUNGAN KECUKUPAN PANAS

1. Kalkulasi Proses Thermal

Berbagai cara untuk mengkalkulasi proses thermal sudah banyak dilaporkan. Umumnya metode kalkulasi ini pada prinsipnya dapat dikelompokkan menjadi dua golongan, yaitu (1) metoda golongan I yang menghitung berdasarkan evaluasi derajat kematian pada titik di dalam kaleng yang paling lambat menerima panas, dan (2) metode golongan II yang menghitung berdasarkan evaluasi derajat kematian rata-rata pada seluruh isi kaleng secara terintegrasi.

Secara garis besar metode golongan ini dapat dibagi menjadi dua yaitu : metoda umum dan metoda formula. Metoda yang pertama umumnya tidak dapat digunakan untuk meramalkan bagaimana hubungan antara waktu dan suhu dalam suatu bahan pangan selama pemanasan, sedangkan metoda yang kedua dapat meramalkan hal tersebut. (Muchtadi, 2008).

a. Metoda Umum

Metoda ini adalah metoda yang paling teliti dalam mengkalkulasi proses sterilisasi, karena suhu bahan pangan yang diukur dalam percobaan, secara langsung digunakan dalam perhitungan-perhitungan tanpa mengasumsi hubungan waktu-suhu dari makanan tersebut. Untuk mengestimasi nilai sterilisasi produk, secara matematik dapat digunakan persamaan sebagai berikut (Muchtadi, 2008).

Target pembunuhan proses termal sering dinyatakan dalam satuan reduksi desimal mikroba, misalnya 12D artinya reduksi mikroba 12 siklus logaritma atau reduksi dari 1 menjadi 10-12. Dalam persamaan dapat ditulis sebagai berikut (Muchtadi, 2008) :

(1)

Keterangan : D = Waktu pemanasan pada suhu tertentu untuk mereduksi mikroorganisme menjadi 1/10

a dan b = Jumlah mikroorganisme yang tahan setelah pemanasan t1 dan t2= Waktu dalam menit

Nilai z adalah derajat kenaikan atau penurunan suhu untuk menurunkan atau menaikkan nilai D 10 kali. Dalam persamaan dapat ditulis sebagai berikut (Muchtadi, 2008) :

(2)

Keterangan : Z = Jumlah derajat F dibutuhkan oleh kurva melewati 1 siklus logaritma D1 dan D2 = Waktu pemanasan pada suhu tertentu untuk mereduksi mikroorganisme

9

Metode umum didasarkan pada hubungan lethal rate (L) dan waktu (t). L adalah tingkat sterilitas mikroba yang disetarakan pada suhu 121.1 oC atau 250 oF (Hariyadi, Kusnandar 2000). L dalam persamaan dapat dilihat pada persamaan (3) dalam (Muchtadi, 2008).

(3)

Keterangan : L = Tingkat sterilitas mikroba yang disetarakan pada suhu 121.1 oC Z = Jumlah derajat F dibutuhkan oleh kurva melewati 1 siklus logaritma T = Suhu produk

Kurva kematian Termal untuk spora dan sel-sel vegetative organisme yang resisten terahadap panas dapat dilihat pada Gambar 3.

Gambar 3. Kurva kematian Termal untuk spora dan sel-sel vegetative organisme yang resisten terahadap panas dapat dilihat pada (Desrosier, 2008).

Untuk evaluasi dan penetapan proses termal, maka harus diidentifikasi mikroorganisme yang dijadikan target. Kinetika destruksi mikroorganisme yang menjadi target (nilai D, z, dan lethal rate) harus diketahui. Untuk perhitungan dengan Metode Umum, letalitas proses dihitung dengan cara integrasi lethal rate terhadap waktu, dalam persamaan berikut (4). Fo adalah ekivalen letalitas proses termal dengan waktu pemanasan pada suhu 121.1 oC atau 250 oF.

∑ ∆ (4) Kurva waktu kematian termal

Harga z

Nilai F

Satu sik‐ lus log D2

D1

Termal

death

time

Luasan di bawah kurva hubungan L dan waktu menunjukkan Fo proses sterilisasi. Luasan kurva dapat ditentukan dengan melakukan pendekatan jumlah luasan trapesium tiap satuan waktu. Metode umum (trapezoidal) menganggap letalitas antar titik (waktu) yang diukur membentuk garis lurus sehingga letalitas setiap selang waktu adalah luas trapesium dengan tinggi (tn-tn-1), panjang atas dan bawah masing-masing Ln dan Ln-1. Perhitungan dapat dilakukan dengan menggunakan spreadsheed

(Excel). Nilai Fo merupakan hasil penjumlahan Fo parsial atau luasan dibawah kurva trapesium.

∑

= − + + + + + + ∧ = n i n n L L L L L Lo t Fo 1 ) 1 ( 3 21 2 2 ... 2 2 ) 2

( 2

(5)

Perhitungan letalitas proses termal dengan metode umum dapat dilakukan dengan menggunakan program Microsoft Excel dari data penetrasi panas yang telah diperoleh. Berikut langkah-langkah perhitungan letalitas proses termal dengan metode umum dengan bantuan Microsof Excel :

1. Masukkan data waktu pada satu kolom (misal kolom A). Rentang waktu tidak harus sama.

2. Masukkan data ∆t pada kolom berikutnya (kolom B) dengan cara t2-t1 2

3 A

A

Excel = −

3. Masukkan data suhu produk pada kolom berikutnya (misalnya kolom C).

4. Pada kolom ketiga (kolom D) masukkan rumus untuk menghitung letalitas dan copy

untuk baris-baris di bawahnya pada kolom tersebut.

)

12

/

)

176

2

((

10

−

=

∧B

Excel

5. Pada cell pertama kolom ke-4 masukkan rumus untuk menghitung ∆t.L

3 *

3 D

B

Excel=

6. Untuk menduga nilai letalitas sepanjang proses (Fo), pada kolom berikutnya (E) tulis rumus penjumlahan tersebut, cell diatasnya dengan kolom sebelumnya pada cell tersebut.

4

3 D

E

Excel= +

1. Konsep 12D dan 5D

Konsep 12D merupakan konsep yang umum digunakan dalam sterilisasi komersial untuk menginaktifkan mikroorganisme yang berbahaya, yaitu Clostridium botulinum. Arti 12D adalah bahwa proses termal yang dilakukan dapat mengurangi mikroba sebesar 12 siklus logaritma atau F=12D. Bila bakteri C. botulinum memiliki nilai D121= 0.25 menit, maka nilai sterilisasi (Fo) dengan menerapkan konsep 12D harus ekuivalen dengan pemanasan pada 121˚C selama 3 menit. Apabila produk pangan mengandung 103 cfu/ml mikroba awal, maka setelah melewati proses 12D tersebut, maka peluang mikroba yang tersisa adalah 10-9 cfu/ml.

FDA menetapkan bahwa untuk mencapai tingkat sterilisasi komersial yang terjamin, jumlah bakteri dalam produk pangan setelah sterilisasi harus mencapai 10-9 cfu/ml (artinya, peluang kebusukan adalah 1 per 1 milyar kaleng). Dengan demikian, konsep 12D dapat diterapkan dalam proses sterilisasi apabila jumlah awal mikroba tidak melebihi 103 cfu/ml.

11

diterapkan 5 siklus logaritma, yang artinya telah terjadi pengurangan sebanyak 5 desimal atau pembunuhan mikroba mencapai 99.999%. Misalnya, bila digunakan mikroba target untuk pasteurisasi adalah Bacillus polymyxa (D100=0.5 menit), maka nilai F dengan menerapkan konsep 5D harus ekivalen dengan pemanasan pada 100˚C selama 2.5 menit. Kurva Daya tahan mikroba terhadap panas sebagai pengaruh dari umur dan fase pertumbuhan Gambar 4.

Gambar 4. Daya tahan mikroba terhadap panas sebagai pengaruh dari umur dan fase Pertumbuhan (Hariadi,2004).

b. Metoda Formula

Metode Formula digunakan untuk merancang proses termal karena metode ini dapat meramalkan hubungan waktu dengan suhu dalam bahan pangan selama pemanasan. Untuk perhitungan proses termal menggunakan metode formula, data penetrasi panas diolah sehingga diperoleh karakteristik penetrasi panas dalam pangan yang diproses (fh, fc, jh, jc). Parameter respon suhu fh dan fc menunjukkan laju penetrasi panas ke dalam produk dalam wadah, fh adalah waktu yang diperlukan kurva penetrasi panas melewati 1 siklus log pada fase pemanasan, dan fc untuk fase pendinginan. Lag factor jh dan jc menggambarkan waktu lag (kelambatan) sebelum laju penetrasi mencapai fh dan fc.

Persamaan umum hubungan suhu produk dengan waktu pemanasan pangan dalam wadah adalah sebagai berikut (Muchtadi, 2008) :

Atau:

(7)

dimana:

t = waktu proses

T = suhu produk (pada titik terdingin) Tr = suhu retort saat proses

Ti = suhu awal produk

fh= waktu diperlukan kurva penetrasi panas melewati 1 siklus log

Ball menggunakan fakta bahwa nilai sterilitas porsi pemanasan dari proses termal merupakan fungsi dari slope (kemiringan) kurva pemanasan (fh) dan perbedaan suhu medium pemanas dengan suhu produk pada akhir pemanasan (Tr - T) = g. Dari persamaan hubungan suhu produk dengan waktu pemanasan, maka diturunkan persamaan berikut (Muchtadi, 2008):

log . ⁄ (8)

tB = waktu proses, log log ⁄ , (9)

Dari tabel atau kurva hubungan fh dan waktu pemanasan pada suhu retort untuk mencapai sterilitas yang diinginkan (U = Fo/Lr) dengan nilai g, dapat ditentukan nilai g, sehingga nilai tB dapat dihitung. Atau sebaliknya jika waktu proses (tB) telah diketahui, nilai sterilitas proses (Fo) dapat dihitung. Pertama dihitung log kemudian nilai sterilitas letalitas proses Fo = (fh x Lr) / (fh/U).

Ball formula method menggunakan asumsi: fh = fc, jc = 1.41

dimana transisi pemanasan ke pendinginan berupa parabola pada plot semilog dan suhu medium pendinginan 180 di bawah suhu medium pemanasan.

B atau tB = Ball processing time = 0.42 tc + tp th = total heating time = tc + tp

tc = come up time = waktu sejak uap dimasukkan sampai retort mencapai suhu proses

tp = operator time = waktu sejak suhu retort mencapai suhu proses diinginkan sampai suplai uap dihentikan.

Stumbo memasukkan nilai jc dalam perhitungan proses termal tanpa asumsi, sehingga akan berbeda dengan metode Ball jika nilai jc tidak sama dengan 1.41. Tabel hubungan fh/U dengan nilai g atau nilai log (g) pada berbagai nilai jc telah tersedia.

Untuk perhitungan harus diingat bahwa bentuk persamaan umum hubungan suhu dengan waktu adalah

(10)

dimana:

t = waktu proses

T = suhu produk (pada titik terdingin) Tr = suhu retort saat proses

Tpih = suhu awal semu berdasarkan kurva linier

13

Dalam Metode Formula, data suhu – waktu dari percobaan penetrasi panas diplotkan pada kertas semi-logaritma. Untuk memperoleh kurva pemanasan, perbedaan antara suhu retort dan suhu bahan pangan di dalam kaleng diplotkan pada skala logaritma sebagai fungsi dari waktu pada skala linier. Hal ini dapat dilakukan dengan memutar kertas semi-logaritma 180o, kemudian garis tertinggi diberi tanda dengan suhu retort dikurangi satu derajat (oF), setelah itu plotkan data pengamatan yang diperoleh. Untuk memperoleh kurva pendinginan, perbedaan antara suhu bahan pangan di dalam wadah dengan suhu air pendingin diplotkan pada skala logaritma sebagai fungsi dari waktu pada skala linier. Dalam hal ini kertas semi-logaritma dibiarkan pada posisi normal dan garis terbawah diberi tanda dengan suhu air pendingin ditambah satu derajat (oF), setelah itu plotkan data pengamatan yang diperoleh.

Jika ingin kertas semilog dalam posisi normal sehingga dapat menunjukkan bahwa hubungan linier adalah antara nilai log perbedaan suhu proses (retort) dan suhu bahan atau ditulis log (Tr - T) dengan waktu, bukan log suhu bahan atau log (T) dengan waktu, sebelumnya harus dihitung nilai-nilai suhu retort dikurangi suhu produk pada setiap titik pengukuran.

G.

PEMILIHAN JENIS KEMASAN

Pangan steril komersial bisa dikemas dalam berbagai jenis, antara lain dengan menggunakan kemasan kaleng, botol, plastik atau kertas. Pemilihan jenis kemasan untuk makanan kaleng sering kali mempertimbangkan faktor penampilan, perlindungan, fungsional, harga dan biaya, dan sifat kuat/kokoh/tahan terhadap proses pemanasan pada suhu tinggi, serta tetap hermetis selama dan setelah proses pengolahan.

Menurut Buckle et al. (1983) wadah yang digunakan untuk mengalengkan dapat berupa kaleng (tin plate), botol jar dan aluminium. Syarat utama wadah yang dapat digunakan untuk pengalengan makanan adalah tertutup rapat (hermetis), tidak dapat dimasuki udara, uap air atau mikroba.

1. Wadah Kaleng (tin plate)

Kemasan kaleng umumnya terbuat dari tin plate, yaitu baja yang dilapisi dengan timah untuk mengurangi korosi. Namun, sekarang banyak digunakan tin free steel, yaitu baja yang dilapisi dengan chromium untuk mencegah korosi.

Tin plate biasanya terdiri atas 9 lapisan dengan bagian tengah terbuat dari baja yang pada setiap sisinya dilapisi oleh suatu lapisan campuran timah-besi, kemudian timah, selapis oksida dan selanjutnya lapisan tipis minyak. Baja yang digunakan untuk membuat kaleng makanan mengandung kadar karbon rendah. Penelitian-penelitian telah membuktikan bahwa komposisi baja merupakan faktor penting untuk memperoleh umur pakai kaleng yang memadai bagi bahan pangan yang korosif. (Muchtadi D, 1991).

yang digolongkan berdasarkan korosifitasnya dan jenis pelat baja yang digunakan dalam pembuatan wadah kalengnya dapat dilihat pada Tabel 4 dan Tabel 5.

Tabel 4. Klasifikasi bahan pangan berdasarkan korosifitasnya dan jenis pelat baja yang diperlukan Golongan bahan pangan Karakteristik Contoh Jenis pelat baja Sangat korosif Bahan pangan berasam

tinggi atau sedang, termasuk buah-buahan berwarna dan asinan

Sari buah apel prambus dan arbei, ceri, prem asinan

L

Korosif moderat Sayur-sayuran yang diasamkan dan buah-buahan yang agak asam Asinan kobis Aprikot Jeruk Anggur Persik Jenis MS Jenis MR

Agak korosif Bahan pangan berasam rendah Kacang polong Jagung Daging Ikan Jenis MR Jenis MC

Tidak korosif Bahan pangan kering dan tidak disterilkan

Sop kering Makanan beku Kacang-kacangan dan

shortening

Jenis MR atau jenis MC

Sumber : (Ellis, 1983 dalam Muchtadi D, 1991)

Tabel 5. Spesifikasi kimia baja sebagai bahan baku dalam pembuatan kaleng makanan

Persentasi yang diijinkan

Elemen

Mineral

Jenis L Jenis MS Jenis MR Jenis MC Tutup kaleng

bir

Mangan 0.25-0.60 0.25-0.60 0.25-0.60 0.25-0.60 0.25-0.60

Karbin Maks 0.12 Maks 0.12 Maks 0.12 Maks 0.12 Maks 0.15

Fosfor Maks 0.015 Maks 0.015 Maks 0.02 0.07-0.11 0.10-0.15

Belerang Maks 0.05 Maks 0.05 Maks 0.05 Maks 0.05 Maks 0.05

Silika Maks 0.01 Maks 0.01 Maks 0.01 Maks 0.01 Maks 0.01

Tembaga Maks 0.06 0.10-0.20 Maks 0.20 Maks 0.20 Maks 0.20

Nikel Maks 0.04 Maks 0.04 Tidak ada Tidak ada Tidak ada

Khrom Maks0.06 Maks 0.06 Tidak ada Tidak ada Tidak ada

Molibdat Maks 0.05 Maks 0.05 Tidak ada Tidak ada Tidak ada

Arsen Maks0.02 Maks 0.02 Tidak ada Tidak ada Tidak ada

Sumber : (Ellis, 1963 dalam Muchtadi D,1991).

15

suhu tinggi. (Buckle et all, 2009). Kaleng yang digunakan dalam penelitian merupakan kaleng jenis MR.

2. Kemasan gelas

Gelas didefinisikan sebagai suatu larutan silikat yang cocok dibentuk dengan pemanasan dan fusi, dengan pendinginan untuk mencegah terjadinya kristalisasi. Gelas merupakan suatu cairan amorf, jernih atau bening (Desrosier, 2008).

Gelas biasanya terdiri dari tiga jenis oksida : 1) Oksida silikat pemebenttuk gelas (pasir kualitas tinggi). Fosfat tertentu yang juga merupakan bahan pembentuk gelas. 2) Oksida pencair. Natrium, kalium, dan litium oksida digunakan pula, yang pertama yang paling menonjol. Pencampuran dari oksida pencair dengan oksida pemebntuk gelas menghasilkan suatu produk yang larut dalam air. 3) untuk menurunkan kelarutan ini digunakan suatu kelompok oksida ketiga yang dikenal dengan oksida pemantap, pada umumnya ialah kalsium dan magnesium. Oksida barium dan aluminium digunakan dalam jumlah sedikit.

Kemasan gelas makanan terdiri dari natrium, kalsium dan magnesium silikat. Perkiraan komposisi gelas untuk botol buah-buahan adalah sebagai berikut : SiO2 74 persen, Na2O 18 persen, CaO 7 persen, MgO 1 persen dan sejumlah kecil FeO3 dan MnO2.

3. Kemasan plastik film

Berbagai jenis bahan kemasan lemas mulai bermunculan diantaranya polyethylene, polypropylene, polyester untuk membungkus makanan atau dalam bentuk lapisan dengan bahan lain yang direkatkan bersama. Kombinasi tersebut disebut laminasi. Dengan prinsip kemasan laminasi tersebut, memungkinkan mengembangkan berbagai jenis kemasan yang mampu memiliki berbagai unggulan yang dituntut oleh persyaratan keperluan baik oleh produk itu sendiri, konsumen maupun produsen.

Sifat-sifat laminasi dari dua atau lebih film dapat memiliki sifat yang unik. Contohnya kemasan yang terdiri dari lapisan kertas/polyethylene/aluminium foil/polypropylene, sangat cocok untuk kemasan makanan kering. Lapisan luar terdiri dari kertas berfungsi untuk cetakan permukaan yang ekonomis dan murah.

Polyethilene berfungsi sebagai perekat antara aluminium foil dengan kertas. Aluminium foil meskipun hanya setipis 0.00035 inch, memiliki barier yang kuat dan superior. Sedang polyethylene bagian dalam mampu memberikan kekuatan dan kemampuan untuk direkat atau ditutup dengan panas. Dengan konsep laminasi, masing-masing lapisan saling menutupi kekurangannya sehingga menghasilkan lembar kemasan yang bermutu tinggi.

Persyaratan agar kemasan lemas dapat digunakan sebagai retort pouch adalah memiliki daya simpan tinggi, teknik penutupan mudah, kuat dan tidak mudah sobek tertusuk, dan tahan terhadap proses panas sterilisasi tinggi (Winarno, 2004).

H.

PARAMETER PEMANASAN

Pada pengawetan pangan, secara teknis ada beberapa cara yang menggunakan prinsip mikrobiologis yaitu mengurangi jumlah seminimal mungkin organisme pembusuk, mengurangi kontaminasi mikroorganisme, menciptakan suasana lingkungan yang tidak sesuai mikroorganisme pembusuk, serta mematikan mikroorganisme dengan cara pemanasan (Adawyah, 2007). Mikroorganisme dapat dibagi menjadi dua kelompok besar berdasarkan ketahanannya terhadap panas yaitu sel-sel vegetatif dan spora-spora dari ragi dan jamur, yang mudah dihancurkan oleh panas pada suhu sampai 80%, dan spora-spora bakteri dimana banyak diantaranya yang tahan pada pemasakan dalam air mendidih untuk jangka waktu yang lama. Ketahanan panas mikroorganisme dan spora-spora dipengaruhi oleh sejumlah faktor, termasuk:

1. Umur dan keadaan organisme atau spora sebelum dipanaskan 2. Komposisi medium dimana organisme atau spora itu tumbuh. 3. pH dan aw media pemanasan.

4. Suhu pemanasan.

5. Konsentrasi awal organisme atau sporanya.

Tabel 6. Perbandingan Daya Tahan Terhadap Panas dari Beberapa Organisme yang Penting dalam Kerusakan Makanan Kaleng.

Kelompok mikroorganisme Perkiraan kisaran daya tahan terhadap panas

D (menit) Z (kisaran o

C) Bahan pangan berasam sedang dan rendah

(pH di atas 4,5)

Termofilik (spora) D121

Asam tawar (flat sour)

B. stearothermophilus 4,0 - 5,0 7,6 -12,1

Pembusuk pembentuk gas (gaseous-spoiler)

C. Thermosaccharoly ticun 3.0 – 4,0 8,8 -121,1

Pembusuk pembentuk sulfit ( sulfit stinker)

C. nigrificans 2,0 – 3,0 8,8 – 12,1 Mesofilik (spora)

Pembusuk anaerobic (putrefractive anaerobes)

C. botulinum (tipe A,B) 0,1 – 0,20 7,6 - 10,0

C. sporogenes (termasuk P.A. 3679) 0,10 - 1,5 7,6 - 10,0 Bahan pangan asam (pH 3,7 atau 4,0-4,5)

Thermofilik (spora)

B. thermoacidurans (coagulans)

(fakultatif mesofilik) 0,01 – 0,07 7,6 - 10,0 Mesofilik (spora) D100

B. polymyxa, B. macerans 0,10 – 0,50 6,5 – 8,8

Anaerobik Butirik

C. pasteurianum

10 – 0,50 6,5 – 8,8

Bahan pangan berasam tinggi (pH di bawah 3,7-4,0)

Mesofilik, bakteri tidak berspora D65 Lactobacillus spp, leuconostoc spp, ragi dan

jamur

0,50 – 1,00 4,4 – 5,5

17

Ketahanan panas mikroorganisme biasanya dinyatakan dengan istilah waktu reduksi desimal

(decimal reduction time) atau waktu yang dibutuhkan pada suhu tertentu untuk menurunkan jumlah sel atau spora sepuluh kali lipat, atau waktu kematian akibat panas (thermal death time), waktu yang dibutuhkan pada suhu tertentu untuk membinasakan secara sempurna organisme atau sporanya.

(Buckle, et all, 2009).

Nilai Z suatu organisme atau spora adalah selang suhu dimana akan terjadi penambahan atau pengurangan sepuluh kali lipat dalam waktu yang dibutuhkan baik untuk menurunkan sampai 90% atau pembinasaan seluruhnya. (Buckle, et all, 2009).

Menurut (Buckle, et all, 2009), nilai pH makanan merupakan faktor yang penting dalam menentukan besarnya pengolahan dengan panas yang dibutuhkan untuk menjamin tercapainya sterelisasi komersial. Bahan pangan biasanya termasuk ke dalam satu diantara empat kelompok berikut berdasarkan nilai pH-nya :

1. Bahan pangan tidak asam: pH diatas 5.0 (atau 5.3)

2. Bahan pangan berasam sedang: pH diantara 4.5 dan 5 (atau 5.3) 3. Bahan pangan asam: pH diantara (3.7 atau) 4.0dan 4.5

4. Bahan pangan berasam tinggi: pH dibawah (3.7 atau) 4.0.

I.

PERANAN MIKROORGANISME DALAM BIDANG PANGAN

Mikroorganisme tersebar luas di alam lingkungan, dan sebagai akibatnya produk pangan jarang sekali yang steril dan umumnya tercemar oleh berbagai jenis mikroorganisme. Bahan pangan dapat bertindak sebagai perantara atau subtract untuk tumbuhnya organisme yang bersifat patogenik terhadap manusia. Penyakit menular yang cukup berbahaya seperti tipes, kolera, disentri, TBC, dan poliomilitis dengan mudah disebarkan melalui bahan pangan.

Banyak bakteri saprofitik yang hidup pada bahan makanan dapat merusak serta meracuni bahan makanan tersebut. akibat aktivitas tersebut, tidak sedikit kerugian yang ditimbulkannya. Berikut adalah contoh bakteri perusak pada bahan makanan, yaitu : Pseudomonas cocovenenans penghasil asam bongkrek pada tempe bongkrek. Clostridium botulinum penghasil toksin pada makanan dan minuman kaleng. Erwina, Bacillus dan Clostridium bersifat pektolitik yang menyebabkan busuk air atau busuk lunak (soft rot) pada sayuran dan buah-buahan dan juga dapat menyebabkan hilangnya kemampuan membetuk gel pada sari buah. Alcaligens viscolactis dan enterobacter aerogenes menyebabkan pelendiran pada produk buah-buahan, sayuran, cider, dan bir.

Spora bakteri termofilik pada umumnya sangat resisten terhadap pemanasan sehingga mampu bertahan hidup/survive. Karena bakteri ini bersifat termofilik, maka pada suhu biasa mereka tidak akan tumbuh. Tetapi bila kaleng tidak didinginkan dengan cukup, produk pengalengan tetap pada kisaran suhu yang panas maka spora kuman termofilik kemudian mampu bergerminasi dan mulai berkembang biak. Hal yang sama pula bila produk jadi pasca panen sterilisasi disimpan dalam ruangan dengan suhu panas lebih dari 38 0C.

Pada waktu spora bakteri termofilik bermigrasi dan tumbuh, terbentuklah suatu zat yang asam, sehingga memberikan kesan bau atau rasa masam.

III. METODOLOGI PENELITIAN

A.

TEMPAT DAN WAKTU

Tempat pelaksanaan penelitian adalah di Laboratorium Balai Besar Industri Agro (BBIA) Cikaret, Bogor dan Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian (TPPHP), Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, IPB, Bogor. Penelitian ini dilaksanakan selama 3 bulan, terhitung dari bulan Agustus hingga bulan November 2011.

B.

BAHAN DAN ALAT

1. Bahan dan Bahan Pembantu

Bahan baku yang digunakan pada penelitian ini adalah buah pala segar. Bahan baku dibeli dari pasar Gunung Batu Bogor. Bahan tambahan yang digunakan untuk pembuatan manisan pala adalah gula pasir, garam, air bersih, dan CaCl2.

Pengemas yang digunakan adalah kaleng yang dilapisi enamel berukuran 202 X 308 yang diperoleh dari BBIA.

2. Alat – alat

Alat-alat yang digunakan dalam pembuatan manisan pala adalah pisau pemotong, alas pemotong, sendok, dan wadah plastik. Peralatan proses pengalengan yang digunakan pada penelitian ini adalah exhausting box, alat penutup kaleng (seamer), vacum sealer dan retort. Sedangkan alat untuk mengukur penetrasi panas adalah termokopel dan rekorder.

(a) (b) (c) (d)

(e) (f) (g) (h)

19

C.

PROSEDUR PENELITIAN

1.

Penelitian Pendahuluan

Pada Penelitian pendahuluan dilakukan penentuan nilai pH manisan pala yang akan dikalengkan, tujuan dari pengukuran nilai pH adalah menentukan proses apakah pemanasan dilakukan dengan proses sterilisasi atau proses pasteurisasi. Pengukuran pH dilakukan pada larutan medium. Dengan menguji larutan manisan yang direndam dengan pala selama 12 jam sedangkan untuk daging buah pala, sampel dihancurkan dahulu dengan perbandingan antara daging buah dan air gula 1:3.

Setelah mengetahui pH manisan pala sebelum dikalengkan lalu dilakukan pengukuran total mikroba awal manisan pala sebelum dikalengkan untuk menentukan penurunan mikroba yang dibutuhkan dalam proses pemanasan

2.

Penelitian Utama

a. Pengalengan Manisan

Manisan dibuat sesuai dengan bagan alur Gambar 7. Manisan pala diisikan ke dalam masing-masing kaleng yang telah disediakan dengan head space 0.5 cm. Kemudian timbang setiap kaleng sampai seragam dengan berat buah pala 71 gram dan berat larutan gula 110 gram. Sehingga berat bersih manisan pala adalah 181 gram. Setelah manisan pala dimasukkan ke dalam kaleng, kemudian dilakukan proses exhausting yang dilanjutkan dengan penutupan kaleng dengan seamer. Manisan pala yang sudah dikemas kemudian dilakukan pemanasan di dalam retort. Sebelum dipanaskan, termokopel dipasang di dalam masing-masing kaleng yang diletakkan pada sumbu vertikal pada jarak 1/3, 5/12, dan 1/2 tinggi kaleng yang diukur dari dasar kaleng. Kemudian termokopel dihubungkan dengan recorder agar dapat mengetahui dan mencatat perubahan suhu yang terjadi di dalam kaleng. Gambar pemasangan termokopel dalam pengukuran penetrasi panas dapat dilihat pada Gambar 6.

Kaleng yang telah ditutup kemudian dilakukan proses pemanasan, yang dilanjutkan dengan pendinginan hingga suhu mencapai 38-42˚C.

Gambar 6. Pemasangan termokopel dalam pengukuran penetrasi panas

Sekrup

Gasket Termokopel

Pengaman

Gambar 7. Bagan alur proses pembuatan manisan pala dalam kaleng (Modifikasi metode Hariyadi

2000).

Pendinginan

Perendaman dalam larutan garam 10 % Buah matang

optimal

Sortasi

Pengupasan

Pemotongan dengan ketebalan 2 cm

Perendaman dalam larutan CaCl2 (600mg/L)

Pencucian

Penirisan

Pengisian dalam kaleng

Penambahan larutan gula 250Brix

Exhausting

Penutupan kaleng

21

b. Pengukuran penetrasi panas

Dalam menghitung proses termal manisan pala, pengukuran suhu dilakukan sejak uap pemanasan diisikan ke dalam retort hingga suhu produk mencapai suhu retort. Pada proses pendinginan dilakukan pengukuran suhu hingga suhu produk mencapai 35-44˚C.

Pengukuran ini dilakukan dengan menggunakan termokopel yang dipasang pada sumbu vertical dengan jarak 1/3, 5/12, dan 1/2 tinggi kaleng yang diukur dari dasar kemasan. Data kemudian diplotkan dalam kertas semi logaritma untuk mendapatkan kurva pemanasan dan kurva pendinginan. Berdasarkan kurva pemanasan dapat diketahui nilai Tih, jh, dan fh, sedangkan dari kuva pendinginan dapat diperoleh nilai Tic,Tpic, fc, dan Jc. Yang akan digunakan dalam perhitungan untuk mencari waktu sterilisasi optimum.

Penelitian ini dilakukan untuk menentukan titik dingin (cold point) pada proses sterilisasi manisan pala dalam kaleng berdasarkan pada penetrasi panas yang terjadi pada masing-masing titik pengukuran. Setelah titik terdingin didapatkan, dilakukan dua kali pengulangan proses pemanasan lagi untuk pengukuran penetrasi panas pada titik terdingin yang sama pada tiga kaleng yang berbeda. Data penetrasi panas yang didapat digunakan untuk menentukan waktu sterilisasi optimum.

Metode yang digunakan untuk menghitung waktu sterilisasi optimum adalah Metode umum (General Method) dan Metode Formula (Ball Method) untuk kemudian membandingkan kedua hasilnya.

D.

PERLAKUAN

Perlakuan yang diterapkan pada penelitian adalah pemanasan dengan suhu 80 oC . Untuk jarak-jarak titik pengukuran penetrasi panas dilakukan adalah 1/3, 5/12, 1/2 tinggi kaleng dari dasar kemasan.

E. PENGAMATAN

1. Total Mikroba (Fardiaz, 1984)

Sebanyak 10 g contoh diencerkan dengan pelarut garam fisiologis (NaCl 0.85%) steril menjadi beberapa seri pengenceran. Hasil pengenceran contoh diambil 1 ml dengan pipet steril dan dimasukkan dalam cawan petri steril. Ke dalam cawan petri tersebut dituangkan media Plate Count agar (PCA) steril (45oC) ± 10 ml dan cawan diputar secara horizontal. Setelah agar membeku, pupukan diinkubasi pada suhu 35oC selama 24-28 jam. Total mikroba merupakan jumlah seluruh koloni yang tumbuh dalam media tersebut.

2. Uji Fisik

a. Rasio Berat Tirisan

Manisan pala yang sudah dikemas ditiriskan pada saringan plastik selama 2 menit kemudian ditimbang.

b. Uji kekerasan

Uji kekerasan diukur berdasarkan tingkat ketahanan buah terhadap jarum penusuk dari

kedalaman 5 mm dengan beban maksimum 2 kg. Diameter jarum penusuk adalah 2 mm dengan lama penekanan selama 10 detik.

Penusukan yang dilakukan yaitu bagian tengah buah pala (Gambar 8). Besar gaya yang dibutuhkan untuk melakukan penusukan tergantung pada seberapa keras buah yang akan ditusuk.

Gambar 8. Uji Kekerasan

3. Uji Kimia

a. Pengukuran pH (Anonimus, 1979)

Pengukuran derajat keasaman dilakukan dengan bantuan pH meter. Alat terlebih dahulu distandarisasi dengan menggunakan larutan buffer pH 4.0 dan pH 7.0. Sampel diambil ±100 ml dalam gelas piala. Elektroda pH meter dicelupkan ke dalam sampel, kemudian dilakukan pembacaan nilai pH sampel setelah diperoleh nilai yang konstan.

Gambar 9. Uji pH

c.Total Padatan terlarut

Pengukuran total padatan terlarut dilakukan dengan menggunakan refraktometer. Pengukuran dilakukan dengan hanya mengukur total padatan terlarut pada media yaitu air gula pada manisan pala. Perlakuan dilakukan tiga kali ulangan terhadap masing-masing sampel. Besarnya nilai total padatan terlarut dinyatakan dalam satuan °Brix.

Gambar 10. Uji Total padatan terlarut

23

4. Uji Organoleptik

Uji organoleptik dilakukan untuk mengetahui sejauh mana panelis (30 orang) menerima perubahan sifat fisik dan kimia manisan sesudah mengalami proses pemanasan. Dengan sensor indra manusia (penglihatan, pembauan dan perasa) uji organoleptik dilakukan untuk menilai mutu produk dari segi aroma, rasa, tekstur. Dengan uji ini, panelis akan mengemukakan tingkat kesukaannya terhadap produk yang disajikan atau sebaliknya. Tingkat–tingkat kesukaan ini disebut skala hedonik. Dalam analisanya, skala hedonik ditransformasi menjadi skala numerik dengan angka menaik menurut tingkat kesukaan. Penilaian panelis ditabulasikan ke dalam skor 1 sampai 7. Skor 7 untuk sangat suka, skor 6 untuk penilaian suka, skor 5 untuk agak tidak suka, skor 4 untuk netral, skor 3 agak tidak suka, skor 2 untuk penilaian tidak suka dan skor 1 untuk penilaian sangat tidak suka. Batas penolakan konsumen adalah 3.5.

IV. HASIL DAN PEMBAHASAN

A.

PENELITIAN PENDAHULUAN

Pada penelitian pendahuluan dilakukan kajian pembuatan manisan pala untuk kemudian dikalengkan. Manisan pala dibuat dengan bahan baku yang diperoleh dari penjual pala di Pasar Gunung Batu, Bogor, Jawa Barat.

Manisan pala yang telah selesai dibuat kemudian dilakukan pengukuran pH. Pengukuran pH dilakukan untuk menentukan suhu pemanasan yang diperlukan. Dari hasil pengukuran pH tiga sampel manisan pala sebelum dikalengan didapat hasilnya masing-masing adalah 2.96, 2.98, dan 2.86, sehingga manisan pala digolongkan ke dalam bahan pangan asam tinggi (high acid food pH < 4.5). Oleh karena itu proses termal yang harus diaplikasikan pada pengalengan manisan pala adalah pasteurisasi, dengan mikroba target Lactobacillus sp dan kapang serta khamir. Nilai D Lactobacillus sp dan kapang serta khamir adalah 0.50-1 menit dengan nilai z sebesar 8-12.

B.

PENELITIAN UTAMA

1. Penentuan Titik Terdingin (cold point)

Pada penelitian dilakukan penentuan titik terdingin (cold point). Titik-titik yang diukur kecepatan panasnya dengan termokopel adalah titik 1/2, 1/3, dan 5/12 tinggi kaleng yang diukur dari bagian dasar kaleng. Gambar peletakan termokopel dalam kaleng dapat dilihat pada Gambar 12. Manisan pala dalam kaleng yang tercatat menerima panas paling lambat akan dijadikan sebagai acuan bagi perancangan proses pemanasan. Berdasarkan hasil uji penetrasi panas pada Gambar 13. pada ketiga titik pengukuran tersebut dapat diketahui bahwa titik yang memiliki kecepatan peningkatan suhu paling lambat selama proses pemanasan adalah titik 5/12 tinggi kaleng yang diukur dari dasar kaleng.

Titik 5/12 tinggi kaleng selanjutnya akan menjadi titik acuan untuk proses penentuan waktu sterilisasi optimum pada uji penetrasi panas ulangan pertama dan kedua. Hal ini didasarkan pada asumsi bahwa jika titik terdingin dalam kaleng telah mencapai kecukupan panas, titik-titik lain dalam kaleng juga telah mencapai kecukupan panas. Selain itu

,

keberhasilan proses pengolahan yang melibatkan panas dalam produk pangan adalah terpenuhinya kecukupan panas untuk inaktivasi mikroba yang menyebabkan kebusukan dan keracunan. Bagian dingin (cold point) bahan pangan harus menerima panas yang cukup untuk menjamin kecukupan proses termal.

(a) (b)

25

Gambar 13. Kurva penetrasi panas manisan pala dalam kaleng

2. Penentuan Waktu Sterilisasi Optimum dengan Metode Umum (Improved General Methods) dan

Metode Formula (Ball Methods)

Dari hasil uji penetrasi panas pada proses pemanasan ulangan 1 dan ulangan 2 dapat dirancang perhitungan untuk menentukan waktu sterilisasi optimum baik menggunakan Metode Umum maupun Metode Formula. Pengolahan dengan Metode Umum untuk menentukan waktu sterilisasi optimum pada ulangan 1 menggunakan data suhu penetrasi panas dari nomor termokopel 2, karena suhu yang terbaca di recorder menunjukkan bahwa suhu pada Termokopel 2 mengalami kecepatan peningkatan suhu paling rendah. Hasil pengolahan data uji penetrasi panas ulangan 1 (Lampiran 2a). menunjukkan bahwa waktu yang dibutuhkan sampai proses pemanasan adalah selama 15.5 menit. Nilai Fo yang diperoleh selama proses pemanasan tersebut adalah 14.6 menit. Nilai Fo yang diinginkan atau ditargetkan dalam proses pemanasan manisan pala dalam kaleng ini adalah 5 menit. Dapat dilihat dari perhitungan bahwa pada Fo yang mendekati nilai 5 menit yaitu 5.4 menit, waktu yang dibutuhkan untuk pemanasan sampai nilai Fo tersebut adalah 10 menit. Nilai Fo sama dengan luasan di bawah kurva hubungan antara t (waktu) dan L (Lethal rate). Hal ini telah melebihi nilai Fo yang ditargetkan yaitu 5 menit, sehingga proses pemanasan telah dianggap cukup untuk mereduksi jumlah

Lactobacillus sp dan kapang serta khamir sebanyak 5 siklus logaritma.

Periode waktu yang dibutuhkan oleh retort sejak mulai dinyalakan sampai dengan retort

mencapai suhu sterilisasi disebut come up time (CUT). Pada penelitian ini baik pada ulangan 1 maupun ulangan 2, waktu yang dibutuhkan agar retort mencapai suhu sterilisasi 179.6 oF adalah 2 menit. CUT ini tidak dipengaruhi oleh temperatur awal produk, ukuran wadah, temperatur retort, tapi dipengaruhi oleh spesifikasi retort itu sendiri.

Pengolahan dengan Metode Umum untuk menentukan waktu sterilisasi optimum pada ulangan 2 menggunakan data suhu penetrasi panas dari nomor termokopel 2 karena suhu yang terbaca di

recorder menunjukkan bahwa suhu pada Termokopel 2 mengalami kecepatan peningkatan suhu paling rendah. Sedangkan hasil pengolahan data uji penetrasi panas ulangan 2 (Lampiran 2b) menunjukkan bahwa waktu yang dibutuhkan sampai proses pemanasan unruk ulangan 2 yaitu selama 16 menit. Nilai Fo yang diperoleh selama proses pemanasan tersebut adalah 9.74 menit. Nilai Fo yang diinginkan atau ditargetkan dalam proses pemanasan manisan pala dalam kaleng ini adalah 5 menit. Dapat dilihat dari perhitungan bahwa pada Fo yang mendekati nilai 5 menit yaitu 5.5 menit, waktu yang dibutuhkan untuk pemanasan sampai nilai Fo tersebut adalah 13 menit.

0 10 20 30 40 50 60 70 80 90

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

Kurva (waktu) dan pada Gamba

penetrasi pan n Lr (lethal rat

ar 15 dan 16.

Gam Gam 0.0 10.0 20.0 30.0 40.0 50.0 60.0 70.0 80.0 90.0 1 6

nas dalam kal

te) untuk peng

mbar 14. Kurv

mbar 15. Kurv 11 16 21

leng dapat di golahan data p

va penetrasi p

a hubungan t 26 31 36 4

ilihat pada Ga penetrasi pana

panas manisan

dan Lr ulanga 41 46 51 56

ambar 14. Ku as dengan met

n pala dalam k

an 1 (metode u 6 61

urva hubunga ode umum da

kaleng

umum) Ulangan Ulangan

an antara t apat dilihat

27

Gambar 16. Kurva hubungan t dan Lr ulangan 2 (metode umum)

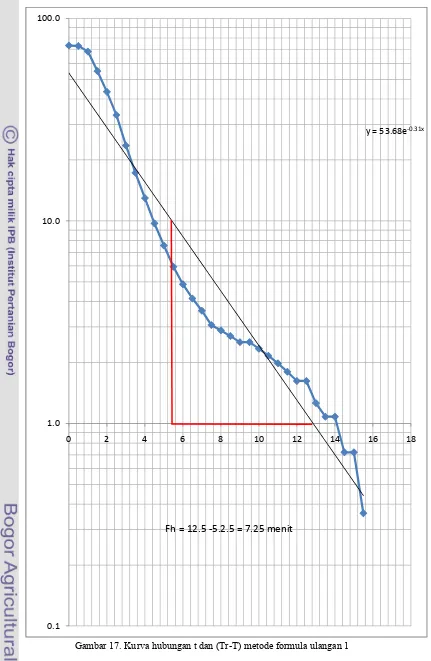

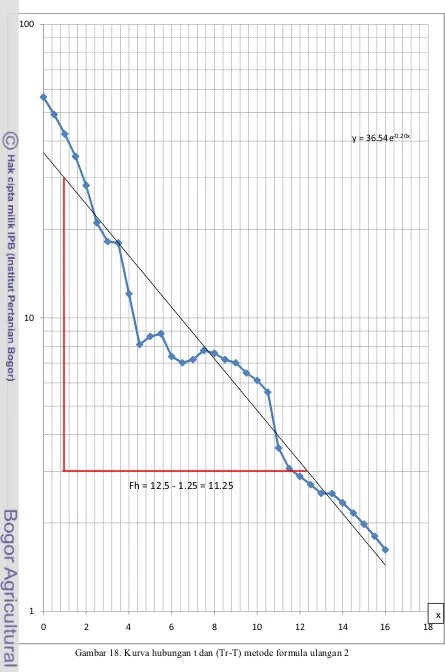

Untuk perhitungan dengan Metode Formula, sebelumnya dibuat kurva penetrasi panas pada kertas semi logaritma. Kertas semi logaritma yang digunakan untuk membuat kurva penetrasi panas yaitu dalam posisi normal. Kurva hubungan waktu (t) dan (Tr-T) untuk data penetrasi panas ulangan 1dapat dilihat pada Gambar 17 dan ulangan 2 pada Gambar 18.

Parameter-parameter yang dapat diketahui melalui kurva tersebut dapat dilihat pada Tabel 7 untuk ulangan 1 dan Tabel 8 untuk ulangan 2. Hasil pengolahan data menunjukan bahwa waktu yang dibutuhkan dalam proses pengalengan manisan pala hingga mencapai tingkat pemanasan yang diinginkan adalah 9.93 menit untuk ulangan 1 dan 14.71 menit untuk ulangan 2 sejak retort

dinyalakan.

0.0000 0.2000 0.4000 0.6000 0.8000 1.0000 1.2000 1.4000 1.6000 1.8000

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33

LR

Gambar 17. Kurva hubungan t dan (Tr-T) metode formula ulangan 1

x

y = 53.68e‐0.31x

0.1 1.0 10.0 100.0

0 2 4 6 8 10 12 14 16 18

29

Gambar 18. Kurva hubungan t dan (Tr-T) metode formula ulangan 2

y=36.54eͲ0.20x

1 10 100

0 2 4 6 8 10 12 14 16 18

Fh=12.5Ͳ 1.25=11.25

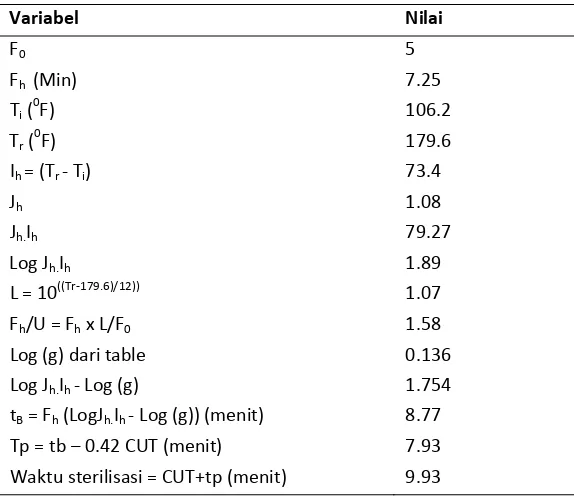

Tabel 7. Parameter analisis kecukupan panas manisan pala dalam kaleng (Metode formula) ulangan 1.

Variabel Nilai

F0 5

Fh (Min) 7.25

Ti ( 0

F) 106.2

Tr ( 0

F) 179.6

Ih = (Tr ‐Ti) 73.4

Jh 1.08

Jh.Ih 79.27

Log Jh.Ih 1.89 L = 10((Tr‐179.6)/12)) 1.07 Fh/U = Fh x L/F0 1.58 Log (g) dari table 0.136 Log Jh.Ih ‐ Log (g) 1.754 tB = Fh(LogJh.Ih ‐ Log (g)) (menit) 8.77 Tp = tb – 0.42 CUT (menit) 7.93 Waktu sterilisasi = CUT+tp (menit) 9.93

Tabel 8. Parameter analisis kecukupan panas manisan pala dalam kaleng (Metode formula) ulangan 2.

Variabel Nilai

F0 5

Fh (Min) 11.25

Ti (0F) 123.1

Tr ( 0

F) 179.6

Ih = (Tr ‐Ti) 56.5

Jh 0.74

Jh.Ih 41.81

Log Jh.Ih 1.62 L = 10((Tr‐179.6)/12)) 1.08 Fh/U = Fh x L/F0 2.41 Log (g) dari table 0.410 Log Jh.Ih ‐ Log (g) 1.21 tB = Fh(LogJh.Ih ‐ Log (g)) (menit) 13.55 Tp = tB– 0.42 CUT (menit) 12.71 Waktu sterilisasi = CUT+tp (menit) 14.71

[image:32.595.147.435.403.655.2]31

Nilai Fo yang diperoleh dari metode umum berbeda dengan waktu sterilisasi yang diperoleh dengan metode formula. Perbedaan ini dikarenakan dalam perhitungan metode umum dalam mengkalkulasi proses termal data suhu bahan hasil pengukuran dalam percobaan langsung digunakan dalam perhitungan tanpa asumsi dan prediksi berdasarkan persamaan hubungan suhu dengan waktu, sedangkan dalam perhitungan kecukupan panas dengan metode formula digunakan parameter-parameter yang diperoleh dari data penetrasi panas dan prosedur-prosedur matematik untuk mengintegrasikan lethal effects.

Waktu sterilisasi yang ditentukan untuk penelitian ini menggunakan hasil perhitungan dari metode formula, selain karena memiliki nilai yang lebih besar, hal ini pun ditetapkan karena hasil tersebut didapatkan dari hasil rancangan untuk nilai Fo yang ditargetkan sehingga dapat menjamin kecukupan panas yang telah ditargetkan pada proses sterilisasi.

C.

Total Mikroba

Menurut Fardiaz (1982), pada suhu kamar pertumbuhan mikroba lebih cepat, baik kapang, khamir, maupun bakteri untuk produk asam yang disimpan pada suhu kamar. Produk manisan pala merupakan kategori high acid food memiliki nilai pH kurang dari 4.6 dikombinasikan dengan suhu pemanasan 80 0C diharapkan mampu membunuh mikroba target kapang dan khamir. Produk akhir manisan pala harus memiliki jumlah mikroba sesuai dengan SNI untuk produk manisan buah pala. Syarat mutu mikroba manisan buah pala menurut SNI 01-4443-1998 disajikan dalam Tabel 9.

Dari Tabel 10 diketahui terdapat penurunan jumlah total mikroba dengan jumlah bakteri secara umum sekitar 1-1.5 x 101 koloni/gram. Apabila dikaitkan dengan syarat penerimaan manisan pala pada Tabel 9 terhadap angka lempeng total maka produk manisan pala masih dalam batas penerimaan. Sehingga proses termal dalam penelitian ini memenuhi syarat keamanan pangan.

Tabel 9. Syarat mutu mikrobiologi manisan pala

Cemaran Mikroba Persyaratan - Angka lempeng total Koloni/g Maks. 1,0 x 102 - Coliform APM/g Maks. 20 - E. Coli APM/g < 3

Kapang Koloni/g Maks. 50

Tabel 10. Hasil pengukuran total mikroba pada manisan pala

Total Mikroba (koloni/gram)

Sebelum sterilisasi Setelah sterilisasi 2 minggu penyimpanan

U1 U2 U1 U2

4.2 x 103 1.5 x 101 1.0 x 101 1.0 x 101 1.3 x 101

D.

Uji Fisik

1.

Rasio berat tirisan

pelarut dari larutannya. Sehingga berat tirisan buah pala mengalami penambahan yang dikarenakan air gula masuk kedalam buah pala sehingga berat tirisan nilainya menjadi lebih besar.

Gambar 19. Nilai kenaikan berat tirisan manisan pala setelah proses pemanasan

2.

Kekerasan

Pengukuran pada kekerasan manisan pala dalam kaleng adalah untuk mengetahui kekerasan buah pala setelah proses pemanasan.Pengukuran kekerasan buah pala dilakukan menggunakan rheometer. Semakin tinggi angka yang dihasilkan maka semakin tinggi kekerasan suatu buah. Hal ini berhubungan dengan gaya yang diperlukan oleh jarum penusuk rheometer. Semakin keras suatu bahan maka semakin besar juga gaya yang dibutuhkan untuk menusuk buah tersebut. Alat di set pada kedalaman 5 mm dengan beban maksimum 2 kg. Diameter jarum penusuk adalah 2 mm dengan lama penekanan 10 detik. Penurunan nilai kekerasan dapat dilihat pada Gambar 20.

Gambar 20. Nilai penurunan kekerasan manisan pala

Dari data dapat dilihat bahwa setelah proses pemanasan terjadi penurunan nilai kekerasan. Penurunan nilai kekerasan ini disebabkan karena proses pemanasan. Menurut Adawyah, 2007.

66 68 70 72 74 76 78 80 82

Sebelum pemanasan Ulangan 1 Ulangan 2

Berat

tirisan

(gram)

0 0.2 0.4 0.6 0.8 1 1.2 1.4

sebelum pemanasan

setelah pemanasan Ulangan 1

setelah pemanasan Ulangan 2

kekerasan

[image:34.595.123.486.492.680.2]

33

Kerusakan makanan kaleng pada umumnya terjadi karena perubahan tekstur dan cita rasa dibandingkan karena mikroorganisme.

E.

Uji kimia

1.

Pengukuran pH

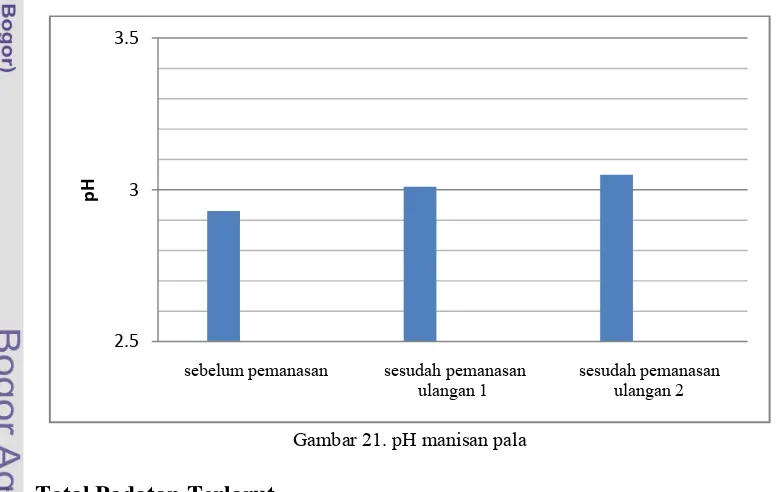

Pengukuran pH produk manisan pala bertujuan untuk mengetahui kadar keasamannya. Pengukuran dilakukan sebelum pemanasan dan sesudah pemanasan untuk mengetahui stabilitas pH yang terjadi. Nilai pH merupakan salah satu faktor yang sangat besar pengaruhnya terhadap aspek mikrobiologik. Nilai pH yang rendah dapat menghambat pertumbuhan beberapa jenis mikroba. Selain itu, pH penting diperhatikan karena mempengaruhi beberapa sifat makanan seperti warna, rasa dan tekstur (Gould, 1977).

Penentuan pH dilakukan dengan mengunakan pH-meter. Sebelum menggunakan alat ini, perlu dilakukan standarisasi terlebih dahulu. Standarisasi dilakukan untuk meningkatkan keakuratan pembacaan nilai pH. Proses ini dilakukan dengan menggunakan larutan buffer yang disesuaikan dengan pH sampel yang akan diukur. Larutan buffer berfungsi untuk menjaga jangkauan nilai pH berada pada nilai tertentu saja. Hasil pengukuran pH dapat dilihat pada Gambar 21.

Setelah dilakukan pemanasan nilai pH mengalami kenaikan, namun kenaikannya tidak terlalu berpengaruh karena nilai pH manisan pala sebelum dan sesudah pemanasan masih dalam kategori

[image:35.595.114.502.417.663.2]high acid food. Nilai kenaikan yang tidak terlalu signifikan berarti proses panas yang dilakukan sudah mencukupi untuk membunuh mikroba perusak dan pembusuk sehingga produk tidak lebih asam karena aktivitas mikroba.

Gambar 21. pH manisan pala

2.

Total Padatan Terlarut

Kandungan total padatan terlarut pada suatu bahan menunjukan kandungan gula yang terdapat pada bahan tersebut (Sjaifullahn 1996). Pengukuran total padatan terlarut dapat dilihat pada Gambar 19. Pengukuran total padatan terlarut dilakukan dengan menggunakan refraktometer. Pengukuran dilakukan hanya dengan mengukur total padatan terlarut pada media yaitu air gula pada manisan pala.

2.5 3 3.5

sebelum pemanasan sesudah pemanasan

ulangan 1

sesudah pemanasan ulangan 2

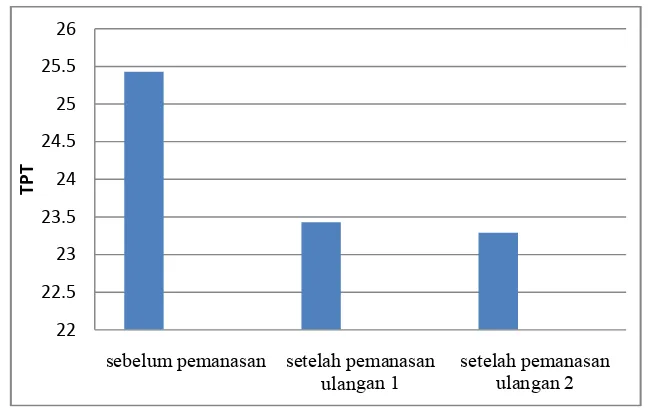

Gambar 22. Nilai penurunan TPT larutan manisan pala

Dari Gambar 22 menunjukan bahwa setelah proses pemanasan kadar gula mengalami penurunan. Penururan kadar gula disebabkan karena adanya tekanan osmosis sehingga larutan gula masuk ke dalam daging buah pala ini dibuktikan dengan nilai berat tirisan buah pala bertambah.Gula pada manisan pala berfungsi untuk memberikan rasa manis.

F.

Organoleptik

Uji organoleptik dilakukan untuk mengetahui sejauh mana responden (30 orang) dapat menerima manisan pala setelah proses pemanasan. Responden berprofesi sebagai mahasiswa dan umum. Parameter pengamatan Organoleptik meliputi rasa, aroma, tekstur dan keseluruhan. Penilaian responden ditabulasikan ke dalam skor 1 sampai 7. Skor 7 untuk sangat suka, skor 6 untuk penilaian suka, skor 5 untuk agak tidak suka, skor 4 untuk netral, skor 3 agak tidak suka, skor 2 untuk penilaian tidak suka dan skor 1 untuk penilaian sangat tidak suka. Batas penolakan konsumen adalah 3.5.

1. Rasa, Aroma, Tekstur, Penerimaan dan Umum

Rasa merupakan faktor yang sangat menentukan dalam keputusan akhir untuk menerima atau menolak suatu makanan. Cita rasa suatu bahan pangan merupakan respon ganda dari bau dan rasa. Bila digabungkan dengan perasaan (konsistensi dan tekstur) dari makanan dalam mulut, konsumen dapat membedakan satu makanan dengan jenis makanan yang lain.

Dari hasil uji organoleptik terhadap rasa manisan pala dalam kaleng terlihat bahwa tingkat kesukaan panelis terhadap rasa manisan pala untuk masing – masing ulangan adalah 5 dan 5.13 nilai ini telah melebihi batas penerimaan konsumen yaitu sebesar 3.5. Dari nilai tersebut berarti panelis menerima manisan pala kaleng. Nilai hasil uji rating hedonik dapat dilihat pada Lampiran 4 dan Gambar 23.

Aroma buah-buahan disebabkan oleh berbagai senyawa ester yang bersifat volatile. Proses timbulnya aroma ini pada bahan yang berbeda tidak sama. Dari hasil uji organoleptik terhadap 30 orang panelis menunjukan bahwa aroma manisan pala dalam kaleng dapat diterima oleh panelis, karena nilai rata-rata penilaian 4.9 dan 5.33.

Dari hasil uji organoleptik terhadap tekstur manisan pala dalam kaleng menunjukan bahwa penerimaan panelis terhadap kekerasan pala setelah megalami proses pemanasan pada umumnya bisa

22 22.5 23 23.5 24 24.5 25 25.5 26

sebelum pemanasan setelah pemanasan ulangan 1

setelah pemanasan ulangan 2

35

diterima. Ini terlihat dari rata-rata nilai uji hedonik terhadap kekerasan adalah 5.5 untuk ulangan pertama dan 5.33 untuk ulangan ke-2.

Uji organoleptik manisan pala dalam kaleng secara keseluruhan dimaksudkan untuk mengetahui sejauh mana reaksi penilaian panelis terhadap parameter organoleptik rasa, aroma, tekstur, jika digabungkan dan panelis menilainya secara bersamaan.

Dari hasil uji rating hedonik dapat dilihat bahwa penilaian penelis terhadap keseluruhan manisan pala dalam kaleng adalah 5.0 untuk ulangan pertama dan 5.3 untuk ulangan ke-2. Karena nilai penerimaan panelis terhadap penerimaan umum konsumen ≥ 3.5. Dari nilai tersebut berarti panelis menerima manisan pala dalam kaleng yang sudah menerima pemanasan.

Gambar 23. Hasil uji hedonik manisan pala (skala 0-7)

Keterangan: 1= sangat tidak suka 2 = tidak suka 3 = agak tidak suka 4 = netral

5 = agak suka 6 = suka 7 = sangat suka

4.967 5.3 5 5.133 5.5 5.3 5.03 5.3

1 2 3 4 5 6 7

Aroma Rasa Tekstur Penerimaan Umum

Atribute sensori

V. KESIMPULAN DAN SARAN

A. Kesimpulan

1. Titik dingin (cold point) pada manisan pala dalam kaleng terletak pada titik 5/12 (antara titik 1/3 dan 1/2) tinggi diukur dari bagian dasar kemasan.

2. Manisan pala digolongkan ke dalam bahan pangan asam tinggi high acid food (pH < 4.5) sehingga proses termal yang harus diaplikasikan pada pengalengan bahan pangan berasam tinggi adalah pasteurisasi dengan suhu 80 oC.

3. Pada perhitungan metode formula data diperoleh karakteristik penetrasi panas yang diproses (fh,jh,Ti). Nilai fh, jh, dan Ti ulangan 1 secara berurutan adalah 7.25 menit, 1.08, dan 106.2 oF dan untuk ulangan 2 adalah 11.25 menit, 0.78 dan 123.1 oF. Perbedaan nilai ini disebabkan karena suhu awal produk yang berbeda yaitu suhu awal produk ulangan pertama adalah 41.2 oC dan ulangan 2 adalah 50.6 oC

4.Waktu pemanasan optimum yang diperoleh melalui metode umum berbeda dengan waktu pemanasan yang diperoleh melalui metode formula. Waktu pemanasan yang diperoleh melalui metode umum adalah 10 menit untuk ulangan 1 dan 13 menit untuk ulangan 2. Sedangkan waktu pemanasan yang diperoleh melalui metode formula adalah 9.93 menit untuk ulangan 1 dan 14.71 menit untuk ulangan 2. Waktu yang ditetapkan akan diaplikasikan pada sterilisasi manisan pala dalam kaleng adalah 14.71 menit karena memiliki nilai yang lebih besar sehingga dapat menjamin kecukupan panas yang telah ditargetkan.

5. Proses termal atau pemanasan pada manisan pala menyebabkan penurunan nilai kekerasan dan total padatan terlarut, menaikan nilai p