X. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap

Prarancangan Pabrik Metil Klorida dari Metanol dan Karbon Tetraklorida

dengan kapasitas 50.000 ton/tahun dapat ditarik simpulan sebagai berikut :

1. Persen Return on Investment (ROI) sesudah pajak adalah sebesar

72,52%. Menurut Vilbrandt (1959), laju pengembalian modal minimum

untuk pabrik beresiko tinggi sesudah pajak sebesar 44%.

2. Pay Out Time (POT) sesudah pajak selama 1,05 tahun. Menurut Vilbrandt

(1959), waktu pengembalian modal maksimum untuk pabrik beresiko

tinggi sesudah pajak selama 1,078 tahun.

3. Break Even Point (BEP) sebesar 59,59 %. Break even point pabrik pada

umumnya adalah 30 – 60% kapasitas produksi.

4. Shut Down Point (SDP) sebesar 51,084 %, yang merupakan batasan

minimum kapasitas produksi, bila kurang dari batas tersebut maka pabrik

harus berhenti berproduksi karena merugi..

B. SARAN

Pabrik Metil Klorida dari Metanol dan Karbon Tetraklorida dengan kapasitas

lima puluh ribu ton per tahun sebaiknya dikaji lebih lanjut baik dari segi

ABSTRAK

PRARANCANGAN PABRIK METIL KLORIDA DARI KARBON TETRAKLORIDA DAN METANOL

KAPASITAS 50.000 TON/TAHUN (Perancangan Absorber Cooler -502 (ABS-502))

Oleh

LUTFIATUN NISWAH

Metil klorida adalah senyawa berfase gas dengan titik didih -23,8 oC dan merupakan salah satu dari sekian banyak bahan kimia yang digunakan sebagai bahan pembuatan silikon, bahan insektisida, bahan baku metil selulosa dan bahan

anesthetic pada obat-obatan. Kebutuhan metil klorida semakin meningkat setiap tahun. Di Indonesia, kebutuhan akan metil klorida ini masih diimpor dari luar negeri.

Metil klorida diproduksi dengan cara pereaksian karbon tetraklorida dengan air (hidrolisis CCl4) pada zona reaksi pertama dengan temperatur yang

dinaikkan. Temperatur operasi adalah 220 oC, dengan tekanan 5 atm. Pemisahan gas CO2 dari campuran gas yang keluar dari zona reaksi pertama. Pereaksian

campuran gas hasil reaksi dari reaktor pertama yang telah dipisahkan gas CO2

-nya, asam klorida direaksikan dengan metanol dalam fase uap. Reaksi ini dilangsungkan dalam kondisi temperatur yang dinaikkan. Temperatur operasi reaktor kedua ini berkisar 220 oC dan tekanan 5 atm.

ii Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp.75.331.046.713

Working Capital Investment (WCI) = Rp.13.293.714.126

Total Capital Investment (TCI) = Rp.88.624.760.839

Break Even Point (BEP) = 59,59%

Shut Down Point (SDP) = 51,084 %

Pay Out Time before taxes (POT)b = 0,86 tahun

Pay Out Time after taxes (POT)a = 1,05 tahun

Return on Investment before taxes (ROI)b = 87,921 %

Return on Investment after taxes (ROI)a = 72,52 %

Discounted cash flow (DCF) = 59,1664 %

II. DESKRIPSI PROSES

A. JENIS-JENIS PROSES

Proses pembuatan metil klorida dalam skala industri terbagi dalam dua proses,

yaitu :

a. Klorinasi Metana (Methane Chlorination)

Reaksi klorinasi metana terjadi dalam fase gas. Reaksi ini bersifat disosiasi termal

(penguraian panas) dari molekul-molekul klorin dengan energi aktivasi sebesar 20

kcal/mol.

CH4 (g) + Cl2 (g) CH3Cl (g) + HCl (g) ……… (1)

Pada proses ini, pertama campuran klorin dan metana diisikan ke dalam reaktor.

Reaksi yang terjadi di dalam reaktor dalam fase gas. Suhu di reaktor dijaga

sampai 400 oC. Gas hasil keluaran reaktor didinginkan lalu dimasukkan ke dalam

packed tower untuk memisahkan HCl dari campuran gas tersebut. Selanjutnya gas

hasil diserap dengan caustic liquor untuk menyerap metil klorida, lalu

dikeringkan. Kemudian didinginkan hingga mencair dan dikirim ke storage.

Sedangkan metana yang tidak terkondensasi dikembalikan ke reaktor.

b. Hidroklorinasi Metanol (Methanol Chlorination)

menggunakan air. Reaksi yang terjadi sebagai berikut :

¼ CCl4 (g) + ½ H2O (g) ZnCl2 HCl (g) + ¼ CO2 (g) ……… (2)

Dari reaksi diatas didapatkan HCl dengan produk samping berupa gas karbon

dioksida. Setelah itu metanol dan HCl direaksikan di reaktor dengan kondisi

temperatur 220 oC dan tekanan 6 atm. Katalis yang digunakan adalah zinc chloride (ZnCl2). Reaksi yang terjadi sebagai berikut :

CH3OH (g) + HCl (g) ZnCl2 CH3Cl (g) + H2O (g) ... (3)

Hasil reaksi di atas menghasilkan produk berupa metil klorida dengan produk

samping berupa air. Langkah berikutnya adalah pemisahan metil klorida di

separator. Metil klorida yang sudah murni, dicairkan terlebih dahulu sebelum

dikirim ke storage tank.

B. PEMILIHAN PROSES

Berdasarkan kedua proses tersebut, maka proses pembuatan Metil Klorida

berdasarkan proses hidroklorinasi metanol yang dipilih. Perbandingan untuk

kedua proses tersebut dapat dilihat pada Tabel 2.1

Tabel 2.1 Perbandingan Proses Pembuatan Metil Klorida

Komponen Klorinasi Metana Hidroklorinasi Metanol

Bahan baku CH4 dan Cl2 HCl dan CH3OH

Temperatur operasi 400 oC 220 oC

Tekanan operasi 15 – 18 atm 5 – 6 atm

Konversi 70 % 98,2 %

Kemurnian 80 % 99,3 %

Dari tabel di atas, maka dalam pra rencana pabrik pembuatan metil klorida ini

dipilih proses hidroklorinasi metanol.

Pemilihan proses tersebut didasarkan pada :

Raw material yang digunakan murah dan mudah didapat di dalam

negeri, sehingga kelangsungan akan penyediaan bahan baku terjamin.

Kondisi operasi proses yang relatif lebih rendah sehingga lebih baik

dalam safety dan hemat energi.

Konversi reaksi yang lebih tinggi dibandingkan dengan reaksi lain.

Produk yang dihasilkan mempunyai kemurnian yang tinggi.

Selain itu pemilihan proses juga diperhitungkan dari nilai energi bebas Gibbs nya:

a. Menghitung energi bebas Gibbs pada keadaan standar, ΔGR 298

Reaksi :

b. Menghitung energi bebas Gibbs pada keadaan standar, ΔGR 298

CH3OH (g) + HCl (g) ZnCl2 CH3Cl (g) + H2O (g) (reaksi 2)

∆GF CH3OH : -162.620 kJ/Kmol

∆GF H2O : -228.770 kJ/Kmol

∆GF CH3Cl : -62.930 kJ/Kmol (Sumber : Coulson, 2005)

ΔGR = ΔGF produk –ΔGF reaktan

= (∆GF CH3Cl + ∆GF H2O) – (∆GF CH3OH+ ∆GF HCl)

= (-62.930 + (-228.770 )) - (-162.620 + (-95.330 ))

= -291.700 – (-257.950) kJ/kmol

= -33.750 kJ/kmol

c. Menghitung panas energi bebas Gibbs keadaan standar, ΔGR 298

2 CH3OH (g) CH3OCH3(g) + H2O (g) (reaksi 3)

∆GF CH3OH : -162.620 kJ/Kmol

∆GF CH3OCH3 : -113.000 kJ/Kmol

∆GF H2O : -228.770 kJ/Kmol (Sumber : Coulson, 2005)

ΔGR = ΔGF produk –ΔGF reaktan

= (∆GF CH3OCH3 + ∆GF H2O) – (∆GF CH3OH)

= (-113.000 + (-228.770 )) – 2.( -162.620 )

= - 341.770 – ( -325.240 ) kJ/kmol

= -16.530 kJ/kmol

Dari ketiga reaksi diatas didapatkan nilai energi bebas Gibbs yang bernilai negatif

( kurang dari 0 ) berarti proses berjalan secara spontan sehingga energi yang

dibutuhkan kecil, maka ketiga reaksi diatas dapat dikatakan layak.

C. URAIAN PROSES

Pada pabrik ini digunakan proses Hidroklorinasi Metanol untuk menghasilkan

metil klorida. Secara umum, proses ini terbagi kedalam 3 langkah utama, yaitu

Pereaksian hidrolisis CCl4 pada reaktor pertama dengan reaksi yang

berlangsung secara eksotermis. Temperatur operasi adalah 220 oC, dengan tekanan 6 atm. Dengan reaksi yang terjadi seperti pada reaksi 2.

Reaksi yang terjadi di reaktor pertama ini dibantu dengan penggunaan

katalis ZnCl2.

b) Pemisahan gas CO2 dari campuran gas yang keluar

Pada reaksi di reaktor pertama didapatkan produk samping berupa gas

CO2, gas tersebut dipisahkan dari aliran produk sebelum masuk ke

reaktor kedua.

c) Pereaksian HCl dengan metanol

Pereaksian campuran gas hasil reaksi dari reaktor pertama yang telah

dipisahkan gas CO2-nya direaksikan dengan metanol dalam fase uap.

Reaksi ini juga berlangsung dalam keadaan eksotermis. Temperatur

operasi pada reaktor kedua ini berkisar antara 200 oC - 220 oC dan tekanan 6 atm. Reaksi yang terjadi adalah reaksi 3 dan reaksi produk

samping adalah:

2CH3OH (g) ZnCl2 CH3OCH3 (g) + H2O (g) ... (4)

Mula-mula, umpan berupa CCl4 dari tanki penampungan CCl4 (TP-102)

diumpankan ke vaporizer (V-101), sehingga fase senyawa berubah menjadi

uap lalu dipanaskan di heater (H-101). Umpan lain berupa H2O dari steam

diumpankan ke heater (H-102) untuk dipanaskan. Kedua aliran umpan

keluar dari masing-masing diumpankan ke dalam reaktor pertama (R-201).

Reaktor (R-201) merupakan Multi Tubular Fixed Bed Reactor dengan

reaktor reaktor pertama berupa campuran gas HCl dan CO2. Produk reaktor

(R-201) diumpankan ke absorber (AB-301) dengan menggunakan air

sebagai absorben. Setelah itu gas CO2 dipisahkan dengan HCl berdasarkan

kelarutan. Produk keluaran atas absorber (AB-301) adalah gas CO2.

Sedangkan keluaran bawahnya berupa campuran HCl dan air. Setelah itu

diumpankan ke Stripper (ST-301). Keluaran atas ST-301 adalah HCl dalam

bentuk uap. Sedangkan keluaran bawah ST-301 adalah air. Keluaran atas

ST-301 akan diteruskan ke heater (H-303), lalu sebagai umpan untuk

Reaktor (R-402). Umpan metanol dari TP-101 diumpankan ke vaporizer

(V-302) untuk diuapkan terlebih dahulu, lalu dipanaskan di heater (H-304).

Kemudian HCl dan metanol direaksikan di reaktor kedua. Reaktor (R-402)

merupakan Multi Tubular Fixed Bed Reactor dengan katalis ZnCl2. Reaksi

yang terjadi adalah eksotermis. Produk keluaran reaktor kedua adalah metil

klorida, dimetil eter yang dihasilkan dari penguraian tak sempurna metanol,

metanol yang tak terkonversi, HCl, dan air. Produk R-402 ini didinginkan

dan sekaligus menghasilkan steam di waste heat boiler (WHB-501) lalu

diumpakan ke absorber (AB-502) untuk menyerap HCl dengan perbedaan

kelarutan. Keluaran atas AB-502 adalah uap metil klorida dan sedikit dimetil

eter. Produk AB-502 ini akan didinginkankan di Chiler (CH-501), lalu

disimpan di TP-504. Dalam handling produk yang yang berbentuk liquid ini,

digunakan refrigerant amonia yang berguna sebagai freezing agent dan

membuat produk metil klorida tetap dalam fase liquid. Keluaran bawah

AB-502 adalah campuran HCl, air, dan metanol akan diteruskan ke Instalasi

BAB IV

NERACA MASSA DAN NERACA PANAS

Perhitungan neraca massa dan energi dilakukan dengan basis perhitungan dan data

konversi seperti dibawah ini :

Kapasitas : 50.000 ton/th

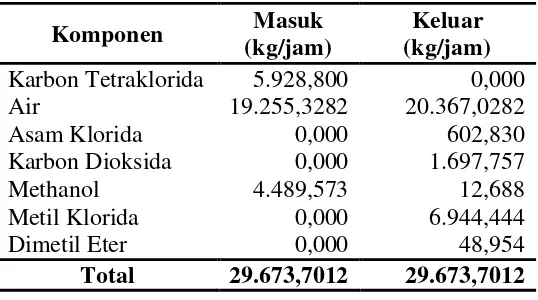

Tabel 4.1 Neraca Massa Overall

Komponen Masuk

(kg/jam)

Keluar (kg/jam)

Karbon Tetraklorida 5.928,800 0,000

Air 19.255,3282 20.367,0282

Asam Klorida 0,000 602,830

Karbon Dioksida 0,000 1.697,757

Methanol 4.489,573 12,688

Metil Klorida 0,000 6.944,444

Dimetil Eter 0,000 48,954

Neraca Massa per Alat

1) Mixed Point 01 (M-101)

Tabel 4.2 Neraca massa Mixing Point -101(MP-101)

No Komponen

Input (kg/jam) Output (kg/jam)

Aliran 1 Aliran 3 Aliran 2

1. CCl4 5928,8 1482,2 7411

Total 7411 7411

2) Vaporizer 01 (V-101)

Tabel 4.3 Neraca massa Vaporizer-101(V–101)

No Komponen Input (kg/jam) Ouput (kg/jam)

Aliran 2 Aliran 3 Aliran 4

1. CCl4 7411 1482,2 5928,8

Total 7411 7411

3) Reaktor (R-201)

Tabel 4.4 Neraca massa Reaktor -201 (R-201)

No Komponen Input (kg/jam)

4) Absorber Cooler 01 (ABS-301)

Tabel 4.5 Neraca massa Absorber Cooler-301(ABS-301)

No Senyawa Input (kg/jam) Output (kg/jam)

Aliran 10 Aliran 11 Aliran 12 Aliran 13

1. HCl 5619,798 - 0,0001 5619,7979

2. H2O 4860,645 3309,8191 - 8170,4641

3. CO2 1697,757 - 1697,757 -

12178,2 3309,8191 1697,7571 13790,2620

5) Stripper 01 (ST-301)

Tabel 4.6 Neraca massa Stripper-301 (ST-301)

No Komponen Input (kg/jam) Ouput (kg/jam)

Aliran 2 Aliran 3 Aliran 4

1. HCl 5619,7979 5619,7979 -

2. H2O 8170,4641 3832,824 4337,6401

9452,6219 4337,6401

Total 13790,262 13790,262

6) Mixed Point 02 ( M-102 )

Tabel 4.7 Neraca massa Mixed Point-302 (M-302)

No Komponen

Input (kg/jam) Output (kg/jam)

Aliran 18 Aliran 20 Aliran 19

Total 5634,504 5634,504

7) Vaporizer 02 ( V-302 )

Tabel 4.8 Neraca massa Vaporizer-302 (V-302)

No Komponen Input (kg/jam) Ouput (kg/jam)

Aliran 19 Aliran 21 Aliran 20

1. CH3OH 5611,966 4489,573 1122,393

2. H2O 22,538 18,03 4,508

4507,379 1126,901

Total 5634,504 5634,504

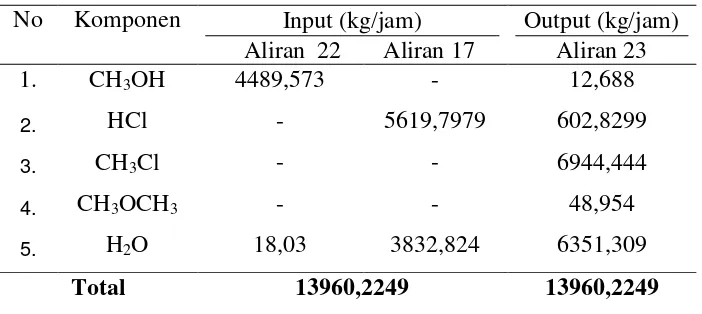

8) Reaktor 02 ( R-402 )

Tabel 4.9 Neraca massa Reaktor-402 (R-402)

No Komponen Input (kg/jam)

Total 13960,2249 13960,2249

9) Absorber Cooler 02 ( ABS-502)

Tabel 4.10 Neraca massa Absorber Cooler-02 (ABS-502)

No Senyawa Input (kg/jam) Output (kg/jam)

Aliran 25 Aliran 26 Aliran 27 Aliran 28

13960,2249 9678,0791 6993,3981 16644,9059

Total 23638,304 23638,304

B. Neraca Panas

1) Mixed Point 01 (M-101)

Tabel 4.11 Neraca Panas Mixing Point (MP-101)

Panas masuk (kJ) Panas keluar (kJ)

Q1 25.256,069 Q2 195.928,140

Q3 170672,071

2) Vaporizer 01 ( V-101 )

Tabel 4.14 Neraca Panas Heater (H-102)

Panas Masuk

Tabel 4.15 Neraca Panas Reaktor (R-201)

Panas Masuk

6) Absorber Cooler (ABS-301)

Tabel 4.16 Neraca Panas Absorber Cooler (ABS-301) Panas Masuk

(kJ/jam)

Panas Generasi (kJ/jam)

Panas Konsumsi

(kJ/jam) Panas Keluar (kJ/jam)

Q10 2.494.659,028 Qpelarutan 9.035.144,048 - Q12 14.406,475

Q11 68.811,729 Q13 -590.922,86

QCW 11.228.063,985

Total 2.563.470,757 Total 9.035.144,048 Total - Total 10.941.140,842

7) Stripper (ST-301)

Tabel 4.17 Neraca Panas Stripper (ST-301)

Panas Masuk

Total 11.448.708,640 Total - Total 9.035.144,048 Total 2.413.564,590

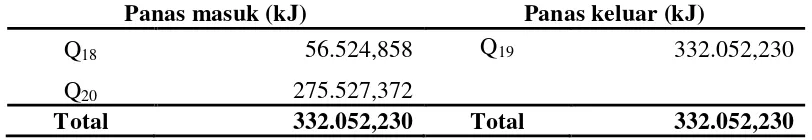

8) Mixing Point (MP-302)

Tabel 4.18 Neraca Panas Mixing Point (MP-302)

Panas masuk (kJ) Panas keluar (kJ)

Q18 56.524,858 Q19 332.052,230

Q20 275.527,372

Total 332.052,230 Total 332.052,230

10) Heater (H-303)

Tabel 4.21 Neraca Panas Compresor (K-301)

Panas Masuk

Total 1.999.915,853 Total 306.009,530 Total - Total 2.305.925,383

12) Heater-304 (H-304)

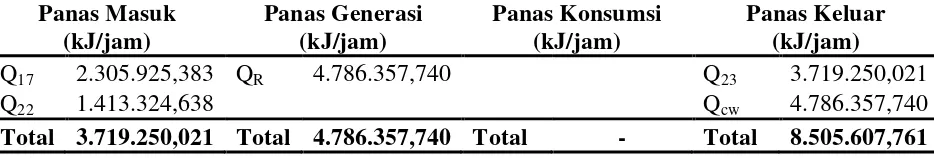

Tabel 4.23 Neraca Panas Reaktor-402 (R-402)

Panas Masuk

14) WHB-501 (WHB-501)

Tabel 4.24 Neraca Panas WHB-501 (WHB-501)

Panas Masuk

15) Absorber cooler-502 (ABS-502)

Tabel 4.25 Neraca Panas Absorber cooler-502 (ABS-502)

Panas Masuk

V. SPESIFIKASI ALAT

A. PERALATAN PROSES

1. Tangki Penyimpanan Metanol (TP-101)

Tugas : Tempat penyimpanan bahan baku metanol dalam

keadaan cair selama 7 hari.

Tipe Alat : Silinder tegak (vertikal) dengan dasar datar (flat

bottom) dan atap (head) berbentuk torispherical.

Dimensi : Diameter shell (D) = 12,192 m Tebal shell (ts) = 0,8827 in

Tinggi (H) = 12,802 m Tekanan Desain : 31,8883 psi

Jumlah : 1 buah

Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Harga : US $ 5.086,51

2. Tangki Penyimpanan Karbon Tetraklorida (TP-102)

Tugas : Tempat penyimpanan bahan baku CCl4 dalam keadaan

cair selama 7 hari.

Tipe Alat : Silinder tegak (vertikal) dengan dasar datar (flat

Dimensi : Diameter (D) = 10 ft Tinggi (Hs) = 12 ft Tebal shell = 0,2587in Tekanan Desain : 22,2067 psi

Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 5.028,05

3. VAPORIZER 01 (V-101)

Tugas : Menguapkan CCl4 cair menjadi uap CCl4

Jenis alat : Shell and TubeExchanger

Dimensi : Luas Perpindahan panas = 254,4696 ft2

OD tube = 1 in

ID shell = 15,25 in

Baffle space = 3,05 in

L = 12 ft

Rd perhitungan = 0,0021

Rd yang diperlukan = 0,002

Jumlah tube = 81 buah

∆P, tube = 0,0029 psi

∆P, shell = 0,3180 psi Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 7.600,54

4. VAPORIZER 02 (V-102)

Jenis alat : Shell and TubeExchanger

Dimensi : Luas Perpindahan panas = 254,4696 ft2

OD tube = 1 in

ID shell = 15,25 in

Baffle space = 18 in

L = 12 ft

Rd perhitungan = 0,00173

Rd yang diperlukan = 0,001

Jumlah tube = 81 buah

∆P, tube = 0,0057 psi

∆P, shell = 0,5938 psi Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 7.366,68

5. Heater 01(H-101)

Tugas : Menaikkan temperature karbon tetraklorida sampai

220 oC sebelum diumpankan ke Reaktor 01

Bentuk : Shell and Tube

Rd perhitungan = 0,0026

Rd yang diperlukan = 0,002

Jumlah tube = 56 buah

∆P, tube = 0,5410 psi

Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 4.2009,53

6. Heater 02(H-102)

Tugas : Menaikkan temperatur H2O sampai

220 oC sebelum diumpankan ke Reaktor 01

Tipe alat : Shell and Tube

Dimensi : Luas Perpindahan panas = 318,3488 ft2

OD tube = 1 in

ID shell = 15,25 in

Baffle space = 3 ft

L = 16 ft

Rd perhitungan = 0,002

Rd yang diperlukan = 0,002

Jumlah tube = 76 buah

∆P, tube = 0,1932 psi

∆P, shell = 0,1738 psi

Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 9.354,51

7. Reaktor-201 (RE-201)

Tugas : Tempat reaksi karbon tetraklorida dan air menjadi

Tipe alat : Reaktor Fixed Bed Multitubular

Kapasitas : 13,8764 m3

Dimensi : Diameter : 2,6410 m Tinggi : 5,2270 m Jumlah tube : 500 Tinggi bed : 3,5889 m Diameter tube : 0,0779 m Tebal dinding : 5/8 in

Tekanan desain : 6 atm

Bahan konstruksi : Low Alloy Steel SA- 203 Grade C

Jumlah : 1 buah

Harga : US $ 409.259,73

8. ExpansionValve (EV – 301)

Tugas : Menurunkan tekanan produk keluaran Reaktor 01

Kondisi Operasi : P1 = 6 atm

P2 = 1atm

T = 155,2 0C

Jumlah : 1 buah

9. ABSORBER COOLER 01 (AB-201)

Tugas : untuk melarutkan gas HCl dengan menggunakan pelarut

air pada suhu 35 oC Tipe alat : Packet Tower dengan coil

Tinggi tower (H) = 22,8015 m

Diameter koil = 0,52832 m

Tinggi koil (Hci) = 3,5965 m

Tebal shell = 0,1875 in

Tekanan desain : 1 atm

Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 5.963,5

10. Stripper ( ST-301)

Tugas : Untuk melepaskan kembali HCl yang telah diserap

pada AB-01

Tipe alat : Shell and Tube

Dimensi : Luas Perpindahan panas = 548,7328 ft2

OD tube = 1 in

ID shell = 17,25 in

Baffle space = 8 in

L = 16 ft

Rd perhitungan = 0,0021

Rd yang diperlukan = 0,002

Jumlah tube = 131 buah

∆P, tube = 0,9711 psi

∆P, shell = 0,3799 psi Bahan konstruksi : Low Alloy Steel SA- 203 Grade C

Jumlah : 1 buah

11. Heater 03(H-303)

Tugas : Memanaskan HCl keluaran stripper untuk umpan

R-402

Tipe alat : Shell and Tube

Dimensi : Luas Perpindahan panas = 217,8176 ft2

OD tube = 1 in

ID shell = 12 in

Baffle space = 5 in

L = 16 ft

Rd perhitungan = 0,00215

Rd yang diperlukan = 0,002

Jumlah tube = 52 buah

∆P, tube = 0,8035 psi

∆P, shell = 0,1178 psi

Bahan konstruksi : Low Alloy Steel SA- 203 Grade C

Jumlah : 1 buah

Harga : US $ 36.541,05

12. Compressor (CP-301)

Tugas : Menaikkan tekanan gas HCldari 1 atm menjadi 6 atm

Kondisi Operasi : P1 = 1 atm

P2 = 6 atm

T = 194,5 0C

Bahan : Low Alloy Steel SA- 203 Grade C

Jumlah : 1 buah

13. Heater 04 ( H-304)

Tugas : Menaikkan temperatur CH3OH untuk umpan R-402

Tipe alat : Shell and TubeExchanger

Rd perhitungan = 0,00234

Rd yang diperlukan = 0,002

Jumlah tube = 66 buah

∆P, tube = 0,0279 psi

∆P, shell = 0,3008 psi Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 8.068,26

14. Reaktor-02 (RE-402)

Tugas : Tempat reaksi methanol dan asam klorida menjadi

metal klorida dan air

Tipe alat : Reaktor Fixed Bed Multitubular

Tinggi bed = 5,5029 m

Diameter tube = 0,0779 m

Tekanan desain : 6 psi

Bahan konstruksi : Low Alloy Steel SA- 203 Grade C

Jumlah : 1 buah

Harga : US $ 467.725,41

15. ExpansionValve (EV – 502)

Tugas : Menurunkan tekanan produk keluaran Reaktor 02 dari 6

atm menjadi 1 atm

Kondisi Operasi : P1 = 6 atm

P2 = 1 atm

T = 2200C

Jumlah : 1 buah

16. Waste Heat Boiler (WHB-501)

Tugas : mendinginkan gas produk keluaran reaktor dari 220 oC menjadi 120 oC sekaligus menghasilkan steam

Tipe alat : Shell and TubeExchanger

Dimensi : Luas Perpindahan panas = 230,384 ft2

OD tube = 1 in

ID shell = 12 in

Baffle space = 15 in

L = 16 ft

Rd perhitungan = 0,00212

Rd yang diperlukan = 0,002

∆P, tube = 0,0010 psi

∆P, shell = 0,8233 psi Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 4.092,60

17. Absorber Cooler 02 (ABS-502)

Tugas : untuk melarutkan gas HCl supaya terpisah dari produk

utama dengan menggunakan pelarut air pada suhu 30 oC

Tipe alat : Packet Tower

Dimensi : Diameter tower (D) = 0,829 m

Tinggi tower (H) = 9,2218 m Diameter koil = 0,0604 m Tinggi koil (Hci) = 0,9066 m

Tebal shell = 0,1875 in Tekanan desain : 1 atm

Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 9.354,51

18. Chiller(CH-501)

Tugas : Mendinginkan temperatur metil klorida dari 35 °C

menjadi -25 °C sebelum dikirim ke storage tank

Tipe alat : Shell and TubeExchanger

Dimensi : Luas Perpindahan panas = 238,7008 ft2

ID shell = 12 in

Baffle space = 5 in

L = 16 ft

Rd perhitungan = 0,0061

Rd yang diperlukan = 0,003

Jumlah tube = 76 buah

∆P, tube = 0,0027 psi

∆P, shell = 0,0022 psi Bahan konstruksi : Stainless Steel (austenitic) AISI tipe 316

Jumlah : 1 buah

Harga : US $ 5.495,77

19. Pompa – 101 (PP – 101)

Tugas : Mengalirkan methanol dari tangki penyimpanan

(TP-101) ke Vaporizer (V-302)

Harga : US $ 1.403,18

20. Pompa -102 (PP-102)

Tugas : Mengalirkan karbon tetraklorida dari tangki penyimpanan (TP-102) ke Vaporizer (V-101) Tipe alat : Mixed flow impeller, sentrifugal single suction, 1

stage pump

Efisiensi Pompa : 80%

Dimensi : NPS = 1,25 in

Sch = 40 in

Panjang pipa lurus (Le) : 15 m

Jumlah globe valve : 2 unit

Standar elbow 90o : 3 unit Beda ketinggian : 1 m

Power motor : 1 hp

NPSH : 0,82433 m

Jumlah : 2 buah (1 cadangan)

Harga : US $ 6.548,16

21. Tangki Penyimpanan Metil Klorida (TP-503)

Tugas : Menyimpan produk metal klorida pada suhu -25

o

C dan tekanan atmosferik selama 7 hari

Jenis : Silinder tegak (vertikal) dengan dasar datar (flat

Bahan Konstruksi : Stainless Steel (austenitic) AISI tipe 316

Dimensi : Diameter shell (D) = 13,716 m Tebal shell (ts) = 0,8827 in

Tinggi (H) = 12,802 m Tekanan Desain : 33,3458 psi

Jumlah : 1 buah

Harga : US $ 10.640,75

B. PERALATAN UTILITAS

1. Bak Sedimentasi (BS – 01)

Tugas : Mengendapkan lumpur dan kotoran air sungai sebanyak

68,4459 m3/jam dengan waktu tinggal 1 jam Jenis Alat : Bak rectangular

Kapasitas : 75,2906 m3

Dimensi : Panjang : 7,150 m

Lebar : 2,383 m

Kedalaman : 6 m

Tebal dinding : 12 cm

Jumlah : 1 buah

2. Bak Penggumpal (BP – 01)

Tugas : Menggumpalkan kotoran yang tidak mengendap di bak

penampungan awal dengan menambahkan alum Al2(SO4)3

dan soda kaustik NaOH

Jenis Alat : Silinder vertikal

Kapasitas : 31,214 m3

Dimensi : Diameter = 3,413 m

Tinggi = 3,413 m

Pengaduk : Marine propeller

D = 0,683 m

Power pengaduk : 1,146 hp

Jumlah : 1 buah

Harga satuan : US $ 3258,64

3. Clarifier (CF – 01)

Tugas : Mengendapkan gumpalan-gumpalan kotoran dari bak

penggumpal

Jenis Alat : Bak berbentuk kerucut terpancung

Kapasitas : 75,2905 m3

Dimensi : Tinggi : 4,5720 m

Diameter atas : 9,3471 m

Diameter bawah : 5,7017 m

Jumlah : 1 buah

4. Sand Filter (SF – 401)

Tugas : Menyaring kotoran-kotoran yang terbawa air

Jenis Alat : Silinder tegak (vertikal) dengan head berbentuk torisperical

den media penyaring pasir dan kerikil.

Kapasitas : 68,4459 m3/jam

Dimensi : Diameter : 3,3275 m

Tinggi : 1,8288 m

Tebal Shell : 7/16 in

Tinggi atap : 25,76237 in

Tebal head : 5/8 in

Tekanan design : 21,4174psi

Waktu backwash : 24 menit

Bahan konstruksi : Carbon Steel SA – 283 Grade C

Jumlah : 2 buah

Harga satuan : US $ 5.676,19

5. Tangki Air Filter

Fungsi : Tempat penyimpanan air untuk keperluan umum,

sanitasi dan air umpan boiler

Bentuk : Silinder tegak (vertikal) dengan dasar datar (flat

bottom) dan atap (head) berbentuk conical

Kapasitas : 82,135 m³

Dimensi : Diameter shell (D) : 20 ft Tinggi shell (Hs) : 18 ft

Tebal head (th) : 5/16 in

Tinggi head : 0,4105 ft Tekanan Desain : 22,4609 psi

Bahan : Carbon steel SA-283 Grade C

Jumlah : 1 buah

Harga satuan : US $ 2.976,41

6. Tangki Air TP-02

Fungsi : Tempat penyimpanan air hasil ion exchanger

Bentuk : Silinder tegak (vertikal) dengan dasar datar (flat

bottom) dan atap (head) berbentuk conical

Kapasitas : 800,1217 m³

Dimensi : Diameter shell (D) : 35 ft Tinggi shell (Hs) : 36 ft

Tebal shell (ts) : 5/8 in

Tebal head (th) : 7/16 in

Tinggi head : 1,0262 ft Tekanan Desain : 29,9001 psi

Bahan : Carbon steel SA-283 Grade C

Jumlah : 1 buah

Harga satuan : US $ 6.192,22

7. Cooling Tower (CT – 01)

Fungsi : Mendinginkan air pendingin yang telah

digunakan oleh peralatan proses dengan

mengolah dari temperatur 40oC menjadi 30 o C

Tipe : Inducted Draft Cooling Tower

Kapasitas : 33,687 m3

Dimensi Menara: Panjang = 3,9684 m

Lebar = 1,9842 m

Tinggi = 4,2782 m

Tenaga motor : 8,2279 hp

Bahan konstruksi : Beton

Jumlah : 1 buah

Harga satuan : US $ 21.868,88

8. Tangki Asam Sulfat (TI-05)

Fungsi : Menyiapkan dan menyimpan larutan kimia

sebagai injeksi ke cation Exchanger dan cooling

tower

Bentuk : Silinder tegak (vertikal) dengan dasar dan atap

(head) berbentuk Torisphercal

Laju Alir massa : 8.862,5639 kg/jam

Dimensi : Diameter shell (D) = 10 ft

Tinggi shell (Hs) = 12 ft

Tebal shell (ts) = ¼ in

Tebal head (th) = 5/16 in

Tinggi head (th) = 17,9067 in

Pengaduk : Marine propeller

Diamater pengaduk : 0,6096 m

Power : 0,1212 hp

Bahan konstruksi : Stainless steel 316 tipe CF-20

Jumlah : 1 buah

Harga satuan : US $ 2.055,97

9. Tangki NaOH (TI-06)

Fungsi : Menyiapkan dan menyimpan larutan kimia NaOH

sebagai injeksi ke Anion Exchanger dan bak

penggumpal

Bentuk : Silinder tegak (vertikal) dengan dasar dan atap

(head) berbentuk Torisphercal

Laju Alir massa : 15.613,4188 kg/jam

Dimensi : Diameter shell (D) = 10 ft

Tinggi shell (Hs) = 12 ft

Tebal shell (ts) = ¼ in

Tebal head (th) = 5/16 in

Tinggi head (th) = 7,1836 in

Tekanan Desain : 21,6493 psi

Pengaduk : Marine propeller

Diamater pengaduk : 0,6096 m

Power : 0,2769 hp

Jumlah : 1 buah

Harga satuan : US $ 2.976,41

10. Tangki Hidrazin (TI-07)

Fungsi : Menyiapkan dan menyimpan hidrazin untuk

diinjeksikan ke Deaerator

Bentuk : Silinder tegak (vertikal) dengan dasar datar (flat

bottom) dan atap (head) berbentuk Torisphercal

Laju alir massa : 62,592 m3/jam

Dimensi : Diameter shell (D) = 20 ft

Tinggi tangki (H) = 24 ft

Tebal shell = 3/8 in

Tebal head = 5/8 in

Tinggi head = 46,0712 in

Bahan Kontruksi : stainless 316 tipe CF-20

Jumlah : 1 buah

Harga satuan : US $ 2.055,97

11. Cation Exchanger (CE-01)

Fungsi : Menghilangkan ion-ion positif yang terlarut dan

menghilangkan kesadahan air

Bentuk : Silinder tegak (vertikal) dengan head berbentuk

torisperical.

Dimensi : Diameter (D) = 2,3306 m

Tinggi (H) = 1,4418 m

Tebal shell (ts) = 3/16 in

Tinggi head = 0,4372 m

Tebal head = ¼ in

Tekanan Desain : 16,9535 psi

Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 2 buah (1 cadangan saat regenerasi resin)

Harga satuan : US $ 2.992,13

12. Anion Exchanger (AE-01)

Fungsi : Menghilangkan ion-ion negatif yang terlarut dan

menghilangkan kesadahan air

Bentuk : Silinder tegak (vertikal) dengan head berbentuk

torisperical.

Laju Alir : 83,3460 m³/jam

Dimensi : Diameter (D) = 2,4915 m

Tinggi = 1,5462 m Tebal shell (ts) = 3/16 in

Tinggi head = 0,4630 m Tebal head = ¼ in Tekanan Desain : 16,9390 psi

Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 2 buah (1 cadangan saat regenerasi resin)

13. Deaerator (DA-501)

Fungsi : Menghilangkan gas-gas terlarut dalam air, seperti:

O2 dan CO2, agar korosif dan kerak tidak terjadi,

diinjeksikan hydrazine (O2 scavanger) serta

senyawaan fosfat.

Bentuk : Tangki horizontal dengan head berbentuk ellips.

Bahan Isian : Rasching ring metal

Diameter packing = 1 in

Tinggi bed = 0,4238 m

Diameter bed = 2,1190 m

Dimensi : Diameter shell (D) = 3,0480 m

Tinggi shell (Hs) = 9,1441 m

Tebal shell (ts) = ¼ in

Tebal head (th) = ¼ in

Tinggi atap = 1,2093 ft

Tekanan Desain : 29,9003 psi

Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 1 buah

Harga satuan : US $ 8.465,74

14. Tangki Air Demin (TP-03)

Fungsi : Menampung air demin keluaran anion exchanger

Bentuk : Silinder tegak (vertikal) dengan dasar datar (flat

Kapasitas : 600,8878 m³

Dimensi : Diameter shell (D) : 35 ft

Tinggi shell (Hs) : 36 ft

Tebal shell (ts) : 5/8 in

Tebal head (th) : 7/16 in

Tinggi atap : 1,0605 ft

Tekanan Desain : 31,2528 psi

Bahan : Carbon steel SA-283 Grade C

Jumlah : 1 buah

Harga satuan : US $ 6.192,22

15. Cold Basin (CB – 01)

Fungsi : Menampung air keluaran dari cooling tower.

Bentuk : Bak rectangular

Kapasitas : 91,4619 m3

Dimensi : Panjang = 3,5760 m

Lebar = 3,5760 m

Tinggi = 7,1521 m

Tebal dinding = 12 cm

Jumlah : 1 buah

16. Hot Basin (HB – 01)

Fungsi : Menampung air prosesyang akan didinginkan di

cooling water.

Bentuk : Bak rectangular

Kapasitas : 22,1167 m3

Dimensi : Panjang = 2,2279 m

Lebar = 2,2279 m

Tinggi = 4,4558 m

Tebal dinding = 12 cm

Jumlah : 1 buah

Harga satuan : US $ 831,38

17. Tangki Na3PO4 (TI–04)

Fungsi : Menampung larutan kimia sebagai injeksi ke cooling

tower selama 7 hari

Bentuk : Silinder tegak (vertical)

Kapasitas : 0,9020 m3

Dimensi : Diameter shell (D) = 10 ft Tinggi shell (Hs) = 12 ft

Tebal shell (ts) = ¼ in

Tebal head (th) = ¼ in

Tekanan Desain : 16,2816 psi

Bahan konstruksi : SA 167 Grade 3 Type 304

Jumlah : 1 buah

18. Tangki Dispersan (TI– 03)

Fungsi : Menampung larutan kimia yaitu dispersan sebagai

injeksi ke cooling tower.selama 7 hari

Bentuk : Silinder tegak (vertical)

Kapasitas : 2,2999 m3

Dimensi : Diameter shell (D) = 10 ft

Tinggi shell (Hs) = 12 ft

Tebal shell (ts) = ¼ in

Tebal head (th) = ¼ in

Tekanan Desain : 16,4534 psi

Bahan konstruksi : SA 167 Grade 3 Type 304

Jumlah : 1 buah

Harga satuan : US $ 2.055,97

19. Tangki Kaporit (TI-02)

Fungsi : Menampung larutan kimia yaitu kaporit sebagai injeksi

ke cooling tower dan bak penggumpal selama 7 hari

Bentuk : Silinder tegak (vertical)

Kapasitas : 9,5411 m3

Dimensi : Diameter shell (D) = 10 ft

Tinggi shell (Hs) = 12 ft

Tebal shell (ts) = ¼ in

Tebal head (th) = ¼ in

Bahan konstruksi : SA 167 Grade 3 Type 304

Jumlah : 1 buah

Harga satuan : US $ 2.055,97

20. Tangki Alum (TI-01)

Fungsi : Menampung larutan kimia yaitu alum konsentrasi 26%

volum sebagai injeksi ke diinjeksikan ke dalam bak

penggumpal selama 7 hari

Bentuk : Silinder vertical

Kapasitas : 10,2808 m3

Dimensi : Diameter shell (D) = 10 ft

Tinggi shell (Hs) = 12 ft

Tebal shell (ts) = ¼ in

Tebal atap = ¼ in

Pengaduk : Marine propeller

Diamater pengaduk = 0,6096 m Power = 1 hp Tekanan Desain : 17,4371 psi

Bahan konstruksi : SA 167 Grade 3 Type 304

Jumlah : 1 buah

Harga satuan : US $ 2.055,97

21. Boiler (SG-501)

Fungsi : Menghasilkan steam untuk keperluan proses

Jenis steam : saturated steam 250 oC

Heating surface : 99,877 ft2

Kapasitas : 8.010,0391 Btu/jam

Bahan Bakar : Fuel Oil

Kebutuhan BBM : 454,0413 lb/jam

Power : 9,9877 hp

Jumlah : 1 buah

Harga satuan : US $ 46.772,54

22. Boiler (SG-502)

Fungsi : Menghasilkan steam untuk keperluan proses

Tipe : Fire tube boiler

Jenis steam : saturated steam 144 oC

Heating surface : 136,8865 ft2

Kapasitas : 8.819,4772 Btu/jam

Bahan Bakar : Fuel Oil

Kebutuhan BBM : 499,9235 lb/jam

Power : 13,6887 hp

Jumlah : 1 buah

Harga satuan : US $ 46.772,54

23. Boiler (SG-503)

Fungsi : Menghasilkan steam untuk keperluan proses

Jenis steam : saturated steam 100 oC

Heating surface : 399,5839 ft2

Kapasitas : 24.316,664 Btu/jam

Bahan Bakar : Fuel Oil

Kebutuhan BBM : 1.378,367 lb/jam

Power : 39,9539 hp

Jumlah : 1 buah

Harga satuan : US $ 46.772,54

24. Kompressor udara instrumen (CU-501)

Fungsi : Untuk mengalirkan udara dari lingkungan ke area proses

untuk kebutuhan instrumentasi dan lainnya.

Tipe : Centrifugal Multiblade Backward Curved Blower

Kapasitas : 0,3935 m3/min

Kondisi operasi : T = 100oC P = 6 atm

Daya : 2,9506 hp

Bahan Konstruksi : Cast isron

Jumlah : 1 buah

25. Gen Set (GS-501)

Fungsi : Pembangkit tenaga Listrik

Kapasitas : 0,5 Mwatt

Bahan Bakar : Fuel oil

Material : Stainless Steel Tipe 316

Kebutuhan bahan bakar : 50,4741 kg/jam

Jumlah : 1 buah

26. Tangki Bahan Bakar (TU-504)

Fungsi : Menampung Fuel Oil yang digunakan untuk bahan bakar

Bentuk : Silinder tegak (vertikal) dengan tutup konis

Kapasitas : 308,136 m3

Dimensi : Diameter shell (D) = 25 ft Tinggi shell (Hs) = 18 ft Tebal shell (ts) = ½ in

Tebal head = 1/4 in Tekanan Desain : 36,01124 psi

Bahan konstruksi : Carbon steel SA 283 Grade C

Jumlah : 1 buah

Harga satuan : US $ 30.402,15

27. Pompa Utilitas (PU – 01)

Fungsi : Mengalirkan air sungai ke bak sedimentasi

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 376,445 gpm

Dimensi : NPS = 6 in

Beda ketinggian = 4 m

Power motor : 4,0718 hp

NPSH min : 0,0916 m

Jumlah : 2 buah

Harga satuan : US $ 3.143,65

28. Pompa Utilitas (PU – 02)

Fungsi : Mengalirkan air dari bak sedimentasi ke bak penggumpal

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 376,445 gpm

Dimensi : NPS = 6 in

Sch = 40 in

Beda ketinggian = 3,5 m

Power motor : 1,866 hp

NPSH min : 0,0916 m

Jumlah : 2 buah

Harga satuan : US $ 3.143,65

29. Pompa Utilitas (PU 03)

Fungsi : Mengalirkan air dari bak penggumpal ke clarifier

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 376,445 gpm

Sch = 40 in

Beda ketinggian = 5 m

Power motor : 2,4062 hp

NPSH : 0.0916 m

Jumlah : 2 buah

Harga satuan : US $ 3.143,65

30. Pompa Utilitas (PU – 04)

Fungsi : Mengalirkan air dari clarifier ke sand filter

Jenis : Centrifugal pump, single ,suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 376,445 gpm

Dimensi : NPS = 6 in

Sch = 40 in

Beda ketinggian = 2 m

Power motor : 1,2911 hp

NPSH min : 0,0916 m

Jumlah : 2 buah

Harga satuan : US $ 3.143,65

31. Pompa Utilitas (PU – 05)

Fungsi : Mengalirkan air dari sand filter ke tangki filter

Jenis : Centrifugal pump, single ,suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Dimensi : NPS = 6 in

Sch = 40 in

Beda ketinggian = 6 m

Power motor : 2,8591 hp

NPSH min : 0,0916 m

Jumlah : 2 buah

Harga satuan : US $ 3.143,65

32. Pompa Utilitas (PU – 06)

Fungsi : Mengalirkan air filter ke cation exchanger

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 369,148 gpm

Dimensi : NPS = 6 in

Sch = 40 in

Beda ketinggian = 0,75 m

Power motor : 0,9120 hp

NPSH min : 0,0904 m

Jumlah : 2 buah

Harga satuan : US $ 3.006,97

33. Pompa Utilitas (PU – 07)

Fungsi : Mengalirkan air dari tangki filter ke domestik

Jenis : Centrifugal pump, single suction, single stage

Kapasitas : 17,053 gpm

Dimensi : NPS = 1 in

Sch = 40 in

Beda ketinggian = 2 m

Power motor : 0,3876 hp

NPSH min : 0,0.0116 m

Jumlah : 2 buah

Harga satuan : US $ 1.753,97

34. Pompa Utilitas (PU – 08)

Fungsi : Mengalirkan air make up untuk sistem pendingin ke

cold basin

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : SA 167 Grade 3 Type 304

Kapasitas : 293,216 gpm

Dimensi : NPS = 4 in

Sch = 40 in

Beda ketinggian = 7,5 m

Power motor : 3,607 hp

NPSH : 0,0775 m

Jumlah : 2 buah

35. Pompa Utilitas (PU – 09)

Fungsi : Mengalirkan air pendingin dari hot basin ke menara

pendingin

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 369,148 gpm

Dimensi : NPS = 4 in

Sch = 40 in

Beda ketinggian = 12,5 m

Power motor : 16,086 hp

NPSH min : 0,0904 m

Jumlah : 2 buah

Harga satuan : US $ 3.006,97

36. Pompa Utilitas (PU – 10)

Fungsi : Mengalirkan air pendingin dari cooling tower ke cold basin

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 369,148 gpm

Dimensi : NPS = 4 in

Sch = 40 in

Beda ketinggian = 7,5 m

Power motor : 5,0839 hp

Jumlah : 2 buah

Harga satuan : US $ 3.006,97

37. Pompa Utilitas (PU –11)

Fungsi : Mengalirkan air pendingin dari cold basin ke proses

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 369,148 gpm

Dimensi : NPS = 4 in

Sch = 40 in

Beda ketinggian = 3 m

Power motor : 3,2912 hp

NPSH min : 0,0904 m

Jumlah : 2 buah

Harga satuan : US $ 3.006,97

38. Pompa Utilitas (PU – 12)

Fungsi : Mengalirkan air dari cation exchanger ke anion

exchanger

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 366,9615 gpm

Dimensi : NPS = 4 in

Beda ketinggian = 0,75 m

Power motor : 5,0637 hp

NPSH min : 0,0066 m

Jumlah : 2 buah

Harga satuan : US $ 3.006,97

39. Pompa Utilitas (PU – 13)

Fungsi : Mengalirkan air dari anion exchanger ke tangki air demin

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 369,148 gpm

Dimensi : NPS = 4 in

Sch = 40 in

Beda ketinggian = 12 m

Power motor : 6,86 hp

NPSH : 0,0904 m

Jumlah : 2 buah

Harga satuan : US $ 3.006,97

40. Pompa Utilitas (PU – 14)

Fungsi : Mengalirkan air demin ke deaerator

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Dimensi : NPS = 4 in

Sch = 40 in

Beda ketinggian = 3 m

Power motor : 9,705 hp

NPSH : 0,0904 ft

Jumlah : 2 buah

Harga satuan : US $ 3.006,97

41. Pompa Utilitas (PU – 15)

Fungsi : Mengalirkan hidazin ke deaerator

Jenis : Pompa peristaltik

Bahan Konstruksi : SA 167 Grade 3 Type 304

Kapasitas : 4,455 gpm

Dimensi : NPS = ½ in

Sch = 40 in

Beda ketinggian = 3 m

Power motor : 0,0246 hp

NPSH min : 0,0048 m

Jumlah : 2 buah

Harga satuan : US $ 1.520,11

42. Pompa Utilitas (PU – 16)

Fungsi : Mengalirkan air dari deaerator ke tangki boiler

Jenis : Centrifugal pump, single suction, single stage

Kapasitas : 445,520 gpm

Dimensi : NPS = 6 in

Sch = 40 in

Beda ketinggian = 11 m

Power motor : 6,1412 hp

NPSH : 0,1024 m

Jumlah : 2 buah

Harga satuan : US $ 4.100,41

43. Pompa Utilitas (PU –17)

Fungsi : Mengalirkan air tangki 03 ke boiler

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 91,6468 gpm

Dimensi : NPS = 2 in

Sch = 40 in

Beda ketinggian = 3 m

Power motor : 0,8762 hp

NPSH min : 0,0357 m

Jumlah : 2 buah

Harga satuan : US $ 2.460,25

44. Pompa Utilitas (PU – 18)

Fungsi : Mengalirkan air proses dari tangki 03

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 57,0106 gpm

Dimensi : NPS = 2 in

Sch = 40 in

Beda ketinggian = 2 m

Power motor : 0,2542 hp

NPSH min : 0,0260 m

Jumlah : 2 buah

Harga satuan : US $ 1.987,83

45. Pompa Utilitas (PU – 19)

Fungsi : Mengalirkan air pendingin ke hot basin

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 85,537 gpm

Dimensi : NPS = 2 in

Sch = 40 in

Beda ketinggian = 4,5 m

Power motor : 0,88 hp

NPSH min : 0,0341 m

Jumlah : 2 buah

46. Pompa Utilitas (PU – 20)

Fungsi : Mengalirkan kondensat ke deaerator

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Kapasitas : 76,372

Dimensi : NPS = 2 in

Sch = 40 in

Beda ketinggian : 3 m

Power motor : 0,5839 hp

NPSH : 0,0316 m

Jumlah : 2 buah

Harga satuan : US $ 2.104,76

47. Tangki Penyimpanan Amonia (TU-506)

Fungsi : Menampung ammonia refrigerant selama 1 hari

Bentuk : Silinder horizontal dengan tutup(head) berbentuk

elipsoidal

Kapasitas : 373,072 m3

Dimensi : Diameter shell (D) = 20 ft Panjang shell (Hs) = 40 ft Tebal shell (ts) = 2 in

Tebal head = 2,5 in Tekanan Desain : 391,8600 psi

Bahan konstruksi : Carbon steel SA 283 Grade C

Jumlah : 1 buah

48. Kompresor Ammonia (CU-502)

Fungsi : Untuk mengalirkan udara dari lingkungan ke area

proses untuk kebutuhan instrumentasi dan lainnya.

Tipe : Centrifugal Multiblade Backward Curved Blower

Kapasitas : 20,186 m3/min

Kondisi operasi : T = -33,5oC P = 24,39 atm

Daya : 18,6814 hp

Bahan Konstruksi : Cast iron

Jumlah : 1 buah

Harga satuan : US $ 10.523,82

49. Expansion Valve Amonia (EV-501)

Fungsi : Untuk mengalirkan amonia dari lingkungan ke area

proses untuk kebutuhan instrumentasi dan lainnya.

Kapasitas : 20,186 m3/min

Kondisi operasi : T = -33,5 oC P = 25 atm

Jumlah : 1 buah

VI. UNIT PENDUKUNG PROSES DAN LABORATORIUM

A. Unit Utilitas

Seperti halnya dengan pabrik-pabrik kimia lainnya, pada pabrik pembuatan

metil klorida dari karbon tetraklorida dan metanol ini juga membutuhkan

unit-unit yang mendukung berjalannya proses produksi dengan baik. Penyediaan

unit-unit pendukung tersebut menjadi tanggung jawab unit utilitas yang

mencakup unit-unit sebagai berikut:

1. Unit Penyediaan Air dan Pengolahan Air

Kebutuhan air yang disediakan untuk kebutuhan proses produksi di pabrik

meliputi:

a. Air untuk Keperluan Umum

Kebutuhan air ini meliputi kebutuhan laboratorium, kantor, karyawan dll.

Beberapa syarat untuk air sanitasi ini adalah sebagai berikut:

1) Syarat fisis: di bawah suhu kamar, tidak berwarna, tidak berasa, dan tidak

berbau, tingkat kekeruhannya sangat kecil.

2) Syarat kimia: tidak mengandung zat organik dan anorganik yang terlarut

dalam air, logam-logam berat lainnya yang bersifat racun.

No Kebutuhan Jumlah Satuan 3 Air Untuk Laboratorium diperkirakan sejumlah 3,02 m3

/hari

b. Air untuk pembangkit steam

Air ini digunakan sebagai umpan boiler agar dapat menghasilkan steam yang

dapat digunakan sebagai pemanas. Hal yang perlu diperhatikan dalam

penanganan air umpan boiler adalah:

1) Zat-zat penyebab korosi.

Korosi yang terjadi di dalam ketel disebabkan air pengisi mengandung

larutan asam, gas-gas terlarut, seperti O2, CO2, H2S, NH3.

2) Zat-zat penyebab foaming.

Air yang diambil kembali dari proses pemanasan bisa menyebabkan foam

(busa) pada boiler. Karena adanya zat-zat organik, anorganik, dan zat-zat

yang terlarut dalam jumlah besar. Efek pembusaan terutama terjadi pada

alkalinitas yang tinggi.

3) Zat-zat yang menyebabkan scale foaming

Pembentukan kerak disebabkan adanya kesadahan dan suhu tinggi yang

Tabel 6.2 Peralatan yag membutuhkan steam

No Kebutuhan Jumlah Satuan

1 Heater 01 (H-101) 305,310 kg/jam

2 Heater 02 ( H-102) 850,551 kg/jam

3 Vaporizer 02 (V-302) 3306,433 kg/jam

4 Stripper (ST-301) 8611,596 kg/jam

5 Heater 03 (H-303) 1651,015 kg/jam

6 Heater 04 (H-304) 931,117 kg/jam

Jumlah kebutuhan 15.656,022 kg/jam

over design 18.787,226 kg/jam

Recovery 90 %, sehingga make-up 1.878,723 m3/jam

c. Air Proses

Air ini digunakan sebagai air yang ditambahkan pada proses misalnya

digunakan sebagai solvent atau penyerap pada proses absorbsi. Spesifikasi air

peroses ini sama dengan air yang digunakan sebagai umpan boiler. Peralatan

yang membutuhkan air proses:

Tabel 6.3 Peralatan yang membutuhkan air proses

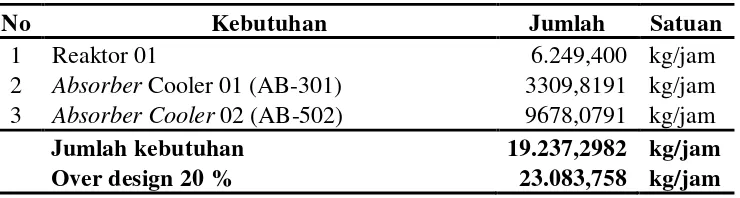

No Kebutuhan Jumlah Satuan

1 Reaktor 01 6.249,400 kg/jam

2 Absorber Cooler 01 (AB-301) 3309,8191 kg/jam 3 Absorber Cooler 02 (AB-502) 9678,0791 kg/jam

Jumlah kebutuhan 19.237,2982 kg/jam

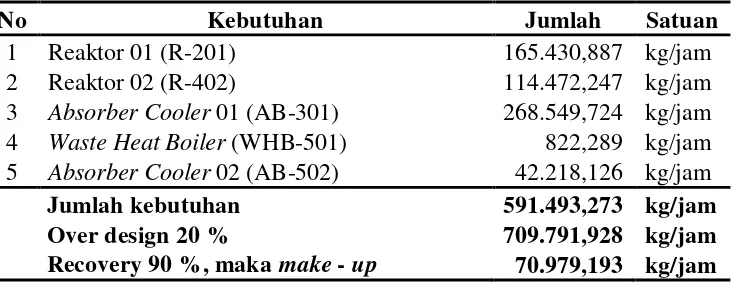

Tabel 6.4 Kebutuhan air untuk Cooling Water

No Kebutuhan Jumlah Satuan

1 Reaktor 01 (R-201) 165.430,887 kg/jam

2 Reaktor 02 (R-402) 114.472,247 kg/jam

3 Absorber Cooler 01 (AB-301) 268.549,724 kg/jam 4 Waste Heat Boiler (WHB-501) 822,289 kg/jam 5 Absorber Cooler 02 (AB-502) 42.218,126 kg/jam

Jumlah kebutuhan 591.493,273 kg/jam

Over design 20 % 709.791,928 kg/jam

Recovery 90 %, maka make - up 70.979,193 kg/jam

Air pendingin yang telah keluar dari media-media perpindahan panas di area

proses akan disirkulasikan dan didinginkan kembali seluruhnya di dalam

cooling tower.

e. Air Pemadam Kebakaran (Air Hidran)

Untuk air pemadam kebakaran disediakan = 2000 kg/jam = 2,014 m3/jam Total kebutuhan air dengan treatment = General uses + make up Boiler + Air

Proses + make up Cooling Water + Air Hidrant = 62.145,362 kg/jam

Sehingga kebutuhan air total 62.145,362 kg/jam

Air yang digunakan dalam pabrik ini, seperti, air umpan boiler, air pendingin

dan air keperluan umum diperoleh dari sungai letaknya dekat dengan pabrik.

Untuk mendapatkan spesifikasi air sesuai dengan kebutuhan dilakukan

pengolahan dengan beberapa tahap.

Tahapan proses pengolahan air adalah sebagai berikut:

Demineralisasi

Fungsi dari demineralisasi adalah mengambil semua ion yang terkandung di

dengan penukar ion (ion exchanger) untuk menghilangkan padatan yang

terlarut dalam air dan menghasilkan air demin sebagai air umpan ketel (boiler

feed water) untuk membangkitkan steam.

Unit penyediaan air bebas mineral terdiri dari penukar kation (cation

exchanger) dan penukar anion (anion exchanger)

.

Pada penukar kation diisi dengan penukar ion asam lemah berupa metilen akrilat. Resin ini dirancanguntuk menghilangkan/mengikat ion-ion logam dari air atau ion-ion positif

seperti K+, Ca2+, Mg2+, Fe2+ dan Al3+.

Reaksi : R-H + NaCl(aq) R-Na(s) + HCl(aq)

Penukar anion berisi penukar ion basa lemah berupa resin amino polistirena.

Resin ini dirancang untuk menghilangkan ion asam dari air atau ion-ion

negatif seperti karbonat, bikarbonat, sulfat, sulfit, nitrat, nitrit, silika, dan

lain-lain.

Reaksi : Z-OH + HCl(aq) Z-Cl(s) + H+ + OH

-Penukar kation-anion berisi campuran resin kation dan anion untuk

pengolahan akhir air. Semua penukar ion dioperasikan dengan aliran air yang

kontinyu.

Resin yang diisikan ke penukar ion diregenerasi bila kemampuannya menukar

ion telah habis dan sebagai batasannya adalah total galon dan konduktivitas

air (high SiO2, high conductivity). Regenerasi terdiri dari tiga langkah yaitu

cuci balik (backwash), regenerasi awal dengan bahan kimia dan pencucian

bekas regenerasi adalah :

1. Asam sulfat (H2SO4) dengan konsentrasi 4 %

2. Soda kaustik (NaOH) dengan konsentrasi 45 % (cairan) dan 98 % (flake

atau solid)

Reaksi yang terjadi pada saat regenerasi adalah :

- Pada penukar kation

2 Na-R(s) + H2SO4 (aq) 2 R-H(s) + Na2SO4 (aq) - Pada penukar anion

Z-Cl(s) + NaOH(aq) Z-OH(s) + NaCl(aq)

Buangan bekas bahan kimia dari cation exchanger dan anion exchanger

mengalir ke bawah kedalam kolam netralisasi melalui saluran pembuangan.

Air bebas mineral yang telah diproduksi selanjutnya akan dialirkan ke tangki

penampungan air demin.

2. Unit Penyedia Steam

Digunakan dalam pabrik metil klorida ini adalah steam saturated dengan suhu

250 0C, 144 0C, 100 0C. Steam ini dipergunakan untuk menukar panas pada aliran yang perlu dinaikkan suhunya. Sistem penyediaan steam terdiri dari

deaerator dan boiler (steam generator).

a. Deaerasi

Proses dearasi terjadi dalam deaerator yang berfungsi untuk membebaskan

air bebas mineral (demin water) dari komponen udara melalui spray,

deaerator. Deaerator memiliki waktu tinggal 15 menit. Larutan hidrazin

diinjeksikan ke dalam deaerator untuk menghilangkan oksigen terlarut

dalam air bebas mineral dengan reaksi:

N

2H4 + O2 N2 + 2 H2O

b. Steam Generation

Pembentukan steam terjadi di dalam boiler (steam generator). Pada pabrik

metil klorida ini digunakan boiler jenis fire tube boiler yang mirip dengan

shell and tube heat exchanger dengan gas pembakar mengalir melalui

tube. Fire tube boiler digunakan untuk membangkitkan steam.

3. Unit Penyedia Tenaga Listrik

Kebutuhan tenaga listrik di pabrik metil klorida ini dipenuhi oleh PLN dan

generator pabrik, hal ini bertujuan agar pasokan tenaga listrik dapat

berlangsung kontinyu meskipun ada gangguan pasokan dari PLN. Generator

yang digunakan adalah generator arus bolak-balik yaitu berdasarkan pada

pertimbangan:

Tenaga listrik yang dihasilkan cukup besar.

Tegangan dapat dinaikkan atau diturunkan sesuai dengan kebutuhan

dengan menggunakan transformator.

Generator cadangan berkekuatan 500 kW dapat beroperasi selama 3 hari.

Generator yang dipakai adalah jenis generator AC tiga fase, karena memiliki

beberapa kelebihan, antara lain :

Motor tiga fase harganya relatif lebih murah dan sederhana.

Kebutuhan listrik untuk pabrik direncanakan untuk penerangan seluruh area

pabrik, keperluan proses dan keperluan utilitas.

Kebutuhan listrik total sebesar 0,3070 MW dengan over desain 10 %,

sehingga kebutuhan total = 0,3377 MW

4. Unit Penyedia Udara Tekan

Unit penyediaan udara tekan digunakan untuk menjalankan instrumentasi dan

udara plant di peralatan proses, seperti untuk menggerakkan control valve

serta untuk pembersihan peralatan pabrik. Udara instrumen mempunyai

sumber yang sama dengan udara pabrik yaitu bersumber dari udara di

lingkungan pabrik, hanya saja udara tersebut harus dinaikkan tekanannya

dengan menggunakan compressor. Untuk memenuhi kebutuhan digunakan

compressor dan didistribusikan melalui pipa-pipa.

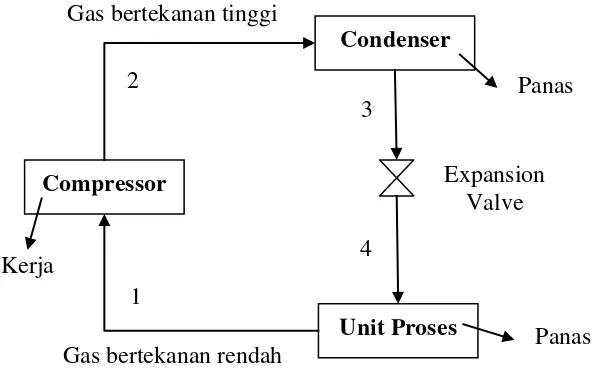

5. Unit Refrigerant

Refrigerant yang digunakan adalah ammonia sebagai pendingin pada Chiler.

Ammonia yang telah digunakan diolah dalam sistem refrigerasi ammonia pada

unit utilitas. Sistem refrigerasi ini berfungsi untuk mensirkulasikan ammonia

pendingin dengan kondisi operasi sebagai berikut:

bersirkulasi menggunakan konsep liquifaction. Liquifaction adalah perubahan

zat dari wujud gas ke bentuk cairan. Karena perubahan wujud zat sebanding

dengan perbedaan jumlah energi dari molekul yang membentuk zat tersebut,

maka energi panas harus diserap atau dilepas oleh zat tersebut sehingga dapat

merubah keadaan wujud zat tersebut. Dengan demikian, perubahan zat dari

padat ke cair atau dari cair ke gas memerlukan penambahan panas. Jika gas

mengalami kompresi, panas akan terlepas dan berubah fasa menjadi cair,

sehingga pendinginan ekstrem tidak mutlak diperlukan untuk pencairan gas.

Pendinginan semacam ini ditemukan oleh Thomas Andrew pada tahun 1969.

disebutkan bahwa setiap gas mempunyai temperatur kritis, dan apabila

pencairan dilakukan diatas temperatur kritis maka gas tersebut tidak dapat

dicairkan dan tidak berpengaruh berapapun tekanan diberikan.

Ketika gas tersebut dikompresi, molekul-molekul gas saling tarik-menarik

sehingga kalor pun terlepaskan. Pada proses kompresi, kecepatan

molekul-molekul gas dan jarak antara molekul-molekul tersebut semakin dekat sampai akhirnya

gas tersebut mengalami perubahan wujud menjadi cairan (Wikipedia, 2006)

Sistem refrigerasi kompresi uap merupakan sistem/daur yang paling banyak

digunakan dalam daur refrigerasi. Proses-proses yang membentuk daur

Gambar 6.1 Siklus Refrigerasi

Keterangan :

1-2 Kompresi adiabatik dan reversibel, dari uap jenuh menuju tekanan

kondensor

2-3 Pelepasan kalor reversibel pada tekanan konstan, menyebabkan

penurunan panas lanjut (desuperheating) dan pengembunan refrigeran

3-4 Ekspansi irreversibel pada entalpi konstan, dari cairan jenuh menuju

tekanan Cooler.

4-1 Penambahan kalor reversibel pada tekanan tetap, yang menyebabkan

penguapan menuju uap jenuh

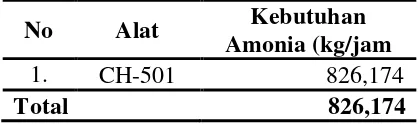

Ammonia yang digunakan sebagai refrigerant mempunyai spesifikasi sebagai

refrigerant pada masing-masing alat yang membutuhkan pendingin, seperti

pada tabel berikut.

Tabel 6.5 Kebutuhan Ammonia

No Alat Kebutuhan

Amonia (kg/jam

1. CH-501 826,174

Total 826,174

6. Unit Penyedia Bahan Bakar

Unit pengadaan bahan bakar bertujuan untuk memenuhi kebutuhan bahan

bakar pada generator dan boiler. Bahan bakar yang digunakan adalah bahan

bakar cair yaitu solar (untuk generator) dan fuel oil (untuk boiler) yang

diperoleh dari PERTAMINA atau distribusinya.

Pemilihan didasarkan pada pertimbangan bahan bakar cair:

mudah didapat

tersedia secara kontinyu

mudah dalam penyimpanannya

B. Laboratorium

Laboratorium merupakan bagian yang sangat penting dalam menunjang

kelancaran proses produksi dan menjaga mutu produksi. Dengan data yang

diperoleh dari laboratorium maka proses produksi akan selalu dapat

dikendalikan dan kualitas produk dapat dijaga sesuai dengan spesifikasi yang

diharapkan. Disamping itu juga berperan dalam pengendali pencemaran

lingkungan. Laboratorium mempunyai tugas pokok antara lain :

terhadap pencemaran lingkungan yang meliputi polusi udara, limbah cair

dan limbah padat yang dihasilkan unit-unit produksi.

3. Sebagai pengendali terhadap mutu air proses, air pendingin, air umpan

Boiler, Steam, dan lain-lain yang berkaitan langsung dengan proses

produksi.

Laboratorium melaksanakan tugas selama 24 jam sehari dalam kelompok

kerja shift dan non-shift.

1. Kelompok Non–Shift

Kelompok ini bertugas melakukan analisa khusus, yaitu analisa yang

sifatnya tidak rutin dan menyediakan reagen kimia yang diperlukan oleh

laboratorium. Dalam membantu kelancaran kinerja kelompok shift,

kelompok ini melaksanakan tugasnya di laboratorium utama dengan

tugas-tugas diantarnya sebagai berikut :

Menyediakan reagen kimia untuk analisis laboratorium.

Melakukan analisa bahan buangan penyebab polusi.

Melakukan penelitian/percobaan untuk membantu kelancaran

produksi.

2. Kelompok Shift

Kelompok ini melaksanakan tugas pemantauan dan analisa-analisa rutin

terhadap proses produksi. Dalam melaksanakan tugasnya, kelompok ini

menggunakan sistem bergilir yaitu kerja shift selama 24 jam dengan