SKRIPSI

KAJIAN PENGGUNAAN SELULOSA MIKROBIAL SEBAGAI BAHAN BAKU PEMBUATAN KERTAS

Oleh :

SITI SARTIKA HARDIYANTI F34060643

2010

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

KAJIAN PENGGUNAAN SELULOSA MIKROBIAL SEBAGAI BAHAN BAKU PEMBUATAN KERTAS

SITI SARTIKA HARDIYANTI F34060643

SKRIPSI

Sebagai satu syarat untuk mendapatkan gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian Institut Pertanian Bogor

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

Judul : Kajian Penggunaan Selulosa Mikrobial Sebagai Bahan Baku

Pembuatan kertas Nama : Siti Sartika Hardiyanti

Nrp : F34060643

Departemen : Teknologi Industri Pertanian

Menyetujui, Dosen Pembimbing I

Prof. Dr. Ir. Khaswar Syamsu, MSc. NIP. 19630817 198803 1 003

Dosen Pembimbing II

Dr. Ir. Han Roliadi, MSc. NIP. 080028103

Mengetahui,

Ketua Departemen Teknologi Industri Pertanian

Prof. Dr. Ir. Nastiti Siswi Indrasti NIP. 19621009 198903 2001

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa skripsi dengan judul ”Kajian Penggunaan Selulosa Mikrobial Sebagai Bahan Baku Pembuatan Kertas” adalah karya saya sendiri dibawah bimbingan Prof. Dr. Ir. Khaswar Syamsu, MSc. dan Dr. Ir. Han Roliadi dan belum diajukan dalam bentuk apapun kepada Perguruan Tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang telah diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, September 2010

RIWAYAT HIDUP

Siti Sartika Hardiyanti, dilahirkan di Jakarta, 31 Maret 1989 sebagai anak pertama dari 2 bersaudara pasangan Bapak Castro KH. Dan Ibu Widyaningrum. Penulis memulai pendidikan di TK Al – Abrar dan melanjutkan SD di SDN Kebalen 01 kemudian melanjutkan SMP di SMPN 1 Babelan Bekasi dan meneruskan SMA di SMUN 1 Babelan Bekasi.

SITI SARTIKA HARDIYANTI. F34060643. Kajian Penggunaan Selulosa Mikrobial Sebagai Bahan Baku Pembuatan Kertas. Dibawah bimbingan Khaswar Syamsu dan Han Roliadi.

RINGKASAN

Kertas merupakan bahan tipis yang dihasilkan melalui proses kompresi serat yang berasal dari pulp. Kertas digunakan sebagai media tulis, media cetak, bahan pengemas, serta banyak fungsi lainnya. Produksi kertas dunia rata-rata meningkat 3,05% per tahun, menuntut kebutuhan selulosa sebagai bahan utamanya.

Pada umumnya selulosa yang digunakan berasal dari kayu. Peningkatan kebutuhan terhadap selulosa menyebabkan peningkatan kebutuhan kayu. Dengan demikian, dapat meningkatkan angka deforestasi. Laju deforestasi ini semakin meningkat seiring dengan meningkatnya permintaan terhadap kayu dan produk-produk turunannya, termasuk pulp dan kertas. Kenaikan laju deforestasi menimbulkan beberapa dampak terhadap lingkungan salah satunya efek global warming. Pemanasan global akan berdampak pada perubahan iklim secara radikal dan bencana alam (banjir, badai, dan angin topan).

Penggunaan kayu sebagai bahan baku selulosa memiliki beberapa kelemahan antara lain konsumsi energi dan pencemaran lingkungan yang tinggi akibat penggunaan zat – zat kimia berbahaya untuk proses delignifikasi (pelarutan lignin). Kelemahan lainnya ada pada produktifitas selulosa yang rendah dibandingkan dengan masa tanam-tebang kayu yang membutuhkan waktu lama serta isu – isu yang terkait masalah lingkungan. Kelemahan ini menuntut sumber selulosa alternatif yang diharapkan dapat menggantikan selulosa kayu menjadi bahan baku pembuatan kertas.

Selulosa alternatif itu adalah selulosa mikrobial yang merupakan hasil produksi dari beberapa jenis mikroorganisme (bakteri) antara lain spesies

Acetobacter. Selulosa bakteri memiliki kelebihan yaitu memiliki tingkat kemurnian yang tinggi karena terbebas dari kandungan lignin dan hemiselulosa, proses isolasi yang mudah, memiliki kristalinitas yang tinggi dan produktifitas selulosa yang tinggi. Hal tersebut merupakan potensi yang sangat besar untuk dimanfaatkan sebagai alternatif bahan baku dalam mengatasi kelemahan penggunaan selulosa kayu untuk proses produksi kertas.

Penelitian ini bertujuan untuk mengkaji pemanfaatan selulosa mikrobial sebagai pengganti selulosa kayu dalam proses pembuatan kertas dan karakterisasi kertas yang dihasilkan. Pada penelitian ini juga dilakukan analisis untuk mengetahui seberapa besar peranan pemanfaatan selulosa mikrobial ini terhadap penghematan hutan.

tapioka. Respon yang diamati adalah rendemen pulp dan sifat fisik kertas (gramatur, indeks tarik, indeks sobek dan daya sera air).

Rendemen pulp yang dihasilkan dalam penelitian ini adalah 38,125 % (basis kering). Hasil pengujian yang dilakukan diperoleh nilai gramatur kertas berkisar antara 31,2 – 49,5 g/m2, nilai indeks tarik berkisar antara 19,84 – 53,98 Nm/g, nilai indeks sobek berkisar antara 14,27 - 21,41 mNm2/g dan daya serap air kertas sebesar 52,11 – 71,97 g/m2 untuk bagian atas dan untuk bagian bawah daya serap air berkisar antara 55,08 – 85,48 g/m2. Gramatur kertas yang diperoleh sesuai untuk jenis kertas tik, kertas kitab, kertas lito, dan kertas toilet. Indeks tarik dan indeks sobek yang dihasilkan memiliki nilai yang lebih tinggi dibandingkan kertas Acacia mangium, jerami dan bagas. Nilai tersebut berada diatas standar kertas koran dan kertas bungkus. Daya serap air kertas selulosa mikrobial lebih rendah dibandingkan daya serap air kertas dari batang pisang ambon dan standart kertas bungkus. Dengan demikian kertas tersebut memiliki retensi yang baik terhadap air.

Hasil analisis ragam menunjukkan bahwa penambahan zat aditif memiliki pengaruh yang berbeda nyata terhadap gramatur dan indeks tarik kertas, tetapi tidak menghasilkan perbedaan yang nyata pada indeks sobek dan daya serap air kertas. Perlakuan yang menghasilkan gramatur yang paling baik adalah pada perlakuan tapioka 2,5 % dan kaolin 5 %. Nilai indeks tarik yang paling baik dihasilkan dari perlakuan tapioka 2,5 % dan kaolin 5 %. Bahan aditif yang berpengaruh dalam memperbaiki kualitas kertas (kekuatan fisik) adalah tapioka (2,5 %), sedangkan bahan aditif kaolin (5 %) memperbaiki penampakan kertas.

SITI SARTIKA HARDIYANTI. F34060643. Study on the possible use of microbial cellulose as raw material for paper manufacturing process. Supervised by Khaswar Syamsu dan Han Roliadi.

SUMMARY

Paper refers to thin mass of felted sheet separated from water suspension of prevalently cellulose-based pulp fiber on a fine screen, followed by sheet forming, compression, drying and finishing action. Paper and paper products are widely used as printing and writing media, packaging material and other varieties of functions. World consumption of paper steadily increases at 3,05 % per year, while in Indonesia the yearly consumption in the last five years (i.e 2002 – 2006) recorded an average increase at 2,8%. Consequently, this calls for intensive use of cellulose-based materials.

In general, the raw material for pulp and paper comes from woods, due to their more secured continuity-supply and favorable properties or characteristic. Conversely, this situation can enchanc the rate of forest destruction (deforestation) from which the woods are obtained. Nowadays, deforestation rate tends to increase uncontrollably along with increasing-demand for woods and their derived products, including pulp and paper. Such alarming deforestation can exert negative impacts on the environment, among which is global warming. The global warming further will affect climate change radically and natural disasters (e.g. floods, erosion, storms, and hurricanes).

The use of wood for pulp, paper, and other celullose based products reveals several weaknesses, among others, high energy consumption and catastrophic environmental pollution caused by the use of chemical substances for the delignification (lignin dissolution) process during wood pulping, which harmful to human beings and other living creatures. Another set back is the low productivity of wood for the supply of cellulose (i.e. polymer containing glucose units) compared to the cutting rotation of the tree growth to provide wood, which takes a long time and bring about concerns related to environmental issues. This unfavorable situation demand the seeking of other cellulose alternatives, which can expectedly substitute for or lessen the reliance on wood materials for pulp and paper manufacturing.

One of the favorable alternatives is the microbial cellulose synthesized biologically from particular biomass materials potential as glucose source, using particular types of microorganisms (i.e. bacteria) among other Acetobacter species. The microbial cellulose afford remarkable advantage over the conventional wood derived sellulose, such as high level purity (free from lignin and hemicellulose), the easy isolation of the process, and exerting high cellulose crystallinity as well as its productivity. This entails an immense potency of raw material for microbial cellulose in an attempt to overcome the difficulty in procuring the conventional wood based cellulose materials for pulp and paper.

by culture of acetobacter sp. using the media consisting of cane sugar and coconut juice as glucose source, further added with particular nutrition as nitrogen, carbon, and energy supplements (i.e. urea, Z.A, and acetic acid).

The experimental process of manufacturing pulp for paper from microbial cellulose employed by adapting the so called semi chemical pulping on wood but without the delignification action. This experiment proceeded in stages commencing from raw material preparation (synthesis of microbial cellulose), pulping, paper sheet forming, until the physical test on the resulting paper. Prior to sheet forming, the additives were added to the microbial cellulose pulp, i.e. kaolin as filler, tapioca starch as the bonding agent, and alum as retention aid. The paper sheet formed at the targeted 60 gram/m2 basis weight. The response data as observe covered pulp yield and physical properties of corresponding paper (i.e. real basis weight, tensile index, tear index, and water absorptiveness). The data analysis employed the completely randomized design with two factorial pattern. The two factor were consecutively kaolin (in two level, i.e. 0% and 5%) and tapioca starch (also in two level, 0% and 2,5%). Alum was used in a single concentration (2%). Each level combination of kaolin and tapioca starch factors was replicated two times.

The yield of microbial cellulose pulp was 38,125% in average (dry basis). Meanwhile, physical-test results on the corresponding paper revealed in the real basis weight (31,2 - 49,5 g/m2), tensile index (19,84 - 53,98 Nm/g), tear index (14,27 - 21,41 mNm2/g) and water absorption (52,11 - 71,97 g/m2 for the upper paper side, and 55,08 - 85,48 g/m2 for the lower side). The real basis weight as obtained despite being substantially lower than targeted was suitable for the kinds of typing paper, holy book paper, and toilet paper. Meanwhile, tensile index and tear index exhibited the values higher than Acacia mangium-wood paper, straw paper and bagasse paper. Further, those values were still above the standards for newspaper and wrapping paper. Water absorptiveness of microbial cellulose paper still lower than those of banana-stem paper and wrapping standart. In this way, therefore the microbial cellulose paper still afforded a tolerable water retention.

Results of analysis of variance revealed that the use of additives (i.e kaolin and tapioca starch) brought about significant effect on the basis weight and tensile index of paper, but did not inflict significant difference in tear strength and water absorptiveness. The treatment considered the most optimum to affrod satisfactory basis weight and tensile index was at 2,5% tapioca starch and 5% kaolin concurrently. The additive that affected the physical strenght properties of paper was tapioca starch (at 2,5 %), while kaolin additive (5%) conversely improved the appearance of paper surface.

KATA PENGANTAR

Alhamdulillah puji syukur kehadirat Allah SWT atas Rahman dan Rahim – Nya, penulis dapat menyelesaikan penelitian dan skripsi yang berjudul “Kajian Penggunaan Selulosa Mikrobial Sebagai Bahan Baku Pembuatan Kertas”. Tugas akhir ini disusun sebagai salah satu syarat untuk memperoleh gelar sarjana pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Pada kesempatan ini penulis hendak mengucapkan terima kasih kepada : 1. Kedua orang tua (Castro KH. dan Widyaningrum) yang telah memberikan

motivasi dalam pelaksanaan penelitian dan penulisan skripsi.

2. Prof. Dr. Ir. Khaswar Syamsu, MSc. St, selaku dosen pembimbing akademik di Departemen Teknologi Industri Pertanian yang telah memberikan pengarahan dalam penelitian dan penyusunan skripsi.

3. Dr. Ir. Han Roliadi, MM selaku dosen pembimbing kedua dari Puslitbang Kehutanan dan staff laboratorium serat yang telah memberikan bimbingan dan pengarahan selama melaksanakan penelitian.

4. Rekan – rekan yang telah membantu dalam memberikan saran, dukungan dan doa.

DAFTAR ISI

Halaman

KATA PENGANTAR ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

BAB I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan Penelitian ... 3

C. Ruang Lingkup Penelitian ... 3

BAB II. TINJAUAN PUSTAKA ... 4

A. Selulosa ... 4

B. Selulosa Mikrobial dan Biosintesis ... 5

C. Karakteristik Selulosa Kayu dan Selulosa Mikrobial ... 6

D. Kertas ... 7

E. Teknologi dan Zat Aditif Pembuatan Kertas ... 8

1. Tapioka ... 10

2. Kaolin ... 11

3. Alum ... 11

F. Analisis Konversi Biomassa ... 12

BAB III. METODOLOGI ... 13

A. Bahan dan Alat ... 13

1. Bahan ... 13

2. Alat ... 13

B. Metodologi ... 13

1. Pembuatan Selulosa Mikrobial ... 13

2. Purifikasi Selulosa Mikrobial ... 15

3. Pembuatan Pulp Selulosa Mikrobial ... 15

4. Pembentukan Lembaran ... 15

5.1. Kadar Air ... 17

5.2. Rendemen ... 17

5.3. Gramatur ... 17

5.4. Kekuatan Tarik ... 18

5.5. Kekuatan Sobek ... 19

5.6. Daya Serap Air ... 19

6. Analisis Konversi Biomassa ... 20

7. Rancangan Percobaan ... 21

BAB IV. PEMBAHASAN... 23

A. Rendemen Pulp Selulosa Mikrobial ... 23

B. Gramatur Kertas Selulosa Mikrobial ... 26

C. Indeks Tarik Kertas Selulosa Mikrobial ... 28

D. Indeks Sobek Kertas Selulosa Mikrobial ... 30

E. Daya Serap Air Kertas Selulosa Mikrobial ... 32

F. Analisis Konversi Biomassa ... 34

F.1. Serat Selulosa Mikrobial ... 34

F.2. Penghematan Acacia mangium ... 35

F.3. Penyerapan CO2 ... 35

BAB V. KESIMPULAN DAN SARAN ... 37

A. Kesimpulan ... 37

B. Saran ... 38

DAFTAR PUSTAKA ... 39

DAFTAR TABEL

Halaman

Tabel 1. Persyaratan Mutu Kertas Koran ... 8

Tabel 2. Asumsi Perhitungan Pembentukan Lembaran ... 16

Tabel 3. Taraf dan Kode Perlakuan ... 21

Tabel 4. Hasil Pengujian Gramatur Kertas ... 26

Tabel 5. Hasil Pengujian Indeks Tarik Kertas ... 28

Tabel 6. Hasil Pengujian Indeks Sobek Kertas ... 30

Tabel 7. Hasil Pengujian Daya Serap Air ... 32

DAFTAR GAMBAR

Halaman

Gambar 1. Struktur Selulosa ... 4

Gambar 2. Biosintesis Selulosa Mikrobial ... 6

Gambar 3. Diagram Alir Pembuatan Selulosa Mikrobial ... 14

Gambar 4. Proses penguraian serat dan pulp selulosa mikrobial ... 15

Gambar 5. Wadah pengaduk dan suspensi serat ... 16

Gambar 6. Cetakan kertas ... 16

Gambar 7. Tensile tester ... 18

Gambar 8. Elemendroft Tearing Tester ... 19

Gambar 9. COBB tester ... 20

Gambar 10. Diagram Alir pembuatan kertas selulosa mikrobial ... 22

Gambar 11. Analogi pemurnian selulosa mikrobial ... 24

Gambar 12. Pulp selulosa mikrobial ... 25

Gambar 13. Kertas selulosa mikrobial ... 27

Gambar 14. Grafik hubungan pengaruh zat aditif terhadap gramatur kertas ... 27

Gambar 15. Grafik hubungan pengaruh zat aditif terhadap indeks tarik kertas ... 29

Gambar 16. Grafik hubungan pengaruh zat aditif terhadap indeks sobek kertas ... 31

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Analisis ragam gramatur kertas ... 42

Lampiran 2. Analisis ragam indeks tarik kertas ... 43

Lampiran 3. Analisis ragam indeks sobek kertas ... 44

Lampiran 4. Analisis ragam daya serap air kertas bagian atas ... 45

Lampiran 5. Analisis ragam daya serap air kertas bagian bawah ... 46

Lampiran 6. Asumsi Perhitungang Konversi Biomassa ... 47

Lampiran 7. Perhitungan Analisis Konversi Biomassa ... 48

Lampiran 8. SNI Kertas Koran ... 49

BAB I

PENDAHULUAN

A. Latar Belakang

Kertas merupakan produk yang berasal dari pemanfaatan selulosa sebagai bahan bakunya. Kertas digunakan secara meluas dalam bidang pendidikan sampai bidang pengemasan (Syafii, 2000). Peningkatan perrmintaan kertas akan meningkatkan laju permintaan terhadap kebutuhan selulosa yang pada umumnya berasal dari kayu. Pada industri pulp dan kertas dalam memproduksi 178 juta ton pulp akan menghabiskan kayu sebanyak 670 juta ton (Anonim, 2008). Berdasarkan data resmi dari situs The UN Food & Agriculture Organization’s (FAO), menunjukkan bahwa sejak tahun 2001 sampai dengan tahun 2007 produksi kertas dan karton dunia rata-rata meningkat 3,05% setiap tahun dengan konsumsi 383.603.402 ton kertas dan karton pada tahun 2007. Perkiraan pertumbuhan industri pulp dan kertas dalam dekade berikutnya berada antara 2% hingga 3,5% per tahun, sehingga membutuhkan kenaikan jumlah kayu bulat yang dihasilkan dari lahan hutan seluas 1 sampai 2 juta hektar setiap tahun (Anonim 2008). Peningkatan kebutuhan akan kayu tersebut dapat menyebabkan kenaikan laju deforestasi dan kerusakan hutan. Kenaikan laju deforestasi ini menimbulkan beberapa dampak terhadap lingkungan salah satunya efek global warming. Penggundulan hutan yang terjadi mengurangi jumlah tumbuhan yang dapat mengikat emisi CO2 dari aktifitas manusia sehingga CO2 yang tak terserap oleh tumbuhan membentuk lapisan yang mengakibatkan pemanasan global (global warming). Pemanasan global ini akan berdampak pada perubahan iklim secara tidak menentu. Selain itu, penggundulan hutan dapat menyebabkan bencana alam seperti erosi dan banjir (Setiawan, 1999).

(Sjostrom, 1995). Pulp merupakan hasil pemisahan serat kayu menjadi serat – serat terpisah. Proses pemisahan dapat dilakukan dengan tiga macam cara yaitu cara mekanis, kimia, dan semi kimia (Sjostrom, 1995). Dalam menghasilkan pulp, pada ketiga cara ini terdapat beberapa kelemahan antara lain konsumsi energi yang tinggi dan dapat menyebabkan pencemaran lingkungan yang cukup tinggi. Pencemaran lingkungan timbul akibat penggunaan zat – zat kimia berbahaya untuk proses delignifikasi (pelarutan lignin) pada metode semi kimia dan kimia. Di samping itu, pada pembuatan kertas tertentu dibutuhkan proses pemutihan pulp yang menggunakan bahan kimia pemutih yang bisa berakibat pencemaran lingkungan (Departemen Kehutanan Republik Indonesia, 1976). Kelemahan lainnya ada pada produktifitas kayu yang rendah dan masa tebang kayu membutuhkan waktu lama serta isu–isu yang terkait masalah lingkungan. Kelemahan atau masalah yang terjadi ini menuntut sumber selulosa alternatif yang diharapkan dapat menggantikan selulosa kayu menjadi bahan baku pembuatan kertas.

Salah satu sumber selulosa alternatif adalah selulosa mikrobial. Selulosa mikrobial merupakan hasil produksi dari beberapa jenis mikroorganisme (bakteri) antara lain spesies Acetobacter. Ada beberapa spesies Acetobacter yang dapat digunakan untuk memproduksi selulosa yaitu

digunakan sebagai dasar pemanfaatan selulosa mikrobial untuk bahan baku pembuatan kertas.

Produktifitas seluosa mikrobial relatif lebih tinggi dibandingkan produktifitas selulosa kayu. Hal ini dapat ditunjukan dari laju pemanenan selulosa mikrobial yang hanya membutuhkan 5–7 hari dibandingkan selulosa kayu yang membutuhkan waktu panen sekitar 4–6 tahun. Produktifitas yang tinggi ini menjadikan selulosa mikrobial sebagai bahan potensial untuk dikembangkan dalam proses pembuatan kertas. Pengembangan pemanfaatan selulosa mikrobial merupakan salah satu alternatif untuk mengatasi kelemahan dalam penggunaan selulosa kayu untuk produksi kertas. Dengan demikian diharapkan dapat diperoleh kertas dengan mutu yang sama dan produktifitas yang lebih baik serta ramah terhadap lingkungan.

B. Tujuan Penelitian

Penelitian ini bertujuan untuk mengkaji pemanfaatan selulosa mikrobial sebagai pengganti selulosa kayu dalam proses pembuatan kertas. Secara spesifik, penelitian tersebut bertujuan :

1. Mengetahui pengaruh penambahan bahan aditif pada kekuatan fisik kertas selulosa mikrobial yang dihasilkan.

2. Mengetahui besarnya peranan selulosa mikrobial dalam mensubtitusi selulosa kayu sebagai bahan baku pembuatan kertas dengan melakukan analisis konversi biomassa.

C. Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah :

1. Karakterisasi selulosa mikrobial terkait dengan proses pembuatan kertas. 2. Pembuatan kertas dengan menggunakan bahan baku selulosa mikrobial

yang berasal dari kultivasi diam.

BAB II

TINJAUAN PUSTAKA

A. Selulosa

Selulosa merupakan polimer linier glukan dengan struktur rantai yang seragam. Unit – unit terikat dengan ikatan β – 1,4 glikosidik. Dua unit glukosa yang berdekatan bersatu dengan mengeliminasi satu molekul air di antara gugus hidroksil pada karbon 1 dan karbon 4 (Fengel dan Wegener, 1984). Selulosa mempunyai bobot molekul yang sangat bervariasi berkisar antara 50.000 hingga 2,5 juta bergantung pada sumbernya. Ukuran panjang rantai molekul selulosa dinyatakan sebagai derajat polimerasi (DP). Derajat polimerasi dihitung dengan cara membagi bobot selulosa dengan bobot molekul glukosa (Fengel dan Wegener, 1984). Menurut Sjostrom (1981) perlakuan fisik dan kimia yang intensif dapat menurunkan derajat polimerasi selulosa. Sifat polimer ditentukan oleh panjang rantai molekul dari polimer itu sendiri.

Gambar 1. Struktur Selulosa (Fengel dan Wegener, 1984)

Polimer selulosa terdiri atas 2 bagian, yaitu bagian dengan susunan rantai yang teratur (kristalin) dan bagian dengan susunan rantai yang tidak teratur (amorf). Derajat kristalinitas suatu polimer berpengaruh besar terhadap sifat polimer yang terkait dengan penggunaannya. Pada umumnya selulosa bersifat relatif kristalin (Sjostrom, 1981). Morfologi selulosa mempunyai pengaruh besar terhadap reaktifitasnya. Reaktifitas selulosa juga dipengaruhi oleh kehalusan struktur selulosa.

o

B. Selulosa Mikrobial dan Biosintesis

Selulosa mikrobial merupakan jenis selulosa yang dihasilkan oleh mikroorganisme seperti genus Acetobacter, Agrobacterium, Rhizobium,

Sarcina, dan Valonia (Yamanaka et al., 1989). Namun, Penghasil selulosa mikrobial yang paling efisisen adalah dari genus Acetobacter terutama bakteri

Acetobacter xylinum (Brown, 1987). Acetobacter xylinum merupakan bakteri gram negatif yang menghasilkan serat – serat ultrafine selulosa sehingga dapat membantuk suatu jaringan pada permukaan antara udara dan cairan yang disebut pelikel (nata). Tebal pelikel yang dihasilkan sekitar 10 mm tergantung oleh masa pertumbuhan mikroba. Acetobacter xylinum ini akan mensintesis selulosa dari beberapa sumber karbon seperti glukosa, fruktosa, pentose, dan beberapa senyawa asam seperti asam asetat, asam piruvat, gliserol dan dihidroksi aseton (Benziman, 1982).

Acetobacter xylinum dapat mengubah 19 persen gula menjadi selulosa. Selulosa yang terbentuk merupakan benang – benang yang bersama-sama dengan polisakarida berlendir membentuk suatu lapisan tebal atau pelikel (Thiman dan Kenneth, 1955). Enzim yang berperan pada biosintesis selulosa oleh bakteri adalah cellulose synthase yang terdapat dalam membran sel bakteri (Williams dan Cannon, 1989). Hassid dan Basllow (1970) menyatakan bahwa polisakarida bakteri yang dibentuk oleh enzim – enzim bakteri Acetobacter xylinum berasal dari suatu perkusor yang berikatan dengan β-1,4 glikosidik yang tersusun atas komponen gula berupa glukosa, mannosa, ribosa, dan ramnosa. Prekusor dari polisakarida tersebut adalah GDP-glukosa.

Keterangan : CS (cellulose synthase), GK (glucokinase), FBP (fructose-1,6-biphosphate phosphatase), FK (fructokinase), 1FPk (fructose-1-phosphate kinase), PGI (phosphoglucoisomerase), PMG (phosphoglucomutase), PTS (system of phosphotransferases), UGP (pyrophosphorylase uridine diphosphoglucose), UDPGlc (uridine diphosphoglucose), G6PDH (glucose-6-phosphate dehydrogenase), NAD (nicotinamide adenine dinucleotide), NADP (nicotinamide adenine dinucleotide phosphate).

Gambar 2. Biosintesis Selulosa Mikroba (Brown, 1987)

C. Karakteristik Selulosa Kayu dan Selulosa Mikrobial

Selulosa mikrobial mempunyai karakteristik yang unik dan relatif lebih unggul dari selulosa kayu terutama tingkat kemurniaannya (White dan Brown, 1983). Pada tanaman (kayu), selulosa yang dihasilkan masih berikatan kuat dengan senyawa lignin dan hemiselulosa. Persentase kandungan selulosa, lignin dan hemiselulosa adalah 42 %, 16 % dan 25 % dari kayu lunak atau kayu daun lebar (Sjostrom, 1995). Pada umumnya selulosa terdiri dari selulosa α dan selulosa β. Selulosa kayu dan selulosa mikrobial terdiri dari kedua selulosa tersebut, hanya memiliki perbedaan komposisi. Pada selulosa kayu, kandungan selulosa α lebih tinggi yaitu sekitar 70 % dan sisanya 30 % adalah selulosa β. Sedangkan pada selulosa bakteri kandungan selulosa β lebih besar yaitu sebanyak 60%. Denstitas selulosa α lebih besar dari densitas selulosa β, maka densitas selulosa mikrobial lebih kecil dibandingkan dengan selulosa kayu (Sugiyama et al., 1991).

serat. Hal ini menyebabkan perbedaan ukuran serat. Ukuran serat selulosa mikrobial lebih kecil 1/10 sampai 1/1000 dari ukuran serat selulosa kayu (Yoshinaga et al., 1996). Perbedaan lainnya adalah derajat polimerisasi. Derajat polimerisasi selulosa kayu lebih konstan sedangkan derajat polimerasi selulosa mikrobial akan naik secara linier tergantung masa pertumbuhan organismenya (Figini, 1982). Selain derajat polmerisasi, perbedaan juga terletak pada derajat kristalinitas bahan. Selulosa mikrobial lebih memiliki derajat kristalinitas yang lebih tinggi dibandingkan selulosa tanaman (kayu) (Watanabe, 1994).

Lapisan pelikel dari selulosa bakteri memiliki modulus young yang tinggi kira – kira 156 GPa. Modulus ini dipengaruhi oleh ikatan interfibril serta kristalinitas selulosa mikrobial. Selulosa mikrobial dapat diproses menjadi suspense stabil dengan menggunakan proses homogenisasi mekanik. Aplikasi dari selulosa mikrobial adalah untuk pembuatan akustik diafragma, kulit buatan penutup luka, dan pembuatan kertas bermutu tinggi (Yamanaka et al,. 1994). Selulosa mikrobial mempunyai beberapa keunggulan antara lain kemurnian yang tinggi, derajat kristalinitas yang tinggi, mempunyai kerapatan antara 300 dan 900 kg/m3, kekuatan tarik yang tinggi, dan elastis. (Krystynowicz dan Bielecki, 2001).

D. Kertas

Tabel 1. Persyaratan Mutu Kertas Koran (SNI 7273 – 2008)

Parameter Satuan Persyaratan

Gramatur g/m2 45 - 60

Ketahanan Tarik kN/m Min. 1,18 Penetrasi minyak 1000/mm Maks. 30

Derajat putih % ISO Min. 55

Opasitas cetak % Min. 90

Sumber : Badan Standarisasi Nasional (2008)

Jenis kertas lainnya adalah kertas tulis A yang digunakan untuk keperluan tulis – menulis dengan nama di pasaran adalah kertas HVS (Hout Vrij Schriff Papier). Kertas HVS ini memiliki variasi gramatur 60, 70, 80 g/m2 dan beredar dengan ukuran yang bervariasi seperti folio (215 mm x 330 mm) dan kuarto (215 mm x 280 mm). Kualitas kertas HVS dilihat berdasarkan gramatur, sifat tulis, ketahanan hapus, dan derajat putih (75% ISO) (SNI 14 – 0115 – 1998). Selain itu, terdapat jenis – jenis kertas lain seperti kertas tissue, kertas medium, dan kertas bungkus. Kertas tissue memiliki nilai gramatur kertas yang berkisar antara 16 – 31,5 (SII, 82) dengan daya serap yang baik. Kertas medium merupakan kertas yang digunakan untuk pelapis tengah pada karton. Kertas medium memiliki spesifikasi permukaan rata, tidak kisut dan tidak berlubang. Gramatur kertas medium adalah 60 g/m2. Standar penelitian umum untuk kertas adalah gramatur 60 g/m2. Adapun jenis kertas dan beberapa karakteristik sifatnya dapat dilihat pada lampiran 8 dan 9.

E. Teknologi dan Zat Aditif Pembuatan Kertas

Menurut Syarief et al,. (1989) pada umumnya kertas dapat dibuat dari material yang mengandung selulosa. Salah satu sumber selulosa utama bahan pembuatan kertas adalah selulosa kayu. Selulosa kayu tersebut diberikan perlakuan kimia, dihancurkan, dipucatkan, dibentuk dan akhirnya dikeringkan. Dalam pembuatan kertas, serat dipisahkan dan disusun kembali secara acak membentuk lembaran dengan ukuran dan sifat – sifat tertentu.

pengeringan. Faktor – faktor yang mempengaruhi mutu kertas adalah faktor bahan baku dan faktor proses pengolahan. Faktor bahan baku meliputi berat jenis, dimensi serat, komponen kimia yang terkandung dalam kayu atau bahan berserat selulosa, sedangkan faktor proses pengolahan ditentukan dengan cara perlakuan pendahuluan, kondisi pemasakan (pulping), dan perlakuan dalam pembuatan lembaran kertas (Mac Donald dan Franklin, 1969).

Berat jenis menentukan kelayakan suatu bahan untuk menjadi pulp kertas. Hal ini terkait dengan rendemen yang akan dihasilkan. Diameter serat dan tebal dinding serat saling mempengaruhi ikatan dan anyaman serat secara kompleks dalam pembentukan pulp untuk kertas (Handayani, 1991). Umumnya serat dengan diameter kecil dan berdinding tipis baik bagi pembentukan lembaran (Soenardi, 1974). Serat berdinding tipis mudah mengalami perubahan bentuk dan menjadi pipih, sehingga memberikan permukaan yang luas bagi terjadinya ikatan antar serat. Hal sebaliknya terjadi pada serat dengan dinding yang tebal, tidak mudah berubah bentuk sehingga bentuknya tetap bulat pada pembentukan lembaran kertas dan pulp. Dengan demikian kertas yang dihasilkan memiliki kekuatan tarik, retak dan lipat yang lebih rendah dibandingkan dengan serat berdinding tipis. Namun demikian serat berdinding tebal dapat menghasilkan kertas dengan kekuatan sobek yang baik melalui kondisi pengolahan pulp yang sesuai (Handayani, 1991).

dan kimia, 3) Kimia ; Bahan baku setelah ukurannya dikurangi, dimasak dalam suatu tempat (reaktor) yang bertekanan dan dicampur dengan bahan kimia. Hasil pemasakan tersebut adalah pulp yang tidak putih (unbleached pulp) dan untuk menghasilkan kertas tertentu dibutuhkan proses pemutihan pulp. Setelah proses pemutihan akan diperoleh pulp yang disebut bleached chemical pulp (pulp putih). Proses-proses tersebut bergantung pada banyak faktor, antara lain temperatur reaksi, waktu reaksi, konsentrasi katalis, konsentrasi pelarut, dan perbandingan cairan pemasak terhadap bahan baku.

Perbaikan sifat kertas dilakukan dengan jalan penambahan aditif. Adapun zat aditif yang ditambahkan berfungsi sebagai bahan pengisi (filler), bahan penguat (strength additives), sizing agent, pewarna, bahan penolong proses (processing aids), pencerah (optical brightener), dan sebagainya. Penambahan zat aditif digunakan untuk memperbaiki sifat-sifat kertas. Zat aditif diklasifikasikan menjadi zat aditif pemberi efek kualitas kertas dan zat aditif pembantu proses. Zat aditif pemberi efek kualitas kertas, secara umum memberikan pengaruh pada kualitas kertas. Beberapa zat aditif berpengaruh langsung pada sifat-sifat kertas. Zat-zat aditif tersebut diantaranya adalah :

1. Tapioka

kertas yang dihasilkan. Pemakaian ekonomis tapioka berkisar antara 2,0 sampai 3,0% (Casey, 1980).

2. Kaolin

Kaolin adalah mineral alam yang terdiri dari SiO2, Al2O3, Fe2O3, TiO2, dan H2O yang berwarna putih dan mempunyai sifat yang licin, halus, dan liat. Penambahan kaolin dimaksudkan untuk meningkatkan opasitas cetak karena kaolin menambah luas pantul cahaya meningkatkan derajat putih, memperbaiki kehalusan kertas terutama kertas yang berasal dari serat yang kasar serta memperbaiki sifat cetak karena molekul-molekul kaolin mengisi ruang antar serat. Kerugian dari penambahan kaolin akan menurunkan kekuatan kertas karena kaolin dapat menurunkan ikatan antar serat (Casey, 1980).

Menurut Casey (1980), pemakaian kaolin pada kertas bervariasi antara 0,0-40,0% dari berat pulp kering oven, tergantung persentase bahan penolong lainnya, jenis pulp, dan kertas yang akan dihasilkan. Sedangkan pemakaian optimal antara 4,0-15,0%. Pemakaian berlebihan dapat mengurangi efektifitas sizer dan cenderung menimbulkan debu-debu halus pada kertas sehingga mengganggu proses pencetakan lembaran kertas.

3. Alum

F. Analisis Konversi Biomassa

BAB III

METODOLOGI

A. Bahan dan Alat

1. Bahan

Bahan–bahan yang digunakan dalam penelitian ini adalah air kelapa, gula, asam asetat, amonium sulfat (NH4(SO4)2) atau ZA, starter A.xylinum yang diperoleh dari sentra pembuatan nata de coco di Darul Falah Ciampea, tapioka, alum (tawas), kaolin, NaOH (teknis), asam asetat, dan aquades.

2. Alat

Alat–alat yang digunakan dalam penelitian ini adalah panci besi ukuran 15 litter, kompor, niagara beater, oven, timbangan, gelas ukur, termometer, saringan (kain), alat pengaduk, cetakan kertas ukuran 30 cm x 21 cm, mistar ukur, gunting, paper tensile strength tester, tearing tester, bursting tester, dan cobb tester (alat pengukur daya serap air).

B. Metode

1. Pembuatan Selulosa Mikrobial (Nata de coco)

diletakan dalam wadah berukuran 30 x 30 cm untuk didinginkan selama 1 hari. Media yang telah dingin dicampurkan dengan starter dan difermentasi selama 7 hari pada suhu 25 – 27 ºC dan pH 5. Perbedaan media untuk starter dan produksi selulosa mikrobial terdapat pada jumlah gula dan asam asetat yang ditambahkan. Pada media untuk starter, jumlah gula dan asam asetat lebih banyak 1,5 kali jumlah gula dan 1,25 kali jumlah asam asetat pada media produksi selulosa mikrobial.

2. Purifikasi Biomassa Selulosa Mikrobial (Krystynowicz dan Bielecki, 2005)

Purifikasi selulosa mikrobial diawali dengan karakterisasi bahan baku yang ditinjau dari kadar air yang terdapat dalam bahan baku. Proses purifikasi dilakukan dengan pemasakan selulosa mikrobial menggunakan NaOH 1 % (b/v) pada 60 oC selama 20 menit.

3. Pembuatan Pulp Selulosa Mikrobial (Casey, 1980)

Pembuatan pulp selulosa mikrobial, pada dasarnya merupakan proses penguraian serat. Penguraian serat ini dilakukan dengan menggunakan Niagara beater selama 5 menit (tanpa beban). Setelah serat diurai, kemudian disaring dengan menggunakan kain. Tahap terakhir dalam proses pembuatan pulp adalah penghitungan kadar air pulp dan penentuan rendemen serat yang diperoleh.

Gambar 4. Proses penguraian serat (a) dan Pulp selulosa mikrobial (b)

4. Pembentukan Lembaran (Modifikasi Casey, 1980)

Pembentukan lembaran dilakukan dengan menimbang pulp, kemudian dilakukan penguraian serat dan pencampuran bahan aditif sesuai perlakuan. Setelah itu, suspensi serat yang ada dicetak dan di kering udarakan. Proses pembentukan lembaran kertas menggunakan asumsi berikut :

Tabel 2. Asumsi perhitungan lembaran

Ukuran Alat Cetak 30 cm x 21 cm

Luas Lembaran Kertas 630 cm²

Target Gramatur 60 gram/m²

Kebutuhan BKO (berat kering oven)/lembar

Gramatur x Luas lembaran 3,78 gram kering oven Kebutuhan BKO (berat kering

oven)/15 lembar

Jumlah lembaran x BKO/lembar 56,7 gram kering oven

Konsistensi serat pada Niagara Beater

1 % Persentase Alum (tawas atau retention aid)

2 % BKO serat

Persentase Tapioka 0 dan 2,5 % BKO serat Persentase Kaolin 0 dan 5 % BKO serat

Gambar 5. Wadah pengaduk (kiri) dan suspensi serat (kanan)

5. Pengujian dan Karakteristik Sifat Fisik

Pengujian yang dilakukan diantaranya adalah : 5.1 Kadar air (SNI 08-7070-2005)

Cawan porselin dikeringkan di dalam oven bersuhu 105 °C selama 2 jam kemudian dikeringkan di dalam desikator selama 30 menit dan ditimbang. Kemudian serpih bahan contoh diambil 2-3 gram, dikeringkan dalam oven bersuhu 105 °C selama 2 jam, ditimbang, didinginkan di dalam desikator selama 15 menit, dipanaskan kembali dalam oven bersuhu 105 °C selama 15 menit,

Pulp hasil proses yang telah diturunkan kadar airnya ditimbang dalam (A gram) dan kemudian diambil sebanyak B gram dan dimasukan dalam oven suhu 105 ºC sehingga diperoleh berat konstan C gram. Jika D gram merupakan berat sepih kering oven maka rendemen hasil proses adalah sebagai berikut :

Rendemen = A B x C

D x 100 %

5.3 Gramatur (SNI 14-0439-1989)

Gramatur g m2 =

Bobot contoh (g)

100 cm2 ×

10.000 cm2 1 m2

5.4 Ketahanan tarik (SNI 14-4737-1998)

Ketahanan tarik adalah daya tahan maksimum lembaran pulp, kertas, atau karton terhadap gaya tarik yang bekerja pada kedua ujung jalur tersebut sampai putus, diukur pada kondisi standar. Contoh uji lembar kertas yang berukuran panjang 200 mm dan lebar 15 mm dengan tepi sejajar (masing-masing untuk arah silang mesin dan searah mesin) dijepit pada kedua ujungnya dengan jarak 100 mm pada tensile tester yang dimulai dari ujung atas dan terpasang merata dan tidak melintir. Pengunci batang penjepit dilepaskan sehingga lembaran kertas terrenggang bebas. Motor dijalankan untuk mengayunkan bandul hingga berhenti bersama putusnya lembaran contoh uji. Ketahanan tarik dapat langsung dibaca pada alat dan dinyatakan dalam kgf atau kN/m (1 kgf per 15 mm = 0,6538 kN/m). Indeks tarik dapat dihitung dengan rumus:

Ketahanan tarik (kPa) = T x 0,6538 Indeks tarik = Ketahanan tarik Gramatur Keterangan : T = skala terbaca (kgf)

0,6538 = faktor konversi

5.5 Ketahanan sobek (SNI 14-0436-1989)

Ketahanan sobek adalah gaya yang diperlukan untuk menyobek selembar kertas yang dinyatakan dalam gram gaya (gf) atau mili Newton (mN) dan diukur dalam kondisi standar. Contoh uji yang panjangnya 76 ± 2 mm dan lebarnya 63 ± 0,15 mm dipasang diantara kedua penjepit tearing tester pada kondisi vertikal searah dengan lebar contoh uji. Penyobekan awal dilakukan dengan menggunakan pisau yang tersedia pada alat tersebut selebar 20 mm sehingga contoh uji yang belum tersobek 43 mm. Penahan bandul ditekan sehingga bandul mengayun bebas serta menyobek contoh uji. Bandul berhenti setelah contoh uji putus dan nilai ketahanan sobek dapat dibaca pada skala penguji. Indeks sobek dapat dihitung dengan rumus:

Ketahanan sobek (mN) = S x 9,087

Indeks sobek = Ketahanan sobek Gramatur Keterangan : S = skala terbaca (gf)

9,087 = faktor konversi

Gambar 8. Elemendrof tearing tester

5.6 Daya serap air (SNI 14 – 0499 – 1989)

dan tabung, kemudian baut penahan dipasang dengan rapat sehingga tidak bocor. Masukan 100 ml air kedalam alat COBB tester dan diamkan selama 1 menit. Selanjutnya keluarkan air dari alat dan ambil lembar contoh dari alat. Keringkan atau serap air dipermukaan kertas dengan menggunakan kertas saring. Timbang kembali contoh uji. Lakukan dengan dua kali ulangan untuk masing – masing sisi kertas. Daya serap kertas terhadap air ditentukan dengan rumus sebagai berikut :

Cobbx = (a – b) x F c

Keterangan: a = massa lembar contoh uji sesudah dibasahi (g); b = massa lembar contoh uji sebelum dibasahi (g); c = luas daerah uji (cm2)

F = faktor konversi terhadap satuan luas daerah uji; Cobbx = daya serap air yang terjadi (g/m2).

Gambar 9. COBB tester

6. Analisis Konversi Biomassa

kayu yang umum digunakan dalam industri pulp yang ada di Indonesia yaitu pulp kayu Acacia mangium.

Jumlah kayu Acacia mangium yang dibutuhkan dapat dihitung dengan membagi jumlah pulp kayu dengan rendemen pulp kayu. Setelah jumlah kayu diketahui maka dapat diketahui luasan Acacia mangium yang dapat dihemat per tahun dengan terlebih dahulu mengetahui riap dan berat jenis kayu. Setelah dilakukan analisis biomassa maka dilanjutkan dengan analisis penyerapan CO2. Analisis ini dilakukan dengan menghitung jumlah CO2 dari perkiraan luas hutan yang dapat dihemat. Prosedur analisa dapat dilihat pada lampiran 7.

7. Rancangan Percobaan

Penelitian ini dilakukan dengan menggunakan Rancangan Acak Lengkap Tunggal satu faktor. Faktor tersebut adalah penambahan zat aditif dengan 4 taraf. Adapun tarafnya adalah sebagai berikut :

Tabel 3. Taraf dan kode perlakuan (Mattjik, 2006)

Kaolin Ulangan Tapioka

Ai = Pengaruh Faktor penambahan tapioka taraf ke i Bj = Pengaruh faktor penambahan kaolin taraf ke – j Abij = Pengaruh interaksi kedua faktor

ε(ij) = Pengaruh unit ke k dalam kombinasi perlakuan (ij) Yijk = Hasil Pengamatan akibat percobaan pada faktor A ke-i,

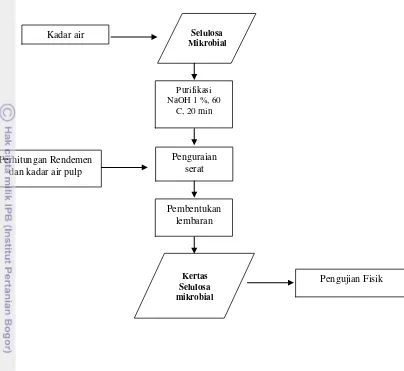

Gambar 10. Diagram alir pembuatan kertas selulosa mikrobial (Modifikasi Metode Semikimia Casey, 1980)

Kadar air

Perhitungan Rendemen dan kadar air pulp

Pengujian Fisik

Selulosa Mikrobial

Purifikasi NaOH 1 %, 60

C, 20 min

Penguraian serat

Pembentukan lembaran

BAB IV

PEMBAHASAN

A. Rendemen Pulp Selulosa Mikrobial

Selulosa yang digunakan merupakan selulosa yang dihasilkan dari biosintesis mikroba Acetobacter xylinum yang disebut selulosa mikrobial. Selulosa mikrobial memiliki karakteristik yang berbeda dari selulosa kayu yang umum digunakan sebagai bahan baku pembuatan kertas. Selulosa mikrobial tidak bercampur dengan lignin dan hemiselulosa sehingga tidak membutuhkan proses delignifikasi yang biasanya dilakukan pada pengambilan selulosa kayu.

Pada penelitian ini dilakukan proses pembuatan selulosa mikrobial sebagai bahan baku utama. Pembuatan selulosa mikrobial ini dilakukan menggunakan media air kelapa yang dipanaskan selama 2 jam dan dimodifikasi penambahan gula, asam asetat, dan ZA. Media tersebut difermentasi selama 7 hari pada pH 5 dan suhu 25 – 27 ºC setelah diinokulasikan starter biakan A.xylinum. Selulosa mikrobial yang dihasilkan memiliki nilai kadar air yang tinggi yaitu 98 %.

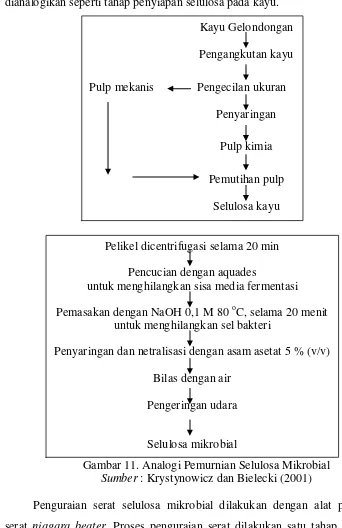

pulp selulosa mikrobial. Proses pemurnian selulosa mikrobial dapat dianalogikan seperti tahap penyiapan selulosa pada kayu.

Gambar 11. Analogi Pemurnian Selulosa Mikrobial Sumber : Krystynowicz dan Bielecki (2001)

Penguraian serat selulosa mikrobial dilakukan dengan alat pengurai serat niagara beater. Proses penguraian serat dilakukan satu tahap. Hal ini berbeda dari penguraian serat selulosa kayu yang umumnya dilakukan sebanyak dua tahap (penguraian serat pada niagara beater dan penghalusan serat pada disk refiner) dan membutuhkan air pencuci yang banyak. Konsumsi air dan lama pemasakan pada pemurnian dan pembuatan pulp selulosa mikrobial lebih sedikit dibandingkan proses delignifikasi selulosa

Pelikel dicentrifugasi selama 20 min Pencucian dengan aquades

untuk menghilangkan sisa media fermentasi Pemasakan dengan NaOH 0,1 M 80 oC, selama 20 menit

untuk menghilangkan sel bakteri

Penyaringan dan netralisasi dengan asam asetat 5 % (v/v) Bilas dengan air

Pengeringan udara

Selulosa mikrobial

Kayu Gelondongan Pengangkutan kayu

Pulp mekanis Pengecilan ukuran Penyaringan

Pulp kimia

kayu. Hal ini disebabkan karakteristik selulosa kayu yang terikat bersama lignin dan zat pengotor lainnya sehingga membutuhkan kondisi pemasakan dan pencucian berulang yang dapat menurunkan kandungan lignin pada pulp (Casey, 1980). Sedangkan, untuk selulosa mikrobial tidak terkandung lignin dan zat–zat ekstraktif seperti pada kayu. Dengan demikian proses pembuatan pulp selulosa mikrobial relatif sederhana dan ramah lingkungan.

Gambar 12. Pulp Selulosa Mikrobial

perbedaan berat serat antara selulosa mikrobial dan selulosa kayu yang pada akhirnya menyebabkan perbedaan rendemen.

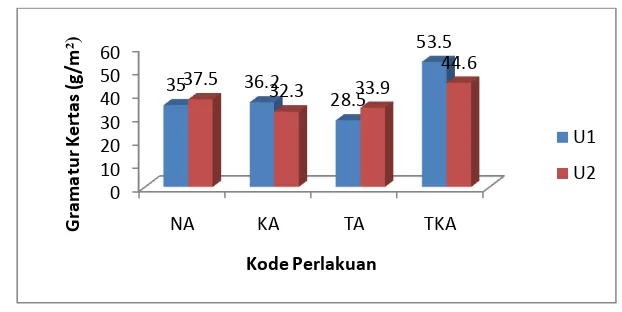

B. Gramatur Kertas Selulosa Mikrobial

Gramatur adalah nilai yang menunjukan bobot kertas per satuan luas (g/m2). Pada pembuatan kertas selulosa mikrobial ini, target gramatur yang ingin dicapai adalah 60 g/m2. Penentuan gramatur kertas akan sangat berguna untuk menentukan kekuatan fisik kertas. Gramatur yang diperoleh dalam penelitian ini berkisar antara 31,2 – 49,5 g/m2. Berdasarkan perbandingan SII (1982), gramatur kertas selulosa mikrobial yang berkisar antara 31,2 – 49,5 g/m2 sesuai untuk jenis kertas tik (28 – 31,5 g/m2), kertas kitab (25 – 31,5 g/m2), kertas lito (40 – 50 g/m2), dan kertas toilet (16 – 31,5 g/m2). Gramatur tertinggi dihasilkan dari perlakuan penambahan bahan aditif tapioka 2,5 % dan kaolin 5 % sedangkan gramatur terendah dihasilkan dari kombinasi perlakuan penambahan aditif tapioka 2,5 %. Hasil pengujian gramatur dapat dilihat pada Tabel 4.

Tabel 4. Hasil pengujian gramatur kertas selulosa mikrobial Kode

Keterangan : NA (tanpa aditif), KA (aditif kaolin 5 %), TA (aditif tapioka 2,5 %) dan TKA (aditif kaolin 5 % dan tapioka 2,5 %)

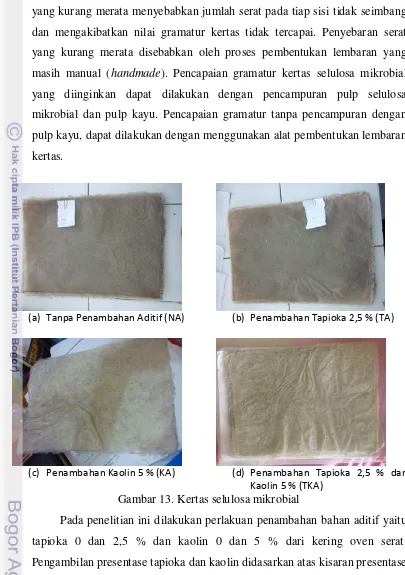

yang kurang merata menyebabkan jumlah serat pada tiap sisi tidak seimbang dan mengakibatkan nilai gramatur kertas tidak tercapai. Penyebaran serat yang kurang merata disebabkan oleh proses pembentukan lembaran yang masih manual (handmade). Pencapaian gramatur kertas selulosa mikrobial yang diinginkan dapat dilakukan dengan pencampuran pulp selulosa mikrobial dan pulp kayu. Pencapaian gramatur tanpa pencampuran dengan pulp kayu, dapat dilakukan dengan menggunakan alat pembentukan lembaran kertas.

(a) Tanpa Penambahan Aditif (NA) (b) Penambahan Tapioka 2,5 % (TA)

(c) Penambahan Kaolin 5 % (KA) (d) Penambahan Tapioka 2,5 % dan Kaolin 5 % (TKA)

Gambar 13. Kertas selulosa mikrobial

Keterangan : NA (tanpa aditif), KA (aditif kaolin 5 %), TA (aditif tapioka 2,5 %) dan TKA (aditif kaolin 5 % dan tapioka 2,5 %)

Gambar 14. Pengaruh zat aditif terhadap gramatur kertas

Berdasarkan analisa ragam pada taraf 5 %, perlakuan penambahan bahan aditif tapioka 2,5 % dan kaolin 5 % sangat berpengaruh nyata terhadap gramatur kertas yang dihasilkan dibandingkan NA (kontrol), TA (penambahan tapioka 2,5 %) dan KA (penambahan kaolin 5 %). Kombinasi penambahan kedua bahan aditif tapioka 2,5 % dan kaolin 5 % menyebabkan kenaikan nilai gramatur kertas dibandingkan dengan penambahan salah satu jenis bahan aditif dan tanpa bahan aditif. Hal ini diakibat dari adanya akumulasi kedua bobot bahan tambahan yang meningkatkan berat kertas. Penambahan tapioka cenderung meningkatkan gramatur kertas karena meningkatkan daya ikatan antar serat, sedangkan kaolin sebagai bahan anorganik yang berikatan pada permukaan serat selulosa mikrobial juga menambah berat lembaran kertas yang terbentuk.

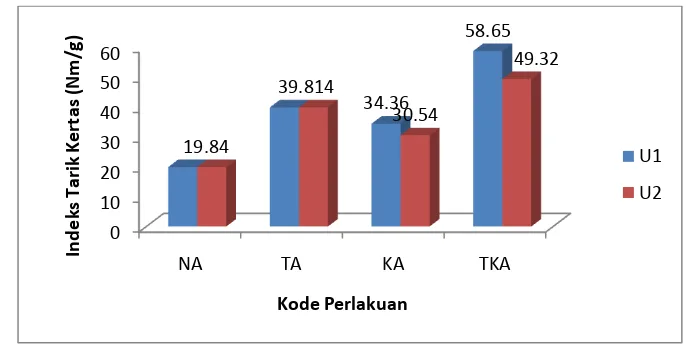

C. Indeks Tarik Kertas Selulosa Mikrobial

Ketahanan tarik merupakan daya tahan maksimum per satuan lebar jalur uji lembaran terhadap gaya tarik yang bekerja pada kedua jalur uji tersebut sampai putus, dinyatakan dalam satuan gaya per satuan lebar uji. Indeks tarik adalah ketahanan tarik per gramatur kertas (SNI, 1998). Nilai indeks tarik yang diperoleh berkisar antara 19,84 – 58,65 Nm/g. Indeks tarik yang dihasilkan berada diatas nilai indeks tarik Acacia mangium dengan nilai 2,93 – 25,68 Nm/g (Ramadona, 2001), jerami dengan nilai 26,88 – 42,66 Nm/g dan bagas dengan nilai 36,79 Nm/g (Ibnusantosa, 1987). Nilai indeks tarik kertas selulosa mikrobial dengan penambahan aditif memenuhi standar

kertas koran dengan indeks tarik min 23,46 Nm/g dan kertas bungkus dengan indeks tarik 27,52 Nm/g (SNI, 1987). Nilai indeks tarik kertas tanpa penambahan aditif berada dibawah nilai SNI indeks tarik kedua kertas tersebut.

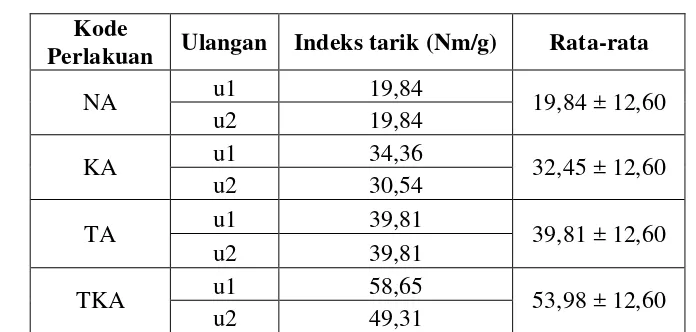

Tabel 5. Hasil pengujian indeks tarik kertas

Kode

Perlakuan Ulangan Indeks tarik (Nm/g) Rata-rata

NA u1 19,84 19,84 ± 12,60

u2 19,84

KA u1 34,36 32,45 ± 12,60

u2 30,54

TA u1 39,81 39,81 ± 12,60

u2 39,81

TKA u1 58,65 53,98 ± 12,60

u2 49,31

Keterangan : NA (tanpa aditif), KA (aditif kaolin 5 %), TA (aditif tapioka 2,5 %) dan TKA (aditif kaolin 5 % dan tapioka 2,5 %)

Menurut Handayani (1991) kertas yang terbuat dari serat halus memiliki kekuatan tarik yang tinggi. Serat – serat halus memiliki ikatan antar serat yang lebih tinggi sehingga serat lebih kompak dan menyebabkan kekuatan tarik kertas tinggi (Page, 1985). Dalam hal ini, selulosa mikrobial terdiri dari serat – serat halus yang memiliki kristalinitas tinggi dan kekompakan serat. Oleh karena itu nilai indeks tarik yang diperoleh relatif tinggi.

Keterangan : NA (tanpa aditif), KA (aditif kaolin 5 %), TA (aditif tapioka 2,5 %) dan TKA (aditif kaolin 5 % dan tapioka 2,5 %)

Gambar 15. Hubungan pengaruh zat aditif terhadap Indeks tarik kertas Menurut Casey (1980), tapioka digunakan untuk memperbaiki ikatan antar serat sehingga serat lebih kompak dan dapat meningkatkan ketahanan tarik kertas, kemampuan cetak dan memperbaiki retensi terhadap cairan kecuali air. Pada perlakuan TKA (penambahan tapioka 2,5 % dan kaolin 5%), tapioka yang ditambahkan meningkatkan daya ikatan antar serat dan kaolin mengisi ruang kosong serat yang tidak berikatan. Penambahan kaolin dapat meningkatkan opasitas cetak karena kaolin menambah luas pantul cahaya, meningkatkan derajat putih, memperbaiki kehalusan kertas serta memperbaiki sifat cetak karena molekul-molekul kaolin mengisi ruang antar serat.

D. Indeks Sobek Kertas Selulosa Mikrobial

Ketahanan sobek adalah gaya dalam gram gaya (gf) atau mili Newton (mN) yang dibutuhkan untuk menyobek lembaran pulp pada kondisi standar. Ketahanan sobek dinyatakan dalam indeks sobek yaitu ketahanan sobek per satuan gramatur (g/m2) (SNI, 1998). Pada penelitian ini nilai indeks sobek yang didapat berkisar antara 14,27 sampai 21,41 mNm2/g. Indeks sobek yang dihasilkan memiliki nilai yang lebih tinggi dibandingkan indeks sobek Acacia mangium dengan nilai 2,24 – 4,7 mNm2/g (Romadona, 2001) dan jerami 3,94 – 5,38 mNm2/g serta bagas dengan nilai 5,88 mNm2/g (Ibnusantosa, 1987). Dalam perlakuan kode NA (tanpa aditif), TA (tapioka 2,5 %) dan KA (kaolin

5 %) nilai indeks sobek yang dihasilkan lebih tinggi dibandingkan indeks sobek abaka dengan nilai 15,69 mNm2/g (Allia, 2001).

Tabel 6. Hasil pengujian indeks sobek kertas selulosa microbial

No Kode Perlakuan Ulangan Indeks sobek (mNm²/g)

1 NA u1 18.05 18,05 ± 2,53

Keterangan : NA (tanpa aditif), KA (aditif kaolin 5 %), TA (aditif tapioka 2,5 %) dan TKA (aditif kaolin 5 % dan tapioka 2,5 %)

Indeks sobek kertas lebih dipengaruhi oleh keterpaduan dan kelenturan serat dibandingkan dengan besarnya ikatan antar serat (Haygreen dan Bowyer, 1996). Menurut Krystynowicz dan Bielecki (2001), Selulosa mikrobial mempunyai beberapa keunggulan antara lain derajat kristalinitas yang tinggi, mempunyai kerapatan antara 300 dan 900 kg/m3 dan elastis. Keunggulan ini yang menyebabkan indeks sobek kertas dari pulp selulosa mikrobial yang dihasilkan relatif tinggi dibandingkan indeks sobek kertas dari pulp Acacia mangium, jerami, bagas dan abaca.

Keterangan : NA (tanpa aditif), KA (aditif kaolin 5 %), TA (aditif tapioka 2,5 %) dan TKA (aditif kaolin 5 % dan tapioka 2,5 %)

Gambar 16. Hubungan pengaruh aditif terhadap indeks sobek kertas

Berdasarkan Gambar 16, penambahan kaolin cenderung menurunkan indeks sobek kertas. Hal ini dikarenakan kaolin yang melekat pada permukaan serat selulosa mikrobial menambah tingkat kekakuan serat sehingga sifat kelenturan serat berkurang. Hasil analisis ragam menunjukan nilai indeks sobek kertas yang dihasilkan dari keempat perlakuan tidak berbeda nyata satu sama lain. Hal ini menunjukan bahwa penambahan aditif tidak mempengaruhi kekompakan dan kelenturan serat yang ada sehingga indeks sobek pada tiap perlakuan tidak berbeda nyata satu sama lain. Britt (1964) menyebutkan bahwa ada hubungan yang saling berlawanan antara kekuatan sobek dengan kekuatan tarik. Dengan demikian penambahan aditif pada kertas tidak menghasilkan nilai indeks sobek yang berbeda.

E. Daya Serap Air

Daya serap air merupakan kemampuan kertas untuk menyerap air dalam waktu tertentu. Daya serap air pada kertas selulosa mikrobial berkisar pada nilai 52,11 – 71,97 g/m2 untuk bagian atas dan untuk bagian bawah nilai daya serap berkisar antara 55,08 – 85,48 g/m2. Daya serap air kertas selulosa mikrobial pada kedua sisinya tidak memiliki perbedaan yang nyata. Hal ini disebabkan oleh tingkat kehalusan serat yang tinggi sehingga tidak terjadi perbedaan bentuk permukaan antara kedua sisi kertas. Bentuk permukaan kertas yang halus cenderung memiliki pori–pori yang lebih sedikit dibandingkan bentuk permukaan yang kasar. Karakteristik selulosa mikrobial yang termasuk dengan serat halus sehingga membentuk jalinan serat yang kompak dan menghasilkan pori–pori yang lebih kecil. Dengan demikian dapat dikatakan bahwa kedua sisi kertas yang dihasilkan termasuk kedalam bentuk rol.

Tabel 7. Hasil pengujian daya serap air Bagian Kertas Ulangan Daya serap air (g/m²)

NA TA KA TKA Keterangan : NA (tanpa aditif), KA (aditif kaolin 5 %), TA (aditif tapioka 2,5 %) dan TKA (aditif kaolin 5 % dan tapioka 2,5 %)

Berdasarkan analisa ragam pada taraf 5 %, diperoleh bahwa penambahan zat aditif tidak memberikan pengaruh yang nyata terhadap daya serap air kertas. Hal ini menunjukan bahwa penambahan zat aditif tidak merubah tingkat kehalusan serat. Penambahan tapioka cenderung menurunkan daya serap air, karena tapioka yang berfungsi sebagai pengikat jalinan antar serat meningkatkan jumlah ikatan antara serat dengan serat sehingga mengurangi jumlah pori yang dapat menyerap air. Sedangkan kombinasinya dengan penambahan kaolin meningkatkan daya serap air. Hal ini dikarenakan sifat kaolin yang merupakan bahan anorganik bersifat padat dan kaku sehingga mengurangi efektifitas ikatan antar serat. Dengan demikian menimbulkan rongga udara pada bidang kontak antara serat sehingga air dapat masuk lebih mudah.

Keterangan : NA (tanpa aditif), KA (aditif kaolin 5 %), TA (aditif tapioka 2,5 %) dan TKA (aditif kaolin 5 % dan tapioka 2,5 %)

Gambar 17. Hubungan pengaruh zat aditif terhadap daya serap air

F. Analisis Konversi Biomassa

Dalam penelitian ini dilakukan analisis konversi biomassa yang bertujuan untuk mengetahui peranan atau manfaat penggunaan selulosa mkrobial sebagai selulosa alternatif dalam pembuatan kertas. Peranan yang dikaji berdasarkan penghematan jumlah kayu yang dibutuhkan dalam menghasilkan pulp yang disubtitusi dengan menggunakan selulosa mikrobial. Analisis ini dilakukan dengan melalui tahapan – tahapan yaitu menghitung jumlah serat selulosa mikrobial yang dihasilkan per hektar per tahun. Kemudian menentukan jumlah pulp yang dapat dihasilkan dengan menggunakan rendemen hasil penelitian ini. Selanjutnya, dilakukan perhitungan terhadap bobot Acacia mangium (tanaman pembanding) yang dibutuhkan untuk menghasilkan pulp dalam jumlah yang sama dengan pulp yang dihasilkan oleh selulosa mikrobial. Setelah itu, menghitung jumlah areal Acacia mangium dan jumlah pohon Acacia mangium yang dihemat serta total penyerapan CO2 sebagai dampak dari penghematan hutan tersebut. Adapun nilai analisis yang diperoleh seperti ditunjukan pada tabel 8.

Tabel 8. Hasil Analisa

Tahapan Analisa Nilai

Serat selulosa mikrobial 369,778 ton/ha/tahun Pulp serat selulosa mikrobial 14.097,78 ton/tahun Bobot Acacia mangium yang dihemat 18.464,87 ton/tahun Areal Acacia mangium yang dihemat 1.183,63 ha/tahun Jumlah Acacia mangium yang dihemat 1.973.116 pohon/tahun

Jumlah penyerapan CO2 276.236,24 ton/tahun

1. Serat Selulosa Mikrobial

sehingga banyaknya wadah produksi selulosa mikrobial dalam 1 ha adalah 111.111,11 buah lembaran selulosa mikrobial untuk 1 tingkat tray fermentasi. Asumsi yang digunakan adalah bahwa tingkatan tray sebanyak 4 dan perluasan lahan produksi sebesar 100 ha serta waktu panen selulosa mikrobial 52 kali/tahun. Dengan faktor konversi berat selulosa mikrobial dan presentase serat dapat dihitung massa total selulosa mikrobial adalah 36.977,78 ton/tahun. Pulp yang dapat dihasilkan dihitung berdasarkan rendemen pada penelitian ini yaitu 38,125 % (basis kering oven serat), sehingga total keseluruhan pulp yang dapat dihasilkan adalah 14.097,78 ton/tahun.

2. Penghematan Acacia mangium

Dalam menghitung peranan penggunaan selulosa mikrobial dalam penghematan hutan dilakukan perbandingan terhadap banyaknya kebutuhan kayu dalam menghasilkan pulp. Pada penelitian ini digunakan Acacia mangium sebagai pembanding dengan rendemen tertinggi pulp Acacia mangium berdasarkan penelitian Ramadona (2001) adalah 76,35 %. Dengan demikian dapat dihitung kebutuhan kebutuhan kayu untuk menghasilkan pulp sebesar 14.097,78 ton/tahun adalah 18.464,673 ton/tahun.

Menurut Uzair dan Sugiharto (1989), rata – rata pertumbuhan tanaman Acacia mangium ditanah yang baik adalah 40 m3 per ha per tahun dengan volume kayunya 415 m3 per ha dengan berat jenis 0,39 g/cm3. Dari data tersebut dapat dihitung luasan tanam Acacia mangium yang dapat disubtitusi adalah 1.183,63 ha/tahun. Menurut Yulistina (2001), banyaknya pohon Acacia mangium untuk 1 ha dengan jarak tanam 2 x 3 m adalah 1667 batang pohon. Dengan demikian jumlah total subtitusi pohon Acacia mangium adalah 1.973.116 batang pohon/tahun.

3. Penyerapan CO2

rata penyerapan CO2 untuk satu batang pohon (berumur 10 – 15 tahun) adalah 0,14 ton CO2/tahun. Dari data tersebut dapat dihitung banyaknya penyerapan CO2 dari jumlah pohon Acacia mangium yang dihemat adalah 276.236,24 ton CO2/tahun.

DAFTAR PUSTAKA

Allia. 2001. Sifat Pulp Abaka Asal Indonesia. Skripsi. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan IPB, Bogor.

Anonim. 2008. Kertas Masa Depan dari Laut Tidak Lagi dari Hutan. Diakses tanggal 21 Desember 2009. http://bioindustri.blogspot.com/.

Askari, M. 2000. Analisis Keseimbangan Karbon dari Pemanenan Hutan di Indonesia. Skripsi. Jurusan Geofisika dan Metereologi IPB, Bogor.

Benziman, M, A. Mazover. 1982. Journal Biological Chem. 248 :1603 – 1608. Brahmana, Ricky Aswandi. 2001. Pemanfaaatan Serat Garut sebagai Bahan Baku

Pembuatan Pulp. Skripsi. Jurusan Teknologi Industri Pertanian, IPB. Bogor. Britt, KW. 1964. Handbook of Pulp and Paper Technology. Reinhold publishing

corporation, New York.

Brown, Jr. 1987. The biosynthesis of cellulose, Food Hydrocoloids, 1 (1987) 345 – 351.

Casey, J. P. 1966. Pulp and Paper, Chemistry and Chemical Technology. Interscience Publisher Inc., New York.

Casey, J.P. 1980. Pulp and Paper : Chemistry and Chemical Technology. Volume I, Third edition. Interscience Publisher Inc., New York.

Ciechanska D., Struszczyk H., Gruzinska K., 1998. Modification of Bacterial Cellulose, Fiber and Textiles in Eastren Europe. No 4 (23) pp. 61 – 65. Czaja. W, Krstynowicz, S. Bielecki, R.M Brown Jr., Microbal cellulose – The

natural power to heal wounds, Biomaterial, 27 (2006) 145 – 151.

Departemen Kehutanan Republik Indonesia. 1976. Vademecum Kehutanan Indonesia. Direktorat Jendral Kehutanan, Departemen Kehutanan Republik Indonesia, Jakarta.

Departemen Perindustrian. 1982. Penggolongan Kertas. Direktorat Jendral perindustrian, Departemen Perindustrian. Jakarta.

Donald, G White and Brown Jr. 1983. Prosefect for The Commercialitation of Biosynthesis of Microbial Cellulose. Departemen Botany. University of Texas. USA.

Figini, M.M. 1982. Cellulose and Other Natural Polimer System, pp.243 – 271. Plenum New York.

Gusmailina. 1995. Pengukuran Kadar CO2 Udara Di Dalam Tegakan Beberapa Jenis Hutan Tanaman Di Cikole Dan Ciwidey, Jawa Barat. Skripsi. Jurusan Teknologi Hasil Hutan, IPB. Bogor.

Handayani. 1991. Struktur Serat. Balai Besar Selulosa dan PT. Kertas Leces, Bandung dan Probolinggo.

Hassid and Ballows, 1970. Di dalam W. Pigmen (ed). The Carbohydrates, Chemistry, Biochemistry, Physiology. Academis Press Inc., New York.

Haygreen, J.G. dan J.L Bowyer, 1996. Hasil Hutan dan Ilmu Kayu. Suatu Pengantar. Gajah Mada University Press, Yogyakarta.

Houghton, RA. 1990. The Global Effect of Tropical Deforestation. The Wood Hole Research Center. Wood Hole, MA.

http://faostat.fao.org/site/626/DesktopDefault.aspx?PageID=626#ancor. Diakses pada tanggal 10 Januari 2010.

Iguchi. M, S Yamanaka, A. Budhiono. Bacterial cellulose a masterpiece of nature arts. J. Mater sci 35 (2000) 261 – 270.

Ibnusantosa, G. 1987. Pulp untuk Kertas. Lembaga Penelitian Selulosa, Bandung. J. Shah, Brown Jr., Toward electronic paper displays made from micobial

cellulose, Appl. Microbiol. Biotechnol 66 (2005) 352 – 355.

Krytynowicz A, Bieclecki S. 2001. Biosynthesis of Bacterial Cellulose and Its Potential Application in the Different Industries. Pollish Biotechnology News. [http://www.Biotechnology-pl.com/science/krystynowicz.htm]

Krystynowicz A, Bieclecki S, M. Turkiwiez, H. Kalinowska. 2005. Bacterial Cellulose. In : Polysaccharides and polyamydes in the food industry. Weinheim, Germany (2005) pp. 31 – 85.

Mc Donald, R.G. dan J.N. Franklin. 1969. The Pulping Wood. 2nd. Ed (1). Mc Graw-Hill Book Company. New York. Hlm 50–62.

Out Law, T. G dan Robert Engelman. 1999. Forest Future : Population, Consumption, and Wood Resources. Population Action International, Washington DC.

Romadona, R. 2001. Pengaruh Perlakuan Pendahuluan dengan Bahan Kimia terhadap Pelunakan Kayu Acacia Mangium dalam Pembuatan Pulp Putih secara Kimia Mekanis. Skripsi. Jurusan Teknologi Industri Pertanian, IPB. Bogor.

M. Shoda, Y. Sugano. Recent Advances in Bacterial Cellulose Production, Biotechnol. Bioprocess Eng. 10 (2005) 1 – 8.

Setiawan, I. 1999. Manajemen Hutan Sebagai Upaya Pengurangan Gas Rumah Kaca. Skripsi. Jurusan Geofisika dan Meteorologi. IPB, Bogor.

Schramn, M., dan S. Hestrin. 1954. Synthesis of Cellulose by Acetobacter xylinum. Lab Microb. Chem of Dep of Biochem., Institut of Live Source The Hebrew University of Jerussalem, Jerussalem.

SII 0658 – 82. Tata nama kertas dan karton di Indonesia (bagian 1). Departemen Perindustrian Republik Indonesia.

SNI 14–0499–1989. Cara Uji Daya Serap Air Kertas dan Karton. Badan Standarisasi Nasional.

SNI 08–7070–2005. Cara Uji Kadar Air. Badan Standarisasi Nasional.

SNI 08–7070–2005. Cara Uji Daya Serap Air Kertas. Badan Standarisasi

SNI 14–0439–1989 . Cara Uji Gramatur dan Densitas Kertas dan Karton. Badan Standarisasi Nasional.

SNI 14–4737–1998 . Cara Uji Ketahanan Tarik Kertas dan Karton. Badan Standarisasi Nasional.

SNI 7273–2008. Persyaratan Mutu Kertas Koran. Badan Standarisasi Nasional. Soenardi, B. S. F. 1974. Hubungan Antara Sifat –Sifat Kayu dan Kualitas Kertas.

Berita selulosa X (3) :111-124.

Sjostrom, E. 1995. Kimia Kayu. Dasar – dasar dan Penggunaan. Gajah Mada University Press, Yogyakarta.

Suwarna. 2005. Pemanfaatan Batang Pisang Ambon (Musa sapientum L) sebagai Bahan Baku Pulp untuk Kertas Bungkus. Skripsi. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan IPB. Bogor.

Stephens, JA. Westland, A.N Neogi. Method Using Bacterial Cellulose as a Dietary Fiber Component. US patent 4960763 (1990).

Syafii, W. 2000. Sifat Pulp Daun Kayu Lebar dengan Proses Organosolv. Jurnal Teknologi Industri Pertanian. Vol. 10(2). Bogor. Hlm 54–55.

Syarief, R. S. Santausa, St. Ismayana B. 1989. Teknologi Pengemasan Pangan Laboratorium Rekayas Pangan PAU, Institut Pertanian Bogor.

Thiman and V. Kenneth. 1955. The Live of Bacteria. Mac Millan Co. New York.Uzair dan Sugiharto. 1989. Pembuatan Pulp Rayon dari Kayu Acacia mangium. Berita Selulosa XXV (2) : 31 – 35.

Williams, WS and R.E Cannon. 1989. Alternatif Environmental Roles for Cellulose Produced by A. Xylinum. Application Environmental Microbial vol 55.

Yamanaka S, Iguchi M, Ichimura K, Y Nishi, M Uryu, K Watanabe. 1988. Bacterial cellulose containing molding material having high dynamic strenght. US Patent 4742164 (1988).

Yamanaka, S., K. Watanabe, N. Kitamura, et al. 1989. Material Sci. 24.3141 – 3145.

Yoshinaga, F., N. Tonouchi, dan K. Watanabe. 1996. Research Progrees of Bacterial Cellulose by Aeration and Agitation Culture and Its Application as A New Industrial Material.

Young, J.H. 1980. Fiber Preparation and Approach Flow. Di dalam : Casey, J.P., editor. 1981. Pulp and Paper : Chemistry and Chemical Technology. Edisi ke-3, vol IV. New York : J. Willey and Sons Inc.

Lampiran 1. Analisis Ragam Gramatur Kertas ANOVA 2 Faktorial Nilai Gramatur Kertas

Kaolin Ulangan Tapioka rata-rata

Total rata-rata 35.25 40.125 37.6875

Perlakuan 3 370.1537 123.3846

JKTo = Jumlah Kuadarat Total JKP = Jumlah Kuadarat Perlakuan JKT = Jumlah Kuadarat Faktor Tapioka JKK = Jumlah Kuadarat Faktor Kaolin

Lampiran 2. Analisis Ragam Indeks Tarik Kertas ANOVA 2 Faktorial Nilai Indeks Tarik Kertas

Kaolin Ulangan Tapioka rata-rata

Total rata-rata 26.145 46.895 36.52

Perlakuan 3 1220.926 406.9753 31.97355

JKTo = Jumlah Kuadarat Total JKP = Jumlah Kuadarat Perlakuan JKT = Jumlah Kuadarat Faktor Tapioka JKK = Jumlah Kuadarat Faktor Kaolin

Lampiran 3. Analisis Ragam Indeks Sobek ANOVA 2 Faktorial Nilai Indeks Sobek Kertas

Kaolin Ulangan Tapioka rata-rata

Total rata-rata 18.045 17.835 17.94

Perlakuan 3 51.0679 17.02263 616.2039

JKTo = Jumlah Kuadarat Total JKP = Jumlah Kuadarat Perlakuan JKT = Jumlah Kuadarat Faktor Tapioka JKK = Jumlah Kuadarat Faktor Kaolin