PEMANFAATAN BATU APUNG DALAM PEMBUATAN BETON

RINGAN DENGAN SIKAMENT-NN DAN SIKA FUME

TESIS

Oleh

TIANAS SIMANJUNTAK

087026021 / FIS.

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN

ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMANFAATAN BATU APUNG DALAM PEMBUATAN BETON

RINGAN DENGAN SIKAMENT-NN DAN SIKA FUME

TESIS

Oleh

TIANAS SIMANJUNTAK

087026021 / FIS.

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN

ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMANFAATAN BATU APUNG DALAM PEMBUATAN BETON RINGAN DENGAN SIKAMENT-NN DAN SIKA FUME

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains dalam Program Studi Magister Fisika pada Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara

Oleh

TIANAS SIMANJUNTAK 087026021/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGESAHAN TESIS

Judul Tesis PEMANFAATAN BATU APUNG DALAM

PEMBUATAN BETON RINGAN DENGAN

SIKAMENT-NN DAN SIKA FUME

Nama Mahasiswa : TIANAS SIMANJUNTAK

NI M : 08 70 26 021

Program Studi : Magister Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Menyetujui Komisi Pembingbing

Prof.Dr.Timbangen Sembiring,M.Sc Ketua

Dr.Perdinan Sinuhaji,M.S Anggota

Ketua Program Studi, Dekan,

PERNYATAAN ORISINALITAS

PEMANFAATAN BATU APUNG DALAM PEMBUATAN BETON RINGAN DENGAN SIKAMENT-NN DAN SIKA FUME

T E S I S

Dengan ini saya nyatakan bahwa saya mengaku semua karya tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunta telah dijelaskan sumbernya dengan benar.

Medan, Juni 2010 .

TIANAS SIMANJUNTAK

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINNGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini:

Nama : TIANAS SIMANJUNTAK

NIM : 087026021

Program Studi Magister Fisika Jenis Karya Ilmiah Tesis

Demi pengenbangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Eksklusif ( Non Exclusive Royalty Right ) atas tesis saya yang berjudul :

PEMANFAATAN BATU APUNG DALAM PEMBUATAN BETON RINGAN DENGAN SIKAMENT-NN DAN SIKA FUME

Beserta perangkat yang ada ( jika diperlukan). Dengan Hak Bebas Royalti Non – Eksklusif ini. Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, Juni 2010 .

TIANAS SIMANJUNTAK

Telah di uji pada

Tanggal : 21 Juni 2010

---

PANITIA PENGUJI TESIS

Ketua : Prof.Dr.Eddy Marlianto,M.Sc Anggota :1. Prof.Dr.Timbangen Sembiring,M.Sc 2. Dr.Perdinan Sinuhaji,M.S

RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar : Tianas Simanjuntak, S.Pd Tempat dan Tanggal Lahir Pokki, Taput, 23 Januari 1972

Alamat Rumah Jl Aluminium Raya g Balapan 34 Medan, 20241

Telepon/HP (061)6642069/ 081361632179

e-mail Tianas.simanjuntak@yahoo.com

Instansi Tempat Bekerja Dinas Pendidikan, SMA N 10 Medan Alamat Kantor Jl Tilak No 108 Medan Kota

Telepon (061) 7368461

DATA PENDIDIKAN

SD : INPRES Siborong-borong, SUM-UT Tamat : 1985 SMP : SMP N-1. Siborong-borong, SUM-UT Tamat : 1988 SMA : SMA N-1. Siborong-borong, SUM-UT Tamat : 1991

Strata-1 : FPMIPA IKIP MEDAN Tamat : 1996

KATA PENGANTAR

Puji syukur Penulis ucapkan kehadirat Tuhan Yang Maha Esa yang telah memberikan kesehatan dan kekuatan sehingga dapat menyelesaikan Tesis ini . Saya ucapkan terima kasih sebesar-besarnya kepada Pemerintah Republik Indonesia c.q. Pemprovsu yang telah memberikan bantuan dana sehingga saya dapat melaksanakan Program Magister Sains pada Program Studi Magister Ilmu Fisika Program Pascasarjana FMIPA Universitas Sumatera Utara.

Dengan selesainya Tesis ini perkenankanlah saya mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Rektor Universitas Sumatera Utara, Bapak Prof. Dr. dr. Syahril Pasaribu, DTM & H, M. Sc.(CTM), Sp.A (K).

2. Dekan Fakultas MIPA Universitas Sumatera Utara. Prof. Dr. Eddy Marlianto, MSc atas kesempatan menjadi mahasiswa Program Magister Sains pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

3. Ketua Program Studi Magister Sains Fisika, Prof. Dr.Eddy Marlianto, M.Sc beserta seluruh Staf Pengajar pada Program Studi Magister Fisika Program Pascasarjana FMIPA Universitas Sumatera Utara.

4. Dosen Pembimbing Utama Prof.Dr.Timbangen Sembiring,M.Sc,

yang dengan penuh perhatian dan telah memberikan dorongan, bimbingan demikian juga kepada Dr.Perdinan Sinuhaji,M.S selaku Pembimbing lapangan yang dengan penuh kesabaran mununtun dan membimbing saya hingga selesainya penelitian ini.

5. Kepada Ayahanda : Pdt. Albinus Simanjuntak (Alm) dan Ibunda Inggan Siagian, yang memberi dukungan moril buat penulis.

6. Suami tercinta Abdon Manalu, S.Si dan anak-anakku tercinta Yesica Manalu, Ely Sepdwina .M.Manalu (Alm) yang menjadi inspirasiku.

Terima kasih atas segala pengorbanan kalian baik berupa moril maupun materil, budi baik ini tidak dapat dibalas hanya diserahkan kepada Tuhan Yang Maha Esa.

Medan, Juni 2010

PEMANFAATAN BATU APUNG DALAM PEMBUATAN BETON RINGAN DENGAN SIKAMENT-NN DAN SIKA FUME

ABSTRAK

Telah dilakukan pembuatan beton yang dibuat dari semen, pasir, kerikil , batu apung,

Sikament-NN dan Sika Fume. Dengan variasi rasio batu apung terhadap kerikil adalah 100 : 0, 80 : 20, 60 : 40, 40 : 60, 20 : 80, dan 0 : 100 (dalam % volume), dan waktu perawatan: 7, 21 dan 28 hari. Parameter pengujian yang dilakukan meliputi: densitas, absorbsi, kuat tekan, dan permeabilitas. Dari hasil pengujian menunjukkan bahwa beton ringan dengan variasi komposisi terbaik terjadi mulai dari campuran 60 % (volume) kerikil dan 40 % (volume) batu apung, jumlah semen pada kondisi tetap (562,5 cm3) dan waktu perawatan selama 28 hari. Pada komposisi tersebut, beton ringan yang dihasilkan memiliki karakteristik: densitas 1.856 gr/cm3, penyerapan air 2,17 %, kuat tekan 15,0 Mpa dan permeabilitas -0,21.

SIKA WITH LIGHTER PUMICE STONE USE IN THE MANUFACTURE OF CONCRET SIKAMENT-NN AND FUME

ABSTRACT

Has been fabricated concrete made from cement, sand, pebbles, pumice, Sikament NN and Sika-Fume. With the treatment time: 7, 21 and 28 days. Testing parameters include: density, absorption, compressive strength, and permeability. The results show that lightweight concrete with the best composition variation variation of the ratio of pumice gravel is 100: 0, 80: 20, 60: 40, 40: 60, 20: 80, and 0: 100 (in% volume), and occurs in the mixture is 80% (volume) of gravel and 40% (volume) of pumice, the amount of cement in the conditions and equipment (562.5 cm3) and treatment time for 28 days. In these compositions, the resulting lightweight concrete has the following characteristics: density 1.856 gr/cm3, 2.17% water absorption, compressive strength15.0 MPa and the permeability of -0.21.

DAFTAR GAMBAR

4.1 Grafik Hubungan densitas Terhadap Prosentase Penambahan Batu Apung Pada Pembuatan.

Beton Ringan.

35

4.2 Grafik hubungan Daya Serap Air Terhadap Prosentase Penambahan Batu apung pada pembuatan beton Ringan.

37

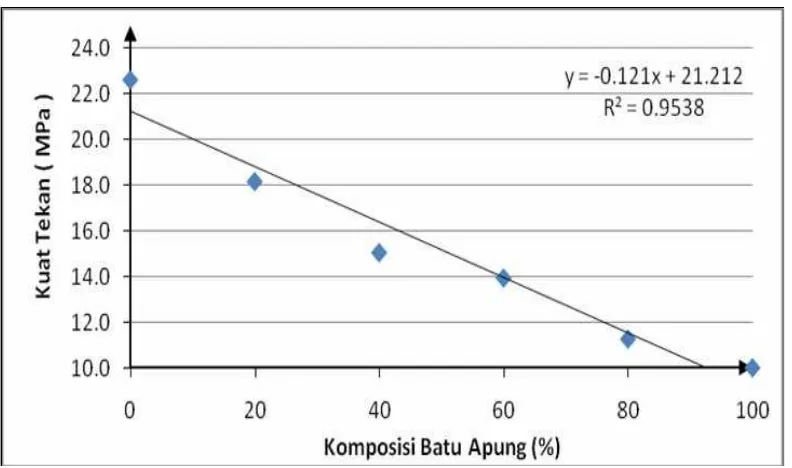

4 .3 Grafik Hubungan Kuat Tekan Terhadap Prosentase Penambahan batu Apung Pada Pembuatan Ringan. Melalui Proses Perawatan : 28 hari.

39

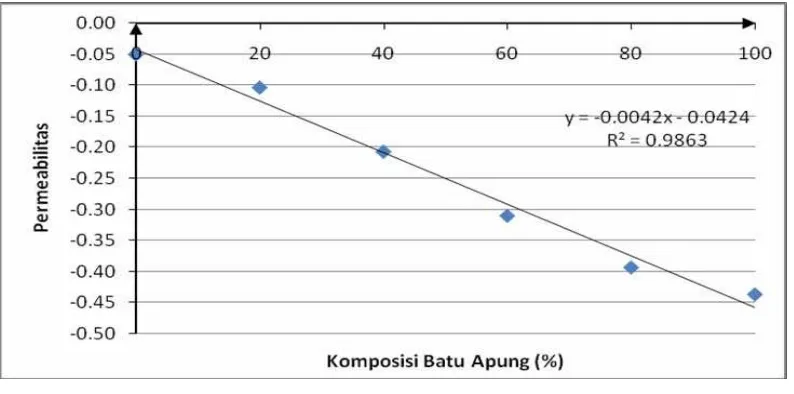

4.4 Grafik hubungan antara permeabilitas terhadap prosentase penambahan batu apung pada pembuatan.

beton ringan melalui proses perawatan : 28 hari

DAFTAR TABEL

Nomor Tabel

J U D U L HAL

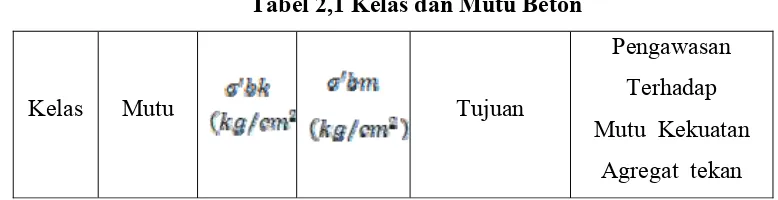

2.1 Kelas dan Mutu Beton 7

3.1 Komposisi Pencampuran Bahan Baku Beton Ringan 26 A.1 Pengujian Densitas Beton Ringan dengan sampel

berbentuk kubus (15 cm x15 cmx 15 cm), massa

penggantung (Wk) 40 g xiv

A.2 Pengujian Penyerapan air Beton Ringan dengan sampel berbentuk kubus (15 cm x 15 cm x 15 cm ).

xvi

l A.3 Pengujian Kuat Tekan Beton Ringan dengan sampel berbentuk kubus ( 15 cm x 15 cm x 15 cm ).

xviii

A.4 Pengujian Permeabilitas Beton Ringan dengan sampel berbentuk kubus ( 15 cm x 15 cm x 15 cm )

xx

A.5. Bahan Campuran Beton Ringan xxi

D A F T A R I S I

DAFTAR RIWAYAT HIDUP vii

2.4. Semen 11

2.4.1. Hidrasi Dari Semen 12

2.4.2. Jenis-jenis Semen Portland 12

2.5. Agregat 13

2.5.1. Jenis-Jenis Agregat 13

2.6. Air 15

2.7. Perawatan (Curing) Beton Ringan 15

2.8. Karakterisasi Beton Ringan 16

2.8.1. Kuat Tekan (Compressive Strength) 16

2.8.2. Permeabilitas (Permeability) 17

2.8.3. Densitas (Density) 18

2.8.4. Daya Serap Air (Water Absorption 19

BAB III METODOLOGI PENELITIAN 20

3.1.Tempat dan Waktu Penelitian 20

3.2. Bahan dan Alat 20

3.2.1. Bahan 20

3.2.2. Alat-Alat 21

3.3. Preparasi Sampel Penelitian 21

3.4. Variabel dan Parameter 23

3.4.1. Variabel Penelitian 23

3.4.2. Parameter 23

3.5. Diagram alir Penelitian 24

3.6.1. Permeabilitas (Permeability) 25

LAMPIRAN B (DAFTAR GAMBAR) xxv

PEMANFAATAN BATU APUNG DALAM PEMBUATAN BETON RINGAN DENGAN SIKAMENT-NN DAN SIKA FUME

ABSTRAK

Telah dilakukan pembuatan beton yang dibuat dari semen, pasir, kerikil , batu apung,

Sikament-NN dan Sika Fume. Dengan variasi rasio batu apung terhadap kerikil adalah 100 : 0, 80 : 20, 60 : 40, 40 : 60, 20 : 80, dan 0 : 100 (dalam % volume), dan waktu perawatan: 7, 21 dan 28 hari. Parameter pengujian yang dilakukan meliputi: densitas, absorbsi, kuat tekan, dan permeabilitas. Dari hasil pengujian menunjukkan bahwa beton ringan dengan variasi komposisi terbaik terjadi mulai dari campuran 60 % (volume) kerikil dan 40 % (volume) batu apung, jumlah semen pada kondisi tetap (562,5 cm3) dan waktu perawatan selama 28 hari. Pada komposisi tersebut, beton ringan yang dihasilkan memiliki karakteristik: densitas 1.856 gr/cm3, penyerapan air 2,17 %, kuat tekan 15,0 Mpa dan permeabilitas -0,21.

SIKA WITH LIGHTER PUMICE STONE USE IN THE MANUFACTURE OF CONCRET SIKAMENT-NN AND FUME

ABSTRACT

Has been fabricated concrete made from cement, sand, pebbles, pumice, Sikament NN and Sika-Fume. With the treatment time: 7, 21 and 28 days. Testing parameters include: density, absorption, compressive strength, and permeability. The results show that lightweight concrete with the best composition variation variation of the ratio of pumice gravel is 100: 0, 80: 20, 60: 40, 40: 60, 20: 80, and 0: 100 (in% volume), and occurs in the mixture is 80% (volume) of gravel and 40% (volume) of pumice, the amount of cement in the conditions and equipment (562.5 cm3) and treatment time for 28 days. In these compositions, the resulting lightweight concrete has the following characteristics: density 1.856 gr/cm3, 2.17% water absorption, compressive strength15.0 MPa and the permeability of -0.21.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Perkembangan pembangunan di Indonesia sangat pesat baik dalam arti fisik seperti

perumahan maupun sarana lain semakin meningkat seiring dengan bertambahnya

penduduk. Masyarakat dan pemerintah selalu mencari solusi bagaimana mendapatkan

hunian yang layak dan nyaman, juga bahan bangunan yang keperluannya untuk

kegunaan lain : seperti infra struktur ( jalan jembatan bendungan dan lain lain ).

Dalam pelaksanaan pembangunan fisik tersebut, beton merupakan jenis bahan yang

banyak digunakan, bahkan penggunaannya semakin meluas. Salah satu diantaranya

adalah bahan bangunannya yang terbuat dari beton.

Beton adalah salah satu bahan yang paling banyak pemakaiannya di seluruh

dunia selain baja dan kayu. Hal ini disebabkan oleh kesederhanaan pembuatan

struktur beton. Beton merupakan suatu bahan material yang terdiri dari kerikil, pasir

dan semen. Beton digunakan hampir disemua tempat seperti di atas tanah (gedung,

jalan dan jembatan), di bawah tanah (pondasi, terowongan), di dasar laut (pipa

minyak, anjungan lepas pantai).

Kebutuhan akan bahan bangunan dan mahalnya biaya kehidupan zaman ini,

membuat manusia berfikir bagaimana untuk mendapatkan tempat perlindungan atau

rumah yang permanen bangunannya, dengan biaya yang lebih ringan. Sehingga

memilih bangunan yang terbuat dari beton, karena lebih tahan lama dari pada yang

Pemilihan beton adalah karena pembuatannya yang sederhana, pemeliharaan

lebih mudah dan bahannya lebih mudah didapat, serta harganya lebih terjangkau.

Beberapa usaha perbaikan yang telah dilakukan yaitu merekayasa material

beton sehingga mendapatkan beton yang di inginkan, misalnya lebih ringan, kuat,

permeabilitas rendah sesuai keinginan pemakai dan mengefisienkan waktu dalam

pengerjaan, sehingga proses makin cepat. Ada sebagian yang merekayasa bahan

perekat (semen), agregat halusnya (pasir), zat aditifnya, faktor air semennya, agregat

kasarnya, dan lain-lain.

Melihat banyaknya bahan material alami yang dapat digunakan untuk

pembuatan beton, seperti batu apung yang banyak dijumpai di sumatera jawa dan

berbagai tempat lain di Indonesia. Manusia berusaha berbuat sesuatu rekayasa

material demi mendapatkan hasil baik dan dengan harga yang lebih murah dan mudah

mendapatkannya. Dan untuk memanfaatka batu apung yang selama ini belum optimal

penggunaannya maka peneliti ingin membuat beton ringan sebagai pengurang batu

kerikil sebagai agregat kasar.

Salah satu faktor yang menentukan kemampuan suatu struktur dalam memikul

beban, statis maupun dinamis adalah kualitas dari bahan pembentuknya. Dengan

demikian pemahaman terhadap property dan karakter dari bahan yang dipilih dalam

merespons selayaknya dikuasai oleh para rekayasawan. Hal ini dimaksudkan agar

struktur yang direncanakan dapat memberikan kinerja yang optimal.

Untuk mendapatkan hasil yang lebih baik perlu ditambahkan zat aditif

(Sikament-NN 0,5 %, dan Sika Fume 1,5 %) (Syahreza Alvan,2005)

Dalam penelitian ini akan dilakukan pembuatan beton ringan dengan

campuran agregat, semen Portland type 1, batu apung dari binjai sebagai pengganti

kerikil, zat aditif (sikament-NN dan sika fume )dan air.

1.2. Perumusan Masalah

1. Bagaimana proses pembuatan beton ringan dengan variasi menambahkan batu

apung sebagai alternatif pengganti pasir dan zat aditif (sikament-NN dan sika

fume).

2. Melihat karakteristik beton ringan yang memenuhi standart ASTM.

1.3. Batasan masalah

Batasan dalam penelitian ini yang dilakukan dengan pembentukan cetak

campuran zat aditif (sikament-NN dan sikafume ), semen Portland type 1, air PDAM,

kerikil, batu apung (0, 20, 40, 60, 80, 100% dari volume kerikil) dan pasir.

Selanjutnya dilakukan proses pengeringan beton ringan yaitu 24 jam dan proses

pengerasan dengan dibiarkan dalam rendaman dalam air bak perendam selama 28

hari.

1.4 Tujuan Penelitian

1. Untuk mengetahui proses pembuatan beton ringan dengan penambahan batu

apung dan zat aditif (sikament-NN dan sika fume)dan karakterisasinya.

2. Melihat penambahan batu apung terhadap sifat fisik dan mekanik beton ringan.

3. Menambah informasi dan teknologi tentang pembuatan beton ringan.

1.5. Hipotesa

Batu apung yang sifatnya ringan diperkirakan akan dapat menggantikan

kerikil sebagai agregat kasar mampu menghasilkan beton ringan dibandingkan dari

beton normal. Permeabilitas rendah disebabkan karena penambahan zat aditif

(sikament-NN )dan kuat akibat penambahan zat aditif (Sika fume).

1.6. Manfaat Penelitian

Setelah dilakukan penelitian diharapkan memiliki manfaat bagi pembaca.

1. Manfaat penelitian ini diharapkan dapat menambah informasi dan teknologi tentang pembuatan beton ringan yang agregat kasarnya terbuat dari batu apung,

ditambah dengan zat aditif (Sikament-NN dan Sika Fume).

2. Dapat diproduksi selanjutnya oleh penngusaha UKM (Usaha Kecil dan

BAB II

TINJAUAN TEORITIS

2.1. Beton Ringan

Beton ringan didapat dari pencampuran bahan-bahan agregat halus dan kasar yaitu

pasir, batu kerikil (batu apung) atau bahan semacam lainnya, dengan menambahkan

secukupnya bahan perekat semen, dan air sebagai bahan pembantu, guna keperluan

reaksi kimia selama proses pengerasan dan perawatan beton berlangsung. Agregat

halus dan kasar disebut sebagai bahan susun kasar campuran merupakan komponen

utama beton. Nilai kekuatan serta daya tahan (durability) beton merupakan fungsi

dari banyak faktor, diantaranya ialah nilai banding campuran dan mutu bahan susun,

metode pelaksanaan pengecoran, pelaksanaan finishing, temperature, dan kondisi

perawatan pengerasannya. Nilai kuat tariknya hanya berkisar 9%-15% saja dari kuat

tekannya (Dipohusodo, Istimawan 1994).Menurut SNI.T-08-1991-03 kuat tekan

beton minimal adalah 17,5 MPa.

Menurut( Mulyono.T, 2004) secara umum beton dapat dibedakan atas 2 kelompok

yaitu :

1. Beton berdasarkan kelas dan mutu beton. Dapat dibagi 3 seperti yang tercantum dalam table 2.1 dibawah ini:

Tabel 2,1 Kelas dan Mutu Beton

Kelas Mutu Tujuan

Pengawasan

Terhadap

Mutu Kekuatan

I Bo - - Non strukturil Ringan Tanpa

III K>225 >225 >300 Strukturil Ketat Kontinu

( Mulyono.T, 2004)

a. Beton kelas I adalah beton untuk pekerjaan-pekerjaan non strukturil.

Untuk pelaksanaannya tidak diperlukan keahlian khusus. Pengawasan

mutu hanya dibatasi pada pengawasan ringan terhadap mutu bahan-bahan,

sedangkan terhadap kekuatan tekan tidak disyaratkan pemeriksaan. Mutu

kelas I dinyatakan dengan Bo.

b. Beton kelas II adalah Beton untuk pekerjaan-pekerjaan strukturil secara

umum. Pelaksanaannya memerlukan keahlian yang cukup dan harus

dilakukan di bawah pimpinan tenaga-tenaga ahli. Beton kelas II dibagi

dalam mutu-mutu standar B1, K 125, K175, dan K225. Pada mutu B1,

pengawasan mutu hanya dibatasi pada pengawasan terhadap mutu

bahan-bahan sedangkan terhadap kekuatan tekan tidak disyaratkan pemeriksaan.

Pada mutu-mutu K125, K175 dengan keharusan untuk memeriksa

kekuatan tekan beton secara kontinu dari hasil-hasil pemeriksaan benda

uji.

c. Beton kelas III adalah beton untuk pekerjaan-pekerjaan strukturil yang

lebih tinggi dari K225. Pelaksanaannya memerlukan keahlian khusus dan

harus dilakukan dibawah pimpinan tenaga-tenaga ahli. Disyaratkan

oleh tenaga-tenaga ahli yang dapat melakukan pengawasan mutu beton

secara kontinu.

Menurut Mulyono.T, 2004 bahwa beton dapat dibagi atas 6 jenis yitu:

2.Berdasarkan jenisnya beton dapat dibagi atas 6 jenis yaitu:

a. Beton Ringan

Agregat yang digunakan untuk memproduksi beton ringan merupakan

agregat ringan juga. Agregat yang digunakan umumnya merupakan hasil

pembakaran shale, lempung, slates, residu slag, residu batu bara dan banyak

lagi hasil pembakaran vulkanik. Berat jenis agregat ringan sekitar 1900kg/m3

atau berdasarkan kepentingan penggunaan strukturnya berkisar antara

1440-1850kg/m3 , dengan kekuatan tekan umur 28 harilebih besar dari 17,2 MPa.

b. Beton Normal

Beton normal adalah beton yang menggunakan agregat pasir sebagai agregat

halus dan kerikil sebagai agregat kasar dan mempunyai berat jenis beton

antara 2200kg/m3-2400kg/m3 dengan kuat tekan sekitar 15-40 MPa.

c. Beton Berat

Beton berat adalah beton yang dihasilkan dari agregat yang mempunyai berat

isi lebih besar dari beton normal atau lebih dari 2400kg/m3. Untuk

menghasilkan beton berat digunakan agregat yang mempunyai berat jenis

yang besar.

d. Beton Massa (Mass Concrete)

Dinamakan beton massa karena digunakan untuk pekerjaan beton yang besar

dan masif misalnya untuk bendungan, kanal, pondasi, jembatan.

e. Ferro-Cement

Ferro-Cement adalah suatu bahan gabungan yang diperoleh dengan cara

memberikan suatu tulangan yang berupa anyaman kawat baja sebagai pemberi

f. Beton Serat (Fibre Concrete)

Beton Serat (Fibre Concrete) adalah bahan komposit yang terdiri dari beton

dan bahan lain berupa serat. Serat dalam beton ini berfungsi mencegah

retak-retak sehingga menjadikan beton lebih daktil daripada beton normal.

Kelebihan dan kekurangan beton.

1. Kelebihan:

a. Dapat dengan mudah dibentuk sesuai dengan kebutuhan konstruksi

b. Mampu memikul beban yang berat

c. Tahan terhadap temperatur tinggi

d. Biaya pemeliharaan yang kecil.

2. Kekurangan:

a. Bentuk yang dibuat sulit untuk diubah.

b. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

c. Berat.

d. Daya pantul suara yang besar (Mulyono. T, 2004).

2.2. Zat aditif.

2.2.1.Sikament-NN

Sikament-NN merupakan zat aditif yang sangat efektif untuk memproduksi

beton encer dengan cairan super plasticizer yang berfungsi ganda sebagai

pengurangan kadar air dan untuk membantu tegangan awal. Bebas dari chlorida (

complies with A.S.T.M C 494 -92 Type F)

Sikament-NN adalah suatu campuran terpadu yang dirancang untuk

mengurangi tingkat transmisi moisture melalui beton. Sikament-NN tidak berisi

reduktor air, akselarator, entraining udara atau bahan kimia surfactant yang dapat

menyebabkan efek samping yang tidak diinginkan ketika digunakan bersama dengan

Sikament–NN dapat digunakan untuk beton kedap air seperti dinding landasan

dan lantai, tangki, pipa, terowongan, silo dan kolam, blok beton dan batu bata, panel

bersemen tipis dan cladding, dan dinding dan pondasi tangki rendering ( Sika

Indonesia, 2003).

2.2.2. SikaFume

SikaFume merupakan zat aditif generasi terbaru dari teknologi silica fume

yang berbentuk tepung, SikaFume dapat digunakan dengan sangat amat efektif untuk

memproduksi beton yang berkualitas tinggi. Terdapat lebih dari 95% partikel SiO2

yang berukuran kurang dari satu micron (Sika Indonesia, 2003).

SikaFume berguna untuk meningkatkan kekedapan, kekekalan atau daya tahan

tekanan tegangan untuk beton, SikaFume dapat membuktikan karakteristik

mempengaruhi beton yang diikuti;

1. Peningkatan waktu kerja dan jangka waktu lebih panjang.

2. Peningkatan kestabilan beton.

3. Peningkatan durability yang sangat besar.

4. Peningkatan permeabilitas air dalam campuran beton.

5. Peningkatan tegangan awal dan kekuatan beton (Sika Indonesia, 2003).

2.3. Batu Apung

Batu apung adalah jenis batuan yang berwarna terang, mengandung buih yang

terbuat dari gelembung berdinding gelas, dan biasanya disebut juga sebagai batuan

gelas vulkanik silikat. Batuan ini terbentuk dari magma asam oleh aksi letusan

gunung api yang mengeluarkan materialnya ke udara, kemudian mengalami

transportasi secara horizontal dan terakumulasi sebagai batuan piroklastik. Batu

(berstruktur selular) akibat ekspansi buih gas alam yang terkandung didalamnya, dan

pada umumnya terdapat sebagai bahan lepas atau fragmen-fragmen dalam breksi

gunung api. Sedangkan mineral-mineral yang terdapat dalam batu apung adalah

feldspar, kuarsa, obsidian, kristobalit, dan tridimit. Jenis batuan lainnya yang

memiliki struktur fisika dan asal tebentuknya sama dengan batu apung adalah

pumicit, vulkanik, cinter dan scoria. Didasarrkan pada cara pembentukan, distribusi

ukuran partikel dan material asalnya, batu pung diklasifikasikan menjadi beberapa

jenis, yaitu: sub-areal, sub-aqueous, new ardante, dan hasil endapan ulang

(redeposit). Sifat kimia dan fisika batu apung antara lain yaitu: mengandung oksida

SiO2. Al2O3, Fe2O3, Na2O, K2O, MgO, CaO, TiO2, SO3, dan Cl, hilang pijar (Los of

Ignition) 6%, pH 5, bobot isi ruah 480-960 kg/cm3, peresapan air (water absorbtion)

16,67%, berat jenis 0,8 gr/cm3, hantaran suara rendah (sound transmission), rasio

kuat tekan terhadap beban tinggi, konduktifitas panas rendah, dan tekanan terhadap

api sampai dengan 6 jam. Batu apung banyak dijumpai di Indonesia, misalnya : Pulau

Sumatera dan Jawa. Sifatnya menyatu dengan semen. Kuat tekannya rendah.

2.4. Semen

Semen (cement) adalah hasil industri dari perpaduan bahan baku batu

kapur/gamping sebagai bahan utama dan lempunung/tanah liat atau bahan pengganti

lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang

proses pembuatannya,yang mengeras atau membantu pada pencampuran dengan air.

Batu kapur/gamping adalah bahan alam yang mengandung senyawa Calcium Oksida

(CaO), sedangkan lempung/tanah liat adalah bahan alam yang mengandung senyawa:

Silika Oksida (SiO2), Aluminium Oksida (Al2O3), Besi Oksida (Fe2O3) dan

Magnesium Oksida (MgO). Untuk menghasilkan semen, bahan baku tersebut dibakar

sampai meleleh, sebagian untuk membentuk klinkernya yang kemudian dihancurkan

dan ditambah dengan gibs (gypsum) dalam jumlah yang sesuai (Mulyono. T, 2004).

1. Semen non-hidrolik, tidak dapat mengikat dan mengeras di dalam air

akan tetapi dapat mengikat dan mengeras di udara.

2. Semen hidrolik, mempunyai kemampuan untuk mengikat dan mengeras di

dalam air.

Contoh : semen Portland, semen Terak. (Shiroku Saito, 1985)

2.4.1. Hidrasi dari Semen

Semen yang digunakan untuk pembuatan beton dalam penelitian ini adalah

semen portland tipe I yang merupakan campuran silikat kalsium, aluminium, kalsium

dan dapat berhidrasi bila diberi air (semen tidak mengeras karena pengeringan tetapi

oleh karena reaksi hidrasi kimia yang melepaskan panas).

Reaksi hidrasi kimia:

1. Tipe I, semen Portland yang dalam penggunaannya tidak memerlukan

persyaratan khusus seperti jenis-jenis lainnya.

2. Tipe II, semen Portland yang dalam penggunaannya memerlukan ketahanan

terhadap sulfat dan panas hidrasi sedang.

3. Tipe III, semen Portland yang dalam penggunaannya memerlukan kekuatan

awal yang tinggi dalam fase permulaan setelah pengikatan terjadi.

4. Tipe IV, semen Portland yang dalam penggunaannya memerlukan panas

hidrasi yang rendah.

5. Tipe V, semen Portland yang dalam penggunaannya memerlukan ketahanan

yang tinggi terhadap sulfat.

Kandungan agregat dalam campuran beton biasanya sangat tinggi. Komposisi

agregat tersebut berkisar 60% - 70% dari berat campuran beton. Walaupun fungsinya

hanya sebagai pengisi, tetapi karena komposisinya yang cukup besar, agregat inipun

menjadi penting.

Sifat yang paling penting dari suatu agregat (batu-batuan, kerikil, pasir, dan

lain-lain) ialah kekuatan hancur dan ketahanan terhadap benturan, yang dapat

mempengaruhi ikatannya dengan pasta semen, porositas dan karakteristik penyerapan

air yang mempengaruhi daya tahan terhadap proses pembekuan dan agresi kimia serta

ketahanan terhadap penyusutan (Brook K.M, Murdock L.J, 1991).

2.5.1. Jenis-jenis Agregat

Berdasarkan ukuran butiran nominal yang diisyaratkan oleh SNI T-15-1991-03

agregat dapat dibagi 2 yaitu :

1.Agregat kasar

Agregat kasar adalah agregat yang semua butirannya tertinggal di atas ayakan

4,8 mm ( ASTM C33,1982). Agregat kasar yang baik dan memenuhi syarat untuk

digunakan sebagai campuran dalam pembuatan aspal beton harus mempunyai

sifat-sifat yaitu:

Agregat kasar untuk beton dapat berupa kerikil sebagai hasil desintegrasi alami dari

batuan-batuan atau berupa batu pecah yang diperoleh dari pecahan batu. Pada

umumnya yang dimaksud dengan agregat kasar adalah agregat dengan besar butir

lebih dari 5 mm.

a. Agregat kasar harus terdiri dari butir-butir yang keras dan tidak berpori.

Agregat kasar mengandung butir-butir pipih hanya dapat dipakai, apabila

jumlah butir-butir pipih tersebut tidak melampaui 20% dari berat agregat

seluruhnya.

b. Agregat kasar tidak boleh mengandung lumpur lebih dari 1% (ditentukan

melalui ayakan 0,063 mm. Apabila kadar lumpur melampaui 1%, maka agregat

kasar harus dicuci.

c. Agregat kasar tidak boleh mengandung zat-zat yang dapat merusak beton,

seperti zat-zat yang reaktif alkali.

d. Kekerasan dari butir-butir agregat kasar diperiksa dengan bejana penguji dari

Rudeloff dengan beban penguji 20t.

e. Agregat kasar harus terdiri dari butir-butir yang beraneka ragam besarnya .

2.Agregat Halus

Agregat halus adalah agregat yang semua butirannya menembus ayakan berlubang 4,8 mm (ASTM C33, 1982). Agregat halus yang baik dan memenuhi

syarat untuk digunakan sebagai campuran dalam pembuatan beton harus mempunyai

sifat-sifat yaitu :

a. Agregat halus untuk beton dapat berupa pasir alam sebagai hasil desintegrasi

alami dari batuan-batuan atau berupa pasir buatan yang dihasilkan oleh alat-alat

pemecah batu.

b. Agregat halus harus terdiri dari butir-butir yang tajam dan keras. Butir-butir

agregat halus harus bersifat kekal, artinya tidak pecah atau hancur oleh

pengaruh-pengaruh cuaca, seperti terik matahari dan hujan.

c. Agregat halus tidak boleh mengandung lumpur lebih dari 5% (ditentukan

terhadap berat kering). Yang artinya dengan lumpur adalah bagian-bagian yang

dapat melalui ayakan 0,063 mm. Apabila kadar lumpur melampaui 5% maka

agregat halus harus dicuci.

d. Agregat halus tidak boleh mengandung bahan-bahan organis terlalu banyak

yang harus dibuktikan dengan percobaan warna dari Abrams-Harder (dengan

e. Pasir laut tidak boleh dipakai sebagai agregat halus untuk semua mutu beton, kecuali dengan petunjuk-petunjuk dari lembaga pemeriksaan bahan-bahan yang

diakui.

2.6 .Air

Kekuatan dan mutu beton umumnya sangat dipengaruhi oleh jumlah air yang

dipergunakan. Air yang digunakan untuk campuran beton memenuhi syarat-syarat

sebagai berikut :

1. Tidak boleh mengandung minyak, asam alkali, bahan padat sulfat, klorida dan

bahan lainnya, yang dapat merusak beton. Sebaiknya digunakan air yang dapat

digunakan untuk diminum.

2. Air yang keruh sebelum digunakan harus diendapkan minimal 24 jam atau jika

dapat disaring terlebih dahulu.

2.7. Perawatan (Curing ) Beton

Perawatan dilakukan setelah beton mencapai final setting, artinya beton telah

mengeras. Perawatan ini dilakukan agar proses hidrasi selanjutnya tidak mengalami

gangguan.Jika hal ini terjadi, beton akan mengalami keretakan karena kehilangan air

yang begitu cepat. Perawatan tidak hanya dimaksud untuk mendapatkan kekuatan

tekan beton yang tinggi tapi juga dimaksud untuk memperbaiki mutu dari keawetan

beton, kekedapan terhadap air, ketahanan terhadap aus, serta stabilitas dari dimensi

struktur.

Perawatan beton ada 2 cara yaitu dengan cara penguapan dan pembasahan.

A. Perawatan beton dengan cara pembasahan yaitu:

1. Menaruh beton dalam ruangan lembab.

3. Menaruh beton dalam air.

4. Menyelimuti permukaan beton dengan air.

5. Menyelimuti permukaan beton dengan karung basah.

6. Menyirami permukaan beton secara kontinu.

B. Perawatan dengan uap yaitu perawatan dengan tekanan rendah dan perawatan

dengan tekanan tinggi ( Mulyono Tri, 2004).

2.8. Karakterisasi Beton Ringan

Beton dibuat dari campuran : semen, pasir, zat aditif dan kerikil (batu apung).

Campuran beton kemudian dicetak dan dirawat (curing) selama 28 hari. Karakteristik

beton yang diukur meliputi, kuat tekan (compressive strength), permeabilitas,

densitas dan absorbs.

2.8.1. Kuat Tekan (Compressive Strength)

Pemeriksaan kuat tekan beton dilakukan untuk mengetahui secara pasti akan

kekuatan tekan beton ringan pada umur 28 hari yang sebenarnya apakah sesuai

dengan yang direncanakan atau tidak. Pada mesin uji tekan benda diletakkan dan

diberikan beban sampai benda runtuh, yaitu pada saat beban maksimum bekerja.

Kuat tekan beton dapat dihitung dengan rumus :

P = ……….(2.1)

Dengan : F = gaya maksimum dari mesin tekan, N

A = luas penampang yang diberi tekanan,cm2

P = kuat tekan, N/cm2

Pada mesin uji tekan benda diletakkan dan diberikan beban sampai benda runtuh,

F

A F = Gaya tekan (N)

t A =luas penampang (cm2)

p l p = l = t = 15 cm

Gbr 2.1 Sampel Kuat Tekan

2.8.2. Permeabilitas Beton Ringan

Permeabilitas merupakan kemampuan pori-pori beton ringan dilalui oleh air.

Pasta semen yang telah mengeras tersusun atas banyak pertikel, dihubungkan antar

permukaan yang jumlahnya relatif lebih kecil dari total permukaan partikel yang ada.

Air memiliki viskositas yang tinggi namun demikian dapat bergerak dan merupakan

bagian dari aliran yang terjadi (Neville, 1995).

Pengujian permeabilitas beton untuk mengetahui pengaruh variasi semen dan

agregat atau pengaruh banyaknya ragam operasi pencampuran beton, pencetakan dan

perawatan, memperhitungkan informasi dasar pada bagian dalam porositas beton

yang relatif berhubungan langsung dengan penyerapan, saluran kapiler, ketahanan

terhadap pembekuan, penyusunan, daya angkat dan lain-lain. Faktor yang

mempengaruhi kekedapan adalah kualitas material, metode persiapan beton, dan

perawatan beton (Brook K.M, Murdock L.J, 1991).

Permeabilitas benda uji beton dihitung dengan rumus:

Pr = ( Aaw – Aak)/ 30 menit………..……….(2.2)

Dimana : Pr = Nilai Permeabilitas ( gr/menit)

Aaw = Massa awal (gr)

2.8.3. Densitas(density)

Densitas merupakan ukuran kepadatan dari suatu material atau sering

didefenisikan sebagai perbandingan antara massa (m) dengan volume (v).

Untuk pengukuran densitas dan penyerapan air beton digunakan metode

Archhimedeas.

Untuk pengukuran densitas beton digunakan metode Archimedes. Rumus untuk

menghitung besarnya densitas adalah sebagai berikut :

ρ = ……….……. (2.3)

Dengan ρ = densitas (g/cm3)

Wg = massa benda dalam air (g)

Wb = massa basah dari perendaman (g)

Ws = massa kering (g)

Wk = massa penggantung (g)

2.8.4.Daya serap air ( Water Absorbtion)

Daya serap air adalah kemampuan beton ringan untuk menyerap air ketika

direndam dalam air hingga memiliki massa jenuh, artinya hingga beton ringan tidak

mampu menyerap lagi karena sudah penuh. Besarnya penyerapan air ini dapat

dihitung.

Untuk menghitung besarnya penyerapan air oleh beton ringan dihitung dengan

menggunakan persamaan sebagai berikut :

WA = X 100%...(2.4)

Dengan : Mk = Massa sampel kering (kg)

Mj = Massa jenuh air (kg)

BAB III

METODOLOGI PENELITIAN

3.1.Tempat dan waktu penelitian

Penelitian ini dilakukan di Laboratorium Fakultas Teknik Jurusan Teknik Sipil

Politeknik Negeri Medan. Waktu penelitian dilakukan selama 3 bulan yaitu bulan

Januari sampai Maret 2010.

3.2.Bahan dan Alat

3.2.1. Bahan-Bahan

Bahan-bahan untuk pembuatan beton ringan dalam penelitian ini terdiri dari :

1. Semen Portland type I, merek dagang semen padang.

2. Pasir dari binjai.

3. Zat aditif (Sikament-NN dan Sika Fume)

4. Air (PDAM)

5. Batu apung dari binjai.

6. Kerikil dari binjai

1. Satu set ayakan (ASTM C33 1982)

2. Cetakan sampel dari logam.

3. Talam persegi dari logam.

4.Alat uji kuat tekan (UTM) SNI 10-1991-03.

5. Oven ,Memmert,Jerman (range 0oC-500oC)

6. Alat uji densitas dengan metode Archimedes + neraca digital..

7. Alat test slump (kerucut abram)

8. Neraca analitik

9 Universal Testing Mechine (UTM)

10 . Penggetar ayakan (Shieve shaker)

3.3.Preparasi Sampel

Dalam penelitian ini bahan baku yang digunakan untuk campuran beton

adalah: semen, pasir, keriki (batu apung) dan zat aditif (Sikament-NN dan Sika Fume).

Komposisi masing-masing bahan dibuat seperti daftar tabel berikut ini. Preparasi

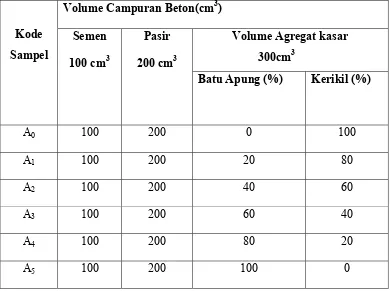

Tabel 3.1. Komposisi pencampuran bahan baku beton ringan, Aditif

(Sikament-NN 0,5%, Sika Fume 1,5%).

Volume Campuran Beton(cm3)

Volume Agregat kasar

Rencana campuran beton yang terdiri dari semen : pasir : kerikil , digunakan

seperti yang tercantum dalam SNI T-15-1991-05 dengan faktor air semen 0,6 dengan

perbandingan 1 :2 :3 . Cara campuran dengan mengambil berat beton 1 (satu) M3 =

1500 Kg, (1 cm3 =1,5 gr). Maka perbandingan bahan yang dipakai : Untuk volume

semen 100 cm3 (1500 gr ) dan air 0,6 X 100 = 60 gr, maka dibutuhkan pasir 200 cm3,

dan kerikil 300 cm3.Jadi volume 600 cm3 dianggap 100% volume campuran beton,

sehingga sudah memenuhi proporsi campuran agregat dalam beton ringan 60-70%

dari berat campuran beton ringan. Untuk pembuatan sampel, masing-masing bahan

baku ditimbang sesuai dengan komposisi pada tabel 3.1. Setelah ditimbang, bahan

Selanjutnya adonan dituang dalam cetakan yang terbuat dari besi dengan

ukuran15cmX15cmX15cm,kemudian dikeringkan 24 jam, lalu dirawat (rendam

dalam air ) 28 hari. Kemudian diuji : kuat tekan, permeabilitas, densitas dan daya

serap air dengan alat ukur masing-masing.

3.4 Variabel dan Parameter

3.4.1. Variabel penelitian

Variabel penelitian ini antara lain :

1. Variasi komposisi batu apung (0 sampai 100% volume kerikil).

2. Waktu perawatan 28 hari dalam bak perendaman.

3.4.2. Parameter

Dalam penelitian ini parameter yang diamati yaitu :

Pengujian fisis dan pengujian mekanik.

Seperti : permeabilitas, densitas, absorbsi dan kuat tekan.

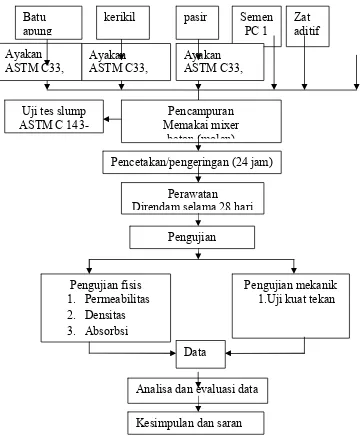

3.5.Diagram Alir Penelitian

kerikil Semen

Gambar 3.1.Diagram alir metode penelitian

Pengujian benda uji dilakukan dengan prosedur sbb:

1. Letakkan benda uji dalam oven dengan suhu 1000 C, keringkan selama 24 ± 2

jam.

2. Setelah dikeluarkan dari oven, di dinginkan benda uji selama 24 ± 0,5 jam

dalam tempat tertutup.

3. Timbang benda uji.(Aaw)

4. Segera masukkan kedalam tempat perendaman. Ketinggian air diatas benda

uji 25 ± 5 mm, rendam selama 30 ± 0,5 menit

5. Angkat benda uji, goncang lalu keringkan permukaannya dengan handuk

dengan cepat.

6. Timbang kembali berat benda uji.(Aak)

Permeabilitas benda uji beton dihitung dengan rumus:

Pr = ( Aaw – Aak)/ 30 menit………..……….(3.1)

Dimana :

Pr = Nilai Permeabilitas ( gr/menit)

Aaw = Massa awal (gr)

Aak = Massa akhir (gr)

3.6.2. Kuat Tekan Beton(Compressive Strength)

Alat yang digunakan untuk menguji kuat tekan adalah Universal Testing

Mechine (UTM) mengacu pada SNI.M-10-1991-03.

1. Benda uji dikeluarkan dari bak perendam, lalu dijemur selama + 24 jam.

2. Timbang berat benda dengan timbangan.

3. Letakkan benda uji pada mesin uji tekan sedemikian sehingga berada tepat

ditengah-tengah alat penekannya.

4. Secara perlahan lahan beban tekan diberikan pada benda uji dengan cara

mengoperasikan tuas pompa sehingga benda uji runtuh.

5. Pada saat jarum menunjukkan ckala beban tidak naik lagi atau bertambah,

maka catat skala yang ditunjukkan oleh jaarum tersebut yang merupakan

beban maksimum yang dapat dipikul oleh benda uji tersebut.

Kuat tekan beton dapat dihitung dengan rumus :

P = ……….(3.2)

Dengan : F = gaya maksimum dari mesin tekan, N

A = luas penampang yang diberi tekanan,cm2

P = kuat tekan, N/cm2

3.6.3 Densitas(Density)

Untuk pengukuran densitas beton digunakan metode Archimedes dengan

menggunakan neraca digital. Pada proses awal dilakukan penimbangan massa benda

di udara (massa sammpel kering) seperti halnya penimbangan biasa, sedangkan

penimbangan massa benda di dalam air seperti pada gbr B .2.(Lampiran B)

Metoda pengukuran densitas :

1. Sampel setelah direndam 28 hari, dilap hingga kering permukaan lalu

2. Kemudian dikeringkan dalam drying oven dengan suhu (105+5)0C,

selama 24 jam.

3. keluarkan dari oven dinginkan 24 jam, lalu timbang dengan neraca digital

(Ws).

4. Gantung sampel, pastikan tepat pada posisi tengah dan tidak menyentuh

alas wadah yang berisi air, dimana massa sampel berikut wadah tempat

sampel digantung di dalam air adalah Wg.

5. Selanjutnya sampel dilepas dari penggantung, timbang massa penggantung

Wk.

Rumus untuk menghitung besarnya densitas adalah sebagai berikut :

. ρ = ………....………. (3.3)

Dengan ρ = densitas (gr/cm3)

Wg = massa benda dalam air (g)

Wb = massa basah dari perendaman (g)

Ws = massa kering (g)

Wk = massa penggantung (g)

3.6.4. Penyerapan Air (Water adsorbtion)

Untuk mengetahui besarnya penyerapan air oleh beton dlakukan prosedur

berikut:

1. Sampel dikeluarkan dari perendaman, lap kering permukaan, timbang

massanya (massa jenuh= Mj)

2. Kemudian keringkan dalam drying oven dengan suhu ( 105+5)0C selama

24 jam,dinginkan di udara terbuka, timbang massanya (massa kering =

Dihitung penyerapan air dengan menggunakan persamaan sebagai berikut :

WA = X 100%...(2.4)

Dengan : Mk = Massa sampel kering (g)

Mj = Massa jenuh air (g)

WA = Daya serap air (%)

BAB IV

HASIL DAN PEMBAHASAN

Beton ringan yang terbuat dari bahan baku campuran semen, pasir, kerikil, zat aditif,

dan batu apung. Perlakuan beton ringan dilakukan dengan proses perawatan (curing)

dengan perendaman sampel dalam bak perendaman selama 28 hari. Untuk

mengetahui karakteristik beton ringan tersebut maka perlu dilakukkan pengukuran

atau pengujian besaran-besaran fisis dan mekanis antara lain : densitas, penyerapan

air, kuat tekan, dan permeabilitas. Hasil- hasil pengujian secara lengkap yang

meliputi pengujian fisis dan mekanis beton ringan adalah sebagai berikut :

4.1. Densitas (Density)

Dari data pengukuran densitas beton ringan dapat dilihat pada lampiran A.1,

dapat dibuat hubungan antara densitas terhadap penambahan batu apung seperti

ditampilkan pada gambar 4.1.Dari grafik dimana pada penambahan komposisi batu

apung 0 atau tanpa batu apung diperolah densitas 2,5 g/cm 3 .Menurut nilai standar

untuk beton normal kuat tekan kurang dari 17,5 M.Pa.Maka didapat nilai densitas

yang memenuhi adalah 1,856g/cm3.Melihat titik grafik untuk garis linier, ternyata

berada pada garis linier tersebut artinya data yang saya peroleh baik, dapat dilihat dari

Gambar 4.1. Grafik hubungan densitas terhadap prosentase penambahan batu apung pada pembuatan beton ringan.

Pada penambahan batu apung 20%(volume) maka nilai densitas beton ringan menjadi

turun yaitu menjadi 2.07g/cm3, perubahan nilai densitas yang ditampilkan tersebut yaitu karena adanya faktor penambahan batu apung. Apabila dilihat dari nilai densitas

yang diperoleh, dengan penambahan 20% (volume) batu apung maka termasuk dalam

klasifikasi beton normal dengan densitas 2.07 g/cm3.

Pada penambahan batu apung 40%(volume) maka nilai densitas beton ringan

menjadi turun, yaitu : 1.86 gr/cm3, perubahan nilai densitas yang ditampilkan tersebut

yaitu karena adanya faktor waktu perawatan yang telah dilakukan (7-28 hari).

Apabila dilihat dari nilai densitas yang diperoleh, dengan penambahan 40% (volume)

batu apung maka termasuk dalam klasifikasi beton ringan.

Pada penambahan batu apung 60%(volume) maka nilai densitas beton ringan

menjadi turun yaitu : 1.77gr/cm3, perubahan nilai densitas yang ditampilkan tersebut

Apabila dilihat dari nilai densitas yang diperoleh, dengan penambahan 60% (volume)

batu apung maka termasuk dalam klasifikasi beton ringan.

Pada penambahan batu apung 80%(volume) maka nilai densitas beton ringan

menjadi 1.71gr/cm3, perubahan nilai densitas yang ditampilkan tersebut yaitu karena

adanya faktor waktu perawatan yang telah dilakukan (7-28 hari).

Pada penambahan batu apung 100% (volume) maka nilai densitas beton

ringan menjadi 1.68gr/cm3, perubahan nilai densitas yang ditampilkan tersebut yaitu

karena adanya faktor waktu perawatan yang telah dilakukan (7-28 hari).

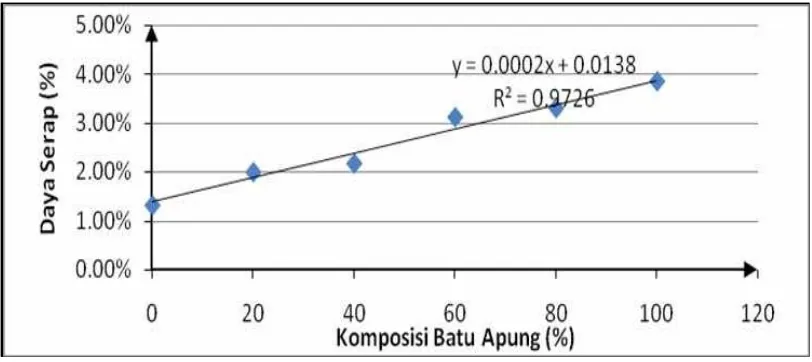

4.2. Penyerapan Air (Water Absorption)

Dari hasil perhitungan data pengujian penyerapan air beton ringan pada umur

28 hari dengan sampel berbentuk kubus dengan ukuran 15 cm x15 cm x15 cm

diperoleh hasil perhitungan besarnya penyerapan air beton ringan seperti pada

lampiran Tabel A.2 dan digambarkan grafik kuat tekan yang diperlihatkan seperti

gambar 4.2 di bawah ini. Dari gambar 4.2. terlihat bahwa nilai penyerapan air beton

ringan cenderung semakin besar dengan nilai densitas antara 1.32%-3.84%.

Terlihat dari persentase kerikil yang semakin sedikit berbanding terbalik

dengan persentase batu apung yang semakin besar menyebabkan nilai penyerapan air

semakin besar, ini disebabkan karena daya serap air oleh batu apung lebih besar dari

pada daya serap kerikil.

Hubungan antara penyerapan air dengan penambahan batu apung terlihat

Gambar 4.2. Grafik hubungan dayaserap air terhadap prosentase penambahan batu apung pada pembuatan beton ringan.

Pada penambahan batu apung 20% (volume) maka nilai daya serap air beton

ringan menjadi naik,yaitu : sekitar 1.32 %-2.00 %, perubahan nilai daya serap air

yang ditampilkan tersebut yaitu karena adanya faktor waktu perawatan yang telah

dilakukan (7-28 hari).

Pada penambahan batu apung 40 % (volume) maka nilai daya serap air beton

ringan menjadi naik,yaitu : menjadi 2.17 %, perubahan nilai dayaserap air yang

ditampilkan tersebut yaitu karena adanya faktor waktu perawatan yang telah

dilakukan (7-28 hari).

Pada penambahan batu apung 60 %(volume) maka nilai dayaserap air beton

ringan menjadi naik,yaitu : menjadi 3.11 %, perubahan nilai dayaserap air yang

ditampilkan tersebut yaitu karena adanya faktor waktu perawatan yang telah

dilakukan (7-28 hari).

Pada penambahan batu apung 80 %(volume) maka nilai dayaserap air beton

ringan menjadi naik, yaitu : menjadi 3.30 %, perubahan nilai dayaserap air yang

ditampilkan tersebut yaitu karena adanya faktor waktu perawatan yang telah

dayaserap air beton ringan menjadi naik, yaitu : menjadi 3.84 %, perubahan nilai

dayaserap air yang ditampilkan tersebut yaitu karena adanya faktor waktu perawatan

yang telah dilakukan (7-28 hari).

Dari hasil pengamatan untuk nilai daya serap yang baik sebagai beton ringan

adalah pada penambahan batu apung 40% dari kerikil yaitu dengan nilai daya serap

2.17%.

4.3.Kuat Tekan ( Compressive Strength)

Dari hasil perhitungan data pengujian kuat tekan beton ringan pada umur 28

hari dengan sampel berbentuk kubus dengan ukuran 15 cm x15 cm x15 cm diperoleh

hasil perhitungan besarnya kuat tekan beton ringan seperti pada lampiran Tabel A.3

dan digambarkan grafik kuat tekan yang diperlihatkan seperti gambar 4.3 di bawah

ini :

Dari grafik pada gambar 4.3 kuat tekan beton ringan cenderung semakin turun secara

linier penambahan batu apung 20% kuat tekannya 18.15 MPa. Pada penambahan

40% batu apung kuat tekanny 15.04 MPa. Pada penambahan batu apung 60% kuat

tekannya 13.92 MPa. Pada penambahan 80% batu apung kuat tekannya 11.3 MPa.

Pada penambahan batu apung 100% kuat tekannya 10 MPa.

Dari penambahan batu apung untuk mendapatkan beton ringan yaitu

penambahan mulai 40% dari kerikil,yaitu dengan kekuatan 15,0 MPa.

4.4.Permeabilitas (Permeability)

Dari hasil perhitungan data pengujian permeabilitas beton ringan pada umur

28 hari dengan sampel berbentuk kubus dengan ukuran 15 cm x15 cm x15 cm

diperoleh hasil perhitungan besarnya permeabilitas beton ringan seperti pada

lampiran Tabel A.4 dan digambarkan grafik permeabilitas yang diperlihatkan seperti

gambar 4.4 di bawah ini :

Dari gambar 4.4 permeabilitas beton ringan cenderung semakin kecil untuk

penambahan batu apung 20% yaitu -0.10. Pada penambahan 40% batu apung

permeabilitas nya -0.21. Pada penambahan batu apung 60% permeabilitasnya turun

menjadi-0.31. Pada penambahan 80% batu apung permeabilitas menjadi -0.39. Pada

BAB V

KESIMPULAN DAN SARAN

5.1.Kesimpulan

Dari data dan hasil penelitian : tentang pembuatan beton ringan dengan sikament-NN

dan Sika Fume dapat disimpulkan :

1. Beton ringan berbasis batu apung, pasir, zat aditif, kerikil, semen telah

berhasil dibuat dengan variasi komposisi batu apung : kerikil (0:100, 20:80,

40:60, 60:40, 80:20, 100:0)%, dengan sikament-NN 0,5 % dari semen,

sikafume 1.5% dari semen, dengan perbandingan(semen : pasir : agregat kasar

= 1 :2 :3 ) dan waktu perawatan 28 hari. Beton ringan berbasis batu apung

paling baik digunakan untuk dinding adalah pada perbandingan batu

apung:kerikil mulai dari (40:60)%-(100:0)%, dengan karakteristik : densitas(

1.856-1,679)gr/cm3, penyerapan air mulai dari(2.17-3,84)%, kuat tekan mulai

dari(15.0-10.0) MPa, dan permeabilitas mulai dari( - 0.21- -0,44)gr/menit.

2. Beton ringan berbasis batu apung, pada variasi komposisi batu apung ulai

dari: kerikil 40% :60%-100%:0%, baik digunakan untuk dinding bangunan

yang tidak bertingkat.

5.2.Saran

1. Diharapkan dari penelitian ini dapat dikembangkan pada peneliti selanjutnya

dengan mengubah faktor air semennya, penambahan zat aditifnya.

2. Untuk melengkapi penelitian beton ringan yang dibuat sampai tahap

DAFTAR PUSTAKA

ASTM, 1996, Annual Book of ASTM Standard, Volume 04.02, Concreate and Aggregates. 100 Barr Harbour Drive, West Conshohocken, PA 19428.

ASTM,1982.Spesification for concrete aggregates.2.c 67 edition approved Feb 23. Brook K.M, Murdock L.J dan Hindarko S, 1991. Bahan dan Praktek Beton. Edisi

keempat.Penerbit Erlangga, Jakarta.

Dipohusodo,I.1994.Struktur Beton Bertulang. Gramedia,Jakarta.

Ferdinand.L.S and Andrew Pytel,1985 Kekuatan Bahan, edisi ketiga, Erlangga, Jakarta.

Kardiyono T.1996. Teknologi Beton. Nafiri, Yogyakarta. Mulyono, T.2004. Teknologi Beton.Andi, Yogyakarta.

Nevil A.M. 1995. Properties of Concreate. Fourth and Final Edition. Longman Group Limited, England.

Saito,S.1985. Pengetahuan Bahan Teknik, edisi pertama.Pradnya Paramita,Jakarta. Standard Nasional Indonesia, SNI-03-1970-1990 (Stardard Tata Cara Pengujian

Slump Tes Beton).

Standard Nasional Indonesia, SNI.M-62-1990-03 ( Stardar Tata Cara dan Perawatan Benda Uji di Laboratorium).

Standard Nasional Indonesia, SNI.T-08-1991-03 (Standard Tata Cara Pengujian Kuat Tekan Beton).

Standard Nasional Indonesia, SNI.T-15-1990-03 (Standard Tata Cara Pembuatan Rencana Campuran Beton Normal).

Standard Nasional Indonesia, SNI.T-28-1991-03 (Standard Tata Cara Pengadukan dan Pengecoran Beton).

LAMPIRAN A

PENGUKURAN DAN PERHITUNGAN KARAKTERISASI

BETON RINGAN

Tabel A.1 Pengujian Densitas Beton Ringan dengan sampel berbentuk kubus (15 cm x15 cmx 15 cm), massa penggantung (Wk) 40 g.

Perhitungan densitas benda uji beton ringan umur 7 hari.

Wg(massa

Perhitungan densitas benda uji beton ringan umur 21 hari.

Wg(massa

Perhitungan densitas benda uji beton ringan umur 28 hari.

Contoh perhitungan pengujian densitas beton ringan. Untuk sampel no 1 pada

komposisi 0% Batu Apung, 100% . Kerikil dengan massa penggantung 40 gram =

0,040 kg.

. ρ =

Dengan ρ = densitas (g/cm3)

Wg = massa benda dalam air (g)

Wb = massa basah dari perendaman (g)

Ws = massa kering (g)

Wk = massa penggantung (g)

ρbeton ringan =

ρbeton ringan = ( 8169/ 8350-(4905-40)) x1g/cm3

ρbeton ringan = (8169/3485) x g/cm3

ρbeton ringan = 2.344 g/cm3

Dengan cara yang sama diperoleh nilai densitas beton ringan untuk komposisi

kerikil dan batu apung yang berbeda. Hasil pengukuran dan perhitungan ditunjukkan

pada tabel A.1 di atas.

Tabel A.2 Pengujian Penyerapan air Beton Ringan dengan sampel

berbentuk kubus (15 cm x 15 cm x 15 cm ).

Mk(massa sampel

Contoh perhitunan pengujian penyerapan air sampel beton ringan. Untuk sampel no 1

pada komposisi 0% Batu Apung, 100% .

WA = X 100%.

Mj = Massa jenuh air (kg)

WA = Daya serap air (%)

WA = X 100 %.

WA = ((8350-8269)/8269) x100 %

WA = 0.00979 x100 %

WA = 0.98 %

Dengan cara yang sama diperoleh nilai penyerapan air beton ringan untuk

komposisi kerikil dan batu apung yang berbeda. Hasil pengukuran dan perhitungan

ditunjukkan pada tabel A.2 di atas.

Tabel A.3 Pengujian Kuat Tekan Beton Ringan dengan sampel

berbentuk kubus ( 15 cm x 15 cm x 15 cm ).

Umur 7 hari

Luas Penampang (cm2)

Gaya tekan

mesin(N) % B.Apung

Kuat Tekan(MPa)

225 3983 0 17.7

225 3183 20 14.1

225 3153 40 14.0

225 2466 60 11.0

225 2050 80 9.1

225 1483 100 6.6

Umur 21 hari

Contoh perhitunan pengujian kuat tekan sampel beton ringan. Untuk sampel no 1

Dengan cara yang sama diperoleh nilai kuat tekan beton ringan untuk

komposisi kerikil dan batu apung yang berbeda. Hasil pengukuran dan perhitungan

ditunjukkan pada tabel A.3 di atas.

Tabel A.4 Pengujian Permeabilitas Beton Ringan dengan sampel

berbentuk kubus ( 15 cm x 15 cm x 15 cm ).

Data perhitungan nilai permeabilitas beton ringan pada umur 28 hari perawatan.

Contoh perhitunan pengujian permeabilitas sampel beton ringan. Untuk sampel no 1

pada komposisi 0% Batu Apung, 100% kerikil.

Pr = ( Aaw – Aak)/ 30 menit.

Pr = Nilai Permeabilitas ( gr/menit)

Aaw = Massa awal (setelah di oven) (gr)

Aak = Massa akhir ( di oven kemudian direndam 30 menit )(gr)

Pr = ( Aaw – Aak)gr/ 30 menit.

Pr = (8005 – 8006,5)gr/30 menit

Pr =-0,05 gr/menit

Dengan cara yang sama diperoleh nilai permeabilitas beton ringan untuk

komposisi kerikil dan batu apung yang berbeda. Hasil pengukuran dan perhitungan

ditunjukkan pada tabel A.4 di atas.

Tabel A.5. Daftar Bahan Campuran Beton Ringan.

Daftar Bahan Campuran Beton

Perbandingan bahan= 1 :2 :3 untuk semen :pasir :agregat kasar (batu apung +

kerikil). Satu bagian 3375 cm3/6 =562,5 cm3.

Semen = 562,5 cm3.

Agregat Kasar = 1687,5 cm3.

Jumlah sampel terdiri dari : (3(sampel) X 3 (waktu) X 3 (pengujian)).

+( 3 (sampel) X 1 (waktu) X 1 (pengujian)) = 30.

LAMPIRAN B

Sampel Batu Apung dari Binjai Sampel Pasir dari Binjai

.

Sikament-NN Sika Fume.

Penggetar ayakan pasir. Bahan campuran 20% Batu apung

Beton segar dalam cetakan. Oven

Pengadukan bahan beton ringan dengan molen. Kerikil dari Binjai.

Skala penunjuk kuat tekan sampel

Tombol on/off

timbangan

Wadah tempat sampel

Wadah berisi aquades