STUDI PEMANFAATAN KULIT KERANG (ANDARA FERRUGINEA)

SEBAGAI BAHAN PENGISI PRODUK LATEX KARET ALAM

DENGAN TEHNIK PENCELUPAN

T E S I S

Oleh

YUNIATI

087006002/KIM

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

STUDI PEMANFAATAN KULIT KERANG (ANDARA FERRUGINEA)

SEBAGAI BAHAN PENGISI PRODUK LATEX KARET ALAM

DENGAN TEHNIK PENCELUPAN

T E S I S

Diajukan Sebagai Salah Satu Syarat untuk Memperoleh Gelar Magister

Sains dalam Program Studi Kimia Pada Fakultas Matematika

dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Oleh

YUNIATI

087006002/KIM

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

Judul

Penelitian

: STUDI PEMANFAATAN KULIT KERANG

(ANDARA FERRUGINEA) SEBAGAI BAHAN

PENGISI PRODUK LATEX KARET ALAM

DENGAN TEHNIK PENCELUPAN

Nama :

YUNIATI

NIM :

087006002

Program Studi

:

Ilmu Kimia

Menyetujui

Komisi Pembimbing

Dr. Marpongahtun, M.Sc

Dra. Yugia Muis, M.Si

Ketua Anggota

Ketua Program Studi

Dekan,

Prof. Basuki Wirjosentono, MS,Ph.D

Dr. Sutarman, M.Sc

Telah diuji pada

Tanggal : 4 Agustus 2010

PANITIA PENGUJI TESIS

Ketua

: Dr. Marpongahtun, M.Sc

Anggota

: 1. Dra. Yugia Muis, M.Si

PERNYATAAN

STUDI PEMANFAATAN KULIT KERANG (ANDARA FERRUGINEA)

SEBAGAI BAHAN PENGISI PRODUK LATEX KARET ALAM DENGAN

TEHNIK PENCELUPAN

TESIS

Dengan ini saya menyatakan bahwa dalam tesis ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi dan sepanjang sepengetahuan saya tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain kecuali secara tertulis diacu dalam naskah dan disebutkan sumbernya dalam daftar pustaka.

Medan, September 2010 Penulis

STUDI PEMANFAATAN KULIT KERANG (ANDARA FERRUGINEA)

SEBAGAI BAHAN PENGISI PRODUK LATEX KARET ALAM

DENGAN TEHNIK PENCELUPAN

ABSTRAK

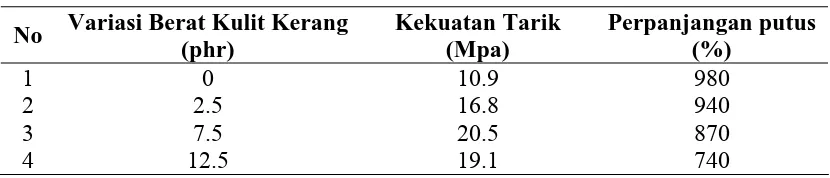

Telah dilakukan penelitian penggunaan limbah kulit kerang sebagai bahan

pengisi lateks karet alam, dengan variasi penambahan bahan pengisi, 2,5 phr, 7,5 phr

dan 12,5 phr. Pembanding digunakan kalsium karbonat dengan variasi berat yang

sama. Filem lateks karet alam yang digunakan divulkanisasi dengan cara

mengeringkan pada suhu 100

oC selama 30 menit dan hasil yang diperoleh diamati

dengan pengujian sifat-sifat mekanis (uji tarik), Morfologi (SEM), Uji Swelling Index

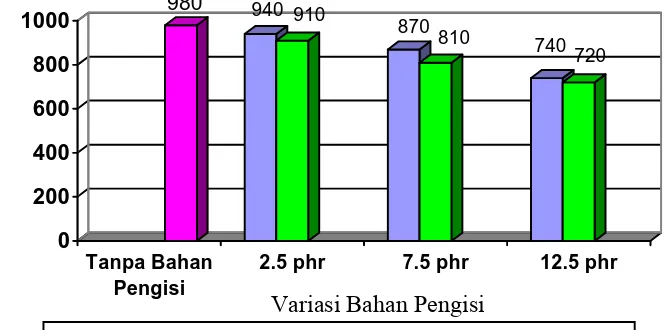

dan FTIR. Hasil uji sifat mekanis (uji tarik) menunjukkan bahwa kekuatan tarik

maksimum diperoleh pada penambahan bahan pengisi kulit kerang 7,5 phr sebesar

20,5 Mpa dan untuk pengisi kalsium karbonat sebesar 15,5 MPa. Perpanjangan putus

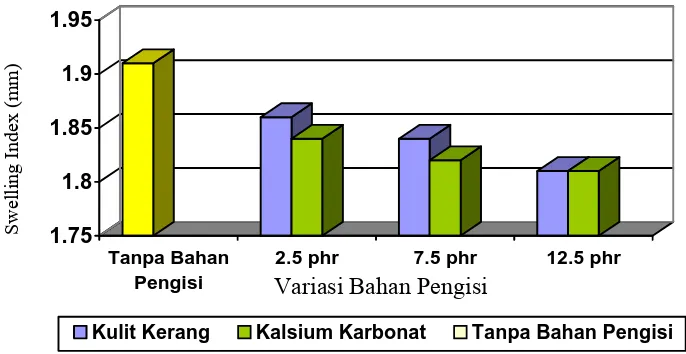

menurun dengan meningkatnya kandungan bahan pengisi. Uji Swelling Index

menurun pada penambahan bahan pengisi, sampai tahap minimum sebesar 1,82 mm.

Sifat morfologi memperlihatkan dispersi halus pada penambahan pengisi 2,5 phr,

sementara agregat yang terjadi meningkat seiring dengan penambahan bahan pengisi

dan bentuk butiran pengisi kulit kerang lebih besar dibandingkan dengan kalsium

karbonat. Spectrum FTIR memberikan serapan yang tajam pada daerah 836.87 cm

-1yang menunjukkan serapan gugus karbonat.

STUDY OF CLAMSHELL (ANDARA FERRUGINEA) UTILIZATION

AS A FILLER FOR NATURAL RUBBER LATEX PRODUCTS

BY IMMERSION TECHNIQUES

ABSTRACT

The research of using clam shell as a filler for natural rubber latex, with various

additional filler, 2.5 phr, 7.5 phr and 12.5 phr has been studied. Calcium carbonate

is used for comparison with the variation of the same weight. Natural rubber latex

film used was vulcanised by drying at a temperature of 100 degrees centigrade for 30

minutes and the results obtained observed by testing the mechanical properties

(tensile test), morphology (SEM) analysis, swelling index and FTIR. Test results of

mechanical properties (tensile test) showed that the maximum tensile strength

obtained by adding shells filler 7.5 phr of 20.5 MPa and for calcium carbonate filler

of 15.5 MPa. Elongation at break decreased with increasing filler content. Index

decrease swelling test on the addition of filler, until the minimal stage of 1.82 mm.

The morphology showed dispersion of fine properties in the addition of 2.5 phr filler,

which occurred while the aggregate increases with the addition of filler, filler grains

and the shape of shells larger than calcium carbonate. FTIR spectrum gives a sharp

absorption phak at 836.87 cm

-1that showed uptake of carbonate groups.

KATA PENGANTAR

Bismillahirrahmanirrahim

Alhamdulillah, segala puji syukur penulis ucapkan kehadirat Allah SWT yang

telah memberikan rahmat dan hidayah-Nya kepada penulis sehingga penulis dapat

menyelesaikan tesis yang berjudul ‘Studi Pemanfaatan Kulit Kerang Sebagai Bahan

Pengisi Produk Lateks Karet Alam Dengan Teknik Pencelupan”. Kemudian salawat

dan salam penulis panjatkan kepada junjungan Nabi Besar Muhammad SAW yang

telah membawa umatnya dari alam yang gelap ke alam yang terang benderang seperti

sekarang ini.

Selanjutnya saya menyampaikan penghargaan dan cinta kasih tulus kepada

Ayahanda tersayang Hasan Basri (Alm) yang dengan doa dan tetes peluhnya

mengorbankan banyak hal untuk membesarkan dan mendidik saya, juga kepada

Ibunda tersayang Syarifah (Almh) dengan doa tiada henti dan cintanya telah

mengajarkan banyak hal untuk kehidupan saya, serta tak lupa terima kasih terbingkis

kepada suami saya yang sangat saya sayangi Bapak Ir. M. Nasir yang penuh

pengertian sehingga saya dapat menyelesaikan studi di Magister Ilmu Kimia.

Pada kesempatan ini penulis mengucapkan terima kasih sebesar-besarnya

kepada Pemerintah Daerah Nanggroe Aceh Darussalam c.q Bapeda dan Dinas

Pendidikan Nasional yang telah memberikan bantuan finansial sehingga penulis dapat

menyelesaikan kuliah di Program Studi Magister Ilmu Kimia di Universitas Sumatera

Utara.

Penulis juga mengucapkan terima kasih kepada Rektor Universitas Sumatera

Utara Prof. Dr. dr. Syahril Pasaribu, DTM&H, M.Sc (CTM), Sp.A(K) atas

kesempatan dan fasilitas yang diberikan kepada penulis untuk mengikuti pendidikan,

kepada Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas

Sumatera Utara yang dijabat oleh Dr. Sutarman, M.Sc dan Ketua Program Studi Ilmu

Kimia Prof. Basuki Wirjosentono, MS, Ph.D, terima kasih atas kesempatan yang

diberikan untuk menjadi mahasiswa program magister pada sekolah pascasarjana

Universitas Sumatera Utara.

Terima kasih yang tak terhingga dan penghargaan yang setinggi-tingginya

ditujukan kepada :

1.

Ibu Dr. Marpongahtun, M.Sc selaku pembimbing utama dan Ibu Dra. Yugia

Muis, M.Si selaku Anggota Komisi Pembimbing yang setiap saat dengan penuh

perhatian selalu memberikan bimbingan dan saran dalam penyusunan tesis ini.

2.

Bapak Prof. Basuki Wirjosentono, MS, Ph.D, Bapak Prof. Dr. Harry Agusnar,

M.Sc, M.Phil dan Bapak Dr. Thamrin, M.Sc selaku penguji yang banyak

memberikan masukan dan saran untuk menyelesaikan tesis ini.

4.

Bapak Drs. H. Syamsuddin Lubis, Ak, MM selaku Direktur Utama PT. Industri

Karet Nusantara beserta staf atas fasilitas dan sarana yang diberikan selama

penelitian.

5.

Kepala Laboratorium Penelitian FMIPA USU dan Laboratorium Geologie

Kuarter (PPGL) dalam bantuannya menganalisa sampel penelitian.

6.

Rekan-rekan seangkatan 2008 (Wiwid, Melany, Ani, Andi, Edi dan Maniur),

Bapak Bagus dan Kak Rahnita atas kekompakan dan kekeluargaan selama

mengikuti perkuliahan serta pada saat penelitian, terima kasih atas bantuannya.

7.

Keluarga Bapak Irianif Sani, SE adikku Riani, Ana Sari serta keponakan Ike

Sania, SH, Randi Mesarino, SH yang telah memberikan doa restu serta dorongan

baik moril maupun materil sehingga penulis dapat menyelesaikan pendidikan.

8.

Buat Supina dan keluarga yang telah banyak membantu, semoga segala bantuan

dan perhatian yang telah diberikan kepada penulis menjadi amal kebaikan dan

mendapat pahala di sisi Allah SWT. Amin.

Penulis menyadari bahwa tesis ini masih kurang sempurna, oleh karena itu

penulis sangat mengharapkan kritik dan saran yang membangun dari pihak pembaca

demi kesempurnaan tesis ini. Akhirnya semoga tesis ini bermanfaat bagi penelitian

dan kemajuan ilmu pengetahuan untuk masa yang akan datang.

Hormat Penulis,

RIWAYAT HIDUP

1.

Nama

:

Yuniati

2.

Tempat/Tanggal Lahir

:

Medan, 2 Juni 1958

3.

Agama :

Islam

4.

Status :

Menikah

5.

Alamat

:

Komp. Perum Polikteknik No. 71 Buket

Rata Lhokseumawe

6.

Telepon/HP

:

(0645) 46952 / 0811678878

7.

Nama Ayah

:

Hasan Basri (Alm)

8.

Nama Ibu

:

Syarifah (Almh)

9.

Pendidikan

SD Swasta Alwasliyah Medan

: 1965 - 1970

SMP Negeri XI Medan

: 1971 - 1973

SMA Negeri VI Medan

: 1974 - 1976

Sarjana (S1) FMIPA USU Medan

: 1977 - 1986

Magister (S2) FMIPA USU Medan : 2008 - 2010

10.

Riwayat Pekerjaan

:

Staf Pengajar Politeknik Negeri

DAFTAR ISI

ABSTRAK

i

ABSTRACT

ii

KATA PENGANTAR

iii

RIWAYAT HIDUP

v

DAFTAR ISI

vi

DAFTAR TABEL

ix

DAFTAR GAMBAR

x

DAFTAR LAMPIRAN

xii

BAB I

PENDAHULUAN

1.1.

Latar Belakang

1

1.2.

Rumusan Masalah

4

1.3.

Tujuan Penelitian

4

1.4.

Manfaat Penelitian

4

1.5.

Lokasi Penelitian

4

1.6.

Metodologi Penelitian

5

BAB II

TINJAUAN PUSTAKA

2.1.

Latex Karet Alam

7

2.2.

Mastikasi

11

2.3.

Pembuatan Kompon Karet

12

2.3.1.

Bahan Vulkanisasi

12

2.3.2.

Bahan Pencepatan Reaksi

15

2.3.3.

Bahan Antioksidan dan Antiozon

17

2.3.4.

Bahan Pengisi

17

2.3.5.

Bahan Pelunak

19

2.4.

Formulasi Lateks Karet Alam

20

2.5.

Proses Pencelupan

20

2.6.

Kerang Kipas

22

2.8.

Karakterisasi Produk Latex Film

27

2.8.1.

Uji Swelling Index

27

2.8.2.

Kekuatan Tarik

28

2.8.3.

Spektroskopi infra merah Fourier Transform (FT-IR) 30

2.8.4.

SEM (Scanning Elektromagnetic Microscopy)

32

BAB III

METODE PENELITIAN

3.1.

Bahan dan Alat

34

3.2.

Pembuatan Larutan Pereaksi dengan Mengikuti

Standarisasi dari ASTM D 3184-80

34

3.2.1.

Pembuatan bahan pengisi (Kulit kerang dengan

CaCO

350%)

34

3.3.

Cara Kerja

35

3.3.1.

Pembuatan Formulasi Latex pra Vulkanisasi

35

3.3.2.

Proses Pembersihan Plat

36

3.3.3.

Proses Swelling Index (ASTM D3615)

36

3.3.4.

Pembuatan Filem

37

3.3.5.

Uji Tarik

38

3.3.6.

SEM (Scanning Elektromagnetic Microscopy)

39

3.3.7.

Uji FT-IR (Fourier Transformasi Infra Red)

39

3.4.

Bagan Penelitian

40

3.4.1.

Bagan Alir Pembuatan Filler dari Kulit Kerang

40

3.4.2.

Penentuan Jumlah Padatan Total (TSC)

41

3.4.3.

Bagan Alir Proses Pembersihan Plat

42

3.4.4.

Bagan Alir Pencelupan Produk Latex

43

3.4.5.

Karakterisasi Produk Filem

44

BAB IV

HASIL DAN PEMBAHASAN

4.1. Analisa Swelling Index

45

4.2. Kekuatan

Tarik

46

4.3. Analisa Spektrum FTIR

51

4.4. Hasil Karakterisasi Filem Lateks Karet Alam

54

BAB V

KESIMPULAN DAN SARAN

5.1.

Kesimpulan

60

5.2.

Saran

61

DAFTAR PUSTAKA

62

DAFTAR TABEL

Nomor Judul

Halaman

2.1.

Spesifikasi mutu Lateks Pekat

10

2.2.

Butiran Proses Pembentukan Cangkang

25

3.1.

Bahan-bahan senyawa latex pda vulkanisasi dan komposisinya

35

4.1.

Nilai Swelling Index Untuk Bahan Pengisi Kulit Kerang

45

4.2.

Nilai Swelling Index Untuk Bahan Pengisi Kalsium Karbonat

45

4.3

Data hasil kekuatan tarik (

σ

r) dan perpanjangan putus (EB)

pada variasi berat kulit kerang

47

4.4

Data hasil kekuatan tarik (

σ

r) dan perpanjangan putus (EB)

DAFTAR GAMBAR

Nomor Judul

Halaman

2.1

Struktur cis-1,4 poli isoprena

7

2.2

Model Ikatan Sambung Silang Polisulfida

13

2.3

Model Rangkaian Ikatan Sambung Silang Monosulfida

14

2.4

Semua jenis ikatan sulfida (mono dan dipoli)

14

2.5

Skema peran aktivator seng oksida dalam kaitannya dengan

asam lemak

16

2.6

Kurva tegangan-regangan bahan poli isoprena

29

2.7

Macam-macam vibrasi pada FT-IR

31

3.1

Uji Kekuatan Tarik Berdasarkan ASTM D-638 Type IV

38

4.1

Swelling Index antara bahan pengisi kulit kerang, kalisum

kabornat tanpa bahan pengisi

46

4.2

Kekuatan Tarik Bahan Pengisi Kulit Kerang, Kalsium

Karbonat Tanpa Bahan Pengisi

49

4.3

Perpanjangan Putus Bahan Pengisi Kulit Kerang, Kalsium

Karbonat dan tanpa Bahan Pengisi

51

4.4

Spektrum FTIR film lateks karet alam tanpa pengisi

52

4.5

Spektrum FTIR lateks karet alam dengan pengisi kalsium

karbonat

53

4.6

Spektrum FTIR film lateks karet alam dengan pengisi kulit

kerang

54

4.7

a.

Fotografi Mikroskopis Permukaan Filem Lateks Karet Alam

dengan Pengisi 2,5 phr kulit kerang diperbesar 500x 55

4.7

b.

Fotografi Mikroskopis Permukaan Filem Lateks Karet Alam

4.7

c.

Fotografi Mikroskopis Permukaan Filem Lateks Karet Alam

dengan Pengisi 12,5 phr kulit kerang diperbesar 500x

56

4.8

a.

Fotografi Mikroskopis Permukaan Filem Lateks Karet Alam

dengan Pengisi 2,5 phr Kalsium Karbonat diperbesar 500 x

57

4.8

b.

Fotografi Mikroskopis Permukaan Filem Lateks Karet Alam

dengan Pengisi 7,5 phr Kalsium Karbonat diperbesar 500x

58

4.8

c.

Fotografi Mikroskopis Permukaan Filem Lateks Karet Alam

dengan Pengisi 12,5 phr Kalsium Karbonat diperbesar 500x

58

4.9

Fotografi Makroskopis Permukaan Filem Lateks Karet Alam

DAFTAR LAMPIRAN

Nomor Judul

Halaman

1

Kurva Tegangan Regangan Bahan Pengisi Kulit Kerang dan

Kalsium Karbonat

66

STUDI PEMANFAATAN KULIT KERANG (ANDARA FERRUGINEA)

SEBAGAI BAHAN PENGISI PRODUK LATEX KARET ALAM

DENGAN TEHNIK PENCELUPAN

ABSTRAK

Telah dilakukan penelitian penggunaan limbah kulit kerang sebagai bahan

pengisi lateks karet alam, dengan variasi penambahan bahan pengisi, 2,5 phr, 7,5 phr

dan 12,5 phr. Pembanding digunakan kalsium karbonat dengan variasi berat yang

sama. Filem lateks karet alam yang digunakan divulkanisasi dengan cara

mengeringkan pada suhu 100

oC selama 30 menit dan hasil yang diperoleh diamati

dengan pengujian sifat-sifat mekanis (uji tarik), Morfologi (SEM), Uji Swelling Index

dan FTIR. Hasil uji sifat mekanis (uji tarik) menunjukkan bahwa kekuatan tarik

maksimum diperoleh pada penambahan bahan pengisi kulit kerang 7,5 phr sebesar

20,5 Mpa dan untuk pengisi kalsium karbonat sebesar 15,5 MPa. Perpanjangan putus

menurun dengan meningkatnya kandungan bahan pengisi. Uji Swelling Index

menurun pada penambahan bahan pengisi, sampai tahap minimum sebesar 1,82 mm.

Sifat morfologi memperlihatkan dispersi halus pada penambahan pengisi 2,5 phr,

sementara agregat yang terjadi meningkat seiring dengan penambahan bahan pengisi

dan bentuk butiran pengisi kulit kerang lebih besar dibandingkan dengan kalsium

karbonat. Spectrum FTIR memberikan serapan yang tajam pada daerah 836.87 cm

-1yang menunjukkan serapan gugus karbonat.

STUDY OF CLAMSHELL (ANDARA FERRUGINEA) UTILIZATION

AS A FILLER FOR NATURAL RUBBER LATEX PRODUCTS

BY IMMERSION TECHNIQUES

ABSTRACT

The research of using clam shell as a filler for natural rubber latex, with various

additional filler, 2.5 phr, 7.5 phr and 12.5 phr has been studied. Calcium carbonate

is used for comparison with the variation of the same weight. Natural rubber latex

film used was vulcanised by drying at a temperature of 100 degrees centigrade for 30

minutes and the results obtained observed by testing the mechanical properties

(tensile test), morphology (SEM) analysis, swelling index and FTIR. Test results of

mechanical properties (tensile test) showed that the maximum tensile strength

obtained by adding shells filler 7.5 phr of 20.5 MPa and for calcium carbonate filler

of 15.5 MPa. Elongation at break decreased with increasing filler content. Index

decrease swelling test on the addition of filler, until the minimal stage of 1.82 mm.

The morphology showed dispersion of fine properties in the addition of 2.5 phr filler,

which occurred while the aggregate increases with the addition of filler, filler grains

and the shape of shells larger than calcium carbonate. FTIR spectrum gives a sharp

absorption phak at 836.87 cm

-1that showed uptake of carbonate groups.

BAB I

PENDAHULUAN

1.1.

Latar Belakang

Karet alam merupakan suatu komoditi non migas, penghasil devisa negara di

Indonesia. Karet alam ini memiliki sifat fleksibilitas tinggi dan mampu berkristalisasi

pada suhu rendah, apabila diregang. Pada dasarnya karet alam tidak memiliki tensile,

modulus dan kekerasan yang merupakan sifat mekanik terpenting yang dibutuhkan

industri. Oleh karena itu perlu untuk menambahkan bahan-bahan pada karet alam

yang dapat meningkatkan karakteristik agar karet alam ini dapat digunakan untuk

produksi. Produk-produk yang dihasilkan dari latex karet alam antara lain seperti

sarung tangan, benang karet, balon kateter, pembalut luka elastis, kondom, tiup

stateskop dan lain-lain (Termal, 2005).

Latex karet alam umumnya mempunyai sifat fisika yang rendah bila dibandingkan

dengan latex yang sudah diberi bahan tambahan seperti bahan pengisi (Baharin,

1993). Untuk meningkatkan sifat fisika dari latex karet alam tersebut perlu dilakukan

kajian alternatif dengan menambahkan bahan pengisi (

filler

) ke dalam formulasi latex

karet alam, sehingga dapat memberikan nilai ketegangan tensile yang tinggi dan

dapat digunakan untuk produksi bahan baku latex (Eqwaikhide, 2008).

Penambahan bahan pengisi di dalam latex karet alam dapat menguatkan vulkanisat

suatu karet, sehingga kekuatan tarik dan sifat-sifat mekanikal lainnya seperti

Oleh sebab itulah bahan pengisi sangat berperan dalam mengendalikan sifat barang

jadi latex karet alam (William F. Hall, 2008).

Belakangan ini industri penghasil produk lateks karet alam dihadapkan pada masalah

kenaikan harga pasaran lateks karet alam yang terus meningkat. Peningkatan harga

lateks karet alam disebabkan oleh permintaan pasar terhadap lateks karet alam untuk

di ekspor juga meningkat (http://www.disperindag). Langkah yang perlu diambil

untuk pemrosesan adalah dengan menambahkan bahan pengisi ke dalam formulasi

lateks karet alam.

Peneliti terdahulu telah melakukan penelitian mengenai pengaruh temperatur

vulkanisasi, calsium karbonat sebagai pengisi (

filler

) dan sifat morfologinya

(Harahap. H. 2008).

Kalsium karbonat sebagai bahan pengisi dapat digunakan karena ketersediaannya dan

biaya rendah sehingga dapat mengurangkan pemakaian lateks dan dapat

mengurangkan biaya produksi (Suryadiansyah, 2008).

Kalsium karbonat sebagai semi penguat dan memiliki harga yang relatif lebih murah

dibandingkan dengan bahan pengisi yang aktif dan memberikan kekerasan, kekuatan

tarik pada karet yang dihasilkan (Harahap. H, 2007).

Kalsium karbonat adalah sejenis material alam yang mengendap atau tertanam,

sedangkan kalsium karbonat yang tertanam selalu merupakan partikel-partikel

berukuran secara kasar (

calcitic

). Kalsium Karbonat di dapat dari endapan batu

gamping, marmar, kapur, dolomit, aragonite, calcitic atau kulit kerang yang dapat

Jenis kerang kipas (

Andara Ferruginea)

memiliki nilai komersil yang dapat

digolongkan sebagai bahan pangan, bahan industri serta merupakan komoditas

eksport untuk barang estetika (Zainal Arifin, 1992).

Limbah dari kulit kerang ini memberikan peluang usaha bila di olah dan

dimanfaatkan, sehingga akan meningkatkan kualitas dari limbah yang dapat

meningkatkan nilai ekonomi dari limbah tersebut serta menjadikan limbah tersebut

ramah lingkungan (http:www//benteunnes word press.com).

Permukaan dalam lapisan luar dari kulit kerang menghasilkan periostracium organik

merupakan lapisan cangkang plecypoda yang berupa lapisan kapur pada cangkang

banyak mengandung kalsium karbonat kira-kira 89,91% (Bunyamin Darma, 1988).

Lapisan terdalam terdiri dari lamella yang sangat tipis yang mengandung kalsium

karbonat dalam bentuk calcitic, aragonite atau keduanya yang tertanam dalam matrik

organik yang tipis (Jossep, 1987).

Bahan pengisi dapat berupa bahan mineral maupun non mineral. Pengisi dari limbah

kulit kerang yang mengandung kalsium karbonat diharapkan dapat meningkatkan

sifat fisika baik dari produk latex karet alam.

Berdasarkan hal tersebut di atas, ingin dilakukan penelitian penggunaan kulit kerang

yang mengandung kalsium karbonat sebagai bahan pengisi yang diharapkan dapat

1.2.

Rumusan Masalah

Permasalahan dalam penelitian ini adalah apakah kulit kerang dapat

dimanfaatkan sebagai bahan pengisi alternatif untuk pengganti kalsium karbonat dan

bagaimanakah sifat-sifat mekanikal dari latex karet alam yang menggunakan kulit

kerang sebagai bahan pengisi

1.3.

Tujuan Penelitian

Dalam penelitian ini bertujuan untuk mengetahui apakah kulit kerang dapat

digunakan sebagai bahan pengisi alternatif pengganti kalsium karbonat dan untuk

mengetahui sifat fisika dan kimia dari latex karet alam dengan menggunakan kulit

kerang sebagai bahan pengisi.

1.4.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberi informasi mengenai penggunaan kulit

kerang sebagai bahan pengisi latex karet alam.

1.5.

Lokasi Penelitian

Penelitian ini dilaksanakan di Pabrik Karet Nusantara (PT. IKA) Medan, di

laboratorium penelitian FMIPA USU, di pusat pengujian mutu barang di Belawan

1.6.

Metodologi Penelitian

Penelitian ini dilaksanakan dalam beberapa tahapan :

1.

Pembuatan kompon untuk proses pra vulkanisan yang berupa campuran (latex

HA + Amonium Laurat) ; ZnO 30% ; ZDBC 50% ; KOH 10% ; sulfur 50% ;

Wingstay 50% dan bahan pengisi CaCO3 50% dan kulit kerang dengan berat

yang bervariasi.

2.

Pembuatan filem dilakukan dengan teknik pencelupan yang menggunakan

plat Aluminium sebagai bahan pencetak, dengan mencelupkan plat ke dalam

kompon yang telah mengalami maturasi selama 24 jam dan dilakukan

vulkanisasi. Filem latex karet alam di vulkanisasi dengan cara mengeringkan

di oven pada suhu 100

0C selama 30 menit

3.

Pengujian sifat mekanikal filem yang dihasilkan terdiri dari uji tarik,

perpanjangan putus dan karakterisasi dengan menggunakan instrumen FTIR

dan SEM.

Variabel yang digunakan pada tahapan ini :

-

Variabel bebas : variasi kulit kerang dan variasi kalsium karbonat

-

Variabel tetap : Berat latex HA 60% (100 phr)

Berat zinkum Oksida 30% (0,25 phr)

Berat ZDBC 50% (1,50 phr)

Berat KOH 10% ( 0,30 phr)

Berat Wingstay 50% (1 phr)

Suhu vulkanisasi 100

0C

Waktu vulkanisasi 30 menit

Kecapatan pengadukan / 12.000 rpm

-

Variabel terikat : - Uji swelling index

- Uji tarik

- SEM

BAB II

TINJAUAN PUSTAKA

2.1.

Latex Karet Alam

Latex karet alam didapat dari pohon

hevea brasiliensis

yang berasal dari

keluarga

Euphorbia cae

ditemukan dikawasan tropikal Amazon Amerika Selatan.

Latex yang berasal dari pohon

hevea brasiliensis

ini dalam kimia disebut dengan

poliisoprena

(Gazaly, F.K, 1988). Mengacu kepada keteraturan susunan molekul

karet ini tersusun atas isomer yang disebut sebagai 1,4 cis poli isoprena dengan rumus

strukturnya :

CH

3H

C = C

CH

2CH

2Gambar 2.1. Struktur cis-1,4 poli isoprena

Karet alam adalah poli isoperna dengan ikatan rangkap cis, sedangkan trans

polimernya disebut getah perca (

gutta percha

) adalah suatu polimer keras yang

digunakan sebagai lapisan luar bola golf (Alfa, 1996).

Karet alam diperoleh dari hasil olahan terhadap getah atau latex yang keluar dari

pohon

hevea brasiliensis.

Melihat kepada rumus bangun dari struktur molekulnya

karet alam ini memiliki sifat antara lain mudah teroksidasi pada suhu tinggi, karena

fleksibel, tidak tahan terhadap ozon dan minyak non polar. Karet alam mempunyai

daya lentur tinggi, kekuatan tarik dan dapat dibentuk dengan panas yang rendah

(Spillane J. James, 1989).

Karet alam mengandung beberapa bahan antara lain ; karet hidrokarbon, protein, lipid

netral, lipid polar, karbohidrat, garam anorganik, dan lain-lain. Protein dalam karet

alam dapat mempercepat vulkanisasi atau menarik air dalam vulkanisat. Beberapa

lipid ada yang merupakan bahan pencepat atau antioksidan. Protein juga dapat

meningkatkan

heat buildup

tetapi dapat juga meningkatkan ketahanan sobek

(http://www.pohon karet.2008)

Faktor-faktor seperti jenis pohon karet, cara menoreh, keadaan tanah juga cuaca

mempengaruhi kandungan karet kering dalam pohon yang ditoreh. Proses

pengawetan dilakukan dengan menambah ammonia berkepekatan 0,2%. Amonia

dengan kepekatan tinggi digunakan untuk pengawetan bagi penyimpanan untuk

jangka masa yang lama. Latex pekat dengan 0,6-0,8% dikenali sebagai amonia tinggi

(HA latex) manakala latex amonia rendah (LA latex) mengandung 0,2% amonia.

Latex karet alam adalah suatu koloid yang distabilkan oleh formulasi dasar nitrogen

dan formulasi asam karbosilik antara fasa karet serum semasa ia dijadikan filem latex

karet alam. Suatu protein akan terbentuk mengelilingi permukaan atas

partikel-partikel karet. Sebaran asam karboksilik dan formulasi dasar nitrogen bertindak

sebagai pengaktif bagi vulkanisasi sulfur. Hidrokarbon karet adalah formulasi utama

dan wujud dalam bentuk agregat bermolekul dalam partikel-partikel karet (Rangrong

Lateks kebun adalah getah yang baru disadap dengan kandungan karet kering sekitar

30% dan lateks kebun ini umumnya sangat encer, jadi perlu dipekatkan lebih dahulu

hingga kadar karet keringnya sekitar 60%.

Latex kebun ummnya bersifat tidak stabil atau cepat mengalami penggumpalan.

Ketidakstabilan lateks disebabkan rusaknya lapisan pelindung molekul karet yang

terdispersi dalam serum lateks.

Lateks segar cenderung mengalami perubahan kimia. Setelah ditoreh dan setelah

proses penambahan amonia lateks karet alam mempunyai densitas antara 0.975-0.980

µg m

-3dengan pH 6.0-7.0 dan tegangan permukaan 40-45 m Jm

-2(Blackley, 1997).

Lateks dikatakan mantap apabila sistem koloidnya stabil yaitu tidak terjadi flokulasi

atau penggumpalan selama penyimpanan pada kondisi yang diinginkan. Adapun

faktor-faktor yang mempengaruhi kestabilan lateks adalah :

1.

Adanya kecenderungan setiap partikel karet berinteraksi dengan fase air (serum)

2.

Adanya interaksi antara partikel-partikel itu sendiri

Rusaknya sistem kestabilan lateks dapat terjadi dengan sengaja atau tida sengaja.

Beberapa faktor yang sengaja dilakukan untuk membuat lateks menjadi tidak stabil

adalah dengan menambahkan bahan penggumpal. Seperti asam, sari buah dan tawas.

Sedangkan faktor ketidaksengajaan misalnya karena terjadinya penguapan air dalam

lateks yang berlebihan dan terkontaminasinya lateks oleh mikroba.

Dengan rusaknya sistem kestabilan lateks, maka mutu lateks yang dihasilkan pun

menjadi kurang baik. Untuk tetap menjaga kestabilan lateks, maka lateks pekat pun

Menurut ASTM D.1076-80 dan ISO 2004.

Tabel 2.1. Spesifikasi mutu lateks pekat

ASTM D.1076

ISO 2004

Parameter

HA

LA

HA

LA

1. Kandungan padatan total (TSC)

min %

61.5

61.5

61.5

61.5

2. Kandungan karet kering (DRC)

min %

60.0

60.0

60.0

60.0

3. Kandungan bahan karet max

2.0

2.0

2.0

2.0

4. Kadar

amoniak

min 1.6

max 1.0

min 10

max 0.8

5. Waktu pemantapan mekanis

(MST) detik

650

650

540

540

6. Bilangan KOH max %

0.8

0.8

1.0

1.0

7. Tembaga

max,

ppm

8

8

8

8

8. Mangan max, ppm

8

8

8

8

Disebut dengan lateks pekat yaitu lateks yang mengalami kepekatan, dimana lateks

pekat ada beberapa persyaratan antara lain :

1.

Warna putih dan berbau karet segar

2.

Tidak terdapat kotoran atau benda-benda lain seperti daun atau kayu

3.

Disaring dengan saringan 40 mesh

4.

Lateks pekat mempunyai kadar karet kering berkisar antara 60%

2.2.

Mastikasi

Mastikasi adalah proses awal dari pembuatan barang jadi karet. Proses ini

merupakan proses penurunan berat molekul karet yang ditunjukkan oleh penurunan

viskositas karet sehingga pencampuran bahan kompon, yang sebahagian besar adalah

serbuk padat dengan karet dapat berlangsung dengan mudah dan merata. Penurunan

berat molekul terjadi akibat rantai-rantai utama atau backbone dari karet

diputus-putus yang berakibat viskositasnya menurun.

Sebagai contoh pada proses mastikasi karet alam terjadi penurunan berat molekul

yang lebih rendah (Bristow and Watson, 1963).

Proses mastikasi terdiri atas dua jenis yaitu :

1.

Mastikasi dingin. Proses pelunakan dilakukan pada suhu di bawah 100

0C seperti

dihepotesakan oleh Standinger dan Bondy serta oleh Kautman dan Eyring bahwa

yang berperan dalam pemutusan rantai molekul pada mastikasi dingin adalah

tenaga mekanis yang berasal dari gaya geser antara permukaan gilingan dengan

karet. Pemutusan ikatan terjadi pada ikatan karbon-karbon dari rantai utama

polimer.

2.

Mastikasi panas. Proses pelunakan yang dilakukan pada suhu diatas 100

0C.

Mastikasi ini lebih dominan berasal dari proses oksidasi yang dialami oleh rantai

2.3.

Pembuatan Kompon Karet

Campuran karet mentah dengan bahan kimia karet disebut kompon karet. Bahan

kimia karet terdiri atas bahan kimia pokok dan bahan kimia tambahan. Bahan kimia

pokok yaitu bahan vulkanisasi, pencepat reaksi, antioksidan, anti ozon, bahan pengisi

dan pelunak.

2.3.1.

Bahan Vulkanisasi

Vulkanisasi adalah suatu proses dimana molekul karet yang linier mengalami

reaksi sambung silang sulfur (

Sulfur crosslinking)

sehingga menjadi molekul polimer

yang membentuk rangkaian tiga dimensi. Reaksi ini merubah karet yang bersifat

plastis (lembut) dan menjadi karet yang elastis, keras dan kuat. Vulkanisasi yang

dikenal dengan proses pematangan (

curing)

dan molekul karet yang sudah

tersambung silang (

crosslinked rubber)

di rujuk sebagai vulkanisat karet (Akiba &

Hashim, 1997).

Vulkanisasi dalam kaitannya dengan sifat fisik karet adalah setiap perlakuan yang

menurunkan laju alir elastomer, meningkatkan tensile strenght dan modulus.

Meskipun vulkanisasi terjadi dengan adanya panas dan sulfur, proses itu tetap

berlangsung secara lambat. Reaksi ini dapat dipercepat dengan penambahan sejumlah

kecil bahan organik atau anorganik yang disebut akselerator. Untuk mengoptimalkan

kerjanya akselerator membutuhkan bahan kimia lain yang dikenal sebagai aktivator.

Yang dapat berfungsi sebagai aktivatornya adalah oksida-oksida logam seperti

Secara umum sistem pemvulkanisasi di klasifikasikan menjadi tiga yaitu

pemvulkanisasi konvensional, pemvulkanisasi semi effisien, dan pemvulkanisasi

effisien. Untuk membedakan ketiga sistem ini dibedakan berdasarkan jumlah kuratif

(perbandingan antara sulfur dan pencepat). Untuk sistem konvensional mengandung

sulfur lebih banyak bila dibandingkan dengan pencepat. Sistem efisiensi mengandung

pencepat lebih banyak dari pada sulfur.

Sedangkan sistem semi effisiensi jumlah sulfur dan pencepat sama banyaknya (Ismail

dan Hashim, 1998). Ketiga sistem ini juga dapat dibedakan berdasarkan jenis ikatan

sambung silang sulfida yang terbentuk dan reaksi kimia yang terjadi selepas

vulkanisasi. Pada tahap awal vulkanisasi rangkaian ini mengandung ikatan sambung

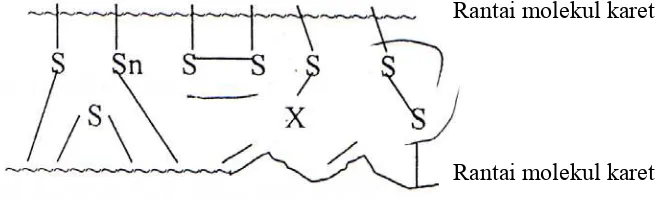

[image:32.612.159.464.414.555.2]silang polisulfida seperti yang ditunjukkan pada gambar 2.2.

Gambar 2.2. Model ikatan sambung silang polisulfida

Apabila waktu vulkanisasi ditingkatkan (diperpanjang), maka struktur rangkaian yang

terbentuk bergantung pada komposisi kuratif, suhu dan lamanya waktu vulkanisasi.

Struktur rangkaian yang mengandung ikatan sambung silang monosulfida,

Rantai molekul karet

Peningkatan waktu vulkanisasi

Gambar 2.3. Model rangkaian ikatan sambung silang monosulfida

Atau mengandung semua jenis ikatan sulfida (mono dan di poli) seperti dipaparkan

pada gambar 2.4 di bawah ini :

[image:33.612.119.453.352.452.2]Rantai molekul karet

Gambar 2.4. Semua jenis ikatan sulfida (mono dan dipoli)

Pada sistem pemvulkanisasi konvensional cenderung membentuk suatu struktur

kompleks, yang mengandung semua jenis ikatan sulfida (mono dan dipoli) pada

gambar 2.4.

Pada sistem pemvulkanisasi efisiensi cenderung membentuk struktur rangkaian yang

mengandung ikatan sambung silang mono sulfida pada gambar 2.3.

Pada sistem pemvulkanisasi semi efisiensi cenderung membentuk struktur

pertengahan di antara gambar 2.2 dengan gambar 2.3 (Indra Surya, 2006).

Rantai molekul karet

2.3.2.

Bahan Pencepatan Reaksi

Reaksi vulkanisasi biasanya berlangsung sangat lambat. Dalam dunia industri

hal ini kurang efisien karena menambah lama waktu produksi yang secara tak

langsung juga menambah biaya. Jadi fungsi bahan pencepat untuk mengatasi

kelambatan proses vulkanisasi.

Berdasarkan jenisnya ada beberapa macam bahan/pencepat reaksi.

Dari golongan thiazol contohnya MBT dan MBTS.

Dari golongan guanidin contohnya DPG dan DOTG

Dari golongan dithiokarbonat contohnya ZDC dan ZDBC

Dari golongan thiuram disulfida contohnya TMTM dan TMTD (Rubber stchting,

1983)

Keuntungan lainnya yang dapat dicapai dengan penggunaan bahan pencepat yaitu :

1.

Kenaikan produksi oleh karena waktu vulkanisasi lebih pendek

2.

Perbaikan kualitas, oleh karena daya tahan lebih baik dan kekuatan tarik lebih

tinggi.

Sebahagian besar dari bahan pencepat (

accelerator)

memerlukan bantuan dari bahan

pengaktif pencepat (

accelator activator)

seperti seng oksida dan asam stearat untuk

dapat bekerja maximal. Zinkum oksida digunakan pada sistem karet sulfur

selanjutnya diaktifkan dengan penambahan asam stearat yang dapat melarutkan

zinkum oksida, efek keduanya untuk peningkatan jumlah zinkum sulfida yang di

produksi. Garam seng dari asam lemak yang juga merupakan perubahan tipe

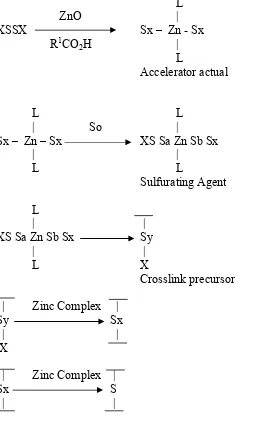

Skema reaksi dari vulkanisasi sulfur yang memperlihatkan peranan zinkum oksida

dalam kaitannya dengan asam lemak ditunjukkan pada gambar 2.5.

L

ZnO

|

Sx – Zn - Sx

R

1CO

2H

|

L

Accelerator actual

L

L

|

So

|

XS Sa Zn Sb Sx

|

|

L

L

Sulfurating Agent

L

|

|

Sy

|

|

L

X

Crosslink precursor

|

Zinc Complex |

Sx

|

|

Zinc Complex |

S

[image:36.612.117.374.173.598.2]|

|

Gambar 2.5. Skema peran aktivator seng oksida dalam kaitannya dengan asam lemak

XSSX

Sx – Zn – Sx

XS Sa Zn Sb Sx

Sy

X

|

Reaksi di atas ini dapat meningkatkan vulkanisasi dan menjadikan waktu vulkanisasi

menjadi lebih singkat (Akiba & Hashim, 1997).

2.3.3.

Bahan Antioksidan dan Antiozon

Fungsi bahan ini untuk melindungi karet dari kerusakan karena pengaruh

oksigen maupun ozon yang terdapat di udara, karena unsur-unsur yang terkandung

dalam udara tersebut dapat menurunkan sifat fisik atau bahkan menimbulkan

retak-retak dipermukaan barang jadi karet. Bahan-bahan ini juga dapat melindungi barang

dari karet terhadap ion-ion peroksida yaitu ion tembaga, ion mangan atau ion besi,

serta terhadap suhu tinggi, sinar matahari, keretakan dan kelenturan.

Antioksidan dikelompokkan antara lain ke dalam :

-

Fenil nafrilamin (seperti PAN dan PBN)

-

Kondensat aldehid-amina (seperti agerite resin)

-

Kondensat keton-amina (seperti flectol H)

-

Turunan difenil-amina (contoh : nonox OD)

-

Fenil sulfida (seperti santowhite crystals)

-

Turunan fenol (seperti montaclere dan lonol)

Jenis wax atau lilin bisa juga membantu melindungi karet dalam kondisi statis

terhadap ozon (Krisna S, Bhuana, 1993).

2.3.4.

Bahan Pengisi

Bahan pengisi ditambahkan kebanyak kompon, untuk menambah berat dan

kwalitasnya. Beberapa bahan pengisi digunakan untuk memberikan kekakuan,

kekerasan dan tipe benda mekanik dengan kwalitas yang diinginkan (Polunim, 1962).

Bahan pengisi merupakan bahan penting yang dapat mempengaruhi sifat-sifat

vulkanisasi ke dalam komponen latex, bahan pengisi ditambahkan dalam jumlah

besar dengan tujuan meningkatkan sifat fisik, memperbaiki karakteristik pengolahan

latex, menurunkan biaya.

Bahan pengisi dibagi atas dua yaitu bahan pengisi aktif dan bahan pengisi tidak aktif.

-

Bahan pengisi aktif penambahannya akan meningkatkan kekerasan, modulus,

ketahanan sobek dan ketahanan kikis. Penguatan yang ditimbulkan bahan pengisi

ditentukan oleh ukuran partikel keadaan permukaan dan bentuk butir halusnya.

Untuk memperoleh penguatan yang optimum maka partikel bahan pengisi

tersebut harus tersebar secara merata dalam komponen karet. Semakin kecil

ukuran partikel bahan pengisi maka pada penambahan dengan jumlah berat yang

sama, kekerasan kekuatan tarik barang jadi karet akan bertambah. Perpanjangan

putus serta modulus tidak banyak berpengaruh sedangkan daya pantulnya

berkurang.

-

Bahan pengisi tidak aktif hanya akan meningkatkan kekerasan dan kekakuan

barang jadi karet sedangkan kekuatan dan sifat lainnya akan berkurang, tetapi

harga bahan pengisi tidak aktif relatif lebih murah sehingga umumnya digunakan

Pada kajian ini digunakan kulit kerang sebagai bahan pengisi dengan variasi berat

yang berbeda. Kulit kerang sebagai bahan pengisi dicampurkan dengan

komponen-komponen tetap. Untuk formulasi latex karet alam, sebelum mengalami proses

vulkanisasi, latex karet alam dan sejumlah bahan pencampuran dilakukan pemanasan

dengan suhu 70

0C, bahan pra vulkanisasi latex karet alam ini dibiarkan pada suhu

kamar selama 24 jam untuk maturasi. Setelah mencapai sistem yang homogen

terhadap campuran latex karet alam tersebut dilakukan pembuatan filem. Filem yang

akan dibuat dengan menggunakan plat aluminium yang berukuran 8 cm x 8 cm

kemudian dicelupkan ke dalam kompon, untuk dilakukan vulkanisasi pada suhu

100

0C selama 30 menit.

2.3.5.

Bahan Pelunak

Bahan pelunak berfungsi memudahkan pembuatan karet dan pemberian

bentuk. Penambahan bahan pengisi yang cukup banyak perlu diimbangi dengan

bahan pelunak. Apabila karet harus dicampur dengan banyak bahan pengisi, karet

akan menjadi jenuh (kurang elastis) dan keras. Untuk mempertinggi elastisitas

menurunkan kadar kekerasan ditambahkan bahan pelunak (Rubber Sticting, 1983).

Asam stearat adalah salah satu contoh bahan pelunak. Asam stearat umumnya

diperoleh dari hidrolisa lemak yang diperoleh dari lemak. Asam stearat penting dalam

lainnya. Selama vulkanisasi untuk membentuk karet yang dapat larut pada garam,

yang mana pada gilirannya bereaksi dengan bahan pencepat (Akiba & Hashim, 1997).

2.4.

Formulasi Lateks Karet Alam

Sebelum mengalami proses vulkanisasi, lateks karet alam dan sejumlah bahan

kompon terlebih dahulu mengalami proses pencampuran (

mixing)

sehingga

membentuk suatu formulasi lateks. Pencampuran yang melibatkan bahan dasar yaitu :

1.

Lateks HA 60%

2.

Bahan penyambung silang seperti dispersi sulfur

3.

Pengaktif pencepat (

accelator activator)

seperti dispersi ZnO

4.

Pencepat reaksi sambung silang (

accelator)

seperti dispersi ZDBC

5.

Penahan degradasi sifat-sifat karet (

antidegradant)

seperti dispersi wingstay.

6.

Bahan pengisi (

filler)

dispersi kalsium karbonat atau dispersi kulit kerang. Semua

bahan pravulkanisasi ini di stirer selama 2 jam dan dilakukan pemanasan pada

suhu 70

0C maka diperoleh formulasi latex yang siap untuk di vulkanisasi dengan

suhu 100

0C selama waktu 30 menit.

2.5.

Proses Pencelupan

Proses pencelupan merupakan suau teknik yang menghasilkan barang dari lateks

yang dilakukan dengan mencelup suatu pembentuk, yang telah dibersihkan ke dalam

formulasi lateks, semasa pembentuk dicelupkan di dalam formulasi lateks,

penghilang kestabilan dan membentuk suatu lapisan atau film, dimana film yang

terbentuk mempunyai bentuk yang sama dengan pembentuk (cetakan) yang

dicelupkan ke dalam formulasi lateks tersebut dan apabila film ini dikeringkan

produk lateks akan terhasil. Dalam industri, teknik pencelupan ini selalu digunakan

untuk menghasilkan produk yang tipis dan berongga seperti sarung tangan, balon dan

lain-lain. Teknik pencelupan terdiri dari tiga cara yaitu :

1.

Pencelupan terus (

straight dipping)

2.

Pencelupan berkoagulan (

coagulant dipping)

3.

Pencelupan pengaktifan panas (

heat sensitized dipping)

(Blackley, 1966)

Pencelupan berkoagulan merupakan teknik pencelupan yang digunakan untuk

menghasilkan produk yang mempunyai ketebalan sederhana yaitu 0,2 – 0,8 mm.

Contoh produk yang mempunyai ketebalan ini adalah sarung tangan. Pencelupan

berkoagulan pada umumnya dapat dibagi atas dua jenis yaitu :

1.

Pencelupan berkoagulan basah

2.

Pencelupan berkoagulan kering

Pencelupan berkoagulan basah ialah teknik pencelupan dimana pembentuk dilapisi

oleh koagulan dicelupkan ke dalam formulasi lateks semasa koagulan itu masih

basah. Contoh koagulan yang digunakan dalam pencelupan berkoagulan basah asam

asetat.

Pencelupan berkoagulan kering pembentukan dimasukkan ke dalam formulasi lateks

yang digunakan dalam pencelupan berkoagulan kering ialah kalsium nitrat.

Pencelupan berkoaglan kering lebih sering digunakan dari pada pencelupan

berkoagulan basah.

Keburukan dari koagulan basah ini sering menetes ke dalam tangki lateks

menyebabkan penghilang kestabilan lateks terjadi di dalam tangki lateks dan partikel

kecil karet akan terhasil. Tangki lateks yang berisi partikel kecil karet tidak dapat

digunakan untuk menghasilkan produk, karena partikel kecil karet ini akan melekat

pada permukaan produk dan mengakibatkan kecacatan (Hamidah Harahap,

et al

,

2006).

Ketebalan untuk film yang dihasilkan dengan teknik pencelupan berkoagulan

tergantung pada masa rendaman (

dwell time

), kepekatan koagulan dan juga jumlah

kandungan padatan lateks (TSC) lateks karet alam yang digunakan. Peningkatan nilai

faktor-faktor di atas akan meningkatkan ketebalan film yang terhasil (Baharin, 2000).

2.6.

Kerang Kipas

Kerang kipas (

Andara ferruginea)

terdapat di pantai laut pada substart lumpur

berpasir dengan kedalaman 10 m sampai 30 m, termasuk :

Class

: Bivalvia

Sub Family

: Accacea

Family

: Arcidea

Class Bivalvia dikenal juga dengan nama kerang mempunyai dua keping atau belahan

yang dihubungkan oleh engsel elastis yang disebut dengan hinge ligament yaitu

semacam pita elastik yang terdiri dari bahan organik seperti zat tanduk (

conchiolin)

sama dengan periostrakum yang bersambungan dengan cangkang. Kedua keping

cangkang pada bagian dalamnya juga ditautkan oleh sebuah otot aduktor anterior dan

sebuah otot aduktor posterior yang bekerja sama secara antagonis dengan hinge

ligamen.

Periostrakum merupakan lapisan cangkang pelecypoda paling luar dan menutupi dua

lapisan kapur atau lebih di dalamnya. Lapisan kapur tersebut terdiri dari aragonit atau

campuran aragonit dan calcite, yang tersusun sebagai bentuk prisma atau lembaran,

bentuk lensa atau bentuk lain lebih kompleks. Semua bentuk-bentuk tersebut selalu

tertanam dalam suatu kerangka organik (Sugiarti,

et al

, 2005).

Kulit terdiri dari dua bagian yang disebut cangkang yang diikat bersama pada

permukaan dorsal oleh hinge ligament elastis. Bagian terluar epithelium dari mental

terdiri dari tiga lapisan yaitu :

1.

Lapisan terluar merupakan lapisan tipis, lapisan tanduk, periostracum yang

melindungi lapisan luar dari asam karbonat dalam air serta memberikan bagian

terluar dari cangkang lebih berwarna.

2.

Bagian tengah dari kristal kapur (kalsium karbonat) disebut lapisan prismatik.

3.

Lapisan dalam

naereous

terdiri dari banyak kristal kalsium karbonat dan

Class Bivalvia merupakan binatang pemakan tumbuh-tumbuhan tetapi ia tidak

mempunyai radula. Makanannya berupa partikel-partikel organis bersama-sama

dengan air dihisap oleh siphon dan di saring melalui insang. Di dalam cangkang

selain kalsium karbonat, juga terdapat pigment yang merupakan zat pembuat warna

dari cangkang. Cangkang dari kalsium karbonat biasanya hadir yang dibalut oleh

periostracum organik yang terbuat dari conchiolin protein “tanned” oleh guinonos.

Cangkang biasanya terdiri dari satu, dua atau delapan katup. Lapisan terluar dari

calcarcous terbuat dari prismatik vertikal dari kalsium karbonat (

calcite

) yang

dibatasi oleh matriks tipis proteinaceous. Lapisan terdalam terdiri dari lamella yang

sangat tipis dari kalsium karbonat dalam bentuk calcite, aragonite atau keduanya yang

tertanam dalam matriks organik yang tipis. Di dalam cangkang terkandung kalsium

karbonat yaitu kira-kira 89-99%, sedangkan 1-2% phospate, bahan organik couchiolin

dan air (Bunjamin Dharma, 1988).

Mantel pada palecy poda berbentuk jaringan tipis dan lebar, menutup seluruh tubuh

dan terletak di bawah cangkang. Mantel terdapat tiga lipatan, dalam, tengah dan luar.

Lapisan luar sebagai penghasil cangkang.

Permukaan dalam lapisan luar menghasilkan periostrakum dan permukaan luarnya

menghasilkan lapisan kapur. Antara epitel mantel dan permukaan cangkang bagian

dalam terdapat rongga (kecuali pada tempat melekatnya otot palial) yang berisi cairan

ekstra palial, yang kemudian mengendap menjadi butiran-butiran proses

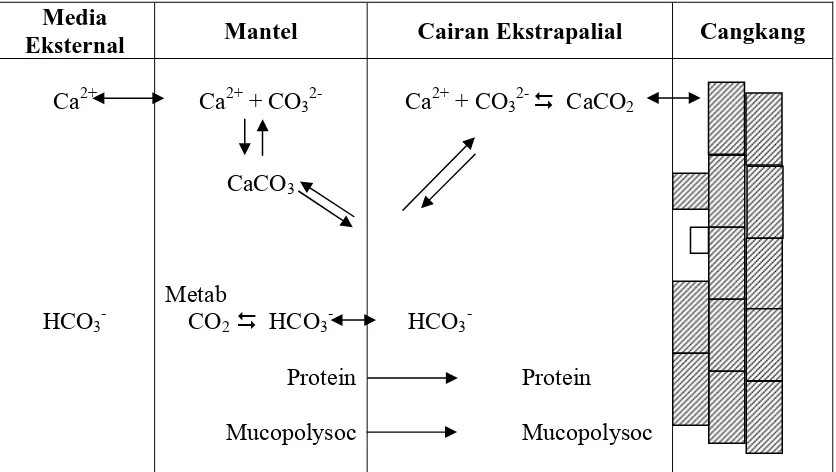

Tabel 2.2. Butiran proses pembentukan cangkang

Media

Eksternal

Mantel

Cairan Ekstrapalial

Cangkang

HCO

3-Ca

2+3

Metab

'

HCO

3-Protein

Mucopolysoc

Ca

2++ CO

32-'

CaCO

2HCO

3-Ca

2++ CO

32-CaCO

CO

2Protein

Mucopolysoc

2.7.

Kalsium Karbonat

Karbonat sering kali ditemukan dalam lingkungan geologi, ini ditemukan

sebagai polimorf. Polimorf adalah mineral dengan gugus kimia yang sama tetapi

dengan struktur kimia yang berbeda.

Konstributor kalsium karbonat seperti koral, alga dan mikroorganisme adalah

ditemukan dalanm lingkungan air dangkal karena membutuhkan sinar matahari untuk

menghasilkan kalsium karbonat.

Kalsium karbonat adalah sejenis material alam yang mengendap atau tertanam,

partikel-partikel berukuran secara kasar (

calcitic)

. Kalsium karbonat didapat dari endapan

batu gamping, mamar, kapur, dolomit, argonite, calcitic atau kulit kerang.

Batu gamping tanah adalah sejenis serbuk yang berwarna putih dengan ukuran

partikel dibawah 100 mesh, dapat digunakan dengan biaya rendah dan dapat

memberikan kekerasan pada senyawa karet.

Kalsium karbonat juga merupakan salah satu sumber utama yang digunakan dalam

pertumbuhan biologi. Endapan kalsium karbonat yang terdispersi dalam bentuk

calcitie yang juga banyak digunakan sebagai bahan pengisi (

filler)

untuk produk

sarung tangan karet dengan tujuan mencapai penghematan bahan dan biaya produksi.

Kalsium karbonat banyak digunakan sebagai ekstender pada cat terutama bahan

emulsi cat dimana secara khusus 30% berat cat adalah berupa kapur atau marble.

Kalsium karbonat juga banyak digunakan sebagai filter pada plastik.Beberapa contoh

khusus termasuk 15-20% bahan kapur dalam pipa buangan implasticised polivinyl

chlorida (u PVC).

Kalsium karbonat juga digunakan dalam berbagai keperluan dan juga sifat adhesif

dan pengisi dekoratif ubin keramik yang adhesif secara khusus mengandung 70-80%

batu kapur. Kalsium karbonat juga dikenal sebagai pemutih pada penggunaan glazing

(keramik), dimana digunakan sebagai unsur utama untuk keramik pada bentuk serbuk

Kapur (

chalk)

terdiri dari sisa makhluk kecil (

coccolitk)

yang terletak dalam dasar

lautan, dapat digunakan sebagai extender berbiaya rendah dan biasanya tidak

berhubungan dengan penguatan.

Kalsium karbonat sebagai

filler

semi pengkuat, pemberian produk dengan biaya

rendah, tampilan yang baik dengan resiliensi yang agak tinggi dan daya rentang dan

dapat digunakan dalam produksi (Partington, 1961).

2.8.

Karakterisasi Produk Latex Film

Karakterisasi dilakukan untuk mengetahui dan menganalisa campuran polimer.

Karakterisasi yang dilakukan adalah swelling index, uji tarik, spektroskopy, FTIR

dan Scaning Elektron Microscoft (SEM).

2.8.1.

Uji Swelling Index

Uji Swelling (ASTM 3615) adalah dilakukan dengan memotong film latex

sampel karet yang dibentuk secara bulat diameter 38 mm dan ketebalan 0,2 mm

dengan metode perendaman dalam cyclohexana pada suhu kamar selama 30 menit

untuk memungkinkan pengembangan guna mencapai kesetimbangan difusi.

Kemudian permukaan sample yang mengembang dihitung dengan menggunakan

kertas grafik dan rasio pengembangan di definisikan sebagai:

Swelling Indek =

Dimana Ws dan Wi adalah berat dari benda uji sebelum mengembang dan setelah

perendaman selama waktu “t”. Rasio ini tentu merupakan ukuran langsung dari

tingkat hubungan silang. Berat sample benda uji sebelum mengembang 38 mm

(Maged S, Sob

2003).

2.8.2.

Kekuatan Tarik

Kekuatan tarik adalah salah satu sifat dasar dari bahan polimer yang

terpenting dan sering digunakan untuk karakteristik suatu bahan polimer. Kekuatan

tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (F

maks) yang

digunakan untuk memutuskan spesimenya bahan dibagi dengan luas penampang awal

(Ao) (Wirjosentono, B. 1995).

σ

=

Ao

F

maks………. (2.1)

Dimana :

σ

= kekuatan tarik (kg. f/mm

2)

F

maks= beban maximum (kgf)

Ao

= luas penampang awal (mm

2)

Bila suatu bahan dikenakan beban tarik yang disebut tegangan (gaya persatuan luas),

maka bahan akan mengalami perpanjangan (regangan). Kurva tegangan terhadap

bahan poli isoprena bentuk kurva tegangan-regangan terlihat pada gambar 5 di bawah

ini.

Gambar 2.6. Kurva tegangan-regangan bahan poli-isoprena

Pada kurva di atas ada juga tahapan proses yang terjadi tahap pertama (sampai titik

A), kenaikan regangan bahan polimer berbanding lurus dengan tegangan, bila

tegangan dilepaskan specimen bahan akan kembali pada bentuk semula (bahan

bersifat elastis). Bila regangan diperbesar melampaui beban maksimum (

σ

0) molekul

bahan akan mengalami orientasi ke arah tarikan dan akan mengalami perubahan

regangan yang besar. Sampai titik B, semua molekul sudah terorientasi secara

teratur dan membentuk struktur kristalin yang lebih kuat. Pertambahan regangan

menjadi lebih kecil dan tegangan akan naik drastis sampai bahan terputus pada titik C

dengan besar tegangan =

σ

t. Daerah antara titik A dan C disebut daerah plastis, bila

bahan tidak bersifat plastis maka specimen bahan akan terputus setelah titik A.

Di samping kekuatan tarik (

σ

) sifat mekanik bahan yang lain juga dapat diamati dan

sifat kemulurannya (

ε

) yang didefenisikan sebagai :

y

y

y

A

B

C

Kekuatan tarik akhir

%

100

x

lo

lo

lf

−

ε

=

……….. (2.2)

dimana :

ε

= dalam %

lf, lo = panjang specimen setelah dan sebelum diberi tegangan (mm)

(Wirjosentono, 1995)

2.8.3.

Spektroskopi infra merah Fourier Transform (FT-IR)

Pada tahun 1965, Cooley dan Turky mendemonstrasikan teknik spektroskopi

FT-IR. Pada dasarnya teknik ini sama dengan spektroskopi infra merah biasa, kecuali

dilengkapi dengan cara perhitungan Fourier Transform dan pengolahan data untuk

mendapatkan resolusi dan kepekaan yang lebih tinggi. Teknik ini dilakukan dengan

penambahan peralatan interferometer yang telah lama ditemukan oleh Michelson

pada akhir abad 19.

Penggunaan spektrofotometer FT-IR untuk analisa banyak diajukan untuk identifikasi

suatu senyawa. Hal ini disebabkan spektrum FT-IR suatu senyawa (misalnya organik)

bersifat khas, artinya senyawa yang berbeda akan mempunyai spektrum berbeda

pula. Vibrasi ikatan kimia pada suatu molekul menyebabkan pita serapan hampir

seluruh di daerah spektrum IR 4000-450 cm

-1.

Pada molekul biasa molekul organik frekwensi vibrasinya dalam keadaan tetap.

Masing-masing ikatan mempunyai vibrasi regangan (

stretching

) dan vibrasi tekuk

vibrasi regangan adalah terjadinya terus menerus perubahan jarak antara dua atom di

dalam suatu molekul. Vibrasi ini ada dua macam, yaitu regangan simetris dan tak

simetris. Yang dimaksud vibrasi tekuk adalah terjadinya perubahan sudut antara dua

ikatan kimia. Ada empat macam vibrasi tekuk, yakni vibrasi tekuk dalam bidang

(

inplane bending)

yang dapat berupa vibrasi deformasi (

scissoring)

atau vibrasi

“rocking” dan vibrasi keluar bidang (

out of plane bending)

yang dapat berupa

“wagning” atau berupa twisting (Gambar 6).

Gambar 2.7. Macam-macam vibrasi pada FT-IR

Formulasi bahan polimer dengan kandungan aditif bervariasi seperti pemlastis,

pengisi, pemantap dan antioksidan memberikan kekhasan pada spektrum

inframerahnya. Analisis infra merah memberikan informasi tentang kandungan aditif,

panjang rantai, dan struktur rantai polimer. Di samping itu, analisis IR dapat

digunakan untuk karakterisasi bahan polimer yang terdegradasi oksidatif dengan

Gugus lain yang menunjukkan terjadinya degradasi oksidatif adalah gugus hidoksida

dan karboksilat.

Umumnya pita serapan polimer pada spektrum inframerah adalah adanya ikatan C-H

regangan pada daerah 2880 cm

-1– 2900 cm

-1dan regangan dari gugus fungsi lain

yang mendukung untuk analisa suatu material.

Banyak faktor yang mempengaruhi frekwensi vibrasi suatu ikatan dalam molekul dan

tidak mungkin memisahkan pengaruhnya satu dari yang lain, sebagai contoh serapan

ikatan C = O dalam gugus keton (RCOCH

3) lebih rendah dari pada dalam RCOCI.

Perubahan frekwensi C = O ini karena perbedaan massa di antara CH

3dan Cl

(Silverstein,

et.al

, 1981).

2.8.4.

SEM (Scanning Elektromagnetic Microscopy)

SEM adalah alat yang dapat membentuk bayangan permukaan spesimen

secara mikroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada

spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa

fenomena yaitu hamburan balik berkas elektron, Sinar X, elektron sekunder dan

absorbsi elektron.

Teknik SEM pada hakikatnya merupakan pemeriksaan dan analisa permukaan. Data

atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang

tebalnya sekitar 20 µm dari permukaan. Gambar permukaan yang diperoleh

Gambar topografi diperoleh dari penangkapan elektron sekunder yang dipancarkan

oleh spesimen. Sinyal elektron sekunder yang dihasilkan ditangkap oleh detektor dan

diteruskan ke monitor. Pada monitor akan diperoleh gambar yang khas yang

menggambarkan struktur permukaan spesimen. Selanjutnya gambar dimonitor dapat

dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam

suatu disket.

Sampel yang dianalisa dengan teknik ini harus mempunyai permukaan dengan

konduktifitas tinggi, karena polimer mempunyai konduktifitas rendah, maka bahan

perlu dilapisi dengan bahan konduktor (bahan penghantar) yang tipis. Yang biasa

digunakan adalah perak, tetapi jika dianalisa dalam waktu yang lama, lebih baik

BAB III

METODE PENELITIAN

3.1.

Bahan dan Alat

Bahan :

Bahan kimia yang digunakan dalam penelitian ini adalah : Latex HA ; Zn O

30% ; ZDBC 50% ; KOH 10%, sulfur 50%, calsium carbonat 60%, kulit kerang,

dimetyl amine, wingstay, chloroform, calsium nitrat, asam acetat, amonium

hidroksida, siklokexane, metanol.

Alat yang digunakan adalah : pengaduk (magnetik stirer), oven, neraca analitis,

alat-alat gelas, cawan petri, termometer, grinding ball mill, klaxon stirer, water bath,

ayakan, spektoskopi FT-IR ; scaning eletron microscoft (SEM) ; seperangkat alat uji

tarik.

3.2.

Pembuatan Larutan Pereaksi dengan mengikuti standarisasi dari ASTM

D.3184-80

3.2.1.

Pembuatan bahan pengisi (Kulit kerang dan CaCO

350%)

Kulit kerang digiling dan diayak dengan shakat dengan ukuran 200 mesh. Ke

dalam beker glass dimasukkan demin water 22 gram, ditambahkan darvan 0,8

gram dan diaduk dengan stirer, lalu ditambahkan dimetil amin 0,35 gram dan

tepung kulit kerang 36 gram sedikit demi sedikit sambil dan tambahkan 0.23

gram NH

4OH 23 %, kemudian digrinding dengan menggunakan ball mill

Konsentrasi campuran bahan dan komposisi campuran bahan senyawa latex

pravulkanisasi dipaparkan pada tabel 3.1. di bawah ini :

Tabel 3.1. Bahan-bahan senyawa latex pra vulkanisasi dan komposisinya

Bahan

Konsentrasi

Bahan

Komposisi dalam

campuran (phr)

(dry)

Komposisi dalam

Camp (gram)

(wet)

Latex HA

60 %

100

166.7

ZnO 30

%

2.5

8

ZDBC 50

%

1

2

KOH 10

%

0.5

5

Sulfur 50

%

1.5

3

Wingstay.L (antioksidan)

50 %

1

2

Pengisi (kulit kerang

/CaCO

3)

50 %

0; 2.5 ; 7.5 ; 12,5

0; 5 ; 15 ; 25

3.3.

Cara Kerja

3.3.1.

Pembuatan formulasi latex pra vulkanisasi

-

Latex HA sebanyak (100 phr) dimasukkan ke dalam beker glass ditambah

KOH 10% (0,5 phr), sulfur 50% (1,5 phr), wingstay 50% (1 phr), kalsium

karbonat 50% (kulit kerang) dengan berat yang bervariasi (2,5 ; 7,5 ; 12,5

phr) dan ZnO (2,5 phr) terakhir ZDBC 50% (1 phr) formulasi latex di

stirer selama 2 jam.

-

Formulasi latex dipanaskan pada suhu 70

0C dalam water bath.

-

Penentuan tahap pematangan latex dengan bilangan chlorofrom

-

Setelah latex di pravulkanisasi, di dapat latex pematangan optimum,

dibahagian luar beker gelas kemudian kompon latex pada suhu kamar

didinginkan selama 24 jam untuk proses maturasi.

-

Test TSC nya gunanya untuk mengurangi ketebalan film

-

Test swelling index dilakukan setelah proses maturasi.

3.3.2.

Proses Pembersihan plat

-

Sebelum melakukan pencelupan, plat-plat dibersihkan dengan sempurna

-

Plat-plat dibersihkan dahulu dengan merendam ke dalam larutan asam dan

alkali, pencucian terdiri dari larutan asam acetat 6% dan kalium hidroksida

10% kemudian dicuci dengan air.

3.3.3.

Proses Sweling Index (ASTM D3615)

-

Di celupkan cetakan (plat Aluminium) ke dalam larutan CaNO

3dan

larutan etanol selama 2 menit dan keringkan

-

Kemudian dicelupkan plat ke dalam kompon yang berisi larutan pra

vulkanisasi.

-

Di celupkan lagi plat yang berisi kompon ke dalam larutan Ca NO

3dan

larutan metanol, kemudian dikeringkan

-

Sampel dilepaskan dari plat, kemudian dipotong berbentuk lingkaran

dengan diameter 38 mm, ketebalannya 0.2 mm kemudian direndam di

dalam cawan yang berisi larutan cylohexan di atas kertas grafik direndam

mengembang dihitung dengan menggunakan kertas grafik. Rasio

pengembangan didefenisikan sebagai sebagai :

Swelling index =

Wi

Ws

Dimana :

Ws = Berat sampel sesudah mengembang

Wi = Berat sampel sebelum mengembang

Dimana diameter awal sampel = 38 mm

3.3.4.

Pembuatan Filem

-

Plat aluminium dicelupkan (cetakan) ke dalam larutan CaNO

3dan larutan

metanol dan dikeringkan, kemudian plat yang telah kering dicelupkan ke

dalam formulasi latex yang telah mengalami maturasi, selama 10 detik

dengan perlahan-lahan dan segera diangkat keluar.

-

Di celupkan plat yang berisi kompon ke dalam larutan CaNO

3dan larutan

metanol, kemudian plat yang berisi kompon dikeringkan.

-

Selanjutnya plat yang berisi kompon di vulkanisasi pada suhu 100

0C selama

30 menit dan didinginkan

-

Dilakukan pendeburan aga