PERANCANGAN TATA LETAK FASILITAS PRODUKSI

DENGAN MENGGUNAKAN METODE GRAPH BASED

CONSTRUCTION DAN ALGORITMA CRAFT DI PT. ASIA

RAYA FOUNDRY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Syahreza Aulia Hsb NIM :100403122

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa karena atas Rahmat dan Karunia-Nya, penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Penulisan Tugas Sarjana ini adalah bertujuan untuk memenuhi salah satu syarat akademis yang harus dipenuhi oleh mahasiswa dalam menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Dalam hal ini, penulis meneliti di lantai produksi pada PT. Asia Raya Foundry yang bergerak di bidang produksi sparepart mesin dan peralatan yang digunakan di pabrik-pabrik pengolahan karet, kelapa sawit, gula dan sebagainya. Tugas Sarjana ini berjudul “Perancangan Tata Letak Fasilitas Produksi dengan

Menggunakan Metode Graph Based Construction dan Algoritma CRAFT Di

PT. Asia Raya Foundry”

Penulis menyadari bahwa tugas sarjana ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi semua pihak yang membutuhkannya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

UCAPAN TERIMA KASIH

Segala puji dan syukur penulis ucapkan yang sebesar-besarnya kepada Allah SWT yang telah memberikan kesempatan kepada penulis untuk dapat mengikuti pendidikan di Departemen Teknik Industri USU serta telah memberikan nikmat kesehatan dan ilmu kepada penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT selaku Dosen Pembimbing I dan Sekretaris Departemen Teknik Industri USU atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini. 3. Ibu Rahmi M. Sari, ST, MM(T) selaku Dosen Pembimbing II atas waktu,

bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Kedua orangtua tercinta, Idris Hasibuan SH dan Erlina Ritonga SH yang tiada hentinya mendukung penulis baik secara moril, doa, maupun materil sehingga tugas sarjana ini dapat diselesaikan.

6. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal dalam penulisan tugas sarjana ini.

7. Staff pegawai Teknik Industri, Bang Ridho, Bang Mijo, Kak Dina, Bang Nurmansyah, Kak Rahma, dan Ibu Ani, terimakasih atas bantuannya dalam keperluan administrasi untuk melaksanakan tugas sarjana ini.

8. Kedua saudara Omar Feri Alexander Hsb dan Royhan Achwan Hsb yang selalu memberikan dukungan dan motivasi sehingga penulis dapat menyelesaikan tugas sarjana.

9. Teman-teman seperjuangan penelitian tugas sarjana: Wahyu Listyo Jati, Liyana Fadillah, Rini Paskah Barus dan Ahmad Sofyan.

10. Sahabat-sahabat terdekat penulis selama mengikuti perkuliahan di Departemen Teknik Industri USU Dony Rudi, Vita, Rahmadan, Nadia, Zul, Fuad, Reza, Marco, Gavri, Rahel, Yoko, Danu, Syally, Gema, Zain, Ahyan, Chandra, Fauzi, Adel, Rezky, Azis, Dedek, Fina, Cici, Wina, dan semuanya. 11. Seluruh teman-teman angkatan 2010 (TITEN) serta abang kakak senior dan

Kepada seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu, penulis mengucapkan terimakasih. Semoga laporan tugas sarjana ini dapat bermanfaat bagi kita semua

Medan, Mei 2015

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xx

DAFTAR LAMPIRAN ... xxii

ABSTRAK ... xxiii

I PENDAHULUAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.7.4. Utilitas ... II-41 2.7.5. Safety dan Fire Protection ... II-42 2.8. Waste Treatment ... II-43 2.9. Perbaikan / Maintenance ... II-43

III LANDASAN TEORI

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.8.2. Metode Perbaikan... III-26 3.8.3. Metode Hibrid ... III-28 3.8.3. Metode Graph Theoritic ... III-29 3.9. Algoritma CRAFT ... III-30 3.10. Metode Graph-Based Construction ... III-35 3.10. Ukuran Jarak ... III-41

IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Berpikir Penelitian ... IV-3 4.6. Rancangan Penelitian ... IV-3 4.7. Instrumen Penelitian ... IV-5 4.8. Pengolahan Data ... IV-7

4.8.1. Pengolahan Data Terhadap Tata Letak Lantai Produksi

Aktual ... IV-7 4.8.2. Rancangan Tataletak dengan Metode Graph-based

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.8.3. Rancangan Tataletak dengan Pendekatan Algoritma

CRAFT ... IV-9 4.9. Analisis Pemecahan Masalah ... IV-10 4.10. Kesimpulan dan Saran... IV-11

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1 5.1.1. Ukuran Stasiun Kerja Produksi ... V-1 5.1.2. Struktur Produk ... V-2 5.1.3. Urutan Proses Produksi ... V-3 5.1.4. Volume Produksi Produk ... V-5 5.1.5. Kapasitas Alat Angkut Pemindahan Bahan ... V-6 5.2. Pengolahan Data ... V-7 5.2.1. Block Layout Lantai Produksi Aktual ... V-7 5.2.2. Perhitungan Jarak Antar Stasiun Kerja Tata Letak Lantai

Produksi Aktual ... V-9 5.2.3. Perhitungan Frekuensi Perpindahan Bahan Antar Stasiun

kerja Lantai Produksi Aktual ... V-12 5.2.4. Perhitungan Total Momen Perpindahan Pada Tata letak

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.5. Pengolahan Data dengan Menggunakan Graph

Based Construction ... V-17

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.6.5.11. Iterasi 11 ... V-59 5.2.6.5.12. Iterasi 12 ... V-60 5.2.6.5.13. Iterasi 13 ... V-61 5.2.6.5.14. Iterasi 14 ... V-62 5.2.6.5.15 Iterasi 15 ... V-64 5.2.6.5.16. Iterasi 16 ... V-64

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis ... VI-1 6.1.1. Analisis Hasil Rancangan dengan Metode Graph-

Based Construction ... VI-1

6.1.2. Analisis Hasil Rancangan dengan Metode CRAFT ... VI-2 6.2. Pemilihan Usulan Tataletak Terbaik ... VI-3

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR GAMBAR

GAMBAR HALAMAN

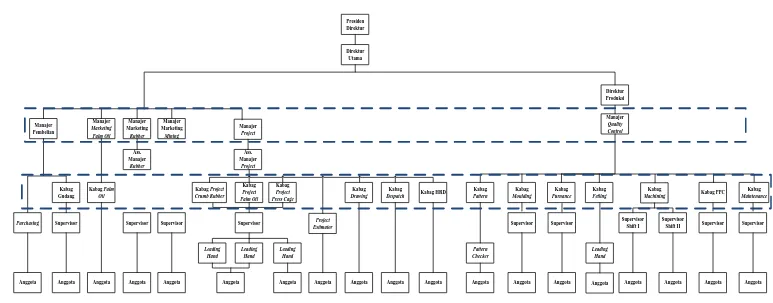

1.1. Lantai Produksi PT. Asia Raya Foundry ... I-3 1.2. Struktur Organisasi PT. Asia Raya Foundry ... II-7 2.2. Blok Diagram Uraian Produksi Pembuatan Produk ... II-29 3.1. Product Layout ... III-11

3.2. Process Layout ... III-12

3.3. Fix Position Layout ... III-13

3.4. Group Technology Layout ... III-13

3.5. From To Chart ... III-20

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

3.17. Grafik Kedekatan Terakhir ... III-39 3.18. Block Layout dengan Grafik Kedekatan ... III-39 4.1. Kerangka Berpikir Penelitian ... IV-3 4.2. Langkah-langkah Proses Penelitian ... IV-4 5.1. Struktur Produk Lorry (cap. 2,5 ton) ... V-3 5.2. Blok Diagram Urutan Proses Produksi Lorry (cap. 2,5 ton) ... V-4 5.3. Block Layout Lantai Produksi Aktual ... V-8 5.4. Koordinat (x,y) Tiap Lokasi Stasiun Kerja ... V-10 5.5. Multi Product Process Chart PT. Asia Raya Foundry ... V-18

5.6. From to Chart Momen Perpindahan ... V-19

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.17 Block Layout Alternatif I Graph-Based Construction ... V-33

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.37 Tata letak Hasil Iterasi 12 ... V-61 5.38. Tata letak Hasil Iterasi 13 ... V-62 5.39. Tata letak Hasil Iterasi 14 ... V-63 5.40. Tata letak Hasil Iterasi 15 ... V-64 5.41. Tata letak Hasil Iterasi 16 ... V-65 5.42. Block Layout Metode CRAFT ... V-66 6.1. Grafik Perbandingan Perhitungan Total Momen Perpindahan

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja PT. Asia Raya Foundry ... II-20 2.1 Jumlah Tenaga Kerja PT. Asia Raya Foundry (Lanjutan) ... II-21 2.2. Jenis-jenis Material Standar PT. Asia Raya Foundry ... II-25 2.3. Jenis-Jenis Bahan Tambahan ... II-26 2.4. Jenis-Jenis Bahan Penolong ... II-27 2.4. Jenis-Jenis Bahan Penolong (Lanjutan) ... II-28 2.5. Jenis-jenis Mesin Produksi PT. Asia Raya Foundry ... II-39 2.5 Jenis-jenis Mesin Produksi PT. Asia Raya Foundry (Lanjutan) . II-40 2.6. Jenis – jenis Peralatan Produksi PT. Asia Raya Foundry ... II-40 2.7. Jenis-jenis Sarana Pendukung PT. Asia Raya Foundry ... II-41 3.1. Pembobotan untuk Memilih Departemen ke Tiga ... III-17 3.2. Pembobotan untuk Memilih Departemen ke Empat ... III-18 3.3. Pembobotan untuk Memilih Departemen ke Lima ... III-18 5.1. Data Luas Stasiun Kerja dan Ukurannya ... V-1 5.1. Data Luas Stasiun Kerja dan Ukurannya (Lanjutan) ... V-2 5.2. Urutan Proses Komponen Produk ... V-4 5.2. Urutan Proses Komponen Produk (Lanjutan) ... V-5 5.3. Volume Produksi Lorry (cap. 2,5 ton) selama 1 Tahun (2014) .. V-5

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.5. Kapasitas Alat Angkut Pemindahan Bahan (Lanjutan) ... V-7 5.6. Titik Koordinat Tiap Stasiun kerja Lantai Produksi Aktual ... V-11 5.7. Jarak Antar Stasiun Kerja Lantai Produksi Aktual (dij) (meter) V-12

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.25. Nilai Koordinat Stasiun kerja untuk Rancangan Alternatif III ... V-42 5.26. Jarak Antar Stasiun kerja untuk Rancangan Alternatif III

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

Perancangan tataletak fasilitas poduksi merupakan salah satu faktor yang yang sangat berpengaruh pada kinerja suatu perusahaan. Hal utama yang perlu diperhatikan dalam merancang suatu tataletak lantai produksi adalah mengenai sistem pemindahan bahan PT. Asia Raya Foundry merupakan perusahaan manufaktur yang menghasilkan sparepart, mesin dan peralatan-peralatan yang dibutuhkan oleh mesin-mesin yang digunakan pada pabrik pengolahan kelapa sawit, karet dan gula yang ada di Medan dan sekitarnya. Permasalahan yang ada di perusahaan ini adalah susunan tata letak stasiun kerja yang belum sesuai urutan proses, dimana stasiun kerja yang seharusnya menjadi tujuan perpindahan bahan selanjutnya, posisinya ditempatkan berjauhan dan dipisah oleh ruangan lain. Sehingga mengakibatkan total momen perpindahan menjadi lebih besar.

Tujuan penelitian ini yaitu memberikan usulan rancangan tata letak fasilitas produksi di PT. Asia Raya Foundry, yang memberikan jarak yang dekat terhadap stasiun kerja yang berkaitan dan sesuai dengan urutan proses sehingga diperoleh total momen perpindahan yang lebih kecil. Metode yang digunakan adalah metode Graph Based Construction dan Algoritma CRAFT (Computerized

Relative Allocation of Facilities Technique).

Hasil analisis usulan tata letak dengan Algoritma CRAFT terpilih dengan nilai total momen perpindahan yaitu sebesar 51.960 meter/tahun. Hasil ini lebih baik dibandingkan tata letak aktual yaitu sebesar 71.764 meter/tahun dan hasil dengan metode Graph Based Construction Alternatif I sebesar 59.030 meter/tahun,Alternatif II sebesar 58.304 meter/tahun, dan Alternatif III sebesar 64.804 meter/tahun. rancangan tata letak algoritma CRAFT meningkatkan efisiensi pemindahan bahan sebesar 27% dan efisiensi jarak antar stasiun kerja sebesar 22%. Dengan usulan tata letak ini, maka produktivitas lantai produksi akan meningkat sejalan dengan semakin pendeknya jarak perpindahan yang harus dilewati bahan yang akan diproses.

Kata Kunci: Tata Letak Fasilitas, Momen Perpindahan Bahan, Graph Based

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perancangan tata letak fasilitas poduksi merupakan salah satu faktor yang yang sangat berpengaruh pada kinerja suatu perusahaan. Hal utama yang perlu diperhatikan dalam merancang suatu tata letak lantai produksi adalah mengenai sistem pemindahan bahan. Sistem pemindahan bahan yang efektif dan efisien ditandai dengan jarak perpindahan dan momen perpindahan yang minimum. Jarak perpindahan memiliki hubungan linier terhadap biaya dan waktu perpindahan, sehingga dalam beberapa kegiatan produksi yang memiliki jarak pemindahan minimum dapat menekan biaya produksi dan waktu penyelesaian produk sehingga meningkatkan keuntungan bagi perusahaan. Hal ini juga harus diterapkan di PT. Asia Raya Foundry.

PT. Asia Raya Foundry merupakan perusahaan manufaktur yang menghasilkan sparepart mesin dan peralatan-peralatan yang dibutuhkan oleh mesin-mesin yang digunakan pada pabrik pengolahan kelapa sawit, karet dan gula yang ada di Medan dan sekitarnya. Perusahan ini mempunyai tipe produksi make

to order dan jenis tata letak yang digunakan adalah layout by process, dikarenakan

stasiun kerja atau mesin-mesin yang digunakan disusun berdasarkan fungsi yang sama untuk beragam jenis produk di antaranya Bearing Housing, Bushing/bronze,

Hanger bearing, Coupling, Roda Lorry, Transfer Carriage, Sprocket, Worm

Impact, Jaw plate, Paddle, Toggle Seat/Block, Liner, Mantle Cone, Jig Plate dan

sebagainya. Produk yang menjadi objek pada penelitian ini adalah Lorry (caps. 2,5 ton).

Dari studi pendahuluan yang telah dilakukan sebelumnya, kondisi aktual di PT. Asia Raya Foundry memiliki masalah tata letak, terlihat dari adanya beberapa ketidakefektifan yang terjadi di lantai produksi. Ketidakefektifan ini dapat dilihat dari susunan stasiun kerja yang belum tepat ditandai dengan proses

machining adalah proses yang terlebih dahulu dikerjakan, namun pada

pengaturan tata letak fasilitasnya aliran material akan melalui stasiun kerja fabrikasi terlebih dahulu kemudian ke machining dan jarak pemindahan bahan yang tidak efektif karena stasiun kerja yang memiliki frekuensi perpindahan yang tinggi ditempatkan berjauhan yaitu, dari stasiun kerja pembongkaran

(fettling) menuju stasiun kerja permesinan (machining) terpisah sejauh 90 m, dan

dari stasiun kerja fabrikasi menuju stasiun kerja perakitan (assembly) dan pengiriman (despatch) terpisah sejauh 80 m. Kondisi seperti ini mengakibatkan jarak keseluruhan dalam kegiatan proses produksi yaitu 627 m sehingga biaya pemindahan bahan yang dikeluarkan perusahaan cukup tinggi seperti pada Tabel 1.1. dibawah ini

Tabel 1.1. Data Jarak dan Biaya Perpindahan Lantai Produksi

Aktual

Jarak

Perpindahan/Tahun

Biaya Pemindahan Bahan / hari

Biaya Perpindahan Bahan / tahun

Pengaturan material handling yang buruk akan memberikan dampak yang cukup besar terhadap ongkos produksi yang harus dikeluarkan, karena dalam kegiatan manufaktur biaya untuk material handling berpengaruh sebesar 20%-70% dari total ongkos produksi (Heragu, 2008).

Jika masalah tata letak ini dibiarkan, maka perusahaan akan mengalami kesulitan dalam bersaing dengan perusahaan lain sejenis, karena dengan sistem pemindahan bahan yang kurang efektif dapat menganggu kelancaran proses produksi sehingga mempengaruhi sistem secara keseluruhan, seperti mempengaruhi volume produksi, biaya produksi, waktu proses produksi dan akhirnya berdampak kepada tidak terpenuhinya jadwal penyelesaian produk. Berdasarkan informasi yang diperoleh dari pihak perusahaan, masalah keterlambatan penyelesaian dan pengiriman produk ke konsumen juga terjadi di perusahaan ini.

Maka, perlu dilakukan evaluasi terhadap tata letak lantai produksi aktual dengan menghitung total momen perpindahan yang terjadi di lantai produksi aktual, kemudian dicari usulan tata letak yang memberikan susunan stasiun kerja yang tepat sehingga diperoleh total momen perpindahan yang lebih kecil. Momen perpindahan disini termasuk jarak, dan biaya perpindahan bahan. Dengan momen perpindahan yang lebih minimal, maka dapat mengurangi ongkos produksi.

Metode Graph Based Construction digunakan karena aliran proses produksi dan frekuensi perpindahan dari produk dipertimbangkan sehingga tataletak yang dihasilkan akan memberikan suatu tataletak yang mendekatkan departemen yang saling berhubungan sehingga jarak yang ditempuh dalam melakukan perpindahan bahan akan semakin pendek.

Sedangkan, Algoritma CRAFT digunakan karena metode ini melakukan perbaikan tataletak secara bertahap dengan cara mempertukarkan lokasi departemen sampai menghasilkan momen pemindahan yang paling minimum. Selanjutnya, hasil yang diperoleh kedua metode ini akan dibandingkan dengan memilih jumlah total momen perpindahan bahan yang paling minimum dari iterasi kedua metode.

Penelitian dengan metode ini juga pernah dilakukan sebelumnya di PT.Selatan Jadi Jaya, oleh Agnes Novia Ningtyas, Mochammad Choiri dan Wifqi Azlia, dengan tujuan untuk memperoleh layout yang memberikan momen perpindahan dan OMH yang lebih kecil dari kedua metode. Dari hasil penelitian, diperoleh bahwa layout dengan menggunakan metode graphic dipilih karena memberikan perbaikan momen perpindahan sebesar 546.000 m, lebih rendah dibandingkan dengan layout aktual 642.337,5 m dan layout dengan metode CRAFT sebesar 582.445,5 m.

1.2. Perumusan Masalah

memiliki masalah tata letak, terlihat dari adanya beberapa ketidakefektifan yang terjadi di lantai produksi yaitu susunan stasiun kerja yang belum tepat sehingga mengakibatkan momen pemindahan bahan dan biaya pemindahan bahan tinggi. Dengan penataan ulang kembali tata letak fasilitas produksi diharapkan momen perpindahan bahan dapat diminimumkan sehingga jarak dan biaya pemindahan dapat ditekan.

1.3. Tujuan dan Manfaat

Tujuan umum penelitian ini adalah untuk mendapatkan rancangan usulan tata letak fasilitas di lantai produksi sehingga diperoleh sebuah tata letak yang efektif dalam kegiatan pemindahan bahan dari segi jarak dan biaya pemindahan bahan.

Tujuan khusus yang ingin dicapai dalam penelitian tugas akhir ini adalah: 1. Mengetahui jumlah total momen perpindahan bahan pada tata letak lantai

produksi aktual sebelum melakukan perbaikan dan memberikan usulan tata letak.

2. Memperoleh usulan tata letak yang dapat digunakan untuk mengatasi masalah pada lantai produksi PT. Asia Raya Foundry dengan cara membandingkan perpindahan total momen perpindahan antara layout aktual dengan layout usulan yang dihasilkan dengan menggunakan metode Graph Based

Construction dan Algoritma CRAFT.

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah: 1. Bagi Mahasiswa

a. Mahasiswa dapat memperoleh kesempatan untuk menerapkan ilmu pengetahuan yang telah diperoleh dalam perkuliahan di lapangan kerja. b. Memberikan gambaran dunia kerja yang sebenarnya kepada mahasiswa

sebagai bekal untuk kemudian hari.

c. Menambah pengetahuan dan memperoleh pengalaman dalam bidang manufaktur dengan cara melihat serta membandingkan ilmu yang diperoleh di perkuliahan dengan keadaan di lapangan.

2. Bagi Departemen

a. Menjalin hubungan kerjasama antara tempat pelaksanaan tugas sarjana dengan Departemen Teknik Industri Universitas Sumatera Utara.

b. Memperkenalkan Departemen Teknik Industri Universitas Sumatera Utara kepada masyarakat luas.

3. Bagi Perusahaan

a. Laporan penelitian ini dapat berguna dan bermanfaat bagi evaluasi kerja perusahaan, sehingga dapat mempertahankan hal-hal yang baik dan mengurangi semua kesalahan di kemudian hari.

1.4. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah :

Lorry sebagai objek penelitian karena Lorry (caps. 2,5 ton) merupakan jenis Lorry yang sering diproduksi di perusahaan ini dan pada proses produksinya memiliki masalah dalam hal pemindahan bahan yang diakibatkan oleh susunan tata letak stasiun kerja yang belum tepat. Proses produksi Lorry (caps. 2,5 ton) juga sejalan dengan kegiatan penelitian yang dilakukan di perusahaan ini

2. Hanya membahas masalah momen perpindahan bahan yang termasuk jarak, dan biaya pemindahan sebagai dasar dalam merancang ulang tata letak yang baru.

3. Tidak dilakukan pembahasan penyeimbangan lintasan produksi dan kelayakan perancangan ulang tata letak dalam penelitian ini.

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Kondisi perusahaan tidak mengalami perubahan yang berarti selama penelitian dilakukan dan tidak ada perubahan urutan operasi yang mempengaruhi jalannya proses produksi.

2. Mesin beroperasi dengan normal tanpa adanya gangguan yang mempengaruhi kegiatan proses produksi.

3. Produk yang dipilih dalam penelitian ini dianggap sudah mewakili jenis produk yang ada saat ini dan masa yang akan datang.

1.5. Sistematika Penulisan Laporan

manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian. Bab II berisi tentang gambaran umum perushaan dimana tempat penelitian dilakukan. Bab III berisi teori metode Graph

Based Construction dan algoritma CRAFT, dan metode perancangan tata letak

yang baik.

Metodologi penelitian dibahas pada Bab IV yang menguraikan tahap-tahap dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, jenis penelitian, objek penelitian, kerangka konseptual, defenisi operasional, identifikasi variabel penelitian, instrumen pengumpulan data, populasi, teknik

sampling, sumber data, metode pengolahan data, blok diagram prosedur penelitian

dan pengolahan data dengan metode Graph Based Construction dan algoritma CRAFT, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

Bab V berisi tentang pengumpulan data berupa data primer dan sekunder, serta pengolahan data dan langkah-langkah untuk menyelesaikan dengan metode

Graph Based Construction dan Algoritma CRAFT.

Bab VI mengenai analisis tentang tataletak awal dan hasil pengolahan data yang dilakukan dengan metode Graph Based Construction dan Algoritma CRAFT.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Asia Raya Foundry merupakan salah satu perusahaan yang bergerak di bidang industri pengecoran logam dengan memproduksi berbagai spare part industri diantaranya Bearing Housing, Bushing/bronze, Hanger bearing,

Coupling, Lorry, Roda Lorry, Transfer Carriage, Sprocket, Worm Screw, Roda

gigi, Pisau cutte, Coupling, Stand mangle, Pisau Breaker, Bowl Liner, Impact, Jaw

plate, Paddle, Toggle Seat/Block, Liner, Mantle Cone, Jig Plate dan sebagainya.

Perusahaan ini memperoleh surat izin usaha industri: IZ.531/IK-UIALK/73/V/2003. Pada perusahaan tersebut, terdapat 2 (dua) bagian proses produksi, yaitu proses produksi untuk pembuatan spare part industri dan pembuatan besi batangan/billet. Perusahaan ini juga ingin mengembangkan produksinya dalam bidang pembuatan besi beton (masih dalam tahap pembangunan). Meski memiliki proses produksi yang berbeda, namun dalam operasionalnya, perusahaan ini merupakan satu kesatuan dalam PT. Asia Raya Foundry.

PT. Asia Raya Foundry menggunakan besi-besi tua sebagai bahan baku. Besi-besi tersebut dipasok oleh beberapa pemasok yang sudah bekerja sama dengan perusahaan. Besi-besi tua tersebut akan dilebur/didaur ulang menjadi produk baru seperti spare part mesin bagi industri palm oil, crumb rubber, boiler,

industri-industri lainnya. Selain membuat spare part mesin industri, perusahaan tersebut juga dapat membuat/merancang mesin-mesin yang digunakan di berbagai industri, misalnya pembuatan mesin mangle, mesin hammer mill, mesin roll plat, mesin sand dryer, dan juga berbagai bentuk produk fabrikasi lainnya. Dalam hal manajemen, perusahaan ini telah mendapat sertifikat ISO 9001-2008 dari KAN (Komite Akreditasi Nasional) dalam bidang Quality Assurancce

2.2. Ruang Lingkup Bidang Usaha

PT. Asia Raya Foundry menggunakan besi-besi tua sebagai bahan baku utama dalam melakukan proses produksinya. Selain itu juga diperlukan berbagai jenis bahan tambahan seperti bahan-bahan kimia lainnya yang berfungsi untuk mendukung sifat produk yang diinginkan agar menjadi sparepart mesin yang digunakan untuk berbagai industri.

PT. Asia Raya Foundry dapat membuat berbagai jenis produk berdasarkan jenis industrinya,diantaranya adalah:

1. Industri crumb rubber (industri pengolah getah karet), contohnya adalah

bearing block, bearing housing, gear, couping, cutter knife, shredder knife,

beaker knife, sprocket, stand, safety block, dan lain-lainnya. Selain membuat

sparepart Crumb rubber, perusahaan ini juga bisa membuat mesin mangle, mesin hammer mill, conveyor dan berbagai jenis mesin industri crumb rubber lainnya.

2. Industri palm oil (industri pengolah kelapa sawit), contohnya adalah lorry,

berbagai jenis sparepart palm oil lainnya. Selain pembuatan sparepart palm

oil, perusahaan ini juga membuat mesin screw press, hydrociclone, unit lorry,

ripple mill dan lain-lainnya.

3. Industri heavy duty equipment (industri alat-alat berat), contohnya intermediate

roll, bosch coupling roll, rantai excavator, sprocker, dan lain-lain.

4. Industri quarry (pabrik batu) dan semen, contohnya adalah jaw crusher, cone

cave, mantle cone , bow liner, hammer crusher, paddle arm, paddle tip, toggle

block, toggle seat, dan lain-lainnya.

2.3. Sistem Pemasaran

PT. Asia Raya Foundry melakukan proses produksi berdasarkan pesanan dari pelanggan (job order) yang spesifikasinya sudah disepakati antara pihak perusahaan dengan pihak pelanggan. Daerah pemasaran yang dilayani hanya untuk industri lokal dalam jangka pendek, tetapi untuk jangka panjang, maka daerah pemasaran dari perusahaan ini akan dicoba untuk memasuki industri nasional dan industri luar negri.

PT. Asia Raya Foundry sangat memperhatikan tingkat kepuasan dari para konsumennya, dan untuk menjaga hal tersebut, maka ada tiga hal yang harus diperhatikan, yaitu: price, quality, dan delivery time.

Bagian marketing akan mengunjungi pelanggan apabila ada dijumpai masalah dan keluhan pada produk-produk yang telah dikirimkan kepada para pelanggan, untuk memastikan apa masalah yang telah terjadi, kemudian setelah mengkomunikasikan masalah tersebut pada commercial manager dan production

manager, solusi terhadap masalah tersebut akan segera disampaikan kepada para

pelanggan.

lebih tinggi. Biasanya yang merupakan pihak distributor adalah bengkel-bengkel bubut ataupun perseorangan yang mempunyai akses ke dalam suatu perusahaan yang memerlukan produk coran.

2.4. Organisasi dan Manajemen

2.4.1. Struktur Organisasi Perusahaan

Organisasi adalah sekumpulan orang yang bekerja sama untuk mencapai tujuan tertentu, struktur organisasi adalah kerangka antar hubungan dari orang-orang atau unit organisasi yang masing-masing memiliki tugas, tanggung jawab dan wewenang tertentu. sedangkan struktur organisasi adalah kerangka antar hubungan dari orang-orang atau unit-unit organisasi yang masing-masing memiliki tugas, tanggung jawab dan wewenang tertentu. Dalam suatu struktur organisasi harus menunjukkan satuan-satuan organisasi dan garis wewenang sehingga terlihat jelas batasan-batasan tugas, wewenang dan tanggung jawab dari setiap personil dalam organisasi.

Direktur Utama Manajer Pembelian Manajer Marketing Palm Oil Manajer Marketing Rubber Manajer Marketing Mining Manajer Project Anggota Ass. Manajer Rubber Ass. Manajer Project Kabag Gudang Kabag Palm Oil Supervisor Supervisor Kabag Project Palm Oil Kabag Drawing Supervisor Supervisor Leading Hand Direktur Produksi Manajer Quality Control Kabag Moulding Kabag Fetling Kabag Machining Kabag Pattern Presiden Direktur Kabag Furnance Purchasing

Anggota Anggota Anggota Anggota Anggota

Kabag Project Crumb Rubber Kabag Project Press Cage Project Estimator Leading Hand Leading Hand

Anggota Anggota Anggota Anggota

[image:39.842.39.812.99.402.2]Kabag Despatch Anggota Kabag HRD Pattern Checker Anggota Supervisor Anggota Supervisor Anggota Leading Hand Anggota Supervisor Shift I Anggota Supervisor Shift II Anggota Kabag PPC Supervisor Anggota Kabag Maintenance Supervisor Anggota Lini Fungsional

2.4.2. Pembagian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan personil yang memegang jabatan tertentu dalam organisasi, masing-masing personil diberikan tanggung jawab sesuai dengan jabatannya, dengan demikian mempermudah pengarahan serta mengawasai dan mengevaluasi pelaksanaan dari suatu pekerjaan. Pihak perusahaan memberikan tugas dan tanggung jawab dari masing-masing jabatan. Pembagiannya adalah sebagai berikut:

1. Presiden Direktur

Seorang presiden direktur perusahaan memiliki wewenang sebagai berikut: a. Menerima laporan kinerja perusahaan dari direktur utama.

b. Melakukan evaluasi kinerja SDM didalam perusahaan.

c. Melakukan pengambilan keputusan yang bersifat sangat penting. 2. Direktur Utama

Direktur marketing memiliki wewenang sebagai berikut:

a. Menyusun rencana dan program kerja perusahaan yang menyangkut kegiatan pemasaran, anggaran perusahaan dan ekspansi perusahaan baik untuk jangka panjang maupun jangka pendek.

b. Melakukan kegiatan analisa pasar untuk mendapatkan data tentang tingkat kebutuhan konsumen dan tingkat persaingan sehingga dapat ditentukan rencana volume penjualan kepada target pasar untuk kemajuan penjualan

3. Direktur Produksi

Direktur produksi mempunyai wewenang sebagai berikut:

a. Merencanakan, mengatur dan mengawasi semua kegiatan produksi perusahaan.

b. Merencanakan, menganalisa, mengevaluasi, dan menilai kegiatan-kegiatan produksi pada perusahaan berdasarkan laporan manajer dan pengamatan langsung.

c. Bertanggung jawab terhadap direktur utama. 4. Manajer Pembelian

Manajer pembelian memiliki tugas sebagai berikut:

a. Mengawasi semua kegiatan yang ada di pabrik di bagian pembelian b. Mengkoordinir dan mengarahkan setiap bagian bawahannya

c. Mengawasi dan mengevaluasi kegiatan pembelian untuk mengetahui kekurangan dan penyimpangan sehingga dapat dilakukan perbaikan. d. Bertanggung jawab kepada direktur utama.

5. Manajer Palm Oil

Manajer palm oil memiliki wewenang sebagai berikut:

a. Merencanakan, mengkoordinir, dan mengawasi kegiatan perusahaan dalam bidang pemasaran produk part mesin palm oil.

b. Menentukan rencana anggaran biaya pemasaran produk part mesin

palm oil.

c. Menentukan kebijakan strategi pemasaran perusahaan yang mencakup jenis produk yang akan dipasarkan, harga, pendistribusian produk, dan promosi

6. Manajer Rubber

Manajer rubber memiliki tugas sebagai berikut:

a. Merencanakan, mengkoordinir, dan mengawasi kegiatan perusahaan dalam bidang pemasaran produk part mesin rubber.

b. Menentukan rencana anggaran biaya pemasaran produk part mesin

rubber.

c. Berkoordinasi dengan Ass Manajer untuk melakukan evaluasi pemasaran part mesin rubber.

d. Bertanggung jawab kepada direktur utama. 7. Manajer Mining

Manajer mining memiliki tugas sebagai berikut:

a. Merencanakan, mengkoordinir, dan mengawasi kegiatan perusahaan dalam bidang pemasaran produk part mesin rubber.

b. Menentukan rencana anggaran biaya pemasaran produk part mesin

mining.

c. Bertanggung jawab kepada direktur utama. 8. Manajer Project

Manajer project memiliki tugas sebagai berikut:

a. Merencanakan, menjadwalkan, serta melakukan pengendalian waktu persiapan terhadap semua proyek pesanan part mesin dari customer. b. Melakukan pengawasan terhadap seluruh project yang dikendalikan

bawahannya.

c. Bertanggung jawab terhadap direktur utama. 9. Manajer Quality Control

a. Melakukan pembakuan standar kualitas produk yang dapat dijual ke

customer.

b. Melakukan pengawasan terhadap kegiatan QC selama proses produksi. c. Menyetujui produk agar dikirim ke customer apabila sudah lolos uji

quality control.

d. Bertanggung jawab kepada direktur produksi. 10. Asisten Manajer Marketing Rubber.

Asisten manajer marketing rubber memiliki tugas sebagai berikut:

a. Membantu manajer marketing rubber dalam melakukan perencanaan, pengawasan dan pengendalian kegiatan marketing pada produk part mesin rubber.

b. Menerima laporan mengenai jalannya proses pemasaran di lapangan terhadap produk part mesin rubber.

c. Bertanggung jawab terhadap Manajer Marketing Rubber. 11. Asisten Manajer Project

Asisten manajer marketing project memiliki tugas sebagai berikut:

a. Membantu manajer marketing project dalam merencanakan, menjadwalkan, serta melakukan pengendalian waktu persiapan terhadap semua proyek pesanan part mesin dari customer.

b. Melakukan pengawasan terhadap seluruh kegiatan yang berkaitan dengan peninjauan proyek didalam maupun diluar pabrik.

c. Bertanggung jawab kepada manajer marketing project. 12. Purchasing

a. Melakukan kegiatan pembelian bahan baku, part mesin pabrik serta seluruh kebutuhan yang ada di dalam pabrik.

b. Melakukan pemeriksaan terhadap bahan baku yang masuk dan menghitung kebutuhan alat maupun akomodasi pabrik.

c. Menghitung budget yang dibutuhkan pabrik dalam melakukan pembelian bahan maupun peralatan.

13. Kabag Gudang

Kabag gudang memiliki tugas sebagai berikut:

a. Menerima perincian barang-barang yang akan dibeli dari bagian gudang b. Memesan bahan-bahan yang diperlukan sesuai dengan Purchase

Requirement

c. Berusaha mengadakan penawaran harga yang serendah mungkin d. Membuat laporan yang berkaitan dengan pembelian barang e. Bertanggung jawab kepada manajer pembelian.

14. Kabag Palm Oil

Kabag palm oil memiliki tugas sebagai berikut:

a. Membantu manajer marketing palm oil dalam merencanakan, mengkoordinir, dan mengawasi kegiatan perusahaan dalam bidang pemasaran produk part mesin palm oil.

b. Mengkoordinir kegiatan pemasaran terhadap produk part mesin palm

oil.

c. Melakukan pembukuan terhadap jumlah permintaan produk maupun jumlah produk jadi yang telah dikirim ke customer.

15. Kabag Project Crumb Rubber

Kabag project Crumb Rubber memiliki tugas sebagai berikut:

a. Melakukan peninjauan langsung terhadap proyek mesin Crumb Rubber yang sedang dikerjakan perusahaan.

b. Melakukan evaluasi terhadap proyek mesin Crumb Rubber yang sedang dikerjakan perusahaan.

c. Melakukan analisis terhadap proyek yang masuk agar dapat dilihat tingkat keuntungannya terhadap perusahaan.

16. Kabag Project Palm Oil

Kabag project Palm Oil memiliki tugas sebagai berikut:

a. Melakukan peninjauan langsung terhadap proyek mesin Palm Oil yang sedang dikerjakan perusahaan.

b. Melakukan evaluasi terhadap proyek mesin Palm Oil yang sedang dikerjakan perusahaan.

c. Melakukan analisis terhadap proyek yang masuk agar dapat dilihat tingkat keuntungannya terhadap perusahaan.

17. Kabag Project Press Cage

Kabag project Palm Oil memiliki tugas sebagai berikut:

a. Melakukan peninjauan langsung terhadap proyek mesin Press Cage yang sedang dikerjakan perusahaan.

b. Melakukan evaluasi terhadap proyek mesin Press Cage yang sedang dikerjakan perusahaan.

c. Melakukan analisis terhadap proyek yang masuk agar dapat dilihat tingkat keuntungannya terhadap perusahaan.

Estimator project memiliki tugas sebagai berikut:

a. Melakukan perhitungan terhadap perkiraan proyek yang akan masuk. b. Berkoordinasi dengan bagian produksi terhadap kapasitas pabrik

dengan jumlah proyek yang akan dikerjakan. c. Bertanggung jawab kepada asisten manajer proyek. 19. Kabag Drawing

Kabag drawing memiliki tugas sebagai berikut:

a. Menerima spesifikasi produk yang diinginkan konsumen untuk dilakukan penggambaran ulang oleh pabrik.

b. Melakukan pengawasan terhadap seluruh gambar yang sedang dikerjakan bagian anggota drawing.

c. Menyetujui gambar yang sudah dikerjakan untuk dikirim ke bagian produksi.

20. Kabag Despatch

Kabag despatch memiliki tugas sebagai berikut:

a. Mengawasi pengiriman barang sesuai dengan jadwalnya b. Bertanggungjawab kepada manager produksi

21. Kabag HRD (Human Research and Developement) Kabag HRD memiliki tugas sebagai berikut:

a. Melakukan evaluasi terkait kinerja SDM.

b. Mengatur kegiatan karyawan pabrik termasuk penjadwalan kerja dan sistem lembur.

22. Kabag Pattern

Kabag Pattern memiliki tugas sebagai berikut:

a. Mengkoordinir kegiatan pembuatan pattern sesuai prosedur yang telah ditentukan

b. Bertanggungjawab kepada manager quality control. 23. Kabag Moulding

Kabag moulding memiliki tugas sebagai berikut:

a. Mengkoordinir kegiatan pembuatan cetakan sesuai dengan prosedur yang telah ditentukan

b. Bertanggungjawab kepada manager quality control. 24. Kabag Furnace

Kabag Furnance memiliki tugas sebagai berikut:

a. Mengkoordinir proses peleburan dan penuangan sesuai dengan prosedur yang telah ditentukan

b. Bertanggungjawab kepada manager produksi 25. Kabag Fettling

Kabag fettling memiliki tugas sebgai berikut:

a. Mengkoordinir proses pembongkaran cetakan sesuai dengan prosedur yang telah ditentukan

b. Bertanggungjawab kepada manager quality control. 26. Kabag Machining

Kabag machining memiliki tugas sebagai berikut:

a. Mengkoordinir kegiatan machining sesuai dengan prosedur yang telah ditentukan

27. Kabag Maintenance

Kabag maintenance memiliki tugas sebagai berikut:

a. Melakukan penjadwalan terhadap perawatan mesin, gedung dan alat-alat yang ada di pabrik.

b. Memperkirakan kebutuhan spare part mesin-mesin pabrik yang perlu diganti.

c. Menghitung kebutuhan biaya perawatan yang dilakukan pabrik. d. Bertanggungjawab kepada manajer quality control.

28. Supervisor Gudang

Supervisor gudang memiliki tugas sebagai berikut:

a. Melakukan pengawasan terhadap barang-barang yang keluar dan masuk gudang.

b. Menerima laporan kondisi gudang dari anggota gudang.

c. Memeriksa laporan jumlah dan kondisi barang yang ada di gudang. d. Bertanggung jawab kepada kabag gudang.

29. Supervisor Crumb Rubber

Supervisor rubber memiliki tugas sebagai berikut:

a. Melakukan pengawasan di lapangan terhadap pemasaran produk part mesin crumb rubber.

b. Melakukan pencatatan mengenai hasil kinerja pemasaran dari produk part mesin crumb rubber.

c. Bertanggung jawab kepada asisten manajer crumb rubber. 30. Supervisor Mining

a. Melakukan pengawasan di lapangan terhadap pemasaran produk part mesin mining.

b. Melakukan pencatatan mengenai hasil kinerja pemasaran dari produk part mesin mining.

c. Bertanggung jawab kepada asisten manajer mining 31. Supervisor Project

Supervisor project memiliki tugas sebagai berikut:

a. Melakukan pengawasan ke lapangan terhadap semua proyek yang dikerjakan perusahaan.

b. Melaporkan segala hal yang terjadi di lapangan selama pelaksanaan proyek kepada kabag proyek yang bersangkutan.

32. Supervisor Moulding

Supervisor moulding memiliki tugas sebagai berikut:

a. Mengawasi langsung kegiatan pembuatan cetakan sesuai dengan standar quality control.

b. Membuat laporan terkait kondisi pembuatan cetakan di pabrik kepada kabag moulding.

33. Supervisor Furnance

Supervisor furnance memiliki tugas sebagai berikut:

a. Melakukan pengawasan langsung terhadap kegiatan peleburan di lantai produksi.

b. Melaporkan segala kendala maupun masalah yang terjadi saat peleburan kepada kabag furnance.

34. Supervisor Machining

a. Melakukan pengawasan langsung terhadap kegiatan machining.

b. Membuat laporan mengenai kegiatan machining kepada kabag

machining.

35. Supervisor Maintenance

Supervisor maintenance memiliki tugas sebagai berikut:

a. Melakukan pengawasan langsung terhadap kegiatan maintenance.

b. Membuat laporan mengenai kegiatan machining kepada kabag

maintenance.

36. Supervisor PPC

Supervisor PPC memiliki tugas sebagai berikut:

a. Melakukan pengawasan terhadap jalannya rencana produksi yang sedang dilakukan di pabrik.

b. Melaporkan segala bentuk masalah dan kendala terkait dengan penjadwalan produksi.

37. Leading Hand Project

Leading Hand Project memiliki tugas sebagai berikut:

a. Membantu supervisor dalam melakukan pengawasan di lapangan terkait proyek yang sedang dikerjakan.

b. Memberikan arahan dan komando kepada anggota project dalam melaksanakan kegiatannya di lapangan.

38. Leading Hand Fettling

Leading Hand fettling memiliki tugas sebagai berikut:

b. Memberikan arahan dan komando kepada anggota fettling dalam melaksanakan kegiatannya di lapangan.

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja

2.4.3.1.Tenaga Kerja

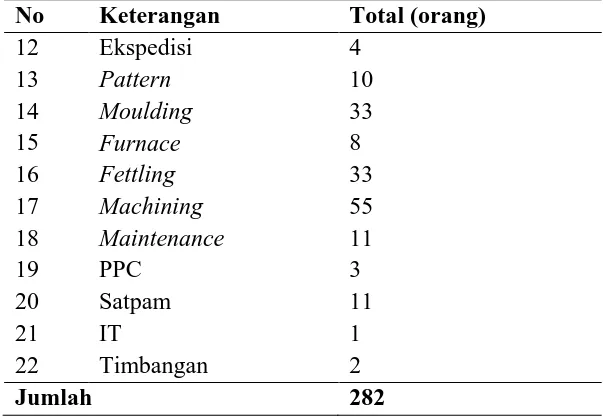

Pada PT. Asia Raya Foundry pekerja dapat digolongkan menjadi 2 (dua) bagian, diantaranya adalah: staf dan karyawan, dimana yang dapat digolongkan staf adalah pekerja pada tingkat manejer, kepala bagian, supervisor, dan pekerja bagian administrasi. Pada saat ini, tenaga kerja pada PT. Asia Raya Foundry sekitar 332 orang yang terdiri dari karyawan bagian kantor dan karyawan bagaian produksi. Pembagian tenaga kerja dapat dilihat pada tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja PT. Asia Raya Foundry

No Keterangan Total (orang)

1 Presiden direktur 1

2 Direktur utama 1

3 Direktur produksi 1

4 Manager 6

5 Asisten manager 2

6 Personalia 3

7 Purchasing 3

8 Gudang 6

9 Drawing 4

10 Marketing 15

Tabel 2.1. Jumlah Tenaga Kerja PT. Asia Raya Foundry (Lanjutan)

No Keterangan Total (orang)

12 Ekspedisi 4

13 Pattern 10

14 Moulding 33

15 Furnace 8

16 Fettling 33

17 Machining 55

18 Maintenance 11

19 PPC 3

20 Satpam 11

21 IT 1

22 Timbangan 2

Jumlah 282

Sumber PT.Asia Raya Foundry

2.4.3.2.Jam Kerja

Adapun pembagian jam kerja untuk staf adalah untuk setiap hari Senin sampai Jum’at adalah sebagai berikut:

1. Pukul 08.00-12.00 waktu kerja 2. Pukul 12.00-13.00 waktu istirahat 3. Pukul 13.00-16.00 waktu kerja

Yang digolongkan sebagai karyawan adalah pekerja pada bagian produksi juga termasuk satpam. Untuk kategori ini, karyawan bekerja menurut shift. Jadwal kerja dibagi atas 2 shift kerja pada hari Senin sampai Jum’at adalah 7 jam dengan jadwal sebagai berikut:

Shift I :

Shift II :

a. Pukul 15.00-18.30 waktu kerja b. Pukul 18.30-19.30 waktu istirahat c. Pukul 19.30-23.00 waktu kerja

Sedangkan pada hari Sabtu, jumlah jam kerja adalah 5 jam sehari dengan jadwal seperti berikut:

Shift I : Pukul 08.00-13.00 waktu kerja

Shift II : Pukul 13.00-18.00 waktu kerja

2.4.4. Sistem Pengupahan dan Kesejahteraan Karyawan

Sistem pengupahan dan penggajian di PT. Asia Raya Foundry terdiri atas: 1. Gaji dan upah bulanan diberikan kepada staf yang besarnya tetap setiap bulan

sesuai dengan bidangnya masing-masing.

2. Gaji dan upah bulanan diberikan kepada karyawan bagian produksi.

Untuk upah ini, perusahaan memberikan upah lembur kepada karyawan yang bekerja diatas waktu kerja normal. Besarnya perhitungan upah lembur adalah sebagai berikut:

a. Untuk hari biasa:

i. Perhitungan upah lembur untuk satu jam pertama adalah 1 ½ x upah perjam.

ii. Perhitungan upah lembur untuk dua jam dan berikutnya adalah 2 x upah per jam.

Perhitungan upah lembur bagi karyawan yang bekerja pada hari besar/libur adalah 2 (dua) x upah per hari kerja biasa.

3. Upah perangsang diberikan kepada karyawan dengan didasarkan pada prestasi kerjanya.

4. Tunjangan-tunjangan, yaitu tunjangan Hari Raya dan tunjangan selama sakit. Fasilitas-fasilitas lain yang diberikan adalah :

1. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

JAMSOSTEK adalah suatu bentuk asuransi yang merupakan kewajiban perusahaan yang diadakan pemerintah untuk melindungi tenaga kerja.

2. Cuti

Cuti diberikan untuk menghilangkan rasa jenuh dan bosan selama bekerja. Lamanya cuti yang diberikan perusahaan adalah 12 (dua belas) hari kerja setiap tahunnya. Tenaga kerja diperbolehkan untuk mengambil cutinya masing-masing dan apabila tidak dipakai, maka cuti dianggap hilang .

2.5. Proses Produksi

PT. Asia Raya Foundry adalah industri yang bergerak di pengecoran logam. Bahan baku dari logam tersebut adalah scrap dari besi-besi tua dan baru yang diolah dan dipanaskan kembali.

memiliki gambar teknik, konsumen biasanya memberikan contoh produk, emudian bagian drawing menggambar produk tersebut. Selain melakukan sistem

make to order.

2.5.1. Standar Mutu Produk

Pengendalian kualitas sangat diperlukan dalam memproduksi suatu barang untuk menjaga kestabilan mutu, juga merupakan salah satu usaha untuk menemukan faktor-faktor terduga yang menyebabkan kurang lancarnya fungsi dalam proses produksi sehingga bila terjadi gangguan dapat segera dilakukan tindakan pembetulan sebelum terlalu banyak unit yang tak sesuai dengan produksi. Pada PT. Asia Raya Foundry, dalam menjaga mutu produk pada dasarnya dengan menetapkan standar proses produksi.

Dalam rangka menjaga mutu produknya PT. Asia Raya Foundry telah menetapkan standar mutu yaitu sistem kendali agar produk ataupun bahan baku tidak menjauhi spesifikasi standar yang telah ditetapkan oleh perusahaan. Standar mutu sangat perlu untuk mempertahankan standar kualitas maupun untuk meningkatkan kualitas produk akhir. Pada PT. Asia Raya Foundry ini, setiap produk memiliki standard mutu untuk materialnya. Setiap produk coran memiliki jenis material yang berbeda-beda sesuai pesanan customer.

Tabel 2.2. Jenis-jenis Material Standar PT. Asia Raya Foundry

Jenis

Material C (%) Si (%) Mn (%) Cr (%) Mg (%)

Mo (%)

Cast Iron 3.5-3.7 1.6-1.8 0.45-0.7 - - -

Cast Steel 0.3-0.35 0.2-0.45 0.5-0.7 - - -

Alloy Steel 0.25-0.35 0.3-0.6 1.2-1.6 0.4-0.8 - -

Manganese

Steel 1.0-1.3 0.5-1.0 11.0-14 1.5-2.5 0-0.4

Ductile Iron 3.5-3.7 2.4-2.5 0.3 - 0.04-0.06

PT.Asia Raya Foundry

2.5.2. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi PT. Asia Raya Foundry, yaitu:

a. Bahan Baku

Bahan baku merupakan bahan-bahan yang digunakan sebagai bahan utama dalam produksi, dimana sifat dan bentuknya akan mengalami baik fisik maupun kimia yang langsung ikut dalam proses produksi sampai dihasilkannya barang jadi. Komponen bahan baku ini akan tampak jelas pada barang jadi. Bahan baku yang digunakan untuk menghasilkan produk adalah berupa besi-besi tua (besi scrap) yang akan dilebur kembali didalam tanur dan kemudian akan dituang dalam bentuk produk.

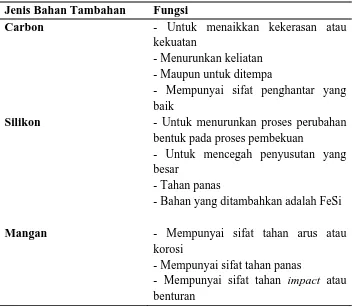

b. Bahan Tambahan

Tabel 2.3. Jenis-Jenis Bahan Tambahan

Jenis Bahan Tambahan Fungsi

Carbon - Untuk menaikkan kekerasan atau

kekuatan

- Menurunkan keliatan - Maupun untuk ditempa

- Mempunyai sifat penghantar yang baik

Silikon - Untuk menurunkan proses perubahan

bentuk pada proses pembekuan

- Untuk mencegah penyusutan yang besar

- Tahan panas

- Bahan yang ditambahkan adalah FeSi

Mangan - Mempunyai sifat tahan arus atau

korosi

- Mempunyai sifat tahan panas

- Mempunyai sifat tahan impact atau benturan

Sumber PT.Asia Raya Foundry

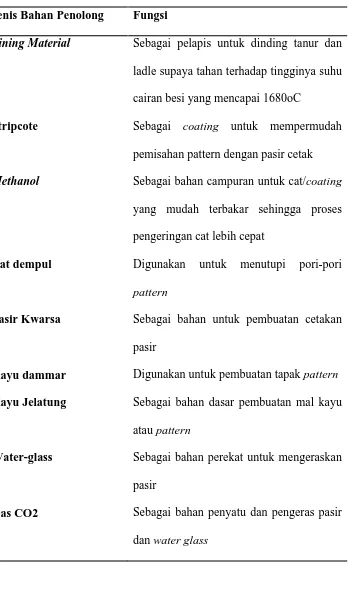

c. Bahan Penolong

Bahan penolong meruoakan bahan-bahan yang digunakan dalam proses produksi yang dikenakan langsung atau tidak langsung terhadap bahan baku dalam suatu proses produksi untuk mendapatkan produk yang diinginkan, tetapi bahan ini tidak ikut dalam bahan jadi.

Tabel 2.4. Jenis-Jenis Bahan Penolong

Jenis Bahan Penolong Fungsi

Lining Material Sebagai pelapis untuk dinding tanur dan ladle supaya tahan terhadap tingginya suhu cairan besi yang mencapai 1680oC

Stripcote Sebagai coating untuk mempermudah

pemisahan pattern dengan pasir cetak

Methanol Sebagai bahan campuran untuk cat/coating yang mudah terbakar sehingga proses pengeringan cat lebih cepat

Cat dempul Digunakan untuk menutupi pori-pori

pattern

Pasir Kwarsa Sebagai bahan untuk pembuatan cetakan

pasir

Kayu dammar Digunakan untuk pembuatan tapak pattern

Kayu Jelatung Sebagai bahan dasar pembuatan mal kayu

atau pattern

Water-glass Sebagai bahan perekat untuk mengeraskan

pasir

Gas CO2 Sebagai bahan penyatu dan pengeras pasir

Tabel 2.4. Jenis-Jenis Bahan Penolong (Lanjutan)

Jenis Bahan Penolong Fungsi

Air Sebagai bahan campuran dengan pasir

kwarsa dan watter-glass

Slag Coagulant Sebagai bahan untuk menggumpalkan kotoran dalam cairan besi.

Sumber PT Asia Raya Foundry

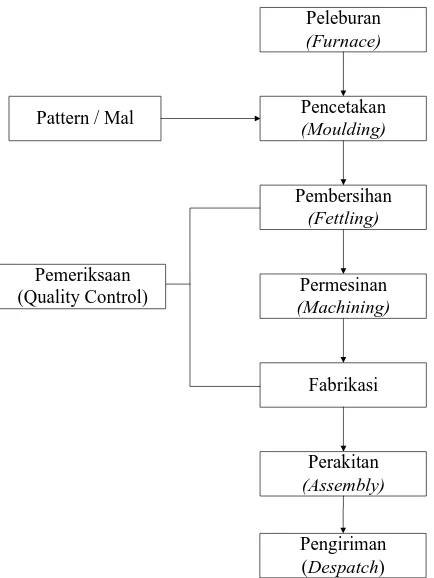

2.5.3. Uraian Proses

Ada beberapa tahap yang digunakan dalam pembuatan produk diantaranya: stasiun Furnace (Peleburan), stasiun Moulding (pencetakan), stasiun stasiun Fettling (pembersihan), stasiun Machining (pemesinan), stasiun Fabrikasi,

Assembly dan stasiun Despatch. Untuk lebih jelas tentang tahapan - tahapan

tersebut, maka akan dijelaskan uraian masing-masing proses pada setiap stasiun kerja.

Peleburan (Furnace)

Pencetakan (Moulding)

Pembersihan (Fettling)

Permesinan (Machining)

Fabrikasi

Perakitan (Assembly) Pemeriksaan

(Quality Control) Pattern / Mal

[image:60.595.206.423.69.358.2]Pengiriman (Despatch)

Gambar 2.2. Blok Diagram Uraian Produksi Pembuatan Produk

1. Bagian Pembuatan Mal Kayu (Pattern)

Proses pertama dalam pembuatan produk pada pabrik pengecoran logam adalah pembuatan mal (pattern). Mal merupakan bentuk/duplikat produk jadi, tapi masih dalam bentuk kayu. Dalam pembuatan pattern ada 2 (dua) tahap yang dilakukan yaitu tahap pembuatan cetakan kayu/mal dan pembuataan cup dan drag (tapak cetakan). Sebelum membuat suatu mal, terlebih dahulu diperhatikan berbagai hal yang dalam proses pembuatannya. Hal - hal yang perlu diperhatikan dalam pembuatan mal kayu adalah:

a. Pengecekan ukuran gambar yang dibuat dengan dimensi yang diinginkan oleh konsumen (sesuai dengan gambar kerja yang dibuat oleh bagian drawing)

c. Penentuan tambahan dimensi untuk menghindari penyusutan (berkisar antara 1% - 2%)

d. Penentuan tambahan dimensi untuk mengatasi dimensi untuk mengatasi proses pada bagian machining (berkisar antara 3 mm sampai 6 mm).

2. Bagian Peleburan (Furnace)

Stasiun furnace merupakan stasiun yang bertugas melebur besi - besi tua sampai siap untuk dituang ke stasiun pencetakan. Peleburan logam dilakukan d engan menggunakan tanur induksi. Faktor-faktor yang menjadi bahan pertimbangan dalam pemilihan jenis tanur ini adalah:

a. Biaya awal b. Biaya operasi

c. Biaya perbaikan dan maintenance

d. Ketersediaan dan biaya dari bahan bakar di daerah tertentu e. Tingkat kebersihan dan tingkat kegaduhan dari proses operasinya f. Efesiensi peleburan, dalam hal ini adalah kecepatan dalam melebur.

g. Komposisi dan temperatur peleburan, seperti contoh biasanya tanur cupola digunakan untuk bahan cast iron PT. Asia Raya Foundry menggunakan tanur induksi dalam proses produksinya.

Proses peleburan logam dengan menggunakan tanur induksi mempunyai beberapa kelebihan, diantaranya adalah:

a. Komposisi produk dan temperatur cairan mudah dikontrol b. Kehilangan loham cair yang lebih sedikit

c. Peleburan logam dengan kuali tas yang rendah dimungkinkan d. Lebih mudah dioperasikan

f. Panas yang dihasilkan langsung berasal dari logam yang dicairkan tersebut, sehingga panas yang hilang sangat sedikit.

Tanur induksi yang digunakan pada PT. Asia Raya Foundry adalah tanur induksi tipe krus. Tipe ini mempunyai satu ruangan sebagai tempat meleburkan logam. Bagian atas dari tanur terbuka lebar sehingga logam yang akan dilebur mudah dimasukkan. Hal inilah yang menyebabkan tanur tipe ini banyak di gunakan. Berdasarkan konstruksi dasarnya, tanur induksi ini mempunyai satu kurs yang diletakkan dalam satu kumparan (lilitan) sehingga arus induksi yang bergerak melalui kumparan akan menimbulkan medan electromagnet yang selalu berubah arah ke setiap arah di dalam krusibel. Akibat dari adanya sepotong besi yang dimasukkan ke dalam krus maka besi akan melewati garis - garis magnet sehingga timbul arus didalam besi. Arus berputar - putar di dalam logam. Arus yang berputar - putar ini dinamakan arus Eddy (Eddy Current). Oleh karena logam dalam hal ini besi tua, memiliki hambatan listrik yang besar maka pada besi akan timbul panas yang semakin lama akan meleburkan.

Proses pada stasiun ini yaitu logam cair yang telah dileburkan dituang ke

ladle, dimana kapasitas ladle bervariasi dari 500 kg, 1000 kg, sampai 2500

kg, dan kemudian logam cair dituangkan ke dalam cetakan. Ladle memiliki suatu irisan berupa lingkaran yang diameternya hampir sama tingginya. Pemakaian ukuran besarnya ladle tergantung pada jumlah cairan/ bahan yang dibutuhkan. Ladle terbuat dari bahan plat baja dengan ketebalan 42,2 mm dan bagian dalamnya dilapisi dengan bata smot (bata tahan api). Bagian dalam

ladle dilapisi juga dengan lini material sesuai dengan jumlah yang

Untuk peleburan logam besi digunakan lining material jenis asam, seperti

silica powder (SiO2), karena logam besi sendiri memiliki sifat asam (dengan

kadar silicon yang rendah), sedangkan untuk peleburan logam baja digunakan lining material yang bersifat basa, yaitu: MgO, karena logam baja sendiri memiliki sifat basa (dengan kadar silicon yang tinggi).

Dalam pemilihan lining material ini tidak diperbolehkan adanya kesalahan karena dapat menyebabkan komposisi hasil coran menjadi tidak sesuai. Hal yang perlu diperhatikan untuk menghasilkan produk coran yang baik untuk menghasilkan produk coran yang baik, dimana suhu logam cairan berubah menurut kadar karbon yang ada di dalam logam cair tersebut. Kecepatan penuangan harus diatur sedemikian rupa supaya perubahan suhu yang drastis dapat dihindari.

Hal ini dapat menyebabkan cacat pada produk hasil coran, seperti retak atau keropos. Biasanya ladle akan dipanasi terlebih dahulu sebelum melakukan penuangan, agar ladle kering dan juga tidak terjadi penurunan suhu yang drastic. Prinsip dalam penuangan menggunakan prinsip mekanika fluida dimana tinggi zat cair adalah sama. Oleh karena itu, maka saluran tuang harus dirancang lebih tinggi dari riser (naikkan), sehingga logam cair dapat mengisi sampai ke ujung riser (naikkan).

3. Bagian Pencetakan (Moulding)

Cetakan yang digunakan pada proses pengecoran logam adalah cetakan CO2,

dimana cetakan menggunakan pasir dan CO2 disini berfungsi sebagai media

jenis pasir lainnya. Cetakan ini dibuat dengan cara memadatatkan pasir yang telah diolah pada bagian mesin mixing agar bentuknya sesuai dengan bentuk mal yang ada, dimana proses pengerasan pasir ini akan dibantu dengan menggunakan gas CO2.

Pasir yang baru dan pasir hasil daur ulang akan digunakan secara bersamaan, dimana pasir yang baru digunakan untuk permukaan cetakan yang bersentuhan langsung dengan cairan tuangan, sementara untuk pasir hasil daur ulang digunakan pada bagian yang tida k bersentuhan langsung dengan cairan tuangan. Hal ini disebabkan sifat permeabilitas pasir hasil daur ulang yang tidak bagus lagi. Maksud dari pemakaian pasir hasil daur ulang itu adalah untuk meningkatkan efesiensi pemakaian pasir yang pada akhirnya mengh asilkan penghematan biaya pabrik. Langkah - langkah pembuatan cetakan pasir adalah:

a. Pembuatan pola cetakan berdasarkan gambar produk yang akan dicor. b. Perencanaan gaiting system (saluran tuang)

c. Perencanaan riser (naikan)

d. Pembuatan cope and drug (rongga cetakan) e. Pengerasan pasir hasil cetakan bantuan gas CO2

f. Penggabungan cope and drug.

Sesuai dengan fungsinya, maka pasir cetakan harus memenuhi syarat - syarat berikut ini:

b. Memiliki sifat permeabilitas yang baik sehingga dapat meminimalkan cacat produk hasil coran, yaitu berupa rongga - rongga udara pada produk dan permukanan yang kasar.

c. Distribusi butiran yang homogeny sehingga akan menghasilkan permukaan yang halus.

d. Tahan terhadap suhu tinggi cairan yang dituang. e. Dapat dipakai kembali (didaur ulang).

4. Bagian Pembongkaran (Fettling)

Setelah logam cair sudah dingin, maka dilakukan pembongkaran produk coran dari cetakan. Untuk produk produk biasanya sistem saluran masuk dan riser yang dibongkar terlebih dahulu dilakukan dengan sistem patah, selanjutnya bagian atas, tenga dan dibuka, dibongkar dan kemudian pasir dipisahkan dari rangka cetak (chil) dan produk hasil coran. Setelah selesai dilakukan pembongkaran, pasir sisa tadi lalu dibawa ke bagian pengolahan pasir dan produk hasil coran dibawa ke tempat pembersihan pasir.

Pembongkaran untuk produk coran memiliki beberapa tahapan, yaitu: a Pembersihan pasir dari produk.

Pasir yang masih melekat pada produk hasil coran harus dibersihkan untuk mempermudah proses permesinan selanjutnya yang akan dilakukan terhadap produk. Pasir dibersihkan dengan cara memukul - mukul produk hasil coran dan juga dengan menggunakan alat jack hammer (tembak angin).

Setelah proses pembersihan kemudian dilakukan pemotongan scrap. Pemotongan scrap ini dilakukan untuk mendapatkan produk hasil coran yang lebih bersih dari pasir. Pemotongan scrap dilakukan dengan menggunaakan las asetilen.

c Penggerindaan

Tahap terakhir dari proses pembersihan ini adalah proses penggerindaan terhadap produk hasil coran yang telah dibersihkan sistem saluran masuknya, risernya dan juga pasir yang melekat pada produk tersebut. Proses penggerindaan ini bertujuan untuk meratakan permukaan dan membuang bagian - bagian yang berlebih dari produk hasil coran.

5. Bagian Permesinan (Machining)

Setelah proses pembersihan pasir dan proses penggerindaan di bagian fettling, kemudian dilanjutkan dengan proses permesinan terhadap produk hasil coran tersebut. Bagian permesinan ini memiliki acuan kerja berupa gambar teknik dari bagian drawing. Mesin yang digunakan pada stasiun ini berupa mesin bor, bubut, milling, bending dan scrap. Mesin-mesin tersebut disusun masing-masing bagian sesuai dengan fungsinya.

6. Bagian Fabrikasi

7. Bagian Perakitan (Assembly)

Produk yang telah mengalami proses permesinan dan fabrikasi akan meuju stasiun perakitan, disini komponen atau part akan dirakit sesuai dengan struktur produk yang diinginkan. Tidak banyak produk yang dihasilkan di PT. Asia Raya Foundry melalui proses perakitan, hanya produk seperti mesin besar, Lorry atau produk yang memiliki banyak komponen.

8. Bagian Despatch ( Painting dan Pengiriman )

Setelah produk dilakukan proses permesinan dan produk tersebut sudah memenuhi syarat sesuai standard, kemudian dilakukan pengemasan di bagian

despatch. Kemudian dilakukan proses pengecatan, pengecatan dilakukan

dengan menggunakan spray gun sehingga cat yang dihasilkan lebih merata, dan cepat mengering.

Proses terakhir pada stasiun ini adalah proses pengemasan. Proses ini bergantung pada lokasi pengiriman produk. Untuk pengniriman lokal biasanya produk hanya diikat dengan tali dengan tapak kayu sebagai alasnya, sedangkan untuk pengiriman ke luar pulau Sumatera, produk dikemas ke dalam kotak kayu yang siap dikirim.

2.6. Pengendalian Kualitas

Pemeriksaan kualitas oleh bagian QC ini terdiri dari beberapa kegiatan, diantaranya adalah:

1. Pemeriksaan rupa, berupa pemerikasaan dimensi dan ketelitian dari ukuran produk.

2. Pemeriksaan adanya cacat pada produk hasil coran, misalnya berupa rongga udara, rongga akibat penyusutan dan ataupun retak.

3. Pemeriksaan struktur mikro dan sifat - sifat mekanis produk hasil coran. Produk - produk yang cacat akan mengalami tindakan perbaikan. Tindakan perbaikan yang sering antara lain:

a. Pengelasan

Proses pengelasan ini dilakukan terhadap cacat yang berupa inklusi pasir, inklusi terak, rongga udara dan sebagainya yang terlihat pada permukaan produk hasil coran ataupun yang terlihat setelah dilakukan proses permesinan. Khusus untuk produk hasil coran yan g terbuat dari bahan ductile iron tidak boleh mengalami pengelasan karena dapat menimbulkan thermal stress pada tempat yang dilas yang pada akhirnya akan menyebabkan terjadinya kepatahan pada saat pemakaian. Hal ini disebabkan karena pada bagian yang telah dilas telah mengalami perubahan mikro struktur sehingga sifat keliatan pada produk hasil coran menjadi jauh berkurang.

b. Permesinan

2.7. Mesin, Peralatan dan Utilitas

Mesin yang digunakan dalam proses produksi di PT. Asia Raya Foundry bersifat semi otomatis dimana masih memerlukan peranan manusia dalam menjalankannya.

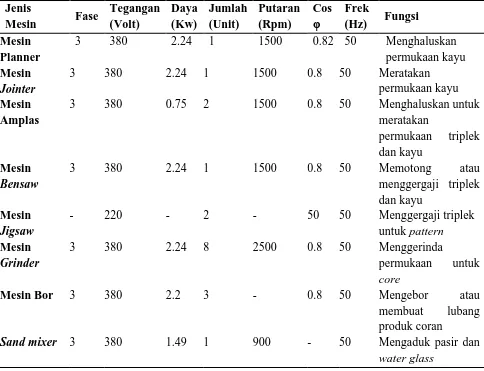

2.7.1. Mesin Produksi

[image:69.595.69.553.348.719.2]Mesin digunakan dalam proses produksi di PT. Asia Raya Foundry adalah seperti di tabel 2.4 berikut:

Tabel 2.5. Jenis-jenis Mesin Produksi PT. Asia Raya Foundry

Jenis

Mesin Fase

Tegangan (Volt) Daya (Kw) Jumlah (Unit) Putaran (Rpm) Cos φ Frek

(Hz) Fungsi

Mesin Planner

3 380 2.24 1 1500 0.82 50 Menghaluskan

permukaan kayu

Mesin Jointer

3 380 2.24 1 1500 0.8 50 Meratakan

permukaan kayu

Mesin Amplas

3 380 0.75 2 1500 0.8 50 Menghaluskan untuk

meratakan

permukaan triplek dan kayu

Mesin Bensaw

3 380 2.24 1 1500 0.8 50 Memotong atau

menggergaji triplek dan kayu

Mesin Jigsaw

- 220 - 2 - 50 50 Menggergaji triplek

untuk pattern

Mesin Grinder

3 380 2.24 8 2500 0.8 50 Menggerinda

permukaan untuk

core

Mesin Bor 3 380 2.2 3 - 0.8 50 Mengebor atau

membuat lubang produk coran

Sand mixer 3 380 1.49 1 900 - 50 Mengaduk pasir dan

Tabel 2.5. Jenis-jenis Mesin Produksi PT. Asia Raya Foundry (Lanjutan)

Jenis Mesin Fase Tegangan

(Volt) Daya (Kw) Jumlah (Unit) Putaran (Rpm) Cos φ Frek

(Hz) Fungsi

Mesin

Water Glass Mixer

3 380 1.49 1 150

- 50

Melunakkan

waterglass yang keras

Mesin Sand Screener

2 380 1.49 1 1440

- - Mendaur ulang pasir bekas

Mesin Tanur

- 2000 600 2 -

0.8 50 Melebur besi scrap, baja dan paduannya

Mesin Bubut

3 380 22 13 -

0.87 50 Membubut produk coran

Mesin Skrap 3 380 0.15 3 - 0.8 50 Membuat lubang

spi

Mesin Milling

3 380 3.8 4 - 0.8 50 Meratakan sisi

Mesin Hobbing

3 380 22 3 - 0.8 50 Memotong gigi

besi

Mesin Bending

3 380 22 3 1500 0.8 50 Membengkokkan

besi

Sumber PT. Asia Raya Foundry

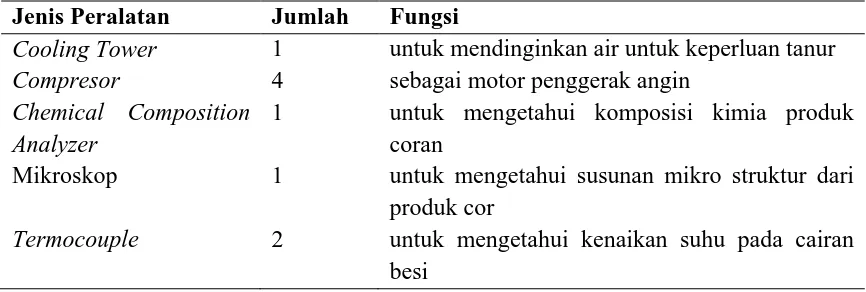

2.7.2. Peralatan Produksi (Equipment)

Peralatan-peralatan yang digunakan di PT. Asia raya Foundry dapat dilihat pada Tabel 2.6. di bawah ini:

Tabel 2.6. Jenis – jenis Peralatan Produksi PT. Asia Raya Foundry

Jenis Peralatan Jumlah Fungsi

Cooling Tower 1 untuk mendinginkan air untuk keperluan tanur

Compresor 4 sebagai motor penggerak angin

Chemical Composition Analyzer

1 untuk mengetahui komposisi kimia produk coran

Mikroskop 1 untuk mengetahui susunan mikro struktur dari produk cor

Termocouple 2 untuk mengetahui kenaikan suhu pada cairan

besi

[image:70.595.95.528.597.743.2]2.7.3. Sarana Pendukung Proses Produksi

Berikut akan diuraikan sarana pendukung kegiatan produksi pada PT. Asia Raya Foundry :

Tabel 2.7 . Jenis-jenis Sarana Pendukung PT. Asia Raya Foundry

Jenis Peralatan Jumlah Kapasitas

(kg) Fungsi

Crane 4 5000-10000 Sarana memindahkan produk coran Kereta sorong 2 3000 Untuk mengangkat atau memindahkan

produk

Sumber PT. Asia Raya Foundry

2.7.4. Utilitas

Dalam melakukan proses produksi, PT. Asia Raya Foundry menggunakan beberapa fasilitas penunjang. Adapun fasilitas-fasilitas pen