PENGARUH KECEPATAN PUTAR

TOOL

TERHADAP SIFAT

MEKANIK SAMBUNGAN ALLUMUNIUM 1XXX DENGAN

METODE

FRICTION STIR WELDING

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Untuk Mencapai Derajat Strata-1 Pada Prodi Teknik Mesin Fakultas Teknik

Universitas Muhammadiyah Yogyakarta

Disusun Oleh: Tri Angga Prasetyo

20120130136

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

PERNYATAAN

Saya yang bertanda tangan di bawah ini:

Nama : Tri Angga Prasetyo

NIM : 20120130136

Menyatakan dengan sesungguhnya bahwa Tugas Akhir yang berjudul :

PENGARUH KECEPATAN PUTAR TOOL TERHADAP SIFAT MEKANIK SAMBUNGAN ALUMUNIUM 1XXX DENGAN METODE

FRICTION STIR WELDING adalah benar-benar hasil karya sendiri,

kecuali jika disebutkan sumbernya dan belum pernah diajukan pada

instansi manapun, serta bukan karya jiplakan. Saya bertanggung

jawab atas keabsahan dan kebenaran isinya sesuai dengan sikap

ilmiah yang harus dijunjung tinggi.

Demikian pernyataan ini saya buat dengan sebenarnya, tanpa adanya

tekanan dan paksaan dari pihak manapun serta bersedia mendapat sanksi

akademik bila ternyata di kemudian hari pernyataan ini tidak benar.

Yogyakarta, September 2016

Yang menyatakan

INTI SARI

Friction Stir Welding (FSW) adalah sebuah metode pengelasan gesek, yang pada prosesnya tidak memerlukan bahan penambah atau pengisi. Panas yang digunakan untuk melunakkan logam kerja dihasilkan dari gesekan antara benda yang berputar (pin) dengan benda yang diam (benda kerja). Tujuan dari penelitian ini untuk mengetahui pengaruh kecepatan putar tool terhadap sifat mekanis pada FSW Allumunium 1xxx.

Material yang digunakan dalam peneltian ini yaitu alumunium 1xxx dengan dimensi 1700 mm x 50 mm dan ketebalan 3,5 mm. Kecepatan putar tool yang digunakan berturut-turut yaitu 3310 RPM, 2220RPM, dan 1300 RPM, sedangkan feed rate menggunakan 20 mm/menit. Hasil penyambungannya diamati dengan cara diuji tarik sesuai standart ASTM E-8, uji kekerasan makro vickers, melihat struktur makro dan mikro.

Hasil penelitian menunjukkan bahwa peningkatan putaran tool mengakibatkan struktur makro lasan semakin sedikit terjadi cacat joint line reamnant dan pada struktur mikro mengakibatkan butiran atom semakin rapat dan seragam. Untuk hasil kekerasannya peningkatan putaran tool mengakibatkan nilai kekerasannya meningkat, nilai kekerasan tertinggi terjadi pada putaran 3310 RPM dengan nilai 28 VHN. Pada hasil kekuatan tariknya bahwa peningkatan putaran tool mengakibatkan kuat tariknya juga meningkat, adapun nilai kuat tarik tertinggi terjadi pada putaran 3310 RPM dengan nilai 108,07 MPa. Sedangkan untuk patahan las yang terjadi peningkatan putaran tool mengakibatkan material mengalami patah mendekati base metalnya.

KATA PENGANTAR

Assalamu’alaikum WR. WB.

Alhamdulillah, segala puji bagi Allah SWT yang telah memberikan

hidayah dan karunianya sehingga dapat tersusunnya tugas akhir ini sesuai yang

diharapkan dan terlaksana dengan baik. Hanya dengan ijin-Nya, segala urusan

yang rumit menjadi mudah.

Tugas akhir ini mencakup pengaruh kecepatan putar tool terhadap sambungan

alumunium 1xxx dengan metode friction stir welding. Dalam proses penyusunan tugas

akhir ini, banyak kendala baik teknis maupun nonteknis yang penyusun alami,

namun hal tersebut tidak menyurutkan langkah penyusun dalam menyelesaikan

tugas akhir. Penyusun menyadari bahwa tugas akhir ini masih jauh dari sempurna

baik dari segi materi maupun metodologinya. Oleh karena itu kritik dan saran

yang konstruktif sangat diharapkan guna penyempurnaan tugas akhir ini bagi

penyusun lebih lanjut pada masa-masa yang akan datang.

Dari proses awal hingga akhir penyusunan tugas akhir ini, banyak pihak

yang telah memberikan dukungan, untuk itu penyusun tidak lupa menyampaikan

ucapan terimakasih yang sebesar-besarnya kepada semua pihak yang telah

membantu dan berpartisipasi dalam penyusunan tugas akhir ini.

1. Bapak Novi Caroko S.T.,M.Eng., selaku Ketua Jurusan Teknik Mesin

Universitas Muhammadiyah Yogyakarta.

2. Bapak Aris Widyo Nugroho. S.T., M.T., Ph.D., selaku Dosen

Pembimbing I yang telah memberikan arahan dan bimbingan Tugas

Akhir.

3. Bapak Muhammad Budi Nur Rahman, S.T., M.Eng, selaku Dosen

Pembimbing II yang telah memberikan arahan dan bimbingan Tugas

4. Bapak Sunardi, S.T., M.Eng. Selaku Dosen Penguji yang telah

memberikan saran dan perbaikan yang berharga dalam penyusunan

tugas akhir ini.

5. Kedua orang tua, Ayah dan Ibunda tercinta , dan saudara-saudaraku

yang senantiasa selalu mendoakan, memberikan dorongan semangat,

kasih sayang, dengan penuh kesabaran dan tanpa henti.

6. Staff pengajar, Laboran dan Tata Usaha Jurusan Teknik Mesin

Fakultas teknik Universitas Muhammadiyah Yogyakarta.

7. Teman-teman Teknik Mesin angkatan 2012 yang telah memberi

dorongan, masukan dan semangat selama penelitian.

8. Semua pihak yang telah banyak membantu penyusun dalam

menyelesaikan Tugas Akhir, yang tak dapat kami sebutkan semua

satu per satu.

Karena keterbatasan dalam pengetahuan dan pengalaman, kami

menyadari bahwa terdapat banyak kekurangan dalam Tugas Akhir kami ini.

Maka kritik dan saran dari anda sangat kami harapkan untuk pengembangan

selanjutnya. Besar harapan kami sekecil apapun informasi yang ada dibuku kami

ini dapat bermanfaat bagi semua pihak.

Wassalamu’alaikum WR. WB.

Yogyakarta, September 2016

Penyusun,

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN UJIAN PENDADARAN ... ii

HALAMAN PERNYATAAN ... iii

INTISARI ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

DAFTAR NOTASI ... xii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Perumusan Masalah ... 3

1.3. Batasan Masalah... 3

1.4. Tujuan Penelitian ... 3

1.5. Manfaat Penelitian ... 4

BAB II DASAR TEORI ... 5

2.1. Tinjauan Pustaka ... 5

2.2. Dasar Teori ... 6

2.2.1. Pengertian Pengelasan ... 6

2.2.2. Jenis Pengelasan Secara SSW ... 6

2.2.3. Daerah Pengelasan Pada Friction Stir Welding ... 8

2.2.4. Parameter Pengelasan ... 9

2.2.5. Keuntungan ... 10

2.2.6. Aplikasi Friction Stir Welding ... 10

BAB III METODE PENELITIAN ... 11

3.1. Diagram Alir Penelitian ... 11

3.2.1. Alat yang Digunakan Dalam Penelitian ... 12

3.2.2. Bahan yang Digunakan Dalam Penelitian ... 16

3.4. Proses Penelitian ... 17

3.4.1. Proses Pembuatan Tool ... 17

3.4.2. Proses Pengelasan ... 18

3.4.3. Proses Pengujian ... 18

BAB IV HASIL DAN PEMBAHASAN ... 23

4.1. Hasil Pengelasan Friction Stir Welding ... 23

4.2. Hasil Struktur Makro dan Mikro ... 24

4.3. Hasil Uji Kekerasan ... 28

4.4. Hasil Uji Tarik... 30

4.5. Hasil Faktografi ... 35

BAB V PENUTUP ... 37

5.1. Kesimpulan ... 37

5.2. Saran ... 38

DAFTAR PUSTAKA ... 39

DAFTAR GAMBAR

Gambar 2.1. Prinsip Friction Stir Welding ... 7

Gambar 2.2. Friction Linier Welding ... 8

Gambar 2.3. Prinsip Continous Drive Friction Welding ... 8

Gambar 2.4. Struktur Mikro Hasil Pengelasan dengan Metode Friction Stir Welding ... 9

Gambar 2.5. Aplikasi FSW ... 10

Gambar 3.1. Diagram Alir Penelitian FSW Pada Plat Aluminium ... 11

Gambar 3.2. Mesin Milling ... 13

Gambar 3.3. Mesin Bubut ... 13

Gambar 3.4. Termometer ... 14

Gambar 3.5. Tachometer ... 14

Gambar 3.6. Mesin Uji Kekerasan Vicker ... 15

Gambar 3.7. Mesin Uji Struktur Mikro ... 16

Gambar 3.8. Desain Tool ... 17

Gambar 3.9. Tool yang Digunakan ... 17

Gambar 3.10. Kurva Tegangan Regangan ... 19

Gambar 3.11. Skema Uji Tarik Standart ASTM E8 ... 20

Gambar 3.12. Pengujian Vickers ... 22

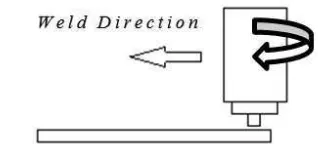

Gambar 4.1. Skema Proses Pengelasan... 24

Gambar 4.2. Hasil Pengelasan FSW Terhadap Variasi Putaran Tool ... 24

Gambar 4.3. Struktur Mikro Sambungan las FSW ... 26

Gambar 4.4. Struktur Mikro Sambungan Las FSW ... 27

Gambar 4.5. Skema Hasil Pengujian Kekerasan ... 28

Gambar 4.6. Grafik Distribusi Kekerasan Hasil Pengelas FSW ... 29

Gambar 4.7. Grafik Hubungan Putaran Tool Terhadap Kekerasan ... 29

Gambar 4.8. Grafik Uji Tarik Hasil Pegelasan FSW ... 31

Gambar 4.10. Grafik Hubungan Antara Variasi Putaran Tool Tehadap Regangan Pada FSW ... 33

Gambar 4.11. Grafik Hubungan Antara Variasi Putaran Tool Tehadap Modulus Elastisitas Pada FSW ... 34

DAFTAR TABEL

Tabel 4.1. Nilai Hasil Uji Kekerasan ... 28

Tabel 4.2. Tabel Perbandingan Hasil Penelitian Sekarang dan Penelitian

DAFTAR NOTASI

SSW = Solid State Welding TIG = Tungsten Inert Gas HAZ = Heat Affected Zone FLW = Friction Linier Welding FSW = Friction Stir Welding

CDFW = Countinous Drive Friction Welding TMAZ = Thermomechanically Affected Zone

ASTM = American Society for Testing and Material Al = Aluminium

MPa = Mega Pascal

GPa = Giga Pascal

VHN = Vickers Hardnes Number WN = Weld Nugget

RPM = Rotation Per Minute

RM = Raw Material

BAB I PENDAHULUAN

1.1. Latar Belakang

Aluminium adalah logam yang lunak, tahan terhadap korosi, ringan, dan dapat

ditempa dengan tampilan luar bervariasi antara keperakan hingga abu-abu, tergantung

kekasaran permukaannya. Selain itu aluminium juga termasuk logam yang baik

dalam penghantar listrik. Dengan sifat ini maka aluminium banyak digunakan pada

pipa hidrolik, bagian-bagian dalam kendaraan, perkapalan, bidang kedirgantaraan,

dan lain-lain.

Pada umummya penyambungan aluminium menggunakan metode rivet dan

las TIG, kedua penyambungan ini sangat terbatas jika dilihat dari beberapa aspek,

misal hasil penyambungan menggunakan las TIG yang mana masih menggunakan

filler atau bahan tambah dalam proses pengelasannya, selain itu asap dan cahaya dari

las TIG juga dapat mengganggu kesehatan. Salah satu alternative untuk pengelasan

aluminium adalah dengan menggunakan friction stir welding (FSW). FSW adalah proses pengelasan solid-state di mana sebuah tool yang berputar ditekankan sepanjang garis sambungan antara dua benda kerja. Tool yang berputar ditekankan pada garis sambungan tersebut sebagai sumber panas yang digunakan untuk proses

pengelasan. Dalam pengelasan FSW tidak ada logam pengisi. Penelitian teknologi

tentang pengelasan FSW masih terus dikembangkan baik secara sifat-sifat material,

bentuk dari tool pin, kecepatan putar tool, dan feed rate yang digunakan. Metode pengalasan FSW juga ramah terhadap lingkungan, karena tidak ada asap, percikan

dan tidak ada cahaya seperti pada alas TIG.

Aluminium seri 1xxx adalah jenis aluminium murni dengan 99% kandungan

aluminiumnya, aluminium seri 1xxx ini termasuk jenis yang tidak mengalami

perubahan terhadap panas, tetapi mempunyai sifat yang baik dalam daya tahan korosi.

Aluminium seri 1xxx banyak digunakan dalam bidang industri kelistrikan dan kimia

Sudrajat ( 2012 ) menganalisa sifat mekanik hasil pengelasan aluminium AA

1100 dengan metode FSW dengan variari putaran tool 780 rpm, 980 rpm, dan 1120 rpm, dengan kecepatan feed rate 15 mm/menitmenyatakan bahwa kuat tarik tertinggi pada kecepatan putar pin tool 1120 rpm dengan nilai 56.528 MPa, sedangkan pada putaran tool 980 rpm sebesar 38.472 MPa. Cacat wormhole pada putaran tool 980 rpm menjadi penyebab utama yang mengurangi nilai kuat tarik. Sedangkan untuk

nilai regangan yang tertinggi pada putaran tool 780 rpm sebesar 21.875 %, dan untuk regangan terkecil terjadi pada putaran tool 980 rpm sebesar 15,625 %. Sedangkan nilai kekerasan tertinggi pada daerah las terjadi pada putaran 980 rpm dengan nilai 49

HBN dan nilai kekerasan terendah terjadi pada kecepatan 780 dan 1120 RPM dengan

nilai 50 HBN. Dimana logam induk memiliki nilai kekerasan sebesar 59 BHN,

sehingga hasil pengujian kekerasan menunjukan bahwa logam las lebih lunak dari

logam induk.

Nugroho (2013) meneliti pengaruh putaran tool terhadap sifat mekanis sambungan las fiction stir welding AL 6061, dengan variasi putaran 900, 1500, dan 2200 rpm, kecepatan feed rate 30mm/min dan sudut kemiringan tool 2⁰. Hasil penelitan menyatakan bahwa peningkatan putaran tool dari 900 ke 1500 rpm mengakibatkan batas butir membesar dan presipitat yang terbentuk kasar, dan

peningkatan nilai kekerasan dan kekuatan tarik sambungan. Akan tetapi nilai

kekerasan dan kekuatan tarik berkurang ketika kecepatan tool terus dinaikkan menjadi 2200 rpm. Kekerasan dan kekuatan tarik paling tinggi dihasilkan oleh

pengelasan 1500 rpm dengan nilai kekerasan daerah las sebesar 83,93 VHN, kekuatan

tarik 211,8 MPa dan kekuatan luluh 125,9 MPa.

Berdasarkan uraian tersebut, pengkajian terhadap FSW terhadap proses

pengelasan dalam dunia indutri masih sangat luas. Putaran tool merupakan parameter yang sangat penting dalam pengelasan FSW. Hal ini dikarenakan putaran tool sangat berpengaruh terhadap panas yang dapat mempengaruhi sifat mekanik dari hasil lasan

dan masih banyak ilmu yang bisa digali untuk menjelaskan pengelasan FSW baik dari

sisi metode pengelasan, kekerasan tool, bahan yang digunakan, kecepatan putar,

kecepatan pemakanan, gas pelindung dan sebagainya. Untuk itulah penelitian tentang

pengaruh putaran tool terhadap kekuatan mekanik dengan FSW pada aluminium seri 1xxx ini dilakukan, dengan harapan dapat memberikan informasi baru tentang

kekuatan tarik, tingkat kekerasan, struktur mikro dan makro, dan bentuk dari patahan

pengelasan dari variasi putaran tool dengan menggunakan pengelasan FSW.

1.2. Rumusan Masalah

Dari latar belakang di atas dapat ditarik rumusan masalah sebagai berikut :

1. Bagaimana pengaruh putaran tool terhadap struktur makro dan mikro sambungan FSW pada aluminium seri 1xxx.

2. Bagaimana pengaruh putaran tool terhadap profil kekerasan sambungan FSW pada aluminium seri 1xxx.

3. Bagaimana pengaruh putaran tool terhadap kuat tarik sambungan FSW pada aluminium seri 1xxx.

4. Bagaimana pengaruh putaran tool terhadap bentuk patahan sambungan FSW pada aluminium seri 1xxx.

1.3. Batasan Masalah

Selama proses penyusunan laporan ini maka penulis membatasi permasalahan

yang akan dibahas dengan rincian sebagai berikut :

1. Tegangan sisa, panas dan getaran diabaikan.

2. Tekanan tool pada benda kerja diasumsikan konstan. 3. Putaran tool dan feed rate dianggap konstan.

1.4. Tujuan

1. Mengetahui pengaruh putaran tool terhadap struktur makro dan mikro sambungan FSW pada aluminium seri 1xxx.

2. Mengetahui pengaruh putaran tool terhadap kekerasan sambungan FSW pada aluminium seri 1xxx.

3. Mengetahui pengaruh putaran tool terhadap kuat tarik sambungan FSW pada aluminium seri 1xxx.

4. Mengetahui pengaruh putaran tool terhadap bentuk patahan sambungan FSW pada aluminium seri 1xxx.

1.5. Manfaat

1. Memberikan informasi tentang pengelasan aluminium dengan metode FSW.

2. Memberikan alternative pengelasan aluminium dengan metode FSW.

3. Bagi peneliti-peneliti ini merupakan saran untuk melatih diri agar bertambah

BAB II DASAR TEORI

2.1. Tinjauan Pustaka

Erwanto (2015), meneliti tentang pengaruh kecepatan putar tool terhadap kekuatan mekanik sambungan las FSW menggunakan aluminium 5052-H34 standar

ASM tahun 2015 memiliki propertis Hardness Vikers sebesar 78 VHN. Kemudian dilakukan pengelasan dengan variasi kecepatan putar tool 1500, 2500 dan 3600 rpm. Dimana hasil uji kekerasan dan uji tarik yang paling tertinggi pada kecepatan putar

tool 3600 rpm 207 MPa dan 70,6 VHN, sedangkan hasil uji kekerasan dan uji tarik terendah pada putaran tool 1500 rpm yaitu 112 MPa dan 56,5 VHN. Hal ini dikarenakan adanya perubahan stuktur mikro akibat pemanasan pada saat pengelasan

dan juga terdapat cacat wormholes yang terjadi pada logam las, hal tersebut yang membuat tegangan tarik dan kekerasan pada logam las menjadi rendah.

Iqbal (2014) melakukan penelitian tentang pengaruh putaran dan kecepatan

tool terhadap sifat mekanik pada pengelasan friction stir welding aluminium 5052. Adapun hasil penelitian tersebut di peroleh hasil sebagai berikut, nilai kekerasan

tertinggi terjadi pada putaran tool 1100 rpm dengan kecepatan pengelasan 19,8 mm/mnt yaitu 62,36 HRB, sedangkan nilai kekerasan terendah terjadi pada putaran

tool 1800 rpm dengan kecepatan pengelasan 11,4 mm/mnt yaitu 49 HRB. Begitu juga dengan pengujian impact tertinggi terjadi pada putaran tool 1100 rpm dengan kecepatan pengelasan 19,8 mm/mnt dengan nilai rata-rata sebesar 0,157 J/mm2, dan

nilai impact terendah terjadi pada putaran tool 1800 rpm dengan kecepatan pengelasan sebesar 11,4 mm/mnt dengan nilai rata-rata sebesar 0,148 J/mm2, berbeda

dengan nilai kekuatan tariknya, nilai tertinggi terdapat pada putaran tool 1800 rpm dengan kecepatan pengelasan 11,4 mm/mnt nilai rata-ratanya sebesar 5,3 Kg/mm2,

sedangkan nilai terendahnya terjadi pada putaran tool 1100 rpm dengan kecepatan pengelasan 19,8 mm/mnt nilai rata-ratanya sebesar 2 Kg/mm2. Perbedaan hasil dari

tidak tersambung sempurna, karena proses pengelasan yang dilakukan satu sisi saja,

sehingga menyebabkan nilai kekuatan mekanik dari raw material AL 5052.

Hariyanto (2010), meneliti sifat kuat tarik AL 1100 dengan variasi putaran

tool 1450, 1850, dan 2250 rpm, dengan kecepatan feed rate 6 mm/menit menyatakan bahwa kekuatan tarik paling tinggi terjadi pada variasi putaran tool 1850 rpm dengan nilai kuat tarik sebesar 120,68 MPa, sedangkan untuk kuat tarik terendah terjadi pada

variasi putaran 2250 rpm dengan nilai kuat tarik sebesar 105,85 MPa. Hasil tersebut

menyatakan bahwa nilai kuat tarik logam las lebih rendah dari kuat tarik logam induk

yang memiliki nilai kuat tarik sebesar 12604 MPa.

Dari hasil beberapa penelitian diatas dapat disimpulkan bahwa semakin tinggi

putaran tool, temperatur pengelasan akan semakin tinggi yang akan mempengaruhi hasil pengelasan, diantaranya pada kekerasan daerah lasan mengalami penurunan jika

dibandingkan dengan logam induk, untuk kuat tariknya putaran yang lebih tinggi

memiliki nilai kuat tarik yang lebik besar.

2.2. Dasar Teori

2.2.1. Pengertian Pengelasan

Pengelasan menurut DIN (Deutch Industrie Normen), las adalah suatu ikatan metalurgi pada sambungan logam paduan yang dilaksanakan dalam keadaan lumer

atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah

sambungan setempat dari beberapa batang logam dengan menggunakan energi panas.

Pada waktu ini telah dipergunakan lebih dari 40 jenis pengelasan termasuk

pengelasan yang dilaksanakan dengan cara menekan dua logam yang disambung

sehingga terjadi ikatan antara atom-atom molekul dari logam yang disambungkan.

2.2.2. Jenis Pengelasan Secara Solid State Welding(SSW)

Pengelasan secara SSW pada FSW dibagi menjadi tiga jenis pengelasan

1. FSW

FSW adalah sebuah metode pengelasan yang termasuk pengelasan gesek,

yang pada prosesnya tidak memerlukan bahan penambah atau pengisi. Panas yang

digunakan untuk melunakkan logam kerja dihasilkan dari gesekan antara benda yang

berputar (pin) dengan benda yang diam (benda kerja). Pin berputar dengan kecepatan

konstan disentuhkan ke material kerja yang telah dicekam sejajar.

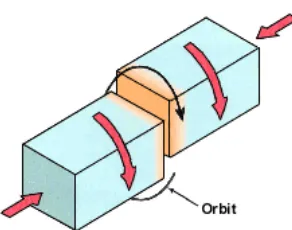

Prinsip FSW yang ditunjukkan pada Gambar 2.1 dengan gesekan dua benda

yang terus-menerus akan menghasilkan panas, ini menjadi suatu prinsip dasar

terciptanya suatu proses pengelasan gesek. Pada proses FSW, sebuah tool yang berputar di tekankan pada material yang akan di satukan. Gesekan tool yang berbentuk silindris (cylindrical-shoulder) yang dilengkapi pin/probe akan dengan material, mengakibatkan pemanasan setempat yang mampu melunakan bagian

tersebut. Tool bergerak pada kecepatan tetap pada jalur pengelasan dari material yang akan di satukan.

Gambar 2.1. Prinsip FSW (Nurdiansyah, 2012)

Dalam pengelasan FSW, ada dua kecepatan alat yang harus diperhitungkan

2. Friction Linier Welding.

Friction Linier Welding adalah proses pengelasan gesek yang mendapat panas dari gesekan linier dari salah satu benda kerja dan benda kerja yang lain diberi

tekanan secara konstan seperti ditunjukkan pada Gambar 2.2.

Gambar 2.2. Friction Linier Welding (www.weldguru.com,. 2016)

3. Friction Continous Drive Welding.

Continous Drive Friction Welding adalah proses pengelasan gesek yang mendapatkan energi panas untuk penyambungan dengan memberi putaran pada salah

satu benda kerja dan memeberikan tekanan pada benda kerja yang lain. Benda kerja

diputar dengan kecepatan konstan atau bervariasi dan benda kerja yang lain diberi

gaya tekan seperti ditunjukkan pada Gambar 2.3.

Gambar 2.3. Prinsip Continous Drive Friction Welding (www.weldguru.com,. 2016)

2.2.3 Daerah Pengelasan Pada FSW

Daerah pengelasan merupakan daerah yang terpengaruh oleh panas yang

Gambar 2.4. Namun pada kasus tertentu struktur mikro dan sifat mekanik tidak

mengalami perubahan apapun. Daerah pengelasan dibagi menjadi 4 bagian :

1. Parent metal atau unafftected material atau logam induk merupakan daerah yang tidak terpengaruh siklus termal, mikrostruktur maupun sifat mekanik. Struktur

mikro berupa butiran halus memanjang searah dengan rah rol.

2. HAZ adalah daerah yang mengalami siklus termal tetapi tidak mengalami

deformasi plastis dan perubahan sifat mekanik. Pada daerah ini terjadi perubahan

struktur mikro.

3. Thermomechanically affected zone (TMAZ) adalah daerah transisi antara logam induk dan daerah las yang mengalami deformasi struktur tetapi tidak terjadi

reksristalisasi.

4. Daerah Weld adalah daerah yang mengalami deformasi plastis dan pemanasan selama proses FSW sehingga menghasilkan rekristalisasi yang menghasilkan

butiran halus di daerah pengadukan. Weld bentuknya bergantung pada parameter proses, geometri tool, temperatur, benda kerja dan konduktivitas termal material.

Gambar 2.4. Daerah Hasil Pengelasan Dengan Metode Friction Stir Welding, A. Logam Induk. B. HAZ, C. TMAZ, D. Weld Nugget (www.ansatt.hig.no. 2003)

2.2.4 Parameter Pengelasan

Berikut ini adalah parameter atau batasan-batasan dalam pengelasan FSW,

yaitu: (Sudrajat, 2012) :

1. Kecepatan putar tool, berpengaruh Panas gesekan, “pengadukan”, pemecahan dan pencampuran lapisan oksida.

3. Laju pengelasan, berpengaruh tampilan dan kendali panas

4. Gaya tekan turun, berpengaruh panas gesekan.

2.2.5 Keuntungan

Adapun keuntungan dari FSW menurut Siddiq (2012) adalah :

1. Ramah lingkungan.

2. Konsumsi energi lebih sedikit jika dibandingkan dengan las konvensional.

3. Tidak memakai fluks.

4. Tidak memerlukan tambahan logam pengisi.

5. Sangat baik untuk penyambungan logam aluminium.

6. Proses pengelassan dapat diprogram secara otomatis

2.2.6 Aplikasi Friction Stir Welding

FSW sudah banyak diaplikasikan dalam dunia industri, biasanya diaplikasikan

untuk menyambungkan material aluminium dan paduannya. Di negara maju telah

mengaplikasikan pengelasan FSW ini pada industri pembuatan kapal, dan pesawat

terbang. Sebagai contoh ditunjukkan pada Gambar 2.5.

Gambar 2.5 Aplikasi FSW (a) Kabin Pesawat, dan (b) Bodi Kapal(Friction Stir Welding, the ESAB Way., 2012)

11 BAB III

METODE PENELITIAN

3.1.Diagram Alir Penelitian

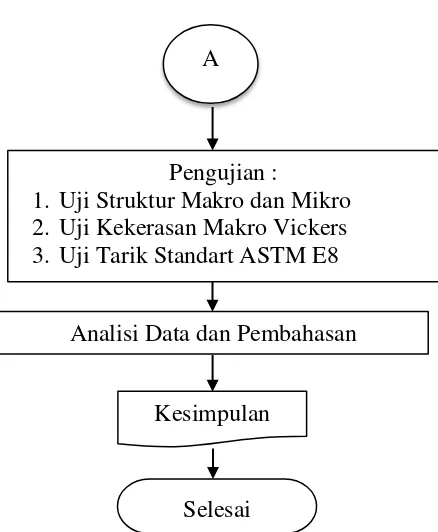

Langkah-langkah utama dalam proses pengelasan dengan metode FSW dapat

dilihat pada Gambar 3.1.

Pengelasan FSW dengan Variasi Kecepatan Putar tool 1300, 2200, dan 3310 rpm. dan

feed rate 20 mm/menit. Persiapan Alat dan Bahan

Modifikasi mesin milling menjadi FSW

Tool,diameter shoulder, diameter pin, panjang pin Bahan : Aluminium seri 1xxx

Mulai

Identifikasi Masalah

Bahan Tersambung

12

Gambar 3.1 Diagram Alir Percobaan FSW Pada Plat Aluminium 1xxx

3.2. Alat dan Bahan

3.2.1. Alat yang digunakan dalam penelitian 1. Mesin Milling

Prinsip kerja dari mesin milling berasal dari energi listrik yang diubah menjadi

energi gerak oleh motor listrik, selanjutnya energi gerak tersebut akan diteruskan

melalui suatu transmisi untuk menghasilkan gerakan putar pada spindel mesin

milling. Spindel mesin milling adalah bagian utama dari mesin milling yang

berfungsi untuk memegang dan memutar tool. Gerakan putar pada tool jika dikenakan pada benda kerja yang telah dicekam maka akan terjadi

gesekan/tabrakan sehingga akan menghasilkan panas yang dapat digunakan untuk

pengelasan pada bagian benda kerja.

Pengujian :

1. Uji Struktur Makro dan Mikro 2. Uji Kekerasan Makro Vickers 3. Uji Tarik Standart ASTM E8 4. Uji SEM

Analisi Data dan Pembahasan

Kesimpulan

13

Gambar 3.2. Mesin Milling Vertikal

Mesin milling yang digunakan pada percobaan FSW adalah mesin milling

merk CHEVALIER 3-PHASE (Gambar 3.2) yang ada di Laboratorium Proses

Produksi Universitas Muhammadiyah Yogyakarta.

2. Mesin Bubut

Mesin bubut dalam penelitian ini digunakan untuk pembuatan tool, adapun mesin bubut yang digunakan adalah mesin MICROWELLY TY-163OS Gambar 3.3. yang

ada di Laboratorium Proses Produksi Universitas Muhammadiyah Yogyakarta.

14 3. Termometer

Fungsi dari termometer yaitu untuk mengukur suhu yang terjadi pada saat

proses pengelasan. Adapun jenis thermometer yang digunakan yaitu merk FLUUKE 572-2 Gambar 3.4. di Laboratorium Proses Produksi Universitas Muhammadiyah

Yogyakarta.

Gambar 3.4. Termometer

4. Tachometer

Tachometer yang digunakan pada penelitian ini yaitu merk TECLOCK TYPE-H Gambar 3.5. di Laboratorium Proses Produksi Universitas Muhammadiyah

Yogyakarta. Dimana berfungsi untuk mengukur putaran tool pada mesin milling pada saat proses FSW berjalan.

15 5. Amplas

Amplas digunakan untuk menghaluskan dan meratakan permukaan benda uji

sebelum penelitian (khususnya untuk pengujian struktur mikro). Adapun nomor aplas

yang digunakan yaitu 1000.

6. Alat Uji Kekerasan

Pengujian kekerasan dilakukan di Laboratorium Bahan D-3 Universitas Gadjah

Mada. dengan mesin BUEHLER Higt Quality Micro Hardness Tester model MM 0054 Gambar 3.6.

Gambar 3.6. Mesin Uji Kekerasan Vickers

7. Alat uji struktur mikro

Pengujian struktur mikro dilakukan di Laboratorium Bahan D-3 Universitas

Gadjah Mada dengan mesin OLYMPUS model PME3-111B/-312B Gambar 3.7.

16

Gambar 3.7. Mesin Uji Struktur Mikro

3.2.2. Bahan yang digunakan dalam penelitian 1. Aluminium

Aluminium yang digunakan adalah aluminium Seri 1xxx yang memiliki

ketebalan 3.5 mm, lebar 100 mm, dan panjangnya 170 mm. Aluminium seri 1xxx

adalah jenis allumunium yang memiliki kandungan Al paling tinggi dibandingkan

dengan seri yang lainnya, dimana kandungan Alnya minimal sebesar 99%, selain itu

allumunium seri 1xxx ini juga termasuk jenis allumunium yang tidak mampu

diperlakukan panas, banyak digunakan pada bagian-bagian kelistrikan, kimia, kapal

dan lain-lain, karena aluminium 1xxx ini memiliki komposisi dan kekuatan mekanik

yang cocok untuk dijadikan komponen-komponen bagian kapal laut dan kelistrikan.

2. Baja

Baja yang digunakan adalah baja pejal dengan diameter 25 mm dan panjang

17 3.3. Proses Penelitian

3.3.1. Proses Pembuatan Tool

Gambar 3.8. Desain Tool Modifikasi dari (Khaled, T., 1995).

Gambar 3.9. Tool yang Digunakan

Tool ini dibuat dari baja pejal dan pembuatan dilakukan di Laboratorium Proses Produksi Teknik Mesin Universitas Muhammadiyah Yogyakarta

menggunakan mesin bubut manual yang pengerjaannya dilakukan sendiri, kecuali

carburizing (penyepuhan) yang dilakukan oleh pandai besi. Proses pembuatan tool mulai dari pengurangan diameter baja dari 25 mm ke 20 mm, pembuatan pin dengan

cara memperkecil diameter baja dari 20 mm menjadi 3.5 mm dan panjang 3.5 mm,

kemudian membuat shoulder diameter 17 mm dan panjang 7 mm, dengan panjang

keseluruhan tool 83.5 mm Gambar 3.8.

Setelah pembentukan tool tersebut selesai, maka tool tersebut di carburizing (penyepuhan) pada pandai besi. Apa bila melakukan carburizin (penyepuhan) sendiri dikhawatirkan tidak mendapat kan hasil yang maksimal karena panas yang diinginkan

18 3.3.2. Proses Pengelasan

Proses pengelasan pada penelitian ini dilakukan dengan metode FSW, dengan

menggunakan parameter-parameter yang telah ditentukan.

1. Bahan menggunakan aluminium 1xxx dengan tebal 3.5 mm.

2. Mempersiapkan mesin las beserta penyesuaian parameter yang digunakan

untuk proses pengelasan.

3. Mempersiapakan benda kerja pada mesin las.

4. Menghidupkan mesin, sehingga pin berputar dan menekan material hingga

sholder menyentuh benda kerja, feed rate 20 mm/menit dan kecepatan putar tool 3300 rpm.

5. Tool bergerak ke samping dan terjadi proses penyatuan material aluminium 1xxx (joining process).

6. Proses selesai, tool diangkat dan specimen dipindahkan dari mesin.

7. Proses 1-6 diulang dengan kecepatan putar tool 1300, 2200 rpm dengan feed rate yang sama.

3.3.3. Proses Pengujian

Setelah specimen, tool dan pengelasan dan mesin milling siap maka langkah

selanjutnya adalah persiapan proses pengujian. Persiapan proses pengujian meliputi :

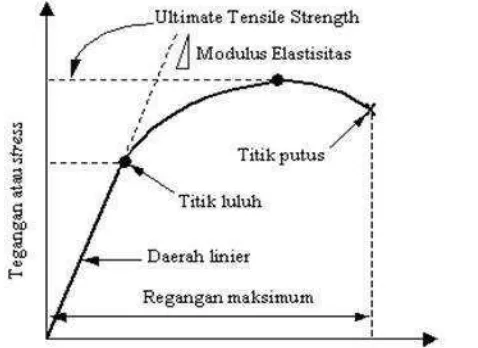

1. Pengujian Tarik

Kekuatan tarik (tensile strength) adalah tegangan maksimum yang bisa ditahan oleh sebuah bahan ketika diregangkan atau ditarik, sebelum bahan tersebut

patah. Kekuatan tarik adalah kebalikan dari kekuatan tekan, dan nilainya bisa

berbeda. Beberapa bahan dapat patah begitu saja tanpa mengalami deformasi, yang

berarti benda tersebut bersifat rapuh atau getas (brittle). Bahan lainnya akan meregang dan mengalami deformasi sebelum patah, yang disebut dengan benda

19

Kekuatan tarik umumnya dapat dicari dengan melakukan uji tarik dan

mencatat perubahan regangan dan tegangan. Titik tertinggi dari kurva

tegangan-regangan Gambar 3.10. disebut dengan kekuatan tarik maksimum (ultimate tensile strength). Nilainya tidak bergantung pada ukuran bahan, melainkan karena faktor jenis bahan. Faktor lainnya yang dapat mempengaruhi seperti keberadaan zat

pengotor dalam bahan, temperatur dan kelembaban lingkungan pengujian, dan

penyiapan spesimen.

Gambar 3.10. Kurva Tegangan Tarik (www.infometrik.com)

Dimensi dari kekuatan tarik adalah gaya per satuan luas. Dalam satuan SI,

digunakan pascal (Pa) dan kelipatannya (seperti MPa, megapascal). Pascal ekuivalen

dengan Newton per meter persegi (N/m²). Satuan imperial diantaranya pound-gaya

per inci persegi (lbf/in² atau psi), atau kilo-pound per inci persegi (ksi, kpsi).

Kekuatan tarik umumnya digunakan dalam mendesain bagian dari suatu

struktur yang bersifat ductile dan brittle yang bersifat tidak statis, dalam arti selalu

menerima gaya dalam jumlah besar, meski benda tersebut tidak bergerak. Kekuatan

tarik juga digunakan dalam mengetahui jenis bahan yang belum diketahui, misal

dalam forensik dan paleontologi. Kekerasan bahan memiliki hubungan dengan

20

metode Rockwell yang bersifat non-destruktif, yang dapat digunakan ketika uji

kekuatan tarik tidak dapat dilakukan karena bersifat destruktif.

Dalam pengujiaan tarik, spesisimen uji dibebani dengan kenaikan beban

sedikit demi sedikit hingga specimen uji tersebut patah, kemudian sifat-sifat

tarikannya dapat dihitung dengan persamaan:

σ = ………. (3.1.)

Dimana σ = Tegangan (kgf/mm2)

F = beban (kgf)

Ao = luas mula dari penampang batang uji (mm2)

Besarnya regangan dihitung dengan rumus :

ε = x 100%... …………...(3.2.)

Dimana ε = Regangan

Lo = panjang mula dari batang uji (mm)

L = panjang batang uji yang dibebani (mm)

Pengujian tarik dilakukan pada spesimen hasil pengelasan. Spesimen yang

digunakan untuk uji tarik dibuat menurut standard ASTM E8/E8M-09 (Standard Test Methods of Tension Testing Wrought and Cast Aluminum- and Magnesium-Alloy Products (Metric). Pengujian tarik dilakukan di Laboratorium Teknik Mesin Universitas Sebelas Maret. Skema spesimen tarik diperlihatkan pada Gambar 3.11.

21

Gambar 3.11. Skema Uji Tarik Menurut ASTM E8

2. Pengujian Kekerasan

Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical properties) dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami gesekan (frictional force) dan deformasi plastis. Deformasi plastis sendiri suatu keadaan dari suatu material

ketika material tersebut diberikan gaya maka struktur mikro dari material tersebut

sudah tidak bisa kembali ke bentuk asal artinya material tersebut tidak dapat kembali

ke bentuknya semula. Lebih ringkasnya kekerasan didefinisikan sebagai kemampuan

suatu material untuk menahan beban identasi atau penetrasi (penekanan).

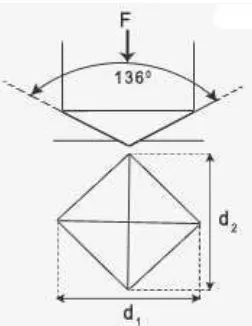

Pengujian kekerasan dengan metode Vickers bertujuan menentukan kekerasan

suatu material dalam yaitu daya tahan material terhadap indentor intan yang cukup

kecil dan mempunyai bentuk geometri berbentuk piramid seperti ditunjukkan pada

Gambar 3.12. Beban yang dikenakan juga jauh lebih kecil dibanding dengan

pengujian rockwell dan brinel yaitu antara 1 sampai 1000 gram.

Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi (koefisien)

dari beban uji (F) dengan luas permukaan bekas luka tekan (injakan) dari indentor

(diagonalnya) (A) yang dikalikan dengan sin (136°/2). Rumus untuk menentukan

besarnya nilai kekerasan dengan metode vikers yaitu :

Dimana :

HVN = Angka kekerasan Vickers (kgf/mm2 )

F = Beban (kgf)

22

Gambar 3.12. Pengujian Vickers (easycalculation.com)

3. Pengujian Struktur Mikro

Pengujian struktur mikro dilakukan di Laboratorium Bahan D-3 Teknik Mesin

Universitas Gadjah Mada. Pengujian ini dilakukan untuk mengetahui pengaruh FSW

terhadap struktur mikro daerah las. Sifat-sifat fisis dan mekanik dari material

tergantung dari struktur mikro material yang diuji. Struktur mikro dalam logam di

tunjukkan dengan besar, bentuk dan orientasi butirannya, proporsi dan kelakuan

dimana mereka tersusun atau terdistribusi. Struktur mikro dari paduan tergantung dari

beberapa faktor seperti, elemen paduan, konsentrasi dan perlakuan panas yang

diberikan. Pengujian Struktur mikro atau mikrografi dilakukan dengan bantuan

mikroskop dengan koefisien pembesaran dan metode kerja yang bervariasi.

Adapun beberapa tahap yang perlu dilakukan sebelum melakukan pengujian

struktur mikro adalah:

a. Pemotongan : Plat di potong menggunakan mesin milling.

b. Pengamplasan : Amplas yang digunakan nomor amplas 5000.

c. Pemolesan : dilakukan pemolesan dengan autosol dan kain halus.

d. Etsa : 5 – 10 % Sodium Hidroksida (NaOH), 75% volume Asam Nitrat (HNO3),

25% Volume HF. Waktu pencelupan 10 detik.

BAB IV

HASIL DAN PEMBAHASAN

4.1. Hasil Pengelasan

Hasil pengelasan menggunakan metode friction stir welding ditunjukkan pada Gambar 4.1. dan 4.2. Pengelasan dengan metode FSW merupakan pengelasan

yang terjadi pada kondisi padat (solid state joining) dengan memanfaatkan gesekan dari tool yang berputar dengan material yang akan dilas sehingga menimbulkan panas yang mampu melunakkan material yang akan dilas tersebut dan akhirnya

tersambung menjadi satu.

Pada Gambar 4.2. (a) hasil pengelasan dengan metode FSW dengan kecepatan

putar tool 3310 rpm menghasilkan permukaan lasan yang lebih baik jika dibandingkan dengan kecepatan putar tool 2220 (b) dan 1300 rpm(c), dimana permukaan lasnya lebih halus dan tidak terdapat ripples, sedangkan bagian belakang lasan terlihat material las lebih baik. Pada Gambar 4.2. (b) dan (c) terlihat permukan

sambungan las yang dihasilkan terdapat ripples yang cukup banyak, dimana hal tersebut terjadi karena kedalaman penekanan tool yang terlalu dalam saat pengelasan. Selain itu permukaan yang dihasilkan juga lebih kasar, dimana faktor putaran yang

lebih rendah memungkinkan material lasan tidak dapat tercampur rata karenaa suhu

yang dihasilkan dari putaran tool tidak cukup besar dibandingkan dengan kecepatan putar 3310 rpm pada Gambar 4.2. (a). Sedangkan jika dilihat pada bagian belakang

lasan pada gambar 4.2. (a) dan (b) masih terlihat bahwa material lasan belum begitu

tercampur dengan baik karena putaran yang digunakan saat pengelasan menghasilkan

suhu yang lebih kecil sehingga pengelasan yang dihasilkan tidak sampai pada bagian

Gambar 4.1. Skema Proses Pengelasan

a). Putaran 3310 rpm

b). Putaran 2210 rpm

c). Putaran 1300 rpm

Gambar 4.2. Hasil FSW Terhadap Variasi Putaran Tool (Kiri Tampak Atas dan Kanan Tampak Bawah)

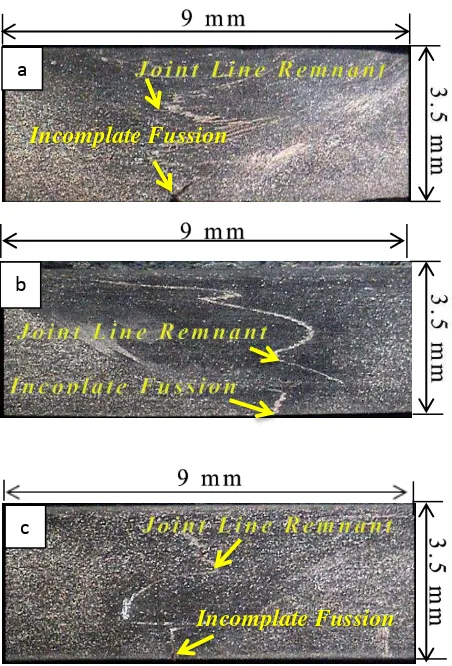

4.2. Hasil Foto Makro dan Mikro a. Hasil Foto Makro

Berdasarkan hasil foto struktur makro untuk tiap spesimen memiliki

perbedaan yang signifikan yang terlihat dari beberapa cacat yang terjadi pada material

hasil las. Hal ini dikarenakan panas yang dihasilkan dari tiap kecepatan tidak sama

sehingga menyebabkan proses pelunakan material tidak seluruhnya melunak. Proses

pelunakan sangat berperan penting dalam pengelasan ini karena jika material tidak Ripples

Arah Pengelasan Arah Pengelasan

Putaran Tool

Arah Pengelasan Arah Pengelasan

Arah Pengelasan

Putaran Tool

Putaran Tool Ripples

Ripples

melunak pin yang berfungsi sebagai pengaduk dan penyambung material tidak bisa mengaduk dengan sempurna.

Setelah dilihat ternyata pada tiap hasil lasan masih terdapat cacat incomplete fussion. Cacat incomplete fussion adalah cacat yang terjadi karena material las tidak menyatu dengan sempurna sehingga terjadi celah pada pusat sambungan las.

Penyebab dari incomplete fussion diantaranya adalah putaran tool yang kurang tinggi, dan feed rate yeng terlalu tinggi. Sehingga material las tidak bisa melunak dan menyatu dengan sempurna,

Selain itu pada semua hasil lasan terdapat joint line remnant, dimana terlihat seperti garis-garis lengkung pada daerah las, joint line remnant terbentuk karena adanya oksida yang terjebak pada saat proses pengelasan berlangsung (Threadgill,

2009) . Joint line remnant sering terjadi pada daerah pusat sambungan las, karena celah antara material las dapat menyebabkan ruang oksigen sehingga pada saat proses

pengelasan berlangsung oksigen tersebut tidak mampu keluar sempurna dari logam

Gambar 4.3. Stuktur makro sambungan las FSW pada Putaran Tool (a) 3310 rpm, (b) 2220 rpm, dan (c) 1300 rpm

b. Hasil Foto Mikro

Pengamatan struktur mikro dilakukan untuk mengetahui perubahan struktur

mikro yang terjadi akibat adanya proses pengelasan dengan metode FSW, yaitu

didaerah strir zone, HAZ, dan logam induk. Pada pengelasan friction stir welding Aluminium 1xxx terlihat adanya partikel hitam pada seluruh ddaerah las. Menurut

ASM Hand Book Metalography and- Microstructures partikel hitam adalah FeAl3,

yaitu seperti yang terlihat pada Gambar 4.4. Dalam penelitian ini menunjukkan

bahwa peningkatan putaran tool mengakibatkan terjadinya presipitasi pada material las sehingga mengakibatkan butiran partikel menjadi lebih besar dan rapat.

a

b

c

Pada Gambar 4.4.(b) terlihat bahwa pada daerah las partikel-partikel atom

lebih merata dan lebih padat. Untuk Gambar 4.4.(c) terlihat bahwa partikel-partikel

atommemiliki jarak yang berjauhan antar partikel dan memiliki ukuran yang besar

dan kecil tidak seragam dari pada daerah HAZ dan logam induk. Sedangkan untuk

Gambar 4.4.(d) terlihat partikel-partikel atomdengan jumlah yang merata tetapi tidak

lebih padat dari variasi putaran 3310 rpm pada Gambar 4.4.(b).

Gambar 4.4. Strukutur Mikro Pengaruh Kecepatan Putar Tool Terhadap Daerah HAZ (Kiri) Dan Daerah Las (Kanan) Dengan Variasi Putaran Pembesaran 100 Kali (a)

Logam Induk, (b) 3310 rpm, (c) 2220 rpm, (d) 1300 rpm Daerah Las Daerah HAZ

Daerah HAZ Daerah Las

Daerah Las Daerah HAZ

Logam Induk

b

c

d

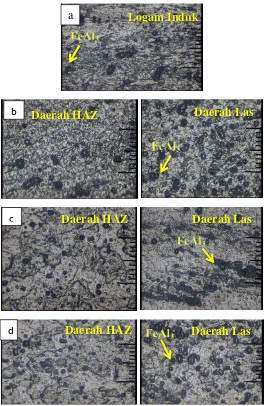

4.3. Uji Kekerasan

Pengujian kekerasan ini dilakukan pada tiap spesimen hasil pengelasan

dengan variasi putaran tool dengan skema pengujian seperti pada Gambar 4.5. Adapun Table 4.1. menunjukkan data hasil pengujian kekerasan dengan

menggunakan uji kekerasan Makro Vickers, kemudian pada Gambar 4.5. menunjukkan grafik perbandingan kekerasan pada setiap variasi pengelasan.

Gambar 4.5. Skema Hasil Pengujian Kekerasan

Tabel 4.1. Nilai Hasil Uji Kekerasan

No

Proses pengelasan aluminium dengan friction stir welding menggunakan feed raet 2 mm/ menit dengan variasi putaran tool (3310 rpm, 2220 rpm, 1300 rpm). Dari hasil pengujian kekerasan dapat dilihat bahwa adanyanya presesipitasi FeAl3

yang terlihat pada hasil struktur mikro mengakibatkan butiran lebih besar dan

meningkatkan nilai kekerasannya. Nilai kekerasan tertinggi terjadi pada variasi

terjadi pada variai putaan 1300 rpm dengan nilai 25,4 VHN. Nilai tertinggi dan

terendah untuk kekerasan ini dimulai dari pusat pengelasan, dimana nilai

kekerasannya mengalami kanaikan menuju base metal.

Gambar 4.6. Grafik Distribusi Kekerasan Pada Sambungan FSW

Gambar 4.7. Grafik Hubungan Putaran Tool Terhadap Nilai Kekerasan Pada Sambungan FSW

Pada proses pengelasan aluminium dengan metode FSW dengan variasi

kecepatan putar tool kali ini dapat diketahui bahwa semakin tinggi putaran tool maka nilai kekerasannya semakin tinnggi, begitu juga sebaliknya jika putaran tool rendah maka nilai kekerasan hasil lasan juga lebih rendah. Selain itu pada Gambar

4.6. dan 4.7. dapat diketahui bahwa nilai kekekerasan pada daerah pusat lasan adalah

yang paling rendah, nilai kekerasan hasil lasan meningkat pada daerah yang

mendekati base metal. Dari hasil pengelasan dengan semua variasi kecepatan putar tool menunjukkan bahwa kekerasan hasil lasan masih jauh dari raw material, dimana pada kecepatan putar tool 1300 rpm sebesar 54,2 % dari raw material. 2220 rpm sebesar 55.7 % dari raw material, dan pada 3310 rpm sebesar 59.8 % dari rawmaterial. Dimana hasil tersebut menunjukkan bahwa semakin tinggi putaran tool maka semakin tinggi nilai kekerasannya, hal tersbut diduga karena putaran yang

lebih tinggi akan menghasilkan panas yang lebih tinggi juga, sehingga

penyambungan logam las dapat terjadi secara maksimal dan mampu mendekati

kekerasan logam induknya dibandingkan dengan putaran tool yang lebih rendah. Selain itu jika dilihat dari foto makro, kecepatan tool yang lebih tinggi memiliki cacat joint line remnant yang lebih kecil jika dibandinggkan putaran yang lebih rendah, sedangkan dari struktur mikro putaran tool yang lebih tinggi juga mengakibatkan butiran atom pada daerah las lebih besar dan padat sehingga

mengakibatkan peningkatan nilai kekerasannya.

4.4. Uji Tarik

Pengujian tarik dilakukan pada material aluminium pada daerah hasil

lasan. Dimensi spesimen uji tarik untuk material pengelasan menggunakan

standar ASTM E8. Hasil yang diperoleh dari proses pengujian tarik berupa nilai

tegangan dan regangan dari hasil pengelasan yang akan dibandingkan dengan nilai

Gambar 4.8. Grafik Uji Tarik Hasil FSW pada variasi Kecepatan Putar Tool (1) raw material, (2) 1300 rpm, (3) 2220 rpm, (4) 3310 rpm.

Dari Gambar 4.8. dan 4.9. dapat diketahui bahwa nilai kuat tarik maksimum

spesimen hasil lasan masih lebih kecil dari raw material yang memiliki nilai kuat tarik sebesar 155.04 MPa. Untuk nilai kuat tarik tertinggi pada spesimen hasil las terjadi pada variasi putaran tool 3310 rpm dengan nilai tegangan sebesar 108.07 Mpa, 69.7 % dari raw material. Sedangkan untuk nilai kuat tarik terkecil terjadi pada variasi putaran 1300 rpm sebesar 88.13 MPa, 56.84 % dari raw material. Dari data grafik diatas menunjukkan bahwa semakin tinggi putaran tool maka semakin tinggi nilai tegangan, begitu juga sebaliknya.

Untuk nilai yeld strength nilai tertinggi terdapat pada kecepatan putar tool 3310 rpm sebesar 77.73 MPa, 83,2 % dari raw material. pada kecepatan putar tool 2220 rpm sebesar 60.56 MPa, 64,82 % dari raw material, dan nilai yeld strength terendah terdapat pada kecepatan putar tool 1300 rpm sebesar 53.13 MPa, 56.87 % dari raw material.

Rendahnya nilai UTS dan yield strength dari raw material dapat terjadi karena beberapa faktor, diantaranya kedalaman penekanan tool pada waktu pengelasan, dimana semakin dalam penekanan tool maka material yang terkelupas dan terbuang pada waktu pengelasan berjalan lebih banyak, sehingga mengakibatkan

ketebalan material berkurang yang dapat menurunkan nilai UTS dan yield strength. Kemudian jika dilihat dari hasil struktur makro terjadi cacat incomplete fussion dan joint line remnant pada Gambar 4.3. diduga juga menjadi penyebab tinggi rendahnya nilai kuat tarik hasil lasan, semakin tinggi tingkat cacat yang terjadi

maka semakin tinggi juga nilai kuat tarik yang berkurang. Selain itu jika dilihat dari

struktur mikro hasil lasan pada Gambar 4.4. semakin tinggi putaran maka butiraan

atom akan semakin rapat dan merata sehingga akan menimbulkan ikatan yang lebih

Gambar 4.10. Grafik Hubungan Variasi Putaran Tool Terhadap Regangan Pada Sambungan FSW

Dari Gambar 4.10. diatas dapat diketahui bahwa regangan hasil las dengan

variasi putaran tool 2220 rpm memiliki nilai yang paling tinggi yaitu sebesar 15.9 % bahkan 15.4 % lebih tinggi dari raw material yang memiliki nilai regangan sebesar 13.17 %. Sedangkan nilai regangan terkecil terjadi pada material hasil lasan dengan

Variasi putaran tool 1300 rpm dengan nilai 10.6 % yaitu lebih kecil dari raw material yang memiliki nilai regangan sebesar 13.17%.

Dari hasil pengujian kuat tarik dan regangan yang didapatkan dari penelitian

ini terdapat perbedaan jika dibandingkan dengan hasil penelitian terdahulu yaitu,

Hariyanto (2010) yang menganalisa sifat mekanik hasil pengelasan aluminium

AA1100 dengan metode FSW dengan variasi putaran tool 1450, 1850, dan 2250 rpm, dengan feed rate 6 mm/menit. Dimana untuk kekuatan tarik menyatakan hasil yang Berbeda, dimana pada penelitian Hariyanto kekuatan taarik tretinggi terjadi

padavariasi kecepatan putar 1850 rpm, yang mana putaran tersebut adalah tertinggi

kedua dengan nilai kuat tarik sebesar 120.68 MPa atau 95,74 % dari nilai kuat tarik

raw materialnya. Sedangkan untuk penelitian ini kuat tarik tertinggi terjadi pada variasi kecepatan putar 3310 rpm yang mana adalah kecepatan putar tertinggi, adapun

nilai kuat tariknya yaitu 108.07 MPa atau 64.71 % dari raw materialnya. Kemudian

dari nilai regangannya, jika pada penelitian ini nilai regangan tertinggi terjadi pada

variasi putaran tertinggi kedua yaitu 2220 rpm dengan 15.41 % lebih tinggi dari raw material untuk peneliti terdahulu nilai regangan tertinggi terjadi pada putaran yang paling tinggi yaitu 2250 rpm dengan 12.2 % lebih besar dari raw material. Adapun hasil perbandingan penelitian yang spesifik ditunjukkan pada Tabel 4.2.

Tabel 4.2. Tabel Perbandingan penelitian sekarang dengan penelitian terdahulu

Penelitian Sekarang Penelitian Terdahulu (Hariyanto, 2010)

Bahan AL 1xxx Bahan AA 1100

Gambar 4.11. Grafik Hubungan Variasi Putaran Tool Terhadap Modulus Elastisitas Pada Sambungan FSW

Dari Gambar 4.11. dapat diketahui bahwa semakin tinggi putaran tool maka modulus elastisitasnya semakin rendah, adanya cacat incomplete fussion yang terlihat pada hasil struktur makro diduga dapat mempengaruhi hasil nilai modulus elastisitas

hasil lasan. Selain itu modulus elastisitas hasi lasan masih lebih rendah dari raw material yang memiliki nilai modulus elastisitas sebesar 1.916 GPa. Adapun modulus elastisitas tertinggi pada hasil lasan terjadi pada putaran 1300 rpm dengan nilai 1.344

GPa, sedangkan nilai modulus elsatisitas terendah terjadi pada putaran 3310 rpm

dengan nilai 0.946 GPa.

4.5. Fraktografi

Gambar 4.12. Tampak Depan Bagian Patahan Las(kiri) dan tampak samping (kanan) (a) Putaran Tool 1300 rpm, (b) Putaran Tool 2220 rpm, dan (c) Putaran Tool 3310

rpm

Pada Gambar 4.12. menunjukkan patahan dari hasil pengelasn FSW, letak

patahan terjadi pada bagian lasan. Hal ini dikeranakan adanya cacat berupa

incomplete fussion. Cacat incomplete fussion terjadi pada sebagian besar hasil lasan. A

Cacat incomplete fussion yang terbentuk berupa celah kecil di bagian bawah logam las, yang terjadi sepanjang pengelasan. Hal ini dapat terjadi akibat material tidak

mampu menyatu hingga bagian bawah logam yang dilas. Sedangkan itu untuk

gambar 4.12. (a) terlihat bahwa hasil patahan tidak terjadi pada pusat daerah las tetapi

pada daerah HAZ. Selain itu pada semua hasil patahan las menunjukkan kriteria

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian tentang FSW dengan variasi kecepatan putaran tool, dapat disimpulkan bahwa :

1. Pada hasil foto makro menunjukkan bahwa peningkatan kecepatan putar tool mengakibatkan cacat joint line reamnant semakin kecil. Sedangkan pada

struktur mikronya peningkatan putaran tool mengakibatkan butiran atom menjadi lebih besar dan seragam, dimana variasi putaran tool 3310 rpm memiliki susunan butiran atompaling rapat dan seragam.

2. Hasil penelitian menunjukkan bahwa semakin tinggi putaran tool mengakibatkan nilai kekerasannya meningkat. Nilai kekerasan tertinggi

terjadi pada variasi putaran tool 3310 rpm dengan nilai 28 VHN yaitu 59,8% dari kekerasan raw materialnya.

3. Hasil penelitian menunjukkan bahwa semakin tinggi putaran tool mengakibatkan nilai kekuatan tarik semakin besar. Dimana kekuatan tarik

tertinggi terjadi pada variasi putaran 3310 rpm dengan nilai 108,07 MPa yaitu

69,7 % dari kekuatan tarik raw materialnya.

4. Hasil penelitian menunjukkan bahwa hasil pengelasaan FSW dengan semua

5.2. Saran

Adapun saran yang dapat kami berikan untuk peneliti selanjutnya yaitu :

1. Perlu dilakukan penelitian untuk menambahkan proses heat treatment pada material yang akan dilas.

DAFTAR PUSTAKA

Anonim. “Guide to the Friction Weld Process”. http://www.weldguru.com/friction-weld.html. (Diakses pada tgl 19 Agustus 2016).

Anonim.”FrictionStirWelding”. http://www.ansatt.hig.no/henningj/materialteknologi-friction%20stir%weld.htm. (diakses pada tgl 19 Agustus 2016).

Anonim. “Friction Stir Welding, the ESAB Way., 2012”.

http://eng.Esab.co.kr/WebApp/Uploa/2012/14.25/frictionstirwelding%20Weldi ng.pdf. (diakses pada 5 Agustus 2016).

Anonim. “Vickers Hardness Testing”. https://www.easycalculation.com/vickers-hardness-number.php. (Diakses pada tgl 19 Agustus 2016).

Anonim. “MengenL Uji Tarik Dan Sifat-sifat Mekanik Logam”.

http://www.infometrik.com/2009/09/mengenal-uji-tarik-dan-sifat-sifat-mekanik-logam/. (Diakses Pada tgl 19 Agustus 2016).

ASM Handbook 2003, Physical metallurgy and prosses, Vol 1, hal 501.

ASTM. 2010. “Standart Test Methods for Tension Testing of Metallic Material, ASTM E8/E8M-09”.

Erwanto, 2012, “Pengaruh Kecepatan Putar Tool Terhadap Kekuatan Mekanik Sambungan Las Friction Stir Welding Pada Alumunium 5052”. Tugas Akhir. .Universitas Muhammadiyah Yogyakarta.

Hariyanto, 2010, “Pengaruh Putaran Dan Kecepatan Tool Terhadap Sifat Mekanik Sambungan Tumpu Las FSW Tak Sejenis Antara Al 2024-T3 Dengan AL

1100”. Prosiding Seminar Nasional Sains dan Teknologi 2010.

Iqbal, 2014, “PengaruhPutaran Dan Kecepan Tool Terhadap Sifat Mekanik Pada

Pengelasan Friction Stir Welding Allumunium 5052 ”. JURNAL FEMA, Volume 2, Nomor 1, Januari 2014.

Khaled, T., 1995, An 0ut sider looks at FSW, ANM-112N-05-06.

Nugroho, 2013, “ Pengaruh Putaran Tool Terhadap Mekanis Dan Sifat Sambungan Las Friction Stir Welding (FSW) Pada Al 6061 T6”. Tugas Akhir. Universitas Gadjah Mada.

Nurdiansyah, 2012, “ Pengaruh RPM Terhadap Kualitas Sambungan dan Metalurgi Las pada Joint Line untuk Aluminium Seri 5083 dengan Proses Friction Stir

Rasyid, 2015, “Pengaruh Putaran Tool Terhadap sifat Mekanik Dan Korosi Pada Sambungan Tak Sejenis Las FSW AA6061-T6 Dan AA5083”. Tugas Akhir. Universitas Gadjah Mada.

Siddiq. 2012. Las Gesek. http://siddiq-duniateknik.blogspot.co.id/2012/04/las-gesek.html. (diakses pada 10 Juni 2016).

Sudrajad, A., 2012. “Analisis Sifat Mekanik Hasil Pengelasan Alumunium AA 1100

Dengan Metode Friction Strir Welding (FSW)”. Jurnal ROTOR, Volume 5 Nomor 1, Januari 2012.

PENGARUH KECEPATAN PUTAR TOOL TERHADAP SIFAT MEKANIK SAMBUNGAN

ALUMINIUM 1XXX DENGAN METODE FRICTION STIR WELDING

Tri Angga Prasetyo (20120130136)

Jurusan Teknik Mesin, Fakultas Teknik, Universitas Muhammdiyan Yogyakarta Jalan Lingkar Selatan Taman Tirto, Kasihan, Bantul, DI yogyakrta, Indonesia, 55183

Abstrak

FSW adalah sebuah metode pengelasan gesek, yang pada prosesnya tidak memerlukan bahan penambah atau pengisi. Panas yang digunakan untuk melunakkan logam kerja dihasilkan dari gesekan antara benda yang berputar (pin) dengan benda yang diam (benda kerja). Tujuan dari penelitian ini untuk mengetahui pengaruh kecepatan putar tool terhadap sifat mekanis pada FSW aluminium 1xxx.

Material yang digunakan dalam peneltian ini yaitu aluminium 1xxx dengan dimensi 1700 mm x 50 mm dan ketebalan 3,5 mm. Kecepatan putar tool yang digunakan berturut-turut yaitu 3310 RPM, 2220RPM, dan 1300 RPM, sedangkan feed rate menggunakan 20 mm/menit. Hasil penyambungannya diamati dengan cara diuji tarik sesuai standart ASTM E-8, uji kekerasan makro vickers, melihat struktur makro dan mikro.

Hasil penelitian menunjukkan bahwa peningkatan putaran tool mengakibatkan struktur makro lasan semakin sedikit terjadi cacat joint line reamnant dan pada struktur mikro mengakibatkan butiran atom semakin rapat dan seragam. Untuk hasil kekerasannya peningkatan putaran tool mengakibatkan nilai kekerasannya meningkat, nilai kekerasan tertinggi terjadi pada putaran 3310 RPM dengan nilai 28 VHN. Pada hasil kekuatan tariknya bahwa peningkatan putaran tool mengakibatkan kuat tariknya juga meningkat, adapun nilai kuat tarik tertinggi terjadi pada putaran 3310 RPM dengan nilai 108,07 MPa. Sedangkan untuk patahan las yang terjadi peningkatan putaran tool mengakibatkan material mengalami patah mendekati base metalnya.

Keyword: Alumunium 1xxx, FSW, Kecepatan Putar.

1. Pendahuluan

Aluminium adalah logam yang lunak, tahan terhadap korosi dan lebih ringan dibandingkan dengan baja. Selain itu aluminium juga termasuk logam yang baik dalam penghantar listrik. Dengan sifat ini maka aluminium banyak digunakan pada pipa hidrolik, bagian-bagian dalam kendaraan, perkapalan, bidang kedirgantaraan. Pada umumnya penyambungan aluminium menggunakan metode rivet dan las TIG, dan FSW. Dimana dari penyambungan rivet dan TIG masih menggunakan bahan tambah atau logam pengisi, selain itu asap dan cahaya dari las TIG juga dapat mengganggu kesehatan. Salah satu alternative untuk pengelasan aluminium adalah dengan menggunakan

friction stir welding (FSW). FSW adalah proses pengelasan solid-state di mana sebuah tool yang berputar ditekankan sepanjang garis sambungan antara dua benda kerja. Tool yang berputar ditekankan pada garis sambungan tersebut sebagai sumber panas yang digunakan untuk proses pengelasan, (Iqbal, 2014).

Almunium seri 1xxx adalah jenis aluminium murni dengan 99% kandungan aluminium, aluminium

seri 1xxx ini termasuk jenis yang tidak dapat diperlaku-panaskan, tetapi mempunyai sifat yang baik dalam daya tahan korosi. aluminium seri 1xxx banyak digunakan dalam bidang industri kelistrikan dan kimia sebagai bahan untuk heat exchangers, pressure vessels, pipa, dan dan lain-lain. (teknikpengelasan.com).

Erwanto (2015), meneliti tentang pengaruh kecepatan putar tool terhadap kekuatan mekanik sambungan las FSW menggunakan aluminium 5052-H34 standar ASM tahun 2015 memiliki propertis

Hardness Vikers sebesar 78 VHN. Kemudian

dilakukan pengelasan dengan variasi kecepatan putar

logam las, hal tersebut yang membuat tegangan tarik dan kekerasan pada logam las menjadi rendah.

Haryanto (2010), meneliti sifat kuat tarik AL 1100 dengan variasi putaran tool 1450, 1850, dan 2250 rpm, dengan kecepatan feed rate 6 mm/menit menyatakan bahwa kekuatan tarik paling tinggi terjadi pada variasi putaran tool 1850 rpm dengan nilai kuat tarik sebesar 120,68 MPa, sedangkan untuk kuat tarik terendah terjadi pada variasi putaran 2250 rpm dengan nilai kuat tarik sebesar 105,85 MPa. Hasil tersebut menyatakan bahwa nilai kuat tarik logam las lebih rendah dari kuat tarik logam induk yang memiliki nilai kuat tarik sebesar 12604 MPa. Peningkatan putaran tool mengakibatkan batas butir material membesar dan presipitat yang terbentuk kasar, sehingga aterial memiliki nilai kekerasan yang lebih rendah.

Berdasarkan uraian tersebut, pengkajian terhadap FSW terhadap proses pengelasan dalam dunia indutri masih sangat luas. Pengelasan FSW dengan menggunakan Putaran tool masih jarang dan masih banyak ilmu yang bisa digali untuk menjelaskan pengelasan FSW baik dari sisi metode pengelasan, kekerasan tool, bahan yang digunakan, kecepatan putar, kecepatan pemakanan, gas pelindung dan sebagainya. Untuk itulah penelitian tentang pengaruh Putaran tool terhadap kekuatan mekanik dengan FSW pada aluminium seri 1xxx ini dilakukan, dengan harapan dapat memberikan informasi baru tentang kekuatan tarik, tingkat kekerasan, struktur mikro dan makro, dan bentuk dari patahan pengelasann dari variasi putaran tool dengan menggunakan pengelasan FSW.

2. Metode Penelitian 2.1. Diagram Alir Penelitian

Gambar 2.1. Diagram Alir Penelitian FSW Pada Plat Aluminium 1xxx

2.2. Proses Penelitian

Pada penelitian FSW ini digunakan mesin milling yang ada di Universitas Muhammadiyah Yogyakarta dengan bentuk tool pada Gambar 2.2., material tool

dari baja pejal dengan tujuan agar tidak mengalami deformasi pada saat dilakukan pengelasan. Adapun parameter penelitian ini menggunakan feed rate 20mm/menit. Dengan variasi kecepaatan putar tool 1300, 2220, dan 3310 RPM.

Gambar 2.2. Desain Tool Modifikasi dari (Hariyanto,2010).

Material hasil las diamati struktur mikro dan makro menggunakan mikroskop optik, kemudian dilakukan uji kekerasan didaerah lasan dan dilakukan uji tarik sesuai standart ASTM E-8 pada Gambar 2.3. untuk melihat nilai tegangan dan regangan yang dihasil pada material lasan.

3. Hasil Dan Pembahasan 3.1.Hasil Pengelasan

Pada Gambar 3.1. (a) hasil pengelasan dengan metode FSW dengan kecepatan putar tool 3310 RPM menghasilkan permukaan lasan yang lebih baik jika dibandingkan dengan kecepatan putar tool 2220 (b) dan 1300 RPM (c), dimana permukaan lasnya lebih halus dan tidak terdapat ripples, sedangkan bagian belakang lasan terlihat material las lebih baik. Pada Gambar 3.1. (b) dan (c) terlihat permukan sambungan las yang dihasilkan terdapat ripples yang cukup banyak, dimana hal tersebut terjadi karena kedalaman penekanan tool yang terlalu dalam saat pengelasan.

Gambar 3.1. Hasil FSW Tampak Depan (Bawah) Dan Tampak Belakang (Atas) Pada Variasi Putaran (a)

3310 RPM, (b). 2220 RPM, Dan (c). 1300 RPM.

3.2. Hasil Foto Makro

Berdasarkan hasil foto struktur makro untuk tiap spesimen memiliki perbedaan yang signifikan yang terlihat dari beberapa cacat yang terjadi pada material hasil las. Setelah dilihat ternyata pada tiap hasil lasan masih terdapat cacat incomplete fussion. Cacat incomplete fussion adalah cacat yang terjadi karena material las tidak menyatu dengan sempurna sehingga terjadi celah pada pusat sambungan las. Penyebab dari incomplete fussion diantaranya adalah input yang dilakukan pada saat proses pengelasan kurang besar, sehingga material las tidak bisa melunak dan menyatu dengan sempurna, selain itu feed rate

yang terlalu tinggi juga mengakibatkan cacat

incomplete fussio dalam FSW jika feed rate terlalu tinggi maka waktu proses pengelasan semakin cepat, sehingga memungkinkan material las tidak dapat menyatu dengan baik.

Selain itu pada semua hasil lasan terdapat joint line remnant, dimana terlihat seperti garis-garis lengkung pada daerah las, joint line remnant terbentuk karena adanya oksida yang terjebak pada saat proses pengelasan berlangsung.(Threadgill. 2009).

Gambar 3.2 Stuktur makro sambungan las FSW pada Putaran Tool (a) 3310 RPM, (b) 2220 RPM, dan (c)

1300 RPM

3.3. Hasil Foto Mikro

Gambar 3.3. Strukutur Mikro Pengaruh Kecepatan Putar Tool Terhadap Daerah HAZ (Kiri) Dan Daerah Las (Kanan) Dengan Variasi Putaran (a) Logam Induk,

(b) 3310 RPM, (c) 2220 KRPM, (d) 1300 RPM

3.4. Uji Kekerasan

Pada proses pengelasan aluminium dengan metode FSW dengan variasi kecepatan putar tool kali ini dapatdiketahui bahwa semakin tinggi putaran tool

maka nilai kekerasannya semakin tinnggi, begitu juga sebaliknya jika putaran tool rendah maka nilai kekerasan hasil lasan juga lebih rendah.

Gambar 3.4. Grafik Hubungan Putaran Tool Terhadap Nilai Kekerasan Pada Sambungan FSW

Nilai kekerasan tertinggi terjadi pada variasi putaran 3310 RPM dengan nilai sebesar 28 VHN, sedangkan untuk nilai terendah terjadi pada variai putaan 1300 RPM dengan nilai 25,4 VHN. Nilai

tertinggi dan terendah untuk kekerasan ini dimulai dari pusat pengelasan, dimana nilai kekerasannya mengalami kanaikan menuju base metal.

3.5. Uji Tarik

Pengujian tarik dilakukan dengan dimensi spesimen uji tarik menggunakan standar ASTM E8. Hasil yang diperoleh dari proses pengujian tarik berupa nilai tegangan dan regangan dari hasil pengelasan.

Gambar 3.5 Grafik Uji Tarik Hasil FSW pada variasi Kecepatan Putar Tool

Gambar 3.6. Grafik UTS dan Yield Strength Pada Sambungan FSW Dengan Variasi Putaran Tool.