BAMBANG ADHI JATMIKO

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

BAMBANG ADHI JATMIKO. Karburisasi Baja SS316 Menggunakan

Arang Sekam Padi dan Arang Kayu Sengon. Dibimbing Oleh IRZAMAN

dan BAMBANG SUGENG.

Karburisasi atau

carburizing adalah cara pengerasan permukaan dengan

memanaskan logam (baja) di atas suhu kritis dalam lingkungan yang mengandung

karbon. Baja SS316 dapat ditingkatkan kekerasannya tetapi tanpa mengurangi

keuletan lapisan di dalamnya dengan metode karburisasi padat. Arang kayu

sengon dan arang sekam padi dipilih karena kandungan karbonnya yang cukup

besar. Dari hasil struktur mikro mikroskop optik terlihat pada SS316 hasil

karburisasi terbentuk lapisan karbida sesuai yang diharapkan. Hasil XRD

menunjukkan adanya senyawa karbida pada sampel yang dikarburisasi yaitu

Fe

xC

ydan Cr

xC

y. Senyawa oksida (Fe

xO

y) dapat terbentuk selama proses

karburisasi jika isolasi sampel selama proses karburisasi kurang optimal.

Judul

:

Karburisasi Baja SS316 Menggunakan Arang Sekam Padi dan

Arang Kayu Sengon

Nama

: Bambang Adhi Jatmiko

NIM

: G74080007

Departemen : Fisika

Disetujui

Pembimbing I

Pembimbing II

(

Dr. Ir. Irzaman, M.Si)

(Drs. Bambang Sugeng, M.T.)

NIP. 19630708 199512 1001

NIP. 19630122 1985110 1 001

Diketahui

Kepala Bagian Fisika Terapan

(Dr. Akhiruddin Maddu, M.Si)

KARBURISASI BAJA SS316 MENGGUNAKAN ARANG SEKAM PADI

DAN ARANG KAYU SENGON

BAMBANG ADHI JATMIKO

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Fisika

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Februari 1991, sebagai putra bungsu dari dua

bersaudara dari pasangan Suryadi dan Rusminah.

Penulis menyelesaikan pendidikan di TK

Gandasari Bekasi dari tahun 1995-1996, kemudian

meneruskan pendidikan di SDN Pulo Gebang 04

Jakarta dari tahun 1996-2002, kemudian melanjutkan ke SMPN 172 Jakarta dari

tahun 2002-2005 dan melanjutkan pendidikan ke SMAN 12 Jakarta dari tahun

2005-2008. Penulis diterima Jurusan Fisika Institut Pertanian Bogor pada tahun

2008 melalui jalur USMI.

Selama menempuh pendidikan di Institut Pertanian Bogor Penulis aktif

diberbagai organisasi dan kepanitiaan diantaranya sebagai ilustrator Koran

Kampus IPB periode 2008-2010, Ketua Departemen Komunikasi dan Informasi

Himpunan Mahasiswa Fisika (HIMAFI) IPB 2010, Staf Kementerian Komunikasi

dan Informasi BEM KM IPB 2011, Editor BEMedia 2011, Ketua Pelatihan

Jurnalistik LK IPB 2011, Ketua

Physics Gathering 2010, Ketua Divisi Logistik

dan Transportasi Kompetisi Fisika 2011, Staf Acara Open House Fisika 2010, dan

Staf Journalistic Fair IPB 2009

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Allah SWT yang telah melimpahkan

rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan usulan penelitian

yang berjudul

Karburisasi pada Baja SS316 Menggunakan Arang Sekam dan

Arang Kayu.

Skripsi ini disusun sebagai hasil penelitian yang dilaksanakan pada bulan

September 2011

–

April 2012 dan merupakan salah satu syarat untuk

memperoleh gelar sarjana pada Departemen Fisika, Fakultas Matematika dan

Ilmu pengetahuan Alam, Institut Pertanian Bogor. Tak lupa penulis ingin

mengucapkan terima kasih yang sebesar-besarnya kepada:

1.

Allah SWT karena berkat rahmat dan kuasa-Nya lah skripsi ini dapat

terselesaikan

2.

Orang tua, kakak, dan keluarga besar

penulis atas segala do’a, dukungan dan

motivasi yang diberikan selama penyelesaian perkuliahan dan penelitian

3.

Bapak Irzaman, Bapak Bambang Sugeng, Bapak Sulistioso dan Bapak

Anthonius Sitompul yang selalu membimbing dan membantu selama

penyelesaian penelitian.

4.

Bapak Hanedi DS selaku editor yang telah membantu memperbaiki penulisan

skripsi ini.

5.

Bapak Akhirrudin Maddu dan Bapak Faozan Ahmad selaku penguji kolokium,

seminar, dan sidang sarjana.

6.

Bapak Firman, Bapak Jun, Mas Iyan, Ibu Grace dan seluruh staf Departemen

Fisika IPB atas bantuannya selama perkuliahan.

7.

Rekan satu tim penelitian, Rifka Dina Putri, Hezti Wiranata, dan Hening Pram

Pradityo atas apa yang sudah kita alami bersama selama proses pengerjaan

penelitian.

8.

Sahabat-sahabat sejak Tingkat Persiapan Bersama hingga saat ini, Muhammad

Wahyu Hidayat, Winahyu Hapsari, Rustiana Imala Putri, Iqbal Syukri, Septhia

Rachmawati, Ammar Asy’ari dan teman

-teman kelas B06 semua untuk semua

kesan-kesan yang tak terlupakan.

9.

Sahabat-sahabat di Koran Kampus IPB, kak Dina Berina, kak Agus

Surachman, kak Iqbal Kusnandarsyah, kak Auliyaul Hafizoh, Ryan Iga

Septiawan, dan kru Korpus lainnya untuk segala pengalaman dan

pembelajaran yang dapat diambil selama di Korpus IPB.

10.

Sahabat-sahabat Fisika Angkatan 45, Aminah Balfas, Anggi Maniur,

Hardiyanti, Ari Widjonarko, Ella Rahmadani, Khafit Pratama, Epa Rosidah

Apipah, Nissa Sukmawati, Ahmad Khakim, Rizki Adistya dan semua

teman-teman atas semua kesan-kesan yang telah dilewati selama tiga tahun belajar

bersama.

Akhir kata, Penulis menyadari bahwa usulan penelitian ini masih jauh dari

sempurna, sehingga kritik dan saran yang membangun sangat penulis harapkan

demi kemajuan aplikasi hasil penelitian yang dikembangkan ini.

Bogor, April 2012

Halaman

DAFTAR TABEL ...

vii

DAFTAR GAMBAR ...

viii

DAFTAR LAMPIRAN ...

ix

PENDAHULUAN ...

1

Latar Belakang ...

1

Tujuan Penelitian ...

1

Rumusan Masalah ...

1

Hipotesis ...

1

TINJAUAN PUSTAKA ...

1

Karburisasi ...

1

Arang...

2

Baja SS316 ...

3

Difusi...

3

XRD (X-Ray Diffraction) ...

4

Uji Kekerasan...

4

Uji kekerasan Vickers ...

5

BAHAN DAN METODE ...

5

Waktu dan Tempat ...

5

Alat dan Bahan ...

5

Metode Penelitian ...

6

Persiapan sampel ...

6

Pemotongan...

6

Pengamplasan ...

6

Proses karburisasi...

6

Mounting dan etsa ...

6

Karakterisasi ...

7

Uji XRD ...

7

Uji energy dispersive spectroscopy (EDS) ...

7

Uji mikrostruktur ...

7

Uji kekerasan ...

7

HASIL DAN PEMBAHASAN...

7

Hasil Karburisasi ...

7

XRD ...

7

Uji Mikrostruktur ...

11

Uji EDS ...

13

Uji Kekerasan...

13

KESIMPULAN DAN SARAN...

14

Kesimpulan ...

14

Saran ...

14

DAFTAR PUSTAKA ...

14

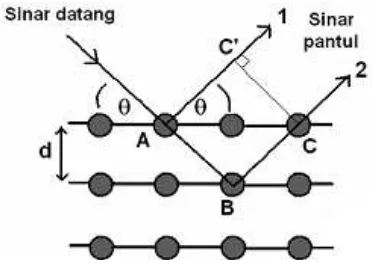

DAFTAR TABEL

Tabel 1. Komposisi kimia arang kayu sengon ...

5

Tabel 2. Komposisi kimia baja SS316 ...

6

Tabel 3. Parameter kisi fase karbida dan base metal ...

20

Tabel 4. Data hasil EDS ...

24

Tabel 5. Data uji kekerasan baja SS316 hasil karburisasi ...

25

Gambar 2 Difusi intertisi ...

7

Gambar 3 Difraksi sinar X oleh bidang kristal ...

9

Gambar 4 Diagram alir penelitian ...

12

Gambar 5 Ilustrasi karburisasi ...

13

Gambar 6 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 5 jam

menggunakan media arang kayu ...

16

Gambar 7 Sampel SS316 yang telah dikarburisasi pada temperatur 950

oC selama 5 jam

menggunakan media arang kayu ...

17

Gambar 8 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 5 jam

menggunakan media arang sekam ...

17

Gambar 9 Sampel SS316 yang telah dikarburisasi pada temperatur 950

oC selama 5 jam

menggunakan media arang sekam ...

17

Gambar 10 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 3 jam

menggunakan media arang kayu ...

18

Gambar 11 Sampel SS316 yang telah dikarburisasi pada temperatur 950

oC selama 3 jam

menggunakan media arang kayu ...

18

Gambar 12 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 3 jam

menggunakan media arang sekam ...

18

Gambar 13 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 3 jam

menggunakan media arang sekam ...

19

Gambar 14 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 5 jam

menggunakan media arang kayu. Difusi karbon sejauh 214.3 µm ...

21

Gambar 15 Sampel SS316 yang telah dikarburisasi pada temperatur 950

oC selama 5 jam

menggunakan media arang kayu. Difusi karbon sejauh 225.6 µm ...

21

Gambar 16 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 5 jam

menggunakan media arang sekam. Difusi karbon sejauh 195.9 µm ...

22

Gambar 17 Sampel SS316 yang telah dikarburisasi pada temperatur 950

oC selama 5 jam

menggunakan media arang sekam. Difusi karbon sejauh 305.5 µm ...

22

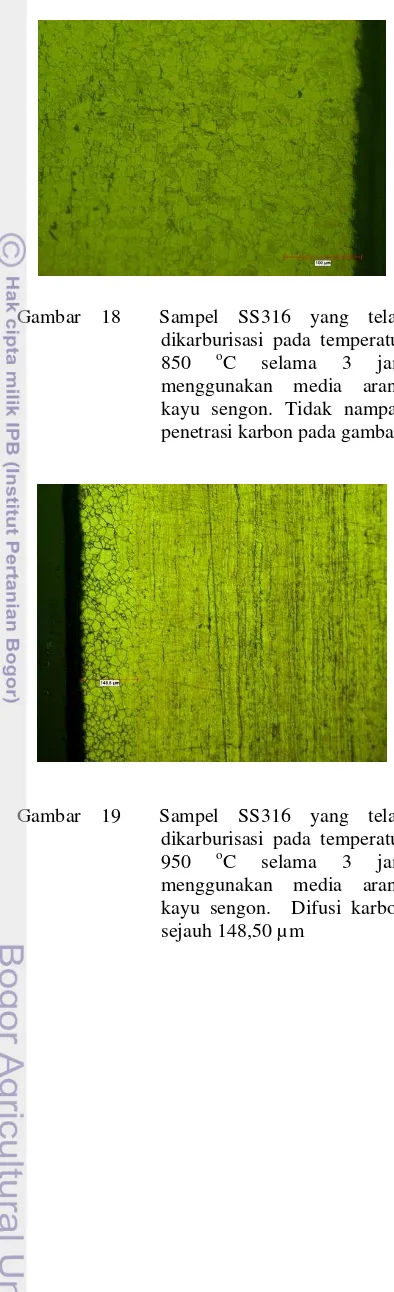

Gambar 18 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 3 jam

menggunakan media arang kayu. Tidak nampak penetrasi karbon pada

gambar...

22

Gambar 19 Sampel SS316 yang telah dikarburisasi pada temperatur 950

oC selama 3 jam

menggunakan media arang kayu. Difusi karbon sejauh 148.5 µm ...

23

Gambar 20 Sampel SS316 yang telah dikarburisasi pada temperatur 850

oC selama 3 jam

menggunakan media arang sekam. Difusi karbon sejauh 105.4 µm ...

23

Gambar 21 Sampel SS316 yang telah dikarburisasi pada temperatur 950

oC selama 3 jam

menggunakan media arang sekam. Difusi karbon sejauh 137.2 µm ...

23

Gambar 22 Uji kekerasan Vickers ...

25

DAFTAR LAMPIRAN

Lampiran 1. Penghitungan difusifitas karbon ...

31

Lampiran 2. Data JCPDS ...

34

Lampiran 3. Penghitungan parameter kisi ...

40

PENDAHULUAN

Latar Belakang

Dalam dunia industri, dibutuhkan bahan-bahan yang memiliki kualitas yang baik. Misalnya memiliki kekuatan tarik, kekerasan dan ketahanan tempa yang tinggi sehingga produk yang terbuat dari logam tersebut awet dan tahan lama.

Untuk meningkatkan kualitas permukaan logam dapat dilakukan surface treatment. Pada dasarnya perlakuan pada permukaan dapat dilakukan dengan dua cara, yang pertama dengan menambah unsur sehingga mengubah komposisi kimianya (nitridasi, karburisasi, dan karbonitridasi), sedangkan yang kedua dengan cara mengubah fase atau struktur kristalnya melalui pemanasan pada temperatur tertentu yang kemudian diikuti dengan pendinginan cepat ataupun lambat, tergantung fase atau struktur yang diinginkan.

Karburisasi yaitu proses pemberian atau penambahan kandungan karbon yang lebih banyak pada bagian permukaan dibanding

dengan dinding bagian dalam, sehingga

kekerasan permukaannya lebih meningkat. Sedang pada bagian dalamnya diharapkan masih memiliki keuletan atau keliatan. Atas dasar

tersebut maka penulis mengambil topik

penelitian “Karburisasi pada baja SS316 menggunakan arang sekam padi dan arang kayu sengon”

Alasan penggunaan arang sekam padi dan kayu sengon karena kedua arang tersebut mudah didapat dilingkungan sekitar dan harganya

relatif murah bagi masyarakat. Variasi

temperatur karburisasi yang digunakan adalah 850 oC dan 950 oC Penentuan temperatur ini berdasar bahwa karburisasi paling optimal pada temperatur 900-950 oC.1 Peneliti menggunakan

temperatur optimal serta temperatur di

bawahnya untuk dijadikan variasi dalam penelitian ini. Hal ini untuk melihat apakah benar temperatur 900-950 oC temperatur yang optimal untuk proses karburisasi, sehingga akan diketahui temperatur yang terbaik untuk proses karburisasi.

Tujuan

1. Melakukan karburisasi pada permukaan

baja SS316 menggunakan arang sekam padi dan arang kayu sengon.

2. Mempelajari ketebalan lapisan karbida, fase, dan kekuatan baja SS316 yang telah dikarburisasi.

Rumusan Masalah

1. Apakah lamanya proses karburisasi

mempengaruhi kekerasan permukaan yang dihasilkan?

2. Adakah kerugian yang dihasilkan dari proses karburisasi menggunakan arang sekam padi dan arang kayu sengon?

Hipotesis

1. Kedalaman penetrasi karbon bergantung pada variasi waktu, temperatur, dan konsentrasi karbon

2. Selama proses karburisasi sifat-sifat pada logam bisa berubah dikarenakan perubahan struktur mikro dan penambahan komposisi kimia.

TINJAUAN PUSTAKA

Karburisasi

Karburisasi atau carburizing adalah cara pengerasan permukaan dengan memanaskan logam (baja) di atas temperatur kritis dalam lingkungan yang mengandung karbon. Baja pada temperatur sekitar temperatur kritis (850-950 oC) memiliki daya larut karbon yang tinggi.2 Karbon diabsorpsi ke dalam logam membentuk larutan padat karbida besi dan pada lapisan luar memiliki kadar karbon yang tinggi.

Bila cukup waktu, atom karbon akan

mempunyai kesempatan untuk berdifusi ke bagian dalam baja. Tebal lapisan tergantung dari

waktu dan temperatur yang digunakan.3

2

suatu cara karburisasi dengan menggunakan bahan karbon berbentuk cair, dan karburisasi gas (gas carburizing) adalah suatu cara karburisasi dengan menggunakan bahan karbon berbentuk gas.4

Karburisasi yang hanya menggunakan arang akan menggunakan oksigen dari atmosfer yang berada di sekitarnya. Oksigen mengalami reaksi dengan arang selama proses pemanasan dan

menghasilkan campuran yang banyak

mengandung CO2 yang kembali bereaksi dengan

arang5. Persamaan reaksinya adalah sebagai berikut

CO2+ Ө → 2ӨO (1)

Akibat semakin tingginya temperatur

pemanasan maka CO akan lebih banyak terbentuk dari pada CO2. Pada permukaan baja

CO terpecah menjadi sebagai berikut

2ӨO → ӨO2 + C (2)

Banyaknya atom-atom karbon yang terdifusi

menjadikan kerapatan permukaan subtrat

meningkat, sehingga kekerasan meningkat.

Atom-atom karbon yang masuk dalam

permukaan subtrat mempunyai ukuran atom yang lebih kecil dibanding jarak antar atom Fe dan akan menempati ruang di antara atom Fe secara interstisi (pengisian rongga kosong pada ikatan antar atom). Bila energi cukup, atom-atom karbon ini bergerak ke interstisi berikutnya dan pada temperatur tinggi gerakannya akan

meningkat. Kehadiran atom karbon ini

mengakibatkan terhambatnya gerakan dislokasi. Gerakan dislokasi yang lambat mengakibatkan peningkatan kekerasan.3

Proses karburisasi telah dikembangkan

sedemikian rupa menggunakan teknologi

canggih, misalnya metode karburisasi cair sistem vakum untuk pembuatan roda gigi helix6.

Karburisasi padat yang merupakan metode yang paling sederhana masih digunakan pada industri-industri kecil di Indonesia. Misalnya untuk penyepuhan pisau yang memanfaatkan arang baterai bekas.7

Berbagai usaha telah dilakukan untuk memperbaiki proses karburisasi padat dengan menambahkan energizer atau bahan pengaktif seperti barium karbonat8,9, natirum karbonat10,11 dan kalsium karbonat12.

Arang

Arang adalah substansi hitam berpori dengan kandungan karbon tinggi yang dibuat dari

pemanasan kayu dan bahan organik. Ciri morfologi arang adalah berwarna hitam, ringan, mudah hancur, dan meyerupai batu bara.13

Arang sekam (kuntan) adalah sekam bakar yang berwarna hitam yang dihasilkan dari pembakaran sekam yang tidak sempurna, dan telah banyak digunakan sabagai media tanam secara komersial pada sistem hidroponik.

Komposisi arang sekam paling banyak ditempati oleh SiO2 yaitu 52% dan C sebanyak

31%. Komponen lainnya adalah Fe2O3, K2O,

MgO, CaO, MnO, dan Cu dalam jumlah relatif kecil serta bahan organik. Karakteristik lain adalah sangat ringan, kasar sehingga sirkulasi udara tinggi karena banyak pori, kapasitas menahan air yang tinggi, warnanya yang hitam dapat mengabsorbsi sinar matahari secara efektif, pH tinggi (8,5 – 9,0).14 sedangkan untuk komposisi arang kayu sengon adalah:

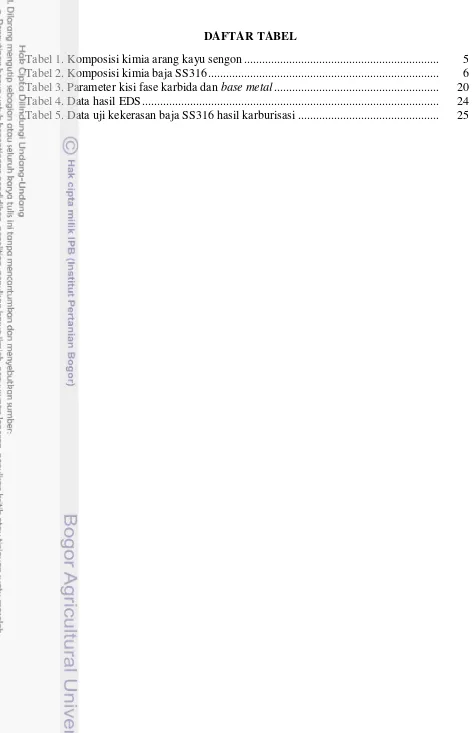

Tabel 1. Komposisi kimia arang kayu sengon15.

Parameter Kandungan

pH (H2O) 8,00

pH(KCl) 8,00

C – Organik, % 55,00

N – Kjeldahl, % 0,10

C/N 131,00

P Potenisal (HCL 25%, P2O5),

ppm

290,60

K Potensial (HCL 25%, K2O),

mg/100 g

18,00

P – tersedia (Bray P2O5), ppm 69,00

K – tersedia (Morgan K2O), ppm 133,00

Mg (1 N NH4Oac, pH 7.0 ekstraksi) me/100 g

8,00

Ca (1 N NH4Oac, pH 7.0 ekstraksi) me/100 g

28,00

K (1 N NH4Oac, pH 7.0 ekstraksi) me/100 g

17,00

Na (1 N NH4Oac, pH 7.0 ekstraksi), me/100 g

2,00

Total (1 N NH4Oac, pH 7.0 ekstraksi) me/100 g

55,00

Kejenuhan basa, % >100,00

Baja SS316

Tabel 2. Komposisi kimia baja SS316.16

Unsur Persentasi massa (%)

Karbon 0,08

Mangan 2,00

Fosfor 0,04

Kromium 16,00 – 18,00

Nikel 10,00 – 14,00

Molibdenum Besi

2,00 – 3,00 69,88

Stainless steel adalah salah satu logam campuran besi yang dirancang untuk level ketahanan tinggi terhadap korosi. Efek ini ditimbulkan karena sebagian besar campuran terdiri atas kromium tetapi juga mungkin ditambahkan berbagai elemen lain misalnya molibdenum dan nikel.16

Baja SS316 merupakan logam campuran antara besi dengan kromium, karbon, nikel dan molibdenum dengan susunan seperti Tabel 2.

SS316 dipilih karena merupakan stainless steel austenit yang banyak digunakan pada industri minyak dan gas seperti untuk pipa, bejana tekan, tangki untuk makanan, industri kimia dan obat-obatan. Stainless steel ini mempunyai ketahanan creep dan oksidasi pada temperatur tinggi baik, ketangguhan pada temperatur kriogenik baik dan bersifat non-magnetik.17

Difusi

Difusi merupakan perpindahan atom dari satu tempat ke tempat lainnya dari bagian

berkonsentrasi tinggi ke bagian yang

berkonsentrasi rendah. Perbedaan konsentrasi yang ada pada dua larutan disebut gradien konsentrasi. Difusi terus terjadi hingga seluruh partikel tersebar luas secara merata atau

mencapai keadaankesetimbangandimana

perpindahan molekul tetap terjadi walaupun tidak ada perbedaan konsentrasi.

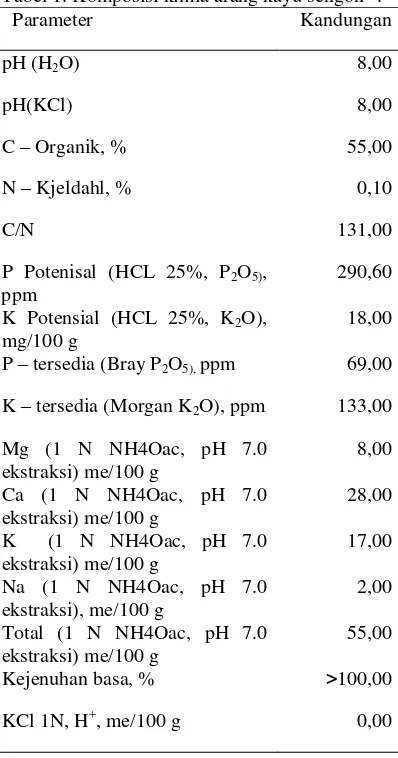

Gambar 1 Difusi vakansi

Gambar 2 Difusi intertisi

Tipe difusi material padat ada dua macam yaitu: self-diffusion dan inter-diffusion. Self-diffusion adalah perpindahan pada satu jenis

bahan, sedangkan inter-diffusion adalah

perpindahan antara dua atau lebih jenis bahan yang berbeda.18 Sedangkan mekanisme difusi terbagi menjadi dua macam, yaitu difusi vakansi dan difusi intertisi. Difusi vakansi adalah mekanisme perpindahan atom karena ada kekosongan tempat. Kekosongan ini kemudian diisi oleh atom lain, seperti pada Gambar 1. Difusi intertisi adalah mekanisme perpindahan atom karena gerakan atom dalam rongga atom seperti diilustrasikan pada Gambar 2.

Kemampuan difusi masing-masing atom berubah dengan naiknya temperatur karena adanya penambahan energi atom untuk bergetar dan memutuskan ikatan atomnya, sehingga sejumlah kecil atom akan berpindah dalam kisi. Energi yang diperlukan untuk pindahnya sebuah atom dikenal dengan istilah energi aktivasi.

Parameter difusi yang utama meliputi

temperatur dan waktu. Parameter tersebut akan mempengaruhi presentasi, kedalaman, maupun profil distribusi konsentrasi atom-atom gas reaktif didalam material target. Kedalaman difusi atom-atom pada material dapat ditentukan dengan Persamaan 3.19

(3)

4

(4)

(4) Keterangan:

x : kedalaman atom yang berdifusi (m)

D : koefisien difusi (m s-2)

Do : koefisien difusi mula-mula (m s-2)

t : waktu proses perlakuan (s)

Q : energi aktivasi difusi (J mol-1) R : konstanta gas (8,314 J mol-1 K-1)

T : temperatur (K)

XRD (

X-Ray Diffraction

)

Eksperimen difraksi sinar-X yang pertama dilakukan oleh Herren Friedrich dan Knipping menggunakan kristal tembaga sulfat dan berhasil memberikan hasil pola difraksi pertama yang kemudian menjadi induk perkembangan difraksi sinar-X selanjutnya.20

Pola difraksi sinar-X tertentu dapat digunakan dalam analisis kualitatif (identifikasi fase) dan kuantitatif material. Pada waktu suatu material dikenai sinar-X, maka intensitas sinar yang ditransmisikan lebih rendah dari intensitas sinar datang.

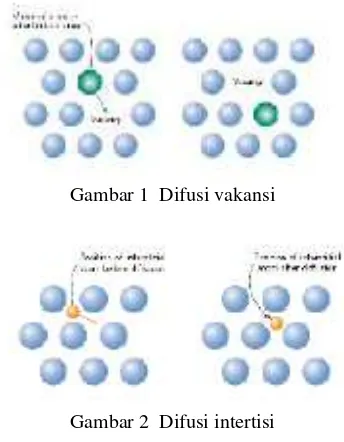

Hal ini disebabkan oleh adanya penyerapan material dan juga penghamburan oleh atom-atom dalam material tersebut. Berkas sinar-X yang dihamburkan tersebut ada yang saling menghilangkan karena fasenya berbeda dan ada juga yang saling menguatkan karena fasenya sama. Berkas sinar-X yang saling menguatkan itulah yang disebut sebagai berkas difraksi. Hukum Bragg merupakan rumusan matematika tentang persyaratan yang harus dipenuhi agar berkas sinar-X yang dihamburkan tersebut merupakan berkas difraksi. Berkas sinar-X monokromatik yang datang pada permukaan kristal dipantulkan, dan pantulan terjadi hanya jika sudut datangnya mempunyai sudut tertentu. Berikut di bawah ini ditampilkan skema sinar datang dan sinar pantul sinar-x oleh bidang kristal.21

Berkas sinar pantul saling berinterferensi pada detektor dan terjadi interferensi konstruktif hanya jika perbedaan lintasan antara sinar 1 dan sinar 2 sama dengan kelipatan bulat dari panjang gelombangnya:

Gambar 3 Difraksi sinar-X oleh bidang kristal21

2d sin θ = nλ (5) Keterangan:

d : jarak bidang kristal (m)

θ : sudut difraksi (o)

n : orde difraksi (n =1,2,3,...),

λ : panjang gelombang sinar-X (λ ≅ 0,1 nm)

Persamaan ini disebut sebagai hukum Bragg. Pantulan Bragg hanya terjadi pada gelombang dengan panjang gelombang kurang dari sama dengan 2d, dan itulah sebabnya cahaya tampak tidak dapat digunakan dalam hal ini. Sudut θ yang ditentukan berdasarkan Persamaan 5,

pada jarak antar bidang d dan λ tertentu

merupakan sudut terjadinya pantulan. Pada sudut yang lain, berkas sinar pantul saling berinterferensi destruktif satu sama lain, sehingga pantulan efektifnya nol. Data yang diperoleh dari pengukuran difraksi adalah sudut difraksi 2 dan intensitasnya pada sudut pantul yang sesuai. Pantulan n = 1,2,3...berturut-turut disebut pantulan orde pertama, orde ke-2, orde ke-3, dan seterusnya. Semakin tinggi orde pantulan semakin rendah intensitas pantulnya. Istilah difraksi lebih banyak dipakai dalam hal ini dari pada pantulan, sehingga sebutan

lazimnya ”difraksi sinar-X”.21

Uji Kekerasan

Kekerasan bukanlah sifat dasar material tetapi berkaitan dengan sifat elastis dan plastis

bahan. Kekerasan didefinisikan sebagai

dari uji tertentu berlaku hanya sebagai perbandingan antar material dan perlakuan. Uji kekerasan banyak digunakan untuk kontrol kekuatan bahan. Perlakuan dan pengerjaan panas biasanya merubah kekerasan.

Macam- macam uji kekerasan :

• Uji kekerasan Rockwell

• Uji kekerasan Brinell

• Uji kekerasan Vickers

• Uji kekerasan Knoop

Uji kekerasan Vickers

Pengujian kekerasan dengan metode Vickers bertujuan menentukan kekerasan suatu material dalam yaitu daya tahan material terhadap

indentor intan yang cukup kecil dan mempunyai bentuk geometri berbentuk piramid. Beban yang dikenakan juga jauh lebih kecil dibanding dengan pengujian Rockwell dan Brinell yaitu antara 1 sampai 1000 gram.

Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi dari beban uji (F) dengan luas permukaan bekas luka tekan (injakan) dari

indentor (diagonalnya) (A) yang dikalikan dengan sin (136°/2). Rumus untuk menentukan besarnya nilai kekerasan dengan metode Vickers yaitu :

(6)

(7)

(8)

Keterangan:

HV : angka kekerasan Vickers

F : beban (kg)

d : diagonal (mm)

BAHAN DAN METODE

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan September 2011 sampai November 2012 di

Laboratorium Biofisika, Departemen Fisika IPB dan BATAN, Puspiptek, Serpong.

Alat dan Bahan

Alat-alat yang digunakan pada penelitian adalah mesin grinding, furnace, alat XRD merk Shimadzu, mesin EDS Zeiss EVO 50, mikroskop optik Nikon 270825, crucible, dan

spatula.

Bahan-bahan yang digunakan dalam

penelitian ini adalah baja SS316 ukuran panjang 15 mm, lebar 15 mm, dan tebal 1 mm sebanyak 24 buah, cairan resin, larutan campuran HCl + HNO3 + air, arang kayu

6

Metode Penelitian

Gambar 4 Diagram alir penelitian

Persiapan sampel

Pemotongan

Tahap awal persiapan adalah pemotongan sampel yang dibuat berbentuk persegi dengan panjang sisi 1,5 cm dan ketebalan 1 mm

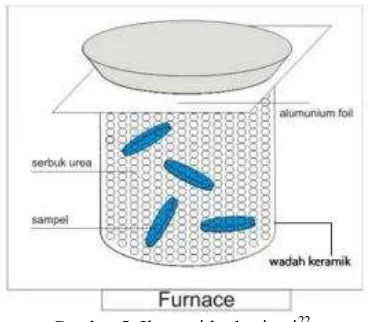

Gambar 5 Ilustrasi karburisasi22

Pengamplasan

Setelah dipotong sampel diamplas. Tahap pertama pengamplasan dan dilanjutkan tahap kedua pemolesan. Keduanya menggunakan alat yang dinamakan mesin grinding dan dialiri air agar tidak terjadi gesekan yang menyebabkan panas antara sampel dengan amplas.

Proses karburisasi

Karburisasi menggunakan arang yang telah dihaluskan sehingga berbentuk butiran serbuk. Arang yang telah dihaluskan tersebut kemudian disimpan dalam wadah gelas yang terbuat dari tanah merah (crucible), dan sampel yang sudah disiapkan disimpan didalamnya yang kemudian

dipanaskan menggunakan alat furnace.

Karburisasi ini dilakukan dengan pemvariasian temperatur 850°C dan 950°C selama 3 dan 5 jam. Setelah selesai sampel didinginkan kemudian dibungkus rapi dan siap untuk dilakukan pengujian-pengujian. Ilustrasi proses karburisasi arang seperti pada Gambar 5.

Mounting

dan

etsa

Tahap ini merupakan tahap akhir dari

persiapan sampel, hanya saja proses

dikarburisasi. Mounting adalah proses pelapisan sampel menggunakan cairan resin agar sampel

dapat dengan mudah dilihat penampang

lintangnya pada saat akan uji struktur mikro menggunakan mikroskop optik. Sedangkan etsa

adalah proses pencelupan penampang baja SS316 pada larutan campuran HCl + HNO3 +

air dengan perbandingan 1:1:1 untuk melihat batas butir pada baja

Setelah sampel dilakukan mounting

kemudian dilakukan etsa selama 10 detik lalu langsung dibilas dengan air agar tidak terjadi

overetsa. Jika terjadi overetsa sampel diamplas ulang karena sampel yang over etsa membuat sampel terlihat terkorosi sehingga batas butir yang ingin ditampilkan tidak begitu jelas terlihat. Adapun under etsa yakni batas butir yang diinginkan masih tidak terlihat. Jika hal ini terjadi cukup melakukan etsa ulang hingga terlihat batas butir yang diinginkan.

Karakterisasi

Uji XRD

Pengujian sampel dengan x-ray diffraction yang kemudian diamati pola difraksi yang terbentuk untuk mengidentifikasi senyawa lapisan karbida yang terbentuk pada permukaan sampel. Karakterisasi ini menggunakan alat XRD merk Shimadzu.

Uji energy dispersive spectroscopy (EDS) Sampel yang telah di XRD kemudian dilapisi resin dan dilakukan etsa untuk

dikarakterisasi menggunakan EDS.

Karakterisasi EDS bertujuan untuk mengetahui unsur apa saja yang terkandung pada sampel. Alat yang digunakan adalah mesin EDS merk Zeiss tipe EVO 50

Uji mikrostruktur

Pengujian sampel yang sudah dilapisi resin dan dilakukan etsa kemudian siap untuk diamati struktur mikronya dengan menggunakan mikroskop optik dengan model Nikon 270825

Uji kekerasan

Uji kekerasan menggunakan metode

Vickers. Metode Vickers menggunakan

penetrator dengan ujung prisma, dan kemudian diberikan beban. Sampel diletakkan pada landasan rata, diarahkan pada posisi penekanan. Selanjutnya dilakukan pembebanan sebesar 0,10 kg kemudian diukur bekas jejak diameter prisma

yang nampak dipermukaan baja yang

menentukan tingkat kekerasan dari sampel tersebut.

HASIL DAN PEMBAHASAN

Hasil Karburisasi

Karburisasi dilakukan pada variasi

temperatur 850 oC dan 950 oC, variasi waktu tiga dan lima jam, serta variasi penggunaan arang sekam padi dan arang kayu sengon. Berdasarkan hasil karburisasi dihasilkan baja SS316 yang berwarna hitam di bagian permukaannya. Karburisasi dilakukan untuk menghasilkan lapisan besi karbida (FexCy) atau

krom karbida (CrxCy).

XRD

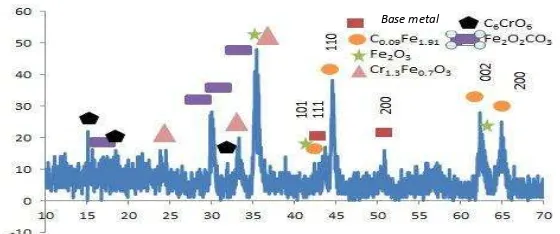

Dalam penelitian ini karakterisasi XRD dilakukan untuk menganalisis fase apa saja yang terbentuk setelah dilakukan karburisasi. Untuk menentukan fase karbida dari setiap sampel dilakukan perbandingan dengan setiap puncak dari C0,09Fe1,91, Cr23C, Fe2C, dan fase base metal

dari baja SS316. Setelah dilakukan analisis fase terhadap fase-fase tersebut ternyata didapatkan hasil beberapa puncak yang bukan merupakan puncak dari fase-fase tersebut, kemudian dilakukan analisis fase dengan membandingkan puncak setiap sampel dengan puncak fase oksida yaitu Fe3O4 dan Fe2O3. Pola difraksi yang

dicocokkan dengan sampel berasal dari

8

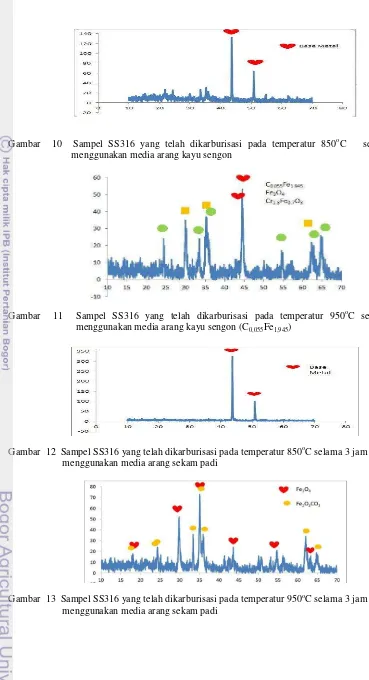

Gambar 6 Sampel SS316 yang telah dikarburisasi pada temperatur 850oC selama 5 jam menggunakan media arang kayu sengon (C0,09Fe1,91)

Gambar 7 Sampel SS316 yang telah dikarburisasi pada temperatur 950oC selama 5 jam menggunakan media arang kayu sengon (Cr23C6, Fe2C)

Gambar 8 Sampel SS316 yang telah dikarburisasi pada temperatur 850oC selama 5 jam menggunakan media arang sekam padi

Gambar 9 Sampel SS316 yang telah dikarburisasi pada temperatur 950oC selama 5 jam menggunakan media arang sekam padi

1

1

1

2

0

0

Base metal Base metal

Base metal

Gambar 10 Sampel SS316 yang telah dikarburisasi pada temperatur 850oC selama 3 jam menggunakan media arang kayu sengon

Gambar 11 Sampel SS316 yang telah dikarburisasi pada temperatur 950oC selama 3 jam menggunakan media arang kayu sengon (C0,055Fe1,945)

Gambar 12 Sampel SS316 yang telah dikarburisasi pada temperatur 850oC selama 3 jam menggunakan media arang sekam padi

10

Pola difraksi dari seluruh sampel

menunjukkan bahwa logam yang paling dominan muncul adalah Fe dan Cr. Hal ini sesuai dengan literatur yang menyebutkan bahwa baja SS316 paling banyak mengandung kedua unsur tersebut. Arang mengandung unsur karbon yang dapat berikatan dengan baja membentuk senyawa karbida (FexCy, CrxCy) Senyawa inilah yang

dapat meningkatkan kekerasan pada permukaan baja. Berdasarkan pola difraksinya, baik arang kayu maupun arang sekam dapat membentuk senyawa karbida pada sampel.

Selain senyawa karbida terbentuk juga senyawa oksida (FexOy, CrxOy) pada sebagian

sampel. Hal ini disebabkan oleh proses oksidasi yang terjadi selama dilakukan karburisasi. Proses

oksidasi kemungkinan terjadi karena

pengisolasian sampel selama dikarburisasi kurang sempurna sehingga sampel berikatan dengan udara didalam furnace. Sampel SS316 yang telah dikarburisasi menggunakan arang kayu sengon sebagian besar menunjukkan adanya senyawa karbida yang murni. Sampel yang dikarburisasi pada temperatur 850oC selama 5 jam menggunakan media arang kayu sengon menunjukkan adanya senyawa karbida yaitu

C0,09Fe1,91, untuk karburisasi pada waktu dan

arang yang sama tetapi menggunakan temperatur 950oC, terdapat dua macam senyawa karbida yaitu Cr23C6, Fe2C, sampel SS316 yang telah

dikarburisasi pada temperatur 950oC selama 3 jam menggunakan media arang kayu sengon terdapat senyawa karbida C0,055Fe1,945.

Sedangkan untuk sampel yang dikarburisasi

menggunakan media arang sekam padi, senyawa yang terbentuk bukanlah senyawa karbida murni, misalnya CrC2O4 dan Fe2O2CO3. Perbedaan

senyawa yang terbentuk, karena reaksi-reaksi kimia berlangsung dengan laju yang berbeda-beda. Ada reaksi yang berlangsung sangat cepat dan ada reaksi yang berlangsung dengan lambat, oleh karena itu terdapat perbedaan senyawa yang terbentuk antara sampel yang dikarburisasi pada waktu tiga jam dan sampel yang dikarburisasi pada waktu lima jam. Sedangkan perbedaan senyawa yang terbentuk antara sampel yang dikarburisasi menggunakan arang sekam padi dan arang kayu sengon karena komposisi pada kedua jenis arang tersebut berbeda, sehingga menghasilkan senyawa yang berbeda pula.

Pola difraksi untuk baja dengan proses karburisasi selama tiga jam dan temperatur 850

o

C baik menggunakan media arang kayu sengon

maupun arang sekam padi menunjukkan

kejanggalan, yaitu tidak terbentuknya senyawa karbida maupun oksida. Pola difraksi yang nampak hanya menunjukkan pola difraksi pada baja SS316 murni, yaitu Cr0.19Fe0.7Ni0.11.

Berdasarkan teori difusifitas, kedalaman difusi atom pada suatu material dipengaruhi oleh

temperatur dan waktu, oleh karena itu,

kemungkinan pada sampel tersebut kedua parameter tersebut tidak cukup memadai untuk mendifusikan karbon ke dalam permukaan baja. Berikut perhitungan parameter kisi dari fase-fase yang terbentuk. Metode perhitungan terlampir

Tabel 3. Parameter kisi fase karbida dan base metal

No Senyawa Struktur Parameter kisi Literatur

a b c a b c

1 Cr23C6 Kubus 10,65 10,65

2 Cr0.19Fe0.7Ni0.11 Kubus 3,60 3,59

3 C0.09Fe1.91 Tetragonal 1,49 1,64 2,85 2,98

4 C0.055Fe1.945 Tetragonal 1,40 2,04 2,86 2,94

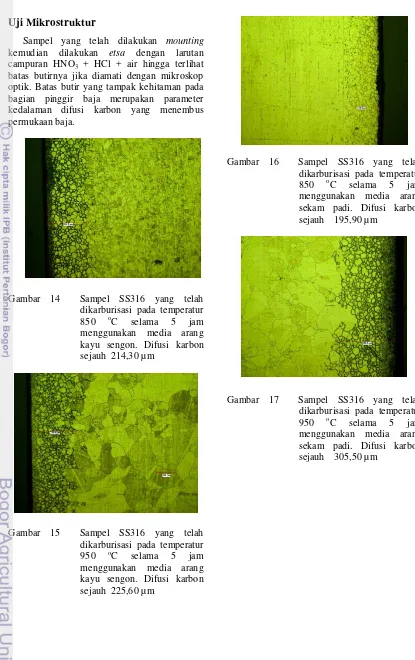

Uji Mikrostruktur

Sampel yang telah dilakukan mounting

kemudian dilakukan etsa dengan larutan

campuran HNO3 + HCl + air hingga terlihat

batas butirnya jika diamati dengan mikroskop optik. Batas butir yang tampak kehitaman pada bagian pinggir baja merupakan parameter kedalaman difusi karbon yang menembus permukaan baja.

Gambar 14 Sampel SS316 yang telah dikarburisasi pada temperatur

850 oC selama 5 jam

menggunakan media arang kayu sengon. Difusi karbon sejauh 214,30 µm

Gambar 15 Sampel SS316 yang telah dikarburisasi pada temperatur

950 oC selama 5 jam

menggunakan media arang kayu sengon. Difusi karbon sejauh 225,60 µm

Gambar 16 Sampel SS316 yang telah dikarburisasi pada temperatur

850 oC selama 5 jam

menggunakan media arang sekam padi. Difusi karbon sejauh 195,90 µm

Gambar 17 Sampel SS316 yang telah dikarburisasi pada temperatur

950 oC selama 5 jam

12

Gambar 18 Sampel SS316 yang telah dikarburisasi pada temperatur

850 oC selama 3 jam

menggunakan media arang kayu sengon. Tidak nampak penetrasi karbon pada gambar

Gambar 19 Sampel SS316 yang telah dikarburisasi pada temperatur

950 oC selama 3 jam

menggunakan media arang kayu sengon. Difusi karbon sejauh 148,50 µm

Gambar 20 Sampel SS316 yang telah dikarburisasi pada temperatur

850 oC selama 3 jam

menggunakan media arang sekam padi. Difusi karbon sejauh 105,40 µm

Gambar 21 Sampel SS316 yang telah

dikarburisasi pada temperatur

950 oC selama 3 jam

menggunakan media arang

sekam padi. Difusi karbon sejauh 137,20 µm

Bagian dalam baja yang tidak terkena karburisasi secara umum menampakkan pola austenit baja tahan karat. Secara umum kedalaman difusi karbon yang terbentuk berkisar antara 100,00 - 305,50 µm, sedangkan

berdasarkan perhitungan menggunakan

Persamaan (3) dan (4), kedalaman karbon yang berdifusi berkisar antara 463,10 – 1113,38 µm.

Berdasarkan hasil perhitungan didapat

sehingga proses difusi atom dari luar baja menjadi lebih sulit, terlihat dari hasil perhitungan yang menunjukkan bahwa koefisien difusifitas pada baja SS316 bernilai lebih kecil daripada baja FCC murni tanpa campuran. Sampel yang dikarburisasi lebih lama (lima jam) menunjukkan hasil difusi karbon yang lebih

dalam. Sedangkan ditinjau dari segi

temperaturnya semakin tinggi temperatur

semakin dalam pula difusi karbon yang terjadi. Kedua hal tersebut sesuai dengan teori difusi yang bergantung kepada dua parameter tersebut. Seperti pada hasil XRD, Sampel SS316 yang telah dikarburisasi pada temperatur 850 oC selama 3 jam menggunakan media arang kayu sengon tidak menampakkan hasil karburisasi. Metode penghitungan terdapat pada lampiran.

Uji EDS

Berdasarkan hasil uji EDS pada sampel baja SS316 yang dikarburisasi pada temperatur 950o C dengan waktu lima jam dan penggunaan arang sekam padi, terbukti bahwa baja yang telah

dikarburisasi mengandung karbon. Selain

karbon, baja yang telah dikarburisasi tersebut juga mengandung oksigen, sesuai dengan hasil XRD yang telah dilakukan.

Tabel 4. Data hasil EDS

Elemen

Komposisi normal (% berat)

Komposisi atom (% atom)

Kromium 32,99 18,94

Oksigen 30,00 55,96

Besi 20,57 10,99

Mangan 9,79 5,32

Nikel 2,20 1,12

Karbon 2,33 5,79

Kalsium 1,14 0,85

Silikon 0,99 1,05

Uji Kekerasan

Gambar 22 Uji kekerasan Vickers

Pengujian kekerasan dilakukan

menggunakan metode Vickers. Sampel diberi

beban menggunakan indentor berbentuk

piramida. Setelah ditekan selama sepuluh detik terlihat bekas jejak indentor pada permukaan. Berdasarkan jejak indentor tersebut dapat ditentukan tingkat kekerasan suatu bahan. Berikut contoh gambar hasil uji kekerasan yang telah dilakukan

Pada Tabel 5 dapat dilihat perbedaan nilai kekerasan pada struktur asli baja SS316 dengan lapisan yang terbentuk pada bagian luar baja SS316. Jejak 2 pada Tabel 5 adalah struktur dalam baja sedangkan jejak 1 dan 3 pada Tabel 5 adalah jejak pada lapisan yang terbentuk.

Sampel yang di uji hanya tiga buah karena hanya ketiga sampel tersebut yang kedalaman lapisannya dapat terlihat saat dilakukan pengujian. Dari Tabel 5 terlihat bahwa kekerasan lapisan hasil karburisasi meningkat antara 34-60 HV dibandingkan dengan lapisan asli baja SS316. Tingkat kekerasan bahan

berbanding lurus dengan peningkatan

14

Tabel 5. Data uji kekerasan baja SS316 hasil karburisasi

Sampel Jejak d (mm) HV

SS316, Arang Kayu, 850oC, 5 jam

1 0,10 174,76

2 0,12 140,19

3 0,10 178,20

SS316, Arang Kayu, 950oC, 5 jam

1 0,10 185,40

2 0,12 140,19

3 0,10 197,05

SS316, Arang Sekam, 950oC, 5 jam

1 0,09 214,36

2 0,12 137,78

3 0,10 197,05

KESIMPULAN DAN SARAN

Kesimpulan

Berdasarkan penelitian yang telah dilakukan, dapat ditarik beberapa kesimpulan, antara lain proses karburisasi padat dapat menghasilkan lapisan karbida pada sampel SS316. Selain lapisan karbida, lapisan oksida juga dapat terbentuk selama proses karburisasi, oleh karena itu dibutuhkan proses isolasi sampel yang lebih baik.

Variasi dari kedalaman lapisan karbida dan oksida yang terbentuk bergantung pada waktu dan temperatur karburisasi, sesuai dengan teori difusifitas pada Persamaan 3 dan Persamaan 4. Kedalaman difusi yang terjadi pada penelitian ini berkisar antara 100-300,5 µm, dengan penambahan nilai kekerasan sekitar 34-60 HV

Saran

Pada penelitian selanjutnya, dapat dilakukan karburisasi stainless steel menggunakan arang jenis lain ataupun sumber karbon jenis lain untuk mengetahui keefektifan berbagai macam sumber karbon untuk metode karburisasi.

DAFTAR PUSTAKA

1. Sofiyyudin AA. 2007.Pengaruh temperatur

carburizing menggunakan media arang batok kelapa terhadap kekerasan dan ketahanan aus roda gigi baja AISI 141 [skripsi]. Semarang: Fakultas Teknik, Universitas Negeri Semarang.

2. Gupta J. 2009. Mechanical and Wear

Properties of Carburized Mild Steel Samples. Rourkela: National Institute of Technology.

3. Pribadi B, Suprapto, Dwi P. 2008.

Pengerasan permukaan baja st 40 dengan metode carburizing plasma lucutan pijar. Di

dalam: Bijaksana M, editor. Seminar

Nasional IV SDM Teknologi Nuklir; Yogyakarta, 15 Jul 2008. Yogyakarta: Badan Tenaga Nuklir Nasional. hlm 35-39.

4. Djaprie S. 1990. Ilmu dan Teknologi Bahan, Edisi V. Jakarta: Erlangga.

5. Thelning K. 1967. Handbook of Steels.

Stewart C, penerjemah. New York: Mc. Graw Hill Inc. Terjemahan dari: Bofors

Handbok: Vӓrmebehandling av Stål.

6. Poor R, Verhoff S. 2002. New technology is the next step in vacuum carburizing.

Industrial Heating. Oktober 2002: 50. 7. Arbintarso E. 2003. Penggunaan media

arang baterai untuk meningkatkan kualitas karburisasi pada industri pembuatan pisau. Di dalam: Suprapto, editor. Prosiding Seminar Nasional Aplikasi Sains dan Teknologi; Tangerang, 18 Okt 2003. Tangerang: Institut Sains & Teknologi AKPRIND. hlm 15-23.

8. Suryanto H, Malau V, Samsudin. 2003. Pengaruh penambahan barium karbonat

pada media karburisasi terhadap

baja karbon rendah. Di dalam: Sarwono, editor. Prosiding Seminar Nasional Teknik Mesin; Malang, Okt 2003. Malang: Universitas Brawijaya. hlm 69-72.

9. Tiwan, Mujiyono. 2005. Pengaruh

penambahan barium karbonat (BaCO3),

temperatur dan lama pemanasan terhadap peningkatan kekerasan baja karbon rendah pada proses karburising dengan media serbuk tempurung kelapa. Universitas Negeri Yogyakarta, siap terbit.

10. Mujiyono, Soemowidagdo AL. 2005.

Pemanfaatan natrium karbonat sebagai

energizer pada proses karburising untuk

meningkatkan kekerasan baja karbon

rendah. Universitas Negeri Yogyakarta, siap terbit.

11. Sudarsono, Ferdian D, Soedarsono JW. Pengaruh media celup dan waktu tahan pada karburisasi padat baja AISI SAE 1522. Di dalam: Suprapto, editor. Prosiding Seminar Nasional Aplikasi Sains dan Teknologi; Tangerang, 18 Okt 2003. Tangerang: Institut Sains & Teknologi AKPRIND. hlm 30-41.

12. Soemowidagdo AL. 2005. Kalsium

karbonat sebagai energizer pada proses

karburising untuk meningkatkan kekerasan baja karbon rendah. Universitas Negeri Yogyakarta, siap terbit.

13. Kambewa P, Bennet M, Killy S, Todd J. 2007. Charcoal--The Reality: a Study of Charcoal Consumption, Trade and Production. London: International Institute for Environment and Development.

14. Istiqomah S. 2006. Menanam Hidroponik. Jakarta: Azka Press.

15. Iskandar H, Kresno D, Santoso. 2005. Cara Pembuatan Arang Kayu: Alternatif Pemanfaatan Limbah Kayu oleh Masyarakat. Bogor: Center for International Forestry Research.

16. Henkel DP. 2002. Structure and Properties of Engineering Materials. New York: McGraw-Hill, Inc.

17. Jujur IN. Optimalisasi fasilitas pemurnian

pabrik feronikel Pomalaa untuk

menghasilkan stainless steel. Di dalam: Ramadan AW, editor. Prosiding Seminar Teknologi untuk Negeri 2003, Vol. I; Jakarta, 4 Jan 2003. Jakarta: Badan Penelitian dan Pengembangan Terpadu. hlm 183-190.

18. Febriantoko BW. 2008. Studi variasi

temperatur terhadap kuat mekanik

sambungan antara baja dengan tembaga pada proses furnace brazing [skripsi]. Surakarta: Fakultas Teknik, Universitas Muhammadiyah Surakarta.

19. Smith W.F. 1993. Structure and Properties of Engineering Alloy. New York: Mc. Graw Hill Inc.

20. Anwar DPN. 2010. Pengaruh beban dan waktu kontak antara rotor disk dan kanvas rem (lining pad) pada steel brake pesawat

terbang tipe BOEING 737 –

200/300/400/500 [skripsi]. Depok: Fakultas Teknik,Universitas Gunadarma.

21. Darminto. 2008. Pengantar Kristalografi dan Difraksi Kristal. Surabaya: LPPM ITS. 22. Yunus AD. 2008. Struktur dan Sifat

Material. Jakarta: Universitas Darma Persada.

23. Bakran HF. 2011. Pengaruh nitridasi terhadap laju korosi pada baja KS01 [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

24. Kuswanto B. 2010. Pengaruh perbedaan ukuran butir arang tempurung kelapa barium karbonat terhadap peningkatan kekerasan permukaan material baja st 37 dengan proses pack carburizing [tesis].

Semarang: Program Pascasarjana,

16

Lampiran 1. Penghitungan difusifitas karbon

Difusi karbon (C) pada besi (Fe) berstruktur FCC berdasarkan literatur

D

o= 2,00 x 10

-5m/s

2Q = 142.000 J/mol

Untuk T = 850

oC = 1123 K

Untuk waktu 3 jam,

Untuk waktu 5 jam,

Untuk T = 950

oC = 1223 K

18

Lanjutan Lampiran 1

Untuk waktu 5 jam,

Penghitungan difusifitas baja SS316 berdasarkan hasil kedalaman difusi karbon

pada penelitian

Untuk waktu = 5 jam dan temperatur = 950

oC, didapatkan nilai x = 305,5 µm,

Untuk waktu = 3 jam dan temperatur = 950

oC, didapatkan nilai x = 148,5 µm,

Lanjutan Lampiran 1

20

Lanjutan Lam piran 1.

22

Lanjutan Lampiran 2

24

Lanjutan Lampiran 2

Lanjutan Lampiran 2

26

Cr

23C

6Puncak no.

1

2

3

4

5

2

14,395000 41,460000 48,265000 54,382000 56,550000

7,197500 20,730000 24,132500 27,191000 28,275000

Puncak no.

1

2

3

4

5

Sin

2/34

0,000462

0,003685

0,004916

0,006141

0,006600

Sin

2/35

0,000449

0,003580

0,004776

0,005966

0,006411

Sin

2/36

0,000436

0,003480

0,004643

0,005800

0,006233

Sin

2/37

0,000424

0,003386

0,004518

0,005644

0,006065

Sin

2/38

0,000413

0,003297

0,004399

0,005495

0,005905

Sin

2/40

0,000392

0,003132

0,004179

0,005220

0,005610

Sin

2/41

0,000383

0,003056

0,004077

0,005093

0,005473

Sin

2/42

0,000374

0,002983

0,003980

0,004972

0,005343

Sin

2/43

0,000365

0,002914

0,003887

0,004856

0,005218

Sin

2/k

3,007197 24,002090 32,022380 40.002070 42,987640

h

2+k

2+l

23,000000 24,000000 32,000000 40,000000 43,000000

h k l

1 1 1

4 2 2

4 4 0

6 2 0

5 3 3

Maka parameter kisi untuk Cr

23C

6adalah 10,65

Base Metal

Puncak nomor

1

2

ө

43,560000

50,740000

Ө

21,780000

25,370000

Sin ө

0,371044

0,428464

Sin

2ө

0,137673

0,183580

Sin

2ө/

0,068837

0,091790

Sin

2ө/

0,045891

0,061193

Sin

2ө/

0,034418

0,045895

Sin

2ө/k

3,000075

4,000431

H

2+k

2+l

23

4

H k l

1 1 1

2 0 0

28

Lanjutan Lampiran 3

C

0.09Fe

1.91H k l

2

2

Sin

22

Sin

2

2

sin

2

sin

2

sin

2

1 0 1 43

.5 9

21. 79

5 1 1 1 1 1 0.4754 00792 0.13 785 4 4.75 400 8 22.6 005 9 4.75 400 8 4.75 400 8 0.1378 53894 0.1378 53894 0.6553 58505

1 1 0 44

.4 5

22. 22

5 2 4 0 0 0 0.4904 01279 0.14 306 9 4.90 401 3 24.0 493

4 0 9.80

802 6

0.2861

38164 0 0.7016

12607

0 0 2 62

.2 2

31.

11 0 0 4 1 6 0

0.7827 71452 0.26 696 1 7.82 771 5 61.2 731 1 31.3 108

6 0 0

1.0678 4433

2.0896 95142

2 0 0 65

.0 8

32. 54 4

1

6 0 0 0 0.8224 6215 0.28 932 4 8.22 462 2 67.6 444 0

32.8 984 9

1.1572

95188 0 2.3795

78722

7 2 1 5

1 7 1

2.5710 35673 0.83 720 8 25.7 103 6 175. 567 4 36.0 648 7 47.4 605 2 1.5812 87246 1.2056 98224 5.8262 44976

C

0.055Fe

1.945H k l 2

2

Sin22

Sin2 2 sin 2

sin2 sin2

1 0 1 44. 302

22.1

51 1 1 1 1 1 0.48 7819 0.14 2166 4.87 8188 23.7 9672 4.87 8188 4.87 8188 0.14 2166 0.14 2166 0.6935 11622 1 1 0

44. 417

22.2

085 2 4 0 0 0 0.48 9825 0.14 2867 4.89 8254 23.9 929 0

9.79 6509

0.28 5735 0

0.6998 01218 0 0 2

62. 68

31.3

4 0 0 4 1 6 0

0.78 9356 0.27 052 7.89 356 62.3 0829 31.5

7424 0 0 1.08 2081

2.1353 66938

3 5 5 1 7 1

1.76 7 0.55 5553 17.6 7 110. 0979 36.4 5243 14.6 747 0.42 7901 1.22 4246 3.5286 79778

Fe

2C

H k l ϴ ϴ 2

2

Sin22

Sin2 2 sin 2

sin2

sin2

0 1 1 37,

93 18,9

66 1 1 1 1 1 0,053 713 0,0136 14 0,53 7134 0,288 513 0,537 134 0,53 7134 0,01 3614 0,01 3614 0,007 312

0 2 0 41,

98 20,9

94 4 1

6 0 0 0 0,831 116 0,7054 77 8,31 1164 69,07 5445 0,000 000 33,2 4465 6 2,82 1909 0,00 0000 5,863 337

1 1 1 42,

61 21,3

05 2 4 1 1 2 0,960 725 0,4009 11 9,60 7253 92,29 9309 9,607 253 19,2 1450 6 0,80 1822 0,40 0911 3,851 651

7

2

Lanjutan Lampiran 3

Ketiga senyawa tersebut berdasarkan literatur merupakan senyawa dengan bentuk

kristal tetragonal, oleh karena itu untuk menghitungnya dapat menggunakan metode

Cohen.

Diketahui menurut persamaan Bragg,

dan pada tetragonal, jarak antara bidang d

dengan penggabungan kedua rumus tersebut didapatkan

Untuk memperoleh nilai parameter kisi menggunakan hubungan,

akan diperoleh bentuk

keterangan:

= h

2+ k

2

= l

230

Lanjutan Lampiran 3

Nilai A,B, dan C dapat diketahui dari persamaan

nilai A,B, dan C dari persamaan tersebut dapat diselesaikan dengan menggunakan

metode Cramer. Kemudian dapat dicari nilai parameter kisi a dan c menggunakan

rumus